Ячеистые блоки автоклавного твердения: Блоки из ячеистого бетона автоклавного твердения (газобетонные, газосиликатные блоки), ГОСТ 31360-2007

Блоки из ячеистого бетона автоклавного твердения (газобетонные, газосиликатные блоки), ГОСТ 31360-2007

В настоящее время единственным стеновым материалом, который может в практике строительства использоваться без дополнительного утепления, является ячеистый бетон (еще его называют газобетон или газосиликат), представляющий собой уникальную систему, которая универсальным образом обладает основными преимуществами, отвечающими современным требованиям по физико-техническим и теплозащитным свойствам к строительным материалам.

Физико-технические свойства ячеистого бетона обусловлены его структурным строением. Ячеистый бетон следует рассматривать как сложно организованную систему, в которой могут быть выделены макроструктурный и микроструктурный уровни.

Основными физико-техническим свойствами ячеистого бетона являются: плотность, прочность, морозостойкость, огнестойкость, звукопоглощение, теплофизические свойства, обрабатываемость.

Подробно о газобетонных блоках можно ознакомиться в «Методических указаниях по применению изделий из автоклавного газобетона при проектировании и возведении ограждающих конструкций» (Разработаны Центром ячеистых бетонов и Межрегиональной Северо-Западной строительной палатой)

Мы предлагаем блоки из ячеистого бетона с оптимальным сочетанием цена — качество:

ЗАО ЛИСКИ-ГАЗОСИЛИКАТ. Производство газосиликатных блоков на немецкой линии Wehrnhahn (Верхан). Технические характеристики блоков, фото и цены. Cертификаты.

ЗАО ГРАС-Саратов. Производство газосиликатных блоков на немецкой линии Wehrnhahn (Верхан). Технические характеристики блоков, фото и цены. Сертификаты.

ЗАО Клинцовский силикатный завод. Производство газосиликатных блоков на польской линии Solbet (Солбет). Технические характеристики блоков, фото и цены. Сертификаты.

ООО «ЭКО-Золопродукт Рязань». Производство газосиликатных блоков на немецкой линии Wehrnhahn (Верхан). Технические характеристики блоков, фото и цены. Сертификаты.

ОАО «Бонолит — Строительные решения». Производство газобетонных блоков на голландской линии HESS (Хесс). Технические характеристики, фото и цены. Сертификаты.

ООО «Газобетон» г.Иваново. Производство газосиликатных блоков на немецкой линии WKB Systems GmbH. Технические характеристики блоков, фото и цены.

Блоки из ячеистого бетона автоклавного твердения: состав, производство

Для постройки современных теплых строений используются блоки из ячеистого бетона автоклавного твердения, другое название — газобетон или газосиликат. Это универсальное средство, которое вобрало в себя положительные качества различных строительных материалов. Благодаря этим качествам, он применяется при строительстве разных объектов и конструкций, чем снискал большую популярность как среди строительных организаций, так и среди владельцев новостроек.

Состав блоков

Ячеистая структура газобетона обусловлена его составом смеси, из которой он изготовлен: кварцевый песок — 60%, цемент — 20%, известь — 20%, вода. Алюминиевая паста, добавленная в этот вязкий раствор, вызывает вспенивание, а возникшие воздушные пузыри равномерно образуют ячейки по всему объему материала. При добавлении негашеной извести в результате взаимодействия с алюминиевыми частицами образуется водород — так получают газосиликат.

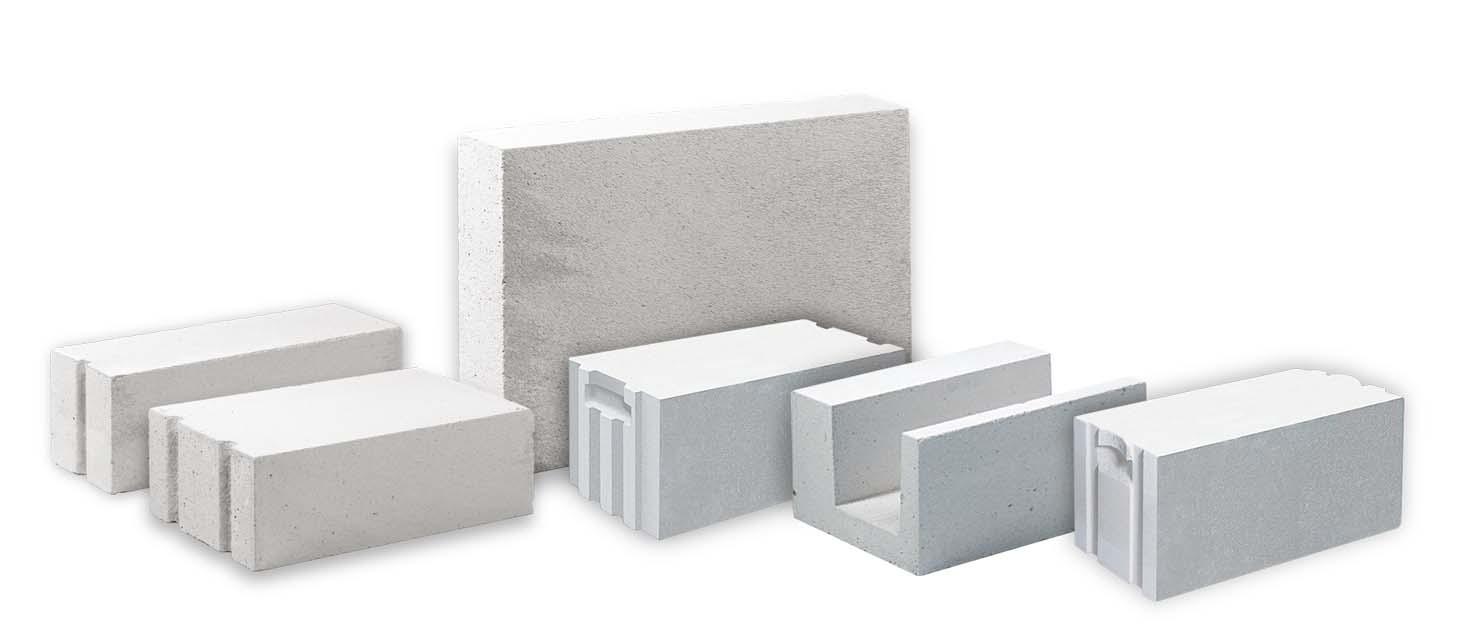

Разновидности

Стеновые блоки из газобетона классифицируются по разным признакам:

- определенный показатель;

- сфера применения;

- особенность состава;

- способ производства.

Разновидности ячеистых автоклавных блоков

| Признак классификации | Виды |

| Вяжущий компонент | Шлаковые |

| Цементные | |

| Известковые | |

| Зольные | |

| Смешанные | |

| Вид кремнеземистого компонента | Из кварцевого песка |

| С добавлением вторичных продуктов промышленности | |

| Сфера применения | Теплоизоляционные (плотность 400 кг/м3) |

| Конструкционные (плотность 700 кг/м3) | |

| Смешанные (плотность 500—600 кг/м3) | |

| Прочность блока | D350 |

| D400 | |

| D500 | |

| D600 | |

| Объемная масса | Тяжелые |

| Легкие | |

| Средние |

Производство автоклавного бетона

Производство автоклавного бетона в домашних условиях невозможно: его делают на промышленной основе в специальном оборудовании.

Производство ячеистого бетона происходит только на промышленной основе на заводских мощностях при значительных финансовых вложениях в оборудование. Изготовить его в домашних условиях невозможно. Поэтому результатом работы такого предприятия будет продукция высокого качества и соответствие параметрам сертификации по ГОСТ 31359–2007.

Производственная линия включает в себя такое оборудование:

- дозатор для распределения компонентов;

- смеситель бетона;

- формы для блоков;

- склады;

- водяной дозатор;

- комплекс для резки;

- автоклав.

Технология заключается в отливке материала в специальных емкостях. Сухую смесь загружают в бетономешалку, где ее перемешивают. Для реакции взаимодействия нужно 5 мин., после чего в сырье добавляют воду и алюминиевую пудру. Все это перемещают в другие сосуды. Формы наполняются раствором наполовину, так как он при застывании увеличивается в объеме. Для ускорения процессов схватывания и затвердения, используют подогретую до +40 С воду. После распределения массы в формы ее оставляют для застывания.

После распределения массы в формы ее оставляют для застывания.

Для придачи строительному материалу уникальных качеств, его после застывания отправляют в специальную автоклавную печь. Там разогревают воздух до +190 С и создают избыточное давление. В таких экстремальных условиях возникает активное газовыделении, кроме того, образуется другое минеральное вещество с особыми характеристиками.

Новый материал очень прочный — через 12 часов после пребывания в автоклаве газобетон выдерживает давление до 5 МПа.

Где применяют?

Благодаря сравнительно небольшому весу и прочности, строительный материал применяется в зонах с сейсмической активностью.Автоклавный газобетон используется при изготовлении армированных плит перекрытия, несущих стен, межкомнатных перегородок, в качестве средства теплоизоляции здания. В районах с повышенной сейсмической активностью этот материал применяется в строительстве — ячеистая, пористая структура обеспечивает устойчивость для сооружений. Сравнительно малый вес и высокая прочность снижают нагрузки, которые испытывают строения под воздействием землетрясения.

Сравнительно малый вес и высокая прочность снижают нагрузки, которые испытывают строения под воздействием землетрясения.

Газобетонный материал поддается дополнительной обработке — его можно распилить, при подгонке элементов его строгают, в него с легкостью забиваются гвозди или монтажные скобы. При использовании таких блоков нужно знать, что со временем они становятся более тверже. Благодаря высокому уровню кристаллизации, сооружения из автоклавного бетона дают малую усадку. Срок использования газосиликата — более 100 лет.

Плюсы и минусы

К положительным качествам материала относят:

- Экологическая чистота. Бетон нетоксичен и безопасен.

- Пожаробезопасность. Материал не горит, с него делают огнеупорные перегородки.

- При больших размерах строительные элементы имеют небольшой вес. Они легко перемещаются, дополнительно обрабатываются, шлифуются, строгаются, поэтому ускоряется строительство объектов.

- Твердость и низкая плотность блоков. Такая способность позволяет строить 3-х этажные с допустимыми техническими характеристиками.

- Паропропускаемость материала. Обеспечивает высокий уровень комфортности помещений.

- Теплоизоляционные свойства. Позволяют обеспечить экономию тепловой энергии, кроме того, можно не проводить теплоизоляцию дома.

- Ячеистые блоки представлены в продаже в широкой номенклатуре. Поэтому будущим домовладельцам легко выбрать с такими стройматериалами нужные параметры усадьбы — толщину стен, уровень теплоизоляции.

- Высокая морозостойкость вещества по сравнению с другими материалами. Показатель характеризуется количеством пройденных циклов заморозки и оттаивания, для таких блоков он колеблется в пределах 35—150.

- Антибактериальные свойства. Конструкции не подвержены заражению плесенью, грибком.

- Идеальная геометрия. Благодаря особым условиям производственного процесса блоки изготовлены с особой точностью при минимальных отклонениях.

К отрицательным характеристикам автоклавного бетона относится высокое влагопоглощение. Водяные пары, проникая в ячеистую структуру вещества, кристаллизируются под воздействием низких температур. разрушая материал. Также блоки хрупкие — они колются, ломаются, их трудно транспортировать. Для крепления блоков необходимо использовать специальный анкер — «бабочку».

Водяные пары, проникая в ячеистую структуру вещества, кристаллизируются под воздействием низких температур. разрушая материал. Также блоки хрупкие — они колются, ломаются, их трудно транспортировать. Для крепления блоков необходимо использовать специальный анкер — «бабочку».

Ячеистый бетон автоклавного твердения, автоклавный газобетон: что это такое

Ячеистый бетон автоклавного твердения качественный материал имеется массу положительных характеристик, среди которых надежность, достаточная прочность. Благодаря этому данное сырье можно использовать даже для возведения высоких зданий плюс задействовать его в перегородках. В этой статье предлагаем разобраться, что такое автоклавный бетон и с его техническими характеристиками, а также с его возможными видами.

Что представляет собой стройматериал

Материал выпускается в виде объемных фрагментов, которые могут отличаться размером в зависимости от партии. Является материалом, который служит годами без намека на деформацию. Это говорит о том, что качество этого состава проверено временем. С помощью блоков, произведенных по технологии твердения в автоклаве, удается даже сконструировать несущие перегородки.

Является материалом, который служит годами без намека на деформацию. Это говорит о том, что качество этого состава проверено временем. С помощью блоков, произведенных по технологии твердения в автоклаве, удается даже сконструировать несущие перегородки.

Газобетонные блоки: плюсы и минусы, сравнение с аналогами

Нужно отметить несколько основных преимуществ материала, которые повлияют на выбор сырья для проведения строительства. Положительными качествами считают:

- Звукоизоляция. Структура, с которой изготавливается данный вид бетона, является отличным средством для удержания звука, как внутри помещения, так и снаружи;

- Пожаробезопасность. Пористость материала помогает остановить воспламенение, предупредить его распространение в другие комнаты;

- Теплоизоляция. Воздух, присутствующий в порах материала играет роль неплохого изолятора, за счет этого температура внутри комнаты всегда будет оптимальной для проживания.

- Экономичность. Материал обходится несколько дешевле, чем камень, соответственно на стройке можно эффективно сэкономить.

- Точные размеры. Несмотря на пористость структуры, блоки имеют идеально ровную поверхность и правильные геометрические формы. Это облегчает дальнейший процесс отделки стен.

- Скорость строительства. Ячеистые блоки очень быстро монтируются, так как их не требуется подгонять.

- Элементарность обработки. При необходимости фрагментировать блоки на части, достаточно использовать обычную ножовку.

Однако это сырье не лишено и недостатков:

- возможность растрескивания;

- высокая степень водопоглащения, именно поэтому обязательно устройство вентиляционных зазоров в таких стенах.

Для строительства сооружений из таких конструкций необходимо применение крепежа-бабочки.

Особенности технологии

Автоклавное твердение — это манипуляция, которая представляет собой конструкцию, состоящую из нескольких компонентов: основы и добавки. Последние выбираются индивидуально в зависимости от того, для какой цели изготавливается материал.Благодаря такому подходу производства строительного материала можно достичь идеального качества, который будет в дальнейшем соответствовать выбранным условиям эксплуатации. Весь процесс формирования блоков происходит под высоким давлением и температурой. Процесс твердения выполняется в течение нескольких часов. Эксперты утверждают, что не обязательно доводить затвердение до максимума. Достаточно всего 70% показателя прочности, после чего можно остановить процесс. Когда материал остынет, он не разрушится и будет соответствовать всем нормативам. В таком виде его и выставляют на продажу.

Какие бывают виды блоков

- Легкий. Такой вариант автоклавного бетона имеет минимальную плотность. Она может варьироваться в пределах от 300 до 1200 кг/метр кубический. Подобное значение получается только, если в составе будут присутствовать многочисленные пузырьки. Минусами этого сырья является то, что он не обладает высокими показателями прочности, соответственно это ограничивает его возможности и сферу использования.

- Ячеистый. Его плотность составляет 1200-1800 килограмм на кубический метр. Такие блоки идеальны для строительства несущих стен, если это малоэтажный частный дом.

Если возводится многоэтажное здание, то такие блоки применяются только в качестве составляющего для ограждающих перегородок.

Если возводится многоэтажное здание, то такие блоки применяются только в качестве составляющего для ограждающих перегородок. - Тяжелые. Плотность такого составляет 1800 кг/куб.метр и выше. В этом случае класс сжатия на прочность получает соответствие B7,5-B 35. Показатель варьируется в зависимости от состава и выдержки сырья в автоклаве.

Как правильно армировать бетонную плиту для перекрытия

Показатели прочности устройства зависят строго от того, какая плотность получается у строительного материала на исходе.

Блоки с ячеистой структурой автоклавного твердения для строительства жилого домаИсточник ares-nn-cs2347798.tiu.ruРазновидности бетона со структурой ячейки

Помимо основных видов бетонов, которые производят путем автоклавного твердения, есть еще и дополнительные классификации. К ним относят следующие два вида.

Газосиликат

Такие блоки всегда изготавливают с упором на все строительные ГОСТы. Весь процесс состоит из замешивания необходимых компонентов, которые добавляют в определенном порядке и в конкретных пропорциях, чтобы достичь нужного результата прочности.

Такие блоки всегда изготавливают с упором на все строительные ГОСТы. Весь процесс состоит из замешивания необходимых компонентов, которые добавляют в определенном порядке и в конкретных пропорциях, чтобы достичь нужного результата прочности.Когда смесь полностью готова, ее отправляют в специальную форму, в ней уже и происходит процесс твердения в паре с химической реакцией, в результате которой внутри и образуются поры.

Газосиликатный блок автоклавного тверденияИсточник avito.ruГазобетон

Газобетон автоклавного твердения представляет собой ячеистый искусственный камень, в котором по всему объему поры равномерно распределены. Такой бетон производится в промышленных цехах и не содержит в себе никаких добавок, которые могли бы навредить человеческому здоровью в ходе эксплуатации материала.

В состав этого вида блоков входит песок, цемент, известь, вода, гипс, алюминиевая паста. Поры образуются в результате происхождения реакции выделения водорода. Только после того, как прошло затвердение готовый материал делят на блоки нужного размера. Все эти фрагменты имеют идеальную форму и размеры, соответственно в процессе укладки не потребуется выполнять соответствующие подгоны. Также все блоки ложатся максимально ровно, в результате чего не образуются зазоры в швах.

Только после того, как прошло затвердение готовый материал делят на блоки нужного размера. Все эти фрагменты имеют идеальную форму и размеры, соответственно в процессе укладки не потребуется выполнять соответствующие подгоны. Также все блоки ложатся максимально ровно, в результате чего не образуются зазоры в швах.

Что собой представляет ячеистый бетон и какие у него технические характеристики

Область применения автоклавных блоков

Автоклавные блоки с пористой структурой могут применяться в различных условиях. Прежде всего за счет присутствия данного типа материала в строительном деле, удается сформировать армированные плиты для бетонных перекрытий, играющих роль перегородок или несущих конструкций.

Газобетонные блоки автоклавного твердения с повышенными свойствами прочности зачастую укладывают в сейсмичной зоне, также используют и в регионах, где часто происходят природные катаклизмы. Также перегородки из этого материала стараются выполнять при необходимости выстроить теплое здание, так как он имеет повышенную теплоизоляцию.

Также перегородки из этого материала стараются выполнять при необходимости выстроить теплое здание, так как он имеет повышенную теплоизоляцию.

Также данный материал применяют в условиях строительства, где его нужно правильно и оперативно обработать. Например, если требуется подрезать, выровнять, отшлифовать грани, просверлить.

Что касается такой разновидности сырья, как газосиликатный блок — то его в основном используют при строительстве зданий, которые должны прослужить не один десяток лет. Обязательно это сырье требуют для работы там, где совсем не нужна большая нагрузка на фундамент (особенно это касается мест с плавающими грунтами).

Стройка из газобетонных блоков с ячеистой структуройИсточник beton-house.comЧем отличается автоклавный бетон от неавтоклавного

В этом разделе предлагаем разобрать главные характеристики автоклавного бетона и для того, чтобы было наглядно понятно, почему его чаще используют, прилагаем таблицу со сравнительными характеристиками блоков неавтоклавного твердения.

Изначально отмечают стабильно высокое качество газобетона автоклавного твердения и процесс усадки в ходе эксплуатации. Усадка происходит только при испарении лишней влаги, которая содержится в материале. В среднем автоклавные бетонные блоки усаживаются на 0,5 м/мм в течение пяти-десяти лет и это совсем немного в отличие от неавтоклавного: 2-3 мм/м.

Рассмотрим сравнение технических характеристик двух разных блоков в таблице ниже.

| Характеристики | Автоклавный бетон | Неавтоклавный бетон |

| Класс морозостойкости | F15 0 | F15-F30 |

| Плотность, кг/м3 | D400-D700 | D600-D800 |

| Теплопроводность, Вт/мС | 0.15 | 0. 19 19 |

| Класс горючести | НГ | НГ |

| Прочность | B 2.5-B-5 | В 1.5-В 2.5 |

| Долговечность | 150 лет | 50 лет |

Если смотреть по совокупности всех перечисленных характеристик, то можно сделать вывод, что идеальный вариант для строительства жилых зданий — блоки, произведенные с применением технологии автоклавного твердения. В случае, если необходимо выполнить строительство гаража, погреба, ангара или склада, то тогда идеальным будет блок неавтоклавного типа.

Кладка ячеистых блоков автоклавного тверденияИсточник blokshop.ruКаким производителям нужно отдавать предпочтение

Поставщиков, которые изготавливают автоклавный пористый бетон на территории страны большое количество. Но только три из них поставляют действительно качественный продукт и это компании:

Но только три из них поставляют действительно качественный продукт и это компании:

- Аэрок;

- Бонолит;

- АэроСтоун.

Что такое железобетон: характеристики и виды

Аэрок является первым и достаточно крупным производителем. Их объем поставок составляет 400 тысяч м3 за последний год. Известно, что еще в 2005 году эта компания ввела в оборот блоки, прочность которых составляет B-2.5, а они стали в дальнейшем стандартом в сфере территорий малоэтажными зданиями. Преимущество покупки блоков именно у этого производителя заключается в том, что он предоставляет блоки всех необходимых типоразмеров, которые только могут использоваться в строительстве.

Как выбрать ячеистый бетон? Обзор.

Заключение

Автоклавные бетонные блоки хоть и обладают не столь высокой плотностью, как неавтоклавные, они все-таки являются более востребованными для создания комфортных жилищных условий. Единственно, что нужно учитывать — покупка у проверенного производителя.

Единственно, что нужно учитывать — покупка у проверенного производителя.

| Показатель | Значение показателя для марки по средней плотности | |||

| D400 | D500 | D600 | D700 | |

| Средняя плотность в сухом состоянии, кг/м3 | 376-425 | 476-525 | 576-625 | 676-725 |

| Класс бетона по прочности на сжатие | B2,0 B2,5 | B2,5 B3,5 | B2,5 B3,5 | B3,5 B5,0 |

| Прочность на сжатие, МПа, не менее | 2,16 | 2,70 3,78 | 2,70 3,78 | 3,78 5,40 |

| Марка по морозостойкости | F100 | F100 | F100 | F100 |

| Коэффициент теплопроводности, Вт/(м*С) | 0,10 | 0,12 | 0,14 | 0,18 |

| Индекс изоляции воздушного шума стены толщиной 250 мм, дБ | 43 | 44 | 45 | 46 |

| Коэффициент паропроницаемости, мг/м*ч*Па, не менее | 0,23 | 0,20 | 0,16 | 0,15 |

| Усадка, мм/м, не более | 0,5 | 0,5 | 0,5 | 0,5 |

| Отпускная влажность, % по массе, не более | 25 | 25 | 25 | 25 |

| Средний вес при отпускной влажности 25%, кг/м3 | 470-530 | 595-655 | 720-780 | 845-905 |

| Удельная активность естественных радионуклидов, Бк/кг, не более | 370 | 370 | 370 | 370 |

| Предельные отклонения от размеров, мм — по высоте: — по ширине: — по длине: | ± 0,5 | ± 0,5 | ± 0,5 | ± 0,5 |

| Показатель | Значение показателя для марки по средней плотности | |||

| D500 | ||||

| Средняя плотность в сухом состоянии, кг/м3 | 476-525 | |||

| Класс бетона по прочности на сжатие | B2,0 | |||

| Прочность на сжатие, МПа, не менее | 2,10 | |||

| Марка по морозостойкости | F35 | |||

| Коэффициент теплопроводности, Вт/(м*С) | 0,12 | |||

| Индекс изоляции воздушного шума стены толщиной 250 мм, дБ | 44 | |||

| Коэффициент паропроницаемости, мг/м*ч*Па, не менее | 0,20 | |||

| Усадка, мм/м, не более | 0,5 | |||

| Отпускная влажность, % по массе, не более | 25 | |||

| Средний вес при отпускной влажности 25%, кг/м3 | 595-655 | |||

| Удельная активность естественных радионуклидов, Бк/кг, не более | 370 | |||

| Предельные отклонения от размеров, мм — по высоте: — по ширине: — по длине: | ± 1,0 | |||

ЯЧЕИСТЫЙ БЕТОН И ПЕНОБЕТОН.

СХОДСТВО И РАЗЛИЧИЕ

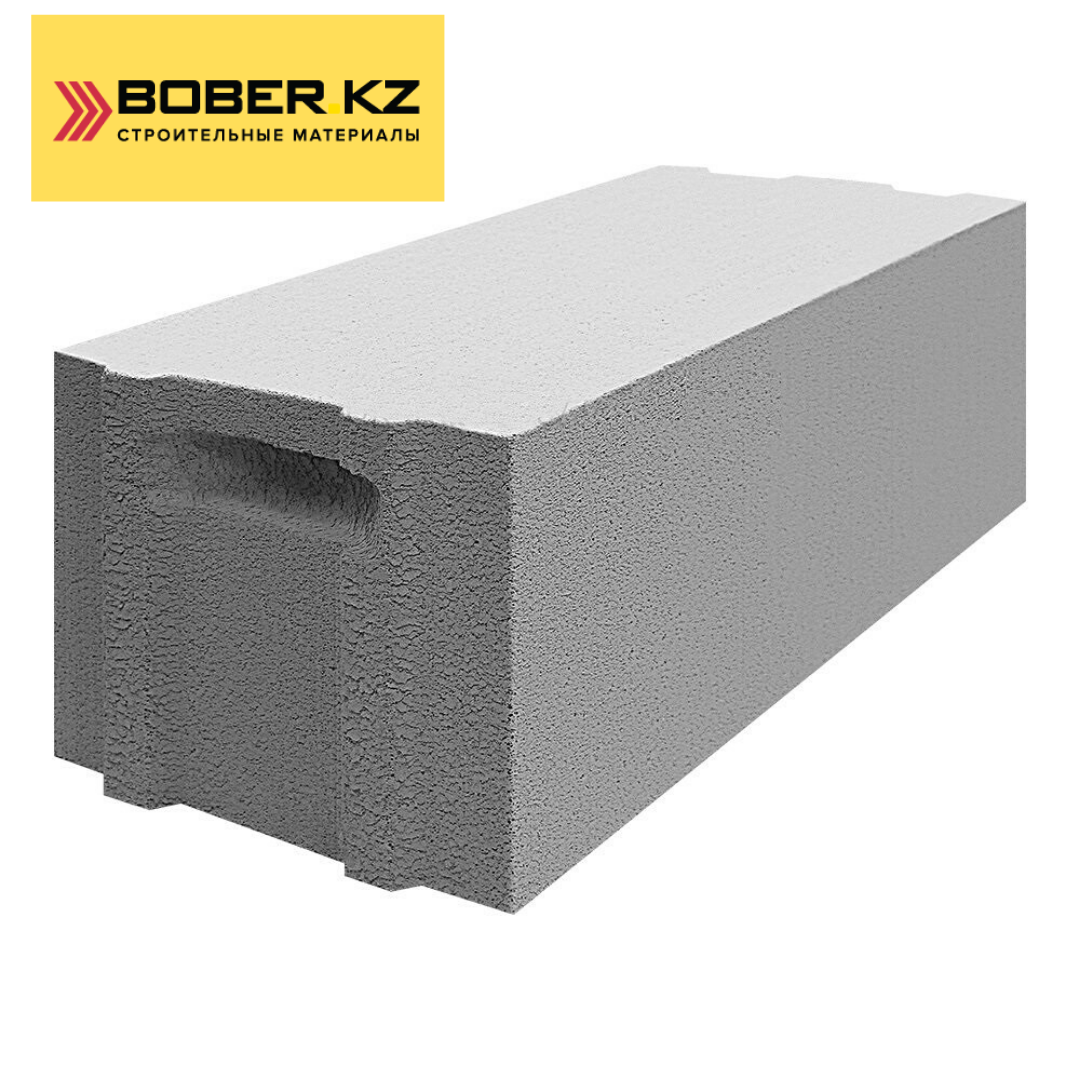

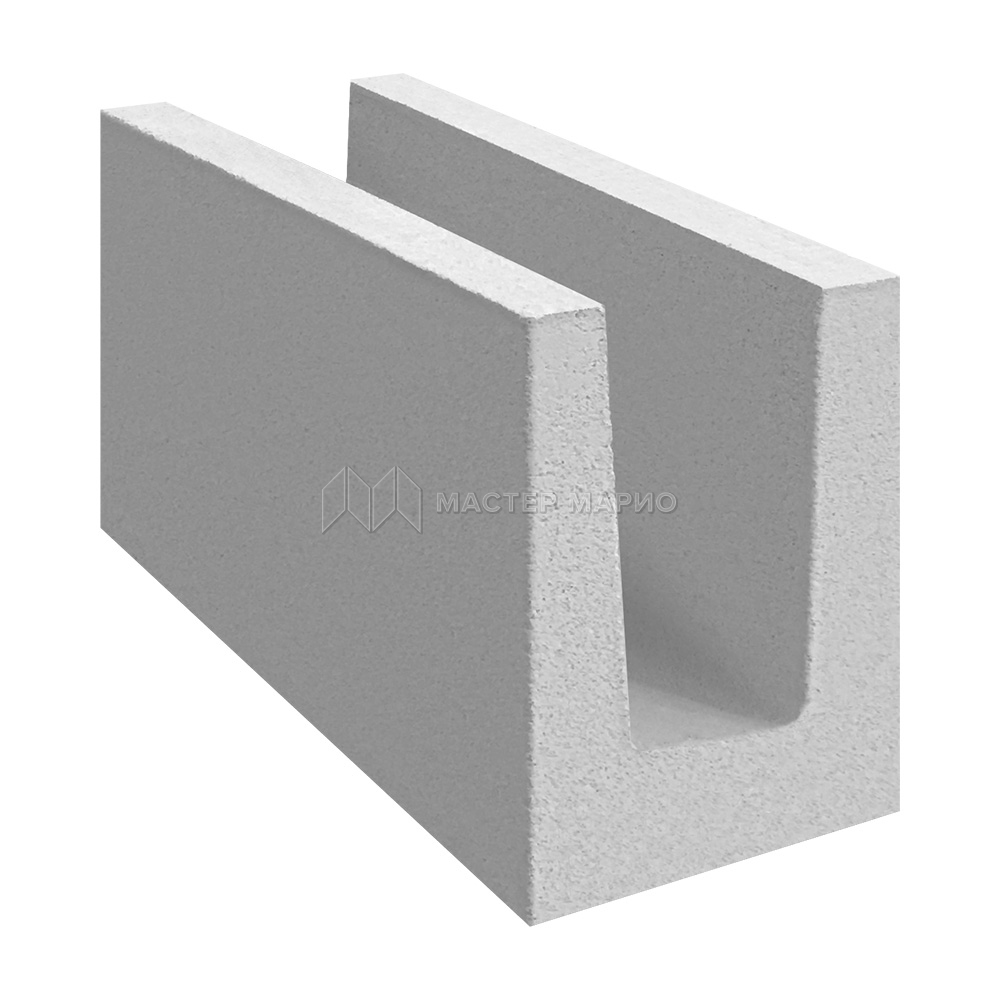

СХОДСТВО И РАЗЛИЧИЕЯЧЕИСТЫЙ БЕТОН И ПЕНОБЕТОН. СХОДСТВО И РАЗЛИЧИЕ В Лаборатории строительных материалов и конструкций ГБУ «ЦЭИИС» значительную часть испытаний проводят на стеновых блоках из пенобетона и ячеистого бетона, отобранных на строительных объектах г. Москвы. На первый взгляд это идентичные строительные материалы – блоки прямоугольной формы, подразделяются на стеновые и перегородочные. Отличаются размерами (разная ширина, а длина и высота, как правило, одинаковые). Оба вида блоков обладают пористой структурой, понижающей их плотность и массу, достаточной прочностью, низкой теплопроводностью. Однако, есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов. Пеноблоки (фото 1 и 2) используются при устройстве: • несущих стен зданий и сооружений; • внутренних стен для планировки помещений; • заборов, ограждений территорий; • перекрытий с армированием стальным прутом.

Фото 1. Стандартный пеноблок (классический, простой).

Стандартный пеноблок (классический, простой).

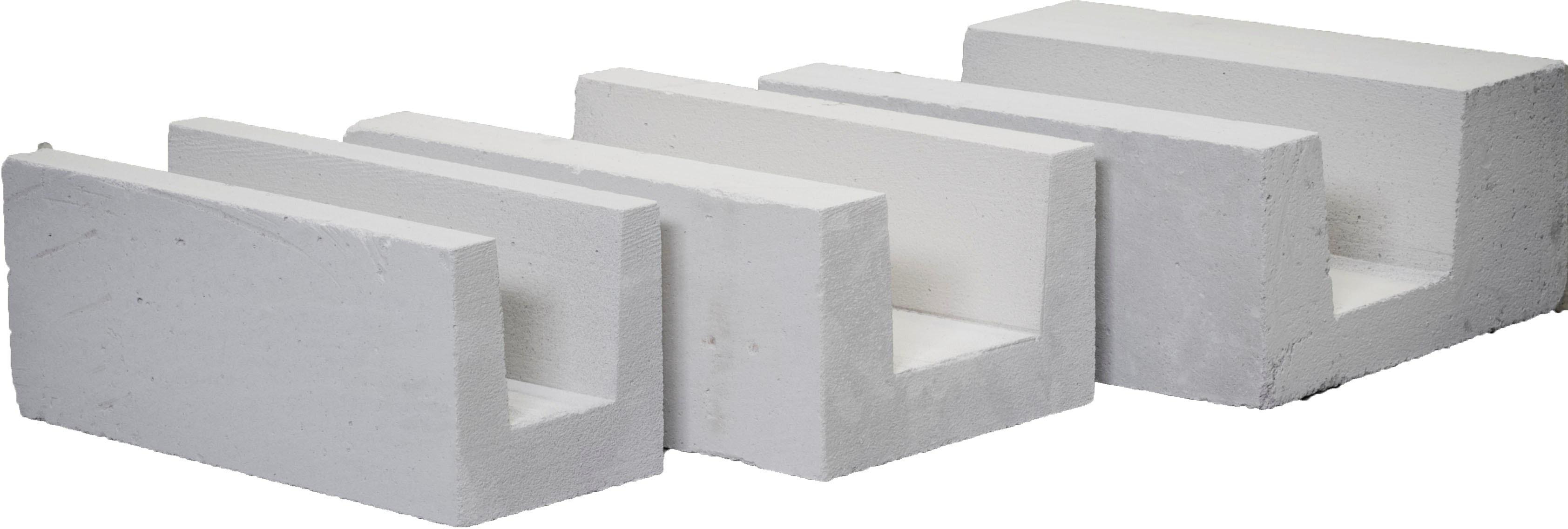

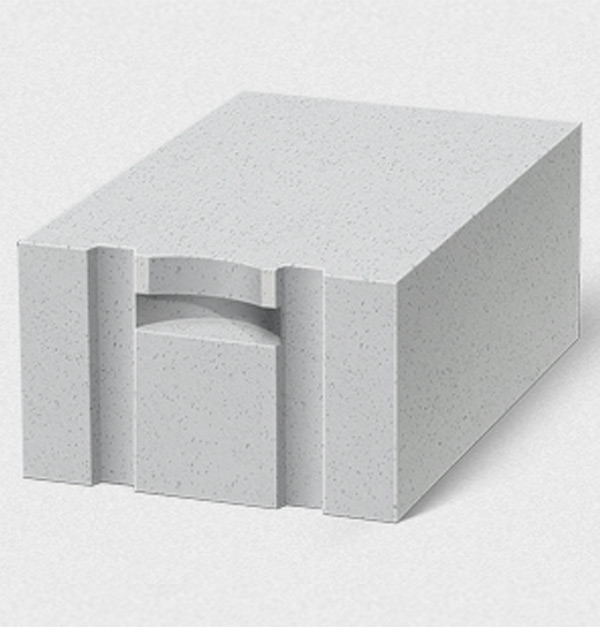

Фото 2. Перегородочный пеноблок.

Блоки из ячеистого бетона (фото 3 и 4) в основном применяют для:

· межкомнатных перегородок;

· заполнения пролетов в каркасных зданиях;

· несущих конструкций и стен;

· многоэтажных конструкций и зданий.

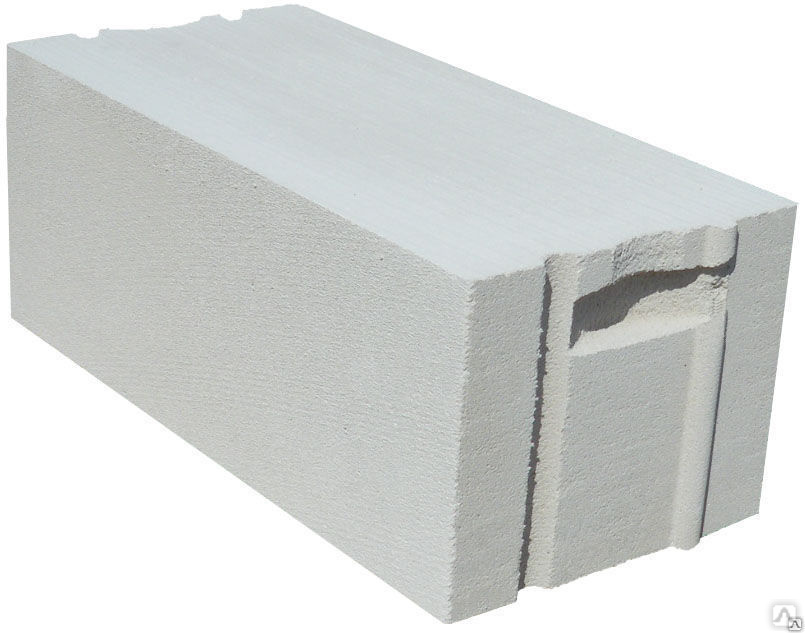

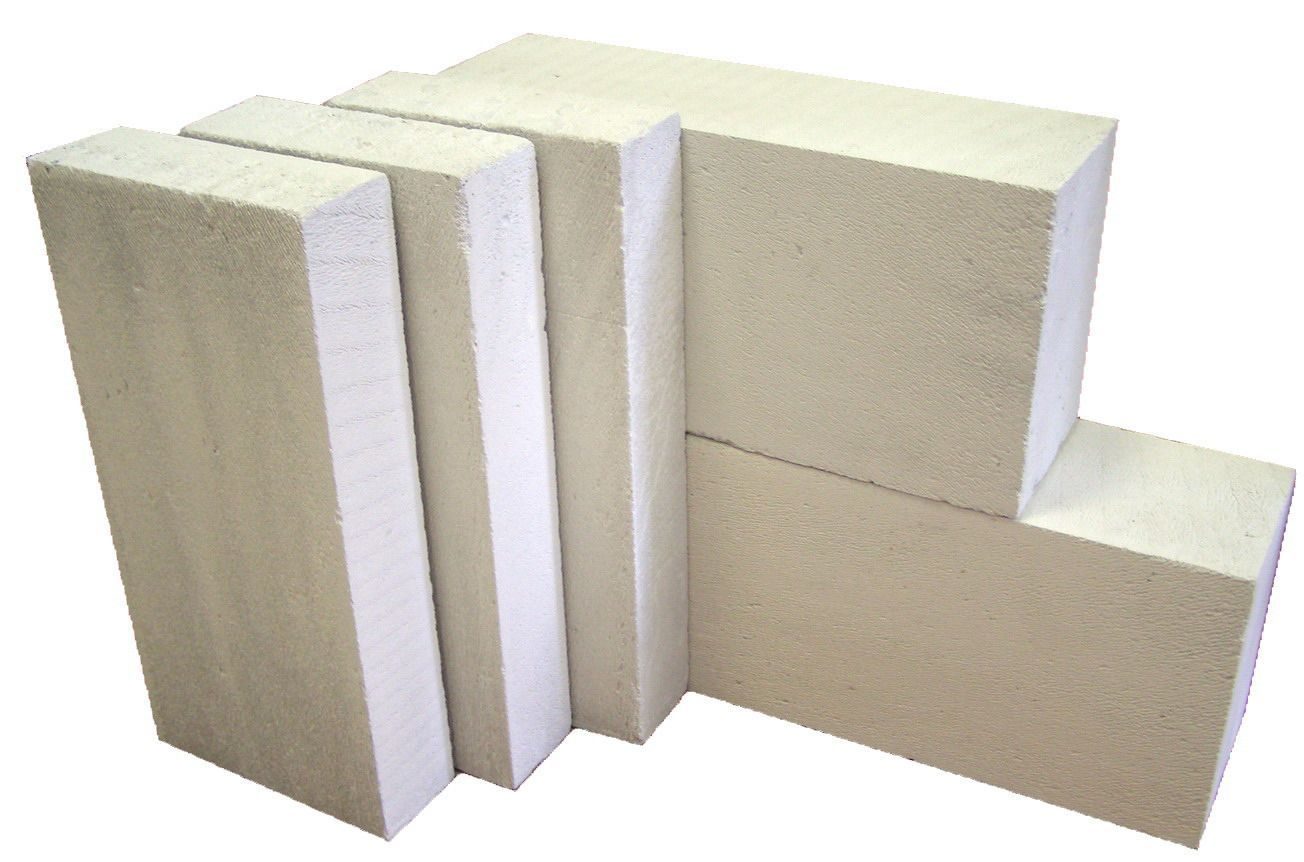

Фото 3. Стандартный ячеистый блок.

Фото 4. Кладка из ячеистых блоков.

Чтобы понять, чем отличаются ячеистые бетоны от пенобетонов, нужно разобраться в технологиях, по которым изготавливаются эти строительные материалы.

Пенобетон производится по упрощенной технологии в виде отдельных блоков. В связи с этим разновидность его типоразмеров и видов ограничена. Компонентами для производства являются: цемент, вода, песок, шлак и другие наполнители. Основное вещество, обеспечивающее пористость структуры материала – сульфитный щелок. Пенообразующие добавки и фибра для повышения прочности не превышают 1%. Пенобетон может изготавливаться на небольших предприятиях (мини-заводы, установки, кустарное, частное производство).

Основное вещество, обеспечивающее пористость структуры материала – сульфитный щелок. Пенообразующие добавки и фибра для повышения прочности не превышают 1%. Пенобетон может изготавливаться на небольших предприятиях (мини-заводы, установки, кустарное, частное производство).

Ячеистый бетон изготавливается на промышленных предприятиях со специальным оборудованием. В качестве основных компонентов используются цемент, кварцевый песок и известь, вода. Вспенивающий компонент – алюминиевая паста. Состав схож с тем, что используется для приготовления пенобетона.

Отличие свойств пенобетона от ячеистого бетона объясняется их структурой и видом.

Пористую структуру (фото 5) легко увидеть во время визуального осмотра. Кроме того, изделия имеют разный цвет. Ячеистый бетон (газонаполненный композит), содержащий известь, имеет белый цвет, а пенобетонные блоки – серый.

а) пенобетон б) ячеистый бетон

Фото 5. Структура пор.

Структура пор.

Поры ячеистого бетона, сформированные в результате химической реакции алюминиевого порошка, равномерно распределены по объему, имеют открытую форму. Газонаполненный стройматериал, аналогично губке, интенсивно поглощает влагу. Ячеистые блоки впитывают до 50% жидкости с соответствующим увеличением массы. Повышенная гигроскопичность значительно снижает теплоизоляционные свойства, является причиной растрескивания незащищенных блоков при их замерзании.

Пенобетонные изделия отличаются замкнутой формой воздушных пор, которые занимают до 80% общего объема. Воздушные полости диаметром 4–5 мм неравномерно расположены в пенобетонном массиве, что вызвано особенностями распределения пенообразователя. Это снижает прочность материала. Однако замкнутая конфигурация ячеек способствует устойчивости пенобетонного массива к впитыванию влаги. Убедиться в гидрофобных свойствах пенобетонных блоков несложно — материал, погруженный в воду, не тонет (Фото 6).

Фото 6. Блоки из пенобетона и ячеистого бетона в воде.

Если сравнивать физико-технические показатели обеих бетонов, представленных ниже в таблице, то ячеистый бетон имеет лучшие показатели, допускающие его применение для постройки различных зданий и сооружений, в том числе, многоэтажных.

Таблица

|

Показатели |

Ячеистый бетон |

Пенобетон |

|

Коэффициент теплопроводности , Вт/ (м•⁰С) |

0,10 – 0,14 |

0,09 – 0,38 |

|

Объёмный вес (плотность), кг/мᵌ |

400 — 800 |

400 — 1200 |

|

Марка по плотности |

D350, D400…800 |

D400…800,D1000…1200 |

|

Класс прочности бетона на сжатие |

В 2,5 при D500 |

В 2,5 при D700 |

|

Пароприницаемость, мг/мчПа |

0,2 |

0,2 |

|

Водопоглощение, % от массы |

20 — 25 |

10 — 16 |

|

Морозостойкость не менее |

50 циклов |

25 циклов |

|

Кладка, толщина кладочного шва, мм |

Только на клей/2-3 мм |

На клей, раствор/10 мм |

|

Средняя усадка готовой кладки, мм/м |

0,3 |

2 — 3 |

|

Средняя толщина однослойной стены, м |

0,4 |

0,63 |

|

Звукоизоляция |

хуже |

лучше |

|

Структура пор |

закрытая |

открытая |

|

Внешний вид |

лучше |

хуже |

Существуют и другие различия технических характеристик:

§ У ячеистого бетона более стабильные показатели теплопроводности, поскольку он имеет равномерную ячеистую структуру. Поры в пенобетоне имеют диаметр 1-3 мм, распределяются они неравномерно, поэтому теплопроводность этого материала нестабильна.

Поры в пенобетоне имеют диаметр 1-3 мм, распределяются они неравномерно, поэтому теплопроводность этого материала нестабильна.

§ Прочность у обработанного ячеистого бетона существенно выше, чем у пенобетона.

§ Промышленное производство позволяет получить ячеистые бетонные блоки с точной геометрией, а изготовленные частным образом пенобетонные блоки такими свойствами не обладают.

§ Штукатурка ложится на оба материала, но правильная геометрия ячеистых бетонных элементов позволяет сэкономить. Также ячеистый бетон обладает лучшей адгезией.

§ У ячеистого бетона лучше морозостойкость, как у автоклавного или термообработанного бетона. Этот показатель у пенобетона достигает 35 циклов заморозки и размораживания, а ячеистый бетон с гидрофобными наполнителями выдерживают до 75 циклов.

Среди плюсов пенобетона отмечают:

· Относительно низкую теплопроводность.

· Сравнительно малую плотность, что позволяет сэкономить на фундаменте, выкладывать стены самостоятельно.

· Высокие показатели звукоизоляции.

· Оптимальный размер блоков и других конструктивных элементов ускоряют строительство.

· Простота подгонки элементов при помощи простой ножовки.

· Экологичность допускает применение для строительства любых жилых помещений.

· Длительная эксплуатация даже в сложных условиях, коррозионная устойчивость.

Но этот материал имеет и недостатки:

— Пористость структуры придает хрупкость, особенно на краях конструкций прочность пенобетона нестабильна.

— Непривлекательная внешняя поверхность, которую лучше оштукатурить.

— При возведении конструкций из пенобетона необходимо армирование на стыках элементов.

— При кустарном производстве качество материала снижается.

— Использование этого материала требует проведения тщательных расчетов прочности конструкции.

— У пеноблоков нет правильной геометрии, поскольку они не производятся в промышленных условиях.

К достоинствам ячеистого бетона относят следующие характеристики:

· Сниженная плотность при повышенной прочности.

· Повышенная влагостойкость автоклавного блока.

· Огнестойкость.

· Морозоустойчивость.

· Устойчивость к биологическим воздействиям и коррозии.

· Долговечность позволяет эксплуатировать здания более 100 лет.

· Отличные показатели тепло- и звукоизоляции.

· Легкость обработки.

· Экономия, поскольку на газобетон требуется минимальный объем цемента.

· Экологическая безопасность.

· Правильная геометрия, поскольку конструктивные элементы изготавливаются на производстве.

При всех достоинствах материала, у него также есть недостатки:

— Повышенная гигроскопичность требует дополнительного оштукатуривания.

— Требуется аккуратность при расчетах нагрузок, поскольку блоки могут дать трещины.

— Стоимость этого материала выше, чем пенобетона.

Таким образом, строительные материалы из ячеистого и пенобетона имеют много общего, но есть отличия, не позволяющие применять их одинаково. Очевидно, что блоки из ячеистого бетона имеют лучшие показатели прочности, по другим характеристикам они схожи. Поэтому учитываются конкретные расчеты, особенности и бюджет работ, в результате чего принимается решение.

Использованная литература:

1. СП 15.13330.2012 «Каменные и армокаменные конструкции».

2. ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

3. ГОСТ 25485-2019 «Бетоны ячеистые. Технические условия»

ГОСТ 25485-2019 «Бетоны ячеистые. Технические условия»

4. ГОСТ 31360-2007 « Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия»

5. ГОСТ 5742-76 «Изделия из ячеистых бетонов теплоизоляционные».

6. Материалы сайта https://pobetony.expert/bloki-i-perekrytiya/penoblok-ili-gazoblok

Статью подготовила ведущий инженер лаборатории Измайлова Е.В.

(PDF) ИССЛЕДОВАНИЕ СВОЙСТВ СОТОВЫХ ЗАЗОРОВ НА СДВИГ-СЖАТИЕ ПРИ АВТОКЛАВНОЙ ПЕРЕРАБОТКЕ

3.0. Было замечено, что сдвиговые свойства в направлении W были выше, чем в направлении L

. Кроме того, прочность на сдвиг и модуль снижались при повышении температуры испытаний.

С другой стороны, в то время как прочность на сдвиг в обоих направлениях снижалась при увеличении давления сжатия

, модуль сдвига не проявлял какой-либо особой тенденции при увеличении давления сжатия

. Более конкретно, для образцов, испытанных в направлении L, самые высокие характеристики сдвига

Более конкретно, для образцов, испытанных в направлении L, самые высокие характеристики сдвига

были получены при комнатной температуре и нормальном давлении 0 кПа (модуль сдвига 13,45 МПа

и предел прочности на сдвиг 568,8 кПа) для того же направления испытаний с самым низким сдвигом

Свойствабыли получены при 160 °C при нормальном давлении 345 кПа (модуль сдвига 4,46 МПа и прочность на сдвиг

239,2 кПа). Аналогичным образом, для образцов, испытанных вдоль направления W, самые высокие сдвиговые свойства

были получены при комнатной температуре и нормальном давлении 0 кПа (29.97 МПа

модуль сдвига и прочность на сдвиг 590,2 кПа) для того же направления испытания самые низкие характеристики сдвига

были получены при 160 °C при нормальном давлении 345 кПа (модуль сдвига 1,73 МПа и

289,6 кПа прочности на сдвиг). Вид разрушения для всех образцов был когезионным разрушением при сдвиге

сотового заполнителя, который является приемлемым видом отказа для этого испытания. Полученные свойства материала

Полученные свойства материала

можно использовать для определения подходящего давления отверждения и углов наклона сэндвич-панелей

, чтобы избежать разрушения сердцевины во время отверждения.

5. БЛАГОДАРНОСТИ

Авторы выражают благодарность за финансовую поддержку Национальной администрации по аэронавтике и исследованию космического пространства

(Грант № NNX11AM08A).

6. ЛИТЕРАТУРА

1. Yeh, H.-Y., S.V. Нгуен и Х.-Л. Да, анализы отказов сотовых сэндвич-панелей из композита с полимерной матрицей

(PMC). Журнал армированных пластмасс и композитов

, 2004. 23(9): с. 923-939.

2. Шарма Н., Р.Ф. Гибсон и Э.О. Айоринде, Усталость пенопласта и сотового заполнителя

Композитные сэндвич-конструкции: Учебное пособие. Журнал многослойных конструкций и материалов

, 2006. 8 (4): с. 263-319.

3. Сезгин Ф.Е. и др., Механические свойства сотового заполнителя на основе полипропилена

Композитные сэндвич-конструкции. Журнал армированных пластмасс и композитов, 2010.

Журнал армированных пластмасс и композитов, 2010.

29(10): с. 1569-1579 гг.

4. Чжан Г. и др. Механическое поведение многослойных конструкций из углепластика с тетраэдрическими

решетчатыми стержнями.Композиты Часть Б: Инженерия, 2012. 43(2): с. 471-476.

5. Xiong, J., et al., Механические характеристики сэндвич-колонн из углеродного волокна с трехмерными сотовыми заполнителями

при сжатии в плоскости. Композиты Часть Б:

Машиностроение, 2014. 60(0): с. 350-358.

6. Shen, S.Y., et al., Механические свойства сопротивления сэндвич-панелей FRP/полиол-изоцианатная пена

. Композитные конструкции, 2013. 99(0): с. 419-432.

7. Лю Дж. и др., Механическое поведение и механизмы разрушения сэндвич-панели из углеродного волокна

с пирамидальным сердечником после термического воздействия. Journal of Materials Science &

Technology, 2013. 29(9): с. 846-854.

8. Hachemane, B., et al., Исследование поведения сэндвич-композитов при ударе и вдавливании.

Композиты Часть Б: Машиностроение, 2013. 51(0): с. 1-10.

9. Hexcel. Атрибуты и свойства сот HexWeb™ Полное руководство по материалам, конфигурациям и механическим свойствам стандартных

сот Hexcel.1999

Сотовая технология | СпрингерЛинк

‘) var buybox = document.querySelector(«[data-id=id_»+ метка времени +»]»).parentNode ;[].slice.call(buybox.querySelectorAll(«.вариант-покупки»)).forEach(initCollapsibles) функция initCollapsibles(подписка, индекс) { var toggle = subscribe.querySelector(«.цена опциона на покупку») подписка.classList.remove(«расширенный») var form = подписка.querySelector(«.форма-варианта-покупки») если (форма) { вар formAction = form. getAttribute(«действие»)

form.setAttribute(«действие», formAction.replace(«/checkout», «/cart»))

document.querySelector(«#ecommerce-scripts»).addEventListener(«load», bindModal(form, formAction, timestamp, index), false)

}

var priceInfo = подписка.селектор запросов(«.Информация о цене»)

var PurchaseOption = toggle.parentElement если (переключить && форма && priceInfo) {

toggle.setAttribute(«роль», «кнопка»)

toggle.setAttribute(«tabindex», «0») toggle.addEventListener («щелчок», функция (событие) {

var expand = toggle.getAttribute(«aria-expanded») === «true» || ложный

переключать.setAttribute(«расширенная ария», !расширенная)

form.hidden = расширенный

если (! расширено) {

покупкаOption.

getAttribute(«действие»)

form.setAttribute(«действие», formAction.replace(«/checkout», «/cart»))

document.querySelector(«#ecommerce-scripts»).addEventListener(«load», bindModal(form, formAction, timestamp, index), false)

}

var priceInfo = подписка.селектор запросов(«.Информация о цене»)

var PurchaseOption = toggle.parentElement если (переключить && форма && priceInfo) {

toggle.setAttribute(«роль», «кнопка»)

toggle.setAttribute(«tabindex», «0») toggle.addEventListener («щелчок», функция (событие) {

var expand = toggle.getAttribute(«aria-expanded») === «true» || ложный

переключать.setAttribute(«расширенная ария», !расширенная)

form.hidden = расширенный

если (! расширено) {

покупкаOption. classList.add(«расширенный»)

} еще {

покупкаOption.classList.remove(«расширенный»)

}

priceInfo.hidden = расширенный

}, ложный)

}

} функция bindModal (форма, formAction, метка времени, индекс) {

var weHasBrowserSupport = окно.выборка && Array.from функция возврата () {

var Buybox = EcommScripts ? EcommScripts.Buybox : ноль

var Modal = EcommScripts ? EcommScripts.Modal : ноль

if (weHasBrowserSupport && Buybox && Modal) {

var modalID = «ecomm-modal_» + метка времени + «_» + индекс

var modal = новый модальный (modalID)

модальный.

classList.add(«расширенный»)

} еще {

покупкаOption.classList.remove(«расширенный»)

}

priceInfo.hidden = расширенный

}, ложный)

}

} функция bindModal (форма, formAction, метка времени, индекс) {

var weHasBrowserSupport = окно.выборка && Array.from функция возврата () {

var Buybox = EcommScripts ? EcommScripts.Buybox : ноль

var Modal = EcommScripts ? EcommScripts.Modal : ноль

if (weHasBrowserSupport && Buybox && Modal) {

var modalID = «ecomm-modal_» + метка времени + «_» + индекс

var modal = новый модальный (modalID)

модальный. domEl.addEventListener(«закрыть», закрыть)

функция закрыть () {

form.querySelector(«кнопка[тип=отправить]»).фокус()

} форма.setAttribute(

«действие»,

formAction.replace(«/checkout», «/cart?messageOnly=1»)

)

форма.добавить прослушиватель событий (

«Отправить»,

Buybox.interceptFormSubmit(

Buybox.fetchFormAction(окно.fetch),

Buybox.triggerModalAfterAddToCartSuccess(модальный),

консоль.лог,

),

ложный

)

документ.

domEl.addEventListener(«закрыть», закрыть)

функция закрыть () {

form.querySelector(«кнопка[тип=отправить]»).фокус()

} форма.setAttribute(

«действие»,

formAction.replace(«/checkout», «/cart?messageOnly=1»)

)

форма.добавить прослушиватель событий (

«Отправить»,

Buybox.interceptFormSubmit(

Buybox.fetchFormAction(окно.fetch),

Buybox.triggerModalAfterAddToCartSuccess(модальный),

консоль.лог,

),

ложный

)

документ. body.appendChild(modal.domEl)

}

}

} функция initKeyControls() {

document.addEventListener («нажатие клавиши», функция (событие) {

if (document.activeElement.classList.contains(«цена-варианта-покупки») && (event.code === «Пробел» || event.code === «Enter»)) {

если (document.activeElement) {

событие.предотвратить по умолчанию ()

документ.activeElement.click()

}

}

}, ложный)

} функция InitialStateOpen() {

var узкаяBuyboxArea = buybox.offsetWidth -1

;[].slice.call(buybox.querySelectorAll(«.опция покупки»)).forEach(функция (опция, индекс) {

var toggle = option.

body.appendChild(modal.domEl)

}

}

} функция initKeyControls() {

document.addEventListener («нажатие клавиши», функция (событие) {

if (document.activeElement.classList.contains(«цена-варианта-покупки») && (event.code === «Пробел» || event.code === «Enter»)) {

если (document.activeElement) {

событие.предотвратить по умолчанию ()

документ.activeElement.click()

}

}

}, ложный)

} функция InitialStateOpen() {

var узкаяBuyboxArea = buybox.offsetWidth -1

;[].slice.call(buybox.querySelectorAll(«.опция покупки»)).forEach(функция (опция, индекс) {

var toggle = option. querySelector(«.цена опциона на покупку»)

var form = option.querySelector(«.форма-варианта-покупки»)

var priceInfo = option.querySelector(«.Информация о цене»)

если (allOptionsInitiallyCollapsed || узкаяBuyboxArea && индекс > 0) {

toggle.setAttribute («ария-расширенная», «ложь»)

form.hidden = «скрытый»

priceInfo.hidden = «скрытый»

} еще {

переключать.щелчок()

}

})

} начальное состояниеОткрыть() если (window.buyboxInitialized) вернуть

window.buyboxInitialized = истина initKeyControls()

})()

querySelector(«.цена опциона на покупку»)

var form = option.querySelector(«.форма-варианта-покупки»)

var priceInfo = option.querySelector(«.Информация о цене»)

если (allOptionsInitiallyCollapsed || узкаяBuyboxArea && индекс > 0) {

toggle.setAttribute («ария-расширенная», «ложь»)

form.hidden = «скрытый»

priceInfo.hidden = «скрытый»

} еще {

переключать.щелчок()

}

})

} начальное состояниеОткрыть() если (window.buyboxInitialized) вернуть

window.buyboxInitialized = истина initKeyControls()

})()Автоклавные газобетонные блоки | Зурели

Блоки из автоклавного газобетона (AAC) — легкие и прочные строительные изделия. Блоки AAC, впервые концептуализированные и изобретенные шведским архитектором и изобретателем Йоханом Акселем Эрикссоном в 1924 году, особенно известны своими огнестойкими, тепло- и звуконепроницаемыми свойствами. Воздух, являющийся основным компонентом (почти 80-85% по объему), эти строительные изделия обычно легкие, их вес составляет всего треть от более распространенных кирпичей из красной глины.

Блоки AAC, впервые концептуализированные и изобретенные шведским архитектором и изобретателем Йоханом Акселем Эрикссоном в 1924 году, особенно известны своими огнестойкими, тепло- и звуконепроницаемыми свойствами. Воздух, являющийся основным компонентом (почти 80-85% по объему), эти строительные изделия обычно легкие, их вес составляет всего треть от более распространенных кирпичей из красной глины.

Как они сделаны?

Общие ингредиенты, используемые в производстве газобетонных блоков, включают известь, цемент, песок, воду, гипс, летучую золу и оксид кальция (обычно известный как негашеная известь).Алюминиевый порошок вступает с ними в химическую реакцию, и к концу процедуры газообразный водород выделяется в воздух. Именно эта химическая реакция придает блокам AAC их отчетливую сотовую структуру, легкость и другие изоляционные свойства.

После необходимого формования и смешивания они подвергаются дальнейшему отверждению в автоклаве (при высокой температуре и давлении), что придает им желаемую прочность и долговечность.

Каковы преимущества использования блоков AAC?

Блоки AAC в среднем в 9 раз больше обычных глиняных кирпичей.Это приводит к превосходной скорости и качеству строительства в сочетании с огромным снижением затрат на штукатурку и раствор на стройплощадке. Важно отметить, что лучшая в своем классе теплоизоляция приводит к увеличению экономии затрат на отопление, вентиляцию и кондиционирование воздуха (HVAC).

Из-за высокой технологичности и гибкости материал AAC широко используется при строительстве жилых домов, медицинских учреждений, школ, гостиниц и других промышленных/коммерческих сооружений.

Сейсмостойкость

Силы землетрясения, воздействующие на конструкцию, пропорциональны весу здания, поэтому легкие блоки обладают отличной устойчивостью к силам землетрясения. В регионах с высокой сейсмической активностью, таких как Япония, используются исключительно блоки летучей золы AAC. Было доказано, что он выдерживает ветровые нагрузки тропических штормов категории 5.

Устойчивость к шумовому загрязнению

Легкие зольные блоки AAC с закрытыми воздушными карманами могут обеспечить очень хорошую звукоизоляцию / звукопоглощение с рейтингом STC (класс звукопередачи) 44.Его также можно использовать в качестве звукоизоляционной стены вдоль дорог с интенсивным движением. Стена AAC имеет превосходный класс звукопередачи (STC) 44. В результате получается практически звуконепроницаемый интерьер.

Водостойкий

Микроскопическая структура легкого блока не допускает капиллярного действия, что делает его непроницаемым для воды. Его гидроизоляционные свойства дополнительно улучшаются за счет добавления добавок на основе силикона.

Теплоизолированный

Самый высокий тепловой класс в отрасли R30!.Его ячеистая структура обеспечивает хорошую изоляцию внутренних помещений, не пропуская теплый воздух летом и холодный зимой. AAC снижает затраты на кондиционирование воздуха до 30%.

производители блоков aac в Махараштре

Высокая прочность

Процесс автоклавирования с паровым отверждением под высоким давлением обеспечивает блокам летучей золы AAC непревзойденное отношение прочности к весу, более высокое, чем даже у бетона M 150, и намного превышающее требования индийских строительных норм и правил.

Огнестойкий

Его уникальная ячеистая структура обеспечивает превосходную огнестойкость.Благодаря такой ячеистой структуре блоки AAC fly ask не разрушаются даже в огне. Это лучший в своем классе показатель огнестойкости 4 часа. температура плавления блоков летучей золы AAC составляет более 1600 градусов по Цельсию, что более чем в два раза превышает типичную температуру в здании 650 градусов по Цельсию.

Бетонный блок AAC

| Автоклавный газобетон

Что такое блок AAC? Блок из автоклавного газобетона (AAC) представляет собой сборный, легкий и изолирующий зеленый строительный продукт, используемый в качестве стенового материала и замены кирпича, блоков CLC и т. Д.Кроме того, благодаря прочной теплоизоляции, блоки AAC также используются в специальных приложениях, таких как брандмауэры, звуковые стены, черепица и т. Д. Блоки Magicrete AAC производят эти продукты на своем современном заводе с последними инновациями в соответствии с передовыми технологиями. в Сурате под торговой маркой «Magicrete AAC Blocks».

Д. Блоки Magicrete AAC производят эти продукты на своем современном заводе с последними инновациями в соответствии с передовыми технологиями. в Сурате под торговой маркой «Magicrete AAC Blocks».

AAC используются более 90 лет по всему миру.Здания, построенные более 85 лет назад, стоят до сих пор. Однако для Индии это развивающийся продукт.

Когда был впервые разработан AAC? AAC был разработан в 1924 году в Швеции преподавателем архитектурных наук, который искал альтернативный строительный материал со свойствами, подобными дереву, такими как хорошая теплоизоляция, прочная структура, простота в работе и т. д., а также устойчивость к огню и термитам.

д., а также устойчивость к огню и термитам.

Цемент, летучая зола и известь являются важнейшими ингредиентами для изготовления блоков Magicrete AAC. Их отверждение происходит при отверждении паром, известном как автоклав. Благодаря упаковке из экологически чистых материалов эти продукты сертифицированы по системе зеленого рейтинга и помогают строителям получать кредитные баллы.

Является ли Magicrete AAC Block безопасным для окружающей среды и экологически безопасным продуктом? Да. Блоки Magicrete AAC — экологически чистый строительный материал. Продукты Magicrete AAC Blocks сохраняют и защищают драгоценные природные ресурсы земли, в отличие от кирпичей, которые потребляют верхний слой почвы.Производство блоков Magicrete AAC происходит из летучей золы, промышленных отходов теплоэлектростанции. Во время производства энергия, потребляемая в производственном процессе, составляет лишь небольшую часть по сравнению с производством других материалов. Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов. При настенном монтаже практически не образуется отходов, и этот продукт потребляет значительно меньше воды. Блоки Magicrete AAC, нетоксичный продукт, не загрязняют воздух, землю или воду во время утилизации.Благодаря эффективному использованию ресурсов и материальной оболочке можно получить много баллов в процессе экологической сертификации, такой как LEED, GRIHA и т. д.

Продукты Magicrete AAC Blocks сохраняют и защищают драгоценные природные ресурсы земли, в отличие от кирпичей, которые потребляют верхний слой почвы.Производство блоков Magicrete AAC происходит из летучей золы, промышленных отходов теплоэлектростанции. Во время производства энергия, потребляемая в производственном процессе, составляет лишь небольшую часть по сравнению с производством других материалов. Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов. При настенном монтаже практически не образуется отходов, и этот продукт потребляет значительно меньше воды. Блоки Magicrete AAC, нетоксичный продукт, не загрязняют воздух, землю или воду во время утилизации.Благодаря эффективному использованию ресурсов и материальной оболочке можно получить много баллов в процессе экологической сертификации, такой как LEED, GRIHA и т. д.

помогают лучше обращаться с блоками и размещать их, что снижает потери и ускоряет выполнение работы. Кроме того, проблемы с языком и канавки обеспечивают автоматическое выравнивание по стене, что устраняет необходимость проверки отвеса. Это также снижает расход раствора и обеспечивает точную стену с экономией времени и денег.

Кроме того, проблемы с языком и канавки обеспечивают автоматическое выравнивание по стене, что устраняет необходимость проверки отвеса. Это также снижает расход раствора и обеспечивает точную стену с экономией времени и денег.

1. Ассортимент продукции ● Первая компания AAC, предлагающая комплексные решения для стен

● Материал класса 1, прочность выше на 33 %

● Маркировка ISI 2.Инфраструктура мирового класса ● 3 крупнейших игрока AAC в Индии с годовой установленной мощностью 800 000 куб.

● Стратегическое расположение в пределах 250 км от крупных городских центров и тепловых электростанций.

● Представлена в 14 штатах, в 30 крупнейших городах Индии через более 2000 торговых точек.

● Вы можете добиться операционного совершенства с помощью TPM в качестве стратегического инструмента и систем, основанных на SOP. 3. Технологии ● SCADAI HMI ((Уровень автоматизации)

● Автоматизированный диспетчерский модуль

● Модуль управления качеством

● CRM 4.Услуги с добавленной стоимостью ● Масонское обучение и аудит

● Отчет об онлайн-тестировании

● Своевременная доставка для улучшения управления цепочкой поставок

● Онлайн-мониторинг статуса заказа с автоматизированной информацией об отправке

● Выделенный колл-центр для жалоб клиентов

3. Технологии ● SCADAI HMI ((Уровень автоматизации)

● Автоматизированный диспетчерский модуль

● Модуль управления качеством

● CRM 4.Услуги с добавленной стоимостью ● Масонское обучение и аудит

● Отчет об онлайн-тестировании

● Своевременная доставка для улучшения управления цепочкой поставок

● Онлайн-мониторинг статуса заказа с автоматизированной информацией об отправке

● Выделенный колл-центр для жалоб клиентов

Да. Будучи легкими (1/3 веса глиняного кирпича), блоки Magicrete AAC настоятельно рекомендуются для высотных зданий и помогают снизить общую статичную нагрузку конструкции, что напрямую способствует экономии конструкции до 20%.

Имеют ли блоки Magicrete AAC проблемы с прочностью стен, будучи легкими? Прочность блоков Magicrete AAC соответствует стандарту IS: 2185-Part III, который является абсолютно безопасным и достаточно прочным для использования в любых ненесущих стеновых конструкциях.

Прогиб балки, осадка грунта в одну сторону, неравномерная укладка блоков при строительстве – некоторые причины растрескивания стены. Другими причинами являются структурные смещения из-за теплового расширения или изменения содержания влаги или движения влаги. Чтобы избежать такого повреждения, вы должны отложить использование газобетонных блоков до достижения равновесной влажности. Для этого блоки AAC необходимо хранить 10-15 дней до применения.Трещины появляются во всех типах бетона, в том числе и в глиняном кирпиче. Мы можем свести к минимуму эти трещины, используя некоторые методы строительства и надлежащее качество изготовления. Выравнивание блоков должно быть точным и должно проверяться спиртовым уровнем, желательно двухметровой длины. У первого ряда блоков должно быть достаточно времени для застывания, и вы должны выделить для этого не менее 24 часов. Каркасной конструкции должно хватить времени, чтобы вылечиться и осесть, чтобы вы могли заметить любые изменения в конструкции из-за движения конструкции.Через каждые 3 метра от низа до верха стены должен быть контрольный шов 10 мм. Контрольный стык должен быть заполнен упругим материалом или опорным стержнем, которые легче поддаются сжатию. И заклеить герметиком. Компенсационные стяжки необходимо давать после каждого 3-го ряда и размещать между зазорами контрольного шва. Связующая балка должна проходить через каждые 1200 мм по высоте с использованием арматуры из двух стержней MS 8 мм, связанных сталью 6-8 мм с зазором 6″-9″. Минимальную толщину перевязочного бруса следует принимать 3 дюйма с защитным слоем бетона 15-20 мм по бокам.Связующая балка должна быть прерывистой в контрольном стыке. Стальные стержни должны быть заделаны в колонны в 5-6 раз больше их диаметра и закреплены безусадочным высокопрочным раствором.

У первого ряда блоков должно быть достаточно времени для застывания, и вы должны выделить для этого не менее 24 часов. Каркасной конструкции должно хватить времени, чтобы вылечиться и осесть, чтобы вы могли заметить любые изменения в конструкции из-за движения конструкции.Через каждые 3 метра от низа до верха стены должен быть контрольный шов 10 мм. Контрольный стык должен быть заполнен упругим материалом или опорным стержнем, которые легче поддаются сжатию. И заклеить герметиком. Компенсационные стяжки необходимо давать после каждого 3-го ряда и размещать между зазорами контрольного шва. Связующая балка должна проходить через каждые 1200 мм по высоте с использованием арматуры из двух стержней MS 8 мм, связанных сталью 6-8 мм с зазором 6″-9″. Минимальную толщину перевязочного бруса следует принимать 3 дюйма с защитным слоем бетона 15-20 мм по бокам.Связующая балка должна быть прерывистой в контрольном стыке. Стальные стержни должны быть заделаны в колонны в 5-6 раз больше их диаметра и закреплены безусадочным высокопрочным раствором. Возьмите соотношение цемента и песка 1:4 в качестве раствора для заполнения связующей балки. Причина использования связующей балки состоит в том, чтобы придать стене устойчивость и прочность. После каждого 3-го ряда между блоком и бетонной колонной должны быть анкеры.

Возьмите соотношение цемента и песка 1:4 в качестве раствора для заполнения связующей балки. Причина использования связующей балки состоит в том, чтобы придать стене устойчивость и прочность. После каждого 3-го ряда между блоком и бетонной колонной должны быть анкеры.

Вы можете использовать блоки AAC для строительства всех типов стен между двумя колоннами в каркасных конструкциях, таких как перегородки, навесы, балконы и граничные стены.

Как насчет водопоглощения блоков AAC и каков его стандарт? Испытание на водопоглощение при 24-часовом погружении в воду не указано в стандарте блоков AAC IS-2185 Part-3. Теплоизоляционные стеновые элементы, такие как AAC, рекомендуется тестировать на капиллярное водопоглощение. Газобетон лучше всего поглощает капиллярную воду по сравнению с обычным кирпичом.Как и кирпич из красной глины, газобетон не рекомендуется использовать в фундаментах и во влажной среде, поэтому испытание на водопоглощение неприменимо для газобетона.

Теплоизоляционные стеновые элементы, такие как AAC, рекомендуется тестировать на капиллярное водопоглощение. Газобетон лучше всего поглощает капиллярную воду по сравнению с обычным кирпичом.Как и кирпич из красной глины, газобетон не рекомендуется использовать в фундаментах и во влажной среде, поэтому испытание на водопоглощение неприменимо для газобетона.

По разным причинам блоки могут повредиться при транспортировке или обращении на объекте.Это может быть использовано в качестве наполовину вырезанных блоков после размерной резки. Индийский стандарт IS-2185, часть 3, пункт 8.1.1, допускает наличие незначительных трещин и мелких сколов размером не более 25 мм, что не является основанием для отказа.

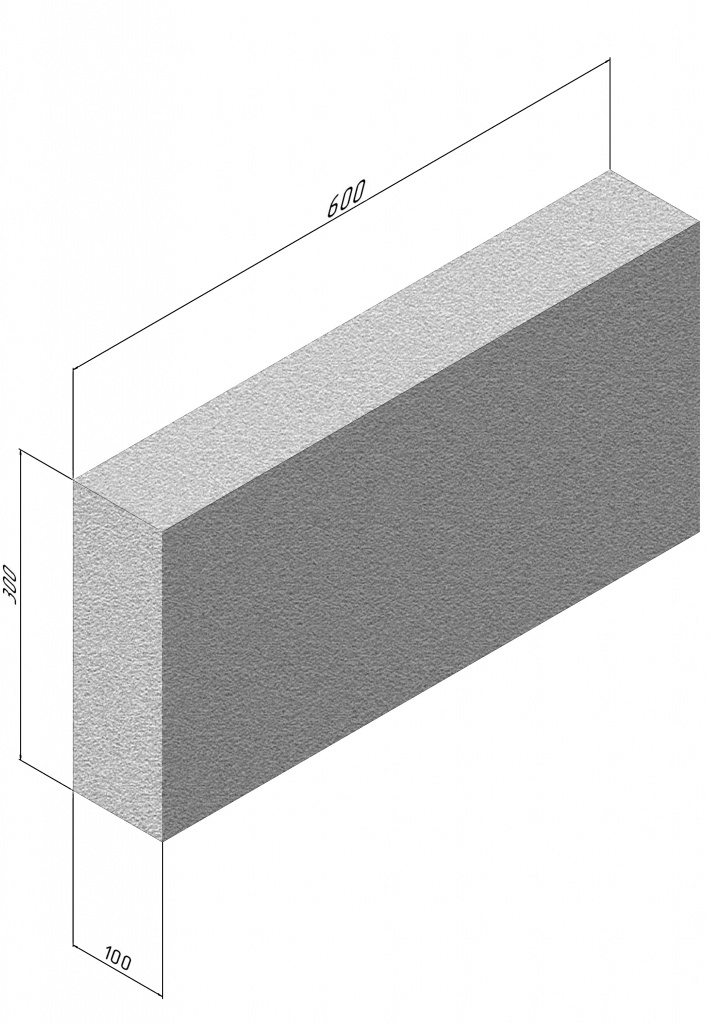

Каковы размеры блоков AAC? Блоки AAC бывают разных размеров. В длину 650, 600 мм. В высоту 250 240 200 мм и в толщину 75 100 125 150 200 225 мм.

В длину 650, 600 мм. В высоту 250 240 200 мм и в толщину 75 100 125 150 200 225 мм.

Нет, газобетонные блоки не рекомендуется использовать в фундаменте, а также там, где присутствует повышенная влажность.

В чем его недостаток?Поскольку он очень пористый, его водопоглощение выше, чем у кирпича из красной глины, если его погрузить в воду на 24 часа.Поэтому не рекомендуется использовать его в определенных областях, таких как фундамент, канализационные отверстия и бетонные резервуары для воды.

Говорят, что здание, построенное из газобетона, экономит электроэнергию; как? AAC обладает теплоизоляционными свойствами; его теплопроводность составляет 1/5 глиняного кирпича. Таким образом, AAC сохраняет тепло в течение более длительного периода и экономит затраты на электроэнергию благодаря кондиционированию воздуха или комнатному обогревателю.

Таким образом, AAC сохраняет тепло в течение более длительного периода и экономит затраты на электроэнергию благодаря кондиционированию воздуха или комнатному обогревателю.

Да. IS-2185 Part-3 — это спецификация индийского стандарта для блоков AAC.

Загорается ли AAC и как насчет его рейтинга огнестойкости?Нет, AAC не загорается, а его рейтинг огнестойкости составляет 4 часа для 8-дюймовой стены.

Если мы хотим проверить прочность на сжатие блоков AAC на месте, что требуется? Было бы лучше иметь машину для испытаний на сжатие малой мощности 250 кН и машину для резки. Машины большой мощности 2000-3000 кН использовать не рекомендуется. Вместо этого следуйте рекомендациям по тестированию, указанным в IS-6441, часть 5.

Машины большой мощности 2000-3000 кН использовать не рекомендуется. Вместо этого следуйте рекомендациям по тестированию, указанным в IS-6441, часть 5.

Существует разница между непосредственной плотностью и плотностью после сушки. Блоки AAC имеют определенное содержание влаги в нормальных условиях, поэтому их плотность выше. Тем не менее, для целей испытаний мы сушим образец при 105 °С в течение 4-5 дней до достижения постоянного веса, а затем получаем плотность без влаги или плотность в сухом состоянии.См. IS-6441, часть 1, для проверки плотности в сухом состоянии

. Насколько долговечен газобетон в различных климатических условиях? Автоклавный газобетон отличается высокой прочностью. Он не гниет и не разлагается, как древесина или другие органические материалы. Кроме того, он не ржавеет, как металл. Термиты и другие вредители его не едят.ААС не сгорит. Миллионы крошечных ячеек в зданиях из газобетонных блоков смягчают воздействие значительной силы, предотвращая прогрессирующее разрушение. AAC выдержал землетрясения в Японии, низкие температуры Северной Европы, суровый соленый воздух Французской Риверии и пожары на склонах холмов Сан-Франциско.

Он не гниет и не разлагается, как древесина или другие органические материалы. Кроме того, он не ржавеет, как металл. Термиты и другие вредители его не едят.ААС не сгорит. Миллионы крошечных ячеек в зданиях из газобетонных блоков смягчают воздействие значительной силы, предотвращая прогрессирующее разрушение. AAC выдержал землетрясения в Японии, низкие температуры Северной Европы, суровый соленый воздух Французской Риверии и пожары на склонах холмов Сан-Франциско.

№Конструкция AAC представляет собой прочную монолитную стеновую систему с закрытой, несвязанной ячеистой структурой. Наружная отделка дополняет эту структуру, обеспечивая здоровый баланс между влагостойкостью и паропроницаемостью. Кроме того, положительное давление системы кондиционирования воздуха выталкивает водяной пар через стены, предотвращая проникновение влаги снаружи.

Да. Будучи легкими (1/3 веса глиняного кирпича), блоки Magicrete AAC настоятельно рекомендуются для высотных зданий и помогают снизить общую статичную нагрузку конструкции, что напрямую способствует экономии конструкции до 20%.

Блок из ячеистого легкого бетона похож на блок из газобетона? Несмотря на то, что они кажутся похожими, это разные продукты. Параметры прочности CLC составляют 25 кг на кв.см. В то время как прочность газобетонных блоков составляет от 35 до 40 кг на кв. см. CLC нельзя разрезать проволокой, а края не аккуратны и легко повреждаются.CLC отверждается обычными методами, а AAC готов к использованию с достаточной прочностью на этапе постпроизводства благодаря усовершенствованному процессу отверждения в автоклаве. В отличие от блоков AAC, блоки CLC вызывают выделение токсичных газов.

CLC нельзя разрезать проволокой, а края не аккуратны и легко повреждаются.CLC отверждается обычными методами, а AAC готов к использованию с достаточной прочностью на этапе постпроизводства благодаря усовершенствованному процессу отверждения в автоклаве. В отличие от блоков AAC, блоки CLC вызывают выделение токсичных газов.

Да.Блоки Magicrete AAC можно использовать для несущих конструкций высотой до 3 этажей.

Должны ли мы замочить и намочить блок перед использованием? Нет. Замачивание и смачивание газобетона не требуется. Достаточно легкого увлажнения.

Достаточно легкого увлажнения.

42 Блоки Magicrete размером 600 X 200 X 200 мм составляют CBM.

Поставляете ли вы или рекомендуете какую-либо уникальную добавку для лучшего склеивания газобетонных блоков?Да, есть. Мы производим и поставляем клей Magicbond для газобетонных блоков.

Какое испытательное оборудование требуется для проверки прочности на сжатие блоков AAC? ● Машина для испытаний на сжатие (CTM) должна позволять считывать предельную нагрузку с максимальной погрешностью (+/-) 2. 0 %.

● Скорость нагрузки должна составлять от 0,5 до 2 кг/кв. см, чтобы отказ произошел в течение 30 секунд.

● Сушильная печь

0 %.

● Скорость нагрузки должна составлять от 0,5 до 2 кг/кв. см, чтобы отказ произошел в течение 30 секунд.

● Сушильная печь

● Образец должен быть высушен в печи при температуре 105+/-5 градусов Цельсия в течение 4 часов или может быть повторен несколько раз для достижения влажности образца от 8% до 12%. ● Поверхности образцов должны быть равны поверхности давления CTM.● Направление нагрузки должно быть перпендикулярно направлению подъема массы во время производства. ● Скорость нагрузки должна составлять от 0,5 до 2 кг/кв. см, чтобы разрушение произошло в течение 30 секунд.

Каковы стандартные размеры блоков Magicrete AAC?блоков AAC Magicrete: Размеры: Блоки Magicrete AAC доступны в следующих размерах/толщине/длине и высоте: Стандартные размеры блоков: Толщина: 75/100/125/150/200/225 мм Длина: 625/600 мм Высота: 240/200 мм

Сколько блоков нужно на 100 кв. футов каменной кладки?

футов каменной кладки?● Для 100 швейцарских футов. (9,29 кв.м) кладочные работы / площадь стены = 63,15, т.е. 63 номера (для блоков высотой 240 мм) ● Для 100 швейцарских футов. (9,29 кв.м) объем кладки / площадь стены = 72,52, т.е. 73 номера (для блоков высотой 200 мм) ● Блоки стандартных размеров предусматриваются с учетом толщины шва на цементном растворе 10 мм.

Каковы преимущества и преимущества блоков Magicrete AAC?● Легкий вес ● Экономичность ● Высокая теплоизоляция ● Огнестойкость ● Звукоизоляция ● Устойчивость к влаге, вредителям и плесени ● Сейсмостойкость ● Экологичность

Блоки

Работа с блоками — это необходимость в здании. Почти все здания будут так или иначе построены из бетонных блоков. По данным Ассоциации производителей бетонных блоков, ежегодно производится 60 миллионов квадратных метров строительных блоков из плотного и легкого бетона.

Почти все здания будут так или иначе построены из бетонных блоков. По данным Ассоциации производителей бетонных блоков, ежегодно производится 60 миллионов квадратных метров строительных блоков из плотного и легкого бетона.

Существует три основных типа блоков; плотный, легкий и аэрированный. Плотные бетонные блоки с их свойствами долговечности и прочности обычно выбирают для несущих стен. Легкие блоки, которые часто выбирают для заполнения, обеспечивают большую экономию времени и средств, но менее прочны.Газобетонные блоки широко используются в Великобритании с 1960-х годов и обеспечивают как структуру, так и изоляцию. Они производятся путем добавления в смесь алюминиевой пудры, которая позволяет протекать химической реакции, образуя пузырьки воздуха в бетоне.

Стены обычно составляют наибольшую площадь поверхности здания, поэтому важно обеспечить хорошую теплоемкость и низкие значения коэффициента теплопередачи. Использование блоков дает возможность получить большую тепловую массу, особенно если они используются для создания не только внешних стен, но и внутренних перегородок.

уже давно подвергается критике за его воздействие на окружающую среду. Тем не менее, отрасль вносит улучшения; за счет поощрения использования альтернатив цементу снижается воздействие на окружающую среду. Измельченный гранулированный доменный шлак (GGBS) обычно можно использовать для замены до пятидесяти процентов цемента в бетонной смеси. Другой распространенной альтернативой является зола пылевидного топлива, являющаяся отходом сжигания на угольных электростанциях. Для оптимальной прочности он может заменить пятнадцать процентов цемента в стандартных блоках и до пятидесяти процентов в газоблоках.

Существует растущий рынок альтернатив бетону. Начинают использоваться натуральные и возобновляемые материалы. Глиняные сотовые блоки использовались на континенте в течение многих лет, но теперь они становятся все более распространенными в Великобритании. Они имеют ячеистую структуру, которая задерживает воздух, действуя как утеплитель. Конопляные блоки обеспечивают высокий уровень изоляции с воздухопроницаемостью, обеспечивая при этом структуру. Они также очень устойчивы из-за своей способности улавливать углерод, но еще не стали обычным явлением в строительной отрасли Великобритании.

Они также очень устойчивы из-за своей способности улавливать углерод, но еще не стали обычным явлением в строительной отрасли Великобритании.

Высокопрочная гладкая поверхность Thermalite Блоки

Hanson’s Thermalite легкие, что означает, что их можно укладывать быстрее. Блоки из газобетона содержат карманы захваченного воздуха, обеспечивающие хорошую прочность на сжатие, высокий уровень теплоизоляции и влагостойкости.

Производитель: Hanson

Применение: стены, перегородки

Материал: пылевидная зола, песок, цемент, известь, алюминий и вода

Возможность вторичной переработки: многоразовый

Переработанный материал: 50 % пылевидной топливной золы перед потребителем

Размеры лицевой стороны: 440 x 215 мм

Ширина блоков: 100 мм и 140 мм

Плотность: 730 кг/м 3

Прочность: 7. 3 Н/мм 2

3 Н/мм 2

Теплопроводность: 0,18 Вт/мК

Дистрибьюторская база в Великобритании: Уэст-Мидлендс и Кент

www.heidelbergcement.com

Термалайт Турбо

Блок Thermalite Turbo подходит для всех видов блочных работ, включая использование ниже уровня DPC. Используя блок минимальной ширины 215 мм, Turbo можно использовать во внешних сплошных стенах, где требуются низкие значения коэффициента теплопередачи.

Производитель: Hanson

Применение: наружные стены, перегородки и фундаменты

Материал: пылевидная зола, песок, цемент, известь, алюминий и вода

Возможность вторичной переработки: многоразовый

Переработанный материал: 50 % пылевидной топливной золы перед потребителем

Размеры лицевой стороны: 440 x 215 мм

Ширина блоков: 100 мм, 115 мм, 125 мм, 140 мм, 150 мм, 190 мм, 200 мм, 215 мм, 265 мм и 300 мм

Плотность: 470 кг/м 3

Прочность: 2. 9 Н/мм 2

9 Н/мм 2

Теплопроводность: 0,11 Вт/мК

Дистрибьюторская база Великобритании: Кент

www.heidelbergcement.com

Энвироблок облегченный

Enviroblock содержит как минимум 80% переработанных заполнителей. Их можно использовать как внутри, так и снаружи, и они доступны как в стандартной, так и в окрашенной отделке.

Производитель: Aggregate Industries UK

Применение: стены, перегородки

Материал: цемент, фарфоровая глина и вода

Возможность вторичной переработки: повторное использование и переработка

Содержание вторичного сырья: минимум 80%

Размеры лицевой стороны: 440 x 215 мм

Ширина блоков: 100 мм и 140 мм

Плотность: 1450 кг/м 3

Прочность: 7. 3 Н/мм 2

3 Н/мм 2

Теплопроводность: 0,84 Вт/мК

Ожидаемая продолжительность жизни: 10 лет

Дистрибьюторская база в Великобритании: Абердин, Лестершир, Уилтшир и Корнуолл

www.aggregate.com

Энвироблок Плотный

Этот блок подходит для использования как выше, так и ниже DPC. Он доступен в лакокрасочном покрытии, которое подходит для использования там, где требуется однородная и плотная текстурированная поверхность.

Производитель: Aggregate Industries UK

Применение: стены, перегородки

Материал: цемент, фарфоровая глина и вода

Возможность вторичной переработки: повторное использование и переработка

Содержание вторичного сырья: минимум 80%

Размеры лицевой стороны: 440 x 215 мм и 290 x 215 мм

Ширина блоков: 100 мм и 140 мм

Плотность: 1950 кг/м 3

Прочность: 10. 4 Н/мм 2

4 Н/мм 2

Теплопроводность: 1,37 Вт/мК

Ожидаемая продолжительность жизни: 10 лет

Дистрибьюторская база в Великобритании: Абердин, Лестершир, Уилтшир и Корнуолл

www.aggregate.com

Masterdenz с гладкой поверхностью Solid

Этот блок имеет неизменно высокое качество отделки, что делает его особенно подходящим для облицовки блочной кладки. Он доступен в натуральном желтовато-коричневом или сером цвете, созданном естественным образом, без использования искусственной пигментации .

Производитель: Aggregate Industries UK

Применение: стены, перегородки

Материал: бетон

Возможность вторичной переработки: повторное использование и переработка

Размеры лицевой стороны: 440 x 215 мм

Ширина блоков: 75 мм, 100 мм и 140 мм

Плотность: 1900 кг/м 3

Прочность: 7,3 Н/мм 2

Теплопроводность: 1. 31 Вт/мК

31 Вт/мК

Ожидаемая продолжительность жизни: 10 лет

База дистрибуции в Великобритании: Ланкашир, Уилтшир, Лестершир, Корнуолл и Шотландия

www.aggregate.com

Блоки ThermoplanZiegel

Блок ThermoplanZiegel представляет собой сотовый блок из глины, который обеспечивает высокую изоляцию и низкие значения psi. Система подходит для зданий высотой до четырех этажей.

Производитель: Natural Building Technologies

Применение: наружные стены

Материал: глина

Возможность вторичной переработки: многоразовый

Размеры лицевой стороны: 250 x 250 мм

Ширина блоков: 300 мм, 365 мм и 425 мм

Плотность: 650 кг/м 3

Прочность: 6 Н/мм 2

Теплопроводность: 0. 09Вт/мК

09Вт/мК

Страна производитель: Германия

Дистрибьюторская база в Великобритании: Лондон и Бакингемшир

www.naturalbuilding.co.uk

Конопляный блок HC

Изготовленный из промышленной конопли блок Hemp HC имеет ряд экологических сертификатов. Они предлагают преимущество связывания углерода, так как конопля поглощает углерод по мере своего роста.

Производитель: Hemp Construct

Применение: Наружные стены и перегородки

Материалы: Конопляная заточка, гашеная известь, гидравлическая известь и вода

Размеры лицевой стороны: 600 x 300 мм

Ширина блока: 300 мм

Плотность: 340 кг/м³

Прочность: 10.8 Н/мм²

Теплопроводность: 0,53 Вт/мК

Дистрибьюторская база Великобритании: Эссекс

www. hempbuildingsystems.com

hempbuildingsystems.com

Стандартные блоки Celcon

Блоки Celcon Standard Grade Blocks можно использовать не только для облицовки стен, но и ниже уровня DPC в качестве заполнения балочных и блочных перекрытий.

Производитель: H+H

Применение: внутренние и наружные стены, перегородки, балочные и блочные перекрытия и фундаменты

Материал: пылевидная зола, заполнители, алюминиевый порошок

Возможность повторного использования: может быть переработан для использования в качестве заполнителя

Переработанный материал: содержит до 80 % переработанного материала

Размеры лицевой стороны: 440 x 215 мм

Ширина блока: 75 мм, 100 мм, 115 мм, 140 мм, 150 мм и 215 мм

Плотность: 600 кг/м 3

Прочность: 3. 6 Н/мм 2

6 Н/мм 2

Теплопроводность: 0,15 Вт/мК

Ожидаемая продолжительность жизни: старше 35 лет

Дистрибьюторская база Великобритании: Йоркшир

www.hhcelcon.co.uk

Стандартный фундаментный блок Celcon

Разработанный для использования ниже уровня DPC, этот блок подходит для поддержки полых или сплошных стен, каркасных конструкций или подвесных полов, включая перекрытия из балок и блоков.

Производитель: H+H

Применение: фундамент

Материал: пылевидная зола, заполнители, алюминиевый порошок

Возможность повторного использования: может быть переработан для использования в качестве заполнителя

Переработанный материал: содержит до 80 % переработанного материала

Размеры лицевой стороны: 325 x 215 мм, 440 x 215 мм и 610 x 140 мм

Ширина блоков: 215 мм, 275 мм, 300 мм и 355 мм

Плотность: 600 кг/м 3

Прочность: 3. 6 Н/мм 2

6 Н/мм 2

Теплопроводность: 0,25 Вт/мК

Ожидаемая продолжительность жизни: старше 35 лет

Дистрибьюторская база Великобритании: Йоркшир

www.hhcelcon.co.uk

Гигантские блоки

Jumbo Bloks позволяют возводить 1 м 2 стены из шести блоков, что увеличивает скорость и производительность. Эти блоки примерно в два с половиной раза больше, чем традиционные блоки.

Производитель: H+H

Применение: перегородки, внутренние и внешние стены

Материал: пылевидная зола, заполнители, алюминиевый порошок

Возможность повторного использования: может быть переработан для использования в качестве заполнителя

Переработанный материал: содержит до 80 % переработанного материала

Размеры лицевой стороны: 610 x 270 мм

Ширина блоков: 100 мм и 140 мм

Плотность: 600 кг/м 3

Прочность: 3. 6 Н/мм 2

6 Н/мм 2

Теплопроводность: 0,15 Вт/мК

Ожидаемая продолжительность жизни: старше 35 лет

Дистрибьюторская база Великобритании: Йоркшир

www.hhcelcon.co.uk

Бетонные блоки с лицевой поверхностью

Эти блоки предназначены для наружной облицовки, обеспечивая как структурную целостность, так и высококачественную отделку. Блок с гладкой поверхностью доступен в девяти различных цветах.

Производитель: Forticrete

Применение: наружная облицовка стен

Материал: бетон

Размеры лицевой стороны: 400 x 215 мм

Ширина блоков: 90 мм, 100 мм, 140 мм и 215 мм

Плотность: 2100 кг/м 3

Прочность: 17,5 Н/мм 2

Теплопроводность: 1,56 Вт/мК

www. forticrete.com.co.uk

forticrete.com.co.uk

Ячеистые блоки из плотного бетона

Эти ячеистые блоки представляют собой легкую альтернативу плотным бетонным блокам. Их можно применять как для внутреннего, так и для наружного листа полых стен высотой до трех этажей.

Производитель: Томас Армстронг

Применение: наружные и внутренние стены

Материал: бетон

Содержание вторичного сырья: до 30%

Размеры лицевой стороны: 440 x 215 мм

Плотность: 2100 кг/м 3

Прочность: 10.4 Н/мм 2

Теплопроводность: 0,92 Вт/мК

www.thomasarmstrong.co.uk

Блоки из легкого бетона Fibotherm Бетонные блоки Fibotherm

обеспечивают высокую скорость строительства благодаря своей легкости. Они обеспечивают высокий уровень изоляции, а поверхность действует как хороший ключ для штукатурки.

Они обеспечивают высокий уровень изоляции, а поверхность действует как хороший ключ для штукатурки.

Производитель: Стоуэлл Бетон

Применение: наружные и внутренние стены, полые стены и перегородки,

Размеры лицевой стороны: 440 x 215 мм

Ширина блока: 75 мм, 100 мм, 140 мм и 190 мм

Плотность: 850 кг/м 3

Прочность: 3.6 Н/мм 2

Теплопроводность: 0,29 Вт/мК

Дистрибьюторская база в Великобритании: Бристоль, Чеддер и Уэстон Супер Мэр

www.stowellconcrete.co.uk

Дюрисол D365/120 Блоки

Durisol изготавливаются из древесной щепы, связанной цементом. Для устойчивости конструкции в полость, окружающую стальную арматуру, необходимо залить бетон. Они получают рейтинг BRE Green Guide A+.

Производитель: Дюрисол

Применение: наружные стены

Материал: Переработанная и обработанная древесина, цемент и PFA

Переработанный материал: 80 % переработанная древесина

Размеры лицевой стороны: 500 x 250 мм

Ширина блока: 365 мм

Прочность: определяется ядром бетона

Теплопроводность: 0,19 Вт/мК

Дистрибьюторская база Великобритании: Южный Уэльс

www.durisol.net

AAC BLOCK : АВТОКЛАВИРОВАННЫЕ БЕТОННЫЕ БЛОКИ

ААС означает Автоклавный газобетон. (

также известный как автоклавный ячеистый бетон (ACC), автоклавный легкий бетон (ALC), автоклавный бетон,

ячеистый бетон, пористый бетон) Это сверхлегкий бетонный кладочный продукт, обладающий рядом преимуществ в