Свойства пенобетона: Свойства, характеристики и состав пенобетона: размеры, коэффициент теплопроводности, ГОСТ

СВОЙСТВА ПЕНОБЕТОННЫХ БЛОКОВ из ячеистого бетона

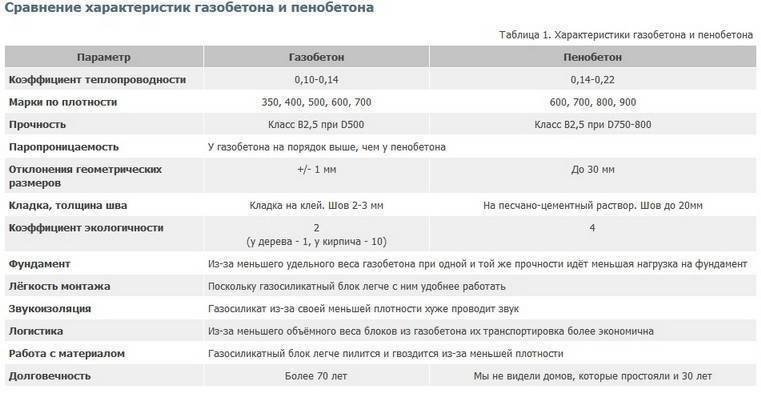

Пенобетонные блоки из ячеистого бетона предназначены для строительства малоэтажных жилых и промышленных зданий. В связи с высокой точностью размеров блоков (имеют допуск на линейные размеры +/-1,0 мм) можно осуществлять высококачественную кладку стен на специальный клей для пенобетона с толщиной швов до 3 мм., что позволяет избежать «мостиков холода». Пенобетонные блоки ячеистого бетона различной толщины можно использовать для заполнения проемов при монолитном железобетонном домостроении. Также благодаря своей структуре блоки ячеистого бетона легко и точно по размеру пилятся, сверляться, фрезеруются, что позволяет решать вопросы архитектурной выразительности.

Ячеистый бетон — блоки пенобетонные.

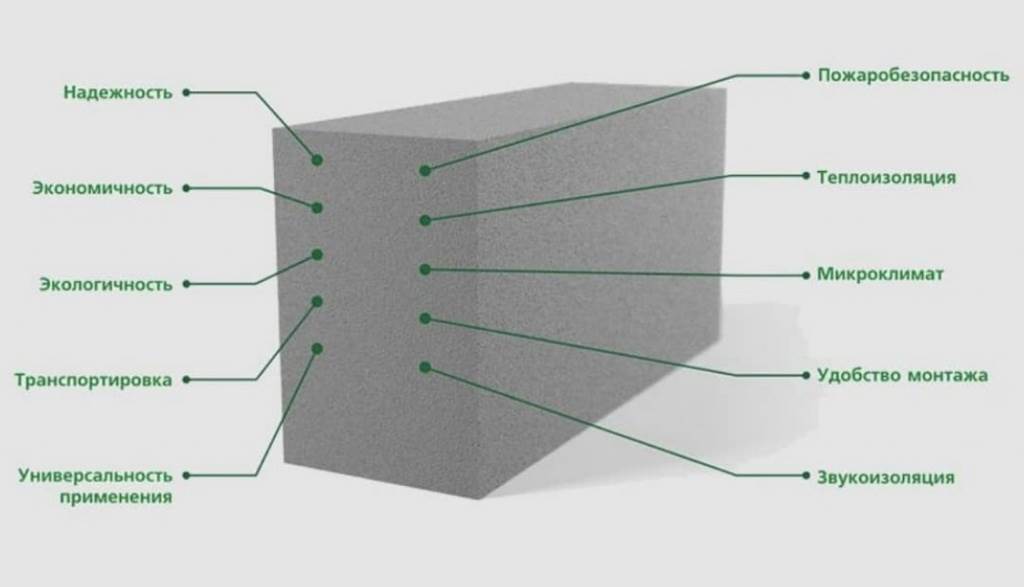

ЭКОНОМИЧНОСТЬ:

При строительстве зданий из пенобетонных блоков ячеистого бетона:

- Снижается нагрузка на фундамент.

- Снижается расход кладочной смеси.

- Можно ограничиться шпаклевкой внутренней поверхности стен, избавившись от их выравнивания штукатуркой.

- Снижается трудоемкость кладки, т.к. вместо 15-20 кирпичей укладывается 1 пенобетонный блок. При всем этом вес кирпичей составляет приблизительно 80 кг, а вес 1 блока ячеистого бетона 18 кг.

ОБРАБАТЫВАЕМОСТЬ:

Ячеистый бетон легко обрабатывается инструментами,имеющимися в любом доме. Прорезать каналы под водопровод, элекропроводку и отверстия под розетки можно при помощи бытовой электродрели, применяя сменные насадки. Пилой можно сделать любую конфигурацию дверных проемов и ниш. Рубанком сглаживаются любые неровности.

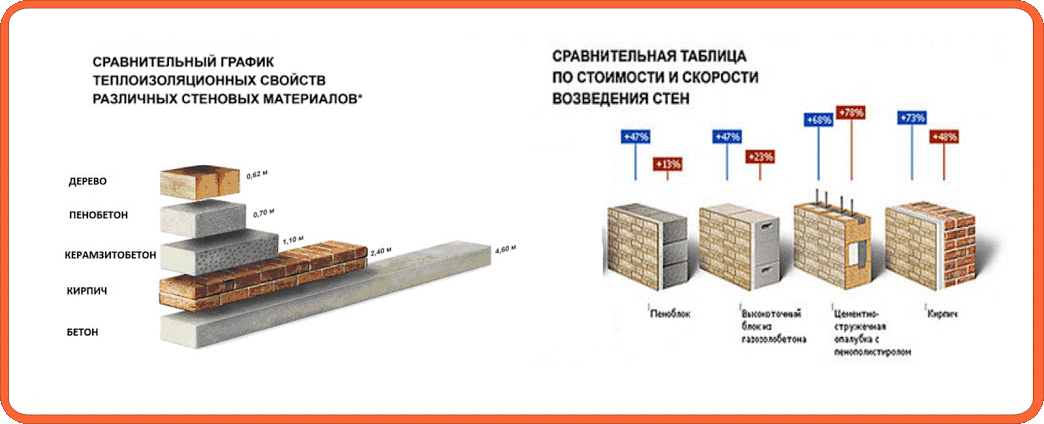

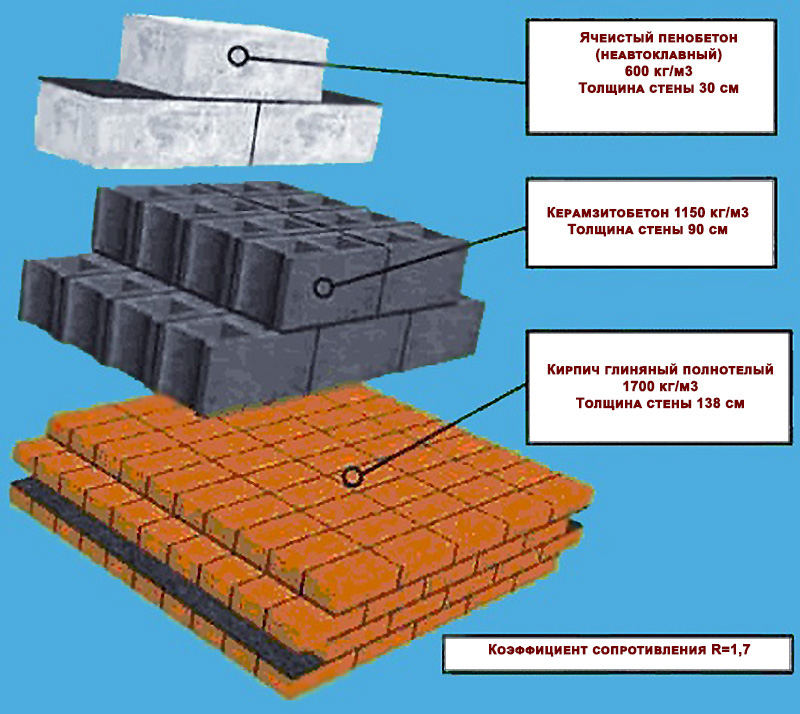

ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА:

Ячеистый бетон соединяет в себе преимущества, которые могут быть достигнуты только при комбинации различных материалов.

ЗВУКОИЗОЛЯЦИЯ:

Конструкции дома из ячеистого бетона удовлетворяют нормативным требованиям по звукоизоляции по СНиП 11-12-77 «Защита от шума». С увеличением плотности блоков ячеистого бетона повышаются его звукоизоляционные свойства: при толщине стены100 мм — 35-37 ДБ; 125 мм — 44-46ДБ; 150 мм — 55-57 ДБ; 175 мм — 64-66 ДБ.

С увеличением плотности блоков ячеистого бетона повышаются его звукоизоляционные свойства: при толщине стены100 мм — 35-37 ДБ; 125 мм — 44-46ДБ; 150 мм — 55-57 ДБ; 175 мм — 64-66 ДБ.

ПОЖАРОБЕЗОПАСНОСТЬ:

Ячеистый бетон относится к негорючим строительным материалам. Может испльзоваться для теплоизоляции при температуре изолируемой поверхности до +400 С согласно ГОСТа 30247.0-94. Предел огнестойкости без нарушения структуры материала по времени стены, выполненной из блоков ячеистого бетона толщиной 100 мм, составляет 2 часа, а предел распространения огня принимается равным 0 см.

ЭКОЛОГИЧНОСТЬ:

Ячеистый бетон по своим экологическим свойствам стоит в одном ряду с деревянными конструкциями. Одним из преимуществ ячеистого бетона является его теплоизоляционные свойства, что делает его предпочтительным при использовании, как в теплых, так и в холодных климатических условиях. Ячеистый бетон «дышит», регулируя влажность в помещении. Ячеистый бетон не гниет, не горит, в отличие от дерева, и не ржавеет по сравнению с металлом. Пенобетонные блоки ячеистого бетона изготавливают из натурального природного сырья, они не содержат радиоактивных и канцерогенных веществ, тяжелых материалов, полимеров и синтетики, что подтверждено соответствующими санитарно-эпидемологическими заключениями. Микроклимат в домах из пенобетонных блоков ячеистого бетона близок к микроклимату в деревянных домах: в жару в них прохладно, а зимой тепло и уютно.

Ячеистый бетон «дышит», регулируя влажность в помещении. Ячеистый бетон не гниет, не горит, в отличие от дерева, и не ржавеет по сравнению с металлом. Пенобетонные блоки ячеистого бетона изготавливают из натурального природного сырья, они не содержат радиоактивных и канцерогенных веществ, тяжелых материалов, полимеров и синтетики, что подтверждено соответствующими санитарно-эпидемологическими заключениями. Микроклимат в домах из пенобетонных блоков ячеистого бетона близок к микроклимату в деревянных домах: в жару в них прохладно, а зимой тепло и уютно.

Пенобетон, как производится, свойства и применение

Пенобетон делают из обычных составляющих бетона – песка, воды и цемента, с добавлением пенообразователя. В качестве него могут выступать различные вещества, в том числе канифольное мыло, животный клей, гидроизолированная кровь животных (с боен).

Также цемент может быть разбавлен другим вяжущим веществом – известью, а песок частично может заменяться на измельченный шлак с домен.

В результате смешивания получается вспененный раствор, после затвердевания которого, образуется бетон с ячеистой структурой.

При данной технологии ячейки остаются заполненными воздухом и почти не связанными между собой. Это и предопределяет основное отличие пенобетона от автоклавного газобетона, у которого микропористая структура внутри неразрывна.

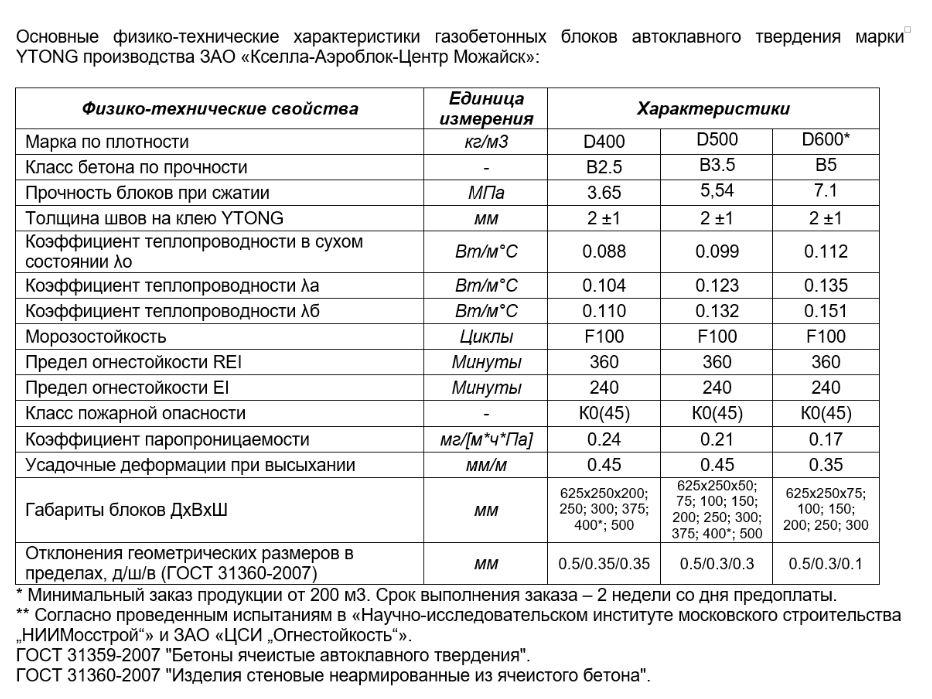

Автоклавный газобетон делается из песка, извести, цемента, с добавлением алюминиевой пудры на больших производствах в автоклавах. Поэтому его качество стабильно, продукция сертифицирована и соответствует определенным маркам.

Для пенобетона, который можно изготовить на примитивном производстве все это не характерно. Изготовители зачастую даже не знают нормативных требований к подобным материалам.

Блоки должны соответствовать требованиям ГОСТ 21520-89.

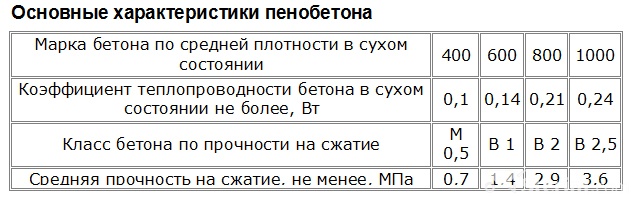

Основные свойства пенобетона

- 1. Сравнительно маленький удельный вес. Поэтому меньше нагрузки на нижележащие конструкции и издержки на транспорт и хранение.

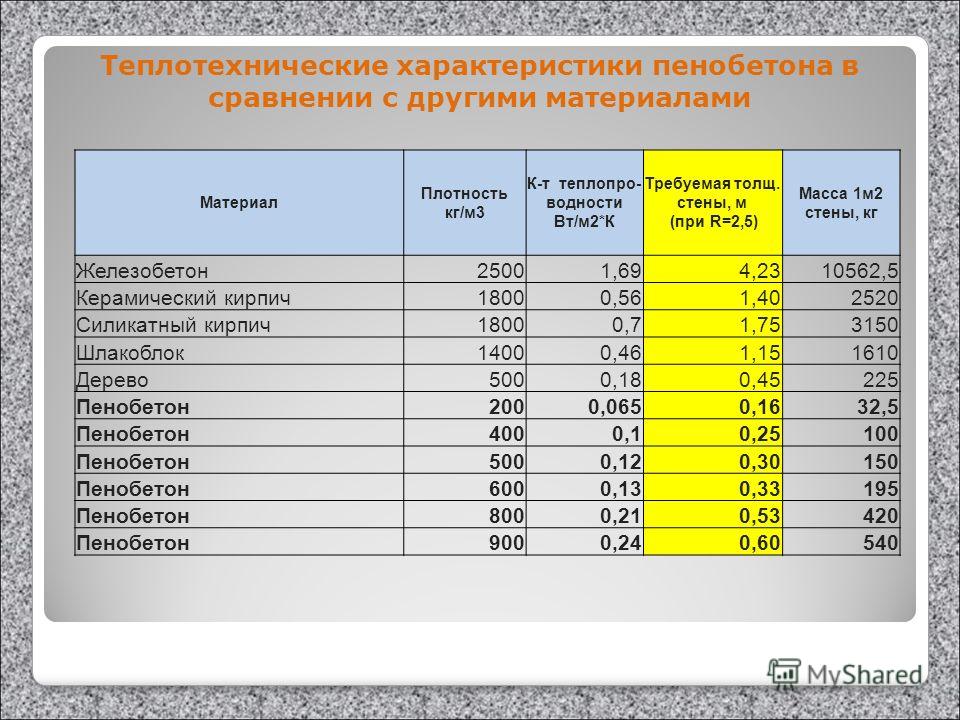

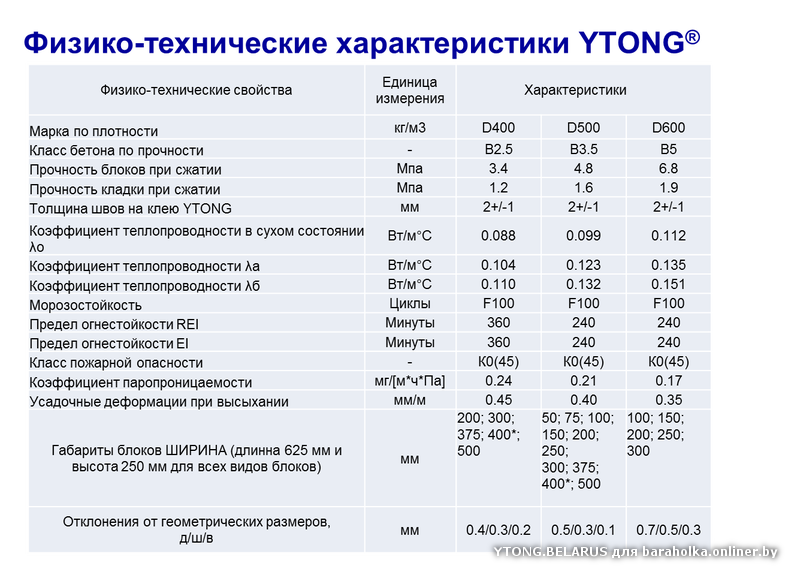

- 2. Большое сопротивление теплопередаче. Коэффициент теплоизоляции для наиболее востребованной марки Д500 составляет 0,12 Вт/м•К в сухом состоянии и примерно 0,18 – 0,22 Вт/м•К готовой кладки с учетом тонких швов на клею, при рабочей влажности, если стена защищена от переувлажнения. Этого достаточно чтобы строить однослойные стены для климатической зоны юга средней полосы и южнее. Подробней о строительстве и преимуществах однослойных стен из ячеистых бетонов

- 3. Низкие прочностные показатели создают удобство в обработке и строительстве. Материал режется обычной ножовкой, его можно подстругать, забить в него гвоздь….

- 4. Весьма ровная поверхность блоков, поэтому будет и маленький расход кладочного раствора. Если блоки будут изготовлены по первой категории точности (1мм неточности по вертикали), то можно укладывать блоки на клей, что значительно повышает теплоизоляционные свойства стены (в среднем на 15%).

- 5. Пенобетон можно изготовить и непосредственно на стройплощадке, технология изготовления не сложна, и особо квалифицированных работников для этого не требуется.

Но делают так только лишь строительные организации. Вряд ли это будет выгодно частному застройщику, даже при значительном объеме работ. Проще и дешевле купить готовые блоки.

Но делают так только лишь строительные организации. Вряд ли это будет выгодно частному застройщику, даже при значительном объеме работ. Проще и дешевле купить готовые блоки.

Область применения

Производство пенобетона не сложное, особой квалификации рабочих не требуется, в этом его несомненный плюс. Но он же порождает и минус. В наших условиях, что бы делать пенобетонные блоки достаточно обзавестись компактным оборудованием с примерной стоимостью под 7 тыс. у.е. и свободным гаражом.

Кустарное производство, без сертификации, порождает желание сэкономить и продавать воздух и золу (в буквальном смысле слова) вместо прочного бетона. Т.е. вместо заявленных характеристик делать намного более дешевую и низкокачественную подделку.

Изменять свойства пенобетона весьма легко. Они будут зависеть от марки и доли в составе цемента, качества и доли песка (класса песка, наличия в нем примесей, так ГОСТ 8736 регламентирует наличие в песке глины не более 3%), и собственно от размеров внутренних ячеек.

Если на всем сэкономить, то на выходе получится продукция неизвестного названия и марки.

Из-за этого возникает и экологическая опасность, ведь неизвестно, что конкретно и откуда произошедшее подмешено в раствор. Например, шлак может содержать тяжелые металлы с повышенной радиоактивностью.

Основной недостаток пенобетона даже не в отсутствии стандартизации и неизвестного качества блоков с мелких производств. Вспениватель остается внутри блоков, в закрытых ячейках и затем постепенно выходит наружу в виде пара, что может быть опасным для здоровья.

Не рекомендуется использовать не сертифицированный, от мелких производств, пенобетон для строительства жилых помещений.

Но в западных странах пенобетон популярен, его там называют «биоблоком», производства снабжены экологическими сертификатами.

Указанные недостатки по сравнению с экологичным автоклавным газобетоном ставят дешевый пенобетон в весьма не выгодное положение. Но даже для блоков соответствующих ГоСТу, находится мало применения у нас.

Но даже для блоков соответствующих ГоСТу, находится мало применения у нас.

В Европе климат мягче, зимы не морозные. Поэтому теплосберегающие свойства ячеистых бетонов там точно совпадают с требованиями. Но для большинства наших территорий при разумной толщине стены в 38 — 42 см ее теплосберегающих свойтсв не достаточно до нормативных (экономически обоснованных требований) процентов на 30 — 50. Поэтому пенобетон теряет свой экономический смысл.

- Если недоутеплено – увеличиваем деньги на отопление в течении всего срока эксплуатации (набегает неоднократная цена самих блоков).

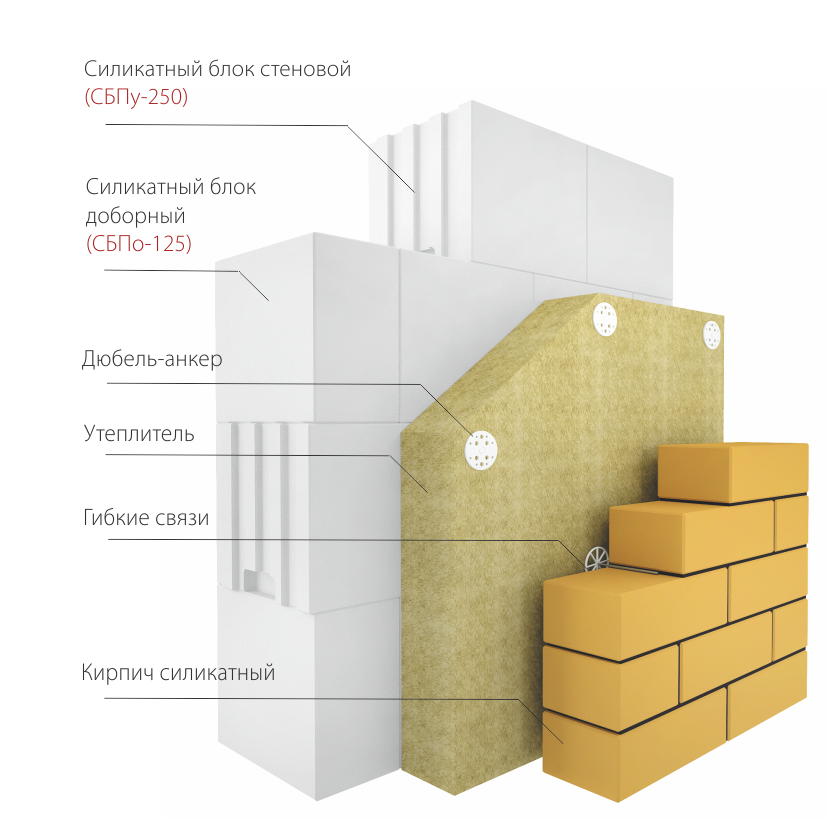

- Чтобы доутеплить – нужно делать дорогую двухслойную стену с ее недостатками наслоившимися на недостатки самого пенобетона. Лучше уж сразу применить кирпич со слоем эффективного утеплителя….

Кстати, утеплителем может выступать тот же пенобетон или газобетон плотностью 100 – 150 кг/м куб и коэффициентом теплопроводности порядка 0,05 — 0,06 Вт/м•К. Его преимущество перед минеральной ватой – гораздо большая долговечность, поэтому он может ее с успехом заменять в системе вентилируемого фасада. Как делается вентилируемый фасад с минеральной ватой

Как делается вентилируемый фасад с минеральной ватой

Общие недостатки ячеистых бетонов

- Большая хрупкость. Перекос фундамента, неправильное перераспределение напряжений от крыши вследствие некачественных армопоясов, приводит к трещинам в стене. Чего допускать никак нельзя. Поэтому сразу же стоит учитывать повышенные расходы на фундамент и армировку по сравнению с кирпичем.

- Требуется специальное анкерное дорогое крепление. Небольшая прочность требует применение специального крепления, чтобы что-либо навесить на стену. Например, при установке утеплителя, в обычный кирпич можно забить клиновой тарельчатый пластиковый дюбель. Для пенобетона дюбель нужен вкручивающийся, который стоит в несколько раз больше. Если учесть количество подобных дюбелей на фасаде, то только эта денежная разница, свидетельствует о неразумности применения пенобетонов со слоем эффективного утеплителя по сравнению с плотными тяжелыми материалами.

- Высокая гигроскопичность, с потерей долговечности и теплоизоляции.

Если дать стене напитаться влагой, то это приведет к большому расходу тепла и разрушению. Большая опасность таится в покрытии пенобетона снаружи пароизоляционной отделкой или (и) утеплением. Тогда стена напитается паром изнутри здания и в точке росы начнется конденсация. В любом случае рекомендуется изнутри зданий применять пароизоляционный слой, в виде пропитки, покрытия клеевыми составами.

Если дать стене напитаться влагой, то это приведет к большому расходу тепла и разрушению. Большая опасность таится в покрытии пенобетона снаружи пароизоляционной отделкой или (и) утеплением. Тогда стена напитается паром изнутри здания и в точке росы начнется конденсация. В любом случае рекомендуется изнутри зданий применять пароизоляционный слой, в виде пропитки, покрытия клеевыми составами.

Но пенобетон может отлично подходить для быстрого возведения небольших вспомогательных сооружений на прочных фундаментах, которые не отапливаются – гаражей, мастерских, сараев, вынесенных веранд… Основное достоинство здесь – тонкие стены из самого дешевого материала, который можно быстро положить своими руками.

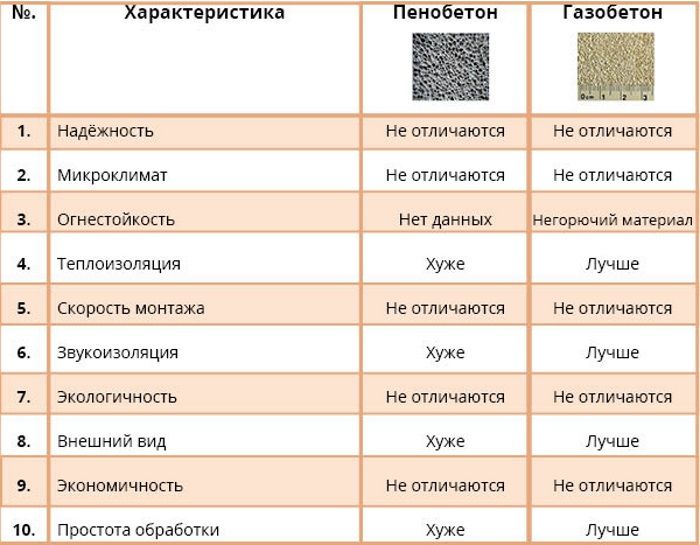

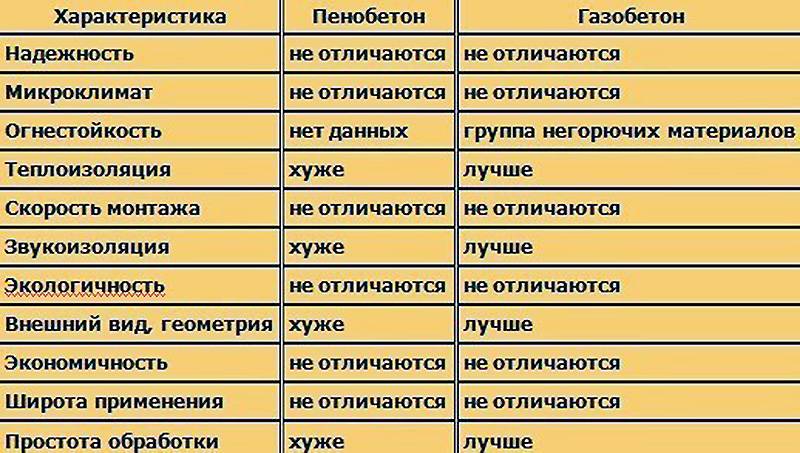

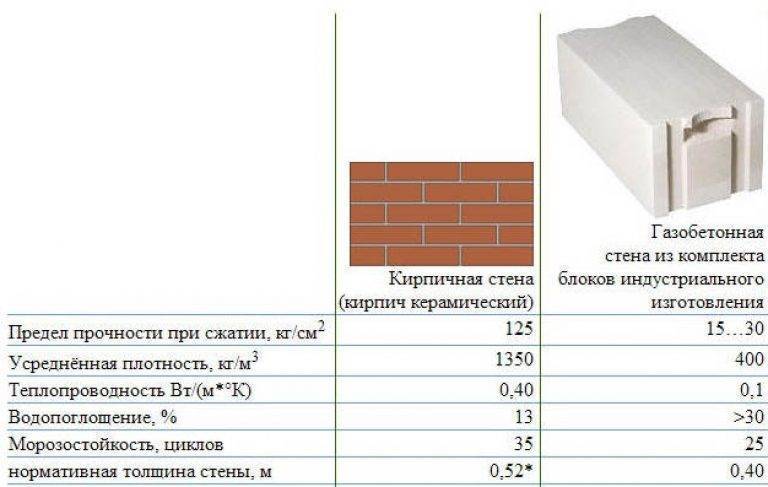

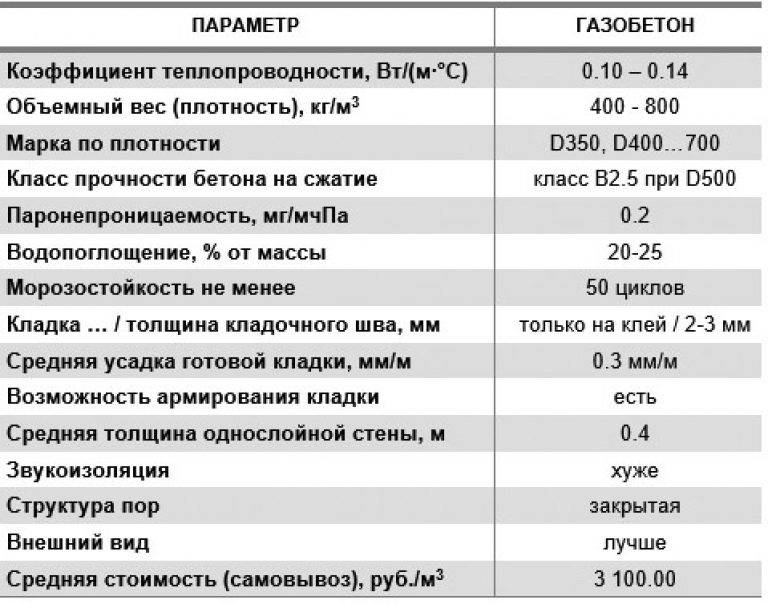

Сравнение свойств газобетона и пенобетона

Пенобетон и газобетон относятся к группе легких бетонов, называющихся ячеистыми бетонами. Ячеистый бетон производится из цементного или известкового раствора, в котором воздухсодержащие поры и капилляры образуются в результате действия газо- или пенообразователя. Свойства ячеистых бетонов напрямую зависят от вида, структуры и размеров воздухсодержащей матрицы в их структуре.

Ячеистый бетон производится из цементного или известкового раствора, в котором воздухсодержащие поры и капилляры образуются в результате действия газо- или пенообразователя. Свойства ячеистых бетонов напрямую зависят от вида, структуры и размеров воздухсодержащей матрицы в их структуре.

Главным достоинством ячеистых бетонов является легкий вес, хорошие теплоизолирующие свойства, огнестойкость. Использование ячеистых бетонов позволяет экономить средства как на конструктивных материалах, так и на утеплителях.

Ячеистые бетоны производятся различной плотности — от 300 до 1800 кг/м3 в зависимости от назначения — структурный конструкционный газобетон, перегородочный материал или стеновой утеплитель. Интересно, что первоначально, пока их свойства не были изучены как следует, ячеистые бетоны использовались только в качестве утеплителя.

Виды ячеистых бетонов:

- Газобетон

Газобетон производится путем добавления газообразующих компонентов в цементно-песчаный, известково-песчаный или в цементно-известково-песчаный раствор. В качестве компонентов газообразователей используется алюминиевая пудра, перекись водорода или отбеливатель и карбид кальция. В результате химических реакций высвобождаются соответственно водород, кислород или ацетилен. Газообразование приводит к увеличению объема материала. Выходя из материала, газ оставляет многочисленные открытые поры и капилляры относительно большого диаметра (по сравнению с другими видами ячеистых бетонов).

В качестве компонентов газообразователей используется алюминиевая пудра, перекись водорода или отбеливатель и карбид кальция. В результате химических реакций высвобождаются соответственно водород, кислород или ацетилен. Газообразование приводит к увеличению объема материала. Выходя из материала, газ оставляет многочисленные открытые поры и капилляры относительно большого диаметра (по сравнению с другими видами ячеистых бетонов). - Пенобетон

Производство пенобетона гораздо проще и дешевле, по сравнению с более высокотехнологичным газобетонным производством. В процессе производства не происходит никаких химических реакций. Пенобразование в бетонном растворе достигается использованием пенящихся поверхностно активных детергентов (моющих средств), сапонина, или гидролизатов белка (кератина). Ячеистая структура пенобетона получается при смешивании пенообразующего агента с водой или с цементно-песчаным раствором. Поскольку при твердении цементного камня газ не покидает материала, образующиеся ячейки имеют закрытую структуру. Из-за отсутствия избыточного давления газа, поры и капилляры образуются только за счет выхода (испарения) из структуры материала воды. Эти поры имеют очень небольшой размер по сравнению с порами в газобетоне.

Из-за отсутствия избыточного давления газа, поры и капилляры образуются только за счет выхода (испарения) из структуры материала воды. Эти поры имеют очень небольшой размер по сравнению с порами в газобетоне. - Комбинированный ячеистый бетон

Существует достаточно редкая комбинированная технология, сочетающая газообразование путем введения в состав алюминиевой пудры и пенообразователь (белковый клей). [Rudnai G. Light weight concretes. Budapest: Akademi Kiado, 1963.]

Автоклавный и неавтоклавный ячеистый бетон

Исходя из условий ухода за бетоном в процессе твердения (набора прочности) ячеистый бетон может быть автоклавным или неавтоклавным. Технология ухода за бетоном в процессе набора прочности напрямую определяет итоговую прочность бетона на сжатие, степень усадки, трещинообразование, влагопоглощение. Набор прочности бетона в стандартных условиях в присутствии избытка влаги представляет собой достаточно длительный процесс.

Автоклавирование ячеистого бетона (процесс высокотемпературной обработки при повышенном давлении) приводит к потенцированию химических реакций между известью и силикатными / алюминиевыми составляющими материала. В результате происходит образование высокопрочных гидросиликатов кальция типа тоберморита и гидроалюмината или гидрогранатов различного состава. Автоклавирование бетона при температурах 140 — 250 С приводит к повышению устойчивости и прочности его пространственной коагуляционной структуры. Автоклавирование проводят в течение 8-16 часов, а режимы рабочего давления устанавливают в пределах 4-16 МПа. Автоклавировние значительно сокращает усадку бетона и трещинообразование.

В результате происходит образование высокопрочных гидросиликатов кальция типа тоберморита и гидроалюмината или гидрогранатов различного состава. Автоклавирование бетона при температурах 140 — 250 С приводит к повышению устойчивости и прочности его пространственной коагуляционной структуры. Автоклавирование проводят в течение 8-16 часов, а режимы рабочего давления устанавливают в пределах 4-16 МПа. Автоклавировние значительно сокращает усадку бетона и трещинообразование.

Микроструктура ячеистых бетонов

Способ производства ячеистого бетона (газо- или пенообразование) напрямую оказывает влияние на микроструктуру материала, и, следовательно, на его физические свойства. Структура ячеистого бетона определяется его твердой пространственной микропористой матрицей и наличием макропор. Макропоры ячеистого бетона образуются благодаря расширению материала под воздействием давления газа. Микропоры образуются в стенках макропор ячеистых бетонов под воздействием влаги. [Alexanderson J. Relations between structure and mechanical properties of autoclaved aerated concrete. Cem Concr Res 1979;9:507-514.] Микропоры или микрокапилляры в стенках между ячейками бетона имеют диаметр около 50 nm. В структуре ячеситых бетонов также присутствет некоторое количество макрокапилляров диаметром от 50 nm до 50 ?m. Макропоры ячеистых бетонов имеют диаметр более чем 60 ?m. Наличие макропор в стурктуре ячеистого бетона не снижает его механической прочности на сжатие]. Свойства ячеистых бетонов зависят от пропорционального распределения в структуре материала пор различного диаметра. Структуры автоклавного ячеистого бетона и неавтоклавного газобетона имеют существенные различия, вызванные разницей в режимах гидратации связующего вещества, которые в итоге приводят к различиям в свойствах материалов. Неавтоклавный ячеистый бетон имеет в своем составе преимущественно мелкие поры и микрокапилляры, формирующиеся под воздействием испаряющейся воды, не задействованной при гидратации цемента или извести.

Relations between structure and mechanical properties of autoclaved aerated concrete. Cem Concr Res 1979;9:507-514.] Микропоры или микрокапилляры в стенках между ячейками бетона имеют диаметр около 50 nm. В структуре ячеситых бетонов также присутствет некоторое количество макрокапилляров диаметром от 50 nm до 50 ?m. Макропоры ячеистых бетонов имеют диаметр более чем 60 ?m. Наличие макропор в стурктуре ячеистого бетона не снижает его механической прочности на сжатие]. Свойства ячеистых бетонов зависят от пропорционального распределения в структуре материала пор различного диаметра. Структуры автоклавного ячеистого бетона и неавтоклавного газобетона имеют существенные различия, вызванные разницей в режимах гидратации связующего вещества, которые в итоге приводят к различиям в свойствах материалов. Неавтоклавный ячеистый бетон имеет в своем составе преимущественно мелкие поры и микрокапилляры, формирующиеся под воздействием испаряющейся воды, не задействованной при гидратации цемента или извести.

Пористость и свойства ячеистых бетонов

Поскольку пористость ячеистых бетонов может достигать 80%, то такие свойства ячеистых бетонов как прочность на сжатие, паропроницаемость, водопоглощение и степень усадки напрямую зависят от особенностей пористой структуры материала. Соотношение количества пор разного диаметра и структуры зависит от состава сырья и методов ухода за бетоном во время набора прочности. Чем больше в структуре ячеистого бетона макропор, тем тоньше стенки ячеек, и тем меньше в составе материала микропор. Принудительная сушка ячеистого бетона в печах (не автоклавах) может приводить к разрушению ячеистой структуры Плотность ячеистых бетонов зависит от компактности и пористости. Чем больше в структуре ячеистых бетонов макропор, тем меньше плотность материала.

Проницаемость ячеистых бетонов

Проницаемостью ячеистые бетоны обязаны своей пористой структуре. Проницаемость отличается у ячеистых бетонов с открытой и закрытой пористой структурой. Только непрерывно соединяющиеся поры с открытой структурой позволяют газам проникать через всю толщу ячеистого бетона. Для автоклавных ячеистых бетонов такой разницы не наблюдается: хотя структура пор у автоклавного пенобетона и автоклавного газобетона значительно отличается, характеристики проницаемости материалов остаются примерно одинаковыми. Наличие крупных пор не сказывается значительно на увеличении проницаемости материалов.

Для автоклавных ячеистых бетонов такой разницы не наблюдается: хотя структура пор у автоклавного пенобетона и автоклавного газобетона значительно отличается, характеристики проницаемости материалов остаются примерно одинаковыми. Наличие крупных пор не сказывается значительно на увеличении проницаемости материалов.

Химические характеристики

При автоклавирвании ячеистого бетона кальций, соединяясь с силикогидратом, образует тоберморит. В состав продуктов реакции входит смесь кристаллического, полукристаллического и аморфного тоберморита. Макрокапилляры выстилаются плоскими кристаллами тобеморита с двойной силикатной структурой. Эта структура остается неизменной во времени и при воздействии высоких температур

Кристаллическая структура неавтоклавного ячеистого бетона меняется в течении пооцесса гидратации: от игольчатых кристаллов к гексагональным и сблокированным кальцитным кристаллам

Прочность ячеистого бетона на сжатие

Состав бетонной смести, способ порообразования, структура пор, их размер, возраст бетона и водонасыщение оказывают существенное влияние на прочность ячеистого бетона. Сокращение плотности ячеистого бетона из-за увеличения количества макропор приводит к снижению прочности материала Прочность на сжатие ячеиcтого бетона увеличивается линейно с увеличением плотности материала. Автоклавирование значительно увеличивает прочность ячеистого бетона на сжатие за счет образования стабильных форм тоберморита

Сокращение плотности ячеистого бетона из-за увеличения количества макропор приводит к снижению прочности материала Прочность на сжатие ячеиcтого бетона увеличивается линейно с увеличением плотности материала. Автоклавирование значительно увеличивает прочность ячеистого бетона на сжатие за счет образования стабильных форм тоберморита

Прочность неавтоклавного газобетона увеличивается на 30-80% в период между 28 днями и 6 месяцами с момента производства, частично за счет процессов карбонации Прочность ячеистых бетонов на сжатие в значительной мере зависит от содержания влаги в материале и возрастает по мере просушки ячеистого бетона Прочность как автоклавных так и неавтоклавнх ячеистых бетонов возрастает при равной плотности с использованием золы или молотого сланца в качестве инертного наполнителя.

Прочность ячеистого бетона на растяжение и изгиб

По разным данным прочность на разрыв для ячеистого бетона составляет от 10 до 35% от прочности на сжатие.

Прочность на изгиб для ячеистых бетонов низкой плотности стремится к нулю. Для ячеистых бетонов конструкционной плотности прочность на изгиб составляет 22-27% от прочности на сжатие.

Для ячеистых бетонов конструкционной плотности прочность на изгиб составляет 22-27% от прочности на сжатие.

Усадка ячеистых бетонов при высыхании

Усадка ячеистых бетонов происходит из-за потери несвязанной в процессе гидратации воды. К образованию трещин больше склонны ячеистые бетоны с большим удельным количеством микропор (неавтоклавный пенобетон). Ячеистый бетон, имеющий в составе один только цемент (без добавления извести), гораздо более склонен к образованию трещин. Добавление пластификаторов в цементные растворы не приводит к снижению трещинообразования. Набор прочности ячеистым бетоном без автоклавирования в недостатке влаги (менее 20% от объема) ведет к образованию трещин. Автоклавирование предупреждает образование трещин из-за образования прочных тоберморитовых кристаллических структур. При этом уменьшение пористости ведет к уменьшению прочности и увеличению образования трещин, т.к. пористость напрямую связана с количеством образованного кристаллического тоберморита.

Капилляры ячеистого бетона и водопоглощение

Пористая и капиллярная структура ячеистого бетона обуславливает сильное взаимодействие материала с водой и водяными парами. В сухом состоянии поры ячеистого бетона открыты, и через них преобладает транспорт водяных паров. При увеличении влажности мелкие поры заполняются влагой, и транспорт водяных паров существенно снижается. При контакте с водой включаются механизмы капиллярного подсоса влаги за счет механизмов сорбции и гигроскопичности.

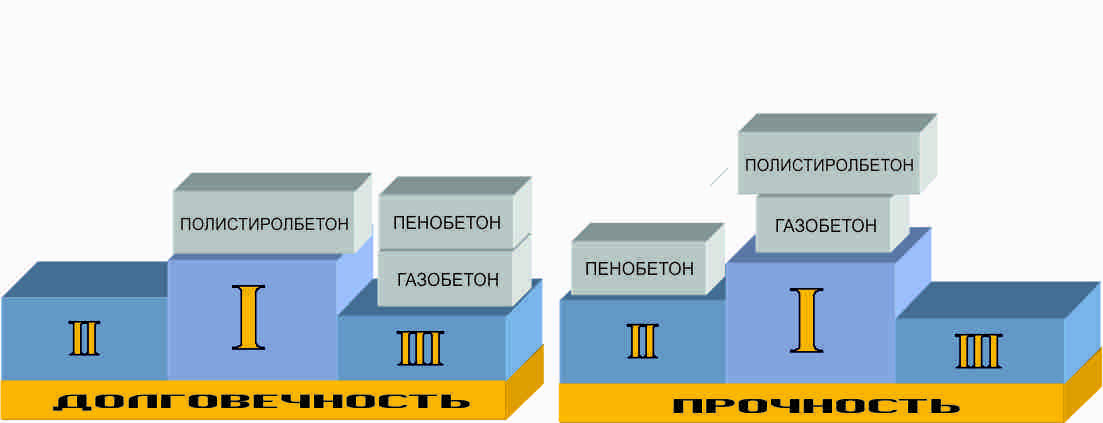

Долговечность ячеистых бетонов

Автоклавный газобетон преимущественно состоит из прочного стабильного тоберморита, который гораздо прочнее и долговечнее, чем материал неавтоклавных ячеистых бетонов (пенобетона).

С другой стороны высокая проницаемость автоклавного газобетона для газов и влаги может привести к ускоренному разрушению основы материала. Повреждение ячеистого бетона под воздействием замораживания возможно только при водонасыщении материала не ниже 20-40%. При большем водонасыщении и замораживании ячеистый бетон разрушается. Под воздействием атмосферного углекислого газа и процессов карбонизации плотность и прочность ячеистых бетонов может незначительно увеличиваться со временем.

Под воздействием атмосферного углекислого газа и процессов карбонизации плотность и прочность ячеистых бетонов может незначительно увеличиваться со временем.

Долговечность газобетонных конструкций снижается при переувлажнении и промерзании, при облицовке отапливаемых зданий кирпичом без вентилируемого воздушного зазора, либо при наружном утеплении газобетона паронепроницаемым ЭППС.

Теплопроводность ячеистых бетонов

Теплопроводность ячеистого бетона напрямую зависит от плотности, влажности и состава материала. Более мелкие поры обеспечивают меньшую теплопроводность.Увеличение влажности ячеистого бетона на 1% приводит к увеличению теплопроводности на 42%. Поэтому так важно не допускать увлажнения ячеистых бетонов при наружной отделке пенополистиролом и другими непаропронцаемыми материалами.

Огнестойкость ячеистых бетонов

Огнестойкость ячеистых бетонов гораздо выше, чем обычного тяжелого бетона. Это в значительной мере обусловлено гомогенной структурой без разнородных включений, как в тяжелом бетоне, что приводит к образованию трещин из-за разного расширения элементов тяжелого бетона при нагревании. Лучшей устойчивостью к огню из-за меньшей газопроводимости и теплопроводности обладают ячеистые бетоны с закрытой ячеистой структурой.

Лучшей устойчивостью к огню из-за меньшей газопроводимости и теплопроводности обладают ячеистые бетоны с закрытой ячеистой структурой.

Предварительные выводы:

Способ производства ячеистого бетона и режима набора прочности влияет на ячеистую структуру материала и определяет его физические свойства.

Физические свойства ячеистого бетона зависят от его плотности и влагонасыщения.

Химический состав ячеистого бетона засвистит от режима ухода за бетоном при наборе прочности. Автоклавный ячеистый бетон гораздо более прочный и долговечный, по сравнению с неавтоклавным из-за образования прочной кристаллической решетки тоберморита.

Автоклавный чеистый бетон в 4-5 раз менее склонен к образованию трещин.

Окончательный вывод:

Критерием выбора стенового материала должен быть не способ образования ячеистой структуры бетона – пенообразование (пенобетон) или газообразование (газобетон). Критерием выбора стенового материала должно быть наличие стадии автоклавирования при производстве ячеистого бетона, так как неавтоклавные ячеистые бетоны обладают худшими физическими свойствами по сравнению с автоклавными.

Основные свойства пенобетона

Высокое разнообразие стройматериалов порой может поставить перед нелёгким выбором, ведь каждый вариант по-своему надёжен и универсален. В данном случае, хочется немного рассказать о таком распространённом строительном материале, как пенобетон. Пенобетонные блоки применяются в строительном ремесле уже долгие годы, и по сей день не теряют свою широкую популярность. Широкое применение данный материал нашел при строительстве экодомов от https://artmetall.ua/ecohouse.html. Экологический дом от «АРТМЕТАЛЛ УКРАИНА» ― это индивидуальный жилой дом с участком земли, который является ресурсосберегающим, малоотходным, не воздействующим негативно на человека и природную среду.

Благодаря совершенным технологиям, лишь в начале двадцать первого века пенобетона стал действительно прочным и конкурентоспособным для других стройматериалов, применяющихся в строительстве повсеместно. Пенобетонные блоки достаточно неприхотливы в эксплуатации, а их стоимость и по сей день остаётся очень низкой. Фактически, у каждого строительного материала есть свои плюсы и недостатки. В этот раз речь пойдёт об основных положительных качествах пенобетона.

Фактически, у каждого строительного материала есть свои плюсы и недостатки. В этот раз речь пойдёт об основных положительных качествах пенобетона.

Первым делом, как уже и было сказано ранее, хочется отметить очень малую стоимость пенобетонных блоков. Среди других видов стройматериалов, пенобетонный блок является одним из наиболее недорогих на строительном рыке. Вдобавок к этому, постройка домов из такого материала не требует присутствия большого количества строителей, даже при том, что блоки из пенобетона имеют большие габариты. Сам материал не очень тяжёлый, и справиться с ним может фактически любой человек, без предварительной подготовки.

Пенобетон считается очень экологичным, и по своим свойствам даже не уступает древесине. Благодаря полостям внутри стройматериала, блоки из пенобетона способны как бы «дышать», пропуская в помещение свежий воздух.

Не стоит забывать и про хорошие показатели теплоизоляции и звукоизоляции. Эти качества очень важны в тех случаях, когда дом строится неподалёку от оживлённой улицы или автомобильной трассы. Внутри дома из пенобетона всегда будет тихо и уютно, несмотря на шум вокруг постройки.

Внутри дома из пенобетона всегда будет тихо и уютно, несмотря на шум вокруг постройки.

Очень важно напомнить про малый вес пенобетонного блока. Строительство дома из такого материала ведётся достаточно быстро именно по причине того, что каждый блок имеет малый вес. Рабочему не приходится делать частые перерывы на отдых, так как работа с таким стройматериалом практически не выматывает.

Наконец, последним важным свойством пеноблока можно смело назвать отличную огнеупорность. Мало того, что пенобетон не горюч, вдобавок в случае появления огня рядом с пенобетоном, материал не позволит огню начать распространяться дальше.

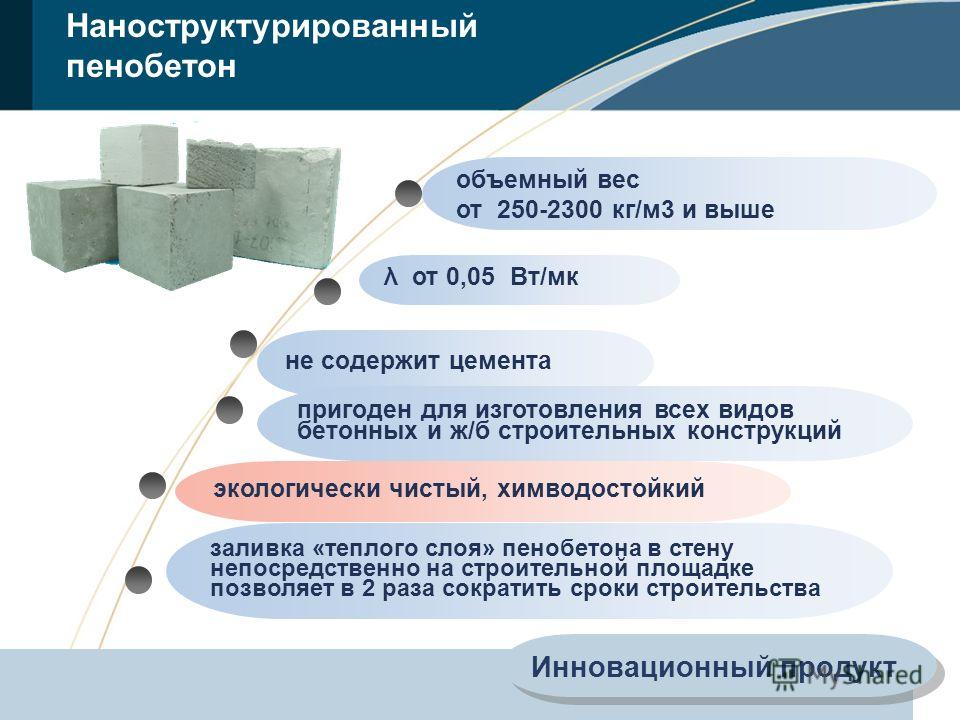

Серия статей «Строительная навигация» Пенобетон сегодня широко используется в строительной индустрии. Возможность получить требуемый удельный вес, заданную прочность, необходимую теплопроводность, нужную форму и объем делают его привлекательным для изготовления широкой номенклатуры строительных изделий. Состав и особенности производства.Пенобетон создается вовлечением множества микропузырьков воздуха в цементную смесь, что достигается смешиванием концентрированного пенообразующего химиката с водой и генерированием пены с использованием сжатого воздуха. Для достижения оптимальных результатов применяется аэратор. После этого пена смешивается с цементной смесью (песок, цемент, вода) с помощью обычных бетономешалок. Можно добавлять пену и в обычную бетонную смесь. Добавление до 10% пенообразующего химиката в нормальный тяжелый бетон дает:

Для улучшения характеристик в бетонную смесь могут вводиться вермикулит, керамзит, пенопласт, полипропилен и др.

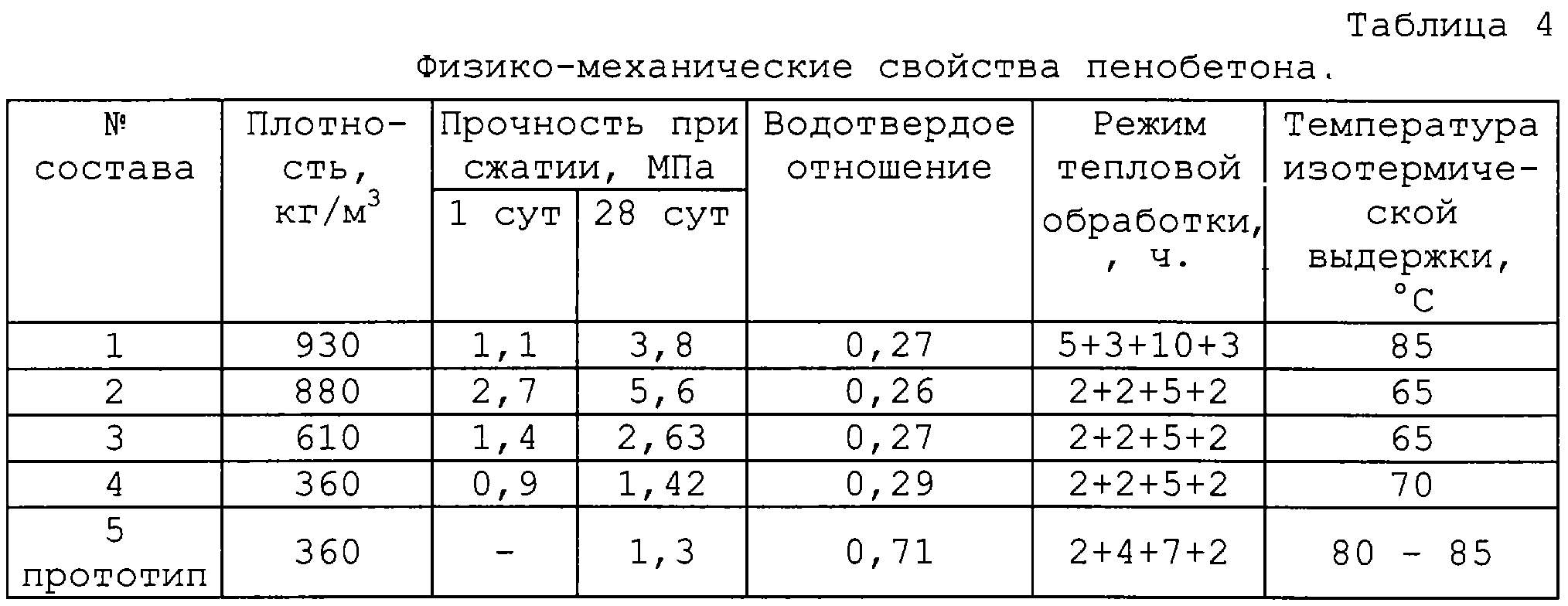

Наиболее доступный метод. Это медленная система выдерживания, которая допускает оборот форм каждые 24 ч в среднем, в зависимости от окружающей температуры. Основным недостатком является значительное увеличение длительности производственного процесса. Когда сборные панели и плиты из легкого бетона изготавливаются в заводских условиях, то, чтобы получить относительно быстрый оборот форм, можно применять пропаривание днища форм с уложенными панелями. Это вызывает повышение температуры в бетоне и увеличение прочности. Пропаривание от днища необходимо, чтобы избежать накопления в формирующихся ячейках сжатого воздуха с избыточным давлением, способным сломать оболочку цемента вокруг ячейки. В зависимости от типа цемента, используемого в смеси, пропаривание должно начинаться не раньше чем через пять часов после укладки, и температура не должна превышать 70°C. Объем пропаривания зависит от климата, но, как правило, длится по режиму 2+4+2 часов.

Эффективный, но наиболее дорогой способ пропаривания при высоком давлении. Стоимость такой операции весьма высока, однако возможна и некоторая экономия, если в смеси заменить до 1/3 цемента кремнеземистой пылью или золой, которые реагируют с цементом при нагреве и давлении, чтобы получить лучший результат, чем при другом методе выдерживания. После того как бетон укладывается в формы, они закрываются в автоклаве и температура повышается до 185°C в течение 3 ч. Свойства легкого бетонаДля пенобетона, подобно всем цементным материалам, характерно явление усадки во время укладки. Степень усадки зависит от разных факторов, таких, как тип цемента, метод выдерживания, размер и качество песка, количество цемента в смеси, плотность бетона и водоцементное соотношение. Основная усадка происходит в течение первых 30 дней, после чего она незначительна. В течении этого срока, если условия изготовления бетона соблюдаются, усадка обычно ниже 0,1%. Очень часто появление трещин в стенах, вызываемое перемещениями основания, относят на счет усадки. Однако если трещина образовалась через 30 дней после укладки бетона, следует искать другие причины.

На пределы прочности при сжатии пенобетона влияют многие факторы, такие, как плотность, возраст, влажность, физические и химические характеристики компонентов смеси и их пропорции. Следовательно, желательно составы смеси, тип цемента и песка или других наполнителей держать постоянными.

В зависимости от метода выдерживания предел прочности на растяжение пенобетона может составлять 0,25 от предела прочности при сжатии с продольной деформацией около 0,1%.

Предел прочности при сдвиге отличается на 6-10% от предела прочности при сжатии. Сдвигающие нагрузки возникают довольно редко.

Высокая противопожарная стойкость делает пенобетон привлекательным материалом при возведении огнестойких конструкций (склады горючеопасных материалов и т. Тесты показывают, что пенобетон толщиной 150 мм защищает от пожара в течение 4 часов. На испытаниях проведенных в Австралии, наружная сторона панели из пенобетона толщиной 150 мм была подвергнута нагреванию до 1200°C, а внутренняя нагрелась только до 46°C после 5 часов испытания. Требования некоторых стандартов в разных странах по огнестойкости при 4 часовых испытаниях следующие: Италия 133 мм, Новая Зеландия 133 мм, Австралия (EBRS-Ryde) 105 мм. Все тесты, и Австралийские и международные показывают, что пенобетон превосходит нормальный бетон. Даже при меньшей толщине пенобетон не будет гореть, расщепляться или выделять отравляющие газы, пары или дым. Пенобетон обладает хорошими звукопоглощающими свойствами, в отличие от стен из тяжелого бетона или кирпича.

Из-за ячеистой структуры пенобетон имеет очень низкую теплопередачу. Это означает, что в большинстве случаев использование дополнительной изоляции в полах и стенах не нужно. Преимущества использования пенобетона при строительстве.

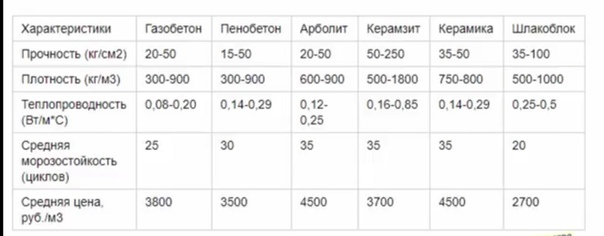

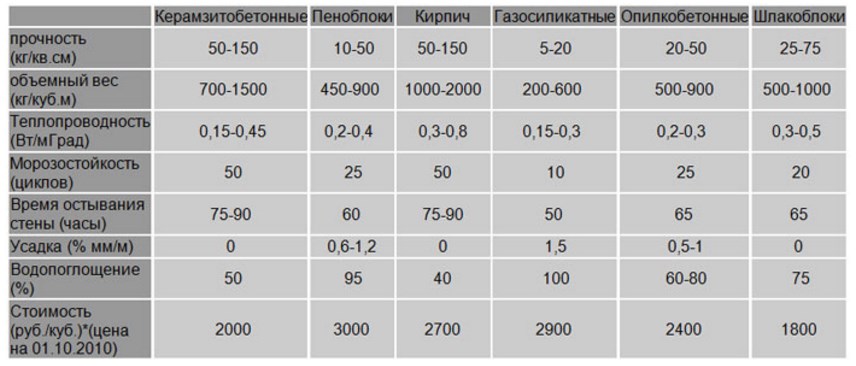

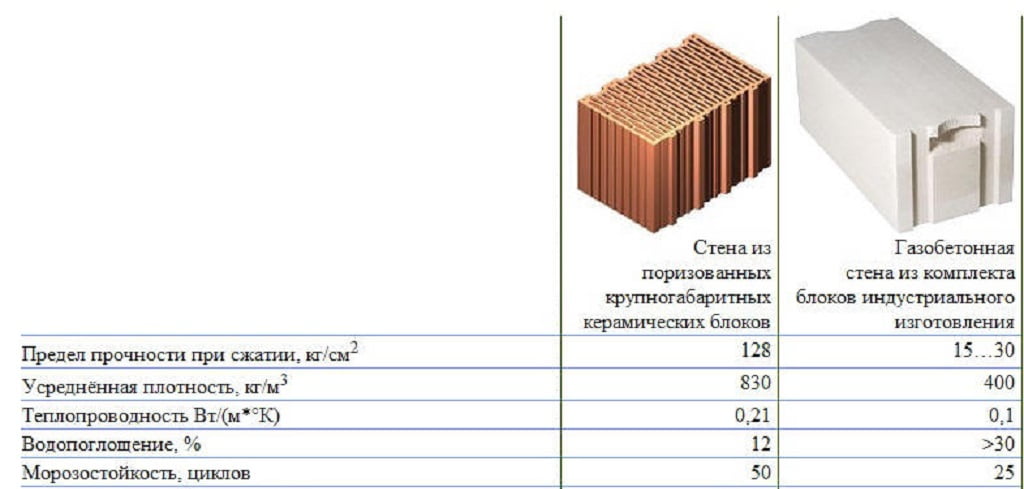

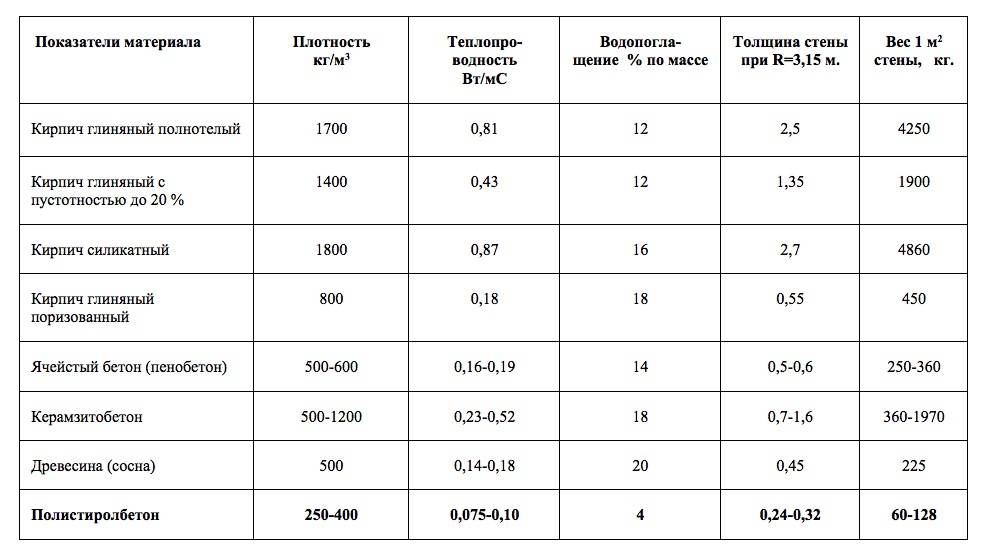

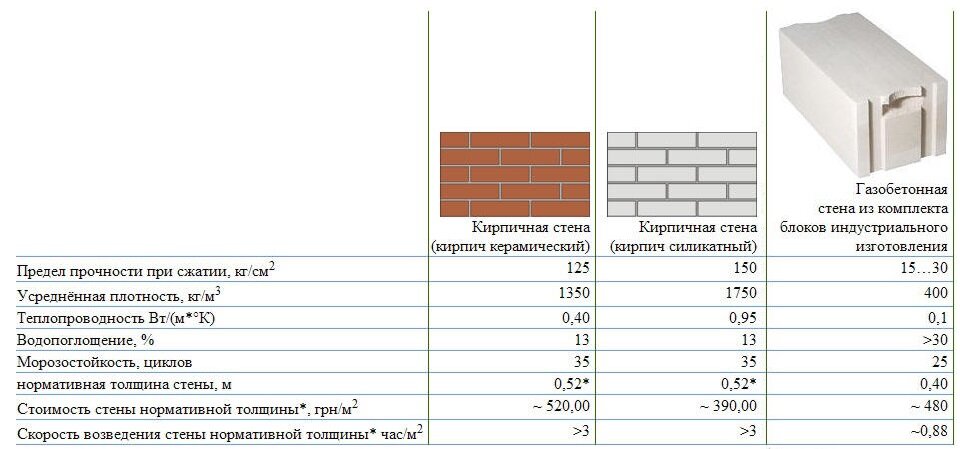

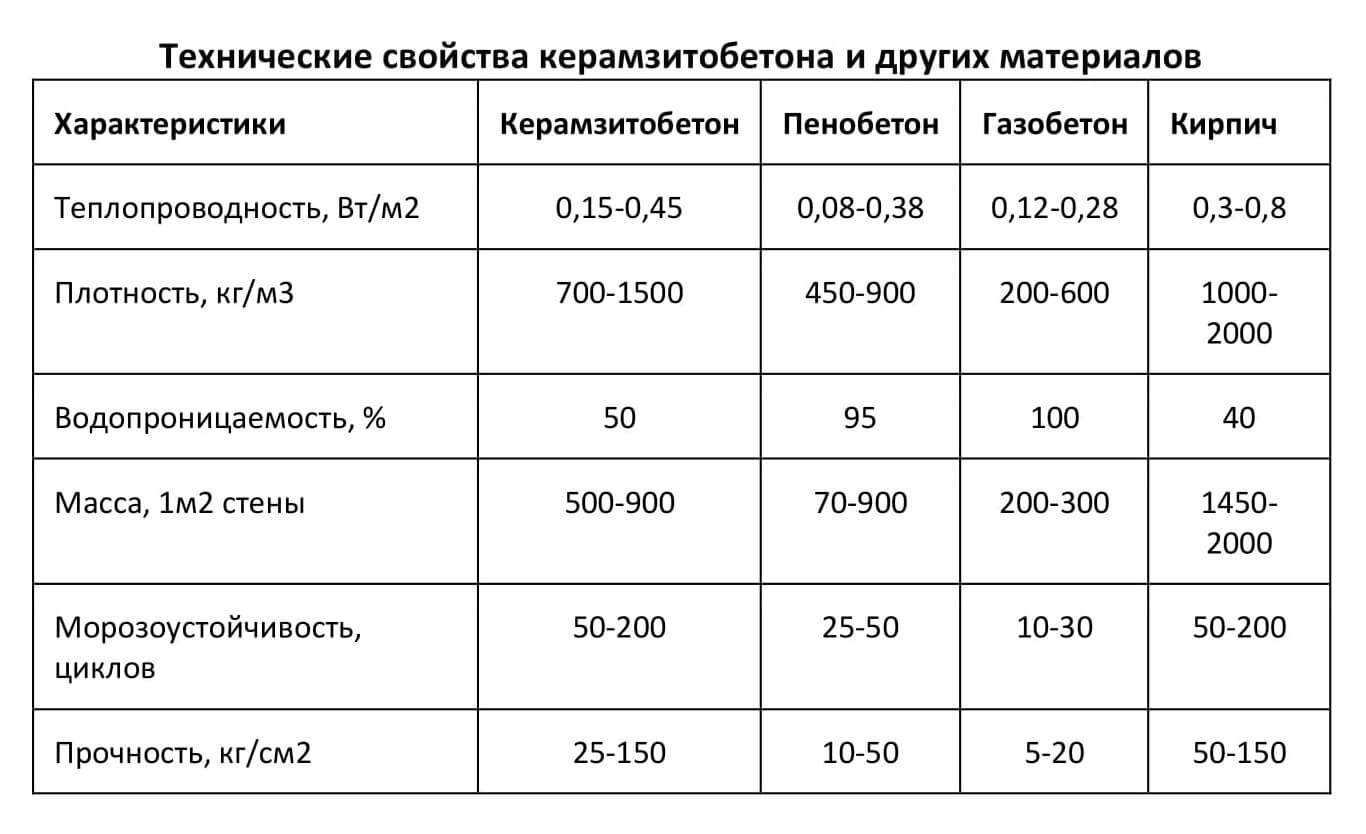

Сопоставление основных физико-технических показателей традиционных строительных материалов с пенобетоном:

Сравнительная характеристика строительных материалов инекоторые преимущества пенобетона

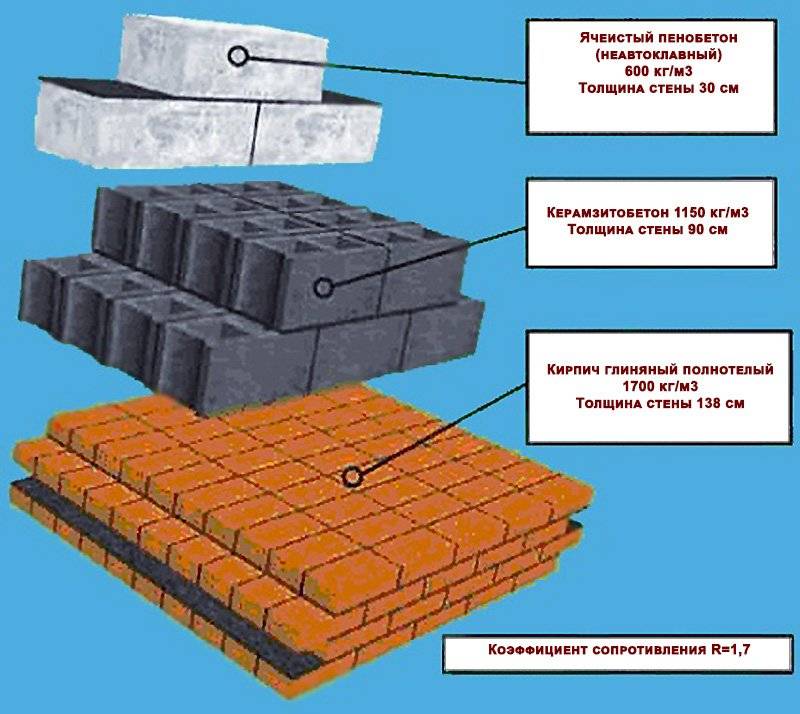

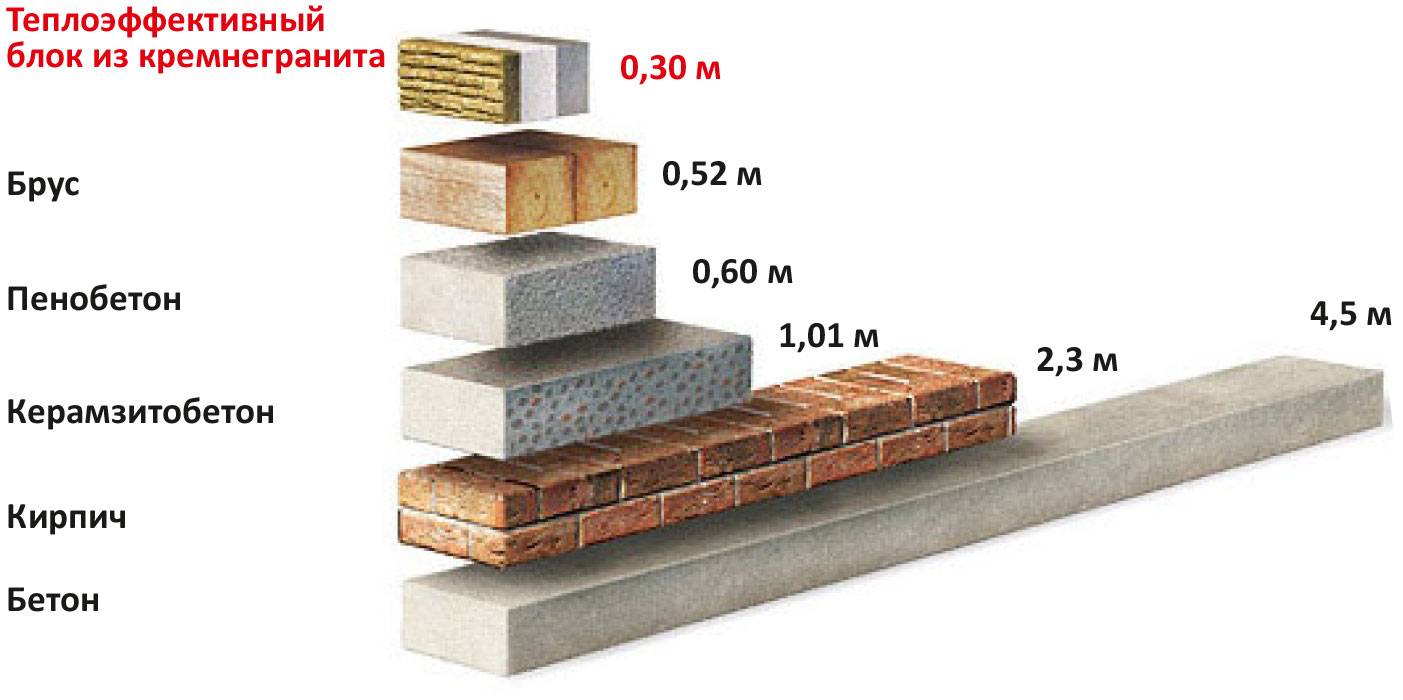

Сравнительная толщина стен из разных материалов для достижения К=0,7 Таким образом, пенобетон самый теплый и дешевый материал из конструктивных при малоэтажном строительстве. Некоторые области применения пенобетонаЭтот материал используется на крышах и полах как тепло- и звукоизоляция (то есть сам по себе это не конструкционный материал). Он также используется для теннисных кортов и заполнения пустот в кирпичной кладке, подземных стен, изоляции в пустотелых блоках, идеален для объемного и любого другого заполнения, где требуются высокие изоляционные свойства. Применяется для изготовления сборных блоков и панелей перегородок, покрывающих плит подвесных потолков, тепло- и звукоизоляции в многоуровневых жилых и коммерческих сооружениях. Пенобетон используется в бетонных блоках и панелях для наружных стен и перегородок, бетонных плитах для покрытий крыш и перекрытий этажей. Пенобетон используется в сборных панелях любой размерности для коммерческого и промышленного использования, монолитных стенах, садовых украшениях и других областях. Идеален для надстройки зданий, когда вес конструкции играет определяющую роль. Авторы серии статей «Строительная навигация» — сотрудники ООО «СтройМеханика» Векслер М. | ||||||

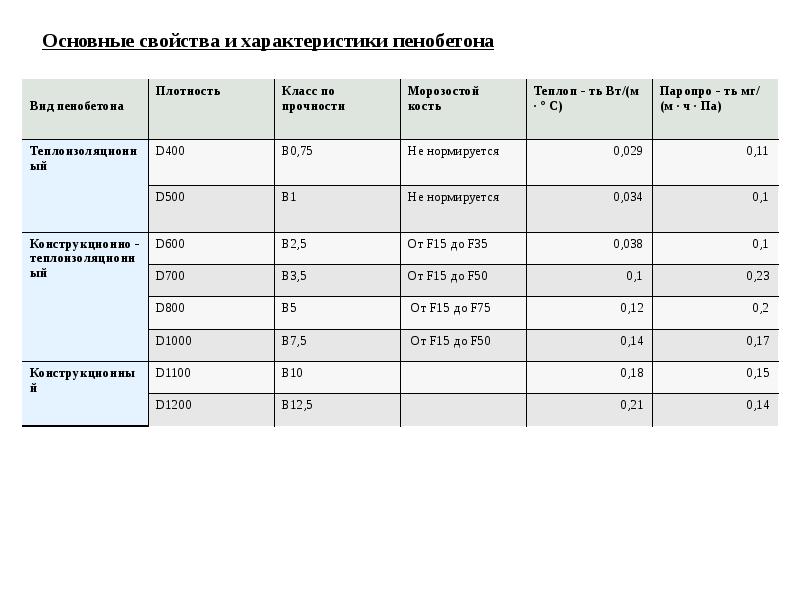

Свойства, виды, область применения пенобетона

Пенобетон относится к классу ячеистых бетонов. В состав пенобетона входит цементное вяжущее, кремнеземистый компонент, вода и структурообразующие добавки. Пористая структура обеспечивается введением пены в раствор.

В зависимости от плотности, пенобетон можно разделить на:

— теплоизоляционный

— конструкционный

— конструкционно-теплоизоляционный

Пенобетон применим во всех климатических зонах, обладает отличными теплоизоляционными характеристиками и может использоваться для производства всего набора элементов здания.

Свойства пенобетона:

1. Низкая теплопередача. Пористая структура пенобетона обеспечивает высокую теплоизоляцию, поэтому стены и полы из пенобетона не нуждаются в дополнительной изоляции.

2. Хорошая звукоизоляция. Способность пенобетона обеспечить низкое шумовое пропускание можно успешно использовать при устройстве звукоизолирующего слоя на плитах перекрытия из конструкционного бетона.

3. Экологичность. Пенобетон является одним из самых экологически чистых и безопасных материалов, в процессе эксплуатации не выделяет никаких вредных веществ, и по степени экологичности уступает только древесине, при этом превосходя ее в долговечности и надежности.

4. Пожаробезопасность. За счет низкой теплопередачи, пенобетон надежно защищает от распространения пожара и рекомендуется для огнестойких конструкций.

5. Долговечность. Пенобетон не боится сырости и не гниет.

6. Комфортные условия эксплуатации. В зданиях из пенобетона минимизированы потери тепла в холодное время года и сокращаются затраты на кондиционирование летом.

Области применения пенобетона: возведение стен и перегородок в малоэтажном строительстве, наружных, ограждающих конструкций в монолитном домостроении, звуко-теплоизоляция межэтажных перекрытий, утепление крыш, теплоизоляция трубопроводов и технологического оборудования, заполнение пустотных пространств (консервация шахт), изготовление строительных блоков, перемычек, стеновых панелей, перекрытий.

Механические характеристики легкого пенобетона

Пенобетон демонстрирует отличные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией черепицы.Однако в последние годы пенобетон стал перспективным материалом для конструкционных целей. Была проведена серия испытаний для изучения механических свойств пенобетонных смесей без летучей золы и с содержанием летучей золы. Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие. Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб. При одинаковых плотностях прочность на сжатие смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергнутые 25 циклам замораживания-оттаивания, показывают примерно на 15% меньшую прочность на сжатие по сравнению с необработанными образцами.

При одинаковых плотностях прочность на сжатие смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергнутые 25 циклам замораживания-оттаивания, показывают примерно на 15% меньшую прочность на сжатие по сравнению с необработанными образцами.

1. Введение

Пенобетон известен как легкий или ячеистый бетон. Обычно его определяют как вяжущий материал с минимум 20% (по объему) механически захваченной пены в растворной смеси, где воздушные поры захватываются в матрице с помощью подходящего пенообразователя [1].Он демонстрирует превосходные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов [2]. Путем правильного выбора и дозировки компонентов и пенообразователя можно достичь широкого диапазона плотностей (300–1600 кг / м 3 ) для различных структурных целей, изоляции или наполнения [2].

Пенобетон известен уже почти столетие и был запатентован в 1923 году [3]. Первое комплексное исследование пенобетона было проведено в 1950-х и 1960-х годах Валоре [3, 4]. После этого исследования более подробная оценка состава, свойств и областей применения ячеистого бетона была проведена Руднаем [5], а также Шорт и Киннибург [6] в 1963 году. Новые смеси были разработаны в конце 1970-х и начале 1980-х годов. , что привело к увеличению коммерческого использования пенобетона в строительных конструкциях [7, 8].

В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундаментов и звукоизоляцией [8]. Однако в последние несколько лет пенобетон стал перспективным материалом также для конструкционных целей [7, 9], например, для стабилизации слабых грунтов [10, 11], базового слоя сэндвич-растворов для фундаментных плит [12] , промышленные полы [13], а также приложения для строительства автомагистралей и метро [14, 15].

В связи с растущими экологическими проблемами первостепенное значение имеет исследование экологически чистых материалов для более широкого спектра применений, чтобы предложить реальные альтернативы наряду с традиционными материалами.

Пенобетон, являясь альтернативой обычному бетону, соответствует критериям принципов устойчивости строительных конструкций [16–18]. Общие принципы, основанные на концепции устойчивого развития применительно к жизненному циклу зданий и других строительных работ, определены в ISO 15392: 2008. Во-первых, пенобетон потребляет относительно небольшое количество сырья по отношению к количеству затвердевшего состояния. Во-вторых, при его производстве могут использоваться вторичные материалы, такие как летучая зола.Таким образом, пенобетон способствует утилизации отходов тепловых электростанций. В-третьих, пенобетон можно переработать и использовать вместо песка в изоляционных материалах. Кроме того, производство пенобетона нетоксично, и продукт не выделяет токсичных газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания конструкции.

Помимо вклада в утилизацию отходов тепловых электростанций, добавление летучей золы улучшает удобоукладываемость свежей пенобетонной смеси и положительно влияет на усадку при высыхании [2, 19]. С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, было доказано, что долговременная прочность улучшается [19, 21].

С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, было доказано, что долговременная прочность улучшается [19, 21].

Несмотря на свои благоприятные и многообещающие прочностные и физические свойства, пенобетон по-прежнему используется в ограниченных масштабах, особенно в конструкциях. В основном это связано с недостаточными знаниями о его механических свойствах и небольшим количеством исследований его поведения при разрушении [22–28].

Основная цель данной работы — исследование механических характеристик пенобетона различной плотности (400–1400 кг / м 3 ). Был проведен ряд испытаний для проверки прочности на сжатие, модуля упругости, прочности на изгиб и характеристик разрушения материала после циклов замораживания-оттаивания.

2. Экспериментальная программа

2.1. Приготовление образцов и состав бетонной смеси

Материалами, использованными в этом исследовании, были портландцемент, летучая зола, вода и пенообразователь. Состав смеси представлен в Таблице 1. Промышленный портландцемент был CEM I 42,5 R [29] в соответствии с PN-EN 197-1: 2011. Его химический состав и физические свойства, измеренные в соответствии с PN-EN 196-6: 2011 и PN-EN 196-6: 2011-4, приведены в таблицах 2 и 3. Во всех экспериментах использовалась водопроводная вода. Прочность цемента на сжатие определялась согласно PN-EN 196-1: 2016-07 (таблица 3).

Состав смеси представлен в Таблице 1. Промышленный портландцемент был CEM I 42,5 R [29] в соответствии с PN-EN 197-1: 2011. Его химический состав и физические свойства, измеренные в соответствии с PN-EN 196-6: 2011 и PN-EN 196-6: 2011-4, приведены в таблицах 2 и 3. Во всех экспериментах использовалась водопроводная вода. Прочность цемента на сжатие определялась согласно PN-EN 196-1: 2016-07 (таблица 3).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||

Для улучшения удобоукладываемости и уменьшения усадки в некоторых смесях использовалась летучая зола. Используемая зола соответствует требованиям PN-EN 450-1: 2012. Его химический состав приведен в таблице 4.

| ||||||||||||||||||||||||||||||||||||||||

Для получения пены использовали коммерческий пенообразователь. Жидкий агент находился под давлением воздуха примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг / м 3 . Были приготовлены цементные пасты с 2 ÷ 10 литрами жидкого пенообразователя на 100 кг цемента.

Были использованы два разных типа бетонных смесей (один без летучей золы, а другой с летучей золой). Всего было изготовлено 10 смесей, по пять образцов на одну бетонную смесь (таблица 1). Для всех смесей использовалось постоянное соотношение (включая воду и жидкий пенообразователь; c — содержание цемента). Он был основан на результатах Джонса и Маккарти [7] и Xianjun et al. [30]. Планируемая плотность затвердевшего пенобетона, производимого в этом исследовании, составляла от 400 до 1400 кг / м 3 .

Во всем процессе производства пенобетона необходимо тщательно учитывать плотность смеси, скорость вспенивания и другие факторы, чтобы приготовить высококачественный пенобетон. Ключевыми факторами для получения стабильного пенобетона были сжатие пенообразователя при стабильном давлении и постоянной скорости вращения смешивания компонентов.

Все образцы после заливки в стальные формы были накрыты и хранились в камере выдержки при 20 ± 1 ° C и влажности 95% в течение 24 часов.Впоследствии образцы вынимали из форм и хранили в условиях окружающей среды (при 20 ± 1 ° C и 60 ± 10% влажности) в течение 28 или 42 дней перед испытанием.

2.2. Испытания

Пенобетон — относительно новый материал, и в настоящее время не существует стандартизированных методов испытаний для измерения его физических и механических свойств. Поэтому в этом исследовании были адаптированы процедуры подготовки образцов и методы испытаний, обычно используемые для обычного бетона. Прочность на сжатие, модуль упругости и предел прочности при изгибе определялись в соответствии с рекомендациями: PN-EN 12390-3: 2011 + AC: 2012, Инструкция НИИ Строительного института No. 194/98, PN-EN 12390-13: 2014 и PN-EN 12390-5: 2011 соответственно. Плотность измерялась согласно PN-EN 12390-7: 2011.

194/98, PN-EN 12390-13: 2014 и PN-EN 12390-5: 2011 соответственно. Плотность измерялась согласно PN-EN 12390-7: 2011.

Предел прочности на сжатие был измерен для стандартных кубов размером 150 × 150 × 150 мм, как указано в PN-EN 12390-3: 2011 + AC: 2012. Скорость нагружения была принята в соответствии с PN-EN 772-1: 2015 + A1: 2015 для блоков из ячеистого бетона.

Модуль упругости определяли в соответствии с Инструкцией НИИ строительства № 194/98 и PN-EN 12390-13: 2014-02 на цилиндрических образцах размером 150 × 300 мм.Скорость нагружения составляла 0,1 ± 0,05 МПа / с в соответствии с PN-EN 679: 2008 для блоков из ячеистого бетона. Два тензодатчика электрического сопротивления с измерительной длиной 100 мм были прикреплены к двум противоположным сторонам образцов на средней высоте. Для оценки модуля упругости регистрировали характеристику напряжения-деформации.

Прочность на изгиб была испытана на установке трехточечного изгиба с балками 100 × 100 × 500 мм в соответствии с PN-EN 12390-5: 2011. Номинальное расстояние между опорами — 300 мм.Ролики допускали свободное горизонтальное перемещение. Образцы нагружали с постоянной скоростью перемещения 0,1 мм / мин, что является оптимальным значением, определенным экспериментально.

Номинальное расстояние между опорами — 300 мм.Ролики допускали свободное горизонтальное перемещение. Образцы нагружали с постоянной скоростью перемещения 0,1 мм / мин, что является оптимальным значением, определенным экспериментально.

Характеристики разложения в циклах замораживания-оттаивания оценивали для стандартных кубиков размером 150 × 150 × 150 мм. Прочность на сжатие определяли по методике, описанной ранее. Тестовая кампания состояла из 25 циклов замораживания-оттаивания. Каждый цикл включал охлаждение образцов до температуры −18 ° C в течение 2 ч.Затем образцы хранили замороженными в течение 8 часов при -18 ± 2 ° C и оттаивали в воде при температуре + 19 ° C ± 1 ° C в течение 4 часов. Контрольные образцы хранили в воде в качестве контрольных.

3. Результаты и обсуждение

3.1. Кажущаяся плотность

Дозировка пенообразователя сильно влияет на плотность смеси и затвердевшего пенобетона. На рисунке 1 показана зависимость между дозировкой пенообразователя и кажущейся плотностью затвердевшего пенобетона для образцов без летучей золы (FC) и других образцов с летучей золой (FCA). Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к снижению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные отношения для образцов FC и FCA. Более того, результаты, полученные в FCA, показывают уровень плотности примерно на 20% выше, чем FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен.Физическая реакция между летучей золой и воздушными порами приводит к тому, что в смеси захватывается большее количество воздушных пор. Также было обнаружено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента приводили к нестабильной смеси. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.

Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к снижению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные отношения для образцов FC и FCA. Более того, результаты, полученные в FCA, показывают уровень плотности примерно на 20% выше, чем FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен.Физическая реакция между летучей золой и воздушными порами приводит к тому, что в смеси захватывается большее количество воздушных пор. Также было обнаружено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента приводили к нестабильной смеси. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.

3.2. Прочность на сжатие

Кубические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 2).

Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 2).

Прочность на сжатие пенобетона без золы (FC) и пенобетона с добавлением летучей золы (FCA) как функция кажущейся плотности представлена на рисунке 3. Можно заметить, что существуют экспоненциальные зависимости для обоих FC и FCA; однако, похоже, есть разница между сильными сторонами, полученными на образцах FC и FCA. Образцы без золы кажутся более прочными, чем смеси, содержащие золу. Это связано с тем, что процесс твердения замедляется из-за наличия летучей золы [20].Кроме того, эта разница увеличивается вместе с плотностью. Полученные значения прочности на сжатие соответствуют результатам других работ [31–34]. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 3.

3.3. Модуль упругости

Цилиндрические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 4).Зависимость напряжения от деформации цилиндрических образцов представлена на рисунке 5. На графиках показаны зависимости в диапазоне от 0,2 МПа до разрушения в соответствии с PN-EN 12390-13: 2014-02.

Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 4).Зависимость напряжения от деформации цилиндрических образцов представлена на рисунке 5. На графиках показаны зависимости в диапазоне от 0,2 МПа до разрушения в соответствии с PN-EN 12390-13: 2014-02.

На рисунке 6 показаны зависимости между модулем упругости пенобетона и его плотностью. Можно заметить, что существуют экспоненциальные отношения для FC и FCA. Образцы без летучей золы, по-видимому, имеют более высокий модуль упругости, чем смеси, содержащие летучую золу [35].Полученные значения модуля упругости соответствуют результатам работ Олдриджа [8].

3.4. Прочность на изгиб

На рисунке 7 представлена зависимость между плотностью пенобетона и прочностью на изгиб. Испытания проводились на образцах без летучей золы. На рис. 7 представлены также результаты экспериментов, проведенных авторами и опубликованных в [23–28]. Можно отметить снижение предела прочности при изгибе с уменьшением плотности пенобетона.Значения прочности на изгиб соответствуют результатам работ Mydin и Wang [31] и Soleimanzadeh и Mydin [36].

Можно отметить снижение предела прочности при изгибе с уменьшением плотности пенобетона.Значения прочности на изгиб соответствуют результатам работ Mydin и Wang [31] и Soleimanzadeh и Mydin [36].

3.5. Характеристики разложения при циклах замораживания-оттаивания

На рисунке 8 показаны результаты прочности пенобетона на сжатие после 25 циклов замораживания-оттаивания в зависимости от плотности. В качестве справки, результаты для необработанных образцов показаны на рисунке 8. Обработка образцов замораживанием-оттаиванием оказывает лишь незначительное влияние на прочность на сжатие пенобетона.Значения прочности, полученные для образцов, подвергнутых циклам замораживания-оттаивания, были примерно на 15% ниже. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 8.

4. Выводы

Пенобетон может достигать гораздо более низкой плотности (от 400 до 1400 кг / м 3 ) по сравнению с обычным бетоном. Была проведена серия испытаний для проверки механических параметров пенобетона: прочности на сжатие, прочности на изгиб и модуля упругости.Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие.

Была проведена серия испытаний для проверки механических параметров пенобетона: прочности на сжатие, прочности на изгиб и модуля упругости.Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие.

Основные выводы, которые можно сделать из этого исследования, следующие: (i) Дозировка пенообразователя влияет на плотность смеси и затвердевшего пенобетона. Плотность пенобетона сильно коррелирует с содержанием пены в смеси. (Ii) прочность на сжатие, модуль упругости и прочность на изгиб уменьшаются с уменьшением плотности пенобетона; для описания этих отношений были предложены полиномиальные функции.(iii) Прочность на сжатие и модуль упругости пенобетона были немного уменьшены при добавлении 5% летучей золы. (iv) Прочность на сжатие пенобетона, подвергнутого испытаниям на замерзание-оттаивание, показывает значения только примерно на 15% ниже по сравнению с к необработанным образцам.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана текущим исследовательским проектом «Стабилизация слабого грунта путем нанесения слоя пенобетона, контактирующего с грунтом» (LIDER / 022/537 / L-4 / NCBR / 2013), финансируемого Национальный центр исследований и разработок в рамках программы LIDER.Авторы с благодарностью отмечают навыки и приверженность лаборанта Альфреда Кукиелки, без которого настоящее исследование не могло бы быть успешно завершено.

Исследование свойств пенобетона при частичной замене цемента на алккофин и наполнителя золой-уносом: Материалы конференции AIP: Том 2358, № 1

Бетон является более плотным материалом и его толщина составляет от 22-24 кн / м 3 . В современном мире пенобетон приобрел большую значимость, поскольку он эффективно используется и из-за его меньшей толщины, чем у обычного цемента.Из-за быстрого развития Globe строительные упражнения быстро развиваются. Чтобы соответствовать такому быстрому развитию строительных упражнений, мы чрезвычайно широко используем песок и бетон. Из-за быстрого использования песка и бетона в огромных количествах мы делаем нормальные неровности. Для того, чтобы сбивать песок, мы приступаем к его добыче с русел водоемов. который создает множество характерных опасностей и становится опасностью для людей. Как сознательный житель мира, каждый должен подумать и отказаться от использования в Конструкционных упражнениях гигантских количеств наполнителя и бетона.Обломки от мух являются необычными по сравнению с другими вариантами размещения в качестве частичного вытеснения наполнителя и бетона от Alccofine. В ходе продолжающегося обследования я заменил наполнитель на мусор от мух и бетон от Alccofine. Использование добавок в пенобетон может обеспечить большую удобоукладываемость, прочность и, кроме того, снижение значительных затрат. Прекращая использование большого количества наполнителя и бетона в твердой пене, я сохраняю парниковый эффект и, кроме того, другие сырые вспомогательные вещества, используемые в бетоне.Пенистый бетон доставляется, когда мы постоянно перемещаем воздушные пузыри на поверхность бетона.

Из-за быстрого использования песка и бетона в огромных количествах мы делаем нормальные неровности. Для того, чтобы сбивать песок, мы приступаем к его добыче с русел водоемов. который создает множество характерных опасностей и становится опасностью для людей. Как сознательный житель мира, каждый должен подумать и отказаться от использования в Конструкционных упражнениях гигантских количеств наполнителя и бетона.Обломки от мух являются необычными по сравнению с другими вариантами размещения в качестве частичного вытеснения наполнителя и бетона от Alccofine. В ходе продолжающегося обследования я заменил наполнитель на мусор от мух и бетон от Alccofine. Использование добавок в пенобетон может обеспечить большую удобоукладываемость, прочность и, кроме того, снижение значительных затрат. Прекращая использование большого количества наполнителя и бетона в твердой пене, я сохраняю парниковый эффект и, кроме того, другие сырые вспомогательные вещества, используемые в бетоне.Пенистый бетон доставляется, когда мы постоянно перемещаем воздушные пузыри на поверхность бетона. Толщина пенобетона в основном зависит от плотности пены, используемой в жидком растворе, и прочность уменьшается по мере снижения плотности. Это испытание проводилось для толщины 1700 кг / м 3 . Этот экзамен проводился для подтверждения работоспособности, толщины пластика и прочности на сжатие пенобетона. Образцы были изготовлены и испытаны в возрасте 7,14 лет и 28 дней.

Толщина пенобетона в основном зависит от плотности пены, используемой в жидком растворе, и прочность уменьшается по мере снижения плотности. Это испытание проводилось для толщины 1700 кг / м 3 . Этот экзамен проводился для подтверждения работоспособности, толщины пластика и прочности на сжатие пенобетона. Образцы были изготовлены и испытаны в возрасте 7,14 лет и 28 дней.

Механические свойства наполнителя из легкого пенобетона для полотна высокоскоростной железной дороги

Сжимающая способность

Кривые деформации при сжатии легкого пенобетона при различной плотности показаны на рис.5. Видно, что кривая осевого сжатия образцов в основном разбита на четыре этапа. (1) Стадия уплотнения: в легком пенобетоне есть хрупкие поры и дефекты, которые сначала уплотняются, и напряжение медленно увеличивается с деформацией. (2) Упругая стадия: напряжение линейно увеличивается с деформацией и сильно изменяется, а внешняя сила переносится на весь образец. (3) Стадия хрупкости: эта стадия сопровождается распространением микротрещин и образованием или накоплением новых трещин внутри образца. Модуль упругости уменьшается по сравнению с упругой стадией. (4) Стадия доходности: ее можно разделить на два случая неудач: ударная доходность и предельная доходность.

Модуль упругости уменьшается по сравнению с упругой стадией. (4) Стадия доходности: ее можно разделить на два случая неудач: ударная доходность и предельная доходность.

Кривые деформации при сжатии пенобетона различной плотности ( ρ = 650 кг / м 3 на примере)

С увеличением плотности легкого пенобетона во влажном состоянии текучесть стадия переходит от ударной текучести к пределу текучести, а амплитуда резкого падения текучести увеличивается.В процессе сжатия легкого пенобетона напряжение и деформация выражаются как (а) упругая деформация в пределах диапазона прочности, (б) пластическая деформация после превышения прочности и (в) пластическое разрушение. После разрушения все еще сохраняется высокая остаточная прочность, которая составляет около 60-70% от максимальной прочности.

Испытание на водонепроницаемость

Непроницаемость легкого пенобетона

Результаты испытаний на водонепроницаемость легкого пенобетона при различных плотностях во влажном состоянии и водоцементном соотношении представлены в таблице 2. Видно, что время инфильтрации легкого пенобетона увеличивается с увеличением плотности во влажном состоянии. Когда влажная плотность меньше 600 кг · м −3 , приращение невелико. При этом время инфильтрации быстро увеличивается с увеличением плотности во влажном состоянии и в основном линейно увеличивается, когда плотность составляет более 600 кг · м -3 . В легкий пенобетон низкой плотности добавляется больше пены в процессе подготовки, содержание цемента низкое, а пена легко деформируется и лопается.После схватывания и затвердевания пористость высока, имеется много макропор и связанных пор. Кроме того, водоцементное соотношение больше, чем у высокой плотности, а избыток воды испаряется и выходит из дренажного канала в процессе схватывания и затвердевания. Таким образом, внешняя вода легко проникает по соединенным порам, и соответствующая водонепроницаемость оставляет желать лучшего.

Видно, что время инфильтрации легкого пенобетона увеличивается с увеличением плотности во влажном состоянии. Когда влажная плотность меньше 600 кг · м −3 , приращение невелико. При этом время инфильтрации быстро увеличивается с увеличением плотности во влажном состоянии и в основном линейно увеличивается, когда плотность составляет более 600 кг · м -3 . В легкий пенобетон низкой плотности добавляется больше пены в процессе подготовки, содержание цемента низкое, а пена легко деформируется и лопается.После схватывания и затвердевания пористость высока, имеется много макропор и связанных пор. Кроме того, водоцементное соотношение больше, чем у высокой плотности, а избыток воды испаряется и выходит из дренажного канала в процессе схватывания и затвердевания. Таким образом, внешняя вода легко проникает по соединенным порам, и соответствующая водонепроницаемость оставляет желать лучшего.

Время инфильтрации легкого пенобетона сначала увеличивается, а затем уменьшается с увеличением водоцементного отношения. Когда водоцементное соотношение относительно невелико, текучесть цементного теста невысока, и большое количество частиц цемента агломерируется, что вызывает деформацию и разрыв пены в процессе перемешивания, что приводит к увеличению внутренних дефектов и плохая водонепроницаемость легкого пенобетона. С увеличением водоцементного отношения улучшается текучесть и однородность раствора, а также улучшается непроницаемость. Однако при дальнейшем увеличении водоцементного отношения водный слой, окружающий частицы цемента, становится толще, и количество воды, не участвующей в реакции гидратации, увеличивается.Вода легко проникает в легкий пенобетон, и его водонепроницаемость снижается.

Когда водоцементное соотношение относительно невелико, текучесть цементного теста невысока, и большое количество частиц цемента агломерируется, что вызывает деформацию и разрыв пены в процессе перемешивания, что приводит к увеличению внутренних дефектов и плохая водонепроницаемость легкого пенобетона. С увеличением водоцементного отношения улучшается текучесть и однородность раствора, а также улучшается непроницаемость. Однако при дальнейшем увеличении водоцементного отношения водный слой, окружающий частицы цемента, становится толще, и количество воды, не участвующей в реакции гидратации, увеличивается.Вода легко проникает в легкий пенобетон, и его водонепроницаемость снижается.

Анализ объемного водопоглощения

С увеличением сухой плотности водопоглощение легкого пенобетона заметно уменьшается, как показано на рис. 6. Водопоглощение легкого пенобетона низкой плотности очень высокое, в котором водопоглощение образца с сухой плотностью 274 кг · м −3 достигает 86,5%, а образца с сухой плотностью 954 кг · м −3 снижается до 29. 4%. Изменение водопоглощения более чувствительно, когда плотность легкого пенобетона ниже 500 · кг · м −3 . На рис. 7 показаны изображения образца легкого пенобетона, полученные с помощью сканирующего электронного микроскопа. Видно, что размер пор образца с плотностью 500 кг · м -3 большой, а диаметр пор достигает 0,2 ~ 0,3 мм. В то время как клеточная стенка очень тонкая, около 0,03 мм, что составляет всего около одной десятой диаметра поры.

4%. Изменение водопоглощения более чувствительно, когда плотность легкого пенобетона ниже 500 · кг · м −3 . На рис. 7 показаны изображения образца легкого пенобетона, полученные с помощью сканирующего электронного микроскопа. Видно, что размер пор образца с плотностью 500 кг · м -3 большой, а диаметр пор достигает 0,2 ~ 0,3 мм. В то время как клеточная стенка очень тонкая, около 0,03 мм, что составляет всего около одной десятой диаметра поры.

Влияние плотности в сухом состоянии на водопоглощение

Рис. 7СЭМ-изображения с разным увеличением (500 ×)

Минеральные добавки также имеют большое влияние на свойства легкого пенобетона. На рисунке 8 показана зависимость между количеством летучей золы и водопоглощением легкого пенобетона. Водопоглощение сначала уменьшается, а затем увеличивается с увеличением содержания летучей золы, а когда содержание летучей золы составляет 40%, водопоглощение является самым низким. Активное действие угольной золы ослабляет ухудшение внутренних пор, вызванное растворением и осаждением бетона. Вторичная гидратация поглощает слабые кристаллы Ca (OH) 2 в бетоне, снижает внутреннюю пористость и улучшает плотность бетона. Однако, когда количество летучей золы превышает определенный диапазон (40%), слишком большое количество летучей золы снижает внутреннюю компактность бетона, и влияние вышеуказанных эффектов будет значительно уменьшено, что приведет к увеличению водопоглощения. .

Активное действие угольной золы ослабляет ухудшение внутренних пор, вызванное растворением и осаждением бетона. Вторичная гидратация поглощает слабые кристаллы Ca (OH) 2 в бетоне, снижает внутреннюю пористость и улучшает плотность бетона. Однако, когда количество летучей золы превышает определенный диапазон (40%), слишком большое количество летучей золы снижает внутреннюю компактность бетона, и влияние вышеуказанных эффектов будет значительно уменьшено, что приведет к увеличению водопоглощения. .

Влияние содержания летучей золы на водопоглощение

Объемное водопоглощение образца также различается в зависимости от времени выдержки. Из рис. 9 видно, что водопоглощение имеет тенденцию к увеличению с увеличением времени выдержки, а водопоглощение образцов с низкой плотностью со временем изменяется более явно. Это может быть связано с большим количеством пор в легком пенобетоне низкой плотности, для достижения насыщения требуется больше времени. А поскольку поры в легком пенобетоне в основном являются закрытыми порами, молекулам воды требуется больше времени, чтобы проникнуть внутрь, что также может привести к увеличению времени впитывания воды.

А поскольку поры в легком пенобетоне в основном являются закрытыми порами, молекулам воды требуется больше времени, чтобы проникнуть внутрь, что также может привести к увеличению времени впитывания воды.

Изменение водопоглощения во времени

Анализ характеристики ползучести

В зависимости от прочности образца легкого пенобетона был выбран режим нагружения ползучести: удерживающее давление и осевая нагрузка. Результаты испытаний на ползучесть образцов с плотностью 800 кг · м -3 и содержанием воды 40%, 50% и 60% показаны на рис.10. Характеристики ползучести легкого пенобетона после водопоглощения очень очевидны, а деформация первой стадии в основном такая же, что в основном представляет собой уплотнение, и расширение трещин отсутствует. На втором этапе разница очевидна с увеличением содержания воды, и чем выше содержание воды, тем больше напряжение. Третья стадия — стадия ускоренной ползучести, при которой трещины быстро расширяются. Чем больше разовьются трещины, тем сильнее ослабляющее действие воды.Восходящий тренд кривой ползучести увеличивается с увеличением содержания воды. Видно, что с увеличением содержания воды деформационная и разрушающая способность легкого пенобетона заметно ухудшается. Когда выбранная осевая нагрузка снижается до 100 кПа, трехступенчатые характеристики ползучести становятся не очевидными.

Чем больше разовьются трещины, тем сильнее ослабляющее действие воды.Восходящий тренд кривой ползучести увеличивается с увеличением содержания воды. Видно, что с увеличением содержания воды деформационная и разрушающая способность легкого пенобетона заметно ухудшается. Когда выбранная осевая нагрузка снижается до 100 кПа, трехступенчатые характеристики ползучести становятся не очевидными.

Поведение легкого пенобетона при ползучести с различным содержанием воды

Анализ цикла «сухой-мокрый»

Вода оказывает большое влияние на прочность и другие механические свойства легкого пенобетона.В практическом проектировании легкий пенобетон также может страдать от воздействия циклов «сухой-влажный», и этот эффект сильнее и серьезнее, чем ухудшение, вызванное одним только водоносным состоянием. На рисунке 11 показано изменение внутреннего давления воды и давления воды в порах легкого пенобетона в течение 7 месяцев практического применения. Внутреннее давление воды и давление воды в порах периодически изменяются в определенном диапазоне, указывая на то, что легкий пенобетон пострадал от эрозии сухого и влажного цикла в течение этого периода.

Внутреннее давление воды и давление воды в порах периодически изменяются в определенном диапазоне, указывая на то, что легкий пенобетон пострадал от эрозии сухого и влажного цикла в течение этого периода.

Изменение гидравлического и порового давления в легком пенобетоне. a Анализ гидравлического давления. b Анализ положительного порового давления

Зависимость напряжения от деформации легкого пенобетона с начальным содержанием воды 7% и ограничивающим давлением 300 кПа при различных циклах «сухой-влажный» показана на рис. 12. Из-за эффекта цикла «сухой – влажный» общая прочность образцов дорожного полотна на сдвиг постепенно снижается.После 10 циклов «сухой-влажный» прочность на сдвиг становится стабильной с увеличением количества циклов. Цикл сухой – влажный может разрушить структуру каркаса сдвига самого образца дорожного полотна и коллоидную структуру растворимой соли. При продлении цикла содержание растворимой соли в основном остается стабильным, и формируется новая структура образца дорожного полотна. Хотя прочность на сдвиг ниже, чем у оригинала, новая структура обладает хорошей стабильностью и долговечностью.

Хотя прочность на сдвиг ниже, чем у оригинала, новая структура обладает хорошей стабильностью и долговечностью.

Зависимость напряжения от деформации легкого пенобетона при циклах «сухой-мокрый»

На рисунке 13 представлена прочность легкого пенобетона с различной плотностью, изменяющейся в зависимости от количества циклов «сухой-мокрый». Видно, что с увеличением количества циклов «сухой-влажный» прочность легкого пенобетона постепенно уменьшается, и эти два параметра приблизительно удовлетворяют соотношению степенной функции. Чем ниже плотность, тем легче разрушить легкий пенобетон по циклу сухой – влажный.Поскольку прочность легкого пенобетона невысока, он легко размягчается при водной эрозии. И в процессе высыхания возникают трещины, что приводит к дальнейшему переносу воды внутрь матрицы, что приводит к накоплению повреждений и ухудшению характеристик легкого пенобетона.

Рис. 13

13 Вариации прочности на сжатие легкого пенобетона в зависимости от количества циклов «сухой – мокрый» с различной плотностью. a ρ = 500 кг / м 3 . b ρ = 800 кг / м 3

Анализ морозостойкости

На рисунке 14 показано изменение динамического модуля упругости легкого пенобетона с различной плотностью в сухом состоянии в зависимости от количества циклов замораживания – оттаивания. Морозостойкость легкого пенобетона постепенно увеличивается с увеличением плотности. После 20 циклов замораживания-оттаивания скорость потери динамического модуля упругости образца с плотностью 1044 кг · м −3 составляет всего 26.3%, а у образца плотностью 279 кг · м −3 — 41,1%, что можно считать достигшим максимального количества циклов замораживания – оттаивания. Из-за большой доли внутренних пор и большего количества внутренних сквозных отверстий в легком пенобетоне низкой плотности водопоглощение очень велико, поэтому морозостойкость снижается.

Влияние плотности на морозостойкость легкого пенобетона

Зола-унос имеет эффект активности, эффект формы частиц и эффект микроагрегатов, которые помогают уменьшить внутреннюю пористость бетона и улучшить структуру пор бетона и улучшить его плотность.Рисунок 15 иллюстрирует влияние содержания летучей золы на морозостойкость пенобетона. При содержании летучей золы 20% морозостойкость легкого пенобетона равна морозостойкости чистого цемента. Образец с 40% летучей золы имеет лучшую морозостойкость, а потеря динамического модуля упругости составляет всего 27,1% после 20 циклов замораживания-оттаивания. Когда содержание летучей золы увеличивается до 60%, морозостойкость заметно снижается, и коэффициент потери динамического модуля упругости достигает 33,8% после 20 циклов замораживания-оттаивания, что составляет 19.На 1% ниже, чем у чистого цемента. И это близко к максимальному количеству циклов замораживания – оттаивания. Следовательно, оптимальное количество летучей золы, определенное в этом эксперименте, составляет 40%.

Влияние золы уноса на морозостойкость легкого пенобетона

Исследование технологических свойств пенобетона

[1] А.Коренич, Я. Зак, Я. Граудова. Овечья шерсть как альтернатива теплоизоляции и их гигротермические свойства. БАУФИСИК. (2014) 249-256.

[2]

М.Качова, Д. Конакова, Э. Веймелкова, М. Кепперт, П. Рейтерман, А. Крожидлова, Р. Черны. Механические и термические свойства композитов, содержащих отходы кокосовой сердцевины. Перспективные исследования материалов. (2014) 238-242.

Перспективные исследования материалов. (2014) 238-242.

DOI: 10.4028 / www.scientific.net / amr.1054.238

[3] М.Губертова, Р. Хела, Р. Ставиноха. Керамзитобетон теплоизоляционный. CESB 10: Центральная Европа на пути к устойчивому строительству. Прага, Чешская Республика. (2010) 391-394.

[4]

М. Губертова, Р. Хела. Прочность бетона из легкого керамзитобетона. 6-я Международная конференция по бетону и бетонным конструкциям. Terchova, СЛОВАКИЯ. (2013) 2-6.

Губертова, Р. Хела. Прочность бетона из легкого керамзитобетона. 6-я Международная конференция по бетону и бетонным конструкциям. Terchova, СЛОВАКИЯ. (2013) 2-6.

DOI: 10.1016 / j.proeng.2013.09.002

[5] Дж.Валек, П. Новосад, Л. Боднарова. Щелочно-активированная матрица на основе метакаолина с легким заполнителем. Перспективные исследования материалов. (2013) 250-255.

DOI: 10.4028 / www.scientific.net / amr. 787.250

787.250

[6] Р.Хела, М. Губертова, Л. Боднарова, Т. Клецка. Легкий самоуплотняющийся бетон (LWSCC) в готовой смеси. В 6-м международном симпозиуме по цементу и бетону; CANMET / ACI Международный симпозиум по бетонным технологиям для перспективного развития. (2006).

[7]

Европейский комитет по стандартизации.Европейский стандарт. EN 12350-6 Испытание свежего бетона — Часть 6: Плотность.

Пенобетон или легкий бетон | Преимущества и недостатки пенобетона