Состав пенобетона: Из чего состоит пенобетонный блок?

Состав пеноблока, пропорции на 1 м3, изготовление в домашних условиях

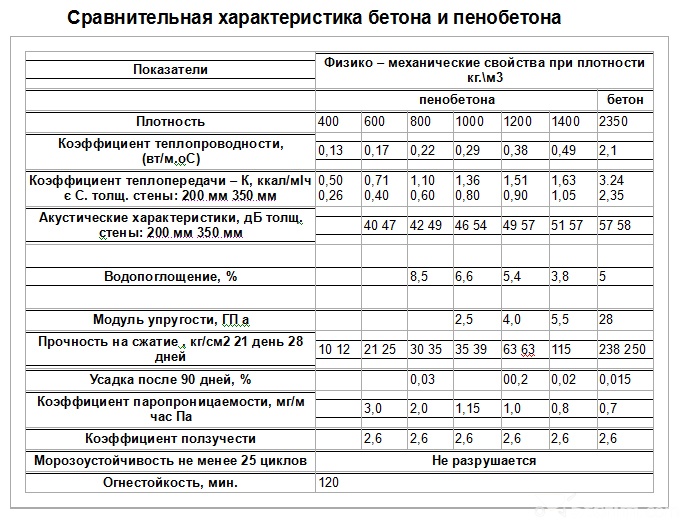

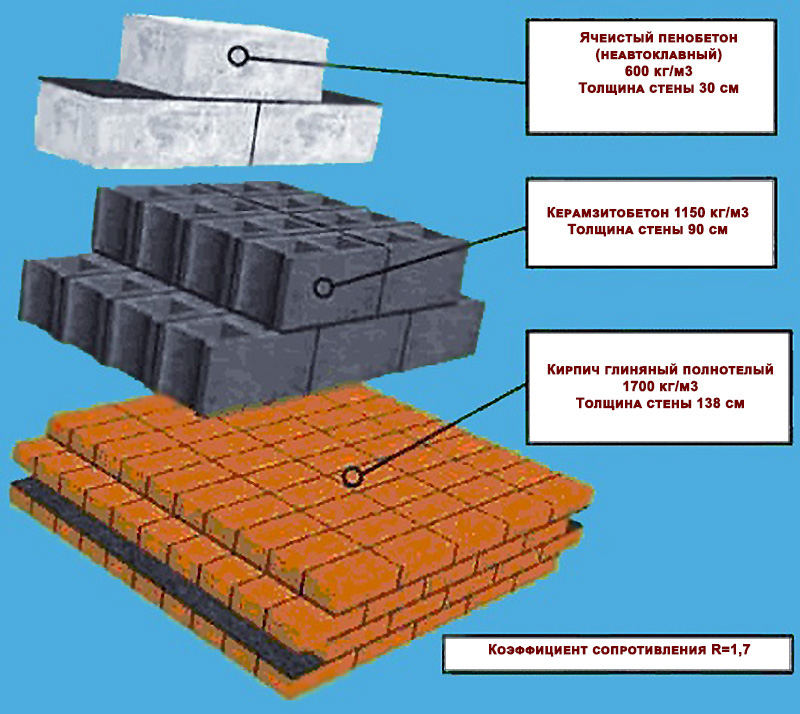

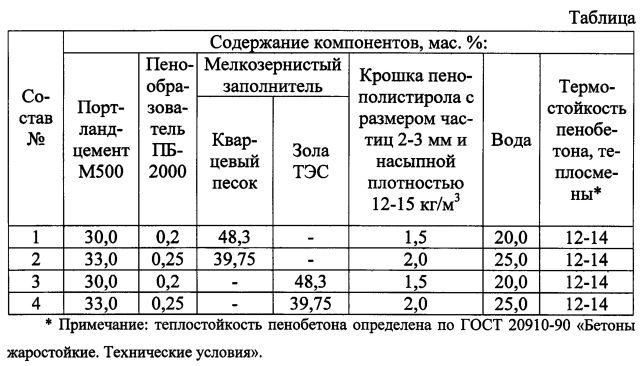

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Оглавление:

- Соотношение компонентов

- Технология изготовления

- Разновидности блоков

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму.

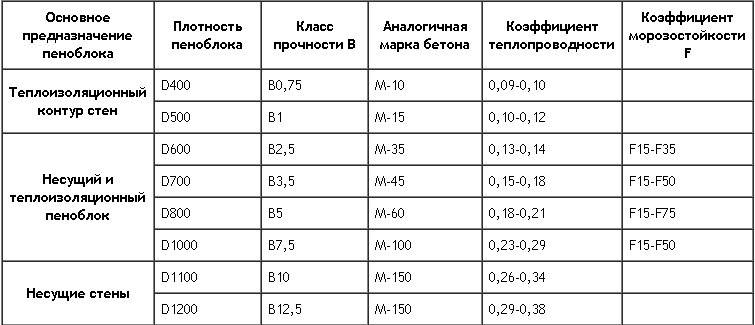

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

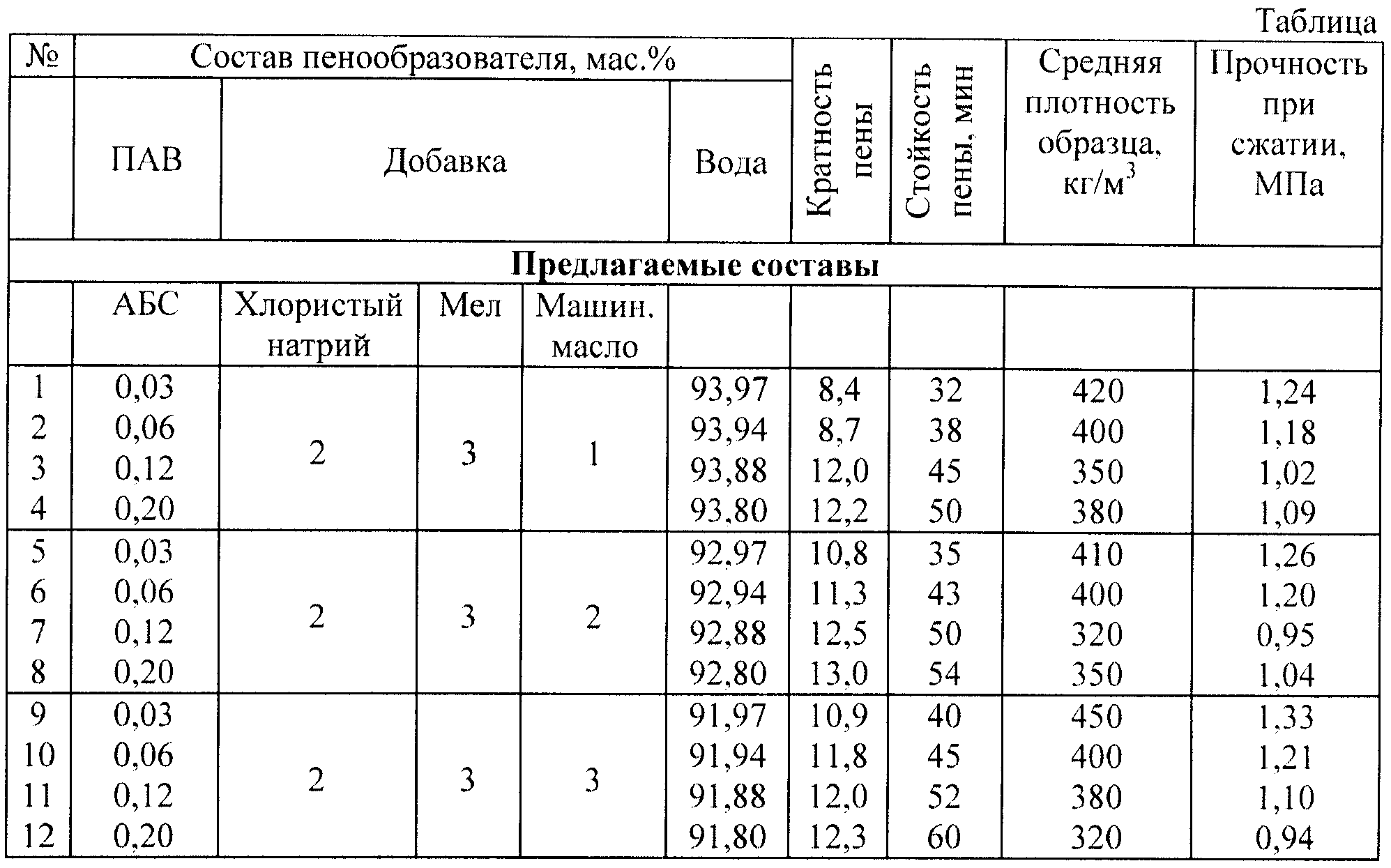

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

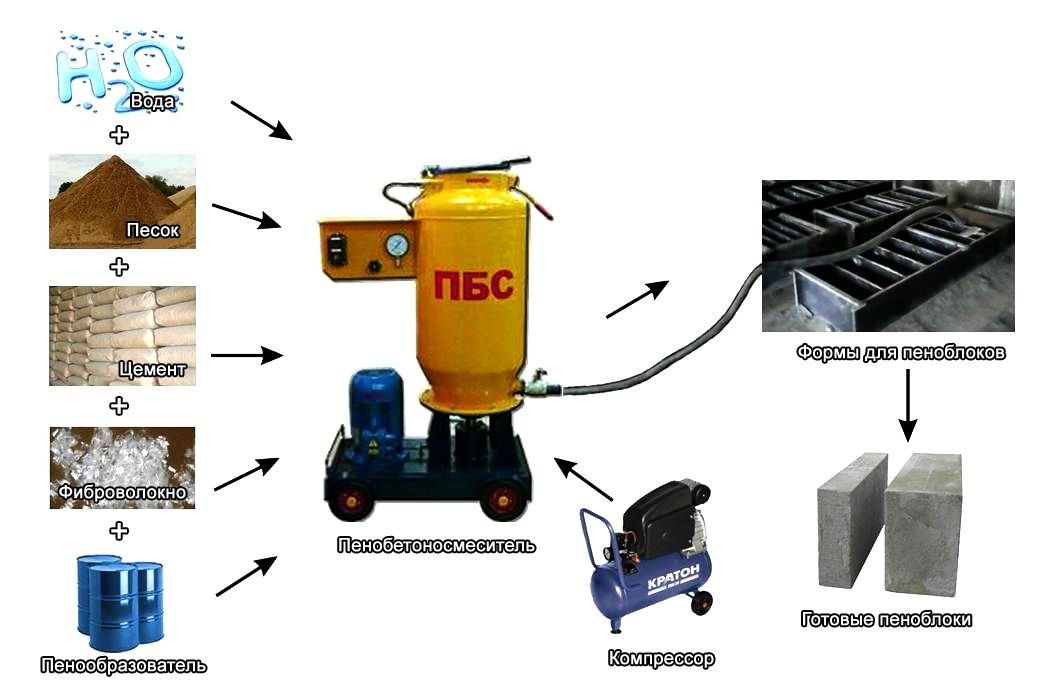

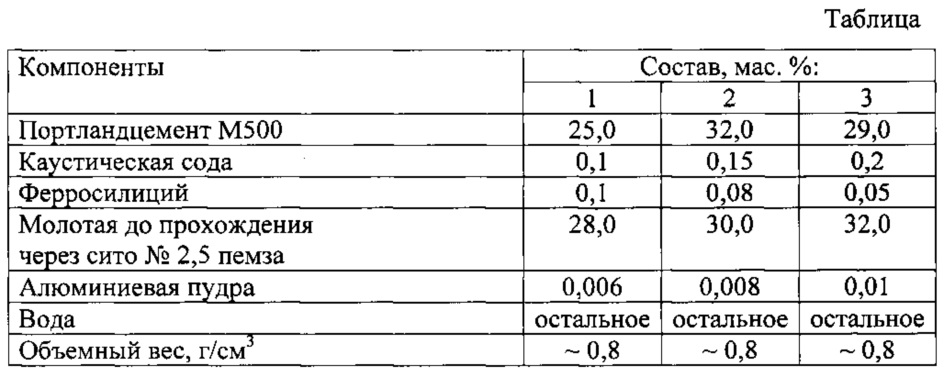

Технология производства

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

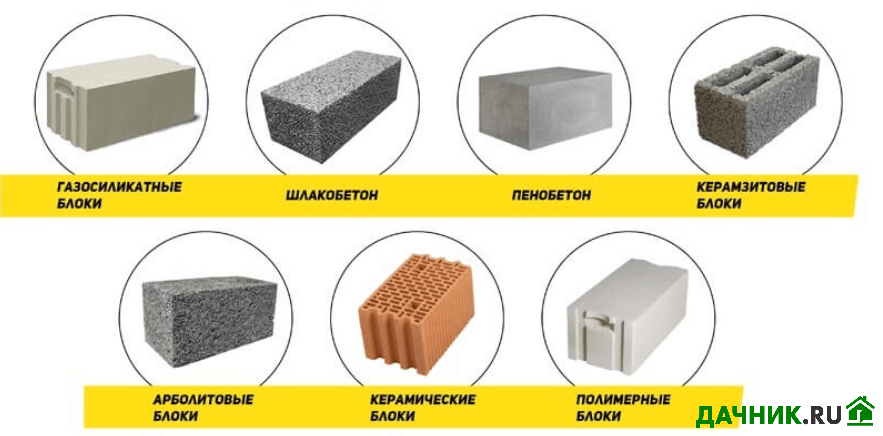

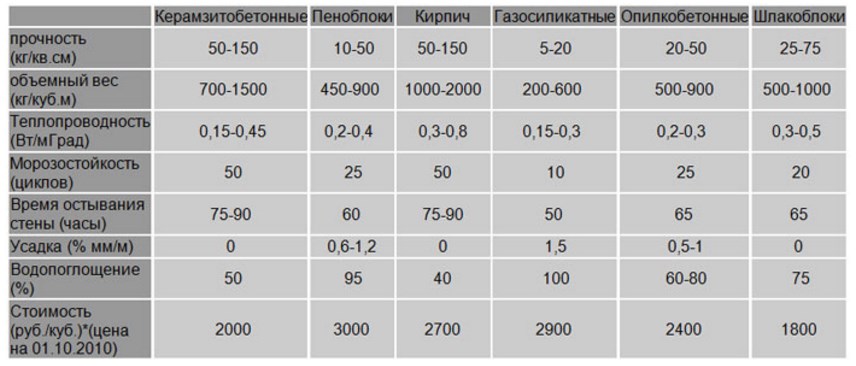

Виды пеноблоков

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

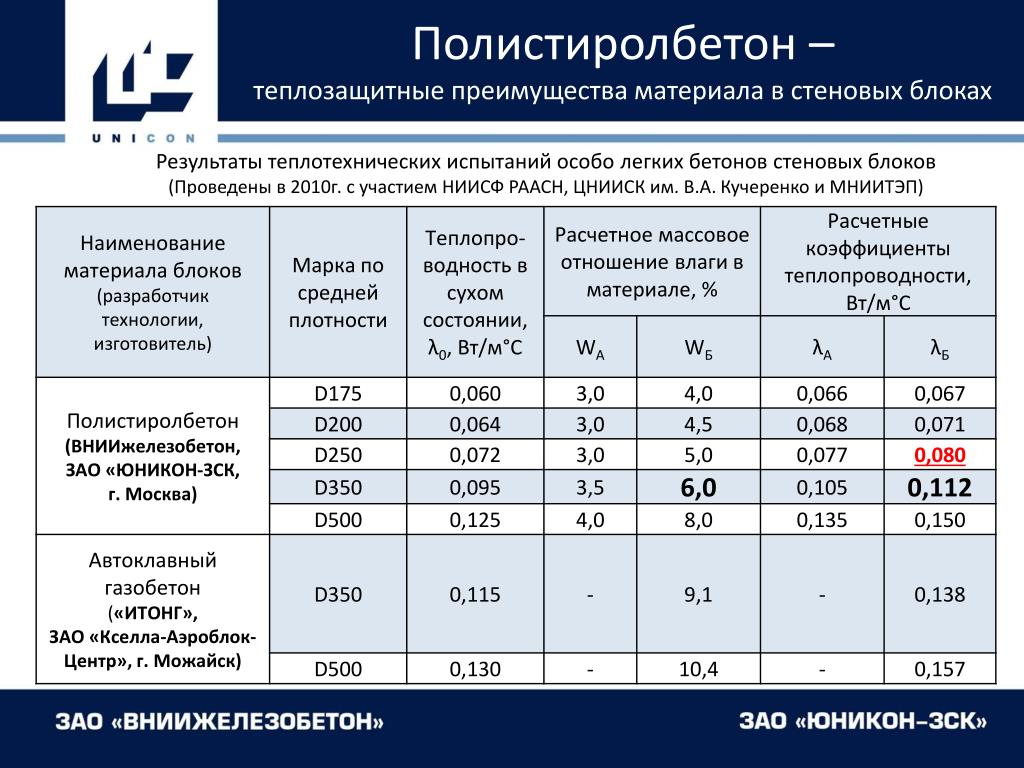

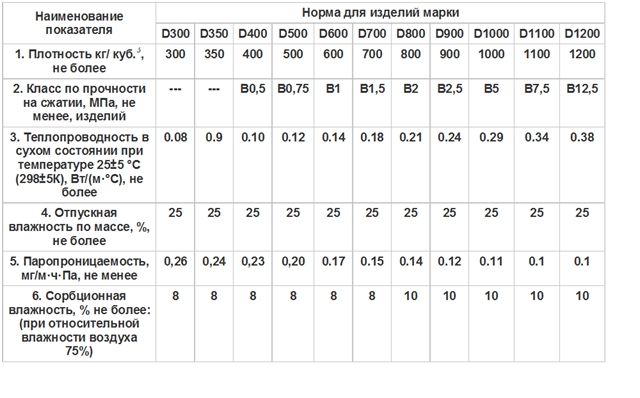

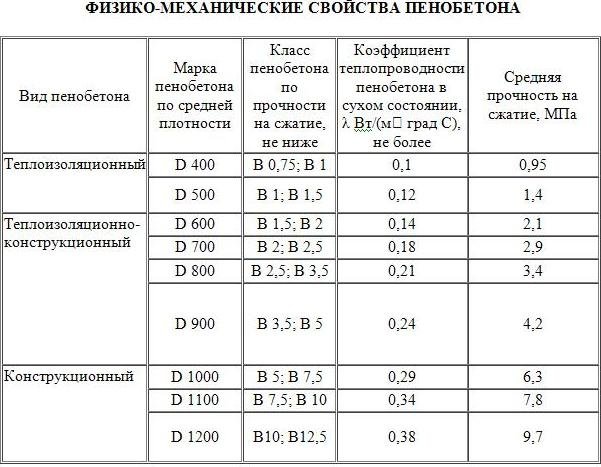

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

youtube.com/embed/ZY9K6P3KjpY» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Состав и пропорции пенобетона

Пенобетонные блоки являются одними из немногих материалов для строительства домов, которые можно изготавливать самостоятельно. Именно поэтому состав пенобетона интересен для многих начинающих, а иногда и достаточно опытных строителей. Дальше мы перечислим и подробно опишем все его составляющие, а также пропорции на 1 м3.

Блок: 1/3 | Кол-во символов: 389

Источник: https://KameDom.ru/penobeton/sostav.html

Описание состава

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлению

Блок: 2/13 | Кол-во символов: 304

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Основные компоненты и стандарты, определяющие их свойства

Свойства материала определяет ГОСТ 25485-89, в соответствии с которым производится классификация. В нем указаны основные требования к составу пенобетона и технические характеристики различных его марок. Кроме того, каждый из ингредиентов также должен соответствовать определенному стандарту. Вот список основных компонентов, из которых создается материал:

- цемент;

- песок;

- вода;

- пенообразователь;

- разнообразные необязательные добавки.

Рецепт семеси для пенобетона.

Вяжущим ингредиентом, участвующим в создании пенобетона, является портландцемент марок М500 Д20, М400 Д0, М400 Д20 (ГОСТ 10178). В качестве заполнителя используют песок, который должен содержать не менее 75% кварца (ГОСТ 8736). В песке допускается присутствие не более 3% примесей, содержащих ил и глину. Свойства воды определяет ГОСТ 23732.

Характеристики отдельных компонентов пенообразователя определяются следующими стандартами:

- сосновая канифоль — ГОСТ 191113;

- костный клей — ГОСТ 2067;

- мездровый клей — ГОСТ 3252;

- едкий натр (технический) — ГОСТ 2263;

- скрубберная паста — ТУ 38-107101.

Что касается необязательных добавок, то они у каждого производителя свои. К примеру, на некоторых заводах в пенобетон добавляют фиброволокно. Благодаря этому почти на четверть повышается прочность материала. Грани его блоков имеют четкий контур и практически не подвержены разрушению. В состав материала может входить и мелкодисперсная зола, образующаяся после сгорания твердого топлива. Самые крупные ее частицы не превышают 0,14 мм. Такая добавка позволяет увеличить прочность перегородок между отдельными порами материала и сэкономить до 30% цемента.

Блок: 2/5 | Кол-во символов: 1984

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

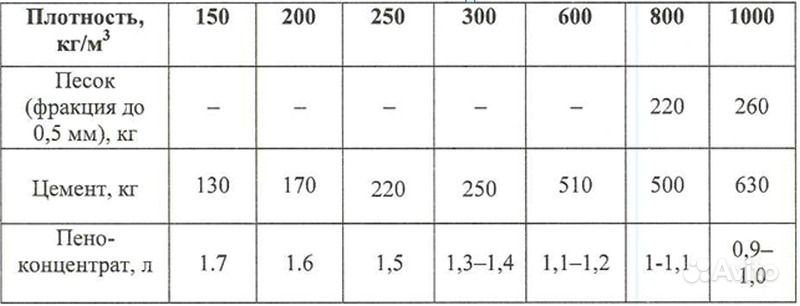

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб. м., то схема состава сырья останется прежней, но песок будет исключен:

м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов. После этого нужно еще раз все перемешать и можно приступать к укладке. Более подробно процесс замеса клея можно рассмотреть на видео.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Блок: 3/3 | Кол-во символов: 2478

Источник: http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov

Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера — гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлению

Блок: 3/13 | Кол-во символов: 1603

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Похожие публикации

Блок: 3/3 | Кол-во символов: 1017

Источник: https://KameDom.ru/penobeton/sostav.html

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлению

Блок: 4/13 | Кол-во символов: 971

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Как отдельные составляющие влияют на прочность продукции?

Разумеется, чем выше марка портландцемента, тем более прочным получится и производимый из него пенобетон. Но не последнюю роль в смеси играет и тонкость помола вяжущего ингредиента. Если был использован цемент более крупного помола, чем указано в ГОСТ 10178, его количество потребуется увеличить на 10%. Отклонение от стандарта приведет к тому, что состав будет затвердевать значительно дольше, а это, в свою очередь, потребует введения дополнительных добавок, ускоряющих твердение.

Составляющие, которые используют для производства пенобетона влияют на его прочность.

С увеличением плотности пенобетона для его изготовления используют песок более высокой зернистости. К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

Использование в производстве пенобетона обычной водопроводной воды может привести к снижению качества, если она не соответствует установленному стандарту по кислотности или содержанию минеральных солей. Особой чистоты требует вода, в которой разводится сухой пенообразователь. Температура жидкости должна находиться в диапазоне от 10 до 60°С, хотя многие специалисты считают, что воду теплее 25°С лучше не использовать. Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

В противном случае цемент станет забирать воду из раствора пенообразователя.

Данный компонент обходится несколько дороже синтетических аналогов, но и расходуется более экономно, да и пену образует более стабильную. Иногда недобросовестные производители при выпуске синтетического состава используют пенообразователь, который был изготовлен для пожаротушения. Его применение приводит к значительному снижению характеристик получаемого материала.

Причин, по которым рекомендуется использовать для пенобетона белковый, а не синтетический пенообразователь, существует достаточно много. Основной из них является безопасность для человека ввиду полного отсутствия ядовитых испарений.

Блок: 4/5 | Кол-во символов: 2438

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

Блок: 5/13 | Кол-во символов: 794

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Что еще добавляют в раствор для улучшения показателей?

Для получения пенобетона особой прочности на многих предприятиях в смесь вводят тонкомолотый известняк. Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Противоморозные добавки вводятся для того, чтобы предотвратить промерзание раствора при низких температурах. Они делают его более пластичным, увеличивают скорость связывания цемента, обеспечивают ускоренное выделение тепла, образуемого при гидратации, снижают на 7-10% массу воды, необходимой для состава. Чтобы улучшить водонепроницаемость, увеличить устойчивость к повышенной температуре и кислотности, в раствор добавляют микрокремнезем.

Гидрофобизаторы и воздухововлекающая смола предназначены для снижения расслаивания пенобетона при транспортировке, улучшения таких характеристик, как водонепроницаемость, морозостойкость и удобоукладываемость. Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Блок: 5/5 | Кол-во символов: 1515

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные — белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Блок: 6/13 | Кол-во символов: 556

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлению

Блок: 7/13 | Кол-во символов: 373

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлению

Блок: 8/13 | Кол-во символов: 231

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Блок: 9/13 | Кол-во символов: 835

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Вернуться к оглавлению

Блок: 10/13 | Кол-во символов: 475

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлению

Блок: 11/13 | Кол-во символов: 243

Источник: https://kladembeton. ru/raschety/sostav-penobetona.html

ru/raschety/sostav-penobetona.html

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;

- песок 120 кг;

- образователи пены — 850 г;

- вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент — 390 кг;

- песок — 335 кг;

- пенообразователь — 1 кг;

- вода — 225 л.

Вернуться к оглавлению

Блок: 12/13 | Кол-во символов: 578

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Блок: 13/13 | Кол-во символов: 176

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Количество использованных доноров: 4

Информация по каждому донору:

- https://kladembeton.ru/raschety/sostav-penobetona.html: использовано 12 блоков из 13, кол-во символов 7139 (38%)

- http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov: использовано 1 блоков из 3, кол-во символов 2478 (13%)

- https://ostroymaterialah.

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%)

ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%) - https://KameDom.ru/penobeton/sostav.html: использовано 2 блоков из 3, кол-во символов 1406 (8%)

Состав пенобетона

Подбор состава пенобетона характеризуется не только выбором и соотношением производных, но и их качественным характеристикам. При использовании того или иного наполнителя в составе пенобетона необходимо исходить прежде всего из местных условий (сырьевой базы). Стабильность химических показателей сырья, используемого в составе пенобетона, соответствие их ГОСТам, строгое соблюдение технологии, выбранной для производства пенобетона, приводит к достижению высоких результатов. Даже небольшие изменения в составе пенобетона могут привести к резкому снижению качества материала.

Портландцемент входящий в состав пенобетона должен соответствовать требованиям ГОСТ 10178-85 (не содержать добавок трепела, глиежа, трасов, глинита, опоки, пеплов, содержать трёхкальциевый алюминат не более 6% для изготовления крупных конструкций на цементном или смешанном вяжущем). Продукт помола цементного клинкера с добавлением гипса (иногда и других минералов) до удельной поверхности зёрен 3000-5000 см²/г. Клинкер получают путём обжига до частичного плавления и спекания извести, глины и прочих материалов сходного качества при t =1450ºС. Примерный химический состав клинкера такой: СаО — 67%, SiO2 — 22%, Аl2О3 -5%, Fе2O3 — 3% и ещё 3% прочих компонентов. В основу минералогического состава портландцемента входят четыре составляющие, модифицированные в разной степени ионами Mg2+, Аl3+, Fе3+, Si4+, Nа+ и К:

Продукт помола цементного клинкера с добавлением гипса (иногда и других минералов) до удельной поверхности зёрен 3000-5000 см²/г. Клинкер получают путём обжига до частичного плавления и спекания извести, глины и прочих материалов сходного качества при t =1450ºС. Примерный химический состав клинкера такой: СаО — 67%, SiO2 — 22%, Аl2О3 -5%, Fе2O3 — 3% и ещё 3% прочих компонентов. В основу минералогического состава портландцемента входят четыре составляющие, модифицированные в разной степени ионами Mg2+, Аl3+, Fе3+, Si4+, Nа+ и К:

— Алит. Трёхкальциевый силикат 3СаO·SiО2 (C3S). Его доля в портландцементах составляет 50 — 70 %. Алит относительно быстро вступает в реакцию с водой и обеспечивает стабильный прирост прочности цементного камня во все сроки твердения;

— Белит. Двухкальциевый силикат 2СаO·SiО2 (C2S), 15-30% в составе портландцемента. Белит оказывает серьёзное влияние на прочность цементного камня в поздние сроки твердения (более 28 суток и далее). Примерно через год белит догоняет в крепости алит и продолжает дальше твердеть неограниченное время;

Белит оказывает серьёзное влияние на прочность цементного камня в поздние сроки твердения (более 28 суток и далее). Примерно через год белит догоняет в крепости алит и продолжает дальше твердеть неограниченное время;

— Трехкальциевый алюминат 3СаО·Аl2O3 (С3А). Обычное содержание в портландцементах 5-10%. Очень важен для начального твердения цементного камня. После 28 суток практически перестаёт оказывать какое-либо влияние на процессы в бетоне. Характеризуется быстрым набором прочности при реакции с водой. Для замедления схватывания трёхкальциего алюмината при помоле клинкера добавляется гипс;

— Четырёхкальциевый алюмоферрит 4CaО·Al2О3·Fe2О3 (С4АF), обычно занимает 5-15% цементного клинкера. По скорости реагирования с водой неоднозначен и изменчив (зависит от непосредственного состава клинкера). Его роль в наборе прочности незначительна и сказывается, в основном, в поздние сроки.

Помимо вышеперечисленных минералов в портландцементах в малых количествах присутствуют щелочные сульфаты, окиси кальция, магния и др.

НГ (нормальная густота) цементного теста — характеристика цемента, по сути минимальное водо-цементное отношение, при котором и получается цементное тесто нормированной консистенции. Определяется НГ при помощи прибора Вика со специальным приспособлением (пестиком). Определение НГ производится при температуре теста в 20ºС.

Пример. Активность цемента Воскресенского завода (Rц) составляет 455 кг/см², тонкость помола характеризуется 6% остатка на сите 4900 отв/см², нормальная густота (НГ) цементного теста составляет 27%, начало схватывания через 2 ч 40 м и конец схватывания через 4 часа. То же для цемента Брянского завода; Rц = 600 кг/см², тонина — остаток 5.1% на сите 4900 отв/см², НГ — 30,75%, начало и конец схватывания — 1ч 55м и 5ч 20м соответственно.

Песок используемый в составе пенобетона должен удовлетворять требованиям ГОСТ 8736-93 (содержать SiO2 не менее 90% или кварца не менее 75%). Песок — порода рыхлой структуры с размером зёрен от 0. 07 до 5 мм. Разделяются на природные (горные, речные и морские, дюнные и барханные) и искусственные (продукт дробления плотных пород или твёрдых отходов производства). Существенное влияние на качество бетона (пенобетона) оказывает наличие вредных примесей в песке и его зерновой состав. К вредным примесям в составе песка относятся:

07 до 5 мм. Разделяются на природные (горные, речные и морские, дюнные и барханные) и искусственные (продукт дробления плотных пород или твёрдых отходов производства). Существенное влияние на качество бетона (пенобетона) оказывает наличие вредных примесей в песке и его зерновой состав. К вредным примесям в составе песка относятся:

- Слюда, в виде блестящих пластинок, хрупких, легко разрушающихся при механическом воздействии, слабо сцепляющихся с цементным камнем и понижающим прочность его. Наличие слюды в песке не должно превышать 0.5%;

- Сульфаты. Способствуют образованию «цементной бациллы», и разрушению цементного камня. Содержание сульфатов в песке — не более 1%;

- Глинистые, пылевидные и илистые частицы обволакивают зёрна песка и мешают их сцеплению с цементом. При наличии более 3% таких частиц, песок следует промыть чистой водой в пескомойке или совсем отказаться от его использования;

- Органические примеси — перегной, остатки растений, насекомых снижают прочность бетона.

Содержание органических примесей определяется калориметрическим методом.

Содержание органических примесей определяется калориметрическим методом.

Песок является местным сырьём, поэтому при подборе состава пенобетона необходимо опираться именно на его гранулометрический состав, дисперсность, загрязнённость. Зачастую промыть, размолоть и просеять песок проще непосредственно на производстве, тем самым получив стабильно-высокое качество наполнителя.

Зола уноса и золошлаки для применения в составе пенобетона в виде наполнителя или смешанного зольно-цементного вяжущего оцениваются по трём главным критериям качества:

- модуль основности (гидравлический модуль) — М0. Представляет собой отношение суммы основных оксидов к сумме кислотных оксидов. При М0 > 1 золошлаки являются основными и обладают вяжущими свойствами. При М0 < 1 зола кислая и может использоваться как гидравлическая добавка в составе пенобетона. Итак, чем выше модуль основности, тем выше вяжущие свойства материала, тем больше его прочность при затвердевании.

МО | = | СаО + MgO + K2O + Na2O |

SiO2 + Al2O3 |

- силикатный (кремнеземистый) модуль — МС. Это отношение оксида кремния (SiO2), участвующего в образовании алита и белита к оксидам алюминия и железа (Al2O3 + Fe2O3), которые формируют в свою очередь С3А и С4АF. Из этого следует, что при повышенном силикатном модуле схватывание и твердение происходит медленно, но со временем прочность будет увеличиваться.

МС | = | SiO2 |

Al2O3 + Fe2O3 |

- коэффициент качества (гидравлическая активность) — К.

Это отношение оксидов, повышающих гидравлическую активность, к оксидам — снижающим её. Из этого следует, что при увеличении коэффициента К растёт и гидравлическая активность золошлаков.

Это отношение оксидов, повышающих гидравлическую активность, к оксидам — снижающим её. Из этого следует, что при увеличении коэффициента К растёт и гидравлическая активность золошлаков.

К | = | СаО + Al2O3 + MgO |

SiO2 + TiO2 |

Пример. Московской ТЭЦ №11, Ступинской, Электростальской, Ижевской имеют удельную поверхность 2500-5000 см²/г. Зола Каширской ГРЭС состоит на 50% из мелкого шлака и имеет удельную поверхность 800-1000 см²/г.

Химический состав шлака, золы и шлаковой пемзы некоторых предприятий, в %.

Добавка | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | И п. |

Зола: |

|

|

|

|

|

2.5 |

1.04 |

Шлаковая пемза | 39 | 14.29 | 0.85 | 39.8 | 1.53 | 3.87 | — |

Зола высокоосновная по ОСТ 21-60 (содержит СаО не менее 40%, в том числе свободную СаО не менее 16%, SO 3 — не более 6% и R2O — не более 3,5%).

Зола-унос ТЭС по ОСТ 21-60 (содержит SiO2 не менее 45%, СаО — не более 10%, R2O — не более 3%, SO3 — не более 3%).

Вода затворения пенобетонных смесей должна быть пригодной для питья. Сточные и болотные воды, а так же воды загрязнённые вредными для цемента примесями, имеющие более 1% сульфатов от веса воды (в пересчёте на SO3) нельзя использовать в составе пенобетона. Не допускается содержание солей в воде более 5000 мг/л.

Существенное улучшение качества бетонных (пенобетонных) смесей происходит при использовании активированной воды. Повышается пластичность смеси, что позволяет снизить водо-цементное отношение, уменьшается время начала и конца схватывания, сроки твердения бетона. Повышается водонепроницаемость и морозостойкость бетона. Как показывают исследования наиболее эффективными способами водоподготовки являются механическая и электроактивация.

Температура. С ростом температуры цементного теста увеличивается и его водопоглощение (то же касается и наполнителей в составе пенобетона), что неминуемо приводит к увеличению В/Ц и снижению заданной прочности материала. Данная зависимость определяется формулой:

Данная зависимость определяется формулой:

В/Цпри заданной t = В/Цпри t=20ºC(1 + 0,004(t — 20)).

Таким образом, применение в составе пенобетона сухих и холодных ингредиентов при температуре воды около 20ºС приводит к снижению В/Ц и увеличению прочности материала. При естественном или искусственном разогреве отформованной пенобетонной массы происходит всасывание наполнителями лишней воды и обезвоживание раствора. Сроки схватывания и твердения уменьшаются, прочность цементного камня увеличивается. Впоследствии, во время высыхания и остывания изделия, поглощённая наполнителями вода испарится, не оказывая влияния на прочность материала.

Ускорители твердения. Наиболее эффективными ускорителями твердения в составе пенобетонной массы можно считать соли хлора (KCl, NaCl, CaCl2, BaCl2, MgCl2, FeCl3, AlCl3), при некоторых технологиях — просто соляную кислоту (HCl). В пенобетонных изделиях, как правило, не используется металлическая арматура, на которую могут воздействовать (коррозия) хлорные соединения, хотя даже в железобетоне разрешено применение хлористых солей до 2% от массы цемента. Целесообразными к применению в составе пенобетона ускорители твердения по шкале «цена-качество», это поваренная соль (NaCl) и хлорид кальция (CaCl2), так же кислота соляная (HCl). Следует особо обратить внимание на содержание примесей в добавках-ускорителях и % солей хлора в них по сухому веществу. Не следует обращать внимание на красивые и сложные названия ускорителей, предложенных (за другие деньги) на рынке добавок, так или иначе это будут соли хлора.

В пенобетонных изделиях, как правило, не используется металлическая арматура, на которую могут воздействовать (коррозия) хлорные соединения, хотя даже в железобетоне разрешено применение хлористых солей до 2% от массы цемента. Целесообразными к применению в составе пенобетона ускорители твердения по шкале «цена-качество», это поваренная соль (NaCl) и хлорид кальция (CaCl2), так же кислота соляная (HCl). Следует особо обратить внимание на содержание примесей в добавках-ускорителях и % солей хлора в них по сухому веществу. Не следует обращать внимание на красивые и сложные названия ускорителей, предложенных (за другие деньги) на рынке добавок, так или иначе это будут соли хлора.

Пенообразователи. Синтетика или белок? Вопрос неоднозначный.

Белковый (протеиновый) пенообразователь в составе пенобетона оказывает наименьшее влияние на прочность, и это главное. Пена — качественнее. Сроки хранения небольшие, условия хранения — тепло. Процесс получения пены на белковом пенообразователе требует особого подхода, с настройками и пробами. Не работает при баротехнологии. Цена протеиновых пенообразователей выше синтетических.

Не работает при баротехнологии. Цена протеиновых пенообразователей выше синтетических.

При использовании синтетического пенообразователя пенобетон несёт некоторые потери в прочности цементного камня. В баротехнологии применяется только «синтетика». Российская химическая промышленность делает очень хорошие синтетические пенообразователи, опираясь на опыт и технологии СССР, следовательно, отпадает необходимость в дорогом «импорте». Сроки и условия хранения довольно удобные. Цена — низкая.

Пластификаторы. Существенно снижают водо-цементное отношение в пенобетоне, тем самым положительно влияют на прочность. Добавляются в состав пенобетона в количестве 0.3 — 1% от массы цемента. Слегка замедляют схватывание. Могут отрицательно влиять на устойчивость пены в составе пенобетонной смеси, поэтому при выборе пластификатора помимо цены и дозировки следует выяснить его совместимость с применяемым пенообразователем.

Гипс (CaSО4), он же, кальций сернокислый, добавляется в необходимом количестве при помоле клинкера уже на цементном заводе (3-5%). Дополнительное введение гипса в состав пенобетона возможно только при определённых условиях, со строгим соблюдением регламента заданной технологии!

Дополнительное введение гипса в состав пенобетона возможно только при определённых условиях, со строгим соблюдением регламента заданной технологии!

Гидросульфоалюминат кальция (ГСАК, эттрингит или «цементная бацилла») образуется при реакции гидроалюмината кальция цементного камня с растворами, содержащими сульфатные ионы (гипса, например). Объём эттрингита, за счёт химического связывания большого количества воды, более чем в два раза превышает объём гидроалюмината кальция. Такое расширение цементного камня изнутри приводит к его деформации и разрушению.

СаО — известь негашёная (известь-кипелка, кирабит) кальциевая, по ГОСТ 9179, быстро и среднегасящаяся, имеющая скорость гашения 5-25 минут и содержащая активные СаО + MgO более 70%, пережога — менее 2%.

Гашение извести: СаО + Н2О = Са(ОН)2 + 15.5 ккал

Са(ОН)2 — гашёная известь (известь-пушёнка)

NaOH — каустическая сода (едкий натр), гидроксид натрия

Список литературы.

2. С. А. Миронов, Л. А. Малинина Ускорение твердения бетона. Издательство литературы по строительству. Москва 1964 г.

3. Роберт С. Бойнтон Химия и технология извести Москва 1972 г.

4. Кузнецова Т.В., Самченко С.В. Микроскопия материалов цементного производства. МИКХиС 2007 г

Состав пенобетонных блоков — Портал о цементе и бетоне, строительстве из блоковПортал о цементе и бетоне, строительстве из блоков

Дата: 23.04.2014

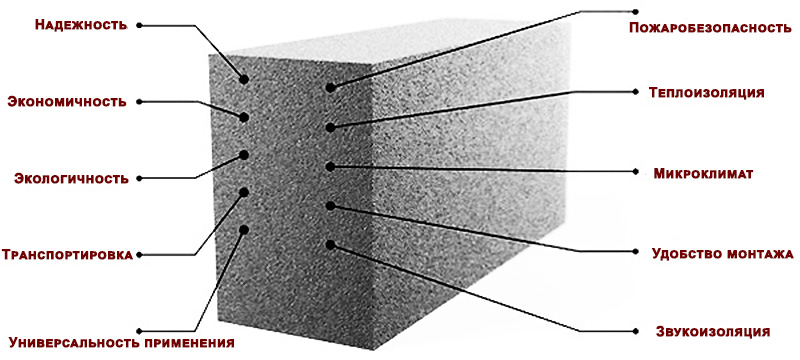

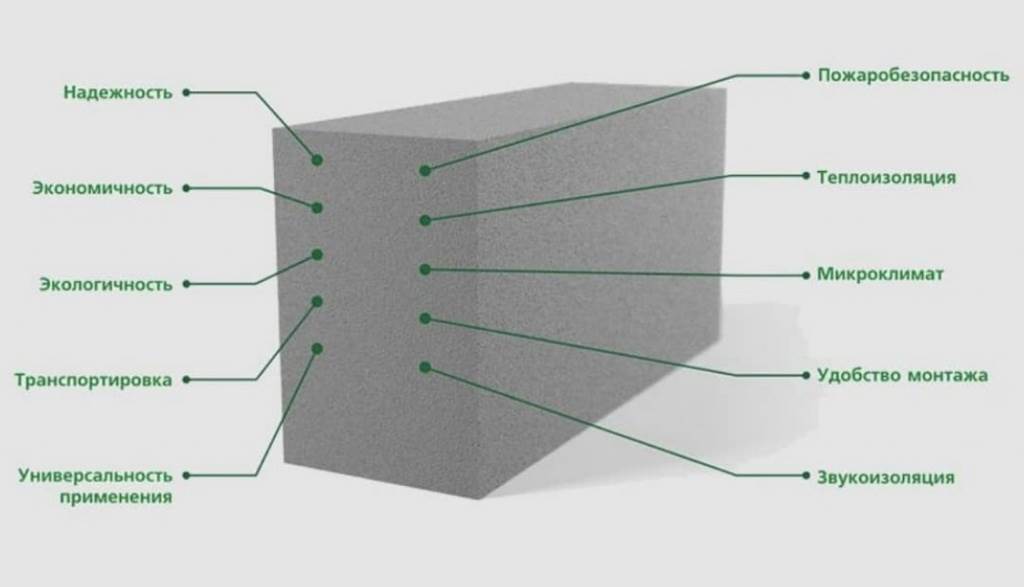

Использование пенобетона для возведения сооружений разного назначения достаточно распространенное явление в современном строительстве. Профессиональные строители отмечают отличные качества строительного материала — пеноблока, его экологичность и экономность. В состав пеноблока входят пенообразующие добавки и цементный раствор. Возведенные из пенобетона дома сохраняют зимой тепло, а летом прохладу, отличаются высоким показателем звукоизоляции, огнестойкости, теплоизоляционными свойствами.

Состав пенобетона

Для приготовления прочного пенобетона необходимо тщательно подбирать все компоненты, входящие в его состав, правильно задавать объемный вес, режим влажности бетона и тепловлажностной обработки.

Производство пеноблоков выполняется согласно нормативам и технологиям с подбором составляющих по ГОСТ 25485-89.

Согласно ГОСТ 8736 входит песок с 75% содержанием кварца.

Портландемент выбирается по ГОСТ 10178.

Пенообразователь на сосновой канифоли должен соответствовать ГОСТ 191113. Если в основе пенообразователя находится костный клей, он должен быть выбран по ГОСТ 2067. ГОСТ 3252 применяют при выборе пенообразователя на мездровом клее. ГОСТ 2263 применяют для пенообразователя с техническим натром.

Воду проверяют на соответствие с ГОСТ 23732.

Составы пенобетонных смесей могут быть приготовлены с разным соотношением компонентов, что позволяет производить пеноблоки разных классов. От класса пенобетона зависит, где будут использованы готовые изделия. Пеноблоки используют для кладки термоизоляционных крыш, междуэтажных термо- и звукоизоляционных покрытий, внутренних перегородок и наружных стен.

Прочность бетона, минимальную усадку при высыхании, повышенную морозостойкость, сниженную теплопроводность получают путем введения комплексных добавок.

Формовой пенобетон

В пеногенераторе на воде взбивается пенообразователь. В смесителе песок и цемент смешиваются с пеной. Во время замеса при помощи компрессора увеличивается давление. Сметаноподобная паста из смесительного бункера по высоким давлением разливается в разделенные на секции формы.

Резанный пенобетон

Для получения бетона этого вида используют большую форму, а затем застывшую массу разрезают на блоки нужных размеров. Готовые блоки нужно выдержать до 25 дней и лишь только потом отправлять на продажу.

Состав пенобетона в отличии от газобетона не содержит известь и алюминиевую пудру, выполняющую роль порообразователя при изготовлении газоблоков. И тот и другой стройматериал обладает прекрасными качествами и успешно используется в строительстве.

Преимущества использования пенобетона:

- Экономия на отоплении составляет до 30% благодаря минимальной теплопроводности строительных пеноблоков.

- Закрыто-пористая структура сделала материал влагостойким и морозостойким.

- Высокий коэффициент огнестойкости позволяет противостоять открытому огню свыше 3 часов.

- Отличный показатель звукоизоляции делает дома комфортными и защищенными от внешних звуков.

- Для здания из пенобетона не нужно возводить фундаменты повышенной прочности, поскольку пенобетон имеет небольшой вес и здание из него дает меньшую нагрузку на фундамент.

- Экологически чистый материал без содержания химических вредных веществ.

- Быстрый и легкий монтаж возможен благодаря большим размерам блоков и их легкому весу.

- Идеальная поверхность блоков дает возможность сэкономить на связующем растворе.

Чем отличается газоблок от пеноблока? — Всё про бетон

Отличия газоблока от пеноблока

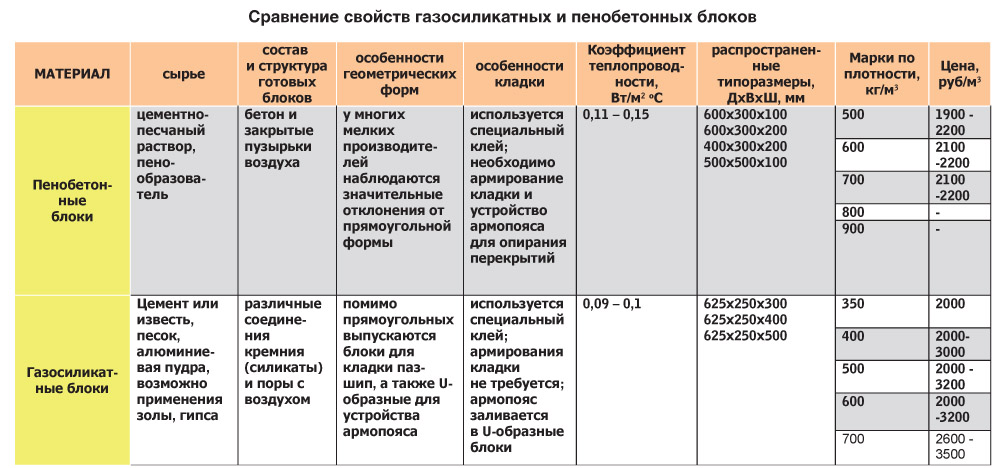

Последние десятилетия в строительстве получил распространение ячеистый бетон, — пористый материал на основе цемента и минеральных наполнителей. Относится к группе лёгких бетонов. К ячеистым бетонам принадлежит продукция из газобетона и пенобетона.

К ячеистым бетонам принадлежит продукция из газобетона и пенобетона.

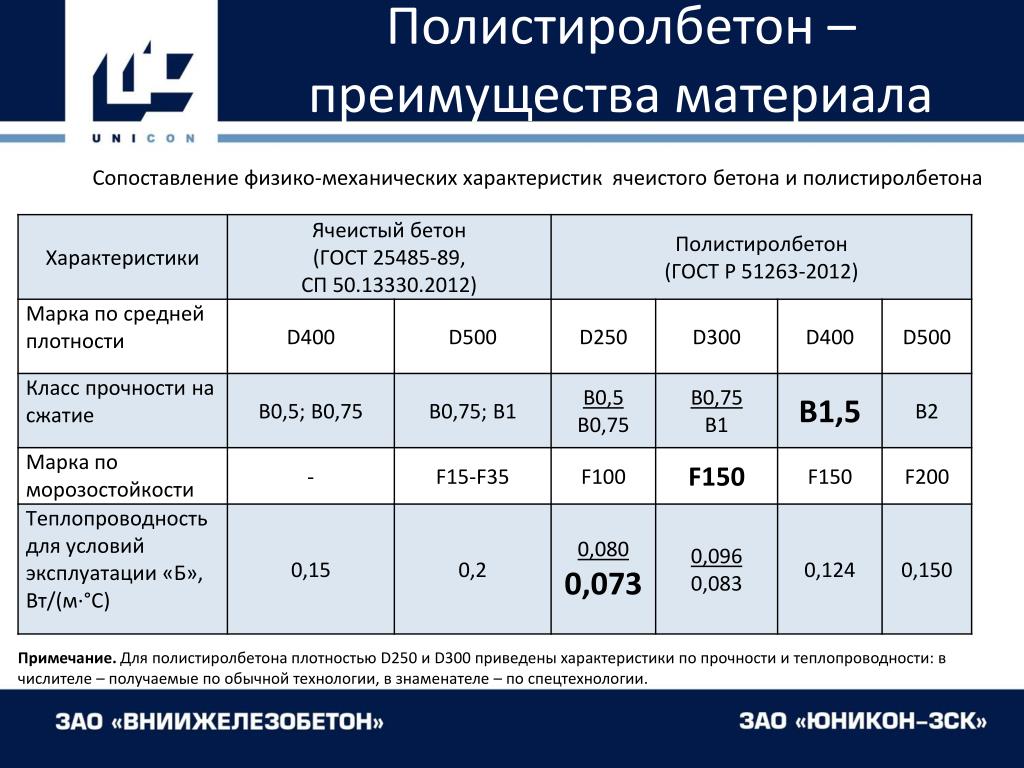

Эти материалы достаточно близки друг к другу по своим свойствам. По внешним признакам неспециалисту будет затруднительно отличить один от другого, но всё-таки различия есть и достаточно существенные.

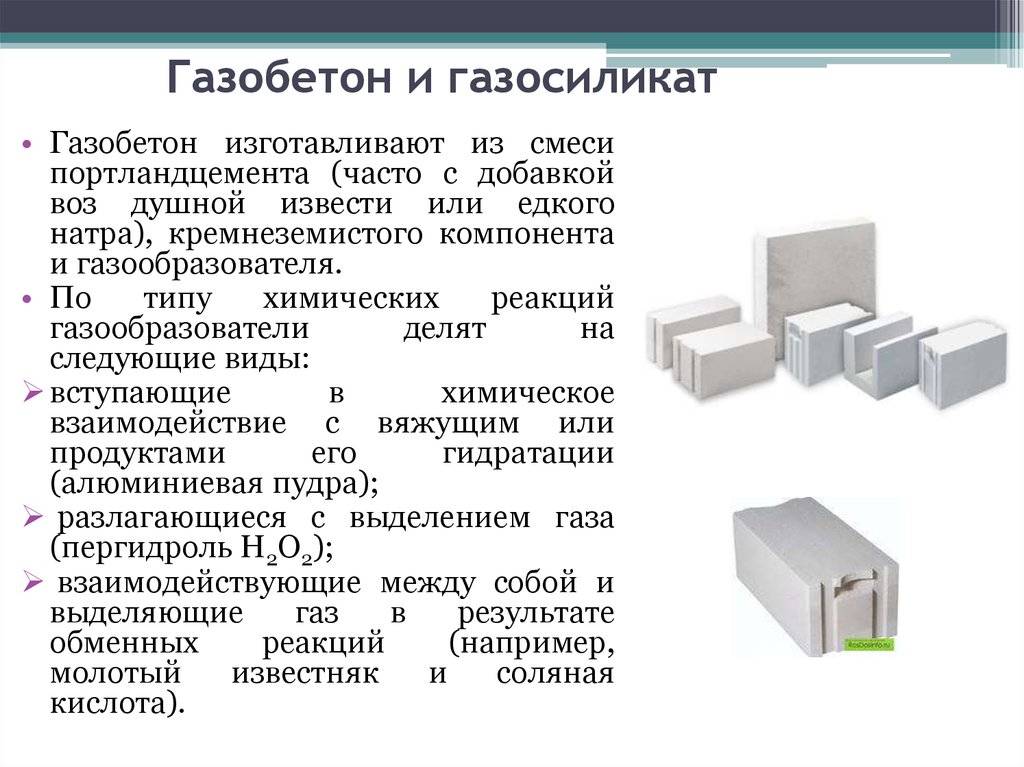

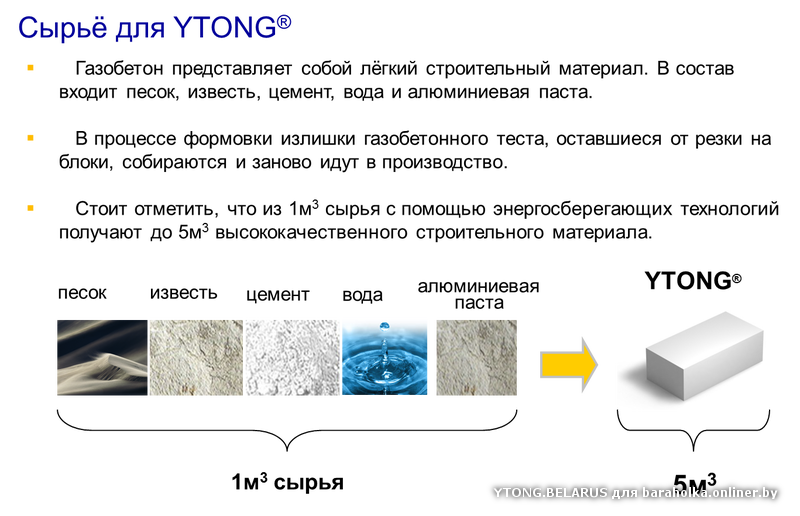

Газобетон – строительный материал, имеющий ячеистую структуру. Производится посредством автоклавного отверждения. Применяется для изготовления наружных несущих стен и внутренних не несущих стен и перегородок. При армировании используется для плит перекрытий. Отличный материал для теплоизоляции.

Пенобетон – один из видов ячеистого бетона. Производится из цемента, минеральных наполнителей и пенообразователя. Используется в бытовом и промышленном строительстве в качестве пеноблока или монолитного пенобетона. Имеет хорошие характеристики по теплоизоляции.

Структурные особенности ячеистых материалов

Состав газобетона

Для производства газобетонных блоков используются:

- цемент: является вяжущим средством;

- кварцевый песок, гипс, известь, зола, шлак, отходы от металлургического производства: применяются в качестве минеральных наполнителей;

- порошок чистого алюминия: вводится в общий состав в виде пасты или суспензии.

В результате химических реакций газобетон приобретает ячеистую структуру в виде замкнутых, равномерно распределённых по объёму, сфероидных полостей с размером ячейки 1…3 мм. Внутренние поры не сообщаются друг с другом.

Состав пенобетона

Для изготовления пенобетона применяются:

- цемент, — применяется в качестве связующего вещества;

- мытый песок, — используется в качестве минерального наполнителя;

- пенообразователь, — чаще всего используют искусственно произведённую жидкую древесно-омыленную смолу.

За счёт пенообразующих добавок в составе смеси, затворённой водой, образуются поры, не сообщающиеся между собой. На внутреннюю структуру пенобетона влияют добавки в первоначальную смесь и составы пенообразователей.

Если сравнить изделия в разрезе, то невооружённым взглядом будет видно, что пенобетон имеет более крупные внутренние поры, по сравнению с газобетоном. Кроме того, размеры ячеек в последнем, отличаются меньшим разбросом в размерах, нежели в пенобетоне.

Кроме того, размеры ячеек в последнем, отличаются меньшим разбросом в размерах, нежели в пенобетоне.

По цветовому отличию, — газобетон обладает светлым, почти белым оттенком, пенобетон отличается светло-серой цветовой гаммой.

Если сравнивать поверхность изделий, то видно, что пеноблок отличается гладкой поверхностью, в то время как газоблок обладает рельефной шероховатой структурой.

Способы производства ячеистых изделий

Газобетон

Этапы производства газобетонных изделий состоят:

- Мерные сухие компоненты затворяются водой и перемешиваются посредством механических устройств. Время процесса определяется технологической картой.

- Готовая смесь разливается по формам. При этом водный раствор цемента с наполнителями образует щелочную среду, которая вступает во взаимодействие с мелкодисперсным порошком алюминия. Результатом химической реакции является газообразный водород, который собственно и вспенивает цементный раствор.

За счёт выделяющегося газа происходит увеличение объёма смеси (аналогом может послужить дрожжевое тесто).

За счёт выделяющегося газа происходит увеличение объёма смеси (аналогом может послужить дрожжевое тесто). - По истечении периода, отведённого на схватывание цементной смеси, получившуюся заготовку вынимают из формы и нарезают на промежуточные полуфабрикаты, — блоки, панели, плиты.

- Окончательная обработка осуществляется в автоклавах или электрических печах. По этим методам газобетон называют:

- «автоклавный», — изделия из газобетона обрабатываются в течение фиксированного технологического времени в автоклаве водяным паром с определённой температурой и давлением;

- «неавтоклавный», — газоблоки подвергаются процессу сушки в специальных электросушильных камерах.

Данные процедуры придают газобетону окончательные технические свойства.

Этапы изготовления пенобетона:

- Сухие компоненты перемешиваются, растворяются водой.

- В готовый раствор вводится пенообразователь. Полученную смесь подвергают смешиванию до получения однородного состава. В процессе механического воздействия происходят физико-химические реакции, в результате которых, образуются свободные массы газа в виде отдельных пузырьков. Газовая компонента придаёт составу пористую структуру.

- Полученный раствор разливаются по формам, и выдерживается в течение 6…12 часов, — до схватывания цемента. Полученные изделия освобождаются от форм для дальнейшей сушки, которая осуществляется в защищённом от дождя месте.

- Технологическую прочность для применения в строительстве пеноблоки приобретают по прошествии 15…30 дней.

Газобетон выпускается в заводских условиях, что предопределяет высокое качество компонентов и полученных из них изделий.

Технология производства пенобетона более проста, что предопределило возможность его выпуска частными лицами, небольшими организациями. Причём производство можно организовать прямо на свободной площади строительной площадки.

Причём производство можно организовать прямо на свободной площади строительной площадки.

Но такая простота сказывается на качестве выпускаемых изделий:

- допускаются ошибки с выбором компонентов для смесей;

- зачастую смеси недостаточно сбалансированы по составу;

- не соблюдаются временные сроки при перемешивании компонентов, сушки полуфабрикатов;

- геометрические размеры изделий из пенобетона выполняются с недопустимыми отклонениями от требуемых.

В связи с этим, при выборе поставщика, необходимо тщательно ознакомиться с документацией на изделия, уточнить об условиях производства, при возможности визуально осмотреть готовый продукт.

Технические характеристики и области применения изделий из ячеистого бетона

Газобетон

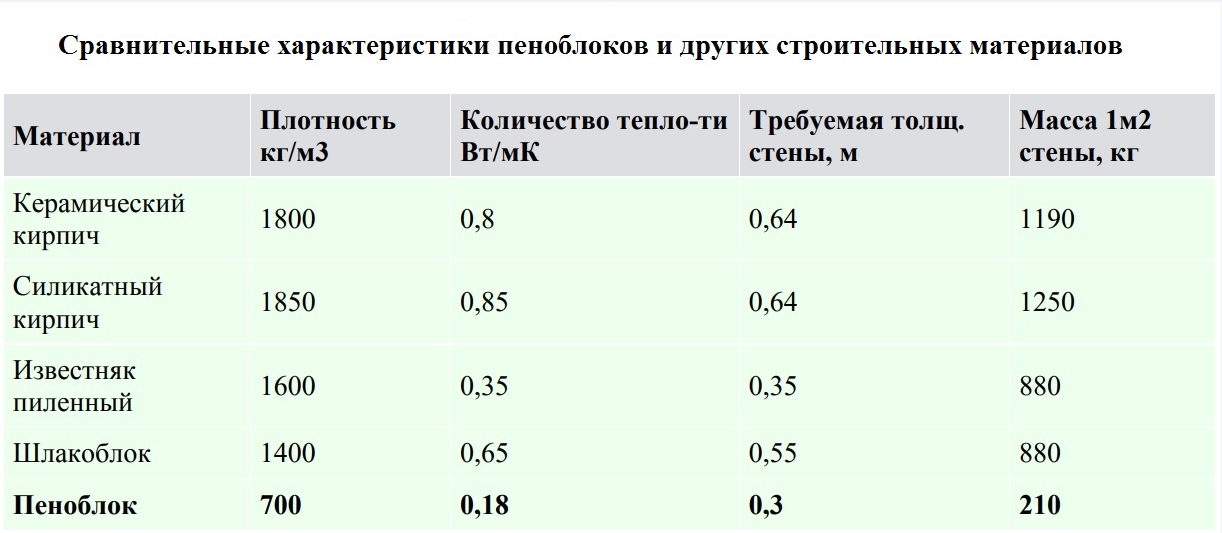

- Прочность блока зависит от его объёмной густоты, — показывает соотношение объёмной материальной массы и объёма газовых пустот. Увеличение плотности материала приводит к увеличению прочности на сжатие.

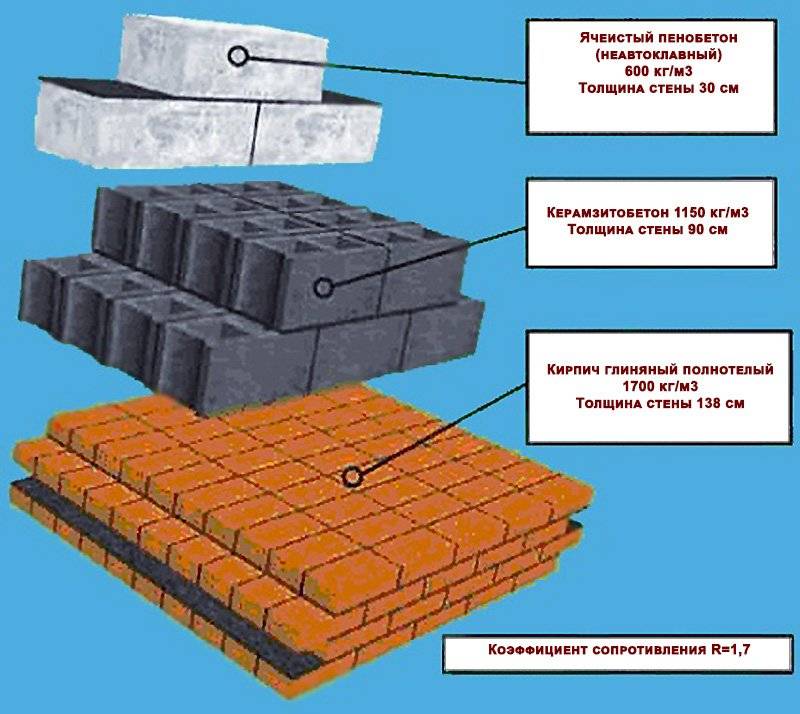

Нормативный показатель составляет 2,5…3,2 МПа, в зависимости от марки изделия. Такие характеристики позволяют использовать газобетон для возведения несущих стен и перегородок.

Нормативный показатель составляет 2,5…3,2 МПа, в зависимости от марки изделия. Такие характеристики позволяют использовать газобетон для возведения несущих стен и перегородок. - По теплоизоляции, газобетонные блоки имеют одни из наилучших характеристик, среди подобных стеновых материалов. Теплопроводность превосходит рядовой керамический кирпич в 3 раза, а тяжёлый бетон до 8 раз. Благодаря этому не требуется применять дополнительные меры по теплоизоляции. Экономия затрат на отопление может доходить до 30%. Вместе с этим газобетон является хорошим препятствием для нагрева помещений в жаркое летнее время.

- Звукоизоляция. Согласно нормативным документам уровень шумоизоляции составляет 40…60 Дб и зависит от марки, толщины, внутреннего состава блока, а также способа монтажа.

- Газобетон является не горючим материалом, который допускается применять при строительстве бытовых и промышленных помещений.

- Изделия из газового ячеистого бетона отлично переносят перепады температур, являются влагостойкими, при дополнительной поверхностной обработке.

- Изделия из газобетона можно обрабатывать посредством ножовки с закалённым зубом, отлично «гвоздятся», обладают хорошей адгезией по отношению к большинству строительных материалов, применяемых для внешней обработки.

Пенобетон

- Прочность и теплоизоляционные свойства блока зависят от внутреннего состава и, соответственно, от марки. С уменьшением пористости, увеличением плотности возрастает прочность на объёмное сжатие, но уменьшаются показатели по теплоизоляции. Поэтому марки пеноблока ниже D500 допускаются в качестве теплоизоляционных перекрытий. Марки D1100 и D1200 используются для возведения несущих стен высотой до 10…12 метров.

- При производстве пенобетона расходуется меньше материалов, например, в зависимости от марки пеноблока, сокращение массовой доли цемента составляет 2…4 раза.

- Возможность производства пенобетона непосредственно на строительной площадке позволяет снизить расходы на логистику и транспортные расходы.

- Экологические свойства пенобетона аналогичны классическому бетону, так как при производстве применяются цемент, песок, вода и пенообразователь.

- С технологической точки зрения – пеноблок является легко обрабатываемым материалом. Он пилится обыкновенной ножовкой, пробивается строительными гвоздями, сверлится.

Если сравнивать газобетон и пенобетон в области применения, то первый целесообразно применять при ответственных работах, массовом строительстве как в промышленном, так и бытовом строительстве. Пеноблок хорош в малом строительном производстве, — применяется для возведения загородных или малоэтажных домов, используется для строительства укрытий для скота, помещений сельскохозяйственного назначения.

Такой расклад объясним качеством и свойствами материала, условиями его производства, ценой единицы продукции.

Геометрические размеры. Сравнение

Для того чтобы выполнить анализ по геометрии газоблока и пеноблока, необходимо помнить, что первый производится только в заводских условиях; второй – допускает кустарное производство. Промышленные изделия из обоих материалов имеют жёсткие допуски, — расхождение по длине не превышают 1…3 мм. Частное производство «грешит» расхождением размеров, — даже в одной партии разбег достигает 10…20мм.

Промышленные изделия из обоих материалов имеют жёсткие допуски, — расхождение по длине не превышают 1…3 мм. Частное производство «грешит» расхождением размеров, — даже в одной партии разбег достигает 10…20мм.

Исходя из этого пенобетонные изделия, грешащие точностью размеров, целесообразно использовать только при неответственном строительстве, — для садовых домиков, сараев, гаражей, вспомогательных хозяйственных построек и других подобных строений.

Прочность газоблока и пеноблока

При сравнении прочностных характеристик берутся изделия одинаковых размеров. При этом необходимо учитывать условия производства пеноблоков. Для чистоты эксперимента целесообразно использовать изделия, выпущенные в заводских условиях.

Несмотря на кажущуюся лёгкость газоблока, он оказывается прочнее на 10…40%, по сравнению с пеноблоком. Естественно, при этом учитываются марки материала.Кроме этого, пеноблок обладает большим коэффициентом расширения и может давать усадку, что вызывает с течением времени появления микротрещин.

Минус газоблока – повышенная гигроскопичность. Структура материала не препятствует проникновению влаги внутрь изделия, что требует проведения дополнительных отделочных работ по повышению гидроизоляционных свойств возведённой конструкции.

Экономические показатели, отличия по ценам

Газоблок, имеющий примерно одинаковые размеры и характеристики, стоит на 20…100% дороже пеноблока. Это обусловлено применяемыми материалами, используемым оборудованием, транспортными и производственными расходами. Но это неполный анализ.

Если принять во внимание полные потребительские свойства материалов, долговечность, технологию монтажа, то в целом получится, что газоблок оказывается, в экономическом плане, более выгодным, нежели пеноблок.

Естественно, в анализе необходимо учитывать возводимый объект, — при строительстве садового домика и многоэтажной конструкции экономический результат, на приведённую единицу продукции, может быть противоположным.

Состав пенобетона

Состав пенобетона:

портландцемент + обычный кварцевый песок + вода + пенообразователь.

Согласно ГОСТ 25485-89 «Бетоны ячеистые» для производства пенобетона применяют материалы:

1. Вяжущие:

- портландцемент – по ГОСТ 10178 (не содержащий добавок трепела, глиежа, трассов, глинита, опоки, пеплов), содержащий трехкальциевый алюминат () не более 6% для изготовления крупноразмерных конструкций на цементном или мешанном вяжущем.

2. Кремнеземистые компоненты:

- песок – по ГОСТ 8736, содержащий (общий) не менее 90% или кварца не менее 75%, слюды не более 0,5%, илистых и глинистых примесей не более 3%.

3. Пенообразователь на основе:

- костного клея – по ГОСТ 2067;

- мездрового клея – по ГОСТ 3252;

- сосновой канифоли – по ГОСТ 191113;

- едкого технического натра – по ГОСТ 2263;

- скрубберной пасты – по ТУ 38-107101 и другие.

4. Вода – по ГОСТ 23732.

Меняя состав пенобетона, соотношение компонентов, можно получать различные классы ячеистого бетона, используемые для наружных стен, внутренних перегородок, термовкладышей, термоизоляции крыш, звуко- и термоизоляции междуэтажных покрытий.

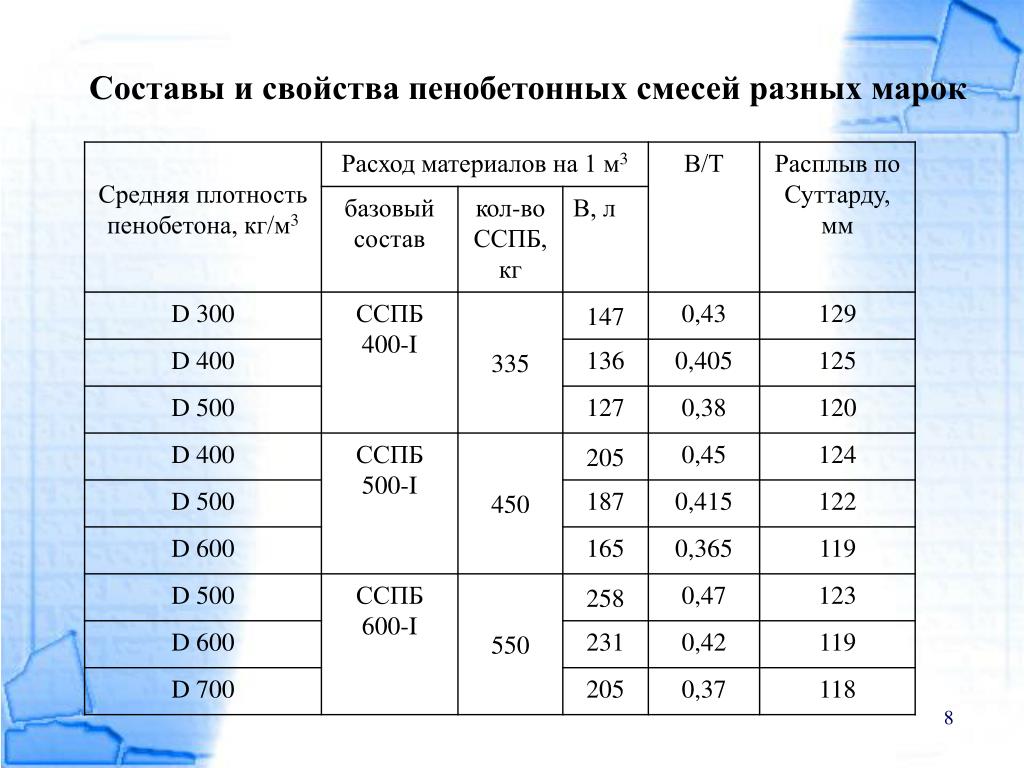

Состав пенобетона.В качестве справочных сведений приводим состав пенобетона, примерное количество материалов при производстве 1 м.куб. наиболее распространенных марок пенобетона и использовании цемента марки ПЦ 500 Д0 :

Плотность | кг/м.куб. | «400» | «600» | «800» |

Цемент | кг | 300 | 330 | 400 |

Песок | кг | 0 | 210 | 340 |

Пенообразователь | кг | 0,85 | 1,1 | 1,1 |

Вода | Л. | 160 | 180 | 230 |

Зависят от состава пенобетона, условий образования и стабильности структуры ячеистой смеси. Она должна иметь определенное количество равномерно распределенных пор оптимальной формы и размера, а также сохранять свою структуру до достижения необходимой прочности в пенобетоне. Структура смеси определяется качеством предварительно приготовленной пены, которая образуется при интенсивном перемешивании водного раствора с пенообразователем. Такая пена хорошо смешивается с цементным раствором и имеет устойчивую структуру. До окончания процессов схватывания и достижения структурной прочности (примерно 2…3 часа) пена должна выполнять функции несущего пространственного каркаса – не оседать и не отделять воду.

Устойчивость пены зависит от размеров пузырьков, толщины водных пленок и их упругомеханических свойств. Требования к стойкости пены и к несущей способности повышаются с уменьшением заданной плотности бетона, увеличением толщины формуемых изделий, а также понижением температуры среды и соответственно удлинением сроков схватывания вяжущего.

Требования к стойкости пены и к несущей способности повышаются с уменьшением заданной плотности бетона, увеличением толщины формуемых изделий, а также понижением температуры среды и соответственно удлинением сроков схватывания вяжущего.

см. Технологию производства пенобетона…

Пенобетон | Справочник строительных терминов

Пенобетон представляет собой пористый искусственный

строительный материал, в котором равномерно распределены замкнутые воздушные

ячейки (поры), образованный в результате застывания смеси из кремнеземистого,

вяжущего компонента, пены технической, добавок химических и воды. Пенобетоны, в

соответствии с заключением Госстроя РФ, обладают рядом характеристик, которые

выгодно их отличают от многих привычных в употреблении строительных материалов.

Пенобетонные изделия лучше всего адаптированы к сложным экономическим и

климатическим условиям России. У них есть такие достоинства, как: низкий уровень

теплопроводности, невысокая средняя плотность, стойкость при пожарах, низкий

уровень водопоглощения.

У них есть такие достоинства, как: низкий уровень

теплопроводности, невысокая средняя плотность, стойкость при пожарах, низкий

уровень водопоглощения.

Пенобетон естественного твердения, заливаемый непосредственно на месте современного многоэтажного строительства, можно применять в разных элементах строительных конструкций.

В наши дни с целью обеспечения теплоизоляции ограждающих

конструкций активно применяют блоки из пенобетона с плотностью от 400кг/см2 до

500кг/см2, при этом их цена только растет (из-за роста цен на электроэнергию).

Использование пенобетона монолитного позволяет достигать значительного

экономического эффекта, поскольку его цена, включая стоимость работ, меньше

стоимости пеноблоков. Помимо этого, не требуются денежные затраты на разгрузку и

погрузку, транспортировку, бой, поднимание на этажи, кладку, а также на

использование дополнительных утеплителей, мостиков «холода» для швов.

Использование пенобетона с плотностью от 250кг/м3 до 300кг/м3 делает возможным

уменьшить толщину стен при сохранении всех теплотехнических характеристик.

Принцип всей технологии сводится к использованию съемной либо несъемной опалубки, а также заливки в нее пенобетона неавтоклавного монолитного. При возведении из пенобетона коттеджей в качестве опалубки несъемной используют кирпич, плиты из бетона поризованного, строительный камень либо ЦСП, которые прикрепляют к каркасу из легких металлических либо деревянных конструкций. При использовании опалубки несъемной, изготовленной из ЦСП, после заливания бетона получается многослойная готовая стена, которая не нуждается в дальнейшей отделке.

При каркасном, а также монолитном строительстве из пенобетона домов выделяют три варианта создания ограждающих конструкций стен самонесущих.

Пенобетон заливается через технологические отверстия, которые находятся в перекрытиях, между стенами из кирпича.

Пенобетон заливают между внешней и внутренней кирпичными

стенами, которые выложены от фундамента к плитам перекрытия. В этом варианте

плиты перекрытия оказываются прикрытыми кирпичом – это позволяет зданию обладать

эстетичным видом.

Вариант третий представляет собой стену, которая возводится на определеном расстоянии от перекрытия, а также которая связана в плитами междуэтажных перекрытий посредством арматуры. Вторую стену возводят по краю перекрытия, в получающийся простенок заливают пенобетон монолитный.

Все три варианта подразумевают использование пенобетона с плотностью от 250кг/м3 до 400кг/м3. Самым предпочтительным является вариант номер три, поскольку полезная площадь помещения значительно увеличивается.

Также монолитный пенобетон используют для обустройства оснований под автодорожные покрытия, для строительства кессонных подушек мостовых опор, звукопоглощающих экранов автострад, с целью укрепления откосов и тампонирования газовых, нефтяных скважин, глубина которых составляет до 3000м, для заполнения пространства закрепного штолен и тоннелей.

При использовании монолитного пенобетона экономно решается

проблема утепления старых и реконструированных жилых построек способом заливки

раствора в несъемную опалубку, которая приставляется снаружи либо изнутри к

стене, которая утепляетс, на расстоянии необходимой толщины утепления.

Справочник строительных материалов (П)

Справочник строительных материалов и терминов

Характеристики сверхлегкого пенобетона с добавлением нанокремнезема

Материалы

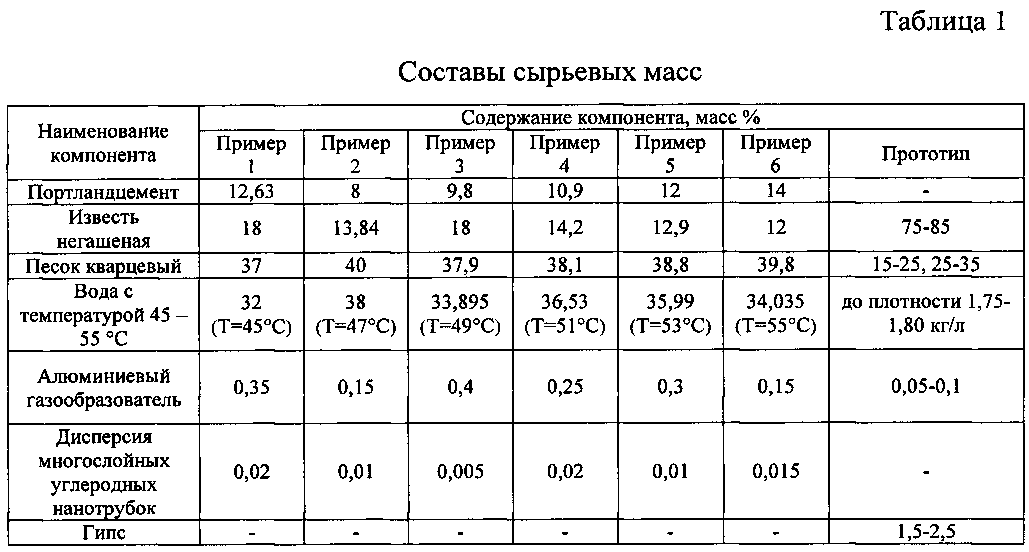

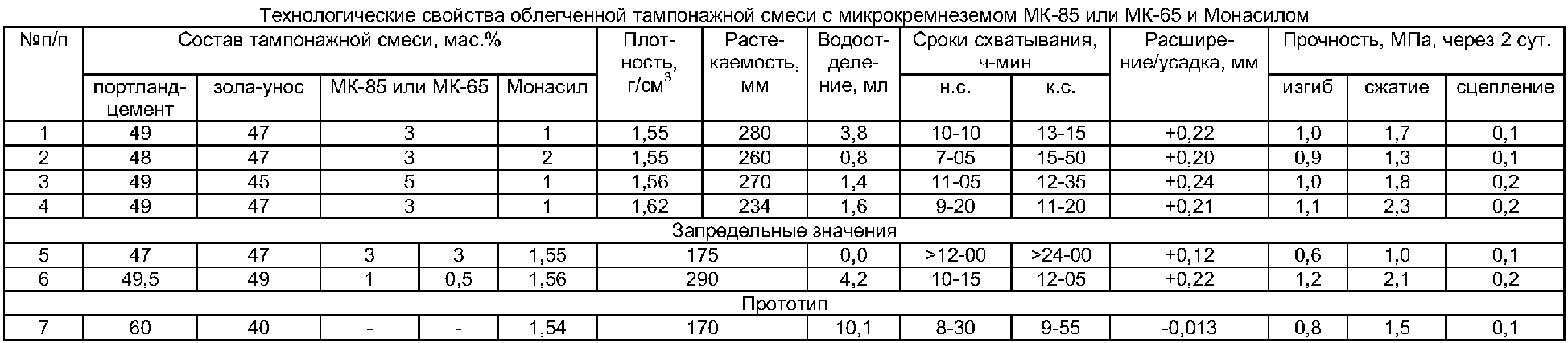

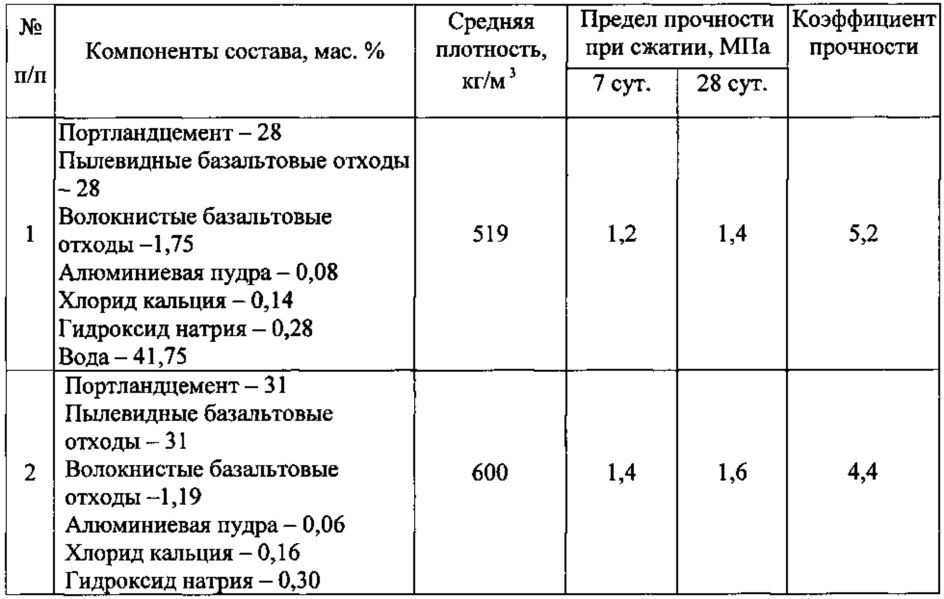

В данном исследовании использовали обычный портландцемент, CEM I 52.5 R, соответствующий EN 197–1 (HeidelbergCement AG, Германия). Три различных тонкодисперсных материала были выбраны и использованы в качестве SCM: летучая зола класса F (FA) (Baumineral, Германия), микрокремнезем (SF) (Sika, Германия) и наносиликат (Levasil CB8, Nouryon, Швеция) в форме суспензии (NS). . Те же самые наночастицы кремнезема использовались в предыдущих работах [30, 36] и были всесторонне охарактеризованы в работе [36].На микрофотографиях просвечивающей электронной микроскопии (ПЭМ) (рис. 1a–c) показаны наночастицы кремнезема сферической формы с энергодисперсионным рентгеновским (EDX) спектром (рис. 1e) и картинами рентгеновской дифракции (XRD) (рис. 1f). подтверждая его высокую чистоту и аморфность. В таблице 1 приведены основные свойства суспензии NS, использованной в этом исследовании.

В таблице 1 приведены основные свойства суспензии NS, использованной в этом исследовании.

Изображения ПЭМ ( a – b ), распределение частиц по размерам ( c ), EDX ( e ) и XRD ( f ) анализ нанокремнезема.Сигналы углерода и меди, присутствующие в спектре, исходят от дырчатой углеродной сетки ПЭМ. Воспроизведено из [36]

Таблица 1 Свойства суспензии наночастиц кремнезема В таблице 2 показаны химические и физические свойства цемента, золы-уноса и микрокремнезема, а на рис. 2 показано распределение частиц этих материалов по размерам. Поскольку нанокремнезем использовали в виде суспензии, количество жидкой фазы вычитали из эффективной воды (вес/вес). В большинстве пенобетонных смесей, по сведениям авторов, используется мелкий заполнитель (песок) для уменьшения объемных изменений и усадки бетона.Однако эта добавка может вызвать значительное увеличение плотности пенобетона. Поэтому в данном исследовании был использован легкий мелкий песок (пенопласт, Лиавер), фракции 0,1–0,3 мм, плотностью 0,8 г/см 3 , для облегчения производства бетона со сверхнизкой плотностью. . Было определено, что водопоглощение используемых легких заполнителей составляет 12 % масс. с дополнительным количеством воды, равным поглощению мелкого легкого песка, включенного в эффективную воду.Для производства пены использовали пенообразователь плотностью 1,05 г/см 3 (Lightcrete 400) производства Sika Germany. Кроме того, для достижения требуемой консистенции реализован суперпластификатор, совместимый с используемым пенообразователем. Для улучшения однородности и стабильности пенобетонной смеси была принята добавка, повышающая вязкость (Sika Stabilizer ST3), чтобы предотвратить сегрегацию в свежей смеси.

Поэтому в данном исследовании был использован легкий мелкий песок (пенопласт, Лиавер), фракции 0,1–0,3 мм, плотностью 0,8 г/см 3 , для облегчения производства бетона со сверхнизкой плотностью. . Было определено, что водопоглощение используемых легких заполнителей составляет 12 % масс. с дополнительным количеством воды, равным поглощению мелкого легкого песка, включенного в эффективную воду.Для производства пены использовали пенообразователь плотностью 1,05 г/см 3 (Lightcrete 400) производства Sika Germany. Кроме того, для достижения требуемой консистенции реализован суперпластификатор, совместимый с используемым пенообразователем. Для улучшения однородности и стабильности пенобетонной смеси была принята добавка, повышающая вязкость (Sika Stabilizer ST3), чтобы предотвратить сегрегацию в свежей смеси.

Гранулометрический состав используемых тонких материалов

Состав смеси

Было разработано и приготовлено семь пенобетонных смесей для достижения заданной плотности в сухом состоянии в диапазоне 350 ± 50 кг/м 3 . Соотношение паста/пена является наиболее важным параметром, определяющим плотность и устойчивость пенобетона. В этом исследовании оно было зафиксировано на уровне 1:3 по объему для всех смесей для достижения заданной плотности. Соотношение вода/вяжущее было зафиксировано на уровне 0,40 для всех смесей.{3}} \right) \, = { 1}.{2} C \, + \, A$$

Соотношение паста/пена является наиболее важным параметром, определяющим плотность и устойчивость пенобетона. В этом исследовании оно было зафиксировано на уровне 1:3 по объему для всех смесей для достижения заданной плотности. Соотношение вода/вяжущее было зафиксировано на уровне 0,40 для всех смесей.{3}} \right) \, = { 1}.{2} C \, + \, A$$

(1)

, где C – масса добавленных вяжущих материалов (кг/м 3 ), а A – масса заполнителей (кг/м 3 ). Согласно этой формуле, 60 кг/м 3 мелкого легкого заполнителя требуют содержания вяжущего материала 240 кг/м 3 для всех смесей.

Четыре дозировки были использованы для изучения влияния нанокремнезема на характеристики пенобетона: 1.25, 2,5, 5 и 10 мас.% цемента. Для сравнения были приготовлены и также испытаны контрольная смесь, содержащая чистый цемент, смесь, содержащая летучую золу с заменой цемента на 25 % по массе, и смесь, содержащая микрокремнезем с заменой цемента на 10 % по массе. В таблице 3 представлены составы различных бетонных смесей. Количество воды для затворения и суперпластификатора во всех случаях оставалось постоянным, в то время как содержание стабилизатора было подобрано таким образом, чтобы предотвратить сегрегацию и выделение пенобетона. Уплотнение пенобетона нежелательно из-за высокой вероятности сегрегации, разрушения и слияния пузырьков пены и образования в результате больших пустот.Таким образом, бетонная смесь была разработана для достижения класса консистенции F4/F5 (в соответствии с EN 206-1), чтобы получить пригодную для обработки однородную смесь с высокой заполняющей способностью без необходимости вибрации.

В таблице 3 представлены составы различных бетонных смесей. Количество воды для затворения и суперпластификатора во всех случаях оставалось постоянным, в то время как содержание стабилизатора было подобрано таким образом, чтобы предотвратить сегрегацию и выделение пенобетона. Уплотнение пенобетона нежелательно из-за высокой вероятности сегрегации, разрушения и слияния пузырьков пены и образования в результате больших пустот.Таким образом, бетонная смесь была разработана для достижения класса консистенции F4/F5 (в соответствии с EN 206-1), чтобы получить пригодную для обработки однородную смесь с высокой заполняющей способностью без необходимости вибрации.

Приготовление пенобетона

Предварительно сформированная пена в данном исследовании была приготовлена и затем смешана с цементным раствором. Для получения пены был адаптирован и использован пеногенератор SG S9 (Sika Germany) производительностью 9 л в минуту и давлением 0. 4 бара. В генератор подавалась водопроводная вода под давлением около 3 бар и сжатый воздух под давлением 2 бар, при этом дозировка пенообразователя устанавливалась на уровне 2 % масс. от воды. Производимая пена должна была быть стабильной и, как рекомендовал поставщик, должна производиться непрерывно без импульсов. Для этого давление сжатого воздуха регулировали так, чтобы пена образовывалась равномерно и стабильно. Плотность пены была измерена как 35–40 кг/м 3 . Чтобы избежать комкования и агломерации, вызванных смешиванием мелких материалов с водой, для приготовления цементного раствора применяли смеситель Eirich с высокой интенсивностью сдвига (1000 об/мин).Тонкодисперсные материалы сначала смешивали в сухом виде в течение 30 с, после чего добавляли воду, суперпластификатор и стабилизатор и перемешивали в течение 2 мин. Затем миксер останавливали на одну минуту, после чего снова продолжали перемешивание в течение еще одной минуты. Параллельно готовили пену и измеряли необходимый объем для достижения соотношения пасты и пены 1:3.

4 бара. В генератор подавалась водопроводная вода под давлением около 3 бар и сжатый воздух под давлением 2 бар, при этом дозировка пенообразователя устанавливалась на уровне 2 % масс. от воды. Производимая пена должна была быть стабильной и, как рекомендовал поставщик, должна производиться непрерывно без импульсов. Для этого давление сжатого воздуха регулировали так, чтобы пена образовывалась равномерно и стабильно. Плотность пены была измерена как 35–40 кг/м 3 . Чтобы избежать комкования и агломерации, вызванных смешиванием мелких материалов с водой, для приготовления цементного раствора применяли смеситель Eirich с высокой интенсивностью сдвига (1000 об/мин).Тонкодисперсные материалы сначала смешивали в сухом виде в течение 30 с, после чего добавляли воду, суперпластификатор и стабилизатор и перемешивали в течение 2 мин. Затем миксер останавливали на одну минуту, после чего снова продолжали перемешивание в течение еще одной минуты. Параллельно готовили пену и измеряли необходимый объем для достижения соотношения пасты и пены 1:3. Наконец, для смешивания обоих компонентов использовалась бетономешалка Zyklos объемом 50 л со скоростью вращения до 80 об/мин. На дно смесителя сначала добавлялась пена, после чего постепенно добавлялся цементный раствор.Процесс перемешивания продолжался до получения однородной смеси (5–7 мин). Затем были отлиты бетонные образцы путем заливки бетона непосредственно в формы без вибрации.

Наконец, для смешивания обоих компонентов использовалась бетономешалка Zyklos объемом 50 л со скоростью вращения до 80 об/мин. На дно смесителя сначала добавлялась пена, после чего постепенно добавлялся цементный раствор.Процесс перемешивания продолжался до получения однородной смеси (5–7 мин). Затем были отлиты бетонные образцы путем заливки бетона непосредственно в формы без вибрации.

Экспериментальные испытания

Испытания свойств в свежем виде, включая испытание с помощью таблицы текучести и измерения плотности в свежем виде, проводились в соответствии с EN 12350-5 и 12350-6 соответственно. Испытание на текучесть проводили без падения или подъема (тряски), так как это могло повлиять на стабильность пузырьков пены.Испытание на прочность на сжатие было проведено через 28 дней в соответствии с EN 12390-3 с использованием 100 × 100 × 100 мм 3 кубов. Усадку пенобетона при высыхании измеряли, как указано в DIN 52450, с использованием метода Графа-Кауфмана, в котором призмы с размерами образцов 40 × 40 × 160 мм 3 испытывают через 3, 7 и 28 дней отверждения. . Устройство Hot Disk, согласно ISO 22007-2, использовалось для измерения теплопроводности. Кубические образцы с длиной ребра 100 мм использовались для определения плотности в сухом состоянии и теплопроводности.Для измерения Hot Disk датчик располагался между двумя образцами, при этом датчик одновременно использовался как монитор температуры и источник тока [37]. Для оценки водопоглощения пенобетона были проведены испытания на сорбцию (поглощение) в соответствии с EN ISO 15148 на призмах образца 40 × 40 × 160 мм 3 . Во всех случаях испытывали не менее трех образцов с учетом среднего значения.

. Устройство Hot Disk, согласно ISO 22007-2, использовалось для измерения теплопроводности. Кубические образцы с длиной ребра 100 мм использовались для определения плотности в сухом состоянии и теплопроводности.Для измерения Hot Disk датчик располагался между двумя образцами, при этом датчик одновременно использовался как монитор температуры и источник тока [37]. Для оценки водопоглощения пенобетона были проведены испытания на сорбцию (поглощение) в соответствии с EN ISO 15148 на призмах образца 40 × 40 × 160 мм 3 . Во всех случаях испытывали не менее трех образцов с учетом среднего значения.

Микроструктурные исследования

Характеристики материала, такие как пористость и твердая структура, сильно влияют на физико-механические свойства пенобетона [10].Поэтому они должны быть тщательно изучены с использованием надлежащего метода. В этом исследовании использовалась рентгеновская микрокомпьютерная томография (микро-КТ), неразрушающий и неинвазивный метод. Этот метод широко использовался различными исследователями для изучения микроструктуры композитов на основе цемента без повреждения образца [38,39,40], и поэтому характеристики пористости и твердости пенобетона с нанокремнеземом также могут быть изучены с использованием этого подхода. .

.

Исходное микро-КТ-изображение было получено с помощью самодельного КТ-устройства, состоящего из микрофокусного рентгеновского источника Hamamatsu.Подробную конфигурацию используемого устройства можно найти в [41]. На рисунке 3 показана процедура визуализации микро-КТ, используемая для создания трехмерного объема микроструктуры. Исходное изображение микро-КТ показывает первоначально реконструированное 8-битное изображение целевого образца. Для более эффективного исследования и с учетом вычислительных затрат из исходного изображения была выбрана подходящая область, которая может представлять весь образец, и обозначена как область интереса (ROI). Выбранная область интереса состояла из 400 ×400 пикселей с размером 31 пиксель.0 мкм. 8-битное изображение выражалось в виде 256 значений в диапазоне от 0 (черный) до 255 (белый), при этом необходимо было выбрать пороговое значение для сегментации целевого компонента исходного изображения. Для пороговой обработки использовались модифицированный метод Otsu [42] и ручной выбор [5, 43], при этом можно было получить бинаризованное изображение, используя выбранное пороговое значение и набор инструментов изображения в MATLAB (R2020a). В бинарном изображении белый цвет представляет собой фоновую (сплошную) часть, а черный цвет представляет собой поры внутри образца.Затем для бинарного изображения был принят модифицированный алгоритм водораздела [13], чтобы более четко описать каждую пору. Трехмерные объемные изображения пористых структур были созданы путем наложения серии сегментированных изображений поперечного сечения, как показано на рис. 4. Используя трехмерный бинарный объем на рис. 4, распределение пор по размерам и среднюю толщину стенок полученных образцов были исследованы. Микроструктуры NS1,25 и NS2,5 не принимались во внимание при исследовании микро-КТ, поскольку они показали худшие механические и термические свойства по сравнению с другими образцами.