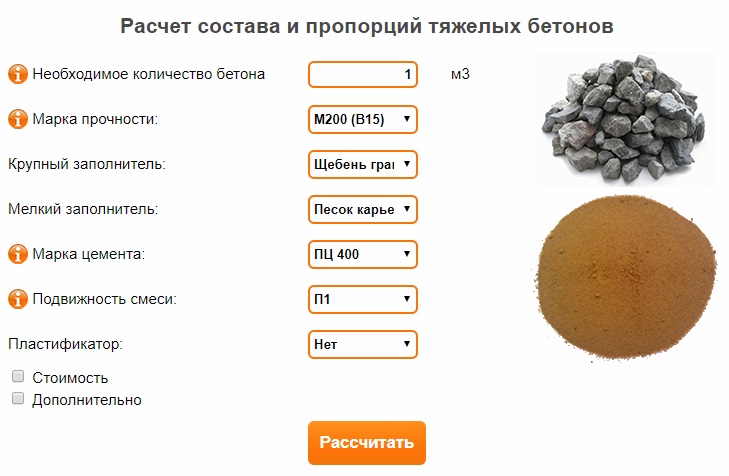

Расчет состава бетонной смеси: Онлайн калькулятор расчета и подбора состава бетона различных марок прочности.

Онлайн калькулятор расчета и подбора состава бетона различных марок прочности.

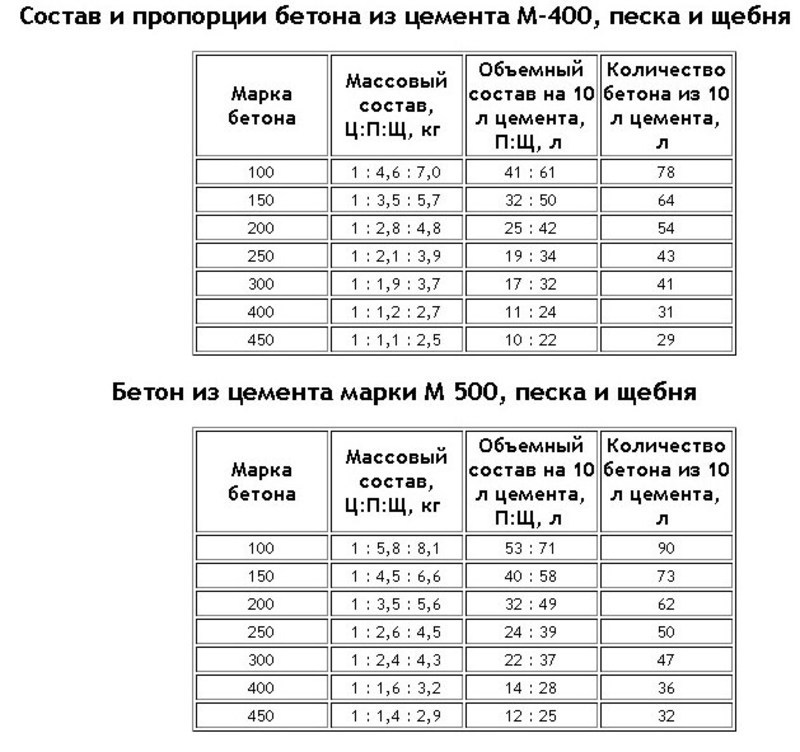

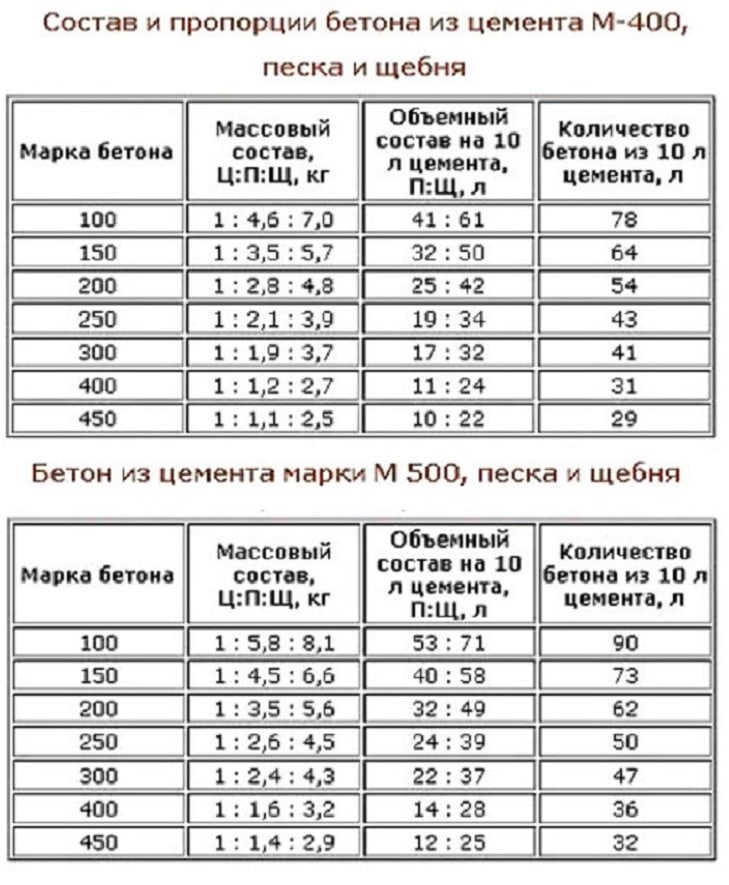

Информация по назначению калькулятора

Онлайн калькулятор расчета и подбора составов тяжелых бетонов на цементном вяжущем с применением крупного и мелкого заполнителей. С учетом пластифицирующих добавок, метода уплотнения и подвижности бетонной смеси. Расчет примерный, и может отличаться от реального, в зависимости от применяемых материалов, их влажности и других характеристик. Для более точного определения пропорций необходимо производить пробный замес.

Для расчета пропорций на один замес в бетоносмесителе, необходимо указать количество бетона равное рабочему объему бетоносмесителя (60-70% от общего).

Краткое описание тяжелых бетонов

Железобетонные изделия для строительства изготавливаются не только на

специализированных предприятиях, но и очень часто отливаются непосредственно на возводимом объекте.

Отличительные особенности тяжелого бетона

Производство строительных материалов осуществляется в двух категориях: легкие и тяжелые бетонные изделия. Они существенно отличаются по физико-технологическим характеристикам и соответственно по области применения:

- Легкие бетоны — производятся на основе «легких» наполнителей, которые значительно снижают объемную массу и повышают теплоизоляционные свойства. К тому же чем легче бетон, тем он имеет большую пористость, а значит низкую гидравлическую сопротивляемость, поэтому изделия из легкого бетона применяются для внутренних неответственных конструкций без сильного динамического разрушающего воздействия.

- Тяжелые бетоны — характеризуются высокой прочностью и малой пористостью, что гарантирует отменную стойкость к любым механическим и химическим воздействиям. Строительные материалы из тяжелого бетона применимы для особо ответственных конструкций с открытой (природной) эксплуатацией, в том числе для возведения фундаментов, стен, и заливки полов.

Характеристики тяжелого бетона

Расчет и подбор состава и пропорций тяжелых бетонов осуществляется с учетом требуемых характеристик (свойств):

- Прочность – главный показатель способности железобетонных изделий выдерживать разрушающую нагрузку. Именно этот показатель указывает на область применения бетона в высотных зданиях, фундаментах или гидротехнических сооружениях.

- Температурное расширение и огнестойкость тяжелого бетона – показатель возможности использования строительных изделий в зонах температурного воздействия. Так, заливка пола из тяжелого бетона имеет коэффициент расширения не более 0,5 мм на погонный метр. Бетон способен выдерживать температуру до 500 градусов (выше происходит разрушение), а при температуре порядка 200 градусов теряется его прочность не более 30%.

- Пористость, водостойкость и морозостойкость – смежные показатели, от суммы которых зависит эксплуатационная стойкость железобетонных изделий. Пористость тяжелого бетона не должна превышать 15%. Морозостойкость маркируется по способности выдерживать циклическое замораживание от F50 до F1000.

Показатель классифицируют от В3,5 до В60, что соответствует маркировке пределу прочности от

М50 до М1000 (от 5 до 100 Мпа).

Показатель классифицируют от В3,5 до В60, что соответствует маркировке пределу прочности от

М50 до М1000 (от 5 до 100 Мпа).

Тяжелый бетон применяется при строительстве

каналов и мостов, поэтому их водостойкость в пределах по маркировке W2 — W20 (цифра – показатель

воздействия воды в кгс/см2).

Тяжелый бетон применяется при строительстве

каналов и мостов, поэтому их водостойкость в пределах по маркировке W2 — W20 (цифра – показатель

воздействия воды в кгс/см2).

Применение тяжелого бетона

Очень важно правильно проводить расчет и подбор состава и пропорций тяжелых бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

— Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона М250 – М350.

— Индивидуальное строительство может осуществляться бетонами М150 – М200.

— Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна

могут отливаться прочностью М50 – М150.

Расчет состава тяжелых бетонов производится по методике в соответствии с ГОСТ 27006 — 86 (1989) «Бетоны. Правила подбора составов» и ГОСТ 7473 — 94 «Смеси бетонные. Технические условия».

Структурные особенности тяжелого бетона

Состав и пропорции используемых составляющих для тяжелого бетона напрямую влияет на его технологические и физические характеристики, поэтому расчет должен проводиться достаточно точным, что удобнее осуществлять на онлайн-калькуляторе. Для отливки качественных бетонных изделий с подходящими техническими характеристиками необходимо учитывать ряд особенностей изготовления тяжелого бетона:

- Заполнители используются обязательно двух типов: крупноформатные и мелкие. Крупноформатные заполнители (щебень или гравий) обеспечивают прочность бетона, а мелкий — за счет уплотненного распределения повышает плотность и снижает пористость бетона.

- Пластичность бетона или удобоукладываемость – способность бетонной смеси полностью заполнить заливаемую форму с достаточным уплотнением для гарантирования расчетной его прочности. Пластичность маркируют от П1 (минимальная) до П5 (максимальная). Для заливки открытых площадок с применением уплотняющей (вибрационной) техники можно брать бетоны П1, но для сложных конструкций необходимо применять высоко пластичные бетонные растворы от П3 до П5.

Вода – важный расчетный ингредиент, добавление которого сверх нормы не допустимо.

Ошибочно думать, что добавлением воды можно повысить пластичность бетона без вреда его качеству, т.к. падает его однородность и прочность и увеличивается усадка. Для повышения пластичности бетона используют пластификаторы, которые улучшают способность перемещения наполнителей, что гарантирует качественное заполнение формы и легкий выход из отливки воздуха с равномерной структурой всего бетона. Профессиональное строительство обязательно использует пластификаторы.

Подвижность бетонной смеси

Подвижность бетонной смеси – важнейший показатель удобоукладываемости, который показывает возможность метода (ручного или с использованием механизмов) качественного заполнения формы бетонных конструкций различного применения:

- Ж2 – применима для массивных железобетонных конструкций и опорных площадок.

- Ж1 – бетонные смеси для возведения стеновых конструкций гражданского и промышленного назначения. Заполнение малых форм допустимо производить без механического уплотнения, но объемные изделия изготавливаются только с применением виброуплотнения.

- П1 – рекомендуется проводить отливку непосредственно на месте возведения элемента конструкции. Подвижность применима для изготовления тонкостенных изделий с армированием не более 1%. В частном строительстве отливаются плиты, опоры и балки малого сечения с ручным и механическим уплотнением.

- П2 – применяется для ответственных армированных (более 1%) конструкций: балки, элементы бункеров и мостов. Изготавливаемые детали обладают повышенной прочностью.

- П3 – бетон с отличной заполняющей способностью, заливаемый в скользящие опалубки с армированием более 1%. Особо популярен как в частном строительстве, так и коммерческом. В отдельных случаях необходимо для качественного заполнения сложных форм применение вибратора.

Обязательно использование

виброуплотняющей техники.

Обязательно использование

виброуплотняющей техники.

В зависимости от формы используется ручное или

механическое уплотнение.

В зависимости от формы используется ручное или

механическое уплотнение.

Далее представлен полный список выполняемых расчетов с кратким описанием каждого

пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной

связи.

Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной

связи.

Общие сведения по результатам расчетов

- Количество цемента — Общее расчетное количество необходимого цемента на весь объем.

- Количество воды — Общее расчетное количество необходимой воды на весь объем.

- Количество мелкого и крупного заполнителей — Общее количество мелкого и крупного заполнителей на весь объем в килограммах.

- Плотность бетонной смеси — Плотность бетонной смеси в сыром состоянии.

- В/Ц — Водоцементное соотношение бетонной смеси.

- Пропорции — Относительное соотношение компонентов бетонной смеси. Ц — часть цемента; П — часть мелкого заполнителя; Щ – часть крупного заполнителя; В – часть воды.

- Стоимость — Стоимость каждого материала и общая на весь объем.

| |

Онлайн-калькулятор для расчета компонентов бетонной смеси

Неважно, для каких именно целей вам потребовалась бетонная смесь. Если вы решили готовить ее самостоятельно, то без расчета состава не добиться требуемых показателей прочности. Предлагаем вам воспользоваться простым онлайн-калькулятором для вычисления В/Ц, плотности бетона, объема и массы воды, песка, щебня и цемента.

Объем бетона, м3:

Марка (класс) бетона:

М100 | В7,5М150 | В10М150 | В12,5М200 | В15М250 | В20М300 | В22,5М350 | В25М350 | В26,5М400 | В30М450 | В35М550 | В40М600 | В45

Марка цемента:

М300М400М500М600

Крупный заполнитель, мм:

10 мм | Щебень20 мм | Щебень40 мм | Щебень70 мм | Щебень10 мм | Гравий20 мм | Гравий40 мм | Гравий70 мм | Гравий

Мелкий заполнитель, мм:

Мелкий песок (1,1-1,8 мм)Средний песок (2-2,5 мм)Крупный песок (более 2,5 мм)

Подвижность смеси:

Помните, что реальная марка бетона при ручном замешивании всегда будет несколько меньше расчетных значений. Это связано с тем, что не всегда работы проводятся в идеальных условиях, а смесь весьма чувствительна к изменению температуры и влажности. Еще нужно учитывать, что готовый бетон можно использовать только в течение 1-2 часов после добавления воды в сухую смесь. Все это время его нужно перемешивать во избежание схватывания.

Пробежимся по параметрам, учитываемым нашим калькулятором:

- марка цемента. Чем она выше, тем меньше нужно цемента для получения бетона требуемого класса. Помните, что цемент теряет свои характеристики со временем. Поэтому не рекомендуется использовать материал, произведенный более чем за 90 дней до использования;

- качество заполнителей. Если наполнители – материалы, прочность которых меньше двукратного показателя прочности бетона, то достигнуть планируемой марки бетона не получится. Качество заполнителей определяется процентом мусора и глинистого грунта, которые понижают свойства готового материала;

- размер и вид заполнителей. От этого показателя во многом зависит расход цемента и воды, т.к. для заполнителей с малыми размерами больше их суммарная площадь поверхности, но меньше поры между ними

Используйте для приготовления бетонной смеси только качественные материалы: чистую воду, свежий цемент – не экономьте при покупке заполнителей. Только в этом случае наш калькулятор оправдает ваши ожидания!

Загрузка. ..

..Понравилась статья? Поделиться с друзьями:

Подбор состава бетона в Ставрополе компания Стройресурс СК

Правильный подбор состава бетона позволит существенно сэкономить смету расходов на строительство объекта в Ставрополе. Расчет заключается в установлении наиболее точного соотношения компонентов (песка, гравия, цемента, воды и щебня). Нужные параметры обеспечивают требуемую подвижность и жесткость смеси для принятого способа ее уплотнения, включая получение бетоном нужной степени прочности (морозостойкости, плотности и водонепроницаемости) в заданный период времени при сокращении издержек на закупку материала.

Для выполнения требуемых подсчетов следует знать данные о бетоне, возводимой конструкции, отчеты об испытаниях материала, используемых для приготовления строительной смеси. В результате проектная конструкция получит необходимую прочность и долгий срок эксплуатации, стойкость к атмосферным осадкам, водо- и огнеупорность.

Компания ООО «Стройресурс СК» предлагает услуги по подбору состава бетона. Учитывая будущее использование материала и особенности постройки, наши специалисты высчитают верные параметры ингредиентов. После этого в стенах лаборатории сотрудники проведут исследования, выполнят пробные замесы.

Показатели качества

Бетон – стройматериал, получаемый синтетическим путем. Для достижения нужного состава с приемлемыми значениями прочности и качества следует верно подобрать компоненты раствора, обоснованно и в точных пропорциях. Дополнительно следует перемещать все элементы и уплотнить их определенным объемом воды.

Для получения добавочных свойств и прочности состава необходимо добавлять различные компоненты. В качестве мелких заполнителей производители используют разные пески, гравий и щебень. На характеристики бетона влияет и качество применяемых материалов. Именно поэтому важно подобрать все элементы с учетом требований к бетонной массе. Дополнительно берется во внимание и финансовая сторона вопроса.

Дополнительно берется во внимание и финансовая сторона вопроса.

Качество подбора состава тяжелого или легкого бетона зависит от ряда показателей, на которые влияют пропорции компонентов:

Прочность смеси

Считается важным значением, так как от его величины зависит возможность застывшей массы противостоять нагрузкам. Определить такую характеристику позволяют данные величины разрушающей нагрузки.

Сопротивляемость к влаге

Это полезное значение, так как силу специфики бетону приходится часто контактировать с водой.

Устойчивость к низким температурам

При вычислении состава легкого или тяжелого бетона важны исследования материала при разных климатических условиях. Проверка выполняется путем осуществления нескольких циклов оттаивания и замораживания образца. Данные испытания напрямую связаны с пунктом 2, так как контакт с водой приводит к возможному возникновению трещин и даже полному разрушению бетонной массы.

Антикоррозийные свойства

Данный параметр связан тоже с прочностью готовой смеси, но состав бетона проверяется уже при агрессивном влиянии окружающей среды, или попросту говоря, на разных химических веществах.

Подбор состава бетона лабораторией ООО «Стройресурс СК» позволяет достичь нужной прочности не в ущерб бюджету строительного проекта. При выполнении расчетов специалисты учитывают прочность на сжатие бетона, его удобноукладываемость, плотность применяемых на практике заполнителей.

Мы уточним у заказчика зерновой состав компонентов, тип будущих работ с материалом, уровень пустотности крупного заполнителя. В итоге на руки клиенту выдаются лабораторные и практические исследования, помогающие определить нужный состав строительной смеси.

Пропорции компонентов

На качество состава бетона влияют свойства и соотношение используемых ингредиентов. Ранее описывалось, что любая готовая смесь состоит из воды, песка, цемента и щебня. Раствор из воды и цемента становится связующим узлом между щебнем и песком, а они помогают бетону не просаживаться, препятствуют появлению трещин при затвердевании.

Раствор из воды и цемента становится связующим узлом между щебнем и песком, а они помогают бетону не просаживаться, препятствуют появлению трещин при затвердевании.

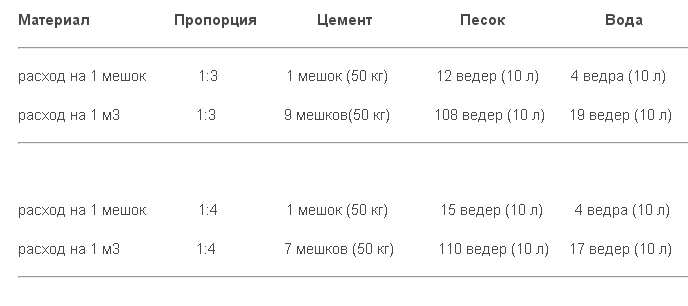

Подсчитать какие расходы требуется понести на состав бетона можно несколькими способами:

- Применяя компьютерные приложения для получения нескольких вариантов образцов исследования.

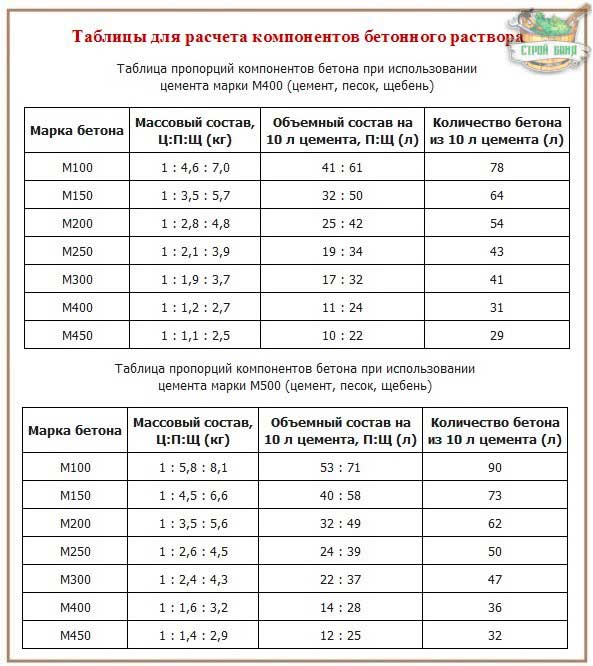

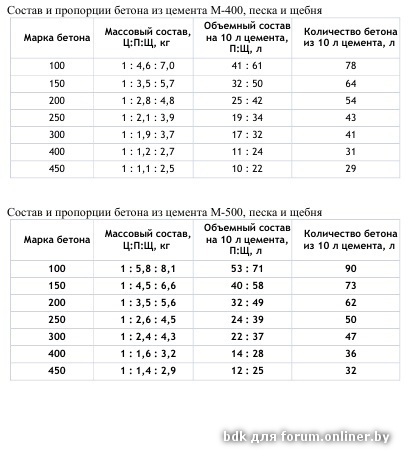

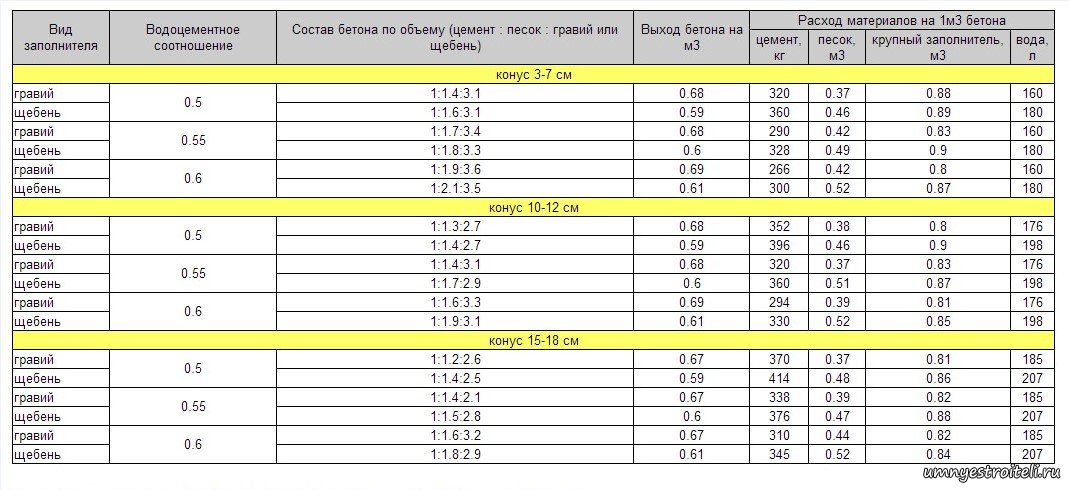

- При использовании специальных таблиц ГОСТ 27006-2019 и СНиП 5.01.23-83, где указан расход цемента и прочих составляющих на 1м3 смеси.

- При подборе компонентов полевым способом (собственными силами).

Следует заметить, что в России еще нет нормированного способа выяснения пропорций ингредиентов бетона, при котором были бы получены высокоточные результаты. Если предусматривается самостоятельное возведения сооружения, к которому не предъявляются особые требования, то бетон можно изготовить самостоятельно.

Для промышленного строительства следует использовать состав смеси, разработанный экспериментальным путем на бетонном заводе. Только тогда застройщик сможет получить на руки исследования из лаборатории, основанные на нормативной базе и проектной документации.

Только тогда застройщик сможет получить на руки исследования из лаборатории, основанные на нормативной базе и проектной документации.

Как мы работаем

Существует большое число марок бетона с различным соотношением компонентов для готовой смеси. Материал делится на специальный и обычный. Первый вариант предусматривает использование особых добавок, которые улучшают качество массы. В итоге стройматериал используют для возведения сложных конструкций, как плотин, дамб, дорожного покрытия или декоративных работ.

Обычный бетон, как правило, задействуют при выполнении строительных задач: закладывания фундамента, мостовых опор, ЖБИ, состав с мелким щебнем пускают на отделочные строительные мероприятия.

В нашей компании ООО «Стройресурс СК» состав бетона в Ставрополе подбирается следующим путем:

- Выявление требований к бетону с учетом характеристик эксплуатации строительного сооружения и варианта его возведения.

- Калькуляция составляющих смеси при расчете качественных данных отдельно взятого компонента.

- Черновая подборка количества ингредиентов с целью уточнения цементно-водного баланса, щебня, гравия и величины песка.

- Лабораторные изучения, где состав бетона получает корректировку при осуществлении экспериментальных замесов.

- Контроль результатов практическим путем непосредственно на объекте строительства.

Для пробных замесов наши лаборанты берут компоненты бетона с погрешностью не выше 0,1%. При этом в процессе подбора ООО «Стройресурс СК» соблюдает нормы процесса приготовления бетонных смесей, то есть вначале специалисты размешивают песок с цементов до однородной массы, после добавляется в состав крупный заполнитель и вода.

Итоговый результат исследовательский центр тестируется на уровень удобноукладываемости бетона, при необходимости специалисты добавляют песок и щебень. Этот показатель иногда получается достичь только после нескольких экспериментов. Но в итоге параметр бетонной смеси позволяет достичь легкости укладки материала максимально плотным, но тонким слоем, сохранения свойств массы при транспортировке на пункт назначения.

Этот показатель иногда получается достичь только после нескольких экспериментов. Но в итоге параметр бетонной смеси позволяет достичь легкости укладки материала максимально плотным, но тонким слоем, сохранения свойств массы при транспортировке на пункт назначения.

При нужном состоянии воды и смеси лаборанты «Стройресурс СК» проводят коррекцию параметров бетона по количеству воды и цемента. Для этого мы делаем несколько замесов с разным объемом последних двух ингредиентов, а после застывания моделей определяется наилучший вариант для клиента.

На практике состав строительной смеси можно подыскать только при помощи экспериментальных исследований, то есть когда в лабораторных условиях изготавливают несколько прототипов, а после определяют их качество в ходе испытаний. Если бетон не оправдал надежд, то специалисты делают следующие варианты, и снова принимаются за тестирование.

Процесс подборки строительной смеси в компании «Стройресурс СК» осуществляется на заводе для каждого из марок бетона. Мы не просто четко следуем технологической схемы, но и параллельно выполняем контроль качества работы в личной лаборатории с предоставлением заказчику всей необходимой документации о проведенном исследовании.

Мы не просто четко следуем технологической схемы, но и параллельно выполняем контроль качества работы в личной лаборатории с предоставлением заказчику всей необходимой документации о проведенном исследовании.

Подбор состава бетона/раствора | «Политех-СКиМ-Тест» Строительная лаборатория с Росаккредитацией

Лаборатория аккредитована в области подбора состава: тяжёлого, легкого, ячеистого и плотного силикатного, а также специального бетона.

Актуальность испытаний: правильно подобранный состав экономит время и финансовую составляющую строительства, а также обеспечивает полученный бетон требуемыми характеристиками: прочность, морозостойкость, водонепроницаемость и т.д. Состав подбирается под конкретный объект и конкретные конструкции, с учетом армирования, погодных условий, доступа на объект, пожеланий заказчика и т.д.

Подбор состава бетона можно проводить в комплексе с разработкой технологического регламента производства бетонных работ.

Наша лаборатория оснащена всем необходимым оборудованием для качественного подбора состава с проверкой всех требуемых характеристик. Подбор состава бетона включает в себя определение номинального состава, расчет и корректировку рабочего состава. Для подбора состава необходимо утвержденное задание для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

Нормативные документы: ГОСТ 27006-86 Бетоны. Правила подбора состава.

Этапы проведения испытаний:

- Выбор и определение необходимых характеристик для материалов, из которых будет изготавливаться бетон;

- Расчёт 1 состава;

- Расчёт дополнительных составов, отличающихся от 1 состава в большую или меньшую сторону;

- Изготовление в лаборатории пробных замесов всех составов, с отбором проб для контроля характеристик бетонной смеси и характеристик по контрольным образцам;

- Обработка результатов с выявлением зависимостей между 1 и дополнительными составами;

- Назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона с заданными характеристиками при минимальном расходе вяжущего;

- Назначение и корректировка рабочего состава бетона (подробнее этапы и требования к подбору состава см.

в ГОСТ 27006-86).

в ГОСТ 27006-86).

Сроки проведения работ: более месяца.

С расценками на подбор состава Вы можете ознакомиться на странице с ценами.

полевой, компьютерный методы. Рекомендуемые классы бетона

Когда строительные работы осуществляются своими руками, зачастую возникают очень важные вопросы. Возводя самостоятельно собственный дом, дачу, облагораживая садовый участок, мы сталкиваемся с проблемой, как осуществить подбор состава тяжелого бетона для их сооружения. Данная статья поможет вам решить эти проблемы.

Чтобы приготовить качественный бетон, имеющий заданные свойства, нужно осуществить подбор его компонентов.

Номинальный состав

Определение точного номинального состава смеси производят в лабораториях бетонных заводов.

При этом учитывается:

- оптимальная марка нужного цемента и его тип от конкретного производителя;

- свойства крупного наполнителя (гравия, щебня) из конкретного добывающего карьера;

- качества мелкого заполнителя (песка) из конкретного места добычи;

- необходимость добавления в бетон модификаторов и их свойства и пр.

В заводских лабораториях качества материала проверяют на отлитых кубах, итоги испытаний заносятся в специальную карту.

По итогам проверки пробной партии такого приготовленного материала создается карта подбора бетона. После ее утверждения заказчиком, необходимое для него количество раствора запускается в производство.

Обратите внимание!

Исходя из этого, для создания ответственных сооружений и конструкций: усиленных (армированных фундаментов), плитных перекрытий, лестничных площадок и маршей, следует использовать раствор, изготовленный на бетонном заводе.

Он производится с учетом результатов лабораторных исследований, основанных на нормативной базе и проектной документации.

Если конструкция не является ответственной или когда все риски строительства вы принимаете на себя, бетонная смесь может быть приготовлена самостоятельно на строительной площадке. Об этом ниже.

Полевой метод

Гравий и щебень являются крупными наполнителями в бетоне.

Данный способ нахождения состава бетонной смеси является наиболее распространенным в среде самодеятельных строителей.

Заключается он в нижеследующем.

При полевом методе значение имеют объемные доли компонентов в смеси.

Полевой способ определения композиции раствора, зиждется на том допущении, что цемент должен заполнить промежутки меж частицами песка. Он, в свою очередь, забьет пустоты меж зернами гравия.

Он, в свою очередь, забьет пустоты меж зернами гравия.

Иными словами, песчано-цементный состав применяется в данном случае, как клей. Инструкция говорит, что приготовленный таким методом бетон будет иметь прочность, сопоставимую с аналогичным параметром щебня.

Обратите внимание!

Данный способ не может учесть раздвижки частиц наполнителя, а также некоторых прочих объективных факторов.

Однако он легок, и его без опаски можно использовать, заливая не ответственные конструкции.

Обработка их, например, алмазное бурение отверстий в бетоне , также может осуществляться без проблем.

Нахождение состава по таблицам

| Класс смеси | Прочность бетона, в кг на см² | Приближенная марка смеси | Разница значений прочности меж маркой и классом, в % |

| В-2 | 26.2 | М-25 | -4.6 |

| В-2.5 | 32,.7 | М-35 | +7 |

| В-3.5 | 45.8 | М-50 | +9. 1 1 |

| В-5 | 65.5 | М-75 | +14.5 |

| В-7.5 | 98.2 | М-100 | +1.8 |

| В-10 | 131 | М-150 | +14.5 |

| В-12.5 | 163.7 | М-150 | — 8.4 |

| В-15 | 196.5 | М-200 | +1.8 |

| В-20 | 261.9 | М-250 | -4.5 |

| В-22.5 | 294.4 | М-300 | +1.9 |

| В-25 | 327.4 | М-350 | +6.9 |

| В-30 | 392.9 | М-400 | +1.8 |

| В-35 | 458.4 | М-450 | -1.8 |

| В-40 | 523.9 | М-500 | -4.8 |

| В-45 | 589.4 | М-600 | +1.8 |

| В-50 | 654.8 | М-700 | +6.9 |

| В-55 | 720.3 | М-700 | -2.8 |

| В-60 | 785.8 | М-800 | +1. 8 8 |

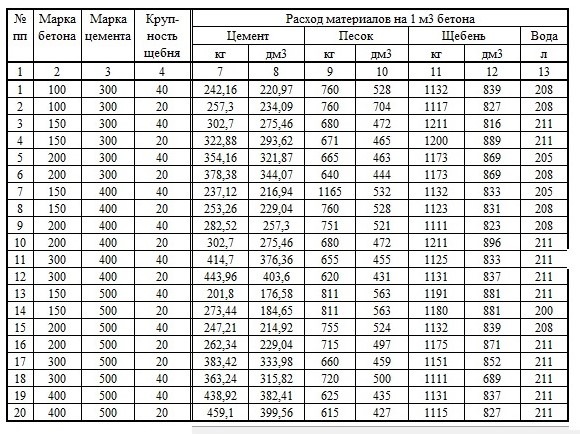

Более грамотно подобрать состава раствора можно, используя таблицы, содержащиеся в нормативных документах: СНиПах, СП и пр.

Приведем развернутый пример подбора состава бетона таким способом. Нам надо приготовить смесь М-300, которая имеет удельный вес 2400 кг на 1 куб. По верхней таблице находим, что данной марке бетона по прочности при сжатии соответствует класс В-22.5.

Содержание цемента

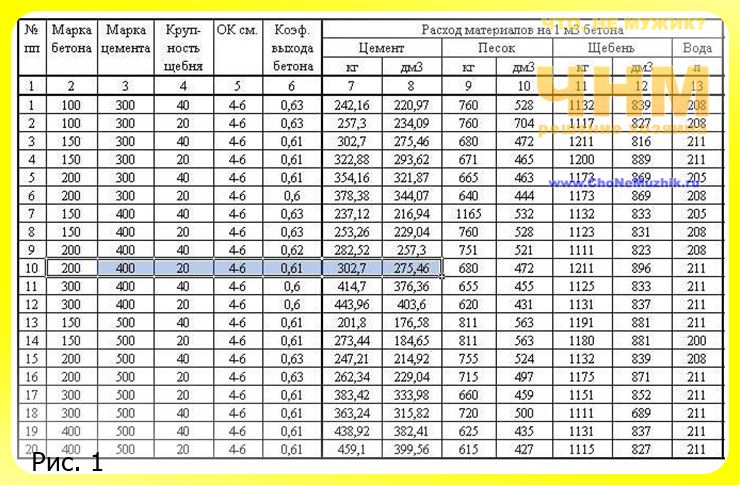

По ниже приведенной таблице находим, что для замеса 1м3 подобного бетона нужно 350 кг цемента.

| Класс бетона | Норма затрат цемента м-400 для монолитных сооружений, в кг на м³ |

| В-7.5 | 180 |

| В-10 | 200 |

| В-12.5 | 225 |

| В-15 | 260 |

| В-20 | 320 |

| В-22.5 | 350 |

| В-25 | 380 |

| В-30 | 440 |

Эту таблицу содержит СНиП №82/02/95 «Типовые элементные нормы расхода цемента при заливке железобетонных и бетонных конструкций и изделий».

Крупные и мелкие наполнители

| Примерный расход воды в бетоне, в л на 1 м3 | |||||||

| Характеристика бетонной смеси | Наибольшая фракционность, в мм | ||||||

| усадка конуса, в см | жесткость, в сек. | гравий | щебенка | ||||

| 10 | 20 | 40 | 10 | 20 | 40 | ||

| х | 150/200 | 145 | 130 | 120 | 155 | 145 | 130 |

| х | 90/120 | 150 | 135 | 125 | 160 | 150 | 135 |

| х | 60/80 | 160 | 145 | 130 | 170 | 160 | 145 |

| х | 30/50 | 165 | 150 | 135 | 175 | 165 | 150 |

| х | 20/30 | 175 | 160 | 145 | 185 | 175 | 160 |

| 1 | 15/20 | 185 | 170 | 155 | 195 | 185 | 170 |

| 2/2,5 | х | 190 | 175 | 160 | 200 | 190 | 175 |

| 3/4 | х | 195 | 180 | 165 | 205 | 195 | 180 |

| 5 | х | 200 | 185 | 170 | 210 | 200 | 185 |

| 7 | х | 205 | 190 | 175 | 215 | 205 | 190 |

| 8 | х | 210 | 195 | 180 | 220 | 210 | 195 |

| 10/12 | х | 215 | 200 | 190 | 225 | 215 | 200 |

| Процентное отношение песка к весу всего наполнителя | ||||

| Расход вяжущего состава в кг на м³ | Наибольшая фракционность щебня/гравия, в мм | |||

| 10/20 | 40 | 60 | 80 и больше | |

| Содержание песка, в % по массе | ||||

| 200 | 46-40 | 42-38 | 39-36 | 37-35 |

| 250 | 44-38 | 40-36 | 37-34 | 35-33 |

| 300 | 42-36 | 38-34 | 34-32 | 33-30 |

| 350 | 40-35 | 36-32 | 33-30 | 31-28 |

| 400 | 38-34 | 35-31 | 32-29 | 30-27 |

| 500 | 34-32 | 32-28 | 30-27 | 28-25 |

Первая цифра показывает процент песка, при использовании щебенки, вторая — при применении гравия. | ||||

Подведем итоги, для замеса одного метра кубического бетона М-300 нам будет нужно:

- 350 кг портландцемента М-400;

- 1116 кг щебенки;

- 744 кг кварцевого песка;

- 190 л воды.

СНиП предусматривает использование гравия/щебня с наибольшей фракционностью 40 мм. Он должен соответствовать требованиям ГоСТ на подбор состава бетона №8267 либо №10260, №23254. Песок должен иметь модуль зерен 2.1/3.25 мм и отвечать нормам ГоСТ №8736.

Если вы будете использовать щебень/гравий, обладающий иной крупностью частиц, нормы затрат вяжущего вещества необходимо перемножать на цифры, которые приведены в нижней таблице.

| Поправочный коэффициент к норме затрат | ||

| Наибольшая фракционность наполнителя, в мм | Коэффициенты для классов бетонов | |

| до В-25 | В-30 и более | |

| 20 | 1. 08 08 | 1.05 |

| 70 | 0.97 | 0.97 |

Обратите внимание!

В приведенном нами примере табличного определения состава смеси, итоги приблизительны.

В лабораториях бетонных заводов производят несколько отличающихся по своему составу замесов и делают образцы бетона в виде небольших кубиков.

Далее они испытываются и по результатам проверки материалу присваиваются номинальные классы по прочности на сжатие, влагостойкости, морозоустойчивости.

Рекомендуемые классы бетона, исходя из назначения конструкции

Когда вами определяется класс бетона, который будет применяться, следовательно, и его цена, следует учесть рекомендации СНиП.

В таблице ниже приведена желаемая классность раствора для конструкций одно- либо двухэтажных строений.

| Конструкция | Консистенция раствора | Класс бетонной смеси |

| Массивный фундамент в сухой почве с наполнителем из щебенки, в том числе и кирпичной | жесткий | В-7. 5 5 |

| Массивный фундамент во влажной почве | жесткий | В-10 |

| Массивный фундамент в насыщенной водой почве | жесткий | В-15 |

| Подготовительное покрытие (стяжка) для пола | жесткий | В-12.5 |

| Наружная либо подвальная лестница | пластичный | В-7.5 |

| Выгребная яма, колодец-отстойник и прочие канализационные элементы | пластичный | В-15 |

| Балки и плиты перекрытий с большим расстоянием между арматурными стержнями | пластичный | В-20 |

| Плиты и балки для перекрытий с частым армированием. Тонкостенные изделия, например, перегородки | жидкий | В-22.5 |

Период набора бетоном прочности

На фото степени жесткости раствора, определяемые по осадке конуса.

70% прочности раствор достигает в течение 6/10 дней. Нормативный класс по прочности достигается бетоном за 28 дней.

70% прочности раствор достигает в течение 6/10 дней. Нормативный класс по прочности достигается бетоном за 28 дней.Обратите внимание!

Снимать опалубку с монолитных бетонных конструкций лучше всего через 72 часа.

Чем сооружение дольше простоит в опалубке, тем тяжелее ее будет снимать, конечно, если она не отделена от бетона гидроизоляцией.

Методика компьютерная

Онлайн-калькулятор для расчета состава бетона.

Состав бетонной смеси можно подобрать и при помощи компьютерной программы, например, «Concrete» или «Ksybs-6.3». Сразу следует указать, что данные ресурсы немного отличаются по методам вычислений и приводят различные итоговые составы растворов.

Однако не следует думать, что это критично, разница в вычислениях небольшая. Для самостоятельного бытового строительства часто практикуются запасы прочности бетона, превышающие необходимые величины в несколько раз. Вы также можете увеличить значение прочности нужной смеси, для подстраховки.

Для самостоятельного бытового строительства часто практикуются запасы прочности бетона, превышающие необходимые величины в несколько раз. Вы также можете увеличить значение прочности нужной смеси, для подстраховки.

Помимо стационарных программ, существуют и размещенные в интернете онлайн-сервисы для подбора композиции бетона. Вы можете воспользоваться одним из них.

Вывод

От того, как грамотно вы подберете компоненты бетонного раствора, зависят многие характеристики полученной конструкции. Очень внимательно отнеситесь к данному процессу, и тогда начатое строительство будет успешным.

Видео в этой статье поможет вам наглядно сориентироваться по этим вопросам, посмотрите!

Расчет состава бетона на м3 марки M100, M200 и М300

Марка бетона и, соответственно, область его применения зависит от состава бетона для фундамента, пропорции которого рассчитываются с учетом требований стандартов «Бетоны. Правила подбора составов» и «Смеси бетонные. Техусловия». Эти нормативные документы положены в основу алгоритма расчета состава бетона калькулятором.

Правила подбора составов» и «Смеси бетонные. Техусловия». Эти нормативные документы положены в основу алгоритма расчета состава бетона калькулятором.

Марка бетона

М100М200М250М300

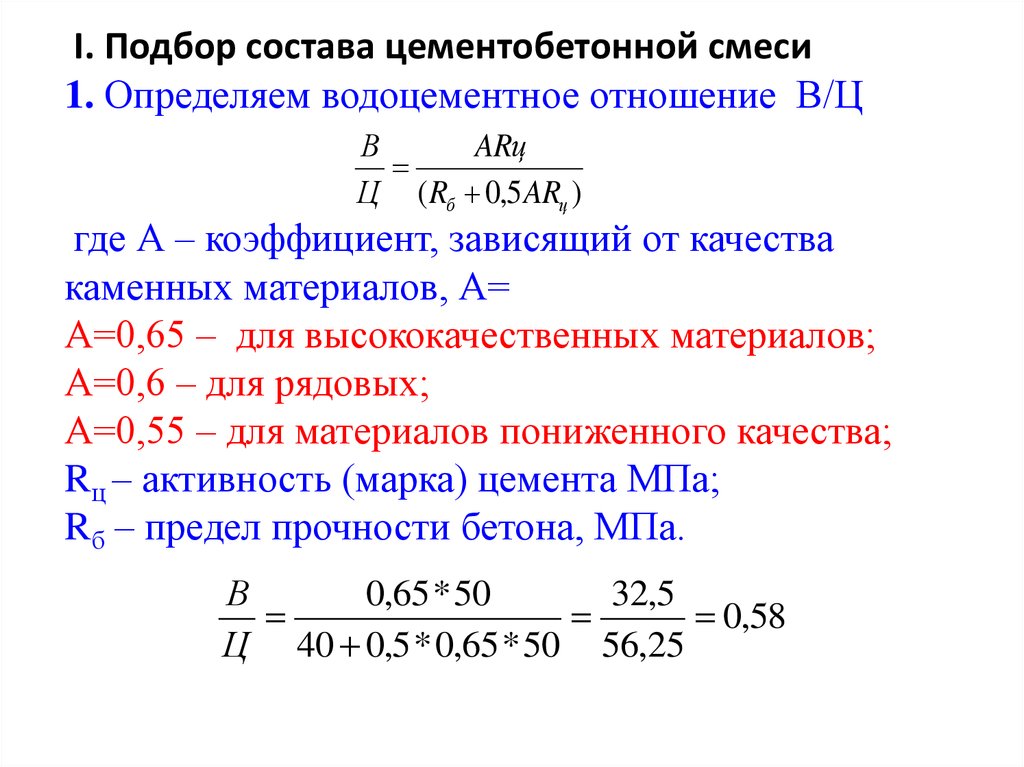

Порядок расчета соотношения компонентов тяжелого бетона

Ингредиентами бетона являются:

- цемент, который маркируется, начиная от М50, и до М1000;

- мелкий заполнитель – песок, может быть крупной, средней и мелкой фракции;

- крупнозернистый компонент – гравий;

- вода.

Относительное соотношение составляющих бетонной смеси можно рассчитать, зная количество – объем или вес – бетона и его марку. Для перевода одних единиц в другие используется значение удельного веса компонентов. Значение плотности (удельного веса) можно найти в справочниках.

Исходными данными для расчета пропорций бетонной смеси онлайн-калькулятором являются:

- вид фундамента. Выкопировка из плана проекта поможет подсчитать периметр стен или длину ленты;

марка бетона. Каждая марка характеризуется своим соотношением компонентов;

Каждая марка характеризуется своим соотношением компонентов;

- параметры фундамента: его высота и толщина. При этом учитывается тот факт, что высота надземной части бетонного основания должна равняться его учетверенной толщине.

Программа осуществляет расчет объема фундамента, т. е. кубатуру необходимого бетона, простым умножением длины ленты на толщину и высоту бетонного основания.

Расчет компонентов может иметь незначительную разницу состава от реального, учитывая специфику применяемых ингредиентов – их влажность, загрязненность, неоднородность фракций заполнителей. Пропорции корректируются после производства замеса на пробу.

Расчет необходимых ингредиентов бетона на примере

Для подбора состава бетона пример его расчета основывается на конкретных размерах основания и особенностях бетона. Например, длина фундаментной ленты составляет 54 метра, его толщина – 200 мм, заглубление – 500 мм. Применяется бетон М250. Вычисления производятся в такой последовательности:

- 1.

Определяем объем бетона для укладки в основание будущего дома по формуле:

Определяем объем бетона для укладки в основание будущего дома по формуле: - V = L х H х S, м³,

- где: L – длина ленточного фундамента, м;

- H – высота, м;

- S – его толщина, м.

- 2.Подставляя числовые значения величин, приведенные к одной единице измерения, получаем:

- V = 54 х 0,5 х 0,2 = 5,4 м³

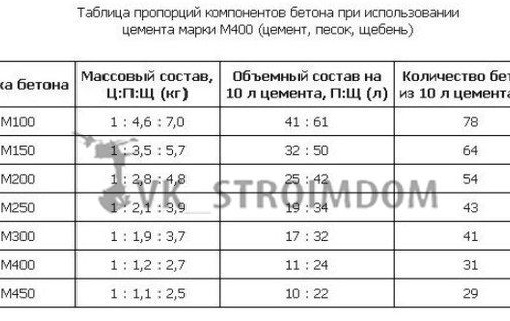

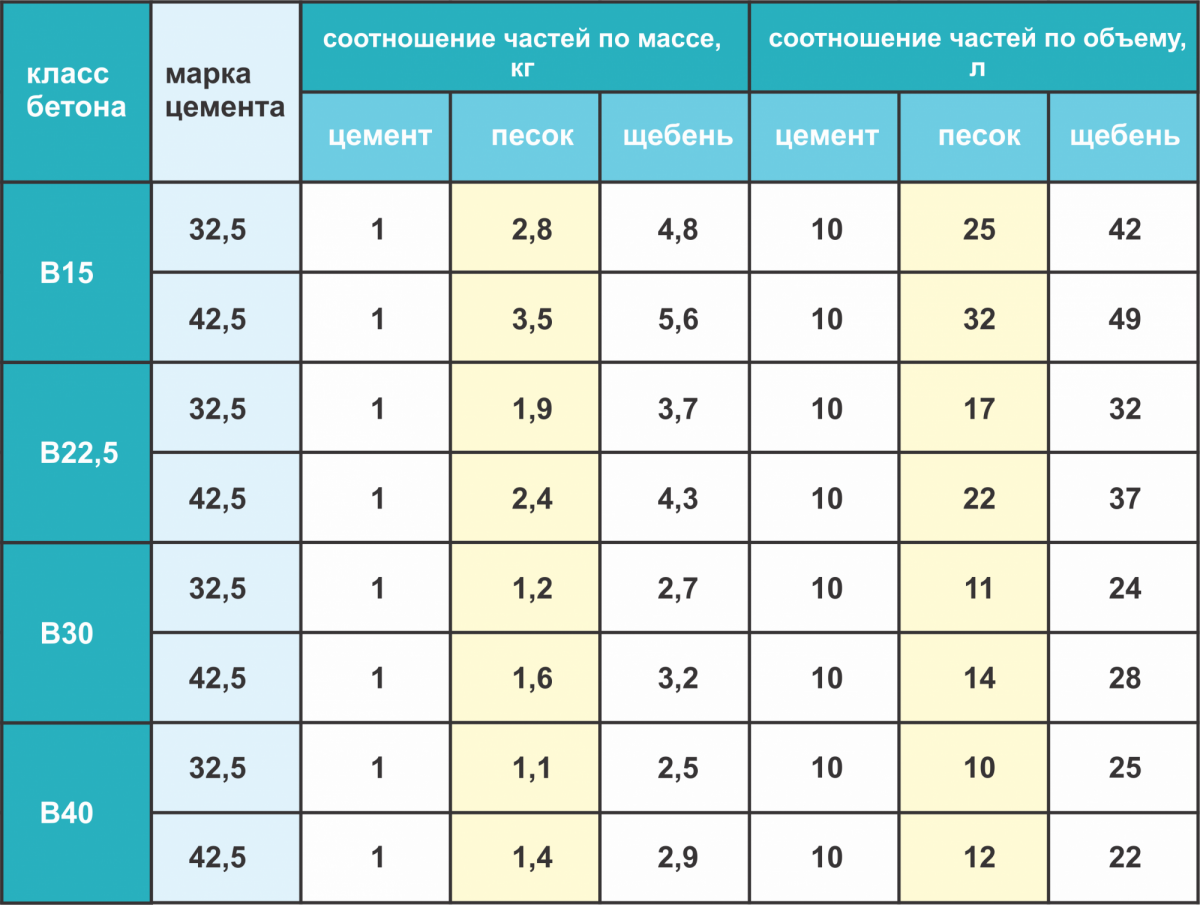

Используя специальные таблицы марок бетона и класса, основанные на проверенных рецептах соотношения составляющих, марку имеющегося цемента и марку необходимого бетона, производим расчет состава бетона на 1 м³ бетонной смеси.

Существует следующая зависимость марки бетона от марки цемента. Так, если необходим бетон М250, то цемент нужно применить М500, т. е. марка цементного связующего превышает марку бетонной смеси вдвое. Рекомендуемый состав бетона М400 на 1м³ в таблице пропорций включает цемент М400 или М500.

Рассчитывая состав бетона для отмостки, пропорции его составляющих тоже выбирают для смеси М250 (реже – М200, класс В15). Рекомендуемый состав бетона М200 на 1 м³ приводится в таблице.

Рекомендуемый состав бетона М200 на 1 м³ приводится в таблице.

| Маркировка цемента | Маркировка бетона | Пропорции бетонной смеси по весу (цемент:песок:щебень) | Объемный состав бетона (цемент:песок:щебень) | Объем бетона, который получится из 10 л цемента |

| М400 М500 | М200 | 1 : 2,8 : 4,8 1 : 3,5 : 5,6 | 1 : 2,5 : 4,2 1 : 3,2 : 4,9 | 54 62 |

| М400 | М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 | 43 |

| М500 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 | 50 | |

| М400 | М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 | 31 |

| М500 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 | 36 |

В примере расход смеси М250 на фундамент составляет 5,4 куба бетона. Пропорции ингредиентов в м³(1:2,4:3,9) показывают, что на весь объем необходимо взять одну частьцемента М500; 2,4 частипеска; 3,9 части щебня. Сухих компонентов необходимо – 7,3 части, т. е. на одну часть приходится: 5,4 : 7,3 =0,74 м³. Соответственно:

Сухих компонентов необходимо – 7,3 части, т. е. на одну часть приходится: 5,4 : 7,3 =0,74 м³. Соответственно:

- песка необходимо 0,74 х 2,4 = 1,78 м³;

- щебня нужно 0,74 х 3,9 = 2,89 м³;

- цемента – 0,74 х 1 = 0,74 м³;

- воды – половина от количества цемента, т. е. 0,37 м³.

Соотношение весовых частей в бетоне этой же марки 1:2,6:4,5 но на практике каждое ведро ингредиентов взвешивать неудобно. По этой причине, сделав отметки на ведре, можно быть уверенным в точном соблюдении пропорций. Их расчет во многом зависит от размера частиц заполнителей, а проведенные вычисления основываются на усредненных данных.

Бетонный состав — обзор

15.4.5 Бетон, модифицированный переработанной резиной

Производство резинонаполненных бетонных смесей является возможной областью для дальнейшего расширения использования GRT (Raghavan et al., 1994, 1998; Goldstein, 1995 ; Eldin and Senouci, 1992; Eldin and Senouci, 1993a, b; Eldin and Senouci, 1993; Lee et al. , 1992). Преимуществами использования GRT в цементобетонной конструкции являются повышенная трещиностойкость, морозостойкость и ударопрочность, поглощение ударных волн, пониженная теплопроводность и повышенная стойкость к кислотным дождям.Однако добавление частиц каучука к бетону снижает его прочность на сжатие и изгиб. Что касается влияния размера резиновых частиц на прочность на сжатие, результаты противоречивы. Согласно Topcu (1995), Eldin and Senouci (1994) прочность бетона на сжатие снижалась при добавлении крупнозернистых частиц каучука и увеличивалась при добавлении мелкодисперсных частиц. Напротив, тесты (Али и др., 2000) показали противоположные результаты.Это противоречие, возможно, можно объяснить различием в источнике каучука, геометрии частиц и способах получения частиц.

, 1992). Преимуществами использования GRT в цементобетонной конструкции являются повышенная трещиностойкость, морозостойкость и ударопрочность, поглощение ударных волн, пониженная теплопроводность и повышенная стойкость к кислотным дождям.Однако добавление частиц каучука к бетону снижает его прочность на сжатие и изгиб. Что касается влияния размера резиновых частиц на прочность на сжатие, результаты противоречивы. Согласно Topcu (1995), Eldin and Senouci (1994) прочность бетона на сжатие снижалась при добавлении крупнозернистых частиц каучука и увеличивалась при добавлении мелкодисперсных частиц. Напротив, тесты (Али и др., 2000) показали противоположные результаты.Это противоречие, возможно, можно объяснить различием в источнике каучука, геометрии частиц и способах получения частиц.

Было изучено влияние формы резиновых частиц на механические свойства, обрабатываемость и химическую стабильность цемента с резиновым наполнителем (Raghavan et al., 1998). Композит, содержащий резиновую крошку, был способен перекрыть трещину и предотвратить катастрофическое разрушение образца, в то время как композит, содержащий гранулированные частицы резины, не смог перекрыть трещину. Испытание на отрыв показал плохое межфазное соединение между частицами гранулированного каучука и матрицей. Фактически, многие исследования в этой области показали, что граница раздела между резиной и цементом является слабой. Попытки улучшить границу раздела были сделаны путем промывки резиновых частиц (Raghavan et al., 1994; Eldin and Senouci, 1993b; Lee et al., 1993). Некоторое улучшение было достигнуто за счет промывки частиц водой (Eldin and Senouci, 1993b), смесью воды и четыреххлористого углерода и смесью воды и латекса (Rostami et al., 1993), что привело к усилению адгезии в цементе с резиновым наполнителем.

Испытание на отрыв показал плохое межфазное соединение между частицами гранулированного каучука и матрицей. Фактически, многие исследования в этой области показали, что граница раздела между резиной и цементом является слабой. Попытки улучшить границу раздела были сделаны путем промывки резиновых частиц (Raghavan et al., 1994; Eldin and Senouci, 1993b; Lee et al., 1993). Некоторое улучшение было достигнуто за счет промывки частиц водой (Eldin and Senouci, 1993b), смесью воды и четыреххлористого углерода и смесью воды и латекса (Rostami et al., 1993), что привело к усилению адгезии в цементе с резиновым наполнителем.

Также предлагается несколько модификаций поверхности, включая обработку резины серной и азотной кислотами для химического окисления резины и введения полярных групп. Вопреки ожиданиям, обработка азотной кислотой привела к снижению прочности композита (Lee et al., 1993). С другой стороны, обработка серной кислотой улучшила адгезию резины к бетону (Lepore and Tantala, 1997). С помощью комбинации химических методов и методов поверхностного зондирования было показано, что гидрофильность поверхности каучука значительно улучшается при кислотной или щелочной обработке (Segre and Joekes, 2000; Segre et al., 2002). Поверхность каучука обычно гидрофобна. Это связано с тем, что каучук обычно содержит стеарат цинка, который диффундирует на поверхность и вызывает гидрофобность. Посредством кислотной обработки стеарат цинка можно гидролизовать до стеариновой кислоты. При обработке каучука основанием ионы цинка превращаются в ионы натрия NaOH.Эти превращения создают растворимый стеарат натрия. Также было обнаружено (Raghavan, 2000), что добавление частиц каучука к строительному раствору привело к снижению их прочности на сжатие и изгиб из-за вытягивания частиц. Однако обработка частиц каучука перед смешиванием с бифункциональным силановым связующим агентом, таким как гамма-меркаптотриметоксисилановый связующий агент, улучшила границу раздела и привела к увеличению пластичности (Raghavan, 2000).

С помощью комбинации химических методов и методов поверхностного зондирования было показано, что гидрофильность поверхности каучука значительно улучшается при кислотной или щелочной обработке (Segre and Joekes, 2000; Segre et al., 2002). Поверхность каучука обычно гидрофобна. Это связано с тем, что каучук обычно содержит стеарат цинка, который диффундирует на поверхность и вызывает гидрофобность. Посредством кислотной обработки стеарат цинка можно гидролизовать до стеариновой кислоты. При обработке каучука основанием ионы цинка превращаются в ионы натрия NaOH.Эти превращения создают растворимый стеарат натрия. Также было обнаружено (Raghavan, 2000), что добавление частиц каучука к строительному раствору привело к снижению их прочности на сжатие и изгиб из-за вытягивания частиц. Однако обработка частиц каучука перед смешиванием с бифункциональным силановым связующим агентом, таким как гамма-меркаптотриметоксисилановый связующий агент, улучшила границу раздела и привела к увеличению пластичности (Raghavan, 2000). Предлагается расширить это исследование, чтобы найти влияние типа связующего агента на адгезию и характер разрушения цементного теста, раствора и бетона с резиновым наполнителем.Эти материалы могут быть использованы в покрытиях дорожных покрытий, тротуарах, разделительных линиях, звуковых барьерах и других неструктурных применениях при транспортировке.

Предлагается расширить это исследование, чтобы найти влияние типа связующего агента на адгезию и характер разрушения цементного теста, раствора и бетона с резиновым наполнителем.Эти материалы могут быть использованы в покрытиях дорожных покрытий, тротуарах, разделительных линиях, звуковых барьерах и других неструктурных применениях при транспортировке.

Как упоминалось ранее, добавление частиц каучука обычно приводит к ухудшению механических свойств бетона из-за плохой адгезии. Однако было показано, что адгезия GRT со средним размером 120 мкм к цементу была улучшена за счет применения плазменной обработки поверхности GRT, превращающей его гидрофобную поверхность в гидрофильную (Cheng et al., 2012). После плазменной обработки пиковая интенсивность в диапазоне 1400–1600 см-1 увеличивалась из-за образования двойных связей углерод-углерод на поверхности порошка GRT. Кроме того, на поверхности образуются кислородсодержащие полярные функциональные группы. Это привело к повышению компактности и непроницаемости модифицированного сегмента за счет уменьшения максимального размера пор с 50 до 30 нм. Кроме того, при трехосном испытании увеличились пластические и упругие деформации из-за улучшенного межфазного взаимодействия и адгезии.

Кроме того, при трехосном испытании увеличились пластические и упругие деформации из-за улучшенного межфазного взаимодействия и адгезии.

GRT с размером частиц в диапазоне 300-600 мкм также был модифицирован путем частичного окисления путем пропускания смеси кислорода и азота в желаемом соотношении через реактор в течение 30 минут (Chou et al., 2010). Затем поток газов прекращали, температуру повышали и выдерживали в течение одного часа при желаемой температуре 150, 200 или 250 ° C для проведения реакции окисления. Было обнаружено, что частичное окисление индуцирует гидрофильные функциональные группы SO и SO на поверхностях GRT, обеспечивая повышенную гидратацию цемента, что приводит к повышению механических свойств прорезиненного раствора.Температура 250 ° C и соотношение кислород / азот, равное или меньшее 0,04, были оптимальными для реакции частичного окисления. Добавление GRT в исходном состоянии в концентрации 6 мас.% Снизило прочность на сжатие при старении в течение 28 дней с 34,8 МПа до 16,3 МПа, прочность на изгиб с 6,1 МПа до 1,8 МПа и предел прочности на разрыв с 3,2 МПа до 1,8 МПа. МПа. Напротив, образцы с GRT, обработанные при 250 ° C, имели значительное увеличение прочности. В частности, при старении 28 и 56 дней прочность на сжатие составила 41.2 и 42,1 МПа соответственно, что больше, чем у контролируемых образцов. Кроме того, прочность на изгиб и растяжение составляла, соответственно, 6,1 и 3,3 МПа через 28 дней и 6,6 и 3,3 МПа через 56 дней, что примерно равно контрольным образцам.

МПа. Напротив, образцы с GRT, обработанные при 250 ° C, имели значительное увеличение прочности. В частности, при старении 28 и 56 дней прочность на сжатие составила 41.2 и 42,1 МПа соответственно, что больше, чем у контролируемых образцов. Кроме того, прочность на изгиб и растяжение составляла, соответственно, 6,1 и 3,3 МПа через 28 дней и 6,6 и 3,3 МПа через 56 дней, что примерно равно контрольным образцам.

Для улучшения механических свойств прорезиненного бетона был предложен метод модификации поверхности частиц GRT с использованием гидроксида натрия (Chou et al., 2007). Этот метод увеличивает гидрофильность резины, уменьшая негативное влияние резины на гидратацию цемента.Частицы GRT с размером ячеек 30-50 ячеек были частично окислены с использованием горячего воздуха / пара в реакторе с псевдоожиженным слоем для образования гидрофильных групп на поверхности частиц. Бетон, содержащий 5 мас.% Модифицированного каучука, обработанный раствором NaOH, показал увеличение прочности на сжатие, изгиб и растяжение с 307,3 до 344,6, с 54,3 до 55,9 и от 37,7 до 38,7 кгс / см2 соответственно. Кислородсодержащие ОН-группы формировались на поверхности резины обработкой раствором NaOH. Последнее увеличило постоянную Гамакера системы, что привело к более высокой прочности на сжатие.Кроме того, модифицированный каучуком бетон с более высокой вязкостью был разработан путем добавления в цемент частиц GRT, поверхность которых была обработана связующими агентами. Модифицированный каучуком бетон с более высокой прочностью был приготовлен путем смешивания частиц GRT с серобетонным смесителем и проведения частичной вулканизации между резиной и горячей серой (Xi et al., 2004).

Кислородсодержащие ОН-группы формировались на поверхности резины обработкой раствором NaOH. Последнее увеличило постоянную Гамакера системы, что привело к более высокой прочности на сжатие.Кроме того, модифицированный каучуком бетон с более высокой вязкостью был разработан путем добавления в цемент частиц GRT, поверхность которых была обработана связующими агентами. Модифицированный каучуком бетон с более высокой прочностью был приготовлен путем смешивания частиц GRT с серобетонным смесителем и проведения частичной вулканизации между резиной и горячей серой (Xi et al., 2004).

Были изучены различные свойства, связанные с долговечностью бетона, содержащего частицы GRT, включая усадку, водопоглощение при погружении, капиллярность и устойчивость к карбонизации и проникновению хлоридов (Bravo and de Brito, 2012).Исследовано влияние степени включения, размера и процесса измельчения резиновых заполнителей на производство бетонных смесей. Было обнаружено, что связанные с долговечностью свойства затвердевшего модифицированного каучуком бетона ухудшаются, но они все еще приемлемы в пределах ограниченного коэффициента замены. Однако было показано, что устойчивость к карбонизации увеличилась почти на 50%. Кроме того, увеличение размера агрегатов снизило их долговечность, и только усадка была исключением из этого правила.Также был сделан вывод о том, что долговечность бетона не улучшилась при использовании мелкодисперсного криогенно измельченного GRT в бетонных смесях вместо тонко измельченного механически. Существенное улучшение сопротивления проникновению хлоридов было обнаружено в бетоне, содержащем механически шлифованный GRT. Использование GRT в бетоне также дало дополнительные преимущества, включая хорошие характеристики демпфирования и хорошие тепловые и акустические характеристики.

Однако было показано, что устойчивость к карбонизации увеличилась почти на 50%. Кроме того, увеличение размера агрегатов снизило их долговечность, и только усадка была исключением из этого правила.Также был сделан вывод о том, что долговечность бетона не улучшилась при использовании мелкодисперсного криогенно измельченного GRT в бетонных смесях вместо тонко измельченного механически. Существенное улучшение сопротивления проникновению хлоридов было обнаружено в бетоне, содержащем механически шлифованный GRT. Использование GRT в бетоне также дало дополнительные преимущества, включая хорошие характеристики демпфирования и хорошие тепловые и акустические характеристики.

Было исследовано возможное применение цементных растворов, содержащих GRT, в качестве гибкого межфазного материала (Nehdi and Khan, 2004).Было изучено влияние соотношения вода / цемент, содержания GRT и размера частиц на механические свойства при одноосном и трехосном сжатии растворов. Было высказано предположение, что цементные растворы, содержащие частицы GRT, обладают превосходной пластичностью, чтобы удовлетворить требованиям к деформациям, возникающим вокруг футеровки туннелей, трубопроводов и другой подземной инфраструктуры.

Недавно был опубликован обзор исследований характеристик бетона, содержащего частицы GRT (Pacheco-Torgal et al., 2012). В частности, в этом обзоре обсуждалось влияние обработки GRT, размер частиц GRT и объем замены на свежие и затвердевшие свойства бетона. Также обсуждалась удобоукладываемость свежего бетона, определяющая его текучесть, прочность на сжатие и растяжение, ударную вязкость, модуль упругости, термические и звуковые свойства, а также долговечность затвердевших бетонов, содержащих отходы резины покрышек.

Конструирование бетонной смеси стало еще проще

Бетонная смесь — это комбинация пяти основных элементов в различных пропорциях: цемент, вода, крупные заполнители, мелкие заполнители (т.е. песок), и воздух. Дополнительные элементы, такие как пуццолановые материалы и химические добавки, также могут быть включены в смесь для придания ей определенных желаемых свойств. В то время как дизайн бетонной смеси — это процесс выбора ингредиентов для бетонной смеси и определения их пропорций. При разработке смеси вы всегда должны учитывать желаемую прочность, долговечность и удобоукладываемость бетона для рассматриваемого проекта.

При разработке смеси вы всегда должны учитывать желаемую прочность, долговечность и удобоукладываемость бетона для рассматриваемого проекта.

Излишне говорить, что все производители готовых смесей стремятся найти идеальные пропорции этих ингредиентов, чтобы оптимизировать свои бетонные смеси и придать бетону прочность, долговечность, удобоукладываемость и другие желаемые свойства.Важно оптимизировать бетон, чтобы обеспечить наименьшую стоимость при сохранении максимальной прочности смеси. Это далеко не просто, так как каждое добавление или вычитание из бетонной смеси влечет за собой корректировку компонентов, что делает процесс очень сложным и неэффективным. Решением является приложение Giatec Concrete Hub.

Конструкция бетонной смеси

Проект бетонной смеси часто ошибочно называют «проектированием цементной смеси». Однако цемент — это просто один из ингредиентов бетона.Это связующее вещество, которое позволяет бетону затвердевать и прилипать к другим материалам. Следовательно, он не может и не должен использоваться взаимозаменяемо с конструкцией бетонной смеси.

Следовательно, он не может и не должен использоваться взаимозаменяемо с конструкцией бетонной смеси.

Расчет бетонных смесей

Бесплатное приложение Concrete Hub отGiatec теперь содержит новый инструмент для смешивания, который позволяет быстро и легко проектировать бетонную смесь. Нет необходимости иметь под рукой стандарт ACI — приложение предоставляет все рекомендации и выполняет все расчеты за вас.

Как создать бетонную смесь

В целом бетонные смеси должны соответствовать рекомендациям (Комитет ACI, 2009).Бетонную смесь можно спроектировать по таблицам и расчетам, приведенным в стандарте.

Все бетонные смеси обладают уникальными свойствами, процесс проектирования может быть трудоемким и сложным. Однако приложение Concrete Hub решает эти проблемы, связанные с созданием уникальной бетонной смеси.

Инструмент для проектирования бетонных смесей Concrete Hub

Приложение Concrete Hub теперь предоставляет простой, быстрый и бесплатный способ выполнить предварительное проектирование смешивания. В приложении также есть надстройка, позволяющая создавать пропорции для дизайна смеси, используя метод абсолютного объема или веса.

В приложении также есть надстройка, позволяющая создавать пропорции для дизайна смеси, используя метод абсолютного объема или веса.

Приложение выполняет все вычисления в единицах СИ или имперских единицах в соответствии со стандартом ACI 211.1-91 и предоставляет рекомендации стандарта на каждом этапе с помощью значка «Справка». После завершения проектирования бетонной смеси приложение создает сводный файл, которым можно легко поделиться.

Узнайте о датчиках зрелости бетона

Простое проектирование бетонной смеси

Легко контролируйте прочность бетона с помощью SmartRock! Узнайте больше здесь!

Шаг 1: Падение потока

Первый шаг приложения требует от вас определения максимальной и минимальной осадки для свойств свежей смеси.

- Если размеры потока неизвестны, вы можете использовать значок «Справка», чтобы определить тип элемента, который выводит соответствующие требования к осадке.

- Осадка бетона отражает текучесть / удобоукладываемость бетонной смеси.

Например, более высокая просадка позволяет лучше размещать в перегруженных армированных элементах.

Например, более высокая просадка позволяет лучше размещать в перегруженных армированных элементах.

* Справочное руководство основано на Таблице 6.3.1 (Таблица A1.5.3.1) стандарта ACI.

Источник: Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона (ACI 211.1-91)Шаг 2: Размер агрегата

Вам также необходимо определить размер заполнителя, необходимый для расчета смеси.

- Как правило, максимальный размер крупного заполнителя определяется ограничениями поперечного сечения конструкции и конструкции арматуры.

- Увеличение размера заполнителя обычно более экономично, поскольку снижает количество цемента на единицу объема; однако это может повлиять на удобоукладываемость смеси. Напротив, уменьшение максимального размера крупного заполнителя позволяет вашей бетонной смеси достичь более высокой прочности при эквивалентном водоцементном соотношении.

* Значок справки, доступный на этой странице, предлагает различные размеры агрегатов в зависимости от ограничений таблиц 6. 3.3 (A1.5.3.3)

3.3 (A1.5.3.3)

Шаг 3: Смешивание содержания воды и воздуха

Теперь вы получите первую оценку количества воды, необходимого для получения подходящей удобоукладываемости для вашей смеси, на основе оседания потока и размера заполнителя.

- Приложение Concrete Hub также предлагает количество захваченного воздуха, необходимое для бетона без воздухововлекающих или воздухововлекающих добавок.

- Захваченный воздух является важным параметром, когда бетонная конструкция подвергается воздействию замерзающих или противообледенительных солей. В таких условиях повышенное содержание воздуха увеличит прочность бетона, поскольку оно позволяет воде расширяться в захваченном воздухе при замерзании. Это снижает внутреннее давление, вызванное образованием льда.

- В меню «Справка» на этом этапе автоматически вычисляется вес воды и необходимое количество захваченного воздуха на основе рекомендованных значений в таблицах 6 комитета ACI.

3.3 / A1.5.3.3.

3.3 / A1.5.3.3.

Шаг 4: Прочность бетона и соотношение вода / цемент

Соотношение вода / цемент является наиболее важным параметром при проектировании бетонной смеси; он определяет прочность, долговечность и удобоукладываемость бетонной смеси. Здесь вам нужно будет ввести требуемую прочность на сжатие и соответствующее водоцементное соотношение.

- Например, уменьшение водоцементного отношения повысит прочность бетона и обеспечит лучшую долговечность.Однако уменьшение водоцементного отношения также может значительно снизить удобоукладываемость бетона. В этих случаях одним из возможных решений является добавление в смесь восстановителя воды (см. Шаг 7).

- Используя опцию Help, вы можете выбрать желаемую прочность на сжатие и получить соответствующее водоцементное соотношение, рассчитанное на основе Таблицы 6.3.4 (a) A1.5.3.4 (a)). Кроме того, вы получите рекомендации по максимально допустимому водоцементному соотношению в зависимости от экспозиции конструкции (Таблица 6.

3.4 (b) / A1.5.3.4 (b)).

3.4 (b) / A1.5.3.4 (b)). - Используя введенные данные, приложение рассчитает необходимое количество цемента. Обратите внимание, что количество цемента можно уменьшить, добавив в смесь пуццолановые материалы.

Шаг 4.1: Пуццолановые материалы

Летучая зола. Фото: IndiaMart- Этот шаг также дает вам возможность включить в смесь пуццолановые материалы, такие как летучая зола, пары кремнезема или шлак.

- Использование пуццоланового материала для замены части цемента более экологично и экономично. Как правило, он замедляет механизм отверждения и придает бетону улучшенные свойства.

- Вы можете выбрать предпочтительный метод расчета. На основе удельного веса пуццоланового материала будет рассчитано новое скорректированное соотношение вода / вяжущий материал, количество пуццоланового материала и скорректированный вес цемента.

Шаг 5: Грубый агрегат

Теперь вам необходимо определить удельный вес крупного заполнителя, модуль тонкости и объем крупного заполнителя на объем бетона.

- Затем приложение выведет необходимое количество грубого заполнителя.

- Параметр «Справка» позволяет выбрать размер грубого заполнителя и модуль тонкости мелкого заполнителя; Затем он выводит объем грубого заполнителя, полученного сушкой в печи.

- Расчет основан на значениях из таблицы 6.3.6 / A1.5.3.6. Эта таблица основана на удобоукладываемости бетона.

Шаг 6: Мелкий заполнитель

Количество мелкого заполнителя рассчитывается по-разному в зависимости от выбранного вами метода расчета (на вес или на объем).

- Объемный метод рассчитывает количество мелкого заполнителя на основе 1 ярда3 (1 м3) бетона, тогда как весовой метод выполняет расчет на основе оценки веса бетона.

- В зависимости от типа бетона (без воздухововлекающих или воздухововлекающих добавок) первая оценка веса бетона может быть рассчитана с использованием таблицы 6 ACI.3.7.1 / A1.5.3.7.1, который представлен в разделе «Справка» на шаге 6.

Теперь вы получили; расчетное количество мелкого заполнителя, необходимого для предлагаемой бетонной смеси, необходимое для окончательных расчетов.

Источник: Стандартная практика выбора пропорций для нормального, тяжелого и массивного бетона (ACI 211.1-91)Шаг 7: Поправка на влажность в заполнителях

На последнем этапе расчетов регулируется количество воды в смеси в зависимости от введенного содержания влаги и степени поглощения влаги крупными и мелкими заполнителями.

- Важно учитывать количество воды, которое агрегаты добавляют в смесь и извлекают из смеси, потому что это вызывает колебания в соотношении вода / цемент.

- Приложение Concrete Hub вычисляет новое количество воды, крупного и мелкого заполнителей на основе входных значений.

- Количество воды можно дополнительно уменьшить с помощью химических добавок, таких как водоредуктор.

Шаг 7.1: Химические добавки

Этот шаг дает вам возможность добавить в состав смеси водоредуктор, воздухововлекающие добавки или другие химические добавки.

- Добавление водоредуктора позволяет поддерживать постоянное водоцементное соотношение для меньшего цементного отношения с ухудшением прочности и повышением удобоукладываемости.

- Добавки с воздухововлекающими добавками могут быть очень полезны при попытке увеличить долговечность и удобоукладываемость бетонной смеси.

Шаг 8: Краткое проектирование

Наконец, последняя часть процесса — это получение итогового отчета о ваших результатах.

- Вам будет предложено ввести требуемый объем вашей бетонной партии.

- Затем приложение отобразит подробную информацию о вашей бетонной смеси и количество каждого материала, необходимого для указанного объема бетона.

- Затем вы можете отправить сводный отчет о расчете смеси своей группе по электронной почте.

Приложение «Концентратор для бетона» предоставляет бесплатный, быстрый и простой процесс создания конструкции бетонной смеси. Простое и эффективное приложение выполняет все расчеты, а затем готовит сводный отчет по вашей смеси

.Готовы начать? Загрузите приложение Concrete Hub на:

Источники:

https: // www.Concrete.org/

* Примечание редактора: этот пост был первоначально опубликован в мае 2018 года и был обновлен для обеспечения точности и полноты.

Как делают бетон

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей, или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. В результате химической реакции, называемой гидратацией, паста затвердевает и набирает прочность, образуя каменную массу, известную как бетон.

В этом процессе кроется ключ к замечательным свойствам бетона: он пластичен и пластичен при свежем смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключ к получению прочного и долговечного бетона заключается в тщательном дозировании и смешивании ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно разместить, и она приведет к образованию шероховатых поверхностей и пористого бетона.Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; тем не менее, получаемый бетон не является рентабельным и может более легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — агрегаты. Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и приобретает прочность.

Качество пасты определяет характер бетона.Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное соотношение — это вес воды для затворения, деленный на вес цемента. Высококачественный бетон получают за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет его должным образом укладывать, укреплять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и необходимой прочностью и прочностью для затвердевшего бетона.Обычно смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях может составлять от 5 до 8 процентов.

Другие ингредиенты

В качестве воды для замешивания бетона можно использовать практически любую питьевую природную воду без ярко выраженного вкуса или запаха. Избыточные примеси в воде для смешивания могут не только повлиять на время схватывания и прочность бетона, но также могут вызвать выцветание, окрашивание, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Спецификации бетонной смеси обычно устанавливают пределы содержания хлоридов, сульфатов, щелочей и твердых веществ в воде для смешивания, если не могут быть проведены испытания для определения влияния примесей на конечный бетон.

Хотя большая часть питьевой воды подходит для замешивания бетона, заполнители выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного продукта.

Относительно тонкие строительные секции требуют небольшого крупного заполнителя, хотя заполнители диаметром до шести дюймов использовались в больших плотинах.Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после объединения заполнителей, воды и цемента смесь начинает затвердевать. Все портландцементы представляют собой гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел.Узел растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам.

Все портландцементы представляют собой гидравлические цементы, которые затвердевают в результате химической реакции с водой, вызывающей гидратацию. Во время этой реакции на поверхности каждой частицы цемента образуется узел.Узел растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и станет пригодным для обработки, его следует укладывать в формы, пока смесь не станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить возможные дефекты, такие как соты и воздушные карманы.

Для плит бетон оставляют стоять до тех пор, пока пленка поверхностной влаги не исчезнет, затем деревянную или металлическую ручную терку сглаживают.Плавление дает относительно ровную, но слегка шероховатую текстуру, которая имеет хорошее сопротивление скольжению и часто используется в качестве окончательной отделки фасадных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует затирка сталью.

Отверждение начинается после того, как открытые поверхности бетона достаточно затвердеют, чтобы противостоять образованию повреждений. Отверждение обеспечивает постоянную гидратацию цемента, так что бетон продолжает набирать прочность. Бетонные поверхности обрабатываются путем опрыскивания водяным туманом или использования влагоудерживающих тканей, таких как мешковина или хлопчатобумажные коврики.Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями.

Для защиты бетона от очень холодной или жаркой погоды используются специальные методы. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет. Скорость затвердевания зависит от состава и крупности цемента, пропорций смеси, а также от влажности и температурных условий. Бетон продолжает укрепляться с возрастом.Большая часть гидратации и увеличения прочности происходит в течение первого месяца жизненного цикла бетона, но гидратация продолжается медленнее в течение многих лет.

Узнайте, как цемент и бетон формируют мир вокруг нас>

Узнайте больше о преимуществах устойчивости цемента и бетона>

(PDF) ПРОПОРЦИРОВАНИЕ БЕТОННОЙ СМЕСИ С ПОМОЩЬЮ МЕТОДА ТРЕХ УРАВНЕНИЙ (ЛАБОРАТОРНОЕ ИССЛЕДОВАНИЕ)

ОБСУЖДЕНИЕ

Результаты расчетов компонентов бетонной смеси и качества

контрольных испытаний показывают, что:

1.Соотношение компонентов бетонной смеси, полученное с помощью этого метода, соответствует нормативам

, полученным с помощью общепринятых методов проектирования, таких как методы ACI и BS;

2. Результаты испытания на осадки относительно меньше, чем в среднем на 5-10 от общих пределов пригодности

для каждой степени обрабатываемости;

3. Этот метод эффективно удовлетворяет требованиям прочности на сжатие.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

• Этот метод считается одним из важных вводных в методы проектирования бетонной смеси

из-за следующих преимуществ:

o Внедрение эффекта водопотребления цемента в процессе проектирования;

o Введение эффекта водопотребления по мелким и крупным заполнителям, а также

градации в проекте.

• Чтобы сделать этот метод более эффективным, рекомендуется провести дополнительные исследования

в таблицах, чтобы определить количество воды, потребляемой цементом и заполнить

для местного сырья, аналогичного используемому в этом методе. (Боломея).

СПИСОК ЛИТЕРАТУРЫ

1. NEVILLE A M, Свойства бетона. Pitman Books Limited, London, 1981, 779 pp.

2. Невилл А. М., Брукс Дж. Дж. Технология бетона. Longman Scientific и

Technical, Лондон, 1987, 438 стр.

3. JAMROZY Z, Technologiabetonu, Краков, 1999, стр. 60-102. (По польски).

4. АБУДА Э. И БОШАХИН Т. Как спроектировать нормальные бетонные смеси с использованием метода трех уравнений

, бакалавр наук. Проект, Департамент гражданского строительства, Университет Триполи, Триполи —

Ливия, 2007.

5. BEN-NSERA K, Расчет обычных бетонных смесей с использованием метода трех уравнений, M.Sc.

Проект, Департамент гражданского строительства, Университет Триполи, Триполи, Ливия, 2011 г.

6. ИНСТИТУТ БРИТАНСКИХ СТАНДАРТОВ. Цемент БС 12. Обычные и быстротвердеющие

Portland Cements, BSI London, 1991, 20pp.

7. ИНСТИТУТ БРИТАНСКИХ СТАНДАРТОВ. BS 882, Тестирование агрегатов. Спецификация для заполнителя

из природных источников для бетона, BSI London, 1992, 50pp.

8. ЛИВИЙСКИЙ СТАНДАРТНЫЙ УЧРЕЖДЕНИЕ. LSI 340, Технические условия для питьевой воды, LSI

Триполи-Ливия, 1997 г., 8 стр.

9. ИНСТИТУТ БРИТАНСКИХ СТАНДАРТОВ.BS 1881, Испытания затвердевшего бетона, BSI

Лондон, 1992, 34 стр.

UKIERI Concrete Congress — Innovations in Concrete Construction

__________________________________________________________________________________________

__________________________________________________________________________________________

Основы бетона: основные ингредиенты для бетонной смеси

Бетон был и остается на протяжении тысячелетий очень популярным строительным материалом.

Бетон, состоящий всего из нескольких основных ингредиентов, является наиболее широко используемым искусственным материалом на планете. Люди используют больше бетона, чем все другие строительные материалы вместе взятые.

Так что же такое бетон?

Бетон — это смесь цемента, воздуха, воды, песка и гравия — вот и все!

Не совсем так. Типичная бетонная смесь состоит примерно из 10% цемента, 20% воздуха и воды, 30% песка и 40% гравия. Это называется правилом 10-20-30-40, хотя пропорции могут варьироваться в зависимости от типа цемента и других факторов.

Теперь давайте обсудим каждый ингредиент и важную роль, которую они играют в вашем миксе.

Ингредиенты бетонной смеси и их важные роли:Цемент

Хотя цемент составляет наименьший процент смеси, он является основным ингредиентом бетона. Цемент служит клеем, который скрепляет все остальное. Это также то, что позволяет готовой смеси затвердеть после нанесения. В зависимости от того, какой бетон вы хотите изготовить, существует пять различных типов цемента:

В зависимости от того, какой бетон вы хотите изготовить, существует пять различных типов цемента:

- Тип I используется для большинства бытовых работ

- Тип II используется в умеренных сульфатных условиях

- Тип III используется в климате, где существует опасность замерзания

- Тип IV используется для специальных заказов, например, для размещения на промышленных предприятиях.

- Тип V используется в экстремальных сульфатных условиях

Типы I и II наиболее широко используются в жилых домах в Соединенных Штатах из-за относительно умеренного климата, в котором мы живем.

Воздух и вода

Для того, чтобы смесь была эффективной, в бетоне необходимо некоторое количество воздуха (крошечные пузырьки воздуха). Цемент с воздухововлекающими добавками гарантирует, что избыточная вода имеет шанс расшириться, когда она проходит цикл замораживания-оттаивания. Однако эти пузырьки воздуха должны быть микроскопически маленькими, иначе «увлеченный» воздух превратится в «захваченный» воздух, что приведет к усадке и растрескиванию.

Среди всех других важных ингредиентов, участвующих в создании смеси, вода имеет тенденцию иметь наибольшее влияние.Как правило, чем больше воды вы наливаете в смесь, тем меньше прочности будет у затвердевшей смеси. Усадка и растрескивание также возможны при использовании слишком большого количества воды. Избыточная вода в конечном итоге испарится из затвердевшего бетона, что приведет к усадке бетона и, в конечном итоге, к растрескиванию.

Идеальное количество воды можно измерить по соотношению воды к цементу, которое должно варьироваться от 0,4 до 0,6. Чем выше коэффициент, тем слабее бетон. Хороший способ проверить растворимость вашего бетона — выполнить тест на оседание.Это поможет определить, не слишком ли много воды в вашей смеси.

Гравий и песок

Как видите, щебень и песок составляют около 70% смеси. Такой высокий процент делает смесь более экономичной, поскольку гравий и песок прочнее и более рентабельны, чем цемент. Хорошая готовая смесь будет включать пропорциональное количество как крупного (гравий), так и мелкого (песок).

Причина этого в том, что гравий составляет большую часть готовой смеси, а более мелкие частицы песка хорошо заполняют любые лишние пятна, которые в противном случае могли бы быть заполнены нежелательными воздушными карманами.

Вот и все, ингредиенты, которые объединяются для создания самого широко используемого строительного материала в мире — бетона. Как видите, каждый ингредиент и его соотношение влияют на качество и тип готовой смеси. Важно, чтобы у вас была лучшая готовая смесь для вашей конкретной работы. Вот почему мы создали этот Контрольный список готовой смеси, чтобы помочь вам и вашему поставщику готовой смеси создать именно то, что вам нужно. Загрузите свой контрольный список готовой смеси.

Yahya Ghasemi Print III.pdf

% PDF-1.6

%

1 0 obj

>

эндобдж

2021 0 объект

>

эндобдж

2557 0 объект

> поток

2017-03-03T10: 05: 04 + 01: 002017-03-06T17: 41: 11 + 01: 002017-03-06T17: 41: 11 + 01: 00 Устройство = Xerox5000A4, CustomPageSize = True, Duplex = False, Collate = CollateDEF, PrepsScreening = valueKodak Preps Version 5. 3.3 (595) application / pdf

3.3 (595) application / pdf

삠 + v! A {Bhk

5YliFe̓T?} YV- ަ xBm̒N (} H) &, #

삠 + v! A {Bhk

5YliFe̓T?} YV- ަ xBm̒N (} H) &, #цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но, в более узком смысле, связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают до твердой массы. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цемента Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента