Прессованные опилки листы как называется: Как называется плита из прессованной стружки. Древесные плиты. Характеристики, область применения, стоимость.

Как называется прессованные опилки листы

ОСБ-плита: характеристики, применение, размеры и отзывы :

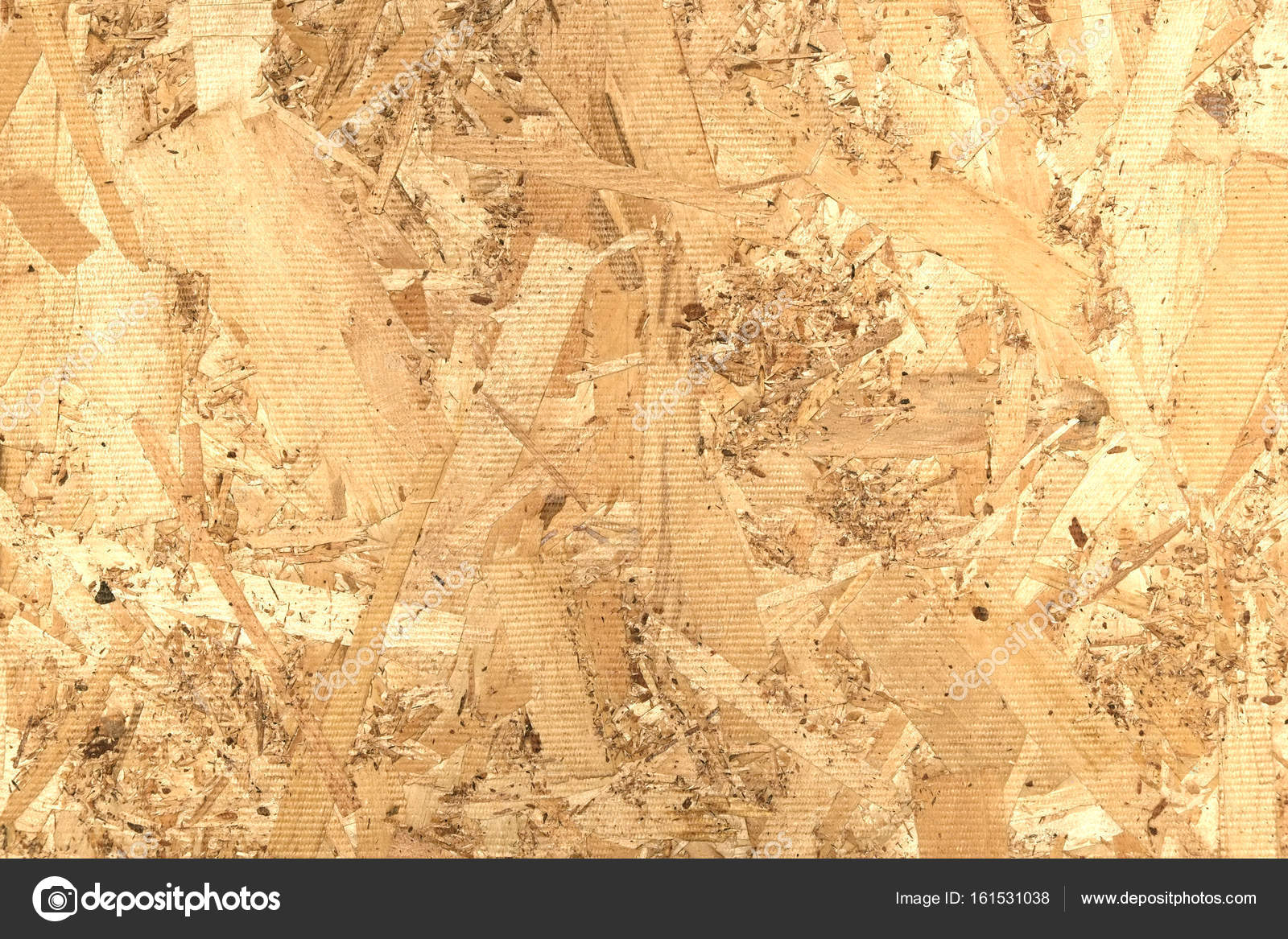

Ориентировано-стружечная плита по уровню спроса сегодня занимает одно из первых мест на рынке отделочных стройматериалов. У такого элемента, как ОСБ плита, характеристики соединяют в себе основные преимущества натуральной древесины с технологичностью и ценовой доступностью плиточных материалов.

Вафельные плиты – прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Как родилась ОСБ-технология

Несколько позже, в 70-х годах прошлого века, стало ясно, что стружку вафельных плит нужно разделять на слои, в каждом из которых ориентировать ее перпендикулярно стружке в прилегающих слоях. Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

ОСБ-плита: характеристики и основные типы

Сегодня деревообрабатывающей промышленностью производятся четыре основных их вида, различающихся по ряду основных параметров и, как следствие, применяющихся для определенных целей:

1 – характеризуется низкой плотностью и влагостойкостью и предназначена для использования при внутренних отделочных работах, а также в мебельном производстве.

2 – характеризуется повышенной, по сравнению с видом 1, плотностью и прочностью, но такой же низкой влагостойкостью. Предназначена для обшивки несущих конструкций внутри помещений при нормальном уровне влажности.

3 – обладает достаточно высокой прочностью и влагостойкостью. Предназначена для наружной обшивки строительных конструкций при умеренной влажности и дополнительной защите в виде водоотталкивающей пропитки или покраски, а также для любых внутренних ремонтно-отделочных работ.

4 – это ОСБ плита влагостойкая, она имеет высокую прочность и применяется для наружной обшивки строительных конструкций без какой-либо дополнительной защиты. По сравнению с видом 3 стоит вдвое дороже.

На рынке предлагаются также плиты лакированные или ламинированные с одной стороны, предназначенные для многократного использования при изготовлении опалубки. Плита ОСБ на пол имеет соединения типа «паз-гребень» на торцах с двух или четырех сторон.

Какие ОСБ плиты предлагает российский рынок

Известны американский и европейский стандарты таких плит. Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Наибольший сегмент российского рынка занял бренд Kronospan, поставки идут с заводов в Польше и Латвии. Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Преимущества стройматериала

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию крепежных изделий на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Съемная опалубка. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т. д.

д.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры. Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде. Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

Минусы ОСБ-плит

Однако ничто на свете не совершенно. Не избежала общей участи и ОСБ-плита: отзывы, имеющиеся в Сети, выделяют хрупкость всех типов плит (может быть, кроме ОСБ4), проявляющуюся при транспортировке, когда значительный объём товара портится, еще не дойдя до своего потребителя. Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Безопасны ли ОСБ плиты для здоровья?

Сегодня в Интернете можно нередко встретить негативные о таком распространенном материале, как ОСБ-плита, отзывы, в которых подчеркивается ее негативное влияние на здоровье. Дело в том, что при производстве используются синтетические смолы. Действительно, наружные поверхности и внутренние слои ОСБ плит для скрепления стружек между собой пропитываются веществами, содержащими формальдегид. Их массовая доля в готовом стройматериале может превышать 10%, что делает возможным выделение в окружающую среду токсичных веществ. Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Большинство производителей из стран ЕС на сегодняшний день отказались от применения в составе своей продукции формальдегидсодержащих смол. Они перешли на выпуск полностью безопасных плит, маркируемых обычно пометками «ЭКО» или «Green». В любом случае, приобретая ОСБ-плиты для строительства дома, нужно изучить сертификат соответствия и убедиться, что они соответствует классу эмиссии соединений формальдегида не выше Е1 (лучше – Е0).

ОСБ-плиты: уже вчерашний день?

Как известно, научно-технический прогресс неостановим. Вот и вместо привычных нам ОСБ-плит несколько лет назад на рынке появились новые древесно-стружечные QSB плиты.

Они состоят из одного слоя более мелких, специально отсортированных стружек, чем ОСБ. Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

По прочностным и влагозащитным характеристикам, а также ценовым показателям новый материал оказался примерно эквивалентным плитам ОСБ4. Поэтому сколько-нибудь заметного вытеснения с рынка всем привычных ОСБ3 с его появлением не произошло.

Последним словом в технологиях конструкционных древесных плит стали так называемые древесно-цементные плиты (например, марки Green Board). Основой их (до 60 % массы) являются узкие и длинные древесные ленты («древесная шерсть») и связующее вещество в виде высококачественного цемента. Такие плиты абсолютно негорючи и влагостойки.

www.syl.ru

Полезное применение прессованных опилок: листы, поддоны и доски

Древесные опилки используют для изготовления транспортных материалов, таких как:

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Google+

Одноклассники

rcycle.net

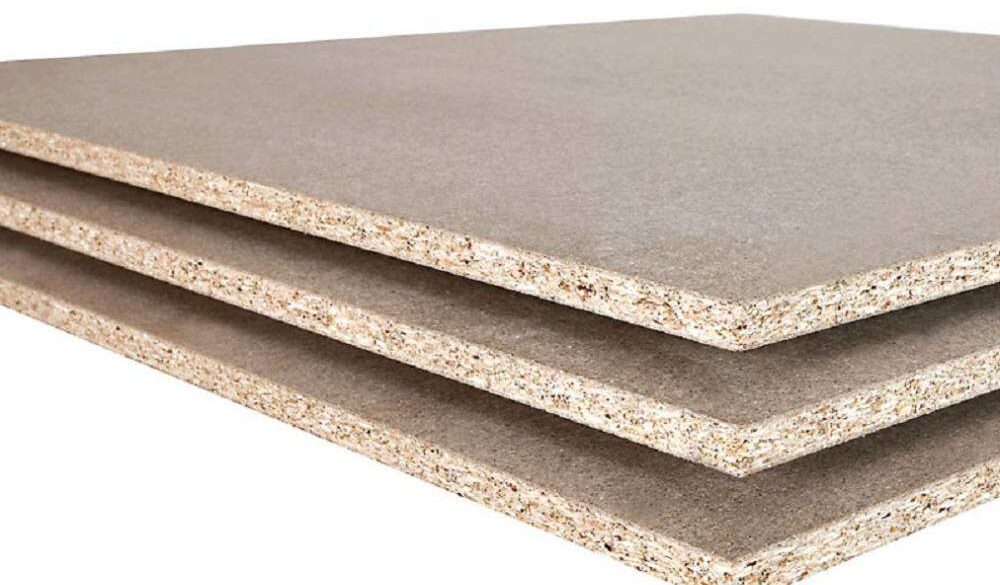

Древесно-стружечная плита для стен представляет бюджетный вариант отделки

Способность сохранять тепло и создавать уют в доме древесина сохраняет и мелких фрагментах, спрессованных в плиты. Различные виды ДСП и ДВП нашли применение в выравнивании стен по технологии сухой штукатурки, создании перегородок. Снаружи их используют для утепления, облицовки и декора фасада, создают наличники для окон и дверей. В мебельной промышленности из ламинированных листов делают переднюю часть мебели и задние стенки их прессованных опилок. Материал прост в работе своими руками.

Древесно-стружечная плита

Строительные материалы из отходов производства значительно дешевле

Древесно-стружечные плиты

В деревообрабатывающей промышленности, включая все ее виды, используют меньше половины объема древесины. Даже после удаления веток и снятия коры равномерный рисунок досок портят сучки и заболонь. Сейчас изготавливают панели и плиты из:

Сейчас изготавливают панели и плиты из:

- щепы;

- опилок;

- стружки;

- обрезков, распущенных на волокна.

Материал имеет характеристики близкие к натуральному дереву. Прочность и способность противостоять воде без коробления выше. Стоимость такой отделки значительно ниже. Можно сделать утепление и бюджетный ремонт своими руками.

Древесно-стружечная плита для стен

Для придания декоративного вида, поверхность плиты обрабатывают различными способами. Применяют:

- шлифование;

- ламинирование;

- облицовка;

- окрашивание.

Внутри зданий из древесно-стружечных и волоконных плит делают перегородки и двери с хорошей теплоизоляцией и гасящие шум. Тонкие листы используют для отделки стен, создания ниш, полок и других элементов интерьера. Наличники из прессованных древесных опилок украшают окна и двери внутри и снаружи домов. Зная простые правила обработки материала, можно сделать ремонт своими руками.

Характеристики материалов из древесного волокна

Отделка стен ДСП

Древесное волокно располагается в плитах продольно или перпендикулярно. Наружные слои плотные и между ними более рыхлая прослойка. Это деление можно увидеть с торца плиты. Основные виды ДВП:

- оргалит – облицованная древесноволокнистая плита;

- биостойкие;

- с добавлением битума;

- трудносгораемые.

Древесно-волоконные плиты имеют различную твердость и размеры. Они используются для отделки и утепления фасадов, создания звукопоглощающих перегородок. Волоконное полотно служит отличным материалом, из которого можно сделать шумоизолирующие двери и наличники для внутренних помещений своими руками и купить готовые. Для интерьера лучше использовать биостойкие плиты с минимальным выделением вредных веществ.

Древесно-волоконные материалы лучше приклеить к стене, чем крепить с помощью саморезов к каркасу. Винты плохо держаться в рыхлом материале и со временем выпадают. Для отделки, навешивания полок и декора можно использовать дюбеля, забивая их в твердый материал кладки стены.

Для отделки, навешивания полок и декора можно использовать дюбеля, забивая их в твердый материал кладки стены.

Прессованные плиты из стружки в создании интерьера

Обшивка стен древесно-стружечными плитами

Древесно-стружечные плиты изготавливаются из стружки прессованием со связующим составом из синтетических смол. Рыхлый средний слой получается из более крупных фрагментов. Наружные плотные и обработанные шлифовкой. По плотности и твердости различают три основных вида. Они представлены в таблице.

| Группа | Древесно-стружечная плита | Удельный вес, кг/м3 | Область применения |

| 1 | изоляционная | 250-400 | для отделки стен, тепло и шумоизоляция |

| 2 | средней плотности | 400-800 | обшивка стен, утепление внутреннее и фасадное |

| 3 | высокой твердости | 300-1200 | создание внутренних перегородок, лестницы, полки, ниши, наличники |

youtube.com/embed/E_-a1ThZ5Jc?feature=oembed»/>

После шлифования на части продукции производится декоративная отделка поверхности ДСП. Применяется:

- ламинирование;

- каширование.

Первый способ представляет покрытие бумагой с воском и смолами, под высоким давлением. Декоративная поверхность становится частью плиты.

Каширование не требует специального оборудования. Приклеить пленку к поверхности можно своими руками. Недостаток в слабом сцеплении по углам и краям.

Для внутренней отделки лучше подходит древесно-стружечная плита с маркировкой Е-1, содержащая наименьшее количество формальдегида. Этот вид ДСП разрешен для создания детской мебели. Умельцам можно сделать ее своими руками и использовать листы для жилых помещений, изготовить и установить наличники на межкомнатные двери.

Большой выбор отделки ДСП имитирует шпон различных пород деревьев. Это позволяет придать панелям и стенам внутренней части дома вид обшивки натуральными досками или вагонкой. Сделать каширование – приклеить пленку, можно завершив монтаж древесно-стружечных плит или после раскроя для отделки своими руками. Наличники постоянно подвергаются трению и ударам, поэтому их лучше покупать ламинированные готовые.

Сделать каширование – приклеить пленку, можно завершив монтаж древесно-стружечных плит или после раскроя для отделки своими руками. Наличники постоянно подвергаются трению и ударам, поэтому их лучше покупать ламинированные готовые.

Внутренние архитектурные элементы из ДСП

ДСП для стен

При строительстве дома своими руками твердые древесно-стружечные плиты могут заменить натуральное дерево при создании многих элементов интерьерной архитектуры:

- ступени лестниц;

- перегородки,

- основание под напольное покрытие;

- подшивка потолка;

- выравнивание стен;

- наличники;

- конструкция арок;

- ниши и встроенные шкафы, скрывающие трубы и счетчики.

Для отделки стен, особенно на дачах и в деревянных домах, ДСП один их лучших бюджетных вариантов. Разнонаправленное расположение стружек исключает коробление при попадании воды и перепаде температур. В строениях с сезонным проживанием можно использовать влагостойкие варианты для внутренней отделки. Они имеют зеленоватый оттенок от пропитки антипирином.

Они имеют зеленоватый оттенок от пропитки антипирином.

Производители начали выпускать шпунтованные древесно-стружечные плиты, в том числе и влагостойкие. Декоративную пленку на них можно легко приклеить своими руками после завершения отделки. При строительстве дома они используются как опалубка, обшивка стен и перекрытий.

Фасадный декор из плит ДВП и ДСП

Отделка стен ДСП

Ламинирование делает поверхность ДСП устойчивым к попаданию на поверхность стен влаги. При работе с такими панелями важно не забывать тщательно, изолировать торцы и места распилов самоклеющейся пленкой или грунтовкой. При отделке фасада используют и влагостойкие листы с последующей шпатлевкой и покраской.

Твердый материал плохо поддается тонкой обработке. Создавая резные наличники на окна, приходится пользоваться специальными фрезами. Затем поверхность шлифуется и после глубокой пропитки грунтовкой красится.

Готовые наличники простой конфигурации продаются в магазинах с ламированным влагостойким покрытием под различные породы дерева.

ДСП высокой твердости используют для создания стен дач с последующим покрытием лаком. Материалы из опилок отлично подходят для утепления деревянных домов. При этом создаются декоративные элементы фасадов и крепятся на стены с помощью клея и саморезов. Обязательно нужна облицовка, защищающая от прямого попадания воды, УФ-лучей. Можно делать мокрый фасад и вентилируемый.

В мебельной промышленности широко применяют волоконные и стружечные плиты

Монтаж древесно-стружечных плит своими руками

В мебельной промышленности широко применяют ДСП. Ламинированные листы идут на лицевую часть и бока. На изготовление задней стенки используют не облицованные материалы из мелкой стружки или опилок. Это значительно дешевле, чем изделия из натуральной цельной древесины.

Делая корпусную мебель своими руками, необходимо помнить, что основание должно быть из деревянных брусьев или металлического профиля. Под винты отверстия сверлятся. Элементы дополнительно сажаются на специальный клей. Для крепления фурнитуры под саморезы желательно использовать клеевую шпатлевку. Она удержит материал от разрушения и винт будет долго держаться.

Для крепления фурнитуры под саморезы желательно использовать клеевую шпатлевку. Она удержит материал от разрушения и винт будет долго держаться.

pootdelke.ru

ОСБ (OSB) плита: стандартные размеры, технические характеристики

Листовые строительные материалы используют в каркасном домостроении, при сухом выравнивании плоскостей. Один из таких материалов — плита ОСП (ОСБ, OSB). Она потеснила фанеру, ДСП, ГКЛ. А все потому, что при хороших технических характеристиках, имеет невысокую цену.

Что такое ОСП плита и ОСБ

Один из листовых строительных материалов — ОСП (называют еще ОСБ). Название — аббревиатура от полного наименования материала — «ориентировано-стружечная плита». То есть правильно этот материал называть ОСП. Второе название — ОСБ — произошло от транслитерации английского варианта названия — OSB (oriented strand board). Английские буквы просто заменили на аналогичные в кириллице.

Вот такой вид имеет ОСП плита

ОСП — это многослойный материал (3 и более слоев). Каждый слой состоит из древесины, размолотой в щепу, перемешанный со смолами. Щепа используется длинная и тонкая (толщиной в несколько миллиметров, длиной до 7 см). Щепа в слоях располагается в разные стороны: наружные слои имеют продольную ориентацию, внутренние — поперечную. За счет этого достигается высокая упругость и стабильность размеров. В качестве связующего используются различные смолы. Они придают материалу водостойкость, но содержат формальдегид. Именно содержание этого вещества останавливает многих от использования ОСП. Но, если материал произведен согласно ГОСТу, эмиссия формальдегида не превышает показатели древесины. Вот только проверить это можно только в лабораторных условиях. Так что рядовому покупателю остается только надеяться на проверяющие органы. Или выбрать другой материал.

Каждый слой состоит из древесины, размолотой в щепу, перемешанный со смолами. Щепа используется длинная и тонкая (толщиной в несколько миллиметров, длиной до 7 см). Щепа в слоях располагается в разные стороны: наружные слои имеют продольную ориентацию, внутренние — поперечную. За счет этого достигается высокая упругость и стабильность размеров. В качестве связующего используются различные смолы. Они придают материалу водостойкость, но содержат формальдегид. Именно содержание этого вещества останавливает многих от использования ОСП. Но, если материал произведен согласно ГОСТу, эмиссия формальдегида не превышает показатели древесины. Вот только проверить это можно только в лабораторных условиях. Так что рядовому покупателю остается только надеяться на проверяющие органы. Или выбрать другой материал.

Виды ОСП

В зависимости от потребительских свойств ориентированно-стружечные плиты выпускают в нескольких видах:

Если вам необходимы влагостойкие ОСП, внимательно отнеситесь к выбору производителя. Будьте готовы к тому, что ОСП 3 дороже невлагостойких марок. Еще больше денег придется отдать за ОСП 4. Искать дешевый материал не советуем. Слишком многие жалуются что купленные OSB 3 от влажности разбухло на 3-8 мм, в некоторых случаях даже поцвело или поросло грибками. Все это — из-за попыток снизить себестоимость. Для этого используют меньше дезинфицирующих веществ, более дешевое связующее. Китайские производители вместо щепы сосны кладут лиственную, которая легко поражается грибками и болезнями.

Будьте готовы к тому, что ОСП 3 дороже невлагостойких марок. Еще больше денег придется отдать за ОСП 4. Искать дешевый материал не советуем. Слишком многие жалуются что купленные OSB 3 от влажности разбухло на 3-8 мм, в некоторых случаях даже поцвело или поросло грибками. Все это — из-за попыток снизить себестоимость. Для этого используют меньше дезинфицирующих веществ, более дешевое связующее. Китайские производители вместо щепы сосны кладут лиственную, которая легко поражается грибками и болезнями.

Свойства и технические характеристики

Плиты ОСП конкурируют с другими листовыми материалами как в области строительства (для обшивки каркасов, создания опалубки), так и в области отделки (выравнивание стен, полов, потолков). Этому способствуют свойства ОСП:

Еще раз обращаем внимание, что влагостойкость и стойкость к деформациям свойственна ОСП, которые были сделаны с соблюдением технологии. К сожалению, материал российского производства не отличается высоким качеством. Используются менее мощные прессы, пытаются экономить на связующем, не наносят разметку. В результате есть много примеров негативного опыта: плиты от влаги разбухают, их коробит, клей вымывается… Выход — искать плиты импортного (Европа или США) производства. В связи с ростом доллара они сейчас имеют немалые цены, их очень мало на рынке, но, при желании, можно найти или заказать с доставкой.

К сожалению, материал российского производства не отличается высоким качеством. Используются менее мощные прессы, пытаются экономить на связующем, не наносят разметку. В результате есть много примеров негативного опыта: плиты от влаги разбухают, их коробит, клей вымывается… Выход — искать плиты импортного (Европа или США) производства. В связи с ростом доллара они сейчас имеют немалые цены, их очень мало на рынке, но, при желании, можно найти или заказать с доставкой.

Сравнение характеристик листовых строительных материалов

Ситуация усугубляется тем, что по внешнему виду отличить влагостойкий ОСП3 от невлагостойкого ОСП2 или 1 невозможно. Стоят последние намного меньше. Недобросовестные продавцы продают более дешевые под видом влагостойких. Вот и получаются неприятности. Как выход из положения можно поступить так: купить один лист ОСП 3, проверить его поведение при высокой влажности. Если видимых изменений нет, купить партию.

Область применения

Свойства ОСП позволяют использовать этот материал как строительный или отделочный. Вот при каких работах он может использоваться:

Вот при каких работах он может использоваться:

- Обшивка каркасов и стен изнутри и снаружи.

- Выравнивание пола, потолка.

- Настил чернового или чистового пола по лагам.

- Съемная опалубка при работе с бетоном.

- Сплошная обрешетка под битумную черепицу, металочерепицу, шифер, мягкие кровельные материалы.

- Производство СИП-панелей и термопанелей.

Среди застройщиков постоянно идут споры насчет того, насколько безопасна ОСП плита. При ее производстве используются смолы, которые выделяют формальдегид. Производители заявляют о том, что выделение этого вещества не превышает 1%. Материалы с такой эмиссией формальдегида читаются абсолютно безопасными. Примерно столько же этого вещества выделяет древесина. Потому такие материалы разрешены для постройки детской мебели. К тому же появились плиты OSB с эмиссией 0,5%. Отличить их можно по двум критериям: в наименовании стоит приставка Bio или Green и стоят они дороже.

Плита ОСП имеет широкую область применения

Обращаем внимание, что уровень эмиссии формальдегида должен контролироваться. Каждую партию материала должны проверять, указывать фактические параметры в сопроводительных документах. Несмотря на все доводы, не все считают это материал безопасным, предпочитая использовать натуральный материал — доски. Они, без сомнения, экологичный материал, но работать с досками дольше, стоят они дороже. В общем, каждый решает для себя — использовать плиты ОСП или нет.

Каждую партию материала должны проверять, указывать фактические параметры в сопроводительных документах. Несмотря на все доводы, не все считают это материал безопасным, предпочитая использовать натуральный материал — доски. Они, без сомнения, экологичный материал, но работать с досками дольше, стоят они дороже. В общем, каждый решает для себя — использовать плиты ОСП или нет.

Размеры ориентированно-стружечных плит

Так как назначение ОСП плита имеет различное, удобны могут быть разные размеры. Ситуация с размерами плит OSB непростая. В продаже есть постоянно 1220*2440 мм и 1250*2500 мм. Есть еще форматы 1250*2800 мм, 1250*3000 мм, 1200*6000 мм, но они встречаются на нашем рынке крайне редко, хотя во многих случаях их использовать намного удобнее. Подобрав нужный размер избавляешься от необходимости «доращивать» недостающие сантиметры или отпиливать лишние. Но их не так много на рынке, так как это — плиты импортного производства, а с импортом сейчас сложно…

Плита ОСП может быть разной толщины

Плита ОСП может быть и разной толщины — 9 мм, 12 мм, 15 мм, 18 мм, 22 мм, 25 мм.

- Обшивка стен, потолка — от 9 мм.

- Сплошная обрешетка под кровельные материалы — от 12 мм.

- На пол пойдет плита ОСП от 15 мм толщины.

Еще одно из применений плит ОСБ — съемная опалубка для бетонных работ

ОСП плита — удобный строительный материал. Его можно пилить обычной пилой по дереву, использовать болгарку с режущим диском, электролобзик. Материал хорошо сверлится, без предварительного засверливания можно использовать винтовые гвозди. Но тогда их шляпки торчат, что не всегда удобно.

Перед отделкой плита ОСП покрывается грунтовкой. Ее подбирают в зависимости от отделочных материалов — для выравнивания впитывающей способности и улучшения сцепления с другими материалами.

stroychik.ru

OSB плиты, что такое ОСБ листы, характеристики и виды ОСП плит. Плита OSB — что это за материал и для чего его используют Осб из чего сделана

И МДФ в строительстве и при производстве мебели используются довольно-таки давно.

Определение

Что такое ОСП? Чисто внешне такие листы очень похожи на ДСП. Однако, помимо относительной безвредности, они еще и более удобны в использовании и эксплуатации. Называют плитами ОСП современный строительный материал, изготавливаемый с использованием стружки и щепы, а также смол (в малом количестве) в качестве связующего компонента. Как и ДСП, листы этого типа имеют абсолютно однородную поверхность. То есть лишены выступов, впадин, сучков и пр.

Что такое ОСП: особенности

Состоят такие плиты из нескольких чередующихся слоев стружки и щепы. Размеры и толщину они могут иметь разные. Но слои в них всегда располагаются перпендикулярно друг другу. Верхние при этом обычно идут вдоль по длине листа, нижние — поперек. Такая структура делает этот листовой материал прочным на разрыв и сжатие. Помимо этого, плиты ОСП, благодаря такому своему строению, очень хорошо держат крепежные материалы. Еще одним безусловным плюсом такой структуры является то, что листы ОСП очень прочны на изгиб.

Размеры и толщину они могут иметь разные. Но слои в них всегда располагаются перпендикулярно друг другу. Верхние при этом обычно идут вдоль по длине листа, нижние — поперек. Такая структура делает этот листовой материал прочным на разрыв и сжатие. Помимо этого, плиты ОСП, благодаря такому своему строению, очень хорошо держат крепежные материалы. Еще одним безусловным плюсом такой структуры является то, что листы ОСП очень прочны на изгиб.

Таким образом, зная об особенностях структуры этого материала, можно понять, что представляет собой расшифровка ОСП. Плита состоит из слоев разной направленности и называется соответственно.

Простыми словами расшифровывается ОСП как «ориентированно-стружечная плита». Сложное в сравнении с ДСП и МДФ строение и делает этот материал удобным в использовании, долговечным и очень востребованным у потребителя.

Какие размеры могут иметь

Используются плиты этого типа в самых разных областях строительства и мебельного производства. Поэтому и размеры у них бывают разными. Чаще всего в продаже сегодня встречаются стандартные листы 2500х1250 мм. Толщина плит при этом может варьироваться от 8 до 26 мм (с шагом в 2 мм). Весить материал такого типа, в зависимости от габаритов, может от 15 до 40 кг. То есть плиты эти, в отличие, к примеру, от той же древесины или фанеры, еще и достаточно легкие.

Чаще всего в продаже сегодня встречаются стандартные листы 2500х1250 мм. Толщина плит при этом может варьироваться от 8 до 26 мм (с шагом в 2 мм). Весить материал такого типа, в зависимости от габаритов, может от 15 до 40 кг. То есть плиты эти, в отличие, к примеру, от той же древесины или фанеры, еще и достаточно легкие.

Сфера использования

Что такое ОСП, мы, таким образом, выяснили. Но где же конкретно используется этот материал чаще всего? В строительстве такие плиты могут применяться:

для возведения временных ограждающих конструкций;

для обшивки стен, пола и потолков;

для обшивки кровли под мягкие материалы;

при временной заделке окон, дверей и т. д.

Применение ОСП в мебельном производстве позволяет изготавливать практичные, долговечные и привлекательные шкафы. Конструируются из листов этого типа также тумбочки, столы, стулья и комоды. Достаточно часто такой материал применяется при производстве мягкой мебели и кроватей.

Виды по плотности

Различаться такие плиты могут не только по размерам и толщине. Существует несколько их разновидностей и по плотности. При покупке такого материала, конечно же, помимо всего прочего, следует обращать внимание и на его маркировку. Так, к примеру, плиты:

Существует несколько их разновидностей и по плотности. При покупке такого материала, конечно же, помимо всего прочего, следует обращать внимание и на его маркировку. Так, к примеру, плиты:

ОСП-1 имеют достаточно рыхлую структуру. Слишком большую нагрузку они выносить не могут. К тому же такие листы очень слабо сопротивляются воздействию влаги. Использовать плиты ОСП-1 допускается, к примеру, для обшивки стен и потолков в очень сухих помещениях.

ОСП-2 отличаются от ОСП-1 более плотной структурой. Соответственно, они имеют и больший запас прочности. Использовать такой материал допускается, к примеру, для обшивки полов, не подвергающихся в процессе эксплуатации слишком значительным нагрузкам. Также такие листы могут выдерживать большую, чем ОСП-1, влажность. Применять их можно и в обычных жилых помещениях — в коридорах, залах, спальнях.

ОСП-3 являются самой популярной у потребителей разновидностью. Плиты этой марки можно использовать, помимо всего прочего, и во влажных помещениях. Допускается обшивать ими и уличные конструкции. Но в последнем случае их нужно дополнительно обрабатывать составами, повышающими устойчивость к влаге и морозостойкость.

Допускается обшивать ими и уличные конструкции. Но в последнем случае их нужно дополнительно обрабатывать составами, повышающими устойчивость к влаге и морозостойкость.

ОСП-4 — самые плотные листы. Сфера использования таких плит практически ничем не ограничена. Единственным их недостатком считается довольно высокая стоимость.

По каким признакам еще могут различаться плиты

Что это такое — ОСП-плита — и какие бывают разновидности подобного материала — понятно. Различаются листы такого типа в основном только по плотности и размерам. Но существует и несколько других признаков, по которым можно классифицировать этот материал.

Чаще всего в продаже можно встретить обычные листы ОСП. Однако при желании сегодня несложно будет приобрести такой материал:

шпунтованный;

ламинированный;

лакированный.

Ориентированно-стружечные плиты ОСП первой разновидности со всех сторон имеют паз или гребень. Используются они обычно для обшивки ровных плоскостей. Ламинированные ОСП часто применяются при изготовлении многоразовых опалубок. Поверхность у таких плит очень гладкая. А поэтому изготовленную из них опалубку легко снимать после застывания цементного раствора. К тому же и сама готовая бетонная поверхность при применении такой опалубки получается ровной и гладкой. В результате в последующем, помимо всего прочего, снижаются и затраты на ее чистовую обработку.

Ламинированные ОСП часто применяются при изготовлении многоразовых опалубок. Поверхность у таких плит очень гладкая. А поэтому изготовленную из них опалубку легко снимать после застывания цементного раствора. К тому же и сама готовая бетонная поверхность при применении такой опалубки получается ровной и гладкой. В результате в последующем, помимо всего прочего, снижаются и затраты на ее чистовую обработку.

Особенностью лакированных плит ОСП (OSB) является прежде всего то, что выглядят они привлекательнее других разновидностей. Используют такой материал чаще всего для сборки временных полов или стен.

Преимущества

Материал этот легкий, недорогой и удобный в эксплуатации. К преимуществам плит ОСП, помимо всего прочего, относят:

стойкость в плане геометрии;

относительную пожаробезопасность;

способность хорошо сопротивляться грибку;

долговечность;

простоту в обработке.

В отличие от того же дерева, листы ОСП при эксплуатации не коробятся и не рассыхаются. В процессе производства такие плиты уже изначально обрабатываются повышающими огнестойкость и антисептические свойства составами.

В процессе производства такие плиты уже изначально обрабатываются повышающими огнестойкость и антисептические свойства составами.

Пилить и сверлить ОСП не так сложно, как, к примеру, фанеру. Не крошится у таких плит в процессе обработки и кромка.

Считается, что по техническим свойствам плиты ОСП превосходят как ДСП, так и древесину, ДВП и МДФ. Выигрывает этот материал в плане эксплуатационных характеристик и в сравнении с фанерой. Из-за отличных качеств строители даже называют плиты ОСП «усовершенствованной древесиной».

Недостатки материала

Плюсов у плит ОСП, таким образом, имеется просто огромное количество. Но есть у этого современного материала, как и у любого другого, и некоторые недостатки. К минусам листов ОСП потребители относят в первую очередь:

способность втягивать воду и разбухать;

пусть и не слишком серьезную, но все же опасность в плане экологии.

Смолы в таком материале содержатся в минимальных количествах. Поэтому эти плиты считаются более экологичными, чем, к примеру, ДСП и даже МДФ. Однако фенолформальдегид ОСП выделять все же может. При использовании в помещениях класса Е2 или же в комнатах с температурой воздуха выше 30 о С такие листы рекомендуется дополнительно обрабатывать грунтовками или же закрывать гипсокартоном.

Однако фенолформальдегид ОСП выделять все же может. При использовании в помещениях класса Е2 или же в комнатах с температурой воздуха выше 30 о С такие листы рекомендуется дополнительно обрабатывать грунтовками или же закрывать гипсокартоном.

При покупке плит ОСП обязательно, помимо всего прочего, следует обращать внимание и на марку производителя. Наиболее безопасными в плане экологии считаются плиты этой разновидности, поставляемые европейскими компаниями. Самые же некачественные листы такого типа производятся в Китае. Плиты из Поднебесной опытные строители рекомендуют использовать в самых крайних случаях и только на открытом воздухе.

В отношении листов ОСП, изготавливаемых российскими компаниями, в плане безопасности никакой особо негативной информации в Сети на данный момент не имеется. В любом случае перед покупкой плит этого типа любых марок, помимо всего прочего, следует изучить и сертификаты производителя. Фенолформальдегидные смолы для здоровья человека и животных на самом деле могут быть очень опасными. К примеру, считается, что такие пары способны вызывать рак.

К примеру, считается, что такие пары способны вызывать рак.

Характеристики плит ОСП

У потребителей листы этого типа, таким образом, пользуются вполне заслуженной популярностью. Определяется это, конечно же, в первую очередь их отличными техническими характеристиками. Ниже читатель может посмотреть таблицу сравнения ОСП с другими современными популярными строительными материалами.

Характеристика/Оценки в баллах | Фанера | Пиломатериалы | |||

Прочность на изгиб | |||||

Стабильность размеров | |||||

Наличие дефектов | |||||

Способность удерживать крепежи |

Конкретные же технические характеристики плит ОСП зависят в основном от их типа по плотности.

Особенности работы с ОСП

Что такое ОСП, таким образом, понятно. Но как же правильно работать с плитами этой разновидности? Собирать конструкции из листов этого типа, как уже упоминалось, очень легко. Крепятся плиты ОСП, вне зависимости от их размеров и толщины, обычно на деревянные каркасы с помощью саморезов. При этом при использовании для обшивки разного рода ограждающих конструкций рекомендуется обустраивать под такими листами вентиляционный слой.

Чистовая отделка поверх плит

Оформлять поверхности, обшитые ОСП, можно по-разному. Очень часто для отделки поверх таких плит используются:

красители;

гипсокартон;

керамическая плитка;

ламинат, ковровые покрытия, линолеум;

Окрашивать материал этого типа допускается как водоэмульсионными составами, так и акриловыми. Перед выполнением этой операции плиты рекомендуется грунтовать. Обрабатывать листы ОСП при необходимости допускается с использованием не только красителя, но и лака. Перед нанесением грунтовки такие плиты желательно дополнительно отшлифовать. Считается, что из акриловых красок для обработки ОСП лучше всего подходит «Нордика Эко» 3330-03. Самой же лучшей грунтовкой для этого материала считается ГФ-021.

Перед нанесением грунтовки такие плиты желательно дополнительно отшлифовать. Считается, что из акриловых красок для обработки ОСП лучше всего подходит «Нордика Эко» 3330-03. Самой же лучшей грунтовкой для этого материала считается ГФ-021.

Плитку крепить на ОСП стоит с использованием клеев, предназначенных для отделки кафелем древесины. Перед обшивкой полов из ОСП ламинатом, линолеумом или ковровым покрытием рекомендуется герметизировать все имеющиеся между листами щели силиконом.

Перед наклейкой обоев плиты ОСП так же, как и перед окрашиванием, обязательно должны быть прогрунтованы. Отшлифовать поверхность материала предварительно следует и в этом случае. В клей при отделке обоями рекомендуется добавлять немного ПВА. Это снизит содержание в нем воды и предотвратит разбухание плит в последующем.

- БалконРемонт балкона и лоджии Мечты собственника жилья о тёплом, благоустроенном балконе или лоджии осуществимы. Стоит только захотеть, имея необходимое количество купюр, и мечты превратятся в реальность.

Объединение остеклённого, утеплённого балкона с комнатой и кухней, превращение лоджии в зимнюю оранжерею или в отдельное жилое помещение – всё это можно сделать, причём своими руками. В этом разделе сайта вы найдёте пошаговые инструкции по утеплению и остеклению, а также монтажу и установке финишной отделки балкона и лоджии. Они помогут вам произвести работы самостоятельно либо профессионально оценить ремонтные работы, выполненные квалифицированными строителями.

Объединение остеклённого, утеплённого балкона с комнатой и кухней, превращение лоджии в зимнюю оранжерею или в отдельное жилое помещение – всё это можно сделать, причём своими руками. В этом разделе сайта вы найдёте пошаговые инструкции по утеплению и остеклению, а также монтажу и установке финишной отделки балкона и лоджии. Они помогут вам произвести работы самостоятельно либо профессионально оценить ремонтные работы, выполненные квалифицированными строителями. - Ванная комнатаРемонт ванной комнаты Принимая горячую ванну вам наверняка хочется расслабиться. Красивый потолок, роскошные стены и пол очень способствуют этому процессу. Немногие владельцы «квадратных метров» откажутся от использования качественной сантехники, фаянсовых сантехнических изделий, бытовых приборов и оборудования. Публикации, собранные в этом разделе сайта, помогут подобрать подходящие только вам бытовые приборы, сантехнику и отделочные материалы. Даже в хрущёвке, это помещение, площадь которого не превышает 2-х квадратных метров, при правильном планировании, может выглядеть прекрасно и отвечать функциональным требованиям.

- ДвериВходные и межкомнатные двери — выбор, монтаж, установка Мой дом – моя крепость. Так однажды охарактеризовал английский юрист Эдуард Кок чувство безопасности в своём жилище. Но ни один форпост не будет надёжно защищён без крепких, а иногда даже бронированных ворот. Современной квартире, подобно средневековой цитадели необходима защита в виде входной двери. Думаем, если вы защитите вход в квартиру современным дверным блоком, чувство безопасности поселится в вас навсегда. Но и это не всё. Члены большой семьи, имеющие своё личное пространство в доме, инстинктивно хотят отгородиться хотя бы на время даже от родных людей. И тут уже никак не обойтись без межкомнатной двери. В этом разделе сайта собраны публикации, посвящённые выбору и установке входных и межкомнатных дверей.

- КухняРемонт кухни Кухня – несомненно самое популярное помещение современной квартиры. В ней мы готовим, а зачастую и принимаем пищу, если, конечно, в доме не предусмотрена столовая. Во время приготовления кулинарных шедевров хозяйка проводит в ней практически всё своё свободное время.

Важно, чтобы необходимая кухонная утварь, предметы обихода и оборудование были под рукой, а мебель располагалась так, чтобы не стеснять движения кулинара. В этом разделе нашего сайта мы расскажем об отделочных материалах, совместимых с продуктами питания и их нанесении. Наши пошаговые инструкции позволят вам произвести ремонт кухни своими руками или научат, как контролировать выполнение работ нанятой бригады ремонтников.

Важно, чтобы необходимая кухонная утварь, предметы обихода и оборудование были под рукой, а мебель располагалась так, чтобы не стеснять движения кулинара. В этом разделе нашего сайта мы расскажем об отделочных материалах, совместимых с продуктами питания и их нанесении. Наши пошаговые инструкции позволят вам произвести ремонт кухни своими руками или научат, как контролировать выполнение работ нанятой бригады ремонтников. - Материалы для ремонтаВыбор стройматериалов и их описание Материалы для ремонта – это ёмкое понятие, которое подразумевает тысячи наименований, сотни групп и десятки категорий стройматериалов. Они помогают воплотить в жизнь пожелания и мечты о комфортном, функциональном и удобном жилье, отвечающем предъявляемым требованиям. При этом внешний вид и качественное состояние элементов вашего жилища напрямую зависит от выбираемых стройматериалов. Чтобы не жалеть о напрасно потраченных средствах, когда некачественная отделка отвалится или потеряет декоративные свойства, приобретайте только проверенные профессионалами материалы для ремонта.

Сделать правильный выбор вам помогут публикации, собранные в этом разделе сайта.

Сделать правильный выбор вам помогут публикации, собранные в этом разделе сайта. - ОкнаОкна и балконные рамы Немаловажный элемент современной квартиры — окно. И вопрос, из чего оно произведено, играет не последнюю роль в обеспечении комфортного проживания в этой квартире. Ведь кроме защиты помещения от атмосферных явлений окно ограждает от уличного шума, особенно, когда комната обращена в сторону оживлённой магистрали. В этой рубрике собраны материалы об изготовлении, внешнем виде и особенностях окон и балконных рам для вашей квартиры или частного дома.

- ПолРемонт и отделка пола Неотъемлемой частью интерьера жилого помещения является пол. Беспроблемное проживание домочадцев связано с состоянием основы пола и напольного покрытия. Даже здоровье, обитателей квартиры напрямую зависит от того, теплый пол или холодный. Особенно это касается маленьких детей, которые основное время проводят в играх, именно на полу. Современные стройматериалы требуют абсолютной ровности основания, на которое планируется укладка.

Этот раздел сайта объединяет в себе публикации, в которых мы описываем и показываем процесс подготовки, монтажа и устройства стяжки, «тёплых полов» и финишной отделки.

Этот раздел сайта объединяет в себе публикации, в которых мы описываем и показываем процесс подготовки, монтажа и устройства стяжки, «тёплых полов» и финишной отделки. - ПотолокРемонт и отделка потолка Известно, что потолки в современных квартирах не отличаются особой ровностью. Команда нашего сайта, опираясь на огромнейший опыт, подскажет много способов ремонта, выравнивания и отделки их финишными стройматериалами. Натяжные – пвх и тканевые, подвесные – гипсокартонные, кесонные, армстронг и грильтто, оклеенные обоями и окрашенные красками. Каждый вид потолка способен стать настоящим шедевром. Пошаговые инструкции, фотографии и видеоролики о монтаже или установке каждого типа потолка собраны в этом разделе сайта. С помощью этих материалов вы легко сможете сделать всё своими руками или профессионально проконтролируете мастеров, нанятых для проведения работ.

- СтеныВозведение, выравнивание и отделка стен Иметь крышу над головой это конечно здорово, но не мешало бы её опереть на крепкие, возведённые на века стены.

В квартирах блочных и кирпичных многоэтажек, они естественно прочные, но кривые, как сабля янычара. Поэтому перед отделкой их нужно выравнивать, а заодно устраивать звукоизоляцию, чтобы отгородиться от шумных и безбашенных соседей. А стены, граничащие с атмосферной средой требуют ещё и утепления. В этом разделе сайта мы собрали описания стройматериалов и пошаговые инструкции об установке, монтаже и креплении финишной отделки, а также звуко, шумо и даже гидроизоляции стен.

В квартирах блочных и кирпичных многоэтажек, они естественно прочные, но кривые, как сабля янычара. Поэтому перед отделкой их нужно выравнивать, а заодно устраивать звукоизоляцию, чтобы отгородиться от шумных и безбашенных соседей. А стены, граничащие с атмосферной средой требуют ещё и утепления. В этом разделе сайта мы собрали описания стройматериалов и пошаговые инструкции об установке, монтаже и креплении финишной отделки, а также звуко, шумо и даже гидроизоляции стен. - Туалет и канализацияРемонт туалета Век интернета и урбанизации, сверхскоростей и стрессов практически не оставляет места для уединения и возможности спокойно поразмыслить над сложностью бытия. Домашние заботы тоже не располагают к особой филосовской деятельности мозга. Однако на протяжении дня, даже сверхзанятой человек находит время для уединения и спокойных рассуждений. Это время продиктовано самой природой и место для него, как бы это ни было смешно — туалет. В этой рубрике нашего сайта собраны публикации об обустройстве туалета, канализации, о выборе сантехники и её установке.

- Строительство домаВ этой рубрике собраны материалы о строительстве домов, коттеджей, бани и других строений. Возведение дома с нулевого цикла, до чистовой отделки пола, стен, потолков.

- ФундаментВ этой рубрике собраны статьи с описанием различных видов фундамента для дома. Для строительства зданий применяются ленточные, отдельно стоящие столбчатые, свайные и плитные или комбинированные фундаменты. Они бывают сборные (сплошные монолитные или стаканного типа), монолитные и сборно-монолитные. Выбор фундамента зависит от сейсмичности местности, залегающих в основании грунтов и архитектурных решений.

Главная » Материалы для ремонта

Технический прогресс не остановить. Часто деревообрабатывающая отрасль страны предлагает потребителю новинки переработки древесины, идеально подходящие для проведения ремонтных и строительных работ. ОСБ плита, один из таких стройматериалов. Сейчас мы попробуем рассмотреть его в этой публикации.

Плита osb технические характеристики применение

ОСБ это – (oriented strand board). В переводе с английского – ориентированно–стружечная плита (ОСБ, ОСП).

В переводе с английского – ориентированно–стружечная плита (ОСБ, ОСП).

Что такое ОСП плита? Стройматериал представляет собой неоднородные, но прочные листы из спрессованной древесной стружки, крупного размера. Величина щепы и стружки может достигать 150 мм. Производители используют смесь хвойных и лиственных пород древесины.

В клеевой состав, используемый для соединения щепы и опилок в монолит, добавляют натуральные и синтетические смолы и парафин. Пропитанный клеящими и водоотталкивающими веществами лист дополнительно получает свойство влагостойкости.

Технология изготовления позволяет формировать плиту из трёх или четырёх слоёв стружки. Причём в каждом слое щепа лежит в одном направлении, а в следующем в другом. Во внешних слоях щепа ориентирована вдоль плиты, во внутренних же, поперёк. Отсюда и название – ориентированно–стружечная.

Как делают osb плиты

Некоторое время назад стройматериал завозился к нам из Европы, Северной Америки и Китая, но теперь и в России налажено его изготовление, так, как популярность неуклонно растёт. Давайте рассмотрим, что такое osb по процессу изготовления.

Давайте рассмотрим, что такое osb по процессу изготовления.

Производство OSB плиты

Технология изготовления включает в себя несколько этапов:

- Начальная обработка древесины – сырьё подвергается температурной обработке во влажной среде для размягчения древесины.

- Удаление коры и возможных повреждений, природного происхождения с помощью специальных станков.

- Расщепление древесины на стружечную фракцию.

- Сушка щепы и стружки в сушильных камерах.

- Пропитка сырья клеевыми и водоотталкивающими веществами.

- Выравнивание слоёв (каждого отдельно) в конвейерных станках и ориентирование щепы в нужном направлении.

- Накладывание слоёв в необходимой последовательности.

- Горячее прессование.

- Шлифовка внешних слоёв плиты.

- Нарезка листов нужных размеров.

- После упаковки стройматериал поступает в розничную сеть.

ОСБ плита характеристики

Для удобства и во избежание путаницы во время строительства, материал делят на классы прочности. В европейских стандартах качества классификация OSB делится на 4 категории в зависимости от уровня влагостойкости и прочности:

В европейских стандартах качества классификация OSB делится на 4 категории в зависимости от уровня влагостойкости и прочности:

- OSB 1 – используется только для сухих помещений, так как боится влаги. Также годится для мебельного производства, при условии покрытия шпоном древесины ценных пород либо для упаковки или обшивки. Не является конструкционным материалом.

- OSB 2 – более плотная и крепкая плита, но также невлагостойкая. Это уже конструкционная плита, которую можно применить для сооружения стен или перегородок внутри помещений с нормальным уровнем влажности.

- OSB 3 – это уже влагостойкая, достаточно плотная плита. Применяется для строительно–ремонтных работ внутри и снаружи помещений, при условии кратковременного контакта с водой.

- OSB 4 – особо прочный и влагоустойчивый стройматериал. Годен для любых видов строительных работ, вплоть до обшивки фасадов зданий, с последующим покрытием финишным материалом либо без него. Возможно применение в непрерывном контакте с водой.

Существуют стандарты качества плиты OSB для Северной Америки, которые включают в себя 3 категории, но мы их, по вполне понятным причинам рассматривать не будем.

Преимущества стройматериала

Достоинства OSB плиты по сравнению со старой доброй многослойной фанерой или ДСП неоспоримы. Это ряд преимуществ, который обязательно нужно озвучить:

- Материал достаточно гладкий, мало подвержен сколам в местах распиловки.

- ОСБ плита прочна и гибка, имеет лёгкий вес. Это облегчит доставку к месту проведения работ и операции, производимые со стройматериалом.

- Стойкость к влажности (не все виды). Материал клеен и обработан смолами и воском, что делает его устойчивым к воздействию на него воды.

- Дительный срок эксплуатации – антифунгицидные добавки, входящие в состав пропитки делают ОСБ устойчивым к грибку и плесени. Плиты категории 3 и 4 никогда не будут гнить.

- Наравне с массивом древесины, плита ОСБ обладает отличным уровнем звукоизоляции.

- Работы, проводимые с ОСБ, не вызывают сложностей. Его несложно пилить, сверлить, строгать. Он отлично держит практически любой крепёж.

- Невысокая цена.

ОСБ плита применение

Область применения ОСБ плит достаточно велика.

Производители каркасно–щитовых домов широко применяют стройматериал для конструкционных деталей, вплоть до несущих большие нагрузки.

Строительная индустрия интенсивно использует плиту OSB в качестве опалубки, для заливки фундаментов.

Ей выравнивают полы и потолки, делают из неё перегородки и полноценные стены, а также осуществляют облицовочные работы.

Плита ОСБ технические характеристики вредность

Клеевые составы, используемые при изготовлении OSB, могут содержать опасные для человеческого организма вещества – формальдегид, фенол, метанол.

Как распознать наличие таких веществ в недрах плиты? Обезопасить своё здоровье можно, покупая стройматериал, с классом эмиссии формальдегида Е1, где допустимое содержание этих веществ минимально.

Обратите особое внимание на наличие запаха, исходящего от плиты OSB.

Если представитель торговой компании пытается вас уверить в безопасности стройматериала, а от поверхности плиты при этом исходит неприятный, резкий химический запах, стоит отказаться от приобретения.

ОСБ плита, несомненно, достойна вашего внимания. Свойства материала позволяют достойно конкурировать с давно известными, старыми как мир фанерой, ДСП.

В некоторых случаях вы можете потратить чуть больше средств, чем при покупке другого материала, но долговечность и прочность окупятся с лихвой. А вопрос, осп что это такое, больше не является для вас загадкой.

Для проживания в любом климате самым комфортным остается деревянный дом. Он великолепно сохраняет тепло морозной зимой. В жарких районах стены не пропускают внутрь жару. К сожалению, древесина разбухает от влаги и разрушается насекомыми, которые точат в ней ходы для своего жилья или едят. К недостаткам относится и высокая стоимость, горючесть. ОСП плита наследовала все положительные качества и избавилась от недостатков цельной древесины.

ОСП плита наследовала все положительные качества и избавилась от недостатков цельной древесины.

Производим установку и монтаж ОСП плит

Изготовление плит из нескольких слоев крупной стружки и щепок

Мой друг ученый и периодически ездит на различные международные конференции. Вернувшись из очередной поездки, он сразу позвонил мне и первым делом задал вопрос об удивившем его материале из длинных конусных кусочках дерева различных оттенков. Ему не терпелось узнать подробно, что это такое.

Оказывается, что вместо многоэтажной гостиницы их поселили в коттеджи. Пол, стены и потолок в большинстве своем были из плит, на неокрашенной поверхности которых виднелись щепки. При этом ощущение было такое, словно находишься в бревенчатой избе:

- свежий воздух;

- оптимальная влажность;

- легкий запах натуральной древесины;

- пол теплый, приятный для босых ног;

- тепло, хотя на улице мороз и сильный ветер.

Больше всего Вадика удивило, с какой скоростью был построен поселок. В прошлом году его не было. Проезжая мимо, он обратил тогда внимание на геодезистов, делающих разметку.

В прошлом году его не было. Проезжая мимо, он обратил тогда внимание на геодезистов, делающих разметку.

Друг жил в коттедже, каркас и стены, которой сделаны из плит ОСП. Они сделаны из отходов древесины. В отличие от других аналогичных материалов, при производстве используются относительно крупные фрагменты, склеенные древесными смолами. Состав связующих веществ близок к древесине хвойных пород.

Непривычная аббревиатура для знакомого материала

Плиты ОСП для стен

В рассказе Вадика речь шла о плитах ОСП. Значение аббревиатуры на русском языке обозначает Ориентировано-Стружечная Плита. Крупные стружки и тонкие длинные щепки спрессованы в несколько слоев. При этом древесные волокна расположены в определенном направлении в несколько слоев. Наружные вдоль направление прессования, как плита проходит через валки. Средние перпендикулярно им.

Международное обозначение –OSB. Расшифровывается эта аббревиатура oriented strand board, что дает возможность для второго русского обозначения, созвучного с английским – плита ОСБ. Все три названия имеют применение для обозначения плит. В маркировке используют латиницу.

Все три названия имеют применение для обозначения плит. В маркировке используют латиницу.

Плита ОСП собрала все лучшие качества материалов, сократив недостатки до минимума. Ориентированность, точнее перпендикулярное расположение щепы внутренних слоев как в паркетной доске и фанере, исключает коробление при намокании.

ОСП плита благодаря прессованию под высоким давлением стала плотнее цельной древесины и отталкивает воду. Ее используют, чтобы обшить каркас дома снаружи и во влажных помещениях.

Высокая экологичность соответствует цельной древесине

Самостоятельная отделка ОСП плитами

Плита ОСП состоит из натурального дерева практически полностью. Примерно 2-3% составляют смолы и синтетический воск. В качестве добавки используют борную кислоту. Только сделанная с нарушением технологии плита может при горении выделять формальдегид, превышающий норму для натурального дерева. Применение материала для обшивки каркаса изнутри дома, изготовлении мебели, включая детскую возможно, если он относится к группе Е1, что обозначено в маркировке плиты.

Плита из щепы имеет преимущества перед другими строительными материалами, используемыми, чтобы обшить каркас или стены из кирпича.

- Теплоизоляционные качества одинаковые с цельным деревом и превышают стеновые материалы в 5 – 8 раз.

- Легко обрабатывается инструментами для работы по дереву.

- Хорошо держит крепеж.

- Высокая адгезия поверхности. Плита ОСП может монтироваться на каркас с помощью клея. Шпаклюется, красится. Под обои можно не делать подготовку поверхности.

- Высокая прочность на изгиб и кручение. Это показывает такое испытание, как стойкость домов из OSB в сейсмически активных зонах.

- В материале нет обычных для дерева дефектов в виде расслоения, трещин, сучков.

- Эстетичность и природная неповторимость рисунка, характерная для дерева, делает применение плит ОСП совместимым со многими современными стилями в оформлении интерьеров и фасадов.

- Возможность быстрого строительства. Раскроить плиты, и обшить каркас можно за несколько дней.

Стены каркасных домов выдерживают землетрясение

ОСП плита

Вадика и его коллег поселили в каркасных домах не случайно. Город располагался в зоне сейсмической активности. После того, как в Калифорнии и Японии дома со стенами из ОСП практически не пострадали после сильных толчков. Бетонные и кирпичные стены дали трещины и даже разрушились. Во многих странах переходят на практичный и безопасный материал.

В районах с холодными зимами на каркас монтируют сэндвич-панели. Наружный слой их из плит ОСП, между ними пенополистирол. Малый удельный вес стенового материала позволяет работать на высоте без подъемного крана и строить дом от фундамента полного возведения стен за неделю.

Используют материал из прессованной щепы и для создания теплых чердаков. Листы различной толщины укладывают под кровельный материал. Такое основание позволяет делать бюджетные варианты и наклеивать гибкую черепицу.

ОСП ламинированная – долговечная опалубка при заливке бетона

На территории РФ в основном строят дома на крепких ленточных фундаментах, заливают опоры и другие элементы основания бетоном. Опалубка из фанеры и других материалов, выдерживает несколько циклов и разрушается.

Опалубка из фанеры и других материалов, выдерживает несколько циклов и разрушается.

Водостойкие ламинированные ориентировано-стружечные листы используются строителями в качестве опалубки 50 раз и более. Поверхность не разбухает от влаги. Не реагирует на составляющие раствора, легко снимается без следов эрозии.

Ламинированными панелями из ОСБ обшивают стены в санузлах и ванных комнатах. Влагостойкие листы покрывают декоративной пленкой. Недостаток такой обшивки в низкой паропроницаемости OSB. Необходима усиленная вентиляция.

Применение в интерьере для создания теплых полов и стен

Во многих современных стилях, таких как эко, природный, скандинавский преобладают элементы из натуральной неокрашенной древесины. Дизайнеры используют листы ОСБ для обшивки стен. Из толстых шпунтованных плит делается пол, и строятся перегородки. Фактура материала, его эстетичный вид делают интерьер неповторимым и теплым.

При облицовке фасада использую морозо и водостойкость. OSB одновременно является утеплителем и облицовочным материалом. Это значительно сокращает материальные расходы и время на ремонт фасада. Крепить на стены панели можно с помощью клея на ровные поверхности и саморезами к обрешетке или относительно ровной кладке.

OSB одновременно является утеплителем и облицовочным материалом. Это значительно сокращает материальные расходы и время на ремонт фасада. Крепить на стены панели можно с помощью клея на ровные поверхности и саморезами к обрешетке или относительно ровной кладке.

После моего рассказа Вадик с помощью облицовки панелями ОСП утеплил чердак и превратил его в уютное жилье в дачном стиле. Пол сделал из толстых шпунтованных листов. Бока и верх из лакированных.

Прочные каркасы корпусной мебели из ОСП

Плита ОСБ (OSB): применение, характеристики, отзывы

ОСБ плиты (OSB) — сравнительно новый высокотехнологичный древесно-плитный строительный материал, уже ставший незаменимым в деревянном каркасном домостроении, изготовлении мебели и отделке. Важными преимуществами плит ОСБ (ОСП) являются прочность и эластичность.

OSB плита — что это такое?

Ориентированно-стружечные плиты (ОСП) быстро заняли свою позицию среди традиционных древесно-плитных стройматериалов, наряду с фанерой, ДСП, ДВП. Универсальные ОСП (OSB — Oriented Strand Board) обладают рядом конкурентных плюсов. Недаром плиты ОСП называют «улучшенной древесиной».

Универсальные ОСП (OSB — Oriented Strand Board) обладают рядом конкурентных плюсов. Недаром плиты ОСП называют «улучшенной древесиной».