Как делают дсп: Из чего делают ДСП

Из чего делают ДСП

Как известно, древесностружечные плиты (ДСП) широко используются для производства различных конструкций. Этот материал недорогой, достаточно прочный, практичный.

Однако, когда речь заходит об использовании в жилом доме, у многих возникает вопрос: какие материалы используются для изготовления таких плит? И это понятно: экологичность и безопасность — важный пункт.

Сейчас мы ответим на этот вопрос.

Итак…

Из чего производят ДСП

На самом деле технология изготовления довольно проста. И материалов используется немного. А именно:

- стружки, опилки;

- связующее вещество;

- специальные добавки.

Теперь давайте рассмотрим подробнее, из чего делают ДСП.

Опилки, стружки

Опилки — это основной материал, используемый для изготовления ДСП. Зачастую это отходы деревообрабатывающих, лесопильных предприятий.

Также могут быть использованы стружки и щепки, которые перед изготовлением ДСП загружают в специальные дробилки, где они размалываются на мелкие кусочки.

Размеры частиц могут быть разные. Но в основном их толщина не превышает 1 мм. Из них самые крупные идут на образование внутреннего слоя плиты. А мелкие частицы образуют ее верхний слой (за счет этого получается сравнительно гладкая поверхность).

Обычно такое сырье для производства ДСП получают из малоценных пород древесины (хвойных и лиственных).

Связующее вещество

По сути, это клей, за счет которого частицы связываются (склеиваются) между собой, образуя твердое тело. В качестве такого клея выступает синтетическая смола. Нередко клей получают путем смешивания смолы, парафина, химических отвердителей и воды.

Кстати, наверняка вы слышали о том, что ДСП выделяет такое вредное вещество, как формальдегид. Это действительно так. И… вы уже догадались, откуда это берется? Да, всё верно — формальдегид выделяют именно связующие смолы. Это вещества неминерального происхождения.

Можно сказать, что выделение формальдегида и является основным недостатком ДСП. Ведь все знают, что это вещество оказывает негативное влияние на здоровье людей.

Ведь все знают, что это вещество оказывает негативное влияние на здоровье людей.

Другое дело — какое количество формальдегида содержится в ДСП тех или иных производителей. Это уже другой вопрос.

Специальные добавки

Используются не всегда. Их назначение — добавить плитам особые свойства. Как правило, объем таких добавок составляет примерно 6…10% от массы древесных частиц.

Могут быть использованы добавки, придающие ДСП огнестойкость, влагостойкость, дополнительную прочность (антипирены, гидрофобизаторы, антисептики).

Материалы для облицовки ДСП

Плиты, предназначенные для изготовления мебели и других изделий, могут облицовываться шпоном. Наверняка такие древесностружечные плиты вы встречали много раз. Выглядит весьма привлекательно, доступны самые различные цвета, оттенки, фактуры.

Пластик, используемый для облицовки ДСП, придает плитам неплохую влагостойкость. Да и внешний вид получается весьма привлекательным. Нередко такие плиты используются для изготовления кухонной мебели.

Кроме того, в качестве облицовочных материалов могут использоваться бумага, полимерные пленки всевозможных цветов и оттенков. Кстати, для укрепления бумаги применяются смолы, лаки и другие вещества.

После облицовки ДСП приобретает эстетичный внешний вид и может быть использовано для изготовления самых различных изделий.

Теперь знаете, из чего делают ДСП? Надеемся, что вы внимательно прочитали статью и всё поняли. И, конечно же, вам решать — насколько этот материал целесообразно использовать для тех или иных целей.

Обустраивайтесь с умом!

Vyborstm.ru

Как изготавливаются плиты ДСП — информационная статья от компании Новатор

Древесно-стружечная плита – это материал, в состав которого входит несколько видов древесины. Этот вид плит изготавливают из отходов дерева: стружек либо опилок, которые связываются при помощи специальных компонентов, а затем соединяются горячим прессом. Производители используют разные породы древесины, которые входят в состав ДСП, и от этого зависит не только качество, но и цена на материал. Изготавливать этот стройматериал стали в середине 20-го века для производства мебели.

Изготавливать этот стройматериал стали в середине 20-го века для производства мебели.

На сегодняшний день, мебельное производство ДСП является одним из самых популярных в деревообрабатывающей промышленности. Его применяют как в строительстве, так и для производства элементов домашнего интерьера. Является экономным стройматериалом, который не требует сложной обработки.

Все производители изготавливают плиты ДСП с использованием одной технологии, однако в состав входят разные виды древесины.

Стадии изготовления

Весь процесс изготовления древесно-стружечного сырья можно условно разделить на несколько стадий:

- Сбор необходимых компонентов. На этом этапе подбирают и смешивают разные виды древесины, от которых будет зависеть качество и цена полученного ДСП. Для изготовления ДСП плиты производство используются щепки, опилки или древесная стружка.

- Дробление древесины. На этом этапе сырье нужно раздробить до необходимого размера и придать всем компонентом однородную массу.

Делается это для того, чтобы готовая плита имела необходимую прочность.

Делается это для того, чтобы готовая плита имела необходимую прочность. - Сушка древесины. После дробления, из древесины нужно удалить избыточную влагу. Это необходимо сделать для того, чтобы в последующем материал можно было склеить. Удаляется влага в основном методом высушивания.

- Объединение элементов. Когда древесина измельчена, высушена и полностью подготовлена, ее основательно смешивают с клеящей основой. После этой процедуры появляется однородная масса, из которой производят древесно-стружечные плиты.

- Придание формы. Перемешанная с древесиной клеящая основа помещается на специальную подвижную ленту, которая имеет определенные размеры. Далее эту массу спрессовывают до необходимых габаритов. Весь процесс прессовки материала проводится под высокими температурами.

- Распил. Готовый материал распиливают до необходимых габаритов и делают дополнительную процедуру высушивания.

- Процесс обработки.

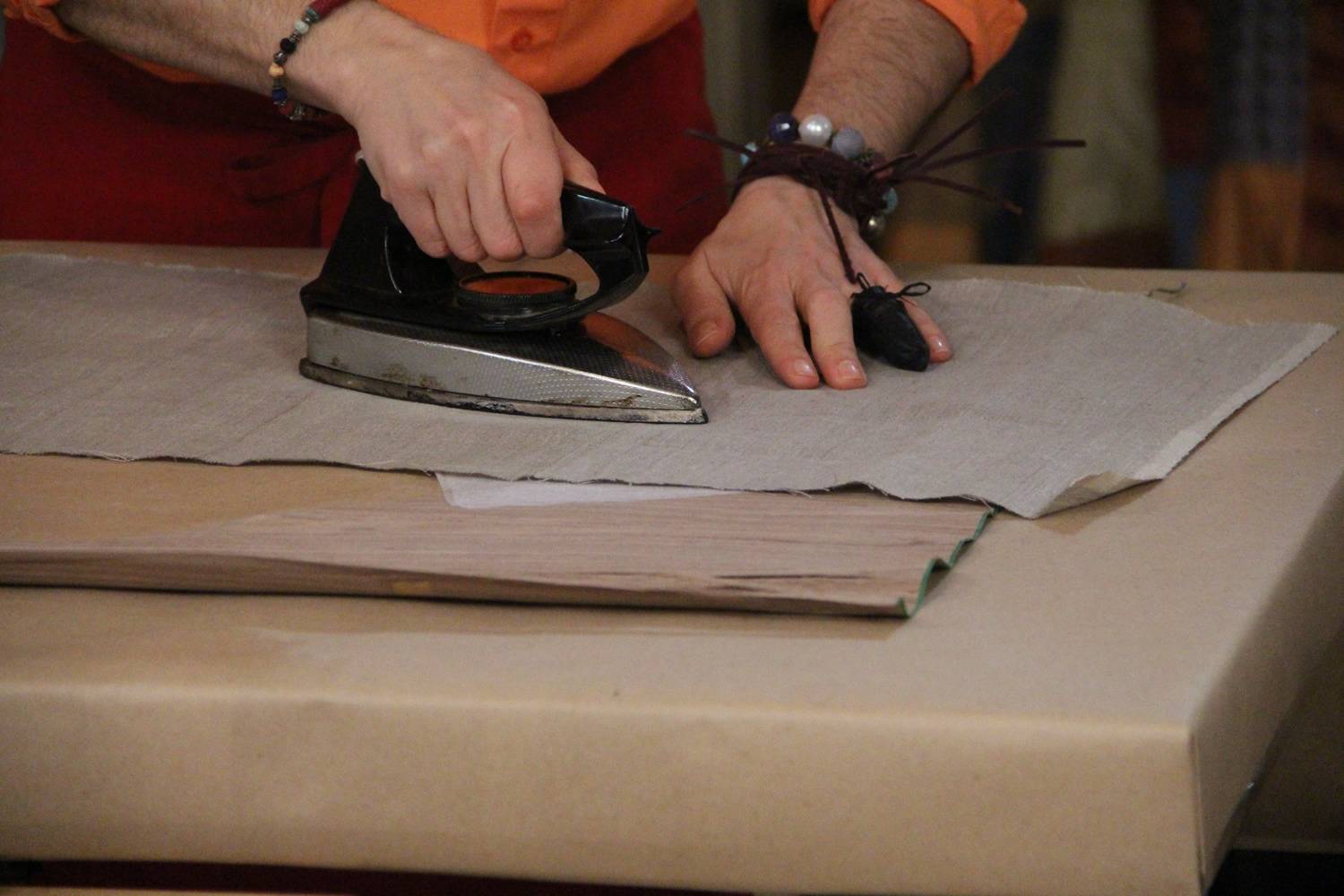

Эта стадия является завершающей. На ней происходит процесс обработки готового материала на линии производства ДСП: на поверхность материала наносится один тонкий слой бесцветного компонента (ламинирование), а вторым слоем наносят шпон. Для таких плит используют специализированную пленку, которая накладывается поверх материала. Для дополнительной обработки могут применить бумагу либо пластик. Стоимость изготовление плит ДСП не большая, но их цена многократно выше, чем у отшлифованных древесно-стружечных плит.

Для таких плит используют специализированную пленку, которая накладывается поверх материала. Для дополнительной обработки могут применить бумагу либо пластик. Стоимость изготовление плит ДСП не большая, но их цена многократно выше, чем у отшлифованных древесно-стружечных плит.

Из чего делают мебель? ДСП, МДФ, ДВП.

Поиск по сайту:Онлайн конструктор для самостоятельного 3d моделирования шкафа!

Перед тем, как покупать мебель, покупатели обращают внимание на ее конструкцию, дизайн, и, конечно же, материал, из которого она производится. Причем, последний параметр является наиболее весомым и обусловливает уровень комфортабельности, прочности и долговечности мебели, а также ее экологичности.

Во многом на качество материала влияет технология обработки. Нередки случаи, когда в магазинах предлагают потенциальным клиентам мебель, сделанную из экологичных материалов, то бишь, натурального дерева, но которые покрываются лаком, состоящим из вредных химических соединений.

ДСП

Чаще всего современную мебель производят из древесно-стружечной плиты или ДСП. Она делается благодаря смешиванию опилок деревьев со смолой формальдегидного типа, которые спрессовываются вместе. В результате получаются плиты крепкие и экономичные, из которых производится большая часть корпусной мебели. С другой стороны, ДСП имеет и неприятные стороны: во время производства используются вредные полиэфирные смолы.

При некоторых условиях формальдегид начинает выделяться от ДСП изготовленных по старым технологиям, хотя он вреден для здоровья. По словам специалистов, есть несколько классов ДСП, один из которых не может стать материалом для производства детской мебели, что запрещено на законодательном уровне. Современные технологии ДСП класса E1 (к ним относится немецкое ДСП фирмы Эггер) признаны безвредными для здоровья и уровень выделения формальдегида в них не больше, чем у древесины. Более качественным считается ламинированная ДСП, которая делается благодаря оклеиванию обычной ДСП с помощью специальной бумаги, ламината.

Оклеивание происходит под горячим прессом, так что тончайший лист очень прочно крепится к самой плите. Этот материал отличается тем, что пленка может подбираться любого оттенка. Также есть вариант имитации разнообразных фактур: под натуральную древесину, мрамор и т.д. Кроме того, ламинированный вариант отличается стойкостью к внешним влияниям, в том числе горячего железа, к примеру, чайника, который мебель не испортит.

ДСП считается прочным материалом, который не коробится, не усыхает или разбухает при изменениях влажности или температурного режима (при условии наличия кромочного материала из ПВХ). Отличительная черта ДСП в том, что этот материал не способен прогибаться так, как МДФ, фанера или древесина. ДСП всегда прямое, и не позволяет фрезеровки и обработки на поверхности детали. ДСП можно только вырезать под любым углом и радиусом для получения криволинейной детали.

МДФ

Кроме ДСП для производства мебели также нередко используют МДФ. Из этого материала в мебельной промышленности изготовляют радиусные двери и детали.

Очень часто этот материал покрывается глянцевой эмалью или пленкой и используется в фасадной части мебели (в качестве распашных или раздвижных дверей). Очень редко МДФ используется в изготовлении каркаса мебели (боковины, крыша, пол, перегородки, полки). Это ощутимо удорожит и утяжелит конструкцию изделия!

ДВП

Некоторые отдельные элементы мебели производят из ДВП. Обычно это задние стенки шкафов и дно для выдвижных ящиков. ДВП по способу производства почти не отличается от МДФ, однако опилки спрессовываются мокрыми, и используется процесс распаривания.

Несмотря на то, что вследствие тонкости материала, ДВП используется, не очень часто, он отличается невысокой стоимостью и хорошей прочностью, что является неоспоримым преимуществом. ДВП может быть обычного, перфорированного или сверхтвердого типа. Каждый из этих материалов имеет своим преимущества и особенности, благодаря которым мебель получает те или иные качества. Определяясь с выбором любой мебели, следует внимательно изучать материал, из которого она была произведена.

Как делают ДСП

Древесностружечные плиты в течение последних десятков лет стали одним из самых популярных материалов в возведении частных домов. Это также главный конструкционный элемент дляизготовления мебели.

Сырьё для ДСП – это отходы с лесопилок, лесозаготовок, а также от деревообработки (опилки, сучки и срезки). Такое производство является очень значимым: из ненужных излишков дерева создается материал, из которого изготавливают качественные товары, служащие много лет.

Такое производство является очень значимым: из ненужных излишков дерева создается материал, из которого изготавливают качественные товары, служащие много лет.

Сырьё измельчается на мелкие кусочки на высокотехнологичном оборудовании. После на специализированных приборах из круглых лесных пиломатериалов изготавливается стружка. Также ее производят из бревен на механическом оборудовании с ножевым валом или по заданной системе – вначале дерево крошится в щепки, далее они стираются в мелкодисперсные частицы. Перед тем, как уложить бревна на профессиональный станок, их нужно распилить на заготовки определенных габаритов (не более 100 см).

Ширина стружки должна быть стандартной. В верхние прослойки плиты уплотняется микростружка самых маленьких параметров. Помимо точного соблюдения величины рекомендуется такжеследить за ее формой – она должна быть плоской, иметь ровную и гладкую плоскость. Для верхнего слоя стружка мелется еще один раз в небольших мельницах, тут подгоняется ее толщина иразмер. Это особенно важно для плит ДСП, которые украшаются ламинированием, поскольку именно в такой ситуации к их высочайшему качеству выставляются особенные условия.

Это особенно важно для плит ДСП, которые украшаются ламинированием, поскольку именно в такой ситуации к их высочайшему качеству выставляются особенные условия.

Готовое сырьё сберегается в сухих хранилищах, в которые оно поступает по механическим транспортировщикам и с помощью пневматического транспорта. Из них влажная стружка высыпается всушилки. Высушивать древесину специалисты советуют до влажности 4-6% для верха, а 2-4% для внутренности. Из-за этого она пересушивается по-разному на различных этапах и с разнойпродолжительностью. Заводы и промышленные предприятия приобретают в основном конвективные сушилки с барабанами. Они функционируют на газе или мазуте, температура в их серединеоколо 1 тысячи градусов, в начале сохраняется t 550 С, а на выходе всего 120 С. Сушится стружка в барабане установки радиусом 1 м, длиной 10 м, который вмонтирован с наклоном не более 3градусов.

После просушивания стружка распределяется ровным слоем на силовых приборах. В них древесина разделяется на частицы для верхних и нижних прослоек. На этом этапе изготовление стружек дляДСП завершается.

В них древесина разделяется на частицы для верхних и нижних прослоек. На этом этапе изготовление стружек дляДСП завершается.

Далее полученные мелкодисперсные частицы перемешиваются в заранее подготовленных смесителях. Это очень сложная схема, поскольку каждая щепка должна быть покрыта связующимвеществом. Если она не смазана смолой, то не склеится с общей доской, а если смолы слишком много, то она перерасходуется и ухудшит качество пиломатериала. Смола распыляется смесителямиособого назначения, и с помощью механического приспособления наносится на стружку в воздушном потоке. Эти 2 течения смешиваются, и смесь садится поверх шпона в строго установленномобъеме. После покрытия смолой микростружка отправляется в формирующие агрегаты.

Эти приборы аккуратно рассыпают ее безупречно ровным слоем по поверхности на специальные подложки или транспортеры (беспрерывные ленты выбранной величины). Она разрезается напакеты, а после из них формируются плиты посредством горячего прессования. Очень значимо равномерно распределить ее, поскольку именно равномерное количество насыпки ковра оказываетпрямое влияние на исходный результат.

Очень значимо равномерно распределить ее, поскольку именно равномерное количество насыпки ковра оказываетпрямое влияние на исходный результат.

На специализированном конвейере пакеты перемещаются под пресс и уплотняются, превращаясь в очень прочный и надежный брикет. В состав каждого конвейера входит специальный пресс для дополнительного сжатия материала. Это рекомендовано для создания еще более тонкой и плотной доски-пакета и повышения степени удобства его транспортировки. При этом толщина ДСП уменьшается в 4 раза под очень сильным давлением на одноэтажном подвижном или стационарном прессе.

Технология подпрессовки

Далее брикеты необходимо сжать в прессе горячим способом. При такой технологии на доску оказывают воздействие давление и тепло. Данный этап выполняется при 180 С и давлении до 3,5 МПа.В основном это прессование длится не более 35 секунд на 1 мм толщины доски. Современный компрессор достигает в размерах 3х6 м и одновременно может пропускать через себя 22 доски. В высоту оборудование может достигать 8 м.

В высоту оборудование может достигать 8 м.

Готовые брикеты переходят на специализированную этажерку, а с нее на запущенный конвейер с ножами, на котором они обрезаются с четырех сторон форматной обрезкой. Вместе с этим процессом происходит охлаждение досок до определенной температуры. После окончания производства они укладываются в стопки и консервируются на 5 дней. После выдержки их отшлифуют до идеального состояния на специальном оборудовании. Далее их сортируют в полном соответствии с заявленными стандартами, а после разрезают на заготовки для изготовления мебели или отправляют заказчикам в полном размере.

Вывод

Необходимо заметить, что производство ДСП постоянно модернизируется, производится новое оборудование и более действенные соединяющие части. Это способствует обеспечению высокойпрочности, что весьма существенно в строительстве и создании мебели. Такие древесно-стружечные плиты являются отличной заменой фанеры, которой в последнее время стало очень мало.

Древесностружечные плиты (дсп) | Wood Products

Древесностружечные плиты изготовляются из древесной стружки и клея путем прессования. При плоском прессовании стружка обычно имеет направление параллельно поверхности. Ближе к поверхности плит расположена более тонкая стружка, чем в среднем слое, поэтому поверхность плит ДСП прочнее и плотнее, чем их внутренний слой.В стандартных плитах ДСП, в качестве связующего вещества в основном используется уреаформальдегидный клей. Доля клея в плите составляет менее 10%. Многие виды продукции из плит ДСП с нанесенным поверхностным покрытием имеют классификацию степени вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ строительных материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

По своим основным техническим характеристиками плиты ДСП сравнимы с деревом. При этом они имеют ряд преимуществ, связанных с особенностями изготовления :

При этом они имеют ряд преимуществ, связанных с особенностями изготовления :

- нет четкого направления волокон

- плита имеет равномерную структуру по всей площади и, поэтому, во всех частях плиты показатели прочности одинаковы

- поверхность плиты почти не подвержена деформации

Плотность плит ДСП колеблется в пределах от 650 до 750 кг/м3, что гораздо выше плотности хвойных пород дерева и, поэтому, плиты тяжелее хвойной древесины.

КЛАССИФИКАЦИЯ ПЛИТ ДСП ПО КАЧЕСТВУ

Lastulevyt luokitellaan seitsemään eri luokkaan ominaisuuksiensa perusteella. Lastulevyluokkien ominaisuude määritetään yleiseurooppalaisen standardin SFS-EN 312 mukaisesti. Lastulevyluokka ilmoitetaan P-kirjaimella ja numerolla.

Lastulevystandardit eivät aseta vaatimuksia levyn pinnan laadulle, mutta valmistajat lajittelevat levyt ulkonäön perusteella A- ja B-laatuun. Pinnan laadun määrittelyssä huomioon otettavia tekijöitä ovat esimerkiksi hionnan laatu, pinnan tasaisuus, pinnan puhtaus ja reunaviat.

По своим характеристикам плиты ДСП подразделяются на семь классов согласно европейскому стандарту SFS-EN 312. Классы плит ДСП отмечаются литерой «P» и цифрой.

В системе стандартизации плит ДСП нет требований к качеству поверхности плит, но производители классифицируют плиты по внешнему виду на классы А и B. При определении качества плиты по внешнему виду учитываются качество шлифовки, ровность и чистота поверхности, а также наличие дефектов по краям плит.

Класс | Назначение | Класс применения |

|---|---|---|

P1 | Стройматериал для внутренних помещений | 1 |

P2 | Материал для изготовления мебели для внутренних помещений | 1 |

P3 | Для ненесущих конструкций, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

P4 | Для внутренних помещений, с требованиями устойчивости к нагрузкам | 1 |

P5 | Для объектов с требованиями устойчивости к нагрузкам и с улучшенной влагостойкостью по сравнению со стандартными плитами | 2 |

P6 | Для напольных плит, выдерживающих большие нагрузки с использованием во внутренних помещениях | 1 |

P7 | Для объектов с большими нагрузками, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

Стандартные плиты ДСП без обработки поверхности применяются для производства мебели, а также в строительстве. Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

ИЗДЕЛИЯ ИЗ ДСП

Изделия из плит ДСП обычно имеют точное целевое назначение. В зависимости от этого плиты проходят дальнейшую обработку и на их поверхность наносится покрытие.Плиты из ДСП облицовывают саыми различными материалами, например, натуральным шпоном, меламиновой пленкой, ламинатом, пластиковой пленкой, бумагой и т.п. Обычно поверхность плиты облицовывается с обеих сторон во избежание ее деформации. Плиты ДСП выпускаются также в окрашенном виде (плиты, окрашенные грунтовой краской на фабрике или с покрытием из бумаги с пропиткой). Огнеупорность плит ДСП может быть повышена путем нанесения грунтовки на алкидной основе или покрытия из меламиновой пленки.

Плиты ДСП с нанесенным на поверхность покрытием или грунтовкой используются практически для тех же назначений, что и стандартные плиты. Помимо улучшения внешнего вида плиты, покрытие повышает также ее прочность и жесткость. Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Шпунтовые плиты ДСП для облицовки стен и потолка выпускаются стандартных размеров: 600 x 2600/2750 мм и 1200 x 2600/2750 мм при толщине плиты 12 мм. Обычно шпунтовые выступы и пазы находятся на длинных сторонах плит. Плиты поставляются в окрашенном виде.

Плиты для пола имеют шпунты со всех сторон. Плиты для пола выпускаются стандартных размеров: 600 x 2400 мм и 1200 x 2400 мм при толщине 22 мм.

САМЫЕ РАСПРОСТРАНЕННЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП В СТРОИТЕЛЬСТВЕ

По своим пожаротехническим свойствам плиты ДСП являются сгораемым строительным материалом. По классификации пожарной безопасности плиты без покрытия относятся к классу возгораемости D—s2, d2, а плиты с покрытием (с гладкой поверхностью) – к классу C—s2, d1.

ПОЛЫ

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток в условиях, максимально приближенных к эксплуатационным. Укладка плит должна проводиться при температуре и влажности, близких к эксплуатационным.Полы из ДСП

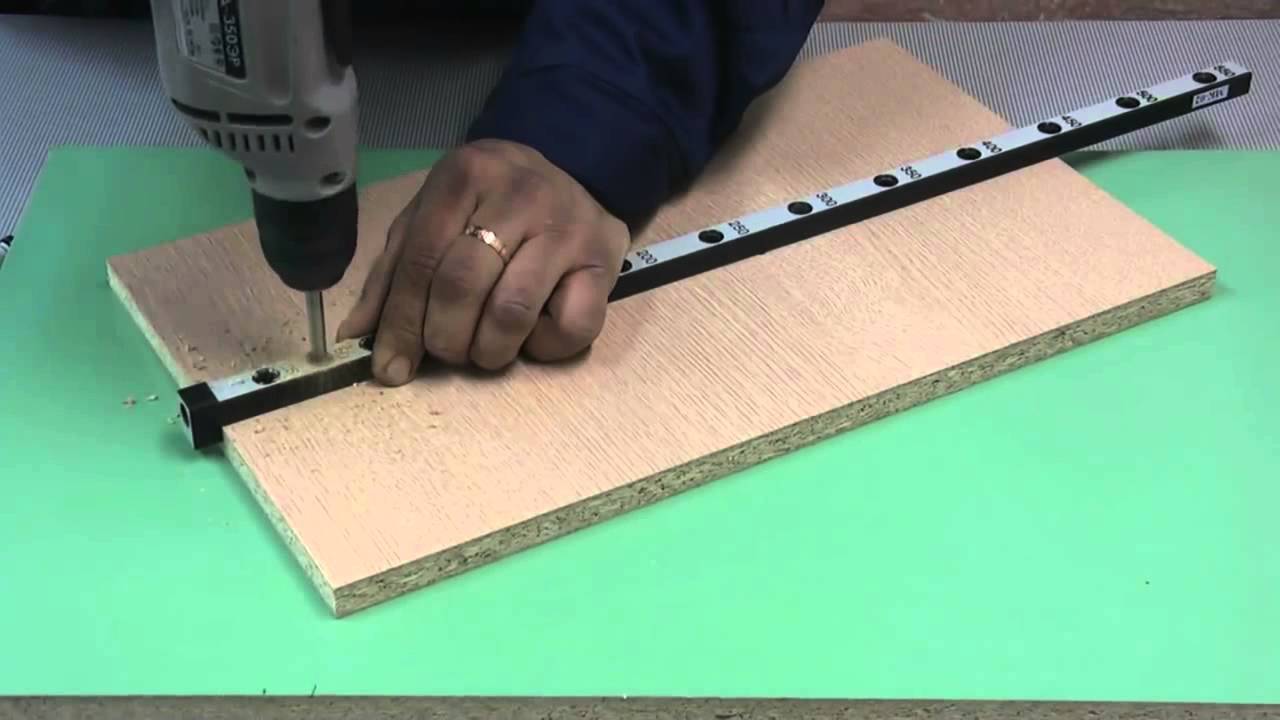

При устройстве полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на деревянные лаги/балки нижнего или межэтажного перекрытия. Промежутки между лагами не должны превышать 600 мм. Плиты укладываются в поперечном направлении длинных сторон к лагам. Короткие стороны плит и стыки смежных плит накладываются на лаги. Плиты крепятся к каждой лаге/балке шурупами или гвоздями, а также клеем. При этом плиты приклеиваются в шпунтовых стыках к смежным плитам. Между крайними плитами пола и стеной, а также другими конструкциями оставляется зазор в 10 мм. При укладке плит следует соблюдать следующие указания:

- плиты крепятся к лагам оцинкованными горячим способом гвоздями с резьбовой насечкой длиной 75 мм или шурупами, длина которых в 2,5-3 раза превышает толщину плит

- шляпки гвоздей и шурупов утапливаются в пол на 2-3 мм, выемки нельзя зашпаклевывать

- промежутки между гвоздями или шурупами на краях плит должны составлять 150-200 мм, а в центральной части плиты – 250-300 мм

- при укладке плит ДСП используется клей PVAc

Плавающий пол из плит ДСП

При устройстве плавающих полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на изоляционный слой. Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Настил другого материала на пол из ДСП

На полы из плит ДСП можно настилать обычные материалы для пола. При этом следует строго соблюдать рекомендации производителя. Сначала рекомендуется выполнить следующие подготовительные работы:

- зашлифовать неровности на поверхности плит ДСП и зашпаклевать их подходящей шпаклевкой.

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей - перед настилом покрытия пол из плит ДСП должен высохнуть до эксплутационного уровня влажности

- перед укладкой покрытия полы очищают от мусора и возможных наплывов

Бетонная стяжка на пол из плит ДСП

При устройстве комбинированного пола из плит ДСП и бетонной стяжки для нижних или межэтажных перекрытий используются шпунтованные плиты ДСП толщиной 22 мм. Они являются основой, то есть черновым полом, на который заливают стяжку из фиброцемента толщиной около 45 мм. Перед заливкой пол промазывается средством для удаления влаги и в полу закрепляются специальные гвозди для лучшей связки плит ДСП с бетоном. Благодаря такому решению получается жесткая конструкция пола с хорошей шумоизоляцией, позволяющая также устроить систему подогрева пола. К тому же, этот вариант подходит для помещений с высоким уровнем влажности, так как при заливке можно устроить уклоны для стока воды.

ВНУТРЕННЯЯ ОТДЕЛКА ПОМЕЩЕНИЙ

Плиты ДСП прекрасно подходят для отделки окрашиваемых внутренних стен и потолков. Для обшивки стен и потолков обычно применяются обычные или шпунтованные с длинных сторон плиты толщиной 10, 11 или 12 мм. Обычно края шпунтованных плит имеют фаску, поэтому на месте стыка плит получается небольшой V-образный паз. В Финляндии выпускаются плиты для отделки внутренних поверхностей окрашенные грунтовой краской или с бумажной облицовкой.

Что важно учесть при облицовке плитами ДСП:

Облицовку плитами ДСП рекомендуют делать в сухих и отапливаемых помещениях. Поскольку ДСП – материал изготовленный на основе дерева, равновесная влажность плит меняется в соответствии с изменениями влажности окружающего воздуха. Перепады влажности вызывают незначительные изменения поверхности плиты. Это свойство необходимо принять во внимание при проектировании стеновых конструкций и установке плит.

Между окрашиваемыми стеновыми или потолочными панелями из плит ДСП рекомендуется оставлять открытые зазоры шириной около 3-5 мм. В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

Рекомендуемые расстояния между опорами для крепления плит ДСП:

- около 300 мм при толщине плиты 6-8 мм (потолки)

- около 600 мм при толщине плиты 9-12 мм

При использовании шпунтованных плит шириной 600 мм, их следует крепить к стеновым опорам гвоздями (например, пневматическим гвоздильным пистолетом) по шпунтовому выступу, а также по нижнему и верхнему краю плиты, закрываемых плинтусами и планками. В этом случае швы между плитами не будут нуждаться в обработке и шляпки гвоздей не нужно будет шпаклевать. Плиты шириной 1200 мм крепятся также посередине (к каркасной опоре), при этом шляпки гвоздей или шурупов утапливаются в плиту примерно на 1 мм и выравниваются. Шпунтовые стыки плиты, а также соединениение между опорой и плитой укрепляются путем склеивания клеем PVAc.

ОКУПКА ПЛИТ ДСП

При заказывании плит ДСП необходимо указать следующие сведения:

- номинальную толщину плиты в мм

- размер плиты (мм x мм)

- тип плиты (например P6) и качество поверхности в зависимости от применения плиты

- при заказе облицованных плит: наименование изделия или качество облицовки обеих поверхностей, а также тип защиты кромки (или защитной планки) и цвет плиты

ХРАНЕНИЕ

На время хранения и транспортировки плиты из ДСП должны быть защищены от намокания, загрязнения, соприкосновения с землей, ударов и царапин. Плиты складываются в горизонтальном положении в кипы на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху кипа плит накрывается защитным материалом.

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток при температуре и влажности, максимально приближенных к эксплуатационным. При этом плиты можно прислонить, например, к стене, отделив от соприкосновения друг с другом при помощи реек.

ОБРАБОТКА ПЛИТ ДСП ИНСТРУМЕНТОМ

Плиты из ДСП легко обрабатываются всеми инструментами, предназначенными для деревообработки. Для распиловки подходят, например ручная или станковая дисковая пила. Небольшие пропилы можно делать также обычной ножовкой. Для фигурного выпиливания лучше воспользоваться лобзиком.

КРЕПЛЕНИЕ ПЛИТ ДСП

Для крепления плит ДСП гвоздями, длина гвоздей должна превышать толщину плиты минимум в три раза, и составлять не менее 30 мм. Длина шурупов должна быть минимум в 2,5 раза длинее ширины плиты и составлять не менее 25 мм. Плиты крепятся по краям на расстоянии от края плиты около 10 мм, с промежутком между точками крепления около 100-200 мм , а по середине плиты — с промежутком около 200-300 мм.

ОБРАБОТКА ПОВЕРХНОСТИ

Плиты ДСП можно окрашивать, оклеивать обоями и ламинировать. Для окраски плит подходят все обычные красящие средства, предназначенные для деревянных поверхностей помещений.

Maalaus Окрашивание

Перед окончательным окрашиванием плиты ДСП с необработанной поверхностью следует покрыть одним слоем водоэмульсионной грунтовой краски белого цвета, предназначенной для помещений. Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Оклеивание обоями

Углубления от шляпок гвоздей или шурупов шпаклюются и высохшая шпаклевка шлифуется. Швы между плитами выравниваются с помощю эластичной ленты. После высыхания клея стыки швов выравниваются и шлифуются. Оклеивание обоями выполняется согласно указаниям производителя. В углах следует оставлять зазор.

УТИЛИЗАЦИЯ И ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПЛИТ ДСП

Повторное использование плит ДСП

Если плиты ДСП б/у находятся в сухом и целом состоянии, в некоторых случаях их можно использовать повторно. Повторное использование плит ДСП предпочтительнее их выбрасыванию в отходы.

Утилизация отходов из плит ДСП

Поскольку плиты ДСП состоят в основном из чистой природной древесины, их можно уничтожать (в соответствии с указаниями местных официальных органов охраны окружающей среды) путем закапывания в землю, компостирования, вывозки на свалку или сжигания при температуре 800 °C вместе с другими деревянными отходами.

РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ ПЛИТ ДСП И ПРИМЕРЫ

Плиты ДСП прекрасно подходят для собственноручного изготовления мебели и прочих поделок, сделанных своими руками. Для сборки плит обычно применяются шурупы-саморезы с потайными головками, различная сборочная фурнитура и шурупы, а также штифтовые соединения.

Для изготовления корпусной мебели из ДСП хорошо подходят плиты толщиной 15-18 мм облицованные, например, меламином. Для столешниц и поверхностных плоскостей используются плиты толщиной 22-28 мм. Для изготовления задней стенки предметов мебели можно использовать тонкий лист ДСП или оргалита толщиной 3-6 мм.

Оставшиеся на виду торцы плит покрываются подходящей ленточной накладкой, шпоном или деревянной планкой. Лучшим вариантом является использовать уже готовые, облицованные на фабрике плиты с торцовыми накладками. В случае окрашивания торцев, их нужно перед окрашиванием покрыть лентой-основой, прошпаклевать и зашлифовать.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП

Строительство

- внутренняя облицовка

- конструкции полов

- бетонные опалубки

Строительная промышленность

- центральная часть двутавровых балок

- встроенная мебель

- основы под паркетные полы

- основы под декоративные накладки

Производство мебели

- каркасы мебели

Прочие сферы применения

- упаковки

- выставочные конструкции

- строительство и изготовление изделий своими руками

Что такое ДСП и как их производят

Предприятия концерна «Беллесбумпром» ежегодно производят около 600 тыс. условных кубических метров древесно-стружечных плит (ДСП). Более 65% произведенных плит экспортируется на рынки многих стран.

условных кубических метров древесно-стружечных плит (ДСП). Более 65% произведенных плит экспортируется на рынки многих стран.

Интересна история происхождения древесно-стружечных плит. Своим появлением и широкой популярностью они обязаны Второй мировой войне — острая нехватка древесины для корпусной мебели заставила производителей искать иные, дешевые материалы. Сегодня, по прошествии многих десятков лет, значение буквенной комбинации «ДСП» известно каждому домовладельцу.

Но все ли вам известно об этом материале?

По своей сути древесно-стружечные плиты представляют собой композит из мелкой древесной стружки, смешанной со связующим и спрессованной. В 40-е годы в Европе остро возникла потребность в новом конструкционном материале для внутренней отделки зданий и производства мебели, уже существующая на тот момент фанера резко подорожала и, несмотря на высокую цену, стала дефицитной.

Европейские инженеры лихорадочно пытались создать новый материал и это удалось немецкому инженеру Максу Химмельхеберу — в 1932 году, после долгих экспериментов, ему удалось создать прочную древесно-стружечную плиту. Несколько лет ушло на отработку технологии и в конце 40-х в германском Бремене было запущено первое коммерческое производство ДСП.

Несколько лет ушло на отработку технологии и в конце 40-х в германском Бремене было запущено первое коммерческое производство ДСП.

Химмельхебер первым применил в создании ДСП фенольные смолы, что касается древесной стружки, то ее было более чем достаточно — годились любые отходы предприятий, перерабатывающих древесину. Через несколько лет после начала производства ДСП ее плиты стали выпускать трехслойными — по внешним сторонам измельченные опилки ольхи, бука, сосны, березы и ели, а внутренний слой содержал опилки более грубых пород древесины.

В СССР первое экспериментальное производство древесно-стружечных плит было запущено в 1957 году, в поселке Усть-Ижора (Ленинградская обл.), на мощностях фанерного завода. Спустя восемь лет в Советском Союзе создано более 50 предприятий по выпуску ДСП.

В составе концерна выпуск древесно-стружечных осуществляет три предприятия. В основном производятся ламинированные древесно-стружечные плиты, которые используются в производстве мебели. С каждым годом коллекции декоров дополняются, совершенствуются текстура и качество ламинирования.

С каждым годом коллекции декоров дополняются, совершенствуются текстура и качество ламинирования.

Как делают ДСП смотрите в видео

Современное производство ДСП в ОАО «Ивацевчидрев»

Отличие МДФ от ДСП и ДВП

МДФ (MDF-medium-density fiberboard) древесно-волокнистая плита средней плотности — Это плита, которая делается из очень мелких древесных опилок. Волокнистые плиты однородной толщины вырабатываются из предназначенного на вырубку леса и отходов (обрезков) деревообработки, которые перемалывают до небольших кубиков (чипсов), подвергают обработке паром под высоким давлением и, в последствии, подают на вращающиеся диски дефибрёра (тёрочной машины). Весь протираемый материал сразу поступает на просушку и последующую склейку.

Весь протираемый материал сразу поступает на просушку и последующую склейку.

Разница между стружкой для ДСП и для МДФ — как между продуктами, которые пропущены через мясорубку, и продуктами, измельченными миксером. Частицы дерева скрепляются лигнином и парафином, так что МДФ — очень экологичный материал.

Изделия из МДФ могут быть установлены в помещениях с относительной влажностью до 80%, против 60% для деревянных изделий.

Плюсы: Этот тип полуфабриката отличается высокой экологичностью, а также имеет отличные характеристики компактности, сцепления волокон, а также постоянство геометрических размеров в течение долгого периода времени.

Самой сильной стороной является исключительно благоприятное соотношение между твёрдостью и толщиной: листы из МДФ могут быть от 4 до 22 мм. В последнее время стали появляться дверные блоки с коробами и наличниками из МДФ, покрытые шпоном ценных пород древесины. Поверхность MDF ровная, гладкая, однородная, плотная, все это делает внешнюю обработку плит чрезвычайно простой.

Данный материал широчайшим образом применяется для изготовления мебели, ламинированных полов, дверей и погонажных изделий.

ДСП (древесно-стружечная плита)ДСП — изготавливается методом горячего плоского прессования древесных частиц (стружек и опилок), смешанных со связующим веществом, главным образом синтетическими смолами (формальдегидными смолами). Полноценным сырьем для ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Эксплуатационные свойства ДСП, в основном, зависят от их плотности, формы и размера древесных частиц, а также количества и качества связующего.

Бывают плиты с очень малой (350-450 кг/м³), малой (450-650 кг/м³), средней (650-750 кг/м³) и высокой (700-800 кг/м³) плотностью. Различают плиты одно-, трех- и пятислойные.

ДСП не рекомендуется применять в помещениях с повышенной влажностью.

Это самый распространенный материал для корпусной мебели, оформления интерьеров, строительства (крыши, перегородки и т. п.).

п.).

Плюсы: водостойкость, прочность, легкость в обработке. ДСП хорошо «держит» гвозди и шурупы, скрепляющие конструкцию. ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. Еще одно достоинство ДСП — имеет низкую цену. Именно поэтому ДСП — самый широко используемый материал для мебели эконом — класса; большая часть офисной мебели производится именно из ДСП.

По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Минусы: наличие тех самых формальдегидных смол, которые скрепляют частицы дерева.

Дело в том, что ДСП выделяет в воздух определенное количество формальдегида — не самый полезный продукт, надо заметить.

Существует два вида ДСП: Е1 и Е2.

Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже. А вот Е2 запрещается использовать в производстве детской мебели. Самыми экологичными считаются ДСП австрийского и немецкого производства.

А вот Е2 запрещается использовать в производстве детской мебели. Самыми экологичными считаются ДСП австрийского и немецкого производства.

К недостаткам ДСП можно отнести то, что они тяжелее натуральной древесины, и уступают ей в прочности

ДВП (древесно-волокнистая плита)

ДВП изготавливают методом горячего прессования равномерно размолотой древесной массы, пропитанной синтетическими смолами, с включением в массу некоторых добавок. Сырьем для ДВП является размельченная древесная щепа и дробленка, а для улучшения эксплуатационных качеств ДВП, в древесную массу добавляют парафин, канифоль (повышает влагостойкость), синтетические смолы (для упрочнения плиты), антисептики.

Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому «изнанка» ДВП фактурой напоминает поверхность творога с «сеточкой», как от влажной марли. И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют).

Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют).Различают такие типы ДВП:

- сверхтвердые (плотность 950 кг/м³),

- твердые (850 кг/м³), полутвердые (400 кг/м³),

- изоляционно-отделочные (250 кг/м³),

- изоляционные (до 250 кг/м³) древесноволокнистые плиты.

ДВП очень стойкий материал к различным перепадам влажности. Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть ДВП. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше).

Плюс: низкая цена при высокой долговечности.

Что такое ДСП и для чего он нужен?

Ikea славится продажей мебели из ДСП, а кухни из ДСП были в моде еще в 50-х годах, но мы начинаем видеть упадок ДСП / ДСП или древесно-стружечных плит низкой плотности, которые также известны.

Что такое древесно-стружечная плита

Древесно-стружечная плита изготавливается из восстановленной древесины — часто стружки, стружки или опилок. Она прессуется и удерживается вместе с помощью натуральной или синтетической смолы, а затем формируется в плиты.Он стал популярным благодаря своей низкой цене, которая значительно дешевле обычной чистой древесины, такой как сосна или дуб.

Она прессуется и удерживается вместе с помощью натуральной или синтетической смолы, а затем формируется в плиты.Он стал популярным благодаря своей низкой цене, которая значительно дешевле обычной чистой древесины, такой как сосна или дуб.

Для чего я могу его использовать?

ДСП была невероятно популярна в 1950-х годах и широко использовалась как для каркасов кухонных шкафов, так и для облицованных столешниц, и до сих пор регулярно используется для обоих.

В последние годы наблюдается рост числа людей, выбирающих для своих кухонь более дорогие массивные породы дерева, но ДСП по-прежнему доминирует в бюджетных диапазонах многих брендов.ДСП очень популярна в качестве облицованной рабочей поверхности и бывает во многих вариантах отделки. Вы можете выбирать из радуги цветов и узоров, есть даже очень реалистичные шпон из натурального дерева. Рабочие поверхности обеспечивают безупречную, долговечную и прочную отделку и позволяют найти столешницу, идеально подходящую для любого кухонного интерьера по фантастически низкой цене.

Он также невероятно популярен для использования в плоской мебели и является одной из причин, почему Ikea стала настолько успешной, что позволило ей производить прочную и прочную мебель по низкой цене, которая могла бы ориентироваться на более широкую аудиторию.Плоская упаковка и простые в сборке конструкции мебели используются не только Ikea, но и популярны среди энтузиастов DIY.

ДСП также невероятно популярно среди людей, которые хотят делать каркасы для шкафов и шкафов, и его можно легко использовать как в вертикальном, так и в горизонтальном положении. Из него можно дешево создать прочную мебель, из него можно сделать прекрасные столы или изголовья, а также множество других предметов.

ДСП также можно использовать для настила полов, это отличный выбор для полов на чердаке или чердаке, а также он популярен для использования при ремонте, а также в садовых постройках и навесах.Вы можете приобрести древесно-стружечную плиту, обработанную таким образом, что она обладает повышенной влагостойкостью, что делает ее идеальной для укладки полов на кухнях или в ванных комнатах.![]()

Какие плюсы и минусы?

ДСП — отличный бюджетный вариант, его можно купить в больших листах по низким ценам, а поскольку он на 70% состоит из переработанных деревянных деталей, он экологически безопасен.

Однако есть несколько недостатков:

- Его нельзя использовать на открытом воздухе, потому что, если он не обработан и намокнет, он будет втягивать влагу, и это испортит его форму.

- Он не такой прочный, как некоторые другие древесноволокнистые плиты, такие как OSB и фанера

- Он имеет однородный вид и часто считается не таким эстетичным, как натуральное дерево, OSB или фанера.

Но если вы ищете дешевый и прочный материал для использования внутри помещений, ДСП — отличный вариант.Вы можете найти влагостойкие ДСП по отличным ценам в Roofing Megastore, которые идеально подходят для проектов полов.

Консультации

Если вам нужны дополнительные советы по ДСП или его совместимости с вашим проектом, не стесняйтесь позвонить нам по телефону 01295 565565, напишите нам по телефону

Как производится ДСП?

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат. Она является менеджером (гражданский бакалавриат) в SDCPL — Gharpedia.У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Она является менеджером (гражданский бакалавриат) в SDCPL — Gharpedia.У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

ДСП изготавливается из древесных отходов. Эти древесные отходы могут быть древесной стружкой, полученной в процессе измельчения, опилками или остатками от рубки или прореживания лесных веток.Все эти материалы превращаются в суспензию с использованием карбамидоформальдегида и других клеев в зависимости от предполагаемого использования древесно-стружечной плиты.

Затем суспензию подвергают сильному давлению и температуре, чтобы удалить жидкость с плиты. Существуют разные типы листовых материалов из ДСП, которые используются в различных областях. Продолжайте читать ниже, чтобы понять, как делают ДСП пошагово.

Продолжайте читать ниже, чтобы понять, как делают ДСП пошагово.

Древесно-стружечная плита, также называемая ДСП, представляет собой панель, изготовленную путем сжатия небольших кусков древесины с помощью клея.Основное преимущество ДСП — это экологичность. Он производится из древесных отходов, которые в противном случае были бы утилизированы, чтобы спасти леса.

02. Как производится ДСП?Вот пошаговое руководство по производству ДСП:

Шаг 1: Сырье и предварительная обработка Наибольший процент древесностружечных плит составляют древесные отходы. Чтобы превратить древесные отходы из неочищенной формы в готовую древесно-стружечную плиту, необходимо выполнить несколько шагов.Как правило, получить сырье для древесно-стружечных плит несложно, поскольку такие материалы, как древесная стружка и пыль, получаются при производстве других изделий из дерева. После сбора сырье сортируют по размерам и измельчают.

Стружка предназначена для придания однородности древесным отходам (если на более позднем этапе потребуются древесные стружки разных размеров, размеры также определяются на этом этапе).После завершения процесса измельчения древесная стружка отправляется на сушку, чтобы убедиться, что все щепы имеют необходимое содержание влаги.

При достижении нужного содержания влаги древесная щепа проходит процесс просеивания для сортировки щепы в коллекции равного размера.

Этап 3: Склеивание и формирование ДСП На этом этапе различные добавки и синтетические смолы наносятся на древесную щепу разного размера. Теперь чипы можно встроить в древесно-стружечную плиту.Обычно ДСП состоит из трех слоев, и именно на этом этапе они формируются. Крупные стружки образуют центр ДСП, а мелкие стружки — внешние слои. После того, как щепа правильно уложена по формату, панель отправляется на прессование.

Древесная щепа прессуется при высокой температуре, чтобы получить древесно-стружечную плиту нужной толщины и жесткости. Предполагается, что при прессовании склеенные стружки плотно слипаются, создавая неразрывную связь при понижении температуры.Следующим и последним этапом после охлаждения является постобработка.

На этом этапе проектируется ДСП в соответствии с заданными спецификациями в зависимости от различных проектов. Это включает в себя множество шагов. Сначала специалисты шлифуют поверхность, чтобы получить гладкую поверхность без покрытия. Затем ДСП разрезают по размеру готового изделия.

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат. Она менеджер (Civil B.Tech) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Как производится ДСП?

ДСП изготавливается путем сжатия крошечных деревянных частей с помощью клея.Его главное преимущество заключается в том, что он может быть изготовлен из кусков древесины, которые были выброшены, и это позволяет избежать ненужных рубок деревьев при применении древесины.

ДСП производится из лесоматериалов. После прореживания леса связываются опилки. Крошечные кусочки дерева, оставшиеся от процесса фрезерования и больше не пригодные для других применений, будут гранулированы в древесную щепу и включены в опилки.

Смесь производится в виде суспензии с использованием формальдегида мочевины и менее токсичных связующих в зависимости от того, где и как будет использоваться древесно-стружечная плита. Затем он будет подвергаться воздействию тепла и давления, чтобы удалить влагу и превратить древесную стружку в панели.

Затем он будет подвергаться воздействию тепла и давления, чтобы удалить влагу и превратить древесную стружку в панели.

ДСП бывает несколько разной плотности, в зависимости от того, как будет использоваться продукт. Его нормальная плотность на самом деле мягкая, что неуместно, когда сила является ключевым моментом. С другой стороны, волокна средней плотности содержат больше волокон, повышающих прочность и твердость. Высокая плотность — самая прочная, часто используется там, где необходима жесткость.

ДСП низкого качества состоит в основном из мелких частиц одного размера.В результате этого процесса получается мягкая доска, которая легко сгибается и должна быть усилена обычными пиломатериалами, чтобы повысить ее прочность. Большинство древесно-стружечных плит средней плотности содержат как более крупные частицы, так и опилки, но плиты высокой плотности содержат крупную стружку и небольшое количество опилок. Частицы Courser попадают внутрь панелей, в то время как опилки всплывают в верхнюю часть, обеспечивая более гладкую поверхность.

После того, как базовая ДСП изготовлена, она не дает привлекательной поверхности для отделки.Самоклеящаяся декоративная или ламинатная пленка может использоваться для скрытия неровностей поверхности ДСП. Открытые края ламинированной ДСП можно закрыть с помощью клейких кромочных полос.

ДСП не следует красить продуктами на водной основе, так как вода в краске впитается волокнами древесины и может вызвать расширение, а также коробление. Вместо этого можно использовать масляную краску, поскольку она не вызовет этой проблемы, однако она не скроет неровности поверхности.

ДСП | Wood Products

ДСП изготавливается путем прессования древесной стружки с помощью клея. В древесно-стружечных плитах с плоским прессованием стружка в основном параллельна поверхности. Стружка в поверхностном слое тоньше, чем в среднем слое, поэтому поверхность ДСП более плотная и компактная, чем в середине. В стандартных ДСП в основном используется мочевина формальдегид в качестве клея. Количество клея в древесно-стружечной плите составляет 10%, и многие изделия из мелованной плиты относятся к классу выбросов поверхностных материалов M1.Классификация материалов включает предельные значения выбросов строительных материалов, предназначенных для интерьеров, а также их классификацию. Класс M1 содержит проверенные на выбросы материалы, выбросы примесей которых соответствуют самым строгим требованиям.

Количество клея в древесно-стружечной плите составляет 10%, и многие изделия из мелованной плиты относятся к классу выбросов поверхностных материалов M1.Классификация материалов включает предельные значения выбросов строительных материалов, предназначенных для интерьеров, а также их классификацию. Класс M1 содержит проверенные на выбросы материалы, выбросы примесей которых соответствуют самым строгим требованиям.

По своим основным свойствам ДСП сопоставима с деревом. Кроме того, благодаря методу производства он имеет следующие преимущества:

- без направления волокон ДСП

- однородна и имеет одинаковую степень прочности в разных направлениях.

- динамика платы в направлении плоской поверхности небольшая.

Плотность древесностружечных плит колеблется от 650 до 750 кг / м³, поэтому они значительно тяжелее пиломатериалов хвойных пород.

КЛАССЫ КАЧЕСТВА ДОСКИ

ДСП делятся на семь различных классов в зависимости от их свойств. Свойства классов ДСП определены в соответствии с общеевропейским стандартом SFS-EN 312.Классы древесностружечных плит обозначаются буквой ‘P’ и числом.

Свойства классов ДСП определены в соответствии с общеевропейским стандартом SFS-EN 312.Классы древесностружечных плит обозначаются буквой ‘P’ и числом.

для древесностружечных плит не устанавливают требований к качеству поверхности плиты, но производители классифицируют плиту по качеству A и B в зависимости от ее внешнего вида. При определении качества поверхности следует учитывать такие факторы, как качество отделки, гладкость и чистота поверхности, а также дефекты по краям.

Класс | Заявка | Класс пользователя |

|---|---|---|

П1 | Строительные плиты для внутренних работ | 1 |

P2 | Мебельные щиты для внутренних работ | 1 |

P3 | Использование без нагрузки, плита, выдерживающая влагу лучше, чем стандартная древесно-стружечная плита | 2 |

P4 | Устойчивые к нагрузкам плиты для внутренних работ | 1 |

P5 | Для применений, которые должны выдерживать нагрузку, плита, выдерживающая влагу лучше, чем стандартная древесно-стружечная плита | 2 |

P6 | Доска пола, выдерживающая серьезные нагрузки, для внутренних работ | 1 |

P7 | Для применений, которые должны выдерживать серьезные нагрузки, плита, выдерживающая влагу лучше, чем стандартная древесно-стружечная плита | 2 |

Стандартные ДСП — это ДСП без покрытия, предназначенные для производства мебели и строительства. Устойчивость к влаге древесностружечных плит классов P3, P5 и P7 значительно повышается за счет использования клея, армированного меламином, при производстве плиты.

Устойчивость к влаге древесностружечных плит классов P3, P5 и P7 значительно повышается за счет использования клея, армированного меламином, при производстве плиты.

ПРОДУКТЫ ДЛЯ ДЕТАЛИ ДЛЯ ЧАСТИЦ

Последующие продукты из древесно-стружечных плит — это в основном плиты, изготовленные для определенных целей с различными покрытиями и механической обработкой в зависимости от области применения.ДСП может иметь покрытие из множества различных материалов, например шпон, меламин, ламинат, пластик, бумагу и т. Д.Доски обычно покрываются с обеих сторон, чтобы предотвратить коробление. Также плиты изготавливаются уже загрунтованными под покраску (обработанные шпатлевкой на заводе или покрытые грунтовочной бумагой). Огнестойкость древесностружечных плит может быть улучшена с помощью алкидного наполнителя или меламинового покрытия.

ДСП с покрытием и грунтовкой используется почти в тех же сферах, что и стандартные ДСП. Покрытия улучшают не только поверхностные свойства плиты, но также ее жесткость и прочность. Самый распространенный тип ДСП с покрытием — это плита с меламиновой поверхностью. ДСП используются в облицовке стен, потолка и пола во внутренних помещениях.

Самый распространенный тип ДСП с покрытием — это плита с меламиновой поверхностью. ДСП используются в облицовке стен, потолка и пола во внутренних помещениях.

Наиболее распространенные размеры плит ДСП с пазами и пазами, предназначенных для облицовки стен и потолка, составляют 600 x 2600 или 2750 мм и 1200 x 2600 или 2750 мм при толщине 12 мм. Шпунт и паз обычно находятся на длинных сторонах досок, и доски обычно уже загрунтованы.

Половые доски имеют шпунтовые и рифленые по всему периметру.Наиболее распространены размеры досок 600 х 2400 мм и 1200 х 2400 мм при толщине 22 мм.

НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ КЛАССЫ КАЧЕСТВА ДЕТАЛЕЙ В СТРОИТЕЛЬСТВЕ

С точки зрения огнестойкости ДСП являются горючими строительными материалами. ДСП без покрытия может соответствовать требованиям класса D-s2 и d2, а ДСП с покрытием (с гладкой поверхностью) может соответствовать требованиям C-s2 и d1.

ЭТАЖЕЙ Перед установкой плиты проветривают в течение 5-7 дней, максимально приближая их к конечным условиям использования. При установке досок температура и относительная влажность в здании должны быть приближены к будущим условиям использования.

При установке досок температура и относительная влажность в здании должны быть приближены к будущим условиям использования.

Деревянный каркасный пол из ДСП

В полах из ДСП с деревянным каркасом поверх деревянного каркаса цокольного или промежуточного этажа устанавливаются ДСП с пазами и пазами (обычно толщиной 22 мм). Зазор между балками не должен превышать 600 мм, доски укладываются длинными сторонами поперек балок перекрытия.Короткие стороны и стыки досок располагаются в месте расположения балок. Доска крепится к каждой балке / опоре как саморезами или гвоздями, так и клеем. Доски также приклеиваются к соседним доскам по месту их гребня и пазов. При установке досок оставляют зазор около 10 мм между ними и окружающими стенами и другими конструкциями. При установке плат необходимо соблюдать следующие инструкции:

- доски крепятся к балкам горячеоцинкованными гвоздями или шурупами диаметром 75 мм, длина которых в 2½ — 3 раза больше толщины плиты.

- Головки гвоздей и шурупов должны быть заглублены на глубину 2-3 мм, а отверстия, где они находятся, не должны заполняться

- расстояние между гвоздями и шурупами по краю доски 150-200 мм, а в центре доски 250-300 мм.

- В качестве клея используется клей ПВА

Пол из ДСП

В напольном покрытии из плавающих древесностружечных плит поверх изолирующего слоя устанавливаются древесно-стружечные плиты с пазами и желобками (обычно толщиной 22 мм).Фактическая несущая конструкция пола может быть, например, деревянной или бетонной. Доски склеиваются, образуя единую поверхность в местах выступов и канавок, с зазором около 10 мм между ними и окружающими стенами и другими конструкциями. Давление, необходимое для склеивания, достигается с помощью клиньев рядом с окружающими стенами. Клинья удаляются после высыхания клея. Изолирующий слой, используемый под плитами, может быть из стирокса, полиуретана, пористой древесноволокнистой плиты или достаточно жесткой минеральной ваты. При использовании пенопласта желательно между пенопластом и ДСП прокладывать полиэтиленовую пленку.

При использовании пенопласта желательно между пенопластом и ДСП прокладывать полиэтиленовую пленку.

Покрытие пола ДСП

Пол из ДСП можно покрыть обычным напольным покрытием. При установке покрытия необходимо соблюдать инструкции поставщика напольного покрытия для конкретного продукта. Перед установкой покрытия желательно провести следующие подготовительные работы:

- Шероховатость на поверхности плиты отшлифована и сглажена специальным наполнителем — при необходимости выполняется шпатлевка или грунтовка, если в качестве покрытия используется липкий пластиковый мат

- пол из ДСП должен высохнуть почти до его будущих условий использования перед укладкой покрытия

- перед укладкой напольного покрытия необходимо удалить с поверхности доски рыхлую грязь и возможные пятна в отверстиях.

Составная конструкция

В композитной конструкции используется ДСП с пазами и пазами толщиной 22 мм в качестве плиты основания для основных или промежуточных полов, поверх которой находится бетонная плита, армированная фиброй, толщиной ок. Отлит толщиной 45 мм. Перед заливкой бетонной плиты на древесно-стружечную плиту наносят влагостойкий герметик и к ней прикрепляют клеевые гвозди, которые укрепляют связь между плитой и бетоном. Это решение позволяет создать жесткую конструкцию пола, которая хорошо изолирована от воздушного шума. Он также позволяет использовать полы с подогревом и подходит для влажных помещений, где можно создать необходимый уклон пола при заливке бетона.

Отлит толщиной 45 мм. Перед заливкой бетонной плиты на древесно-стружечную плиту наносят влагостойкий герметик и к ней прикрепляют клеевые гвозди, которые укрепляют связь между плитой и бетоном. Это решение позволяет создать жесткую конструкцию пола, которая хорошо изолирована от воздушного шума. Он также позволяет использовать полы с подогревом и подходит для влажных помещений, где можно создать необходимый уклон пола при заливке бетона.

ВНУТРЕННЯЯ ОБИВКА

ДСП отлично подходит для внутренней облицовки поверхностей стен и потолка, требующих окраски.Для облицовки стен и потолка чаще всего используются стандартные древесно-стружечные плиты толщиной 10, 11 или 12 мм или древесно-стружечные плиты с пазами и канавками по длинной стороне. Доски с пазами и пазами обычно имеют фаску по краю, образующую небольшую V-образную канавку на стыке шпунта и паза. Рассматриваемые плиты также доступны с грунтовкой или с грунтовочной бумагой.

Вопросы, которые необходимо учитывать при внутренней отделке:

В сухих отапливаемых внутренних помещениях целесообразно использовать вагонку из ДСП. Поскольку древесностружечная плита представляет собой материал на основе древесины, равновесное содержание влаги в древесно-стружечной плите изменяется по мере изменения относительной влажности окружающего воздуха, в результате чего плита в определенной степени «живет» в направлении ее поверхности. Это необходимо учитывать при проектировании стеновых конструкций и установке досок.

Поскольку древесностружечная плита представляет собой материал на основе древесины, равновесное содержание влаги в древесно-стружечной плите изменяется по мере изменения относительной влажности окружающего воздуха, в результате чего плита в определенной степени «живет» в направлении ее поверхности. Это необходимо учитывать при проектировании стеновых конструкций и установке досок.

Стены или потолки из ДСП, требующие окраски, должны быть выполнены с видимыми оголенными швами. Подходящая ширина шва 3-5 мм. Соединение с V-образным пазом, которое образуется на шпунтованной и пазовой доске, не требует других мер.В углах комнат, однако, также необходимо оставить оголенный шов толщиной 3-5 мм.

Рекомендуемые пролеты при установке ДСП:

- 300 мм, при толщине плиты 6-8 мм (потолки)

- 600 мм, при толщине доски 9-8 мм

При использовании доски с пазом и шпунтом шириной 600 мм крепление к каркасу стены происходит путем забивания гвоздями (например, пневматическим пистолетом для гвоздей) от шпунта и с краев доски, оставленных под плинтусом и планками карниза. .Тогда швы досок не нужно обрабатывать отдельно и шляпки гвоздей заполнять не нужно. Доски шириной 1200 мм крепятся также из центра (у несущей колонны), где шляпки гвоздей или шурупов примерно на 1 мм погружаются в плиту и заполняются. Пазогребневые соединения досок и зазор между доской и несущей колонной укрепляются клеем (клей ПВА) во время монтажа.

.Тогда швы досок не нужно обрабатывать отдельно и шляпки гвоздей заполнять не нужно. Доски шириной 1200 мм крепятся также из центра (у несущей колонны), где шляпки гвоздей или шурупов примерно на 1 мм погружаются в плиту и заполняются. Пазогребневые соединения досок и зазор между доской и несущей колонной укрепляются клеем (клей ПВА) во время монтажа.

ЗАКАЗ

При заказе ДСП необходимо указать следующую информацию:

- толщина как номинальная толщина (мм)

- размер платы (мм x мм) Тип платы

- (e.грамм. P6) и качество поверхности согласно заявке

- для древесностружечных плит с покрытием: название продукта или качество покрытия обеих поверхностей, методы защиты кромок (или обрешетки кромок) и цвет.

ХРАНЕНИЕ

При транспортировке и хранении доски должны быть защищены от влаги, грязи, контакта с землей, вмятин и царапин. Доски хранятся на плоском основании лицевой стороной вниз. При необходимости можно использовать опорный брус с интервалом 0.5 метров. Стопку досок накрывают защитным листом.

При необходимости можно использовать опорный брус с интервалом 0.5 метров. Стопку досок накрывают защитным листом.

Перед укладкой древесностружечные плиты необходимо проветрить в течение 5-7 дней, максимально приближая их к конечным условиям влажности и температуры. Во время проветривания доски отделяются друг от друга с помощью разделительных полос и, например, укладываются у стены.

ОБРАБОТКА И ОБРАБОТКА

ДСП можно обрабатывать всеми инструментами, подходящими для работы с деревом. Для распиливания досок, например, подойдет настольная или переносная циркулярная пила.Небольшие работы по пилению также можно выполнять с помощью обычной ручной пилы. Контурную пилку можно сделать лобзиком.

КРЕПЛЕНИЕ

Длина гвоздей, используемых для крепления древесно-стружечных плит, должна быть не менее трехкратной толщины плиты, но не менее 30 мм, а длина шурупов должна быть не менее чем в 2½ раза больше толщины плиты, но не менее 25 мм. . Доски крепятся с интервалом 100-200 мм с каждой стороны и 200-300 мм по центру. Расстояние крепежа от края доски около 10 мм.

. Доски крепятся с интервалом 100-200 мм с каждой стороны и 200-300 мм по центру. Расстояние крепежа от края доски около 10 мм.

ОБРАБОТКА ПОВЕРХНОСТИ

ДСП можно красить, оклеивать обоями и ламинировать. Для покраски досок подходят все общие продукты, предназначенные для внутренней окраски деревянных поверхностей.

Живопись

Покраска необработанной стандартной древесно-стружечной плиты требует грунтовки, при которой поверхность плиты окрашивается одним тонким слоем необработанной внутренней грунтовки белого цвета. Остающиеся видимыми шляпки гвоздей или шурупов заполняют и сушат, а затем шлифуют до гладкой поверхности.Наносится 1-2 слоя финишной окраски желаемого цвета. При использовании готовых грунтованных плит достаточно только покраски поверхности. Валик — лучший способ нанести краску.

Поклейка обоев

Головки гвоздей или винтов, которые остаются видимыми, заполняются и сушатся, а затем шлифуются до гладкой поверхности. Стыки плит заполняются эластичной уплотнительной лентой. После высыхания клея стыки заполняются и шлифуются до гладкости. Поклейка обоев производится согласно инструкции производителя обоев.По углам листы обоев не должны перекрываться.

Стыки плит заполняются эластичной уплотнительной лентой. После высыхания клея стыки заполняются и шлифуются до гладкости. Поклейка обоев производится согласно инструкции производителя обоев.По углам листы обоев не должны перекрываться.

ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ И УТИЛИЗАЦИЯ ДОСКИ ДЛЯ ЧАСТИЦ

Повторное использование

Если плиты целые и сухие, ДСП можно использовать повторно в каждом конкретном случае. Самым популярным методом утилизации ДСП является повторное использование.

Утилизация

Поскольку ДСП в основном представляет собой чистую натуральную древесину, от нее можно утилизировать (в соответствии с директивами местных природоохранных органов) путем закапывания в землю, компостирования, вывоза на свалку или сжигания при температуре более 800 ° C с другим древесным материалом. .

ИНСТРУКЦИИ И ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ ДОСКИ ДЛЯ ЧАСТИЦ

ДСП также очень хорошо подходит для изготовления мебели на месте и для изготовления различных изделий своими руками. Специальные винты с потайной головкой, различные виды крепежа и шурупов, а также врезные соединения подходят для сборки мебели из ДСП и конструкций из плит.

Специальные винты с потайной головкой, различные виды крепежа и шурупов, а также врезные соединения подходят для сборки мебели из ДСП и конструкций из плит.

Плиты толщиной 15-18 мм с покрытием (например, с меламиновым покрытием) хорошо подходят в качестве каркасных конструкций для мебели из ДСП.Для столешниц и крышек следует использовать доску толщиной 22-28 мм. В качестве подкладки подойдет тонкий ДСП или ДВП толщиной 3-6 мм.

Края ДСП, которые остаются видимыми, можно покрыть специальной полосой для протирания, шпоном или деревянными планками. Наилучший результат достигается при использовании досок, уже покрытых лаком и обрезанных на заводе. Если вы хотите покрасить края, сначала их следует покрыть протирочной полосой под покраску или нанести два слоя шпатлевки и отшлифовать.

ПРИЛОЖЕНИЯ ДЛЯ ЧАСТИЦ

Строительство

- внутренняя обшивка

- этажей

- опалубки

Строительная промышленность

- в качестве перегородки для балок

- арматура и фурнитура

- в качестве основного материала для паркета

- в качестве основного материала для покрытия планок

Мебельная промышленность

Другие приложения

- упаковка

- выставочно-ярмарочных сооружений

- своими руками

Древесно-стружечная плита (ДСП)

Древесно-стружечная плита (ДСП) — самый популярный материал для производства мебели, также используется при строительных и отделочных работах. Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Основное преимущество ДСП — механическая прочность и доступность для механической обработки. Этот материал легко резать, сверлить, его можно фрезеровать, строгать, красить и клеить. К тому же стоимость ДСП относительно невелика. ДСП изготавливается прессованием древесной стружки и стружки при высокой температуре. Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород.Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Первым этапом производства ДСП является переработка сырья. В качестве сырья используется круглый лес. На втором этапе полученные чипсы сортируются, очищаются и сушатся. Затем из смолы и стружки формируется так называемый «ковер», из которого после прессования получается плита. Далее кромки плиты обрабатываются и плиты подвергаются различным формам механической обработки — шлифовке, нанесению покрытия (ламинированию). В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым преимуществом является хорошая прочность, жесткость, однородность, простота обработки.

В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым преимуществом является хорошая прочность, жесткость, однородность, простота обработки.

В зависимости от качества обработки поверхности ДСП определяется ее марка. Плита высшего сорта должна быть отшлифована, на поверхности не должно быть царапин, сколов и других механических дефектов, края должны быть гладкими. Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверить на содержание формальдегида.Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать шлифованные ДСП с содержанием формальдегида значительно ниже установленной ПДК. В этом плане ДСП можно считать безопасным для здоровья.

В этом плане ДСП можно считать безопасным для здоровья.

Дефекты шлифовки (не более 10% площади) могут быть на поверхности плиты второго сорта;

Для производства мебели ламинируют плиты из полированного ДСП. ЛДСП бывает самых разных цветов и оттенков. Самыми распространенными и часто используемыми при изготовлении мебели являются деревянные декоры.

Ламинирование ДСП — облицовка ДСП пленками на основе бумаги, пропитанной меламиновыми смолами.При высокой температуре и давлении смола плавится и выдавливается из пленки. В этом процессе пленка приклеивается к поверхности древесностружечной плиты, а смола, полимеризуясь, придает поверхностным свойствам термореактивный пластик, обладающий высокой устойчивостью к механическим повреждениям и химическим веществам. Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

Мебель из ЛДСП — лучшая альтернатива мебели из дерева. Ведь ДСП — качественный материал, отвечающий мировым стандартам безопасности и используемый сейчас как основной материал для производства мебели.

Ведь ДСП — качественный материал, отвечающий мировым стандартам безопасности и используемый сейчас как основной материал для производства мебели.

Для изготовления мебели после облицовки плиты ЛДСП разрезаются на части требуемых размеров, а их края «хромируются». Края деталей покрывают специальной кромкой, например, из меламина или ПВХ.

Класс эмиссииотображает содержание свободного формальдегида в 100 граммах полностью сухой плиты.Содержание формальдегида до 10 мг обозначается как «Е1». От 10 до 30 мг — «Е2».

Качество, экологичность, красивый внешний вид, долговечность, большой выбор цветов и доступные цены — именно поэтому ЛДСП стал основным материалом при производстве мебели.

Материалы | Бесплатный полнотекстовый | Влияние структуры ДСП на ее физические и механические свойства

1. Введение

Отрасль первичной обработки древесины является крупнейшим получателем древесных отходов.Однако даже в высокоразвитых и промышленно развитых странах конечный продукт в виде пиломатериалов, размещаемых на рынке, составляет лишь 50% обработанной древесины. Остальные 50% составляют так называемые материальные потери, из которых 16% приходится на опилки и 22% на стружку. Остальные 12% являются результатом потери толщины, вызванной изменениями десорбции. Опилки — это самый тонкий материал, образующийся при распиловке, и их форма зависит от используемых режущих инструментов. Чипы бывают немного больших размеров. Их размер во многом зависит от материала, из которого они сделаны.Щепа также производится из других уже фрагментированных материалов, таких как обрезные кромки, поврежденные пиломатериалы, древесные отходы или отходы, образующиеся при формировании сваи. Управление этими продуктами, часто включая кору, представляет собой серьезную проблему [1]. Лесопильные заводы в Польше перерабатывают около 20 миллионов кубометров древесины хвойных пород в год, таким образом производя около 20 миллионов кубометров древесины хвойных пород. 4 миллиона кубометров щепы и ок. 3 миллиона кубометров опилок. Эти материалы в основном используются для производства ДСП и бумаги.