Двп толщина какая бывает: толщина и размеры листа, цена материала. Что влияет на стоимость изделия?

ДВП толщина, какая бывает. Стандартные размеры листа ДВП

ДВП толщина, какая бывает. Стандартные размеры листа ДВП

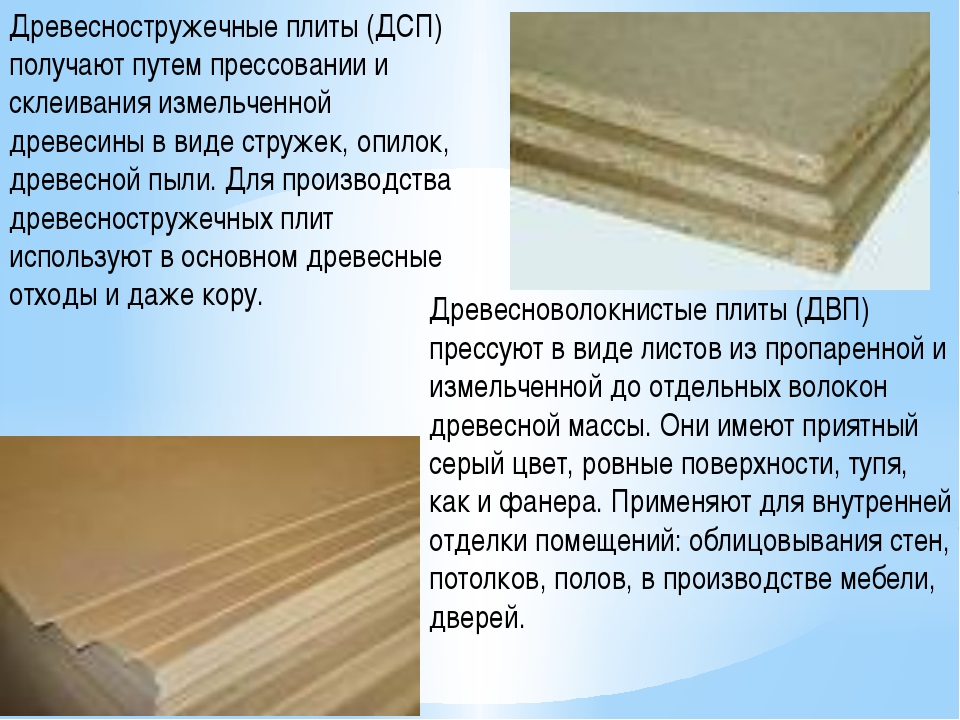

По сути оргалит является улучшенным аналогом. Главное его отличие состоит в увеличенной плотности материала и, соответственно, его прочности. Эти параметры улучшены благодаря более тщательному измельчению сырья и последующему прессованию под высоким давлением. В зависимости от особенностей производства и назначения, плиты имеют следующую классификацию:

- мягкие;

- полутвердые;

- твердые и сверхтвердые.

Калькулятор

Оставьте заявку и мы предложим Вам лучшую цену на материал!

В целом толщина плит разной плотности колеблется от 3,2 до 25 мм, но в каждой группе есть своя линейка этого размера. Листы малой и средней плотности – самые толстые (8, 12, 16 или 25 мм). Полутвердые плиты выпускаются толщиной 6, 8, 12 мм. Твердые и сверхтвердые образцы – наиболее тонкие, их толщина – 3,2 мм, 4,5 мм, 6,0 мм.

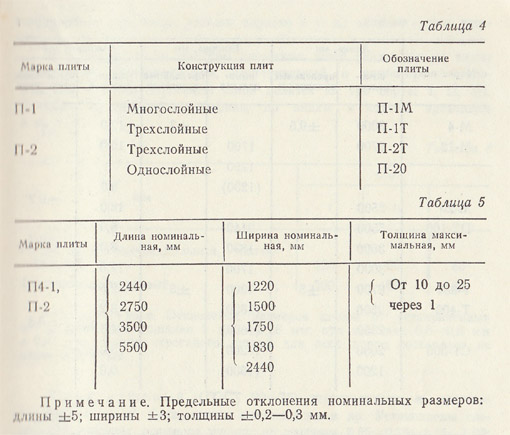

Типоразмеры листов ДВП различной твердости примерно одинаковы и определяются в большей степени возможностями оборудования, применяемого конкретным производителем. Предельные значения длины – от 1220 до 3660 мм, ширины – от 1200 до 2140 мм. Более точные габариты изделий, соответствующие нормативным документам, приведены в таблице 1.

Предельные значения длины – от 1220 до 3660 мм, ширины – от 1200 до 2140 мм. Более точные габариты изделий, соответствующие нормативным документам, приведены в таблице 1.

Кроме основного ряда длин, существуют максимальные размерные показатели: для мягких ДВП это 5,5 м, для твердых – 6,1 м. Они редко используются в частном строительстве и предназначены для промышленных целей.

Примечание к ГОСТ 4598-86 допускает изготовление плит под заказ с дополнительными габаритами, не отмеченными в таблице. Для этого производится безотходный раскрой изделий максимальной длины.

Применяемость листов ДВП разной толщины

Как вы заметили, прочность и толщина выпускаемых листов находятся в обратной зависимости. В связи с этим перед началом работ следует определиться с выбором ДВП по назначению.

- Если целью ставится изготовление теплоизоляционной обшивки потолков, стен и перекрытий, есть смысл приобрести пористые мягкие плиты (они похожи на войлок), толщина которых определена согласно теплотехническому расчету.

Этот вид ДВП также является отличным звукоизолятором. При обустройстве пола используют плиты толщиной 8-12 мм в виде подложки для пола, чтобы нивелировать неровности основания.

Этот вид ДВП также является отличным звукоизолятором. При обустройстве пола используют плиты толщиной 8-12 мм в виде подложки для пола, чтобы нивелировать неровности основания. - Полутвердый тип ДВП (напоминает толстый картон) плотностью 400-800 кг/м3 толщиной до 12 мм имеет средние пределы прочности на изгиб и растяжение, позволяющие использовать их в мебельном производстве. Из этой категории делают задние стенки шкафов и выдвижные ящики. В строительстве полутвердые листы ДВП укладывают в качестве подложки под напольное покрытие.

- Твердые ДВП со средней плотностью 850 кг/м3 обладают высокой прочностью и малой пористостью. Небольшая толщина (до 6 мм) делает их отличным материалом для облицовки стен, межкомнатных перегородок, потолков, дверей и задних стенок мебели.

- Сверхтвердые листы (плотность более 950 кг/м3), в отличие от твердых аналогов, при изготовлении пропитываются смолами и проходят термообработку, а затем кэшируются (оклеиваются синтетической пленкой на основе ПВХ).

Ввиду небольшой толщины их используют для облицовки мебели, дверей, пола.

Ввиду небольшой толщины их используют для облицовки мебели, дверей, пола.

Толщина дсп. Технология производства

Для производства ламинированного ДСП (ЛДСП), используется первосортный исходный материал — древесно-стружечная плита. Она должна быть без признаков брака, расслоения, посторонних вкраплений и т.д. Плиты шлифуют, затем подают на пресс, где и происходит процесс ламинирования.

Лист древесно-стружечной плиты покрывается специально обработанной бумагой. Окраска может быть разной — от однотонной, да воссоздающей натуральные материалы: древесину разных пород, камень, пробку и т.д. Может быть и с каким-либо рисунком. Бумага пропитана меламином — веществом, которое не растворяется в воде и в большинстве растворителей. Благодаря этой пропитке бумага для ламинирования становится прочной и влагостойкой.

На подготовленный лист укладывается меламиновая бумага, затем подается на пресс

Подготовленный лист ДСП укладывают в специальный пресс, поверх кладут лист меламиновой бумаги. Далее, в дело вступает пресс. Это две горизонтально расположенные плиты. На нижнюю поверхность верхней плиты, при необходимости, наносится фактурный рисунок, имитирующий строение древесины, камня и т.д. Внутри плит пресса циркулирует разогретое до высоких температур масло (140-230°С).

Далее, в дело вступает пресс. Это две горизонтально расположенные плиты. На нижнюю поверхность верхней плиты, при необходимости, наносится фактурный рисунок, имитирующий строение древесины, камня и т.д. Внутри плит пресса циркулирует разогретое до высоких температур масло (140-230°С).

Текстура и цвет ЛДСП могут быть разными

Нижняя, подвижная часть пресса, поднимает уложенный на нее материал и, на несколько секунд, прижимает его к верхней части пресса. Давление создается высокое — более 20 Атм, так что нанесенный фактурный рисунок продавливается в плите. Одновременно, подогрев расплавляет меламин и поверхностный слой «базового» ДСП. Меламин проникает в поверхность, прочно и жестко закрепляя бумагу на материале. После того как меламин застынет, на поверхности образуется прочная, жесткая пленка, которую тяжело повредить даже острыми и жесткими предметами. Процесс повторяется с другой стороны, затем обрабатываются кромки.

Ламинированное ДВП для пола.

Использование ДВП при отделке пола

Использование ДВП при отделке полаФорма листа или плиты позволяет легко и быстро выравнивать поверхности, перекрывать щели и создавать промежуточный подготовительный слой. Податливость и хрупкость материала при испытаниях на изгиб, излом и разрыв в данном случае не играют роли — на полу ДВП работает на сжатие. В этом смысле МДФ уже ближе к древесине — прочность на сжатие сосны 44 МПа (против 35 МПа у ДВП).

При всех упомянутых выше преимуществах, один существенный недостаток не позволяет применять его полноценно в качестве облицовочного материала для пола — малая плотность. Она становится причиной низкой устойчивости к истиранию, что неприемлемо для покрытия пола. К тому же мягкие плиты «боятся» воды и быстро разбухают при намокании. Поэтому ДВП М-1, применённые на полу, должны быть хорошо защищены от истирания и влаги, что оставляет им роль исключительно промежуточного слоя. В этом качестве МДФ выполняют следующие функции:

- Перекрытие щелей до 5 мм. Этим часто пользуются недобросовестные строители, выполняя ремонт «по-быстрому».

Сквозняк блокируется, но пол остаётся холодным. Для качественной теплоизоляции обязательно проверяйте заделку щелей перед укладкой.

Сквозняк блокируется, но пол остаётся холодным. Для качественной теплоизоляции обязательно проверяйте заделку щелей перед укладкой. - Выравнивание плоскости. ДВП хорошо сглаживает миллиметровые ступеньки старой доски пола. Это необходимо сделать перед укладкой нового покрытия, особенно линолеума. В противном случае ступенька проступит на нём и линолеум со временем прорвётся.

- Шумоизоляция. Именно благодаря своей мягкости и относительной рыхлости ДВП поглощает шумы и вибрацию. По этому показателю его также уместно сравнить с базальтовой ватой.

Стоит также оговориться, что ДВП — материал довольно требовательный. Он не переносит перепадов влажности и предназначен не просто для внутренней отделки, а для жилых и постоянно отапливаемых помещений. 10 циклов существенного перепада влажности приведут к необратимому короблению, даже если лист закреплён.

что это, производство, свойства, применение, размеры

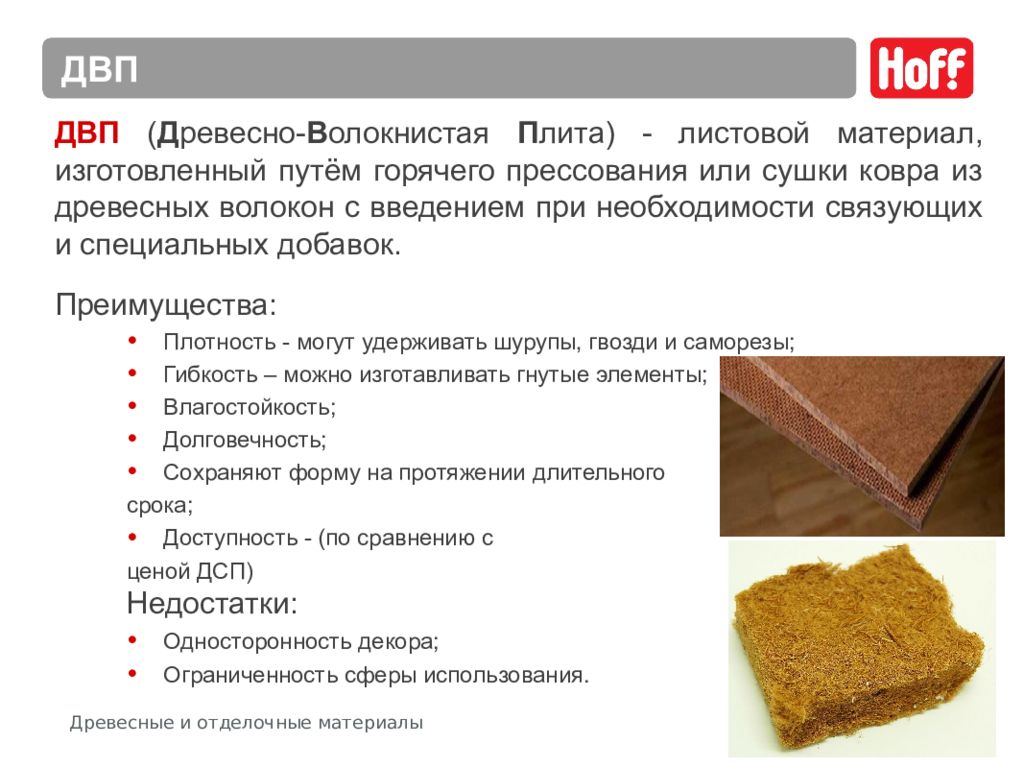

Древесина в чистом виде в последнее время используется все реже. Даже для нас материал становится слишком дорог, да и обработка — дело сложное. Все больше на стройке применяют древесные материалы. Один из них — ДВП (древесно-волокнистые плиты). Они используется в строительстве, в отделке, при изготовлении мебели.

Даже для нас материал становится слишком дорог, да и обработка — дело сложное. Все больше на стройке применяют древесные материалы. Один из них — ДВП (древесно-волокнистые плиты). Они используется в строительстве, в отделке, при изготовлении мебели.

Содержание статьи

Что такое ДВП, область применения

ДВП — аббревиатура от названия «Древесно-Волокнистые Плиты». Представляет собой листовой строительный или отделочный материал. Имеет относительно невысокую цену, может быть разной плотности — мягкие, твердые и сверхтвердые. Толщина листа — от 2-3 мм до 12-15 мм, некоторые виды могут быть до 40 мм.

Древесно-волокнистые плиты могут быть разной толщины и плотностиЛистовые ДВП отличаются высокой плотностью и прочностью, имеет относительно невысокую цену. Тонкие листы отлично гнутся, что позволяет их применять для обшивки криволинейных поверхностей. Используется ДВП в строительстве, в качестве обшивки при каркасном домостроении, для выравнивания пола, стен. Также из этого материала делают перегородки в железнодорожных пассажирских вагонах.

ДВП малой плотности используется в качестве звукоизоляционного материала. Хаотичное расположение волокон древесины способствует тому, что звуки «вязнут» в материале. Это самый недорогой и удобный в монтаже тип звукоизоляционных материалов. Более эффективные есть, но вот более дешевые надо еще поискать.

Некоторые виды древесно-волокнистых плит могут использоваться как отделочные материалы — для отделки стен в помещениях нормальной влажности. Для этих целей применяют ДВП, одна из сторон листа которой покрашена, покрыта декоративной пленкой, заламинирована.

Это варианты для декоративной отделкиЕще одна область применения ДВП — производство мебели. Обычно этот материл используют как вспомогательный — делают заднюю стенку корпусной мебели, подшивают днище в креслах и стульях, днища в ящиках и т.п. В общем, область применения обширная. Недостаток, по сути, один — без гидрофобных добавок материал плохо себя ведет при повышенной влажности. Он разбухает, увеличиваясь в размерах.

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВППрессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300°С. За счет этого и происходит скрепление и уплотнение материала.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жижа поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени – 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщинуИз камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Виды и классы

Основная классификация ДВП — по назначению и по плотности. По назначению древесно-волокнистые плиты бывают — общего и специального типа. Специальные — это с какими-то особыми свойствами. Можно выделить три основных группы:

- Влагостойкие (битумированные). При приготовлении смеси в нее добавляется битум, который улучшает устойчивость к влаге.

- Трудносгораемые. В исходный материал добавляются антипирены, которые снижают горючесть готового материала.

Тонкие листы отлично гнутся, толстые имеют высокую жесткость, так что материал может использоваться для разных целей

- Отделочные — с облагороженной одной стороной.

Лицевая сторона ДВП может быть окрашена, проклеена полимерной пленкой, имитирующей различные материалы: дерево, камень, кирпич, кафель и т.д.

Лицевая сторона ДВП может быть окрашена, проклеена полимерной пленкой, имитирующей различные материалы: дерево, камень, кирпич, кафель и т.д.

К материалам специального назначения принято относить и отделочные типы ДВП — с облагороженной одной стороной. Тут очень много подвидов и называться они могут по-разному:

ДВП общего назначения называют еще строительным. К этому классу могут относить материалы как сухого (с двумя гладкими поверхностями), так и мокрого способа производства.

Цена или качество?

Обычно главный критерий при выборе ДВП общего назначения — невысокая цена. Если использовать его для обшивки каркаса, требуется много материала, поэтому хочется сэкономить. Но не стоит гнаться за дешевизной.

Качество ДВП определяется по отсутствию посторонних вкраплений, расслоенияБолее дешевые листы ДВП произведены с большим количеством формальдегида. Это вещество в больших количествах способствует развитию рака. Чтобы дом был безопасным, не стоит использовать для внутренней обшивки материал с классом эмиссии выше Е1. Материалы с классом Е1 абсолютно безопасны. Выделяют формальдегида столько же, сколько натуральная древесина.

Материалы с классом Е1 абсолютно безопасны. Выделяют формальдегида столько же, сколько натуральная древесина.

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Размеры

О размерах имеет смысл говорить только относительно стандартных листов или плит. Как уже говорили раньше, толщина листов ДВП может быть от 2 до 40 мм. Остальные размеры определены стандартами:

- ширина 1220 мм и 1700 мм;

- высота 2140 мм, 2440 мм, 2745 мм.

Учтите, что на любом производстве можно найти неформатные листы. После формования в прессе их обрезают, и иногда, из-за сбоев в работе оборудования (которое формирует ковер на ленте), приходится края обрезать больше. Из-за этого и получаются более узкие или более короткие листы. Если вам не важен стандартный размер, всегда можно купить такие. По качеству они вряд ли чем-то отличаются, а вот по цене будут значительно ниже.

После формования в прессе их обрезают, и иногда, из-за сбоев в работе оборудования (которое формирует ковер на ленте), приходится края обрезать больше. Из-за этого и получаются более узкие или более короткие листы. Если вам не важен стандартный размер, всегда можно купить такие. По качеству они вряд ли чем-то отличаются, а вот по цене будут значительно ниже.

Современное использование некоторых видов

Если говорить не о стройке, а об отделочных работах, то все чаще в этой области стало всплывать название «МДФ» — волокнистый материал средней плотности. Из ламинированного листового МДФ делают межкомнатные двери. Каркас из деревянных планок обшивают этим материалом, получая бюджетные изделия, которые выглядят очень неплохо. Звукоизоляционные характеристики зависят от типа заполнения каркаса, а долговечность самого изделия — от качества ламинирования и жесткости пленки.

Из древесно-волокнистой массы можно сформировать любые рельефыТехнология производства позволяет создавать не только листовые древесно-волокнистые изделия. Форма пресса, теоретически, может быть любой. Поэтому из МДФ стали делать различного рода погонаж — наличники для отделки все той же дверной коробки, плинтуса и другие подобные изделия. Их можно подобрать в цвет дверей и похожие по форме.

Форма пресса, теоретически, может быть любой. Поэтому из МДФ стали делать различного рода погонаж — наличники для отделки все той же дверной коробки, плинтуса и другие подобные изделия. Их можно подобрать в цвет дверей и похожие по форме.

Из МДФ стали делать фасады корпусной мебели. Например, кухонные. Причем если мебель из ДСП имеет линейное строение, из размолотых древесных волокон формуют изогнутые, плавные, скругленные формы. Все это позволяет создать большее видовое разнообразие. Используя ту же технологию, делают стеновые панели МДФ. Это не только ровные гладкие листы, но и с рисунком разного вида/типа.

Жесткие волокнистые материалы

В некоторых областях находит применение ХДФ — материал высокой плотности. В частности, за счет жесткости, с ним удобно работать при формировании ажура. Используя лазерные резаки, на тонких ламинированных или крашеных плитах ХДФ формируют прорезной ажур. Из ажурных плит делают различные декоративные элементы, в частности — экраны на радиаторы.

Из ХДФ формируют некоторые виды отделочных материалов. Плиту покрывают слоем пленки или красят. Поверхность может быть гладкокрашеной, имитировать древесину, каменную поверхность и т.д. Если материал сформован в виде планок с замками, получается тот самый ламинат. Если материал сделан в виде листов — ими можно обшивать стены, потолок, использовать для отделки рабочей зоны на кухне — кухонного фартука.

Наверняка есть и другие области применения ДВП разной плотности. И, скорее всего, будет и другое применение. Технология гибкая, позволяет получать различные по свойствам материалы.

цена за лист, расшифровка, применение

Современная промышленность предлагает на выбор большое количество модификаций изделий из древесных отходов и специально выделанной щепы. Одной из разновидностей такой продукции являются ДВП – плиты из размельченных до мельчайших волокон частей древесины, обработанных методом прессования при высоких температурах.

Что такое ДВП

Расшифровка аббревиатуры ДВП полностью передает все особенности формы и внутреннего устройства этого строительного материала. Древесноволокнистые плиты – это конструктивный элемент в виде прямоугольной панели, выполненной из спрессованного древесного волокна. Специфика их производства предполагает применение мощных многоэтажных прессов, сжимающих измельченные элементы древесины, пропитанные различными смолами и парафинами для получения необходимых эксплуатационных свойств.

Существует две технологии производства ДВП:

- Сухая. Древесноволокнистые частицы тщательно высушиваются на воздухе примерно до 5-7% и подаются под пресс, который имеет температуру выше 200° С;

- Мокрая. Все то же самое, только формирование ковра производится в воде. Прессование также горячее, влажность полотен может достигать 70%.

Сухой способ появился в результате научных исследований, направленных на уменьшение времени обработки единицы поверхности под прессом.

Дело в том, что пресс – самое дорогостоящее оборудование, применяемое при изготовлении ДВП, его стоимость может доходить до 20% от общих затрат. Поэтому увеличение его производительности напрямую связано с повышением эффективности производства.

Однако, как это часто бывает, явные плюсы этого нововведения оборачиваются серьезными минусами, с которыми необходимо считаться. При сухой обработке образуется большое количество мелкодисперсной пыли, которая может нанести серьезный вред здоровью людей и создает опасность возгорания. Зато лист ДВП, изготовленный сухим способом, стоит дешевле, хотя и выпускается по ТУ (технические условия, если требуется расшифровка этого термина). ГОСТ же существует лишь на древесноволокнистые плиты «мокрого» производства.

Размеры

Все основные параметры серийно выпускаемых плит ДВП описаны в ГОСТ 4598-86. Среди прочих условий там указаны ограничения на горизонтальные размеры листа и его толщину:

- Длина.

Номинальные значения о 1 220 до 3 660 мм, максимально возможное значение – 6 100 мм;

Номинальные значения о 1 220 до 3 660 мм, максимально возможное значение – 6 100 мм; - Ширина. Номинал 610 – 2 140 мм, максимум – 2 140 мм;

- Толщина 2,5 – 16 мм.

Там же прописаны все допуски, т.е. указано, на сколько миллиметров допускается отклонение от стандартного размера. В зависимости от типа ДВП допуски по длине и ширине составляют от 3 до 5 мм, по ширине – не более 1 мм для всех плит типа М (мягкие) и 0,3 мм для типа Т (твердые). Расшифровка обозначений типов ДВП в зависимости от их прочности также приведена в этом ГОСТ.

В продаже чаще всего встречаются листы шириной 1220 или 1700 мм. Длина их может изменяться от 1240 до 2750 мм.

Цена

Цена листа ДВП также зависит от его типа, размера, степени обработки поверхности и способа производства. Сказать точно, сколько стоит древесноволокнистая плита, практически невозможно, разброс цен достаточно велик. Можно попробовать дать некоторые оценки:

В целом, можно сказать, что доступная цена и хорошие эксплуатационные качества обусловили применение этого материала в самых разных областях: от производства мебели до облицовки внутренних поверхностей и выравнивания напольных или подкровельных покрытий.

Немного подробнее об использовании ДВП

Древесноволокнистые плиты – отличный материал для тех случаев, когда требуется тем или иным способом быстро и недорого закрыть или выровнять большую площадь. Например:

- Облицовка. Твердая и ровная поверхность ДВП отлично смотрится на стенах, например, хозяйственных построек или общественных помещений;

- Выравнивание полов. После изготовления стяжки или обработки поверхности самовыравнивающейся жидкостью можно положить столько слоев ДВП, сколько нужно для получения твердого горизонтального основания, а затем установить финишное покрытие; Способы применения ДВП

- Звукоизоляция. Плиты средней и большой толщины – хороший звуко- и теплоизоляционный материал. Иногда их используют для образования воздушной прослойки в целях удаления конденсата в зимний период;

- Изготовление элементов мебели. Низкая цена листов ДВП позволяет успешно применять их в качестве декоративных элементов или стенок, не испытывающих сколько-нибудь серьезных нагрузок;

- Производство тары и упаковки.

Древесноволокнистые плиты, выполненные по ГОСТ «мокрым» способом используются для упаковки различного промышленного оборудования или в качестве тары для перевозки инструментов, бытовых приборов или спортивного инвентаря.

Древесноволокнистые плиты, выполненные по ГОСТ «мокрым» способом используются для упаковки различного промышленного оборудования или в качестве тары для перевозки инструментов, бытовых приборов или спортивного инвентаря.

Родственные материалы

Выбирая материал для строительных или облицовочных работ, вы можете встретиться с целым рядом синтетических изделий в виде плит, имеющих различные сокращенные названия: ДСП, ДВП, ОСБ, МДФ. В этих аббревиатурах не мудрено и запутаться, поэтому здесь мы вкратце охарактеризуем основные отличия обсуждаемых нами листов ДВП от других похожих по названию изделий.

Различные виды древесно-волокнистых плитСкажем сразу, что все эти материалы имеют несколько общих характеристик:

- Все они, так или иначе, призваны заменить цельную древесину;

- При их производстве используются измельченные отходы деревообработки;

- Выпускаются в виде плит довольно значительных размеров и идеальной геометрической формы, так что с их помощью можно быстро закрыть большие площади рабочей поверхности.

Однако в силу наличия определенной разницы в технологии производства данные материалы имеют разные свойства и, следовательно, различные сферы применения.

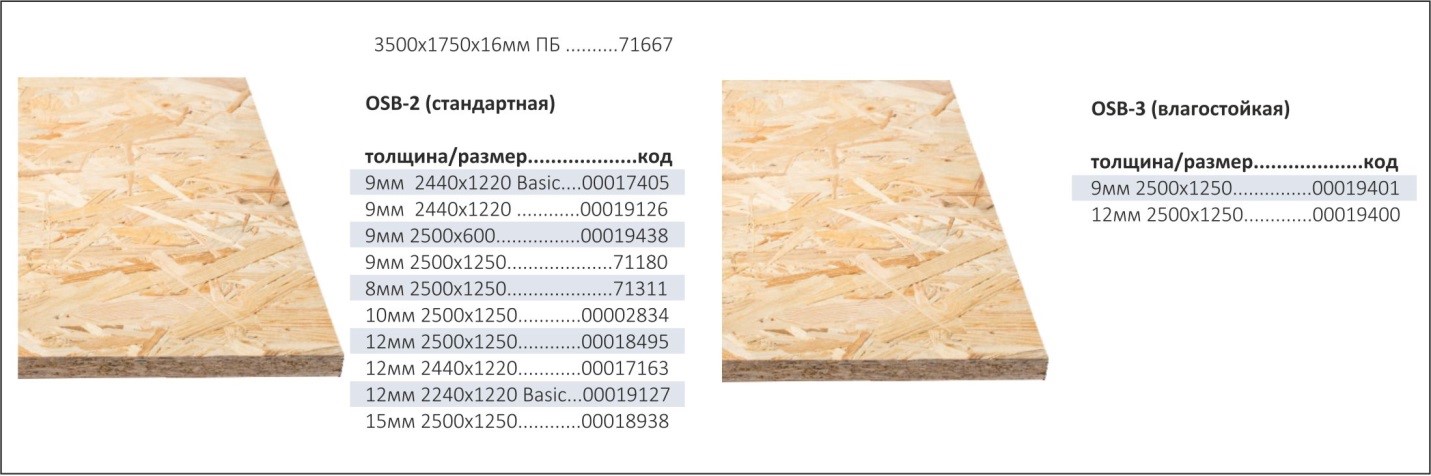

- ОСБ – особый вид строительного материала, довольно подробно рассмотренный нами в нескольких предыдущих статьях, поэтому его мы обсуждать не будем;

- ДСП – плиты из древесных стружек. Технология производства схожа с изготовлением ДВП – стружка вместе со связующим заполнителем подвергается горячему прессованию и затем формуется. При этом получаются довольно толстые и прочные плиты, которые используются при облицовке или производстве фасадов недорогой мебели;

- МДФ – это немного улучшенная модификация «сухого» способа изготовления ДВП. Основное отличие заключается в том, что склеивание волокон в процессе прессования происходит за счет натуральных компонентов, в частности, продукта, выделяющегося при нагреве древесины – лигнина. Поэтому МДФ является гораздо более экологически чистым материалом, чем все остальные перечисленные здесь изделия.

Название МДФ произошло от английского MediumDensityFiberboard, хотя известна и более вольная расшифровка – «модифицированная древесная фанера».

МДФ – это гораздо более прочный материал, чем ДВП или ДСП, он лучше удерживает фурнитуру и может подвергаться значительным нагрузкам. Поэтому в настоящее время он практически вытеснил своих конкурентов при производстве мебельных фасадов. Плиты ДВП в мебельной промышленности используются обычно для устройства задних стенок, внутренних полок, дна для мебельных ящиков и других элементов, которые не предназначены для удержания сколько-нибудь значительного веса.

Стандартные размеры ламинированных листов ДСП и размеры листа ЛДСП для мебели

ЛДСП (ламинированная древесно-стружечная плита) является одним из самых популярных материалов для производства мебели. Ведущие производители лдсп признают каждый свои стандартные размеры ламинированных листов дсп, попробуем разобраться в этой сетке, ведь правильный выбор размеровлдсп ведет к снижению количества остатков и обрезков, а значит оптимизации производства и сокращению расходов.

«Egger»

Специалисты этой компании пришли к выводу что оптимальные размеры листа лдсп для мебели составляют 2800х2070мм, но при этом компания акцентирует внимание потребителя на большом выборе толщины листов. Кроме стандартных для всех производителей 10,16,18,25мм предлагается еще и лист толщиной 19мм, что открывает больше возможностей некоторым производителям мебели.

«Swisspan»

Сетка размеров лдсп данной компании гораздо более жесткая и выглядит следующим образом:

— 2440х1830х25 мм

2440х1830х22 мм

2440х1830х18 мм

2440х1830х16 мм

2750х1830х16 мм

2750х1830х18 мм

2750х1830х10 мм

Плиты этой марки пользуются неизменным спросом у производителей мебели, а стандартность размеров позволяет оптимально просчитать затраты на производство.

«Kronospan Russia»

Разнообразие размеров листов этой марки ограничивается двумя размерами и различной толщиной: 1830х2070мм и 2800х2620. При этом толщина листа может быть: от 8 мм до 28 мм, включая так же самые популярные толщины (10, 12, 16, 18, 22, 25 мм).

Стоит отметить что спросом пользуются все размеры лдсп 10 мм толщины, т.к. подобные листы традиционно используются при изготовлении тех элементов мебели, которые не несут повышенной нагрузки, а выполняют скорее декоративные функции ( двери, фасады), а значит и не требуют особенной прочности.

Приведенный список размеров конечно не является исчерпывающим, но тем не менее это основные размеры выпускаемые отечественными и зарубежными производителями лдсп в настоящее время, и опираясь на них производитель может найти оптимально решение для своего производства, а значит конечный потребитель сможет получить высокое качество за меньшую цену.

Таблицу стандартных размеров листов ДСП и ЛДСП, Вы можете посмотреть на странице.

Размеры ДСП: толщина, длинна, ширина

Существует большое количество выпускаемых размеров у различных производителей. Наша компания предлагает вам следующие размеры ДПС:

| Размер ДСП ГОСТ 10632-89 (мм) | Марка Сорт | Производитель |

|---|---|---|

| 10х2800х2070 | ПА-1 | EGGER |

| 16х3500х1750 | ПА-1 | Свеза |

| 16х2800х2070 | ПА-1 | EGGER |

| 16х2750х1830 | ПА-2 | ШКДП |

| 16х2750х1830 | ОШ | ШКДП |

| 18х2440х1830 | ПА-1 | EGGER |

| 22х2440х1830 | ПА-1 | EGGER |

ДСП – один из самых популярных материалов для изготовления различной мебели. ДСП лист прост в монтаже и экономичен. Все это делает ДСП лучшим вариантом для разных сфер строительства.

ДСП лист прост в монтаже и экономичен. Все это делает ДСП лучшим вариантом для разных сфер строительства.

Существует множество компаний, выпускающих ДСП мм разных размеров, начина от плит толщиной в 10 мм и заканчивая листами толщиной в 38 мм. Принято считать ДСП 16 мм средним размером для плит. Наша фирма предлагает клиентам следующие размеры производимых нами ДСП плит.

Поскольку лист ДСП применяется как для изготовления мебели, так и для масштабного строительства, то размеры листов ДСП имеют большое значение. В зависимости от того, для каких целей закупается материал, зависит выбор габаритов плит. К примеру, для монтажа небольшого комода подойдет нарезка ДСП малых размеров, а вот для создания перегородки придется обратиться к серьезным габаритам.

Толщина листов варьируется от 10 ДСП мм до 22 ДСП мм

Самой популярным размером является ДСП 16 мм. Материал с подобными габаритами прекрасно подходит для создания недорогой мебели или в качестве чернового материала.

Листы ДСП крупных размеров применяют для монтажа столешниц или производства массивной мебели. Листы от 10 миллиметровиспользуют для создания небольших кухонных шкафчиков и декоративных элементов.

Чтобы подобрать оптимальный размер листа ДСП, следует обратиться в нашу компанию в Москве, где специалисты помогут определить необходимые габариты плит под ваши потребности. Достаточно позвонить по телефону и получить всю нужную информацию.

ЛДСП или иначе говоря, ламинированная древесно-стружечная плита представляет собой древесную стружку, спрессованную в лист с применением формальдегидных смол, который выступают в роли связки.

Большинство недорогой мебели выполняют из этого материала. Она служит каркасом для мягкой мебели, выступает в роли временных перегородок или используется для черновой отделки.

Толщина фанеры – справочная информация

- Главная

- Толщина фанеры

Толщина фанеры, изготавливаемой заводами, в основном колеблется в диапазоне от 3 до 40 мм. Допускается также изготовление фанеры других толщин в соответствии с условиями конкретного договора или контракта. Ниже, в таблице представлена информация о допустимых отклонениях от номинальной толщины фанеры в мм:

Допускается также изготовление фанеры других толщин в соответствии с условиями конкретного договора или контракта. Ниже, в таблице представлена информация о допустимых отклонениях от номинальной толщины фанеры в мм:

Номинальная толщина фанеры | Слойность фанеры, не менее | Шлифованная фанера | Не шлифованная фанера | ||

Предельное отклонение | Разнотолщинность | Предельное отклонение | Разнотолщинность | ||

3 | 3 | +0,3 -0,4 | 0,6 | +0,4 -0,3 | 0,6 |

4 | 3 | +0,3 -0,5 | +0,8 -0,4 | 1,0 | |

6,5 | 5 | +0,4 -0,5 | +0,9 -0,4 | ||

9 | 7 | +0,4 -0,6 | +1,0 -0,5 | ||

12 | 9 | +0,5 -0,7 | +1,1 -0,6 | ||

15 | 11 | +0,6 -0,8 | +1,2 -0,7 | 1,5 | |

18 | 13 | +0,7 -0,9 | +1,3 -0,8 | ||

21 | 15 | +0,8 -1,0 | +1,4 -0,9 | ||

24 | 17 | +0,9 -1,1 | +1,5 -1,0 | ||

27 | 19 | +1,0 -1,2 | 1,0 | +1,6 -1,1 | 2,0 |

30 | 21 | +1,1 -1,3 | +1,7 -1,2 | ||

Если у вас имеются вопросы, задать их можно в разделе Вопрос-Ответ

Вся фанера на этом видео предоставлена нашей компанией. Использовалась высокосортная березовая фанера 10-20 мм.

Использовалась высокосортная березовая фанера 10-20 мм.

ДВП – структура, разновидности, параметры, рекомендации по выбору

Виды ДВП

Существует множество признаков, классифицирующих древесноволокнистые плиты. Подробную характеристику целесообразно приводить основным показателям, необходимым для понимания нюансов при подборе материала и дальнейшей работе с ним.

Плиты, в зависимости от технологии обработки поверхности делятся на:

- Не облагороженные, частично облагороженные или с двухсторонним облагораживанием;

- Нешлифованные или шлифованные;

- С окрашенной или облицованной рабочей поверхностью. Например, покрытые лакокрасочными или ламинирующими составами.

По сфере применения ДВП можно разделить на:

- Общего назначения. Такие материалы используются для черновой отделки, они не имеют специализированных защитных покрытий, обладают средними показателями плотности, теплопроводности и гигроскопичности.

- Специального назначения. Эти древесные изделия обладают свойствами, характерными для выполняемых с их помощью технологических операций. Например, битумированные плиты обладают повышенными показателями устойчивости к влаге. Трудносгораемые листы используются для помещений с присутствием влияния повышенных температур.

Виды ДВП, характеризующиеся определенным свойством, принято обозначать маркой — уникальным разрядом, объединяющим образцы одного типоразмера со схожими физическими и технологическими показателями. В зависимости от плотности волокнистые ДВП условно делятся на мягкие и твердые.

Мягкая пористая плита ДВП

Эти древесные плиты применяются в качестве теплоизоляционного материала. Благодаря пористой структуре они обладают низкими теплопроводящими характеристиками и небольшим весом. Плотность мягкой ДВП от 100 до 400 кг/м3. Они имеют хорошие звукоизоляционные показатели. Состав пористых ДВП отличается отсутствием большого количества клеящих синтетических смол.

Вид этих плит маркируется заглавной буквой М.И подразделяется на классы, в соответствии с показателями плотности М — 1,2,3.

Твердая плита ДВП

Этот вид характеризуется высокими физико-механическими свойствами. Отличительной чертой является показатель плотности.

- Сверхтвердые образцы отличаются плотностью от 950 до 1100 кг/м3. Разрушающая нагрузка работы на изгибание таких плит от 33 до 50 мПа. Маркируются буквами СТ.

- Твердые плиты используются для устройства полов в условиях эксплуатации с повышенными показателями влажности, так как имеют пониженный порог уязвимости к разбуханию, составляющий 10 %. У некоторых образцов это значение может достигать 20 %. Их маркировка обозначается буквой Т. Их плотность варьируется до 800 кг/м3. Также выделяются добавочные буквенные обозначения, определяющие способ обработки поверхности. Например с тонкодисперсным покрытием (Т — С) или с подкрашенной поверхностью (Т — П).

- Полутвердые образцы имеют плотность до 600 кг/м3.

Они используются для отделки и изготовления внутренних элементов мебели, не подвергающихся воздействию влаги.

Они используются для отделки и изготовления внутренних элементов мебели, не подвергающихся воздействию влаги.

Благородная ДВП

Эти древесные плиты имеют облагороженную поверхность, которая значительно улучшает их декоративные характеристики. Их принято обозначать сочетанием букв ДВПО — древесноволокнистая плита облагороженная.

Их поверхность покрыта специальным ламинирующим составом, который может имитировать древесный рисунок или быть затонированным в определенный цвет. Они имеют схожие с твердыми плитами технологические характеристики.

Категории материала

Технология производства зависит от 3-х главных параметров — толщина, фактура и плотность. Готовые компоненты помещают в формы и прессом (холодным или горячим) придают изделиям законченный вид.

В состав плит оргалита включены отходы деревообработки, в основном это щепа, переработанная до состояния волокон. Связующими ингредиентами служат канифоль, синтетические полимеры и парафин.

Разберём свойства материалов из каждой категории.

Мягкий: напоминает войлок

Таблица размеров:

| Длина, мм | Ширина, мм | Толщина, мм |

| 1220 | 1220 | 8; 12; 16 |

| 1600 | ||

| 1800 | ||

| 2500 | ||

| 2700 | ||

| 3000 | ||

| 5500 |

Мягкий оргалит хоть и не обладает выдающимися показателями прочности, но вполне подходит для решения типовых задач:

Теплоизоляция комнат, которые находятся внутри мансард.

Отделка и шумоизоляция стен из кирпича, железобетона.

Подложка под ламинат и другие виды напольных покрытий.

По степени пористости, материал подразделяется на марки от плотных к более мягким:

Главное полезное свойство мягкого материала — гипоаллергенность. В процессе производства плит используют минимум химических компонентов, поэтому воздух в помещении остаётся свежим и безопасным даже при высоких температурах.

Полутвёрдый: похож на плотный картон

Таблица характеристик:

| Длина, мм | Ширина, мм | Толщина, мм |

Для макс. длины 6100 мм длины 6100 мм | ||

| 2140 | 1220; 1525; 1830; 2140 | 6; 8; 12 |

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3355 | ||

| 3660 | ||

| 6100 | ||

| Для макс. длины 5500 мм | ||

| 1220 | 610; 1220; 1700 | 6; 8; 12 |

| 1700 | ||

| 1830 | ||

| 2050 | ||

| 2350 | ||

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3660 | ||

| 5500 |

Полутвёрдый оргалит гораздо прочнее и плотнее мягкого. Его применяют на мебельных производствах для обивки торцевых стенок, выдвижных ящиков.

При толщине от 7 до 12 мм плиты идут на нужды сборки упаковочных материалов, способных выдержать деформацию и серьёзные механические нагрузки. В редких случаях ДВП подкладывают под линолеум или ковролин.

Твёрдый: прочный и без пор

Табличные значения размеров:

| Длина, мм | Ширина, мм | Толщина, мм |

Для макс. длины 6100 мм длины 6100 мм | ||

| 2140 | 1220; 1525; 1830; 2140 | 2,5; 3,2; 4; 5; 5 |

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3355 | ||

| 3660 | ||

| 6100 | ||

| Для макс. длины 5500 мм | ||

| 1220 | 610; 1220; 1700 | 2,5; 3,2; 4; 5; 6 |

| 1700 | ||

| 1830 | ||

| 2050 | ||

| 2350 | ||

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3660 | ||

| 5500 |

При значительной толщине от 2,5 до 6 мм твёрдые древесностружечные плиты применяют для обивки лёгких щитовых дверей. Как правило, лицевую сторону материала покрывают декором: плёнками из синтетики с фактурным, однотонным или геометрическим рисунком.

Существует 7 марок материала:

Т. Без декора.

Т-С. Фасад с тонким гладким покрытием.

Т-В. Повышенная влагостойкость.

Т-СВ.

Комбинация Т-С и Т-В.

Комбинация Т-С и Т-В.Т-П. Одна сторона покрашена.

Т-СП. Т-П плюс Т-С.

НТ. Низкая плотность.

Сверхтвёрдый: максимальная жёсткость

Характеристики в таблице:

| Длина, мм | Ширина, мм | Толщина, мм |

| Для макс. длины 6100 мм | ||

| 2140 | 1220; 1525; 1830; 2140 | 2,5; 3,2; 4; 5; 6 |

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3355 | ||

| 3660 | ||

| 6100 | ||

| Для макс. длины 5500 мм | ||

| 1220 | 610; 1220; 1700 | 2,5; 3,2; 4; 5; 6 |

| 1700 | ||

| 1830 | ||

| 2050 | ||

| 2350 | ||

| 2440 | ||

| 2745 | ||

| 3050 | ||

| 3660 | ||

| 5500 |

Сверхтвёрдый материал достаточно прочный. Из него можно формировать такие конструктивные элементы, как межкомнатные перегородки и арки. Плиты подходят для электромонтажных работ без использования высоковольтного оборудования.

Плиты подходят для электромонтажных работ без использования высоковольтного оборудования.

Различают 2 марки материала:

Зачастую ДВП этой категории с одной стороны покрывают декором (кэшируют). Покрытие отличается повышенной устойчивостью к истиранию и обладает солидной защитой от влаги. При этом на фасадную часть во время производства наносят несколько декоративных слоёв.

Ламинированный

Табличные параметры:

| Длина, мм | Ширина, мм | Толщина, мм |

| 2440; 2745; 2850 | 1220; 1700; 2070; 2140 | 2,5 |

| 3 | ||

| 3,2 | ||

| 4 | ||

| 5 | ||

| 6 |

Среди сортов оргалита есть не только те, что предназначены для черновых работ, но и плиты с презентабельным внешним видом, пригодные для финишной отделки.

Ламинированные листы покрыты облицовкой из синтетических смол, которая отличается повышенной защитой от истирания и влаги. Для выбора материала достаточно определиться с форм-фактором:

Стандартный лист.

Универсальный тип. Подойдёт для всех видов облицовочных работ.

Универсальный тип. Подойдёт для всех видов облицовочных работ.Под плитку. Впишется в любой интерьер, где будет органично выглядеть плитка.

Под вагонку. Главная особенность — соединение типа «шип-паз». Для потолков и полов.

ДВП: что это такое

Древесноволокнистая плита – это строительный материал, который производится из древесных волокон с добавлением связующий клеевых присадок и гидрофобизирующих химических составляющих («мокрый способ»), или без их применения («сухой способ») методом прессования или сушки древесной массы, которая формируется в виде прямоугольного ковра.

ДВП производится одним из двух способов — мокрым или сухим

В качестве исходного материала производители используют отходы лесопиления, деревообработки, сгорания растений. Грубое сырье путем пропаривания и размола в дефибраторах перерабатывается в необходимые волокна. В качестве связующей составляющей используются синтетические смолы в количестве 4-7% от соотношения волокон лиственных и хвойных пород.

Для повышения влагостойкости материала в древесноволокнистую массу вводят парафин, канифоль или церезин.

Производство ДВП является одним из самых перспективных методов применения древесных отходов. Этот материал широко используется в современном домостроении, для достижения звуковой и тепловой изоляции стен и полов помещений, при изготовлении междуэтажных перекрытий, отделки внутренних элементов помещений, изготовлении мебели и упаковочной тары.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Влагостойкость материала обеспечивает парафин, канифоль или церезин

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью. Технология производства ДВП

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы. Здесь устанавливается степень помола, начиная от грубого к более мелкому.

- В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Технические характеристики ДВП зависят от способа ее производства

Виды и марки материала

Древесную продукцию принято сортировать по методу производства и типу обработки.

Классификация по способу изготовления

Существуют две основные технологии, которые позволяют получать изделия с нужными показателями.

Мокрый

С помощью этого способа получают две разновидности:

- Твердая. У такого материала есть более распространенное название – оргалит. Для маркировки используется буква Т. Популярные изделия:

- с лицевым слоем из древесной тонкодисперсной массы – Т-С;

- подкрашенные – Т-П;

- объединяющие два предыдущих варианта – Т-СП;

- Т-С влагостойкие – Т-СВ;

- сверхтвердые – СТ.

- Мягкая. Такие детали обладают меньшей прочностью, поэтому чаще всего имеют большую толщину. Они также делятся по плотности на М1, М2 и М3. Чем больше цифра, тем выше показатель.

Изготовленные таким способом материалы самые распространенные. Это объясняется их доступностью и неплохими свойствами.

Нельзя с уверенностью говорить о преимуществе мокрого или сухого способов производства, потому как назначение и характеристики плит сильно отличаются

Сухой

Такой метод существенно отличается от предыдущего. Выделяют три категории продукции по плотности:

- низкая – ЛДФ;

- средняя – МДФ;

- высокая – ХДФ.

Все аббревиатуры расшифровываются как «древесноволокнистая плита» с указанием отличительного параметра.

Из всей линейки древесноволокнистых плит самыми известными считаются оргалит и МДФ, они используются как в отделке помещений, так и в производстве мебели

Тип декоративности

Плиту ДВП также подразделяют по виду покрытия:

- Ламинированная. Этот материал получается путем нанесения на поверхность многослойной бумаги с нужным тиснением, которая предварительно пропитывается полимерными составами, и тонкой пленки. Благодаря горячей прессовке слой получается предельно надежным и устойчивым. Для таких целей чаще всего применяются двухсторонние панели. Особенностью покрытия является широкий диапазон цветов и текстур.

- Кашированная. Хотя ее часто сравнивают с предыдущим вариантом, она представляет собой устаревшую, но более дешевую продукцию. Изготавливается материал путем наклеивания бумажного слоя с нужным визуальным эффектом на основу. Износостойкость облицовки получается довольно низкая, поэтому повредить ее легко. К тому же присутствует предрасположенность к отслаиванию.

- Покрытая лакокрасочными составами. Обработка чаще всего выполняется с одной стороны. Если для нанесения используются современные растворы, то покрытие отличается хорошим качеством и привлекательным внешним видом, но изделия экономкласса неустойчивые и маркие.

Шпонированная. Фанерованию подвергаются только достаточно плотные материалы. За счет технологии наклеивания тонкого среза дерева плита приобретает полностью натуральный вид. Существенным недостатком такого варианта является дороговизна.

Классический лист ДВП выпускается ламинированный, кашированный и окрашенный, шпоном оклеивают только плиты МДФ

- Перфорированная. Поверхность имеет множество фигурных отверстий, структура продукции позволяет делать выпиливание без повреждений.

Также выделяют материалы с низкой и высокой влагостойкостью. Дополнительная защита от воздействия воды зависит от используемых при производстве добавок, самая распространенная – парафин.

Перфорированные листы в основном используются в качестве декоративной сетки на мебели и разного рода коробах, при этом верхний слой может быть ламинированным, кашированным или окрашенным

Что такое ДВП?

Вместе со словом ДВП часто употребляется слово «оргалит». В некоторых случаях складывается впечатление, что оргалит – это какая-то отдельная разновидность древесных плит. На самом деле с технической точки зрения оргалит – «народный» термин, который чаще всего применяется к твердому ДВП. Сложная судьба постигла и понятие МДФ, который с одной стороны по технологии производства очень схож с ДВП, но при этом в массовом сознании он часто фигурирует как совершенно другой материал. МДФ – это транслитерация английского обозначения MDF (Medium Density Fibreboard), на русском языке он называется ДВП средней плотности.

Древесноволокнистую плиту получают методом термического прессования древесных волокон. В некоторых случаях для производства сырье подвергается просушке. Фактически сырьем служат отходы деревообрабатывающей промышленности. Связующими компонентами служат различные синтетические смолы, также в состав входят парафины, антисептики, огнеупорные средства и другие добавки. Метод производства с помощью смол называется «сухим», если такие добавки отсутствуют, то способ изготовления считается «мокрым». Для получения «сухого» материала сырье многократно измельчается, при этом в состав не добавляется вода. Листы получаются более прочными и упругими.

Древесно-волокнистые плиты могут быть разной толщины и плотности

Листовые ДВП отличаются высокой плотностью и прочностью, имеет относительно невысокую цену. Тонкие листы отлично гнутся, что позволяет их применять для обшивки криволинейных поверхностей. Используется ДВП в строительстве, в качестве обшивки при каркасном домостроении, для выравнивания пола, стен. Также из этого материала делают перегородки в железнодорожных пассажирских вагонах.

ДВП малой плотности используется в качестве звукоизоляционного материала. Хаотичное расположение волокон древесины способствует тому, что звуки «вязнут» в материале. Это самый недорогой и удобный в монтаже тип звукоизоляционных материалов. Более эффективные есть, но вот более дешевые надо еще поискать.

Некоторые виды древесно-волокнистых плит могут использоваться как отделочные материалы — для отделки стен в помещениях нормальной влажности. Для этих целей применяют ДВП, одна из сторон листа которой покрашена, покрыта декоративной пленкой, заламинирована.

Это варианты для декоративной отделки

Еще одна область применения ДВП — производство мебели. Обычно этот материл используют как вспомогательный — делают заднюю стенку корпусной мебели, подшивают днище в креслах и стульях, днища в ящиках и т.п. В общем, область применения обширная. Недостаток, по сути, один — без гидрофобных добавок материал плохо себя ведет при повышенной влажности. Он разбухает, увеличиваясь в размерах. Листовой материал при этом «идет волнами». При высыхании он остается деформированным. Так что в неотапливаемых или влажных помещениях возможно использование ДВП только определенных марок.

Виды материала

Строительная промышленность применяет разные виды ДВП, в зависимости от его свойств, способа производства и методики применения. От показателя плотности зависит не только сфера применения, но и цена.

Древесноволокнистые листыИсточник gkstrong.ru

Мягкие плиты

Толщина мягкой плиты находится в диапазоне от 8 до 25 мм. Показатель плотности обозначен пределами 100-350 кг/м³. Такой материал не особо прочен, слабо проводит тепло и обладает завышенным показателем пористости.

В основном, такие плиты используют для теплоизоляции полов, перекрытий и не применяют как главный материал при строительстве. Мягкий ДВП подобен гипсокартону, но более комфортный в обращении и лёгкий. Монтаж листов проще и обходится дешевле гипсокартона.

Для формирования подстилки под паркет также используют мягкие плиты. Пригодится материал и для устранения неровностей в полах. Он полностью безопасен в плане экологии и безвреден для людей с аллергической реакцией.

Полутвёрдые плиты ДВП

Плотность полутвёрдого листа находится в районе 850 кг/м³. Средняя толщина – 10 мм. В целом, материал довольно прочен за счёт плотности и широко применяется для сборки мебели. Зарекомендовал себя в качестве внешних и внутренних стенок, полок и ящиков. Используют его и при укладке полового покрытия. Упаковочный материал можно часто заметить из полутвёрдых листов.

Упаковочный ящик из ДВПИсточник yandex.net

МДФ

Древесноволокнистые плиты средней прессовки, или МДФ, имеют плотность в районе 700-800 кг/м³. Такой показатель позволяет эффективно применять МДФ во время строительства и для мебели.

Плиты МДФ пользуются спросом при изготовлении таких деталей:

- наличников;

- галтелей;

- фасадов мебели;

- плинтусов;

- подоконников;

- потолочных обрешёток.

Из него также изготавливают межкомнатные дверные полотна. Декоративная функция плит используется для изящной отделки стен и потолка помещения. Ламинат в некоторых случаях производится из МДФ.

Твёрдые плиты ДВП

Твёрдые листы производят с плотностью от 750 до 1000 кг/м³. Средняя толщина – 4 мм. Практически всегда используется при производстве дверей. Различают несколько марок твёрдого ДВП, в зависимости от плотности и внешней структуры. Большинство их них окрашены водостойкой краской для защиты от деформации при контакте с водой.

Твёрдые белые плиты обрели свою популярность при кухонной отделке. Среди всех цветов материала, белый самый доступный и практичный.

Твёрдые белые ДВПИсточник bosscdn.com

Сверхтвёрдые плиты ДВП

Сверхтвёрдые листы отличаются высоким качеством и удобны при установке. Показатель плотности не сильно отличается от твёрдых древесноволокнистых плит, но, в отличие от них, сверхтвёрдые пропитываются пектолом для достижения дополнительной прочности. Из этого материала изготавливают арки, двери и перегородки. Применяют для покрытия полов. Сверхтвёрдые ДВП имеют высокую электроизоляцию, поэтому из них изготавливают электрические щитки и панели.

Обработанные ДВП

Древесноволокнистые плиты могут обрабатывать лаком или специальной краской для достижения высокой влагостойкости. Также обработка защищает плиты от механического воздействия и придает им приятный внешний вид, за счёт которого они широко используется в декоративных целях.

При изготовлении на поверхность наносится первоначальный слой грунтовки, на который накладывают рисунок. Последующая обработка не занимает много времени. Наиболее популярны листы с имитацией дерева – такие рисунки можно часто встретить на мебели. Особо востребованы ламинированные ДВП на пол, которые обрабатываются особой смесью из смол.

Комната с интерьером из ДВПИсточник yandex.net

Фото ДВП

Также рекомендуем просмотреть:

- Все о деревянной вагонке

- Деревянные ступени для лестниц

- Как выбрать строганный брус

- Что такое вагонка штиль

- Изготовление деревянной лестницы

- Деревянные окна со стеклопакетом

- Как правильно выбрать паркетную доску

- Выбор и установка деревянных плинтусов

- Древесно-стружечная плита

- Палубная доска для террасы

- Виды и характеристики террасной доски

- Характеристики и применение плиты ОСБ

- Лучшие виды фанеры

- Как выбрать строганную доску правильно

- Использование имитации бруса

- Профилированный брус

- Разновидности деревянных балясин для лестниц

- Как выбрать деревянный стол

- Какие выбрать деревянные стулья

- Что такое блок-хаус

- Размеры и толщина половых досок

- Как выбрать обрезной брусок

- Виды обрезных досок

- Деревянные наличники на двери

- Что такое необрезная доска

- Напольная доска из лиственницы

- Как выбрать европол

- Входные деревянные двери

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция - Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк - Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ - MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

ДВП— обзор | Темы ScienceDirect

11.6.1 Бумага

Картон и картон — это термины, используемые для гофрированного картона, материала, обычно используемого для ящиков. Этот продукт на бумажной основе доступен во многих различных стилях и весах, предназначенных для использования с широким спектром пищевых продуктов. Спрос на гофрированный картон неуклонно растет в среднем на 2–3% в год в Европе, где он доминирует с долей рынка 63% по сравнению с другими альтернативами упаковочного материала, такими как пластик (FEFCO 2011).

Согласно данным Совета по гофроупаковке, продукт легко идентифицировать. Гофрированный картон в своей основной конструкции состоит из двух основных компонентов: дугообразного волнистого слоя, называемого «рифленый», который наклеивается между двумя гладкими листами, называемыми «вкладыши» (The Corrugated Packaging Allowance, 2005). Вместе они образуют двойное лицо. Рифленая подкладка может быть разных размеров, каждый размер обозначается буквой от A до E. Размер A имеет самые большие канавки, а E — самые маленькие. Сорта присваиваются в зависимости от плотности и толщины бумаги.

Канавки являются важным элементом гофрированного материала. Они придают контейнерам прочность и добавляют защиту. Когда канавки прикреплены к облицовке клеем, они сопротивляются изгибу и давлению со всех сторон (fibrebox.org). Когда кусок гофрированного картона помещается на его конец, канавки образуют жесткие колонны, способные выдерживать вес без сжатия. Это позволяет ставить много коробок друг на друга. Когда давление прикладывается к боковой стороне доски, пространство между канавками служит подушкой для защиты содержимого контейнера, обеспечивая тем самым защиту от ударов.Канавки также обеспечивают изоляцию от резких перепадов температуры. Вкладыши, расположенные на внешних сторонах, защищают канавки от повреждений и увеличивают общую прочность контейнера.

Для транспортировки продукции обычно используется двусторонний гофрированный картон. Материалы, используемые для внутреннего и внешнего слоев, определяются продуктом, который он будет удерживать. Например, внутренний слой может иметь покрытие для защиты от влаги, в то время как внешний слой обычно печатается для идентификации содержимого и для отображения в торговых точках (FEFCO, 2011).

Гофрированные материалы соответствуют стандартам, гарантирующим, что коробки, отправляемые по железной дороге или грузовиком, не выходят из строя во время транспортировки. Первые правила, установленные в Соединенных Штатах, были введены в 1906 году. Гофрированный картон должен защищать от разрыва, выдерживать нагрузки при грубом обращении, выдерживать вес, помещенный на верхнюю часть коробки, и допускать максимальный вес содержимого, которое можно безопасно разместить. в коробке. Эти размеры обычно печатаются на внешней стороне контейнера.

Необходимые материалы: ДВП средней плотности

МДФ — самая дешевая и плоская древесина, которую можно купить в местных строительных магазинах.Он однородный по толщине, с ним легко работать. Неудивительно, что это проявляется во многих проектах. МДФ расшифровывается как древесноволокнистая плита средней плотности. Его делают путем прессования материалов вместе с небольшим количеством пара, обычно древесины, волокон и клея. Это очень плотно скрепляет волокна. Иногда МДФ строят как фанеру. Будут сделаны более тонкие слои МДФ. Затем эти слои будут ламинированы вместе под клеем и паром. Ламинированный МДФ не так хорош, как монолитный. Он имеет свойство рваться и выламываться по слоям, но трудно сказать, какой именно у вас получится.

Правильный способ крепления застежки к МДФ. МДФвеликолепен, но у него есть несколько свойств, на которые следует обратить внимание. Во-первых, МДФ очень непрочен на изгиб и растяжение. Его модуль упругости примерно вдвое меньше, чем у фанеры. Благодаря своей структуре, коротким переплетенным волокнам, связанным между собой клеем и давлением, не требуется много времени, чтобы вызвать трещину, а затем и разрыв. Если вы хотите проверить это, возьмите лист МДФ, разрежьте его ножом, переверните и ударьте по листу прямо за вырезом. Скорее всего, именно в этот момент МДФ на удивление легко расколется.

Из-за конструкции МДФ крепежные детали легко выдергиваются из него. Это означает, что вы всегда должны следить за тем, чтобы крепеж, воспринимающий динамические нагрузки (например, опора подшипника), проходил через MDF на другую сторону в шайбу и болт. МДФ также имеет тенденцию к локальному сжатию через некоторое время, поэтому даже с шайбой и болтом вы можете увидеть овальную форму отверстий. Если вы собираетесь использовать винты, убедитесь, что они не испытывают большого усилия, а также выбирайте винты с очень большой резьбой вместо более мелкого шага.Наконец, всегда используйте пилотное отверстие в МДФ. Любая древесно-стружечная плита может расколоться. Например, если вы просто ввернете шуруп в МДФ, поначалу может показаться, что все идет хорошо. Затем он внезапно отскочит от вас. Это произошло потому, что винт сжимает волокна перед собой, создавая восходящую силу. Единственное, что противодействует этой силе, — это верхний слой ламината, контактирующий с нитями. Затем винт выскакивает, разрывая верхний слой ДСП.

Волокна МДФ со временем сжимаются, особенно при наличии влаги.Влага и клей

Самая большая проблема МДФ — это его способность впитывать любую влагу. Если он не будет оставаться полностью сухим, он будет расширяться и в конечном итоге распадаться. МДФ может и будет плесневеть, если оставить его влажным, так что имейте это в виду. Не используйте его в конструкциях, которые стоят рядом с едой или животными.

Эта склонность к впитыванию влаги затрудняет приклеивание МДФ. Если вы склеиваете два листа вместе, подойдет стандартный клей для дерева, такой как Titebond. Посмотрите на край доски и посмотрите, есть ли кривизна.Если есть, выровняйте вогнутые поверхности двух ламинатов вместе и нанесите тонкий слой клея (если вы используете слишком много клея, МДФ разбухнет). Сожмите их и утяжелите сборку до полного высыхания.

Еще один рекомендуемый клей для ламинирования МДФ — это аэрозольный клей, такой как 3M Super 7. Эти клеи не так сильно адсорбируются на материале. Силиконовые или акриловые клеи также подходят, поскольку они на самом деле не «мокрые» (хотя из некоторых силиконов может вытягиваться отвердитель).Это клеи, которые вы найдете на основе меламиновой облицовки и листов для отделки МДФ. Если вы хотите приклеить край МДФ, становится сложнее. Края имеют тенденцию быть более впитывающими, могут отводить клей и разбухать. Это не заслуживающий доверия сустав.

Механические столярные изделия

Если вы используете соединение, такое как бисквитное соединение или дюбель, убедитесь, что он расширяется при контакте с влагой от клея. Они довольно хорошо работают в конструкциях из МДФ, потому что и дюбель, и МДФ расширяются при намокании.Это обеспечивает довольно хорошую посадку на трение плюс некоторое приклеивание. Остерегайтесь дюбелей и печенья в краевых швах, так как МДФ очень легко раскалывается.

Однако, если вам нужно соединение, которое подходит для МДФ, выбирайте соединения со сквозными болтами. Если вам нужен надежный угловой шарнир, используйте металлический кронштейн с болтами и шайбами через отверстия. Есть и другие варианты, но практическое правило — держать МДФ в сжатом состоянии и как можно дальше от растяжения. По этой же причине хорошо работают язычки и пазовые соединения, а также соединения пальцев.

Покрытие и покрытие

Если вам нужно покрасить МДФ, приготовьтесь потратить значительное количество времени на борьбу со склонностью МДФ впитывать краску. Однако при необходимости наиболее эффективным способом с наименьшими потерями является нанесение грунтовки на масляной основе очень легкими слоями. Это позволяет краске высохнуть и затвердеть с минимальным впитыванием. После нескольких слоев дерево будет запечатано, и обычная латексная краска на водной основе будет очень эффективной.

Один из моих мастеров по лепке из МДФ. Это работает, но далеко не так хорошо, как инструментальная доска.Вы видите, как в него безжалостно впитались масло и смола.Раньше пробовала использовать МДФ в качестве мастеров для форм. Это может сработать. Сначала у меня было несколько интересных проблем, когда МДФ впитывал часть А смеси смол, но не часть Б. Это привело к появлению формы, которая выглядела так, как будто она хорошо затвердевала, но всегда оставалась липкой. Я обнаружил, что нанесение лака для волос, похоже, достаточно запечатало МДФ, чтобы эффективно нанести смазку для плесени, но я не мог гарантировать никакого успеха. Кроме того, МДФ рвется при механической обработке.В первые несколько выходов из формы эти волокна будут встроены в них. Нет реального способа избежать этого. Инструментальная доска — лучший выбор для этого.

МДФ и аналогичные древесно-стружечные плиты используются в промышленности. Типичный способ отделки этих досок — это окружение их слоем совершенно другого материала. В конструкции громкоговорителей вы часто встретите МДФ, обтянутый ковровым покрытием, винилом или кожей. В шкафах и стеллажах МДФ обычно покрывают большими листами меламина на клеевой основе.

Обратите внимание, есть МДФ с наружным клеем. Этот не впитывает столько влаги. Красить будет легче, а приклеить сложнее. Однако это дороже и, возможно, не стоит дополнительных затрат. На этом этапе может быть лучше использовать более прочный и однородный материал, такой как фанера из балтийской березы, если вам не нужны особые свойства, которые обеспечивает МДФ.

Крупный план волокон МДФ Автор Ajdonaghy2 CCMilling

Что касается обработки МДФ, есть несколько вариантов.Однако прежде чем мы перейдем к этому, важно отметить, что МДФ очень абразивен. Используемые волокна обычно не чистые. В смеси может быть песок и другие абразивные частицы. Ваши инструменты будут тусклыми, даже твердосплавными. Помимо абразивных свойств, МДФ сильно нагревает ваши биты. Приготовьтесь увидеть, как от буровых работ вырывается дым. Поскольку он не переносит влагу, невозможно охладить процесс резки, и вы можете в значительной степени поцеловать на прощание после одной работы. Есть несколько более высоких марок МДФ, называемых формовочными, которые немного менее абразивны и более однородны при меньшем нагреве.Тем не менее, все это действительно применимо, и, опять же, вы не сможете сэкономить на расходах.

Кроме того, на нем все работает до того, как инструмент затупится. Резка, шлифование, фрезерование, сверление, все работает отлично. Следите за выбросами на выходе из порезов. У сверла больше шансов выломать заднюю часть отверстия, чем просверлить его чисто. С этим можно бороться стандартными приемами, такими как размещение жертвенной деревянной детали позади. Также рекомендуется зенковать отверстия в МДФ с обеих сторон, особенно при соединении шурупами.Убедитесь, что косметическая сторона каждого разреза обращена вверх. Не сбрасывайте со счетов ручной инструмент, когда дело касается МДФ, стандартная торцовочная пила может прорезать материал.

МДФ неплохо поддается лазерной резке. Насколько мне известно, в большинстве МДФ нет едкого клея, который мог бы повредить зеркала лазера, но я бы не стал обращать внимание на МДФ для наружных работ. Обычно это ужасно горит, и каждый край требует протирания тряпкой. В противном случае приготовьтесь покрыть все черной пылью. Хорошо переносит лазерное травление.

МДФ по-прежнему будет использоваться для большинства потребностей в прототипировании. Это ровно и просто. Сегодня я в основном использую балтийскую березу приличного сорта для тех вещей, для которых раньше покупал МДФ, но время от времени я все равно выкапываю кусок для быстрого проекта. Я знаю, что у нас есть огромный опыт работы с МДФ. Я хотел бы знать, если я что-то не так понял. Кроме того, комментарии к другим материалам, которые необходимо знать, были просто фантастическими. Если у вас есть что добавить, пожалуйста, сделайте это.

Заглавное фото Эльке Ветциг CC

Картина на панели: отличия ХДФ и МДФ | All Things Ampersand

Чтобы продолжить нашу серию о росписи на панели, я собрал информацию о различиях между HDF или древесноволокнистыми плитами высокой плотности и MDF, древесноволокнистыми плитами средней плотности.Я понимаю, что эти сообщения скорее технического характера, поэтому, пожалуйста, задавайте вопросы, если они у вас есть. Мы здесь, чтобы помочь вам сделать правильный выбор в пользу долговечности и красоты вашего искусства.