Что такое газосиликатные блоки: Все про газосиликатные блоки | Кирпич.ру

Газосиликатные блоки — ДСК ГРАС

Содержание:

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

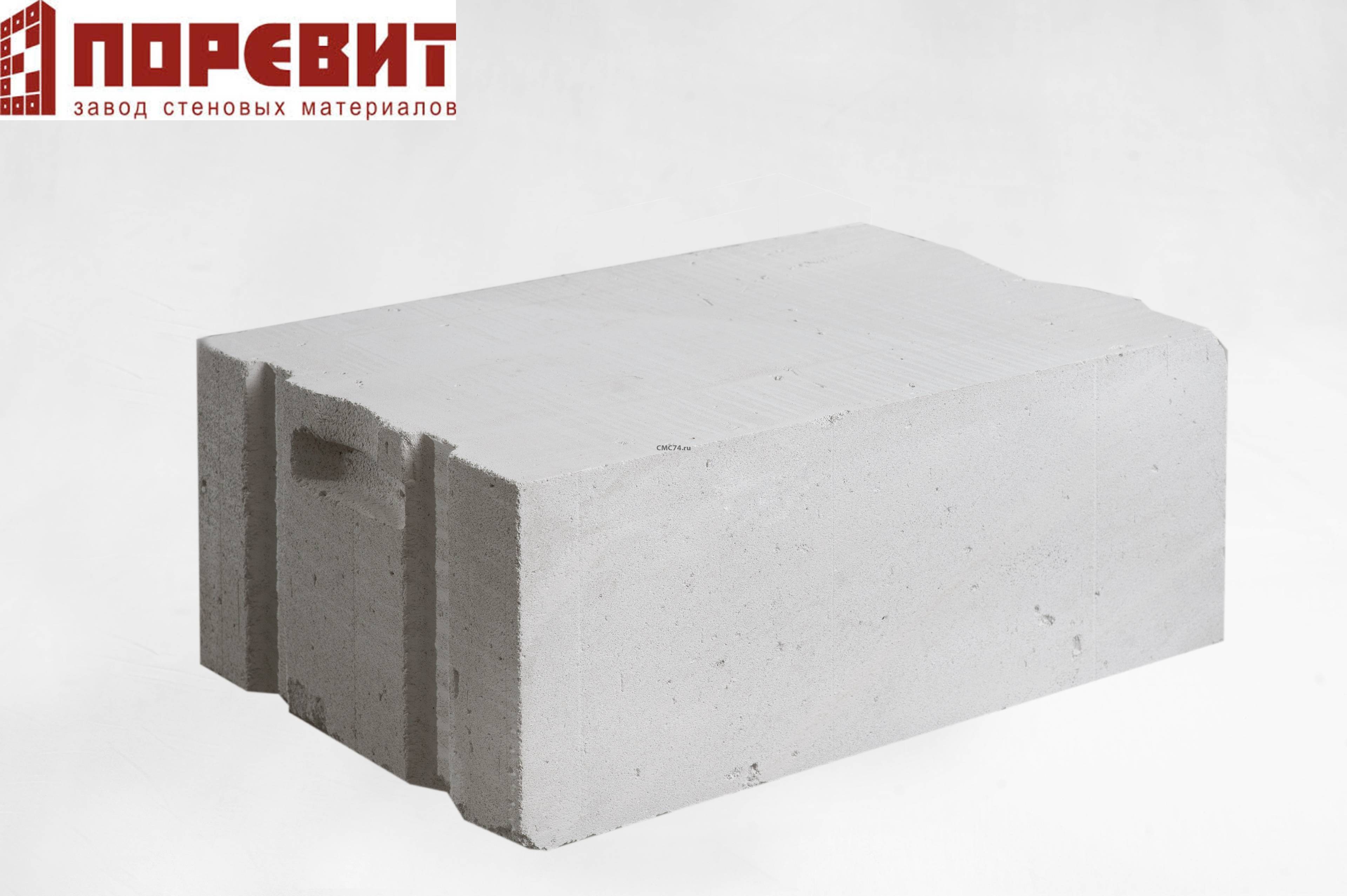

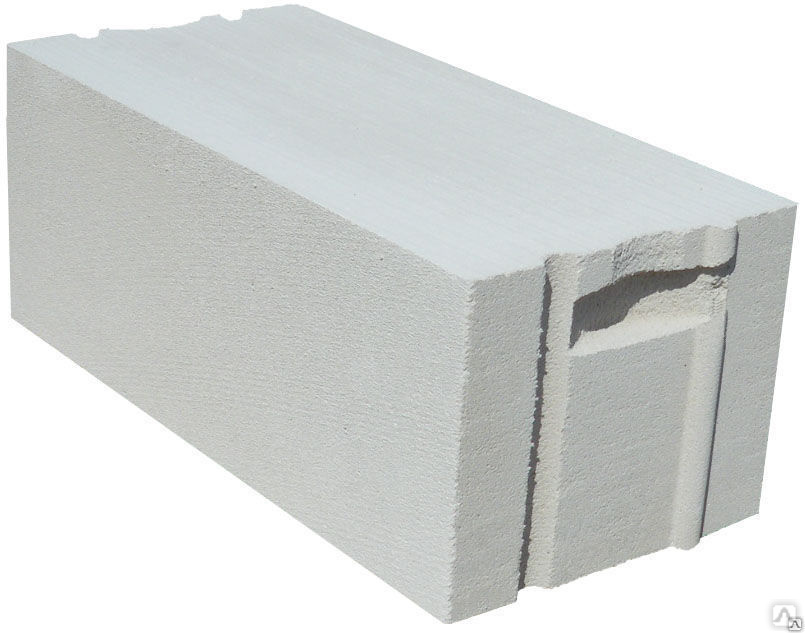

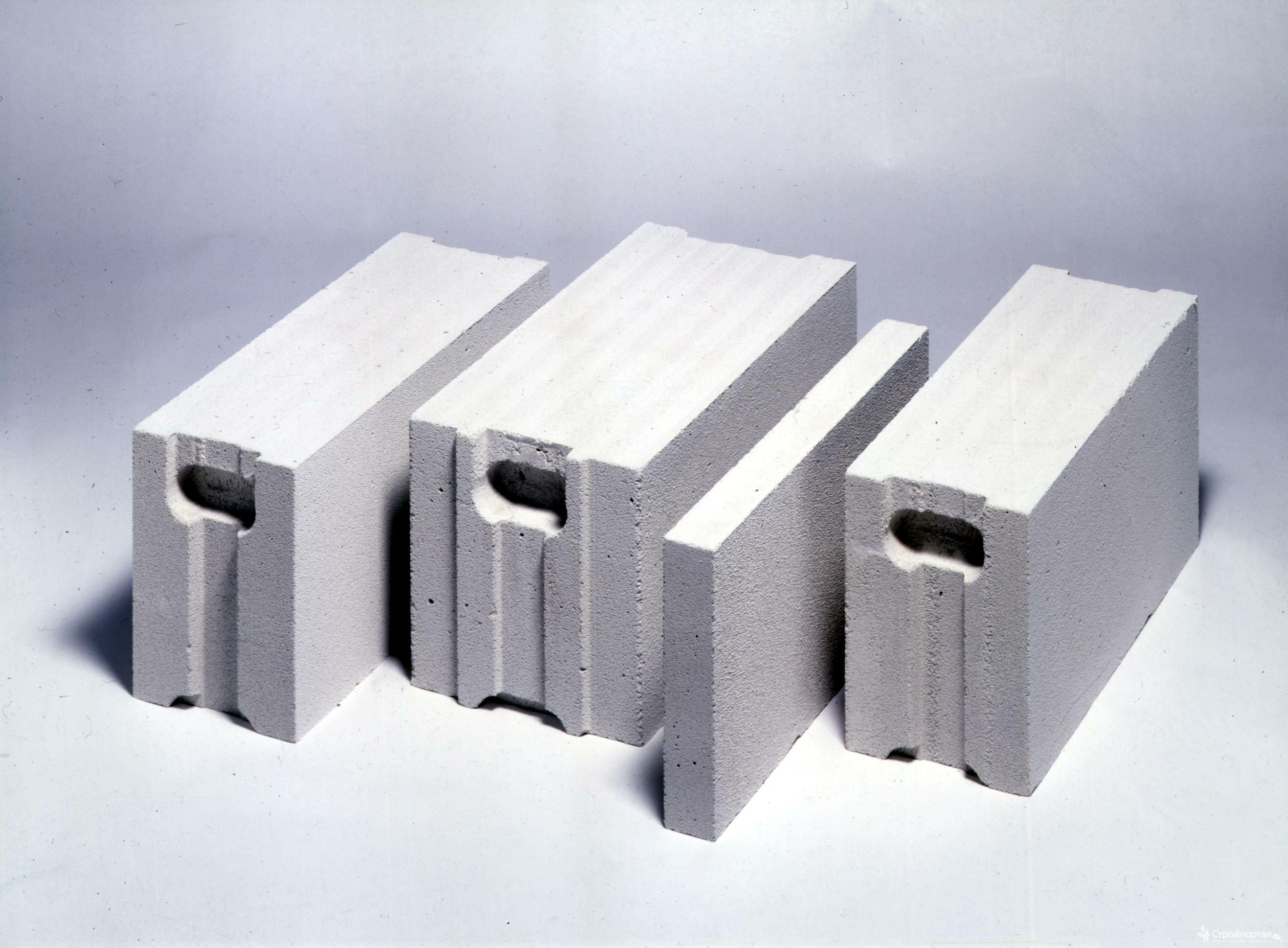

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

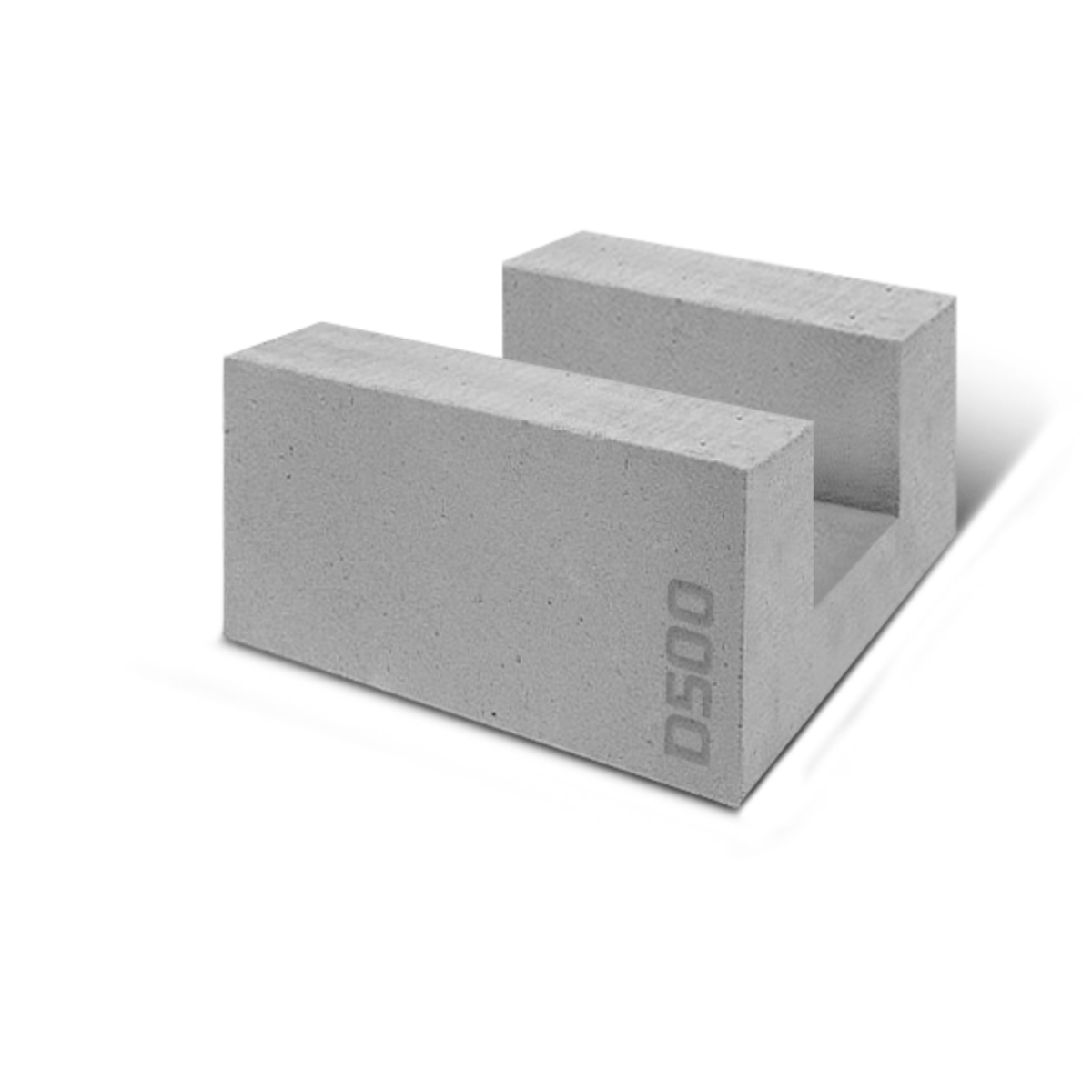

На картинке изображены пазогребневые газосиликатные блокиСостав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

Газосиликатные блоки или кирпич — сравнение материалов.

Вариантов материалов, которые удобно и выгодно применять в загородном строительстве, современный рынок предлагает немало. В рейтинге популярности одни из первых позиций занимают кирпичи и газосиликатные блоки. Каждый из этих материалов имеет свои достоинства и недостатки. А потому, чтобы сделать грамотный выбор в пользу одного из них, стоит внимательно изучить основные эксплуатационные параметры газосиликата и кирпича.

Каждый из этих материалов имеет свои достоинства и недостатки. А потому, чтобы сделать грамотный выбор в пользу одного из них, стоит внимательно изучить основные эксплуатационные параметры газосиликата и кирпича.

✅ Особенности газосиликатных блоков

Газосиликат являет собой вид ячеистого бетона, в процессе производства которого задействуется цемент, кварцевый песок и гашеная известь. На этапе перемешивания компонентов в массу вводят алюминиевую пудру, за счет чего субстанция приобретает вспененную мелкоячеистую структуру. После застывания она демонстрирует отличные теплоизоляционные параметры.

К числу неоспоримых преимуществ газосиликата стоит также отнести:

- высокая прочность;

- устойчивость к воздействию высоких температур;

- отсутствие выделений при воздействии открытого огня.

Застывшую газосиликатную массу нарезают блоками размером 250х500 мм или 250х625 мм. Толщина блочного материала может варьироваться в пределах от 100 до 400 мм.

Материал удобен в процессе монтажа. На укладку крупных блоков, имеющих малый вес, затрачиваются небольшие порции скрепляющего раствора и минимум времени. Газосиликат легко поддается штроблению и фрезеровке, что особо актуально при необходимости выполнения внутренней прокладки электрических кабелей или обустройстве скрытой разводки трубопровода.

К числу недостатков материала можно отнести необходимость защищать выложенные стены после укладки путем отделки поверхности.

✅ Эксплуатационные параметры кирпича

Кирпичные дома – одни из самых презентабельных на вид. Стены, возведенные из силикатного или красного керамического кирпича, смотрятся очень эстетично. Они не нуждаются в дополнительной облицовке.

Основой для изготовления керамического красного кирпича выступает глина. Ее смешивают с разного рода присадками и обжигают в специальных печах при высокой температуре. Глиняную массу формируют в кирпичи размером 250х120 мм, а затем повторно обжигают. За счет этого на выходе кирпичные изделия приобретают:

- высокую прочность;

- достаточную морозостойкость;

- огнеупорность и долговечность.

Силикатный белый кирпич производится на основе извести и кварцевого песка. В процессе гашения извести материал приобретает необычайную прочность. Но он плохо выдерживает воздействия влаги и химии, уязвим к температурным колебаниям.

К числу недостатков материала стоит отнести высокую стоимость и трудоемкость монтажа. А потому работу по его укладке лучше поручать специалистам, обладающим соответствующими навыками. Да и в процессе отделочных работ и обустройства помещения кирпичную кладку довольно хлопотно сверлить из-за хрупкости материала и образующихся на ее поверхности окалин.

✅ Кирпичи или газосиликат?

Благодаря высоким эксплуатационным показателям газосиликат ставят в одну линейку с кирпичом. А по некоторым позициям он даже выигрывает. К примеру: газосиликат смело можно использовать для возведения неотапливаемых построек, помещения которых предполагается эксплуатировать в условиях повышенной влажности. Кирпич в этом случае – не лучший вариант по той причине, что в условиях повышенной влажности не способен проявить в полной мере свои теплоизоляционные качества.

Несущая способность кирпича в разы выше газосиликатных блоков. Но справедливости ради стоит отметить, что в малоэтажном строительстве это не является ключевым параметром. Если сравнивать материалы относительно возможности перепланировки возведенных из них стен, то газосиликат выигрывает в этом плане.

В плане геометрии и точности размеров газосиликатные блоки и кирпичи приблизительно в равных условиях. Существенная разница между материалами проявляется лишь в объемах. Для примера рассмотрим количество материалов, затрачиваемых на возведение стены объемом в 1 куб.м.:

- расход кирпича составит 513 изделий, общий вес которых достигает 1700 кг;

- расход газосиликатных блоков составит 22,2 штуки, общий вес которых составляет 625 кг.

Выбирая в качестве строительного материала газосиликат, вы можете обойтись без дополнительной теплоизоляции здания, но толщина блока должна быть не менее 400 мм. За счет пористой структуры материала в стеновых конструкциях здания не образуются «мостики холода». При этом, возводя стены из кирпича, экономить на утеплении точно не стоит.

При этом, возводя стены из кирпича, экономить на утеплении точно не стоит.

Главный плюс кирпича — его экологичность. Газосиликат все же уступает по этой характеристике красному кирпичу.

Какой материал предпочесть – традиционный и проверенный веками кирпич либо же набирающий популярность современный газосиликат – решать только вам. Главное – выносить окончательный вердикт после основательного взвешивания всех «за и против».

Купить газосиликатные блоки и кирпич в каталоге.

Еще про строительство и ремонт

Все статьи

состав, виды, характеристики, плюсы и минусы

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

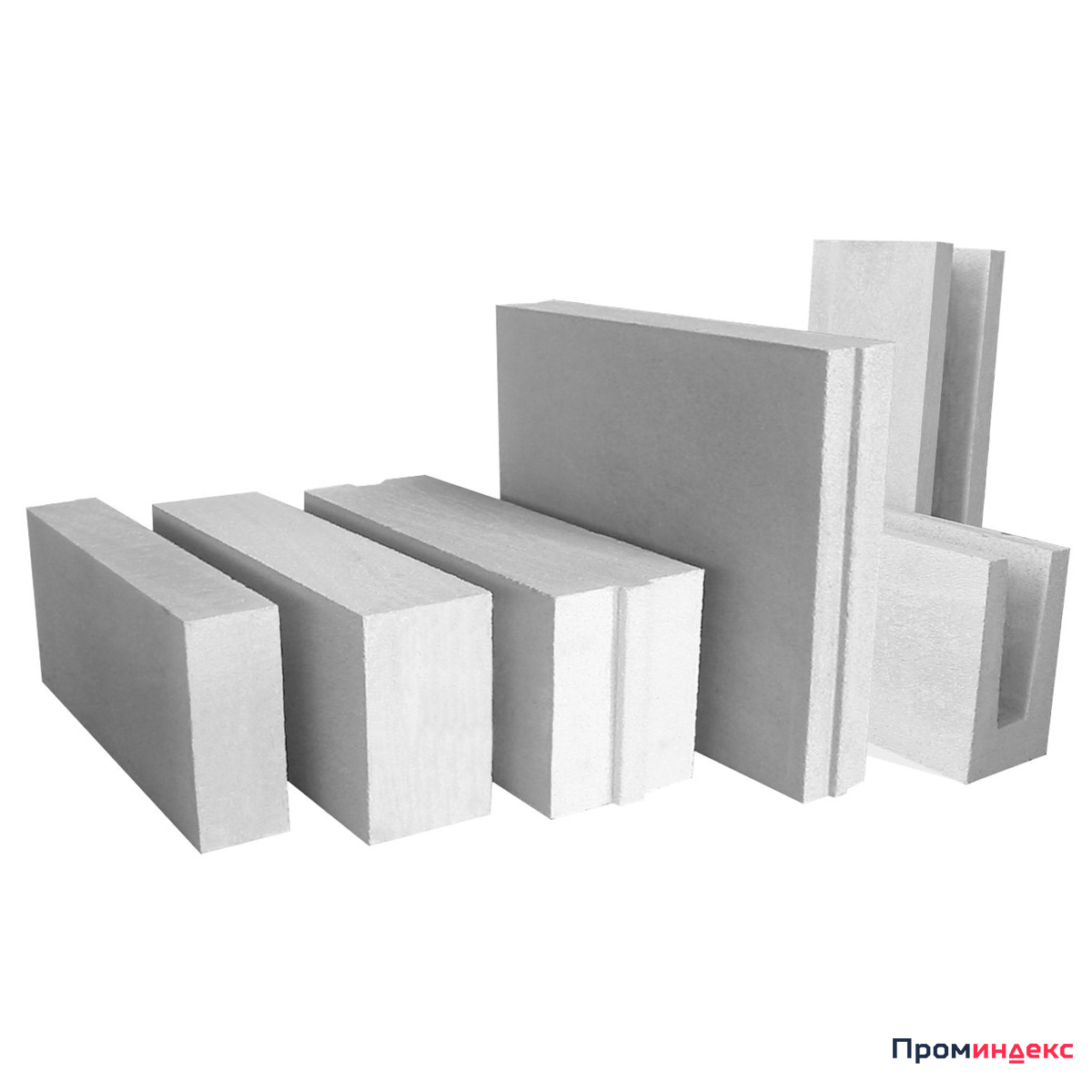

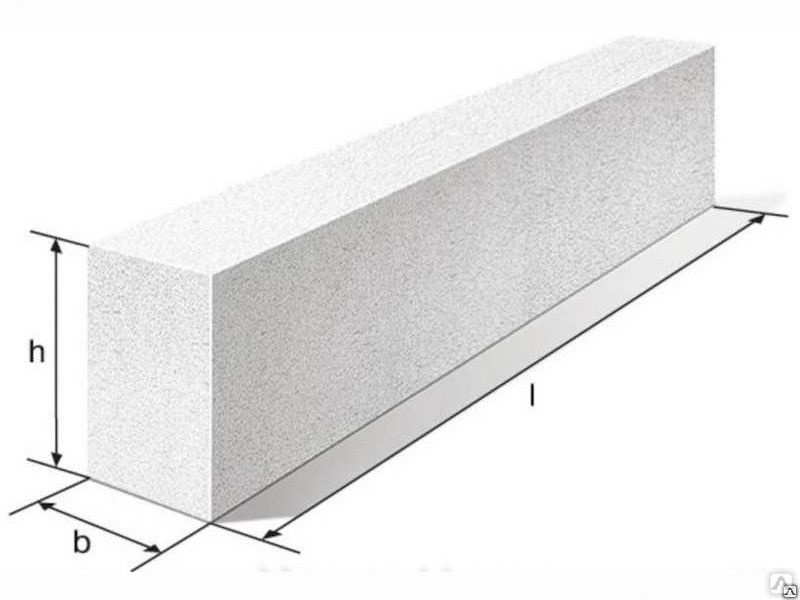

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Газосиликатные блоки D500 для постройки дома до 3-х этажей

Газосиликатные блоки D500 для постройки дома до 3-х этажей

Один из современных материалов в строительстве — Газосиликатный блок, его характеристики удовлетворяют всем необходимым требованиям. Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм. В процессе изготовления бетонной смеси в нее добавляют известь, кварцевый песок и алюминиевую пудру как газообразователь.

Благодаря свойствам газобетона его применяют в качестве конструкционного и теплоизолирующего материала. В качестве конструкционного материала его используют при изготовлении строительных блоков для коммерческого, жилищного и промышленного строительства. Прочность Газосиликатный блока полностью удовлетворяет строительству малоэтажных зданий, при этом у него низкий коэффициент теплопередачи, что позволяет получить экологически чистое и энергосберегающее сооружение. Вес одного строительного блока, для возведения наружных стен, составляет 17 кг., а при том же объеме требуется 8 кирпичей весом в 36 кг. Тем самым при выборе газобетона появляется возможность существенно сэкономить на возведении фундамента.

Вес одного строительного блока, для возведения наружных стен, составляет 17 кг., а при том же объеме требуется 8 кирпичей весом в 36 кг. Тем самым при выборе газобетона появляется возможность существенно сэкономить на возведении фундамента.

Основные показатели и характеристики Газосиликатных блоков:

— Пониженная плотность при повышенной прочности. Малый вес блоков и большие размеры значительно снижают трудозатраты при строительстве.

— Теплоизоляция. Наличие пор в газобетоне позволяет сберегать тепло в 5 раз эффективнее, чем обычный бетон или кирпич. Блоки из газобетона позволяют возводить здание с толщиной стен в один ряд без дополнительной теплоизоляции.

— Экологичность. За счет своих свойств газобетон поддерживает определенную влажность внутри помещения. Здания из газобетона поддерживают летом – прохладу, зимой тепло. Строительные блоки из газобетона не выделяют вредных веществ и применяются во всех климатических зонах.

— Пожаростойкость. Газобетон производят из неорганических материалов, которые не подвержены горению. Это свойство дает возможность его использования для возведения пожаростойких стен.

— Сейсмостойкость. Небольшой удельный вес газобетона в сочетании с повышенной прочностью снижают нагрузки на почву. При строительстве сооружений в сейсмоопасных зонах применяют армированные элементы.

На ряду всех своих достоинств газобетон имеет и недостатки:

— Впитывание влаги. При строительстве во влажных районах, для защиты стен, рекомендуется делать фасадную отделку.

— Низкая прочность при изгибе. При неправильно подсчитанной толщине стен, фундаменте, армировании могут возникать трещины.

Исходя из вышесказанного, можно сделать вывод: применение газобетона сокращает трудозатраты, энергозатраты и экономит средства покупателей, а качество Газосиликатного блока ничем не уступает своим аналогам.

Инструмент для газосиликатных (газобетонных) блоков

Как класть газосиликатные блоки — правила укладки газосиликатных блоков

Подумывая над строительством дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, пригодных для возведения здания. Среди пользующихся популярностью у потребителей строительных материалов одно из первых мест занимают газосиликатные блоки. Чтобы дом получился крепким, надежным, необходимо знать, как класть газосиликатные блоки правильно, какой раствор использовать и как рассчитать необходимое количество материала на ваш проект.

Технология строительства из газосиликата

Инструменты для кладки газобетонаПостроить самостоятельно дом из блоков газосиликата можно даже в том случае, если у вас есть только начальные знания о строительных технологиях, но присутствуют трудолюбие и энтузиазм. Для возведения стен понадобятся следующие инструменты и материалы:

- Для разбавления клея нужна емкость, мутовка-перфоратор.

- Наносить клей можно специальным ковшом или зубчатым шпателем.

- Распилить блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять крупным наждаком.

- Щетка-сметка.

- Металлический угольник, уровень.

- Раствор из песка и цемента.

- Газосиликатные блоки марки Д400 или Д500.

- Минераловатный паронепроницаемый утеплитель.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Дом из газосиликатаМожно сделать расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет проводят для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газосиликатного блока станут известны при его закупке. Зная ширину блока и длину стены модно сделать расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Точно так же проводят расчет количества рядов кладки. Количество рядов умножают на полученное число блоков в одном ряду. Итоговое число — количество блоков на одну стену.

Точно так же проводят расчет количества рядов кладки. Количество рядов умножают на полученное число блоков в одном ряду. Итоговое число — количество блоков на одну стену.

Если в стене есть проемы дверей и окон, также делают приблизительный расчет. Затем, посчитав блоки для каждой стены, суммируют все цифры.

Выполнение кладки

Кладка стенОбратите внимание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем, сверху кладочной сеткой, а для кладки стартового ряда строительства использовать обычный раствор. Затем нужно проверить углы здания на разницу в высоте, она должна быть не выше 30 мм. Если углы не расположены на одном уровне, кладку необходимо начинать с самого высокого угла.

Первый ряд призван выровнять погрешности заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм. Следом устанавливаются угловые блоки и соединяются между собой шнуром. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен больше 10 метров необходимо уложить промежуточные блоки, чтобы не допустить провисание шнура.

Следом устанавливаются угловые блоки и соединяются между собой шнуром. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен больше 10 метров необходимо уложить промежуточные блоки, чтобы не допустить провисание шнура.

Для корректировки вертикального и горизонтального расположения блоков используют резиновый молоток. Неровности кладки убирают наждаком. Для устранения пыли и загрязнений применяют щетку-сметку. Если нужна часть блока, то делают распил электропилой или ручной ножовкой.

Дальше кладку блоков выполняют при помощи клеевого раствора. На строительную площадку поставляют сухую смесь из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно прочитать инструкцию по приготовлению качественного раствора требуемой консистенции. Толщина связующего слоя должна быть не больше 3 мм.

Обратите внимание! Перед нанесением клея на блоки их нужно тщательно очистить и смочить водой, чтобы обеспечить качественную адгезию.Каретка для раствора

Кладку стен проводят в теплое время года. Для строительства в холодное время необходимо использовать зимний клей. На блоки клей наносят зубчатым шпателем по ширине равным ширине поверхности газосиликатного блока. Слой должен быть равномерным как на вертикальной, так и на горизонтальной стороне блока. После нанесения клеевого слоя поверхность блока должна быть бороздообразная. Не нужно заполнять раствором промежутки между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать со смещением наполовину, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с углового блока. Положение каждого блока необходимо контролировать уровнем и делать корректировку молотком. Все швы должны быть заполнены клеевым раствором, чтобы избежать появления усадочных трещин. Избыток клея удаляется мастерком.

Армируем газосиликатЕсли вы используете для самостоятельного строительства блоки формой паз-гребень, вам не нужно будет выполнять вертикальное армирование. Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные штробы и укладывают в них стекловолоконные стержни или просто кладочную сетку.

Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные штробы и укладывают в них стекловолоконные стержни или просто кладочную сетку.

Обратите внимание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной, превышающей ширину проема минимум на 40 см, а затем продолжают кладку блоков.

Монтаж перекрытий

Укладываем перекрытия после заливки армопоясаПосле того как кладка стен будет практически завершена и останется сделать только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от многопустотных или ячеистобетонных плит на все несущие стены.

Отделка стен из газосиликата

Облицовка газосиликата кирпичомДля наружной отделки используют специальные вентилируемые системы или материалы, характеризующиеся высокими показателями паропроницаемости. Между кладкой из фасадного кирпича и стеной из газосиликата оставляется зазор. Соединяют две кладки гибкими связями. Если вы отдаете предпочтение использованию для фасадных работ краски, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работ с газосиликатом.

Между кладкой из фасадного кирпича и стеной из газосиликата оставляется зазор. Соединяют две кладки гибкими связями. Если вы отдаете предпочтение использованию для фасадных работ краски, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работ с газосиликатом.

Внутренняя отделка предполагает применение дышащих материалов. Стены из газосиликатных блоков можно оклеить обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо сначала уложить пароизоляцию или пропитать стены специальным раствором. Когда для отделки ванной используется керамическая плитка, пароизоляция не нужна.

Обратите внимание! Шпаклевать внутренние стены можно не раньше чем через два месяца после завершения строительства.

Работы над фасадом здания можно начинать только тогда, когда будут завершены все внутренние отделочные процессы. Единственным исключением являются вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков можно узнать ниже:

Газосиликатные блоки — Лучшие цены. Доставка

Один из самых популярных вопросов, возникающий у частных застройщиков – чем газосиликат отличается от газобетона.

В этой статье мы расскажем вам о различии газосиликатных и газобетонных блоков и о некоторых особенностях выбора типа газоблоков.

«В чем отличие газосиликата от газобетона

Газосиликат – вид ячеистого бетона на основе извести, песка, воды и газообразующих добавок.

Газосиликатные блоки самые близкие родственники блоков из автоклавного газобетона.

У обоих материалов очень схожие состав, внешний вид, технико-эксплуатационные показатели и технология производства с автоклавной обработкой.

Основным различием между автоклавным газобетоном и газосиликатом является сырьевой состав, а именно вид вяжущего наполнителя.

В состав газобетона входит цемент, тогда как при производстве газосиликата обходятся без цемента, используя очень сильно измельченную смесь извести и кварцевого песка.

В состав газобетона известь и песок также входят, но роль основного вяжущего компонента играет все-таки цемент, что придает автоклавному газобетону легкий, едва заметный для глаза, сероватый оттенок.

Также за счет цемента немного улучшается ряд технических показателей газобетона.

«Как правильно выбрать газосиликатный блок

Существуют два основных технических показателя на которые следует обратить внимание прежде, чем газосиликатный блок купить: это плотность и прочность на сжатие.

Показатель плотности отвечает за теплоизоляционные свойства газосиликата: чем выше плотность, тем лучше будет держаться тепло внутри здания.

Основные марки плотности газосиликатных блоков: D600, D500, D400 и D350.

Прочность на сжатие – это показатель, который говорит нам о том, какую нагрузку выдержит газосиликатный блок. Опять же: чем выше показатель прочности, тем прочнее будет стена из газоблоков.

Опять же: чем выше показатель прочности, тем прочнее будет стена из газоблоков.

Основные марки прочности газосиликата: В2.0, В2.5, В3.5, В5.0.

Трудность в выборе состоит в том, что чем выше показатель плотности газоблока, тем ниже показатель его прочности на сжатие.

Другими словами: чем прочнее газосиликатный блок, тем меньше он удерживает тепла и наоборот: чем теплоизоляция блока выше, тем меньше нагрузки может выдержать кладка.

Соотношение прочности газоблока к его плотности приведены ниже:

| Марка по плотности | Класс прочности на сжатие |

| D300 | B0,75 – B1,0 |

| D400 | B1,5 – B2,5 |

| D500 | B2,5 – B3,5 |

| D600 | B3,5 – B5,0 |

| D700 | B3,5 – B5,0 |

«Найти золотую середину просто

Самым простым вариантом оптимально подобрать марку газоблока был и остается звонок нашим менеджерам.

Они быстро и квалифицированно помогут вам выбрать нужные параметры газоблока и произведут расчет количества газоблоков, необходимого для строительства Вашего дома.

Сделать самостоятельный выбор помогут эти простые советы:

— первое о чем нужно помнить при выборе марки газосиликата это то, что кладка должна выдержать нагрузку, которая будет давить на нее сверху. Поэтому для кладки двух и более этажей не рекомендуется брать газоблоки плотностью ниже D500 и прочностью меньше B 2.5

— если нужно возвести одноэтажное невысокое здание с повышенными требованиями к теплоизоляции, то лучше выбрать газоблоки с плотностью D400 и не скупиться на толщину блоков.

— газоблоки плотностью D300 и D400 используются в основном в высотном строительстве как самонесущий теплоизоляционный слой при кладке наружных стен и внутренних перегородок.

— из блоков плотностью D600, благодаря высоким прочностным характеристикам, можно возводить здания высотой до 5-ти этажей, согласно «СНиП II-22-81 «Каменные и армокаменные конструкции».

«Желаем Вам удачи в строительстве! ПЕРЕЙТИ В КАТАЛОГ

PS: Полезная заметка:

Подробную инструкцию о том, как просто и быстро купить газобетон (выбрать производителя, оформить заказ и произвести оплату) не выходя из дома у нас на проекте GAZOBETONONLINE.RU читайте в статье «Этапы оформления и обработки Вашего заказа».

Газосиликатные блоки — основные свойства и характеристики. Технические характеристики газосиликатных блоков Блоки газобетонные прочность

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа здания. Газосиликатные блоки сегодня считаются одними из самых популярных строительных материалов, которые отличаются рядом преимуществ и используются довольно часто.

Их широкое распространение обусловлено оптимальным соотношением цены и качества — по большому счету, ни один другой строительный материал не может поддерживать это соотношение так выгодно.

Если посмотреть, то вряд ли пенобетон относится к современным строительным материалам — он был разработан в конце 19 века. В начале прошлого века группа ученых даже запатентовала открытие нового чудо-материала, но его свойства были далеки от тех, которые отличают сегодняшние газовые силикаты.

В современном виде газосиликатный материал был получен в конце 20 века — это бетон с ячеистой структурой, твердение которого происходит в автоклаве.Этот метод был найден еще в 30-х годах, и с тех пор не претерпел существенных изменений. Улучшение характеристик произошло за счет внесения усовершенствований в технологию его производства.

Газобетон — одна из баз для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для производства газобетона используются следующие вещества:

- песок; Цемент

- ;

- лайм;

- гипс;

- вода.

Для получения ячеистой структуры в состав добавляют порцию алюминиевой пудры, которая служит для образования пузырьков. После перемешивания массу выдерживают необходимое время, ожидая набухания, после чего разрезают на части и помещают в автоклав. Там масса затвердевает в среде пара — это энергосберегающая и экологически чистая технология. При производстве газобетона не выделяются вредные вещества, способные нанести значительный вред окружающей среде или здоровью человека.

После перемешивания массу выдерживают необходимое время, ожидая набухания, после чего разрезают на части и помещают в автоклав. Там масса затвердевает в среде пара — это энергосберегающая и экологически чистая технология. При производстве газобетона не выделяются вредные вещества, способные нанести значительный вред окружающей среде или здоровью человека.

Недвижимость

Характеристики, отличающие газосиликатные блоки, позволяют рассматривать их как строительный материал, хорошо подходящий для строительства зданий. Специалисты утверждают, что газобетон сочетает в себе лучшие качества камня и дерева — стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожарной безопасности

Ячеистая структура объясняет небольшой коэффициент теплопроводности — он намного ниже, чем у кирпича.Поэтому постройки из газосиликатного материала не так требовательны к утеплению — в некоторых климатических зонах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал настолько популярным в строительной отрасли:

- небольшая масса при внушительных габаритах — это свойство позволяет значительно снизить затраты на установку. К тому же для погрузки, транспортировки и возведения стен не требуется кран — достаточно обычной лебедки.По этой причине скорость строительства также намного выше, чем при работе с кирпичом;

- хорошая обрабатываемость — газосиликатный блок можно без проблем распиливать, сверлить, фрезеровать обычным инструментом;

- высокая экологичность — специалисты утверждают, что этот показатель для пенобетона сопоставим с показателем дерева. Материал не выделяет вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, не гниет и не стареет;

- Технологичность — газосиликатные блоки сделаны таким образом, что с ними удобно работать.Помимо небольшой массы, они отличаются удобной формой и технологичными выемками, захватами, пазами и т.

д. Благодаря этому скорость работы с ними увеличивается в 4 раза по сравнению с возведением построек из кирпича;

д. Благодаря этому скорость работы с ними увеличивается в 4 раза по сравнению с возведением построек из кирпича; - Низкая теплопроводность газосиликатных блоков — это связано с тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, построенных из этого материала, снижаются затраты на отопление, к тому же их можно утеплить на треть меньше;

В газосиликатном доме будет поддерживаться стабильный микроклимат в любое время года

- Морозостойкость — в конструкции есть специальные пустоты, куда при промерзании вытесняется влага.При соблюдении всех технических требований к изготовлению морозостойкость газобетона превышает двести циклов;

- , , звукоизоляция, — очень важный параметр, так как сегодня уровень шума на улицах достаточно высокий, а дома хочется отдохнуть в тишине. Благодаря пористой структуре газосиликат хорошо подавляет звук, выгодно в этом плане по сравнению с кирпичом;

- пожарная безопасность — минералы, используемые для производства газосиликата, не поддерживают горение.

Газосиликатные блоки способны выдерживать воздействие огня в течение 3-7 часов, поэтому его используют для строительства дымоходов, лифтовых шахт, огнестойких стен и т. Д.

Газосиликатные блоки способны выдерживать воздействие огня в течение 3-7 часов, поэтому его используют для строительства дымоходов, лифтовых шахт, огнестойких стен и т. Д. - высокая прочность — газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для строительства зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без каких-либо ограничений;

- негигроскопичность — пенобетон не впитывает воду, которая при попадании на него быстро сохнет, не оставляя следов.Это связано с тем, что пористая структура не удерживает влагу.

результаты Голосовать

Где бы вы предпочли жить: в частном доме или квартире?

Задний

Где бы вы предпочли жить: в частном доме или квартире?

Задний

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что он практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше воздуха в теле искусственного камня, тем выше его прочность и плотность.

Марки газоблока

Плотность газосиликатных блоков — главный критерий, который учитывается при маркировке. Строительный материал в зависимости от размера имеет разный набор характеристик, что определяет сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и способы их применения в строительстве:

- D300 — наиболее подходящий строительный материал для возведения монолитных зданий.Плотность газосиликатных блоков этой марки составляет 300 кг / м 3 — хорошо подходит для возведения стен малоэтажных домов в один слой или для двухслойных монолитных домов с высокой степенью теплоизоляции;

- D400 — применяется для строительства двухэтажных домов и коттеджей, а также для теплоизоляции наружных несущих стен многоэтажных домов;

- D500 — это тип с наилучшим сочетанием теплоизоляционных и строительных характеристик.

По плотности идентичен бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочек армированных перемычек, стропил и ребер жесткости;

По плотности идентичен бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочек армированных перемычек, стропил и ребер жесткости; - D 600 Представляет собой газосиликатный блок с максимальной плотностью, которая составляет 600 кг / м 3, применяется там, где необходимо возводить прочные стены, подверженные высоким нагрузкам.

Ниже представлена таблица, иллюстрирующая другие параметры, которые различают газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционные и теплоизоляционные и теплоизоляционные.

Точность размеров

Газосиликаты могут иметь отклонения в размерах. В зависимости от размера различают три категории точности этого материала:

- Первая категория предназначена для укладки блока насухо или на клей. Допускает погрешность размеров по высоте, длине и толщине до полутора миллиметров, прямоугольности и углам — до двух миллиметров, ребрам — до пяти миллиметров.

- Вторая категория предназначена для укладки на клей газосиликатных блоков. В нем допускается погрешность основных размеров до двух миллиметров, прямоугольности — до 3 миллиметров, углов — до 2 миллиметров и кромок — до 5 миллиметров.

- На раствор ставят газоблоки третьей категории, у которых погрешность основных размеров не более 3 миллиметров, прямоугольности — менее 3 мм, углов — до 4 миллиметров, кромок — до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, влияющие на принятие решения:

- Функциональные характеристики — плотность, морозостойкость, коэффициент теплопроводности и др.;

- габаритов одного блока;

- объем одного блока; Цена

- .

Массовое использование газосиликатных блоков в строительстве свидетельствует об их огромной популярности. С точки зрения соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего более оптимального, чем газосиликат, еще не изобретено. Газобетон — это автоклавный газобетон — проверенный временем строительный материал, используемый практически во всех типах конструктивных элементов конструкций и зданий различного назначения.Но откуда взялась технология производства газобетона и когда ее начали применять в современном виде? Разработки, направленные на получение нового многофункционального строительного материала, ведутся с конца XIX века. К началу ХХ века нескольким зарубежным ученым-экспериментаторам удалось получить патент на изобретение так называемого «чудо-бетона», потому что в то время мир остро нуждался в больших количествах искусственно произведенного камня для строительства.Экспериментируя с составными элементами, методом проб и ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков, конечно, не были такими, какими мы их знаем сейчас. Современные газоблоки появились только в 90-х годах. Это всем известные пенобетон, полистиролбетон и газобетонные блоки.

Газобетон — это автоклавный газобетон — проверенный временем строительный материал, используемый практически во всех типах конструктивных элементов конструкций и зданий различного назначения.Но откуда взялась технология производства газобетона и когда ее начали применять в современном виде? Разработки, направленные на получение нового многофункционального строительного материала, ведутся с конца XIX века. К началу ХХ века нескольким зарубежным ученым-экспериментаторам удалось получить патент на изобретение так называемого «чудо-бетона», потому что в то время мир остро нуждался в больших количествах искусственно произведенного камня для строительства.Экспериментируя с составными элементами, методом проб и ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков, конечно, не были такими, какими мы их знаем сейчас. Современные газоблоки появились только в 90-х годах. Это всем известные пенобетон, полистиролбетон и газобетонные блоки. Что касается последних, то они бывают 2-х видов: неавтоклавный и, соответственно, автоклавный метод закалки. Неавтоклавные газобетоны неоднородны и нередко содержат вредные воздуховоды, которые в процессе эксплуатации дают усадку.Газобетон, полученный в результате применения автоклавного метода, намного экологичнее и прочнее неавтоклавного метода (примерно в два раза). Способ изготовления газобетона был предложен еще в тридцатых годах и с тех пор в принципе мало изменился, хотя свойства газосиликатных блоков постоянно улучшались, а сфера его применения расширялась. Для его изготовления используется песок, цемент, известь, гипс и обычная вода.В смесь этих материалов также добавляется небольшое количество алюминиевого порошка, который способствует образованию в смеси небольших воздушных ячеек, которые делают материал пористым. Сразу после набухания, непродолжительной выдержки и разрезания массы на изделия нужных размеров ячеистая бетонная масса помещается в автоклав, где в паровой среде затвердевает.

Что касается последних, то они бывают 2-х видов: неавтоклавный и, соответственно, автоклавный метод закалки. Неавтоклавные газобетоны неоднородны и нередко содержат вредные воздуховоды, которые в процессе эксплуатации дают усадку.Газобетон, полученный в результате применения автоклавного метода, намного экологичнее и прочнее неавтоклавного метода (примерно в два раза). Способ изготовления газобетона был предложен еще в тридцатых годах и с тех пор в принципе мало изменился, хотя свойства газосиликатных блоков постоянно улучшались, а сфера его применения расширялась. Для его изготовления используется песок, цемент, известь, гипс и обычная вода.В смесь этих материалов также добавляется небольшое количество алюминиевого порошка, который способствует образованию в смеси небольших воздушных ячеек, которые делают материал пористым. Сразу после набухания, непродолжительной выдержки и разрезания массы на изделия нужных размеров ячеистая бетонная масса помещается в автоклав, где в паровой среде затвердевает. Эта энергосберегающая технология не оставляет отходов, которые могли бы загрязнить воздух, почву и воду. Автоклавные газосиликатные блоки — это материал с уникальными свойствами.Ведь он сочетает в себе лучшие качества двух старинных строительных материалов: дерева и камня. В последнее время, в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций жилых и общественных зданий, один из немногих видов бетона, из которого можно возводить действительно теплоэффективные конструкции оптимальной толщины, ячеистый бетон. Характеристики и свойства газосиликатных блоков дают этому строительному материалу ряд очень важных преимуществ:

Эта энергосберегающая технология не оставляет отходов, которые могли бы загрязнить воздух, почву и воду. Автоклавные газосиликатные блоки — это материал с уникальными свойствами.Ведь он сочетает в себе лучшие качества двух старинных строительных материалов: дерева и камня. В последнее время, в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций жилых и общественных зданий, один из немногих видов бетона, из которого можно возводить действительно теплоэффективные конструкции оптимальной толщины, ячеистый бетон. Характеристики и свойства газосиликатных блоков дают этому строительному материалу ряд очень важных преимуществ:

Блоки газосиликатные легкие.

Это, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в пределах 488 — 500 соток килограммов / м3 в зависимости от размеров газобетонных блоков.

Блок обыкновенный (по ГОСТ 21520-89) имеет марку плотности Д500, размер 250 на 625, толщину 400 мм и вес около 30,5 кг и по теплопроводности может заменить стену толщиной 64 см. изготовлен из двадцати восьми кирпичей, вес которых составляет сто двадцать килограмм.Большие размеры газосиликатных блоков при небольшом весе значительно сокращают затраты на монтаж и значительно сокращают время строительства. Для проведения подъема газобетона кран не нужен: с этим могут справиться несколько человек, либо можно использовать обычную лебедку, поэтому небольшой вес такого газобетона позволяет сократить не только транспортные и монтажные работы, но и стоимость устройства фундамента. Газобетонные блоки намного проще в обработке, чем пенобетон.Их можно распиливать, сверлить, строгать и фрезеровать с помощью обычного инструмента.

изготовлен из двадцати восьми кирпичей, вес которых составляет сто двадцать килограмм.Большие размеры газосиликатных блоков при небольшом весе значительно сокращают затраты на монтаж и значительно сокращают время строительства. Для проведения подъема газобетона кран не нужен: с этим могут справиться несколько человек, либо можно использовать обычную лебедку, поэтому небольшой вес такого газобетона позволяет сократить не только транспортные и монтажные работы, но и стоимость устройства фундамента. Газобетонные блоки намного проще в обработке, чем пенобетон.Их можно распиливать, сверлить, строгать и фрезеровать с помощью обычного инструмента.

Газосиликатные блоки экологичность.

Поскольку автоклавный газобетон получают из песка, цемента, извести и алюминиевой пудры, они не могут выделяться токсичные вещества, в результате по экологичности он близок к дереву, но в то же время не является склонны к гниению и старению. Изделия из газобетона полностью безопасны для человека, в построенном из него доме дышать так же легко, как и в доме, построенном из дерева.

Быстро и экономично при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков, как внушительные размеры (600 на (50-500) на 250 мм) при небольшом весе, процесс строительства протекает быстро и легко. При этом значительно увеличивается скорость строительства (в 4 раза) и соответственно снижаются трудозатраты. В торцах некоторых видов газосиликатного блока образуются специальные бороздки и выступы, а также карманы для захвата рук.Совершенно отпадает необходимость в 1-1,5 см раствора в кладке; слоя клея в 3-5 миллиметров, нанесенного зубчатым шпателем, вполне достаточно, чтобы надежно укрепить блок. Блоки из газобетона имеют практически идеальную конфигурацию (так как допустимое отклонение их кромок не превышает одного миллиметра), что дает возможность использовать технологию кладки с мелким швом, значительно снижает затраты на выполнение работ. Стоимость газосиликатных блоков невысока по сравнению с таким же кирпичом, но клей для изготовления тонких швов примерно вдвое дороже, чем цена на цементно-песчаный раствор, но зато снижается расход материала при производстве кладки из газоблоков. примерно в шесть раз.В конечном итоге получившаяся тонкошовная кладка позволяет в 3 раза удешевить кладочный раствор, к тому же за счет минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

примерно в шесть раз.В конечном итоге получившаяся тонкошовная кладка позволяет в 3 раза удешевить кладочный раствор, к тому же за счет минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки обладают низкой теплопроводностью.

Обеспечивается пузырьками воздуха, которые занимают около 80 процентов материала. Ведь именно благодаря им среди положительных качеств газобетонных блоков высокая теплоизоляционная способность, за счет чего снижаются затраты на отопление на 20-30 процентов и можно отказаться от использования дополнительных теплоизоляционных материалов.Стены из газосиликатных блоков полностью соответствуют новым требованиям СНиП, предъявляемым к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности газобетона составляет 0,12 Вт / м ° С, при влажности 12% — 0,145 Вт / м ° С. В средней полосе России возможно возведение стен из газосиликатных блоков (с плотностью не более 500 кг / м3) толщиной 40 см.

Энергосбережение за счет газосиликатных блоков.

Сегодня энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение этим параметром приводит к невозможности эксплуатации монолитного кирпичного дома: собственник просто не мог позволить себе материально отапливать такое большое помещение. При использовании газобетонного блока массой 500 кг / м3 и толщиной 40 см параметры энергосбережения достигаются в пределах нормы. Использование газобетонных блоков плотностью более 500 кг / м3 приводит к заметному ухудшению параметров (теплофизические свойства снижаются на пятьдесят процентов при использовании блоков плотностью 600-700 кг / м3).Газосиликатные блоки плотностью менее 400 кг / м3 могут использоваться в строительстве только в качестве утеплителя из-за их низких прочностных характеристик.

Газосиликатные блоки морозостойкие.

Свойства газобетонных блоков по морозостойкости позволяют им стать чемпионами среди материалов, применяемых в малоэтажном строительстве. Отличная морозостойкость объясняется наличием резервных пустот, в которые при промерзании вытесняется вода, при этом сам газосиликатный блок не разрушается.При неукоснительном соблюдении технологии строительства из газобетона морозостойкость строительного материала превышает двести циклов.

Отличная морозостойкость объясняется наличием резервных пустот, в которые при промерзании вытесняется вода, при этом сам газосиликатный блок не разрушается.При неукоснительном соблюдении технологии строительства из газобетона морозостойкость строительного материала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

Благодаря ячеистой мелкопористой структуре звукоизоляционные качества газосиликата во много раз выше, чем у кирпичной кладки. При наличии воздушной прослойки между слоями газобетонных блоков или при отделке поверхности стен более плотными строительными материалами обеспечивается звукоизоляция порядка 50 дБ.

Блоки автоклавного упрочнения пожаробезопасности.

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают через любые деревянные конструкции без пропила, так как они плохо проводят тепло. А поскольку для получения газобетона используется только минеральное сырье природного происхождения, газобетонные блоки относятся к группе негорючих материалов и способны выдерживать одностороннее возгорание в течение 3-7 часов. При использовании газобетонных блоков в сочетании с металлическими конструкциями или в качестве облицовки они идеально подходят для возведения огнестойких стен, лифтовых и вентиляционных шахт.

При использовании газобетонных блоков в сочетании с металлическими конструкциями или в качестве облицовки они идеально подходят для возведения огнестойких стен, лифтовых и вентиляционных шахт.

Прочность газобетонных блоков.

При невысокой насыпной плотности газосиликатного блока — 500 кг / м3 — он имеет достаточно высокую прочность на сжатие — в районе 28-40 кгс / см3 за счет автоклавирования (для сравнения, тот же пенобетон — всего 15 кгс. / см3). На практике прочность блока такова, что его можно безопасно использовать при строительстве домов с несущими стенами до 3-х этажей или, без ограничения этажности, в каркасно-монолитном строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Газобетонные блоки легко поддаются любой механической обработке: их можно без проблем распиливать, сверлить, строгать, фрезеровать стандартными инструментами, применяемыми при обработке древесины. Каналы для труб и кабелей можно прокладывать обычным ручным инструментом, а можно использовать электроинструмент, чтобы ускорить процесс. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решит вопросы с дополнительными блоками, а также внешней архитектурной выразительностью конструкций.Каналы и отверстия для устройства электропроводки, розеток, трубопроводов и т. Д. Можно вырезать с помощью электродрели.

Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решит вопросы с дополнительными блоками, а также внешней архитектурной выразительностью конструкций.Каналы и отверстия для устройства электропроводки, розеток, трубопроводов и т. Д. Можно вырезать с помощью электродрели.

Блоки газосиликатные.

Технология изготовления блоков автоклавов гарантирует высокую точность размеров — обычно 250 на 625 миллиметров при различной толщине от 50 до 500 миллиметров (+ — миллиметр). Отклонения, как видите, настолько минимальны, что свежеуложенная стена представляет собой поверхность, абсолютно готовую к нанесению шпаклевки, которая является основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость может достигать 90 процентов), материал не гигроскопичен. Под воздействием дождя, например, газобетон, в отличие от того же дерева, довольно быстро сохнет и совсем не коробится. По сравнению с кирпичом, газобетон совершенно не «всасывает» воду, так как его капилляры прерываются специальными сферическими порами.

По сравнению с кирпичом, газобетон совершенно не «всасывает» воду, так как его капилляры прерываются специальными сферическими порами.

Применение газобетонных блоков.

В качестве утеплителя используются самые легкие по весу газосиликатные блоки плотностью 350 кг / м³. Газобетонные блоки плотностью четыреста кг / м³ используются для возведения несущих стен и перегородок в малоэтажном домостроении. Газосиликатные блоки с высокими прочностными характеристиками — 500 кг / м³ — применимы для строительства как нежилых, так и жилых зданий высотой более 3-х этажей. И, наконец, те газосиликатные блоки, плотность которых равна 700 кг / м³, идеально подходят для строительства многоэтажных домов с межрядным армированием, а также используются для создания облегченных перекрытий.Строители называют неприхотливые газосиликатные блоки неприхотливыми и вечными. Автоклавный блок отлично подходит для тех, кто хочет снизить затраты на строительство. Стоимость газобетонных блоков невысока, к тому же для строительства газосиликатного дома требуется меньше отделочных и строительных материалов, чем из кирпича. А работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс строительства зданий — строительство из газосиликатных блоков осуществляется в среднем в четыре раза быстрее, чем при работе с кирпичом.

А работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс строительства зданий — строительство из газосиликатных блоков осуществляется в среднем в четыре раза быстрее, чем при работе с кирпичом.

Доставка и хранение газосиликатных блоков.

Газосиликатные блоки упакованы производителем в достаточно прочную термоусаживаемую герметизирующую пленку, надежно защищающую материал от воздействия влаги. Поэтому нет необходимости заботиться о должной защите газобетона от негативных атмосферных воздействий. Основная задача покупателя, самостоятельно занимающегося перевозкой газобетонных блоков, — защитить их от всевозможных механических повреждений.При транспортировке в кузове поддоны с установленными блоками должны быть жестко закреплены мягкими ремнями, которые предназначены для предотвращения перемещения и трения поддонов с блоками. При разгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки освобождены от защитной пленки и хранятся на открытом пространстве, подверженном атмосферным осадкам, учтите, что характеристики газобетонных блоков ухудшаются из-за высокой влажности, поэтому этот материал следует хранить под навесом или даже в закрытый склад.

Кладка из газобетонных блоков.

Работы по возведению зданий из газобетонных блоков можно проводить при температуре до -50 градусов; при использовании специального морозостойкого клея. Поскольку газобетон — достаточно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, газобетон можно выкладывать без пауз. Согласно СНиП газосиликатные блоки толщиной 375 — 400 миллиметров применяют для выкладки наружных стен, не менее 250 — для внутренних.она должна быть немного больше ширины газобетонных блоков в кладке. Первый слой газосиликатных блоков с целью выравнивания укладывается на раствор, чтобы компенсировать имеющиеся неровности фундамента. Кладку газосиликатного блока начинать с самого высокого по размерам угла здания. Блоки выравниваются уровнем и резиновым молотком, шлифуются теркой, после чего кладка тщательно очищается от пыли. Кладке самого первого ряда газосиликатных блоков стоит уделить особое внимание, ведь от ее ровности зависит удобство всех дальнейших работ и конечное качество постройки. Контролировать кладку газосиликатных блоков можно с помощью уровня и шнура. Следующий ряд кладки газосиликатного блока начинается с любого из углов. Для обеспечения максимальной ровности рядов не забудьте использовать уровень, а при большой длине стены — еще и маяковые промежуточные блоки. Укладка рядов производится с обязательной перевязкой газосиликатных блоков — то есть смещением каждого последующего ряда относительно предыдущих. Минимальное смещение 10 сантиметров. Клей, выступающий из швов, не затирают, а удаляют шпателем.Газосиликатные блоки сложной конфигурации и дополнительные изготавливаются ножовкой по блокам.

Контролировать кладку газосиликатных блоков можно с помощью уровня и шнура. Следующий ряд кладки газосиликатного блока начинается с любого из углов. Для обеспечения максимальной ровности рядов не забудьте использовать уровень, а при большой длине стены — еще и маяковые промежуточные блоки. Укладка рядов производится с обязательной перевязкой газосиликатных блоков — то есть смещением каждого последующего ряда относительно предыдущих. Минимальное смещение 10 сантиметров. Клей, выступающий из швов, не затирают, а удаляют шпателем.Газосиликатные блоки сложной конфигурации и дополнительные изготавливаются ножовкой по блокам.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите использовать в собственном доме (например, перегородки из металлических профилей и листов гипсокартона), вам все равно потребуется сделать какую-то сэндвич-систему с изоляцией, чтобы добиться оптимальный уровень звукоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости намного выше и дороже кладки из газосиликатных блоков. Газобетонный блок легко решит проблему с перегородками. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину 75 и 100 миллиметров и плотность 500. В результате стена получается достаточно прочной, тепло- и звукоизоляционной, но при этом легкой.

Газобетонный блок легко решит проблему с перегородками. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину 75 и 100 миллиметров и плотность 500. В результате стена получается достаточно прочной, тепло- и звукоизоляционной, но при этом легкой.

Армирование при кладке из газосиликатных блоков.

При устройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по специальному расчету, в соответствии с конкретным проектом.Как правило, армирование производится за счет двух-четырех рядов кладки; Кроме того, арматура устанавливается в углах построек.

Таким образом, газобетонные блоки представляют собой действительно экономичный и эффективный строительный материал, свойства которого позволяют возводить здания различного назначения в кратчайшие сроки. Газосиликатные блоки выпускаются двух видов: стеновые и перегородочные. И те, и другие сертифицированы по ГОСТу. Этот экологически чистый материал изготавливается по передовым технологиям на самом современном оборудовании, что обеспечивает высочайшее качество и неизменность важных технических характеристик газосиликатного блока. Если вы заинтересованы в его покупке, обращайтесь в компанию Attribute-C , потому что мы знаем о газобетоне все и предлагаем нашим клиентам только качественные газосиликатные блоки, изготовленные по всем технологическим стандартам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и т. д. Attribute-C предоставим вам любые объемы газобетонных блоков и, что немаловажно, помимо продажи, мы также предлагаем вам быструю доставку газосиликатных блоков с щадящей разгрузкой.Вы по достоинству оцените безупречный сервис и цены на газосиликатные блоки, которые значительно ниже, чем у многих аналогичных организаций Подмосковья. Заказать газосиликатные блоки с доставкой легко, достаточно связаться с нами по телефону 8-499-340-35-47, либо отправить запрос на адрес Этот адрес электронной почты защищен от спам-ботов, для его просмотра у вас должен быть включен Javascript. Вы можете быть уверены, что вам ответят и обсудят все условия оплаты и доставки газосиликатных блоков.

Если вы заинтересованы в его покупке, обращайтесь в компанию Attribute-C , потому что мы знаем о газобетоне все и предлагаем нашим клиентам только качественные газосиликатные блоки, изготовленные по всем технологическим стандартам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и т. д. Attribute-C предоставим вам любые объемы газобетонных блоков и, что немаловажно, помимо продажи, мы также предлагаем вам быструю доставку газосиликатных блоков с щадящей разгрузкой.Вы по достоинству оцените безупречный сервис и цены на газосиликатные блоки, которые значительно ниже, чем у многих аналогичных организаций Подмосковья. Заказать газосиликатные блоки с доставкой легко, достаточно связаться с нами по телефону 8-499-340-35-47, либо отправить запрос на адрес Этот адрес электронной почты защищен от спам-ботов, для его просмотра у вас должен быть включен Javascript. Вы можете быть уверены, что вам ответят и обсудят все условия оплаты и доставки газосиликатных блоков. А если возникнут вопросы — пишите и получите все интересующие вас ответы.

А если возникнут вопросы — пишите и получите все интересующие вас ответы.

Дополнительная информация по газобетонным блокам:

Газосиликатные блоки пользуются большим спросом в жилищном и промышленном строительстве. Этот строительный материал по многим параметрам превосходит бетон, кирпич, натуральное дерево и др. Изготавливается из экологически чистого сырья, отличается легкостью, огнестойкостью, удобством использования и транспортировки. Использование этого легкого материала позволяет удешевить устройство тяжелого армированного фундамента и тем самым удешевить строительство здания.

Что такое газосиликатные блоки