Boden zement final: Наливной пол Bergauf Boden Zement Final финишный, 25 кг

Boden Zement Final Тонкий самовыравнивающийся пол на цементной основе

Основные свойства

- Идеально гладкая поверхность

- Слой от 2,5 до 10 мм за одно нанесение

- Повышенная устойчивость к механическим нагрузкам, М200

- Отличная растекаемость

Слой нанесения

| 2,5 – 10 мм | Рекомендовано |

Тип основания

| Монолитный бетон, железобетонная плита перекрытия1 | Рекомендовано |

| Черновая (базовая) стяжка | Рекомендовано |

| Наливной пол | Рекомендовано |

| Система «Теплый пол» | Допустимо применение в качестве финишного покрытия |

Вид напольного покрытия

| Напольная плитка | Рекомендовано |

| Ламинат | Рекомендовано |

| Паркетная доска | Рекомендовано |

| Штучный паркет | Рекомендовано |

| Выстилающие покрытия (ковролин, линолеум), ПВХ плитка | Рекомендовано |

Сфера работ

| Помещения с нормальной влажностью | Рекомендовано |

| Помещения с повышенной влажностью (ванная) | Рекомендовано |

| Бассейн | Не рекомендовано |

| Наружные работы | Не рекомендовано |

1 При условии предварительной заделки трещин и других крупных дефектов основания.

Характеристики продукта

| Цвет | Серый |

| Вяжущее | Цемент |

| Максимальная фракция песка | До 0,63 мм |

Характеристики применения

| Расход сухой смеси на 1 кв. м при слое 10 мм | 16-18 кг |

| Минимальная толщина слоя | 0,5 мм |

| Максимальная толщина слоя | 10 мм |

| Время использования готового раствора | 30 мин |

| Расход воды на 25 кг смеси | 6,75-7,25 л |

| Частичная нагрузка (можно ходить) через | 6 часов** |

| Укладка напольных покрытий (в зависимости от типа покрытия) | от 3 суток2 |

| Время полного набора прочности | 28 суток |

| Проведение работ при температуре основания | от +5 °С до +25 °С |

Характеристики эксплуатации

| Марочная прочность | М 200 |

| Прочность на сжатие (через 28 суток) | 20 МПа |

| Прочность на изгиб (через 28 суток) | 4 МПа |

| Прочность сцепления с основанием (через 28 суток) | 1 МПа |

2 При нормальных условиях твердения (температура окружающей среды 20°С, влажность 60%)

Назначение

Самонивелирующийся наливной пол применяется для заключительного выравнивания монолитных и бетонных оснований, устройства наливного пола. Используется в качестве основания под плитку, гомогенные напольные покрытия, паркет, ламинат, линолеум.

Используется в качестве основания под плитку, гомогенные напольные покрытия, паркет, ламинат, линолеум.

Подходит для обустройства «Тёплого пола» и в качестве заключительного покрытия. Для работ внутри помещений с нормальной и повышенной влажностью. Для ручного и машинного нанесения.

Состав

Цементное вяжущее, фракционированный песок, минеральные наполнители, модифицирующие полимерные добавки.

Требования к основанию

1. Подготовку основания и последующие работы выполнять в соответствии с действующими техническими нормативными правовыми актами в строительстве.

2. Основание должно соответствовать требованиям СП 29.13330.2011 и ТКП 45-1.03-311-2018, при проведении работ в системе «Теплый пол» рекомендуется отключить нагрев не менее чем за 2 суток до начала работ.

3. Основание должно иметь марочную прочность, не менее 15 МПа (М150).

Подготовка к проведению работ

1. Перед началом работ убедитесь, что оконные и дверные проёмы закрыты, в помещении нет сквозняков, температура воздуха в пределах от +5 до +25 0С и такой температурный режим сохранялся в помещении в течение не менее 5 дней перед началом работ и трех дней после нанесения.

2. Поверхность основания должна быть очищена от грязи и пыли, лакокрасочных покрытий и клея, отслаивающихся старых покрытий и масляных пятен – всего, что может ухудшить адгезию материала к основанию.

3. Слабые участки основания, выступы и неровности необходимо удалить методом шлифования или фрезерования.

4. Все трещины, глубокие выбоины в основании, стыки плит необходимо за сутки до начала проведения работ по выравниванию пола расшить, очистить от пыли, обработать грунтовкой Bergauf TIEFGRUNT и заполнить густоразведенной смесью Bergauf Boden Zement Final или другим подходящим раствором, например, Bergauf Easy Master.

5. Подготовленное основание должно быть обработано грунтовкой Bergauf TIEFGRUNT

6. Сухие и сильно впитывающие основания необходимо прогрунтовать 2 раза. Перед повторным нанесением первый слой грунтовки необходимо высушить в течение 1 часа. Работы по устройству пола следует проводить не ранее 4 часов с момента нанесения грунтовки.

В случае если поверхность основания не будет прогрунтована, возможно возникновение трещин в период твердения пола и снижение прочности затвердевшего раствора.

Приготовление раствора

Для приготовления раствора используйте чистые емкости и инструменты

1. Затворить смесь водой (от +5 до +25 °С) в пропорции:

Сухую смесь постепенно добавляют в воду.

- на 1 кг смеси – 0,27 – 0,29 л воды;

- на 25 кг смеси – 6,75 – 7,25 л воды.

2. Перемешать до получения однородной массы3.

3. Подождать 3-5 минут, пока закончатся все химические реакции.

4. Повторно перемешать

3 Перемешивание рекомендуется проводить с использованием специального миксера для сухих смесей или обычной дрели с насадкой, количество оборотов не более 500 в минуту. При большом количестве оборотов в смесь будет вовлекаться большое количество воздуха, что может отрицательно сказаться на качестве поверхности – возможно образование бугров и кратеров.

Внимание! Свойства продукта гарантированы только при строгом соблюдении пропорций затворения водой и порядка приготовления раствора.

Использовать подготовленный раствор необходимо в течение 30 минут с момента замешивания.

Порядок работы при ручном и машинном нанесении

1. Засыпать сухую смесь в приемный бункер.

2. Установить начальный расход воды4.

3. Довести консистенцию раствора до необходимой, путем регулирования уровня расхода воды.

4 Количество воды для сухой смеси определяется типом машины для нанесения и консистенцией, необходимой для работы. Расход воды выставляется таким образом, чтобы получить консистенцию штукатурной смеси, аналогичную получаемой при затворении смеси вручную, указанным на упаковке количеством воды.

При машинном нанесении необходимо учитывать, что готовый раствор не должен находиться в смесителе и шлангах в неподвижном состоянии более 30 минут.

4. Перед заливкой пола необходимо выставить отметки на стенах с помощью лазерного уровня и отбивочного (малярного) шнура, а также в центре комнаты установить специальные (штыревые) маяки.

5. По периметру комнаты необходимо наклеить демпферную ленту (высота ленты должна быть больше толщины нанесения Bergauf Boden Zement Final на 1 см, при заливке пола толщиной до 5 мм допускается не использовать демпферную ленту).

6. Нанесение раствора необходимо производить от дальнего угла (по отношению к дверному проёму), постепенно двигаясь к выходу. Первая порция раствора выливается непосредственно в угол, последующие порции необходимо выливать с частичным наплывом (минимум 2 см) друг на друга. Каждую порцию раствора следует прокатывать игольчатым валиком.

7. При ручном способе нанесения время между порциями раствора, которые выливаются на основание, должно быть не более 20 мин.

8. Длина иголок валика должна превышать толщину заливки не менее, чем на 5 мм. Прокатывание игольчатым валиком должно быть завершено не позднее, чем через 15 минут после выливания раствора.

9. Деформационные швы организуются через 24 часа после нанесения пола. Швы должны быть перпендикулярны друг другу, площадь между ними, по возможности, должна максимально совпадать с формой квадрата. Расстояние между параллельными швами должно быть 3-6 м, ширина шва 3-5 мм, глубина – треть толщины стяжки. Швы должны совпадать с осями колон и швами плит перекрытия.

Расстояние между параллельными швами должно быть 3-6 м, ширина шва 3-5 мм, глубина – треть толщины стяжки. Швы должны совпадать с осями колон и швами плит перекрытия.

10. Перед проведением дальнейших работ (укладка напольного покрытия) швы заполняются раствором Bergauf Boden Zement Final или другим подходящим продуктом.

Внимание! При устройстве пола в помещениях со сложной геометрической формой требуется прорезка деформационных швов после твердения смеси. Деформационные швы необходимо организовывать в дверных проёмах, сужениях в помещениях с неправильной геометрической формой и с диагональю более 10 метров. Также при устройстве пола следует повторить имеющиеся в основании деформационные швы.

Уход за поверхностью

В период твердения (первые 7 суток после заливки) избегать сквозняков в помещении и попадания на поверхность прямых солнечных лучей, чтобы не вызвать преждевременного пересыхания пола и появления трещин.

Проход по выровненной поверхности возможен через 6 часов**

Включение «Тёплого пола» возможно не ранее, чем через 14 суток.

Поверхность пригодна для:

- укладки плитки всех типов и размеров – через 3 суток**;

- заливки финишными цементными и гипсовыми смесями — через 14 суток;

- укладки ковролина, линолеума и др. рулонных покрытий, ПВХ плиток — через 7 суток (остаточная влажность Bergauf Boden Zement Final должна быть не более 2%).

- укладки паркета, ламината, паркетной доски и др. — через 7-14 суток, в зависимости от условий высыхания (остаточная влажность Bergauf Boden Zement Final должна быть не более 1,5%).

С более подробной информацией по заливке пола Вы можете ознакомиться в видеоинструкции на сайте www.bergauf.ru

Поверхность пола не рекомендуется оставлять без напольного покрытия.

Техника безопасности

Работы следует выполнять в средствах индивидуальной защиты рук и глаз. Не допускайте попадания материала в глаза и дыхательные пути.

Хранение

Гарантийный срок хранения в сухом помещении и закрытой заводской упаковке составляет 12 месяцев от даты изготовления. Изготовитель не несет ответственности при несоблюдении технологии работ с материалом, за его применение в целях и условиях, не предусмотренных данной инструкцией, а также в случае ввода посторонних компонентов и веществ в состав продукта.

Изготовитель не несет ответственности при несоблюдении технологии работ с материалом, за его применение в целях и условиях, не предусмотренных данной инструкцией, а также в случае ввода посторонних компонентов и веществ в состав продукта.

По истечении гарантийного срока хранения растворная смесь должна быть проверена на соответствие требованиям стандарта СТБ 1307-2012 и ГОСТ 31358

РСС, для самонивелирующих стяжек на сложном вяжущем, марки по прочности М100, марки по адгезии А0,5, группы по сохраняемости Сt-1 Bergauf BODEN ZEMENT FINAL тонкий самонивелирующийся пол на цементной основе СТБ 1307-2012

Boden Zement Final 25 кг — наливной пол BERGAUF

СертификатыБрошюры

BodenZementFinal

тонкий самонивелирующийся пол на цементной основе

Основные свойства

• идеально гладкая поверхность

• слой от 0,5 до 10 мм за одно нанесение

• МОЖНО ХОДИТЬ ЧЕРЕЗ 6 ЧАСОВ

• отличная растекаемость

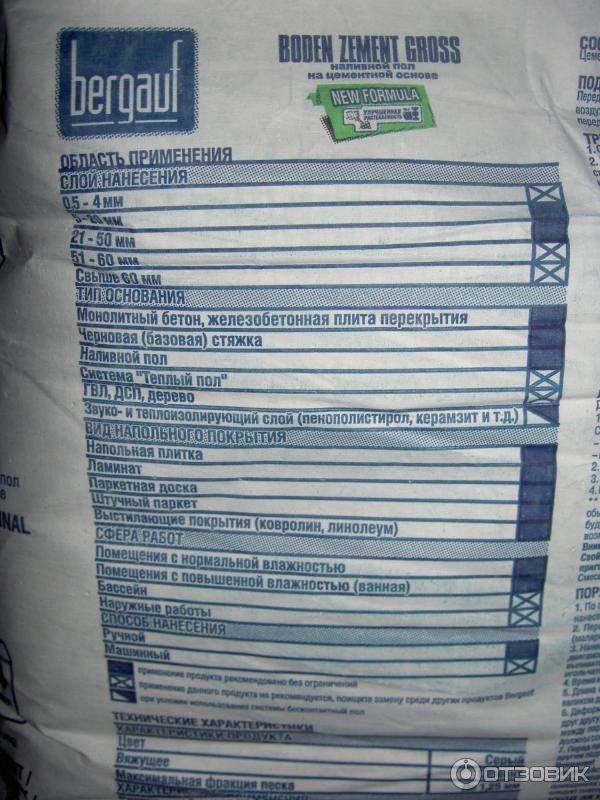

Область применения

Слой нанесения:

• 0,5 –5 мм

• 6 – 10 мм

Тип основания:

• Монолитный бетон, железобетонная плита перекрытия;

• Черновая (базовая) стяжка;

• Наливной пол;

• Система “Теплый пол”.

Вид напольного покрытия:

• Напольная плитка;

• Ламинат;

• Паркетная доска;

• Штучный паркет;

• Выстилающие покрытия (ковролин, линолеум).

Сфера работ:

• Помещения с нормальной влажностью

• Помещения с повышенной влажностью (ванная)

Способ нанесения – ручной и машинный.

* При условии предварительной заделки трещин и других крупных дефектов основания

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Характеристики продукта | |

|---|---|

| Цвет | Серый |

| Вяжущее | Цемент |

| Максимальная фракция песка | До 0,63 мм |

| Характеристики применения | |

| Расход сухой смеси на 1 м2 при слое 10 мм | 16-18 кг |

| Минимальная толщина слоя | 0,5 мм |

| Максимальная толщина слоя | 10 мм |

| Жизнеспособность готового раствора в открытой таре | 30 минут |

| Частичная нагрузка (можно ходить) через | 6 часов** |

| Укладка напольных покрытий (в зависимости от типа покрытия) | от 5 суток** |

| Время полного набора прочности | 28 суток |

| Проведение работ при температуре основания | от +5до +250С |

| Характеристики эксплуатации | |

| Марочная прочность | М 200 |

| Прочность на сжатие (через 28 суток) | 20 МПа |

| Прочность на изгиб (через 28 суток) | 3 МПа |

| Прочность сцепления с основанием (через 28 суток) | 1 МПа |

**- при нормальных условиях твердения (температура окружающей среды 20оС, влажность 60%)

Состав

Цементное вяжущее, фракционированный песок, минеральные наполнители, модифицирующие полимерные добавки.

Приготовление раствора

Для приготовления раствора используйте чистые емкости и инструменты Затворить смесь водой (от +5 до +25 0С) в пропорции:

Сухую смесь постепенно добавляют в воду.

- на 1 кг смеси – 0,27 – 0,29 л воды;

- на 25 кг смеси – 6,75 – 7,25 л воды.

Перемешать до получения однородной массы***.

Подождать 3-5 минут, пока закончатся все химические реакции. Повторно перемешать

***Перемешивание рекомендуется проводить с использованием специального миксера для сухих смесей или обычной дрели с насадкой, количество оборотов не более 500 в минуту. При большом количестве оборотов в смесь будет вовлекаться большое количество воздуха, что может отрицательно сказаться на качестве поверхности – возможно образование бугров и кратеров.

Внимание! Свойства продукта гарантированы только при строгом соблюдении пропорций затворения водой и порядка приготовления раствора.

Использовать подготовленный раствор необходимо в течение 30 мин.

Техника безопасности

Не допускайте попадания материала в глаза и дыхательные пути.

Хранение

Гарантийный срок хранения в сухом помещении и закрытой заводской упаковке составляет 12 месяцев от даты изготовления.

Время схватывания цементного бетона — этапы и процессы

🕑 Время чтения: 1 минута

Действие по переходу смешанного цемента из жидкого состояния в твердое состояние называется схватыванием цемента, а время, необходимое для его схватывания, называется временем схватывания цемента. Время схватывания цемента такое же, как время схватывания бетона.

Обсуждаются этапы схватывания цемента, время схватывания цемента и факторы, влияющие на начальное и конечное время схватывания различных цементов, а также различные вовлеченные процессы.

Когда вода смешивается с цементом с образованием пасты, начинается реакция. В чистом виде тонкоизмельченный цемент чрезвычайно чувствителен к воде. Из трех основных соединений, т.е. C3A, C3S и C2S быстро реагируют с водой с образованием желеобразного соединения, которое начинает затвердевать и происходит схватывание цемента.

Из трех основных соединений, т.е. C3A, C3S и C2S быстро реагируют с водой с образованием желеобразного соединения, которое начинает затвердевать и происходит схватывание цемента.

Содержание:

- Стадии настройки цемента

- 1. Стадия гидролиза и гидратации

- 2. Стадия коллоизации

- 3. Стадия кристаллизации

- Время установки цемента

- 1. Время начальной настройки

- 2

- . Окончательное время схватывания

- Факторы, влияющие на время схватывания цемента

- Начальное и конечное время схватывания различных типов цемента.

Процесс схватывания цемента начинается при его смешивании с водой. Химическое явление, которое имеет место, делится на 3 стадии,

1. Стадия гидролиза и гидратации Процесс схватывания начинается после добавления воды. В этом процессе четыре соединения цемента (C

В этом процессе четыре соединения цемента (C

Продукты, образовавшиеся на вышеуказанной стадии, выделяются в виде геля, который постепенно загустевает и действует как клей вокруг агрегатов. Тем самым инициируя схватывание цемента. На этом этапе раствор (цементно-водно-песчаная паста) становится полностью насыщенным и больше не может впитывать воду.

3. Стадия кристаллизации Как видно из названия стадии, большинство компонентов гелеобразного или коллоидного состояния переходят в кристаллическое состояние. Соединения, которые являются наименее стабильными, такие как гидроалюминат трикальция и гидроксид кальция, должны переходить в стабильную кристаллическую фазу. Почти одновременно затвердевает и гель гидросиликата кальция.

Время начального схватывания определяется как период, прошедший между временем, когда вода добавляется в цемент, и временем, в течение которого игла с квадратным сечением 1 мм не может проткнуть испытательный образец на глубину около 5 мм от дна формы. . Минимальное время начального схватывания, установленное ISI для обычного и быстротвердеющего портландцемента, составляет 30 минут, а для низкотемпературного цемента – 60 минут.

2. Время окончательного схватывания Время окончательного схватывания определяется как период, прошедший между временем, когда вода добавляется в цемент, и временем, когда игла квадратного сечения 1 мм с насадкой диаметром 5 мм производит отпечаток на испытательном образце.

Рис. 1: Прибор Вика для определения времени схватывания цемента

Факторы, влияющие на время схватывания цементаМногие факторы влияют на время схватывания цемента после смешивания с водой.

- Состав цемента.

- Количество гипса в цементе

- Тонкость цемента

- Отверждение

- Водоцементное отношение

- Тип используемой добавки

- Склад цемента

Таблица 1: Начальное и конечное время схватывания различных типов цемента.

| Тип/наименование цемента | Начальное время схватывания в мин | Время окончательного схватывания в мин. |

| OPC(33) | 30 | 600 |

| OPC(43) | 30 | 600 |

| ОРС(53) | 30 | 600 |

| Сульфатостойкий цемент | 30 | 600 |

| Портланд-пуццолановый цемент | 30 | 600 |

| Быстротвердеющий цемент | 30 | 600 |

| Шлакопортландцемент | 30 | 600 |

| Высокоглиноземистый | 30 | 600 |

| Суперсульфатированный | 30 | 600 |

| Низкотемпературный | 60 | 600 |

| Кладочный цемент | 90 | 1440 |

Что такое схватывание бетона? — Maturix

Схватывание определяется ASTM C125 как «процесс химических реакций, происходящих после добавления воды для затворения, который приводит к постепенному увеличению жесткости вяжущей смеси». Другими словами, это процесс, через который проходит бетонная смесь от жидкой смеси до приобретения определенной жесткости.

Другими словами, это процесс, через который проходит бетонная смесь от жидкой смеси до приобретения определенной жесткости.

В процессе схватывания бетона есть два важных момента:

- Время начального схватывания – это время, когда бетонная смесь начинает терять свою пластичность. Это означает, что жидкая смесь начнет затвердевать, и с ней будет сложнее обращаться.

- Время окончательного схватывания – это время затвердевания бетонной смеси. В этот момент бетонная смесь способна удерживать форму, и попытки изменить ее помешают набору прочности.

Содержание

Почему важно знать время схватывания

Время схватывания может показаться неважным, но оно может быть очень полезным для многих целей. Начальное время схватывания говорит вам, сколько времени у вас есть с момента, когда вы смешиваете воду с цементом, до того, как он начнет затвердевать. Знание этого поможет вам спланировать, когда смешивать бетон и сколько времени у вас есть на транспортировку и укладку бетона. Время окончательного схватывания указывает, когда бетон затвердел и начал набирать прочность. По истечении времени окончательного схватывания не рекомендуется проводить укрепляющие работы, так как они будут мешать набору прочности бетона.

Знание этого поможет вам спланировать, когда смешивать бетон и сколько времени у вас есть на транспортировку и укладку бетона. Время окончательного схватывания указывает, когда бетон затвердел и начал набирать прочность. По истечении времени окончательного схватывания не рекомендуется проводить укрепляющие работы, так как они будут мешать набору прочности бетона.

В идеале время начального схватывания должно быть достаточным для транспортировки бетона и его заливки, пока он еще жидкий. Тем не менее, вы не хотите, чтобы начальное время схватывания было слишком долгим, так как бетонщики и остальная часть бригады должны будут ждать (иногда до 5 часов), пока бетон не будет готов к закреплению.

То же самое относится к окончательному времени схватывания, когда вы хотите, чтобы оно было достаточно длительным, чтобы можно было закончить бетон, но не настолько длительным, чтобы бетон затвердевал вечно, так как это продлевает график проекта.

Когда происходит схватывание бетона?

В процессе гидратации цемента бетонная смесь переходит из жидкого состояния в твердое. Это изменение не происходит внезапно; вместо этого он происходит в разных фазах:

Это изменение не происходит внезапно; вместо этого он происходит в разных фазах:

Начальное время схватывания бетона, указанное на графике выше, происходит, когда реакция начинает набирать скорость и тепловыделение увеличивается в конце периода покоя.

На третьем этапе бетон начинает быстро набирать жесткость и выделять тепло за счет химических реакций. Через несколько часов после начала этапа 3 бетон затвердевает, отмечая время окончательного схватывания.

Узнайте больше о фазах гидратации цемента здесь.

Факторы, влияющие на время схватывания бетона

На время схватывания могут влиять различные факторы. Это может быть, например, водоцементное отношение, температурный режим, добавки.

Водоцементное отношение

Отношение вода/цемент оказывает большое влияние на время схватывания бетона, его общие характеристики и качество.

Бетонные смеси с более низким водоцементным отношением обычно имеют более короткое время схватывания. Однако с ними может быть труднее работать, поскольку они начинают затвердевать раньше; таким образом, необходимо выполнять все отделочные операции быстрее. С другой стороны, бетонные смеси с более высоким водоцементным отношением имеют более медленное время схватывания. Это может быть преимуществом, так как у вас есть больше времени, прежде чем бетон начнет твердеть. Однако слишком много воды влияет на окончательную прочность бетона и может вызвать задержки, поскольку бетону потребуется больше времени, прежде чем бетонщики смогут начать работу над ним.

Однако с ними может быть труднее работать, поскольку они начинают затвердевать раньше; таким образом, необходимо выполнять все отделочные операции быстрее. С другой стороны, бетонные смеси с более высоким водоцементным отношением имеют более медленное время схватывания. Это может быть преимуществом, так как у вас есть больше времени, прежде чем бетон начнет твердеть. Однако слишком много воды влияет на окончательную прочность бетона и может вызвать задержки, поскольку бетону потребуется больше времени, прежде чем бетонщики смогут начать работу над ним.

Добавки

Добавки – это вещества, добавляемые в бетонную смесь для изменения одного или нескольких свойств бетона. Для изменения времени схватывания можно использовать два основных типа добавок: ускорители и замедлители – ускорители для увеличения скорости гидратации цемента, что сократит время схватывания, и замедлители для увеличения времени схватывания бетона, что дает больше времени для бетонных работ. .

Температура

Температура может влиять на время схватывания бетона, поскольку она влияет на скорость протекания фаз гидратации цемента. При высокой температуре реакции гидратации цемента протекают быстрее, и время схватывания наступает раньше. Если температура низкая, процесс гидратации цемента замедлится, и время схватывания произойдет позже.

При высокой температуре реакции гидратации цемента протекают быстрее, и время схватывания наступает раньше. Если температура низкая, процесс гидратации цемента замедлится, и время схватывания произойдет позже.

Как определить время схватывания бетона

Важно понимать, что существует два типа испытаний, связанных со временем схватывания; время схватывания цемента и время схватывания бетона.

Испытания времени схватывания цемента важны для производителей цемента, но их трудно использовать в строительных проектах. Это связано с тем, что для испытаний на время схватывания цемента используют только чистый цемент и воду, пренебрегая влиянием заполнителей и добавок. Поэтому наиболее актуальным тестом является время схватывания бетона. Стандартная процедура для этого:

Стандартная процедура для этого:

ASTM C403 : Стандартный метод испытаний на время схватывания бетонных смесей по сопротивлению проникновению . Необходимые материалы, оборудование и этапы испытаний вы можете увидеть в этом видео.

Используйте Maturix для контроля температуры и прочности бетона

Реальность такова, что тест на схватывание бетона широко не используется. Это связано с тем, что даже если информация, которую он предоставляет, интересна, обычно для этого не хватает времени или персонала. Поэтому во многих случаях лучшим решением будет использование чего-то вроде Maturix. Эта система предлагает возможность:

- Следите за температурой и развитием прочности в режиме реального времени

- Доступ к данным удаленно с вашего телефона или ноутбука

- Создание автоматической документации

- Планируйте операции более эффективно

Посетите страницу решения по прочности и температуре, чтобы узнать больше.