Выбор режима сварки полуавтоматом: Режимы сварки в защитных газах

Режимы сварки в защитных газах

Сеть профессиональных контактов специалистов сварки

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

Таблица 1. Режимы сварки в в защитных газах (СO2,СO2+O2 и Ar+25%СO2 ) стыковых соединений низкоуглеродистых и низколегированных сталей в нижнем положении проволокой Св-08Г2СА (ток обратной полярности)

| Толщина металла, мм | Зазор, мм | Число проходов | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,5-1 | 0-1 | 1 | 0,5-0,9 | 30-80 | 16-18 | 25-50 | 8-10 | 6-7 |

| 1,5-2 | 0-1 | 1 | 1,0-1,2 | 80-150 | 18-23 | 25-45 | 10-13 | 7-9 |

| 3 | 0-1,5 | 1 | 1,2-1,4 | 150-200 | 23-25 | 25-40 | 12-15 | 8-11 |

| 3-4 | 0-1,5 | 2 | 1,2-1,6 | 180-250 | 25-32 | 25-75 | 12-30 | 8-15 |

| 6 | 0,5-2 | 2 | 1,2-2,0 | 200-420 | 25-36 | 25-60 | 12-30 | 10-16 |

| 9-10 | 0,5-2 | 2 | 1,2-2,5 | 300-450 | 28-38 | 20-50 | 12-35 | 12-16 |

| 12-20 | 1-3 | 2 | 1,2-2,5 | 380-550 | 33-42 | 15-30 | 12-25 | 12-16 |

Таблица 2. Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

| Диаметр детали, мм | Толщина стенки, мм | Зазор, мм | Смещение кромок, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 50* | 1-1,5 | 0-1 | 0-1 | 0,8-1,2 | 100-150 | 18-19 | 80-90 | 10-12 | 7-8 |

| 100-150** | 2-2,5 | 0-1.5 | 0-1 | 0,8-1,2 | 130-180 | 18-19 | 70-80 | 10-13 | 7-8 |

| 200-500** | 8-15 | 0-1 | 0-1 | 1-1,2 | 150-190 | 19-21 | 20-30 | 10-15 | 7-8 |

| 200-400** | 30-60 | 0-1 | 0-1 | 2-3 | 350-450 | 32-36 | 25-35 | 25-60 | 15-18 |

* Смещение электрода согласно Рис .

** Сварка корневого шва при V- или U-образной разделке

Рис. 1. Схемы расположения электрода при сварке в СO2 поворотных кольцевых швов тонкой стали 1 на весу.

Таблица 3. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) нахлесточных соединений проволокой Св-08Г2С (ток обратной полярности)

| Толщина металла, мм | Поло- жение сварки |

Защитный газ | Зазор, мм | Диаметр проволоки, мм | Сила сваро- чного тока, А |

Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет элект рода, мм |

Расход газа, л/мин | Примечание |

| 0,8+0,8 | В | СO2 |

0-0,5 | 0,8-1 | 100-120 | 17,5-19 | 40-80 | 8 | 6-7 | На медной прокладке |

| 1+1 | Н | 0,8-1,2 | 110-135 | 18-20 | 30-50 | 8-12 | 7-8 | |||

| 1+1 | В | 0,8-1,2 | 120-150 | 18-20 | 40-80 | 8-12 | 7-8 | На весу или на медной прокладке | ||

| 1,2+1,2 | Н | СO2 ,Ar+ 25%СO2 | 0-0,5 | 0,8-1,2 | 120-145 | 18-20 | 30-50 | 8-12 | 6-8 | На медной прокладке |

| В | 130-160 | 40-80 | 7-8 | На весу или на медной прокладке | ||||||

| 2+2 | Н и В | 0-0,5 | 1-1,4 | 160-220 | 19-22 | 30-70 | 10-14 | 8-9 | На весу | |

| 5+5 | Н | 0-1 | 1,2-2 | 200-500 | 21-35 | 30-45 | 10-20 | 9-15 | ||

| 1,5+5 | Н и В | 0-1 | 1-1,4 | 130-180 | 19-22 | 30-65 | 8-14 | 7-9 |

* Н — нижнее, В — вертикальное положение сварки.

Таблица 4. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) углеродистых сталей в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз, обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Номер прохода | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-1 | 1 | 0,8-1,2 | 90-130 | 17-18 | 40-60 | 8-11 | 6-7 | |

| 1,2-2 | 0-1 | 0,8-1,2 | 140-200 | 18-22 | 40-55 | 8-12 | 6-7 | ||

| 2,2-4 | 0-1,5 | 1,2-1,5 | 180-260 | 21-24 | 35-55 | 9-12 | 7-8 | ||

| 3-6 | 1±1 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 8-9 | |

| 2 | 1,2-1,4 | 200-260 | 23-25 | 20-40 | 9-12 | 8-9 | |||

| 8-10 | 2±1/2 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 9-10 | |

| 2-3 | 1,2-1,4 | 200-260 | 23-35 | 20-35 | 9-12 | 9-10 | |||

| 0,8-1 | 0-0,05 | 1 | 0,8-1 | 90-130 | 17-18 | 40-55 | 8-11 | 5-7 | |

| 1,5-3 | 0,8-1,2 | 140-200 | 18-22 | 40-50 | 8-12 | 6-7 | |||

| 3,2-5,5 | 0-1 | 1-2 | 1,2-1,4 | 160-240 | 20-23 | 35-55 | 9-12 | 7-8 | |

| 6-12 | 0-1,5 | 1-2 | 1,2-1,4 | 200-260 | 22-26 | 25-35 | 10-12 | 8-10 |

Таблица 5.

Режимы сварки в защитных газах ( СO

2)горизонтальных швов проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-0,5 | 0,8-1 | 70-130 | 17-18,5 | 25-30 | 8-10 | 6-7 | |

| 1,5 | 1-1,5 | 0,8-1,2 | 100-150 | 17,5-19,5 | 19-24 | 8-12 | 6-8 | |

| 3 | 1,5-2 | 1-1,4 | 140-190 | 20-23 | 16-18 | 10-12 | 7-9 | |

| 5-6 | 0-1 | 1-1,4 | 150-250 | 20-23 | 10-14 | 12-14 | 8-10 |

Таблица 6.

Режимы сварки в защитных газах ( СO

2)швов в потолочном положении проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Катет шва | Соединение | Зазор, мм | Диаметр проволоки, мм | Число проходов | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Расход газа, л/мин |

| 1,5-2 | 1,5-2 | 0-1 | 0,8-1,2 | 1 | 150-190 | 18,5-20 | 23-35 | 7 | |

| 3-5 | 3-5 | 0-1,5 | 1-1,2 | 1 | 160-260 | 18-22,5 | 20-30 | 8 | |

| 7-8 | 6-8 | 2 | 160-270 | 19,5-22,5 | 17-25 | 8-9 |

Таблица 7.

Режимы сварки (ориентировочные) углеродистых сталей в углекислом газе

электрозаклепками и точками.

| Толщина листов, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Длительность сварки, с |

Вылет электрода, мм |

Расход газа, л/мин | Наличие отверстия в верхнем листе | |

| верхнего |

нижнего |

|||||||

| 0,5 | 0,5-2,0 | 0,8 | 100-140 | 18-21 | 0,6-1,1 | 6-10 | 5-6 | нет |

| 0,8 | 0,8-3,0 | 0,8 | 120-160 | 19-22 | 0,5-1,2 | 8-10 | 5-6 | нет |

| 1,0 | 1,0-4,0 | 0,8-1,0 | 150-190 | 20-23 | 1,0-1,8 | 8-12 | 5-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 200-210 | 21-24 | 1,4-1,8 | 10-12 | 6-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 190-210 | 21-23 | 1,3-1,6 | 10-12 | 6-7 | есть |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 220-300 | 22-27 | 2,0-3,0 | 10-14 | 6-8 | нет |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 210-250 | 22-25 | 1,6-2,0 | 10-14 | 6-7 | есть |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 320-380 | 30-35 | 2,0-3,0 | 12-14 | 7-8 | нет |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 300-350 | 28-32 | 1,9-2,5 | 12-14 | 7-8 | есть |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 380-420 | 33-37 | 3,0-3,5 | 13-15 | 8-9 | нет |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 350-380 | 32-35 | 2,2-3,0 | 13-15 | 8-9 | есть |

| 5,0 | 5,0-7,0 | 1,4-2,0 | 400-450 | 34-40 | 3,5-4,0 | 14-16 | 9-10 | нет |

| 6,0 | 6,0-8,0 | 1,6-2,4 | 420-550 | 38-44 | 3,0-4,0 | 14-18 | 9-10 | нет |

| 8,0 | 8,0-10,0 | 2,0-2,4 | 550-600 | 43-48 | 3,0-4,0 | 16-18 | 11-12 | нет |

Примечание к Табл. 7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

Другие материалы относящиеся к темам «

Режимы сварки в защитных газах

«:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Режимы сварки полуавтоматом в среде защитных газов

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве.

При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне).

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки. - Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали.

При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения. - Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

[adsp-pro‑3]

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки.

В них скорость увеличивается автоматически при увеличении напряжения.

В них скорость увеличивается автоматически при увеличении напряжения. - Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Параметры режимов сварки

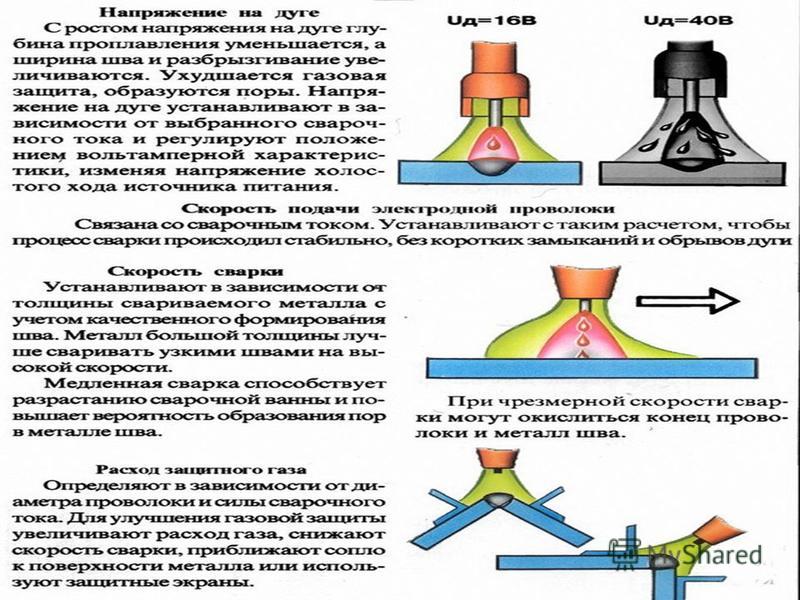

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

- Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям

По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Рекомендуем! Как сделать правильный выбор режима сварки. Источники сварочного тока

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

[adsp-pro‑2]

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Виды полуавтоматов

Проводится их классификация по разным характеристикам: по тому, какой характер перемещения, какой род защиты сварного шва, какой тип проволоки.

Схема устройства передней панели инвертора.

- По признаку характера перемещения выделяют полуавтомат стационарного класса (его используют в крупносерийном или серийном производстве), а также переносное и передвижное оборудование.

- По тому, какой стоит род защиты сварного шва, классифицируют три типа инструментов. Шов может быть защищен защитными газами, порошковой проволокой или находиться под слоем флюса.

- Сварочный полуавтомат может иметь различные типы проволоки. Он считается универсальным, если есть соединение двумя проволоками — алюминиевой и стальной. Два других подвида инструментов используют либо сплошную стальную проволоку, либо сплошную алюминиевую.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Что такое полуавтоматическая сварка?

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой, в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные. Аппаратура жестко закреплена на подставке или специальной консоли.

- Переносные. Устройство выполнено в виде переносимой тумбы.

- Передвижные. Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Выводы

Теперь вы точно знаете, в какой точке нижней и верхней аппарат перестанет работать. Можете нарисовать график и повесить на стену как напоминалку. Настройки аппарата проводите в этих пределах. Также не пропустите, в статье — как работает полуавтоматический сварочный аппарат — вы узнаете их основные виды и подробный обзор устройства.

Благодаря таким знаниям, вы сможете настроить сварочный агрегат под любой вид работ с металлическими деталями различной толщины, подобрать режимы для определенного размера проволоки или смеси инертного газа. Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

Режимы сварки в углекислом газе

Параметрами режима сварки в углекислом газе являются диаметр используемой проволоки, величина сварочного тока, скорость подачи электродной проволоки, напряжение дуги, скорость сварки, расход углекислого газа, вылет электрода.

В настоящее время сварка в углекислом газе выполняется постоянным током обратной полярности (плюс на электроде). Переменный и постоянный ток прямой полярности пока еще не применяется из-за недостаточной устойчивости процесса и неудовлетворительного формирования и качества сварного шва.

Режим сварки в углекислом газе выбирают в зависимости от толщины и марки свариваемой стали, типа соединения и формы разделки кромок, положения шва в пространстве, а также с учетом обеспечения стабильного горения дуги, которое ухудшается с понижением сварочного тока.

Следует также помнить, что с увеличением напряжения дуги при неизменном токе возрастает ширина шва и несколько уменьшается величина его усиления, повышается разбрызгивание жидкого металла. Чрезмерное увеличение напряжения дуги может привести к образованию пор в шве.

При увеличении сварочного тока и уменьшении напряжения дуги резко увеличивается глубина провара, уменьшается ширина и увеличивается высота усиления шва. Если сварочный ток и напряжение дуги чрезмерно увеличены, то шов получается очень выпуклым.

При сварке на одном и том же токе более тонкой проволокой повышается устойчивость горения дуги, уменьшается разбрызгивание жидкого металла, увеличивается глубина проплавления основного металла, повышается производительность сварки.

Чтобы получить качественные плотные швы, необходимо не только использовать проволоку соответствующей марки с чистой поверхностью, но и обеспечить хорошую защиту сварочной ванны от соприкосновения с воздухом.

Для этого расход углекислого газа должен составлять 5—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.

В табл. 68 приведены рекомендуемые в зависимости от толщины свариваемого металла диаметры электродной проволоки, а в табл. 69 — пределы сварочного тока, напряжения дуги, величины вылета электрода и расход углекислого газа в зависимости от диаметра электродной проволоки.

При сварке соединений с зазором без подкладок сварочный ток устанавливают по нижнему пределу, а при сварке соединений без зазора либо с зазором, но на подкладке — по верхнему пределу. При полуавтоматической сварке величина сварочного тока может быть несколько большей, чем при автоматической.

Таблица 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

Тавровые, угловые и нахлесточные соединения | ||||||||||

Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5.0 | 6,0 | 8,0 | 10,0 и более |

Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 0,8-1,0 | 1,0-1,2 | 1,2-1,6 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0-2,5 |

Продолжение таблицы 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

Стыковые соединения | без скоса кромок | со скосом кромок | |||||||||||||

Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 8,0 | 10,0 | 12,0 | 14,0 | 16,0 и более |

Диаметр электродной проволоки, мм | 0,5 | 0,5-0,6 | 0,6—0,8 | 0,8—1,0 | 1,0-1,2 | 1,2 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0—2,5 | 1,6-2,0 | 1,6-2,0 | 2,0 | 2,0-2,5 | 2,0—3,0 |

Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 |

Сварочный ток, А . | 30—80 | 40—100 | 60—150 | 80—180 | 100—250 | 140—300 | 200—500 | 300—650 | 500—750 |

Напряжение дуги, В | 16—18 | 17—19 | 18—21 | 18—22 | 19—23 | 24-28 | 27—36 | 28—37 | 32—38 |

Вылет электрода | 6—8 | 6—10 | 6—12 | 7—13 | 8—15 | 12—20 | 15-25 | 16—28 | 20—32 |

Расход углекислого газа, л/мин | 5—6 | 6—7 | 7—8 | 7—10 | 8—12 | 14—17 | 15—22 | 18—24 | 22—25 |

При сварке в горизонтальном, вертикальном и потолочном положениях сварочных ток должен быть на 10—20% меньше, чем при сварке в нижнем положении. Ток также уменьшают при сварке легированных и высоколегированных сталей.

Скорость сварки стыковых соединений принимают в зависимости от толщины свариваемого металла, а тавровых соединений — также и от катета шва.

Скорость полуавтоматической сварки обычно меньше, чем автоматической. При полуавтоматической сварке скорость перемещения электрода неравномерна, что приводит к неравномерной глубине провара по длине соединения, а при сварке тонкого металла — к прожогам.

Поэтому полуавтоматом тонкий металл рекомендуется сваривать на токе меньшей величины, чем автоматом. Если уменьшение тока ухудшает стабильность процесса сварки, следует применять более тонкую проволоку.

Стыковые соединения на металле толщиной до 2 мм лучше сваривать в вертикальном положении сверху вниз. Угловые вертикальные швы катетом до 5 мм также выполняют сверху вниз. Соединения на металле толщиной до 1 мм с отбортовкой кромок более рационально сваривать неплавящимся угольным электродом в углекислом газе.

6. Выбор режима сварки. Сборка и сварка фермы

Похожие главы из других работ:

Изготовление титанового короба методом сварки

3.1 Расчет и выбор режима сварки

К режимам сварочного процесса при автоматической аргонодуговой сварке неплавящимся электродом с присадочной проволокой относятся параметры: Сварочный ток, напряжение дуги, диаметр электрода, диаметр проволоки, скорость сварки, расход газа…

Обработка металлов сваркой

2.2 Выбор режима сварки

Выбор сварочного оборудования при ручной дуговой сварке сводится к выбору источника питания сварочной дуги. Источником питания сварочной дуги называют устройство, которое обеспечивает необходимый род и силу тока…

Описание технологического процесса дуговой сварки стыкового соединения из алюминия марки АД1, толщиной 6 мм, длиной 200 мм

4.2 Выбор режима полуавтоматической сварки в аргоне алюминия марки АД1 толщиной 6мм

Параметры режима сварки выбирают в зависимости от марки и толщины свариваемого металла, типа сварного соединения. Ориентировочные режимы ручной и механизированной сварки приведены в справочной литературе…

Паровая турбина

7. Расчет и выбор параметров режима сварки.

Режим сварки — совокупность основных характеристик сварочного процесса, обеспечивающего получение сварочных швов заданных размеров, форм и качества. При дуговой сварке такими характеристиками являются сварочный ток, напряжение на дуге…

Проектирование технологического процесса изготовления сварного узла

2.9 Расчет режима сварки

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др…

Разработка технологии изготовления колонны коробчатого сечения

2.1 Расчет режима сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки…

Разработка технологического процесса изготовления сварочного аппарата

2.3 Расчет режима сварки

Для сварки корпуса аппарата применяли двустороннюю автоматическую сварку под флюсом, так как применяются значительно большие токи, позволяющие получить большое проплавление основного металла. Рисунок 4 — Схема стыка без зазора…

Расчеты тепловых процессов при стыковой сварке

3. Подобрать параметры режима точечной сварки: выбрать геометрические параметры электродов, время сварки, расчитать силу сварочного тока и усилие сжатия электродов для точечноя сварки деталей из жаропрочного сплава ХН78Т толщиной 0,5+0,5 мм

Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток…

Сборка и сварка фермы

6. Выбор режима сварки

Качество сварки в значительной мере зависит от правильности выбора режимов работы сварочного полуавтомата, а также от правильности выбора сварочных материалов (сварочной проволоки)…

Стыковая сварка уголков

1.3 Параметры режима сварки. Циклограмма сварки

…

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

2.4 Выбор режима сварки

Для электросварки. Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств…

Технологический процесс изготовления корпуса аппарата

6.6 Выбор режима автоматической сварки под флюсом

В данном курсовом проекте применяется метод автоматической сварки под слоем флюса на флюсовой подушке, без раздела кромок, согласно ГОСТ 8713-79, свариваемая способность выбранной марки стали без ограничений…

Технология автоматической сварки стали 18Г2АФпс автоматической сваркой под слоем флюса

3.4 Выбор режима сварки

К режиму сварки при автоматической сварке под слоем флюса необходимо отнести: силу тока, скорость подачи проволоки, скорость сварки. 1) Значение силы тока вычисляется по формуле: Iсв =80…100)*h, (А) где h- глубина проплавления, мм Iсв = 80*20 = 1600…

Технология изготовления входной металлической двери

1. Общие сведения о применяемой стали. выбор источника питания дуги, электродов и режима сварки

…

Технология изготовления входной металлической двери

1.3 Выбор электродов и режима сварки

При дуговой сварке плавлением применяют плавящиеся электроды, выполненные из холоднотянутой калиброванной или горячекатаной проволоки диаметром 0,3-12 мм, или порошковой проволоки…

Как правильно выбрать режим ручной дуговой сварки (РДС)

Начиная работать с ручной дуговой сваркой, необходимо правильно выбрать режим сварки. На качество сварного шва влияет множество параметров, которые подбираются непосредственно до начала работы:

- сила тока;

- длина дуги;

- скорость сварки;

- полярность тока;

- расположение шва в пространстве;

- диаметр электрода.

Сила тока

Этот параметр смело можно назвать самым важным во время работы с ручной дуговой сваркой.

Сила тока влияет на качество шва и производительность сварочных работ. Какую величину силы тока выставить всегда указано в документации на сварочный аппарат. Если по какой-то причине документации нет, необходимое значение подбирается исходя из диаметра электрода. Эту информацию многие производители электродов размещают прямо на упаковке. Размер подбираемого электрода зависит от толщины свариваемой заготовки.

Обратите внимание, что чем толще электрод, тем меньше плотность тока, что негативно сказывается на сварочной дуге. Это в свою очередь снижает качество сварного шва из-за увеличения ширины шва и уменьшения глубины провара. Помимо этого, на величину силы тока влияет то, как расположен шов в пространстве.

Таблица 1. Соотношение сварочного тока и диаметра электрода

| Диаметр | Длина электрода | Сварочный ток, А | ||

| Нижнее | Вертикальное | Потолочное | ||

| 2 | 250, 300 | 60-90 | 50-70 | 50-70 |

| 2,5 | 250, 300, 350 | 60-110 | 60-90 | 60-90 |

| 3 | 300, 350 | 110-140 | 80-110 | 80-110 |

| 3,25 | 300, 350 | 100-140 | 80-110 | 80-110 |

| 4 | 450 | 160-220 | 140-180 | 140-180 |

| 5 | 450 | 180-260 | 160-200 | — |

Длина дуги (напряжение дуги)

Под ней понимают расстояние от поверхности свариваемой заготовки до конца электрода. В идеале это расстояние нужно поддерживать неизменным во время всего процесса сварки, но выполнить это сложно даже профессионалам своего дела. В итоге оптимальной длиной дуги считается величина на 1-2 мм больше диаметра электрода.

Таблица 2. Соотношение диаметра электрода и силы тока

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Длина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

Скорость сварки

На эту величину влияют толщина свариваемой заготовки и толщина сварного шва.

Скорость сварки должна быть такой, чтобы расплавленный металл образовал над свариваемыми кромками аккуратный валик с плавными спусками к поверхности самой заготовки и чтобы ширина шва была в 1,5-2 раза больше диаметра электрода.

Если вести электрод слишком медленно, то это приведет к непровару из-за скопления большого количества расплавленного металла перед сварочной дугой.

А если перемещать электрод слишком быстро, то это опять же приведет к непровару, но уже из-за недостаточного нагрева поверхностей свариваемого металла. Что впоследствии может привести даже к трещинам. Во время сварки необходимо контролировать равномерное заполнение сварочной ванны расплавленным металлом.

Полярность тока

Есть аппараты для ручной дуговой сварки, у которых на выходе — постоянный ток. Именно при постоянном токе появляются два варианта подключения свариваемой заготовки и электрода:

- прямая полярность-свариваемая заготовка подключается на плюс, а электрододержатель — на минус;

- обратная полярность-свариваемая заготовка — на минус, электрододержатель — на плюс.

Обратную полярность при подключении используют при сварке высоколегированных сталей и тонколистового металла, потому что на отрицательном полюсе выделяется меньше тепла, что позволит избежать их перегрева и, как следствие, прожига металла.

Прямую полярность хорошо использовать для сварки толстостенных деталей. Например, низколегированные стали (с содержанием углерода меньше 0,2%) можно сваривать на любой полярности.

Розжиг сварочной дуги

Разжечь дугу можно:

- чиркая электродом, как спичкой;

- постукивая электродом по заготовке.

Попробуйте оба метода и выбирайте для себя тот, которым у вас получается делать это быстрее всего.

Прямая и обратная полярность при сварке

В литературе по методам сварки и инструкциях к сварочным аппаратам нередко встречаются выражения «прямая и обратная полярность». От выбора полярности зависит процесс сварки, качество шва, расход электрода, глубина проплавления. Начинающим сварщикам важно знать, что означает прямая и обратная полярность, чтобы правильно подбирать режимы сварки в конкретных ситуациях.

В этой статье:

Дуговая сварка — режимы полярности

Для горения электрической дуги, которой осуществляется сварка, требуется источник тока и замыкание полюсов с небольшим воздушным зазором 3-5 мм. Источником тока может быть сварочный инвертор, преобразователь, выпрямитель, генератор. Понятие полярности возможно только у источников постоянного тока, поскольку у трансформаторов, вырабатывающих переменный ток, направление движения электронов меняется до 100 раз в секунду.

Соответственно, заряд тоже меняется с положительного на отрицательный многократно за секунды. При такой «скачке» с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

У сварочного аппарата постоянного тока есть два гнезда для подключения кабелей держателя и массы. В держатель вставляется электрод и сварщик манипулирует им, ведя шов. Кабель массы через зажим «крокодил» крепится к изделию.

Если держатель установить в разъем «-«, а кабель массы подключить к «+», получится прямая полярность. При подключении наоборот (держатель к «+», а массу к «-«) полярность будет обратная.

Отличия режимов сварки

Рассмотрим, чем отличается прямая и обратная полярность при сварке. По законам физики постоянный ток течет в одном направлении от минуса к плюсу (движение электронов с отрицательным зарядом). При этом тепло всегда концентрируется на плюсе. Соответственно, где «+», там температура будет выше.

При сварке на прямой полярности «+» на изделии. Это обеспечивает больший нагрев поверхности и, в то же время, не перегревает электрод. На его кончике пятно тепла будет анодным. Работа дугой с обратной полярностью означает «плюс» на кончике электрода и образование катодного теплового пятна. За счет этого расходник нагревается больше, а изделие меньше. Разница в температуре составляет около 1000º С.

Влияние полярности на сварку

Теперь обсудим, как полярность, а именно локализация нагрева, сказываются на процессе сварки.

Достоинства и недостатки прямой полярности

Концентрация теплового пучка на изделии дает следующие результаты:

Сварка TIG цветных металлов, например меди, ведется на прямой полярности. Лучше всего применять такой режим при работах с металлами сечением от 4 мм и выше. Но тонкие листовые заготовки на прямой полярности будут прожигаться. Еще стороны может сильно «повести» при сварке и потребуется рихтовка деталей. Не получится использовать электроды для переменного тока при сварке постоянным с «плюсом» на держателе. Разбрызгивание металла при таком режиме тоже повышается.

Достоинства и недостатки обратной полярности

Использование обратной полярности дает следующие особенности при сварке:

Обратную полярность лучше использовать при сварке тонких металлов, чтобы электрод не прилипал, но при этом не было прожогов. В случае ведения прерывистой дугой коротких швов тепловложение уменьшается еще больше.

Соединение толстых заготовок 6-10 мм происходит гораздо хуже, поскольку нет нужной глубины проплавления. При «минусе» на держателе легче добиться качественного шва на нержавейке, алюминии, высокоуглеродистой стали или чугуне. Если требуется наплавить присадочный металл под последующую проточку, то на обратной полярности отделение капли происходит гораздо быстрее.

Источник видео: Территория сварки R

Но кончик электрода от повышенного нагрева укорачивается тоже быстро, поэтому будет перерасход по материалам. Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает «скакать» и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Сварка полуавтоматом

При сварке полуавтоматом тоже меняют полярность в зависимости от толщины металла и видах свариваемых материалов. Чаще всего изначально установлено прямое подключение с «минусом» на горелке. Это необходимо для сварки омедненной или нержавеющей проволокой. Поскольку ее сечение маленькое (0.6-1.2 мм), тепло требуется концентрировать на изделии, иначе расходник будет быстро гореть, разбрызгивая металл во все стороны.

Если предстоит варить самозащитной порошковой проволокой без газа, то потребуется обратная полярность. В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

Для смены полярности полуавтомата есть несколько способов, в зависимости от конфигурации оборудования. У одних моделей нужно поменять местами разъемы в нижней части (силовой кабель горелки имеет отдельный выход с гнездом, как у массы). У других — открыть боковую крышку и переподключить кабеля к клеммам (обычно они разных цветов). Потребуется рожковый ключ.

Сварка инвертором

Сварка инвертором ММА проводится на прямой полярности «классическим» способом, поскольку режим применяется для соединения толстостенных заготовок 4 мм и выше:

Сварка ведется неотрывной дугой с зазором 3-5 мм. Чем быстрее проводить электрод над одним местом стыка, тем меньше глубина проплавления. При замедлении глубина провара увеличивается. Если предстоит подряд сваривать стыки с разной толщиной сторон, можно выставить силу тока на аппарате для самого большого сечения в конструкции, а глубину провара регулировать скоростью ведения электрода. Только дугу при этом всегда держат на более толстом металле, кратковременно перенося на тонкий, чтобы избежать прожогов.

Сварка на обратной полярности чаще всего применяется для соединения тонких листовых материалов сечением 1-3 мм. Но даже концентрирование теплового пучка на кончике электрода не всегда спасает от прожогов. Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

Электрододержатель

При работе инвертором с прямым подключением на высоких токах 200-300 А держатель может сильно перегреваться. Такое происходит и при силе тока 140 А, если установлена обратная полярность. Ведь на электроде возрастает нагрев до 1000 градусов. Чтобы не испытывать дискомфорт в руке, важно выбирать держак инвертора с хорошей изоляцией рукоятки. Тогда получится дольше варить без вынужденных перерывов на остывание.

Сварочные электроды

Если Вы новичок и не знаете, на какой полярности будете варить (а может предстоит работать с тонкими и толстыми металлами сразу), выбирайте универсальные электроды. Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Сварка тонкого металла 1.0-1.5 мм покрытым электродом — это сложная задача для новичка. Справиться с ней без прожогов помогут инверторы РДС с функцией «Антиприлипание». Когда кончик электрода погружается в сварочную ванну, аппарат «чувствует» это и выключает сварочный ток. В результате нет удерживающей силы, Вам не требуется наклонять держатель влево-вправо, чтобы оторвать электрод от поверхности. Обмазка расходника не осыпается при этом.

Функция «Форсаж дуги» тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Ответы на вопросы: особенности прямой и обратной полярности при сварке При какой полярности шов более красивый внешне? СкрытьПодробнее

При обратной. Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

На каком режиме снижается разбрызгивание металла при работе полуавтоматом? СкрытьПодробнееНа обратной полярности брызг меньше. Если сварка ведется на лицевой стороне изделия и потом предстоит зачистка всех прилипших капель, лучше переключите полуавтомат на обратную полярность.

Как уменьшить ширину шва при обратной полярности? СкрытьПодробнееЧтобы шов был более узким при режиме обратной полярности, требуется быстрее вести электрод.

Электрод при резке становится красным, что делать? СкрытьПодробнееСкорее всего, у Вас подключена обратная полярность. Поменяйте силовые кабеля в гнездах местами. Работа при прямом подключении («+» на изделии), экономит расход электрода на 20-40% и снижает его нагрев.

На какой полярности варить алюминий полуавтоматом? СкрытьПодробнееНа обратной. Алюминий имеет низкую температуру плавления и при перегреве потечет. Поэтому тепловой пучек концентрируют на электроде. Но для разрушения оксидной пленки нужен полуавтомат с импульсом (Pulse), иначе глубокого провара не получится.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Выбор параметров режима полуавтоматической сварки – Осварке.Нет

К числу параметров влияющих на процесс сварки и формирование сварочного шва при полуавтоматической сварки относят:

- род и полярность сварочного тока;

- диаметр сварочной проволоки;

- сила сварочного тока;

- напряжение на дуге;

- расход защитного газа;

- скорость подачи сварочной проволоки;

- скорость сварки;

- вылет и выпуск электрода.

Род и полярность тока

Полуавтоматическая сварка ведется на постоянном токе обратной полярности. Прямую полярность не смотря на большую скорость расплавления металла не используют. Это связано с менее стабильным горением дуги и более интенсивным разбрызгиванием. В редких случаях используют переменные источники питания.

Рис. 1. Интенсивное разбрызгивание металла на прямой полярности

Диаметр сварочной проволоки

Для механизированной сварки производят проволоки диаметром от 0,5 до 3 мм. Необходимую толщину сварочной проволоки выбирают в зависимости от толщины сварных деталей и пространственного положения шва в пространстве. Сварка проволокой малого диаметра отличается более устойчивым горением дуги и большой глубиной проплавления металла. Разбрызгивания металла менее интенсивные. Повышается коэффициент наплавленного металла. С увеличением диаметра сварочной проволоки необходимо повышать силу сварочного тока и соответственно наоборот.

Сила сварочного тока

От силы сварочного тока при полуавтоматической сварке во многом зависит производительность процесса. Устанавливается ток в зависимости от используемого диаметра электродной проволоки и толщины конструкции. Чем больше значение силы тока, тем больше глубина проплавления шва.

Сила тока при механизированных методах сварки связана со скоростью подачи проволоки и регулируется изменением скорости подачи.

Напряжение на дуге

При выборе напряжения на дуге руководствуются установленной силой тока. Регулировать напряжение дуги можно изменяя напряжение холостого хода источника питания.

Рис. 2. Напряжение на дуге

При сварке на высоком напряжении дуги возможно ухудшение газовой защиты и как следствие образование пор. Увеличение напряжения приводит к увеличению разбрызгивания и росту ширины шва. Глубина шва уменьшается, поэтому для механизированной сварки необходимо выбирать не высокие показатели напряжения на дуге.

Расход защитного газа

Расход газа во многом зависит от диаметра сварочной проволоки и тока. При сварке на открытых монтажных площадках или сквозняках необходимо увеличить расход защитного газа. Для улучшения газовой защиты также снижают скорость сварки или приближают сопло горелки к поверхности металла.

Для удержания защитного газа вблизи зоны сварки можно использовать защитные экраны.

Рис. 3. Защитные экраны

Скорость подачи сварочной проволоки

Скорость подачи проволоки регулируется вместе с током. Если при сварке наблюдаются короткие замыкания необходимо понизить скорость подачи, а при возникающих обрывах дуги скорость подачи повышают. Правильно выбранная скорость подачи проволоки отличается стабильным процессом горения дуги.

Скорость сварки

При полуавтоматической сварке скорость перемещения горелки устанавливает сварщик. Необходимо выбирать такую скорость при которой получается качественное формирование сварного шва. Толстостенные конструкции принято сваривать на высокой скорости формируя узкие швы. На высокой скорости сварки необходимо следить чтобы конец проволоки и металла шва не окислялся через выход из зоны защиты газа. На низкой скорости сварки ширина шва повышается из-за разрастания сварной ванны. Повышается способность образования пор.

Вылет и выпуск электродной проволоки

Вылет — расстояние между концом проволоки и токоподводящим наконечником.

Выпуск — расстояние между концом проволоки и соплом горелки.

Рис. 4. Вылет и выпуск электрода

Слишком высокий вылет ухудшает формирование шва и устойчивость горения сварочной дуги, интенсивнее разбрызгивается металл. При малом вылете возможно подгорание сопла и токоподводящего наконечника горелки.

При большом выпуске конца проволоки возможен выход из газовой защиты. Маленький выпуск затрудняет визуальное наблюдение за процессом сварки. Более сложно выполнять угловые швы.

| Диаметр проволоки, мм | Вылет электрода, мм | Выпуск электрода, мм | Расход газа, л/мин |

| 0,5-0,8 | 7-10 | 7-10 | 5-8 |

| 1-1,4 | 8-15 | 7-14 | 8-16 |

| 1,6-2 | 15-25 | 14-20 | 15-20 |

| 2,5-3 | 18-30 | 15-20 | 20-30 |

Правильно выбранные режимы сварки отличаются стабильным процессом сварки и легким зажиганием дуги.

[context] См. также

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКИЕ ПРАВА 1998 УРОК ГРУППЫ ЭСАБ, ИНК. II проволока, сварочная ванна и площадь в зоне дуги защищены от атмосферы газообразным щит.Для защиты используются инертные газы, химически активные газы и газовые смеси. Металл Режим передачи зависит от выбора защитного газа и уровня сварочного тока. Рисунок 9 — это набросок процесса, показывающий основные особенности. ФИГУРА 9 СВАРОЧНЫЙ ПРОВОД СВАРОЧНЫЙ КАБЕЛЬ ЗАЩИТНЫЙ ГАЗ КОНТАКТ ГАЗОВОГО ФОРСУНКА НАКОНЕЧНИК РАБОЧЕЙ ЧАСТИ СВАРКА РАСПЛАВЛЕННЫМ БАССЕЙНОМ МЕТАЛЛИЧЕСКАЯ ДУГА ГАЗОВЫЙ ЩИТ ТВЕРДЫЙ ПРОВОДНОЙ ЭЛЕКТРОД НАПРАВЛЕНИЕ ПУТЕШЕСТВИЯ ГАЗОВАЯ ДУГОВАЯ СВАРКА МЕТАЛЛА 2.4.0.1 Газ металлическая дуговая сварка — это универсальный процесс, который можно использовать для сварки широкого множество металлов, включая углерод стали, низколегированные стали, нержавеющие стали, алюминиевые сплавы, магний, медь и медные сплавы, и никелевые сплавы. Его можно использовать для сварки листового металла или относительно тяжелые секции. Сварные швы может быть выполнен во всех положениях, и процесс может быть использован для полуавтомата или автомата сварка. При полуавтоматической сварке скорость подачи проволоки напряжение, сила тока и расход газа предварительно устанавливаются на контрольном оборудовании.В оператор нуждается просто направить сварочный пистолет вдоль стыка с постоянной скоростью и удерживать относительно постоянный длина дуги. При автоматической сварке пистолет устанавливается на ходовой тележке. что движется шарнир или пистолет могут быть неподвижны, а деталь движется или вращается под Это. 2.4.0.2 Практически все GMAW выполняются с использованием DCEP (электрод положительный). Эта полярность обеспечивает глубокое проплавление, стабильная дуга и низкий уровень разбрызгивания.Небольшое количество Сварка GMAW — это сделано с DCEN, и хотя скорость плавления электрода высока, дуга неустойчивый. Чередование ток не используется для дуговой сварки металлическим газом. 2.4.1 Текущий Плотность — Чтобы понять, почему газовая дуговая сварка металла может наплавить шов металл в быстром темпе, необходимо что следует понимать термин «плотность тока». Рисунок 10. показан электрод с покрытием 1/4 дюйма и Проволока диаметром 1/16 дюйма, нарисованная в масштабе. несущий 400 ампер.Уведомление что площадь провода 1/16 дюйма составляет всего 1/16 площади сердечника провода покрытого электрода. Мы можем говорят, что плотность тока у провода 1/16 «в 16 раз больше.Оборудование для полуавтоматической системы GMAW | Металлургия

Эта статья проливает свет на пять основных устройств, необходимых для полуавтоматической системы GMAW. К оборудованию относятся: 1. Источник питания 2. Узлы подачи проволоки 3. Пистолет GMAW и узел канала подачи проволоки 4. Системы защитного газа и охлаждающей воды 5.Используемые материалы.

Оборудование №1. Источник питания:GMAW использует постоянный ток. и почти всегда с положительным электродом. Это состояние сварки приводит к стабильной дуге с плавным переносом металла, что приводит к малому разбрызгиванию и получению сварного шва хорошего качества. Переменный ток не подходит для GMAW, потому что он приводит к гашению дуги каждые полупериод и может не только вызвать частичное выпрямление сварочного тока, но также может привести к полному гашению дуги. Постоянный ток с отрицательным электродом, хотя и дает более высокую скорость наплавки, также не является предпочтительным, поскольку может вызвать нестабильную и неустойчивую дугу.Более того, это устраняет преимущество дуговой очистки рабочей поверхности.

Могут использоваться как трансформаторно-выпрямительный агрегат, так и источник питания мотор-генератор. Источники питания GMAW обычно рассчитаны на 60% и 100% рабочий цикл для полуавтоматического и автоматического режимов соответственно. Статическая вольт-амперная характеристика источника питания может варьироваться от постоянного напряжения или плоской характеристики до постоянного тока. Для автоматического процесса GMAW иногда используется источник питания с нарастающей вольт-амперной характеристикой.

Источник питания с плоской характеристикой более популярен для GMAW, поскольку он обеспечивает саморегулирование сварочной дуги. Таким образом, можно использовать устройство подачи проволоки с настройками постоянной скорости. В таком аппарате сварочный ток напрямую зависит от скорости подачи проволоки. Поэтому для достижения высоких скоростей наплавки проволоку подают с более высокими скоростями подачи. Такой источник питания дает очень высокий ток, если электрод замыкается на заготовку. Источники питания этого типа используются для сварки всех металлов.

Для источника питания с падающей ВАХ желаемый ток получается путем соответствующей настройки на машине. Длина дуги контролируется автоматической регулировкой скорости подачи проволоки. Электроды большого диаметра с автоматическим или механизированным режимом работы лучше всего подходят для этого типа источника питания. Большинство источников питания постоянного тока имеют падающую характеристику V-I, хотя также доступны источники питания постоянного тока. Однако источники постоянного тока не обеспечивают саморегулирования длины дуги; Схема измерения напряжения используется для поддержания желаемой длины дуги путем изменения скорости электрода.

Источники питания с возрастающей характеристикой V-I иногда используются с автоматизированной системой GMAW с более толстыми электродами, чем те, которые используются в полуавтоматической системе. Диапазон напряжений для такого источника питания больше, чем для источника постоянного напряжения, и в нем по мере увеличения тока напряжение также увеличивается.

Оборудование №2. Устройства подачи проволоки:В автоматическом GMAW устройство подачи проволоки также включает в себя сварочную горелку, однако в полуавтоматическом режиме они разделены для обеспечения гибкости процесса.Чтобы протолкнуть проволоку через несколько метров гибкого канала со скоростью от 2-5 до 25 м / мин, необходимо иметь мощные двигатели подачи проволоки, приводящие в движение ролики с нескользящей насечкой или с V-образной канавкой.

Эти двигатели обычно являются электрическими (типа постоянного тока) с регулируемой скоростью. Подача проволоки обычно поддерживается постоянной за счет предварительной настройки, поэтому большинство двигателей подачи имеют шунтирующую обмотку или типы с постоянными магнитами. Однако двигатели с регулируемой скоростью вращения используются с источниками постоянного тока. Скорость такого двигателя изменяется в зависимости от обратной связи для поддержания постоянной длины дуги.

Помимо механизма подачи проволоки, устройство подачи проволоки также содержит устройство для управления потоком газа, двухпозиционный переключатель для подачи тока и для заправки проволоки для начальной регулировки.