Виды клееного бруса: Клееный брус — характеристики, виды, преимущества, особенности выбора

гост, свойства, сорт, характеристики, класс, виды и применение

Если вы решили строить дом из деревянного сырья, необходимо определиться из какого именно. Стоит детально ознакомиться с информацией о разных типах бруса, который применяется в строительстве, а также изучить главные свойства и особенности обслуживания строений и дерева. В этой статье мы поговорим о самых популярных типах этого материала.

Виды бруса

Вначале выясним, то же такое брус? Он представляет собой лесоматериал прямоугольной формы (редко попадается в другой форме). Сечение может быть от 10 см до 40 см в толщину. Сегодня строительные компании продают такие типы бруса:

- обычный не строганный

- профилированный

- оцилиндрованный

- клееный.

Цельный брус — это просто бревно, опиленное с 4-х сторон. Ширина его свыше 50 мм. Этот тип бруса можно назвать самым популярным в строительной отрасли. Говоря о видах бруса, стоит подчеркнуть, что низкая цена материала объясняется простотой его обработки.

Этот материал бывает сечением от 15 до 22 см. Диаметр сырья зависит от типа проектируемого строения. Для домов круглогодичного проживания применяют лесоматериал диаметром 20-22 см, а для бани или дачного домика подойдет 15-22 мм.

В чем же достоинства таких домов?

- во-первых, они очень доступны. Сегодня это, пожалуй, самое популярное предложение. Непрофилированный лесоматериал можно купить на каждом строительном рынке. При оформлении заказа не нужно ждать доставки, в результате простоты заготовки, он очень распространен

- во-вторых, принимая во внимание тот факт, что сохраняется присущая дереву влажность, процедура его заготовки максимально проста. А это в свою очередь положительно отражается на цене

- в-третьих, быстрота сборки, укладка цельного бруса проводится без привлечения какой-либо техники. Монтажные работы могут осуществлять плотникам 3-4 разряда. Отметим, что здание 6*6 м мастера собирают за 5-7 дней.

Вместе с тем, есть ряд недостатков, которыми обладают дома из этого материала:

- обязательные отделочные работы. Самым удачным вариантом будет обшивка блок-хаусом или выгонкой

- он не соответствует нормам ГОСТ, в части ровности спила и диаметра поперченного сечения. Вследствие этого щели между венцами могут достигать 5 мм, а швы и вовсе могут находиться на различной высоте. Разумный вариант – это покупка высококачественного непрофилированного бруса. В этом случае цена цельного бруса может достигать цены профилированного материала

- поражение грибками. Во время заготовки сырье не высушивается, в результате чего значительно возрастает риск поражения пиломатериалов. Сегодня свыше 15 % непрофилированного бруса отличаются этим недостатком. Чтобы избавиться от грибка понадобится антисептическая обработка, что тоже удорожает объект

- не привлекательный экстерьер. Профилированные лесоматериалы смотрятся гармоничнее

- растрескивание лесоматериала.

Следствием усушки и усадки стен становятся трещины, портящие экстерьер здания

Следствием усушки и усадки стен становятся трещины, портящие экстерьер здания - продуваемые межвенцовые швы. Когда отсутствует шип и паз, в здании плохо сохраняется тепло.

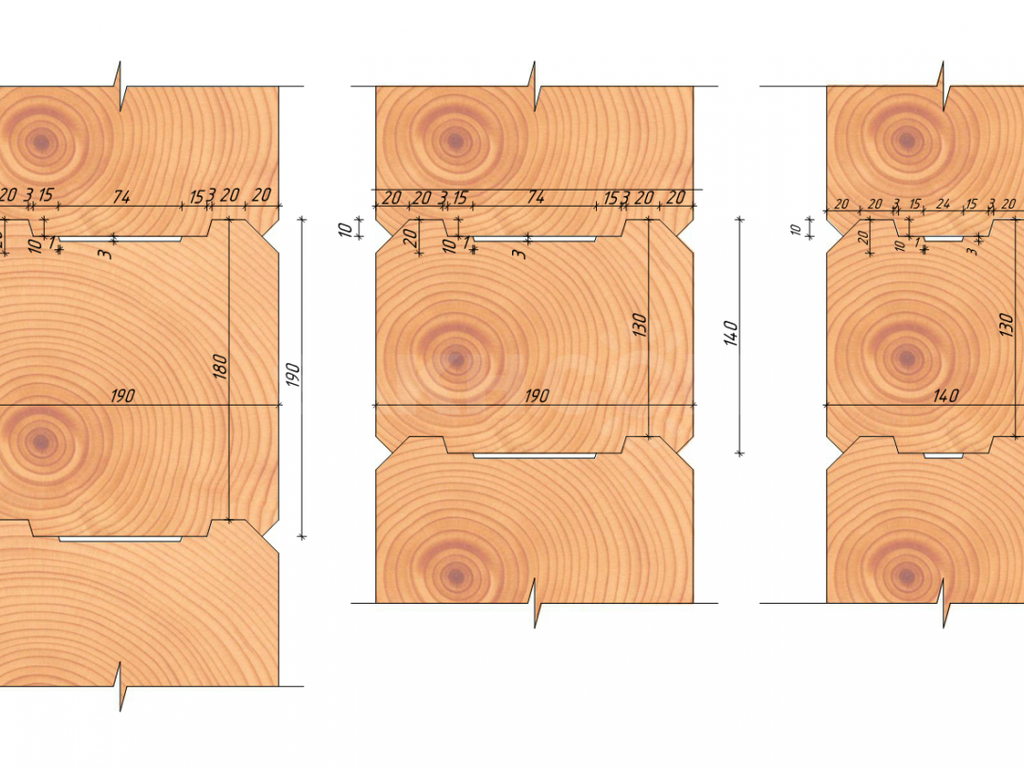

Главное отличие профилированного бруса от цельного состоит в более сложном сечении, которое делается для прочной стыковки элементов. Такие стены теплее и прочнее.

Существует несколько видов профилированного бруса, которые отличаются друг от друга только структурой профиля. Стены из этого материала не нуждаются в обработке, потому что и так смотрятся очень привлекательно. Единственным существенным минусом таких зданий можно назвать сезонное проживание. Стены из бруса очень трудно обогреть в холодное время года.

Оцилиндрованный брус – это достаточно практичное и распространенное сырье. Строят и него самые разнообразные здания: бани, жилые дома, дачные домики. Экстерьер здания – дорогой и креативный. А из достоинств можно отметить низкую стоимость и легкость монтажных работ.

Четкое совпадение бревен дает возможность гарантировать защиту от влаги и герметичность. Сырье, из которого производятся бревна высоко экологично. Зачастую сырьем является сосна или ель. Производят его промышленным методом, что обеспечивает одинаковую форму бревен. В таком доме не потребуется интерьерная отделка, потому что естественность сегодня очень актуальна.

Сырье, из которого производятся бревна высоко экологично. Зачастую сырьем является сосна или ель. Производят его промышленным методом, что обеспечивает одинаковую форму бревен. В таком доме не потребуется интерьерная отделка, потому что естественность сегодня очень актуальна.

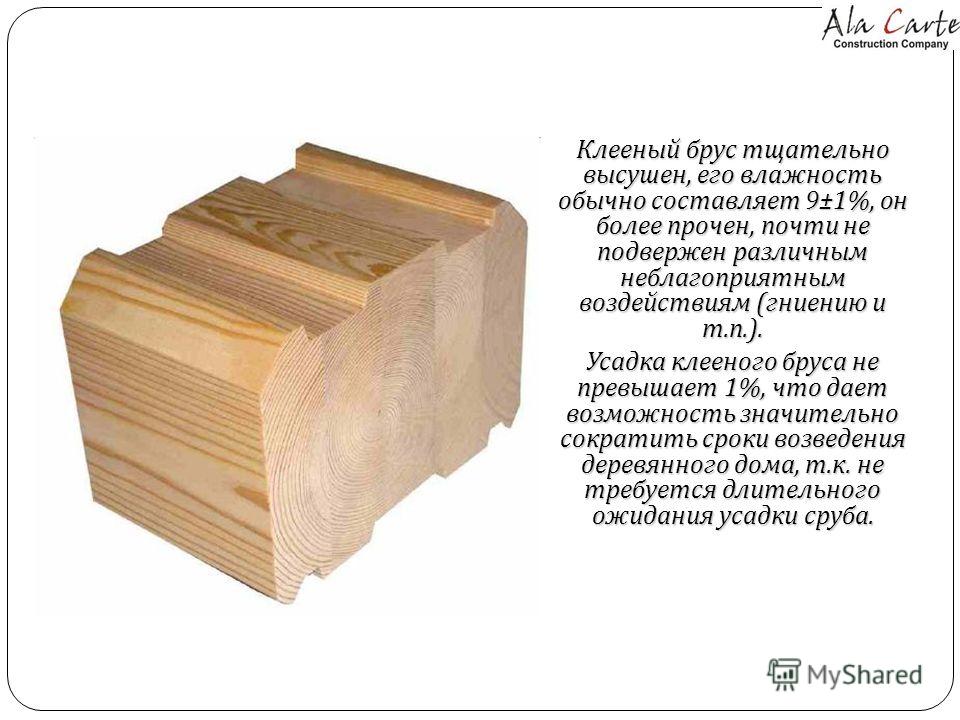

Производство клееного бруса — более сложное и дорогое. Для таких пиломатериалов используют лишь хвойные породы, из которых делают заготовки для дальнейшего склеивания. По этому, клееный брус можно сделать любого профиля, и крайне редко получаются отклонения от стандартов. Помимо этого, высушенные доски, которые соединены клеевым составом, образуют многослойную структуру, за счет которой повышается прочность. Однако, самым главным достоинством этого материала можно назвать отсутствие усадки и усушки венцов.

Клееный брус — отличная основа для реализации необычных проектов. Он продается практически любой формы и длины.

Из минусов стоит отметить:

- не полностью натуральное дерево, вследствие использования клеевого состава

- клей затрудняет паропроницаемость и воздухообмен в здании

- он более дорогой, в сравнении с другими типами бруса.

Все виды бруса являются прекрасным материалом для воведения агородных домов, дачых домиков, саун, бань и прочих построек.

Характеристики бруса

Ведущие характеристики бруса:

- по типу сырья. Цельный брус производят из натуральных сортов дерева (в виде кругляков), а клееный – из досок, разных по толщине. Главным образом, применяют древесину хвойных деревьев, к примеру, кедра, ели, сосны

- по типу сечения выделяют: прямоугольной и квадратной формы, а также профилированный

- по размеру. Наибольшей популярностью пользуется брус размером 100х100; 150х150; 150х200; 200х200 мм. Прочие виды производят по индивидуальным заказам

- влажность в пределах от 10 до 12%

- теплоизоляция бруса имеет непосредственное отношение к его размеру и коэффициенту теплопроводности. Она составляет от 0,1 до 0,35 ккал/м*град*час

- прочность. Максимальная прочность зависит от толщины и вида бруса, сорта дерева, из которого он сделан.

Чем толще сырье – тем выше прочность

Чем толще сырье – тем выше прочность - плотность сырья сказывается на простате обработки, теплопроводности и классе прочности. Наибольшей плотностью характеризуется лесоматериал из твердой лиственной древесины.

Брус гост

Ряд производств вместо ГОСТов используют ТУ (технические условия). Главное отличие состоит в том, что государственные стандарты определяют критерии сортности сырья, учитывая нормы, для общего потребления и строго регламентируются. Они учитывают определенные технические ресурсы компании-производителя и заготавливаемого им сырья. Получается, что ТУ — это лесоматериал, произведенный с отклонениями от ГОСТ, и в свойствах, и в размере. В результате этого, свойства лесоматериалов по ТУ чаще всего хуже, чем свойства сырья по госстандартам.

ГОСТ определяет пять сортов лесоматериалов. При определении учитывают пороки развития, методы распила и линейные отклонения от конкретных параметров. Выделяют: отборный, первый, второй, третий и четвертый сорта. Самыми популярными в строительстве являются первый и второй сорта.

Самыми популярными в строительстве являются первый и второй сорта.

Сорт бруса

Доска первого сорта характеризуется показателями, подходящими для большей части строительных конструкций, и временного, и капитального типа. Их влажность примерно 20-22%, края среза ровные.

Основные отличия:

- нет никаких видимых поражений материала гнилью

- число торцевых трещин не больше 25%

- допускаются лишь здоровые сучки

- ядровые грибные пятна занимают не больше 10% плоскости лесоматериала.

Этот класс бруса подходит для строительства стропильных систем, перегородок между комнатами, черновых полов. Если обработать такую доску на фрезерном станке, ее запросто можно использовать для создания предметов мебели.

Доска второго сорта может иметь крупные смоляные кармашки. Также допускается наличие слабого оттенка от грибков и существенный обзол. Этот тип досок применяется намного шире. Цена его ниже, но качество при этом вполне приемлемое.

Самым лучшим вариантом породы дерева для строительства загородного дома можно назвать сосну. Это сырье очень насыщенно смолами, которые придают эластичность материалу, тем самым уменьшая процент растрескивания.

Виды и свойства бруса

Брус – это прямоугольный пиломатериал (реже встречается в произвольной форме), получаемый путем опиливания бревен со всех сторон с толщиной сечения от 100 мм до 400 мм.

Дома из бруса люди строили и сотни лет назад и сегодня, но это было достаточно тяжело и занимало много времени. С развитием новых технологий и появления нового оборудования строительство деревянных домов из бруса становится все более и более популярным.

В наше время для строительства используется несколько его видов, выбор которых определяет как внешний вид постройки, так и продолжительность ведения строительных работ. К ним относятся такие виды, как:

обычный нестроганный, профилированный и клееный брус

К ним относятся такие виды, как:

обычный нестроганный, профилированный и клееный брус

Обычный непрофилированный брус

Непрофилированный брус — это бревно, стесанное с четырех сторон с различным по форме поперечным сечением. Как правило, сечение бруса делается квадратным, реже производится брус с сечением в виде прямоугольника. Можно встретить брус двух-, трех- или четырехкантный. Одним из основных достоинств непрофилированного бруса считается экономичность, но не надо забывать, что у него есть и недостатки.

во-первых, дома из обычного бруса склонны давать усадку; во вторых, при монтаже дома из непрофилированного бруса его нужно дополнительно утеплять (конопатить). То есть наотделку дома можно потратить все сэкономленные на его строительстве деньги.

Профилированный брус

Профилированный деревянный брус вытачивается на станке с точностью до миллиметра. Детали представляют собой ровный прямоугольный брус, в нижней части которого есть трапециевидная выемка. Сначала бревну придается

нужная форма, затем заготовки сушатся в камере, после чего профилируются.

В завершение процесса производства изготавливаются необходимые комплектующие,

причем каждая деталь носит свой отличительный номер, что и позволяет

впоследствии ускорить сборку. В результате дом фактически не строится, а собирается как конструктор по принципу «шип-паз». Благодаря технологии дома из профилированного бруса не подвержены усадке, красивы экологичны и практически не нуждаются во внешней отделке.

Сначала бревну придается

нужная форма, затем заготовки сушатся в камере, после чего профилируются.

В завершение процесса производства изготавливаются необходимые комплектующие,

причем каждая деталь носит свой отличительный номер, что и позволяет

впоследствии ускорить сборку. В результате дом фактически не строится, а собирается как конструктор по принципу «шип-паз». Благодаря технологии дома из профилированного бруса не подвержены усадке, красивы экологичны и практически не нуждаются во внешней отделке.

Так же, специальный профиль практически полностью исключает попадание влаги в утеплитель между венцами. В настоящее время постройки из профилированного бруса стали одним из самых популярных видов домов из дерева.

Клееный брус

Этот вид бруса, является одним из самых

качественных и надежных материалов, который используется при строительстве

домов. Производят его способом склеивания нескольких, хорошо просушенных

ламелей под персом. Такая техника производства немного напоминает производство

листовой фанеры, только во втором случае вместо ламелей используют листы шпона.

Чтобы сделать брус более прочным и более аккуратным внешне, на нем изначально

удаляются все участки, на которых есть какие-либо дефекты.

Такая техника производства немного напоминает производство

листовой фанеры, только во втором случае вместо ламелей используют листы шпона.

Чтобы сделать брус более прочным и более аккуратным внешне, на нем изначально

удаляются все участки, на которых есть какие-либо дефекты.

Эта технология пришла к нам из Скандинавии. Дома из клееного бруса появились около 50 лет назад в Финляндии и Швеции. Преимущества клееного бруса заложены в технологии и технических условиях его производства. Клееный брус изготавливается по особой технологии соединения «на клею» слоев подсушенной древесины. Именно клееный брус используется для самых сложных проектов, поскольку, только этот стройматериал не подвержен деформации после усушки, гниению и усадке, которыми характеризуются прочие виды бруса.

Строительная компания «Белый Журавль» специализируется на строительстве загородных домов и бань из дерева по следующим технологиям:

• из сухого профилированного бруса;

• из профилированного бруса естественной влажности;

• из клееного бруса;

За счет очень плотной подгонки брусьев друг к другу и отсутствию усадки,

в доме, построенном из клееного бруса отсутствуют щели и трещины,

которые нарушают теплоизоляцию строения. Сама конструктивная особенность

бруса подразумевает очень плотное прилегание брусьев между собой. Кроме

того, брус имеет одинаковую толщину по всей своей площади, что также

положительно сказывается на теплосберегающих качествах дома. В результате, вы получаете красивое, экологичное комфортное жилище.

Сама конструктивная особенность

бруса подразумевает очень плотное прилегание брусьев между собой. Кроме

того, брус имеет одинаковую толщину по всей своей площади, что также

положительно сказывается на теплосберегающих качествах дома. В результате, вы получаете красивое, экологичное комфортное жилище.

Смотрите также интересные статьи по теме:

Дома из клееного бруса

Утепление брусовых домов, сруба из бруса

Дачные дома из бруса 6х6

Строительство бани из бруса

Технология производства клееного бруса

Строительство деревянного дома зимой

Особенности бани из клееного бруса

Утепление деревянной бани

Брус. Виды и свойства бруса в строительстве.

Брус строительный – это один из фундаментальных в современном строительстве пиломатериалов, представляющий собой, оструганное с четырех сторон цельное или клееное бревно, с параллельными плоскостями, имеющее одинаковую высоту сечения на торцах, среднею высоту ребра от 100 мм и длиной от 4 до 6 метров.

Деревянный брус – это незаменимый строительный материал, который повсеместно используется с древних времен и до настоящего времени. Практически не одна стройка не обходится без бруса. Даже при строительстве каменных домов, для монтажа кровли необходим брус. Из бруса возводят полностью дома, используют для монтажа обвязки фундаментов и кровли, монтируют стеновые перегородки и полы, декоративные беседки, используют для строительства судов и промышленных помещений.

Существует большое разнообразите бруса на строительном рынке, каждый из которых различается по породе дерева, по способу изготовления и назначению. Однако все разновидности бруса объединяет одно общее свойство – это пиломатериал, и он обладает техническими характеристиками дерева, которые мы разберём ниже в статье.

Техническая характеристика брусаРазмеры бруса

Классический размер бруса 100 мм х 150мм. Пропорции по высоте и толщине могут меняться как в большую, так и в меньшую стороны, в зависимости от назначения материала. Длина одного бруса составляет от 4 до 6 метров, так же в зависимости о назначения.

Длина одного бруса составляет от 4 до 6 метров, так же в зависимости о назначения.

Прочность и плотность

Прочность и плотность структуры строительного бруса может быть самой разной и зависит от множества факторов: от толщины материала, от породы дерева из которого он изготовлен, от места произрастания древесины и ее возраста. При выборе бруса по прочности необходимо исходить из целей его использования, от того какую нагрузку будет испытывать древесина в конструктиве дома. Наиболее прочным и плотными являются породы, такие как дуб и лиственница, к более мягким относятся хвойные породы. Качественной для возведения домов считается брус с плотностью структуры примерно 20 %.

Влажность бруса

Нормальным показателем влажности бруса для строительства дома является уровень от 10% до 12 %. Если использовать материал с больше влажностью до 20 %, возникает риск высокого процента усадки, растрескивания ламелей и изменение их геометрии. Потому, при намерении приобрести качественный материал необходимо обратить внимание на уровень влажности древесины.

Потому, при намерении приобрести качественный материал необходимо обратить внимание на уровень влажности древесины.

влажность бруса зависит от породы дерева и способа сушки

Вес

Важный показатель, который следует учитывать при любом строительстве. Каждая из пород дерева имеет свою плотность и вес при одинаковых размерах бруса. Потому вес ламели рассчитывается по следующей формуле:

m = a*b*P

где m – масса ламели бруса, а и b – размеры сторон бруса ( сечение), Р – плотность бруса

Теплопроводность

Также, величина зависящая от природных свойств древесины. Чем более пористая и менее плотная порода дерева, тем меньше теплообмен с окружающей средой и тем больше тепла или прохладного воздуха сохраняется внутри строения. Более холодным материалом являются твердые породы: лиственница и дуб, потому такое дерево зачастую используют для монтажа фундаментальных конструкций, в качестве первых венцов при строительстве срубов, в качестве свай фундамента, иных опор и несущих конструкций. Для монтажа стен, за счет меньшей плотности, наиболее подходящими являются хвойные породы, сосна, кедр и прочие. Стена из бруса сохраняет в 5-6 раз больше тепла, чем каменная стена из кирпича такой же толщины.

Для монтажа стен, за счет меньшей плотности, наиболее подходящими являются хвойные породы, сосна, кедр и прочие. Стена из бруса сохраняет в 5-6 раз больше тепла, чем каменная стена из кирпича такой же толщины.

сравнение теплопроводности бруса и других стеновых материалов

сравнение коэффициента теплопроводности бруса и других стеновых материалов

Огнестойкость и влагостойкость

Брус из любой породы древесины обладает слабой огнестойкостью и водостойкостью. Деревянные материалы хорошо горят, поддерживают огонь и под воздействием высоких температур способны к самовоспламенению. Это существенный недостаток бруса, который останавливает от его использования большинство частных застройщиков. В деревянных домах или домах со значительным использованием бруса, крайне необходимо соблюдать меры пожарной безопасности, монтировать системы пожаротушения и надежную электропроводку, с хорошей защитой.

Кроме того, деревянный брус быстро насыщается влагой и впитывая ее, может увеличиваться в объемах, что неблагоприятно влияет на целостность строения. Поэтому рекомендуется возводить здания из бруса, закладывая в проект строительных работ внешнюю защитную обработку поверхности специальными пропитками или же отделочными материалами.

Поэтому рекомендуется возводить здания из бруса, закладывая в проект строительных работ внешнюю защитную обработку поверхности специальными пропитками или же отделочными материалами.

любой материал из дерева имеет низкую устойчивость к огню

Усадка

Процент усадки бруса напрямую зависит от его влажности на момент начала строительства. Влажность живой древесины сразу после заготовки может составлять от 40% до 80%, соответственно если использовать такой лес для строительства, то и процент усадки строения будет максимально большим и проблемным, может составлять более 20 процентов. Средний же процент усадки бруса прошедшего камерную сушку будет составлять от 8 % до 15 %. Если использовать брус, заготовленный из уже сухого дерева «кело», которое высохло до его спила, то его процент усадки особенно мал и составляет до 3 %.

Долговечность

До настоящего времени стоят срубы и дома из бруса, которые не претерпели существенных изменений в конструкции и позволяют безопасно находится внутри, возраст которых достигает более 200 лет. Конечно, это исключения из правил, которые возникают как следствие благоприятных климатических условий, грамотного монтажа и правильного ухода за домом из деревянного бурса. В среднем же, качественно построенный дом из бруса, с соблюдением базовых требований для деревянных зданий, смело прослужит 2 (два) поколения и более.

Конечно, это исключения из правил, которые возникают как следствие благоприятных климатических условий, грамотного монтажа и правильного ухода за домом из деревянного бурса. В среднем же, качественно построенный дом из бруса, с соблюдением базовых требований для деревянных зданий, смело прослужит 2 (два) поколения и более.

Из вышеизложенного можно сделать вывод, что строительный брус один из самых оптимальных и разнообразных материалов для строительства теплого и надежного дома, который имеет два существенных недостатка – высокий уровень пожароопасности и слабую влагостойкость.

дома из бруса служат несколько поколений

Виды строительного бруса Непрофилированный брус из массиваОтличительными особенностями данного вида материала является:

- Изготавливается из цельного ствола дерева, со стандартными пропорциями в сечении и в длине, не имеет химических и клеевых примесей в своей структуре

- Низкая стоимость в сравнении с аналогичными материалами, которая достигается за счет исключении и экономии на искусственной сушке и процессе обработке поверхности.

Данная ценовая особенность, делает его наиболее востребованным в строительстве, особенно при монтаже скрытых конструкций.

Данная ценовая особенность, делает его наиболее востребованным в строительстве, особенно при монтаже скрытых конструкций. - Грубая и необработанная внешняя поверхность, которая требует отдельных работ по отделке фасада, если такой брус используется как основной материал для возведения коробки дома. Для монтажа кровли, любых фундаментальных конструкций скрытых от внешнего вида, не профилированный брус является самым выгодным и надежным материалом.

непрофилированный брус из массива

Естественная влажность может быть как недостатком так и преимуществом не профилированного бруса. В связи с большим процентом естественной влажности такой брус, подвержен:

- значительному проценту усушки и усадки, если говорить об использовании в капитальном строении. Потому как он не подвергается на стадии производства искусственной сушке. Такое свойство значительно замедляет доведения дома до жилого состояния, так как внутренние ремонтные работы возможно выполнять только после полной усадки.

- между венцами в стенах дома могут появляться щели, которые необходимо заделывать, как следствие повышается процент продуваемости стен и увеличиваются расходы на отопление.

- как результат естественной усушки может значительно изменяться геометрия стен.

- при естественной сушке, в массиве бруса появляются трещины, которые могут достигать заметных объемов.

- увеличиваются расходы на дополнительные работы по устранению перечисленных проявлений.

дом из массива бруса

Профилированный брус из массиваВ отличие от не профилированного бруса из массива, профилированный используется исключительно для сбора стен или полностью для строительства капитальной коробки дома. Имеет более высокую стоимость и правильную геометрию.

Имеет следующие практические свойства:

- Изготавливается, так же, из цельного ствола дерева, потому обладает высокой прочностью.

- Имеет с двух параллельных сторон замковые вырезы, по типу шип-паз, которые служат надежным соединением при монтаже стен дома.

- Не продувается. Наличие замковых выемок и зубов полностью устраняет или же максимально снижает возможность продувания стен при усадке. Потому теплопотери в доме из такого бруса минимальны.

- Имеет четкую геометрию в сечении, что значительно облегчает монтаж.

- Часто не подвергается искусственной сушке или же недостаточно высушен искусственным способом, что может провоцировать появление трещин в массиве.

- Фасады домов из профилированного бруса не требуют дополнительной чистки поверхности, перед обработкой защитными лакокрасочными антисептиками. Стены из такого бруса получаются гладкие, имеют природный декоративный вид.

- Равномерная усадка за счет правильной формы материала и за счет наличия замкового соединения.

профилированный брус из массива

Клееный профилированный брус Клееный строительный брус – это бурс правильной формы состоящий из прочно склеенных между собой ламелей одной или разных пород дерева. Среднее количество ламелей в одном брусе от 3 –х. и более штук. Размеры изготавливаются стандартные для бруса по ГОСТу.

Среднее количество ламелей в одном брусе от 3 –х. и более штук. Размеры изготавливаются стандартные для бруса по ГОСТу.

Положительные стороны клееного проф бруса

- Как и у профилированного бруса из массива, отличительной особенностью клееного профилированного бруса является наличие замкового соединения, по типу шип-паз на каждой из двух параллельных сторон.

- Минимальная усадка и влажность. Клееный брус подвергается искусственной сушке, в результате материал имеет минимально возможное количество влажности и менее подвержен изменениям во время эксплуатации. Практически не образовываются трещины и не меняется геометрия.

- Быстрое строительство дома. Правильная форма материала, наличие плотного замкового соединения и минимальная усадка позволяет приступать к монтажу оконных и дверных проемов практически сразу после сборки дома и заселиться в домовладение в кратчайшие сроки.

- Уже обработанная поверхность бруса. Стены из клееного бруса достаточно покрасить защитными лакокрасочным материалами не нужно технически исправлять нервность поверхности.

- Хорошая теплопроводность. Наличие замкового соединения на ламелях практически полностью исключает теплопотери через соединения или же трещины в стене между брусом.

профилированный клееный брус

К недостаткам клееного проф бруса можно отнести:

- Более высокая стоимость среди других видов бруса. Обусловлена высоки уровнем технологичности изготовления, правильной, с точностью до миллиметра геометрии, проведению искусственной сушки бруса.

- Наличие клей в материале. Используемый для соединения ламелей клей не является природным и натуральным материалом, при высоких температурах может выделять токсичные вещества. Однако в климате со средними температурами, где не бывает жаркого лета, такие свойства клея не проявляются. Данная характеристика часто отпугивает частных застройщиков, которые стремятся достичь максимальной экологичности своего домовладения.

строительство из профилированного клееного бруса

Клееный непрофилированный брусОбладает всеми характеристиками профилированного клееного бруса, за исключением наличия на сторонах замкового соединения, в результате чего, при использовании для строительства дома, могут проявляться такие свойства:

- Появление щелей между венцами и как результат дополнительные трудовые и материальные затраты на их устранение

- Дополнительные теплопотери через щели между венцами

непрофилированный клееный брус

Термобрус Материал имеет похожую конструкцию с современными сип-панелями, про плюсы и минусы которых Вы можете узнать в нашей статье: «СИП панели и их виды. Плюсы и недостатки». Однако термобрус значительно более безопасен для здоровья и экологичен, в некоторых вариациях может быть абсолютно элегичен. Рассмотрим основные характеристики данного материала.

Плюсы и недостатки». Однако термобрус значительно более безопасен для здоровья и экологичен, в некоторых вариациях может быть абсолютно элегичен. Рассмотрим основные характеристики данного материала.

термобрус с пенопластом внутри

Виды клееного бруса: BSH и KVH, DUO и TRIO

В сравнении с обычными пиломатериалами, клееный брус легкий, стабильный, прочный, стойкий к био-разрушениям. И дом из клееного бруса строится достаточно быстро. Производство клееного бруса позволяет избавить дерево от его природных дефектов и недостатков, что усиливает материал и делает его лучше. Тем не менее, не стоит считать весь клееный брус одинаковым.

Каждый производитель клееного бруса предлагает широкий ассортимент его вариаций. К примеру, фирма ART Holz (www.artholz-dom.ru) предлагает стеновой клееный брус, клееный брус BSH, конструкционный брус KVH, клееные балки DUO и TRIO. Что все это такое?

BSH и KVH — это конструкционный брус. У BSH ламели склеены горизонтально, и брус строгается с четырех сторон. У KVH целиковые ламели в балке сращиваются вместе на минишипах (это позволяет сделать балку заданной длины). У DUO и TRIO (есть еще QUATTRO) ламели склеиваются вертикально друг с другом — в зависимости от количества склеенных ламелей, брус называется DUO (2), TRIO (3) или QUATTRO (4).

У KVH целиковые ламели в балке сращиваются вместе на минишипах (это позволяет сделать балку заданной длины). У DUO и TRIO (есть еще QUATTRO) ламели склеиваются вертикально друг с другом — в зависимости от количества склеенных ламелей, брус называется DUO (2), TRIO (3) или QUATTRO (4).

Для изготовления бруса могут использовать разные породы дерева. В обычном клееном брусе часто используется лиственные породы, хотя они уступают в прочности хвойным. Именно поэтому чаще всего конструкционный брус чаще производят из хвойных пород (обычно ели). Дешевые дома часто строят из клееного бруса, произведенного из лиственных пород, в том числе ясеня, березы, дуба, ольхи, липы и т.п. Для бруса BSH и KVH (конструкционные типы бруса) используют хвойные породы, чаще ель.

Конструкционный брус используют в несущих конструкциях. Маркировка Si и NSi означают качество поверхности — у Si отличное качество, то есть брус подходит для видимых конструкций, а у NSi промышленное качество, то есть брус используют в скрытых конструкциях. Этот показатель не означает, что брус одной маркировки лучше, чем другой. Эта маркировка отмечает лишь внешний вид бруса.

Этот показатель не означает, что брус одной маркировки лучше, чем другой. Эта маркировка отмечает лишь внешний вид бруса.

Балки DUO и TRIO склеиваются из нескольких ламелей, что дает их стабильнее и устойчивее к влажности. Так что такие балки особенно хороши для строительства дома. Клееный брус лучше, если он сделан их хвойных пород дерева. Технически, можно сделать хороший клееный брус из лиственных пород, но все-таки качество хвойных деревьев изначально выше.

www.proektstroy.ru — Строительный Интернет портал

Виды деревянного бруса

Древесина в качестве строительного материала используется уже десятки веков. И по сей день дерево остаётся достаточно популярной. Преимущества древесины в строительстве неоспоримы. Например, прекрасные показатели по теплоизоляции. К тому же в помещении из дерева создаётся свой особый микроклимат, который положительно влияет на настроение и здоровье человека. В настоящее же время существует множество видов деревянного бруса, из которого и возводят жилые дома.

Первый вид – это стандартный прямоугольный брус. Он использовался в прошлом и используется в настоящем времени. Строить дом из такого материала довольно просто. А после постройки потребитель получает тёплый и качественный дом, пригодный для постоянного проживания. К тому же стоимость подобного материала относительно не высока. Однако у такого бруса есть и недостатки. Один из них – это непрезентабельный внешний вид. После постройки всё равно придётся проводить как внешнюю, так и внутреннюю отделку. Это, разумеется, дополнительные расходы.

Второй вид – это оцилиндрованный брус. Он имеет форму цилиндра в сечении, поэтому так и называется. Стоимость такого материала не сильно превышает стоимость обычного бруса. Однако для строительства дома из оцилиндрованного бруса потребуются высококвалифицированные рабочие. Но существуют и преимущества данного материала. Например, презентабельный внешний вид. Дом из такого материала не будет нуждаться во внешней отделке. К тому же, внутренняя отделка также является не обязательной.

К тому же, внутренняя отделка также является не обязательной.

Третий вид бруса – клееный брус. Этот материал появился относительно недавно. Хотя с виду он и похож на обычный брус, технология его производства полностью отличается. Как уже понятно из названия, клееный брус создаётся из отдельных частей дерева, которые склеиваются между собой. Стоимость такого бруса довольно высока. Однако преимущества неоспоримы. Во-первых, дом из такого бруса также имеет привлекательный внешний вид. Во-вторых, в доме из клееного бруса после строительства практически полностью будет отсутствовать усадка. Это также неоспоримое преимущество перед другими деревянными брусками, дома из которых усаживаются более одного года.

Таким образом, можно подвести итоги. Строительство деревянного дома – это правильное и довольно выгодное решение. Но для постройки дома своей мечты нужно чётко определиться с материалом для строительства. Три вида деревянных брусков, каждый из которых имеет преимущества и недостатки, заставляют задуматься над выбором. Однако чтобы этот выбор не был так мучителен, следует заранее подумать о приоритетных качествах материала для строительства дома. В любом случае, выбор остаётся за потребителем.

Однако чтобы этот выбор не был так мучителен, следует заранее подумать о приоритетных качествах материала для строительства дома. В любом случае, выбор остаётся за потребителем.

Все о строительном брусе — древесина, виды

Казалось бы, что может быть проще – деревянный брус, он и в Африке – деревянный брус, ан нет. Изготовление и применение – целая наука, хотя не очень сложная. Поэтому при строительстве следует учитывать несколько параметров и характеристик. Основной качественной характеристикой деревянного бруса является порода дерева, из которого этот брус изготовлен. Немаловажное значение имеют и другие нюансы.

Для использования в строительстве (как жилищном, так и промышленном) выбирают, как правило, деревянный брус из хвойных пород дерева. В центральной России такими являются ель и сосна, как наиболее распространенные и простые в обработке породы.

На территории России от Урала до берегов Тихого океана произрастает еще один представитель хвойных – лиственница. Почти неотличима по виду, она довольно трудоемка в обработке из-за своего удельного веса и большей твердости, чем у других хвойных пород. Но твердость породы дерева (считается, что лиственница на 30% тверже сосны и ели) – это совсем не минус, а скорее плюс изготовленного промышленным путем из лиственницы бруса. Плотность породы позволяет практически не применять для пропитки химические составы, предохраняющие от промокания, так как лиственница имеет хорошую природную устойчивость к гниению, порче вредными насекомыми и морозоустойчивость и будет приоритетна в условиях повышенной влажности и морозов.

Почти неотличима по виду, она довольно трудоемка в обработке из-за своего удельного веса и большей твердости, чем у других хвойных пород. Но твердость породы дерева (считается, что лиственница на 30% тверже сосны и ели) – это совсем не минус, а скорее плюс изготовленного промышленным путем из лиственницы бруса. Плотность породы позволяет практически не применять для пропитки химические составы, предохраняющие от промокания, так как лиственница имеет хорошую природную устойчивость к гниению, порче вредными насекомыми и морозоустойчивость и будет приоритетна в условиях повышенной влажности и морозов.

По внешнему своему виду лиственничный брус отличить от елового или соснового практически невозможно. Если возникает потребность точного определения, то можно воспользоваться старым дедовским способом: отпилив небольшой кусок бруса, погрузить его в воду, сроком до одного месяца. Широко известно мнение, что дерево не тонет, если речь не идет об осине или о мореном дубе, возрастом в пару сотен лет. Это единственная в России порода дерева, обладающая таким свойством, вследствие чего процесс сплава по реке такой древесины невозможен.

Это единственная в России порода дерева, обладающая таким свойством, вследствие чего процесс сплава по реке такой древесины невозможен.

Почти не отличается лиственница от сосны по структуре древесных волокон. Но на воздухе под воздействием солнечного света и кислорода со временем без различного рода пропитки и покрытия существенно изменяется цвет в сторону глубины затемнения. Такой брус порадует эстетов естественностью древесины.

Лиственные породы деревьев (лиственница, дуб, ясень, береза, бук и другие) все же применяются для изготовления бруса намного реже из-за некоторых своих особенных характеристик, поэтому в этом описании вернемся все же к соснам и елям.

Отличаются они и внешним видом, и другими свойствами и характеристиками. Ну, во-первых, если с древесины не снята кора, то даже первоклассник их различит в момент.

А специалист даже по запаху почти сразу найдет отличия потому, что сосновая древесина имеет очень резко выраженный запах смолы-живицы, а ель уникально пахнет собственной хвоей. Годовые кольца у сосны более выражены и контрастны, а свежеструганная ель светлее по цвету и теряет свой ярко-светлый оттенок намного медленнее. Сосны растут гораздо быстрее елок, поэтому имеют более крупные размеры сучков.

Годовые кольца у сосны более выражены и контрастны, а свежеструганная ель светлее по цвету и теряет свой ярко-светлый оттенок намного медленнее. Сосны растут гораздо быстрее елок, поэтому имеют более крупные размеры сучков.

Однако из-за простоты транспортировки, обработки и количества природных ресурсов, произрастающих на территории России практически повсеместно, приоритет имеет все же древесина именно сосны.

Древесина довольно чувствительна в произрастании, и качество ее зависит от многих факторов – от переменчивых климатических условий, в которых деревья росли, степени засоленности почвенной породы, продолжительности теплого времени года, плотности лесного массива, возраста деревьев, даже времени года, когда пиломатериалы заготавливались! Сосны, выросшие в более северных областях ценятся выше из-за более плотной структуры.

Недостатками древесины вообще, а равно и сосновой древесины, являются довольно выраженная склонность к кривизне, изгибанию, короблению и растрескиванию, что особенно проявляется при неправильной организации хранения, а особенно во время процедуры сушки. Этот процесс должен проходить в специальных сушильных камерах, причем не аврально, а с применением специальных прокладок, а прямой солнечный свет, дождик, снег и сквозняк послужат лишь катализаторами перехода пиломатериалов в разряд дров. При применении прессов в процессе сушки древесину специально заневоливают с помощью так называемых струбцин, не допуская коробления и искривления, степень которых может зависеть даже от того, из какой части ствола (серединной или поверхностной) выпилен брус.

Этот процесс должен проходить в специальных сушильных камерах, причем не аврально, а с применением специальных прокладок, а прямой солнечный свет, дождик, снег и сквозняк послужат лишь катализаторами перехода пиломатериалов в разряд дров. При применении прессов в процессе сушки древесину специально заневоливают с помощью так называемых струбцин, не допуская коробления и искривления, степень которых может зависеть даже от того, из какой части ствола (серединной или поверхностной) выпилен брус.

Руководствоваться всеми этими факторами и нюансами совсем не лишне при выборе качественного деревянного бруса при начале процесса строительства. Следует поинтересоваться, из какого региона, в какое время года был спилен, как долго хранился и транспортировался лес. Или каким способом сушили и сколько хранили деревянный брус.

Хотя понятие «брус» весьма условно и определяется соотношением между высотой и шириной обрезной доски, максимальная толщина (высота) которой ограничивается в общепринятых понятиях 50 миллиметрами, при этом ширина шагает от 10 сантиметров и дальше.

Если сечение варьируется от 4х4 до 7,5х7,5 см, то у вас в руках оказался деревянный брусок, а все, где сечение имеет большие величины (10х10,15х15, 20х20,10х15,15х20 сантиметров) будет брусом, причем найти брус сечением более 20 сантиметров возможно, но весьма проблематично. Следует очень постараться, чтобы отыскать деревья, срезав с которых горбыли с четырех сторон, можно было получить нужное сечение. При этом длина должна быть, как правило, 6 м.

Сразу после пилорамы необработанный, обычный или простой брус, как правило, подвергается тщательному строганию с одной, двух, трех или всех четырех сторон. Кроме этого всего следует отметить наличие на рынке профилированного, имитированного, оцилиндрованного и клееного бруса.

Обычный брус

Обычный брус – ровно отесанное промышленным путем с четырех сторон бревно-кругляк, порядка четырех с половиной и более метров длиной. Как правило, в разгар строительного сезона сушке обычный деревянный брус не подвергают, или он высыхает «естественным путем». Вследствие этого наличие как мелких, так и глубоких трещин, расколов, значительной покрученности такого стройматериала из-за более быстрого высыхания поверхностных слоев древесины позволяет использовать его в строительстве дач, садовых домиков, беседок, пристроек, а также в качестве крупных деревянных элементов: балок для крыш, лаг и ригелей, стоек для стен и перегородок. В общем, черновой, несущий стройматериал. Не совсем эстетичный вид обычного бруса требует сокрытие его от внешнего взгляда доской, деревянной или пластиковой вагонкой, сайдингом или другими отделочными материалами. Но главным «козырем» обычного бруса является его цена, обычное наличие на складах, быстрота изготовления и доставки.

Вследствие этого наличие как мелких, так и глубоких трещин, расколов, значительной покрученности такого стройматериала из-за более быстрого высыхания поверхностных слоев древесины позволяет использовать его в строительстве дач, садовых домиков, беседок, пристроек, а также в качестве крупных деревянных элементов: балок для крыш, лаг и ригелей, стоек для стен и перегородок. В общем, черновой, несущий стройматериал. Не совсем эстетичный вид обычного бруса требует сокрытие его от внешнего взгляда доской, деревянной или пластиковой вагонкой, сайдингом или другими отделочными материалами. Но главным «козырем» обычного бруса является его цена, обычное наличие на складах, быстрота изготовления и доставки.

Строганый брус

Из обычного бруса путем нескольких незамысловатых операций получают струганный брус. Стружке могут быть подвергнуты одна, две, три и четыре стороны, что собственно прямопропорционально влияет на цену струганного бруса. Сухой струганный брус имеет более строгие геометрические размеры, которые сохраняются со временем, поэтому сфера применения его более расширена: изготовление лестниц, установка оконных проемов и др. Гладкие поверхности выглядят довольно эстетично и по желанию могут быть не закрыты, позволяя хозяевам наслаждаться естественностью натурального дерева.

Гладкие поверхности выглядят довольно эстетично и по желанию могут быть не закрыты, позволяя хозяевам наслаждаться естественностью натурального дерева.

Профилированный брус

Профилированный брус изготавливают на специальном оборудовании, при этом обязательно обрабатываются все четыре стороны бруса. Несмотря на обстругивание первого класса чистоты и применение камерных сушек, постоянный уход в виде периодической покраски или лакирования будет совсем не лишним.

Оцилиндрованный брус

Оцилиндрованный брус – это практически цельный ствол дерева, обработанный современными фрезами до круглого сечения одного размера по всей длине. Вопрос конусообразного ствола решается просто, поэтому есть возможность получить брус большей длины. Фактически с бревна снимаются поверхностные более рыхлые слои, поэтому брус получается более прочный. После процесса обстругивания древесину пропитывают антисептиком и различными химическими составами, дабы снизить воздействие окружающей среды. В дальнейшем необходим процесс шлифовки и покрытия лаком (по желанию).

В дальнейшем необходим процесс шлифовки и покрытия лаком (по желанию).

Имитация бруса

Так называемая имитация бруса таковой, конечно же, не является. Это погонажное изделие из дерева, напоминающее своими размерами и формой брус, но требующее обязательного крепления на каркас. Оно вполне уместно для значительной экономии пиломатериалов, а также для декоративной обшивки дома, бани, отделки стен, потолка или перегородок.

Клееный брус

Современной технологией строительства деревянных домов считается использование клееного бруса для сборки домов как в конструкторе.

Технология производства клееного бруса пришла к нам с Запада. Такой брус производится путем предварительной сушки, обработки, глубокой (до 2-2,5 см) пропитки клеевым составом и склеивания под давлением нескольких досок (ламелей). Как правило это три-четыре слоя сложенных «в елочку» отдельных частей. Стены дома из клееного бруса имеют хорошую теплоизоляцию. Также практически полностью отсутствует усадка конструкций, вследствие чего нет необходимости в ежегодном ремонте.

При неполном соблюдении технологии производства и при применении такого бруса на внешних конструкциях расслоение со временем проклеенных слоев вызовет разочарование и недовольство, поэтому не следует обольщаться внешней привлекательностью и учесть влияние атмосферных осадков, влажность на участке строительства и наличие неподалеку водоемов, чтобы не попасть впросак.

Виды бруса. Достоинства и недостатки.

Дерево — это природный материал, который знаком человеку с давних времен. Брус считается одним из лучших материалов для постройки загородного дома. Так же он является наиболее экологичным выбором, это если вы заботитесь о своём здоровье :). Большинству людей известны основные преимущества деревянных домов, такие как:

1. Вес деревянного дома, в среднем, втрое меньше дома из кирпича. Это значительно сократит ваши траты ещё на первоначальном этапе строительства — при закладке фундамента.

2. Дерево обладает способностью к пропусканию кислорода — дом «дышит». Жить в таком доме легко, особенно это заметно после бетонных построек, которые негативно влияют на ваше здоровье.

3. Древесина обладает действительно хорошими теплоизоляционными свойствами. Например, дом из оцилиндрованного бревна диаметров 20 см имеет лучшую теплоизоляцию, нежели дом из кирпича с толщиной стен 32 см и 1.5 см и облицовкой (штукатуркой) с обеих сторон. Это позволит вам постоянно экономить на отоплении такого дома и, соответсвенно, экономить ваши средства (не в минус качеству и долговечности) в продолжительном периоде пользования домом.

4. Относительная простота в работе и обработке и, следовательно, высокая скорость возведения дома, не в ущерб качеству.

Бревно для строительства дома является популярным традиционным материалом. Причина этого кроется в особых климатических и экономических условиях, характерных только для нашей страны. Современный брус обладает всеми достоинствами бревна и имеет массу преимуществ, например простота в работе. Брус бывает нескольких типов. Самые распространённые из них это: цельный (непрофилированный брус), профилированный, цилиндрованный и клееный. Каждый тип бруса имеет свои особенности, которые мы сейчас рассмотрим.

Брус бывает нескольких типов. Самые распространённые из них это: цельный (непрофилированный брус), профилированный, цилиндрованный и клееный. Каждый тип бруса имеет свои особенности, которые мы сейчас рассмотрим.

Наиболее экономичный вариант бруса — это цельный брус. Дома из цельного бруса строят как дачные, так и для постоянного проживания. Брус может иметь квадратное или прямоугольное сечение — 150х150мм и 150х200мм. Низкая стоимость, в основном, складывается из того, что процесс заготовки материала максимально упрощён — сохраняется естественная влажность материала. Но в этом кроется и минус, ведь в процессе заготоления материал не подвергается высушиванию и обработке, поэтому очень часто присутствуют грибковые поражения материала. Технология изготовления очень проста — в промышленных условиях у бревна отпиливаются 4 стороны канта.

К недостаткам цельного бруса можно отнести необходимость проведения отделочных работ, но при проведении этих работ можно утеплить стены, что позволит использовать такой дом для круглогодичного проживания. Отделочные работы, кстати, лучше начинать спустя полугода после проведения строительных работ, потому что цельный брус подвержен значительной усадке, которая может длиться до двух лет. Непрофилированный брус является очень легкодоступным материалом, его можно приобрести на любом строительном рынке. К плюсам так же относится высокая скорость сборки дома, для укладки цельного бруса не требуется техники. Да и монтажные работы под силу плотникам 3-4 разряда. К минусам можно отнести несоответствие бруса требованиям ГОСТа (относится к ровности спила и размера поперечного сечения), посему перепады в размещении венцом могут достигать 5мм, а швы могут оказаться на разных высотах, что существенно повлияет на теплопроводность такой стены. Единственной возможностю минимизировать эту проблему является приобретение цельного бруса высокого качества, но в этом случае его стоимость приближается к цене профилированного бруса.

Отделочные работы, кстати, лучше начинать спустя полугода после проведения строительных работ, потому что цельный брус подвержен значительной усадке, которая может длиться до двух лет. Непрофилированный брус является очень легкодоступным материалом, его можно приобрести на любом строительном рынке. К плюсам так же относится высокая скорость сборки дома, для укладки цельного бруса не требуется техники. Да и монтажные работы под силу плотникам 3-4 разряда. К минусам можно отнести несоответствие бруса требованиям ГОСТа (относится к ровности спила и размера поперечного сечения), посему перепады в размещении венцом могут достигать 5мм, а швы могут оказаться на разных высотах, что существенно повлияет на теплопроводность такой стены. Единственной возможностю минимизировать эту проблему является приобретение цельного бруса высокого качества, но в этом случае его стоимость приближается к цене профилированного бруса.

Профилированный брус должен изготавливаться из подсушенной и подготовленной древесины, а так как для сушки требуются большие площади, то содержание этих площадей, естетвенно, сказывается на стоимости конечного продукта. Брус должен быть действительно качественно просушен на производстве, иначе возникает риск того, что дом со временем «поведет». На производстве бревно обрезается с точностью до миллиметра, и на выходе получается брус строго определенных параметров. Виды профилированного бруса различаются структурой профиля. Профиль рассчитывается таким образом, чтобы не допустить попадания влаги в межвенцовый утеплитель, тем самым исключая гниение материала. Применение сложного профиля делает стыковку более плотной и соответственно тёплой. Однако такие дома без дополнительного утепления подходят лишь для сезонного проживания. Особое внимание уделяется качеству обработки лицевых граней пиломатериала, поэтому данный вид материала не нуждается в последующей отделке. Такая точность изготовления и предусмотрительность производителей не только увеличивает цену пиломатериала, но и облегчает процесс сборки дома. Кроме того, использование профилированного пиломатериала позволяет сократить «выдержку» сруба, необходимую для окончательной усадки и усушки венцов. К минусам можно отести то, что профилированный брус производится из цельного массива дерева, что всё таки неизбежно влечет за собой появление трещин.

Этот вид бруса является самым дорогостоящим. В среднем дом из такого бруса будет стоить в два раза дороже. Процесс производства клеенного бруса является самым сложным, что, конечно же, влияет на цену, но и конечный продукт сочетает в себе большее количество достоинств, чем все другие виды. Существуют различные виды клееного бруса, различие кроется в исходном материале и качестве сырья. Наиболее качественным считается комбинированный клееный брус. Исходный материал для клеенного бруса — это ель, сосна, лиственница или кедр. Число слоев (ламелей) может быть от 2 до 5, оно определяется желаемой толщиной бруса. Внешние ламели состоят из дерева лиственницы, а внутренние – из сосны. Лиственница для бруса славится своей стойкостью к гниению и различным внешним воздействиям. Для того чтобы увеличить прочность клееных брусьев, ламели укладываются с перпендикулярным чередованием волокон. Такой способ укладки позволяет компенсировать напряжение, возникающее вследствие воздействия погодных условий. Распиленные на доски бревна тщательно просушивают, из-за маленьких размеров брусьев просушка происходит гораздо тщательнее. Далее дерево обрабатывают и склеивают по особой технологии под прессом. Затем с высокой точностью вырезается сам брус. В итоге получается ровный, очень прочный и качественный материал. Усадка клееного бруса менее одного процента, что позволяет его с успехом применять при «быстром» строительстве. Так же в процессе эксплуатации клееный брус не подвержен растрескиванию. Кроме того ровная, «идеальная» поверхность клееного бруса не нуждается в дополнительной обработке и трудоемких и дорогостоящих отделочных работах, а оптимальная влажность клееного бруса исключает его гниение и появление в нем нежелательных микроорганизмов и бактерий. Не обошлось и без минусов. Использование клея препятствует паропроницаемости и затрудняет естественный воздухообмен в строении. Несмотря на то, что применяются клеи, соответствующие различным нормам, брус всё таки, по экологичности, проигрывает в сравнении с обычным профилированным брусом или бревном, в котором какие-либо клеи отсутствуют в принципе. Напоследок следует отметить, что данная технология деревянного домостроения относительно молода, поэтому данные о поведении клееного бруса через большие промежутки времени (например, через 50 лет) отсутствуют.

Специалисты нашей строительной компании Строй Макс 53 имеют многолетний опыт работы с деревом и в строительстве домов, и будут рады поделиться с Вами опытом или выполнить любой Ваш заказ касающийся загородного строительства. Звоните нам сейчас и будьте уверены, что мы постараемся сделать для Вас всё в лучшем виде.

Клееный брус — обзор

После изучения различных видов разрушения древесины в этом разделе рассматривается нарушение структурных соединений, то есть когда соединяются различные элементы деревянной конструкции, такие как стойки или балки. Соединение этих элементов — самая сложная часть деревянной конструкции. Необходим точный расчет и проектирование соединений, чтобы избежать обрушения здания.

В этой главе разрабатываются только критерии отказа последнего, механические соединения, поскольку это гораздо более распространенная система.

2.1 Виды отказов механических деревянных соединений

Геометрия соединения, материал основных элементов (только деревянных или в сочетании с другими элементами, такими как стальные пластины), тип используемого крепежа и его свойства, расстояние между крепежными элементами , а угол между нагрузкой и ориентацией волокна являются наиболее важными параметрами соединения.

Соединения часто выполняются, например, с помощью гвоздей, дюбелей, болтов, (саморезов) винтов, вклеенных стержней или соединителей, работающих на срез.Количество креплений в соединении зависит от типа используемого крепежа. Крепежные детали малого диаметра, такие как гвозди или заклепки, часто используются в большом количестве в одном соединении, тогда как крепежные детали большого диаметра, такие как болты, вклеенные стержни или соединители, работающие на сдвиг, могут использоваться даже по отдельности.

Возможны два основных режима разрушения: пластичный и хрупкий. Как объяснялось в разделе 1, сжимающие напряжения связаны с пластическим разрушением, а напряжения растяжения и сдвига могут привести к хрупкому разрушению.Поскольку хрупкое разрушение происходит внезапно, его следует избегать. Пластичное разрушение — это долговременное разрушение, развивающееся в диапазоне пластмасс, которое может быть обнаружено заранее, чтобы пользователи здания могли покинуть здание до того, как конструкция рухнет. Таким образом, желаемое пластичное разрушение в деревянных соединениях достигается, когда разрушение происходит из-за крепежа, и предотвращается разрыв дерева.

Пластичность в целом описывает способность конструкции претерпевать большие деформации в пластическом диапазоне перед ее разрушением.Его часто определяют как отношение предельного вытеснения к пределу текучести [30].

(7,14) μ = umaxuy

Хрупкие разрушения связаны с разрушением древесного материала (Раздел 1). Поскольку этот вид разрушения является хрупким, различные нормы проектирования всегда стараются его избежать, особенно когда он возникает перпендикулярно напряжениям в зернах.

Отказ структурных деревянных соединений может быть отнесен к трем различным категориям в соответствии с соотношением между пластической способностью крепежа и емкостью древесины, как показано на рис.7.12.

Рисунок 7.12. Возможные виды отказов в деревянном соединении [31].

- •

Вид хрупкого разрушения. Когда происходит разрыв древесины, застежка находится в диапазоне упругости.

- •

Смешанный режим отказа. Разрушение древесины происходит в пластическом диапазоне деформации крепежа.

- •

Режим разрушения из-за вязкости. Разрушение происходит из-за предельной прочности крепежа после деформации.Никакого разрыва древесины не происходит.

Режимы хрупкого и смешанного разрушения весьма схожи с феноменологической точки зрения, поскольку в обоих случаях древесина разрушается. Заметная разница между ними заключается в фактической нагрузке на застежку по отношению к ее пластической и предельной прочности.

2.1.1 Режим вязкого разрушения

На рис. 7.13 показаны различные возможные режимы разрушения соединения, нагруженного при растяжении параллельно волокнам. Первый вариант (заделка) — единственный пластичный.В остальном — разные механизмы разрушения древесины, что приводит к хрупкому разрушению.

Рисунок 7.13. Возможные виды отказов в механическом соединении [32].

В настоящее время расчет прочности механических швов древесины в режиме заделки в основном выполняется в соответствии с так называемой европейской моделью текучести, первоначально предложенной Йохансеном [33]. Принимая во внимание пластический момент застежки и прочность древесины на заделку, можно получить различные возможные пластические механизмы, учитывая геометрию элементов соединения.Эта модель действительна только для швов, которые разрушаются пластично, в которых прочность древесины выше, чем у крепежа, но не учитывает разрушение из-за хрупкого разрушения древесины.

Прочность заделки определяет силу, прилагаемую к дереву застежкой. Есть много различных предложенных формул, в основном основанных на экспериментальных тестах. В зависимости от характерной плотности ρ k бруса и диаметра d крепежа, прочность заделки f h , 0, k дюбельного крепежа параллельно к зерну рассчитывается согласно Еврокоду 5 [34] как:

(7.15) fh, 0 = 0,0821−0,01dρ,

, где f h , 0 — прочность заделки параллельно волокну в Н / мм 2 , ρ — плотность древесины в кг / м 3 , а d — диаметр дюбеля в мм.

Йориссен [35], Эльбек и Вернер [36] или Джумаат [37] предлагают аналогичные формулы с разными факторами, в то время как другие, такие как Савата и Ясумура [38] и Американская национальная спецификация дизайна [39], предоставляют более простые формулы, связанные только с к плотности древесины.Формулы коррекции предложены в Еврокоде 5 [34] для учета других углов между приложенной нагрузкой и ориентацией волокон древесины.

Для расчета общей несущей способности соединения параметр, называемый эффективным числом n eff , появляется в большинстве проектных кодов, например, в Еврокоде 5 [34]. Этот параметр учитывает групповой эффект застежек стыка. Когда крепежные детали расположены близко друг к другу, нагрузка распределяется неравномерно, и на самом деле некоторые из них становятся более нагруженными.По этой причине количество учитываемых эффективных крепежных элементов меньше фактического. Чем меньше расстояние между застежками, тем выше групповой эффект; следовательно, общая емкость сустава уменьшается.

Как уже было сказано, необходимо избегать хрупкого разрушения древесины, чтобы обеспечить безопасность зданий. Чтобы способствовать возникновению пластических разрушений, Еврокод [34] и другие стандарты проектирования устанавливают минимальные значения расстояния между крепежными деталями и краями. Однако этой процедуры недостаточно, чтобы гарантировать, что пластичное разрушение произойдет раньше, чем хрупкое.Необходимо более глубокое изучение различных режимов хрупкого разрушения, чтобы получить фактическую мощность режима хрупкого разрушения соединения.

2.1.2 Вид хрупкого разрушения

В зависимости от угла между приложенной нагрузкой и ориентацией волокон древесины существует два различных семейства хрупких повреждений: нагрузка параллельна или перпендикулярна волокнам. Для случаев с разными углами приложенную силу следует разложить на эти две составляющие.

2.1.2.1 Параллельно волокну

Наиболее важным видом хрупкого разрушения для соединений, нагруженных параллельно волокну, является сдвиг блока, также известный как «разрыв блока» или «сдвиг вставки». На рис. 7.14 показан такой вид отказов в экспериментальных испытаниях гвоздевых соединений, проведенных Danielsson et al. [40].

Рисунок 7.14. Блочные испытания на сдвиг, проведенные Danielsson et al. [40].

Для оценки этого режима разрушения периметр области соединения определяет граничную область, образованную тремя различными плоскостями разрушения, как показано на рис.7.15, которые выверены для соответствующих мощностей:

Рисунок 7.15. Эскиз отрыва блока нагруженными плоскостями [31].

- •

Плоскость растяжения головки.

- •

Нижняя плоскость сдвига. Эта плоскость учитывается только в случае соединения гвоздями или шурупами, где крепеж не выступает из древесины.

- •

Две боковые плоскости сдвига.

В зависимости от геометрии соединения этот вид хрупкого разрушения может привести к разрывам различных конфигураций, как показано на рис.7.16.

Рисунок 7.16. Возможные режимы хрупкого разрушения при отрыве блока [31].

Несколько авторов [41–44] предложили разные методы для прогнозирования мощности трех плоскостей разрушения с учетом различных факторов и режимов измерения площади разрушения, таких как эффективная толщина t eff боковой поверхности. и головные самолеты. В некоторых предложениях поверхность хрупкого разрушения изменяется путем изменения так называемой «эффективной толщины» t eff .Для режима хрупкого разрушения Зарнани и Кенневилль [45] предложили определять эффективную толщину древесины по упругой деформации крепежа, моделируемой как балка на упругопластическом основании. В смешанном режиме разрушения древесина выходит из строя после некоторого прогиба гвоздей, но до того, как они достигают полной податливости. В этом режиме разрушения эффективная глубина древесины значительно меньше, чем та, которая связана с режимом хрупкого разрушения, и она определяется основным режимом разрушения крепежной детали.Это подход, применяемый в Еврокоде [34], который не делает различий между различными видами хрупкого разрушения.

В качестве примера Еврокод 5 [34] рассматривает отдельно прочность на растяжение и сдвиг по двум формулам, принимая в качестве максимальной прочности соединения максимальную из них:

(7,16) Fbs, Rk = max1,5Anet, tft, 0, k0.7Anet, vfv, k

, где F bs , RK — емкость стыка, A net , t и A net , v — это чистые площади, подверженные растягивающим и касательным напряжениям, соответственно, f t , 0, k — характерная прочность на растяжение вдоль волокон древесины, а f v , k — это характерная прочность древесины на сдвиг.Оба A net , t и A net , v зависят от геометрии соединения и эффективной толщины t eff крепежного элемента, который в Еврокоде определяется из режима пластической текучести. Недавно Зарнани и Кенневилль разработали альтернативное предложение [45]. Эта процедура получает пропускную способность из модели жесткости для трех плоскостей разрушения, как показано на рис.7.15. Нагрузке на соединение противостоят три рассматриваемых плоскости, и поэтому она распределяется пропорционально их относительной жесткости. K h , K b и K l — жесткость плоскостей головного, нижнего и бокового разрушения соответственно. Несущая способность соединения по дереву P w — это нагрузка, которая приводит к более раннему выходу из строя одной из сопротивляющихся плоскостей.

В проекте будущего нормативного акта Новой Зеландии [46] рассматриваются все эти возможные режимы хрупкого разрушения для соединений с гвоздями. Он включает в себя метод определения жесткости для соединений с небольшими крепежными элементами и более простой метод для стыков с большими крепежными элементами, такими как дюбели.

Помимо сдвига блока, другими возможными видами хрупкого разрушения для направления, параллельного волокнам, являются сдвиг рядов и чистое растяжение, также изображенные на рис. 7.13. Разрушение рядного сдвига аналогично блочному сдвигу, но каждый ряд крепежных элементов ломается отдельно.В результате плоскость натяжения намного ниже, но плоскости бокового сдвига увеличиваются в зависимости от количества рядов. Сетевое натяжение возникает, когда вся секция деревянного элемента ломается в плоскости растягивающей головки. Это связано с мощностью плоскости головы на растяжение.

2.1.2.2 Перпендикулярно волокну

При нагрузке перпендикулярно волокну вид отказа соединения — расщепление. На рис. 7.17 показано разрушение при раскалывании при испытании заклепочного соединения, выполненном Зарнани и Кенневиллем [47].

Рисунок 7.17. Тест на расщепление, проведенный Зарнани и Кенневиллем [47].

Способность древесины противостоять растягивающим напряжениям, перпендикулярным волокнам, действительно мала (как объясняется в разделе 1), и поэтому даже небольшая нагрузка может привести к поломке. Обычно это связано с любой поперечной нагрузкой, перпендикулярной волокну, как показано на рис. 7.18.

Рисунок 7.18. Рисунок сустава, подверженного расщеплению [48].

Было сделано несколько предложений для получения разделительной способности соединения.Среди них можно выделить две основные группы предложенных формул:

- •

Геометрические формулы или формулы напряжений. В их основе лежат геометрические параметры соединения и свойства материала. Примерами являются формулы в немецком стандарте [49] и Еврокоде 5 [34].

- •

Формулы, полученные энергетическим методом. Эта группа предложений получить емкость за счет энергетического подхода в рамках линейной механики упругого разрушения.На этой теории основаны модели, предложенные ван дер Путом и Лейтеном [50], Баллерини и Рицци [51], а также Зарнани и Кенневиллем [47].

Различные подходы к проектированию учитывают разные факторы и требуют различных дополнительных ограничений. В качестве примера в модели Еврокода 5 [34] рассматривается следующая геометрическая формула:

(7,17) V = 14bwhe1 − heh,

, где V — прочность на сдвиг одной из сторон соединения, b — толщина деревянного элемента, w — коэффициент модификации, зависящий от типа крепежа, h — общая высота деревянного элемента, и h e — высота, подверженная растяжению. напряжение и определяется как расстояние между кромкой и последним нагруженным крепежным элементом, как показано на рис.7.18.

Лучшие бренды клееных пиломатериалов из шпона — Sherwood Lumber

Клееные пиломатериалы из шпона (сокращенно LVL) — это знакомый термин, который, вероятно, более знаком опытным мастерам-мастерам и экспертам в области пиломатериалов.

Однако для новичков, которые ничего не понимают в этом вопросе, простейшим определением LVL будет тонкие слои шпона, которые соединяются вместе, образуя большие колонны и балки.

Слои LVL делают его довольно прочным и устойчивым к нагрузкам.Следовательно, он достаточно прочен, чтобы нести полную нагрузку в доме. К сожалению, некоторые домовладельцы перешли на другие заменители LVL, и поэтому спрос упал. Но это не значит, что он больше не используется, поскольку большинство людей все еще предпочитают его. Кроме того, его прочность никогда не была лучше, и он по-прежнему остается среди строительных балок номер один. Давайте посмотрим на некоторые из ведущих брендов клееного бруса.

LP известен своим высоким качеством продукции, и бренд LVL не исключение.Компания проделала замечательную работу с наслоением виниров и гарантирует, что их надежность подходит как для легких, так и для тяжелых условий эксплуатации. Помимо прочности, LP также предлагает LVL различных размеров. Это избавляет вас от необходимости разрезать более длинные балки на более мелкие, когда возникает необходимость.

Кроме того, использование SiteCote было шедевральной идеей, поскольку он улучшает водонепроницаемость балок. Клеи для наружных работ, используемые на стадии обработки, также повышают стабильность размеров.Более того, на Solidstart LVL предоставляется пожизненная ограниченная гарантия.

LP производит стойки, балки, обрезные доски, балки, гаражные и оконные, а также дверные коллекторы. Продукты доступны в различных магазинах, лучшие предложения — в Sherwood Lumber

. РОЗЕБУРГ RIGIDLAM ® LVLКак и LP, Roseburg также хорошо занимается производством клееного бруса. Фактически, он является самым популярным в Южно-Центральном Орегоне и существует уже 80 лет.

Несмотря на то, что это хороший бренд, у Rigidlam есть еще несколько улучшений; что делает его вторым после LP Solidstart. Кроме того, по сравнению с LP, Roseburg производит меньше видов продукции. Это может быть неудобно для клиентов, которые хотят делать покупки в одном месте. LP Solidstart, кажется, превосходит его, когда дело доходит до водонепроницаемости.

Roseburg производит коллекторы балок, стойки, краевые доски, колонны и стрингеры лестниц, которые вы можете найти в местном магазине пиломатериалов.

КАСКАД BOISE VERSALAM®

Versalam — это LVL-бренд Boise Cascade.Появившись на рынке в первые годы, он приобрел большое количество клиентов. Он также основал большое количество распределительных центров.

Versalam имеет в своем названии ряд продуктов, а именно: балки, стойки, балки, коллекторы, краевые доски и косоуры лестниц.

Однако клееный брус Versalam может быть немного дороже, чем другие марки LVL. Поэтому, если у вас ограниченный бюджет, вы можете рассмотреть другие варианты. Например, LP Solidstart, который одинаково удобен, долговечен, универсален и в то же время функционален.

Это лучшие марки клееного бруса, и, как обычно, выбор того, что лучше всего подходит для него, остается за покупателем. Но также важно сделать правильный выбор, учитывая такие факторы, как стоимость, стабильность размеров, прочность.

Какую деревянную балку выбрать?

Для всех зданий с деревянным каркасом обычно используется конструкционная древесина. Независимо от того, инвестируете ли вы в строительный проект или стремитесь к визуально привлекательной конструкции, это будет другая работа в зависимости от типа инженерной древесины.

Возможно, вы ищете пиломатериалы, которые созданы, чтобы дать вам максимальную прочность, или, может быть, вы изо всех сил пытаетесь выбрать идеальный пиломатериал в соответствии с вашим бюджетом.

Различная конструкционная древесина действительно по-разному влияет на разные факторы. Например, если вы ищете потрясающий внешний вид, вы предпочтете сорт древесины, обладающий такой способностью.

Здесь мы сравним две известные искусственно созданные породы дерева, то есть PSL и lvl. Пойдем!

Что такое PSL?

Пиломатериалы из параллельных прядей — это конструкционные композитные пиломатериалы.Основное предназначение этой древесины — выдерживать большие нагрузки. Они способны поддерживать открытые полы с большой протяженностью. Балки PSL — это виниры, помещенные в виде параллельных прядей, соединенных вместе.

Шпон — это тонкие кусочки дерева. У них соотношение длины к ширине 300. Их можно получить тоньше 3 мм, разрезав ствол или любой кусок дерева. Аккуратно разрезав виниры на параллельные пряди, скрепленные прочным клеем, вы получите красивый пиломатериал из параллельных прядей.

Эти пряди фанеры имеют среднюю длину не менее 1,8 м или 6 футов. Балку PSL можно изготовить из любых пород дерева. Однако некоторые древесные пряди обеспечивают большую прочность. Эти особые породы дерева — пихта дугласа, южная сосна, желтый тополь, тсуга западная.

Вы увидите луч PSL с темными склеенными линиями. Очень мощный для стройматериала. Поскольку этот спроектированный конструкционный композитный пиломатериал имеет более равномерное распределение сучков, зерен или трещин после изготовления.

Давайте поговорим о том, как PSL

формируется путем его подробного обсуждения.

Как делают пиломатериалы с параллельными прядями?

PSL был представлен в 1960-х годах. Макмиллан Блодель изобрел и ввел в продажу PSL под торговой маркой parallam. В настоящее время эта компания представлена под названием Weyerhaeuser . Это единственный коммерческий производитель продукции PSL.

Поскольку PSL разрабатывается для работы под высоким давлением, они, как правило, имеют более богатую текстуру и мощную структуру.При содержании влаги в процентах вероятность усадки и деформации очень низка. Древесные пряди в этом типе SCL очень длинные. Фенолформальдегид — это клей, используемый для склеивания этих длинных прядей вместе в виде больших заготовок.

Эта древесина изготавливается в двух прямоугольных поперечных сегментах:

- Первый — 12 на 12 дюймов

- Другой — 12 на 18 дюймов

Эти более крупные сегменты затем разрезаются на небольшие участки или размеры.Они доступны с различной толщиной: 68 мм, 89 мм и 133 мм (2-11 / 16 дюйма, 3-1 / 2 дюйма, 5-14 дюймов).

Типичная глубина этих прядей составляет 240, 360, 300, 410, 460 мм. Максимальная глубина может составлять 457 мм (18 дюймов). Длина проектируемых балок ограничивается всего 20 м для их транспортировки.

Поскольку этот особый конструкционный композитный пиломатериал играет большую роль в коммерческом строительстве. Возможно, вы захотите подробно узнать о его преимуществах и использовании!

Преимущества

Поддерживает тяжелые нагрузки благодаря своей высокой прочности на изгиб, составляющей почти 2900. Он обычно используется в качестве тяжелых и легких балок и колонн.Они создают любую строительную конструкцию красивой, прочной и жесткой. Это дает возможность использовать их для более длинных пролетов.

Поскольку они почти равномерно рассредоточены по древесным волокнам, каждое бревно в строительной конструкции будет иметь максимальную прочность.

Доступен в длинной длине

Вы уже знаете о силе и мощности этой конструкции, так что вы знаете, что они обеспечивают отличную стойкость при строительстве длинных пролетов. Это потому, что они доступны большей длины.

Они образуют очень длинный участок. Однако по причинам транспортировки и погрузочно-разгрузочных работ производители должны урезать их до определенной длины.

Внешний вид

Если вы когда-нибудь видели потрясающее глубокое длиннопролетное здание и задавались вопросом о типе его балки. Это может быть брус из параллельной пряди. Эти виды пиломатериалов обладают очень красивой богатой текстурой. Вот почему вы можете выбрать пучок параллама для создания насыщенных и теплых образов.

Доступны в различных вариантах дизайна, глубины, длины и размеров, поэтому невозможно не похвалить их за такой универсальный внешний вид.

Одна из основных причин, по которой следует выбирать эти балки среди других балок SCL, заключается в том, что они окрашиваются. Они могут быть отделаны очень привлекательным и элегантным оттенком.

Обрабатываемость

На более открытых участках они обеспечивают большую устойчивость к факторам окружающей среды. Это потому, что с числом параллама можно легко справиться, обрабатывая и вылечивая их консервантами.

Недостатки

Дефекты преобразования

В процессе преобразования PSL в коммерческий продукт он может выйти из строя по разным причинам.На свежем готовом пиломатериале с параллельной структурой легко может появиться любой скол.

Вы должны знать, что хотя они и выглядят очень тепло, морилка не может полностью покрыть естественную текстуру и тень этой древесины.

Содержание влаги

В некоторых условиях на любимой балке может появиться плесень. Если PSL содержит более 25% влаги, они подвержены грибковой инфекции. В пересчете на сухой вес пиломатериалы обычно содержат более 25 процентов влаги.

Что такое LVL?

Вы уже читали об одном виде конструкционных композитных пиломатериалов i.е., пиломатериалы из параллельных прядей (PSL).

Теперь вам будет так легко понять другой тип SCL, известный как клееный брус (LVL).

Этот тип также используется в качестве балок. Однако используется пиломатериал для острых материалов. Он полностью идентичен клееному брусу (Glulam). Основное различие между ними — допустимое напряжение. Клееный брус также является одним из видов конструкционной древесины. Пиломатериалы из клееного шпона обычно имеют более высокие нагрузки.

Он состоит из накладываемых друг на друга фанер, склеенных вместе в особых условиях.Для склеивания этих виниров используются разные методы.

Именно поэтому они имеют разный дизайн и состав. LVL был разработан в 1970-х годах и использовался для изготовления строительных материалов. Сегодня вы можете увидеть их как балки, прогоны и колонны, включая другие структурные конструкции.

Эту древесину можно изготовить практически любой длины, такой же, как и пиломатериалы из параллельной скрученной древесины. Однако его длина также ограничена определенной длиной для транспортных целей. Знаете ли вы, что у него есть история различных производственных процессов, чтобы стать таким успешным, как балка? Давайте погрузимся в это!

История клееного бруса

В начале 20 века широко использовалась фанера.В 1970-х годах была изобретена самая первая плита из LVL в виде ориентированно-стружечной плиты. Однако надлежащая форма была впервые произведена в 1980-х годах.

Но все же так и не получил названия клееный брус. В 1991 году производство этих виниров, склеенных вместе, было обозначено как LVL.

На коммерческом уровне вы можете отдать должное Артуру Траутнеру и Герольду Томасу за изобретение этого пиломатериала.