Виды фрез и их назначение: Фреза по металлу – все виды фрез для фрезерного станка

Назначение и разновидности фрез — Режущий инструмент

Назначение и разновидности фрез

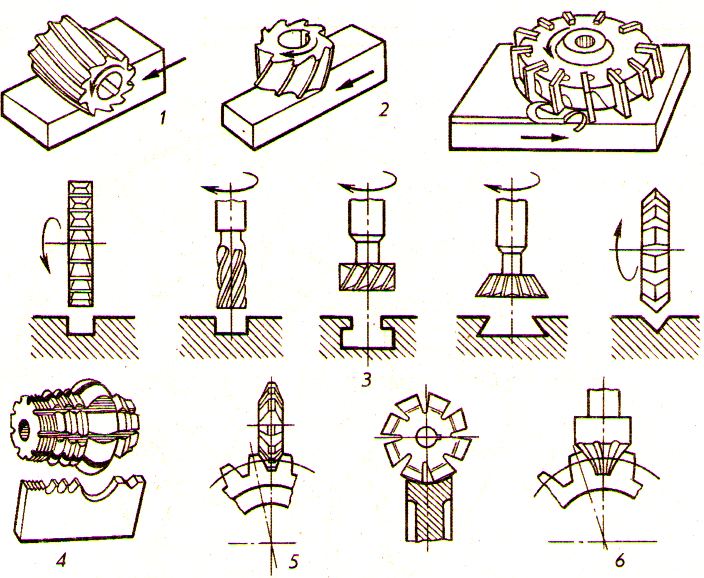

Фреза представляет собой многозубый инструмент в виде тела вращения, на образующей поверхности которого или на образующей поверхности и торцах одновременно расположены режущие кромки. Во время работы осуществляются два движения: главное движение — вращение фрезы вокруг оси и вспомогательное движение — движение подачи инструмента или детали. Поскольку в резании одновременно участвует несколько зубьев, процесс фрезерования отличается большей производительноcnью, чем, например, точение или строгание.

Фрезы применяются чрезвычайно широко для обработки плоскостей, прорезки прямобочных и угловых пазов, шпоночных канавок, разрезки металла, обработки фасонных поверхностей, нарезания резьб, зубчагых колес и других видов работ. Классифицировагь фрезы можно по назначению, способу крепления на станке, форме, профилю и расположению зубьев, по конструкции рабочей части и режущему материалу.

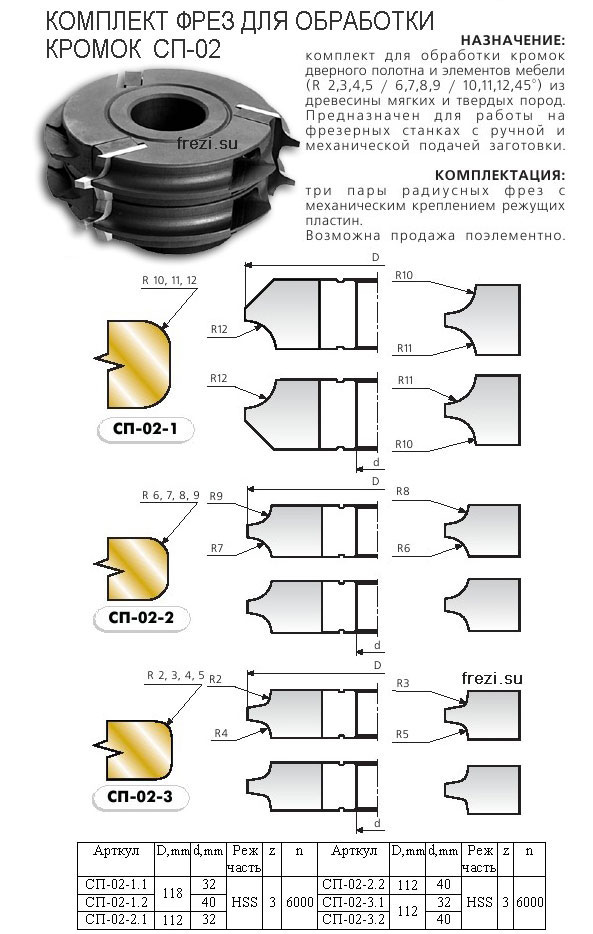

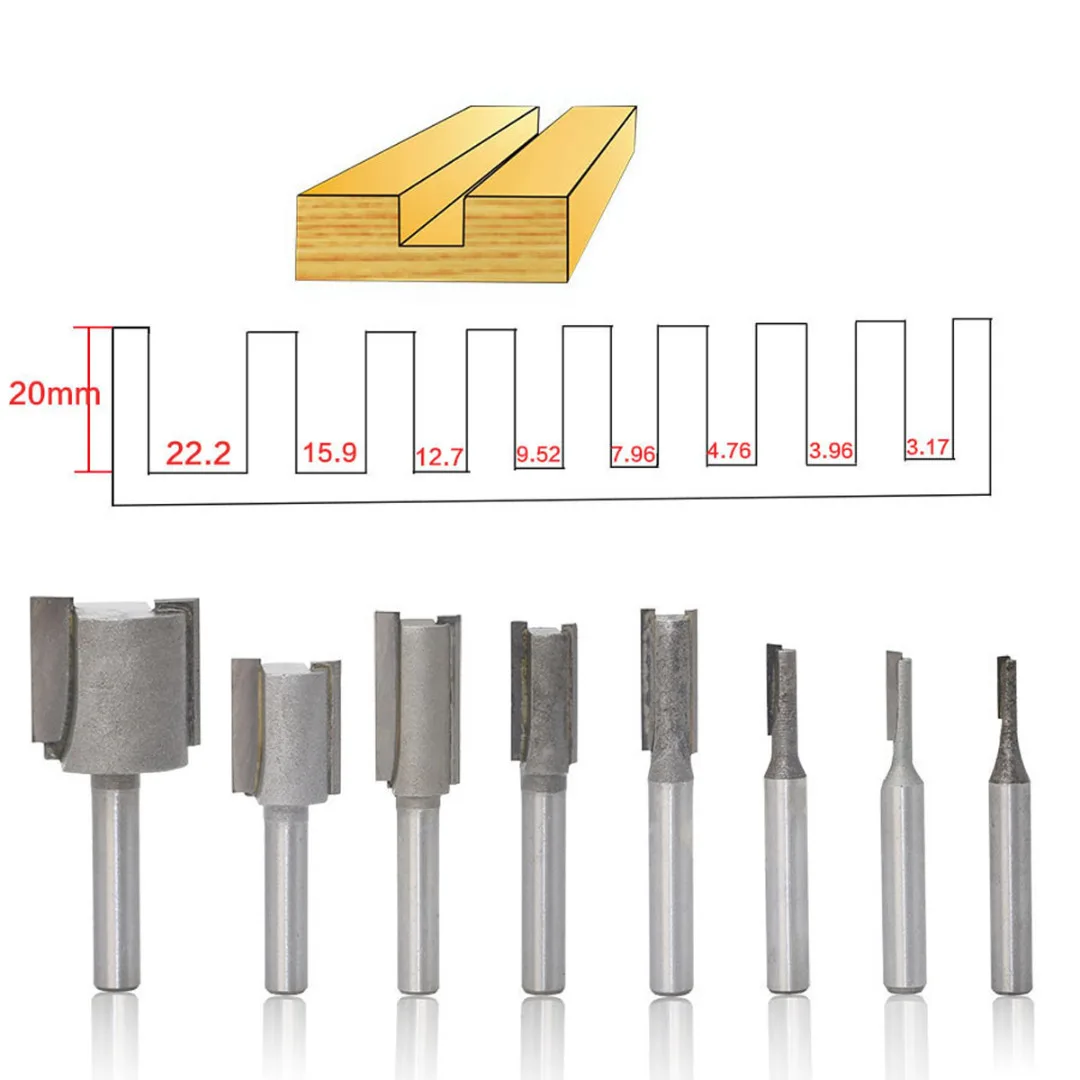

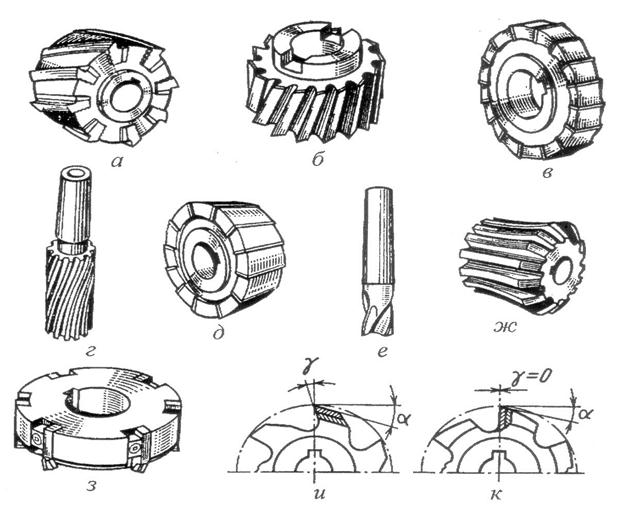

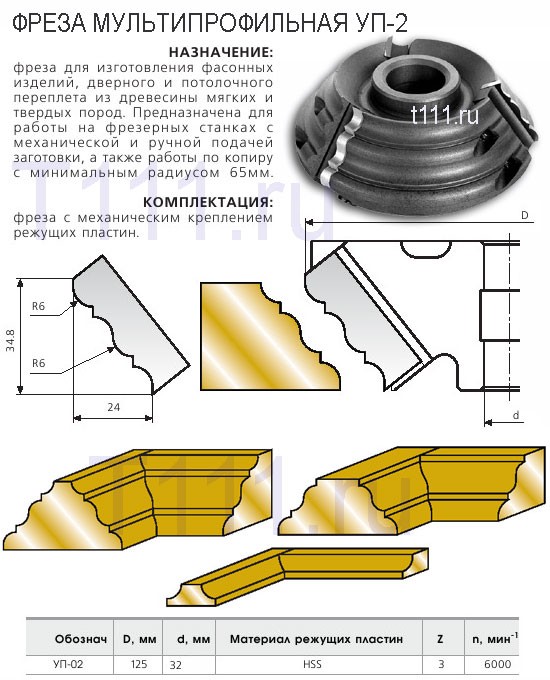

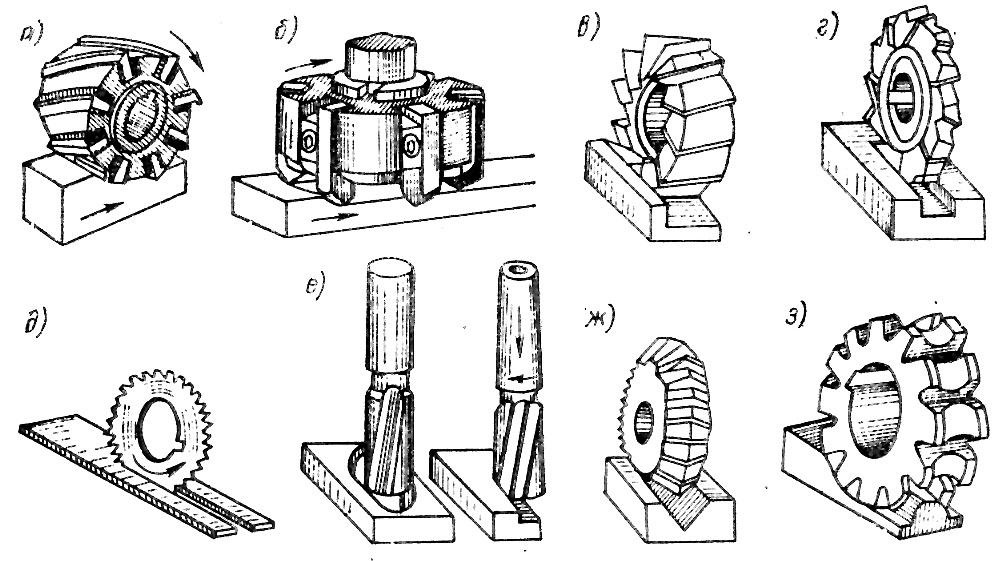

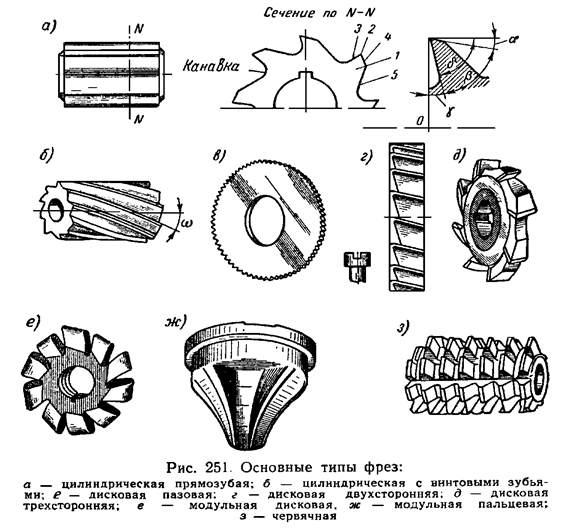

По наиболее общим признакам различают фрезы цельные и сборные; зубья цельных фрез выполнены как одно целое с корпусом из режущего материала. Их делают насадными для закрепления на оправке станка (это наиболее распространенный тип фрез) и с цилиндрическим или коническим хвостовиком для непосредственною закрепления в гнезде шпинделя станка или патрона. Хвостовыми изготовляют преимущественно фрезы малого диаметра, которые нельзя выполнить насадными Хвостовики делают из конструкционной стали и приваривают встык к рабочей части из быстрорежущей стали. Основные типы цельных фрез и работы, выполняемые ими, показаны на рис.1.36.

Сборные фрезы более экономичны. Корпуса таких фрез делают из конструкционных сталей, обычно стали 40Х, а ножи (зубья) — из режущих материалов или конструкционных статей с напаянными, приклеенными или механически закрепленными режущими пластинами.

Среди быстрорежущих наиболее распространены фрезы с клиновидными рифлеными ножами, а также с плоскопараллельными рифлеными ножами и гладкими клиньями (рис. 1.37).

Для повышения производительности фрезы всех разновидностей оснащают твердыми сплавами. Однако следует иметь в виду, что из- за повышенной хрупкости твердого сплава и ударной нагрузки при входе и выходе зуба из резания не все твердосплавные фрезы одинаково работоспособны. Фрезы с жесткими корпусами, такие, как торцовые, успешно работают при фрезеровании любых конструкционных материалов. Другие разновидности твердосплавных фрез с недостаточной жесткостью корпусов, особенно отрезные и дисковые, хорошо зарекомендовали себя при обработке чугуна и цветных металлов, где усилия резания сравнительно небольшие. Обработка стали такими фрезами также выполняется, но при тщательной отладке операции, заключающейся в обеспечении надлежащей жесткости станка, приспособления, детали, достаточной плавности подачи стола станка, равномерности вращения его шпинделя, выбора наиболее подходящих марок твердого сплава и оптимизации параметров инструмента.

Наиболее рациональным способом крепления пластин твердого сплава является механическое крепление, устраняющее дефекты напайки пластин. Самыми прогрессивными среди них следует считать конструкции с механическим креплением радиально или тангенциально расположенных неперетачиваемых многогранных пластин (рис. 1.38, а, е—з, к).

Широкое применение получили сборные фрезы с ножами или резцами, в гнездах которых пластины твердого сплава напаиваются или приклеиваются (рис. 1.38, б). Основное их преимущество по сравнению с фрезами, оснащенными неперетачиваемыми пластинами, состоит в том, что конструкция — повышенной жесткости и позволяет разместить больше режущих зубьев. Конструктивное оформление основных типов таких фрез такое же, как и с быстрорежущими пластинчатыми ножами, только поперечное сечение ножей несколько больше (сравни рис. 1.38, б и 1.37, г). Отличаются от быстрорежущих торцовые фрезы для обработки стали. В связи с большими силами резания ножи выпускают с крупным сечением, наподобие токарных резцов, и закрепляют в корпусе различного рода клиньями (рис.

У фрез малых размеров, которые не могут быть сделаны сборными, а также у относительно крупных концевых, цилиндрических и торцовых фрез с винтовыми пластинами твердого сплава пластины напаиваются или наклеиваются непосредственно на корпуса (рис. 1.38, д).

Мелкоразмерные твердосплавные фрезы делают целиком из твердого сплава или в виде твердосплавных коронок с зубьями, которые напаиваются на хвостовые державки (рис. 138, г).

Смотрите также

Угловые, концевые, фасонные фрезы: виды и назначение

УГЛОВЫЕ ФРЕЗЫ

Применение: фрезы предназначены для фрезерования угловых пазов, канавок, наклонных поверхностей.

В инструментальном производстве угловые фрезы широко применяются для обработки стружечных канавок инструмента. По форме различают фрезы одно- и двухугловые.

Одноугловой инструмент оснащен режущими кромками на торце и конической поверхности.

Двухугловые фрезы оснащаются режущими кромками на двух смежных конических поверхностях, поэтому осевые усилия при резании двумя кромками зуба частично компенсируют друг друга. При использовании симметричного инструмента эти силы уравновешиваются. Для двухугловых фрез характерна более плавная работа. Инструмент небольших размеров изготовляют с коническим и цилиндрическим хвостовиком.

Особенность конструкции угловых фрез – уменьшение толщины среза вдоль кромки. Вследствие этого вероятно срезание толщины среза участками кромок у малых торцов, равной радиусу округления режущей кромки. Это негативно влияет на процесс резания. При наличии отрицательных передних углов в зоне резания на радиусе округления может возникнуть сильный нагрев, повышенные усилия и, как следствие, преждевременный износ инструмента. Для обеспечения нормальный условий обработки рекомендуется уменьшить количество рабочих зубьев в два раза, т.

При работе с угловыми фрезами малых диаметров возникают трудности при уменьшении числа зубьев. Основная проблема связана с выбором количества зубьев. Иногда сложно разместить на расположенном ближе к центру участке фрезы нужное число зубьев, идентичное их количеству на вершине. На фрезах с наибольшим и наименьшим диаметром большая разница в окружных шагах. Поэтому зубья на инструменте меньшего диаметра получаются невысокими, что чревато забиванием канавок стружкой. Чтобы избежать быстрого износа инструмента, рекомендуется закруглять вершину угловой фрезы.

КОНЦЕВЫЕ ФРЕЗЫ

Применение: фрезерование глубоких пазов, уступов, контурных выемок, взаимно перпендикулярных плоскостей.

Главные режущие кромки концевых фрез располагаются на цилиндрической поверхности, они выполняют основную работу резания. Вспомогательные режущие кромки на торцах предназначены для защиты дна канавки. Угол наклона зубьев может составлять до 30-45°. Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Фрезы крепятся в шпинделе станка цилиндрическим или коническим хвостовиком. Диаметр инструмента выбирают меньшим ширины канавки до 0,1 мм, так как при обработке возникает разбивание канавки.

Одна из разновидностей концевых фрез – шпоночные двухзубые фрезы. Как и сверло, они способны высверливать отверстие, углубляясь в материал при осевом движении подачи, и двигаться вдоль канавки. При осевой подаче основную работу выполняют торцовые кромки. Одна из них доходит для оси фрезы, что обеспечивает сверление. Переточку необходимо осуществлять по задним поверхностям торцовых кромок. При этом диаметр не изменяется.

Применение: обработка Т-образных пазов.

Особенность таких фрез – затруднённый отвод стружки, поэтому они часто ломаются. За один оборот каждый зуб работает дважды. Фрезу изготовляют с разнонаправленными зубьями и поднутрением с углом на обоих торцах φ1= 1°30’÷2°. Чтобы улучшить условия резания, заточку фасок на зубьях осуществляют по очереди, с одного и с другого торца под углом 30° и шириной 0,5 мм.

ФАСОННЫЕ ФРЕЗЫ

Применение: обработка фасонных поверхностей.

Преимущества фасонных фрез очевидны при фрезеровании заготовок с большим соотношением длины к ширине обрабатываемых поверхностей. При массовом производстве короткие фасонные поверхности рекомендуют обрабатывать протягиванием.

По конструкции зубьев различают фасонные фрезы:

- с затылованными зубьями;

- с остроконечными зубьями (также — острозаточенными).

Затылованные фрезы отличаются плоской передней поверхностью, по которой их перетачивают. Если форма фасонной режущей кромки сохраняется неизменной при переточках, то и новые, и переточенные фрезы можно использовать для обработки одних и тех же деталей. Это возможно благодаря определенной форме задней поверхности зуба режущего инструмента.

Задняя поверхность зуба затылованных фрез с передним углом у = 0 представляет собой совокупность фасонных режущих кромок, для которых свойственна постоянная форма и размещение в радиальных плоскостях Р на разных расстояниях от оси фрезы. Расстояние между осью и режущей кромкой при переходе от передней поверхности новой фрезы к задней части зуба уменьшают. Это позволяет получить положительные задние углы на режущей части.

Расстояние между осью и режущей кромкой при переходе от передней поверхности новой фрезы к задней части зуба уменьшают. Это позволяет получить положительные задние углы на режущей части.

Фасонные фрезы с острозаточенными зубьями, наоборот, затачивают по задней поверхности зубьев. Такой инструмент обеспечивает более чистую поверхность и устойчив к износу. Но для производства и переточки остроконечных фасонных фрез необходимы копировальные устройства и специальные приспособления, которые позволяют получить точный контур режущих кромок. Именно по этой причини применение таких фрез целесообразно при массовом производстве.

Сборные фасонные фрезы имеют профиль, представляющий собой огибающую кривую к совокупности кромок простой формы отдельных режущих элементов. В качестве примера можно взять сборную фасонную фрезу для обработки железнодорожных колес. Инструмент состоит из корпуса и реек, которые крепятся в пазах корпуса. На рейках закреплены круглые твердосплавные пластины диаметром от 12 до 16 мм. Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

Чтобы обеспечить нужную чистоту обработки поверхности, на смежный рейках гнёзда для пластин смещены друг относительно друга на 1,5-2 мм.

По материалам источника: Металлорежущие инструменты. Родин П. Р. Издательское объединение «Вища школа», 1974, — 400 с.

Все о фрезах по металлу — виды, назначение и применение – Мои инструменты

Для обработки металлических заготовок применяются специализированные режущие насадки, которые называются фрезами. Их применение позволяет получить рез любой степени сложности, и получить при этом готовую деталь. Фреза по металлу является расходным материалом, который по мере износа подлежит замене. Для вырезания и проделывания соответствующих форм в металлических заготовках требуется применять разные фрезы. Какими они бывают, для чего предназначаются, как применяются, и из чего изготавливаются, в этом предстоит детально разобраться.

Для чего предназначаются фрезы по металлу

Фреза — это режущая деталь, которая используется в паре с электроинструментом. В качестве электрического инструмента используется фрезер. Другое название фрез по металлу — борфрезы и шарошки. Главное назначение рассматриваемых насадок в том, чтобы в процессе механического воздействия получить в итоге детали необходимых размеров и форм.

Фрезой называется насадка, состоящая из двух основных частей — хвостовик и рабочая зона. Хвостовик нужен для присоединения насадки к фрезерному станку, а рабочая часть входит в непосредственный контакт с обрабатываемой заготовкой. Рабочая зона оснащена острыми зубьями, посредством которых осуществляется снятие слоя металла с обрабатываемой заготовки.

Форма рабочей части влияет на результат, поэтому производители выпускают фрезы по металлу разных видов. На виды насадки классифицируются по внешнему виду и назначению. Применяются они в следующих сферах:

- Автомобилестроение и машиностроение — служат для изготовления разных отверстий, канавок и прочих углублений в составных деталях и механизмах будущих автомобилей

- Производство разного оборудования и инструментов

- Энергетика и строительство

- Производство судов

- Железнодорожный транспорт

В хозяйстве фрезы по металлу востребованы крайне редко, но при необходимости их использования, всегда можно применить шарошку для дрели.

Фрезами можно не только получать разного вида отверстия и выемки в заготовках, но еще и осуществлять зачистку сварочных швов, увеличивать имеющиеся отверстия, ровнять края, зачищать поверхности в труднодоступных местах. Особой популярностью такие насадки пользуются не только в промышленности, но еще и среди мастеров, занимающихся изготовлением разных металлоконструкций.

Это интересно! Фрезы не предназначены для применения с дрелями и шуруповертами, но многие их активно используют не по назначению. Главный недостаток применения фрез на дрели в том, что электродвигатель инструмента испытывает сильные боковые нагрузки, и при этом быстро выходит из строя. Применять на дрели можно насадки с цилиндрическим типом хвостовика.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины. Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки. Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции.

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными.

Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Виды фрез для обработки металла их конструкция и назначение

В зависимости от запланированных работ, необходимо применять соответствующие виды режущих насадок. Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

- Отрезные — предназначены для резки заготовок

- Дисковые — служат для фрезеровальной обработки углублений, выемок и канавок

- Концевые — с их помощью создаются пазы, выемки и прочие углубления

- Угловые — используются для работы с наклонными поверхностями

- Шпоночные — по конструкции похожи на сверло, и предназначаются они для фрезерования в двух направлениях

- Торцевые — служат для работы с протяженными плоскими поверхностями

- Цилиндрические — позволяют производить обработку открытых поверхностей, имеющих сложную многослойную конструкцию

- Фасонные — подходит для работы с заготовками, имеющими фасонный профиль

Это основные виды фрез по металлу, но в действительности их на самом деле больше в несколько раз. Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках.

Более подробно об этом виде рассмотрим отдельно

Более подробно об этом виде рассмотрим отдельно - Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

Угловые — конструкция и применение

Для подготовки канавок с угловым профилем применяются угловые фрезы по металлу. С их помощью производится прорезка стружечных углублений, а также выполняется развертка и зенковка. Для изготовления насадок используется быстрорежущая сталь. Отличительная особенность угловой фрезы в том, что рабочая часть имеет коническую форму. Угловые насадки сочетают в себе конструкцию дисковых и концевых фрез. Типичный представитель угловой фрезы — насадка ласточкин хвост.

Рабочая часть состоит из зубьев, расположенных по окружности насадки. Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Различаются они также по такому признаку, как расположение режущей кромки. На основании этого признака выделяют одноугловые и двухугловые фрезы. Отличаются они тем, что двухугловые модели имеют режущую кромку, расположенную на смежных конических поверхностях, в то время как на одноугловой они находятся на одной поверхности. Отличаются насадки по углу скоса зубьев. Угол скоса может быть разным 30, 45, 50, 55, 60 и более градусов. Все зависит от поставленных технологических задач.

Это интересно! Фреза, которая известна под названием «ласточкин хвост», относится не к дисковым и угловым режущим оснасткам.

youtube.com/embed/HO-XXKEhfGI?» frameborder=»0″ allowfullscreen=»true» allow=»autoplay; fullscreen» title=»»/>

Шпоночная фреза и ее конструктивные особенности

Сходство со сверлом по металлу имеют шпоночные фрезы, конструктивно представленные в виде стального стержня с рабочими кромками на боковой части. Боковые кромки кроме режущей части имеют углубления, выполненные в виде витков. Они предназначены для формирования режущих кромок и отведения стружки при выполнении работ.

Для изготовления шпоночных фрез используется легированная быстрорежущая сталь. Шпоночная фреза имеет конструктивное сходство с концевыми насадками. Главное отличие шпоночной оснастки в том, что у нее рабочими гранями являются боковые кромки. Предназначается оснастка непосредственно для изготовления шпоночных пазов в металлических заготовках. Выпускаются насадки с цилиндрическими и конусными хвостовиками согласно стандарту ГОСТ 9140.

Это интересно! За счет своей конструкции, шпоночные оснастки позволяют выполнять фрезерование в двух направлениях.

Торцевые — конструкция и применение

Посредством торцевых (или торцовых) фрез выполняется обработка плоских поверхностей. Применяются устройства на фрезерных станках вертикального и горизонтального типа. Изготавливается оснастка из таких материалов, как углеродистая, легированная и быстрорежущая сталь. Свое название оснастка получила за счет конструктивных особенностей. Режущие части на ней находятся на торце и сбоку, что позволяет одновременно выполнять обработку в двух перпендикулярным плоскости направлениях.

Лезвие торцевой фрезы состоит из трех частей — вспомогательного, переходного и вспомогательного. Для снижения вибрации при обработке детали, а также с целью повышения качества проводимых работ, оснастка оснащена большим количеством зубьев. Применяются устройства непосредственно для работы с плоскими и ступенчатыми поверхностями металлических заготовок.

Применяются устройства непосредственно для работы с плоскими и ступенчатыми поверхностями металлических заготовок.

Устройства торцевого типа отличаются массивными габаритами, что позволяет осуществлять не только точную, но еще и быструю обработку. Наиболее популярной моделью торцевых фрез является «кукуруза». Применяются оснастки этого вида в автомобилестроении, где с их помощью осуществляется вытачивание картеров коробок передач.

Это интересно! Торцевая фреза позволяет настраивать резцы с минимальной точностью, что в итоге положительно отражается положительно на качестве обработки.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно. Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала).

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ. Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Фасонные — назначение и типы

Для обработки фасонных поверхностей применяются соответствующие фрезы, которые так и называются — фасонные. Режущие насадки этого типа предназначены непосредственно для работы со сложными фасонными профилями. Свое применение они нашли в сфере металлообработки, так как они отличаются высокой рабочей эффективностью. С их помощью производится фрезеровка шестеренчатых и червячных деталей, оконных рам и багетов. Ниже представлен фасонный профиль, для обработки которого применяются фасонные фрезы.

Свое применение они нашли в сфере металлообработки, так как они отличаются высокой рабочей эффективностью. С их помощью производится фрезеровка шестеренчатых и червячных деталей, оконных рам и багетов. Ниже представлен фасонный профиль, для обработки которого применяются фасонные фрезы.

По форме зубьев рассматриваемые фрезы делятся на два вида:

- С остроконечными зубцами — концы зубьев имеют заточенные острые кромки. Главное достоинство таких насадок в том, что зубья подлежат заточке и корректировке

- С затылочным расположением зубьев или затылованные — зубцы находятся на затылочной части. Применяются затылованные устройства для обрабатывания внутренних и скрытых кромок. В отличие от остроконечных, затылованные фасонные оснастки нельзя заточить и откорректировать

Конструкция фасонной затылочной фрезы представлена выше.

Червячная фреза по металлу и ее особенности

Кроме вышеперечисленных режущих насадок выпускаются и другие, о которых также будет полезно знать всем, чья деятельность связана с обработкой металла.

Червячные — имеет вид цилиндрического основания с большим количеством зубьев. Эти зубья имеют разную конструкцию, что позволяет применять оснастку для выполнения соответствующих работ. Червячные фрезы в виде зубчатого колеса служат для обрабатывания заготовок путем обката, что достигается при помощи точечного касания заготовки. Устройства классифицируются на виды по разным признакам — цельные и сборные, правые и левые, одно и многозаходные, а также с шлифованными зубьями и нешлифованными.

Одно и многозаходные образцы отличаются тем, что первый вариант позволяет деталь только один заход, а второй отличается от него высокой производительностью. Только это не значит, что многозаходные являются более точными, так как с каждым последующим проходом уменьшается точность. Многозаходные используются для проведения черновой обработки.

Червячные фрезы с шлифованными и нешлифованными зубьями также отличаются, как и одно и многозаходные. Оснастка с шлифованным зубом отличается высоким классом обработки, и служат они преимущественно для обрабатывания нарезаемых поверхностей. Если точность выполнения работ не важна, тогда используются устройства с нешлифованными зубцами.

Если точность выполнения работ не важна, тогда используются устройства с нешлифованными зубцами.

Цельные и сборные отличаются возможностью отсоединения от хвостовика. Цельные представляют собой единичную деталь, в то время как сборные состоят из двух частей.

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно! Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%.

Чем больше серы и фосфора в составе, тем ниже качество насадки

Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

инженер поможет — Типы фрез и их назначение

Следует отметить, что впервые фрезы появились в XVI в. Они имели сферическую форму с нанесенными на ней зубьями и по внешнему виду напоминали землянику, откуда и произошло само название инструмента, так как слово fraise означает земляника.

В настоящее время фрезы применяется широко и для самых различных видов обработки. Ими производится черновая и чистовая обработка плоскостей, прорезка пазов и шпоночных канавок, разрезание металла и неметаллических материалов, фрезерование зубьев зубчатых, шлицевых и других тому подобных соединений, обработка всевозможных как внутренних, так и наружных поверхностей с прямыми и криволинейными образующими, а также тел вращения.

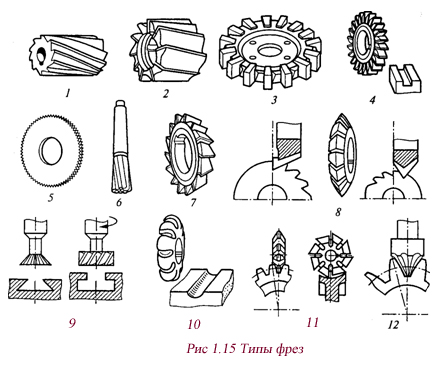

Рассмотрим конструкции фрез в зависимости от формы и конструкции зуба, рационального использования инструментальных материалов и метода крепления инструмента на станке, а также в зависимости от формы рабочей поверхности, на которой нанесены зубья инструмента.

Форма зубьев фрез, исходя из технико-экономической целесообразности, должна удовлетворять следующим требованиям

а) создавать условия свободного размещения и удаления стружки из межзубой стружечной канавки за счет оптимальной ее формы, размеров и направления;

б) обеспечивать достаточную прочность зуба и в целях лучших условий теплоотвода — массивность;

в) во избежание концентрации термических напряжений и появления трещин при термообработке впадина должна быть без острых углов и резких переходов;

г) обеспечивать наибольшую долговечность зуба фрезы при оптимально допустимом количестве переточек.

Применяемые фрезы по форме зуба можно подразделить на две нижеуказанные группы

1. Фрезы с остроконечными или острозаточенными зубьями с задней поверхностью в нормальном сечении, очерченной прямой линией, и спинкой зуба, оформленной прямой, ломаной или кривой линией. Переточка их производится по задней поверхности.

Фрезы с остроконечными или острозаточенными зубьями с задней поверхностью в нормальном сечении, очерченной прямой линией, и спинкой зуба, оформленной прямой, ломаной или кривой линией. Переточка их производится по задней поверхности.

2. Фрезы с затыловаиными зубьями, задняя поверхность которых очерчена по спирали Архимеда и реже по логарифмической.

В свою очередь необходимо различать три разновидности формы зуба острозаточенных фрез.

Трапецеидальная форма зуба проста по конструкции, но обеспечивает недостаточный объем стружечной канавки и прочность зуба. Она применяется для фрез с мелким зубом, у которых окружной шаг зубьев менее 10 мм и отношение диаметра фрезы к числу ее зубьев менее трех. В этом случае высота зуба составляет 6,5—0,65 окружного шага зубьев фрезы.

Другая форма имеет спинку зуба, очерченную ломаной линией, и применяется для фрез с крупным зубом и шагом более 10 мм. В этом случае высота зуба составляет (0,3—0,45) /окружного шага фрезы. По сравнению с трапецеидальной такая форма зуба обеспечивает больший объем межзубой стружечной канавки и прочность зуба, а также большее количество переточек, но сложнее в изготовлении.

При параболической форме спинка зуба имеет криволинейное очертание. Чаще всего она оформлена не по параболе, а дугой окружности радиуса R, равного 0,3—0,45 диаметра фрезы. Необходимо отметить, что постоянная ширина ленточки при переточках по задней поверхности будет обеспечена, если угол между касательной в точке А к дуге окружности радиуса и продолжением задней поверхности будет равен 10—15°. Применение данной формы для фрез с крупным зубом рационально в том случае, когда к фрезе предъявляются повышенные требования относительно прочности зуба, а также увеличению объема стружечной канавки. Так, например, у концевых фрез с крупным зубом, работающих в относительно тяжелых условиях, рационально придавать спинке зуба указанную форму.

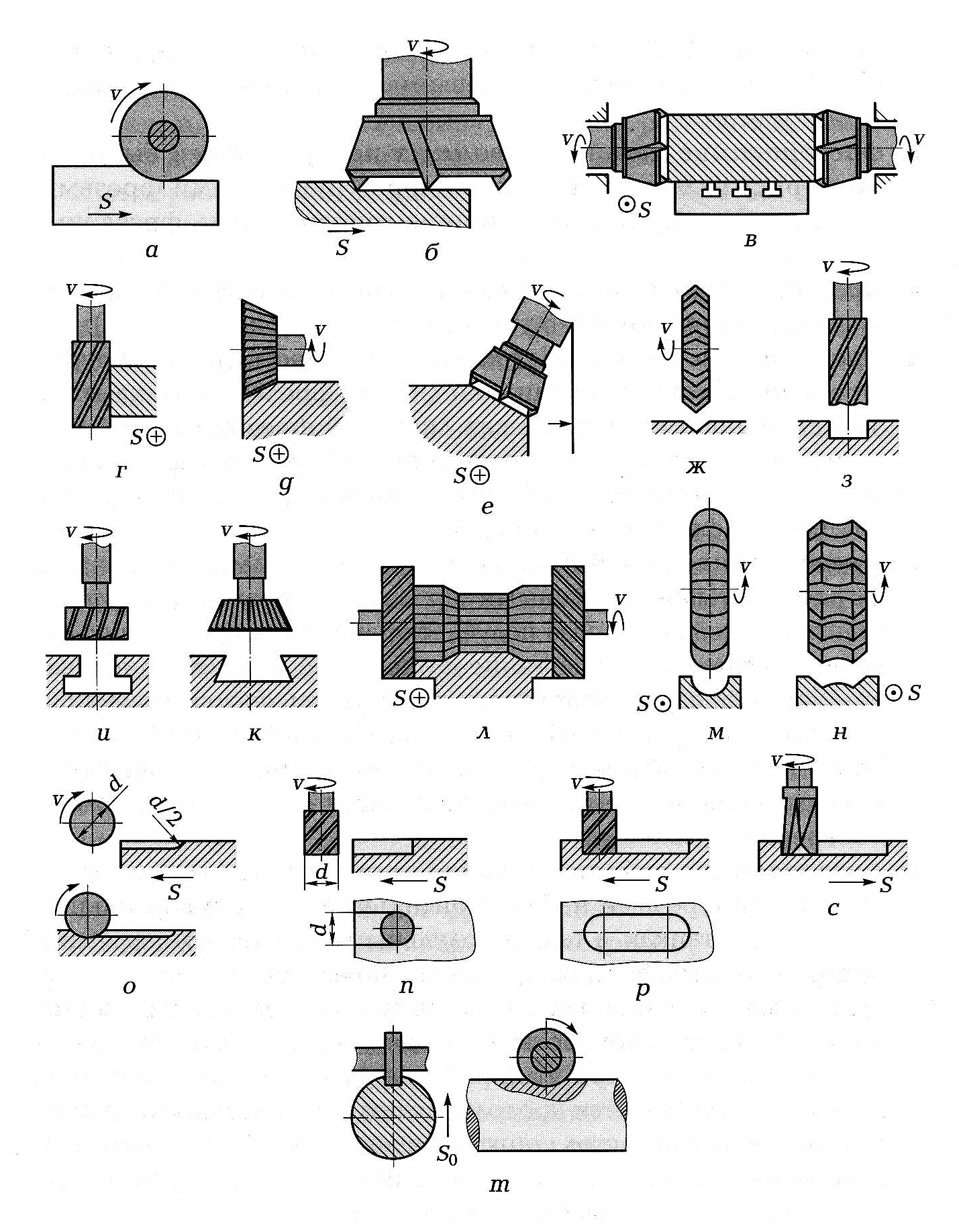

Соединение фрез со станком и рациональное использование инструментального материала. В зависимости от размеров конструктивных элементов фрез, а также требований обеспечения технологичности конструкции и жесткости системы СПИД применяемые фрезы подразделяются на хвостовые и насадные.

Крепление хвостовых фрез осуществляется посредством цилиндрического или конического хвостовиков как непосредственно в шпинделе станка, так и с использованием переходных втулок и патронов. Базовыми поверхностями насадных фрез в основном являются цилиндрическое отверстие и торцовый поясок. В этом случае

Фреза крепится на оправке пли непосредственно на шпинделе станка.

В свою очередь с целью рационального использования инструментального материала, исходя из технико-экономической целесообразности, фрезы могут изготавливаться как в виде цельной конструкции из инструментальных сталей или твердых сплавов, так и сборных конструкций.

Цельными обычно изготавливают фрезы относительно небольших размеров (до 90 мм). В этом случае используются инструментальные стали, пластифицированные твердые сплавы, фрезы с напайными пластинкам; твердого сплава и тому подобные конструкции. В результате удается при сравнительно небольших диаметрах разместить относительно большое число зубьев на рабочей поверхности инструмента. Однако к существенным недостаткам цельной конструкции следует отнести невозможность замены во время эксплуатации фрезы отдельных поломанных зубьев, а также разовое использование ее корпуса.

Однако к существенным недостаткам цельной конструкции следует отнести невозможность замены во время эксплуатации фрезы отдельных поломанных зубьев, а также разовое использование ее корпуса.

Сборные конструкции фрез лишены этих недостатков, так как выполняются со вставными ножами из быстрорежущей стали или же оснащены сменными твердосплавными пластинами.

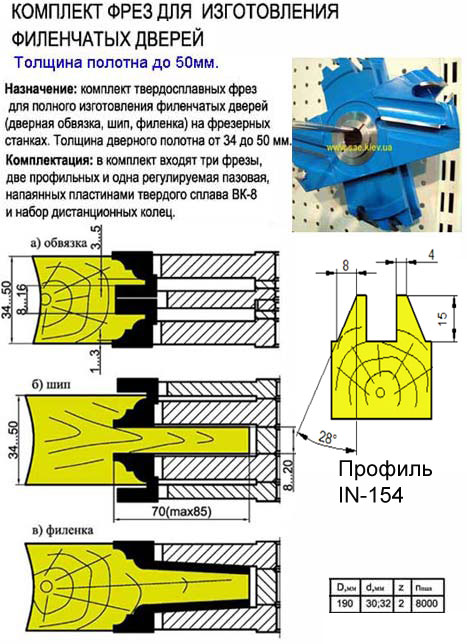

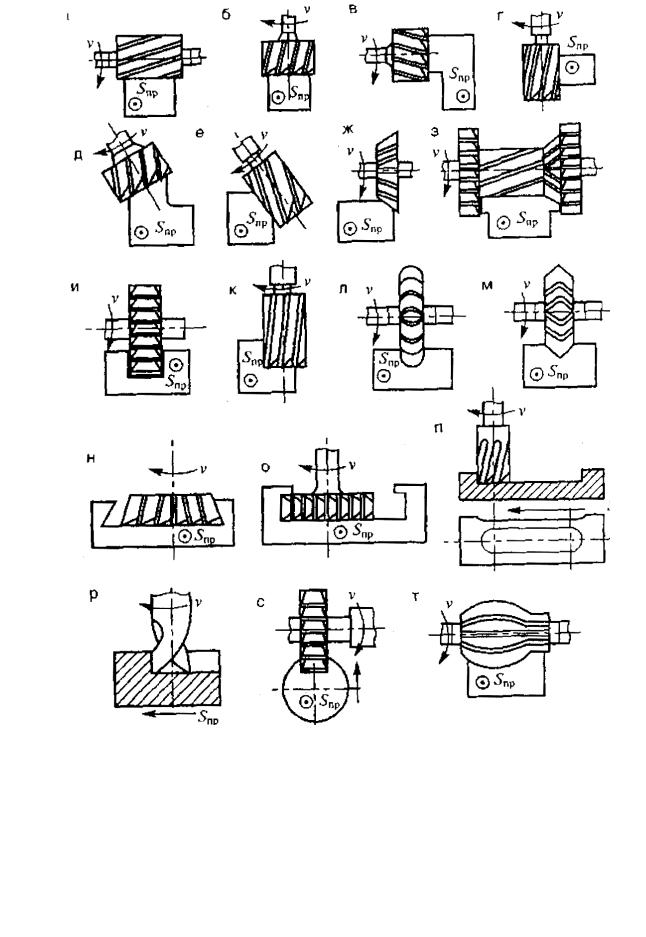

Дисковые фрезы подразделяются на односторонние или прорезные с зубьями на цилиндрической поверхности, применяемые для получения неглубоких пазов; двухсторонние с зубьями на цилиндрической и одной торцовой поверхностях, применяемые в основном для обработки нешироких торцовых поверхностей, и трехсторонние с зубьями на цилиндрической и обоих торцовых поверхностях — для обработки пазов.

Дисковые цельные трехсторонние фрезы с целью возможности восстановления размера по ширине фрезы после переточки могут, как и цилиндрические фрезы, выполняться составными. В этом случае с целью перекрытия зуба одной половины фрезы зубом второй половины в месте стыка предусмотрено специальное замковое соединение.

К этой же группе фрез относятся отрезные фрезы-пилы, применяемые для разрезки заготовок, Следует отметить, что дисковые фрезы в отличие от цилиндрических имеют отношение диаметра фрезы к ее высоте значительно больше единицы.

3. Торцовые фрезы с зубьями на цилиндрической и торцовой поверхностях применяются для обработки плоскостей. В отличие от двухсторонних дисковых фрез крепление их на станке производится консольно. Насадные торцовые фрезы имеют на торце специальную кольцевую выточку под головку крепежного болта.

4. Концевые по расположению зубьев на рабочей поверхности и креплению их на станке аналогичны тор новым фрезам. Однако в связи с тем что они применяются в основном для фрезерования поверхностей, недоступных для обработки цилиндрическими, дисковыми и торцовыми фрезами, отношение высоты фрезы к диаметру у концевых фрез всегда больше единицы.

5. Угловые фрезы предназначены п основном для обработки канавок на режущих инструментах и деталях машин и приборов, а также наклонных поверхностей.

6. Фасонные фрезы применяются для обработки поверхностей различного профиля методом копирования, а поэтому, форма их рабочей поверхности соответствует форме обработанной поверхности.

По материалам : Жигалко Н. И., Кисилев В. В. Проэктрирование и производство режущего инструмента

Устройство фрез и их назначение — Студопедия

Фреза — многозубый инструмент, представляющий собой тело вращения, на образующей поверхности которого, а иногда на торце расположены режущие зубья. На рис. 38 показаны основные типы фрез и поверхности, которые ими обрабатывают.

Рис. 38. Типы фрез и виды фрезерования:

а — цилиндрические, б — торцовые, виг— дисковые, д — прорезные н отрезные, г и ж — концевые

Фрезы с неперетачиваемыми твердосплавными пластинками. В последнее время все большее распространение

Рис. 39. Набор фрез с неперетачиваемыми пластинками

получают фрезы с неперетачиваемыми поворотными пластинками, обеспечивающие большой съем металла в единицу времени, быстроту и простоту обращения’ с инструментом, требуемое качество обработанной поверхности и надежность в работе благодаря прочной режущей кромке.

На рис. 39 показан набор фрез с неперетачиваемыми пластинками: а— торцовая, б — цилиндрическая, в — концевая и г—дисковая, которые позволяют решать связанные с фрезерованием задачи любого типа. Для обеспечения требуемой осевой размерной точности используется установка пластинок в корпусе фрезы по трем точкам (рис. 40). Способ установки пластинок

Рис. 40. Метод установки твердосплавных пластинок на три точки

по трем точкам позволяет добиться геометрически однозначной установки пластинки во фрезе.

Форма и элементы зуба. Фрезы делаются с остроконечными (рис. 41. а) или затылованными зубьями (рис. 41,6). Известны три типа остроконечных зубьев: трапецеидальная форма (рис. 42,а), параболическая (рис. 42, б) и с двойной спинкой (рис. 42, в). Зуб трапецеидальной формы определяется углом .

Рис. 41. Типы фрез

Рис. 42. Типы остроконечных фрез

Зубья трапецеидальной формы просты в изготовлении, но несколько ослаблены. Параболическая форма обладает равнопрочностью всех сечений пути на изгиб. Остроконечные зубья обладают стойкостью в 1,5—3 раза выше стойкости фрез с затылованными зубьями, простотой в изготовлении, обеспечивают низкую шероховатость обработанной поверхности детали. Остроконечная форма используется в основном для фрез общего назначения. На рис. 41,6 показана фреза с эатылованным зубом. Задняя поверхность зуба имеет криволинейную форму обычно в виде архимедовой спирали

Параболическая форма обладает равнопрочностью всех сечений пути на изгиб. Остроконечные зубья обладают стойкостью в 1,5—3 раза выше стойкости фрез с затылованными зубьями, простотой в изготовлении, обеспечивают низкую шероховатость обработанной поверхности детали. Остроконечная форма используется в основном для фрез общего назначения. На рис. 41,6 показана фреза с эатылованным зубом. Задняя поверхность зуба имеет криволинейную форму обычно в виде архимедовой спирали

Режущие зубья фрез могут быть расположены как на цилиндрической поверхности, так и на торце. Зуб цилиндрической фрезы можно сравнить с простым резцом. Обозначения поверхностей режущих кромок и других элементов зубьев аналогичны названиям и обозначениям резца 6 (рис. 43,2, 3 и 4}. Поверхность 1, по которойсходит стружка, называется передней поверхностью зуба.

Рис. 43. Сравнение формы и элементов резца н зуба фрезы

Поверхность 4, обращенная при резании к поверхности резания, называется задней поверхностью зуба. Поверхность 5, смежная с передней и задней поверхностями соседних зубьев, называется спинкой зуба. Режущая кромка 2 есть линия, образованная передней и задней поверхностями зуба.

Поверхность 5, смежная с передней и задней поверхностями соседних зубьев, называется спинкой зуба. Режущая кромка 2 есть линия, образованная передней и задней поверхностями зуба.

На рис. 44 показаны геометрические элементы режущей части фрезы. Главный передний угол у может быть положительным и отрицательным (рис. 44, а и б). У цилиндрических фрез из быстрорежущих сталей угол у принимают в пределах 10—20°, у торцовых и дисковых фрез с твердосплавными пластинками угол =+5 — -10°.

Главный задний угол а у фрез из быстрорежущих сталей равен 12—30°. У торцовых фрез с твердосплавными пластинками угол а равен 6-15°.

Торцовые фрезы характеризуются также углами в плане и углом наклона главной режущей кромки .У цилиндрических, концевых и дисковых фрез угол равен углу наклона винтового зуба, т. е. =. Угол влияет на прочность и стойкость зуба фрезы. Угол колеблется в пределах от 0 до 15°.

Главный угол в плане (рис. 44) влияет на толщину и ширину среза (при одной и той же подаче и глубине),

Рис. 44. Геометрические параметры режущей части фрезы

на соотношение составляющих сил, действующих на фрезу, на стойкость фрезы и качество обработанной поверхности. Главный угол в плане принимают обычно равным 45— 60°. Меньшие значения угла (10— 30°) используются при наличии станков повышенной жесткости и виброустойчивости.

Вспомогательный угол в плане служит для уменьшения трения вспомогательной режущей кромки об обработанную поверхность и принимается для торцовых фрез равным 1—10°. Главный угол в плане переходной кромки принимается равным 15—30°. Значения геометрических параметров для различных фрез и условий обработки приведены в справочниках по режимам фрезерования и справочнике технолога.

Элементы срезаемого слоя (толщина, ширина и поперечноесечение).Толщиной среза а (рис, 45)

Рис. 45. Элементы срезаемого слоя при фрезеровании цилиндрической прямозубой фрезой

при фрезеровании называется расстояние между двумя последовательными положениями линии контакта соответствующих точек режущих кромок двух соседних зубьев с обрабатываемой заготовкой.

Средняя толщина среза (мм) определяется по формуле

Ширина среза b при цилиндрическом фрезеровании — это общая длина контакта режущих кромок фрезы с обрабатываемой деталью. Ширина равна произведению длины контакта одного зуба фрезы с обрабатываемой деталью В на число зубьев фрезы г, находящихся в контакте с деталью, т. е. b=Вz’. Ширина среза (мм) может быть определена по формуле

Площадь поперечного сечения среза определяется по формуле, справедливой для всех видов фрезерования.

Элементы режима резания. Скорость резания при фрезеровании—это длина пути (в м), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки.

Скорость резания (в м/мин или м/с) может быть выражена формулой

При фрезеровании различают подачи: на зуб, на оборот и минутную подачу.

Подачей на зуб (sz мм/зуб) называется величина перемещения заготовки или фрезы за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. На рис. 46 показаны срезы стружки, снимаемой зубьями 1, 2, 3, 4,…, 8, соответствующие подачам s1, s2, s3,…, s8.

е. на угол между двумя соседними зубьями. На рис. 46 показаны срезы стружки, снимаемой зубьями 1, 2, 3, 4,…, 8, соответствующие подачам s1, s2, s3,…, s8.

Рис. 46. Виды подач

Подачей на оборот (s0, мм/об) называется величина перемещения детали (или фрезы) за время одного полного оборота фрезы. Подача за один оборот равняется подаче на зуб, умноженной на число зубьев фрезы:

s0=szz

где z— число зубьев фрезы.

На рис. 46 величина подачи за один оборот соответствует сумме восьми подач на зуб.

Минутной подачей (sм. мм/мин) называется величина перемещения детали (или фрезы) в процессе резания за одну минуту. Минутная подача измеряется в мм/мин:

sм=s0n или sм=szzn

Зная минутную подачу, можно подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности.

Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности.

Глубиной фрезерования (t) называется расстояние между обработанной и обрабатываемой поверхностями (см. рис. 34,38).

Шириной фрезерования (В) называется ширина обработанной за один рабочий ход поверхности.

На рис. 38 показаны примеры обозначений глубины и ширины в зависимости от вида работ.

Фрезы для аппаратного маникюра: назначение, виды — Yoko

Аппаратный маникюр выполняется на специальном оборудовании — фрезере и имеет много преимуществ не только для мастеров, но и для клиентов. Благодаря использованию аппарата процедура маникюра становится комфортнее и безопаснее.

СОДЕРЖАНИЕ

Плюсы аппаратного маникюра:

- результат держится на протяжении продолжительного периода;

- исключается риск инфицирования при выполнении маникюра;

- процесс безболезнен и безопасен;

- можно выполнять сложные задачи.

Данная процедура подходит для слоящихся ногтей, которым противопоказан классический обрезной маникюр.

Нюансы маникюра с использованием фрезера

Есть множество фрезеров, которые отличаются по техническим характеристикам и функциональным возможностям. При выборе первого фрезера профессионалы советуют не рисковать и не покупать новомодные устройства с большим спектром функций.

При покупке фрезера нужно:

- определится с функциональным предназначением аппарата;

- изучить характеристики фрезера и функциональные возможности;

- осмотреть аппарат на предмет комфортной работы с ним, так как важна необходимая длина шнура и другие показатели;

- проверить, дает ли возможный набор фрез, идущий в комплектации, выполнять полный объем необходимых операций.

Перед освоением всевозможных умений аппаратного маникюра необходимо изучить сменные комплектующие, которые прилагаются к используемой машинке. Среди них всевозможные насадки, в виде фрез или сверл, которые могут как быть в комплектации, так и продаваться отдельно.

Среди них всевозможные насадки, в виде фрез или сверл, которые могут как быть в комплектации, так и продаваться отдельно.

Как выбрать фрезы

Выполнение аппаратного маникюра невозможно без стандартного комплекта фрез, которые обрабатывают поверхности ногтевой пластины, кутикулу и боковые валики. Качественная обработка ногтевых пластин предполагает навыки грамотной работы с использованием необходимых насадок.

Огромное значение имеет форма насадок, которые используются. Так как каждая из них имеет свое предназначение.

По форме выделяют следующие виды фрез

- Тупоконечная, которая напоминает по форме конус, применяется для зачистки, когда необходимо удалить кутикулу, очистить ногтевую пластину, устранить старое покрытие.

- Узкоконечная, обладающая острым наконечником, предназначена для зачищения области под кутикулой от кожи.

- Фреза со сфероподобным наконечником имеет форму шара и с ее помощью происходит зачищение поднятой кутикулы и полировка ногтевой пластины.

- Фреза с «кукурузоподобным» наконечником, еще называемая «кукуруза», позволяет аккуратно снимать на искусственных ногтевых пластинах слой покрытия различной толщины и производит это легко, без вызывания каких-либо повреждений.

Помимо формы важное значение имеет материал, из которого сделана насадка

Виды фрез по материалам

Корундовые фрезы имеют устойчивость к высоким температурным режимам и абразивности. По этой причине за ними удобно ухаживать и поддерживать в должном виде. Используются для полировальных работ

Алмазные насадки отличаются разнообразными формами и функциональными возможностями. Пользуются популярностью, так как с их помощью проводится эффективная обработка. Эти разновидности насадок отлично справляются с коррекцией искусственных ногтей.

Керамические насадки, обладающие высокими показателями твердости, могут обрабатывать и шлифовать загрубевшую кожу. Керамические фрезы считаются полностью безопасными и имеют простую конструкцию. Они гораздо меньше склонны к нагреванию, если сравнивать с фрезами из металла.

Керамические фрезы считаются полностью безопасными и имеют простую конструкцию. Они гораздо меньше склонны к нагреванию, если сравнивать с фрезами из металла.

При работе с ногтями довольно часто применяются твердосплавные фрезы, которые имеют особые насечки. Так как данные насадки имеют малый диаметр, они подходят для обработки кутикулы.

Насадки для маникюра, произведенные из силиконового материала, часто используются для обработки натуральных ногтей. Также они довольно часто применяются при обработке достаточно мягкого искусственного покрытия.

Гранатовые фрезы обладают высокими качественными показателями и применяются для многих маникюрных операций. Большой популярностью пользуются такие разновидности фрез, как «гранатовое пламя», «гранатовый шар» и некоторые другие.

Кремниево-карбидные фрезы представляют собой одноразовые колпачки с резиновой основой. Их удобно применять для дизайна ногтевой пластины.

Советы по выбору фрез для начинающих

Чтобы хорошо ориентироваться среди огромного разнообразия форм и материалов фрез необходим опыт и должная подготовка. При выборе инструментария важно понимать, что от его качественных показателей будет зависеть финальный результат работы. Важно приобретать набор для маникюра у проверенного производителя.

Профессионалы дают такие рекомендации:

- изучать техники и нюансы, которые нужны при выполнении аппаратного маникюра;

- на первых порах керамические фрезы больше всего подойдут, так как являются полностью безопасными;

- работы на ногтях с применением алмазных фрез должны производится с использованием небольших насадок;

- для произведения удаления мозолей нужно выбирать твердосплавные фрезы большого размера.

Правильный подбор фрез является необходимым условием для достижения наиболее желаемого результата в работе.

Как использовать?

Для правильного использования фрезера, нужно выбрать необходимый набор насадок. Профессионалы советуют покупать отдельные насадки для проведения конкретных процедур, а не комплекты. Получать знания и навыки нужно постепенно, начиная с простых процедур.

Профессионалы советуют покупать отдельные насадки для проведения конкретных процедур, а не комплекты. Получать знания и навыки нужно постепенно, начиная с простых процедур.

У тех мастеров, которые планируют обучаться техникам и нюансам аппаратного маникюра, часто появляется вопрос, как нужно правильно вставлять насадки. Насадки различаются по типу. Наиболее часто используются ручные и полуавтоматические зажимы, реже автоматические

Автоматический зажим отличается удобством. Фрезы закрепляются просто: они вставляются в зажим, а фиксация осуществляется автоматически.

Полуавтоматические аппараты нуждаются в поворачивании ручки до появления щелчка.

Ручной зажим довольно просто открывается, и закрывается. Насадка без необходимости приложения усилий вставляется при нажатии кнопки, которая располагается на корпусе.

Как стерилизовать фрезы для маникюра

Чтобы процедура была безопасной для мастера и клиента необходимо проводить стерилизацию фрез в обязательном порядке после каждого использования. Дезинфекция инструментов делается поэтапно, проходя через несколько стадий. Изначально фрезы нужно вручную очистить от всевозможной грязи и остатков материала, используемого при проведении маникюра.

Дезинфекция инструментов делается поэтапно, проходя через несколько стадий. Изначально фрезы нужно вручную очистить от всевозможной грязи и остатков материала, используемого при проведении маникюра.

После этого инструменты нужно опустить в дезинфицирующий раствор на полчаса. По окончанию указанного времени следует их тщательно промыть под проточной водой, чтоб не было остатков дезинфицирующего средства. Продезинфицированные насадки стоит хранить в специальном УФ-стерилизаторе с бактерицидными лампами

В определенных случаях применяется в салонах кипячение инструментов или использование специальных дезинфицирующих средств с высокой концентрацией.

Заключение

Нужно серьезно отнестись к выбору аппарата и инструментов для маникюра, ведь от них будет зависеть положительный исход ваших трудов. Важно, чтоб насадки были изготовлены из качественного материала. Предпочтительнее останавливать свой выбор на продукции известных и проверенных брендов, в качестве которой убедились специалисты. Профессионалы рекомендуют новичкам не обзаводится большой коллекцией насадок с разным предназначением, а приобрести только те, которые потребуются для выполнения поставленных задач. Изначально нужно отдавать предпочтение мягким насадкам, которые полностью безопасны во время работы мастера и клиента. Постепенно, с приходом опыта и желанием экспериментировать, можно переходить на более твердые фрезы для аппаратного маникюра. По окончанию процедуры не стоит забывать про должную стерилизацию, ведь от нее зависит ваше здоровье.

Профессионалы рекомендуют новичкам не обзаводится большой коллекцией насадок с разным предназначением, а приобрести только те, которые потребуются для выполнения поставленных задач. Изначально нужно отдавать предпочтение мягким насадкам, которые полностью безопасны во время работы мастера и клиента. Постепенно, с приходом опыта и желанием экспериментировать, можно переходить на более твердые фрезы для аппаратного маникюра. По окончанию процедуры не стоит забывать про должную стерилизацию, ведь от нее зависит ваше здоровье.

Виды фрез по металлу и их назначения

Для того, чтобы быстро и качественно обрабатывать стальные или металлические заготовки используются разно профильные фрезерные станки. Непосредственная обработка деталей производится с помощью фрез, которые отличаются очень высокой вариативностью.

Классификация фрез по металлу и их назначение.

Имеется около десятка видов фрез, каждый из которых имеет свое предназначение и используется исходя из конкретной задачи:

Дисковые.

Один из самых распространенных видов режущего инструмента. С его помощью производят обрезку деталей, прорезают пазы и снимают фаски. Рабочая (режущая) поверхность может быть нанесена как с одной, так и с двух сторон, что позволяет использовать такую оснастку на фрезерных станках всех типов. Различают следующие виды дисковых фрез:

- Пазовые.

- Отрезные.

- Прорезные.

- Двухсторонние (необходимы для обработки детали с нескольких сторон).

Данный вид фрез может быть использован в самых сложных условиях, когда полноценный отвод металлической стружки невозможен или затруднен.

Цилиндрические.

Подобные фрезы используются для обработки объемных металлических деталей. Всего различают цилиндрическую оснастку с винтовыми и прямыми зубцами. Для несложных операций целесообразно использовать инструмент с прямыми зубцами, для сложных и качественных операций подойдут винтовые зубцы.

Торцевые.

Используются для обработки деталей имеющих плоскую поверхность. Как правило, такие фрезы делают из высокопрочных материалов и отличаются они высокой производительностью. Ключевая особенность такого инструмента – большое количество зубьев, и как следствие равномерность обработки даже самого твердого металла.

Как правило, такие фрезы делают из высокопрочных материалов и отличаются они высокой производительностью. Ключевая особенность такого инструмента – большое количество зубьев, и как следствие равномерность обработки даже самого твердого металла.

Червячные.

Пожалуй, самая специфическая оснастка из всех существующих. Заготовки обрабатываются методом обкатки. Производятся следующие виды червячных фрез:

- Левые.

- Правые.

- Одно или много заходные.

- Сборные или цельные.

- С шлифованными зубьями.

Все вышеупомянутые виды оснастки используются для создания сложных и многоступенчатых деталей.

Концевые.

Если необходимо обработать уступ или паз, то концевой инструмент придется как нельзя кстати. Различают концевые фрезы с крупными (начальная обработка) и мелкими зубцами (конечная обработка).

Обдирочные.

Созданы специально для того, чтобы изящно обрабатывать заготовки, полученные с помощью литья или ручной ковки.

Обрезные.

Как видно из названия, данный вид фрез используются для обрезки заготовки. Это самая простая оснастка имеет режущую кромку только на верхних гранях зубцов.

Более подробную информацию ищите по ссылке: http://spik24.ru/catalog/frezy/

Выбор фрез для начинающих. Видео.

8 основных типов фрез | Станки фрезерные

Теперь мы подробно рассмотрим различные фрезы в зависимости от формы (различные типы фрез показаны на рис. 16.36–16.48).

Тип № 1. Плоская фреза:Он имеет прямые или винтовые зубья, нарезанные на периферии диска или цилиндрической поверхности. Он может быть сплошным вставным лезвием или типом с наконечником и обычно имеет профильную заточку, но также может иметь облегченную форму.Обычно винтовые зубья используются, если ширина фрезы превышает 15 мм.

Плоская фреза обычно используется для фрезерования плоских поверхностей параллельно оси фрезы. Фрезы со спиральными зубьями используются там, где требуется большой съем материала. Винтовой угол позволяет одновременно резать несколько зубьев, что обеспечивает более плавное резание.

Фрезы со спиральными зубьями используются там, где требуется большой съем материала. Винтовой угол позволяет одновременно резать несколько зубьев, что обеспечивает более плавное резание.

Плоские фрезы для тяжелых условий эксплуатации имеют меньшее количество зубьев и угол спирали 35-45 °. Иногда они имеют зазубрины по периферии по спирали для стружкодробления и плавной работы.

Тип # 2. Боковая фреза:Эта фреза похожа на плоскую фрезу, за исключением того, что имеет зубья сбоку. Однако боковая фреза может иметь зубья на периферии и на одной или обеих сторонах инструмента. Эти фрезы могут иметь прямые, спиральные или ступенчатые зубья. Кроме того, они могут быть сплошными, вставными лезвиями или конструкциями с наконечниками и могут иметь профильную заточку или иметь облегченную форму.

Фрезы с половинной стороной имеют зубья только с одной стороны в дополнение к периферийным зубьям.Эти фрезы обычно используются в паре для фрезерования обоих концов заготовки до заданного размера.

Эти фрезы имеют цельный вал для привода и зубья на периферии и концах. Это фрезы с зубьями на периферии и за одно целое с хвостовиком для удержания и забивки (см. Рис. 16.41). Они используются для фрезерования плоских, горизонтальных, вертикальных, скосов, фасок и наклонных поверхностей, канавок и шпоночных пазов, а также для резки пазов и выемок, таких как изготовление штампов и т. Д.

Канавки фрезы могут быть как прямыми, так и спиральными. Концевые фрезы с большим винтом используются для фрезерования алюминия и легких металлов. Концевая фреза может иметь конический хвостовик (с выступом или с резьбой) или прямой хвостовик.

Большие фрезы (концевые фрезы с корпусом) имеют отдельную режущую часть и крепятся к оправке из-за высокой стоимости быстрорежущей стали. Такая конструкция приводит к значительной экономии материальных затрат.

Тип # 4.Фрезы для продольной резки металла:

Эти фрезы напоминают плоские фрезы, за исключением того, что они очень тонкие. Обычно они имеют профильную заточку и могут быть сплошными или остроконечными. Они используются для отрезания и прорезания пазов и чем-то похожи на полотна циркулярных пил. Плоские фрезы этого типа облегчают шлифовку сторон, чтобы обеспечить зазор для фрезы.

Обычно они имеют профильную заточку и могут быть сплошными или остроконечными. Они используются для отрезания и прорезания пазов и чем-то похожи на полотна циркулярных пил. Плоские фрезы этого типа облегчают шлифовку сторон, чтобы обеспечить зазор для фрезы.

Всего существует шесть типов пил:

(a) Фрезы для продольной резки металла:

Они используются для тонкой резки и имеют зубья пилообразной формы с небольшими вогнутыми сторонами с обеих сторон для обеспечения зазора во время резки.

(b) Фрезы со ступенчатыми зубьями:

Они похожи на боковые фрезы со смещенными зубьями, их зубья смещены на периферии с чередующимися правыми и левыми углами спирали и имеют относительно небольшую ширину.

(c) Фрезы для продольной резки зубьев:

Подходит для обрезки более широкого материала или для проделывания глубоких пазов.

(d) Угловые фрезы:

Любая угловая фреза попадает под эту классификацию. Они могут иметь фрезы либо только на одной конической поверхности (одноугловая фреза), либо на двух конических поверхностях (двухугловая фреза). Угловые фрезы используются для нарезания храпового колеса, ласточкин хвоста, канавок на фрезах и развертках, углов обработки и V s 30 °, 45 °, 60 ° и 90 °.

Они могут иметь фрезы либо только на одной конической поверхности (одноугловая фреза), либо на двух конических поверхностях (двухугловая фреза). Угловые фрезы используются для нарезания храпового колеса, ласточкин хвоста, канавок на фрезах и развертках, углов обработки и V s 30 °, 45 °, 60 ° и 90 °.

имеют периферийные зубья, а их режущие кромки лежат на конической поверхности (см. Рис.16,43).

(e) Фреза для вогнутых поверхностей:

Это формованная фреза, имеющая форму для фрезерования выпуклой поверхности кругового контура, равного половине круга или меньше (см. Рис. 16.44).

(f) Цилиндрическая фреза:

Это фреза, имеющая цилиндрическую форму и зубья только на периферийной поверхности (см. Рис. 16.45).

Тип # 5.Фрезы для Т-образных пазов: Они используются для фрезерования Т-образных пазов за одну операцию и доступны в специальных размерах для стандартных Т-образных пазов. Они напоминают плоские или боковые фрезы, которые имеют встроенный прямой или конический вал для привода.

Они напоминают плоские или боковые фрезы, которые имеют встроенный прямой или конический вал для привода.

Прямые или ступенчатые зубья нарезаются по периферии и с обеих сторон. Для выполнения Т-образного паза сначала боковая фреза делает паз, а затем фреза с Т-образным пазом увеличивает ширину дна паза для формирования желаемого Т-образного паза.

Тип # 6. Формовочные фрезы:Они имеют особый изогнутый контур зуба и используются для фрезерования контуров различной формы. В зависимости от применяемого метода шлифования их можно разделить на профильную или торцевую.

(a) Фрезы:

Они предназначены для придания заготовке определенной формы. Одним из примеров являются боковые и торцевые фрезы (см. Рис. 16.46).

Можно отметить, что он имеет зубцы на периферийной поверхности, а также с обеих сторон. Зубы могут быть как ступенчатыми, так и прямыми.

Другим примером формовочной фрезы является резьбовая фреза, в которой сформированная фреза имеет форму для фрезерования резьбы винта с шагом, равным шагу зуба фрезы (см. Рис. 16.47).

Рис. 16.47).

Различные другие типы фасонных фрез включают выпуклые фрезы, вогнутые фрезы, фрезы для закругления углов, карманные фрезы, фрезы для шпинделя, фрезы для групповых фрез и т. Д.

(b) Фрезы для фигурного или профильного профиля:

В этих фрезах заточка выполняется путем заточки небольшой задней поверхности режущей кромки. Поскольку контур должен точно воспроизводиться каждый раз, когда выполняется заточка, поэтому его применение ограничивается простыми контурами. Это могут быть цельные или вставные лезвия.

(c) Фрезы с фасонным или эксцентриковым упором:

Эти фрезы затачиваются на торце зуба, таким образом сохраняя первоначальный профиль.Поэтому они очень подходят для обработки сложных форм, поскольку их можно снова и снова легко затачивать, пока зубцы не станут слишком тонкими для использования.

Эти фрезы обычно бывают сплошными, а зазор на задней части режущей кромки создается с помощью одного из основных инструментов в эксцентриковом станке, что придает всем зубьям контур мастер-инструмента.

В основном фреза представляет собой цилиндр с приспособлением для установки одной или нескольких насадок или одноточечных фрез на торце или по периферии.Это особенно подходит для высокоскоростной работы для быстрой работы за счет увеличения подачи на зуб для металлов, таких как магний и алюминий.

Тип # 8. Фрезы со вставными зубьями:Использование этого типа фрезы позволяет изготавливать основной корпус фрезы из машинной стали, которая является относительно менее дорогой и прочной. Зубья изготовлены из легированной инструментальной стали и крепятся к корпусу механически с помощью установочных винтов или припаяны на месте.Положение зубов можно отрегулировать по износу. Это очень хорошо подходит для обработки дорогого режущего материала, например, карбида. Фрезы этой группы в основном используются для фрез большого диаметра, известных как торцевые фрезы.

Глава 12: Фрезы и операции | Применение режущего инструмента

В металлообработке используются два основных типа режущего инструмента: одноточечный и многоточечный. По сути, они похожи. Фрезу можно создать, сгруппировав несколько одноточечных инструментов в круглом держателе.

По сути, они похожи. Фрезу можно создать, сгруппировав несколько одноточечных инструментов в круглом держателе.

Фрезерование — это процесс создания обработанных поверхностей путем постепенного удаления заранее определенного количества материала с заготовки, который продвигается с относительно медленной скоростью подачи к фрезу, вращающейся со сравнительно высокой скоростью. Характерной особенностью процесса фрезерования является то, что каждый зуб фрезы снимает свою долю припуска в виде мелких отдельных стружек.

Типы фрез

Разнообразие доступных фрез делает фрезерование универсальным процессом обработки.Фрезы производятся в большом размере. Фрезы изготавливаются из быстрорежущей стали (HSS), другие имеют твердосплавные пластины, а многие из них являются сменными или индексируемыми пластинами.

Периферийные фрезы — Периферийные фрезы обычно устанавливаются на оправку для выполнения различных операций. Обычные фрезы для фрезерования быстрорежущей стали включают в себя фрезу со ступенчатым зубцом, боковую фрезу, плоскую фрезу, одноугловую фрезу, двухугловую фрезу, выпуклую фрезу, вогнутую фрезу и фрезу со скругленными углами.

Плоская фреза для легких режимов работы — Фреза общего назначения для периферийного фрезерования. Узкие фрезы имеют прямые зубья, а широкие — винтовые.

Плоская фреза для тяжелых условий эксплуатации — Подобна фрезу для легких режимов работы, за исключением того, что она используется для более высоких скоростей съема металла. Чтобы помочь ему в этой функции, зубцы расположены шире, а угол спирали увеличен примерно до 45 градусов.

Боковая фреза — Имеет режущую кромку по бокам, а также по периферии.Это позволяет фрезе фрезеровать пазы.

Фреза с половинной стороной — То же, что и описанная ранее, за исключением того, что режущие кромки имеются с одной стороны. Используется для фрезерования уступов. Две фрезы этого типа часто устанавливаются на одной оправке для двухкоординатного фрезерования.

Боковая фреза со сдвигающимся зубом — То же, что и боковая фреза, за исключением того, что зубья расположены со смещением, так что каждый второй зуб режет на заданной стороне паза. Это позволяет выполнять глубокие и тяжелые пропилы.

Это позволяет выполнять глубокие и тяжелые пропилы.

Угловые фрезы — Периферийные режущие кромки лежат на конусе, а не на цилиндре. Может быть предусмотрен одинарный или двойной угол.

Концевая фреза — Имеет периферийные режущие кромки плюс торцевые режущие кромки на одном конце. В нем есть отверстие для болта, чтобы прикрепить его к шпинделю.

Формовочная фреза — Периферийная фреза, кромка которой имеет форму, позволяющую получить особую конфигурацию на поверхности. Одним из примеров является фреза для зубьев шестерни.На поверхности заготовки воспроизводится точный контур режущей кромки формовочной фрезы.

Концевые фрезы — Концевые фрезы могут использоваться на вертикальных и горизонтальных фрезерных станках для выполнения различных операций торцевания, обработки пазов и профилирования. Цельнотянутые концевые фрезы изготавливаются из быстрорежущей стали или спеченного карбида. Другие типы, такие как концевые фрезы и фрезы, состоят из режущих инструментов, которые прикручены болтами или иным образом прикреплены к адаптерам.

Цельные концевые фрезы — Цельные концевые фрезы имеют две, три, четыре или более канавок и режущих кромок на конце и по периферии.Две концевые фрезы с канавками можно подавать прямо вдоль их продольной оси в твердый материал, поскольку режущие поверхности на концах встречаются. Фрезы с тремя и четырьмя канавками с одной торцевой режущей кромкой, выступающей за центр фрезы, также можно подавать непосредственно в твердый материал.

Цельнотянутые концевые фрезы бывают двухсторонние или односторонние, с прямым или коническим хвостовиком. Концевая фреза может быть короткой с короткими режущими канавками или очень длинной для проникновения в глубокие полости. На концевых фрезах, предназначенных для эффективной резки алюминия, угол спирали увеличен для улучшения режущего действия и удаления стружки, а канавки можно полировать.

Специальные концевые фрезы — Концевые фрезы с шаровой головкой доступны в диаметрах от 1/32 до 2-1 / 2 дюйма, одностороннего и двустороннего типов. Одноцелевые концевые фрезы, такие как фрезы Woodruff со шпоночным шлицем, фрезы для закругления углов и фрезы «ласточкин хвост», используются как на вертикальных, так и на горизонтальных фрезерных станках. Обычно они изготавливаются из быстрорежущей стали и могут иметь прямой или конический хвостовик.

Одноцелевые концевые фрезы, такие как фрезы Woodruff со шпоночным шлицем, фрезы для закругления углов и фрезы «ласточкин хвост», используются как на вертикальных, так и на горизонтальных фрезерных станках. Обычно они изготавливаются из быстрорежущей стали и могут иметь прямой или конический хвостовик.

Номенклатура фрезы — Что касается режущего действия по металлу, подходящие углы на зубе — это те, которые определяют конфигурацию режущей кромки, ориентацию поверхности зуба и рельеф для предотвращения трения о землю .

Внешний диаметр — Диаметр окружности, проходящей через периферийные режущие кромки. Это размер, используемый вместе со скоростью шпинделя для определения скорости резания (SFPM).

Диаметр корня — Этот диаметр измеряется по окружности, проходящей через нижнюю часть галтели зуба.

Зуб — Зуб — это часть фрезы, начинающаяся от корпуса и заканчивающаяся периферийной режущей кромкой. Сменные зубы называют вкладышами.

Лицевая поверхность зуба — Лицевая поверхность зуба — это поверхность между галтелем и режущей кромкой, по которой стружка скользит во время ее формирования.

Земля — Область за режущей кромкой зуба, которая очищена во избежание столкновения, называется площадкой.