Устройство полуавтомата: УСТРОЙСТВО И ОСНОВНЫЕ УЗЛЫ ПОЛУАВТОМАТОВ — Инструмент, проверенный временем

УСТРОЙСТВО И ОСНОВНЫЕ УЗЛЫ ПОЛУАВТОМАТОВ — Инструмент, проверенный временем

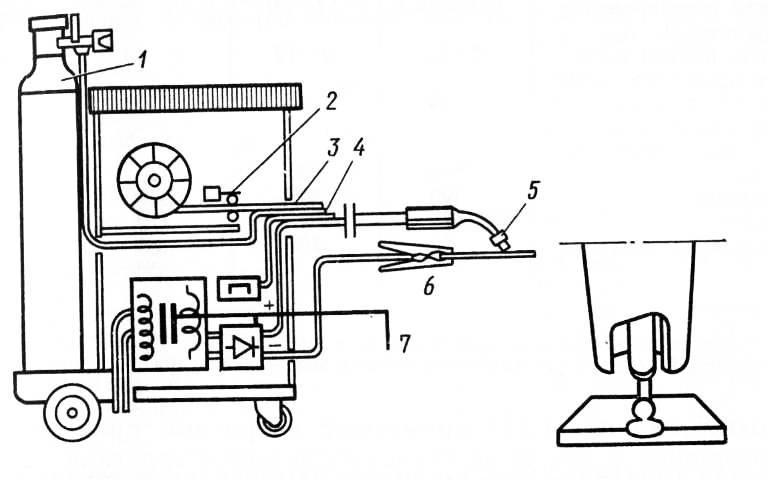

При механизированной сварке сварочная головка чаще всего разделена на две части — подающий механизм и держатель (при сварке в защитных газах — сварочная горелка), соединенные между собой гибким шлангом. Поэтому такие аппараты иногда называют шланговыми. Полуавтоматы позволяют сочетать преимущества автоматической сварки с универсальностью и маневренностью ручной. Типовая схема полуавтомата показана на рисунке 11.1.

В их состав входят узлы: держатель 1, гибкий шланг 2, механизм подачи сварочной проволоки 3, кассета со сварочной проволокой 4 и аппаратный шкаф или шкаф управления 5.

Наиболее ответственным элементом полуавтоматов является механизм подачи проволоки.

Рис. 11.1. Схема полуавтомата для дуговой сварки |

Его назначение и компоновка примерно те же, что и у сварочных головок автоматов для дуговой сварки. Обычно она состоит из электродвигателя, редуктора и системы подающих и прижимных роликов.

Конструктивное оформление механизма подачи во многом зависит от назначения полуавтомата. В полуавтоматах для сварки проволокой большого диаметра механизм подачи размещен на передвижной тележке и располагается в отдельном корпусе. В полуавтоматах с проволокой малого диаметра он установлен в переносном футляре и расположен непосредственно на корпусе держателя.

Наибольшее распространение получили полуавтоматы толкающего типа. Подающий механизм подает проволоку путем проталкивания ее через гибкий шланг к горелке. Устойчивая подача в этом случае возможна при достаточной жесткости электродной проволоки.

В полуавтоматах тянущего типа механизм подачи или его подающие ролики размещены в горелке. В этом случае проволока протягивается через шланг. Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянуще-толкающий тип).

В этом случае проволока протягивается через шланг. Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянуще-толкающий тип).

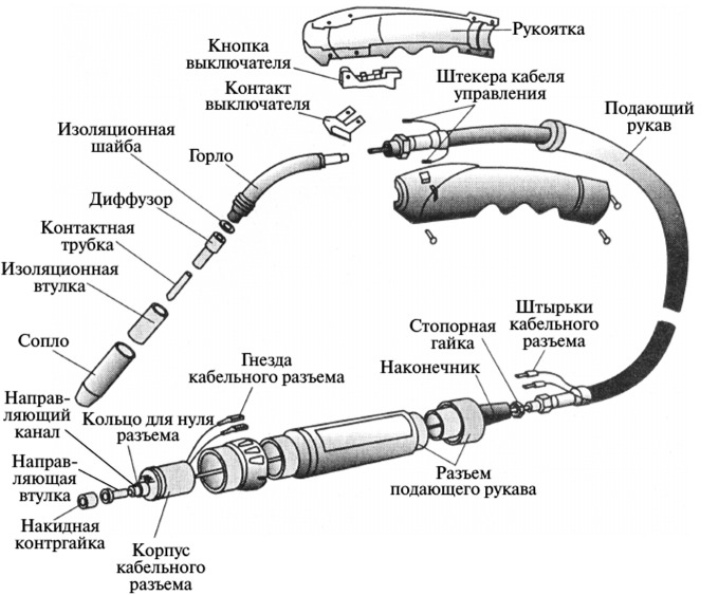

Гибкий шланг в полуавтоматах предназначен для подачи электродной проволоки, сварочного тока, защитного газа, а иногда и охлаждающей воды к горелке. С этой целью применяют шланговый провод специальной конструкции (рис. 11.2).

Внутри провода для направления проволоки расположена спираль 1, изолированная от токоведущей части 2 бензостойкой изоляцией.

Рис. 11.2. Схема специального шлангового провода |

Вместе с токоподводящей частью помещены изолированные проводники 3 цепей управления. Провод заключен в хлопчатобумажную оплетку 4 и покрыт резиновой изоляцией 5. Применяются и составные шланги, состоящие из нескольких трубок и проводов для подачи тока, газа и воды, собранных в общий жгут.

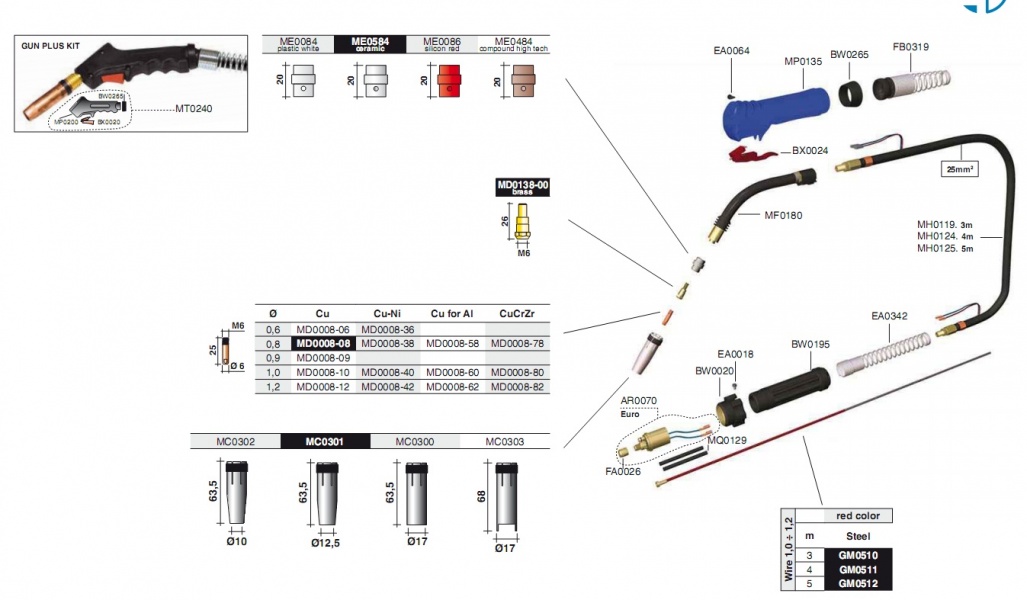

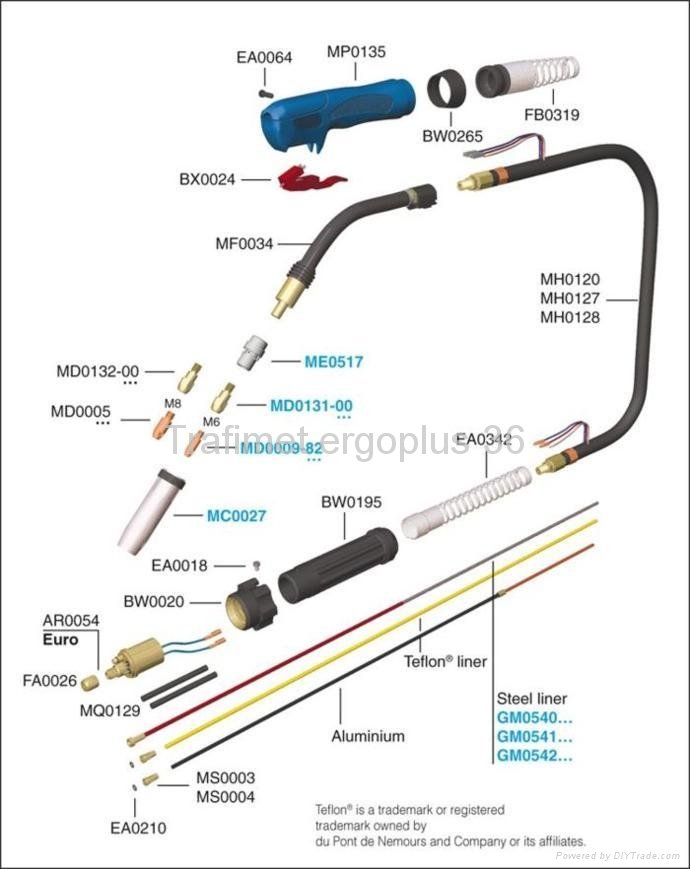

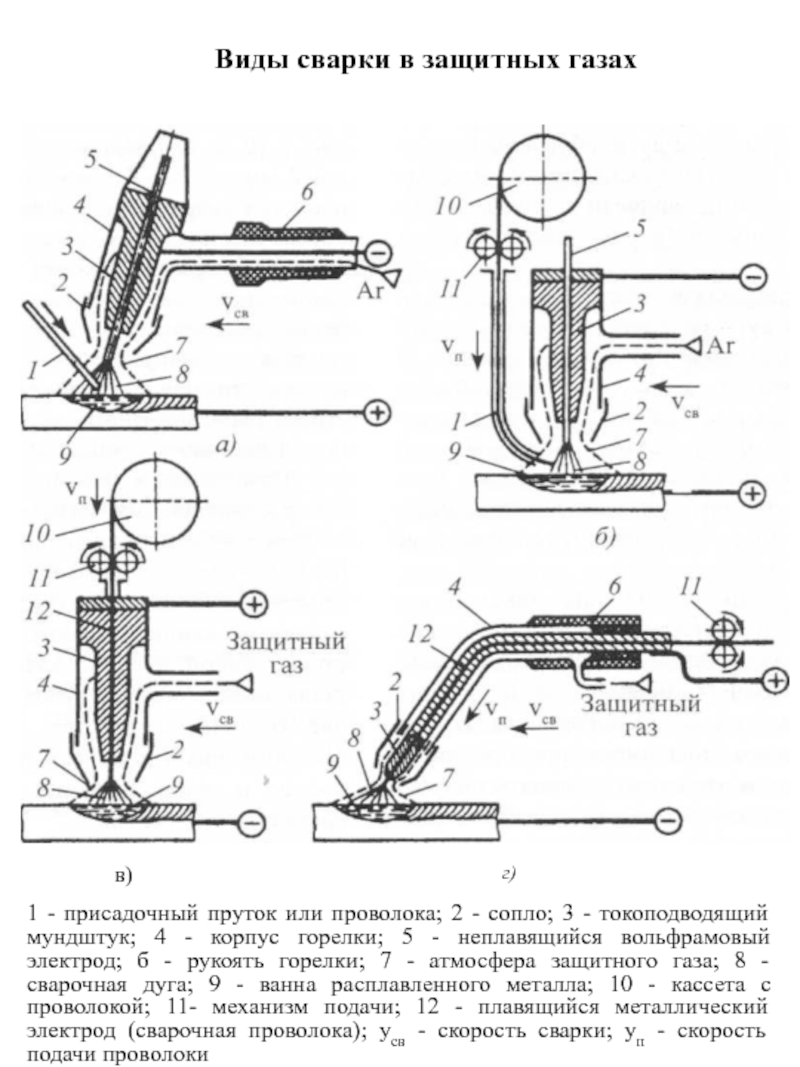

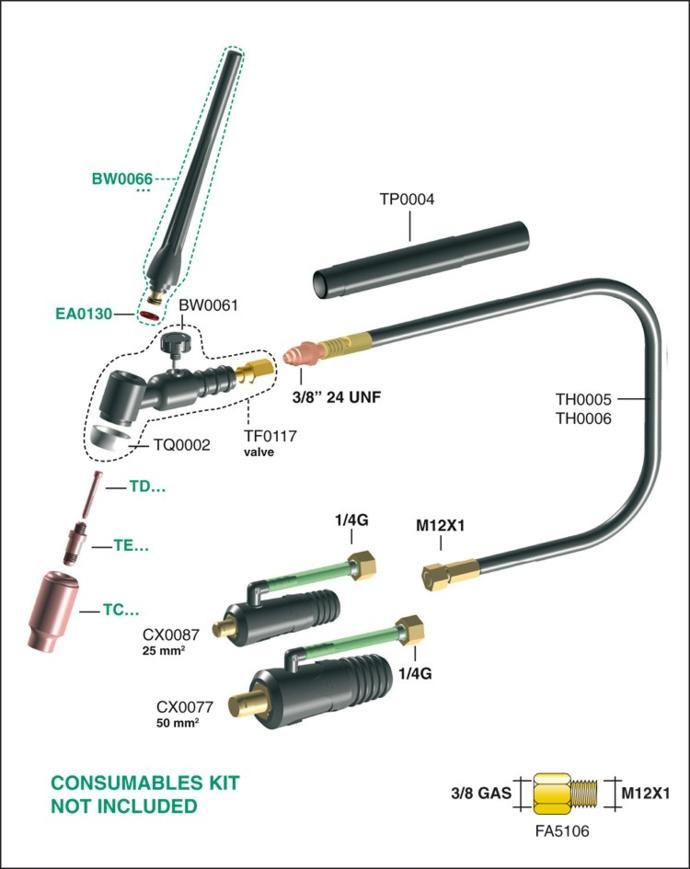

Сварочные горелки предназначены для подвода к месту сварки электродной проволоки, сварочного тока и защитного газа или флюса, а также для ручного перемещения и манипулирования им в процессе сварки. При этом сварщик удерживает держатель в руке и перемещает его вдоль шва. Быстро изнашивающимися частями держателя (при сварке в защитных газах — горелками) являются токоподводящий наконечник и газовое сопло, изготовляемые из меди. При сварке под флюсом на держателе устанавливается бункер для флюса (рис. 11.3).

Рис. 11.3. Держатель полуавтомата для сварки под флюсом: 1 — наконечник; 2 — бункер для флюса; 3 — сварочная проволока; 4 — ручка; 5 — шланг |

Таблица 11.1 Технические характеристики сварочных полуавтоматов

|

Устройство полуавтомата — Наплавка

Устройство полуавтомата

Категория:

Наплавка

Устройство полуавтомата

В сварочном автомате механизированы две основные операции процесса сварки — подача сварочной проволоки в зону дуги и перемещение дуги по линии шва; в полуавтомате механизирована лишь одна операция— подача электродной проволоки в дугу, а перемещение дуги для образования шва производится сварщиком вручную (рис. 1). Автоматическая подача проволоки с катушки осуществляется подающим механизмом, состоящим нз электродвигателя М переменного или постоянного тока, коробки скоростей ведущего и прижимного ролика. Проволока подается роликами с постоянной заданной скоростью через внутрен-ний канал гибкого шланга, держатель и наконечник. Сварщик держит горелку и вручную перемещает ее по шву.

1). Автоматическая подача проволоки с катушки осуществляется подающим механизмом, состоящим нз электродвигателя М переменного или постоянного тока, коробки скоростей ведущего и прижимного ролика. Проволока подается роликами с постоянной заданной скоростью через внутрен-ний канал гибкого шланга, держатель и наконечник. Сварщик держит горелку и вручную перемещает ее по шву.

Рис. 1. Схема шлангового полуавтрмата толкающего типа

Одной из основных частей полуавтомата является шланг, состоящий из проволочной спирали с оплеткой и резиновой оболочкой, по внутреннему каналу которой проходит электродная проволока. Сварочный ток, защитный газ и охлаждающая вода подводятся отдельно. В комбинированных шлангах кроме электродной проволоки в одной оболочке проходят токоподводящий провод, провода цепи управления, защитный газ и охлаждающая вода. Комбинированный гибкий шланг имеет большую массу, сварщику трудно управлять им. Современные полуавтоматы снабжаются автономными шлангами, например полуавтомат А-825 и др.

Длина шланга составляет не более 3,5 м. На горелке находится кнопка включения подающего механизма.

Подача электродной проволоки вперед и назад осуществляется переключением пакетного переключателя.

В полуавтоматах для сварки в защитном газе одновременно с пуском электродвигателя срабатывает реле для автоматического включения газового клапана. При этом начинается подача электродной проволоки и газа. При размыкании сварочной цепи реле обесточивается и размыкает свои контакты. Подача электродной проволоки и газа прекращается.

Электродвигатель для подачи сварочной проволоки подключается чаще всего к источнику питания сварочного тока или к сети через понижающий трансформатор 380/36 В.

Полуавтоматы подразделяют по назначению на: стационарные, где в одном корпусе смонтированы все части аппарата вместе с источником питания; передвижные, где механизм подачи и катушка с проволокой размещены на тележке; переносные, где механизм подачи и катушка с проволокой максимально облегчены; ранцевого типа — для сварки в условиях монтажа и специализированные— для выполнения определенных операций.

Реклама:

Читать далее:

Расположение подающего механизма

Статьи по теме:

устройство горелки для полуавтоматической сварки, сопло тянущих горелок с евроразъемом и других видов. Как их выбрать?

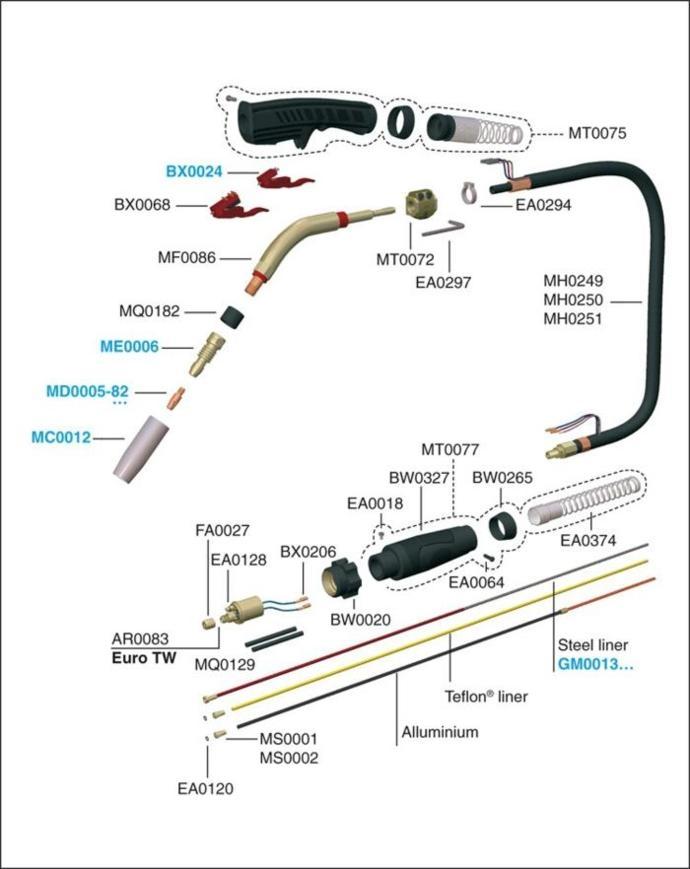

Сварочный полуавтомат имеет горелку. Это сложная конструкция, работа которой напрямую влияет на производительность сварочных работ. Характеристики горелок разные и зависят от вида сварки. В данной статье речь пойдёт об устройстве, принципе работы, видах, лучших брендах, а также о критериях выбора горелки для сварочного полуавтомата.

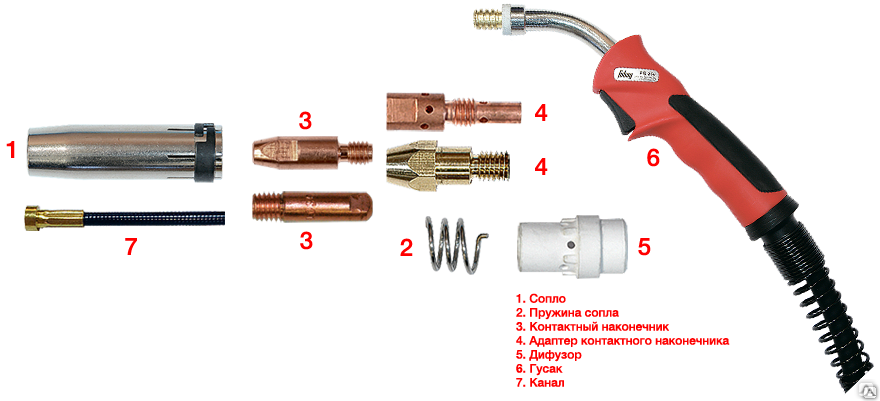

Устройство и принцип работы

Горелка для сварочного полуавтомата с углекислотой имеет непростое строение.

- сопло;

- держатель;

- изолятор;

- наконечник;

- втулка для изоляции;

- основание с рукояткой.

Для изготовления сопла и наконечника используют разные материалы. Чаще всего применяют медь. Детали из вольфрама отличаются высоким сроком эксплуатации.

Рукоятку делают из прочного материала, который обеспечивает безопасность работы во время контакта с электрическим током. Элемент также имеет специальную кнопку. Она активирует перемещение защитного газа перед розжигом.

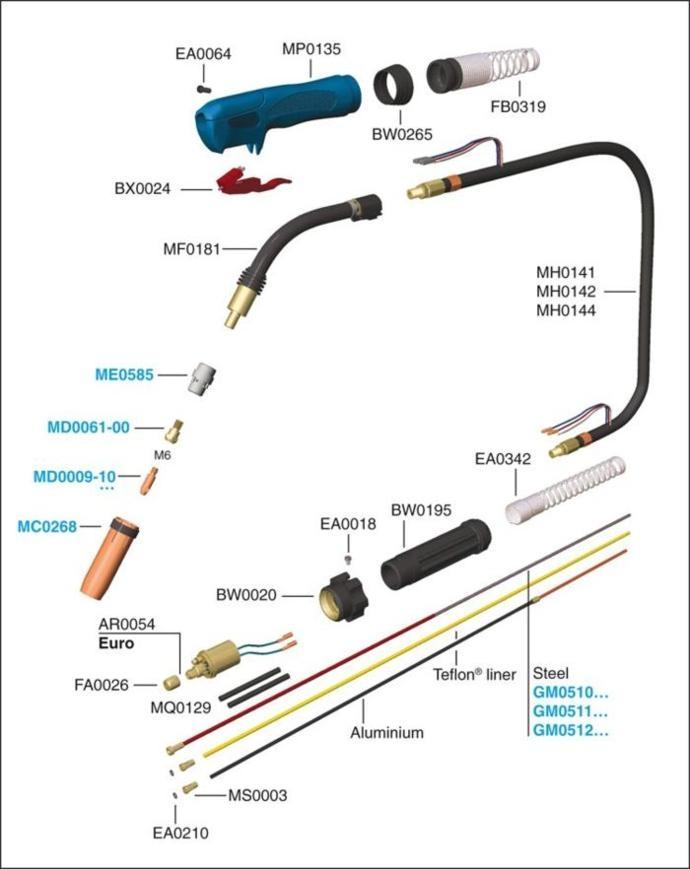

Для соединения рукоятки и сварочного агрегата используется подающий рукав.

- кабель питания;

- винтовой канал перемещения головки;

- канал перемещения материалов защиты;

- евроразъём для подключения полуавтомата с подающим механизмом.

Длина подающего рукава — 2-7 метров. Она зависит от вида сварки и условий работы.

Принцип работы устройства для полуавтоматической сварки происходит по такой схеме.

- Устройство подносят к металлу на расстояние образования дуги.

- Перед стартом розжига защитный газ перемещается в рабочую зону сварки.

- Напряжение передаётся на наконечник, а затем на электродную спираль.

- Происходит расплавление проволоки. Капли и газ перемещаются в сварочную ванну.

- Горелку перемещают над местом обработки металла для создания сварочного шва.

При работе рекомендуется использовать специальный антипригарный спрей или пасту.

Вещества препятствуют налипанию окалины, защищают шовную зону.

Защитные аэрозоли также увеличивают срок службы всех основных элементов горелки.

Обзор видов

Существует множество моделей горелок для полуавтоматов. Основные виды горелок различают по таким характеристикам.

По типу охлаждения

Есть два вида: воздушный и водяной. Горелки с воздушным охлаждением предназначены для сварочных работ короткими швами. Водяной тип актуален для сварки протяжёнными швами.

По типу управления

Различают 3 разновидности горелок.

- Кнопочные.

Работа кнопочным устройством происходит за счёт нажатия кнопки на рукоятке. Клавиша зажимается, дуга разжигается и идёт газ.

Работа кнопочным устройством происходит за счёт нажатия кнопки на рукоятке. Клавиша зажимается, дуга разжигается и идёт газ. - Вентильные. Регулировка подачи газа осуществляется путём откручивания и закручивания специального вентиля.

- Универсальные.

По способу подключения

Подключение может быть нескольких видов: с помощью штекера и евроразъёма. При подключении штекером увеличивается длина рукава. Горелки с евроразъёмом имеют облегчённое подключение, но стоят дороже и используются в профессиональных моделях.

Также устройства разделяют по типу подающего механизма.

Каждый вид характеризуется своим методом подачи электродной проволоки в рабочую зону.

Первый вариант подачи – толкающий. Работа основывается на проталкивании проволоки к горелке через отсек в основании сварочного агрегата.

Второй – тянущий – метод подаёт присадочную проволоку по каналу, расположенному в держателе.

Комплектующие

Рано или поздно все детали горелки приходят в негодность. Для быстрой замены деталей необходимо иметь запасные комплектующие.

К расходникам устройства относятся:

- держатели для сопла;

- гусаки;

- спирали к соплу;

- направляющие канала – их длина варьируется от 3 до 5 метров;

- антипригарный аэрозоль для защиты оборудования и швов от капель металла и окалин;

- токовые наконечники и держатели для них;

- диффузор.

Популярные бренды

Обзор топовых изготовителей открывает горелка Сварог PRO MS 15 ICT2095-sv001. Её характеристики:

- кнопочное управление;

- воздушное охлаждение;

- диаметр проволоки — 0,6, 0,8 и 1 мм;

- длина кабеля — 5 м;

- евроразъём;

Горелка используется для сварки типа MIG/MAG.

Горелка Aurora PRO MIG 25 AIR COOL 12027. Характеристики:

- воздушный тип охлаждения;

- наличие евроразъёма;

- диаметр — 0,8 мм, 1,2 мм;

- длина шланга — 5 м;

- максимальный ток — 230 А.

Горелка Сварог TECH MS 15 ICT2099. Характеристики:

Характеристики:

- длина — 4 м;

- воздушное охлаждение;

- евроразъём;

- диаметр проволоки — 0,6, 0,8, 0,9 мм и 1 мм;

- максимальный ток — 180 А.

Модель Fubag FB 250 3m арт. 38443. Характеристики:

- кнопочное управление;

- точность выполняемых задач;

- удобная прорезиненная рукоятка;

- евроразъём;

- воздушное охлаждение;

- диаметр проволоки — 0,8-1,2 мм;

- максимальный ток — 230 А.

MIG 15AK-4м Viking 95588016. Характеристики модели:

- воздушный тип охлаждения;

- длина кабеля — 4 м;

- диаметр проволоки — 0,6 и 1 мм;

- максимальный ток — 180 А;

- кнопочное управление.

Модель «Кедр» 7150010. Характеристики:

Характеристики:

- воздушное охлаждение;

- евроразъём;

- диаметр проволоки — 0,8-1,2 мм;

- длина — 5 м;

- кнопочное управление.

Горелка MIG без евроразъёма для п/а POLO 160 Aurora 19568. Характеристики:

- предназначена для инверторных сварочных полуавтоматов;

- подача газа происходит за счёт работы электромагнитного клапана;

- максимальная сила тока — 150 А;

- длина кабеля — 2,2 м;

- индивидуальный тип разъёма.

Модель Parker SGB3600-50ERBG. Характеристики:

- длина кабеля — 5 м;

- диаметр — 0,8 мм и 1,2 мм;

- евроразъём;

- максимальный ток — 320 А;

- эргономичная ручка;

- высокий срок эксплуатации;

- большой функционал.

Устройство Blue Weld 742402. Характеристики:

Характеристики:

- воздушное охлаждение;

- длина кабеля — 2 м;

- диаметр проволоки — 0,6 и 0,9 мм;

- индивидуальный тип разъёма.

Модель используют для сварки сплошной проволокой типа MIG/MAG.

Как выбрать?

Выбор горелки для полуавтоматической сварки зависит от типа работы и условий. Если предполагается простая сварка в обычных условиях, то лучше выбрать модель средней ценовой категории.

По той же причине не стоит покупать модели с евроразъёмом и большой длиной рукава. Их приобретение окупится нескоро. Элементы, которые требуются для замены, достаточно дорогие.

При выборе горелок стоит так же учитывать следующие нюансы.

- Вес. Если сварочные работы выполняются в условиях производства или цеха, то выбор показателя не так важен. Для работ в домашних условиях или в узком пространстве рекомендуется выбирать модели с меньшим весом.

- Размеры. Не следует приобретать модели с большой длиной рукава. Длина должна соответствовать поставленным задачам и условиям. При большой длине могут возникнуть проблемы с удобством, а также при хранении устройства.

- Прочность. Износостойкость материала напрямую влияет на качество работы. Все детали должны быть изготовлены из прочного изоляционного материала. Также должна присутствовать защита от нагрева и поражения электричеством.

- Удобство конструкции и фиксации. Работа сварщика длится примерно от 3 до 5 часов. Эргономичность горелки влияет на комфортабельность эксплуатации и качество швов. От удобства устройства зависит количество времени, которое требуется на очистку и замену деталей.

Существуют модели горелок с клапаном на ручке. Клапан служит для отсечения газа во время сварочных работ. Устройства очень удобны и значительно повышают безопасность.

При покупке горелки нужно потребовать у продавца сертификационные документы.

В противном случае есть риск потерять не только потраченные деньги, но и подвергнуть здоровье сварщика опасности.

Как пользоваться?

Горелка куплена, и встаёт вопрос, как ею правильно пользоваться. Перед началом работ необходимо настроить устройство. Сделать это можно на пробных кусках металла. Старт работы с горелкой начинается с таких действий.

- Зачистить место будущего шва при помощи щётки или шлифовальной машинки.

- Выбрать проволоку необходимой толщины. При ширине обрабатываемой детали между 2 и 10 мм выбирают проволоку диаметром от 1 до 1,5 мм.

- Выставить на сварочном агрегате силу тока. Показатель варьируется в пределах 100-260 ампер.

- Настроить скорость подачи проволоки. Минимальный показатель — 130 м/ч, максимальный — 540 м/ч.

- Отрегулировать скорость подачи газа.

- Проверить герметичность всех подключений и контактов.

- Следить за положением рукава, который не должен изгибаться и лежать кольцами.

Настройка и операции проводят на пробных образцах, чтобы избежать порчи самого оборудования и рабочих деталей.

Некоторые параметры при настройке регулируются исходя из места и условий, где проводятся сварочные работы.

Если требуется сварка алюминиевых изделий, то регулировать скорость подачи проволоки необходимо аккуратно. При работе с алюминиевыми деталями нужно также сменить ролики механизма, которые адаптированы под алюминий. Если этого не сделать, возникнут неполадки в работе подающего механизма и заторы в рукаве.

При работе с алюминиевыми деталями нужно также сменить ролики механизма, которые адаптированы под алюминий. Если этого не сделать, возникнут неполадки в работе подающего механизма и заторы в рукаве.

При сваривании изделий большой толщины не рекомендуется выставлять высокую силу тока. Лучше начать работу с минимальных показателей, постепенно их увеличивая. Таким образом, получится качественный и прочный шов.

Создавая вертикальные швы, необходимо перемещать горелку снизу вверх. Такая работа препятствует неоднородному застыванию и деформации шва. Объём газа для вертикальных швов выставляется на 30% больше, чем при сварке горизонтальных швов.

Обзор горелки для полуавтомата MB 15 AK смотрите далее.

youtube.com/embed/XaxGBBFlv38?modestbranding=1&iv_load_policy=3&rel=0″/>

Сварочный полуавтомат для кузовных работ

Содержание:

- MIG и MAG

- Устройство и классификация

- Источник питания

- Подача проволоки

- Горелка

- Газовый баллон

- Продолжительность включения

- Проволока

- Общие советы по выбору полуавтомата

Выбрать и купить сварочный полуавтомат вы можете у наших партнеров

Автолюбитель, устраивая мастерскую в гараже, вполне может обойтись без некоторых вещей, но часть инструментов необходимо приобрести, даже когда прямой необходимости в них нет. Один из таких незаменимых инструментов – агрегат для сварки. Однако, не каждый аппарат подойдет для сварки деталей кузова. По сравнению с электродными вариантами наличие в гараже сварочного полуавтомата для кузовных работ значительно расширяет возможности ремонтных операций.

Подавляющее большинство кузовных деформаций исправляются либо жестяными работами, либо сваркой. Поэтому перед автомехаником стоит проблема не покупки, а выбора правильного сварочного автомата. Разберемся для начала с классификацией и определениями.

MIG и MAG

Владельцу полуавтомата нет необходимости выставлять для электродов ток и подлезать с ними в неудобные места. Полуавтоматическая сварка предполагает, что участие сварщика в работе сведено к максимально возможному (на бытовом уровне) минимуму. Полуавтоматы оставляют механику свободу действий: требуется направить горелку в нужное место и нажать на курок агрегата. Автоматизация заключается в подаче проволоки к точке сварки.

Плавка металла достигается дугой, возникающей между поверхностью и проволокой. При обычной, ручной сварке, металлы защищаются от окисления обмазкой на электродах, при плавлении образующих защитный слой. В случае полуавтоматов электрическая дуга постоянной длины поддерживается регулированием длины проволоки, а защита от воздействия атмосферы достигается подачей газа в место формирования сварного шва. В этом ключе полуавтоматы для сварочных работ делятся на два типа:

В этом ключе полуавтоматы для сварочных работ делятся на два типа:

- Использующие инертный газ (гелий, аргон) – благодаря слабой реакции, инертные газы позволяют избежать окисления сварного шва.

- Активный (углекислый газ) – высокий коэффициент наплавки и низкая стоимость газа являются преимуществом, однако при сварке происходит разделение молекул углекислого газа с выделением кислорода, что требует добавления в проволоку кремния и марганца.

В англоязычной литературе данные способы именуются MIG и MAG – аббревиатуры от Metal Inert (Active) Gas. В качестве альтернативы газам применяется проволока с порошковой защитой, использовать которую можно и без газового баллона на аппарате. Для этих целей полуавтоматы снабжаются переключателем «Gas/No Gas», однако для правильной сварки флюсовой проволокой (TIG) требуется поменять полярность (минус – масса, плюс – электрод) и использовать две пары подающих роликов. Флюсовая проволока – это хрупкая трубочка (диаметр – 1-1,5 мм. ), наполненная защитным порошком (флюсом).

), наполненная защитным порошком (флюсом).

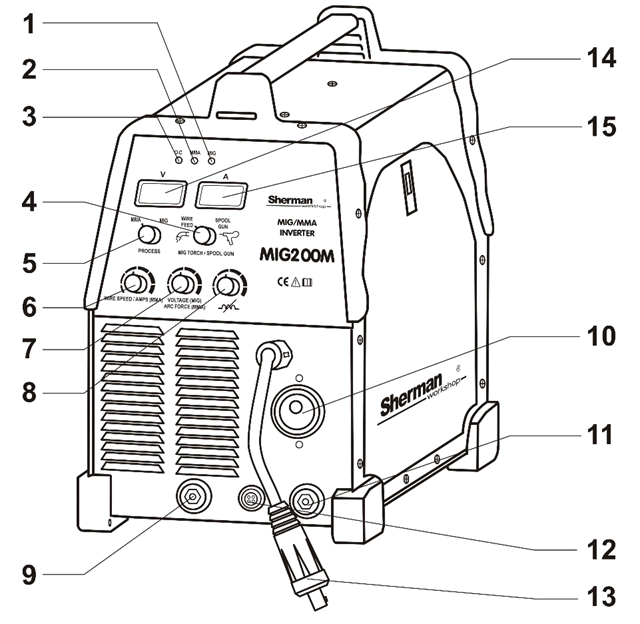

Устройство и классификация

Работа с полуавтоматической газовой сваркой не повреждает цинкового слоя листов кузова, а температура сварки заметно ниже (1000 против 1500 °C), однако распространение их началось сравнительно недавно. Прежде всего это связано с развитием технологий автоматизации. Нетрудно догадаться, что дифференциация по классам напрямую соотносится с ценой и жестко привязанными к ней возможностями аппарата:

- Профессиональные – дорогостоящие агрегаты (сила тока более 300А).

- Полупрофессиональные – сила тока до 300А.

- Бытовые – бюджетные аппараты, с силой тока до 200А.

Зажим массы, газовый баллон, бобина и шланг для подачи проволоки легко могут быть заменены при нахождении неисправности. Однако устройство аппарата для сварочных работ имеет несколько важных элементов, напрямую влияющих на цену и качество сварки в определенных условиях. Помимо источника питания к таковым можно отнести устройства задающие скорость подачи проволоки сварочную ванну и регулирующие ток.

Источник питания

Источник должен поддерживать стабильное горение независимо от помех. Также напрямую от него зависит поджиг сварочной дуги. Три основных типа источников по-разному справляются с этой задачей:

- Трансформатор – простейшее и очень надежное устройство, состоящее из двух обмоток. Магнитное поле одной обмотки создает ток низкого напряжения во второй. Регулировка производится изменением расстояния между обмотками, поэтому характеризуется плавностью. Стоит заметить, что трансформатор преобразует переменный ток в переменный, а для получения постоянного необходим выпрямитель, являющийся, по сути, надстройкой к понижающему трансформатору.

- Выпрямитель – устройство, использующее для преобразования переменного тока в постоянный полупроводниковые вентили. Ток регулируется либо изменением расстояния между обмотками трансформатора, либо дросселем насыщения. Для сглаживания неизбежных при этом пульсаций используются электронные фильтры.

- Инвертор – наиболее приемлемые для полуавтоматов источники питания.

Благодаря равномерному, автоматически регулируемому току, дает высокое качество сварного шва. Реализует задачу, обратную задаче выпрямителя, – преобразование постоянного тока в переменный. Для этого ток после выпрямителя подается на высокочастотный трансформатор с меньшей массой. Помимо маленького веса, к достоинствам инверторов можно отнести меньшее разбрызгивание метала и эффективный расход электроэнергии.

Благодаря равномерному, автоматически регулируемому току, дает высокое качество сварного шва. Реализует задачу, обратную задаче выпрямителя, – преобразование постоянного тока в переменный. Для этого ток после выпрямителя подается на высокочастотный трансформатор с меньшей массой. Помимо маленького веса, к достоинствам инверторов можно отнести меньшее разбрызгивание метала и эффективный расход электроэнергии.

По способу подключения к сети различают трех- и однофазные полуавтоматы. Преимущество первых в том, что для работы им необходима только розетка на 220В. Однако сила тока в сети должна быть не ниже 16, а в идеале – 25А. Проводка нагружается неравномерно, поэтому проводка должны быть медной, диаметром как минимум 2.5 мм. Трехфазное подключение предпочтительнее, поскольку так обеспечивается равномерная нагрузка на фазы.

Подача проволоки

Точная подача проволоки является важным моментом. Производитель конструирует свои аппараты так, что правильная сварка будет обеспечиваться в любом случае, однако, каждый способ имеет свои минусы, тем более что не все поломки могут быть устранены в домашних условиях. Используется два основных вида и их комбинация:

Используется два основных вида и их комбинация:

- Толкающий механизм – подает проволоку через рукав, устройство располагается непосредственно в корпусе, рядом с катушкой.

- Тянущий – устройство интегрировано в ручку горелки.

Преимущество первых – простота устройства и дешевизна, однако длина шланга ограничена 3-4 метрами. Тянущие механизмы могут использовать шланг до 20 метров и работать с тонкой проволокой. Тянуще-толкающие механизмы применяются, когда рукав горелки длиннее стандартных размеров или для повышения надежности (равномерности подачи). Механизм представляет собой электрический двигатель с несколькими скоростями. Скорость может регулироваться автоматически и ручной настройкой.

Горелка

Это важнейший элемент, через который подается газ и проволока. Ручку горелки сварщик держит в руках во время проведения работ. С корпусом может быть связана разрывным и неразрывным соединением. Первый способ (ЕВРО коннект) намного удобнее и в профессиональных аппаратах применяется именно он. Однако неразрывное соединение дешевле.

Однако неразрывное соединение дешевле.

При выборе полуавтомата важен радиус рабочей зоны. Стандартная длина шланга горелки никогда не бывает больше 5 метров. Больший охват дают двухблочные аппараты, в которых механизм подачи проволоки может передвигаться относительного самого устройства. Тянущему механизму необходимо электричество, идущее от основного аппарата через кабель, что серьезно увеличивает его габариты и усложняет конструкцию.

Газовый баллон

Обычный газовый баллон для этих целей не подойдет в первую очередь из-за разницы в давлениях (150 атмосфер против 16). Под таким давлением в обычном баллоне хранить газ нельзя. Кроме того, хороший баллон должен быть оснащен двумя манометрами. Первый показывает расход газа, второй – давление в баллоне. Аппарат может иметь механизм автоматического прекращения подачи газа в случае прерывания дуги.

Основная разница между баллонами – размер. Дорогие импортные баллоны легки в транспортировке, однако, из-за цены предпочтение отдается отечественным. Стандартные размеры – 25 и 40 литров. Для типичных гаражных работ 20 литров должно хватить на 8-12 месяцев.

Стандартные размеры – 25 и 40 литров. Для типичных гаражных работ 20 литров должно хватить на 8-12 месяцев.

Продолжительность включения

Полуавтомат для сварки не может работать постоянно. Принято считать, что полый цикл длится 10 минут. В инструкции к аппарату должно быть указано, как долго он может работать и как долго остывать. Продолжительность дается в процентах. ПВ 20%/200A означает, что при силе тока в 200А сама сварка занимает 2 минуты, остывание — 8 минут.

Бытовые агрегаты работают на 20-30% ПВ, профессиональные имеют ПВ не меньше 60%. Разница достигается за счет силы тока: чем меньше, тем дольше работа без остановок. Как эти цифры проявляются в цене объяснять не нужно, но стоит заметить, что для небольших работ необходимости в ПВ больше 40% нет.

Проволока

Лучшим вариантом считается проволока, покрытая тонким слоем меди. Медь, как известно, хороший проводник – наличие медной пленки на проволоке связано с этим фактом. Пульсация по току уменьшается, контакт становится лучше, на качестве шва это сказывается положительно. Сварка алюминия или стали требует применения специальной проволоки и использования инертного газа (желательно аргона). Углекислый газ может применяться только в смеси с аргоном.

Сварка алюминия или стали требует применения специальной проволоки и использования инертного газа (желательно аргона). Углекислый газ может применяться только в смеси с аргоном.

В обычной сварке задействуется алюминиевая или стальная проволока. Диаметр редко выходит за пределы 0,6 – 2 мм. Реже используется нержавеющая проволока. Химический состав может варьироваться, что также влияет на цену. Порошковая проволока (с флюсом внутри) намного дороже, но позволяет работать без газа.

Общие советы по выбору полуавтомата

Электронное управление подачей газа снижает его расход, так что на эту часть скупиться не стоит. Сэкономить поможет и устройство подачи проволоки: выносной механизм дороже, но шланг длиной более 5 метров редко является действительной необходимостью.

Наибольший процент цены формирует мощность аппарата: чем выше, тем дороже. Маломощные аппараты применимы только для сварки материалов небольшой толщины. Однако использование мощных агрегатов затруднительно из-за ограниченных возможностей стандартной сети. Как и все индукционные потребители, аппарат для сварочных работ расходует значительно больше электроэнергии при включении. Разница может выходить за пределы 100%, поэтому внимательно изучите его характеристики, проверьте текущую нагрузку на сеть.

Как и все индукционные потребители, аппарат для сварочных работ расходует значительно больше электроэнергии при включении. Разница может выходить за пределы 100%, поэтому внимательно изучите его характеристики, проверьте текущую нагрузку на сеть.

Во время покупки аппарата следует поинтересоваться двумя вещами: гарантией и проволокой. Хорошо, если компания сама же и реализует проволоку нужного вам диаметра, а заодно и газ. Вероятно, в продаже имеются расходные материалы. Замена может потребоваться изоляционным втулкам, соплам и пр. комплектующим.

Устройство полуавтомата — Энциклопедия по машиностроению XXL

Зажимные устройства полуавтоматов должны быть отрегулированы в зависимости от диаметра зажимаемого изделия. При их наладке нужно учитывать, что фактический диаметр заготовки может быть больше расчетного. [c.178]Потребителями переменного тока являются в основном двигатели различных станков и приспособлений для подготовки поверхности, движущих и -подъемных устройств полуавтоматов, автоматов, барабанов, колоколов и моторы для генераторов. [c.229]

[c.229]

По своему устройству полуавтоматы ПП подобны полуавтоматам ПЛ, но по сравнению с ними имеют ряд существенных преимуществ, главные из них следующие [c.149]

Описано устройство полуавтомата А-547-р для сварки в среде углекислого газа, даны правила ухода за аппаратурой. Во втором разделе инструкции приведены основные положения технологии полуавтоматической сварки тонкой проволокой. [c.150]

Кратко описаны устройство полуавтомата, технология и техника сварки толстой проволокой. Перечисляются правила техники безопасности, которые должен соблюдать сварщик во время работы. [c.150]

Все сборочные устройства (полуавтоматы, автоматы, сборочные машины, механизированные сборочные установки и т. п.) имеют основные узлы, без которых не может быть решена автоматическая сборка изделий загрузочные (бункерные и магазинные) и ориентирующие устройства, механизмы питания, сборочные столы, механизмы для выполнения и закрепления соединений. [c.243]

[c.243]

Работа автоматического устройства характеризуется цикличностью. Время каждого цикла слагается из рабочего и вспомогательного времени. Основное условие работы автоматической машины — выполнение элементов цикла без вмешательства человека. В металлорежущих станках автоматизируют включение и выключение подач, быстрые подводы и отводы частей станков, загрузку заготовок и т. д. Универсальные автоматы и полуавтоматы обеспечивают [c.392]

Следует особо отметить, что применение малых агрегатных полуавтоматов, скомпонованных из самодействующих силовых головок (с электрическим, пневматическим или гидравлическим двигателем), дает высокий технико-экономический эффект. Такие станки, состоящие из стандартных силовых головок, автоматических нормализованных поворотных столов и барабанов и других транспортных устройств с быстродействующими зажимными приспособлениями, обладают широкими технологическими возможностями они позволяют полностью, с одной установки, обрабатывать детали разнообразной номенклатуры, средних и малых размеров, с весьма малой затратой времени на обработку (5—30 сек на штуку, или 120—720 деталей в час). Переналадка этих станков на обработку новых деталей требует также незначительной затраты времени.

[c.121]

Переналадка этих станков на обработку новых деталей требует также незначительной затраты времени.

[c.121]

Современные конструкции балансировочных машин-полуавтоматов снабжены измерительными приборами и устройствами, ускоряющими процесс балансировки и повышающими ее точность. [c.101]

Большую производительность показали автоматические роторные линии непрерывного технологического процесса по системе Л. Н. Кошкина. Они состояли из ряда последовательно расположенных многооперационных блоков, на которых выполнялись операции механической обработки, и промежуточных транспортных роторов, передающих обрабатываемые детали на последующие рабочие роторы. Автоматы и полуавтоматы повысили производительность труда по сравнению с универсальными станками в 5— 10 раз, автоматические линии — в 20 раз. Широкое применение получили копировальные станки, устройства программного управления, средства активного контроля (рис. 5). [c.84]

В большинстве случаев регулирование в гидросистемах производственных автоматов и полуавтоматов сводится к стабилизации режимов.

В качестве примеров простых регулирующих устройств для поддержания в системе определенного давления могут служить предохранительные, редукционные и обратные клапаны.

[c.199]

В качестве примеров простых регулирующих устройств для поддержания в системе определенного давления могут служить предохранительные, редукционные и обратные клапаны.

[c.199]Управление машинами может осуществляться ручным, полуавтоматическим и автоматическим способами. Ручное управление характерно для простых машин, в которых оператор, кроме включения и выключения машины, выполняет функции управления работой ИО. Полуавтоматическое управление применяется в машинах-полуавтоматах, где оператор ручным способом осуществляет включение и выключение машины и управление работой некоторых вспомогательных ИО. Управление же работой основных и многих вспомогательных ИО производится автоматически специальными управляющими устройствами машины. Автоматическое управление имеет место в автоматических машинах и системах машин—линиях. Здесь управляющие устройства обеспечивают все функции управления без вмешательства оператора. [c.249]

Шаумян впервые доказал, что важнейшие типы многопозиционных машин (последовательного, параллельного, последовательно-параллельного действия) различаются не только принципами построения, но и закономерностями развития, связанными с увеличением числа позиций. В машинах параллельного действия увеличение позиций приводит к монотонному, но асимптотическому увеличению производительности, которая стремится к некоторому пределу, зависяш ему только от уровня надежности в работе механизмов и устройств. В машинах последовательного действия эта зависимость носит экстремальный характер — с увеличением числа позиций производительность машины сначала растет, а затем резко падает. Шаумян вывел формулы расчета наивыгоднейшего по производительности числа позиций. Оказалось, что оно зависит лишь от двух факторов общ ей длительности обработки и надежности механизмов и устройств автоматов. Чем выше надежность конструкции, тем с большим числом позиций можно строить полуавтоматы и автоматы.

[c.43]

В машинах параллельного действия увеличение позиций приводит к монотонному, но асимптотическому увеличению производительности, которая стремится к некоторому пределу, зависяш ему только от уровня надежности в работе механизмов и устройств. В машинах последовательного действия эта зависимость носит экстремальный характер — с увеличением числа позиций производительность машины сначала растет, а затем резко падает. Шаумян вывел формулы расчета наивыгоднейшего по производительности числа позиций. Оказалось, что оно зависит лишь от двух факторов общ ей длительности обработки и надежности механизмов и устройств автоматов. Чем выше надежность конструкции, тем с большим числом позиций можно строить полуавтоматы и автоматы.

[c.43]

За послевоенные годы не только резко выросло производство автоматизированного технологического оборудования, но и качественно изменился его состав. Если на заре отечественного автоматостроения (1933—1941) в основном выпускались универсальные токарные полуавтоматы и автоматы на механической основе, то уже к началу 50-х годов преимущество перешло к агрегатным станкам-полуавтоматам, специализированным и специальным автоматам и полуавтоматам. Механические устройства как основа привода и управления машин все более стали вытесняться гидравлическими и электрическими, а затем и электронными устройствами (агрегатные станки и станки с программным управлением и т. д.).

[c.64]

Механические устройства как основа привода и управления машин все более стали вытесняться гидравлическими и электрическими, а затем и электронными устройствами (агрегатные станки и станки с программным управлением и т. д.).

[c.64]

Таким образом, при автоматизации серийного производства во все возрастающей степени используется опыт автоматизации массового производства (создание оборудования с совмещением операций, унификаций конструкций, автоматизация на уровне систем машин и т. д.). Развитие и совершенствование технических средств автоматизации массового производства (машин-полуавтоматов и автоматов, автоматических линий и цехов) продолжается, в том числе на основе опыта автоматизации серийного производства. Так, в автоматических линиях из агрегатных станков вместо прежних релейно-контакторных систем устройств управления и командоаппаратов на механической основе широко внедряются бесконтактные устройства и процессоры на электронной основе, вплоть до микро-ЭВМ, функционально сходных с аналогичными устройствами станков с ЧПУ и автоматизированных технологических комплексов. Это позволяет не только управлять всеми функциональными узлами (силовыми головками и столами, поворотными устройствами, шаговыми транспортерами, приспособлениями для зажима и фиксации деталей и др.), но и получать необходимую информацию для анализа функционирования линий, в том числе длительности простоев и их причин.

[c.14]

Это позволяет не только управлять всеми функциональными узлами (силовыми головками и столами, поворотными устройствами, шаговыми транспортерами, приспособлениями для зажима и фиксации деталей и др.), но и получать необходимую информацию для анализа функционирования линий, в том числе длительности простоев и их причин.

[c.14]

С появлением и развитием автоматизированного технологического оборудования с системами управления на электронной основе, прежде всего числового программного управления, стали возможными эффективная автоматизация серийного производства, создание оборудования, сочетающего производительные возможности автоматов и полуавтоматов массового производства с мобильностью универсального оборудования. Начался процесс отделения устройств автоматики (пультов ЧПУ и пр.) от самого оборудования, развитие систем управления по собственным законам, отличным от законов развития технологического оборудования.

[c.233]

[c.233]Первая ступень автоматизации — автоматизация рабочего цикла, т. е. создание полуавтоматов и автоматов. На этой ступени автоматизация охватывает единичную технологическую операцию обработки, контроля или сборки, а также вспомогательные процессы, непосредственно связанные с выполнением технологических операций. В соответствии с этим различают рабочие ходы — функциональные действия механизмов, устройств, инструментов в машине или агрегате, которые непосредственно реализуют технологический процесс холостые ходы — функциональные действия механизмов и устройств в машине или агрегате, которые создают необходимые условия для выполнения технологического процесса (загрузка и съем изделий, их зажим и разжим, подвод и отвод инструмента и др.). [c.7]

Для условий обработки на токарных полуавтоматах пока не предложено надежных схем автоматической компенсации износа резца. Применительно к токарным полуавтоматам задача эта может быть решена различными способами. Один из них — устройство, передвигающее резец после каждого рабочего цикла станка или серии циклов на определенную величину в нужном направлении. Величина этого передвижения определяется в данных конкретных условиях обработки из точностных диаграмм, причем конструкция механизма должна допускать регулировку величины компенсации в известных пределах. Такая компенсация особенно необходима в тех случаях, когда выход размера из поля допуска не влечет за собой потерю работоспособности резца, что часто имеет место при токарной обработке, когда допускаемая величина износа резца позволяет произвести несколько подналадок. Решение этой проблемы связано с рядом серьезных трудностей. При обычно применяемых методах наладки и допускаемом износе резца, обычно превышающем критерии нормального затупления, вследствие передерживания резца на станке, имеет место значительный разброс кривых а 1) по полю допуска, при больших колебаниях интенсивности износа.

[c.49]

Один из них — устройство, передвигающее резец после каждого рабочего цикла станка или серии циклов на определенную величину в нужном направлении. Величина этого передвижения определяется в данных конкретных условиях обработки из точностных диаграмм, причем конструкция механизма должна допускать регулировку величины компенсации в известных пределах. Такая компенсация особенно необходима в тех случаях, когда выход размера из поля допуска не влечет за собой потерю работоспособности резца, что часто имеет место при токарной обработке, когда допускаемая величина износа резца позволяет произвести несколько подналадок. Решение этой проблемы связано с рядом серьезных трудностей. При обычно применяемых методах наладки и допускаемом износе резца, обычно превышающем критерии нормального затупления, вследствие передерживания резца на станке, имеет место значительный разброс кривых а 1) по полю допуска, при больших колебаниях интенсивности износа.

[c.49]

Швы формируются неудовлетворительно, а процесс сварки неустойчив. Наиболее эффективным способом повышения произво дительности полуавтоматической сварки является многоэлектродная шланговая сварка. В этом случае по специальному гибкому шлангу к держателю в зону дуги с одинаковой скоростью подается одновременно несколько электродов диаметром 1,6— 2 мм. Наиболее целесообразно производить сварку тремя электродами. Подача электродов производится обычным подающим устройством полуавтомата, снабженным специальным роликом и гибким шлангом с внутренним каналом диаметром 6 мм. Подача одновременно трех электродов диаметром 1,6—2 мм по гибкому шлангу вполне надежна, и шланг при этом обладает достаточной гибкостью. Применение многоэлектродной полуавтоматической сварки повышает производительность по сравненик> со сваркой одним электродом примерно в 2 раза благодаря повышению сварочного тока до 800—900 а. Кроме того, представляется возможность регулировать химический состав металла швэ путем применения электродов из сталей различных марок.

[c.110]

Наиболее эффективным способом повышения произво дительности полуавтоматической сварки является многоэлектродная шланговая сварка. В этом случае по специальному гибкому шлангу к держателю в зону дуги с одинаковой скоростью подается одновременно несколько электродов диаметром 1,6— 2 мм. Наиболее целесообразно производить сварку тремя электродами. Подача электродов производится обычным подающим устройством полуавтомата, снабженным специальным роликом и гибким шлангом с внутренним каналом диаметром 6 мм. Подача одновременно трех электродов диаметром 1,6—2 мм по гибкому шлангу вполне надежна, и шланг при этом обладает достаточной гибкостью. Применение многоэлектродной полуавтоматической сварки повышает производительность по сравненик> со сваркой одним электродом примерно в 2 раза благодаря повышению сварочного тока до 800—900 а. Кроме того, представляется возможность регулировать химический состав металла швэ путем применения электродов из сталей различных марок.

[c.110]

Для производств, имеющих значительную номенклатуру изделий с резко меняющимся погонажным объемом работ, устройства с полным автоматическим циклом и контролем режима резки малоэффективны. В этом случае целесообразно иметь полумеханизированные устройства — полуавтоматы. Структурные схемы такого варианта показаны на рис. 2 и 3.

[c.44]

В этом случае целесообразно иметь полумеханизированные устройства — полуавтоматы. Структурные схемы такого варианта показаны на рис. 2 и 3.

[c.44]

Основные понятия. Для осуществления технологического процесса получения продукции рабочим орудиям (или инструментам) и исходным материалам (или заготовкам) необходимо сообщить строго определенные относительные дви кения, привести их во взаимодействие, что связано с соответствующими преобразованиями энергии, материалов и информации. По степени автоматизации выделяют такие технические устройства, как машина, полуавтомат, машнпа-автомат, автоматическая линия. [c.160]

Система управле1)ия (СУ) машины — это совокупность устройств, обеспечивающих согласованность перемещений все.х рабочих органов. Так как в МА все операции выполняются без участия человека, СУ является отличительной особенностью автоматов и полуавтоматов. В МА на рис. 5.1 система управления — от распределительного вала II.

[c. 163]

163]

При обработке на гидрокопировальных полуавтоматах, как было отмечено, получают более высокие точность и класс шероховатости поверхности детали (допуск 0,05—0,06 мм обычно соблюдается). Следящая система копировального устройства обеспечивает получение размеров обрабатываемой детали, соответствующих размерам копира. Погрешности размеров, определяющих взаимное расположение резцов и неодинаковый их износ, как это наблюдается при многорезцовой обработке, здесь отсутствуют. Величина отжатия в упругой технологической системе незначительна, так как количество работающих резцов по сравненшо с многорезцовой обработкой малое (считая подрезные и канавочные резцы). [c.187]

Гидрокопировальные полуавтоматы, так же как и горизонтальные одношпиндельные многорезцовые, применяются и в серийном и в массовом производстве с большой технико-экономической эффективностью. В мелкосерийном производстве обычные токарные станки оснащают гидрокопирональными устройствами, сокращающими вспомогательное время в 3—4 раза по сравнению с обычными токарными станками. Затрата времени на наладку этого устройства на станке

[c.187]

Затрата времени на наладку этого устройства на станке

[c.187]

На станке, оснащегспом этим устройством, можно обрабатывать детали вращения с фасонной поверхностью полуавтомати-чески.м способом. [c.53]

При необходимости вращения детали относительно вертикальной осп (круговые, кольцевые угловые швы) используют поворотный стол для установки и съема деталей и их вращения относительно неподвижной сварочной головки. Примером такого станка для сварки круговых швов детали малого размера (рис. 10.31) является полуавтомат, обеспечивающий одновременную сварку двух разных швов на позициях IV и VI поворотного стола (рис. 10.32, а). Периодический поворот планшайбы стола на 1/8 оборота осуществляется мальтийским механизмом. Привод вращения деталей на сварочных позициях /V п VI достигается прижатием к каждой из них подпружиненных поверхностей постоянно вращающихся шпинделе (рис. 10.32, б). Частота вращения подбирается с помощью сменных шестерен, длительность цикла сварки составляет 14… 17 с. Привод движения всех механизмов станка (рис, 10,33) осуществляется от одного непрерывно работаюп его электродвигателя /. Цикл задается включением электромагнита 3, освобождающего подпружиненную головку муфты 2. За время одного оборота кулачка 4 узел 6, несущий шпиндельные устройства 7 с их приводом 5 и две сварочные головки, совершает возвратно-поступательное движение в вертикальной плоскости. При этом свариваемые детали освобождаются от

[c.374]

10.32, б). Частота вращения подбирается с помощью сменных шестерен, длительность цикла сварки составляет 14… 17 с. Привод движения всех механизмов станка (рис, 10,33) осуществляется от одного непрерывно работаюп его электродвигателя /. Цикл задается включением электромагнита 3, освобождающего подпружиненную головку муфты 2. За время одного оборота кулачка 4 узел 6, несущий шпиндельные устройства 7 с их приводом 5 и две сварочные головки, совершает возвратно-поступательное движение в вертикальной плоскости. При этом свариваемые детали освобождаются от

[c.374]

В состав АРМ-М (автоматизированное рабочее место машиностроителя), как правило, входят мини-ЭВМ СМ-4 и ОЗУ 124 Кслов графопостроитель АП-7251, графический дисплейный терминал Графит , полуавтомат кодирования графической информации (ПКГИО) накопитель на магнитных дисках (НМД) СМ 5400 накопитель на магннтны. лентах (НМЛ) СМ 5300 устройство алфавитно-цифровой печати СМ 6300 алфавитно-цифровые терминалы ВТА 2000 или ВГЛ 2032 перфостанция СМ 6202. 01. Этот комплекс технических средств позволяет решать широкий класс задач САПР машиностроения, однако графопостроитель АП-7251 не удовлетворяет требованиям, необходимым для получения конструкторской документации, ни по скорости получения чертежей, ни ио их качеству. Для качественного вывода больших объемов графической информации используются, например, графопостроители ЭМ-732, D1GIGRAF, Они обычно работают автономно с использованием в качестве устройств ввода НМЛ.

[c.16]

01. Этот комплекс технических средств позволяет решать широкий класс задач САПР машиностроения, однако графопостроитель АП-7251 не удовлетворяет требованиям, необходимым для получения конструкторской документации, ни по скорости получения чертежей, ни ио их качеству. Для качественного вывода больших объемов графической информации используются, например, графопостроители ЭМ-732, D1GIGRAF, Они обычно работают автономно с использованием в качестве устройств ввода НМЛ.

[c.16]

Программа PKG10, входящая в состав ПК ЭПИГРАФ, предназначена для кодирования ГИ на устройстве ПКГИО (полуавтомат кодирования ГИ оптический). PKG10 записывает вводимую с кодировщика ГИ в формате ПКГИО в файл на магнитном диске. [c.58]

В те годы советского автоматостроения практически не существовало — лишь в 1933 г. были выпущены первые отечественные одношпиндельные автоматы, в 1939 г. — многошпиндельные. Г. А. Шаумян поступает работать по совместительству инженером в институт Оргметалл , через который проходили в то время об разцы импортного технологического оборудования, в том числе все полуавтоматы и автоматы. День за днем, месяц за месяцем проводит он в лабораториях института, в цехах предприятий, изучая конструкцию и компоновку различных типов автоматов, делая десятки и сотни эскизов механизмов привода, управления, суппортов загрузочных, зажимных и поворотных устройств. Вечерами, засиживаясь далеко за полночь, он изучает все известные, главным образом иностранные, публикации по металлорежущим автоматам. Уже здесь, на самых ранних этапах инженерной деятельности, проявились в полной мере такие черты его природного дарования и характера, как аналитический образ мышления, редкая способность сопоставлять и сравнивать, делать далеко идущие обобщения, видеть противоречия в процессах развития, осозна-

[c.30]

День за днем, месяц за месяцем проводит он в лабораториях института, в цехах предприятий, изучая конструкцию и компоновку различных типов автоматов, делая десятки и сотни эскизов механизмов привода, управления, суппортов загрузочных, зажимных и поворотных устройств. Вечерами, засиживаясь далеко за полночь, он изучает все известные, главным образом иностранные, публикации по металлорежущим автоматам. Уже здесь, на самых ранних этапах инженерной деятельности, проявились в полной мере такие черты его природного дарования и характера, как аналитический образ мышления, редкая способность сопоставлять и сравнивать, делать далеко идущие обобщения, видеть противоречия в процессах развития, осозна-

[c.30]

Проблема оставалась нерешенной. Как ее решить В каком направлении развивать конструкции и компоновки автоматов Как прогнозировать их развитие Эти и многие другие вопросы волновали Шаумяна. Он все яснее видел необходимость в переходе от конкретного конструктивного анализа, которым занимался до сих нор, к обобщенному структурному, к систематике схемных решений, опирающейся на признаки, наиболее специфичные для автоматов принцип их действия и характер управления. По какому критерию их сравнивать и что положить в основу количественного анализа Очевидно, те критерии, которые определяют самое назначение автоматов, целесообразность их создания. Но здесь молодого исследователя ждали новые. неясности и сомнения. Считалось, что машины-автоматы и полуавтоматы создаются для того, чтобы избавить человека от тяжелого и монотонного труда в процессе производства, передав на могучие плечи машин выполнение тех функций, которые прежде осуществлялись человеком вручную. Однако это ли главное Почему считается, что автоматизация чуть ли не автоматически облегчает труд человека Ведь интенсивность труда рабочего-оператора многошпиндель-ного полуавтомата намного выше, чем токаря универсального станка — последний работает поочередно с машиной. Уменьшать количество рабочих, занятых в производстве, можно по-разному. Можно разработать автоматические механизмы и устройства, которые позволят рабочему обслуживать не один, а два станка — число рабочих сократится вдвое. Но можно создать машину-автомат, равную по производительности десяти обычным станкам.

По какому критерию их сравнивать и что положить в основу количественного анализа Очевидно, те критерии, которые определяют самое назначение автоматов, целесообразность их создания. Но здесь молодого исследователя ждали новые. неясности и сомнения. Считалось, что машины-автоматы и полуавтоматы создаются для того, чтобы избавить человека от тяжелого и монотонного труда в процессе производства, передав на могучие плечи машин выполнение тех функций, которые прежде осуществлялись человеком вручную. Однако это ли главное Почему считается, что автоматизация чуть ли не автоматически облегчает труд человека Ведь интенсивность труда рабочего-оператора многошпиндель-ного полуавтомата намного выше, чем токаря универсального станка — последний работает поочередно с машиной. Уменьшать количество рабочих, занятых в производстве, можно по-разному. Можно разработать автоматические механизмы и устройства, которые позволят рабочему обслуживать не один, а два станка — число рабочих сократится вдвое. Но можно создать машину-автомат, равную по производительности десяти обычным станкам. Пусть даже ее по-прежнему обслуживает один человек — он заменяет теперь десятерых

[c.33]

Пусть даже ее по-прежнему обслуживает один человек — он заменяет теперь десятерых

[c.33]

Роботизированный участок сборки изделий радиоприемников (рис. 45) состоит из трех сборочных комплексов, полуавтоматов навивки (намотки) катушек, автоматизированной транспортно-складской системы и транспортных промышленных роботов. Участком управляет ЭВМ, обеспечивающая переналадку работы оборудования, диспетчирование и оптимизацию загрузки оборудования на основании плана поставок и наличия материальных ресурсов. На участке автоматизированы следующие операции соединение деталей и их кассети-рование, навивка каркасов катушек, транспортирование и складирование. Кассеты на рабочих позициях меняются загрузочно-разгрузочными устройствами. [c.448]

Участок состоит из фрезёрно-цеНтровального станка, двух токарных полуавтоматов, автоматического манипулятора и вспомогательных устройств. Фрезерно-и ентровальный станок обеспечивает обработку торцов и центральных отверстий. Токарный полуавтомат с системой ЧПУ Н22-1М обеспечивает обработку цилиндрических, конических и сферических поверхностей, прорезку канавок и нарезание резьбы. Автоматический манипулятор обеспечивает установку—снятие деталей и их межстаночное транспортирование при линейном расположении станков па участке. Грузоподъемность манипулятора — 160 кг, погрешность позиционирования не более 1мм при максимальной скорости перемещения отдельных звеньев 0,8—1,8 м/с. Манипулятор оснащен датчиками внешней информации и выполняет в адаптивном режиме широкий круг операций, включая поиск деталей в накопителе, измерения диаметра и длины заготовки, отбраковки заготовок с недопустимыми отклонениями размеров, перебазирование деталей, их промежуточное складирование и укладку в выходной таре. Программирование автоматического манипулятора осуществляется методом обучения.

[c.31]

Токарный полуавтомат с системой ЧПУ Н22-1М обеспечивает обработку цилиндрических, конических и сферических поверхностей, прорезку канавок и нарезание резьбы. Автоматический манипулятор обеспечивает установку—снятие деталей и их межстаночное транспортирование при линейном расположении станков па участке. Грузоподъемность манипулятора — 160 кг, погрешность позиционирования не более 1мм при максимальной скорости перемещения отдельных звеньев 0,8—1,8 м/с. Манипулятор оснащен датчиками внешней информации и выполняет в адаптивном режиме широкий круг операций, включая поиск деталей в накопителе, измерения диаметра и длины заготовки, отбраковки заготовок с недопустимыми отклонениями размеров, перебазирование деталей, их промежуточное складирование и укладку в выходной таре. Программирование автоматического манипулятора осуществляется методом обучения.

[c.31]

Сварочный полуавтомат

Проведение большого количества строительных работ и процессов по благоустройству дома или производственных объектов с использованием металлических деталей требует применения специального электротехнического оборудования – полуавтоматической сварки.

Такие аппараты – это удобные и практичные устройства, которые с большой эффективностью можно применять для выполнения большого количества процессов как опытными мастерами, так и начинающими сварщиками.

Что такое полуавтомат?

Сварочный полуавтомат представляет собой прибор для проведения сварочных работ за счет использования энергии электрического тока и электрода, который плавится с определенной скоростью в зависимости от типа выполняемых работ – эти моменты мастер регулирует непосредственно на устройстве перед началом сварки конкретных деталей.

Конструкция сварки полуавтомата состоит из таких основных компонентов, которые обеспечивают выполнение всего процесса качественно, безопасно и надежно:

- Газовый баллон определенного объема – такая деталь необходима для расположения вещества, которое будет защищать металлические поверхности во время сварки.

- Трубка – основной функцией такого элемента является обеспечение подачи газа в рабочую зону равномерно, без перебоев, на установленном режиме работы.

- Катушка – на эту часть прибора наматывается проволока определенных характеристик, что определяет мощность сварочного аппарата и возможность обрабатывать металл разных видов.

- Механизм, который необходим для подачи проволоки в автоматическом режиме. В зависимости от особенностей его работы бывают такие виды подачи:

- тянущие;

- толчковые;

- смешанные – в таком случае подача проволоки может осуществляться сразу двумя приводами.

Эти моменты мастер подбирает в зависимости от типа изделий, толщины листов, вида шва, который будет применяться, способа сварки.

Эти моменты мастер подбирает в зависимости от типа изделий, толщины листов, вида шва, который будет применяться, способа сварки.Классификация сварочных аппаратов

Существует большое количество приборов такого вида с учетом различных характеристик и особенностей конструкции.

Распределение устройств на типы осуществляется по таким критериям:

- В зависимости от вариантов исполнения приборы для полуавтоматической сварки бывают:

- выполненные в одном цельном корпусе – все части и системы управления расположены в одной металлической коробке с небольшими габаритами;

- сложные конструкции с объединенными несколькими компонентами – устройства такого типа характеризуются наличием нескольких блоков и высокими параметрами мощности.

- двухфазные – предназначенные для работы от обычной электрической сети с параметрами тока 220 В;

- трехфазные – изделия, для нормальной работы которых необходимо обеспечить ток с параметрами 380 В.

- бытовые – устройства небольших размеров, которые рассчитаны на непродолжительное использование для выполнения ремонтных процессов в домашней мастерской и отличаются небольшой стоимостью;

- приоры среднего ценового сегмента со средними характеристиками мощности – используются для комплектации ремонтных цехов небольших предприятий, станций технического обслуживания;

- дорогие, громоздкие и функциональные устройства – это мощные агрегаты, которые позволяют справиться с задачами различных уровней сложности и применяются профессиональными мастерами на больших комплексах.

Для того чтобы проводить сварочные работы на высоком уровне, важно правильно подобрать пробор с учетом такой классификации.

Положительные характеристики и недочеты применения сварочного полуавтоматического аппарата

Как и любая другая конструкция, которая применяется для проведения сложных процессов надежного и прочного соединения между собой двух металлических компонентов, полуавтомат имеет плюсы и минусы использования.

Положительными моментами использования такого вида оборудования являются:

- Простота работы с оцинкованной сталью – такие изделия отличаются сложностью обработки из-за появления повреждений при минимальных показателях воздействия. Характеристики таких сварочных аппаратов позволяют обеспечивать бережное воздействие и надежное крепление деталей.

- Универсальность приборов – с применением такого устройства можно без проблем сваривать конструкции из разных металлов – от чугунных элементов до листов с минимальными параметрами толщины.

- Устройство аппарата позволяет мастеру оценивать состояние шва непосредственно во время работы, так как шлак не перекрывает эту область.

- Небольшие показатели чувствительности прибора к наличию загрязняющих веществ и проявлений коррозии обрабатываемых поверхностей. Такие моменты позволяют снизить временные затраты на подготовку компонентов перед их сваркой.

- Большое разнообразие агрегатов по размерам, мощности и сферам применения, что позволяет без проблем применять их в разных ситуациях.

- Доступная стоимость аппаратов предоставляет возможность без больших затрат укомплектовать собственную мастерскую многофункциональным инструментом, который сможет выручить при решении разных проблем.

Полуавтомат сварочный имеет и некоторые минусы, которые важно в обязательном порядке учитывать перед приобретением или непосредственно использованием агрегата. Основными такими моментами являются:

- Если применять метод сварки без газа, то увеличивается площадь, на которую разлетаются капли растопленного металла, что может стать причиной серьезных травм или возникновения опасных ситуаций. Для того чтобы предотвратить подобные негативные последствия, нужно аккуратно и без спешки проводить сварочные работы с соблюдением всех правил безопасности.

- Уровень возникновения дуги от контакта электрода и поверхности деталей значительно увеличивается, поэтому для предотвращения негативных последствий следует в обязательном порядке применять качественные маски.

Какие моменты следует учитывать при выборе сварочного полуавтомата?

Для того чтобы приобрести инструменты, которые прослужат много лет и смогут в полной мере удовлетворить все потребности в выполнении различных сварочных работ, покупая такой агрегат нужно обращать внимание на его функциональные и технические характеристики:

- Показатели мощности – в зависимости от сферы применения устройства (для домашнего использования или выполнения серьезного обслуживания больших промышленных комплексов) следует учитывать такие параметры.

Для бытовых нужд отличным вариантом станет прибор небольших габаритов со средними показателями мощности, что позволит выполнять соединение разных металлов, легкую транспортировку и компактное хранение. - Производитель – репутация марки и отзывы реальных пользователей устройств помогут выбрать оптимальный вариант.

- Функциональные возможности и особенности проведения процессов сварки – перед покупкой нужно тщательно изучить характеристики, которые определяют возможность применения аппарата в конкретных ситуациях.

Сварочные аппараты полуавтомат – это универсальные и практичные для применения инструменты, которые можно эффективно использовать в разных сферах и проводить процессы надежного соединения деталей из различных металлических сплавов в бытовых или производственных целях. Управлять таким оборудованием проще и легче по сравнению с ручными моделями.

Сварочные автоматы и полуавтоматы: виды и особенности устройства

Электродуговая сварка считается наиболее распространенным способом получения неразъемных соединений металлических деталей. Она широко применяется в промышленном производстве, строительстве и при выполнении ремонтных работ. В отличие от пайки и склеивания, где присадочный материал не смешивается с основным, применение электрической дуги приводит к расплавлению и электрода, и соединяемых деталей. Происходящие в это время физические процессы и химические превращения позволяют получить шов с высокими механическими характеристиками.

Оборудование для проведения сварочных работ постоянно совершенствуется, и на сегодняшний день на рынке представлено огромное количество его модификаций. Наибольший интерес вызывают аппараты, которые относят к категориям автомат и полуавтомат. Несмотря на созвучность названий, они имеют ряд принципиальных отличий в конструкции и технологии сварки.

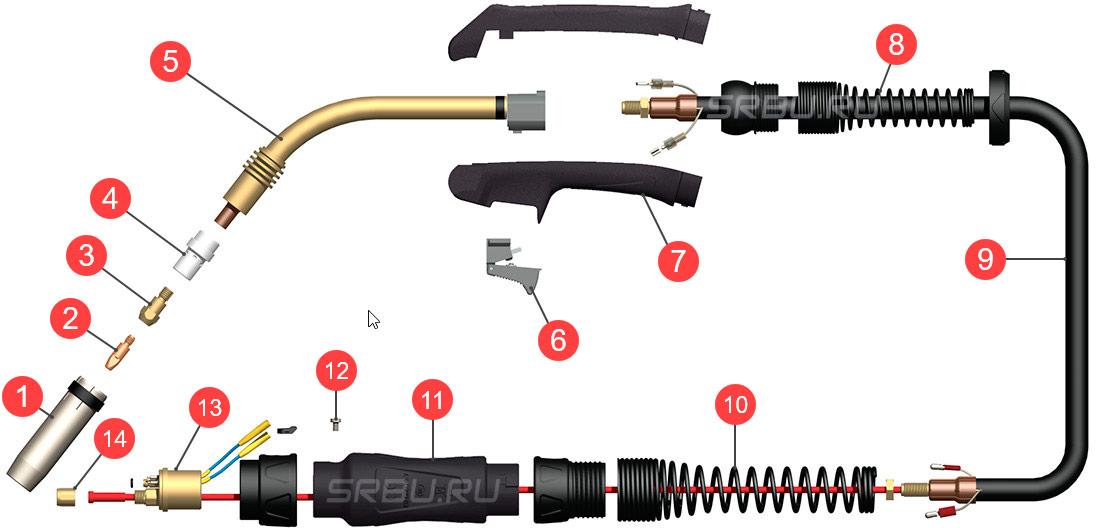

Конструкция полуавтоматического аппарата

Аппарат представляет собой модульную конструкцию, состоящую из источника тока, подающего механизма и горелки. Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Также существуют полуавтоматы стационарной конструкции − сварочные посты. Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

| Сварочный полуавтомат Aotai MIG 500 |

Главное конструктивное отличие полуавтомата от автомата – наличие горелки, которая обычно выполняется в форме пистолетной рукоятки.

|

Технология полуавтоматической сварки

Расплавленный металл электрода и соединяемых деталей нуждается в защите от атмосферного кислорода. Существуют две технологии, позволяющие избежать их интенсивного окисления и выгорания легирующих добавок.

- Сварка в среде защитных газов. Технология предполагает использование проволоки сплошного сечения, а также аргона или углекислоты. Газы подаются через сопло под небольшим избыточным давлением, позволяющим вытеснить воздух.

- Сварка порошковой проволокой. Содержащие флюс присадочные материалы позволяют обойтись без защитной атмосферы. При плавлении порошковой проволоки происходит образование шлака и газов, предохраняющих сварочную ванну от окисления.

Процесс выполнения полуавтоматической сварки

В задачи оператора полуавтоматической установки входят выбор режима работы аппарата (настройка силы тока, выбор полярности) в соответствии с диаметром электрода и материалом, активация горелки и выполнение нужного количества проходов вдоль шва. Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Многие современные аппараты имеют дополнительные функции, облегчающие работу сварщика: повышение напряжения при розжиге дуги, возможность переключения с постоянного тока на переменный или импульсный для соединения деталей из цветных металлов. Некоторые модели перестраиваются на сварку неплавящимся электродом или на обычную ручную.

Полуавтоматы с электронным управлением имеют встроенную память для сохранения настроек. Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Конструкции сварочных автоматов

Сварочные автоматы представляют собой целый класс высокотехнологичного оборудования. Чаще всего они используются в условиях производства. Автоматы самостоятельно подают присадочные материалы и перемещают сварочную головку вдоль шва. Многообразие конструкций таких аппаратов обусловлено различиями в производственных технологиях.

Схема организации сварочных работ на установке УАСТ-1 при строительстве трубопроводов

По способу перемещения автоматы бывают следующих типов.

- Подвесные. Оператор устанавливает сварочную головку и деталь в нужное пространственное положение. При этом перемещается последняя. Такие автоматы позволяют получать швы практически любой конфигурации.

- Самоходные. Такие автоматы устанавливаются на специальную тележку. Главная их особенность – возможность перемещения в процессе сварки и головки, и детали.

- Сварочные тракторы. Наиболее легкие и мобильные автоматы, снабженные шасси. Во время сварки трактор перемещается по специальным рельсам или самой детали. Главное преимущество такого автомата – возможность работы с деталями большой длины. Теоретически трактор способен выполнить бесконечный прямолинейный шов.

Сварочные автоматы применяются в производстве труб, сосудов и емкостей большого диаметра, строительных и промышленных металлоконструкций. Существуют специализированные аппараты для сварки определенных деталей. Многие производители комплектуют свои автоматы сменной оснасткой, позволяющей расширить сферу применения. Например, копирующие устройства позволяют выполнять сварку деталей сложной формы.

Конструктивно различают одно- и многоэлектродные автоматы. Последние отличаются более высокой производительностью. Некоторые автоматы могут быть объединены в технологические линии с единым управлением.

Технологии автоматической сварки

Выбор технологии зависит от специфики соединяемых деталей. Наибольшее распространение получили следующие виды.

Наибольшее распространение получили следующие виды.

- В среде защитного газа. Для получения шва требуемого качества могут использоваться аргон, гелий, а также различные смеси.

- Сварка под флюсом. Одна из наиболее производительных технологий, используемая в крупном машиностроении и металлургическом производстве. В качестве присадочных материалов автомат использует проволоку сплошного сечения и сыпучий флюс.

- Электрошлаковая сварка. Тепло для расплавления основного и присадочного металлов выделяется при прохождении тока через слой жидкого шлака. Такая сварка обеспечивает минимальное растворение водорода в металле и обеспечивает высокую ударную вязкость соединения.

Автоматы могут быть настроены на любой тип переноса присадочного металла в сварочную ванну, включая струйный. При возникновении короткого замыкания аппарат восстанавливает сварочную дугу без участия оператора.

Аппарат АДС-1 для автоматической сварки проволокой сплошного сечения в защитном газе CO2

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки в полуавтоматическом режиме можно отнести следующие.

- Возможность соединения тонколистовых материалов. Подбирая режим работы аппарата и диаметр проволоки, добиваются минимальных тепловых нагрузок и снижения эффекта коробления.

- Качество шва не зависит от его протяженности. При необходимости детали можно соединять точечной сваркой.

- Разнообразие материалов. Полуавтомат способен работать как с конструкционными углеродистыми сталями, так и со многими высоколегированными инструментальными. Изменением рода тока и полярности можно настроить режимы для сварки цветных металлов, в том числе с высокой химической активностью.

- Удобство настройки. Оператор может быстро настроить требуемый режим, что очень удобно при выполнении мелких работ.

Такие аппараты имеют также ряд недостатков, ограничивающих их применение.

- Невозможность работы с проволокой большого диаметра из-за ее высокой жесткости.

- Сложности в проведении сварочных мероприятий на открытом воздухе. Чтобы ветер не сносил защитную атмосферу, приходится увеличивать расход инертного газа.

- Интенсивное разбрызгивание металла при токах выше 500 А.

- Высокая интенсивность излучения от дуги.

- Необходимость в заправке баллонов.

Достоинства и недостатки применения автоматов

Преимущества сварочных автоматов хорошо проявляются в режимах интенсивной эксплуатации.

- Высокая производительность. Установки способны работать с лентой и проволокой больших сечений. Их производительность позволяет выполнять сварку деталей толщиной более 100 мм. Также они эффективны, если необходимо получить большое количество коротких швов при серийном производстве.

- Исключено влияние человеческого фактора. Работа автомата не зависит от физического и психологического состояния оператора. Если настройка выполнена в соответствии с технологией, шов получится ровным по длине и толщине.

- Работа в труднодоступных местах. Конструкции аппаратов позволяют выполнять сварку там, где человек не сможет находиться физически.

Некоторые установки рассчитаны именно на такие специфические операции.

Некоторые установки рассчитаны именно на такие специфические операции. - Удобство регулировки. Современные автоматы оснащены электронным управлением и встроенной памятью. Для каждого нового изделия параметры сварки настраиваются один раз. Впоследствии предустановки можно загрузить из памяти.

- Безопасность оператора. Современные установки оснащаются системами принудительного удаления дыма и другими средствами защиты. Благодаря отсутствию воздействия вредных и опасных факторов снижается риск возникновения профессиональных заболеваний.

Основные недостатки автоматов – это высокая стоимость и затраты на организацию процесса. Для установки некоторых элементов и свариваемых деталей может потребоваться грузоподъемное оборудование. Чтобы получить качественный шов, начальная настройка режима должна быть выполнена тщательно: оператор должен иметь соответствующую квалификацию.

Чтобы получить дополнительную информацию о сварочном оборудовании и профессиональные рекомендации по выбору, свяжитесь с представителем ООО «ТСК» по телефону. Мы готовы создать проект сварочного производства, обеспечить его сопровождение, а также комплектацию оборудованием и материалами.

Мы готовы создать проект сварочного производства, обеспечить его сопровождение, а также комплектацию оборудованием и материалами.

Полуавтоматический Против. Автоматическое изготовление | Машина Джозефа

Жилые окна — это очень востребованная отрасль, в которой особое внимание уделяется производительности и отказоустойчивости продукта. Мельчайшие детали могут выделить производственные линии среди конкурентов

Выбор подходящего производственного оборудования для ваших линий — будь то полуавтоматическое или полностью автоматическое — может существенно повлиять на ваши потребности в рабочей силе, качество продукции и производительность. Это важное решение должно основываться на сильных сторонах и целях вашей производственной линии.

В этой статье мы опишем плюсы и минусы каждого типа производственной линии, а также то, что следует учитывать при принятии решения о том, что лучше всего подходит для вашей работы.

Обзор автоматизации JMC

Полностью автоматические станки способны выполнять несколько операций — например, распиловку, сверление, фрезерование и очистку — в рамках одной ячейки. Это может быть очень полезно для операций с ограниченным пространством или рабочей силой, но требует регулярного технического обслуживания и специализированных технических специалистов для поддержания работы линий.

Это может быть очень полезно для операций с ограниченным пространством или рабочей силой, но требует регулярного технического обслуживания и специализированных технических специалистов для поддержания работы линий.

Полуавтоматические устройства выполняют один набор операций, таких как сверление или распиловка, требуя, чтобы операции имели больше единиц для производства полного окна и больше труда для перемещения материала по линии.

Полуавтоматические системы могут быть разработаны для изготовления готовых окон быстрее, чем полностью автоматические аналоги, но полностью автоматические линии обеспечивают более стабильное качество продукции.

Все наши распиловочные станки имеют конструкции Zero Scrap, которые режут на самом краю профиля.Даже там, где разрезы пересекаются, пилы никогда не удаляют больше материала, чем ширина полотна.

Полуавтомат: больше труда, больше производительности

Полуавтоматическая система выполняет часть производственного процесса, и операторы перемещают материалы с одной машины на другую.

Полуавтоматические линии с надежным персоналом идеально подходят для операций, где важна скорость.

Как правило, они безопаснее, быстрее и точнее, чем ручное изготовление.

Все лезвия и сверла размещены в отсеках, которые нельзя открыть во время работы, что значительно снижает вероятность получения работником травмы по сравнению с ручным изготовлением.

Скорость производства

Полуавтоматические производственные линии более производительны, чем полностью автоматические системы, потому что большее количество машин означает, что на линии одновременно может находиться больше материала.

Операторы полуавтоматов должны работать вместе, чтобы идти в ногу со временем, перемещая линейные детали на следующую машину. Чем больше рук возится с каждым продуктом, тем выше риск дефектов качества. Но усилия могут вознаградить вас более быстрым циклом.

Время цикла резки

Давайте взглянем на наш двойной усорезной станок ZDM-4590. Его оператор помещает на стеллаж предварительного натяга два линейных профиля, которые направляются на место подающим захватом с сервоуправлением. Профили режут двумя независимыми торцовочными пилами с горизонтальным ходом под углом 45-90 градусов. Вырезанные экструзии затем выдвигаются на разгрузочную стойку.

Его оператор помещает на стеллаж предварительного натяга два линейных профиля, которые направляются на место подающим захватом с сервоуправлением. Профили режут двумя независимыми торцовочными пилами с горизонтальным ходом под углом 45-90 градусов. Вырезанные экструзии затем выдвигаются на разгрузочную стойку.

Горизонтальная пила ZHVN-4545 с V-образным пазом для производства нулевых отходов оснащена двумя независимыми 16-дюймовыми дисками с горизонтальным ходом под углом 45 градусов. Его большая зона разреза делает его идеальным для нескольких дорожек из алюминиевых, виниловых или стеклопластиковых профилей.

Он может производить большое количество деталей с временем цикла от реза до реза от восьми до 10 секунд.

Правильно — от восьми до десяти секунд. Сколько времени нужно вашей команде, чтобы сделать ту же работу?

Эффективность программного обеспечения