Устройство и принцип работы холодильной установки: Холодильное устройство принцип действия

Холодильное устройство принцип действия

Так уж устроена нынешняя цивилизация, что холодильное устройство стало неотъемлемой частью нашей жизни и существование homo sapiens без него уже немыслимо даже в бытовой обстановке: в каждой семье есть холодильники, морозильники и кондиционеры, которые давно не считается роскошью, а скорее является насущной необходимостью.

Интерес человечества к «производству холода» возник из-за элементарной потребности подольше сохранить съедобность и относительную свежесть продуктов питания, которые имеют свойство быть скоропортящимися при нормально комфортной для людей температуре окружающей среды.

Эволюция, которую прошло холодильное оборудование, была приблизительно следующей: теневые схроны, погреба, лЕдники (накопленный за зиму лёд или утрамбованный снег в специальных хранилищах)…

Изобретение холодильных машин, способных превращать обычную воду в лёд, в любое время года, дало старт всему, что сейчас из себя представляет холодильная установка и кондиционерное оборудование.

Кстати, само выражение: «делать холод» несколько противоречит физическим процессам, происходящим при охлаждении. Чтобы охладить какой-либо предмет или продукт необходимо лишить его того тепла, которым они обладают при естественных условиях в окружающей среде.

Отбор тепла из охлаждаемого объёма или от охлаждаемого предмета – это и есть основной принцип действия, когда подразумевается холодильная машина.

Для осуществления процесса отбора тепла необходимо создать следующие условия: внутри охлаждаемого объёма или около охлаждаемого предмета разместить «поглотитель тепла»…, но никакой «поглотитель» не может иметь бесконечную ёмкость для поглощаемой им энергии (тепла). Поэтому «поглотитель» требует периодического опорожнения от накопленного тепла, для создания возможности поглощать всё новые и новые «порции тепла» от охлаждаемых физических объектов.

Вещество, используемое в холодильных и кондиционерных машинах и устройствах качестве «поглотителя тепла» называется хладагентом.

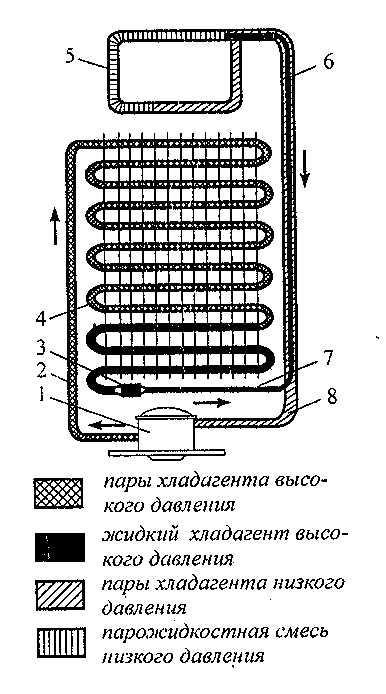

Структурная схема большинства существующих холодильных устройств имеет замкнутый цикл, когда некоторое количество хладагента перемещается внутри по системе трубопроводов, связывающих основные узлы и компоненты холодильных машин, которые образуют, так называемый, холодильный контур.

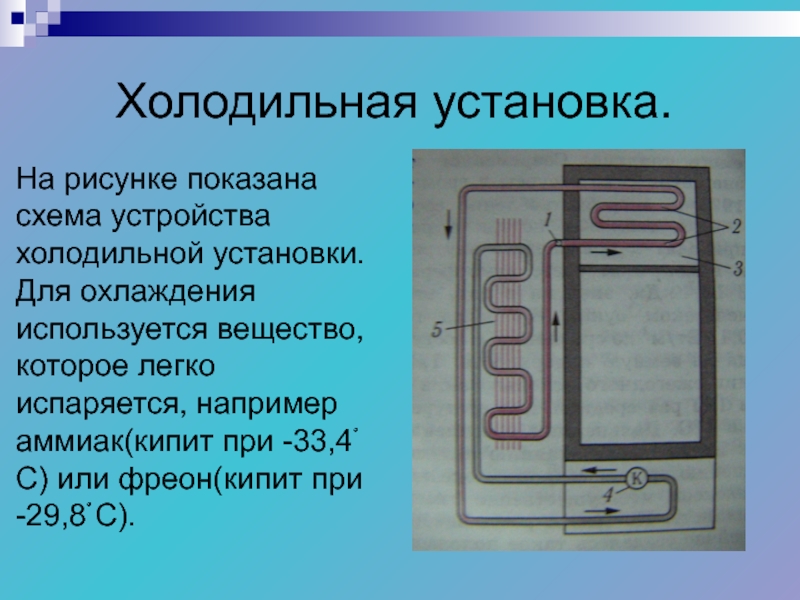

Общеизвестно, что самый энергоёмкий физический процесс, во время которого происходит интенсивное поглощение тепла из окружающей среды, – это испарение жидкости. Именно процесс испарения заложен в основу работы «поглотителей тепла», используемых в охлаждаемых объёмах или в непосредственной близости от охлаждаемых предметов (охлаждение компрессора).

В связи с этим устройства, где происходит процесс испарения, не мудрствуя лукаво, называются испарители холодильных машин. Хладагент в жидком агрегатном состоянии подается на вход испарителя, где и осуществляется «таинство холодообразования»: при испарении хладагента интенсивно отбирается энергия (тепло) от окружающей испаритель среды.

Процесс конденсации совершенно противоположен по физике происходящего процессу испарения. Во время конденсации конденсируемый газ выделяет тепло в окружающую его среду. Конденсатор холодильной установки — устройство, в котором происходит конденсация хладагента.

Работа конденсаторов заключается в том, чтобы нагнетаемый в него компрессором хладагент в газообразном состоянии, к выходу из конденсаторов стал жидкостью и мог вновь подаваться в испарители холодильных установок, для совершения очередного «цикла» охлаждения.

Чтобы сконденсировать газ достаточно «отобрать» у него ту энергию, которой он обладает. Эту функцию осуществляет конденсатор холодильной машины, который передаёт поступающее в него тепло от хладагента окружающей среде.

На первый взгляд: сколько тепла было отобрано из охлаждаемого объёма, столько же тепла необходимо «выкинуть» в окружающую среду, К сожалению такая «простая арифметика» не приемлема при расчёте холодильной или кондиционерной установки.

Нельзя забывать о том, что при перекачке хладагента по холодильному контуру компрессор так же совершает «физическую» работу, сопровождающуюся выделением тепла. При этом он попутно «снабжает» хладагент избыточным теплом от работы своих внутренних механизмов, и эта «тепловая добавка» так же поступает в конденсатор хладагента, что приводит к существенному дисбалансу между теплообменными возможностями испарителя и конденсатора.

Нельзя забывать о том, что при перекачке хладагента по холодильному контуру компрессор так же совершает «физическую» работу, сопровождающуюся выделением тепла. При этом он попутно «снабжает» хладагент избыточным теплом от работы своих внутренних механизмов, и эта «тепловая добавка» так же поступает в конденсатор хладагента, что приводит к существенному дисбалансу между теплообменными возможностями испарителя и конденсатора.Фреоновые холодильные установки. Расчет и монтаж

Холодильные установки работающие на фреоне

Фреоновые холодильные установки используют как хладагент R507А (фреон). Фреон представляет собой фторсодержащую производную от насыщенных углеводородов.

На сегодняшний день существует более сорока видов разных фреонов. Это бесцветные жидкости или газы, не имеющие запаха, хорошо растворимые в неполярных органических растворителях, не подверженные горению на воздухе, абсолютно взрывобезопасные и устойчивые к воздействию щелочей и кислот.

Почему реализацию объекта нужно доверить нам?

Принцип работы фреоновых холодильных устройств (ХУ)

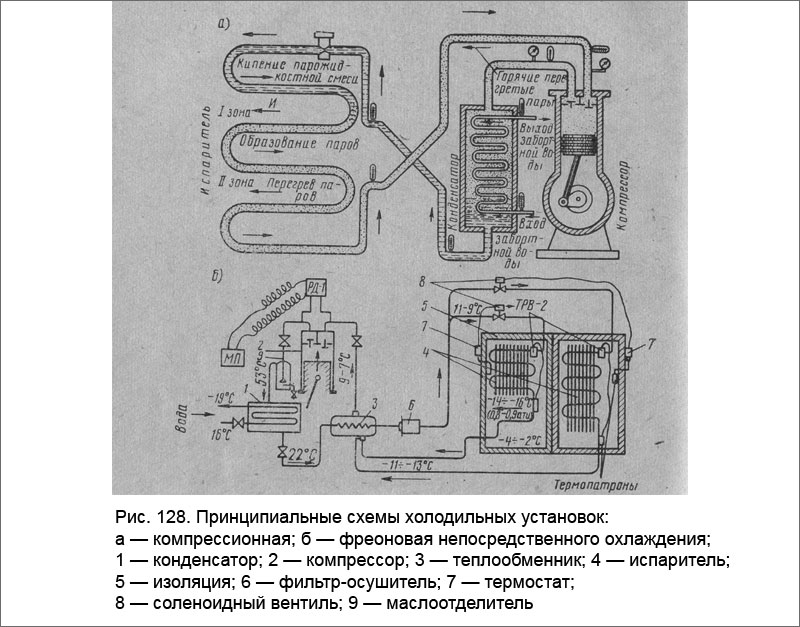

Холодильные устройства на фреоне работаю по такой же схеме, как и аммиачные холодильные машины. Основной принцип работы ХУ забирать тепло из среды и тем самым охлаждать её. Данный процесс происходит в связи с физико-химическими свойствами хладагента фреон, который при соприкосновении с теплой средой начинает кипеть и поглощать тепло.

Фреоновые холодильные машины

Безопасность фреоновой холодильной установки

Современные фреоны абсолютно безопасны с точки зрения экологии и в настоящее время широко применяются в производстве и эксплуатации различных видов холодильного оборудования.

Фреоновые холодильное оборудование

Фреоновые холодильное оборудование являются распространённым решением и могут применяться в промышленности, где требуются холодильные мощности, начиная от 1 кВт и вплоть до нескольких мегаватт. Данные установки незаменимы на предприятиях торговли, при охлаждении воздуха и заморозки ледового поля на ледовых аренах и катках, для заморозки грунта в нефтегазовой отрасли, на небольших агропромышленных предприятиях (охлаждение, заморозка и хранение готовой продукции, шоковая заморозка мяса, рыбы, полуфабрикатов и т. д.).

д.).

Основные преимущества фреоновых холодильных установок:

- Полностью автоматизированы и позволяют сократить затраты на обслуживающий персонал.

- Возможность производить охлаждение децентрализовано.

- Безопасны в работе и размещаются в машинных отделениях, расположенных в непосредственной близости от охлаждаемых помещений.

Фреоновое холодильное устройство с промежуточным хладоносителем

Промежуточный хладоноситель во фреоновой установке служит для снижения затрат. В качестве хладоносителя используют соленые водные растворы и пропиленгликоль.

Подробнее о промежуточных хладоносителях можно узнать на странице «Холодильные установки с промежуточным хладоносителем«.

Так как задача промышленного охлаждения в большинстве случаев является уникальной, специалисты компании ТЕХНОМИР разрабатывают и производят фреоновые холодильные установки различной производительности, под конкретную задачу Заказчика. Наше проектное бюро успешно разработает необходимую проектную и рабочую документацию для реализации задач по холодоснабжению и автоматизации холодильных систем непосредственно под Вашу потребность. Наши решения соответствуют всем нормам безопасности, имеются необходимые лицензии и сертификаты. Мы гарантируем высокую эффективность работы нашего оборудования и долгий срок службы.

Наши решения соответствуют всем нормам безопасности, имеются необходимые лицензии и сертификаты. Мы гарантируем высокую эффективность работы нашего оборудования и долгий срок службы.

Если Вам нужна более подробная информация о фреоновых холодильных установках отправьте свой запрос или размещенный ниже опросный лист по электронной почте [email protected] или позвоните нам по телефону (812) 346-56-66

Реализованные объекты

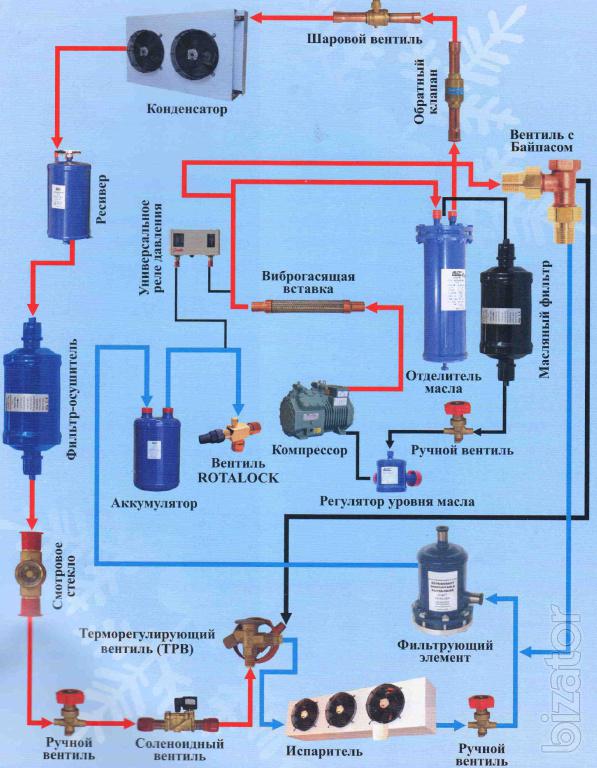

Принцип работы маслоотделителя холодильной установки

Маслоотделители применяются при производстве холодильного оборудования. Линейные ресиверы, маслоотделители, предназначены для отделения масла в холодильной установке, предотвращая повешение температуры испарения и устраняя нагрузку на компрессор. Маслоотделитель устанавливается на нагнетательном трубопроводе между компрессором и конденсатором холодильной установки с холодильным агрегатом, ограниченно растворяющимся в масле.

Виды маслоотделителей

По конструкции маслоотделители разделяют на:

- пустотелые (отделение масла происходит за счёт изменения скорости и направления потока паров хладагента с маслом)

- «циклоны» (добавляются разделяющие поток центробежные силы из-за подачи газа в корпус маслоотделителя по касательной)

- барботажные (пары хладагента проходят сквозь жидкий хладагент).

Выход масла из маслоотделителя происходит автоматически через поплавковый клапан. В холодильных установках применяются различные схемы, как с отдельным, так и с общим маслоотделителем. В первом случае каждый компрессор имеет свой маслоотделитель, из которого масло возвращается в компрессор. Во втором случае масло из общего маслоотделителя по трубке подаётся в линию всасывания и затем поступает в компрессор. Если число параллельно работающих компрессоров болеет трёх, если используются компрессора разной производительности или если неизвестно количество возвращаемого масла, то предпочтительнее оказывается система с маслоотделителем и регуляторами уровня масла.

Маслоотделители для фреоновых и аммиачных установок

В аммиачных холодильных установках хладагент пропускается через небольшой слой жидкого аммиака, такой способ называют барботажным, пары смеси аммиака с маслом барботируют через жидкий слой, при этом масло более эффективно конденсируется, эффективно задерживаются даже маленькие капли. Компрессор постоянно подает в ресивер жидкий аммиак, благодаря чему поддерживается весь цикл. Таким образом, улавливание масла увеличивается до 87%. Аммиачные испарители более подвержены образованию масляной пленки, поэтому применение маслоотделителей зачастую является крайне необходимым решением. В двухступенчатой установке применяется схема с промежуточным сосудом, что позволяет более эффективно отделять и собирать масло, а также равномерно его распределять между компрессорами.

Компрессор постоянно подает в ресивер жидкий аммиак, благодаря чему поддерживается весь цикл. Таким образом, улавливание масла увеличивается до 87%. Аммиачные испарители более подвержены образованию масляной пленки, поэтому применение маслоотделителей зачастую является крайне необходимым решением. В двухступенчатой установке применяется схема с промежуточным сосудом, что позволяет более эффективно отделять и собирать масло, а также равномерно его распределять между компрессорами.

Фреоновые холодильные установки менее подвержены образованию пленки в испарителе, но масло увеличивает вязкость фреона, благодаря чему возрастает сопротивление теплопередачи. В двухступенчатых системах, после каждой ступени компрессора устанавливается маслоотделитель, если компрессор находится ниже испарителя, то масло естественным образом возвращается обратно. Если же компрессор находится выше, то применяются гидравлические затворы, в которых масло накапливается, пока полностью не перекроет сечение, тогда за счет разряжения создаваемого компрессором масло начнет подниматься. Один затвор может поднять масло на высоту до 3 метров, если компрессор находится выше, то такие затворы необходимо устанавливать каждые 3 метра до необходимой высоты.

Один затвор может поднять масло на высоту до 3 метров, если компрессор находится выше, то такие затворы необходимо устанавливать каждые 3 метра до необходимой высоты.

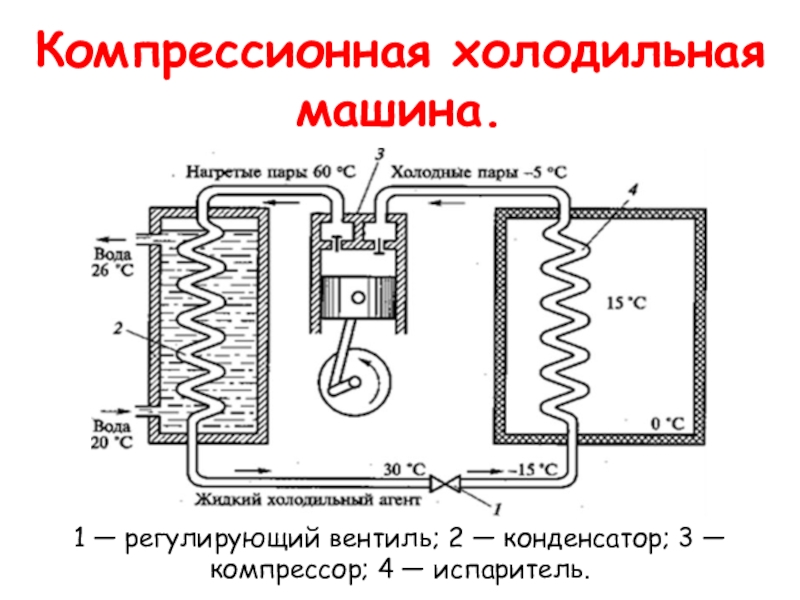

Компрессионная холодильная машина: схема и принцип действия

Предназначение любой холодильной техники это – охлаждение чего либо ниже температуры окружающей среды. Низкие температуры в свою очередь позволяют хранить продукты довольно длительное время, что не маловажно при современных объёмах производства. Для создания и поддержания низких температур используется различное оборудование. Одним из таких устройств служит парокомпрессионная холодильная машина.

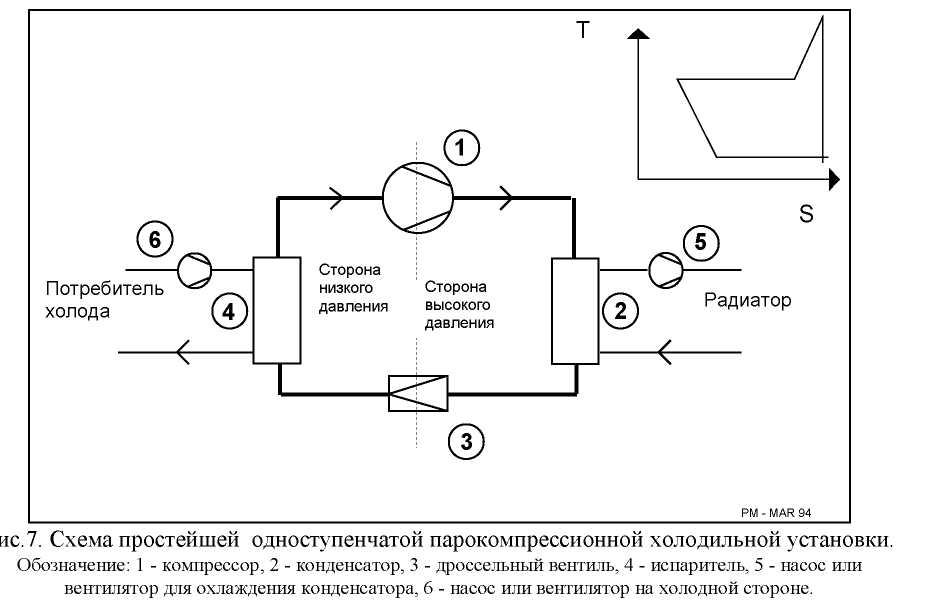

Рассмотрим общие свойства и принцип действия, присущий большинству компрессионных холодильных машин.

Данный агрегат предназначен для отвода

тепла от охлаждаемого объекта при более высоких температурах окружающей среды. Все происходящие внутри процессы подчиняются законам термодинамики, то есть рабочее вещество

изменяет параметры своего состояния последовательно.

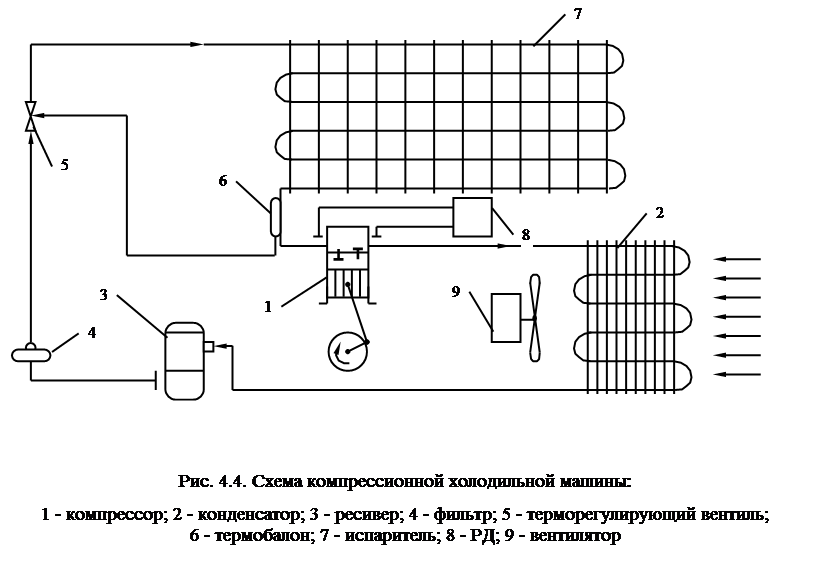

Парокомпрессионные холодильные машины являются универсальными и как следствие самыми распространёнными. Схема компрессионной холодильной машины проста, основополагающие компоненты ее: компрессор, конденсатор, испаритель, ТРВ. Единое требование ко всем элементам компрессионной холодильной машины – повышенная герметичность.

Компрессоры холодильных машин данного типа делятся на:

- ротационные,

- поршневые,

- винтовые,

- центробежные.

Рассмотрим схему и полный цикл парокомпрессионной

холодильной машины. Хладагент

в жидком состоянии при низком давлении отбирает тепло со стенок внутри

испарителя вскипает и превращается в пар. Итог – охлаждение внутреннего объёма

холодильника. Далее компрессор всасывает и сжимает хладагент из испарителя,

повышая тем самым его давление и температуру, а затем выталкивает в

конденсатор. В конденсаторе горячий парообразный хладагент отдаёт тепло во

внешнюю среду и конденсируется в жидкость. Терморегулирующий расширительный

вентиль отвечает за обеспечение заданной разницы давлений между испарителем и

конденсатором.

Итог – охлаждение внутреннего объёма

холодильника. Далее компрессор всасывает и сжимает хладагент из испарителя,

повышая тем самым его давление и температуру, а затем выталкивает в

конденсатор. В конденсаторе горячий парообразный хладагент отдаёт тепло во

внешнюю среду и конденсируется в жидкость. Терморегулирующий расширительный

вентиль отвечает за обеспечение заданной разницы давлений между испарителем и

конденсатором.

Устройство холодильного оборудования

Сведения об основных принципах устройства холодильного оборудования помогут Вам использовать его возможности наиболее полно, при этом сохранив его работоспособность на долгое время.

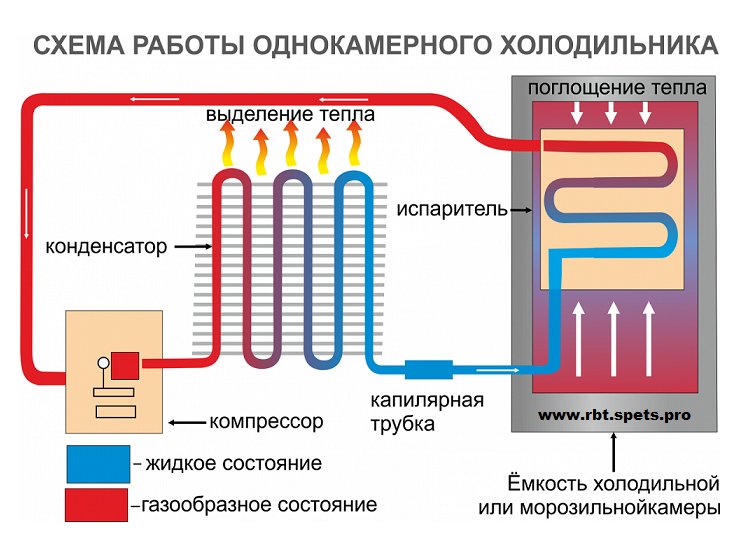

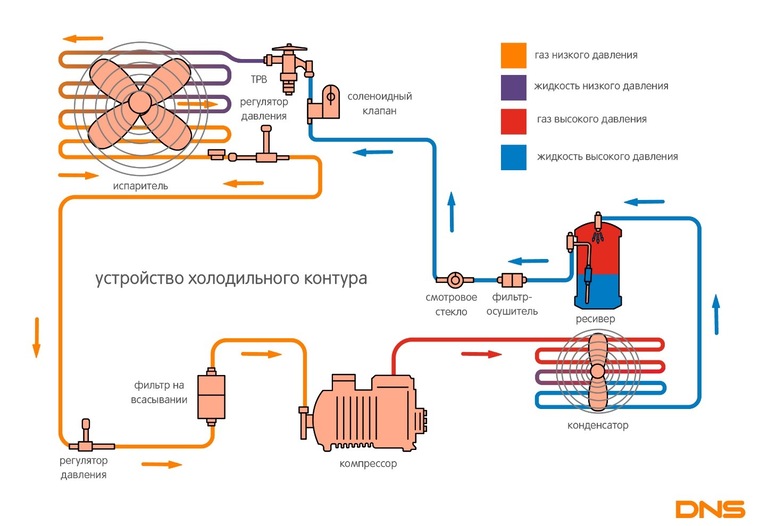

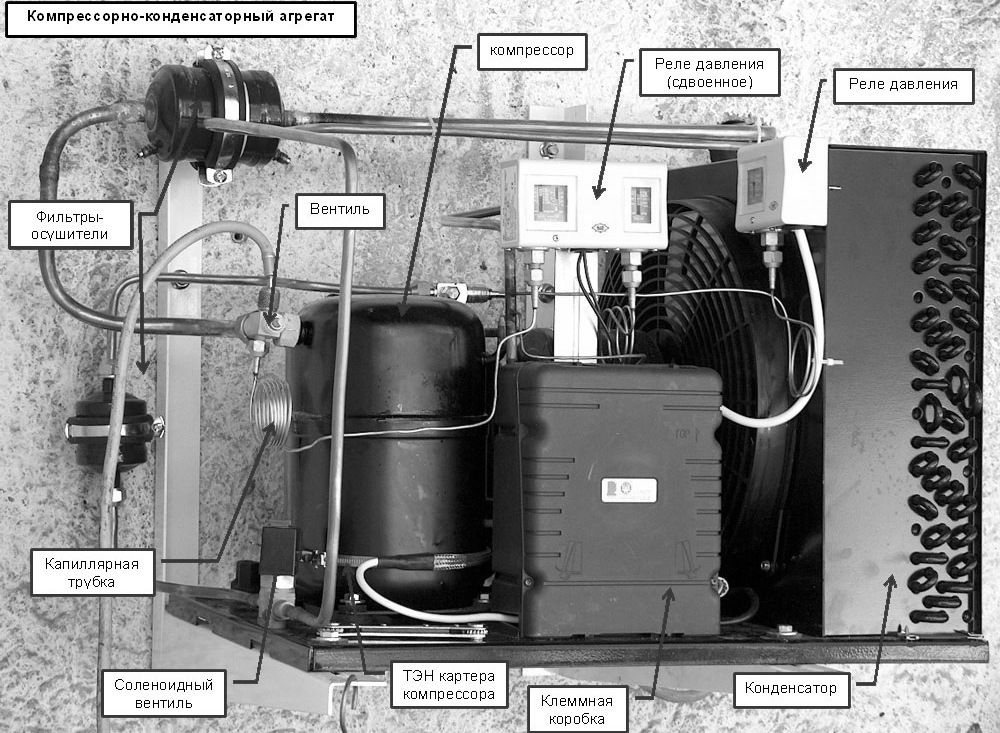

Устройство наибольшего количества холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются — компрессор, испаритель, конденсатор и регулятор потока (терморегулирующий вентиль или капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) и высокое давление, порядка 20-23 атм.

Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) и высокое давление, порядка 20-23 атм.

Охлаждение в холодильной машине обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре. Парообразный хладагент всасывается компрессором, и подается в конденсатор, давление хладагента повышается до 15-20 атм., а его температура повышается до 70-90?С.

Проходя через конденсатор, горячий парообразный хладагент охлаждается и конденсируется, т. е. переходит в жидкую фазу. Конденсатор может быть либо воздушным, либо с водяным охлаждением — в зависимости от типа холодильной системы.

На выходе из конденсатора хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно 4-7?С. При этом температура конденсации примерно на 10-20?С выше температуры атмосферного воздуха.

Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно 4-7?С. При этом температура конденсации примерно на 10-20?С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается — часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости. Жидкость кипит в испарителе, забирая тепло у окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость в нем полностью улетучилась. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения — происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента, и в компрессор не попадает жидкость.

Следует отметить, что в случае попадания жидкого хладагента в компрессор — так называемого гидравлического удара — возможны повреждения и поломки клапанов и других деталей компрессора.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот. Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Опишем устройство отдельных агрегатов, узлов и деталей холодильного оборудования:

АГРЕГАТ

Холодильный агрегат состоит из следующих основных деталей и узлов: компрессора, ресивера, конденсатора, испарителя, терморегулирующего вентиля (ТРВ), осушительного патрона.

Компрессор

Холодильные агрегаты выпускаются на базе герметичных, экранированных, полугерметичных и сальниковых компрессоров. По своему конструктивному исполнению компрессоры, используемые в холодильных агрегатах, делятся на две основные категории: поршневые и ротационные, спиральные, винтовые.

Принципиальное отличие ротационных, спиральных и винтовых компрессоров от поршневых заключается в том, что всасывание и сжатие хладагента осуществляется не за счет возвратно-поступательного движения поршней в цилиндрах, а за счет вращательного движения пластин, спиралей и винтов.

В герметичных компрессорах электродвигатель и компрессор расположены в едином герметичном корпусе. Такие компрессоры широко используются в холодильных машинах малой и средней мощностей и в бытовых кондиционерах. Преимуществом герметичных агрегатов является их относительно невысокая стоимость и меньший уровень шума. Недостатком является невозможность ремонта компрессора даже при незначительных повреждениях, например, при выходе из строя клапана.

В экранированных компрессорах статор электродвигателя вынесен из фреономасляной среды. Агрегаты данного типа менее чувствительны к наличию влаги в холодильном контуре и, что немаловажно, позволяют все работы по монтажу и замене статора электродвигателя компрессора при его сгорании производить на месте эксплуатации, не нарушая герметичности всей системы.

В полугерметичных компрессорах электродвигатель и компрессор расположены в едином разборном корпусе. Эти компрессоры производятся различной мощности, что позволяет использовать их в агрегатах средней и большой мощности. Преимуществом является возможность ремонта и надежность в работе, недостатком — высокая по сравнению с герметичными компрессорами цена, повышенная шумность и необходимость технического обслуживания.

В сальниковых компрессорах электродвигатель расположен снаружи. Вал компрессора через сальники выведен за пределы корпуса и приводятся в движение электродвигателем с помощью ременной передачи. Такая конструкция способствует повышенной утечке хладагента через сальниковые уплотнения и требует регулярного технического обслуживания.

В настоящее время агрегаты на базе сальниковых компрессоров для торгового оборудования практически не выпускаются. Преимуществ в конструкциях с сальниковыми компрессорами на данный момент нет, ремонт подобных холодильных машин отличается невысокой надежностью.

Конденсатор

Конденсатор представляет собой теплообменный аппарат, который передает тепловую энергию хладагента окружающей среде. В холодильных агрегатах для торгового оборудования чаще всего применяют конденсаторы воздушного охлаждения. По сравнению с конденсаторами водяного охлаждения, они экономичнее в работе и проще в эксплуатации.

Конденсатор может быть смонтирован на раме агрегата или быть установленным отдельно от него. Преимущество выносного конденсатора заключается в том, что он менее требователен к температуре воздуха в машинном отделении и практически не требует дополнительной вентиляции в машинном отделении.

Как правило, воздушный конденсатор для холодильных или морозильных камер устанавливается на открытом воздухе. Но, несмотря на преимущество выносного конденсатора, при работе холодильной установки в зимний период есть определенные проблемы:

- возможность повреждения компрессора при пуске;

- опасность попадания жидкого хладагента в компрессор;

- обмерзание теплообменника при длительной работе;

- уменьшение холодопроизводительности.

Для устранения этих причин используется дополнительный комплект автоматики: реле давления или регулятор скорости вращения электродвигателя, дифференциальный клапан, обратный клапан и регулятор давления конденсации.

Ресивер

Ресивер – резервуар, служащий для сбора жидкого хладагента с целью обеспечения его равномерного поступления к терморегулирующему вентилю и в испаритель. В малых хладоновых машинах ресивер предназначен для сбора хладагента во время ремонта машины, а также для охлаждения газа и отделения капель масла и влаги.

Испаритель

Испаритель— это аппарат, в котором жидкий хладагент кипит при низком давлении, отводя тепло от охлаждаемых объектов (продуктов). Чем ниже давление, поддерживаемое в испарителе, тем ниже температура кипящего хладагента. Температуру кипения, как правило, поддерживают на 10—15°С ниже температуры воздуха в камере. Температура воздуха в камере зависит от вида охлаждаемого продукта. Испаритель может быть расположен непосредственно в охлаждаемом объеме (камере, шкафе) или находиться за его пределами.

Испаритель может быть расположен непосредственно в охлаждаемом объеме (камере, шкафе) или находиться за его пределами.

В соответствии с этим по назначению различают испарители для непосредственного охлаждения среды и испарители для охлаждения промежуточного хладоносителя (вода, рассол, воздух, и др.). Конструкция испарителя зависит от вида охлаждающей среды, необходимой холодопроизводительности, свойств самого хладагента. Как правило, это пластинчатые теплообменники с медными или алюминиевыми трубками и ребрами из алюминия, меди или оцинкованной стали.

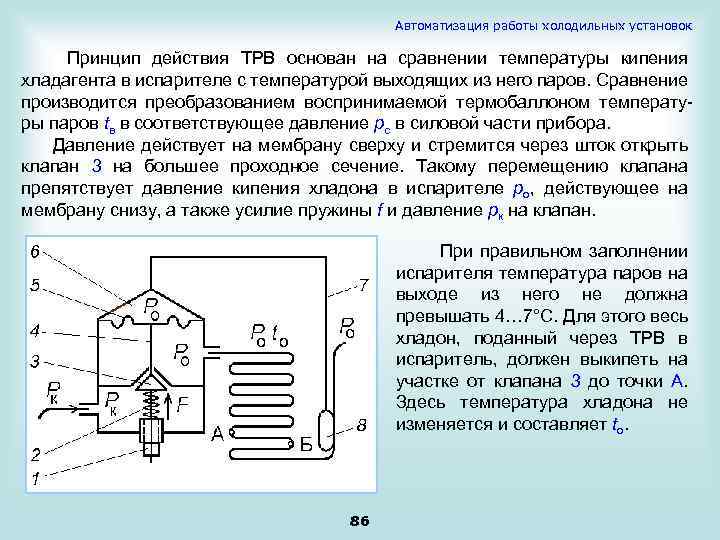

Терморегулирующий вентиль

Терморегулирующий вентиль (ТРВ)устанавливается в магистраль нагнетания перед испарителем и обеспечивает заполнение испарителя жидким хладагентом в оптимальных пределах. Избыток хладагента в испарителе может привести попаданию в компрессор жидкой фазы хладагента, что приведёт к поломке компрессора. Недостаток хладагента в испарителе резко снижает эффективность работы испарителя.

Осушительный патрон

Осушительные патроны предназначены для очистки циркулирующего по системе холодильного агрегата хладагента от механических частиц и влаги. Часто осушительные патроны используют для понижения кислотности среды внутри системы холодильного агрегата. Осушительные патроны могут устанавливаться как на магистрали нагнетания, так и на стороне всасывания.

ВОЗДУХООХЛАДИТЕЛЬ

Воздухоохладитель — аппарат для охлаждения воздуха внутри охлаждаемого объема. Состоит из испарителя и вентилятора (вентиляторов). Вентилятор прогоняет охлаждаемый воздух через испаритель и направляет на охлаждаемые продукты.

МОНОБЛОК

Машина холодильная моноблочная (моноблок) предназначена для создания искусственного холода в торговом холодильном оборудовании. Особенностью моноблока является то, что он не требует монтажа отдельных узлов на месте эксплуатации, а просто монтируется на холодильной камере. В отличие от сплит-систем, моноблок обладает меньшей стоимостью при одинаковых параметрах.

В отличие от сплит-систем, моноблок обладает меньшей стоимостью при одинаковых параметрах.

ТЕРМОСТАТ

Это устройство для отключения и включения компрессора, с целью поддержания определенной температуры в охлаждаемом объеме. Электронные термостаты основаны на принципе термопары, где электронное устройство — в зависимости от сопротивления температурного датчика — управляет временем работы компрессора.

Электромеханические термостаты работают на принципе расширения сильфонной гармошки, заполненной хладагентом. При охлаждении давление внутри сильфона понижается, сильфонная гармошка сжимается и контакты, через которые питается компрессор, размыкаются. При нагревании все происходит в обратной последовательности.

ХЛАДАГЕНТЫ

Хладагенты — это рабочие вещества паровых холодильных машин, с помощью которых обеспечивается получение низких температур.

Хладон-12 (R-12)имеет химическую формулу CHF2C12 (дифтордихлорметан). Он представляет собой газообразное бесцветное вещество со слабым специфическим запахом, который начинает ощущаться при объемном содержании его паров в воздухе свыше 20%. Хладон-12 обладает хорошими термодинамическими свойствами

Он представляет собой газообразное бесцветное вещество со слабым специфическим запахом, который начинает ощущаться при объемном содержании его паров в воздухе свыше 20%. Хладон-12 обладает хорошими термодинамическими свойствами

Хладон-22 (R-22), или дифтормонохлорметан (CHF2C1), так же как и хладон-12, обладает хорошими термодинамическими и эксплуатационными свойствами. Отличается он более низкой температурой кипения и более высокой теплотой парообразования. Объемная холодопроизводительность Хладона-22 примерно в 1,6 раза больше, чем Хладона-12.

Принципы работы и сферы применения каскадных холодильных машин

Каскадные холодильные установки — это особые устройства, которые включают в себя несколько агрегатов, соединённых между собой. В качестве единого элемента, регулирующего работу всех отсеков, выступает особый испаритель-конденсатор. В каждом отделе такого холодильника присутствует свой хладагент. Приобрести такие устройства, так же как и климатические камеры, сегодня можно без проблем.

Приобрести такие устройства, так же как и климатические камеры, сегодня можно без проблем.

Как работает устройство?

Установка может состоять из нескольких отделов. Каждый из них является одно- или многоступенчатой холодильной машиной.

В нижнем отсеке присутствует испаритель, где закипает хладагент. Происходит это за счёт подвода к отсеку теплого воздуха, исходящего от охлаждаемого объекта. Здесь образуется пар, который сразу же всасывается компрессором, расположенным в нижнем ярусе. Вещество сжимается и в таком виде отправляется в конденсатор, где отдаёт тепло. После этого происходит его транспортировка к дроссельному вентилю, находящемуся в нижнем ярусе, а оттуда — в испаритель. Здесь жидкость вновь доводится до температуры кипения, а в то же время в нижнем ярусе повторяется весь описанный процесс.

Эффективность применения каскадной холодильной машины достигается за счёт использования различных по своим характеристикам рабочих тел в отдельных отсеках устройства. Так, если в нижнем присутствует хладагент высокого давления, то это позволит увеличить теплоту фазовых переходов или объёмную холодопроизводительность. Таким образом можно существенно сэкономить, ведь суммарная производительность компрессора при использовании различных хладагентов в отсеках существенно сокращается.

Так, если в нижнем присутствует хладагент высокого давления, то это позволит увеличить теплоту фазовых переходов или объёмную холодопроизводительность. Таким образом можно существенно сэкономить, ведь суммарная производительность компрессора при использовании различных хладагентов в отсеках существенно сокращается.

Каскадные устройства используются, как правило, в промышленности. Их главное преимущество перед другими холодильными машинами заключается в том, что в них создается пространство со сверхнизкой температурой воздуха. Обычно такие установки можно встретить на предприятиях оборонной, приборо-, авиа-, машиностроительной отраслей.

Нередко вместе с каскадными холодильными установками используются и климатические камеры. С их помощью удаётся моделировать агрессивное воздействие окружающей среды в лабораторных условиях.

Автоматизация холодильных установок

Автоматизация производственных процессов является важнейшим условием технического прогресса любой отрасли промышленности.

Цель автоматизации холодильных установок — замена ручного труда, точное поддержание заданных параметров, предотвращение аварий, увеличение срока службы оборудования, сокращение затрат, повышение культуры производства.

Эксплуатация автоматизированных холодильных установок обходится дешевле, так как отпадает необходимость в части обслуживающего персонала, занятого ручными операциями по пуску, регулированию и остановке холодильного оборудования, визуальному наблюдению за работой машин и аппаратов.

Устройства автоматизации могут выполнять как отдельные операции: контроль, сигнализация, включение и выключение исполнительных механизмов, так и совокупность этих операций: автоматическая защита и регулирование.

Любая операция, осуществляемая машинистом современных холодильных установок, поддается автоматизации. Однако не все операции целесообразно автоматизировать.

Автоматизация процессов регулирования и защиты необходима в тех случаях, когда эти процессы требуют затрат ручного труда и когда машинист не может обеспечить точное регулирование и надежную защиту. Очень важно также автоматизировать работы во вредных и взрывоопасных помещениях.

Очень важно также автоматизировать работы во вредных и взрывоопасных помещениях.

Абсорбционные и пароэжекторные холодильные машины ввиду отсутствия движущихся механизмов (кроме насосов) легче поддаются полной автоматизации, чем крупные компрессионные, которые требуют непрерывного наблюдения и квалифицированного обслуживания.

Крупные и средние холодильные установки снабжают частичной автоматизацией, при которой автоматически регулируется лишь часть процессов. Чаще такие холодильные установки работают на полуавтоматическом режиме, при котором остановка машины происходит автоматически, а пуск вручную.

Основными частями любой автоматической системы являются: измерительный (чувствительный) элемент, или датчик, воспринимающий изменение регулируемой величины; регулирующий орган, изменяющий по сигналу измерительного элемента подачу вещества или энергии в регулируемый объект, и передаточное устройство, соединяющее датчик с исполнительным механизмом. Измерительный элемент снабжен обычно приспособлением для настройки на заданное значение регулируемой величины.

Измерительный элемент снабжен обычно приспособлением для настройки на заданное значение регулируемой величины.

Приборы автоматического управления должны включать или выключать компрессоры и насосы при изменениях нагрузки. Компрессорами управляют с помощью реле температуры, останавливающих компрессоры при понижении температуры рассола или давления в испарителях ниже заданного предела и включающих их при повышении температуры в испарителе. Иногда холодильные машины включают с помощью реле времени, которому задают время включения компрессора.

Приборы автоматического регулирования предназначены для поддержания заданных параметров работы холодильной установки: температуры, давления, уровня. Благодаря плавному регулированию холодопроизводительности можно поддерживать заданную температуру хладоносителя при понижении тепловой нагрузки. Достигается оно следующими путями:

установкой регуляторов давления «до себя», поддерживающих постоянное давление в испарителях и дросселирующих пары перед компрессором;

установкой регуляторов давления «после себя», перепускающих часть паров из нагнетательной линии во всасывающую. За счет этого часть паров, которая могла бы поступить в компрессор из испарителя, отсекается и холодопроизводительность установки падает;

За счет этого часть паров, которая могла бы поступить в компрессор из испарителя, отсекается и холодопроизводительность установки падает;

подключением дополнительного вредного пространства в поршневом компрессоре, уменьшающего отсос паров хладагента из испарителя.

Регулирование подачи хладагента в испаритель преследует две цели: обеспечение безопасной работы компрессора, путем защиты его от гидравлического удара и уменьшение или увеличение холодопроизводительности установки.

Автоматическая сигнализация оповещает о изменениях режима, которые могут повлечь за собой срабатывание элементов автоматической защиты, и извещает о включении и выключении машин, магнитных вентилей, задвижек и приборов. Примером сигнального прибора служит дистанционный указатель уровня ДУ, соединяемый с исполнительными механизмами — соленоидными вентилями или звуковыми сигнальными устройствами — ревунами.

Автоматическая защита позволяет избегать опасных для холодильной машины последствий чрезмерного повышения давления нагнетания, понижения давления и температуры испарения, нарушений режима работы смазочных устройств и т. д.

д.

Для защиты установок от аварийного режима в схемах автоматизации предусматривают приборы, отключающие холодильные агрегаты при резких нарушениях режима работы.

Вынос вторичных показаний приборов контроля и измерения (термометров, манометров, расходомеров, указателей уровня) на центральный щит, где расположена и регулирующая станция, позволяет управлять работой холодильной установки централизованно. Часть измерений записывают самопишущие приборы (термометры, манометры).

Комплексная автоматизация холодильной установки состоит в оснащении ее устройствами автоматического управления, регулирования и защиты, а также средствами контроля и сигнализации, обеспечивающими исправную работу этих устройств.

Контрольные вопросы

1. Что дает автоматизация холодильных установок?

2. Назовите основные элементы автоматизации.

3. Из каких элементов состоит система автоматического регулирования?

4. Расскажите об устройстве ТРВ,

Расскажите об устройстве ТРВ,

170

5. Объясните конструкцию и принцип работы соленоидного вентиля.

6. Как работают мембранные пневматические клапаны?

7. Назовите способы регулирования холодопроизводительности.

8. Расскажите о работе реле давления.

9. Расскажите об устройстве РУКЦ.

10. Что вы знаете о водорегулирующем вентиле?

11. Перечислите способы защиты компрессора от опасности гидравлического удара.

12. Объясните устройство и принцип работы дистанционного указателя уровня.

13. Какие виды автоматической сигнализации вы знаете?

14. Проследите работу приборов автоматизации в схеме двухступенчатой холодильной установки.

15. Расскажите об особенностях автоматизации холодильных турбоагрегатов.

16. Расскажите о схемах автоматизации отдельных узлов аммиачных холодильных установок.

4 основных компонента цикла охлаждения

Мы все были там. Вы заходите внутрь в жаркий день, и вас милостиво встречает стена прохладного воздуха. Что ж, вам нужно поблагодарить цикл охлаждения за это облегчение. Хотя существуют десятки методов нагрева и охлаждения, основная функция остается той же и используется в той или иной форме в бесчисленных отраслях и процессах. Но как это работает? Этот пост ответит на этот вопрос, описав основные компоненты стандартного холодильного контура и функции каждого из них.

Вы заходите внутрь в жаркий день, и вас милостиво встречает стена прохладного воздуха. Что ж, вам нужно поблагодарить цикл охлаждения за это облегчение. Хотя существуют десятки методов нагрева и охлаждения, основная функция остается той же и используется в той или иной форме в бесчисленных отраслях и процессах. Но как это работает? Этот пост ответит на этот вопрос, описав основные компоненты стандартного холодильного контура и функции каждого из них.

Проще говоря, задача холодильного цикла — поглощение тепла и отвод тепла. Любой инструктор HVAC скажет вам (решительно), что нельзя сделать холодом, а можно просто отвести от тепла. Холодильный цикл, также называемый циклом теплового насоса, представляет собой средство отвода тепла от области, которую вы хотите охладить. Это достигается путем управления давлением рабочего хладагента (воздуха, воды, синтетических хладагентов и т. Д.) Посредством цикла сжатия и расширения.

Конечно, это не полная картина, но основная идея. Теперь перейдем к оборудованию, которое помогает выполнять эту работу. В большинстве циклов, безусловно, есть и другие компоненты, но большинство согласятся, что четыре основных элемента базового цикла следующие:

Теперь перейдем к оборудованию, которое помогает выполнять эту работу. В большинстве циклов, безусловно, есть и другие компоненты, но большинство согласятся, что четыре основных элемента базового цикла следующие:

Компрессор

Компрессия — это первая ступень холодильного цикла, а компрессор — это часть оборудования, которая увеличивает давление рабочего газа.Хладагент входит в компрессор в виде газа низкого давления и низкой температуры и выходит из компрессора в виде газа высокого давления и высокой температуры.

Типы компрессоров

Компрессия может быть достигнута с помощью ряда различных механических процессов, поэтому сегодня в системах отопления, вентиляции и кондиционирования воздуха и холодоснабжения используются несколько конструкций компрессоров. Существуют и другие примеры, но некоторые популярные варианты:

1. Компрессоры поршневые

2. Спиральные компрессоры

3.Ротационные компрессоры

Конденсатор

Конденсатор или змеевик конденсатора — это один из двух типов теплообменников, используемых в основном холодильном контуре. Этот компонент поставляется с высокотемпературным парообразным хладагентом под высоким давлением, выходящим из компрессора. Конденсатор отводит тепло от горячего пара парообразного хладагента до тех пор, пока он не перейдет в насыщенное жидкое состояние, также известное как конденсация.

Этот компонент поставляется с высокотемпературным парообразным хладагентом под высоким давлением, выходящим из компрессора. Конденсатор отводит тепло от горячего пара парообразного хладагента до тех пор, пока он не перейдет в насыщенное жидкое состояние, также известное как конденсация.

После конденсации хладагент представляет собой жидкость под высоким давлением и низкой температурой, после чего он направляется к расширительному устройству контура.

Устройство расширения

Эти компоненты бывают разных конструкций. Популярные конфигурации включают фиксированные отверстия, термостатические расширительные клапаны (TXV) или тепловые расширительные клапаны (на фото выше), а также более совершенные электронные расширительные клапаны (EEV). Но независимо от конфигурации, работа расширительного устройства системы одинакова — создавать падение давления после того, как хладагент покидает конденсатор. Это падение давления приведет к быстрому кипению части этого хладагента, создавая двухфазную смесь.

Это быстрое изменение фазы называется миганием , , и оно помогает подключиться к следующему элементу оборудования в цепи, испарителю , для выполнения его предполагаемой функции.

Испаритель

Испаритель является вторым теплообменником в стандартном холодильном контуре и, как и конденсатор, назван в честь его основной функции. Он служит «бизнес-концом» холодильного цикла, учитывая, что он выполняет то, что мы ожидаем от кондиционера, — поглощает тепло.

Это происходит, когда хладагент входит в испаритель в виде низкотемпературной жидкости под низким давлением, и вентилятор нагнетает воздух через ребра испарителя, охлаждая воздух, поглощая тепло из рассматриваемого пространства в хладагент.

После этого хладагент отправляется обратно в компрессор, где процесс возобновляется. Вот как вкратце работает холодильный контур. Если у вас есть какие-либо вопросы о холодильном цикле или его компонентах, а также о том, как они работают, позвоните нам.Мы помогаем клиентам максимально эффективно использовать их климатическое и холодильное оборудование на протяжении почти 100 лет.

Не оставайтесь незамеченными, когда дело касается теплопередачи. Чтобы быть в курсе самых разных тем по этой теме, подпишитесь на The Super Blog, наш технический блог, Doctor’s Orders и подпишитесь на нас в LinkedIn, Twitter и YouTube.

Знание — Холодильный цикл Равти

10 сентября 2016 · Читать 5 мин.

Холодильный цикл является важным компонентом систем отопления, вентиляции и кондиционирования воздуха и регулируется принципами термодинамики.Прежде чем мы углубимся, давайте разберемся с четырьмя ключевыми понятиями:

1. Теплота испарения

Это количество тепла, необходимое для превращения жидкости в газ. Это часто измеряется при температуре кипения жидкости.

В HVAC превращение жидкости в газ называется кипением или испарением. И наоборот, превращение газа в жидкость называется конденсацией. Для изменения состояния требуется значительное количество энергии, будь то испарение или конденсация.

212 градусов по Фаренгейту — это точка кипения воды. Температура воды в горшке составляет 212 градусов по Фаренгейту или чуть ниже. Температура пара, выходящего из горшка, составляет не менее 212 градусов.

2. Давление изменяет температуру кипения жидкости

Более низкое давление облегчает закипание жидкости, а более высокое давление затрудняет закипание. Давайте использовать воду для следующего примера:

Температура воды на уровне моря составляет 212 градусов по Фаренгейту. Однако в Скалистых горах (где давление ниже, чем на уровне моря) вода кипит примерно при 194 градусах по Фаренгейту.Эта разница давлений облегчает вскипание воды.

Управление давлением хладагента для изменения его точки кипения является важной частью того, что делает возможным цикл охлаждения.

3. Тепло (энергия) не создается и не разрушается — оно просто передается.

Если мы возьмем чашку на 8 унций кофе с температурой 150 градусов и смешаем ее с чашкой на 8 унций холодного кофе с температурой 50 градусов, мы получим кофе на 16 унций с температурой 100 градусов.

Оба количества жидкости равны, а средняя точка между 150 и 50 градусами составляет 100 градусов.

4. Холод не бывает — только отсутствие тепла.

Когда кондиционер или холодильник охлаждают помещение, не думайте об этом как о добавлении холодного воздуха в помещение. Целью холодильного цикла является отвод тепла в заданной области и отвод его наружу. Меньше тепла означает более холодную комнату!

Применение всего этого к HVAC:

Теперь, когда мы знаем эти принципы, мы можем поговорить о том, как работает цикл охлаждения в HVAC. Имейте в виду, что эти основные принципы холодильного цикла всегда останутся неизменными, даже если мы перейдем к более сложным системам HVAC, таким как чиллеры.

Холодильный цикл состоит из четырех основных компонентов: компрессора, конденсатора, расширительного устройства и испарителя. Хладагент остается по трубопроводу между этими четырьмя компонентами и содержится в контуре хладагента.

Хладагент начинается в виде холодного пара и направляется к первому компоненту: компрессору . Компрессор широко считается двигателем холодильного цикла; он потребляет большую часть энергии из компонентов системы отопления, вентиляции и кондиционирования воздуха и проталкивает хладагент через систему.В процессе сжатия холодный газообразный хладагент превращается в очень горячий пар под высоким давлением.

Будь то кондиционер или холодильник, принципы цикла остаются неизменными.

После сжатия хладагент перемещается к следующему компоненту холодильного цикла: конденсатору.

Конденсатор предназначен для охлаждения хладагента, так что он превращается из газа в жидкость или конденсируется. Это происходит, когда теплый наружный воздух проходит через змеевик конденсатора, заполненный горячим газообразным хладагентом.Это позволяет теплу передаваться от хладагента к более прохладному наружному воздуху, где избыточное тепло отводится в атмосферу. Змеевики конденсатора проходят через конденсатор, чтобы максимально увеличить площадь поверхности трубопровода и эффективно передать тепло воздуху. Хладагент превращается из пара в горячую жидкость из-за высокого давления и снижения температуры.

Хладагент теперь приближается к расширительному устройству в виде горячей жидкости под высоким давлением. Расширительное устройство отвечает за быстрое снижение давления хладагента, чтобы он мог легче закипать (испаряться) в испарителе — и все! Расширительное устройство имеет единственную цель: снизить давление хладагента.Поскольку давление в расширительном устройстве падает так быстро, хладагент превращается в комбинацию холодной жидкости и пара.

Теперь, когда хладагент представляет собой холодную смесь жидкости и газа (пара), он начинает двигаться через испаритель . Испаритель отвечает за охлаждение воздуха, поступающего в помещение, за счет кипения (испарения) протекающего через него хладагента. Это происходит, когда теплый воздух проходит через испаритель, когда холодный хладагент проходит через змеевик испарителя.Тепло от воздуха передается хладагенту, который охлаждает воздух непосредственно перед его выпуском в помещение. Как и змеевик конденсатора, змеевик испарителя также проходит через испаритель, чтобы максимизировать передачу тепла от хладагента к воздуху. Жидкий хладагент низкого давления легко вскипает за счет теплого воздуха, продуваемого через испаритель, и возвращается в компрессор в виде холодного газа / пара.

Поздравляем! Вы успешно завершили цикл охлаждения!

Хладагент самый горячий, когда он выходит из компрессора, и самый холодный, когда он выходит из расширительного устройства.

Подводя итог — тепло поглощается хладагентом (охлаждая воздух) в испарителе и выводится из хладагента в наружный воздух в конденсаторе. Одновременно расширительное устройство и компрессор помогают нам управлять давлением хладагента, чтобы сделать цикл возможным.

Хотите узнать больше?

В нашем кратком пятиминутном руководстве по лучшему управлению HVAC вы узнаете: почему вам следует оцифровать данные инвентаризации HVAC, советы по максимальному увеличению производительности и срока службы HVAC, а также идеи, которые помогут упростить планирование капиталовложений.

Категории:

Операции и управлениеАкция Статья

Цикл охлаждения паром с компрессией, шаг за шагом

Цикл охлаждения паром почти 200 лет, но, похоже, в ближайшее время он не готов сойти со сцены. Хотя некоторые люди считают этот метод экологически вредным и неэффективным, цикл все еще применим в промышленной сфере. Заводы по производству природного газа, нефтеперерабатывающие и нефтехимические заводы, а также большинство процессов производства продуктов питания и напитков — это некоторые из промышленных предприятий, которые используют системы охлаждения с компрессией пара. Что является отличительной чертой этих систем? Самым простым объяснением этой системы является тепловой двигатель, работающий в обратном направлении, технически называемый обратным двигателем Карно. Другими словами, это передача тепла от холодного резервуара к горячему. Заявление Клаузиуса о втором законе термодинамики гласит: «Невозможно сконструировать устройство, которое работает в цикле и не производит никакого другого эффекта, кроме передачи тепла от тела с более низкой температурой к телу с более высокой температурой».Поскольку цикл сжатия пара противоречит второму закону термодинамики, для того, чтобы передача произошла, необходима некоторая работа.

Почему мы используем термин «сжатие»?

Цикл охлаждения паром включает четыре компонента: компрессор , конденсатор, расширительный клапан / дроссельный клапан и испаритель. Это процесс сжатия, целью которого является повышение давления хладагента, выходящего из испарителя. Хладагент под высоким давлением проходит через конденсатор / теплообменник, прежде чем достичь начального низкого давления и вернуться в испаритель.Более подробное объяснение шагов приведено ниже.

Шаг 1: сжатие

Хладагент (например, R-717) поступает в компрессор при низкой температуре и низком давлении. Он находится в газообразном состоянии. Здесь происходит сжатие для повышения температуры и давления хладагента. Хладагент покидает компрессор и попадает в конденсатор. Поскольку этот процесс требует работы, можно использовать электродвигатель. Сами компрессоры могут быть спирального, винтового, центробежного или поршневого типа.

Шаг 2: Конденсация

Конденсатор — это, по сути, теплообменник. Тепло передается от хладагента потоку воды. Эта вода поступает в градирню для охлаждения в случае конденсации с водяным охлаждением. Обратите внимание, что эту роль также могут играть методы охлаждения морской водой и воздухом. Когда хладагент проходит через конденсатор, он находится под постоянным давлением. Нельзя игнорировать безопасность и производительность конденсатора. В частности, контроль давления имеет первостепенное значение по соображениям безопасности и эффективности.Для выполнения этого требования существует несколько устройств для регулирования давления

Шаг 3: регулирование и расширение

Когда хладагент попадает в дроссельный клапан, он расширяется и сбрасывает давление. Следовательно, на этом этапе температура падает. Из-за этих изменений хладагент покидает дроссельную заслонку в виде парожидкостной смеси, обычно в пропорциях около 75% и 25% соответственно. Дроссельные клапаны играют две важнейшие роли в цикле сжатия пара.Во-первых, они поддерживают перепад давления между сторонами низкого и высокого давления. Во-вторых, они контролируют количество жидкого хладагента, поступающего в испаритель.

Шаг 4: Испарение

На этой стадии цикла охлаждения с компрессией пара хладагент имеет более низкую температуру, чем его окружающая среда. Следовательно, он испаряется и поглощает скрытую теплоту парообразования . Отвод тепла от хладагента происходит при низком давлении и температуре. Эффект всасывания компрессора помогает поддерживать низкое давление.На рынке представлены различные версии испарителей, но основными классификациями являются жидкостное охлаждение и воздушное охлаждение, в зависимости от того, охлаждают они жидкость или воздух соответственно.

Рис. 1: Схематическое изображение шагов

Проблемы в цикле сжатия пара

Коэффициент производительности (COP) выражает эффективность этого цикла. Зная, что целью холодильника является отвод тепла и что этот процесс требует работы, КПД цикла принимает следующий вид: Где «h» — энтальпия в системе.Некоторые из проблем цикла охлаждения паром, которые могут повлиять на это значение:

Утечка / отказ компрессора

Выход из строя промышленного холодильного компрессора может стать дорогостоящим делом для компании и нанести ущерб репутации производителя. Часто производители сносят возвращенные компрессоры в поисках неисправностей. За годы исследований были выявлены некоторые общие причины отказа компрессора, включая проблемы со смазкой , перегрев, забивание, обратный поток и загрязнение .

Загрязнение — испаритель и конденсатор

Загрязнение — любой изолятор, препятствующий передаче между водой и хладагентом. Это может быть результатом роста водорослей, отложений, образования накипи или слизи. Поскольку эта проблема увеличивает напор, это может привести к увеличению потребления энергии компрессором. Какая лучшая практика? Следите за чистотой поверхности испарителя и трубок конденсатора . Чтобы решить эту проблему, необходимо строго соблюдать правила очистки воды.

Охлаждение двигателя

Двигатель является самым большим потребителем энергии в цикле сжатия пара .В большинстве случаев эффективность этого устройства падает из-за проблем с охлаждением. Многие проблемы могут привести к этому — засорение воздушных фильтров, грязные воздушные каналы и т. Д. Регулярные проверки журналов чиллера должны выявить любые аномалии, в частности, сравнение силы тока и напряжения.

Ограничение жидкостной линии

Если вы специалист по холодильной технике и сталкиваетесь с низким давлением в испарителе, одной из областей, которую следует проверить, является жидкостная линия , особенно на предмет каких-либо ограничений.Многие другие симптомы могут указывать на проблему, которая влияет на энтальпию системы, как показано в следующих примерах:

- Аномально высокая температура нагнетания

- Низкое потребление тока

- Высокий перегрев

- Низкое давление конденсации

- Местные заморозки рядом с ограничением

- Пузырьки в смотровом стекле

При промышленном охлаждении засорение жидкостной линии может снизить охлаждающую способность системы на 50%. Диагностика этой проблемы не должна быть сложной, поскольку опытный техник может сказать, что что-то не в порядке, просто проверив системную историю или проверив визуально.Если вы не знакомы с системой, вам может потребоваться провести несколько тестов, чтобы выявить проблему. Первый — это испытание на падение температуры, которое проводится во всех точках, где могут возникнуть ограничения. Вы также можете выполнить тест на замораживание , если поиск точной точки становится затруднительным. Этот тест пригодится, когда вы подозреваете наличие нескольких компонентов, таких как испаритель, подающие трубки и дозирующее устройство. Тепловидение должно быть самым передовым и надежным методом определения засорения жидкостной линии.Он дает результаты в режиме реального времени, которые помогают определить проблему по изменению температуры.

Нужно улучшить вашу систему?Понимание цикла сжатия пара — важный шаг на пути решения общих проблем промышленного охлаждения. Все компоненты, участвующие в цикле, потенциально могут нарушить эффективность или общую функциональность системы в целом. ARANER может помочь вам определить возможности модернизации в рамках цикла охлаждения паром.Процесс включает оценку текущего состояния системы и возможные возможности улучшения. Другие возможные подходы к улучшению вашей системы включают установку высокоэффективных компонентов системы модернизации градирни. Свяжитесь с командой сегодня, чтобы узнать об этих и других решениях для промышленного охлаждения.

Основы промышленных аммиачных холодильных систем

Не каждый, кто работает с промышленными аммиачными холодильными установками, понимает, как работают эти системы.Тем не менее, людям, занятым в пищевой промышленности, производстве напитков и замороженных пищевых продуктах, важно знать хотя бы немного о холодильном оборудовании. Постоянное информирование ваших сотрудников о системе охлаждения, которую они используют, может помочь вам лучше общаться с сотрудниками и лучше понимать потребности вашего бизнеса. Вот некоторые основы того, как работают промышленные холодильные системы.

Как работает холодильная система

Некоторые люди считают, что системы охлаждения создают холодный воздух, но технически это не так.Чтобы испытать холод, вам нужно отвести от чего-то тепло, и это основной принцип, лежащий в основе всех холодильных систем. Когда жидкость испаряется, она отводит тепло вместе с паром. Для демонстрации намочите руки и подержите их перед электрическим вентилятором. Испаряющаяся вода — это то, что отнимает тепло у ваших рук, и они кажутся прохладными.

Современные хладагенты

Типичная холодильная система (включая промышленную аммиачную холодопроизводительную систему) использует жидкий хладагент для передачи тепла изнутри помещения за пределы помещения.Компрессор прокачивает хладагент через испарительные змеевики и змеевики конденсатора. Хладагент превращается в газ (поглощает тепло) в испарителе и возвращается в жидкость в конденсаторном блоке, где теряет свое тепло. Фактически, вентилятор конденсатора отводит тепло от змеевиков конденсатора. Вот почему тепло, когда вы стоите за наружным блоком переменного тока.

Почему аммиак?

Промышленная аммиачная холодильная установка используется для крупномасштабных операций. Аммиак — очень эффективный хладагент и один из самых экономичных хладагентов для коммерческого использования.Он больше не используется в современном домашнем холодильном оборудовании, потому что его пары могут быть токсичными.

Компании используют аммиачные системы хладагента, потому что они могут сэкономить много денег на энергии. Кроме того, утечки в промышленных условиях легко обнаружить, потому что они имеют отличный запах. Аммиак — хороший выбор для экологически чистых предприятий, поскольку он не повреждает озон.

Преимущество МакНила

Если вам нужно установить промышленную аммиачную холодильную систему, или если вам нужно запланировать осмотр или провести техническое обслуживание существующей системы, McNeil поможет вам.У нас есть многолетний опыт проектирования и обслуживания коммерческих холодильных систем. Чтобы узнать больше, свяжитесь с нами сегодня!

вернуться к сообщениямКак работает парокомпрессионное охлаждение | Электроника Охлаждение

Охлаждение парокомпрессионным способом можно найти практически в любом доме, например, в кондиционерах, которые отводят тепло из наших домов, и в холодильниках, в которых хранятся наши продукты. История компрессии пара восходит к 1805 году, когда американский изобретатель Оливер Эванс описал замкнутый цикл охлаждения с компрессией пара для производства льда.Первая работающая парокомпрессионная холодильная установка была построена в 1834 году другим американцем, жившим в Великобритании, Джейкобом Дженкинсом. В этом сообщении в блоге будет объяснено, как работает этот цикл охлаждения с компрессией пара и как его можно применять, или вы можете посмотреть видеообъяснение здесь.

Рис. 1Охлаждение с парокомпрессионным циклом — это процесс, который использует физику теплопередачи с фазовым переходом и уникальные свойства хладагента для передачи тепла от относительно холодного источника к горячей среде.Проще говоря, холодильные системы эффективно отводят тепло от холодного источника к горячему радиатору (обычно воздуху). Компонентами базовой холодильной системы являются компрессор , конденсатор , расширительный клапан и испаритель .

Сердцем системы является компрессор . Компрессор принимает пар хладагента с низкой температурой и низким давлением и сжимает его в пар с высокой температурой и высоким давлением. Этот пар с высокой температурой / давлением затем поступает в конденсатор , где тепло отводится либо воздуху, либо воде.По мере отвода тепла энергия, запасенная в газе под высоким давлением, высвобождается, и хладагент отдает скрытое тепло, превращаясь в горячую жидкость.

Эта горячая, высокотемпературная жидкость затем выходит из конденсатора и поступает в расширительный клапан , где она испытывает падение давления, вызывающее испарение части горячего газа. Это снижает температуру потока хладагента. Хладагент на выходе из расширительного клапана представляет собой двухфазную жидкость с низкой температурой.

Эта двухфазная жидкость поступает в испаритель , где подвергается воздействию источника тепла.Тепло от источника испаряет хладагент за счет теплопередачи с фазовым переходом, и низкотемпературный газ под низким давлением поступает в компрессор, завершая цикл.

Полезно понять цикл хладагента в квадранте, показанном на Рис. 1 . Верхняя половина с высоким давлением и высокой температурой позволяет хладагенту становиться значительно более горячим, чем окружающий воздух, что способствует передаче тепла в обычно горячую среду.

Низкая температура и низкое давление в половине цикла позволяет хладагенту поглощать тепло от источника, который не такой горячий, как окружающая среда.Компрессор выполняет работу по повышению давления, а расширительный клапан обеспечивает поддержание необходимого давления в конденсаторе для передачи тепла.

Рисунок 2Цикл сжатия пара может использоваться для охлаждения воздуха, жидкости или холодных пластин. Все, что требуется для этого, — это модифицировать испаритель, чтобы приспособить его к охлаждаемым системам. Для создания системы воздушного охлаждения испаритель действует как хладагент для воздушного теплообменника. Система воздушного охлаждения используется в зданиях, автомобилях и шкафах для электроники, где охлаждается стоечное оборудование с воздушным охлаждением.

Для охлаждения жидкости испаритель снова действует как хладагент, на этот раз по отношению к жидкостному теплообменнику, при этом перекачиваемая жидкость охлаждается испаряющимся хладагентом. Система с жидкостным охлаждением используется в таких системах, как лазеры, электроника и медицинские устройства, предназначенные для жидкостного охлаждения.

Рисунок 3Третьей альтернативой устройствам с охлаждающей пластиной является пропускание хладагента непосредственно через охлаждающую пластину. При использовании испарителя в качестве холодной пластины охлаждаемые устройства обладают преимуществом теплопередачи с фазовым переходом с минимальным повышением температуры.

Парокомпрессионное охлаждение адаптируется, эффективно и эффективно при охлаждении. Чтобы узнать больше, посмотрите «Как работает парокомпрессионное охлаждение».

Руководство по пониманию TXV

Первоначально опубликовано 24 июня 2013 г.

Общие сведения о TXV

С тех пор, как в январе 2006 года минимальная эффективность была изменена на 13 SEER, большинство OEM-систем теперь включают измерительное устройство типа термостатического расширительного клапана (TXV) в качестве стандарта для систем кондиционирования воздуха.Сейчас для специалиста по ОВКВ чрезвычайно важно понимать конструкцию и работу клапана этого типа.

Термостатический расширительный клапан (TXV) — это прецизионное устройство, предназначенное для регулирования скорости, с которой жидкий хладагент поступает в испаритель. Этот контролируемый поток необходим для максимизации эффективности испарителя при предотвращении возврата избыточного жидкого хладагента в компрессор (обратный поток).

Одной из конструктивных особенностей TXV является разделение сторон высокого и низкого давления в системе кондиционирования воздуха.Жидкий хладагент входит в клапан под высоким давлением через жидкостную линию системы, но его давление снижается, когда TXV ограничивает количество этого жидкого хладагента, поступающего в испаритель.

Описание функции TXV

Термостатический расширительный клапан контролирует только одно: скорость потока жидкого хладагента в испаритель. Вопреки тому, что вы, возможно, слышали, TXV , а не , предназначен для управления:

- Температура воздуха

- Напор

- Вместимость

- Давление всасывания

- Влажность

Попытка использовать TXV для управления любой из этих системных переменных приведет к снижению производительности системы и возможному отказу компрессора.

Понимание того, как TXV управляет системой

Поскольку термостатический расширительный клапан регулирует скорость, с которой жидкий хладагент поступает в испаритель, он поддерживает надлежащую подачу хладагента, согласовывая этот расход с тем, как быстро хладагент испаряется (выкипает) в змеевике испарителя. Для этого TXV реагирует на две переменные: температуру пара хладагента на выходе из испарителя (P1) и давление в самом испарителе (P2).Это достигается за счет использования подвижного стержня клапана против давления пружины (P3) для точного управления потоком жидкого хладагента в испаритель (P4):

Уравнение баланса давления TXV

P1 + P4 = P2 + P3

P1 = Давление в баллоне (сила открытия)

P2 = Давление испарителя (сила закрытия)

P3 = Давление пружины перегрева (сила закрытия)

P4 = Давление жидкости (открытие Сила)

Понимание того, как TXV передает энергию

Вот более детальный вид TXV в действии.Штифт клапана ограничивает поток жидкого хладагента. Поскольку поток ограничен, происходит несколько вещей:

- Давление жидкого хладагента падает

- Небольшое количество жидкого хладагента превращается в газ в ответ на падение давления

- Этот «мгновенный газ» представляет собой высокую степень передачи энергии, поскольку явное тепло хладагента преобразуется в скрытое тепло

- Комбинация жидкости и пара низкого давления перемещается в испаритель, где остальная часть жидкого хладагента «выкипает» в газообразное состояние, поскольку он поглощает тепло из окружающей среды.

Падение давления в термостатическом расширительном клапане имеет решающее значение для работы холодильной системы. При движении через испаритель комбинация жидкости и газа низкого давления продолжает испаряться, поглощая тепло от нагрузки системы. Для правильной работы системы TXV должен точно контролировать поток жидкого хладагента в соответствии с условиями системы.

Холодильное оборудование: принцип, установка и системы

В этой статье мы обсудим: — 1.Значение и применение охлаждения 2. Принцип охлаждения 3. Блок 4. Эффект 5. Типы.

Значение и применение охлаждения:Охлаждение — это процесс непрерывного отвода тепла от охлаждаемой системы для поддержания температуры ниже температуры окружающей среды.

и. Консервирование пищевых продуктов — хранение молока, складирование масла, складирование молочных продуктов, хранилища овощей, фруктов, мяса и продуктов из птицы

ii.Хранение рыбы (-16 ° C): Сохранение рыбы с момента ее вылова до возвращения судна в порт требует надлежащего внимания

iii. Холодильник бытовой

iv. Комфортный кондиционер

v. Промышленное кондиционирование

vi. Печать заметок

vii. Лаборатория текстильной промышленности

viii. Химические процессы

ix. Разделение газов

х. Конденсация газов

xi. Хранилище низкого давления в жидкой форме

xii.Холодная обработка металлов

xiii. Производство лекарств

xiv. Плазма крови и антибиотики производятся с использованием этого метода, называемого сублимационной сушкой. Сублимационная сушка — это процесс удаления воды путем сублимации при низком давлении и температуре, который менее опасен для тканей человека, чем перемещение пара при высокой температуре.

xv. Катки

xvi. Производство льда

Принцип охлаждения:В процессе охлаждения имеющееся тепло, при котором в системе должна поддерживаться низкая температура, непрерывно отводится и передается в окружающую среду с высокой температурой.

Согласно второму закону термодинамики (теорема Клаузиуса), отвод тепла от низкой температуры для подачи тепла с высокой температурой возможен только путем подачи внешней работы в работающую систему. Следовательно, холодильнику требуется внешнее питание для постоянного отвода тепла из шкафа и поддержания температуры ниже, чем в окружающей среде.

Базовый механизм охлаждения показан на рис. 6.1, на котором Т 1 и Т 2 — максимальная и минимальная температура тела соответственно; R — холодильник; Q 1 — тепло, подводимое к горячему телу, а Q 2 — тепло, отводимое от низкотемпературного тела; и W R — работа, необходимая для получения низкой температуры.

Холодильные установки:Мощность холодильной системы выражается в тоннах холода. В системе SI 1 тонна холода = 210 кДж / мин = 3,5 кВт

Тонна охлаждения определяется как количество тепла, отбираемое холодильной машиной для производства 1 тонны льда при 0 ° C за 24 часа.

1 тонна США = 2000 фунтов.

Получение скрытой теплоты плавления при 0 ° C = 334,4 кДж / кг

Отвод тепла для образования 1 тонны льда при 0 ° C за 24 часа

= 2000 × 334.4 / 2,204 × 60 × 24

= 210,72 кДж / мин = 210 кДж / мин или 211 кДж / мин

Эффект охлаждения:Скорость, с которой холодильные машины отбирают тепло из охлаждаемой системы, называется охлаждающим эффектом.

Коэффициент полезного действия:

Производительность любой холодильной системы выражается коэффициентом полезного действия (COP).

КПД холодильной системы определяется как отношение тепла, отбираемого холодильной системой, к работе, требуемой для этой системы.

COP = Q 2 / Вт

Где Q 2 — отведенное тепло в кВт, а W — отведенная работа в кВт.

Типы холодильных систем:и. Рабочая жидкость холодильной системы:

В холодильной системе рабочая жидкость, известная как хладагент, используется для непрерывного отвода тепла от охлаждаемой системы до температуры ниже температуры окружающей среды. Хладагент никогда не покидает завод, но циркулирует снова и снова.

Рабочая жидкость изменяет свои термодинамические свойства. Хладагент обладает особыми свойствами. Он испаряется при низкой температуре и давлении, поглощая тепло от охлаждаемой системы, и конденсируется при высокой температуре и давлении, отводя тепло в атмосферу.

Есть два основных процесса:

(a) Хладагент поглощает тепло, превращая жидкую фазу в паровую. Таким образом, скрытое тепло поглощается.

(b) Хладагент отводит тепло, превращая паровую фазу в жидкую.Таким образом, скрытое тепло выделяется.

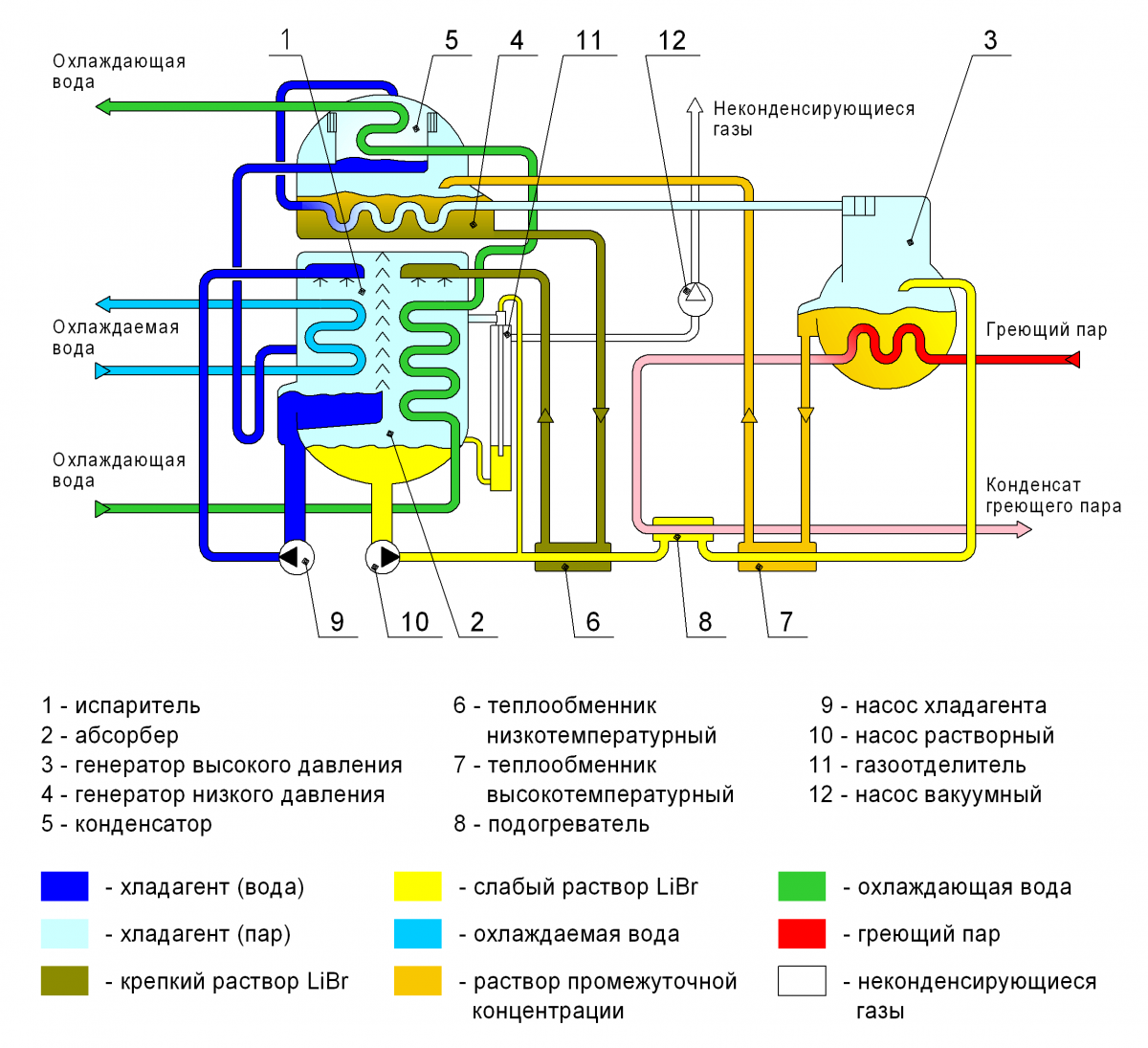

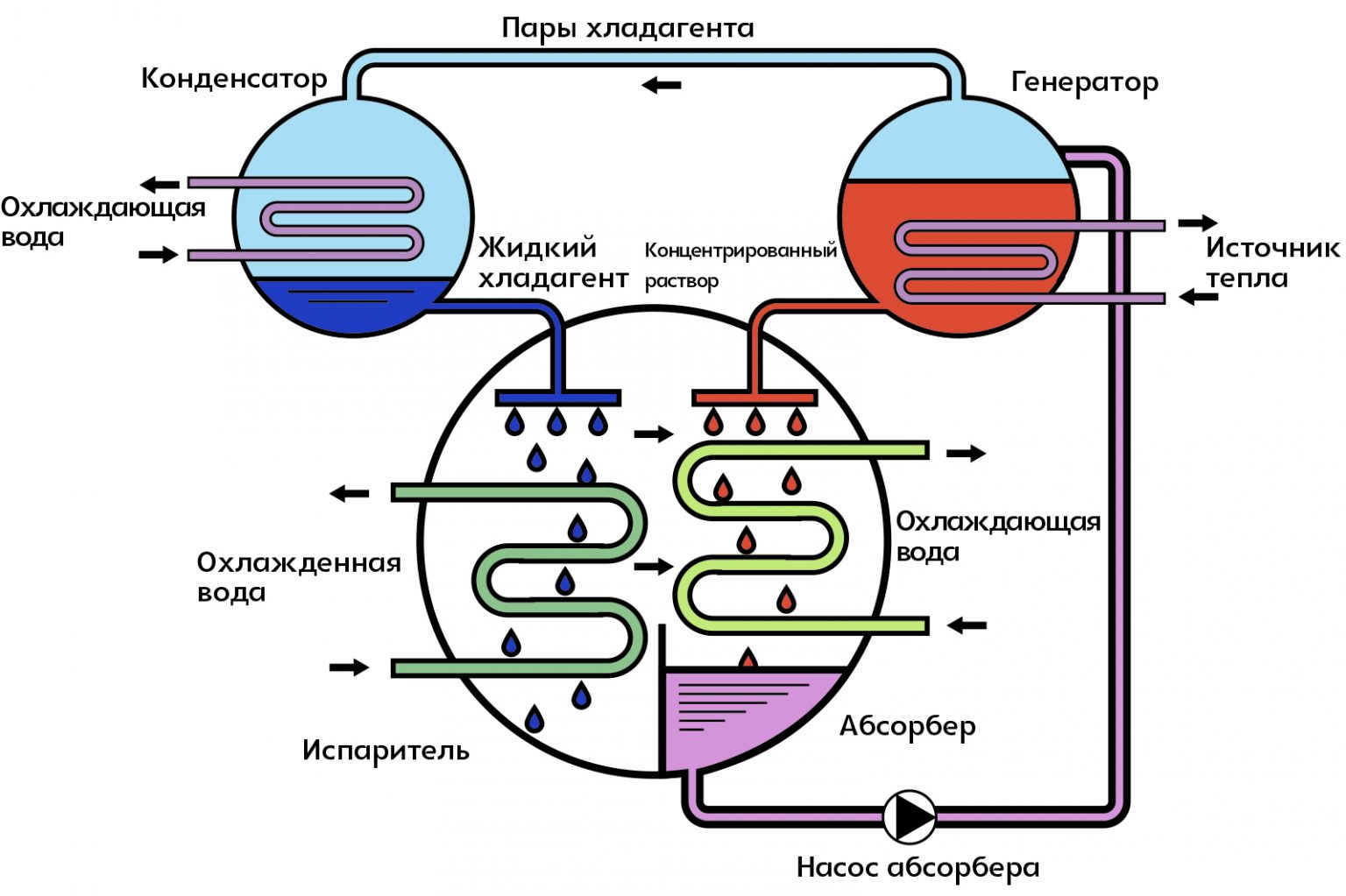

ii. Система Electrolux:

Уникальная особенность системы electrolux заключается в том, что она работает без использования насоса, то есть без использования механической энергии. Агрегат на 100% работает от тепла и может успешно использоваться в быту. Циркуляция жидкостей происходит за счет изменения плотности, и хладагент испаряется в присутствии водорода.

Принципиальная схема простой системы Electrolux представлена на рис.6.23. В этом цикле аммиак действует как хладагент, а вода как абсорбент. Генератор нагревается с помощью простого пламени, возникающего при сгорании топлива. Жидкость отделяется от пара за счет специальной конструкции выходного отверстия испарителя. Из-за тепла туман из капель жидкости поднимается к сепаратору.

Пар поступает в конденсатор, а жидкость стекает в абсорбер. Жидкий аммиак после конденсации стекает в испаритель, где он получает тепло от охлаждаемой системы и испаряется.В абсорбере слабый раствор из сепаратора смешивается с поступающим паром. Затем концентрированная жидкость возвращается в генератор, и цикл повторяется снова.

В испарителе и абсорбере помимо аммиака и воды присутствует водород. Водород оказывает парциальное давление, которое в сочетании с парциальным давлением аммиака и воды приводит к общему давлению в испарителе и абсорбере, которое равно давлению аммиака и воды в конденсаторе и генераторе.

Таким образом, жидкий аммиак испаряется при низкой температуре из-за низкого парциального давления аммиака в испарителе. В конденсаторе конденсация аммиака происходит при высокой температуре, когда водород отсутствует, а тепло отводится в атмосферу. Общее давление во всей системе остается прежним.

Циркуляция в системе осуществляется пароподъемным насосом. Как только тепло добавляется к генератору, туман пара с водой поднимается вверх возле выхода сепаратора, который отделяет воду и циркулирует дальше под действием силы тяжести.U-образное колено предусмотрено после сепаратора и конденсатора для улавливания жидкости, которое действует как жидкостное уплотнение, предотвращающее утечку водорода.

В основном эта система использовалась в бытовых холодильниках. Несмотря на то, что аммиак токсичен, он стал популярным благодаря своей простоте. Вероятность утечки минимальна, а количество аммиака настолько мало, что опасность невелика.

iii. Холодильник с системой сжатия пара:

Рисунок 6.24 показывает парокомпрессионный холодильник. При работе холодильника использован принцип парокомпрессионной системы. Он состоит из герметичного компрессора, конденсатора с воздушным охлаждением; капиллярная трубка для работы в качестве расширительного устройства и спиральный испаритель, установленный в морозильной камере холодильника и соединенный со стороной всасывания компрессора.

Сторона нагнетания компрессора соединена с конденсатором, который, в свою очередь, соединен с капиллярной трубкой.Жидкий хладагент проходит в змеевик испарителя, где он поглощает тепло. Тепло непрерывно отбирается предметами, хранящимися внутри холодильника, и в конденсаторе отводится в атмосферу.

Это позволит поддерживать необходимую более низкую температуру в холодильнике. Требуемая низкая температура поддерживается в холодильнике с помощью термостата, включает и выключает двигатель компрессора с помощью реле. Одним из наиболее распространенных хладагентов в системе сжатия пара является дихлордифторметан, широко известный как фреон 12 или R12.Поддерживаемая температура в испарителе составляет около 7 ° C, а в конденсаторе — около 38 ° C.

iv. Холодильник с системой абсорбции пара:

Этот тип холодильника показан на рис. 6.25. Он состоит из абсорбера, насоса, теплообменника, генератора-сепаратора, конденсатора, расширительного устройства и змеевика-испарителя.