Устройство для заточки сверл своими руками: от насадок до самодельных точил

точилки для сверл по металлу и станки, другие устройства. Как сделать их своими руками по чертежам?

Тупое сверло неизбежно ухудшает рабочие возможности станка, на котором оно установлено, и делает практически невозможным адекватное выполнение поставленной задачи. Тем временем в процессе интенсивной работы сверла неизбежно будут затупляться. К счастью, большинство из них предполагает возможность заточки для дальнейшего использования, но для этого под рукой надо иметь соответствующее приспособление. На самом деле на него даже не обязательно тратиться – вместо этого такое устройство можно изготовить собственными руками.

Особенности

Приспособления для заточки сверл самодельного производства появились, вероятно, задолго до того, как их выпуск наладили промышленные предприятия.

Для собственноручного изготовления точилок используют любые подручные материалы, соответствующие техническим параметрам. Простейшим вариантом точила является втулка, которую устанавливают жестким способом на основании под удобным углом. Принципиальным моментом для подобного изделия является именно максимально надежная и стойкая фиксация.

Опытные мастера отмечают, что отклонение закрепленного сверла от втулки хотя бы на один градус уже чревато нарушением процедуры заточки, а значит, отрицательно скажется на эффективности работы сверла.

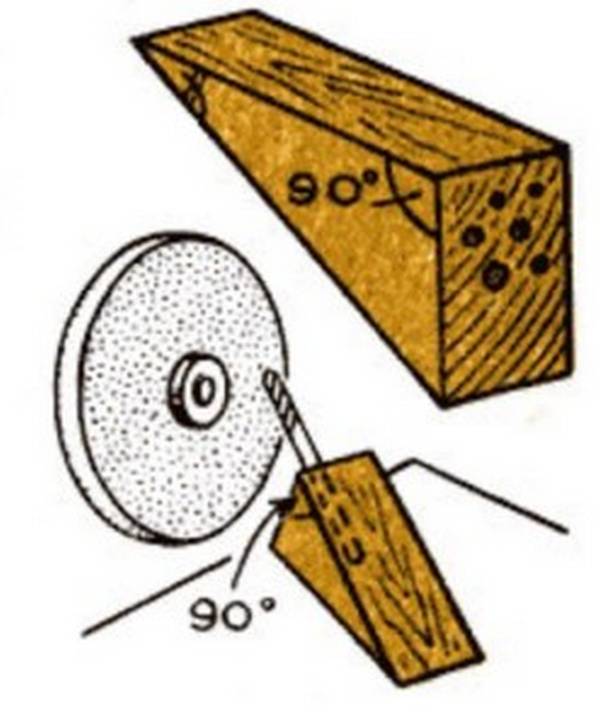

При наличии необходимых «деталей» и умения всегда можно несколько усовершенствовать конструкцию изделия. Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Вне зависимости от того, какой вариант конструкции вы выберете для самостоятельного изготовления, следует помнить, что заточка любого инструмента, включая и сверла, предполагает наличие определенных специфических навыков, которые приобретаются только с опытом. Чаще всего подразумеваются следующие способности:

- хороший глазомер – чтобы правильно определить угол затачивания и достаточное расстояние на зазор между обрабатываемым наконечником и абразивной поверхностью;

- понимание принципов работы электротехнических устройств – чтобы правильно оценивать способность используемого двигателя точить те или иные сверла;

- ориентирование в специфике металлообработки – позволяет понять, как правильно точить сверло, какой должен быть угол его заточки, а также способствует своевременному выявлению необходимости восстановления остроты наконечника.

Не исключено, что первый самодельный экземпляр приспособления для заточки наконечников окажется неидеальным и потребует дополнительной регулировки или настройки, однако, важно не бояться неутешительных результатов, а пробовать, и со временем все получится.

Обзор видов

Вне зависимости от того, какого типа приспособление вы будете изготавливать своими руками, обратите внимание, что в идеале оно должно быть механическим, ведь в противном случае заточить каждое отдельное сверло будет и долго, и сложно. Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

По этой причине мы выделим лишь несколько примеров станков и более простой оснастки, которые часто воспроизводятся в быту.

- Насадка на дрель. Предсказуемо один из наиболее распространенных вариантов, потому что дрель есть в арсенале практически любого мастера, и она уже обеспечивает механический привод, а сделать на нее насадку весьма просто. Изделие представляет собой насадку из металлической трубы, в верхней части которой привинчен кондуктор – в нем проделаны отверстия как раз такого диаметра, чтобы сверло вошло и надежно встало на своем месте.

Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

- Стойки для заточки. Некие подобные конструкции широко используются на производстве, но там они и более громоздкие, и имеют расширенный функционал, тогда как в домашних условиях собирают их более компактные и не такие продвинутые версии. Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

- Фиксаторы различных типов.

На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло. Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло. Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

Как сделать своими руками?

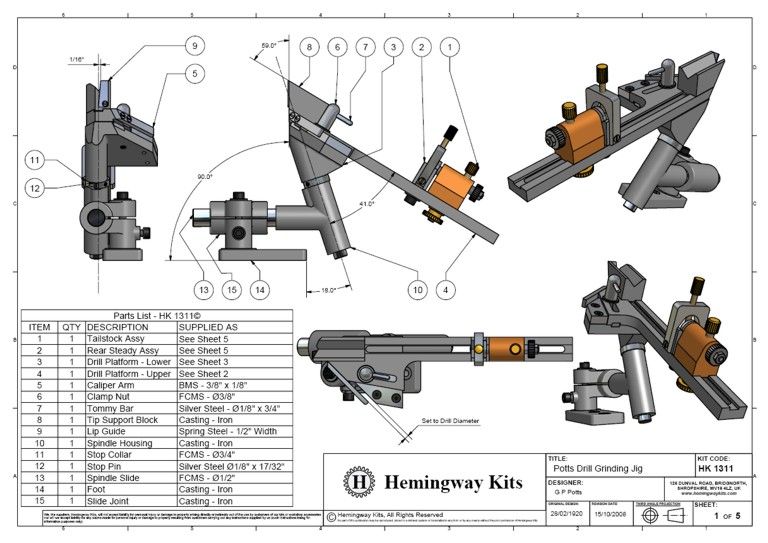

Решение изготовить какой-либо механизм своими руками всегда начинается с создания чертежа. Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.

Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.Не поленитесь внести информацию даже о размерах крепежей, а затем несколько раз подряд перепроверьте, все ли сходится.

Если это для вас первый опыт самостоятельного изготовления подобных устройств, ничего нет удивительного в том, что проблемы начинают появляться уже на этапе составления чертежа. Ничего страшного – вы должны лишь сделать механизм своими руками, а не разработать собственный рабочий проект. Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Также желательно убедиться, что вы еще до начала выполнения уже понимаете, как должен выглядеть и работать конечный результат.

Из металла

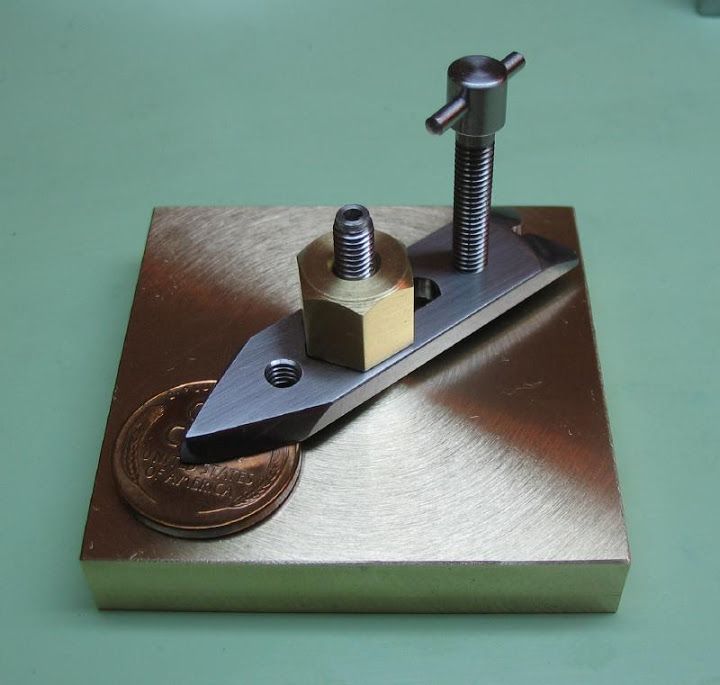

Для решения задач по заточке мелких сверл отлично подходит устройство, собираемое «на коленке» из обыкновенных гаек. В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

После этого в порезанную гайку вставляют сверло, чтобы убедиться, что грани гайки обеспечивают сверлу те самые 120 градусов наклона, которые обычно считаются наиболее удачным положением для заточки и последующей работы. Если все совпадает, можно переходить к следующему этапу – к поверхности, подвергшейся обрезанию, прикладывают гайку меньшего диаметра и, убедившись в правильности положения, приваривают ее. Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Опытные мастера особо акцентируют на том, что фиксацию должен обеспечивать именно болт, и не стоит пытаться заменить его рукой или другими менее надежными приспособлениями.

Благодаря специфике описанной конструкции в нее можно вставить сверло под правильным углом и в таком положении зафиксировать его. После этого сверло обтачивается на наждаке в расчете на то, что гаечное приспособление не позволит сточить лишнего, заодно сточив и себя. При этом многие мастера сомневаются в том, действительно ли гайка способна противостоять обрабатывающему воздействию абразивного круга и не портиться, заодно портя и сверло, которое точится под неправильным углом.

Вариантов решения этой проблемы может быть всего два: либо выбирайте любые другие приспособления для заточки сверл, либо тщательнее выбирайте гайки, из которых будете делать зажим.

Из дерева

Не стоит думать, что приспособление для заточки сверл можно своими руками изготовить только из металла – на самом деле для достижения подобных целей годится и древесина. На первый взгляд, она не обеспечивает той же надежности фиксации в правильном положении, однако, практика показывает, что даже в деревянном исполнении фиксатор способен некоторое время безупречно служить своему хозяину.

При этом изготовить его может даже тот человек, у которого совершенно нет навыков сварщика или отсутствует сварка как агрегат, но для производства потребуется все еще не затупившееся сверло.

В качестве главного материала используют кусок деревянного бруса, толщина которого оптимально оценивается в 2 сантиметра. По торцевой стороне будущего изделия выполняют диагональную разметку, стремясь определить центр. После этого надо подходящим сверлом в точке середины проделать сквозное отверстие – по диаметру оно будет как раз таким, чтобы в будущем фиксировать тот инструмент, которым его выполнили.

Далее надо обрезать углы так, чтобы линии среза шли на 30 градусов по транспортиру, если точкой отсчета признаем центр. Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Принцип использования такого устройства достаточно прост – сверло вставляется в проделанное для него отверстие, а затем фиксируется, плотно прижатое болтом. При этом кончик сверла, предназначенный для затачивания, должен выступать за пределы деревянной оправы. Специалисты советуют применять подобную конструкцию для работы с болгаркой или ленточным гриндарем. Понятно, что деревянный корпус тоже будет поддаваться затачивающему воздействию и истираться, потому задача точильщика – следить, дабы это не происходило чересчур выраженно.

Деревянные приспособления для заточки сверл не изготавливаются для сверл строго одного диаметра – они универсальны и предполагают использование для заточки изделий разного диаметра. При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

Как пользоваться самодельным устройством?

Принципы эксплуатации самодельных приспособлений для заточки сверл сильно зависят от того, какого именно вида устройство было произведено. Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если заточка будет производиться на наждаке или зафиксированной болгарке, то есть, эти устройства уже имеют четко определенное положение в пространстве и не могут самостоятельно перемещаться относительно стола, задачей мастера является аналогичное закрепление самостоятельно изготовленной приспособы. Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Когда правильное положение найдено, и вы готовы протестировать собственную разработку, послабьте зажимной хомут, чтобы позволить сверлу встать на свое место. Теперь поставьте сверло в предназначенное для него отверстие и поищите такое положение, при котором угол заточки будет идеальным, а поверхность сверла окажется плотно прижатой к поверхности камня. Не соглашайтесь на «промежуточные» решения – если ваша конструкция изготовлена и собрана правильно, вам с помощью регулировки зажимного хомута удастся найти идеальное положение, если же вы где-то ошиблись в расчетах, то нет смысла точить что-либо на непригодном для этого станке.

Когда оптимальное положение для сверла по отношению к точащей детали тоже найдено, надежно зафиксируйте сверло с помощью тех крепежей, которые предусмотрены в самодельном устройстве специально для таких целей. Оставьте небольшой зазор, который обычно оценивается в 1 миллиметр – ваша задача ведь не заключается в том, чтобы сломать наконечник, вы должны его лишь немного обточить. После этого запустите абразивный диск или другое точащее устройство и проверьте собственный станок в действии.

По истечении времени, достаточного для адекватной заточки, остановите процесс и оцените, насколько удачно работает ваш собственный точильный станок.

Если со сверлом все в порядке, и оно затачивается именно так, как это необходимо для ваших рабочих нужд, подобную процедуру необходимо повторить и с обратной стороны, ведь до этого момента сверло стачивалось лишь по одной из кромок. Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

После этого вы в любой момент сможете точить собственные сверла, как только в этом возникнет необходимость. Если вы работаете преимущественно с мягкими материалами, имеющими сравнительно невысокую плотность, такая необходимость будет возникать сравнительно редко, но вот металлообработка всегда создает огромную нагрузку на сверла и требует регулярного использования приспособлений для заточки.

Есть несколько проверенных веками способов того, как понять, что сверло уже нуждается в обновлении остроты кромки. В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Кроме того, с затупившимся сверлом двигатель начинает испытывать перегрузку и чрезмерно греться – это и понятно, ведь для достижения поставленной цели с некондиционным наконечником мотору приходится работать интенсивнее. Наконец, притупившееся сверло всегда оставляет на обрабатываемой поверхности характерные рваные заусенцы – так происходит потому, что затупление не является равномерным по всем сторонам сверла, и портит оно наконечник постепенно.

О том, как сделать устройство для заточки сверл своими руками, смотрите в следующем видео.

Как быстро сделать приспособление для заточки сверл

От заточки сверла зависит не только быстрота и качество сверления, но и техника безопасности. Вручную заточить сверло на глаз могут лишь профессиональные инструментальщики, все остальные обязательно или сделают неправильный угол режущих кромок, или сделают площадки полукруглыми, или сделают их неодинаковыми и сместят центр сверла. Все перечисленные ошибки приводят к тому, что работать таким инструментом невозможно.Есть много советов изготовления специальных приспособлений в домашних условиях, в принципе они неплохо справляются со своими задачами.

Но имеют один общий недостаток – для изготовления надо быть неплохим слесарем и сварщиком, а такими знаниями обладают далеко не все. Кроме того, сам процесс требует довольно много времени. Мы предлагаем очень простое и универсальное решение, потребуется не более 10–20 мину, а качество заточки будет полностью отвечать стандартам.

Но имеют один общий недостаток – для изготовления надо быть неплохим слесарем и сварщиком, а такими знаниями обладают далеко не все. Кроме того, сам процесс требует довольно много времени. Мы предлагаем очень простое и универсальное решение, потребуется не более 10–20 мину, а качество заточки будет полностью отвечать стандартам.Что понадобится для приспособы

Следует подготовить деревянный брусок примерно 100×50×30 мм, обыкновенное сверло, школьный угольник, карандаш, евровинт или любой иной длинный элемент с резьбой по дереву.

Процесс изготовления

Найдите на торце прямоугольного бруска центр, просверлите в нем сквозное отверстие. Пользоваться можно обыкновенной дрелью. Если есть сомнения в своих навыках, то найдите центр на противоположном торце, с его помощью можно контролировать вертикальность отверстия. Это очень важное условие. Если его не выполнить, то режущие кромки сверла после заточки не будут одинаковыми.

Под углом 120 градусов отрежьте два угла бруска.

Предварительно надо провести две линии под углом 30 градусов, пересекаться они должны точно по центру, это также важное условие. Последствие невыполнения – центр сверла сместится в сторону, во время сверления инструмент будет бить. Срез должен быть строго перпендикулярным к плоскостям. Для контроля также проведите линии и с обратной стороны бруска, потом по ним можно поправлять срез на шлифмашинке. На вершине должен быть угол 120 градусов, это универсальный размер для сверл по металлу.

Предварительно надо провести две линии под углом 30 градусов, пересекаться они должны точно по центру, это также важное условие. Последствие невыполнения – центр сверла сместится в сторону, во время сверления инструмент будет бить. Срез должен быть строго перпендикулярным к плоскостям. Для контроля также проведите линии и с обратной стороны бруска, потом по ним можно поправлять срез на шлифмашинке. На вершине должен быть угол 120 градусов, это универсальный размер для сверл по металлу. При точении сверло вставляется в отверстие, для его фиксации в заданном положении можно пользоваться евровинтом. На боковой грани надо просверлить отверстие соответствующего диаметра до соединения с центральным отверстием. На этом работы по изготовлению приспособы закончены.

Как пользоваться

Перед заточкой сверла вставьте его в отверстие. Выставьте режущие плоскости точно по граням бруска с выступом примерно миллиметр. Все зависит от степени повреждений режущих кромок. Прочно зажмите инструмент евровинтом.

Проложите на бок шлифовальную машинку с бесконечной лентой и аккуратно заточите грани. Желательно начинать с центра и постепенно прижимать приспособу всей поверхностью к шлифшкурке, при касании дерева заточка прекращается. Затем все действия повторяются с другой стороны.

Заключение

Практика показала, что такая приспособа отлично работает, но при соблюдении двух условий:

- Точить надо на исправных инструментах, не имеет значение, это болгарка, шлифовальная машина или точило. Абразивный элемент не может иметь биения, в противном случае никакая приспособа не поможет.

- Если из-за недостаточного опыта во время заточки снимается довольно много бруска, то периодически надо проверять его угол.

Еще одно преимущество – если приспособление сделано под диаметр 10 мм, то с его помощью можно восстанавливать кромки сверл диаметра 8–10 мм. Изготовьте их несколько с разными диаметрами под все используемые сверла.

Смотрите видео

youtube.com/embed/M870KuyW5zQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Приспособление для заточки сверл

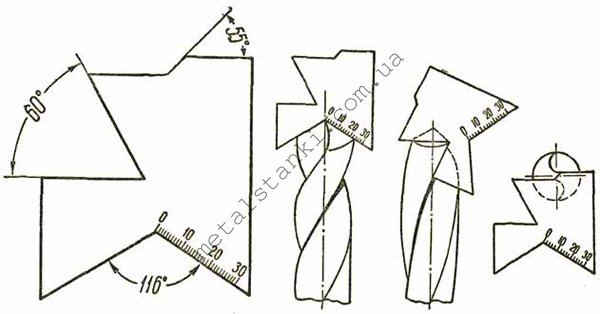

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника. Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:

- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

Из материалов для работы необходимо иметь под руками:

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Процесс изготовления

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.

Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки.

В нее будет продольно укладываться сверло перед процессом заточки.

В нее будет продольно укладываться сверло перед процессом заточки.Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям. Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.

Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий. Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

Смотрите видео

Приспособление для заточки сверл своими руками: чертежи, видео

При сверлении отверстий в деталях, изготовленных из металла, используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, к их выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Заточка сверла на самодельном приспособлении

Особенно актуальным приспособление, предназначенное для заточки сверл, является в тех случаях, когда этими инструментами приходится часто работать по металлу, в результате чего они быстро изнашиваются и требуют регулярного восстановления. При обработке древесины используемое для этих целей сверло практически не изнашивается, соответственно, требует минимального внимания к параметрам своей заточки. Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не применяют приспособления для заточки, полностью полагаясь на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше все же использовать устройства, позволяющие механизировать данный процесс. Это обеспечит максимальную точность и требуемое качество результата.

Для изготовления высокоточного приспособления требуются металлообрабатывающие станки

На современном рынке предлагается множество приспособлений для заточки сверл, позволяющих быстро, качественно и точно восстановить геометрию режущего инструмента даже в том случае, если вы не имеете опыта выполнения подобных процедур. Между тем можно не тратить деньги на приобретение таких приспособлений, а изготовить простейший станок для заточки сверл своими руками.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

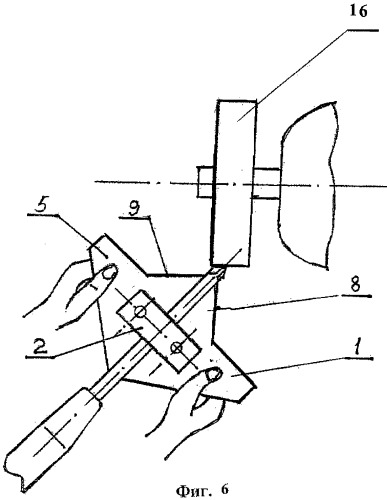

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

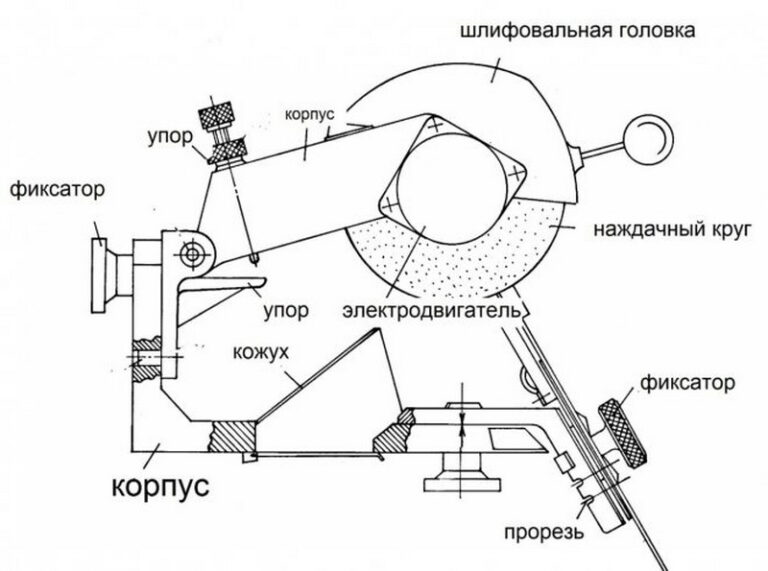

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно.

Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации. - При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

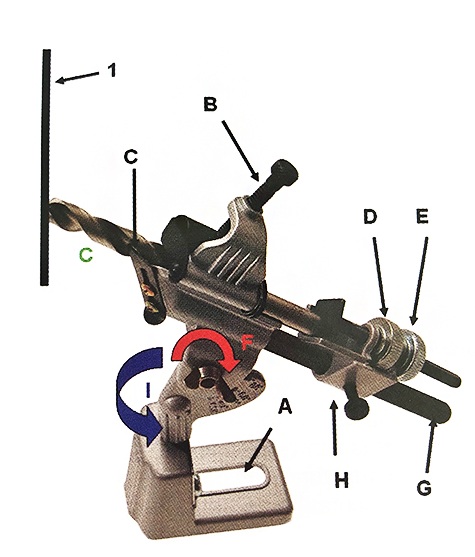

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

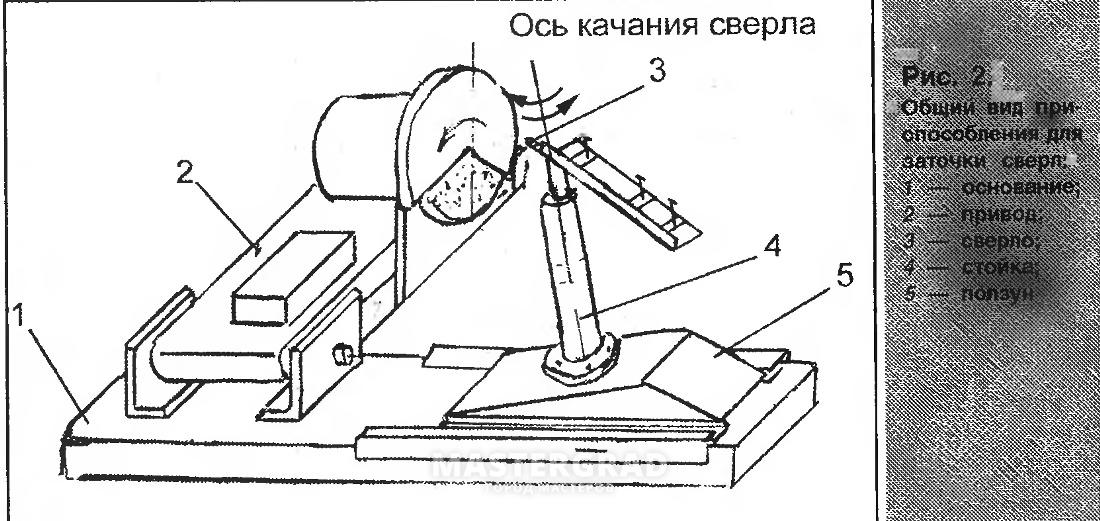

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

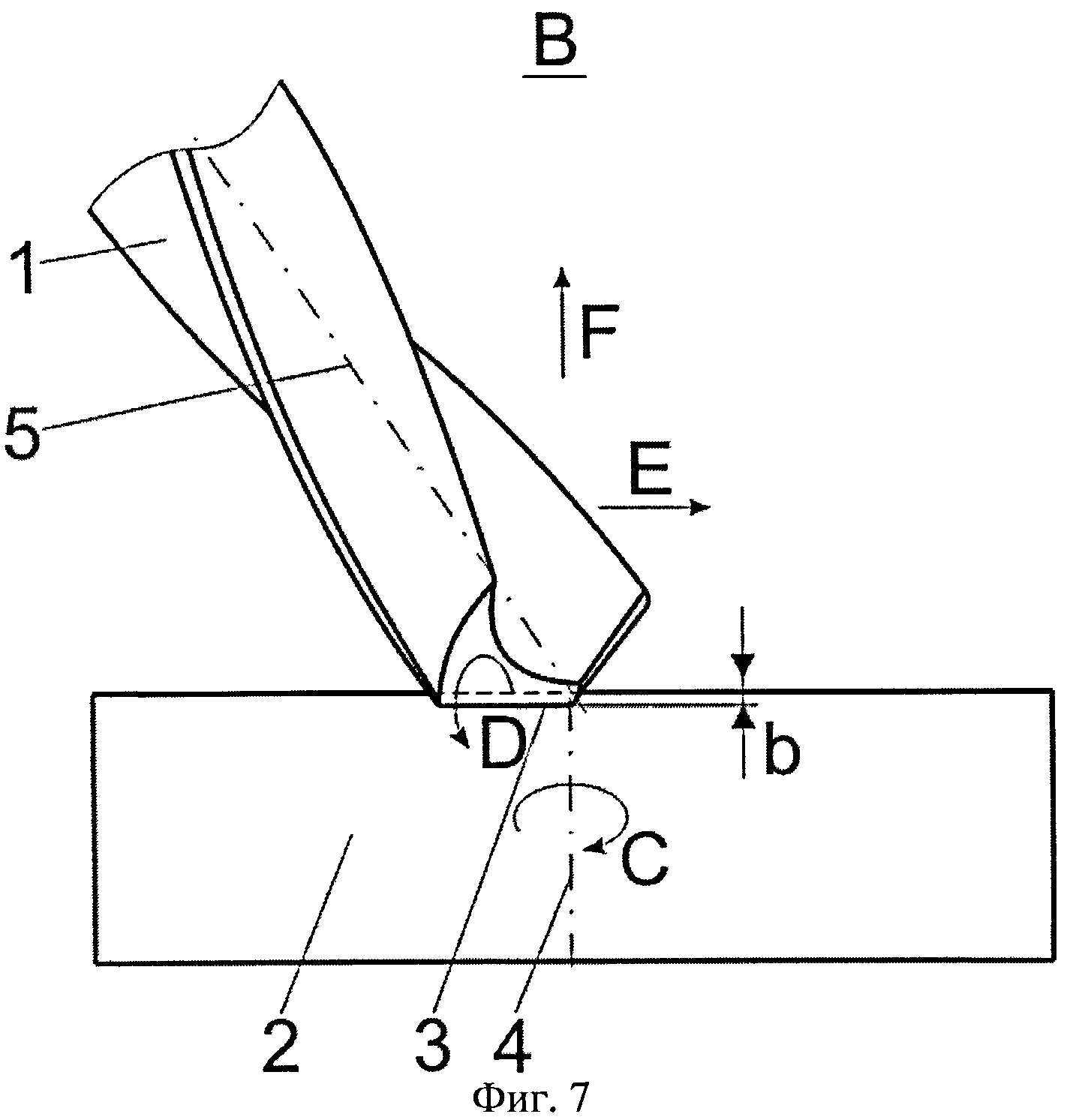

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Несколько рекомендаций по выбору наждачных кругов

Для того чтобы успешно затачивать сверла по металлу, большая часть которых изготавливается из быстрорежущей стали, необходимо использовать достаточно твердый точильный круг. В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

При заточке сверл с помощью точильного круга очень важно следить за тем, чтобы рабочая поверхность абразивного инструмента набегала на обрабатываемое сверло, то есть двигалась сверху вниз, а не наоборот.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как сделать приспособление для заточки свёрл своими руками

Приспособление для заточки свёрл своими руками понадобится домашнему мастеру при периодическом выполнении сверловки с выдерживанием определённой точности по диаметру, жёсткой привязки размеров по осям отверстий.

Заточной станок – купить или сделать?

Сделать своими руками. Покупка оборудования сэкономит время. Но возникает масса вопросов по совмещению и монтажу дополнительных приспособлений. Экономные китайские мастера на бытовых приборах ставят неремонтопригодные корпуса, ограждения из хлипких жестянок.

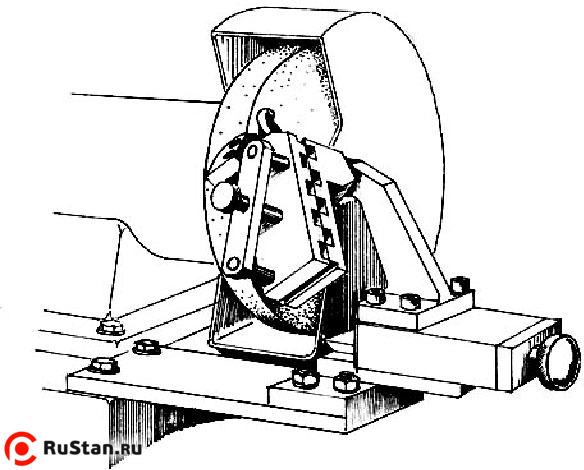

Станок для заточки сверл

Станок для заточки свёрл своими руками начнём с подбора двигателя. Постарайтесь приобрести электродвигатель 0,5–08 кВт. Величина мощности ориентировочная. Свёрла до Ø 20 при заточке большой нагрузки не создают. Применим даже малооборотистый мотор выпуска 60-годов: долговечность гарантирована — тогда делали на века.

Свёрла до Ø 20 при заточке большой нагрузки не создают. Применим даже малооборотистый мотор выпуска 60-годов: долговечность гарантирована — тогда делали на века.

Смущает вес? Зато верстак и кронштейн, если смонтируете на стену, будут в меньшей степени ощущать вибрацию. Не гонитесь за оборотами. Заточка твёрдосплавных свёрл требуется редко, а привычные, из сплава Р6М5 и подобных, на камне с вращением менее 900 оборотов точно не подгорят.

Требования к устройству для заточки свёрл:

- Точная центровка вала двигателя без радиального биения.

- Возможность установки дополнительного защитного кожуха.

- Предусмотрите установку несъёмного массивного основания для крепления двигателя, дополнительных приспособлений.

- Установка подручника с регулировкой высоты, изменением угла расположения в горизонтальной плоскости, регулировкой зазора с камнем.

- Озаботьтесь установкой откидного предохранительного экрана из небьющегося прозрачного материала.

Собираем станок для заточки свёрл своими руками

Отнеситесь критично к заявлениям: «Собрал наждак из отходов, что валялись в гараже под ногами». Универсальную втулку с посадочным местом под точильный круг Ø 32 закажем токарю-профессионалу. Деталь изготовим из легированной стали.

Заточное устройство в сборе

Точность скользящей посадки исключит биение нового абразива. Шпонку не ставим. Винт М4 со спиленной головкой войдёт в шпоночную канавку через резьбовое отверстие во втулке. Надёжность фиксации проверена.

Резьба фиксации камня левая, самозатягивающаяся. Опорный бортик со стороны двигателя и прижимная шайба выполняются Ø 50–60 мм. В целях безопасности, с обеих сторон абразива ставятся предохранительные прокладки из паронита, пластика, берёзовой фанеры.

Вращение круга допускается только сверху вниз относительно подручника.

Прием заточки сверла

Боковые поверхности наждачного круга не предназначены для обработки, истончение грозит разрывом круга.

Подручник, кроме функции опоры, будет удерживать приспособление для заточки свёрл, горизонтальный движок — для устранения биения, выравнивания цилиндрической поверхности шарошкой, угловые направляющие — для заточки ручного инструмента под нужным градусом.

Кожух при обилии режущего инструмента и многофункциональном использовании наждака желательно установить с откидной боковой крышкой на шарнирах: установка чашки потребует большей ширины, смена точильных кругов иной зернистости и твёрдости не должна отнимать время.

Не обойтись без приспособления для заточки свёрл

Обработка сталей, вязких материалов на большую глубину ведёт к затуплению режущей кромки сверла.

Снижается скорость резания, идёт перегрев рабочей части, нарушается извлечение стружки. Поломка инструмента случается чаще на выходе из детали.

Заточник полагается на опыт и твёрдость рук. Наша задача — научиться копировать заводскую заточку сверла с помощью немудрёной оснастки. Снимать затылок — наука нехитрая. Восстановление способности резать начнём с дублирования плоскости режущей кромки.

Приспособление для заточки сверл

Самодельное приспособление для заточки свёрл должно быть простым в исполнении и удобным в использовании. Необходимые условия для заточной оснастки:

- Сохранение ориентации сверла при свободной коррекции положения.

- Произвольное изменение угла пространственного положения инструмента.

- Простота установки и демонтажа конструкции.

- Безопасность использования.

Универсальное приспособление для затачивания сверл

Заточное устройство своими руками

Поворот приспособления на 900 осуществляется только по направлению к себе. В отношении оси набегающего цилиндра абразива отрицательный угол направляющей пластины недопустим. В качестве ограждающего упора выступает площадка подручника.

В отношении оси набегающего цилиндра абразива отрицательный угол направляющей пластины недопустим. В качестве ограждающего упора выступает площадка подручника.

Чертеж приспособления для заточки сверл

Направляющая пластина подбирается из листовой стали толщиной 5–8 мм. Вдоль верхней плоскости выфрезеровываем угловую канавку. Углубление, где будет покоиться сверло, выполняется на станке.

Самодеятельность с подручным инструментом допустима в случае замены материала на толстый текстолит. Тогда подойдёт ручной фрезер. Требуется выборка без отклонения глубины и направления, иначе не добьёмся точности выполнения операции по восстановлению режущей кромки сверла.

Удобство в том, что при продольном движении сверла по пазу площадь опоры увеличивается за счёт контакта ладоней с направляющей пластиной. Проворачивание сверла при контакте с точилом, произвольное изменение угла заточки не грозит.

Опорная пластина несёт снизу втулку. Обычно это обрезок трубы. После сварки внутренний диаметр калибруется развёрткой. По размеру трубки подбираем кронштейн и болт. Закажем выточить 2 гайки с цилиндрической поверхностью со свободной посадкой в трубку.

По размеру трубки подбираем кронштейн и болт. Закажем выточить 2 гайки с цилиндрической поверхностью со свободной посадкой в трубку.

Сборочный чертеж зажима точилки

Проверка и самоконтроль

Прикручиваем кронштейн в последнюю очередь. Его положение предопределит функциональность заточного устройства для спиральных свёрл. Пора провести пробную заточку. Касаясь абразива выше центра оси точильного круга, подправляем режущую часть, подъём за счёт шарнира – обработка затылка.

Распространённые ошибки при заточке:

Правильная заточка спиральных изделий

- Биение сверла вследствие разницы в длине режущих кромок.

- Несимметричность режущих кромок.

В первом случае вследствие смещения оси сверла усложняется попадание в точку кернения. Диаметр отверстия превысит диаметр сверла. Тонкое сверло сломается. Разноугольность режущих кромок ведёт к преждевременному износу задействованной кромки при замедлении работы.

Как сделать правильно повторную заточку. Закажем токарю бобышку с внутренним конусом. Крепим её на стальной лист. Упираем хвостовик в конус, оставляем риски на металле плечиками боковых кромок. Не совпали? Дорабатываем до оптимума.

Закажем токарю бобышку с внутренним конусом. Крепим её на стальной лист. Упираем хвостовик в конус, оставляем риски на металле плечиками боковых кромок. Не совпали? Дорабатываем до оптимума.

Видео: Приспособление для заточки сверл

Как сделать простой станочек для заточки сверл

Здравствуйте, уважаемые читатели и самоделкины!Практически каждому из Вас доводилось сверлить различные материалы, и Вам прекрасно известно, что залогом успеха в этом деле являются острые сверла.

Конечно же, их можно заточить самостоятельно, однако покупать полноформатный точильный станок не всегда целесообразно.

В данной статье автор YouTube канала «KJDOT» расскажет Вам, как он изготовил миниатюрный точильный станок, предназначенный именно для заточки сверл.

Этот проект весьма прост в изготовлении, и может быть повторен в домашних условиях.

Материалы.

— Электродвигатель 555 DC 12 V-24 V 6000-12000 RPM

— Кронштейн для крепления двигателя 555

— Набор алмазных дисков 3 мм отверстие

— Адаптер для пильного диска M3 3,17 мм

— Универсальный регулируемый блок питания 12-24V 4A

— Разъем питания, провода, припой, выключатель

— ПВХ трубка со внутренним диаметром 45 мм

— Алюминиевый уголок

— Листовая фанера, наждачная бумага, саморезы по дереву, секундный клей.

Инструменты, использованные автором.

— Шуруповерт, магнитные биты

— Сверла по дереву с зенковкой

— Перьевые сверла по дереву

— Электрический паяльник с регулируемой температурой, нож для паяльника

— Электрический лобзик

— «Третья рука» с увеличительным стеклом и подсветкой

— Цифровой угольник, линейка, карандаш, пинцет, бокорезы, отвертка.

Процесс изготовления.

Итак, основным материалом для корпуса станка послужит листовая фанера толщиной 10 мм. Из нее мастер вырезает пару пару прямоугольных заготовок размерами 70X55 мм и одну 60X40 мм.

Эти детали соединяются между собой саморезами с потайной головкой, для чего автор предварительно высверливает пилотные отверстия сверлом по дереву с зенковкой.

Основание станка изготавливается из такой же фанеры, при этом первая часть корпуса располагается под углом в 30 градусов.

Эта деталь, как и предыдущие, вырезается при помощи электрического лобзика. Затем все края шлифуются наждачной бумагой.

Стойки с перегородкой прикручиваются к основанию.

Теперь автор размечает и высверливает отверстия для крепления кронштейна, на котором будет держаться двигатель.

Применяемый электромотор 555 питается напряжением от 12 до 24 В.

Эти саморезы закручиваются отверткой, и двигатель прикручивается к держателю.

На валу двигателя закрепляется адаптер для алмазных дисков.

В боковой стенке, перьевым сверлом на 12 мм высверливается отверстие для разъема питания.

Также делается отверстие для шейки тумблера питания диаметром 6 мм.

Для удобства пайки автор использует «третью руку», и припаивает провода к двигателю и выключателю.

Тумблер устанавливается на свое место. Длины шейки не хватило, поэтому тумблер фиксируется при помощи секундного клея.

Остается пропустить провода через отверстие, припаять их к разъему питания, и зафиксировать его в корпусе.

Защитный кожух мастер изготовил из ПВХ трубки со внутренним диаметром 45 мм и длиной 86 мм. Вырезается эта деталь с помощью ножевой насадки для паяльника.

Такую насадку Вы сможете изготовить самостоятельно, ознакомившись со следующей статьей.

Автор предусмотрел в кожухе выемку для гаечного ключа, она отмечена стрелкой.

Кожух приклеивается к корпусу все тем же секундным клеем.

Кстати говоря, не мешало бы предусмотреть перегородку, изолирующую корпус двигателя от алмазного диска. Ведь двигатель имеет весьма мощные магниты, которые легко притянут к себе металлическую пыль, неизбежно образующуюся во время заточки сверл.

Адаптер фиксируется штатным ключом, с него снимается прижимная гайка.

На адаптер устанавливается 40-мм алмазный диск с 3 мм отверстием, и фиксируется гайкой.

Также мастер вырезал из фанеры опору, верхний край которой наклонен на 30 градусов. Сама опора прикручивается к основанию, и находится под углом 60 градусов к поверхности диска.

Конечно, это не лучшее решение, ведь сверла имеют и другие углы заточки. Достаточно просто можно сделать и регулируемую опору.

К верхней части опоры автор приклеил алюминиевый уголок, который позволит легко удерживать сверло в нужном положении.

Итак, станочек готов. Конечно, стоило обработать деревянные части корпуса пропиткой для дерева или нанести пару слоев краски.

Источником питания для станка послужит вот такой универсальный регулируемый блок на 4A. При помощи переключателя можно установить выходное напряжение в 12, 15, 16, 18, 19, 20, 24 В.

Эта функция позволит регулировать обороты двигателя в диапазоне от 6000 до 12000 об/мин.

Подав питание на двигатель, мастер приступает к заточке сверл.

Как видно, станок со своей задачей справился!

Кстати говоря, на Aliexpress предлагают вот такую насадку для шуруповерта, при помощи которой можно затачивать сверла.

Благодарю автора за рекомендации по изготовлению небольшого станочка для заточки сверл.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Лучшая цена точилки для заточного устройства — Отличные предложения по заточке для заточного устройства от глобальных продавцов точилок для заточного устройства

Отличные новости !!! Вы попали в нужное место для точилки для заточки устройств. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта точилка для точильных устройств станет одним из самых востребованных бестселлеров в кратчайшие сроки. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели точилку для точилки на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще сомневаетесь в правильности заточки устройства и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, мы думаем, вы сможете приобрести Sharpening device sharpener по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните лучший опыт покупок прямо здесь.

Заточка ручного инструмента — Как затачивать утюги и зубила

Серия онлайн-видео

Заточка кромочных инструментов для ручного инструмента Woodworker

Смотрите вступление ниже

Острые инструменты — залог плавной работы вручную.

А тупые инструменты — ключ к разочарованию.

Но резкость нельзя рассматривать изолированно.

Возможность получить чудесно острую кромку не так уж и хорошо, если на это у вас ушел весь день.

Нам нужно, чтобы наши инструменты были всегда острыми.

И мы хотим быть уверены, что большую часть времени мы уделяем обработке дерева, а не заточке.

Чтобы добиться правильного баланса, нам нужно согласовать наши точильные камни с нашими инструментами,

выбрать метод, который подходит для нашего типа стали,

, и разработать процедуру, которая может стать фоновой привычкой.

При работе вручную острие инструмента — это наш главный контроль.

Как легко мы можем разрезать волокна.

Как гладко мы оставим поверхность.

Насколько глубоко резанье долото.

Все это определяется острием наших инструментов.

И небольшие изменения угла и формы этих кромок имеют огромное влияние на наш опыт работы по дереву ручным инструментом.

В этой серии мы выходим за рамки изучения методов создания резких кромок.

Вы также узнаете об оптимизации углов резки для различных задач, а также о понимании и создании выпуклостей на ваших рубанках.

Мы охватываем все аспекты режущих инструментов и начинаем с самого начала, помогая вам выбрать правильный набор для заточки ваших инструментов и усвоив основные принципы работы с острыми кромками.

Обратите внимание: эта серия охватывает заточку и использование кромочных инструментов, в том числе обычных настольных долота и плоскостей (в том числе плоскостей для снятия фаски и малых углов).

Он не распространяется на заточку пил или детали специализированных токарных и резьбовых инструментов.

От новичка до эксперта

Мы не делали никаких предположений.

Мы начинаем с основ и переходим к методам и оптимизациям, которым редко учат в других местах.

Специально для вас

Вам нужны камни и методы, соответствующие выбору инструментальной стали.

Используете ли вы более мягкую сталь, такую как O1, или более твердую сталь, такую как A2, мы предлагаем подход, который подойдет вам, и объясним, почему.

Эффективность вручную

Помимо простой заточки, эта серия фокусируется на понимании кромок, чтобы значительно улучшить ваш темп и успех при ручной работе.

Развлекательные

5 часов обсуждения резкости могут показаться медленным, но мы стремимся держать вас в курсе, поэтому мы производим наши видео на высоком уровне производства.

Get Sharp — Инструменты для заточки кромок

ЕДИНЫЙ ВЗНОС

Всего 26 фунтов стерлингов (около 34 долларов США)

Пожизненный доступ к полной серии (8 онлайн-видео + подписки)

Полная информация

Немедленный доступ | Смотреть онлайн | Стрим и скачать.

Более 5 часов подробного видеообразования.

Глава первая: Знакомство с вашим комплектом

45 мин.

Узнайте о разнообразии наборов для заточки и убедитесь, что камни сочетаются с инструментами. Избегайте путаницы и настройте с умом.

Глава вторая: Метод Магуайра

36 мин.

Изучите инструмент для заточки вручную с подходом, поэтому у меня всегда есть острые инструменты. Метод, который не требует суеты, быстр, без проблем и снова готов к работе.

Обеспечивает острые, как бритва, края.

Get Sharp — Инструменты для заточки кромок

ЕДИНЫЙ ВЗНОС

Всего 26 фунтов стерлингов (около 34 долларов США)

Пожизненный доступ к полной серии (8 онлайн-видео + подписки)

Глава третья: Подготовка инструмента и плоские задники

47 мин.

Важны ли плоские спинки? В этой главе мы подготовим старый утюг, чтобы понять допуски, необходимые для наших инструментов.

Мы узнаем, когда квартира важна, и как обойтись без нее в случае необходимости.

Глава четвертая: Более твердые стали и более толстые чугуны.

60 мин.

Моя повседневная заточка идеально подходит для более мягкой высокоуглеродистой стали.

Для современных инструментов из толстого железа и стали А2 у меня другой подход.

Мы рассмотрим «почему» и «как».

Глава пятая: Оптимизация кромок

52 мин.

Не все задачи одинаковы. Мы подробно рассмотрим причины, по которым нам нужны разные режущие кромки, и оптимизируем их для решения общих задач деревообработки.

Глава шестая: Perfect Cambers

43 мин.

Ручное строгание включает в себя все: от быстрого снятия материала до деликатной шлифовки стружки. Изгибание наших утюгов позволяет нам настроить их в соответствии с любыми потребностями. Мы расскажем, почему и как выгибать утюги.

Глава седьмая: Руководства и Ремень.

35 мин.

Для полноты картины мы подробно рассмотрим использование направляющих для заточки. И еще делаем новую стропу.

Глава восьмая: Вопросы и ответы

26+ мин.

В последней главе мы рассмотрели все присланные вами вопросы о заточке и рассмотрели популярные. Эта глава состоит из нескольких частей, и мы время от времени добавляем новые ответы.

Get Sharp — Инструменты для заточки кромок

ЕДИНЫЙ ВЗНОС

Всего 26 фунтов стерлингов (около 34 долларов США)

Пожизненный доступ к полной серии (8 онлайн-видео + подписки)

Не покупайте новые, затачивайте тупые сверла

Размещено: 11 сентября 2015 г. Автор: JamesRНе позволяйте затупившимся сверлам оставить ваш проект меньше отверстий

Как и любой другой режущий инструмент в магазине, сверла затупляются и режут не так, как раньше.Худшее, что можно сделать, — это пойти и купить новый набор, потому что вы думаете, что те, которые у вас уже есть, застрелены. Многие люди не знают, как легко затачивать собственные биты, что сэкономит вам деньги и сэкономит на поездке в магазин.

Для заточки сверл вам понадобится настольный шлифовальный станок, хотя существуют инструменты, специально разработанные для заточки сверл, они не стоят своих затрат. Потратьте время на то, чтобы научиться правильно их точить самостоятельно, и это с лихвой окупится в следующий раз, когда немного станет скучно.

При заточке убедитесь, что вы катите сверло по направлению к режущей кромке, сохраняя правильный угол. (внизу страницы) Не шлифуйте кончик сверла, это только ухудшит его качество.

Чтобы показать общие проблемы, которые могут вызвать затупившиеся сверла, я обнаружил четыре сверла, каждое из которых имеет разные проблемы, которые можно легко решить с помощью заточки.

Первая показанная коронка не могла даже просверлить кусок стали 16 GA, она начала прорезать, но остановилась примерно на полпути.К этому моменту из отверстия больше не поступало металлической стружки. Если вы внимательно посмотрите на режущую поверхность, вы увидите, что внешний край режущей поверхности закруглен, что и привело к остановке резания. Посмотрите как верхний передний край.

Иногда только одна часть режущей кромки тускнеет или тускнеет. У этого сверла сколы только внешний угол, в зависимости от качества сверл, которые у вас есть, это может происходить чаще.Посмотрите, как острие сверла и первая половина режущей кромки все еще в относительно хорошей форме, но затем внешний край почти полностью отколот.

С возрастом и в использовании наконечник сверла начнет тупиться, особенно если вы часто сверлите металл. В целом режущая кромка этой биты была в хорошем состоянии, но острие было закругленным. Это предотвратит запуск буровой коронки и может начать блуждать, если пилотная скважина не будет пробурена первой.

Еще одним ключевым элементом характеристик сверла является угол наклона его вершины. Это сверло ранее было заточено, но получилось слишком плоским. Это может вызвать проблемы, потому что меньший угол на режущей кромке заставит сверло пытаться удалить слишком много материала за раз, в результате чего сверло будет связываться и удерживать материал, который вы сверляете. Это может быть особенно опасно, если вы используете сверлильный станок, сверло может захватить материал и преодолеть вашу хватку, заставляя его вращаться с той же скоростью, что и сверло.

Правильный угол наклона сверла составляет от 59º до 60º, что обеспечивает хорошую золотую середину между скоростью бурения и сроком службы сверла. (Для более специфических применений и материалов сверл могут быть лучше подойдут разные углы, но для всех целей, но это идеально)

Здесь вы можете видеть, что раньше первые три фрезы даже не пробивали металл, а четвертая сверляла слишком быстро и оставляла неровное отверстие. После заточки у каждого из них не было проблем с прорезанием этого тонкого куска металла.

Загляните в блог Eastwood и технический архив, чтобы получить больше инструкций, советов и приемов, которые помогут вам со всеми вашими автомобильными проектами. Если у вас есть рекомендация для будущей статьи или у вас есть проект, который вы хотите объяснить, не стесняйтесь оставлять комментарии.

— Джеймс Р. / EW

Оттачивайте свои навыки заточки… и свои инструменты.

Используйте правочную палочку, чтобы очистить колесо и придать ему форму, сделав небольшой живот посередине, образуя плавную дугу, отрезая стороны примерно на 1/64 дюйма (вставка).

1 Настройте свою шлифовальную машину на успех

Формовка новых инструментов, изменение углов скоса или просто удаление зазубрин на кромке — все это часть работы настольного шлифовального станка. Но не все кофемолки одинаковы. Низкоскоростная шлифовальная машина, вращающаяся со скоростью 1750 об / мин, выделяет меньше тепла, чем обычная шлифовальная машина со скоростью 3450 об / мин, что снижает вероятность сгорания или «посинения» ваших инструментов. В зависимости от диаметра колес вы можете выбрать модели с диагональю 6 или 8 дюймов. Колеса большего размера измельчают больше стали за меньшее время, но быстрее нагревают кромки; модели меньшего размера обычно стоят меньше.

Для оптимального управления расположите кофемолку высоко, так, чтобы центр ее колес находился примерно на высоте ваших согнутых локтей (обычно от 44 до 48 дюймов от пола). Эта установка позволяет заблокировать локти и использовать верхнюю часть тела и предплечья для более плавного перемещения инструмента из стороны в сторону. Конечно, необходима прочная подставка для инструмента. Ищите большой стол, который легко настраивается по высоте и углу наклона, и который надежно фиксируется. Опора для инструмента, окружающая круг, удобна для шлифования легкой стороны.

Для большинства деревообрабатывающих инструментов лучшим выбором будет диск с зернистостью 120. Ищите колеса с керамической связкой. Они легко разрушаются при использовании, обнажая свежие частицы, уменьшая накопление тепла и уменьшая вероятность посинения. Поскольку колеса изнашиваются и собирают металлический мусор, вам необходимо периодически обрабатывать рабочую поверхность. Я использую два комода, чтобы держать колеса в чистоте и придавать им форму. Первый — это алмазная фреза, которая очень быстро режет и позволяет удалять глубокие канавки и врезанные металлические частицы.Я следую за этим с помощью палочки из карбида кремния, чтобы сгладить поверхность и придать форму небольшому животу. Чаша предотвращает чрезмерное шлифование и обеспечивает больший контроль, особенно с узкими инструментами. А так как вы режете по центру, вам не нужно полностью отводить широкий инструмент в сторону от колеса, как при работе с плоским колесом.

При правильной настройке шлифовального станка вы автоматически отшлифуете небольшую вогнутость на скосах долот и рубанков. Эта «полая шлифовка» (которая соответствует диаметру вашего круга) дает преимущество в том, что инструмент намного легче затачивать вручную, как я опишу на странице 38.

Как заточить японский нож [Шаг за шагом, 3 другой процесс]

(Последнее обновление: 19 октября 2020 г.)Многочисленные японские повара оттачивают свои ценные ножи в конце повседневной работы. Жизнь кромки в сравнении с простотой заточки — дело кулинара изменить это созерцание и выбрать подходящий нож. Тем не менее, им следует выбрать нож, который соответствует их опыту заточки и отвечает их потребностям.

Знайте свой нож перед началом заточки

Перед заточкой очень важно понять, как увидеть и почувствовать острый край.В идеале шеф-повар должен затачивать нож прямо из коробки. Это позволит получить наиболее заземленную кромку, что особенно важно для обычных японских ножей.

- Первым этапом заточки ножа является наблюдение за текущим состоянием ножа. Ваш нож действительно нуждается в заточке? Рекомендуется заточить ножи до того, как они окажутся слишком тупыми, так как для заточки чрезвычайно затупившегося ножа потребуется значительно больше времени.

- Более того, очень важно знать природу Стила или материала, из которого сделаны ножи.Ножи из нержавеющей стали обычно требуют заточки каждые 2-3 использования, а ножи из углеродистой стали — после каждого использования.

- В соответствии со сталями необходимо выбирать камень хорошего качества, который облегчит процесс заточки.

- Выбор угла для заточки ножа важнее всего, в чем может помочь угловая направляющая. У большинства японских ножей есть скосы с обеих сторон, и он должен затачивать каждую сторону до 20 градусов, что означает, что общий угол составляет 40 градусов.Есть некоторые традиционные японские ножи, у которых фаска только с одной стороны. В этом случае одна сторона может быть заточена до 0 градусов, а другая сторона — под 0 градусов, то есть общий угол 20.

Более того, повар должен читать и изучать свои ножи во всех аспектах, когда он хочет их точить.

Определите стратегию повышения резкости

400; ”> Японские ножи имеют одинарный скос, тогда как западные ножи, как правило, имеют двойной скос. Таким образом, становится очевидным выбор правильной стратегии заточки, поскольку техника заточки ножей с одинарным скосом отличается от техники заточки ножей с двумя скосами.Существует множество успешных методов заточки японских ножей, но 400 ».> Заточка точильного камня — самый эффективный способ заточки японского ножа.

Подготовка к заточке

Перед тем, как приступить к каким-либо методам заточки, важно сначала понять, как подготовиться к заточке и сколько ее нужно подготовить. Определите, насколько затупились лезвия, чтобы знать, какой размер зерна вам понадобится для точильного камня. Чем больше сопротивление, тем тупее ваши ножи.Выберите идеальный стиль заточного камня, который идеально подходит для вашего лезвия.

Как заточить японский нож точильным камнем?

Нож — самый важный инструмент для повара, но его необходимо держать острым. Заточка точильным камнем — лучший способ сохранить нож блестящим и получить гладкую острую кромку. Точильный камень — это прямоугольный камень, который используется для заточки и заточки лезвия ножа. Хотя, по мнению экспертов, точильный камень требует некоторой практики, использование точильного камня — лучший способ поддерживать нож в отличном состоянии.Вот процедура заточки ножа точильными камнями.

Шаг 1

Перед тем, как начать заточку, вам необходимо подготовить камень. Прежде всего, вам нужно замочить камень в воде примерно на 5-10 минут, пока он не впитает воду и на поверхности не появится жидкая пленка. Затем брызните сверху немного воды и продолжайте брызгать во время процесса заточки, если камень когда-нибудь станет слишком сухим.

Шаг 2

Установите камень на что-нибудь твердое, чтобы он не двигался во время заточки.Многие точильные камни поставляются с держателем, но любой может просто положить его на слегка влажное кухонное полотенце на столе.

Шаг 3

Удерживая пятку ножа направленной к животу, держите ее под углом примерно 12-15 градусов и двигайте лезвие вперед и поперек точильного камня, покрывая всю длину лезвия, скользите лезвием вверх и вниз по камню. Продолжайте делать это около 10 минут, а когда закончите с одной стороной, переверните и повторите процесс с другой стороны лезвия.

Шаг 4

Заключительный этап — хонингование лезвия с использованием стали, а затем промывание и протирание лезвия насухо.

Преимущества заточки ножа точильным камнем

Заточка бруском — техника многовековая. Чтобы получить практическую пользу, ручная заточка с помощью точильных камней стала популярной среди профессионалов во всем мире.

- Заточив точильные камни, вы получите гораздо более точный нож, чем другое оборудование для заточки.

- При заточке точильным камнем очень легко отрегулировать углы и давление на ходах заточки.

- От более мягкой нержавеющей стали до сверхмелкозернистой высокоуглеродистой стали — он дает более прочную кромку для любого типа лезвия. Это также помогает ножам оставаться тонкими, что так же важно, как и острота.

- Используя точильные камни, вы получите более быстрые результаты, чем другие точильные камни

Необходимо знать о

- Помещая камень на влажную ткань или полотенце, убедитесь, что оба камня лежат на плоской поверхности.

- Важно затачивать в одном и том же направлении, будь то спереди назад или сзади вперед.

- Важно, чтобы какую бы смазку вы ни использовали, не меняйте ее после первого использования.

- Всегда дайте камню полностью высохнуть после использования, а затем храните его, иначе он может ухудшить его качество

Что такое хонинговальный стержень?

Хонинговальный стержень (в некоторых случаях называемый сталью для заточки, точильной сталью, точильной палкой, точильным стержнем, мясной сталью или поварской сталью) — это стержни, которые отлично подходят для тонкой полировки и выравнивания кромок.Они имеют длину до 1 фута (30 см), плоские, овальные и круглые в поперечном сечении.

Как заточить нож хонинговальным стержнем?

Затупившемуся ножу может потребоваться всего несколько движений по хонинговальному стержню, чтобы исправить его лезвие и восстановить его остроту, без необходимости пропускать его через точилку. Хонингование стержнем также быстрее, чем заточка ножа, и оно не удаляет металл с лезвия.

Шаг 1

Левой рукой (или правильной рукой, если есть шанс, что кто-то останется) следует держать хонинговальный стержень острием вниз, твердо лежащим его кончиком на сухой разделочной доске — как если бы это был солидный гвоздь. собирается вбить в доску.

Шаг 2

Другой рукой держите нож поперек стали, так чтобы тыльная сторона лезвия (ближайшая к рукоятке) касалась стали. Вы должны уйти, чтобы тянуть нож назад, к себе. Лучше начать с большей части лезвия перед сталью.

Шаг 3

Вам следует наклонить лезвие так, чтобы его передняя часть соприкасалась с полюсом хонинговальной стали под углом 22½ градуса. Следует помнить, что 90 градусов — это правильный край, а 45 градусов — половина этого.Так что 22½ градуса — это только 50% от этого.

Шаг 4

удерживая эту точку под углом 22½ градуса, вы должны осторожно прижать острый край к себе, одновременно проводя им вниз по стальному стержню. Вам нужно покрыть режущую кромку по всей длине, все время удерживая кромку под углом 22½ градуса. Представьте, что вы пытаетесь отрезать тонкий кусок стали. Это должно было улучшить ситуацию несколько раз.

Шаг 5

Затем вы должны изменить его на противоположную сторону от острого края, в этот момент нанесите десять дополнительных ударов по стали и, наконец, готово!

Можно ли заточить японский нож хонинговальным стержнем?

Обычно говорят, что заточка японских ножей хонинговальным стержнем категорически запрещена.Но все может выиграть от настройки хонинговального стержня, когда у вас нет времени. Многие хонинговальные стержни содержат сверхбыстрый абразив, который может удалить большое количество стали с кромки за очень короткое время. Нож из более мягкой стали, как универсальный нож, вполне нормально использовать хонинговальный стержень для его заточки, но большинство японских ножей сделаны из более твердых сталей, и использование хонинговального стержня в большинстве случаев считается плохой идеей для более твердых ножей.

Как выбрать хонинговальный стержень?

при выборе хонинговального стержня в первую очередь следует иметь в виду, что стержень или сталь предназначены не для заточки, а для хонингования.

Шаг 1

При выборе стержня следует учитывать один из важнейших критериев — его длина. Убедитесь, что он как минимум на 2 см длиннее ножа и должен быть намагничен для улавливания металлических отходов.

Шаг 2

Помните, какой тип хонинговального стержня вы выбираете. Вы должны выбрать более щадящий, чтобы не повредить лезвие более твердой сталью.

Шаг 3

Доступны в основном три типа хонинговальных стержней: нержавеющая, керамическая, алмазная.Хонинговальный стержень из нержавеющей стали наиболее распространен и подходит для большинства ножей, они удаляют только микроскопические количества металла и выпрямляют лезвия практически любого типа. Керамический стержень тверже, чем нержавеющий, и требует разумного ухода. С каждым проходом он снимает немного больше металла, чем стальная хонка, и фактически немного затачивает лезвие

Алмазный хонинговальный стержень — самый твердый, он удаляет изрядное количество металла, приближаясь к истинной заточке, чем два других типа.Но не стоит регулярно пользоваться алмазным шлифовальным кругом

Эти стержни немного дороги, и они подходят для хонингования, если вы не хотите затачивать очень часто.

Шаг 4

Выберите модель с эргономичной рукояткой, которая удобно лежит в руке, и модель из нескользящего материала. Скольжение во время хонингования может привести к повреждению как ножа, так и вас.

Хонингование или заточка?

| Хонинговальный нож | Заточной нож |

| Хонингование — это процесс выпрямления кромки ножей, у которых уже есть острая кромка. | Заточка — это процесс, при котором сталь фактически удаляется с лезвия ножа, в результате чего образуется новая острая кромка. |

| Хонингование зависит от того, только что потерял остроту нож из-за постоянного использования | Заточка зависит от того, действительно ли затупился нож |

| Если лезвие в хорошей форме, но должно работать с максимальной эффективностью, вам следует заточить его. | Если нож имеет грубую форму и его нужно вернуть в исходное состояние, его следует заточить |

Как заточить нож с помощью электрической точилки для ножей?

Перед тем, как начать заточку, убедитесь, что все лезвие ножа проходит через точилку, чтобы вы могли получить лучший результат.

- Сначала вставьте лезвие в предусмотренную прорезь и нажмите как можно глубже, чтобы он соединился с точильным камнем. Вы должны начать с пятки ножа и медленно продвигаться к кончику.

- Проденьте нож в прорезь так, чтобы точилка могла автоматически установить угол рукоятки ножа под углом 15-20 градусов.

- Осторожно проденьте лезвие дважды с каждой стороны. Поскольку электрические точилки для ножей настолько эффективны, для изменения формы и заточки лезвия потребуется всего два прохода через машину.

- Теперь снова заточите лезвие на самом крупном камне, перейдите к более мелкому камню и проведите лезвием дважды с каждой стороны.

- И, наконец, промойте нож и вытрите полотенцем.