Таблица сварки полуавтоматом: Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Как настроить сварочный полуавтомат, отрегулировать величину тока, напряжения и скорость подачи проволоки

Сварочный полуавтомат является очень удобным устройством для работы дома и в маленьких мастерских. С ним можно работать в любых условиях, не требуется особая подготовка рабочего места, он компактен почти как обычный инвертор.

В отличие от ручной дуговой сварки, для работы с ним не требуется высокая квалификация сварщика. Правильная настройка сварочного полуавтомата позволяет выполнять качественно работы и сварщику невысокой квалификации.

В зависимости от вида свариваемого материала, его толщины требуется правильно выставить скорость подачи проволоки, защитного газа. Дальше сварщику требуется равномерно вести горелку вдоль шва, и получится качественный сварной шов. Вся сложность заключается в правильном подборе параметров сварки для конкретного материала.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

youtube.com/embed/7gsszjtwnVk» frameborder=»0″ allowfullscreen=»»/>

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Настройка тока и скорости подачи проволоки

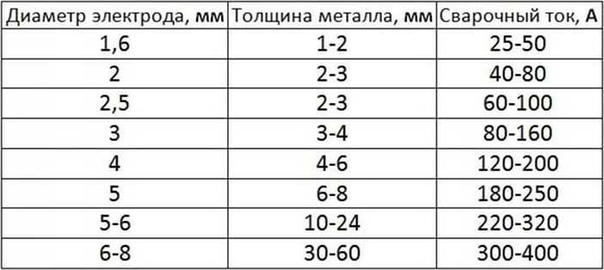

В первую очередь выставляется сила сварочного тока, которая зависит от вида свариваемого материала и толщины заготовок. Это можно выяснить по инструкции на полуавтомат или найти в соответствующей литературе.

Это можно выяснить по инструкции на полуавтомат или найти в соответствующей литературе.

Затем устанавливается скорость подачи проволоки. Она может регулироваться ступенчато или плавно. При ступенчатой регулировке не всегда удается подобрать оптимальный режим работы. Если есть возможность выбора устройства, покупайте сварочный полуавтомат с плавной регулировкой скорости подачи проволоки.

В блоке управления должен быть переключатель режима подачи проволоки вперед/назад. Когда все настройки в соответствии с инструкцией по эксплуатации на полуавтомат произведены, нужно попробовать работу на черновом образце с такими же параметрами. Это необходимо делать потому, что рекомендации усредненные, а в каждом отдельном случае условия уникальны.

При большой скорости подачи провода электрод просто не будет успевать расплавляться, сверху будут большие наплавления или сдвиги, а при низкой он будет сгорать, не расплавляя свариваемый металл, валик шва будет проседать, появятся углубления или разрывы.

Регулировка параметров

Регулировка величины тока или напряжения зависит от толщины заготовок. Чем толще свариваемое изделие, тем больше сварочный ток. В простых устройствах полуавтоматической сварки регулировка силы тока совмещена со скоростью подачи проволоки.

В профессиональных полуавтоматах регулировки раздельные. Правильность настройки можно определить только опытным путем, сделав экспериментальный шов на пробной заготовке. Валик должен быть нормальной формы, дуга устойчивой, без брызг.

В некоторых моделях полуавтоматов имеется регулировка индуктивности (настройки дуги). При маленькой индуктивности температура дуги падает, глубина проплавления металла уменьшается, шов становится выпуклым.

Это используется при сваривании тонких металлов и сплавов, чувствительных к перегреву. При большой индуктивности температура плавления растет, сварочная ванна становится более жидкой и глубокой. Валик шва становится плоским. Сварку в этом режиме используют для толстых заготовок.

Переключатель скорости подачи сварочной проволоки в моделях способных работать с разными диаметрами требует дополнительной регулировки с учетом конкретной толщины проволоки.

Даже изучив полностью рекомендации производителя не всегда можно получить нужный режим работы полуавтомата.

Выставив оптимальные регулировки для сварки заготовки сегодня, может получиться, что на следующий день они станут неоптимальными потому, что изменилось качество сети или изменилось положение изделия на рабочем столе.

То есть настройка режимов процесс постоянный и индивидуальный потому еще, что он зависит и от манеры работы самого сварщика.

Типичные ошибки

На ошибку в настройках сварочного полуавтомата указывает отчетливый треск. Громкие щелчки сообщают о том, что скорость подачи припоя маленькая. Необходимо увеличить скорость подачи до пропадания треска.

Часто наблюдается сильное разбрызгивание металла. Это связано с недостаточным количеством изолирующего газа в районе сварочной ванны. Нужно увеличить подачу газа, отрегулировать редуктор полуавтомата.

Нужно увеличить подачу газа, отрегулировать редуктор полуавтомата.

Присутствуют непровары или прожиги шва. Это связано со слишком низким или слишком высоким напряжением дуги, регулируется настройкой вольтажа или индуктивности.

Неравномерная ширина валика шва связаны со скоростью перемещения горелки и ее положением относительно шва, то есть, связана с техникой работы сварщика.

При соблюдении рекомендаций производителя и понимании процессов происходящих в сварочной ванне, способах их регулировки можно выполнять довольно сложные виды сварочных работ в домашних условиях.

Настройка полуавтомата для сварки: как для работы с тонким металлом, таблицы

Насыщенность домашних мастерских сложным электроинструментом профессионального уровня впечатляет. Но не все паспортные возможности оборудования используются. Как настроить полуавтомат сварочный на металл различного сечения, перенастроить на алюминий, нержавейку – сухой информации инструкции недостаточно. Обратимся к знаниям производственников.

Обратимся к знаниям производственников.

Внешнее влияние на настройки

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек. Основные настройки полуавтомата (ПА):

- Напряжение дуги, регулировка отражается на изменении величины тока.

- Ток – подача проволоки, увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

Первичная настройка параметров сварки проводится по усреднённым табличным значениям.

Далее по результатам тестового прохода режимы электродуговой сварки в среде защитных газов подвергаются корректировке.

Для опытного практика даже звучание зажжённой дуги информативно. Придётся с приобретением полуавтомата привыкать к его особенностям, необходимости подстраивать под изменения:

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки, трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Расходомер ротаметрический показывает подачу углекислоты (аргона) рабочего давления в постоянных величинах. Показание статического давление снизится, когда сработает курок горелки, создастся защитное облако. Начальный диапазон для ротаметра 6–10 л/мин, для редуктора с манометрами – 1–2 атм.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar, 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar, 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

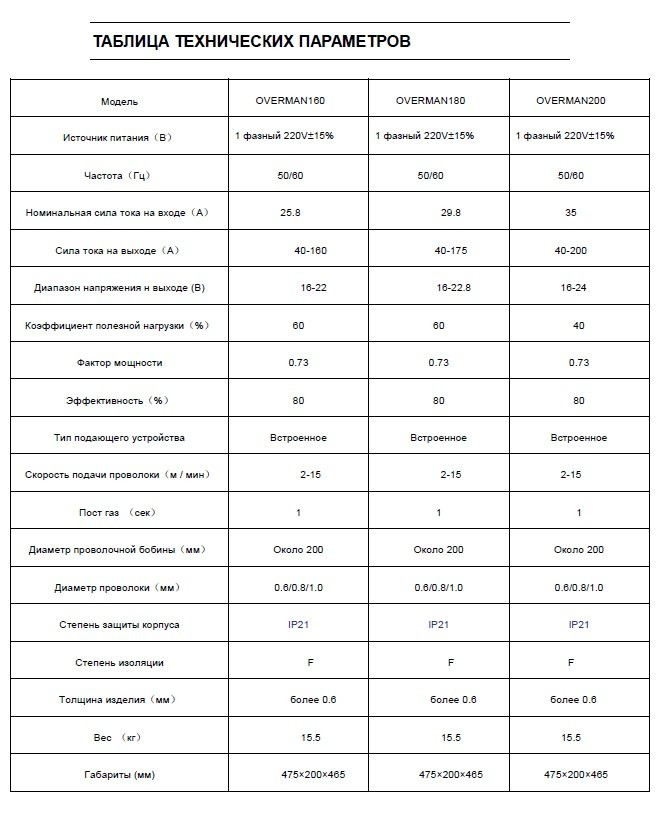

Настройки бытовых ПА ступенчатые. Огрубление режимами min/max или многорежимные, с мягкой подстройкой как расширенный диапазон регулировки сварочного напряжения полуавтомата Wester MIG-110i на 10 установок.

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

Невнимание к такой «мелочи» приводит к падению качества: избытку брызг, снижению глубины сварочной ванны (непровару). Управление и контроль качества горения дуги существенно затруднится.

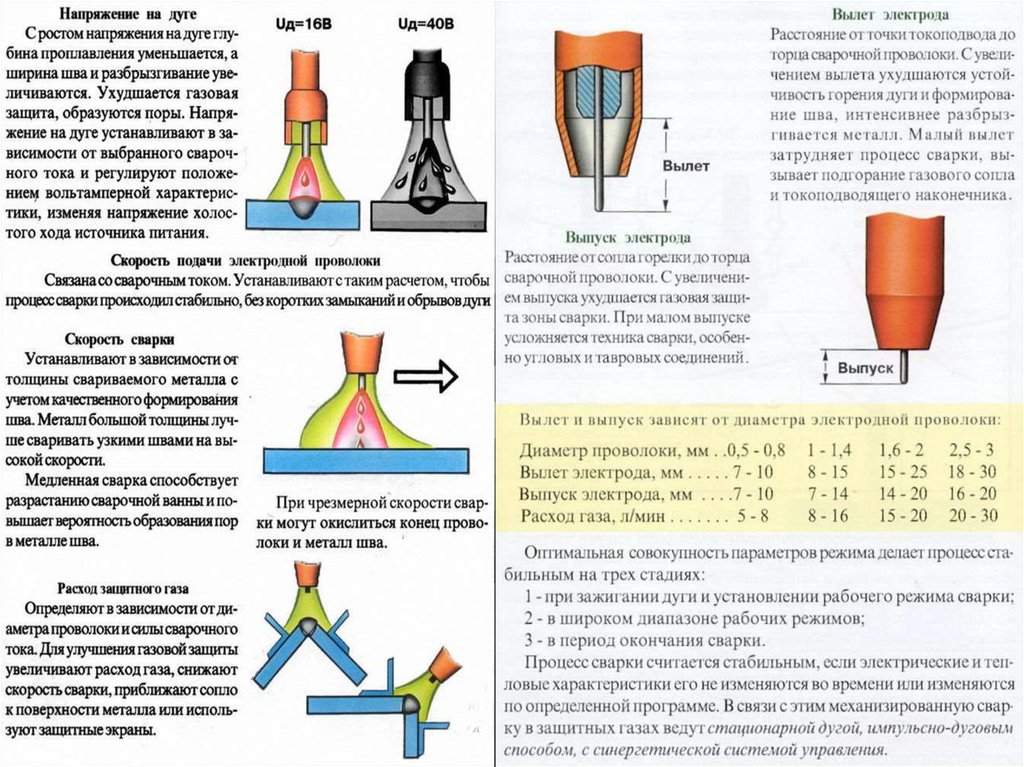

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

Важно! Коробление, непровар, прожиг избыток брызг – причины несоразмерности диаметра проволоки и величины выхода из сопла.

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Управление скоростью подачи проволоки

Переключатель активизации подачи проволоки бывает двухпозиционный (High/Low) или многоступенчатый. Припой большего диаметра выдаётся с замедлением, что оптимизирует процесс.

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Влияние величины напряжения на качество шва

Выпуклый шов с достаточным проплавом без пористости, наплывов и подрезов выйдет только при сбалансированности основного компонента – напряжения с сопутствующими.

Низкие настройки дают зауженный высокий шов с малым проникновением вглубь. Высокие – уплощённый с расползанием и глубоким кратером ванны. Завышение напряжения негативно влияет на формирование шва: не удаётся создать валик достаточного объёма при глубине расплава на грани прожига.

На фото сверху:

- теплотворность напряжения оптимальна,

- недостаточна,

- избыточна.

Возможные проблемы и ошибки

Проблемы и промахи при слепом следовании усреднённым рекомендациям – вина сварщика. Об этом упоминалось выше. Подбор режима сварки дело тонкое. Творческий подход и внимание к мелочам – половина пути к успеху.

Опора на опыт профи поможет:

- Потрескивание, щелчки – сигнал недостаточной скорости подачи припоя.

- Присадка плавится на удалении, до наконечника – скорость подачи занижена.

- Избыток брызг – увеличьте подачу газа и индуктивность.

- Пористость, оттенки коричневого и зелёного на шве – слабая газозащита.

- Прожиг, непровар – перебор или недостаток напряжения, скорректируйте индуктивность.

- Неравномерность шва, неустойчивость дуги, непровар – загрязнение сварочного поля, ослаб зажим массы.

- Переменчивость полноты валика, зазубрины – скорость ведения горелки и положение относительно шва нарушены.

- Шов прерывается, неконтролируемое разбрызгивание – превышена длина дуги.

Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью. - При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше. - При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Режимы и методы сварки, использование полуавтоматов

Значительная часть сварочных работ сегодня осуществляются с применением дуговой сварки плавящимся электродом в среде защитного газа (полуавтоматическая сварка, MIG-MAG сварка). которая характеризуется множеством неоспоримых выгод и преимуществ.Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

которая характеризуется множеством неоспоримых выгод и преимуществ.Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Рассмотрим этот вопрос более подробно, отталкиваясь от ситуации замены защитного газа от традиционной углекислоты на аргоновую сварочную смесь с применением полуавтомата.

Особенности использования полуавтомата для MIG-MAG сварки

ВЫБОР ГОРЕЛКИ И НАКОНЕЧНИКОВ

Силовой агрегат сварочного полуавтомата формирует постоянный сварочный ток. величина которого регулируется и устанавливается в зависимости от параметров сварки, толщины (диаметра) сварочной проволоки и скорости подачи сварочной проволоки в горелку. Электрический контакт от силового агрегата со сварочной проволокой осуществляется непосредственно в сварочной горелке. Под воздействием протекающего тока горелка нагревается и контактный наконечник в ней заметно расширяется. Аргоновые сварочные смеси обладают меньшей теплопроводностью по сравнению с углекислотой и отвод тепла от горелки при работе со сварочными смесями происходит хуже. Это приводит к заметному перегреву сварочной горелки и на форсированных режимах может даже вызвать ее разрушение (расплавление изоляционных элементов). По этой же причине сварочная проволока в горелке перегревается при работе с аргоновыми смесями и от расширения может застревать в сварочном наконечнике. Это может привести к неравномерности подачи сварочной проволоки в зону сварки и даже заклиниванию проволоки в горелке. Поэтому при переходе на сварочную смесь рекомендуется использовать сварочные горелки большей мощности и применять наконечники чуть большего диаметра.

Электрический контакт от силового агрегата со сварочной проволокой осуществляется непосредственно в сварочной горелке. Под воздействием протекающего тока горелка нагревается и контактный наконечник в ней заметно расширяется. Аргоновые сварочные смеси обладают меньшей теплопроводностью по сравнению с углекислотой и отвод тепла от горелки при работе со сварочными смесями происходит хуже. Это приводит к заметному перегреву сварочной горелки и на форсированных режимах может даже вызвать ее разрушение (расплавление изоляционных элементов). По этой же причине сварочная проволока в горелке перегревается при работе с аргоновыми смесями и от расширения может застревать в сварочном наконечнике. Это может привести к неравномерности подачи сварочной проволоки в зону сварки и даже заклиниванию проволоки в горелке. Поэтому при переходе на сварочную смесь рекомендуется использовать сварочные горелки большей мощности и применять наконечники чуть большего диаметра.НАСТРОЙКА ПОДАЮЩЕГО МЕХАНИЗМА

Для обеспечения стабильного режима сварки необходимо стабилизировать не только электрические режимы *ток и напряжение дуги), но и скорость механической подачи сварочной проволоки в горелку. Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки. Одновременно слишком сильно натянутые подающие ролики вызывают расплющивание проволоки и усугубляют проблему ее прохождения через наконечник в горелке.

Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки. Одновременно слишком сильно натянутые подающие ролики вызывают расплющивание проволоки и усугубляют проблему ее прохождения через наконечник в горелке. Для профилактики этой проблемы рекомендуется использовать наконечники с отверстием некруглой формы (квадрат, треугольник, звездочка и пр.)

Для профилактики этой проблемы рекомендуется использовать наконечники с отверстием некруглой формы (квадрат, треугольник, звездочка и пр.)Параметры режимов сварки

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

- Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Настройка расхода газа в сварочной горелке.

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :

- Для контроля расхода газа необходимо использовать только расходомер (ротаметр), контролирующий поток газа ( обычно в л/мин.). Расходомер обычно устанавливают на редукторе. Следует обращать внимание, что фактический расход газа непосредственно в горелке всегда отличается от величины расхода, установленного на редукторе. Особенно это заметно при нарушении целостности шлангов (трещины или проколы) или неплотного крепления шлангов на газовых штуцерах. Поэтому рекомендуется иметь ручной расходомер газа, который позволяет оперативно проверить величину расхода непосредственно на сварочной горелке.

- Величина расхода на сварочной горелке должна примерно соответствовать диаметру сварочной горелки (в мм). Обычно нормальный расход для аргоновых смесей составляет 12-15 л/мин. Для сварки на форсированных режимах расход газа следует увеличить до 20-25 л/мин. Следует помнить также, что для сварки в аргоновых смесях горелку следует держать близко к вертикальному положению и расстояние до сварного шва должно быть не более 15-20 мм. ;

- При расходе газа в горелке более 30 л/мин и при большом угле наклона сварочной горелки возможен подсос воздуха в зону сварки и образование пор в сварном шве. ОБРАЩАЕМ ВНИМАНИЕ, что при работе с углекислотой появление пор обычно стараются устранить путем увеличения расхода газа, и при переходе на работу со сварочной смесью при избыточной величине расхода газа такая «привычка» может сыграть злую шутку и только увеличить негативный эффект. ;

- Помимо величины расхода газа важно также проверять состояние и расположение газовой насадки (сопло) на сварочной горелке. Насадка должна быть расположена строго соосно с сварочным наконечником, определяющим направление движения сварочной проволоки. При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.;

- В некоторых случаях при большом разбрызгивании сварочной проволоки часть брызг попадает в сопло сварочной горелки и застревает там в виде хаотичного сита, что может приводить также к рассеиванию ламинарного (однородного) потока газа из горелки, уводя поток защитного газа в сторону от сварочной ванны, что опять может вызвать образование пор при сварке ;

Процесс работы со сварочным полуавтоматом не имеет особой сложности и позволяет получить сварочные швы высокого уровня на заготовках различной толщины и типоразмера. Важно лишь правильно провести подготовительные мероприятия и определиться с оптимальным режимом сваривания. Остальное зависит от уровня подготовки сварщика, его квалификации и степени сложности проводимых им действий.

Настройка полуавтомата для сварки своими руками

На чтение 6 мин. Опубликовано

Сварочный полуавтомат удобен для использования в небольших мастерских или в домашних условиях. Он отличается компактными размерами и не требует подготовки специального рабочего места. С аппаратом справляются как опытный сварщик, так и не имеющий квалификации новичок. Для получения правильно функционирующего прибора нужна настройка полуавтомата для сварки, которая зависит от вида металла, толщины и скорости проволоки, состава газа в баллоне и других факторов. Устройство способно выполнять работу с разными сплавами.

Техника безопасности при работе с полуавтоматом

Перед соединением заготовок необходимо заземлить аппарат, после чего начать настройку с подключения газового баллона, проверить катушку с проволокой. Последняя иногда перезаряжается и припой протягивается к рукоятке горелки.

При использовании полуавтомата необходимо соблюдать требования техники безопасности.

Главные ее положения:

- Не допускать прямого попадания лучей солнца на газовый баллон, не заправлять его самостоятельно, беречь вентили от повреждения, не заносить резервуар с холода в теплое помещение.

- Все действия производить в огнестойком костюме, защитной маске, специальной обуви и перчатках.

- Убрать подальше взрывоопасные и горючие вещества.

- Использовать полное освещение.

- Не сваривать бензобаки, канистры и бочки, в которых хранились опасные составы.

При соблюдении перечисленных правил результаты будут хорошими у всех сварщиков.

Что влияет на настройку аппарата

Изменение положения швов в пространстве и конфигурации стыков зависит от:

- напряжения дуги и полярности тока;

- скорости подачи проволоки, ее диаметра и марки;

- толщины металла;

- вида газа в баллоне и его расхода;

- состояния отдельных частей прибора.

К комплектующим относятся:

- блок управления;

- встроенный источник питания;

- подающий механизм для припоя;

- горелка;

- силовой кабель;

- баллон с аргоном или углеродом.

Устройство подачи проволоки включает в себя тянущие ролики, редуктор и электродвигатель. По результатам проверки режима сварки с использованием ПА настройки корректируются.

Толщина металла

Немного о том, как правильно настроить сварочный полуавтомат в зависимости от параметров заготовок.

Тонкие листы соединяют внахлест, при этом в верхнем высверливают отверстия, через которые поступает припой.

При регулировке следует установить значения рабочего тока и напряжения, а также изменить скорость подачи проволоки на меньшую. Если дуга будет неустойчивой, нужно немного увеличить выбранные показатели.

Во избежание прожога металла электрод ведут без остановки. Варить лучше с середины материала, чтобы не залить расплавом остальные отверстия. Если шов не требует герметичности, заготовки соединяют отдельными точками, расположив их на дистанции 1-5 см.

Детали толщиной от 4 мм подвергаются снятию фасок. Это дает возможность формировать ровный и качественный шов. Работы рекомендуется проводить на улице.

Ниже приведена таблица главных параметров.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все значения относятся к начальным показателям. В процессе работы они корректируются.

Наличие газовой среды и ее состав

При сварке используют газы нескольких видов, чаще гелий, углекислый или аргон. Их применяют для увеличения прочности шва.

Выбор смеси зависит от требуемого качества работы и характеристик металла:

- СО² хорошо предохраняет конструкционные металлы (полностью закрывает сварочную ванну, обеспечивает глубокий проплав), однако создает брызги, отчего шов получается грубым. Мастера не рекомендуют применять эту смесь для производства тонких работ.

- Аргон с добавлением углекислого газа (Ar – 75%, СО² – 25%). Состав с таким сочетанием годится для соединения конструкций из тонких листов металла. Шов получается ровным, разбрызгивание минимальное.

- Ar – 98% + СО² – 2%. Смесь используется при сварке нержавеющей стали.

- Чистый аргон применяется для работы с алюминием и его сплавами.

Режим сварки полуавтоматом с защитным газом требует правильной подготовки аппарата. Настраивать его нужно, ориентируясь на толщину и тип заготовок, регулируя расход защитной смеси.

Полярность и необходимое напряжение

Полярность существует 2 видов: прямая и обратная. Первый устанавливается перед соединением толстых заготовок. Электрод нужно подключить к минусу сварочного оборудования, детали – к плюсу. Металл будет расплавляться глубже, что позволит работать с алюминием, чугуном и другими сложными составами, а также использовать порошковую проволоку.

При подключении обратной полярности плюс идет к горелке, минус – к заготовке, которая остается в относительно холодном состоянии, электрод тем временем разогревается. Метод годится для соединения тонкого металла.

На образование и поддержание дуги оказывает влияние рабочее напряжение. Оно растет с увеличением диаметра сварочной проволоки и толщины металла. При низких настройках шов образуется узкий и непрочный, при высоких – уплощенный, с потеками и прожогами. Правильные регулировки можно определить опытным путем. Валик должен иметь выпуклую форму при устойчивой дуге без образования брызг. На некоторых полуавтоматах есть отдельная функция – индуктивность. Она используется при настройке формы шва.

Положение электрода и подача проволоки

На качество сварки влияют много факторов, в том числе положение горелки. Ее рекомендуется вести ровно, не слишком приближая к заготовке. Между кромками деталей остается интервал: при толщине металла 1 см и менее – до 1 мм, при больших размерах заготовки – 10% от их величины.

Проволока поступает по шлангу с катушки с помощью валиков или шестерен, при замене которых скорость ее подачи увеличивается или уменьшается. В некоторых аппаратах для настроек имеется специальная коробка передач. При быстром перемещении проволоки электрод не всегда успевает расплавиться, при медленном – припой сгорает без образования шва.

Начальные настройки

Сначала устанавливается сила тока, которая зависит от толщины и вида материала. Следующий этап – регулировка скорости движения проволоки. Это делается плавно или ступенчато. Первый способ намного удобнее. Далее выбирается нужное напряжение.

Если настройки выполнены с ошибками, полуавтомат будет издавать треск. Щелчки громкие: скорость движения припоя малая. Ее увеличивают до наступления относительной тишины. Расплавленный металл сильно разбрызгивается: в месте сварки мало защитного газа. Его подачу увеличивают, регулируя редуктор.

Общая детальная таблица настроек автомата

На качество сварочных работ влияют многие факторы.

Для регулировки аппарата существуют различные таблицы, например:

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19,0-21,0 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18,0-19,0 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19,0-22,0 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20,0-22,0 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18,0-22,0 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20,0-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24,0 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22,0-28,0 | 300 | 7-9 |

Даже после полного изучения рекомендаций мастеров и производителей настроить аппарат правильно не всегда удается. Регулировка режимов должна осуществляться постоянно.

Режимы сварки в защитных газах

Темы: Режимы сварки, Сварка стали, Сварка MIG / MAG, Сварка в защитных газах, Сварка в углекислом газе, Проволока сварочная, Сварные соединения.

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

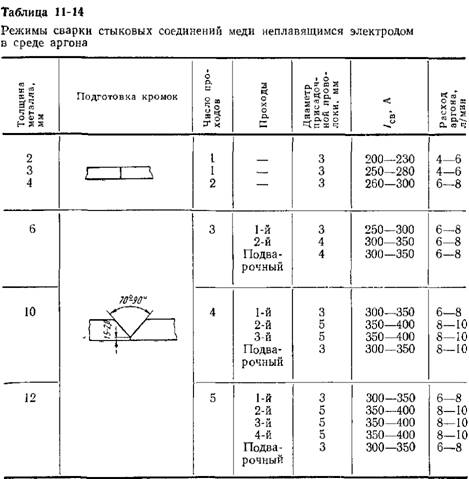

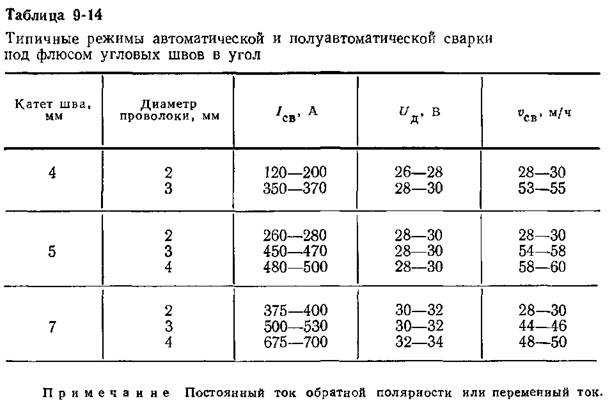

Таблица 1. Режимы сварки в в защитных газах (СO2,СO2+O2 и Ar+25%СO2 ) стыковых соединений низкоуглеродистых и низколегированных сталей в нижнем положении проволокой Св-08Г2СА (ток обратной полярности)

| Толщина металла, мм | Зазор, мм | Число проходов | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,5-1 | 0-1 | 1 | 0,5-0,9 | 30-80 | 16-18 | 25-50 | 8-10 | 6-7 |

| 1,5-2 | 0-1 | 1 | 1,0-1,2 | 80-150 | 18-23 | 25-45 | 10-13 | 7-9 |

| 3 | 0-1,5 | 1 | 1,2-1,4 | 150-200 | 23-25 | 25-40 | 12-15 | 8-11 |

| 3-4 | 0-1,5 | 2 | 1,2-1,6 | 180-250 | 25-32 | 25-75 | 12-30 | 8-15 |

| 6 | 0,5-2 | 2 | 1,2-2,0 | 200-420 | 25-36 | 25-60 | 12-30 | 10-16 |

| 9-10 | 0,5-2 | 2 | 1,2-2,5 | 300-450 | 28-38 | 20-50 | 12-35 | 12-16 |

| 12-20 | 1-3 | 2 | 1,2-2,5 | 380-550 | 33-42 | 15-30 | 12-25 | 12-16 |

Таблица 2. Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

| Диаметр детали, мм | Толщина стенки, мм | Зазор, мм | Смещение кромок, мм |

Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 50* | 1-1,5 | 0-1 | 0-1 | 0,8-1,2 | 100-150 | 18-19 | 80-90 | 10-12 | 7-8 |

| 100-150** | 2-2,5 | 0-1.5 | 0-1 | 0,8-1,2 | 130-180 | 18-19 | 70-80 | 10-13 | 7-8 |

| 200-500** | 8-15 | 0-1 | 0-1 | 1-1,2 | 150-190 | 19-21 | 20-30 | 10-15 | 7-8 |

| 200-400** | 30-60 | 0-1 | 0-1 | 2-3 | 350-450 | 32-36 | 25-35 | 25-60 | 15-18 |

* Смещение электрода согласно Рис .1.

** Сварка корневого шва при V- или U-образной разделке

Рис. 1. Схемы расположения электрода при сварке в СO2 поворотных кольцевых швов тонкой стали 1 на весу.

Таблица 3. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) нахлесточных соединений проволокой Св-08Г2С (ток обратной полярности)

| Толщина металла, мм | Положение сварки | Защитный газ | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин | Примечание |

| 0,8+0,8 | В | СO2 | 0-0,5 | 0,8-1 | 100-120 | 17,5-19 | 40-80 | 8 | 6-7 | На медной прокладке |

| 1+1 | Н | 0,8-1,2 | 110-135 | 18-20 | 30-50 | 8-12 | 7-8 | |||

| 1+1 | В | 0,8-1,2 | 120-150 | 18-20 | 40-80 | 8-12 | 7-8 | На весу или на медной прокладке | ||

| 1,2+1,2 | Н | СO2 ,Ar+ 25%СO2 | 0-0,5 | 0,8-1,2 | 120-145 | 18-20 | 30-50 | 8-12 | 6-8 | На медной прокладке |

| В | 130-160 | 40-80 | 7-8 | На весу или на медной прокладке | ||||||

| 2+2 | Н и В | 0-0,5 | 1-1,4 | 160-220 | 19-22 | 30-70 | 10-14 | 8-9 | На весу | |

| 5+5 | Н | 0-1 | 1,2-2 | 200-500 | 21-35 | 30-45 | 10-20 | 9-15 | ||

| 1,5+5 | Н и В | 0-1 | 1-1,4 | 130-180 | 19-22 | 30-65 | 8-14 | 7-9 |

* Н — нижнее, В — вертикальное положение сварки.

Таблица 4. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) углеродистых сталей в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз, обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Номер прохода | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-1 | 1 | 0,8-1,2 | 90-130 | 17-18 | 40-60 | 8-11 | 6-7 | |

| 1,2-2 | 0-1 | 0,8-1,2 | 140-200 | 18-22 | 40-55 | 8-12 | 6-7 | ||

| 2,2-4 | 0-1,5 | 1,2-1,5 | 180-260 | 21-24 | 35-55 | 9-12 | 7-8 | ||

| 3-6 | 1±1 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 8-9 | |

| 2 | 1,2-1,4 | 200-260 | 23-25 | 20-40 | 9-12 | 8-9 | |||

| 8-10 | 2±1/2 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 9-10 | |

| 2-3 | 1,2-1,4 | 200-260 | 23-35 | 20-35 | 9-12 | 9-10 | |||

| 0,8-1 | 0-0,05 | 1 | 0,8-1 | 90-130 | 17-18 | 40-55 | 8-11 | 5-7 | |

| 1,5-3 | 1 | 0,8-1,2 | 140-200 | 18-22 | 40-50 | 8-12 | 6-7 | ||

| 3,2-5,5 | 0-1 | 1-2 | 1,2-1,4 | 160-240 | 20-23 | 35-55 | 9-12 | 7-8 | |

| 6-12 | 0-1,5 | 1-2 | 1,2-1,4 | 200-260 | 22-26 | 25-35 | 10-12 | 8-10 |

Таблица 5.

Режимы сварки в защитных газах ( СO

2)горизонтальных швов проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-0,5 | 0,8-1 | 70-130 | 17-18,5 | 25-30 | 8-10 | 6-7 | |

| 1,5 | 1-1,5 | 0,8-1,2 | 100-150 | 17,5-19,5 | 19-24 | 8-12 | 6-8 | |

| 3 | 1,5-2 | 1-1,4 | 140-190 | 20-23 | 16-18 | 10-12 | 7-9 | |

| 5-6 | 0-1 | 1-1,4 | 150-250 | 20-23 | 10-14 | 12-14 | 8-10 |

Таблица 6.

Режимы сварки в защитных газах ( СO

2)швов в потолочном положении проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Катет шва | Соединение | Зазор, мм | Диаметр проволоки, мм | Число проходов | Сила сварочного тока, А | Напря- жение сварки, В |

Скорость сварки, м/ч | Расход газа, л/мин |

| 1,5-2 | 1,5-2 | 0-1 | 0,8-1,2 | 1 | 150-190 | 18,5-20 | 23-35 | 7 | |

| 3-5 | 3-5 | 0-1,5 | 1-1,2 | 1 | 160-260 | 18-22,5 | 20-30 | 8 | |

| 7-8 | 6-8 | 2 | 160-270 | 19,5-22,5 | 17-25 | 8-9 |

Таблица 7.

Режимы сварки (ориентировочные) углеродистых сталей в углекислом газе

электрозаклепками и точками.

| Толщина листов, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря- жение сварки, В |

Длительность сварки, с |

Вылет электрода, мм |

Расход газа, л/мин | Наличие отверстия в верхнем листе | |

| верхнего |

нижнего |

|||||||

| 0,5 | 0,5-2,0 | 0,8 | 100-140 | 18-21 | 0,6-1,1 | 6-10 | 5-6 | нет |

| 0,8 | 0,8-3,0 | 0,8 | 120-160 | 19-22 | 0,5-1,2 | 8-10 | 5-6 | нет |

| 1,0 | 1,0-4,0 | 0,8-1,0 | 150-190 | 20-23 | 1,0-1,8 | 8-12 | 5-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 200-210 | 21-24 | 1,4-1,8 | 10-12 | 6-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 190-210 | 21-23 | 1,3-1,6 | 10-12 | 6-7 | есть |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 220-300 | 22-27 | 2,0-3,0 | 10-14 | 6-8 | нет |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 210-250 | 22-25 | 1,6-2,0 | 10-14 | 6-7 | есть |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 320-380 | 30-35 | 2,0-3,0 | 12-14 | 7-8 | нет |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 300-350 | 28-32 | 1,9-2,5 | 12-14 | 7-8 | есть |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 380-420 | 33-37 | 3,0-3,5 | 13-15 | 8-9 | нет |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 350-380 | 32-35 | 2,2-3,0 | 13-15 | 8-9 | есть |

| 5,0 | 5,0-7,0 | 1,4-2,0 | 400-450 | 34-40 | 3,5-4,0 | 14-16 | 9-10 | нет |

| 6,0 | 6,0-8,0 | 1,6-2,4 | 420-550 | 38-44 | 3,0-4,0 | 14-18 | 9-10 | нет |

| 8,0 | 8,0-10,0 | 2,0-2,4 | 550-600 | 43-48 | 3,0-4,0 | 16-18 | 11-12 | нет |

Примечание к Табл.7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

Другие материалы относящиеся к темам »

Режимы сварки в защитных газах

:

- < Сварка MIG / MAG

- Сварка в среде углекислого газа >

Полуавтоматическая сварка (MIG)

Принципиальная схема и особенности полуавтоматической сварки

Полуавтоматическая сварка отличается от ручной дуговой сварки тем, что механизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки выполняются сварщиком вручную. Для этого современная промышленность выпускает целую серию сварочных полуавтоматов, при помощи которых выполняют дуговую сварку в среде защитных газов. Их разрабатывают с использованием унифицированных узлов, что позволяет с наименьшими затратами выполнить наладку на сварку требуемых изделий. К таким унифицированным узлам относятся прижимные и направляющие устройства, подающие механизмы, узлы, осуществляющие подъем и перемещение, а также механизмы автоматической подачи присадочной проволоки. Полуавтоматы могут быть нескольких видов:

- для сварки сплошной стальной проволокой;

- для сварки сплошной алюминиевой проволокой;

- для сварки сплошной стальной и алюминиевой проволоками;

- для сварки сплошной стальной или алюминиевой порошковой проволоками.

Кроме того, полуавтоматы могут различаться по способу охлаждения горелки, регулировкой скорости подачи проволоки и методикой ее подачи и по конструктивным особенностям. При помощи этого универсального оборудования обеспечивается сварка практически всех труднодоступных мест с высоким качеством защиты сварочной ванны и дуги. Поэтому до 70% сварочных работ выполняется полуавтоматами. Различают полуавтоматы по маркировке. Первые две буквы в маркировке обозначают тип оборудования и способ сварки: «ПШ» — полуавтомат шланговый, «УД» — установка для дуговой сварки. При помощи третьей буквы в маркировке указывают на способ защиты сварочной дуги: «Г» — газовая, «Ф» — флюсовая. Первая цифра, проставленная после буквенного индекса, указывает величину сварочного тока (в сотнях ампер), а последующие цифры обозначают конкретную модификацию изделия. И наконец, буквенный символ, проставленный после цифрового, обозначает климатическое исполнение полуавтомата: «У» — для эксплуатации в районах с умеренным климатом; «ХЛ» — в районах с холодным климатом; «Т» — тропическое исполнение.

Принципиальная схема полуавтоматической установки представлена на рис. Как правило, в комплект установки входят: выпрямитель — источник питания сварочной дуги; подающее устройство, предназначенное для подачи электродной проволоки в зону сварки; газовый клапан, предназначенный для снижения давления защитного газа, находящегося в специальном баллоне.

Подающее устройство сварочной проволоки может быть толкающего, тянущего и универсального типа. Как правило, оно состоит из следующих основных узлов: электродвигателя, планетарной головки, блока управления, катушки с проволокой, электропневматического газового клапана.

Заслуживают внимания новые безредукторные конструкции подающих механизмов серии «Интермигмаг» с пульсирующей подачей проволоки, являющиеся модификацией известного механизма «Изаплан». Состоит такой механизм из планетарной головки, корпус которой закреплен на полом валу электродвигателя постоянного тока. Укрепленные на ползунах подающие ролики прижимаются к сварочной проволоке и обкатываются вокруг нее при вращении якоря двигателя. Так как оси роликов расположены под углом 30-40° к оси проволоки, это усилие разлагается на две составляющие — закручивающее и осевое. Осевое усилие обеспечивает подачу проволоки, закручивающее — ее движение по шлангу. Скорость подачи проволоки регулируется изменением частоты вращения ротора двигателя постоянного тока.

При помощи подающего устройства обеспечивается последовательность включения исполнительных органов сварочного полуавтомата, необходимая скорость подачи сварочной проволоки, выбор рабочего режима сварки и т.д. Стабилизация выходных параметров источника питания совместно со стабилизацией скорости подачи электродной проволоки позволяет получить сварные соединения высокого качества.

Горелка является одним из важных узлов сварочного полуавтомата. Она предназначена для направления в зону сварочной дуги электродной проволоки, защитного газа или флюса. С помощью горелки возбуждается сварочная дуга, осуществляется формирование и направление струи защитного газа. Конструкции сварочных горелок унифицированы в соответствии с технологическими требованиями. Рукоятка горелки должна быть прочной и удобной в работе, поэтому ее изготавливают в форме, позволяющей обхват рукой сварщика. Для управления сварочным процессом и защиты руки сварщика от ожогов на рукоятке устанавливается предохранительный щиток и пусковая кнопка. Самыми распространенными являются рукоятки круглой или овальной формы.

Токоведущая направляющая трубка соединяет токопровод с токосъемным наконечником. Конструкция трубки определяется сечением токоведущей части и необходимостью подвода защитного газа. По своему конструктивному исполнению направляющие трубки должны соответствовать требованиям гибкости и достаточной проводимости. Поэтому токопроводы изготавливают из мягкого провода, заключенного в изоляционную оболочку, внутренний диаметр которой выбран таким образом, чтобы по нему можно было пропускать защитный газ или охлаждающую воду. Направляющие каналы токопровода служат для подачи электродной проволоки к сварочной горелке. Они представляют собой металлическую спираль, на которую надета стальная стягивающая оплетка и изоляционная трубка. Спираль может быть одно- или двухзаходной.

Наиболее ответственной частью горелки является ее сопло, представляющее собой токопроводящий наконечник. Эта деталь горелки работает в условиях высокой температуры и механического воздействия подающейся сварочной проволоки. Поэтому наконечник быстро изнашивается и требует замены. Для снижения изнашиваемости наконечника его хромируют, полируют или изготавливают из твердых составов на медно-вольфрамовой основе. При больших сварочных токах, достигающих более 315 А, применяют принудительное охлаждение наконечника.

Применяют два типа наконечников: с поджимным контактом и без поджимного контакта. Поджимной контакт применяется при сварке тонкими электродными проволоками диаметром 0,8-1,2 мм. Простейшей горелкой могут служить две медные трубки, вставленные друг в друга с зазором, по которому защитный газ подается в сопло. Для сварки в стесненных условиях используют сменные горелки различной длины. Технические характеристики унифицированных горелок типа ГДПГ для механизированной сварки плавящимся электродом приведены в табл.

Технические характеристики унифицированных горелок

| Тип горелки | Номинальный сварочный ток, А | ø электродной проволоки, мм | Длина рукава, | Габариты горелки, мм | Масса (без рукавов), |

| ДПГ-101-8УЗ | 160 | 0,8-1,2 | 2 | 254x60x113 | 0,45 |

| ГДПГ-101-9УЗ | 160 | 0,8-1,2 | 1 | ||

| ГДПГ-Ю1-10УЗ | 160 | 0,8-1,2 | 2 | ||

| ГДПГ-102-УЗ | 160 | 1,2-1,6 | 2 | 0,6 | |

| ГДПГ-301-6У4 | 315 | 1,2-1,4 | 3 | 266x50x125 | |

| ГДПГ-301-7У4 | 315 | 0,8-1,4 | 1 | ||

| ГДПГ-301-8У4 | 315 | 1,2-1,4 | 3 | ||

| ГДПГ-302-У4 | 315 | 1,6-2,0 | 2 | 0,7 | |

| ГДПГ-501-4У4 | 500 | 1,6-2,0 | 3 | 268x90x125 | |

| ГДПГ-603-У4 | 630 | 1,6-2,5 | 3 |

Горелки для ручной дуговой сварки неплавящимся электродом состоят из корпуса, сменной цанги, сменного наконечника, колпачка, вентиля, предназначенного для пуска, регулирования и подачи защитного газа, рукоятки, резинового рукава и газоподводящего кабеля. Горелка снабжена сменными цангами, позволяющими закреплять вольфрамовые электроды различных диаметров. Как правило, такие горелки имеют водяное охлаждение.

Кроме перечисленного оборудования в комплект сварочного поста входит осушитель, редуктор с манометрами или расходомерами для точной дозировки газа и отсекатель газа.

УНИВЕРСАЛЬНЫЕ ПОЛУАВТОМАТЫ

Универсальные полуавтоматы позволяют выполнить быструю переналадку без существенных трудовых и материальных затрат. К универсальным полуавтоматам относят прежде всего модель, применяемую для сварки в среде углекислого газа сплошной или порошковой проволокой. У всех полуавтоматов подача электродной проволоки осуществляется по пустотелому шлангу, поэтому они именуются шланговыми полуавтоматами.

Схематично полуавтомат для сварки в среде защитного газа состоит из следующих основных составные частей — сменная газовая горелка, подающий механизм, шланг подачи электродной проволоки, кассеты для хранения проволоки, газового шланга, блока управления, источника питания, провода цепи управления, газовой аппаратуры, кабеля.

Мы часто упоминаем о сварочной горелке. Вкратце объясним ее устройство. Для этого обратимся к рисунку. Горелка предназначена для подачи в зону горения электродной проволоки и защитного газа.

Рукоятка сварочной горелки должна быть прочной и удобной для работы. С этой целью ее изготавливают из литьевого изоляционного материала. На рукоятке размещены предохранительный щиток и пусковая кнопка. Наиболее ответственными элементами сварочной горелки являются сопло и наконечник, подводящий ток.

| 1. Сварочная проволока 2. Газовое сопло 3. Токоподводящий мундштук 4. Корпус горелки 5. Рукоять горелки 6. Механизм подачи проволоки 7. Атмосфера защитного газа 8. Сварочная дуга 9. Сварочная ванна |

Схема полуавтомата для сварки в защитных газах.

Сопло горелки — на нем из-за высокой температуры постоянно возникает налипание расплавленного металла. Чтобы устранить это, металлическое сопло хромируют или полируют. Есть и другой выход — сопло изготавливают из керамического материала. В случае, если сварочный ток достигает значения 315 А и выше, применяется дополнительное охлаждение сопла горелки. Периодичность смены горелки — через каждые полгода.

Наконечники для подачи тока изготавливаются из меди с гарантированным сроком работы — от 5 до 10 часов непрерывной работы. Если наконечник изготовлен из бронзы,-то срок его службы еще меньше. Изготавливаемые в последнее время медно-гра-фитовые наконечники имеют тоже малый срок службы, но лучше обеспечивают контакт и гарантируют хорошее скольжение, что важно при сварке алюминиевой проволокой. Только наконечник на медно-вольфрамовой основе обеспечивает более длительную работу без замены.

Проверка горелки перед сваркой

Режимы полуавтоматической сварки

Помещения № 130 и № 132 — Технологии сварочного производства

Лебединая пристройка, номера № 130 и № 132

Основные лаборатории: (2) процессы ручной и полуавтоматической сварки

Предназначен для курсовой работы 100 уровней для обучения практической сварке. Приложения. Лабораторные помещения содержат следующее оборудование:

- 6 077 квадратных футов учебной площади

- Лаборатория №130 — 2757 кв.футов

- Лаборатория № 132 — 3320 кв. Футов

- Каждая лабораторная зона содержит (24) студенческие рабочие места.

- Комбинированные процессы плазменно-дуговой резки (PAC) и кислородной резки (OFC) с 48-дюймовым экраном Тележки горения и нисходящая вентиляция

- Дуговая сварка защищенным металлом (SMAW) / дуговая сварка вольфрамовым электродом (GTAW) — переменный / постоянный ток, продвинутый уровень Технология формы волны переменного тока

- Газовая дуговая сварка металла (GMAW) / сварка порошковой проволокой (FCAW) — расширенная форма волны постоянного тока технология с пульсацией

- Переносные установки для дуговой сварки алюминия и металла

- Кислородно-ацетиленовая сварка (OAW)

- Переносная кислородная топливная резка (OFC)

- Ручная плазменная резка (PAC)

- Станция раскроя вытяжной вентиляции для ручных OFC и PAC

- Поворотный трубный позиционер с системой PAC и монтажным регулировочным кронштейном для горелки X-Y

- Станция для испытаний сварных изделий WATTS — Испытания на разрыв углового шва, образцы на изгиб корня / торца, образцы для испытаний на растяжение

- Электрод расходный печной; двухколесная опорная вольфрамовая шлифовальная машина; пьедестал с двумя колесами металличесая щетка

- Полно-лабораторная система вентиляции

- Общие образовательные ресурсы для лабораторий № 130 и № 132:

- Шлифовальная комната (# 130A) — ленточные шлифовальные машины (4) с вентиляцией твердых частиц, (1) вертикальные дисковая шлифовальная машина, шлифовальные столы с нисходящим потоком (2) с частичными тисками

- (2) Учебные системы по дуговой сварке с расширенными возможностями

- (2) Системы обучения виртуальной реальности

Лебединая пристройка, помещения № 130 и № 132 — основные лаборатории: (2) ручная и полуавтоматическая сварка Процессы

Swan Annex Room # 131 — Лаборатория проверки качества: проверка и тестирование сварных конструкций

Swan Annex Room # 136 — Лаборатория специальных процессов: процессы ручной и полуавтоматической сварки

Swan Annex Room # 138 — Лаборатория контактной сварки: ручная, полуавтоматическая и роботизированная Сварочные процессы

Swan Annex Room # 140 — Лаборатория автоматизации сварки: полуавтоматическая, автоматическая и роботизированная Сварочные процессы

Лаборатория № 142 — Производство металлов: ручная и полуавтоматическая сварка и процессы изготовления

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) — это процесс, в котором соединение металлов производится дугой или дугой между неизолированным металлическим электродом или электродами и изделием.

На рабочем месте дуга защищена слоем гранулированного плавкого материала.

Давление не используется.

Компоненты оборудования для сварки под флюсом, необходимые для сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, механизма подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочного пистолета и кабельной сборки для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы восстановления флюса, и механизм передвижения для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с рабочим циклом 60 процентов, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

Когда используется постоянный ток, переменный или постоянный, необходимо использовать систему подачи проволоки с чувствительным к напряжению электродом.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью.Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но выпрямительные машины более популярны.

Сварочные аппараты для дуговой сварки под флюсом мощностью от 300 до 1500 ампер.