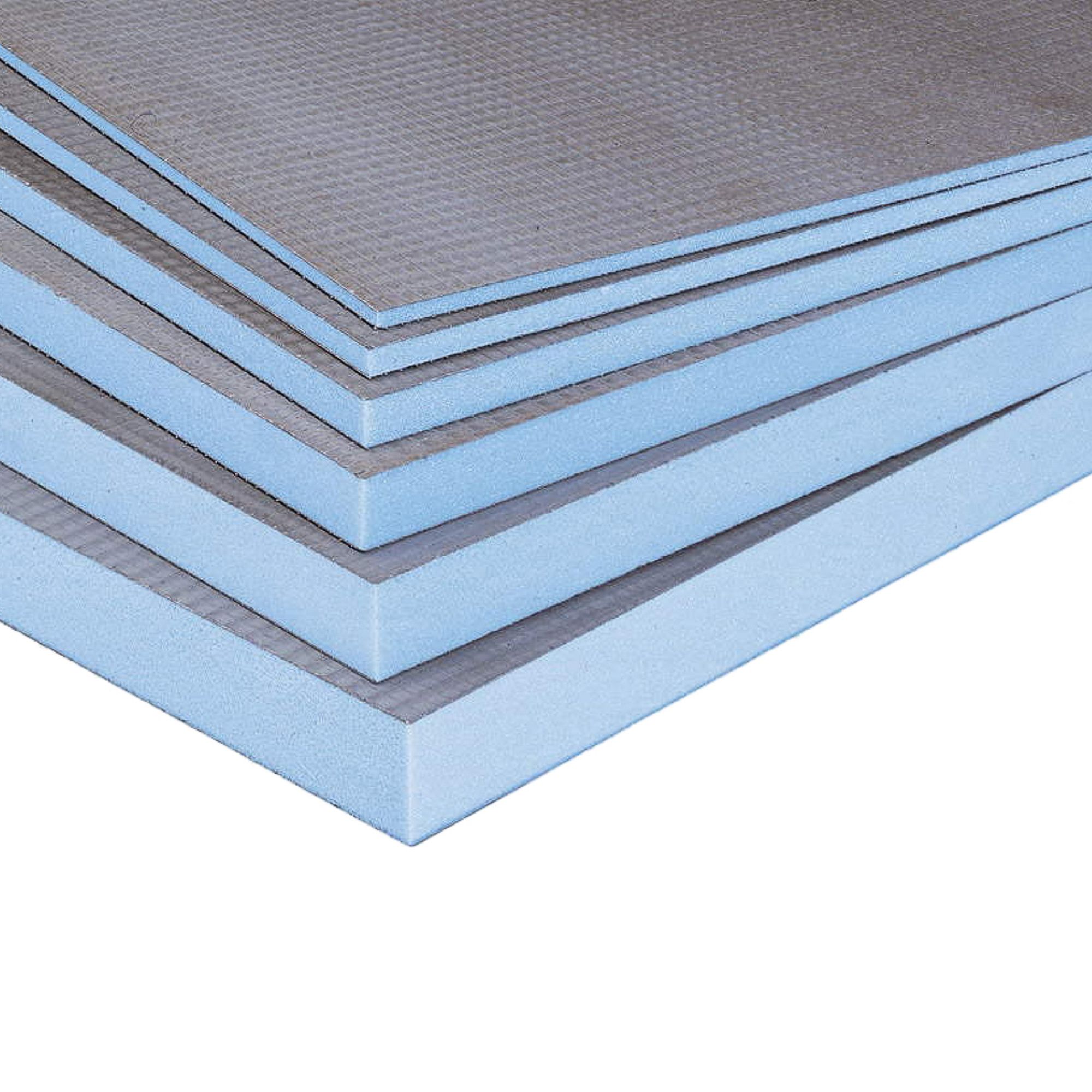

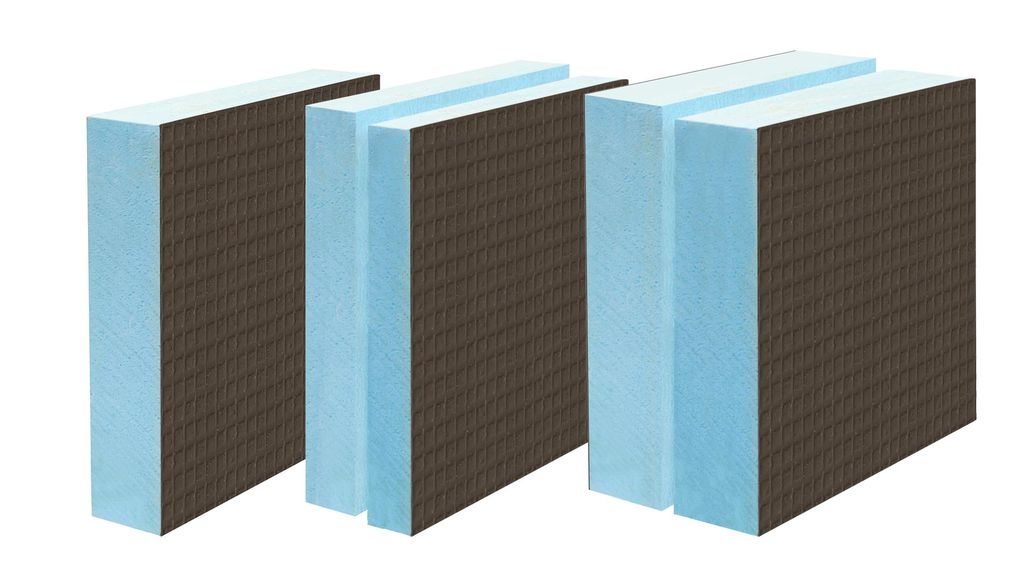

Структурированный пенополистирол: Экструдированный пенополистирол 50 мм Ursa 600×1180 мм 0.71 м²

Пенопласт — ПрофТеплоСнаб

Оптовые цены на пенопласт

| Марка | Цена |

|---|---|

| Пенопласт ППС 10 (ПСБ-С15) | от 3000 руб/м3 |

| Пенопласт ППС 14 (ПСБ-С25) | от 3800 руб/м3 |

| Пенопласт ППС 16Ф (ПСБ-С25Ф) | от 4200 руб/м3 |

| Пенопласт ППС 25 (ПСБ-С35) | от 6000 руб/м3 |

| Пенопласт ППС 35 (ПСБ-С50) | от 9600 руб/м3 |

| Гранулы пенопласта (2-10 мм) | от 3300 руб/м3 |

Что такое пенопласт?

Пенопласт — материал, который является вспенненной , то есть ячеистой , пластической массой.

Плотность полимера, то есть исходного сырья, из которого производится пенопласт, значительно больше плотности самого пенопласта. Это вполне объяснимо по причине того, что основной объём пенопласта — это воздух.

Благодаря этому достигаются достаточно высокие теплоизоляционные свойства пенопласта.

Звукоизоляция пенопласта тоже велика за счёт наличия тонких и эластичных перегородок ячеек пенопласта. Таким образом , перегородки ячеек пенопласта — плохой проводник звуковых колебаний.

Основой для производства пенопластов являются все виды известных пластмасс, другое название — полимеры. Среди пенопластов наиболее известны карбамидно-формальдегидные, поливинилхлоридные, фенол-формальдегидные, полиуретановые и пенополистирольный.

Пенопласт выпускается разной механической прочности, устойчивости к разным видам воздействия на него, разной плотности. Этими факторами и обусловлен конкретный вид производимого пенопласта. Состав сырья для производства пенопласта зависит именно от потребностей потребителя пенопласта.

В быту люди чаще всего имеют дело с так называемым беспрессовым пенополистиролом. Он был изобретён немецким концерном BASF в 1951 году и был запущен в производство под торговой маркой «стиропор».

Способ производства таков: гранулы стиропора (ПСВ или ESP) получают благодаря полимеризации стирола с добавлением пентана — порошкообразующего вещества. Конечный продукт широко известен в человеческой цивилизации. Это пенопласт ПСБ-С — теплоизоляционный материал, который почти полностью, на 98% состоит из воздуха, который содержится в микроскопических ячейках с тонкими стенками из полистирола.

Пенопласт: Его структура и состав

Пенопласт это белого цвета материал, жёстко структурированный, состоящий из 2 процентов полистирола и 98 процентов воздуха.

Пенопласт изготавливается путём вспенивания гранул полистирола. Потом микроскопические гранулы обдувают очень горячим паром. Эту процедуру проделывают несколько раз, плотность и вес пенопласта сильно уменьшаются.

Потом полученную массу тщательно высушивают для полного удаления влаги. Сушка производится на открытом воздухе в специально разработанных сушильных камерах.

В результате последней операции форма гранул пенопласта приобретает законченный вид. Размеры гранул находятся в пределах от 3 до 15 мм.

Размеры гранул находятся в пределах от 3 до 15 мм.

Далее начинается этап прессования для придания нужной формы в виде плит. Оно проводится на специальных станках , которые придают пенопласту знакомую нам форму.

После прессования пенопласт обрабатывается горячим паром. В результате формируются белые блоки заданной ширины и высоты. Блоки разрезаются специальными инструментами (струнами) на толщины, которые требуются клиенту.

Пенопласт производится толщиной от 20 до 1000 мм. Стандартные габариты плит бывают:

1000х1000 мм

1000х2000 мм

Пенопласт бывает также нестандартных габаритов.

Пенопласт: Описание марок

Марки пенопласта в соответствии со старым ГОСТом 15588-86 назывались ПСБ-С. Основные марки ПСБС, которые мы здесь рассмотрим:

- ПСБ-С15 10-12 кг/м3

- ПСБ-С25 15-17 кг/м3

- ПСБ-С25Ф 16-17 кг/м3

- ПСБ-С35 25-27 кг/м3

- ПСБ-С50 35-37 кг/м3

В Российской Федерации и Советском Союзе прессовый пенопласт обозначался ПС, а беспрессовый пенопласт обозначался ПСБ. Аббревиатура ПСБ-С обозначает беспрессовый пенопласт, способный к самозатуханию.

Аббревиатура ПСБ-С обозначает беспрессовый пенопласт, способный к самозатуханию.

Марки пенопласта в соответствии с новым ГОСТом 15588-2014 называются ППС. Основные марки, которые мы здесь рассмотрим:

- ППС10 10 кг/м3 (вместо ПСБ-С15)

- ППС14 14 кг/м3 (вместо ПСБ-С25)

- ППС16Ф 16 кг/м3 (вместо ПСБ-С25Ф)

- ППС25 25 кг/м3 (вместо ПСБ-С35)

- ППС35 35 кг/м3 (вместо ПСБ-С50)

Аббревиатура ППС обозначает пенополистирол (пенополистирольный пенопласт).

Области применения в зависимости от марок:

ППС 10 применяется для:

- звукоизоляции и утепления конструкций, не подверженным механическим воздействиям и нагрузкам, таким как пенопласт между стропилами, лежащий в совмещённой кровле или на крыше без чердачного этажа.

- Утепления бытовок, вагонов, контейнеров.

ППС 14 применяется для:

- утепления стен, полов и крыш без нагрузки, лоджий, частных домов , квартир и так далее.

ППС 16Ф применяется для:

- тепло- и звукоизоляции оштукатуриваемых фасадов.

Пенопласт ППС 16Ф создаётся таким образом, что обладает очень высокой адгезией наносимого штукатурного слоя и обеспечивает ровное нанесение и

Пенопласт ППС 16Ф создаётся таким образом, что обладает очень высокой адгезией наносимого штукатурного слоя и обеспечивает ровное нанесение и - отличное прилипание последнего.

ППС 25 применяется для:

- тепло-, гидро- и звукоизоляции фундаментов, подземных конструкций и цокольных этажей при большой нагрузочной способности.

- тепло- и звукоизоляции плоских нагружаемых кровель.

- предотвращения грунтопромерзания.

ППС 35 применяется для:

- тепло-, гидро- и звукоизоляции фундаментов, подземных конструкций и цокольных этажей при ещё большей нагрузочной способности, чем ППС 25.

- тепло- и звукоизоляции плоских нагружаемых кровель при ещё большей нагрузочной способности, чем ППС 25.

- предотвращения грунтопромерзания.

- устройстве аэродромного покрытия.

Преимущества пенопласта:

Пенопласт используется как в строительстве для теплоизоляции, так и для упаковки, например для упаковки пищи, для изготовления одноразовой посуды, так как пенопласт не токсичен. Также пенопласт используется не только для изготовления пищевой упаковки , но и просто для упаковки различных непищевых изделий.

Также пенопласт используется не только для изготовления пищевой упаковки , но и просто для упаковки различных непищевых изделий.

Это крайне лёгкий материал, следовательно чрезвычайно удобен при погрузке, выгрузке, монтаже и укладке. Справиться с вышеуказанными операциями может и один человек. Пенопласт не создаёт сильной нагрузки на крепёж и несущие конструкции.

Пенопласт не подвержен гниению , воздействию агрессивной микрофлоры и препятствует размножению гнилостных микроорганизмов.

Пенопласт легко поддаётся обработке любыми режущими инструментами, как то пила, нож, а также горячей проволоки(струны).

Возможность изготовления самых нестандартных изделий методом контурной резки, которые невозможно изготовить из других теплоизоляционных материалов.

Наконец, есть ещё один фактор, способствующий популярности пенопласта — его низкая отпускная цена по сравнению с другими видами популярных утеплителей — экструдированного пенополистирола и базальтовой минваты в сочетании с централизованной доставкой потребителю с завода-изготовителя.

Области применения:

Из-за замечательных тепло- и звукоизоляционных свойств пенопласт применяется и в наружних , и во внутренних работах. Серийно выпускаются такие промышленные изделия, как листы пенопласта разных габаритных размеров и толщины, так и в виде пенопластовой скорлупы для трубной изоляции.

Из пенопласта на заказ изготавливают самые различные нестандартные изделия на заказ, возможна контурная резка , изготовление различных объёмных фигур, таких как скульптуры, элементы декора, лепнина, потолочная плитка, плинтусы , театральных декораций и т.д.

Изготавливаются также из пенопласта поплавки, ёлочные украшения , спасательные жилеты для тонущих в море и терпящих бедствие пассажиров, пенопласт служит и в качестве упаковки высокотехнологичного оборудования, приборов и бытовой техники при перевозке и транспортировке.

Для повышения живучести судов их отсеки заполняют пенопластом. Также это упаковка для дорогих и хрупких товаров, подложка для продуктов , одноразовая посуда.

Наконец, политерм и полистиролбетон используются в отделке и строительстве.

Характеристики пенопласта:

В данном разделе сайта мы приводим характеристики (физико-механические свойства) пенополистирола (пенопласта) ППС, производимого в соответствии с ГОСТом 15588-2014, пришедшему на смену старому ГОСТу 15588-86 (ПСБ-С):

Эта таблица с характеристиками (физико-механическими свойствами) плит пенополистирола (пенопласта) соответствует типу Р. Тип Р, в соответствии с ГОСТом, означает: резаные из крупногабаритных блоков. Далее буква А (вид А) означает: плиты с прямоугольной боковой кромкой.

Показатели физико-механических свойств пенопласта

| ППС10 | ППС14 | ППС16Ф | ППС25 | ППС35 | |

|---|---|---|---|---|---|

| Плотность пенопласта | не менее 10 кг/м3 | не менее 14 кг/м3 | не менее 16 кг/м3 | не менее 25 кг/м3 | не менее 35 кг/м3 |

| Прочность пенопласта на сжатие при 10 %-ной линейной деформации | не менее 40 кПа | не менее 80 кПа | не менее 100 кПа | не менее 160 кПа | не менее 250 кПа |

| Предел прочности пенопласта при изгибе | не менее 60 кПа | не менее 150 кПа | не менее 180 кПа | не менее 250 кПа | не менее 350 кПа |

| Предел прочности пенопласта при растяжении в направлении, перпендикулярном поверхности | не норми- руется | не норми- руется | не менее 100 кПа | не норми- руется | |

| Теплопроводность плит в сухом состоянии при температуре (10 ± 1) °С (283 К) | не более 0,041 Вт/(м∙К) | не более 0,038 Вт/(м∙К) | не более 0,036 Вт/(м∙К) | не более 0,034 Вт/(м∙К) | не более 0,036 Вт/(м∙К) |

| Теплопроводность плит в сухом состоянии при температуре (25 ± 5) °С (298 К) | не более 0,044 Вт/(м∙К) | не более 0,040 Вт/(м∙К) | не более 0,038 Вт/(м∙К) | не более 0,036 Вт/(м∙К) | не более 0,038 Вт/(м∙К) |

| Влажность по массе | не более 5,0% | не более 3,0% | не более 2,0% | не более 2,0% | не более 2,0% |

| Водопоглощение по объему, за 24 ч | не более 4,0% | не более 3,0% | не более 1,0% | не более 2,0% | не более 2,0% |

| Время самостоятельного горения | не более 4 сек | не более 4 сек | не более 4 сек | не более 4 сек | не более 4 сек |

Приведём пример обозначения пенополистирола (пенопласта) в соответствии с ГОСТом 15588-2014:

ППС25-Р-А-1000-1000-50 ГОСТ 15588-2014

Что фактически означает : пенополистирол (пенопласт) марки ППС25 типа Р, вида А, далее следуют размеры плиты в миллиметрах 1000х1000х50, произведённый в соответствии с ГОСТом 15588-2014

Компания оказывает услуги по доставке материалов по Москве, Московской области и близлежащим областям.

Осуществляется экспедирование доставки,на материалы предоставляются сертификаты и паспорта качества..

При необходимости предоставляется отсрочка оплаты.

СРОКИ — ПО ДОГОВОРЁННОСТИ

Экструдированный пенополистирол XPS

О продукте

При выборе материала теплоизоляции обычно учитываются его основные свойства, среди которых размеры, толщина, плотность, горючесть, паропроницаемости и, конечно, теплосберегающие качества. В поисках оптимального решения с точки зрения характеристик продукта и ценовых предложений выбор может пасть на экструдированный пенополистирол XPS. Этот строительный материал был первые создан в США в 40х годах прошлого столетия и стогов времени орёл широкий ряд способов и объектов применения. Кроме всевозможной теплоизоляции – фундаментов, фасада, цоколей, кровли, полов, включая тёплые, экструдированный пенополистирол применяется также во время железнодорожного строения для снижения риска примерзания.

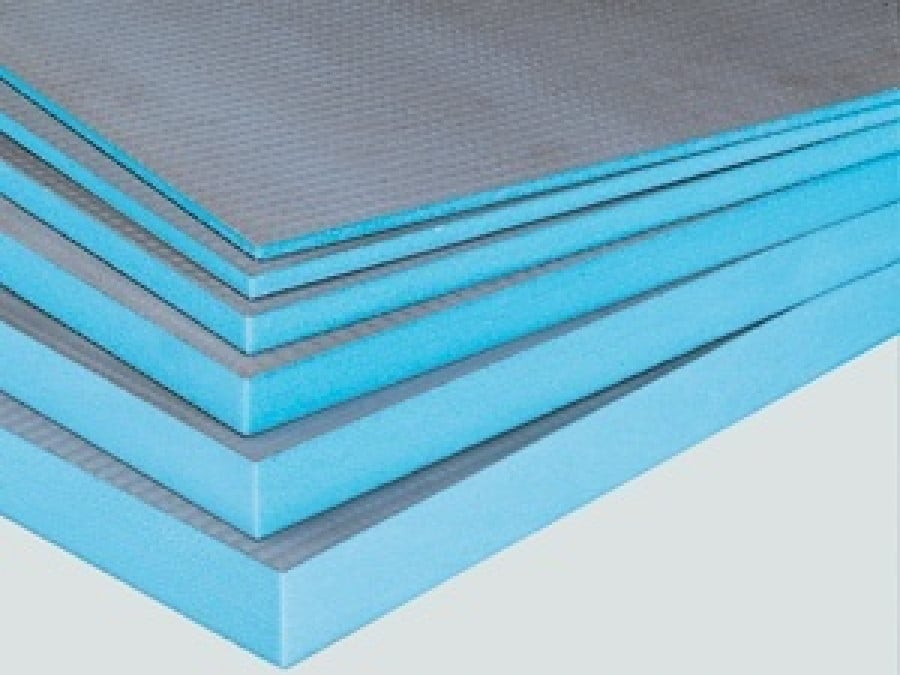

Экструдированный пенополистирол XPS – это синтетический теплоизоляционный материал, структурированный равномерно размещёнными замкнутыми ячейками, что обеспечивает ему водоотталкивающие свойства, в результате чего утеплитель не набухает, а также не подвластен усадке. Высококачественный продукт обладает пористой равномерной структурой. Такой продукт можно назвать универсальным, данный утеплитель может быть использован для изоляции промышленного технического оборудования.

Уникальной особенностью экструдированного полистирола является его высокая плотность и прочность на сжатие, что даёт возможность использовать его не только в системах теплоизоляции, но и в качестве строительного материла, выполняющего функции несущих или вспомогательных конструкций. Экструдированный пенополистирол изготавливается путём экструзии, в его составе гранулы полистирола и специальный состав, способный пениться. Под воздействием высоких температур на экструдере этот состав выдавливается в определённую форму, охлаждается и нарезается в плиты необходимой толщины и размера. В результате этих манипуляций получается довольно равномерная структура с высокими теплоизоляционными качествами.

В результате этих манипуляций получается довольно равномерная структура с высокими теплоизоляционными качествами.

Экструдированный пенополистирол или пенопласт

В современных условиях строительного бытия и разнообразия строительных материалов пенополистирол часто путают и отождествляют с пенопластом, который, в основном, также используйся в роли теплоизоляционного материала. Главные различия этих теплоизоляторов заключается не только в их составе и способе производства, но и в характеристиках и свойствах, что они выполняют.Как мы уже разобрались, пенополистирол – это синтетический материал, в структуре которого ячейки, выдавленные на экструдере под воздействие высоких температур из гранул полистирола и пенящегося средства. Пенопласт же, в свою очередь, как смесь гранул и так же пенящегося средства, подвергается воздействию сухого пара, в результате чего гранулы «сцепляются» друг с другом.

Выделяя основные характеристики обоих материалов, можно выделить такие критерии различия, как:

- Теплоизоляционные свойства – опять-таки, из-за разницы производства, пенополистирол лучше сохраняет тепло;

- Паропроницаемость – низкая у обоих материалов, от чего помещением, утеплённые пенопластом или пенополистиролом, требует проветривания с целью избежания накопления внутри теплоизолятора влаги и его последующего разрушения;

- Вес – оба материала имеет небольшой вес, что помогает легко их транспортировать и использовать в любых конструкциях, не перегружая их;

- Сроки службы – в роли утеплителя пенопласт может служить многие годы, не рассыпавшись при этом, в то время, как пенополистирол с его качествами может служить в два раза дольше.

С другой стороны, этот материал теплоизоляции достаточно новый, поэтому судить о его окончательных сроках службы ещё рано;

С другой стороны, этот материал теплоизоляции достаточно новый, поэтому судить о его окончательных сроках службы ещё рано; - Прочность на изгиб и сжатие – эти показатели выше у пенополистирола в 2,5 раза благодаря отсутствию газа внутри материала, как в случае с пенопластом, где им заполнено свободное место в результате способа его изготовления.

За и Против

В пользу установки экструдированного пенополистирола в роли теплоизоляции можно выдвинуть следующие позитивные качества:

- Безопасность с точки зрения экологии – данный вид утеплителя не причинит никакого вреда вашему здоровью за счёт своей структуры;

- Устойчивость к циклам замораживания и оттаивания обеспечит высокий комфорт использования продукта;

- Низкий уровень водопоглощения гарантирует максимальную теплоизоляцию;

- Стойкость к горению обезопасит Ваш дом от деструктивного влияния огня и высоких температур.

С другой стороны, экструдированный пенополистирол, как любой другой строительный материал, имеет также и свое недостатки, среди которых:

- Завышенная в сравнении с другими схожими теплоизоляторами стоимость продукта;

- Высокая влажность и низкие температуры негативно влияют на материал, что способствует его последующему разрушении и уменьшению срока службы;

- Низкая паропроницаемость экструдированного пенополистирола без принудительно вентиляции способствует скоплению конденсата, в результате которого появляются грибок и плесень.

Производители

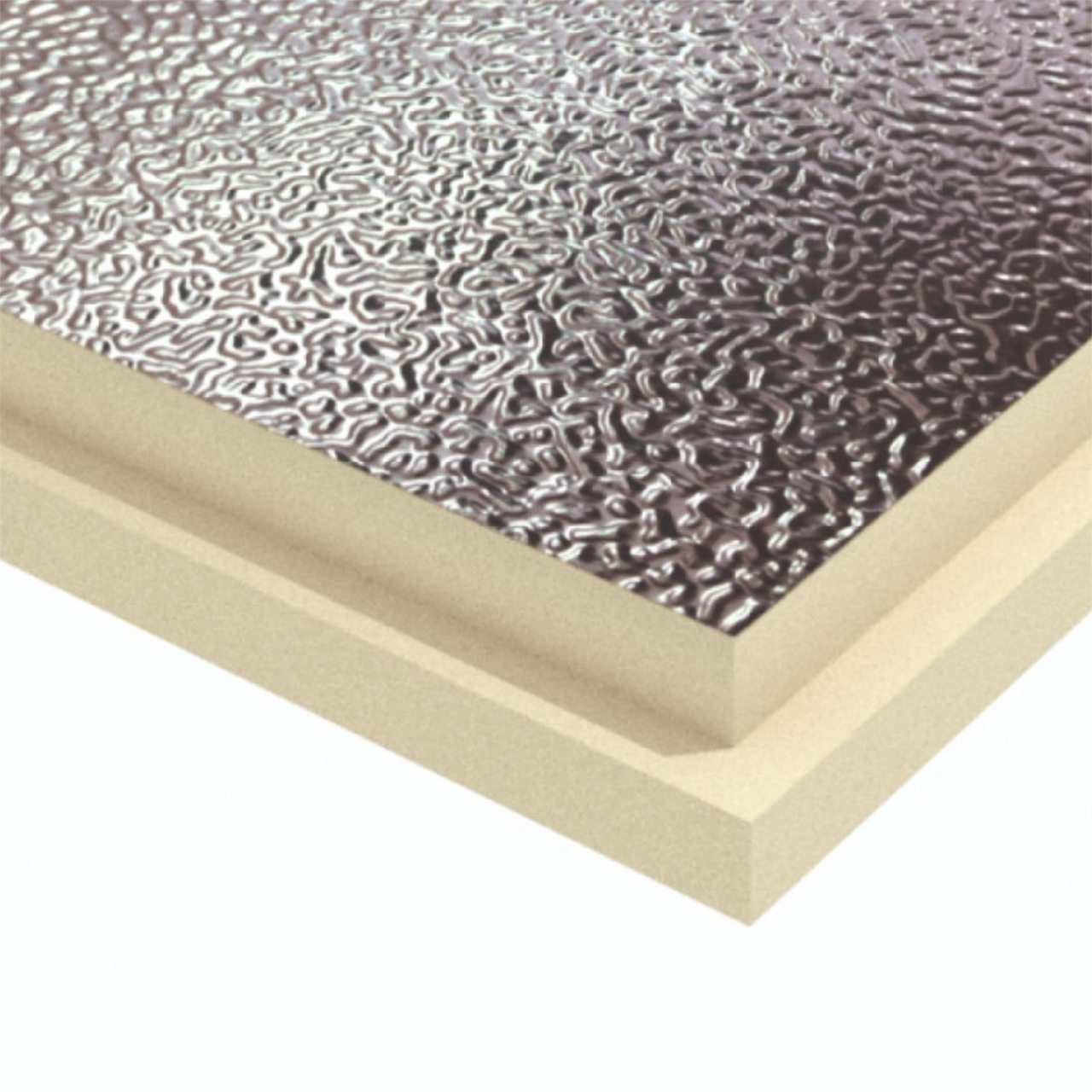

Экструдированный пенополистирол XPS от ТехноНИКОЛЬ представлен в 4-х вариантах, каждый из которых отличается от предыдущего плотностью, что колеблется от 28 до 60 кг/м³, а именно: Carbon Prof Slope, Carbon Eco, Carbon Prof, Carbon Solid.

Утепление стен снаружи пенополистиролом своими руками: пошаговая инструкция.

Существует такое мнение, что пенопласт и пенополистирол — это синонимы. Возможно из-за того, что эти популярные материалы имеют общее начало, одинаковую сферу использования. Для производства обоих материалов применяется одно и то же сырье — полистирол, но изготавливают их по разным технологиям. В результате выходят утеплители с различающимися физико-техническими свойствами. На выбор изделий для теплоизоляции фасадов, в первую очередь, влияют толщина и плотность материала. Пенопласт изготавливают обработкой шариков полистирола сухим паром, соединяя их. Получается легкий пористый, но весьма хрупкий теплоизолятор, имеющий самую низкую стоимость.

Пенополистирол изготавливают способом экструзии исходного сырья, имея на выходе структурированный материал с высокими показателями по плотности, прочности, звуко- и теплоизоляции. Несмотря на значительные различия в свойствах, технология утепления стен снаружи дома пенополистиролом своими руками и пенопластом одинакова. Используются они в разных случаях.

Выбираем утеплитель

Пенопластовые изделия разных марок применяют снаружи там, где нет больших нагрузок, отсутствует вероятность механических воздействий и нужен недорогой материал. Это и есть его минусы. В основном, предпочтение отдается все же пенополистиролу. И вот почему:

- имея одинаковые геометрические размеры с пенопластовой теплоизоляцией, выдерживает в шесть раз большие нагрузки на изгиб;

- не крошится и имеет высокую плотность при малом весе;

- обладает низким влагопоглощением и звукопроницаемостью, отличными показателями по теплопроводности.

Если говорить о том, какие существуют виды пенопласта для утепления стен снаружи, то его классифицируют по размерам. Производятся, в основном, плиты 1000×500 мм, 1000×1000 мм и 2000×1000 мм, обозначаемые разными марками. Толщина у них может быть 50 и 100 мм. Пенополистирол выпускают в более широком ассортименте, с толщиной пласта от 1,0 см до 10,0 см. Для того, чтобы сделать правильный расчет потребности в теплоизоляторе, необходимо снять размеры с каждой стороны дома снаружи. Сделать план и нанести на него схему расположения листов, не забыв об оконных и дверных блоках. Так будет понятно, какого типоразмера панели нужно приобретать и сколько их понадобится.

Производятся, в основном, плиты 1000×500 мм, 1000×1000 мм и 2000×1000 мм, обозначаемые разными марками. Толщина у них может быть 50 и 100 мм. Пенополистирол выпускают в более широком ассортименте, с толщиной пласта от 1,0 см до 10,0 см. Для того, чтобы сделать правильный расчет потребности в теплоизоляторе, необходимо снять размеры с каждой стороны дома снаружи. Сделать план и нанести на него схему расположения листов, не забыв об оконных и дверных блоках. Так будет понятно, какого типоразмера панели нужно приобретать и сколько их понадобится.

Подготовка стен к монтажу утеплителя

Технология утепления здания снаружи листами пенопласта или пенополистирола предусматривает обязательную подготовку поверхности. Исключение делается для системы навесного вентилируемого фасада. Подготовительный процесс складывается из таких работ:

- демонтаж своими руками всех выступающих снаружи элементов декора, оборудования, коммуникаций;

- ликвидация отлаивающихся кусков штукатурки, наплывов, заделка трещин;

- очистка от грязи, пыли, посторонних предметов;

- нанесение выравнивающего штукатурного слоя, при наличии неровностей, сколов, раковин;

- покрытие грунтовкой по высохшей штукатурке за два раза; второй слой грунтовки наносится снаружи своими руками после полного высыхания первого.

Теперь поверхность фасада считается подготовленной для дальнейшего производства работ. Такая подготовка нужна для кирпичных, газобетонных, бетонных поверхностей. Для утепления деревянных домов лучше использовать минеральную вату.

Технология утепления стен снаружи пенополистиролом

Пошаговый процесс финальной части строительства проходит таким образом. Утеплять частный дом или другие помещения изнутри — занятие мало эффективное, работы нужно проводить снаружи. Панели пенополистирола крепят своими руками к подготовленному основанию на специальный клей. Он выпускается в сухом виде и доводится до нужной пластичности добавлением воды и тщательным перемешиванием при помощи миксера. Рекомендуемый расход указывают в инструкции на упаковке. Иногда клей наносят на поверхность стены и плотно прижимают к ней листы утеплителя. Чаще всего, клеевую смесь равномерно распределяют по пенополистиролу, потом крепят на плоскость.

Если все-таки кирпичный фасад имеет какие-то неровности, то клей не размазывают по панели, а применяют другую технологию. Сначала кладут довольно толстый слой по периметру, затем отдельными кучками по всей плоскости утеплителя. В таком виде пенополистирол прижимают к плоскости, выдавливая излишки раствора и удаляя их. Толщина раствора заполнит все раковины и неровности. Расход клея в этом случае увеличивается. Такую технологию обычно применяют при облицовке деревянных срубов, хотя для них лучше выбрать минвату подходящей марки с хорошей плотностью.

Сначала кладут довольно толстый слой по периметру, затем отдельными кучками по всей плоскости утеплителя. В таком виде пенополистирол прижимают к плоскости, выдавливая излишки раствора и удаляя их. Толщина раствора заполнит все раковины и неровности. Расход клея в этом случае увеличивается. Такую технологию обычно применяют при облицовке деревянных срубов, хотя для них лучше выбрать минвату подходящей марки с хорошей плотностью.

На углах здания листы теплоизолятора необходимо укладывать способом перевязки с одной стены на другую. При обрамлении оконных и дверных проемов запрещается использовать крестообразные стыки. Вырезы делают из цельных кусков теплоизоляции. Вертикальные швы надо выполнять со смещением по рядам. При двухслойном утеплении нужно следить за тем, чтобы швы также не совпадали. Для большей прочности и плотности, теплоизолятор снаружи фиксируют тарельчатыми дюбелями.

Устройство теплоизоляции под сайдинг

Финишная отделка сайдингом снаружи предусматривает обустройство каркаса. При этом, плиты пенополистирола должны плотно ложится на основание. Если каркас выполняется из деревянных элементов, то листы теплоизолятора надо монтировать вплотную к брускам. Можно рейки набивать поверх теплоизоляционного слоя. Но тогда все образующиеся щели и отверстия следует заполнить монтажной пеной. Этот вариант желательно применять при утеплении деревянных домов.

При этом, плиты пенополистирола должны плотно ложится на основание. Если каркас выполняется из деревянных элементов, то листы теплоизолятора надо монтировать вплотную к брускам. Можно рейки набивать поверх теплоизоляционного слоя. Но тогда все образующиеся щели и отверстия следует заполнить монтажной пеной. Этот вариант желательно применять при утеплении деревянных домов.

В случае использования каркаса из металлических кронштейнов и профилей нужно помнить о том, что утепляющим материалом должны быть заполнены все зазоры под профилями. Иначе проявятся «мостики холода» и от утепления толку будет мало. Процесс устройства каркаса выглядит следующим образом:

- выполняется разметка мест установки кронштейнов;

- крепление кронштейнов;

- укладка панелей пенополистирола при помощи клея и насаживанием их на крепежи; участки сопряжения плит с кронштейнами укрепляют монтажной пеной или герметиком для наружных работ;

- монтаж вертикальных профилей.

С целью дополнительной защиты пенополистирола от внешних воздействий и для усиления теплоизоляционных свойств теплоизолятора, выполняется его покрытие геотекстильной мембраной.

Устройство теплоизоляции под отделку штукатуркой

Поскольку декоративные мокрые штукатурки (типа короеда) создают на фасаде достаточно тонкий слой, утеплитель должен быть уложен идеально ровно. Снизу, вдоль стены следует укрепить своими руками стартовый профиль, ширина которого должна быть соразмерна толщине листа экструдированного полистирола. Поверх профиля нужно разместить штукатурную сетку, раскроив ее с тем расчетом, чтобы свободным краем можно было обернуть часть панели. Затем выполняется заполнение поверхности стены утепляющими изделиями, укрепление его клеем и дюбелями. Швы и стыки заполняются монтажной пеной или герметиком. Неровности и шероховатости удаляют шлифовкой мелким наждаком, теркой или машинкой, выверяя плоскость уровнем.

Над углами дверных и оконных проемов размещают косынки из сетки, которые защитят декоративный слой в этих местах от растрескивания. Теплоизоляционную поверхность покрывают клеем, в который утапливают стеклосетку. После высыхания можно приступать к нанесению фактурных смесей.

Дома по канадской технологии

КОНСТРУКЦИИ ДОМА

Строительная технология компании VIVA HAUS основана на использовании Structural Insulated Panel (SIP). Эти структурированные изоляционные панели применяются для строительства основных элементов здания: полов, стен, перекрытий и кровли.Считается, что эта технология была создана в Канаде. Впервые здания, построенные по технологии SIP, появились в Канаде больше 40 лет назад и с тех пор не утратили своей популярности. Постепенно эта технология стала использоваться в США, Скандинавских странах, Германии и других европейских странах. Однако следует отметить, что ещё в 1952 году технология SIP успешно использовалась при строительстве советских полярных станций в Антарктиде. Более того, первые домики полярников Арктики, сделанные по SIP технологии, успешно дрейфовали на льдинах ещё до Великой Отечественной Войны. Единственное отличие заключалось в том, что в Советском Союзе, вместо OSB использовалась бакелитовая авиационная фанера, в основе которой содержались фенолформальдегидные смолы. В СССР производство пенополистирола (марки ПС-1) было освоено еще в 1939 г.

Более того, первые домики полярников Арктики, сделанные по SIP технологии, успешно дрейфовали на льдинах ещё до Великой Отечественной Войны. Единственное отличие заключалось в том, что в Советском Союзе, вместо OSB использовалась бакелитовая авиационная фанера, в основе которой содержались фенолформальдегидные смолы. В СССР производство пенополистирола (марки ПС-1) было освоено еще в 1939 г.

Основополагающим элементом технологии SIP, является сендвич-панель, которая изготовлена по специальной технологии. Оптимально достаточная толщина панели составляет 174 мм.

Эти 174 мм состоят из трех слоев:

- Два внешних слоя, это две ориентировано-стружечные плиты OSB-3, состоящие из плоской древесной щепы, спрессованной под высоким давлением. Древесная щепа скрепляется между собой натуральными древесными смолами с экологически чистыми отвердителями. По сравнению с обычной древесиной, плита OSB-3 обладает лучшими конструкционными свойствами, более эластичная, меньше подвержена воздействию биопатогенной микрофлоры.

Высокое давление и натуральные смолы, используемые при изготовлении плиты OSB-3, обеспечивают отсутствие внутренних дефектов, а экологически чистые отвердители обеспечивают повышенную пожаростойкость.

Высокое давление и натуральные смолы, используемые при изготовлении плиты OSB-3, обеспечивают отсутствие внутренних дефектов, а экологически чистые отвердители обеспечивают повышенную пожаростойкость. - Третий слой, помещенный между листами OSB-3, это слой вспененного пенополистирола производства Knauf. Не смотря на то, что 98% пенополистирола составляет воздух, находящийся между шариками, из которых он состоит, пенополистирол обладает достаточно высокими конструктивными свойствами на сжатие за счет упругости каждого отдельного шарика, заполненного инертным к горению газом. Сам вспененный пенополистирол, является экологически чистым материалом. Экструдированный пенополистирол высокой плотности активно используется в пищевой промышленности. Этот слоеный «пирог» склеиваться на автоматизированных прессах высокого давления с использованием экологически чистых и высокопрочных клеевых компонентов. Эта композиция позволяет получить легкую и прочную конструкционную панель, обеспечивающую высокую прочность на сжатие и разрыв, и прекрасные теплоизоляционные и звукоизоляционные свойства.

Описание основных характеристик технологии SIP

Теплоизоляция

Дома, построенные компанией VIVA HAUS, всегда сохраняют комфортную температуру. В них тепло в зимние морозы и прохладно жарким летом.

Жилье, построенное по технологии SIP компанией VIVA HAUS, сохраняет температуру внутри помещения в 16 раз лучше, чем аналогичное жилье, построенное из кирпича. Приведем следующий пример: SIP-панель компании VIVA HAUS толщиной 174 мм по теплоизоляционным свойствам полностью соответствует 600 мм сухого дерева, 1160 мм пенобетона, 2900 мм кирпича и 4000 мм бетона. Впечатляет, не правда ли? Благодаря высоким теплоизоляционным свойствам SIP-панелей, расходы на отопление домов от компании VIVA HAUS значительно меньше стандартных, а значит, в долговременной перспективе Вы сможете немало сэкономить. Прогрев дом до оптимальной температуры, Вы можете смело отключать отопление. Испытания показывают, что температура, внутри помещения, в зависимости от остекления дома, падает всего на 1-3 градуса в течение суток.

Испытания показывают, что температура, внутри помещения, в зависимости от остекления дома, падает всего на 1-3 градуса в течение суток.

У технологии SIP есть престижный сертификат Energy Star, вручаемый лучшим энергосберегающим технологиям.

Темпы строительства

Еще одно преимущество технологии SIP — высочайшая скорость строительства. К примеру, дом общей площадью 150м2 можно возвести за 2 недели.

Современные высокоточные форматно-раскроечные станки, установленные на заводе VIVA HAUS, обеспечивают безупречную точность изготовления сендвич-панелей, что гарантирует высокую скорость монтажа дома. Каждая готовая сэндвич-панель тестируется, а затем маркируется на заводе VIVA HAUS. Легкий вес SIP панелей еще больше способствует скорости монтажа. Вес элемента не превышает 50 кг, что, в свою очередь, делает проще и дешевле доставку сандвич панелей к месту строительства. Для возведения дома не нужна тяжелая техника, достаточно квалифицированной бригады специалистов из 3-4 человек. Отсутствие тяжелой техники при строительстве дома, позволяет весьма существенно экономить средства и сохранять природный ландшафт участка.

Отсутствие тяжелой техники при строительстве дома, позволяет весьма существенно экономить средства и сохранять природный ландшафт участка.

В строительстве по технологии SIP отсутствуют «мокрые» процессы, что позволяет строить дом в любое время года без изменения стоимости строительства. Дом из панелей, изготовленных по технологии SIP, может возводиться зимой при низких температурах, что убедительно было продемонстрировано при строительстве Антарктических полярных станций, особенно станции «Восток».

Дома, изготовленные по технологии SIP, не подвержены усадке, следовательно, двери и окна могут быть смонтированы сразу после окончания строительства здания. Это позволяет сразу же заселиться в дом и заняться внешней и внутренней отделкой.

Звукоизоляция

Благодаря свойствам панелей, изготовленным по технологии SIP компанией VIVA HAUS, проникающий шум снижается до минимума. Панели не только удерживают тепло, но и отражают большую часть волновых колебаний, то есть отражают большую часть внешних звуков. В числовых характеристиках это выглядит так: звукоотражение 70дб, которое дают SIP панели толщиной 174 мм, аналогично звукопоглощению кирпичной стены толщиной 2500 мм. Панели, изготовленные по технологии SIP, обеспечивают прекрасную внутреннюю акустику помещения, практически полностью препятствуя проникновению звуков в соседние помещения.

В числовых характеристиках это выглядит так: звукоотражение 70дб, которое дают SIP панели толщиной 174 мм, аналогично звукопоглощению кирпичной стены толщиной 2500 мм. Панели, изготовленные по технологии SIP, обеспечивают прекрасную внутреннюю акустику помещения, практически полностью препятствуя проникновению звуков в соседние помещения.

Экологичность

SIP панели соответствуют уровню эмиссии Е1, что является очень хорошим показателем. То есть, изготовленная на заводе SIP панель, аналогична обработанному антисептиком сухому пиломатериалу.

Класс Е1 означает, что содержание вредных формальдегидов в SIP панели, практически отсутствует.

Экологически чистый состав SIP панели не вызывает абсолютно ни каких сомнений. Как уже было сказано, OSB плита, это крупная щепа(90%), соединенная природной смолой и экологически чистым отвердителем. Щепа для панелей OSB изготавливается из экологически чистой здоровой древесины (в основном стволов малого диаметра). Пенополистирол производства Knauf, и высокопрочный клей, которым склеиваются SIP панели компании VIVA HAUS, так же имеют экологический сертификат.

Огнестойкость

В плане огнестойкости, дом, изготовленный по технологии SIP, относиться к классу К3 конструктивной пожарной безопасности. К этому же классу относятся и любые другие дома изготовленные из древесины. Следует отметить, что дома, изготовленные по технологии SIP компанией VIVA HAUS, меньше подвержены возгоранию, чем дома из дерева. Это связанно с тем, что плита OSB имеет большую плотность, чем сухая древесина, из которой плита OSB изготовлена, а экологически чистые смолы и отвердители, связывающие щепу в панели, являются не горючими. Пенополистирол Knauf, запрессованный между панелями OSB, относится к разряду самозатухающих. Подобная композиция, делает SIP панель от VIVA HAUS значительно менее горючей, чем древесина, а особенно сухая древесина, вспыхивающая как порох.

Долговечность

Как бы ни был хорош исходный материал (SIP панель от VIVA HAUS), на продолжительность срока службы дома влияют грамотно созданный архитекторский проект и качество постройки дома. От того насколько профессионально сделан проект, насколько профессионально по этому проекту построено здание, в прямую зависит его долговечность. Сложно судить о долговечности здесь и сейчас, но, по нашим данным, дома, возведенные по этой технологии в пятидесятые годы прошлого века в Антарктиде, успешно стоят, и по сей день. Приведем в пример фахверковые дома, конструкция которых аналогична технологии SIP. Даже те дома, которые были возведены 500 лет назад, продолжают стоять, радуя глаз своею строгой красотой.

От того насколько профессионально сделан проект, насколько профессионально по этому проекту построено здание, в прямую зависит его долговечность. Сложно судить о долговечности здесь и сейчас, но, по нашим данным, дома, возведенные по этой технологии в пятидесятые годы прошлого века в Антарктиде, успешно стоят, и по сей день. Приведем в пример фахверковые дома, конструкция которых аналогична технологии SIP. Даже те дома, которые были возведены 500 лет назад, продолжают стоять, радуя глаз своею строгой красотой.

Рассылка интересных материалов VIVA HAUS

что это такое в строительстве

В утеплении дома или квартиры необходимо учесть множество факторов при выборе материала. Важно, чтобы утеплитель не имел вреда для здоровья, был способен выдержать перепады температуры, имел отличные характеристики и свойства. Применение такого материала, как экструдированный пенополистирол, ТУ (технические условия) которого значительно превышают качества знакомого всем пенопласта. Материал часто именуют сокращенно — ЭППС, что это такое и в чем отличия от классического аналога, необходимо разобрать.

Материал часто именуют сокращенно — ЭППС, что это такое и в чем отличия от классического аналога, необходимо разобрать.

Содержание статьи:

Что это такое?

Что такое экструдированный полистирол, понять достаточно просто. Утеплитель представляет собой большое количество воздушных пузырей, которые закрыты в тонкие оболочки, выполненные из полистирола.

При производстве соблюдается особое соотношение — 97 процентов воздушной массы и только два процента полистирола.

Это может значить то, что материал очень легок, однако обладает сильной хрупкостью. Процесс изготовления заключается в том, что сначала идет плавление базового материала, потом сырье необходимо вспенить и подать в раствор сжатый воздух. Когда масса достаточно засохнет, требуется вылить ее в формы и прессовать, чтобы готовые изделия приобрели форму листа или плиты.

Готовые листы имеют небольшую толщину и плотность. Материал похож на твердую пену, в связи с чем и приобрел название — экструзионный пенополистирол, что это такое и какая у него технология производства, видно на рисунке.

Благодаря тому, что воздух герметично структурирован внутри пузырей, получаются отличные теплоизоляционные свойства независимо от размера по толщине. Связано это с тем, что неподвижная воздушная оболочка является очень качественным изолятором.

Чем отличается от пенопласта?

Что такое экструзионный полистирол — это материал, который по составу значительно отличается от стандартного пенопласта.

Пенопласт имеет немного большую плотность, поэтому выигрывает у полистирола по теплопроводности, однако, незначительно. Первый имеет показатель в 0,04 Вт/мК, тогда как второй обладает показателем в 0,032 Вт/мК. Если сравнить более доступно, то для определенного правильного утепления необходимо вместо 20 сантиметрового листа пенопласта покупать 25 сантиметровый лист ЭППС пеноплекса. Однако большое значение имеет фирма-производитель, поэтому значения могут отличаться. Также, пенопласт немного выигрывает по шумоизоляции.

Обратите внимание! Полистирольный материал не знает равных по водонепроницаемости. Наибольший объем поглощения влаги составляет не более трех процентов, что позволяет даже применять утеплитель без дополнительных слоев влагоизоляции. Он не подвержен деформациям и изменениям формы даже от продолжительного влияния влаги.

Наибольший объем поглощения влаги составляет не более трех процентов, что позволяет даже применять утеплитель без дополнительных слоев влагоизоляции. Он не подвержен деформациям и изменениям формы даже от продолжительного влияния влаги.

Плюсы и минусы

Как и любой другой утеплитель, экструдированный пенопласт имеет собственные положительные и негативные качества.

Плюсы ЭППС:

- малое поглощение влаги и воды;

- невысокая проводимость тепла;

- устойчивость к влиянию низких температур;

- отсутствие гниения, разложения;

- высокая экологичность;

- малая масса;

- легкость в укладке при строительстве и утеплении;

- высокая прочность и долговечность.

Минусы:

- при горении утеплителя в воздух выделяются фенолы;

- отсутствие стойкости к воспламенению;

- разрушение материала при влиянии органических растворителей, сложных углеводородов и ультрафиолетовых лучей;

- недопустимость в использовании для бань, саун и некоторых других сооружений.

Область применения

Наибольшее распространение материал получил в области строительства и ремонта.

Применяется при утеплении стен, фасадов, кровель и фундаментов.

Различные производители используют собственные маркировки материала. Например, «Технониколь» применяет при экструзии утеплителя, название пенополистирол XPS.

Технические характеристики

Представленному материалу присущи такие характеристики:

- коэффициент теплопроводности находится в диапазоне от 0,028 до 0,034 ватта на метр на Кельвин. С повышением плотности увеличивается значение;

- в диапазоне от 0,019 до 0,015 кг/мчП находится паронепроницаемость. Это хороший показатель для материала такого типа;

- невысокая теплопроводность значит, что материал хорошо сохраняет тепло внутри помещения.

- высокая прочность. Утеплитель имеет хорошую межмолекулярную связь, обладает прочностью на статический изгиб с уровнем в 0,4-1 килограмм на квадратный сантиметр;

- практически не подвержен влиянию насекомых и микроорганизмов, однако не имеет защиты от грызунов;

- стоек к воздействию большинства химических элементов.

Подвержен растворению или повреждению при влиянии ацетона, олифы, скипидара и некоторых других;

Подвержен растворению или повреждению при влиянии ацетона, олифы, скипидара и некоторых других;

- при влиянии прямых ультрафиолетовых лучей подвергается разрушению;

- показатели звукоизоляции имеют качественный уровень;

- экологичность материала достаточно хорошая, однако, при окислении на открытом воздухе выделяет в атмосферу такие вредные вещества как бензол, толуол, формальдегиды, метиловый спирт, ацетофенон. Во время горения выделяет синильную кислоту, фосген и прочие;

- продолжительность эксплуатации составляет не менее тридцати лет при корректной укладке и соблюдении всех условий. Чтобы сохранить все свойства полистирола требуется защитить его слоем отделочного покрытия.

Правила выбора

ЭППС представляет собой один из наиболее распространенных утеплителей при ремонте и строительстве. Он обладает легкостью, относительно доступной ценой, простотой в монтаже. Высокий спрос порождает наличие множества производителей и марок. Каждый из изготовителей пытается склонить покупателя на свою сторону, рассказывая о новшествах в производстве, высоком качестве и прочих достижениях. Это приводит к тому, что большинство клиентов просто теряются, особенно те, кто планирует самостоятельно заняться утеплением и не имеет должного опыта.

Это приводит к тому, что большинство клиентов просто теряются, особенно те, кто планирует самостоятельно заняться утеплением и не имеет должного опыта.

Важно! Перед выбором материала, рекомендуется проконсультироваться с экспертами в строительстве и утеплении.

В процессе самостоятельного подбора, желательно соблюдать такие советы:

- предварительно изучить параметры и характеристики. Для утепления стен снаружи лучше всего отдать предпочтение полистиролу ПСБ-С, который обладает самозатуханием. При этом, стоит выбрать марку, не менее сороковой. В том случае, если его марка будет составлять менее 25, то такой утеплитель не подходит для теплоизоляции;

- при приобретении утеплителя требуется проверить соответствие стандартам качества при производстве. Наибольшую эффективность дает продукт, который выполнен согласно ГОСТ. Если производитель заявляет собственные ТУ, тогда свойства материала могут быть отличными от оригинальных. В качестве примера, можно привести уже указанный ЭППС марки ПБС-С-40, который может различаться по плотности от 30 до 40 килограммов на метр кубический.

Таким образом, изготовитель обманывает покупателя, указывая одну марку в названии и применяя на практике вовсе другие показатели плотности. Нежелательно делать выводы только на основании марки, указанной в наименовании, лучше проверить это по сертификации;

Таким образом, изготовитель обманывает покупателя, указывая одну марку в названии и применяя на практике вовсе другие показатели плотности. Нежелательно делать выводы только на основании марки, указанной в наименовании, лучше проверить это по сертификации;

- профессионалы дают такой совет по выбору. Перед тем, как купить, лучше попробовать отломать небольшой кусок у самого края пластины. Если материал отломается с неровным краем, то пользователь имеет дело с упаковочным пенопластом низкого сорта. Это подтвердится наличием небольших круглых шариков на месте разлома. Хороший экструзионный утеплитель будет иметь многогранники правильной формы в месте разлома;

- рекомендуется остановить выбор на качественных европейских производителях — Polimeri Europa, Strochem, BASF. Это гарантирует отличное качество и характеристики. Если выбирать среди отечественных марок, то лучше отдать предпочтение фирмам «Пеноплэкс» и «Технониколь». Такие изготовители имеют высокие мощности, систему качества, которая строго соблюдается.

Технология для фасада

Выполнение утепления фасада представляет собой несложную операцию для опытных специалистов. Однако для новичков требуется наличие определенных навыков и умений в строительстве и ремонте. Для начала необходимо ознакомиться с технологией утепления фасадов, выбрать необходимое оборудование, инструменты и приспособления.

Наиболее понятно и просто можно изобразить технологию визуально. Тогда будет видно, какой материал необходим, и порядок наложения слоев на стены. Желательно согласовать технологию с экспертами, поскольку необходимо правильно подобрать толщину и плотность полистирола для конкретного климатического региона.

Набор инструментов

Для выполнения работ по утеплению необходима определенная предварительная подготовка, которая заключается в выборе специальных инструментов и приспособлений. Для монтажа теплоизоляции следует иметь под рукой:

- валик малярный и набор кистей;

- шпатели;

- клей;

- посуду для клеевой смеси;

- резиновый молоток;

- набор дюбелей;

- перфоратор для бетона и кирпича;

- нож для монтажа и простой карандаш;

- строительный уровень;

- сетка малярная;

- грунтовка;

- средство против грибка;

- набор листов пенополистирола или пеноплекса, толщина которых равняется не менее пяти сантиметров.

Особенности

Отделка экструдированным пенополистиролом для стен или его аналогами, должна начинаться с подготовки всех поверхностей. Необходимо снять всю старую отделку, обрешетку, дюбели и плинтуса, чтобы стена была утеплена как можно ниже. Всевозможный налет в виде плесени, грибков, должны максимально удаляться с применением наждачной бумаги. Если на стене есть образованные трещины и другие неровности, то их следует выровнять при помощи слоя штукатурки и шпаклевки.

После полного высыхания поверхности, требуется покрыть весь периметр стен специальным противогрибковым раствором. Через один день после этого, разрешается приступать к грунтовке, чтобы придать покрытию хорошее сцепление отделки и поверхности стены. Это защищает от дальнейшего возникновения грибкового налета.

Важно! Когда операция будет завершена, необходимо хорошо проветрить помещение. Чтобы на поверхности не скапливался конденсат, перед установкой утеплителя нужно смонтировать гидроизоляционную подложку.

Наиболее популярные марки

На отечественном рынке представлены как Российские изготовители ЭППС, так и зарубежные. Среди наиболее зарекомендовавших себя марок, следует выделить отечественные компании «Технониколь» и «Пеноплэкс». Если отдавать предпочтение более качественным и дорогим зарубежным маркам, то лучше выбрать Nova Chemicals, Polimeri Europa или хорошие аналоги.

Советы и рекомендации по использованию

Распространены такие рекомендации по эксплуатации пенополистирола экструдированного:

- любая отделка должна исключать попадания на материал ультрафиолетовых лучей;

- для полного схватывания материала и поверхности стены, последнюю стоит тщательно подготовить;

- не рекомендуется использовать ЭППС при внутреннем утеплении стен;

- перед покупкой продукта следует обязательно ознакомиться с сертификатами качества и соответствия.

ЭППС, как материал для утепления, обладает хорошими свойствами и характеристиками. Около восьмидесяти процентов европейских домов и офисов утеплены именно этим материалом. Главное — правильно выбрать и уложить утеплитель, в соответствии с технологией. Для продолжительной эксплуатации важно предусмотреть плотную защиту от атмосферного воздействия и солнечных лучей.

Главное — правильно выбрать и уложить утеплитель, в соответствии с технологией. Для продолжительной эксплуатации важно предусмотреть плотную защиту от атмосферного воздействия и солнечных лучей.

Тюменский завод фасадного декора

Тюменский завод фасадного декораarray(5) { ["utm_source"]=> NULL ["utm_medium"]=> NULL ["utm_campaign"]=> NULL ["utm_term"]=> NULL ["utm_content"]=> NULL

}Уникальный фасад с гарантией

от производителя 15 лет

Наше качество

проверено севером!!!

Цельный откос с наличником. Это отличное решение, если необходимо закрыть и утеплить откос, одновременно сделав обрамление проёма наличником. Изготовление под Ваши размеры.

Цокольные карнизы предназначены «структурировать» фасад. Цокольный карниз отделяет цоколь, как правило более темный, чем сам фасад. Такой «нижний пояс» здания делает его более аккуратным. Цокольный карниз обычно устанавливается на уровне порога или веранды.

Наша продукция

Объекты с декором

Используемые материалы

Заказать образец бесплатно

Бесплатная доставка образца любого материала до двери

Разработка дизайн-проекта

Заключение договора

Изготовление декора

Доставка и шеф-монтаж

Разработка и утверждение дизайна — от 7 дней

Разработка и утверждение дизайна — от 7 дней

Клиенту предоставляется персональный менеджер и архитектор-дизайнер. После детальных замеров объекта создаем первый эскиз с 3-D визуализацией в нескольких ракурсах и согласуем его с заказчиком.

Смета и заключение договора — 1 день

Смета и заключение договора — 1 день

После согласования дизайна делаем расчёт и составляем подробную спецификацию декоративных элементов и всех необходимых расходных материалов.

Заказать консультациюИзготовление декора — от 7 дней

Изготовление декора — от 7 дней

Использование оборудования с ЧПУ позволяет нам не ограничиваться основным ассортиментом нашего каталога, поэтому любые нестандартные идеи дизайнеров могут быть воплощены в более короткие сроки и с меньшими затратами, нежели декор из других материалов.

Заказать индивидуальный декорДоставка до объекта — от 1 дня

Доставка до объекта — от 1 дня

Упаковываем и отправляем по всей России отдельным транспортом, либо транспортной компанией — в зависмости от объема заказа.

Заказать консультациюКоманда

Моисеева Екатерина

Руководитель отдела сервиса

«Дать клиенту максимум информации. Понять его желания и приоритеты».

Понять его желания и приоритеты».

Шильникова Наталья

Руководитель отдела продаж

Рассудова Наталья

Менеджер отдела сервиса

Иван Беленко

Коммерческий директор

«Ориентируюсь на результат работы команды. Довольный клиент — основной показатель».

Шарова Елена

Менеджер отдела продаж

Дадонов Дмитрий

Проект менеджер

Сапегин Илья

Начальник цеха по производству изделий из пенополистирола с покрытием

Олег Хренов

Генеральный директор

«Крутой продукт и совершенствование — основные приоритеты».

Слепцова Светлана

Менеджер отдела продаж

Болдина Мария

Менеджер отдела продаж

Жданов Руслан

Начальник цеха по производству бетонных изделий

Коробов Александр

Дизайнер/архитектор

Островский Владимир

Менеджер отдела продаж

Шалаев Андрей

Менеджер отдела продаж

Видео о компании и наших продуктах

Заказать звонок

×Оставить заявку

Заявка отправлена

Оставить заявку на бесплатный дизайн

Заявка отправлена

Товар добавлен в корзину

×Оставить заявку

Заявка отправлена

×Оставить заявку на каталог

Заявка отправлена

Заявка отправлена

Спасибо за заявку. Наши менеджеры свяжутся с вами в ближайшее время.

Наши менеджеры свяжутся с вами в ближайшее время.

Заказать образец

Заявка отправлена

Чем и как правильно клеить экструдированный пенополистирол. Чем приклеить пенопласт к пенопласту – плюсы и минусы Лучше приклеить пенопласт кирпичной стене

Экструдированный пенополистирол (далее ЭППС) изготавливается методом смешения гранулированного полистирола с химическим реагентом, содержащим СО 2 и легкие фреоны. Состав подогревается и под давлением проходит через экструдер. По выходу из него, формовки и остывания получается готовый лист материала с показателями теплопроводности — 0,03 Вт/(м*град).

Для сравнения:

- пенопласт — 0,04,

- пеностекло — 0,1,

- бетон на гравии — 1,5,

- легкий бетон — 0,6,

- кладка из кирпича 0,7.

Это возможно благодаря 90% воздуха, заключенного в плотные замкнутые ячейки изделия.

Характеристики экструдированого пенополистирола

Экструдированный полистирол обладает отменными качествами:

- Высокая прочность (выдерживает нагрузку до 35 т/ м 2),

- Устойчивость к воздействию агрессивных факторов внешней среды

- Водонепроницаемость,

- Долговечность — (эксплуатация до 50 лет),

- Низкая паропроницаемость, нулевая капиллярность

- Экологичность (из пенополистирола делают контейнеры для хранения, одноразовую посуду и даже игрушки),

- Не поддерживает горение без источника пламени и высокой температуры

Экструдированный пенополистирол производят разной плотности. Новинка на рынке — ЭППС повышенной жесткости — . Он содержит в своей структуре частички графита, что дает ему возможность выдерживать нагрузку до 50 т/м 2 . Купить экструдированный пенополистирол в Киеве такого вида можно от ТМ Технониколь, Пеноплекс и других производителей.

Новинка на рынке — ЭППС повышенной жесткости — . Он содержит в своей структуре частички графита, что дает ему возможность выдерживать нагрузку до 50 т/м 2 . Купить экструдированный пенополистирол в Киеве такого вида можно от ТМ Технониколь, Пеноплекс и других производителей.

Технология наклеивания полистирола

Для приклеивания разных марок ЭППС-плит могут использоваться битумные мастики либо клеевые составы на цементной основе, полиуретановая пена. В основу клея не должны входить бензин, эфиры, ацетон и другие органические соединения — они его повреждают, буквально растворяя и оставляя дыры в местах нанесения. Кроме того, выбор зависит от того, что именно подлежит утеплению: пол здания, его стены или потолок.

В новостройках малой этажности рекомендуется проектировать полые стены и укладывать плиты ЭППС внутри них — будет экономия на клеящих и армирующих элементах. Работа по устройству теплоизоляции экструдированным пенополистиролом должна вестись в сухую погоду при температуре окружающей среды не ниже +5 °С. Исключение составляет только полиуретановая пена.

Исключение составляет только полиуретановая пена.

В случае утепления стен или пола здания лучшим выбором будет . Он применяется одновременно и для поклейки и для армировки. Приклеивание плит из ЭППС начинают снизу с укладкой в 1 ряд. Далее их крепят с Т-образной перевязкой шва, вплотную друг к другу и к плитам соседнего ряда. Недопустимо повторно монтировать, а также изменять положение плиты по истечению 5 минут после монтажа. Плиты ЭППС фиксируются с помощью дюбелей. Для применения в кирпичных или бетонных стенах берут дюбель с распорной частью 60 мм, для стен из ячеистого бетона и дырчатого кирпича — 90 мм. Количество на лист 4-6 шт., по углам здания до 8 шт. Армирующая сетка фиксируется внатяг по нанесенному слою клея, на стыках кусков сетки делается нахлест 10 см. После затведевания первого слоя наносят второй. Общая толщина армирования должна составлять не менее 3 мм. Угловые участки защищаются от повреждений алюминиевыми уголками. Заключительный штукатурный слой наносится через 3 дня после армирования.

Применяемые клеевые составы

Основа битумной мастики — унифицированный битум, пластификаторы и растворители. При сплошном нанесении — хороший гидроизолятор, устойчива к промерзанию. В случае работ по утеплению фундамента здания — это объективно лучший выбор клеящего материала. Но поверхность приклеивания требует просушки, выравнивания и ошкуривания. Также не допускается наличие снаружи фундамента выступающих частей, комков грязи, ржавчины, мокрых и жирных пятен. Предварительное грунтование улучшает качество работ. Период схватывания клеящей битумной мастики не менее 30 минут, поэтому потребуются подпорки. В качестве армирующего слоя используют цементно- клеевые составы.

Приклеить плиты ЭППС также можно с помощью полиуретановой пены, которую наносят монтажным пистолетом. Она не имеет вторичного расширения, период схватывания около 10 минут, может применяться при низких (до -10 0 С) температурах. 1 баллон заменяет один двадцатипятикилограммовый мешок клея. Пену наносят тонким слоем, отступив по 2 см от каждого края плиты ЭППС и перекрестно по диагоналям. Минус клея — его горючесть и ядовитость.

Пену наносят тонким слоем, отступив по 2 см от каждого края плиты ЭППС и перекрестно по диагоналям. Минус клея — его горючесть и ядовитость.

Основные аргументы за и против каждого из видов приклеивания плит экструдированого пенополистирола позволят Вам выбрать для себя наиболее подходящий вариант. Главное — в любом случае произойдет уменьшение энергозатрат на утепленном объекте, а соответственно и снизятся цифры в счете на оплату энергоносителей.

Очень часто в качестве утеплителя применяется пенополистирол в виде плит, которые приклеиваются на стены. Материал варьируется по плотности, и некоторые образцы могут крепиться исключительно посредством состава на основе цемента, другие — только битумной мастикой или специальной пеной. Потому подобрать для экструдированного пенополистирола клей непростая задача.

Виды

Составы, предназначенные для утеплителя из пенополистирола, как правило, содержат множество компонентов. Для фиксации подобного материала не следует применять клей, содержащий бензин или ацетон, так как эти вещества растворяют саму теплоизоляцию.

Клеевые составы бывают:

- Универсальные пригодны почти для любого теплоизолирующего материала.

- Специализированные применяются конкретно для утеплителя из пенополистирола.

Как выбрать

Собираясь сделать покупку, необходимо учесть несколько особенно значимых факторов:

- где планируется использование состава — внутри помещения или при утеплении фасада здания;

- принципы работы с клеем;

- состав;

- характеристики;

- стоимость.

Битумный

Подобные средства выпускаются на основе битума (асфальтоподобного вещества) с добавлением растворителя и пластификаторов. Основное преимущество битумного клея состоит в улучшении гидроизоляционных свойств основания. Состав позволяет зафиксировать плиты теплоизоляционного материала, а также склеить пенополистирол между собой. В названии, как правило, присутствует «битум», например, «Битумаст», «Керабит».

Высокое качество приклеивания утеплителя обеспечивает:

- предварительное высушивание основания и зачистка шкуркой;

- нанесение на стену грунтовки, благодаря чему заделываются ненужные поры.

Совет! Лучше предпочесть грунтовку, которая содержит антисептик и фунгициды. Это предотвратит развитие плесени и грибков под плитами теплоизоляционного материала.

Клей распределяется гребенчатым шпателем сплошным, нетолстым слоем. В течение 20 минут после соединения поверхности стены и утеплителя потребуется дополнительное давление, например, при помощи распорок.

Клей-пена

Особенность полиуретановой пены заключается в очень быстром схватывании, которое происходит в течение десяти минут. Одного баллончика клея-пены достаточно для оклеивания утеплителем площади в 10 м 2 , что эквивалентно 25 кг обыкновенной смеси.

Популярные составы этой группы:

- «Технониколь»;

Пену необходимо наносить на теплоизоляцию, отступив от краев приблизительно на 10 см, а также по диагонали плиты. После этого утеплитель нужно поместить на стену. В оставшиеся между плитами щели закладывается та же пена либо герметик для стыков.

Качественного приклеивания материала удастся добиться, если тщательно подготовить поверхность к нанесению состава.

Цементно-полимерный

Клей предназначен для фиксации теплоизоляционных материалов на бетонные, деревянные или кирпичные поверхности. В средстве содержится пластификатор и портландцемент, а также дополнительные компоненты. Перед нанесением клея требуется обработка поверхности грунтовкой глубокого проникновения.

Обеспечивает надежное крепление утеплителя на фасаде здания, обладает устойчивостью к воздействию низких температур и влаги.

Используется при работах внутри помещений, а также при устройстве укрывающего слоя теплоизоляции.

«Мастер супер» применяется при фиксации утеплителя на несущие стены.

Совет! Если используется клеящая смесь, то ее необходимо израсходовать в течение 60 минут после замешивания, так как позже она придет в негодность.

Инструкция по применению

Перед тем как начать клеить экструдированный пенополистирол, необходимо тщательно подготовить поверхность стены, удалив с нее старую отваливающуюся штукатурку, остатки краски, а также пыль, пятна, загрязнения.

Как приклеить :

- Перед началом монтажа теплоизоляции на стену следует установить стартовую планку, которая будет удерживать первые ряды плит.

- Также предварительно необходимо подготовить подпорки либо другой материал для создания дополнительного давления на пенополистирол после монтажа — если выбран битумный клей.

- Нанесите на поверхность грунтовку, что поспособствует повышению ее адгезии с клеем.

- Рекомендуется, особенно при небольшом опыте работ подобного рода, сделать разметку, по которой будут выкладываться части утеплителя.

- При помощи зубчатого шпателя нанесите состав на всю поверхность плиты пенополистирола, если стена ровная, чистая и без выступов. В остальных случаях можно наносить клей точечно в уголки и по центру или пятнами, но необходимо следить, чтобы клеем было покрыто больше 50 % поверхности теплоизоляционного материала.

- Клей-пена наносится по периметру, с отступом 10 см от края, и крестообразно по диагоналям.

- Плиты ровно фиксируйте на стене, имитируя кирпичную кладку.

Для этого разрежьте пополам первую плиту второго ряда. В качестве инструмента подойдет острый нож, например, малярный, ручная пила, также неплохой способ — с помощью паяльника и длинного тонкого жала, которое можно сделать из толстой проволоки.

Для этого разрежьте пополам первую плиту второго ряда. В качестве инструмента подойдет острый нож, например, малярный, ручная пила, также неплохой способ — с помощью паяльника и длинного тонкого жала, которое можно сделать из толстой проволоки. - Стыки теплоизоляционного материала должны совпадать. В случае работы с клеем-пеной стыки заполняются дополнительно. Качественно прикрепленный утеплитель обеспечит ровный слой штукатурки в последующем.

- Если между плитами все же имеются зазоры, то избавиться от них можно при помощи строительной пены или жидкого пенопласта.

- После высыхания клеевого состава закрепите дополнительно теплоизоляционный материал при помощи дюбелей.

- Экструдированный пенополистирол чувствителен к воздействию ультрафиолетовых лучей, по этой причине необходимо дополнительное оштукатуривание поверхности после проведения работ по утеплению.

Важно! Пенополистирол представляет собой огнеопасный материал, способный воспламениться от открытого источника огня, потому работать с ним следует с осторожностью.

- Не приобретайте дешевый клей, выпущенный сомнительным производителем.

- Обращайте внимание на сертификаты качества.

- Реализуемый по акции клей может оказаться с истекшим сроком годности — обязательно сверяйте цифры на упаковке.

- Смесь должна храниться в сухом помещении в паллетах и в запечатанном виде. Если условия хранения были нарушены, то технологические свойства продукта пострадают. Пропитанный влагой, он станет непригодным для применения.

- Нельзя разбавлять водой затвердевшую смесь, так как это обусловит растрескивание поверхности впоследствии и потерю свойств продукта. Непригодную к использованию массу необходимо выбросить.

- Во время фиксации внутри помещений требуется обеспечить циркуляцию воздуха.

- Перед монтажом утеплителя на металлические поверхности их рекомендуется оклеить мешковиной. Это облегчит крепление плит и улучшит качество соединения.

Осуществлять утепление дома лучше в теплые месяцы года, когда на улице стоит хорошая погода, так как работать в дождь и ветер сложно.

Экструдированный пенополистирол на – материал крайне полезный и удобный в работе. Он используется в качестве утеплителя, декоративного элемента (потолочной плитки, лепнины и т.д.) и множестве других подобных сфер.

В строительстве экструдированный пенополистирол или пеноплекс, завоевал свою популярность за счет уникальных характеристик и чрезвычайной неприхотливости.

Однако важно также понимать, как с материалом подобного типа работать. Возможно, вам понадобится использовать специальный клей для экструдированного пенополистирола. О нем сейчас и пойдет речь в данной статье.

1 Особенности монтажа

Сам по себе пеноплекс является пенополистиролом экструдированным. То есть во многом он повторяет свойства пенополистирола, как утеплителя. Вот только структура у него уже другая, так как будучи экструдированным, он переплавляется в специальных печах.

На выходе стандартное пенополистирольное сырье на сильно склеивается, образуя плотную, надежную структурированную плиту. В ней нет отдельных шариков, как это наблюдается в обычном пенопласте. А даже наоборот, вся плита состоит из равномерного вспененного полимерного материала.

В ней нет отдельных шариков, как это наблюдается в обычном пенопласте. А даже наоборот, вся плита состоит из равномерного вспененного полимерного материала.

Серьезную долю в общей массе плиты пеноплекса занимает воздух. Экструдированный пенополистирол состоит из полимера и шариков воздуха диаметром до 1 мм.

Важный нюанс здесь в том, что пенополистирол выполняет функции утеплителя. Также его часто используют для создания потолочной плитки, декоративных элементов и других подобных задач, то есть для формирования внешнего вида или теплоизоляции конструкций.

А это значит, что для декоративной плиты, как в виде утеплителя, так и для потолочной или любой другой декоративной отделки, следует специально клеить к конструкции. И клеить качественно.

И вот тут как раз кроется основная проблема. Пеноплекс, как мы уже заметили, очень плотный и равномерный. Его лицевая площадь слишком гладкая, чтобы хорошо ложиться на другие конструкции или клей.

Сравнительно низкий показатель адгезии – вот основная проблема в работе с экструдированным пенополистиролом.

И исправить ее просто необходимо. Ведь приклеить пеноплекс нужно в любом случае и приклеить его так, чтобы больше не возникало сомнений на счет прочности всей конструкции.

Вы ведь не хотите, чтобы вся конструкция из утеплителя, отделочного слоя и каркаса развалилась?

2 Подбор подходящего клея

Клей для экструдированного пенополистирола производится в разных конфигурациях. Каждая конкретная его разновидность подходит для выполнения тех или иных работ. Для монтажа по бетону используются одни составы, для крепления в зимнее время года по тому же бетону кирпичу – другие.

Еще более экзотические вещества применяются, когда нужно совместить свойства и изоляции. Например, тот же Теплоклей, является своего рода универсальным составом, что к тому же и обладает пониженными показателями теплопроводности.

То есть Теплоклей способен не только приклеить пеноплекс, но также и улучшить общую теплоизоляцию дома.

Что очень важно, клеевая смесь или клей для крепления плит из пенополистирола не может содержать в себе растворителей, ацетона, заменителей спирта и т. д. Такие материалы уничтожают само тело пеноплекса, как утеплителя. Они разъедают его, причем очень быстро.

д. Такие материалы уничтожают само тело пеноплекса, как утеплителя. Они разъедают его, причем очень быстро.

Это, кстати, еще один повод использовать специализированные смеси типа Теплоклей, Tytan Styro 753, Церезит Ц-84 и другие. В отличие от кустарных решений, производители таких материалов точно знают, с чем имеют дело, а значит и риск повредить материал утеплителя сводится к нулю.

Клеевая смесь для пеноплекса может производиться в различных вариациях, однако все они так или иначе подразделяются на три подвида. Чаще всего для работ по утеплению используется:

- Битумный клей.

- Полимерно-цементный клей.

- Полиуретановый клей на .

Теперь разберем каждый из этих подвидов отдельно.

2.1 Битумный клей

Стоит понимать, что сам по себе монтажный клей на основе битума – это скорее штукатурно-клеевая смесь. Вот только в ее состав также добавляется битум, в качестве основного вяжущего.

Прелесть битума в его надежности и возможности отлично сочетаться с самим пенополистиролом. Битум хорошо крепится к плитам и держится на них в течение длительного времени.

Битум хорошо крепится к плитам и держится на них в течение длительного времени.

Также у него присутствуют отличные гидроизоляционные качества. Такая смесь сможет не только хорошо приклеить теплоизоляцию из экструдированного пенополистирола к бетону или металлу, но также и сможет защитить соединения наружных стен между собой с помощью отражающих гидрофобных свойств.

Еще один большой плюс, которым обладает битумная штукатурно-клеевая смесь – возможность замешать ее в считанные минуты. То есть вам не нужно будет применять специальный инструмент. Тот же Теплоклей на замешивается с помощью обычного миксера и воды.

2.2

Полимерный цементный клейЕще одна разновидность состава, которым можно клеить пенополистирол. В отличие от битумного образца, полимерно-цементный клей имеет куда более высокие адгезионные свойства.

С его помощью можно склеить между собой любые материалы. Причем склеить надолго, и без применения каких-либо дополнительных средств. Добавление полимеров в раствор делает его более прочным. После засыхания он образует плотную корку.

Добавление полимеров в раствор делает его более прочным. После засыхания он образует плотную корку.

Идеально сочетается монтажный полимерно-цементный состав с армированием и наружной отделкой пенополистирола.

Также его часто применяют, когда необходимо приклеить потолочную плитку. Для потолочной плитки адгезия необходима в первую очередь, так как на потолочную конструкцию больше всех остальных воздействует нагрузка от собственного веса.

К тому же пеноплекс на потолках, как правило, клеят к бетону. А он, как вы наверняка уже знаете, имеет слабую адгезию с растворами.

Если вы собираетесь клеить к бетону какие-либо материалы, то делать это можно только используя надежный состав для штукатурных или утеплительных работ.

2.3 Полиуретановый клей

Полиуретановый клей для пенополистирола применяется для тех же работ, вот только имеет совершенно другую структуру и даже предназначение у него отличается.

Если стандартный клей являет собой все тот же монтажный раствор для обычных штукатурных работ (например, смесь Теплоклей), то полиуретановые образцы имеют вид пены.

Они продаются в баллончиках, а плиты клеить с их помощью можно только применяя монтажный пистолет.

Состав уже готов к нанесению и, по сути, мало чем отличается от той же пены. Он немного гуще, имеет другой цвет, а в остальном полностью повторяет ее свойства.

Чтобы приклеить плиту к основанию либо склеить их вместе вам придется зарядить баллончик в пистолет и нанести клей на плиту.

3 Использование клея для пенополистирола (видео)

Комментариев:

При выполнении теплоизоляции может возникнуть вопрос, чем приклеить пенопласт к бетону. Не лишним будет ознакомиться с характеристиками данного материала.

Что представляет собой пенопласт (пенополистирол)

Пенопласт обладает не только привлекательной стоимостью, но и множественными хорошими теплоизоляционными, шумоизоляционными характеристиками. Благодаря им пенопласт можно применять достаточно широко: и для внутренней отделки помещения, и для наружного. Пенопласт, или пенополистирол, можно укрепить почти на любой поверхности: чаще всего его просто наклеивают.

Чтобы клеить на поверхность плиты пенопласта и не бояться, что они начнут отклеиваться, надо грамотно подбирать фиксирующий материал. Он должен в первую очередь отвечать свойствам утепляющего материала.

Вернуться к оглавлению

Как можно прикрепить к поверхности пенопласт

Большое многообразие строительной химии, которое предоставляется современным потребителям, дает возможность подобрать для скрепления и склеивания материалов любого качества оптимальный вариант. Чтобы приклеить пенопласт на бетон, можно использовать один из следующих способов:

- фиксация на клей, приготовленный из сухой смеси;

- крепление на «жидкие гвозди»;

- приклеивание на монтажную пену;

- крепление с использованием дюбелей.

Чем именно приклеивать к бетонной поверхности пенополистирол, решается в зависимости от следующих факторов:

- состояния кошелька;

- состояния поверхности, которую предстоит утеплять пенопластом;

- снаружи или внутри здания проводится монтаж.

При выборе состава, на который будет приклеиваться пенополистирол, надо учесть, чтобы в нем не было органических растворителей. Материал, применяемый в теплоизоляции, не особенно устойчив к данной категории элементов.

Вернуться к оглавлению

Чем отличаются разные способы прикрепления пенопласта на бетон

Сухие смеси для приготовления клея изготавливают на основе цемента, добавляя туда разнообразные полимеры для связывания. Состав подлежит разбавке водой непосредственно перед использованием.

Плюсы использования клеящих составов в сухом виде:

- хорошее сцепление с поверхностью бетона;

- долгий срок службы;

- когда полученный состав затвердевает, он будет не только отличаться стойкостью к воздействиям влаги, но и не поддастся колебаниям температур;

- в течение нескольких минут после нанесения состава остается еще возможность подправить материал;

- небольшая цена.

Минусы использования состоят в том, что нельзя проводить монтаж при температуре ниже нуля, разведенный клей надо использовать за два часа. При замешивании состава к соблюдению пропорций надо относиться как можно внимательнее. Чтобы клеящий состав полностью затвердел после осуществления работ, должно пройти как минимум трое суток.

При замешивании состава к соблюдению пропорций надо относиться как можно внимательнее. Чтобы клеящий состав полностью затвердел после осуществления работ, должно пройти как минимум трое суток.

Клеящую смесь в сухом виде использовать предпочтительнее в тех случаях, когда пенопластом оклеивают основание, на котором имеются разнообразные неровности. Их можно скрыть нанесением смеси на утеплитель по определенной технологии.

Чтобы наклеить пенопласт правильно, надо продумать, как именно наносить клеевую смесь на теплоизоляционный материал. Для этого можно выбрать из нескольких способов:

Приклеивание пенопласта на монтажную пену можно осуществлять при температуре ниже нуля.

- Сплошной — удобно применять тогда, когда перепады неровностей не больше 3 мм. Клеящая смесь наносится при помощи зубчатого шпателя на всю площадь основы, затем на нее накладывается утепляющий материал. Чтобы клей хорошо заполнил все неровности, желательно как можно плотнее прижать пенопласт сверху.

- Полостной — применяют для неровностей не более 5 мм. От края утеплителя надо отступить 1,5-2 см, наносить клей полосками, отделенными одна от другой: сперва их надо располагать по периметру, затем в середине пенопластовых плит. Так создают разрывы с определенной целью: чтобы не образовывались воздушные пробки, когда пенопласт будет соприкасаться с поверхностью.

- Маячковый способ выбирают, если неровности достигли 15 мм. В этом случае клей наносят по периметру утеплителя полосами, отступая 1,5-2 см от краев. Диаметр полос выдерживать надо 50-60 мм, высоту — примерно 20 мм. Также и в центре плиты делают аналогичные полосы.

Вернуться к оглавлению

Приклеивание материала на монтажную пену

Для нанесения клея на пенопласт используется зубчатый шпатель.

В некоторых случаях считается целесообразным фиксировать пенополистирол на монтажную пену. Она представлена полиуретановым аэрозолем, однокомпонентным, заключенным в стандартный баллон. Перед тем как начинать работу, его закрепляют в специальном устройстве-пистолете, который помогает корректировать выход пены. С использованием пистолета она будет выходить в нужном для конкретной операции количестве. Перед тем как использовать баллончик с пеной, его надо немного потрясти — это помогает в перемешивании частиц, которые могли отслоиться от содержимого за время хранения.

Перед тем как начинать работу, его закрепляют в специальном устройстве-пистолете, который помогает корректировать выход пены. С использованием пистолета она будет выходить в нужном для конкретной операции количестве. Перед тем как использовать баллончик с пеной, его надо немного потрясти — это помогает в перемешивании частиц, которые могли отслоиться от содержимого за время хранения.

Преимущества клеевых составов аэрозольного типа:

- нет неприятного запаха;

- между выполнением операций допускаются большие временные промежутки;

- обеспечивает хорошее сцепление большинству строительных материалов;

- морозоустойчивость, влагоустойчивость;

- работы можно производить при температуре ниже нуля;

- малый вес и компактность;

- подойдет и для внешних, и для внутренних работ;

- склеиваемые поверхности не деформируются;

- усадка и расширение клея исключено;

- устойчива к возникновению грибка и плесени;

- не выделяются токсичные пары;

- удобство в применении;

- по истечении пары часов можно дополнительно укрепить дюбелями.

Минусы применения монтажной клеящей пены:

- для нанесения вещества необходимо ровное основание;

- надо обеспечить защиту от вредного для пены воздействия ультрафиолета;

- необходимо пользоваться специальной промывкой для пистолета, чтобы увеличить срок его эксплуатации;

- стоимость такой пены немаленькая.

Перед тем как клеить пенополистирол на монтажную пену, следует уточнить, подходит ли она для использования в таких условиях. Наносить монтажную пену следует полосами по периметру листов, при этом надо делать отступы от краев. В центре листа нанести пену следует зигзагообразно, в особенности это необходимо, если поверхность не очень ровная.

Лучшим способом для крепления пенопласта на бетон признается клей-пена при условии, что поверхность относительно ровная. Применение данного клеящего состава дает возможность сократить время работы и немного сэкономить на энергоресурсах.

В настоящее время пенополистирол является одним из наиболее часто используемых утеплительных материалов. Монтаж не занимает много времени, но с выбором клея желательно не экспериментировать, так как неправильно подобранный состав может попросту растворить материал.