Состав ламината: Что такое ламинат? Его состав, основные классы и их назначение

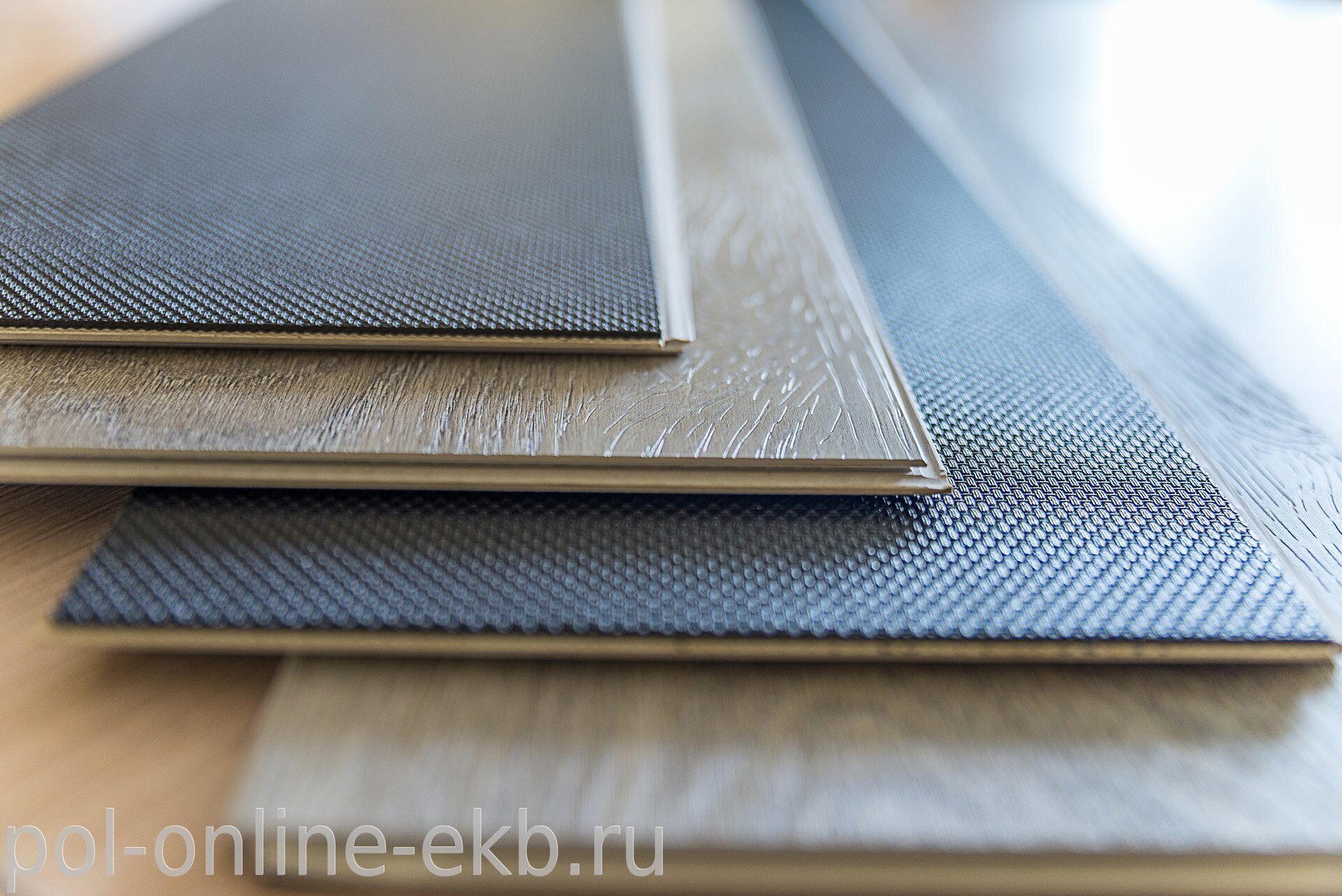

Ламинат из чего сделан — состав, структура ламината

По внешнему виду ламинат достаточно трудно отличить от изделий из натурального дерева (паркета, паркетной доски), камня. При производстве ламината имитируются не только ценные породы дерева бук, вишня и др., но и плитка, мрамор, гранит. Большое разнообразие цветов и текстур удовлетворит вкус любого покупателя

Преимущества ламината

- Изностостойкость. Ламинат устойчив к истиранию. На нем не остается царапин от когтей животных.

- Ударопрочность. Ламинат устойчив к ударам, продавливанию, выдерживает нагрузку от ножек мебели, каблуков, не остается следов от упавшего тяжелого предмета.

- Светостойкость. Ламинат устойчив к ультрафиолетовому излучению, не выгорает под воздействием солнечного света, не меняет свой цвет в процессе эксплуатации.

- Термостойкость. Ламинат выдерживает высокие температуры (в том числе и систему «теплый пол»), обладает огнестойкостью (ему не причинят вреда упавшие на пол сигареты или оставленные нагревательные приборы).

- Антибактериальность. Обладает повышенными антибактериальными свойствами, не вызывает аллергию, и поэтому может использоваться даже в детских комнатах.

- Устойчивость к средствам бытовой химии (кроме сильнощелочных средств).

- Антистатичность. Не притягивает грязь и пыль.

- Прост в уходе. Не требует циклевки, полировки и покрытия лаком. Весь уход заключается в протирании поверхности влажной или сухой тряпкой. Загрязнения легко удаляются специальными средствами.

- Экологичен и безвреден для здоровья.

- Легкая укладка. Производители постоянно усовершенствуют замковые системы, стараясь максимально упростить процесс сборки. В случае повреждения панели ее можно заменить.

- Легкая транспортировка. Ламинат в отличии от рулонных напольных покрытий легок в транспортировке.

- В отличии от рулонных напольных покрытий ламинат можно укладывать в помещениях с нестандартными размерами или со сложной геометрией.

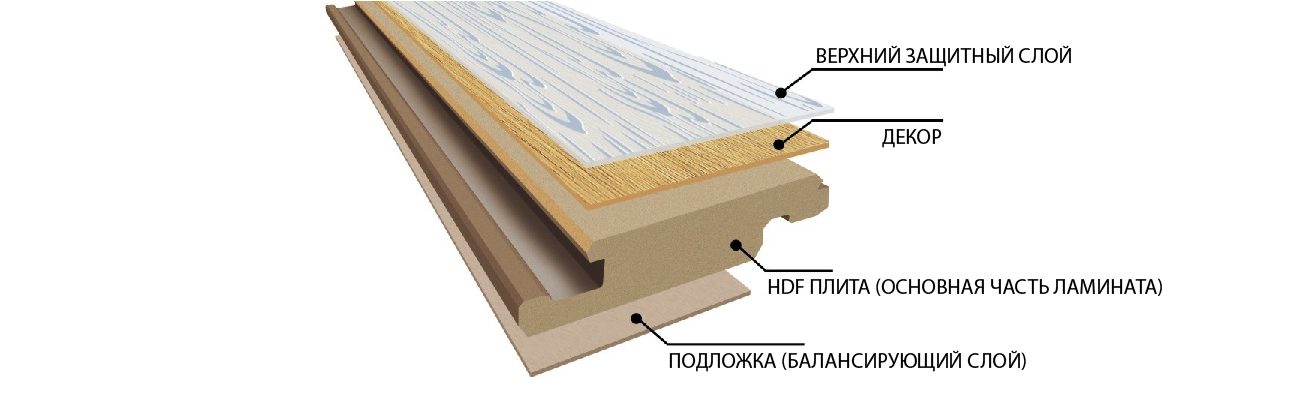

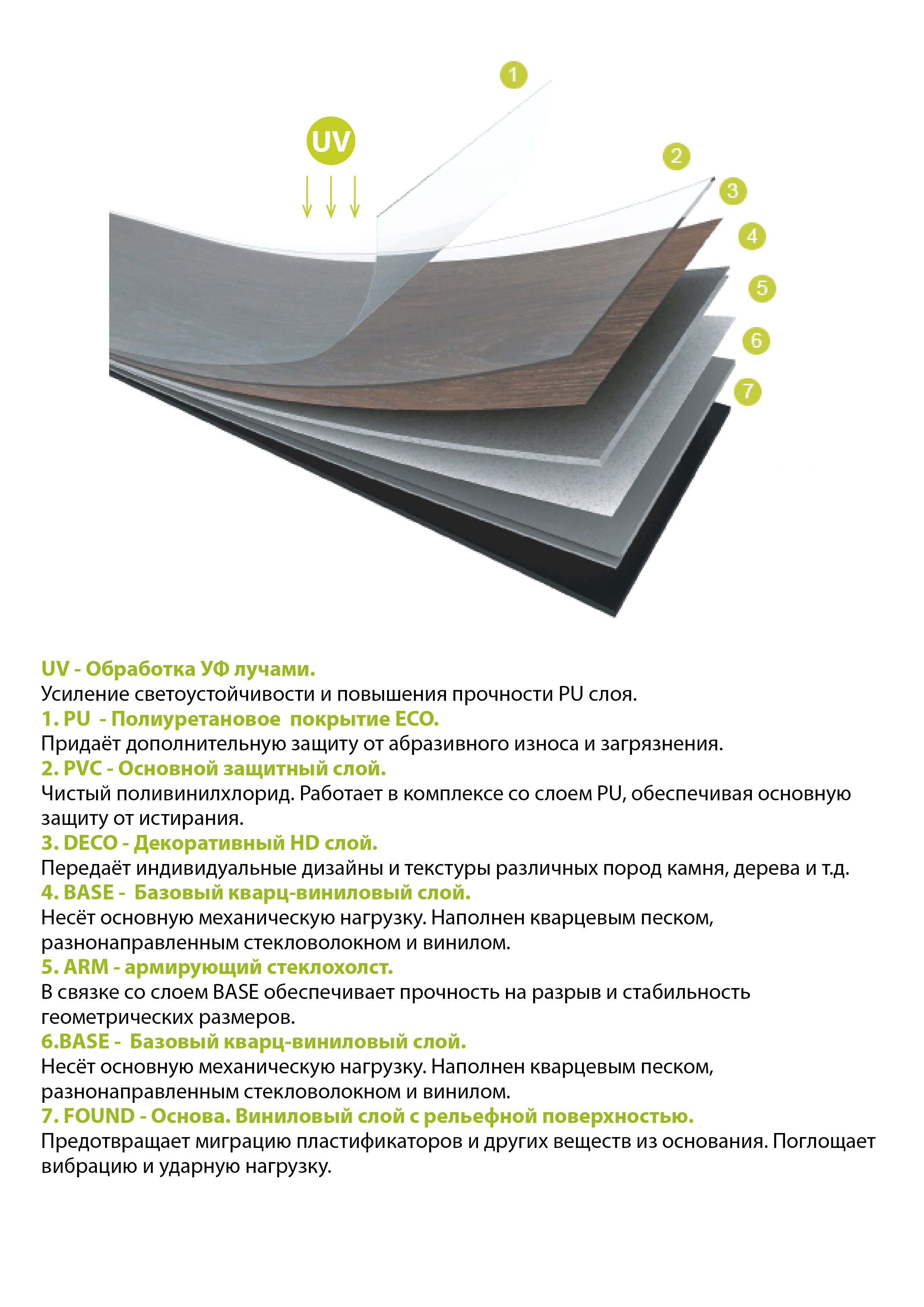

Слои ламината

Верхним защитным слоем (1) служит специальная высокопрочная бумага, содержащая корунд (второй по твердости материал после алмаза) и пропитанная меламиновой смолой. Верхний слой защищает ламинат от истирания, царапин, воздействия высоких температур (сигарет), солнечных лучей, средств бытовой химии, от проникновения влаги через защитный слой, загрязнения. Плотность бумаги, количество корунда, количество меламиновой смолы и степень ее проникновения влияют на свойства защитного слоя.

Декоративный слой (2) представляет собой специально обработанную и пропитанную смолами бумагу с нанесенным рисунком, имитирующим различные породы дерева или расцветки иных материалов (например, плитка, камень, металл).

Основа ламината (3) — основной несущий слой. Это древесно-волокнистая плита (ДВП) высокой плотности (более 850 кг/куб.м). Плотность и толщина плиты влияют на ударопрочность, стойкость к вмятинам, стабильность геометрических размеров, звукопоглощение, теплоизоляцию, влагостойкость, надежность стыков замка, стабильность размеров панелей ламината при длительной эксплуатации. Применение HDF плиты обусловлено высокой плотностью в отличие от натурального дерева и других видов древесных плит (ДСП — древесно-стружечная плита, МДФ — древесноволокнистая плита средней плотности), у которых плотность ниже, чем у HDF плит.

Применение HDF плиты обусловлено высокой плотностью в отличие от натурального дерева и других видов древесных плит (ДСП — древесно-стружечная плита, МДФ — древесноволокнистая плита средней плотности), у которых плотность ниже, чем у HDF плит.

Cтабилизирующий (противодеформационный) нижний слой (4) — парафинированная или пропитанная смолами бумага. Этот слой уравновешивает изгибающие напряжения в основе, т.е. не дает коробиться всей панели, стабилизирует поведение панелей ламината, приспосабливая его к изменениям климата в помещении (при перемене влажности и температуры), не дает влаге проникать в плиту снизу. Стабилизирующий слой подбирается таким образом (плотность бумаги, количество смолы), чтобы компенсировать напряжение, создаваемое защитным и декоратиным слоями.

В структуру панели может быть также включен дополнительный звукопоглощающий слой из плотного картона, пробки или полистирола, приклеенный к нижней стороне панели.

© Права на публикацию принадлежат сети магазинов напольных покрытий «Управдом». Незаконное использование материалов преследуется по закону.

Незаконное использование материалов преследуется по закону.

укладка, цена, подложка, теплый пол, как уладывать, на стене, водостойкий

Ламинат является исключительно популярным напольным покрытием, которое является, по сути, улучшенной и защищённой версией паркета. Он широко применяется во всём многообразии помещений и даже в тех местах, где требуется повышенная прочность, например, на производственных предприятиях. Чтобы лучше представлять себе, как пользоваться ламинатом, стоит иметь хотя бы общее представление о его составе, а также о его технических характеристиках и нюансах.

Технические характеристики ламинированных панелей

Ламинат различных марок достаточно сильно отличается. Основной технической характеристикой является так называемый класс изделия, который показывает, насколько оно является прочным и износостойким. Чем выше цифра, тем большую нагрузку может перенести материал.

Пример: Класс 31 подойдёт лишь для домашнего применения, в то время как 34 будет более чем приемлемым даже для производства или мест, где проводятся спортивные мероприятия.

Впрочем, есть и другие характеристики, на которые стоит обратить внимание.

- Влагостойкость. Некоторые виды ламината обрабатываются специальным составом, потому они не боятся попадания влаги. Но важно помнить, что такие разновидности стоить будут заметно дороже.

- Экологичность. Тут почти что нет никаких отличий у различных видов ламината, потому что он, пусть и содержит добавки, но не является экологически вредным, не выделяет никаких вредных веществ даже при воздействии прямых солнечных лучей.

- Устойчивость к нагрузке. Чем больше – тем лучше, тем более серьёзную нагрузку могут вынести панели. Если они могут выдержать 1,2 тонны, то это прекрасный показатель.

Если не знаете, что выбрать, берите, если есть возможность, вариант подороже, потому что расценки на рынке ламината достаточно объективны.

Структура ламината

Чаще всего ламинат состоит из четырёх слоёв, но иногда они могут варьироваться, изменяться.

Верхний слой

Верхний слой представляет собой особую плёнку, которая защищает материал от воздействия солнечного света, от выгорания, загрязнений и так далее. Обычно это пропитанная меламиноформальдегидной смолой декоративная бумага, которая наносится на ламинат при помощи прессования. Иногда его ещё и лакируют, это можно определить по характерному блеску.

Декоративный слой

Декоративный слой представляет собой пропитанную смолами бумагу, имитирующую один из популярных материалов. Часто это дерево, но теоретически может быть кафель, камень и так далее. Цветовых оттенков на рынке можно встретить очень много, потому можно подобрать очень интересные и индивидуальные решения.

Как раз из-за того, что на рынке очень много разных вариантов и не всегда можно повторно найти нужный, лучше покупать ламинат с небольшим запасом.

Основа

Основа состоит из древесноволокнистой или древесностружечной плиты, которая производится посредством прессования древесного материала и клея. Её плотность и прочность особенно высока в сравнении с другими слоями, потому она и является основой всей конструкции.

Нижний слой

В качестве нижнего слоя применяется пропитанный парафином картон. Иногда применяется меламиновый слой плёнки, либо пластик. Этот слой нужен как для большей устойчивости, так и для защиты от влаги, грибка, плесени, паров и других аналогичных воздействий.

Дополнительный – 5 слой

Иногда для придания дополнительной прочности применяют дополнительный полимерный слой. Чаще всего это нужно там, где налагаются особо высокие требования на прочность и износостойкость, например, на производственных предприятиях.

Напольное покрытие в быту

Применять ламинат в быту исключительно просто. Не требуется специальным образом готовиться к его укладке, не следует излишне тщательно за ним ухаживать, да и в дальнейшем он будет достаточно прочным и выносливым, чтобы особо не бояться подвергнуть его какой-либо внешней нагрузке. Но всё-таки несколько ключевых видов укладки ламината непременно стоит учитывать.

Но всё-таки несколько ключевых видов укладки ламината непременно стоит учитывать.

- Постарайтесь тщательно подготовить покрытие к укладке ламината. Чем вы лучше постараетесь изначально, тем меньше проблем возникнет в дальнейшем. Чем ровнее будет ваша стяжка, тем ровнее потом покрытие будет лежать.

- Подумайте над тем, какой тип крепления вам больше всего подойдёт для вашего помещения. Например, в помещениях, которые обладают повышенной влажностью, лучше осуществить клеевое крепление, но тогда закономерно возникнут проблемы при дальнейшем демонтаже панелей в случае их повреждения.

- Чтобы ламинат в быту проявил себя наилучшим образом, при его выборе обязательно обращайте внимание на маркировку, которая содержится на его упаковке. Например, в комнате с постоянным попаданием прямых солнечных лучшей не повредит устойчивость к ультрафиолету, а устойчивость к бытовой химии явно не повредит в помещениях, где грязь чаще всего попадает на пол.

Как правильно ухаживать за напольным покрытием

Ламинат не требует какого-то особого ухода, как, например, паркет. Его достаточно регулярно пылесосить и периодически протирать влажной тряпкой. Если на него попала вода, то её рекомендуется сразу убрать. При всей устойчивости покрытия ко внешнему воздействию, некоторые его элементы всё же достаточно уязвимы, например, крепления.

Его достаточно регулярно пылесосить и периодически протирать влажной тряпкой. Если на него попала вода, то её рекомендуется сразу убрать. При всей устойчивости покрытия ко внешнему воздействию, некоторые его элементы всё же достаточно уязвимы, например, крепления.

В первую очередь нежелательно допускать попадание на такой ламинат горячей воды, иначе он может потерять свой внешний вид.

Если есть возможность, то раз в год покрытие стоит обрабатывать специальной мастикой для ламината.

Небольшой шкаф в спальню.Как укладывать теплый пол под плитку читайте в этой статье.

Модные обои для спальни фото: https://trendsdesign.ru/materialy/oboi/kakie-oboi-vybrat-dlya-spalni.html

Видео:

youtube.com/embed/RKCWETt0CaU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Выводы

Ламинат – достаточно универсальное и крайне надёжное покрытие, которое без проблем можно применять в быту. Но чтобы выбрать тот вариант, который для вас оптимален, необходимо предварительно ознакомиться с тем, какие слои присутствуют в рассматриваемых марках, а также какими характеристиками они обладают.

Из чего состоит ламинат. Вреден ли он? — 1000 секретов

Какой сделать пол? Какое покрытие выбрать? Можно ли использовать его во всех помещениях дома, включая детскую комнату? Вопрос актуальный для каждого, кто затевает серьезный ремонт. Пожалуй, самым популярным напольным покрытием в наши дни стал ламинат. Рассмотрим из чего он состоит и в чем особенности материала.

Ламинат уверенно лидирует на рынке материалов для пола. Существует много видов, отличающихся по внешнему виду и по цене. Какие особенности этого материала? Из чего он сделан? Не вреден ли ламинат для здоровья? Как выбрать ламинат правильно?

Какие особенности этого материала? Из чего он сделан? Не вреден ли ламинат для здоровья? Как выбрать ламинат правильно?

Из чего сделан ламинат?

Слои ламинатаОсновным сырьем для этого материала служат древесные опилки. Он примерно на 90% из них и состоит. Весь секрет прочности и долговечности — в технологии изготовления многослойного покрытия. Принцип производства у производителей примерно одинаков, отличия в качестве материалов и особенностях технологии склеивания слоев.

Большинство производителей предлагают в массовом производстве ламинат, состоящий из четырех слоев:

- 1. Верхний слой защитный. Он сделан в виде ламинирующей пленки, защищающей от механических воздействий, нагревания, воздействия солнечного света, загрязнений. Это композитное многослойное покрытие, состоящее из меламиновой или акриловой смолы. Этот слой ламината может включать минеральные частицы микроскопических размеров такие как корунд, что многократно увеличивает сопротивляемость к истиранию.

Иногда этому слою придают рельефность в соответствии рисунку второго слоя – декоративного.

Иногда этому слою придают рельефность в соответствии рисунку второго слоя – декоративного. - 2. Декоративный слой сделан из бумаги или полимера с нанесенным рисунком. Он может быть каким угодно, имитировать камень, плитку, дерево. Цветовые оттенки могут удовлетворить даже самых прихотливых покупателей. Как и все облицовочные стройматериалы, ламинат надо покупать одной партии в необходимом количестве с небольшим запасом (обрезка, транспортировка), чтобы не было различий в оттенках.

- 3. Основной слой – прочная древесностружечная либо древесноволокнистая плита, которая производится путем прессовки под высоким давлением древесного материала с клеем High Density Flag (HDF). Плита отличается упругостью, повышенной плотностью, при этом она легкая и без труда обрабатывается. На ней лежит основная функция по тепло и шумоизоляции, в ней также вырезан замок, для соединения с другими досками.

- 4. Самый нижний слой – это пропитанный парафинами картон, пластик или еще один более плотный меламиновый слой пленки.

Защищает ламинат от влаги, паров, грибка, плесени, защищает от деформации, придает большую жесткость и устойчивость/

Защищает ламинат от влаги, паров, грибка, плесени, защищает от деформации, придает большую жесткость и устойчивость/

Преимущества ламината

Достоинств у этого материала много:

- Высокая прочность и долговечность. Ламинат устойчив к ударам и царапинам, воздействию тепла и химических веществ, срок службы его — от 7 лет до нескольких десятилетий, в зависимости от производителя и условий эксплуатации.

- Декоративность. Рисунок ламината может внешне очень походить на паркет, изготовленный из древесины ценных пород. Он прекрасно выглядит, а стоит значительно дешевле настоящего деревянного паркета, что позволяет существенно сэкономить средства, придав своей квартире элегантность и красоту.

- Невысокая стоимость. По сравнению с паркетной доской ламинат дешевле, его установка не требует дополнительных материалов и приспособлений.

- Быстрый монтаж. Самостоятельный монтаж ламинатного покрытия – дело не сложное, оно вполне по силам начинающему мастеру.

Устанавливается ламинат быстро, без гвоздей и клея, благодаря специальной системе замков.

Устанавливается ламинат быстро, без гвоздей и клея, благодаря специальной системе замков. - Простой уход. За полом, покрытым ламинатом, легко и приятно ухаживать: его не нужно мыть, а достаточно протирать влажной тряпкой. При этом различные пятна и потеки, как правило, легко удаляются с покрытия при помощи мыльных растворов.

Вреден ли ламинат?

Ламинат сделан из измельченного дерева, продукта натурального и экологичного. Но для придания прочности недостаточно высокого давления, поэтому материал пропитывают смолами, слои склеивают при помощи натуральных или искусственных связующих веществ.

Некоторые из этих материалов содержат опасные для здоровья вещества: фенол, формальдегид, толуол. Считается, что раз они есть в материале, то обязательно должны выделяться в процессе эксплуатации в воздух и вредить здоровью. Вот только есть тут один момент – их так ничтожно мало в ламинатной доске, что никого ущерба они нанести не могут. Воздух обычной городской квартиры этих веществ содержит намного больше и без ламината.

Согласно европейским нормам ламинат делится на несколько классов эмиссии (степени выделения формальдегида). Материал большинства известных производителей обладает классом эмиссии не выше чем Е1. Именно такой материал является абсолютно безвредным для человеческого здоровья, поскольку доля вредного вещества в его составе крайне мала.

Важно другое. При возгорании ламината выделяется опасный для здоровья газ высокой токсичности, приводящий к серьезным отравлениям. Если загорелся ламинат, то не пытайтесь его тушить самостоятельно и постарайтесь уйти из зоны задымления.

Так почему, все же, ходят слухи о вреде ламината? Суть в том, что есть две категории материала – высококачественный ламинат известных брендов и дешевая подделка под ламинат.

Известные производители этого напольного покрытия тщательно контролируют состав и технологию изготовления, их продукция безвредна, что подтверждают сертификаты безопасности независимых организаций и большая популярность этого материала в европейских странах.

Подделки под ламинат делают на основе дешевого аналога ДСП (древесно-стружечная плита). Плотность такой основы невысокая, поэтому ее пропитывают клеями и смолами, содержащими неоправданно большое количество формальдегида Е240. Другие параметры такого «ламината» тоже не контролируются, и что на самом деле содержит такой продукт – никому не известно.

Поэтому при выборе ламината не стремитесь купить покрытие подешевле, а обратите внимание на сертификаты качества и безопасности: здоровье важнее экономии.

Изучаем состав ламината. Вреден ли он?

Ламинат – напольное покрытие, по своей популярности обогнавшее многие другие, в том числе и паркет, благодаря своей стоимости, простому способу укладки и не требующему никаких дополнительных средств уходу. Безопасно ли использовать ламинат в доме?

Приверженцы всего натурального не часто предпочитают этот материал, так как он включает в себя как натуральные материалы, так и синтетические. И все же, если разобраться в структуре этого напольного покрытия, легко можно отметить ряд неоспоримых достоинств, которые позволяют ему оставаться одним из самых популярных.

Чтобы выяснить, вреден ли ламинат для здоровья, необходимо тщательно изучить его состав, технологию изготовления и проанализировать степень токсичности каждого из его компонентов.

Продукт подавляющего числа производителей в своем составе имеет четыре слоя.

Рассмотрим их все сверху вниз:

- Пленка, пропитанная синтетическими смолами. Собственно, этот слой и характеризует степень защищенности покрытия от механического воздействия, воздействия химикатов, сопротивляемость влаге, отвечает за сохранение цвета. Верхний слой может быть покрыт лаком для создания глянцевого эффекта.

- Это тот самый декоративный слой, который определяет расцветку ламината. Он воссоздает структуру плитки, различных древесных пород, натуральных камней и других самых разнообразных материалов. Представляет собой особую бумагу, следовательно, самый хрупкий слой. Но и назначение его другого не предусматривает. Его задача – обеспечить эстетическую составляющую продукта.

- Составляет основу ламината. Слой этот очень прочный и жесткий. В большинстве случаев средний слой сделан из древесной пыли, пропитанной смолами под высоким давлением, что делает его чрезвычайно крепким. Аналогичный термин — древесноволокнистая плита — твердая и сверхтвердая.

Он отвечает за устойчивость к воздействию влаги, тепло- и шумоизоляцию. HDF (highdensityfibreboard) — это плита высокой плотности, MDF (middledensityfibreboard) — это плита средней плотности. Слой определяет класс ламината, а значит, и срок его эксплуатации.

- Представляет собой слой тонкого пластика или бумаги, имеющей на своей поверхности пленку, которая состоит из парафина. Слой этот препятствует деформации ламината и защищает его от влаги. Еще одной очень важной функцией этого слоя является защита ламината от грибковых образований и сырости.

Некоторые производители в состав ламината включают еще один слой, который может поглощать шумы и уменьшать эхо в помещении. Между декоративным слоем и плитой может быть дополнительный водоотталкивающий слой.

Между декоративным слоем и плитой может быть дополнительный водоотталкивающий слой.

Технология создания этого продукта каждого производителя уникальна, но суть процесса создания сохраняется одна и та же. А именно – это производство износостойкого и высокотехнологичного покрытия. Во время изготовления плита проходит очень много тестов на устойчивость к различного рода воздействиям, тщательно контролируется выделение ею в воздух различных веществ, тем самым делая эксплуатацию ламината максимально безопасной. За качеством ламината всегда ведется очень тщательный контроль, поэтому производители утверждают, что не стоит опасаться стелить его даже в детских помещениях.

Ламинат более чем на 90% натурален, состоит из древесных компонентов. Склеивание их производится при помощи натуральных или же качественных искусственных смол, которые используются добросовестными производителями. Такие же смолы применяют при изготовлении дверей и мебели.

Поверхностное покрытие ламината образовано обычно пленкой меламиновых либо акриловых смол. Вещества второго типа часто задействуют в составах лакокрасочных изделий. Непосредственно меламин не обладает вязкостью, посему меломиновую смолу получают, смешивая его с формальдегидным компонентом. А, как известно, формальдегид – весьма токсичное вещество. Вот чем вреден ламинат по мнению многих. Однако нужно копнуть глубже, чтобы разобраться, действительно ли он в составе ламината представляет опасность.

Вещества второго типа часто задействуют в составах лакокрасочных изделий. Непосредственно меламин не обладает вязкостью, посему меломиновую смолу получают, смешивая его с формальдегидным компонентом. А, как известно, формальдегид – весьма токсичное вещество. Вот чем вреден ламинат по мнению многих. Однако нужно копнуть глубже, чтобы разобраться, действительно ли он в составе ламината представляет опасность.

Сам по себе формальдегид является опасным и вредным для здоровья веществом. Но вреден он только при высоких концентрациях. Согласно европейским нормам ламинат делится на несколько классов эмиссии (степени выделения формальдегида). Ламинат большинства европейских производителей обладает классом эмиссии не выше чем Е1. Именно такой материал является абсолютно безвредным для человеческого здоровья, поскольку доля формальдегида в его составе крайне мала.

Ламинатную доску используют в качестве покрытия для теплых полов. Даже при нагревании выделение вредных веществ остается в пределах нормы.

Помимо этого класса, существуют также классы Е2 и Е3, концентрация токсичного вещества в которых в 3 и 6 раз соответственно выше, нежели в Е1. Такой ламинат стелить в доме не рекомендуется. Кроме того, существует и еще более экологичный ламинат с классом эмиссии Е0. Формальдегида в нем практически нет, однако цена такого покрытия обычно выше средней.

Компания ELESGO впервые разработала пол, содержание концентрата формальдегида которого намного ниже предусмотренного Всемирной Организацией Здравоохранения (ВОЗ). Сертификат испытания независимого института в Германии подтверждает, что содержание формальдегида в Wellness floor — extra Sensitive находится ниже 0.005 ппм. Это значит, что содержание формальдегида настолько низко, что оно не доказуемо. Этот материал рекламируют как ламинат без формальдегида.

Совет! При выборе ламината обязательно изучайте инструкцию, расположенную на упаковке. Добросовестные производители всегда указывают на своих материалах класс эмиссии. Кроме того, залогом безопасности материала станет наличие у продавца сертификата качества.

Кроме того, залогом безопасности материала станет наличие у продавца сертификата качества.

Возникает естественный вопрос. Если ламинат на 90% состоит из опилок, если его состав и технология изготовления тщательно контролируются, если это подтверждают сертификаты безопасности, то почему ходят слухи о вредности материала?

Опасайтесь подделок

Во-первых, есть конкуренты, которые заинтересованы обсуждать вопрос настоящей или мнимой опасности того или иного материала.

Во-вторых, на рынке есть множество подделок, которые продаются под названием «ламинат». Они похожи на этот материал, но таковым не являются. В качестве основы их производители используют дешевый аналог ДСП (древесно-стружечная плита) невысокой плотности. Связующим и придающим необходимую прочность компонентом ДСП является клей, в состав которого входят фенолформальдегидные смолы. Они содержат неоправданно большое количество формальдегида Е240. Другие параметры такого «ламината» тоже не контролируются.

Пожароопасность

Ламинат устойчив к высоким температурам. Например, если на пол упала горящая спичка или уголек, то ничего не будет заметно.

Но! При пожаре панели выделяют едкий дым. Ламинат горит медленно, тлеет, у него высокие дымообразующие свойства (В1), а дым от ламината опасен, так как содержит не только угарный газ, но и высокую концентрацию формальдегида. Если в вашем доме или в рабочем помещении ламинированные полы, то нужно запомнить раз и навсегда: при пожаре немедленно покинуть помещение, не пытаться тушить ламинат без средств индивидуальной защиты (хотя бы влажный платок должен закрывать дыхательные пути).

Как выбрать качественный ламинат?

Основной критерий выбора – покупать материал только известного производителя. На упаковке должны быть указаны все параметры, на самой доске — маркировка. Качественный ламинат будет класса Е1. Узнайте, кто выпускает этот ламинат. Зайдите на сайт производителя, поинтересуйтесь, где расположены его производственные мощности. Если этой информации нет, значит фирма просто перепродает товар сомнительного качества.

Если этой информации нет, значит фирма просто перепродает товар сомнительного качества.

Цена имеет значение. Дешевый ламинат означает подделку. Цена его может быть немного ниже, только если товар отечественного производства.

Толщина панелей тоже может указывать на подделку. Толщина 12 мм и больше – подсказывает, что товар китайских производителей, а там не всегда жестко контролируется качество.

Некоторые сайты дают советы: понюхать, увлажнить, согнуть. Им следовать не обязательно. Сломать панель вам в магазине никто не даст, отрезать кусочек и положить на ночь в воду – тем более. Запах имеет любой новый материал – и мебель, и линолеум, и ламинат, а даже натуральное дерево, пропитанное антисептиками и компонентами биозащиты.

Вывод. Покупайте качественный ламинат сертифицированных производителей. Он не имеет свойств, опасных для вашего здоровья. Все его параметры тщательно контролируются. Если выделяются в воздух какие-то синтетические вещества, то количество их ничтожно, оно гораздо меньше, чем содержится в обычных городских домах.

- < Назад

- Вперёд >

Из чего сделан ламинат. Состав ламината для пола — из чего делают и какой лучше выбрать

Из чего сделан ламинат. Вреден ли он?

Ламинат пользуется большой популярностью на рынке стройматериалов. Благодаря невысокой стоимости, красоте и практичности, это покрытие уверенно вытесняет паркет и дерево, успешно конкурирует с привычным линолеумом. Что представляет собой ламинат, не опасен ли он для здоровья?

Ламинат многие считают искусственной имитацией дерева, иногда его называют ламинированный паркет. На самом деле это полностью уникальный, самобытный материал, отличающийся от всех привычным напольных покрытий. Он на 90% или больше состоит из измельченных в пыль древесных отходов — коры, щепок, стружек, опилок. Благодаря особой многослойной структуре и особенностям технологического процесса прессовки, ламинат имеет уникальные свойства.

Чем хорош ламинат?

Материал имеет много преимуществ и полезных свойств.

- Прочность и долговечность. Прочный и надежный, упругий и устойчивый к механическим, химическим и термическим воздействиям материал прослужит долгие годы. Он подходит практически для любых помещений.

- Декоративность. Большой выбор цветовых оттенков и текстур позволяет реализовать любые фантазии дизайнера. Материал может повторять структуру деревянных досок, наборного паркета, природного камня, керамической плитки. Он может быть матовым или иметь глянцевый блеск.

- Простота монтажа. Благодаря уникальной системе замков, ламинатные доски просто вставляются одна в другую и надежно соединяются в сплошное покрытие без щелей.

Но такое популярное в наши дни напольное покрытие у некоторых скептиков до сих пор вызывает сомнения относительно безвредности использования в жилых помещениях, в частности в спальне и детской комнате. Чтобы разобраться в этом вопросе и сделать правильный выбор, полезно знать, из каких компонентов состоит ламинат, и какие вещества в его составе потенциально опасны.

Из чего состоит ламинат

Ламинат многослойный материал. Все его слои спрессованы между собой. Чтобы выяснить, не опасен ли материал в быту, необходимо изучить его состав и проанализировать степень токсичности каждого из компонентов.

- Поверхностное покрытие ламината служит для защиты материала от повреждений разного рода. Этот слой образован меламиновыми либо акриловыми смолами. Этот процесс называется «ламинирование». Для повышения вязкости меламина в него добавляют формальдегидный компонент. А, как известно, формальдегид – весьма токсичное вещество.

- Декоративный слой обычно состоит из бумаги или полимера с нанесенным рисунком, имитирующим дерево, камень или другую текстуру.

- Основой ламината служит прочная древесно-стружечная плита (HDF), состоящая целиком из древесных компонентов. Склеивание измельченных отходов деревообработки производится при помощи натуральных или искусственных смол. Высокое давление при прессовке уменьшает их количество до минимума.

Эта плита прочнее натуральной древесины

Эта плита прочнее натуральной древесины - Нижний слой покрытия представляет собой влагостойкую бумагу. Она необходима, если учитывать свойства древесины впитывать различные виды влаги в огромном количестве. Данный слой пропитан смолами и предназначается, прежде всего, для защиты плиты HDF от влаги, проникающей снизу.

- Многие производители добавляют еще специальную пленку под декоративный слой, которая предназначена обеспечить дополнительную защиту от влаги как плиты HDF, так и верхних двух слоев.

Чем опасен ламинат?

Рассуждая о вредности ламината, чаще всего упоминают формальдегид. Сам по себе формальдегид является опасным и вредным для здоровья веществом. Но вреден он только при высоких концентрациях, а выделяется при температурах, существенно превышающих нормальную — комнатную.

Нормальная житейская практичность подсказывает: если ламинат в европейских странах разрешают использовать в жилых помещениях, то он вполне безопасен. Почему же тогда столько разговоров о вредности?

Почему же тогда столько разговоров о вредности?

Согласно европейским нормам ламинат делится на несколько классов эмиссии, класс определяют по количеству формальдегида, выделяемого в воздух. Класс для жилых помещений – Е1. Именно такой материал является абсолютно безвредным для человеческого здоровья, поскольку доля формальдегида в его составе крайне мала.

Некоторые производители выпускают ламинат с маркировкой Е0, называя его безформальдегидный. Формальдегида в нем практически нет, однако цена его выше средней.

Не секрет, что любимое занятие многих наших соотечественников — выбрать материал самый дешевый и сэкономить деньги. На самом деле, это экономия на своем здоровье. Дешевизна достигается за счет экономии на высококачественных компонентах, за счет нарушения технологии производства. При невозможности качественной прессовки, прочность достигается добавлениям большего количества смол. Такие материалы выделяют вредные вещества в неконтролируемых количествах.

Опасен ламинат и при горении. Он относится к маловоспламеняемым материалам, от случайно упавшего уголька из камина не загорится. Но если пожар начался, то не пытайтесь его тушить самостоятельно – склеивающие компоненты при горении выделяют много веществ, способных нанести серьезный вред организму.

Он относится к маловоспламеняемым материалам, от случайно упавшего уголька из камина не загорится. Но если пожар начался, то не пытайтесь его тушить самостоятельно – склеивающие компоненты при горении выделяют много веществ, способных нанести серьезный вред организму.

Как выбрать ламинат

Выбирая напольное покрытие для своего дома, остановите выбор на проверенном и сертифицированном товаре известного производителя. По ценам можно сориентироваться на любом строительном интернет-портале, http://www.hata-laminatu.ua/laminat/, например. Если предлагаемый вам материал намного дешевле среднего, если отсутствует маркировка на упаковке и на каждой доске – поищите другой вариант.

Для жилого помещения подходит класс износостойкости 31 или 32, именно такую продукцию предлагает большинство известных производителей. Выбирать более прочное покрытие нет смысла, если производители дают гарантию на несколько десятилетий.

Главным критерием разумного выбора должен быть здравый смысл. Ламинат укладывают не на один год, он служит 10 или 20 лет, при небольшой нагрузке это время существенно увеличивается. Зачем экономить, выбирая сомнительное качество и вредя своему здоровью?

Ламинат укладывают не на один год, он служит 10 или 20 лет, при небольшой нагрузке это время существенно увеличивается. Зачем экономить, выбирая сомнительное качество и вредя своему здоровью?

domiksad.net

состав и как выбрать безопастный

Ламинированные напольные покрытия популярны за счёт положительных характеристик, эстетики, невысокой стоимости. При выборе материала особое внимание обращают на состав ламината. От этого зависит прочность покрытия, безопасность для здоровья, долговечность финишной отделки.Из чего состоит ламинат

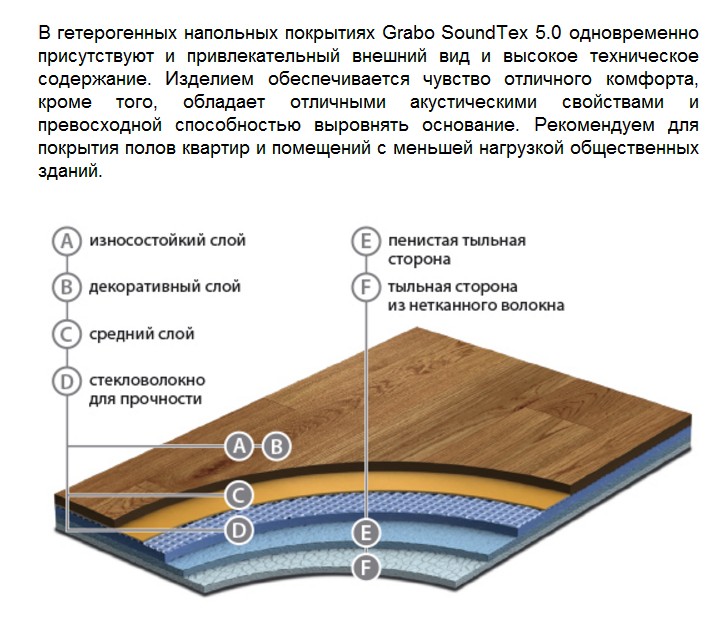

Обозначенное напольное покрытие является многослойным материалом. Что подтверждает перевод с латыни — слоистый. В зависимости от производителя количество уровней может варьироваться. Рассмотрим состав ламината с максимальным количеством слоёв с нижнего до лицевого покрытия:

- Теплоизоляционный, звукоизоляционный, защитный слой (плёнка). Является необязательным, наличие обусловлено маркой и брендом. Такие слои дополняют защитные характеристики покрытия.

Их наличие повышает стоимость материала.

Их наличие повышает стоимость материала. - Защитный слой. Обязательно должен присутствовать. Изготавливается из бумаги пропитанной парафином или смолой. Можно встретить и полимерное покрытие. Это водостойкий слой защищает ламинат для пола от возникновения плесени, грибка, повышает прочностные характеристики.

- Состоит из прочного ДВП или ДСП. По торцу этого слоя идёт замковое соединение. Насколько прочный материал используется для уровня, настолько прочными будут замковые соединения, а соответственно, качественный срок службы напольного покрытия.

- Влагостойкая плёнка. Наличие необязательно. Защищает третий слой от проникновения влаги с лицевой части.

- Декоративное покрытие. Выполняется из бумаги с нанесением требуемого рисунка и текстуры. Например, имитация дерева, камня. Можно встретить и полимерный декоративный слой.

- Защитный финишный слой, выполненный из акрилатной или меламиноформальдегидной смолы.

Это максимальная структура напольного покрытия.

Наиболее популярные состоят из четырёх слоёв:

- нижний защитный слой из бумаги;

- ДВП/ДСП;

- декоративный;

- защитный лицевой.

Современный ламинат выполняется по новой технологии, которая позволяет наносить не только рисунок, но и текстуру. Что делает эту финишную отделку визуально максимально натуральной. Особенности состава напрямую связаны с вопросом: «Чем опасен ламинат?»

Степень вредности его компонентов

Устройство ламината наглядно показывает, что на 90% он состоит из отходов деревообрабатывающей промышленности: опилки стружки и прочее. Что часто используется и для производства других отделочных материалов и мебели. Казалось бы, материал экологически чистый, но сомнения вызывает вред напольных покрытий из-за связующих клеевых и защитных смол.

Для производства ДВП и ДСП используются натуральные смолы или высокотехнологичный клей, отвечающие всем нормам безопасности.

Защитный верхний слой выполняется из меламиноформальдегидной или акриловой смолы. Химический состав первого сразу вызывает вопрос о безопасности. Формальдегид является токсичным вредным компонентом. Для чего он в таком случае добавляется в меламин? В качестве связующего компонента. Вреден ли он в момент эксплуатации напольного покрытия? Однозначного ответа нет, есть несколько факторов:

Химический состав первого сразу вызывает вопрос о безопасности. Формальдегид является токсичным вредным компонентом. Для чего он в таком случае добавляется в меламин? В качестве связующего компонента. Вреден ли он в момент эксплуатации напольного покрытия? Однозначного ответа нет, есть несколько факторов:

- Концентрация вещества. Стоит понимать, что этот компонент используется во многих отделочных материалах и при производстве мебели. Добросовестные производители ламината сводят к минимуму концентрацию формальдегида. Эта характеристика отображается в классификации эмиссии.

- Формальдегид активно выделяется при повышенных температурах. Осторожно следует отнестись к выбору материала, если планируется система «тёплый пол».

- Наличие ламинированной мебели, виниловых обоев, ламината в комплексе может превысить безопасный уровень формальдегида.

Полезное видео: Как не нарваться на формальдегид или другие яды?

Поэтому состав материала для отделки пола, стен следует изучать внимательно перед приобретением.

Как выбрать безопасный ламинат

Процедура подбора финишной напольной отделки – важный этап. Эта поверхность подвергается максимальной нагрузке, поэтому правильно подобранный ламинат, сможет долго радовать своим эстетичным видом и быть безопасным для владельцев.

Основополагающие факторы и свойства при выборе материала:

- Класс прочности. Для индивидуального жилья рекомендуется бытовой. Цены на него невысокие, но и прочностные характеристики его невелики. Поэтому для долгосрочной службы пола лучше выбирать полукоммерческий или коммерческий. Цифры должны быть от 34 и выше.

- Производитель. Предпочтение отдавать только известным брендам. Это гарант качества покрытия.

- Сертификат. Уважающий себя продавец, если ему скрывать нечего, всегда предоставит всю необходимую документацию.

- Состав ламината (из чего сделан), сколько и какие слои.

- Класс эмиссии. Отображает безопасность для здоровья. В идеале Е0, допустим Е1.

- Вид замка.

LOCK – бюджетный вариант, Click – легче в монтаже, долговечен, покрытие получается более эстетичным из-за минимальных зазоров между панелями. Уточнить про восковую пропитку – есть или нет. Она обеспечит плотное прилегание полотен и защитит замки от влаги.

LOCK – бюджетный вариант, Click – легче в монтаже, долговечен, покрытие получается более эстетичным из-за минимальных зазоров между панелями. Уточнить про восковую пропитку – есть или нет. Она обеспечит плотное прилегание полотен и защитит замки от влаги. - Толщина и плотность. Чем выше эти показатели, тем лучше качество материала, цена.

- Если есть система тёплый пол, выбирать покрытие с отметкой о допустимости использования.

- Текстура. Если планируется отделка под дерево, лучше приобрести полотна с минимальным повтором рисунка, тогда получиться наиболее приближенный визуальный эффект.

Классы эмиссии ламината

Этот показатель является главным, он раскрывает уровень безопасности для здоровья. Различают четыре основных:

- Е0 – максимально безопасный материал.

Он позволяет постелить ламинат в детской и использовать под систему тёплый пол. В его составе отсутствует формальдегид, применяются только натуральные компоненты.

Он позволяет постелить ламинат в детской и использовать под систему тёплый пол. В его составе отсутствует формальдегид, применяются только натуральные компоненты. - Е1 – допустимый уровень концентрации формальдегида. Возможно монтировать в любых помещениях жилья, с осторожностью в детской и под тёплый пол. Только если присутствует специализированная маркировка.

- Е2 – содержание формальдегида в 3 раза выше, чем в Е1.

- Е3 – содержание формальдегида в 6 раз выше, чем в Е1.

Виниловый ламинат с классом Е2 и Е3 использовать в жилье следует с особой осторожностью. В спальнях, детских, кухни не рекомендуется стелить.

Заключение

Изучив из чего делают ламинат, становится понятным, что безопасность для здоровья напрямую зависит от связующих и защитных слоёв. Да, основным сырьём на 90% является натуральная древесина, но другие компоненты могут испортить их экологичность и безопасность. Важным фактором при подборе материала является помещение, в котором планируется стелить напольное покрытие. Комнаты, где требуется максимально безопасная отделка – спальня, детская. Для них рекомендуется материал с классом эмиссии Е0 и Е1.

Комнаты, где требуется максимально безопасная отделка – спальня, детская. Для них рекомендуется материал с классом эмиссии Е0 и Е1.

Полезное видео: Производство ламината

Материалы По Теме:

polprofy.ru

Из чего сделан ламинат

Много уже сказано и рассказано про ламинат. Однако, можно беспрерывно перечислять всевозможные его достоинства, которые принесли ему такую популярность. Настало время немного поведать об истории появления ламината на рынке отделочных материалов.

Впервые ламинированная панель появилась на рынке в 70-е годы прошлого столетия. У основ производства стояла шведская компания-производитель Perstorp, поэтому родиной ламината можно уверенно назвать Европу. Первая пробная, или, как сейчас модно говорить, пилотная партия, разошлась просто с невероятной скоростью. Спрос стал нарастать, причем, достаточно быстро. Тогда производители приняли решение поставить производство ламинированных панелей на поток, и с 1977 года, началось производство ламината в промышленных масштабах. Как говорится, аппетит приходит во время еды.Благодаря своим достоинствам, ламинированные панели к 90-м годам XX века стали самым востребованным и очень популярным материалом среди всего ассортимента напольных покрытий, постепенно вытесняя столь распространенный до недавнего времени линолеум.

Как говорится, аппетит приходит во время еды.Благодаря своим достоинствам, ламинированные панели к 90-м годам XX века стали самым востребованным и очень популярным материалом среди всего ассортимента напольных покрытий, постепенно вытесняя столь распространенный до недавнего времени линолеум.

Сейчас, с уверенностью можно сказать, что ламинат занимает лидирующее положение на рынке напольных покрытий вытеснив такого долгожителя, как линолеум

Со временем менялось качество, создавались более прочные и износостойкие варианты. Появилось деление ламината на классы и типы – неизменным осталось одно – структура ламината. Попробуем более подробно разобраться – из чего сделан ламинат.

Изначально ламинат состоял из трех слоев, собственно само название ламинат означает — многослойный. Верхний, защитный слой, который по своей природе состоит из смол – меламиновых или акриловых. Его задача защитить тело доски от механического воздействия или истирания. Следующий слой – декоративный, который и делает ламинат похожим на паркет или паркетную доску, а может быть мрамор или натуральный камень, вариантов достаточно много. Далее идет основной слой, или тело. Изготавливается из ДСП или ДВП, собственно он и придает ламинированным панелям должную упругость и плотность.

Далее идет основной слой, или тело. Изготавливается из ДСП или ДВП, собственно он и придает ламинированным панелям должную упругость и плотность.

При изготовлении ламината используются листы ДВП или ДСП, на которые затем наносятся остальные слои

Несколько позднее появился еще один слой, который выполняет влагозащитную функцию и выполнен из разного рода материалов – это может быть пластик или картон, пропитанный специальными составами на основе парафина.

Благодаря появлению влагозащитного слоя, появился влагозащитный ламинат, который можно устанавливать в помещения с повышенной влажностью

Правильно выбранное ламинированное покрытие способно на долгие годы безупречной службы. Конечно, в любом строительном супермаркете, продавец-консультант расскажет обо всех достоинствах и недостатках той или иной модели. Но, все-таки, было бы не плохо, и самостоятельно разбираться в качестве материала, и знать на какие факторы необходимо обращать особое внимание. Поэтому стоит несколько подробнее остановиться на структуре ламинированных панелей.

В настоящий момент, считается, что чем большим количеством слоев обладает ламинат, тем он лучше

Итак, по порядку – верхний слой. Это прозрачное покрытие, представляющее совокупность меламиновой и акриловой смол. Некоторые производители делают его многослойным, а благодаря присутствию меланина, можно говорить об экологичности материала. Помимо этого, могут использоваться специальные добавки, например, минеральные микрочастицы, которые после дополнительной обработки добавляются в защитный состав и в разы увеличивают стойкость верхнего слоя к истиранию или механическим повреждениям, таких как, царапины. Защитный слой, так же противостоит воздействию прямых солнечных лучей и химическим составам.

Декоративный слой несет исключительно эстетическую нагрузку. Можно выбрать ламинированное покрытие, которое будет идеально подходить для любого дизайна.

Основная составляющая – ДСП или ДВП. Отвечает за прочность и устойчивость плиты к разного рода нагрузкам, она в большей мере несет ответственность и влияет на стоимость материала.

Последний, стабилизирующий слой из пропитанного парафином картона, имеет основную задачу, придать несущей плите дополнительную прочность и защитить ее от воздействия влаги и появления таких негативных явлений, как грибок и плесень.

Рекомендуем Вам посмотреть интересное видео, чтобы узнать, из чего сделан ламинат и как устроено производство по его изготовлению:

laminatekspert.ru

Из чего сделан ламинат: структура, материалы, технологии

Ламинат появился на рынке напольных покрытий более 20 лет назад и сделал революцию, серьезно потеснить линолеум, лидирующий в то время по объемам продаж. Такой успех основывается на простом монтаже, привлекательной цене и невероятном сходстве с натуральным деревом. Приступая к выбору, важно знать из чего делают ламинат, по какой технологии и какого качества предлагаемый продукт. Эта информация поможет не ошибиться в принятии решения, так как покупателям на рынке предлагаются напольные покрытия с разными техническими характеристиками бытового и коммерческого назначения. Несмотря на различия в дизайне их объединяет однотипное устройство ламината, гарантирующее продолжительный срок эксплуатации.

Несмотря на различия в дизайне их объединяет однотипное устройство ламината, гарантирующее продолжительный срок эксплуатации.

Производство ламината началось в Западной Европе в середине 80-х годов ХХ века. Продукция из Германии, Бельгии, Швеции до сих пор пользуется стабильным спросом на мировом рынке. Не отстают от лидеров отрасли российские и китайские компании, выпускающие самые распространенные коллекции по доступной цене.

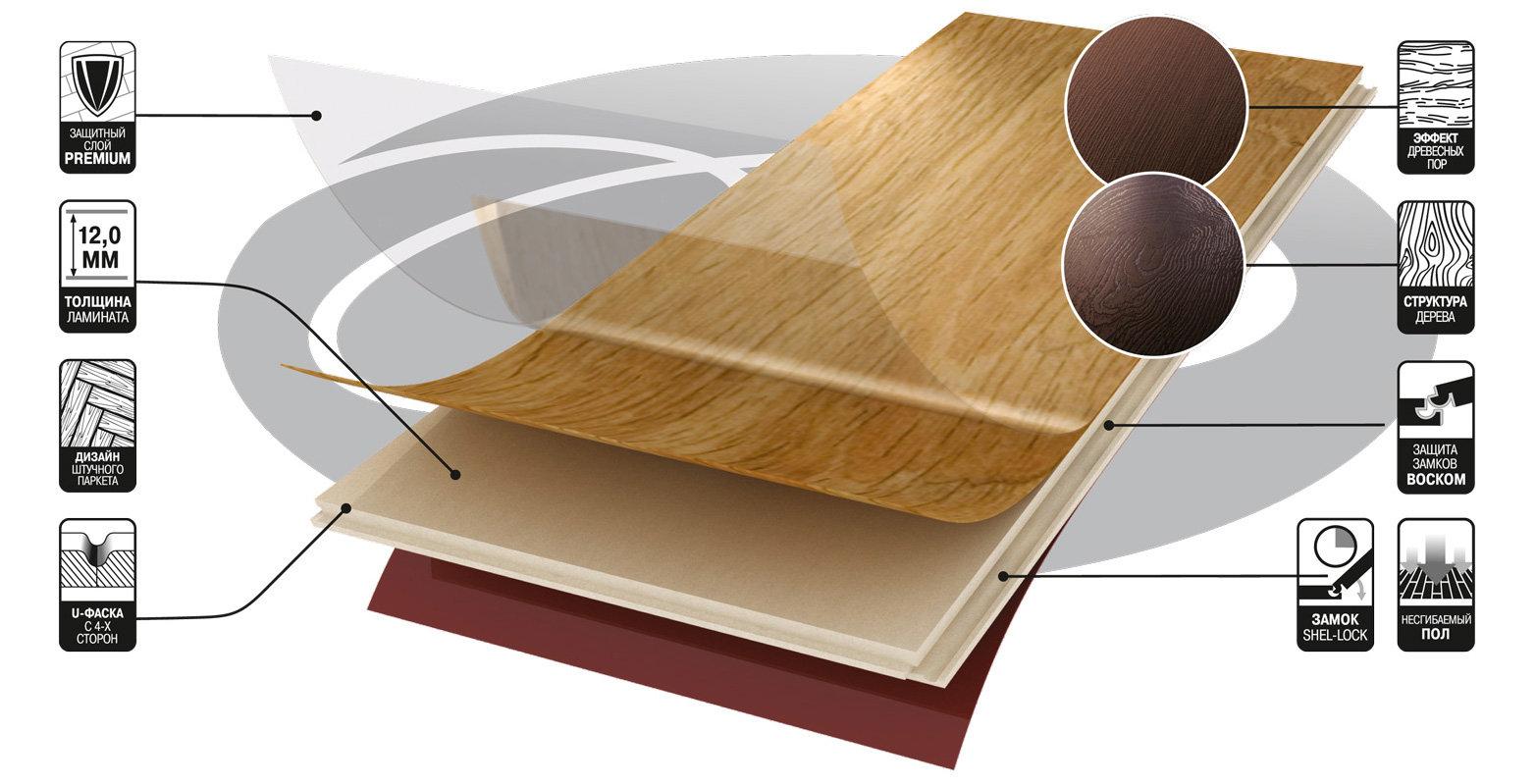

Устройство доски ламината

Производители не скрывают, из чего состоит ламинат, ведь это демонстрирует покупателю его надежность и практичность. Не секрет, что некоторые из потенциальных клиентов считают, что им предлагают ДВП с декоративной пленкой. Это не так. В состав ламината входит не рыхлая древесноволокнистая плита, а жесткая спрессованная под высоким давлением плита. Технология ее производства более сложная, что позволяет улучшить прочностные характеристики и влагостойкость.

Структура ламината состоит из четырех слоев:

- Защитный – самый верхний слой, функция которого состоит в защите доски от царапин, абразивного воздействия пыли, статических нагрузок и истирания.

Если посмотреть структуру ламината в разрезе, то этот слой представляет собой тонкую, прочную пленку из акриловых или меламиновых смол. Чем пленка толще – тем дольше будет служить финишный слой. В бытовых коллекциях толщина защитного слоя не превышает 0,2 мм, в полукоммерческих составляет 0,2-0,4 мм, в коммерческих – более 0,4 мм;

Если посмотреть структуру ламината в разрезе, то этот слой представляет собой тонкую, прочную пленку из акриловых или меламиновых смол. Чем пленка толще – тем дольше будет служить финишный слой. В бытовых коллекциях толщина защитного слоя не превышает 0,2 мм, в полукоммерческих составляет 0,2-0,4 мм, в коммерческих – более 0,4 мм; - Декоративный – в структуре ламината это самый тонкий слой, выполненный из прочной бумаги с нанесенным на ее поверхность рисунком. Декоративное покрытие достоверно имитирует натуральное дерево, популярные сорта поделочного камня, кожу или искусственно состаренный металл;

- Основной (несущий) – отвечает за базовые характеристики панели ламината, такие как общая толщина, прочность, коэффициент теплоизоляции. Он представляет собой спрессованную плиту большой жесткости, толщиной от 6 до 12 мм. В ней вырезается замок сложной конфигурации, благодаря которому монтаж становится простым и эффективным. Толщина этого слоя определяется производителем в зависимости от сферы эксплуатации;

- Стабилизирующий – обеспечивает панели стабильность геометрии и защищает от негативных воздействий.

Он изготовлен из пропитанной парафинами бумаги или меламиновой пленки, некоторые производители используют тонкое защитное покрытие из пластика. Слой препятствует проникновению влаги, воздействию грибка, плесени и пара. В некоторых коллекциях он дополнен подложкой, обеспечивающей более качественные акустические свойства покрытию.

Он изготовлен из пропитанной парафинами бумаги или меламиновой пленки, некоторые производители используют тонкое защитное покрытие из пластика. Слой препятствует проникновению влаги, воздействию грибка, плесени и пара. В некоторых коллекциях он дополнен подложкой, обеспечивающей более качественные акустические свойства покрытию.

Разобравшись, из чего делают ламинат для пола, можно понять, что его строение отличается функциональностью и практичностью. Каждый слой выполняет определенную роль, поэтому состоит из разных материалов, которые легко справляются с конкретной задачей.

Все материалы из состава ламината безопасны для здоровья человека. Это утверждение характерно для продукции известных производителей. Из чего сделан ламинат для пола ряда поставщиков из Юго-Восточной Азии, остается загадкой для покупателей. При выборе ламината преимущество следует отдавать продукции известных брендов. Она отличается высоким качеством верхнего защитного слоя и надежными замками. Не менее важны и характеристики основного слоя, состоящего из прессованной плиты. Только ведущие производители используют технологии, отвечающие строгим стандартам.

Производство

Высокотехнологичное производство ламината исторически расположено в странах Европы: Бельгии, Германии, Швеции, Франции. В России также построено несколько крупных заводов по производству популярного напольного покрытия. Появляются надежные поставщики из Китая.

Наладить производство ламината не просто – требуется серьезная сырьевая база, важным фактором которой является близость поставщиков полимерных смол. Недостаточно знать, из чего делают ламинат. Требуются профессиональные кадры, современное оборудование, лаборатории контроля качества, дизайнерское бюро и отлаженная логистика.Выбирается оборудование для производства ламината в зависимости от внедряемой технологии. Специфика процесса играет важную роль в стоимости продукции, качестве конечного результата, дополнительном ассортименте предприятия. Так, компании, выпускающие ламинат высокого давления, на своем оборудовании производят также долговечные столешницы для мебельной промышленности.

Является ли вредным ламинат и вещества, входящие в его состав? Поняв, из чего изготавливают ламинат, можно говорить, что он полностью безопасен для здоровья человека. В его основе плита высокой плотности, которую производят под высоким давлением. Это позволяет использовать меньше формальдегида, эмиссия которого является главным недостатком ДСП и других стружечных материалов. Верхний слой смолы полимеризуется и не выделяет вредных веществ. Пропитанная меламином бумага, используемая при производстве ламината, так же не представляет опасности.

Как производят ламинат ведущие заводы? Для склеивания всех четырех слоев в единое целое применяют мощный пресс и нагревают компоненты до температуры в 200 градусов Цельсия. Это не оказывает негативное влияние на экологические характеристики, а технологический процесс не позволяет относить продукт к разряду вредных.

Технология производства

За три десятка лет технология производства ламината не стояла на месте, но не изменилась кардинально. Все также используется мощный пресс, полимерные смолы и высокие температуры. Но все же есть отличия. Рассмотрим основные современные технологии производства ламината:

- DPL — Direct Pressure Laminate (прямое прессование), наиболее старая и отработанная до совершенства технология, по которой сегодня выпускается до 90% продукции. Декоративный и стабилизирующий слой пропитаны меламином, их склеивание с основной производится путем прессовки под давлением до 3000 кг/м2 за 40-60 секунд;

- HPL — High Pressure Laminate – по этой технологии выпускается ламинат высокого давления. Особенностью метода является отдельное формирование под высоким давлением внешнего слоя, состоящего не только из защитного покрытия и декоративной бумаги с рисунком, но и нескольких листов крафт-бумаги. Образуется прочная ламель, которую склеивают с основным и стабилизирующим слоем. Технология отличается высокой стоимостью, но позволяет создавать продукт с высокими прочностными характеристиками. Недостатком является возможность производства панелей только с гладкой поверхностью;

- CPL — Continuous Pressure Laminate (ламинат непрерывного давления), практически не отличается от классической технологии DPL, но под декоративный слой подкладывается несколько листов крафт-бумаги, что делает покрытие более устойчивым к механическим нагрузкам. Технология применяется при производстве полукоммерческих и коммерческих коллекций;

- DPR – технология Direct Print является сегодня самой современной, в отличие от классического ламината прямого давления не используется декоративная бумага. Рисунок наносится непосредственно на плиту основания, разогретую до оптимальной температуры. Используются высокотехнологичные плоттеры, что делает технологическую линию независимой от объема декоративной бумаги и позволяет печатать эксклюзивные небольшие партии с любым рисунком.

При выпуске продукции производители внедряют дополнительные технологии, позволяющие делать поверхность фактурной. Это помогает более точно воспроизводить натуральные материалы, повторяя не только цвет и рисунок, но и фактуру. Высоким спросом пользуется ламинат с V-образными фасками по всему периметру панели или на длинных ее сторонах. Их наличие позволяет воспроизвести фактуру пола, характерную для старинных интерьеров замков или пасторального стиля.

Вывод

Ламинат – качественное напольное покрытие с продолжительным сроком службы. Правильно подобранные коллекции не теряют внешнего вида на протяжении 10-15 лет. Коммерческий ламинат в домашних условиях прослужит 20-25 лет. Ведущие мировые производители выпускают продукцию с пожизненной гарантией, при этом она стоит дешевле, чем паркет или паркетная доска.

Практичность — не единственное преимущество, другим достоинством является невысокая цена. В номенклатуре производителей имеются коллекции, стоимость которых конкурирует с ценой качественного бытового линолеума. При этом декоративные качества ламинированного пола намного выше, он экологичнее, чем изделия из ПВХ.

Простота монтажа – это еще одно преимущество ламината. Наличие прочных замковых соединений «клик-клик» делает укладку легкой, доступной домашнему мастеру. При наличии под рукой специализированного инструмента в одиночку монтируют до 80 кв.м. пола в день. Важно, чтобы основание было ровным и прочным, но это требование к поверхности предъявляют сегодня все производители линолеума и паркета.

Современное оборудование и материалы, а также детально отработанная технология производства делает напольное покрытие практичным и неприхотливым. Привлекательная цена и широкий ассортимент позволяют подобрать коллекцию как для бюджетного ремонта как и для создания эксклюзивного интерьера.

laminatika.ru

Из чего состоит ламинат: экологическое покрытие пола

Ламинат в интерьере

Ламинат как напольное покрытие стал популярным за счет низкой стоимости и красивого внешнего вида.

Это оптимальный вариант для пола, так как он укладывается на любую поверхность.

Чтобы покрытие было прочным и безопасным для здоровья проживающих в доме следует внимательно изучить из чего состоит ламинат.

Что собой представляет ламинат

Ламинат является многослойным материалом, прочность которого напрямую зависит от качества основных слоев входящих в его состав. Для производства этого финишного напольного покрытия используют древесные опилки.

В большинстве случаев ламинат состоит из четырех основных слоев:

- Защитный слой. Верхний слой, представляющий собой ламинирующую пленку. Он защищает материал от механических повреждений, нагревания и загрязнений. Состоит из акриловой смолы. Включает в себя микрочастицы минералов, например корунда. Благодаря этому материал медленнее истирается. На завершающем этапе изготовления верхний слой лакируют чтобы поверхность стала глянцевой.

- Декоративный слой. Это плотная бумага, пропитанная специальными смоляными составами. На нее и наносится желаемый рисунок или узор, имитирующие разные породы дерева, камень или плитку. Оттенков ламината существует множество. Поэтому это напольное покрытие отлично вписывается в любой интерьер. При планировании ремонта и укладке на пол ламината покупать его необходимо с запасом и за один раз. Чтобы оттенок партии был одинаковым.

- Слой из древесноволокнистой или древесностружечной плиты. Это основная часть ламината, которая составляет 90% его состава. Производится путем прессования под высоким давлением древесных опилок и клея. В результате получается плита, которая придает ламинату упругость и плотность, отвечает за шумо- и теплоизоляцию. Она легкая и хорошо поддается механической обработке. В этом слое вырезаются замковые соединения, поэтому он должен быть прочным. От этого зависит срок службы покрытия.

- Нижний защитный слой. Защищает изделия от грибковых инфекций, влаги и плесени. Придает ламинированной плите устойчивость. Материалом служит пропитанный парафиновыми смолами картон или пластик.

Преимущества напольного покрытия из ламината

У этого материала существует ряд преимуществ:

- Долговечность и прочность. Напольное покрытие из ламината устойчиво к механическим воздействиям, химическим веществам и нагреванию.

- Минимальный срок эксплуатации – 7 лет. Хотя служит он и десятилетия в зависимости от производителя и эксплуатационных условий.

- Декоративные качества. Ламинат внешне похож на паркетную доску, изготовленную из ценной древесины. Он красиво смотрится на полу, а стоимость значительно ниже изделий из дерева. За значительно меньшие деньги в доме можно создать красивый интерьер.

- Низкая стоимость. Из-за состава ламинат дешевле паркета. Монтаж его простой и не требует дополнительных затрат.

- Легкий монтаж. Монтируется с помощью замковых соединений. Поэтому не надо дополнительно тратиться на клей, гвозди или другие материалы. Работа по силам даже не слишком опытным работникам.

- Простота обслуживания. За ламинированным покрытием уход простой и приятный. Для поддержания чистоты его достаточно протереть тряпкой мыльным раствором.

Вреден ли пол из ламината

Из описания состава ламината следует, что он на 90 процентов состоит из деревянных опилок и стружки. Из них делают массу других материалов для отделки и мебель. Поэтому по экологическим показателям и безопасности не должно возникать вопросов. Но не все так просто. Опасения вызывают клеевые и защитные смолы, которые соединяют между собой слои.

Состав ламината

Основной слой ламинированной доски состоит из ДСП, или ДВП в производстве которых используют безопасный и хорошего качества клей. Этот слой соответствует всем параметрам безопасности.

В химический состав ламината, а именно его верхнего слоя входит меламиновая или акриловая смола, которая содержит формальдегиды. Из-за этого вещества и бытует мнение о вредности напольного покрытия из ламината. Этот компонент токсичен и вреден, но выступает как связующий элемент между слоями.

На главный вопрос о том, вреден ли ламинат при длительной эксплуатации нет однозначного ответа. Все зависит от совокупности некоторых факторов:

- Концентрация формальдегидных смол. Это вещество используется для изготовления практически всех видов мебели и отделочных материалов. При качественном производстве его концентрация минимальная. В классификации ламината указывается эта характеристика.

- Формальдегид начинает активно выделяться в окружающую среду при нагревании. Если в доме планируется устройство теплого пола, следует взвесить все за и против этого материала.

- Если в доме или квартире присутствует ламинированная мебель, на стенах виниловые обои, пол покрыт ламинатом, существует вероятность превышения безопасного уровня формальдегида.

- Стоит комплексно оценивать состав тех материалов, которые вы планируете использовать для покрытия поверхности стен, пола и потолка.

- В случае возгорания изделия в воздух попадает очень токсичный газ, который может привести к отравлению. Поэтому место задымления следует немедленно покинуть и вызвать пожарных.

По безопасности ламинат делится на несколько классов эмиссии. Так называют степень выделения формальдегида. Практически все известные производители выпускают продукцию с классом эмиссии Е0, Е1. В составе такого материала доля опасных веществ ничтожно мала и не представляет опасности для здоровья. А виниловый материал класса эмиссии Е2, Е3 в спальне и детской вообще не рекомендуется использовать.

Полезные советы

Из вышеизложенного материала следует, что безопасность ламината зависит от связующих слоев, которые составляют всего лишь 10% его состава. А основное сырье, из которого он состоит – натуральная стружка и опилки.

Коммерческий ламинат

Для того чтобы финишное напольное покрытие в виде ламината прослужило долго и было безопасным при его выборе следует учитывать несколько параметров. Например, класс прочности. Для долгосрочной эксплуатации пола лучше выбрать коммерческий тип ламината с показателями 34 единиц и больше.Предпочтительнее покупать продукцию известных брендов с имеющимися сертификатами.

При покупке стоит обратить внимание на тип замкового соединения и наличия восковой пропитки. От этих характеристик зависит плотность прилегания панелей друг к другу. При выборе текстуры старайтесь выбирать материал без частого повтора рисунка.

На видео представлены виды ламината:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

foxremont.com

Из чего сделан ламинат — состав ламината

Существуют различные ошибочные мнения о том, из чего сделан ламинат. Одни люди считают, что это то же самое, что и паркет из-за схожести рисунков дерева, другие называют ламинированный пол пластиком из-за имеющегося блеска. Чтобы при выборе и покупке не было конфуза перед продавцами, нужно ознакомиться со строением напольного покрытия.

Большинство производителей предлагают в массовом производстве ламинат, состоящий из четырех слоев:

1. Верхний слой в виде пленки, защищающей от воздействия солнечного света, не давая менять цвет материалу, мелких царапин, ударов, химикатов, загрязнений. Производится ламинирующая пленка из декоративной бумаги и пропитывается обычно меламиноформальдегидной смолой, наносится на древесный слой при помощи прессовых установок. Может производиться покрытие лаком ламинированной поверхности, что придает различную степень блеска ламинату.

2. Под пленкой находится пропитанный смолами слой бумаги с рисунков, имитирующей камень, кафель, дерево. Цветовые оттенки очень разнятся и могут удовлетворить даже самых прихотливых покупателей. Как и все облицовочные стройматериалы, ламинат надо покупать одной партии в необходимом количестве с небольшим запасом (обрезка, транспортировка).

3. Далее идет слой из древесностружечной либо древесноволокнистой плиты, которая производится путем прессовки древесного материала с клеем. Обладает определенной упругостью, повышенной плотностью, является несущей частью ламинированных панелей. На некоторых предприятиях используются и другие панели, содержащие древесину, что зачастую сказывается на стоимости и качестве в большую сторону.

4. Самый нижний слой – это пропитанный парафинами картон, пластик или еще один более плотный меламиновый слой пленки. Защищает ламинат от влаги, паров, грибка, плесени, придает большую жесткость и устойчивость.

polgid.ru

полезная информация и советы по укладке, варианты как постелить ламинат самостоятельно

Учитывая все требования, которые должны иметь напольные покрытия, ламинат является одним из самых лучших и популярных материалов.

Из чего же сделаны ламинированные панели, что они обладают такими качествами, которые так любят все покупатели и мастера- укладчики пола?

Далее вы найдете описание всех материалов в составе панелей ламината.

Панели ламината.

Широкий ассортимент ламинированных панелей поражает покупателя. Глагол ламинировать стал основой понятия ламинат. Он своим происхождением обязан немецкому слову laminieren, которое, в свою очередь, происходит от существительного пластина lamina.

Из этого можно сделать вывод, что ламинировать — это глагол, который обозначает нанесение прозрачной пленки на различные поверхности. При этом ламинат — это панель, которая была заламинированна.

Основные составные части.

В зависимости от того из чего сделан ламинат, зависит его показатель износостойкости. В свою очередь от этого будет зависеть и стоимость материала.

Мы поговорим о четырех слоях, которые являются основой ламината.

- Первый слой является самым нижним. В его основе лежит бумага, которая может быть двух видов: просмоленная или нерафинированная. Она является стабилизирующей. Защищает панель от проникновения влаги, которая может идти от пола. Существуют коллекции, в которых изготовители дополнительно к этому слою делают накладку, которая выполняет роль тепло- и шумоизоляции.

- Второй — это основной слой. Сделан он из ДВП. Является основой панели, при этом он самый толстый и прочный. Сюда врезается замок, с помощью которого происходит крепление планок между собой. Чем толще ДПВ, тем будет прочнее держать замок. Связано это с тем, что там находится шип, который выступает. Если он больше, то выше и качество соединения.

- Третий слой — это предпоследний. Как правило, его изготавливают из фольги. Также может быть использована бумага. На ее поверхность наносится рисунок. Тут фантазии нет предела. Рисунок может быть в виде камня, паркетной доски, керамической плитки, песка или мрамора и многого другого.

- От последнего слоя ламината зависит его классность. Это прозрачный слой, выполненный из смолы акрила или меламина. От его толщины зависит износостойкость ламината и через него можно видеть орнамент.

Класс износостойкости | Степень нагрузки | Места применения | Износостойкость и ее обозначения |

21 | Легкая | Кабинет, кладовая, спальня | AC1 (W1) |

22 | Средняя | Гостиная, кабинет | AC2 (W2) |

23 | Высокая | Детская комната, кухня, прихожая | AC3 (W3) |

31 | Легкая | Детская комната, кухня, прихожая | AC4 (W3) |

32 | Средняя | Торговые точки, офис | AC5 (W4) |

33 | Высокая | Торговые точки, кафе, бар, офис | AC6 (W5) |

34 | Очень высокая | Торговые точки, кафе, бар, офис | AC6 (W6) |

• Первые три класса являются некоммерческими вариантами. Они имеют низкую стоимость. Толщина от 6 до 8 миллиметров. Только сэкономив средства, вы сэкономите и на качестве материала. Также будет от этого зависеть и срок эксплуатации напольного покрытия.

• Более дорогие и не истираемые классы — это те, у которых есть цифра 3 в начале. Такой ламинат является коммерческим. Срок его использования соответствует цифрам: 5,6, 7,8. Это годы. Здесь важно заметить то, что коммерческий ламинат 34 класса, например, будет служить восемь лет, но при этом, если его постелить в квартире, то срок его эксплуатации вырастет до 20 лет!

• Укладка панелей ламината должна осуществляться на поверхность, которая ровная и сухая. Также она должна быть жесткой. Связано это с тем, что ламинат — это декоративное покрытие, несущим оно не является. Укладку можно производить на бетонную стяжку, пол из досок, а также на ДВП, ДСП, ОСП.

Укладка ламинированных панелей.

Подложку необходимо стелить даже в том случае, если вы купили ламинат из коллекции, на которой нанесен дополнительный слой для тепло- и шумоизоляции. Она может быть из пенополиэтилена, пробки или пенополистирола экструзионного.

Отличительной является и толщина самого материала для подложки. Она, подложка под ламинат, может быть от 2 до 20 мм. Следовательно, тонкий материал можно положить слоями. А толстый только стык в стык.

Сборка панелей осуществляется вкладкой одного замка в другой. Также вы можете воспользоваться инструкцией, которая прикладывается к каждой коробке с покрытием. Вставляется планка под углом в 45 градусов. При этом движения должны быть словно раскачивающие, постепенно отпуская к черновому полу.

Важно! Чтобы не было зазора между панелями нужно использовать резиновый молоток, которым нужно аккуратно простучать по планке.

Это поможет закрыть плотно замок. Если ламинат сухой и чистый, то монтаж не вызывает никаких трудностей.

Убедиться в этом вы сможете в видео уроке, который расположен ниже, также смотрите фото. Первым нужно собирать ряд по одной из стен комнаты.

Далее ряд нужно зафиксировать, соблюдая расстояние от стены от 1 до 1.5 см. Зазор должен быть не большим, чтобы его можно было легко закрыть плинтусом. Его вы положите в конце всей работы.

Полезная информация! Для прокладок можете взять оставшиеся кусочки ламината. Или возьмите рейку и расколите ее на кусочки. Здесь надо учитывать то, что стены могут быть неровные.

Следующий ряд лучше укладывать по такому принципу: соберите все панели в длину и только после этого защелкните его с замками первого ряда. Здесь нужна будет помощь помощника. Если позвать на подмогу друга вы не можете, то все равно постарайтесь собирать по несколько панелей за раз. Этим вы снижаете количество соединений.

Крепиться замки будут одновременно с торцевой и боковой стороны в случае работы с одной панелью. Если вы будете использовать целую планку, то крепление происходит только в замок сбоку. Ряд, который будет последним, придется подрезать.

Для этого сделайте замеры каждой планки, не забудьте про зазор. После чего сделайте разрез. Далее также соберите весь ряд и вставите в предпоследний.

Совет! В том случае, если замок хорошо очищен, но щель между планками все равно имеется, не помогает даже постукивание по ней резиновым молотком, то придется вам забивать эту планку. Для того, чтобы не нанести вред замку, возьмите остаток ламината, вставьте его в эту панель и бейте по нему. Так замок не будет поврежден.

Второй вариант — это деревянная рейка. Ее нужно приставить к укладываемой планке к верхней ее части. Это снизит нагрузку на замок.

Если вы производите монтаж на систему теплого пола, то предварительно уточните у продавца подходящую для вас коллекцию. Связано это с тем, что дерево очень плохо проводит тепло. Поэтому для укладки нужны будут материалы из особых пород.

Заключительная часть.

Зная состав ламинированных панелей, вы легко можете узнать его класс нагрузки, который подойдет, именно, для монтажа в вашем доме. Также можно будет определить, есть ли возможность укладки вообще.

Не нужно вам будет переживать и о том, что материалы не являются экологически чистыми и не функциональными.

Похожие статьи

Автор статьи:Дмитрий Степин

www.laminatguru.com

что в нем особенного. Из чего сделан современный ламинат. Технология производства и ее особенности

Как напольное покрытие стал популярным за счет низкой стоимости и красивого внешнего вида.

Это оптимальный вариант для пола, так как он укладывается на любую поверхность.

Чтобы покрытие было прочным и безопасным для здоровья проживающих в доме следует внимательно изучить из чего состоит ламинат.

Ламинат является многослойным материалом, прочность которого напрямую зависит от качества основных слоев входящих в его состав. Для производства этого финишного напольного покрытия используют древесные опилки.

В большинстве случаев ламинат состоит из четырех основных слоев:

- Защитный слой. Верхний слой, представляющий собой ламинирующую пленку. Он защищает материал от механических повреждений, нагревания и загрязнений. Состоит из акриловой смолы. Включает в себя микрочастицы минералов, например корунда. Благодаря этому материал медленнее истирается. На завершающем этапе изготовления верхний слой лакируют чтобы поверхность стала глянцевой.

- Декоративный слой. Это плотная бумага, пропитанная специальными смоляными составами. На нее и наносится желаемый рисунок или узор, имитирующие разные породы дерева, камень или плитку. Оттенков существует множество. Поэтому это напольное покрытие отлично вписывается в любой интерьер. При планировании ремонта и укладке на пол ламината покупать его необходимо с запасом и за один раз. Чтобы оттенок партии был одинаковым.

- Слой из древесноволокнистой или древесностружечной плиты. Это основная часть ламината, которая составляет 90% его состава. Производится путем прессования под высоким давлением древесных опилок и клея. В результате получается плита, которая придает ламинату упругость и плотность, отвечает за шумо- и теплоизоляцию. Она легкая и хорошо поддается механической обработке. В этом слое вырезаются замковые соединения, поэтому он должен быть прочным. От этого зависит срок службы покрытия.

- Нижний защитный слой. Защищает изделия от грибковых инфекций, влаги и плесени. Придает ламинированной плите устойчивость. Материалом служит пропитанный парафиновыми смолами картон или .

Преимущества напольного покрытия из ламината

У этого материала существует ряд преимуществ:

- Долговечность и прочность. Напольное покрытие из ламината устойчиво к механическим воздействиям, химическим веществам и нагреванию.

- Минимальный срок эксплуатации – 7 лет. Хотя служит он и десятилетия в зависимости от производителя и эксплуатационных условий.

- Декоративные качества. Ламинат внешне похож на паркетную доску, изготовленную из ценной древесины. Он красиво смотрится на полу, а стоимость значительно ниже изделий из дерева. За значительно меньшие деньги в доме можно создать красивый .

- Низкая стоимость. Из-за состава ламинат дешевле паркета. Монтаж его простой и не требует дополнительных затрат.

- Легкий монтаж. Монтируется с помощью замковых соединений. Поэтому не надо дополнительно тратиться на клей, гвозди или другие материалы. Работа по силам даже не слишком опытным работникам.

- Простота обслуживания. За ламинированным покрытием уход простой и приятный. Для поддержания чистоты его достаточно протереть тряпкой мыльным раствором.

Вреден ли пол из ламината

Из описания состава ламината следует, что он на 90 процентов состоит из деревянных опилок и стружки. Из них делают массу других материалов для отделки и мебель. Поэтому по экологическим показателям и безопасности не должно возникать вопросов. Но не все так просто. Опасения вызывают клеевые и защитные смолы, которые соединяют между собой слои.

Основной слой ламинированной доски состоит из ДСП, или ДВП в производстве которых используют безопасный и хорошего качества клей. Этот слой соответствует всем параметрам безопасности.

В химический состав ламината, а именно его верхнего слоя входит меламиновая или акриловая смола, которая содержит формальдегиды. Из-за этого вещества и бытует мнение о вредности напольного покрытия из ламината. Этот компонент токсичен и вреден, но выступает как связующий элемент между слоями.

На главный вопрос о том, вреден ли ламинат при длительной эксплуатации нет однозначного ответа. Все зависит от совокупности некоторых факторов:

- Концентрация формальдегидных смол. Это вещество используется для изготовления практически всех видов и отделочных материалов. При качественном производстве его концентрация минимальная. В классификации ламината указывается эта характеристика.

- Формальдегид начинает активно выделяться в окружающую среду при нагревании. Если в доме планируется устройство теплого пола, следует взвесить все за и против этого материала.

- Если в доме или квартире присутствует ламинированная мебель, на стенах виниловые обои, пол покрыт ламинатом, существует вероятность превышения безопасного уровня формальдегида.

- Стоит комплексно оценивать состав тех материалов, которые вы планируете использовать для покрытия поверхности стен, пола и потолка.

- В случае возгорания изделия в воздух попадает очень токсичный газ, который может привести к отравлению. Поэтому место задымления следует немедленно покинуть и вызвать пожарных.

По безопасности ламинат делится на несколько классов эмиссии. Так называют степень выделения формальдегида. Практически все известные производители выпускают продукцию с классом эмиссии Е0, Е1. В составе такого материала доля опасных веществ ничтожно мала и не представляет опасности для здоровья. А виниловый материал класса эмиссии Е2, Е3 в спальне и детской вообще не рекомендуется использовать.

Из вышеизложенного материала следует, что безопасность зависит от связующих слоев, которые составляют всего лишь 10% его состава. А основное сырье, из которого он состоит – натуральная стружка и опилки.

Для того чтобы финишное напольное покрытие в виде ламината прослужило долго и было безопасным при его выборе следует учитывать несколько параметров. Например, класс прочности. Для долгосрочной эксплуатации пола лучше выбрать коммерческий тип ламината с показателями 34 единиц и больше.

Предпочтительнее покупать продукцию известных брендов с имеющимися сертификатами.

При покупке стоит обратить внимание на тип замкового соединения и наличия восковой пропитки. От этих характеристик зависит плотность прилегания панелей друг к другу. При выборе текстуры старайтесь выбирать материал без частого повтора рисунка.

На видео представлены виды ламината: