Состав керамического кирпича: состав, виды, характеристики, достоинства и недостатки

Керамический кирпич: характеристики

На сегодняшний день одним самым распространенным материалом, использующимся для кладки, смело можно назвать керамический кирпич. Материалом для его изготовления служит глина, а благодаря разнообразным добавкам кирпич приобретает разные свойства. Своей популярностью среди материалов, используемых для кладки, керамический кирпич обязан своей прочности, морозоустойчивости, водоустойчивости и хорошей теплопроводности. Из данной статьи вы узнаете о главных характеристиках, особенностях и видах этого строительного материала.

Состав керамического кирпича

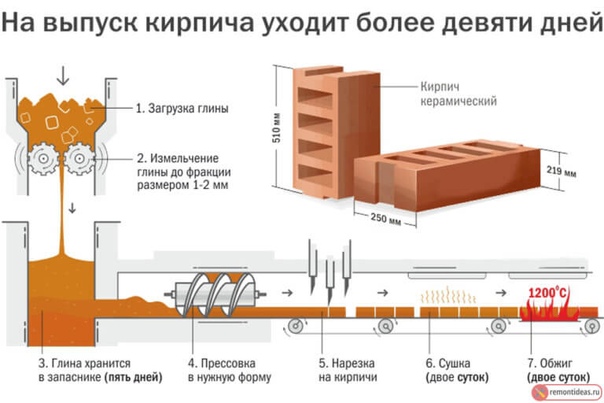

Керамический кирпич хорошего качества производят из глины мелких фракций. Сырье для производства добывают с помощью одноковшового экскаватора, который не смешивает глиняные слои. Таких карьеров, к сожалению, осталось немного. Роторные экскаваторы перемешивают глину, поэтому для изготовления качественного керамического кирпича из такого сырья необходимо тщательно соблюдать технологию обжига.

По своей сути глина — это смесь элементов, одни из которых плавятся хорошо, а другие – нет. Во время грамотного обжига легкоплавкие элементы связывают и растворяют те, которые плавятся хуже. Пропорции влияют на структурный состав керамического кирпича. Классическая технология направлена на изготовление изделия высокой прочности и сохранение его правильной формы. Характеристики керамического кирпича регулируются ГОСТ 530 2012.

Технические характеристики

У керамического кирпича есть целый список разных технических характеристик. К ним относятся морозоустойчивость, теплопроводность, прочность, водопоглощение, пористость и плотность. Стоит рассмотреть каждую в отдельности:

- Морозоустойчивость – это способность материала переносить замораживание без повреждений и размораживание в воде. То есть материал проходит своеобразный цикл. Чем больше таких циклов может выдержать товар, тем выше его качество.

- Теплопроводность напрямую зависит от пористости изделия.

По сути, теплопроводность – это передача тепла при сильном контрасте температур внутри здания и снаружи.

По сути, теплопроводность – это передача тепла при сильном контрасте температур внутри здания и снаружи. - Прочность зависит от того, насколько хорошо материал может противостоять сильному механическому воздействию, которое взывает напряжение.

- Показатель водопоглощения зависит от того, как материал абсорбирует и задерживает влагу. Высокое содержание влаги снижает технические характеристики. У полнотелого керамического кирпича, по ГОСТу, насыщенность влагой не должна превышать 8%, а у пустотелого 6%.

- Пористость характеризует то, насколько заполнено тело керамического кирпича. От нее зависят прочность, морозоустойчивость и несколько других аспектов. Для того чтобы строительный материал был более пористым в него добавляют уголь, торф или мелкую солому. При обжиге они сгорают и оставляют пустоты.

- Плотность материала может колебаться от 2100 кг/м³ до 1000 кг/м³. Все зависит от технологии изготовления и типа.

Виды керамического кирпича

Данный строительный материал имеет несколько видов. Различия зависят от сырья, метода изготовления, качества лицевой стороны, а также пористости. Таким образом, керамический кирпич разделяют на рядовой и облицовочный тип.

Различия зависят от сырья, метода изготовления, качества лицевой стороны, а также пористости. Таким образом, керамический кирпич разделяют на рядовой и облицовочный тип.

Рядовой кирпич

Рядовой керамический кирпич или как его просто называют «строительный» делится на 2 вида:

- пустотелый;

- полнотелый.

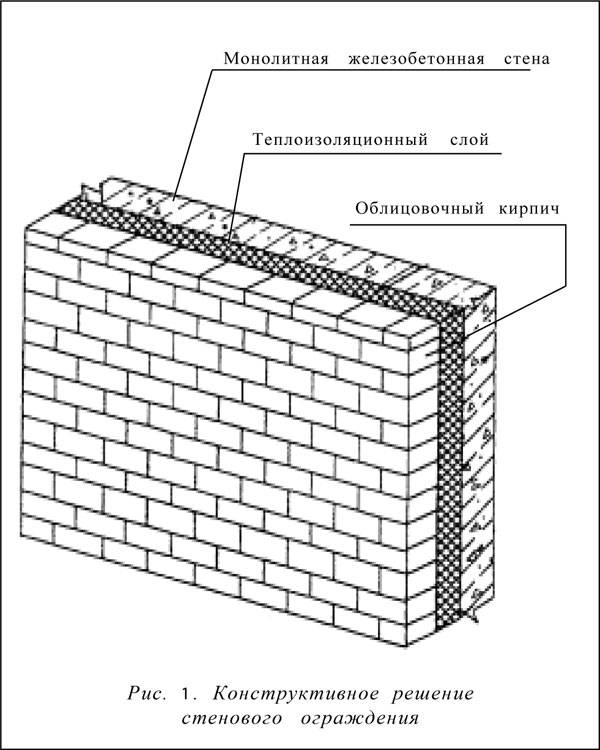

Процент пустот в полнотелом материале не может превышать 13%. Его используют в строительстве конструкций, у которых имеется дополнительная нагрузка, помимо своего собственного веса. Например, таких несущих элементов, как внешние стены, столбы, колонны. Материал для таких целей должен быть прочным. Для построек с сильной нагрузкой применяется материал марок M250 и M300. Для полнотелого керамического кирпича свойственна сильная теплопередача, что является минусом при постройке жилого здания. Поэтому при строительстве дома стоит продумать дополнительную теплоизоляцию.

Пустотелый керамический кирпич широко используется для строительства стен в невысоких зданиях, которые не несут большой нагрузки. Также он используется для заполнения каркаса и постройки перегородок в многоэтажках. Пустоты в материале могут располагаться вертикально, а могут и горизонтально. Форма пустот также может варьироваться от классической квадратной до овальной.

Также он используется для заполнения каркаса и постройки перегородок в многоэтажках. Пустоты в материале могут располагаться вертикально, а могут и горизонтально. Форма пустот также может варьироваться от классической квадратной до овальной.

Внимание! Стоит помнить, что горизонтальные пустоты негативно сказываются на прочности материала.

Облицовочный вид

Такой тип иногда называют фасадным. Его назначение заключается в облицовке зданий. Здесь чрезвычайно важен внешний вид. Форма должна быть точной, цвет одинаковым, а на поверхности не должно быть трещинок и расслоений. Чаще всего кирпич для облицовки делают пустотелым. Для него свойственны морозостойкость и хорошие теплотехнические свойства.

Фасадный или лицевой керамический кирпич чаще всего используют для облицовки. Основная сфера применения данного типа – облицовка построек. Для него чрезвычайно важно иметь аккуратный и привлекательный вид – ровный и приятный цвет, отсутствие расслоения или сколов на поверхности, точная форма и идеальные грани. В основном, облицовочный керамический кирпич пустотелый, поэтому ему свойственны высокие теплопроводные характеристики и морозоустойчивость.

В основном, облицовочный керамический кирпич пустотелый, поэтому ему свойственны высокие теплопроводные характеристики и морозоустойчивость.

На рынке можно найти несколько видов облицовочного кирпича:

- обыкновенный;

- глазурованный;

- с фактурой;

- с ангобом;

- фигурный.

Обыкновенный кирпич для облицовки имеет ровную поверхность, которой придают необходимую окраску. Цвет поверхности зависит от состава сырья, температуры обжига и времени. Такая облицовка здания будет сохранять прекрасный внешний вид долгие годы, но стоимость ее довольно высока. Хотя даже недемократичная цена не мешает материалу быть популярным.

Если задумана фактурная облицовка, то для нее используют кирпич, некоторые части которого имеют декоративный рельеф. В основном это разнообразные узоры, имитация деревянной доски или эффект состаренного камня. Такой тип материала часто применяют для разнообразных декоративных элементов: изогнутых деталей, арок, колонн и т. д.

д.

Ангобированный кирпич – это искусственный камень, состоящий из двух слоев и имеющий гладкую матовую поверхность. Ангоб, который является декоративным слоем, достигается благодаря нанесению слоя белой глины (окрашенной специальными предназначенными красителями) на подсушенный сырец.

Глазурованные изделия получают путем покрытия обожженных кирпичей глазурью. Главный элемент, который используется в создании глазури – легкоплавкое стекло. После повторного обжига появляется стекловидное покрытие, благодаря которому повышается показатель морозостойкости.

Специальный материал

Иногда требуется применение искусственного камня со специальными свойствами, которые необходимы для конкретных целей или при определенных условиях эксплуатации. В качестве примера можно привести клинкерный или шамотный материал.

Главное назначение клинкерного кирпича – облицовка фасадов зданий, цоколей, также его используют в качестве напольного покрытия на дорогах, тротуарах и производственных помещениях. Такому виду материала свойственна высокая морозостойкость и прочность. Такие показатели достигаются тем, что в основе состава лежит тугоплавкая глина, обжиг которой совершается при очень высокой температуре, гораздо выше, чем при обжиге обычной глины.

Такому виду материала свойственна высокая морозостойкость и прочность. Такие показатели достигаются тем, что в основе состава лежит тугоплавкая глина, обжиг которой совершается при очень высокой температуре, гораздо выше, чем при обжиге обычной глины.

Так как цена этого материала очень высокая, его используют исключительно по необходимости, при жестких условиях эксплуатации. Что же касается недостатков, то для этого материала характерен высокий уровень теплопроводности, который вызван большой плотностью.

Если предполагается контакт с огнем, то нужно использовать особый материал, которому огонь не страшен. Производят его из шамотной глины. Он способен выдерживать температуру свыше полутора тысяч градусов по Цельсию. Его форма может быть разной: классической, арочной, прямоугольной или даже клиновидной.

Заключение

Керамический кирпич – это продукт, который активно применяется для строительства разнообразных зданий в наши дни. Он имеет множество неоспоримых плюсов и не так много минусов. Его применяют для возведения межкомнатных перегородок или несущих конструкций. Благодаря большому списку достоинств данный материал помогает решить трудные архитектурные задачи. Иногда этот вид кирпича используется даже для реставрации исторических объектов.

Его применяют для возведения межкомнатных перегородок или несущих конструкций. Благодаря большому списку достоинств данный материал помогает решить трудные архитектурные задачи. Иногда этот вид кирпича используется даже для реставрации исторических объектов.

Дополнительно о том, как изготавливают красные керамические кирпичи, узнаем в следующем видео

Из чего делают красный кирпич, его состав

Кирпич любого вида во всех справочниках и словарях определяется как искусственный камень, имеющий форму бруска. Различают несколько видов этого строительного материала в зависимости от того, из чего делают кирпичи и какой способ производства используется.

По этим признакам можно выделить две основные группы:

Это классический красный кирпич из обожженной глины или смеси нескольких ее видов.

Делается в автоклаве из песка и извести, цвет зависит от добавок.

Область применения этого материала очень широка. Из красного кирпича строят несущие и самонесущие стены и перегородки в зданиях различной высотности, им заполняют пустоты бетонных конструкций, выкладывают фундаменты, внутренние части печей и т.д.

Строительный кирпич называют рядовым, но больше ценится его лицевой (облицовочный) вид. После обжига при высокой температуре материал получается прочным и красивым, и его широко используют для облицовки внешних стен зданий и цоколей, реставрационных работ и для дизайна внутренних помещений.

Свойства керамического кирпича:

- Прочность и долговечность.

- Морозо- и влагоустойчивость.

- Надежная звукоизоляция.

- Гидрофобность и быстрое высыхание.

- Экологичность. Натуральный состав кирпича и проверенная веками технология гарантируют безопасное пребывание людей в кирпичных дамах.

- Высокая плотность (при ручной формовке достигает 2000 кг/м³).

К недостаткам можно отнести высокую стоимость, которая объясняется сложностью технологии. Этот материал очень долговечен, дома из него стоят сотни лет. Если вы хотите построить качественное здание, не следует пытаться сделать кирпичи своими руками – обеспечить достаточную температуру обжига в кустарных условиях невозможно.

Виды обжигового кирпичаДля облицовки следует покупать материал из одной партии,, иначе цвет может отличаться.

- Рядовой требует оштукатуривания. Часто на его боковой стороне для сцепления с раствором делают вдавленный рисунок.

- У лицевого две гладкие поверхности, также производят фактурный и фасонный виды. Внутри много пустот для повышения теплоизоляции.

- Печной и шамотный изготавливают из огнеупорной глины. Материал песочного цвета и зернистой структуры.

Основной состав и свойства глиныПокупая кирпич, важно понимать его предназначение.

Рядовой кирпич гораздо дешевле лицевого и для возведения стен переплачивать нет смысла.

Полезные свойства материала напрямую зависят от того, из чего сделан кирпич и насколько точно соблюдена технология. Качественный продукт можно получить при поставках глины постоянного состава и равномерной работе производства.

Лицевой сорт делают из глины мелкой фракции. Богатых месторождений с однородным минеральным составом осталось мало. В большинстве случаев добыча усложняется многослойностью разносоставных глин. Слои срезают экскаватором, глину измельчают и смешивают до получения среднего состава. Это необходимо для равномерности сушки и обжига, поскольку глина разного состава требует индивидуального теплового и временного режима обработки.

Обычно предприятие работает с сырьем с одного месторождения, поэтому правильная технология позволяет долгие годы получать качественный продукт. При разведке и разработке новых месторождений анализируют качество и количество глины. Лучший красный кирпич получается, если состав глины не требует добавок. Обычно пригодной оказывается глина, из которой нельзя производить другие керамические изделия.

Лучший красный кирпич получается, если состав глины не требует добавок. Обычно пригодной оказывается глина, из которой нельзя производить другие керамические изделия.

При добавлении воды минеральная масса становится пластичной, а после высыхания сохраняет форму. После обжига глина каменеет и становится очень прочной.

Для производства красного кирпича подходит сырье, в состав которого входят:

- Каолинит

- Иллит

- Монтмориллонит

- Кварц

Важные свойства глины для изготовления кирпичей:

- Пластичность. Глина не должна разрушаться при разминании и сохранять форму. Пластичность может быть высокой, средней, умеренной и малой. Встречаются непластичные глины.

- Способность к связыванию. Сырье сохраняет пластичность после внесения добавок. Изменяется в процентах к количеству песка и может быть в диапазоне от 20 до 80%.

- Усадка. Изменение размера после высыхания и при обжиге.

- Спекаемость. Свойство твердеть при нагревании.

Низкотемпературная глина спекается при температуре до 1100 оС, среднетемпературная – 1100-1300°С, высокотемпературная ‑ более 1300°С.

Низкотемпературная глина спекается при температуре до 1100 оС, среднетемпературная – 1100-1300°С, высокотемпературная ‑ более 1300°С. - Огнеупорность. При нагревании сырье не должно плавиться. Наиболее высокая огнеупорность у беспримесных высокопластичных каолинитовых глин, из которых делают фарфор. Облицовочный вид производят из тугоплавкого сырья с небольшим количеством примесей. Для рядового кирпича достаточно легкоплавкого вида.

Без добавок невозможно добиться высокого качества материала. Технолог, составляющий рецептуру и знающий, как сделать кирпич по ГОСТу, предусматривает способы улучшения качеств сырья.

Применяются следующие добавки:

- Шлак, песок, зола.

Вносят для отощения сырья, облегчения формирования и уменьшения усадки.

- Опилки, угольный и торфяной порошок

Органику добавляют для уменьшения плотности. После выгорания добавки оставляют поры.

После выгорания добавки оставляют поры.

- Руда с содержанием железа, песчаник

Специальные добавки для регулирования температуры обжига.

- Ульфитно-спиртовая барда

Облегчает формование.

- Окислы металлов

Придают цвет.

Задача технолога заключается в подборе оптимального состава сырья, режима формовки, сушки и обжига.

ЦветДобиться нужного цвета можно не только с помощью добавок. В большинстве случаев все зависит от минерального состава глины, которая краснее после обжига. Такую глину называют красножгущейся.

Достаточно редко керамический кирпич белого, желтого и абрикосового цвета получают из беложгущейся глины.

Коричневый цвет получают после добавления пигментов.

что входит в состав смеси, химические свойства материала

Знание того, из чего делают кирпич, каким он бывает, чем отличается и для чего предназначен тот или иной его вид, позволит уже на стадии предпроектных решений осознанно и правильно подобрать основной материал для любого строительства.

На бытовом уровне выделяют две разновидности — красный (керамический кирпич) и белый (силикатный кирпич), которые, несмотря на схожесть формы и назначения, существенно различаются по исходным материалам, технологии изготовления и использованию. Более обоснованным представляется деление на следующие разновидности, отличающиеся способом изготовления:

- Обжиговый кирпич, или керамический, производимый путем спекания порошкообразных компонентов кирпичной заготовки в материал каменной прочности.

- Безобжиговый (прессованный) кирпич, получаемый путем превращения в камнеподобный материал специальных смесей за счет гидратации связующего (обычно на базе портландцемента), без применения обжига. Сюда же относится силикатный кирпич, получаемый автоклавированием смеси извести и песка.

Из чего сделан керамический кирпич

Основное вещество, входящее в состав керамического кирпича, — это обыкновенная глина — минеральная масса, приобретающая пластичность при добавлении воды, сохраняющая форму после высыхания и твердеющая до каменного состояния при обжиге. Глина распространена повсеместно, но даже в одном месторождении ее характеристики могут различаться в зависимости от глубины залегания пластов. Основу глиняного сырья, как правило, составляют 4 минерала: каолинит, иллит, монтмориллонит и кварц. Свойства глины, учитываемые при выработке кирпича:

Глина распространена повсеместно, но даже в одном месторождении ее характеристики могут различаться в зависимости от глубины залегания пластов. Основу глиняного сырья, как правило, составляют 4 минерала: каолинит, иллит, монтмориллонит и кварц. Свойства глины, учитываемые при выработке кирпича:

- Пластичность — способность не разрушаясь изменять форму под действием силы и сохранять ее после прекращения действия. Выделяют высоко-, средне-, умеренно- и малопластичные, а также непластичные глины.

- Связующая способность — сохранение пластичности при добавлении непластичных включений. Измеряется способностью к связыванию выраженного в процентах (от 20 до 80) к собственной массе количества песка.

- Воздушная и огневая усадка — изменение размеров образцов соответственно при высыхании и обжиге.

- Спекаемость — свойство отвердевать до камнеподобного состояния при нагревании. Глины с температурой спекания до 1100°С считаются низкотемпературными, в пределах от 1100 до 1300°С — среднетемпературными; свыше 1300°С — высокотемпературными.

- Огнеупорность — способность не плавиться при нагревании. Высокой огнеупорностью (не ниже 1580°С) обладают беспримесные высокопластичные каолинитовые глины, применяемые для выработки фарфора. Тугоплавкими называют применяющиеся для выработки канализационных труб и облицовочного кирпича глины с малым количеством примесей и огнеупорностью от 1350 до 1580°С. Легкоплавкими считаются неоднородные по составу глины с огнеупорностью ниже 1350°С, используемые для выработки кирпича, блоков и черепицы. Степень пригодности глины для изготовления конкретной продукции зависит от ее минерального, химического и гранулометрического состава.

Регулирующие добавки

Для придания готовой продукции требуемых свойств в глину вводят добавки следующих типов:

- отощающие — неорганические вещества, облегчающие формование массы и уменьшающие усадку: песок, зола, шлак;

- выгорающие — органические включения, уменьшающие плотность и повышающие пористость: древесные опилки, измельченные в порошок уголь и торф;

- специальные — регулирующие температуру обжига железосодержащие руды и песчаник, облегчающие формование ульфитно-спиртовую барду, окрашивающие готовый кирпич в нужный цвет металлические окислы.

Этапы обработки сырья

Перед тем как стать готовой продукцией, входящая в состав красного кирпича глина в обязательном порядке проходит следующие этапы:

- добыча и подготовка;

- формование и сушка;

- обжиг.

Обычно добытую в карьере глину перевозят к месту обработки, где происходит первичное измельчение и грубая очистка от инородных включений. Затем производится высушивание, окончательное измельчение, просеивание и необходимое для последующего прессования увлажнение до 9-12%. Формовочный пресс придает порошку необходимую форму, после чего сырец подают в сушильную камеру, где за счет плавного роста температуры происходит равномерное, не нарушающее фактуры поверхности кирпича испарение воды.

Обжиг, состоящий из нагрева, собственно обжига и охлаждения, происходит в специальной печи, куда подготовленное сырье подается конвейером.

Таким образом глина превращается в обладающий необходимыми свойствами строительный материал — кирпичи.

Помимо глины, основным сырьем для изготовления керамического кирпича и стеновых блоков могут служить производственные отходы, образующиеся в процессе обогащения углей, а также при сжигании топлива ТЭС золы, состоящие в основном из алюмосиликатного стекла, глинистого вещества и кварца. Сложность использования такого сырья заключается в нестабильности его свойств.

Из чего делают безобжиговые кирпичи

Сегодня в хозяйственной деятельности широко используются разнообразные материалы — кирпичи и блоки, полученные по следующим безобжиговым технологиям:

- автоклавное твердение известково-песчаной смеси;

- гиперпрессование смеси измельченных известняковых пород с водой и цементом.

Независимо от вида исходного сырья, их объединяет отсутствие высокотемпературной обработки кирпичных заготовок.

Силикатный кирпич

Распространенным примером материала, полученного методом автоклавного твердения известково-песчаной смеси, служит белый силикатный кирпич.

первичный состав силикатного кирпича входят приблизительно 9 частей кварцевого песка и 1 часть извести. Смачивание смеси водой инициирует реакцию гашения известкового компонента, в результате образуется пластичная масса, из которой формируются кирпичные заготовки, подвергающиеся автоклавированию — обработке паром при температуре 170-200°С и давлении 8-12 атм. Иногда в смесь вводятся красители и вещества, способствующие стойкости кирпича к атмосферному воздействию.

Компоненты смеси

Песок — природная или искусственная (отходы промышленности) рыхлая масса однородных мелких, от 0,1 до 5 мм, зерен из различных минералов. Качество входящего в состав кирпича песка определяет качество готового изделия и особенности технологии производства. Геометрическая форма и фактура поверхности песчинок важны для легкости придания сырой смеси нужной формы и интенсивности взаимодействия с известью при нагревании в автоклаве. Остроугольные горные пески, в отличие от гладких речных, лучше сцепляются с известью. Карьерный песок должен быть предварительно очищен от инородных включений.

Следующий компонент — известь, получаемая путем дробления до размера 40-100 мм и последующего обжига при температуре 1100-1200°С пород, содержащих не менее 90% углекислого кальция, — мела, известняка, известнякового туфа и мрамора. Под действием температуры известняк распадается на углекислый газ и известь. На всех этапах изготовления силикатного кирпича используется вода из артезианских скважин.

Также в кирпичном производстве используются известково-шлаковые и известково-зольные смеси с полным или частичным замещением песка содержащими кремнезем промышленными отходами — золами теплоэлектростанций и шлаками. Сделанный из отходов и обычный силикатный кирпич по своим качествам идентичны.

Кирпич, получаемый гиперпрессованием

Исходным материалом безобжиговых кирпичей являются смеси, состоящие из портландцемента либо извести в качестве связующего, различных минеральных наполнителей (песка, измельченного ракушечника), воды и неорганических красителей. В безобжиговых технологиях вода, гидратируя составляющие гидравлических вяжущих, необходима для искусственного создания камнеподобной структуры, из-за чего недостатком таких кирпичей является их низкая жаропрочность. При достижении критических значений, как правило, выше 300°С, запускается реакция освобождения химически связанной воды, из-за чего кирпич быстро утрачивает прочность.

Особенности технологии

На этапах подготовки сырья и формования заготовок безобжиговая технология напоминает изготовление блоков из бетона, однако исходный материал такого кирпича включает уплотняемый прессованием наполнитель — дробленый ракушечник, отходы камнепереработки и т. п. Поскольку вода расходуется лишь на гидратацию цемента, ее требуется значительно меньшее количество. Окончательная форма придается гиперпрессованием — сильным, до нескольких тонн на 1 кв. см, сжатием смеси в специальной форме, после чего изделия складируются или направляются для пропаривания с целью ускорения процесса приобретения требуемой прочности.

Простота технологии, обусловленная отсутствием дорогостоящих высокотемпературных этапов, позволила сделать ее повсеместно распространенной, зачастую в ущерб качеству готовой продукции.

Таковы основные материалы и технологии, применяющиеся для изготовления разнообразного кирпича, блоков и облицовочных материалов, использующихся в жилом и промышленном строительстве.

Технические характеристики красного керамического кирпича

Кр-лпу 1.4 нф 34% флэш/руст Кирпич лицевой “Баварская кладка” евроформат 0,7 NF, пустотелый, ФЛЭШ, 30%, рустикатор НОВИНКА! Кирпич лицевой “Баварская кладка” 1 NF, пустотелый, ФЛЭШ, 34%, гладкий Кирпич лицевой “Баварская кладка” 1 NF полнотелый, ФЛЭШ, гладкий Кирпич лицевой “Баварская кладка” 1 NF, пустотелый, ФЛЭШ,34%, рустикатор Кирпич лицевой “Баварская кладка” 1 NF полнотелый, ФЛЭШ, рустикатор Кирпич лицевой 1 NF, пустотелый, Прусский, красный,34%, рустикаторПроизводство кирпича сегодня находится на пике своего развития. На автоматизированных производственных линиях теперь выпускается совершенный стройматериал – прочный, экологичный, водонепроницаемый, огнеупорный, морозостойкий, теплосберегающий. Различные типы кирпича отличаются по составу и своим техническим характеристикам.

Каждый из них имеет свой диапазон применения.Классификация строительного кирпича Для грамотного выбора кирпича необходимо иметь представление об особенностях каждого вида. Строительный кирпич классифицируют по трем категориям.По использованному в производстве материалу различают кирпич керамический (получаемый путем обжига глин и их смесей), силикатный (основа – очищенная кварцевая порода, т. е.

песок) и гиперпрессованный (на 90% состоит из отсева различных карьерных пород с добавкой 6-7% портландцемента). По назначению различают кирпич облицовочный (именуемый также лицевым или фасадным), строительный (часто называется рядовым), огнеупорный (шамотный или печной) и клинкерный – обладающий высокой прочностью и низким водопоглощением. Клинкерные изделия часто используются как декоративный материал, а кладка из них не боится эксплуатации в сильно агрессивных средах.

Назначение кирпича зависит от показателя его пустотности – выраженной в процентах доли пустот в его объеме. Кирпич полнотелый – это продукция, в которой пустоты отсутствуют или пустотность не превышает 13%. Продукция с более высоким процентом пустот относится к пустотелой.Кирпич керамический – надежный стройматериал с широким функционалом В производстве используется высококачественная глина с отсутствием сульфатных и карбонатных примесей.

В зависимости от технологии керамические изделия могут быть пластически сформованными (с помощью выдавливания пластичной глиняной массы через мундштук вакуум-пресса) и сформованными полусухим методом (путем прессования влажного сырья в формах). Обе разновидности подвергаются высокотемпературному обжигу в печи.Чтобы купить керамический кирпич высокого качества, необходимо обратить внимание на его цвет. При недожоге изделие выглядит обесцвеченным, а при пережоге содержит области, окрашенные в черные оттенки.

Поверхность кирпича должна выглядеть матовой и отзываться на удар звонким звуком.Кирпич облицовочный: достоинства – прочность и декоративность Самым идеальным по форме, не имеющим дефектов изделием является кирпич лицевой. Он выпускается в нескольких вариантах. Фактурный – имеет гладкие или нарочито неровные, рубленые края (имитирующие природный камень).

Фасонный – производится в разных профильных конфигурациях для выкладывания сложных форм.Лицевой кирпич предлагается в широкой гамме оттенков – от песочного до практически черного. Применяется не только для облицовки фасадов домов, но и для отделочных работ внутри дома.Кирпич полнотелый и пустотелый: учитываем проектную нагрузку Отверстия-камеры делают пустотелый кирпич более теплоэффективным и звукоизолирующим. Поэтому из легкого и недорого, но хрупкого кирпича обычно возводят внутренние перегородки, не относящиеся к особо нагруженным конструкциям.

Не используется для кладки печи или камина.Кирпич полнотелый позволяет сооружать прочные и надежные конструкции – несущие стены, колонны. Но за счет более высокой теплопроводности выложенным из него стенам может понадобиться дополнительное утепление.Планируя возведение дома или облицовку стен, обращайте внимание на размеры кирпича. Это необходимо для правильного расчета шага кладки и покупки нужного количества стройматериала.

- Дата: 20-01-2015Просмотров: 456Комментариев: Рейтинг: 35

Красный кирпич получил название благодаря составу глины, используемой для его производства.

Обжиг изделия из этого сырья приводит к образованию красного оттенка, который придают ему содержащиеся в глиняной массе соединения железа. Самый древний строительный материал не теряет своей популярности несмотря на появление огромного ассортимента новейших средств для возведения сооружений, выполнения облицовки и кладки. Его ценят за массу преимуществ, которые он имеет по сравнению с другой продукцией, великолепные эксплуатационные качества, долговечность и надежность.

Разновидности керамического красного кирпича отличаются друг от друга техническими характеристиками, которые определяют их дальнейшее предназначение.

Для разных строительных работ применяется определенная разновидность красного кирпича, обладающая специфическими свойствами.Технические характеристики определяют достоинства этого стройматериала, такие как несущая способность, надежность и стойкость к воздействию природных факторов.

Виды и назначение кирпича.

Способность противостоять физическим и механическим нагрузкам, внутреннему напряжению и деформации без разрушения и потери формы определяет прочность, которой обладает кирпич красный.

Этот показатель имеет маркировку в виде буквы М (сокращение от слова «марка»), сопровожденную соответственным числовым обозначением. Трехзначное число указывает на нагрузку, которую сможет выдержать кирпич на 1 кв. см площади.

Эта характеристика определяет выбор марки изделия для возведения домов разной этажности. Наиболее часто встречается употребление красного кирпича М100 и М125 для одноэтажного строительства, а высотные постройки требуют использования более прочной марки, превышающей показатель 150. Самой высокой степенью сопротивляемости обладает кирпич красный М300.

Технические характеристики кирпичаопределяются во время проведения стандартных испытаний.

Плотность полнотелого керамического кирпича составляет от 1600 до 1900 кг/м3.

Морозостойкость изделия проверяется несколькими повторными циклами восьмичасового вымачивания в воде, замораживания и оттаивания. Они повторяются до тех пор, пока не начнут изменяться качественные характеристики массы и прочности.

Так определяется способность сохранения функциональных свойств в условиях климатических изменений при разных температурных воздействиях. По результатам этих исследований красный кирпич получает буквенно-цифровую маркировку, в которой числовое значение указывает на количество циклов заморозки и оттаивания, проведенных до того, как начали меняться характеристики кирпича. Самым низким значением считается маркировка F25, а высокой морозостойкостью обладает продукт с показателями F200 и F300.

Вернуться к оглавлению

Плотность пустотелого кирпича составляет 1200 до 1500 кг/м3.

Чем ниже плотность, тем выше теплопроводность кирпича.Характеристика кирпича по плотности приводит к разделению его на полнотелый и пустотелый. Чем больше пустот он имеет в своей массе, тем лучше будут его теплоизоляционные и шумопоглощающие свойства.Полнотелый керамический кирпич имеет средние показатели плотности от 1600 до 1900 кг/м3, в отличие от пустотелого, плотность которого намного ниже — от 1200 до 1500 кг/м3. Насыщенный порами кирпич носит название «поризированный» и сочетает в себе все лучшие качества керамического кирпича и бетона.

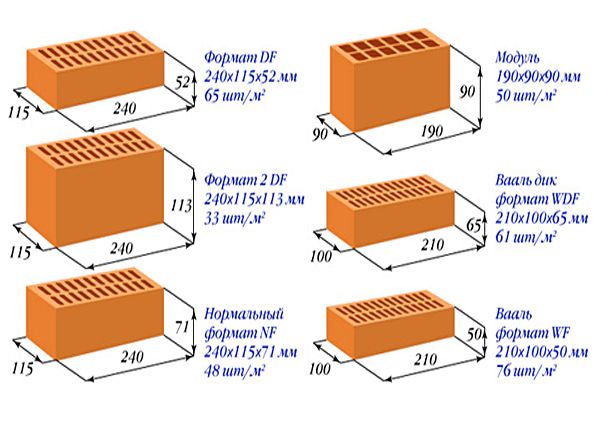

Он заслужил славу лучшего строительного материала за низкую теплопроводность, стойкость к любым климатическим воздействиям и очень высокую прочность.Коэффициент теплопроводности показывает количество тепла, которое может проникнуть через кирпичную стену метровой толщины при разнице температуры в 1°C по обе ее стороны.Это значение измеряется в ваттах, и чем оно выше, тем хуже технические характеристики теплопроводности кирпича. По теплотехническим свойствам выделяют 5 групп эффективности этого строительного материала, каждая из которых обладает разной способностью удерживать тепло внутри помещения. Полнотелый кирпич имеет самую низкую способность сохранять тепло, обладая теплопроводностью в 0.6-0.8 Вт/м*К, поэтому для возведения энергоэкономичных сооружений целесообразно применение пустотелого изделия, показатели которого намного ниже и колеблются в районе 0.56 Вт/м*К.Вернуться к оглавлениюРазмеры основных видов керамического красного кирпича.Керамический кирпич подразделяется на 5 основных типов по своим размерам:одинарный, с параметрами 250х120х65 мм;обычный — 250х85х65 мм;утолщенный или полуторный, размером в 250х120х88 мм;одинарный модульный, параметры которого 288х138х65 мм;утолщенный, имеющий горизонтальные пустоты, размер которого составляет 250х120х88 мм.Вес кирпичного модуля ранее ограничивался значением в 4,3 кг, и его превышение было недопустимо.

В последнее время эта законодательная норма ГОСТа соблюдается не так строго.Вернуться к оглавлениюЭто свойство очень важно для материала, используемого в строительстве. Пожарная безопасность зданий всегда была одним из основополагающих критериев при выборе используемого сырья.По этим показателям красный керамический кирпич не имеет недостатков — ему нет равных по огнеупорности, и это качество позволяет безопасно применять его для кладки и облицовки каминов и печей. Керамические кирпичи делают из красной глиныопределенных сортов.

Ее тон и определяет цвет готовых изделий, варьирующийся от бледно-красного до глубокого красно-коричневого. После формовки, сушки и обжига в промышленных печах получаются ровные брусочки прямоугольной формы, издающие при постукивании друг о друга чистый и звонкий звук.При изготовлении этого стройматериала используют только натуральные вещества – никаких химических добавок здесь нет. Благодаря экологичности в сочетании с прочностью и надежностью кирпичи многие сотни (даже тысячи) лет не теряют своих ведущих позиций в строительстве.

Дома, возведенные из них, с успехом служат многим поколениям, не разрушаясь и не теряя внешнего вида.Если отметить положительные стороны керамического кирпича, то это:Высокая прочность, способность выдерживать большие нагрузки.Долгий (сотни лет) срок службы.Низкое поглощение влаги, устойчивость к заморозкам и высоким температурам.Привлекательный внешний вид (особенно у лицевых изделий), богатство палитры и оформления поверхности.Разнообразие размеров и типов (рядовой, лицевой, щелевой, цельный, фигурный).Не слишком сложная кладка красного керамического кирпича.В доме с кирпичными стенами создается благоприятный микроклимат.Существуют, конечно, у данного материала и недостатки. Это:На красных стенах хорошо заметны высолы, которые могут появиться из-за раствора низкого качества или из-за качества самого кирпича.Разные партии изделий имеют отличающиеся оттенки – при облицовке фасада это может испортить картину.На рынке присутствует достаточно много брака (поэтому стоит приобретать кирпич только от надежных поставщиков, лучше напрямую с завода керамического кирпича, если есть возможность).О том, какой кирпич лучше, красный или белый, поговорим ниже.О плюсах и минусах красных керамических кирпичей расскажет данное видео:Сначала определимся, что собой представляют белые (силикатные) кирпичи. Несмотря на одинаковое название с красными изделиями из керамики, они имеют совершенно другой состав, включающий известковые породы и кварцевый песок.

При изготовлении их не обжигают, а спрессовывают, обрабатывая в автоклаве.Силикатные кирпичи:Плотные, однородные и крепкие (впрочем, прочность зависит от марки). Такой кирпич значительно тяжелее разбить, чем керамический.Хорошо держат тепло – тоже лучше, чем керамика (при условии пустотной структуры).Обладают неплохой шумоизоляционной способностью, более высокой, чем красные кирпичи.Стоят дешевле керамических.Но это вовсе не означает, что белые прессованные кирпичи превосходят красные (изготовленные путем обжига) по всем параметрам. Есть у них два больших недостатка:Силикатные изделия боятся воды (соответственно, и замерзания), размокая и портясь при длительном воздействии влаги.

Поэтому они не годятся для фундаментов и применяются больше для внутренних стен и перегородок.Красная керамика лишена такого недостатка.И второй минус белого кирпича: невозможность выдерживать высокие температуры. При сильном нагревании этот материал разрушается, вдобавок отравляя воздух выделяемыми вредными веществами. Поэтому он абсолютно не годится для печек и каминов, в отличие от красного кирпича.Про состав красного керамического кирпича читайте ниже.Красный керамический полнотелый кирпич (фото)

Состав и структура

Вернемся к основной теме – красному керамическому кирпичу.

Как уже упоминалось, основой для него служит красная глина. Она должна быть легкоплавкой, не допускается наличие примесей известняковых пород (они губят качество готовых изделий).Кроме глины, в массу для формования добавляют отощители – песок, например, или битый кирпич. Их берут не более 30 процентов.

Структура любых керамических кирпичей пористая. Для достижения этого эффекта применяют натуральные добавки, которые быстро сгорают. Торф, опилки, резаная солома, крошки каменного угля.

Такие добавки (их больше в пустотелых изделиях) принято называть шихтой.

Про размеры и свойства кирпича красного керамического по ГОСТ расскажет следующий раздел.

Технические параметры и свойства

Керамический кирпич обладает такими свойствами и характеристиками:

Хорошей прочностью при нагрузках на изгиб — от 15 МПа.

Прочность определяет марку, обозначаемую буквой «М». Чем больше число после буквы, тем крепче кирпич. Самая высокая марка – М300.Плотностью от 1000 до 1900 килограммов на кубометр (показатель зависит от количества пустот в изделиях).Теплопроводностью от 0,25 до 0,7 Ватта на метр на градус Цельсия.

Меньшие значения соответствуют щелевому кирпичу, который лучше сохраняет тепло. Плотность кирпичей определяет класс энергоэффективности (их семь).Высокой огнестойкостью (выдерживание открытого пламени от пяти часов и более).Весом не более 4,3 килограмма (одинарные изделия).Устойчивостью к влаге, холоду, высоким температурам. Морозостойкость обозначается буквой «F», число после нее означает, сколько раз можно заморозить и разморозить кирпич.

Производство и использование

- На производствесырье сначала измельчают с помощью специальных механизмов (дробилок и бегунов), затем формуют, используя прессы – ленточные вакуумные, механические или гидравлические.После сушки (для этой цели применяются промышленные сушилки) изделия отправляют в печь с температурой, достигающей тысячи градусов. Здесь-то кирпичи и приобретают необходимую прочность, твердость и звонкость.После охлаждения готовые изделия отправляют на склад.

Что касается областей использования красного кирпича, то они весьма обширны:

- Строительство домов и коттеджей разной этажности и различного дизайна.Изготовление колонн, арок, столбов для ограждений, декоративных изделий для оформления сада.Мощение садовых дорожек, тротуаров, дорог, территории возле дома.Оформление внутреннего интерьера жилищ (используется декоративный кирпич).Облицовка фасадов зданий, выполненных из легких панелей, дерева, других материалов.

Про утолщенный, лицевой, полнотелый и пустотелый, рядовой красный кирпич керамический и другие виды изделий читайте ниже.

Следующее видео рассказывает о различных видах красного кирпича:

Изделия, которые принято называть лицевыми (иначе, облицовочными) отличает тщательно обработанная поверхность двух из четырех сторон (одной длинной и узкой ложковой и одной тычковой, коротенькой). Красивый внешний вид позволяет использовать данный вид стройматериала для создания декора на фасаде, облицовочных работ, изготовления различных эффектных изделий.

Обработанные плоскости могут быть гладкими, рельефными, выполненными «под камень» или покрытыми одним из декоративных слоев. Например, глазурью на основе стекла, ангобом (матовой глазурью из глины), полимером. Еще иногда применяется торкретирование – нанесение на поверхность изделий стеклянной, фарфоровой, шамотной крошки.

Что касается рядового кирпича, то он имеет не столь презентабельный внешний вид и используется только для кладки, которая требует обязательного оформления. Например, окрашивания, оштукатуривания, облицовки. Из такого красного кирпича выполняют фундаменты, цоколи, несущие стены, внутренние перегородки, колонны (поверхность которых будет декоративно оформлена).

О том, сколько стоит красный облицовочный керамический кирпич, мы рассказываем в соответствующей статье.

Одинарного, двойного, полуторного размера

По размеру красный кирпичделится на:

Стандартныйотечественный размер кирпичей 25 на 12 на 6,5 сантиметра. Это одинарные изделия, которые маркируются 1НФПолуторныйкирпич имеет те же габариты, за исключением толщины. Правда, он не в полтора раза толще, а чуть меньше.

Этот параметр у него составляет 8,8 сантиметра. Плюс таких изделий в экономии раствора при кладке и возведении более толстых (значит, и более теплых) стен. Маркировка – 1,4НФДвойныекирпичи, как уже понятно, еще более толстые – 13,8 сантиметра.

Соответственно, строить из них еще быстрее и экономнее, чем из полуторных. А стены получаются еще теплее, особенно при использовании щелевых кирпичей (а двойные изделия делают обычно именно таковыми). Маркировка двойного кирпича – 2,1НФ.

Нестандартных размеров

Кроме наиболее распространенных изделий описанных выше габаритов, выпускаются кирпичи, имеющие и другие размеры.

В частности, формат красного кирпича «Евро»предполагает меньшую ширину бруска (8,5 сантиметра вместо 12) с сохранением стандартных длины и высоты (25 и 6,5 сантиметра). Маркировка такого кирпича – 0,7НФ. Он часто используется для облицовки.Модульный керамический кирпич, напротив, более широкий (13,8 сантиметра вместо 12).

Имеет длину 25 сантиметров и высоту от 6,5 сантиметра. Маркировка одинарного модульного кирпича – 1,3НФ. Из этих изделий кладут наружные и внутренние стены, цоколи, фундаменты ниже слоя гидроизоляции.

Полнотелые и пустотелые

И рядовой, и облицовочный типы кирпича могут изготавливаться как в виде цельных керамических брусков без пустот, так и с пустотами(щелями) внутри. Монолитные изделия принято называть полнотелыми, а те, где есть пустоты – пустотелыми, или щелевыми.

- Первые применяются там, где нужна особая прочность (при закладке фундамента, строительстве несущих стен).Вторые за счет пустот внутри лучше сохраняют тепло, поэтому из них разумно класть наружные стены. Также щелевой лицевой кирпич может применяться для облицовки фасадов.

Фигурные (второе название – фасонные) керамические кирпичи могут иметь закругленные или скошенные края, криволинейные грани. Декоративно оформлены, часто изготавливаются под заказ.

Используются для выполнения орнаментов, украшения фасадов, оформления арок и оконных проемов, изготовления элементов декора.

Следующее видео расскажет о том, как выбрать кирпич для строительства:

Понравилась статья?Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook,Google Plusили Twitter.

Изделия из керамики – одни из самых древних. Ведь для их производстваиспользуется легкодоступный материал – глина.

Красный кирпич, также относящийся к керамическим материалам, не теряет своей популярности многие века. Благодаря своей низкой стоимости и целой россыпи полезных качеств и свойств. Об этом мы и поговорим далее, затронув технические характеристики, размеры и свойства обыкновенного красного керамического кирпича.

Каждый кирпич представляет собой параллелепипед, длинная сторона которого равна 25 сантиметрам. Толщина одинарного кирпичаравна 6,5 сантиметра, утолщенного (или полуторного) – 8,8 сантиметра, двойного – 13,8 сантиметра.

Стандартная ширина изделий составляет 12 сантиметров, согласно ГОСТ 530-2012.Европейский стандарт ЕН 771-1:2003 предусматривает для кирпичей «Евро» длину 28,8 сантиметра и ширину 13,8 сантиметра при обычной толщине 6,5 сантиметра. Американские кирпичи более тонкие: 7,8 сантиметра. Все остальные размеры у них соответствуют российским.

Что касается удельного и объемного веса красного керамического кирпича, то он отличается у цельных (полнотелых) и пустотелых изделий. Общие требования, согласно стандартам, гласят, что одна штука кирпича не должна быть тяжелее 4,3 килограмма. В среднем изделия с пустотами весят 2,5 килограмма, а полнотелые представители красного керамического кирпича (1 штука) – от 3,4 до 3,8 килограмма.

Средняя плотность обыкновенного полнотелого, пустотелого и иных видов керамического красного кирпича рассмотрена далее.

О габаритах красного кирпича расскажет в подробностях данное видео:

Эта характеристика (измеряемая в килограммах на метр кубический) дает возможность узнать, сколько весит один кубометр материала. Чем более пористый кирпич, тем меньше этот показатель. И тем ниже теплопроводность конструкций, построенных из кирпича.Так что все эти параметры взаимосвязаны.

К слову, для получения пор в глиняную массу добавляется так называемая «шихта».

Это мелко порубленная солома, опилки, крошки угля или торфа. При нагревании в тысячеградусной печи глина спекается, а эти добавки выгорают, создавая пустоты. В полнотелом кирпиче пустот не должно быть более тринадцати процентов.

Для удобства по плотности все керамические кирпичи разделили на семь классов, обозначаемых цифрами от 0,7 до 2,4. В соответствии с классом изделия обладают определенной теплоэффективностью (подробнее – в разделе «Энергоэффективность»).

- Если приводить конкретные цифровые значения, то для цельного керамического кирпича плотность варьируется от 1600 до 1900 килограммов на метр кубический.У пустотелого красного керамического кирпича этот показатель плотности лежит в пределах от 100 — до 1450 кг на м3.

А теперь будет рассмотрен коэффициент теплопроводности керамического красного кирпича.

Теплопроводность и теплоизоляционные качества

Коэффициентом теплопроводности принято называть параметр, который показывает, сколько тепловой энергии потребуется для изменения (повышения) температуры на один градус Цельсия в комнате с метровыми кирпичными стенами.

Поэтому при проектировании зданий непременно учитывают этот коэффициент, высчитывая, насколько толстыми нужно делать наружные стены. Если они меньше метра, то их обязательно утепляют.

Значение коэффициента теплопроводности для цельных изделий колеблется от 0,6 до 0,7.

У пустотелых – от 0,25 до 0,5. Единицы измерения – Ватт на метр на градус Цельсия. Чем меньше этот параметр, тем лучше теплоизоляционная способность готовых конструкций.

Соответственно, пустотелый кирпич в этом плане лидирует. Однако несущие стены и прочие детали, несущие сильные нагрузки, из него сооружать нельзя. Поэтому их непременно утепляют.

Данное видео расскажет о теплопроводности керамических кирпичей:

Теперь вновь поговорим о классах плотности керамического кирпича. Каждый из них соответствует определенной эффективности (по теплосбережению):

- Низкой эффективностью обладают классы 2,0 и 2,4.Условно-эффективными принято называть изделия класса 1,4.Эффективными считаются кирпичи класса 1,2.К классу 1,0 относят изделия повышенной эффективности.Классы 0,7 и 0,8 – высокоэффективные.

Экологичность

В составе керамического кирпича содержатся лишь натуральные, безопасные для человека и животных, ингредиенты. Даже его красный цвет обусловлен не введением искусственного красящего пигмента, а оттенком глины. Поэтому экологичность керамического красного кирпича – стопроцентная.

В отличие от многих синтетических стройматериалов, кирпич не способен вызвать аллергию или ухудшение самочувствие.Ведь он не выделяет токсических веществ при эксплуатации и вполне пригоден для сооружения и отделки медицинских, детских, образовательных учреждений, предприятий общепита.

Способность звукоизоляции

Достаточно важная характеристика – ведь никому не хочется слушать через внешние стены шумы, доносящиеся с улицы.У кирпича керамического, неплохо поглощающего звуковые волны, данный параметр определяет СНиП 23-03-2003.Естественно, с пробкой или деревом кирпичу не сравниться, однако по сравнению с бетоном он гораздо лучше приглушает шум.

Так, стена, имеющая толщину в половину кирпича (15 сантиметров), способна забрать до 47 децибелов. Стена в один кирпич (28 сантиметров) приглушит уже 54 децибела, а в два кирпича (53 сантиметра) – 60 децибелов. Кроме того, пустотелые изделия обладают лучшими способностями звукоизоляции, чем полнотелые.

Предел огнестойкости

По данному параметрукерамический кирпич тоже на высоте. Он превосходит по сопротивляемости огню не только дерево(что вполне естественно), но и бетонс металлом. Так:

- Кирпичное сооружение способно сопротивляться пламени не менее пяти часов.Бетонные или железобетонные конструкции выдерживают огонь два часа.Металлические конструкции через полчаса уступают пламени.

Срок службы

По данной характеристике кирпич из керамики сравним с бетоном.

Выстроенные из него здания способны простоять, не разрушаясь, даже не десятки, а не одну сотню лет. Во всяком случае, запас в двести лет им гарантирован. Естественно, при условии использования качественного материала.

Все описанные выше характеристики и свойства кирпича керамического определяет ГОСТ 530-2012.Который называется «Кирпич и камень керамические» и включает в себя подробное описание сфер применения данного материала, особенности его классификации, маркировки, упаковки, проверочных испытаний.

В частности, этим стандартом определяется, что отклонение размеров допускается по длине до четырех, по ширине до трех, по толщине – до двух миллиметров. И не более. Отклонения от перпендикулярности не должны превышать трех миллиметров.

Что касается маркировки, то она должна иметься на каждой упаковке и содержать в себе:

- информацию о производителе, номер партии товара, дату выпуска;число изделий в упаковке и их общий вес;название типа кирпича;класс теплоэффективности;определенный знак (если товар сертифицирован).

Еще больше полезной информации о свойствах красного кирпича содержит данный видеосюжет:

Понравилась статья?Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook,Google Plusили Twitter.

Источники:

- 5element.biz

- ostroymaterialah.ru

- stroyres.net

- stroyres.net

Фазовый состав керамического кирпича из глин различного состава Текст научной статьи по специальности «Технологии материалов»

зу солей никеля и изменению при этом состава тонких дисперсий в объеме раствора и прикатодном слое при никелировании.

Литература

1. Бурашникова М.М., Смирнова Ю.А., Казаринов И.А. Изучение электрохимических характеристик никелированных оксидно—кадмиевых электродов и оценка барьерных свойств никелевых пленок // Химия: состояние и перспективы науч. исслед. на пороге 3-го тысячелетия / Саратов. гос. ун-т. Саратов, 1999. С. 15 — 18.

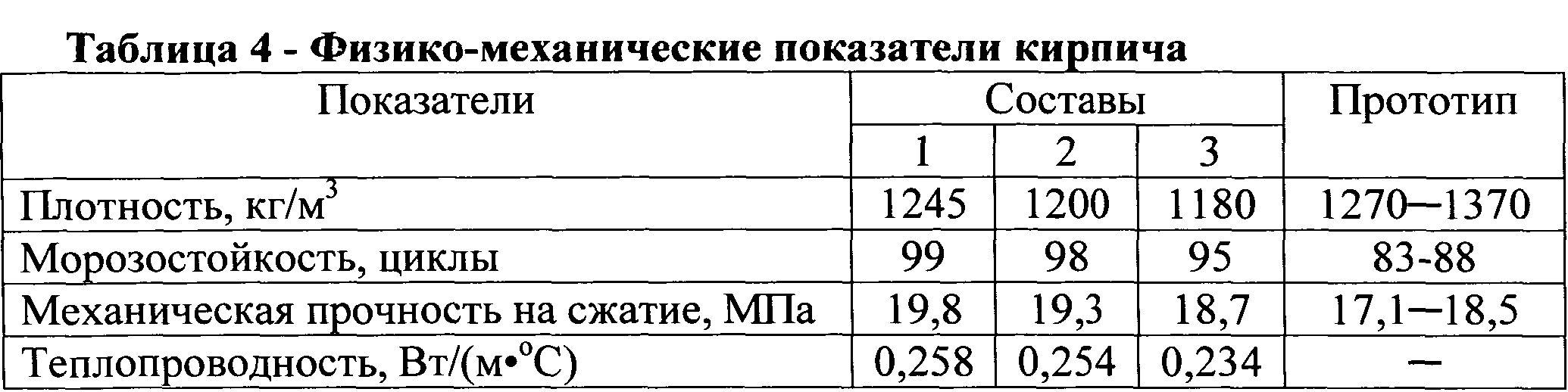

В условиях развития рынка строительных материалов немаловажная роль отводится широко применяемому в жилищном и промышленном строительстве керамическому кирпичу, который изготавливается из различных глин. В связи с тем что фазовый состав керамического кирпича недостаточно изучен и довольно значительно изменяется в зависимости от состава глин и в конечном счете от керамической массы для его получения, весьма важным являются исследования в этом направлении.

Кроме того, в настоящее время в связи с жесткими требованиями, предъявляемыми к керамическому кирпичу как по техническим показателям продукции, так и по требованиям современного дизайна, возник большой спрос на облицовочный керамический кирпич.

Для определения возможности производства облицовочного кирпича из глин различного фазово-минерального состава необходимо установить конкретный фазовый состав кирпича на основе глин и керамических масс с использованием глины и отощи-теля — песка, предопределяющий его прочность, морозостойкость и другие свойства.

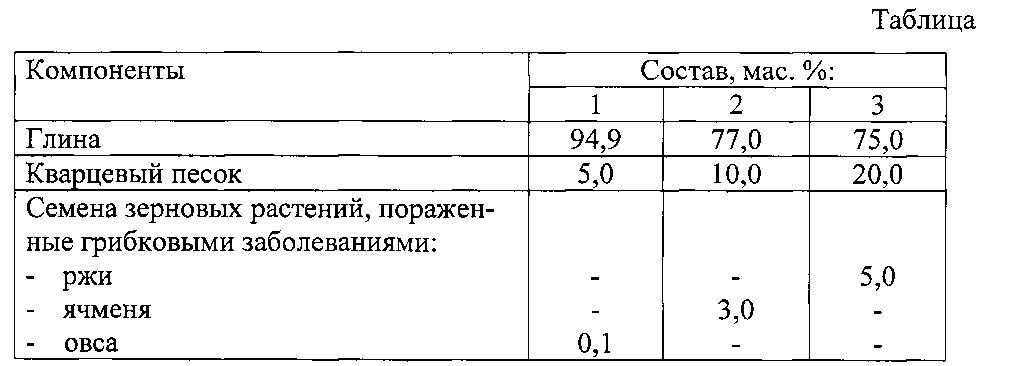

С этой целью нами были изучены глины следующих месторождений: Губского (Краснодарский край), Каменнобродского, Большеложского (Ростовская область). В данной статье приведены результаты расчетов фазового состава и практическое содержание фаз керамического кирпича, полученного на основе глин с различным химическим и минералогическим составами (табл. 1).

Для производства облицовочного керамического кирпича пластическим формованием в качестве основного сырья используют красножгущиеся легко-

2. Кудрявцева И.Д., Кукоз Ф.И., Балакай В.И. Электроосаждение металлов из электролитов-коллоидов // Итоги науки и техники / ВИНИТИ. Сер. Электрохимия. 1990. Вып. 33. С. 50 — 84.

3. Kudrjavtzeva I.D. High speed electroplating in low concentrated colloid-electrolyte baths // INTERFINISH-96: 14-th World Congress, 11 Sept. 1996. Birmingham UK, 1996. P. 387 — 393.

4. Degtjar L.A., Dubov B.Ju., Kudrjavtzeva I.D., Kukos F.I. The coatings on nickel’s basis from low concentrated colloid-electrolytes // Ibid. P. 369 — 375.

20 мая 2002 г.

плавкие глины. Эти глины обеспечивают в процессе их обжига красивый красно-розовый цвет кирпича и благодаря высокой пластичности глины — образование гладкой лицевой поверхности [1]. Однако некоторые глины в процессе производства не образуют гладкую лицевую поверхность кирпича, цвет которого также не отвечает жестким требованиям дизайна. В таком случае исключительно целесообразно применение глазурованного покрытия для улучшения как эстети-ко-потребительских, так и технико-эксплуатационных свойств керамического кирпича.

Методика расчета фазового состава кирпича основана на принципе последовательного выделения фаз с учетом их температуры образования в процессе обжига и возможности кристаллизации при охлаждении, а также образования определенного количества стекловидной фазы.

Прежде всего необходимо установить количество стекловидной фазы, которая образуется из жидкой фазы на стадии спекания кирпича. Для выявления способных к образованию легкоплавких соединений эвтектик рассмотрим диаграмму трехкомпонентной системы К20-А1203-8Ю2 (рисунок, а) и ее фрагмент в области, примыкающей к К2О (рисунок, б) [2]. Как видно из рисунка, при температурах ниже 800 °С образуются легкоплавкие соединения К20-48Ю2 (769 °С) и К20-28Ю2 (720 °С), а также двойные и тройные эвтектики соответственно при температурах 720 и 710 °С, которые и предопределяют количество жидкой фазы. Она после спекания кирпича при охлаждении, как это подтверждается практикой работы заводов, затвердевает в стекловидном состоянии. Исходя из этих соображений, рассчитываем количество стекловидной фазы.

Южно-Российский государственный технический университет (НПИ)

УДК 666.72.016

ФАЗОВЫЙ СОСТАВ КЕРАМИЧЕСКОГО КИРПИЧА ИЗ ГЛИН РАЗЛИЧНОГО СОСТАВА

© 2003 г. А.П. Зубехин, Н. С. Бельмаз, Е.В. Филатова

Таблица 1

Химический состав керамических масс

Наименование Содержание в керамической массе, % Содержание, % по массе

S1O2 AI2O3 T1O2 Fe2O3 CaO MgO Na2O K2O ппп X

Сырьевые материалы

Каменнобродская глина (К) 100 57,9 12, 1 0,4 5,9 4,3 4,9 0,9 1,6 12,0 100

Большеложская глина (Б) 100 63,7 11,4 0,3 6,0 4,1 4,5 0,4 1,1 8,5 100

Губская глина (Г) 60 54,7 14,5 0,2 7,1 2,1 6,4 1,0 3,3 10,7 100

Песок 40 91,8 — — — — — 2,2 2,5 3,5 100

Состав керамических масс

Масса в непрокаленном состоянии (К) 100 57,9 12, 1 0,4 5,9 4,3 4,9 0,9 1,6 12,0 100

Керамический черепок (К) — 64,8 13,7 0,5 6,7 4,9 5,6 1,1 1,8 — 100

Масса в непрокаленном состоянии (Г) 100 69,5 8,7 0,1 4,3 1,3 3,8 1,5 3,0 7,8 100

Керамический черепок (Г) — 75,4 9,4 0,2 4,6 1,4 4,2 1,6 3,2 — 100

Масса в непрокаленном состоянии (Б) 100 63,7 11,4 0,3 6,0 4,1 4,5 0,4 1,1 8,5 100

Керамический черепок (Б) — 69,6 12,5 0,3 6,6 4,5 4,9 0,4 1,2 — 100

25

О-8Ю2 L

30 % К2О

С учетом последовательного взаимодействия кислотных оксидов со щелочными и щелочно-земельными, а также с А1203, ТЮ2, Fe203, 8Ю2 рассчитываем количество образовавшихся фаз: натриевого полевого шпата (альбита) — №20 ■ А1203- 68Ю2, форстерита -2Mg0 ■ 8Ю2, анортита — СаО ■ А1203 ■ 28Ю2, муллита 3А1203 ■ 28Ю2, метакаолинита — А1203 ■ 28Ю2, шпинели -Mg0 ■ Бе203, рутила, приведенных в табл. 2.

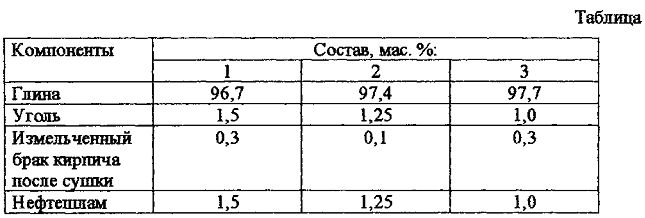

Таблица 2

Фазовый состав керамического кирпича в зависимости от химического состава массы

Содержание, % по массе, фаз при

Наименование обжиге керамических масс из глин

фазы губской каменно-бродской большеложской

Стеклофаза 6,55 4,36 11,64

Альбит 9,3 3,38 13,52

Mg0■ Бе203 8,4 8,27 5,76

2Mg0■ 8Ю2 6,8 5,63 5,3

Анортит 24,36 22,34 8,44

Муллит 4,12 5,07 5,1

8Ю2 (своб.) 39,09 56,75 50,87

Водопоглощение, % 14 15,5 17,3

Диаграммы: а — трехкомпонентной системы К2О-А12О3-8Ю2; б — часть диаграммы состояния системы К2О- 8Ю2

Как видно из табл. 2, наибольшее содержание в керамическом кирпиче составляют фазы анортита — от 8,44 до 24,36 % соответственно в большеложском и губском кирпиче и в-кварца — в пределах от 39,09 до 56,75 %. Количество стеклофазы не превышает 11,64 %. Эти фазы в совокупности с другими кристаллическими фазами предопределяют высокую прочность кирпича и водопоглощение не ниже 6 %, обеспечиваю-

а

щие необходимые технико-эксплуатационные свойства кирпича. Наличие повышенного содержания оксидов железа в глинах придает кирпичу приятный терракотовый цвет, что обеспечивает возможность такого кирпича как облицовочного (наряду с приданием ему определенной дизайнерской формы).

Литература

1. Голованова С.П. Физическая химия в технологии художественной обработки материалов: Уч. пособие / ЮРГТУ. Новочеркасск, 2002.

2. Крупа А.А., Городов В.С. Химическая технология керамических материалов: Уч. пособие. Киев, 1990.

5 декабря 2002 г.

Южно-Российский государственный технический университет (НПИ)

УДК 621.35.8:621.9.047

ПРОБЛЕМЫ ЭФФЕКТИВНОЙ УТИЛИЗАЦИИ ШЛАМА И СНИЖЕНИЕ ЭКОЛОГИЧЕСКОЙ ВРЕДНОСТИ ЭЛЕКТРОЛИТА ПРИ ЭЛЕКТРОХИМИЧЕСКОМ

ПЕРФОРИРОВАНИИ НИКЕЛЯ

© 2003 г. Н.И. Санников

При электрохимическом перфорировании (ЭХП) в производственных условиях остро стоят экологические вопросы, связанные с утилизацией шламов -продуктов анодного растворения и с высокой токсичностью электролитов за счет накопления в них, например, ионов бихромата или гидроксидов.

Поляризационные кривые, полученные при электрохимической обработке никеля на основе хлорида натрия, показали, что процесс его активного анодного растворения протекает при потенциалах, превышающих потенциалы разряда присутствующих хлор-анионов. Поэтому не исключена вероятность их анодного окисления и, как следствие этого, изменение физико-химических свойств электролита, по крайней мере, в приэлектродном пространстве. С целью выявления изменений, которые претерпевает электролит в процессе перфорации, был проведен качественный анализ продуктов анодного растворения, количественный анализ проработанного электролита, исследовано изменение электропроводности и рН, а также влияние этих изменений на качество обработки и анодный выход по току.

Было установлено, что в процессе обработки при прохождении 12 А ч/л происходит подщелачивание электролита до рН 11,5, после чего рН стабилизируется до рН 10,3 (рис. 1). В растворе образуется светло-зеленый осадок, растворимый в кислотах, и КИ40И.

При воздействии на раствор диметилдиоксимом образуется осадок красного цвета, что характерно для №(0Н)2. Электронографический анализ выявил сильно дефектную структуру №(0Н)2 со значительной аморфностью. При превышении рН 10,3 осадок имеет сложный фазовый состав. Основными продуктами анодного растворения в этом случае являются фазы У — №00Н и №203 -пИ20.

При электрохимической обработке (ЭХО) по мере роста рН наблюдается изменение анодного выхода по току и электропроводности электролита. До рН 9,71 электропроводность за счет повышения концентрации анионов гидроксила увеличивается, затем, по мере накопления продуктов анодного растворения, падает с

величины ж =0,1235 до ж =0,1198 Ом :см 1 . Выход по току при этом уменьшается на 5 % (рис. 2).

рН 11,0 __

10,5 10,0 9,5 9,0

2 4 6 8 10 12 Количество электричества, Ач/л

Рис. 1. Зависимость рН электролита от количества электричества, пропущенного через электролит

12,8—

М 12,4-

0

£ 12,0-

1

о 11,6-и о а

g 11,2-!з

н 10,8-

m

10,4

.. 92

— 90

88

х1

о4

86

fr

О

н о

с

«

84 | 3

m

10 рН

82

80

12

Рис. 2. Зависимость электропроводности электролита (1) и анодного выхода по току (2) от рН

2

8

Основные характеристики облицовочного кирпича, виды и размеры

В современном строительстве при всем многообразии отделочных фасадных материалов найти подходящую замену лицевому кирпичу практически невозможно. Дома и коттеджи, в отделке которых используется кирпичная облицовка, выглядят шикарно, притягивая взгляды прохожих. У облицовочных кирпичей гладкая или рифленая поверхность без сколов, трещин. В составе облицовочных кирпичей присутствуют в основном только природные материалы: глина, известняк, цемент и красители. Лицевой кирпич принимает на себя все воздействия окружающей среды, атмосферные осадки, поэтому он должен быть достаточно прочным, высокой плотности и долговечным. С помощью обжига или технологии гиперпрессования и получают этот замечательный отделочный материал. При возведении домов и коттеджей используют различные размеры лицевых кирпичей, незнающий заказчик даже может потеряться в многообразии возможных вариантов, однако все габариты изделий согласованы с общемировыми стандартами и имеют свое номенклатурное наименование, которое обозначает размер.

Стандартные размеры и вес

Лицевые кирпичи имеют различные технические показатели: вес, внешний вид, стоимость и габариты. В РФ приняты привычные многим строителям стандарты, четко прописанные в ГОСТах, поэтому достаточно просто разобраться в многообразии различных размеров кирпичей. По ГОСТу кирпич имеет габариты 250х120х65 мм, первая цифра обозначает длину, вторая ширину, третья толщину. Эти стандартные размеры были установлены еще в 1927 году, и с тех пор не изменялись и применяются в любой сфере строительства или ремонта. Важно знать, что данный стандарт относится и к лицевому, и к строительному кирпичу. Технологии, состав исходной глиняно-известковой смеси, противоморозные или влагоотталкивающие добавки, цветовая гамма или марка прочности облицовочных или строительных кирпичей — все это может меняться, а вот размер всегда останется стандартным:

- Кирпич двойной имеет габариты 250 на 138 мм.

- Одинарный стандартный с габаритами 250х120х65 мм.

- Кирпич утолщенный с габаритами 250х120х88 мм.

Кирпичный завод по желанию клиента может изготовить на заказ фасадный кирпич любого размера. Конечно, если речь идет о крупном заказе, а не о 10 поддонах, ведь для производства кирпича необычного размера необходимо внести ряд изменений в технологический процесс, перенастроить оборудование и станки для формовочной резки. Это значит, что технологическая линия будет работать в нестандартном режиме все то время, которое необходимо для изготовления партии на заказ. Для действующего производства вносить серьезные изменения в конвейерное производство, делать пробные запуски из-за нескольких поддонов — непозволительная роскошь.

Примечательно, но даже нестандартная размерная таблица кирпичных изделий оговорена в современном ГОСТе. Чаще всего встречаются заказы на типоразмер 0,7 НФ, имеющий габариты 250х85х65 мм, многие подрядчики используют его для реставрационных работ фасадов старых зданий, чтобы снизить нагрузку на фундамент, которому уже много десятков лет. Обычно вес таких кирпичей от 3 до 5 кг, чтобы каменщику было удобно поднимать его одной рукой для ускорения и удобства кладки. Размер кирпича наглядно показывает еще на этапе проектирования, какой расход изделий будет на метр квадратный или кубический будущей кладки. Эксперты в области строительства утверждают, что пропорции сторон стандартных кирпичей помогают добиться планируемой прочности фасада на сгиб и на сжатие в реальных условиях эксплуатации. Это позволяет более равномерно распределить разрушающие нагрузки по всей плоскости фасада, повысить продольное сопротивление трещинам и сколам, а в перспективе продлить срок эксплуатации здания в 1,2-1,5 раза.

Размерная таблица видов кирпичей, согласно ГОСТ 530-2012, включает в себя следующие характеристики:

- 1 НФ (Одинарный), длина — 250 мм, ширина — 120 мм, высота — 65 мм;

- 0,7 НФ, длина — 250 мм, ширина — 85 мм, высота — 65 мм;

- 1,4 НФ (Полуторный), длина — 250 мм, ширина — 120 мм, высота — 88 мм;

- 0,5 НФ, длина — 250 мм, ширина — 60 мм, высота — 65 мм;

- 1,3 НФ, длина — 288 мм, ширина — 138 мм, высота — 65 мм;

- 1,8 НФ, длина — 288 мм, ширина — 138 мм, высота — 65 мм;

- 0,8 НФ, длина — 250 мм, ширина — 120 мм, высота — 55 мм.

Виды облицовочного кирпича

Отделочный кирпич ассоциируется с красивым фасадом массивного, высокого здания. Но, помимо внешней отделки жилого дома или офисного здания, из таких изделий строят столбы и колонны заборов, ограждающих конструкции, лицевым кирпичом оформляют арки, беседки, малые архитектурные формы, вплоть до скамеек в парках. Любой кирпич имеет прямоугольную форму, среди которой две стороны имеют качественную декоративную поверхность — ложок и тычок. Это лицо изделия, та его часть, которая и будет смотреть на улицу.

Существует несколько основных видов:

- Керамический — существует с внутренними полостями, пустотелый и полнотелый. Пустотелый имеет меньший вес, и при его выборе нагрузка на фундамент будет меньше.

- Клинкерный — самый плотный кирпич, из-за технологических особенностей производства обладает очень плотной структурой, имеет одни из самых высоких показателей влаго- и морозостойкости.

- Гиперпрессованный — в его составе только глина и песок, в своем разрезе очень похож на натуральный камень из-за красивого выразительного скола.

- Силикатный — самый дешевый кирпич, но в декоративном плане проигрывает другим вариантам.

Керамический кирпич

Керамика — один из самых древних материалов для строительства и изготовления различных предметов быта. Основой служит обычная красная или белая глина. Для производства керамического кирпича, или как его еще называют керамический камень, применяют современное оборудование, автоматические линии сушки, высокотехнологичные печи для обжига, но основные этапы производства остаются такими же, как и 200 лет назад. Сначала глину очищают, затем на этапе формовки из бесформенной кучи получается форма будущего лицевого кирпича, затем самый ответственный и важный этап — обжиг. Керамический кирпич — самый экологически чистый и биологически инертный материал в строительстве, со спокойным радиоактивным фоном и не содержащий в себе никаких вредных примесей. Керамика не боится мороза, не впитывает излишки влаги, не гниет и паропроницаема.

Достоинства:

- пожаробезопасность;

- отличная звукоизоляция;

- способен без разрушений и появления трещин выдерживать большие температурные перепады;

- хорошая устойчивость к механическим нагрузкам;

- всегда есть на рынке богатый ассортимент по цвету, габаритам и ценам;

- с ним легко работать, благодаря ровной геометрии.

Керамический облицовочный кирпич всегда имеет равномерную окраску, на его поверхностях редко можно встретить сколы и трещины.

К недостаткам можно отнести две вещи:

- повышенная стоимость;при некачественно очищенной глине или нарушении технологии производства готовое изделие

- может быть хрупким, но этот пункт относиться к проблеме выбора качественного производителя.

Самый распространенный размер — одинарный, 250х120х65 мм. Вес керамики в зависимости от габаритов лежит в диапазоне от 2,5 до 6 кг.

Клинкерный кирпич

Клинкер, как и керамический кирпич, производят из красной или белой глины, формуют и обжигают в специальных печах. Однако температура обжига запредельная — 1200-1400 градусов. При таких температурах частицы глины сильно спекаются между собой, и из-за этого достигается максимальная плотность изделия. Всевозможные расцветки появляются за счет пигментации. Чтобы цвет получился однородным и не было никаких перепадов оттенков, производители используют стандартную формулу добавления красящих добавок. Клинкерный лицевой кирпич может быть полнотелым или пустотелым.

Достоинства клинкера:

- минимальное водопоглощение;

- устойчив к температурным перепадам;

- не выгорает на солнце;

- богатый выбор оттенков и фактуры лицевой поверхности;

- повышенный срок службы из-за очень высокой плотности изделия;

- неплохая механическая прочность.

Из клинкерного кирпича часто устраивают усадебные дорожки, террасы, одним словом его применяют там, где влияние атмосферных осадков и внешней среды наиболее агрессивно. Повышенная плотность частиц глины позволяет ему оставаться длительное время очень прочным и выдерживать без видимых разрушений до 70 циклов заморозки-разморозки.

Недостатки тоже есть:

- большой вес, серьезная нагрузка на фундамент здания;

- высокая стоимость.

Монтаж клинкера лучше доверить профессиональным каменщикам. Не стоит класть клинкер в жару, когда стены сильно нагреты, влага из кладочного раствора может высохнуть до того, как проникнет в структуру кирпича и кладка будет не такой прочной. Вес клинкера в зависимости от типоразмера от 1,5 до 6 кг.

Гиперпрессованный кирпич

Единственный вид кирпича, который изготавливают методом полусухого прессования из органических материалов — известняка, ракушечника. Красивый скол, похожий на натуральный камень, получают механическим способом. На выходе получается изделие с необычайно красивым рельефом, который не повторяется на других видах. Богатая цветовая гамма получается благодаря красителям.

Плюсы:

- отличная геометрия готовых изделий;

- достаточно хорошие показатели морозо- и влагоустойчивости.

Минусы:

- со временем может изменить цвет, выгорев на солнце, но не раньше 5-7 лет;

- возможно появление трещин и сколов из-за температурных расширений;

- тяжелый, высокие требования к фундаменту;

- паронепроницаем, необходим воздушный зазор в кладке.

Стандартный и наиболее популярный размер — 250х120х65, вес 4,5 кг.

Силикатный кирпич

В составе силикатного лицевого материала — песок, известь и вода. При нарушении пропорции изделие получится хрупким и не наберет крепость, поэтому для производителя так важно не нарушать технологию производства и пропорции сырья, а также содержать оборудование в высоком работоспособном состоянии. Для получения проектной плотности кирпич прессуют.

Достоинства:

- высокая биологическая устойчивость;

- хорошая звукоизоляция;

- простота монтажа;

- низкая стоимость из-за низкой себестоимости производства;

- можно использовать любой строительный раствор.

Очень качественная геометрия силикатного кирпича получается благодаря производству в строгом соответствии с принятыми стандартами. Морозоустойчив, может без потери качества выдержать несколько десятков циклов заморозки-разморозки.

Но, к сожалению, и этот материал не лишен недостатков:

- водопоглощение 7-9%;

- высокая теплопроводность;

- большой вес, больше чем у керамики на 30%, при всех прочих равных параметрах.

Размеры соответствуют стандарту, вес от 2,7 до 6 кг.

Производители кирпича

В Московской области и регионах достаточно много качественных заводов по производству различных видов кирпичей. Есть молодые и современные заводы, а также производственные комплексы с богатой историей, многие из которых основаны еще в начале 19 века. Выбрать качественного производителя в настоящее время не сложно. В нашем каталоге представлены более 20 производителей облицовочного кирпича.

Заключение

Использование облицовочного кирпича для отделки фасада — достаточно распространенная практика. Технология и особенности проведения работ давно и хорошо изучены, на рынке постоянно можно найти квалифицированных каменщиков. А широкий выбор облицовочных кирпичей, их фактуры и цвета позволит сделать оптимальный выбор. Фасады из лицевого кирпича очень эстетичны, не подвержены атмосферным воздействиям и наиболее долговечны. Кирпичная кладка помогает основным стенам удерживать тепло в доме и не пропускает посторонние звуки. Высокая стоимость изделий и необходимость участия специалистов, которые грамотно составят проект фундамента и исполнения кладки — вот с чем придется мириться заказчику, но это стоит того, чтобы иметь крепкий, красивый и долговечный фасад. Возможность комбинировать кирпичи различной фактуры и цвета дает возможность получить уникальный фасад вашего дома или коттеджа.

Калужский кирпич Новомосковский Клинский кирпич Брянский кирпич

| Для производства качественного керамического кирпича требуется глина мелкой фракции с высоким содержанием тугоплавких микрочастиц. При производстве красного облицовочного кирпича очень важен постоянный состав глины, поскольку от состава зависит оттенок цвета производимого керамического кирпича, а облицовочные кирпичи должны иметь одинаковый цвет. Получать глину однородного состава для производства красного облицовочного кирпича можно только с использованием роторных и многоковшовых экскаваторов. Многие месторождения содержит многослойную глину, и одноковшовый экскаватор, добывающий глину большими кусками, не может обеспечить добычу глины однородного состава. Роторные же и многоковшовые экскаваторы делают глубокий срез в забое, измельчают и перемешивают глину со всего среза. В результате получается глина среднего однородного состава. Если глина имеет переменный состав, производимый кирпич не может иметь высокую прочность и соответственно, высокую марку. Постоянный состав глины обеспечивает возможность оптимального подбора режимов сушки и обжига кирпича-сырца, что позволяет в конечном итоге производить красный керамический кирпич высокой прочности. Минеральный состав добываемой на месторождении глины определяют предварительно при разведке месторождения. Анализ позволяет определить содержание легкоплавких минералов, тугоплавких минералов, пылеватых суглинков и необходимость в добавках. Наиболее качественными глинами считаются те, которые для производства красного керамического кирпича не требуют минеральных добавок. Обычно самую качественную глину используют для производства различных керамических изделий, если же она непригодна для этого, ее используют для производства красного керамического кирпича. Прежде чем построить кирпичный завод, проводят по утвержденной методике испытания на пригодность глины, добываемой в данной местности, для производства качественного керамического кирпича. При этом во время испытаний глины подбирают различные технологические режимы производства керамического кирпича. По результатам испытаний глины определяют есть ли в месторождении слой глины однородного минерального состава, подходящий для производства керамического кирпича, подходит ли средний состав испытываемой глины для производства красного кирпича и какие минеральные добавки в глину необходимо делать для производства красного керамического кирпича высокой прочности.

|

Какой тип керамики используется для изготовления кирпича? — House Caravan

Керамический кирпич — один из самых распространенных материалов, используемых для кирпичной кладки, но какой вид керамики используется для изготовления кирпича? Важно знать состав приобретенного вами керамического кирпича, чтобы вы знали, чего ожидать от изделия. При строительстве дома или любой конструкции важно выбрать лучшее качество, и вы можете определить это, только зная состав материалов, которые вы будете использовать.Если вы думаете об использовании керамического кирпича для своего дома, вы можете ознакомиться со статьей ниже, чтобы узнать больше о его свойствах и о том, что вы можете ожидать от использования этого кирпича для строительства дома.

Из какого вида керамики делают кирпич? Фаянс — это керамика, из которой делают кирпичи. Они легче и с ними легче работать, чем с другими типами кирпичей. Керамический кирпич обладает высокими эксплуатационными характеристиками и может служить долго.

Почему кирпичи делают из керамики? Какие преимущества дает использование керамического кирпича для строительства дома? Как выбрать лучший керамический кирпич? Это некоторые из вопросов, которые вам нужно задать, когда вы начнете планировать использование керамического кирпича для строительства дома. В этой статье мы ответим на эти вопросы, а также обсудим другие вопросы, которые обычно задают относительно керамического кирпича.

Из какой керамики делают кирпичи?

Глиняная посуда — это керамика, из которой делают кирпичи.Традиционно термин «кирпич» использовался для обозначения единиц, сделанных из глины. Керамический кирпич — один из распространенных строительных материалов, используемый для строительства фундаментов, кладки капитальных стен и многого другого. Благодаря универсальной форме и высоким эксплуатационным характеристикам, конструкции прочны и могут служить долго.

Почему кирпичи делают из керамики?

Керамика используется для изготовления кирпича, потому что она легче и с ней легче работать по сравнению с камнем. Они эстетически привлекательны, водонепроницаемы и могут выдерживать высокие температуры. Керамика также долговечна и иногда может служить дольше камня. Используя разные глины, кирпичи можно сделать разного цвета.

Какие бывают 3 типа керамики?