Состав газобетона: состав, виды, характеристики, плюсы и минусы

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

Состав газобетона — Портал о цементе и бетоне, строительстве из блоковПортал о цементе и бетоне, строительстве из блоков

Дата: 22.06.2014

Казалось бы, такой современный и популярный стройматериал как газобетон имеет довольно долгую историю. Методика его изготовления была впервые предложена в 30-х годах прошлого века, но только технологические открытия последнего времени смогли значительно улучшить свойства и состав газобетона, а также значительно увеличить сферу его применения. Этот ячеистый бетон является искусственным каменным материалом, с расположенными внутри, равномерно распределенными порами округлой формы, диаметр которых не превышает 3 мм.

Этот ячеистый бетон является искусственным каменным материалом, с расположенными внутри, равномерно распределенными порами округлой формы, диаметр которых не превышает 3 мм.

Из чего его делают?

Этот вид ячеистого бетона получают в процессе смешивания, в определенных пропорциях, таких ингредиентов как: цемент, известь, гипс, вода, кварцевый песок и порообразователь, в большинстве случаев, это алюминиевая пудра. Состав газобетонных блоков может включать небольшое количество таких промышленных материалов как зола и шлак.

Каким бывает?

Существует множество вариантов классификации. Прежде всего, его подразделяют по способу использования, на конструкционный, теплоизоляционный и конструкционно — теплоизоляционный. По условиям твердения газобетон бывает:

- синтезного затвердевания (автоклавный), приобретающий нужные характеристики при высоком давлении в насыщенной парами среде, создаваемых посредством специального оборудования;

- гидратационного твердения (неавтоклавный), который затвердевает при прогреве электричеством, либо в насыщенной парами среде, с давлением равным атмосферному.

Еще одна классификация основывается на видах кремнеземистых и вяжущих компонентов, входящих в его состав.

По виду кремнеземистых элементов:

- на природных натуральных материалах, таких, как тонко перемолотые пески различного состава;

- побочные и вторичные продукты различных производств, такие как разнообразные золы или шлаки.

В зависимости от преобладания того или иного вяжущего ингредиента, этот ячеистый бетон бывает: цементным, известковым, шлаковым, зольным, либо смешанным.

Состав, в зависимости от типа затвердевания

Гидратационный

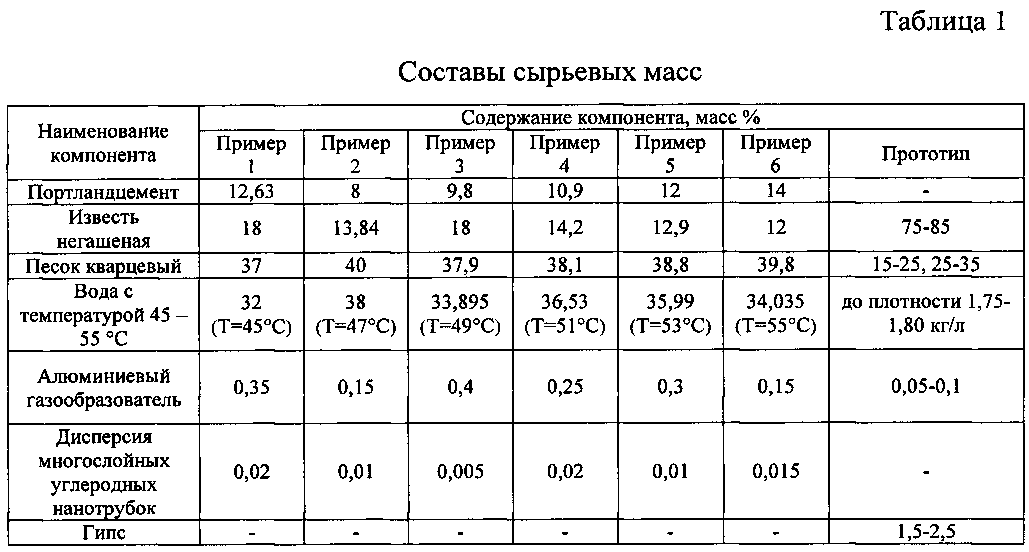

Состав неавтоклавного газобетона должен соответствовать требованиям ГОСТов 21520-89 и 25485-89, а также СНиПу 277-80. Он включает в себя воду, среднюю или мягкую по жесткости, подогретую до температуры +40 — +60 °C, портландцемент М400-М500.

Согласно регламентирующей документации, для него рекомендованы следующие соотношения компонентов:

1. От 35 до 49% портландцемента.

2. Известняк – 12-26%.

Известняк – 12-26%.

3. Силикаты кальция, в пределах 2,6%.

4. Хлорид кальция – от 0,18 до 0,25%.

5. Алюминиевая пудра – 0,06 – 0,1%.

6. Вода, до получения 100% объема.

Автоклавный

Процентное соотношение ингредиентов и состав автоклавного газобетона определяется опытным путем и может варьироваться в широком диапазоне. В зависимости от необходимой прочности и условий затвердевания, устанавливается пропорция между цементом и вяжущими компонентами. Колебания этого значения по весу, обычно составляет от 1:0 до 1:4.

Сколько нужно?

Для того чтобы получить на основании смешанного вяжущего состав газобетона на 1 м3, с объемным весом в 600-650 кг/м3, потребуется:

- портландцемент — 90 кг;

- тонко перемолотый песок – 375 кг;

- силикаты кальция с активностью около 70% — приблизительно 35 кг;

- несоленая вода – 300 литров;

- пудра алюминиевая – 1/2кг.

com/embed/0cN9rrR9EaY» allowfullscreen=»» frameborder=»0″/>

Сколько стоит?

В зависимости от того, какой состав стены из газобетона вы выберете, зависит, насколько много вам предстоит потратить. Так как эксплуатационные и технологические характеристики у гидратационного бетона более скромные чем у автоклавного, то, и соответственно, цена стройматериалов из последнего несколько выше.

Сегодня приобрести бетон автоклавного затвердевания довольно просто. На территории РФ, особенно в центральной ее части, работает множество предприятий, таких как ЗАО «Кселла-Аэроблок — Центр-Можайск» в Московском регионе, ЗАО «Аэробел» в Белгородской области, а также заводы в Старом Осколе, Липецке, Самаре, Ижевске, Ульяновске и многих других российских городах.

В каждом регионе, если там нет подобного производства, есть представительство изготовителя, либо его официальные дилеры. В среднем по России цена на автоклавные блоки держится в пределах 3 400 – 3 700 за 1м3.

Характеристики газобетона. Виды газобетона. Состав.

Газобетон – одна из разновидностей ячеистого бетона, лёгкий и прочный, имеет множество пор примерно одинакового размера. Они, в целом равномерно, распределены по всему материалу и составляют около 85% от всего объёма. Наполнителей (керамзит, щепу и пр.) газобетон не содержит.

Состав газобетона

Газобетон состоит из песка, цемента, извести и воды. В дополнение к вышеуказанным ингредиентам в смесь добавляют пенообразователь (алюминиевую пудру или пасту).

Чаще всего газобетон делают на основе портландцемента. Это самая востребованная и распространённая из разновидностей цемента, состоящая более чем на 70% из силикатов кальция.

Газобетон на извести прочнее, чем вышеописанный, но водопоглощение имеет большее.

Есть ещё газобетон на зольных и шлаковых вяжущих, но они не так востребованы.

Автоклавный и не автоклавный типы газобетона

Эти две разновидности бетона имеют совершенно одинаковый химический состав, различаются лишь по способу затвердевания. Последнее оказывает значительное влияние на их физические свойства.

1. Перемешивают песок, цемент и другие компоненты.

2. Полученную смесь оставляют затвердевать либо формах, либо в опалубке. Во время этого процесса, в результате химической реакции алюминия в растворе, выделяется водород, который и образует поры.

Чтобы получить автоклавный бетон, необходим ещё третий этап – помещение блоков в специальное устройство, называемое автоклавом. В нём создаются оптимальные условия для максимально быстрого химического взаимодействия гидроксида кальция (гашёной извести) с оксидом кремния. В течении 12 часов бетон держат под давлением 0.8-1.5 МПа (атмосферное давление = 101 325 Па) и обрабатывают перегретым водяным паром. Температура пара может быть в пределах 175-190 C.

В результате образуются двухосновные гидросиликаты, которые значительно увеличивают прочность газобетона. Описанная реакция идёт и при обычных условиях, но значительно с более низкой скоростью.

В результате образуются двухосновные гидросиликаты, которые значительно увеличивают прочность газобетона. Описанная реакция идёт и при обычных условиях, но значительно с более низкой скоростью.Виды газобетона по назначению

Конструкционный. Его плотность от 1000 до 1200 кг/м3. Теплоизоляционные свойства минимальные, а вот прочность наоборот высока. Благодаря этому может использоваться при строительстве достаточно крупных сооружений. При этом значительно легче обычного бетона.

Конструкционно-теплоизоляционный. Имеет плотность от 500 до 1000 кг/м3. Наилучший баланс между теплоизоляционными и прочностными характеристиками. Активно используется в частном строительстве.

Теплоизоляционный. Плотность составляет от 300 до 500 кг/м3. Используется как утеплитель для бетонных и кирпичных стен и для межкомнатных перегородок.

Характеристики газобетона

Форма и размеры

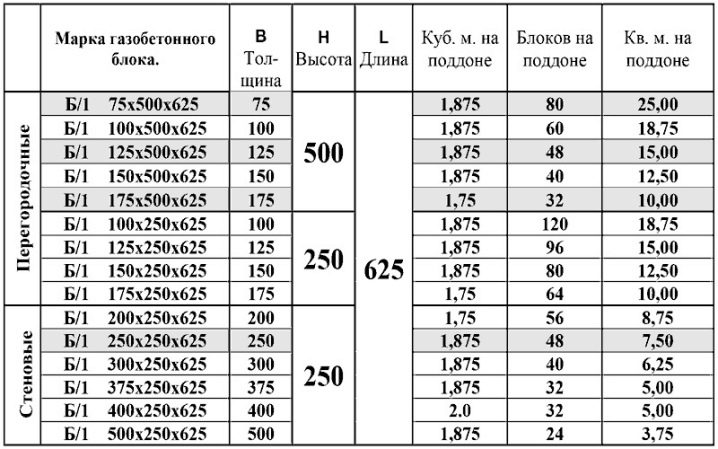

По ГОСТу имеется три разновидности газобетонных блоков по форме:

1. Блок – ширина незначительно отличается от длины:

Блок – ширина незначительно отличается от длины:

3. Блок в форме «U».

По размерам блоки бывают самыми разными, нередко значительно отличаются от стандартных.

Высота стандартных прямоугольных газобетонных блоков 200 либо 250 мм, длина их составляет 600 либо 625 мм, ширина – 100-400 мм.

Ограничения на допустимые отклонения от размеров по ГОСТУ весьма строгие. У не автоклавных блоков оно должно быть не более 5 мм, у автоклавных – не более 1мм. Что позволяет делать кладку очень ровной, использовать клей а не раствор, как следствие, избежать мостиков холода, значительно улучшить теплоизоляцию помещения.

Прочность

Прочность любого ячеистого бетона не должна опускаться ниже класса B1,5. Где цифра указывает максимальное давление в МПа, которое материал выдерживает и не начинает при нём разрушаться. За исключением теплоизоляционных разновидностей, прочность газобетона составляет В2.6-3. У отдельных марок она может достигать В4.

На изгиб газобетон имеет крайне низкую прочность, начинает трескаться даже при незначительной усадке фундамента и подвижках грунта.

Плотность

Т. к. материал пористый, понятно, что она не высока. Маркируется латинской буквой D, за ней следует цифра указывающая значение плотности. Например, D800 означает, что плотность данного бетона равна 800 кг/м3.

Теплопроводность

Эта величина показывает, сколько тепловой энергии может пропустить однородный образец материала, толщиной в 1 м, за единицу времени. Измеряется в Вт/м*с. Отталкиваясь от этого показателя рассчитывают толщину стен.

Значения величины для конкретных марок приведены в таблице немного ниже.

Паропроницаемость

Мера того, насколько хорошо из-за разности парциальных давлений с наружной и внутренней стен материал способен пропускать водяные пары.

Измеряется в мг/(м*ч*Па). Формулы, я думаю приводить в данной статье излишне приведу просто таблицу значений.

Формулы, я думаю приводить в данной статье излишне приведу просто таблицу значений.

Для внутренних стен, чем паропроницаемость выше, тем лучше, тем микроклимат в помещении здоровее. А вот наружные стены надо защищать.

Морозостойкость

При понижении температуры (например, ночью) пар находящийся внутри стен конденсируется. В зимнее время замерзает и расширяется т. к. лёд по объёму превосходит воду. Естественно, это постепенно, но верно разрушает стены. Данный процесс характеризует – морозостойкость. Определяется она числом циклов заморозки/разморозки после которых материал считается уже не годным к выполнению своих функций. Определяют морозостойкость в лаборатории, замораживание производится при минус 15-17 градусах по Цельсию, оттаивание – при плюс 20. Пара циклов замораживания/оттаивания в таких условиях равноценны 3-5 годичному действию атмосферы. У газобетона морозостойкость невысока. F15 или F25, в зависимости от того используется бетон для внутренних перегородок или для наружных стен. У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

У простых бетонов морозостойкость составляет F50-F150. Последнюю величину я привёл для наглядности, чтобы было с чем сравнивать.

Усадка

У автоклавного газобетона данная величина не должна быть выше 0.5 мм/м, у неавтокавного – 2-3 мм/м.

Звукоизоляция

Насколько эффективно гасится звук при прохождении через материал. Зависит это от марки газобетона и толщины стены из него.

Водопоглощение

Эта величина характеризует способность материала поглощать воду. Измеряется в процентах, как отношение наибольшей массы воды, которую материал способен поглотить и удерживать в своих порах и капиллярах, к массе абсолютно сухого образца. У газобетона водопоглощение должно составлять не более 12%.

| Марка по плотности | D350 | D400 | D500 | D600 | D700 |

|---|---|---|---|---|---|

| Класс прочности на сжатие | B1,0-1,5 | B1,5-2,5 | B2,5-3,5 | B3,5-5,0 | B3,5-5,0 |

| Паропроницаемость (мг*м*ч*Па) | 0,245 | 0,23 | 0,2 | 0,16 | 0,14 |

| Теплопроводность в сухом состоянии (Вт/м*С) | 0,08 | 0,096 | 0,12 | 0,14 | 0,16 |

| Марка морозостойкости | F25-30 | F30-35 | F35-50 | F50 | F50 |

| Усадка при высыхании (мм/м) | 0. 24 24 | 0.24 | 0.24 | 0.225 | 0.225 |

| Коэффициент влажности | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 | 0.25-0.27 |

Наиболее известные в России производители газобетона: ООО «Газобетон», Bonolit, ЗАО «Кселла-Аэроблок-Центр».

Возможно вас заинтересует статья про пенобетон.

Посмотрите видео про характеристики газобетона.

на Ваш сайт.

СИБИТ ЧТО ЭТО ТАКОЕ СВОЙСТВА ГАЗОБЕТОНА

Сибит один из популярных строительных материалов на сегодняшний день в Новосибирске. Сложно представить современный строительный рынок без такого известного материала как Газобетон. Сибит можно считать уникальным материалом в своем классе по всем техническим характеристикам. В этой статье рассмотрим Сибит подробно, узнаем что такое Сибит, историю возникновения, так же его необычные свойства.

Сложно представить современный строительный рынок без такого известного материала как Газобетон. Сибит можно считать уникальным материалом в своем классе по всем техническим характеристикам. В этой статье рассмотрим Сибит подробно, узнаем что такое Сибит, историю возникновения, так же его необычные свойства.

Купить газобетон в Новосибирске от производителя +7 905 952 00 02

СИБИТ Что это такое?

|

СИБИТ это название торговой марки завода изготовителя ОАО «Главновосибирскстрой» расположенного в городе Новосибирск. Продукция СИБИТ это изделия из автоклавного газобетона — строительный материал. |

|---|

Завод СИБИТ — построен и запущен в работу с 1994 года в городе Новосибирск, работающий по технологии и на оборудовании компании «ИТОНГ» (Германия).

Завод оборудован своевременно новейшим автоматизированными линиями по выпуску востребованных строительных материалов такие как: блоки для несущих самонесущих стен, перегородочные блоки, панели перекрытия, несущие перемычки, теплоизоляционные плиты, насыпной утеплитель торговой марки СИБИТ.

Завод оборудован своевременно новейшим автоматизированными линиями по выпуску востребованных строительных материалов такие как: блоки для несущих самонесущих стен, перегородочные блоки, панели перекрытия, несущие перемычки, теплоизоляционные плиты, насыпной утеплитель торговой марки СИБИТ.| Газобетон СИБИТ — продукция из ячеистого газобетона автоклавного твердения (термо-влажностная обработка), разновидность искусственно изготовленных, облегченных бетонных блоков с равно распределенными по всему объему воздушными камерами до 3 миллиметров. |

|---|

Перейти в раздел > ЦЕНА НА СИБИТ РАЗМЕР СИБИТА ХАРАКТЕРИСТИКИ САМЫЙ ДЕШЕВЫЙ СИБИТ

Классификация СИБИТа

Применение — в жилищном, коммерческом, промышленном строительстве.

Назначение — конструкционные, конструкционно-теплоизоляционные, теплоизоляционные.

Вид вяжущего — цементные, известковые, шлаковые, гипсовые, специальные.

Вид заполнителей — плотные, пористые, специальные.

Структура — плотная, поризованная, ячеистая, крупнопористая.

Условия твердения — естественная, тепловлажностная при атмосферном давлении, тепловлажностная при давлении выше атмосферного (автоклавного твердения).

Автоклавный и не автоклавный в чем разница?

Автоклавирование (тепловлажностная обработка) — один из ключевых процессов технологии применяемый в производстве газобетона подразумевается так называемое «пропаривание» застывшего массива смеси при использовании высокого давления и высокой температуры, такой процесс позволяет получить материал с высоко эксплуатационными свойствами и характеристиками, какие невозможно получить в обычных условиях путем естественного твердения смеси. Тепловлажностная или автоклавная обработка газобетона СИБИТ используется в технологии не только для того, чтобы повысить скорость процесса твердения. Главный смысл заключается в том, что при автоклавной обработке СИБИТа в структуре газобетона происходят изменения кристаллической решетки, вследствие этого процесса образуется искусственно изготовленный минерал с уникальными свойствами похожими по своим характеристикам со структурой натурального камня — тоберморитом. Другими словами автоклавный газобетон — это искусственно созданный камень при соблюдении всех технологии и процессов в заводских условиях, а неавтоклавные бетоны — затвердевший цементно-песчаный раствор.

Главный смысл заключается в том, что при автоклавной обработке СИБИТа в структуре газобетона происходят изменения кристаллической решетки, вследствие этого процесса образуется искусственно изготовленный минерал с уникальными свойствами похожими по своим характеристикам со структурой натурального камня — тоберморитом. Другими словами автоклавный газобетон — это искусственно созданный камень при соблюдении всех технологии и процессов в заводских условиях, а неавтоклавные бетоны — затвердевший цементно-песчаный раствор.

Преимущества автоклавной обработки:

1. Стабильность качества

2. Прочность

3. Однородность

4. Минимальная усадка при дальнейшей эксплуатации материалов

5. Экологичность

6. Точная геометрия

История возникновения газобетона

Из истории возникновения технологии газобетона -по одной из версий, первые опыты изготовления вспененного бетона были проведены в Чехии господином Гоффманом. Инженер получил реакцию вспенивания путем добавления в бетон различных химических веществ, при этом выделялось небольшое количество газа, который образовывал пористую структуру в бетоне, отсюда возникла приставка «газо». В 1889 году изобретатель получил патент на газобетон.

Инженер получил реакцию вспенивания путем добавления в бетон различных химических веществ, при этом выделялось небольшое количество газа, который образовывал пористую структуру в бетоне, отсюда возникла приставка «газо». В 1889 году изобретатель получил патент на газобетон.

Первой кто начал выпуск газобетона в промышленных масштабах считается компания «Итонг» в 1929 году.

Газобетон в России — в России газобетон начал выпускаться с 1930 года. Начало масштабного производства газобетона началось с 1950 года, отечественные производители опережали европейских коллег в наработках этой области.

На сегодняшний день можно уверенно сказать о том, что изделия из газобетона имеют историю эксплуатации более 100 лет, строительный материал проверен не только временем, но и сложными климатическими испытаниями, как в Европе, так и в России. К примеру, в Санкт-Петербурге в городе с повышенной влажностью построенные жилые дома эксплуатируются с 1960 года, без видимых разрушений блоков. В городах с повышенной сейсмичностью Норильск, Ангарск эксплуатируются здания из неавтоклавного газобетона уже больше 40 лет. Так же больше 40 лет в городе Новосибирск где температурные отметки в зимний период могут достигать минус 35 градусов, эксплуатируют здание из газобетонных блоков. А с 1994 года в Новосибирске возводят дома из газобетона, изготовленного на заводе СИБИТ.

В городах с повышенной сейсмичностью Норильск, Ангарск эксплуатируются здания из неавтоклавного газобетона уже больше 40 лет. Так же больше 40 лет в городе Новосибирск где температурные отметки в зимний период могут достигать минус 35 градусов, эксплуатируют здание из газобетонных блоков. А с 1994 года в Новосибирске возводят дома из газобетона, изготовленного на заводе СИБИТ.

Свойства СИБИТа

Газобетон СИБИТ обладает высокой термоизоляцией в несколько раз превышающей кирпич. Стройматериал не горюч. Считается экологически чистым т.к. используются в основном природные материалы, не боится влаги. Изделия из газобетона морозостойкие и долговечные. Блоки из газобетона легко поддаются обработке, что делает работу с ним значительно легче в сложных конструкциях. Материал имеет относительно легкий вес, что в целом облегчает конструкцию. Точная геометрия изделий повышает скорость при работе и опять же хорошая геометрия поверхностей из газобетона позволяет экономить на отделочных работах (штукатурить стены уже не нужно, а только шпаклевать). Блоки монтируются на тонкий слой специального клея до 2,5 миллиметров, что не дает образовываться «мостику холода» как в классической кирпичной кладке. Конструкции не подвержены значительной усадке, что дает возможным производить внутренние работы сразу после их монтажа.

Блоки монтируются на тонкий слой специального клея до 2,5 миллиметров, что не дает образовываться «мостику холода» как в классической кирпичной кладке. Конструкции не подвержены значительной усадке, что дает возможным производить внутренние работы сразу после их монтажа.

Все эти уникальные качества СИБИТа — делают его востребованным на строительном рынке материалом среди частных и коммерческих застройщиков.

Так в чем же уникальность газобетона СИБИТ?

Ключевым сырьем для изготовления газобетона по стандартам, принятым на заводе, представляют собой компоненты: песок, известь, цемент, вода. Все компоненты проходят тщательную подготовку, очищаются от возможных примесей, некоторые проходят помол. Все задействованные части компонентов в рецептуре строго соблюдаются в пропорциях. В качестве газообразователя используется алюминиевая пудра в примерном объеме 0,05% от единой массы замеса, которая в ходе реакции с известью, полностью исчезает при дальнейшей обработке в специальных камерах (автоклавах), процесс называется тепловлажностная обработка (ТВО). Все это дает высокое качество производства изделий в дальнейшем. В последствие на выходе производства получаются прочные изделия с пористой равномерной структурой. По составу напоминающий камень только не натурального происхождения, по своим характеристикам можно сравнить с редким минералом природного происхождения — тоберморит. Собственно такое подобие с естественным минералом делает газобетон СИБИТ — уникальным материалом, применяемым в строительстве.

Все это дает высокое качество производства изделий в дальнейшем. В последствие на выходе производства получаются прочные изделия с пористой равномерной структурой. По составу напоминающий камень только не натурального происхождения, по своим характеристикам можно сравнить с редким минералом природного происхождения — тоберморит. Собственно такое подобие с естественным минералом делает газобетон СИБИТ — уникальным материалом, применяемым в строительстве.

Газобетон СИБИТ экологически чистый материал — в 2014 году завод вновь прошел комплексный аудит на проверку экологических стандартов в рамках проекта EcoMaterial и получил сертификат соответствия экологичности и безопасности материалов.

Некоторые вопросы/заблуждения о СИБИТе

1. СИБИТ насыщает влагу из-за присутствия извести.

Это неверные утверждения, чтобы ответить на этот вопрос, давайте вернемся к процессу изготовления газобетона СИБИТ. При смешении массы сырца для изготовления газобетона используются: цемент (ПЦ 500 Д0), песок (оксид кремния 85%), вода, известь, алюминиевая пудра 0,05% от единой массы. Последние два компонента взаимодействуя друг с другом в реакции, способствуют в формировании массы в формах. Полностью же реакция заканчивается в автоклавах под высоким давлением и термообработке в 190 градусов по Цельсию, по завершению образуется камень искусственного происхождения состоящего из 80% минерала гидросиликат-кальций и 20% песка — по своей структуре схожего на минерал тоберморит, что подтверждается официальными исследованиями в 2001 и 2007 году на базе НГАСУ был проведен спектральный анализ состава строения газобетона, он показал, что структура имеет сходство с минералом тоберморитом, а компоненты, которые присутствовали на начальной стадии производства: известь, алюминий и др. НЕ обнаружены. Другими словами в ходе реакции на начальном этапе двух компонентов: известь и алюминиевая пудра полностью исчезают при температурно-влажностной обработке в автоклавах и в завершенном изделии (новом образовавшемся минерале) их попросту нет.

При смешении массы сырца для изготовления газобетона используются: цемент (ПЦ 500 Д0), песок (оксид кремния 85%), вода, известь, алюминиевая пудра 0,05% от единой массы. Последние два компонента взаимодействуя друг с другом в реакции, способствуют в формировании массы в формах. Полностью же реакция заканчивается в автоклавах под высоким давлением и термообработке в 190 градусов по Цельсию, по завершению образуется камень искусственного происхождения состоящего из 80% минерала гидросиликат-кальций и 20% песка — по своей структуре схожего на минерал тоберморит, что подтверждается официальными исследованиями в 2001 и 2007 году на базе НГАСУ был проведен спектральный анализ состава строения газобетона, он показал, что структура имеет сходство с минералом тоберморитом, а компоненты, которые присутствовали на начальной стадии производства: известь, алюминий и др. НЕ обнаружены. Другими словами в ходе реакции на начальном этапе двух компонентов: известь и алюминиевая пудра полностью исчезают при температурно-влажностной обработке в автоклавах и в завершенном изделии (новом образовавшемся минерале) их попросту нет.

2. СИБИТ из-за пористости структуры обладает высокой влагонасыщаемостью, что влияет на изменение состава и приводит к разрушению материала.

Да, действительно состав готовых изделий содержит до 75% пор, большую часть этой цифры приходится на макропоры, которые образуют пустоты округлой формы и перегородки между ними (образующиеся в результате реакции на начальном этапе) и микропоры (образующиеся в результате удаления излишней влаги). Поры можно разделить на две категории открытые и закрытые, первые в свою очередь породили легенду о наборе чрезмерной влаги в газобетон и разрушении структуры материала. Давайте разберемся в этом вопросе детально. Состав газобетона представляет собой структуру из влагонерастворимого минерала, значит, влага не имеет возможности послужить причиной к распаду кристаллической решетки, значит, не влияет на его характерные свойства. За счет открытых пор влага в действительности способна проникать вовнутрь материала, но не глубоко, однако за счет капилярнопористому строению материала позволяет ему довольно стремительно отдавать излишнюю влагу в окружающую среду. Собственно в связи с этим в первые несколько лет эксплуатировании сооружений из газобетона достигается равновесие влагосодержания материала. Иными словами ограждающие конструкции из газобетона «дышат». Они способны самостоятельно регулировать микроклимат, так например, стены из газобетона «возвращают» в помещение избыточно накопленную влагу при достаточно сухом воздухе в помещениях и наоборот, газобетон способен при избыточно влажном воздухе «забирать» влагу из помещения и отдавать «выводить» ее в окружающую среду посредствам своей пористой структуры. Материал регулирует и обеспечивает при этом благоприятные условия для жизни.

Собственно в связи с этим в первые несколько лет эксплуатировании сооружений из газобетона достигается равновесие влагосодержания материала. Иными словами ограждающие конструкции из газобетона «дышат». Они способны самостоятельно регулировать микроклимат, так например, стены из газобетона «возвращают» в помещение избыточно накопленную влагу при достаточно сухом воздухе в помещениях и наоборот, газобетон способен при избыточно влажном воздухе «забирать» влагу из помещения и отдавать «выводить» ее в окружающую среду посредствам своей пористой структуры. Материал регулирует и обеспечивает при этом благоприятные условия для жизни.

3. Замерзания воды внутри газобетона СИБИТ зимой приводит к микроразрывам структуры и его разрушению.

По части газобетона СИБИТ данные сомнения не оправданы. Микротрещины появляются вследствие механического влияния на материал, или в ходе процесса усадки сырья, за счет новейшего оборудования и стандартам взятых за основу на заводе, микротрещины попросту не могут возникнуть. Что касается разрыва материала при избыточной влажности при низких температурах эксплуатации, то резервные поры позволяют равномерно распределять влагу среди всей структуры, вследствие чего микротрещины образовываться не могут, разрушение изделий НЕ ПРОИСХОДИТ. В 2003 году газобетон завода ОАО «Главновосибирскстрой» прошел проверку по морозостойкости марки F250 и получил заключение лаборатории ОАО «Оргтехстрой».

Что касается разрыва материала при избыточной влажности при низких температурах эксплуатации, то резервные поры позволяют равномерно распределять влагу среди всей структуры, вследствие чего микротрещины образовываться не могут, разрушение изделий НЕ ПРОИСХОДИТ. В 2003 году газобетон завода ОАО «Главновосибирскстрой» прошел проверку по морозостойкости марки F250 и получил заключение лаборатории ОАО «Оргтехстрой».

В заключении можно сказать, что все эти вопросы вокруг газобетона СИБИТ всего лишь навсего домыслы и не имеют ни какого основания.

Объекты коммерческого назначения построенные из газобетона СИБИТ г.Новосибирск

Данные интегрированы с официального сайта «СИБИТ»

Наверх

Особенности газобетона при постройке дома

ГАЗОБЕТОН (ГАЗОБЛОК)

Состав

Газобетонный блок или газоблок- это не что иное как искусственно созданный камень, относящийся к классу ячеистых бетонов. Основные компоненты газобетона — это кварцевый песок и цемент, производство которого в свою очередь, происходит с добавлением технологии газообразования. Так же газоблок может содержать некоторые промышленные отходы такие как шлак или известь, гипс и зола.

Основные компоненты газобетона — это кварцевый песок и цемент, производство которого в свою очередь, происходит с добавлением технологии газообразования. Так же газоблок может содержать некоторые промышленные отходы такие как шлак или известь, гипс и зола.

Алюминиевая пудра или паста применяется в производстве газобетона для создания пор внутри блока. Пудра взаимодействует с щелочью или известью, в ходе данной реакции выделяется водород, который и образует поры в смеси. Далее смесь формуется и после затвердевания, её можно резать на порции. После этого проводится повторная сушка.

Виды блоков газобетона:

Существует 3 основных фактора, по которым происходит классификация видов газоблоков:

- Фактор вторичного затвердевания материала:

- Синтезное затвердевание- осуществляется в специализированных автоклавах, с применением повышенного давления и среды насыщенного пара

- Гидратациоенное затвердевание- так же происходит в среде насыщенного пара и при повышенном давлении с электроподогревом

2. Фактор наличия главного вяжущего составляющего:

Фактор наличия главного вяжущего составляющего:

- Цемент- состоит из портландцемента (около 50% массы

- Шлак- состав больше чем на 50% состоит из смети шлака и гипса, а также дополнен щелочью или известью

- Зола- больше 50% состава содержит высокоосновные золы

- Смешанный состав- такие блоки состоят из смеси различных видов шлака и извести, портландцемента. Его концентрация в таких блоках может разниться от 15 до 50%

- Известь- состав до 50% состоит из извести- кипелки. Также в составе присутствуют гипс, цемент или шлак, составляющие до 15% от общей массы

3. Фактор кремнеземистого составляющего:

- Основной кремнеземистый компонент- природный песок. Самый распространённый вид песка это кварцевый, но иногда используются и другие его виды

- Основной кремнеземистый компонент- вторичные продукты других производств. Это такие производные как отходы ферросплавного производства или различные золы

Главные особенности газобетона:

- Вес одного газобетонного блока от 3 до 5 раз ниже, чем вес кирпича.

Такая разница в весе способствует изготовлению блоков больших размеров, что в свою очередь помогает возводить здания с большой скоростью

Такая разница в весе способствует изготовлению блоков больших размеров, что в свою очередь помогает возводить здания с большой скоростью - Низкая теплопроводность обеспечивается благодаря наличию пор в структуре газоблока, которые содержат воздух

- Газоблок легко подвергается обработке- он хорошо пилится, сверлится и строгается.

- Блоки имеют высокую огнестойкость, он не горюч и способен выдерживать воздействие огня от 3 до 7 часов

- Из-за большой впитываемости влаги, блоки нуждаются в дополнительной облицовке снаружи

- Здания из газоблоков можно возводить не выше 3 этажей, так как у он имеет ограниченные способности к сжатию

Неавтоклавный газобетон: технология, состав, свойства

В строительстве неавтоклавный газобетон применяется при возведении малоэтажных зданий. В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

Что это такое?

Первоначально технология производства ячеистого газобетона предусматривала помещение блоков в специальные печи-автоклавы при давлении в 8—10 бар и температуре 200 градусов, что обеспечивало полный выход влаги из материала. Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Состав и свойства

Компоненты, входящие в состав смеси для производства неавтоклавного газобетона:

- портландцемент марки не ниже М300, не менее 50% от общего веса;

- песок;

- зола, мел, гипс, доменный шлак;

- алюминиевая пудра для пенообразования;

- известь;

- вода;

- хлорид кальция — для ускорения процесса твердения смеси;

- добавки и присадки для улучшения эксплуатационных характеристик материала.

Рецептура раствора для неавтоклавного бетона требует использования песка без примесей глины или ила, воды — без содержания соли. В качестве добавок для улучшения прочности газобетона рекомендуются: полуводный гипс, микрокремнезем, кислая зола-унос. С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

Как производится: технология

Изготовление стандартное: приготовление раствора, заливка в опалубку или формы, застывание и твердение продукции. Из инструментов понадобится бетономешалка, лопата, ведра. Все сухие компоненты перед началом работ взвешиваются и отмериваются согласно долям, что требуют составы по технологии. Пенообразование происходит при вступлении в реакцию щелочных составляющих цементного раствора с алюминиевой пудрой. В результате высвобождается водород и формируются ячеистые поры.

Самый важный момент в процессе неавтоклавного изготовления газобетона, влияющий на конечные характеристики продукта, — вспенивание смеси.

Реакция с газообразованием должна произойти до момента добавления в смесь вяжущего вещества.

Поэтапный процесс производства неавтоклавного газобетона:

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.- Готовится опалубка либо формы для заливки. Внутренние поверхности обрабатываются маслом.

- В отдельной емкости готовится пенообразователь: заливается вода с алюминиевой пудрой из расчета 50:1. Добавляется стиральный порошок и оставшаяся часть пудры согласно рецептуре. Тщательно перемешивается до полного исчезновения металлических частиц на поверхности.

- В бетономешалку заливается расчетное количество воды, агрегат включается.

- Засыпается песок, цемент.

- Через 2 мин в смесь добавляется известь.

- Засыпается поваренная соль.

- Через 5 мин от начала процесса смесь готова для заливки в опалубку/формы.

- После полного отвердения массы опалубка снимается либо демонтируется каркас и монолитный газобетон нарезается на блоки нужной формы.

Плюсы и минусы использования

Составы бетонных блоков, применяемых в строительстве сходны, при этом неавтоклавный газобетон имеет свои достоинства. К ним относятся: небольшой вес; теплостойкость; влаго- и морозоустойчивость; энергосберегающие свойства; высокие звукоизоляционные характеристики; сейсмостойкость; податливость любым электрическим и ручным инструментам; возможность заливки блоков любой формы; несложный процесс изготовления. При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

плюсы и минусы блока из газобетона, характеристики автоклавного газоблока

Современный рынок строительных материалов радует потребителей своим богатым многообразием. Относительно недавно в частном строительстве стал использоваться газобетон. Блоки, изготовленные из подобного сырья, обладают множеством положительных характеристик, за которые их выбирают многие покупатели. Сегодня мы познакомимся поближе с этим практичным и популярным материалом, а также узнаем, какие разновидности газобетонных блоков можно встретить на строительном рынке.

Относительно недавно в частном строительстве стал использоваться газобетон. Блоки, изготовленные из подобного сырья, обладают множеством положительных характеристик, за которые их выбирают многие покупатели. Сегодня мы познакомимся поближе с этим практичным и популярным материалом, а также узнаем, какие разновидности газобетонных блоков можно встретить на строительном рынке.

Особенности

Перед современными потребителями стоит огромный выбор строительных материалов на любой кошелек. Особенно популярны в последнее время блочные продукты, которые отличаются податливостью в работе. Более того, из таких элементов можно в короткие сроки построить полноценный дом с одним или двумя этажами.

Из газобетона получаются надежные и долговечные жилища, которые вполне возможно соорудить своими руками, не обращаясь к услугам специалистов.

Под газобетоном подразумевается камень искусственного происхождения, который изготавливается из бетона с ячеистой структурой. Многие потребители полагают, что газобетонные блоки являют собой аналогию пеноблоков. На самом деле это мнение не является верным. Газоблоки – это совершенно иные материалы. В них пустоты образовываются в ходе химических реакций, возникающих по мере затвердевания бетона. Пеноблоки же обретают ячеистое строение благодаря пенному компоненту, добавляемому в раствор.

Существует несколько разновидностей газобетонных блоков. Подобрать подходящую продукцию можно для самых разных целей. Тут стоит отметить, что из газоблоков не только строят дачные дома или небольшие частные возведения. Данный материал можно смело отнести к универсальным, поскольку из него также делают аккуратные беседки, оригинальные заборы и даже такие нестандартные для строительных материалов предметы, как садовые клумбы.

Подобрать подходящую продукцию можно для самых разных целей. Тут стоит отметить, что из газоблоков не только строят дачные дома или небольшие частные возведения. Данный материал можно смело отнести к универсальным, поскольку из него также делают аккуратные беседки, оригинальные заборы и даже такие нестандартные для строительных материалов предметы, как садовые клумбы.

Плюсы и минусы

Дома и коттеджи, построенные из газобетона, сегодня встречаются с завидной частотой. Распространенность подобных возведений обусловлена тем, что газоблоки имеют довольно много положительных качеств, за которые их выбирают покупатели.

Давайте ознакомимся с плюсами данного материала:

- Одним из главных достоинств газобетона является его оптимальная плотность. Данный параметр может составлять от 400 до 1200 кг/м3.

Если в строительных работах вы применяете высококачественный материал с небольшой удельной массой, то на постройку того или иного объекта у вас уйдет мало времени.

Если в строительных работах вы применяете высококачественный материал с небольшой удельной массой, то на постройку того или иного объекта у вас уйдет мало времени. - Эти материалы отличаются влагостойкостью. Даже если они располагаются в условиях высокой влажности, их показатели от этого меняются незначительно.

- Газобетон обладает еще один весомым преимуществом, которое особенно ценно для строительных материалов – это пожаробезопасность. Газоблоки не являются воспламеняемыми материалами. Более того, они не поддерживают горение.

- Этим материалам не страшны и низкие температурные показатели. За счет этого актуального для нашей страны качества обращаться к подобным блокам можно даже в том случае, если строительные работы планируется проводить в суровых климатических условиях.

- Газобетон является неприхотливым материалом, который не придется регулярно промазывать антисептическими или какими-либо другими защитными составами. На таких блоках не появляется плесень или гниль. Кроме того, они совершенно неинтересны насекомым и грызунам. Такими же характеристиками могут похвастаться далеко не все строительные материалы.

- Если вы произвели качественную укладку газобетонных блоков, то они не будут создавать на стыках холодных «мостиков», поэтому жилище не сможет покинуть тепло.

- Газобетон – это долговечный материал. Возведения, изготовленные из него, могут прослужить более века.

- Данные виды блоков являются безопасными с экологической точки зрения. В их составе нет опасных и вредных соединений, поэтому за здоровье домочадцев можно не беспокоиться. Специалисты утверждают, что в экологичности с газобетоном может соревноваться только натуральное дерево.

- Газобетон отличается шумоизоляционными свойствами.

Благодаря им в газоблочных жилищах обычно не слышен раздражающий шум с улицы.

Благодаря им в газоблочных жилищах обычно не слышен раздражающий шум с улицы. - Газобетон характерен и отличными тепловыми характеристиками (не хуже, чем у кирпича). Дома, изготовленные из данного материала, в некоторых случаях можно не утеплять вовсе.

- Нельзя не упомянуть и о том, что газобетон – это очень прочный и крепкий материал. Если обеспечить ему качественное армирование, то можно смело приступать к возведению зданий с несколькими этажами.

- Газобетонные блоки – это «послушные» материалы. В случае необходимости их можно резать либо придать им нестандартную форму, о чем свидетельствуют многие отзывы мастеров.

- Данная продукция популярна еще и благодаря доступной стоимости.

- В производстве таких блоков тратится совсем небольшое количество цемента.

- Газобетонные блоки имеют очень скромный вес, поэтому переносить их с места на место не составляет никакого труда, как и осуществлять разные строительные работы.

- Как упоминалось ранее, газобетон – многозадачный материал, из которого не только возможно строить дома, но и другие полезные объекты типа каминов и беседок.

- Жилища или надворные строения из газобетона строятся очень быстро, поскольку такие блоки имеют большие размеры при легком весе.

- Газобетон отличают хорошие характеристики паро- и воздухопроницаемости. Благодаря этим чертам в жилых помещениях всегда присутствует естественная воздушная циркуляция, которая формирует максимально комфортный микроклимат жилища.

- Газобетонные блоки – это доступные материалы, которые изготавливаются с применением высокотехнологичного оборудования. Данные материалы проходят жесткий контроль качества.

Газобетонные блоки – это не идеальный материал. Для него характерны свои минусы.

Для него характерны свои минусы.

Рассмотрим их:

- Главным минусом газобетона является его высокая гигроскопичность.

- Для возведений из данного материала нужно подготавливать идеальные фундаментные конструкции. Малейшая ошибка может привести к тому, что на блочных стенах появятся трещины, причем не только на линиях кладки, но и на самих блоках.

- Несмотря на то, что газобетонные блоки ответственны за формирование оптимального влажностного уровня, со временем в их структуре начинает скапливаться влага. В результате это приводит к их разрушению.

- Как указывалось ранее, стоимость таких блоков является вполне демократичной, однако те же пеноблоки все же стоят дешевле.

- Эти материалы обладают теплоизоляционными характеристиками, однако они не являются достаточно высокими. В этом вопросе газоблоки опережают многие материалы, например, пенобетон.

- Для данных материалов необходимо покупать специальные крепежи.

- Отделывать газобетон допустимо только специальными материалами, рассчитанными именно для блоков данного типа.

- Из блочного газобетона нельзя строить здания, в которых имеется больше 5 этажей.

- Перевозить газобетонные блоки нужно аккуратно, чтобы не повредить их – пористая структура делает подобные материалы более хрупкими.

Технология производства

Газобетонные блоки изготавливаются следующим образом:

- Сперва подготавливается смесь, состоящая из таких компонентов, как портландцемент, кварцевый песок, вода, известь и специальный газообразователь.

- Раствор помещают в специальную форму. В ней далее осуществляется вспучивание смеси. В результате данного процесса в структуре бетона образовываются пустоты.

- Когда блок застывает, его достают из формы и нарезают в соответствии с правильными размерными параметрами.

Так получают газобетонные блоки определенной формы.

Существует два основных способа изготовления этих материалов:

- автоклавный;

- неавтоклавный.

Чтобы газобетон обрел высокие прочностные характеристики, блоки обрабатывают водяным паром, а потом размещают до полного высыхания в камерах, что находятся в специальном автоклаве. Так получают газобетонные блоки автоклавного типа. Пройдя подобную обработку, они обретают более устойчивые прочностные параметры.

Газобетон неавтоклавного типа стоит дешевле автоклавного варианта. Подобный материал изготавливают с помощью увлажнения и сушки материала в естественных условиях.

Нужно отметить, что формирование газобетонных блоков из застывшей смеси считается главным отличием газобетона от известного всем пенобетона. Данный факт провоцирует яростные споры среди покупателей, поскольку поры при подобном способе изготовления все равно остаются открытыми.

Разновидности

В наше время выпускается несколько типов газобетонных блоков. Они отличаются друг от друга уровнем плотности и прочностными характеристиками.

Они отличаются друг от друга уровнем плотности и прочностными характеристиками.

Ознакомимся со списком наиболее распространенных и часто встречающихся разновидностей таких строительных материалов:

- D350. Блоки с такой маркировкой встречаются реже остальных. Данный факт объясняется тем, что эти материалы являются достаточно хрупкими. Устанавливать их рекомендуется только в роли уплотнительных конструкций. Их прочностный уровень составляет всего 0,7-1,0 МПа.

- D400. Газобетонные блоки с подобной маркировкой являются прочными и надежными. Параметры прочности этих материалов обычно составляют 1-1,5 МПа. Использовать эти блоки разрешено как в качестве теплоизоляционных основ, так и в роли проемов в условиях зданий с несколькими этажами.

- D600. Таким образом маркируются высокопрочные разновидности газобетонных блоков. Их параметры прочности составляют 2,4-2,5 МПа. За счет своих эксплуатационных характеристик такой газобетон нередко применяют при конструировании зданий с вентилируемыми фасадами.

Газобетонные блоки могут иметь различную форму, например:

- прямоугольные – эти экземпляры используются при строительстве несущих и перегородочных стен;

- Т-образные – эти блоки используются для возведения перекрытий;

- U-образные – такие материалы принято использовать при конструировании оконных и дверных проемов;

- дугоподобные.

Кроме того, газобетонные блочные материалы бывают:

- конструкционными;

- теплоизоляционными;

- конструкционно-теплоизоляционными;

- универсальными;

- специальными.

Технические характеристики

Блоки из газобетона выпускаются с различными габаритами:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Зная размерные параметры данных материалов, можно без труда высчитать, в каком количестве они понадобятся для проведения тех или иных строительных работ.

Что касается параметров плотности, то здесь все зависит от конкретной марки блоков:

- конструкционные варианты с маркировкой D1000-D1200 отличаются плотностью, составляющей 1000-1200 кг/ 1 м3;

- конструкционно-теплоизоляционные детали марки D600-D900 выпускаются с плотностью в 500-900 кг/м3;

- теплоизоляционные материалы марки D300-D500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки различной плотности можно различить по виду.

Детали из газобетона изготавливаются с различными классами прочности. Данный показатель демонстрирует, насколько большую нагрузку может выдержать этот материал. Так, к примеру, блок класса прочности В2.5 можно использовать при строительстве крепких несущих стен, высота которых может достигать отметки в 20 м.

Также существуют материалы, имеющие такие классы, указывающие на их прочность:

Газобетонные блоки могут иметь различный коэффициент теплопроводности.

Данный показатель обозначается следующим образом:

Эти параметры указывают на способность более теплого пространства передавать свое тепло холодным помещениям. Чем выше показатель коэффициента, тем более ощутимой является тепловая отдача. Чтобы определить материал подходящего коэффициента для вашего жилища, следует учесть уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Она измеряется в циклах. Для таких строительных материалов используются обозначения от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

Выбирая такой материал, важно учитывать и его усадку по ходу высыхания. Он должен составлять не больше отметки в 0,5 м/м. Если же этот параметр превышает указанную отметку, то вы рискуете получить заметные усадочные трещины на газобетонных стенах. По этой причине специалисты настоятельно рекомендуют покупать материалы, которые соответствуют ГОСТу.

Что касается веса м3 газобетонных блоков, то здесь все зависит от их непосредственной маркировки:

- D300 – 300 кг;

- D400 – 400 кг;

- D500 – 500 кг;

- D600 – 600 кг;

- D700 – 700 кг;

- D800 – 800 г;

- D1000 – 1000 кг;

- D1100 – 1100 кг;

- D100 – 1200 кг.

Как избежать трещин?

Как упоминалось ранее, газобетонные блоки являются материалами, подверженными образованию трещин. Данные дефекты могут возникать по разным причинам, но чаще всего поводом служит некачественно выполненный фундамент.

Чтобы избежать таких проблем, следует:

- обустроить фундамент плитного или ленточного типа, четко придерживаясь соответствующей технологии;

- осуществлять кладку, не забывая об обустройстве армированного пояса;

- создать кольцевые обвязки.

Если же на блоках все-таки появились трещины, то не стоит пугаться. Данный материал есть возможность отреставрировать. Для этого обычно используют качественную смесь на основе гипса.

Где можно использовать?

Газобетон – это практичный и востребованный материал. Он может использоваться в различных целях.

Из этого материала строят не только частные жилые постройки, но и строения хозяйственного назначения. Также газобетон подходит для возведения промышленных и административных зданий. Однако нужно учесть, что для зданий с большим количеством этажей он подойдет вряд ли.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать при возведении домов даже в условиях сурового климата. Кроме того, этот строительный материал допустимо использовать в качестве конструкционных, звукоизоляционных и теплоизоляционных оснований. Его применяют при строительстве разных стен. Из подобных видов блоков получаются надежные и крепкие внешние и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Блоки на основе газобетона прекрасно подходят для установки разделительных и противопожарных перегородок. Заполняться эти элементы могут каркасами из стали или бетона.

Еще одной из сфер применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрирования зданий, которым уже много лет, газоблок подходит из-за своего малого веса.

Данный строительный материал достаточно часто используют с целью звукоизолировать или теплоизолировать жилище. Он подходит для утепления как малоэтажных, так и высотных зданий. Чтобы утеплить сооружение, обычно используют специальные разновидности газобетона, которые имеют малые габариты.

Газобетон применяют при обустройстве лестничных ступенек, плит перекрытия и перемычек.

В последнее время газобетон с ячеистой структурой стал часто применяться и в других сферах. В данном случае речь идет о сооружении стен подвальных помещений или фундаментов. Однако для обоснования использования газобетонных блоков обычно требуется дополнительная проверка, направленная на выявление надежности и долговечности материалов.

Как рассчитать количество?

Прежде чем отправиться за покупкой газобетонных блоков, необходимо рассчитать, в каком объеме они вам понадобятся. Это нужно, чтобы не купить слишком много лишнего материала либо закупиться им в недостаточном количестве.

Для проведения требуемых подсчетов следует использовать такую формулу: (LхН-Sпр) х1,05хВ = V, в которой:

- L – это общий параметр длины газоблочных стен;

- H – это средняя высота стен из газобетона;

- Sпp – обозначение общей площади дверных и оконных проемов;

- 1,05 – это коэффициент с учетом запаса в 5% на подрезку;

- В – это обозначение параметра толщины газоблоков;

- V – объем требуемого количества газобетона.

Если опираться на указанную выше формулу, можно составить понятную таблицу расчета количества блоков в кубе.

Но обязательно нужно учитывать, что подобные расчеты дают только приблизительные результаты, которые носят скорее рекомендательный характер. Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, при помощи которых получится легко и быстро произвести все требуемые расчеты.

Как класть?

Если после заливки фундаментной основы прошло не менее месяца, следует заняться ее гидроизолированием. Проводить данные работы очень важно, поскольку бетон не переносит контактов с сыростью и влагой.

Стартовый ряд блоков надо выкладывать, используя бетонную смесь в качестве связующего компонента. Учитывайте, что первые уложенные детали будут выступать в качестве основания для будущей стены, поэтому материалы должны быть установлены максимально ровно и верно.

Если во время монтажа первого ряда вы допустили ошибки, то со временем такая блочная кладка может дать трещину из-за внутреннего натяжения.

Выравнивать стартовую кладку необходимо с применением специального строительного уровня и резинового молотка. Не забывайте о том, что первый блочный ряд обязательно нужно армировать. Впоследствии установка прутка должна производиться через каждые 4 ряда.

Все следующие ряды надо укладывать, используя специальный клеевой раствор. Благодаря такой методике швы получаются по максимуму тонкими, за счет чего готовая стена будет обладать более эффективными тепловыми качествами.

Чтобы стена в итоге получилась максимально ровной и аккуратной, необходимо использовать такую деталь, как шнур-причалка. Верхнюю часть всех рядов после установки надо обработать специальной ручной теркой (или другим подобным инструментом), чтобы обеспечить материалам более высокие свойства адгезии.

Завершается укладка газобетонных блоков обустройством армированного пояса. Для этого в верхней части на готовую стену фиксируется опалубка, собранная из досок. В нее укладывают арматуру.

После этого в опалубку надо залить бетонный раствор. Его пропорции должны быть такими: песок – 3 части, цемент – 1. Так как качества теплопроводности у бетона являются более высокими, нежели у газобетонных блоков, данный пояс может не только укрепить стены, но и послужить причиной тепловых потерь во внутренней части помещений. Из-за этого его понадобится дополнительно утеплить.

В настоящее время многие производители, реализующие газобетонные блоки, поставляют на рынок уже готовые жесткие пояса. Они являют собой удлиненные блоки с пористой структурой и пазом в средней части, в который надо заливать бетонный раствор.

Нельзя забывать об армировании блочной кладки. Для проведения данных работ вам пригодится не только клеевой состав, но и прутки арматуры и штроборез (он понадобится при работе с оконными и дверными проемами постройки).

Завершив работы по укладке газобетонных блоков, их следует подровнять. Для этого используют рубанок или специальную терку.

Советы и рекомендации

При укладке газобетонных блоков нужно учитывать, что параметр длины горизонтальных швов должен составлять примерно 2-8 мм. Если же речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов показались излишки раствора, то их не нужно затирать – данные элементы необходимо убрать при помощи мастерка.

Осуществляя своими руками работы по укладке газобетонных блоков, рекомендуется пользоваться самодельными строительными лесами. Работать с ними будет гораздо легче. Не забывайте о том, что от укладки стартового блочного ряда будет зависеть качество всей стены. Именно поэтому так важно в самом начале использовать строительный уровень. Если вы заметили определенные неточности, то их нужно как можно скорее устранить, и только потом переходить к монтажу следующего ряда.

Если вы работаете с газобетонными блоками, то вам следует использовать только специальные крепежные элементы. Простые саморезы для подобных конструкций попросту не подойдут – они не будут надежно и крепко держаться в блоках.

Учтите, что если в блоках присутствуют такие детали, как ручки захвата, то при их установке расход клеевого состава может существенно возрасти. Причиной тому служит то, что технология укладки газобетона предусматривает заполнение абсолютно всех полостей по ходу работ.

Аккуратно перевозите газобетонные блоки, чтобы не повредить их поверхность. Рекомендуется закрывать данный материал полиэтиленовой пленкой, которая будет защищать их от негативных внешних факторов. Если по ходу укладки оконных или дверных проемов у вас не получилось попасть в длину целого газобетонного блока, то можно взять ножовку или пилу и срезать лишний участок детали. Данная работа не займет много времени и сил, поскольку газобетон – податливый материал.

Если вы собираетесь использовать газобетон для строительства частного дома, то вам нужно максимально ответственно отнестись к выбору надежного и крепкого фундамента. Это обусловлено тем, что данный материал не выдерживает подвижек основы. Из-за этого тип фундамента следует выбирать исходя из характеристик грунта и особенностей самого газоблока.

Специалисты не советуют укладывать газобетонные блоки, начиная с двух углов по направлению друг к другу. В результате таких действий вам будет проблематично производить перевязку рядов и подгонять финишный элемент по требуемому размеру. Прежде чем купить газобетонные блоки, нужно внимательно осмотреть их. На материалах не должно быть ни малейших повреждений, сколов или трещин. Если вы заметили таковые, то от покупки лучше отказаться.

Не ищите слишком дешевый материал. Неожиданно низкая цена может указывать на плохое качество блоков.

В следующем видео вас ждет кладка газобетонных блоков.

(PDF) Газобетон: революционный строительный материал

Газобетон: революционный строительный материал

Доктор Калипрасанна Сетхи

Государственный инженерный колледж Калаханди Бхаванипатна, Одиша, Индия

Гирия Санкар Наяк

Государственный колледжEngineering Калаханди Бхаванипатна, Одиша, Индия

Г-жа Сушри Рожалин Нанда

Государственный инженерный колледж Калаханди Бхаванипатна, Одиша, Индия

РЕЗЮМЕ

Газобетон (AC) имеет много преимуществ для таких конструкций, как теплоизоляция, звукоизоляция, пожар и пресс-форма

сопротивление, уменьшенный собственный вес и многое другое.Продукция AC включает блоки, стеновые панели, пол, кровельные панели и перемычки.

Помимо изоляционных свойств, одним из важных преимуществ AC в строительстве является его быстрая и простая установка, так как

материал можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных ленточных пил из углеродистой стали, ручных пил и сверл.

В этой статье рассматривается разработка легкого бетона, который в дальнейшем известен как пенобетон (AC).

также показывает разницу между обычными бетонными блоками и газобетонными блоками.Газобетон

относительно однороден по сравнению с обычным бетоном; так как он не содержит фазы агрегатного слоя, что демонстрирует огромные вариации

в своих свойствах. Свойства газобетона зависят от его микроструктуры и состава пустот

, образования и отверждения. AC — относительно новый бетонный кладочный материал, то есть легкий, легкий в сборке и экономичный для транспортировки

. В этой статье рассматриваются история, физические свойства, производственный процесс и программа испытаний

газобетона и делается вывод о том, что прочность и плотность Блоки меняются в соответствии с изменением пропорции

алюминиевого порошка при смешивании ингредиентов для разработки блоков переменного тока. После всех изменений в составе

ингредиентов можно сказать, что блок переменного тока имеет преимущества как конструкционный строительный материал.Блоки из газобетона с прочностью

4,84-5,98 (Н / мм²) можно приготовить с использованием алюминиевой пудры. Изменение содержания порошка оксида алюминия

дало волшебное изменение прочности и плотности.

Ключевые слова

AC, бетон, ячеистый бетон, легкий вес, прочность на сжатие, плотность

ВВЕДЕНИЕ

Ячеистый бетон — важный строительный материал для архитекторов, инженеров и строителей. Также это подходящий материал

с высокой энергоэффективностью, пожарной безопасностью и экономичностью.AC — это универсальный легкий бетон

, который обычно используется в качестве блоков. AC производится путем добавления в заданном количестве

алюминиевого порошка и других добавок в суспензию из измельченного высококремнистого песка, цемента, известкового порошка, воды.

Газобетон (AC) — популярный строительный материал, который используется во всем мире. Он имеет историю 50

успешных лет может использоваться во всех средах для всех типов зданий (Wittmann, 1983, 1992). С тех пор

производство и использование пенобетона распространилось на более чем 40 стран на всех континентах, включая

Северную Америку, Центральную и Южную Америку, Европу, Ближний Восток, Дальний Восток и Австралию.Этот обширный опыт

позволил получить множество примеров использования в различных климатических условиях и в соответствии с различными строительными нормами.

В Соединенных Штатах современное использование AAC началось в 1990 году для жилых и коммерческих проектов в юго-восточных штатах

. Производство простых и усиленных AAC началось в 1995 году на юго-востоке США и с тех пор распространилось на другие части страны. Низкая плотность AAC также объясняет его низкую прочность на сжатие

.Он может выдерживать нагрузки до 8 МПа (1160 фунтов на квадратный дюйм), что составляет примерно 50% прочности на сжатие обычного бетона

. Йохан Александерсон (1979) изучал взаимосвязь между структурой и механикой.

ПЕТРОБЕТОН И ЕГО СВОЙСТВА

.🕑 Время чтения: 1 минута

Ячеистый бетон получают путем введения воздуха или газа в суспензию, состоящую из портландцемента или извести и мелко измельченного кремнеземистого наполнителя, так что, когда смесь схватывается и затвердевает, образуется однородная ячеистая структура.Хотя это и называется газобетон, на самом деле это не бетон в правильном смысле этого слова. Как описано выше, это смесь воды, цемента и мелко измельченного песка. Газобетон также называют газобетоном, пенобетоном, ячеистым бетоном. В Индии в настоящее время есть несколько заводов по производству пенобетона.

Распространенным продуктом из пенобетона в Индии является Siporex.

Производство газобетонаСуществует несколько способов производства газобетона.

(a) За счет образования газа в результате химической реакции в массе в жидком или пластичном состоянии.

(b) Путем смешивания предварительно сформированной стабильной пены с суспензией.

(c) За счет использования мелкодисперсного металлического порошка (обычно порошка алюминия) с суспензией и приведения его в реакцию с гидроксидом кальция, высвобождающимся в процессе гидратации, с выделением большого количества газообразного водорода. Этот газообразный водород, когда он содержится в суспензии, дает ячеистую структуру.

Порошок цинка также может быть добавлен вместо алюминиевого порошка.Вместо металлического порошка также использовались перекись водорода и обесцвечивающий порошок. Но в настоящее время эта практика широко не применяется.

Во втором методе предварительно сформированная устойчивая пена смешивается с цементной и измельченной песчаной суспензией, создавая ячеистую структуру, когда она затвердевает. В качестве незначительной модификации некоторые пенообразующие вещества также смешиваются и тщательно взбиваются или взбиваются (таким же образом, как и при приготовлении пены с яичным белком) для получения эффекта пены в бетоне.Таким же образом можно использовать и тщательно перемешать воздухововлекающий агент в больших количествах, чтобы ввести в бетон ячеистую структуру. Однако этот метод не может быть использован для уменьшения плотности бетона сверх определенной точки, и поэтому использование воздухововлечения нечасто практикуется для изготовления пенобетона.

Метод газификации — один из наиболее широко используемых методов с использованием алюминиевого порошка или другого подобного материала. Этот метод применяется при крупномасштабном производстве газобетона на заводе, где весь процесс механизирован, а продукт подвергается отверждению паром под высоким давлением, т.е.е., другими словами, продукты автоклавированы. У таких изделий не будет ни потери прочности, ни нестабильности размеров.

Практика использования предварительно отформованной пены с суспензией ограничивается мелкосерийным производством и работами на месте, где допускается небольшое изменение размерной стабильности. Но преимущество в том, что этим методом можно добиться любой желаемой плотности на месте.

Свойства газобетонаИспользование пенобетона стало популярным не только из-за низкой плотности, но и из-за других свойств, в первую очередь теплоизоляционных.Газобетон изготавливается в диапазоне плотности от 300 кг / м3 до примерно 800 кг / м3. Классы с более низкой плотностью используются для целей изоляции, в то время как классы со средней плотностью используются для изготовления строительных блоков или несущих стен, а классы с более высокой плотностью используются в производстве сборных конструктивных элементов в сочетании со стальной арматурой.

Влияние состава и твердения на усадку при высыхании газобетона

Valore, R.С., «Ячеистые бетоны. Физические свойства», Журнал Американского института бетона, 25 (1954) 817–836.

Google ученый

Зембика, Х., «Влияние микропористой структуры на усадку ячеистого бетона», Cement and Concrete Research 7 (1977) 323–332.

Артикул Google ученый

Невилл, А.М. Свойства бетона (Джон Вили и сыновья, Нью-Йорк, 1981).

Google ученый

Хансен, В. и Альмудаихим, Дж. А., «Предельная усадка бетона при высыхании — влияние основных параметров», ACI Materials Journal 84 (1987) 217–223.

Google ученый

Шуберт П., «Характеристики усадки газобетона», в «Автоклавный газобетон, влажность и свойства», (Elsevier, 1983) 207–217.

Georgiades, A. and Ch. Фтикос, «Влияние микропористой структуры на усадку газобетона в автоклаве», Cement and Concrete Research 21 (1991) 655–662.

Артикул Google ученый

Нильсен, А., «Усадка и ползучесть — параметры деформации акрированного автоклавного бетона», в «Автоклавный акрированный бетон, влажность и свойства» (Elsevier, 1983) 189–204.

Тада, С., «Пористая структура и влажностные характеристики пористых неорганических строительных материалов», в «Достижения в автоклавном ячеистом бетоне» (А.А. Балкема, 1992) 53–64.

Houst, Y., Alou, F. и Wittmann, FH, «Влияние влажности на механические свойства автоклавного газобетона», в «Автоклавный газобетон, влажность и свойства» (Elsevier, 1983 ) 219–233.

Тада С. и С. Накано., «Микроструктурный подход к свойствам влажного ячеистого бетона», в «Автоклавный газобетон, влажность и свойства» (Elsevier, 1983) 71–89.

Alexanderson, J., «Взаимосвязь между структурой и механическими свойствами автоклавного газобетона», Cement and Concrete Research 9 (1979) 507–514.

Артикул Google ученый

Комитет ACI 516, «Отверждение паром под высоким давлением — Современная практика и свойства автоклавированных продуктов», Журнал Американского института бетона 62 (1965) 868–907.

Google ученый

Рекомендуемая практика RILEM. Автоклавный газобетон — Свойства, испытания и дизайн (E and FN SPON, 1993).

Хоббс, Д. У. и Мирс, А. Р., «Влияние геометрии образца на изменение веса и усадку образцов воздушно-высушенного раствора», Magazine of Concrete Research 23 (1971) 89–98.

Google ученый

ASTM C 596, «Стандартный метод испытания усадки при высыхании раствора, содержащего портландцемент».(Американское общество испытаний и материалов, Филадельфия, 1989 г.).

Google ученый

IS 6441 — Часть II, «Методы испытаний автоклавного ячеистого бетона — Определение усадки при высыхании» (Бюро стандартов Индии, Нью-Дели, 1972).

Google ученый

Фултон, Ф. С., «Скоординированный подход к испытаниям на усадку бетонов и строительных растворов», Magazine of Concrete Research 13 (1961) 133–140.

Google ученый

ASTM C 618, «Стандартные технические условия для золы-уноса и сырого или кальцинированного природного пуццолана для использования в качестве минеральной добавки в портландцементном бетоне» (Американское общество испытаний и материалов, Филадельфия, 1989).

Google ученый

Нараянан Н., «Влияние состава на микроструктуру и свойства газобетона», М.S. Thesis (ИИТ Мадрас, июнь 1999 г.).

Лохнер, Р. Х. и Матар, Дж. Э., Проектирование для качества, (Чепмен и Холл, 1990).

Кьельсен, К. О. и Атласси, Э. Х., «Пористая структура цементно-кремнеземных дымовых систем — наличие полых пор оболочки», Cement and Concrete Research 29 (1999) 133–142.

Артикул Google ученый

A review — Arizona State University

TY — JOUR

T1 — Структура и свойства газобетона

T2 — A review

AU — Narayanan, N.

AU — Ramamurthy, K.

PY — 2000/10

Y1 — 2000/10

N2 — Газобетон относительно однороден по сравнению с обычным бетоном, так как он не содержит фазы крупного заполнителя, но имеет большие различия в его свойствах. Свойства газобетона зависят от его микроструктуры (система пустот-паста) и состава, на которые влияют тип используемого вяжущего, методы порообразования и отверждения. Хотя изначально газобетон задумывался как хороший изоляционный материал, интерес к его структурным характеристикам возродился в связи с его меньшим весом, экономией материала и возможностью крупномасштабного использования отходов, таких как пылевидная топливная зола.Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция) характеристики.

AB — Газобетон относительно однороден по сравнению с обычным бетоном, поскольку он не содержит фазы крупного заполнителя, но демонстрирует значительные различия в своих свойствах.Свойства газобетона зависят от его микроструктуры (система пустот-паста) и состава, на которые влияют тип используемого вяжущего, методы порообразования и отверждения. Хотя изначально газобетон задумывался как хороший изоляционный материал, интерес к его структурным характеристикам возродился в связи с его меньшим весом, экономией материала и возможностью крупномасштабного использования отходов, таких как пылевидная топливная зола. Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция) характеристики.

UR — http://www.scopus.com/inward/record.url?scp=0034300785&partnerID=8YFLogxK

UR — http://www.scopus.com/inward/citedby.url?scp=0034300785&partnerID=8YFLogx

U2 — 10.1016 / S0958-9465 (00) 00016-0

DO — 10.1016 / S0958-9465 (00) 00016-0

M3 — Артикул

AN — SCOPUS: 0034300785

VL — 22

SP — 321

EP — 329

JO — Цементные и бетонные композиты

JF — Цементные и бетонные композиты

SN — 0958-9465

IS — 5

ER —

Влияние добавления осушающего дигидрата сульфата кальция автоклавного газобетона

Качество автоклавного газобетона (АКБ) сильно зависит от химического состава сырья, а также от процесса гидротермальной реакции во время автоклавирования.Рабочие параметры зависят от структуры материала: мелкодисперсная пористость матрицы микронного размера, создаваемая упаковкой тонких пластин тоберморита, и крупные поры аэрации, возникающие при вспенивании влажной смеси. В данном исследовании связующее варьировалось по содержанию дигидрата сульфата кальция (CaSO 4 ⋅2H 2 O). Было изготовлено пять серий образцов ААС с содержанием гипса 0; 0,55; 1,15; 2,3 и 3,5% сухой массы соответственно. Установки AAC производились по технологии UNIPOL. В исследовании представлены экспериментальные результаты стабилизации влажности АКУ.Начальное содержание влаги определяли сразу после автоклавирования. Более медленный процесс высыхания наблюдался для образцов, содержащих более 2% гипса. В то время как другие рабочие параметры, прочность на сжатие и растяжение, а также водопоглощение и капиллярный подъем были значительно лучше по сравнению с эталонными образцами AAC.

1 Введение

В любом строительном процессе важно своевременно стабилизировать влажность встроенных материалов, чтобы как можно быстрее получить заявленные свойства изделий.Многие кладочные материалы имеют повышенную влажность в результате влажных производственных процессов, и часто это состояние отрицательно сказывается на параметрах строительных перегородок. Это обычная практика для встраивания влажных материалов из-за неправильного хранения или из-за влажности после производственного процесса.

AAC широко используется для строительства каменных стен во многих странах, особенно в Европе. Продукция AAC имеет разную влажность при кладке, а также разнообразна динамика их стабилизации влажности.Блоки из ячеистого бетона после процесса автоклавирования имеют влажность около 50%, и они часто являются встроенными с содержанием влаги более 40%. Построенная стена может иметь содержание воды около 15%.