Радиус изгиба сотового поликарбоната: Сотовый поликарбонат – радиус изгиба

Сотовый поликарбонат – радиус изгиба

Минимальный радиус изгиба листов сотового поликарбоната при транспортировке

| Толщина панели / Марка материала | ROYALPLAST | POLYNEX | SUNNEX | GREENHOUSE-nano | ULTRAMARIN |

| 2,5 мм | — | — | — | — | 250 мм |

| 3,0 мм | — | — | — | 275 мм | 275 мм |

| 3,3 мм | — | — | — | — | 280 мм |

| 3,5 мм | — | — | — | 300 мм | 300 мм |

| 3,8 мм | — | — | — | — | 310 мм |

| 4 мм | 400 мм | 375 мм | 375 мм | 325 мм | 325 мм |

| 6 мм | 600 мм | 550 мм | 550 мм | 500 мм | 500 мм |

| 8 мм | 800 мм | 750 мм | 750 мм | 700 мм | 700 мм |

| 10 мм | 1000 мм | 950 мм | 950 мм | 900 мм | 900 мм |

| 12 мм | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено |

| 14 мм | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено |

| 16 мм | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено | скручивать запрещено |

| 18 мм | скручивать запрещено | скручивать запрещено | — | скручивать запрещено | скручивать запрещено |

| 20 мм | — | — | — | — | скручивать запрещено |

Значения минимального радиуса изгиба листов сотового поликарбоната при их перевозке в рулонах предоставлены розничными покупателями ООО «ПЛАСТИЛЮКС-ГРУПП», использующими такой способ. Данный метод перемещения панелей не является стандартным и не рекомендуется изготовителем. Производитель не несёт ответственности за целостность материала в случае его рулонной транспортировки. Покупатели самостоятельно несут риски возможного повреждения готовой продукции при её доставке в свёрнутом состоянии.

Данный метод перемещения панелей не является стандартным и не рекомендуется изготовителем. Производитель не несёт ответственности за целостность материала в случае его рулонной транспортировки. Покупатели самостоятельно несут риски возможного повреждения готовой продукции при её доставке в свёрнутом состоянии.

Допустимый радиус изгиба листов сотового поликарбоната при монтаже

| Толщина панели / Марка материала | ROYALPLAST | POLYNEX | SUNNEX | GREENHOUSE-nano | ULTRAMARIN |

| 2,5 мм | — | — | — | — | 450 мм |

| 3,0 мм | — | — | — | 500 мм | 500 мм |

| 3,3 мм | — | — | — | — | 530 мм |

| 3,5 мм | — | — | — | 550 мм | 550 мм |

| 3,8 мм | — | — | — | — | 580 мм |

| 4 мм | 700 мм | 650 мм | 650 мм | 600 мм | 600 мм |

| 6 мм | 1050 мм | 950 мм | 950 мм | 900 мм | 900 мм |

| 8 мм | 1400 мм | 1300 мм | 1300 мм | 1250 мм | 1250 мм |

| 10 мм | 1750 мм | 1650 мм | 1650 мм | 1600 мм | 1600 мм |

| 12 мм | 2100 мм | 2100 мм | 2100 мм | 2000 мм | 2000 мм |

| 14 мм | 2450 мм | 2400 мм | 2400 мм | 2350 мм | 2350 мм |

| 16 мм | 2800 мм | 2700 мм | 2700 мм | 2600 мм | 2600 мм |

| 18 мм | 3150 мм | 3100 мм | — | 3000 мм | 3000 мм |

| 20 мм | — | — | — | — | 3300 мм |

как вычислить минимальный показатель для сотового и монолитного полимера

Технические характеристики поликарбоната позволяют изгибать и закреплять его для выполнения конкретных строительных задач. Чтобы конструкция из данного полимера прослужила весь гарантийный срок эксплуатации или дольше, необходимо знать минимальный радиус изгиба поликарбоната, и не превышать его.

Чтобы конструкция из данного полимера прослужила весь гарантийный срок эксплуатации или дольше, необходимо знать минимальный радиус изгиба поликарбоната, и не превышать его.

Что это такое

Поликарбонат – синтетический полимерный строительный материал с высокими показателями прочности, теплопроводности и светопропускания. Промышленное производство началось еще в 1960-х годах, но широкое применение он получил относительно недавно – 10–12 лет назад. На данный момент мировое производство данного вещества превышает 3 млн тонн в год.

Такой материал, как поликарбонат, является достаточно гибким и легко поддается изгибамПроизводители выпускают два основных вида этого материала: сотовый поликарбонат и монолитный. Сотовый, его еще называют «ячеистый», отличается от литого наличием пустот (сот), разделенных перегородками.

Термин «минимальный радиус изгиба» означает, что сильнее этого значения панель сгибать нельзя.

Видео: «Радиус изгиба рулонов поликарбоната»

Из этого видео вы узнаете возможный радиус изгиба поликарбоната.

Общепринятые значения

Производители придерживаются определенных типовых норм при изготовлении поликарбоната. Так, стандартный лист сотового полимера имеет размеры 2,1х6 или 2,1х12 м, а литого – 2,05х3,05 м. Ячеистый и литой материалы имеют различный минимальный радиус изгиба, толщину листов и вес. Общая тенденция прослеживается при уменьшении толщины: чем она меньше, тем сильнее можно согнуть лист.

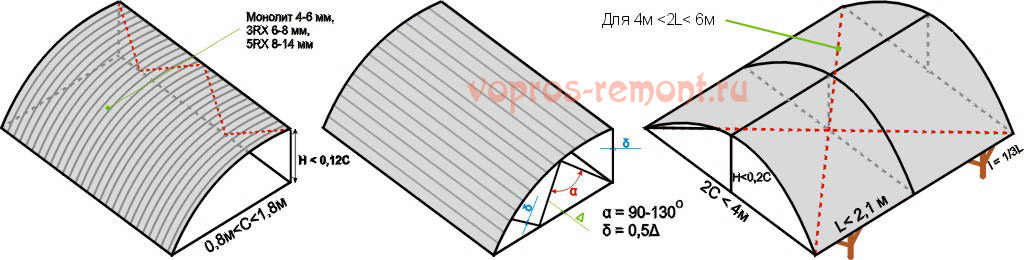

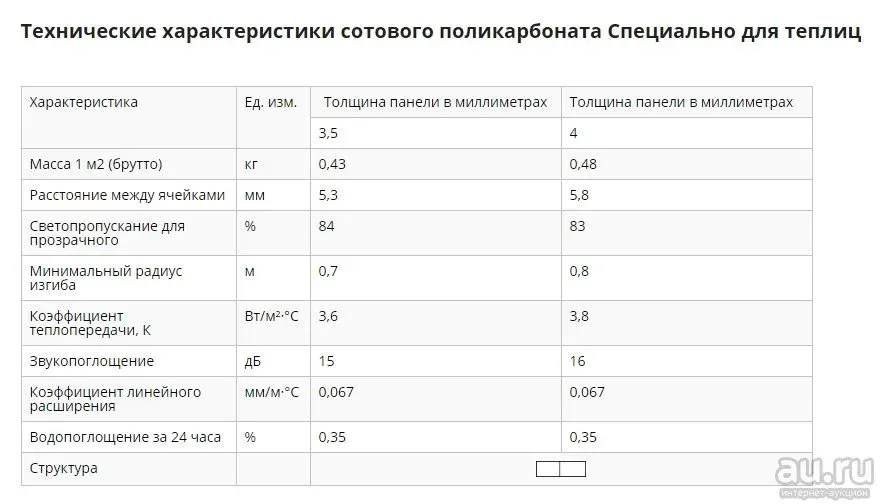

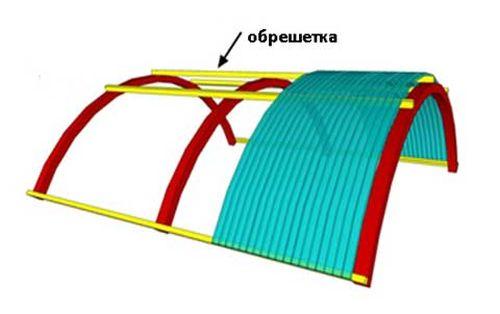

Для сотового

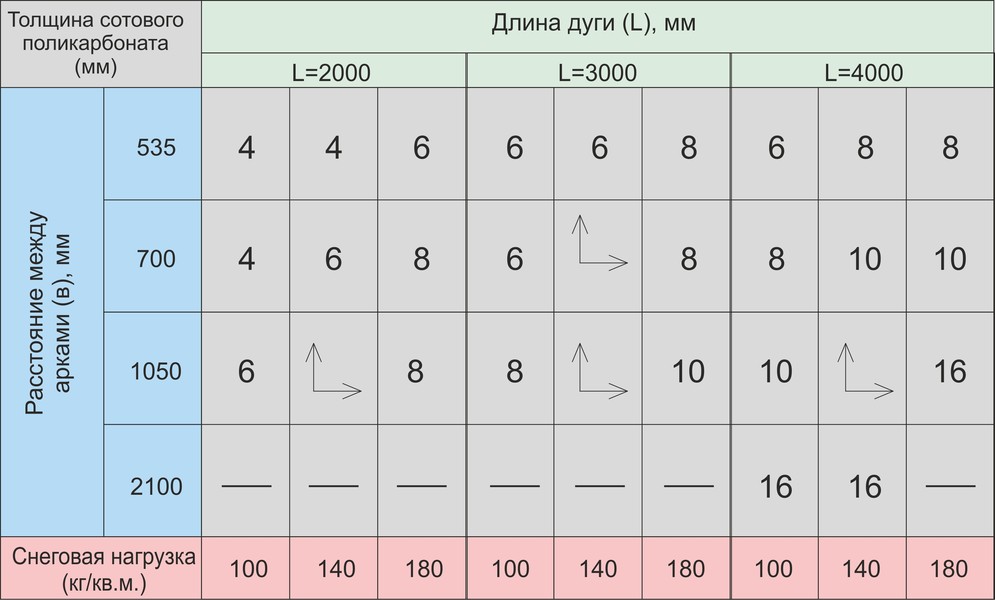

Листам ячеистого полимера можно придавать кривизну только вдоль ребер жесткости. Также производитель указывает наличие и сторону ультрафиолетового покрытия поликарбонатной панели. В таблице указаны характеристики, которые варьируются в зависимости от конкретной компании-изготовителя материала:

| Толщина, мм | Мин. радиус изгиба, мм |

| 4 | 600–700 |

| 6 | 950–1050 |

| 8 | 1300–1400 |

| 10 | 1650–1750 |

| 12 | 2100 |

| 14 | 2400–2450 |

| 16 | 2700–2800 |

| 20 | 3300–3400 |

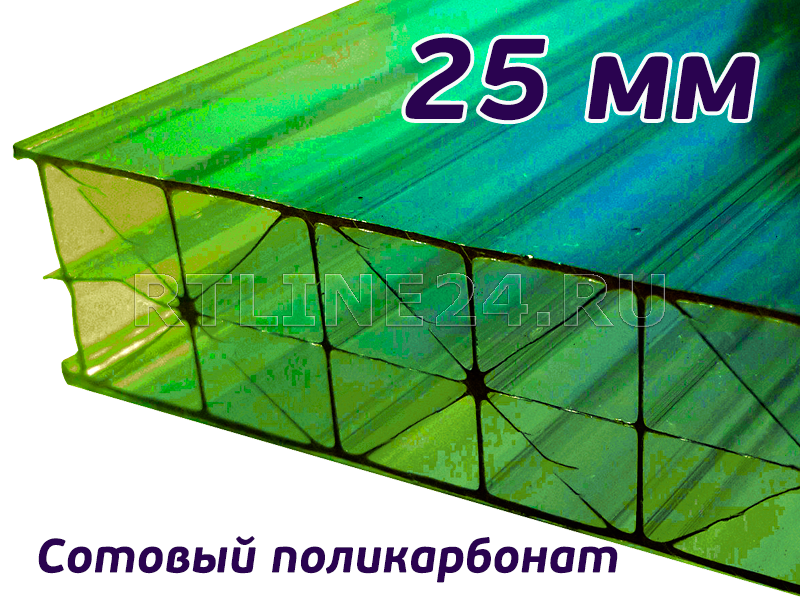

| 25 | 4100–4200 |

| 32 | 5100–5200 |

Для монолитного

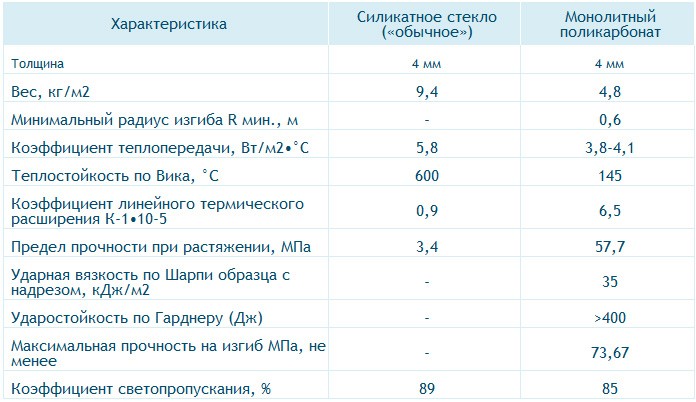

Из-за того, что литой полимер не имеет пустот, толщина его листа может доходить до 2 мм, а это означает, что его можно сильнее изогнуть. Также для монолита не имеет значения, в каком направлении его будут гнуть – вдоль или поперек панели:Способность поликарбоната гнуться кардинально отличает его от обычного силикатного стекла: там, где нужны надежные полукруглые прозрачные структуры, единоличным лидером является полимерное вещество.

Также для монолита не имеет значения, в каком направлении его будут гнуть – вдоль или поперек панели:Способность поликарбоната гнуться кардинально отличает его от обычного силикатного стекла: там, где нужны надежные полукруглые прозрачные структуры, единоличным лидером является полимерное вещество.

| Толщина, мм | Мин. радиус изгиба, мм |

| 2 | 300 |

| 3 | 450 |

| 4 | 600 |

| 5 | 750 |

| 6 | 900 |

| 8 | 1200 |

| 10 | 1500 |

| 12 | 1800 |

Характеристики искривления обоих разновидностей имеют схожие показатели, при этом монолитный поликарбонат изгибается в целом лучше своего ячеистого аналога. Однако литой материал стоит гораздо дороже. Также цельный полимер в несколько раз тяжелее пустотелого, что накладывает свои ограничения на проектируемые сооружения.

Панели монолитного полимера не выпускают толще 12 мм.

Все эти параметры необходимо учитывать при проектировании и монтаже конструкций, будь то теплица, навес, козырек, перегородка в офисе или витрина магазина.

Как перевозить поликарбонат

Сегодня поликарбонат пользуется высоким спросом среди потребителей, чаще всего он используется для строительства теплиц. Однако покупатели часто спрашивают, как перевести поликарбонат на легковой машине. Это важный момент, так как транспортировка поликарбоната играет большую роль для сохранения первоначального вида и характеристик.

Перевозка поликарбоната: правила для монолитных листов

Современный рынок представляет материал различных видов, каждый из которых имеет свои особенности перевозки. Монолитный карбонат продается панелями, стандартный размер которых составляет 305 см * 205 см. Перевозка поликарбоната на легковом автомобиле данного типа выполняется в горизонтальном положении, согласно рекомендациям заводов-изготовителей. На короткие расстояния допускается перемещение при вертикальном расположении. Но по приезду в конечную точку необходимо быстро переложить материал горизонтально. Свернуть поликарбонат в рулон этого типа нельзя, он повредится.

Но по приезду в конечную точку необходимо быстро переложить материал горизонтально. Свернуть поликарбонат в рулон этого типа нельзя, он повредится.

Как перевести поликарбонат ячеистого типа

Для этого лучше использовать грузовые автомобили с ровным полом без неровностей, так как ячеистый полимер рекомендуется возить в горизонтальном положении. При выборе грузового автомобиля необходимо учитывать его габариты. Нельзя, чтобы листы выходили за кузов, если их толщина 4-8 мм. Если же толщина листов 10-12 мм, разрешается выступ за кузов на 70-80 см.

Если для перевозки используется грузовая машина с закрытым кузовом, полимерный пластик транспортируется в свернутом состоянии. В этом случае необходимо следить за диаметром листового изгиба, он не должен превышать внутренние кузовные размеры. Если планируется доставка материала на близкие расстояния, внутренняя кузовная ширина может быть на 10-15% меньше, чем диаметр изгиба. После прибытия на конечную точку нужно сразу сложить полотна горизонтально, предварительно развернув.

Обратите внимание! Сотовый поликарбонат нельзя перевозить вертикально. Это возможно приведет к перекосу всех сот, порче краев или перелому поликарбонатного листа по всей длине. В результате панель станет частично или полностью непригодна для использования.

Как перевозить поликарбонат в легковом автомобиле

Предварительно материал необходимо скрутить. Здесь важно учитывать минимальные радиусы для каждого панельного типоразмера. Представленное соотношение толщины листов и диаметров рулона позволит правильно свернуть материал:

- Для монолитных листов толщиной 4-6 мм диаметр рулона должен быть более 1.6 метра.

- Толщиной 8 мм – 1.8 метра.

- Толщиной 10-12 мм – 2 метра.

- Ячеистый полимерный пластик толщиной более 16 мм нельзя сворачивать.

Если у вас универсал или хетчбек, перевозимый материал можно разместить в салоне, дверцу багажника при этом необходимо привязать, так как она не закроется. Если у вас другие модели, придется перевозить поликарбонат на багажнике.

Как перевезти поликарбонат на багажнике автомобиля? Прежде всего, нужно его надежно закреплять, связывать в разных плоскостях, не жалея веревок. Данный пластик обладает парусностью и может легко слететь. Ехать рекомендуется на средней или низкой скорости, так как ветровой поток может испортить листы.

Обратите внимание! Даже при движении на небольшой скорости ветровая нагрузка достаточно высока. Чтобы ветер не сломал внутренние листы, торец рулона изнутри необходимо прихватить скотчем.

Как перевезти поликарбонат на багажнике или в нем, на крыше: условия

Условия транспортировки отличаются для различных видов полимерного пластика. Как уже говорилось ранее, материал может быть выполнен в виде ячеистых листов (их еще часто называют сотовыми панелями) или монолитных панелей. Повторим, что сотовые панели нельзя сворачивать рулоном, что несколько осложняет перемещение. Сворачивание и скрутка может повредить лист.

Как перевести поликарбонат на багажнике автомобиля ячеистого типа

Перевозка выполняется исключительно в горизонтальном положении. Если же речь идет о минимальных расстояниях допустима транспортировка при вертикальном расположении. По окончанию доставки полотна необходимо переложить горизонтально и хранить именно так. Ответ на вопрос можно ли свернуть поликарбонат в рулон для данного типа отрицательный. Скручивание приводит к трещинам. Единственным исключением из правил является панель толщиной в 4 мм. Перед перевозкой позаботьтесь о системе крепления, подготовьте надежные ремни.

Если же речь идет о минимальных расстояниях допустима транспортировка при вертикальном расположении. По окончанию доставки полотна необходимо переложить горизонтально и хранить именно так. Ответ на вопрос можно ли свернуть поликарбонат в рулон для данного типа отрицательный. Скручивание приводит к трещинам. Единственным исключением из правил является панель толщиной в 4 мм. Перед перевозкой позаботьтесь о системе крепления, подготовьте надежные ремни.

Как перевозить поликарбонат на крыше автомобиля монолитного типа

Здесь опять же лучше отдать предпочтение горизонтальному положению. Вертикальное положение может затруднить дальнейшую эксплуатацию материала. Если нет возможности перевозить панели в их первоначальном виде, необходимо поликарбонат скрутить в рулон. Возникает вопрос, как свернуть поликарбонат в рулон вручную. Необходимо руководствоваться оптимальными диаметрами, которые были приведены выше и не прикладывать больших усилий, дабы не повредить материал. Если переусердствовать, при скручивании образуются микротрещины, которые сокращают срок эксплуатации.

Погрузочно-разгрузочные работы

Погрузка полимерного пластика выполняется в грузовую машину с ровным полом или легковой автомобиль с кузовом нужного размера. Также допустима транспортировка на багажнике или крыше авто. Панели укладываются стопкой, широкой частью на кузовное днище. Если толщина листа менее 16 мм, его можно погружать в скрученном виде. При этом важно соблюдать разрешенные изгибы, в противном случае не избежать переломов плиты.

Перед выполнением разгрузочных работ нужно подготовить место, чистое и ровное. Панели снимаются максимум по 5 штук. Если панели тонкие, необходимо действовать максимально аккуратно и извлекать их по одной. Перед тем, как вытаскивать лист, встряхните его с целью образования «воздушной подушки». Внимательно следите, чтобы материал не ударялся о кузов и не гнулся. При загрузке материалов в рулонах, раскрутите их и выложите на ровную поверхность.

Итоги

Как вы видите, поликарбонат важно перевозить правильно. Мы рассмотрели, как это делать в грузовом и легковом автомобиле, а также, как одному свернуть сотовый поликарбонат в рулон. Как вы видите, правила не так уж сложны и вполне выполнимы. Их соблюдение позволит увеличить срок эксплуатации полимерного пластика. Также будет полезно посмотреть данное видео:

Как вы видите, правила не так уж сложны и вполне выполнимы. Их соблюдение позволит увеличить срок эксплуатации полимерного пластика. Также будет полезно посмотреть данное видео:

СТАНЬТЕ СПЕЦИАЛИСТОМ ПО ЛИСТУ ПОЛИКАРБОНАТА ЗА 60 МИНУТ

Введение в поликарбонаты

В 1953 году поликарбонат (ПК) был независимо открыт доктором Х. Шнеллом из Bayer AG, Германия, и Д. В. Фоксом из General Electric Company, США. С тех пор он использовался в ряде коммерческих и бытовых приложений. Поликарбонаты оказались одними из лучших материалов в быту и промышленности. К 1958 году компания Bayer начала производить поликарбонат под торговой маркой Makrolon.Другие компании в США, такие как General Electric и Dow Chemical, также начали производственный процесс. Такие компании, как AtoChem из Франции и Anic из Италии, также присоединились к отрасли.

Поликарбонат — это группа термопластичного полимера, которая имеет органические функциональные группы, связанные вместе карбонатными группами. У них длинная молекулярная цепь. Их легко термоформовать.Их название связано с карбонатными группами, которые существуют в их молекулярной структуре.

Изначально поликарбонаты использовались в производстве электрических и электронных приборов, а также в остеклении. Однако его выдающиеся характеристики стали основной причиной, по которой он завоевал популярность в ряде приложений. В 1982 году были представлены аудио-компакт-диски, за которыми последовали DVD и Blu-ray. Это одни из самых распространенных продуктов, которые зависят от поликарбоната.

В середине 1980-х годов на смену хрупким стеклянным бутылкам пришли бутылки, изготовленные из поликарбоната. В течение этого периода ПК использовались в автомобильной промышленности для производства фар в США до того, как в 1992 году были разрешены в Европе. По-видимому, они используются в ряде приложений, где они заменяют стекло, особенно в строительстве зданий и военном оборудовании. , строительство теплиц, лобовые стекла и др.

По-видимому, они используются в ряде приложений, где они заменяют стекло, особенно в строительстве зданий и военном оборудовании. , строительство теплиц, лобовые стекла и др.

Мировой рынок листов / смол / изделий из поликарбоната явно вырос в недавнем прошлом, в большей степени благодаря его приспособляемости для рынка конечных пользователей.Рынок поликарбоната можно разделить на следующие регионы: Западная Европа, Азиатско-Тихоокеанский регион, Северная Америка и Остальной мир. Некоторые из основных отраслей на рынке поликарбоната включают:

- Formosa Chemical & Fiber Corporation из Тайваня.

- SABIC IP и Styron, американские компании.

- Bayer Material, базирующаяся в Германии.

- Тейджин, Идемицу Косан, Mitsubishi Engineering Plastic и Mitsubishi Gas Chemical Co.из Японии среди других ключевых игроков на рынке поликарбоната.

Согласно исследованию рынка Transparency Market, к 2020 году рынок поликарбоната может достичь в общей сложности 19,59 млрд долларов США.

В этой статье будут рассмотрены все аспекты, связанные с листами поликарбоната, такие как свойства, классификация, области применения и различные процессы формования.По сути, он был разработан, чтобы предоставить больше информации об этом полезном инженерном продукте как новичкам, так и профессионалам.

Химическая связь и структура

Все желаемые механические и физические свойства поликарбонатных материалов являются результатом химической связи и структуры поликарбонатных элементов. Связующая структура описывает, как различные элементы были соединены вместе, чтобы сформировать материальный материал.Углерод (C) — важный элемент во всех полимерах. Углерод имеет четыре валентных электрона и общие четыре электрона. В результате он может образовывать большое количество ковалентных связей.

Чтобы понять основные свойства поликарбоната, целесообразно проанализировать его общую структуру. Этот полимер состоит из фенильной (шестигранная структура) и метильной (CH) групп. К основным элементам относятся: углерод, водород и кислород.Каждый из этих элементов играет важную роль в общих характеристиках поликарбоната.

Все эти элементы входят в состав двух основных компонентов этого полимера: бисфенола А и карбоната. Это структура, которая повторяется, образуя поликарбонатную смолу или лист. Обычно в процессе синтеза и анализа именно эти соединения анализируются независимо.

Бисфенол А содержит углерод, водород и фенильную группу (ароматические кольца).Фенильная группа притягивается к различным молекулам в бисфеноле А, что способствует отсутствию подвижности в структуре поликарбоната. Это приводит к высокой вязкости и высокому термическому сопротивлению. Так как это препятствует как подвижности, так и гибкости в общей структуре поликарбоната; препятствует образованию кристаллической структуры.

Ароматические ароматические кольца представляют собой углеводородные соединения с бензолом (CH).Его можно представить в виде кольца с шестью атомами углерода.

Структурная прочность изделий из поликарбоната обусловлена ковалентными связями, которые существуют между всеми этими элементами. Анализируя общую химическую структуру поликарбоната, довольно просто понять, почему он обладает определенными уникальными свойствами.

Синтез и производство поликарбонатов

Синтез поликарбонатов

В ступенчатой реакции (конденсационная полимеризация) рост поликарбонатных цепей происходит из-за реакций, происходящих между молекулярными частицами. При синтезе поликарбоната бисфенол А реагирует с заданным объемом акцепторов, таких как гидроксид натрия (NaOH), что приводит к образованию ряда полимеризационных групп, как показано на рисунке ниже.

При синтезе поликарбоната бисфенол А реагирует с заданным объемом акцепторов, таких как гидроксид натрия (NaOH), что приводит к образованию ряда полимеризационных групп, как показано на рисунке ниже.

Указанное выше соединение (депротонированный бисфенол A) реагирует с фосгеном на второй стадии реакции при температуре от 25 ° C до 35 ° C. В этом процессе мономер поликарбоната может быть получен при удалении катализатора (пиридина) и аниона хлора. Это можно объяснить уравнением ниже:

Если требуется провести реакцию большего количества фосгена и бисфенола А, необходимо удалить анионы хлора. Альтернативно, бисфенол А и дифенилкарбонат могут реагировать при температуре от 180 ° C до 220 ° C, что дает молекулы поликарбоната и фенола.Важно отметить, что второй вариант приводит к появлению большого количества примесей. Более того, для процесса требуется более высокая температура, что может потребовать современного оборудования, что увеличивает стоимость производства.

Производство поликарбонатов

Производство поликарбоната высокого качества по более низкой цене — конечная цель любого производителя поликарбоната. Однако, чтобы сделать поликарбонат полезным для различных промышленных и бытовых применений, необходимо пройти несколько этапов.Качество конечного продукта будет определяться эффективностью этого процесса. Обычно производственный процесс включает преобразование гранул поликарбоната в желаемые формы, которые могут соответствовать желаемым целям и задачам. Это может включать:

Однако, чтобы сделать поликарбонат полезным для различных промышленных и бытовых применений, необходимо пройти несколько этапов.Качество конечного продукта будет определяться эффективностью этого процесса. Обычно производственный процесс включает преобразование гранул поликарбоната в желаемые формы, которые могут соответствовать желаемым целям и задачам. Это может включать:

- Плавление гранул поликарбоната до желаемой температуры.

- Добавление различных добавок предполагает изменение определенных свойств поликарбоната.

- Выталкивание под давлением в штамп или пресс-форму.Этот процесс можно повторять несколько раз, пока не будет получена желаемая форма.

Существует два основных типа производственных процессов, которые обычно используются, и они включают:

Экструзия; это производственный процесс, который используется для изготовления поликарбонатов и их сплавов. Из поликарбонатов можно придать разные профили, например профили с одинаковым поперечным сечением или непрерывной длиной. Такие продукты можно использовать для кровли. В большинстве случаев этот процесс можно разделить на экструзию сплошных листов, многостенных листов и профилей.Таким образом производятся различные типы изделий из поликарбоната, которые можно использовать для различных целей. При этом важно учитывать следующие ключевые аспекты:

Такие продукты можно использовать для кровли. В большинстве случаев этот процесс можно разделить на экструзию сплошных листов, многостенных листов и профилей.Таким образом производятся различные типы изделий из поликарбоната, которые можно использовать для различных целей. При этом важно учитывать следующие ключевые аспекты:

- Марка поликарбонатного изделия. Ряд производителей поликарбоната постараются выпускать как можно больше марок.

- Экструдер, оборудование и процесс. Он должен гарантировать эффективность при экономии производственных затрат

- Параметры обработки.

Изделия из поликарбоната литьевые; это производственный процесс, при котором расплав поликарбоната прессуется до необходимой формы.Готовый продукт охлаждают еще в форме. Он обычно используется для производства компьютерных и автомобильных деталей.

Литье под давлением широко используется в ряде промышленных предприятий. Обычно существует ряд параметров, которые необходимо регулировать, чтобы конечный продукт из поликарбоната отвечал требуемым спецификациям. К этим параметрам относятся:

К этим параметрам относятся:

- Размер формы

- Температура формования

- Давление впрыска

- Скорость впрыска

- Время охлаждения.

В любом производственном процессе точность и допуски являются важными факторами, которые должен учитывать каждый производитель изделий из поликарбоната. Это основная причина, по которой все производители всегда проявляют осторожность при изготовлении пресс-формы.

Преимущества и недостатки поликарбонатов

Изделия из поликарбоната широко используются в различных областях. Это связано с внутренними свойствами поликарбоната, которые гарантируют оптимальную производительность.К основным преимуществам и недостаткам изделий из поликарбоната можно отнести:

Преимущества поликарбоната

Поликарбонат практически не ломается. Следовательно, они могут выдерживать сильные удары или силу. В основном это связано с общей структурой ПК. Именно для этого из них делают пуленепробиваемые окна и щиты от беспорядков. Они также используются для сооружения баррикад ураганов и для остекления.

Они также используются для сооружения баррикад ураганов и для остекления.

Они могут быть предназначены для защиты от ультрафиолетового излучения.Это излучение может быть вредным, особенно в теплицах, где оно может вызвать горение. Современные листы поликарбоната были разработаны с учетом защиты от ультрафиолетового излучения, что делает их идеальным выбором для остекления и потолочных покрытий.

Они имеют легкий вес. Это упрощает процесс установки по сравнению с другими материалами, такими как стекло, которые могут потребовать дополнительного усиления всей конструкции. Это снижает затраты на рабочую силу, поскольку им не требуются тяжелые машины для процесса установки.В дополнение к этому они связаны с низкими транспортными расходами, поскольку все продукты, подлежащие отправке, оплачиваются за единицу веса.

Универсальность; изделия из поликарбоната вообще универсальны. Это связано с тем, что они могут выдерживать широкий спектр погодных условий. Они могут противостоять колебаниям температуры и химическим веществам. Это основная причина, по которой они используются в суровых условиях окружающей среды.

Это основная причина, по которой они используются в суровых условиях окружающей среды.

Доступны в широком диапазоне оттенков. Поскольку поликарбонаты могут пропускать более 90% света, улучшая их текстуру и оттенки, они могут гарантировать конфиденциальность.Оттенки можно настроить в зависимости от области применения и требований конечного пользователя.

Превосходные оптические свойства; это основная причина, по которой они используются для изготовления ветровых стекол транспортных средств, защитных экранов, световых люков, теплиц и т. д. Они доступны в нескольких конфигурациях, которые могут пропускать только необходимое количество света и тепла, устраняя при этом ультрафиолетовое излучение.

Недостатки поликарбонатов

Изделия из поликарбоната не идеальны на 100%.У них есть определенные недостатки, которые включают:

Высокие затраты на установку; все изделия из поликарбоната дороже, чем изделия из стекла или других полимеров. Именно по этой причине большинство потребителей выбирают другие материалы, такие как АБС или акрил. Это в основном обычное дело для приложений, не требующих дополнительной прочности.

Это в основном обычное дело для приложений, не требующих дополнительной прочности.

Они по своей природе не устойчивы к истиранию; это основная причина, по которой они имеют покрытие, предотвращающее появление царапин.Обычно нужно быть осторожным, особенно при очистке листов / панелей поликарбоната, чтобы они не оставляли царапин на поверхности. Они также чувствительны к абразивным чистящим средствам, таким как щелочные чистящие средства. По этой причине все производители настаивают на использовании только тех чистящих средств, которые были протестированы и одобрены в лабораториях.

Производственный процесс не является экологически чистым, так как требует высокой температуры обработки. Есть вероятность выбросов, которые могут загрязнить окружающую среду.В процессе производства используется фосген, который известен своими побочными эффектами как на хлор, так и на здоровье человека.

Важно отметить, что, помимо стоимости, можно контролировать влияние других недостатков изделий из поликарбоната. Вот почему этот продукт настоятельно рекомендуется в ряде приложений, где могло использоваться стекло. Производители поликарбоната улучшают внутренние свойства поликарбоната, и до сих пор им удавалось улучшить его способность сопротивляться царапинам.

Вот почему этот продукт настоятельно рекомендуется в ряде приложений, где могло использоваться стекло. Производители поликарбоната улучшают внутренние свойства поликарбоната, и до сих пор им удавалось улучшить его способность сопротивляться царапинам.

Поликарбонаты обладают уникальными химическими и физическими свойствами, и это основная причина их предпочтения по сравнению с другими материалами, такими как полиэтилен, стекло, акрил и т. Д. Все эти свойства определяются природой связи, которая существует между основными элементами, образующими лист поликарбоната. Их можно разделить на фенильные и метильные группы. Обычно, чтобы определить степень эффективности любого продукта из поликарбоната, эти две группы должны анализироваться независимо.Именно эта структура отвечает за аморфную структуру поликарбонатов. Конечно, это техническая интерпретация основных свойств поликарбонатов. Практически все поликарбонатные материалы, доступные на рынке, разработаны с учетом желаемых физических и химических свойств, которые могут оптимизировать их характеристики.

Физические свойства поликарбонатов

Некоторые из наиболее важных физико-механических свойств листов / панелей поликарбоната включают:

Высокая прочность; их способность противостоять сильным ударам была одной из основных причин того, почему эти поликарбонаты широко используются в ряде приложений, таких как остекление, сужение теплиц, ураганные баррикады и щиты от беспорядков.Именно эта прочность делает их устойчивыми как к разрушению, так и к высоким ударам.

Все изделия из поликарбоната практически не ломаются. Существует ряд тестов, которые можно провести для определения прочности изделий из поликарбоната. Одним из наиболее распространенных испытаний является испытание на прочность при сжатии, при котором модуль упругости поликарбоната при сжатии составляет 2,0 ГПа, а предел текучести при сжатии составляет 70 МПа. Доступные поликарбонаты проходят эти испытания, чтобы убедиться, что они соответствуют ряду испытаний на прочность и применению. В идеале поликарбонат толщиной 3 мм может выдержать силу, создаваемую стальным шаром весом около 4 кг, который упал с высоты около 9,5 м.

В идеале поликарбонат толщиной 3 мм может выдержать силу, создаваемую стальным шаром весом около 4 кг, который упал с высоты около 9,5 м.

Оптические свойства; поликарбонаты имеют ароматические кольца, которые заставляют молекулы притягиваться друг к другу, что предотвращает образование кристаллической структуры. Это основная причина превосходных оптических свойств изделий из поликарбоната. Обычно, когда они толстые, они имеют легкий желтоватый оттенок.Бесцветный поликарбонат имеет показатель преломления около 1,584. Это основная причина, по которой он используется во многих приложениях для остекления и при строительстве теплиц.

В процессе производства поликарбонаты могут быть оптимизированы для обеспечения высокого светопропускания или степень светопропускания может быть уменьшена в зависимости от характера применения. Это можно сделать для длинных оптических путей, например, в оптических волокнах.

Тонирование или тиснение поликарбонатов может изменить степень светопропускания. Например, прозрачный поликарбонат с плоской поверхностью будет пропускать больше света, чем поликарбонат синего цвета с гофрированной поверхностью.

Например, прозрачный поликарбонат с плоской поверхностью будет пропускать больше света, чем поликарбонат синего цвета с гофрированной поверхностью.

Они могут быть сконструированы таким образом, чтобы пропускать свет в диапазоне от близкого к инфракрасному до 1,10 нм помимо диапазона видимого света. Большинство производителей используют «естественный цвет для обозначения» цвета поликарбонатного материала без какой-либо коррекции.

Электрическое и тепловое сопротивление; электрическая и тепловая передача происходит при наличии подвижности или вибрации между атомами на поверхности материала.Поликарбонаты состоят из метильных и фенильных групп, которые устраняют подвижность молекул в структуре поликарбоната. Это происходит из-за высоких ковалентных сил, которые существуют между молекулами фенильной группы и соседними молекулами. Это приводит к высокой термической стойкости и высокой вязкости поликарбонатных материалов. В большинстве случаев лист / панель остекления может быть изготовлен из более чем одного листа поликарбоната, тем самым улучшая изоляционные свойства всех листов поликарбоната. Такие листы называют листами многослойного поликарбоната.

Такие листы называют листами многослойного поликарбоната.

Они могут сохранять жесткость до температуры 140 ° C и вязкость до температуры -20 ° C. По-видимому, компании-производители поликарбоната пытались изменить присущие поликарбонатам свойства с целью улучшения их термических и электрических свойств сопротивления. Они могут выдерживать температуру до 135 ° C.

Во время возникновения пожара они обычно самозатухающие.Они горят очень медленно с огнестойкими марками, доступными для ряда промышленных и бытовых применений. Такие поликарбонаты проходят серьезные испытания на воспламеняемость. Ряд марок поликарбоната имеет коэффициент теплового расширения около 65 x 10-6.

Стабильность размеров; Жесткость полимерной цепи из-за наличия как фенильной, так и метильной структуры была основной причиной стабильности размеров поликарбонатных листов / панелей.Ряд материалов с аморфной структурой стабильны по размерам. Когда поликарбонаты подвергаются воздействию высоких сил растяжения, они могут испытывать очень небольшое удлинение. Это объясняет, почему листы / панели ПК не растрескиваются, даже когда они подвергаются колебаниям температуры.

Это объясняет, почему листы / панели ПК не растрескиваются, даже когда они подвергаются колебаниям температуры.

В лаборатории или на производстве существует ряд испытаний, которые могут быть проведены для установления механической прочности, оптических свойств поликарбоната и т. Д. Они могут включать определение плотности поликарбоната, степени воспламеняемости, сопротивления излучению, модуля Юнга эластичность, предел прочности, удлинение при разрыве, коэффициент Пуассона, коэффициент трения, температура плавления, температуропроводность, линейное расширение, диэлектрическая постоянная, относительная проницаемость, удельная теплоемкость, коэффициент рассеяния, удельное сопротивление и т. д.

Химические свойства поликарбонатов

Химические свойства листов / панелей поликарбоната столь же важны, как и физические и механические свойства. Обычно химические свойства играют важную роль при выборе определенного сорта поликарбоната для промышленного применения. Некоторые из наиболее важных химических свойств, которые следует учитывать, включают:

Некоторые из наиболее важных химических свойств, которые следует учитывать, включают:

Водопоглощение; Ряд компаний-производителей поликарбоната стремятся анализировать степень водопоглощения и влагопоглощения всех марок поликарбоната.В отличие от других материалов, механические свойства которых зависят от влажности или водопоглощения, механические свойства поликарбоната не зависят от поглощения воды и влаги. Это основная причина, по которой эти листы / панели используются при остеклении.

Поликарбонаты поглощают небольшое количество воды, составляющее менее <0,6%. Если поликарбонаты промыть горячей водой после длительного периода времени, они могут начать разлагаться. Процесс разложения снижает способность листов поликарбоната противостоять ударам или ударам.

Поликарбонаты обеспечивают ограниченное втягивание во время формования. Его способность поглощать низкую влажность / влажность обеспечивает хорошую стабильность размеров, особенно во влажной атмосфере. Его следует осторожно высушить в вентилируемом духовом шкафу или сушильном шкафу при температуре 120 ° C и влажности 0,1%. Во время литья под давлением он должен подвергаться более высокому давлению от 800 до 1800 бар.

Его следует осторожно высушить в вентилируемом духовом шкафу или сушильном шкафу при температуре 120 ° C и влажности 0,1%. Во время литья под давлением он должен подвергаться более высокому давлению от 800 до 1800 бар.

Химические вещества; производители поликарбоната рекомендуют определенные чистящие средства, не влияющие на основную химическую структуру поликарбоната.Обычно листы и изделия из поликарбоната не подвержены воздействию большинства органических кислот и разбавленных кислот. Однако важно отметить, что поликарбонаты частично растворимы в ряде галогенных углеводородов. Сильные основания, такие как аммиак, могут повредить листы поликарбоната.

Помимо различных растворителей, поликарбонат подвержен воздействию света. Как правило, поликарбонаты довольно устойчивы к озону, однако они не устойчивы к ультрафиолетовому излучению. Именно по этой причине все поликарбонаты обрабатываются анти-УФ-защитой, так как они быстрее желтеют.

Испытания и анализ поликарбонатов

Тестирование и анализ различных свойств поликарбоната — верный способ выбора правильной марки поликарбоната для конкретной задачи. В процессе производства проверяются механические, оптические и термические свойства. Конечно, существует очень много тестов, которые можно провести для проверки только одного свойства поликарбонатного листа. Некоторые из этих тестов включают:

В процессе производства проверяются механические, оптические и термические свойства. Конечно, существует очень много тестов, которые можно провести для проверки только одного свойства поликарбонатного листа. Некоторые из этих тестов включают:

Испытание на ударный анализ; это один из способов определить способность изделия из поликарбоната выдерживать широкий диапазон ударов или сил.Поликарбонаты могут сохранять исключительную ударную вязкость в широком диапазоне температур (от -40 ° C до 120 ° C). Несмотря на то, что поликарбонаты по своей природе прочны, эти свойства следует проверять, чтобы избежать шансов на отказ, когда они используются во время ураганов, метелей и т. Д. Эти испытания должны гарантировать использование материала, который должен оставаться небьющимся при любых погодных условиях.

Обычно анализируемый материал зажимается, и полиамидные шарики различного диаметра запускаются в направлении листа с помощью пистолета под давлением. Это испытание проводится на основании того факта, что в нормальных условиях град диаметром около 20 мм может достигать поверхности с конечной скоростью около 21 м / с.

Это испытание проводится на основании того факта, что в нормальных условиях град диаметром около 20 мм может достигать поверхности с конечной скоростью около 21 м / с.

Прочность на разрыв; Производители поликарбоната анализируют это свойство, чтобы определить, в какой степени поликарбонат может сопротивляться разрушению при воздействии на него предела прочности. Необходимо определить предел прочности на разрыв. В большинстве случаев лист / панель поликарбоната можно разорвать со скоростью 0.От 2 дюймов в минуту до 20 дюймов в минуту.

Во время этого испытания удлинение при растяжении и модуль упругости при растяжении являются ключевыми факторами, которые необходимо исследовать. Материал поликарбоната должен иметь предел прочности на разрыв около 70 МПа; относительное удлинение и модуль упругости 2,6 ГПа.

Испытания термических свойств; Анализируя это свойство, конечный пользователь сможет выбрать правильный сорт поликарбоната для ряда электроустановочного оборудования. В ходе этого теста и анализа исследуются следующие аспекты:

В ходе этого теста и анализа исследуются следующие аспекты:

- Точка стеклования, которая может быть от точки заражения показателя преломления при температуре от 141 ° C до 149 ° C. Это зависит от молекулярной массы поликарбоната.

- Температура плавления; температура плавления большинства поликарбонатов находится в диапазоне от 230 ° C до 260 ° C. Для этого требуется около 134 Дж / г тепла.

- Температура диспергирования; именно здесь происходит микроброуновское движение в молекулах.

- Теплопроводность и удельная теплоемкость; она изменяется в зависимости от температуры листа поликарбоната. Это также анализируется вместе с коэффициентом теплового расширения.

- Температура прогиба; изменение температуры прогиба будет определяться величиной нагрузки / напряжения на лист поликарбоната.

В процессе производства все тепловые характеристики, влияющие на производительность

Остекление из сотового поликарбоната — Green Building Solutions

Поскольку индустрия дизайна стремится снизить потребление энергии, наиболее привлекательным атрибутом стекла является его способность пропускать естественный свет в конструкцию. Тем не менее, стекло может быть тяжелым и склонным к разрушению / вандализму, поэтому следует рассмотреть все альтернативные материалы и возможные решения остекления для данного проекта, включая панели из поликарбонатного пластика. В конце концов, не многие другие строительные изделия могут быть достаточно хрупкими, чтобы пропускать свет, но при этом обладать достаточной прочностью, чтобы противостоять ураганным обломкам.

Тем не менее, стекло может быть тяжелым и склонным к разрушению / вандализму, поэтому следует рассмотреть все альтернативные материалы и возможные решения остекления для данного проекта, включая панели из поликарбонатного пластика. В конце концов, не многие другие строительные изделия могут быть достаточно хрупкими, чтобы пропускать свет, но при этом обладать достаточной прочностью, чтобы противостоять ураганным обломкам.

Некоторые интересные продукты для остекления оставили свой след в последние годы, в том числе акрил (как описано в статье на странице 5). Большинство дизайнеров знакомы с изделиями из акрилового пластика, а достоинства акрилового пластика заключаются в его прозрачности и стойкости к ультрафиолету (УФ).Еще один способ внести в конструкцию мягкий рассеянный естественный солнечный свет — использовать полупрозрачные кровельные панели — бутерброды, сделанные из алюминиевой решетчатой сердцевины, на которую наклеены облицовки из армированного стекловолокном полиэстера (FRP). (Эти полупрозрачные панели часто используют изоляцию из стекловолокна между внутренней и внешней оболочкой, чтобы достичь уровня изоляции, необходимого для большинства современных применений.)

(Эти полупрозрачные панели часто используют изоляцию из стекловолокна между внутренней и внешней оболочкой, чтобы достичь уровня изоляции, необходимого для большинства современных применений.)

Другой метод изоляции заключается в выборе материала остекления, состоящего из нескольких стенок (с несколькими ячейками) для достижения требуемых характеристик.Сотовый поликарбонат, успешно применяемый в Европе более 15 лет (и набирающий популярность здесь), в настоящее время используется во всем: от окон самолетов до компакт-дисков из-за его прочности и прочности.

Много лет назад многие архитекторы / инженеры (A / Es) ассоциировали поликарбонатный пластик с недорогими пластиковыми изделиями и считали его склонным к пожелтению. Однако технологии улучшились. Когда поликарбонат экструдируется, на поликарбонатный пластик можно наносить тонкие устойчивые к ультрафиолету покрытия, что обеспечивает улучшенную защиту рабочих характеристик и эстетики.Кроме того, благодаря светорассеивающей способности ячеистой пластмассовой конструкции царапины или грязь остаются практически незаметными. Если требуется очистка, обычно достаточно простой промывки из шланга или под давлением.

Если требуется очистка, обычно достаточно простой промывки из шланга или под давлением.

Атрибуты и преимущества

Панели из поликарбоната были одними из первых материалов для остекления окон, сертифицированных согласно строительным нормам округа Майами-Дейд Флориды. В лабораторных условиях окна из штормовых панелей из поликарбоната, успешно прошедшие испытания на ураганы, могут противостоять удару 2.4 м (8 футов) длиной 2 × 4 стрелял из воздушной пушки со скоростью 55 км / ч (34 мили в час). В другом испытании на прочность поликарбонатной пластиковой панели световой люк из поликарбонатного цилиндрического сводчатого потолка был испытан на ударную нагрузку и испытан под высоким давлением до 19 727 Па (412 фунтов на квадратный фут), что эквивалентно ветру со скоростью 571 км / ч (355 миль в час).

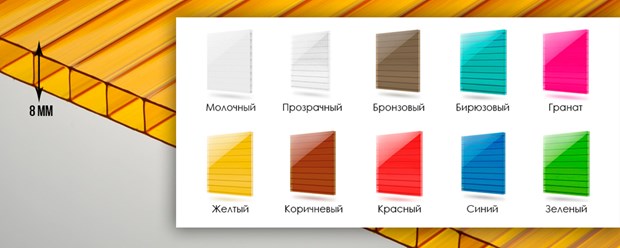

Усовершенствованная технология сотового поликарбоната привела к появлению новых профилей панелей из поликарбоната, которые стали шире, толще (примерно от 6 мм до 41 мм [0,25–1,6 дюйма]) и имеют до семи ячеек из поликарбоната (восемь стенок). ).Варианты цвета включают зеленый, синий, прозрачный, дымчатый, опаловый и бронзовый оттенки.

).Варианты цвета включают зеленый, синий, прозрачный, дымчатый, опаловый и бронзовый оттенки.

В дополнение к ударопрочности панели из поликарбоната могут обеспечивать возможность дневного света — ключевого компонента экологичного строительства. Дневное освещение — это не просто вопрос попадания солнечного света — эффективные системы также должны хорошо изолировать. Показатель U до 0,16 может быть достигнут с помощью систем сотовых поликарбонатных панелей, включающих двойные поликарбонатные панели с воздушным пространством между листами сотового поликарбоната.Еще одним «зеленым» признаком является то, что поликарбонатный пластик может быть переработанным термопластом ».

Строительство и модернизация

Как правило, окно в крыше из ячеистых поликарбонатных панелей толщиной 16 мм (0,6 дюйма) может быть дешевле, чем обычное окно в крыше, застекленное с помощью стеклопакета (IGU). Когда световой люк имеет изогнутую конструкцию, потенциальная разница в цене может стать весьма значительной.

Значительная часть этой экономии является результатом возможности снижения затрат на рабочую силу, поскольку панели из поликарбоната могут быть легче и с ними легче работать, чем с некоторыми другими материалами.Это особенно актуально при работе с производителями пластмассовых изделий, которые полностью заводят все компоненты, вплоть до вставки и приклеивания прокладки.

Панельные системы из сотового поликарбоната обычно устанавливают стекольщики, рабочие, работающие с листовым металлом, или даже слесарии или плотники. Установка панелей из сотового поликарбоната в основном зависит от характера работы и системы каркаса.

Что касается ремонтных работ, важно отметить, что нельзя просто дооснастить существующую стеклянную потолочную или стеновую систему панелями из сотового поликарбоната, так как рамы традиционных систем каркаса часто недостаточны.Кроме того, в этих традиционных системах не только отсутствует контролируемое давление на прокладку, но и специальная обработка поверхности с низким коэффициентом трения. Типичная система также включает элементы алюминиевого каркаса, перекрывающиеся на перекрестках для более плотной защиты от атмосферных воздействий и улучшения внешнего вида.

Обычная модернизация — это просто замена всего стеклянного люка в крыше версией из поликарбонатного пластика, иногда с использованием существующей рамы из-за ее структурной ценности.

Одна особенно интересная модернизация пластика из поликарбоната была недавно проведена в Лос-Анджелесе (Салезианский клуб мальчиков и девочек).Существующее окно в крыше над спортзалом пропускало так много солнечной энергии (то есть тепла), что летом стало слишком жарко, чтобы играть в баскетбол в помещении.

Решением стало использование потолочного окна из сотового поликарбоната, которое позволило снизить тепловую нагрузку от солнечной энергии примерно на две трети. Это существенное снижение стало возможным благодаря «пыли» алюминия, смешанной со смолой, из которой было сделано остекление из сотового поликарбоната, что помогает отражать солнечную энергию. Благодаря этой модернизации из поликарбонатного пластика владелец получил совершенно новую стойкую к атмосферным воздействиям поверхность и примерно вдвое увеличил коэффициент теплопроводности потолочного окна.Для этого конкретного проекта оконное остекление из сотового поликарбоната добавило всего около 0,05 кПа (1 фунт / кв.фут) к общему весу — этого недостаточно, чтобы стать проблемой для стальной конструкции, расположенной ниже.

Стандарты и испытания

Методы испытаний сотового поликарбоната следующие:

- Американская ассоциация производителей архитектуры (AAMA) E 283, Проникновение воздуха;

- AAMA E 330, Структурная прочность; и

- AAMA E 331, Проникновение воды.

Другие испытания, такие как ASTM International D 635, Стандартный метод испытаний скорости и / или продолжительности и времени горения пластмасс в горизонтальном положении, и ASTM E 84, Стандартный метод испытаний характеристик горения поверхности строительных материалов. используются для определения атмосферостойкости и устойчивости к огню или дымообразованию.²

Производители сотовых поликарбонатных панелей (а также поставщики монолитных поликарбонатных листов) часто выдают гарантии, касающиеся эрозии и потерь при передаче света. Большинство производителей систем панелей из поликарбоната также гарантируют, что их системы обрамления панелей из поликарбоната не будут повреждены и протечки.

Развенчание заблуждений

Профессионалы в области дизайна, принявшие решение о поликарбонатном остеклении, ценят то, как свет играет вверх и вниз по канавкам, а также то, как панели из поликарбоната светятся при освещении сзади.Это свечение может быть дополнительно усилено за счет включения мелких стеклянных шариков в полимер поликарбоната. Свет, проходящий через бусины, придает панели из поликарбоната радужный вид.

Несмотря на то, что сообщество дизайнеров и строителей рассматривает поликарбонатный пластик как жизнеспособный вариант остекления, некоторые заблуждения сохраняются. Например, можно предположить, что поликарбонатное остекление на начальном этапе могло иметь проблемы с обесцвечиванием, прочностью и царапинами, но, как и в случае с любой другой технологией, процессы и продукты из поликарбоната развивались и совершенствовались.Многие критические замечания в адрес поликарбонатного пластика часто можно отнести к неправильному обрамлению и установке. Как и в случае с любым другим элементом здания, разработка правильной системы панелей из поликарбоната для проекта значительно снижает износ и шум.

Пять лет назад вряд ли кто-то использовал сотовый поликарбонат в качестве «особой стены» (т.е. стены, выступающей примерно на 0,6 м [2 фута] от основной стены здания), но это именно то, что было сделано на здание в Лондоне, Великобритания.Разноцветные панели из поликарбоната создают тепловую оболочку и эффектный внешний вид, который светится при освещении сзади.

Сотовый поликарбонат также используется для формирования всех четырех стен здания теннисного корта размером примерно 21 x 40 м (70 x 130 футов) в Энглвуде, штат Нью-Джерси (см. Фотографии на стр. 17). Отдельные стеновые панели из поликарбоната имеют длину около 12 м (38 футов) и не имеют алюминиевых стоек или других типичных каркасов. Вместо этого они соединены поликарбонатными планками, которые соединяют поликарбонатные панели вместе, образуя полную стену из поликарбоната.Хотя поликарбонатный пластик не является новым материалом, возможности его дизайна все еще открываются.

Вязкость разрушения Надежность поликарбоната: эффекты заострения надрезов

В аморфном поликарбонате было проанализировано влияние заострения надреза на вязкость разрушения, полученную с помощью линейной упругой механики разрушения. Образцы для определения характеристик излома были заточены с использованием традиционной техники контактных стальных лезвий бритвы и техники бесконтактной фемтосекундной лазерной абляции.Величины вязкости разрушения образцов, заточенных с помощью фемтосекундной лазерной абляции, были ниже, чем у образцов, заточенных с помощью стального лезвия бритвы. Причем первый находился в состоянии плоской деформации, а второй не подтвердил размерный критерий. Повреждение перед вершиной трещины из-за пластической деформации образцов, заточенных под стальную бритву, из-за отсутствия повреждений образцов, заточенных фемтолазером, объясняет различия в вязкости разрушения.Доказано, что существует связь между пластической деформацией на фронте трещины и напряженным состоянием. Это было оценено путем применения критерия разрушения для диссипативных систем с маломасштабной текучестью.

1. Введение

Влияние остроты трещин на значения вязкости разрушения полимерных материалов недавно привлекло внимание научного сообщества. В литературе появилось несколько работ, в которых подчеркивается роль техники заточки надреза в параметрах разрушения полукристаллических гетерогенных полимерных материалов, таких как блок-сополимеры этилена и пропилена [1–3], или аморфных полимеров, таких как поликарбонат [4].Во всех этих исследованиях значения трещиностойкости, полученные с использованием различных подходов, определялись на образцах, заточенных с помощью двух процедур: бесконтактной методики, основанной на фемтосекундной лазерной абляции (фемтолазер), и традиционной контактной техники с использованием лезвия бритвы. Интересно, что оба метода заточки привели к сходным начальным радиусам вершины трещины для этих полимеров, а вязкость разрушения, определенная на образцах, заточенных с помощью фемтолазера, показала более низкие значения, чем полученные на образцах, заточенных с помощью традиционной техники лезвия бритвы, независимо от исследуемого материала. .Эти различия достигаются в значениях сополимеров до 11%, 75% и 90%, когда параметры инициирования роста трещин рассчитывались в рамках линейной механики упругого разрушения (LEFM), упругопластической механики разрушения (EPFM) и механики разрушения после текучести ( PYFM) соответственно [3] и радикальные изменения кривых JR, полученных в приближении EPFM в поликарбонате [4]. Причина в том, что фемтосекундная импульсная лазерная абляция характеризуется очень быстрым образованием паровой и плазменной фаз, незначительной теплопроводностью и отсутствием жидкой фазы, препятствующей плавлению и тепловым деформациям окружающей области [5].Однако образцы, заточенные с помощью лезвия бритвы, всегда имели повреждение перед вершиной трещины в виде пластической деформации, что, по-видимому, является причиной более высоких значений вязкости разрушения. Более того, резкие различия между значениями вязкости разрушения, особенно для EPFM [3, 4] и PYFM [3], полученных для образцов, заточенных с помощью различных методов, похоже, указывают на то, что существует связь между процедурой надрезания и напряжением.

В свете предыдущих результатов, цель настоящей работы — более глубоко проанализировать возможную взаимосвязь между техникой заточки и напряженным состоянием, развивающимся перед вершиной трещины в процессе разрушения.Для этого вязкость разрушения при LEFM будет определяться в аморфном полимере, таком как поликарбонат. Образцы изломов будут затачиваться с помощью традиционной процедуры бритвенного лезвия и фемтолазерной техники. Результаты будут проанализированы с помощью критерия разрушения для диссипативных систем с мелкомасштабной текучестью, возникающей в условиях LEFM [6].

2. Материалы и методы

Исследуемый материал представляет собой лист аморфного поликарбоната, PC, поставляемый Nudec.Температура стеклования составляла 163 ° C.