Производство керамического кирпича: Страница не найдена — Строительные материалы от А до Я

Производство керамического кирпича: victorborisov — LiveJournal

Сегодня мы с вами побываем на современном автоматизированном заводе по производству керамического кирпича компании ENKI, расположенном в городе Кокшетау. Завод открылся в декабре прошлого года и мы в компании с russos и gelio посетили его через две недели после официального запуска. Проектная мощность завода — 60 миллионов кирпичей в год.

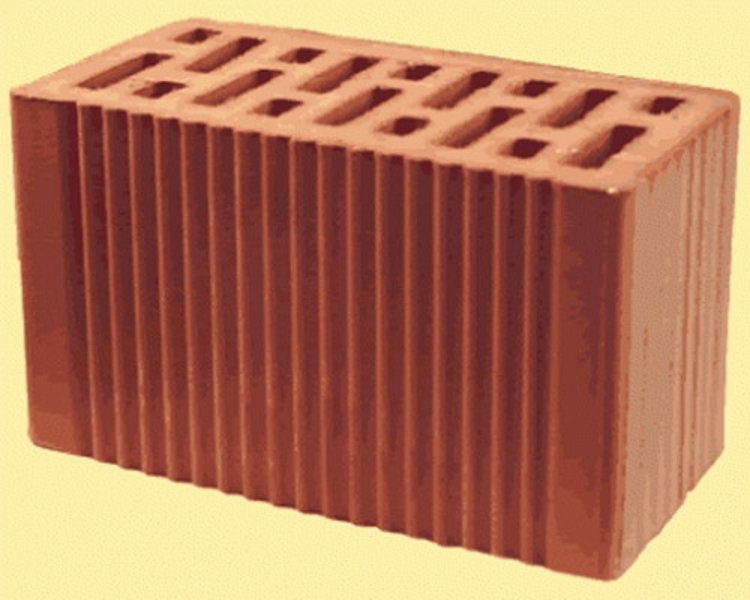

2. Кирпич глиняный пластического прессования — самый распространённый стеновой керамический материал. Он изготавливается из глины с добавками выгорающих (молотый уголь, опилки, торф) и непластических материалов (крупнозернистый песок, шамот, шлак).

3. Легкоплавкие глины, основное сырьё для производства кирпича, при нагревании до 800-1000 градусов приобретают свойства камня, что и делает их востребованными в строительном производстве.

4. Процесс производства кирпича состоит их трёх основных этапов: добыча глины и подготовка шихты; формование и сушка кирпича; обжиг. Сначала проводят подготовительные операции — измельчение и увлежнение глины, удаление камней. После этого однородная перемешанная масса поступает в отделение формовки.

Сначала проводят подготовительные операции — измельчение и увлежнение глины, удаление камней. После этого однородная перемешанная масса поступает в отделение формовки.

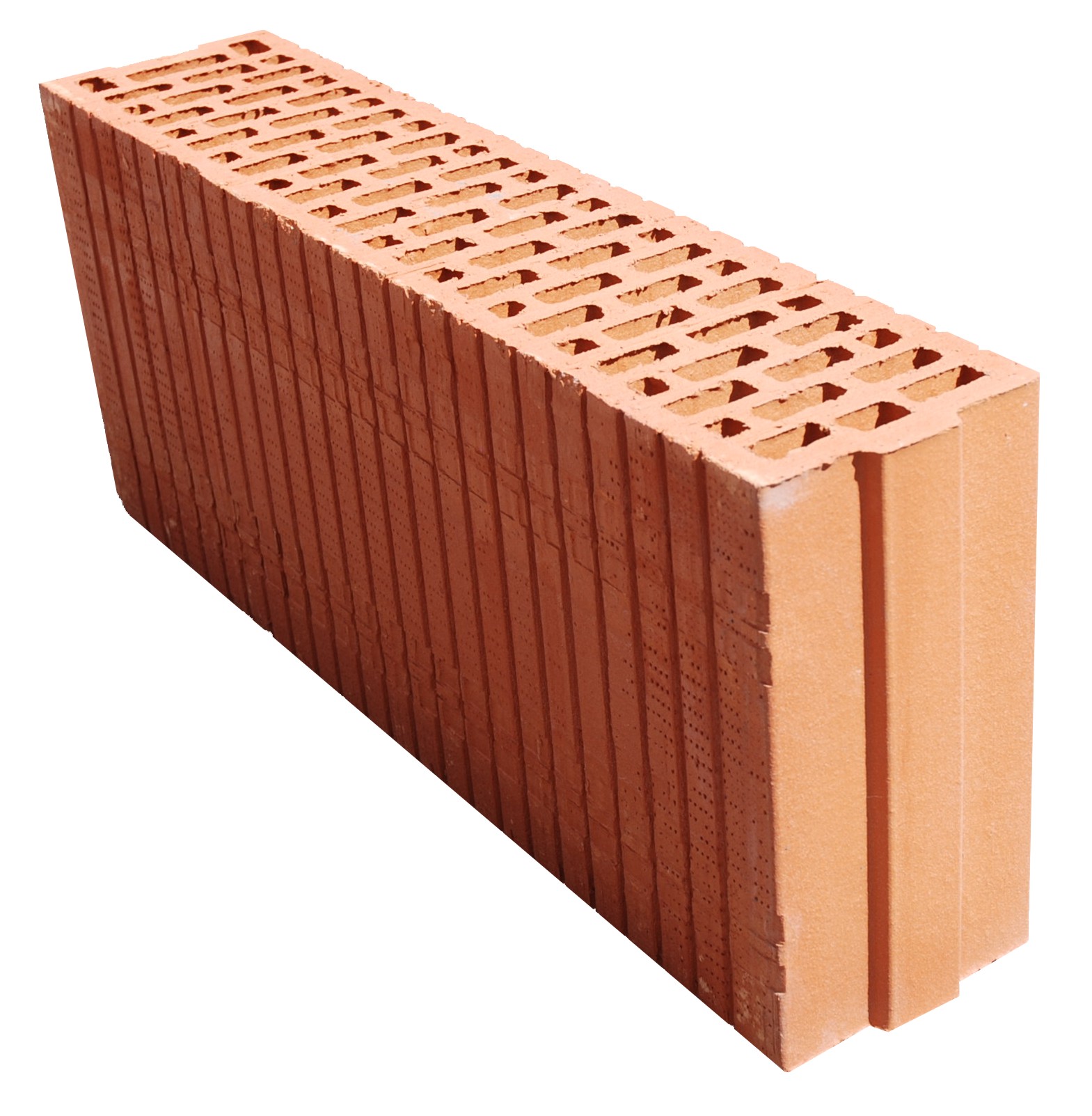

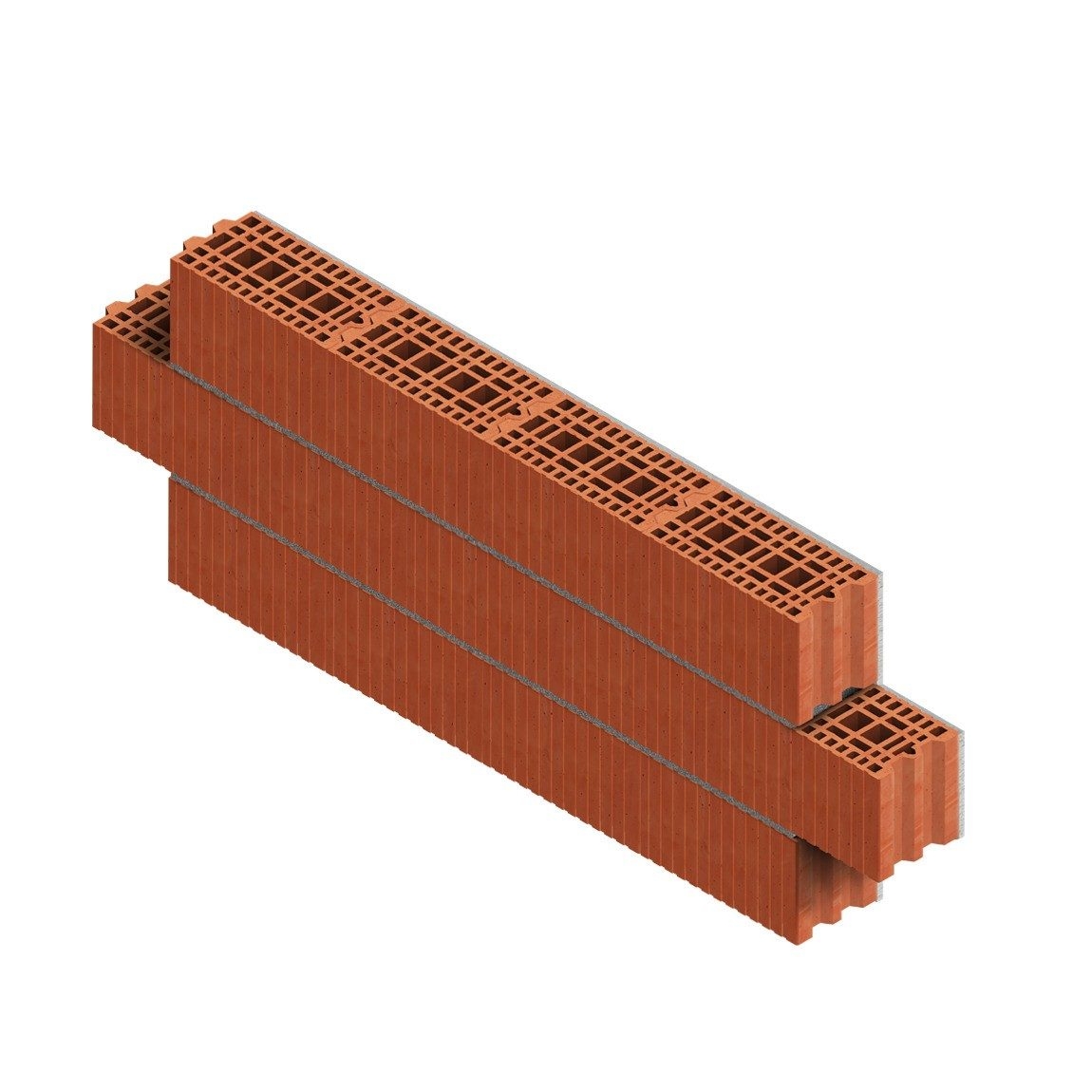

5. Формовка производится с помощью пресса. Из глиномешалки масса поступает с необходимым уровнем содержания влаги для формовки. Пустоты образуются с помощью кернов, расположенных в выходной части формующей головки пресса. Пустотелый кирпич имеет низкую теплопроводность, стены из пустотелого кирпича лучше сохраняют тепло и препятствуют прохождению холодного воздуха в помещение. А кроме этого пустотелый кирпич существенно легче обычного.

6. Сначала отрезается брус, имеющий длину 10 кирпичей.

7. На втором этапе нарезаются кирпичи (обратите внимание на тонкие проволочные ножи) и располагаются на конвейере с зазором 2-3 см.

8. Уложенные на паллеты кирпичи переходят к сушению.

9. Паллеты укладываются специальным образом так, что на каждую помещается 40 кирпичей и их расположение идеально подходит для сушки.

10. Сушка ведётся методом постепенного подъёма температуры в сушильной камере и исключения заметного движения воздуха. Это способствует равномерности испарения влаги из кирпичной массы. Для обеспечения процесса утилизируется тепло печей обжига и остывающего готового кирпича.

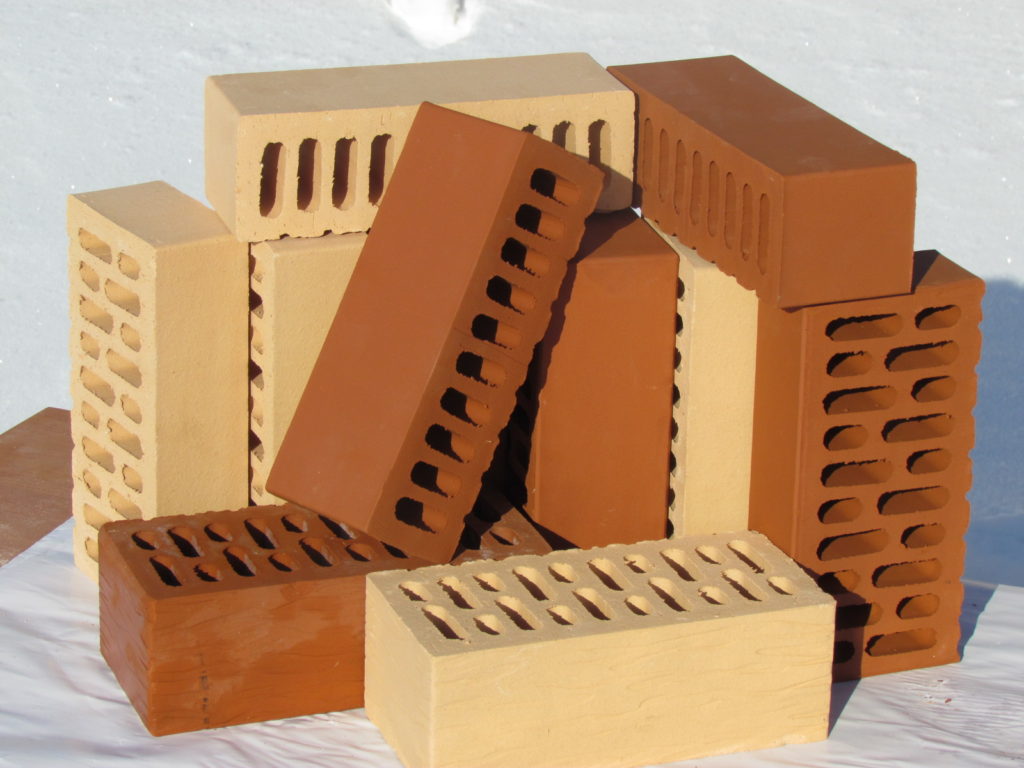

11. Товарные качества керамического кирпича зависят от применённых приёмов производства. Цвет кирпича, произведённого из глины с высоким содержанием окислов железа, может колебаться от красного до чёрного, в зависимости от кислотности среды обжига. Беложгущиеся глины редки и в производстве кирпича используются реже. Применение различных добавок позволяет расширить цветовую гамму изделий. Высокие требования к цветовому однообразию кладки, присущие строительным традициям нашей страны, делают решение непростого вопроса соблюдения стандарта цвета очень важным, в особенности для лицевого кирпича.

12. Обжиг кирпича – самый ответственный этап его производства. Обжиг производят в газовых печах. Степень обжига влияет на водо- и морозостойкость кирпича. Недожженный кирпич (он темнее обожжённого нормально; глухо звучит при ударе; тяжёл) непрочен и нестоек. Пережжённый кирпич прочнее, плохо впитывает влагу, плотен и теплопроводен. При ударе даёт звон высоких тонов.

Обжиг производят в газовых печах. Степень обжига влияет на водо- и морозостойкость кирпича. Недожженный кирпич (он темнее обожжённого нормально; глухо звучит при ударе; тяжёл) непрочен и нестоек. Пережжённый кирпич прочнее, плохо впитывает влагу, плотен и теплопроводен. При ударе даёт звон высоких тонов.

А также рекомендую посмотреть видео, в нём все выглядит более наглядно.

Мои другие промышленные репортажи смотрите по тегу: производственный репортаж

Производство керамического кирпича: russos — LiveJournal

1. Кирпич — один из старейших строительных материалов. По сути это искуственный камень, произведенный из минеральных материалов и обладающий его свойствами: прочность, водостойкость и морозостойкость. До середины XIX века технология производства кирпичей была примитивной и трудоемкой. Только около ста пятидесяти лет назад процессы изготовления кирпича стали механизироваться.2. Организация кирпичного производства должна создать условия для двух основных параметров производства: обеспечивать постоянный или средний состав глины и обеспечивать равномерную работу производства. Например, самая лучшая глина — это глина постоянного состава, которую с низкими затратами могут обеспечить только многоковшовый и роторный экскаваторы.

Например, самая лучшая глина — это глина постоянного состава, которую с низкими затратами могут обеспечить только многоковшовый и роторный экскаваторы.

3. Процесс производства кирпича состоит их трёх основных этапов: добыча глины и подготовка шихты; формование и сушка кирпича; обжиг. После добычи сырье привозят на завод и сначала проводят подготовительные операции — измельчение и увлажнение глины, удаление камней.

4. Использование дробильно-увлажняющей машины позволяет отказаться от многодневной передержки сырьевого материала в творильных ямах, а механизированный размол и перемешивание дают однородную пластичную массу, пригодную для гидроэкструзионного формования брикета.

5.

6.

7.

8.

9. После этого однородная перемешанная масса поступает в отделение формовки.

10. Которая происходит с помощью пресса.

11. Формуется брикет уже дырочками внутри! Пористость и наличие заданных пустот влияет на показатели эффективности теплозащиты материала.

12. Потом отрезается брус, имеющий длину 10 кирпичей.

13. И специальной машиной со струнами-ножами он нарезается на кирпичи.

14. Которые укладываются на палетты и отправляются на сушку.

15. Сушка ведётся методом постепенного подъёма температуры в сушильной камере и исключения заметного движения воздуха. Это способствует равномерности испарения влаги из кирпичной массы. Для обеспечения процесса утилизируется тепло печей обжига и остывающего готового кирпича.

16. Товарные качества керамического кирпича зависят от применённых приёмов производства. Цвет кирпича, произведённого из глины с высоким содержанием окислов железа ( «красножгущейся») , может колебаться от красного до чёрного, в зависимости от кислотности среды обжига. Беложгущиеся глины редки и в производстве кирпича используются реже. Применение различных добавок позволяет расширить цветовую гамму изделий.

17. Специальная машина для укладывания кирпичей на поддоны перед обжигом.

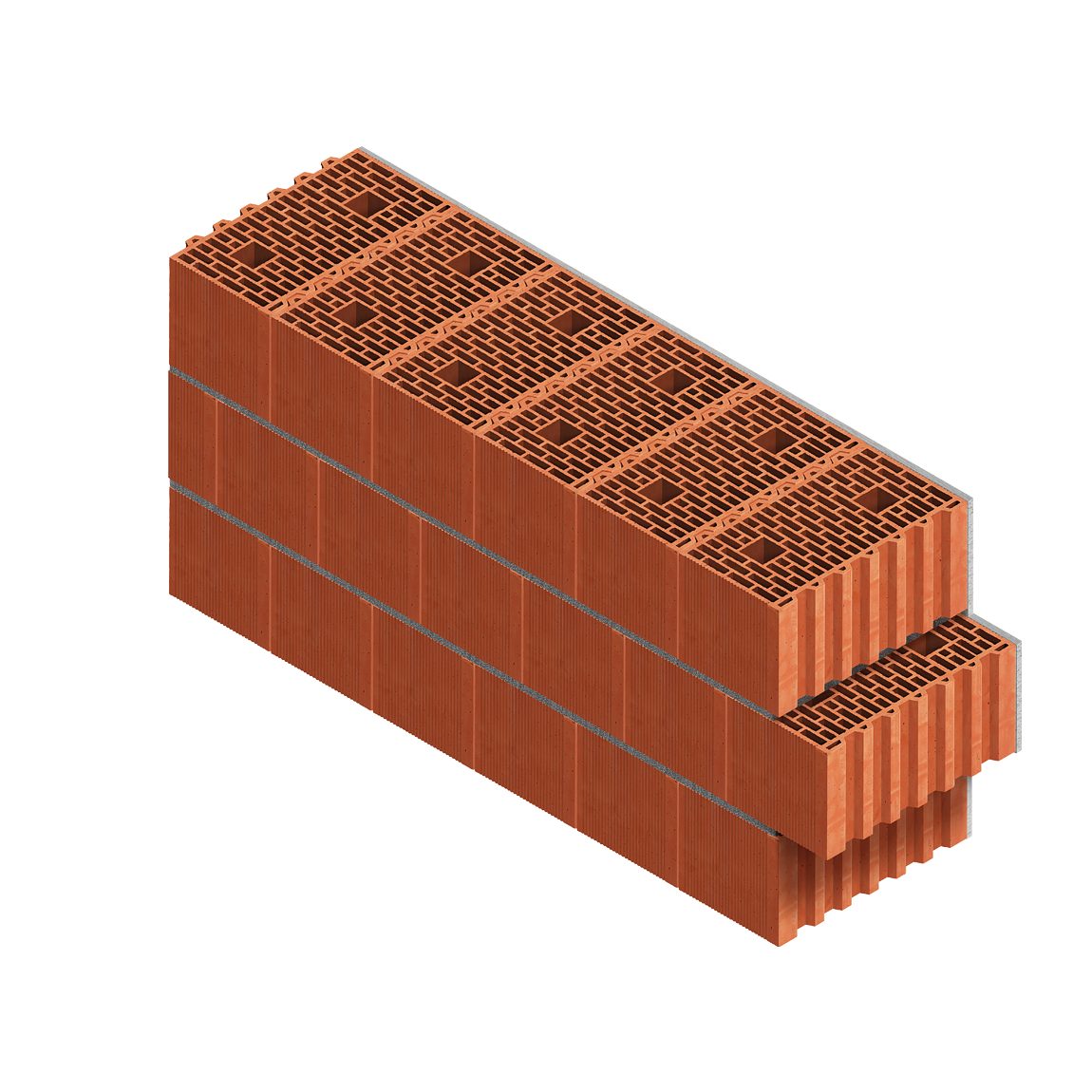

18. Ряды кирпичей повернуты относительно друг-друга на 90 градусов. Если укладка ряда «вдоль» проблем не составляет, то для ряда «поперек» кирпичи надо повернуть. Что и делает эта машина.

19.

20.

21. Обжиг кирпича – самый ответственный этап его производства. Обжиг производят в газовых печах. Степень обжига влияет на водо- и морозостойкость кирпича. Недожженный кирпич (он темнее обожжённого нормально; глухо звучит при ударе; тяжёл) непрочен и нестоек. Пережжённый кирпич прочнее, плохо впитывает влагу, плотен и теплопроводен. При ударе даёт звон высоких тонов.

22. Готовая продукция на выходе из печи.

23. Смотря на такие плакаты невольно задумываешься, а когда Казахстан станет родиной слонов?

Казахстан:

Медео и Чимбулак.

Васильковский ГОК.

Производство металлического кремния

Самый большой в мире угольный разрез — «Богатырь» и роторный экскаватор СРс(К)-2000

Как делают минералку

КазБелАЗ

Производство стеклопластиковых труб

Вагоносборочное производство

Купажный цех

Американские буренки в Казахстане

Локомотивосборочный завод по производству тепловозов ТЭ33А «Evolution»

Экибастузская ГРЭС-2

Экибастузская ГРЭС-1

Производство керамического кирпича: технология и этапы

Производство изделий: кирпич перед обжигомВ общепринятом смысле, керамический кирпич представляет собой искусственный камень, который получают из глины, подвергающейся тщательной подготовке. В последующем производится формовка и обжиг.

В последующем производится формовка и обжиг.

Химические процессы, происходящие в процессе производства под воздействием высокой температуры, провоцируют изменение цвета изделий: они становятся красными. Термическая обработка также способствует набору прочности материала.

На первый взгляд, все кажется достаточно простым, однако это не совсем так. Выпуск керамических изделий – процесс достаточно сложный, требующий тщательного контроля не только на этапе подготовки сырья, но и входе самого производства.

В данной статье мы попробуем разобраться в том, что представляет собой производство керамического кирпича, рассмотрим основные этапы, а также познакомимся с самими изделиями.

Кратко о керамическом кирпиче

Современные керамические кирпичи имеют размер, равный 250*120*65 мм. Помимо изделий данных габаритов, допускается выпуск полуторных, двойных и так называемых евро-кирпичей. Утолщенное изделие отличается толщиной, равной 88 мм, у двойного она составляет 138 мм. А вот евро-кирпич имеет габариты в 25*6,6*8,8 см.

А вот евро-кирпич имеет габариты в 25*6,6*8,8 см.

На заметку! В соответствии с ГОСТ, допускается изготовление и последующая реализация изделий, имеющих отклонения, не превышающие, как правило, 4-х мм. Это связано с тем, что идеального соответствия требуемому размеру добиться сравнительно трудно. Дело в том, что в процессе обжига происходит усадка, уровень которой напрямую зависит от сорта используемой глины.

Вес изделий может варьироваться в промежутке от 3, 5 до 4-х кг. Зависит он от прочности, плотности материала — и, разумеется, его пустотности.

Современные технологии позволяют выпускать изделия облегченные, отличающиеся неплохими показателями прочности при условии небольшого веса. Своими руками произвести такие кирпичи крайне сложно, так как процесс формовки – не прост.

Вес кирпичейТеперь немного о видах. Если говорить о качестве обжига и его продолжительности, то данный процесс во многом определяет результат производства.

Если говорить о качестве обжига и его продолжительности, то данный процесс во многом определяет результат производства.

Рассмотрим, какие основные разновидности изделий выжженого кирпича существуют:

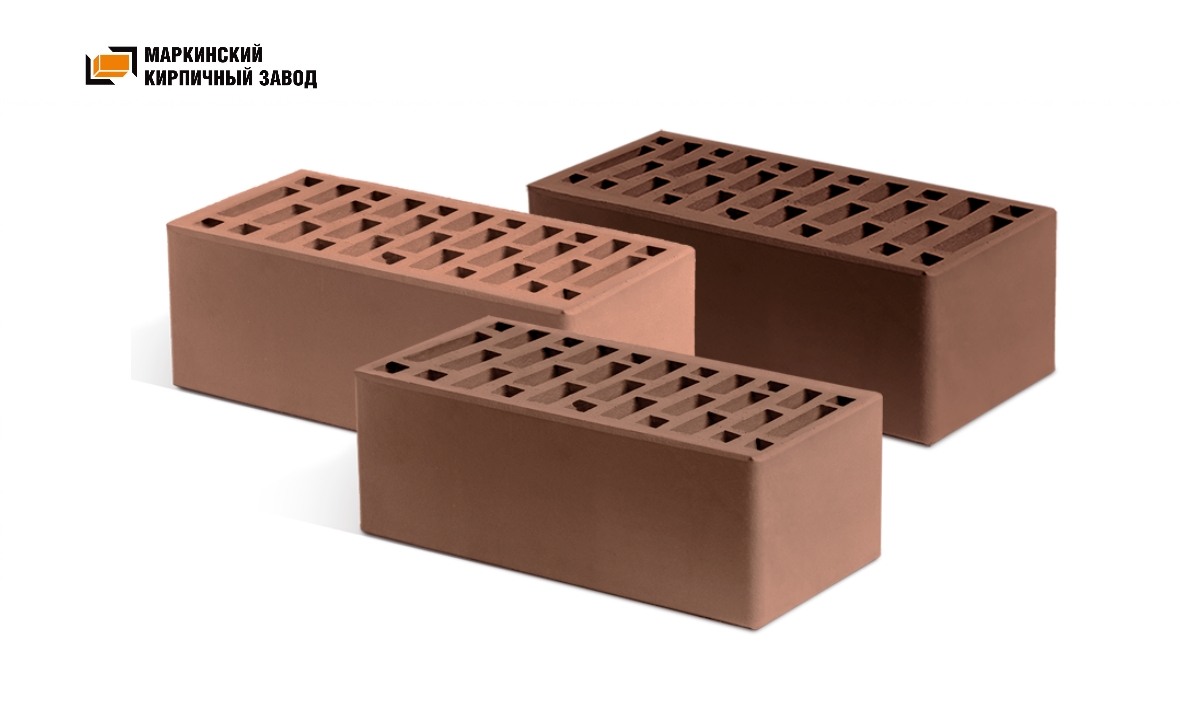

- Кирпич, обладающий относительно насыщенным красным цветом, обожжен лучше остальных видов. Он наименее хрупкий. Применяются такие изделия при строительстве практически любых конструкций, в зависимости от их значений прочности.

- А вот кирпичи, имеющие бледный цвет (их еще называют алыми), являются практически полной противоположностью вышеописанным. Они очень боятся механического воздействия, влага для них губительна, а качество обжига оставляет желать лучшего. Применять его можно, например, поместив в середину кладки – для забутовки. Также допускается использование при устройстве комнатной печи.

- Кирпич-железняк – это фактически пережженный кирпич. Он обладает темно-красным неравномерным по всей поверхности цветом.

Он достаточно водоустойчив, поэтому может быть использован при укладке, например, трубы на крыше. Также его применяют при строительстве цоколя и стен подвалов.

Он достаточно водоустойчив, поэтому может быть использован при укладке, например, трубы на крыше. Также его применяют при строительстве цоколя и стен подвалов.

- Полужелезняк применяется при возведении конструкций, находящихся в сырости. Такое изделие также сравнительно прочное и не боится влаги.

Помимо вышеперечисленных разновидностей существуют и другие. Классификация керамических изделий сравнительно многогранна, и основывается на целом ряде факторов.

Так можно выделить:

- Кирпичи пустотелые и полнотелые;

- Рядовые и лицевые;

- Огнеупорные (шамотный кирпич).

В отдельную группу стоит отнести клинкерные изделия, отличающиеся особой прочностью и влагоустойчивостью. Они изготавливаются из особого сорта глины, называющейся тугоплавкой.

Рассмотрим при помощи таблицы основные свойства керамического кирпича разного вида.

Таблица 1. Керамический кирпич: свойства изделий различного вида:

| Наименование свойства | Керамический кирпич полнотелый | Клинкерные изделия | Шамотный кирпич | Облицовочный кирпич |

| Теплопроводность, Вт*мС | 0,6-0,7 | Около 1,0 | 0,6 | 0,3-0,6 |

| Морозостойкость, циклы | 15-50 | 50-100 | 15-50 | 35-75 |

| Пористость | 8 | До 5-ти | 8 | 6-15 |

| Цена на изделия (категория: высокая, средняя, низкая) | Средняя | Высокая | высокая | Средняя, высокая |

| Плотность | 1600-1900 | До 2100 | 1700-1800 | 1300-1400 |

Обзор процесса выпуска

А теперь разберемся в том, что представляет собой технология изготовления керамического кирпича — и начнем с процесса подготовки сырья.

Подробнее о составе: подбор пропорций компонентов и процесс подготовки сырья

Сырье для производства керамического кирпича должно проходить тщательную подготовку, так как результат изготовления напрямую зависит от качества ее проведения.

Как мы уже говорили, глина разного сорта применяется для выпуска кирпича определенного вида. Давайте кратко рассмотрим, какими свойствами обладает основное сырье.

- Глина в сухом виде достаточно хорошо впитывает влагу, а вот после намокания данное свойство исчезает — то есть, материал становится водонепроницаемым. После перемешивания глина может принимать разную форму, которая в процессе сушки сохраняется. Такая способность получила название свойства пластичности.

- Связующая способность также имеет место быть. Дело в том, что глиняная смесь, при добавлении в нее песка, например, образует однородную массу, которая также обладает свойством пластичности. Разумеется, при увеличении количества песка пластичность снижается.

- Глина также может быть тощей и жирной. Жирные глины являются высокопластичными и характеризуются, соответственно, наименьшим количеством примесей. Во время обжига, изделия, производимые из такой глины, легко дают трещины, именно поэтому в смесь предварительно добавляют отощающие примеси.

- Тощая глина – материал малопластичный. Изделия, выпущенные из нее, получаются хрупкими, шероховатыми.

- При слишком высокой температуре глина начинает плавиться. Так вот именно температура, при которой начинает происходить данный процесс, и определяет уровень огнеупорности материала.

Существуют редкие сорта глины, которые можно обжечь при крайне высокой температуре, достигающей до 1950-2000 градусов. В этом случае, для упрощения процесса, в смесь добавляют специализированные добавки. Это могут быть: окись извести, железа, магнезия.

Жирная глина Глина тощая Виды глины в зависимости от примененияТеперь немного о процессе заготовки глины:

- Заготовку рекомендуется производить осенью.

Зимой проходит обработка, представляющая собой вымораживание и замачивание.

Зимой проходит обработка, представляющая собой вымораживание и замачивание. - Процесс вымораживания технологически не сложен. Глину закладывают в гряды определенного размера и периодически смачивают. Удачными погодными условиями для такого процесса является неустойчивая зима, когда происходит чередование оттепели и заморозков.

- Сколько времени занимает данный процесс? Как правило, около 3-х месяцев. Стоит отметить, что жирные глины вымораживаются дольше.

- Глину, которая успела хорошо выморозиться, на следующем этапе замачивают.

Химический составОбратите внимание! Помимо глины и песка, смесь может содержать и химические компоненты, способные влиять на свойства готовых изделий. Ниже на фото изображен химический состав кирпича.

Некоторые варианты используемого оборудования

Оборудование для производства керамического кирпича, как правило, представляет собой автоматизированную линию, состоящую из следующего перечня машин:

- Смеситель;

- Подъемный и линейный транспортер;

- Электронный дозатор;

- Отсеивать камня;

- Агрегаты для подачи сырья;

- Дробитель вальцевый;

- Пресс;

- Истиратель фракции;

- Печи для обжига;

- Тяговые механизмы;

- Вагонетки;

- Формы для изделий;

- Тачки и разворотные пути.

При помощи такой линии можно изготавливать до 300 м3 кирпича в смену. Как правило, производство кирпича керамического, в данном случае, полностью автоматизировано, что, соответственно, исключает ручной труд. Управление происходит, путем задания определенных параметров оператором.

Стоит такой комплект оборудования достаточно дорого, именно поэтому, используется оно только на крупных предприятиях.

Керамический кирпич может изготавливаться при помощи нескольких технологий, подробнее о которых мы поговорим ниже. Одна из них вполне позволяет производить изделия в домашних условиях. Оборудование может использоваться стационарного типа, также могут быть применены мини-установки.

Оба варианта предполагают преобладание ручного труда в большей или меньшей степени. Разумеется, мини-установка автоматизирована минимально, да и комплектация оставляет желать лучшего. Стоимость ее при этом достаточно бюджетная.

Стационарный тип, в большинстве случаев, включает в себя следующее оборудование:

- Установка формирования;

- Дробилка;

- Бетономешалка;

- Компрессор;

- Подъемник;

- Приемный и выходной бункер;

- Грохотка.

Видео в этой статье: «Технология производства керамического кирпича: обзор оборудования» наглядно продемонстрирует принцип работы некоторых линий.

Технологии производства: поэтапное описание процесса

Изготовление керамического кирпича может производиться посредством двух основных технологий: пластическим способом и методом сухого (полусухого) прессования.

Производство рядового керамического кирпича и лицевого практически ничем не отличается. Основное различие заключается лишь в требованиях к данным изделиям, изложенных в ГОСТ.

Способ пластического формования предполагает возможность изготовления как полнотелых, так и пустотелых изделий.

Инструкция выглядит так:

- Первый этап предполагает подготовку глины.

- Полученный в результате порошок увлажняют и перемешивают.

- Во время перемешивания в смесь добавляют необходимые ингредиенты в виде добавок.

- Далее происходит формовка единого пласта, который разрезается на нужные типоразмеры.

- Полученный кирпич-сырец просушивают с целью избавления от излишков влаги. В итоге ее содержание не должно превышать 9-12%.

- В завершение производят обжиг изделий. Они помещаются в специальную печь. Температуру поднимают постепенно. А после поддержания ее на уровне примерно в 800 градусов также плавно снижают.

Метод полусухого (сухого) формования представляет собой следующее:

- Первым делом производится, опять же, выбор глиняной массы.

- Материал дробят и помещают в сушилку.

- Третьим этапом станет сушка.

- Следом необходимо произвести повторное дробление. Это делается с целью большего измельчения. Также глину просеивают для того, чтобы крупные частицы не попали в готовую смесь.

- Увлажнение паром – следующий этап. Уровень его должен составить около 10-12%.

- Далее изделия подвергают прессованию, для этого применяется двухсторонний пресс.

- Если используется метод полусохого прессования, то изделия сушат повторно. Метод сухого прессования этого не требует.

- Завершающий этап – обжиг.

Возможен ли выпуск кирпича в домашних условиях?

Выше уже говорилось о том, что домашнее производство кирпича – возможно. Готовое изделие, разумеется, будет отличаться от заводского по определенным параметрам. Однако, при соблюдении технологии, кирпичи могут быть вполне пригодны для возведения конструкций.

Производство керамического лицевого кирпича своими руками – достаточно сложный процесс. Получить материал со столь высокими внешними показателями будет нелегко, но, при желании, попробовать можно.

Итак, вот несколько советов, которые помогут вам избежать непоправимых последствий и изготовить изделия более или менее высокого качества.

На первом этапе необходимо выбрать глину, которая не должна быть жирной. Проверить это можно посредством следующего метода:

- Глина растирается в порошок;

- Далее она помещается в воду, в которой настаивается до момента, когда песок отделится от основного материала;

- В завершение необходимо произвести расчет. Формула выглядит так: А=100*n/n*r. N – это высота слоя песка, а r – высота слоя воды.

- Итоговое значение не должно быть более 30.

После подобной проверки необходимо глину просушить. Ее стоит выложить, например, во дворе — слой не должен быть более 35-40 см. Далее изделия формуют и прессуют на мини-прессе.

Прессование кирпича на мини-прессеЗавершающим этапом станет обжиг.

Обжиг кирпича керамического в кустарных условияхНасколько рентабельным может быть производство кирпича из керамики?

Рентабельность производства зависит от многих фактов. Условия успешного ведения такого бизнеса будут разными для мелких предпринимателей и крупных производств. Мы же рассмотрим усредненный вариант.

Условия успешного ведения такого бизнеса будут разными для мелких предпринимателей и крупных производств. Мы же рассмотрим усредненный вариант.

Какова будет прибыль?

Что повлияет на рентабельность:

- Разумеется, в первую очередь стоит сказать о вложениях. Чем они больше, тем больше и риски, но, одновременно с этим, при следовании бизнес-плану, возрастают и шансы, и скорость получения прибыли.

- Стоимость сырья повлияет на себестоимость продукции и, как следствие, на розничную цену, что не может не сказаться на скорости продаж.

- Покупательская способность в регионе – также немаловажный фактор.

- Влияние окажут расходы на хозяйственные нужды, размеры отчислений в различные фонды;

- Размер налогов;

- Количество сотрудников;

- Количество бракованных изделий;

- Качество рекламной кампании и многое другое.

То есть, точные расчеты произвести не представляется возможным в случае, когда неизвестны все условия ведения бизнеса.

Как правило, при оптимистическом варианте развития событий, производство может окупиться примерно за полгода. При пессимистическом – за 1,5 – 2. Но всегда лучше ориентироваться на золотую середину во избежание разочарований.

Даже имея четкий бизнес план, полностью защитить себя от рисков никто не сможет. А они, в свою очередь, сулят дополнительные расходы.

Основные отличия самоизготовленных изделий от заводских

Основные различия сводятся к следующему:

- Изделия, выпущенные в домашних условиях, никем не контролируются. То есть, проверить их прочность и плотность, например, не так просто. Разумеется, проверку осуществить можно, но стоимость ее достаточно высока, что снизит, а то и вовсе исключит экономию.

- Материал с хорошей геометрией в домашних условиях получить сложно. То же стоит сказать и об отклонениях изделий от номинальных размеров.

- Внешние характеристики также будут значительно уступать изделиям, произведенным на заводе.

- Единственным преимуществом кустарного изготовления является цена.

Как правило, многим удается снизить стоимость строительства за счет удешевления материала.

Как правило, многим удается снизить стоимость строительства за счет удешевления материала. - При этом трудозатраты могут стать колоссальными, да и время строительства значительно увеличится.

Вышеуказанное однозначно говорит о преимуществе покупки готовых изделий. Однако, если решающим для вас является цена, либо просто желание попробовать себя в качестве производителя, то вы вполне можете отдать предпочтение домашнему выпуску.

В заключение

Производство кирпича керамического – процесс не столь простой, как кажется на первый взгляд. Технология предполагает четкий контроль не только при подготовке сырья, но и на всех этапах изготовления.

Технология производства керамического кирпича полусухого прессования

Производство керамического кирпича методом полусухого прессования – это сложный, многостадийный технологический процесс, направленный на получение современного высококачественного строительного материала, имеющего более низкую стоимость, нежели традиционный кирпич пластического прессования.

Сырьевыми материалами для производства такого кирпича служат красножгущиеся суглинки, кварцевый песок, возможно карбонатные опоковидные породы, может использоваться ряд выгорающих добавок, таких как угольные шламы или древесные опилки, а также дроблёный бой бракованного кирпича.

Разработка карьеров сырьевых материалов ведется предприятиями хозяйственным способом с использованием горно-транспортного оборудования: экскаваторов (одно- или многоковшовых), бульдозеров, а иногда и грейдеров. Транспортировка глины на завод осуществляется автомобильным транспортом, как правило, это самосвал с полуцилиндрическим кузовом с подогревом (для облегчения разгрузки в холодное время года).

Для хранения глины, ее усреднения и вылеживания используется закрытое глинохранилище. Длительное вылеживание сырья в глинохранилище значительно улучшает его технологические свойства.

Далее осуществляется предварительное измельчение, необходимое для разрушения крупных агрегатированных кусков глины. Для этой технологической операции используется двухвальный рыхлитель. Глинорыхлитель работает следующим образом: крупные комья глины, попадая внутрь данной установки, разрезаются билами (рабочий орган данной установки, представляющий собой выступ на вращающейся оси), а при сухой глине дробятся. Измельченные комья через металлическую решетку с размером ячеек 150-200 мм направляются в ящичный питатель. Для очистки валов от налипания на двух боковых стенках корпуса предусмотрено два ряда ножей. Дозирование компонентов керамической массы, а также стабилизация её подачи на дальнейшую обработку, обеспечиваются ящичными питателями.

Для этой технологической операции используется двухвальный рыхлитель. Глинорыхлитель работает следующим образом: крупные комья глины, попадая внутрь данной установки, разрезаются билами (рабочий орган данной установки, представляющий собой выступ на вращающейся оси), а при сухой глине дробятся. Измельченные комья через металлическую решетку с размером ячеек 150-200 мм направляются в ящичный питатель. Для очистки валов от налипания на двух боковых стенках корпуса предусмотрено два ряда ножей. Дозирование компонентов керамической массы, а также стабилизация её подачи на дальнейшую обработку, обеспечиваются ящичными питателями.

Ящичный питатель – установка прямоугольной формы с открытым верхом, в качестве дна которой выступает ленточный транспортер. Положение его передней стенки является регулируемым, от положения которой зависит объём материала, попадающего на ленточный транспортёр.

Пройдя магнитный сепаратор, глинистое сырье поступает на вальцы грубого помола (или дробления), где подвергается помолу и истиранию.

Тонкое измельчение (или помол) пластичных сырьевых материалов (глин и суглинков) сводится к их перетиранию с целью разрушения первичных связей, связывающих отдельные зёрна в крупные агрегатные включения. Для этого применяют такие устройства, как дифференциальные вальцы. Основными рабочими органами данной установки являются два гладких вала, вращающихся с разной скоростью. При работе вальцев грубого помола материал поступает на тихоходный вал, который затягивает массу в зазор между вращающимися с разной скоростью валами и раздавливает. Зазор между валами составляет 3-4 мм, при этом достигается максимальная эффективность обработки.

Далее, из полученной сыпучей субстанции необходимо получить сплошную плотную массу (пресс-порошок) с заданными ей температурой и влажностью, соответствующих формовочным.

Пресс-порошком называют сыпучую несвязную субстанцию, с заданным гранулометрическим составом и влажностью.

Для этого глину подсушивают в специальной установке — сушильном барабане, представляющем собой сварной металлический цилиндр с огнеупорной износостойкой футеровкой диаметром 1,5 – 3,0 и длиной 15 м, опирающийся на ряд роликов. Барабан имеет наклон 3 – 5 градусов и приводится в действие от привода через зубчатую передачу. Материал, загружаемый через торцевое отверстие, расположенное в верхней части барабана, перемещается в результате его наклона и вращения к разгрузочному отверстию. Сушка осуществляется горячим воздухом с температурой до 800°С.

Барабан имеет наклон 3 – 5 градусов и приводится в действие от привода через зубчатую передачу. Материал, загружаемый через торцевое отверстие, расположенное в верхней части барабана, перемещается в результате его наклона и вращения к разгрузочному отверстию. Сушка осуществляется горячим воздухом с температурой до 800°С.

Дополнительные сырьевые материалы (карбонатные плавни, выгорающие добавки) поступают в бункеры склада добавок и ленточным транспортером подаются в ящичный питатель. Далее подается на первичное дробление в дезинтеграторные вальцы.

Дезинтеграторы состоят из двух корзин, вращающихся в противоположном направлении, представляющих собой диски, имеющие специальные металлические выступы. Степень помола зависит от частоты вращения корзины дезинтегратора, расстояния между выступами и влажности массы. Степень измельчения возрастает с увеличением скорости вращения и уменьшением расстояния между корзинами.

Измельченная сырьевая добавка ленточным транспортером подается на виброгрохот, где осуществляется её просеивание. После просеивания добавка поступает в сушильный барабан, после чего совместно с глиной проходит все дальнейшие стадии технологической переработки.

После просеивания добавка поступает в сушильный барабан, после чего совместно с глиной проходит все дальнейшие стадии технологической переработки.

Полученный керамический пресс-порошок, конвейером подается в бункер-накопитель пресса. Из бункера-накопителя пресс-порошок раздаточным конвейером подается в глиномешалку-питатель, в которой происходит тщательное перемешивание и равномерное распределение влаги по всему объему.

Далее пресс-порошок подается в гидравлический или коленорычажный пресс, где происходит двухступенчатое формование: первая ступень прессования при давлении 4-10 МПа, вторая — 25-30 МПа, Длительность прессования должна обеспечить максимальное удаление воздуха из формируемого сырца и обычно составляет 0,5-3,5 с.

Спрессованный кирпич-сырец по рольгангу конвейера отбора сырца поступает на пост съемки-укладки, где формируется в технологические пакеты вручную либо с помощью автомата-садчика. Садка-выставка пакетов выполняется с помощью корзинчатого захвата мостовым краном.

Следующим этапом производственного процесса является сушка, однако благодаря невысокой влажности кирпича-сырца (8-12%), а также высокому давлению прессования, данную стадию технологического процесса, в большинстве случаев, объединяют с обжигом.

Сырец-кирпич сушат в камерных и туннельных сушилках, в течение 12-35 часов и температуре 90 – 120 °С.

Обжиг кирпича осуществляется в кольцевой или туннельной печи, работающей на газовом топливе при температуре 950-1050 ºС. Продолжительность обжига составляет: в кольцевых печах 1,5-3 суток, в туннельных 18-24 ч. После обжига кирпич подвергается сортировке, раскладке на поддоны и отгрузке потребителю.

Производство керамического кирпича — публикация на сайте – Кирпич-Черепица.рф

Первый шаг для того, чтобы достойно оценить и охарактеризовать значение какой-нибудь вещи – как предмета повседневного пользования, так и произведения искусства – заключается в знании процесса изготовления и понимании причин, почему используется именно этот материал. Все это довольно сложно установить в вопросе с керамическим кирпичом, так как его производство и применение не всегда расположены в одном и том же месте, и в них каждый раз принимают участие разные люди.

Все это довольно сложно установить в вопросе с керамическим кирпичом, так как его производство и применение не всегда расположены в одном и том же месте, и в них каждый раз принимают участие разные люди.

Вид и способ его производства определяют цвет, форму, текстуру, прочность, огнеупорность, сопротивляемость погодным воздействиям и долговечность керамического кирпича. Если кирпич низкого качества, здание может обрушиться. Поэтому архитекторы и строительные подрядчики для оценки качества продукта должны знать методику производства керамического кирпича. Историк архитектуры также должен знать, каким образом качество строительного материала влияет на строительное сооружение. Невозможно обойтись и без понимания техник кладки – знания о том, как должен класться один кирпич по отношению к другому, какой вид придают комбинации разных цветов, какая текстура при этом возникает, и какие декоративные свойства кирпича определяют стиль, структуру и вид строительного сооружения.

Имеется два вида кирпичей: необожжённые, высушенные под солнцем, и обожжённые в обжиговой печи. Высушенные под солнцем глиняные кирпичи-сырцы (адоба) являются древнейшим и самым дешевым строительным материалом в истории человечества. Отложения глины находятся почти всегда именно там, где требуется соорудить необходимое строение, а для изготовления высушенных глиняных кирпичей не требуется никаких специальных знаний. Поэтому в более бедных странах мира адоба применяется до сих пор. Основная проблема кирпича-сырца заключается, однако, в том, что они подвержены влиянию дождя. От сильных дождей их не может защитить даже штукатурка.

Высушенные под солнцем глиняные кирпичи-сырцы (адоба) являются древнейшим и самым дешевым строительным материалом в истории человечества. Отложения глины находятся почти всегда именно там, где требуется соорудить необходимое строение, а для изготовления высушенных глиняных кирпичей не требуется никаких специальных знаний. Поэтому в более бедных странах мира адоба применяется до сих пор. Основная проблема кирпича-сырца заключается, однако, в том, что они подвержены влиянию дождя. От сильных дождей их не может защитить даже штукатурка.

В результате обжига кирпичи становятся водостойкими, но сам процесс обжига не так прост, как это кажется. Для производства прочного керамического кирпича недостаточно поместить его в обычный огонь. Для того чтобы кирпич достиг определенной степени спекания, он должен обжигаться от 8 до 15 часов при постоянной температуре от 900 до 1150 градусов Цельсия. Точная температура зависит от используемого сорта глины. В заключение керамические кирпичи должны медленно охлаждаться, чтобы не появилось трещин. Слишком слабо обожжённый кирпич будет очень мягким и хрупким: слишком сильно и кирпич, наоборот, теряет при обжиге свою форму и сплавляется в стеклообразное вещество. Искусство занимающегося обжигом кирпичей специалиста заключается в его способности достичь и постоянно поддерживать требуемую температуру.

Слишком слабо обожжённый кирпич будет очень мягким и хрупким: слишком сильно и кирпич, наоборот, теряет при обжиге свою форму и сплавляется в стеклообразное вещество. Искусство занимающегося обжигом кирпичей специалиста заключается в его способности достичь и постоянно поддерживать требуемую температуру.

Кирпичи состоят из глины, имеющей в зависимости от месторождения разное качество. Однако не требуется никаких специальных геологических знаний для того, чтобы определить, что какие-то отложения лучше подходят для производства керамических кирпичей, чем другие, и что одной глины недостаточно: необходимо добавлять песок и другие материалы. Доля глины в составе в значительной степени определяет качество керамического кирпича. Необожжённые, высушенные на воздухе кирпичи состоят из глины, часто смешанной с соломой, чаще всего такие кирпичи имеют незначительное содержание глины (менее 30 процентов), некоторые терракотовые продукты содержат до 75 процентов глины. Для современных кирпичных заводов глина добывается из глубоких залеганий и тщательно смешивается с песком, однако в прошлом люди предпочитали разработку залежей на поверхности, в которых глина и песок уже присутствовали в определенной пропорции. В ранние времена изготовитель кирпичей проверял глину, пробуя ее на вкус. Наличие кирпичной глины или «кирпичной земли» имело огромное значение для принятия решения о проведении строительства в определенном регионе. Когда обнаруживался подходящий сорт глины, глину добывали и подготавливали, то есть смешивали определенный состав и освобождали от камешков и других загрязнений. Ведь камешки затрудняли нарезку кирпичей, а при обжиге такие кирпичи могли даже лопнуть. После подготовки глина смешивалась с водой и формовалась.

В ранние времена изготовитель кирпичей проверял глину, пробуя ее на вкус. Наличие кирпичной глины или «кирпичной земли» имело огромное значение для принятия решения о проведении строительства в определенном регионе. Когда обнаруживался подходящий сорт глины, глину добывали и подготавливали, то есть смешивали определенный состав и освобождали от камешков и других загрязнений. Ведь камешки затрудняли нарезку кирпичей, а при обжиге такие кирпичи могли даже лопнуть. После подготовки глина смешивалась с водой и формовалась.

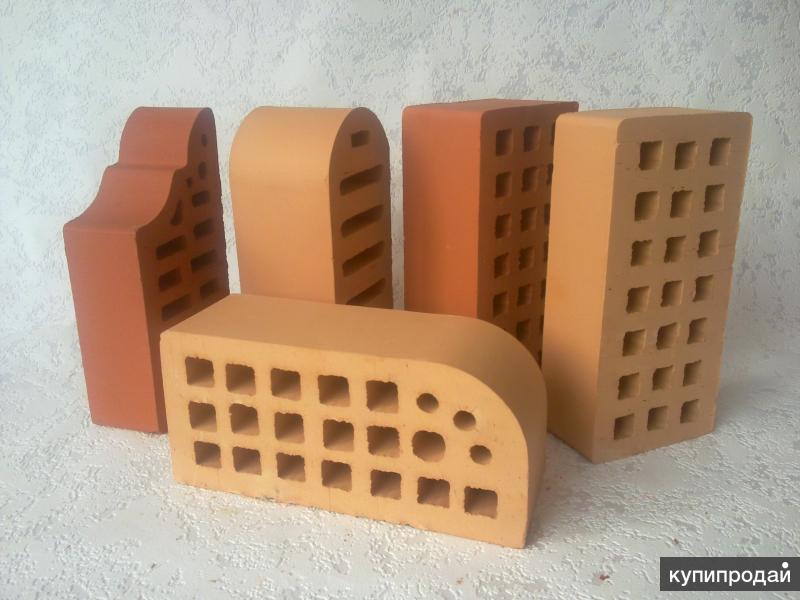

По форматам керамические кирпичи различаются на квадратные и прямоугольные кладочные кирпичи. Форматы состоят из длины, ширины и толщины в миллиметрах. При этом речь идет исключительно о приблизительных размерах. Даже кирпичи, которые обжигаются одновременно, имеют из-за неточностей при формовании, сушке и обжиге отклонения по габаритам до 10 процентов. Поэтому приводимые данные дают только приблизительное представление о форме керамических кирпичей и не являются абсолютными.

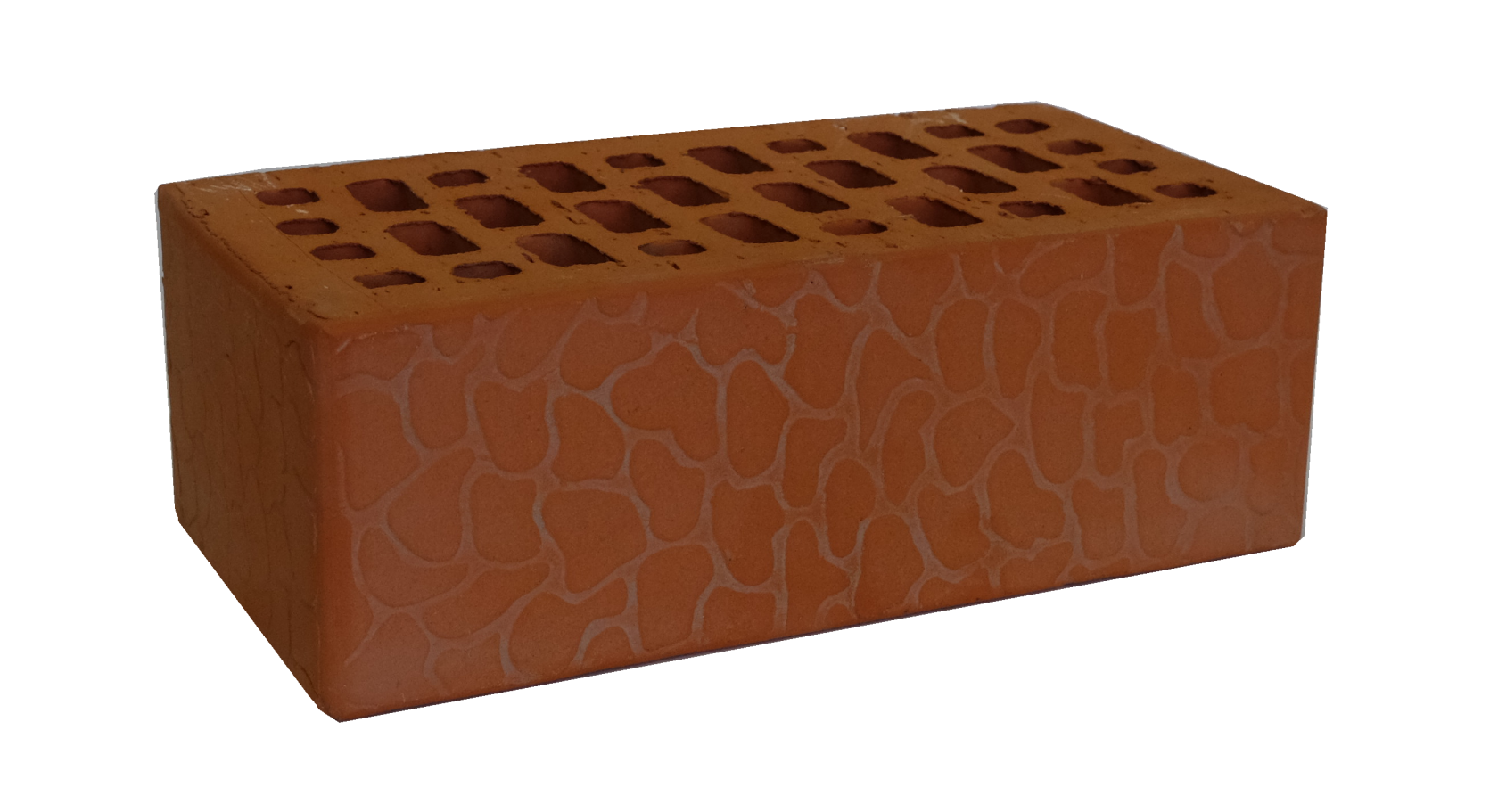

Равномерность отдельных штук кирпича – одно из важнейших свойств облицовочных кирпичей, она достигается за счет того, что глина запрессовывается в форму. Самый распространенный тип – это рама из дерева, в нее запрессовывается глина, затем рама удаляется – и заготовки готовы. Другой тип – опока с опорной доской и рамой, этот тип больше используется для производства кровельной черепицы, чем кладочных кирпичей, так как прессованная заготовка слегка приклеивается к форме и ее трудно извлекать оттуда. Сегодня большинство кирпичей формуются машинным способом.

В большинстве методов глина для придания формы должна быть относительно влажной, поэтому заготовки должны достаточное время просушиваться после прессования, чтобы в них не появлялись трещины при обжиге. В прошлом заготовки несколько недель содержались на сушилке под открытым небом и защищались от дождя. Сегодня их хранят в закрытом помещении. Во время этого процесса кирпичи дают усадку.

Большинство кирпичей обжигается в стационарных печах, сложенных из огнеупорного материала (чаще всего из обожженных кирпичей), которые легко заполняются и опустошаются. В более старых методах из необожженных кирпичей складывалось временное сооружение, так называемая полевая обжиговая печь или кирпичный котел. При этом кирпичи так укладывались друг на друга, чтобы горячий воздух проходил между кирпичами-сырцами снизу вверх, обжигая их таким образом. Такая полевая обжиговая печь дешевая и быстро укладывается, для нее не требуется никаких керамических кирпичей. В прошлом такие полевые обжиговые печи складывались бродячими изготовителями кирпичей либо на арендованном участке, либо прямо на строительном участке, причем использовалась глина имеющихся местных залежей. Подобные полевые обжиговые печи еще сегодня складываются во многих странах мира. Их недостаток – в низкой эффективности: находящиеся снаружи кирпичи не получают при обжиге достаточно тепла и не приобретают достаточной прочности, в то время как находящиеся внутри кирпичи обжигаются слишком сильно и поэтому не годятся для употребления. Чтобы устранить эти недостатки, печи обмазывались со всех сторон глиной.

В более старых методах из необожженных кирпичей складывалось временное сооружение, так называемая полевая обжиговая печь или кирпичный котел. При этом кирпичи так укладывались друг на друга, чтобы горячий воздух проходил между кирпичами-сырцами снизу вверх, обжигая их таким образом. Такая полевая обжиговая печь дешевая и быстро укладывается, для нее не требуется никаких керамических кирпичей. В прошлом такие полевые обжиговые печи складывались бродячими изготовителями кирпичей либо на арендованном участке, либо прямо на строительном участке, причем использовалась глина имеющихся местных залежей. Подобные полевые обжиговые печи еще сегодня складываются во многих странах мира. Их недостаток – в низкой эффективности: находящиеся снаружи кирпичи не получают при обжиге достаточно тепла и не приобретают достаточной прочности, в то время как находящиеся внутри кирпичи обжигаются слишком сильно и поэтому не годятся для употребления. Чтобы устранить эти недостатки, печи обмазывались со всех сторон глиной.

Способ укладки кирпичей в печи друг на друга имеет решающее значение для их равномерности. Цвет конечного продукта зависит в первую очередь от содержащихся в глине минералов. Сорта глины с высоким содержанием железа становятся при обжиге красными или розовыми в результате окисления железа. Глины с высоким содержанием извести и небольшим количеством железа становятся, наоборот, желтыми или кремовыми. Нюансы цвета определяются положением кирпича в печи и подачей кислорода во время процесса обжига. Поэтому имеются большие различия в цвете даже между отдельными кирпичами одного процесса обжига.

Когда обожженные кирпичи охладились и вынуты из печи, каменщик может начинать работать с ними.

Поделитесь с друзьями:

Линия производства керамического кирпича — Оборудование из Китая

Оборудование из Китая для производства керамического кирпича характеризуется достойным качеством и разумной ценой.

На сегодняшний день самым популярным материалом в строительстве считается обожженный или керамический кирпич. Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования. Надо заметить, что изготовленный этим способом кирпич может быть как полнотелым, так и пустотелым. Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из экструдера.

Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования. Надо заметить, что изготовленный этим способом кирпич может быть как полнотелым, так и пустотелым. Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из экструдера.

Мы производим оборудование для производства обживого кирпича методом пластического формования. Кирпичное оборудование из Китая это высокопроизводительное и надежное оборудование. Различают технологическое оборудование, используемое при способе пластического формования для рыхления глин и приготовления глиняной массы влажностью 18—22%; для формования и резки глиняного бруса; для укладки, разгрузки и транспортирования изделий в процессе сушки и обжига. Наиболее распространены на кирпичных заводах туннельные, камерные сушила и туннельные печи. В туннельных сушилах кирпич высушивают на рамках или рейках вагонетки, в камерных сушилах рамки или рейки с кирпичом устанавливают на выступы в стенках сушила. Для передачи вагонеток от сушил к печам и возврата порожних вагонеток к прессам применяют электропередаточные тележки. В сушилах и печах вагонетки передвигаются цепными или гидравлическими толкателями.

Наиболее распространены на кирпичных заводах туннельные, камерные сушила и туннельные печи. В туннельных сушилах кирпич высушивают на рамках или рейках вагонетки, в камерных сушилах рамки или рейки с кирпичом устанавливают на выступы в стенках сушила. Для передачи вагонеток от сушил к печам и возврата порожних вагонеток к прессам применяют электропередаточные тележки. В сушилах и печах вагонетки передвигаются цепными или гидравлическими толкателями.

Качество керамического кирпича начинается с исследования сырья

Программа испытаний глинистого сырья

Керамический кирпич является универсальным отделочно-конструкционным материалом с высокими архитектурно-декоративными свойствами. В большинстве случаев низкое качество выпускаемого кирпича связано с недостаточным уровнем исследования глин и слабой отработкой технологических параметров. Именно глинистое сырье, его физико-химические и керамические свойства определяют особенности разработки карьера, состав шихты, оптимальные технологические параметры, необходимый количественный и качественный состав оборудования и в конечном итоге — свойства готовых изделий.

Программа испытаний глинистого сырья разработана таким образом, чтобы при проведении исследований получить наиболее полную информацию о данной глине, ее составе, свойствах, поведении в процессе технологической переработки, формования, сушки и обжига. Данная программа включает: 1) физико-химический анализ; 2) определение керамических характеристик сырья; 3) технологические испытания методом пластического формования для получения лицевого, поризованного кирпича и камня, клинкерных изделий. Определение минералогического состава глин — необходимое условие при проведении испытаний сырья. Объясняется это тем, что технологические свойства сырья в большей степени зависят от содержания и соотношения в сырье глинистых минералов — каолинита, гидрослюды и монтмориллонита. На следующем этапе необходимо определить керамические характеристики сырья: засоренность крупнозернистыми включениями, активность карбонатных включений, гранулометрический состав, пластичность, чувствительность к сушке, показатель критической влажности, спекаемость и огнеупорность.

В целом анализ результатов исследований физико-химических и керамических свойств сырья дает первоначальное представление о поведении глины в процессах технологической переработки, формования, сушки, обжига, а также о будущих свойствах изделий. Это позволяет оценить возможные проблемы, принять меры для их устранения и сориентироваться при проведении технологических испытаний.

Результат исследований

В результате исследований составляют заключение о пригодности глинистого сырья для производства керамического кирпича. Разрабатывают технологический регламент производства, включающий рекомендации по разработке карьера, составы шихт, параметры технологии, набор и качественный состав оборудования, предполагаемые свойства готовых изделий и т.д.

Технологический процесс производства керамического кирпича

1. фронтальный погрузчик 2. виброгрохот 3. скребковый конвейер 4. двухвальцовая дробилка 5. ленточный конвейер 6. пылеуловитель 7. молотковая дробилка 8. барабанное сито 9. творильный бункер 10. гидравлический многоковшовый экскаватор 11. вальцовая дробилка мелкого дробления 12. камерный питатель 13. двухвалковый смеситель 14. воздушный компрессор 15. двухступенчатый вакуумный экструдер 16. вакуумный насос 17. автомат для резки шламовой полосы 18. автомат для резки кирпича-сырца 19. многофункциональный манипулятор 20. автоматическая штабель-укладывающая система 21. вагонетка 22. гидравлический толкач 23. оборотный трансферкар 24. туннельные печи 25. теплоутилизационная система 26. аппарат для выхода готовой продукции из печи 27. автоматическая штабель-укладывающая система

пылеуловитель 7. молотковая дробилка 8. барабанное сито 9. творильный бункер 10. гидравлический многоковшовый экскаватор 11. вальцовая дробилка мелкого дробления 12. камерный питатель 13. двухвалковый смеситель 14. воздушный компрессор 15. двухступенчатый вакуумный экструдер 16. вакуумный насос 17. автомат для резки шламовой полосы 18. автомат для резки кирпича-сырца 19. многофункциональный манипулятор 20. автоматическая штабель-укладывающая система 21. вагонетка 22. гидравлический толкач 23. оборотный трансферкар 24. туннельные печи 25. теплоутилизационная система 26. аппарат для выхода готовой продукции из печи 27. автоматическая штабель-укладывающая система

Подготовка сырья на кирпичном заводе

На первом этапе производства керамических или обожженных кирпичей происходит подготовка сырья, в качестве которого может быть глина и суглинки, содержащие карбиды кальция, магния и оксиды алюминия.Извлеченную из карьера глину необходимо поместить в бетонированные творильные ямы, где должно осуществляться ее разравнивание. Для выделения камней из массы используются камневыделительные вальцы. Во многих случаях качество глины очень высоко, поэтому она может сразу поступать в ящичный питатель. Выходное отверстие питателя оснащено вращающимся валом с посаженными на него кулаками или подвижными граблями, которые служат для частичного разбивания твердых кусков материала и его выталкивания на бегуны. На бегунах глина измельчается и проваливается вниз через дырчатую тарелку. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов. Процесс подготовки сырьевой массы представляет собой измельчение кусков глины. Сначала размер кусок доводят до 100-150 миллиметров, а затем измельчают массу при помощи специальный конвейеров и вальцов до такой степени, чтобы размеры частиц составляли 1 миллиметр.

Для выделения камней из массы используются камневыделительные вальцы. Во многих случаях качество глины очень высоко, поэтому она может сразу поступать в ящичный питатель. Выходное отверстие питателя оснащено вращающимся валом с посаженными на него кулаками или подвижными граблями, которые служат для частичного разбивания твердых кусков материала и его выталкивания на бегуны. На бегунах глина измельчается и проваливается вниз через дырчатую тарелку. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов. Процесс подготовки сырьевой массы представляет собой измельчение кусков глины. Сначала размер кусок доводят до 100-150 миллиметров, а затем измельчают массу при помощи специальный конвейеров и вальцов до такой степени, чтобы размеры частиц составляли 1 миллиметр. На этом же этапе подготовки сырьевой массы из смеси удаляются вкрапления камня.

На этом же этапе подготовки сырьевой массы из смеси удаляются вкрапления камня.

Формование глинянного бруса.

После подготовки, глиняный порошок увлажняют и перемешивают в специальном фильтрующем смесителе. Надо отметить, что влаги в этой глиняной массе должно быть от 18 до 25 процентов. В это же время к глине добавляют необходимые добавки. После тщательного замеса, глину формуют в брус.

Этот брус и является своеобразной заготовкой для будущих кирпичей. Далее необходимо заготовленный бурс разрезать на отдельные части, которые называются кирпич-сырец. Делается это конвейерным способом при помощи автоматических резаков. Кирпич-сырец нельзя обжигать сразу после нарезания. Сейчас в нем содержится очень много влаги. Поэтому при быстром обжиге изделие растрескается.

Сушка кирпича-сырца

Следующим этапом производства стала сушка кирпича-сырца. В процессе высушивания, влага перемещается изнутри изделия на поверхность и испаряется, в результате чего изменяется объем кирпича, происходит так называемая усадка. Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150о. Однако, нагревание должно быть плавным и постепенным. После того, как влажность достигнет 8-12 %, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150о. Однако, нагревание должно быть плавным и постепенным. После того, как влажность достигнет 8-12 %, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

Обжиг керамического кирпича в туннельной печи

Обжиг является завершающим этапом в производстве кирпичей способом пластического формования. Итак, кирпич-сырец, который имеет 8-12 % влажности, отправляется в специальную печь. Так он сначала досушивается. И только после этого температура поднимается до 550-800оС, при которой происходит дегидратация минералов глины. Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200оС, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350оС в час. Температуру некоторое время держат постоянной, до тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800оС. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150оС в час для полнотелых кирпичей и на 200-220оС в час для пустотелых. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150оС в час. А после того, как температура достигнет 8000, темп увеличивается до 250-300оС в час. Обжиг партии кирпича может достигать 6-48 ч. В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.

Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350оС в час. Температуру некоторое время держат постоянной, до тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800оС. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150оС в час для полнотелых кирпичей и на 200-220оС в час для пустотелых. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150оС в час. А после того, как температура достигнет 8000, темп увеличивается до 250-300оС в час. Обжиг партии кирпича может достигать 6-48 ч. В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.

Производство кирпича

ООО «Комбинат «Строма» является одним из ведущих предприятий России в сфере производства керамического кирпича. На сегодняшний день керамические строительные материалы являются одним из наиболее перспективных материалов во всем мире.

Завод по производству выпускает продукцию из экологически чистого материала высочайшего качества и долговечности.

Колоссальное значение в производстве керамического кирпича имеет качество используемого сырья. «Комбинат» использует трепельные и карбонатные глины местных месторождений. Совокупный объем добычи сырья составляет более 40тыс./м3 в год. Проектный период разработки действующих месторождений рассчитан на 35лет. Помимо действующих месторождении «Комбинат» продолжает готовить сырьевую базу. В настоящее время, ведется проектная разработка новых месторождений общей площадью 40Га. За все годы работы специалисты завода наладили технологию подготовки сырья и производства продукции.

В настоящее время, ведется проектная разработка новых месторождений общей площадью 40Га. За все годы работы специалисты завода наладили технологию подготовки сырья и производства продукции.

Наше предприятие выпускает керамический кирпич методом пластичного формования. Выпуск кирпича вырос с 10 миллионов штук в 1995 году до 24 миллионов штук в год в настоящее время. Уникальная технология изготовления гарантирует качество продукции, соответствующее мировым стандартам.

Основными партнерами завода являются строительные организации Москвы, Санкт-Петербурга, Твери, Смоленска, Липецка, и конечно же Брянска и Брянской области. География поставок продукции не ограничивается центральным регионом России, продукцию нашего завода можно увидеть и на строительных площадках Краснодарского края, Урала, Приволжского региона, Карелии.

ООО «Комбинат «Строма» не останавливается на достигнутом и постоянно развивается, благодаря многим факторам, в частности сплоченному и трудолюбивому коллективу!

youtube.com/embed/ytDW2AcFJkI?wmode=transparent&rel=0&fs=1″ frameborder=»0″ allowfullscreen=»» oallowfullscreen=»» msallowfullscreen=»» webkitallowfullscreen=»» mozallowfullscreen=»»/>

Производство прочных кирпичей и керамики при надлежащем контроле процесса

Прервите процесс сушки кирпича или керамики, а не конечного продукта, за счет надлежащего контроля температуры и влажности

Поскольку глины по своей природе содержат большое количество воды, неравномерное высыхание из-за плохого контроля влажности приводит к внутренним напряжениям, которые в конечном итоге могут привести к трещинам или поломкам. В производстве кирпича или керамики эти трещины и поломки означают потерю объема производства и, следовательно, потерю денег.Надлежащий контроль температуры и влажности в процессе сушки является наиболее простым способом обеспечения высокого выхода и стабильного качества конечного продукта для этих типов продуктов.

Проще говоря, существует два варианта сведения к минимуму риска растрескивания кирпича и керамики: можно либо изменить исходные материалы для повышения эластичности и устойчивости к растрескиванию, либо улучшить процесс сушки.

Точная настройка сырья часто является непрактичным решением, поскольку оно не только нарушает установленную практику поиска сырья, но и находит новые высококачественные глины и проверяет, как они ведут себя, — это трудоемкий и дорогостоящий процесс, который может не иметь возможности себе позволить.Улучшение процесса сушки — это не только более быстрый и практичный путь вперед, но и гораздо более дешевый.

Когда дело доходит до сушки строительных материалов, необходимо помнить о некоторых уникальных проблемах. Например, керамика нуждается в высокой относительной влажности в начале процесса сушки, чтобы избежать растрескивания, и это может повлиять на работу датчиков, используемых в измерительном оборудовании. В условиях высокой влажности некачественные датчики могут насыщаться конденсатом и давать ненадежные результаты.

Когда дело доходит до производства кирпича, температура и влажность сильно различаются на разных этапах процесса сушки. Отсутствие надлежащего контроля влажности может привести к пересушиванию, что приводит к потере энергии, или к ситуации, когда продукт сохнет слишком быстро и происходит растрескивание.

Помимо улучшения качества конечного продукта, управление процессом сушки также позволяет экономить энергию. Это важно, потому что процесс сушки является чрезвычайно энергоемким и может составлять четверть всей энергии, потребляемой в производственном процессе.

Изделия Vaisala рассчитаны на суровые условия промышленных процессов сушки керамики и кирпича, обеспечивая стабильные и точные измерения даже в условиях высокой влажности и высоких температур.

Узнайте больше о том, как Vaisala может помочь оптимизировать процесс сушки кирпича или керамики

кирпич и плитка | строительный материал

Кирпич и плитка , конструкционные изделия из глины, изготавливаемые в виде стандартных единиц, используемых в строительстве.

Кирпич, впервые произведенный в форме, высушенной на солнце, не менее 6000 лет назад и предшественник широкого ассортимента конструкционных глиняных изделий, используемых сегодня, представляет собой небольшую строительную единицу в форме прямоугольного блока, сформированного из глины или сланца. или смеси и обожжены (обожжены) в печи или духовке для придания прочности, твердости и термостойкости. Первоначальная концепция древних кирпичников заключалась в том, что блок не должен быть больше, чем тот, с которым может легко справиться один человек; сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит различные размеры, которые могут исчисляться сотнями.Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5×9,5×20 сантиметров (2 1 / 4 ×3 3 / 4 ×8 дюймов).

или смеси и обожжены (обожжены) в печи или духовке для придания прочности, твердости и термостойкости. Первоначальная концепция древних кирпичников заключалась в том, что блок не должен быть больше, чем тот, с которым может легко справиться один человек; сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит различные размеры, которые могут исчисляться сотнями.Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5×9,5×20 сантиметров (2 1 / 4 ×3 3 / 4 ×8 дюймов).

Викторина Британника

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

Структурная глиняная плитка, также называемая терракотовой, представляет собой более крупную строительную единицу, содержащую много полых пространств (ячеек), и используется в основном в качестве подложки для кирпичной облицовки или для оштукатуренных перегородок.

Структурная облицовочная глиняная плитка часто глазируется для использования в качестве внешней отделки. Настенная и напольная плитка представляет собой тонкий материал из шамота с натуральной или глазурованной отделкой. Карьерная плитка представляет собой плотный спрессованный шамотный продукт для полов, террас и промышленных установок, в которых требуется высокая устойчивость к истиранию или кислотам.

Шамотный кирпич применяется в мусоросжигательных печах, котельных, промышленных и бытовых печах, каминах. Канализационные трубы обожжены и покрыты глазурью для использования в системах канализации, системах промышленных отходов и общего дренажа. Дренажная плитка пористая, круглая, иногда перфорированная и используется в основном для сельскохозяйственного дренажа. Кровельная черепица изготавливается в виде полукруглой (испанской черепицы) и различных плоских черепиц, выполненных в виде шифера или кедровой чешуи; он широко используется в странах Средиземноморья.

Кровельная черепица изготавливается в виде полукруглой (испанской черепицы) и различных плоских черепиц, выполненных в виде шифера или кедровой чешуи; он широко используется в странах Средиземноморья.

Существует также много продуктов, изготовленных из цемента и заполнителей, которые заменяют и обычно выполняют те же функции, что и продукты из конструкционной глины, перечисленные выше. Эти неглиняные изделия из кирпича и плитки кратко описаны в конце статьи. Однако основной темой этой статьи являются кирпич и плитка, изготовленные из шамота.

Шамотный кирпич и плитка являются двумя наиболее важными продуктами в области промышленной керамики. Для получения справочной информации о природе керамических материалов см. статьи, представленные в журнале Industrial Ceramics: Outline of Coverage, особенно статьи о традиционной керамике.Подробное изложение основного применения шамотного кирпича и черепицы см. в статье Строительство.

История кирпичного производства

Сырцовый кирпич, высушенный на солнце, был одним из первых строительных материалов. Вполне возможно, что на реках Нил, Евфрат или Тигр после наводнений отложенная грязь или ил растрескивались и образовывали лепешки, из которых можно было формировать грубые строительные блоки для постройки хижин для защиты от непогоды. В древнем городе Ур в Месопотамии (современный Ирак) около 4000 г. до н.э. была сделана первая настоящая арка из обожженного на солнце кирпича.Сама арка не сохранилась, но ее описание включает первое известное упоминание о растворах, отличных от глины. Для связывания кирпичей между собой использовался битумный шлам.

Вполне возможно, что на реках Нил, Евфрат или Тигр после наводнений отложенная грязь или ил растрескивались и образовывали лепешки, из которых можно было формировать грубые строительные блоки для постройки хижин для защиты от непогоды. В древнем городе Ур в Месопотамии (современный Ирак) около 4000 г. до н.э. была сделана первая настоящая арка из обожженного на солнце кирпича.Сама арка не сохранилась, но ее описание включает первое известное упоминание о растворах, отличных от глины. Для связывания кирпичей между собой использовался битумный шлам.

Обожженный кирпич, без сомнения, уже производился просто путем сдерживания огня сырцовыми кирпичами. В Уре гончары открыли принцип закрытой печи, в которой можно было контролировать тепло. Зиккурат в Уре является примером ранней монументальной кирпичной кладки, возможно, построенной из высушенного на солнце кирпича; ступени были заменены через 2500 лет (около 1500 г. до н.э.) обожженным кирпичом.

По мере того, как цивилизация распространялась на восток и запад от Ближнего Востока, росло и производство и использование кирпича..jpg) Великая Китайская стена (210 г. до н.э.) была построена как из обожженного, так и из высушенного на солнце кирпича. Ранними примерами кирпичной кладки в Риме были реконструкция Пантеона (123 г. по Р.Х.) с беспрецедентным куполом из кирпича и бетона диаметром и высотой 43 метра (142 фута), а также Термы Адриана, где для возведения стен использовались терракотовые колонны. опорные полы, обогреваемые бушующими огнями.

Великая Китайская стена (210 г. до н.э.) была построена как из обожженного, так и из высушенного на солнце кирпича. Ранними примерами кирпичной кладки в Риме были реконструкция Пантеона (123 г. по Р.Х.) с беспрецедентным куполом из кирпича и бетона диаметром и высотой 43 метра (142 фута), а также Термы Адриана, где для возведения стен использовались терракотовые колонны. опорные полы, обогреваемые бушующими огнями.

Эмалирование, или глазурование, кирпича и черепицы было известно вавилонянам и ассирийцам еще в 600 г. до н.э., опять-таки благодаря гончарному искусству.Великие мечети Иерусалима (Купол Скалы), Исфахана (в Иране) и Тегерана являются прекрасными примерами глазурованной плитки, используемой в качестве мозаики. Некоторые голубые оттенки этих глазурей не могут быть воспроизведены существующими производственными процессами.

Западная Европа, вероятно, использовала кирпич как строительную и архитектурную единицу больше, чем любая другая область в мире. Это было особенно важно в борьбе с катастрофическими пожарами, которые хронически поражали средневековые города. После Великого пожара 1666 года Лондон превратился из деревянного города в кирпичный исключительно для защиты от огня.

После Великого пожара 1666 года Лондон превратился из деревянного города в кирпичный исключительно для защиты от огня.

Кирпичи и кирпичные конструкции были привезены в Новый Свет первыми европейскими поселенцами. Коптские потомки древних египтян в верховьях Нила назвали свою технику изготовления сырцового кирпича тубе. Арабы передали это название испанцам, которые, в свою очередь, принесли искусство изготовления сырцового кирпича в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году. Минералогические, физические, термические и технологические характеристики месторождений глин Достлук (ДМ), Халач (ТМ) и Сакар (ТМ), расположенных в бассейне Амударьи в Туркменистане.Потенциальная пригодность этих месторождений была оценена для местного производства керамического кирпича. Химические и минералогические особенности были идентифицированы методами рентгеновской флуоресценции (XRF), ионной хроматографии (IC), энергодисперсионной рентгеновской спектроскопии (EDS) и рентгеновской дифракции (XRD). Физические свойства характеризовали гранулометрическим анализом путем просеивания, гранулометрическим анализом, сканирующей электронной микроскопией/оптическим анализом, удельной поверхностью, индексом пластичности Пфефферкона, реабсорбцией, усадкой, водопоглощением, механическими испытаниями (на сжатие и изгиб) и морозостойкостью. .Термические методы были выполнены с использованием дилатометрии и термогравиметрического/дифференциального термоанализатора (ТГ/ДТА). Образцы для испытаний различных месторождений глины были экструдированы, высушены и обожжены при трех различных температурах: 850°C, 950°C и 1050°C. В то время как глины Достлук и Сакар обладают высокой пластичностью, галахская глина имеет низкую пластичность. Испытания на механическую и морозо-оттаивающую стойкость показали, что выходы глин различного происхождения достаточны для достижения прочности на сжатие более 10 МПа и потери массы менее 3%, что является приемлемым по отраслевым стандартам.Полупромышленно обработанный пустотелый кирпич продемонстрировал многообещающие характеристики.

Физические свойства характеризовали гранулометрическим анализом путем просеивания, гранулометрическим анализом, сканирующей электронной микроскопией/оптическим анализом, удельной поверхностью, индексом пластичности Пфефферкона, реабсорбцией, усадкой, водопоглощением, механическими испытаниями (на сжатие и изгиб) и морозостойкостью. .Термические методы были выполнены с использованием дилатометрии и термогравиметрического/дифференциального термоанализатора (ТГ/ДТА). Образцы для испытаний различных месторождений глины были экструдированы, высушены и обожжены при трех различных температурах: 850°C, 950°C и 1050°C. В то время как глины Достлук и Сакар обладают высокой пластичностью, галахская глина имеет низкую пластичность. Испытания на механическую и морозо-оттаивающую стойкость показали, что выходы глин различного происхождения достаточны для достижения прочности на сжатие более 10 МПа и потери массы менее 3%, что является приемлемым по отраслевым стандартам.Полупромышленно обработанный пустотелый кирпич продемонстрировал многообещающие характеристики. В то время как образцы кирпича на глиняной основе Достлук и Сакар были визуально свободны от трещин, образцы Халача показали некоторые трещины. Физико-механические усовершенствования этих глин проводились тремя смесями: М1 (80% масс. ДМ + 20% масс. отходов кирпича), М2 (85% масс. СМ + 15% масс. отходов кирпича) и М3 (70% масс.). ТМ + 25 мас.% СМ и 5 мас.% отходов кирпича) для кирпичной промышленности.

В то время как образцы кирпича на глиняной основе Достлук и Сакар были визуально свободны от трещин, образцы Халача показали некоторые трещины. Физико-механические усовершенствования этих глин проводились тремя смесями: М1 (80% масс. ДМ + 20% масс. отходов кирпича), М2 (85% масс. СМ + 15% масс. отходов кирпича) и М3 (70% масс.). ТМ + 25 мас.% СМ и 5 мас.% отходов кирпича) для кирпичной промышленности.

Ключевые слова: глины, бассейн Амударьи, керамический кирпич, характеристика, строительство

1.Введение

Строительная промышленность играет важную роль в экономическом развитии развивающихся стран, поскольку она напрямую связана со многими отраслями, такими как производство цемента, бетона, стали и других металлов, стекла, плитки и кирпича [1]. Одним из наиболее важных из этих секторов является кирпичная промышленность, которая имеет мировое производство около 1,391 трлн штук в 2014 году ежегодно [2].

Глины являются одними из наиболее часто используемых и универсальных материалов в промышленных областях, таких как нефтяная промышленность; они также используются в составе литейных форм, красок, бумажных покрытий и наполнителей, фармацевтики и обработки воды (катализ, адсорбенты, ионообменники) [3,4,5,6]. Глины также являются важным компонентом керамических изделий и строительных материалов [7]. Важно понимать особенности глин для различных промышленных применений. Особенности глинистых материалов в основном определяются их химическим и минеральным составом [8], органическим содержанием, гранулометрическим составом, пластичностью [9] и влажностью [10]. Большое значение имеет и технологическая обработка глинистых материалов. Это включает в себя технологию формования, приложение давления, процессы сушки и обжига, время выдержки и т. д.[11].

Глины также являются важным компонентом керамических изделий и строительных материалов [7]. Важно понимать особенности глин для различных промышленных применений. Особенности глинистых материалов в основном определяются их химическим и минеральным составом [8], органическим содержанием, гранулометрическим составом, пластичностью [9] и влажностью [10]. Большое значение имеет и технологическая обработка глинистых материалов. Это включает в себя технологию формования, приложение давления, процессы сушки и обжига, время выдержки и т. д.[11].

Кирпич бывает двух основных типов — на цементной основе и на глиняной основе [12]. Кирпичи на глиняной основе имеют много преимуществ по сравнению с кирпичами на цементной основе: они дешевы, экологичны, безопасны для человека, требуют меньше энергии для производства, обладают высокой прочностью и огнестойкостью [13,14,15]. Кроме того, кирпичи на глиняной основе являются отличным строительным материалом как для человека, так и для окружающей среды [16]. Это также было подтверждено их кредитами зеленого строительства в рейтинговых программах, таких как Green Star и Leadership in Energy and Environmental Design (LEED), которые отражают их важный экологический вклад [17].Обжиг в печи делает эти кирпичи на глиняной основе чрезвычайно прочными и жесткими. Кирпичи на глиняной основе имеют преимущества, позволяющие сбалансировать тепловую массу и тепло в доме. Они часто делают это, накапливая и поглощая тепло, разумно создавая эффективные активные или пассивные системы отопления; другими словами, они могут контролировать внутреннюю температуру, а также обеспечивать дополнительную шумоизоляцию [18]. Когда кирпичи на основе глины используются снаружи, они обеспечивают превосходную защиту от экстремальных погодных условий, особенно опасного мусора, переносимого ветром.

Это также было подтверждено их кредитами зеленого строительства в рейтинговых программах, таких как Green Star и Leadership in Energy and Environmental Design (LEED), которые отражают их важный экологический вклад [17].Обжиг в печи делает эти кирпичи на глиняной основе чрезвычайно прочными и жесткими. Кирпичи на глиняной основе имеют преимущества, позволяющие сбалансировать тепловую массу и тепло в доме. Они часто делают это, накапливая и поглощая тепло, разумно создавая эффективные активные или пассивные системы отопления; другими словами, они могут контролировать внутреннюю температуру, а также обеспечивать дополнительную шумоизоляцию [18]. Когда кирпичи на основе глины используются снаружи, они обеспечивают превосходную защиту от экстремальных погодных условий, особенно опасного мусора, переносимого ветром.

Учитывая эти преимущества, разведка новых месторождений глины в различных регионах мира имеет важное значение для удовлетворения высокого спроса на кирпичи на глиняной основе со стороны возобновляемой и экологичной строительной отрасли. Река Амударья является крупнейшим речным бассейном в Центральной Азии. Возвышаясь в горах Памира, он образован слиянием рек Вахш, Пяндж и Кундуз. Бассейн Амударьи в Туркменистане был изучен Брюнетом и др. (2017), которые использовали геолого-геофизические данные для реконструкции позднепалеозойской и мезозойской эволюции [19].Согласно Брунету и соавт. (2017), основные тектонические события в формировании и эволюции Амударьинского бассейна происходили в три этапа: (1) от позднего палеозоя до раннего триаса, (2) от среднего триаса до границы триаса и юры и (3) от раннего до средней юры [19].

Река Амударья является крупнейшим речным бассейном в Центральной Азии. Возвышаясь в горах Памира, он образован слиянием рек Вахш, Пяндж и Кундуз. Бассейн Амударьи в Туркменистане был изучен Брюнетом и др. (2017), которые использовали геолого-геофизические данные для реконструкции позднепалеозойской и мезозойской эволюции [19].Согласно Брунету и соавт. (2017), основные тектонические события в формировании и эволюции Амударьинского бассейна происходили в три этапа: (1) от позднего палеозоя до раннего триаса, (2) от среднего триаса до границы триаса и юры и (3) от раннего до средней юры [19].

Глины, являющиеся природными ресурсами, постоянно используются и со временем исчезают. Кирпич отработанный (ТК) представляет собой силикатные твердые промышленные отходы как кирпичных заводов, так и строительной отрасли [20].Объем ВБ, образующийся в результате повседневной деятельности, текущего строительства, производства и промышленности, продолжает быстро увеличиваться для удовлетворения потребностей растущего населения, а его переработка имеет большое социальное и экологическое значение [16]. На заводах по производству кирпича по разным техническим причинам происходит значительное количество потерь кирпича, что создает проблему для окружающей среды в виде отходов кирпича. WB был утилизирован на свалках, что вызвало экологические проблемы за последнее столетие.Использование отходов в глиняных кирпичах в целом положительно повлияло на свойства с повышенной прочностью, усадкой, пористостью и термическими характеристиками [20,21,22]. В общем, переработка WB в обожженные глиняные кирпичи практична и полезна, когда включено правильное процентное содержание, а также функционирует как альтернативный метод утилизации потенциально загрязняющих отходов. Производитель кирпича также сведет к минимуму стоимость глиняных материалов, использование энергии при обжиге и улучшение характеристик керамического кирпича.