Прочность поликарбоната: Прочность поликарбоната — несущая способность монолитных и сотовых полотен

Прочность поликарбоната — несущая способность монолитных и сотовых полотен

Оказывается, у так давно полюбившегося отечественному потребителю поликарбоната, очень интересная история появления. Изобрел его, причем абсолютно случайно, немецкий химик Альфред Айнхорн, усиленно работавший над созданием болеутоляющего препарата. В ходе проводимого ученым эксперимента образовался осадок полиэфиругольной кислоты, который для ученого вовсе не был желанным. В итоге этот продукт сочли ненужной примесью, и он надолго выпал из поля зрения ученых. Однако через 60 лет в Германии и США почти в одно и то же время полимерный пластик был снова открыт, что и дало новую жизнь этому высокотехнологичному материалу. Выпуск этого полимера в промышленном масштабе был налажен с 1960 г. Особенно ценным качеством монолитного и сотового видов этого материала является его прочность, благодаря которой он нашел широкое применение в различных отраслях хозяйства: строительстве, медицине и т.

Прочность различных видов

Там где бессильным оказывается стекло, на выручку приходит намного более прочные поликарбонатные листы. Они и на разрыв, и на сгиб оказываются несравненно лучшими, нежели применяемые до этого времени материалы. Не стоит забывать и химической стойкость полимерного пластика ко многим агрессивным веществам.

Показатели прочности поликарбонатных листов настолько впечатляют, что вначале это кажется невозможным. Например, лист материала, толщина которого в пределах 3-4 мм более чем в 200 раз прочнее обычного стекла и разбить его даже ударом тяжелого молотка весьма проблематично.

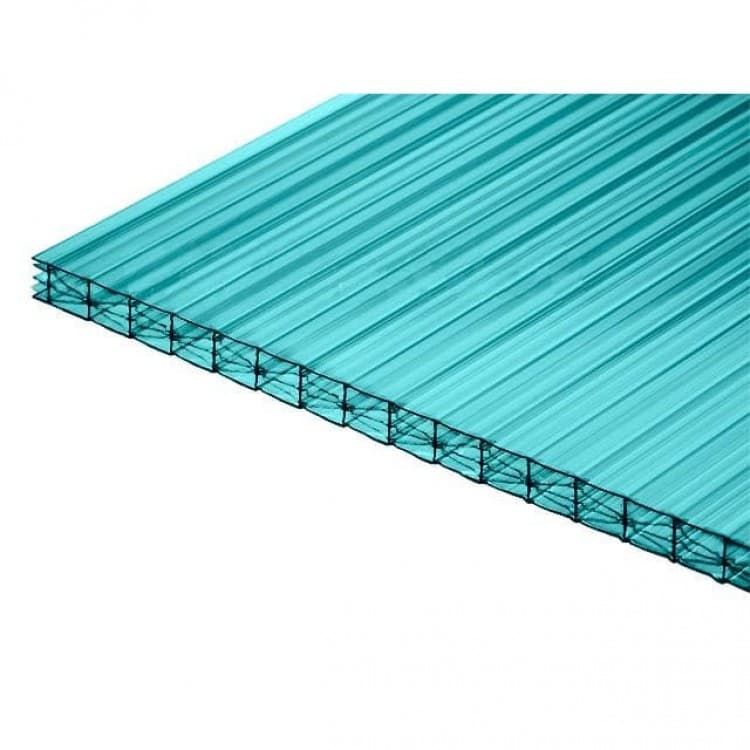

Сотовый материал

В последние годы производители начали усиленно применять поликарбонатные полотна для оборудования тепличных сооружений различного назначения. И все благодаря их повышенной прочности. Для производства теплиц по большей части используется структурный или сотовый вариант полимера, который позволяет сооружать конструкции арочного типа без угрозы последующего их разрушения.

На заметку: Некоторую опасность для поликарбонатного покрытия представляют ветра повышенной интенсивности и сильные снегопады.

Прочность структурного поликарбоната во многом зависит от толщины самого листа. Обычно ответственные производители предупреждают о том, для какого типа конструкций предназначена каждая отдельная модификация сотового полимера. Продукт толщиной 4 мм может быть использован для оформления витрины, в то время как лист 16-милимметровой толщины — это чисто кровельный вариант. Нормальная толщина поликарбоната под теплицы равна 6 мм, при том, что предел прочности на изгиб не более 95 МРа. И только экономия может заставить приобрести для обшивки теплицы поликарбонат толщиной 4 мм. Данный вариант не оправдан, особенно при большой вероятности мощных снегопадов и разрушительных ветров.

Приятно отметить, что даже если перед нами более прочный поликарбонат, чем обычный, это ни в коей мере не оказывает влияния на его вес. Применяя легкий структурный полимер можно существенно снизить затраты на сооружении несущего каркаса любой конструкции: теплицы, козырька, навеса и др. Благодаря небольшому весу полимерного термопласта каркас можно смастерить из алюминиевых элементов, не подверженных ржавлению. Период эксплуатации теплицы такого образца может исчисляться десятками лет.

Применяя легкий структурный полимер можно существенно снизить затраты на сооружении несущего каркаса любой конструкции: теплицы, козырька, навеса и др. Благодаря небольшому весу полимерного термопласта каркас можно смастерить из алюминиевых элементов, не подверженных ржавлению. Период эксплуатации теплицы такого образца может исчисляться десятками лет.

Монолитный поликарбонат

Величина прочности монолитного поликарбоната тоже очень приличная. Это касается и ее показателя на изгиб. Панели такого образца широко применяются для сооружения крупных объектов, к примеру, куполов. Наряду с высокой прочностью высокая степень шумопоглощения монолитного поликарбоната стала причиной его использования для обустройства специальных барьерных ограждений вдоль крупных автомагистральных трасс. Вдобавок к этому они служат преградой для проникновения на проезжую часть диких животных.

Важная деталь: Высокая степень устойчивости к механическому воздействию позволяет использовать монолитные поликарбонатные панели в строительстве зданий, а также изготавливать из них защитные средства, например, щиты для полицейских.

Перечислим еще несколько вариантов использования литых панелей:

- Витрины торговых точек.

- Обустроенные пешеходные переходы.

- Стекла автомобилей.

- Уличное освещение.

- Рекламные сооружения.

- Автомобильные фары и др.

Итог

И так, имея дело с данным термопластом, мы получаем возможность убедиться самостоятельно в том, что хорошая несущая способность монолитного поликарбоната является результатом гармоничного сочетания жесткости, прочности и высокой устойчивости к ударному воздействию. Также отличают его хорошие оптические свойства, минимальное водопоглощение и высокое электрическое сопротивление.

Видео про ударные испытания монолитных листов

Как выбрать качественный поликарбонат | Презент

Все большее количество людей задумываются о своем здоровье и здоровье своих близких. Не секрет, что один из способов укрепить иммунитет и получить в достаточном количестве витамины и минеральные вещества – это овощи и фрукты со своей грядки. Вырастить их не так сложно, как многие думают, и в этом процессе вам поможет теплица. Какую же теплицу выбрать, чтобы она служила долгие годы?

Не секрет, что один из способов укрепить иммунитет и получить в достаточном количестве витамины и минеральные вещества – это овощи и фрукты со своей грядки. Вырастить их не так сложно, как многие думают, и в этом процессе вам поможет теплица. Какую же теплицу выбрать, чтобы она служила долгие годы?

Испытания теплиц на прочность

Устойчивость к снеговым нагрузкам – одна из важнейших характеристик теплицы. Поэтому перед выпуском на рынок любой теплицы компании «Воля» проводятся обязательные статические испытания каркаса на прочность. Целью таких испытаний является проверка устойчивости каркаса теплицы под действием снеговых нагрузок.

Давайте разберемся, что это за нагрузка и на что она влияет. Снеговая нагрузка – это нагрузка, которую теплица испытывает от массы снега. Измеряется она в килограммах на один квадратный метр горизонтальной поверхности земли. Всего на территории России выделяют 8 снеговых районов с различным весом снегового покрова. В районах с первым уровнем снегового покрова максимальная снеговая нагрузка достигает 80 кг/кв. м, а в последних уровень снега может превышать отметку в 300 и в 400 кг/кв. м.

В районах с первым уровнем снегового покрова максимальная снеговая нагрузка достигает 80 кг/кв. м, а в последних уровень снега может превышать отметку в 300 и в 400 кг/кв. м.

Испытания

Как правило, в испытаниях участвуют теплицы длиной два метра. Каркас с поликарбонатом устанавливается на платформу с весами для проверки фактической загруженности. Нагрузка на теплицу производится с использованием набитых песком отрезков гофрированных труб длиной около двух метров. В проверке участвуют все элементы теплицы: дуги, прогоны, укосы, стяжки. Трубы укладывают поперек теплицы сверху и равномерно распределяют по всей длине теплицы, имитируя распределенную снеговую нагрузку. Теплица загружается до потери устойчивости. По результатам испытаний определяется допустимая снеговая и разрушающая нагрузка. Допустимая снеговая нагрузка в данном случае – то количество снега, которое выдерживает теплица; разрушающая нагрузка – то количество снега, при котором начинается деформирование каркаса.

Выводы

Каждая теплица – не важно, из оцинкованного профиля или профильной трубы, выдерживает строго определенное количество снега. Порой на внешний вид конструкция кажется очень прочной, а на самом деле выдерживает всего 10 кг/кв. м. Поэтому, если хотите, чтобы теплица прослужила вам долгие годы, оцените возможное среднее количество осадков в вашем районе.

Если вы живете в районах с низкой или средней снеговой нагрузкой, выбирайте теплицы, у которых снеговая нагрузка чуть выше, чем средняя по вашему району. Если ваша дача находится в северных районах с серьезной снеговой нагрузкой и вы не можете или не хотите ухаживать за теплицей зимой, рекомендуем вам теплицы серии «Стрелка». Это замечательные теплицы, которые выдерживают снеговую нагрузку в 450 кг/кв.

Как выбрать качественный поликарбонат

Как обманывают покупателей при покупке поликарбоната

В последние несколько лет теплицы с покрытием из сотового поликарбоната заслуженно считаются лучше по сравнению с пленочными или стеклянными теплицами. Сотовый поликарбонат в качестве покрытия для теплицы действительно превосходный материал! Он прочный, обладает высокими теплоизоляционными качествами и светопропускающей способностью. Качественный поликарбонат еще и экономичный материал: при правильной эксплуатации он прослужит 15 — 20 лет. К сожалению, не всегда цена поликарбоната – это гарантия качества. На какие характеристики нужно ориентироваться при выборе сотового поликарбоната?

При выборе сотового поликарбоната в качестве покрытия для теплицы нужно обратить внимание на четыре важных характеристики:

1. Толщина листа. Оптимальная плотность листа – 0,7 — 0,8 кг/кв. м. Плотность листа можно прочесть на защитной пленке. Это стандартная плотность, которой соответствует толщина 4 мм. Толщину листа очень просто проверить с помощью линейки или штангенциркуля. От толщины и плотности листа зависят прочностные характеристики поликарбоната. Поэтому, если толщина листа ниже 4 мм, снижаются теплоизоляционные качества поликарбоната. Обращаем ваше внимание, что для теплиц оптимальная толщина поликарбоната – 4 мм.

м. Плотность листа можно прочесть на защитной пленке. Это стандартная плотность, которой соответствует толщина 4 мм. Толщину листа очень просто проверить с помощью линейки или штангенциркуля. От толщины и плотности листа зависят прочностные характеристики поликарбоната. Поэтому, если толщина листа ниже 4 мм, снижаются теплоизоляционные качества поликарбоната. Обращаем ваше внимание, что для теплиц оптимальная толщина поликарбоната – 4 мм.

2. Вес листа – еще одна важная прочностная характеристика поликарбоната. Длина стандартного листа сотового поликарбоната 6 метров, ширина — 2,1 метра. Плотность, которую заявляет продавец – 0,7 кг/кв. м. Получается, что при такой плотности лист поликарбоната должен весить 8,82 кг. Это легко проверить с помощью весов. Если вес листа ниже, то и плотность меньше, а значит, продавец обманывает, и вы получаете очень мягкий лист с невысокой несущей способностью.

3. Наличие защитного УФ-слоя на поверхности листа, выполненного методом соэкструзии. Это очень важная характеристика покрытия для теплицы. УФ-слой наносится на лицевую поверхность листа и препятствует разрушению поликарбоната под воздействием ультрафиолета. Этот слой не содержится в самом материале. УФ-слой не пропускает вредные лучи. О наличии слоя можно прочесть на защитной пленке. К сожалению, на глаз определить наличие слоя нельзя. Если продавец ввел вас в заблуждение с толщиной и весом листа, можно предположить, что и защитный слой на поликарбонате отсутствует. Срок службы поликарбоната без УФ-слоя 2-3 года.

Это очень важная характеристика покрытия для теплицы. УФ-слой наносится на лицевую поверхность листа и препятствует разрушению поликарбоната под воздействием ультрафиолета. Этот слой не содержится в самом материале. УФ-слой не пропускает вредные лучи. О наличии слоя можно прочесть на защитной пленке. К сожалению, на глаз определить наличие слоя нельзя. Если продавец ввел вас в заблуждение с толщиной и весом листа, можно предположить, что и защитный слой на поликарбонате отсутствует. Срок службы поликарбоната без УФ-слоя 2-3 года.

4. Сырье. Производители недорогого низкокачественного поликарбоната часто используют сырье вторичной переработки, что сокращает срок службы поликарбоната, и со временем сотовый поликарбонат желтеет. Качество используемых материалов может гарантировать только известный производитель.

Итак, если вы покупаете сотовый поликарбонат без защитного слоя толщиной меньше 4 мм кг/кв. м, сделанный из вторичного сырья, то через несколько лет поликарбонат пожелтеет и потрескается.

Мы предоставляем полную информацию о нашем товаре и предлагаем сделать выбор самому покупателю.

Компания «ДаВиД» – официальный дилер компании «Торговый дом «Воля» — предлагает теплицы 22 модификаций с разной снеговой и ветровой нагрузкой из оцинкованного профиля и трубы. Мы всегда рады помочь с выбором теплицы и высококачественного поликарбоната!

Компания «ДаВиД»,

г. Хабаровск, ул. Карла Маркса, 186;

тел.: 8(4212) 77-14-02; 93-74-02

сайт: тепличныйкрай.рф

Виды и особенности поликарбоната

Можно ли найти в наши дни человека, который не знает что такое поликарбонат? Этот относительно новый материал в последнее время широко используется в самых различных целях и, благодаря своим свойствам, обошел по популярности многие другие, традиционно применявшиеся десятилетиями в строительстве, отделке и рекламе. Наибольшее распространение поликарбонат получил как материал из которого изготавливаются козырьки и навесы. Легкие, красивые и практичные конструкции из нержавеющей стали и этого полимера можно встретить как у входов в жилые здания, так и над подъездами офисов и учреждений. Установка навесов из поликарбоната – это отличный способ защитить вход в здание от дождя, снега, солнечных лучей и пыли, но эффективность и надежность конструкции всегда зависит от свойств используемых листов.

Наибольшее распространение поликарбонат получил как материал из которого изготавливаются козырьки и навесы. Легкие, красивые и практичные конструкции из нержавеющей стали и этого полимера можно встретить как у входов в жилые здания, так и над подъездами офисов и учреждений. Установка навесов из поликарбоната – это отличный способ защитить вход в здание от дождя, снега, солнечных лучей и пыли, но эффективность и надежность конструкции всегда зависит от свойств используемых листов.

Свойства поликарбоната

Что такое листовой поликарбонат? Этот материал является термопластичным легким полимером самого широкого применения, недорогим и отлично поддающимся обработке. Установка козырьков над подъездом далеко не единственная область применения этого материала – поликарбонат применяется в машиностроении, приборостроении, аэрокосмической отрасли и даже в сельском хозяйстве. Из полезных свойств полимера можно выделить следующие:

- Устойчивость к механическим нагрузкам;

- Светопроницаемость, достигающая у некоторых видов до 90%;

- Способность задерживать ультрафиолет;

- Водостойкость;

- Стойкость к агрессивным воздействиям, в том числе и действию некоторых кислот и щелочей;

- Низкая горючесть;

- Небольшой вес;

- Способность сохранять свойства после термообработки;

- Большой выбор цветов и оттенков.

Есть у поликарбоната и минусы:

- При длительном воздействии солнечных лучей прочность поликарбоната снижается;

- Материал теряет прочность при сильном нагревании;

- Изделия из поликарбоната могут быть повреждены при попадании нефтепродуктов, например бензина, дизельного топлива или машинного масла;

В целом, если рассматривать поликарбонат как материал для козырьков, то лучший вариант подобрать сложно — навесы из поликарбоната, изготовление и монтаж которых производится очень быстро, служат своим владельцам не менее 15 лет, при этом сохраняя прекрасный внешний вид и эксплуатационные свойства.

Виды поликарбоната

Поликарбонат имеет множество различных видов, но материал, использующийся в строительстве, делится на две основные категории: монолитный (литой) и ячеистый (сотовый).

Монолитный поликарбонат – это листовой материал, не имеющий внутренних пустот. Толщина листа такого полимера может составлять от 10 до 12 мм. Отличается монолитный поликарбонат высокой прочностью и гибкостью, поэтому его используют для создания больших и сложных конструкций. Высокая светопропускающая способность полимера делает его незаменимым при установке козырьков из поликарбоната в случае, если необходимо максимально сохранить естественное освещение. Отлично подходят такие листы и для остекления или создания перегородок.

Толщина листа такого полимера может составлять от 10 до 12 мм. Отличается монолитный поликарбонат высокой прочностью и гибкостью, поэтому его используют для создания больших и сложных конструкций. Высокая светопропускающая способность полимера делает его незаменимым при установке козырьков из поликарбоната в случае, если необходимо максимально сохранить естественное освещение. Отлично подходят такие листы и для остекления или создания перегородок.

Ячеистый, или как его еще называют, сотовый поликарбонат – это легкий и достаточно прочный материал. Если спросить у специалиста, какой поликарбонат для навеса подойдет лучше всего по критериям цена-качество, то наверняка он посоветует именно сотовый материал. Лист такого поликарбоната в разрезе напоминает соты, так как материал состоит из двух и более листов тонкого литого материала, соединенных между собой ребрами жесткости. Различают следующие разновидности этого поликарбоната:

- Однокамерный, состоящий из 2 листов;

- Двухкамерный – конструкция из 3 соединенных листов;

- Четырехкамерный – 5 листов, соединенный 4 рядами перемычек;

- Усиленный – имеющий дополнительные перемычки, расположенные по диагонали.

Толщина ячеистого поликарбоната может быть от 4 до 16 мм. Листы, имеющие большую толщину, обладают значительным по сравнению с другими видами запасом прочности.

Какую толщину поликарбоната выбрать для навеса обычно определяет заказчик, но при выборе стоит прислушаться к мнению профессионала, так как в некоторых случаях, особенно при изготовлении сложных и работающих под нагрузкой изделий, эта характеристика является для материала основной.

Читайте также по теме:

Прочность поликарбоната — Справочник химика 21

Поликарбонаты применяют также для изготовления триплекса, органических стекол повышенной прочности, различных смотровых стекол. Такие стекла имеют высокую ударную вязкость (превышающую в 250 раз ударопрочность обычного безопасного стекла той же толщины), прозрачность, стойкость к атмосферным воздействиям, низкую теплопроводность, обеспечивающую хорошую изолирующую способность. Из поликарбоната изготавливают также абажуры для ламп и колпаки уличных фонарей. [c.283]

Из поликарбоната изготавливают также абажуры для ламп и колпаки уличных фонарей. [c.283]

Как известно, электрические свойства поликарбонатов зависят от условий их эксплуатации, прежде всего от температуры и влажности. Однако влияние этих условий носит специфический характер. Так, диэлектрическая проницаемость поликарбоната практически не зависит от температуры, а электрическая прочность не зависит от влажности окружающей среды. [c.151]

Диэлектрические свойства полимера мало изменяются при повышении температуры до 150—IGO , механическая же прочность поликарбоната постепенно умепьп1ается с повышением температуры. В табл. 22 приведены данные об изменении предела прочности при растяжении к относительного удлинения в за висимости от температуры. [c.427]

Электрическая прочность поликарбоната зависит, прежде всего, от толщины исследуемого образца и равна (20—35) 10 кВ/м для литого образца толщиной (1 — 2)-10-3 м и (120—170) 10 кВ/м для пленки толщиной (40—200) 10 м, полученной поливом из раствора. Для очень тонких пленок большое влияние на электрическую прочность оказывают механические и химические процессы. Содержание влаги в образце не влияет на электрическую прочность, но повышение температуры приводит к ее снижению. Так, у пленки толщиной 40 10 м, отлитой из раствора, электрическая прочность уменьшается на 30-10 кВ/м при повышении температуры от 20 до 130 °С. [c.158]

Для очень тонких пленок большое влияние на электрическую прочность оказывают механические и химические процессы. Содержание влаги в образце не влияет на электрическую прочность, но повышение температуры приводит к ее снижению. Так, у пленки толщиной 40 10 м, отлитой из раствора, электрическая прочность уменьшается на 30-10 кВ/м при повышении температуры от 20 до 130 °С. [c.158]

Стеклонаполненные (до 30%) поликарбонаты (дифлон СТН-30) обладают еще более высокими показателями физико-механических свойств (в 1,5—3 раза) по сравнению с литьевым и экструзионным дифлонами. Эти свойства при действии агрессивных сред, в частности кислотного характера и многих органических, изменяются мало. В табл. 111.26 приведены данные [44], характеризующие эти изменения для ненаполненных и стеклонаполненных поликарбонатов без нагрузки и в напряженном состоянии (25% исходной прочности). Согласно этим данным действие агрессивных сред на прочность ненаполненного и наполненного поликарбонатов, примерно одинаково и напряженное состояние практически не влияет на химическую стойкость и механическую прочность поликарбоната. [c.96]

[c.96]

Механическая прочность фибрилл в направлении приложенного напряжения была определена для поликарбоната [83] и полистирола [120]. На рис. 9.12 представлен график зависимости напряжения от деформации для ПК, содержащего трещину серебра [83]. Следует отметить, что материал с трещиной серебра может выдержать напряжения растяжения, лишь немного меньшие предела вынужденной эластичности ор сплошного материала. Однако в случае образцов, содержащих трещину серебра, деформации намного больше (40—140 %) по сравнению с деформацией вынужденной эластичности сплош- [c.366]

Поликарбонаты отличаются стабильностью размеров в широком диапазоне температур (от —135 до +140°С), прозрачностью и нетоксичностью. Удельная ударная вязкость их достигает 200—300 кгс см см , поэтому образцы при испытании обычно не ломаются, а изгибаются. С повышением температуры до 150—160°С механическая прочность поликарбонатов посте- [c.

346]

346]Показатель преломления прозрачного продукта равен 1,587. При ориентации повышается прочность поликарбонатов, но ухудшается прозрачность. [c.347]

При частичном проникновении жидкости или пара в матрицу возникают градиенты концентраций, которые действительно оказывают прямое механическое действие вследствие неоднородного набухания или косвенное действие вследствие неоднородной релаксации или распределения напряжений. Подобные действия даже усиливаются в присутствии температурных градиентов и могут вызвать быстрое образование обычных трещин и трещин серебра. В случае медленного проникновения окружающей среды в однородную матрицу с достаточно перепутанными цепями вынужденные напряжения обычно снимаются упругими или вязкоупругими силами. Например, в листах поликарбоната после проведения искусственных погодных испытаний не обнаруживаются трещины даже после воздействия суровых температурно-влажностных циклов [212]. Однако за относительно короткий период, 30—32 мес, естественных погодных испытаний на стороне, обращенной к солнечным лучам, возникала сетка поверхностных микротрещин. Путем сравнения с искусственным ультрафиолетовым облучением образцов авторы работы [212] смогли показать, что фотохимическая деградация поверхностных слоев вносит дефекты в материал и снижает прочность полимера в такой степени, что вызванные физически неоднородные напряжения стимулировали образование микротрещин, а не рассасывание неоднородностей. Влияние жидкой среды на образование обычной трещины и трещины серебра будет рассмотрено в разд. 9.2.4 (гл. 9). [c.319]

Путем сравнения с искусственным ультрафиолетовым облучением образцов авторы работы [212] смогли показать, что фотохимическая деградация поверхностных слоев вносит дефекты в материал и снижает прочность полимера в такой степени, что вызванные физически неоднородные напряжения стимулировали образование микротрещин, а не рассасывание неоднородностей. Влияние жидкой среды на образование обычной трещины и трещины серебра будет рассмотрено в разд. 9.2.4 (гл. 9). [c.319]

Поликарбонаты обладают высокими механическими свойствами. Особый интерес представляют пленки из этого материала. Они отличаются большой гибкостью, прочностью на разрыв и стабильностью размеров при действии нагрузок, допускают длительную эксплуатацию при 130° С. Водопоглощение их ничтожно мало. Имеют высокую электрическую прочность (около 155 кв1мм). Электроизоляционные характеристики мало меняются от частоты. Диэлектрическая проницаемость при 50 гц и [c.263]

Поликарбонаты обладают чрезвычайно высокой ударной прочностью. Если ударную прочность ацетата целлюлозы принять за 1, то для найлона она равна 5, для терилена —6, а для лексана —40. [c.355]

Если ударную прочность ацетата целлюлозы принять за 1, то для найлона она равна 5, для терилена —6, а для лексана —40. [c.355]

Пленки из поликарбоната можно упрочнить холодной вытяжкой. При растягивании образца вдвое предел прочности пленки возрастает на 100%. Пленки и волокна из поликарбоната обладают высокой атмосферо-и водостойкостью, сохраняют первоначальную прочность и окраску, несмотря на длительное выдерживание при 140—160. Они не разрушаются под действием кислот и окислительных сред, но мало устойчивы к растворам щелочей и аминов. Длительное выдерживание пленки в метиловом спирте придает ей хрупкость. Поликарбонат растворяется в ароматических углеводородах, кетонах, сложных эфирах и галоидированных углеводородах. Пленки легко выдерживают тропические условия, длительное пребывание в кипящей воде, резкие смены механических напряжений. Ниже приведены прочностные характеристики пленки из поликарбоната, полученного из расплава с кристаллизацией и вытягиванием 1 4,7 [104]. [c.714]

[c.714]

Физико-механические свойства поликарбоната значительно улучшаются при введении в него стекловолокна. Предел прочности лри растяжении увеличивается до 1000 кг/см2, а средний коэффициент термического линейного расширения уменьшается почти вдвое. При введении нитрида бора или двуокиси титана повышается износостойкость поликарбоната. [c.117]

Для поликарбоната характерно высокое разрушающее напряжение при изгибе, которое при 20 °С составляет (590—686)-10 Па. Прочность на изгиб зависит от времени действия нагрузки [59]. [c.151]

Армированные поликарбонаты являются хорошими электроизоляционными материалами. Введение 30% стеклянного волокна позволяет значительно повысить электрическую прочность, причем этот показатель практически не изменяется при нагревании армированного полимера до 150°С. При дальнейшем увеличении количества стеклянного волокна (до 40%) уменьшается электрическая прочность исследуемых образцов [ИЗ]. [c.267]

[c.267]

Предел прочности при растяжении пластических масс зависит от их состава. Наиболее прочными из чистых смол являются лавсан, полиформальдегид и поликарбонат. Введение порошкообразного наполнителя не сказывается на прочности смолы при растяжении. Значительное усиление получается при введении наполнителя в виде полотнищ или непрерывного стекловолокна, т. е. слоистых пластмасс. Наиболее прочными из них на разрыв являются ДСП и стеклотекстолиты (2500—3000 кГ1см ), а также материалы на основе непрерывного стеклянного волокна (8000—9000 кГ1см вдоль волокна). Предел прочности при растяжении определяют в соответствии с ГОСТом 11262—68 и ГОСТом 8698—58 (для ДСП). [c.283]

Формы, используемые при горячем прессовании поликарбоната, изготавливают из стали или алюминиевых сплавов. Они должны быть стабильны в размерах, иметь гладкую поверхность и высокую механическую прочность. Применяют также формы из гипса, эпоксидных смол, наполненных металлическим порошком, фенольных смол, армированных стекловолокном, а также из твердых пород дерева с эпоксидным или полиуретановым покрытием. [c.226]

Клеи, используемые для склеивания поликарбоната, не требуют, как правило, отверждения при повышенных температурах. Силиконовые и полисульфидные клеи позволяют склеивать поликарбонат со многими материалами, при этом достигается очень прочное склеивание. Такие клеевые швы могут работать при температуре от —70 до 200 °С. Для склеивания поликарбонатов используют также полиамидные клеи в виде расплавов. Нагретый расплав клея образует шов большой прочности уже через несколько секунд. Прочность шва значительно уменьшается при температуре 100°С. Эти клеи склонны также к холодному течению под действием длительных нагрузок при комнатной температуре. [c.231]

Вследствие высокого содержания брома (15—16%) лексан НВ-155 является негорючим материалом (кислородный индекс 43,5). Он характеризуется высокой прочностью при растяжении и изгибе, но пониженной (по сравнению с поликарбонатом из бисфенола А) ударной вязкостью и удлинением. Этот полимер нашел широкое применение в электротехнике, электронике, авиации, машиностроении, где необходимо сочетание высокой теплостойкости с хорошими механическими и диэлектрическими свойствами и негорючестью. [c.251]

Производимый в пром-сти поли-2,6-диметил-и-фенилен-оксид, выпускаемый под названиями арилокс (СНГ), Р. Р. О. и норил (США), сочетает прочность поликарбонатов и диэлектрич. св-ва фторопластов. [c.34]

Абсорбция воды поликарбонатом протекает в две стадии [3]. На начальном этапе абсорбции охлаждение образца от повышенных значений температур (но не превышающих Гст) до комнатной не приводит к кластерообразованию. На второй стадии абсорбции почти вся сорбированная вода находится в полимере в виде кластеров. Кроме того, если полимер был насыщен водой при температурах, превышающих Тст, а затем охлажден, вода также конденсируется в микроскопических полостях в форме кластеров. Ниже Тст кластеры формировались только после того, как прочность поликарбоната (Мщ,=26 600) [c.429]

Ряд исследователей считает, что релаксационные процессы, обуслоЕленные молекулярной подвижностью в низкотемпературной области, являются ответственными за высокую ударную вязкость и динамическую (ударную) прочность поликарбоната. Предполагается — , что ниже температуры стеклования у поликарбоната сохраняется еще достаточно большой свободный объем, который создает возможности для реализации достаточно интенсивной молекулярной подвижности, не связанной с сегментальным движением больших элементов основной цепи, и обусловливает высокую ударную вязкость этого полимера. В связи с этим возникает вопрос о молекулярном механизме релаксационных процессов в поликарбонате, определяющих его уникальные механические свойства. [c.120]

Механические свойства поликарбонатов мало изменявзтся в широком диапазоне температур от -100 до 135° [15-17]. В этом интервале температур изделия из поликарбонатов хорошо сохраняют свои размеры. Стабильности размеров способствует также низкое влаго-поглощение. Однако при длительном воздействии кипящей воды и аара ударная прочность поликарбонатов снижается. В этих условиях аропсходит деструкция полимеров, они становятся шероховатыми, терял прозрачность и растрескиваются [Ю, И]. [c.8]

Застекловывапие формованного образца, препятствующее кристаллизации, и высокая температура стеклования способствуют сохранению прочности поликарбоната в очень широком температурном интервале (от —150 до +150 С). [c.155]

Для образцов поликарбоната, не подвергавшихся специа.пь-ной термообработке, характерны следующие показатели плот-гюсть 1,17—1,22 Мг м влагоемкость 0,16% удельная ударная вязкость (18- -20) -10 дж1м предел прочности при растяже-ннн 89 Мн м-, прн изгибе 80,0—100,0 Мн1м , при сжатии 80,0— 90,0 Мн/м- модуль упругости при растяжении 2200 Мн м диэлектрическая проницаемость — 2,6—3,0 удельное объем1ЮС электросопротивление 4-10 = ом-см тангенс угла диэлектрических потерь 5-10 морозостойкость—100°С электрическая прочность 10 кв/мм, максимал )Ная рабочая температура 135— [c.410]

К числу особенно ценных свойств поликарбонатов относятся незначительная тепловая деформация деталей, эластичное состояние при высоких температурах (до 220° С) и очень высокая нз всех известных термопластов механическая прочность. Удельная ударная вязкость поликарбоната выше, чем стскло-текстолитов, и составляет 35,4 10 дж/м . Теплостойкость поликарбонатов достигает 143°С прн нагрузке. [c.411]

Поликарбонаты хорошо растворяются в хлорированных углеводородах, диоксане, тетратидрофуране и диметилформамиде, что позволяет перерабатывать их методом полива из раствора (получение ттленок, волокон). Порошкообразный полимер перерабатывают литьем под давлением и прессованием. Поликарбонаты легко кристаллизуются при вытяжке и медленном охлаждении расплава. Поликарбонаты устойчивы к действию растворов солей, разбавленных минеральных кислот и неустойчивы к действию щелочей, влаги. Высокая прочность и диэлектрические свойства дают им преимущества перед найлоном. [c.117]

При взаимодействии фосгена с двухатомными спиртами образуются поликарбонаты — прочные прозрачные пластмассы. Самыми удивительными свойствами из них обладает поли-[2,2- 5ыс-(4-фенилен)-пропанкарбонат, известный под названиями лексана и мерлона. Этот полимер, впервые синтезированный в 1953 г. в ФРГ, прозрачен, как стекло, и по своей прочности почти не уступает стали. Лист из такого полимера не пробивает пуля 38-го калибра с расстояния 3,5 м. Лист этой пластмассы толш иной 0,6 см легко гнется при ударе пятифунтового молотка. Из лексана делают небьющиеся [c.140]

Упаковку для пастеризации и варки используют при необходимости нагревания продуктов в упаковке без нарушения ее герметичности. В этом случае упаковочная пленка должна отличаться повышенньши термо- и Водостойкостью, значительной прочностью сварного шва. Таким требованиям удовлетворяют многослойные термостойкие пленки, состояшие из алюминиевой фольги, ПЭТФ, поликарбоната (ПК), ароматического ПА. [c.73]

Свойства поликарбонатов зависят от строения дифенола (или диок-сидифенилалкана). Многие представители этого класса полимеров имеют ряд ценных свойств высокую механическую прочность, теплостойкость в пределах 200 С (термоокислительная деструкция поликарбонатов начинается выше 300°С), высокие диэлектрические свойства, негорючесть и стабильность размеров. [c.117]

Поликарбонатная пленка благодаря своей прочности и эластич сти может применяться для изготовления кино- и фотопленки. Для о( спечения полной изотропности, светопрозрачности и правильности и бражения пленку получают поливом из раствора. Лучшим растворител для поликарбоната является метиленхлорид, но так как скорость ис1 рения его слишком высока, к нему добавляют дихлорэтан (1 1), пото что высокая скорость испарения приводит к помутнению пленки за конденсации влаги на ее поверхности. [c.125]

Недавно появилось сообщение о производстве в США поликарбонатов на основе циклоалифатических диоло В, в частности 2,2,4,4-тетраметилциклобутандиола-1,3, изделия из которого легко поддаются поверхностной закалке и отжигу и отличаются высокой прочностью, что позволяет использовать их для производства оптических деталей [19]. [c.9]

Прочное склеивание поликарбоната достигается при применении клеев, не содержащих растворителей, например эпоксидных [21]. При склеивании поликарбоната с металлами целесообразно применять эпоксидные клеи, отверждающиеся при комнатной температуре. При повышенных температурах разность в термических коэффициентах расширения обоих материалов вызывает появление напряжений, которые могут привести к растрескиванию шва и уменьшению прочности. [c.231]

Раствор ненасыщенного поликарбоната в органическом растворителе, нанесенный на металлическую пли стеклянную поверхность, отверждается в тонком слое под действием кислорода воздуха или при нагревании, образуя эластичные пленки или лаковые покрытия. Лаки и пленки на основе таких ненасыщенных смешанных поликарбонатов обладают прочностью, эластичностью и прозрачностью. Для них характерно низкое влагопоглощение, относительно более высокая стойкость к действию щелочи, по сравнению с гомополикарбонатом на основе бисфенола А. [c.264]

Как видно из табл. 7, армированные поликарбонаты имеют повышенные значения илотпости, твердости, теплостойкости, разрушающего напряжения при растяжении, но пониженные значения относительного удлинения при разрыве и ударной вязкости. При введении стеклянного волокна увеличивается также статистическая и усталостная прочность, стойкость к ползучести при комнатных и повышенных температурах [114]. [c.267]

Гибкую двухслойную пленку, способную свариваться, получают из поликарбоната и полиэтилена. Вначяле поликарбонатная пленка подвергается действию коро-нирующего разряда. Затем для улучшения адгезионных свойств на пленку наносят раствор тетрабутилтитаната или полиэтиленимина в органическом растворителе. После удаления растворителя на поверхность пленки экструдируют полиэтилен (расход полиэтилена составляет 0,44—0,49 Н/м ). Такой упаковочный материал не расслаивается, не теряет своей прочности после длительной выдержки при 70°С или действии жиров и может применяться в качестве упаковки для смазочных веществ, жирных пищевых продуктов и т. д. [158]. [c.275]

Как определить подделку сотового поликарбоната от настоящего

Сотовый поликарбонат различной толщины активно используется при монтаже теплиц и создании различных навесов, козырьков, беседок. Если это оригинальный материал, то он прослужит без деформации десятки лет. Однако, ввиду возросшей популярности, на рынке стали появляться подделки под поликарбонат, которые не обладают таким длительным сроком службы. Стремясь сэкономить и выбирая материал по самой низкой стоимости, покупатель может столкнуться с необходимостью через 1-2 года менять поддельный поликарбонат.

Чтобы не ошибиться в выборе, необходимо доверять проверенным продавцам и разумной цене, а также знать несколько отличительных черт поддельного сотового поликарбоната.

Степень прозрачности

Настоящий поликарбонат, в зависимости от его толщины, способен пропускать до 86% солнечного света. Таким свойством он обладает благодаря тому, что при его производстве используются специально предназначенные для этого пластиковые гранулы и применяются особые технологии. Если же производитель хочет сэкономить на этапе закупки сырья, то может добавить в смесь вторичный пластик – бутылки и другие полиэтиленовые отходы. Из-за этого снижается прозрачность готового материала и его прочность, изделия смогут прослужить всего пару лет. Поэтому перед покупкой раздобудьте кусочек гарантированно оригинального поликарбоната (например, можно одолжить у соседа после монтажа) и сравнивайте его с образцами в продаже.

Защитный слой

Качественный поликарбонат с внешней стороны покрыт тонкой пленкой, которая защищает его от разрушительного воздействия ультрафиолетовых лучей. Ее можно увидеть невооруженным глазом, если посмотреть сквозь материал на солнце. Если вы не обнаружите такого покрытия, обходите такую продукцию стороной – солнце очень быстро разрушит поверхность.

Иногда продавцы поддельного поликарбоната убеждают покупателей, что защита от ультрафиолета имеется, но не в виде пленки, а в массе материала, то есть, добавляется в процессе изготовления. Без защитного покрытия этого недостаточно, и такой материал лучше не покупать.

Целостность

Перед покупкой попросите показать образцы листов в распакованном и развернутом виде и внимательно осмотрите их на предмет целостности поверхности. На ней не должно быть трещин, вмятин, заломов. Такие признаки говорят либо о некачественном сырье и непрофессиональном производстве, либо о хранении в неправильных условиях. Обратите внимание, как на складе продавца хранятся материалы: листы должны быть горизонтально уложены на поддоны, рулоны не должны стоять на торцевой поверхности. В помещении должно быть сухо, тепло и чисто. Тогда материал сохраняет свои превосходные качества и характеристики на долгие годы.

Возраст фирмы и бренд

Приобретая поликарбонат, обращайтесь только в те компании, которые уже несколько лет работают на рынке и имеют узнаваемое имя. Если в процессе монтажа или использования поликарбоната обнаружится какой-либо недостаток или брак, вы сможете законно его обменять. Чего не скажешь о сезонных перекупщиках, которых после покупки вы, скорее всего, не найдете.

Поликарбонат в производстве автоаксессуаров и его особенности

Поликарбонаты – это сложные полиэфиры, которые относятся к термопластам. Что касается физических свойств, поликарбонат – это прозрачный и легкообрабатываемый материал, обладающий низким удельным весом и хорошими показателями прочности.

Как правило, в продажу поступают «заготовки» изделий из поликабоната в виде листов разного типа: сотовый поликарбонат (внутри содержит полости с воздухом) и монолитный поликарбонат, который представляет собой прозрачные листы без каких-либо полостей.

Сотовый поликарбонатМонолитный поликарбонат

Можно отметить следующие свойства поликарбоната: прочность, пластичность, гибкость, относительная негорючесть. Изделия из данного материала отличаются долговечностью, они могут прослужить более десяти лет без потери своих качеств. Немаловажным преимуществом поликарбоната является простота обработки: для получения продукции из данного материала могут использоваться различные технологии.

Однако что касается химической стойкости, у поликарбоната имеются некоторые ограничения. Он устойчив к минеральным и некоторым органическим кислотам, к окислителям и восстановителям, к различным маслам, смазкам, спиртам (кроме метилового). Но он растворяется под действием газообразного аммиака, водных или спиртовых растворов щелочей, аминов, хлороформа; частично растворим в диоксане, диметилформамиде, циклогексаноне; цикличные соединения, вызывающие разбухание, ― ацетон, бензол, этилацетат и другие.

Также неоднозначна его устойчивость к воде. При температуре до 60 градусов поликарбонат остается влагостойким, но при более высоких температурах начинается медленное химическое разложение, скорость которого зависит от того, насколько произошел нагрев и как долго он продолжался. Это делает изделия из поликарбоната непригодными для использования с горячими жидкостями. Но кратковременный контакт с водой, нагретой до температуры свыше 60 градусов, не отражается на свойствах поликарбоната, поэтому он может подвергаться мойке многократно без каких-либо последствий (при тестировании изделий из данного материала их подвергали 1000-кратному циклу в посудомоечной машине).

Долговечность поликарбоната. Как правильно выбрать теплицу?

Долговечность поликарбоната. Как правильно выбрать теплицу под поликарбонат?Многие дачники в последнее время начали разочаровываться в сотовом поликарбонате как материале для различных дачных построек, в том числе теплиц. Среди дачников, желающих выбрать теплицу, возросло число желающих купить теплицу из стекла, как более долговечную.

Связано это с появлением на рынке большого количества дешёвого «сотового поликарбоната», сделанного вовсе не из поликарбоната. Такой «поликарбонат» приходит в негодность – трескается и рассыпается в течении одного – двух годов.

На самом же деле настоящий поликарбонат является очень долговечным и хорошим материалом, особенно для теплиц т.к. имеет высокие теплоизоляционные качества и накрывает теплицу большими листами, тем самым уменьшая количество стыков, через которые уходит тепло.

Как же выбрать теплицу, чтобы поликарбонат служил долго?

Что же влияет на долговечность поликарбоната- Основным является сырьё. Дело в том, что поликарбонат – это сырьё (гранулы), а не сотовые панели, которые можно сделать из любого пластика. Настоящий поликарбонат (гранулы) делается по патенту фирмы «Байер», которая изобрела и запатентовала поликарбонат не так давно – лет 20 назад. Главным в поликарбонате является его защита от жёсткого ультрафиолета, разрушающего любой пластик. Настоящий поликарбонат является валютным материалом и стоит не так дёшево. Такой поликарбонат служит более 20 лет при правильной эксплуатации.

В настоящее время сотовый поликарбонат из настоящего поликарбоната (гранул) принято называть «Премиум». «Сотовый поликарбонат» сделанный из других пластиков с добавлением настоящего поликарбоната называют обычно : «вторичкой», «эко» и др. Служит такой «сотовый поликарбонат» в зависимости от содержания в нём настоящего поликарбоната (гранул) от одного года до пяти лет.

Многие считают, что на долговечность сотового поликарбоната влияет его толщи на и плотность. Это не так – толщина и плотность поликарбоната влияет на его механическую прочность, а вовсе не на долговечность. То есть чем больше расстояние между дугами (опорами) теплицы, тем толще и плотнее нужен поликарбонат.

2. Конструкция теплицы неизбежно влияет на долговечность поликарбоната. Чем меньше пролеты между опорами (дугами) тем меньше прогибается и меньше заламывается поликарбонат. В теплицах с расстояниями между дугами в 1 метр, даже при большой частоте продольных деталей (например 9 штук), неизбежно образуются так называемые снеговые мешки.

В результате появляются заломы и царапины на поверхности поликарбоната. После схода снега поликарбонат выпрямляется, но по заломам и царапинам стирается защита от жесткого ультрафиолета. В результате в этих местах происходит быстрое старение поликарбоната. Даже самый качественный и стойкий поликарбонат покрывается сеткой трещин, желтеет и рассыпается в короткое время.

3. Так же на долговечность сотового поликарбоната влияет правильная его эксплуатация.

Если вы посмотрите правила эксплуатации настоящего сотового поликарбоната, то вы увидите что его нельзя чистить абразивными материалами. В правилах эксплуатации перечисляются различные абразивные чистящие средства и материалы которыми нельзя чистить поликарбонат, но как правило не упоминается снег. Слежавшийся же снег представляет собой массу с крупинками льда, который является одним из наиболее абразивных материалов. Чистка поликарбоната от снега приводит к многочисленным, хоть и не заметным царапинам.

При чистке теплиц от снега защитный слой от ультрафиолетовых лучей нарушается, и даже самый хороший поликарбонат значительно быстрее приходит в негодность.

При естественном сходе снега между снегом и поликарбонатом образуется слой воды не дающий возможность повредить поликарбонат.

- Чтобы он был сделан из 100% поликарбоната (гранул), Так называемый «Премиум». Такой поликарбонат стоит дороже, но и служит во много раз дольше.

- Расстояние между дугами должны быть как можно меньше (для арочных теплиц расстояния между дугами должно быть меньше 1 метра)

- Теплица должна быть прочной, чтобы её не приходилось чистить от снега.

Какой должна быть прочность теплицы?

Для III климатической зоны к которой относится Москва и Московская область для плоских крыш всех капитальных строений по СНиПу «Нагрузки» полагается 180 кг/м2. При уклонах крыш вводится понижающий коэффициент в зависимости от угла наклона. Двадцатилетний опыт наблюдений организации «АгроПарник» показывает что для арочных теплиц достаточно прочности от 100 кг/м2.

Прочность стальных теплиц со временем меняется в зависимости от защиты стали от коррозии.

Самой недолговечной защитой является покраска, т.к. она царапается при транспортировке и сборке теплицы, а так же может трескаться от перепада температур.

Особенно это актуально для замкнутых профилей – квадратных труб, т.к. внутри их вообще невозможно покрасить.

Самой хорошей защитой стали считается оцинкованное покрытие.

Но и тут есть нюансы : холоднооцинкованное (гальваническое) покрытие не является долговечным без дополнительной защиты. Во влажном помещении начинает ржаветь через 2 – 3 года. (пример оцинкованные водопроводные трубы).

Другое дело горячеоцинкованое покрытие, которое не поддаётся коррозии более 40 лет. (пример покрытие на кровельной стали).

Именно такое горячеоцинкованное покрытие необходимо для долгой службы стали, чтобы при этом не менялась (не уменьшалась) прочность теплиц.

Таким образом, чтобы правильно купить теплицу из поликарбоната, в которой сотовый поликарбонат служил долго нужно:

- Чтобы он был сделан из 100% поликарбоната (гранул), Так называемый «Премиум». Такой поликарбонат стоит дороже но и служит во много раз дольше.

- Расстояние между дугами должны быть как можно меньше (для арочных теплиц расстояния между дугами должно быть меньше 1 метра).

- Теплица должна быть прочной, чтобы её не приходилось чистить от снега.

Правильно выбрать и купить теплицу можно на сайте компании АгроПарник.

Не знаете, какую теплицу выбрать?

Звоните + 7 (495) 225-44-73, проконсультируем!

Агро-Парник

Теплицы и парники

Распродажа теплиц по минимальным ценам! Звоните прямо сейчас!

(495) 225-44-73или

Мы Вам перезвоним

Scroll UpПредел прочности поликарбоната — Свойства листового поликарбоната

Листовой поликарбонат известен во всем мире архитектуры и строительства как один из самых прочных и гибких материалов на рынке сегодня. Отчасти это связано с его выдающейся ударопрочностью (в 250 раз больше, чем у стекла) и его способностью выдерживать температуры до 240 градусов по Фаренгейту. Однако во всех этих характеристиках теряется тот факт, что листовое поликарбонатное покрытие также может похвастаться огромной прочностью на разрыв; в большинстве случаев более чем вдвое больше, чем у стекла.Но что такое предел прочности на разрыв и почему он важен для материала?

Основы прочности на разрыв

Прочность на растяжение, проще говоря, это мера способности материала сопротивляться разрушению при растяжении. Он определяет, насколько хорошо материал может справиться с растяжением или иным напряжением, и обычно выводится из испытаний ASTM D638 или ISO 527. Хотя есть незначительные различия между испытаниями, оба работают по одному и тому же основному принципу: оба конца образца материала закрепляются специально разработанными зажимами и растягиваются до тех пор, пока материал не разорвется.Эта иллюстрация может дать вам лучшее представление о том, как выглядит испытание, и о задействованном оборудовании. Исходя из этого, испытатели могут определить не только предел прочности указанного материала, но также деформацию, модуль упругости, предел текучести, точку разрыва и коэффициент Пуассона.

Хотя все эти элементы важны, прочность на разрыв часто используется как основной фактор, определяющий способность материала выдерживать нагрузки. В зависимости от испытания предел прочности при растяжении может быть измерен в фунтах на квадратный дюйм или фунтах на квадратный дюйм (для испытаний ASTM), либо в МПа, либо в мегапаскалях (для испытаний ISO).Один МПа равен 145,038 фунтов на квадратный дюйм; Чтобы лучше понять, что означают показания, ознакомьтесь с этой таблицей и ее сборником показаний давления для повседневных сред и ситуаций.

Также важно отметить, что оба теста измеряют прочность на разрыв двумя способами; предел прочности на разрыв и предел текучести при растяжении. Первый обозначает величину давления, которое должен выдержать материал, прежде чем он сломается, а второй определяет давление, которое он может выдержать, прежде чем подвергнется постоянной деформации.Производителям важно знать эти цифры при выборе материалов, особенно когда речь идет о строительных проектах. Представьте себе, как было бы катастрофой, если бы на полпути к созданию здания выяснилось, что выбранный материал не выдерживает давления груза, лежащего на нем.

Предел прочности поликарбоната

Теперь, когда вы знаете основы прочности на разрыв, вам, вероятно, интересно, насколько хорошо поликарбонатный лист работает в этой области.Хотя все разновидности поликарбоната демонстрируют исключительную прочность на разрыв, фактические значения несколько варьируются от продукта к продукту.

SL

Наши прозрачные листы поликарбоната SL обеспечивают прозрачность стекла в сочетании с превосходной ударопрочностью и прочностью на разрыв. Его предел прочности на разрыв 9500 фунтов на квадратный дюйм и предел текучести на разрыв 9000 фунтов на квадратный дюйм означает, что он сможет выдержать давление примерно на 20 000 футов под водой до того, как подвергнется постоянной деформации или поломке.

Trupoly

Trupoly — это альтернатива для тех, кто нуждается в прозрачном поликарбонатном листе, продукте, который обеспечивает исключительную защиту ограждений машин, грузовых дверей или любых других сред, где вам необходимы как прозрачность, так и долговечность. Trupoly также несколько необычен тем, что его предел текучести при растяжении (9400 фунтов на квадратный дюйм) превышает его предел прочности на разрыв (8800 фунтов на квадратный дюйм), а это означает, что лист, сделанный из этого материала, сломается до того, как подвергнется остаточной деформации.

УВ2

ПоликарбонатUV2 похож на SL и Trupoly в том смысле, что он в основном используется для прозрачного покрытия. Однако он отличается от этих двух в том смысле, что его предел прочности на разрыв измеряется в МПа, а не в фунтах на квадратный дюйм. Его предел прочности на растяжение 70 МПа (10152,6 фунта на квадратный дюйм) является самым высоким из всех наших поликарбонатов, а его предел текучести при растяжении 63 МПа (9137,38 фунта на квадратный дюйм) уступает только Trupoly.

LD

Способность поликарбоната LD рассеивать свет при сохранении исключительной светопропускания — наряду с тем фактом, что он может быть изготовлен в любом цвете — сделала его невероятно популярным выбором для производителей, которые ценят как эстетику, так и долговечность.Эта долговечность наиболее ярко подтверждается замечательной прочностью на разрыв, которая отражает прочность поликарбоната SL (предел 9500 фунтов на квадратный дюйм, выход 9000 фунтов на квадратный дюйм).

GP

Наш поликарбонат GP понравится тем, кто занимается остеклением и промышленным применением. Его полированная поверхность и огромная прочность делают его исключительным выбором для любой среды, где существует проблема поломки или вандализма. Как и в случае SL и LD, его предел прочности на разрыв 9500 фунтов на квадратный дюйм и предел текучести 9000 фунтов на квадратный дюйм означает, что необходимо приложить потустороннее давление, прежде чем лист даже подумает о разрыве.

Заключение

Производители должны учитывать множество факторов при выборе материалов для своего проекта или продукта. Хотя эстетика, доступность и гибкость — все это главные проблемы, ничто не является столь важным, как долговечность выбранного материала. Прочность на растяжение играет огромную роль в долговечности, и мы в A&C Plastics с гордостью можем сказать, что прочность на разрыв наших поликарбонатных листов не уступает или превосходит любую из имеющихся сегодня на рынке. Если вы хотите узнать больше о прочности на разрыв — или о том, как наши клиенты максимально использовали долговечность наших продуктов — свяжитесь с одним из наших полезных экспертов по пластмассам.

MatWeb, ваш источник информации о материалахЧто такое MatWeb? MatWeb’s база данных свойств материалов с возможностью поиска включает паспорта термопластов и термореактивных полимеров, таких как АБС, нейлон, поликарбонат, полиэстер, полиэтилен и полипропилен; металлы, такие как алюминий, кобальт, медь, свинец, магний, никель, сталь, суперсплавы, сплавы титана и цинка; керамика; плюс полупроводники, волокна и другие инженерные материалы. Преимущества регистрации в MatWeb Как найти данные о собственности в MatWebНажмите здесь, чтобы узнать, как войти материалы вашей компании в MatWeb. У нас есть более 155 000 материалы в нашей базе данных, и мы постоянно добавляем их, чтобы обеспечить Вам доступен самый полный бесплатный источник данных о собственности материалов в Интернете. Для вашего удобства в MatWeb также есть несколько конвертеров. и калькуляторы, которые делают общие инженерные задачи доступными одним щелчком мыши. кнопки. MatWeb находится в стадии разработки.Мы постоянно стремимся найти лучшее способы служить инженерному сообществу. Пожалуйста, не стесняйтесь свяжитесь с нами с любыми комментариями или предложениями. База данных MatWeb состоит в основном из предоставленных таблиц данных и спецификаций. производителями и дистрибьюторами — сообщите им, что вы видели их данные о материалах на MatWeb. |

|

| Спецификация | Тест | Значение | Шт. |

| Удельный вес, 73 ° F | D792 | 1.2 | – |

| Предел прочности при текучести, 73 ° F | D638 | 10 500 | фунтов на кв. Дюйм |

| Модуль упругости при растяжении, 73 ° F | D638 | 320 000 | фунтов на кв. Дюйм |

| Удлинение при растяжении (при разрыве), 73 ° F | D638 | 100 | % |

| Прочность на изгиб, 73 ° F | D790 | 13 000 | фунтов на кв. Дюйм |

| Модуль упругости при изгибе | D790 | 350 000 | фунтов на кв. Дюйм |

| Прочность на сдвиг, 73 ° F | D732 | 9 200 | фунтов на кв. Дюйм |

| Прочность на сжатие — максимальная | фунтов на кв. Дюйм | ||

| Прочность на сжатие при 2% деформации | D695 | фунтов на кв. Дюйм | |

| Прочность на сжатие при 10% деформации | D695 | 11 500 | фунтов на кв. Дюйм |

| Деформация под нагрузкой | % | ||

| Модуль упругости при сжатии, 73 ° F | D695 | 300 000 | |

| Прочность на сжатие ⊥ ламината (модуль) | фунтов на кв. Дюйм | ||

| Прочность на сжатие ⊥ для ламината (выход) | фунтов на кв. Дюйм | ||

| Прочность на сжатие ⊥ для ламината (максимальная) | фунтов на кв. Дюйм | ||

| Твердость, твердомер (шкала D по Шору) | D2240 | D80 | |

| Твердость по Роквеллу (указанная шкала) | D785 | M75 (R126) | Роквелл M |

| Удар по Изоду, с надрезом при 73 ° F | D256 Тип A | 1.5 | фут-фунт / дюйм. надреза |

| Коэффициент трения (сухой против стали) Статический | PTM55007 | ||

| Коэффициент трения (сухое и стальное) Динамическое | PTM55007 | – | |

| Максимальная статическая нагрузка на подшипник (P) | PTM55007 | фунтов на кв. Дюйм | |

| Максимальная скорость подшипника без масла (В) | PTM55007 | фут / мин | |

| Максимальный предел PV (без масла) | PTM55007 | – | psi x фут / мин. |

| Коэффициент износа «K» x 10 -10 | PTM55010 | – | Кубический дюйм-мин / фут-фунт-час |

| Песочный диск Испытание на износ / истирание | UHMW = 100 | ||

| Минимальная твердость поверхности сопряжения | Роквелл (Бриннелл) | ||

| Коэффициент линейного теплового расширения | E-831 (TMA) | 3,9 | дюйм / дюйм / ° F x 10 -5 |

| Коэффициент теплового расширения // в ламинаты | E-831 (TMA) | 3.9 | дюйм / дюйм / ° F x 10 -5 |

| Коэффициент теплового расширения I ламинатов | E-831 (TMA) | 3,9 | дюйм / дюйм / ° F x 10 -5 |

| Температура размягчения | ° F | ||

| Температура теплового отклонения 264 фунтов на кв. Дюйм | D648 | 290 | ° F |

| Температура охрупчивания | ° F Мин. | ||

| Постоянная рабочая температура на воздухе | 250 | ° F Макс. | |

| Кратковременная рабочая температура | ° F Макс. | ||

| Tg-стеклование (аморфное) | D3418 | 293 | ° F |

| Точка плавления (кристаллическая), пик | D3418 | НЕТ | ° F |

| Теплопроводность | F433 | 1.29 | БТЕ-дюйм / (час / фут 2 ° F) |

| Кратковременная диэлектрическая прочность | D149 | 400 | Вольт / мил |

| Удельное сопротивление поверхности | D257 | > 10 13 | Ом / см |

| Объемное сопротивление | D257 | Ом / см | |

| Диэлектрическая проницаемость, 106 Гц | D150 | 3,17 | |

| Коэффициент рассеяния, 106 Гц | D150 | 0.0009 | |

| Воспламеняемость при 3,1 мм (1/8 дюйма) UL94 | UL94 | HB | |

| Сопротивление дуге | секунд | ||

| Водопоглощение, погружение на 24 часа | D570 (2) | 0,2 | % |

| Водопоглощение, насыщение при погружении | D570 (2) | 0,4 | % |

| Рейтинг обрабатываемости | 1 | 1 = легко, 10 = сложно | |

| Наличие диаметра штанги (готово к продаже) | .062-6.0 | дюймов | |

| Наличие толщины листа (готово к продаже) | .062-2,5 | дюймов |

Сравнение поликарбоната и акрила | Study.com

Свойства поликарбоната и акрила

Давайте рассмотрим некоторые физические и механические свойства поликарбоната и акрила. Температура плавления акрила составляет всего 160 ° C, в то время как температура плавления поликарбоната намного выше, около 300 ° C.Плотность этих двух довольно близка, около 1,2 г / см3.

Предел прочности на разрыв акрила составляет около 8000 фунтов на квадратный дюйм (для разрушения акрила требуется 8000 фунтов на квадратный дюйм), а предел прочности на разрыв поликарбоната составляет около 7000 фунтов на квадратный дюйм. Глядя на эту разницу, можно было ожидать, что акрил будет намного прочнее. Но это означает только то, что он может выдержать больший вес до того, как сломается. Глядя на удлинение при растяжении и ударную вязкость, мы видим другую историю.

Относительное удлинение при растяжении акрила составляет не более 15%, а относительное удлинение при растяжении поликарбоната — до 100%.Другими словами, на акриле появляются трещины, когда он растягивается на 15% от исходной длины, в то время как поликарбонат можно растянуть до 100% своей исходной длины, прежде чем появятся трещины.

Ударная вязкость говорит нам, какой вес на квадратный дюйм может выдержать внезапный взрыв. Хотя фактическая прочность на разрыв у акрила выше, чем у поликарбоната, поликарбонат лучше выдерживает удары, поскольку при ударе он может удлиниться. Таким образом, ударная вязкость акрила составляет около 1 фут * фунт / дюйм2, а ударная вязкость поликарбоната — около 10 фут * фунт / дюйм2.

Использование поликарбоната и акрила

Глядя на механические свойства поликарбоната и акрила, мы видим, что поликарбонат полезен в ситуациях, требующих сильных ударов, в то время как акрил полезен в вещах, которые нужно видеть сквозь них и которые могут выдерживать вес или давление.

Поликарбонат используется для изготовления пуленепробиваемых стекол, защитных очков, линз автомобильных фар, корпусов компьютеров и других вещей, которые должны выдерживать внезапные удары.

Акрил используется в таких вещах, как окна, особенно в аквариумах. Даже в больших аквариумах, вмещающих тысячи (или миллионы!) Галлонов воды, используется акрил вместо поликарбоната. Это связано с тем, что аквариум должен постоянно выдерживать большой вес, не ломаясь, но он не будет часто подвергаться резким или сильным ударам. Таким образом, высокая прочность на разрыв акрила идеально подходит для аквариумов.

Резюме урока

Поликарбонат и акрил — два распространенных сегодня пластика.Они довольно похожи, но обладают уникальными свойствами, которые делают их полезными для разных приложений. Поликарбонат устойчив к ударам, но легче царапается и ломается при меньшем постоянном весе. Он используется в таких вещах, как пуленепробиваемое стекло. Акрил не очень устойчив к ударам, но может выдерживать большие веса в течение более длительного времени и более прозрачный, чем поликарбонат. Его используют в таких вещах, как окна аквариума.

Насколько прочен поликарбонат? — Tuflite

Кровельные листы доступны из стали, меди, алюминия и многих других материалов.Среди всех этих вариантов прочным, долговечным и легким является поликарбонат, который представляет собой разновидность термопластичных полимеров, часто используемых в химической промышленности. Названные так, потому что они представляют собой полимеры, содержащие карбонатные группы, и представляют собой комбинацию термопластов, поликарбонаты используются в крышах, стенах, листах и панелях. Этот материал приобрел огромную популярность и вывел строительную отрасль на новый уровень, позволяя совершенно по-другому оформить как интерьер, так и экстерьер!

Листы поликарбоната от Tuflite Polymers — идеальное решение для новой или замененной кровли в промышленных, коммерческих и жилых зданиях.Эти листы могут быть удобно использованы в зданиях, которые часто подвергаются повреждениям, вызванным погодными условиями, сильными ударами, огнем и т. Д. Использование многостенного поликарбонатного листа от Tuflite означает, что вы получите долгосрочную защиту от вмятин, трещин или отслаивания. ваши крыши.

От складов до сараев и домов — панели из поликарбоната могут безгранично использоваться в любых помещениях. Многослойные панели сочетают в себе улучшенные качества поликарбоната и многослойной конструкции, что обеспечивает большую универсальность использования.Чаще всего они используются для кровли, облицовки, остекления и сайдинга, а также для многих других архитектурных, строительных и рекламных применений. К ним относятся автомобильные навесы, зимние сады, теплицы, перегородки, декорации, световые люки, боковые фонари, навесы для бассейнов и многое другое.

Насколько прочен поликарбонат?Мы много слышали и читали о том, что поликарбонат является прочным и долговечным материалом, но часто задают один вопрос: «насколько он на самом деле прочен».Этот вопрос обычно задают те, кто выбирает между акрилом, стеклом и поликарбонатом и не знает, с чем остановиться.

Теперь рассмотрим эти несколько вещей —

- Поликарбонат заменяет стекло в теплицах, потому что он небьющийся, а это значит, что он прочный.

- Поликарбонат используется для изготовления фонарей, сигналов и литых корпусов автомобилей, потому что он небьющийся.

- Поликарбонат используется для изготовления защитных очков из-за его прозрачности и высокой ударопрочности, а это означает, что он безопасен.

- Поликарбонат используется в полицейских щитах для защиты от массовых беспорядков, поэтому он легкий и прочный.

- Поликарбонат используется для изготовления защитных экранов для экспериментов с гидравлическим прессом — представьте, что стекло подвергается струйной очистке!

Достаточно ли вышеперечисленных пунктов, чтобы убедить вас в том, что поликарбонат достаточно прочен, чтобы выдерживать большие нагрузки? Его прочность является одним из важных факторов, делающих его прекрасным типом пластика, который можно использовать в проектах, в которых нельзя использовать многие другие типы материалов.Поликарбонат настолько прочен, что является идеальным решением для безопасного остекления, остекления теплиц, защитных экранов, световых люков, туннелей и любого другого применения, где безопасность является проблемой. Это отличный выбор для проектов, требующих высокого уровня безопасности, которого нельзя достичь с помощью других материалов. Если материал вас достаточно убедил, и вы решите купить его, вы должны заполучить многослойный поликарбонатный лист от Tuflite Polymers, чтобы создать идеальную атмосферу с чувством открытости, при этом максимально защищая элементы природы.

Насколько прочен поликарбонат? | Узнать больше

Поликарбонат — один из самых популярных кровельных материалов на рынке сегодня. Хотя они традиционно не используются в жилых зданиях, таких как дома, кровельные системы из поликарбоната чрезвычайно популярны при строительстве и ремонте навесов, гаражей и навесов и многих других. Более того, статистика показывает, что спрос на кровлю из поликарбоната в Великобритании растет из года в год.

Но что же такого особенного в поликарбонате, что делает его таким популярным? Исключительная прочность поликарбоната, безусловно, является одним из его ключевых преимуществ.Его способность сохранять рабочие характеристики и целостность является движущей силой его восхождения в кровельной промышленности и за ее пределами. Но насколько прочен поликарбонат и почему?

Как производится поликарбонат?Первый шаг к пониманию прочности поликарбоната — это узнать, как его производят. Прежде всего, поликарбонат — это пластик, обладающий множеством свойств, которые делают его уникально идеальным для кровельных работ. Полное научное название поликарбоната — «поликарбонат бисфенола А», отсылка к химической реакции, необходимой для его создания.

Поликарбонат производится методом конденсационной полимеризации между бисфенолом А и карбонилхлоридом (или, альтернативно, дифенилкарбонатом). В результате получается чрезвычайно прочный пластик, из которого можно массово производить листы для создания невероятно эффективных кровельных материалов.

Что делает поликарбонат таким прочным?Источником силы поликарбоната является его невероятно прочная химическая структура. Его молекулы обладают чрезвычайно прочными связями в большом количестве, что придает ему уникальный уровень сопротивления.Еще одним результатом этого является способность поликарбоната выдерживать ряд сил и ударов. Однако, несмотря на исключительную упругость, это также очень гибкий материал. Это позволяет ему уступать место входящим ударам и давлению, чтобы лучше поглощать силу, прежде чем вернуться к своей первоначальной форме.

Предел прочности на разрыв — это показатель того, насколько хорошо материал может сопротивляться разрушению при растяжении. Поликарбонат обычно имеет предел прочности на разрыв от 55 до 75 МПа (сила на единицу площади).Что касается прочности на разрыв, то другая альтернатива пластику, такая как акрил, примерно в 4-8 раз прочнее стекла, тогда как поликарбонат в 200 раз прочнее.

Какие бывают виды кровельных листов из поликарбоната? Многослойный поликарбонатМногослойные поликарбонатные листы используются чаще, чем сплошные. Их часто применяют в таких конструкциях, как зимние сады и навесы. Их толстая многослойная структура обеспечивает фантастическую теплоизоляцию.По этой причине многие домовладельцы предпочитают использовать многослойный поликарбонат в зданиях, которые используются круглый год. Такой поликарбонат также намного легче.

Различные слои многослойной стены также делают ее более устойчивой к ударам. Вся структура этих продуктов построена таким образом, что каждый слой выдерживает определенное давление, распределяя удар по всей поверхности, чтобы предотвратить поглощение всей силы какой-либо отдельной областью или слоем.

Твердый поликарбонатКровельные листы из сплошного поликарбоната, напротив, изготавливаются из однослойного поликарбоната.Цельный поликарбонат — один из самых ударопрочных кровельных листов на рынке сегодня. Вместо того, чтобы полагаться на несколько более тонких слоев для поглощения силы, эти листы были разработаны для работы как один слой твердого пластика.

Твердый поликарбонат все чаще используется в качестве кровельного материала, альтернативного стеклу. И не только потому, что он исключительно прочнее (может похвастаться повышенным сопротивлением до 200 раз). Он также сохраняет многие преимущества стеклянной кровли, такие как отличное светопропускание и простота установки.

Для чего используется поликарбонат?Поликарбонат широко используется во многих отраслях промышленности, помимо кровли. Он обычно используется в продуктах, которые должны обеспечивать безопасность пользователя, например, в сверхмощных защитных очках и щитах для защиты от беспорядков. Существует множество видов поликарбоната, которые являются пуленепробиваемыми и даже взрывобезопасными! Вот насколько прочен поликарбонат.

Что касается кровли, то для различных целей используются разные типы листов поликарбоната.Как уже упоминалось ранее, многослойные стены отлично работают в качестве теплоизолятора и используются при строительстве зимних садов, навесов, навесов для автомобилей и гаражей.

Многослойный поликарбонаттакже является идеальным вариантом для конструкций, требующих определенного уровня гибкости при установке крыши, поскольку многостенный поликарбонат гораздо более адаптируется к движениям и изменениям, чем сплошной поликарбонат.

Между тем, правильный тип твердого поликарбоната может быть включен во многие конструкции, в которых традиционно используется стекло, например теплицы и навесы.Оптическая прозрачность и свет имеют приоритет над тепловыми характеристиками, поэтому они идеально подходят для того, чтобы видеть или пропускать увеличенное количество солнечного света.

Что может повредить крышу из поликарбоната?Несмотря на впечатляющую прочность на разрыв и устойчивость к повреждениям, кровельные листы из поликарбоната не являются непобедимыми. Хотя они не подвержены полному разрушению, например, разбиванию стекла, они подвержены множеству тонких форм микроповреждений.

Хотя гибкость поликарбоната помогает ему поглощать удары, он оставляет его открытым для царапин и царапин, вызванных рядом повседневных опасностей.Например, если ветка дерева упадет на вашу крышу из поликарбоната, лист, скорее всего, останется цельным, но может получить серию царапин и порезов от острых веток и коры ветки.

УФ-лучи — еще одна основная угроза эксплуатационным характеристикам поликарбонатной кровли. При длительном воздействии солнечного света материал может иметь множество побочных эффектов. Они могут включать постепенное пожелтение и охрупчивание, что увеличивает риск поломки при ударе.

Как долго прослужит поликарбонат?Любые повреждения или износ, от которых страдает поликарбонат, имеют тенденцию быть очень постепенными, и многие листы прослужат много лет, прежде чем начнут возникать эти царапины или проблемы, вызванные УФ-излучением. При ожидаемом сроке службы около 25 лет этот материал прослужит столько же, если не дольше, чем многие альтернативы, такие как черепица и войлок.

Кровельные листы из поликарбоната— это невероятно прочные и надежные кровельные материалы, и, хотя они не служат вечно, их невероятно легко и экономично заменить, поскольку многие производители предлагают интуитивно понятные системы и методы как для установки, так и для замены.

Если вы хотите включить этот исключительный материал в свой новый проект или хотите обновить существующую структуру, Roofing Megastore предлагает широкий ассортимент листов поликарбоната от ведущих производителей Великобритании, а также простые в использовании калькуляторы, информативные гиды и специализированные службы поддержки клиентов.

Дополнительная информацияЕсли у вас есть какие-либо дополнительные вопросы или запросы, позвоните в команду по телефону 01295 565565, поговорите с ними онлайн через мгновенный чат или отправьте им электронное письмо на sales @ roofingmegastore.co.uk.

Вы также можете подписаться на нас в Facebook, Instagram или Twitter, чтобы получить дополнительные подсказки, подсказки и отличные скидки и предложения.

Обратите внимание: Информация в этой статье предназначена только для информационных целей, и поэтому мы не несем ответственности за любые решения о покупке, которые вы примете в результате чтения этой статьи. Несмотря на то, что мы действуем как розничный продавец, мы не являемся экспертами и поэтому рекомендуем вам также обратиться к руководству производителя и, при необходимости, проконсультироваться с квалифицированным специалистом, прежде чем принимать какие-либо окончательные решения.

По проекту: Проектирование из поликарбоната

Если вам нужен прозрачный инженерный пластик с высокой термостойкостью и ударопрочностью, хорошим выбором будет поликарбонат.

I Если вы сегодня возьмете в руки компакт-диск, вы прикоснетесь к поликарбонату (ПК). На сегодняшний день ПК — единственный материал, способный удовлетворить строгие требования этого приложения.

В 1859 году русский химик Бутлеров описал материал типа ПК.Это открытие повторил Эйнхорн в конце 1800-х годов. Прошло пятьдесят лет, прежде чем эти открытия были серьезно изучены General Electric в США и Farbenfabriken Bayer в Германии. Обе компании объявили об объемах производства на пилотных установках в 1956 году. Спустя сто лет после открытия Бутлерова компания Bayer производила промышленные объемы под торговой маркой Makrolon. GE последовала за Lexan в 1960 году, а Dow представила Caliber в 1984 году.

Этот уникальный пластиковый материал давно уже ждал.Мировое потребление достигло 40 миллионов фунтов в год в 1970 году и 218 миллионов фунтов в 1980 году. Этот быстрый рост свидетельствует о полезности материала. Сегодня ПК уступает только нейлону по объему и в настоящее время является самым быстрорастущим инженерным полимером.

Расчетные характеристики

Поликарбонат — это аморфный термопласт, сочетающий прозрачность с высокой температурой и ударопрочностью. Другого инженерного пластика с таким сочетанием свойств не существует.Существуют разные типы ПК, но класс высокой вязкости можно определить следующим образом.

Физические свойства находятся в пределах прочности на разрыв 9000 фунтов на квадратный дюйм; Модуль упругости при изгибе составляет 340000 фунтов на квадратный дюйм, с температурой теплового отклонения 270 ° F при нагрузке 264 фунта на квадратный дюйм. Увеличить прочность и термостойкость можно с помощью наполнителей и армирующих материалов.

Большинство поликарбонатов имеют ударную вязкость по Изоду с надрезом в диапазоне от 12 до 17 фут-фунт / дюйм, которая сохраняется при низких температурах.Поликарбонаты — это материалы, очень чувствительные к надрезам. На самом деле они имеют более высокую ударную вязкость, чем указано в стандартном испытании на удар по Изоду с надрезом. Например, деталь прямоугольной формы толщиной 0,125 дюйма с внутренним радиусом угла 0,010 дюйма имела ударную вязкость 2,5 фунт-фут. Увеличение этого радиуса до 0,020 дюйма привело к ударной вязкости 20,2 фунт-сила-футов. Другими словами, удвоение радиуса увеличило ударную вязкость в восемь раз. Это причина, по которой дизайнеры делают такой фетиш закругления углов на деталях ПК.

Светопропускание от 86% до 89%. Это чуть ниже акрила — от 91% до 92% и полистирола общего назначения — от 88% до 91%.

Огнестойкие марки доступны с рейтингами UL 94 V-0 и 5V.

Поликарбонат обладает превосходным балансом физических свойств, но ему не хватает химической стойкости полукристаллических полимеров. Указание ПК требует особого внимания к химической среде приложения.

Также доступен поликарбонат, сплавленный с АБС, акрилом, полиэфиримидом, полиуретаном, полиэфирами ПБТ и ПЭТ.Базовый полимер и все эти сплавы могут быть адаптированы для конкретных применений с добавлением наполнителей и / или армирующих волокон.

Поликарбонат заполняет пробел между ABS и PPO, а также устойчивыми к более высоким температурам и более дорогостоящими материалами, такими как полисульфон, полиэфиримид, полифениленсульфид и жидкокристаллические полимеры. Прейскурантная цена на марки ПК для литья под давлением составляла 1,96 доллара за фунт в 1988 году. Сегодня стоимость материала составляет 1,38–1,65 доллара за фунт, или в среднем 0,065 доллара за куб. Дюйм. Эти цены, однако, растут.

Приложения

GE — крупный пользователь электроизоляционных материалов. Хорошие электрические свойства ПК — одна из причин, по которой GE изначально занималась разработкой этого материала. Благоприятный рейтинг UL, а также низкий уровень дыма и выбросов агрессивных газов объясняют использование ПК в телефонах, компьютерах, принтерах, копировальных аппаратах, другой деловой технике, а также в лабораторном и диагностическом оборудовании.

Сочетание прозрачности в сочетании с атмосферостойкостью и ударопрочностью позволяет использовать ПК для изготовления пуленепробиваемых окон, ограждений машин, осветительных приборов и оконных стекол, особенно в тех случаях, когда вандализм является проблемой.Другие области применения прозрачных материалов включают остекление теплиц, линзы оптической безопасности, солнечные коллекторы, линзы головных и задних фонарей автомобилей. Большое новое применение, которое сейчас коммерциализируется, — это боковые и задние автомобильные окна.