Прочность кирпича: Определение прочности кирпича

Сравнение различных кирпичей по прочности

Прочность кладки состоит из нескольких факторов:

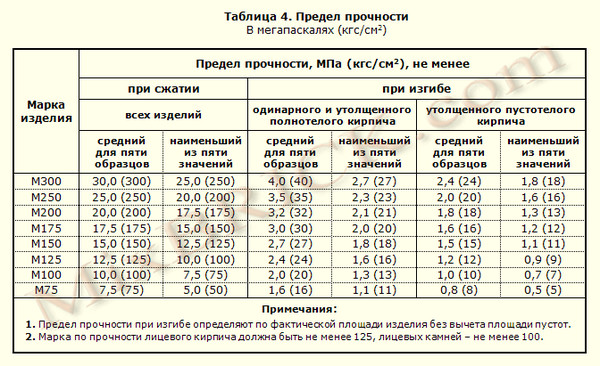

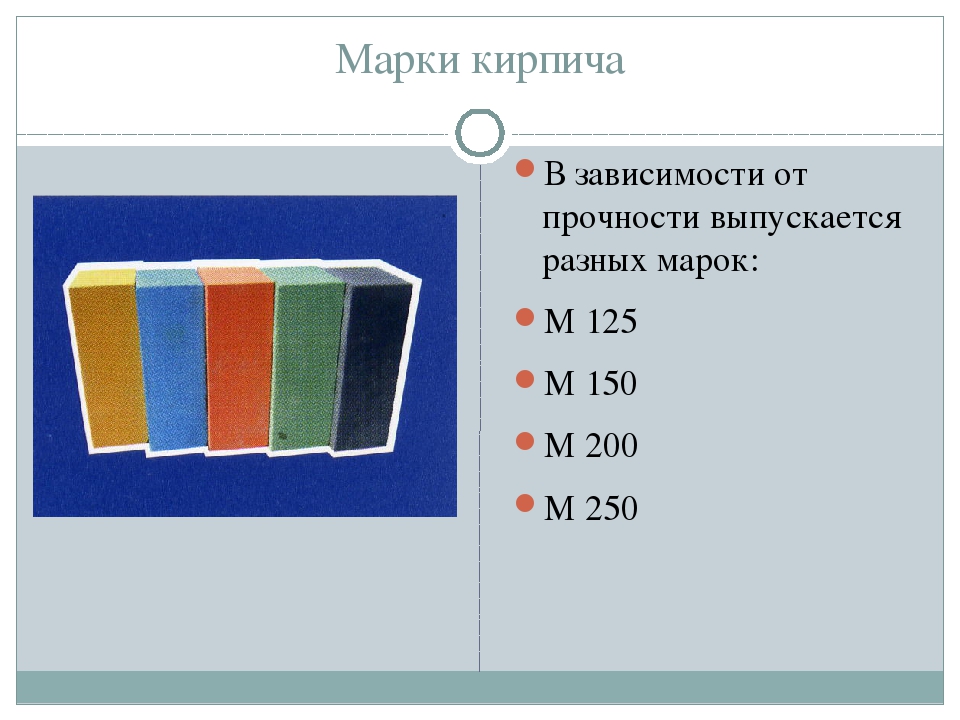

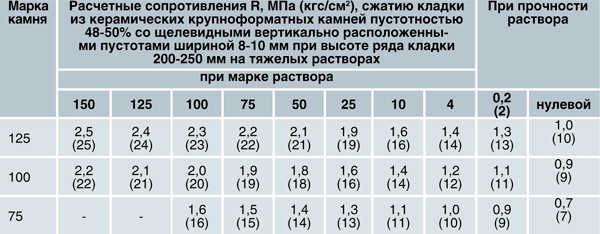

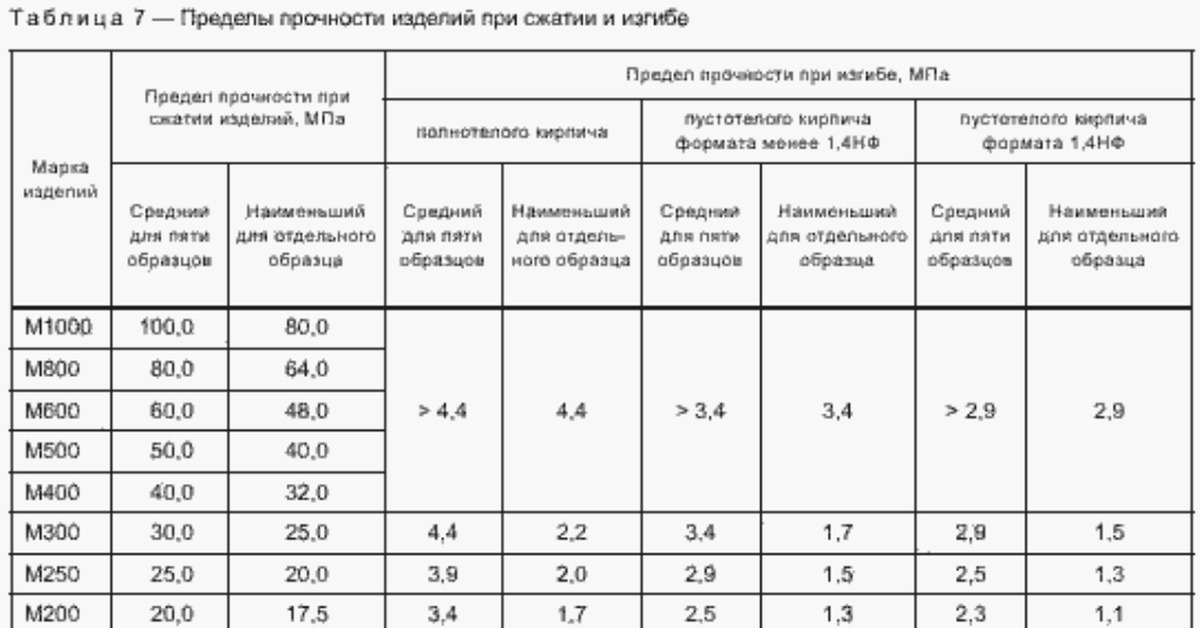

- Прочность на сжатие. Способность изделия выдерживать определенную механическую нагрузку. Марка кирпича – это и есть его предел прочности, указанный в килограммах на квадратный сантиметр. Например, кирпич марки М 75 может разрушаться в среднем при давлении в75 кгс/см2.

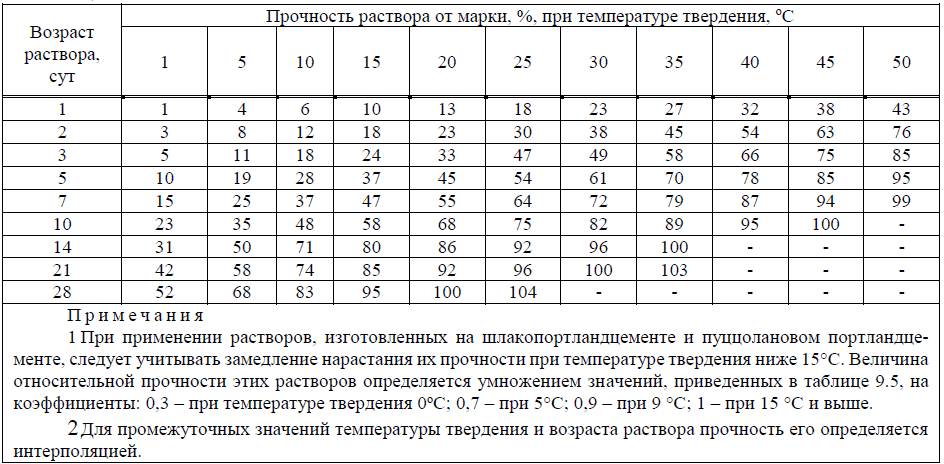

- Марка раствора. Указывает на разрушающее давление в килограммах на сантиметр квадратный.

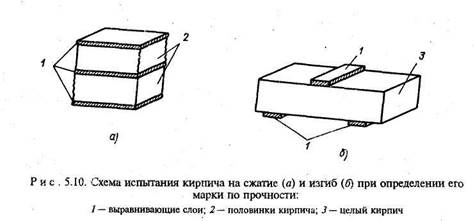

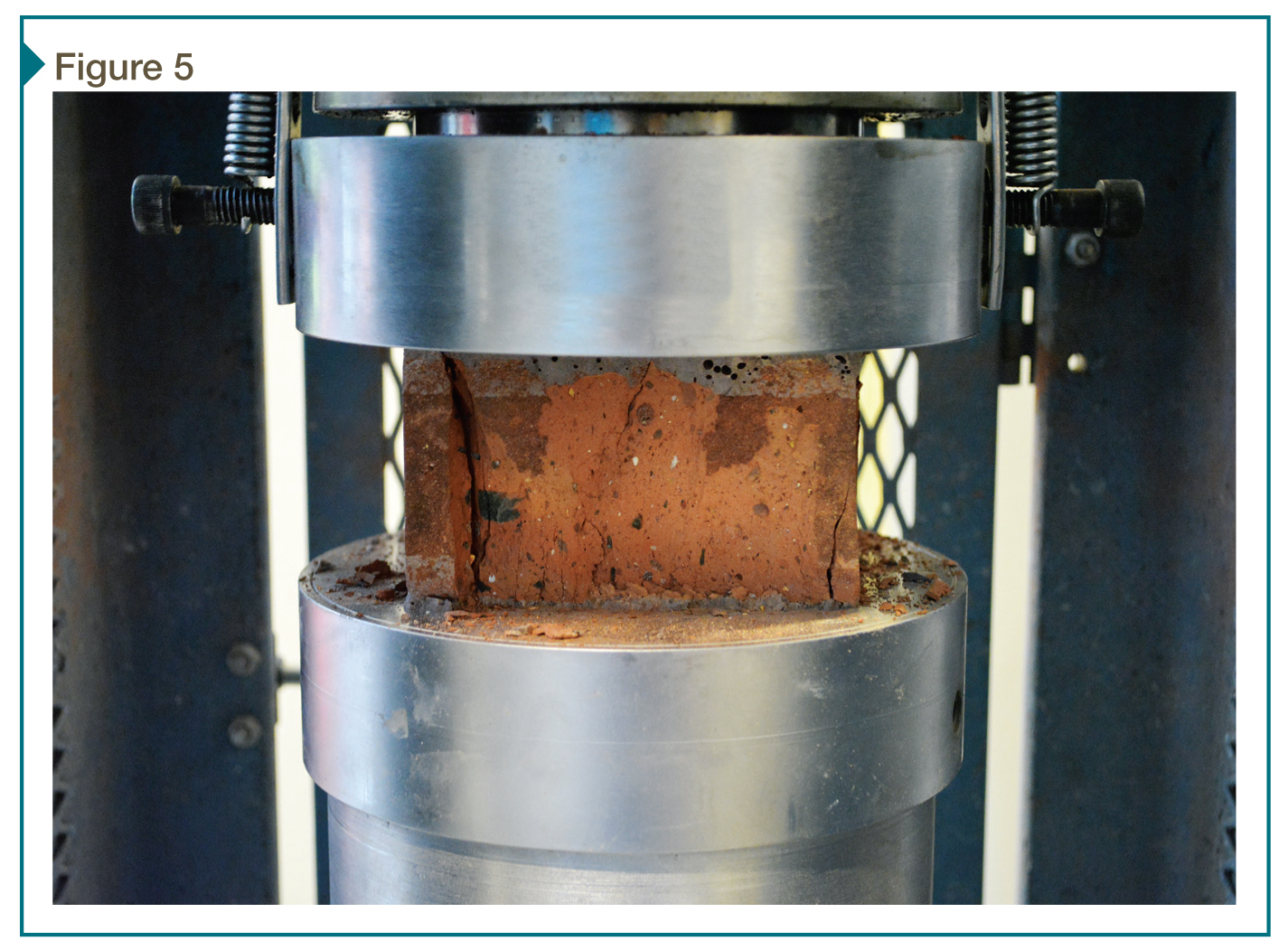

На этом видео показано как проверяют прочность кирпича при сгибе.

Раствор М 25 выдерживает давление 25 кгс/см2. М 100 – соответственно 100 кгс/см2 и т.д. Чем выше марка раствора, тем больше материал содержит цемента и чем выше его номенклатура. К примеру, для кладочного раствора М 200 рекомендуется использовать цемент марки М 500.

- Немаловажное значение имеет равномерность заполнения швов.

Экспресс-обзор разных типов кирпичей

- Силикатный кирпич. Производится при условии высокой температуры и давления из песчано-известковой смеси. Максимальная прочность соответствует марке М 200.

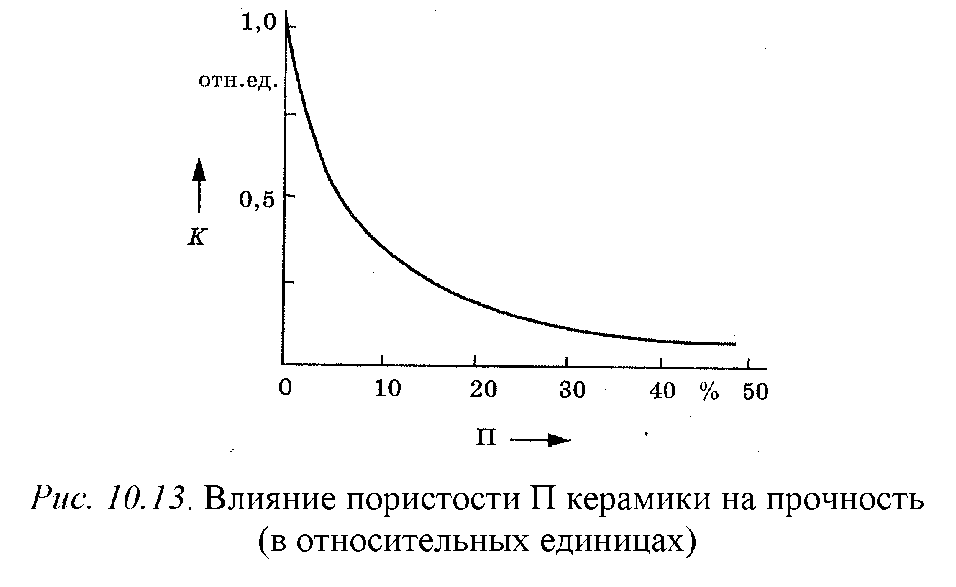

- Красный керамический. Прочный материал. Марка кирпича с максимальной прочностью М 300. Благодаря особенностям изготовления материал обладает качествами, которые выделяют его из общей массы строительных материалов. Обжиг глины вызывает спекание частиц. Получившаяся масса по своей структуре напоминает камень с небольшими порами. Которые появляются в результате испарения воды.

- Гиперпрессованный кирпич. Материал, полученный путем прессования. Для изготовления используется известняк, ракушечник, кирпичный бой, шлак и др., а также добавляется портландцемент марки М 500.

Материал набирает прочность в процессе пропарки и дальнейшего хранения на теплом складе. Используется для облицовки фасадов. Готовый гиперпрессованный кирпич покидает пропарочную камеру с прочностью, соответствующей марке М 200 — М 250.

Используется для облицовки фасадов. Готовый гиперпрессованный кирпич покидает пропарочную камеру с прочностью, соответствующей марке М 200 — М 250.

При этом в течение первого месяца в процессе хранения прочность кирпича достигает марки М 350.

Клинкер. Бесспорный победитель в категории «прочность». Отечественные стандарты предусматривают прочность до М 1000. Лучшие образцы выдерживают усилие на сжатии в 1700-1800 кгс/см2. Логично, что цена таких изделий будет на порядок выше остальных.

Однако для частного домостроения определяющими критериями для выбора кирпича является не прочность, а морозостойкость и низкая теплопроводность. В реальной обстановке эти показатели являются намного полезнее, чем какие-либо другие.

Если же ориентироваться все же на способность кирпича противостоять механическим воздействиям, то клинкер, полнотелый и максимально большой толщины, является безоговорочным лидером. При этом встретить его в продаже

Предел прочности кирпича — Справочник химика 21

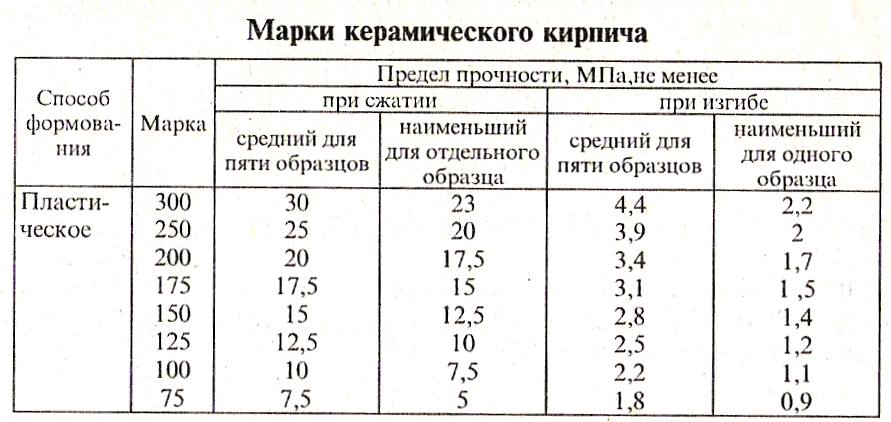

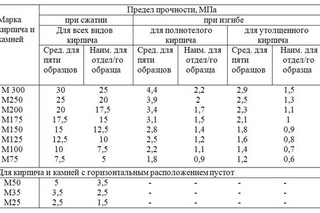

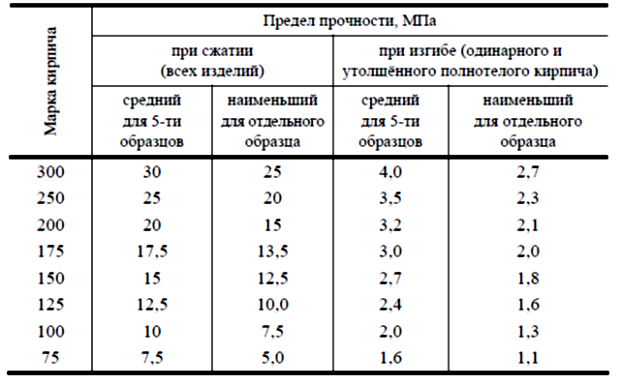

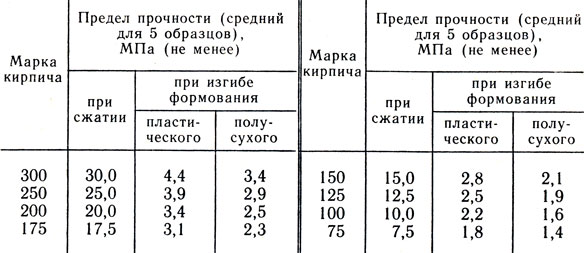

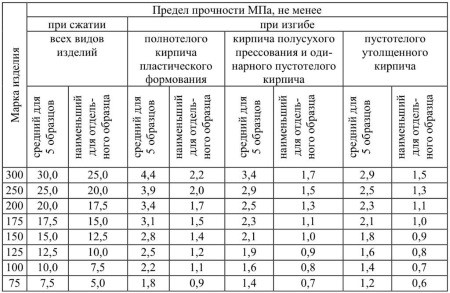

Марка кирпича Предел прочности, МПа [кгс/см=] [c.

6]

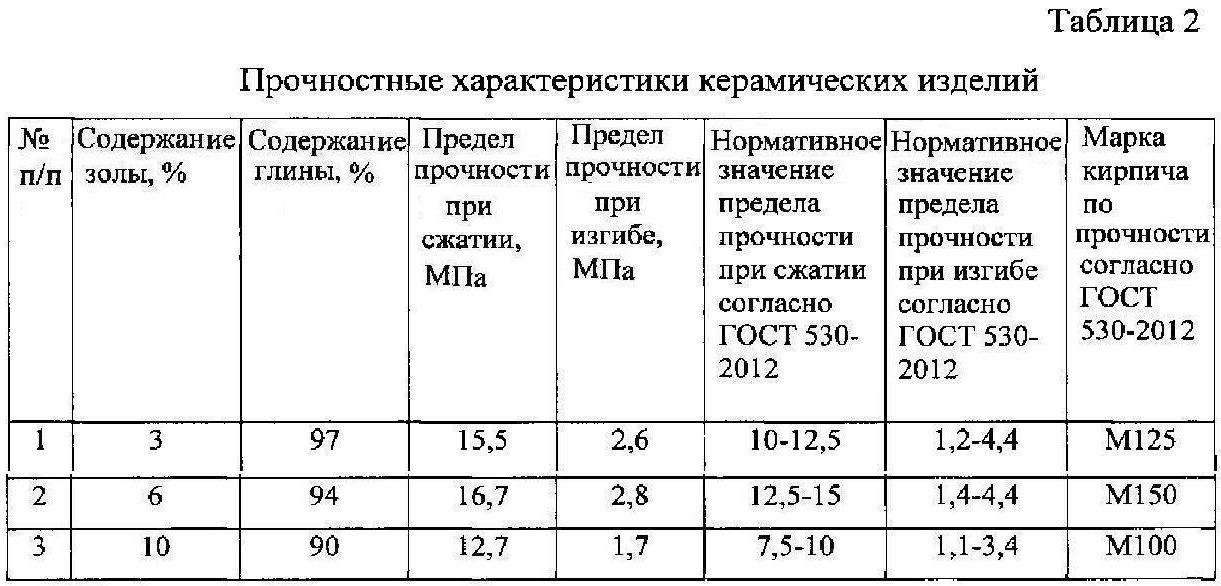

6]Исследована целесообразность использования железосодержащих отходов гальванических цехов трех крупных предприятий Новосибирска для получения керамических стеновых материалов и керамзитового гравия. Эти отходы представляют собой пасты с влажностью 60—80 %, содержащие 60—80 % (мае.) гидроксида железа. Проведенные исследования показали, что железосодержащая паста гальванических цехов является полезным компонентом при производстве стеновых керамических изделий и керамзита. Выполняя роль плавня, в сочетании с органическими веществами она способствует более раннему накоплению жидкой фазы и интенсификации процессов спекания и вспучивания. Введение 3-6 % пасты при производстве кирпича дает возможность повысить предел прочности при сжатии на 40—60 %. Обогащение керамзитовых щихт железосодержащим компонентом позволяет снизить среднюю плотность керамзита 0,71 до 0,52 г/см [183]. [c.156]

Предел прочности при сжатии для полнотелого кирпича сразу после прессования составлял не менее 2 МПа, что дало возможность транспортировки изделий непосредственно после формования. [c.109]

[c.109]

В этих изделиях А Оз+ТЮг должно быть не менее 28%- В зависимости от огнеупорности выпускаются изделия четырех марок ША, ШБ, ШО и ШУС (табл. 25). По пределу прочности и пористости марки ША и ШБ делятся на две подгруппы. Физико-механические свойства изделий приведены в табл. 22, формы и размеры изделий общего назначения — в табл. 27, для мартеновских печей — в табл. 28. Дополнительная усадка кирпича при температуре 1250— 1400° С не более 0,7.

Зависимость предела прочности на сжатие ГЛИНЯНОГО кирпича от числа циклов насыщения водой, характеризующая его водостойкость. [c.198]

Кирпич ГЛИНЯНЫЙ, обыкновенный Кирпич силикатный 100 000 50 ООО 500 100 Для определения предела прочности при сжатии—5, предела прочности при изгибе — 5, во-доноглошения и морозостойкости — 5 [c.10]

Предел прочности силикатного кирпича [c.379]

Ход работы. Величина предела прочности при изгибе обыкновенного глиняного кирпича, пустотелого кирпича пластического прессования, пустотелого кирпича полусухого прессования, легковесного строительного кирпича и керамического лицевого кирпича определяется по методу свободно лежащей на двух опорах балки, к которой в середине пролета между опорами приложена сосредоточенная нагрузка.

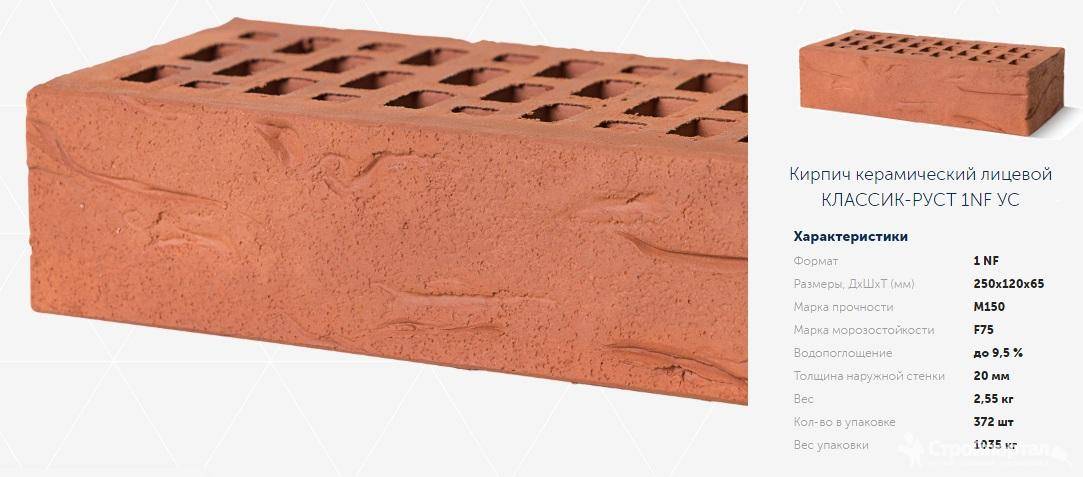

Готовый кирпич должен иметь размеры 250 X 120 X 65 л лдолжна быть ровной, без трещин и свищей. Предел прочности при растяжении и сжатии в зависимости от сорта ра- [c.489]

Безобжиговые хромомагнезитовые изделия. По своему составу они аналогичны обычному хромомагнезитовому кирпичу. Физические свойства огнеупорность — выше 1900° объемный вес — 2,6—2,75 г/сж предел прочности при сжатии — 200 кг см пористость — 21—25% температура деформации под нагрузкой 2 кг/см начало размягчения — 1220°, разрушение — 1290°. В отличие от обожженного хромомагнезитового кирпича безобжиговый кирпич характеризуется сравнительно низкой температурой начала деформации под нагрузкой. Но в последнее время безобжиговый хромомагнезитовый кирпич начали изготовлять запрессованным в металлические кассеты. [c.244]

Доломитный шлам, подвергнутый предварительной гидротермальной обработке, с целью гидратации MgO, давал силикатный кирпич автоклавного твердения с пределом прочности при сжатии 50—150 кг/см [17, стр. 37]. При этом r(VI) восстанавливали введением молотой серы, сульфида или полисульфида натрия (восстанавливать можно и углеводородами, например, метаном при 700— 900 °С [1149]). Отмечена, однако, экономическая неэффективность производства силикатного кирпича из доломитного шлама. После сушки и прокаливания с серой доломитные шламы могут быть использованы в производстве асфальтовой плитки (испытано в промышленных условиях) [17, 1151].

37]. При этом r(VI) восстанавливали введением молотой серы, сульфида или полисульфида натрия (восстанавливать можно и углеводородами, например, метаном при 700— 900 °С [1149]). Отмечена, однако, экономическая неэффективность производства силикатного кирпича из доломитного шлама. После сушки и прокаливания с серой доломитные шламы могут быть использованы в производстве асфальтовой плитки (испытано в промышленных условиях) [17, 1151].

В соответствии с техническими условиями пустотелый полуторный кирпич по пределу прочности при сжатии разделяется на три марки 50, 75, 100. [c.442]

В отношении металлов В. Л. Кирпичев установил, что если менять нагрузки большое число раз, то такие металлы, как сталь, могут быть разрушены при напряжениях меньших, чем предел прочности. Хотя число таких изменений нагрузок при испытаниях весьма велико (5-10 и более). [c.504]

Для изготовления фундаментов под оборудование, работающее без динамических нагрузок, применяют бетон марки 75-90 (предел прочности па сжатие в кгс/см ), под тяжелое оборудование, работающее при неуравновешенном режиме, — 90-110, под тяжелое и ответственное оборудование — 110-140. Кирпичные фундаменты выполняют из кирпича марки не ниже 100 на цементном растворе марки не ниже 50. [c.30]

Кирпичные фундаменты выполняют из кирпича марки не ниже 100 на цементном растворе марки не ниже 50. [c.30]

Предел прочности лекального кирпича [c.77]

Клинкерный кирпич характеризуется водопоглощаемостью 2—6%, пределом прочности при сжатии, не менее 400—1000 кГ/см , кислотоупорностью — 97—98%, размерами (мм) — 220 X НО X 65 или 220 X НО X 75. [c.113]

Введение кека в количестве 15—17 % понижает механическую прочность кирпича и снижает марку до 75 , так что пределом дозировки кека следует считать 10 % по массе. [c.259]Размеры готового кирпича 250X120X65 мм, поверхность его должна быть ровной, без трещин и свищей. Предел прочности кирпича при растяжении н сжатии в зависимости от сорта от 150 до 75 кгс]см , плотность 2,3—2,68 г/см , водопоглощение не ниже 8 и не выше 20%. [c.623]

Предел прочности изоляционных кирпичей (из кизельгура) со-став.

Размеры кирпича одинарного 250X120X65 мм, модульного с технологическими пустотами 250X120X88 мм. Допускаемые отклонения (мм) кирпича пластического прессования — по длине 4, по ширине 3. по толщине 3 кирпича сухого прессования— по длине 3, по ширине 2, по толщине 2 искривления граней и ребер —до 3 мм. Кирпич различных марок обладает различным пределом прочности (табл. 1). [c.4]

Для футеровки шахты применяют высокоплотные алюмосиликатные блоки (ГОСТ 1598—75) с содержанием Л Оз не менее 45% и пределом прочности при сжатии 75 МПа [750 кгс/см ], каолиновый кирпич (ТУ 14-8-72-73), шамотный плотный доменный кирпич (ЧМТУ 8-25-68) и доменный кирпич (ГОСТ 1598—75). В зазор между холодильниками и кладкой шахты укладывают углеродистую массу, а в неохлаждаемой части зазор заполняют смесью хризоти-лового асбеста (ГОСТ 12871—67 ) с гранулированным доменным шлаком (ГОСТ 3476—74) или шамотным мертелем крупного помола с хризотиловым асбестом. [c.104]

[c.104]

В форстеритовых изделиях содержится MgO—40—60% Si02 —33—40о/о АЬОз—0,6—2,7% СаО —0,3—3% и РегОз— 6—14%. Огнеупорность 1750—1800°, предел прочности при сжатии 150—600 кГ1см , температура начала деформации под нагрузкой 2 кГ/ см» 1550—1700°, кажущаяся пористость не более 25%. Объемный вес 2,4—2 г1см . Форстеритовые изделия (кирпич) нашли применение для кладки верхних рядов насадок регенераторов, где они служат значительно дольше, чем динасовые и шамотные изделия. Производство форстеритовых изделий и применение их с каждым годом возрастают. [c.29]

ПРЕДЕЛ ПРОЧНОСТИ ГЛИЮШОГО КИРПИЧА ДЛЯ ДЫМОВЫХ ТРУБ, МПа [c.23]

Кирпич глиняный, пустотелый Лицевые камни и кирпич 100 ООО 50 ООО 500 250 Для определения предела прочности при сжатии— 10. предела прочности при изгибе — 5, во-допоглошенпя и морозостойкости — 5 [c.10]

Кирпич шамотный 160 т 20 Для определения огне упорности — 4—8, начала деформаг1ии—1, дополнительной усадки — 3, предела прочности при сжатии — 3, водопогло-ще1 ия (пористости) —3 [c.

10]

10]Огнеупорность хромомагнезитового кирпича выше 1900°, деформация под нагрузкой 2 кг1см начало размягчения при 1480— 1500°, разрушение при 1530—1580 . Термическая стойкость хромомагнезитового огнеупора невелика, она составляет 5—12 теп-лосмен (при водяном охлаждении потери в весе до 20%). Предел прочности при сжатии должен быть не менее 200 кг/см для I сорта и 125 кгкм — для II сорта. Дополнительная линейная усадка — 0,2%. Пористость (кажущаяся) — не более 28% для I сорта и 30% — для II сорта. [c.243]

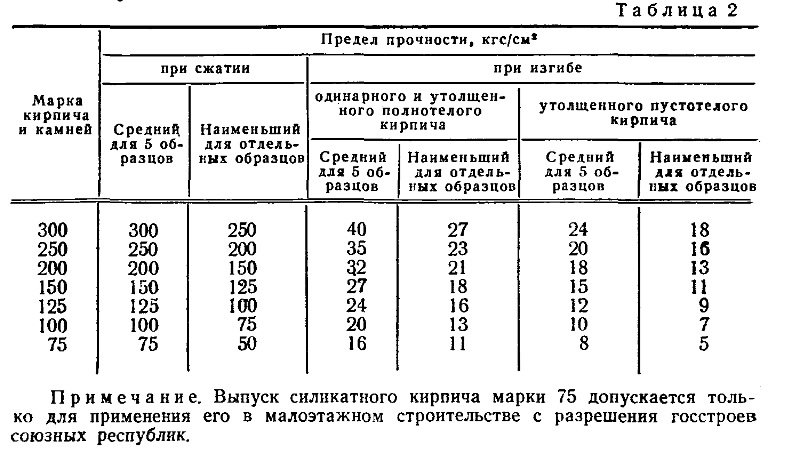

Силикатный кирпич имеет форму прямоугольного параллелепипеда размером 250x120x65 мм. По прочности на сжатие силикатный кирпич делится (по ГОСТу 379—41) на четыремарки 150, 125, 100 и 75, причем марка кирпича соответствует его пределу прочности при сжатии в кг(см . Предел прочности при изгибе указанных марок соответственно составляет 28, 26, 22 и 18 кг/сж. Водопоглощение кирпича должно быть не более 16%, и кирпич должен быть морозостойким. [c. 440]

440]

Повышение величины удельного давления с 150 до 250 при прессовании масс из лукошкинской глины с различным количеством шамота, как это видно из рис. 39, приводит к увеличению предела прочности при сжатии до 880—1300 кГ/см в зависимости от количества шамота в массе, к снижению водопоглощения с 6,7 до 3,6% и повышению объемного веса от 2,11 дО 2,27 кг/см . При этом массы с меньшим количеством шамота имеют большую прочность и плотность черепка. Однако отмеченная закономерность для изделия стандартного размера (кирпич, плитки) часто нарушается из-за появления трещин расслаивания, образующихся параллельно спрессованным поверхностям в случае применения шамота, в котором количество пылевидной фракции (менее 0,2 мм) превышает 30—40%. [c.95]

Облицовочные матер и а.я ы, пр[шеннемые для наружной облицовки (фасадные керамич. материалы), характеризуются мелкозернистым однородным строением, относи-тельн(7 невысокой пористостью (водопоглощение не более 10—14%), повышенной морозостойкостью и достаточной прочностью (предел прочности прп сжатии не менее 75 — 150 кг/см . ). И.ЗДСЛИЯ выпускаются обычтю светлых тонов (в отдельных случаях с лицевой поверхностью, покрытой глазурью ра.зных цветов). К фасадным керамич. материа.пам относятся кирпич и камни лицевые (в том числе профильные, чаше всего пустотелые), плиты и плитки (в том числе ковровая керамика — [c.268]

). И.ЗДСЛИЯ выпускаются обычтю светлых тонов (в отдельных случаях с лицевой поверхностью, покрытой глазурью ра.зных цветов). К фасадным керамич. материа.пам относятся кирпич и камни лицевые (в том числе профильные, чаше всего пустотелые), плиты и плитки (в том числе ковровая керамика — [c.268]

На рис. 92 показана шахтная пересыпная печь для обжига извести, работающая на коксе, загружаемом вместе с сырьем. Футеровка зоны охлаждения из щамотного кирпича, но может быть выполнена и из жаростойкого бетона, зона обжига — из хромомагнезитового или многошамотного кирпича с повышенной механической прочностью (доменный кирпич). Зону подогрева футеруют шамотным кирпичом повышенной прочности, а верхнюю часть этой зоны выполняют из чугунных плит. Основанием печи служит железобетонный фундамент (нижняя плита, колонны и обвязочные балки), поверх которого смонтирован кожух из листового металла. Применение чугунных плит и футеровки шахты из особо прочных огнеупоров (предел прочности при сжатии 300—800 кгс см ) объясняется механическими воздействиями на футеровку кусков щихты, опускающейся сверху вниз и истирающей ее, а также ударами кусков шихты о футеровку при загрузке. Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Огнеупорные материалы, применяемые для кладки шахты, должны обладать высокой механической прочностью и высоким сопротивлением износу, малой пористостью. В них возможно лишь минимальное содержание окислов железа, недопустимы трещины. Для шахт большеобъемных доменных печей используются высокоплотные алюмосиликатные блоки (МРТУ 1406-12-62) с содержанием AI2O3 не менее 45% и пределом прочности при сжатии 750 KB l M . Шахты небольших доменных печей выкладываются из часов-ярского кирпича класса Б I сорта (ГОСТ 1598—53). [c.28]

Предел прочности определяется по сечению брутто (без вычета площади пустот). Допускаются отбитости или притупленности ребер и углов размером по длине ребра не более 9 мм, до двух на одном кирпиче искривление граней кирпича не более 4 мм трещины сквозные на всю длину кирпича, протяженностью по шнрине кирпича до 5 мм, не более одной на одном кирпиче. [c.76]

[c.76]

Отрицательным свойством стекла является его хрупкость. Предел прочности стеклянных изделий при растяжении невелик, а при сжатии достигает очень большой величины (около 10 ООО кгс1см ), намного превышающей прочность кирпича, бетона и других материалов. Несмотря на большую хрупкость стекла, предел прочности при изгибе составляет 200—250 кгс/см . Оно характеризуется значительной твердостью и сопротивлением истиранию, что в ряде случаев может иметь большое практическое значение. Коэффициент теплопроводности стекла в интервале температур от 20 °С до 100 °С колеблется в пределах от 0,4 до 0,8 ккал м-ч-град), а коэффициент линейного расширения от 3-10″ до 11-10 град . [c.37]

Характеристики кирпича м150, м100, м175

В настоящее время самым распространенным является хорошо известный красный, или керамический, кирпич, который изготавливается путем обжига глины или ее смесей. Рынок строительных материалов (порядка 10%) занимает также силикатный кирпич, полученный в автоклаве из застывшего известкового раствора.

Основные характеристики всех видов кирпича.

Прочность — главная характеристика кирпича — способность строительного материала сопротивляться деформациям и внутренним напряжениям, не разрушаясь. М (марка) с соответствующим цифровым значением обозначает прочность кирпича. Цифры дают возможность увидеть, какую нагрузку (на 1 см2) кирпич может выдержать. В настоящее время чаще всего продаются кирпичи марок М100, 125, 150, 175. Для строительства многоэтажных домов нужен кирпич марки не ниже М150, а для 2-3 этажного дома достаточно М100.

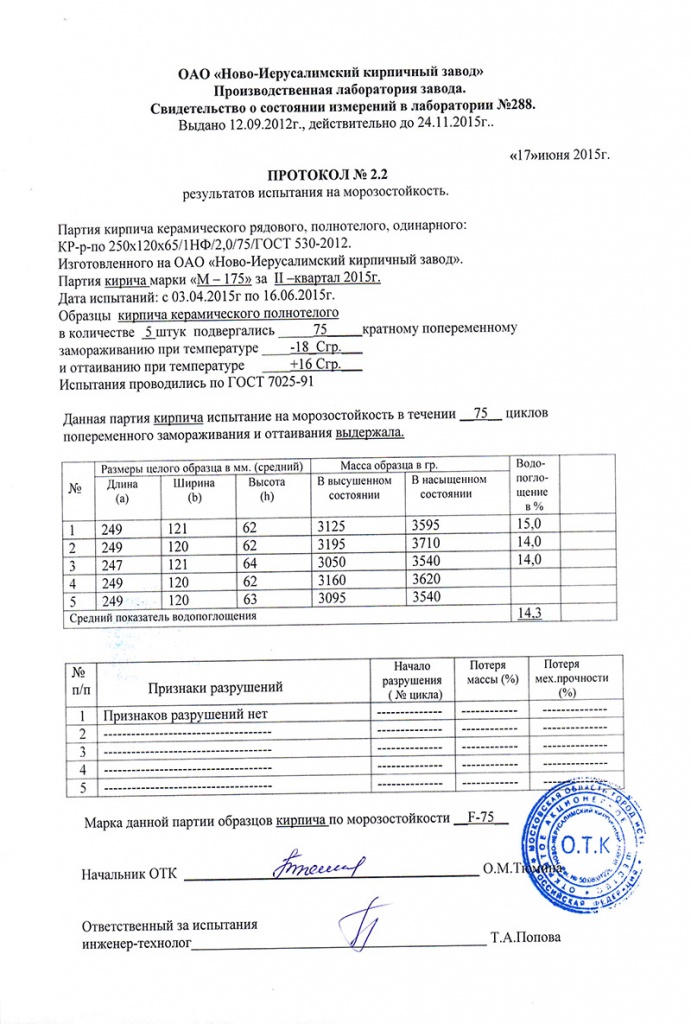

Морозостойкость — способность выдерживать много циклов попеременного замораживания и оттаивания. Испытания кирпича производятся в насыщенном водой состоянии, измеряется в циклах и обозначается Мрз. Стандартные испытания осуществляются следующим образом: кирпич опускают в воду часов на 8, затем помещают в морозильную камеру на такое же время (это один цикл). Эта процедура повторяется до тех пор, пока кирпич не изменит начальные характеристики (прочность, массу и т.п.). На этом этапе испытания прекращаются и делается заключение о морозостойкости данного кирпича. Обычно дешевле кирпич с низким циклом, но надо помнить, что и эксплуатационные свойства его также ниже и он пригоден для строительства домов в южных широтах. В нашем регионе рекомендуется использовать кирпич морозостойкостью не ниже Мрз 35.

Эта процедура повторяется до тех пор, пока кирпич не изменит начальные характеристики (прочность, массу и т.п.). На этом этапе испытания прекращаются и делается заключение о морозостойкости данного кирпича. Обычно дешевле кирпич с низким циклом, но надо помнить, что и эксплуатационные свойства его также ниже и он пригоден для строительства домов в южных широтах. В нашем регионе рекомендуется использовать кирпич морозостойкостью не ниже Мрз 35.

Плотность кирпича. Выпускается пустотелый и полнотелый кирпич. Чем больше в нем пустот, тем кирпич теплее и легче. На тепловые свойства кирпича также влияет пористость самого строительного материала. Кроме того, внутренние поры значительно улучшают звукоизоляцию. Современные технологии направлены на создание насыщенного порами поризованного кирпича.

Классические размеры обыкновенного кирпича 250х120х65 мм. Такой кирпич называют одинарным. Он очень удобен для каменщика, так как кратен метру. Сегодня, выпускается и кирпич большего размера — полуторный (88 см — высота), а также керамические камни двойного или большего размера.

Сегодня, выпускается и кирпич большего размера — полуторный (88 см — высота), а также керамические камни двойного или большего размера.

Цвет кирпича зависит в основном от состава глины, используемой для его изготовления. Большинство наших глин приобретают «кирпичный» цвет после обжига, но существуют глины, которые становятся белого, желтого или абрикосового цвета. С помощью пигментных добавок можно получить коричневый или другого цвета кирпич. Проще окрасить белый силикатный кирпич, вводя пигменты.

Ещё статьи по теме:

Справочник. Марки кирпича

ЭнциклопедияМарки кирпича.

Справочник. Прочность. Марка

Справочник. Прочность. МаркаПрочность – основная характеристика кирпича – способность материала сопротивляться внутренним напряжениям и деформациям, не разрушаясь.

| Справиться с кирпичной кладкой по силам только стихии. Последствия урагана 1998 г. |

Марка кирпича – это показатель прочности, обозначается «М» с цифровым значением. Цифры показывают, какую нагрузку на 1 кв.см. может выдержать кирпич. Например, марка 100 (М100) обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг на 1 кв.см. Кирпич может иметь марку от 75 до 300. В продаже чаще всего встречается кирпич М100, 125, 150, 175.

Как узнать, какой марки нужен кирпич? Например, для строительства многоэтажных домов используют кирпич не ниже М150. А вот для коттеджа в 2–3 этажа достаточно и «сотки» (то есть М100).

Морозостойкость

Морозостойкость – способность материала выдерживать попеременное замораживание и оттаивание в водонасыщенном состоянии.

| Вода не только камень точит, но и кирпич. А мороз добавляет. |

Морозостойкость (обозначается «Мрз») измеряется в циклах. Во время стандартных испытаний кирпич опускают в воду на 8 часов, потом помещают на 8 часов в морозильную камеру (это один цикл). И так до тех пор, пока кирпич не начнет менять свои характеристики (массу, прочность и т.п.). Тогда испытания останавливают и делают заключение о морозостойкости кирпича.

Для московских строек нужно использовать кирпич морозостойкостью не менее 35 циклов. Поэтому крупные заводы стараются не выпускать кирпич морозостойкостью ниже 35 циклов. Но на рынке еще встречается кирпич морозостойкостью 25 и даже 15 циклов (как правило, привезенный из теплых регионов). У него низкая цена, это привлекает покупателей (а продавцы стараются не распространяться об «особенностях»).

А вообще-то марку кирпича для будущего дома должен определить специалист.

Одним словом, не советуем гоняться за дешевым кирпичом с морозостойкостью 25 или даже 15 циклов. Для строительства в Московском регионе используйте кирпич Мрз 35. А лучше – 50.

| Кладка рядового кирпича под штукатурку |

Прочность, теплосопротивление и плотность кирпичной кладки

При строительстве кирпичного дома важно знать о свойствах кирпичной кладки:

- прочность;

- плотность;

- сопротивление теплопередаче.

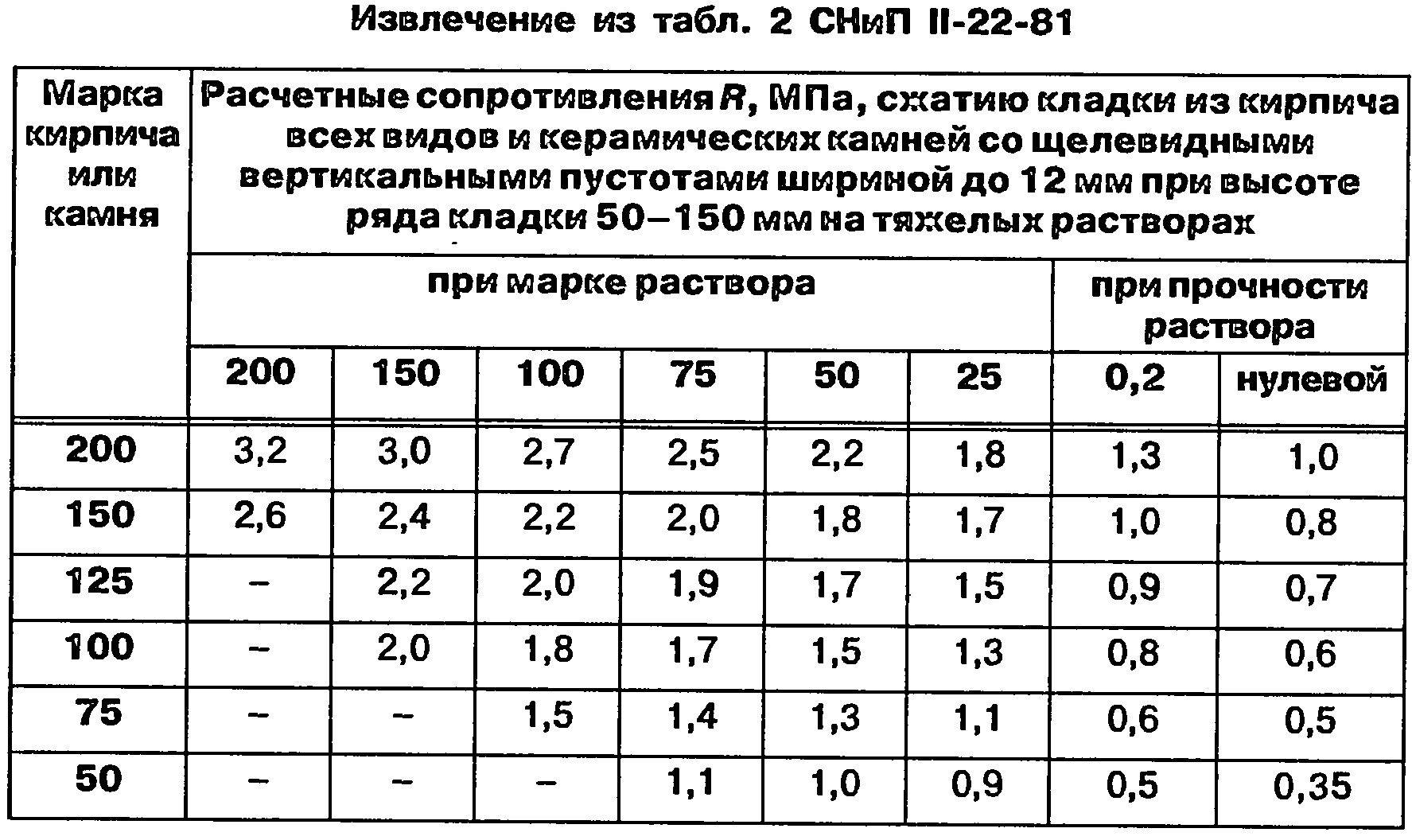

зависит от свойств кирпича и раствора. Так, прочность на сжатие кирпичной кладки с использованием достаточно прочного раствора и стандартных методов возведения – не более 40-50% от прочности самого кирпича. Причина в следующем: поверхность кирпича, а также шва кладки не является идеально плоской; толщина и плотность слоя раствора горизонтального шва – неравномерна. По этой причине неравномерно распределяется и давление по поверхности кирпича, вызывая тем самым напряжения изгиба. Кирпич же, подобно бетону, хорошо сопротивляется сжатию, но плохо растяжению, изгибу – предел прочности кирпича на изгиб в 4-6 раз меньше предела прочности на сжатие. В результате разрушение кирпичной кладки происходит раньше достижения напряжением предела прочности кирпича на сжатие.

По этой причине неравномерно распределяется и давление по поверхности кирпича, вызывая тем самым напряжения изгиба. Кирпич же, подобно бетону, хорошо сопротивляется сжатию, но плохо растяжению, изгибу – предел прочности кирпича на изгиб в 4-6 раз меньше предела прочности на сжатие. В результате разрушение кирпичной кладки происходит раньше достижения напряжением предела прочности кирпича на сжатие.

Разрушение кирпичной кладки начинается с появления в отдельных кирпичах вертикальных трещин в местах, расположенных под вертикальными швами, так как именно в них наблюдается концентрация напряжений растяжения и изгиба (рисунок а). Рост нагрузок приводит к увеличению трещин и разделению кирпичной кладки на столбики (рисунок б). В последствии столбики теряют устойчивость, выпучиваются, происходит окончательное разрушение кладки (рисунок в).

а – возникновение трещин в кирпиче;

б – расчленение кирпичной кладки на столбики;

в – выпучивание и разрушение кладки.

Свойства раствора также влияют на прочность кладки. Более слабый раствор легче сжимается, вызывая большие деформации кладки. Поэтому для повышения прочности используют раствор более высокой марки. Вместе с тем, повышение прочности раствора увеличивает прочность кладки незначительно. Большее влияние оказывает пластичность раствора, которая позволяет лучше расстилаться раствору по постели кирпича. В результате можно получить шов равномерной толщины и плотности, что повысит прочность кладки посредством уменьшения напряжений изгиба в отдельных кирпичах.

Более слабый раствор легче сжимается, вызывая большие деформации кладки. Поэтому для повышения прочности используют раствор более высокой марки. Вместе с тем, повышение прочности раствора увеличивает прочность кладки незначительно. Большее влияние оказывает пластичность раствора, которая позволяет лучше расстилаться раствору по постели кирпича. В результате можно получить шов равномерной толщины и плотности, что повысит прочность кладки посредством уменьшения напряжений изгиба в отдельных кирпичах.

Влияние размера и формы кирпича на прочность кладки. При увеличении толщины кирпича количество горизонтальных швов кладки уменьшается, а сопротивление кирпича изгибу, наоборот, увеличивается. Поэтому при прочих равных условиях кладка из кирпичей большей толщины является прочнее. В свою очередь правильная форма кирпича позволяет лучше заполнять раствором шов кладки, лучше передавать нагрузки, лучше перевязывать кладку. В результате прочность кирпичной кладки увеличивается.

Качественный шов кладки — необходимее условие повышение её прочности. Горизонтальные и вертикальные швы должны быть: хорошо заполнены раствором, равномерно уплотнены; одной толщины. При большей толщине шва трудно достигнуть его равномерной плотности, кирпич больше работает на изгиб, увеличивается деформация кладки и снижается её прочность.

Горизонтальные и вертикальные швы должны быть: хорошо заполнены раствором, равномерно уплотнены; одной толщины. При большей толщине шва трудно достигнуть его равномерной плотности, кирпич больше работает на изгиб, увеличивается деформация кладки и снижается её прочность.

В соответствии с п. 7.6 СНиП 3.03.01-87 «Несущие и ограждающие конструкции» толщина горизонтального шва кирпичной кладки должна составлять — 12 мм, допустимые отклонения -2;+3 мм; вертикального шва — 10 мм (-2;+2 мм).

Для выявления зависимости прочности кладки от качества швов был проведен эксперимент: одновременно двумя каменщиками была выполнена кладка с использованием одинаковых материалов. Каменщики имели разную квалификацию – высокую и низкую. В результате прочность кладки, выполненной высококвалифицированным каменщиком, составила 5 МПа, кладка низкоквалифицированного каменщика имела прочность 2,8 МПа, что в 1,8 раза меньше.

// ]]>

Плотность и теплосопротивление кирпичной кладки.

С одной стороны, долговечность кирпичных домов, их огнестойкость, бо’льшая химическая стойкость обусловлены плотной структурой кирпича. С другой стороны, большая плотность кирпича увеличивает теплопроводность кладки. Поэтому часто наружные кирпичные стены дома необходимо делать толще, чем требуется по расчетам прочности и устойчивости. При уменьшении плотности кирпича с 1800 кг/см3 до 800 кг/см3 толщина стен /потребность в материалах сокращаются на 55%, а масса стен уменьшается на 80%. Таким образом, кладка из кирпича более низкой плотности обладает более лучшими теплотехническими свойствами и требует меньшего количества строительных материалов.

Ниже приведены теплотехнические характеристики сплошных кирпичных кладок в соответствии с таблицей Г.2 ГОСТ530-2007:

Качество швов также влияет на теплотехнические свойства кирпичной кладки: стена, у которой плохо заполнены раствором швы, легко продувается и промерзает зимой.

| ||

Что скрывает маркировка полнотелого кирпича?

Еще в средние века полнотелый кирпич по форме и размерам мог быть как традиционным прямоугольным бруском, так квадратным, треугольным или даже круглым. Все зависело от фантазии изготовителя и потребностей покупателя.

Сегодня подобное разнообразие не приветствуется, кирпич полнотелый выполняется по госту 530-2012. Этот нормативный документ определяет основные параметры, а именно:

Этот нормативный документ определяет основные параметры, а именно:

- габариты,

- прочность,

- водопоглощение,

- морозостойкость и т.д.

Как же разобраться в хитростях обозначения? Все довольно просто!

Что является определяющим при выборе? Марка полнотелого кирпича! Именно здесь заложен основной параметр, который определяет сферу применения – прочность! Маркировка содержит букву М и цифру, например, 100, 125, 150, 175… Именно это значение отражает величину нагрузки в килограммах, которую выдерживает 1 квадратный сантиметр.

Что еще нужно знать, если вы собираетесь купить кирпич полнотелый? Конечно морозостойкость. Один из самых важных в условиях нашей страны параметр. Обозначается буквой F плюс цифра, которая меняется от 25 до 100, отражает какое количество циклов заморозки – оттаивания выдерживает материал. Чем выше цифра, тем длительнее срок эксплуатации, который гарантирует производитель.

Кроме прочности, морозостойкости маркировка описывает размеры полнотелого кирпича. В ГОСТ оговариваются номинальные размеры в долях нормальной формы, которая обозначается НФ. Например:

В ГОСТ оговариваются номинальные размеры в долях нормальной формы, которая обозначается НФ. Например:

- 1НФ – это одинарный, с габаритами 250х120х65,

- 0,7НФ и 0,5НФ отличаются шириной 85мм и 60 мм, вместо 120мм, соответственно,

- 1,4НФ – утолщенный, отличающийся более высокой лицевой гранью 88мм вместо 65.

Это не все возможные варианты, но смысл ясен. Очевидно, что вес полнотелого кирпича в этом случае различен.

Так же ГОСТ учитывает показатель средней плотности, который меняется от 0,7 до 2,4; в соответствии с ним определяют теплотехнические характеристики материала. Чем меньше цифра, тем выше класс теплоэффективности и наоборот.

Итак, о чем может рассказать маркировка, которую производители полнотелого кирпича ставят на любой партии? Если уметь ее читать, то обо всех главных параметрах материала, например:

- К-р-по 250х120х65/1НФ/150/2,0/50/ГОСТ530-2012

- К – кирпич,

- р – рядовой, (л – лицевой, кл — клинкерный)

- по – полнотелый, (пустотелый имеет обозначение пу)

- размеры 250х120х65мм, что соответствует 1НФ – одинарный,

- прочность М150,

- показатель средней плотности 2,0 (используется для строений с обычными теплотехническими характеристиками),

- морозостойкость F50.

Ознакомьтесь с другими популярными разделами:

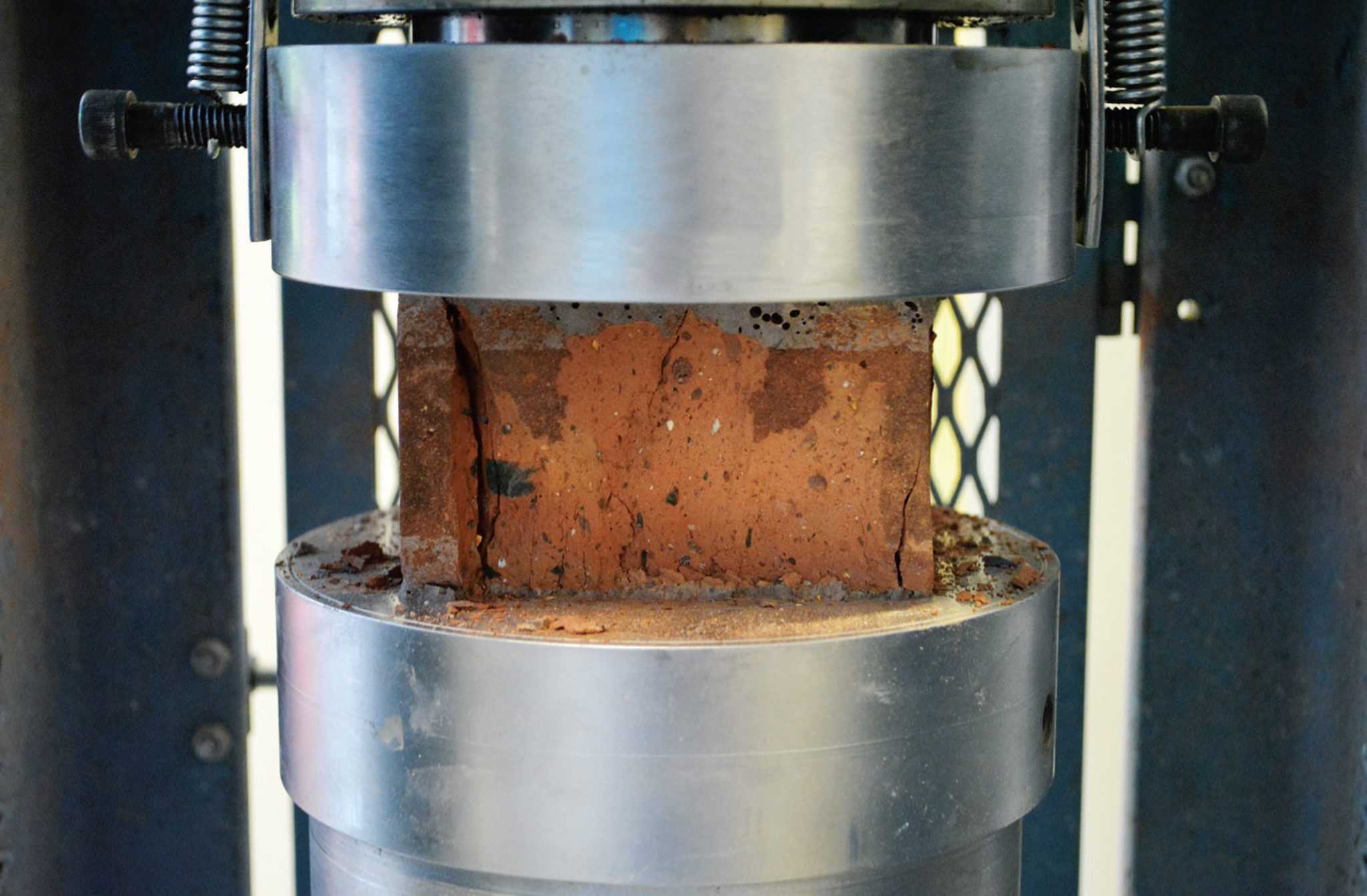

Испытание кирпича на прочность при сжатии

🕑 Время чтения: 1 минута

Испытания кирпичей на сжатие проводятся для определения несущей способности кирпичей при сжатии с помощью машины для испытаний на сжатие.

Кирпич обычно используется для возведения несущих кладочных стен, колонн и фундаментов. Эти несущие каменные конструкции испытывают в основном сжимающие нагрузки. Таким образом, важно знать прочность кирпича на сжатие, чтобы проверить его пригодность для строительства.

Аппаратура, отбор образцов, методика и расчеты для определения прочности кирпича на сжатие обсуждаются ниже.

Испытание кирпича на прочность при сжатии АппаратМашина для испытания на сжатие, компрессионная пластина которой должна иметь посадочное место для шара в виде части сферы, центр которой совпадает с центром пластины.

Испытание кирпича на прочность при сжатии с использованием машины для испытаний на сжатие Образцы Из собранной пробы следует взять три количества целых кирпичей. Размеры следует измерять с точностью до 1 мм.

Размеры следует измерять с точностью до 1 мм.

Отбор образцов кирпича

Удалите наблюдаемые неровности на гранях станины кирпичей, чтобы получить две гладкие параллельные поверхности путем шлифовки. Погрузите кирпичи в воду комнатной температуры на 24 часа, затем удалите образец и слейте излишки влаги комнатной температуры.

Заполните крестовину и все пустоты на поверхности станины заподлицо цементным раствором (1 цемент, 1 чистый крупнозернистый песок с качеством 3 мм и ниже). Храните его под влажными джутовыми мешками на 24 часа, заполненными погружением в чистую воду на 3 дня.Удалите и вытрите следы влаги.

Процедура Испытание кирпича на прочность при сжатии- Поместите образец плоской стороной горизонтально и лицом, заполненным раствором, вверх между пластинами испытательной машины.

- Приложите нагрузку в осевом направлении с равномерной скоростью 14 Н / мм 2 (140 кг / см 2 ) в минуту, пока не произойдет разрушение, и отметьте максимальную нагрузку при разрыве.

- Нагрузка при отказе — это максимальная нагрузка, при которой образец не может производить дальнейшее увеличение показаний индикатора на испытательной машине.

Расчет

Прочность кирпичей на сжатие = максимальная нагрузка при разрыве (Н) / средняя площадь поверхности основания (мм 2 )

Должно быть указано среднее значение результата.

Расчет диапазона

Максимальная прочность на сжатие =

Площадь контакта =

Максимальная ожидаемая нагрузка =

Выбираемый диапазон …………………

РезультатСредняя прочность на сжатие данных кирпичей =………….. Н / мм 2

Технические характеристики кирпича

Вид строительного кирпича из обыкновенной глины

Размеры : Стандартный размер глиняных кирпичей должен быть следующим:

| Длина (мм) | Ширина (мм) | Высота (мм) |

| 190 | 90 | 90 |

| 190 | 90 | 40 |

Обычная обожженная глина должна классифицироваться на основе средней прочности на сжатие, как указано в таблице.

| Обозначение класса кирпича | Средняя прочность кирпича на сжатие | |

| Не менее (Н / мм 2 ) | Менее (Н / мм 2 ) | |

| 350 | 35 | 40 |

| 300 | 30 | 35 |

| 250 | 25 | 30 |

| 200 | 20 | 25 |

| 175 | 17.5 | 20 |

| 150 | 15 | 17,5 |

| 125 | 12,5 | 15 |

| 100 | 10 | 12,5 |

| 75 | 7,5 | 10 |

| 50 | 5 | 7,5 |

| 35 | 3,5 | 5 |

Испытание на прочность кирпичей на сжатие, абсорбцию, выцветание и размер.

Различные свойства кирпичей, подробно описанные в предыдущей статье, проверяются и оцениваются на практике.

Эти испытания (прочность кирпичей на сжатие, абсорбция, выцветание и размер) подробно описаны в соответствующих нормах, подготовленных и опубликованных Бюро индийских стандартов.

В этой статье мы даем лишь краткое описание наиболее важных моментов этих тестов.

(1) Испытание кирпичей на прочность при сжатии. (ISS: 1077-1970)

(i) Возьмите пять случайных образцов кирпичей и погрузите их в воду на 24 часа при комнатной температуре.

(ii) Через 24 часа выньте их, дайте стечь и затем очистите излишки воды. ‘

(iii) Теперь заполните их крестовины (и любые другие пустоты) слоем стандартного раствора 1: 1 (1 часть цемента и 1 часть песка).

Храните эти кирпичи во влажных мешках в течение 24 часов (чтобы раствор затвердел).

(iv) Поместите кирпичи в воду на семь дней. (Это необходимо для того, чтобы раствор затвердел).

(v) Выньте кирпичи из воды, дайте воде стечь и удалите излишки воды. Когда поверхность высохнет, каждый кирпич тестируется на прочность на сжатие отдельно.

Когда поверхность высохнет, каждый кирпич тестируется на прочность на сжатие отдельно.

(vi) Поместите кирпич плоско, концом лягушки вверх, между двумя листами фанеры.

(vii) Кирпич, отрегулированный таким образом между фанерными листами, помещается на станину испытательной машины для испытания кирпича на сжатие, и нагрузка прикладывается в осевом направлении с равномерной скоростью 140 кг / см. 2 / мин. (Это очень важно).

(viii) Обратите внимание на нагрузку, при которой кирпич выходит из строя (ломается).Эта нагрузка (P), разделенная на площадь поперечного сечения (A) кирпича, дает прочность на сжатие (Co).

Co = P / A

(ix) Среднее арифметическое значений прочности на сжатие кирпичей всех пяти кирпичей должно приниматься как прочность на сжатие той партии кирпичей, которые представлены испытательными образцами (а не для всех кирпичей печи). .

.

(x) Кирпич должен классифицироваться соответственно на основе (Со), полученного, как указано выше.

Прочность кирпича на сжатие.

(i) Прочность на сжатие первого сорта кирпича составляет 105 кг / см 2 .

(ii) Прочность на сжатие кирпича 2-го класса составляет 70 кг / см 2 .

(iii) Прочность на сжатие обычного строительного кирпича составляет 35 кг / см. 2 .

(iv) Прочность на сжатие высушенного на солнце кирпича составляет от 15 до 25 кг / см 2 .

Подробнее: Соотношение цемента воды — определение, расчет, полное руководство.

(2) ИСПЫТАНИЕ НА ВОДОПОГЛОЩЕНИЕ (ISS 1077-1970)

(i) Возьмите пять целых кирпичей наугад.

(ii) Высушите эти образцы до постоянного веса, поместив их в вентилируемую печь при температуре 110 ° C + — 5 ° C. Это может занять 48 часов или больше.

(iii) После охлаждения образцы взвешивают по отдельности.

(iv) Сухие взвешенные образцы затем погружают в воду при комнатной температуре на 24 часа.

(v) Через 24 часа образцы отбирают. Каждый образец вытирают насухо и индивидуально взвешивают в течение трех минут после извлечения из воды.

(vi) Величина поглощения рассчитывается по простому соотношению.

Поглощение% = w2-w1 / w1 x 100

, где W1 — сухой вес, а W2 — вес после погружения на 24 часа.

(vii) Среднее значение пяти значений для пяти образцов следует принять за водопоглощение кирпича.

(viii) Это должно быть в установленных пределах для классификации кирпичей.

(3) Тест на выцветание (ISS 1077-1970)

(i) Возьмите наугад пять кирпичей.

(ii) Поместите каждый кирпич вертикально в отдельную неглубокую посуду с плоским дном, наполненную дистиллированной водой.

Обратите внимание, что глубина погружения кирпича в каждом случае должна быть не менее 2,5 см.

(iii) Храните вышеуказанную посуду (содержащую воду и кирпичи) в теплом (от 18 ° C до 30 ° C) помещении с достаточной вентиляцией.

(Вода из посуды будет потеряна из-за поглощения кирпичами и последующего испарения).

(iv) Добавьте свежее количество дистиллированной воды, когда кирпичи кажутся высохшими.

(v) По окончании второй сушки каждый кирпич проверяется на высолы; это появление любого белого пятна соли на поверхности кирпича.

Подробнее: подробное руководство по классификации агрегатов.

О высолах сообщают только качественными словами:

Серьезно. Солевые отложения круглые, довольно тяжелые и увеличиваются при многократном увлажнении и сушке. Выражается пудра соли.

Тяжелый. Солевые отложения покрывают более 50 процентов поверхности. Склонность к пудре отсутствует.

Умеренный. Солевые отложения покрывают 10-50 процентов поверхности. Соль образует тонкие слои без какой-либо тенденции к отслаиванию в виде хлопьев или превращению в порошок.

Незначительное. Соль покрывает площадь поверхности менее 10 процентов и образует только очень тонкий липкий слой.

Нет. Даже после многократного смачивания не наблюдается никаких отложений соли.

Требуется, чтобы высол не превышал установленную степень для различных классов кирпича.

Например, для кирпичей Heavy Duty оно должно быть равно нулю, а для кирпичей первого класса оно должно быть незначительным.

(4) Испытание на допуск размеров (ISS 1077-1970).

Цель. Испытание проводится для проверки того, имеют ли кирпичи требуемые размеры.Он оформляется следующим образом:

(i) Возьмите двадцать кирпичей наугад.

(ii) Удалите с кирпичей все свободные частицы глины, выступающие пузыри и т. Д.

(iii) Разложите кирпичи на гладкой ровной поверхности прямым рядом таким образом, чтобы прилегающие поверхности соприкасались друг с другом.

Расположение будет выполнено в соответствии с проверяемым размером кирпича.

Таким образом, по длине кирпичи будут укладываться вдоль.

Посмотрите видео ниже, чтобы узнать больше.

По ширине кирпич кладут по ширине граней.

По высоте кладут кирпичи сбоку.

(iv) Затем в каждом случае измеряется общая длина рядов кирпича. Они должны находиться в установленных пределах для различных классов кирпича.

Таким образом, для кирпичей стандартного размера (19 x 9 x 9 см) устанавливаются следующие ограничения.

Не забудьте поделиться этой статьей.

Спасибо!

Подробнее: Производство кирпича | Метод, процесс, типы.

Прочность кирпича на сжатие в Н / мм2 и кг / см2

Прочность на сжатие / сопротивление раздавливанию кирпича в Н / мм2 и кг / см2 , привет, ребята, в этой статье вы знаете о прочности на сжатие кирпича первого класса и кирпича из зольной пыли в Н / мм2, кг / см2 и кН / м2 и Также известно о прочности кирпича на сжатие.

Прочность на сжатие / сопротивление раздавливанию относится к способности определенного материала или элемента конструкции выдерживать нагрузки, которые уменьшают размер этого материала или элемента конструкции при приложении. Сила прикладывается к верхней и нижней части испытуемого образца до тех пор, пока образец не сломается или не деформируется.

Прочность кирпича на сжатие в Н / мм2 и кг / см2Как только деформация сосредоточена в одной области, пластический поток прекращается, и материал разрушается. Для пластичных металлов предел прочности обычно является предпочтительным показателем для измерения и сравнения.Это связано с тем, что растягивающее напряжение измеряет силы, необходимые для разрыва материала, что лучше подходит для явления пластического течения.

Прочность кирпича на сжатие или раздавливание в фунтах на квадратный дюйм (фунт-квадратный дюйм)

В Соединенных Штатах, на основе имперской системы измерения, стандартных единиц США, прочность на сжатие или сопротивление раздавливанию кирпича измеряется в фунтах на квадратный дюйм (фунт квадратных дюймов). Кирпичи бывают многих типов: кирпич первого класса, кирпич второго класса, кирпич третьего класса, высушенный на солнце кирпич, кирпич из летучей золы, блок AAC и бетонный блок.

Кирпичи бывают многих типов: кирпич первого класса, кирпич второго класса, кирпич третьего класса, высушенный на солнце кирпич, кирпич из летучей золы, блок AAC и бетонный блок.

Как правило, прочность на сжатие или сопротивление раздавливанию кирпича находится в диапазоне от 1000 до 1500 фунтов на квадратный дюйм, как правило, прочность на сжатие кирпича 1-го класса составляет около 1493 фунтов на квадратный дюйм, для обычных строительных кирпичей их прочность на сжатие составляет около 498 фунтов на квадратный дюйм, для кирпича второго класса. , их прочность на сжатие составляет около 996 фунтов на квадратный дюйм, для высушенного на солнце кирпича их прочность на сжатие составляет около 356 фунтов на квадратный дюйм, для кирпича из летучей золы их прочность на сжатие составляет около 1422 фунтов на квадратный дюйм, а для блока AAC их прочность на сжатие составляет около 570 фунтов на квадратный дюйм.

Прочность на сжатие / сопротивление раздавливанию кирпича для испытания рассчитывается по формуле: F = P / A , где F = прочность кирпича на сжатие (в Н / мм2). P = максимальная нагрузка, приложенная к кирпичу (в Н). A = Площадь поперечного сечения образца (в мм2).

P = максимальная нагрузка, приложенная к кирпичу (в Н). A = Площадь поперечного сечения образца (в мм2).

Прочность кирпичей на сжатие / раздавливание очень разная и может варьироваться от 30 кг / см2 до 150 кг / см2.

Прочность на сжатие / Прочность кирпича на раздавливание1) прочность на сжатие первого класса строительного кирпича 105 кг / см2, 2) прочность на сжатие кирпича второго сорта 70 кг / см2, 3) прочность на сжатие обычного строительного кирпича 105 кг / см2, 4) прочность на сжатие высушенный на солнце кирпич составляет 15-25 кг / см2, 5) прочность на сжатие кирпича из летучей золы составляет 90-100 кг / см2 и 6) прочность на сжатие блока AAC — 30-40 кг / см2.

Прочность кирпича на сжатиеПрочность на сжатие / сопротивление раздавливанию кирпича рассчитывается в Н / мм2, кг / см2 и кН / мм2.

Кирпич из зольной пыли подходит для использования в кладке точно так же, как кирпич из обожженной глины . Фактически, кирпичи из золы-уноса в два раза прочнее, чем обычная глина , прочность на сжатие кирпича из золы-уноса составляет 120 кг / см2.

Фактически, кирпичи из золы-уноса в два раза прочнее, чем обычная глина , прочность на сжатие кирпича из золы-уноса составляет 120 кг / см2.

И для обожженного кирпича ручной работы, в то время как прочность на раздавливание сверхпрочного кирпича, прессованного машинным способом (также называемого инженерным кирпичом), может иметь прочность на сжатие до 450 кг / см2 и даже 500 кг / см2.

Прочность на сжатие / раздавливание кирпича в кг / см2Кирпич состоит из многих типов кирпича первого класса, кирпича второго класса, кирпича третьего класса, высушенного на солнце кирпича, кирпича из летучей золы и блока AAC.

Существуют следующие значения прочности на сжатие / раздавливание для различных типов кирпича в кг / см2

● Обычный строительный кирпич — 35 кг / см2

● Кирпич второго сорта — 70 кг / см2

● Кирпич высшего сорта — 105 кг / см2

● высушенные на солнце кирпичи — 15 — 25 кг / см2

● кирпичи из золы-уноса — 90 — 100 кг / см2

● Блок AAC — 30-40 кг / см2.

Кирпич состоит из многих типов кирпича первого класса, кирпича второго класса, кирпича третьего класса, высушенного на солнце кирпича, кирпича из летучей золы и блока AAC.

Как известно, 1 кг / см2 = 0,0981 Н / мм2, поэтому 35 кг / см2 = 35 × 0,0981 = 3,43 Н / мм2

Существуют следующие значения прочности на сжатие / раздавливание различных типов кирпича в Н / мм2

● Обычный строительный кирпич — 3,43 Н / мм2

● Кирпич второго сорта — 6.867 Н / мм2

● Кирпич высшего сорта — 10,3 Н / мм2

● высушенные на солнце кирпичи — 1,47 — 2,45 Н / мм2

● кирпичи из золы — 8,82 — 9,81 Н / мм2

● Блок AAC — 2,943- 3,92 Н / мм2.

Прочность на сжатие / раздавливание кирпича в кН / м2 Кирпич состоит из многих типов кирпича первого класса, кирпича второго класса, кирпича третьего класса, высушенного на солнце кирпича, кирпича из летучей золы и блока AAC.

Как известно, 1 Н / мм2 = 1000 кН / м2, поэтому 3,43 Н / мм2 = 3,43 × 1000 = 3430 кН / м2

Существуют следующие значения прочности на сжатие / раздавливание различных типов кирпича в кН / м2

● Обычный строительный кирпич — 3430 кН / м2

● Кирпич второго сорта — 6867 кН / м2

● Первоклассный кирпич — 10300 кН / м2

● высушенные на солнце кирпичи — 1470 — 2450 кН / м2

● кирпичи из золы — 8820 — 9810 кН / м2

● Блок AAC — 2943-3920кН / м2.

Прочность на сжатие / раздавливание кирпича 1 классаКирпич первого класса используется для формирования кирпичной стены и подпорной стены при кладке, они издают чистый звонкий звук при ударе двух кирпичей друг о друга.

105 кг / см2 или (10,3 Н / мм2 и 10300 кН / м2) — прочность на сжатие / раздавливание кирпича 1-го класса.

105 кг / см2 — минимальная прочность на сжатие / раздавливание для первого класса кирпича.

Водопоглощение кирпича: прочность кирпича уменьшается примерно на 25% при замачивании в воде.

Водопоглощение кирпича после 24-часового погружения:>

Кирпич первого сорта — 20%,

Кирпич второго сорта — 22%,

Кирпич третьего сорта — 25%.

Прочность на сжатие / сопротивление раздавливанию кирпича при испытанииЭти испытания (прочность кирпичей на сжатие подробно описана в соответствующих нормах, подготовленных и опубликованных Бюро стандартов Индии.

В этой статье мы даем лишь краткое описание наиболее важных моментов этих тестов.

Испытание кирпича на прочность на сжатие / сопротивление раздавливанию. (ISS: 1077-1970)● Возьмите пять случайных образцов кирпичей и погрузите их в воду на 24 часа при комнатной температуре.

● Через 24 часа выньте их, дайте стечь и затем удалите излишки воды. ‘

● Теперь заполните их лягушки (и любые другие пустоты) слоем стандартного раствора 1: 1 (1 часть цемента и 1 часть песка).

Храните эти кирпичи во влажных мешках в течение 24 часов (чтобы раствор затвердел).

● Положите кирпичи в воду на семь дней. (Это необходимо для того, чтобы раствор затвердел).

● Выньте кирпичи из воды, дайте воде стечь и удалите излишки воды. Когда поверхность высохнет, каждый кирпич тестируется на прочность на сжатие отдельно.

● Поместите кирпич плоско, концом лягушки вверх между двумя листами фанеры.

● Кирпич, отрегулированный таким образом между фанерными листами, помещается на основание испытательной машины для испытания кирпича на сжатие, и нагрузка прикладывается в осевом направлении с постоянной скоростью 140 кг / см2 / мин.(Это очень важно).

● Обратите внимание на нагрузку, при которой кирпич выходит из строя (ломается). Эта нагрузка (P), разделенная на площадь поперечного сечения (A) кирпича, дает прочность на сжатие F.

F = P / A

● Среднее арифметическое значение прочности на сжатие / сопротивление раздавливанию кирпичей всех пяти кирпичей должно приниматься как прочность на сжатие той партии кирпичей, представленных испытуемыми образцами (а не для всех кирпичей печи).

● Кирпич должен классифицироваться соответственно на основе прочности на сжатие, полученной, как указано выше.

# Резюме: Прочность на сжатие / сопротивление раздавливанию кирпичей следующие: —

(i) Прочность на сжатие / прочность на раздавливание кирпича первого класса составляет 105 кг / см2.

(ii) Прочность на сжатие / раздавливание кирпича 2-го класса составляет 70 кг / см2.

(iii) Прочность на сжатие / сопротивление раздавливанию обычного строительного кирпича составляет 35 кг / см2.

(iv) Прочность на сжатие / сопротивление раздавливанию высушенного на солнце кирпича составляет от 15 до 25 кг / см2.

Прочность на сжатие / сопротивление раздавливанию кирпича из летучей золыКирпичи из летучей золы производятся путем смешивания карьерной пыли / речного песка, каменных заполнителей размером менее 6 мм, цемента и летучей золы (количество летучей золы составляет от 10% до 20% от цемента).

Обычно фактическое необходимое количество цемента заменяется на 10–20% летучей золы. Любой кирпич, содержащий цемент, увеличивает тепло внутри здания.

Любой кирпич, содержащий цемент, увеличивает тепло внутри здания.

Кирпичи из золы-уноса с штукатуркой с обеих сторон снова увеличивают тепло. Когда мы производим одну метрическую тонну цемента, также образуется такое же количество CO2 (двуокиси углерода). Итак, мы загрязняем атмосферу.

Прочность на сжатие / сопротивление раздавливанию кирпича из летучей золы рассчитывается в кг / см2, кН / м2 и Н / мм2, их значения следующие:

● 90 — 100 кг / см2 или 8.82 — 9,81 Н / мм2 или 8820 — 9810 кН / м2 — это прочность на сжатие / раздавливание кирпича из летучей золы.

◆ Вы можете подписаться на меня на Facebook и подписаться на наш канал Youtube

Вам также следует посетить: —

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Прочность кирпича на сжатие — Гражданское строительство

Кирпич в основном используется при строительстве стен, полов, карнизов и арок. Кирпичная крошка также используется в качестве замены каменной крошки в бетонной смеси, когда камень недоступен или предпочтительнее экономичное решение. Во всех перечисленных случаях преобладает сжимающая нагрузка. В связи с этим прочность кирпича на сжатие является очень важным параметром.

Кирпичная крошка также используется в качестве замены каменной крошки в бетонной смеси, когда камень недоступен или предпочтительнее экономичное решение. Во всех перечисленных случаях преобладает сжимающая нагрузка. В связи с этим прочность кирпича на сжатие является очень важным параметром.

Установленная прочность на сжатие

Согласно BDS 2002

| Класс | Средняя прочность (кг / см 2 ) | Минимальная прочность (кг / см 2 ) |

|---|---|---|

| S | 280 | 245 |

| A | 175 | 154 |

| B | 140 | 105 |

Согласно индийскому стандарту (IS 1077: 1992)

| Классификация | Средняя прочность (Н / мм 2 ) | Средняя прочность (кг / см 2 ) |

|---|---|---|

| 35 | 35 | 350 |

| 30 | 30 | 300 |

| 25 | 25 | 250 |

| 20 | 20 | 200 |

17. 5 5 | 17,5 | 175 |

| 15 | 15 | 150 |

| 12,5 | 12,5 | 125 |

| 10 | 10 | 100 |

| 7,5 | 7,5 | 75 |

| 5 | 5 | 50 |

| 3,5 | 3,5 | 35 |

Испытание кирпича на сжатие

спецификация ASTM C67-03 .

Отбор образцов кирпича

- Выбор образцов для испытаний: полноразмерные репрезентативные кирпичи следует отбирать случайным образом, чтобы охватить весь диапазон цвета, текстуры и размеров из партии.

- Количество образцов для испытаний: необходимо выбрать не менее 10 кирпичей из каждой партии в 1000000 кирпичей или их части. Для более крупных партий необходимо выбрать пять отдельных кирпичей из каждой партии в 500000 кирпичей или их фракций.

Каждый образец должен иметь маркировку для идентификации.Маркировка не должна занимать более 5% поверхности образца.

Определение веса

Сушка

Испытательные образцы должны быть высушены в вентилируемой печи при температуре от 230 o F до 239 o F (от 110 o C до 115 o C) в течение не менее 24 часов и до тех пор, пока два последовательных взвешивания с интервалом в 2 часа не покажут прирост потери не более 0,2% от последнего ранее определенного веса образца.

Охлаждение

После сушки образцы необходимо охладить в сушильном помещении.Температура должна поддерживаться 75 + 15 o F (24 + 8 o C) при относительной влажности от 30 до 70%.

Используемые материалы

- Цемент: Быстротвердеющий цемент

- Песок: Песок хорошего качества, доступный на местном рынке

- Укупорочный материал: Укупорка обычно выполняется с использованием гипса или смеси серной глины.

Для последнего используется смесь, содержащая от 40 до 60 мас.% Серы, остальное — огнеупорная глина или другой подходящий инертный материал, проходящий через сито № 100 с пластификатором или без него.

Для последнего используется смесь, содержащая от 40 до 60 мас.% Серы, остальное — огнеупорная глина или другой подходящий инертный материал, проходящий через сито № 100 с пластификатором или без него.

Аппарат

- Укупорочная форма: четыре квадратных стальных стержня размером 1 дюйм (25,4 мм) на поверхностной пластине для образования прямоугольной формы, приблизительно на 1/2 дюйма (12,7 мм) больше любого внутреннего размера, чем использованный образец кирпича.

- Испытательная машина

Процедура испытания

Подготовка образца

Сухие полукирпичи с полной высотой и шириной блока и длиной, равной половине полной длины блока + 1 дюйм (25,4 мм).Концы должны быть плоскими и параллельными.

Покрытие образца

- Если поверхность, которая станет опорной поверхностью во время испытания на сжатие, будет утоплена или обшита панелями, углубления должны быть заполнены строительным раствором, состоящим из 1 части по весу быстротвердеющего цемента и 2 частей по весу.

вес песка. Перед укупоркой образцы должны быть выдержаны в течение 48 часов. Если углубление превышает ½ дюйма (12,7 мм), в качестве заполнителя используется секция кирпичной или черепичной плиты или металлическая пластина.

вес песка. Перед укупоркой образцы должны быть выдержаны в течение 48 часов. Если углубление превышает ½ дюйма (12,7 мм), в качестве заполнителя используется секция кирпичной или черепичной плиты или металлическая пластина. - Укупорочная форма должна быть установлена.

- Смесь серы следует нагреть в термостатируемом нагревательном котле до температуры, достаточной для поддержания текучести в течение разумного периода времени после контакта с закрываемой поверхностью. Необходимо соблюдать осторожность, чтобы не допустить перегрева, и жидкость перед использованием необходимо перемешать.

- Форма должна быть заполнена расплавленным серным материалом на глубину дюйма. Поверхность помещается в жидкость вертикально.

- Устройство должно оставаться в покое не менее 2 часов до затвердевания.

Испытание образца

- Образцы кирпича должны испытываться в плоскости. Образец должен быть отцентрирован под сферическим верхним подшипником в пределах 1/16 дюйма.

Рис.: Испытание кирпича на прочность при сжатии - Нагрузка должна быть приложена до половины ожидаемой максимальной нагрузки с любой удобной скоростью. Затем необходимо приложить оставшуюся нагрузку с равномерной скоростью в течение 1-2 минут.

Расчет:

Прочность на сжатие, C = (W / A)

Где,

W = максимальная калиброванная нагрузка

A = Средняя общая площадь верхней и нижней опорных поверхностей образца.

Ключевые слова Прочность кирпича на сжатие, Кирпич, Индийский стандарт прочности на сжатие кирпича, Испытание кирпича на сжатие, Прочность кирпича на сжатие в коде, Испытание на прочность на сжатие процедуры кирпича, Испытание на прочность ASTM кирпича

Прочность на сжатие Испытание кирпича и его важность согласно IS

Различные типы испытаний, проводимых на кирпиче, уже обсуждаются в статье , как проверить качество кирпича на месте.Испытание кирпичей на прочность на сжатие проводится в помещении в лаборатории и требует специального оборудования для проведения испытания.

Прежде всего,

Что такое прочность на сжатие?

Прочность на сжатие определяет несущую способность материала или элемента. Чтобы все было понятно, давайте возьмем пример мальчика весом 12 кг, сидящего на маленьком стуле. Специфический стул предназначен только для детей, чтобы они могли сидеть без вреда для себя. Теперь предположим, что взрослый, сидящий на стуле, весит 60 кг. Стул не может нести на себе нагрузку в 60 кг.Следовательно, он сломается. То же самое и в случае со строительными материалами, у любого материала есть несущая способность до определенной степени, как только предел достигнут, материал начинает разрушаться.

Прочность кирпичей на сжатие:

Прочность кирпичей на сжатие — это способность кирпича противостоять сжатию или выдерживать его при испытании на машине для испытаний на сжатие [CTM]. Прочность материала на сжатие определяется способностью материала противостоять разрушению в виде трещин и трещин.

В этом испытании сила сжатия прикладывается к обеим сторонам кирпича, и наблюдается и регистрируется максимальное сжатие, которое кирпич может выдержать без образования трещин.

Классификация кирпичей по прочности на сжатие:

IS 1077-1992 Кирпичи подразделяются на 11 различных типов в зависимости от прочности кирпича на сжатие

В таблице ниже приведены значения прочности на сжатие кирпича разных классов:

Обозначение класса кирпича | Средняя прочность на сжатие не менее | ||||||

|---|---|---|---|---|---|---|---|

(Н / мм 2 ) | 9000f 2 ) | ||||||

35 | 35 | 35 | |||||

30 | 30.0 | 300 | |||||

25 | 25,0 | 250 | |||||

20 | 20,0 | 200102 | 200102 | 17,5 | 175 | ||

15 | 15,0 | 150 | |||||

12. | 12,5 | 125 | |||||

10 | 10,0 | 100 | |||||

7,5 | |||||||

5,0 | 50 | ||||||

3,5 | 3,5 | 35 | |||||

, чтобы легко запомнить классификацию при выборе правильного кирпича классифицирован как

- Кирпич первого класса: Кирпич с прочностью на сжатие 10 Н / мм 2 называется кирпичом первого класса

- Кирпич второго класса: Кирпич с прочностью на сжатие 7 Н / мм 2 называется кирпичом второго сорта

- Строительный кирпич: 9001 2 Кирпич, который мы используем для строительства, имеет прочность на сжатие 3.5 Н / мм 2

- Сухой кирпич: Высушенный на солнце кирпич имеет прочность на сжатие 1,5 Н / мм 2 до 2,5 Н / мм 2

Читать : Расчет кирпичной кладки | Виды кирпича | Кирпичи в строительстве

Испытание кирпича на прочность при сжатии:

Аппарат:

Машина для испытания на сжатие [CTM], три образца кирпичей, произвольно взятых из кирпичного мешка. Требуется цементный раствор в соотношении 1: 1 (1 часть цемента и 1 часть песка), фанерные листы и шпатель для заливки раствора в кирпичную лягушку.

Требуется цементный раствор в соотношении 1: 1 (1 часть цемента и 1 часть песка), фанерные листы и шпатель для заливки раствора в кирпичную лягушку.

Меры предосторожности:

- Отбор образцов кирпичей следует проводить осторожно, размеры кирпичей должны быть измерены примерно с точностью до 1 мм, и убедитесь, что все три кирпича имеют одинаковый и равный размер.

- Кирпичи без высолов отбираются для испытания.

- Используется чистая вода.

Порядок действий:

- Три кирпича извлекаются из кирпичного мешка, и неровности на гранях кирпича удаляются шлифованием.

- Погрузите образцы кирпича в воду на 24 часа при температуре 23 градуса по Цельсию.

- Приготовьте раствор, смешав цемент и песок в соотношении 1: 1.

- Залейте лягушку растворной пастой и дайте кирпичам застыть в джутовых мешках на 24 часа.

- Также проверьте наличие пустот на поверхности кирпича.

Если есть, заполните пустоты, промыв их раствором.

Если есть, заполните пустоты, промыв их раствором. - Достаньте кирпичи из пакетов и снова погрузите их в воду на 7 дней, чтобы раствор на кирпиче полностью затвердел.

- Дайте кирпичам высохнуть перед тем, как поместить его в машину для испытаний на сжатие.

- Поместите образец плоско на основание CTM раствором, заполненным лицевой стороной вверх, между двумя плоскими листами фанеры.

- Листы фанеры используются для удержания кирпича в правильном положении во время испытаний.

- Запустите CTM и приложите нагрузку к образцу в осевом направлении со скоростью 14 Н / мм 2 (140 кг / см 2 ) в минуту до тех пор, пока кирпич не начнет ломаться.

- Повторите ту же процедуру с оставшимися кирпичами.

- Запишите показания каждого кирпича из CTM, как только кирпич начнет разрываться.

Наблюдения:

Контактная зона (площадь верхней грани) = ……………. мм 2

Максимальная нагрузка, при которой образец (кирпич) начинает разрушаться = ……………… . N

N

Формула для расчета прочности на сжатие:

Прочность на сжатие = максимальная нагрузка, при которой образец начинает разрушаться (Н) / Площадь контакта (мм 2 )

Стандартный размер кирпича — 190 мм x 90 мм x 90 мм

Площадь = длина x ширина = 190 × 90 = 17,100 кв.мм

Предположим, максимальная нагрузка, при которой кирпич начинает трескаться, = 600 кН

Согласно формулам,

Прочность на сжатие расчетных кирпичей = 600 × 100/17100 = 35 Н / мм 2

Применяется та же процедура и рассчитывается среднее значение.

Важные примечания: Согласно стандарту IS, по крайней мере, три кирпича испытываются в течение 7 дней, и среднее значение трех кирпичей округляется до ближайшего значения 0,5 Н / мм 2 . Не учитывайте образец, который отличается более чем на 10% от среднего значения прочности на сжатие.

Ссылки:

Также читайте:

Испытание цемента на прочность при сжатии

Испытание на прочность на сжатие бетона

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp. Сохраните наш контакт в Whatsapp +9700078271 как Civilread и отправьте нам сообщение «ПРИСОЕДИНЯЙТЕСЬ»

Никогда не пропустите обновление Нажмите «Разрешить нам» и разрешите или нажмите Красный колокольчик уведомлений внизу справа и разрешить уведомления.

Следите за обновлениями! Скоро будут обновлены другие !!.

Civil Read желает вам ВСЕГО НАИЛУЧШЕГО для вашего будущего.

Влияние условий влажности на механическое поведение низкопрочной кирпичной кладки

Кладка широко использовалась как преобладающий строительный материал до того, как стали использоваться такие материалы, как бетон и сталь. введен в строй. Кирпичная кладка по-прежнему остается самым популярным строительным материалом, особенно в развивающихся странах, благодаря простоте обращения и низкой стоимости строительства.Кроме того, кирпичная кладка дает множество дополнительных преимуществ, таких как эстетика, эффективная тепло- и звукоизоляция, огнестойкость и экономичность строительства. Благодаря своим многочисленным преимуществам, кирпичная кладка широко используется для строительства остаточных домов и заполнения стен бетонных каркасных конструкций, которые подвержены различным условиям окружающей среды. Кроме того, каменные конструкции более уязвимы для экстремальных природных явлений, таких как землетрясения, ураганы, наводнения и т. Д. Поэтому понимание факторов, влияющих на структурное поведение каменной кладки в различных экстремальных условиях окружающей среды, становится критически важным вопросом.Было обнаружено, что на прочность кладки в первую очередь влияет ряд факторов, таких как кирпич / блок, строительный раствор, качество строительства, состояние окружающей среды до / после и т.

введен в строй. Кирпичная кладка по-прежнему остается самым популярным строительным материалом, особенно в развивающихся странах, благодаря простоте обращения и низкой стоимости строительства.Кроме того, кирпичная кладка дает множество дополнительных преимуществ, таких как эстетика, эффективная тепло- и звукоизоляция, огнестойкость и экономичность строительства. Благодаря своим многочисленным преимуществам, кирпичная кладка широко используется для строительства остаточных домов и заполнения стен бетонных каркасных конструкций, которые подвержены различным условиям окружающей среды. Кроме того, каменные конструкции более уязвимы для экстремальных природных явлений, таких как землетрясения, ураганы, наводнения и т. Д. Поэтому понимание факторов, влияющих на структурное поведение каменной кладки в различных экстремальных условиях окружающей среды, становится критически важным вопросом.Было обнаружено, что на прочность кладки в первую очередь влияет ряд факторов, таких как кирпич / блок, строительный раствор, качество строительства, состояние окружающей среды до / после и т. Д. Присутствие влаги играет ключевую роль в ухудшении состояния каменных конструкций. .

Д. Присутствие влаги играет ключевую роль в ухудшении состояния каменных конструкций. .

Влага во внешней кладке может поступать из ряда источников, таких как;

- •

Повышение влажности происходит, когда грунтовые воды попадают в основание конструкции и могут подниматься через пористую структуру [1].

- •

Дождь, особенно при сильном ветре, может проникать в кладку стен, как правило, на стыки раствора.

- •

Пропускание паров влаги от деятельности в плохо вентилируемом здании.

При нежелательном проникновении влаги кладочные блоки и раствор могут треснуть. Когда вода попадает в кирпич или раствор, тепловое расширение может вызвать растрескивание кирпичной конструкции. В конце концов, отслаивание может привести к крошению и обрушению больших участков кладки, что потенциально может привести к повреждению конструкции.Другие неблагоприятные воздействия включают ухудшение прочности кладки и ухудшение качества древесины или стали, которые являются частью конструкции кладки. Кроме того, есть некоторые эстетические последствия, такие как высолы, повреждение или окрашивание внутренней отделки, рост биологических организмов и ухудшение запаха. С инженерной точки зрения снижение прочности кладки имеет решающее значение для понимания безопасности конструкции во время изменений влажности.

Кроме того, есть некоторые эстетические последствия, такие как высолы, повреждение или окрашивание внутренней отделки, рост биологических организмов и ухудшение запаха. С инженерной точки зрения снижение прочности кладки имеет решающее значение для понимания безопасности конструкции во время изменений влажности.

Изменение влажности, вызванное смачиванием и высыханием, оказывает значительное влияние на механические свойства кладки [2], [3], [4].Кладка содержит большое количество пустот, включающих поры геля, поры капилляров и изъяны. В двух крайних случаях эти пустоты могут быть либо полностью заполнены водой (влажная насыщенная), либо полностью заполнена воздухом (сухая). В промежуточных условиях в пустоте может присутствовать смесь воды, водяного пара и воздуха. Чаще всего кирпичные стены во время эксплуатации подвержены сильному увлажнению, а в исключительных случаях может достигаться полная водонасыщенность кладочных материалов. Вода может иметь разное происхождение: ветровой дождь, наводнение, капиллярный подъем от земли и гигроскопичные соли. Повышенная влажность каменных конструкций всегда отрицательно сказывалась на полезности того или иного здания. Было проведено множество исследований по оценке влияния окружающей среды на историческую кладочную структуру [5], [6], [7], [8]. Эти исследования показывают, что в исторических постройках повышенная влажность вертикальных кладочных конструкций встречается довольно часто. Экспериментальные исследования Foraboschi и Vanin [7], Witzany et al. [9] и Amade et al. [10] показали, что снижение прочности кладки на сжатие в водонасыщенном состоянии в диапазоне от нескольких до более 20% по сравнению с прочностью в воздушно-сухом состоянии.

Повышенная влажность каменных конструкций всегда отрицательно сказывалась на полезности того или иного здания. Было проведено множество исследований по оценке влияния окружающей среды на историческую кладочную структуру [5], [6], [7], [8]. Эти исследования показывают, что в исторических постройках повышенная влажность вертикальных кладочных конструкций встречается довольно часто. Экспериментальные исследования Foraboschi и Vanin [7], Witzany et al. [9] и Amade et al. [10] показали, что снижение прочности кладки на сжатие в водонасыщенном состоянии в диапазоне от нескольких до более 20% по сравнению с прочностью в воздушно-сухом состоянии.

Даже современные кирпичные стены впитывают воду так же, как старые каменные стены. Кирпичи, особенно в развивающихся странах, были мягче и пористее и, как правило, впитывали больше влаги. Кроме того, в настоящее время раствор для швов и раствор для отделки поверхностей состояли из меньшего содержания цемента, благодаря чему раствор был более мягким и пористым, что увеличивает водопоглощение. Вода, поглощаемая кирпичом и раствором, увеличивает содержание влаги в кирпичной стене и является основным фактором ухудшения прочности кладки.

Вода, поглощаемая кирпичом и раствором, увеличивает содержание влаги в кирпичной стене и является основным фактором ухудшения прочности кладки.

Несмотря на то, что значительный объем работ был проделан в области кирпичной кладки, большая часть работ, тем не менее, была выполнена на кладке в нормальных условиях окружающей среды, и очень мало исследований проводится по влиянию влаги на прочность кирпичная кладка. Эффект водонасыщения был исследован для керамики и бетона, его влияние на механическое поведение кирпичной кладки все еще требует углубленного изучения [11]. Европейский стандарт EN 772-1 [12] предлагает, чтобы прочность на сжатие каменных блоков в воздушно-сухом состоянии принималась равной 0.В 8 раз больше, чем в сушильных шкафах, или в 1,2 раза больше, чем в мокрых. Однако обзор литературы показывает однозначные результаты [11].

Franzoni et al. [11] исследовали влияние влаги на прочность при сжатии призм из цементного и известкового раствора и тройных слоев кладки со слоями цементного раствора. Для испытаний использовались полнотелые обожженные кирпичи размером 55 × 120 × 250 мм3. Для изготовления строительных растворов были выбраны два вида смесей: известняковый портландцемент и природная гидравлическая известь.Прочность на сжатие и модуль статической упругости кладки были исследованы в сухих, влажных и нормальных условиях влажности окружающей среды. Результаты показывают, что изменения прочности на сжатие и модуля упругости во влажном состоянии весьма ограничены и показывают низкую прочность в условиях нормальной влажности окружающей среды. Призмы кладки в сухом и влажном состоянии вызывают увеличение прочности на сжатие на 17% и 14% соответственно по сравнению с призмой, находящейся в условиях нормальной влажности окружающей среды.Однако это другая тенденция, чем ожидалось, когда прочность на сжатие каменной призмы при нормальных условиях влажности окружающей среды находится между сухим и влажным состоянием. Franzoni et al. [13] исследовали сопротивление сдвигу кирпичной призмы с цементно-известковым раствором в сухом и влажном состоянии.

Для испытаний использовались полнотелые обожженные кирпичи размером 55 × 120 × 250 мм3. Для изготовления строительных растворов были выбраны два вида смесей: известняковый портландцемент и природная гидравлическая известь.Прочность на сжатие и модуль статической упругости кладки были исследованы в сухих, влажных и нормальных условиях влажности окружающей среды. Результаты показывают, что изменения прочности на сжатие и модуля упругости во влажном состоянии весьма ограничены и показывают низкую прочность в условиях нормальной влажности окружающей среды. Призмы кладки в сухом и влажном состоянии вызывают увеличение прочности на сжатие на 17% и 14% соответственно по сравнению с призмой, находящейся в условиях нормальной влажности окружающей среды.Однако это другая тенденция, чем ожидалось, когда прочность на сжатие каменной призмы при нормальных условиях влажности окружающей среды находится между сухим и влажным состоянием. Franzoni et al. [13] исследовали сопротивление сдвигу кирпичной призмы с цементно-известковым раствором в сухом и влажном состоянии. Результаты показывают, что прочность на сдвиг зависит от условий влажности и типа раствора. Кладочные призмы с цементно-известковым раствором во влажном состоянии вызывают снижение прочности на сдвиг на 5.3% и 4,4% соответственно по сравнению с призмой в сухом состоянии. Эти исследования были проведены с использованием высокопрочного обожженного глиняного кирпича с пределом прочности на сжатие около 30 МПа и модулем упругости около 11 ГПа. Кроме того, для этого эксперимента использовались два типа раствора, в основном один из гидравлических известковых растворов и один из цементных растворов, которые обычно не используются в развивающихся странах для строительства кладки.

Результаты показывают, что прочность на сдвиг зависит от условий влажности и типа раствора. Кладочные призмы с цементно-известковым раствором во влажном состоянии вызывают снижение прочности на сдвиг на 5.3% и 4,4% соответственно по сравнению с призмой в сухом состоянии. Эти исследования были проведены с использованием высокопрочного обожженного глиняного кирпича с пределом прочности на сжатие около 30 МПа и модулем упругости около 11 ГПа. Кроме того, для этого эксперимента использовались два типа раствора, в основном один из гидравлических известковых растворов и один из цементных растворов, которые обычно не используются в развивающихся странах для строительства кладки.

Made et al. [14] исследовали влияние влаги на прочность на сжатие призмы кладки.Кладочный цементный раствор и портландцементно-известковый раствор использовались в качестве раствора для основания кладки призм. Для кладки призм с цементным раствором для кладки средняя прочность на сжатие в сухом и влажном состоянии составляла 37,83 МПа и 32,37 МПа соответственно. У влажных призм снижение прочности на 14% по сравнению с сухими. Для призм из портландцемента / известкового раствора средняя прочность на сжатие сухой и влажной призм составляла 44,53 МПа и 35,32 МПа соответственно. Он показывает снижение прочности на сжатие во влажном состоянии на 20% по сравнению с сухим.Результаты показывают, что присутствие влаги значительно снижает прочность на сжатие.

У влажных призм снижение прочности на 14% по сравнению с сухими. Для призм из портландцемента / известкового раствора средняя прочность на сжатие сухой и влажной призм составляла 44,53 МПа и 35,32 МПа соответственно. Он показывает снижение прочности на сжатие во влажном состоянии на 20% по сравнению с сухим.Результаты показывают, что присутствие влаги значительно снижает прочность на сжатие.

Форабоски и Ванин [7] исследовали прочность на сжатие кирпичей, находящихся во влажном и сухом состоянии, путем испытаний на сжатие кирпичей, снятых с исторического венецианского здания. Результаты, полученные в результате этих испытаний, показывают, что средняя прочность на сжатие сухого кирпича и мокрого кирпича равна 11,3 МПа и 9,4 МПа соответственно. Это показывает, что во влажном состоянии значительно снижается прочность кирпича на сжатие.

Matysek et al. [8] исследовали исторический кирпич (производства 1880-х годов) и современный кирпич на сжатие в водонасыщенном и сухом состоянии. Прочность на сжатие кирпича в водонасыщенном состоянии снизилась на 11,3% и 21,4% для исторического и современного кирпича соответственно. Это свидетельствует о том, что прочность на сжатие кирпича в водонасыщенном состоянии была хуже, чем в сухом.

Прочность на сжатие кирпича в водонасыщенном состоянии снизилась на 11,3% и 21,4% для исторического и современного кирпича соответственно. Это свидетельствует о том, что прочность на сжатие кирпича в водонасыщенном состоянии была хуже, чем в сухом.

Большинство из этих предыдущих исследователей были сосредоточены на прочных кирпичных блоках.Однако каменные конструкции в развивающихся странах имеют тенденцию к плохим характеристикам из-за низкой прочности каменной кладки, используемого некачественного раствора и отсутствия надлежащих соединений между стенами. Обычно каменные дома в развивающихся странах строятся самими домовладельцами или местными каменщиками без какого-либо формального технического надзора. Качество строительства каменных домов часто бывает низким из-за отсутствия инженерного надзора [15]. Основными типами повреждений, наблюдаемых в кирпичных зданиях, являются разрушение при сдвиге в плоскости, обрушение вне плоскости, обрушение углов и обрушение кровли.Кирпичная стена в любой точке может испытывать вертикальную сжимающую нагрузку, боковую нагрузку в плоскости и нагрузку вне плоскости. Главным образом, прочность на сжатие, сдвиг и прочность сцепления — три основных механических свойства кладки, ответственных за эти разрушения. Кирпичи, доступные в развивающихся странах, имеют низкую прочность на сжатие в дополнение к более высокой пористости. Кроме того, вместо натурального гидравлического известкового раствора для швов используется относительно более прочный цементно-песчаный раствор. Следовательно, кладка с использованием некачественного кирпича и цементно-песчаного раствора будет необходима для лучшего понимания механического поведения влажной и сухой кладки в развивающихся странах.Кроме того, предыдущие исследования о влиянии влаги на сдвиг и прочность сцепления кладки все еще отсутствуют.

Главным образом, прочность на сжатие, сдвиг и прочность сцепления — три основных механических свойства кладки, ответственных за эти разрушения. Кирпичи, доступные в развивающихся странах, имеют низкую прочность на сжатие в дополнение к более высокой пористости. Кроме того, вместо натурального гидравлического известкового раствора для швов используется относительно более прочный цементно-песчаный раствор. Следовательно, кладка с использованием некачественного кирпича и цементно-песчаного раствора будет необходима для лучшего понимания механического поведения влажной и сухой кладки в развивающихся странах.Кроме того, предыдущие исследования о влиянии влаги на сдвиг и прочность сцепления кладки все еще отсутствуют.