Прочность газобетонных блоков: Прочность газобетона. Класс прочности по марке газоблока

Прочность газобетона. Класс прочности по марке газоблока

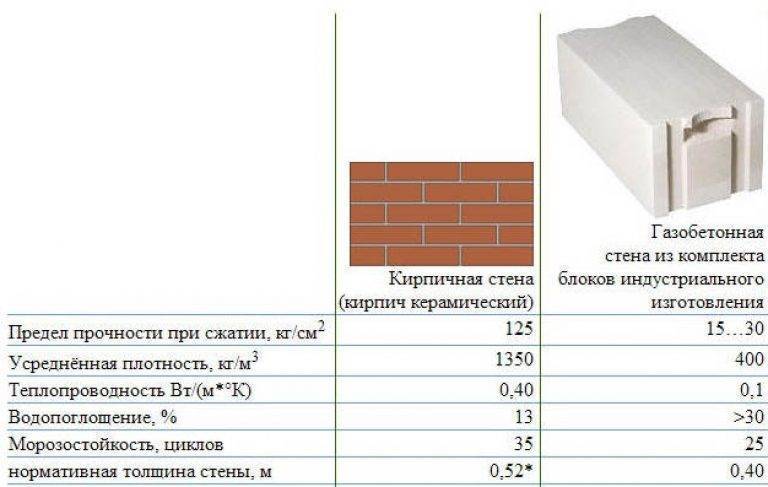

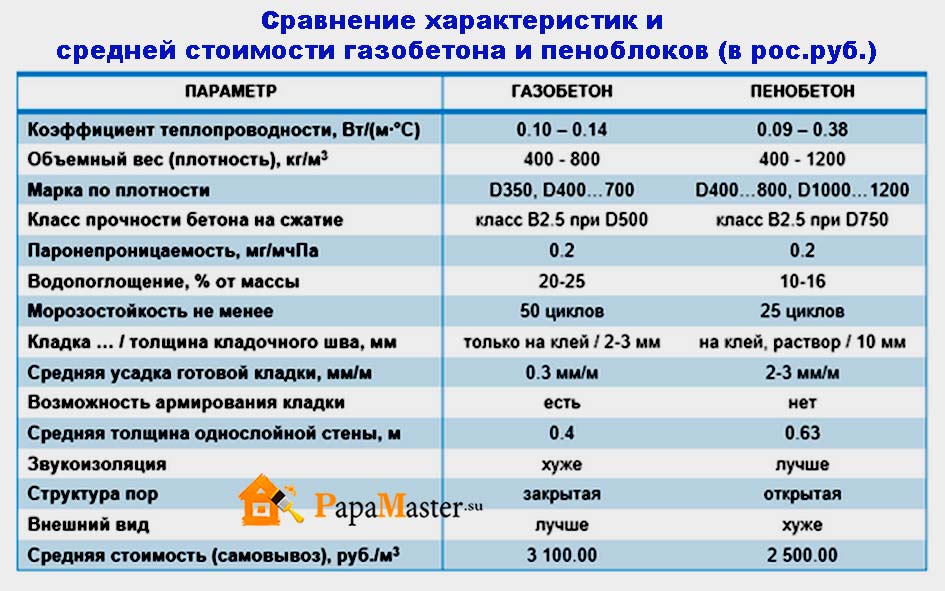

Газобетон имеет характеристики легкого ячеистого строительного материала, обладающего довольно невысокой прочностью. Но при этом газобетонные блоки выдерживают нагрузку зданий, состоящих из нескольких этажей. Для строительства двухэтажного дома важно подобрать подходящую плотность, которая рассчитана на конкретный строительный проект.

При монтаже несущих стен специалисты рекомендуют использовать материал с плотностью от D300 до D700, но более востребован газобетон со средней плотностью D400 и D500, который имеет подходящий уровень прочности и степень теплоизоляции.

ГлавСтройБлок изготавливает газобетон высокого качества по новым технологиям, поддерживая однородность материала. Его класс прочности значительно выше, чем у бетона, полученного по старой технологии. Лучший материал, имеющий плотность D400, относится к классу B2.5. А более дешевый газобетон имеет только класс B1.

|

Марка газобетона |

Класс |

|

|

Массовый |

Лучший |

|

|

D300 |

B1,5 |

B2 |

|

D400 |

B2 |

B2,5 |

|

D500 |

B2,5 |

B3,5 |

|

D600 |

B3,5 |

B5 |

Завод-изготовитель гарантирует, что каждый газоблок имеет прочность, достаточную для возведения коттеджа в несколько этажей. Марку материала определяют среднестатистически по прочности, то есть по полученным при тестировании данным, когда оценивают блоки из одной партии. Степень прочности можно установить по среднему значению, и ниже она уже быть не может. Для присвоения класса прочности изделия необходимо узнать расчетное сопротивление несущих стен.

Марку материала определяют среднестатистически по прочности, то есть по полученным при тестировании данным, когда оценивают блоки из одной партии. Степень прочности можно установить по среднему значению, и ниже она уже быть не может. Для присвоения класса прочности изделия необходимо узнать расчетное сопротивление несущих стен.

|

Марка газоблока |

Класс прочности на сжатие |

Средняя прочность (кг/см²) |

|

D300 (300 кг/м³) |

B0,75 — B1 |

10 — 15 |

|

D400 |

B1,5 — B2,5 |

25 -32 |

|

D500 |

B1,5 — B3,5 |

25 — 46 |

|

D600 |

B2 — B4 |

30 — 55 |

Несущие показатели стен будут меньше в 5 раз, чем фактическая прочность изделия на сжатие. Такие показатели будут зависеть от различных факторов, которые могут ухудшать характеристики кладки и уменьшать прочность по СНиП.

Такие показатели будут зависеть от различных факторов, которые могут ухудшать характеристики кладки и уменьшать прочность по СНиП.

Главные показатели, которые влияют несущую способность: толщина и высота стены, оказываемая на нее нагрузка. Чем выше несущие стены, а кладка тоньше, тем большую погрешность может давать под воздействием нагрузки стена, что снижает несущую способность.

Как выбрать класс прочности газобетона

В характеристиках газобетонных блоков указан класс прочности – В2, В2,5, В3,5, В5 и пр. Важный ли это параметр при выборе блоков? Как связаны прочность блоков и прочность кладки? Какой класс прочности нужен для загородного дома?

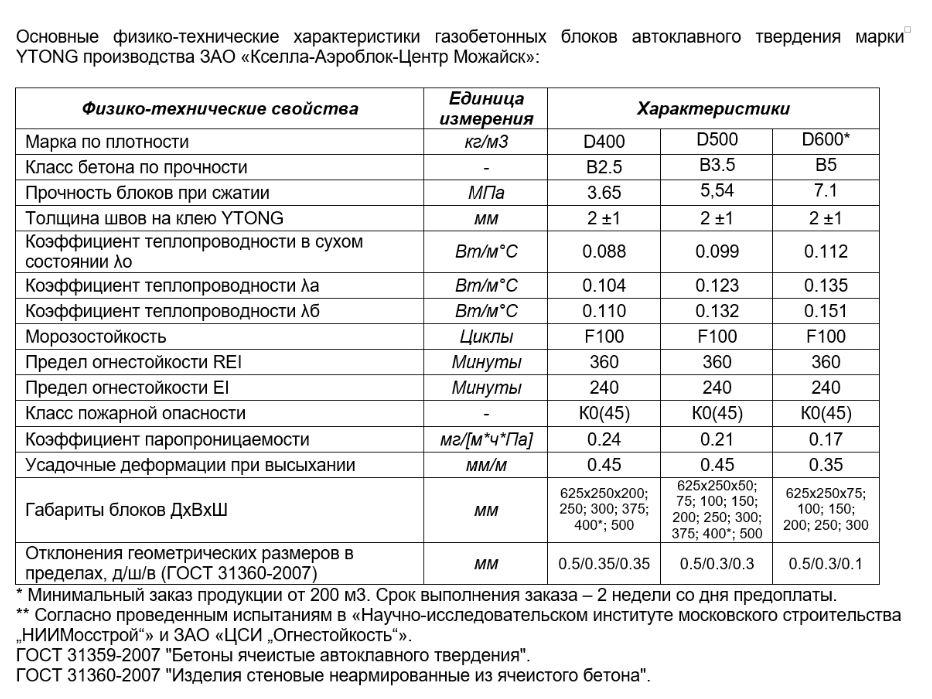

Газобетон уже давно в топе самых популярных материалов для загородного домостроения, но до сих пор встречается мнение, что он хрупкий. Это мнение полностью ошибочное. Блоки YTONG (производства Xella Россия) с маркой по плотности D500 обладают прочностью на сжатие, достаточной для возведения здания до 5 этажей включительно. И это не голословное утверждение, а заключение государственной экспертной организации – ЦНИИСК им. В.А. Кучеренко.

И это не голословное утверждение, а заключение государственной экспертной организации – ЦНИИСК им. В.А. Кучеренко.

А из блоков меньшей плотности – марки D400 – можно без опасений строить дома высотой 3 этажа без несущего каркаса.

Немного теории

Прочность на сжатие – показатель несущей способности стенового материала. Стены должны с запасом выдерживать приходящие на них нагрузки, и от того, насколько прочны блоки, зависит величина максимально допустимой нагрузки. Прочность выявляют экспериментальным путём.

Прочность зависит от плотности: увеличив плотность можно увеличить прочность материала. Однако блоки одной марки по плотности могут иметь разные показатели по прочности. Это обусловлено несколькими факторами: соотношением цемента и извести в сырьевой смеси, качеством сырья, степени отлаженности технологического процесса на заводе. Более качественные блоки имеют низкую плотность при стабильно высоком показателе прочности.

Классы прочности

Прочность на сжатие определяет класс прочности газобетона. В малоэтажном домостроении чаще всего используют блоки классов:

Класс – это показатель гарантированной прочности. Так, для класса В2,5 минимальное значение прочности – 2,5 МПа (25 кг/см2). Но при сертификации к газобетону предъявляют более серьезные требования. Например, у блоков D400 от YTONG прочность на сжатие 3,65 МПа, в то время как их класс – В2,5.

Прочность кладки

Прочность блоков не равна прочности кладки. Сопротивление сжатию любой каменной кладки зависит в том числе от структуры стенового блока (наличия/отсутствия пустот), технологии монтажа (цементный раствор, клеевой раствор, клей-пена и пр.), толщины стены и других факторов. Расчётные характеристики кладки можно узнать либо с помощью испытаний, либо с помощью действующих нормативных документов (СП)*.

Так, согласно испытаниям, стена из блоков YTONG марки D500 (В3,5), уложенных на клеевой раствор марки М100, имеет прочность на сжатие 1,35 МПа.

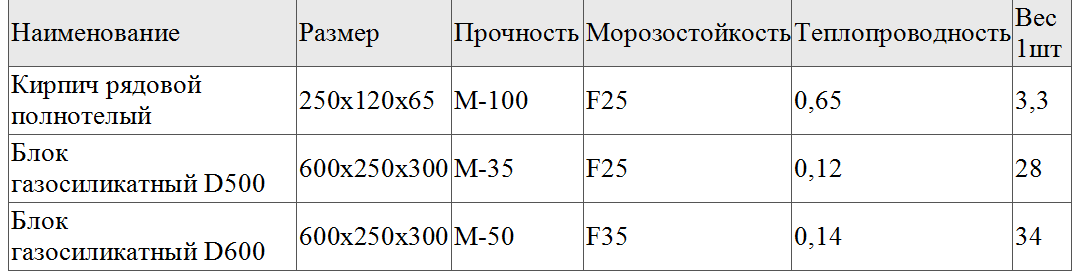

Газобетон vs. керамика: кто прочнее?

Продавцы керамических блоков утверждают: главное преимущество этого материала над газобетоном – более высокая прочность. Действительно, «керамика» сама по себе прочнее. Но как обстоит дело с прочностью кладки?

Обратимся к указанному СП**. В качестве примера возьмём газобетонные блоки малой плотности D400 (соответствуют марке М35). При классе по прочности В2,5 и при использовании раствора М50 расчетная несущая способность кладки из таких блоков – 1 МПа. Аналогичные по типоразмеру блоки из «керамики» имеют марку М75, то есть более чем в два раза прочнее газобетонных. А как же кладка? Оказывается, при условии раствора М50 её прочность на сжатие – 1,4 МПа, то есть она прочнее газобетонной не в два раза, а лишь на 40%. Линейной зависимости между прочностью блоков и кладки нет.

Притом газобетонные блоки в два раза легче керамических, и потому нагрузка на газобетонную кладку будет меньше, что еще больше увеличивает запас её прочности.

Какой класс прочности выбрать?

Информация о классе прочности блоков нужна, прежде всего, для проектирования несущих стен. Зная необходимую толщину стен, вес дома, все постоянные и временные нагрузки на стены, можно рассчитать, какие блоки выдержат эти нагрузки. В общих чертах расчёт таков:

- Толщину стен умножаем на расчётную несущую способность кладки на 1 пог. м и выясняем нагрузку, которую выдержит погонный метр кладки при центральном сжатии. Например, несущая способность кладки из блоков D400 (В2,5) – 1 МПа, то есть 10 кг/см2. Погонный метр – 100 см. Толщина стены – 37,5 см. Таким образом: 10 х 100 х 37,5 = 37500 кг. С учетом всех понижающих коэффициентов (надёжности по материалу, эксцентриситета приложенной нагрузки для внешних стен) получаем 24000 кг.

Это значение должно превышать нагрузку от дома в расчёте на пог. м.

Это значение должно превышать нагрузку от дома в расчёте на пог. м.

В большинстве случаев при строительстве здания до 3 этажей с простыми архитектурно-планировочными решениями расчёт можно не делать: наружные стены толщиной 375 мм из блоков плотностью D400 и выше, имеющие класс прочности В2,5, выдержат нагрузку. Но если предполагается строить дом с очень сложной архитектурой, то без расчёта не обойтись.

Для внутренних стен принципиальные требования – прочность и звукоизоляция. Поэтому лучше делать их из более плотных блоков D500 как обладающих большей прочностью и лучшей звукоизоляцией. Чем прочнее внутренняя стена, тем меньше может быть её толщина, а квадратные метры лишними не бывают.

Несколько советов:

- Будущий домовладелец должен выбрать, прежде всего, марку по плотности блоков для наружных стен. Чем она меньше, тем выше будут теплозащитные свойства здания.

- Надо выяснить, какой класс прочности предлагают производители газобетона для блоков такой плотности.

И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен.

И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен. - При этом нужно ознакомиться с сертификатами на продукцию: можно ли доверять организации, подтвердившей характеристики блоков этого производителя? Не истёк ли срок действия сертификата?

- Продумывая толщину кладки, не стоит впадать в крайности. Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм. Но их несущая способность низкая, и строить из них дом в 2 этажа можно только на основании тщательно выполненного расчёта.

Подробную информацию о возведении дома из газобетона можно получить на курсе по строительству из YTONG

* СП 15.13330.2012 «Каменные и армокаменные конструкции»

** СП 15.13330.2012 «Каменные и армокаменные конструкции», таблицы 2 и 3

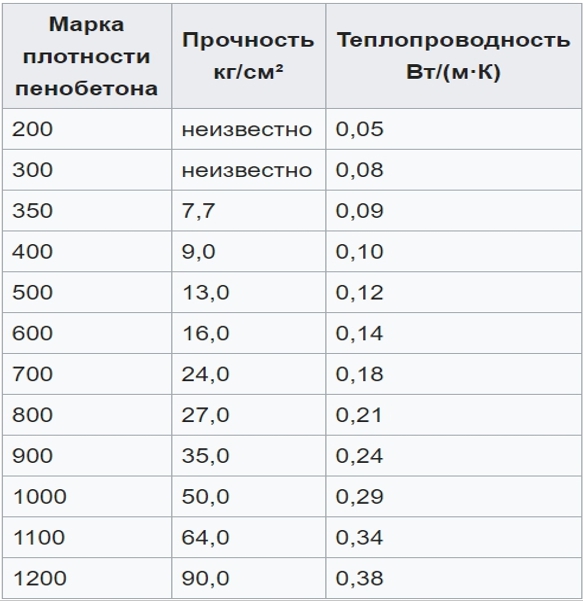

Класс прочности газобетона и плотность блоков

Газобетон является легким пористым материалом, который имеет довольно низкий класс прочности. Да, по прочности на сжатие газобетон проигрывает почти всем строительным материалам. Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

Да, по прочности на сжатие газобетон проигрывает почти всем строительным материалам. Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

Для строительства несущих стен применяют газобетоны плотностью от D300 до D700, а самыми популярными являются середнячки – D400 и D500, так как они обладают оптимальными прочностными и теплосберегающими свойствами.

Современные заводы по производству автоклавного газобетона изготавливают очень качественный и однородный газобетон, класс прочности которого, намного выше чем у устаревших заводов. К примеру, лучший газобетон плотностью D400 обладает классом B2.5, в то время, как более дешевый дотягивает только до B1.5.

Числовое значение класса B2.5 обозначает, что квадратный миллиметр газобетона выдерживает нагрузку в 2.5 Н(Ньютона). То есть, квадратный сантиметр гарантировано выдерживает нагрузку в 25 кг.

Само понятие “класс прочности газобетона” означает то, что каждый блок, привезенный с завода будет обладать прочностью, не менее чем заявлена производителем. То есть, это обеспеченная гарантийная прочность, ниже которой быть не должно.

Марка газобетона – среднестатистическое значение по прочности, получаемое при тестировании нескольких блоков из партии. То есть, взяли шесть блоков на пробу, и их показатели прочности составили соответственно: 31, 32, 32, 33, 35, 35 кг/см2. Среднее полученное значение – 33 кг/ см2. Что соответствует марке М35.

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

Марка прочности – это усредненное значение, а класс прочности – обеспеченное значение, ниже которого быть не может.

Чтобы определиться с требуемым классом прочности газобетона, необходимо знать расчетное сопротивление кладки и несущую способность участка стены.

Несущая способность стены будет примерно в 5 раз меньше, чем прочность материала на сжатие. Это связано с различными факторами, уменьшающими несущую способность кладки, и запасами по прочности по СНиП.

Основные факторы, влияющие на несущую способность: высота стены, толщина стены, и зона приложения нагрузки(эксцентриситет). Чем стена выше и тоньше, тем она сильнее может изгибаться под нагрузкой, что уменьшает ее расчетную несущую способность.

Зона приложения нагрузки(эксцентриситет) также сильно влияет на прочность конструкции, ведь если плита перекрытия опирается на стену только краем, и не доходит до центра стены, получается внецентренное сжатие, приводящее к сгибающему моменту.

Вывод. Газобетон бывает различной плотности от D300 до D700 и различных классов по прочности, от B1 до В5, что позволяет строить из него дома различной этажности и сложности. Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Прочность и плотность газобетона для несущих стен

Бытует миф о низкой прочности газобетона. Это заблуждение: качественные газобетонные блоки для наружных и несущих стен, например, от YTONG, обладают достаточной прочностью, чтобы из них можно было строить дома в несколько этажей. А миф о непрочности газобетона возник, скорее всего, из-за ошибочного представления о самом понятии «прочность» и о том, как работает кладка из любого каменного материала. Рассмотрим всё это подробнее.

Что такое прочность

Говоря о прочности, имеют в виду, прежде всего, прочность на сжатие. Это способность материалов или конструкций выдерживать нагрузки, не повреждаясь. Нагрузки бывают разные, но для стен дома важнее всего так называемые постоянные, длительные нагрузки. Например, нагрузка от собственного веса стены, перекрытий, вышележащих этажей, крыши. Стены должны быть достаточно прочными, чтобы выдерживать их. И у газобетона достаточная несущая способность, чтобы воспринимать нагрузки от конструкции здания.

Стены должны быть достаточно прочными, чтобы выдерживать их. И у газобетона достаточная несущая способность, чтобы воспринимать нагрузки от конструкции здания.

Прочность и плотность

Как правило, прочность газобетона зависит от его плотности. Чем выше плотность, тем прочнее газобетон (хотя на рынке встречается газобетон плохого качества, у которого при высокой плотности довольно низкая прочность).

Какие же показатели прочности у разных по плотности марок газобетона YTONG:

- Даже у блоков с невысокой маркой по плотности, D400, прочность на сжатие довольно высокая – 3,65 МПа, их класс прочности – В2,5.

- У более плотных блоков D500 прочность на сжатие уже 4,8 МПа, а класс прочности – В3,5.

Что означают на практике эти цифры:

- Из блоков YTONG D500 без проблем можно строить дома высотой до 5 этажей включительно. И это не маркетинговое заявление, а заключение государственной экспертной организации – ЦНИИСК им.

В.А. Кучеренко.

В.А. Кучеренко. - Менее плотные блоки D400 подходят для возведения зданий высотой до 3 этажей включительно (без несущего железобетонного каркаса).

Учитывая, что российские нормы запрещают строить объекты ИЖС высотой более трёх этажей, прочности блоков из газобетона D400 будет достаточно для любого загородного жилья.

Прочность блоков и прочность кладки

Оценивая прочность каменного дома, нужно оценивать несущую способность кладки, а не прочность отдельных её элементов. Ведь несущая способность каменной кладки зависит не только от прочности блоков, но также от их структуры и размеров, технологии кладки, толщины растворного шва и других факторов.

Поясним на примере. Качественные крупноформатные керамические блоки («тёплая керамика») марки М75, толщиной 380 мм, более чем в два раза прочнее газобетонных блоков YTONG D400 толщиной 375 мм. Но при этом кладка из газоблоков имеет расчётную прочность на сжатие 1 МПа, а из керамоблоков – 1,4 МПа, то есть не в два раза, а всего на 40% больше.

Безусловно, газобетон не столь прочен, как некоторые другие каменные материалы, но его прочности вполне хватает для двух-трёхэтажного здания.

Стоит ли выбирать более прочный газобетон

Возникает вопрос: а может, лучше перестраховаться и выбрать более плотные и, как следствие, более прочные газобетонные блоки D500? Чаще всего в этом нет смысла. У блоков D400 достаточная несущая способность и при этом у них есть важное преимущество над более плотным газобетоном: они «теплее», что особенно важно для наружных стен.

Чем меньше плотность материала, тем выше его теплозащитные свойства. И потому из блоков D400 можно строить однослойные стены, то есть стены без дополнительного утепления, которые полностью отвечают требованиям СП 50.13330.2012 «Тепловая защита зданий» для средней полосы России. Между тем стены из более плотных блоков D500, скорее всего, придётся утеплять, чтобы не переплачивать за отопление.

У однослойных стен множество плюсов над многослойными, утеплёнными:

- Однослойные долговечнее.

Газобетон прослужит более ста лет, в то время как утеплитель в многослойных стенах – намного меньше.

Газобетон прослужит более ста лет, в то время как утеплитель в многослойных стенах – намного меньше. - Однослойные проще строить, меньше вероятность ошибок, а если они всё же допущены, их можно заметить ещё на этапе строительства и сразу же исправить. В утеплённых стенах проблемы обнаруживаются уже во время эксплуатации, и исправить их намного сложнее.

- Строить однослойные стены дешевле и быстрее, чем конструкцию «газобетон + утеплитель». Такую конструкцию придётся сооружать в несколько этапов, осуществляя несколько доставок материалов и крепежа. А если предполагается утеплять стены паронепроницаемым пенополистиролом, то придётся сначала построить коробку дома, а затем ждать до полугода, прежде чем можно будет её утеплять. Ожидание необходимо для того, чтобы из газобетонных блоков «выветрилась» так называемая производственная влага, иначе со временем может повредиться отделка стен, как наружных, так и несущих.

Прочность блоков Ytong A++

Ytong А++ – новый продукт в линейке производителя газобетона, из которого мы строим дома. Это блоки марки D300. Уменьшение плотности позволило получить газобетон, который ещё «теплее», чем D400, то есть с меньшим коэффициентом теплопроводности. Какие плюсы у нового материала?

Это блоки марки D300. Уменьшение плотности позволило получить газобетон, который ещё «теплее», чем D400, то есть с меньшим коэффициентом теплопроводности. Какие плюсы у нового материала?

- По теплотехнике кладка из Ytong A++ при стандартной толщине 375 мм значительно превосходит требования указанного выше СП. А значит, можно построить дом с однослойными каменными стенами, который удастся экономно отапливать даже электричеством. Ytong A++ – достойный конкурент энергоэффективным каркасным домам.

- Благодаря энергоэффективности блоков Ytong A++, можно возводить однослойные стены толщиной всего 300 мм, которые будут соответствовать теплотехническим требованиям для центрального региона России. Плотности и прочности такого газобетона будет вполне достаточно для несущих стен. Уменьшая толщину стен, вы уменьшаете расходы на доставку и строительство, при этом увеличивая полезную площадь здания.

Но есть важный нюанс: чем ниже плотность газобетона, тем ниже и его прочность. Однако компании YTONG удалось создать блоки марки D300 с классом прочности В2,0. Это означает, что из них можно строить дома высотой в два этажа, но только при условии грамотного проекта.

Однако компании YTONG удалось создать блоки марки D300 с классом прочности В2,0. Это означает, что из них можно строить дома высотой в два этажа, но только при условии грамотного проекта.

Газобетон – хрупкий?

Прочность и хрупкость – не противоположные свойства (противоположность хрупкости – пластичность). Как известно, чугун очень прочен, но при этом хрупок. Газобетон отличается долговечностью, но он тоже относительно хрупкий материал. В чём это проявляется? Если по краю блока резко и сильно ударить чем-то тяжёлым, то может появиться скол. Когда блоки находятся внутри кладки, удары не столь опасны: напряжение от удара распределяется во всей кладке, не концентрируясь на одном блоке. То есть расколоть кладку намного сложнее.

Влияет ли хрупкость блоков на прочность кладки? Нет, не влияет. Но она диктует довольно жёсткие требования по перевозке и разгрузке материала, чтобы избежать сколов.

Требования чётко прописаны производителем газобетона, и наша компания их неукоснительно соблюдает. Этих требований много, среди них:

1. У грузового автомобиля, который перевозит паллеты с газобетоном, должны быть: пневматические подвески, откидной или съёмный борт, ровный пол – без дефектов и посторонних предметов.

2. Паллеты должны быть надёжно закреплены в кузове, не имея возможности смещаться. Для этого каждый ряд паллет фиксируют к кузову мягким текстильным ремнём. При этом на верхних внешних углах крайних паллет в ряду устанавливают специальные пластиковые уголки. Ремень накидывают на них, чтобы при затягивании он не повредил кромки блоков. Это необходимая мера, вне зависимости от того, какую плотность газобетона решил выбрать заказчик.

3. Загружать и разгружать паллеты можно только тремя способами:

- Вилочным автопогрузчиком.

- С-образным вилочным захватом, которым оснащён манипулятор или кран.

- Манипулятором или краном с двумя мягкими такелажными стропами (чалками) достаточной ширины.

При этом допустимо разгружать паллеты только по одной штуке. Переносить сразу весь ряд нельзя.

Если эти требования выполнены, то блоки попадут на стройплощадку в целости и сохранности. А если какие-то блоки всё же оказались повреждёнными (по ГОСТ 21520-89 допустим бой не более 5% от поставки), их вполне можно обрезать и использовать в кладке – в тех местах, где необходимы обрезанные блоки.

Ещё один момент. Из-за структуры и хрупкости газобетона кладка из этого материала плохо сопротивляется изгибающим нагрузкам. Впрочем, низкая прочность на изгиб свойственна большинству каменных стеновых материалов. В этом нет ничего «криминального», просто нужно учитывать этот момент при выборе и проектировании фундамента.

Что же в итоге? Газобетоные блоки – прочный каменный материал для возведения несущих и наружных стен, отличающийся долговечностью. При этом он «тёплый», технологичный в строительстве и сравнительно недорогой. Всё это делает его оптимальным выбором для современного загородного дома.

Газобетон: плотность vs прочность

Поскольку газобетон еще относительно новый продукт для отечественного рынка стройматериалов, часто возникает путаница в его свойствах. Сегодня мы покажем разницу между такими важными в строительстве качествами, как прочность и плотность автоклавного газобетона.

Плотность газобетона.

Плотность газобетонных блоков маркируется литерой D и имеет отношения к пористости материала. Напомним, что именно пористая структура делает газобетон наиболее предпочтительным, когда необходимо построить энергоэффективный дом без дополнительного утепления. Воздух, заполняющий застывшие в процессе изготовления пузырьки, является непревзойденным естественным теплоизолятором. Маркировка плотности газоблоков варьируется от D100 до D600. В гражданском строительстве применяют, в основном, газобетон плотностью от D100 до D500.

Чем выше количество пор в газобетоне, тем ниже его плотность, но и тем он теплее. Так, газоблоки с плотностью D300 позволяют построить значительно более теплый дом, чем D500. Поскольку тепло передается фрагментам блока по сплошной части, то у более пористого расстояние от комнат до улицы оказывается длиннее, и теплопередача затруднена. Более высокий показатель плотности говорит о том, что сплошных фрагментов больше, и расстояние от тепла к холоду короче.

Прочность газобетона.

Если говорить о прочности, то данный параметр обозначают литерой В, он характеризует устойчивость материала к несущим нагрузкам, а именно – прочность на сжатие. Выбирая для строительства газоблоки, необходимо учитывать, что далеко не все они способны выдерживать вес межэтажных перекрытий, верхних этажей. К тому же, в материале с более низкой прочностью трудно будет удержать крепёж навесных фасадов снаружи, радиаторов центрального отопления внутри и т.д.

Чем меньше прочность газобетонных блоков, тем менее высокие дома можно из них построить, тем меньше возможностей применения ЖБИ в качестве материала лестниц, балок, перекрытий. В таких случаях приходится применять пиломатериалы, которые куда менее долговечны.

Прочность маркируют от В1,5 до B3 с шагом 0,5.

Соотношение плотности и прочности.

Существует тесная взаимосвязь между плотностью и прочностью газоблоков. Количество пор в материале напрямую влияет на прочностные характеристики. Получается, что чем теплее дом из газобетона, тем более хрупкими окажутся его стены, можно ожидать появления трещин и крошки при попытке укрепить в них, например, дюбель и гвоздь. Стены из газобетона с более низкой плотностью (например, в промышленности и военной отрасли применяют газобетон D500, D600) будут и более устойчивыми на сжатие. Кроме того, D600 – весьма морозостоек, и поэтому хорошо подходит к условиям климатических зон с суровым, неустойчивым климатом.

Можно ли добиться увеличения параметра «прочность» при сохранении низкой теплопроводности? Попытки разработки подобной технологии изготовления газобетона постоянно предпринимают производители. И на текущий момент уже есть определенный диапазон решений. В частности, значительно повышает прочность ячеистого бетона метод отвердения его в автоклавах. Вот почему сегодня трудно найти более дешёвый, лёгкий, тёплый и довольно прочный материал, чем автоклавный газобетон.

Основные нормируемые характеристики газобетона

Прочность автоклавного и неавтоклавного газобетонов характеризуют классами по прочности на сжатие, определяемыми по ГОСТ 10180, ГОСТ Р53231.

Для газобетонов установлены ГОСТ 31359 следующие классы: В0,35; В0,5; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20.

Плотность газобетона нормируется марками по плотности D(Д), определяемыми по ГОСТ 27005. По показателями средней плотности назначают следующие марки газобетонов: D200; D250, D300, D350, D400, D450, D500, D600, D700, D800, D900, D1000, D1100, D1200.

Стабильность показателей газобетонов по плотности и прочности на сжатие характеризуется коэффициентами вариации, которые определяются в соответствии с требованиями СН 277, ГОСТ 27005 и ГОСТ Р53231. Средние значения коэффициентов вариации газобетонов не должны превышать: по плотности 5%; по прочности на сжатие – 15%.

Для учета российского зимнего фактора назначают и контролируют следующие марки газобетона по морозостойкости в циклах замораживания-оттаивания после водонасыщения: F15; F25; F35; F50; F75; F100, определяемые по ГОСТ 25485 или ГОСТ 31359.

Назначение марки газобетона по морозостойкости проводят в зависимости от режима эксплуатации конструкции и климатического района.

Показатели классов по прочности на сжатие и марок по морозостойкости в зависимости от марок по плотности приведены в таблице 3.2.

Нормативные сопротивления газобетонов сжатию, растяжению и срезу приведены в таблице 3.3, расчетные сопротивления – в таблице 3.4.

Значения начального модуля упругости Еb при сжатии и растяжении для газобетонов с влажностью 10±2% (по массе) принимаются по таблице 3.5.

При соответствующем экспериментально обосновании допускается учитывать влияние не только класса газобетона про прочности и его марки по плотности, но и состава и вида вяжущего, а также условий изготовления и твердения газобетона, при этом допускается принимать другие значения Еb.

Коэффициент линейной температурной деформации газобетонов аbtпри изменениях температуры от минус 90оС до плюс 50оС установлен равным аbt =8,0*10-5оС-1.

При наличии данных о минералогическом составе цемента и заполнителей, рецептуре смеси, влажности газобетона и т.д. разрешается принимать другие значения аbt, обоснованные экспериментально.

Начальный коэффициент поперечной деформации газобетонов (коэффициент Пуассона) V принимается равным 0,2, а модуль сдвига газобетонов G – равным 0,4 соответствующих значений Еb, указанных в таблице 3.5.

Усадка при высыхании газобетонов, определяемая по ГОСТ 25484 (приложение 2), не должна превышать 0,5 мм/м.

Коэффициенты теплопроводности и паропроницаемости газобетонов приведены в таблице 3.6.

Отпускная влажность изделий и конструкций не должна превышать (% по массе):

· 25 – для газобетонов, изготовленных на основе песка;

· 30 – для газобетонов, изготовленных на основе сланцевой золы;

· 35 — для газобетонов, изготовленных на основе кислой золы-уноса теплоэлектростанций.

Показатели таблицы 4.7 для конструкций конкретного производства и режима эксплуатации могут быть уточнены в экспериментальном порядке на основе натурных испытаний с 90%-ной обеспеченностью (приложение В).

Таблица 3.2 – Показатели классов по прочности и марок по морозостойкости для разных марок ячеистых бетонов по плотности.

Вид бетона | Марка бетона по средней плотности | Бетон автоклавный | |

Класс по прочности на сжатие | Марка по морозостойкости | ||

Теплоизоляционный | D200 | В0,35; В0,5 | — |

D250 | В0,5; В0,75 | ||

D300 | В0,75; В1 | ||

D350 | В1; В1,5; В2; В2,5 | ||

Конструкционно-теплоизоляционный | D400 | В1; В1,5; В2 | F25 |

D500 | В1,5; В2; В2,5 | F25, F35 | |

D600 | В2; В2,5; В3,5 | F25, F35, F50, F75 | |

Конструкционный | D700 | В2,5; В3,5; В5 | F25, F35, F50, F75, F100 |

D800 | В3,5; В5; В7,5 | ||

D900 | В3,5; В5; В7,5; В10 | ||

D1000 | В7,5; В10; В12,5 | ||

D1100 | В10; В12,5; В15 | ||

D1200 | В15; В17,5; В20 | ||

Таблица 3.3 –Нормативные сопротивления газобетона сжатию, растяжению и срезу.

Показатели | Нормативные сопротивления ячеистого бетона сжатию Rbn, растяжению Rbtn и срезу Rshn; расчетные сопротивления для предельных состояний второй группы Rb,ser, Rbt,ser и Rsh,ser при классе бетона по прочности на сжатие | ||||||||||

Класс бетона по прочности на сжатие | В1 | В1,5 | В2,0 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 |

Сопротивлению осевому сжатию (призменная прочность ) Rbnи Rb,ser | 0,95 9,69 | 1,40 14,3 | 1,90 19,4 | 2,4 24,5 | 3,3 33,7 | 4,60 46,9 | 6,9 70,4 | 9,0 91,8 | 10,5 107 | 11,5 117 | 16,8 168,3 |

Сопротивление бетонов растяжению Rbtn и Rbt,ser | 0,14 1,43 | 0,22 2,24 | 0,26 2,65 | 0,31 3,16 | 0,41 4,18 | 0,55 5,61 | 0,63 6,42 | 0,89 9,08 | 1,0 10,2 | 1,05 10,7 | 1,1 11,2 |

Сопротивление бетонов срезу Rshn, Rsh,ser | 0,2 2,06 | 0,32 3,26 | 0,38 3,82 | 0,46 4,56 | 0,6 6,03 | 0,81 8,08 | 0,93 9,26 | 1,31 13,09 | 1,47 14,7 | 1,54 15,44 | 1,6 16,2 |

Примечания 1 Сверху указаны сопротивления в МПа, снизу – в кгс/см2 2 Величины нормативных сопротивлений ячеистых бетонов даны для состояния средней влажности ячеистого бетона 10% (по массе) | |||||||||||

Таблица 3.4 – Расчетные сопротивления газобетона сжатию, растяжению и срезу

Показатели | Расчетные сопротивления ячеистого бетона для предельных состояний первой группы Rb, Rbt и Rsh при классе бетона по прочности на сжатие | ||||||||||

Класс бетона по прочности на сжатие | В1 | В1,5 | В2,0 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 |

Сопротивлению осевому сжатию (призменная прочность) Rb | 0,63 6,42 | 0,95 9,69 | 1,3 13,3 | 1,6 16,3 | 2,2 22,4 | 3,1 31,6 | 4,6 46,9 | 6,0 61,2 | 7,0 71,4 | 7,7 78,5 | 11,6 116,0 |

Сопротивление бетонов растяжению Rbt | 0,06 0,612 | 0,09 0,918 | 0,12 1,22 | 0,14 1,43 | 0,18 1,84 | 0,24 2,45 | 0,28 2,86 | 0,39 4,0 | 0,44 4,49 | 0,46 4,69 | 0,70 8,02 |

Сопротивление бетонов срезу Rsh | 0,09 0,90 | 0,14 1,42 | 0,17 1,66 | 0,20 1,98 | 0,26 2,62 | 0,35 3,51 | 0,40 4,03 | 0,57 5,69 | 0,64 6,39 | 0,67 6,71 | 0,70 7,04 |

Примечания 1 Сверху указаны сопротивления в МПа, снизу – в кгс/см2 2 Величины нормативных сопротивлений ячеистых бетонов даны для состояния средней влажности ячеистого бетона 10% (по массе) | |||||||||||

Таблица 3.5 – Начальные модули упругости автоклавного газобетона при сжатии

Марка по средней плотности | Начальные модули упругости автоклавного ячеистого бетона при сжатии и растяжении Eb при классе бетона по прочности на сжатие | |||||||||

В1 | В1,5 | В2,0 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | |

D400 | 075 7,65 | 1 10,2 | 1,25 12,7 | 1,7 17,3 |

|

|

|

|

|

|

D500 |

| 1,4 14,3 | 1,7 17,3 | 1,8 18,4 |

|

|

|

|

|

|

D600 |

|

| 1,8 18,4 | 2,1 21,4 |

|

|

|

|

|

|

D700 |

|

|

| 2,5 25,5 | 2,9 29,6 |

|

|

|

|

|

D800 |

|

|

|

| 3,4 34,7 | 4,0 40,8 |

|

|

|

|

D900 |

|

|

|

| 3,8 38,8 | 4,5 45,9 | 5,5 56,1 |

|

|

|

D1000 |

|

|

|

|

|

| 6,0 61,2 | 7,0 71,4 |

|

|

D1100 |

|

|

|

|

|

|

| 7,9 80,6 | 8,3 84,6 | 8,6 87,7 |

D1200 |

|

|

|

|

|

|

|

|

| 9,3 94,6 |

Таблицы 3.6 – Коэффициенты теплопроводности и паропроницаемости автоклавного газобетона

Вид бетона | Марка бетона по средней плотности | Коэффициент теплопроводности бетона в сухом состоянии λо, Вт/(м*оС) | Коэффициент паропроницаемости бетона µ, мг/(м*ч*Па), не менее | Расчетные коэффициенты теплопроводности λ, Вт/(м*оС) для w=4% | Расчетные коэффициенты теплопроводности λ, Вт/(м*оС) для w=5% |

Теплоизоляцион-ный | D200 D250 D300 D350 | 0.048 0.06 0.072 0.084 | 0.3 0.28 0.26 0.25 | 0.056 0.070 0.084 0.099 | 0.059 0.073 0.088 0.103 |

Конструкционно-изоляционный | D400 D450 D500 D600 D700 D800 | 0.096 0.108 0.12 0.14 0.17 0.19 | 0.23 0.21 0.20 0.16 0.15 0.14 | 0.113 0.127 0.141 0.17 0.199 0.223 | 0.117 0.132 0.147 0.183 0.208 0.232 |

Конструкционный | D900 D1000 D1100 D1200 | 0.22 0.24 0.26 0.28 | 0.12 0.11 0.10 0.09 | 0.258 0.282 0.305 0.329 | 0.269 0.293 0.318 0.342 |

Вернуться к оглавлению. Читать дальше

Свойства газобетонных блоков: технические характеристики, размеры

Главная / Статьи / Свойства газобетонных блоков

Газобетонные блоки — блоки из ячеистого бетона, которые изготавливаются путём вспучивания теста вяжущего газом, выделяющимся при химической реакции между вяжущим-газообразователем и вяжущим (портландцементом). Чаще всего газообразователем служит алюминиевая пудра.

Свойства газобетонных блоков:

- Легкость. Стандартный мелкий блок из ячеистого бетона марки D500, размером 300х250х600 мм имеет массу 30 кг и может заменить 22 кирпича, вес которых составляет 100 кг (в расчёте на тот же объём). Легкость газобетонных блоков позволяет снизить транспортно-монтажные расходы на устройство фундаментов и трудоемкость работ.

- Низкая теплопроводность. Благодаря пористой структуре газобетон является конструктивно — теплоизоляционным материалом. Коэффициент теплопроводности газобетона в сухом состоянии – 0,12 Вт/м 0C. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

- Теплоаккумуляционные свойства газобетона. Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или от солнечных лучей. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада. Применение этого материала позволяет значительно сэкономить на отоплении. По теплопроводности блоки стандартной толщины (375 мм) эквивалентны 600-миллиметровой кирпичной кладке.

- Звукоизоляционные свойства газобетона благодаря его пористой ячеистой структуре в 10 раз выше, чем у кирпичной кладки.

- Пожаробезопасность. Поскольку для изготовления газобетона берется лишь природное минеральное сырье, то нет и опасности возгорания. Газобетон, будучи неорганическим и негорючим материалом, выдерживает одностороннее воздействие огня в течение 3-7 часов. Это материал, способный защитить металлические конструкции от прямого воздействия огня.

- Морозостойкость. Газобетон морозостоек, что объясняется наличием резервных пор, в которые при замерзании вытесняется лед и вода. Сам материал при этом не разрушается. Считается, что при соблюдении технологии строительства, морозостойкость материала не менее 25 циклов.

- Прочность. При плотности D500 (500 кг/м3) газобетон имеет высокую прочность на сжатие – 28-40 кгс/см.3 Класс бетона по прочности В2,5 достигается за счет автоклавной обработки. Материал может использоваться для кладки несущих стен, стенового заполнения каркасных высотных зданий, а также для кладки внутренних стен и перегородок.

- Экономичность и быстрота возведения конструкций. За счет относительно больших габаритов газобетонного блока и его малого веса (не требует специальных подъемных механизмов) существенно возрастает скорость строительства и, соответственно, снижаются трудозатраты. Вместо стандартного раствора используется клеевой, что также снижает стоимость возведения. В процессе эксплуатации здания из ячеистого бетона расходы на отопление снижаются на 25-30 %.

- Конструкционность. Точные геометрические характеристики изделий позволяют вести кладку блоков с использованием клеевого раствора, который обеспечивает прочность сцепления и исключает наличие в кладке «мостиков холода».

- Простота обработки. Газобетон легко обрабатывается любым режущим инструментом. Газобетон пилится, сверлится, гвоздится, строгается, штрабится. Все это делает его применение особенно привлекательным. Простота обработки ячеистого бетона позволяет создавать интересные архитектурные решения, в том числе, прорезать каналы и отверстия под розетку, электропроводку, трубопроводку, трубопроводы, арочные конфигурации.

- Экологичность. Современный газобетон производится из песка, извести, цемента и алюминиевой пудры. Он не выделяет токсичных веществ и по своей экологичности уступает лишь дереву. Но при этом газобетон, в отличие от дерева, не гниет и не стареет. Экологическая чистота применяемых сырьевых материалов гарантирует полную безопасность газобетонных изделий для человека. Радиационный фон газобетона не превышает 9-11 мкр/ч. Это пористый материал, поэтому в доме, построенном из газобетона, дышится так же легко, как и в деревянном.

(PDF) Механические свойства легкого газобетона с различным содержанием алюминиевой пудры

5. Изломанные поверхности образцов АК с порошком Al от 0,5 до 1%

выявили наличие пор неоднородной формы. которые были больше, чем

наблюдаемых для AC с низким содержанием 0,25%.

Авторы благодарны за финансовую поддержку Министерству высшего образования и науки Ирака

исследований (MOHESR), моему коллеге господину.Мохаммед Аль-Тай и техническая поддержка г-на Джона

Мейсон в школе MACE Манчестерского университета.

Список литературы

1. Эйдан А. и др. Приготовление и свойства пористого газобетона. Научные труды

Университета Русе, 48, 9 (2009)

2. А. Дж. Хамад, Материалы, производство, свойства и применение легкого пористого бетона

: Обзор. Международный журнал материаловедения и инженерии, 2, 2

(2004)

3.Н. Нараянан и К. Рамамурти, Структура и свойства пенобетона: обзор

, Цемент и бетонные композиты, 22, 5 (2000)

4. А. Кейвани1, Тепловые характеристики и огнестойкость автоклавного пенобетона

условия подверженной влажности. International Journal of Research in Engineering and

Technology, 3, 3 (2014)

5. D. H. Lim and B.H. О, экспериментальное и теоретическое исследование сдвига балок, армированных фибробетоном из стали

.Engineering Structures, 21, 10 (1999)

6. О. А. Дюзгюн, Р. Гюль и А. К. Айдин, Влияние стальной фибры на механические свойства

естественного легкого заполнителя бетона. Materials Letters, 59, 27 (2005)

7. А. М. Невилл, Дж. Дж. Брукс, Технология бетона. 2-е изд. Харлоу: Longman

Scientific & Technical (2010)

8. П. О. Гульельми и др., Пористость и механическая прочность автоклавного глиняного бетона

Ячеистый бетон.Достижения в области гражданского строительства (2010)

9. И. С. Радж и Э. Джон, Исследование свойств воздухововлекающего бетона для кладки

блоков. Международный журнал научной инженерии и технологий. 3, 11 (2014)

10. А.А. Алиабдо, А.-Э.М. Абд-Эльмоаты и Х. Хасан, Использование глиняного щебня

кирпича в производстве ячеистого бетона. Александрийский инженерный журнал. 53, 1 (2014)

11. Р. !. t дозировки цемента, осадки и пемзовый заполнитель

Соотношенияпо прочности на сжатие и плотности бетона.Цемент и бетон

Исследования. 33, 8 (2003)

12. А. Ахмед, А. Фрид, Прочность на изгиб блочной конструкции низкой плотности. Строительство и

Строительные материалы. 35, стр. 516-520 (2012)

13. Пракаш Т. и др., Свойства пенобетонных блоков International

Журнал научных и инженерных исследований. 4, 1 (2013)

14. К. Х. Янг и К. Х. Ли, Испытания высокоэффективного пенобетона с более низкой плотностью

.Строительные и строительные материалы. 74, стр. 109-117 (2015)

15. BS EN 1881-116, Испытания бетона. Метод определения прочности на сжатие

кубиков бетона (1983)

16. BS EN 1351, Определение прочности на изгиб автоклавного газобетона (1997)

17. BS EN 1352, Определение статического модуля упругости при сжатии

автоклавный газобетон или бетон на легких заполнителях с открытой структурой

(1997)

18.BS EN 992, Определение плотности в сухом состоянии легкого заполнителя бетона с открытой структурой

(1996)

19. C. Холл, Водный транспорт в кирпиче, камне и бетоне, изд. W.D. Hoff. Лондон: E. & F.

N. Spon (2000)

DOI: 10.1051 /

, 02010 (2017) 712 00

1

MATEC Web of Conferences

20

matecconf / 201

ASCMCES -17

2010

6

Повышение прочности блока из автоклавного газобетона (AAC) и его кладки

Аннотация:

Автоклавный газобетон (AAC) — это легкий строительный продукт из летучей золы, песка, воды, цемента, извести и алюминиевого порошка, который используется во всем мире для кирпичной кладки.Доступные блоки AAC имеют гладкую поверхность, из-за чего они имеют меньшую прочность сцепления, чем традиционные глиняные кирпичи. В данной работе, в первую очередь, были исследованы механические свойства блока AAC и его кладки. Простая аналитическая модель была предложена для оценки модуля упругости каменной призмы и оказалась в хорошем согласии с экспериментами. Были предложены два метода улучшения прочности сцепления на сдвиг блока AAC. В одном методе на поверхности блока AAC делают канавки, похожие на лягушку в глиняном кирпиче.С двумя канавками на поверхности блока AAC прочность сцепления при сдвиге увеличилась примерно на 46% без какого-либо отрицательного воздействия на прочность на сжатие. Аналитическая модель была разработана для объяснения феномена увеличения силы. В другом методе прочность сцепления в кирпичной кладке была увеличена путем нанесения цементного покрытия на поверхность сцепления перед нанесением раствора. Для оценки метода была исследована прочность сцепления (как на растяжение, так и на сдвиг) границы раздела блок-раствор AAC из обычного песчано-цементного раствора различного состава и полимерно-модифицированных растворов (PMM) .После этого на поверхности блоков наносили покрытие 0.Цементный раствор толщиной 60,8 мм перед нанесением песчано-цементного раствора толщиной 12 мм. Также был проведен анализ затрат, чтобы увидеть влияние цементного покрытия. Принимая во внимание прочность связи, а также стоимость, было обнаружено, что использование тощего раствора (соотношение цемента к песку по весу 1: 6) вместе с цементно-суспензионным покрытием превосходит обычный песчано-цементный раствор и раствор, модифицированный полимерами. Модель конечных элементов была разработана для оценки и анализа экспериментальных результатов. Микромоделирование методом конечных элементов, определяемое определяющим соотношением пластического повреждения при растяжении и сжатии, наряду с зоной когезии, использовалось для моделирования блока AAC и строительного раствора.Получено хорошее согласие экспериментальных и расчетных результатов; однако подробный анализ все же необходим. Предложенные методы оказались эффективными для повышения прочности сцепления при сдвиге в кладке. Метод нанесения цементного покрытия оказался более эффективным из двух методов.

Aercon AAC Автоклавный газобетон

ASTM C 1386

ASTM C 1386 «Стандартная спецификация для стеновых конструкций из сборного автоклавного ячеистого бетона (PAAC)» В этой спецификации рассматриваются различные аспекты стеновых блоков из автоклавного ячеистого бетона, включая физические характеристики, такие как прочность на сжатие, допуск по размерам, усадка при высыхании и объемная плотность, а также качество сырья, используемого для получения продукта.Кроме того, эта спецификация определяет классы прочности с соответствующими числовыми значениями прочности на сжатие и плотности. Также описаны подробные процедуры испытаний для определения прочности на сжатие, объемной плотности в сухом состоянии, содержания влаги и усадки при высыхании.

ASTM C 1452

ASTM C 1452 «Стандартные технические условия на армированные элементы из газобетона в автоклаве» Армированные элементы состоят из стальных арматурных стержней, сваренных в маты и герметизированных газобетоном в автоклаве.Конструкция этих элементов для предполагаемых условий нагружения требует гарантии физических свойств каждого компонента, составляющего армированный элемент. Характеристики армированного элемента зависят от прочности AAC, прочности арматурных стержней и прочности сварных швов, соединяющих стержни вместе. Защита от разрушения арматурных стержней является важной функцией, обеспечивающей долгосрочную структурную целостность.

Этот стандарт ссылается на соответствующие разделы ASTM C 1386, а также содержит дополнительные требования к армированию.Физические характеристики прочности на сжатие AAC, объемной плотности и усадки при высыхании определяются на основе процедур испытаний, описанных в ASTM C 1386. Требования к исходным материалам, прочности стали, прочности сварных швов и защите от коррозии определены в этом стандарте. Также включены процедуры испытаний для определения этих характеристик, а также производительности при изгибной нагрузке.

ASTM E 72

ASTM E 72 «Стандартные методы испытаний при проведении испытаний на прочность панелей для строительства зданий». Чтобы обеспечить надлежащую конструктивную конструкцию здания, выдерживающую боковые ветровые нагрузки, прочность на изгиб основных структурных элементов, используемых в конструкции, должна быть известный.

Этот метод испытаний представляет собой стандартизированную процедуру определения прочности на изгиб при изгибе посредством приложения равномерного давления ко всей поверхности испытательной стены, имитирующего давление ветра на фактическую конструкцию. Чтобы определить предел прочности при изгибе перпендикулярно стыкам станины, между образцом для испытаний и реакционной рамой помещают большую воздушную подушку. Давление воздуха внутри мешка увеличивается до тех пор, пока не произойдет разрушение образца.Характер разрушения каждого образца отмечается, а предел прочности на растяжение при изгибе является стандартным. рассчитываются отклонение и коэффициент вариации.

ASTM E 90

ASTM E 90 «Лабораторные измерения потерь передачи воздушного шума от перегородок здания» Для стен, полов и других строительных конструкций важна возможность уменьшения шума с одной стороны сборки на другую с точки зрения комфорта пассажиров. любого здания, будь то одноквартирный дом или многоэтажное офисное здание.

Этот метод испытаний представляет собой стандартизированную процедуру измерения потерь при передаче звука в децибелах (дБ) в диапазоне частот от 125 до 4000 герц. Чтобы определить его акустическую эффективность, строится сборка здания между помещением источника звука и приемным помещением. Звуковое поле создается и измеряется в комнате источника, а также измеряется звуковое поле в комнате приема. Уровни звукового давления в двух помещениях, звукопоглощение в приемном помещении и площадь образца используются для расчета потерь при передаче в ряде диапазонов частот.На основе этой информации можно рассчитать значение класса передачи звука.

ASTM E 447

ASTM E 447 «Прочность каменных призм на сжатие» Для того, чтобы обеспечить надлежащую конструкцию здания, выдерживающую гравитационные нагрузки, необходимо точно знать прочность на сжатие основных структурных элементов, используемых в его конструкции.

Этот метод испытаний представляет собой стандартизированную процедуру определения прочности кладки на сжатие путем приложения сжимающей нагрузки к призме, построенной из блоков кладки.Сжимающая нагрузка прикладывается к призме с помощью сферически установленного упрочненного металлического опорного блока над образцом и упрочненного металлического опорного блока под образцом. Это обеспечивает равномерное приложение концентрической нагрузки по всей площади призмы. Результаты испытаний обеспечивают свойство инженерного проектирования, известное как минимальная прочность кладки на сжатие, которая для продуктов AERCON равна f’AAC. Затем минимальная прочность кладки при сжатии используется при определении допустимого осевого напряжения, допустимого напряжения изгиба при сжатии и способности выдерживать момент, ограничиваемых сжатием в сборках AERCON.

ASTM E 514

ASTM E 514 «Стандартный метод испытаний на проникновение и утечку воды через кирпичную кладку». Здания должны хорошо работать в суровых погодных условиях, включая частые сильные грозы, сопровождаемые сильными ветрами. Стеновые системы, используемые в типовой конструкции здания, должны быть способны предотвращать попадание дождя внутрь ограждающей конструкции здания. Этот метод испытаний представляет собой стандартизированную процедуру для определения количества воды, которое полностью проникает в стенную конструкцию.Количество проникающей воды достигается за счет воздействия воды на всю конструкцию стены со скоростью 3,4 галлона / фут2 в час при давлении воздуха 10 фунтов / фут2 в течение не менее 4 часов. Это эквивалентно скорости ветра 62 мили в час и 51/2 дюйма дождя в час. Любая вода, которая проникает в скопление, собирается, измеряется и регистрируется.

ASTM E 518

ASTM E 518 «Стандартные методы испытаний прочности связи при изгибе кирпичной кладки» Для того, чтобы достичь надлежащего конструктивного расчета приложенных нагрузок, необходимо знать прочность связи при изгибе между основными конструктивными элементами, используемыми в конструкции.В этом стандарте описаны два метода испытаний, которые обеспечивают стандартизованные процедуры для определения прочности сцепления на изгиб неукрепленных блоков каменной кладки. В обоих методах испытаний используется призма, состоящая из нескольких блоков каменной кладки. Призма испытывается как балка с простой опорой, равномерно нагружаемая воздушной подушкой в одном методе и третья точка — в другом. Нагрузку увеличивают до тех пор, пока не произойдет разрушение образца. Затем разрушающая нагрузка используется для расчета модуля разрыва общей площади.

ASTM E 519

ASTM E 519 «Стандартные методы испытаний на диагональное растяжение (сдвиг) в сборках каменной кладки» Для достижения надлежащего конструктивного проектирования здания, способного выдерживать боковые нагрузки с использованием стенок сдвига, прочности и жесткости основных структурных элементов, используемых при сдвиге. конструкция стены должна быть точно известна. Этот метод испытаний представляет собой стандартизированную процедуру определения прочности на диагональное растяжение (сдвиг) блоков кладки.Размер образца позволяет провести разумную оценку прочности на сдвиг, которая будет репрезентативной для полноразмерной кирпичной стены, используемой в реальном строительстве. Каждый образец состоит из блоков с непрерывным узором связи. Прямоугольный образец поворачивается на 45 градусов, когда он помещается в испытательную машину, так что его диагональная ось ориентирована вертикально. Затем образец подвергается сжатию вдоль вертикальной диагональной оси. Это приводит к отказу от диагонального растяжения, когда образец раскалывается в направлении, параллельном приложенной нагрузке.Отмечают характер разрушения каждого образца и рассчитывают среднюю прочность на сдвиг, стандартное отклонение и коэффициент вариации.

ANSI / UL 263

ANSI / UL 263 (аналог ASTM E 119) «Стандартные методы испытаний на огнестойкость строительных конструкций и материалов». Характеристики крыш, полов и стен при воздействии огня важны для безопасности жителей здания. их вещи и содержимое здания.

Этот метод испытаний представляет собой стандартизированную процедуру определения огнестойкости огражденных крыш и полов; класс огнестойкости для безудержных крыш и полов; огнестойкость несущих стен; и огнестойкость ненесущих стен при стандартном воздействии огня. Там, где это применимо, наложенная нагрузка используется для моделирования максимальной расчетной нагрузки для сборки. Этот метод испытаний обеспечивает относительную меру способности сборки предотвращать распространение огня при сохранении ее структурной целостности.

Для определения его огнестойкости сборку конструируют и подвергают стандартному огню в течение заранее определенного периода времени. После того, как сборка подвергается стандартному воздействию огня, она подвергается воздействию стандартной струи воды из пожарного шланга, предназначенной для имитации воздействия усилий при тушении пожара. Сборка считается прошедшей испытание на воздействие огня, если температура на необлученной поверхности остается ниже определенного значения, таким образом измеряется ее теплопередача.Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность. Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается в зависимости от количества времени, в течение которого сборка подвергалась действию стандарта. пожар, обычно указываемый как 1, 2, 3 или 4 часа.

ANSI / UL 2079

ANSI / UL 2079 «Испытания на огнестойкость строительных соединительных систем» При проектировании здания существуют условия, при которых физическое разделение между соседними огнестойкими элементами желательно или необходимо, например, внутренняя стена, примыкающая перпендикулярно к внешней стороне. стена.Зазор между этими стенами обеспечивает допуск на перемещение и конструкцию. Если это стены с огнестойкостью, любой зазор или стык, существующий между этими элементами, также должен быть огнестойким. Этот метод испытаний представляет собой стандартизированную процедуру определения огнестойкости соединительных систем, используемых для герметизации любого непрерывного проема между элементами с огнестойкостью. Для определения его огнестойкости строится сборка, содержащая соединительную систему. После того, как сборка построена, она циклически воспроизводится для имитации движения, которое может произойти в завершенной установке.Затем его подвергают стандартному огню в течение заданного времени. После того, как сборка подвергается стандартному воздействию огня, она подвергается воздействию стандартной струи воды из пожарного рукава, предназначенной для имитации воздействия усилий при тушении пожара. Сборка считается прошедшей испытание на воздействие огня, если температура на необлученной поверхности остается ниже определенного значения, таким образом измеряется ее теплопередача. Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность.Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается в зависимости от количества времени, в течение которого сборка подвергалась действию стандарта. пожар, обычно указываемый как 1, 2, 3 или 4 часа.

Твердый автоклавный газобетонный разделительный блок AAC, прочность на сжатие: более 3 МПа,

О компании

Год основания 2013

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот до рупий. 50 лакх

IndiaMART Участник с мая 2015 г.

GST24AAACB9718M1ZF

Laxmi Group является частью диверсифицированного конгломерата, имеющего деловые интересы в сфере недвижимости и строительства.

Основанная в году 2013, Laxmi Blocks Building Private Limited — это производство- Блок AAC, легкий блок и автоклавный бетонный блок и т. Д. С последними инновациями в соответствии с немецкой технологией и сертифицирован ISO 9001 : 2008 Компания.

Миссия Laxmi Blocks состоит в том, чтобы оставаться приверженным удовлетворению потребностей клиентов, понимать и удовлетворять требования клиентов. Работайте с энтузиазмом и честно, чтобы предоставлять продукты и услуги мирового класса. Предоставлять нашим клиентам новейшие технологические продукты, которые являются экологически чистыми и экономичными. Благодаря нашему многолетнему опыту и знаниям, мы смогли предоставить клиентам непревзойденные строительные услуги. Команда наших опытных профессионалов предоставляет клиентам самые надежные и точные услуги в оговоренные сроки.Мы реализуем честную торговую практику, скрупулезные производственные навыки наших сотрудников, клиентоориентированную философию и основные семейные ценности для обеспечения лояльной клиентской базы во всем мире

Видео компании

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, для выпуска 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8 Issue 11, Ноя 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 11 (ноябрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 11, ноябрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Прочность на сжатие блока AAC — Процедура испытания и результат

Прочность на сжатие блока AAC — процедура испытания и результат , привет, ребята, в этой статье мы знаем о прочности на сжатие блока AAC и испытании прочности на сжатие процедуры блока ACC и результатах, а также обсуждаем плотность в сухом состоянии и содержание влаги в блоке AAC .

Полная форма блока AAC — это газобетон в автоклаве, просто это AAC, это потенциальный строительный материал, который набирает популярность благодаря своему легкому весу, теплоизоляционным и звукопоглощающим свойствам.

Прочность на сжатие блока AAC — процедура испытания и результатВ этой статье описывается прочность на сжатие блока AAC и их плотность в сухом состоянии. Следующие свойства блоков AAC учитывали содержание влаги, начальную скорость поглощения, водопоглощение, плотность в сухом состоянии, прочность на сжатие и предел прочности на разрыв.

Прочность на сжатие кирпичной кладки из блоков AAC меньше, чем прочность на сжатие отдельных блоков AAC. Средняя прочность на сжатие кладки с использованием различных пропорций цементно-песчаного раствора составляла 1,96–2,58 Н / мм2 (МПа), тогда как средняя прочность на сжатие отдельных блоков AAC составляет 3 Н / мм2 (МПа).

Что такое прочность на сжатие?

Прочность на сжатие — это способность материала или конструкции сопротивляться или выдерживать сжимающую нагрузку.Прочность на сжатие определяется способностью материала противостоять разрушению в виде трещин и трещин. Максимальная нагрузка, при которой образец разрушается, принимается за сжимающую нагрузку.

Прочность на сжатие обозначается буквой F, равной F = P / A , где F = прочность на сжатие, P = общая нагрузка, прикладываемая машиной CTM, и A = площадь поперечного сечения.

Обычно прочность материала на сжатие измеряется в psi, (фунт силы на квадратный дюйм в США) и МПа, (мегапаскаль) или Н / мм2, в Индии и других странах.МПа, иначе говоря, выражается в Н / мм2. И 1 МПа = 145,038 фунтов на кв. Дюйм.

Прочность на сжатие блока AACПрочность на сжатие блока AAC, измеренная в различных единицах измерения, например, Н / мм2, МПа и фунт / кв. Дюйм . Прочность на сжатие кладки из блоков AAC меньше, чем прочность на сжатие отдельных блоков AAC. Средняя прочность на сжатие кладки с использованием различных пропорций цементно-песчаного раствора составляла 1,96–2,58 Н / мм2 (МПа), тогда как средняя прочность на сжатие отдельных блоков AAC колебалась в пределах от 3 до 6 Н / мм2 .

● Код IS 2185 (3): это код, описывающий расчет плотности в сухом состоянии и прочности на сжатие блока AAC

Код IS 2185 (3): этот код описывает расчет плотности в сухом состоянии и прочности на сжатие блока AAC● Плотность блока AAC в сухом состоянии: Предположим, блок AAC размером 600 мм × 200 мм × 125 мм имеет вес = 11,19 кг, его объем составляет = 0,6 × 0,2 × 0,125 м3 = 0,015 м3, поэтому плотность в сухом состоянии = объем / площадь = 11,19 м3 / 0,015 = 746 кг / м3, поэтому 746 кг / м3 — это плотность блока AAC в сухом состоянии.

# Резюме: 551 — 850 кг / м3 — это сухая плотность блока AAC

. Прочность на сжатие блока переменного тока, Н / мм2● Прочность на сжатие блока AAC: — Прочность на сжатие рассчитана с помощью машины CTM, у которой площадь плиты CTM = 180 × 230 мм2 = 41400 мм2 и приложенная нагрузка составляет 175 кН, поэтому прочность на сжатие блока AAC = нагрузка / площадь = 175 × 1000 Н / 41400 мм2 = 4,23 Н / мм2, поэтому 4,23 Н / мм2 — это прочность на сжатие блока AAC.

# Резюме: 3 — 6 Н / мм2 — это прочность на сжатие блока AAC.

Примечание. Код IS 2185 (3) не описывает, как проверить прочность на сжатие блоков AAC и процедуру их испытания, он описывает только расчет плотности в сухом состоянии и прочности на сжатие.

Испытание прочности на сжатие процедуры и результата блока AACАвтоклавный газобетонный блок имеет отдельный код IS, который дает пошаговую процедуру проверки прочности на сжатие. В соответствии с IS 6441 (5), запомнив 4 балла для процедуры испытания на прочность на сжатие.

● Проведите испытание на образце размером 15 см × 15 см × 15 см.

● влажность на момент тестирования должна составлять 10% + _ 2%.

● если толщина блока меньше 15 сантиметров, сделайте два надреза по 7,5 см и нарастите сторону 15 см.

● направление нагрузки должно быть перпендикулярно направлению подъема по длине.

Согласно коду IS 6441 (5) прочность на сжатие разделена на классы 1 и 2, их характеристики следующие:

Таблица 2: плотность в сухом состоянии и прочность на сжатие

Плотность в сухом состоянии и прочность на сжатие Плотность в сухом состоянии Прочность на сжатие

в кг / м3 сорт 1 сорт 2

● 451 — 550 2 1.5

● 551 — 650 4 3

● 651 — 750 5 4

● 751 — 850 6 5

● 851 — 1000 7 6

Процедура испытания на прочность на сжатие для блока AACСуществует процедура пошагового испытания прочности на сжатие

● a) Есть более сложная работа по вырезанию образца размером 150 мм × 150 мм × 150 мм из блока AAC, если мы используем ручную ручку для резки образца, это нарушит внутреннюю структуру блока, поэтому избегайте этого.Его нужно отрезать до нужного размера на отрезном станке.

Почему необходимо обрезать блок AAC определенного размера 15 см? Поскольку 1 блок AAC имеет более высокую размерность, требуется

● b) в общем конкретный образец 15 см блока AAC имеет высокое содержание влаги от 20% до 22%, поэтому он будет сушиться в печи при 50 ℃, оптимальное содержание влаги должно быть 10% + _ 2%

● c) Теперь измерьте площадь поперечного сечения образца = 150 мм × 150 мм = 22500 мм2.

● d) теперь поместите образец в машину CTM, чтобы определить прочность на сжатие, при этом необходимо следить за тем, чтобы направление нагрузки было перпендикулярно направлению подъема по длине.

● e) теперь прикладываем нагрузку перпендикулярно станком CTM @ 14 Н / мм2 / мин постепенно к образцу.

● f) в диапазоне плотности в сухом состоянии от 651 до 750 Н / мм2 и степени прочности на сжатие 2 предполагает приложение нагрузки 112,5 кН, блок AAC сломается. Максимальная нагрузка, при которой образец разрушается, принимается за сжимающую нагрузку.

● Расчет и результат: площадь поперечного сечения данного образца A = 22500 мм2 и сжимающая нагрузка = 112,5 кН, тогда прочность на сжатие блока AAC F = P / A = 112500 Н / 22500 мм2 = 5 Н / мм2, поэтому 5 Н / мм2 — это прочность на сжатие. образца блока AAC.

◆ Вы можете подписаться на меня на Facebook и подписаться на наш канал Youtube

Вам также следует посетить: —

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Ячеистый бетон — самый популярный

Немногие инвесторы знают, что ячеистый бетон на протяжении многих лет был самым популярным материалом для стен, используемым в Польше и Европе.Можно задаться вопросом, почему эта технология так популярна. Ответ прост — этот материал позволяет легко, быстро и точно возводить массивные, теплые и прочные постройки. Это связано с ожиданиями инвесторов и подрядчиков. Это также связано с ожиданиями дизайнеров и руководителей объектов, которые хорошо знают этот материал и знают, что эта строительная система дает возможность построить здание высокого технического качества.

AAC, что это?

Автоклавный газобетон (сокращенно AAC, также называемый ячеистым бетоном, Siporex, пористый бетон, пенобетон) был изобретен в начале 20 века в Скандинавии и предназначался для замены тогдашнего основного строительного материала — дерева.Он должен был легко соединяться и обрабатываться, был теплым и прочным. И вот что изобрели.

Сегодня автоклавный газобетон — это универсальный материал, который используется во всем мире. За прошедшие годы было разработано множество технологий производства газобетона. Для производства ячеистого бетона вам понадобятся: песок, цемент, известь, гипс и вода. Также добавляется вспенивающий агент (алюминиевый порошок или алюминиевая паста), который действует как дрожжи или разрыхлитель при выпечке торта, то есть используется для вспенивания бетона. Этот материал обладает определенными выдающимися свойствами, которые определяют другие характеристики.Для ячеистого бетона такими свойствами являются высокая пористость и однородность. Это единственный конструкционный строительный материал, который сочетает в себе такие характеристики, как прочность на сжатие, что позволяет использовать его для возведения несущих стен зданий при сохранении высокой теплоизоляции.

Ячеистый бетон — это однородный материал, что означает, что все физические параметры материала (например, теплоизоляция, звукоизоляция, прочность на сжатие) одинаковы во всех направлениях.Это делает материал «технически предсказуемым». Полные блоки кладки AAC, то есть блоки, перемычки, плитки, обладают одинаковыми свойствами как поперек стены, так и вдоль стены. Вся стена из блоков AAC имеет одинаковую теплоизоляцию, прочность на сжатие и звукоизоляцию в любом направлении. Таким образом, вы избавляетесь от эффекта стен из разнородных материалов (например, кирпичей), в которых нежелательные явления, такие как различия в теплопроводности, передаче звука или разная прочность на сжатие, имеют место в разных направлениях в поперечном сечении стены. .

Высокая пористость делает ячеистый бетон легким материалом. Для сравнения: объемная масса AAC составляет всего 350-700 кг / м 3 , тогда как масса обычного бетона составляет 2400 кг / м 3 . Масштаб пористости или аэрация конструкции может достигать 80%, то есть на один кубический метр каркаса материала приходится до пяти кубометров воздуха. Воздух, заключенный в ячеистом бетоне, делает его очень хорошим теплоизолятором. Материальный каркас самой ячеистой бетонной конструкции достаточно прочен, чтобы быть отличным строительным материалом.Применяется для возведения несущих стен как в одноквартирных домах, так и в многоэтажных домах. Диапазон прочности на сжатие для ячеистого бетона составляет от 2 МПа до 5 МПа (1 МПа составляет 100 тонн на м 2 ).

Для инвесторов, уделяющих внимание экологии

Ячеистый бетон — экологически чистый материал. Это относится к каждому этапу строительного процесса: от приобретения сырья, необходимого для производства ячеистого бетона, производства материалов, транспортировки продукции, строительства и использования здания и утилизации материала после возможного сноса здания.

Это значение должно превышать нагрузку от дома в расчёте на пог. м.

Это значение должно превышать нагрузку от дома в расчёте на пог. м.  И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен.

И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен. В.А. Кучеренко.

В.А. Кучеренко. Газобетон прослужит более ста лет, в то время как утеплитель в многослойных стенах – намного меньше.

Газобетон прослужит более ста лет, в то время как утеплитель в многослойных стенах – намного меньше.