Принцип работы холодильной установки: Холодильные машины и установки. Устройство, виды, принцип действия холодильных машин.

Принцип работы фреоновых систем охлаждения

Расширительный клапан (капиллярная трубка) – место, где хладоген находящийся под

давлением перетекает в область пониженного давления. В последствии хладоген начинает кипеть и испаряться. Расширительный клапан это механическое устройство, которое открывается и закрывается, регулируя поступление хладогена. Также можно использовать капиллярную трубку (0.026″ диаметром). Изменяя диаметр капилляра или его длину можно регулировать поступление фреона.

Хладоген двигается по кругу через всю систему. Хладоген начинает свой путь в компрессоре, где он сжимается и превращается в газ высокого давления. Газ движется далее к кондесеру, где благодаря высокому давлению и соответствующему охлаждению переходит в жидкость. Там же хладоген собирается в нижней части конденсера в виде стекающей жидкости. Далее жидкость движется к фильтру/осушителю. Жидкость проталкивается через фильтр, а меленькие частицы остаются внутри. Это предохраняет капиллярную трубку или расширительный клапан от закупоривания или поломки. Также осушитель защищает систему от попадания влаги в испаритель. Влага может прореагировать с газообразным хладогеном, образуя соединения, которые могут повредить систему. Попадание влаги в компрессор может вывести его из строя. Итак, хладоген в жидком состоянии находится в капиллярной трубке или расширительном клапане. Прежде чем двигаться дальше следует рассмотреть этот участок подробнее.

1-я – это то, что данный участок разделяет систему на область высокого и низкого давления. Разделение потока хладогена позволяет компрессору поддерживать давление по одну сторону от капиллярной трубки или расширительного клапана. Это также дает нам область низкого давления, которая нужна для нормального кипения хладогена. Чем ниже давление в этой области, тем ниже точка кипения хладогена. Это дает нам низкую температуру испарителя.

2-я – это то, что мы можем контролировать поступление хладогена в испаритель. Поддержание соответствующего объема поступающего хладогена очень важно. Слишком много хладогена в испарителе может заполнить его. Это вызовет повышение давления в испарителе (большее количество кипящего хладогена, которое может вместить испаритель, приводит к повышению давления). При повышении давления повышается точка кипения хладогена, тем самым увеличивается температура испарителя. К тому же происходит неэффективное использование хладогена.

В другом случае, недостаточное количество хладогена приведет к неполному съему тепла в испарителе. В этом случае выделяющегося тепла будет больше чем поглощающегося и эффекта от охлаждения не будет.

3-я – это то, что если жидкого хладогена будет слишком много в испарителе, испаритель переполнится избыточной жидкостью и она попадет в компрессор. Это ОЧЕНЬ, ОЧЕНЬ плохо!!! Компрессор спроектирован для сжатия газа, а не жидкости! Этим мы просто испортим компрессор.

Теперь поговорим о расширительном клапане. Клапан имеет входной и выходной штуцер, но также имеет расширяющийся температурный датчик, который устанавливается в конце испарителя. Следовательно при повышении или понижении температуры, датчик изменяет давление внутри себя и тем самым регулирует небольшой плунжер внутри расширительного клапана. Таким образом больше или меньше хладогена, в зависимости от положения плунжера, поступает в испаритель. Некоторые расширительные клапаны имеют линию выравнивания, которая при выключении системы выравнивают давление между зоной высокого и низкого давлния. Это позволяет более легкое включение компрессора после простоя. Здесь рассмотрены только пара видов расширительных клапанов, но их разновидностей еще больше.

Испаритель

Испаритель расположен в конце капиллярной трубки или расширительного клапана, в области низкого давления. Под этим низким давлением хладоген может свободно кипеть. И как было сказано в самом начале, основным различием хладогенов является температура их кипения. Теперь испаритель является местом в котором жидкий хладоген кипит. Существуют множество различных конструкций испарителей. Как раз испаритель – это то место которое, различается в промышленных системах охлаждения и в компьютерных системах охлаждения.

Хладогены

Как было сказано в самом начале, основным различием хладогенов является температура их кипения. Но не надо думать что можно с легкостью заменить один хладоген другим. Одни Хладогены заменяемы, другие нет. Ниже приведена таблица названий и температур кипения различных хладогенов.

Надеюсь, эта статья помогла многим понять принципы работы холодильных установок.

Позже я планирую выложить также другие переводы интересных статей посвященных фреонкам.

АНО ДПО «УКЦ «УНИВЕРСИТЕТ КЛИМАТА»

Основные понятия, связанные с работой холодильной машины

Охлаждение в кондиционерах производится за счет поглощения тепла при кипении жидкости. Когда мы говорим о кипящей жидкости, мы, естественно, думаем, что она горячая. Однако это не совсем верно.

Во-первых, температура кипения жидкости зависит от давления окружающей среды. Чем выше давление, тем выше температура кипения, и наоборот: чем ниже давление, тем ниже температура кипения. При нормальном атмосферном давлении, равном 760 мм рт.ст. (1 атм), вода кипит при плюс 100°С, но если давление пониженное, как например в горах на высоте 7000-8000 м, вода начнет кипеть уже при температуре плюс 40-60°С.

Во-вторых, при одинаковых условиях разные жидкости имеют различные температуры кипения.

Например, фреон R-22, широко используемый в холодильной технике, при нормальном атмосферном давлении имеет температуру кипения минус 4°,8°С.

Если жидкий фреон находится в открытом сосуде, то есть при атмосферном давлении и температуре окружающей среды, то он немедленно вскипает, поглощая при этом большое количество тепла из окружающей среды или любого материала, с которым находится в контакте. В холодильной машине фреон кипит не в открытом сосуде, а в специальном теплообменнике, называемом испарителем. При этом кипящий в трубках испарителя фреон активно поглощает тепло от воздушного потока, омывающего наружную, как правило, оребренную поверхность трубок.

Рассмотрим процесс конденсации паров жидкости на примере фреона R-22. Температура конденсации паров фреона, так же, как и температура кипения, зависит от давления окружающей среды. Чем выше давление, тем выше температура конденсации. Так, например, конденсация паров фреона R-22 при давлении 23 атм начинается уже при температуре плюс 55°С. Процесс конденсации фреоновых паров, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в специальном теплообменнике, называемом конденсатором.

Естественно, чтобы процесс кипения фреона в испарителе и охлаждения воздуха, а также процесс конденсации и отвод тепла в конденсаторе были непрерывными, необходимо постоянно «подливать» в испаритель жидкий фреон, а в конденсатор постоянно подавать пары фреона. Такой непрерывный процесс (цикл) осуществляется в холодильной машине.

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока (капиллярная трубка), соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента (фреона) осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление порядка 20-23 атм.

Теперь, когда рассмотрены основные понятия, связанные с работой холодильной машины, перейдем к более подробному рассмотрению схемы компрессионного цикла охлаждения, конструктивному исполнению и функциональному назначению отдельных узлов и элементов.

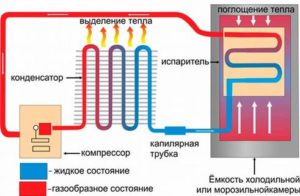

Схема компрессионного цикла охлаждения

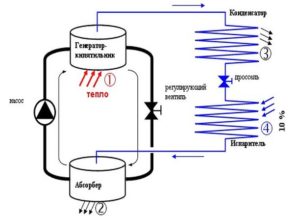

Кондиционер — это та же холодильная машина, предназначенная для тепловлажностной обработки воздушного потока. Кроме того, кондиционер обладает существенно большими возможностями, более сложной конструкцией и многочисленными дополнительными опциями. Обработка воздуха предполагает придание ему определенных кондиций, таких как температура и влажность, а также направление движения и подвижность (скорость движения). Остановимся на принципе работы и физических процессах, происходящих в холодильной машине (кондиционере). Охлаждение в кондиционере обеспечивается непрерывной циркуляцией, кипением и конденсацией хладагента в замкнутой системе. Кипение хладагента происходит при низком давлении и низкой температуре, а конденсация — при высоком давлении и высокой температуре. Принципиальная схема компрессионного цикла охлаждения показана на рис. 1.

|

| Рис. 1. Схема компрессионного цикла охлаждения |

Начнем рассмотрение работы цикла с выхода испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой.

Парообразный хладагент всасывается компрессором, который повышает его давление до 15-25 атм и температуру до плюс 70-90°С (участок 2-2).

Далее в конденсаторе горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы.

На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Переохлаждение в конденсаторах с воздушным охлаждением обычно составляет примерно плюс 4-7°С.

При этом температура конденсации примерно на 10-20°С выше температуры атмосферного воздуха.

Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель попадает смесь пара и жидкости (точка 4).

Жидкость кипит в испарителе, отбирая тепло от окружающего воздуха, и вновь переходит в парообразное состояние.

Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. В этом случае даже самые маленькие капельки хладагента испаряются и в компрессор не попадает жидкость. Следует отметить, что в случае попадания жидкого хладагента в компрессор, так называемого «гидравлического удара», возможны повреждения и поломки клапанов и других деталей компрессора.

Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется.

Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот.

Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока (из капиллярной трубки) с другой стороны.

Нагнетательный клапан компрессора и выходное отверстие регулятора потока являются разделительными точками между сторонами высокого и низкого давлений в холодильной машине.

На стороне высокого давления находятся все элементы, работающие при давлении конденсации.

На стороне низкого давления находятся все элементы, работающие при давлении испарения.

Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.

Теоретический и реальный цикл охлаждения.

Цикл охлаждения можно представить графически в виде диаграммы зависимости абсолютного давления и теплосодержания (энтальпии). На диаграмме (рис. 2) представлена характерная кривая отображающая процесс насыщения хладагента.

Левая часть кривой соответствует состоянию насыщенной жидкости, правая часть — состоянию насыщенного пара. Две кривые соединяются в центре в так называемой «критической точке», где хладагент может находиться как в жидком, так и в парообразном состоянии. Зоны слева и справа от кривой соответствуют переохлажденной жидкости и перегретому пару. Внутри кривой линии помещается зона, соответствующая состоянию смеси жидкости и пара.

Рассмотрим схему теоретического (идеального) цикла охлаждения с тем, чтобы лучше понять действующие факторы (рис. 3).

Рассмотрим наиболее характерные процессы, происходящие в компрессионном цикле охлаждения.

Сжатие пара в компрессоре.

Холодный парообразный насыщенный хладагент поступает в компрессор (точка С`). В процессе сжатия повышаются его давление и температура (точка D). Теплосодержание также повышается на величину, определяемую отрезком НС`-HD, то есть проекцией линии C`-D на горизонтальную ось.

Конденсация.

В конце цикла сжатия (точка D) горячий пар поступает в конденсатор, где начинается его конденсация и переход из состояния горячего пара в состояние горячей жидкости. Этот переход в новое состояние происходит при неизменных давлении и температуре. Следует отметить, что, хотя температура смеси остается практически неизменной, теплосодержание уменьшается за счет отвода тепла от конденсатора и превращения пара в жидкость, поэтому он отображается на диаграмме в виде прямой, параллельной горизонтальной оси.

|

| Риc. 2. Диаграмма давления и теплосодержания |

|

| Рис. 3. Изображение теоретического цикла сжатия на диаграмме «Давление и теплосодержание» |

Процесс в конденсаторе происходит в три стадии: снятие перегрева (D-E), собственно конденсация (Е-А) и переохлаждение жидкости (А-А`).

Рассмотрим кратко каждый этап.

Снятие перегрева (D-E).

Это первая фаза, происходящая в конденсаторе, и в течение ее температура охлаждаемого пара снижается до температуры насыщения или конденсации. На этом этапе происходит лишь отъем излишнего тепла и не происходит изменение агрегатного состояния хладагента.

На этом участке снимается примерно 10-20% общего теплосъема в конденсаторе.

Конденсация (Е-А).

Температура конденсации охлаждаемого пара и образующейся жидкости сохраняется постоянной на протяжении всей этой фазы. Происходит изменение агрегатного состояния хладагента с переходом насыщенного пара в состояние насыщенной жидкости. На этом участке снимается 60-80% теплосъема.

Переохлаждение жидкости (А-А`).

На этой фазе хладагент, находящийся в жидком состоянии, подвергается дальнейшему охлаждению, в результате чего его температура понижается. Получается переохлажденная жидкость (по отношению к состоянию насыщенной жидкости) без изменения агрегатного состояния.

Переохлаждение хладагента дает значительные энергетические преимущества: при нормальном функционировании понижение температуры хладагента на один градус соответствует повышению мощности холодильной машины примерно на 1% при том же уровне энергопотребления.

Количество тепла, выделяемого в конденсаторе.

Участок D-A` соответствует изменению теплосодержания хладагента в конденсаторе и характеризует количество тепла, выделяемого в конденсаторе.

Регулятор потока (А`-B).

Переохлажденная жидкость с параметрами в точке А` поступает на регулятор потока (капиллярную трубку или терморегулирующий расширительный клапан), где происходит резкое снижение давления. Если давление за регулятором потока становится достаточно низким, то кипение хладагента может происходить непосредственно за регулятором, достигая параметров точки В.

Испарение жидкости в испарителе (В-C).

Смесь жидкости и пара (точка В) поступает в испаритель, где она поглощает тепло от окружающей среды (потока воздуха) и переходит полностью в парообразное состояние (точка С). Процесс идет при постоянной температуре, но с увеличением теплосодержания.

Как уже говорилось выше, парообразный хладагент несколько перегревается на выходе испарителя. Главная задача фазы перегрева (С-С`) — обеспечение полного испарения остающихся капель жидкости, чтобы в компрессор поступал только парообразный хладагент. Для этого требуется повышение площади теплообменной поверхности испарителя на 2-3% на каждые 0,5°С перегрева. Поскольку обычно перегрев соответствуют 5-8°С, то увеличение площади поверхности испарителя может составлять около 20%, что безусловно оправдано, так как увеличивает эффективность охлаждения.

Количество тепла, поглощаемого испарителем.

Участок HB-НС` соответствует изменению теплосодержания хладагента в испарителе и характеризует количество тепла, поглощаемого испарителем.

Реальный цикл охлаждения.

В действительности в результате потерь давления, возникающих на линии всасывания и нагнетания, а также в клапанах компрессора, цикл охлаждения отображается на диаграмме несколько иным образом (рис. 4).

Из-за потерь давления на входе (участок C`-L) компрессор должен производить всасывание при давлении ниже давления испарения.

С другой стороны, из-за потерь давления на выходе (участок М-D`), компрессор должен сжимать парообразный хладагент до давлений выше давления конденсации.

Необходимость компенсации потерь увеличивает работу сжатия и снижает эффективность цикла.

Помимо потерь давления в трубопроводах и клапанах, на отклонение реального цикла от теоретического влияют также потери в процессе сжатия.

|

| Рис. 4. Изображение цикла реального сжатия на диаграмме «Давление-теплосодержание» C`L: потеря давления при всасывании MD: потеря давления при выходе HDHC`: теоретический термический эквивалент сжатия HD`HC`: реальный термический эквивалент сжатия C`D: теоретическое сжатие LM: реальное сжатие |

Во-первых, процесс сжатия в компрессоре отличается от адиабатического, поэтому реальная работа сжатия оказывается выше теоретической, что также ведет к энергетическим потерям.

Во-вторых, в компрессоре имеются чисто механические потери, приводящие к увеличению потребной мощности электродвигателя компрессора и увеличению работы сжатия.

В третьих, из-за того, что давление в цилиндре компрессора в конце цикла всасывания всегда ниже давления пара перед компрессором (давления испарения), также уменьшается производительность компрессора. Кроме того, в компрессоре всегда имеется объем, не участвующий в процессе сжатия, например, объем под головкой цилиндра.

Оценка эффективности цикла охлаждения

Эффективность цикла охлаждения обычно оценивается коэффициентом полезного действия или коэффициентом термической (термодинамической) эффективности.

Коэффициент эффективности может быть вычислен как соотношение изменения теплосодержания хладагента в испарителе (НС-НВ) к изменению теплосодержания хладагента в процессе сжатия (НD-НС).

Фактически он представляет собой соотношение холодильной мощности и электрической мощности, потребляемой компрессором.

Причем он не является показателем производительности холодильной машины, а представляет собой сравнительный параметр при оценке эффективности процесса передачи энергии. Так, например, если холодильная машина имеет коэффициент термической эффективности, равный 2,5, то это означает, что на каждую единицу электроэнергии, потребляемую холодильной машиной, производится 2,5 единицы холода.

устройство и принцип работы :: SYL.ru

Охлаждение подразделяется на естественное и искусственное. На первое энергия не тратится. Причем температура объекта стремится к температуре окружающего воздуха. Искусственное охлаждение представляет собой снижение температуры объекта до уровня ниже такого же показателя среды. Для такого охлаждения нужны холодильные машины или устройства. Обычно они применяются в промышленности для достижения нужных условий хранения, течения химических реакций, безопасности. Тепловые и холодильные машины очень широко применяются и в быту. Их принцип работы базируется на явлениях сублимации и конденсации.

Охлаждение льдом

Это самый доступный и простой вид охлаждения. Особенно удобен он в районах, где есть возможность накопления естественного льда.

Это самый доступный и простой вид охлаждения. Особенно удобен он в районах, где есть возможность накопления естественного льда.В качестве средства охлаждения лед используется в процессе заготовки и хранения рыбы, при краткосрочном хранении овощной продукции, транспортировке пищевых продуктов в охлажденном виде. Лед применяется в погребах и ледниках. В таком оборудовании очень важна теплоизоляция. В стационарных ледниках стены гидро- и теплоизолированы. Они рассчитаны на температурный диапазон +5…+8°С.

Льдосоляное охлаждение

Льдосоляной метод охлаждения позволяет достичь поддержки еще более низких температурных условий в объеме, подвергаемом охлаждению. Совместное использование льда и соли дает возможность снизить температуру, при которой лед тает. Таков принцип. Принцип холодильной машины.

Для этой цели смешивается лед и хлористый натрий. В зависимости от концентрации соли температура льда колеблется от -1,8 до -21,2°С.

До минимума температура плавления доходит, если соли в смеси 23%. В этом случае лед не тает при минимальном показателе.

Сухой лед служит для поддержания низких температур в процессе хранения фруктов, мороженого, овощей, полуфабрикатов. Так называют твердое состояние углекислоты. При атмосферном давлении и нагреве она из твердой становится газообразной, пропуская фазу жидкости. Производительность холода у сухого льда вдвое больше, чем у водяного. Когда происходит сублимация сухого льда, получается углекислый газ, который, помимо всего прочего, выполняет консервирующие функции, способствуя сохраннности продуктов.

Методы охлаждения с использованием льда имеют и ряд недостатков, ограничивающих их применение. В связи с этим главным методом генерации холода становится машинное охлаждение.

Искусственное охлаждение

Машинное охлаждение представляет собой производство холода, которое производят холодильные машины и установки. У этого способа есть несколько достоинств:

Машинное охлаждение представляет собой производство холода, которое производят холодильные машины и установки. У этого способа есть несколько достоинств:- в автоматическом режиме сохраняется неизменный уровень температуры, различный для разных групп продуктов;

- оптимально задействовано охлаждаемое пространство;

- удобно эксплуатировать охлаждаемые помещения;

- небольшие затраты на техобслуживание.

Как работает

Принцип работы холодильной машины таков. Безусловно, человеку, который только лишь пользуется холодильной машиной или разыскивает ее, совсем не обязательно глубоко и всесторонне разбираться в работе холодильных машин. При этом знание основополагающих принципов работы таких установок будет совсем не лишним. Эта информация способна оказать помощь в осознанном выборе оборудования и облегчит беседу с профессионалами при выборе холодильного оборудования.

Принцип работы холодильной машины таков. Безусловно, человеку, который только лишь пользуется холодильной машиной или разыскивает ее, совсем не обязательно глубоко и всесторонне разбираться в работе холодильных машин. При этом знание основополагающих принципов работы таких установок будет совсем не лишним. Эта информация способна оказать помощь в осознанном выборе оборудования и облегчит беседу с профессионалами при выборе холодильного оборудования.Также важно разбираться, как происходит работа холодильной машины. В ситуациях, когда холодильное оборудование отказывает и требуется вызов специалиста, имеет смысл вникнуть в принцип действия подобных машин. Ведь понимание объяснений специалиста о том, что нужна замена или ремонт какой-либо детали холодильной машины, позволит не потерять лишних денег.

Главный принцип работы холодильной машины – отвод тепла от объекта, подвергаемого охлаждению, и его перенос к другому объекту. Важно понимание того, что нагревание или сжатие объекта сопровождается передачей ему энергии, а охлаждение и расширение отбирает энергию. На этом основана передача тепла.

Для переноса тепла холодильные машины используют хладагенты – специальные вещества, отнимающие теплоту у объекта охлаждения в ходе кипения и расширения при постоянной температуре. В дальнейшем после сжатия энергия передается охлаждающей среде посредством конденсации.

Назначение отдельных узлов

Компрессором холодильной машины обеспечивается кругооборот хладагента в системе, его кипение в испарителе с нагнетанием в блок конденсатора.

Он призван отсасывать хладагент фреон в газообразном состоянии из испарителей, и, сжимая, нагнетать в конденсатор, где он превращается в жидкость. Затем фреон в жидком состоянии накапливается в ресивере. Этот узел оборудован входными и выходными запорными вентилями. Дальнейший путь хладагента — из ресивера в фильтр-осушитель. Здесь остатки влаги и примеси удаляются и поступают в испаритель.

В испарителе хладагент достигает кипения, что отбирает теплоту у охлаждаемого объекта. Далее хладагент уже в газообразном состоянии попадает из испарителя в компрессор, очищаясь через фильтр от загрязнений. Далее рабочий цикл агрегата повторяется, это и есть принцип. Принцип холодильной машины.

Холодильный агрегат

Объединение совокупности деталей и узлов холодильной машины на едином каркасе принято называть холодильным агрегатом. Совмещение узлов холодильной машины производителем делает удобнее монтаж, и происходит он быстрее.

Объединение совокупности деталей и узлов холодильной машины на едином каркасе принято называть холодильным агрегатом. Совмещение узлов холодильной машины производителем делает удобнее монтаж, и происходит он быстрее.Холодопроизводительность таких агрегатов – параметр, представляющий собой количество тепла, отнимаемое у среды, подвергаемой охлаждению за один час. При различных режимах работы производительность холода варьируется в широком диапазоне. Когда растет температура конденсации и понижается градус испарения, производительность уменьшается.

Хладагенты

Холодильные машины, используемые в торговых организациях, в роли хладагентов используют хладон или фреон, а для заморозки в промышленных масштабах — аммиак.

Холодильные машины, используемые в торговых организациях, в роли хладагентов используют хладон или фреон, а для заморозки в промышленных масштабах — аммиак.Хладон представляет собой тяжелый газ без цвета и со слабым запахом, ощутимым, лишь когда его концентрация в воздухе достигает 20%. Газ не горюч и не взрывчат. В хладоне хорошо растворимы смазочные масла. При больших температурах они составляют с ним однородную смесь. Хладон не влияет на вкусовые качества, аромат и цвет продуктов.

В холодильных установках с хладоном не должно быть более 0,006% массы влаги. Иначе она замерзает в тонких трубках, препятствуя работе холодильной машины. Из-за высокой текучести газа нужна хорошая герметизация агрегатов.

Аммиак — бесцветный резко пахнущий газ, опасный для человеческого организма. Его допустимое содержание в воздухе — 0,02 мг/л. Когда концентрация доходит до 16%, возможен взрыв. При содержании газа свыше 11% и открытом пламени рядом начинается горение.

- Home

- принцип работы холодильника

принцип работы холодильника

Холодильный агрегат работает следующим образом. Мотор-компрессор откачивает пары фреона из испарителя и нагнетает их в конденсатор. В конденсаторе пары фреона охлаждаются и конденсируются. Далее жидкий фреон через фильтр-осушитель и капиллярный трубопровод попадает в испаритель. Гидравлическое сопротивление капиллярного трубопровода подбирается таким образом, чтобы создать определенную разность давления всасывания и конденсации, которое создает компрессор, при которой через трубопровод проходило определенное количество жидкости. Каждый капилляр соответствует определенному мотор-компрессору. На входе фреона в испаритель, давление падает от давления конденсации до давления кипения. Этот процесс называется дросселированием. При этом происходит вскипание фреона, поступая в каналы испарителя фреон кипит, энергия необходимая для кипения в виде тепловой, забирается от поверхности испарителя, охлаждая воздух в холодильнике. Пройдя через испаритель жидкий фреон превращается в пар, который откачивается компрессором. Количество отводимой холодильной машиной теплоты, приходящейся на единицу затраченной электрической энергии называется холодильным коэффициентом холодильника.1 — конденсатор, 2 — капиллярная трубка, 3 — мотор-компрессор,

4 — испаритель, 5 — фильтр-осушитель, 6 — обратная трубка

Конденсатор — теплообменный аппарат для отвода тепла от конденсирующихся (превращающихся в жидкость) паров фреона к окружающей среде. Это обусловлено предварительным повышением давления паров в компрессоре и отводом от ник тепла в конденсаторе. На холодильниках с естественным охлаждением конденсатор в виде змеевика или щита устанавливают на задней стенке (снаружи или внутри). Холодильники больших размеров обычно оснащены конденсаторами, имеющими вид радиаторов, их устанавливают рядом с компрессором, внизу. Вентилятор обеспечивает их нормальное охлаждение. Конденсатор обязательно должен хорошо охлаждаться – это залог нормальной работы холодильника. Испаритель – теплообменный аппарат для охлаждения непосредственно продукта в результате кипения в нем жидкого фреона. Кипение в испарителе при низкой температуре и соответствующем давлении происходит за счет теплоты, отнимаемой от охлаждающей среды. Капиллярная трубка – предназначена для дросселирования перед испарителем жидкого фреона и снижения его давления от давления конденсации до давления кипения с соответствующим понижением давления. Представляет собой медный трубопровод длиной 1.5 – 3м с внутренним диаметром 0.6 – 0.85 мм. Устанавливается между конденсатором и испарителем Фильтр-осушитель — устанавливается у входа в капиллярную трубку для предохранения ее от засорения твердыми частицами, для поглощения влаги из фреона и предотвращения замерзания ее на выходе из капиллярной трубки. Корпус патрона фильтра состоит из медной трубки длиной 105-140 мм и диаметром 18..12 мм с вытянутыми концами, в отверстия которых впаивают соответственно трубопровод конденсатора и капилляр. В корпус фильтра помещают цеолит между молекулярными сетками, установленными на входе и выходе из патрона.

Докипатель — представляет из себя емкость, установленную между испарителем и всасывающим патрубком компрессора. Предназначен для докипания жидкого фреона и предотвращения попадания его в компрессор, что может привести к выходу из строя компрессора. Размещают докипатель в охлаждаемом объеме — как правило в морозильной камере. Докипатель может быть алюминиевым или медным.

Работу бытового холодильника обеспечивает электрическая схема.

1 — терморегулятор, 2 — кнопка принудительной оттайки, 3 — реле тепловой защиты, 3.1. — контакты реле, 3.2. — биметаллическая пластина, 4 — электродвигатель мотор-компрессора, 4.1. — рабочая обмотка, 4.2. — пусковая обмотка, 5 — пусковое реле, 5.1. — контакты реле, 5.2. — катушка реле При подаче напряжения в схему электрический ток проходит: через замкнутые контакты терморегулятора 1, копки принудительной оттайки 2, реле тепловой защиты 3, (контакт 3.1, биметаллическая пластина 3.2), пусковое реле 5 (катушку 5.2, контакты 5.1 разомкнуты) и рабочую обмотку 4.1 электродвигателя мотор-компрессора 4. Поскольку двигатель не вращается, ток, протекающий через его рабочую обмотку, в несколько раз превышает номинальный. Пусковое реле 5 устроено таким образом, что при превышении номинального значения тока замыкаются контакты 5.1, подключая к цепи пусковую обмотку электродвигателя, который начинает вращаться, в результате чего, ток в рабочей обмотке снижается, контакты пускового реле размыкаются, но двигатель продолжает работать в нормальном режиме за счет рабочей обмотки. При достижении заданной температуры, контакты терморегулятора размыкаются и электродвигатель компрессора останавливается. Для отключения электродвигателя при опасном повышении силы тока предназначено реле тепловой защиты. С одной стороны оно защищает электродвигатель от перегрева и поломки, а с другой от пожара. Реле состоит из биметаллическое пластины 3.2., которая при опасном повышении силы тока нагревается и, изгибаясь, размыкает контакты 3.1. После остывания биметаллической пластины контакты снова замыкаются.

| РЕМОНТ ХОЛОДИЛЬНИКА СВОИМИ РУКАМИ |

| Сделать самому можно следующее -поменять терморегулятор холодильника. Для этого понадобится отвертка и мультиметр. Признаки дефекта терморегулятора : холодильный прибор не работает, компрессор не запускается, при повороте ручки терморегулятора в по часовой стрелке ситуация не меняется или при установке |

Принцип работы рефрижератора

Хранители холода. Конструкции рефрижераторов

Ррефрижератор — это специальный фургон (реже контейнер), оборудованный холодильной установкой.

Типология

Автомобильные холодильные установки можно разделить на четыре типа — с прямым приводом от двигателя автомобиля, с приводом от автономного двигателя, с электродвигателем и аккумуляторами холода (эвтектикой).

Отдельный вид перевозок скоропортящихся грузов, который также нельзя обойти стороной, — работа с изотермическими кузовами без холодильных установок.

Рефрижераторы с приводом от двигателя автомобиля чаще всего устанавливаются на грузовики без прицепа с небольшим внутренним объемом фургона. Привод может быть как от самого двигателя, так и от генератора, который питает электродвигатель холодильной установки.

Среднетоннажные рефрижераторные фургоны один из самых востребованных классов техники для внутригородской дистрибуции «скоропорта»

Тягачи с изотермическими полуприцепами чаще всего комплектуют холодильными установками с собственным дизельным или бензиновым двигателями. Такая конструкция позволяет поддерживать заданную температуру в фургонах большого объема. Кроме этого, такая холодильная камера может долгое время работать автономно, без «поддержки» тягача.

Стена

На сегодняшний день существует огромное количество вариантов изготовления бескаркасных стенок, потолка и пола изотермических фургонов. Кузова такого типа собирают из так называемых «сэндвич-панелей». Они различаются количеством слоев. Каждый крупный производитель, стремясь привлечь клиента, пытается привнести в конструкцию собственные ноу-хау. Но общая суть от этого не меняется — рефрижераторная надстройка собирается из листов высокопрочного пластика, в промежуток между которыми заливают теплоизоляционную пену (пенополиуретан или экструдированный пенополистирол). Эти материалы не теряют своих свойств в течение большого количества лет. Но не стоит путать экструдированный пенополистирол (ППС) с отечественным пенопластом (ПСБ), который также иногда называют пенополистиролом.

Если не брать в расчет «специальные лаки», «технологии соединения склеиванием без заклепок» и другие фирменные «навороты», то качество изотермы зависит в первую очередь от количества слоев и толщины стенок.

Начинка блока управления современной автомобильной холодильной установки напоминает внутренности компьютера. По сути это и есть компьютер

Регистратор температурных режимов. Устройство, по смыслу напоминающее тахограф, только для транспортного холодильника.

Качество уплотнителей, запоров, дверей и дверных петель — важная составляющая любой рефрижераторной надстройки

Не менее важный элемент конструкции — напольное покрытие кузова.

Основные теплопотери рефрижератора приходятся на неправильно оборудованный пол фургона. Алюминиевое «дно» повышает стоимость конструкции, зато имеет неоспоримые преимущества в сравнении с фанерным или резиновым напольным покрытием.

В алюминии практически не образуются микротрещины, а значит, не будут скапливаться частицы перевозимых продуктов. А простой процесс уборки исключит неприятные запахи гниения.

Как это работает?

Принцип работы автомобильных холодильных установок основан на процессе поглощения или выделения тепла.

В замкнутой системе под давлением циркулирует хладагент (фреон).

При помощи компрессора газообразный фреон с низким давлением (около 2 атм.) сжимается до 15-18 атм. и через внутренний клапан направляется в конденсатор.

Под давлением температура хладагента увеличивается.

В конденсаторе фреон отдает тепло во внешнюю среду и конденсируется, то есть превращается в жидкость.

Далее жидкий фреон попадает в ресивер-влагоотделитель, который является резервуаром для жидкого хладагента.

После него фреон попадает в терморегулирующий вентиль, где за счет резкого снижения давления происходит кипение и испарение жидкости при температуре порядка -35° С.

Процесс испарения жидкого хладагента в испарителе сопровождается поглощением тепла, которое отбирается от проходящего через испаритель воздушного потока.

Воздух, находящийся в фургоне, продувается через испаритель и охлаждается.

Влага, содержащаяся в воздухе, конденсируется на испарителе, либо сливается по дренажным трубкам во внешнюю среду.

Далее газообразный хладагент опять попадает в компрессор, где снова сжимается и нагревается.

С этого момент цикл повторяется.

Виды рефрижераторов по типу охлаждения

Рефрижераторы подразделяются на классы А, В и С.

В рефрижераторах класса А поддерживается температура в диапазоне от +12 до 0°С, класса В -от +12 до — 10°С, класса С — от + 12 до — 20°С при температуре наружного воздуха + 30°С.

Температура внутреннего грузового помещения отапливаемых фургонов до +12°С при температуре наружного воздуха — 10°С для рефрижераторов класса А и — 20°С для рефрижераторов класса В.

Рефрижераторы и отапливаемые фургоны используются для дальних перевозок (до 1000 км) скоропортящихся продуктов.

Термоизоляция кузова обеспечивается применением термоизоляционных материалов, обладающих малой теплопроводностью и гигроскопичностью, отсутствием запаха, долговечностью, огнестойкостью, пожаробезопасностью и т.д.

На отечественных фургонах наибольшее применение получил пенопласт, который негигроскопичен, достаточно прочен, хорошо приклеивается к металлу и остается стабильным по своим свойствам до температуры +60 °С.

Внутреннее охлаждение кузовов-рефрижераторов осуществляется с помощью либо временных, либо постоянных источников холода.

Применяемые в рефрижераторах временные источники холода представляют собой устройства, использующие переход определенного вещества (сухой лед, специальные растворы солей, сжиженные газы) из твердого и жидкого состояния в газообразное с поглощением теплоты из окружающей среды и тем самым охлаждающие ее.

Постоянные источники холода поддерживают необходимую температуру внутри кузова рефрижератора без периодического питания извне. Они представляют собой компрессорные холодильные установки, работа которых основана на испарении сжатых компрессором хладагентов (фреонов).

Привод холодильной установки осуществляется либо от двигателя автомобиля, либо от специального автономного двигателя.

Холодильная установка в рефрижераторах размещается на передней стенке кузова. Холодильно-силовая часть установки размещается вне кузова, а испаритель с вентилятором устанавливаются внутри кузова. При таком размещении частей холодильной установки обеспечивается полное использование внутреннего пространства кузова и лучший обдув воздухом элементов холодильной установки (компрессора, конденсатора) в процессе движения рефрижератора.

Компрессорная холодильная установка может быть использована также для обогрева кузова рефрижератора, что бывает необходимо для перевозки грузов при положительных температурах или для постепенного размораживания грузов после их перевозки в замороженном виде.

При безмашинном способе охлаждения грузовых помещений рефрижераторов используется твердая углекислота (сухой лед), замороженные эвтектические растворы, сжиженные газы (жидкая углекислота, азот).

Сублимация сухого льда (переход из твердого состояния в газообразное) позволяет достигать низких температур кузова. Высокая плотность (1500 кг/м3) сухого льда позволяет создавать компактные охлаждаемые установки. Сухой лед помещается в бункера, расположенные под потолком грузового помещения. Бункер загружается через специальный люк без нарушения герметичности камеры.

Эвтектические растворы (хлористый натрий, хлористый кальций, водный раствор этиленгликоля и др.) помещаются в емкости (зероторы) и замораживаются в стационарных холодильных установках или другим способом. При оттаивании эвтектических растворов за счет поглощения ими теплоты температура в кузове может поддерживаться от — 2 до — 9°С в течение 12… 15 ч.

Использования зероторов и бункеров не позволяет регулировать температуру. Более совершенной системой охлаждения является использование жидкой углекислоты. Необходимая температура поддерживается при управлении вентилем регулировки подачи углекислоты в грузовое помещение. Недостатком такого охлаждения является специфическое воздействие углекислоты на многие продукты. Относительная стоимость углекислоты довольно высока. В последнее время в качестве хладагента в рефрижераторах все шире применяется жидкий азот.

Азотная система охлаждения (рис.6.8) работает следующим образом.

В кузове устанавливается датчик температуры, передающий сигнал на реле, настроенное на определенную температуру.

По команде реле температуры открывается или закрывается электромагнитный вентиль подачи азота в камеру. Жидкий азот из сосуда под давлением поступает в распределительный коллектор. В результате теплообмена со средой в грузовом помещении происходит испарение азота. После охлаждения среды до заданной температуры реле температуры дает сигнал на закрытие вентиля. Система охлаждения блокируется с работой дверей, при открытых дверях система отключается. Это вызвано требованиями безопасности, а также уменьшения расхода азота.

Рис. 6.8. Принципиальная схема системы охлаждения азотом: 1 — наружный кожух сосуда с азотом; 2 — сосуд с жидким азотом; 3 -вентиль; 4 — регулятор давления; 5 — испаритель азота для поддержания постоянного избыточного давления в сосуде; б — вентиль газосброса; 7 — вентиль заправки; 8 — регулятор температуры; 9 — вентиль подачи жидкого азота; 10 — распылительный коллектор; 11 — датчик температуры; 12 — предохранительные клапаны; 13 — манометр; 14 — указатель уровня жидкого азота.

При машинном способе охлаждения рефрижераторы снабжаются компрессорными холодильными установками. Привод компрессора осуществляется от двигателя внутреннего сгорания. Это обеспечивает полную автономность работы рефрижератора, как во время движения, так и на стоянках.

В современных рефрижераторах холодильные установки обычно размещают вне фургона — на передней стенке, что обеспечивает полное использование площади и вместимости фургона, а также улучшение обдува компрессора во время движения.

Изотермические фургоны, фургоны-рефрижераторы и обогреваемые фургоны оборудованы термоизоляцией, которая находится между наружной и внутренней облицовками. Кузов фургона выполняется с каркасом или в бескаркасном исполнении.

Фургоны с каркасами применяются на рефрижераторах, предназначенных для перевозки грузов, подвешиваемых к крюкам на крыше (например, мясных туш). Клепаные каркасы современных фургонов изготавливают из алюминиевого или стального профиля. Элементы крепления внутренних и внешних панелей к каркасу расположены со стороны каркаса и закрываются внешней или внутренней обшивкой. В такой конструкции устраняются «тепловые мостики» — места соединения металлического каркаса с облицовкой.

Термоизоляция осуществляется несколькими способами: напылением изоляционного слоя снаружи или изнутри кузова до установки наружной или внутренней облицовок; заполнением полости между обшивками пенообразующим раствором, который при последующем вспенивании расширяется и заполняет все пустоты. Нанесение вспененной композиции до закрепления одной из обшивок позволяет исключить появление пустот в теплоизоляции.

Бескаркасные фургоны обычно изготавливают с использованием термоизоляционных плит толщиной до 90 мм. В качестве теплоизолирующего материала часто используется пенополиуретан. В изоляционных панелях для повышения жесткости помещаются различные вставки из стекловолокна, фанеры и т. п., соединенные между собой специальными клеями.

Кузова фургонов оборудуются навесными задними двустворчатыми и боковыми навесными или сдвижными дверями. Двери изготовляются из алюминиевых сплавов, коррозионно-стойких сталей или композитных материалов. Уплотнение дверей обеспечивается двумя прокладками: внешней, контактирующей с атмосферой, и внутренней — теплоизолирующей.

Холодный воздух подается вентилятором от испарителя в верхнюю часть кузова, вдоль двери и пола к вентилятору и обеспечивает равномерное охлаждение кузова.

Авторефрижератор представляет собой автомобиль-фургон (прицеп, полуприцеп) с изотермическим кузовом и холодильной установкой.

Большинство холодильных установок авторефрижераторов осуществляют охлаждение и обогрев и называются холодильно-обогревательными установками. Холодильные установки обеспечивают поддержание температурного режима от -25°С до +12 °С в изотермических кузовах автомобилей-фургонов, прицепов и полуприцепов объемом от 2 до 120 м2.

Холодильная установка автомобилей малой и средней грузоподъемности обычно имеет два компрессора: компрессор с приводом от двигателя автомобиля (непосредственно через клиноременную передачу или от автомобильного генератора), который называют дорожным, и стояночный компрессор с приводом от электродвигателя и питанием от внешней электросети. В автомобилях средней и большой грузоподъемности устанавливается один компрессор с приводом от автономного двигателя, обычно дизеля. Для привода компрессора и охлаждения груза на стоянках авторефрижераторы могут дополнительно комплектоваться резервным электродвигателем (напряжение 220, 380 В, мощность 3… 11 кВт) с питанием от внешней электросети.

Холодильные установки имеют два варианта управления: электромеханический и микропроцессорный.

Источники:

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Что из себя представляет автомобильный холодильник — это современное удобное и компактное устройство, которое просто необходимо тем, кто планирует длительные поездки или выезды на природу на своем автомобиле, сохранив при этом свежими на длительное время еду, продукты или напитки. Общей для всех автохолодильников задачей является поддержание низкой температуры, однако в различных моделях реализуется эта задача за счет различных принципов работы. Основные представленные на рынке виды холодильников для авто – это компрессорные, термоэлектрические и абсорбционные автохолодильники. Также следует упомянуть автомобильные сумки-холодильники.

Принцип работы автохолодильников компрессорного типа

Принцип работы компрессорного автохолодильника

Принцип работы компрессорного автохолодильникаКомпрессорный холодильник — это морозильная камера, оборудованная испарителем и компрессором, по принципу работы такой автохолодильник наиболее схож с обычным домашним холодильником. Итак, это металлический контейнер, внутри которого хладагент, как правило фреон, находящийся в жидком виде, подается в испаритель, где происходит его переход в газообразное состояние — испарение, при этом хладагентом у самого испарителя забирается тепловая энергия от его металлических стенок. Сам испаритель благодаря этому охлаждает воздух уже самой холодильной камеры. Затем газообразный хладагент вытягивается из испарителя компрессором, после чего конденсируется, превращаясь назад в жидкость благодаря высокому давлению, которое создает опять-таки компрессор.

При помощи автохолодильника данного типа продукты можно охладить до -18°С (модели отдельных марок, например, LIBHOF – даже до -25°С), что позволит сохранить их в хорошем состоянии на весьма продолжительное время, в особенности — рыбу, мясо, овощи или фрукты. Использование компрессорного холодильника обеспечит возможность быстро охладить содержимое, выбрав при этом необходимую температуру. Такие автохолодильники обычно достаточно экономичны, имеют хорошую вместимость, работают от прикуривателя или от 220 Вт автомобильной сети. При этом как недостаток указать можно лишь то, что компрессорные автомобильные холодильники немного больше весят, чем устройства иных типов.

Принцип работы холодильников термоэлектрического типа

Эффект Пелтье, положенный в основу принципа работы автомобильных холодильников термоэлектрического типа

Эффект Пелтье, положенный в основу принципа работы автомобильных холодильников термоэлектрического типаПринцип действия термоэлектрических автомобильных холодильников основан на эффекте Пелтье: постоянный ток проходит через термическую батарею из двух частей — равных, последовательно соединенных проводников, в местах соединения которых происходит выделение или поглощение тепла, переводимого таким образом из одной части батареи в другую. Охлаждаемые пластины проводников размещены непосредственно в камере холодильника, нагреваемые же термоэлектрические пластины расположены снаружи. Через последние, нагревая их, проходит ток, охлаждая тем самым пластины, которые обеспечивают прохладу внутри камеры холодильника. Теплый воздух от наружных проводников поступает в стабилизатор, тепло от которого затем высвобождается небольших размеров вентилятором в воздух салона авто.

Автомобильные холодильники такого типа малогабаритны, отличаются почти полной бесшумностью, значительным сроком службы и отличной надежностью, у них нет трущихся или движущихся частей, не используется хладагент. Работают данные устройства от электросети в 12 Вольт, могут быть подключены к автомобильному прикуривателю. В зависимости от модели, объем такого автохолодильника обычно варьируется от 5 до 20 литров, но есть модели и большей вместимости. Регулируемое охлаждение может обеспечивать до 25°С разницы с окружающей средой. Однако сам процесс охлаждения идет достаточно медленно, отсутствует возможность заморозить продукты до температуры ниже нуля, ввиду чего нередко используют сухой лед, добавляемый непосредственно в камеру.

Принцип работы холодильников абсорбционного типа

Так работает абсорбационный автомобильный холодильник

Так работает абсорбационный автомобильный холодильникДействие автохолодильников абсорбционного типа основывается на постоянной циркуляции холодильного агента — аммиачного раствора, его попеременном охлаждении/нагревании. Раствор поступает в испаритель камеры, охлаждая ее. Поскольку температура кипения аммиака ниже, чем у воды, он испаряется за счет тепла, которое было получено при охлаждении. После чего происходит поглощение его паров водой, затем жидким раствором вновь начинается очередной цикл. Циркуляция идет непрерывно: абсорбер при этом осуществляет функцию всасывания, а термонасос – нагнетания.

Конструктивные особенности автохолодильников данного типа обуславливают объем в 20-150 литров. Такие холодильники обеспечивают наиболее быстрое охлаждение и температуру в камере от -5°С до +3°С, почти не производят шума. Данные устройства достаточно экономичны, работать могут от прикуривателя и от газа. Как недостатки автомобильных абсорбционных холодильников можно отметить их относительно большой вес наряду с определенной чувствительностью таких устройств к ухабам – если аппарат не будет находиться в правильном вертикальном положении, может нарушиться циркуляция хладагента.

Сумки-холодильники

По сути, сумка-холодильник является термическим мешком с термостатом. Она может достаточно долго обеспечивать сохранение на требуемом уровне определённой температуры, как холода, так и тепла. Термоизоляционный слой такой сумки состоит из губчатого полиамида, сохраняющего температуру в течение 10 часов. Для увеличения времени поддержания низкой температуры можно добавлять сухой лед, которому в таком случае необходимо предусмотреть отдельную упаковку.

Сумка — это наиболее бюджетная альтернатива прочим вариантам автохолодильников. Объем камеры охлаждения составляет 5 – 20 литров, впрочем, отдельные экземпляры могут иметь и больший объем. Лучше всего она подходит для поездок на относительно короткие расстояния.

Рекомендации по выбору автохолодильника

При выборе наиболее подходящего для Вас автомобильного холодильника рекомендуется принимать во внимание следующее:

- вероятную продолжительность ваших поездок и возможное число её участников – это поможет определиться с вместительностью модели (исходить можно из расчета 5 литров на персону) и необходимой длительностью работы устройства;

- погодные условия предполагаемого пользования — от них не зависит только работа компрессорных автохолодильников, иные типы устройств обладают существенными ограничениями;

- объем занимаемого холодильником пространства в автомобиле, его расположение и крепление в машине;

- энергопотребление устройств следует соотносить с эффективностью и длительностью работы – так, термоэлектрический холодильник при активном потреблении емкость аккумулятора автомобиля охлаждает значительно хуже, нежели компрессорный автохолодильник.

В целом, наиболее оптимальным вариантом являются автомобильные холодильники компрессорного типа. Да, разумеется, они несколько дороже, чем термоэлектрические автохолодильники, но при этом обеспечивают самое быстрое и качественное охлаждение, экономичны и удобны в использовании. Абсорбционные сопоставимы с ними по цене, но также значительно уступают по характеристикам охлаждения.

Основные преимущества и недостатки автохолодильников различных принципов работы | ||

Принцип работы автохолодильника | Преимущества | Недостатки |

Компрессионные автомобильные холодильники | — охлаждение до -18 (-23) °С; — быстрый набор нужной температуры; — возможность выбора конкретной температуры охлаждения; — высокая продолжительность работы; — экономичны. | — несколько тяжеловаты. |

Термоэлектрические автомобильные холодильники | — могут работать как на охлаждение, так и на нагрев; — способ размещения холодильника (горизонтальный или вертикальный) не сказывается на его работоспособности; — бесшумность рабочего процесса; — компактность. | — набор температуры происходит медленно; — охлаждение лишь до 25°С разницы с окружающей средой; — высокий уровень энергопотребления, ввиду чего использовать желательно при заведенном авто; — ограниченная вместимость; — малая длительность холода содержания — не свыше 3-х часов. |

Абсорбционные автомобильные холодильники | — поддержание от -5°С до +3°С; — работать могут от сети, прикуривателя или от сжиженного газа; — нет вибрации или шума; — экономичность работы. | — холодильники имеют относительно большой вес; — работоспособность зависит от нахождения в правильном вертикальном положении, иначе происходит нарушение циркуляции хладагента и прекращение работы автохолодильника. |

Автомобильные сумки-холодильники | — низкая стоимость; — компактность, возможность переноски. | — всего около 10-12 часов поддержания температуры; — не охлаждают содержимое, только поддерживают имеющуюся температуру. |

Элементы холодильной установки: компрессоры, конденсаторы, испарители,

вспомогательные устройства.

Рефрижераторные установки на судах служат прежде всего для того, чтобы в течение длительного времени сохранять продукты, особенно легкопортящиеся.. В охлаждающем контуре компрессора тепло забирается от хладагента, который испаряется при низких температуре (обычно ниже 0° С) и давлении. Температура хладагента за счет сжатия поднимается настолько, что принятое до этого тепло может быть отдано, например, охлаждающей воде с более высокой температурой. Для этой цели к установке необходимо подвести энергию, что в данном случае происходит за счет работы, совершенной компрессором.

ПРИНЦИП ДЕЙСТВИЯ судовой холодильной установки показан на рисунке. Пары хладагента, имеющие низкие давление и температуру, всасываются компрессором и сжимаются до 0,6—0,8 МПа, при этом температура превысит температуру забортной воды, применяемой для охлаждения конденсатора. В конденсаторе тепло хладагента забирается протекающей забортной водой, за счет чего сжижаются пары хладагента при постоянных температуре и давлении. Жидкий хладагент после конденсатора попадает в расширительный клапан, где его давление снижается. Одновременно происходит резкое снижение температуры, и хладагент из жидкости превращается в пар с очень большим влагосодержанием. После выхода из расширительного клапана хладагент испаряется в испарителе и забирает из рефрижераторной камеры требующееся для этого тепло. Для обеспечения лучшей циркуляции воздуха, способствующей более интенсивному теплообмену, в испарительной камере устанавливают вентилятор. Он забирает воздух из рефрижераторной камеры и снова нагнетает туда воздух, охлажденный в испарительной камере.

ХОЛОДИЛЬНЫЕ АГЕНТЫ И ХЛАДОНОСИТЕЛИ. Охлаждающие рабочие тела делятся в основном на первичные — холодильные агенты и вторичные — хладоносители.

Холодильный агент под воздействием компрессора циркулирует через конденсатор и испарительную систему. Фрион R22, 134a, 401.

Хладоносители применяются в крупных установках кондиционирования воздуха и в холодильных установках, охлаждающих грузы. В этом случае через испаритель циркулирует хладоноситель, который затем направляется в помещение, подлежащее охлаждению

Наиболее распространенным хладоносителем в больших рефрижераторных установках является рассол — водный раствор хлористого кальция, к которому для уменьшения коррозии добавляют ингибиторы.

ЭЛЕМЕНТЫ:

КОМПРЕССОР предназначен для сжатия и нагнетания в конденсатор паров хладагента.

В качестве недостатков двухступенчатого компрессора можно выделить лишь высокое давление, влекущее за собой увеличение температуры нагрева основных рабочих частей компрессора, но эта проблема не столь существенна, если компрессорное оборудование установлено в хорошо проветриваемом помещении.

Принцип действия этого компрессора во многом схож с работой поршневого воздушного компрессора. Для обеспечения низких температур компрессор может выполняться двухступенчатым. Имеются конструкции, предусматривающие перевод компрессора из режима одноступенчатого в режим двухступенчатого сжатия в зависимости от потребности.

При сжатии паров происходит повышение не только давления, но и температуры.

КОНДЕНСАТОРЫ. Как отмечалось, большинство конденсаторов выполняются кожухотрубными и охлаждаются водой. Здесь видно, что холодильный агент проходит снаружи трубок, а охлаждающая вода движется внутри них. В конденсаторе, охлаждаемом забортной водой, предусматривается двухходовое движение воды.

У конденсаторов, имеющих длину 3 м и более, предусматривают двойной выход жидкого агента, с тем, чтобы обеспечить бесперебойное поступление жидкости в систему во время качки судна.

ИСПАРИТЕЛИ. Испарители делятся на два вида: испарители непосредственного охлаждения, в которых холодильный агент охлаждает непосредственно воздух, и кожухотрубные, в которых холодильный агент охлаждает хладоноситель.

Простейшим испарителем непосредственного охлаждения является пучок трубок с увеличенной поверхностью благодаря их оребрению. Холодильный агент кипит в трубках и охлаждает воздух, который прогоняется снаружи вентилятором, обеспечивающим циркуляцию воздуха.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ.

МАСЛООТДЕЛИТЕЛЬ устанавливается на стороне нагнетания компрессора и является обязательной частью агрегатов с винтовыми компрессорами

ОСУШИТЕЛИ холодильного агента обязательно используются во фреоновых установках для удаления влаги, оказавшейся в системе

ЖИДКОСТНЫЙ РЕСИВЕР может включаться в состав установки по следующим соображениям: являясь дополнительной емкостью, он, во-первых, создает резерв холодильного агента в системе, необходимый для работы установки в различных режимах; во-вторых, обеспечивает хранение агента, когда необходимо откачать его из системы.

В малых установках откачиваемый из системы холодильный агент обычно собирают в конденсатор.

Конструкция / Принцип работы

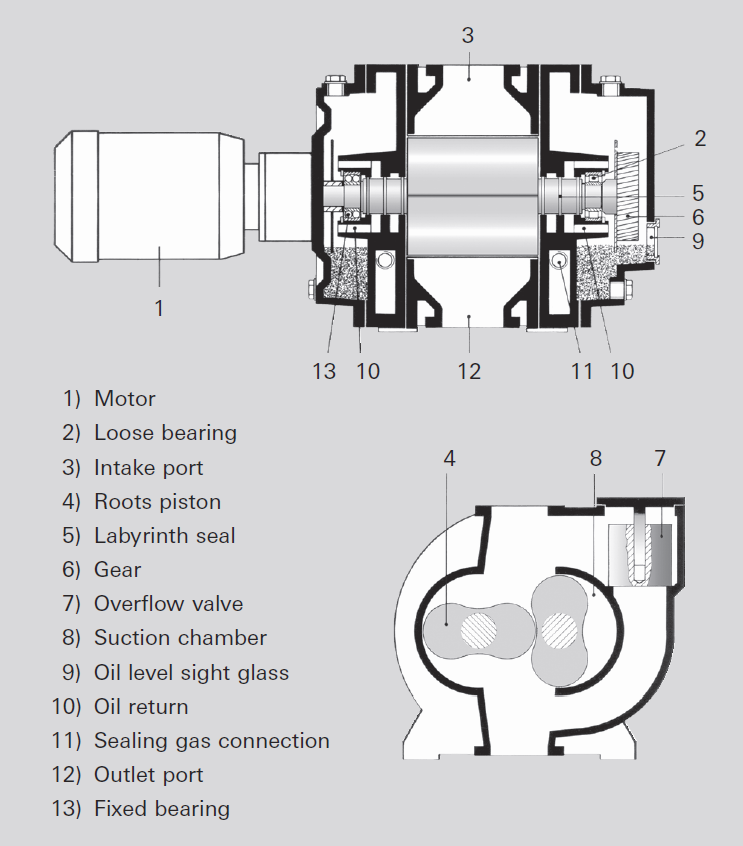

4.7.1 Конструкция / Принцип работы

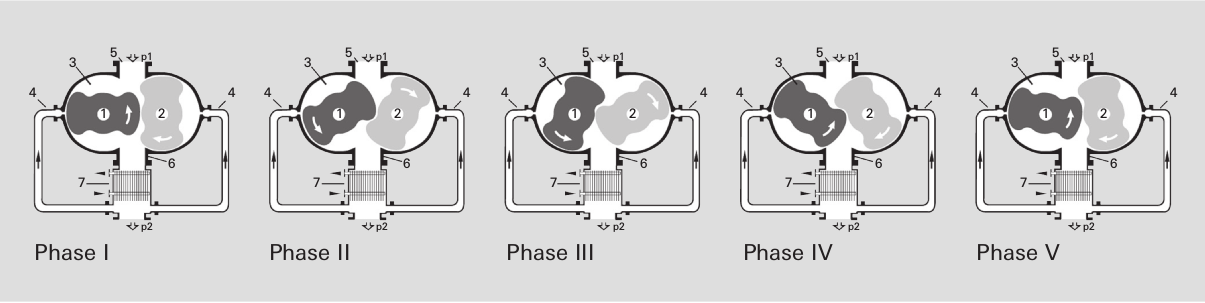

Принцип работы одноступенчатых насосов Roots соответствует принципу работы многоступенчатых насосов как описано в главе 4.5. В корне вакуумный насос, два синхронно вращающиеся в противоположных направлениях роторы (4) вращаются бесконтактно в корпусе (рисунок 4,16). Роторы имеют конфигурацию восьмерки и разделены друг от друга и от статора с помощью узкого зазора.Их операционная принцип аналогичен шестеренчатому насосу с одним зубом Зубчатая передача, которая прокачивает газ из впускного отверстия (3) в выпуск порт (12). Один вал приводится в действие двигателем (1). Другой вал синхронизируется с помощью пары шестерен (6) в камере редуктора. Смазка ограничена двумя подшипниковыми и зубчатыми камерами, которые изолированы от всасывающей камеры (8) лабиринтными уплотнениями (5) с компрессионные кольца. Потому что на всасывании нет трения камера, вакуумный насос Roots может работать на высоких скоростях вращения (1500-3000 об / мин).Отсутствие возвратно-поступательных масс также обеспечивает бесперебойную динамическую балансировку, а это означает, что вакуум Roots насосы работают очень тихо, несмотря на их высокие скорости.

Дизайн

Подшипники вала ротора расположены в двух боковых крышках. Они есть сконструированы как фиксированные подшипники с одной стороны и как подвижные (свободные) подшипники с другой стороны, чтобы обеспечить неравномерное тепловое расширение между корпусом и ротор. Подшипники смазываются маслом, которое вытесняется на подшипники и редукторы на брызговых дисках.Прохождение карданного вала в снаружи в стандартных версиях уплотнены кольцами с радиальным уплотнением вала изготовлены из FPM, которые погружены в уплотнительное масло. Чтобы защитить вал, уплотнительные кольца расположены на защитной гильзе, которую можно заменить при изношены. Если требуется герметичное уплотнение снаружи, насос также может приводиться в движение с помощью муфты постоянного магнита с банкой. это конструкция обеспечивает скорость утечки $ Q_I $ менее 10 -6 Па м 3 с -1 .

Свойства насоса, прогрев

Так как насосы Roots не имеют внутреннего сжатия или выхода клапан, когда камера всасывания открыта, его объем газа поднимается обратно во всасывающую камеру, а затем должен быть разряжен против давление на выходе. В результате этого эффекта, особенно в наличие высокого перепада давления между входом и выходом, высокий уровень рассеяния энергии, что приводит к значительный прогрев насоса при низких расходах газа, которые только транспортируют небольшое количество тепла.Вращающиеся поршни Рутса относительно сложно охладить по сравнению с корпусом, так как они практически вакуумной изоляцией. Следовательно, они расширяются больше, чем жилье. к предотвратить контакт или захват, максимально возможное давление дифференциальная, а также рассеянная энергия ограничена перепускной клапан (7). Это связано со стороной впуска и давления сторона прокачиваемых каналов. Открывается грузонесущая пластина клапана когда максимальный перепад давления превышен и позволяет большая или меньшая часть всасываемого газа течет обратно из сторона нагнетания на стороне впуска, в зависимости от пропускной способности.Из-за ограниченный перепад давления, стандартные насосы Roots не могут разряжать против атмосферного давления и требовать вспомогательного насоса. Однако вакуумные насосы Roots с перепускными клапанами могут быть включены вместе с задним насосом даже при атмосферном давлении, таким образом увеличивая скорость их прокачки с самого начала. Это сокращает время эвакуации.

Рисунок 4.16: Принцип работы насоса Рутса

Подпорные насосы

Одноступенчатые или двухступенчатые лопастные насосы или лопасти Насосы используются в качестве масляных задних насосов.Винтовые насосы или Многоступенчатые насосы Roots можно использовать в качестве насосов с сухой подкладкой. насос Подобные комбинации могут быть использованы для всех приложений с высокая скорость откачки в диапазоне низкого и среднего вакуума. Жидкое кольцо Насосы также могут быть использованы в качестве вспомогательных насосов.

Роторные насосы с газовым охлаждением

, чтобы позволить вакуумным насосам Roots работать против атмосферного давление, некоторые модели с газовым охлаждением и не имеют переливных клапанов (Рисунок 4.17). В этом случае газ, который вытекает из выходного фланца (6) через охладитель (7) повторно поступает в середину всасывания камера (4). Этот искусственно созданный поток газа охлаждает насос, позволяя ему сжиматься против атмосферного давления. Вход газа контролируется поршнями Roots, что устраняет необходимость дополнительные клапаны. Там нет возможности тепловой перегрузки, даже при работе под предельным давлением.

Рисунок 4.17: Принцип работы насоса Рутса с газовым охлаждением

На рисунке 4.17 показано поперечное сечение с циркуляцией газа Корни вакуумного насоса. Направление потока газа вертикальное сверху дно, позволяя жидким или твердым частицам увлекаться на входе поток стекает вниз. На первом этапе камера (3) открывается вращение поршней (1) и (2). Газ поступает в камеру через входной фланец (5) при давлении $ p_1 $.На этапе II Камера (3) изолирована от входного фланца и напорный фланец. Впускное отверстие (4) для охлаждающего газа открыто вращением поршней в фазе III. Камера (3) заполнена до давления на выходе $ p_2 $, и газ продвигается к напорный фланец. Первоначально объем всасывания не изменяется с вращательное движение поршней Рутса. Газ сжимается приток охлаждающего газа. Поршень Roots теперь продолжает вращаться (фаза IV), и это движение выталкивает сжатый газ над охладителем (7) в сторону разряда (фаза V) при давлении $ p_2 $.

Газоохлаждаемые насосы Roots могут использоваться в диапазоне входного давления от 130 до 1,013 гПа. Потому что во всасывании нет смазки камеры, они не выделяют туман и не загрязняют среду, которая прокачивается. Соединение двух из этих насосов последовательно позволяет предельное давление должно быть снижено до 20-30 гПа. В комбинации с дополнительные вакуумные насосы Roots, предельное давление может быть снижено до средний вакуумный диапазон.

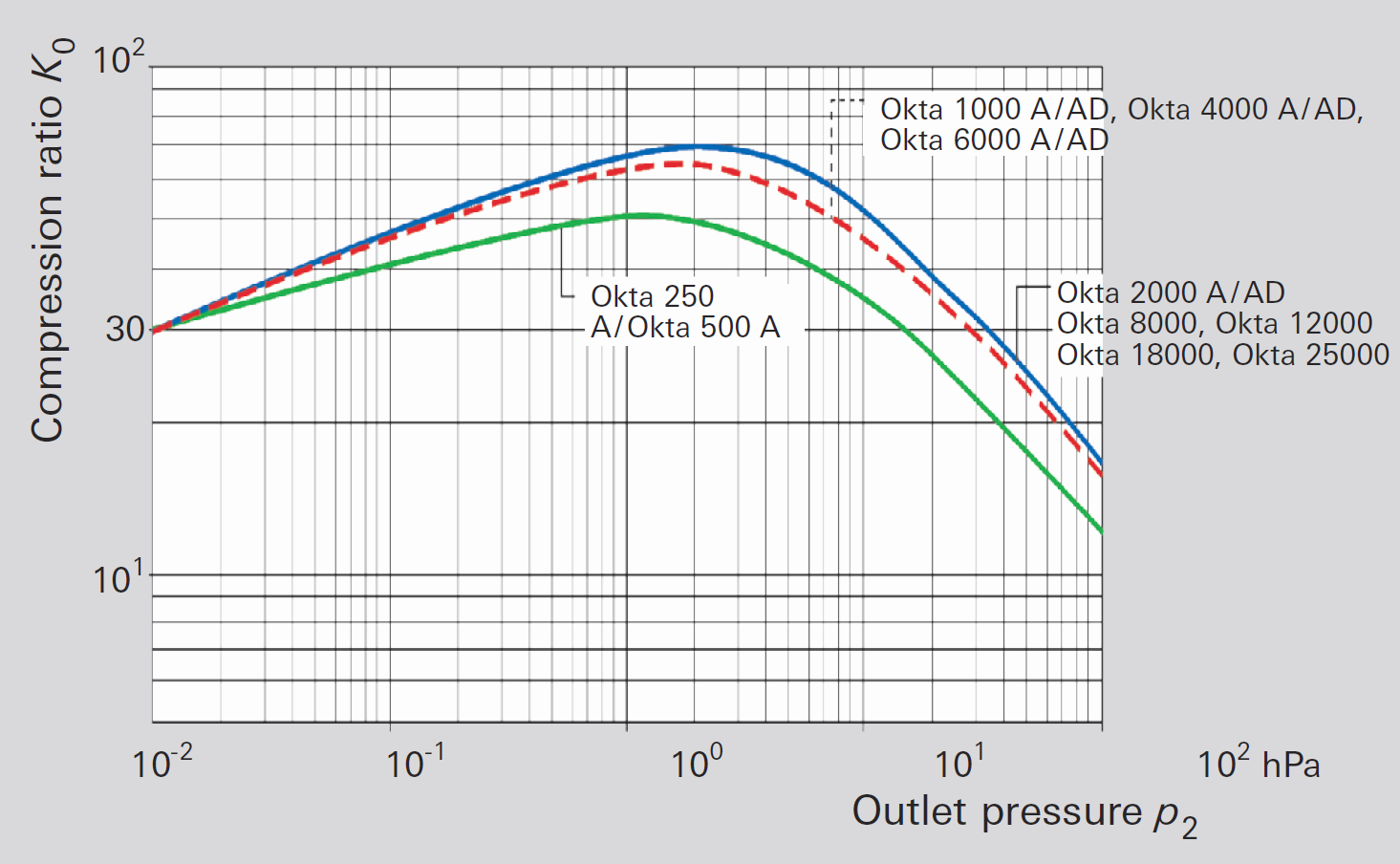

Скорость откачки и степень сжатия

Характеристическими характеристиками насосов Roots являются насосные скорость и степень сжатия.Теоретическая скорость накачки $ S_ {th} = S_0 $ — объемный расход, без которого насос перемещается без противодавление. Степень сжатия $ K_0 $ при работе без газа смещение (входной фланец закрыт) зависит от давления на выходе $ P_2 $. Диапазон скоростей откачки от 200 м 3 · ч -1 до нескольких тысяч м 3 · ч -1 . типичный Значения $ K_0 $ находятся в диапазоне от 10 до 75.

Рисунок 4.18: Степень сжатия без нагрузки для воздуха для корней насосы

На степень сжатия негативно влияют два эффекта:

- обратным потоком в зазоры между поршнем и корпусом

- газом, который осаждается адсорбцией на поверхности поршень на стороне выпуска и повторно десорбируется после вращения в направлении сторона всасывания.

В случае выходных давлений от 10 -2 до 1 гПа, молекулярный в зазорах уплотнения преобладает поток, что приводит к уменьшению обратного потока из-за их низкая проводимость.Однако объем газа, который перекачивается обратно через адсорбцию, которая является относительно высокой по сравнению с объем перекачиваемого газа, снижает степень сжатия.

$ K_0 $ является самым высоким в диапазоне от 1 до 10 гПа, так как молекулярный поток все еще преобладает из-за низкого давления на входе в уплотняющие зазоры насоса, и поэтому обратный поток низкий. С газом транспорт через адсорбцию не является функцией давления, он меньше важно, чем поток газа, пропорциональный давлению, который транспортируется по скорости накачки.

При давлениях, превышающих 10 гПа, ламинарный поток возникает в разрывы и проводимости разрывов значительно увеличиваются, что приводит к снижению коэффициента сжатия. Этот эффект особенно заметно в насосах Roots с газовым охлаждением, которые достигают степени сжатия только приблизительно $ K_0 $ = 10.

Ширина зазора имеет большое влияние на степень сжатия. Из-за различного теплового расширения поршней и корпуса, однако они не должны опускаться ниже определенных минимальных значений, чтобы Избегайте контакта ротор-статор.

,Конструкция / Принцип работы

4.4.1 Конструкция / Принцип работы

Два параллельных винтовых ротора с опорой на подшипниках (3) синхронное и бесконтактное вращение противоположных нитей в цилиндрическом корпусе (2), плотно закрывающем их, и вместе образуют многоступенчатый насос. Из-за встречной сетки двух роторы, запечатанные в каждой нити объемы продвигаются вдоль роторы до выхода (4).У насоса нет клапанов на входе (1) или розетка. Когда объем смещения достигает выхода открытие, давление уравновешено с атмосферой. Это означает что атмосферный воздух поступает в объем вытеснения и затем разряжен снова, когда ротор вращается. Этот пульсирующий поток газа генерирует высокий уровень рассеиваемой энергии и нагрев насоса. Рассеянный энергия может быть минимизирована с помощью внутреннего сжатия. это внутреннее сжатие достигается за счет уменьшения шага резьбы в направление выхода.Зазоры между корпусом и роторами, а также между роторами относительно друг друга, определить Предельное давление, которого может достичь винтовой насос. Геометрия и конфигурация зазора, которая возникает, когда роторы взаимодействуют друг с другом также существенно влияет на предельное давление.

Потому что рассеянная энергия, которая генерируется пульсирующим поток газа нагревает насос со стороны выхода, охлаждение требуется при именно это место.Зазор между корпусом и роторами Функция разности температур между теплыми роторами и охлаждаемый корпус. Количество выделяемого тепла и температура являются функцией диапазона входного давления. Температура самая низкая при высокое давление на входе (почти атмосферное), так как практически нет сжатия здесь выполняется работа и перемещенных воздушных перевозок достаточно тепло из насоса. Кроме того, высокий поток газа также предотвращает Колебания газа на последней стадии.Во время работы на пределе давление (р <1 гПа), колебание атмосферного воздуха производит более высокие температуры на выходе, так как нет газа проходит через насос и, следовательно, тепло не переносится из насоса.

Насосы HeptaDry— это сухие винтовые насосы с внутренним сжатием. Винтовые роторы имеют симметричную геометрию с переменным шагом. Эти насосы не имеют торцевой пластины с контрольными отверстиями; вместо, газ выпускается в осевом направлении против атмосферного давления.Из-за внутреннее сжатие, объем пульсирующего газа невелик.

Это приводит к снижению энергопотребления, тихой работе, равномерное распределение температуры внутри насоса и воды с низким охлаждением потребление. Это делает эти насосы чрезвычайно экономичными, несмотря на их надежный дизайн.

,