Ппс утеплитель что это: ППС или минплита? Утепляем стены загородного дома

Утеплитель пенополистирол – технические характеристики и нюансы применения

Основные особенности материала, свойства пенополистирола, вопросы с форума и комментарии эксперта

Рынок теплоизоляционных материалов представлен различными категориями, что значительно упрощает выбор подходящего утеплителя для конкретных задач. Один из самых востребованных в частной сфере изоляторов – пенополистирол, его популярность объясняется как высокими техническими характеристиками, так и доступностью. Тем не менее, вокруг него не утихают баталии между сторонниками и противниками, человеку, далекому от строительства, достаточно сложно разобраться, какие из свойств утеплителя реальные, а какие из разряда «страшилок». Мы попробуем облегчить задачу новичкам, да и более опытным умельцам нашего портала будет нелишне освежить информацию. А помогут отделить «зерна от плевел» специалисты Ассоциации производителей и поставщиков пенополистирола.

Рассмотрим:

- Что собой представляет пенополистирол.

- Основные характеристики пенополистирола.

- Сфера применения пенополистирола.

- Что собой представляет пенополистирол

Зачастую пенополистирол (ППС) называют пенопластом, что вполне оправдано, так как пенопласт – это общее понятие, объединяющее группу вспененных пластических масс (полимеров), к которой и относится ППС.

Юрий Савкин, директор Ассоциации производителей и поставщиков пенополистирола: Пенополистирол – жесткий материал с ячеистой структурой, полученный путем спекания гранул, получаемых из суспензионного вспенивающегося полистирола беспрессовым способом. В России пенополистирол имеет ряд других, широко употребляемых названий: пенопласт, ПСБ — С, вспененный полистирол. В других странах для его обозначения используется аббревиатура EPS (expanded polystyrene). При этом необходимо различать белый вспененный пенополистирол и цветной экструдированный пенополистирол (XPS), который имеет другую структуру, свойства и, собственно, другой способ производства.

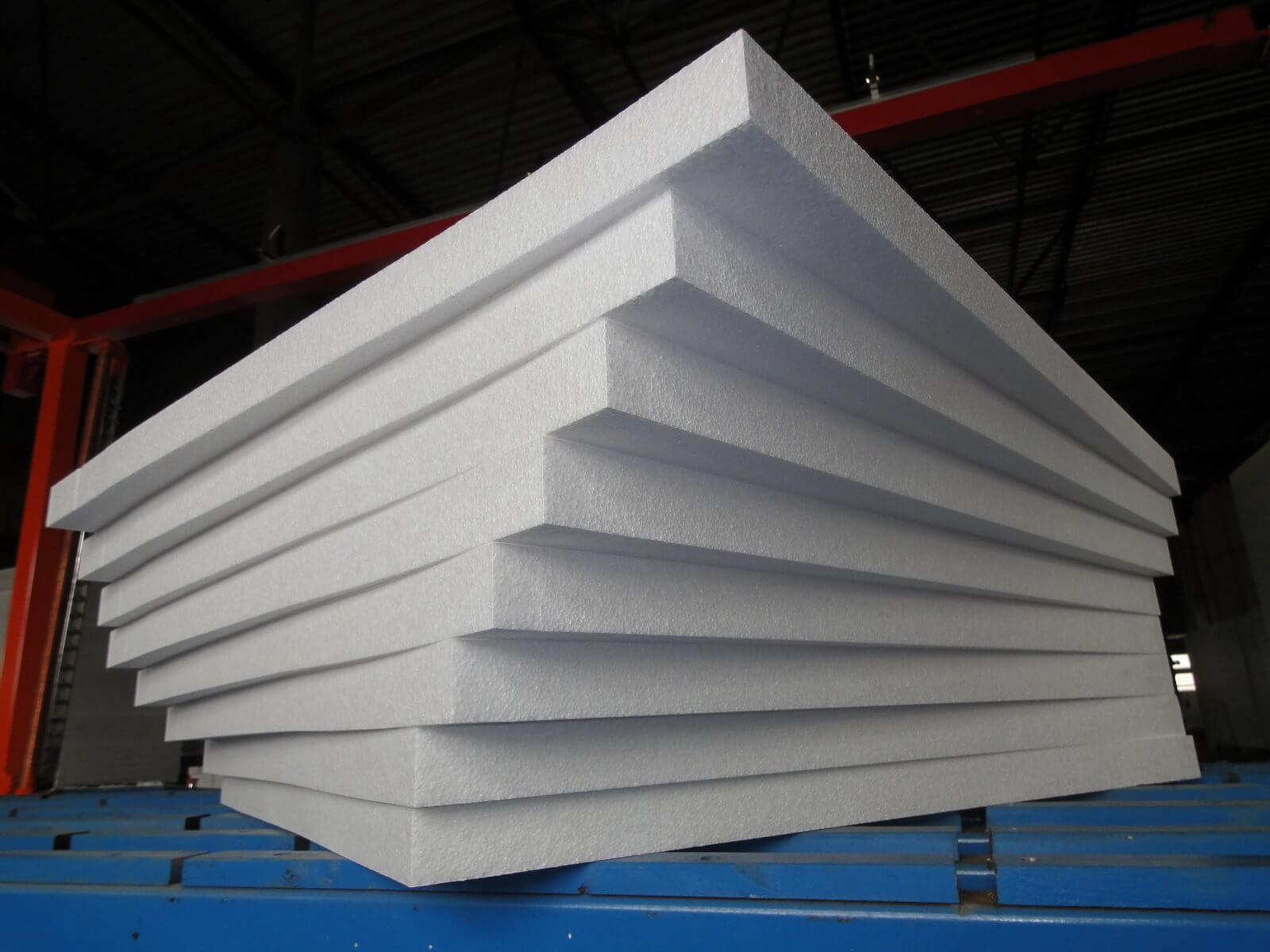

ППС выпускается в виде плит различной плотности и толщины, сформованных из гранул одной фракции, однородного белого цвета без характерного химического запаха.

Если разломить плиту, линия отрыва должна проходить не только по границе спекания гранул, но и непосредственно через них.

Наличие постороннего запаха, рыхлость, гранулы разного размера – это признаки некачественного утеплителя, произведенного с нарушением технологии.

Основные характеристики ППС

Так как ППС на 98 % состоит из воздуха и только на 2 % из оболочек вспененного полистирола, его главной характеристикой является минимальная теплопроводность – 0,032-0,034 Вт/(мС). Кроме того, плиты паропроницаемы, но влагостойки, так как даже при полном погружении практически не впитывают воду. То есть, материал достаточно хорошо проводит пар, но не накапливает влагу, в отличие от некоторых других теплоизоляторов.

К отличной теплопроводности, паропроницаемости и влагостойкости стоит добавить устойчивость плит к биологическим поражениям.

Юрий Савкин: Пенополистирол биологически нейтрален, это значит, что плесень и грибок не размножаются на поверхности вспененного полистирола, что доказано многочисленными исследованиями.

Не менее значим и большой срок службы с сохранением характеристик даже в суровых условиях применения.

Юрий Савкин: Пенополистирол был подвергнут пятидесяти циклам замораживания/размораживания в четырехпроцентном растворе хлорида натрия. Раствор соли обеспечивал жесткие условия испытания. По результатам тестов не выявлено никакого влияния на целостность структуры. Сейчас блоки из пенополистирола широко используются в Норвегии для устройства дорог, тоннелей и искусственных насыпей. Наши же исследователи провели испытания с большим количеством циклов и прогнозируют долговечность пенополистирола не менее 100 лет.

Но кроме внешних воздействий, в процессе эксплуатации материал может подвергаться и другим угрозам, одна из них, волнующая наших умельцев – мыши.

nikolaj-be, Участник FORUMHOUSE: Хотелось бы затронуть тему с мышами и пенопластом – слышал, что после посещения пенопласта мышами от него остается труха, правда ли это?

Юрий Савкин: Что касается грызунов, то питательной ценности ППС для них не представляет, однако они могут в нем завестись, как и в любом другом теплоизоляционном материале. Поэтому необходимо выполнять мероприятия, ограничивающие грызунам доступ к утеплителю, и закрывать поверхность облицовочными слоями. Кроме того, мыши и крысы – это вопрос не строительного характера, а скорее гигиенического.

По поводу экологичности производных полистирола баталии не утихают с момента начала производства и по сей день: одни считают материал абсолютно безвредным и экологичным утеплителем, другие – настоящей миной замедленного действия. А истина, как обычно, посредине.

Юрий Савкин: Ранее считалось, что все полимеры весь свой жизненный цикл эксплуатации выделяют вредные вещества, так как процесс полимеризации нельзя довести до конца на 100% молекулах. Это все от того, что когда все в Европе занимались в середине прошлого века химией, мы занимались «кукурузой». Современные технологии и оборудование мирового уровня (зарубежные линии) давно решили эту проблему. На заводе СИБУРа в Перми стоит лучшее по мировым меркам оборудование, применяется передовая на сегодня технология. В процессе сушки выводятся все не связанные в цепочки молекулы стирола. В процессе эксплуатации если он и выделяет что, то, конечно, в пределах, допустимых санитарными нормами. По нашим испытаниям в кубе изделия из пенополистирола менее 0.002 мг стирола (что соответствует нормам ПДК).

Это все от того, что когда все в Европе занимались в середине прошлого века химией, мы занимались «кукурузой». Современные технологии и оборудование мирового уровня (зарубежные линии) давно решили эту проблему. На заводе СИБУРа в Перми стоит лучшее по мировым меркам оборудование, применяется передовая на сегодня технология. В процессе сушки выводятся все не связанные в цепочки молекулы стирола. В процессе эксплуатации если он и выделяет что, то, конечно, в пределах, допустимых санитарными нормами. По нашим испытаниям в кубе изделия из пенополистирола менее 0.002 мг стирола (что соответствует нормам ПДК).

Мало кто знает, но стирол находится в таких распространенных продуктах, как орехи и клубника. Во всем мире упаковка из ППС очень востребована – рыбные ящики, стаканчики под горячее, лотки под мясо и т.д.

Еще один из важнейших параметров – горючесть, так как от пожара никто не застрахован, но желательно обойтись без трагических последствий. Пользователей волнует не только горючесть ППС, но и дымообразующая способность.

Юрий Савкин: ППС – горючий материал (Г3), но он не поддерживает горения, так как содержит антипирены. То есть, если поднести горелку и убрать, то максимум через 4 секунды он потухнет. Это при испытаниях. А если пожар, как на заводе ЗИЛ, где горел металл, и температура зашкаливала за 1000⁰С, то сгорит абсолютно все. При горении ППС выделяется углекислый и угарный газы, те же самые, что и при горении дерева. Суть в том, что это количество дыма гораздо меньше, так как плотность ППС в среднем 15 кг/м³, что меньше, чем у других материалов. Но скорость дымообразования выше, чем у того же дерева, поэтому его никогда не применяют в открытых конструкциях. ППС закрывают штукатурным слоем. Например, фасадная система с пенополистиролом и фасадная система с минеральной ватой имеют один класс пожарной опасности – К0.

Сфера применения ППС

ППС – универсальный материал, в зависимости от марки (по плотности), плиты применяют для утепления практически любых ненагружаемых и нагружаемых конструкций.

Юрий Савкин: Пенополистирольные плиты применяются во многих строительных конструкциях в соответствии с нормативами. Основное требование для всех конструкций – пенополистирол не должен нагреваться выше +80°С и должен быть изолирован от внешней среды, как правило, с помощью экранной (гипсокартон, ДСП, ОСБ и т. п.), штучной (кирпич, блок, камень) или штукатурной отделки. Марка пенополистирола должна соответствовать области применения, а толщина утеплителя определяется, исходя из теплотехнического расчета.

Современные реалии таковы, что кроме прочности, надежности и долговечности возводимого здания, огромное значение имеет его энергоэффективность, поэтому без утепления сегодня не обходится практически ни один дом.

Посредством ППС можно предотвратить утечку тепла сквозь все зоны, начиная с фундамента и заканчивая перекрытиями и ограждающими конструкциями.

Немаловажно, что плиты не только характеризуются одним из самых низких коэффициентов теплопроводности, но и доступной стоимостью, что позволит сэкономить не только на эксплуатационных расходах, но и на самом процессе утепления.

Наших пользователей волнует возможность применения пенополистирола внутри.

Mettaly, Участник FORUMHOUSE: Меня интересует вопрос, можно ли утеплять стены пенополистиролом внутри дома?

Специалисты не рекомендуют такой способ.

Юрий Савкин: Утепление жилья изнутри применяется только там, где фасады защищены государством, например во Франции. А утеплять мы все рекомендуем снаружи по теплотехническим показателям. Дело в том, что если утеплить изнутри, то известная «точка росы» выпадет с внутренней стороны несущей стены. И «зло» будет от плесени, которая образуется, а не от ППС. В то же время в квартире из полистирола и пенополистирола очень много изделий: потолочные плитки, розетки и плинтуса, корпуса телевизоров, простая ручка в кармане. Если вы все-таки решили утеплиться со стороны помещения, то обязательно необходимо поверх пенополистирола уложить пароизоляционную пленку, которая будет препятствовать проникновению пара в утеплитель.

В то же время в квартире из полистирола и пенополистирола очень много изделий: потолочные плитки, розетки и плинтуса, корпуса телевизоров, простая ручка в кармане. Если вы все-таки решили утеплиться со стороны помещения, то обязательно необходимо поверх пенополистирола уложить пароизоляционную пленку, которая будет препятствовать проникновению пара в утеплитель.

При выборе фасадной системы имеет значение паропроницаемость стенового материала, особенно это актуально для конструкций из газобетонных блоков.

Annash2, Участник FORUMHOUSE: Архитектор прислал список материалов для строительства дома. Будут залиты стойки и перекрытие второго этажа, меня смущают стены: газосиликат, 30 см, d 400, пенопласт 5см, штукатурка. Внутри дом также будет оштукатурен. Прочитала тему, но так и не поняла – можно так строить или нет. В онлайн-калькуляторе посчитала – может выпасть конденсат, ставлю d 500, вроде бы допустимо, но все равно сомневаюсь.

Можно ли использовать в подобных ситуациях ППС, зависит от плотности блоков.

Юрий Савкин: Если газобетонные блоки имеют плотность менее 400 кг/м³, то у таких блоков очень высокая паропроницаемость, и ППС здесь не рекомендуется. Но и строить дом из таких блоков я бы себе не стал, так как водопоглощение и паронасыщение тоже очень высокое, следовательно, долговечности никакой. Если же блоки плотностью выше, то использовать пенополистирол в качестве утеплителя можно. Только не 5 см ППС – это непростительная ошибка, даже для южных регионов, минимум 12 см. Посчитайте: увеличение стоимости утеплителя в ваших общестроительных расходах на дом мизерное, но зато весь жизненный цикл вы будете серьезно меньше платить за отопление или кондиционирование. Вообще-то для средней полосы России мы рекомендуем при плотности пеноблоков 500-600 кг/м³ толщину утеплителя 140 мм.

Так как вентилируемые фасады с отделкой сайдингом — одни из самых популярных, форумчан волнует возможность применения в них в качестве утеплителя ППС.

Dump1964, Участник FORUMHOUSE: А можно ли использовать пенополистирол для утепления деревянного дома в вентфасаде под сайдинг? Есть ли рекомендации производителей?

Не стоит искушать судьбу.

Юрий Савкин: В вентфасадах имеется прямой доступ к утеплителю, поэтому в таких случаях применяется негорючий теплоизоляционный материал. Даже в вашем случае, если есть зазоры между облицовкой и теплоизоляцией, любая искра при ветре может залететь в зазор и принести беду. И в то же время, если дом деревянный, а сайдинг виниловый, то при пожаре негорючий теплоизоляционный материал, сами понимаете, не спасет дом.

Также есть ряд объектов, которые запрещено утеплять ППС, независимо от типа системы.

Юрий Савкин: Согласно п. 5.2.3 СП 2.13130.2012, СФТК с ППС применяются везде, кроме зданий классов функциональной пожарной опасности Ф 1.1 и Ф 4.1 (детские садики, больницы, дома престарелых). Там, где имеются ограничения мобильности.

Итог – пенополистирол, он же пенопласт или вспененный полистирол — это недорогой, практичный и универсальный теплоизоляционный материал. Он, как и другие стройматериалы (дерево, битум, стекло, растворители и т. д.) имеет ряд ограничений, о которых нужно знать и с которыми следует уметь работать, чтобы ваш дом стал по-настоящему энергоэффективным.

д.) имеет ряд ограничений, о которых нужно знать и с которыми следует уметь работать, чтобы ваш дом стал по-настоящему энергоэффективным.

_________________________________________________________

Статья была впервые опубликована на www.forumhouse.ru/articles/house/7444

Автор: Анастасия Мингалева

Ппс утеплитель что это

До сих пор продолжаются споры, что всё-таки лучше использовать в качестве утеплителя: мин. вату, пенополистирол (ППС) или, достаточно новый материал, – экструдированный пенополистирол? Однозначный ответ дать тяжело, ведь у этих материалов разные физические свойства и есть только одно общее – эти материалы являются теплоизоляционными и имеют практически одинаковый коэффициент теплопроводности. Итак, всё по порядку.

Чем же эти материалы отличаются друг от друга?

1. Паропроницаемость. У пенополистирола ППС – 0,03, экструдированного пенополистирола ЭППС – 0,013, у мин. ваты – 0,3. Из этого следует, что мин. вата в 10 или 20 раз лучше пропускает водный пар, чем пенополистиролы. В то же время, когда эти теплоизоляторы работают в системе утепления, то общая паропроницаемость ограничивается тем слоем материала, который имеет наименьшую паропроницаемость. И при сравнении паропроницаемости утеплителей она, не существенно, но различается. Применение мин. ваты в полностью полимерных системах очень рискованно, так как полимерный базовый и отделочный слои имеют ничтожную паропроницаемость, и в случаях большого влагопереноса, влага скапливается в минераловатном слое и приводит к порче системы. Даже при незначительном увлажнении минеральной ваты, её теплоизолирующие свойства сильно снижаются. Чтобы этого не происходило, приходится делать хорошую пароизоляцию из дома наружу с увеличением паропроницаемости в сторону улицы. Пенополистирол в этом случае сам является паровой мембраной и практически не пропускает влагу, которая сможет пройти через базовый отделочный слой изнутри помещения и неплотности утепления. При этом влага в нём не накапливается, а через неплотности выводиться в сторону улицы.

В то же время, когда эти теплоизоляторы работают в системе утепления, то общая паропроницаемость ограничивается тем слоем материала, который имеет наименьшую паропроницаемость. И при сравнении паропроницаемости утеплителей она, не существенно, но различается. Применение мин. ваты в полностью полимерных системах очень рискованно, так как полимерный базовый и отделочный слои имеют ничтожную паропроницаемость, и в случаях большого влагопереноса, влага скапливается в минераловатном слое и приводит к порче системы. Даже при незначительном увлажнении минеральной ваты, её теплоизолирующие свойства сильно снижаются. Чтобы этого не происходило, приходится делать хорошую пароизоляцию из дома наружу с увеличением паропроницаемости в сторону улицы. Пенополистирол в этом случае сам является паровой мембраной и практически не пропускает влагу, которая сможет пройти через базовый отделочный слой изнутри помещения и неплотности утепления. При этом влага в нём не накапливается, а через неплотности выводиться в сторону улицы.

2. Горючесть. В этом, однозначно, минеральная вата выигрывает. Пенополистирол является горючим материалом, плавится и поддерживает самостоятельное горение, в то время как базальтовая мин. вата – полностью негорючий материал, а некоторые её виды выдерживают температуру до 1000 град. Цельсия. Видео ролик: Сравнение теплоизоляционных материалов Пожароопасность ППС и мин. ваты. испытание, видео на Youtube.

3. Стоимость. В зависимости от плотности и производителя мин. вата и пенополистирол будут, примерно, в одной ценовой категории, ЭППС немного дороже.

4. Удобство при монтаже. ППС и экструдированный ППС более упругие и стойкие к механическим воздействиям материалы, поэтому их удобно резать, шлифовать, но тяжело состыковать без клея или монтажной пены, чтобы не было стыка (мостика холода). Мин. вата только в матах может быть упругой и сохранять механическую стойкость в стойках каркаса и на фасадах, но при стыковке листов между собой, практически, не имеет стыка. Сейчас есть в продаже ЭППС с Z пазом (ступенькой по бокам листов), чтобы исключить мостики холода.

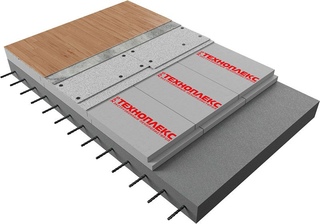

5. Экструдированный пенополистирол. Экструдированный пенополистирол на фоне пенополистирола (пенопласта) и мин. ваты сильно отличается своими свойствами и эксклюзивными вариантами использования. Этот материал имеет равномерную ячеистую структуру. Он применяется при устройстве теплоизоляции стен в грунте, фундаментов, полов, а также при строительстве дорог и всевозможных инженерных сооружений, находя применение как в индивидуальном строительстве, так и в промышленном. Материал обладает уникальными техническими характеристиками, поскольку ему свойственны наиболее низкие показатели теплопроводности среди аналогичной продукции. Он химически стоек, очень прочен, водонепроницаем, устойчив к появлению плесени и грибков и является более экологически чистым материалом по сравнению с другими утеплителями. Основное его применение, в котором нет ему равных, – это утепление фундаментов и всевозможных инженерных сооружений с непосредственным контактом экструдированного пенополистирола с грунтом на протяжении многих десятилетий, без ухудшения его потребительских свойств.

6. Теплопроводность. Этот вопрос самый интересный, с учётом того, что производители мин. ваты и пенопласта дают почти одинаковые данные по теплопроводности.

Использовав в системах утепления домов эти два материала, мы сделали вывод, что пенопласт является лучшим материалом для утепления, чем мин. вата. Единственная мин. вата, которая показывает одинаковую теплопроводность с пенопластом, – так это вата базальтовых пород в плитах очень высокой плотности. А вата, которая поставляется в поджатом состоянии и после распаковки восстанавливает свою распушенную структуру, является недостаточно эффективным утеплителем. И вот почему. ППС и Мин. вата, вроде, имеют одно общее: они в своей структуре содержат независимые объемы воздуха, которые не дают теплому воздуху с одной стороны утеплителя смешиваться с более холодным воздухом с другой стороны. И в нашем случае не дают охлаждать или нагревать помещения. И с этим любой, даже самый дешёвый, ППС справляется лучше, так как имеет полностью закрытую структуру. В отличие от мин. ваты, которая на всю свою толщину не имеет закрытой структуры. А это ведёт к конвекции (движению воздуха) – переносу тепла в самом утеплителе от его тёплой стороны в холодную, согласно законам физики, что приводит к более быстрому выхолаживанию объекта. Не зря все производители холодильников и водонагревателей используют как утеплитель именно ЭППС или ППС, а не мин. вату. При совместном использовании этих двух материалов, накладываются некоторые ограничения на «пирог» утепления: не рекомендуется использовать в каркасном домостроении ЭППС как заключительный слой со стороны улицы. Так как основное правило гласит: «Паропроницаемость материалов должна увеличиваться из помещения в сторону улицы». Но при хорошей пароизоляции со стороны дома, всё-таки можно использовать ППС даже для утепления фасада каркасного дома.

В отличие от мин. ваты, которая на всю свою толщину не имеет закрытой структуры. А это ведёт к конвекции (движению воздуха) – переносу тепла в самом утеплителе от его тёплой стороны в холодную, согласно законам физики, что приводит к более быстрому выхолаживанию объекта. Не зря все производители холодильников и водонагревателей используют как утеплитель именно ЭППС или ППС, а не мин. вату. При совместном использовании этих двух материалов, накладываются некоторые ограничения на «пирог» утепления: не рекомендуется использовать в каркасном домостроении ЭППС как заключительный слой со стороны улицы. Так как основное правило гласит: «Паропроницаемость материалов должна увеличиваться из помещения в сторону улицы». Но при хорошей пароизоляции со стороны дома, всё-таки можно использовать ППС даже для утепления фасада каркасного дома.

7. Экологичность. Некоторые утверждают, что пенопласт «газит» (выделяет вредный газ) и разрушается через 10-15 лет. Есть ли правда в этих утверждениях?

Да, действительно, когда пенопласт делали раньше в его производстве использовали фреон, а сам пенопласт состоял из стирола. Впоследствии, находясь в системе утепления «газил», что не рекомендовало использовать его в жилых помещениях. В связи с введением жёстких норм на экологичность сначала в Европе, а потом и в России, производители отказались от фреона, и пенопласт стал значительно экологичнее. Хотя и сейчас я не рекомендовал бы использовать его в больших количествах внутри дома без хорошей вентиляции и изоляции его. Снаружи дома – пожалуйста, в любых количествах.

Впоследствии, находясь в системе утепления «газил», что не рекомендовало использовать его в жилых помещениях. В связи с введением жёстких норм на экологичность сначала в Европе, а потом и в России, производители отказались от фреона, и пенопласт стал значительно экологичнее. Хотя и сейчас я не рекомендовал бы использовать его в больших количествах внутри дома без хорошей вентиляции и изоляции его. Снаружи дома – пожалуйста, в любых количествах.

Что касается разрушения пенопласта или ЭППС. Это заблуждение очень распространено. Под 10-15 годами имеется ввиду то, что пенополистирол начинает терять свои основные потребительские свойства, если он не защищён от различных воздействий, таких как солнце (ультрафиолет), вода и ветер. В системах утепления пенополистирол обычно защищён от намокания и влияния атмосферы декоративным слоем, и излишняя влага с помощью влагопереноса выводится из утеплителя. На данный момент в мире есть объекты, которые эксплуатируются длительное время. К примеру, ваш старый «бабушкин» холодильник. В нём пенопласт за 20-30лет остался таким же как и при производстве. Или, к примеру, дома в Германии уже 35 лет, а промышленные холодильники в России ещё со времён СССР, то есть более 30 лет.

В нём пенопласт за 20-30лет остался таким же как и при производстве. Или, к примеру, дома в Германии уже 35 лет, а промышленные холодильники в России ещё со времён СССР, то есть более 30 лет.

Приглашаем учиться к нам в «школу строительства»

Смотрите мой канал школа строительства на ютубе

Внимание заказчиков на странице http://www.aerocrete.ru/ в реальном режиме времени отражены акции компании Xella в интересах заказчиков

Малоэтажные проекты любой сложности из газобетона Итонг с расчетом фундаментов на основании ИГИ делаем МЫ. Цены разумные.

Проект ландшафтного дизайна вашего участка можете заказать нам.

Не утепляйте стены из легких бетонов и щелевого кирпича ППС и ЭППС

Довольно часто строя дом из газобетонных блоков Ytong,Грас или другого производителя газобетонных блоков или газобетона, пеноблоков, керамзитобетонных блоков, арболита или щелевого керамического кирпича или керамических камней , делая заведомо тонкую стену дома или коттеджа , застройщик затем принимает конструктивное решение путем утепляения ее ППС или ЭППС- что в принципе делать ни в коем случае нельзя по следующим причинам: ( на данной странице представлена за многие годы подборка информации о ППС его модификациях)

Первая из причин -это высокая пожароопасность пенополистирола ППС или ЭППС , по этой теме столько уже сказано и столькими человеческими жизнями заплачено , но дешевизна ППС и ЭППС очень, и очень привлекательна, а человек рассуждает так , это у них случилось по тому что они . и далее идут доводы для себя, что-бы оправдать свое решение и главный довод, что подобного со мной это не случится-я буду аккуратен в эксплуатации такого дома.

и далее идут доводы для себя, что-бы оправдать свое решение и главный довод, что подобного со мной это не случится-я буду аккуратен в эксплуатации такого дома.

Второе – кроме высокой пожароопасности перечисленные материалы а именно, газобетонные блоки ytong или Грас , газосиликатные блоки, пеноблоки, керамзитобетонные блоки, арболит, щелевой кирпич, поризованные керамические камни обладая важным физическим свойством – высокой паропроницаемостью от 0,14 до 0,25 по закону физики определяющих движение газов и жидкостей «забирают» повышенную влагу в доме и передают ее через свойи поры наружу, но ППС и ЭППС не паропроницаем и он влагу не пропускает из стены построеной из газобетонных блоков любого производителя хоть то Ytong или Грас , пеноблоков, газосиликатных блоков, а также щелевого кирпича и керамических камней – в результате в стене идет процесс накопления влаги, которое по времени в нашей средней полосе длится около 9-10 месяцев,что приводит:

1- К увлажнению стены и как следствие газобетонный блок или пеноблок или керамзитобетонный блок а также щелевой кирпич или керамический камень увлажняясь, за счет увеличения коэффициэнта теплопроводности, больше начинает терять тепла из дома и то утепление на которое рассчитывал застройщик за счет увлажнения стены не только не получит ,а даже потеряет больше чем до утепления, так как каждые 5% увлажнения стенового материала увеличивают коэффициэнт теплопроводности на 19-22%. Понимая какой вред наносится стене корпарация ХЕНКЕЛЬ в своих рекомендациях на применение в мокрых фасадах системы ЦЕРЕЗИТ на сайте запрешает применять ППС и ЭППС на стены из ряда пористых каменных материалов в том числе и на газобетонные стены из газобетонных блоков, щелевых кирпичей, поризованных камней, или арболита. Опасность ситуации увлажнения стены из газобетона или пенобетона связанная с ее утеплением ППС или ЭППС заключается еще и в том, что период влагонакопления стены в наших климатических зонах центрального региона достаточно велик -этот период когда температура внутри помещения выше чем с наружи длится как уже указано выше около 9-10месяцев и только два-три месяца наоборот, когда с наружи температура окажется выше чем из нутри. И этих двух- трех месяцев окажется недостаточным для просушивания стены, и соответственно процесс влагонакопления прогрессирует год от года.

Понимая какой вред наносится стене корпарация ХЕНКЕЛЬ в своих рекомендациях на применение в мокрых фасадах системы ЦЕРЕЗИТ на сайте запрешает применять ППС и ЭППС на стены из ряда пористых каменных материалов в том числе и на газобетонные стены из газобетонных блоков, щелевых кирпичей, поризованных камней, или арболита. Опасность ситуации увлажнения стены из газобетона или пенобетона связанная с ее утеплением ППС или ЭППС заключается еще и в том, что период влагонакопления стены в наших климатических зонах центрального региона достаточно велик -этот период когда температура внутри помещения выше чем с наружи длится как уже указано выше около 9-10месяцев и только два-три месяца наоборот, когда с наружи температура окажется выше чем из нутри. И этих двух- трех месяцев окажется недостаточным для просушивания стены, и соответственно процесс влагонакопления прогрессирует год от года.

2- Если в средней полосе толщина утеплителя из ЭППС или ППС к тому же окажется меньше 80мм при каэф теплопроводности не более 0,4 –то точка росы окажется не в утеплителе, а на границе стыка стены и утеплителя ,что приведет к массовой конденсации влаги и в случае высоких морозов приведет к размораживанию стены. Это мы рассмотрели как влияет фактор низкой паропроницаемости ППС или ЭППС на стену из газобетонных блоков обладающих высокой паропроницаемостью.

Это мы рассмотрели как влияет фактор низкой паропроницаемости ППС или ЭППС на стену из газобетонных блоков обладающих высокой паропроницаемостью.

Ниже я привожу документ республики Татарстан, котором применение ППС в здания и сооружения с планируемой долговечностью более 50лет запрещено по причине и других отрицательных качеств ППС, там же в обобщенной форме указаны и причины. Наряду с ППС правительство Татарстана по тем-же причинам запретило и применение МВП (минераловатной плиты) в конструкциях указанных стен с планируеммым сроком эксплуатациис стен более 50 лет.А теперь давайте посмотрим, что такое срок долговечности в 50 лет?.Практически все капитальные строения из каменных материалов коими являются керамический кирпич, клинкерный кирпич, керамические поризованные камни типа браер или винербергер, газобетонные блоки автоклавного твердения такие как Ytong, Грас, керамзитобетонные блоки с плотностью свыше 1000кг/м3, силикатный кирпич, кирпич пескобетонный изготовленный методом вибропресования.

Все что определено сроком долговечности в эксплуатации менее 50 лет это времяки так называемые, тое-сть временные здания и сооружения. Как правило в жилищном строительстве сегодня это здания, срок эксплуатации в стенах которых и определяет период работы по эффективной теплозащите утеплителей на основе полемеров ППС и МВП где связующем минераловатных волокн является фенолформальдегидные смолы. Как только этот полемер по законам химии начал разлогатся на мономеры, так свойства теплозащитные, он начал терять. Российские специалисты этот оценивают в 30 лет-немецкие в 15-20лет.в зависимости от плотности ППС или МВП (минераловатной плиты)

С уважением С.Коростелев

Решение Коллегии Минмособлстроя от 28.04.2008 № 4/7 «О применении трехслойных стеновых ограждающих конструкций . »

. Применяемые в последние годы при строительстве каркасно-монолитных многоэтажных жилых домов трехслойные наружные конструкции стен с внутренним слоем из плитного эффективного утеплителя и лицевым слоем из кирпичной кладки имеют существенные повреждения на значительном количестве эксплуатируемых зданий……

……В целях предотвращения возможных негативных последствий использования подобных решений в ограждающих конструкциях Коллегия решила:

Запретить муниципальным образованиям Московской области, застройщикам, проектным и подрядным организациям применять при проектировании на территории Московской области для зданий и сооружений трехслойные стеновые ограждающие конструкции с внутренним слоем из плитного эффективного утеплителя и лицевым слоем из кирпичной кладки……

Председатель Коллегии, министр строительства

Правительства Московской области

К хорошему привыкаешь быстро. Хорошая теплоизоляция дома – это когда эффективно, надежно, экономически целесообразно. От того, насколько безопасен тот или иной изоляционный материал, правильно ли он подобран для конкретной конструкции или сооружения – зависит комфорт и здоровье жильцов дома, их самочувствие как моральное, так и физическое.

Хорошая теплоизоляция дома – это когда эффективно, надежно, экономически целесообразно. От того, насколько безопасен тот или иной изоляционный материал, правильно ли он подобран для конкретной конструкции или сооружения – зависит комфорт и здоровье жильцов дома, их самочувствие как моральное, так и физическое.

На сегодняшний день на российском рынке представлено множество теплоизоляционных материалов. Все они обладают различными техническими и экологическими характеристиками, способны в разных ситуациях проявлять разные свойства. В составе строительных изоляционных материалов иногда встречаются опасные вещества, например – фенол, формальдегид – что обусловлено химической природой данных материалов. И это плохо.

Другое дело – пенополистирол

Пенополистирол (он же известный всем с детства белый пенопласт, ППС) не содержит никаких из перечисленных токсичных соединений. В структуру молекулы ППС данные химические вещества просто не входят, их там просто нет.

Отсутствует там также и стирол. Деполимеризация стирола может идти только в специальных условиях и при температурах выше 320 градусов. В условиях обычной эксплуатации стирол не окисляется. Таким образом, нет никаких оснований говорить о выделении стирола в процессе использования строительных ППС-блоков в интервале температур от минус 40С до плюс 70С.

Современный качественный пенополистирол не содержит ни хлора, ни гидрохлорида, а значит безопасен не только при нормальных условиях эксплуатации, но и при термических реакциях.

Статистика европейской Ассоциации EUMEPS показала: именно факт полной экологической безопасности стал причиной того, что 8 из 10 частных домов в Европе утеплены качественным вспененным полистиролом.

Еще один важный момент, показывающий высокую безопасность пенополистирола – при монтаже утепления их этого материала можно работать без специальных защитных средств. ППС химически нейтрален, а при резке плит из пенополистирола не образуется опасной пыли, которая может повредить легкие и дыхательные пути. При хранении на пенополистироле не образуется плесени и грибков. Именно из-за своей бионейтральности пенополистирол разрешен для применения в качестве упаковки для пищевых продуктов, для производства одноразовой посуды, для производства медицинских контейнеров для транспортировки донорской крови и органов. В России безопасность пенополистирола для здоровья людей и домашних животных подтверждается его использованием для пищевой упаковки в соответствии с гигиеническими нормативами ГН 2.3.3.972-00.

При хранении на пенополистироле не образуется плесени и грибков. Именно из-за своей бионейтральности пенополистирол разрешен для применения в качестве упаковки для пищевых продуктов, для производства одноразовой посуды, для производства медицинских контейнеров для транспортировки донорской крови и органов. В России безопасность пенополистирола для здоровья людей и домашних животных подтверждается его использованием для пищевой упаковки в соответствии с гигиеническими нормативами ГН 2.3.3.972-00.

С точки зрения экологичности, важна также утилизация пенополистирола или его остатков. Так вот, современный пенополистирол может быть подвергнут утилизации на 100%, поскольку не обладает радиоактивностью.

Гениально просто и демократично

В условиях индивидуального строительства важно не только здоровье, но и разумная экономия – денег, времени, и, конечно, сил. Утепление внешних стен дома – один из главнейших этапов работы, поскольку от быстро и грамотно устроенной теплоизоляции зависит климат внутри жилища, долговечность самой конструкции и содержание кошелька владельца.

Технология укладки теплоизоляции из пенополистирола проста и привлекательна. Сам пенополистирол не нуждается в дополнительной изоляции, и работы с ним можно производить практически при любой погоде. Масса каждой детали из пенополистирола намного меньше, чем аналогичной из других материалов, а это значит, что монтаж утепления во многих случаях можно производить без помощников. Что также важно – из-за отличных теплоизоляционных свойств при теплоизоляции ряда конструкций расход пенополистирола будет значительно меньше, чем любого другого изолирующего материала.

В целом, при выборе марки пенополисторола важно понимать, что именно и как будет им утепляться – в том числе и для того, чтобы не переплачивать.

Так, по новому ГОСТу 15588-2014, пенополистирол может быть различный в зависимости от прочностных, теплотехнических показателей и, конечно, плотности, которая всегда указана на маркировке:

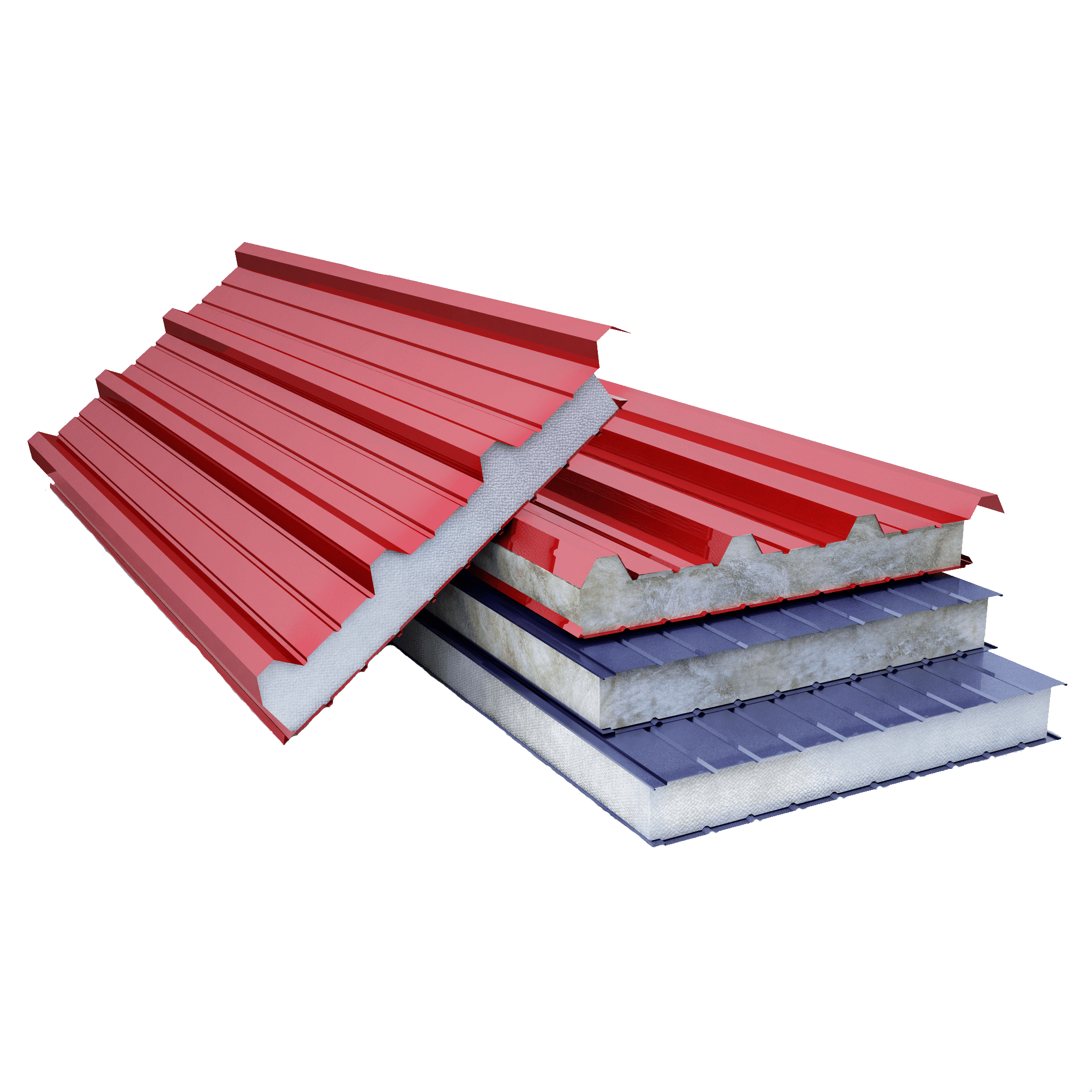

- «Легкие» марки ППС (от ППС10 до ППС 14 типа Р ) будут полезны для среднего слоя ненагружаемых трехслойных конструкций (скатные кровли, перегородки, утепление балконов).

- Марки средней плотности (от ППС 17 до ППС 23 и ППС 15) логично использовать для плоских кровель, полов и других умеренно нагружаемых поверхностей.

- Тяжелые ППС (от ППС 25 и от ППС 20) выдержат значительные нагрузки, они применимы для полов подвалов, фундаментов, цокольных этажей. Кроме того, они подойдут для фундаментов гаражей, автостоянок, бассейнов, искусственных катков, помещений с холодильными камерами.

- Фасадные марки – маркированы литерой «Ф»: ППС 15 Ф, ППС 16 Ф, ППС 20 Ф – рекомендованы для утепления стен фасадными теплоизоляционными композиционными системами с наружными штукатурными слоями (СФТК).

Не забывайте, что плиты из пенополистирола могут быть нарезаны (тип Р) под ваш размер, но встречаются и в готовом формованном виде (тип Т).

Безусловно, чем больше плотность пенополистирола, тем выше его цена, однако даже при использовании дорогих сортов ППС теплоизоляция дома обходится существенно дешевле, чем при применении других утеплителей.

Как и любая органика, ППС горюч. Однако, современные теплоизоляционные плиты из пенополистирола, произведенные по ГОСТу, в обязательном порядке содержат специальные добавки – антипирены, которые значительно снижают распространение огня. Время самостоятельного горения пенополистирола — не более 4 секунд, а у многих качественных пенопластов этот показатель значительно ниже — менее 2 секунд.

Выбирай с умом

Критериями, определяющими качество пенополистирола, являются:

- внешний вид – материал должен быть однородного белого цвета, без сколов и повреждений, без отслаивающихся гранул;

- запах – материал не должен иметь постороннего или химического запаха, если запах присутствует, значит, была нарушена технология производства, или материал не был выдержан необходимое время после производства;

- структура – гранулы должны быть примерно одинакового размера, хорошо спеченными, при сломе линия разлома должна проходить не только между гранул (то есть в местах их спекания), но и прямо внутри их;

- упаковка – ответственные производители стремятся обеспечить материал уникальной упаковкой и маркировкой, на которую нанесена информация о производителе, нормативном документе, на основании которого изготовлен этот материал, его марке, а иногда, даются рекомендации по применению.

Если материал продается в листах, без упаковки, он должен быть снабжен «опознавательными знаками», например, стикерами. Покупая материал, идентифицировать который не представляется возможным, потребители сильно рискуют – недобросовестные продавцы могут подменить один из листов или всю упаковку (партию) на более лёгкую марку, более дешевую, не предназначенную для указанных работ.

Если материал продается в листах, без упаковки, он должен быть снабжен «опознавательными знаками», например, стикерами. Покупая материал, идентифицировать который не представляется возможным, потребители сильно рискуют – недобросовестные продавцы могут подменить один из листов или всю упаковку (партию) на более лёгкую марку, более дешевую, не предназначенную для указанных работ. - соответствие заявленным характеристикам – если на упаковке указаны характеристики материала, например, физико-механические или теплотехнические, то такие показатели проверяются в аккредитованных центрах или лабораториях, но номинальные размеры – длину, ширину, толщину, можно измерить простой рулеткой, а правильность геометрической формы, наличие выпуклостей и впадин, плоскостность листа, можно определить и визуально.

- место продажи – любые строительные материалы нужно покупать в легальных заслуживающих доверие местах продаж при наличии крытого склада. Хранение любого утеплителя на открытом воздухе отрицательно сказывается на его теплоизоляционных и физико-механических свойствах.

Пенополистирол при хранении необходимо защищать от длительного воздействия солнечных лучей.

Пенополистирол при хранении необходимо защищать от длительного воздействия солнечных лучей.

Где взять?

Если вам надо утеплить небольшую стену или пол на балконе, то вы пойдете в магазин, там продавцы или собственная интуиция вам подскажет, что купить. Но знайте, что каждая торговая сеть имеет свою маркетинговую программу и поэтому в ассортименте не будет полной гаммы выпускаемых марок пенополистирола.

Однако, если вы хотите утеплить дом, то надо обратиться к производителю пенополистирола, менеджер подскажет какую марку лучше вам взять, изготовят и нарежут плиты по вашим размерам, доставят.

Транспортное плечо для доставки теплоизоляционных пенополистирольных плит, достаточно объемных и легких одновременно, составляет всего порядка 300-500 км. Потому в каждом регионе страны есть свой один или несколько местных производителей ППС.

Признанные лучшими компании-производители и поставщики пенополистирола на российском рынке объединились и входят в профессиональную Ассоциацию производителей и поставщиков пенополистирола. Ассоциация производителей и поставщиков пенополистирола выступает своеобразным гарантом качества продукции компаний-участниц.

Ассоциация производителей и поставщиков пенополистирола выступает своеобразным гарантом качества продукции компаний-участниц.

Савкин Ю.В., к.э.н., Директор Ассоциации производителей и поставщиков пенополистирола

Что такое ППС и как им утеплять отмостку?

Утепление цоколя и отмостки вокруг дома является частью завершающей стадии возведения многих дачных домиков и домов в городских поселках и деревнях.

Действие это выполняются в самой конечной фазе при строительстве зданий — практически одновременно с возведением наружных лестниц, крылец и подъездных путей к гаражу. К этому времени, большая часть фасада здания либо дачного дома должна быть полностью или же частично готов.

Главная функция отмостки — отвод воды от основания и стен загородного дома. Желательно не располагать газонов и цветочных клумб рядом с фундаментом и стенами дома. Весьма неблагоприятно будут влиять на всё сооружение корни кустарников и деревьев, которые могут расти рядом с домом — особо тщательно необходимо уничтожать корни тогда, когда Вашей конечной задачей является утепленная отмостка для мелкозаглубленного фундамента (МЗФЛ).

Что такое ППС?

Зачастую утепление фундамента и отмостки происходит при помощи ППС — однако, не подумайте, что тут будут задействованы сотрудники патрульно — постовой службы. ППС — это аббревиатура очень популярного теплоизоляционного материала, который достаточно широко используется в различных процессах строительных и бытовых работ.

Если его применение в качестве утеплителя для надземных частей дома может иногда вызывать вопросы, касающиеся обеспечения пожарной безопасности, то утепление цоколя и отмостки благодаря использованию пенополистирола становится делом не только увлекательным, но и эффективным для здания.

Теплая отмостка уже не является предметом для споров между строителями, поскольку сейчас существует масса способов для решения этого вопроса — используются наряду с ЭППС другие материалы.

Материал нередко сравнивают с другими теплоизоляторами, в числе которых особо можно выделить пенополиуретан.

Примечательно, что не только лишь утепление отмостки экструдированным пенополистиролом, но и другие работы с фундаментом можно производить без помощи специалистов и помощников — однако, это вовсе не значит, что теплая отмостка вокруг дома станет для Вас так называемой «легкой добычей».

Обязательно нужно думать, поскольку ошибки могут быть фатальными для всего состояния конструкции в будущем. В дальнейшем, мы с Вами будем вести разговор о видах пенополистирола, его преимуществах и серьёзных недостатках, а также о том, как надежно и просто можно защищать строение от двадцатипроцентных теплопотерь – именно такое количество тепла может попросту улетучиваться «вникуда» через части основания постройки.

Какой пенополистирол для утепления взять?

Утепление отмостки экструдированным пенополистиролом (XPS) происходит несколько иначе, нежели при использовании вспененного (EPS) ППС. Эти два типа одного и того же материала существенно отличаются не только лишь по технологии производства, но и по собственным свойствам.

Нельзя сказать, что утепление отмостки пенополистиролом вспененным будет по эффективности приблизительно таким же, как утепление цоколя и отмостки при использовании XPS.

В чем минусы EPS?

Тем, кто интересуется, как утеплить отмостку вокруг дома при помощи EPS, можно с огромной долей уверенности сказать, что их выбор не совсем рационален. Дело в том, что вспененный ППС больше отдает тепла (не совсем эффективен как теплоизоляционный материал), чем экструдированный.

Дело в том, что вспененный ППС больше отдает тепла (не совсем эффективен как теплоизоляционный материал), чем экструдированный.

Он менее стойкий, гигроскопичный — из этого следует вывод: если Вам нужна теплая отмостка вокруг дома, то лучше EPS вообще не применять.

В чем плюсы EPS?

Естественно, нельзя умолчать и о достоинствах — вспененный пенополистирол отличим более низкой ценой (в сравнении с XPS). Нейтрализовать его недостатки можно благодаря устройству дополнительного слоя влагостойкой изоляции — в таком случае, у Вас будет более теплая отмостка вокруг дома (совмещение EPS с гидроизоляцией спасёт от воздействия влажного грунта). Помимо этого, решить актуальные вопросы с влажностью грунта может утепление отмостки пеноплексом.

Также поможет дренаж фундамента, позволяющий существенно снизить уровень грунтовых вод. Теперь Вы знаете, зачем утеплять отмостку, пользуясь дополнительными мерами, если уже купили вспененный ППС.

Источник: Антон Кубанов, «Утепление отмостки ППС», журнал «Строим вместе», 12, 2009.

Пенополистирол ППС 10 (ПСБ-С 15), 50мм. V = 0.72м3

Область примененияСкатные кровли и мансарды

Плоские кровли

Вентилируемый фасад

Слоистая/колодцевая кладка

Каркас полы, потолки, стены

Полы под цементную стяжку

Средняя плотность, кг/м310-15

ТипПенополистирол

Коэффициент теплопроводности при t=25±5°С , λ25, Вт/м°С0.043

Прочночть на сжатие при 10% деформации, МПа0,04

Предел прочности при статическом изгибе, МПа 0,06

Стандартные размеры рулона/плиты, мм1200х1000х50

Кромка плитыПрямая

Объем материала в упаковке, м30,72

Способ упаковкиПолиэтилен

Особые свойстваВозможны другие размеры плит под заказ

ПСБ-С 15 — применяется в качестве утеплителя для гаражей, бытовок, контейнеров, вагонов, а так же для утепления и звукоизоляции конструкций, не подвергающихся высоким механическим нагрузкам. Материал идеально подходит для утепления дачных каркасных домиков — утеплитель для пола, утеплитель для стен, утеплитель потолка, межэтажные перекрытия.

В то же время это легкий теплоизоляционный материал, который экологически безопасен. (К примеру, все знают, что из пенополистирола, или по-простому из пенопласта изготавливают легкие и крайне дешевые контейнеры для пищи) Международный строительный код (IRC) классифицирует пенополистирол как один из наиболее энергоэффективных и экологически чистых утеплителей. Британский рейтинг BRE* присваивает пенополистиролу высший класс экологичности А+. Французская Ассоциация производителей пенополистирола ECOPSE стимулирует производителей к совершенствованию производственных технологий с помощью введения «зеленого» лейбла — «Uni’vert PSE». Лейбл «Uni’ vert PSE» присуждается по результатам эко-аудита при условии соответствия кандидата строгим требованиям, ежегодно французские производители успешно проходят этот аудит, подтверждая безопасность пенополистирольной продукции.

В то же время Московский НИИ Гигиены им. Ф.Ф.Эрисмана утверждает, что в пробах воздуха помещения, стены которого облицованы панелями со средним слоем пенополистирола нет следов стирола (согласно заключению Московского НИИ Гигиены им. Ф.Ф. Эрисмана № 03/ПМ8), что развеивает миф о вредных выделениях при утеплении пенополистиролом.

Ф.Ф. Эрисмана № 03/ПМ8), что развеивает миф о вредных выделениях при утеплении пенополистиролом.

Размеры:

|

Размер листа (мм) для марок 15, 25, 35, 50 |

Кол-во в упаковке |

|

1000 х 1200 х (20, 30, 40, 50, 60, 100, 120, 150, 200) |

0,72 |

|

2000 х 1200 х (50, 100, 120, 150, 200) |

1,44 |

|

3000 х 1200 х (50, 100, 120, 150, 200) |

2,16 |

|

600 х 1200 х (50, 100, 120, 150, 200) |

0,432 |

|

2300 х 1200 х 50 |

1,656 |

|

3000 х 1200 х 50 |

2,16 |

Физико-технические характеристики:

|

Наименование показателей |

Норма для плит марок |

||||

|

15 |

25 |

35 |

50 |

50D |

|

|

Плотность, кг/куб. |

10,0-15,0 |

15,1-25,0 |

25,1-35,0 |

35,1-50,0 |

40,0-55,0 |

|

Прочность на сжатие при 10% линейной деформации, МПа, не менее |

0,04 |

0,08 |

0,14 |

0,16 |

0,5 |

|

Предел прочности при изгибе, МПа, не менее |

0,06 |

0,16 |

0,20 |

0,30 |

0,7 |

|

Теплопроводность в сухом состоянии при (25±5) С, Вт/(м•К), не более |

0,043 |

0,041 |

0,038 |

0,041 |

0,045 |

|

Время самостоятельного горения плит типа ПСБ-С, с, не более |

4 |

4 |

4 |

4 |

4 |

|

Влажность, %, не более |

12 |

12 |

12 |

12 |

12 |

|

Водопоглощение за 24 ч, % по объему, не более |

4 |

3 |

2 |

2 |

1,5 |

Применение:

— Утепление стен.

Полистирольный пенопласт можно применять как для наружной, так и для внутренней теплоизоляции стен и балконов. К внешней стороне стены теплоизоляционные плиты крепятся с помощью монтажных приспособлений или приклеиваются мастикой, клеем, цементным раствором.Пенополистирол обязательно нужно защищать от прямого воздействия открытого пламени. Для этого используют различные негорючие материалы: кирпич, керамическую плитку, стальной или алюминиевый профиль, различные штукатурки и др. Прекрасный теплоизолирующий эффект достигается при использовании пенополистирола для теплоизоляция стен и внутренних помещений. В этом случае материал проявляет свои шумозащитные свойства. Ощутимо повышается комфортность помещений. Однако и в этом случае пенополистирол необходимо защищать от открытого пламени. Для этих целей прекрасно подходят гипсокартонные листы. Для стен предпочтительный метод изоляции — установка плит пенополистирола толщиной около 40 мм в полость стены на поверхность внутренней ее части с небольшим зазором между наружной частью стены для предотвращения мостика, по которому может передаваться влага. Плиты по размеру и форме легко нарезаются ножом или пилой с мелким зубом и крепятся простыми стеновыми анкерами с шагом 400…500 мм по вертикали и 900…1000 мм по горизонтали. Другой вариант теплоизоляции заключается в креплении плиты пенополистирола непосредственно к наружной или внутренней поверхности. Для наружного крепления рекомендуется плита толщиной 50…80 мм, для внутреннего — 20…30 мм. В обоих случаях плиты крепятся адгезивными клеящими составами или механическими креплениями. В обоих случаях необходима облицовка. При внутреннем креплении плиты из пенополистирола обшиваются гипсокартонными листами или покрываются обычной штукатуркой. При наружном креплении плит — их поверхность отштукатуривается двумя слоями цементного раствора, нанесенного на прочную основу (например, металлическую сетку).

Плиты по размеру и форме легко нарезаются ножом или пилой с мелким зубом и крепятся простыми стеновыми анкерами с шагом 400…500 мм по вертикали и 900…1000 мм по горизонтали. Другой вариант теплоизоляции заключается в креплении плиты пенополистирола непосредственно к наружной или внутренней поверхности. Для наружного крепления рекомендуется плита толщиной 50…80 мм, для внутреннего — 20…30 мм. В обоих случаях плиты крепятся адгезивными клеящими составами или механическими креплениями. В обоих случаях необходима облицовка. При внутреннем креплении плиты из пенополистирола обшиваются гипсокартонными листами или покрываются обычной штукатуркой. При наружном креплении плит — их поверхность отштукатуривается двумя слоями цементного раствора, нанесенного на прочную основу (например, металлическую сетку).

Продукция | Пенопласт, полистирольная крошка

- Лучшие показатели теплопроводности

Низкая теплопроводность обеспечивает высокий уровень энергосбережения, что позволяет значительно сократить расходы на отопление, а также на кондиционирование.

- Хорошая звукоизоляция

Пенополитстирол обладает высоким коэффициентом звукопоглощения, понижает ударные шумы более чем на 20 ДБ, так что ничто не нарушит тишину вашего дома.

- Отличная влагостойкость

Утеплитель из пенополистирола имеет минимальные показатели водопоглощения — всего 2%. Это значит, что материал никогда не промокнет и не загниет.

- Экологическая чистота

Из-за своей бионейтральности пенополистирол разрешен для применения в качестве упаковки для пищевых продуктов и для производства одноразовой посуды, не выделяет токсины и не привлекает грызунов.

- Пожарная безопасность

Наш пенопластовый утеплитель не поддерживает горение, потому что содержит специальные добавки (антипирены), снижающие горючесть. При горении выделяет такие же газы, как при сжигании древесины.

- Длительный срок службы

Тестирование извлеченных из сэндвич-панелей образцов показало, что после 40 лет эксплуатации сохранились 85-90% исходных свойств ППС. 100 лет отмерили пенополистиролу ГУП «НИИМосстрой» и «Научно-исследовательский институт строительной физики (НИИСФ РФ).

- Забота об окружающей среде

Производство утеплителя из пенополистирола является безотходным. При использовании его в строительстве все обрезки, остатки можно сдать обратно на производство, и они будут использованы вторично в качестве сырья.

- Удобство монтажа плит

Пенопласт прост в креплении и монтаже. Утеплитель легко приклеивается к поверхности и при необходимости дополнительно фиксируется тарельчатыми дюбелями.

- Экономия Вашего бюджета

Доступная цена утеплителя и экономия до 75% семейного бюджета при оплате коммунальных услуг за счет теплосбережения.

что это такое, от чего зависит?

Пенополистирол (ППС) – популярный утеплитель. Изготавливается материал методом экструзии, что обеспечивает ему высокие эксплуатационные качества. Главное преимущество – низкая теплопроводность, что позволяет сохранить тепло внутри помещения, оптимизируя расходы на отопление.

К важным достоинствам данного материала относятся также:

- Высокая прочность.

- Простота обработки.

- Легкость монтажа.

- Малый вес.

- Гидроизоляционные свойства.

- Экологичность.

- Долговечность.

- Приемлемая стоимость.

Пенополистирол подходит для утепления фасада малоэтажных зданий из кирпича, шлакоблока, жб плит и пр. Коэффициент теплопроводности пенополистирола – это объем перенесенной тепловой энергии от теплого участка строительной конструкции к холодному, и чем она меньше, тем хорошо сохраняет тепло внутри помещения.

От чего зависит теплопроводность ппс, сравнение с пенопластом

Экструдированный пенополистирол – материал с низкой теплопроводностью, что обусловлено его пористой структурой, способствующей сохранению тепловой энергии. Технология производства основана на смешивание гранул при высокой температуре, с последующей прессовкой, за счет чего получается довольно плотный материал с закрытой пористой структурой и мелкими гранулами. При этом теплопроводность пенополистирола, изготовленного экструзивным методом, составляет 00,028–0,034 Вт/(м·K). Этот показатель существенно ниже, чем у других утеплителей.

Технология производства основана на смешивание гранул при высокой температуре, с последующей прессовкой, за счет чего получается довольно плотный материал с закрытой пористой структурой и мелкими гранулами. При этом теплопроводность пенополистирола, изготовленного экструзивным методом, составляет 00,028–0,034 Вт/(м·K). Этот показатель существенно ниже, чем у других утеплителей.

В целом показатель теплопроводности зависит от плотности материала. По сравнению с коэффициентом теплопроводности пенополаста, у пенополистирола он ниже. При этом его плотность существенно выше (100 кг/м3), чем у пенопласта (30 кг/м3). Обусловлено это и тем, что ячейки пенопласта заполнены газом, а у ппс – воздухом, который не испаряется, соответственно сохраняет внутри себя тепловую энергию независимо от климатических условий.

Низкая теплопроводность связана также с его строением. В нем малый объем твердого вещества, менее трех процентов. Размеры ячеек варьируются от 0,1 до 0,2 мм, соответственно меньше и размеры гранул. А чем они мельче и равномернее, тем выше качественные показатели материала.

А чем они мельче и равномернее, тем выше качественные показатели материала.

Это связано с технологией производства, в случае с пенопластом она основана на соединение гранул за счет теплового расширения (исходное сырье обрабатывается сухим паром). В результате получается материал с неоднородными ячейками и крупными гранулами, которые скреплены между собой не очень сильно.

Именно поэтому пенопласт существенно отстает по прочности, соответственно и может пропускать тепло. Хотя за последние годы производители предлагают пенопласт, изготовленный экструзивным методом, который по показателям плотности (30, 50 кг/м3) и теплопроводности (около 0,002 Вт/(м·K)) мало отстает от ППС.

В целом показатель теплопроводности пенополистирола хоть и незначительно, но может варьироваться, в зависимости от марки материала, которая определяется технологией изготовления:

- Беспрессовый.

- Прессовый.

- Экструзионный.

- Автоклавный.

- Автоклавно-экструзионный.

Каждый вид отличается плотностью, при этом самая низкая теплопроводность у пенополистирола, удельный вес которого составляет около 30 кг/м3, но в среднем данный показатель варьируется в пределах 0,031 — 0,035 Вт/м·К.

Коэффициент теплопроводности и толщина плиты

Производители предлагают ППС плиты толщиной 10–200 мм. Но данный показатель мало влияет на коэффициент теплопроводности. Для листов толщиной до 30 мм этот показатель составляет до 0,035 Вт/(м·K), применяются для теплоизоляции межкомнатных перегородок.

ППС толщиной до 100 мм обладает более низкой теплопроводностью 0,3–0,031 Вт/(м·K), используют их для изоляции фасадов, внутренних стен, чтобы сократить расходы на отопление. Образцы толщиной от 100 мм обладают теплопроводностью 0,31-0,32 Вт/(м·K), наиболее эффективно их использование в суровых климатических условиях для теплоизоляции фундамента.

Выбор утеплителя, теплотехнический расчет

Теплопроводность утеплителя является главным показателем при организации работ по теплоизоляции помещения. Чтобы достичь нужного эффекта осуществляется теплотехнический расчет, при этом обязательно учитывается назначение помещения, конструкция постройки, климатические условия региона и другие особенности.

Чтобы достичь нужного эффекта осуществляется теплотехнический расчет, при этом обязательно учитывается назначение помещения, конструкция постройки, климатические условия региона и другие особенности.

Для утепления фундаментов, подвалов, полов и перекрытий используется пенополистирол теплопроводностью 0,033 – 0,038 Вт/м·К. Образцы с показателями 0,037 Вт/м·К применяются для утепления фасадов.

Влияние различных факторов на теплопроводность ППС

Практика показывает, что в процессе эксплуатации величина теплопроводности может ухудшаться. Например, утеплитель теряет свою эффективность при длительном использовании в условиях высоких температур (максимально допустимый показатель составляет 80 градусов).

Изменение структуры, соответственно, ухудшение теплоизоляционных качеств наблюдается вследствие длительного воздействия прямых солнечных лучей. Поэтому после установки пенополистирола обязательно требуется отделка плит ППС с использованием штукатурки или сайдинга.

Но и последнее, не менее важное требование для обеспечения эффективной теплоизоляции с помощью ППС плит – это соблюдение всех технологических правил при их установке, иначе пенополистирол даже самой низкой теплопроводности не может обеспечивать желаемый результат.

Пенополистирольные плиты: ППС пенополистирол различных марок

Мы производим пенополистирол ППС следующих марок: ППС12, ППС13, ППС14, ППС15Ф, ППС16Ф, ППС17, ППС20, ППС20Ф, ППС23, ППС25, ППС30, ППС35, ППС40, ППС45.

Раньше за счет недобросовестных производителей уменьшение плотности материала зачастую приводило к ухудшению теплозащитных и иных свойств строительных конструкций, хотя и имело под собой нормативную базу.

Для устранения такого казуса был принят ГОСТ 15588-2014 , в котором предельно четко сформулированы требования к пенополистирольным плитам ППС отдельных марок.

Так, например, самый легкий материал ППС-10 должен иметь плотность не менее 10 кг/м3 , следующий ППС-12 не может иметь плотность менее 12 кг/м3 и т. д. Кроме плотности новый ГОСТ прописывает и другие важные свойства для каждой марки. Отдельно в документе описываются требования к фасадному ППС и графитсодержащему ППС – эти виды продукции в прежнем ГОСТе отсутствовали.

Наша продукция соответствует ГОСТ 15588-86

Принятые изменения выгодны конечному потребителю, так как защищают его от «честного обмана» со стороны производителей.

Применение ППС различных марок

Согласно ГОСТ 15588−2014, область применения плит ППС охватывает:

- марки ППС12, 13, 14 – ненагруженная тепловая изоляция среднего слоя трехслойных ограждающих конструкций, рекомендовано применение этих марок плит при минимальных механических нагрузках на утепляемые конструкции;

- марки ППС15Ф, 16Ф, 20Ф – утепление вертикальных фасадных конструкций теплоизоляционными композитными системами с последующим нанесением наружного слоя штукатурки;

- марки ППС17, 20, 23, 25, 30, 35, 40, 45 – для тепловой изоляции нагружаемых конструкций: крыш, полов, подвалов, цокольных этажей зданий, гаражей и других конструкций, подаваемых воздействию интенсивных нагрузок.

Сделайте заказ или получите

бесплатную консультацию

Сибирская

Строительная компания

Область применения пенополистирольных плит

Пенополистирол ППС – используется в различных строительных целях. С поглощением влаги до 6% (при длительном контакте с водой), достаточно высокой плотностью и большим количеством вспененных пузырьков, такой материал отличается однородной структурой и доступной стоимостью.

Строители традиционно используют пенополистирольные плиты в следующих случаях:

- Как теплоизолирующий слой для стен. Учитывая практическую паронепроницаемость, такие плиты служат прослойкой между внутренней поверхностью стены и облицовкой. Есть варианты монтажа наружного утепления. Для этого пенополистирол ППС крепится к основанию анкерами или специальным клеем. В любом из случаев мастера выполняют дальнейшую облицовку поверхности. Используется штукатурка или каска для наружных работ.

- При обустройстве «тёплой», «холодной» и «обратной» крыши. Любой процесс монтажа отличается техническим подходом и готовым результатом. Самой популярной стала технология обустройства первого варианта кровельной системы. Монтажники укладывают пенополистирол ППС в несколько слоёв до толщины в 7 см, сверху накрывают водостойким битумом. Холодные системы» оборудуются слоем утеплителя снаружи.

Обязательным условием будет наличие зазора между ППС и плоскостью. Такая система монтажа полностью исключает появление конденсата. Суть «обратной» конструкции кровли состоит в порядке монтажа плит пенополистирола ППС. Наружную плоскость конструкции покрывают защитным слоем от проникновения влаги. Сверху плотна устанавливают теплоизоляцию. Образованную поверхность посыпают керамзитом, гравийной фракцией или щебнем. - Для утепления и дополнительной шумоизоляции межэтажных перекрытий, полов используют утеплитель толщиной в 5 см. Такие плиты кладут на подготовленный пароизоляционный слой. Это исключит образование на бетонных поверхностях плесени и грибка, сохранив отделочное покрытие.

Достоинства пенополистирола ППС

Главным свойством материала выступает очень высокая степень паронепроницаемости (до 94%). Состоящие из множества пузырьков, плиты не поддаются скоплению бактерий.

- Экструдированный пенополистирол ППС отлично сохраняет тепло внутри постройки. Степень его теплоизоляции сравнивается с кирпичной стеной.

- Материал отличается длительным сроком эксплуатации. Теплоизоляционный слой выдерживает широкий диапазон температуры.

- Отличительно лёгкий вес не утяжеляет фасады зданий.

- Плиты имеют пожаростойкие свойства и не поддерживают возгорание.

- Утеплитель имеет шумоизоляционные свойства и достаточно прочную структуру. При этом плиты легко разрезаются на необходимые размеры специальной ножовкой.

Правильно подобранный и установленный пенополистирол ППС будет полностью соответствовать своим техническим характеристикам.

Полифениленсульфид (PPS) Пластик: свойства и применение

Полифениленсульфид (ПФС) представляет собой полукристаллический высокотемпературный технический термопласт . Это жесткий и непрозрачный полимер с высокой температурой плавления (280 ° C). Он состоит из звеньев пара-фенилена, чередующихся с сульфидными связями.

PPS предлагает отличный баланс таких свойств, как:

Кроме того, его легко обрабатывать, так как его прочность повышается при высоких температурах.

Эти активы делают полифениленсульфид выбранной альтернативой металлам и термореактивным пластикам для использования в автомобильных деталях, бытовой технике, электронике и некоторых других областях.

Некоторые из ключевых производителей PPS включают:

»Toray Resin Company — TORELINA®, TORAYCA®

» RTP Company — RTP 1300 series

»Solvay — Ryton®, PrimoSpire®, Tribocomp®

» Celanese — FORTRON®, CoolPoly®, Celstran®

»Полипластики — DURAFIDE®

» SABIC — LNP ™ LUBRICOMP ™, LNP ™ STAT-KON ™, LNP ™ THERMOCOMP ™ и др.

»Lehman & Voss — LUVOCOM®

» Посмотреть> 1600 Коммерчески доступный Марки PPS и> 80 поставщиков в базе данных Omnexus Plastics

Эта база данных по пластику доступна для всех бесплатно.Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Из чего сделан PPS?

Первый коммерческий процесс для PPS был разработан Эдмондсом и Хиллом (патент США 3 354 129, 1967 г.), работая в Philips Petroleum под торговой маркой Ryton.

Сегодня все коммерческие процессы используют улучшенные версии этого метода. PPS получают реакцией сульфида натрия и дихлорбензола в полярном растворителе, таком как N-метилпирролидон, и при более высокой температуре [около 250 ° C (480 ° F)].

В оригинальном процессе, разработанном Philips, полученный продукт имеет низкую молекулярную массу и может использоваться в этой форме для нанесения покрытий. Для получения формовочных материалов ППС отверждают (удлиняют цепь или сшивают) около точки плавления полимера в присутствии небольшого количества воздуха. Этот процесс отверждения приводит к:

- Увеличение молекулярной массы

- Повышенная прочность

- Потеря растворимости

- Уменьшение текучести расплава

- Снижение кристалличности

- Потемнение в цвете (коричневатый цвет в отличие от этого линейного сорта PPS не совсем белый)

Со временем сообщалось о модификации процесса, чтобы исключить стадию отверждения и разработать продуктов с улучшенной механической прочностью .

Regular PPS — это не совсем белый линейный полимерный материал с умеренной молекулярной массой и механической прочностью. При нагревании выше температуры стеклования (Tg ~ 85 ° C) он быстро кристаллизуется. Три основных типа PPS включают:

Linear PPS

- MW этого полимера почти вдвое больше, чем у обычного PPS.

- Увеличенная длина молекулярной цепи обеспечивает высокую прочность на разрыв, удлинение и ударную вязкость

Отвержденный PPS

- Получается при нагревании штатных ПФС на воздухе (O 2 )

- Отверждение приводит к удлинению молекулярной цепи и образованию некоторых ответвлений молекулярной цепи, увеличивает молекулярную массу и обеспечивает некоторые характеристики, подобные термореактивным.

Разветвленный ППС

- Имеет более высокую МВт, чем обычный PPS

- Остов протяженной молекулы имеет расширенный полимерный подбородок, ответвляющийся от него

- Разветвленный PPS с улучшенными механическими свойствами, прочностью и пластичностью

Основные свойства полифениленсульфида (PPS)

В предыдущем разделе мы обсудили общие характеристики полифениленсульфида.Также важно упомянуть, что есть несколько других свойств полифениленсульфида , которые следует учитывать, прежде чем использовать его для конкретного применения. Давайте подробно обсудим все свойства PPS…

Кристаллическая структура и физические свойства

ППС представляет собой полукристаллический полимер .

- Элементарная ячейка орторомбическая (a = 0,867 нм, b = 0,561 нм, c = 1,026 нм)

- Теплота плавления идеального кристалла PPS была рассчитана как 112 Дж / г

- В зависимости от термической истории, молекулярной массы и статуса сшивки (линейная или нет) степень кристалличности колеблется от 0.От 30 до 0,45%

- Аморфный и сшитый PPS можно получить:

- Нагрев материала выше температуры плавления

- Охлаждение до температуры примерно на 30 ° C ниже температуры плавления и

- Удерживать несколько часов при наличии воздуха

Знания о кристаллизационных свойствах PPS очень важны для понимания рекомендуемых параметров обработки. В следующей таблице показаны температуры фазовых переходов PPS.Диапазоны зависят от мол. вес и статус отверждения (линейный или сшитый).

Температуры фазовых переходов и другие физические свойства PPS

Стабильность размеров

PPS — идеальный материал для производства сложных деталей с очень жесткими допусками. Полимер демонстрирует превосходную стабильность размеров даже при использовании в условиях высокой температуры и высокой влажности.

Электрические характеристики

PPS имеет отличные электроизоляционные свойства .Как объемное удельное сопротивление, так и сопротивление изоляции сохраняются после воздействия окружающей среды с высокой влажностью. Он имеет менее выраженную чувствительность к O 2 и может быть легко легирован для получения высокой проводимости.

Тепловые свойства и огнестойкость

PPS — это специальный высокотемпературный полимер . Большинство составов PPS соответствуют стандарту UL94V-0 без добавления антипирена. PPS может выдерживать температуру до 260 ° C в течение короткого времени и может использоваться при температуре ниже 200 ° C в течение длительного времени.

Механические свойства

PPS обладает высокой прочностью , высокой жесткостью и низкими характеристиками деградации даже в условиях высоких температур. Он также демонстрирует отличную усталостную выносливость и сопротивление ползучести.

Химические свойства

ППС имеет хорошую химическую стойкость . После отверждения на него не влияют спирты, кетоны, хлорированные алифатические соединения, сложные эфиры, жидкий аммиак и т. Д., Однако на него, как правило, влияют разбавленные HCl и азотная кислоты, а также конц.серная кислота. Он нечувствителен к влаге и обладает хорошей атмосферостойкостью.

Щелкните здесь, чтобы просмотреть подробные химические свойства PPS.

PPS, однако, имеет меньшее удлинение до разрыва, более высокую стоимость и довольно хрупкий. Сегодня PPS доступен в различных формах и сортах, таких как компаунды, волокна, нити, пленки и покрытия.

Как оптимизировать свойства PPS?

На рынке существует большое количество соединений PPS. Из-за химической стойкости полимера можно применять самые разные наполнители и армирующие волокна, а также их комбинации.Смола

PPS обычно армируется различными армирующими материалами или смешивается с другими термопластами для дальнейшего улучшения ее механических и термических свойств. PPS больше используется, когда наполнен стекловолокном, углеродным волокном и PTFE .

Доступно множество марок, в том числе:

Однако на рынке PPS-GF40 и PPS-GF MD 65 зарекомендовали себя как стандартные соединения. Эти двое имеют подавляющую долю рынка.

Как видите, механические свойства армированных марок существенно отличаются от ненаполненных чистых полимеров.Типичные значения свойств для армированных и заполненных марок попадают в диапазон, показанный в таблице ниже.

| Имущество (Единица) | Метод испытаний | Незаполненные | Армированное стеклом | Стекло-минеральное наполнение * |

| Содержание наполнителя (%) | – | 40 | 65 | |

| Плотность (кг / л) | ISO 1183 | 1.35 | 1,66 | 1,90 — 2,05 |

| Прочность на разрыв (МПа) | ISO 527 | 65-85 | 190 | 110-130 |

| Удлинение при разрыве (%) | ISO 527 | 6-8 | 1,9 | 1,0–1,3 |

| Модуль упругости при изгибе (МПа) | ISO 178 | 3800 | 14000 | 16000-19000 |

| Прочность на изгиб (МПа) | ISO 178 | 100-130 | 290 | 180-220 |

| Ударная вязкость по Изоду с надрезом (кДж / м 2 ) | ISO 180 / 1A | 11 | 5-6 | |

| HDT / A (1.8 МПа) (° C) | ISO 75 | 110 | 270 | 270 |

Данные из брошюр о продуктах: DURAFIDE®, Полипластики; Ryton®, Solvay

* в зависимости от соотношения наполнителя Стекло / Минерал

Обычно чистые сорта полимера используются для волокон и пленок, тогда как сорта с наполнителем / армированием используются для самых разных применений в термически и / или химически требовательной среде.

Дополнительные Нанокомпозиты на основе ПФС также могут быть получены с использованием углеродных нанонаполнителей (расширенный графит (EG) или обработанный ультразвуком EG (S-EG), CNT) или неорганических наночастиц . Из-за нерастворимости PPS в обычных органических растворителях, большинство PPS-нанокомпозитов были приготовлены методом смешивания в расплаве. Одной из основных причин добавления нанонаполнителей к PPS является то, что улучшает его механические свойства , чтобы удовлетворить растущий спрос в определенных областях применения.

Кроме того, различные добавки используются для изменения свойств ПФС.

- Для снижения текучести расплава, т.е. для достижения высокой вязкости , могут быть добавлены такие добавки, как силикат щелочного металла, сульфит щелочного металла, аминокислоты, олигомеры простого силилового эфира.

- Если во время полимеризации добавляется хлорид кальция, молекулярная масса увеличивается.

- Ударопрочность может быть улучшена путем включения блок-сополимеров в начальную реакцию

- Сложные эфиры сульфоновой кислоты вместе с зародышеобразователем улучшат скорость кристаллизации

- При добавлении в смесь дитионата щелочного или щелочноземельного металла они увеличивают термостабильность и снижают температуру кристаллизации

Популярные приложения PPS

Превосходные свойства PPS, простота производства и умеренная стоимость делают его одним из наиболее подходящих вариантов для различных применений, где важны стоимость и высокая производительность.

Применение в автомобилестроении / Запчасти для автомобилей

Применение полифениленсульфида на автомобильном рынке демонстрирует значительный рост, в основном благодаря его способности заменять металл, термореактивные и другие типы пластмасс в более сложных областях применения. Это идеальный выбор для автомобильных деталей, подверженных:

- Высоким температурам,

- Автомобильные жидкости или

- Механическое напряжение

PPS — это более легкая альтернатива металлам, устойчивая к коррозии, вызываемой солями и всеми автомобильными жидкостями.Возможность формования сложных деталей с жесткими допусками и возможность формования со вставкой позволяет интегрировать несколько компонентов.

Под капотом — это самая большая область применения PPS, за которой следуют электрические детали. Применения PPS в автомобилестроении включают системы впрыска топлива, системы охлаждения, рабочие колеса водяных насосов, держатель термостата, электрические тормоза, переключатели, кожух лампы и так далее.

Редко используется для изготовления деталей интерьера или экстерьера.

»Выберите подходящую марку PPS для вашего автомобильного применения

Электронное и электрическое оборудование

Благодаря своей высокой термостойкости, высокой прочности, хорошей размерной стабильности и хорошей жесткости, PPS становится идеальным материалом на рынке E&E .

Компаунды PPS также имеют рейтинг воспламеняемости UL94 V-0 без использования огнезащитных добавок. Специальные сплавы с низким уровнем высыхания были разработаны для удовлетворения требований высокоточного формования. |

Приборы

Благодаря своей исключительной стабильности размеров, низкой плотности, устойчивости к коррозии и гидролизу, PPS может использоваться для производства компонентов отопления и кондиционирования, ручек сковородок, решеток для фенов, вентилей парового утюга, выключателей тостеров и сушилок, поворотных столов для микроволновых печей и т. Д.в электроприборах .

Промышленное применение

PPS заменяет металлические сплавы, термореактивные пластмассы и многие другие термопласты в машиностроении. Термическая стабильность и широкая химическая стойкость полифениленсульфида делают его исключительно подходящим для работы в очень агрессивных химических средах.

- Он находит применение во многих приложениях тяжелой промышленности, в том числе за пределами армированных компаундов для литья под давлением

- Используется при экструзии волокна, а также в антипригарных и химически стойких покрытиях.

- Хорошо подходит для изготовления формованных деталей, подверженных механическим и термическим нагрузкам.

- В машиностроении и точном машиностроении PPS используется для различных компонентов, таких как насосы, клапаны и трубопроводы.

- Его также можно найти в нефтепромысловом оборудовании, таком как компоненты подъемных и центробежных насосов, шарики для нефтяных пятен, направляющие штанги и скребки.

- В секторе оборудования для отопления, вентиляции и кондиционирования воздуха (HVAC) полифениленсульфид используется в компрессорах, глушителях / резервуарах, компонентах циркуляции горячей воды, корпусе нагнетательного вентилятора, реле и переключателях двигателя, компонентах вентиляции и термостатах

»Найдите подходящую марку PPS для вашего инженерного приложения

Применение в медицине и здравоохранении

Компаунды PPS (обычно марки, армированные стекловолокном) используются в медицинских приложениях , таких как хирургические инструменты, компоненты и детали устройств, требующие высокой стабильности размеров, прочности и термостойкости.Волокна PPS также используются в медицинских волокнах и мембранах.

Условия обработки для PPS

Смолы PPS (базовый полимер, армированные стекловолокном и минеральные / стеклопластиковые системы) обычно используются для литья под давлением, экструзионного выдувного формования и экструзии .

Полифениленсульфид можно перерабатывать при температурах от 300 до 350 ° C. Обработка ПФС временами может быть затруднена из-за его высокой температуры плавления.