Полистиролбетон недостатки: Полистиролбетонные блоки: плюсы и минусы изделий

Отзывы застройщиков и владельцев домов о полистиролбетонных блоках

Полистиролбетон относится к легким композиционным стройматериалам с доступной ценой и хорошими изоляционными свойствами. Помимо цемента его основу составляют гранулы вспененного пенопласта, технология изготовления позволяет получить легкие, но прочные блоки и перемычки. Отзывы владельцев домов из этого материала преимущественно положительные, но отмечается, что он не лишен недостатков. Сфера применения в первую очередь зависит от марки: низкоплотные блоки подходят в качестве утеплителя, несущими способностями обладают изделия от М400.

Оглавление:

- Характеристики полистиролбетона

- Обзор отзывов и мнений

- Преимущества и недостатки блоков

Что такое полистиролбетон?

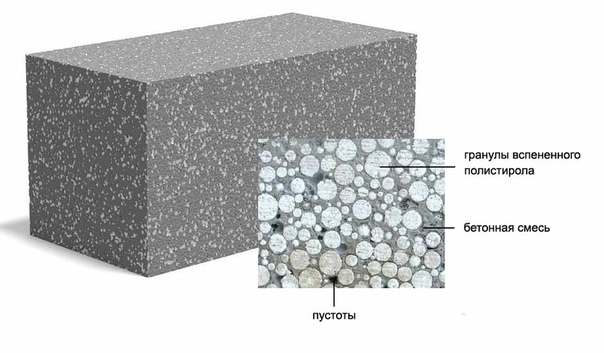

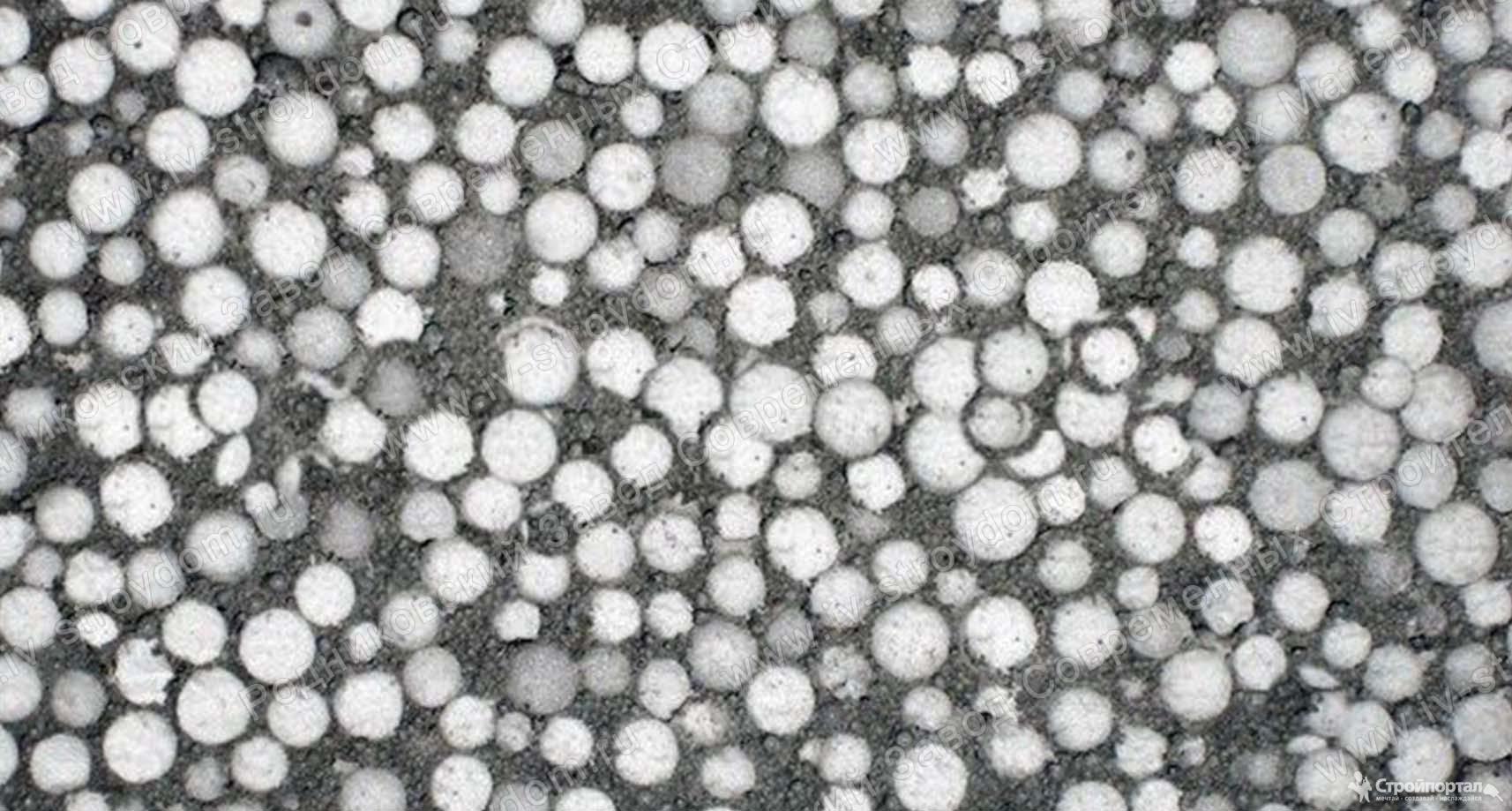

Основным отличием от других марок легких бетонов является наличие вспененных гранул пластика с закрытой структурой. Этот наполнитель обладает слабой адгезией к цементу, поэтому для изготовления используется пенопластовая крошка с особой формой и поверхностью зерен.

В процессе изготовления важно добиться равномерного распределения легкого наполнителя по всему объему и хорошей удобоукладываемости без увеличения доли воды. Материал сложно уплотнять, достичь нужного качества можно лишь в заводских условиях. По этой же причине полистиролбетонные перемычки и блоки не имеют захватов и пазов. Большинство негативных отзывов связано с приобретением несертифицированной продукции, у производителей, использующих круглую крошку с закрытой структурой без мелких разрозненных частиц не возникает проблем с прочностью и стабильностью форм.

Обзор рабочих характеристик

Параметры материала регламентируются ГОСТ 51263-99, марки классифицируют по прочности, плотности и морозостойкости. К основным рабочим значениям относят:

К основным рабочим значениям относят:

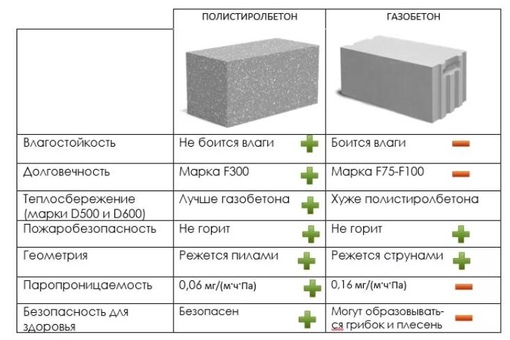

- Коэффициент теплопроводности – в пределах 0,055-0,145 Вт/м·К.

- Плотность – 150-600 кг/м3.

- Прочность на сжатие – до 3,6 МПа.

- Морозостойкость – от 35 до 300 циклов.

- Коэффициент паропроницаемости – не более 0,5 мг/м·ч·Па.

Отдельного упоминания заслуживает соответствие нормам пожарной безопасности. Полистиролбетон имеет группу горючести Г1 и относится к трудновоспламеняемым веществам с малой и умеренной дымообразующейся способностью (В1 и Д1, Д2). Но отнести к термостойким и использовать его в качестве огнезащитного материала нельзя. Отзывы отмечают, что при непосредственном или близком расположении открытого огня или зон с высокой температурой пенополистирольный наполнитель начинает разрушаться, что отрицательно сказывается на изоляционных и прочностных свойствах блока. Но для частного строительства он подходит и полностью соответствует нормам как пожарной, так и санитарной безопасности.э

Отзывы о блоках и домах из полистиролбетона

«Возводил летнюю кухню из блоков с пенопластовой крошкой плотностью 400, в процессе кладки был полностью доволен материалом. Из плюсов могу отметить быстрый монтаж, легкость, хорошее удержание тепла даже без подключенного отопления. Окончил строительство осенью, отделку сделать не успел и далее обнаружил минусы. Наветренная сторона за зимний цикл почти полностью промокала при хорошем дожде. На финишные работы ушло много средств из-за необходимости толстого слоя штукатурки и армирования с обеих сторон».

Из плюсов могу отметить быстрый монтаж, легкость, хорошее удержание тепла даже без подключенного отопления. Окончил строительство осенью, отделку сделать не успел и далее обнаружил минусы. Наветренная сторона за зимний цикл почти полностью промокала при хорошем дожде. На финишные работы ушло много средств из-за необходимости толстого слоя штукатурки и армирования с обеих сторон».

Иван, Краснодар.

«Являюсь владельцем одноэтажного коттеджа из полистирольных блоков плотностью 500, уложенными в два ряда. По моему мнению минус у них только один – плохая паропроницаемость, пока шла отделка, внутри помещения создавалось ощущение парилки, после ушло. Плюсов больше: быстрый самостоятельный монтаж, простота обработки, дом тепло держит хорошо и долго, за четыре года после окончания всего ремонта нареканий нет».

Илья, Москва.

«Из собственного опыта строительства одноэтажного дома советую покупать блоки только у сертифицированных производителей, желательно с давней историей, лично мне встречалось много подделок. Рабочие недостатки у полистиролбетона имеются, но устранимые с помощью современных отделочных материалов. К достоинствам отношу хорошие изоляционные свойства, при кладке в два блока утеплитель не нужен».

Рабочие недостатки у полистиролбетона имеются, но устранимые с помощью современных отделочных материалов. К достоинствам отношу хорошие изоляционные свойства, при кладке в два блока утеплитель не нужен».

Дмитрий, Иркутск.

«Использовал полистиролбетонные блоки Д300 в качестве утеплителя для старого шлакоблочного дома. Результатом доволен: внутри стало значительно теплее, экономия на отоплении вышла процентов на 35. Наружные стены в отличие от пенопласта не ломаются при любом ударе, птицы и мыши за 3 года не нарушили внешний вид. Так что в качестве утеплителя рекомендую».

Сергей, Московская область.

«Покупал блоки из полистиролбетона при строительстве загородной дачи. Что могу сказать по собственному наблюдению: ищите сертифицированный товар, после монтажа дайте хотя бы год дому отстояться, имеется большая усадка, хотя в стенах трещин нет, а вот штукатурка лопается. Еще присутствует проблема крепежей, все держится только на цементном растворе. Но в итоге дача получилась довольно теплой, для поддержания тепла зимой необходимо иногда прогревать и на неделю хватает (живем в ней наездами).

Роман, Москва.

«Стены столярного цеха 20 на 5 м возводил из полистирольных блоков, толщина составила 300 мм, снаружи их оштукатуривал, внутри оставил без отделки. В итоге затраты были небольшие, тепло держится даже при морозе в -25° без интенсивных прогревов. Из минусов – на стены что-либо вешать нет смысла (полки падают), помогают только стеллажи. Также через 2 года переустанавливал входные двери (лутка полностью расшаталась), в местах крепления пришлось все накидывать раствором».

Андрей, Екатеринбург.

Добавить отзыв

Плюсы и минусы, целесообразность применения

Большинство собственников домов из полистиролбетона оценивают материал положительно, к преимуществам относят:

- Хорошие изоляционные свойства, отзывы отмечают способность к поглощению шума и удержание температуры на нужном уровне при минимуме энергозатрат. При возведении построек из полистиролбетона нет необходимости в дополнительном внешнем утеплении.

- Приемлемую стоимость.

- Отсутствие серьезной нагрузки на фундамент и минимальные трудозатраты на транспортировку, подъем блоков и их кладку.

- Простоту обработки: по отзывам полистиролбетонные блоки сходны в этом плане с древесиной, они без проблем распиливаются на нужные части.

- Высокую морозостойкость и гидрофобные свойства.

- Экологичность и отсутствие вредных веществ в составе (для сертифицированных марок).

Минусы материала связаны с плохой адгезией вспененного наполнителя с остальными компонентами бетона и его низкой прочностью, как следствие в процессе эксплуатации проявляются следующие недостатки домов из полистиролбетона:

- Проблемы при монтаже анкеров и других систем крепежей. Достичь приемлемой фиксации можно только путем предварительного высверливания отверстия, заполнения его цементным раствором, и уже после затвердевания – сажанием самореза.

- Расшатывание дверных проемов, перекосы оконных рам, по отзывам, наблюдаются в первые 2-3 года.

- Усадка блоков до 1 мм/м. В сравнении с автоклавным бетоном или другими ячеистыми марками на минеральной основе полистирольная разновидность уступает в этом плане втрое.

- Потребность в обязательной обработке стен с обеих сторон. Предпочтение отдается толстому слою штукатурки, а такое нанесение в свою очередь возможно только при усиленном армирование и покрытии поверхностей специальными грунтами.

- Необходимость в организации системы вентилирования, в условиях повышенной влажности блоки из полистиробетона не подходят (они просто не выводят пар наружу). Это свойство нельзя однозначно отнести к недостаткам, именно оно помогает удерживать тепло, но учесть его важно, иначе микроклимат в доме не будет комфортным.

Оптимальная сфера применения включает строительство жилых домов, звуко- и теплоизоляцию вертикальных и горизонтальных конструкций, утепление межкладочного пространства. Полистиролбетон используется как в виде готовых изделий, так и в качестве раствора, но в последнем случае уделяется особое внимание виду засыпаемого сырья, равномерности замеса и поддержанию пропорции затворяемой воды на минимальном уровне. Залитый полистиролбетон также называют монолитным.

Залитый полистиролбетон также называют монолитным.

К альтернативным способам относят использование этой разновидности легкого бетона на баржах, в плавучих домах, ростверковых системах и бассейнах. В этом случае низкая проницаемость является преимуществом, а не минусом, материал выполняет функции изолятора, утеплителя и дополнительной подушки.

Конкретный вариант применения зависит от марки: полистиролбетон в пределах D200-300 не используется в несущих конструкциях, для малоэтажного строительства нужны блоки не ниже D400.

9 советов по строительству дома из полистиролбетона: плюсы, минусы, выбор

Содержание статьи

В последнее время спрос на легкобетонные блоки значительно возрос, догнав и даже перегнав спрос на более традиционный строительный материал – кирпич. Внутри группы ячеистых бетонов также существует конкуренция, и лидерство пока удерживает газобетон. За ним идет пенобетон, но его по популярности уже вот-вот обгонит полистиролбетон. Этому строительному материалу около полувека и продемонстрировал он себя за это время неплохо: при невысокой цене он прочный и обеспечивает отличную теплоизоляцию. Коттедж площадью 120 м2 при использовании полистирольных блоков можно построить всего за 2,5-3 месяца. Эти преимущества стоят того, чтобы подробнее рассмотреть свойства материала и понять, стоит ли строить дом из полистиролбетона, и с какими особенностями материала придется столкнуться.

Этому строительному материалу около полувека и продемонстрировал он себя за это время неплохо: при невысокой цене он прочный и обеспечивает отличную теплоизоляцию. Коттедж площадью 120 м2 при использовании полистирольных блоков можно построить всего за 2,5-3 месяца. Эти преимущества стоят того, чтобы подробнее рассмотреть свойства материала и понять, стоит ли строить дом из полистиролбетона, и с какими особенностями материала придется столкнуться.

№1. Из чего состоит полистиролбетон?

Полистиролбетон возник как попытка изготовить такой строительный материал, который бы не требовал дополнительного утепления стен снаружи. В бетонный раствор стали добавлять шарики полистрола, которые обеспечили материалу выдающиеся теплоизоляционные свойства. В состав современного полистиролбетонного блока входят цемент, песок, вода, гранулы пенополистирола, специальные пластифицирующие и воздухововлекающие добавки и иногда поверхностно-активные вещества (ПАВ), которые повышают адгезию бетонного раствора и шариков пенопласта.

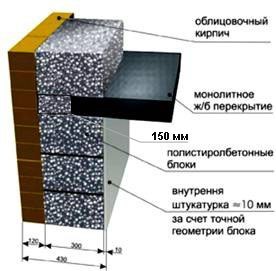

В зависимости от того, в каких пропорциях были взяты компоненты для блока, материал может использоваться для строительства несущих стен, перегородок или в качестве утеплителя. Один блок пенополистирола заменяет 20 кирпичей, соответственно скорость возведения здания многократно увеличивается.

№2. Плюсы и минусы полистиролбетона

Особенности технологии производства и состава блоков позволяют говорить о многочисленных преимуществах материала:

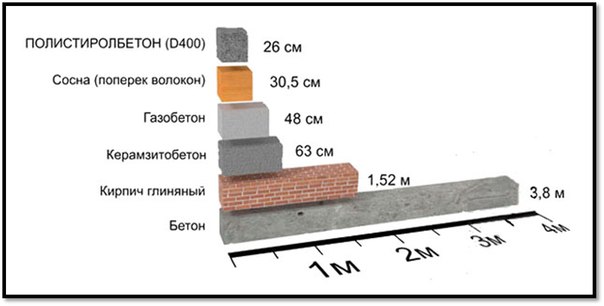

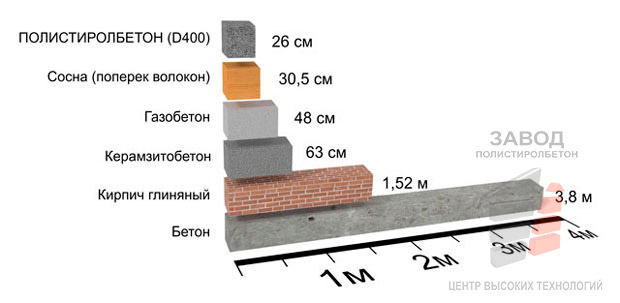

- отличные теплоизоляционные качества. По заявлениям производителей, стены толщиной в 20 см будет достаточно для обеспечения требуемого сопротивления теплопередаче в регионах с мягким климатом. В регионах с более суровыми зимами понадобится стена толщиной 30 см, но наиболее частый вариант в этом случае – 20 см полистиролбетона и утепление пенопластом. Коэффициент теплопроводности материала зависит от плотности, но в любом случае он в разы ниже, чем у многих аналогов;

- отличные звукоизоляционные качества.

Стена толщиной 20 см способна задерживать звук 72 дБ;

Стена толщиной 20 см способна задерживать звук 72 дБ; - небольшой вес блоков и его большие размеры позволяют значительно упростить и ускорить работы по возведению дома. Необходимость в применении сложной тяжелой техники отпадает. Более того, блокам просто придать необходимую форму, поэтому фактически из них можно построить дом даже со сложными архитектурными элементами, правда, расход материала при этом сильно возрастет;

- высокая стойкость к влаге, устойчивость к плесени и грызунам;

- высокая морозостойкость. Материал выдерживает до 100 циклов заморозки/разморозки, что в три раза больше, чем тот же пенобетон;

- материал относится к классу горючести Г1, т.е. он практически не горюч. Эксперименты подтверждают: после часового воздействия на стену из полистиролбетона температуры в 10000С она не разрушается. Правда, есть и другая сторона медали. Если здание перенесет пожар, оно с высокой долей вероятности выстоит, но станет непригодным для дальнейшей эксплуатации, так как стены потеряют достаточную прочность;

- отсутствие усадки;

- низкая нагрузка на фундамент;

- приемлемая прочность;

- возможность создать из полистиролбетона монолитный дом, без мостиков холода;

- низкая цена.

Основные минусы:

- низкая паропроницаемость материала не позволит проходить сквозь него лишней влаги из помещения, поэтому необходимо обустроить хорошую вентиляционную систему, иначе проблема повышенной влажности и духоты внутри дома обеспечены;

- сложности устройства крепежных элементов. Обычные гвозди и саморезы будут очень плохо держаться в стене из полистиролбетона, их буквально можно будет вытащить голыми руками, поэтому придется запастись специальными анкерными болтами, предназначенными для этого материала. С одной стороны такой крепежный элемент стягивается гайкой и шайбой, с другой – наружная гильза раскрывается в виде лепестка;

- качество блока сильно зависит от точности соблюдения производственной технологии. Если было нарушено соотношение бетона и гранул пенопласта, то прочность блока будет небольшой, а при недостаточной адгезии гранулы и вовсе могут начать выпадать из блока. При покупке всегда интересуйтесь сертификатом качества;

- при длительном воздействии высоких температур шарики пенопласта выгорают, оставляя фактически один бетонный каркас.

Прочность и теплоизоляция его не высоки и не позволяют использовать в качестве наружной стены. Впрочем, облицовка стен негорючими материалами и качественная штукатурка позволяют неплохо защитить стены от огня, да и сама способность стен выстоять под воздействием высоких температур дорогого стоит, поэтому этот недостаток значительным назвать нельзя;

Прочность и теплоизоляция его не высоки и не позволяют использовать в качестве наружной стены. Впрочем, облицовка стен негорючими материалами и качественная штукатурка позволяют неплохо защитить стены от огня, да и сама способность стен выстоять под воздействием высоких температур дорогого стоит, поэтому этот недостаток значительным назвать нельзя; - невысокая плотность материала усложняет монтаж окон и дверей. Если не учесть многочисленные особенности установки, то уже через пару лет можно столкнуться с расшатанными креплениями;

- стены необходимо обязательно штукатурить. Слой штукатурки внутри – не менее 20 мм, снаружи – не менее 15 мм, причем адгезия со штукатурным раствором не совсем идеальная.

Свойства полистиролбетона позволяют рассматривать его как материал для строительства несущих стен дома. Также его можно применять для возведения заборов, сараев, гаражей и в качестве теплоизолятора.

№3. Монолитные дома из полистиролбетона

Полистиролбетон, как и керамзитобетон, позволяет возводить дома по монолитной технологии. Состав материала все тот же, только из него не изготавливают отдельные блоки – его заливают в готовую опалубку, формируя стены дома.

Состав материала все тот же, только из него не изготавливают отдельные блоки – его заливают в готовую опалубку, формируя стены дома.

Полистиролбетонные блоки: цены, отзывы, плюсы и минусы

Современное строительство тесно связано с использованием полистиролбетонных блоков, применение которых дает ряд положительных результатов. Такие легкие бетоны не только значительно повышают теплоизоляционные свойства здания, но и способствуют уменьшению стоимости строительства, а также снижают массу постройки, уменьшая нагрузку на фундамент.

Назначение и применение полистиролбетонных блоков

Пенополистирол, как заполнитель для изготовления полистиролбетона, начал применяться с середины 50-х годов ХХ века. Но, в связи с высокой стоимостью производства сырья, этот легкий заполнитель не приобрел широкого использования, но как и все материалы, имеющий свои плюсы и минусы. Исследования по снижению себестоимости и улучшению технологии изготовления, позволили пенополистиролу вытеснить ряд других легких минеральных наполнителей и стать самым популярным материалом на строительных рынках.

Полистиролбетон является одним из видов легкого бетона, являющегося композиционным материалом, состоящим из портландцемента, пористого заполнителя, воды и воздухововлекающей добавки. Для создания высокой плотности полистиролбетона, в него добавляется песок. Сочетание пористого заполнителя и бетона дала оптимальный набор качеств, характеризующих стройматериал:

- стойкость к гниению;

- высокая надежность;

- теплоизоляция;

- защита от огня;

- гидрофобность;

- морозоустойчивость;

- звукоизоляция;

- длительный срок эксплуатации.

Обладая высокой прочностью конструкции, полистиролбетон используется для изготовления строительных блоков и декоративных фасадных панелей.

Полистиролбетонные блоки нашли свое применение, потому что они прочные, легко обрабатываются, имеют хорошие теплоизоляционные и звукоизоляционные показатели. Благодаря показателям теплопроводности, такие блоки широко используются в качестве материала для термоизоляции.

Полистиролбетонные блоки используются:

- в монолитном и классическом домостроении;

- в звукоизоляции и теплоизоляции полов, стен, потолочных перекрытий, крыш;

- в нестандартных решениях: при необходимости уменьшить вес на конструкцию, при возведении забора или ограждения.

Плюсы полистиролбетонных блоков

Имея пористую структуру, полистиролбетонные блоки обладают своими плюсами и минусами:

Преимущества:

- благодаря тепло- и звукоизоляционным качествам, нет необходимости в дополнительном использовании пенопласта, минеральной ваты, пеностекла для сохранения температуры;

- технологичность материала обуславливается простотой его обработки при сверлении, распиле, забивании гвоздей;

- экономичность, заключающаяся в одновременности применения полистиролбетона в качестве конструкционного и изоляционного материала;

- малая масса изделия, а соответственно, невеликая нагрузка на фундамент здания;

- низкие коэффициенты водопоглощения и паропроницаемости определяют высокую морозостойкость сооружения.

Минусы полистиролбетонных блоков

- недостаточная плотность материала способствует расшатыванию установленных дверей и окон;

- невысокая прочность монтажного оборудования;

- плохое сцепление полистиролбетона и штукатурки;

- способность материала к усадке;

- возможность выпадания гранул из полистиролбетона, имеющих низкую агдезивную способность относительно бетона.

Процесс изготовления полистиролбетонных блоков

Изготовление полистиролбетонных блоков кроме приготовления полистиролбетонной смеси предполагает формировку и сушку, а также распиловку блоков до необходимого размера.

Существуют два метода формирования полистиролбетонных растворов. Самый распространенный – это процесс литья смесей в кассетные формы или в опалобку, находящейся на строительном объекте. После монтажа форм, изнутри их обрабатывают смазкой для препятствия прилипания раствора к стенкам и днищу при ее отвердении. Заливка выполняется при построении стен зданий, или в качестве теплоизоляционного слоя во время строительства стен или перекрытий из бетона или кирпича.

Заливка выполняется при построении стен зданий, или в качестве теплоизоляционного слоя во время строительства стен или перекрытий из бетона или кирпича.

Особенность такого метода – выдерживание плюсовой температуры раствора и воздуха во время затвердевания. Изготавливаются формы из металлопластика и металла разных типоразмеров. Есть и формы для изготовления пазогребневых четырехсторонних плит, а также форм для изготовления пустотных блоков.

После окончания процесса разлива, формы демонтируются, а блоки вылеживаются на складах.

Литьевая методика производства блоков предусматривает использование пеногенератора с целью создания среднеплотного или низкоплотного пенобетона. Это дает возможность подавать устойчивые водопенные смеси в пенополистиролобетоносмеситель принудительного действия. Получаемый при этом пенобетон, смешиваясь с гранулами ПСВ, дает на выходе пенополистиролбетон.

Недостатки литьевого метода производства блоков:

- качество изготовляемых форм, влияющих на геометрию блоков;

- трудоемкость работ по сборке и разборке форм;

- применение техники для доставки заполненных форм к месту сушки.

Производство полистиролбетонных блоков осуществляется и другим методом –вибропрессованием жестких полистиролбетонных растворов с помощью вибропрессового оборудования.

Приготовленный раствор из смесителя выгружается и порциями поступает в машину для формования, где и осуществляется процесс формования блоков способом полусухого вибропрессования. Поддон с формованным изделием доставляется в специальную камеру для сушки или на участок, где и выдерживается до оформления бетонного раствора. После становления раствора, изделие снимают с формовочного поддона и доставляют на склад.

При изготовлении блоков способом вибропрессования нет необходимости в дорогих кассетных формах. Это позволит осуществить сокращение расходов на оборудование и наладить двух сменную работу вибропресса.

Преимущества вибропрессованого блока заключаются в геометрической точности изделия и повыешнной его прочности. Данный способ формирования отличается и положительными признаками:

- большей производительностью;

- идентичностью изготовленных блоков;

- уменьшением времени производства;

- сокращением количества персонала;

- возможностью широкого применения автоматизации производства.

Изготавливаются электромеханические и механические вибропрессы. Наличие формующих сменных оснасток позволяет изготавливать большой ассортимент стеновых полистиролбетонных блоков.

Полистиролбетон разливается в формы, где затем сушится в течение суток в условиях естественной среды. Сушка в печи предусматривает меньший временной период.

Поддон загружается в камеру для сушки. Спустя 6-8 часов стеновой блок снимают с поддона и штабелируют. Естественная сушка предполагает снятие блока спустя десять часов. Освободившийся поддон идет на место формовки. Готовые полистиролбетонные блоки имеют ячеистую структуру и характеризуются повышенной конструктивной прочностью.

Как сделать полистиролбетон своими руками

Технологически получить подобный материал не очень сложно. Полистиролбетон изготавливается в домашних условиях, способом смешивания компонентов в определенных пропорциях, при помощи обычной лопаты. Основное преимущество такого метода заключается в возможности организации производства прямо на строительной площадке. Домашние условия предполагают изготовление блоков с различной плотностью.

Домашние условия предполагают изготовление блоков с различной плотностью.

Вместо пенообразователя берется древесная омыленная смола. Она увеличивает пластичность раствора и делает его однородным. Чтобы усилить гидрофобные свойства смеси, применяется деготь, а для повышения плотности раствора – кварцевый песок. Для изготовления всей композиции приобретается цемент М 400 и пенополистирол в гранулах до 10 мм.

Изготавливается полистиролбетон в емкости ручным способом или с помощью бетономешалки.

Вручную для получения материала смешиваются последовательно цемент, песок, вода, смола с добавлением умеренного количества полистирола.

При механическом процессе загружается полистирол и часть воды, перемешивается, прибавляется цемент, а после – остальные ингредиенты. Продолжительность смешивания – 5-10 минут. Смесь заливается в опалубку, где происходит застывание. Через 24 часа продукция готова к употреблению.

Главный недостаток – высокая доля неблагодарного ручного труда.

Виды, размеры, характеристики и стоимость полистиролбетонных блоков

Ввиду постоянного роста стоимости теплоносителей и затрат на содержание (утепление, теплоизоляцию), в настоящее время дома из кирпича целиком не стоят. Мощный фундамент, возведения метровых кирпичных стен требует серьезных финансовых вложений, выгодно совладать с которыми сможет применение полистиролбетонных блоков.

По своим качествам блоки однородны. Это позволит их укладывать в любую сторону, соотносительно требуемой толщины стены.

По степени плотности промышленные блоки изготавливаются трех видов, предназначенные для разных целей:

- Д 200-300 – используются в качестве утеплителя;

- Д 350-450 – используются при возведении ненесущих стен;

- Д 450-600 – используются при возведении несущих стен в домах с малым количеством этажей.

Размеры блоков позволяют осуществить однорядную кладку стены, убыстряя и упрощая возведение здания.

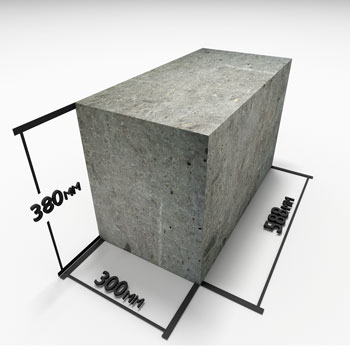

Типовой размер стенового блока:

588х300х180 миллиметров

588х300х380 миллиметров

Размеры перегородочного блока:

588х300х92 миллиметров

588х300х80 миллиметров

Полистиролбетон это единственный материал из облегченных бетонов, позволяющий отливать дверные или оконные перемычки. Применение таких перемычек позволит сделать однородную кладку внешних стен и избавит фасад дома от потенциальных, промерзающих в зимнее время, мест.

Применение таких перемычек позволит сделать однородную кладку внешних стен и избавит фасад дома от потенциальных, промерзающих в зимнее время, мест.

Полистиролбетонные блоки позволяют возводить долговечные теплые здания любого размера. Низкая цена материала позволяет экономить средства на постройке дома.

Стоимость полистиролбетонных блоков в рублях за м3

Д 200 – 3100;

Д 300 – 3150;

Д 400 – 3550;

Д 500 – 3750;

Д 600 – 3850.

Стоимость полистиролбетонных блоков в рублях за погонный метр

Д 200 – 2950;

Д 300 – 3000;

Д 400 – 3400;

Д 500 – 3500;

Д 600 – 3700.

Вес полистиролбетонных блоков зависит от размера самого блока и от степени его высыхания. Готовое к укладке изделие имеет вес (10-13кг), вполне приемлемый для удобного и быстрого монтажа одним каменщиком

Отзывы о полистиролбетонных блоках

Владимир, город Новгород: «Интересный, теплый, крепкий материал для строительства».

Петр, Киевская область: «При креплении к стене все проворачивается. Пришлось все крепить на шпильки, заворачивая на всю глубину стены».

Плекс, Ливан «Что вы строили? Я построил баню из блоков. Прекрасный результат».

С.Николаев, город Тула – «Лучше уж из самана. Теплее и экономичнее».

П.Попов, город Москва «Ни о чем не жалею. Великолепная технология строительства».

Кладка блоков

Класть полистиролбетонные блоки нужно по рядам. Каждый последующий слой укладывается после окончания предыдущего. Это 1-рядная система перевязки. Горизонтальность кладки проверяется нивелированием. Все швы заполняются раствором. Средняя их толщина – 10 мм.

Блочная перевязка проводится в пол блока. Спустя 4-5 ряда монтируется сетка (арматура) диаметром от 2 до 7 мм. Дальнейший этап кладки производится после установки несущей конструкции перекрытия уже возведенного этажа.

Каждый из этапов кладки нуждается в проверке горизонтальности.

Чтобы связать наружную стену с внутренней перегородкой, в ней выполняется штрабу.

Иногда выкладка блоков производится на клей, но самым повсеместным является обычный песчано-цементный раствор.

Внешняя отделка фундамента и фасада выполняется при помощи облицовочного кирпича из керамики. Между главными блоками и облицовкой оставляется вентилирующий воздушный зазор.

Штукатурка полистиролбетонных блоков

Штукатурка блоков производится достаточно просто. На стене крепится с помощью П-образных скоб ячеистая штукатурная сетка (25х25 мм). Скобы монтируются через 25-30 см. После наносится штукатурка. Такой армированный слой хорошо справляется с проявлением мелких усадочных трещин.

Как выбрать полистиролбетонные блоки

При выборе и приобретении полистиролбетонных блоков обращают внимание на три основных показателя:

• степень плотности материала;

• нормативный показатель теплопроводности блока;

• страну и торговую марку изготовителя.

Во времена СССР низкая распространенность полистиролбетонных плит объяснялась стратегическим назначением материала. В производстве использовался, в основном, импортный вспененный полистирол. Это сказывалось и на цене продукта. Больше использовался пенобетон, имеющий на порядок большую плотность. Возводился дорогостоящий фундамент, который должен нести больший вес. А это один из наиболее дорогостоящих этапов строительства. Полистиролбетонные блоки выигрывают у пенобетонных блоков и по теплосохраняющим характеристикам. А это значит, что сохраняя тепло, застройщик приобретает на треть меньше материала.

Полистиролбетонные блоки характеризуются точностью размеров. Поэтому, возведенные стены потребуют меньших расходов на дальнейшую отделку: оштукатуривание, шпатлевание, оклейку обоев. Идеально ровная стена существенно уменьшит сумму затрат, что есть величиной условной и относительной. Главное – теплые и надежные стены, что останутся навсегда.

Вредны ли для здоровья полистиролбетонные блоки?

Полистиролбетон или арболит – что лучше? Плюсы и минусы

Можно ли сравнивать два данных материала и какой лучше?

По сравнению с арболитом полистиролбетон не так известен и тем более – не так популярен. Но ведь и арболит долгое время был не в чести у производителей стеновых материалов. Может быть, полистиролбетонный блок тоже неплох? Разбираемся здесь. А для тех, кто не знаком с обоими материалами, даем краткую справку.

Но ведь и арболит долгое время был не в чести у производителей стеновых материалов. Может быть, полистиролбетонный блок тоже неплох? Разбираемся здесь. А для тех, кто не знаком с обоими материалами, даем краткую справку.

Арболит – вид легкого бетона, смесь хвойной щепы и портландцемента.

Полистиролбетон – еще один легкий бетон на основе портландцемента, гранул вспененного полистирола и воздухововлекающей добавки.

Сравнительная таблица предоставлена компанией «Русский Арболит»

- Если говорить о влагостойкости, то у арболита, обработанного штукатуркой или гидрофобизатором эта характеристика будет ничем не хуже, чем у полистиролбетона.

- Полистиролбетон не поддерживает горение, но при высокой температуре шарики полистирола постепенно разрушаются. Арболит же при прямом воздействии огня тлеет часами, не разрушаясь.

- При сравнении прочности полистиролбетона и арболита стоит отметить, что оба материала показывают себя хорошо, но прочность полистиролбетона на удар оставляет желать лучшего.

А арболиту выдерживать удар (в лабораторных условиях) и резкую усадку (в реальных условиях) помогает щепа, которая армирует блок. Это важно: у произведенного своими руками арболита может и не быть таких свойств.

А арболиту выдерживать удар (в лабораторных условиях) и резкую усадку (в реальных условиях) помогает щепа, которая армирует блок. Это важно: у произведенного своими руками арболита может и не быть таких свойств.

Экологичность блока у добросовестного производителя в порядке

Устранение недостатков – это дополнительные затраты при строительстве; у каждого материала – свои.

- Продувание и влагопоглощение арболитового блока можно устранить, обработав поверхность черновой штукатуркой.

- Для улучшения адгезии полистиролбетона со штукатуркой требуется армирование или нанесение грунтовки. Без этого смесь просто сползает с гладкой поверхности.

- Морозостойкость теплоизоляционного блока можно повысить оштукатуриванием.

- Чтобы закрепить саморез в блоке, придется воспользоваться чопиком или подходящим дюбелем.

Арболит конкретно с полистиролбетоном сравнивают не так часто, но кое-какие мифы нам удалось найти и развенчать.

Александр Морозов

Технолог “Русского Арболита”

Комментарий технологаОба материала у хорошего производителя экологичны – вредные присадки добавляют только «гаражники». Монолитная заливка и того и другого действительно очень трудоемка и часто – некачественна. А вот говоря о хрупкости полистиролбетона, автор почти прав – действительно, он хуже держит удар (и, значит, резкую усадку), чем арболит.

Монолитная заливка и того и другого действительно очень трудоемка и часто – некачественна. А вот говоря о хрупкости полистиролбетона, автор почти прав – действительно, он хуже держит удар (и, значит, резкую усадку), чем арболит.

Александр Морозов

Технолог “Русского Арболита”

Комментарий технологаПолистиролбетон паронепроницаемый и «дышать» не будет. Для отвода излишней влажности воздуха нужно дополнительное оборудование – хотя бы принудительная вентиляция и кондиционирование.

Обратите внимание

А арболитовая стена «дышит», если правильно отделана – то есть покрыта паропроницаемой штукатуркой или облицована вентилируемым фасадом.Арболит – надежный, теплый, легкий, безвредный и простой в работе материал, все недочеты которого устраняются простым оштукатуриванием.

Полистиролбетон – теплый, экологичный и достаточно легкий, но плохо держащий штукатурку материал; не подходит для строительства там, где возможна серьезная и/или резкая усадка здания.

Источник: https://kblok. ru/blog/arbolit-ili-polistirolbeton-chto-luchshe

ru/blog/arbolit-ili-polistirolbeton-chto-luchshe

Недостатки полистиролбетона и его преимущества

Полистиролбетон изготавливается из цемента, кварцевого песка,

добавок и пенопластовых шариков, которые собственно и являются основой этого строительного материала.

В настоящее время полистиролбетонные блоки не получили особенно широкого распространения, и всему причиной их недостатки, которые, на мой взгляд, все-же превалируют над преимуществами этого материала.

Хотя, как говорится, на вкус и цвет…

Тем не менее, сначала я расскажу о достоинствах, к которым относится:

- Легкость и простота монтажа полистиролбетона

- Низкая стоимость

- Низкая нагрузка на фундамент благодаря невысокой плотности

- Отличная теплоизоляция

- Легкость в обработке — полистиролбетонные блоки можно пилить обычной ножовкой и придавать им любую форму

Исходя из вышеперечисленного этот материал будет отличным выбором именно для теплоизоляции жилых помещений — все лучшие стороны полистиролбетона направлены именно в сторону обеспечения хорошей изоляции.

Теперь о недостатках полистиролбетона

Сомнительным является его способность выдерживать многократные циклы заморозки-разморозки. При монтаже полистиролбетонных блоков всегда рекомендуется хорошо изолировать их наружной отделкой — слой штукатурки должен быть не менее 2 см толщиной.

Ввиду низкой плотности этого стройматериала встает вопрос о надежности крепления в стенах различных крепежных материалов — анкеров, дюбелей и гвоздей.

Все эти крепежи из полистиролбетона можно вытащить голыми пальцами — они крайне непрочно держатся в толще этого вида бетона.

Отсюда и другая проблема — двери и окна, встроенные в этот материал расшатываются уже через полгода-год, как их не укрепляй.

Собственно, все недостатки полистиролбетонных блоков обусловлены именно наличием в его основе пенопластовых шариков — материала довольно хлипкого. При разрезании шарики зачастую выпадают, что ухудшает прочность блока.

При разрезании шарики зачастую выпадают, что ухудшает прочность блока.

Следствием наличия пенопласта является и довольно высокая усадка по сравнению с традиционным бетоном — от 1 мм/метр.

Полистиролбетонные блоки обладают кроме низкой теплопроводности еще и очень низкой паропроницаемостью — т.е. стены из этого материала практически не дышат. Это накладывает обязательства по установке дополнительной вентиляции и отвода лишней влаги.

Делая вывод из всего вышесказанного можно резюмировать — полистиролбетон довольно неплохой стройматериал, но для ограниченного применения, а не использования в качестве несущих стен здания.

Источник: https://masterim.guru/strojmaterialy/nedostatki-polistirolbetona/

Полистиролбетон – Центр строительных технологий

Опыт работы с полистиролом и изделиями на его основе показывает, что без специальных мер экологической защиты практически невозможно обеспечить стопроцентную безопасность применения полистиролбетонных изделий и конструкций для жилищного и культурно-бытового строительства. Во ВНИИжелезобетоне были проведены исследования по решению указанной проблемы с привлечением аналитических расчетов и современных методов, оперативного физико-химического анализа.

Во ВНИИжелезобетоне были проведены исследования по решению указанной проблемы с привлечением аналитических расчетов и современных методов, оперативного физико-химического анализа.

Рассмотрены уравнения массо- и теплопереноса в капиллярно-пористых телах для полистирольного заполнителя, внутри которого находятся вредные вещества, связанные каким-то образом с телом полимера.

Характерной особенностью массо- и теплообмена в капиллярно-пористых телах является частичное заполнение конденсированной влагой пор и капилляров полистирольной матрицы, а остальной части – парогазовой смесью.

Важно

Количество влаги в процессе масссообмена с окружающей средой постоянно меняется, что было учтено при выводе аналитических уравнений в виде градиента изменения плотности диффузионного потока вредных примесей. В общем случае дифференциальное уравнение тепло-

и массопереноса показано А.В. Лыковым.

Успешное решение системы уравнений А.В.

Лыкова предполагает наличие достоверных данных о количественных характеристиках входящих в них соответствующих параметров, каждый из которых сам по себе находится в функциональной зависимости от температуры среды, фильтрационного потенциала и концентрации вещества в теле полимерной матрицы. Но наиболее затруднительным для экспериментальных исследований является установление коэффициентов диффузии вещества

Но наиболее затруднительным для экспериментальных исследований является установление коэффициентов диффузии вещества

из-за ничтожно малых его концентраций и массовых потоков.

В самом деле, для величины предельно допустимой концентрации (ПДК) свободного стирола в воздухе на уровне 0,002 мг/м3 при среднем коэффициенте насыщенности 1,2 м/м3 и толщине ограждающей конструкции из полистиролбетона 0,33 м и его плотности 350 кг/м3 массовая доля изменения веса изделия для указанных геометрических его размеров на величину ПДК по веществу составляет всего лишь 1,4 10-9%.

В данной работе предпринята попытка разработать научно- прикладные методы расчета

эффективного коэффициента диффузии, используя общеизвестные приемы аналогий, критериальных подобий и моделирования.

Опыты проводили на образцах- кубах из полистиролбетона с ребром 10 см к коэффициентом объемного заполнения по полистиролу на уровне 1,1 м3 полистирола на 1 м3 бетона.

По результатам исследований были рассчитаны соответствующие эффективные коэффициенты диффузии, которые были положены в основу последующего анализа математических уравнений. Результаты исследований приведены в таблице 1.

Результаты исследований приведены в таблице 1.

| Вещество | Температура, °С | Эффективный коэффициент диффузии,мг/(м3-°С) х 102 |

| Вода | 20 | 1,51 |

| 40 | 1,57 | |

| 60 | 1,85 | |

| Стирол | 20 | 1,63 |

| 40 | 1 ,72 | |

| Толуол | 20 | 1,69 |

| 40 | 1,78 |

Для конкретных условий система уравнений тепломассообмена А.В. Лыкова была трансформирована и методически рассмотрена в виду двух математических моделей – линейной и степенной.

Используя полученные уравнения, была рассчитана и предварительно оценена степень экологической безопасности не только полистиролбетонных изделий, но и жилых помещений.

Каждая модель предполагает наличие экспериментальных данных по Коэффициенту диффузии, геометрическим размерам помещения, характеристическому размеру полистиролбетонных элементов и остаточному стиролу в исходном полистирольном сырье.

Совет

В таблице 2 приведены данные конкретного расчета количественного содержания в воздухе свободного стирола за счет диффузионной его эмиссии из полистиролбетонного образца в воздушную среду при условии постоянства потоков (массовых) вещества.

| K осл | Количество выделенного свободного стирола в единице объема воздуха (в мг/м3 103) для насыщенности (в м2/м3) | |||||||

| 0,5 | 1,0 | 1,5 | 1,7 | 2,0 | 2,5 | 2,7 | 3,0 | |

| 1 | 2,45 | 4,89 | 7,83 | 8,31 | 9,78 | 12,22 | 13,20 | 14,67 |

| 1,5 | 1,63 | 3,26 | 4,88 | 5,54 | 6,52 | 8,61 | 8,80 | 9,78 |

| 2,0 | 1,22 | 2,45 | 3,66 | 4,10 | 4,89 | 6,11 | 6,60 | 7,33 |

| 2,5 | 0,98 | 1,95 | 2,93 | 3,32 | 3,91 | 4,88 | 5,28 | 5,91 |

| 3,0 | 0,81 | 1,63 | 2,44 | 2,77 | 3,26 | 4,07 | 4,40 | 4,89 |

| 5,0 | 0,49 | 0,93 | 1,46 | 1,66 | 1,95 | 2,44 | 2,64 | 2,93 |

| 10,0 | 0,245 | 0,489 | 0,733 | 0,831 | 0,978 | 1,22 | 1,32 | 1,46 |

Как следует из данных таблицы 2, с увеличением коэффициента насыщенности количество свободного стирола, выделенного в воздушную среду из полистиролбетенного образца, закономерно увеличивается.

При Косл = 1 И Кнас =0.

5 уровень расчетного выделения свободного стирола при 20 Со достигает 0,00245 мг/м3 из полистиролбетонного образца по линейной модели, а при насыщенности, равной 3, эта величина возрастает до 0,0147 мг/м3.

Увеличение коэффициента ослабления Косл приводит к закономерному снижению уровня выделения вредных примесей из полистиролбетонного образца за счет применения специальных мер экологической защиты.

Если при Косл =1 и Кнас =0.

5 м2/м3 концентрация свободного стирола несколько превышает ПДК, то при Косл=5 содержание свободного стирола, при прочих равных условиях, становится в 4 раза меньше ПДК.

В таблице 3 приведены результаты аналитического расчета количественного выделения свободного стирола с применением степенной математической модели.

При этом предполагалось, что движущая сила процесса массообмена, определяемая разностью концентраций свободного стирола внутри изделия и в приграничном слое материал- воздух, не является постоянной величиной.

Это условие нами было учтено соответствующей коррективкой эффективного коэффициента диффузии.

| K осл | Количество выделенного свободного стирола в единице объема воздуха (в мг/м3 103) для коэффициента насыщенности (в м2/м3) | |||||||

| 0,5 | 1,0 | 1,5 | 1,7 | 2,0 | 2,5 | 2,7 | 3,0 | |

| 1 | 0,44 | 0,88 | 1,3 | 1,5 | 1,77 | 2,21 | 2,39 | 2,65 |

| 1,5 | 0,29 | 0.57 | 0,89 | 1,00 | 1,18 | 1,47 | 1,59 | 1,77 |

| 2,0 | 0,22 | 0,44 | 0,66 | 0,75 | 0.88 | 1,10 | 1,19 | 1,32 |

| 2,5 | 0,17 | 0,35 | 0,53 | 0,60 | 6,71 | 0,88 | 0,95 | 1,06 |

| 3,0 | 0,14 | 0,29 | 0,44 | 0,50 | 0,59 | 0,73 | 0,79 | 0,88 |

| 5,0 | 0,08 | 0,17 | 0,26 | 0,30 | 0,35 | 0,44 | 0,47 | 0,53 |

| 10 | 0,04 | 0,09 | 0,13 | 0,15 | 0,18 | 0,22 | 0,24 | 0,2 |

Сопоставительный анализ данных таблицы 2 и 3 показывает, что количество выделенного в атмосферу свободного стирола, рассчитанное по линейной модели, примерно в 5,5 раз больше, чем рассчитанное по степенной модели.

Экспериментальные исследования, проведенные институтом совместно с Государственным комитетом по санитарно-эпидемиологическому надзору, показали, что реальный процесс массообмена осуществляется по промежуточной модели, лежащей внутри исследованной области и

расположенной ближе к линейной модели. Эти результаты были положены в основу разработки специальных мер экологической защиты до обеспечению экологической безопасности изготовления и применения полистиролбетонных изделий и конструкций в жилищном строительстве.

Обратите внимание

Степень экологической защиты выбирали на основании тщательных исследований физико-химических свойств полистирольного сырья и физико- механических свойств бетона, а также с учетом данных хроматографическою анализа по содержанию свободного стирола в исходном полистирольном бисере и в готовом полистирольном заполнителе. Принципиальная схема рекомендуемых способов экологической защиты приведена в таблице 4. Как следует из приведенных данных, тип экологической защиты и число защитных мероприятий зависит главным образом от марки исходного полистирольного бисера и концентрации свободного стирола в исходном сырье.

| Тип полистирольногосырья | Исходная концентрациястирола, мас.% | Рекомендуемые способы экологической защиты | Содержание вредных примесеймг/м3 | ||||

| Диффузионная обработка | Химическая детоксикация | ||||||

| циклическая | непрерывная | заполнителя | бетона | изделий | |||

| НерассеянныйПСВ-С | 0,2—0,1 | + | + | + | + | + |

Источник: http://polistirolbeton.ru/Stati/Ob-ekologicheskoj-bezopasnosti-primenena-polistirolbetona-v-stroitelstve.html

Вреден ли полистирол

Полистирол – искусственный полимерный материал, являющийся продуктом полимеризации стирола. Характеризуется жесткостью, хрупкостью, низкой плотностью, высокой термостойкостью, хорошей морозостойкостью, отличными светопропускающими и диэлектрическими свойствами.

Благодаря всем этим свойствам, а также сравнительно низкой себестоимости, полистирол получил очень широкое распространение.

Где его только не используют! Из-за его диэлектрических свойств он широко применяется в радиотехнике (для производства диэлектрических антенн, опор коаксиальных кабелей и др.).

Из-за хороших светопропускающих свойств он применяется при производстве оптических волоконных кабелей, оптических линз и др.

Очень широко распространен продукт, изготавливаемый из полистирола, который называется «пенопласт». Для производства пенопласта гранулы стирола нагревают и добавляют в них специальную парообразующую смесь. В результате этого происходит выделение газа, полистирольная масса начинает пениться и расти как дрожжевое тесто.

При застывании получается всем известный пенопласт, в который упакована почти вся бытовая техника. Еще он используется в качестве термо и звукоизоляции, которая устанавливается в стены, потолок и даже пол домов и квартир. Однако нам всем более знакомо бытовое применение полистирола.

Из полистирола можно создавать очень тонкие пленки (до 20 мкм), поэтому этот материал широко используется в создании упаковки. Еще и полистирола делают одноразовые тарелки, ложки, стаканчики, корпуса шариковых ручек, коробки компакт-дисков, детские игрушки, корпуса бытовых приборов и многое-многое другое.

Еще и полистирола делают одноразовые тарелки, ложки, стаканчики, корпуса шариковых ручек, коробки компакт-дисков, детские игрушки, корпуса бытовых приборов и многое-многое другое.

Ввиду того, что нам приходится жить рядом с полистиролом и даже есть из него, закономерен вопрос о том, в чем может проявиться вредность полистирола для человека. И, как ни печально, но полистирол вреден.

Важно

Научно доказано, что под воздействием света, высокой температуры, кислорода, воды, механических воздействий и других факторов полистирол выделяет высокотоксичный мономер «стирол» (так называемый «свободный стирол»). И чем сильнее эти факторы воздействуют на предметы из полистирола, тем активнее эти предметы выделяют стирол.

Со временем его концентрация в воздухе увеличивается, и человек начинает дышать отравленным воздухом. При малых концентрациях и при коротком воздействии на организм свободный стирол безвреден и ни к чему плохому привести не может. Но если вдыхать пары стирола приходится годами, то со временем это начинает отравлять организм.

Серьезное воздействие полистирол оказывает на печень, которая принимает на себя весь удар. Со временем от этого даже может развиться токсический гепатит. Кроме печени страдает еще сердце, легкие и другие органы. А в случае пожара полистирол становится не просто опасен, а смертельно опасен, т.к.

выделяемые при его горении химические элементы являются сильнейшим ядом. Кроме того, горящий полистирол создает пламя очень высокой температуры, отчего вероятность своевременно потушить пожар значительно снижается. Для того, что бы придать полистиролу дополнительные свойства (прочность, эластичность и др.

), зачастую в его состав добавляют посторонние полимерные вещества, многие из которых как же представляют опасность для здоровья. Определить, что именно производитель добавил в состав полистирола и, соответственно, степень опасности для человека, простому потребителю не представляется возможным. Но не стоит впадать в панику! Концентрация ядовитого стирола, выделяемая полистиролом, в большинстве случаев чрезвычайно мала, и зачастую она оказывает влияние на организм не больше, чем загрязненная автомобильными газами атмосфера.

Как отличить полистирол от других типов пластмасс? Отличить можно по маркировке. Иногда на пластмассовом изделии наносят маркировку «PS», что означает, что оно изготовлено из полистирола.

Но проще всего отличить по внешнему виду. Полистирол (если он не вспененный) – это прозрачный материал.

И для всех изделий из прозрачной пластмассы можно с 95-ти процентной вероятностью утверждать, что изготовлены они из полистирола.

Как избежать вредного воздействия стирола на организм? Самый надежные способ – это отказаться от материалов, содержащих полистирол. Но сделать это практически невозможно. Единственно, что можно, так это уменьшить количество таких материалов в доме.

Совет

Поэтому необходимо по возможности использовать строительные элементы и предметы быта только из натуральных материалов – керамика, дерево, металл, бумага и др. Если в качестве утеплителя использован пенопласт, то его необходимо изолировать от контакта с комнатой, например, зашить гипсокартоном и герметично проклеить или зашпаклевать все стыки.

Также полезным является периодическое проветривание комнаты. И чем чаще комната будет проветриваться, тем лучше.

Источник: http://tk-konstruktor.ru/articles/vreden-li-polistirol/

Вреден ли пенополистирол для здоровья

Пенополистиролом называют вспененный полистирол. Общепризнанное сокращенное название пенополистирола, используемого в строительстве – ПСБ (пенополистирол суспензионный беспрессовый). Пенополистирол для СИП-панелей (ПСБ-C-25Ф) на 98% состоит из воздуха и содержит всего 2% полистирола. ПСБ – один из самых эффективных утеплителей, он недорогой, экологичный и долговечный.

Стирол – вещество природного происхождения, которое входит в состав некоторых продуктов питания: корица, кофе в зёрнах, арахис, а так же земляника, виноград, киви и даже в пыльце орхидеи есть стирол. Естественный полимер стирола – полистирол. Из полистирола делают посуду и упаковку для продуктов (к примеру, стаканчики для йогуртов, игрушки и предметы обихода).

Естественный полимер стирола – полистирол. Из полистирола делают посуду и упаковку для продуктов (к примеру, стаканчики для йогуртов, игрушки и предметы обихода).

Примеры изделий из полистирола

Полистирол широко применяется в пищевой промышленности, к примеру, из полистирола изготавливаются одноразовые стаканчики и вилки, ланч-боксы, упаковка для яиц и многое другое, что напрямую контактирует с Вашей пищей.

Стенки Вашего холодильника утеплены пенополистиролом, а внутренняя отделка изготовлена из полистирола.

Задумайтесь – может ли быть ядовитым материал, из которого все ведущие мировые производители создают свою продукцию?

Одноразовая посуда из полистиролаУпаковка для яиц из полистиролаСтаканчик из всем известного ресторана быстрого питания, в составе которого присутствует полистирол

При вспенивании полистирола получают пенополистирол – материал, широко используемый в строительстве. У материала есть сторонники и противники. Последние аргументируют свою позицию разнообразными мифами о вреде полистирола. Вреден ли пенополистирол для здоровья? Какие факты являются правдой? Что нужно знать о пенополистироле?

Последние аргументируют свою позицию разнообразными мифами о вреде полистирола. Вреден ли пенополистирол для здоровья? Какие факты являются правдой? Что нужно знать о пенополистироле?

Сам по себе полистирол – безопасное вещество. Негативное воздействие на организм стирол оказывает только в очень большой концентрации.

К этому 3-му классу опасности так же относятся такие привычные нам вещества, как алюминий, медь, спирт и даже соединения серебра. При опытах на крысах летальные дозы полистирола и спирта примерно равны.

Как и большинство прочих веществ, полистирол опасен только в огромных концентрациях. Стирол опасен так же, как ягоды земляники, киви, орехи.

Обратите внимание

Если эти продукты употреблять в огромных количествах, они тоже становятся вредными, а в обычной дозе – это полезное для здоровья лакомство.

Безопасность стирола волнует ученых из разных стран. В США создан центр SIRC, занимающийся исследованием воздействия стирола на состояние природы и человека, этот центр работает уже более 30 лет. В Европе разработан регламент REACH, согласно которому тщательно и всесторонне исследовано воздействие полистирола на человека.

В Европе разработан регламент REACH, согласно которому тщательно и всесторонне исследовано воздействие полистирола на человека.

Результат исследования таков: полистирол не выступает канцерогеном, не вызывает мутацию генов, не воздействует на здоровье в целом и на репродуктивную систему в частности.

В нашей стране действуют гигиенические нормативы, согласно которым предельно допустимая концентрация (ПДК) стирола в воздухе разово – 0,04 миллиграмма на м3, а в среднем за сутки – 0,002 мг на м3. По мировым стандартам безвреден стирол в концентрации 1 мг/м3.

А негативно влиять на человека может стирол в концентрации 84 мг на м3 – это очень сильная концентрация, превышающая предельную разовую дозу более, чем в 2000 раз! При концентрации 34 мг/м3 и ниже стирол не оказывает на человека вообще никакого вредного воздействия – такой уровень называется NOAEL, или «максимально недействующая доза».

Ещё одно заблуждение, связанное со стиролом, – это его накопление в организме. Для проверки этой теории в США обследовали состояние рабочих, которые трудились 8-часовую смену при концентрации стирола 160 мг/м3 (это больше принятой в нашей стране предельной концентрации в 80 000 раз!).

Для проверки этой теории в США обследовали состояние рабочих, которые трудились 8-часовую смену при концентрации стирола 160 мг/м3 (это больше принятой в нашей стране предельной концентрации в 80 000 раз!).

Исследования не подтвердили факт накопления стирола в таких условиях. Если пересчитать условия, в которых проводились исследования, на условия с нормальной концентрацией стирола, то 8-часовая смена растянулась бы на 73 года. То есть даже за 73 года жизни при ПДК стирол в организме накапливаться не будет.

Следующий миф – токсичное влияние на печень и, как следствие, развитие токсического гепатита.

При указанной концентрации стирол имеет непереносимый запах, человек не смог бы находится в таких условиях даже несколько минут.

Лабораторные животные находились в этих условиях 2 года, при этом нарушений в работе печени у них выявлено не было.

Важно

Срок исследования (2 года) при пересчете в условия с нормальными дозами стирола (ПДКс) составляет 680 тысяч лет – столько нужно, чтобы разрушить печень. При жизни человека, чтобы нарушить работу печени, нужно не вдыхать стирол, а пить.

При жизни человека, чтобы нарушить работу печени, нужно не вдыхать стирол, а пить.

Бытует мнение, что полистирол может влиять на развитие эмбриона и стимулировать выкидыши.

Однако были проведены множественные исследования в разных страна мира, ученые обследовали беременных женщин, чьи мужья или они сами работали на производстве полистирола, то есть в условиях с повышенной концентрацией стирола. Никаких доказательств негативного влияния стирола на состояние и внутриутробное развитие выявлено не было.

Безопасность и нетоксичность пенополистирола обсуждаются бурно. Противники материала говорят о том, что из утеплителя выделяется стирол, однако выделение стирола возможно только при очень больших температурах, которых не бывает при обычной жизнедеятельности людей.

Да и состоит ПСБ-С-25Ф на 98% из воздуха и лишь на 2% из стирола. Кроме того, в СИП-панелях утеплитель зашит по принципу сэндвича между листами OSB. При толщине OSB-плиты 12 мм она препятствует прохождению молекулы воды, а молекулы стирола куда крупнее.

Горючесть

- при равном весе коэффициент образования дыма выше, чем аналогичный показатель у дерева, в 53 раза, однако, коэффициент образования дыма у ПСБ 749 м2/кг, а у дерева при тлении – 345 м2/кг, то есть показатель выше в 2 раза. Но, нужно понимать, что при равном весе объем пенополистирола будет больше в 30 раз, а значит, дыма от пенополистирола в десятки раз меньше, чем от дерева;

- сгорание всего 70 г пенополистирола делает непригодным для дыхания 1 м3 воздуха (“кусочек” ПСБ-25 весом 70 гр. по объему равен 5 литрам, а не спичечному коробку, как первоначально можно подумать), однако равный по объему (а не по весу!) кусок древесины при горении делает непригодными для дыхания 10 м3 воздуха;

- пенополистирол самовоспламеняется как бензин – да, правда, только автор этого мифа путает температуру воспламенения бензина (около 400 градусов) и его паров, на самом же деле, для самовоспламенения пенополистирола нужна температура в 2 раза выше, чем для загорания дерева, при этом пенополистирол самостоятельно горит не больше секунды за счет специальных противопожарных добавок – антипиренов.

За счет добавки в состав ПСБ антипиренов (специальных добавок, препятствующих горению) – пенополистирол по сути является негорючим материалом и приобретает маркировку ПСБ-С, где бука С означает самозатухающий.

За счет добавки в состав ПСБ антипиренов (специальных добавок, препятствующих горению) – пенополистирол по сути является негорючим материалом и приобретает маркировку ПСБ-С, где бука С означает самозатухающий.

При производстве СИП-панелей в компании СИП Групп мы используем только пенополистирол известной немецкой компании KNAUF Term®. Данный пенополистирол не поддерживает горение за счет антипиренов, входящих в его состав.

На просторах Интернета Вы сможете найти множество примеров того, как горит пенопласт и ПСБ – мы таким материалом не пользуемся, это все контрафакт, подделка, либо изначально изделие низшего сорта – без добавки антипиренов.

Пенополистирол, который мы используем НЕ ГОРИТ!

Испытания говорят о 80-летнем (как минимум!) сроке службы пенополистирола, в течении которого он не теряет своих характеристик. Материал не подвержен гниению, он не разрушается, ему нужна особая утилизация. Так что заявления о 10-летнем или 15-летнем сроке службы несостоятельны.

Вопреки существующему мнению, пенополистирол обладает хорошими экологическими характеристиками. Его активно используют в частном и промышленном строительстве. Доля частных домов, утепленных пенополистиролом, во Франции приближается к 80%.

В Германии 87% процентов всех зданий теплоизолированы именно пенополистиролом и лишь 12% минеральной ватой. Распространение пенополистирола в жилищном строительстве на Западе весьма активно.

Пенополистирол обладает самым высоким экологическим рейтингом A+ (подробнее).

Вывод очень простой – пенополистирол обладает отличными теплозащитными свойствами, это экологичный, пожаробезопасный и долговечный материал.

Совет

Большинство мифов, касающихся данного материала создают недобросовестные конкуренты, которые прекрасно знают, что их продукция уступает пенополистиролу по всем пунктам.

Друзья, мы призываем Вас проверять всю информацию, касающуюся материалов из которых будет построен Ваш дом. Не верьте мифам – проверяйте!

Что касается использования пенополистирола в качестве утеплителя в СИП-панелях, то стоит учитывать, что материал укрыт OSB-плитами, не пропускающими ничего и защищающими внутренний слой утеплителя от огня. Такие панели экологичны и безопасны, они удобны для строительства и долговечны.

СИП-панели компании СИП Групп отвечают самым высоким стандартам экологичности и безопасности!

Источник: http://TheSip.ru/penopolistirol.html

Существует ли вред от пенополистирола (пенопласта)?

13 833

Интернет облегчил доступ к любой информации. Люди не только могут узнать и прочитать практически всё что угодно, но и сами могут создавать новости. Нередко профессиональные и дилетантские мнения авторов разных статей по одной и той же теме диаметрально противоположны.

Особенно напряженные дебаты разворачиваются, когда речь заходит о безопасности и здоровье. Вопрос о том, вреден ли пенополистирол или безопасен – один из таких. Давайте разберемся: пенополистирол — что это такое?

Вопрос о том, вреден ли пенополистирол или безопасен – один из таких. Давайте разберемся: пенополистирол — что это такое?

Что такое пенопласт или пенополистирол?

Для начала нужно понять, что из себя представляет пенополистирол, как он ведет себя при различных воздействиях. И понять представляет ли пенополистирол вред для здоровья?

Пенополистирол — это газонаполненный материал. Они изготавливается при паровом нагреве гранул полистирола. Предварительно эти гранулы заполняются газом.

Газ применяется разный: в обычном пенополистироле используется природный газ, в пожаростойком пенопласте – углекислый газ.

При нагреве газ расширяется, а гранулы многократно увеличиваются в размере (в 15 – 30 раз от исходного).

Если расширение гранул ничто не сдерживает, то получается рассыпчатый материал, который используют в наполнении бескаркасной мебели, упаковке, строительстве. Для получения твердых форм пенополаста, вспенивание осуществляется в замкнутой форме нужной конфигурации. Так получают плоские листы утеплителя, рельефные декоративные изделия, короба для упаковки бытовой техники и многое другое.

Так получают плоские листы утеплителя, рельефные декоративные изделия, короба для упаковки бытовой техники и многое другое.

Полученный в результате материал обладает рядом очень выгодных качеств:

- высокая теплоизоляция;

- высокая долговечность;

- низкое водопоглощение;

- низкое паропоглощение;

- биологическая устойчивость;

- непривлекательность для грызунов и паразитов.

Пенополаст недорогой, очень легкий, практически не впитывающий влагу материал с низкой теплопроводностью. Он устойчив к гниению и биозаражению, долговечен, может принимать любую форму и быть упругим, но достаточно твердым, чтобы держать форму.

Благодаря этому пенополистирол получил широчайшее применение во многих областях:

- В амуниции для безопасности (как военной, так и гражданской). В шлемах, наколенниках, налокотниках пенополистирол используется как амортизирующий материал и утеплитель.

- Для производства одноразовой посуды.

Широкое применение получили контейнеры для горячей пищи, стаканчики для напитков.

Широкое применение получили контейнеры для горячей пищи, стаканчики для напитков. - В качестве упаковочного материала. Пенополистирол хорошо сохраняет хрупкие предметы при перевозке. Может использоваться и в виде россыпи, и в виде прессованных форм нужного профиля.

- Для изготовления детских игрушек и товаров для детской безопасности.

- Для бескаркасной мебели (пуфы, кресла – мешки).

- При изготовлении заготовок для рукоделия и творчества.

- Для изготовления декоративных элементов интерьера и украшения сада (фальшивые камни, садовые фигуры)

- В некоторых странах (Япония, Финляндия, Норвегия, Канада, США) пенополистирол используют в дорожных работах для защиты грунта от промерзания, уменьшения вертикальной нагрузки на склонные к проседанию грунты, создания искусственных неровностей и т. д. В России пенополистирол с этой целью не используется.

- Для отделки внутренней и внешней. Из пенополистирола изготавливают различные декоративные элементы фасадов, потолочную плитку, имитацию лепнины и многое другое.

- При изготовлении пенополистирольных, бетоно — пенополистирольных блоков для возведения стен в малоэтажном строительстве.

- Для изготовления различных теплоизолирующих, звукоизолирующих материалов.

Упаковка из пенополистирола

Как влияет изделия из пенопласта на экологию?

Конечно, такое распространение материала и его ежедневное участие в жизни человека заставляют задаться вопросом: пенопласт вреден или безопасен?

Производители объявляют одним из важнейших эксплуатационных качеств, из тех, которыми обладает пенополистирол экологичность. Но их заинтересованность вполне понятна. Вот поэтому, при определении того, приносит ли экологии пенополистирол вред на самом деле, лучше обратиться к научным исследованиям.

Пенополистирол под микроскопом

Экологичность любого материала определяется его собственным воздействием на окружающую среду, воздействием при тех или иных условиях и при взаимодействии с другими веществами.

Причем нужно рассматривать как сиюминутное воздействие, так и долгосрочное. Вот основные факторы воздействия:

- Пенополистирол практически не впитывает воду и совсем с ней не взаимодействует. Поэтому использование его, например, в отделке и утеплении фасадов, не только эффективно, но и безопасно. Из этого следует, что потолочная плитка из пенопласта, если ее не нагревать вреда не представляет.

- Пенополистирол не окисляется по воздействием воздуха и не разлагается под действием ультрафиолета. Эти качества позволяют утилизировать пенопласт на свалке бытовых отходов, а не на специализированном химическом полигоне.

- Пенополистирол не растворяется никакими веществами, с которыми может контактировать на свалке бытовых отходов. Растворителями для него служат ацетон, исходный стирол, ароматические и хлорированные углеводороды. Эти вещества не встречаются (по крайней мере не должны встречаться) на свалке бытовых отходов.

- Пенополистирол очень долговечный материал.

Цикличные испытания на устойчивость годовым температурным изменением в диапазоне от -40 °С до +40 °С с воздействием на материал ультрафиолета и воды показали, что даже после 80 циклов (что соответствует 80 годам) структура пенополистирола осталась неизменной.

Цикличные испытания на устойчивость годовым температурным изменением в диапазоне от -40 °С до +40 °С с воздействием на материал ультрафиолета и воды показали, что даже после 80 циклов (что соответствует 80 годам) структура пенополистирола осталась неизменной. - Экстремальные температуры не типичны для условий использования пенополистирола, но также были изучены. При нагревании без источника открытого пламени даже не обработанный противопожарными веществами пенополистирол начинает разрушаться лишь при 300 °С, а при открытом пламени — при 210 °С. Воздействие низких температур вообще можно не учитывать, так как разрушение наступает лишь поверхностное, да и то при -310 °С.

К сожалению, основная масса использованного пенополистирола утилизируется на свалках бытовых отходов. При захоронении пенополистирол практически безвреден для экологии, так как не взаимодействует с водой и воздухом, но он и не разлагается.

Ситуация усложняется тем, что сбор и переработка пенопласта на сегодняшний день экономически не достаточно выгодны. При переработке пенополистирол может использоваться для получения полистирола, правда, стоимость этого процесса сопоставима с изготовлением полистирола из первичного сырья, но требует более сложной организации процесса.

При переработке пенополистирол может использоваться для получения полистирола, правда, стоимость этого процесса сопоставима с изготовлением полистирола из первичного сырья, но требует более сложной организации процесса.

Еще одним способом переработки пенополистирола является его измельчение для использования в производстве бетоно – пенополистирольных блоков, наполнителя для теплоизолирующих смесей и подобных материалах. Это перспективное направление вторичной переработки, дающее надежду на уменьшение свалок.

Куча старого пенопласта

То, какой действительно наносит или нанесет полистирол вред экологии, говорить пока рано. Материал он очень долговечный. Даже уже давно захороненные на свалках первые массово выпускаемые пенопласты еще не подошли к порогу разложения.

Влияние пенополаста на здоровье человека

Вопросы о том, наносит пенополистирол вред для здоровья или нет, беспокоили потребителей практически с самого начала его использования. Каждый новый отделочный и строительный материал на основе пенопласта вызывал возобновление этих споров.

Сторонники применения пенополистирола приводят в качестве аргумента безопасности исследования ученых – химиков, физиков и материаловедов. Пенополистирол, без внешних на него воздействий, практически не взаимодействует с окружающей средой.

Его молекулярная структура очень устойчива. Выше описанные эксперименты показывают, что в обычных для человека условиях пенополистирол не выделяет никаких вредных веществ. Собственно, никаких веществ он не выделяет.

Противники использования пенополистирола заявляют о существующей возможности выделения стирола. Пусть даже не при обычных, а при экстремальных условиях.

Под экстремальными условиями понимается воздействие высоких температур.

Действительно, при горении пенополистирол, как и многие другие вещества, выделяет большой объем токсичных веществ, среди которых особенно ядовитым считается стирол.

Влияние стирола на человека:

- головокружение;

- раздражение слизистой глаз;

- высокой концентрации приводят к поражению легких и даже смертельным отравлениям;

- нарушается работа почек, печени, системы кроветворения;

- онкология.

Горючесть изначально созданного пенополистирола была достаточно высокой. При температуре выше 210 °С пенопласт был способен самостоятельно поддерживать поверхностное горение и распространять огонь. Именно поэтому для производства строительного и отделочного пенополистирола сейчас используют антипирены (вещества, сдерживающие воспламенение и распространение пламени).

Благодаря этому удалось снизить горючесть и повысить температуру воспламенения до 440 °С. Кроме того, большинство современных изделий из пенополистирола не дают пламени распространяться и не поддерживают самостоятельное горение.

Надо сказать, что, как и многие другие опасные в больших дозах, но безвредные в малых вещества, стирол естественным образом содержится во многих продуктах, используемых нами ежедневно – кофе, чае, корице, сыре, клубнике и так далее.

Плавление пенополистирола

Вред пенополистирола для здоровья человека также может быть связан не столько с качествами материала, а с неправильным его использованием при отделке.

Пенополистирол очень популярный теплоизолятор, но при этом он плохо пропускает пар и влагу.

Бывает, что люди по незнанию или из экономии утепляют изнутри стены между квартирой и улицей листами пенополистирола.

Эта ситуация серьезна тем, что влага теплого домашнего воздуха сталкивается с холодной стеной прямо под пенопластом и конденсируется там. Стена на поверхности бетона постоянно влажная, что неминуемо приведет к развитию грибка и черной плесени, споры которой – опасный аллерген. Черная плесень может спровоцировать развитие астмы, хронических бронхитов и других заболеваний.

Правила безопасного использования

Как свести к минимуму вред от пенопласта, нужно учитывать ряд правил:

- нельзя утеплять помещения с высокими температурными перепадами;

- не утеплять потолок балкона или лоджии, и те места, куда могут попадать прямые солнечные лучи;

- смотреть сертификат при покупке, стараться покупать материал в крупных торговых сетях;

- систематически проветривать помещение;

- нельзя использовать увлажнители и ионизаторы, если есть утепление из пенопласта;

- на кухне должна быть хорошая вытяжка с воздухоотводом.

Нужно помнить, что стирол может выделятся при нагреве, поэтому пеноплатсом лучше утеплять места, которые не будут сильно нагреваться.

Часто задаваемые вопросы

Рассмотрим ряд вопросов про пенополистирол, и дадим на них ответы.

Вредна ли потолочная плитка из пенопласта?

Чтобы ответить на данный вопрос, нужно понять, где плитка будет установлена. На кухне ее устанавливать нельзя, так как возможны резкие перепады температуры, к тому же поверхность с трудом очищается от слоя грязи. В остальных помещениях плитку устанавливать можно, но только нужно помнить, что освещение не должно нагревать плитку из пенопласта, чтобы не выделялся стирол.

При какой температуре выделяются вредные вещества из пенопласта?

Как уже было написано выше, температура должна быть выше +40°С или ниже -40°С.

Чем вреден пенопласт или пенополистирол?

Сам материал вреда для здоровья человека не несет, но если его нагревать, то выделится стирол, который очень опасен.

Заключение

Пенополистирол многофункциональный, эффективный и недорогой материал.

Новые эксперименты, подтверждающие его высокую безопасность для здоровья и жизни человека, проводятся регулярно после каждой волны активности противников применения пенопласта.

Главным аргументом противников служит то, что исходным веществом материала является стирол и потенциальная угроза его выделения из пенопласта.

Стены в плесени

Научные результаты все же доказывают правоту людей, которые считают, что при обычных условиях и правильном использовании пенополистирол безвреден для человека.

Чью сторону принять – личное дело каждого, но, так или иначе, на сегодняшний день пенополистирол – это доступный по цене универсальный материал для строительства, отделки, творчества, упаковки и многого другого.

Prev Post

Тепло и шумоизоляция, для чего нужно ее делать?

Next Post

Как избавиться от влажности в доме?

Источник: https://teplota. guru/teploizolyatsiya/sushhestvuet-li-vred-ot-penopolistirola.html

guru/teploizolyatsiya/sushhestvuet-li-vred-ot-penopolistirola.html

Полистирол: возможный вред здоровью материалов из стирола (пенопласт, пенополистирол)

Полистирол, как строительный материал, прочно вошёл в нашу жизнь. Он обладает целым рядом технических характеристик, делающих этот утеплитель удобным в установке и при этом относительно недорогим для семейного бюджета хозяев. Производители хвалят и всячески рекламируют теплоизоляционные изделия, включающие в свой состав стирол.

Одновременно этот стройматериал находится на плохом счету у экологов и учёных. Некоторые его эксплуатационные характеристики, действительно, вызывают обеспокоенность. Очевидно, что наряду с полезными качествами полистирол или пенополистирол обладает рядом опасных для здоровья факторов.

Полистирол

Самое распространённое использование стирола – это производство пенопласта (листового материала) и выпуск пенополистирола в гранулах (экструдированной массы).

Стирол выглядит как бесцветное вещество, обладающее рядом токсичных характеристик. При контакте с ним в чистом виде у человека поражается нервная система, меняется состав крови и нарушается работа внутренних органов.

При контакте с ним в чистом виде у человека поражается нервная система, меняется состав крови и нарушается работа внутренних органов.

Все эти негативные факторы не так очевидны, если вещество включено в полимер, например, пенопласт. Но и в этом случае от негативного воздействия человек не застрахован! При определённых условиях эксплуатации токсины начинают выделяться в окружающую среду.

Что говорят производители и строители?

Производители в один голос твердят о безопасности полимеров, произведённых с использованием стирола. Только что сошедший с конвейера утеплитель абсолютно нейтрален по химическим характеристикам: не вступает в реакцию при допустимых эксплуатационных температурах, не выбрасывает в воздух вредные соединения.

Плиты утеплителя

Подтверждает безопасность и IRC – Международный строительный код. Полистирол причислен к экологически безопасным, доступным и распространённым утеплителям. Кроме того, этот материал обладает высокой энергоэффективностью – потери тепла минимальны. В США полистирол был признан один из лучших изоляторов для домов и квартир.

Полистирол причислен к экологически безопасным, доступным и распространённым утеплителям. Кроме того, этот материал обладает высокой энергоэффективностью – потери тепла минимальны. В США полистирол был признан один из лучших изоляторов для домов и квартир.

Что говорят учёные и экологи

Лабораторные исследования показали, что стирол – сильнейший яд, который в обилии выделяется в воздух при горении утеплителя. Это легко воспламеняющееся вещество, которое только усугубляет ситуацию при пожаре. Высокая концентрация токсинов и канцерогенов в воздухе приводит к быстрому отравлению человека и домашних животных. А при передозировке в живом организме возможен летальный исход.

Полистирол

Ещё один неприятный момент – это постепенное разрушение во время продолжительной эксплуатации.

Старый пенопласт или пенополистирол в гранулах начинает отравлять воздух даже при обычных температурах! Это так называемая обратная полимеризация.

Учитывая, что утеплитель не принято заменять новым в течение десятилетий, это большая экологическая проблема, которой не уделяется должного внимания.

Важно! Стирол невозможно на 100% удержать в теплоизоляционном материале – степень современной полимеризации достигает максимум 97%. Всё, что не связано с основной структурой, свободно улетучивается в воздух.

Учёные во всём мире вот уже не первое десятилетие подряд настоятельно рекомендуют отказаться от искусственных материалов при утеплении домов. Основное препятствие на этом пути – это высокая стоимость экологически безопасных теплоизоляторов. Полистирол по-прежнему доступнее для подавляющего большинства покупателей.

Как избежать проблем?

Если отдано предпочтение пенопласту,

Полистиролбетонные блоки, достоинства и недостатки

Бетон – основной материал для строительства домов, преимуществом которого являются надежность и долгий срок службы. Материал прочен и огнеустойчив.

Плюсы и минусы блоков из полистиролбетона