Polikarbonat: Поликарбонат РУ: Лучшие предложения по поликарбонату

| Марки поликарбоната | ПРЕСТИЖ | ОПТИМУМ | УНИКУМ | ДАЧНЫЙ | ||||||||||

| Отличительные свойства | Сверхпрочный | Оптимальный | Универсальный | Экономичный | ||||||||||

| Толщина листа, мм | 4 | 6 | 8 | 10 | 4 | 6 | 8 | 10 | 4 | 6 | 8 | 10 | 3,8 | 3,5 |

| Вес, кг/м2 | 0,7 | 1,2 | 1,4 | 1,6 | 0,6 | 1,05 | 1,25 | 1,4 | 0,55 | 0,85 | 1,1 | 1,2 | 0,525 | 0,45 |

| Минимальный радиус изгиба, мм | 700 | 1050 | 1400 | 1750 | 800 | 1200 | 1600 | 1900 | 800 | 1200 | 1600 | 1900 | 800 | 700 |

| Коэффициент теплопередачи, Вт/м2K | 4,1 | 3,7 | 3,6 | 3,1 | 4,1 | 3,7 | 3,6 | 3,1 | 4,1 | 3,7 | 3,6 | 3,1 | 4,2 | 4,2 |

| Коэффициент светопропускания, %, не менее | 82 | 82 | 80 | 76 | 82 | 82 | 80 | 76 | 80 | 80 | 76 | 76 | 82 | 82 |

| Термическое сопротивление, м2С/Вт> | 0,23 | 0,27 | 0,28 | 0,29 | 0,22 | 0,26 | 0,27 | 0,28 | 0,22 | 0,26 | 0,27 | 0,28 | 0,22 | 0,22 |

| Звукоизоляция, дБА | 16 | 17 | 18 | 18 | 15 | 17 | 18 | 18 | 17 | 17 | 18 | 18 | 15 | 15 |

| УФ защита, наличие | есть, усиленный слой и в массе | есть, защитный слой и в массе | есть, защитный слой и в массе | есть, в массе | ||||||||||

Изменение свойств при искусственном старении, усл. лет, не менее лет, не менее |

15 | 10 | 10 | |||||||||||

| Оптимальные сферы применения | Остекление фасадов, кровли и павильоны, ограждающие конструкции, ангары, промышленные теплицы и оранжереи | Навесы, козырьки, беседки, покрытия бассейнов и заборы на загородных участках | Теплицы и парники для загородных участков, рекламные конструкции, офисные перегородки, дизайн интерьера | Теплицы и парники для загородных участков | ||||||||||

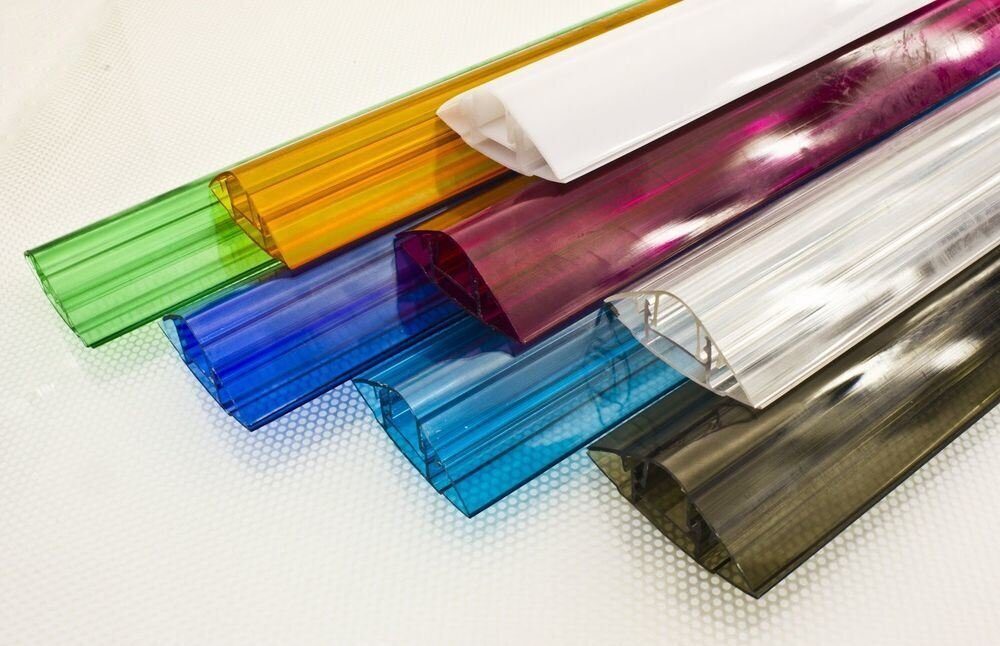

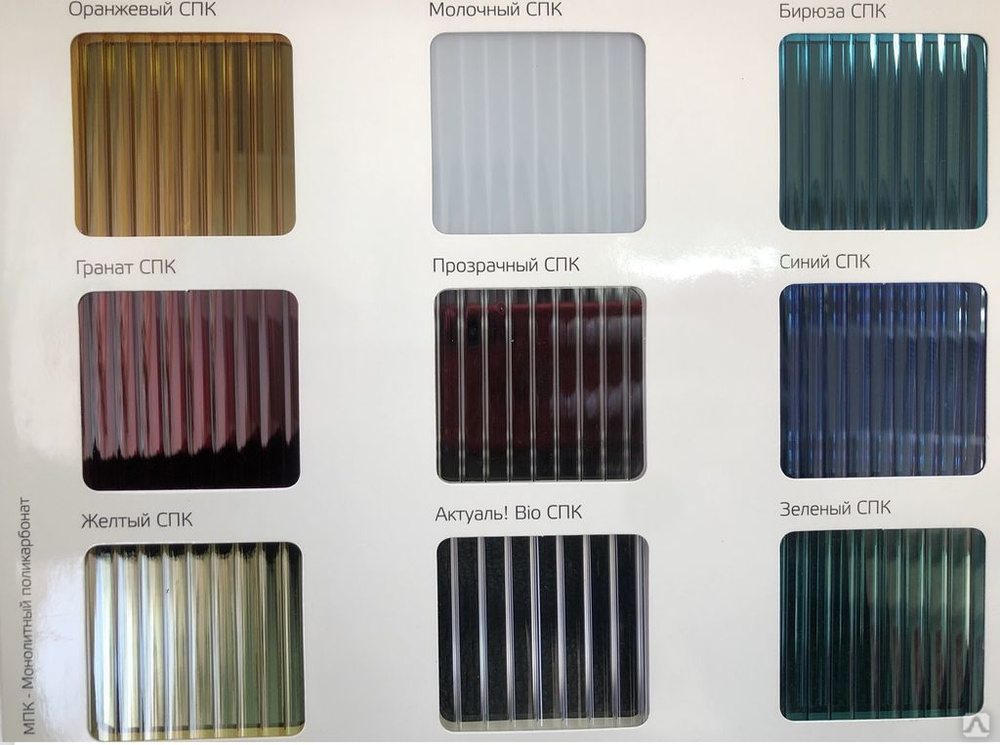

| Цветовая гамма | Прозрачный, молочный, бронзовый, коньячный, вишневый, лимонный, синий, зеленый, оранжевый | Прозрачный | ||||||||||||

виды, характеристики, плюсы и минусы, особенности монтажа

В индустриальном и частном строительстве полимерные изделия стали применять еще в 70е прошедшего столетия. Полувековая практика доказала и на деле подтвердила многочисленные преимущества использования синтетической продукции. Однако не все еще знакомы с ее вескими приоритетами.

Полувековая практика доказала и на деле подтвердила многочисленные преимущества использования синтетической продукции. Однако не все еще знакомы с ее вескими приоритетами.

Более того, есть люди, вообще не представляющие, что такое поликарбонат, какими техническими характеристиками и технологическими плюсами он привлекает строителей, как в конструкциях и сооружениях работает совсем не новый, но не всем еще известный материал.

Чтобы получить полноценные ответы на интересующие вопросы, стоит разобраться со спецификой полимерного продукта и особенностями его производства.

Популярность и востребованность поликарбоната в строительстве обоснована рядом приоритетных качеств, свойственных только полимерным материалам. Его необычайная легкость сочетается с достаточно высокой прочностью и с устойчивостью к ряду внешних воздействий.

Полимерный листовой материал активно вытесняет хрупкое и тяжелое силикатное стекло. Его гораздо активнее и охотнее применяют в остеклении строительных конструкций.

Используя поликарбонат, обустраивают террасы и оранжереи, сооружают навесы, козырьки над входными группами и крыши беседок. Служит кровельным покрытием, светопроводящим элементом панорамных окон, облицовкой стен.

Поликарбонат в отличие от стекла может держать довольно внушительную нагрузку без растрескивания и деформаций. Он подходит для перекрытия больших пролетов, не создает рискованных ситуаций, возникающих при разрушении масштабного панорамного остекления.

Материал синтетического происхождения не требует крайне бережного отношения во время транспортировки, доставки к месту работы и производства монтажных работ. Прост в обработке, не создает осложнений в раскрое. Во время работы с ним практически не бывает не пригодных для дальнейшего применения отходов и испорченных кусков.

По структурным показателям листовой поликарбонат делят на два подвида, это:

- Монолитный. Материал с монолитной структурой и равными характеристиками по всей толщине.

На срезе лист выглядит как привычное нам стекло, но отличается в 200 раз большей прочностью. Гнется, правда до заданных производителем пределов.

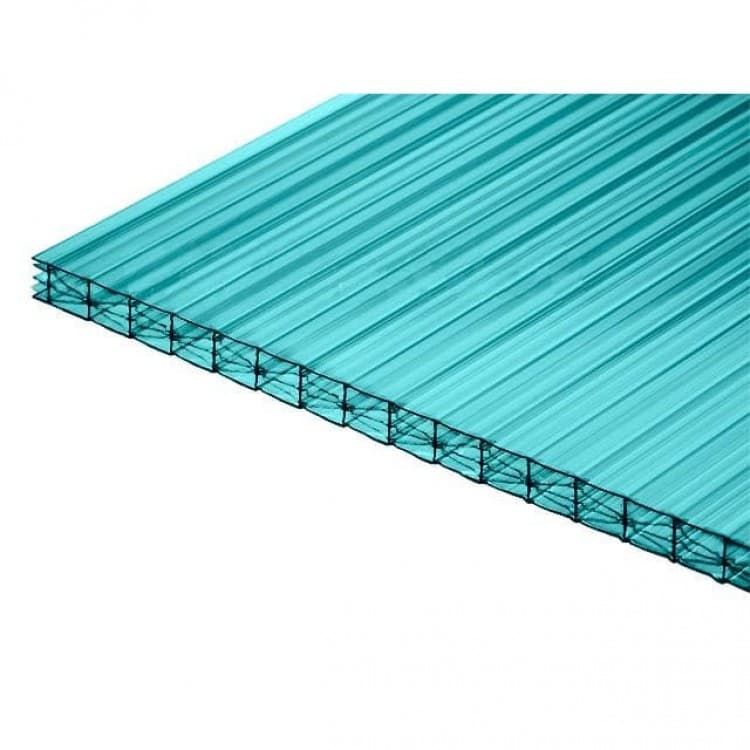

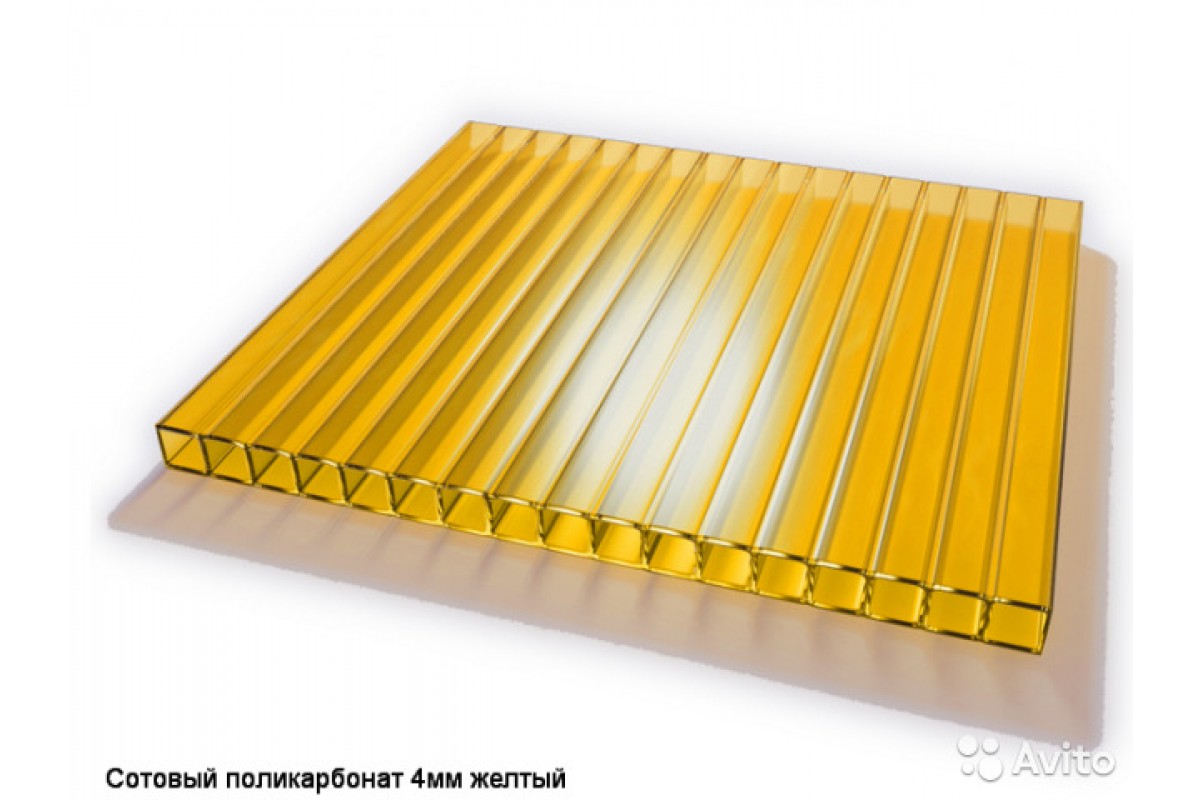

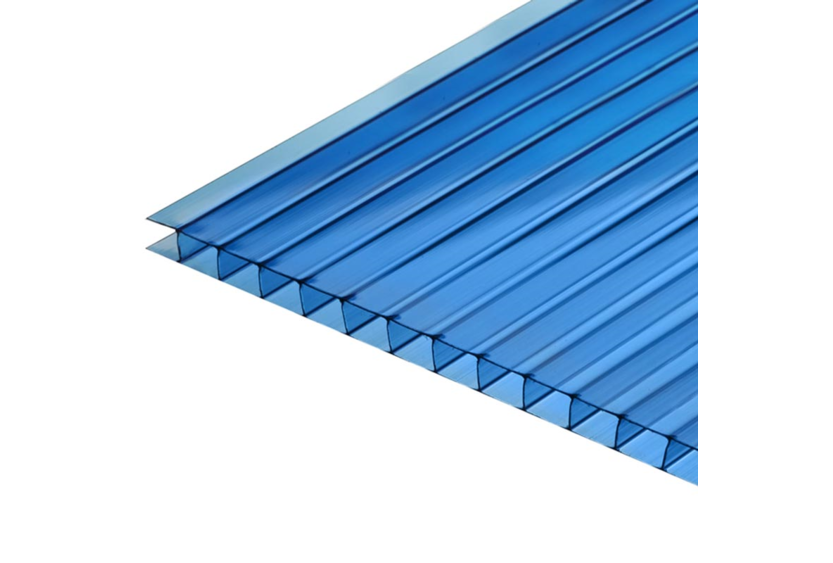

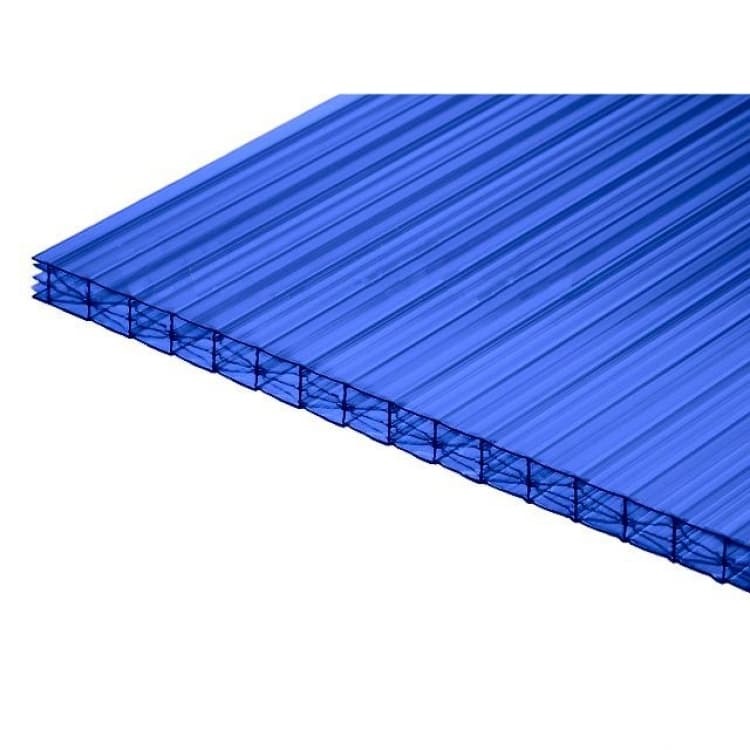

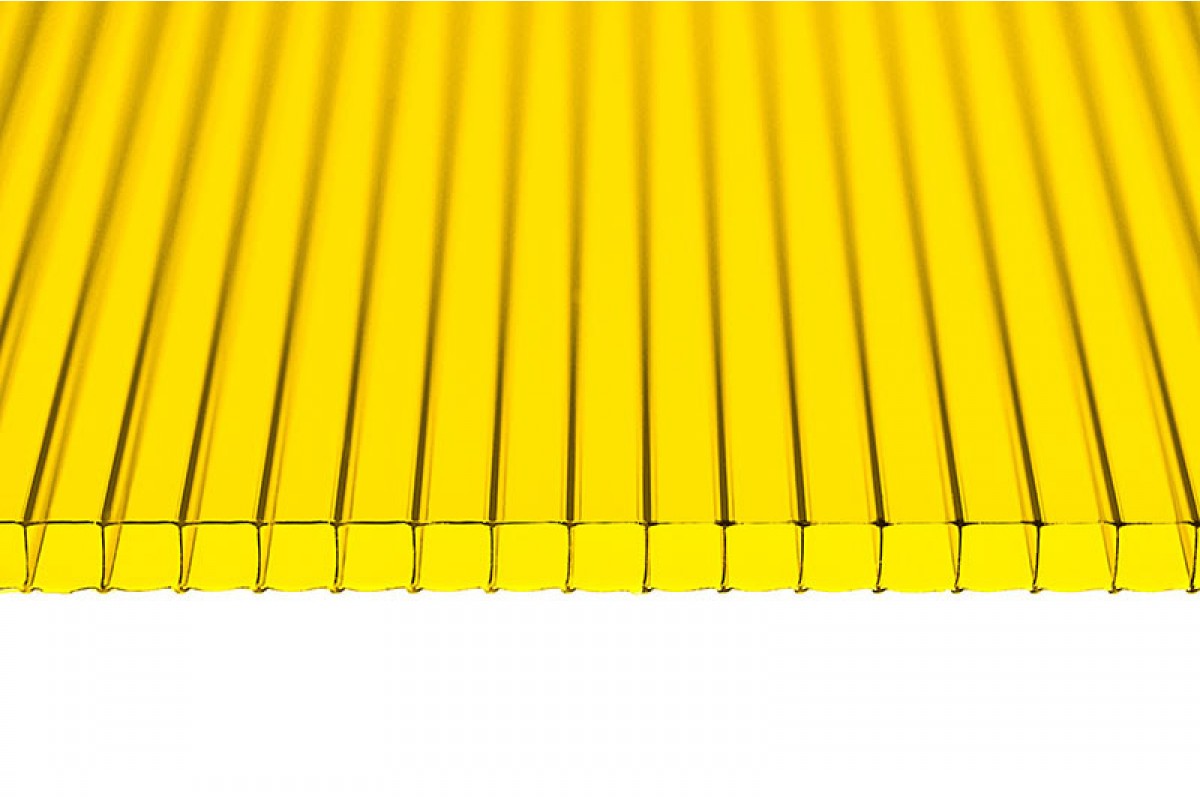

На срезе лист выглядит как привычное нам стекло, но отличается в 200 раз большей прочностью. Гнется, правда до заданных производителем пределов. - Сотовый. Материал с характерными «сотами», если смотреть на его срез. По сути, это два тонких листа, между которыми расположены дистанционные продольные перегородки. Они-то и формируют сотовую структуру, а также служат ребрами жесткости.

Обе разновидности подходят для формирования округлых поверхностей, что совершенно невозможно при использовании стекла. Но желающим реализовать интересную идею следует учитывать радиус изгиба, который обязательно указывается изготовителем материала в технической документации.

Получают оба вида материалов в результате поликонденсации двух химических компонентов: хлорангидрита дефинилопропана и угольной кислоты. Создается в итоге вязкая пластичная масса, из которой формируется монолитный или сотовый поликарбонат.

Для того чтобы получить полноценное представление об обеих разновидностях, разберемся со спецификой их производства и особенностями применения.

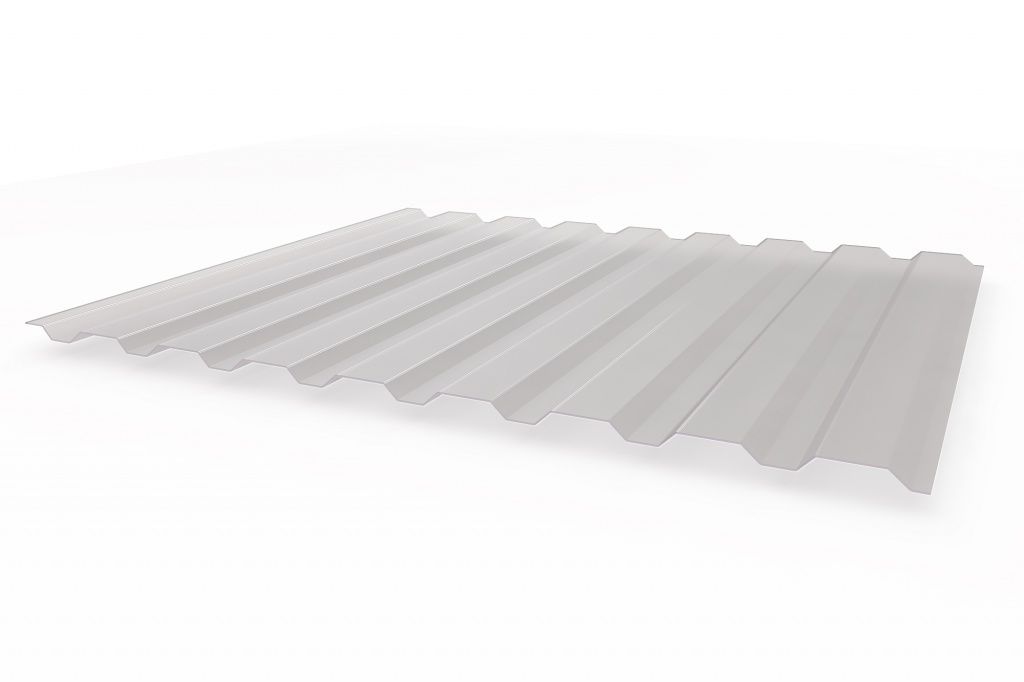

Монолитные поликарбонатные листы

Исходный материал для производства монолитного термопластического полимера поставляется в формате гранул. Изготовление проводится по экструзионной технологии: загружают гранулы в экструдер, где его перемешивают и расплавляют.

Размягченная равномерная массы продавливается через фильеру экструдера — плоскощелевое устройство, на выходе из которого получается полимерная плита равной толщины во всех точках. Толщина плитного поликарбоната варьирует от 1,5 мм до 15,0 мм. Одновременно с толщиной плите придают требующиеся габариты.

Монолитные полимерные плиты выпускают в обширном ассортименте, они отличаются:

- По светопроводящим качествам. Бывают прозрачными, пропускающими до 90% светового потока, и матовыми, практически не проводящими свет.

- По рельефу. Бывают плоскими и волнистыми. Полимерный прозрачный и не проводящий свет шифер это одна из разновидностей монолитного поликарбоната.

- По цвету. В предложенном покупателям изобилии торговых позиций есть материалы разнообразного колера.

Среди положительных качеств монолитного поликарбоната значится нулевое влагопоглощение. Он совсем не впитывает атмосферную воду и бытовые испарения, потому не гинет и не создает условия для расселения грибковых колоний.

Монолитный вариант не боится низких и высоких температур, отлично работает в широком диапазоне. В жаркую погоду, как и все полимеры, склонен к линейному расширению, что требуется в обязательном порядке учитывать при проектировании и проведении монтажных работ.

Сотовые поликарбонатные панели

Производство сотового полимерного материала отличается от изготовления монолитного собрата только формой фильеры. При продавливании через нее создается многослойный материал с длинными продольными каналами малого сечения.

В сформированных фильерой каналах находится воздух, благодаря чему существенно увеличиваются изоляционные качества полимерного продукта, вместе с тем значительно уменьшается вес.

Позиции из сотового ассортимента различаются:

- По общей толщине панели. В распоряжении архитекторов и дизайнеров сейчас есть сотовый материал толщиной от 4,0 мм до 30,0 мм. Естественно, чем толще лист, тех хуже он гнется и меньше подходит для формирования округлых плоскостей.

- По цвету и светопроводящим качествам. Ввиду особенностей структуры сотовый поликарбонат не может проводить более 82 % световых лучей. Колоритная гамма не уступает монолитной номенклатуре.

- По числу слоев и форме сот. Слоев в сотовой панели может быть от 1го до 7ми. Ребра жесткости, являющиеся одновременно с тем дистанционными элементами и стенками воздушных каналов, могут располагаться строго перпендикулярно к верхней и нижней поверхности листа или быть к ним же под углом.

Созданные ребрами-перемычками каналы можно смело отнести как к плюсам материала, так и к его минусам. Несмотря на совершенную неспособность самого поликарбоната впитывать воду, они как раз наоборот, могут «подсасывать» влагу из расположенных рядом грунтов и растений, запросто пропускают в себя бытовые испарения.

Для того чтобы в каналы не проникала вода, которая, кстати, ощутимо снижает приоритетные изоляционные качества сотового поликарбоната, при выполнении монтажных работ их следует закрывать гибкими профилями – линейными монтажными деталями. Их применяют как для защиты края, так и для соединения смежных листов в одну конструкцию.

Поликарбонатные панели – отличный стройматериал, но все же и он не лишен недостатков. Он пропускает ультрафиолет группы А и Б. К минусом отнесем чувствительность к воздействию солнечного света, склонность неравномерно рассеивать лучи и способность поддерживать горение.

Рассмотрим, какими методами производители полимерных листов борются с отрицательными свойствами. Так мы поймем, на что следует обращать внимание, выбирая поликарбонат для частного строительства.

Нанесение защиты от ультрафиолета

Существенным минусом созданных из поликарбоната плит не зря признают способность пропускать ультрафиолетовую составляющую солнечного излучения, вредную для, например, растений в теплице. Далеко не полезна она и для отдыхающих под навесом, и для купающихся в бассейне с полимерным павильоном.

Далеко не полезна она и для отдыхающих под навесом, и для купающихся в бассейне с полимерным павильоном.

Кроме того УФ негативно действует на сам поликарбонатный лист, который желтеет, мутнеет, в итоге разрушается. С целью защиты материала и обустроенного с его помощью пространства внешняя сторона снабжается слоем, играющего роль надежного барьера от разрушающих лучей.

Раньше защитный слой выполнялся лаковым покрытием, к недостатком которого относилась неравномерность нанесения, способность растрескиваться и быстро мутнеть. Его и сейчас можно встретить на контрафактной продукции, так как у производителей подобных изделий нет ни оборудования, ни составов для выполнения правильной защиты от УФ.

Качественный поликарбонат не покрывается защитной оболочкой, она как бы вплавляется в его верхний слой. Метод подобного нанесения называется коэкструзией. В результате смешивания двух веществ на молекулярном уровне создается щит, непроницаемый для ультрафиолетового излучения.

Толщина созданного путем вплавления слоя всего лишь пара десятков микрон. По сути, он представляет собой тот же поликарбонат, но обогащенный УФ-стабилизатором. В ходе эксплуатации слой не трескается, не крошится и не осыпается, а верой и правдой служит владельцам ровно столько, столько эксплуатируется поликарбонатная панель.

Отметим, что наличие стабилизатора не определяется визуально, его наличие подтверждает только техническая документация от производителя, дорожащего собственной репутацией. Для того чтобы можно было определить эту вещество в поликарбонате, в процессе ее вплавления вносят еще и оптическую добавку.

Рассмотреть оптическую добавку можно под обыкновенной ультрафиолетовой лампой, но сам стабилизатор вы не увидите никогда. Поэтому лучше покупать материал в ответственных магазинах, закупающих поликарбонат у проверенных поставщиков. Только в этом случае «напороться» на контрафакт будет практически невозможно.

Еще запомните, что стабилизатор ультрафиолета не вносится на всю толщину листа. Такая концентрация просто нерациональна, да и цена бы на продукт выросла бы в сотни раз. Поэтому уверения продавца или изготовителя материала в том, что стабилизирующее вещество внесено на всю мощность, можно с полным основанием расценивать как обман и желание продать подделку.

Такая концентрация просто нерациональна, да и цена бы на продукт выросла бы в сотни раз. Поэтому уверения продавца или изготовителя материала в том, что стабилизирующее вещество внесено на всю мощность, можно с полным основанием расценивать как обман и желание продать подделку.

Сторона, с которой вплавлен стабилизатор, обозначается на материале как «верхняя». Устанавливать поликарбонатные листы нужно только так, чтобы она создавала внешнюю поверхность и первой встречала солнечные лучи. Только в этом случае защита от ультрафиолета стопроцентно выполнить возложенные на нее обязанности.

Добавка для рассеивания света

Способность рассеивать свет – свойство, весьма полезное в тепличном хозяйстве. Поэтому обращать на него внимание следует, если поликарбонатные листы покупаются для сооружения теплицы.

Светорассеивание обеспечивает более полный охват освещаемой территории за счет перенаправления солнечных лучей, гарантирует равномерность поставки света ко всем находящимся в закрытом объекте растениям. К тому же, рассеянные лучи внутри теплицы дополнительно отражаются от различных поверхностей, что еще дополнительно усиливает поток света.

К тому же, рассеянные лучи внутри теплицы дополнительно отражаются от различных поверхностей, что еще дополнительно усиливает поток света.

Свойство распределять равномерно солнечные лучи у монолитных листов гораздо выше, чем у сотовых панелей. А так как в обустройстве теплиц используется преимущественно сотовый вариант, то о проценте светорассеивания нужно обязательно осведомиться у продавца или найти о нем информацию в паспорте продукта.

Нужно запомнить, что:

- У сотового прозрачного материала данное свойство обычно не превышает 70-82%.

- У непрозрачных цветных модификаций варьирует в пределах от 25 до 42%.

Преломлять и рассеивать свет поликарбонат начинает после введения в состав дифьюзера LD – микроскопических частичек, формирующих указанный эффект.

Эта добавка вносится при производстве прозрачных панелей, благодаря чему способность пропускать свет у монолитных листов повышается до 90% (данные для материала толщиной 1,5 мм). Ее добавляют при изготовлении белого поликарбоната, светопроводящая способность которого варьирует в итоге в диапазоне от 50 до 70%.

Введение ингибитора против горения

Как и все полимерные соединения, поликарбонат без использования специфических добавок будет поддерживать огонь. После внесения ингибиторов это качество ощутимо понижается. Монолитные листы и сотовые панели долго сопротивляются возгоранию и не выделяют отравляющих токсинов во время горения.

Стандартный монолитный поликарбонат относится к Г2 группе по параметрам возгорания, сотовый к Г1. Т.е. монолитные листы являются умеренно горючими, а сотовые панели слабогорючими.

По желанию заказчиков монолитные листы также могут быть изготовлены с соответствием требованиям группы Г1. Покупатель в этом случае должен получить сертификат на продукт с соответствующими характеристиками. По показателям воспламеняемости, способность распространять огонь и токсичности тоже могут быть вариации.

Исключение явления внутреннего дождя

Сотовый поликарбонат весьма популярен в сооружении теплиц, веранд, крытых павильонов для бассейнов, оранжерей, террас. Использование полимерных панелей практически исключает движение воздуха или существенно снижает его скорость. Ситуацию усугубляет специфический крепеж, используемый в строительстве, обеспечивающий герметичность.

Использование полимерных панелей практически исключает движение воздуха или существенно снижает его скорость. Ситуацию усугубляет специфический крепеж, используемый в строительстве, обеспечивающий герметичность.

Несмотря на наличие вентиляционных компонентов в устраиваемых из поликарбоната конструкциях выпадение конденсата полностью исключить практически невозможно. Естественные испарения и конденсат оседают на внутренней поверхности, снижают светопроводимость.

Конденсат и парообразная вода отрицательно воздействуют на растения, способствуют их загниванию в герметичных теплицах. Негативное влияние оказывается на деревянные детали конструкций, на поверхности которых расселяется разрушительный грибок. В крытых бассейнах формируется нездоровая атмосфера.

Как устранить запотевание? Да нанесением противотуманного покрытия, получившего технический термин Антифог (против тумана). После его нанесения на внутренней поверхности поликарбонатных конструкций испарения и конденсат не задерживаются вследствие изменения натяжения на поверхности капель.

Многокомпонентный состав формирует условия для равномерного распределения воды по полимерной поверхности. Вода вступает во взаимодействие с ним, а не с соседними аналогичными молекулами. Испарения и конденсат в итоге не превращаются в крупные капли, создающие угрозу растениям и людям при выпадении, а быстро испаряются.

Учет термического расширения

Для того чтобы сооруженная с применением поликарбоната конструкция не деформировалась, необходимо учитывать, что в результате термического воздействия листы и панели способны увеличиваться в размерах.

Поликарбонатный стройматериал рассчитан на нормальную работу в температурном интервале от -40º С до +130º С. Естественно, при плюсовых значениях полимер будет изменяться в линейном направлении.

Учет теплового расширения обязателен на стадии разработки проекта, а сведения о линейном размере теплового расширения крайне важен для проектировщика.

Средние значения тепловых расширений для полимерных панелей составляет:

- 2,5 мм на каждый погонный метр для прозрачного, молочного материала для и продукции близких к молочному цвету светлых тонов;

- 4,5 мм для материала темного колорита: синих, серых, бронзовых образцов.

Кроме проектировщиков способность к тепловому расширению должна учитываться монтажниками, т.к. крепеж нужно устанавливать особым способом. Для того чтобы у листов и панелей была возможность двигаться, отверстия для саморезов сверлят больше диаметра их ствола, а также используют метизы с большими шляпками и компенсаторами.

Сотовые панели и монолитные полимерные листы укладывают так, чтобы между ними оставался зазор. Тогда при расширении у полимерных элементов будет резерв, благодаря которому они не станут «выталкивать» друг дружку, упираясь краями. Зазор этот закрывает в конструкциях гибкий профиль.

Если при проектировании и сборке конструкций тепловое расширение учтено, сооружения без проблем прослужат больше, гарантированного производителем срока. Устроенные с помощью поликарбонатных листов и панелей компоненты не будут трескаться и крушиться от натяжения и переизбытка напряжения.

Самостоятельным домашним строителям также следует помнить о склонности полимерных листов и панелей к расширению при термическом воздействии, как прямом, так и косвенном, то есть происходящем в условиях повышения градуса в окружающем пространстве.

Видео № 1 поможет наглядно ознакомиться с видами поликарбоната и понять, в чем из отличия:

Видео №2 представит советы по выбору сотовых поликарбонатных панелей для сооружения теплицы:

Видео № 3 вкратце ознакомит с типоразмерами и сферой применения сотового поликарбоната:

Предложенная нами информация не просто знакомит заинтересованных посетителей с популярным стройматериалом и спецификой его применения.

Мы постарались вам объяснить, как выбрать достойный вашего внимания продукт, который прослужит гарантированный срок и, наверняка, гораздо дольше. Учет приведенных в описании критериев и советов необходим для достижения положительного результата, как в приобретении, так и в сооружении.

Сотовый поликарбонат от «Себелефф Групп»

05 авг. 2021 г., 14:06

ООО «Себелефф Групп» успешно функционирует на рынке листовых пластиков более 15 лет. Специализируется на реализации сотового и монолитного поликарбоната, листовых пластиков, ПВХ, ПЭТ, АБС-пластика, комплектующих и теплиц. Также, компания предлагает услуги монтажа. Одним из самых востребованных товаров является сотовый поликарбонат. Данный материал имеет широкую сферу применения, поэтому он пользуется стабильно высоким спросом у частных лиц, предприятий и организаций. Компания сотрудничает с лучшими производителями, поэтому предлагает своим клиентам высококачественную продукцию.

Сотовый поликарбонат от лидера отрасли

Одним из лидеров сферы производства сотового карбоната в РФ является белгородский завод «Пластилюкс-Групп». ООО «Себелефф-Групп» — давний деловой партёр этого промышленного предприятия и официальный дилер в Московском регионе. Именно поэтому на складах компании, расположенных в районе Строгино, постоянно есть в наличии цветной и прозрачный сотовый поликарбонат, толщиной от 3,5 до 16 мм. Листы имеют стандартные размеры — 6 х 2,1 м, 12 х 2,1 м.

Именно поэтому на складах компании, расположенных в районе Строгино, постоянно есть в наличии цветной и прозрачный сотовый поликарбонат, толщиной от 3,5 до 16 мм. Листы имеют стандартные размеры — 6 х 2,1 м, 12 х 2,1 м.

Особенности сотового поликарбоната «Пластилюкс»

Это – лёгкий, но прочный листовой материал. Свойства сотового поликарбоната во многом зависят от его марки. На данный момент, завод «Пластилюкс-Групп» выпускает 6 наименований:

- ROYALPLAST. Материал премиум-сегмента, отличающийся высокой прочностью, устойчивостью к внешним воздействиям и долговечностью (до 20 лет). Применяется для возведения различных конструкций.

- КОЛОТЫЙ-ЛЕД. Сотовый поликарбонат, отличающийся высокими декоративными свойствами. Может использоваться для оформления помещений изнутри и зданий снаружи. Срок службы – от 13 до 25 лет.

- SUNNEX. Обладает высокими теплосберегающими характеристиками. Может использоваться в загородном строительстве.

Срок службы – до 10 лет.

Срок службы – до 10 лет. - GREENHOUSE-nano. Идеальный материал для строительства парников и теплиц. Он прекрасно пропускает солнечный свет, но имеет усиленную УФ-защиту.

- ULTRAMARIN. Бюджетный вариант, который подходит для возведения лёгких конструкций.

- POLINEX. Материал, предназначенный для создания светопрозрачных ограждающих конструкций промышленного назначения. Это – высокоплотный и пожароустойчивый сотовый поликарбонат.

Чтобы выгодно купить сотовый поликарбонат нужной марки, размеров и в требуемых количествах, необходимо перейти на официальный сайт поставщика — https://sebeleff.ru/. Заказ можно оформить через корзину. Для получения информации следует позвонить по телефону +7 495 972 3372 или обратиться в офис: Москва, ул. Маршала Прошлякова, д. 9, корп. 3, стр. 2.

Внимание! Правообладателем фотографии является ООО «ПЛАСТИЛЮКС-ГРУПП»

Источник: sebeleff.ru/catalog/polikarbonat/cotovyij-polikarbonat/

На правах рекламы

Источник: http://inkrasnogorsk. ru/novosti/ekonomika/sotovyy-polikarbonat-ot-sebeleff-grupp

ru/novosti/ekonomika/sotovyy-polikarbonat-ot-sebeleff-grupp

Поликарбонат (ПК) — Термопластичные поликарбонатные полимеры

Emco Plastics с более чем 30-летним опытом является ведущим в отрасли механическим цехом и дистрибьютором, предлагающим нашим клиентам широкий выбор пластмассовых изделий и компонентов. Наши услуги по резке и изготовлению пластмасс, зарегистрированные в ITAR, охватывают ряд важнейших аспектов производственного процесса.

Команда Emco предлагает вакуумную формовку, формовку полотна и печи, а также услуги лазерной резки в соответствии со спецификациями проекта.Наши клиенты полагаются на наши первоклассные услуги по литью под давлением, экструзионной сварке и отделке для выполнения своих проектных требований. Мы также обеспечиваем отделку кромок, формовку, полировку и отжиг.

Предлагаем нашим покупателям широкий выбор поликарбонатов. Для строительства доступны одинарные, сдвоенные или многослойные листы. Наша команда предлагает как оптический, так и машинный поликарбонат для профессионалов в различных отраслях промышленности. Также доступны стеклонаполненные, зеркальные и рассеивающие статическое электричество изделия.У каждой разновидности поликарбоната есть свои сильные стороны и преимущества; например, стеклонаполненные изделия обладают повышенной прочностью на разрыв и жесткостью. Тонкая поликарбонатная пленка также доступна для множества применений.

Наша команда предлагает как оптический, так и машинный поликарбонат для профессионалов в различных отраслях промышленности. Также доступны стеклонаполненные, зеркальные и рассеивающие статическое электричество изделия.У каждой разновидности поликарбоната есть свои сильные стороны и преимущества; например, стеклонаполненные изделия обладают повышенной прочностью на разрыв и жесткостью. Тонкая поликарбонатная пленка также доступна для множества применений.

Поликарбонат предлагает множество преимуществ в зависимости от его предполагаемого использования или области применения. Например, многие наши клиенты используют поликарбонатные листы и стержни в проектах, где требуется отличная ударопрочность. Относительная ударная вязкость изделий из поликарбоната превосходит ударную вязкость более широко используемых пластмасс.Он также идеально подходит для приложений, которым требуется прозрачность, но где блики могут оказаться вредными. Поликарбонат также имеет УФ-покрытие, которое помогает фильтровать УФ-лучи.

Его изоляционные свойства и высокая термостойкость и огнестойкость делают его идеальным выбором для проектов, связанных с высоким риском возгорания или чрезмерным нагревом. Поскольку материал является термопластом, поликарбонат можно легко нагреть или охладить несколько раз, не подвергаясь разрушению. Диапазон рабочих температур составляет от -40 градусов по Фаренгейту до 266 градусов по Фаренгейту.

Многие специалисты в аэрокосмической отрасли полагаются на поликарбонат для изготовления множества компонентов. Материал часто используется для создания приборных панелей с подсветкой и защитных кожухов проводов и кабелей в самолетах. Его огнестойкость и ударопрочность делают его одним из самых безопасных вариантов для этих опасных и высокотемпературных применений. Прозрачность материала также обеспечивает удобство чтения важных данных.

В сельском хозяйстве поликарбонат используется в теплицах и детских садах из-за его прозрачности, ударопрочности, устойчивости к ультрафиолетовому излучению и погодным условиям. Это один из самых безопасных материалов для конструкций, которые должны выдерживать внешние элементы, такие как штормы и другие неблагоприятные погодные условия.

Это один из самых безопасных материалов для конструкций, которые должны выдерживать внешние элементы, такие как штормы и другие неблагоприятные погодные условия.

По тем же причинам в осветительных и электронных устройствах также часто используется поликарбонат. Его покрытие и ударопрочность смягчают такие проблемы, как царапины и другие незначительные повреждения. Исключительная ударопрочность материала особенно полезна для продления срока службы потребительских товаров, таких как сотовые телефоны и ноутбуки.

Многие хирургические инструменты, системы доставки лекарств и другие медицинские инструменты изготовлены из поликарбоната.Это благодаря его прочности и общей надежности при частом использовании. Прозрачность материала также делает его идеальным для очков.

Другие отрасли, которые используют поликарбонат в производстве, включают:

- · Автомобильная промышленность

- · Производство

- · Химическая промышленность

- · Продукты питания и напитки

В Emco Plastics наша опытная команда хорошо оснащена для оказания помощи клиентам в проектах в различных отраслях промышленности. У нас есть инструменты и возможности для своевременного выполнения работы. Наши сотрудники всегда готовы помочь клиентам найти лучший материал для их проекта.

У нас есть инструменты и возможности для своевременного выполнения работы. Наши сотрудники всегда готовы помочь клиентам найти лучший материал для их проекта.

Мы рады предложить изделия из поликарбоната, которые отличаются надежностью, долговечностью и созданы с учетом ваших уникальных требований.

Если вы заинтересованы в сотрудничестве с нами для вашего следующего пластикового проекта, свяжитесь с нами или запросите ценовое предложение для получения дополнительной информации.

Часто задаваемые вопросы о поликарбонате

Макролон® — это то же самое, что и Лексан®?

Makrolon® и Lexan® являются торговыми наименованиями поликарбонатной смолы и листа.Makrolon® — это торговое название, используемое Bayer and Sheffield Plastics для поликарбонатного материала, а Lexan® используется General Electric для своего поликарбонатного материала.

Как чистить лист поликарбоната?

Лучше всего чистить лист поликарбоната водой с мягким мылом и мягкой тканью, а затем промыть теплой водой.

Какой продукт лучше всего использовать для замены стекла в дверях с полным обзором, которые постоянно ломаются?

Из-за интенсивного движения у бизнес-подъездов лучше всего подойдет износостойкий поликарбонат.

Как склеить два куска поликарбоната вместе?

Поликарбонат может быть склеен несколькими способами, включая склеивание растворителем, склеивание или механическое крепление.

Поликарбонат кажется довольно гибким — могу ли я использовать эту гибкость в своем дизайне?

Эта гибкость является неотъемлемым свойством, которое используется во многих строительных и промышленных конструкциях. Поликарбонат можно гнуть в холодном состоянии или «согнуть» в 180 раз больше своей толщины. Убедитесь, что после сгибания материал надежно удерживается на месте с материалом каркаса.

Виды поликарбоната

Поликарбонатный стержень Поликарбонатный стержень — это полупрозрачный термопласт, обладающий исключительной ударопрочностью и отличными электрическими свойствами. Доступны индивидуальные варианты обрезки по размеру.

Доступны индивидуальные варианты обрезки по размеру.

Virtualty небьющийся, наш лист поликарбоната примерно в 250 раз прочнее листового стекла и в 30 раз прочнее акрила такой же толщины.

Лист поликарбоната Защитные ограждения из поликарбонатаЗащитные ограждения станков чаще всего используются во всех типах производственных и производственных сред. Поликарбонат является наиболее часто используемым материалом для ограждений машин, хотя в некоторых случаях также используются ПЭТГ, акрил и прозрачный ПВХ.

Защитные ограждения из поликарбоната PC / PBT сплавСплав, образованный этими двумя полимерами, дает материал с хорошей химической стойкостью, а также хорошей термостойкостью и стойкостью к ударам.Поликарбонат обеспечивает ударопрочность, жесткость и термостойкость, а ПБТ — химическую стойкость.

PC / PBT сплав Зеркальный поликарбонат Зеркальные изделия изготавливаются из стандартного пластикового листа и зеркального отражения материала или путем придания ему отражающего эффекта. Пластиковое зеркало может быть изготовлено из акрила, поликарбоната или ПЭТГ. В

Пластиковое зеркало может быть изготовлено из акрила, поликарбоната или ПЭТГ. В

обеспечивают отличную изоляцию благодаря ребристой конфигурации многостенных листов, которые задерживают воздух внутри листа, обеспечивая превосходную теплоизоляцию.

Поликарбонат с двойными стенкамиПоликарбонаты — обзор | Темы ScienceDirect

4.2.3 Поликарбонат и его композитные нити

Поликарбонат — это вид термопластичного инженерного пластика с превосходными характеристиками, а также один из конструкционных пластиков с наибольшим потреблением в настоящее время. Поликарбонат обладает почти всеми превосходными характеристиками инженерных пластиков, безвкусными и нетоксичными, высокой прочностью, хорошей ударопрочностью и низкой усадкой, кроме того, он обладает хорошими огнезащитными свойствами и устойчивостью к загрязнениям.Поликарбонат превращается в нить для 3D-печати, его прочность примерно на 60% выше, чем у смолы ABS, и он обладает превосходными техническими характеристиками. Однако у поликарбоната также есть некоторые недостатки, такие как высокая чувствительность к надрезам, одноцветность, высокая цена и т. Д. Композитный материал, изготовленный из поликарбоната и смолы АБС, может сочетать прочность поликарбоната с жесткостью АБС для получения материала с лучшими механическими свойствами. [5].

Однако у поликарбоната также есть некоторые недостатки, такие как высокая чувствительность к надрезам, одноцветность, высокая цена и т. Д. Композитный материал, изготовленный из поликарбоната и смолы АБС, может сочетать прочность поликарбоната с жесткостью АБС для получения материала с лучшими механическими свойствами. [5].

Из-за плохой совместимости между поликарбонатом и смолой АБС при изготовлении полимерных композитов необходимо добавлять агент, улучшающий совместимость.Используя ABS-g-MAH в качестве агента совместимости, поликарбонат, смолу ABS и ABS-g-MAH сушили при 80 ° C в течение 8 часов, а затем смешивали в высокоскоростном смесителе в течение 10 минут. Добавление смешанных материалов в двухшнековый экструдер для смешивания расплава и экструзии, грануляции, где температура смешивания составляет 210–240 ° C. Смешанные гранулы сушили в печи при 80 ° C в течение 8 часов, а затем экструдировали нить с помощью 3D-экструдера расходных материалов при температуре экструзии 220–240 ° C и температуре охлаждающей воды 55 ° C, и нить диаметром 1. Было получено 75 мм.

Было получено 75 мм.

В таблице 4.9 перечислены полные свойства поликарбоната, смолы АБС и композитов поликарбонат / АБС. Показатели механических свойств и данные о температуре размягчения по Вика для каждого материала в таблице получены путем испытания образцов, полученных литьем под давлением. Как показано в Таблице 4.9, прочность на разрыв и прочность на изгиб композитов поликарбонат / АБС эквивалентны таковым у поликарбоната. Поскольку смола АБС эффективно улучшает ударопрочность поликарбоната с надрезом, ударная вязкость с надрезом композитов поликарбонат / АБС значительно увеличивается, что намного больше, чем ударная вязкость с надрезом поликарбоната.Таким образом, композиты поликарбонат / АБС превосходят поликарбонат по механическим свойствам. Скорость течения расплава в таблице 4.9 измерена при нагрузке 1,2 кг и температуре 300 ° C. Поскольку скорость течения расплава используемой смолы АБС мала, скорость течения расплава композитов поликарбонат / АБС ниже, чем у поликарбоната, но степень уменьшения невелика. Точно так же температура размягчения по Вика композитов поликарбонат / АБС немного ниже, чем у поликарбоната, поскольку термостойкость смолы АБС хуже, чем у поликарбоната.

Точно так же температура размягчения по Вика композитов поликарбонат / АБС немного ниже, чем у поликарбоната, поскольку термостойкость смолы АБС хуже, чем у поликарбоната.

Таблица 4.9. Свойства поликарбоната, смолы АБС и композитов поликарбонат / АБС.

| Показатели эффективности | Чистый поликарбонат | Чистая смола ABS | Поликарбонат / Композиты ABS | |||

|---|---|---|---|---|---|---|

| Предел прочности (МПа) | 51,82 | 47,71 | 5410,84 901 ) | 89,97 | 58,49 | 82,56 |

| Ударная вязкость с надрезом (кДж / м 2 ) | 7.77 | 20,30 | 33,92 | |||

| Скорость течения расплава (г / 10 мин) | 32,76 | 16,08 | 26,00 | |||

| Температура размягчения Vicat (° C) | 11410,410 907 | 107109 |

На рис. 4.11 показаны кривые термической потери веса поликарбоната, смолы АБС и композитов поликарбонат / АБС [6].

4.11 показаны кривые термической потери веса поликарбоната, смолы АБС и композитов поликарбонат / АБС [6].

Рисунок 4.11. Кривые термической потери веса поликарбоната, смолы АБС и композитов поликарбонат / АБС.

Как видно из рис. 4.11, температура термической потери веса поликарбоната составляет 470–500 ° C, начальная температура термической потери веса смолы ABS ниже 400 ° C, а термическая стабильность ABS смола и поликарбонат совершенно разные. Начальная температура термической потери веса композитов поликарбонат / АБС составляет около 420 ° C, а их термическая стабильность находится между поликарбонатом и смолой АБС. Когда температура повышается примерно до 500 ° C, остаточная массовая доля смолы АБС близка к 0, в то время как остаточная массовая доля композитов поликарбонат / АБС все еще составляет около 50%, что указывает на то, что композиты обладают хорошей термостойкостью.

Стабильность размеров диаметра нити поликарбоната во время экструзии и вытяжки не так хороша, как у смолы ABS, и трудно контролировать диаметр нити в пределах стандартного диапазона 1,75 ± 0,25 мм. Однако смола АБС обладает превосходной стабильностью размеров, а диаметр нити можно точно контролировать в пределах 1,75 ± 0,05 мм во время экструзии. Диаметр нити из композитного поликарбоната / АБС можно регулировать в пределах 1,75 ± 0,20 мм, что указывает на то, что компонент АБС в композитах эффективно улучшает стабильность размеров поликарбонатной нити.

Однако смола АБС обладает превосходной стабильностью размеров, а диаметр нити можно точно контролировать в пределах 1,75 ± 0,05 мм во время экструзии. Диаметр нити из композитного поликарбоната / АБС можно регулировать в пределах 1,75 ± 0,20 мм, что указывает на то, что компонент АБС в композитах эффективно улучшает стабильность размеров поликарбонатной нити.

Во время процесса FDM поликарбонат, выдавленный из сопла, легко прилипает к соплу, но плохо прилипает к опорной плите, что легко приводит к разрушению здания. Нить из композитного материала поликарбонат / АБС более гладкая, чем нить из поликарбоната, имеет лучшую адгезию с опорной пластиной и лучшую производительность процесса. Условия печати FDM поликарбонатной нити и композитной нити поликарбонат / АБС показаны в Таблице 4.10.

Таблица 4.10. Условия печати FDM поликарбонатной нити и композитной нити поликарбонат / АБС.

| Условия печати | Поликарбонатная нить | Нить из композитного поликарбоната / АБС |

|---|---|---|

| Скорость печати (мм / с) | 30 | 30 |

| Температура сопла (° 109 C) | –240220–230 | |

| Температура опорной плиты (° C) | 110 | 90 |

Как видно из Таблицы 4. 10, во время процесса FDM температура сопла и температура опорной плиты для Нить из композитов поликарбонат / АБС ниже, чем у поликарбонатных волокон, и процесс печати легко контролировать.

10, во время процесса FDM температура сопла и температура опорной плиты для Нить из композитов поликарбонат / АБС ниже, чем у поликарбонатных волокон, и процесс печати легко контролировать.

В таблице 4.11 показаны механические свойства деталей FDM, изготовленных из поликарбонатной нити и нити из композитного поликарбоната / АБС, а направление печати — X-Y.

Таблица 4.11. Сравнение механических свойств печатных деталей поликарбонатной нити и композитной нити поликарбонат / АБС.

| Механические свойства | Печатные детали из поликарбонатной нити | Печатные детали из композитной нити из поликарбоната / АБС | ||||||

|---|---|---|---|---|---|---|---|---|

| Предел прочности (МПа) | 86.3 | 76,0 | ||||||

| Прочность на изгиб (МПа) | 122,2 | 87,5 | ||||||

| Ударная вязкость с надрезом (кДж / м 2 ) | 6,2 | 21,5 |

Температура | Физика | Проницаемость | Стерилизация[4] | Нормативно | ||||

| 0 | 901 | |||||||

|---|---|---|---|---|---|---|---|---|

| 0 | HDT [1] : 142 ℃ Максимальное использование [13] : 130 ℃ Хрупкость [12] : -135 ℃ | УФ-свет: удовлетворительное сопротивление Жесткое Прозрачное окно: прозрачный Микроволновая печь [2] : маргинальный [3] Удельный вес: 1.2 | куб. Мил / 100 дюймов 2 -24гор. Атм куб.мм / м 2 -24 ч-Бар | Автоклав: да [5] EtO: да нетРадиация: да Дезинфицирующие средства: некоторые | Нецитотоксические [6] : да Подходит для пищевых продуктов и пищевых продуктов [7] : да Регламент, часть 21 CFR: 177. |

Химическая совместимость

В следующей таблице приведены оценки воздействия при 20 o C. Способность пластмассовых материалов противостоять химическому воздействию и повреждениям также зависит от температуры, продолжительности воздействия химического вещества и дополнительных нагрузок, таких как центрифугирование. Для получения более подробных оценок химической стойкости продуктов и материалов Nalgene обратитесь к ресурсам, указанным в нижней части этой страницы.

| Класс | Общий рейтинг | ||||

| Кислоты, разбавленные или слабые | E | ||||

| Кислоты *, сильные и концентрированные | N | ||||

| Спирты | |||||

| Альдегиды | F | ||||

| Основания / щелочь | N | ||||

| Сложные эфиры | N | ||||

| Углеводороды, алифатические углеводороды | G 9010 9010 | Углеводороды | G 9010 9010 | Углеводороды галогенированные | N |

| Кетоны ароматические | N | ||||

| Окислители сильные | F |

* За исключением окисляющих кислот; для окисляющих кислот см. «Окислители сильные.»

«Окислители сильные.»

| E | 30 дней постоянного воздействия не вызывают повреждений. Пластик может выдерживать даже годы. |

| G | Небольшие повреждения или отсутствие повреждений после 30 дней постоянного воздействия реагента. |

| F | Некоторый эффект после 7 дней постоянного воздействия реагента.В зависимости от пластика эффект может быть растрескиванием, растрескиванием, потерей прочности или обесцвечиванием. |

| N | Не рекомендуется для постоянного использования. Может возникнуть немедленное повреждение, включая сильное растрескивание, растрескивание, потерю прочности, обесцвечивание, деформацию, растворение или потерю проницаемости. |

Продукция Nalgene из поликарбоната (ПК)

Советы по применению изделий из поликарбоната

Автоклавирование

Поликарбонат можно автоклавировать, но автоклавирование приведет к потере прочности материала. Повторное автоклавирование сократит срок службы изделий из поликарбоната многоразового использования, например бутылок и посуды для центрифуг. Предметы, к которым будет применяться вакуум, такие как вакуумные камеры и вакуумные эксикаторы Nalgene, никогда не должны автоклавироваться, поскольку ослабление материала может привести к взрыву при приложении вакуума.

Повторное автоклавирование сократит срок службы изделий из поликарбоната многоразового использования, например бутылок и посуды для центрифуг. Предметы, к которым будет применяться вакуум, такие как вакуумные камеры и вакуумные эксикаторы Nalgene, никогда не должны автоклавироваться, поскольку ослабление материала может привести к взрыву при приложении вакуума.

Очистка

Крайне важно мыть поликарбонат только в чистящих растворах с нейтральным pH. Растворы с щелочным pH повреждают прозрачную поверхность, вызывая помутнение и точечную коррозию пластика.Моющее средство Nalgene L900 — это рекомендуемый чистящий раствор для мытья лабораторной посуды из поликарбоната с целью продления срока службы продукта.

Старение пластика

Регулярно и перед каждым использованием проверяйте поликарбонат на наличие признаков старения, включая постоянное обесцвечивание (желтый, коричневый, оранжевый или розовый), растрескивание (трещины паутины), растрескивание под напряжением (вертикальные трещины) или постоянное помутнение или точечная коррозия. При появлении признаков старения замените детали из поликарбоната, чтобы предотвратить поломку во время использования.

Сноски:

[1].Температура теплового отклонения — это температура, при которой стержень, полученный литьем под давлением, отклоняется на 0,1 дюйма при давлении 66 фунтов на кв. Дюйм (ASTM D648). Материалы могут использоваться выше температур теплового прогиба в приложениях без нагрузки; см. Макс. Используйте Temp.

[2]. Оценки основаны на 5-минутных тестах при мощности 600 Вт на открытой пустой лабораторной посуде. ВНИМАНИЕ: Не превышайте макс. Используйте Temp. Или подвергайте лабораторную посуду воздействию химикатов, которые при нагревании могут повредить пластик или быстро впитаться.

[3]. Пластик будет поглощать и удерживать значительное количество тепла, что приводит к неожиданно горячей поверхности.

[4]. СТЕРИЛИЗАЦИЯ: Автоклавирование (121 ° C, 15 фунтов на кв. Дюйм в течение 20 минут) — очистите и ополосните предметы дистиллированной водой перед автоклавированием. (Всегда полностью отсоединяйте резьбу перед автоклавированием.) Некоторые химические вещества, не оказывающие заметного воздействия на смолы при комнатной температуре, могут вызывать ухудшение при температурах автоклавирования, если их предварительно не удалить дистиллированной водой.

Газ EtO — оксид этилена: 100% EtO, смесь EtO: азота, смесь EtO: HCFC

Сухой нагрев — выдержка при 160 ° C в течение 120 минут без напряжения / нагрузки на полимерные детали

Дезинфицирующие средства — хлорид бензалкония, формалин / формальдегид, перекись водорода, этанол, и др.

Радиация — гамма- или бета-облучение при 25 кГр (2,5 Мрад) с нестабилизированным пластиком

[5]. Стерилизация снижает механическую прочность. Не используйте сосуды для ПК для вакуумирования, если они были автоклавированы. Подробную информацию о стерилизации см. В Руководстве по использованию и уходу за лабораторной посудой NALGENE.

[6]. «Да» означает, что смола была определена как нецитотоксическая на основании стандартов тестирования биосовместимости USP и ASTM с использованием метода элюирования MEM с линией диплоидных клеток легких человека WI38.

[7]. «Да» означает, что смола была определена как нецитотоксическая на основании стандартов тестирования биосовместимости USP и ASTM с использованием метода элюирования MEM с линией диплоидных клеток легких человека WI38.

[12]. Температура хрупкости — это температура, при которой изделие из смолы может сломаться или потрескаться при падении. Это не самая низкая температура использования, если соблюдать осторожность при использовании и обращении.

[13]. Максимум. Используйте Temp. ° C: это связано с максимальной температурой непрерывного использования, температурой пластичности / хрупкости и температурой стеклования и представляет собой самую высокую температуру, при которой полимер может подвергаться воздействию от минут до 2 часов, когда потери незначительны или отсутствуют. сила.

Стерилизация снижает механическую прочность. Не используйте сосуды для ПК для вакуумирования, если они были автоклавированы. Подробную информацию о стерилизации см. В Руководстве по использованию и уходу за лабораторной посудой NALGENE.

Техподдержка

Для получения помощи в выборе продуктов, подходящих для вашего приложения, обратитесь к представителю службы технической поддержки Nalgene по телефону + 1-585-586-8800 или (1-800-625-4327, бесплатный звонок в США) или отправьте запрос по электронной почте на адрес техническая поддержка @ thermofisher.com.

В Австрии, Франции, Германии, Ирландии, Швейцарии и Великобритании обратитесь в службу технической поддержки по телефону + 800-1234-9696 (бесплатно) или + 49-6184-90-6321, либо отправьте запрос по электронной почте на [email protected].

Нормативная поддержка: для получения нормативной документации по продукту или заявлений о материалах обращайтесь в нормативную поддержку Nalgene по адресу [email protected].

Ресурсы

Дополнительные ресурсы

- Брошюра о привычке «разбить стекло»

- Руководство по выбору бутылок и бутылок

- Свойства пластика Справочный магнит

- Пластиковая лабораторная посуда Химическая стойкость Настенный плакат

Запросить активы

Поликарбонат (смола для ПК): Продукты и Основные технологии | Инновация

Разрушая представление о хрупкости красоты

Прочность металла и

прозрачность стекла

Поликарбонат, также известный как смола ПК, представляет собой тип инженерного пластика, который является общим термином для пластмасс, специально разработанных для обеспечения повышенной прочности, термостойкости и других механических свойств.Поликарбонатная смола в основном используется для промышленного применения, например, для деталей машин и электронных компонентов, где ее легкий вес и превосходные характеристики амортизации обеспечивают явное преимущество перед более тяжелыми и более жесткими материалами. Высокая прозрачность поликарбонатной смолы в сочетании с ее прочностью и небьющимися свойствами также делают ее жизнеспособной и безопасной заменой стекла.

Листы и пленка из поликарбоната Mitsubishi Gas Chemical предлагают оптимальные сочетания и вариации этих свойств.Наша смола для ПК обеспечивает добавленную стоимость продукции во многих отраслях промышленности, особенно широко используемых в автомобильных деталях, смартфонах и игровых консолях.

Листы и пленка из поликарбоната Mitsubishi Gas Chemical предлагают оптимальные сочетания и вариации этих свойств. Наша смола для ПК обеспечивает добавленную стоимость продукции во многих отраслях промышленности, особенно широко используемых в автомобильных деталях, смартфонах и игровых консолях.

Прозрачный, но прочный! В 200 раз прочнее стекла.

Самое выдающееся свойство поликарбоната — его прочность. Это один из самых прочных прозрачных пластиков, который более чем в 200 раз прочнее стекла. Он не только прочен, но и легче, чем большинство других смол, и значительно легче по объему, чем стекло, алюминий и даже сталь. Поликарбонатная смола бросает вызов распространенным представлениям о том, что прозрачные материалы обязательно хрупкие, а прочные материалы должны быть тяжелыми.

Эти свойства позволяют использовать изделия из поликарбонатной смолы в местах, где необходима прозрачность и риск разрушения недопустим.В Японии полиция заменила металлические щиты для защиты от беспорядков щитами из поликарбоната, которые обеспечивают эквивалентную защиту, но легче и обеспечивают лучшую видимость. Те же особенности позволяют использовать поликарбонат вместо стекла в окнах самолетов и высокоскоростных поездов Синкансэн в Японии. Тройное сочетание прочности, легкости и прозрачности также делает его идеальным для бесконечного спектра применений, в том числе для повседневных предметов, таких как лопаты для снега и крышки светодиодных уличных фонарей. Производители все чаще используют детали из поликарбонатной смолы для увеличения добавленной стоимости своей продукции, а потребители извлекают выгоду из прочных, удобных и безопасных продуктов.

Ударная вязкость по Изоду

Поликарбонатная смола также обладает высокой термической стабильностью и огнестойкостью, что позволяет использовать ее в средах, где другие пластмассы обычно разрушаются структурно, например, в местах с большими колебаниями температуры и холода. Поликарбонатная смола значительно расширяет возможности применения инженерного пластика, обещая производителям новые преимущества.

Яркий, красивый, с отличной формуемостью

Поликарбонатная смола прочна, обладает высокой пластичностью и сохраняет прозрачность даже после обработки.Поскольку это пластик, он также очень пластичен и легко принимает практически любую форму и дизайн. В начале своего развития поликарбонатная смола подходила только для определенных типов обработки. MGC разработала технологию производства поликарбонатных листов в 1967 году и разработала технологию массового производства поликарбонатных листов в 1971 году. Предоставление этих достижений другим производителям привело к быстрому распространению различных продуктов и приложений из поликарбоната.

Поликарбонатная смола стала предпочтительным материалом для применений, где требуется отполированный вид, например, для смартфонов, салонов автомобилей и электронных товаров.Это также стандартный материал для бесчисленных предметов повседневного обихода, таких как канцелярские товары, кухонная утварь и многие другие товары. Его прочность и формуемость позволяют использовать его в процессах, в которых пластик ранее не использовался, и это значительно расширило возможности дизайна. Сочетание прочности и прозрачности поликарбонатной смолы сделало ее одним из основных инженерных пластмасс.

Mitsubishi Engineering-Plastics Corporation, совместное предприятие, созданное Mitsubishi Gas Chemical и Mitsubishi Chemical, в 2017 году получила награду Good Design Award за высококачественную поликарбонатную смолу (HDQP).

Расширение производственного потенциала знаменует новую эру инженерных пластмасс

Превосходные свойства материала и меньший вес поликарбонатной смолы по сравнению с другими материалами могут помочь продлить срок службы изделий, содержащих детали из поликарбоната. Это приводит к повышению производительности и меньшему количеству отходов, уменьшая воздействие на окружающую среду. Производители также осознают, как это увеличивает добавленную стоимость их продукции, и быстро заменяют детали, сделанные из других материалов, деталями из поликарбонатной смолы.Детали из поликарбоната становятся нормой во многих отраслях промышленности, например, детали и корпуса для медицинского оборудования и промышленных товаров, крышки фар автомобилей и окна самолетов. Использование поликарбонатной смолы экспоненциально растет, и почти ежедневно разрабатываются новые области применения.

Очки из поликарбонатной смолы для профессиональных спортсменов

Ясная прозрачность и практически небьющиеся свойства поляризованного листа из поликарбонатной смолы способствуют революции в очках и солнцезащитных очках.Элитные спортсмены выбирают очки, сделанные из лупилона, за их способность выдерживать суровые условия, обеспечивая при этом четкую видимость и безопасность для глаз. Очки Iupilon помогают спортсменам показывать лучшие результаты.

3D-печать из поликарбоната | Быстрое получение пользовательских 3D-отпечатков

Соединенные Штаты AmericaAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBolivia, многонациональное государство ofBonaire, Синт-Эстатиус и SabaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика theCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCuraçaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland острова (Мальвинские) Фарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинияГвин еа-BissauGuyanaHaitiHeard Island и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Исламская Республика ofIraqIrelandIsle из ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Корейская Народно-Демократическая Республика ofKorea, Республика ofKuwaitKyrgyzstanLao Народная Демократическая RepublicLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, бывшая югославская Республика ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldova, Республика ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana ОстроваНорвегия, Оман, Пакистан, Палау, Палестина, Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины, Питкэрн, Польша, Португалия, Пуэрто-Рико, Катар, Румыния, Российская Федерация, Руанда, Сен-Бартелеми, Святой Елены, острова Вознесения и острова Тристан, ИВС и NevisSaint LuciaSaint Мартин (французская часть) Сен-Пьер и MiquelonSaint Винсент и GrenadinesSamoaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Маартен (Голландская часть) SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы IslandsSouth SudanSpainSri LankaSudanSuriNameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, United РеспубликаТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанТуркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияМалые Соединенные Штаты Внешние острова УругвайУзбекистанВиргинату, Британские острова, Венесуэла, Венесуэла, ВенесуэлаС.Уоллис и Футуна, Западная Сахара, Йемен, Замбия, Зимбабве,

.Получать обновления

Очки из поликарбоната для детей — AllAboutVision.com

Если вашему ребенку нужны очки по рецепту, безопасность его или ее глаз должна быть вашей первоочередной задачей. Очки с линзами из поликарбоната обеспечивают высочайшую степень защиты при сохранении глаза вашего ребенка в безопасности, обеспечивая четкое, удобное зрение.

Поликарбонат, используемый для изготовления линз очков, был разработан в аэрокосмической промышленности для использования в щитках шлемов, которые носят космонавты. Сегодня, благодаря легкости и защитным свойствам, поликарбонат используется для изготовления самых разных изделий, в том числе: мотоциклетные лобовые стекла, багаж, «пуленепробиваемые стекла», использованные защитные экраны полицией, плавательные очки и маски для ныряния, а также защитные очки.

Очковые линзы из поликарбоната в 10 раз более устойчивы к ударам, чем стеклянные или обычные пластиковые линзы, и более чем в 40 раз превышают требования FDA по ударопрочности.

По этим причинам вы можете расслабиться, зная, что глаза вашего ребенка находятся в безопасности за поликарбонатными линзами.

Прочные, тонкие и легкие линзы из поликарбоната

Линзы из поликарбоната помогают защитить зрение вашего ребенка, позволяя выдерживать грубые игры или занятия спортом, не треснув и не разбиваясь. Многие специалисты по уходу за глазами настаивают на использовании поликарбонатных линз для детских очков из соображений безопасности.

Детям с амблиопией или стойкой потерей зрения на один глаз в результате травмы или болезни следует: обязательно всегда носить очки с линзами из поликарбоната, даже если им не требуются линзы по рецепту, чтобы видеть четко — чтобы защитить зрение в их «хорошем» глазу и предотвратить травмы, которые могут быть потенциально ослепляющий.

Линзы из поликарбонатаобладают и другими преимуществами: хорошо. Материал легче стандартного пластика или стекла, которые делает очки с линзами из поликарбоната более удобными для ношения и менее вероятно, что ребенок соскользнет по носу.

Линзы из поликарбоната также примерно на 20 процентов тоньше стандартных пластиковых или стеклянных линз, поэтому они являются хорошим выбором для тех, кто хочет стройнее и привлекательнее линзы.

Защита от ультрафиолета и синего света

Очки с поликарбонатными линзами также защищают глаза вашего ребенка от вредного ультрафиолетового (УФ) излучения.Материал поликарбонат — естественный УФ-фильтр, блокирует более 99 процентов вредных ультрафиолетовых лучей солнца без необходимости для специальных покрытий линз.

Это особенно важно для детских очков, потому что дети обычно проводят больше времени на открытом воздухе, чем взрослые. Исследователи считают, что до 50 процентов УФ-облучения человека на протяжении всей жизни приходится на возраст 18. А чрезмерное воздействие ультрафиолетовых лучей было связано с катарактой, дегенерацией желтого пятна и другими проблемами со зрением в более позднем возрасте.

Также очень важно защитить глаза вашего ребенка от высокоэнергетического видимого (HEV) света, также известного как синий свет. Похоже, что длительное воздействие синего света может увеличить риск повреждение сетчатки со временем, возможно, способствуя развитию дегенерации желтого пятна в более позднем возрасте.

Хотя больше исследований необходимо определить, сколько синего света слишком много, разумно выбирайте детские очки, которые фильтруют не только ультрафиолетовые лучи, но и синие свет тоже.Удобный и экономичный вариант — фотохромные линзы из поликарбоната, которые представляют собой прозрачные линзы, которые автоматически затемняются в ответ на солнечного света и всегда обеспечивают надежную защиту от синего света.

Покрытия устойчивые к царапинам и антибликовые

Хотя поликарбонат — чрезвычайно ударопрочный материал, поликарбонат линзы очков можно легко поцарапать без защиты устойчивое к царапинам покрытие.

Большинство линз для очков из поликарбоната с заводским покрытием, устойчивым к царапинам, для сохранения линз как можно дольше, даже когда их носят дети.Также, линзы из поликарбоната обычно продаются с гарантией царапины в течение определенного периода времени. За подробностями обращайтесь к своему офтальмологу.

Наконец, для лучшего внешнего вида, зрения и комфорта нанесите антибликовое покрытие на поликарбонатные линзы вашего ребенка. Поскольку поликарбонат имеет высокий индекс материал линз очков, линзы из поликарбоната отражают больше света, чем обычные пластиковые линзы — и эти блики могут быть надоедливыми и влияют на зрение.

Антибликовое (AR) покрытие устраняет блики с передней и задней поверхностей линз из поликарбоната, придавая линзы с кристально чистым внешним видом и наилучшим зрением возможный.

Гретчин Бейли также внесла свой вклад в эту статью.

Страница опубликована в феврале 2019 г.

Страница обновлена в ноябре 2021 г.

На срезе лист выглядит как привычное нам стекло, но отличается в 200 раз большей прочностью. Гнется, правда до заданных производителем пределов.

На срезе лист выглядит как привычное нам стекло, но отличается в 200 раз большей прочностью. Гнется, правда до заданных производителем пределов.

Срок службы – до 10 лет.

Срок службы – до 10 лет. 11, хотя прочность на разрыв и прочность на изгиб деталей с печатью из поликарбоната / ABS композитов ниже, чем у деталей с печатью из поликарбонатных волокон, ударная вязкость с надрезом значительно увеличивается, что указывает на то, что смола ABS значительно улучшает чувствительность поликарбоната к удару с надрезом.По сравнению с механическими свойствами деталей, изготовленных литьем под давлением в таблице 4.9, прочность на разрыв и прочность на изгиб двух видов напечатанных деталей из нитей выше, чем у деталей, изготовленных методом литья под давлением, что может быть связано с ориентационным выравниванием макромолекулярных элементов. цепочки во время печати.

11, хотя прочность на разрыв и прочность на изгиб деталей с печатью из поликарбоната / ABS композитов ниже, чем у деталей с печатью из поликарбонатных волокон, ударная вязкость с надрезом значительно увеличивается, что указывает на то, что смола ABS значительно улучшает чувствительность поликарбоната к удару с надрезом.По сравнению с механическими свойствами деталей, изготовленных литьем под давлением в таблице 4.9, прочность на разрыв и прочность на изгиб двух видов напечатанных деталей из нитей выше, чем у деталей, изготовленных методом литья под давлением, что может быть связано с ориентационным выравниванием макромолекулярных элементов. цепочки во время печати. Эти листы, изготовленные из экструдированных листов, не имеют различий в толщине, в отличие от других пластиков. Давайте сравним поликарбонат и пластик в нескольких областях функциональности, чтобы увидеть, какая из них лучше.

Эти листы, изготовленные из экструдированных листов, не имеют различий в толщине, в отличие от других пластиков. Давайте сравним поликарбонат и пластик в нескольких областях функциональности, чтобы увидеть, какая из них лучше. Некоторые популярные приложения включают в себя световые люки, беседки, теплицы, пешеходные переходы, кровлю стадиона, навесы, внутренние перегородки, рыночные здания, покрытия для бассейнов, навесы для автомобилей, рекламные щиты, указатели, полицейские щиты и защитное остекление.

Некоторые популярные приложения включают в себя световые люки, беседки, теплицы, пешеходные переходы, кровлю стадиона, навесы, внутренние перегородки, рыночные здания, покрытия для бассейнов, навесы для автомобилей, рекламные щиты, указатели, полицейские щиты и защитное остекление. Они изготовлены из высококачественной поликарбонатной смолы, которая придает листам высокую ударопрочность, прозрачность и легкий вес.Эти листы также могут выдерживать экстремальные погодные условия, а также являются огнестойкими.

Они изготовлены из высококачественной поликарбонатной смолы, которая придает листам высокую ударопрочность, прозрачность и легкий вес.Эти листы также могут выдерживать экстремальные погодные условия, а также являются огнестойкими. Эти связи подвергаются химической реакции с основаниями и концентрированными кислотами, гидролитическому воздействию при повышенных температурах (например, во время автоклавирования) и делают ПК растворимым в различных органических растворителях.Для многих приложений прозрачность и необычная прочность ПК компенсируют эти ограничения. Поликарбонат содержит бисфенол А (BPA) по самой природе своего мономерного строительного блока. Следы BPA присутствуют во всех поликарбонатных материалах.

Эти связи подвергаются химической реакции с основаниями и концентрированными кислотами, гидролитическому воздействию при повышенных температурах (например, во время автоклавирования) и делают ПК растворимым в различных органических растворителях.Для многих приложений прозрачность и необычная прочность ПК компенсируют эти ограничения. Поликарбонат содержит бисфенол А (BPA) по самой природе своего мономерного строительного блока. Следы BPA присутствуют во всех поликарбонатных материалах.

1580

1580