Полиэстер покрытие: Виды полимерных покрытий

Какое полимерное покрытие лучше?

Большинство профилировщиков традиционно считают полиэстер наиболее подходящим и наиболее востребованным покрытием для металлочерепицы, профнастила и стеновых панелей. Действительно, полиэстер — наиболее экономичное органическое покрытие — по праву может считаться самым популярным. Однако всегда ли «эконом класс» является оптимальным вариантом? Очевидно, нет. В мире давно существуют более долговечные и более современные покрытия. К таким покрытиям можно отнести матовый полиэстер, HPS200, Armacor, Пластизол, Pural, PVDF.

Российские производители полимерных покрытий выпускают главным образом полиэстер. Остальные виды покрытия попадают в Россию в основном из-за рубежа, и возможно поэтому считаются «дорогими» и малоизвестными потребителю. Однако, спрос на более дорогие и более изысканные материалы в строительстве, пусть даже и медленно, но все-таки растет. Поэтому использование матового полиэстера, HPS200, Armacor, Пластизола, Pural, PVDF остается предметом интереса МАПОС.

В этот раз специалисты Межрегиональной Ассоциации Потребителей Оцинкованной Стали провели исследование того, насколько профилировщики знакомы с таким типом полимерного покрытия, как PVDF.

Металлургические комбинаты и производители лакокрасочных материалов рекомендуют использовать оцинкованную сталь с покрытием PVDF для производства стеновых материалов, поэтому в ходе исследования были опрошены менеджеры тридцати компаний, производящих сэндвич-панели и кассетные профили.

Респонденты оценивали перед потенциальным заказчиком возможность выполнения заказа из стали с покрытием PVDF, а также описывали свойства этого покрытия. В опросе приняли участие 30 компаний из Москвы, Санкт Петербурга, Челябинска и Самары. Как обычно, перед публикацией результаты исследования корректировались начальниками отдела продаж, маркетинга и коммерческими директорами опрошенных компаний. Экспертами также выступили Галина Карташова (Becker Industrial Coatings) и Светлана Лехмус (Ruukki).

В результате исследования были получены следующие результаты:

Из всех компаний, участвующих в опросе, менеджеры только трех компаний сами предлагают на выбор несколько типов покрытия металла, в том числе и PVDF.

Менеджеры 17 компаний знакомы с этим покрытием, но или не могут выполнить заказ из металла с PVDF или накладывают ограничение на минимальный объем заказа. Как правило эти ограничения связаны с тем, что профилировщики опасаются хранить на складах остатки рулонов, считая, что им будет сложно сбыть эти остатки.

Менеджеры 10 компаний ничего не знают о новых типах покрытия (в том числе о PVDF), и эти компании используют при производстве панелей металл только с покрытием полиэстер.

Соотношение количества компаний знающих и не знающих о PVDF.

Большое количество компаний, которые не предлагают своим клиентам изготовить сэндвич-панели из стали с покрытием PVDF, вероятно связано с тем, что сотрудники отдела продаж этих компаний плохо знакомы со свойствами новых видов покрытий.

Так, при описании свойств покрытия PVDF менеджеры компаний приводили следующие ошибочные характеристики:

- PVDF — это просто особый вид порошковой окраски, а свойства его такие же, как у полиэстера. Это утверждение не верно. PVDF наносится валковым способом (также как и полиэстер), при этом свойства его отличны от полиэстерового покрытия.

- Металл с PVDF стоек к химическому воздействию, но это покрытие плавится в жаркую погоду. Это утверждение не верно. PVDF сохраняет свои прочностные свойства до плюс 120 градусов по Цельсию.

- Облицовка с этим покрытием применяется только при строительстве специальных объектов, к облицовке которых применяются повышенные требования по сопротивляемости к химическому воздействию. Это утверждение тоже верно только отчасти. Конечно, благодаря инертности к воздействию активных химических веществ PVDF можно использовать для облицовки, например, склада химикатов, или объектов, облицовку которых необходимо часто мыть.

Но это покрытие также подходит для облицовки объектов любого назначения. При этом следует помнить, что PVDF в первую очередь разработан как покрытие для наружных стеновых конструкций и основные его преимущества проявляются именно там.

Но это покрытие также подходит для облицовки объектов любого назначения. При этом следует помнить, что PVDF в первую очередь разработан как покрытие для наружных стеновых конструкций и основные его преимущества проявляются именно там. - Облицовка с PVDF применяется только при эксплуатации объекта в неблагоприятных климатических условиях. Покрытие PVDF действительно имеет более высокую чем полиэстер стойкость, например, к воздействию морской соли, но его можно использовать также для облицовки объектов, эксплуатирующихся в любом климате.

- Покрытие PVDF имеет небольшую цветовую гамму. Это ошибочное мнение. Покрытие PVDF имеет ограниченную, но достаточно широкую гамму цветов. Ограничения связаны с входящими в состав сырья UV-стойких пигментов, а их количество ограничено. Тем не менее, за счет использования дополнительных лаков можно добиться даже ярких цветов.

Что же такое покрытие PVDF и каковы его свойства на самом деле?

PVDF — это полимерное покрытие оцинкованного металла, состоящее минимум на 70% из поливинилденфторида и на 30% из акрила. PVDF наносится не порошковым способом окраски металла, а валковым — как и Полиэстер, при этом до нанесения PVDF находится в жидкой консистенции. Такое покрытие получается стойким к воздействию окружающей среды и достаточно пластичным, что необходимо для дальнейшей профилировки металла. Валковым способом наносится большинство полимерных покрытий — Полиэстер, Матовый полиэстер, HPS200, Armacor, PVDF, Пластизол, Pural.

PVDF наносится не порошковым способом окраски металла, а валковым — как и Полиэстер, при этом до нанесения PVDF находится в жидкой консистенции. Такое покрытие получается стойким к воздействию окружающей среды и достаточно пластичным, что необходимо для дальнейшей профилировки металла. Валковым способом наносится большинство полимерных покрытий — Полиэстер, Матовый полиэстер, HPS200, Armacor, PVDF, Пластизол, Pural.

На рынке существует по крайней мере три разновидности PVDF, отличающихся друг от друга количественным содержанием поливинилденфторида и акрилового полимера: 50%/50%, 70%/30% и 80/20%. Все эти разновидности можно называть PVDF. Но лицензионный PVDF выпускается только по известным лицензиям Kynar500 или Hylar5000 и содержит не менее 70% поливинилденфторида. Соотношение 80%/20% дает некоторое преимущество в долговечности под влиянием атмосферных факторов, но при этом несколько отражается на стоимости конечного продукта. Покрытия с соотношением поливинилдентфторида/акрила 50%/50% значительно дешевле, чем покрытия с соотношением 70%/30%, но разница в долговечности между данными двумя видами гораздо более заметна, чем между соотношениями 70%/30% и 80%/20%.

Покрытие PVDF гладкое на ощупь и может быть матовым или глянцевым. Оно имеет большую цветовую гамму. Кроме стандартных цветов, согласно каталогу RAL или RR, это покрытие, за счет добавления специальных лаков и многослойного нанесения, имеет цвета, которые достаточно точно имитируют натуральные полированные металлы — бронзу, золото и алюминий.

Эксплуатационные свойства PVDF отличаются от свойств Полиэстера. PVDF проявляет лучшую стойкость цвета и сопротивляемость коррозии, чем полиэстер.

Сравнительные характеристики покрытий PVDF и полиэстер.

Во время эксплуатации PVDF не выцветает под действием солнечного света и обеспечивает металлу надежную защиту при длительном соприкосновении с водой, солями, щелочами или кислотами. Эту исключительную стойкость к внешним немеханическим воздействиям обеспечивает поливинилденфторид, который входит в состав покрытия.

Таким образом, PVDF обладает достаточными конкурентными преимуществами перед полиэстером и применение этого покрытия может принести взаимную выгоду как потребителю готовых изделий, так и профилировщику.

Сталь с этим покрытием является оптимальным техническим решением для производства фасадов, которые будут эксплуатироваться в экологических условиях современного города. Облицовка здания, которое находится в городе, каждый день подвергается отрицательному воздействию выхлопных газов, солнечного света или дождя и снега, что негативно сказывается на внешнем виде и целостности облицовки стен. Это воздействие усиливается, если в городе есть производственные предприятия или здание находится непосредственно в промышленной зоне.

Кроме этого, стены здания, под воздействием солнечного цвета, со временем могут несколько изменять свой цвет. Причем стены, обращенные в разные стороны света, будут выцветать с различной скоростью. А участки облицовки, находящиеся в постоянной тени от водосточных труб, скатов крыш, лестниц или деревьев, формируя «цветовые пятна», будут портить внешний вид здания.

А участки облицовки, находящиеся в постоянной тени от водосточных труб, скатов крыш, лестниц или деревьев, формируя «цветовые пятна», будут портить внешний вид здания.

PVDF позволяет избежать выцветания отдельных участков и разрушения покрытия облицовки от неблагоприятного воздействия окружающей среды.

Конечно, металл с новыми покрытиями стоит несколько дороже, чем металл с покрытием полиэстер. Так, например, при заказе сэндвич панели с покрытием PVDF, цена одного квадратного метра панели увеличивается на 10-12%, по сравнению с таким же заказом из полиэстера. Но это увеличение цены обуславливается лучшими эксплуатационными характеристиками покрытия PVDF. Использование металла с более качественным покрытием — это вложения, позволяющие избежать последующих затрат на ремонт и преждевременную замену стенового материала. И если владелец здания заботится о сохранности внешнего вида стеновых панелей, то выгода от использования металла с покрытием PVDF очевидна.

матовое покрытие, чем отличается от металлочерепицы из полиуретана, отзывы

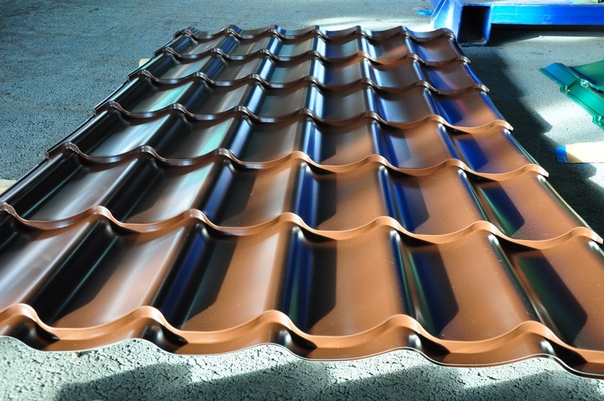

Металлочерепица из полиэстера довольно часто используется при проведении кровельных работ. Ее распространенность и признание обусловлены достаточно низкой ценой, которая позволяет приобрести данный вид покрытия даже при ограниченном бюджете потребителя.

Ее распространенность и признание обусловлены достаточно низкой ценой, которая позволяет приобрести данный вид покрытия даже при ограниченном бюджете потребителя.

Основные характеристики

Покрытие имеет в своей основе полиэфир, смешанный с полиуретаном и другими составляющими.

Именно это помогает улучшить его свойства.

Металлочерепица из полиэстера обладает особым покрытием. Оно достаточно стойко переносит осадки и другие агрессивные среды, помогает сохранять цвет. Кроме этого, обеспечивает эстетику внешнего вида здания. Полиэстер имеет широкую цветовую гамму, что помогает без труда подобрать желаемый оттенок.

Виды

Полиэстер – один из самых популярных покрытий. Выпуском подобной продукции занимаются практически все заводы, специализирующиеся на выпуске металлических видов кровли.

Толщина защитного слоя небольшая и зависит от типа отделки.

- Глянцевая или стандартная черепица. Покрытие изделий содержит полиэфир, толщина – от 25 до 28 мкм. Неплохо переносит внешние атмосферные явления, но капризно к механическим воздействиям.

- Матовая – имеет в основе значительную долю тефлона (политетрафторэтилена), что увеличивает защитные свойства. Это дает возможность использовать покрытие практически во всех климатических зонах России. Толщина – от 30 до 35 мкм.

- Текстурированная – обладает чуть большей прочностью и не меняет свой цвет под влиянием УФ, даже если ее состав идентичен глянцевому аналогу.

- Двойного нанесения – покрытие с защитой из полиэстера с двух сторон по технологии Twin Color увеличивает срок эксплуатации металлочерепицы. Обычно цвет лицевой и изнаночной стороны совпадают.

Так как изделия из полиэстера довольно нежные, большое внимание при выборе уделяется гарантии от производителя, которая зависит от технического оснащения предприятия и ценовой группы, на которую ориентируются при изготовлении.

Бюджетные модели зачастую имеют гарантию не более одного года, но некоторые производства, осуществляющие многоступенчатый контроль качества и использующие инновационные технологии, берут на себя ответственность на 5 и даже 10 лет. К таким изготовителям относятся Grand Line и OMI.

К таким изготовителям относятся Grand Line и OMI.

Для изделий средней ценовой группы важно количественное содержание цинка – от 120 до 275 г/м2, что увеличивает прочность и стойкость к повреждениям. Большое значение имеет его равномерное распределение по поверхности. В некоторых случаях партии имеют микротрещины или разрывы слоя, которые заметно снижают качество, а значит и срок службы черепицы.

Обнаружить на глазок подобные дефекты невозможно, поэтому длительная гарантия на продукцию – свидетельство того, что технология нанесения была произведена с соблюдением всех норм и без каких-либо пороков.

Срок ответственности в этой группе в среднем от 3 до 10 лет.

К надежным производителям сегмента, выпускающим изделия с максимальным содержанием цинка, относятся:

- «Уникум» – толщина слоя 25 мм, гарантия – 15 лет;

- PE Matt (матовый полиэстер) – 35 мм, гарантия – 25 лет.

Линейка элитной продукции представлена качественными листами, чаще всего окрашенных полимерным составом с двух сторон по принципу Twin Color. Стоимость такой кровли с учетом конструкции стропил и вспомогательных элементов в среднем выше на 5-10% аналогичных изделий экономкласса и среднего сегмента.

Средняя гарантия – от 10 до 12 лет. 20 лет дают марки:

- Velur – для гладкой черепицы с защитным слоем в 35 мм;

- Safari – для матовой текстурированной, с толщиной покрытия 30 мм.

Особенности применения

Спектр работ, при которых применяются подобные материалы, может быть довольно широким. Чаще всего металлочерепица из полиэстера используется при покрытии крыш на дачных домиках и в малоэтажных зданиях. Благодаря своей универсальности прекрасно подойдет для отделки фасадов.

Металлочерепица из полиэстера не очень хорошо способна выдерживать агрессивные механические воздействия. Однако при правильной транспортировке, монтаже и эксплуатации она может прослужить продолжительное время.

При перевозке листов их нужно надежно закрепить, чтобы в процессе поездки они не сломались и не деформировались. Если климатические условия местности, в которой будет использоваться материал, предполагают преимущественно солнечную погоду, специалисты рекомендуют применять матовый или текстурированный полиэстер по причине их более высокой устойчивости к ультрафиолетовому излучению.

Если климатические условия местности, в которой будет использоваться материал, предполагают преимущественно солнечную погоду, специалисты рекомендуют применять матовый или текстурированный полиэстер по причине их более высокой устойчивости к ультрафиолетовому излучению.

Чтобы избежать механических повреждений, черепицу рекомендуют использовать на крышах с большим углом наклона, чтобы избежать чистки снега или опавшей листвы.

Не рекомендуется применять покрытие на объектах, находящихся в непосредственной близости с промышленными предприятиями, производящими выбросы активных веществ в атмосферу.

Особенностью и неоспоримым плюсом черепицы из полиэстера является то, что покрытие можно наносить повторно. Кроме того, следует учесть, что полиэстер не выдерживает воздействия щелочей, кислот и некоторых других химических соединений, поэтому нужно тщательно подойти к выбору краски и ее состава, если данный материал рекомендуется использовать при ремонте.

Кроме того, следует учесть, что полиэстер не выдерживает воздействия щелочей, кислот и некоторых других химических соединений, поэтому нужно тщательно подойти к выбору краски и ее состава, если данный материал рекомендуется использовать при ремонте.

Разновидности покрытия из полиэстера пользуются широким спросом на рынке и отлично подходят для проведения ремонтных и строительных работ, получают положительные отзывы.

Советы по выбору металлочерепицы — в следующем видео.

Как выполняется полимерная покраска металла

Полимерная покраска металла пришла на смену более традиционным способам. Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют

«сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол.

Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Технология заключается в нанесении на поверхность спекаемого порошкообразного красителя из полимеров. В обиходе его называют

«сухой покраской», по причине отсутствия растворителя. Порошковый состав краски состоит из эпоксидных и полиэфирных смол.

Термическое воздействие образует плотный слой, сроки службы не менее 20 лет.

Как выполняется операция

- 1 этап – предварительно металл обезжиривают, удаляют с него всю грязь, обрабатывают специальным составом – фосфатирование, который повышает адгезию и антикоррозийные свойства;

- 2 этап – наносится слой краски;

- 3 этап – спекание покрытия и полимеризация в сушильной печи, для формирования пленочного покрытия. К примеру, оцинкованные листы с полимерным покрытием используются в фасадных и кровельных работах.

Способ обработки металлических рулонов

Окрашенный прокат получают путем нанесения полимерной покраски толщиной до 200 мкм, покрытие может быть

одно- и двуслойным. Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее

справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Изделия из оцинкованной стали, покрытые специальным составом полимерного слоя, эффективнее

справляются с коррозией и обладают широкой сферой применения. Распространенные полимерные краски – полиэстер матовый, алюцинк, пурал и пластизол.

Обработка металлоконструкций

Преимущества обработки металлоконструкций с точки зрения нанесения – отсутствует неприятный запах, после нанесения не оставляет потеков, пузырей и трещин. Полезные свойства порошковой краски:

- • антикоррозионная защита;

- • электроизолирующие свойства;

- • невосприимчивость к ультрафиолету;

- • устойчивость к механическим нагрузкам;

- • широкий диапазон температурной эксплуатации;

- • декоративные свойства.

Виды полимерных красок

Полимерные краски бывают всех цветов и оттенков радуги. Но кроме цвета, есть и другие классификации. Например,

в зависимости от материала, который образует полимерную гладкую плёнку при покраске, порошки могут быть: эпоксидными,

полиамидными, полиэфирными, полиэфирно-эпоксидными и сделанными на основе эпоксидных смол. Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик».

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Фактура полимерной краски может быть матовой, глянцевой или текстурной, а также различают оттенки «муар» и «металлик».

Красители бывают для наружных работ и для внутренней отделки металлоизделий.

В зависимости от способа застывания полимеры тоже бывают разные: есть такие, которые «схватываются» на поверхности

изделия методом простого нагревания, а есть краски, застывающие только под воздействием ультрафиолетового излучения.

Если покрытие формируется в следствие химической реакции – это термоактивная краска, а если методом плавления и

нагревания в камере полимеризации, то это – термпластичнае покрытие.

Преимущества полимерных красок

Порошковые красители имеют ряд преимуществ, за счёт которых ими можно обрабатывать наружные и внутренние изделия из разных видов металла.

К достоинствам полимеров относятся:

— им не страшны механические повреждения: если металлоизделие повредится или деформируется, то окраска просто примет новую форму, оставшись на поверхности;

— водо- и влагозащищённость: полимерное покрытие не утрачивает свои качества, даже если изделие длительное время находится в воде или под водой;

— стойкость к воздействию УФ-лучей: в то время, как другие виды красок от солнечного света могут выцвести, разрушиться и потерять все свои свойства,

полимерное покрытие останется такими же прочным и ярким, с ним ничего не случится даже в самый солнечный день;

— могут выдерживать огонь и высокую температуру: так как полимерное окрашивание производится под сильным тепловым воздействием, то в дальнейшем высокий

температурный режим покрытию не страшен; порошковой краской можно даже покрасить мангал и котёл отопления.

— не разрушается от химических веществ.

Как выбрать краску

Полимерную краску выбирают в зависимости от вида работы, изделия и места его дальнейшего использования. Для отделки элементов в помещении выбирают экологически чистые красители, без резкого запаха. Для окрашивания поверхностей, которые будет использовать снаружи, полимерные краски должны обладать устойчивостью к влаге, солнцу, пыли. Рекомендуют выбирать быстросохнущие типы порошковых красителей. Кроме того, для металлоизделий необходимы краски, обладающие защитой от коррозии. Также необходимо определиться, какая поверхность вам подходит – глянцевая или матовая. Глянцевую легче мыть, она более практична. Но матовой можно замаскировать мелкие дефекты на поверхности металла. Обязательно нужно смотреть на срок годности – чем он ближе к дате изготовления – тем лучше.

Область применения окрашивания

Полимерные красители используют, чтобы обрабатывать металлические изделия для наружного и внутреннего пользования. Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Красками на основе полимеров покрывают трубопроводы, металлические полы, элементы складских помещений и кораблей. Краску

используют не только как декоративное украшение поверхности, но и в качестве защитного покрытия – например,

красят конструкции из металла в бассейнах, которые постоянно контактируют с водой.

Полимерной краской окрашивают автомобили, бытовую технику (ванные, котлы, бойлеры, холодильники), обрабатывают элементы

мостов и виадуков, зданий и других металлических конструкций.

Подготовка поверхности

Перед тем, как наносить полимерное покрытие на поверхность металлического изделия, его нужно подготовить.

Это нужно, чтобы краска легла ровно, не создавала комок и быстро застыла.

Подготавливая изделие для полимерной окраски, мастер должен очистить поверхность, убрать все дефекты, устранить

жировые загрязнения, масляные пятна. Если изделие старое, то сперва нужно избавиться от остатков прошлого окрашивания и удалить продукты коррозии. Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Очистку и подготовку металлоизделий осуществляют механическими, термическими и химическими способами.

Цель подготовки: готовая поверхность должна стать максимально совместимой с полимерным покрытием, не терять при

этом свои свойства и качества и не снижать защитное качество окрашивания.

Сравнительные характеристики полимерных покрытий

Для изготовления элементов кровельной и фасадной системы используется холоднокатаная горячеоцинкованная сталь толщиной 0.4 – 0.8 мм с различными видами полимерных покрытий производства НЛМК, ММК, Северсталь (Россия), Tata Steel (Великобритания), ArcelorMittal, Ruukki (Европа), Marcegaglia (Италия).

Все покрытия наносятся способом непрерывной окраски на линиях лучшего мирового уровня и имеют соответствующее качество. Высокие показатели подтверждены лабораторными испытаниями, контролируемыми Компанией Металл Профиль. Помимо европейских сертификатов, большая часть покрытий проходит испытания в лучшем научно-исследовательском институте России – МИСиС (Московский Институт Стали и Сплавов), который пользуется заслуженным авторитетом среди профессионалов стальной промышленности. По каждому из проведённых испытаний имеются подробные заключения МИСиС, которые являются дополнительным аргументом в пользу продукции КМП для наших торговых партнёров.

По каждому из проведённых испытаний имеются подробные заключения МИСиС, которые являются дополнительным аргументом в пользу продукции КМП для наших торговых партнёров.

Покрытия класса ПРЕМИУМ

AGNETA® – новое двухстороннее покрытие: толщиной 35 мкм с лицевой стороны и 25 мкм с обратной. Результат совместной работы Металл Профиль, AkzoNobel и Tata Steel. В состав покрытия входит уникальная краска “под медь” с добавлением микрочастиц, обеспечивающих непревзойденный блеск на протяжении всего жизненного цикла кровли. Цинк самого высокого класса Z275 и утолщенный слой специального, более пластичного грунта обеспечивают абсолютную антикоррозийную стойкость и высокую защиту эстетических свойств в самых “слабых” местах сгиба. На данное покрытие дается гарантия 25 лет.

Colorcoat Prisma® (ПРМ) – разработка компании Tata Steel (Великобритания), толстослойный материал (50 мкм), превосходная комбинация современного дизайна и надежности. Идеально подобранный состав слоя Galvalloy® (95% цинка и 5% алюминия) в совокупности с высокоэффективным полимерным покрытием обеспечивают превосходную антикоррозионную защиту стали. Широкая цветовая гамма включает популярные стандартные цвета и “металлики” с отличной стойкостью цвета и глянца. Применяется даже в условиях агрессивных сред, таких, как морское побережье.

Идеально подобранный состав слоя Galvalloy® (95% цинка и 5% алюминия) в совокупности с высокоэффективным полимерным покрытием обеспечивают превосходную антикоррозионную защиту стали. Широкая цветовая гамма включает популярные стандартные цвета и “металлики” с отличной стойкостью цвета и глянца. Применяется даже в условиях агрессивных сред, таких, как морское побережье.

Granite® CLOUDY (КЛМА) – специальное покрытие металла на основе модифицированного полиэстера толщиной 35 мкм производства ArcelorMittal (cloudy – англ. облака). Granite® CLOUDY имеет неповторимый внешний вид — рисунок обжига керамики глиняной черепицы (цвет Anticato).

Материал стоек к агрессивному солнцу, к суточным и сезонным перепадам температуры.

Пластизол (ПЛ) – наиболее толстое покрытие (200 мкм), имеет тисненую поверхность. Основа покрытия – ПВХ (поливинилхлорид). Одно из самых устойчивых к механическим повреждениям, к “агрессии” природы и к “грубостям” монтажников. Светлые цвета пластизола лучше отражают свет, поэтому меньше нагреваются и выгорают.

Одно из самых устойчивых к механическим повреждениям, к “агрессии” природы и к “грубостям” монтажников. Светлые цвета пластизола лучше отражают свет, поэтому меньше нагреваются и выгорают.

Покрытия класса ПРЕМЬЕР

Puretan ® – полиуретановое покрытие, разработано специально для производства кровельных материалов, эксплуатируемых в суровых погодных условиях. Уникальная стойкость покрытия к коррозии обусловлена сложной формулой покрытия (включает в себя цинк 1 класса (275 гр/м2), специальный грунт, полиуретан высокой прочности и другие компоненты).

Высокая стойкость к царапанию покрытия Pur etan ® достигается добавлением полиамидных гранул, что крайне актуально для перевозки, монтажа и дальнейшей эксплуатации. Важный показатель — сохранение цвета в течение всего периода эксплуатации (RUV 4) — обеспечивается особыми свойствами полиуретана.

Eco steel ® – покрытие, визуально имитирующее натуральные материалы (дерево, камень, кирпич). Алюмоцинковое покрытие (Аl 55% + Zn 45%) является надежной защитой от коррозии. Качественный декоративный слой толщиной 30 мкм устойчив к любым атмосферным воздействиям, благодаря чему сохраняет безупречный внешний вид в течении долгих лет.

NormanMP® – торговая марка полиэстера с гарантированными характеристиками, производящегося под контролем Металл Профиль.

Покрытия класса СТАНДАРТ

VikingMP® – совместная разработка компаний Металл Профиль и AkzoNobel — особое полимерное покрытие F670 толщиной 35 мкм, которое за счет специальной технологии нанесения и полимеризации имеет уникальную структуру с благородной матовостью. Обладает повышенной пластичностью, устойчиво к выгоранию, дает надежную защиту от воздействия агрессивных сред.

Полиэстер, полиэфир (ПЭ) – доступное покрытие (25 мкм) с глянцевой поверхностью для крыш и стен, подходящее для любых климатических условий. Основа покрытия – полиэфирная краска, обладающая удовлетворительной стойкостью цвета. Материал обладает высоким уровнем гибкости и формуемости.

Основа покрытия – полиэфирная краска, обладающая удовлетворительной стойкостью цвета. Материал обладает высоким уровнем гибкости и формуемости.

Металлочерепица с покрытием Полиэстер: технические характеристики, особенности, отзывы

Как известно, в основе любой металлочерепицы лежит металлический лист, как правило, стальной, толщиной около 0,5 миллиметра. Вместе с тем ее эксплуатационные характеристики в большей степени зависят от качества покрытия, которое обеспечивает защиту от коррозии, помогает защитить от высоких температур и в целом влияет на надежность и долговечность такой черепицы.

Читайте также: Какие есть цвета металлочерепицы для крыши

Одним из наиболее востребованных продуктов в данном сегменте является металлочерепица Полиэстер, обладающая особым покрытием. Ее ключевыми особенностями, делающими данный материал популярным на протяжении продолжительного периода времени, является стойкость к атмосферным осадкам и другим химическим агрессивным средам, долговечность, устойчивость выбранной цветовой гаммы, а также пластичность и эстетичность покрытия. Кроме того, она подходит для практически любых климатических условий. Среди других привлекательных характеристик – относительно невысокая цена и широкая цветовая гамма.

Кроме того, она подходит для практически любых климатических условий. Среди других привлекательных характеристик – относительно невысокая цена и широкая цветовая гамма.

Читайте также: Как сделать обрешетку под металлочерепицу своими руками

В чем же секрет успеха металлочерепицы Полиэстер? Залогом длительного и беспроблемного использования такого материала является покрытие на основе полиэфира с добавлением полиуретана и других компонентов, улучшающих свойства.

Основными достоинствами металлочерепицы с покрытием Полиэстер выступают следующие:

- прочность;

- привлекательный внешний вид;

- устойчивость к коррозии и внешним воздействиям;

- долговечность.

Металлочерепица с покрытием Полиэстер представлена на рынке в различных линейках продукции, среди которых следует выделить такие, как Монтеррей (Супермонтеррей) и Гранд Лайн (российского производства).

Читайте также: Характеристики и монтаж металлочерепицы Квинта

Говоря в целом о разновидностях покрытия, можно выделить два основных вида – стандартный и матовый. В принципе, технология изготовления и нанесения покрытия практически не отличается, за исключением небольших технологических особенностей, которые потребителю по большому счету малоинтересны.

В принципе, технология изготовления и нанесения покрытия практически не отличается, за исключением небольших технологических особенностей, которые потребителю по большому счету малоинтересны.

Покрытие Стандартный полиэстер, которое также называют «глянцевым», устойчиво к высоким температурам и ультрафиолетовому излучению, кроме того, данная металлочерепица не подвержена коррозии и обладает высокой прочностью. Продолжительность использования составляет 30 лет и более.

Металлочерепица с матовым покрытием обладает практически теми же свойствами, что и Стандартный полиэстер, вместе с тем особенности ее поверхности определяют немного другой внешний вид. Микроскопические шероховатости на поверхности такого покрытия по-другому отражают солнечный свет, преломляя его, по этой причине поверхность и выглядит как матовая, имея более естественный вид. Срок службы такой металлочерепицы, судя по отзывам и информации изготовителей, составляет около 40 лет.

Как отмечают специалисты, долговечность металлочерепицы с покрытием Полиэстер напрямую зависит от количества цинка в листе, который лежит в основе материала. Как правило, в черепице с матовым покрытием его значительно больше, его можно отнести к категории «Элит». Вовсе не удивительно, что матовый полиэстер стоит дороже, нежели стандартное покрытие. Вместе с тем в некоторых случаях производители, стараясь снизить себестоимость, следовательно, и цену, что делает товар более конкурентоспособным, снижают процент цинка. Это негативно сказывается на свойствах металлочерепицы. По этой причине хотелось бы порекомендовать потенциальным покупателям не гнаться за дешевизной, а приобретать качественный материал проверенного производителя. При этом не будет лишним потребовать у продавца сертификаты производителя и иные документы, подтверждающие качество и оригинальность товара.

Как правило, в черепице с матовым покрытием его значительно больше, его можно отнести к категории «Элит». Вовсе не удивительно, что матовый полиэстер стоит дороже, нежели стандартное покрытие. Вместе с тем в некоторых случаях производители, стараясь снизить себестоимость, следовательно, и цену, что делает товар более конкурентоспособным, снижают процент цинка. Это негативно сказывается на свойствах металлочерепицы. По этой причине хотелось бы порекомендовать потенциальным покупателям не гнаться за дешевизной, а приобретать качественный материал проверенного производителя. При этом не будет лишним потребовать у продавца сертификаты производителя и иные документы, подтверждающие качество и оригинальность товара.

Подводя итоги, стоит отметить, что металлочерепица с покрытием Полиэстер, которая имеет две основные разновидности, прекрасно подходит в качестве материала для кровли при строительстве и ремонте зданий. Отличные эксплуатационные характеристики, внешняя эстетика, широкая палитра цветов, прочность и долговечность делают данный материал одной из ведущих позиций на рынке строительных материалов.

Вместе с тем потребитель всегда может выбрать, руководствуясь известным правилом о соотношении цены и качества, в зависимости от своих потребностей и финансовых возможностей. В любом случае выбор за вами, и данный товар прослужит вам долго и надежно.

что за ткань, состав, где она применяется и как за ней ухаживать

Полиэстер — искусственная ткань, в состав которой входит полиэтилентерефталат. Грубо говоря, это расплав нефти. Но не бойтесь, она совершенно безопасна. Как большинство синтетических материалов, полиэстер появился в середине прошлого века внутри лабораторий американских ученых. В СССР полиэстер появился в 1949 году, но только 10 лет спустя его начали использовать в коммерческих целях.

Из чего сделан полиэстер и особенности его производства

Чтобы вы поняли, что вам нечего бояться, мы расскажем вам весь процесс производства полиэстера.

Первым шагом здесь будет возведение исходных веществ из нефти и газа. После этого выделяется полистирола, из которого после нескольких химических процедур и делается полиэстер. Поначалу полимер очень гибкий, что позволяет создать волокна нужной толщины и длины. Заканчивается всё переплетением нитей. Именно на этом этапе добавляются волокна других тканей, что придает личные особенности каждой ткани.

Так почему же сюда добавляются нефтепродукты?

Именно они скрепляют ингредиенты в одно целое и обеспечивают одежде нужные свойства. Кстати, многие дизайнеры, заботясь о природе, используют в своих изделиях вторичный полиэстер. Эта ткань представляет собой продукт переработки пластиковых бутылок, и её можно очень часто найти в спортивной одежде.

Что делают из полиэстера?

Полиэстер можно найти почти везде: от нижнего белья до верхней одежды и обивки мебели. Одна из ключевых особенностей такой ткани — «запоминание» формы. Это свойство часто используется при создании плиссированных или гофрированных изделий. При правильном уходе изделие сможет держать изначальную форму несколько сотен стирок!

Это свойство часто используется при создании плиссированных или гофрированных изделий. При правильном уходе изделие сможет держать изначальную форму несколько сотен стирок!

Не стоит носить одежду из полиэстера летом, так у неё довольно низкая воздухопроницаемость, что может повлечь за собой опрелости. Поэтому если вы решили купить полиэстеровую одежду, то тогда выбирайте максимально открытые изделия с разрезами. Но если вы хотите охладиться, то тогда вы можете надеть одежду из полиэстера сразу после купания: материал быстро высыхает и при этом производит охлаждающий эффект.

В это же время полиэстер очень устойчив к пятнам. Поэтому вы можете быть уверены в том, что любимая вещь прослужит вам несколько сезонов. Также вы можете не бояться того, что ваши волосы наэлектризуются, так как материал обладает антистатическим эффектом.

Где используется полиэстер?

Как мы уже говорили, его можно найти практически везде, но при этом вы вряд ли найдете вещи со 100% полиэстером. Чаще всего его можно обнаружить в смеси с другим материалом, что позволяет объединить достоинства двух тканей.

Чаще всего его можно обнаружить в смеси с другим материалом, что позволяет объединить достоинства двух тканей.

Микромасло — смесь полиэстера и лайкры. Чаще всего используется для праздничной и летней одежды.

Полиэстер с шерстью популярен в различной зимней одежде.

Из оксфорда (смесь нейлона и полиэстера) делаются рабочие куртки и летняя роба. Он прочный, ему не страшны перепад температур и химикаты.

Смесь хлопка и полиэстера (грета и твирл) часто используется в рабочей спецовке для работы в закрытых помещениях. Такая ткань прочная, хорошо отмывается и не деформируется.

Смесь вискозы и полиэстера используется для униформы официантов, стюардов и медработников.

В обычной жизни тоже довольно часто используются смеси тканей с полиэфирными волокнами. Если мы их начнем все описывать, то это займет отдельную статью на несколько страниц. Поверьте, порой вы даже не подозреваете что ваша любимая кофта сделана из синтетических волокон.

Плюсы и минусы полиэстера

Как любой синтетический материал, полиэстер обладает рядом своих плюсов:

- водонепроницаемость;.

- отсутствие катышков;

- прочность и долговечность;

Минусы полиэстера:

- полиэстеровая одежда слишком плотная, что может повлечь определенный дискомфорт в жаркую погоду;

- нельзя пользоваться услугами химчисток;

- синтетика накапливает статику из-за чего к одежде иногда липнут пылинки. Но это все легко нивелируется специальными антистатик порошками и кондиционерами.

- жесткость материала. Часто, чтобы сделать его мягче добавляется эластан и хлопок.

Если производитель нарушает технологию производства, то у вас будет аллергия на тот или иной предмет гардероба. Поэтому не соблазняйтесь слишком низкой ценой изделия — вы экономите на своем здоровье.

Уход за полиэстером

Уход за полиэстером довольно простой. Как большинство синтетических тканей, вещи из такого материала можно стирать только в деликатном режиме, иначе вы повредите волокна, и вещь потеряет все свои свойства. И вместо красивой, хорошо лежащей одежды вы будете наблюдать свисающее бесцветное «нечто». Поэтому самым оптимальным вариантом будет ручная стирка в еле теплой воде. Так вы сможете проконтролировать процесс стирки от начала до конца.

Как большинство синтетических тканей, вещи из такого материала можно стирать только в деликатном режиме, иначе вы повредите волокна, и вещь потеряет все свои свойства. И вместо красивой, хорошо лежащей одежды вы будете наблюдать свисающее бесцветное «нечто». Поэтому самым оптимальным вариантом будет ручная стирка в еле теплой воде. Так вы сможете проконтролировать процесс стирки от начала до конца.

После стирки изделие нужно повесить сушиться на вешалку подальше от отопительных приборов и солнечных лучей. Не выжимайте и не выкручивайте мокрое изделие! Если вам нужно прогладить вещи, то ставьте утюг на минимальную температуру, а ещё лучше будет гладить паром. Так вы не повредите структуру волокон.

Вывести пятно вам поможет обычный мыльный раствор. Вам достаточно протереть пятно тряпочкой, смоченной в растворе, и промыть ткань чистой водой. Вот так просто тут выводятся пятна!

| TPU 2037 | Полиэстер 1670 Дтекс / 1500 Ден | ТПУ | 1380 | 40 | Лист данных | |

| ТПУ 2054 | Полиэстер 1100 Дтекс / 1000 Ден | ТПУ | 600 | 17. 7 7 | Лист данных | |

| ТПУ 2053 | Полиэстер 1100 Дтекс / 1000 Ден | ТПУ | 550 | 16,2 | Лист данных | |

| TPU 2058 — Приложение «Данные о погодных условиях» | 1160 | 34.2 | Лист данных | |||

| ТПУ 3043 | Полиэстер 1670 Дтекс / 1500 Ден | ТПУ | 1510 | 44,3 | Лист данных | |

| ТПУ 3007 АС | Полиэстер 1100 Дтекс / 1000 Ден | ТПУ | 1000 | 29. 5 5 | Лист данных | |

| ТПУ 2037 Л | Полиэстер 1670 Дтекс / 1500 Ден | ТПУ | 1200 | 35,3 | Лист данных | |

| ТПУ 2004 S | Полиэстер 550 Dtex / 500 Den | ТПУ | 500 | 14.7 | Лист данных | |

| ТПУ 2256 | Полиэстер 1100 Дтекс / 1000 Ден | ТПУ | 1080 | 31,8 | Лист данных | |

| ТПУ 2180 | Нейлон 1880 Dtex / 1690 Den | ТПУ | 1200 | 35.3 | Лист данных | |

| ТПУ 2105 | Нейлон 940 Dtex / 840 Den | ТПУ | 1020 | 30 | Лист данных |

Исследование коррозии оцинкованной стали с порошковым покрытием

Как правило, сталь защищают от коррозионных сред конверсионными покрытиями, то есть фосфатированием, хроматированием и т. Д., А затем нанесением различных слоев красок.В настоящее время строгие законы и правила о загрязнении создают серьезные проблемы для специалистов по покрытиям при разработке экологически чистого продукта. Порошковые покрытия продемонстрировали свою способность в качестве альтернативы традиционным покрытиям на основе растворителей. В настоящей работе были исследованы две системы покрытий на основе полиэфира, и их рабочие характеристики были оценены с точки зрения топографических свойств поверхности с помощью растрового электронного микроскопа (SEM) и энергодисперсионной спектрометрии (EDX), устойчивости к ускоренной коррозии с помощью теста солевого тумана и импеданса свойство электрохимической импедансной спектроскопией.Адгезию покрытия со сталью и твердость оценивали по прочности сцепления, адгезии при поперечном разрезе и твердости карандаша. В этой статье объясняются результаты и характеристики покрытий с помощью двух вышеупомянутых систем.

1. Введение

Оцинкованная сталь широко используется в строительстве, автомобилестроении и секторе бытовой техники. Цинковое покрытие — наиболее эффективное и экономичное средство защиты стальной основы от воздействия атмосферных коррозионных сред. Он защищает стальную основу, действуя как барьер против коррозионной среды и жертвенно корродируя себя, обеспечивая катодную защиту.

Защитная способность оцинкованной (GI) стали может быть улучшена за счет использования более толстого цинкового покрытия или окраски металлической основы [1]. Краски увеличивают срок службы нижележащего цинкового покрытия, действуя как барьер против реакции цинка с факторами окружающей среды. Трещины, кратеры и отверстия от штифтов, возникающие в краске, заделываются корродированными цинковыми продуктами. Причем корродированные цинковые продукты занимают на 20–25% больше объема, чем цинк, а оксиды железа (продукты коррозии стали) занимают объем в несколько раз больше, чем сталь; таким образом, расширяющие силы уменьшаются на границе раздела цинк-краска по сравнению с таковыми на границе раздела сталь-краска [2].Основная практическая проблема окраски оцинкованной поверхности заключается в достижении хорошей прочности сцепления, то есть хорошей адгезии полимера к листу GI. Часто адгезия выглядит удовлетворительной сразу после окраски, но она преждевременно ухудшается после того, как вода, кислород и другие коррозионные ингредиенты диффундируют через полимерное покрытие. Сообщалось о нескольких процессах предварительной обработки для улучшения адгезии покрытия. Основная функция предварительной обработки для поверхности стали GI состоит в том, чтобы сформировать очень стабильную пассивную пленку, которая улучшит адгезию с последующей полимерной пленкой [3].Существует ряд процессов предварительной обработки, таких как фосфатирование, хроматирование и нанесение покрытий из соединений, предотвращающих ржавчину, путем химического и физического осаждения из паровой фазы, диффузионного покрытия и т. Д. Некоторые из этих процессов предварительной обработки не содержат пленкообразующий материал, не содержащий грунтовки, и, следовательно, они должны быть совместимы с остальной системой окраски [4]. Грунтовки содержат пленкообразующий материал и, как ожидается, будут действовать как якорь для системы окраски [5]. Некоторые из этих покрытий токсичны и опасны для окружающей среды.

Порошковые термореактивные покрытия не содержат растворителей и в отличие от обычных жидких покрытий имеют нулевое содержание летучих органических соединений (ЛОС). Таким образом, они могут предложить разработчикам покрытий надежный и многообещающий подход к созданию экологически чистых покрытий. Более того, порошковые покрытия не только легче наносить, чем покрытия на основе растворителей, но они также обеспечивают более толстое и однородное покрытие. Если принять во внимание экономические преимущества порошковых покрытий, такие как экономия затрат на водоотведение, высокий выход продукции и дешевое обслуживание, общие эксплуатационные расходы установки для нанесения порошковых покрытий ниже, чем у традиционных жидких красок на основе растворителей.Кроме того, предлагается широкий выбор отделок, таких как структурированная, морщинистая, металлическая и античная отделка с порошковым покрытием [6–9].

Хотя с помощью порошкового эпоксидного покрытия можно получить глянцевые и гладкие покрытия с превосходной адгезией, гибкостью и твердостью, они, тем не менее, плохо переносят тепло и свет, что приводит к выраженной тенденции к выцветанию [10]. Чтобы преодолеть этот недостаток, была разработана технология покрытия на основе смесей полиэфира и эпоксидной смолы, которая демонстрирует превосходную гладкость пленки, соответствующие механические свойства и характеристики сцепления [11].Интересно, что смешанные покрытия демонстрируют более широкий температурный интервал разложения и улетучиваются в значительно меньшей степени по сравнению с чистыми эпоксидными и полиэфирными порошковыми покрытиями. Эпоксидно-полиэфирное порошковое покрытие представляет собой гибрид эпоксидного и полиэфирного порошкового покрытия. Эти гибриды обладают свойствами, аналогичными свойствам эпоксидных порошков; однако их дополнительное преимущество состоит в том, что они обладают улучшенной стойкостью к выцветанию и улучшенной атмосферостойкостью [11].

Гибридные порошки в настоящее время считаются основой индустрии порошковых покрытий.Целью данной работы является поиск подходящей системы порошкового покрытия для поверхности GI. Было проведено сравнительное исследование процесса порошкового покрытия полиэфира и эпоксидно-полиэфирного покрытия. Адгезия к стали GI оценивалась соответствующими стандартными испытаниями на адгезию. Антикоррозионное поведение оценивали с помощью солевого тумана и метода спектроскопии электрохимического импеданса (EIS).

2. Детали эксперимента

Лист GI без блесток (120 г / м 2 ) использовался в качестве основы для подложки.Эти листы были обезжирены для удаления масла и жира с последующим фосфатированием в растворе трикатионоактивной фосфатной основы для получения тонкого покрытия с толщиной сухой пленки (DFT) ~ 4 мкм. Полиэфирное и эпоксидно-полиэфирное порошковое покрытие DFT 60 микрон было нанесено методом электростатического напыления на лист фосфатного GI, обозначенный как система-1 и система-2, соответственно. Покрытые панели оставляли стоять в течение 7 дней при комнатной температуре для отверждения перед любыми испытаниями. Микроструктуру и морфологию поверхности образцов с покрытием наблюдали с помощью сканирующего электронного микроскопа (SEM), оснащенного энергодисперсионной спектрометрией (EDX).Энергия, использованная для анализа, составляла 15 кэВ.

Коррозионная стойкость образцов оценивалась методом спектроскопии электрохимического импеданса (EIS). Измерения EIS проводились с использованием VersaSTAT MC. В этих испытаниях использовалась типичная трехэлектродная система. Образцы действовали как рабочий электрод (1 см 902 · 10 2 экспонированной площади), насыщенный каломельный электрод (SCE) как контрольный и графит как противоэлектрод. В качестве электролита во всех измерениях использовался 3,5% раствор NaCl.

Измерение EIS проводилось в диапазоне частот от 100 кГц до 0,01 Гц, а приложенное напряжение составляло 5 мВ. Испытания в солевом тумане проводились путем экспонирования размеченных образцов () в камере солевого тумана в соответствии с методом испытаний ASTM B-117. Панели регулярно проверялись, и результаты записывались в виде пузырей, ползучести и красной ржавчины. Измерения адгезии, твердости и прочности связи были выполнены на образце стали с покрытием в соответствии с ASTM D3359, ASTM D 3363 и ASTM D 4541 соответственно.

3. Результаты и обсуждение

3.1. Морфология

Схематическая диаграмма различных слоев покрытия на стальной подложке показана на рисунке 1. СЭМ-фотографии поперечного сечения фосфатной стали с порошковым покрытием из полиэфира и покрытием из эпоксидно-полиэфирного порошка показаны на рисунках 2 и 3 соответственно. Видно, что покрытие, образованное эпоксидно-полиэфирным покрытием, выглядит однородным, без каких-либо дефектов поверхности и трещин. На фотографии, сделанной с помощью SEM, ясно видно, что эпоксидно-полиэфирное порошковое покрытие имеет высокую плотность и прочно прилегает к поверхности, тогда как на листе с полиэфирным покрытием появляются видимые трещины, которые не так сильно прилипают к поверхности по сравнению с эпоксидным покрытием. поверхность с полиэфирным покрытием.

EDX-спектры образцов с полиэфирным порошковым покрытием и эпоксидно-полиэфирным порошковым покрытием также показаны на рисунках 2 и 3. В обоих случаях преобладают пики различных пигментных материалов, таких как цинк, диоксид кремния, фосфор и кислород.

3.2. Сила сцепления

В результате испытания прочности сцепления получены две основные информации. Первый — это сила отрыва, то есть сила сцепления покрытия с подложкой, а второй — это примерно точка, в которой произошел раскол в системе окраски.Раскол может быть разрывом клея, разрывом сцепления, сочетанием того и другого или повреждением клея.

Из таблицы 1, когезионное разрушение наблюдается в образце с полиэфирным порошковым покрытием, а адгезионное разрушение наблюдается в эпоксидно-полиэфирной системе. Эпоксидно-полиэфирная система сравнительно прочно сцепляется с фосфатированной стальной основой и требует силы более 5 МПа для любого типа расслоения. Неисправность системы-2 связана с самим клеем. Но система полиэфирного покрытия показывает отказ от границы раздела и требует силы всего 4 МПа для любого типа отслоения покрытия.Это улучшение в системе-2 связано с образованием прочного и без трещин сцепления эпоксидно-полиэфирного гибрида со стальной подложкой, тогда как полиэфирное покрытие слабо сцепляется с наличием внутренних трещин, как было замечено на фотографии SEM, и, следовательно, требует минимального усилия для отслаиваться от поверхности по сравнению с эпоксидно-полиэфирным покрытием [12–14].

| ||||||||||||||||||||||||||||

3.3. Коррозионная стойкость по данным спектроскопии электрохимического импеданса

Электрохимические свойства полиэфира и эпоксидно-полиэфирной основы на фосфатной стальной подложке исследовали с помощью измерений EIS. Основная роль EIS в характеристике органического покрытия заключается в предоставлении информации о свойствах защитной системы, таких как дефекты, адгезия и барьерные свойства, а также в определении начала и развития процесса коррозии на металлической подложке под ней. органическое покрытие.Для измерений EIS элементы были выбраны с помощью эквивалентной схемы модели (см. Рисунок 4), представляющей исследуемые системы. Системы подвергаются контролю переноса заряда в соответствии с этой схемой, где представлены сопротивление раствора, сопротивление покрытия, емкость покрытия, сопротивление переносу заряда и емкость двойного слоя.

Представления Боде данных импеданса были проанализированы с помощью программного обеспечения VersaSTAT MC и ZSimpWin прикладного исследования Princeton.Единичный наклон в диапазоне средних частот показывает наличие единственной постоянной времени, а данные импеданса были проанализированы с использованием эквивалентной схемы.

Полное сопротивление системы покрытия-1 и системы покрытия-2 на стальной подложке после первоначального исследования, 144 ч и 264 ч погружения в 3,5% раствор NaCl показано на рисунках 5 (a) –5 (c) с наложением. Индивидуальные характеристики импеданса с начальным временем, 24 ч, 96 ч, 144 ч и 264 ч показаны на рисунках 6, 7, 8, 9 и 10 соответственно.Значения сопротивления покрытия и емкости, полученные из этих цифр, приведены в таблице 2. Из рисунков 6, 7, 8, 9 и 10 и таблицы 2 видно, что в начале эксперимента сопротивление покрытия из полиэфирных и эпоксидных смол Образцы с полиэфирным покрытием находятся в том же диапазоне. Импеданс системы покрытия-1, содержащей полиэфирное порошковое покрытие, составляет Ом / см 2 по сравнению с сопротивлением Ом / см 2 системы покрытия-2.

Но это покрытие также подходит для облицовки объектов любого назначения. При этом следует помнить, что PVDF в первую очередь разработан как покрытие для наружных стеновых конструкций и основные его преимущества проявляются именно там.

Но это покрытие также подходит для облицовки объектов любого назначения. При этом следует помнить, что PVDF в первую очередь разработан как покрытие для наружных стеновых конструкций и основные его преимущества проявляются именно там. Именно это помогает улучшить его свойства.

Именно это помогает улучшить его свойства.