Плотность мдф кг м3: Плотность МДФ

Плотность МДФ

МДФ — древесноволокнистая плита средней плотности. Этот материал изготавливается из очень мелких опилок. Волокнистые плиты вырабатывают из круглого леса и его отходов. С помощью оборудования для производства МДФ древесные отходы перемалывают, проводят обработку паром под высоким давлением и подают на тёрочную машину. Протертое сырьё сразу просушивают на сушке, производят склейку и прессование.

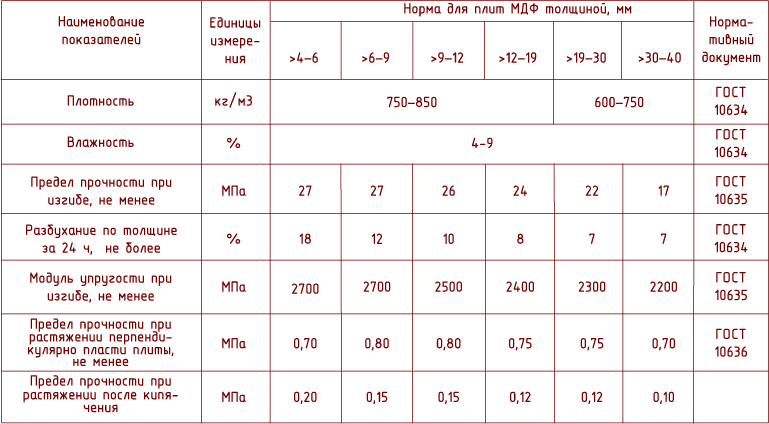

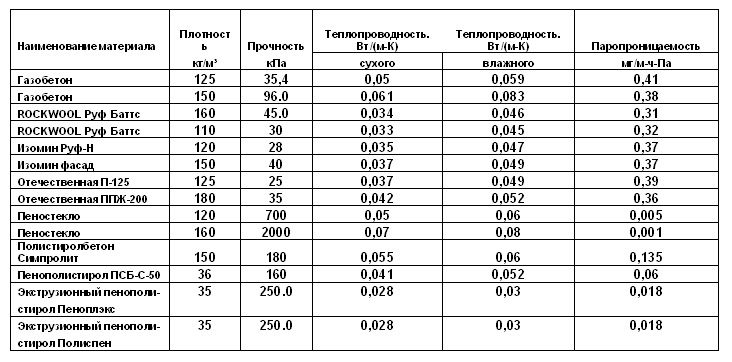

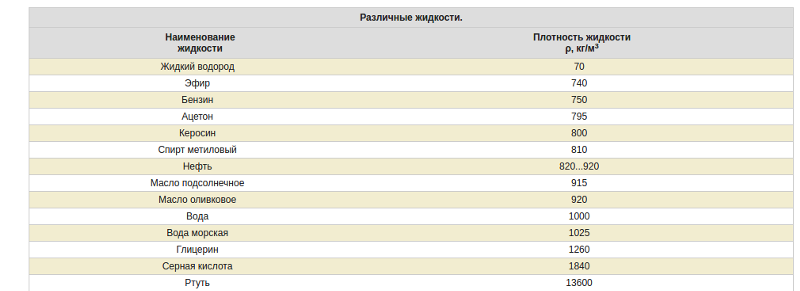

Плотность МДФ составляет от 600 до 850 кг/м.куб. Но как перед покупкой этого материала определить его плотность? Ведь качество, в основном, зависит именно от этого показателя, а сама порода древесины не играет большой роли. Само понятие плотности означает скалярную физическую величину, которую определяют отношением массы тела к его объёму. Таким образом, конечная формула выглядит так:

Плотность = Вес/Объем

Плиты МДФ иногда делят на две категории по плотности, обозначенные английской аббревиатурой – LDF и HDF. LDF переводится как древесноволокнистая плита низкой плотности (достигает от 200 до 600 кг/м3), HDF — высокой плотности (выше 800 кг/м3).

Высокую, почти всегда одинаковую, твердость имеют только ее верхние слои толщиной в 1 мм, независимо от истинной плотности плиты. Глубже плотность МДФ может падать почти вдвое. Если фрезеровать плиту по пласту и вскрыть материал изнутри, то можно убедиться в том, что чем меньше его плотность, тем слабее волокна соединены между собой. При обработке плит МДФ, которые по своим характеристикам приближаются к ЛДФ, на достаточно большой глубине отслаивается большое количество слабо скрепленных между собой волокон. Из-за этого могут появляться неровности на отделке, облицовке готовой поверхности. Для исправления требуется провести тщательную дополнительную обработку с помощью термопроката или шлифования, что тянет за собой большие дополнительные расходы.

Применение МДФ в разных отраслях производства постоянно увеличивается. Формальдегид, который является связующим элементом в древесностружечной плите (ДСП), признан канцерогеном. А учитывая то, что в Европе уже приняли декларацию об отказе от использования ДСП, то можно предположить, что МДФ скоро станет основным материалом в производстве мебели и в строительстве.

|

Характеристика |

Ед. изм. |

Значение для толщин |

Метод испытаний |

|||

|

6, 8 |

10, 12 |

16, 18, 19 | 22, 25, 28 | |||

| Средняя плотность |

кг/м3 |

780 (погрешность 20) |

EN 323 |

|||

| Отклонение по средней плотности |

% |

7 |

EN 323 |

|||

| Отклонение по толщине |

мм |

±0,20 |

±0,30 |

EN 324-1 |

||

| Отклонение по длине и ширине |

мм/м |

±2, макс. |

EN 324-1 |

|||

| Отклонение от прямого угла, макс. |

мм/м |

2 |

EN 324-2 |

|||

| Разбухание по толщине за 24 часа, макс |

% |

17 | 15 | 12 | 10 |

EN 317 |

| Предел прочности при изгибе, мин. |

Н/мм2 |

23 | 22 | 20 | 18 | EN 310 |

Модуль упругости на изгибе, мин. |

Н/мм2 |

2700 | 2500 | 2200 | 2100 | EN 310 |

| Предел прочности при разрыве, мин. | Н/мм2 | 0,65 | 0,60 | 0,55 | EN 319 | |

| Отрыв поверхности, мин. | Н/мм2 | 1,00 | EN 311 | |||

Удельное сопротивление выдергиванию шурупов из пласти, мин. |

Н | Измеряется для толщин > 15 мм | 1000 | EN 320 | ||

| Удельное сопротивление выдергиванию шурупов из кромки, мин. | Н | Измеряется для толщин > 15 мм | 800 | 750 | EN 320 | |

| Содержание минеральных веществ, макс. | % | 0,05 | ISO 3340 | |||

| Содержание формальдегида | мг/100г | ≤ 8 (Класс эмиссии E1) | ||||

| Влажность | % | 4-9 | EN 322 | |||

Древесноволокнистые плиты в Перми — Пермский ДСК

ДВП — тип проектированного деревянного продукта, который производится из древесных волокон. Это название часто используется в качестве синонима для ДСП или МДФ, но разница между ними есть. Если ДСП – материал небольшой плотности, довольно мягкий, то МДФ имеет более прочную и твердую структуру. Оба материала являются разновидностями ДВП. Древесноволокнистые плиты средней плотности, широко используются в мебельной промышленности. Для того чтобы придать изделию вид натурального дерева, на видные части приклеивают облицовку.

Это название часто используется в качестве синонима для ДСП или МДФ, но разница между ними есть. Если ДСП – материал небольшой плотности, довольно мягкий, то МДФ имеет более прочную и твердую структуру. Оба материала являются разновидностями ДВП. Древесноволокнистые плиты средней плотности, широко используются в мебельной промышленности. Для того чтобы придать изделию вид натурального дерева, на видные части приклеивают облицовку.

В упаковочной отрасли, термин «ДВП» часто используется для описания жесткой крафт-основы из картона или гофрированного картона для коробок.

Изготовление ДВП

Древесноволокнистые плиты изготавливают из древесной стружки, волокон растений, хвойных хлопьев, опилок и других вторичных материалов, таких как картон или бумага. Сырье скрепляется синтетической смолой под высоким давлением и под воздействием тепла, а затем прессуется в твердые листы.

После того, как сырье было собрано и нарезано на мелкие кусочки (для этого используются специальные станки), все металлические примеси удаляются с помощью магнита. Далее волокна смешиваются с воском и синтетической смолой, и затем прессуются в дефибрере машиной под воздействием высоких температур. После материал снова прессуется и превращается в твердые древесноволокнистые листы.

Далее волокна смешиваются с воском и синтетической смолой, и затем прессуются в дефибрере машиной под воздействием высоких температур. После материал снова прессуется и превращается в твердые древесноволокнистые листы.

Впервые этот стройматериал был изготовлен в США в начале 1960-х годов, и он в основном используется в строительной отрасли и для изготовления мебели и шкафов. Конструкторы, строители или другие специалисты, которые заинтересованы в использовании ДВП, могут выбирать между низкой, средней и высокой плотностью.

Компания Пермский ДСК является ведущим производителем древесноволокнистых плит и изделий из них. Наша продукция отличается хорошим качеством, высокой надежностью, достойной долговечностью и разумной ценой. Кроме того, мы оказываем квалифицированные консультационные услуги и прикладываем все усилия, чтобы обслуженные клиенты были довольны сделкой.

Если вам нужно купить древесноволокнистые плиты в Перми, воспользуйтесь нашими выгодными предложениями.

Виды ДВП

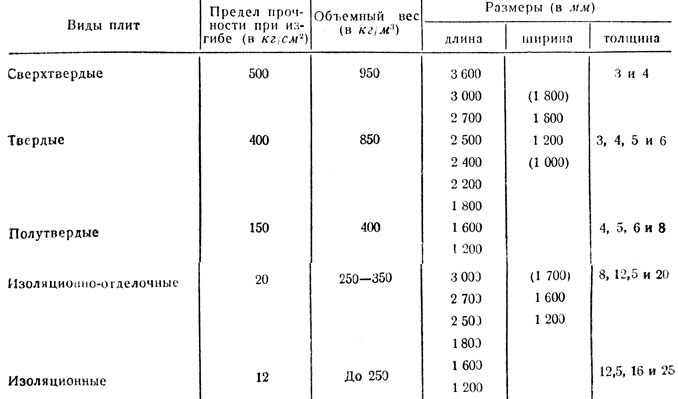

Как уже говорилось выше, в зависимости от плотности, древесноволокнистые листы бывают следующих видов:

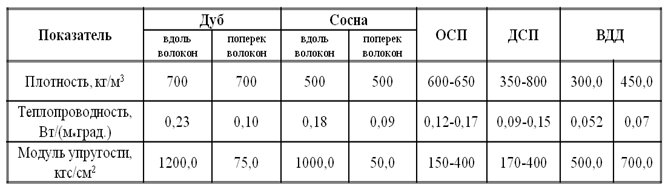

- Низкой плотности древесноволокнистая плита, также известная как ДСП, в основном используется в качестве подложки в различных помещениях дома, например в кухне, ванной комнате, а также для производства мебели. Плотность ДСП 160-450 кг/м3. Среди трех типов ДВП этот является менее сильным. Материал восприимчив к влаге, поэтому использовать его вне помещений, на улице, как минимум, неразумно. Зато ДСП очень дешевый.

- МДФ имеет плотность 600-800 кг/м3 и является наиболее часто используемым. Он может быть применим на многих строительных проектах, а также в мебельной промышленности. Кроме того, древесноволокнистая плита средней плотности является также важным элементом для изготовления ламината и инженерной доски. Как правило, это дешевый продукт, но благодаря небольшому весу, его легко сломать. Рекомендуем избегать любого контакта с водой, так как плиты МДФ не устойчивы к ней.

- Высокой плотности плиты, также известные как ДВП, имеют плотность 600-1450 кг/м3, и по сравнению с другими видами этот материал сильнее, крепче и долговечнее. Он также используется для производства мебели, напольных покрытий, изготовления строительных конструкций. Прочность и долговечность данных плит позволят обеспечить качественный результат.

Если вам нужны листы ДВП в Перми, звоните нам, и мы обеспечим вас нужным количеством материала. Обслуживаем оптовых и розничных покупателей.

Преимущества и недостатки ДВП

К основным достоинствам древесноволокнистых плит можно отнести:

- Звуковая и тепловая изоляция в одном изделии. Материал позволяет внести тепловые и акустические улучшения.

- Уменьшает неровности на обрабатываемой поверхности.

- Обеспечивает надежную и стабильную поддержку для окончательной отделки поверхности, например, пола.

- Помогает увеличить срок службы изделия.

- Выдерживает высокие нагрузки и сопротивления.

- Имеет небольшой вес и очень прост в обращении.

- Быстрый и простой в установке.

- Экологически чистый состав.

- Недорогой продукт.

- Хорошо держится лакокрасочное покрытие.

Как и любой другой строительный материал, ДВП также имеет некоторые недостатки. Во-первых, он не может стать полной заменой натуральному дереву, зато стоит намного дешевле. Также он менее долговечен, чем древесина и требует больше гвоздей при установке. Кроме того, монтаж может занять больше времени.

Помните, что ДВП — это экологически чистый материал, и относится к категории так званых «зеленых» строительных материалов. Это значит, что используя его в своем доме, на даче, в гараже и других помещениях, вы гарантируете безопасность всем жильцам и гостям.

Мдф/hdf Плотностью 750 Кг/м3 Для Изготовления Мебели

750 кг/m3 плотности МДФ/ХДФ для мебель делая

Описание продукта:

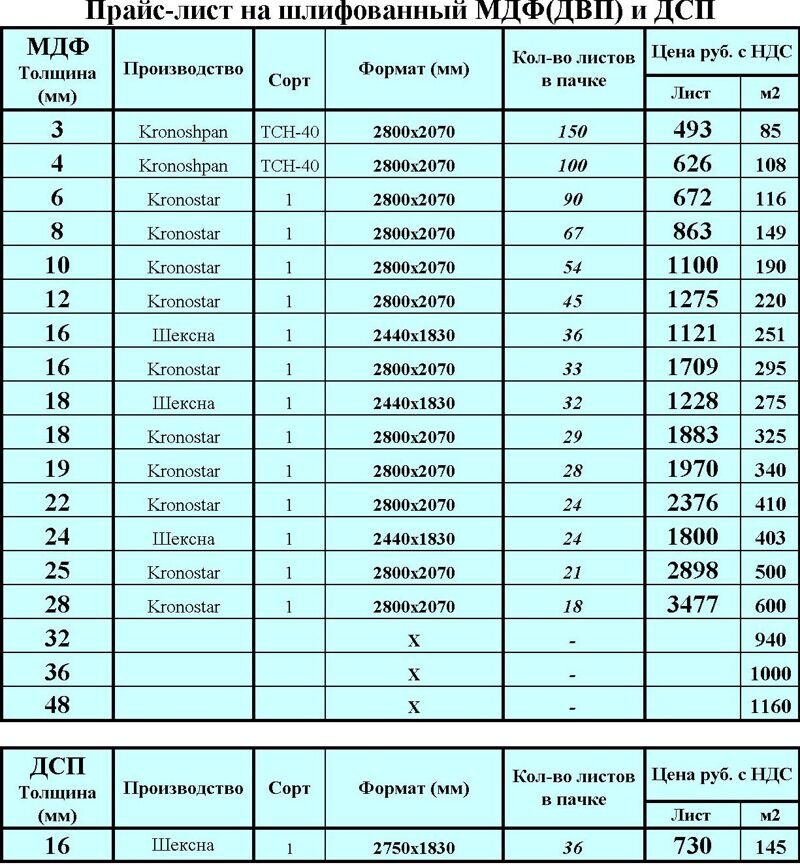

1) Размер: 1220*2440 мм

2) Толщина: 9 мм, 12 мм, 15 мм, 18 мм, 20 мм

3) Клей: E2, E1, E0

4) тополя материалов

5) плотность 750 kg/m3

Хорошо шлифованная поверхность,

Хорошо подходит для обработки резьбы или выдолбления

Сопутствующие товары

Помимо этого, мы также можем предложить другие родственные МДФ товары и детали для просмотра в полный размер:

1) Обычная или сырая доска МДФ

Толщина | 2,0 мм-30 мм или по запросу | |||||

| Размер | Популярный размер: 1220*2440 м2100*2500 мм,1250*2460 мм 1830*2440 мм, 1830*2745 мм, 1830*3660 мм | |||||

Специальный размер: 1220*2800 мм, 2200*2800 мм, 2100*2500 мм, 2400*2800 мм, 1250*2600 мм | ||||||

| Материалы | Тополь или полярный и паркет Комби | |||||

| Клей | E1, E2, E0 | |||||

| Плотность | 820-830 кг/m3 для 2 мм-6 мм | |||||

| 730-740 кг/m3 для детей в возрасте от 9 мм-30 мм | ||||||

| Цвет | Свет brwon | |||||

| Поверхность | 2 мм-6 мм нешлифованный или отшлифованный 180 | |||||

| 7 мм-30 мм отшлифовано 180 | ||||||

| Использование | Мебель и украшения, такие как стол, шкаф, грудь и т. д. д. | |||||

2) зеленый цвет высокая влагостойкая МДФ (HMR МДФ)

| Размер | 1220*2440 мм | |||||

| Толщина | 6 мм, 8 мм, 12 мм, 15 мм, 18 мм или другой запрос | |||||

| Цвет | Зеленый цвет | |||||

| Плотность | 780-800 kg/m3 | |||||

| Вздутие в воде | Меньше, чем 6% | |||||

| Класс | E1, E2, E0 | |||||

| Поверхность | Обычная или меламиновые листы из отделка | |||||

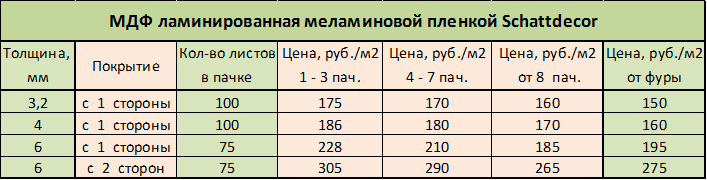

3) Меламиновый МДФ

| Размер | 1220*2440 мм, 1830*2440 мм, 1830*2745 мм |

| Толщина | 2 мм-25 мм |

| Клей | E1, E2, E0 |

| Содержание влаги: | 4%-13% |

| Цвет: | Сплошной цвет-белый, черный, красный, зеленый, оранжевый и т. д. д. |

| Цвет древесины-дуб, Cherry, грецкий орех, сапель, клен, тик и т. д. | |

| Мраморный цвет-различные виды мраморного дизайна | |

| Поверхностная обработка | Гладкий, матовый, глянцевый, глянцевый, рельефный, волшебный и т. д. |

| Меламин особенность: | Кислотостойкие, устойчивые к загрязнениям, долговечные, без сезонного эффекта. |

| Использование: | Широко используется для мебели или украшения |

4) натуральный шпон облицовочный

| Тип шпона | Дуб, китайский ясень, Тайланд тик, американский Cherry, клен, сапель, бук и т. д. |

| Базовая плата управления | МДФ |

| Клей | E2, E1, E0 |

| Размер | 1220*2440 мм (4*8 футов) или другие специальные размеры |

| Толщина | 2 мм, 2,5 мм, 3 мм-30 мм |

| Фанерная отделка | Ламинированный с одной или двух сторон |

| Шпона класс | AAA/AA/A |

| Использование | Мебель для офиса или inhome украшения |

5) панель МДФ слот mdf/с желобком из МДФ/slotwall

| Размер | 1220*2440 мм, 1220*1220 мм |

| Толщина | 15 мм, 16 мм, 18 мм, 20 мм, 22 мм, 25 мм |

| Слот направление | Горизонтальный: 1220 мм (В) x2440 (Ш) |

| По вертикали: 2440 мм (H) x1220mm (W) | |

| Слота разрыва | 75 мм, 100 мм, 150 мм, 200 мм, 300 мм или по запросу |

| Номер слота на лист | 7,11, 13, 15 или 17 канавок или по запросу |

| Тип groove | Прямоугольник, эллипс, трапециевидная форма |

| Поверхность | Одна или две стороны Меламиновая отделка |

| Melamie цвета | Чистый цвет, цвет древесины, волшебный цвет |

| Слот egde | Половина паза (1/2 паза в верхней и нижней части, чтобы позволить панелям устанавливаться один и другой без шва) |

| Полный паз | |

| Аксессуары | 1). пластиковый стержень пластиковый стержень |

| 2). алюминиевый стержень, 0,4 мм, 0,5 мм, 0,6 мм или другая толщина | |

| Применение | Используется в супермаркете или магазинах для подвешивания или примерки |

| Используется для изготовления витрины или полки |

6) МДФ с алюминиевой фольгой

| Размер | 1220*2440 мм (4 фута * 8 футов) |

| Толщина | 2 ммм-30 мм |

| Плинтус | МДФ/ХДФ |

| Цвет | Натуральный алюминиевый цвет, серебро, бронза или другой требуемый цвет |

| Поверхность | Ламинированная алюминиевая фольга с одной или обеих сторон |

| Фольга thickneess | 0,06 мм, 0,08 мм, 0,1 мм, 0,12 мм или по запросу |

| Клей | E2, E1, E0 |

| Плотность | 730-860 kg/m3 |

| Использование | Широко используется в декорировании, сегменте комнаты и т. д. д. |

Упаковка и доставка

Сильный поддон посылка, хорошо защищает внутренний с полиэтиленовым пакетом, Запасные детали с hardpaper или тонкой фанеры

Отправляется контейнером или громоздкой доставкой

Клиент совещание

Контактные данные

В любом случае, Спасибо за ваши интересы в товары

Если вы хотите узнать больше, пожалуйста, свяжитесь с нами

Salesmanager: Трой Ван

Skype: fstroy

Whatspp: 008615165636652

Чем отличаются плиты ламината HDF и обычные MDF

Напольное покрытие – ламинат, — является одним из самых популярных видов отделочных материалов. Ламинат производится из древесно-волокнистой плиты и состоит из трех слоев. Нижний, пропитанный специальными смолами, определяет стабильность всей плиты и предупреждает проникновение влаги. Средний слой является несущим, а верхний определяет эстетические качества ламината и его износостойкие свойства.

Средний слой является несущим, а верхний определяет эстетические качества ламината и его износостойкие свойства.

|

На одном производстве могут делать несколько видов плит разной плотности |

Главной характеристикой ламинатной плиты, определяющей ее срок службы, прочность, износостойкость, является плотность.

Плотность измеряется в кг/м3, а ее величина определяет долговечность покрытия, его устойчивость к нагрузкам, способность сохранять первоначальные свойства, как потребительские, так и декоративные.

Плотность ламината зависит от качества используемого для его производства материала. Чем выше плотность прессования волокон древесно-волокнистой плиты, тем выше показатели плотности ламинатной планки и ее замковых соединений. Кроме прочностных показателей плотность ДВП косвенно влияет на степень влагостойкости ламината, но в основном этот показатель определяется качеством смоляной пропитки волокон.

Плотность материала определяется путем проведения серии тестов, по результатам которых ему присваивается определенный класс. МДФ (Medium Density Fibreboard) разной плотности имеет различное назначение и классифицируется на несколько видов в соответствии с европейскими стандартами EN622:

- Ultra light MDF;

- Light MDF;

- MDF;

- HDF.

Ультра-легкая плита Ultralight MDF имеет плотность 450-550 кг/м3, а LightMDF — 550-650 кг/м3. Плита средней плотности MDF соответствует показателю 650-800 кг/м3, а плита HDF показывает величину 800 кг/м3.

Из приведенных выше показателей плотности следует, что плита HDF имеет самые высокие характеристики и именно поэтому она используется для производства ламината.

Говоря о плотности плиты – MDF или HDF, — подразумевают значение, соответствующее среднему арифметическому значению плотности материала на поверхности и в глубине плиты.

Например, на поверхности 18-ти миллиметровой плиты MDF плотность материала выше 1000 кг/м3, а показатели плотности в центральной ее части составляют не более 500 кг/м3. Поэтому среднее значение плиты MDF указывается равным от 650-800 кг/м3. Казалось бы, средние показатели плотности допустимы для использования материала в качестве напольного покрытия. Но нужно понимать, что для фрезерования замка, который должен находиться именно в средней части плиты, плотности 500 кг/м3 недостаточно для того чтобы обеспечить соединению высокую надежность и прочность. Такой замок быстро разрушится, скорее всего, еще на этапе монтажа, а планки ламината «просядут». Из плит с невысоким показателем плотности изготавливается отделка, которая не подвергается большим нагрузкам в процессе эксплуатации.

Для производства качественных ламинированных полов используются плиты HDF, среднее значение плотности на поверхности и в центральной части которых имеет минимальный перепад. HDF имеет плотность более 800 кг/м3, что свидетельствует о способности материала выдерживать высокие нагрузки.

HDF имеет плотность более 800 кг/м3, что свидетельствует о способности материала выдерживать высокие нагрузки.

МДФ — ТД Селена

Аббревиатура МДФ произошла от английского MDF — Medium Density Fiberboard (древесноволокнистая плита средней плотности).

Материал изготавливается из сухих волокон древесины, путем обработки связующим веществом и формования в виде плиты и дальнейшего горячего прессования. Плотность МДФ плиты обычно составляет 720-870 кг/м3. Благодаря тому, что изделия из древесноволокнистой плиты легко переносят воздействия водяного пара, не коробятся и не разбухают, она широко используется при изготовлении мебели для кухни. А высокая механическая прочность материала, позволяет использовать его для изготовления мебельных фасадов и стеновых панелей. Большинство специалистов склонны считать, что по механическим характеристикам и по уровню влагостойкости, древесноволокнистые плиты средней плотности лучше, чем натуральное дерево. Одной из характерных особенностей плит МДФ является их устойчивость к воздействию различного рода грибков и микроорганизмов, благодаря которому получаемые изделия гигиеничны и безопасны в быту.

Одной из характерных особенностей плит МДФ является их устойчивость к воздействию различного рода грибков и микроорганизмов, благодаря которому получаемые изделия гигиеничны и безопасны в быту.

Основным элементом связующим волокна является лигнин, выделяемый в процессе нагревания древесины. Подобная технология производства исключает применение опасных для здоровья эпоксидных смол и фенола. То есть, благодаря тому, что в качестве главного средства используемого для связки выступает природный материал, древесноволокнистые плиты средней плотности являются экологически чистым продуктом.

Преимущества плит МДФ.

Преимущества древесноволокнистой плиты средней плотности перед другими древесными материалами позволяют добиваться отличных результатов при строительстве, а также в мебельном производстве и множестве других сфер применения. Ниже приведены качества, благодаря которым этот материал заслужил славу превосходного строительного, мебельного и дизайнерского материала, а производство и продажа МДФ постоянно увеличивают свои объемы:

Отличная окрашиваемость. Краска легко наносится на поверхность плиты и надежно держится на ней.

Краска легко наносится на поверхность плиты и надежно держится на ней.

Легкое фрезерование. Плита МДФ не разрушается и не крошится при фрезеровании, что позволяет делать любые вырезы под фурнитуру, а также открывает широкий простор для создания различных объемных рисунков на поверхности плиты.

Экологичность. При изготовлении древесноволокнистых плит средней плотности используются экологически чистые материалы, которые позволяют присвоить материалу высший класс экологичности Е1, который характеризует эмиссию вредных веществ из плиты. Из этого материала можно смело изготавливать мебель и стеновые панели, а также применять для внутренних работ.

Легкость в обработке. Плиты отлично обрабатываются любыми стандартными инструментами. Это позволяет выпиливать заготовки любых геометрических форм и создавать самые причудливые профили.

Высокая плотность. За счет этого изделия из нашей продукции отличаются повышенной прочностью и не боятся механических воздействий.

Гладкая поверхность. Технология производства плит такова, что они обладают идеально ровной поверхностью и позволяют строителям и мебельщикам решать задачи, невыполнимые при помощи других материалов.

Отличная шумоизоляция. Древесноволокнистые плиты поглощают звуковые волны, что позволяет создать в помещении, отделанном стеновыми и потолочными панелями, комфортную и уютную обстановку.

Невысокая цена. Обладая всеми вышеперечисленными преимуществами, МДФ плиты имеют невысокую цену, что значительно увеличивает объем применения этого материала.

Чем отличается ЛДСП от МДФ в мебели и что лучше?

Опубликовано 27 Октября 2020 г.

При выборе мебели у покупателей часто возникает вопрос, чем отличается МДФ от ЛДСП. Эти материалы изготавливаются из одинакового сырья (древесных стружек и опилок), являются практически идентичными внешне. Различия заключаются в применяемой технологии производства и потребительских характеристиках, которые проявляются при длительном использовании. Далее мы расскажем, какой вариант стоит предпочесть, чтобы получить качественные предметы интерьера без переплат.

Далее мы расскажем, какой вариант стоит предпочесть, чтобы получить качественные предметы интерьера без переплат.

В чем заключаются основные различия материалов?

Основные отличия между двумя типами древесных плит заключаются в следующем:

Способ производства

ЛДСП – ламинированная древесно-стружечная плита. Она изготавливается из древесной стружки, перемешанной с формальдегидными смолами. Сырье перемешивается, спрессовывается под действием высокой температуры и покрывается слоем ламината из бумажно-слоистого пластика. В среднем плотность материала варьируется в диапазоне 350-650 кг/м3.

МДФ – мелкодисперсионная фракция. Она производится из мелких древесных волокон, которые получают из древесных остатков при помощи специального аппарата. Они смешиваются с натуральными смолами и прессуются под действием высокой температуры. По структуре материал похож на толстый лист картона. Показатели его плотности варьируются от 720 до 870 кг/м3.

Экологичность

Отличие МДС от ЛДСП заключается в типе используемого сырья. При изготовлении ЛДСП применяются формальдегидные смолы, которые являются канцерогенным веществом и в больших концентрациях вызывают развитие злокачественных опухолей. Особенно интенсивное испарение начинается при нагревании, что постоянно происходит на кухне или в ванной. МДФ производится из лигнина, парафина, натуральной смолы, которая полностью безопасна для здоровья потребителей и окружающей среды.

При изготовлении ЛДСП применяются формальдегидные смолы, которые являются канцерогенным веществом и в больших концентрациях вызывают развитие злокачественных опухолей. Особенно интенсивное испарение начинается при нагревании, что постоянно происходит на кухне или в ванной. МДФ производится из лигнина, парафина, натуральной смолы, которая полностью безопасна для здоровья потребителей и окружающей среды.

Возможные типы обработки

МДФ – это материал, устойчивый к фрезеровке, сверлению и деформации. Он подходит для создания мебели с классическими фрезерованными или радиусными фасадами, с узорами и пазами, для производства изделий нестандартных форм по индивидуальным проектам. В случае с ЛДСП такие виды обработки не применяются, он используется только в изготовлении мебели с самым простым дизайном.

Влагостойкость

Существенное отличие МДФ от ЛДСП для кухни продиктовано структурой материала. В первом случае он имеет плотную текстуру, напоминающую картон, во втором случае на разрез четко видны волокна спрессованных опилок. За счет такой пористой структуры ЛДСП быстро впитывает влагу и набухает, что приводит к деформации поверхности. Это делает его плохим выбором для столешниц, шкафов, полок, на которые могут часто разливаться жидкости.

За счет такой пористой структуры ЛДСП быстро впитывает влагу и набухает, что приводит к деформации поверхности. Это делает его плохим выбором для столешниц, шкафов, полок, на которые могут часто разливаться жидкости.

Надежность соединения

ЛДСП – рыхлый материал, поэтому саморезы и гвозди держатся в нем не так надежно, как в МДФ. От этого фактора зависит срок службы мебели для кухни, гостиной или коридора, возможность ее разбора и повторной сборки (например, при переезде).

Внешний вид

Чтобы использовать МДФ в интерьере, его нужно облагородить краской, эмалью, шпоном или ПВХ-пленкой. ЛДСП уже в момент производства покрывается слоем ламината, который помимо практической выполняет декоративную функцию. Материал не требует какой-либо дополнительной обработки: он и так выглядит привлекательно, имитируя натуральную древесину.

Основные сходства материалов

Главное сходство материалов заключается в том, что они являются более дешевым аналогом натуральной древесины и используются в производстве кухонных гарнитуров, шкафов в гостиную, тумбочек, кроватей и других элементов мебели. На рынке представлено широкое разнообразие цветовых решений, что позволяет воплотить в жизнь самые смелые дизайнерские задумки.

На рынке представлено широкое разнообразие цветовых решений, что позволяет воплотить в жизнь самые смелые дизайнерские задумки.

Древесные плиты требуют одинакового ухода. Рекомендуется исключить воздействие высоких температур: при 75 градусах или более возможно отслаивание покрытий. Следует избегать влияния прямых солнечных лучей: так краска (пленка) теряет блеск и выгорает. Нежелателен длительный контакт с водой: это ведет к разбуханию опилок и последующей деформации мебельных изделий.

Преимущества и недостатки ЛДСП

Чтобы понять, чем отличается ЛДСП от МДФ в мебели, перечислим его достоинства и недостатки. К числу плюсов относится:

- широкое разнообразие цветовых решений и фактур;

- жесткость, благодаря которой материал часто используется в производстве каркасов для мебели;

- устойчивость к механическим воздействиям и чистке агрессивными веществами;

- доступная цена (товары из него в среднем обходятся в 1,5-2 раза дешевле, чем аналогичные изделия из МДФ).

Основные минусы ЛДСП – это:

- невысокая прочность, неустойчивость к сколам и механическим повреждениям;

- низкая влагостойкость;

- невозможность фрезеровки;

- низкая экологичность (возможность вредных выделений).

На практике ЛДСП более чем в 95% случаев используют при создании каркаса кухонь или мебели для гостиной. Из МДФ производятся фасады, потому что этот материал больше подходит для художественной обработки или создания необычных форм.

Эксперты советуют при покупке мебели из ЛДСП отдавать предпочтение сырью класса «E0,5» или «E1»: оно выделяет формальдегид в минимальном количестве. Выбранные изделия следует тщательно осмотреть: важно, чтобы кромки были хорошо заделаны, а на слое ламината не было царапин, сколов и других повреждений.

Преимущества и недостатки МДФ

Основные достоинства мелкодисперсионной фракции – это:

- большое разнообразие фактур и расцветок;

- наличие древесных плит с пожаростойкой пропиткой;

- устойчивость к сколам и деформации под действием влаги;

- пластичность, легкость в обработке сверлильными и режущими инструментами;

- хорошая сочетаемость с металлом и стеклом.

К числу минусов материала относится следующее:

- хрупкость структуры: он может расколоться при значительной нагрузке;

- низкая устойчивость к температурным перепадам;

- высокая стоимость.

МДФ – это выбор тех, кто обладает достаточным бюджетом и не любит часто менять обстановку. Кухни из этого материала в среднем служат 15-20 лет, что выше, чем у ЛДСП, «срок годности» которого не превышает 10-15 лет.

Итак, МДФ и ЛДСП – это материалы, которые различаются потребительскими свойствами и ценой. Нельзя однозначно говорить о том, что один из них хуже другого: каждый хорош для определенных целей. Например, чтобы получить долговечную и красивую кухню или шкаф в гостиную по адекватной стоимости имеет смысл отдать предпочтение комбинированной модели: в корпусе из ЛДСП с фасадом из МДФ. Если вам требуется столешница в ванну, то ни один из этих материалов не будет достаточно влагоустойчивым. В этом случае следует выбрать массив из натурального дерева под толстым слоем лака или искусственный камень.

Что такое МДФ? Как изготавливается МДФ?

Вы слышали о МДФ? Некоторые люди не знают, что это такое и как им пользоваться.

Древесноволокнистая плита средней плотности (МДФ) — это конструктивное изделие из древесины, получаемое путем измельчения остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, комбинируя их с воском и связующим на основе смолы, и формируя панели при приложении высокой температуры и давления. МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться как строительный материал, аналогичный по применению фанере.Он прочнее и намного плотнее ДСП.

Существует несколько неправильных представлений о плитах МДФ, которые часто путают с фанерой и древесноволокнистыми плитами. Доска МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и широко используется в промышленности в качестве полезного материала для изготовления декоративных изделий, а также домашней мебели.

Если вы не знакомы с древесиной МДФ, мы расскажем, что это такое, проблемы с древесиной МДФ и как изготавливаются плиты МДФ.

Материал МДФ был создан путем разделения древесины твердых и мягких пород на древесные волокна. МДФ обычно состоит из 82% древесного волокна, 9% клея на основе карбамидоформальдегидной смолы, 8% воды и 1% парафинового воска. и плотность обычно составляет от 500 кг / м 3 (31 фунт / фут 3 ) до 1000 кг / м 3 (62 фунт / фут 3 ). Диапазон плотности и классификация: светлая , стандартная или высокая плотность — это неправильное название и сбивает с толку.Плотность плиты, если ее оценивать по отношению к плотности волокна, которое идет на изготовление панели, очень важна. Толстая панель МДФ с плотностью 700–720 кг / м 3 может рассматриваться как панель с высокой плотностью в случае панелей из мягких древесных волокон, тогда как панель такой же плотности, сделанная из твердых древесных волокон, не считается таковой.

Сырье, из которого изготавливается кусок МДФ, должно пройти определенный процесс, прежде чем станет подходящим.Для удаления любых магнитных примесей используется большой магнит, а материалы разделяются по размеру. Затем материалы сжимаются для удаления воды и затем загружаются в рафинер, который измельчает их на мелкие кусочки. Затем добавляется смола, которая способствует склеиванию волокон. Эта смесь помещается в очень большую сушилку, которая нагревается газом или маслом. Эта сухая комбинация проходит через барабанный компрессор, оснащенный компьютеризированным управлением, чтобы гарантировать надлежащую плотность и прочность. Полученные куски затем отрезаются до нужного размера с помощью промышленной пилы, пока они еще теплые.

Волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, производимые сухим способом. Затем щепа уплотняется в маленькие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на лицевых сторонах. Стружка подается в центр и подается наружу между дисками за счет центробежной силы. Уменьшение размера бороздок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на лицевых сторонах. Стружка подается в центр и подается наружу между дисками за счет центробежной силы. Уменьшение размера бороздок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора пульпа попадает в «продувочную линию», отличительную часть процесса производства МДФ. Это расширяющийся круговой трубопровод, первоначально диаметром 40 мм, увеличивающимся до 1500 мм. На первом этапе вводится воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем вводят карбамидоформальдегидную смолу в качестве основного связующего. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой камере расширения выдувной линии и превращается в тонкое, пушистое и легкое волокно.Это волокно можно использовать немедленно или хранить.

Формовка листа Сухое волокно засасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в однородный мат под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо отправляется прямо на горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования выполняется поэтапно, при этом сначала толщина мата сжимается примерно до 1.5-кратную толщину готовой доски, затем пошаговое сжатие и выдержка в течение короткого периода. Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

Мат предварительно сжимается и либо отправляется прямо на горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования выполняется поэтапно, при этом сначала толщина мата сжимается примерно до 1.5-кратную толщину готовой доски, затем пошаговое сжатие и выдержка в течение короткого периода. Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждается в сушилке Star или охлаждающей карусели, обрезается и шлифуется. В некоторых случаях плиты также ламинируются для дополнительной прочности.

Донгва Новая Зеландия

01. Заявка

HDF-High Density был разработан для использования там, где важны целостность физических свойств и качество поверхности.Средняя плотность более 820 кг / м3 (51 фунт / фут3) обеспечивает высокую прочность сердечника и поверхностную плотность.

HDF-High Density может заменить поперечные ленты фанеры в фанере из твердых пород дерева, обеспечивая превосходную гладкую поверхность, чтобы уменьшить потенциальные дефекты поверхности, такие как телеграфирование дорогих тонких поверхностей шпона. Его высокое внутреннее сцепление способно выдерживать большинство условий горячего прессования.

Высококачественная поверхность HDF-High Density также является отличным субстратом для белой доски, позволяющим наносить краску или ламинат.В электронной промышленности, твердые однородные свойства нашего 2,5 мм (0,10 дюйма) продукт выполняет также покровителя платы в печатной плате (PCB) производственного процесса.

02. Окружающая среда

Как и все наши продукты, вы также можете запросить использование 100% древесины FSC (Сертификация лесных стандартов) для изготовления панелей высокой плотности.

Низкое содержание формальдегида

Наши продукты HDF высокой плотности также доступны с низким уровнем выбросов формальдегида, чтобы соответствовать японским стандартам JIS F ☆ ☆ ☆ (F три звезды) и F ☆ ☆ ☆ ☆ (F четыре звезды). Другие уровни выбросов могут быть получены для соответствия ряду требований по выбросам формальдегида, просто обратитесь к своему торговому представителю.

Другие уровни выбросов могут быть получены для соответствия ряду требований по выбросам формальдегида, просто обратитесь к своему торговому представителю.

03. Технические условия

| Общие допуски | |

|---|---|

| Длина / ширина | +/- 2 мм (+/- 0,079 дюйма) |

| Допуск толщины | +/- 0.15 мм (+/- 0,006 дюйма) |

| Прямолинейность | 1,125 мм / м (0,015 дюйма / фут) |

| Прямоугольность | <1,5 мм / м (<0,018 дюйма / фут) |

| Зерно | 180 |

2440 * 1220мм 60000CBM Линия по производству древесноволокнистых плит средней плотности (MDF)

2440 * 1220 мм 60000CBM Линия для производства МДФ (древесноволокнистых плит средней плотности)

Что такое МДФ?

Древесноволокнистая плита средней плотности (МДФ) — это конструктивное изделие из древесины, получаемое путем измельчения остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, комбинирования его с воском и связующим на основе смолы и формирования панелей путем приложения высокой температуры и давления. МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться как строительный материал, аналогичный по применению фанере. Он прочнее и намного плотнее ДСП.

МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться как строительный материал, аналогичный по применению фанере. Он прочнее и намного плотнее ДСП.

Название происходит от различия плотности древесноволокнистых плит. Крупномасштабное производство МДФ началось в 1980-х годах как в Северной Америке, так и в Европе.

Свойства

Со временем термин МДФ стал общим названием для любых древесноволокнистых плит, обработанных сухим способом.МДФ обычно состоит из 82% древесного волокна, 9% клея на основе карбамидоформальдегидной смолы, 8% воды и 1% парафинового воска, а его плотность обычно составляет от 500 кг / м3 (31 фунт / фут3) до 1000 кг / м3 (62 фунт / фут3) Диапазон плотности и классификация картона как легкого, стандартного или высокоплотного является неправильным и сбивает с толку. Плотность плиты, если ее оценивать по отношению к плотности волокна, которое идет на изготовление панели, очень важна. Толстая панель из МДФ с плотностью 700–720 кг / м3 может считаться высокой плотностью в случае панелей из мягких древесных волокон, тогда как панель такой же плотности, сделанная из твердых древесных волокон, таковой не считается. Эволюция различных типов MDF была обусловлена различной потребностью в конкретных областях применения.

Эволюция различных типов MDF была обусловлена различной потребностью в конкретных областях применения.

Производство

Производство щепы

Окорка с деревьев производится после распиловки. Кора может быть продана для использования в ландшафтном дизайне или обожжена в местных печах. Окоренные бревна отправляются на завод МДФ, где проходят процесс рубки. Типичный дисковый измельчитель состоит из 4–16 ножей. Любая полученная стружка слишком большого размера может быть повторно измельчена; в качестве топлива можно использовать мелкую стружку.Затем стружку промывают и проверяют на наличие дефектов. Чипы могут храниться навалом, как резерв для производства.

Производство волокна

По сравнению с другими древесноволокнистыми плитами, такими как мазонит, МДФ отличается следующей частью процесса и тем, как волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, производимые сухим способом. Затем щепа уплотняется в маленькие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на лицевых сторонах. Стружка подается в центр и подается наружу между дисками за счет центробежной силы. Уменьшение размера бороздок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на лицевых сторонах. Стружка подается в центр и подается наружу между дисками за счет центробежной силы. Уменьшение размера бороздок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора пульпа попадает в «продувочную линию», отличительную часть процесса производства МДФ. Это расширяющийся круговой трубопровод, первоначально диаметром 40 мм, увеличивающимся до 1500 мм. На первом этапе вводится воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон.Затем вводят карбамидоформальдегидную смолу в качестве основного связующего. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой камере расширения выдувной линии и превращается в тонкое, пушистое и легкое волокно. Это волокно можно использовать немедленно или хранить.

Формование листа

Сухое волокно всасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в однородный мат под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо отправляется прямо на горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования осуществляется поэтапно, при этом толщина мата сначала сжимается примерно до 1,5-кратной толщины готовой плиты, а затем сжимается поэтапно и выдерживается в течение короткого периода. Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

Мат предварительно сжимается и либо отправляется прямо на горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования осуществляется поэтапно, при этом толщина мата сначала сжимается примерно до 1,5-кратной толщины готовой плиты, а затем сжимается поэтапно и выдерживается в течение короткого периода. Это дает профиль плиты с зонами повышенной плотности, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждается в сушилке Star или охлаждающей карусели, обрезается и шлифуется. В некоторых случаях плиты также ламинируются для дополнительной прочности.

Воздействие МДФ на окружающую среду с годами значительно улучшилось. Сегодня многие плиты МДФ изготавливаются из самых разных материалов. Сюда входят другие виды древесины, лом, переработанная бумага, бамбук, углеродные волокна и полимеры, рубки ухода за лесом и обрезки лесопилок.

Поскольку производителей заставляют предлагать более экологичные продукты, они начали тестирование и использование нетоксичных связующих.Вводится новое сырье. Солома и бамбук становятся популярными волокнами, потому что они являются быстрорастущим возобновляемым ресурсом.

ТОВАР | ИНДЕКС |

Сырье | Сосна, Тополь, Ель |

Тип клея | MDI, ПФ, UF |

Горячий пресс | Многоканальный пресс, Пресс непрерывного действия (4 фута, 8 футов, 12 футов) |

Проектная мощность | 50000, 150000, 250000 Кубических метров |

Если вы заинтересованы, не стесняйтесь обращаться ко мне.

ОТНОСИТСЯ!

отличий и что лучше для шкафов?

МДФ против ХДФ и какой из них лучше в последние годы стало горячей темой среди энтузиастов древесины. Правильно? HDF — это древесноволокнистая плита высокой плотности, а MDF — древесноволокнистая плита средней плотности. HDF тоньше и прочнее МДФ из-за своей высокой плотности, тогда как МДФ толще и дешевле.

Как МДФ, так и ХДФ структурно различаются и имеют свое уникальное применение.Нет точного ответа, какой из них лучше. В этой статье мы собираемся обсудить все, что нужно знать о плитах HDF и MDF, чтобы помочь вам решить, какая из них вам нужна.

Итак, давайте погрузимся в:

Что такое МДФ?

ДВП средней плотности представляет собой полную форму МДФ. Называется он так из-за плотности древесины. Кроме того, он более плотный, чем фанера, но менее плотный, чем ХДФ.

Хотя существуют более прочные варианты, МДФ сам по себе довольно прочен. Кроме того, он имеет гладкую поверхность, с которой легко работать, а также он экономичен.

Кроме того, он имеет гладкую поверхность, с которой легко работать, а также он экономичен.

Как делают МДФ?

Подробнее Доска из МДФ => Проверить на Amazon =>При производстве МДФ используются древесные волокна, полученные в результате разрушения остатков твердой и мягкой древесины.

Эти древесные волокна затем смешиваются с воском и связующим под действием огромной температуры и давления, и вам необходимо использовать эти ингредиенты в определенных процентах.

В приведенном ниже списке показана степень использования различных компонентов:

- Древесные волокна 82%

- Связующее 9%

- Вода 8%

- Воск 1%

Плотность должна быть в пределах 600-800 кг / м3 .Кроме того, толщина важна, потому что более толстая версия МДФ известна как ХДФ или древесноволокнистая плита высокой плотности. [Читайте также: Циркулярная пила против гусеничной пилы: 9 отличий [с плюсами и минусами]]

Использование:

МДФ имеет множество вариантов использования из-за своей универсальности.![]() МДФ также доступен по цене, прочен и долговечен.

МДФ также доступен по цене, прочен и долговечен.

Кроме того, он имеет гладкую структуру, которая гарантирует, что вы всегда будете чувствовать себя стабильно при работе с ним. Вот несколько распространенных вариантов использования МДФ.

- Строительная мебель

- Строительные шкафы для интерьера

- Использование в качестве материала для пола

- Создание экспоната

- Внешний вид динамика

- Обеспечение огнестойкости

- В качестве второго слоя для крыши

Это типичные варианты использования МДФ.Некоторые особые типы МДФ имеют свое уникальное применение.

Сообщите нам об этом подробнее.

Типы МДФ:

1. Гибкость: Этот МДФ более гибкий, чем обычный МДФ. Он обладает всеми качествами обычного МДФ с добавлением дополнительной гибкости.

2.Lite: Обычный МДФ может быть довольно тяжелым из-за своей конструкции. Но этот тип МДФ сравнительно легкий и может использоваться для создания чего-то, что нужно очень часто перемещать.

3.Огнестойкость: Этот тип МДФ устойчив к возгоранию и широко используется в коммерческих зданиях. Но перед покупкой убедитесь, что они сертифицированы и законны.

4. Устойчивость к влаге: Обычный МДФ может набухать в присутствии повышенной влажности окружающей среды. В этом МДФ используется специальная смола, обеспечивающая лучшую водонепроницаемость, и он подходит для таких помещений, как кухня или туалет.

Если вам все еще интересно, почему вы должны использовать MDF по сравнению с другими, вот некоторые преимущества использования MDF для более точного понимания темы.

Плюсы:

- МДФ доступный и экономичный по сравнению с другими, такими как фанера.

- Имеет гладкую поверхность, идеально подходящую для нанесения цвета. Гладкая поверхность делает процесс окрашивания очень легким, а также делает его приятным для глаз.

- МДФ очень прочный по всей площади поверхности. У него нет острых краев, поэтому срезы всегда гладкие.

- Благодаря отсутствию шероховатостей это идеальный материал для изготовления экспонатов.

- Гладкая поверхность МДФ делает его использование очень простым и понятным.

- МДФ экологически чистый.

- В некоторой степени устойчив к насекомым из-за использования различных химикатов.

Минусы:

- МДФ действует как губка вблизи воды или повышенной влажности. Он быстро впитывает влагу и может набухать в длину и ширину, если не защищен должным образом.

- МДФ имеет гладкую поверхность, которая плохо удерживает винты или другие материалы.

- Он сравнительно тяжелый из-за своей плотности, и его сложно переносить с места на место.

- Пятна на поверхности МДФ могут сохраняться надолго из-за ее губчатых свойств.

- Было бы лучше, если бы вы приняли дополнительные меры предосторожности перед резкой МДФ, так как в нем есть летучие органические соединения. Вдыхать это может быть опасно для любого человека.

- Несмотря на то, что он сильный, есть еще более надежные варианты.

Что такое HDF?

HDF также известен как древесноволокнистая плита высокой плотности. Он более плотный, чем фанера и МДФ. Поэтому его называют HDF.

Существует также марка выше HDF, известная как SRHDF или сверхтонкая древесноволокнистая плита высокой плотности.ХДФ более прочный и тонкий, чем МДФ.

Как производится HDF?

Подробнее Доска HDF => Проверить на Amazon =>Процесс строительства HDF включает использование древесных волокон, собранных из отходов балансовой древесины. Технологии изготовления HDF аналогичны MDF. Он также состоит из использования воска и связующего.

Все это затем выдерживают под сильным нагревом и давлением для образования HDF. По процентному соотношению ингредиенты также аналогичны МДФ. Принципиальное отличие МДФ от ХДФ — их плотность.Плотность HDF выше 800 кг / м3.

Использование:

ХДФ обладает качествами МДФ с добавлением дополнительной прочности и прочности. HDF также гладкий и легко обрабатывается. Но из-за своей прочности ХДФ стоит намного дороже МДФ.

Но из-за своей прочности ХДФ стоит намного дороже МДФ.

С дополнительной структурной прочностью HDF поле, если его использование изменится. Некоторые случаи повседневного использования HDF:

1. Мебель, которая используется регулярно: Мебель, которая используется регулярно, должна быть более прочной. Благодаря своей прочности HDF идеально подходит для изготовления мебели такого типа.

2. Ламинирование полов: Вы можете использовать HDF для внутренних полов. Однако он не подходит для наружных полов, так как может впитывать воду. HDF создается при экстремальных температурах и давлении, поэтому он более устойчив к воздействию влаги.

3. В качестве обшивки дверей: ХДФ твердая и гладкая. В результате вы можете использовать его как декоративную дверную обшивку.

4. Задняя панель: Вы можете использовать HDF в качестве задника для обрамления картин. Это также полезно как поверхность для рисования.

Есть преимущества использования твердого картона или HDF, и у него есть свои варианты использования.

Преимущество:

- HDF имеет гладкую поверхность, идеально подходящую для окраски.

- Он тверже и тоньше, чем фанера и МДФ.

- Он менее уязвим для воды по сравнению с МДФ, но не полностью водостойкий.

- Поскольку это сделано искусственно, HDF не трескается и не нагревается при смене времени года. Это качество помогает предотвратить искажения вашей бытовой техники.

- HDF такой же прочный, как натуральная древесина, и более доступный по сравнению с ним.

- Отлично подходит для создания мебели для интерьера, которой вы часто пользуетесь.

- HDF можно использовать для создания разделов.

- Имеет гладкие края и легко режется.

Недостаток:

- Стоит дороже фанеры и МДФ.

- Гладкость HDF снижает трение. Значит, он ужасно держит винты.

- HDF ужасен с водой.Он впитывает воду и разбухает в ее присутствии.

Таким образом, это не подходящий материал для использования вне помещений.

Таким образом, это не подходящий материал для использования вне помещений. - Поскольку HDF искусственно изготовлен, в нем используются некоторые опасные химические вещества, которые могут быть смертельными для детей.

- Многие плотники по-прежнему предпочитают настоящую древесину HDF.

Различия между HDF и древесиной MDF: какая плита лучше?

Между HDF и MDF есть заметные различия. В следующей части статьи мы обсудим, чем отличаются друг от друга HDF и MDF.

1. Производственный элемент:

HDF изготавливается из древесных волокон, собранных из отходов балансовой древесины, тогда как в MDF используются древесные волокна из остатков твердой и мягкой древесины.

2.Толщина:

Толщина или плотность — основное различие между ХДФ и МДФ.

HDF означает древесину из древесных волокон высокой плотности, а MDF — древесину из древесных волокон средней плотности. ХДФ более прочный и плотный по сравнению с МДФ.

Плотность МДФ составляет от 600 до 800 кг / м3, а толщина HDF превышает 800 кг / м3.

3.Цена:

ХДФ и МДФ имеют разные ценники из-за строительной конструкции. HDF прочнее и тоньше по сравнению с MDF и обычно стоит дороже.

Хотя ХДФ стоит дороже МДФ, он все же остается доступным вариантом. Потому что HDF может быть таким же прочным, как обычная древесина, но его стоимость намного меньше.

4. Варианты использования:

Поскольку у них разные структуры сборки, их варианты использования также могут различаться в зависимости от этого.

Вы можете использовать МДФ в качестве строительного материала для мебели, внутренних шкафов, напольного покрытия, создания экспонатов, экстерьера динамика, придавая сопротивление огню, а также в качестве второго слоя для крыши.

HDF можно использовать в качестве строительного компонента для часто используемой мебели, ламината полов, обшивки дверей и задников для обрамления картин и рисунков.

5. Долговечность:

Хотя он может варьироваться в зависимости от того, как вы его используете, ХДФ имеет тенденцию служить дольше, чем МДФ.

ХДФ более плотный и прочный по сравнению с МДФ. По этой причине он обычно длится долго.

МДФ слабее ХДФ, но может прослужить 10-15 лет, в зависимости от того, в какой среде вы его используете.МДФ страдает в условиях очень влажного климата.

Оба они печально известны потреблением воды, но МДФ от этого страдает больше.

Какая плита лучше для кухонного шкафа и дверей:

По сравнению с МДФ, ХДФ больше подходит для изготовления шкафов и дверей.

Причина в том, что по прочности HDF такой же твердый, как обычная древесина, и, без сомнения, более прочный, чем MDF.

МДФ также очень уязвим для воды. Впитывает воду и набухает.HDF также не является полностью водостойким; он имеет гораздо большее сопротивление, чем МДФ. Вы также можете найти специальный HDF, который имеет лучшую водонепроницаемость.

Какая древесина является водонепроницаемой?

МДФ и ХДФ не являются полностью водонепроницаемыми.

Конструктивно HDF намного плотнее и менее уязвим для воды и влаги.

Но если вам нужна лучшая водонепроницаемость, то и HDF, и MDF могут это предложить. Существуют специально изготовленные HDF и MDF, которые обладают гораздо большей водонепроницаемостью, чем обычные.

Эти уникальные породы дерева подходят для влажных мест. Вы также можете использовать их в местах, где они будут подвергаться воздействию воды, например, вокруг кухонной раковины или в туалетных комнатах.

[Читайте также: Как сделать листы фанеры, палубу и краску водонепроницаемыми от повреждений водой]

Различия между HDF и фанерой:

HDF и фанера — это спроектированная древесина. Это означает, что оба являются искусственно созданным деревом.

HDF производится из древесных волокон, собранных из отходов балансовой древесины.Эти древесные волокна затем выдерживаются под огромным нагревом и давлением с помощью воска, воды и смолы.

Фанера изготавливается путем склеивания тонких слоев древесины вместе с последующим их сжатием.

ХДФ намного прочнее фанеры. Это самая прочная из всех искусственно обработанных пород дерева, по прочности она ближе к обычной древесине.

Это самая прочная из всех искусственно обработанных пород дерева, по прочности она ближе к обычной древесине.

Мы предпочитаем использовать HDF, потому что он не только более прочен, но и менее уязвим для воды и влаги по сравнению с фанерой. Но фанера, как правило, более гибкая и имеет свои варианты использования.

[Читайте также: Радиальная пила против торцовочной пилы: какая из них идеальна для деревообработки]

Заключительные слова

Теперь мы подошли к концу нашего руководства по HDF и MDF. Ну, вы все еще сомневаетесь с выбором подходящего для шкафов?

Поможем; поскольку HDF лучше подходит для изготовления тяжелой мебели, которую вы используете регулярно, мы рекомендуем вам использовать для шкафов плиту HDF, а не плиты MDF!

Некоторые преимущества трехслойной древесноволокнистой плиты средней плотности по сравнению с традиционной однослойной | Journal of Wood Science

Физические свойства трехслойного МДФ

На водостойкость образцов отрицательно повлияло пониженное содержание УФ-смолы в среднем слое.![]() Набухание образцов по толщине увеличилось с 34,2 до 49,2%, когда количество смолы было уменьшено с 10,5 до 6,5% в среднем слое МДФ. Существенные различия между группами МДФ представлены в таблице 2. Согласно стандарту EN 622-5 [10] максимальное разбухание по толщине для панелей МДФ толщиной 10 мм, используемых в сухих условиях, составляет 15%. Значения набухания по толщине панелей МДФ оказались выше максимального значения, указанного в EN 622-5. Это можно объяснить тем, что при производстве МДФ не использовались воск или другое гидрофобное вещество.

Набухание образцов по толщине увеличилось с 34,2 до 49,2%, когда количество смолы было уменьшено с 10,5 до 6,5% в среднем слое МДФ. Существенные различия между группами МДФ представлены в таблице 2. Согласно стандарту EN 622-5 [10] максимальное разбухание по толщине для панелей МДФ толщиной 10 мм, используемых в сухих условиях, составляет 15%. Значения набухания по толщине панелей МДФ оказались выше максимального значения, указанного в EN 622-5. Это можно объяснить тем, что при производстве МДФ не использовались воск или другое гидрофобное вещество.

МДФ, полученные с содержанием УФ смолы 10,5 и 9,5 мас.%, Не показали значительных различий в физических свойствах. Когда количество смолы в среднем слое увеличивается, поверхность волокон больше покрывается смолой. Кроме того, смола заполняет микропустоты в среднем слое, что замедляет проникновение воды в средний слой МДФ. Композиты на основе древесины впитывают большую часть воды через свой край, когда они подвергаются воздействию воды [11].

Линейное расширение (от 65 до 85% относительной влажности) и линейное сжатие (от 65 до 35% относительной влажности) образцов увеличивалось за счет снижения содержания смолы. Например, когда относительная влажность в помещении для кондиционирования снизилась с 65 до 30%, линейное сжатие образцов увеличилось с 0,15 до 0,33% с уменьшением содержания смолы в среднем слое (с 10,5 до 6,5%). По результатам измерения линейное расширение и набухание по толщине увеличивались с уменьшением содержания смолы в среднем слое (таблица 2).Некоторые существенные различия наблюдались в значениях линейного сжатия и расширения (таблица 2).

Результаты показали, что количество УФ-смолы в среднем слое может быть уменьшено с 10,5 до 9,5 мас.% Без значительных изменений в разбухании по толщине и стабильности размеров образцов МДФ (Таблица 1). Для сравнения линейного расширения использовался стандарт Американского национального института стандартов ( ANSI) A.208.2 [12], поскольку все известные европейские нормы и стандарты не предусматривали максимальное линейное расширение для МДФ. Поскольку в стандарте EN 318 не было максимального требования, результаты сравнивали со стандартом ANSI.A.208.2. Максимальное линейное расширение древесноволокнистых плит с относительной влажностью от 50 до 80%, указанное в стандарте ANSI A.208.2, составляет 0,33%. Значения линейного расширения образцов МДФ были ниже максимального значения (0,33%) стандарта ANSI A.208.2.

Поскольку в стандарте EN 318 не было максимального требования, результаты сравнивали со стандартом ANSI.A.208.2. Максимальное линейное расширение древесноволокнистых плит с относительной влажностью от 50 до 80%, указанное в стандарте ANSI A.208.2, составляет 0,33%. Значения линейного расширения образцов МДФ были ниже максимального значения (0,33%) стандарта ANSI A.208.2.

Набухание образцов МДФ по толщине уменьшалось с уменьшением плотности МДФ. Однако не было обнаружено существенной разницы в разбухании по толщине, поскольку плотность МДФ снизилась с 730 до 675 кг / м 3 .Однако дальнейшее уменьшение плотности МДФ (650 кг / м 3 ) значительно уменьшило разбухание по толщине. При контакте панели МДФ с водой древесные волокна разбухают, что приводит к увеличению толщины МДФ. Эти результаты хорошо согласуются с предыдущими исследованиями [13,14,15,16]. Например, Ганев и др. [15] сообщили, что значения разбухания по толщине образцов МДФ увеличились с 3,8 до 4,3% при увеличении плотности МДФ с 0,54 до 0,80 г / см. 3 .

3 .

Механические свойства трехслойных МДФ

На свойства изгиба, модуля упругости и прочности на изгиб образцов МДФ отрицательно повлияло уменьшение количества смолы в среднем слое (Таблица 3). Результаты статистического анализа ( p <0,05) представлены в таблице 3. Механические свойства всех образцов МДФ не соответствовали минимальным требованиям стандарта EN 622-5 [10]. Предел прочности на изгиб образцов МДФ снизился с 17.От 25 до 14,31 Н / мм 2 , поскольку количество УФ-смолы в среднем слое МДФ уменьшилось с 10,5 до 6,5 мас.%. Аналогичный результат был получен по модулю изгиба (таблица 3). Как и ожидалось, прочность на изгиб образцов МДФ снизилась, но не было существенной разницы в прочности на изгиб (от 17,25 до 15,82 Н / мм 2 ), когда количество смолы было уменьшено с 10,5 до 7,5 мас.% В середине. слой. Не было обнаружено существенной разницы в модуле изгиба (2149,4 до 2012 г.0 Н / мм 2 ) образцов МДФ, изготовленных с 10,5 и 8,5 мас. % УФ смол. Основываясь на этих выводах, можно сказать, что смола может быть сэкономлена, по крайней мере, на 2 мас.% Без значительного снижения модуля разрыва и модуля упругости. Согласно результатам этого исследования, анализ рентабельности снижения содержания смолы показал, что 20% -ное снижение стоимости УФ-смолы может быть достигнуто за счет снижения содержания смолы с 10,5 до 8,5 мас.% При производстве МДФ.

% УФ смол. Основываясь на этих выводах, можно сказать, что смола может быть сэкономлена, по крайней мере, на 2 мас.% Без значительного снижения модуля разрыва и модуля упругости. Согласно результатам этого исследования, анализ рентабельности снижения содержания смолы показал, что 20% -ное снижение стоимости УФ-смолы может быть достигнуто за счет снижения содержания смолы с 10,5 до 8,5 мас.% При производстве МДФ.

Прочность внутреннего сцепления образцов МДФ снижалась с уменьшением содержания смолы в среднем слое.Однако существенной разницы во внутренней прочности связи не наблюдалось, поскольку количество смолы уменьшилось с 10,5 до 8,5 мас.% (Таблица 3). Результаты показали, что определенное количество УФ-смолы в среднем слое может быть уменьшено без ущерба для прочности на изгиб и модуля изгиба МДФ. Это связано с тем, что поверхностные слои получают больше изгибающих напряжений, чем средние слои [17,18,19].

Хотя изгибные свойства образцов МДФ ухудшались с уменьшением плотности панели, не было обнаружено значительного снижения модуля упругости и прочности на изгиб МДФ с плотностью от 730 до 675 кг / м 3 .Однако дальнейшее снижение плотности МДФ (650 кг / м 3 ) значительно снизило прочность на изгиб и модуль упругости (Таблица 3). Прочность внутреннего скрепления образцов МДФ уменьшалась с уменьшением плотности МДФ, в то время как не было обнаружено существенной разницы в прочности внутреннего скрепления образцов МДФ плотностью от 730 до 675 кг / м 3 . Однако дальнейшее снижение плотности МДФ (650 кг / м 3 ) значительно снизило прочность внутреннего сцепления (Таблица 3).Это можно объяснить тем, что сжатие между волокнами уменьшается из-за уменьшения плотности панели. Когда прессуется мат с более высокой плотностью, большая степень контакта между волокнами во время консолидации позволяет более эффективно формировать линии скрепления, что приводит к более высокой прочности внутреннего скрепления [20]. Плотность композитов на древесной основе существенно влияет на механические свойства [21, 22]. Результаты показали, что плотность МДФ может быть уменьшена с 730 до 675 кг / м 3 без значительного снижения изгибных свойств и прочности внутреннего сцепления (Таблица 3).Площадь контакта между древесными волокнами увеличивается за счет увеличения плотности МДФ, а именно увеличения давления горячего прессования. Большая площадь контакта между волокнами обеспечивает лучшую адгезию между волокнами, что увеличивает внутреннюю прочность соединения МДФ [23, 24].

Плотность композитов на древесной основе существенно влияет на механические свойства [21, 22]. Результаты показали, что плотность МДФ может быть уменьшена с 730 до 675 кг / м 3 без значительного снижения изгибных свойств и прочности внутреннего сцепления (Таблица 3).Площадь контакта между древесными волокнами увеличивается за счет увеличения плотности МДФ, а именно увеличения давления горячего прессования. Большая площадь контакта между волокнами обеспечивает лучшую адгезию между волокнами, что увеличивает внутреннюю прочность соединения МДФ [23, 24].

| Наши журналы | ||||||

Как крупный международный издатель

академических и исследовательских журналов Science Alert издает

и разрабатывает названия в партнерстве с самыми

престижные научные общества и издатели.Наша цель

заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. аудитория. | ||||||

| Для авторов | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| Подписчикам | ||||||

2021 цены уже доступны. Ты

может получить личную / институциональную подписку перечисленных

журналы прямо из Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки.

в службу поддержки клиентов журнала Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки.

в службу поддержки клиентов журнала Science Alert. | ||||||

| Для обществ | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В качестве некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Справочный центр | ||||||

Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| База данных ASCI | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

SCIRP с открытым доступом

Недавно опубликованные статьи

Подробнее >>

Дезинформация, стереотипы и восприятие институтов: взгляд молодых итальянцев на иммиграцию после «расстрелов в Мачерате» ()

Джакомо Буонкомпаньи

Открытый журнал политических наук Vol. 11 No2, 3 марта 2021 г.

11 No2, 3 марта 2021 г.

DOI: 10.4236 / ojps.2021.112014 9 Загрузок 44 Просмотры

Экономическая ценность и оценка архитектурного наследия ()

Светлана Альбу

Журнал исследований в области строительства и планирования Vol.9 No1, 3 марта 2021 г.

DOI: 10.4236 / jbcpr.2021.91001 4 Загрузки 24 Просмотры

Классификация азиатских продуктов питания на основе глубокого обучения ()

Бин Сюй, Сяопэй Хэ, Чжицзянь Цюй

Журнал компьютеров и коммуникаций Vol. 9 No3, 3 марта 2021 г.

9 No3, 3 марта 2021 г.

DOI: 10.4236 / jcc.2021.93002 7 Загрузок 30 Просмотры

Химический состав и биологическое значение тимола как противопаразитарного ()

Вафаа М. Хикал, Кирилл Г. Ткаченко, Хусейн А.Х. Саид-Аль-Ахл, Хода Сани, Али С. Сабра, Ровида С. Баешен, Амра Братовчич

Открытый экологический журнал Том 11 No3, 3 марта 2021 г.

DOI: 10.4236 / oje.2021.113018 16 Загрузки 61 Просмотры

Экспериментальная проверка и применение модели ультразвуковых испытаний с фазированной решеткой для оптимизации звукового поля ()

Сянью Лэй, Хокан Вирделиус, Андерс Роселл

Журнал современной физики Vol. 12 No4, 3 марта 2021 г.

12 No4, 3 марта 2021 г.

DOI: 10.4236 / jmp.2021.124028 11 Загрузки 42 Просмотры

Определение состояния водителя на основе информации о сердечно-сосудистой системе и реакции водителя с использованием графической модели ()

Тхань Тунг Нгуен, Хирофуми Аоки, Ань Сон Ле, Хирано Акио, Кунимото Аоки, Макото Инагами, Тацуя Сузуки

Журнал транспортных технологий Vol.11 No2, 3 марта 2021 г.

DOI: 10.4236 / jtts.2021.112009 6 Загрузок 27 Просмотры

Влияние уплотнения почвы на борьбу с деградацией грунтовых дорог из-за эрозии, вызванной проливным дождем: предложение специальной модели оценки CBR ()

Тимоти Тьерри Оди Эньег, Эрик Флавиен Мбиакуо-Джомо, Хьюг Цанга, Фабьен Кенмонь, Блез Нгвем Байиха, Гилберт Чему, Эбенезер Ньёгна, Дидье Фоква

Инженерное дело Vol. 13 No3, 2 марта 2021 г.

13 No3, 2 марта 2021 г.

DOI: 10.4236 / eng.2021.133008 40 Загрузок 128 Просмотров

Может ли выпот из левой плевры быть индикатором утечки желудка после лапароскопической рукавной гастрэктомии? ()

Султан Р.Альхарби

Открытый радиологический журнал Том 11 No1, 2 марта 2021 г.

DOI: 10.4236 / ojrad.2021.111002 28 Загрузки 65 Просмотры

Применение обобщенного геометрического процесса Ито-Леви к задаче оптимизации инвестиций, потребления и страхования в условиях инфляционного риска ()

Обонье доктор

Журнал математических финансов Vol.

Таким образом, это не подходящий материал для использования вне помещений.

Таким образом, это не подходящий материал для использования вне помещений.