Плотность керамзита 5 10: Керамзит фракции 5 10

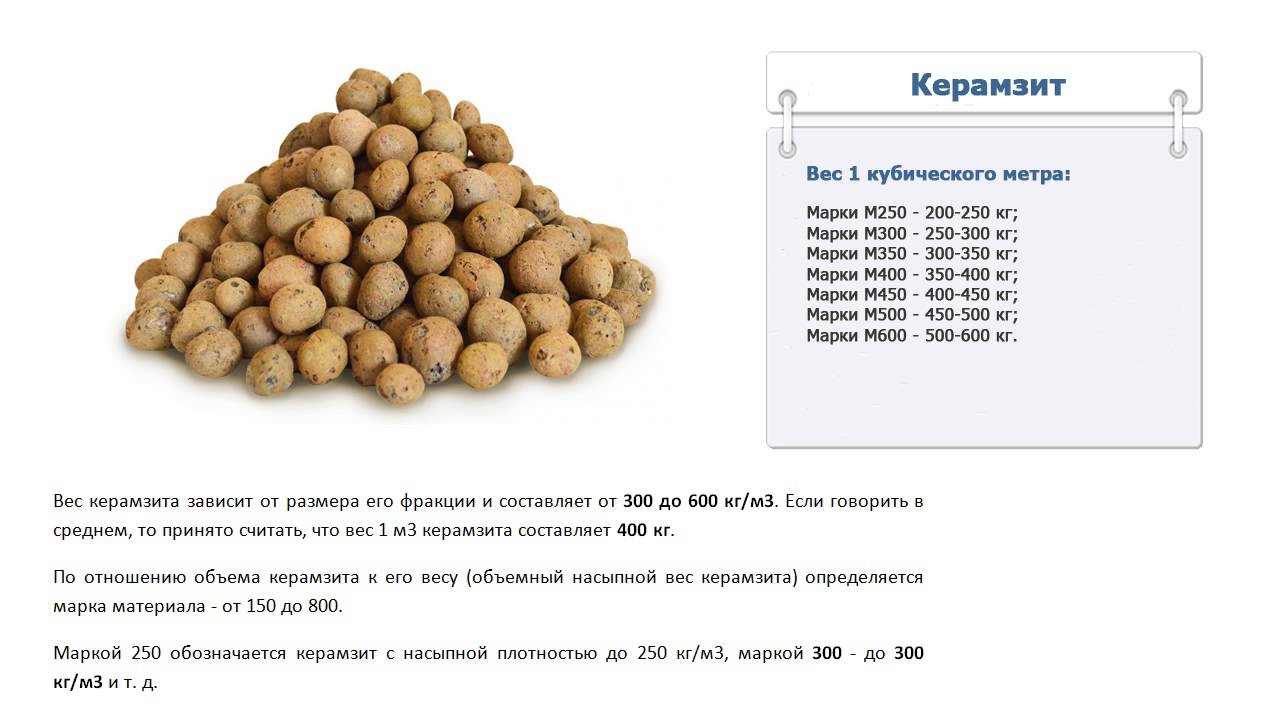

Удельный вес керамзита — кг на м3

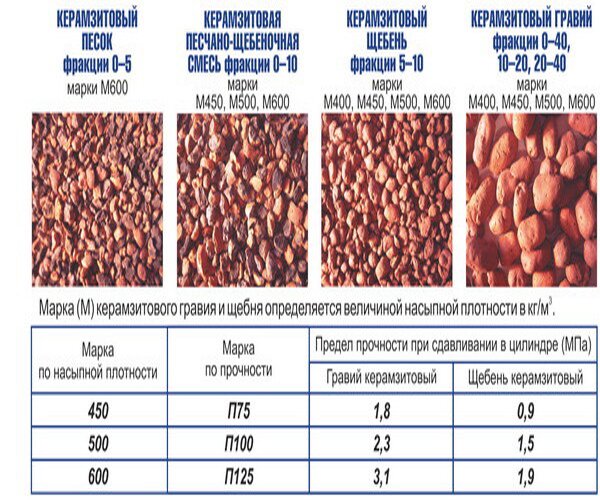

Керамзитом называют строительный материал, используемый в качестве утеплителя и для приготовления легких марок бетона. В зависимости от формы гранул и их среднего размера различают три вида керамзита:

- песок с размером гранул до 5 мм, используемый для приготовления бетона;

- гравий с гранулами округлой формы размером до 40 мм для изготовления бетона, легкобетонных блоков и как теплоизоляционный материал;

- щебень с гранулами размером до 40 мм преимущественно угловатой формы, используемый для звукоизоляции, создания бетона и бетонных конструкций.

Удельный вес керамзита

Для приобретения керамзита, расчета нагрузок на строительные конструкции, создаваемые с его использованием, и в процессе изготовления керамзитобетона необходимо знать вес керамзита. Он зависит от множества факторов, даже от влажности воздуха (чем она выше, тем большим будет вес керамзита). В нормативной литературе имеются таблицы, в которых можно найти удельный вес керамзита в кг/м3 для разных фракций, вычисленный как результат деления величины веса его гранул на занимаемый ими объем. Знание этого параметра позволяет определять сколько весит 1 м3 керамзита. На практике используется два значения удельного веса:

Знание этого параметра позволяет определять сколько весит 1 м3 керамзита. На практике используется два значения удельного веса:

- для керамзита;

- для керамзитобетона.

Плотность керамзита

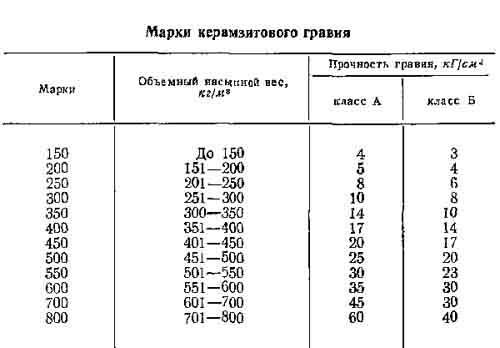

Сколько в одном кубе керамзита килограмм определить можно по значению его насыпной плотности, то есть по маркировке. В зависимости от величины этого параметра керамзит разных фракций подразделяют на 10 марок. К примеру, для керамзита марки М400 насыпная плотность равняется 400 кг/м3. Значит, масса керамзита в 1 м3 приблизительно равна 400 кг. А для керамзита марки М600 с максимальным значением насыпной плотности в 600 кг/м3 вес 1 м3 будет равняться 600 кг. Получается, что узнать сколько керамзита в 1 м3 можно без измерений и использования нормативных данных — достаточно знать его маркировку. Следует понимать, что чем больше марка керамзита, тем выше его прочность, так как увеличение удельного веса связано с повышением плотности, а с ростом плотности увеличивается и прочность.

Объемный вес керамзита

Продажа керамзита осуществляется россыпью или в мешках, а в качестве единицы измерения используется один кубометр. Зная, сколько весит куб керамзита, можно легко определить вес одного мешка или всей реализуемой партии керамзита. Для расчета требуемого объема используются следующие значения объемного веса для различных фракций керамзита:

- 600 кг для гранул с размерами до 5 мм;

- 450 кг для керамзита с размерами гранул до 10 мм;

- 400 кг, если размер гранул не превышает 20 мм;

- 350 кг для керамзита с максимальными размерами гранул (до 40 мм).

Где купить керамзит?

Зная, сколько весит 1 м3 керамзита, можно точно рассчитать нужный объем и заказать его приобретение в нашей компании. Мы предлагаем покупать керамзит у нас, так как его качество соответствует всем требования ГОСТа 9757 от 1990 г. и 32496 от 2013 г. Мы реализуем керамзит самовывозом или транспортом нашей компании, россыпью, в мешках или в биг бегах. Звоните и заказывайте доставку.

Звоните и заказывайте доставку.

насыпная и истинная, от чего зависит, фракции, цены

Керамзит – это сыпучий строительный материал с пористой структурой. Выпускается в виде песка – 0,1-5 мм, гравия и щебня фракциями 5-10, 10-20 и 20-40. Производится из сортов глины, способных вспучиваться при крайне высоких температурах за короткое время. В результате сильного нагрева происходит выделение газов. Именно благодаря ним в керамзите появляются поры, которые и обеспечивают ему хорошие теплоизоляционные характеристики.

Применяется он для утепления и изготовления бетонных конструкций (стяжки, керамзитобетон). Используется для пола, фундаментов, перекрытий, крыш и много другого. Так как он делается из природного сырья, то является экологически безопасным для человека и окружающей среды. Также благодаря производству керамзита из глины, он устойчив к огню и не поддерживает горение. Гравий имеет округлую форму, а щебень – угловатую.

Положительные характеристики:

- Морозоустойчивость.

- Небольшой вес. Гранулы керамзита, особенно низких марок, содержат множество пор. Поэтому он имеет небольшой вес. В итоге при утеплении кровель и полов не создается большой нагрузки на фундамент здания.

- Звукоизоляция. Керамзит хорошо поглощает шумы. Благодаря чему стены и перегородки, построенные из него, не требуют дополнительной звукоизоляции.

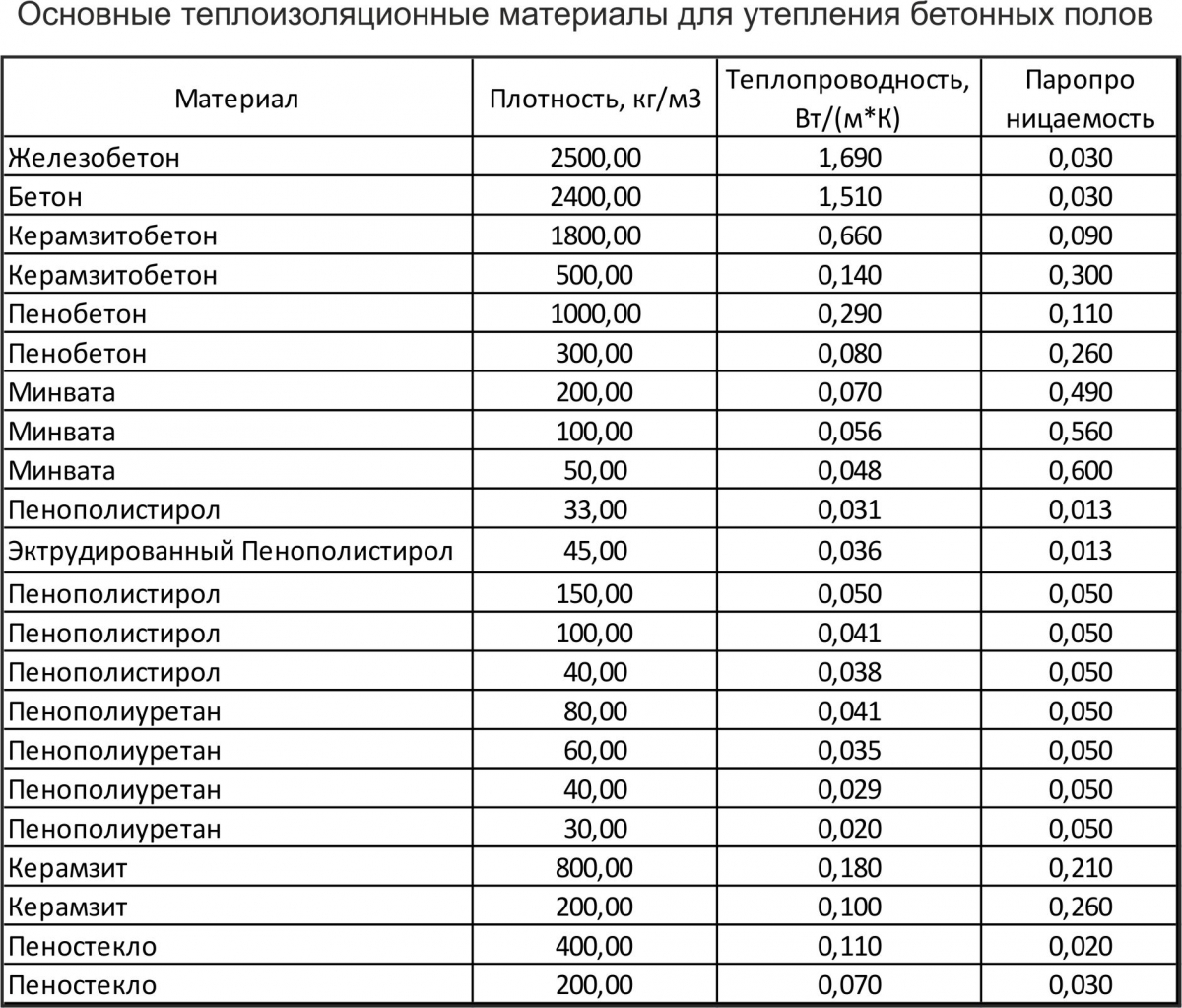

- Керамзит имеет низкий коэффициент теплопроводности – 0,1-0,18 Вт/м·К.

- На керамзитовом щебне не может расти плесень и грибки, также он не боится кислот и других химических средств.

- Имеет длительной срок эксплуатации.

Что такое плотность и ее виды

По плотности керамзита определяется его качество и сфера применения. Также она показывает, какое количество материала вмещается в емкость объемом 1 м3.

- Сухой.

- Мокрый.

- Пластический.

- Порошково-пластический.

Для каждого метода разработаны разные способы вспучивания сырья. В результате изготавливается материал различной плотности. Выбор способа зависит от качества сырья. Сухой – наиболее простой и применяется в том случае, если глина однородна и не содержит примесей. Камни глины дробятся, просеиваются и отправляются в печь. Ее влажность не должна быть больше 9%.

Чаще всего применяется пластический. В этом случае используется увлажненная глина, которую формируют в гранулы. После чего она отправляется в печь. Качество зависит от формы и от того, насколько гранулы уплотнены. Влажность глины для формовки должна быть от 18 до 28%. Порошково-пластический метод происходит так же, как и предыдущий способ производства.

Насыпная плотность – это и есть марка керамзита. Обозначается буквой М и числом, например, М500 означает, что 1 м3 весит 451-500 кг. Керамзит изготавливается марок от М250 до М800, всего 10 видов. Может быть и М900-М1000, но производится такой материал обычно только на заказ. К маркам М500-М1000 относится керамзитовый песок. Он имеет наибольшую насыпную плотность за счет очень мелких частиц. Гравий или щебень выпускается от М250 до М450. Их насыпная или удельная плотность меньше.

Каждая марка имеет свою определенную сферу применения. Низкие марки керамзита по насыпной плотности имеют лучшие теплоизоляционные характеристики. Именно их подбирают для утепления кровли и пола. Низкомарочный керамзит фракцией 20-40 предназначен для теплоизоляции оснований, подвалов, кровель. Также он популярен в ландшафтном дизайне. Керамзит с маленькой плотностью фракцией 10-20 подойдет для утепления кровель, полов, стен, коммуникационных систем, фасадов.

Плотность керамзита измеряется не только насыпным методом, но и истинным объемным весом. По этой характеристике определяется вес гравия или щебня без воздушных зазоров между гранулами. Поэтому показатели насыпной и истинной плотности всегда будут отличаться. Причем в первом случае результат может быть разным. Истинная плотность керамзита – величина всегда постоянная. Измерить ее точно выйдет только в лабораторных условиях.

Удельный вес керамзитового щебня в зависимости от размера фракций:

- 0,1-5 (песок) – 0,55-0,6 г/м3;

- 5-10 – 0,4-0,45 г/м3;

- 10-20 – 0,35-0,4 г/м3;

- 20-40 – 0,25-0,35 г/м3.

Стоимость и рекомендации

Цена на керамзит для утепления стяжки пола или крыши зависит от удельной плотности и производителя. Чем плотнее, тем дороже гравий или щебень. Также на стоимость влияет объем закупаемого материала. Если купить большую партию, то цена будет заметно ниже. Брать гравий или щебень выгоднее навалом. В мешках фасуется по 25 и 50 кг.

Чем плотнее, тем дороже гравий или щебень. Также на стоимость влияет объем закупаемого материала. Если купить большую партию, то цена будет заметно ниже. Брать гравий или щебень выгоднее навалом. В мешках фасуется по 25 и 50 кг.

Таблица со средними ценами, по которым можно купить керамзит для стяжки пола или других целей разных фракций:

| В мешках по 50 л | Цена за 1 мешок, рубли |

| 10-20 | 110 |

| 20-40 | 105 |

| 5-10 | 140 |

| Навалом | Цена за 1 м3, рубли |

| 5-10 | 2000 |

| 10-20 | 1850 |

Наиболее популярным является керамзитовый гравий фракцией 10-20, так как его можно использовать для утепления практически любых конструкций. При соблюдении технологии теплоизоляции керамзит способен сократить теплопотери здания на 60-75 %.

Выбирая керамзитовый щебень для утепления пола на грунте, следует учитывать, что он способен впитывать в себя влагу.

Поэтому обязательно потребуется монтаж гидроизоляции, так как намокший керамзит высыхает крайне долго. Из-за избыточной влаги он будет легко пропускать тепло.

По той же причине не рекомендуется использовать с низкой удельной плотностью керамзит для заливки в бетонные стяжки, так как в поры проникнет вода из цементного раствора. В этом случае наличие керамзита как утеплителя не сыграет никакой роли. Для обустройства стяжки пола толщиной до 3 см применяются фракции 5-10 и 10-20. Если будет больше 4 см, то можно выбирать щебень с насыпной плотностью 250-350 кг/м3.

Покупая керамзит в мешках, следует обращать внимание на его состояние. Он должен быть чистым. Если мешок в пыли, то это признак низкокачественного материала, где немалая его часть разрушена. Допускается наличие в каждой фракции гранул других размеров, но не больше 5 % более крупных и 5 % – мелких.

Вес керамзита 5-10

Керамзит — это часто используемый строительный материал. Его сфера применения в строительстве очень обширна. Обычно он используется для теплоизоляции

Его сфера применения в строительстве очень обширна. Обычно он используется для теплоизоляции

Керамзит – это очень лёгкий пористый материал, получаемый обжигом легкоплавкой глины или глинистого сланца. Керамзитовый материал фракции 5-10 имеет овальную форму с оплавившейся при обжиге поверхностью и пустотами внутри. Округлая форма напоминает природную гальку. На ощупь керамзит этой фракции воспринимается как немного шероховатая мелкоячеистая структура. Поверхность имеет более плотную корку, внутренняя часть керамзита напоминает пемзу.

Вес керамзита 5-10 в одном объеме не всегда одинаков. Например, вес мешка керамзита 5-10 одинакового объема (0.05 м3) будет составлять от 23 до 28 кг. На вес керамзита влияют многие факторы, например, влажность. Нормальная влажность, при которой должен храниться керамзит 5-10, составляет 2%.

Вес керамзита 5-10 зависит также от качества исходного материала и тех характеристик, при которых он производился. На вес влияет продолжительность нахождения в печи и отклонение температуры при обжиге, так как появляется разное количество пустот внутри гранул керамзита. И понятно, что, чем больше пустот – тем меньше вес гранулы и меньше ее удельный вес или плотность. Удельный вес для керамзита величина не постоянная, она измеряется для каждого конкретного случая.

Вес керамзита 5-10 в отдельной партии можно определить только посредством контрольного взвешивания куба керамзита, а не с использованием расчета через его плотность. При расчете пустоты и поры не учитываются. Для определения плотности керамзит засыпается в тару, объем которой известен и взвешивается. Полученный результат делится на объем. Такую плотность называют обычно насыпной плотностью керамзита.

Для керамзита наблюдается следующая закономерность: чем он мельче, тем плотнее и, как следствие, тяжелее, то есть имеет более высокую насыпную плотность и насыпной вес.

На практике часто используют средний удельный вес, который для этой фракции составляет 400-450 кг в 1 кубическом метре. Но это значение приблизительное, так как вычисляется оно без учета марки плотности и прочности.

Плотность керамзита разных фракций, характеристики, цена за м3

Керамзит по объемам продаж уже догоняет кирпич и цемент, при этом его производство постоянно растет. Только кажется, что применяется он редко. А все потому, что где его увидишь в открытую, если материал либо в составе легких бетонов, либо в утеплении перекрытий? Достоинства: экологичен, легко переносит любые природные условия, огнестоек и не гниет, то есть качества для стройки нужные.

Оглавление:

- Плотность разных марок

- Фракции керамзита

- Сфера использования

- Цена за м3

Характеристика плотности

Неправильно было бы оценивать эту величину только по школьной формуле, где массу следовало бы разделить на объем. Ведь этот материал ― насыпной, а геометрия гранул самая разная, как и количество пор, следовательно, показатели будут сильно отличаться. Поэтому для расчётов и для удобства применяется несколько параметров.

Ведь этот материал ― насыпной, а геометрия гранул самая разная, как и количество пор, следовательно, показатели будут сильно отличаться. Поэтому для расчётов и для удобства применяется несколько параметров.

Насыпная плотность ― одна из важнейших характеристик при использовании керамзита. Определяется эта величина засыпкой продукта в единицу объема с последующим взвешиванием. То есть, если в 1 м3 поместилось 500 кг шариков, то насыпная плотность будет равна 500 кг/м3, а марка ― М500.

Истинная плотность керамзита характеризует массу сухого вещества в единице объема, если из него удалить пустоты между шариками и поры внутри, это то, что рассчитывалось по школьной формуле, как удельный вес. Но есть еще и удельная плотность керамзита, которая определяется только без пустот между гранулами. Разница между ними в том, что первая ― величина постоянная, вторая ― переменная, зависящая от размеров частиц.

| Марка | Насыпная плотность, кг/м3 |

| М250 | 250 и меньше |

| М300 | 250-300 |

| М350 | 300-350 |

| М400 | 350-400 |

| М450 | 400-450 |

| М500 | 450-500 |

| М600 | 500- 600 |

| М700 | 600-700 |

| М800 | 700-800 |

| М900 | 800-900 |

| М1000 | 900-1000 |

И еще: если 1 м3 имел массу, к примеру, 310 кг, то марка всё равно будет М350, то есть в сторону увеличения. Методы округления в этой ситуации в расчет не принимаются. Понятно, что чем меньше пор и пустот будет в стройматериале, тем он тяжелее. Это возможно в том случае, если частицы небольшие. То есть получается обратно пропорциональная зависимость: чем меньше геометрические размеры элементов сыпучих и пористых материалов, тем выше показатели плотности керамзита. Наоборот, керамзит с маленькой плотностью имеет большие гранулы.

Фракции утеплителя

Зерна материала изначально имеют разную величину. После просеивания через сита зерна разделяются на керамзитовый песок (песком считаются частицы менее 5 мм) и керамзитовый гравий трех размеров:

- малый ― 5-10 мм;

- средний ― 10-20;

- крупный ― 20-40.

Песок получают либо обжигом глинистой мелочи, либо из остатков дробления крупных частиц гравия на щебень. Размер щебня 5-40 мм, но форма уже не окатанная, как у гравия, а угловатая.

Таким образом, материал поступает на строительный рынок в трех фракциях: как песок, гравий и щебень. От размера гранул в большой степени зависят плотность и прочность получаемых легких бетонов. Правильный подбор гранул снижает расход цемента, так как малые заполняют пустоты между крупными. Но нельзя, чтобы отношение самой большой гранулы к наиболее малой превышало 1,5. В этом случае прочность бетона уменьшается на четверть.

Применение в строительстве

Керамзитовый песок. Для производства бетонных облегченных блоков. Сила его сцепления с раствором за счет шероховатой поверхности велика, а высокая плотность увеличивает прочностные характеристики блоков. Также он может подойдет вместо обычного песка для стяжек на пол даже под линолеум. Стяжка будет достаточно плотной, прочной и ровной. И для утепления пола используют керамзит мелкий, песчаный. Трубопроводы водяного и теплового снабжения обустраивают (пересыпают) также мелким керамзитом. Есть такое свойство, как сыпучесть, способность заполнить пустые пространства между трубами.

Для производства бетонных облегченных блоков. Сила его сцепления с раствором за счет шероховатой поверхности велика, а высокая плотность увеличивает прочностные характеристики блоков. Также он может подойдет вместо обычного песка для стяжек на пол даже под линолеум. Стяжка будет достаточно плотной, прочной и ровной. И для утепления пола используют керамзит мелкий, песчаный. Трубопроводы водяного и теплового снабжения обустраивают (пересыпают) также мелким керамзитом. Есть такое свойство, как сыпучесть, способность заполнить пустые пространства между трубами.

Гравий из керамзита. Обладает плотностью меньшей, чем у песка, но ввиду разнокалиберности параметров применение более обширно. Часто используют такой керамзит для пола, то есть его заливки, особенно с гранулами 5-10 мм. Подходит также такой размер частиц керамзита для стяжки пола под любые напольные покрытия. Если нужна стяжка на пол большей толщины, то понадобится гравий большей величины. Если частицы 10-20 мм ― это хороший керамзит для засыпки перекрытий, утепления межпотолочного пространства. Вот примерная таблица для гравия разных фракций:

Вот примерная таблица для гравия разных фракций:

| Конструкция | Фракция керамзита, мм |

| Крыши и кровли | 10-20 |

| Межэтажные перекрытия | 4-10 |

| Полы, уложенные на грунт | 10-20 |

| Геотехнические | 10-20 |

Керамзитовый щебень. Он является вторичным продуктом керамзитового гравия. Поэтому, если позволяют размеры и угловатая форма, можно использовать его точно так же, как и гравий: в потолочных перекрытиях, кровлях, подвалах, полах чердаков. Но чаще всего его применяют для утепления фундаментов, так как это единственный среди щебней с пористой структурой. Гравий с гранулами 20-40 мм имеет наименьшую плотность, поэтому теплоизолирующие свойства высоки. Но из-за больших размеров частиц такой материал применяют для термоизоляции пола, находящегося прямо на грунте, или крыш.

Стоимость

На стоимость стройматериала влияют трудовые, сырьевые, энергетические затраты. Но в формировании цены также важен спрос. А спрос зависит от эксплуатационных свойств и качеств этого материала. Посмотрим, из чего складываются расценки на керамзит. Сырье для производства стоит сравнительно недорого. Но трудо- и энергозатраты довольно велики.

Но в формировании цены также важен спрос. А спрос зависит от эксплуатационных свойств и качеств этого материала. Посмотрим, из чего складываются расценки на керамзит. Сырье для производства стоит сравнительно недорого. Но трудо- и энергозатраты довольно велики.

Чем крупнее будут гранулы, тем меньше плотность. Теплоизоляционные качества возрастают, но, парадокс, цена уменьшается. А причина в том, что истинный объемный вес мелкого песка больше, нежели гравия.

Как лучше купить: навалом или в мешках? Зависит от конкретного случая. Фасованные в мешки гранулы приобретаются при малых потребностях, для больших строек экономичней купить навалом. Иначе приходится платить еще и за мешки: много мешков ― много выброшенных денег. Расфасовывают гранулы как в обычные мешки объемом 0,04-0,05 м3, так и в мешки МКБ емкостью 1 м3.

Также расценки еще зависят от объемов покупки. Первое правило опта: большая партия ― меньшая цена. Естественно, продукция разных заводов по стоимости может отличаться. Близость сырья, источников энергии и мест потребления удешевит товар.

Близость сырья, источников энергии и мест потребления удешевит товар.

Средние цены на керамзитовую продукцию:

| Фракция керамзита | Цена, рубли за м3 |

Песок | |

| россыпью | 1 300 – 1 600 |

| фасованный МКБ | 1 500 – 1 800 |

Гравий россыпью | |

| 5-10 мм | 1 500 |

| 10-20 мм | 1 000 |

| 20-40 мм | 1 000 |

Таким образом, плотность – важная характеристика керамзита. Она влияет на тепло- и шумоизоляцию, прочность бетонов, нагрузку на фундамент, стоимость материала.

Насыпная плотность керамзита 5 10. Марки керамзита по насыпной плотности

Для этого универсального материала, основную плотность выяснить достаточно просто и нет необходимости использования специального оборудования или устройств. Для ее измерения, потребуется любая тара и обычные весы. Материал засыпается в используемую тару с известным объемом и производится его взвешивание, затем полученный результат, потребуется разделить объем — эту плотность, строители называют насыпной.

Для ее измерения, потребуется любая тара и обычные весы. Материал засыпается в используемую тару с известным объемом и производится его взвешивание, затем полученный результат, потребуется разделить объем — эту плотность, строители называют насыпной.

Удельный вес керамзита, иногда его называют объемным, эти понятия по сути одинаковы, очень важно понимать — это не определенная физ величина и правильно использовать полученные результаты. Удельный вес, очень зависит от размеров используемых в нем фракций и характеристик. На сегодняшний день, имеется несколько определенных марок, от М до М Качественный керамзит имеет ГОСТ , который говорит о показателях фракций применяемых в нем. Поэтому, при покупке данного строительного материала, необходимо тщательно выбирать марку данного материала.

Источник: keramzitt. Удельный вес керамзита — величина, которая трактуется всеми по-разному и не всегда правильно. Эту и другие характеристики обсудим в нашей статье. По сути, это тот же кирпич, только мелкий и приспособленный не для строительства, а для выполнения совершенно других задач.

Главная его функция — утеплитель.

Почему из одного и того же материала, в результате схожего процесса, получается в одном случае строительный материал, а в другом — сохраняющие тепло гранулы? Процесс чем-то напоминает приготовление поп-корна в микроволновой печи. Керамзит имеет большой запас прочности, экологичен, характеризуется огнеупорностью, влагостойкостью и морозоустойчивостью.

Этот материал устойчив к химическому воздействию и безупречен в качестве звуко- и теплоизоляции. Еще его отличает небольшая цена. Благодаря этим качествам керамзит не имеет себе равных. В связи с этим широка и область его применения. Конечно, главная территория, где применяются красные гранулы, это стройка. Его добавляют в бетон, чтобы облегчить возводимые перекрытия, используют в качестве наполнителя перед настилом полов.

Марка керамзита по прочности

Им заполняются пустоты между перекрытиями, чтобы обеспечить звукоизоляцию и не допустить потерю тепла. С этой же целью его используют, заполняя полости в крышах. Нередко материал как подушку и дренаж используют при строительстве дорог.

Нередко материал как подушку и дренаж используют при строительстве дорог.

Может быть, у кого-то это и вызовет удивление, но еще керамзит активно эксплуатируют и цветоводы. Как однажды выяснилось, некоторые виды растений прекрасно приживаются в таком грунте. Но справедливости ради следует заметить, что это не строительный пористый гравий, а специально подготовленный материал. Зато тот, что можно видеть на стройке, вполне подходит для подготовки клумб к зимнему сезону, не давая под своим слоем промерзать почве. Помимо положительных качеств керамзит имеет и свои недостатки.

Прежде всего, это хрупкая оболочка. Из-за образующейся крошки, если, к примеру, утепляется потолочное пространство, необходима хорошая подложка. Второй недостаток — способность впитывать влагу, из-за чего также, в случае его применения как изолятора при настиле полов, необходима подложка поверху керамзитового слоя. И по этой же причине не рекомендуется использовать керамзит в помещениях с повышенной влажностью. Верить в пользу подобных новшеств не стоит.

Верить в пользу подобных новшеств не стоит.

Керамзит самодостаточен сам по себе, и берут его именно за то, что в нем есть. Ни больше, ни меньше. Для того чтобы знать, какое количество керамзита вам понадобится, надо рассчитать коэффициент теплового сопротивления, а после следует выяснить толщину будущего слоя и сколько средств на материал будет потрачено.

Забудем про заумные формулы и лучше рассмотрим то, на что действительно стоит обратить внимание во время непосредственной покупки. Главная черта наполнителя — насыпная плотность.

На упаковке есть цифры, указывающие этот параметр. По ним и различаются виды материала. Чтобы понять хоть приблизительно, какова насыпная плотность керамзита, достаточно иметь какую-нибудь пластиковую тару и бытовые весы.

Зная заранее объем резервуара, засыпаем в него керамзит и взвешиваем на весах. Вес делим на этот самый объем и получаем интересующий нас коэффициент. Важно знать и параметры такого критерия, как объемный или удельный вес керамзита. Величина эта нефизическая, она не указывает, сколько весит керамзит.

На самом деле она предполагает, какой объем гранул понадобится для наполнения требуемого объема. Предположим, для заполнения стяжки необходимо засыпать наполнителем высоту в 15 см на площади в 40 м 2.

Вот вам и объемный вес. Но мало того, необходимо еще знать, какого размера будет сама гранула! Если, скажем, керамзит несортированный и его размер варьируется, то стандарт фракции — кг на куб. Для сортированных видов расчет на кубометр следующий:. На любом мешке, в который упакован керамзит, находится бирка, где нанесены сведения.

Ищите керамзит, который подойдет для реализации ваших целей? В зависимости от размера фракции и марки, материал применяется в различных отраслях строительства. Наша компания производит различные марки керамзита высочайшего качества и на очень выгодных для вас условиях. Керамзитовые щебень, песок и гравий — искусственные пористые материалы, которые получаются при ускоренном обжиге путем вспучивания глинистой массы и имеют ячеистое строение.

Не будем перечислять ГОСТы и стандарты, обычному человеку они ни о чем не говорят. Остановимся лучше на пунктах на ярлыке:. Там могут быть упомянуты и некоторые дополнительные критерии обозначение стандарта и показатели, полученные в ходе приемных испытаний , но они, в общем-то, малоинтересны для покупателя. Помимо вышеперечисленного, на упаковке или ярлыке может быть указана активность естественных радионуклидов.

Если такой параметр имеется, не впадайте в панику и не делайте выводы о том, что сырье для гранул привезено откуда-то из окрестностей Семипалатинска или Чернобыля. Это доказывает, что производитель уже позаботился о вашем здоровье и проверил перед продажей свою продукцию.

Марки керамзита

Источник: remoskop. Это интересно: Чем клеить поролон в домашних условиях? Совершенствование строительных технологий постоянно движется в направлении повышения прочности материалов и снижения их веса.

Важным аспектом, как в условиях холодного, так и жаркого климата, остается понижение теплопроводности. Одним из строительных материалов, в которых аккумулированы неплохие прочностные и теплоизоляционные свойства, является керамзит.

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях.

Для строительства прочных и надёжных зданий для расчётов требуются точные цифры. Это — основная причина для необходимости провести анализ строительных материалов по их характеристикам. Удельный вес Объёмный вес Вес керамзитного блока Виды керамзитобетона Так как керамзит — один из главных материалов для утепления и наполнения бетона, то требуется знать точный вес керамзита, как отдельного материала, а также вес керамзитобетонного блока, вес мешка керамзита и вес керамзитобетона. Ещё одно важное для строительства значение — сколько весит керамзитобетонный блок определённого типа, так как блоки могут быть разных размеров и видов.

Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Свойства керамзита — удельный вес, плотность, из чего делают?

Глина, в различном виде, находится в составе большинства важных строительных материалов — кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:. Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки фильтрации воды, а также как подсыпка в террариумах и аквариумах. Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения.

Что такое плотность и ее виды

Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Параметры материала установлены ГОСТ , регламентирующим качество строительных пористых материалов. Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита. Согласно ГОСТ , в зависимости от величины зерен, допускаются следующие фракции керамзитового гравия: , и мм и керамзитового песка: мм.

Одной из главных характеристик материала является его насыпная плотность, которая зависит от размера фракций.

Чем меньше величина гранулы, тем меньше становиться и насыпной вес. Керамзит бывает разных марок. Марка прочности характеризуется предельно допустимым значением, которое переносит материал, при его сдавливании.

Мелкие, равномерные и замкнутые поры на гранулах, говорят о высоком качестве, на которое также влияют такие характеристики, как насыпная плотность, величина зерен и пористость. В свою очередь качество зависит и от точного соблюдения технологии и используемого при изготовлении сырья.

Керамзитовые песок и гравий считаются самыми рациональными видами, используемыми в строительстве. Насыпную плотность определяют по фракциям в мерных сосудах.

Так как крупные фракции керамзита содержат наиболее вспученные гранулы. Керамзит в мешках по 25 и 50 литров. Означает что если вам нужен 1 м3 керамзита вам необходимо купить 20 мешков по 50 литров.

Или соответственно 40 мешков по 25 литров. Таким образом если вы решили купить керамзит в мешках вы можете посчитать количество мешков необходимое вам, если вам известен объём пронстранства которое вы хотите засыпать керамзитом. Купить керамзит в мешках и навалом — можно в нашей компании обратившись по телефонам , Так же можно заказать керамзит с доставкой. Производим доставку керамзита в мешках и навалом по Москве и Московской области.

Доставка керамзита осуществляется машинами грузоподъёмностью 1 тн, 5 тн, 20 тн.

Что представляет собой плотность керамзита? Определение

Керамзитовый гравий или керамзит — частицы округлой формы с оплавленной поверхностью и порами внутри. Керамзит получают главным образом в виде керамзитового гравия. Зерна керамзита имеют округлую форму. Структура пористая, ячеистая. На поверхности его часто имеется более плотная корочка.

Керамзит после такой обработки приобретает следующие свойства: легкость при высокой прочности, отличную тепло- и звукоизоляцию, огнеупорность, уникальные влаго- и морозостойкость, кислотоустойчивость, химическую инертность и, что немаловажно — долговечность.

Экологически чистый и натуральный материал — керамзит — много раз пытались заменить другими современными материалами.

Марки керамзита

Керамзит – материал, который успешно используется в разных сферах деятельности человека, особое внимание ему уделяется в строительстве и садоводстве. Этот материал становится основой для керамзитобетонных блоков, которые используются для строительства разного рода объектов. По сравнению с другими типами материалов, керамзит обладает необходимыми свойствами и техническими характеристиками, которые и обеспечивают его долговечность и надежность.

На сегодняшний день купить керамзит можно нескольких видов, которые различаются в зависимости от размера гранул. В зависимости от типа керамзита допускаются такие фракции керамзита — 5-10, 10-20 и 20-40 мм. Исходя из особенностей технологического процесса, в каждом виде керамзитового гравия допускается наличие меньших и больших по размеру гранул, в процентном соотношении не более 5%. Из-за особенностей конструкции печи, где производится керамзит очень сложно добиться одинакового размера гранул, поэтому небольшое отклонение в размерах вполне приемлемо. Если Вы желаете купить керамзит определенных фракций, будьте готовы к тому, что может наблюдаться керамзит и других фракций.

Насыпная плотность гравия также очень важна, поэтому, если Вы собираетесь купить керамзит, стоит обращать внимание и на этот параметр. На сегодняшний день различают 10 видов керамзитового гравия, от 250 до 800 мм, исходя из плотности. При этом, стоит помнить о том, что керамзитовый гравий, плотность которого составляет 250 кг/м3 относится к марке 250, и т д. чтобы определить этот параметр используются специальные мерные сосуды. Плотность керамзита зависит также и от размера глиняных гранул – тем больше их размер, тем меньшей будет плотность материала.

В зависимости от плотности материала определяется и прочность керамзита. Все технические характеристики прописаны в стандартах, согласно которым можно и определить сферу использования керамзитового гравия, а также прочность керамзитобетонных конструкций. Кроме этого, данные прочности и плотности можно получить и при разнообразных испытаниях заполнителя в бетоне.

Если Вы решили купить керамзит производства куровского завода, можете быть уверенны в том, что материал отвечает всем необходимым стандартам прочности и качества, в частности, ГОСТ 9757-90.

Марки керамзита по прочности — П50

Марки керамзитового гравия по насыпной плотности — 300 (от 250 до 300 кг/м3)

Уровень прочности при сжимании в цилиндре, кг/см2 — 14,5.

По своим свойствам керамзит отвечает пенополистеролу, который характеризуется высокими характеристиками теплопроводности.

Адрес: РФ, Калужская область, Дзержинский р-н, пос. Куровской

Телефоны: +7 (48753) 44-951, 906-538-94-94

Контактное лицо: Евгения, Павел

E-Mail: [email protected]

БЗКГ (Боганднский завод керамзитового гравия). Керамзит.

Предлагаем гравий керамзитовый в мешках (0.9)м — ГОСТ 32496 -2013.

Экологически чистый, высококачественный керамзитовый гравий в регионах Урала и Западной Сибири.

Марка по насыпной плотности: М450, М500, М600.

Плотность при сдавливании(МПа)

М450-1,2/2,0 (П-75)

Теплопроводность составляет для

М500-2,0/2,5 (П-100) фр.(5-10мм) — 0,097 Вт/(Мс)

М600-2.5/3,3 (п-125) фр.(10-20мм) — 0,094 Вт/(Мс)

Водопоглощение (% по массе):до 20

Влажность(% по массе):до 5

Морозостойкость(циклов): не более МР 3.15

Технологии производства: Керамзитовый гравий представляет собой искуственный пористый материал, изготовленный из глины Каштырлинского месторождения, путем ее переработки, сушки гранул и вспучивания их при обжиге в печи. Обожённые гранулы охлождаются и сортируются по фракциям.

Какими свойствами обладает керамзит ?

1.Сохраняет тепло.

2.Не поддается влиянию химически активных веществ, устойчив к воздействию кислоты. Не нанесут вреда этому материалу и органические разрушители, такие, например, как грибок, плесень или другие микроорганизмы.

3.Керамзит очень долговечен.

4.Звукоизоляционные свойства

5.Высокая прочность дает возможность применять этот материал как наполнитель при заливке бетона и производстве керамзитовых блоков.

6.Морозоустойчивость.

7.Влагостойкость.

8.Отличные свойства по устойчивости к возгоранию делают керамзит практически незаменимым при утеплении чердаков.

9. Использование в ландшафтном дизайне.

Характеристики керамзита:

Прочность керамзита.

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Насыпная плотность керамзита.

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

Самым распространенным является керамзитовый гравий марок П50 — П150.

Водопоглощение керамзита.

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

Морозостойкость керамзита.

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита.

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

Насыпная плотность керамзита 5 10. Какая плотность керамзитового гравия

Вес одного куба этого материала зависит от его насыпной плотности и фракции гранул. Отношение веса керамзита к его объему определяет марку керамзита. Самая распространенная марка керамзита М450 имеет вес от 400 до 450 кг на кубический метр. Наименьший вес у марки М250, вес одного куба составит 200-250 кг.

Вес керамзита на кубический метр (насыпная плотность) — очень важный показатель.Он отвечает за допустимую нагрузку на основание, характеризует прочность изготавливаемого бетона, определяет уровень звукоизоляции, влияет на теплоизоляционные свойства материала. Для каждой марки керамзита насыпная плотность определяется простым способом: емкость, объем которой известен, предварительно взвешивают пустую, затем заполняют керамзитом. Разница в весе (вес нетто) делится на объем контейнера, и получается кг / м3.

Масса куба керамзитового в зависимости от марки

В его маркировке прописана масса керамзита. При весе менее 250 кг / м3 — марка керамзита будет М250, весом 600-700 кг / м3 — марка М700 и так далее. Самый тяжелый керамзит М1000, его вес составит около одной тонны на 1 кубический метр. Керамзит марки свыше М600 изготавливается по индивидуальным производственным заказам, на постоянной основе выпускается только марки М250-М600.

Соотношение марки керамзита и его веса представлено в таблице.Из него можно сделать вывод, что вес керамзита примерно совпадает с его маркой.

Масса керамзита различных фракций

Вес 1м3 варьируется в зависимости от фракции: чем меньше размер гранул (фракции), тем больше вес материала 1м3.

Правильный подбор фракции снижает расход цемента, показатели фракции учитываются в области проведения работ (стяжка, стены, перегородки и т. Д.).

Если марка керамзита не идентифицирована, то примерный вес материала можно определить исходя из размера гранул.

Песок (менее 5 мм) — 500 кг и более Мелкий (5-10 мм) — 400-500 кг Средний (10-20 мм) — 350-400 кг Большой (20-40 мм) — 250-350 кг

| Керамзит марки | Масса керамзита в 1 м3 |

|---|---|

| M250 | ≤ 250 кг |

| M300 | 250-300 кг |

| M350 | 300-350 кг |

| M400 | 350-400 кг |

| M450 | 400-450 кг |

| M500 | 450-500 кг |

| M600 | 500-600 кг |

| M700 | 600-700 кг |

| M800 | 700-800 кг |

| Какой удельный вес керамзита фракции 5-10 (фр 5-10 мм) в килограммах.Масса следующих видов насыпных материалов: керамзитовый камень, песок, керамзитовый утеплитель, щебень, керамзитовая крошка, гравий, керамзитовая галька, теплоизоляция, керамзитовая засыпка, щебень, керамзитовый утеплитель, дренаж, керамзит. засыпка. Общая информация: насыпной груз — легкий пористый материал ячеистой структуры с низкой плотностью, низким водопоглощением, уплотненной поверхностью, характерной камнеобразной формы в виде гравия, напоминающий естественный вид, реже в виде щебня аналогичный в камень, изготавливаемый на заводском оборудовании при обжиге легкоплавких глиняных пород (глин), которые могут набухать при быстром нагреве до высокой температуры.Температура нагрева глины от 1050 до 1300 градусов Цельсия, время нагрева при изготовлении: в пределах 25–45 мин. Качество щебня и гравия характеризуется крупностью зерна, насыпной плотностью (насыпной плотностью) и прочностью. Керамзитовый гравий и щебень делятся на следующие фракции в зависимости от размера зерна в мм: 5-10, 10-20 и 20-40 мм, относится материал с размером зерна менее 5 мм, но более 0,1 мм. как керамзитовый песок. Материал с зернистостью от 0 до 0.1 — пыль. Обычно используется в виде разделенного на фракции с помощью специальных сит, пылевидная фракция удаляется. В некоторых случаях фракции объединяют в правильной пропорции, делают смесь. Объемный вес смеси фракций керамзита рассчитывается по пропорции, в соответствии с долей каждой фракции в смеси. |

| Удельный вес керамзитовой фракции 5-10 (фр.5-10 мм) в зависимости от марки по насыпной плотности, марки по прочности и влажности сыпучего материала. Удельный вес керамзита фракции 5-10 в 1 кубе, 1 кубометре, 1 кубометре, 1 м3 — насыпная или насыпная плотность. Одной из важных характеристик сыпучих материалов (щебень, песок, гравий, галька, крошка, щебень) является насыпная плотность , определяющая удельный вес керамзита фракции 5-10 в 1 м3 . Обычно для практических целей и при выполнении строительных работ он измеряется в таких единицах, как кг / м3 или т / м3. Удельный вес керамзита равен весу керамзитового куба. Масса 1м3 керамзита и его плотностьг.Намного реже его нужно распознавать в таких единицах, как г / см3. Наиболее точными значениями насыпной плотности керамзита всегда являются ГОСТ. Если посмотреть на характеристики керамзита фракции 5-10 по ГОСТ 9757-90, то с насыпной плотностью будет выявлена некоторая «загвоздка». Оказывается, ГОСТ 9757-90 не регламентирует насыпную плотность четко для фракций керамзитовых материалов , а требует соблюдения только марок керамзита насыпной плотности.Это нас не совсем устраивает. Почему? Казалось бы, мы смотрим на маркировку на таре (пакете), если материал расфасован или узнаем марку по паспорту, сертификату и можем узнать точный удельный вес керамзита фракции 5-10. Теоретически это так, но на практике есть одна тонкость. Дело в том, что марка керамзитового материала дает нам достаточно точные характеристики насыпной плотности 1 куба для мелкой фракции, например: песок, крошка, крошка.А для средних и крупных фракций нужна дополнительная регулировка. Чем крупнее фракция керамзита, тем сыпучий материал легче, так как в объеме с ним больше воздуха, что уменьшает массу 1 куба, при объемной плотности этой марки заявлена по ГОСТ 9757-90. . Как самому сделать такую регулировку? Узнать точный удельный вес керамзитовой фракции 5-10 для конкретной партии материала можно только путем контрольного взвешивания.Справочные данные дают нам лишь допустимый диапазон масс керамзита в количестве 1 м3 для каждой марки. Практикующие строители и продавцы сыпучих керамзитовых материалов (утеплитель, смеси, дренаж, засыпка, щебень, галька, камень, засыпка, теплоизоляция, песок, крошка, утеплитель, гравий и щебень) часто используют средний удельный вес керамзита. глинистые фракции 5-10 мм. См. Таблицу 1 . Это удобно, в большинстве случаев вполне оправдано и дает более-менее реалистичное представление о массе объема материала.Однако, если вам нужны точные данные в килограммах для той или иной марки, вам придется посмотреть большую таблицу, выписку из ГОСТ 9757-90. См. Таблицу 2: удельный вес керамзита фракции 5-10. Керамзит массой 5-10 и влажность керамзита. Как и любой другой сыпучий материал, керамзит фракции 5-10 мм существенно меняет плотность в зависимости от его влажности. Поэтому керамзит следует хранить и продавать только при определенной влажности, которая считается нормальной.В любом другом случае его масса будет намного больше заявленной в ГОСТ 9757-90. Какая влажность керамзита фракции 5-10 мм считается нормальной? ГОСТ 9757-90 определяет нормальную влажность керамзита не более 2%. В связи с тем, что керамзитовый материал: галька, щебень, щебень не впитывает воду, имеет низкое водопоглощение, его можно сушить при нарушении условий хранения керамзита или транспортировки утеплителя. Керамзит массой 5-10 и прочностью керамзита. Вес керамзита фракции 5-10 по ГОСТ 9757-90 не имеет прямого отношения к его прочности. Нет прямой аналогии между классами прочности и классами насыпной плотности по ГОСТу. Однако приблизительное совпадение найти можно. Но условно, что вес керамзита 5-10 лучше не определять только по классу прочности — это плохая практика. Какие марки керамзита фракции 5-10 по прочности можно найти в продаже? Обычно это: P 25, P 35, P 50, P 75 и P 100.Хотя по специальному заказу завод керамзита может производить керамзит фракции 5-10 с такими классами прочности, как: П 125, П 150, П 200, П 300, П 350, П 400. Вряд ли вы найдете их в продаже. . Таблица 1. СРЕДНЯЯ СТОИМОСТЬ, ОБЫЧНАЯ В ИСПОЛЬЗОВАНИИ, ИСПОЛЬЗУЕТ ПРИБЛИЗИТЕЛЬНУЮ ОЦЕНКУ ДЛЯ НАИБОЛЕЕ ПОПУЛЯРНЫХ БРЕНДОВ. Сколько составляет средний удельный вес керамзита фракции 5-10 в кг / м3 — объемный вес 1 м3 для керамзитового песка, гальки, щебня, щебня, утеплителя, смесей, засыпки, дренажа, крошки, утеплителя, теплоизоляции, засыпка, камень, щебень. | ||

| Что бьет. вес или насыпная плотность в г / см3 | Количество кубиков на тонну керамзита. |

Таблица 2. Сколько составляет удельный вес керамзита фракции 5-10 мм, точная масса материала в 1 кубе, насыпная плотность и насыпная плотность 1 м3, таблица составляется с учетом марки утеплителя. по плотности. Такие марки насыпной плотности керамзита и крошки (песок, гравий, щебень) представлены как: М 250, М 300, М 350, М 400, М 450. Для каждой марки насыпной плотности, удельного веса и массы указаны некоторые объемы в килограммах.

Керамзитовый гравий фракций 5-10 часто называют мелким керамзитовым гравием (фарфоровый гравий, керамический гравий, легкий гравий), считая фракцию 5-10 мм мелким гравием.На вид на фото видны довольно крупные зерна, гранулы, частицы округлой формы с оплавленной поверхностью и порами внутри, диаметром 5-10 мм. Округлый, гладкий, без краев и острых углов, по форме гравий напоминает натуральную гальку или натуральные гальки. С чем связано другое название (не ГОСТ, бытовой) керамзитовый гравий — керамзит галечный фракции 5-10. Таким образом, галька из керамзита — это не отдельный особый вид камней, а просто обиходное или торговое название керамического гравия.

Керамзит фракции 5-10, на заводах-изготовителях, на заводах по его производству изготавливается преимущественно в виде керамзитового гравия. Это самый популярный материал, доступный на рынке. Большинство людей думают об этом как о себе внешне; Практически на всех фотографиях керамзита, опубликованных в Интернете, мы видим только гравий. Его зерна имеют округлую форму, поэтому их часто называют пеллетами, хотя с технологической точки зрения это не правильно, но внешне очень похоже на фото керамзита.Структура керамзитового гравия 5-10 пористая, шершавая, не совсем гладкая, рукой воспринимается как мелкопористая. На поверхности керамогранита 5-10 появляется более плотная корка, внутренняя часть напоминает пемзу. «Натуральный» цвет глиняного гравия 5-10, сделанный из глины, без нарушения технологии производства, обычно темно-коричневый, больше похож на коричневый.

Интересно, что цвет керамзитового гравия 5-10 в трещине меняется. Если поверхность керамзита коричневая, находящаяся внутри, на изломе, цвет более темный, без красноватого оттенка, почти черный или черновато-серый.Технология производства. Фракции керамзита 5-10 изготавливаются на заводе и получают набуханием при обжиге легкоплавких глин во вращающихся печах. По своим свойствам и физическим характеристикам керамзитовый гравий с зернистостью 5-10 мм морозоустойчив, имеет низкую теплопроводность и высокие теплоизоляционные качества, огнестойкий, не впитывает воду (низкое водопоглощение) и не пропускает воду. не содержать вредных для цемента примесей.

Керамзит и керамзитовый щебень фракции 5-10 применяют в качестве утеплителя, теплоизолятора, изолятора, засыпки, засыпки, утеплителя, гипсового наполнителя, заполнителя при изготовлении легкого бетона (монолитных легких бетонных конструкций на основе цемента).

Керамзитовый щебень фракции 5-10 — мелкий щебень. Название керамзит основано на его характерной форме, с углами, краями, трещинами, пластинами, напоминающими натуральный камень — природный щебень, полученный путем дробления горных пород (гранит, мрамор, известняк). По цвету и характеристикам керамзит фракции фракции 5-10 мм не отличается от керамзитового гравия, но его форма визуально выглядит не так хорошо и не ассоциируется с натуральной галькой.Поэтому керамзитовый щебень фракции 5-10 не используется в декоративных целях, например: для добавления дорожек, в ландшафтном дизайне. Основное применение керамзитового щебня фракции 5-10 связано с применением утеплителя в качестве подкладки под будущую стяжку. И, конечно же, керамзит 5-10 также подходит для легкого бетона. Его использование позволяет изготавливать легкие и «теплые» бетонные конструкции на основе цемента монолитно, любой формы. Вес керамзита фракции 5-10 мм указан в таблице 1 и таблице 2.

Керамзит — один из самых популярных строительных материалов, так как его используют не только для изготовления бетона, но и для теплоизоляции помещений. Основная проблема, с которой сталкиваются строители, — это правильное определение количества материала, которое понадобится для их целей.

Керамзит — это мелкие гранулы, обладающие высокой пористостью, что определяет его легкий вес. Керамзит изготавливается путем обжига глины.

В связи с тем, что керамзит очень легкий, его масса чаще всего указывается в кубах и литрах.Но иногда необходимо узнать, какой вес 1 куб керамзита в килограммах. Для этого необходимо учитывать определенные факторы, которые могут повлиять на вес керамзита.

Узнать цену на керамзит

Как рассчитать вес 1 куба керамзита

В среднем в 1 кубе керамзита содержится около 200-400 кг материала. Однако это значение не всегда верно, так как керамзит может быть больше / меньше, разниться по плотности.Существуют различные таблицы, в которых дана уже рассчитанная масса керамзита разных марок и фракций, но даже они не всегда дают актуальную информацию. Самый простой способ узнать вес 1 куба керамзита — обратиться к продавцу, у которого есть все необходимые документы и который знает, какие условия хранения у его материала.

Однако недобросовестные продавцы могут обмануть покупателей и указать завышенные цифры. Поэтому будет не лишним узнать, как самостоятельно рассчитать вес одного кубометра керамзита.Первое, от чего зависит вес керамзита, — это размер его зерна.

Сколько весит куб из керамзита?

Вес керамзита варьируется в зависимости от размера фракции: с увеличением крупности вес уменьшается, а с уменьшением фракции — увеличивается. Всего ГОСТ выделяет три существующих вида керамзита: мелкий (5-10), средний (10-20) и крупный (10-20).

Немаловажное значение имеет плотность керамзита.Он зависит от его веса и выражается в отметке плотности (M), значение которой лежит в пределах 250-1200. Если значение плотности М450, то вес 1 куба керамзита будет 410-450 кг.

Масса керамзита в мешках

Для ремонта в доме или квартире зачастую не требуется большое количество керамзита. В этом случае вы можете сэкономить на покупке и доставке, купив керамзит в мешках, масса которых указана в литрах.

В этом случае многое также зависит от фракции и плотности вещества, если взять керамзит фракции 5-10 мм, то вес одного его мешка будет примерно 23-38 кг.

Все эти расчеты очень приблизительны, чтобы точно знать, сколько керамзита необходимо для ваших нужд, позвоните по указанному на сайте номеру или оставьте заявку. Наши менеджеры свяжутся с вами и рассчитают для вас необходимое количество керамзита. У нас вы можете приобрести его по доступным ценам с быстрой доставкой.

Вернуться к списку статей

Удельный вес керамзита 10-20 кг / м3. ГОСТ 9757-90 — насыпная плотность, насыпная плотность 1 куб.м сыпучих материалов.

Насыпная или насыпная плотность керамзита 10-20 — это удельный вес керамзита (галька, гравий или щебень) с размером гранул (фракцией) от 10 до 20 мм. Профессионалы называют это плотностью в насыпи, навалом. Подразумевает неуплотненное состояние сыпучего материала, свободно насыпанного, рыхлого. А также подразумевается нормальная влажность керамзита 10-20, равная двум процентам по ГОСТ 9757-90. Учтите, что влажность — важная характеристика любого насыпного материала, так как даже небольшое повышение влажности сразу вызовет заметное увеличение насыпной плотности в насыпи.Нормальная влажность обеспечивается правильным хранением и транспортировкой сыпучих материалов.

Удельный вес керамзита 10-20 — определяется маркой керамзитового материала по насыпной или насыпной плотности. Таких марок керамзита 10-20, предусмотренных ГОСТ 9757-90, очень много: М 250, М 300, М 350, М 400, М 450, М 500, М 600, М 700, М 800, М 900, М 1000, М 1100, М 1200. Поэтому вес 1 куба керамзита 10-20 может сильно варьироваться в зависимости от конкретной марки материала.См. Таблицу 1. Однако, если рассматривать не все марки, а только наиболее часто используемые для изготовления керамзита, гравия или гальки, то «вопрос с насыпной плотностью 10-20 керамзита значительно упрощается».

См. Таблицу 3. Есть такое определение как средний удельный вес керамзита 10-20. Medium — неточное название; желательно заключить это в кавычки. Или замените слово «средний» на «популярный, распространенный, самый распространенный».

Плотность и вес 1 куб.м.метр керамзита

Популярность керамзита 10-20 «средней» плотности, по сути, сводится к его области применения в качестве утеплителя, засыпки, теплоизоляции, засыпки, шпатлевки или дренажной смеси. Другие варианты насыпной плотности керамзитового гравия, гравия или гальки имеют свои преимущества, но более узкое применение и более сложная технология изготовления материала. Поэтому в продаже встречаются гораздо реже. Возможные варианты насыпной плотности керамзита 10–20 по маркам объемной массы см. В таблице 2.Чтобы «расширить кругозор», полезно знать, что насыпная плотность керамзита 10–20 также зависит от степени прочности керамзитового гравия, гравия или гальки. Более прочные марки или марки с высокой прочностью, естественно, также будут иметь более низкую пористость и, следовательно, более высокий удельный вес в 1 куб.

Таблица 1. Удельный вес керамзита 10-20 С УЧЕТОМ БРЕНДА. Насыпная масса в г / см3. Сколько килограммов в кубометре, тонн в 1 кубометре, кг в 1 кубометре, тонн в 1 м3.

Насыпная плотность керамзита 5-10 кг / м3. ГОСТ 9757-90 — удельный вес, насыпная масса 1 кубометра сыпучих материалов.Насыпная плотность керамзита 5-10 — это объемная масса керамзита (галька, гравий или щебень) с размерами (фракцией) гранул от 5 мм до 10 мм. Мы разберемся с названиями, чтобы не было путаницы. Такое красивое название, как керамзитовая галька — это не определение ГОСТа, а торговое название обычного искусственного легкого пористого керамического гравия.Керамзит часто называют керамзитом (светлый, керамический) галькой по той причине, что внешне керамзитовый гравий действительно очень похож на гальку из природного камня (морского или речного). Отличается от него визуально только характерным красновато-коричневым цветом поверхности и темно-серым, почти черным цветом излома. Оказалось, что торговое название — керамзитовая галька фракцией 5-10 мм — очень положительно воспринимается покупателями материала, которые хотят использовать его в декоративных целях.Например: для засыпки дорожек в саду, площадок для ровных площадок, устройства полов в беседках и других ландшафтных идей в частном доме, коттедже, загородном доме. Название керамзитовый гравий — ГОСТ, вполне официальное, правильное. Это сразу говорит нам о двух характеристиках искусственного камня. 1), что фракция состоит из достаточно крупных камней — это явно не песок. 2) форма зерен круглая, как вкатанная, без острых углов, краев и сколов. То же, что и натуральный гравий.Название керамзитовый щебень — ГОСТ. Также подразумеваются две характеристики: размер фракции и форма гранул. Щебень отличается более остроугольной, слоистой формой с более выраженными краями и гранями, чем гравий. В целом керамзитовый щебень по внешнему виду напоминает щебень из природного камня, хотя это не такой уж «щебень». Что касается керамзита фракции 5-10, то для гравия и гравия это самая мелкая фракция.Частицы размером менее 5 мм, независимо от их формы, относятся к песку. Керамзитовый гравий бывает двух фракций: 5-10 и 10-20. Реже в виде смеси фракций керамзита с размером гранул от 5 до 20 мм. Керамзитовый щебень 5-10 представляет собой мелкую фракцию щебня, он изготавливается из керамзита в виде трех фракций: 5-10, 10-20 и 20-40. Возможны смеси керамзитового щебня различной крупности: от 5 до 40 мм.

Насыпная плотность керамзита 5-10 — определяется маркой керамзитового материала по насыпной или насыпной плотности. Таких марок насыпной плотности для керамзита 5-10, предусмотренных ГОСТ 9757-90, очень много. Поэтому вес 1 куба 5-10 керамзита может сильно варьироваться в зависимости от конкретной марки материала. См. Таблицу 1. Однако, если рассматривать не все марки, а только наиболее часто используемые для изготовления керамзита, щебня или гальки, то вопрос с плотностью керамзита 5-10 существенно упрощается.См. Таблицу 3. Есть такое определение, как средняя плотность керамзита 5-10. Это не точное название; хорошо бы заключить его в кавычки. Или слово «средний» заменить на «популярный, популярный». наиболее распространенный. »Популярность керамзита 5-10« средней »плотности, по сути, сводится к его области применения в качестве утеплителя, засыпки, теплоизоляции, засыпки, наполнителя или дренажной смеси. Другие варианты насыпной плотности керамзита глиняный гравий, гравий или галька имеют свои преимущества, но более узкое применение и более сложная технология изготовления материала.Поэтому в продаже встречаются гораздо реже. Возможные варианты насыпной плотности керамзитового камня 5-10 для марок объемной массы см. Таблицу 2.

Керамзит — сыпучий изоляционный материал. Это легкие пористые шары или обожженная легкоплавкая глина, поэтому отличается исключительной экологической чистотой и безопасностью для человека и окружающей среды.

Производство

Чтобы изоляция была эффективной, она должна быть небольшой. Этого можно добиться, вспенив глину.Это происходит в производственной цепочке на заводе:

1. В специальных установках плавкая глина подвергается сильному термическому удару. Это обеспечивает высокую пористость сырья.

Технические характеристики керамзита напрямую зависят от точности производственных процессов: отклонение от норм производства может привести к недостаточной пористости и герметичности, хрупкости изоляции.

Свойства

Как и любой строительный материал, керамзит имеет определенный набор характеристик, которые учитываются при проектировании строящихся объектов.К ним относятся:

- Насыпь и удельный вес.

- Водонепроницаемость и влажность.

- Сила бренда.

- Теплопроводность.

- Морозостойкость.

Плотность керамзита — это первичный параметр, от которого зависят все остальные значения. Термин относится к соотношению массы к объему производства.

Истинный и удельный вес

Вес гранул многое скажет о материале, в первую очередь, о теплоизоляции и эффективности материала.

Плотность керамзита, как и любого другого, бывает истинной и удельной (насыпной). Эти параметры взаимосвязаны и зависят от способа производства материала — сухого, влажного, пластичного и порошково-пластичного. У каждого метода своя собственная технология вспенивания сырья, которая является определяющим фактором при определении значения веса.

Удельный вес керамзита — одна из важнейших характеристик материала. Показывает отношение массы выбранного количества материала к его объему.Поскольку керамзит — рыхлый утеплитель с пористой структурой, форма шаров неустойчивая, между ними есть воздушные зазоры. Следовательно, для одного и того же объема материала удельная (насыпная) плотность будет разной.

Истинная плотность керамзита (другое распространенное название — объемный) определяется в лабораторных или заводских условиях и показывает вес массы уплотненного материала без воздушных зазоров.

Фракции и вес

Утеплитель делится на группы по размеру гранул.Доля и плотность керамзита обратно пропорциональны — чем меньше шарики, тем выше отношение массы к объему:

Есть еще одна классификация, которую дает ГОСТ 9757-90. Согласно документу, керамзит делится на сорта в соответствии с ним обозначается буквой M, за которой следует числовое значение максимальной плотности для категории: M250 весит 250 кг / м 3, затем по M600: M300, М350, М400, М450, М500.

Соотношение характеристик

Керамзит неразрывно связан с другими важными показателями — с влажностью и теплопроводностью.Эта характеристика всегда учитывается при выборе материала для утепления полов, потолка и стен.

Зная нормальное значение насыпной плотности и мы можем определить ее влажность. Если она выше допустимой, то пористые гранулы перед укладкой в конструкцию необходимо просушить. ГОСТ 9757-90 «Гравий, щебень и искусственный пористый песок» регулирует не более 2% избыточной влажности. Соответственно при взвешивании керамзита учитывается масса воды в нем, затем вычитается.

Отношение плотности к теплопроводности произвольно, но все же сохраняется. Как известно из школьной программы по физике, чем меньше отношение массы к объему, тем хуже материал проводит тепло. Это правило касается рыхлого керамзита. Чем он плотнее, тем хуже держит тепло. При использовании такого материала необходимо тщательно рассчитать необходимый размер слоя, чтобы конструкция не промерзала и не пропускала холодный воздух.

Прочие характеристики

Удельный вес не влияет на другие характеристики, но о них стоит поговорить.

Прочность гранул керамзита достигается на этапе производства, на втором этапе — оплавлении. Его размер определяется лабораторными испытаниями путем выдавливания гранул в цилиндр. Стоит отметить, что метод имеет существенный недостаток: результат измерения прочности зависит от формы зерна и распределения пор внутри него. Для получения относительно достоверной информации я тестирую до 10 шаров из одной производственной партии материала. Прочность керамзита варьируется в пук 0.3 … 6,0 МН / м 2, что является хорошим показателем, поэтому в бетон добавляют материал в качестве наполнителя.

Теплопроводность насыпного изоляционного материала составляет в среднем 0,08 … 0,12 Вт / м * К, что в 8-10 раз выше, чем у традиционных пластинчатых нагревателей. Тем не менее использование материала возможно при определении и укладке достаточной толщины изоляционного слоя.

Морозостойкость керамзита должна быть не менее 15 полных циклов. Для наружных конструкций (стены, полы первого этажа) желательно выбирать до 50 циклов.

Водопоглощение правильно сделанной изоляции практически равно нулю из-за герметичности тела гранул из-за многократного обжига. Если вода впитается в гранулы, материал перестанет выполнять свои функции и начнет разрушаться. Поэтому ГОСТ 9757-90 устанавливает максимально допустимый порог 10-25% по весу в зависимости от толщины слоя.

Для соблюдения всех технических показателей они контролируются на этапе производства. После транспортировки утеплитель необходимо хранить в условиях низкой влажности без дополнительных вредных воздействий окружающей среды.Следует отдавать предпочтение закрытым месторождениям и ангарам.

Керамзит не боится плесени, грызунов и других биологических вредителей, поэтому его использование в закрытых конструкциях полностью безопасно.

Плотность керамзита

Легкий натуральный керамзит обладает многими характеристиками. При этом одним из важнейших является его плотность, которая напрямую зависит от выбранного режима обработки глины, то есть способа изготовления.

В связи с тем, что изначально керамзит имеет низкую плотность, его производные — керамзитобетон и керамзитобетонные блоки также имеют низкую плотность, в отличие от других материалов.Однако этот параметр не влияет на механическую прочность материала. Гранулы керамзита за счет особой внутренней структуры обладают высокой устойчивостью к нагрузкам, благодаря чему панели, блоки и монолитные конструкции из него надежно защищены от разрушения.

Разделить керамзит на фракции позволяет размер их гранул. Итак, это керамзитовый песок (мельчайшие частицы 0-5 мм), керамзитовый гравий (материал размером 5-10, 10-20, 20-40 мм) и керамзитовый гравий (крупные частицы 0-10 мм). , 10-40 мм)

Перед тем, как выбрать фракцию материала, необходимо определить плотность керамзита.Объемная насыпная плотность, объем зерна и индекс пористости влияют на его качество. Плотность сыпучего материала варьируется от 250 до 800 кг на кубический метр.

Расчет истинной плотности керамзита

Данный показатель позволяет определить удельный вес керамзита. Для расчета необходимо знать его вес в сухом состоянии, который нужно разделить на объем вещества в плотном состоянии.

Определение удельного веса керамзита

Эта величина переменная, измеряется в килограммах на 1 кубический метр и зависит от фракции материала: для гравия — 450-700, для гравия — 600-1000, для песка — 800.

Плотность керамзита

Керамзит бывает разных видов, от которых зависит его насыпная плотность (единица измерения — килограммы на 1 кубический метр):

- конструктив — 1200-1800;

- теплоизоляционные — от 350-900;

- теплоизоляционные и конструкционные — 700-1400.

Сравнительная характеристика кирпича и керамзитобетонных блоков

- плотность кирпича выше плотности керамзитовых блоков, из-за чего кладка составляет 2.В 5 раз тяжелее блока;

- 7 кирпичей сопоставимы по объему с 1 блоком керамзита — это позволяет в 3 раза увеличить скорость кладки;

- стены из керамзитоблоков имеют меньшую толщину, чем стены из кирпича, но отличаются высокой теплоизоляцией.

Благодаря малой плотности керамзитовые блоки помогают возводить здания с легкими стенами, снижают нагрузку на фундамент и значительно снижают теплопотери — до 75%, что позволяет экономить.Стеновые панели из керамзита имеют разную плотность в зависимости от типа конструкции — бывают одно-, двух- или трехслойными.

Основа производства керамзита — обжиг легкоплавких глинистых пород при определенных температурных условиях, в результате чего глина набухает, и получаются гранулы керамзита. Плотность керамзита будет отличаться в зависимости от режима обработки глины. Выделяют следующие режимы обработки:

- сухой;

- мокрый;

- порошко-пластиковый;

- пластик.

Так как плотность керамзита не отличается высокими показателями, прочность керамзитоблоков и других строительных материалов из него также ниже, чем в сравнении с аналогами. Правда, механическая прочность не зависит от низкой прочности, поэтому керамзит любой марки отличается высокой механической прочностью.

Важнейшей характеристикой при выборе керамзита как легкого пористого материала является насыпная плотность.

Как определяется насыпная плотность керамзита и на что это влияет?

Плотность керамзитового гравия определяется взвешиванием этого материала в емкости, после чего результат делится на объем использованной емкости.Так получится насыпная плотность керамзита, при этом чем она ниже, тем выше его качественные показатели. В зависимости от плотности керамзит по ГОСТ 9757-90 делится на несколько марок:

Его плотность указывает на то, что в одном кубометре объема вес керамзита составляет, например, для марки М250 — 250 кг. По запросу доступны марки с более высокой насыпной плотностью. Эта градация актуальна для керамзитового гравия, а для керамзитового песка указана плотность, начиная с минимальной марки М500 и заканчивая максимальной М1000.При том же размере фракций и том же объеме качество будет выше у того керамзита, который будет иметь меньший вес. На показатели качества керамзита будут влиять сорта глины, используемые в производственном процессе, и точность соблюдения технологического процесса изготовления этого материала. Поэтому при выборе керамзита решающее значение будет иметь плотность и вес кубометра даже в случае приобретения керамзита в мешках.

Необходимо различать истинную плотность керамзита и его удельный вес.Истинная плотность керамзита показывает массу единицы объема в плотном состоянии, она используется для определения удельного веса данного рыхлого строительного материала. Истинная плотность — это постоянная величина, а удельный вес керамзита — переменный. Для керамзитового гравия он составляет от 450 до 700 кг / м3, для керамзитового гравия — от 600 до 1000 кг / м3, а для сухой керамзитовой смеси — 800 кг / м3.

% PDF-1.5 % 1 0 obj> эндобдж 2 0 obj> эндобдж 3 0 obj> / Метаданные 741 0 R / Pages 6 0 R / StructTreeRoot 361 0 R >> эндобдж 4 0 obj> эндобдж 5 0 obj> эндобдж 6 0 obj> эндобдж 7 0 obj> эндобдж 8 0 obj> эндобдж 9 0 obj> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 0 / Tabs / S >> эндобдж 10 0 obj> эндобдж 11 0 obj> эндобдж 12 0 obj> эндобдж 13 0 obj> эндобдж 14 0 obj> эндобдж 15 0 obj> эндобдж 16 0 obj> эндобдж 17 0 obj> эндобдж 18 0 obj> эндобдж 19 0 obj> эндобдж 20 0 obj> эндобдж 21 0 obj> эндобдж 22 0 obj> эндобдж 23 0 obj> эндобдж 24 0 obj> эндобдж 25 0 obj> эндобдж 26 0 obj> эндобдж 27 0 obj> эндобдж 28 0 obj> эндобдж 29 0 obj> эндобдж 30 0 obj> эндобдж 31 0 объект> эндобдж 32 0 obj> эндобдж 33 0 obj> эндобдж 34 0 объект> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 1 / Tabs / S >> эндобдж 35 0 obj> эндобдж 36 0 obj> эндобдж 37 0 obj> эндобдж 38 0 obj> эндобдж 39 0 obj> эндобдж 40 0 obj> эндобдж 41 0 объект> эндобдж 42 0 obj [45 0 R] эндобдж 43 0 obj> эндобдж 44 0 obj> эндобдж 45 0 obj> эндобдж 46 0 obj> эндобдж 47 0 obj> эндобдж 48 0 obj> эндобдж 49 0 obj> эндобдж 50 0 obj> эндобдж 51 0 obj> эндобдж 52 0 obj> эндобдж 53 0 obj> эндобдж 54 0 объект> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 2 / Tabs / S >> эндобдж 55 0 obj> эндобдж 56 0 obj> эндобдж 57 0 obj> эндобдж 58 0 obj> эндобдж 59 0 obj> эндобдж 60 0 obj> эндобдж 61 0 объект> эндобдж 62 0 obj> эндобдж 63 0 obj> эндобдж 64 0 obj> эндобдж 65 0 obj> эндобдж 66 0 obj> эндобдж 67 0 obj> эндобдж 68 0 obj> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 3 / Tabs / S >> эндобдж 69 0 obj> эндобдж 70 0 obj> эндобдж 71 0 объект> эндобдж 72 0 obj> эндобдж 73 0 объект> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] / XObject >>> / StructParents 4 / Tabs / S >> эндобдж 74 0 obj> эндобдж 75 0 obj> эндобдж 76 0 obj> эндобдж 77 0 obj> эндобдж 78 0 obj> эндобдж 79 0 obj> эндобдж 80 0 obj> эндобдж 81 0 объект> эндобдж 82 0 объект> поток xSWsNUSuN ծ / B $ H «& ƘHVUĄEEAQ I8 «(rs0̅

(PDF) Оценка свойств и минеральных фаз агрегатов керамзита с добавкой бентонита

4-я Международная конференция по реологии и моделированию материалов (ic-rmm4)

Journal of Physics: Conference Series 1527 (2020) 012030

IOP Publishing

doi: 10.1088 / 1742-6596 / 1527/1/012030

2

керамзитовые агрегаты [5, 6]. В более ранних исследованиях использовались различные типы аддитивных материалов. Примерно

таких добавок могут увеличивать расширение, например Fe металлическое, но с другой стороны, насыпная плотность и прочность на сжатие

снизились [7]. Другие, такие как CaF2, увеличивают стеклообразные фазы в LWA и снижают температуру спекания и плавления

примерно на 125 ° C до 200 ° C ниже, чем температура, используемая в производственном секторе

LWA [8,9].В то время как с добавлением углеродного волокна плотность частиц уменьшилась, общая пористость

и прочность на сжатие увеличились [10]. Однако есть некоторые материалы, которые можно расширять, например, бентонит. Это глинистый грунт со значительными инженерными претензиями, особенно при строительстве муниципальных зданий

ибарьеров для хранения отработавшего ядерного топлива [11, 12, 13, 14, 15, 16].

Бентонит, образованный в результате воздействия выветривания на вулканический пепел, в основном состоит из монтмориллонита с

различным составом других минералов, таких как кварц, натрий и полевой шпат кальция [17].Физические и химические свойства глины

обычно зависят от состава, структуры, размера частиц, площади поверхности, ионообменной емкости

, адсорбции и способности к набуханию [18]. Как правило, бентонит подразделяется на два типа

, таких как Na-бентонит, который считается высоконабухающей глиной, в то время как Ca-бентонит имеет на

меньшую набухаемость при гидратации водой [19]. Структурно монтмориллонит классифицируется как слоистый алюмосиликат 2: 1

, и в идеале он состоит из одного октаэдрического листа оксида алюминия между двумя тетраэдрическими листами кремнезема

[20, 21, 22, 23].В области применения строительных и строительных материалов влияние прокаленного бентонита

на свежие и затвердевшие свойства раствора и бетона было изучено рядом исследователей

. Результаты показали, что с увеличением количества бентонита удобоукладываемость, плотность в свежем виде и водопоглощение

бетона уменьшались, а прочность на сжатие увеличивалась. [24,25]. Исследователи [26]

отметили положительное влияние кальцинированного бентонита, когда он использовался в качестве материала, заменяющего цемент

.Прокаленный бентонит оказал влияние на пуццолановую активность, консистенцию и время схватывания, когда его

добавляли в цементное тесто [27]. Другие [20] проанализировали индекс активности прочности цемента с бентонитом

в его естественном состоянии и после нагрева при (500-900) ° C и указали, что индекс активности прочности

соответствует требованиям при 28-дневном отверждении. В этом исследовании было изучено влияние бентонита в качестве добавки

материалов на расширение, плотность и прочность на сжатие легкого керамзита

агрегатов, а также были выявлены и проанализированы изменения минеральных фаз.

2. Материал и методы

Три типа глины были взяты из карьера Малый, Мишкольц, Венгрия. Глины были обозначены как

следующим образом: серая глина: G, голубая глина: B и желтая глина: Y. Образцы сушили при 105 ° C в течение 24 часов в циркуляционной электрической печи с воздушным потоком

. Их измельчали в течение нескольких секунд для уменьшения агломерации частиц

и измельчали для прохождения через сетку № 100 (150 мкм) для дальнейшего измерения. Химический состав

образцов был изучен с помощью рентгенофлуоресцентного спектрометра, кроме того, результаты химического состава

после прокаливания основы были нанесены на диаграмму Райли [28].Минеральные фазы

анализировали с помощью дифракции рентгеновских лучей (Rigaku Miniflex II, Cu Kα, диапазон 2θ от 3 ° до 90 °) и для

интерпретировали исходные данные с помощью программного обеспечения X’Pert HighScore plus. Расширение образцов глины

измеряли с помощью нагревательного микроскопа (Camar Elettronica). Глины были смешаны с 5%, 10

% и 20% бентонитовых материалов. Зеленые гранулы (по пять штук) получали вручную. Гранулы

сушили при 105 ° C в сушильной камере.Затем высушенные гранулы спекали при трех различных температурах

. Значения температуры были установлены на 1175 ° C, 1200 ° C и 1225 ° C соответственно, с 10

минутами времени пребывания при максимальной температуре. Наконец, после процесса нагрева при 1175oC —

1225oC спеченные изделия были естественным образом охлаждены в печи и изучены их физико-механические свойства

. Прочность на одноосное сжатие и объемная плотность были измерены в соответствии с европейскими стандартами

UNE-EN-13055-1.Объемную плотность измеряли методом Архимеда после

LECA, помещенных в воду на 24 часа [29]. Прочность на сжатие измеряли универсальным тестером INSTRON

со скоростью ползуна 0,1 мм / с. Прочность на сжатие LECA была рассчитана

по [30]. Микроструктуру LECA наблюдали с помощью сканирующего электронного микроскопа

(ESEM) с EDAX в режиме высокого вакуума (Carl Zeiss EVO MA10).