Плиты из прессованной стружки: OSB цена,ОСБ купить,плита OSB размеры цена,купить ОСБ дешево 495/589-49-79

Древесные плиты: обзор

Дерево — распространенный строительный материал, но он не лишен недостатков. Древесина чувствительна к влаге, к температурным перепадам и к развитию патогенной микрофлоры внутри волокон. Чтобы как-то избавиться от этих недостатков, были изобретены древесные плиты – это материал на основе спрессованной древесной стружки или волокон. В зависимости от способа производства и обработки сырья плиты подразделяются на большое количество типов.

В этой статье мы разберем основные разновидности древесных плит и их особенности.

Все древесные плиты имеют схожую технологию производства. Главным сырьем для них служит мелко измельченное дерево или стружка. Все это скрепляется с помощью добавления вязких минеральных и синтетических веществ и прессуется. Затем длинный пласт разрезается на плиты, которые используются для строительных работ, ремонта или производства мебели.

Главными недостатками древесины всегда были непереносимость влажности и температурных скачков. Материалы из цельных кусков, такие как брус, доски, бревна, всегда приходится просушивать. Продукция естественной влажности для строительства не годится из-за возможной усадки. В результате усадки элементы из древесины может вести, из-за чего перекашивается конструкция. При нарушении технологии вся постройка может повиснуть на отдельных элементах, что приведет к трещинам и нарушению прочности. Еще одно ограничение цельной древесины – ограничение по размеру, т.е. одна единица строительного материала не превышает размеров ствола. Натуральная древесина также подвержена опасности появления вредных грибков и гниению, для этого материал приходится тщательно обрабатывают антисептическими средствами.

Материалы из цельных кусков, такие как брус, доски, бревна, всегда приходится просушивать. Продукция естественной влажности для строительства не годится из-за возможной усадки. В результате усадки элементы из древесины может вести, из-за чего перекашивается конструкция. При нарушении технологии вся постройка может повиснуть на отдельных элементах, что приведет к трещинам и нарушению прочности. Еще одно ограничение цельной древесины – ограничение по размеру, т.е. одна единица строительного материала не превышает размеров ствола. Натуральная древесина также подвержена опасности появления вредных грибков и гниению, для этого материал приходится тщательно обрабатывают антисептическими средствами.

Древесные плиты не имеют всех этих негативных черт, при этом обладают полезными свойствами древесины, к которым относится низкая теплопроводность (способность сохранять тепло) и простота обработки.

Плиты на основе древесного материала делятся на типы в зависимости от способа производства и особенностей сырья. Также различаются они и назначением, какие-то лучше подходят для ремонта, какие-то для возведения несущих конструкций.

Также различаются они и назначением, какие-то лучше подходят для ремонта, какие-то для возведения несущих конструкций.

- Фанера производится с помощью прессования и склеивания листов древесных пластин (шпона), элементы склеиваются так, чтобы волокна располагались перпендикулярно друг другу. При этом по толщине минимальное количество слоев составляет не меньше трех, их максимальное количество может достигать 23 — 27. Фанера подразделяется на три вида в зависимости от породы дерева. Лиственная имеет приятную текстуру, которая хорошо подходит для внутренней отделки помещения, хвойная из-за содержания смол обладает влагоотталкивающими свойствами. В некоторых случаях используются разные сорта древесины (комбинированная фанера): внешний слой – береза, внутренний – хвойные породы. Различные комбинации позволяют находить оптимальный баланс цены и качества.

Фанера разной толщины

Характеристики фанеры можно определить по маркировке. Марка ФК означает, что шпон склеивается с помощью карбамидной смолы, такое изделие подойдет только для использования внутри помещения, так как повышение влажности вызовет расслоение материала и развитие грибка. Для наружного использования подходит марка ФСФ – влагоустойчивая фанера на основе фенольных смол. ФБ – фанера бакелизированная подходит для агрессивных сред с резкими перепадами показателей влажности и температуры, используется в вагоностроении, при производстве судов и автомобилей, а также для проведения наружных строительных работ. ФОФ – ламинированный материал, сверху он покрывается бумагой с декоративной текстурой.

Для наружного использования подходит марка ФСФ – влагоустойчивая фанера на основе фенольных смол. ФБ – фанера бакелизированная подходит для агрессивных сред с резкими перепадами показателей влажности и температуры, используется в вагоностроении, при производстве судов и автомобилей, а также для проведения наружных строительных работ. ФОФ – ламинированный материал, сверху он покрывается бумагой с декоративной текстурой.

Подробнее о выборе фанеры читайте в статье «Фанера. Выбор и сферы применения».

Достоинства: Фанера обладает прочностью и износостойкостью, при этом легко поддается обработке. Отдельные марки одинаково хорошо подходят для внутренних и внешних работ. Низкая теплопроводность позволяет хорошо сохранять тепло. Также преимуществами являются дешевизна и доступность.

Недостатки: Если не брать в расчет специальную влагоустойчивую фанеру, то большинство изделий плохо переносит воздействие воды, жидкость проникает внутрь шпона и разрушает клеевые соединения, что приводит к расслаиванию плиты. Еще один недостаток – содержание формальдегидных смол в некоторых марках, попадание таких смол в человеческий организм пагубно влияет на здоровье.

Еще один недостаток – содержание формальдегидных смол в некоторых марках, попадание таких смол в человеческий организм пагубно влияет на здоровье.

- ДСП (древесно-стружечная плита) – плита из спрессованной стружки производится при воздействии высоких температур. Главным связующим элементом служат формальдегидные смолы. ДСП имеет большое количество параметров. Плита может отличаться по сортам, первосортная продукция имеет минимальное количество сколов и дефектов, на второсортных плитах они допускаются. После прессования ДСП может проходить ламинирование, которое придает поверхности плиты презентабельный внешний вид. Для внутренних конструкций используются плиты без ламинирования. В целом ДСП используется в самых разных сферах: для внутренней отделки, для строительства внешних конструкций и в мебельном производстве.

Ламинированный ДСП (ЛДСП) выпускается в разных расцветах

Достоинства: ДСП – это доступный и недорогой материал, он легко поддается механической обработке (пилению и сверлению). Формальдегидные смолы обеспечивают устойчивость к воздействию влаги.

Формальдегидные смолы обеспечивают устойчивость к воздействию влаги.

Недостатки: Главным минусом ДСП считается содержание синтетических смол. По этому параметру древесно-стружечные плиты делятся на разные классы эмиссии формальдегида Е1 и Е2. Рекомендуется использовать только изделия не ниже марки Е1, содержание смолы в которых не превышает 30 мг на 100 г. Особенно это актуально, если речь идет о напольных покрытиях из ДСП и мебели. Еще один недостаток – сложность точечной обработки, материал крошится, из-за этого крепежные элементы плохо держатся при повторном закручивании.

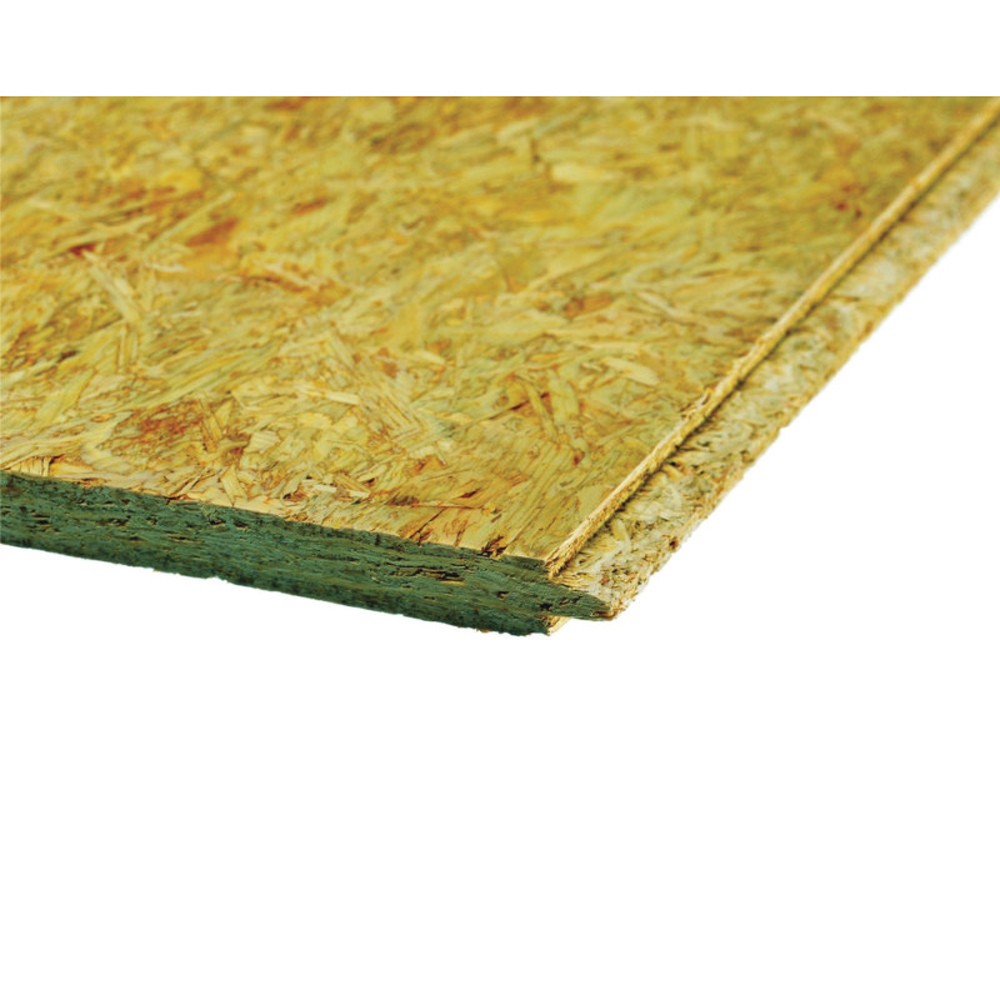

- ОСП (ориентированно-стружечная плита) изготавливается из крупной щепы и стружки. Элементы подвергаются высокотемпературному прессованию, связующим элементом служат формальдегидные смолы. Щепа может иметь длину 10 – 15 см. При этом она укладывается в два ряда так, что нижние ряды перекрывают верхние. По марке ОСП различается на четыре класса (OSB 1 — 4).

В зависимости от этого отличается влагостойкость и прочность материала. OSB-1 из-за низкой влагостойкости может использоваться только для внутренних отделочных работ. OSB-4 и OSB-3 используются для возведения крыш, стен, перекрытий, особенно активно ОСП используются при строительстве каркасных домов. Соединение плит у некоторых конфигураций происходит с помощью системы паз-гребень.

В зависимости от этого отличается влагостойкость и прочность материала. OSB-1 из-за низкой влагостойкости может использоваться только для внутренних отделочных работ. OSB-4 и OSB-3 используются для возведения крыш, стен, перекрытий, особенно активно ОСП используются при строительстве каркасных домов. Соединение плит у некоторых конфигураций происходит с помощью системы паз-гребень.

ОСП состоит из крупной щепы, каждый новый ряд располагается в другую сторону относительно предыдущего

Достоинства: Главное преимущество ОСП – высокая прочность. Плиты просты в монтаже и обработке. Обладают хорошими теплоизоляционными свойствами.

Недостатки: ОСП содержат вредные формальдегидные смолы, плиты, предназначенные для наружных работ, нельзя применять внутри дома. Материал горюч, поэтому при строительстве потребуются дополнительные меры пожаробезопасности. По цене ОСП дороже, чем ДСП и фанера.

Каркасный дом из ориентированно-стружечных плит

- ДВП (древесноволокнистая плита) – для этой разновидности вместо стружек используется древесное волокно и вода.

Прессование происходит сухим или мокрым способом. При сухом в состав ДВП добавляются синтетические смолы. От способа изготовления также зависит прочность, по ней материал делится на сверхтвердый, твердый, полутвердый и мягкий. Первые две разновидности могут использоваться в качестве конструкционно-теплоизоляционного материала. Полутвердые и мягкие плиты используются для изготовления мебели и осуществления внутренних отделочных работ. Поверхность ДВП может иметь дополнительное внешнее покрытие. Покраска делает поверхность глянцевой или матовой, также некоторое марки ДВП ламинируются для имитации различных древесных текстур.

Прессование происходит сухим или мокрым способом. При сухом в состав ДВП добавляются синтетические смолы. От способа изготовления также зависит прочность, по ней материал делится на сверхтвердый, твердый, полутвердый и мягкий. Первые две разновидности могут использоваться в качестве конструкционно-теплоизоляционного материала. Полутвердые и мягкие плиты используются для изготовления мебели и осуществления внутренних отделочных работ. Поверхность ДВП может иметь дополнительное внешнее покрытие. Покраска делает поверхность глянцевой или матовой, также некоторое марки ДВП ламинируются для имитации различных древесных текстур.

ДВП может иметь разную толщину

Достоинства: ДВП – недорогой и простой в обработке отделочный и строительный элемент. Легко обрабатывается и отличается долгим сроком службы. Древесноволокнистая плита способна обеспечить качественную теплоизоляцию, при этом богатый выбор цветовых и текстурных решений используются для различных стилевых решений.

Недостатки: Большинство разновидностей ДВП плохо переносит повышенную влажность. Некоторые плиты могут содержать формальдегидные смолы.

- МДФ (древесные плиты средней плотности) относятся к полутвердым древесноволокнистым плитам. Аббревиатура происходит из английского названия Medium Density Fiberboard. Стружка измельчается до размеров древесной муки и прессуется при высоких температурах. Связующим веществом выступает меламин и карбамидные смолы, сверху материал может покрываться шпоном. МДФ используется для обустройства полов, при производстве мебели и стенных панелей.

МДФ легко поддается обработке, поэтому ему проще придать необычную изогнутую форму

Достоинства: Благодаря использованию карбомидных смол МДФ содержит меньше формальдегидов, поэтому является более экологичным, чем некоторые виды ДВП и ДСП. МДФ отличается прочностью, легко поддается обработке и хорошо удерживает крепежные элементы.

Недостатки: Как и большинство видов ДВП, МДФ плохо переносит повышенную влажность, которая может приводить к деформациям.

- ЦСП (цементно-стружечная плита) состоит из древесной стружки, соединительную функцию выполняет портландцемент. Все компоненты смешиваются и прессуются. В зависимости от компонентов различают арболитовые, фибролитовые и ксилолитовые плиты. В состав последних входит бетон, это обеспечивают высокую прочность и надежность, поэтому материал может использоваться в строительстве (например, для прокладки полов). При этом благодаря древесно-стружечным включениям теплопроводность изделия достаточно низкая, чтобы он мог играть роль утеплителя. В качестве сырья для фибролитовых плит используются длинное волокнистое сырье, из-за этого он имеет небольшую прочность, что исключает его использование для строительства. Зато низкая теплопроводность позволяет использовать материал в качестве утепления в стенах.

Для арболита используется крупная стружка, что обеспечивает высокую прочность. Из арболита изготавливаются не только плиты, но и строительные блоки. Цементно-стружечные плиты используются для внутренних и наружных работ, с их помощью возводят перегородки, элементы несущих конструкций, также они используются при обустройстве полов и для опалубки.

Для арболита используется крупная стружка, что обеспечивает высокую прочность. Из арболита изготавливаются не только плиты, но и строительные блоки. Цементно-стружечные плиты используются для внутренних и наружных работ, с их помощью возводят перегородки, элементы несущих конструкций, также они используются при обустройстве полов и для опалубки.

Дом со стенами из ЦСП

Достоинства: ЦСП обладает высокой прочностью и может играть роль теплоизоляционного слоя. По стоимости ЦСП сопоставимы с ДСП за кубометр, при этом цементная плита не содержат никаких вредных примесей и смол, так как в качестве связующего элемента используется портландцемент.

Недостатки: ЦСБ имеет высокую плотность, из-за этого возрастает вес изделия. Материал не обладает гибкостью, при падении может легко расколоться.

- ГСП (гипсо-стружечная плита) состоит из стружки, воды, замедлителя твердения и гипса, изготовление происходит с помощью полусухого прессования.

В зависимости от устойчивости к влаге различаются ГСП и ГСПВ (влагоустойчивый). Последний предназначен для использования в помещениях с повышенным уровнем влажности. Сфера применения ГСП широка, они подходят для возведения перегородок, облицовки стен и полов.

В зависимости от устойчивости к влаге различаются ГСП и ГСПВ (влагоустойчивый). Последний предназначен для использования в помещениях с повышенным уровнем влажности. Сфера применения ГСП широка, они подходят для возведения перегородок, облицовки стен и полов.

Для ГСП имеет белый цвет, характерный для гипса

Достоинства: В гипсово-стружечных плитах не содержится вредных смол, поэтому материал относится к экологичным. ГСП обладает огнеупорными свойствами, он не горит, поэтому иногда используется для огнеупорной облицовки. Гипсовые плиты создают хорошую звуко и теплоизоляцию. Высокая плотность и прочность, позволяет ГСП выдерживать большой вес, поэтому на него не страшно вешать тяжелые полки.

Недостатки: Гипсовый материал хрупок и плохо гнется. При этом конструкции из ГСП обойдутся дороже, чем аналогичные сооружения из гипсокартона. При обработке плит образуется большое количество пыли.

При выборе древесных плит следует исходить из финансовых возможностей и конкретных задач. Для элементов внутренней отделки, полов и перегородок нельзя использовать материалы с высоким содержанием фенол-формальдегидных смол (класс эмиссии ниже Е-1). По прочности плита должна соответствовать возложенной на нее нагрузке. Для наружного использования не подойдут изделия с низким уровнем влагостойкости.

Для элементов внутренней отделки, полов и перегородок нельзя использовать материалы с высоким содержанием фенол-формальдегидных смол (класс эмиссии ниже Е-1). По прочности плита должна соответствовать возложенной на нее нагрузке. Для наружного использования не подойдут изделия с низким уровнем влагостойкости.

Краска антисептик-огнезащита для OSB плит

Что такое ОСП

ОСП – ориентированно-стружечная плита (также ее называют OSB и ОСБ), является популярным материалом для наружной и внутренней отделки. Представляет из себя слоеные плиты из прессованных стружки и щепы. Особенность этого материала в том, что щепа и стружка в наружных слоях плиты ориентирована под углом 90 градусов к направлению ориентации щепы и стружки во внутренних слоях. За счет такой конструкции OSB плиты обладают прекрасными прочностными характеристиками, хорошей упругостью и надежно держат крепеж.

Благодаря своим свойствам их часто используют в каркасном строительстве. Однако, из-за того, что в их состав входит довольно крупная стружка, они имеют не вполне привлекательный внешний вид. Кроме того, материал обладает не очень хорошей влагостойкостью. Впрочем, существует 4 класса OSB плит (OSB-1, … , OSB-4), и чем выше их класс, тем выше устойчивость к влаге, но в то же время возрастает и цена материала. Как и любой древесный материал, ОСП обладает низкой огнеупорностью.

Кроме того, материал обладает не очень хорошей влагостойкостью. Впрочем, существует 4 класса OSB плит (OSB-1, … , OSB-4), и чем выше их класс, тем выше устойчивость к влаге, но в то же время возрастает и цена материала. Как и любой древесный материал, ОСП обладает низкой огнеупорностью.

Весь комплекс вышеозначенных проблем поможет решить фасадная краска грунт для плит OSB. Как правило, она является биозащитной и содержит вещества, не позволяющие окрашиваемому материалу впитывать влагу.

Если у вас возникают сомнения можно ли красить ОСБ плиту фасадной краской, смеем вас заверить – можно. Плита состоит из древесного сырья, соответственно для ее обработки подойдут любые краски и пропитки для работы по дереву. Однако, стоит отметить, что фасадная краска для OSB плит должна наноситься с соблюдением определенных правил:

- Необходимо отшлифовать острые углы на плите, поскольку это может привести к растрескиванию покрытия.

- Кромки плиты более пористы чем, остальные ее часть.

Их следует дополнительно загерметизировать.

Их следует дополнительно загерметизировать. - Обязательно предварительное грунтование.

- Фасадная краска для ОСБ плит должна наноситься в несколько слоев.

Купите оптом по выгодной цене

Подробнее о краске GOODHIM F01 M1

Краска огнезащитная GOODHIM F01 M1 с антисептиком для OSB, SIP панелей, фанеры является комплексным решением для защиты деревянных поверхностей от огня, влаги, грибка и плесени. Имеет следующие преимущества:

- Быстро высыхает. Время полного высыхания – 24 часа;

- Срок эксплуатации – 3 и 25 лет для наружных и внутренних работ соответственно;

- Время сопротивления огню при расходе 230-300 г/м кв. — до 45 минут и при расходе от 450-500 г/м кв. – до 60 минут.

Если сравнивать ее с наиболее популярными марками подобных средств, то фасадная краска грунт для OSB плит Neomid 3 в 1 является средством со схожими характеристиками. По своей применяемости, она также сочетает в себе функции фасадной краски, грунта и предоставляет биозащиту обрабатываемых поверхностей.

Где купить

Краска GOODHIM F01 M1 может похвастаться исключительным европейским качеством, поскольку специалисты-химики компании опирались на опыт и технологии именно европейских производителей. Кроме того, в производстве данной краски используются также очень качественные европейские компоненты. При этом, она полностью адаптирована к российским климатическим условиям, и имеет все необходимые сертификаты, что является гарантией надежности и продолжительного срока службы.

Купить фасадную краску грунт для плит OSB, а также другую химию, промышленную и бытовую, из широкого ассортимента можно как у дилеров, так и онлайн на сайте компании. В последнем случае цена фасадной краски для OSB плит будет немного ниже, чем у дилеров и перекупщиков. Кроме того, на сайте можно оформить заказ на оптовую поставку краски.

В последнем случае цена фасадной краски для OSB плит будет немного ниже, чем у дилеров и перекупщиков. Кроме того, на сайте можно оформить заказ на оптовую поставку краски.

Фанера OSB (влагостойкая) — Центр Фасада и Кровли

Ориентированно-стружечная плита OSB-3 (Orient Strand Board — англ. доска из продольных прессованных стружек) применяется как для кровли так и для фасада. Производится из прямоугольной плоской щепы под действием высокого давления и температуры с применением в качестве склеивающей основы водостойкой смолы. Процесс прессовки проходит в условиях высокого давления и высокой температуры, с использованием склеивающих смол ММФФ (меламиново-мочевинно-феноло-формальдегидных смол) или клеящих изоционных смол (PMDI). При этом также соблюдается особая техника: наружные слои укладываются вдоль главной оси плиты, внутренний слой укладывается перпендикулярно. Высокие эксплуатационные свойства объясняются, в первую очередь, свойствами используемой древесины и качеством пропитки – клей и парафиновая эмульсия.

Плита получила широкое распространение и активно используется в различных областях. К примеру, она служит в качестве сплошного настила на крыше для укладки гибкой черепицы. Для придания плите дополнительной влагостойкости она обрабатывается воском.

Преимущества ориентированно-стружечных плит OSB-3 (ОСП):

- Плиты OSB не изменяют формы под влиянием влаги находящейся в воздухе, как это происходит, с досками (низкое влагопоглощение)

- Легкая и быстрая обработка благодаря большой плотности плиты и волокнистости дерева (можно прикреплять плиту с помощью гвоздей, шурупов и скоб)

- Большой срок службы плит

- Небольшая масса обшивки (легкость конструкции крыши)

- Простой монтаж (возможность самостоятельного монтажа опалубки)

- Практически безотходное использование материала

- Постоянность параметров (плита не изменяет свои механические качества при условии изоляции ее от непосредственного влияния погодных условий)

- Придает жесткость конструкции крыши

- Плиты OSB-3 являются одними из самых экологически чистых древесных плит, так как содержит до 95% древесины.

В качестве связующего вещества используются изоциановые и формальдегидные смолы.

В качестве связующего вещества используются изоциановые и формальдегидные смолы. - Благодаря малой доле связующего вещества достигается не только экологическая безопасность, но и важные эксплуатационные и производственные свойства древесины. Это легкость (плотность плиты — около 650 кг/куб.м.), низкая теплопроводность, хорошее звукопоглощение, хорошая обрабатываемость и эстетичный внешний вид.

- Также благодаря специальной обработке поверхности, достигается водо- и огнестойкость плит OSB, существенно превосходящие свойства дерева. Данный материал обладает устойчивостью к изменению погодных условий (влажности, температуры), легко поддаётся обработке и пилению любым инструментом, предназначенным для работы с древесиной.

- Бесспорным плюсом плит OSB-3 является то, что данный продукт сохраняет все лучшие качества дерева: имеет такой же цвет, что и цельная древесина, красивую фактуру.

- Плиты OSB-3 соответствуют современным требованиям, предъявляемым к древесным плитным материалам.

- Невысокая стоимость квадратного метра, по сравнению с аналогичными материалами

У нас в наличии Вы найдете:

| Наименование | Толщина | Высота | Ширина |

| Плита OSB — 3 (влагостойкая) Kronospan | 9мм | 2,44 | 1,22 |

| Фанера OSB — 3 (менее влагостойкая) Kronospan | 9 мм | 2,44 | 1,22 |

| Плита OSB — 3 (влагостойкая) Kronospan | 12мм | 2,44 | 1,22 |

Что лучше — ГСП или OSB?

Сегодня на рынке полно схожих между собой отделочных материалов. Пример тому — плиты ГСП и ОСБ (OSB). И в одном, и в другом главный компонент — прессованная древесная стружка. В чём же разница, и что лучше: ГСП или ОСБ? Давайте разбираться.

Главные отличия материалов

ГСП — это гипсостружечная плита. Как вы, возможно, догадались, она состоит из древесной стружки, гипса и воды. Сырьё отправляется под пресс, где приобретает форму плиты. Если говорить проще, получается армированная древесина. Лицевая сторона ГСП гладкая, обратная — немного шероховатая.

Если говорить проще, получается армированная древесина. Лицевая сторона ГСП гладкая, обратная — немного шероховатая.

OSB расшифровывается как Oriented Strand Board, что в переводе означает “плита из ориентированной стружки”. Древесную стружку связывают синтетические смолы. Всё это прессуется и склеивается в 3-4 слоя С обеих сторон плиты имеют характерную древесно-волокнистую фактуру.

Плюсы и минусы

Есть очевидные отличия двух материалов. Главная разница в связующем веществе: в ГСП — гипс, а в ОСБ — полимерные смолы. Ещё одно важное отличие — “слоеность” ОСБ.

У обоих видов плиты есть плюсы и минусы.

Преимущества ГСП

Высокая плотность. В этом смысле ГСП превосходят ОСБ. Крепёж в гипсостружечной плите держится гораздо надёжнее.

Ровная поверхность лицевой стороны. Этот плюс упрощает финишную отделку.

- Хорошая звукоизоляция. Если Вам нужно оградить себя от шума, ГСП точно помогут.

- Пожаробезопасность. Благодаря гипсу плиты ГСП хорошо сопротивляются огню.

Материал относится к слабогорючим.

Материал относится к слабогорючим. - Экологичность. В составе плит — только природные материалы. Поэтому даже при нагревании ГСП не выделяют вредных веществ.

Недостатки ГСП

- Большой вес. Поэтому перед монтажом важно понимать, что ГСП — немаленькая нагрузка на перекрытия.

- Много пыли при распиливании. Лучше пилить на улице, если есть такая возможность.

Преимущества ОСБ

- ОСБ легче гипсостружечных плит. Хотя ОСБ тоже не всегда просто поднять в одиночку, всё-таки они не настолько тяжёлые.

- Простота обработки. При распиливании не летит пыль, как в случае с ГСП.

- Высочайшая прочность. Этому способствует многослойность плит и свойства полимерных смол.

- Подходит для изготовления мебели.

- Хорошая тепло- и звукоизоляция.

Недостатки ОСБ

Плиты ОСБ менее экологичны. Есть мнение, что вредные вещества, выделяемые материалом, могут причинить вред здоровью. И всё это, в основном, связано с формальдегидом в составе некоторых смол. Но стоит заметить, что многие производители сейчас применяют полностью безопасные связующие вещества.

Но стоит заметить, что многие производители сейчас применяют полностью безопасные связующие вещества.

Чтобы убедиться, что ОСБ-плиты безопасны для здоровья, удостоверьтесь, что они соответствуют классу Е0 или хотя бы Е1. Обычно такой материал маркируется ЭКО или Green.

Как мы выяснили, ОСБ и ГСП имеют достаточно преимуществ. Но идеальных материалов не бывает — у обоих есть свои недостатки. Нельзя однозначно сказать, какой из видов плит лучше подойдёт для отделки. Изучите минусы и плюсы, а затем выбирайте то, что подходит именно Вам!

Цикл производства ДСП — информационная статья от компании Новатор

Древесностружечная плита, далее именуемая как ДСП, представляет собой листовой композиционный материал, который изготавливается посредством горячего прессования древесных отходов. Как правило, в качестве отходов выступает стружка, опилки, которые соединяются между собой с помощью связующего вещества. В зависимости от назначения, способ производства ДСП может быть изменен, могут вводиться добавки, которые составляют примерно 7% от массы основно материала. Под представленными плитами понимается доска, изготовленная из частиц.

Под представленными плитами понимается доска, изготовленная из частиц.

История производства ДСП начинается с 1887 года, где Эрнстом Хаббардом была предложена идея создания совершенно нового материала, ранее неизвестного. Этот материал состоял из опилок и казеинового клея. Со временем состав и технология производства данного материала совершенствовались, что позволяет сегодня использовать качественные ДСП плиты с отличными характеристиками.

Этапы изготовления

На сегодняшний день, ДСП — перспективный и популярный материал, что обусловлено низкой ценой и легкостью обработки. Изготавливается из прессованной стружки древесины, которые соединяются с помощью синтетической смолы.

Сырьем для плит предстает любая дешевая древесина, где задействуют её опилки, щепки или подвергают вторичной обработке. Благодаря использованию добавок, конечное изделие характеризуется прочностью и длительным сроком службы.

Технологический процесс подразделяется не несколько этапов:

1. Переработка сырья, которая включает в себя такие подпункты как:

Переработка сырья, которая включает в себя такие подпункты как:

- отгрузка стружки, формирование стружки при помощи измельчения крупных древесных отходов;

- классификация сырья;

- очистка сырья от примесей.

На этом этапе используют специальные измельчители либо дробилки. Чтобы распределить по виду задействованную стружку, используют разные вибросита. Храниться обработанная стружка должна в бункерах, откуда попадает в сушилку.

2. Сушка. Для осуществления данного процесса используют специальные сушильные комплексы. Разные слоя сырья сушатся в отдельных сушилках.

3. Осмоление. Осмоленную стружку можно получить после обработки её в смесителях, работающих непрерывно. Данный этап является самым сложным, поскольку здесь каждая стружка должна быть покрыта связующим веществом, без которого невозможно создать плиту.

4. Создание ковра. На этой стадии используются формующие машины, укладывающие осмоленную стружку в форму. В зависимости от вида может быть 1, 2 или 3 слоя. Ковер представляет собой ленту, которая имеет определенную ширину и толщину. Из данной ленты в дальнейшем образуются плиты ДСП.

В зависимости от вида может быть 1, 2 или 3 слоя. Ковер представляет собой ленту, которая имеет определенную ширину и толщину. Из данной ленты в дальнейшем образуются плиты ДСП.

5. Горячее прессование, подразумевающее поддержание температуру в 180 градусов. Процесс достаточно быстрый, может быть выполнен двумя способами: экструзионным и плоским.

6. Охлаждение и обрезка плит. Обрезка осуществляется по заданному формату. Процесс можно выполнить при горячем либо охлажденном сырье. Чтобы охладить плиты, необходимо использовать веерные охладители. При завершении данного этапа, плиты направляются на промежуточный склад, где должны находиться более 5 суток.

7. Заключительная обработка. На завершающем этапе производится конечная обработка плит, их шлифование.

8. Упаковка. Плиты сортируются, после чего раскраиваются для мебельной промышленности или отправляются в полном формате потребителям.

Актуальным на сегодняшний день предстает влагостойкая древесностружечная ДСП, производство которой аналогично описанному, однако имеет небольшое отличие, заключающееся в применении другого вида смол для сцепления стружек. Задействование клея на основе специальных смол способствует повышению устойчивости материала к повышенной влажности. Помимо этого, изделие становится влагостойким за счет парафиновой эмульсии либо расплавленного предварительно парафина, которые были введены в стружечную массу. Такие плиты отличаются по цветовой гамме, поскольку на срезе они имеют небольшой зеленый оттенок.

Задействование клея на основе специальных смол способствует повышению устойчивости материала к повышенной влажности. Помимо этого, изделие становится влагостойким за счет парафиновой эмульсии либо расплавленного предварительно парафина, которые были введены в стружечную массу. Такие плиты отличаются по цветовой гамме, поскольку на срезе они имеют небольшой зеленый оттенок.

Процесс производства представленного материала достаточно трудоемкий и требует наличия современного оборудования.

Что такое OSB (ОСП) и зачем оно в СИП панелях

Одним из популярных строительных материалов можно назвать ОСП (ориентировано-стружечные плиты) или по-другому OSB. Каждая такая плита представляет собой несколько слоев прессованных древесных стружек и мелкой щепы, скрепленных между собой воско-смоляной смесью. Смола в составе смеси обязательно должна быть синтетической. Внутри плиты опилки и стружки уложены поперечно относительно листа, а в наружных слоях – вдоль.

Промышленностью выпускается несколько видов таких плит, они классифицируются по номерам:

- ОСП-1: их используют в местах с нормальной влажностью;

- ОСП-2: предназначается для выпуска несущих конструкций при пониженной влажности в помещении;

- ОСП-3: выпускаются для устройства несущих конструкций при высокой влажности, используются для изготовления СИП панелей;

- ОСП-4: предназначены для особо прочных конструкций при повышенной влажности.

Главными плюсами OSB-плит можно назвать следующие:

- повышенная прочность, причем, по многим показателям (на изгиб, при разрыве, на упругость).

Все это дает возможность строить из них дома даже в сейсмозонах, поскольку дома, возведенные из ОСП более прочные, нежели кирпичные;

Все это дает возможность строить из них дома даже в сейсмозонах, поскольку дома, возведенные из ОСП более прочные, нежели кирпичные; - внутренняя структура, состоящая только из мелких древесных частичек, однородна, поэтому у качественных плит полностью исключено расслоение на отдельные пласты, как это случается с некоторыми материалами;

- за счет особой ориентации щепок и опилок внутри плиты, материал получается «цепким», в нем крепко держатся забитые гвозди, дюбеля и другой строительный крепеж, к тому же такое внутреннее строение не допускает попадания влаги и, как следствие, разбухания плит;

- в процессе изготовления ОСП пропитываются синтетическими смолами и восковой смесью для лучшего отталкивания влаги, поэтому строения и сооружения из таких плит не боятся обильных атмосферных осадков (будь то дождь или снег), в тестах на разбухание при постоянном нахождении в воде, этот материал показывает очень высокие показатели; найти тест!

- сочетание стружек, щепок и смоляной мастики в «начинке» ОСП позволяют сделать этот материал очень плотным, способным поглощать ненужные громкие звуки, что добавляет дополнительную шумоизоляцию помещению;

- плиты из стружки весят относительно немного, максимальный вес одного листа не может превышать 40 килограммов;

- стружечные панели довольно просто распиливать, сверлить, шлифовать и производить прочую деревообработку, для этого не требуется специальных навыков и инструментов.

Этот материал спокойно можно подвергать шпаклевке, покраске, лакированию, оклеивать обоями;

Этот материал спокойно можно подвергать шпаклевке, покраске, лакированию, оклеивать обоями; - изготовители OSB-плит обязаны придерживаться стандартов, разработанных в России, Европе и США для строительных материалов такого класса. Стандартами задаются максимальные значения содержания смол и воска, которые при испарении способны негативно повлиять на здоровье человека. Экологическая безопасность плит подтверждается маркировкой «ЭКО», что означает принадлежность к классу E1;

- отличные эстетические свойства – экстерьер ОСП полностью напоминает дерево и пахнет деревом, поэтому его с легкостью можно использовать во внутренней отделке дома.

Какие плиты OSB используем мы

По мнению ТСК Гарант-Плюс, самыми качественными плитами в России являются Калевала и Кроношпан. Именно их мы используем при изготовлении Пермских СИП панелей. И те и те показали себя с лучших сторон во время строительства и эксплуатации, да и вообще, по отзывам людей.

Калевала

Фирма является крупным производителем OSB в РФ. Плиты износостойкие и прочные, ведь они создаются из качественной древесины Северо-Карельских лесов и содержат до 90% дерева! ОСП Калевала часто применяются для изготовления СИП панелей из-за отличной стабильности формы. Готовые СИП панели получаются гладкие с глянцевым отливом. ОСП от Калевала экологически безопасны, имеют необходимые свидетельства и сертификаты, которые Вы можете посмотреть ниже. Класс эмиссии – Е1 (одобрен даже для детской мебели), характеристики соответствуют евростандарту EN-300, плотность 650 кг/м3. Расслоение плиты полностью исключено из-за особенностей технологии.

Скачать сертификаты на ОСБ плиты Калевала (архив 5.2 мб)

Кроношпан (Kronospan)

Старейшая мировая корпорация Krono, производящая не только OSB, но и множество других строительных материалов. Сертификаты продукции Kronospan соответствуют строжайшим стандартам качества. Плиты экологичны и безопасны для человека. Из главных плюсов: отличные эксплуатационные характеристики, надежность, долговечность. Класс эмиссии E1 (EN 120), нормы и стандарты: «EN 300 — type OSB 3; EN 13501-1: class D-s1, d0; EN 13986:2004+A1:2015».

Из главных плюсов: отличные эксплуатационные характеристики, надежность, долговечность. Класс эмиссии E1 (EN 120), нормы и стандарты: «EN 300 — type OSB 3; EN 13501-1: class D-s1, d0; EN 13986:2004+A1:2015».

Выбор краски для OSB-плит

Нас часто спрашивают «надо ли красить внешние стены СИП-дома»? Если вы не собираетесь делать внешнюю отделку в виде сайдинга или блок-хауса, то для увеличения эксплуатационного срока можно использовать несколько способов. Один из самых популярных методов – окрашивание ОСП. Это увеличит защиту материала и его сопротивление внешним воздействиям.

Основными критериями при выборе лакокрасочного материала являются:

- Совместимость материалов. По-другому её называют адгезией. Бывает, что ОСБ плита не воспринимает лакокрасочный материал. Причин для этого может быть много. Но самой популярной является то, что большинство плит изначально покрывают некоторыми видами смол. Вследствие этого краска впитывается гораздо хуже.

Поэтому для таких целей не рекомендуется использование составов на основе водных компонентов, например, эмульсии. Лучше отдавать предпочтение краскам или пропиткам на основе акрила или полимеров.

Поэтому для таких целей не рекомендуется использование составов на основе водных компонентов, например, эмульсии. Лучше отдавать предпочтение краскам или пропиткам на основе акрила или полимеров. - Структура и поверхность материала. В строительных магазинах этот пункт чаще называют фактурой. У материала она очень неровная, с большим количеством шероховатостей. Поэтому перед началом покраски нужно запастись достаточно большим объёмом материала.

- Время изготовления плиты. Нужно учитывать период изготовления плиты. Если материал более одного года пребывал на открытом воздухе в неокрашенном состоянии, то полностью покрасить его будет очень сложно. Даже если будут использоваться специальные разновидности. Для облегчения работ можно провести несколько подготовительных этапов – при помощи антисептиков обработать материал, почистить от грязи и пыли, отшлифовать, пройтись грунтовкой.

Видов красок и пропиток, подходящих для окрашивания ОСП, на рынке много. Для наружных стен лучшим вариантом будет краска на масляной основе. Она обеспечивает высокую защиту материалу за счёт своей консистенции. Практически не впитывается в плиту, но создаёт плотный слой, увеличивающий эксплуатационные характеристики и срок службы. При необходимости можно использовать краски на алкидной основе или с содержанием акрила. Если нравится натуральная фактура материала, специальные пропитывающие составы в несколько слоев.

Для наружных стен лучшим вариантом будет краска на масляной основе. Она обеспечивает высокую защиту материалу за счёт своей консистенции. Практически не впитывается в плиту, но создаёт плотный слой, увеличивающий эксплуатационные характеристики и срок службы. При необходимости можно использовать краски на алкидной основе или с содержанием акрила. Если нравится натуральная фактура материала, специальные пропитывающие составы в несколько слоев.

Фанера, осб, осб плиты | Ergoss

Среди большого разнообразия древесных плит по более длинной стружке можно отличить ОСБ. Однако именно под поверхностью кроются самые основные отличия. В каждом последующем слое плиты стружки ориентируются перпендикулярно предыдущему слою. Экологически чистая синтетическая смола служит клеем, благодаря этому плиты ОСБ отличаются такой высокой надежностью и прочностью.

Какими же преимуществами обладают плиты ОСБ от компании Ergoss:

- ОСБ плита характеризуется прекрасной влагостойкостью, и даже если больше суток будет находиться в воде, все свои свойства она сохраняет.

- Плита считается надежной основой, которая прочно удерживает шурупы и гвозди.

- Однородная гладкая структура – это залог высокой прочности материала. ОСБ не впитывает влагу, не подвергается расслоению, и для нее не характеры сучки, трещины и внутренние пустоты, которые бывают в обычном дереве.

- Параметры ОСБ отличаются постоянством.

- Так как ОСБ очень легко обрабатывать, его покупают и профессионалы, и любители. Эти плиты можно сверлить, пилить без специнструментов, они легко красятся обычными красками и прекрасно склеиваются.

- ОСБ очень экономичны благодаря низкой стоимости, долговечности материала. Они не подвергаются воздействию грибков, бактерий и насекомых.

- При производстве плит ОСБ применяются исключительно безопасные связующие вещества.

Плиты ОСБ рекомендуют использовать при строительстве кровли, для обшивки стен, устройства полов и т.д.

Фанера и ее особенности

Фанера изготавливается при помощи склеивания нескольких листов шпона. За счет того, что листы укладываются перпендикулярно друг другу, обеспечивается высокая прочность материала. А вот клей придает всем листам такие свойства, как огнеупорность, влагостойкость и долговечность. Так как фанера выпускается в листах разной толщины и размеров, можно будет с легкостью подобрать именно тот формат, который максимально вам подойдет. Фанера изготавливается из разных пород дерева:

За счет того, что листы укладываются перпендикулярно друг другу, обеспечивается высокая прочность материала. А вот клей придает всем листам такие свойства, как огнеупорность, влагостойкость и долговечность. Так как фанера выпускается в листах разной толщины и размеров, можно будет с легкостью подобрать именно тот формат, который максимально вам подойдет. Фанера изготавливается из разных пород дерева:

- Хвойная. Фанера из хвойных пород отличается небольшим весом. Эти плиты имеют высокую прочность и привлекательный внешний вид.

- Березовая. Эта фанера чаще всего применяется для боковых стен и покрытия полов, прекрасно переносит высокую нагрузку.

- Комбинированная. В этой фанере сочетаются все преимущества березовых и хвойных плит. Данный материал отличается хорошей прочностью, легкостью и эстетичным видом.

При помощи обычных инструментов фанера очень легко обрабатывается. Этот материал легко монтировать с использованием гвоздей, шурупов, винтов, клея, скоб и болтов. По краям фанеру необходимо обрабатывать акриловой краской, так как на срезе она может впитывать влагу. Фанера широко востребована в производстве мебели и в строительстве.

По краям фанеру необходимо обрабатывать акриловой краской, так как на срезе она может впитывать влагу. Фанера широко востребована в производстве мебели и в строительстве.

ДСП является основным источником бытового формальдегида

Формальдегид — полезное химическое вещество, и мы используем его очень много — миллиарды фунтов каждый год. Некоторая часть этого могла оказаться в вашем доме. Если его достаточно, то, возможно, вы заболеете, знаете вы об этом или нет.

Чувствуете сонливость, когда надолго дома? Красные глаза, духота? Необъяснимое кровотечение из носа? Странные провалы в памяти? А как насчет хронических респираторных заболеваний? По словам аллерголога др.Гордон Бейкер из Burien, Вашингтон, все это может быть симптомом воздействия формальдегида. Если у вас есть эти симптомы, вам следует проверить свой дом на формальдегид. Загляните в «Желтые страницы» в разделе «Лаборатории — Аналитические».

Если вы не больны, особенно обеспокоены или чувствительны, не беспокойтесь о проверке вашего дома. Но есть шаги, которые вы можете предпринять, чтобы убедиться, что ваш дом не выделяет много формальдегида, и вам, вероятно, следует принять их в любом случае. Следует избегать длительного воздействия формальдегида.

Но есть шаги, которые вы можете предпринять, чтобы убедиться, что ваш дом не выделяет много формальдегида, и вам, вероятно, следует принять их в любом случае. Следует избегать длительного воздействия формальдегида.

Эксперты по качеству воздуха в помещениях рекомендуют вам найти источники формальдегида в вашем доме и либо удалить их, либо закрыть, ограничив их способность просачиваться или «выделяться» в ваше дыхательное пространство. Сиэтлский химик и выдающийся сыщик формальдегида Ричард Найтс определяет три основных источника формальдегида как «ДСП, ДСП и ДСП».

(Knights использует древесно-стружечную плиту как общий термин для обозначения различных изделий из прессованной древесины, включая древесно-стружечные плиты и древесноволокнистые плиты средней плотности.Я сделаю то же самое.)

ДСП состоит в основном из опилок или древесной стружки и карбамидоформальдегидного клея. По словам Найтс, этот недорогой продукт из дерева практически навсегда выделяет формальдегид. Если у вас большое количество незапечатанных ДСП, скорее всего, у вас много формальдегида.

Если у вас большое количество незапечатанных ДСП, скорее всего, у вас много формальдегида.

Первое, что нужно искать — это пол. У вас есть ковровое покрытие от стены до стены? Что под ним? Если не знаете, взгляните. Если у вас есть тепловые регистры в полу, просто поднимите их.В противном случае отогните ковер и подушку в одном углу комнаты. Убедитесь, что вы отошли достаточно далеко, чтобы обнажить неокрашенный пол.

Имеется ли однонаправленная текстура древесины, которую вы открываете? Сможете ли вы выдолбить из него длинные осколки? Если да, то это фанера или ориентированно-стружечная плита, и у вас нет проблем. Если нет волокон, а древесные частицы, ну, частицы, то это ДСП, и у вас могут быть проблемы.

Следующий вопрос: Что находится между ковром и деревом? Пластиковый или резиновый барьер — это то, что вам нужно.Гладкий и пластиковый коврик или резиновая вафельная пена могут быть подходящим барьером. Подушечки Rebond, разноцветные рубленые пены и большинство других ковровых покрытий не являются препятствием для формальдегида. Если это то, что у вас есть, вам нужно заделать пол.

Если это то, что у вас есть, вам нужно заделать пол.

Если у вас есть симптомы воздействия формальдегида, немедленно потяните ковер и подушку. Покройте основную древесину толстым листом пластика, а затем заново застелите полы. Ковры, изготовленные примерно в 1980 году, могут содержать формальдегид в клеях.Если ваш ковер датируется примерно тогда, выбросьте его или проверьте его. Если он более новый, Knights предлагает вам заменить его новым, если хотите, или переустановить его, если вам нужно сэкономить деньги, потому что он скоро испарит весь формальдегид, который он собрал с пола.

Если у вас аллергия, подумайте о том, чтобы отказаться от коврового покрытия. Покройте полы паркетом или виниловым покрытием. Они не пропускают формальдегид на черный пол и не собирают частицы пыли.

Если формальдегид не вызывает проблем для вас или ваших соседей по дому, вы можете подождать, пока ковер все равно потребуется заменить, а затем установите пластиковый барьер.

Стеллажи из ДСП — еще один важный момент. Если можете, просто замените полки массивной древесиной, фанерой для наружного применения или ламинированной ДСП. Если их нельзя заменить, закройте их.

Если можете, просто замените полки массивной древесиной, фанерой для наружного применения или ламинированной ДСП. Если их нельзя заменить, закройте их.

Knights обнаружила, что три слоя масляной краски или полиуретана сокращают газовыделение примерно на 90 процентов. Эти покрытия не совсем белые — они также выделяют токсичные растворители при высыхании и способствуют образованию смога. Но они высыхают и с этим покончено, в отличие от ДСП, которые после этого весело испаряются.

Другой вариант верхних частей полок — это тяжелая пластиковая подкладка для полок, которая прилипает к дереву. Не забудьте также закрыть нижнюю часть полок. Любая открытая древесно-стружечная плита выделяет формальдегид.

Кухонные шкафы — еще одно место, где Knights широко использует ДСП. Опять же, три слоя масляной краски скроют их. Если ваши столешницы сделаны из ламинированного ДСП (загляните под столешницу), вам, возможно, придется заклеить и их нижнюю сторону.

Некоторые неокрашенные деревянные шкафы изготовлены из фанеры из твердых пород дерева, например из березы или ясеня. Они также сделаны из карбамидоформальдегидного клея, и чувствительные люди могут реагировать на формальдегид из них. Вы можете попробовать покрыть их тремя слоями полиуретана.

Они также сделаны из карбамидоформальдегидного клея, и чувствительные люди могут реагировать на формальдегид из них. Вы можете попробовать покрыть их тремя слоями полиуретана.

Мебель из ДСП — последняя большая категория. Мелочь, такая как стереодинамики, обычно не является проблемой. Но большие объекты, такие как большие «развлекательные центры», в которых вы храните стереосистему, телевизор и видеомагнитофон, могут привести к появлению акров ДСП. Покрасьте их, как описано выше, и сделайте это снаружи, если возможно.

Стон. Все это звучит как невероятная боль в шее, не так ли? Почему нельзя просто открыть несколько окон? Установить вентилятор? Сдуть формальдегид?

Не повезло. Соответствующая вентиляция — лучший способ решить некоторые проблемы с воздухом в помещении, например, газовые плиты, но с формальдегидом она не сильно поможет. Вот почему: формальдегид в таких материалах, как ДСП, выделяет газ до тех пор, пока не будет достигнуто равновесие с воздухом вокруг него. Удалите этот старый, насыщенный формальдегидом воздух, и ДСП испарится немного быстрее.Можно сказать, что формальдегид в доске знает, сколько формальдегида находится в воздухе вокруг него, и постоянно стремится поддерживать его на определенном уровне.

Удалите этот старый, насыщенный формальдегидом воздух, и ДСП испарится немного быстрее.Можно сказать, что формальдегид в доске знает, сколько формальдегида находится в воздухе вокруг него, и постоянно стремится поддерживать его на определенном уровне.

Однако, поскольку воздух снаружи вашего дома значительно — в три-семь раз — чище, чем воздух внутри него, открывать окна — неплохая идея, если позволяет погода. Бросьте дополнительное одеяло на кровать и распахните окно спальни сегодня вечером.

Чтобы получить буклет и обновленную информацию о формальдегиде, напишите в Комиссию по безопасности потребительских товаров США, Вашингтон, округ Колумбия.C. 20207.

(У вас есть вопрос, представляющий общий интерес, на который можно ответить в этой колонке? Отправьте его Сьюзен МакГрат по адресу PO Box 121, 1463 E. Republican St., Seattle, Wash. 98112.)

Прессованная древесина Продукция — Дизайнеры интерьера

Продукция из прессованной древесины возникла в Европе в 1960-х годах в качестве альтернативы деревянной мебели и появилась на рынке США в 1970-х годах. Изделия из прессованной древесины (рис. 20-2) включают ДСП, древесноволокнистую плиту средней плотности (МДФ), фанеру из твердых пород древесины, ДСП и твердые плиты, такие как гофрированная плита.Эти материалы выделяют летучие органические соединения, включая формальдегид, α-пинен, ксилолы, бутанол, бутилацетат, гексаналь и ацетон.

Изделия из прессованной древесины (рис. 20-2) включают ДСП, древесноволокнистую плиту средней плотности (МДФ), фанеру из твердых пород древесины, ДСП и твердые плиты, такие как гофрированная плита.Эти материалы выделяют летучие органические соединения, включая формальдегид, α-пинен, ксилолы, бутанол, бутилацетат, гексаналь и ацетон.

Химические вещества, выделяющие летучие органические соединения, используются в изделиях из прессованной древесины для обеспечения прочности и влагостойкости. Фенолформальдегидные (PF) смолы противостоят деградации влаги и используются в изделиях, предназначенных для наружного применения

ДСП

Ориентированно-стружечная плита

Рисунок 20-2 Фанера, ДСП и ориентированно-стружечная плита (OSB).

Фанера:

Фанера с покрытием высокой плотности (HDO) — это внешняя фанера с покрытием из полимерных волокон с обеих сторон.

Фанера с наплавкой средней плотности (MDO) имеет покрытие из фенольной или меламиновой смолы с одной или обеих сторон.

ДСП

Ориентированно-стружечная плита

Рисунок 20-2 Фанера, ДСП и ориентированно-стружечная плита (OSB).

, а также для изготовления фанеры для внутренних работ и для склеивания ламината с деревянными и стальными поверхностями. Смолы карбамидоформальдегидные (УФ) дешевле, но их можно использовать только для внутренних работ. У карбамидоформальдегидных смол выделяется в 10-20 раз больше газов, чем у смол PF.Они присутствуют в древесно-стружечных плитах и МДФ, которые имеют самое высокое содержание ЛОС среди изделий из прессованной древесины.

Изделия из прессованной древесины широко используются в проектах жилых и коммерческих интерьеров. Рабочие поверхности в офисах занимают от 15 до 35 процентов площади. Стеллажи добавляют еще от 10 до 20 процентов, обычно располагаются возле лиц рабочих и подвергаются воздействию воздуха как с верхней, так и с нижней стороны. В передвижных домах, где изделия из прессованной древесины покрывают практически любую поверхность в ограниченном пространстве, формальдегид концентрируется и представляет повышенную угрозу для здоровья жителей. Недавно построенные и меблированные здания представляют большую опасность, чем старые здания, в которых летучие органические соединения успели рассосаться. Высокая температура и влажность увеличивают разложение ЛОС, выделяя больше формальдегида в летние месяцы.

Недавно построенные и меблированные здания представляют большую опасность, чем старые здания, в которых летучие органические соединения успели рассосаться. Высокая температура и влажность увеличивают разложение ЛОС, выделяя больше формальдегида в летние месяцы.

Древесно-стружечная плита, также называемая промышленной плитой, изготавливается из щепы и стружки мягкой древесины, такой как сосна, скрепленных УФ-смолами и клеями, которые составляют от 6 до 10 процентов веса продукта. Древесноволокнистая плита средней плотности (МДФ) состоит из деревянных кусков и щепы с УФ-клеями и другими химическими веществами, составляющими от 8 до 14 процентов от ее веса.Они сжимаются вместе в горячем гидравлическом прессе. ДВП средней плотности используется для изготовления фасадов ящиков, дверок шкафов и верхних частей мебели.

Фанера из твердой древесины состоит из тонких листов и фанеры твердых пород древесины, например дуба и клена, скрепленных смолами PF и клеями, составляющими 2,5 процента ее веса. Фанера из твердых пород дерева используется для изготовления шкафов и мебели.

Фанера из твердых пород дерева используется для изготовления шкафов и мебели.

ДСП изготавливается из необработанного древесного волокна и побочных продуктов бумаги, спрессованных вместе с небольшим количеством формальдегидных смол.ДСП используется для внутреннего слоя многих модульных офисных перегородок. ДВП используется для изготовления перфорированной доски и других недорогих функций. Древесные волокна спрессовываются в плотный лист при нагревании, чтобы природные смолы удерживали лист вместе без клея. Затем вместе с другими химическими веществами добавляют относительно небольшое количество формальдегидных смол для повышения прочности и влагостойкости.

Прочие изделия из прессованной древесины, такие как фанера из хвойных пород и древесно-стружечная плита или OSB, производятся для наружных строительных работ и содержат темную или красную / черную смолу PF.Хотя формальдегид присутствует в обоих типах смол, прессованная древесина, содержащая смолу PF, обычно выделяет формальдегид со значительно меньшей скоростью, чем древесина, содержащая смолу UF. Если вы используете большое количество изделий из прессованной древесины в интерьере, выясните, подходят ли изделия из смолы PF.

Если вы используете большое количество изделий из прессованной древесины в интерьере, выясните, подходят ли изделия из смолы PF.

С 1985 года HUD разрешает использование только фанеры и ДСП, соответствующих установленным ограничениям на выбросы формальдегида, при строительстве сборных и мобильных домов.В прошлом в некоторых из этих домов был повышенный уровень формальдегида из-за большого количества изделий из прессованной древесины с высоким уровнем выбросов, используемых при их строительстве, и из-за их относительно небольшого внутреннего пространства. Здесь следует отметить, что некоторые изделия из натуральной древесины также могут выделять летучие органические соединения.

Читать здесь: Напольные покрытия

Была ли эта статья полезной?

Что такое сжатая древесина? (Использование, преимущества, преимущества)

Практически у каждого есть мебель, сделанная из прессованного дерева, поскольку она очень часто используется в стеллажах, письменных столах и каркасах кроватей. Если вы когда-нибудь покупали мебель в одном популярном шведском магазине, известном изделиями, которые нужно собирать самостоятельно, то вы наверняка сталкивались с прессованной древесиной. Его легкий вес и доступность делают его разумным выбором как для людей, впервые обставляющих дом, так и для тех, кто хочет заменить старую изношенную мебель.

Если вы когда-нибудь покупали мебель в одном популярном шведском магазине, известном изделиями, которые нужно собирать самостоятельно, то вы наверняка сталкивались с прессованной древесиной. Его легкий вес и доступность делают его разумным выбором как для людей, впервые обставляющих дом, так и для тех, кто хочет заменить старую изношенную мебель.

Что такое прессованная древесина? Прессованная древесина — это искусственное деревянное изделие, изготовленное из древесных волокон, опилок, древесных частиц, стружек и облицованного фасадом.Он имеет широкий спектр общих применений, особенно в производстве мебели, краснодеревщиков и отделочных работ. Его многочисленные явные преимущества перед натуральной древесиной делают прессованную древесину идеальной для многих областей применения.

Хотя слои шпона использовались с древних времен, первое современное прессованное дерево было изобретено в Германии в 1887 году. Оно стало обычным явлением после Второй мировой войны и распространилось по всему миру благодаря своей доступности и возможности массового производства. Первоначальные версии были сделаны просто из подметанной древесной стружки, смешанной с клеем, хотя со временем процесс стал более сложным, чтобы производить более однородный и прочный продукт.

Первоначальные версии были сделаны просто из подметанной древесной стружки, смешанной с клеем, хотя со временем процесс стал более сложным, чтобы производить более однородный и прочный продукт.

В наши дни прессованная древесина обычно изготавливается из древесной щепы, стружки, опилок или волокон, которые смешиваются с синтетической смолой и сжимаются под действием тепла. Прежде чем выбирать прессованную древесину для своего проекта, важно понимать процесс изготовления прессованной древесины и чем она отличается от других видов конструкционной древесины, а также возможные недостатки.

Типы прессованной древесины

Существует несколько типов прессованной древесины, например, ДСП, ДВП средней плотности и ДВП высокой плотности.Важно понять каждый, прежде чем выбрать один для своего строительного проекта.

Древесно-стружечная плита Одной из наиболее распространенных является древесно-стружечная плита, которая представляет собой наиболее экономически эффективную форму прессованной древесины, поскольку она производится из небольших кусков отходов, оставшихся от других видов древесного производства. Его также можно фрезеровать из более крупных кусков дерева и отсортировать так, чтобы не брать более крупные куски, что позволяет получить более однородный конечный продукт. Маленькие кусочки смешиваются со смолой и формируются в лист, который многократно сжимается под действием холода и тепла перед охлаждением, шлифовкой и обрезкой.В некоторых случаях может быть добавлена поверхность из шпона или ламината («ДСП», н.о.).

Его также можно фрезеровать из более крупных кусков дерева и отсортировать так, чтобы не брать более крупные куски, что позволяет получить более однородный конечный продукт. Маленькие кусочки смешиваются со смолой и формируются в лист, который многократно сжимается под действием холода и тепла перед охлаждением, шлифовкой и обрезкой.В некоторых случаях может быть добавлена поверхность из шпона или ламината («ДСП», н.о.).

ДСП легкие и легко режутся в процессе производства. Это делает его идеальным для мебели и некоторых видов краснодеревщика, поскольку он лучше удерживает винты, чем многие аналогичные изделия. Поскольку древесно-стружечная плита изначально производится в виде больших листов, ее легче обрезать до определенных размеров, чем натуральное дерево, особенно при массовом производстве предмета. Поскольку он однородный, он также снижает потребность в проверке дефектов, которые могли бы появиться в натуральном дереве.

ДСП также используется в строительстве, но вы должны быть осторожны при использовании из-за их ограничений. Его можно использовать в качестве стеновых перегородок, если стены не несущие. Это хороший изолятор как с точки зрения температуры, так и звука, поэтому вы найдете его используемым для подвесных потолков в помещениях с кондиционированием воздуха, а также в аудиториях, кинотеатрах и студиях звукозаписи. Он также используется в качестве основного материала для многих типов дверей («7 видов применения древесностружечных плит в строительной промышленности», n.д.).

Его можно использовать в качестве стеновых перегородок, если стены не несущие. Это хороший изолятор как с точки зрения температуры, так и звука, поэтому вы найдете его используемым для подвесных потолков в помещениях с кондиционированием воздуха, а также в аудиториях, кинотеатрах и студиях звукозаписи. Он также используется в качестве основного материала для многих типов дверей («7 видов применения древесностружечных плит в строительной промышленности», n.д.).

Древесноволокнистая плита средней плотности (МДФ) похожа на древесно-стружечную плиту, но гораздо более плотная и долговечная. Древесина твердых и мягких пород измельчается на волокна в аппарате, называемом дефибриллятором. Полученные волокна, которые намного меньше, чем кусочки, используемые в ДСП, прессуются в лист с воском и связующей смолой. Лист ненадолго нагревают, чтобы активировать смолу, в результате чего получается прочный лист из искусственной древесины.

Повышенная плотность и долговечность достигается за счет использования волокон вместо стружки, стружки и опилок.Благодаря более высокой прочности МДФ находит множество применений в строительстве. Его внутренняя часть более однородна, чем ДСП, и на нем нет сучков и волокон. Его часто используют так же, как фанеру, например, в качестве основы для пола, с укладкой шпона или ламината сверху. Он также идеально подходит для лепных работ и отделки. Однако МДФ склонен к набуханию при намокании, поэтому его не рекомендуется использовать для наружных работ, например для настила («Древесноволокнистая плита средней плотности», без указания даты).

Как и ДСП, МДФ является отличным изолятором звука.Поэтому он обычно используется для создания корпусов динамиков для высококачественных аудиоприложений. Внешний вид из ДВП позволяет звуку исходить из самого динамика, а не дребезжать через дерево.

Древесноволокнистая плита высокой плотности ДВП высокой плотности (HDF) еще больше продвигается по плотности. Хотя процесс производства очень похож на процесс производства МДФ, ХДФ еще плотнее и тоньше, что также означает, что он тяжелее. Таким образом получается еще более прочный продукт, идеально подходящий для напольных покрытий.Однако, как и в случае с МДФ, волокна разбухают, если они подвергаются воздействию воды, поэтому применение на открытом воздухе не рекомендуется. В общем, HDF можно использовать практически везде, где будет использоваться MDF, если вы хотите получить более плотный и прочный продукт и не возражаете против лишнего веса (LeGros, n.d.).

Хотя процесс производства очень похож на процесс производства МДФ, ХДФ еще плотнее и тоньше, что также означает, что он тяжелее. Таким образом получается еще более прочный продукт, идеально подходящий для напольных покрытий.Однако, как и в случае с МДФ, волокна разбухают, если они подвергаются воздействию воды, поэтому применение на открытом воздухе не рекомендуется. В общем, HDF можно использовать практически везде, где будет использоваться MDF, если вы хотите получить более плотный и прочный продукт и не возражаете против лишнего веса (LeGros, n.d.).

Благодаря использованию различных смол в производственном процессе, древесноволокнистым плитам средней и высокой плотности можно придать влаго- или огнестойкие свойства. Это значительно расширяет возможности использования этих продуктов, но также увеличивает стоимость.Эти устойчивые версии обычно обозначаются цветом: зеленый — влагостойкость, красный — огнестойкость.

Спрессованная древесина и спрессованная древесина

Спрессованная древесина — это всего лишь один из видов конструкционной древесины. Инженерная древесина — это широкая категория, которая включает в себя ДСП, МДФ и HDF, а также фанеру, балки, шпоночные соединения, ламинированный шпон и многие другие продукты. Хотя эти разработанные продукты используют схожие методы производства, процессы могут сильно различаться.Получаемые в результате изделия из искусственной древесины обладают разнообразными качествами и, следовательно, имеют множество применений.

Инженерная древесина — это широкая категория, которая включает в себя ДСП, МДФ и HDF, а также фанеру, балки, шпоночные соединения, ламинированный шпон и многие другие продукты. Хотя эти разработанные продукты используют схожие методы производства, процессы могут сильно различаться.Получаемые в результате изделия из искусственной древесины обладают разнообразными качествами и, следовательно, имеют множество применений.

Одним из наиболее распространенных видов искусственной древесины является фанера, которая создается путем комбинирования тонких слоев твердой или мягкой древесины с чередованием выравнивания под углом 90 градусов с применением клея и давления. В результате получается прочное деревянное изделие, которое сильно отличается от прессованной древесины. Фанера имеет широкий спектр применения. Он в основном используется в строительстве, наряду с балками и пальцевыми соединениями, но он также используется в лодках, упаковочных материалах, мебели и многом другом.Таким образом, хотя фанера намного прочнее и прочнее, чем прессованная древесина, компромисс — более высокие затраты и больший вес («Фанера как строительный материал», не указано).

Долговечна ли сжатая древесина?

Долговечность прессованной древесины может варьироваться в зависимости от типа и способа использования. ДСП обычно используется в мебели из-за ее легкости и низкой стоимости, но нельзя ожидать, что полученная в результате мебель прослужит несколько поколений, как старая мебель из натурального дерева. Скорее всего, вы не будете передавать внукам мебель из ДСП.Ожидается, что мебель из ДСП прослужит от трех до пяти лет, в зависимости от того, как часто ее перемещают и для чего используют.

Ежедневный износ в конечном итоге приводит к поломке, а перемещение мебели из ДСП увеличивает вероятность ее разрушения. Если вам когда-либо приходилось перемещать мебель из ДСП, вы, вероятно, столкнулись с некоторыми из проблем, которые могут возникнуть. Ноги могут сломаться при неправильном обращении, углы легко вмятины и трескаются, а винты часто вылезают из своих отверстий при перемещении, что приводит к расшатанности суставов и увеличению шанса разрушения. Кроме того, после сборки его может быть очень сложно разобрать и собрать, поэтому детали часто приходится перемещать целиком. Его даже легко повредить во время транспортировки, а это означает, что вы можете заказать мебель только для того, чтобы обнаружить ее поврежденной еще до того, как вы успели собрать ее.

Кроме того, после сборки его может быть очень сложно разобрать и собрать, поэтому детали часто приходится перемещать целиком. Его даже легко повредить во время транспортировки, а это означает, что вы можете заказать мебель только для того, чтобы обнаружить ее поврежденной еще до того, как вы успели собрать ее.

Кроме того, ДСП не защищено от влаги и влажности. Хотя шпон на внешней стороне ДСП может в некоторой степени защитить его, внутренняя часть может разбухнуть, если намокнет. Помимо ослабления древесины это еще и просто непривлекательно.Однако, если вы ищете мебель, которая не будет подвергаться воздействию воды и которую не нужно будет много перемещать, то ДСП — отличный выбор. Вот почему вы часто видите такие вещи, как тумбы для телевизоров и развлекательные центры, сделанные из ДСП, поскольку люди, как правило, оставляют свои телевизоры на одном месте.

Наконец, ДСП не может выдерживать такую большую нагрузку, как другие типы сжатой древесины или натурального дерева. Хотя это обычный материал для стеллажей, вы должны быть осторожны с тем, что на него кладете.К счастью, современные телевизоры легче, чем те, что были в прошлом, поэтому это не такая большая проблема, как когда-то при выборе подставки для телевизора или развлекательного центра из ДСП.

Хотя это обычный материал для стеллажей, вы должны быть осторожны с тем, что на него кладете.К счастью, современные телевизоры легче, чем те, что были в прошлом, поэтому это не такая большая проблема, как когда-то при выборе подставки для телевизора или развлекательного центра из ДСП.

МДФ прочнее ДСП, но все же плохо переносит излишки влаги. Герметик может помочь, но лучше избегать его попадания в воду или другие жидкости. Например, делать террасу из МДФ не рекомендуется, если вы не выберете влагостойкий продукт. Кроме того, если на поверхности есть сколы или царапины, это может привести к появлению непривлекательных изъянов, так как внутренняя часть дерева сильно отличается от отшлифованной поверхности.Когда все же есть повреждения, их сложно отремонтировать, а разрезание на разные размеры может привести к отслаиванию.

Преимущества прессованной древесины

Мы обсудили несколько недостатков прессованной древесины, но ее многочисленные замечательные качества дают ей преимущество перед натуральной древесиной. Если вы знаете о его ограничениях, вы можете обнаружить, что эти преимущества предлагают множество причин для выбора прессованной древесины для вашего проекта.

Если вы знаете о его ограничениях, вы можете обнаружить, что эти преимущества предлагают множество причин для выбора прессованной древесины для вашего проекта.

Во-первых, прессованная древесина намного доступнее натуральной древесины.Это особенно касается ДСП, где в производственном процессе фактически используются некоторые отходы, образующиеся при производстве натуральной древесины. Использование уже имеющихся опилок и стружки разумно и эффективно, а также помогает производителям снизить затраты. Кроме того, поскольку большая часть прессованной древесины производится машинами, квалифицированные столярные работы требуются редко. Это также помогает снизить затраты.

Прессованная древесина не трескается, как натуральная древесина. Из-за процесса склеивания небольших кусков дерева эти куски просто не достаточно большие, чтобы их можно было расколоть.Хотя ДСП может сломаться и высвободить небольшие фрагменты дерева, это все же не то, что от натурального дерева. МДФ и ХДФ еще менее подвержены фрагментации, особенно если вы не пытаетесь их разрезать. Хотя мы уже говорили о проблемах с долговечностью, которые могут возникнуть при использовании сжатой древесины, в этой области она превосходит натуральную древесину.

Хотя мы уже говорили о проблемах с долговечностью, которые могут возникнуть при использовании сжатой древесины, в этой области она превосходит натуральную древесину.

Перемещение мебели из ДСП может привести к поломке, но хорошая новость заключается в том, что если вам придется ее переместить, она легкая.МДФ и ХДФ намного тяжелее ДСП, но, в частности, МДФ все же может оказаться легче фанеры. С другой стороны, HDF может быть довольно тяжелым из-за своей повышенной плотности. Каркас кровати или стеллаж из прессованного дерева может быть немного громоздким для перемещения, но он не будет таким же тяжелым, как такой же кусок из цельного натурального дерева. Конечно, легкость деревянного изделия является достойным показателем его долговечности, так что имейте это в виду при выборе прессованной древесины для проекта. Как правило, чем легче древесина, тем она менее прочна.

Прессованная древесина идеально подходит для поделок и декоративных работ, а также для изготовления мебели. МДФ и ХДФ легко красить, хотя их впитывающий характер означает, что вам не следует использовать аэрозольную краску (она просто впитается прямо в дерево). Начните с качественной грунтовки на масляной основе, рекомендуется , и важно убедиться, что края герметичны, иначе они просто впитают краску. Один из способов герметизации краев — нанесение тонкого слоя гипсокартона, который после высыхания и шлифования создаст гладкую кромку, готовую к покраске (Noonan, n.д.).

МДФ и ХДФ легко красить, хотя их впитывающий характер означает, что вам не следует использовать аэрозольную краску (она просто впитается прямо в дерево). Начните с качественной грунтовки на масляной основе, рекомендуется , и важно убедиться, что края герметичны, иначе они просто впитают краску. Один из способов герметизации краев — нанесение тонкого слоя гипсокартона, который после высыхания и шлифования создаст гладкую кромку, готовую к покраске (Noonan, n.д.).

Кроме того, древесноволокнистую плиту средней и высокой плотности можно легко разрезать, однако имейте в виду, что повторная резка может привести к отслаиванию древесины. Кроме того, его высокая плотность означает, что стальные лезвия быстро затупятся, а попытка резания затупившимся лезвием увеличит вероятность отслаивания или поломки. По этой причине рекомендуются твердосплавные лезвия («Руководство / часто задаваемые вопросы по MDF (древесноволокнистой плите средней плотности)», нет данных).

Прессованная древесина также безвредна для окружающей среды. В производственном процессе используются древесные отходы, которые в противном случае не использовались бы и были бы выброшены.Некоторые изделия из МДФ и ХДФ даже включают в себя переработанную бумагу. Хотя формальдегид использовался в смолах, многие производители отказываются от его использования и используют более экологически чистые клеи, такие как натуральные смолы на основе лигнина (Beutel, 1996).

В производственном процессе используются древесные отходы, которые в противном случае не использовались бы и были бы выброшены.Некоторые изделия из МДФ и ХДФ даже включают в себя переработанную бумагу. Хотя формальдегид использовался в смолах, многие производители отказываются от его использования и используют более экологически чистые клеи, такие как натуральные смолы на основе лигнина (Beutel, 1996).

Прессованная древесина в качестве дров

Другая область, где прессованная древесина используется, — это дрова. Хотя эти искусственные кирпичи отличаются от ДСП или ДВП, о которых мы говорили ранее, процесс производства аналогичен.Кирпичи из прессованной древесины обычно производятся из опилок и не содержат других химикатов или связующих из-за естественного лигнина в самих опилках. Высушенные опилки превращаются в кирпичи, а затем подвергаются сильному давлению, высвобождая естественный лигнин в древесине. Лигнин — это соединение, которое в основном действует как естественный связующий агент, прилипая к опилкам вместе. В результате получается продукт, который легче и компактнее, чем традиционные кордные дрова, но при этом может выделять еще больше тепла из-за высыхания во время производства.

В результате получается продукт, который легче и компактнее, чем традиционные кордные дрова, но при этом может выделять еще больше тепла из-за высыхания во время производства.

С ними легче обращаться, чем с традиционными дровами, поэтому они идеально подходят для камина в гостиной, а также для костров на заднем дворе или костров в кемпинге. Кирпичи занимают меньше места, чем традиционные дрова, и, поскольку они сделаны из переработанных опилок, которые в противном случае были бы выброшены, это более экологически чистый продукт. Он также горит чище, выделяя меньше дыма и оставляя меньше золы и остатков, которые нужно убрать позже. Многие люди комбинируют спрессованные деревянные кирпичи с традиционными дровами, чтобы получить лучшее из обоих миров: продолжительный, постоянный огонь, который по-прежнему дает треск и треск традиционного дровяного огня.

Заключительные мысли

Как видите, использование прессованной древесины по сравнению с натуральной древесиной имеет много преимуществ. Хотя ДСП, МДФ и ХДФ не идеальны для всех применений, они являются отличным выбором для создания мебели, молдингов, отделки, мебели и декоративных проектов. Кроме того, прессованные дрова дрова становятся все более популярным выбором из-за простоты использования и экологических преимуществ. Важно знать об ограничениях прессованной древесины, прежде чем выбирать ее для своего проекта и действовать соответствующим образом, чтобы гарантировать, что продукт будет успешным именно так, как вы планируете.

Хотя ДСП, МДФ и ХДФ не идеальны для всех применений, они являются отличным выбором для создания мебели, молдингов, отделки, мебели и декоративных проектов. Кроме того, прессованные дрова дрова становятся все более популярным выбором из-за простоты использования и экологических преимуществ. Важно знать об ограничениях прессованной древесины, прежде чем выбирать ее для своего проекта и действовать соответствующим образом, чтобы гарантировать, что продукт будет успешным именно так, как вы планируете.

Список литературы

7 Использование древесностружечных плит в строительной промышленности. (нет данных). Получено с

https://gharpedia.com/blog/uses-of-particle-board/

Beutel, Peter. (20 сентября 1996 г.).

https://fennerschool-associated.anu.edu.au/fpt/mdf/enviro.html

LeGros, Scott. (нет данных). MDF против HDF: чем они отличаются и для чего они нужны. Получено

из https://forestplywood.com/blog/mdf-vs-hdf-how-theyre-different-and-what-theyre-good-for/

Руководство / FAQ по древесноволокнистым плитам средней плотности MDF (n. д.). Получено с

д.). Получено с

https://www.diyaudioandvideo.com/Guide/BuildSpeakerBoxWithMDF/

ДВП средней плотности. (нет данных). Получено с

https://en.wikipedia.org/wiki/Medium-de density_fibreboard

Нунан, Дженнифер. (нет данных). Как: красить МДФ. Получено с

https://www.bobvila.com/articles/how-to-paint-mdf/

ДСП. (нет данных). https://en.wikipedia.org/wiki/Particle_board

Фанера как строительный материал. (п.д.). Получено из

http://www.understandconstruction.com/plywood.html

СПОСОБ ИЗГОТОВЛЕНИЯ ДОСКИ С ПОКРЫТИЕМ ИЗ ДЕРЕВЯННОЙ СТРЕЛКИ, ВОЛОКНА И ПОДОБНЫХ МАТЕРИАЛОВ