Пенополиуретан высокой плотности: особенности и преимущества. Полный гид от магазина МногоСна.ру в Москве

Что такое пенополиуретан, плюсы и минусы, как применяется в производстве матрасов

Пенополиуретан

ППУ

Определение

Поролон представляет собой вспененную пластмассу (пенополиуретан) и состоит из большого количества закрытых непроницаемых ячеек, наполненных газом. Благодаря особой технологии производства поролон на 85-90% состоит из инертной газовой фазы. Такая структура определяет все свойства материала, а также обуславливает его широкое применение в различных сферах.

На сегодняшний день на рынке присутствуют поролоны различных типов: HL (очень мягкий или мягкий), ST (стандартный), HS (жесткий или очень жесткий), HR (высокоэластичный латексный), а также поролоны со специальными свойствами, такими как, например, высокая огнестойкость.

Альтернативные названия

Название «поролон» распространено только на территории бывшего Советского Союза и связано это с тем, что первоначально этот материал поставлялся в страну компанией из Скандинавии, носившей название «Porolon» (подобно этому, копировальные аппараты в свое время получили название «Ксерокс»).

По сути, все перечисленные названия относятся к одному и тому же пенополистиролу. Однако некоторые из этих материалов могут отличаться от других некоторыми характеристиками и вхождением в их состав различных добавок. Не лишним будет сказать, что кроме поролона на рынке есть и другая форма пенополиуретана — пенопласт.

Кстати, пенополиуретаном является и не так давно изобретенная для космических нужд пена, носящее название Memory или MemoryFoam — пенополиуретан с памятью формы.

История возникновения

Первые эксперименты, в результате которых появился пенополиуретан, начались еще в 1937 году. Именно тогда в немецком Леверкузене работники лаборатории IG Farben, смешав полиол и полиизоцианат, получили абсолютно новое вещество, сочетающее в себе прочность, гибкость и упругость.

После войны вновь возник интерес к этому уникальному материалу. Однако всплеск его популярности начался в 1960-х годах и спрос не снижается до сих пор, несмотря на то, что на рынке появляется множество более современных материалов.

Характеристики

Пенополиуретан обладает уникальными характеристиками, делающими его незаменимым в производстве мебели, сидений для авто и многих других изделий бытового назначения. Ниже мы приводим лишь основные характеристики поролона.

Плотность. Говоря о плотности поролона, имеет смысл говорить только о кажущейся плотности — отношению массы вещества к объему, который оно занимает. Учитывая, что почти на 9/10 поролон состоит из воздуха или газов, его плотность очень невысока. Стандартная для нашей страны плотность этого материала составляет всего 25 кг/м3. Для сравнения, плотность воды в 40 раз больше. Что касается качественного импортного поролона, то его плотность может составлять 45кг/м3 и более. При этом, естественно увеличение массы происходит за счет роста количества ячеек и, как следствие, общей площади ячеечных мембран. Размеры и количество ячеек определяют некоторые другие свойства поролона.

Стандартная для нашей страны плотность этого материала составляет всего 25 кг/м3. Для сравнения, плотность воды в 40 раз больше. Что касается качественного импортного поролона, то его плотность может составлять 45кг/м3 и более. При этом, естественно увеличение массы происходит за счет роста количества ячеек и, как следствие, общей площади ячеечных мембран. Размеры и количество ячеек определяют некоторые другие свойства поролона.

Жесткость. Этот параметр характеризует усилие, при приложении которого материал деформируется (сжимается) на 40%. Говорить о величине этого параметра имеет смысл только в приложении к конкретному виду поролона, очень уж сильно он варьируется в зависимости от плотности, применения добавок или количества открытых (негерметичных) ячеек.

Эластичность. Под этим параметром подразумевается способность материала восстанавливать свою первоначальную форму после прекращения действия силы. У поролонов, используемых для изготовления мягких элементов мебели, такая способность довольно велика, что позволяет им функционировать годами без появления вмятин. Однако по мере того, как растет плотность пенополиуретана, его эластичность снижается.

Однако по мере того, как растет плотность пенополиуретана, его эластичность снижается.

Предел прочности определяется силой, которую нужно приложить к концам стандартного образца для его разрыва. Для отечественного поролона с плотностью 25кг/м3 такое усилие составляет около 130кПа.

Относительное удлинение характеризует, на какую величину нужно растянуть материал, чтобы разорвать его. Для рассмотренного выше стандартного образца такое удлинение составляет от 240% до 280%. Подобная способность очень важна, ведь во время эксплуатации матрасы нередко не только сжимаются, но и несколько растягиваются. Благодаря довольно большому относительному удлинению разрушения материала не происходит.

Диапазон рабочих температур определяет температуры, при которых поролон полностью сохраняет свои эксплуатационные характеристики. Большинство видов пенополиуретана сохраняют свои свойства в пределах от −100 до +180 градусов Цельсия. Это гарантирует, что они отлично могут применяться во всех климатических зонах даже в мебели, располагающейся на улицах или открытых верандах.

Остаточная деформация — изменение изначальных геометрических размеров стандартного образца поролона после того, как на него в течение определенного времени будет действовать некоторая нагрузка. Понятно, что чем ниже остаточная деформация, тем больше материал подходит для изготовления матрасов или других элементов мягкой мебели. При этом существует вполне четкая прямая зависимость между плотностью поролона и остаточной деформацией.

Стойкость к внешним воздействиям. Поролон относится к материалам, которые не разрушаются под воздействием прямых ультрафиолетовых лучей и могут эксплуатироваться на солнечном свету. Материал не повреждается большинством средств бытовой химии и многими агрессивными веществами (щелочами, разбавленными кислотами, солями, бензином, маслом и пр.). Однако его структура довольно легко разрушается под воздействием уксуса или неразбавленных кислот и может деформироваться под действием нефтяных растворителей. Впрочем, данные вещества с мебелью контактируют не часто и риск повреждения матрасов минимален.

Безопасность. Поролон — очень плохая среда для размножения микроорганизмов, они скорее предпочтут натуральную основу, чем искусственную. На нем не образуются колонии плесени и даже не приживаются казалось бы вездесущие пылевые клещи. Пенополиуретан очень плохо аккумулирует пыль. Кроме того, поролон, вопреки расхожему мнению о вредности искусственных материалов, не выделяет в воздух токсические вещества. Все это делает его материалом, пригодным для создания мебели для аллергиков.

Поглощение влаги. Всем известно, что поролон отлично вбирает в себя влагу. С этим мы стакиваемся каждый раз, когда моем посуду поролоновой губкой. Однако стоит заметить, что для производства губок часто используется не такой поролон, который идет на изготовление матрасов. Последний довольно «неохотно» вбирает в себя влагу и, что еще более важно, легко испаряет ее в окружающую среду. Так что, даже если матрас значительно намокнет, высушить его не составит труда и при этом пенополиуретан не потеряет своих свойств и срок его службы не сократится.

Наконец, для матраса важна еще и теплопроводность. У поролона она очень низкая, что дает возможность сохранить тепло тела и предотвратить его рассеивание в окружающую среду.

Производство

Технология производства на сегодняшний день у различных производителей может значительно отличаться, могут использоваться специальные добавки или применяться различное оборудование, но независимо от этого основные этапы останутся неизменными. Так, для получения поролона необходимо смешать два вещества — полиол и полиизоцианат в определенных пропорциях. Кроме того, в смесь добавляется вода, которая в результате химической реакции приводит к появлению углекислого газа. Именно углекислый газ осуществляет вспенивание вещества и придает ему пористую структуру. Кроме того, используются пеностабилизаторы и катализаторы процесса. Быстрая фаза процесса длится до 20 минут, после этого блок отправляется на несколько суток на выдержку, где осуществляется окончательная полимеризация.

Достоинства и недостатки

К достоинствам поролона, безусловно, можно отнести его эластичность, прочность, низкие остаточные деформации, низкую плотность и теплопроводность, экологичность, бактериальные свойства и безопасность. Однако не менее важным является и то, что на сегодняшний день это один из самых недорогих материалов для изготовления матрасов, в том числе и ортопедических. При этом «недорогих» вовсе не означает плохих. Современные поролоны не уступают по качеству другим более дорогим материалам.

Самый важный недостаток пенополиуретана — выделение токсических веществ на стадии производства. Это требует соблюдения особых требований техники безопасности, но никак не сказывается на потребительских свойствах. Выделение этих веществ происходит только на стадии химических реакций и вспенивания, но не позднее. Также стоит учесть, что поролон довольно пожароопасен (если только это не специальный противопожарный поролон).

Применение

Применение поролона весьма и весьма широко. Наверное, нет ни одного дома, в котором не использовался бы поролон: кухонные губки, набивки для мягкой мебели (диванов, кресел, стульев и пр.), матрасы, подушки, сиденья автомобилей и множество других предметов обихода содержат в своем составе пенополиуретан.

Наверное, нет ни одного дома, в котором не использовался бы поролон: кухонные губки, набивки для мягкой мебели (диванов, кресел, стульев и пр.), матрасы, подушки, сиденья автомобилей и множество других предметов обихода содержат в своем составе пенополиуретан.

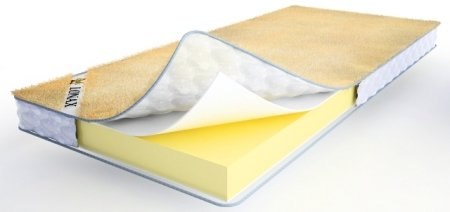

В матрасах полиуретан может использоваться как в качестве устилочного материала (например, в матрасах с пружинным блоком), так и в качестве основного блока.

как выбрать ППУ для мебели — разновидности, классификация

Покупатели ищут мебель «по одежке». Тогда как внутреннее устройство (наполнитель для мебели) имеет куда большее значение. Ведь именно наполнитель задает жесткость и мягкость сиденья, от него во многом зависит срок службы дивана. Подойдите к выбору «начинки» с умом. Иначе уже через пару лет вы рискуете получить просиженное кресло в прекрасной обивке

На фото:

Чтобы на кресле и диване не оставались характерные вмятины «от пятой точки», важно выбрать модель с правильным наполнителем.

Наполнитель для мебели: классификация

Распространены две конструкции наполнителя сидений мягкой мебели: с пружинным блоком и без пружин. В первом случае пружины непрерывного плетения «укутываются» несколькими слоями покрывных материалов: кокосовой койрой, конским волосом, пенополиуретаном (ППУ) и проч. Различная плотность каждого слоя позволяет создавать более жесткие или, наоборот, мягкие подушки сиденья и спинки. В случае беспружинных наполнителей в роли «ядра» выступает блок литого пенополиуретана.

Читайте также:

Мебель на пружинах исторически наиболее древняя. До изобретения аминов — органических производных аммиака — пружины были вообще единственным возможным наполнителем мебели. Антикварные диваны и подавляющее большинство классических реплик выполняются исключительно «по старинке», на пружинном блоке. А пенополиуретан для мебели считается технологичным аналогом пружин — более простым (и дешевым) в производстве.

На фото:

Пример устройства сиденья кресла на пружинах.

При высоком качестве исходных материалов пружинные и беспружинные диваны одинаково долговечны. Поэтому неудивительно, что современные производители отдают предпочтение пенополиуретану: работать с ним проще, процесс изготовления можно механизировать (пружины приходится закладывать вручную), да и себестоимость сырья гораздо ниже. Нам с вами остается только согласиться или не согласиться с фабрикой, ведь покупателю крайне редко предлагают заказать тот же самый диван, но с пружинами вместо ППУ. Это и понятно — весь технологический цикл производства «заточен» на определенный наполнитель подушек сиденья или спинки. Однако некоторые параметры наполнителя все-таки отличаются в разных моделях диванов и кресел.

ППУ для мебели. Различают два типа пенополиуретана. Первый — блочный (иначе «пенополиуретан сэндвич») — представляет собой «кирпич» гигантских размеров.

Мебельная фабрика закупает у поставщиков листовой пенополиуретан в готовом виде и нарезает на слои нужной формы толщины. Получается составное сиденье или спинка, склеенная из из листов различной плотности — от более жестких к более мягким.

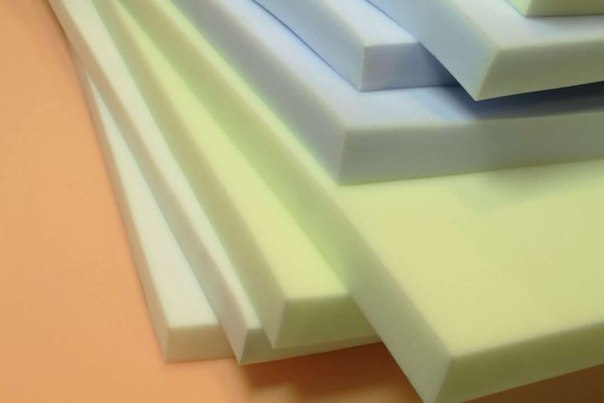

На фото:

Блочный (листовой) ППУ. Для того, чтобы различать плотность полиуретанового блока, его окрашивают в разные оттенки. Их могут склеивать или собирать в подушку при помощи технического чехла.

Где ваш чехол? Обратите внимание на наличие или отсутствие технического чехла под обивкой, особенно если последнюю можно снимать. Дело в том, что под действием света ППУ разрушается, начинает желтеть и крошиться. Если подушки будут находиться «на воздухе» даже то небольшое время, пока стирается чехол, мягкая мебель не прослужит и пары лет. Технический чехол априори имеется во всех «многослойных» подушках из блочного ППУ. Делают его и в сиденьях с литым ППУ, который дополнен прослойкой комфорта.

На фото: диван Decor sofa фабрики Camelgroup.

Второй тип — литой ППУ. Его делают непосредственно на мебельной фабрике: составом, напоминающим по консистенции сметану, наполняют заготовку. Начинается химическая реакция, и ППУ затвердевает под давлением. А на выходе имеем блок точно по размеру и форме диванной подушки: никаких обрезков и отходов! Но есть у литого ППУ и недостаток: на поверхности блока образуется характерная «корка», которая плохо дышит.

Литой ППУ отливается строго по форме изделия или его отдельных частей — для каждого гового кресла или подушки делают собственную заготовку (в ней и происходит химическая реакция). Изделия причудливой формы иначе просто не изготовить. Это заметно увеличивает стоимость дивана или кресла.

На фото:

Пример литого ППУ: заготовка полностью повторяет контур будущего кресла.

Плотность ППУ. Решающее значение имеет плотность пенополиуретана. Средний диапазон – от 30 до 40 кг/м³: чем этот показатель выше, тем жестче и, следовательно, долговечнее окажется мягкая мебель. Нежнейший пенополиуретан для мебели (менее 25 кг/м³) подойдет разве что для декоративных подушек. «Содержимое» сиденья кресла или дивана можно уточнить по паспорту модели. Многие производители предлагают несколько вариантов на выбор или позволяют заменить базовые жесткие компоненты на более мягкие. Начинка из слоев блочного пенополиуретана для мебели дешевле, чем литая.

Средний диапазон – от 30 до 40 кг/м³: чем этот показатель выше, тем жестче и, следовательно, долговечнее окажется мягкая мебель. Нежнейший пенополиуретан для мебели (менее 25 кг/м³) подойдет разве что для декоративных подушек. «Содержимое» сиденья кресла или дивана можно уточнить по паспорту модели. Многие производители предлагают несколько вариантов на выбор или позволяют заменить базовые жесткие компоненты на более мягкие. Начинка из слоев блочного пенополиуретана для мебели дешевле, чем литая.

На фото: Кресло Vol au Vent (SVL / SV) от фабрики B & B Italia, дизайн Bellini Mario.

Товарные знаки полиуретана

По своему составу ППУ не одинаков. Русскому обобщенному названию «пенополиуретан» соответствуют многие иностранные аналоги: локфоам, виброфоам, балтекс, технолат, фоамекс (США), мольтопрен (Германия), аллофоам (Канада). Некоторые подушки имеют наполнитель с эффектом памяти — мемори фоум (memory foam). Они умеют хранить форму и буквально обволакивают сидящего, подстраиваются под изгибы тела. Но стоит вам подняться, и начинка быстро «распрямляется», принимая исходное положение.

Но стоит вам подняться, и начинка быстро «распрямляется», принимая исходное положение.

Альтернатива мебельному ППУ

Существует две альтернативы наполнителю из пенополиуретана. Во-первых, это полистироловые шарики (напоминают раскрошенный пенопласт по внешнему виду). На их базе изготавливается большинство кресел-мешков. Шарики довольно быстро просиживаются, периодически их приходится досыпать до нужного объема: приготовьтесь к регулярным дополнительным тратам.

На фото:

Сыпучий наполнитель буквально обволакивает тело. Сидеть в таком кресле невероятно комфортно.

Во-вторых, это натуральный латекс — его применяют в дорогой мягкой мебели. Когда взыскательный клиент принципиально не желает иметь дело с синтетическими материалами. Латекс получают из сока каучукового дерева, или гевеи. При вспенивании в его структуре образуются миллионы ячеек, которые отвечают за гигроскопичность и воздухообмен. Одно из преимуществ материала состоит в его долговечности: срок службы латекса свыше 10 лет, тогда как традиционный блок ППУ рассчитан всего на пять лет (максимум восемь — в дорогой мебели). Еще одно важное качество латекса — гипоаллергенность. Однако стоимость изделия на базе латекса довольно велика.

Одно из преимуществ материала состоит в его долговечности: срок службы латекса свыше 10 лет, тогда как традиционный блок ППУ рассчитан всего на пять лет (максимум восемь — в дорогой мебели). Еще одно важное качество латекса — гипоаллергенность. Однако стоимость изделия на базе латекса довольно велика.

На фото:

Латекс по праву считается лучшим наполнителем для мягкой мебели. Единственный недостаток — это высокая цена готового изделия.

В статье использованы изображения:

360.ru, loyal.com.tw, arketipo.com, moroso.it

Какой ППУ применить – легкий или жесткий?

Как выбрать пенополиуретан?

Пенополиуретан (ППУ) в основном бывает двух видов, принципиально отличающихся друг от друга свойствами и техническими характеристиками.

- Жесткий ППУ с закрытыми ячейками

- Легкий ППУ с открытыми ячейками

На сегодняшний день на рынке напыляемой теплоизоляции существуют фирмы которые выполняют работы только с жестким ППУ, есть фирмы, которые выполняют только работы по напылению легкого ППУ и есть универсальные фирмы.

Вроде материал один и тот же, но почему так по-разному к нему относятся?

Дело в том, что есть профессионалы теплотехники, которые работают на рынке давно и с полным пониманием своего дела, помимо этого они продвигают пенополиуретан на Российский рынок и хотят максимально эффективно показывать все свойства и характеристики замечательной технологии.

А есть дилетанты, которые ничего не понимают в науке теплоизоляции, работают недавно, а так же есть перспективы заработать на новой, не заезженной технологии. Эти люди могут легко загубить рынок ППУ на начальном этапе.

Почему это имеет место быть?

А тут все дело в двух видах ППУ. Давайте подробнее разберем каждый из них:

Пенополиуретан с закрытыми ячейками – это материал, который идеально подходит для нашего Российского климата. Он является максимально эффективным теплоизолятором, у него самый низкий коэффициент теплопроводности (0,02 Вт/мК), он является пароизоляцией, ветрозащитой и имеет свойства гидроизоляции. ППУ с закрытой ячейкой очень легкий и прочный материал, утепляя им любые объекты, получается дополнительное упрочнение конструкции, этот материал имеет отличную прилипаемость к основным строительным материалам (кирпич, дерево, бетон, металл, стекло, пластик). Качественные материалы для ППУ содержат внутри ячеек фреон – это газ, который и является основой утепления, именно его коэффициент теплопроводности ниже, чем у воздуха и за счет него жесткие ППУ настолько эффективны.

ППУ с закрытой ячейкой очень легкий и прочный материал, утепляя им любые объекты, получается дополнительное упрочнение конструкции, этот материал имеет отличную прилипаемость к основным строительным материалам (кирпич, дерево, бетон, металл, стекло, пластик). Качественные материалы для ППУ содержат внутри ячеек фреон – это газ, который и является основой утепления, именно его коэффициент теплопроводности ниже, чем у воздуха и за счет него жесткие ППУ настолько эффективны.

Пенополиуретан с открытыми ячейками – этот материал принципиально отличается от своего собрата. Структура ячеек открытая, соответственно материал является паропроницаемым, в следствии более хорошим шумоизолятором, чем утеплителем. В этом ППУ нет фреона, он заполнен воздухом, соответственно коэффициент теплопроводности значительно выше, чем у жесткого ППУ. Плотность у такого материала в 2 раза ниже, чем у жесткого ППУ, за счет этого он похож на поролон, только не имеет эластичности. Конечно, такой материал значительно эффективнее минеральный ват, т. к. покрытие тоже получается бесшовным, а это немало важно. Но толщина такого ППУ должна быть от 15 до 20 см для обеспечения теплоизоляционных свойств и обязательно наличие пароизоляции и гидроизоляционной мембраны со стороны улицы, в противном случае материал будет постепенно накапливать влаги и терять свою эффективность так же как минеральные ваты.

к. покрытие тоже получается бесшовным, а это немало важно. Но толщина такого ППУ должна быть от 15 до 20 см для обеспечения теплоизоляционных свойств и обязательно наличие пароизоляции и гидроизоляционной мембраны со стороны улицы, в противном случае материал будет постепенно накапливать влаги и терять свою эффективность так же как минеральные ваты.

Сложного в этом ничего нет, любой учебник по теплофизике даст все ответы!

В силу того, что открытоячеистый ППУ менее плотный, он дешевле, чем жесткий. И вот тут начинается игра непрофессионалов!

Людей вводят в заблуждение, что открытоячеистый ППУ даже лучше жестких пен, т.к. и легче и эластичнее, за счет своей мягкости и имеет пароизоляционную пленку и его не нужно защищать пароизоляцией, ну и самое главное – он дешевле, зачем переплачивать?!!!

Раскусить такой обман очень просто:

Надо попросить образец материала у представителя фирмы и просто окунуть его в воду, Вы сразу почувствуете, что он начал набирать в себя воду и тяжелеть. То же самое можно сделать с «пароизоляционной пленкой», чтобы убедиться, что она паропроницаема и не несет свойства пароизоляции. На рюмку с водой поставьте образец легкого ППУ верхней пленкой вниз, а за тем переверните рюмку и увидите, как через эту «пароизоляционную» пленку и через весь слой ППУ протечет вода.

То же самое можно сделать с «пароизоляционной пленкой», чтобы убедиться, что она паропроницаема и не несет свойства пароизоляции. На рюмку с водой поставьте образец легкого ППУ верхней пленкой вниз, а за тем переверните рюмку и увидите, как через эту «пароизоляционную» пленку и через весь слой ППУ протечет вода.

Профессионалы никогда не будут советовать для теплоизоляции применять легкий, открытоячеистый ППУ, т.к. срок эксплуатации такого материала максимум 5-7 лет, но демонтировать и осуществлять ремонт уже гораздо труднее, чем в случае с мин.ватами, т.к. покрытие монолитное и хорошо прилипшее к основанию.

Этот материал можно применять только в комплексе с закрытоячеистым ППУ или с пароизоляционными пленками. Толщина должна быть больше чем у жесткого ППУ не менее чем в 2 раза, а значит экономия сомнительная.

Если не верите нам, обратите внимание на страны, где уже 20 лет развивается напыляемая пенополиуретановая теплоизоляция – США и Испания.

Весь север США и Испании утепляется только жестким ППУ с закрытыми ячейками, а юг этих стран легким ППУ, оно и понятно на юге этих стран нет сильного перепада температур, и высокой влажности и тем не менее толщина легкого ППУ 15-20 см.

На любом Американском сайте есть разъяснения, где применяется открытоячеистые ППУ, а где, закрытоячеистые ППУ, и за качеством работ следит целая ассоциация пенополиуретанщиков — http://www.sprayfoam.org/, которая имеет неоспоримое влияние на всех подрядчиков.

Сравнительные характеристики открытоячеистого и закрытоячеистого ППУ:

| ПАРАМЕТРЫ | Закрытоячеистый ППУ | Открытоячеистый ППУ |

| Коэффициент теплопроводности | 0,019÷0,030 | 0,03÷0,04 |

| Количество закрытых ячеек | Более 92% | Менее 50% |

| Расширение (подъем пены) по сравнению с первоначальным объемом | 30:1 | 100:1 |

| Плотность | 28÷300 кг/м3 | 8÷20 кг/м3 |

| Паропроницаемость | 0,02÷0,05 | 0,08÷0,1 |

| Влагопоглощение | 1÷3% | 15÷100% |

| Гидроизоляционные свойства | да | нет |

| Звукопоглощения | хорошее | высокое |

В интернете и на форумах в последнее время идёт очень активная реклама по продвижению открытоячеистого пенополиуретана. Конечно, он дешевле пенополиуретанов с закрытой ячейкой, хотя это заблуждение, работы выполняются еще быстрее, т.к. вспенивание у него в 10-ки раз выше, но его нельзя использовать для теплоизоляции зданий в нашем регионе без пароизоляции и толщина этого ППУ должна быть в разы больше, чем толщина закрытоячеистого ППУ, люди утверждающие обратное – бракоделы и не имеют представления о теплофизике!

Конечно, он дешевле пенополиуретанов с закрытой ячейкой, хотя это заблуждение, работы выполняются еще быстрее, т.к. вспенивание у него в 10-ки раз выше, но его нельзя использовать для теплоизоляции зданий в нашем регионе без пароизоляции и толщина этого ППУ должна быть в разы больше, чем толщина закрытоячеистого ППУ, люди утверждающие обратное – бракоделы и не имеют представления о теплофизике!

Уважаемые клиенты – делайте правильный выбор, и долгие годы спите спокойно!

Зачем использовать пенополиуретан — пенополиуретан высокой и низкой плотности

НАША ПОЛИУРЕТАНОВАЯ ПЕНА РАЗДЕЛЕНА НА ДВЕ КАТЕГОРИИ:

- Жесткие пенополиуретаны с закрытыми порами — это пластмассы, состоящие из непрерывных и полностью сферических или продолговатых пузырьков

- Гибкие пенополиуретаны с открытыми ячейками представляют собой пластмассы с неполными стенками ячеек и отверстиями, через которые могут легко проходить жидкость и воздух

Полиуретан образуется при взаимодействии изоцианата и полиола. Он становится пеной при вводе газа либо в результате реакции изоцианата с водой, либо с пенообразователями. General Plastics имеет ряд запатентованных рецептур, которые были созданы для удовлетворения широкого спектра требований к тепловым и физическим свойствам.

Он становится пеной при вводе газа либо в результате реакции изоцианата с водой, либо с пенообразователями. General Plastics имеет ряд запатентованных рецептур, которые были созданы для удовлетворения широкого спектра требований к тепловым и физическим свойствам.

Жесткие пенополиуретаны используются в композитных конструкциях. Пенополиуретан изготавливается крупными блоками либо в процессе непрерывной реакции, либо в периодическом процессе. Затем блоки разрезают на листы или другие формы.Они также могут быть индивидуально отформованы или отлиты в детали нестандартной формы.

Пенопласты с интегральной обшивкой, или пенопласты с самостоятельной обшивкой, объединяют поверхностный слой высокой плотности и сердцевину низкой плотности. Пенопласты с самоочисткой доступны в виде гибких или жестких пен. Кожа полезна из-за способности формировать индивидуальные текстуры для украшения или придавать стойкость к истиранию или химическому воздействию.

Обратите внимание, что General Plastics не производит и не поставляет , а НЕ :

- Мягкая пена для подушек, продается в рулонах

- Мешки полиуретановые

- Пенополиуретан напыляемый / для изоляции жилых помещений

УЧЕТ ПЛОТНОСТИ ПЕНОПОЛИНА

Плотность пены составляет примерно от 2 до 60 фунтов. на кубический фут (от 48 до 961 кг / м 3 ). В отличие от термопластичных пен (ПВХ, SAN), удельная стоимость пенополиуретана линейно увеличивается с плотностью, поэтому пенополиуретан плотностью 20 фунтов на кубический фут будет примерно вдвое дороже 10 фунтов. пена.

на кубический фут (от 48 до 961 кг / м 3 ). В отличие от термопластичных пен (ПВХ, SAN), удельная стоимость пенополиуретана линейно увеличивается с плотностью, поэтому пенополиуретан плотностью 20 фунтов на кубический фут будет примерно вдвое дороже 10 фунтов. пена.

Пены одинаковой плотности могут значительно различаться по механическим свойствам в зависимости от процесса производства пенопласта. Различные методы производства могут потребовать уникальных химических составов и температур отверждения пены. Начиная процесс выбора пены, важно сослаться на информацию в листе технических данных, чтобы убедиться, что используется соответствующий тип пены, отвечающий требованиям к свойствам вашего приложения.

Если воспламеняемость вызывает беспокойство, узнайте, какой тип вспенивающего агента используется для образования ячеек в пене: многие производители используют углекислый газ (побочный продукт химической реакции образования пены) для образования ячеек в пене. Другие производители изменили пенообразователи в своих процессах производства пеноматериалов низкой плотности. Переход с хлорфторуглерода (HCFC, HFC) на пентан может негативно повлиять на огнестойкость пены.

Другие производители изменили пенообразователи в своих процессах производства пеноматериалов низкой плотности. Переход с хлорфторуглерода (HCFC, HFC) на пентан может негативно повлиять на огнестойкость пены.

НАШИ ПЕРВИЧНЫЕ ПРОДУКТЫ И ПРИМЕНЕНИЕ ДЛЯ ЗАКРЫТЫХ ЯЧЕЕК

Ведущие жесткие и самосыпающиеся полиуретановые пены с закрытыми ячейками компанииGeneral Plastics используются производителями оригинального оборудования для высокоэффективных применений, особенно в аэрокосмической, оборонной, морской, ядерной и других отраслях промышленности.Обычно они используются в производстве оснастки и форм; как композитный сердечник; прототипный материал; для защиты взрывчатых или радиоактивных материалов; и как заменитель дерева для трехмерных знаков, дисплеев и скульптур.

РАЗНИЦА КАЧЕСТВА, СЕРТИФИЦИРОВАННАЯ GP

- General Plastics сертифицирована по ISO 9001: 2015 / AS9100D и отвечает требованиям NQA, MIL-1-45208A и MIL-P-26541.

- Наши пены для аэрокосмической промышленности удовлетворяют таким требованиям, как Boeing Company D6-82479, BMS 8-133, BMS 8-436 и FAR 25.853 E-84,

- Если вам нужна дополнительная информация о наших сертификатах и квалификации, позвоните нам.

СООТВЕТСТВИЕ

- Положитесь на наши продукты в отношении единообразия — от блока к блоку, от платы к плате, от партии к партии.

- Вся продукция General Plastics производится в США в Такоме, Вашингтон.

- Ожидайте постоянной плотности на всех листах и булках — градиент плотности составляет менее +/- 10% от номинальной плотности, а часто ближе к +/- 5%.

- Прецизионная обрезка булочек и горизонтальная резка ленточной пилой позволяют вырезать листы прямоугольной формы.

- Не разрушается, не трескается и не изменяет химических свойств с течением времени.

ВАРИАНТЫ РАЗМЕРА

- В зависимости от плотности пенопласта наши стандартные размеры листов составляют 48 дюймов x 96 дюймов (122 см x 244 см) и 18 дюймов x 100 дюймов (46 см x 254 см).

- Мы можем поставить булочки до 30 дюймов (76 см) в высоту, до 60 дюймов (152 см) в ширину и до 120 дюймов (304 см) в длину, в зависимости от плотности пены — узнавайте о наличии и стоимости блоков нестандартного размера.

- Мы можем обеспечить машинный допуск от 0,005 ″ (0,0127 см) до 0,060 ″ (0,152 см).

ВЫРЕЗАННЫЙ ВЫШЕ

- Гладкая, однородная, беззернистая структура ячеек поддерживает очень тонкую отделку поверхности

- Достаточно прочные, чтобы обеспечить резкую резку и отличную четкость кромок

- Простая резка, резьба и формовка даже с помощью обычных деревообрабатывающих инструментов

- Пена легко обрабатывается или фрезеруется на станках с ЧПУ, не создавая статического электричества

- Большинство составов не содержат наполнителей из стеклянных шариков или стекловолокна, которые могут снизить прочность пены или повредить режущие инструменты.

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

- Стабильность размеров — листы не деформируются, не скручиваются и не деформируются

- Выдерживает сильную жару или холод

- Обеспечивает хорошую прочность, жесткость и стабильность даже при высоких температурах

- Не впитывает воду, не гниет, не разлагается и не растворяется в земляном полотне

- Высокая устойчивость к большинству химикатов и растворителей, даже при термоформовании

- Наши продукты легко склеиваются с использованием различных связующих материалов, в том числе металлов и смол для ламинирования стекловолокна

- Совместимо с растворами, клеями и бетоном

- Легко покрывается практически любой смолой или системой покрытия; минимальное впитывание краски

ЭКОЛОГИЧЕСКОЕ КАЧЕСТВО

- LAST-A-FOAM ® не содержат ХФУ и ЛОС.

- Они не выделяют токсичных паров и не выщелачивают химические вещества в окружающую почву.

- Материал биологически и химически инертен, поэтому не поддерживает грибок и не привлекает грызунов и насекомых.

- Многие из наших пеноматериалов негорючие и самозатухающие.

ЭКОЛОГИЧЕСКАЯ ПЕНА

General Plastics производит коммерческие экологически чистые пенопласты высокой плотности. Наш «зеленый» контент объединяет постиндустриальные, постпотребительские и быстро возобновляемые материальные ресурсы.

Найдите зеленое содержание в пеноматериалах LAST-A-FOAM ® компании General Plastics FR-4500, FR-4600 (Sign Foam 4), FR-7100 и R-9300. Процент зеленого содержания зависит от линейки продуктов и плотности.

Например:

- Каждый лист нашего продукта FR-4500 плотностью 6 фунтов отвлекает эквивалент 32 бутылок с водой со свалок

- При плотности 50 фунтов каждый лист нашей пены FR-4500 отводит эквивалент 512 бутылок с водой со свалок.

- Наши пеноблоки для непрерывной изоляции серии R-9300 для строительства промышленных зданий и холодильных складов могут участвовать в сертификации LEED с материалами, содержащими до 11% зеленых материалов.

РАБОТА С ПОЛИУРЕТАНОВЫМ ПЕНОМ НИЗКОЙ ПЛОТНОСТИ GENERAL PLASTICS

Для получения полной информации об этих аспектах работы с нашими материалами HDU (уретан высокой плотности), пожалуйста, обратитесь к нашему Руководству пользователя по инструментам и формам.

Руководство пользователя оснастки и пресс-форм охватывает следующие темы:

- Клеи и клеи

- Резка и инструмент

- Цвета, Покрытие Покрытие

Цвета, покрытие и окраска

Наши гибкие пенопласты белого цвета, а большинство жестких пенопластов желтого цвета.В зависимости от количества мы также можем сформулировать определенные цвета. Имейте в виду, что воздействие ультрафиолетового излучения приведет к затемнению внешнего цвета этих пенопластов. Если внешний вид вызывает беспокойство, рекомендуем покрасить их непрозрачным покрытием.

Если внешний вид вызывает беспокойство, рекомендуем покрасить их непрозрачным покрытием.

Наши пенополиуретаны подходят для любого лакокрасочного покрытия и очень мало впитывают краску.

Рекомендуемые покрытия включают автомобильные или деревообрабатывающие покрытия. Для наружных работ хорошо подойдет акрилово-латексная краска или эмаль.

Тепловые свойства

Термические свойства наших пенопластов см. В наших технических паспортах (TDS).Обратите внимание, что эти числа являются приблизительными, и мы рекомендуем вам протестировать продукт для вашего конкретного приложения.

Наша система наименования продуктов

Большинство продуктов серии пенополиуретанов General Plastics идентифицируются по категории пенопласта, плотности и часто другим важным характеристикам следующим образом:

Жесткие пенопласты, за исключением наших пен TR-Marine, начинаются с «FR» для огнестойких жестких или просто с буквы «R» для жестких, за которыми следуют номер серии и плотность пены:

Примеры:

- R-3315 — Серия жестких погружных пенопластов 3300, 15 фунтов.

на кубический фут плотности

на кубический фут плотности - FR-3720 — огнестойкий, серия Rigid 3700 Performance Core, 20 фунтов. на кубический фут плотности

листов жесткого пенополиуретана — блоки из жесткого пенопласта высокой плотности

LAST-A-FOAM ® жесткие пенополиуретановые плиты и изделия, не содержащие ХФУ, экономичны, универсальны, прочны и долговечны. Они производятся с использованием наших уникальных химических формул, чтобы быть исключительно однородными и неизменными по всем физическим свойствам.Вы найдете широкий спектр составов разной плотности. Все наши жесткие пенопласты имеют «закрытые ячейки» и поэтому не впитывают воду. Эти материалы доступны в виде листов или блоков.

Наши негорючие жесткие пенополиуретаны высокой плотности также доступны в виде листов, блоков или формованных изделий. У нас есть возможность согласовать свойства пенопласта HDU с вашими конкретными потребностями и помочь вам снизить затраты на материалы и производство. Все наши жесткие пенопласты обладают отличными вспучивающимися свойствами и отвечают различным отраслевым требованиям по воспламеняемости.

Все наши жесткие пенопласты обладают отличными вспучивающимися свойствами и отвечают различным отраслевым требованиям по воспламеняемости.

Воспользуйтесь нашим инструментом Product Finder, чтобы узнать, какой продукт подходит для вашего конкретного применения.

LAST-A-FOAM ® ЖЕСТКИЕ ПЕНОВЫЕ ЛИСТЫ И БЛОКИ

РФ-2200

Диэлектрик

Усовершенствованный вспененный диэлектрический материал для использования в обтекателях, антеннах и других системах радиочастотной связи.RF-2200 удовлетворяет потребность в RF-прозрачном защитном слое с расширенными возможностями термической обработки.

Учить большеR-3300

Subsea | Композитный сердечник

Пена, устойчивая к гидростатическому давлению, обеспечивает плавучесть при подводной флотации без проникновения жидкости. Они также используются в качестве материала сердцевины при формовании с переносом смолы.

Они также используются в качестве материала сердцевины при формовании с переносом смолы.

FR-3700

Аэрокосмическая промышленность | Композитный сердечник | Диэлектрик | Морской | Ядерная | Медицинский

Tough Пена, соответствующая требованиям BMS 8-133, отлично режет для обработки сложных форм. Он также служит в качестве противоударного и противопожарного вкладыша для опасных материалов и в качестве среды для испытаний на кости человека.

Учить большеFR-3800 FST

Аэрокосмическая промышленность | Композитный сердечник

Этот жесткий пенопластовый сердцевинный материал удовлетворяет требованиям по пожароопасности, дымности и токсичности (FST), а также тепловыделению для аэрокосмической промышленности.

FR-4300

Композитный сердечник | Спорт и отдых

Эти пенопласты идеально подходят для сердцевины композитных панелей и других конструкций, в которых изогнутые поверхности или другие детали могут быть изготовлены обычными методами термоформования.

Учить большеFR-4500

Морской | Медицинский | Прототипы | Оснастка / пресс-формы

Прочные беззернистые обрабатываемые доски для стилизации, дизайна и мастер-моделей, мастеров инструментов для компоновки / компоновки и создания выкройки. Оптимальная альтернатива дереву для наружных вывесок и дисплеев.

FR-4600

Морской | Инструменты / Формы | Прототипы и модели

Эти пенопласты идеальны для применения в точных инструментах или в качестве модельного пенопласта. Усовершенствованная технология микроэлементов создает беззернистую, ультра гладкую поверхность для окрашенных поверхностей, что значительно сокращает время обработки.

Учить большеFR-4700

Морской | Оснастка / пресс-формы

Поддерживает компоновку компоновки препрега для работы в условиях высоких температур до 400F. Идеально подходит для обработки прототипов, вакуумного формования, изготовления шаблонов и инструмента с ограниченными тиражами.

FR-6700

Аэрокосмическая промышленность | Композитный сердечник | Морской | Спорт / отдых

Огнестойкая пена для авиационных композитных сердечников выдерживает обработку до 250 ° F.Превосходно подходит для моделей и дизайнерских прототипов, вакуумных штампов и шаблонов пресс-форм, закрытия кромок сотовой структуры.

Учить большеFR-7100

Композитный сердечник | Строительство | Диэлектрик | Морской | Прототипы | Спорт / Отдых | Оснастка / пресс-формы

Равномерная пена легко обрабатывается или окрашивается для недорогих основных применений, вырезанных вручную моделей, прототипов, топографических карт с ЧПУ, инструментов компоновки композитов, промышленных образцов.

R-9300

Строительство

Пенополиуретан высокой плотности сочетает в себе высокую прочность на сжатие с малым прогибом и исключительную теплоизоляцию для выдерживания больших структурных нагрузок. Идеально подходит для использования в строительстве.

Учить большеTR-Marine

Морской

Структурная прочность и влагостойкость предлагают проектировщикам лодок высококачественную, не гниющую альтернативу дереву, которая полностью совместима с методами производства ламинирования стекловолокном.

Учить больше Доска пены Tooling полиуретана высокой плотностии блоки

LAST-A-FOAM ® ПЕНА ВЫСОКОЙ ПЛОТНОСТИ СЕРИИ FR-4500

Прочные инструментальные плиты из пенополиуретана FR-4500 без зерен идеально подходят для использования в качестве инструмента или в качестве пены для моделирования. Положитесь на неизменно однородный материал от листа к листу и внутри каждого блока.Панель и блоки из пенополиуретана высокой плотности неабразивны и легко обрабатываются с использованием простейших деревообрабатывающих инструментов, струй воды, сложных фрезерных станков CAD / CAM, стандартных режущих инструментов из быстрорежущей стали (HSS) и / или станков с ЧПУ. Превосходные характеристики обработки позволяют без труда создавать точные и сложные конструкции для стилизации и проектирования моделей, мастер-моделей, мастеров для композитных инструментов и инструментов для наложения, а также для литейных и литейных моделей. Их более высокая температура отклонения тепла также делает эти продукты подходящими для использования в приложениях вакуумного формования, где другие уретановые продукты могут размягчаться или деформироваться.

Положитесь на неизменно однородный материал от листа к листу и внутри каждого блока.Панель и блоки из пенополиуретана высокой плотности неабразивны и легко обрабатываются с использованием простейших деревообрабатывающих инструментов, струй воды, сложных фрезерных станков CAD / CAM, стандартных режущих инструментов из быстрорежущей стали (HSS) и / или станков с ЧПУ. Превосходные характеристики обработки позволяют без труда создавать точные и сложные конструкции для стилизации и проектирования моделей, мастер-моделей, мастеров для композитных инструментов и инструментов для наложения, а также для литейных и литейных моделей. Их более высокая температура отклонения тепла также делает эти продукты подходящими для использования в приложениях вакуумного формования, где другие уретановые продукты могут размягчаться или деформироваться.

Пенополиуретан высокой плотности FR-4500 обеспечивает четкую резку и превосходную четкость кромок, что делает его прекрасной альтернативой дереву в трехмерных наружных вывесках и производстве дисплеев. Обладая превосходной структурой ячеек, эти инструментальные плиты легко поддерживают очень тонкую отделку поверхности практически с любой системой покрытия. Этот состав пены высокой плотности может быть надежно связан с широким спектром клеевых систем для увеличения толщины или создания более крупных деталей.

Обладая превосходной структурой ячеек, эти инструментальные плиты легко поддерживают очень тонкую отделку поверхности практически с любой системой покрытия. Этот состав пены высокой плотности может быть надежно связан с широким спектром клеевых систем для увеличения толщины или создания более крупных деталей.

Обрабатываемость

Листы пенополиуретана серии LAST-A-FOAM® FR-4500 всегда плоские, стабильные и одинаковые по плотности. При механической обработке антистатический пенопласт рассыпается на стружку, которая безопасно падает на пол. Меньше пыли создает меньше беспорядка и риска. Рекомендуется сначала сделать черновой рез, оставив для отделки 1-3 мм материала. Будьте осторожны с краями и узкими углами, чтобы избежать сколов в начале нового пути и при выходе из пены. Для получения дополнительной информации, например о скорости черновой обработки, чистовой скорости и другой информации о механической обработке, см. Наше Руководство пользователя по инструментам и формам.

Плотность увеличивается до 50 фунтов. на кубический фут, поэтому вы можете подобрать правильный пенопласт в соответствии с вашими требованиями, одновременно контролируя расходы.

Изучите пример серии LAST-A-FOAM® FR-4500 в аэрокосмической промышленности.

Скачать руководство по инструментамСвойства пенополиуретана — Услуги технической пены

Пенополиуретан(ПУ) славится своей превосходной эластичностью и универсальностью, что делает их идеальным выбором для использования в строительной и автомобильной промышленности.Эта статья призвана еще больше узнать о физических свойствах пенополиуретана и установить, как эти характеристики помогли сделать этот тип пенопласта таким популярным.

Полиэстер против полиэфира

Существует два основных типа пенопласта, производных от семейства полиуретанов; полиэстер и полиэфир. Чтобы понять свойства пенополиуретана, сначала необходимо провести четкое различие между этими двумя.

Первым типом гибкой полиуретановой пены, которая была разработана в начале 1950-х, была полиэфирная пена.С разработкой полиолов на основе простых полиэфиров в конце 1950-х годов начали производиться пенополиэфиры с более широким диапазоном свойств. Хотя оба являются общепринятыми типами пенополиуретана, существуют различия в их физических характеристиках, которые определяют их пригодность для различных применений.

Физические свойства пенополиуретана

Устойчивость

Возможно, наиболее очевидное различие между полиэфирной пеной и полиэфирной пеной — это более низкая упругость полиэфирных пен.Это различие в упругости привело к предпочтению пенополиэфира в амортизирующих материалах, особенно в обивке и постельных принадлежностях.

В целом, по сравнению с пенами на основе простого полиэфира, пенопласт на основе полиэфира имеет более высокую прочность на разрыв, удлинение при разрыве и твердость. В результате полиэфирные пены обладают хорошей стойкостью к истиранию — отсюда их использование в полировальных пенах. Их более низкая эластичность и более высокая поглощающая способность также делают их более подходящими для использования в упаковочных приложениях.

Их более низкая эластичность и более высокая поглощающая способность также делают их более подходящими для использования в упаковочных приложениях.

Устойчивость к растворителям

Пенополиуретан известен своей устойчивостью к широкому спектру растворителей.Полиэфирные пены здесь обычно превосходят полиэфирные пены, особенно по их устойчивости к растворителям для химической чистки. По этой причине области применения гибкой полиэфирной пены включают производство пен для текстильных ламинатов, где их превосходная стойкость к растворителям для химической чистки, характеристики склеивания пламенем и свойства удлинения делают их предпочтительным продуктом.

Пенополиуретан также подвержен разложению под действием кислот, щелочей и пара. Сложноэфирные, амидные и уретановые группы представляют собой участки для гидролитической атаки.Поскольку эфирная группа не подвержена быстрому разрушению, вспененные полиэфиры обычно более устойчивы к гидролизу, чем вспененные полиэфиры.

Антибактериальная защита

Было обнаружено, что пенополиуретан достаточно хорошо показал себя при исследованиях роста грибков и микробов по сравнению с другими полимерами. Бактерии с трудом прилипают к поверхности полимера, что затрудняет их рост. По этой причине они используются в медицине и гигиене.

Полиэфирные полиуретаны более легко разрушаются под действием микробов, чем полиэфирные полиуретаны, из-за чувствительности сложноэфирной группы к гидролизу, который катализирует большое количество микробных ферментов.Доступны несколько противомикробных добавок, которые можно вводить в пенополиуретан на стадии производства для улучшения его антимикробных свойств.

Пожелтение и изменение цвета

Воздействие ультрафиолетового света может вызвать обесцвечивание как полиэфирных, так и простых полиэфирных пен — степень пожелтения зависит от интенсивности излучения. Полиэфирные пенопласты желтеют быстрее, чем полиэфирные пенопласты, хотя пожелтение не оказывает значительного влияния на физические свойства любого типа пенопласта.

Оба типа пены производятся с использованием диизоцианатов ароматического типа. Не пожелтевшую пену можно получить с использованием алифатических изоцианатов, хотя они значительно дороже, чем обычно используемые типы.

Низкая огнестойкость

Как и многие другие материалы органического типа, гибкие пенополиуретаны легко воспламеняются от небольших источников воспламенения из-за их низкой плотности и большой площади поверхности.

Устойчивость к возгоранию пенополиуретана может быть улучшена путем добавления антипиренов на стадии производства или последующей обработки полимерными латексами, содержащими антипиреновые добавки.Методы последующей обработки обычно используются там, где пена должна соответствовать строгим требованиям по воспламеняемости, таким как строительные нормы. В целом, однако, рекомендуется выбрать более огнестойкую пену, если пожарная безопасность стоит на первом месте в вашем списке необходимых свойств.

Как определяются свойства пенополиуретана?

Характеристики эластичного пенополиуретана в основном определяются исходными материалами и рецептурами, используемыми при их производстве. Коммерческие пенополиуретаны номинально производятся с плотностью от 15 до 80 кг / м3. Выбор плотности, которую преобразователь пены использует для конкретного применения, будет определяться конечным использованием пены.

Коммерческие пенополиуретаны номинально производятся с плотностью от 15 до 80 кг / м3. Выбор плотности, которую преобразователь пены использует для конкретного применения, будет определяться конечным использованием пены.

В целом, пенополиуретан — это гибкий и прочный материал для десятков отраслей. Если вам требуется точное проектирование полиуретановых компонентов, свяжитесь с нами, чтобы узнать, чем могут помочь наши опытные инженеры по пеноматериалам.

Назад »

Модифицирование жестких пенополиуретан-полиизоцианурат

Изучено влияние полиэтиленгликоля 1500 на физико-механические свойства жестких пенополиуретан-полиизоцианурат (PUR-PIR).Было обнаружено, что применение полиэтиленгликоля 1500 для синтеза пен в количестве от 0% до 20% мас. пенный состав был. Отходы от производства этих пен измельчали и подвергали гликолизу в диэтиленгликоле с добавлением этаноламина и стеарата цинка. Были получены жидкие коричневые продукты. Были определены свойства полученных продуктов с целью определения их пригодности для синтеза новых пен. Было обнаружено, что гликолизат 6 является наиболее подходящим для повторного использования, и его применение в различных количествах позволило нам приготовить 4 новых пены (№№ 25, 26, 27 и 28). Были определены свойства пен, полученных таким образом, и на их основе оценена пригодность гликолизатов для производства жестких пен PUR-PIR.

Было обнаружено, что гликолизат 6 является наиболее подходящим для повторного использования, и его применение в различных количествах позволило нам приготовить 4 новых пены (№№ 25, 26, 27 и 28). Были определены свойства пен, полученных таким образом, и на их основе оценена пригодность гликолизатов для производства жестких пен PUR-PIR.

1. Введение

Жесткие пенополиуретаны — это полиаддитивные пластмассы, характеризующиеся самой низкой теплопроводностью среди всех материалов, применяемых в качестве теплоизоляторов [1–3].Их очень хорошие изоляционные свойства не используются полностью из-за их высокой цены. Поэтому наиболее часто применяемым материалом для утепления зданий и других объектов является пенополистирол. Пенополиуретан толщиной 5 см дает такой же изолирующий эффект, как пенополистирол толщиной около 10 см. Снижение цены пены возможно за счет применения в составе пены таких наполнителей, которые не вызывают ухудшения функциональных свойств пены. Наполнители, применяемые для получения жестких пенополиуретанов, должны соответствовать многим требованиям. Они должны легко диспергироваться в премиксах полиолов и не должны ухудшать условия обработки. Хороший наполнитель должен характеризоваться как можно более низким уровнем осаждения во взвешенном состоянии, и даже в случае образования осадка он должен легко перемешиваться. Наполнители не должны поглощать компоненты композиции, особенно катализаторы, так как уменьшение их концентрации может привести к нарушению процесса полиприсоединения [4].

Они должны легко диспергироваться в премиксах полиолов и не должны ухудшать условия обработки. Хороший наполнитель должен характеризоваться как можно более низким уровнем осаждения во взвешенном состоянии, и даже в случае образования осадка он должен легко перемешиваться. Наполнители не должны поглощать компоненты композиции, особенно катализаторы, так как уменьшение их концентрации может привести к нарушению процесса полиприсоединения [4].

Когда затраты на производство пенополистирола PUR-PIR будут снижены, эти пены станут конкурентоспособными по сравнению с другими материалами, применяемыми для изоляции, например, пенополистиролом, минеральной ватой и другими.

При производстве (вспенивании) и формовании жестких пенополиуретанов образуются отходы. Отходы обычно состоят из дефектных отливок, утечек из формы и остатков от очистки устройств и форм. Другие группы — это отходы, такие как, например, упаковки. Часть отходов пенополиуретана может быть получена при переработке автомобилей. Использованные оболочки теплопроводов (теплоизоляция и бытовые отходы) и другие также являются источником отходов жесткого пенополиуретана.Метод сжигания отходов неэкономичен. Отходы пеноматериалов уменьшенного размера также используются в качестве наполнителей для производства новых пен (механическая переработка). Эти наполнители часто неблагоприятно влияют на физико-механические свойства получаемых пен. По понятным причинам все более популярными становятся методы, основанные на разложении отходов с использованием химических реагентов для получения жидких продуктов [5–11]. Новые продукты могут быть успешно использованы для производства полиуретановых пластиков. В начале 1970-х годов прошлого века в Польше этот метод рециклинга (утилизации) был исследован исследовательской группой кафедры органических технологий Технологического университета и сельского хозяйства в Быдгоще под руководством доцента Козловского и других [12].Способ утилизации заключается в разложении отработанных пенополиуретанов (PUR) и пенополиуретан-полиизоцианурат (PUR-PIR) в этиленгликоле в присутствии катализаторов при температуре от 150 ° C до 250 ° C в течение 2-10 часов.

Использованные оболочки теплопроводов (теплоизоляция и бытовые отходы) и другие также являются источником отходов жесткого пенополиуретана.Метод сжигания отходов неэкономичен. Отходы пеноматериалов уменьшенного размера также используются в качестве наполнителей для производства новых пен (механическая переработка). Эти наполнители часто неблагоприятно влияют на физико-механические свойства получаемых пен. По понятным причинам все более популярными становятся методы, основанные на разложении отходов с использованием химических реагентов для получения жидких продуктов [5–11]. Новые продукты могут быть успешно использованы для производства полиуретановых пластиков. В начале 1970-х годов прошлого века в Польше этот метод рециклинга (утилизации) был исследован исследовательской группой кафедры органических технологий Технологического университета и сельского хозяйства в Быдгоще под руководством доцента Козловского и других [12].Способ утилизации заключается в разложении отработанных пенополиуретанов (PUR) и пенополиуретан-полиизоцианурат (PUR-PIR) в этиленгликоле в присутствии катализаторов при температуре от 150 ° C до 250 ° C в течение 2-10 часов.

Применение пенополиуретанов в качестве изоляционных материалов существенно ограничивается их термической и жаростойкостью [13–18].

Термостойкость связана с физическими изменениями, происходящими в изоляции или пенопласте под воздействием температуры и прилагаемых сил.Определяется точкой размягчения и методом определения. Молекулярная масса пластика при этих изменениях не меняется.

Термическое сопротивление зависит от температуры разрушения самых слабых связей в пеноматериалах и сопровождается разрушением полимера. Снижена молекулярная масса пены. Температура размягчения пенополиуретанов на десятки градусов ниже температуры их разложения.

Термостойкость пен в основном связана с температурой термической диссоциации связей, происходящей в пенах.Основная связь — уретановая связь, которая чаще всего образуется при реакции ароматического полиизоцианата с алифатическим полиолом. Температура его термической диссоциации составляет около 200 ° C. Сложноэфирные и эфирные связи (характеризующиеся температурой диссоциации около 260 ° C и 350 ° C соответственно) вводятся в полимерную цепь с полиолом. Полиолы представляют собой олигомеролы, образованные полиоксиалкилированием низкомолекулярных соединений. Фрагменты полиоксипропилена, входящие в состав полиуретанов, разлагаются при температуре от 210 до 230 ° C.Помимо полиуретановых связей, появляются небольшие количества аллофанатных связей, температура диссоциации которых составляет 106 ° C.

Полиолы представляют собой олигомеролы, образованные полиоксиалкилированием низкомолекулярных соединений. Фрагменты полиоксипропилена, входящие в состав полиуретанов, разлагаются при температуре от 210 до 230 ° C.Помимо полиуретановых связей, появляются небольшие количества аллофанатных связей, температура диссоциации которых составляет 106 ° C.

Вода, применяемая для получения CO 2 (порофор), вступает в реакцию с полиизоцианатом, что приводит к образованию мочевинных и биуретных связей, температуры диссоциации которых составляют 250 ° C и от 130 ° C до 145 ° C соответственно [3].

Изоциануратные и карбодиимидные связи (температуры диссоциации около 300 ° C и 240 ° C соответственно) были введены в цепь макромолекулярного соединения в результате избытка полиизоцианата по отношению к полиолу (таблица 1).

на кубический фут плотности

на кубический фут плотности 0

0 ‘-Диизоцианат, производство Япония) были использованы для приготовления жестких пен PUR-PIR. Плотность Cosmonate 200PMDI при температуре 25 ° C составляла 1,04 г / см 3 , а его вязкость составляла приблизительно 1300 мПа · с.Содержание групп НКО составило 31%. Полиэфир, продукты гликолиза пены (рециклаты) и полиизоцианат были охарактеризованы в соответствии со следующими стандартами: ASTM D 2849-69 и ASTM D 1638-70.

‘-Диизоцианат, производство Япония) были использованы для приготовления жестких пен PUR-PIR. Плотность Cosmonate 200PMDI при температуре 25 ° C составляла 1,04 г / см 3 , а его вязкость составляла приблизительно 1300 мПа · с.Содержание групп НКО составило 31%. Полиэфир, продукты гликолиза пены (рециклаты) и полиизоцианат были охарактеризованы в соответствии со следующими стандартами: ASTM D 2849-69 и ASTM D 1638-70.

Оба компонента (А и В) смешивали (1800 об / мин, 10 сек) при соответствующих весовых соотношениях и выливали в металлическую прямоугольную тарелку, где они вспенивались в зависимости от времени в зависимости от состава. В наших исследованиях использовалась открытая форма, чтобы обеспечить так называемое свободное расширение пены. Открытая форма была изготовлена из стали (толщина 3 мм, внутренние размеры см). Для каждой системы было проведено пять операций вспенивания. Во время синтеза контролировали процесс вспенивания реакционной смеси, измеряя соответствующее технологическое время (всегда отсчитываемое с момента, когда все компоненты были смешаны), то есть время начала (достижение так называемого «кремообразного состояния», то есть , начало расширения пены), время расширения (до момента, когда пена достигнет максимального объема) и общее время гелеобразования (до момента, когда свободная поверхность пены перестанет прилипать к чистому стеклянному стержню).Вспененный пенопласт вынули из формы и термостатировали в течение 4 часов при температуре 120 ° C.

Оба компонента (А и В) смешивали (1800 об / мин, 10 сек) при соответствующих весовых соотношениях и выливали в металлическую прямоугольную тарелку, где они вспенивались в зависимости от времени в зависимости от состава. В наших исследованиях использовалась открытая форма, чтобы обеспечить так называемое свободное расширение пены. Открытая форма была изготовлена из стали (толщина 3 мм, внутренние размеры см). Для каждой системы было проведено пять операций вспенивания. Во время синтеза контролировали процесс вспенивания реакционной смеси, измеряя соответствующее технологическое время (всегда отсчитываемое с момента, когда все компоненты были смешаны), то есть время начала (достижение так называемого «кремообразного состояния», то есть , начало расширения пены), время расширения (до момента, когда пена достигнет максимального объема) и общее время гелеобразования (до момента, когда свободная поверхность пены перестанет прилипать к чистому стеклянному стержню).Вспененный пенопласт вынули из формы и термостатировали в течение 4 часов при температуре 120 ° C. Затем пенопласты разрезали на образцы по обязательным нормам и определяли их физико-механические свойства. Для резки применялась ленточная пила.

Затем пенопласты разрезали на образцы по обязательным нормам и определяли их физико-механические свойства. Для резки применялась ленточная пила. 6

6 0

0

Рассматривать где — хрупкость в%, — масса образца до испытания, — масса образца после испытания.

Рассматривать где — хрупкость в%, — масса образца до испытания, — масса образца после испытания. Около 29% производства полиуретановых материалов приходится на производство жесткого полиуретана и пенополиизоцианурата (PIR) [1]. Эти материалы в основном используются в качестве теплоизоляционных материалов в гражданском строительстве и холодильной промышленности из-за их низкой теплопроводности (λ). Промышленный стандарт λ для жесткого пенополиуретана / PIR равен 0.020 ± 0,002 Вт / мК, что по сравнению с другими изоляционными материалами, такими как экструдированный полистирол (XPS), пенополистирол (EPS), стекло или минеральная вата, почти вдвое ниже [2]. Низкие значения λ жестких пен PU / PIR позволяют применять их на быстрорастущих рынках, таких как строительство зданий с почти нулевым потреблением энергии. Дополнительным преимуществом по сравнению с пенопластом XPS / EPS является устойчивость материалов PU / PIR, поскольку они могут быть получены из возобновляемых источников.

Около 29% производства полиуретановых материалов приходится на производство жесткого полиуретана и пенополиизоцианурата (PIR) [1]. Эти материалы в основном используются в качестве теплоизоляционных материалов в гражданском строительстве и холодильной промышленности из-за их низкой теплопроводности (λ). Промышленный стандарт λ для жесткого пенополиуретана / PIR равен 0.020 ± 0,002 Вт / мК, что по сравнению с другими изоляционными материалами, такими как экструдированный полистирол (XPS), пенополистирол (EPS), стекло или минеральная вата, почти вдвое ниже [2]. Низкие значения λ жестких пен PU / PIR позволяют применять их на быстрорастущих рынках, таких как строительство зданий с почти нулевым потреблением энергии. Дополнительным преимуществом по сравнению с пенопластом XPS / EPS является устойчивость материалов PU / PIR, поскольку они могут быть получены из возобновляемых источников.