Пенополиуретан свойства: Свойства и технические характеристики пенополиуретана (ппу)

Утеплитель ППУ: характеристики, преимущества, свойства пенополиуретана

Пенополиуретан (ППУ) успешно конкурирует с другими современными материалами для тепло-, паро- и звукоизоляции. В строительстве чаще используется разновидность ППУ с закрытой ячеистой структурой, так называемый жёсткий пенополиуретан. Именно этот утеплитель наделён теми свойствами, которые так важны при устройстве изоляции жилых, коммерческих, производственных объектов, и увеличивает их эксплуатационную жизнь.

Формы выпуска пенополиуретана

Существуют следующие формы выпуска ППУ:

- Поролон – листовой материал

- Жесткий ППУ – листы, плиты, скорлупы

- Жидкий ППУ – напыляемое покрытие

В зависимости от формы выпуска материала меняются и его свойства и сферы применения.

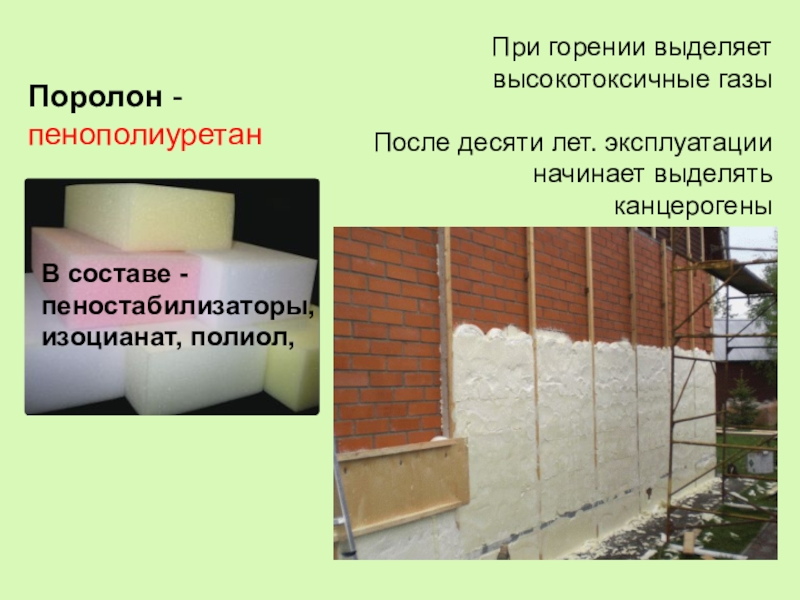

Характеристики ППУ мягкого (поролона)

ППУ в форме поролона имеет разную плотность и жесткость (от 15 до 35 кг/м3), которые определяют маркировку материала. В таблице приведены основные характеристики:

| Маркировка | Жесткость | Максимальная нагрузка кг/см2 |

| ST | Стандартный | 60-100 |

| HL | Жесткий | 80-120 |

| HS | Мягкий | 60-120 |

| EL | Повышенная жесткость | 60-100 |

| HR | Высокоэластичный | 100-120 |

| CMHR | Высокоэластичный, пожаробезопасный Специального назначения | 100-120 |

Характеристики пенополиуретана жесткого

Рассмотрим основные технические характеристики жёсткого утеплителя ППУ и его реакцию на агрессивные среды:

| Характеристика | Значение |

| Горючесть | Г2-Г4 |

| Теплопроводность, Вт/м*К | 0. 019 – 0.028 019 – 0.028 |

| Влагопоглощение | 1- 3% от объема |

| Количество закрытых пор | 85-95% |

| Плотность, кг/м3 | 25-750 |

| Разрушающее напряжение, МПа | при сжатии 0,15 – 1,0, при изгибе 0,35 – 1,9 |

| Фактическая теплопотеря | в 1,7 раз ниже норматива по СниП 2.04.14-88 |

| Экологическая безопасность | разрешено использовать в жилых зданиях |

| Температура производства работ, °С | +5 – +30 |

| Эффективный срок службы, лет | 20-25 |

| Реакция на морскую воду | стоек |

| Реакция на мыльную пену | стоек |

| Реакция на бензин, керосин, бензол, ксилол | стоек |

| Реакция на спирт, этилацетат, ацетон | набухает |

| Реакция на соляную кислоту (концентрат) | набухает |

Свойства пенополиуретана

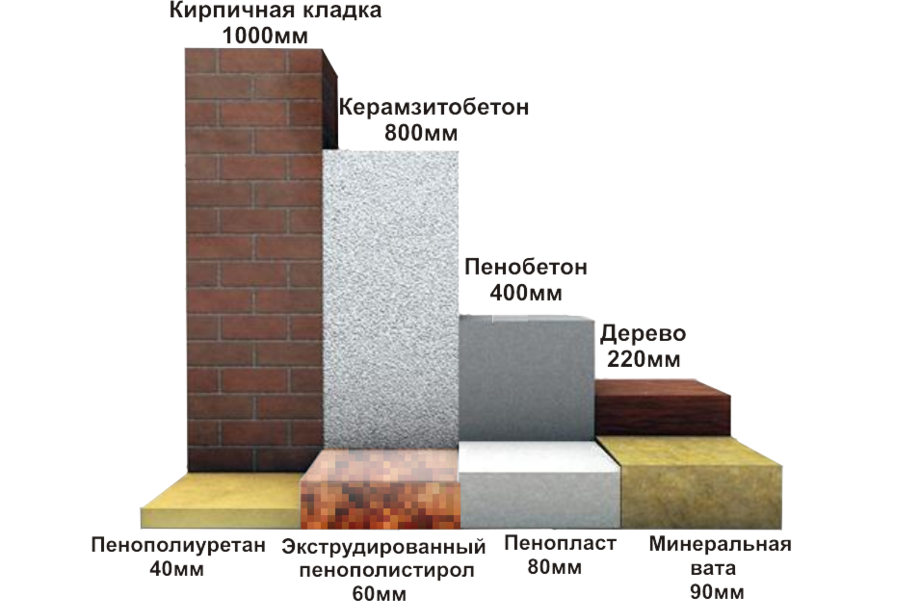

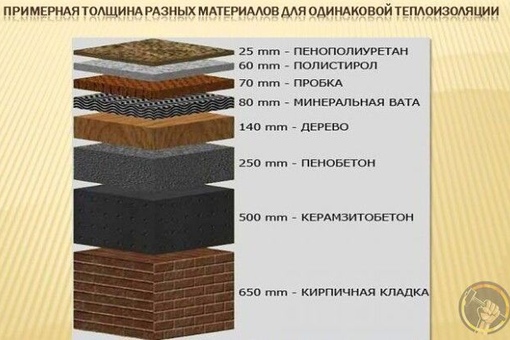

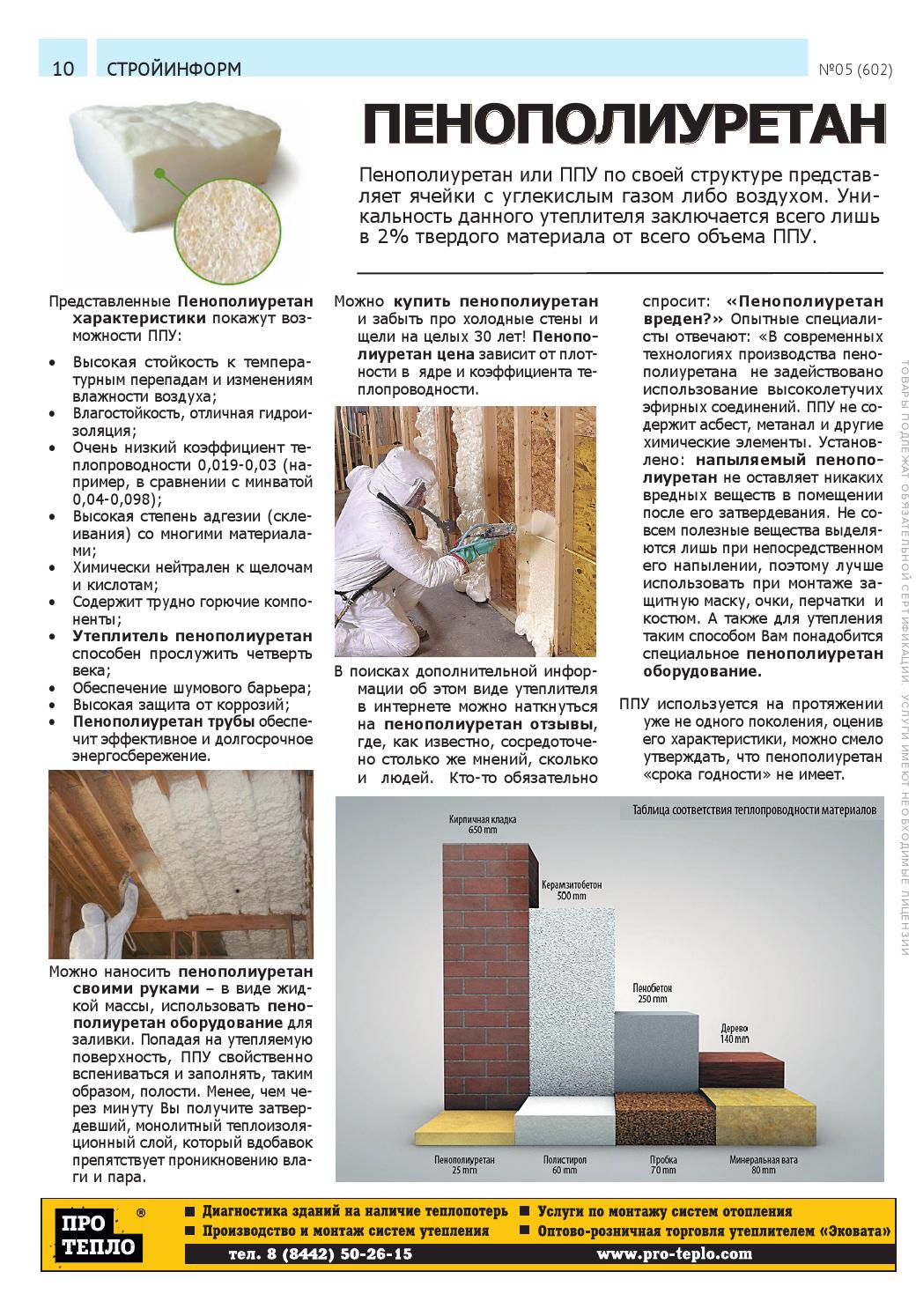

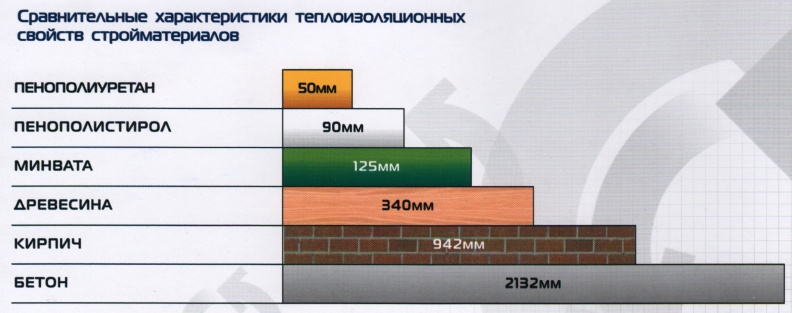

Безусловно, ключевой фактор, определивший популярность ППУ в строительстве, – это теплопроводность: её значение у пенополиуретана самое низкое среди всех известных изоляторов. Исключение составляет, разве что вакуумная изоляция, но из-за дороговизны и сложной технологии устройства, такая теплоизоляция очень редко применяется.

Исключение составляет, разве что вакуумная изоляция, но из-за дороговизны и сложной технологии устройства, такая теплоизоляция очень редко применяется.

Другим важным свойством ППУ является отличное сцепление практически с любым материалом, который используется в современном строительстве. Этот изолятор можно наносить на вертикальные, горизонтальные поверхности любой конфигурации – ППУ мгновенно обволакивает поверхность элементов, образуя единый, бесшовный слой.

Расход пенополиуретана для разных типов поверхности:

Один из факторов, которые следует учесть при расчёте расхода ППУ, это тип поверхности. Разные материалы имеют разную структуру и степень адгезии. Например, при изолировании поверхности из древесины расход пенополиуретана на квадратный метр будет меньше, чем на бетон.

Подробней о расходе ППУ узнайте здесь >>>

Не упустим и такую характеристику ППУ, как биологическая устойчивость. Полиолы и полиизоцианаты – основные компоненты пенополиуретана – не представляют интереса для разного рода вредителей, таких как грызуны, насекомые. Материал не поддерживает развитие грибков, устойчив к процессу гниения, а его жёсткая структура отлично выдерживает натиск корней растений.

Материал не поддерживает развитие грибков, устойчив к процессу гниения, а его жёсткая структура отлично выдерживает натиск корней растений.

Преимущества утеплителя ППУ

Подведём итог и обозначим ключевые достоинства и свойства пенополиуретана, как изоляционного материала:

- самый низкий коэффициент теплопроводности;

- бесшовное напыление исключает возникновение мостиков холода;

- лёгкий вес;

- отличная адгезия к большинству материалов и на поверхности любой формы, не требуется фиксация крепежом;

- выступает в качестве антикоррозийной защиты металлоконструкций;

- инертность в отношении температурных колебаний, атмосферных осадков, агрессивной промышленной среды, процесса гниения;

- ППУ утеплитель – экологически безопасный материал;

- подходит для изготовления формованных теплоизоляционных плит, сэндвич-панелей, блоков для трубопроводов и др.

Консультация специалиста по ППУ теплоизоляции

Поможем в подборе и расчете объема компонентов пенополиуретана с учетом характеристик и свойств утеплителя в заданной среде, дадим рекомендации по использованию утпелителя.

Свойства пенополиуретана. / ППУ XXI ВЕК – Напыление ППУ

Отличные свойства Пенополиуретана известны специалистам различных областей экономики. ППУ, благодаря понижению цен на сырье и развитию технологий, стали применять при ремонте и отделке квартир, балконов, хотя раньше использовали только в индивидуальном и промышленном строительстве.Пенополиуретан заслуживает множества хвалебных эпитетов, но лучшее представление о нем Вы получите, ознакомившись с подборкой мнений об этом, действительно замечательном материале.

Небольшой экскурс в историю

…ППУ впервые получил господин Байер в 1937 году и уже 1944, там же в Германии, он был внедрен в промышленное производство. В 1967 году в США был разработан более дешевый аналог данного материала. Страны Западной Европы имеют более чем 50-летний опыт использования конструкций теплопроводов с ППУ изоляцией.

Значительная экономия средств и снижение теплопотерь, благодаря технологиям

с применением пенополиуретана, помогли западноевропейским странам

преодолеть энергетический кризис 70-х.

При том, что в мире ППУ известен и активно применяется уже более чем полвека, для России это достаточно новая технология. Уже сегодня опыт показывает, что пенополиуретан по своим свойствам вне конкуренции. Спрос на различные виды ППУ возрастает из года в год, хотя о массовом его применении пока речь не идет, что, безусловно, вызывает сожаление. На сегодняшний день рост производства ППУ во всем мире значительно опережает уровень производства других теплоизоляционных материалов. Значительно возрос интерес к нему и в России.

Что такое Пенополиуретан…

Предлагаем Вам некоторые цитаты из аналитических обзоров и научных работ.

«Полиуретаны являются новым классом широко применяемых полимерных материалов».…

«Пенополиуретан является неплавкой термоактивной пластмассой с ярко выраженной ячеистой структурой».…

«Пенополиуретан во всем мире признан полимером №1, он относится к классу

газонаполненных пластмасс или как их еще называют пенопластов». …

…

«Из четырех «гигантов» современной крупнотоннажной индустрии пластических масс — полиэтилена, поливинилхлорида, полистирола и полиуретана — последний является, безусловно, наиболее универсальным материалом».…

«Пенополиуретаны — легкие и прочные материалы, обладающие своеобразной структурой, подобной застывшей пене»….

«Пенополиуретаны — это уникальный синтетический полимерный материал».…

«Это высокоэффективный, высоко технологичный, высококачественный, доступный по цене и уникальный по своим характеристикам, теплоизоляционный материал».…

«Пенополиуретан является хорошим изоляционным материалом, потому что содержит 92-98% закрытых пор, которые заполнены изоляционными газами, обладающими более низкой теплопроводностью по сравнению с воздухом».…

«Это – высокоэффективный, высоко технологичный, высококачественный, доступный по цене и уникальный по своим характеристикам, теплоизоляционный материал».

Свойства и технические характеристики ППУ

Пенополиуретан (ППУ) – очень удобный материал для эффективной теплоизоляции. Технические характеристики ППУ определяют его свойства, назначение и особенности эксплуатации. Для термоизоляции чаще всего применяется жесткий ППУ. Именно такой пенополиуретан и его свойства мы рассмотрим ниже.

Технические характеристики ППУ определяют его свойства, назначение и особенности эксплуатации. Для термоизоляции чаще всего применяется жесткий ППУ. Именно такой пенополиуретан и его свойства мы рассмотрим ниже.

Основные характеристики и свойства пенополиуретана:

|

Характеристика |

Величина |

|

Горючесть |

Г2-Г4 |

|

Тепропроводность |

0.019 – 0.028 Вт/м*К |

|

Влагопоглощение |

1- 3% от объема |

|

Количество закрытых пор |

85-95% |

|

Плотность |

25-750 кг/м3 |

ППУ имеет вес всего 40-60 кг/м3.

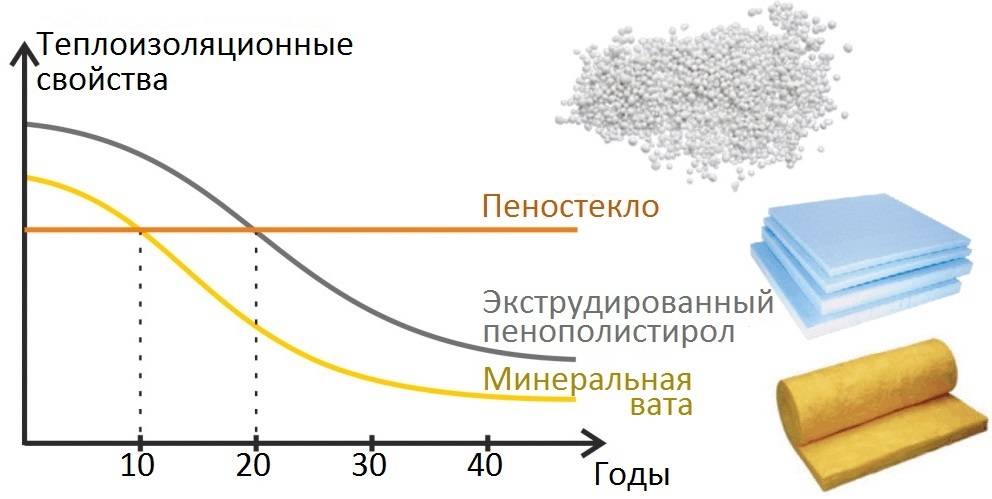

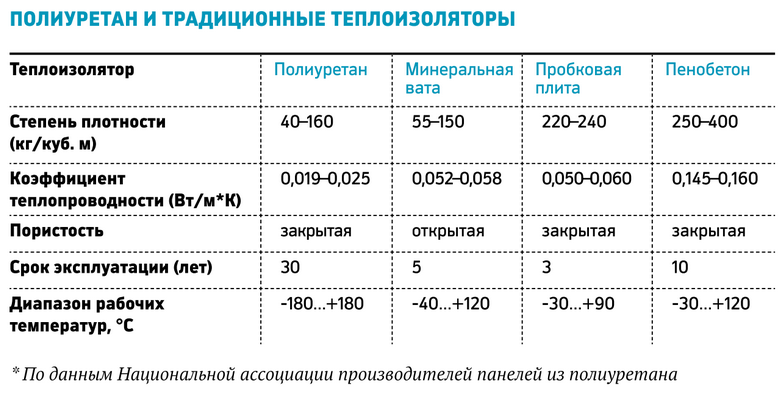

Теплопроводность ППУ

Теплоизоляционные свойства пенополиуретан проявляет лучше остальных современных утеплителей. Этот показатель составляет 0.019 – 0.028 Вт/м*К. Для сравнения, теплопроводность минваты – 0.045 – 0.056 Вт/м*К, а пенополистирола — 0.04 – 0.06 Вт/м*К. Чем меньшая теплопроводность у изоляционного материала, тем лучше ваш дом сохраняет тепло, и тем меньше самого материала потребуется для утепления.

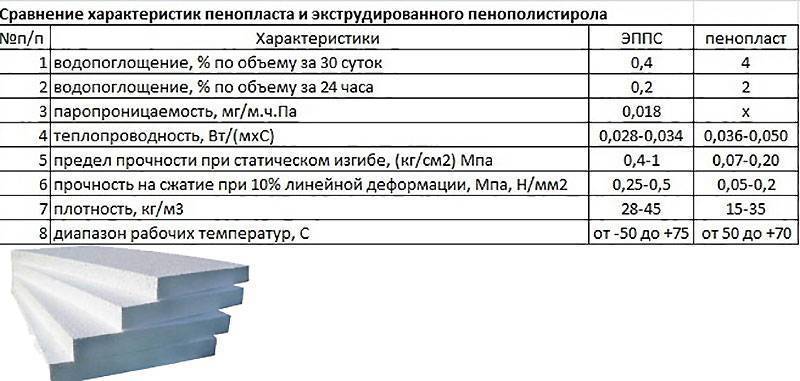

Влагопоглощение ППУ

Влагопоглощение этого материала составляет 1-3% от изначального объема в сутки. Эта характеристика ППУ также выгодно выделяет его среди других утеплителей. Влагопоглощение зависит от плотности: чем плотнее структура ППУ, тем меньше влаги может поглотить слой термоизоляции. Кроме того, влагостойкость можно повысить добавлением специальных веществ в состав смеси.

Характеристики горючести ППУ

ППУ относится к классу горючести Г2-Г4 (от сильногорючих до умеренногорючих) в зависимости от химического состава. Мы детально рассмотрели пожаробезопасность этого материала и пришли к выводу, что это один из самых пожаробезопасных утеплителей на современном рынке.

Мы детально рассмотрели пожаробезопасность этого материала и пришли к выводу, что это один из самых пожаробезопасных утеплителей на современном рынке.

Чувствительность к различным химическим средам

Пенополиуретан проявляет хорошую устойчивость к агрессивным веществам – бензин, масла, спирты, кислотные растворы никак не навредят теплоизоляции из ППУ. Далеко не все концентрированные кислоты могут разрушить структуру ППУ. Защитные характеристики изоляции из пенополиуретана предотвращают коррозию металла – под слоем ППУ металл не ржавеет. Единственное, что может ухудшить свойства и структуру пенополиуретанов – прямые солнечные лучи.

Совет от профессионалаПри наружном утеплении ППУ нуждается в защите от УФ. Самый простой способ – покраска слоя теплоизоляции. Также от вредного воздействия солнца слой ППУ спасает зашивка сайдингом или другими отделочными материалами (влагостойкая фанера, профлисты, плиты OSB и т. д.). При наружной изоляции промышленных объектов или крыш слой ППУ покрывается мастикой.

д.). При наружной изоляции промышленных объектов или крыш слой ППУ покрывается мастикой.

Кроме того, пенополиуретан, характеристики которого не меняются в течение всего срока службы, обеспечивает 50 лет полноценной теплозащиты. Именно такой качественный материал используют специалисты нашей компании для выполнения утеплительных работ.

Достоинства и недостатки пенополиуретана, характеристики свойства

Утеплитель пенополиуретан или ППУ представляет собой вид материала из группы газонаполненных пластмасс. Он характеризуется высокой степенью жесткости и минимальным показателем коэффициента теплопроводности. Благодаря широкому ряду положительных качеств, куда входят и только что названные свойства, ППУ используется в разных сферах при обустройстве объектов различного целевого назначения.

Более подробно о применении

Характеристики пенополиуретана позволяют задействовать этот материал в автомобильной промышленности с целью звукоизоляции транспорта, а также при производстве практически всех пластиковых элементов: подлокотники, приборная панель, рукоятки. В мебельной, легкой промышленности ППУ задействуют в качестве наполнителя подкладки разнотипной мебели. Этот материал широко применяется в торговой, обувной промышленности.

В мебельной, легкой промышленности ППУ задействуют в качестве наполнителя подкладки разнотипной мебели. Этот материал широко применяется в торговой, обувной промышленности.

Одно из основных направлений – строительство. ППУ может быть задействован при обустройстве крыш, полов, стен, потолков. Его применяют в качестве основного материала при заполнении любых щелей, неплотностей конструкции. Этому способствуют свойства пенополиуретана: низкая паропроницаемость и теплопроводность, а также устойчивость к воздействию жидкостей. ППУ можно использовать в качестве барьера для оттока тепла из помещения, но помимо этого, материал данного вида проявил себя как эффективная звукоизоляция.

ППУ используется практически везде в строительстве, где понадобится утепление: пол, потолок стены.Пенополиуретановая смесь представлена в двух формах: самовспенивающийся состав и жесткие листы. Первый из вариантов содержится в баллонах. Под давлением смесь распыляется на обрабатываемую поверхность. При контакте с воздушной средой ППУ мгновенно затвердевает, образуя непроницаемую оболочку без щелей и, соответственно, мостиков холода. По этой причине самовспенивающийся состав более предпочтителен.

При контакте с воздушной средой ППУ мгновенно затвердевает, образуя непроницаемую оболочку без щелей и, соответственно, мостиков холода. По этой причине самовспенивающийся состав более предпочтителен.

Достоинства и недостатки

Свойства данного материала делают его универсальным, подходящим для отделки практически любой поверхности. Кроме того, отмечаются и другие, не менее значимые положительные особенности:

- Самосхватывающийся состав характеризуется отличной адгезией с любой поверхностью, что усиливает тепло- и звукоизоляционный свойства.

- Повышенная жесткость материала делает его подходящим для отделки конструкций, на которые приходятся большие нагрузки.

- ППУ характеризуется способностью задерживать отток тепла из помещения. Такая возможность обусловлена тем, что теплопроводность пенополиуретана одна из самых низких в сравнении с другими видами утеплителей.

- Дополнительная звукоизоляция.

- Неподверженность воздействию повышенных и низких температур.

- Легкий вес ППУ исключает вероятность утяжеления обрабатываемой конструкции.

- При использовании самосхватывающегося состава готовый теплоизоляционный слой не будет содержать мостики холода.

Но, как и любой прочий материал, ППУ кроме положительных качеств, также имеет недостатки. В первую очередь нужно отметить высокую стоимость утеплителя. При работе с большой площадью поверхности цена такой отделки будет довольно высокой.

Но, помимо этого, есть и более серьезные недостатки, в частности, подверженность возгоранию. Если материал будет постепенно нагреваться, начнется процесс его тления, однако, до фазы активного горения не дойдет. Категория горючести пенополиуретана – Г2.

Но и это не все недостатки, так как прямое воздействие на пенополиуретан солнечных лучей приводит к изменению основных свойств материала. По данной причине его нужно защищать, используя отделочные материалы (штукатурка, цементная стяжка, лакокрасочные составы, лицевые панели и пр.).

По данной причине его нужно защищать, используя отделочные материалы (штукатурка, цементная стяжка, лакокрасочные составы, лицевые панели и пр.).

Обзор характеристик

Чтобы подобрать марку пенополиуретана, необходимо изучить его технические характеристики. Наиболее существенные из них:

- уровень выдерживаемых нагрузок на изгиб и сжатие, соответственно: 0,35-1,9 МПа; 0,15-1,0 МПа;

- теплопроводность варьируется между значениями 0, 19 и 0,03 Вт/(м*К) – это минимальные показатели в сравнении с другими разновидностями утеплителей;

- уровень влагопоглощения: 1,2-2,1%;

- устойчивость к таким веществам, как бензин, толуол, керосин, бензол, мыльный раствор и различные по составу жиры;

- при контакте со спиртом и ацетоном пенополиуретановый состав набухает;

- под воздействием азотной и серной кислот материал растворяется.

Поэтому более широкое применение получил в строительстве.

Поэтому более широкое применение получил в строительстве.Однако не все технические характеристики самовспенивающегося состава превосходят возможности других утеплителей. Например, по влагостойкости ППУ значительно хуже популярного сегодня пеноплекса, который задерживает влагу не более чем на 0,4% при контакте с водой на протяжении суток.

Сравниваем с другими утеплителями

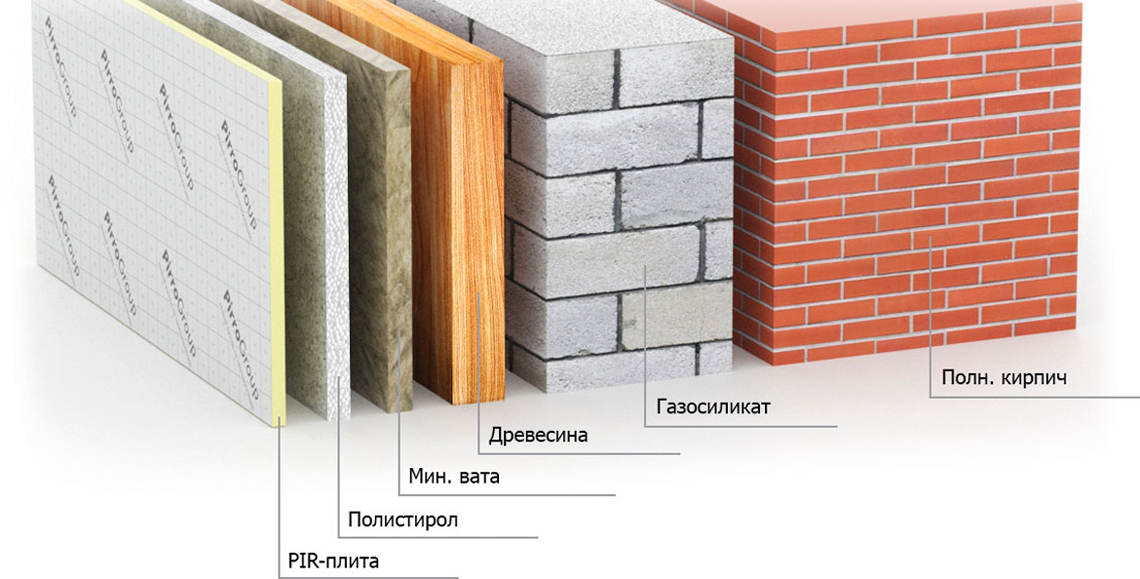

Для сравнения можно взять некоторые из популярных сегодня утеплителей: ППУ, минераловатные плиты, пробка. Если рассмотреть основные технические характеристики этих материалов, то окажется:

Срок службы

Срок службы ППУ – порядка 20 лет, диапазон рабочих температур от -200 до +200 градусов, показатель теплопроводности – не более 0, 03 Вт/(м*К). При этом плотность состава лежит в пределах 30-150 кг/куб. м. Структура пенополиуретана – пористая закрытая.

Плотность утеплителя

По плотности пробка превосходит выше рассмотренный материал (до 400 кг/куб. м), ее структура также пористая закрытая, но при этом срок службы всего 3 года. Такой материал эксплуатируется при температуре от -30 до +90 градусов, его теплоизоляционные свойства намного хуже (0,6 Вт/(м*К)).

Такой материал эксплуатируется при температуре от -30 до +90 градусов, его теплоизоляционные свойства намного хуже (0,6 Вт/(м*К)).

Теплопроводность

Технические характеристики минеральной ваты: плотность на уровне ППУ (55-150 кг/куб. м), показатель коэффициента теплопроводности ближе по значению к свойствам пробки (0,058 Вт/(м*К)). Служит минеральная вата 5 лет и характеризуется открытой пористой структурой. Диапазон температур: от -40 до +120 градусов.

Как видно, из рассмотренных материалов, недостатки проявляются, скорее, у всех прочих разновидностей. ППУ же проявил себя как наиболее подходящий по свойствам утеплитель.

Нюансы процесса напыления

Пенополиуретан содержится в баллонах и распыляется под давлением, что требует определенных навыков при работе с ним. Наносить материал рекомендуется в несколько слоев, толщина которых лежит в пределах от 10 до 20 мм.

Разные марки этого состава характеризуются различной плотностью (от 15 до 70 кг/куб. м). Чем выше значение данного параметра, тем прочнее будет прослойка теплоизоляционного слоя.

м). Чем выше значение данного параметра, тем прочнее будет прослойка теплоизоляционного слоя.

Учитывая, что данного вида материал представляет категорию горючести Г2, не рекомендуется использовать его на поверхностях, которые будут подвергаться нагреву при эксплуатации. Один из недостатков ППУ – высокая стоимость.

Оценка статьи:

Загрузка…Поделиться с друзьями:

характеристики ППУ и распространенные мифы о пенополиуретане

Несмотря на то, что пенополиуретан был открыт еще в далеком 1937 году, и с тех пор активно используется во многих отраслях промышленности, до сих пор существует множество мифов о его безопасности, прочности и долговечности. В данной статье мы развеем слухи и приведем действительно правдивые факты о ППУ, как о материале для утепления при отделке балконов.

В данной статье мы развеем слухи и приведем действительно правдивые факты о ППУ, как о материале для утепления при отделке балконов.

Вымысел и достоверные факты: изучаем характеристики ППУ

- По поверхности, покрытой пенополиуретаном, нельзя ходить.

Это первый и, наверное, самый распространенный миф. На самом деле по затвердевшему закрытоячеистому утеплителю для балконов из ППУ ходить можно абсолютно спокойно, если только вы не в обуви на каблуках.

- Жесткий пенополиуретан и ППУ для матрацев – один и тот же материал.

Это утверждение также ошибочно. Многие путают мягкий открытоячеистый ППУ с эффектом памяти, разработанный специально для ортопедических матрацев, с пенополиуретаном строительным. Спешим вас уверить, на строительном ППУ спать как минимум некомфортно, ведь его жесткость и в десятки раз выше, чем у мебельного.

- Жесткий пенополиуретан – это просто монтажная пена.

И это утверждение также не имеет ничего общего с действительностью: эти два материала различаются и составом, и методом нанесения. Монтажная пена представляет собой предполимер, выталкиваемый из баллончика газом под большим давлением. Увеличение в объеме и полимеризация пены происходят при взаимодействии с влагой, в результате чего больше половины пор остаются открытыми. ППУ – полимер, наносится методом напыления или заливки, а набухание происходит за счет образования газа с низким коэффициентом теплопроводности при взаимодействии двух компонентов – полиола и полиизоционата.

Монтажная пена представляет собой предполимер, выталкиваемый из баллончика газом под большим давлением. Увеличение в объеме и полимеризация пены происходят при взаимодействии с влагой, в результате чего больше половины пор остаются открытыми. ППУ – полимер, наносится методом напыления или заливки, а набухание происходит за счет образования газа с низким коэффициентом теплопроводности при взаимодействии двух компонентов – полиола и полиизоционата.

- ППУ недолговечен.

На самом деле пенополиуретан не подвержен гниению, отсыреванию и разложению, поэтому он может служить десятилетиями. Например в Германии крыши, утепленные ППУ, уже более 50 лет функцонируют без каких-либо проблем. Когда прибегают к увеличению площади балкона, ППУ используется как основной утеплитель.

- Пенополиуретан токсичен.

И это в корне не верно. По сути, ППУ – это видоизмененный вспененный инертный пластик, не выделяющий токсических соединений, не реагирующий на тепло, солнечный свет и химикаты. Поэтому утеплитель из ППУ опасен не больше, чем пластиковые миски на кухне.

Поэтому утеплитель из ППУ опасен не больше, чем пластиковые миски на кухне.

Утепление пенополиуретаном от компании «Евробалкон»

Вы можете заказать утепление и отделку балкона или лоджии пенополиуретаном в нашей компании! Мы гарантируем скорость, качество и чистоту всех работ благодаря огромному опыту наших специалистов и высокотехнологичному оборудованию для точного нанесения. Узнать больше о наших услугах и заказать выезд специалиста вы можете по телефонам, указанным на нашем сайте. Фото отделки балконов можно посмотреть по ссылке.

Пенополиуретан | НТУ

Пенополиуретан (ППУ) имеет уникальные свойства, благодаря этому он встречается в различных сферах жизни. Например, его можно встретить, как материал для изготовления губок для ванной, подушек, мягкой мебели, игрушек и т.п.

Но в первую очередь, конечно, ППУ это теплоизоляционный материал, который является экологически чистым. ППУ используется в утеплении фасадов, стен, кровель, полов, трубопроводов, чердачных перекрытий, бассейнов. Благодаря своей высокой адгезии материал напыляется на любую поверхность.

Благодаря своей высокой адгезии материал напыляется на любую поверхность.

Но естественно, самое широкое применение он приобрел в сфере утепления для звуко-, гидро- и теплоизоляции при строительстве жилых и промышленных зданий. Ппу имеет высокую степень сохранения тепла и минимальный процент поглощения влаги. Наша компания использует технологии нанесения, напыления и заливки ппу любой жесткости, благодаря чему данным материалом можно утеплять сооружения наиболее требовательные к условиям окружающей среды, т.к. данный материал устойчив к агрессивности окружающей среды.

Из самых востребованных пластических масс: поливинилхлорида, полиуретана, полиэтилена и полистирола именно полиуретан самый универсальный и наиболее востребованный материал.

Пенополиуретан является универсальным изолятором, благодаря чему он в равной степени сохраняет как тепло, так и холод, благодаря чему он очень востребован для изоляции холодильных камер, для которых необходимо поддержание низкой температуры. Жесткий ППУ имеет минимальный коэффициент теплопроводности, к тому же, он экономически выгоден для подобных целей.

Жесткий ППУ имеет минимальный коэффициент теплопроводности, к тому же, он экономически выгоден для подобных целей.

Все чаще для утепления сооружений применяются не готовые плиты, а напыляемый ппу. Данный способ утепления обеспечивает бесшовное нанесение материала, что исключает появление мостиков холода. Мало какой другой известный утеплитель, кроме ппу не может похвастаться этим.

Преимущества нашей компании в работе с ппу.

Мы наносим ппу на любой материал, включая стекло, дерево, бетон, кирпич, краску, металл и др. Применение нашей технологии исключает необходимость использования специальных крепежей для изоляции.

Наш материал инертен к кислотным и щелочным средам, хорошо работает в грунте и используются как высокоэффективный кровельный материал. Но следует учесть, что наш материал нуждается в защите, подходит и самая дешевая – окрашивание.

Наш жесткий материал можно использовать и в качестве защитного покрытия для комулятивных емкостей, энергетического оборудования тепловодов и пр. Такой ппу имеет структуру с замкнутыми ячейками, поэтому у него сниженная теплопроводность, благодаря чему он имеет превосходные теплоизоляционные показатели в отличие от обычных материалов.

Такой ппу имеет структуру с замкнутыми ячейками, поэтому у него сниженная теплопроводность, благодаря чему он имеет превосходные теплоизоляционные показатели в отличие от обычных материалов.

В строительстве чаще используется напыляемый материал. Два компонента (А и Б) подаются насосами под давлением в смесительную форсунку. Компоненты утеплителя смешиваются и распыляются на поверхность, через несколько секунд материал увеличивается в объеме, после чего пена застывает, образуя ровное, бесшовное покрытие.

Мы готовы применять технологию напыления и укладки ппу для шумо- и теплоизоляции практически любого объекта, включая трубопроводы, крыши, стены, подвалы, мансарды, производственные помещения, бани, теплоизоляционные блоки, морозильные камеры и многое другое. Помимо этого мы готовы осуществлять герметизацию межпанельных стыков оконных и дверных коробок из различных материалов. И это далеко не все!

Пенополиуретан (ппу)

Пенополиуретан (ППУ) – современный экологичный и экономичный материал для теплоизоляции.

Пенополиуретан (ппу) – двухкомпонентный материал: компонента «А» — смола, компонент «Б» — отвердитель.

Утепление ппу производится методом напыления, с помощью специального оборудования.

Свойства

В двух словах: теплоизоляция пенополиуретаном превосходит другие теплоизоляционные материалы по всем признакам: теплопроводность, экономичность, долговечность и т. д. Но, самое главное: изоляция ппу абсолютно безопасна для человека.

Подробнее о свойствах ППУ:

- минимальная теплопроводность: 0,019 — 0,033 Вт/м2ºC, как следствие, максимальное тепло и энергосбережение;

- минимальная толщина покрытия: в два раза меньше толщины теплоизоляции из минеральной ваты, эквивалентной по теплопроводности;

- долговечность покрытия: более 30 лет с полным сохранением свойств;

- отсутствие «мостиков холода», бесшовность, монолитность покрытия;

- возможность нанесения на любую поверхность, в т. ч. сложной формы;

- экологичность, отсутствие эмиссии токсичных веществ;

- пожаробезопасность, негорючесть материала;

- высокая температура использования ППУ-теплоизоляции — до 130°С, при кратковременных воздействиях — до 150°С;

- влагостойкость: водопоглощение по массе всего 2%;

- инертность к агрессивным химическим средам;

- высокая механическая прочность материала.

Области применения

Изоляция ппу — лучший теплоизоляционный материал на сегодняшний момент, поэтому его используют для:

- теплоизоляция домов: утепление фасадов, утепление кровли и т.д.;

- теплоизоляция стен, окон, арок и т.д.;

- теплоизоляция торговых и бытовых холодильников, складов, утепление ангаров;

- теплоизоляция авторефрижераторов и ж/д вагонов-рефрижераторов;

- теплоизоляция трубопроводов, газопроводов, нефтепроводов.

Стоимость пенополиуретана (ппу)

ООО «2К-ПОЛИМЕР» предалагает пенополиуретан (ппу) производства Huntsman-NMG, Basf (торговые марки Эластоспрей, Daltotherm). Cтоимость ппу указана в прайс-листе.

Для того, чтобы подобрать подходящую марку и определить необходимое количество материала, а также для заказа, позвоните нам по телефону +7 (343) 289-98-00.

Также мы можем проконсультировать Вас по оборудованию для напыления и подбору подрядной организации.

Мы поставляем пенополиуретан (ппу) во все города Большого Урала: Екатеринбург, Челябинск, Магнитогорск, Тюмень, Пермь, Уфа, Сургут и другие. Для того, чтобы уточнить наличие филиала или дилера в Вашем городе — позвоните нам по телефону +7 (343) 289-98-00.

Полиуретан: свойства, обработка и применение

Полиуретаны представляют собой большой класс полимеров, которые можно адаптировать для широкого спектра применений, внося значительный вклад в строительство, автомобилестроение и электротехнические отрасли.

Полиуретанболее широко известен как жидкие покрытия и краски, но его применение также может варьироваться от мягких эластичных пеноматериалов до жесткой изоляции. Такой широкий спектр применения возможен, поскольку существуют как термопластичные, так и термореактивные полиуретаны.

Полиуретан изначально был синтезирован как заменитель натурального каучука во время Второй мировой войны. Вскоре после этого универсальность этого нового полимера и его способность заменять дефицитные материалы привели к многочисленным применениям. В настоящее время на эту группу полимеров приходится 7,7% европейского спроса на пластик, уступая товарным полимерам полиэтилену, полипропилену и ПВХ [1].

В настоящее время на эту группу полимеров приходится 7,7% европейского спроса на пластик, уступая товарным полимерам полиэтилену, полипропилену и ПВХ [1].

Здесь вы узнаете о:

- Структура и свойства полиуретана

- Производство и переработка полиуретана

- Применение полиуретана

- Товарные сорта полиуретана

Рисунок 1 . Полиуретановые кубики.

Свойства полиуретана

Полиуретан получают в результате реакции полимеризации между диолами (или полиолов: спиртов с двумя или более реакционноспособными гидроксильными –ОН-группами) и диизоцианатами (или полиизоцианатами: изоцианатами с двумя или более реакционноспособными изоцианатными –NCO-группами) . В результате получается молекула, связанная уретановыми (COONH) связями.

Рис. 2. Полиуретановая структура [2].

Существует несколько вариантов молекул спирта и соответствующих молекул изоцианата, каждая комбинация которых дает новый полиуретановый материал с новыми свойствами. Свойства полиуретанов варьируются в зависимости от структуры этой полимерной основы и могут быть адаптированы для обеспечения высокой прочности и жесткости или высокой гибкости и ударной вязкости.

Термопластичный полиуретан по сравнению с термореактивным полиуретаном

Выбранная молекула полиола оказывает большое влияние на свойства и степень сшивания полиуретанового продукта.В частности, количество гидроксильных групп на молекулу, а также размер и гибкость углеводородного остова могут быть выбраны для настройки механических свойств получаемого полиуретанового материала.

Если диол реагирует с диизоцианатом, он образует линейный термопластичный полимер.

Если спирт имеет более двух гидроксильных групп, это приведет к образованию жесткой, сшитой термореактивной молекулы..jpg)

Таблица 1. Свойства термопластичного полиуретана .

Производство и переработка полиуретана

Учитывая, что полиуретаны создаются в результате реакции между диолами и диизоцианатами, производственный процесс можно разделить на три части:

- Производство диолов

- Производство изоцианатов

- Производство полиуретана из этих компонентов.

Полиол, используемый в производстве полиуретанов, обычно представляет собой простой полиэфир (в 90% полиуретанов) или сложный полиэфир с концевыми гидроксильными группами.Кроме того, существует много ароматических и алифатических полиизоцианатов; однако наиболее важные из них, толуолдиизоцианат (ТДИ) и метилендифенилдиизоцианат (МДИ), способствуют производству около 95% всех полиуретанов [3]. TDI обычно используется в производстве мягких, гибких пенопластов для амортизации, тогда как MDI используется в производстве более универсальных жестких полиуретанов.

Если диол вступает в реакцию либо с ТДИ, либо с МДИ, в результате реакции конденсационной полимеризации образуется линейный термопластичный полимер.Если спирт имеет более двух гидроксильных групп, это приведет к образованию жесткой, сшитой термореактивной молекулы.

Обычно в смесь добавляют добавки для улучшения определенных свойств, такие как сшивающие агенты, удлинители цепи, пенообразователи, поверхностно-активные вещества, наполнители, пластификаторы, пигменты и антипирены. Вспенивающие агенты будут создавать пенополиуретан, а поверхностно-активные вещества будут контролировать образование пузырьков и, следовательно, образование ячеек пены. Наполнители повышают жесткость, пластификаторы уменьшают твердость, а пигменты добавляют материалу цвет.

Рис. 3. Отпечаток руки на матраце из пенополиуретана с эффектом памяти после испытания на прессование.

Пенополиуретан

Два жидких реагента объединяются, образуя твердый полимер, который может быть эластичным или жестким. Это твердое вещество, однако, может также содержать пузырьки, что делает его ячеистым вспененным материалом. Эти пузырьки могут быть образованы химически или физически. Химическая продувка может быть достигнута путем добавления воды к полиолу, который, в свою очередь, реагирует с изоцианатами с образованием пузырьков углекислого газа.В качестве альтернативы физическое продувание достигается путем добавления вещества с относительно низкой температурой кипения, такого как пентан. По мере протекания экзотермической реакции полимеризации пентан нагревается и испаряется в виде пузырьков.

Это твердое вещество, однако, может также содержать пузырьки, что делает его ячеистым вспененным материалом. Эти пузырьки могут быть образованы химически или физически. Химическая продувка может быть достигнута путем добавления воды к полиолу, который, в свою очередь, реагирует с изоцианатами с образованием пузырьков углекислого газа.В качестве альтернативы физическое продувание достигается путем добавления вещества с относительно низкой температурой кипения, такого как пентан. По мере протекания экзотермической реакции полимеризации пентан нагревается и испаряется в виде пузырьков.

Эта процедура может управляться в зависимости от используемого приложения. Например, подошва обуви может быть «раздута» в два раза, а подушки — в 30–40 раз. В некоторых пенах низкой плотности для амортизации и изоляции только 3% от общего объема состоит из твердого полиуретана [3].

Применение полиуретана

Поскольку существует такое большое количество полиизоцианатов и полиолов, доступных для производства полиуретана, можно производить широкий спектр материалов для удовлетворения потребностей конкретных применений. Его относительно легкий вес и универсальность делают его оптимальным материалом для строительства, автомобилестроения, морского судоходства и даже одежды [4].

Его относительно легкий вес и универсальность делают его оптимальным материалом для строительства, автомобилестроения, морского судоходства и даже одежды [4].

Рис. 4. Использование полиуретанов (воспроизведено с рис. 1 в [3])

Гибкий пенополиуретан

Гибкий пенополиуретан легкий, прочный, поддерживающий и удобный.Он обычно используется для амортизации постельных принадлежностей, мебели, автомобильных интерьеров, подложки для ковров и упаковки. Это составляет 30% рынка полиуретанов из-за их товарного использования [5].

Жесткий пенополиуретан

Жесткие пенополиуретаны являются наиболее экономичной и энергоэффективной изоляцией, значительно снижающей затраты на электроэнергию. При использовании для изоляции крыш и стен, утепления окон и дверей помогает поддерживать равномерную температуру и снижает уровень шума. Жесткий пенополиуретан также широко используется в качестве теплоизоляции в холодильниках и морозильных камерах.

Покрытия, клеи, герметики и эластомеры

Полиуретановые покрытиямогут улучшить внешний вид продукта и увеличить срок его службы. Полиуретановое покрытие можно использовать для придания блеска поверхности объекта, предлагая относительно лучшие свойства, чем традиционные лаки, шеллаки и лаковые покрытия. Втираемая полиуретановая или полиуретановая краска обычно представляет собой полиуретановое покрытие на масляной основе, наносимое на деревянные или бетонные поверхности для придания цвета и повышения долговечности, поскольку обычно оно слишком густое для распыления.Однако полиуретан на водной основе становится все более популярным, поскольку он менее токсичен и требует меньше времени для высыхания, чем его аналог на масляной основе [6].

Полиуретановые клеи обеспечивают прочное сцепление, особенно вскоре после его изготовления, а полиуретановые герметики обеспечивают более плотное прилегание, чем традиционные аналоги. Полиуретановым эластомерам можно придать любую требуемую форму, они легче металла, обеспечивают повышенную устойчивость к нагрузкам и очень устойчивы к воздействию окружающей среды.

Рисунок 5. Полиуретановые материалы различных форм и форм.

Что такое пенополиуретан? — Ассоциация пенополиуретанов

Пенопластовая плита «булочка» поднимается по мере продвижения по производственной линии.

Пена чаще всего производится в виде больших булочек, называемых плитами, которые отверждаются в стабильный твердый материал, а затем разрезаются и формируются на более мелкие кусочки различных размеров и конфигураций. Процесс производства плит часто сравнивают с подъемом хлеба: жидкие химикаты выливают на конвейерную ленту, и они сразу же начинают пениться и подниматься в большую булочку (обычно около четырех футов высотой), когда они движутся вниз по конвейеру.

Корусель форм для изготовления пенопластовых изделий.

Сырье для пены также можно заливать в алюминиевые формы, где отвержденная пена принимает размер и форму формы. Формование позволяет производить изделия из пенопласта такой формы, которую трудно получить при изготовлении пенопласта из плоской булочки. Процесс формования может объединять пенопластовые компоненты с другими деталями, такими как металлический каркас. Одним из примеров этого является подголовник автомобильного сиденья. Из-за высоких первоначальных затрат на производство пресс-форм литье обычно предназначено для больших производственных циклов.Формованная пена часто встречается в салонах автомобилей, деловой мебели и спортивном инвентаре.

Процесс формования может объединять пенопластовые компоненты с другими деталями, такими как металлический каркас. Одним из примеров этого является подголовник автомобильного сиденья. Из-за высоких первоначальных затрат на производство пресс-форм литье обычно предназначено для больших производственных циклов.Формованная пена часто встречается в салонах автомобилей, деловой мебели и спортивном инвентаре.

Процессы производства плит и формованного пенопласта описаны в учебном пособии PFA по производству пенопласта.

Базовое сырье для FPF часто дополняется добавками, придающими желаемые свойства. Они варьируются от комфорта и поддержки, необходимых для мягких сидений, до амортизации, используемой для защиты упакованных товаров, до долговременной стойкости к истиранию, необходимой для ковровой подушки.

Аминовые катализаторы и поверхностно-активные вещества могут варьировать размер ячеек, образующихся при реакции полиолов и изоцианатов, и тем самым изменять свойства пены. Добавки также могут включать антипирены для использования в самолетах и автомобилях и антимикробные вещества для подавления плесени при наружном и морском применении.

Добавки также могут включать антипирены для использования в самолетах и автомобилях и антимикробные вещества для подавления плесени при наружном и морском применении.

Устройство для резки петель

После производства пенопласта из него можно делать сложные формы. Основные инструменты для производства пенопласта – вертикальные ленточнопильные станки и горизонтальные продольно-резательные станки – были адаптированы из деревообрабатывающего оборудования.Поскольку пенопласт является гибким, его можно прикрепить к вертикальному колесу с режущими лезвиями, этот процесс называется разрезанием петли.

Гофрированная пена

Изготовители также используют лазеры, горячую проволоку, водяные струи, волновые извилины и другие технологии. Пена может быть сжата по мере ее разрезания для получения таких эффектов, как «свернутая» пена, которая иногда используется в наматрасниках.

Полиуретан также можно комбинировать с другими материалами, например, с неткаными подложками, сеткой, тканью и волокном. Методы склеивания включают склеивание пламенем, склеивание горячей пленкой, адгезию горячего расплава и порошковое ламинирование, когда порошковый клей используется для соединения пенопласта с подложкой посредством термического процесса. Хедлайнеры (мягкий потолок салона автомобиля) обычно состоят из нетканого материала, ламинированного на тонкую пенопластовую основу с использованием пламенного склеивания.

Методы склеивания включают склеивание пламенем, склеивание горячей пленкой, адгезию горячего расплава и порошковое ламинирование, когда порошковый клей используется для соединения пенопласта с подложкой посредством термического процесса. Хедлайнеры (мягкий потолок салона автомобиля) обычно состоят из нетканого материала, ламинированного на тонкую пенопластовую основу с использованием пламенного склеивания.

Сетчатая пена

Другие процессы изменяют структуру и эксплуатационные характеристики пены. Одно из самых драматических и очень полезных изменений — это ретикуляция.Ретикуляция влечет за собой разрушение многих стенок ячеек пены, чтобы обеспечить большую пористость и воздушный поток. Этого можно достичь, подвергая пену контролируемому взрыву газовой смеси в закрытом реакторе или подвергая пену воздействию щелочной ванны. Сетчатая пена часто используется в системах фильтрации воздуха и жидкости, а также в качестве антипомпажной мембраны в топливных баках.

Подушка для коврового покрытия

Одним из наиболее важных с коммерческой точки зрения преобразований пенопласта является переработка отходов пенопласта в склеенные ковровые подушки. Лом пенопласта различных видов измельчается и помещается в блок обработки с химическим клеем. Смесь находится под давлением и в нее впрыскивается пар, чтобы сформировать большой пенопластовый цилиндр или блок. Затем этот материал «очищают» до нужной толщины для использования в ковровых подушках. Склеенная пена является самым популярным типом ковровых подушек, доля рынка которого составляет более 80 процентов.

Лом пенопласта различных видов измельчается и помещается в блок обработки с химическим клеем. Смесь находится под давлением и в нее впрыскивается пар, чтобы сформировать большой пенопластовый цилиндр или блок. Затем этот материал «очищают» до нужной толщины для использования в ковровых подушках. Склеенная пена является самым популярным типом ковровых подушек, доля рынка которого составляет более 80 процентов.

Свойства пены могут быть измерены и заданы очень точно, чтобы выбрать правильный сорт пены для правильного применения.Характеристики пены обсуждаются на нашей странице характеристик пены, а методы испытаний, используемые для определения пены, рассматриваются в отраслевых стандартах.

Пенополиуретан – обзор

4) Изготовление продуктов сэндвич-структуры из пенополиуретана

Пенополиуретан имеет простой процесс формирования вспенивания, а полиуретановая смола обладает превосходными адгезионными свойствами. Поэтому при изготовлении сэндвич-конструкций с ним его смесями часто заполняют полость конструкции для непосредственного вспенивания.При изготовлении изделий с многослойной структурой данным способом механическая обработка пенопласта может быть сведена к минимуму. Более того, при наполнении изделий с внутренним каркасом пена не только заполняет всю полость изделий, но и прочно стыкуется с каркасом, образуя прочную жесткую конструкцию.

Поэтому при изготовлении сэндвич-конструкций с ним его смесями часто заполняют полость конструкции для непосредственного вспенивания.При изготовлении изделий с многослойной структурой данным способом механическая обработка пенопласта может быть сведена к минимуму. Более того, при наполнении изделий с внутренним каркасом пена не только заполняет всю полость изделий, но и прочно стыкуется с каркасом, образуя прочную жесткую конструкцию.

В авиационной промышленности, чтобы уменьшить вес конструкции, толщина покрытия изделий с многослойной структурой обычно делается очень тонкой. При вспенивании пенополиуретана его внутреннее давление может достигать 0.от 2 МПа до 0,3 МПа. Чтобы справиться с давлением, мы используем ограниченные пресс-формы. Это сохраняет форму контура изделия неискаженной в процессе вспенивания.

Ограниченная форма изготавливается из алюминиевого сплава, стали или других материалов, а ее конструкция определяется формой контура и внешними размерами изделия. Нагрев может осуществляться паром или электрическим нагревателем непосредственно на стенке формы. В качестве альтернативы мы можем нагреть форму в духовке. Независимо от того, какой метод используется, важно обеспечить равномерный нагрев, потому что качество пены во многом зависит от температуры нагрева.

Нагрев может осуществляться паром или электрическим нагревателем непосредственно на стенке формы. В качестве альтернативы мы можем нагреть форму в духовке. Независимо от того, какой метод используется, важно обеспечить равномерный нагрев, потому что качество пены во многом зависит от температуры нагрева.

Взяв в качестве примера аэродинамический обтекатель, мы делаем простое введение и иллюстрируем процесс формирования многослойной конструкции.

Внешний слой конструкции аэродинамического обтекателя состоит из полиэфирной или другой смолы FRP, сформированной под низким давлением, а в качестве сердцевины выбран пенополиуретан. При изготовлении продукта в основном используются две процедуры: изготовление оболочки FRP; заполните полость между внутренней и внешней оболочкой пеной. Технологическое оборудование — это в основном мужская форма, женская форма, оборудование для извлечения из формы и так далее.Подробная операция процесса показана следующим образом.

Сначала мы наносим на форму силиконовое масло или разделительную смазку, такую как поливиниловый спирт. Во-вторых, мы наклеиваем внутреннюю оболочку обтекателя с помощью мужской формы, а внешнюю оболочку — с помощью женской формы. Для облегчения наклеивания крышки используется металлический каркас, удерживающий резиновую крышку (контур металлического каркаса хорошо стыкуется с охватывающей формой), на который наклеивается стеклоткань определенной толщины. Затем мы удаляем каркас, помещаем его в охватывающую форму вместе с резиновой крышкой и отверждаем прессованием.При изготовлении внутренней и внешней оболочек давление обычно составляет от 0,09 МПа до 0,35 МПа, температура составляет от 120 °C до 170 °C, точные условия зависят от смолы.

Во-вторых, мы наклеиваем внутреннюю оболочку обтекателя с помощью мужской формы, а внешнюю оболочку — с помощью женской формы. Для облегчения наклеивания крышки используется металлический каркас, удерживающий резиновую крышку (контур металлического каркаса хорошо стыкуется с охватывающей формой), на который наклеивается стеклоткань определенной толщины. Затем мы удаляем каркас, помещаем его в охватывающую форму вместе с резиновой крышкой и отверждаем прессованием.При изготовлении внутренней и внешней оболочек давление обычно составляет от 0,09 МПа до 0,35 МПа, температура составляет от 120 °C до 170 °C, точные условия зависят от смолы.

Внутренняя и внешняя оболочки после изготовления остаются на пресс-форме. Разделительное средство, контактировавшее с резиновым покрытием, удаляется. Затем на слегка отшлифованную наждачной бумагой поверхность наносим фенолоацеталь или полиуретановый клей. После сушки при комнатной температуре в течение от 20 минут до 30 минут мы заливаем указанную и равномерно перемешанную пенопластовую смесь на внешнюю оболочку женской формы. Мы быстро покрываем мужскую форму, имеющую внутреннюю оболочку (см. рис. 7.14). Вся операция должна быть завершена в течение 3–5 мин. Пеномасса заливается в форму, которую необходимо заранее нагреть до температуры 35-45°С, чтобы смесь равномерно заполнила всю полость между внутренней и внешней оболочками. Это можно наблюдать через отверстие в охватываемой форме. Примерно через 15-25 мин, когда пена выйдет из отверстия, мы закрываем отверстие. Затем мы нагреваем для отверждения полимера. Условия отверждения должны определяться в зависимости от состава пены, толщины слоев наполнителя, формы заготовки и методов нагрева.Обычным обстоятельством является постепенное повышение температуры от 60 °C до 80 °C до 120 °C и 150 °C в течение от 4 до 6 часов. Окончательно он извлекается из формы после того, как охлаждается до температуры от 20 °C до 40 °C. При извлечении из формы мы должны прикладывать тянущее усилие равномерно по периферии, чтобы можно было гарантировать, что продукт не будет поврежден.

Мы быстро покрываем мужскую форму, имеющую внутреннюю оболочку (см. рис. 7.14). Вся операция должна быть завершена в течение 3–5 мин. Пеномасса заливается в форму, которую необходимо заранее нагреть до температуры 35-45°С, чтобы смесь равномерно заполнила всю полость между внутренней и внешней оболочками. Это можно наблюдать через отверстие в охватываемой форме. Примерно через 15-25 мин, когда пена выйдет из отверстия, мы закрываем отверстие. Затем мы нагреваем для отверждения полимера. Условия отверждения должны определяться в зависимости от состава пены, толщины слоев наполнителя, формы заготовки и методов нагрева.Обычным обстоятельством является постепенное повышение температуры от 60 °C до 80 °C до 120 °C и 150 °C в течение от 4 до 6 часов. Окончательно он извлекается из формы после того, как охлаждается до температуры от 20 °C до 40 °C. При извлечении из формы мы должны прикладывать тянущее усилие равномерно по периферии, чтобы можно было гарантировать, что продукт не будет поврежден. Для облегчения извлечения из формы на корпусе изделия обычно делается фланец, на который может быть приложено усилие извлечения из формы. После расформовки мы вырезаем фланец и обрабатываем излишки циркулярной или ленточной пилой, а затем украшаем, чтобы получить изделие.

Для облегчения извлечения из формы на корпусе изделия обычно делается фланец, на который может быть приложено усилие извлечения из формы. После расформовки мы вырезаем фланец и обрабатываем излишки циркулярной или ленточной пилой, а затем украшаем, чтобы получить изделие.

Рис 7.14. Принципиальная схема заполненного пенополиуретаном трехслойного конструкционного обтекателя: 1-оболочка из стеклопластика; 2-пенопласт; 3-женская форма; 4-камера нагрева; 5-мужская форма.

Сравнение свойств гибких пенополиуретанов из различных полимерных полиэфирполиолов

https://doi.org/10.1016/j.polymertesting.2021.107268Получить права и содержание .PPP с наименьшими частицами PS образовывал более мелкие и однородные по размеру клетки.

•ППП-ПУ показал более высокую термостойкость и твердость при сохранении остальных свойств

•Максимальное значение плотности составило 41 кг/м 3 при использовании 40 частей на час ППС 43 .

• Пеноматериалы PPP-PU удовлетворяют требованиям, предъявляемым к автомобильному сектору.

Abstract

Гибкие пенополиуретаны (FPU), содержащие полистирол (PS), стабилизированный силикагелем, или частицы полистирол-акрилонитрила (SAN), были синтезированы с использованием полимерных полиэфирполиолов (PPP).Исследовано влияние наполнителя и его содержания на физико-механические и теплофизические свойства ППУ. Термическая стабильность ППУ увеличивалась с содержанием ПС в ППС, и взаимодействия наполнитель-полимерная сетка не наблюдалось. Между тем, ППУ, содержащие ПС в качестве наполнителя, были более термически стабильными и механически стойкими, за исключением удлинения, чем те из коммерческого ППС, содержащего САН. В отличие от пористости и размера ячеек, плотность и твердость зависят от типа наполнителя и увеличиваются с увеличением содержания наполнителя, хотя твердость остается практически постоянной, начиная с 10% масс.Пеноматериалы с закрытыми порами вместо плотных пенопластов были получены при содержании наполнителя выше 15% масс. Синтезированные ППУ показали лучшие характеристики твердости и плотности, но худшие механические свойства, чем промышленные. Наконец, механические свойства были такими же, как у FPU, содержащих неорганические наполнители.

Синтезированные ППУ показали лучшие характеристики твердости и плотности, но худшие механические свойства, чем промышленные. Наконец, механические свойства были такими же, как у FPU, содержащих неорганические наполнители.

Ключевые слова

Эластичные пенополиуретаны

Силикагель

Диспергатор

Полимер полиэфирполиол

Механические свойства

Рекомендуемые статьиСсылки на статьи (0)

© Elsevier Ltd.

Рекомендуемые статьи

Ссылающиеся статьи

Свойства жестких пенополиуретанов на биологической основе, армированных наполнителями: микросферы и наноглина

Влияние введения 1–7% микросфер и наноглины на физические свойства пенополиуретанов (ПУ), содержащих 15% исследовали полиол на основе соевого масла. Увеличение процентного содержания наполнителя снижает плотность пенополиуретана. Прочность на сжатие пенополиуретанов несколько снижалась при увеличении содержания микросфер от 1 до 3 %, а затем увеличивалась. При содержании микросфер 7% пенопласты показали ту же прочность на сжатие, что и контрольные пенопласты, изготовленные из 100% нефтяного полиола. Для пенополиуретанов, армированных наноглиной, их прочность на сжатие мало изменилась от 1 до 5%, но снизилась на 7% из-за меньшей плотности и более слабой структуры матрицы. Пенопласты, содержащие от 5 до 7% микросфер или от 3 до 7% наноглины, имели плотность при сжатии, сравнимую или превосходящую контрольную. Пены, армированные наполнителями, имели больше ячеек и меньший размер ячеек, чем пены, изготовленные из 15% соевого полиола, но без наполнителей.В процессе вспенивания на максимальные температуры, достигаемые пенополиуретанами, не влияло присутствие от 1 до 7% микросфер или наноглины, но они были немного ниже контроля. Кроме того, пенопласты с наполнителями показали примерно такую же теплопроводность, что и пенопласты на основе соевого полиола без наполнителей.

При содержании микросфер 7% пенопласты показали ту же прочность на сжатие, что и контрольные пенопласты, изготовленные из 100% нефтяного полиола. Для пенополиуретанов, армированных наноглиной, их прочность на сжатие мало изменилась от 1 до 5%, но снизилась на 7% из-за меньшей плотности и более слабой структуры матрицы. Пенопласты, содержащие от 5 до 7% микросфер или от 3 до 7% наноглины, имели плотность при сжатии, сравнимую или превосходящую контрольную. Пены, армированные наполнителями, имели больше ячеек и меньший размер ячеек, чем пены, изготовленные из 15% соевого полиола, но без наполнителей.В процессе вспенивания на максимальные температуры, достигаемые пенополиуретанами, не влияло присутствие от 1 до 7% микросфер или наноглины, но они были немного ниже контроля. Кроме того, пенопласты с наполнителями показали примерно такую же теплопроводность, что и пенопласты на основе соевого полиола без наполнителей.

1. Введение

Полиуретаны являются очень важными полимерами и имеют широкий спектр коммерческих применений. В последние годы пенополиуретаны (ПУ) остаются сектором с наибольшим спросом, на который приходится две трети общего спроса на ПУ.Кроме того, во всем мире продолжает расти спрос на пенополиуретаны, особенно в строительстве и на транспорте. Основным сырьем для пенополиуретанов являются полиол и изоцианат, получаемые из нефти [1]. Однако в последние годы высокие затраты на энергию и сырье привели к сокращению маржи, вынуждая производителей значительно повышать цены на полиол и изоцианат. Кроме того, предложение полиолов ограничено, так как спрос значительно возрастает во всем мире, особенно в развивающихся регионах, таких как Китай, Ближний Восток и Африка [2, 3].Рост стоимости нефтехимического сырья и стремление общества к экологически чистым экологически чистым продуктам побуждают многих исследователей изучать устойчивые и возобновляемые полиолы на биологической основе для замены нефтехимических полиолов.

В последние годы пенополиуретаны (ПУ) остаются сектором с наибольшим спросом, на который приходится две трети общего спроса на ПУ.Кроме того, во всем мире продолжает расти спрос на пенополиуретаны, особенно в строительстве и на транспорте. Основным сырьем для пенополиуретанов являются полиол и изоцианат, получаемые из нефти [1]. Однако в последние годы высокие затраты на энергию и сырье привели к сокращению маржи, вынуждая производителей значительно повышать цены на полиол и изоцианат. Кроме того, предложение полиолов ограничено, так как спрос значительно возрастает во всем мире, особенно в развивающихся регионах, таких как Китай, Ближний Восток и Африка [2, 3].Рост стоимости нефтехимического сырья и стремление общества к экологически чистым экологически чистым продуктам побуждают многих исследователей изучать устойчивые и возобновляемые полиолы на биологической основе для замены нефтехимических полиолов.

Соевые бобы являются доминирующей масличной культурой в США и составляют около 90 процентов производства масличных культур в США. Соевые бобы также были первыми биоинженерными культурами, добившимися коммерческого успеха, и популярность биоинженерных соевых бобов среди фермеров США улучшает производственные характеристики сои, такие как более высокая урожайность и более низкая цена [4, 5].Таким образом, соевое масло является перспективным и имеет большой потенциал в качестве сырья для производства полиола на биологической основе для замены нефтехимического полиола. Фактически, в последние годы сообщалось о жестких пенополиуретанах из смеси нефтехимического полиола и полиола на основе соевого масла [6, 7].

Соевые бобы также были первыми биоинженерными культурами, добившимися коммерческого успеха, и популярность биоинженерных соевых бобов среди фермеров США улучшает производственные характеристики сои, такие как более высокая урожайность и более низкая цена [4, 5].Таким образом, соевое масло является перспективным и имеет большой потенциал в качестве сырья для производства полиола на биологической основе для замены нефтехимического полиола. Фактически, в последние годы сообщалось о жестких пенополиуретанах из смеси нефтехимического полиола и полиола на основе соевого масла [6, 7].

Полиолы на основе соевого масла (SBOP), используемые в производстве жестких пенополиуретанов, обычно имеют гидроксильное число в диапазоне 150–250, что ниже, чем у нефтехимических полиолов 400–500 [8]. Полученные из триглицеридов соевого масла, SBOP содержат вторичные гидроксильные группы, которые расположены в середине алкильных цепей триглицеридов [9].При поперечном сшивании часть этих цепей в полиоле не находится в полимерной сетке и остается свисающей. Эти подвесные цепи могут выступать в качестве пластификатора и тем самым снижать жесткость полимера и в то же время повышать гибкость, когда пена находится под нагрузкой [8]. Кроме того, когда гидроксильные группы расположены в середине цепей, возникнут стерические препятствия для сшивания из-за объемного ароматического изоцианата [10, 11]. Таким образом, жесткие пенополиуретаны, изготовленные из SBOP, как правило, имеют худшие характеристики нагрузки и более низкую прочность на сжатие, чем пенополиуретаны на нефтяной основе.

Эти подвесные цепи могут выступать в качестве пластификатора и тем самым снижать жесткость полимера и в то же время повышать гибкость, когда пена находится под нагрузкой [8]. Кроме того, когда гидроксильные группы расположены в середине цепей, возникнут стерические препятствия для сшивания из-за объемного ароматического изоцианата [10, 11]. Таким образом, жесткие пенополиуретаны, изготовленные из SBOP, как правило, имеют худшие характеристики нагрузки и более низкую прочность на сжатие, чем пенополиуретаны на нефтяной основе.

Чанг и др. [12] изучали механические свойства вододутых жестких пенополиуретанов с добавлением соевой муки. В их результатах плотность и прочность на сжатие увеличились при увеличении содержания соевой муки. Lin и Hsieh [13] включили изолят соевого протеина и соевое волокно в эластичные пенополиуретаны, получаемые вспениванием водой. Они обнаружили, что плотность гибких пеноматериалов также увеличивается с увеличением количества материалов из биомассы. Баник и Сейн [14] улучшили загрузку пены за счет включения целлюлозных материалов, таких как волокна, но эффект был ограничен из-за склонности целлюлозных материалов к агрегации. Нановолокна и наночастицы разрабатываются и/или открываются в последние годы. Из-за их чрезвычайно высокого отношения площади поверхности к объему они могут влиять на физические свойства материала при введении в него [15]. Видья и Макоско [16] включили органоглину на основе монтмориллонита в жесткие пенополиуретаны. Они сообщили, что добавление 1 мас.% глины уменьшило размер ячеек и увеличило число ячеек в пенах с изоцианатным индексом 300. Как меньший размер ячеек, так и диспергированная наноглина уменьшали проницаемость пенообразователя.Прочность на сжатие уменьшалась при добавлении глины для пен с индексом изоцианата 250, вероятно, из-за того, что присутствие глины мешало образованию полимера. Но не было существенной разницы по сравнению с пенами с индексом изоцианата 300, потому что снижение прочности на сжатие, вызванное глиной, могло быть компенсировано уменьшением размера ячеек. Цао и др. В работе [17] синтезированы нанокомпозитные пенополиуретаны с модифицированными слоистыми силикатами (органоглинами).

Нановолокна и наночастицы разрабатываются и/или открываются в последние годы. Из-за их чрезвычайно высокого отношения площади поверхности к объему они могут влиять на физические свойства материала при введении в него [15]. Видья и Макоско [16] включили органоглину на основе монтмориллонита в жесткие пенополиуретаны. Они сообщили, что добавление 1 мас.% глины уменьшило размер ячеек и увеличило число ячеек в пенах с изоцианатным индексом 300. Как меньший размер ячеек, так и диспергированная наноглина уменьшали проницаемость пенообразователя.Прочность на сжатие уменьшалась при добавлении глины для пен с индексом изоцианата 250, вероятно, из-за того, что присутствие глины мешало образованию полимера. Но не было существенной разницы по сравнению с пенами с индексом изоцианата 300, потому что снижение прочности на сжатие, вызванное глиной, могло быть компенсировано уменьшением размера ячеек. Цао и др. В работе [17] синтезированы нанокомпозитные пенополиуретаны с модифицированными слоистыми силикатами (органоглинами). Они обнаружили, что силикатные слои органоглины могут расслаиваться в полиуретановой матрице путем добавления гидроксильных и оловоорганических функциональных групп на поверхность глины.При добавлении 5% органически обработанных глин наблюдалось значительное увеличение приведенной прочности на сжатие и модуля упругости. Но противоположные эффекты наблюдались в нанокомпозитных пенополиуретанах с сильно сшитой структурой, вероятно, из-за интерференции Н-связи в глине. Они пришли к выводу, что общие механические свойства зависят от конкуренции между положительным влиянием глины на армирование полимера и морфологию пены и отрицательным влиянием на образование водородных связей и сетчатую структуру.Mondal и Khakhar [18] исследовали свойства высокоплотных (140–160 кг/м 3 ) жестких нанокомпозитных пенополиуретанов с глиной, изготовленных из полиэфирполиола. Они обнаружили, что модуль сжатия увеличивался, а средний размер ячеек уменьшался при добавлении глины. Лян и Ши [19] исследовали свойство прочности на сжатие высокоплотных (170–220 кг/м 3 ) пенополиуретанов на основе соевого полиола с добавлением модифицированных наночастиц Cloisite 30 B.

Они обнаружили, что силикатные слои органоглины могут расслаиваться в полиуретановой матрице путем добавления гидроксильных и оловоорганических функциональных групп на поверхность глины.При добавлении 5% органически обработанных глин наблюдалось значительное увеличение приведенной прочности на сжатие и модуля упругости. Но противоположные эффекты наблюдались в нанокомпозитных пенополиуретанах с сильно сшитой структурой, вероятно, из-за интерференции Н-связи в глине. Они пришли к выводу, что общие механические свойства зависят от конкуренции между положительным влиянием глины на армирование полимера и морфологию пены и отрицательным влиянием на образование водородных связей и сетчатую структуру.Mondal и Khakhar [18] исследовали свойства высокоплотных (140–160 кг/м 3 ) жестких нанокомпозитных пенополиуретанов с глиной, изготовленных из полиэфирполиола. Они обнаружили, что модуль сжатия увеличивался, а средний размер ячеек уменьшался при добавлении глины. Лян и Ши [19] исследовали свойство прочности на сжатие высокоплотных (170–220 кг/м 3 ) пенополиуретанов на основе соевого полиола с добавлением модифицированных наночастиц Cloisite 30 B. загрузка наноглины увеличилась из-за более высокой плотности наноглины, чем у пенополиуретана, и более высокой вязкости смеси наноглины и полиола, чем у полиола.Прочность на сжатие и модуль сначала увеличивались, а затем уменьшались по мере увеличения нагрузки наноглины. Повышение прочности на сжатие и модуля пенополиуретанов на основе наноглины и сои обусловлено более высокой плотностью и меньшим размером ячеек. Но при высокой загрузке наноглины было трудно равномерно диспергировать наночастицы в смеси полиолов, и это приводило к менее однородному и несколько большему размеру ячеек, поэтому прочность на сжатие и модуль уменьшались. О влиянии микросфер и наноглины на свойства жестких пенополиуретанов низкой плотности (45–50 кг/м 3 ) на основе соевого масла в литературе не сообщалось.Целью данного исследования было исследование свойств жестких пенополиуретанов низкой плотности на основе соевого масла, модифицированных различными добавками стеклянных микросфер и наноглины.

загрузка наноглины увеличилась из-за более высокой плотности наноглины, чем у пенополиуретана, и более высокой вязкости смеси наноглины и полиола, чем у полиола.Прочность на сжатие и модуль сначала увеличивались, а затем уменьшались по мере увеличения нагрузки наноглины. Повышение прочности на сжатие и модуля пенополиуретанов на основе наноглины и сои обусловлено более высокой плотностью и меньшим размером ячеек. Но при высокой загрузке наноглины было трудно равномерно диспергировать наночастицы в смеси полиолов, и это приводило к менее однородному и несколько большему размеру ячеек, поэтому прочность на сжатие и модуль уменьшались. О влиянии микросфер и наноглины на свойства жестких пенополиуретанов низкой плотности (45–50 кг/м 3 ) на основе соевого масла в литературе не сообщалось.Целью данного исследования было исследование свойств жестких пенополиуретанов низкой плотности на основе соевого масла, модифицированных различными добавками стеклянных микросфер и наноглины.

2.

Материалы и методы

Материалы и методы2.1. Материалы

Изоцианат PAPI 27, использованный в этом исследовании, представлял собой полимерный дифенилметандиизоцианат (MDI) с функциональностью 2,7 и изоцианатным эквивалентным весом 134. Полиол на нефтяной основе VORANOL 490 представляет собой полиэфирполиол с гидроксильным числом 490 и эквивалентный вес 114.5. И PAPI 27, и VORANOL 490 были получены от Dow Chemical Company (Мидленд, Мичиган). Полиол на основе соевого масла с гидроксильным числом 250 и эквивалентной массой 224,4 был получен из полностью эпоксидированного соевого масла реакцией алкоголиза с использованием п-толуолсульфокислоты в качестве катализатора для ускорения реакции раскрытия оксиранового цикла [20].

В качестве катализаторов использовали диметилциклогексиламин и пентаметилдиэтилентриамин. В качестве наполнителей в данном исследовании использовались стеклянные микросферы и наноглина. Стеклянные сферы представляли собой полые сферические непористые шарики, а наноглина представляла собой гидрофильный бентонит без модификации поверхности. Диметилциклогексиламин, пентаметилдиэтилентриамин, стеклянные микросферы и наноглина были получены от Sigma-Aldrich (Сент-Луис, Миссури). Dabco DC 5357 от Air Products & Chemicals (Аллентаун, Пенсильвания) использовали в качестве поверхностно-активного вещества, а дистиллированную воду использовали в качестве пенообразователя.

Диметилциклогексиламин, пентаметилдиэтилентриамин, стеклянные микросферы и наноглина были получены от Sigma-Aldrich (Сент-Луис, Миссури). Dabco DC 5357 от Air Products & Chemicals (Аллентаун, Пенсильвания) использовали в качестве поверхностно-активного вещества, а дистиллированную воду использовали в качестве пенообразователя.

2.2. Вспенивающийся состав и приготовление пенообразователя

По результатам предварительного эксперимента, при армировании 1% стеклянными микросферами жесткие пенополиуретаны, изготовленные из 30 и 50% полиола на основе соевого масла, имели значительно худшие свойства плотности и прочности на сжатие по сравнению с контрольными пенами. изготовлен из 100% VORANOL 490.Таким образом, в окончательном пенообразующем составе было использовано более низкое процентное содержание (15%) полиола на основе соевого масла. Пенополиуретаны, модифицированные стеклянными микросферами и наноглиной, были приготовлены однократно и методом свободного подъема, а рецептура вспенивания показана в таблице 1. Первоначально стеклянные микросферы (или наноглина) были диспергированы в предварительно взвешенных полиолах в пластиковом стаканчике с использованием электрический миксер, работающий при 3450 об/мин в течение 15 с. Затем добавляли воду, катализаторы и поверхностно-активное вещество и перемешивали в течение дополнительных 15 с.Эту смесь полиолов (материалы стороны B) дегазировали в течение 120 с. После этого в чашку быстро добавляли PAPI 27 (материал стороны А) и перемешивали с той же скоростью в течение еще 10 с, а затем разливали в деревянную форму (11,4 × 11,4 × 21,6 см), выстланную алюминиевой фольгой, для получения свободно поднимающейся пены. . Все пены отверждались при температуре окружающей среды (23°C) в течение 24–48 часов перед измерением теплопроводности и в течение 7 дней для других испытаний.

Первоначально стеклянные микросферы (или наноглина) были диспергированы в предварительно взвешенных полиолах в пластиковом стаканчике с использованием электрический миксер, работающий при 3450 об/мин в течение 15 с. Затем добавляли воду, катализаторы и поверхностно-активное вещество и перемешивали в течение дополнительных 15 с.Эту смесь полиолов (материалы стороны B) дегазировали в течение 120 с. После этого в чашку быстро добавляли PAPI 27 (материал стороны А) и перемешивали с той же скоростью в течение еще 10 с, а затем разливали в деревянную форму (11,4 × 11,4 × 21,6 см), выстланную алюминиевой фольгой, для получения свободно поднимающейся пены. . Все пены отверждались при температуре окружающей среды (23°C) в течение 24–48 часов перед измерением теплопроводности и в течение 7 дней для других испытаний.

84

84

Похоже, что наноглина могла обеспечить больше центров зародышеобразования, чем стеклянные микросферы, для образования пузырьков, что привело к большему объему пены. Поэтому пена с наноглиной имела меньшую плотность, чем со стеклянными микросферами.

Похоже, что наноглина могла обеспечить больше центров зародышеобразования, чем стеклянные микросферы, для образования пузырьков, что привело к большему объему пены. Поэтому пена с наноглиной имела меньшую плотность, чем со стеклянными микросферами. 2. Прочность на сжатие и морфология

2. Прочность на сжатие и морфология

Кроме того, включение наполнителей в стенки ячеек и распорки повысило твердость пенопласта. С другой стороны, плотность SBO PUF на рисунке 1 уменьшалась с увеличением концентрации микросфер, тем самым в некоторой степени уменьшая CS. Общая КС СБО ППУ определялась положительным влиянием наполнителей на армирование полимера и морфологию пены и отрицательным влиянием снижения плотности пены [17, 19].Следовательно, КС в СБО ППУ с микросферой сначала несколько снижалась (когда более выражено влияние плотности пены), а затем увеличивалась (когда более выражено влияние наполнителя). В СБО ППУ с наноглиной КС оставался на одном уровне от концентрации наноглины от 1 до 5 % (когда влияние плотности пены и наполнителя было одинаковым), но значительно снижался при 7 %. Это произошло потому, что большой объем пены при 7% концентрации наноглины привел к резкому снижению плотности пены и плотности сшивки, что, в свою очередь, уменьшило CS.

Кроме того, включение наполнителей в стенки ячеек и распорки повысило твердость пенопласта. С другой стороны, плотность SBO PUF на рисунке 1 уменьшалась с увеличением концентрации микросфер, тем самым в некоторой степени уменьшая CS. Общая КС СБО ППУ определялась положительным влиянием наполнителей на армирование полимера и морфологию пены и отрицательным влиянием снижения плотности пены [17, 19].Следовательно, КС в СБО ППУ с микросферой сначала несколько снижалась (когда более выражено влияние плотности пены), а затем увеличивалась (когда более выражено влияние наполнителя). В СБО ППУ с наноглиной КС оставался на одном уровне от концентрации наноглины от 1 до 5 % (когда влияние плотности пены и наполнителя было одинаковым), но значительно снижался при 7 %. Это произошло потому, что большой объем пены при 7% концентрации наноглины привел к резкому снижению плотности пены и плотности сшивки, что, в свою очередь, уменьшило CS. от 2 до 4%. Для жестких пенополиуретанов с различным содержанием пенообразователя существует линейная зависимость между плотностью и прочностью на сжатие [32, 33]. На рисунке 5 пенопласты, расположенные с левой стороны от линии регрессии, имеют худшее свойство плотности-прочность на сжатие по сравнению с контролем (пены с более высокой плотностью при той же прочности на сжатие или пены с более низкой прочностью на сжатие при той же плотности), в то время как пены с правой стороны линия регрессии обладает превосходной плотностью и прочностью на сжатие.SBO PUF без наполнителей (символ сплошного квадрата) находился на левой стороне линии регрессии, демонстрируя худшее свойство плотности-прочность на сжатие по сравнению с контрольной пеной. Было интересно отметить, что при добавлении наполнителей некоторые SBO PUF (те, которые содержат 5-7% стеклянных микросфер или 3-7% наноглины) продемонстрировали сравнимые или превосходящие свойства плотности-прочности на сжатие по сравнению с контрольной пеной.

от 2 до 4%. Для жестких пенополиуретанов с различным содержанием пенообразователя существует линейная зависимость между плотностью и прочностью на сжатие [32, 33]. На рисунке 5 пенопласты, расположенные с левой стороны от линии регрессии, имеют худшее свойство плотности-прочность на сжатие по сравнению с контролем (пены с более высокой плотностью при той же прочности на сжатие или пены с более низкой прочностью на сжатие при той же плотности), в то время как пены с правой стороны линия регрессии обладает превосходной плотностью и прочностью на сжатие.SBO PUF без наполнителей (символ сплошного квадрата) находился на левой стороне линии регрессии, демонстрируя худшее свойство плотности-прочность на сжатие по сравнению с контрольной пеной. Было интересно отметить, что при добавлении наполнителей некоторые SBO PUF (те, которые содержат 5-7% стеклянных микросфер или 3-7% наноглины) продемонстрировали сравнимые или превосходящие свойства плотности-прочности на сжатие по сравнению с контрольной пеной.

Концентрация наполнителя, по-видимому, не влияла на изменение температуры поверхности SBO PUF во время вспенивания. Это не было неожиданностью, поскольку наполнители не участвовали в экзотермических реакциях.

Концентрация наполнителя, по-видимому, не влияла на изменение температуры поверхности SBO PUF во время вспенивания. Это не было неожиданностью, поскольку наполнители не участвовали в экзотермических реакциях. В пенах большего объема стенки их ячеек становились тоньше и слабее, и эти ячейки легче разрывались в фазе подъема пены. Таким образом, процент закрытых ячеек SBO PUF немного уменьшился с увеличением процентного содержания наполнителя (рис. 8), что, в свою очередь, увеличило теплопроводность газовой фазы в пенопластах.

В пенах большего объема стенки их ячеек становились тоньше и слабее, и эти ячейки легче разрывались в фазе подъема пены. Таким образом, процент закрытых ячеек SBO PUF немного уменьшился с увеличением процентного содержания наполнителя (рис. 8), что, в свою очередь, увеличило теплопроводность газовой фазы в пенопластах. Учитывая свойство плотность-прочность на сжатие, наполнитель укрепил клеточные стенки и улучшил механические свойства СБО ППУ. Обнадеживает тот факт, что некоторые ППУ SBO (содержащие 5–7% микросфер или 3–7% наноглины) продемонстрировали сравнимые или превосходящие свойства плотности и прочности на сжатие по сравнению с контролем.Наблюдение с помощью SEM показало увеличение количества клеток и уменьшение размера клеток в SBO PUF при добавлении наполнителей. По температуре вспенивания СБО ППУ с одним и тем же наполнителем в процессе вспенивания практически не изменились. Кроме того, наличие наполнителей несколько повышало теплопроводность СБО ППУ.

Учитывая свойство плотность-прочность на сжатие, наполнитель укрепил клеточные стенки и улучшил механические свойства СБО ППУ. Обнадеживает тот факт, что некоторые ППУ SBO (содержащие 5–7% микросфер или 3–7% наноглины) продемонстрировали сравнимые или превосходящие свойства плотности и прочности на сжатие по сравнению с контролем.Наблюдение с помощью SEM показало увеличение количества клеток и уменьшение размера клеток в SBO PUF при добавлении наполнителей. По температуре вспенивания СБО ППУ с одним и тем же наполнителем в процессе вспенивания практически не изменились. Кроме того, наличие наполнителей несколько повышало теплопроводность СБО ППУ. В настоящее время гибкие пенопласты занимают наибольшую долю рынка благодаря более широкому спектру применения. Давайте подробно рассмотрим основные пенополиуретаны и области их применения.