Пенополиуретан горючий или нет: Горение пенополиуретанов (ППУ) и их огнезащита

Горение пенополиуретанов (ППУ) и их огнезащита

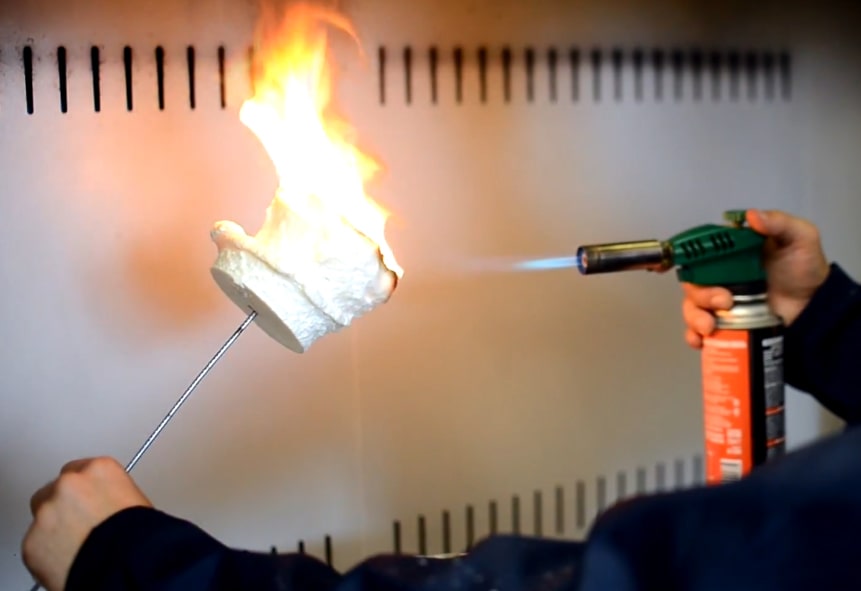

Горит ли пенополиуретан?

Давайте разбераться с самого начала.

При строительстве абсолютно любых зданий нужно помнить о пожарной безопасности такого строения! Пожарная безопасность зданий зависит от многих факторов, начиная от строительных материалов, из которых сделаны перекрытия, несущие стены и т. д., заканчивая планом эвакуации при пожаре.

Пожарная классификация стройматериалов базируется на их разделении по свойствам, способствующих возникновению пожара и его распространению, и по свойствам сопротивления пожару и распространению его факторов огнестойкости.

Строительные материалы бывают горючие (Г) и негорючие (НГ).

| Горючие строительные материалы подразделяются на: | ||

| 1. | Слабогорючие | Г1 |

| 2. | Умеренногорючие | Г2 |

3. | Нормальногорючие | Г3 |

| 4. | Сильногорючие | Г4 |

Пенополиуретан (ППУ) – является самым эффективным на сегодняшний день теплоизоляционным материалом и, естественно, что его показатели горючести очень волнуют потребителей. Основные марки ППУ относятся к группе горения Г4, существуют материалы с добавками антипиренов и у них группа горючести Г3. В ближайшее время Российскими производителями готовится выпуск пенополиуретанов группы горения Г2, однако материал из Испании уже в прошлом году смог получить сертификат на группу горючести пенополиуретана Г1, что заслуживает похвалы. Конечно чем выше пожарная безопасность материала, тем он дороже. Самое интересное, что любые ППУ не поддерживают горения, т.е. если есть очаг воспламенения, то ППУ горит, а если нет, он достаточно быстро затухает.

Вот случай из практики:

Цех по переработке гранита покрыт пенополиуретаном изнутри целиком (крыша и все стены). Под крышей по рельсам работает кран-балка. В ночную смену происходит короткое замыкание на кране и начинается сильное возгорание. По периметру ангара на уровне крана расположены окна для вентиляции. Из-за большинства открытых окон в внутрь повешения был большой приток свежего воздуха, а значит кислорода, что способствовало быстрому распространению огня по всей крыше из ППУ. За 15 мин огонь уничтожил всю поверхность пенополиуретановой крыши, но ниже по стенам распространение огня не произошло, т.к. способность пенополиуретана к самозатуханию работает!

Под крышей по рельсам работает кран-балка. В ночную смену происходит короткое замыкание на кране и начинается сильное возгорание. По периметру ангара на уровне крана расположены окна для вентиляции. Из-за большинства открытых окон в внутрь повешения был большой приток свежего воздуха, а значит кислорода, что способствовало быстрому распространению огня по всей крыше из ППУ. За 15 мин огонь уничтожил всю поверхность пенополиуретановой крыши, но ниже по стенам распространение огня не произошло, т.к. способность пенополиуретана к самозатуханию работает!

Конечно, пришлось потратить немаленькую сумму на новую крышу, но оборудование и люди были спасены, поэтому в качестве утепления собственники цеха предпочли снова покрыть всё пенополиуретаном. С чем в кратчайшие сроки справились наши специалисты.

Хотелось бы отметить, что работы производились в ночное время на высоте более 16 м. Сначала приходилось бригаде ремонтников делать настил под кровлей, затем набивать новый металлопрофиль, а за ними шла бригада операторов по напылению ППУ. Общая площадь ремонта составила около 3000 м2 , такой объем был выполнен за 20 ночных смен.

Общая площадь ремонта составила около 3000 м2 , такой объем был выполнен за 20 ночных смен.

Подводя итог пожароопасности ППУ, можно смело сказать, что пенополиуретан более безопасен, чем многие другие утеплители. Часто при строительстве больших производственных объектов пожарный надзор не пропускает пенополиуретан в качестве утеплителя, но утеплить металлический ангар с толщиной стенки не более 2мм чем-то другим почти не возможно, как же быть?

Предлагаем наносить на поверхность пенополиуретана специальный состав Touch ‘n Seal Ignition Barrier, который защищает ППУ от горения и мешает распространению пламени. Мы провели необходимые испытания и получили отличные результаты в виде сертификата Г1 !!! Защита от огня никогда лишней не бывает.

Мифы о пенополиуретане: горючесть, разрушаемость, токсичность, дороговизна.

Статистика показывает, что использование этого современного материала с каждым годом принимает все большие масштабы. С конца 90-х годов и до настоящего времени объемы применения пенополиуретана выросли более чем в 5 раз. Большие объемы ППУ использования говорят о том, что становится все больше людей, которые не понаслышке знают о нем. Данный материал обеспечивает действительно качественную теплоизоляцию и достаточно прост в использовании, и такая популярность порождает вокруг ППУ множество мифов.

С конца 90-х годов и до настоящего времени объемы применения пенополиуретана выросли более чем в 5 раз. Большие объемы ППУ использования говорят о том, что становится все больше людей, которые не понаслышке знают о нем. Данный материал обеспечивает действительно качественную теплоизоляцию и достаточно прост в использовании, и такая популярность порождает вокруг ППУ множество мифов.

Чтобы выяснить, какие мифы рождаются в головах клиентов, компания AGK провела свое собственное исследования, опросив полторы тысячи посетителей строительных магазинов, рабочих на объекте и других людей, так или иначе связанных со строительством.

840 человек считают, что ППУ — горючий материал. 1100 опрошенных заявили что уверены во вредных веществах, выделяемых подобной изоляцией. Еще 330 человек считают что этот материал впитывает влагу как обычная губка. 250 человек не верят в долговечность изоляции ППУ. Еще 135 опрошенных считают его слишком дорогим, хотя и признают все его преимущества. 225 из общего числа респондентов вообще не в курсе свойств материала. И всего 30 человек сказали, что это просто отличный утеплитель. А самое интересное то, что высказавшиеся негативно не могли сказать, откуда им известен тот или иной факт. По примеру одной очень известной программы, начнем проверять мифы на прочность.

225 из общего числа респондентов вообще не в курсе свойств материала. И всего 30 человек сказали, что это просто отличный утеплитель. А самое интересное то, что высказавшиеся негативно не могли сказать, откуда им известен тот или иной факт. По примеру одной очень известной программы, начнем проверять мифы на прочность.

1. Миф о горючести

Пенополиуритан относится к группе горючести Г2, Г3 по ГОСТ 12.1.044-89. Огонь не распространяется по его поверхности и гаснет сразу же как только посторонний источник горения перестал с ним контактировать. ППУ состоит из двух основных компонентов: изоционатного и полиольного. Последний содержит антипирен, отвечающий за огнезащиту. Некоторое время назад использовались полиольные компоненты без антипиренов. Это ускоряло процесс вспенивания и увеличивало сроки хранения материалов. Но в угоду пожаробезопасности было решено отказаться от такого способа. И в настоящее время, независимо от температуры пламени, ППУ всегда сохраняет способность к самозатуханию. К этой же группе горючести относят пенопласт и вспененные полиэтилены. Похожей стойкость к повышенным температурам и открытому огню имеет керамзит. Но чтобы керамзит сравнился с ППУ по теплоизоляционным характеристикам, его слой должен составлять не менее 30 сантиметров.

К этой же группе горючести относят пенопласт и вспененные полиэтилены. Похожей стойкость к повышенным температурам и открытому огню имеет керамзит. Но чтобы керамзит сравнился с ППУ по теплоизоляционным характеристикам, его слой должен составлять не менее 30 сантиметров.

Таким образом, миф о горючести не выдерживает критики.

2. Выделение токсичных веществ

Все пластмассовые изделия, что мы покупаем — салоны автомобилей, мебель, игрушки, бытовая техника — выделяют вредные вещества. На протяжении нескольких недель мы чувствуем запах новой машины или новой мебели. Особенно это относится к дешевой мебели из ДСП, в составе который находится токсичный формальдегид. Однако выделение летучих соединений происходит в допустимых пределах, определенных Санэпидемнадзором. Даже полностью экологичная минеральная вата выделяет формальдегид, который содержится в склеивающей основе. Абсолютно безвредными можно считать только природные материалы, как дерево или камень, не прошедшие химическую обработку.

Так как напыление ППУ сопряжено с химической реакцией, в процессе нее в помещении скапливаются газы, которые к счастью выветриваются в кратчайшие сроки. Все по-настоящему опасные составляющие уже сняты с производства и в составе ППУ их нет. Реакционные газы полностью уходят в течение 48-72 часов после завершения работ. После этого нахождение в помещении можно считать безопасным. Эту проблему тоже можно считать мифом.

3. Впитывание влаги

Как показали элементарные опыты, ППУ обладает наименьшей гигроскопичностью. В зависимости от плотности пены показатели незначительно изменяются . Чем выше эта плотность, тем меньше влаги может проникнуть во внутренние ячейки. Если сравнить пенополиуретан с минеральной ватой, то можно увидеть что он впитывает в 3-10 раз меньше влаги. Сам эксперимент достаточно прост. Образцы помещают в камеру и направляют на них потоки пара. Чем меньше влаги сконденсируется на образце, тем меньше его гигроскопичность. С большим отрывом ППУ лидирует перед минватой, пеноизолом, и пенополистиролом.

| Материал | Плотность, кг/куб.м. | Насыщение влагой, % | |

| 1 | Минвата | 15 | 15-18% |

| 2 | Пеноизол, Экопен | 15 | 12-13% |

| 3 | Пенополистирол | от 15 до 30 | 9-10% |

| 4 | ППУ, Пеноплэкс | от 20 до 35 | 5-7% |

| 5 | ППУ | от 40 до 60 | 2-4% |

| 6 | ППУ | от 60 до 80 | 1-2% |

4. Разрушение ППУ

Разрушение ППУ

Говоря о долговечности ППУ, следует отметить что он является фактическим рекордсменом среди изолционных материалов. Он прослужит долгие десятилетия в любых погодных условиях. Единственное, что может повлиять на долговечность — это воздействие ультрафиолета. Но и от действия этого фактора очень легко избавиться. Слой масляной или алкидной краски продлит ресурс изоляции на 2-3 десятка лет. Под слоем краски она не будет высыхать и разрушаться под действием солнца. Поэтому никакой речи о почернении или отваливании кусков ППУ быть не может.

5. Высокая цена

Считается, что потери тепла при использовании классических средств теплоизоляции растут на 6% каждый год. Это означает, что в один прекрасный момент до половины тепла будет выходить на улицу. «Топить улицу» это не лучший вариант. А теперь представим, что мы использовали пенополиуретан. Во-первых, мы не платили за монтаж, поскольку все работы были включены в общую стоимость. Во-вторых, с момента установки может пройти 50 и более лет, и свойства материала останутся теми же самыми. За 50 лет, наши соседи , использовавшие другую изоляцию, переплачивали за отопление из-за излишней теплопотери, усиливавшейся каждый год, 3-4 раза меняли изоляцию, на которой постоянно скапливался конденсат и в итоге проиграли по многим параметрам. Так что мнение о высокой цене — не более чем вымысел.

За 50 лет, наши соседи , использовавшие другую изоляцию, переплачивали за отопление из-за излишней теплопотери, усиливавшейся каждый год, 3-4 раза меняли изоляцию, на которой постоянно скапливался конденсат и в итоге проиграли по многим параметрам. Так что мнение о высокой цене — не более чем вымысел.

Подведем итоги

Развеяв все легенды о о мнимых недостатках пенополиуретана, мы выяснили, что этот материал сам по себе не горит, влагу не впитывает, при должной защите служит многие десятки лет и не стоит заоблачных денег. Практика, напротив, открывает все новые и новые горизонты для использования. Именно постоянное совершенствование технологии производства и напыления является счастливым билетом в будущее для нового материала.

Пенополиуретан (ППУ) – территория заблуждений

Как часто говорят, человеческие страхи и опасения – это продукт незнания или неизвестности. Это также справедливо при выборе человеком того или иного продукта на рынке. Скорее будет отдано предпочтение пусть и не лучшему, но зато проверенному и более чем понятному решению. От момента появления на рынке новой технологии или продукта, пусть даже очевидно более эффективного, до момента его обширного применения и распространения пролегает огромный и тернистый путь в головах потребителей.

Скорее будет отдано предпочтение пусть и не лучшему, но зато проверенному и более чем понятному решению. От момента появления на рынке новой технологии или продукта, пусть даже очевидно более эффективного, до момента его обширного применения и распространения пролегает огромный и тернистый путь в головах потребителей.

На наш взгляд, подобный путь сейчас совершает пенополиуретан и технология напыления пенополиуретана (ППУ). При том, что ППУ был изобретен еще в далеком 1937 году химиком из Германии по имени Отто фон Байер, его широкое применение на российском рынке теплоизоляции началось сравнительно недавно. В то время как рынкам Европы и Северной Америки ППУ хорошо знаком, применяется широко и занимает весомую долю рынка, для России это нишевой «новичок». По сравнению с керамзитом, минеральной ватой и стекловатой, применяемыми десятилетиями, ППУ в России применяется только с начала 90-х годов. С тех пор рынок ППУ вырос в десятки раз. Об этом можно судить по росту потребления ППУ компонентов и установок для переработки ППУ..jpg) Это, конечно, не может не радовать. Однако продукт мог бы завоевать гораздо большую долю рынка, если бы не блуждающие мифы и искажения информации о ППУ (нередко силами конкурентов).

Это, конечно, не может не радовать. Однако продукт мог бы завоевать гораздо большую долю рынка, если бы не блуждающие мифы и искажения информации о ППУ (нередко силами конкурентов).

Отличной иллюстрацией того, что конечным потребителям этот материал не понятен, стал социальный опрос. Опрос был проведен в строительных супермаркетах, рынках и на строительных площадках. Опрошено было 1500 респондентов. Вопрос был поставлен так: «Каково Ваше мнение о пенополиуретане, как об утеплителе?». Вот какие ответы были получены:

ППУ опасен для здоровья – 64%

ППУ пожароопасный материал – 55%

ППУ поглощает воду, как губка – 18%

ППУ недолговечен, боится солнца, отваливается – 10%

ППУ дорогой материал – 12%

Не знакомы с материалом и его свойствами – 14%

Думают, что ППУ и полистирол это одно и то же – 5%

Хороший и надежный утеплитель – 7%

Особенно интересен тот факт, что респонденты, давшие негативные высказывания о ППУ, затруднились ответить на вопрос о фактах, исследованиях и доказательствах относительно их суждений.

Давайте попробуем разобраться по каждому из приведенных тезисов.

1. ППУ опасен для здоровья. Так ли это?

Мы живем в век полимерных и композиционных материалов, каковым также является и ППУ. Стелим на пол линолеум на основе поливинилхлорида, устанавливаем пластиковые окна, используем для чистки зубов щетки из синтетических полимерных материалов, носим одежду и обувь частично или полностью из искусственных волокон, спим на матрасе и подушках из эластичного ППУ, ездим в машине, которая на добрую половину состоит из полимеров (в том числе кресла, панель и рулевое колесо из ППУ). Хотим мы этого или нет, но полимерные материалы используются сегодня повсеместно. Разумеется, каждый материал проходит сертификацию на предмет безопасности для здоровья. Существуют нормы СанПиН допустимых выделений из материалов, которые являются безопасными для здоровья. Не исключение и ППУ, используемый для теплоизоляции зданий и сооружений. ППУ обладает всеми необходимыми сертификатами, имеет допуски при строительстве даже детских садов и больниц, не является аллергеном (в отличие от минераловатных утеплителей) и не накапливает в себе влагу, что порождает добротную среду для болезнетворных микроорганизмов. Кроме того, особенность на химическом уровне ППУ такова, что компонент А является по своей сути более чем безопасным маслом (полиэфир), а компонент Б (полиизоцианат), который по какой-либо причине может быть остаточным, полностью нейтрализуется влагой воздуха за короткий период времени. В качестве иллюстрации можно привести ульи из ППУ, которые так облюбовали пчелки по всему миру. Пчелки настолько капризны к своей экосистеме, что не могут жить даже вблизи ЛЭП или станций сотовой связи.

Кроме того, особенность на химическом уровне ППУ такова, что компонент А является по своей сути более чем безопасным маслом (полиэфир), а компонент Б (полиизоцианат), который по какой-либо причине может быть остаточным, полностью нейтрализуется влагой воздуха за короткий период времени. В качестве иллюстрации можно привести ульи из ППУ, которые так облюбовали пчелки по всему миру. Пчелки настолько капризны к своей экосистеме, что не могут жить даже вблизи ЛЭП или станций сотовой связи.

В разделе «сертификаты» на нашем сайте вы можете увидеть примеры гигиенических сертификатов для ППУ: http://himtrust.ru/products/certs/napylitelnye/

2. ППУ пожароопасный материал. Так ли это?

Начнем с того, что мы понимаем под горючим и негорючим материалом. Для этого обратимся к ГОСТ 30244-94 «Материалы строительные. Методы испытаний на горючесть». В данном документе строительные материалы подразделяются на горючие (Г) и негорючие (НГ). К негорючим можно отнести такие материалы, как металл (и то не все сплавы), камень, стекло, керамзит, базальт и т. д. Все материалы на древесной или полимерной основе являются горючими и подразделяются на группы горючести:

д. Все материалы на древесной или полимерной основе являются горючими и подразделяются на группы горючести:

Г1 – слабогорючие (для ППУ это означает, что он не способен к возгоранию, стоек к воздействию открытого огня и теплового излучения, но под воздействием пламени теряет массу, тлеет)

Г2 – умеренногорючие (стоек к воздействию открытого огня и теплового излучения, не поддерживает горение, в отсутствие пламени самостоятельно затухает)

Г3 – нормальногорючие (в отсутствие пламени самостоятельно затухает, не может являться источником возгорания)

Г4 – сильногорючие (поддерживает горение и может являться источником возгорания)

Кроме того, при испытаниях учитываются и другие факторы – воспламеняемость, дымовыделение, потеря массы, скорость распространения пламени, время затухания, выделение токсичных веществ и ряд других факторов. После таких комплексных исследований выдается заключение и сертификат пожарной безопасности, который регламентирует сферу применения того или иного материала в строительстве.

Пенополиуретан хорош тем, что в зависимости от своего состава (вид и количество применяемого антипирена) может относиться ко всем четырем группам горючести. И выбор зависит напрямую от сферы применения и пожеланий Заказчика. Так, например, ППУ с группой горючести Г1 и Г2 может быть применен в качестве утеплителя на жилых и промышленных объектах с открытым доступом к утеплителю (кровли, фасады, цоколи и т.д.). В то время как использование ППУ с группой горючести Г3 и Г4 обосновано для холодильных установок, при заключении ППУ между другими негорючими строительными конструкциями и т.д.

В разделе «сертификаты» на нашем сайте вы можете увидеть примеры сертификатов пожарной безопасности для ППУ: http://himtrust.ru/products/certs/napylitelnye/

3. ППУ поглощает воду, как губка. Так ли это?

Вода – это враг любого утеплителя номер один. Вода в утеплитель может попасть разными путями – прямые осадки, вода из грунта, влажность из воздуха, пары изнутри помещения, явление «точки росы». Когда утеплитель с низкой теплопроводностью впитывает воду, имеющую высокий показатель теплопроводности, то он начинает терять теплоизоляционные свойства, то есть перестает быть утеплителем. Кроме того, влажный утеплитель – это отличная среда для развития плесневых грибков и болезнетворных бактерий. Для минераловатных утеплителей вода страшна еще и тем, что она увеличивает вес листа утеплителя и способствует его комкованию, сползанию и переуплотнению, что ведет к появлению мостиков холода и холодных углов и стыков.

Когда утеплитель с низкой теплопроводностью впитывает воду, имеющую высокий показатель теплопроводности, то он начинает терять теплоизоляционные свойства, то есть перестает быть утеплителем. Кроме того, влажный утеплитель – это отличная среда для развития плесневых грибков и болезнетворных бактерий. Для минераловатных утеплителей вода страшна еще и тем, что она увеличивает вес листа утеплителя и способствует его комкованию, сползанию и переуплотнению, что ведет к появлению мостиков холода и холодных углов и стыков.

Для определения гигроскопичности утеплителя проводят специальные испытания. Сравнивают вес образца сухого материала и того же образца после насыщения водой. Насыщение водой производят либо струей пара, либо погружением на длительное время под воду. Все испытания регламентированы ГОСТами.

ППУ обладает лучшей устойчивостью к впитыванию влаги. Это определено, в первую очередь, жесткой закрытоячеистой структурой. Чем выше плотность ППУ, тем больше количество закрытых ячеек, и, следовательно, ниже влагопоглощение. Это не значит, что необходимо выбирать ППУ только самой высокой плотности – он обойдется дороже и будет иметь не самые высокие теплоизоляционные показатели. Все должно зависеть от назначения. Так, ППУ с плотностью 60-80 кг/м3обычно используется только для мест с постоянно высокой влажностью или даже в качестве дополнительной гидроизоляции. Наиболее широкое применение нашел ППУ с плотностью 40-60 кг/м3, поскольку сочетает в себе отличные теплоизоляционные свойства, механическую прочность и более чем умеренное поглощение влаги. Данная плотность подходит для самого широкого назначения – от кровель и фасадов, до заполнения межстенного пространства. ППУ с меньшей плотностью желательно применять внутри помещения или там, где нет риска прямого контакта с осадками или влагой.

Это не значит, что необходимо выбирать ППУ только самой высокой плотности – он обойдется дороже и будет иметь не самые высокие теплоизоляционные показатели. Все должно зависеть от назначения. Так, ППУ с плотностью 60-80 кг/м3обычно используется только для мест с постоянно высокой влажностью или даже в качестве дополнительной гидроизоляции. Наиболее широкое применение нашел ППУ с плотностью 40-60 кг/м3, поскольку сочетает в себе отличные теплоизоляционные свойства, механическую прочность и более чем умеренное поглощение влаги. Данная плотность подходит для самого широкого назначения – от кровель и фасадов, до заполнения межстенного пространства. ППУ с меньшей плотностью желательно применять внутри помещения или там, где нет риска прямого контакта с осадками или влагой.

4. ППУ недолговечен, боится солнца, отваливается. Так ли это?

Полимерные материалы действительно не любят прямых солнечных лучей. ППУ не исключение. Этот процесс называется старением или УФ деструкцией. Что говорить, даже дерево сохнет, темнеет и медленно разлагается без специальной защиты от атмосферных воздействий. Есть средства защиты и для ППУ.

Есть средства защиты и для ППУ.

Элементарная окраска поверхности ППУ или нанесение мастики позволит служить ППУ верой и правдой свыше 30 лет даже на открытом фасаде. Если же ППУ скрыт под фасадной конструкцией (сайдингом, вагонкой или керамогранитом), то о его сохранности можно не беспокоиться и без дополнительных средств защиты. К слову, ППУ не «Снегурочка», которая тает на солнце. Деструкции подвержены лишь верхние слои ППУ, не более 1 мм в год (зависит от условий). Этот слой потемнеет и будет склонен осыпаться. Но внутренние слои сохранят свою структуру и свойства. Во время монтажа этими процессами вообще можно пренебречь.

Величина адгезии (по бытовому силы склеивания) к различным материалам у ППУ очень высока. Именно это свойство и обуславливает способ его переработки – напыление на различные поверхности без применения какого-либо крепежа. Так, например, величина адгезии к бетонному основанию – 2,5 кг/см2, а к нержавеющей стали – 1,5 кг/см2. Это очень большая величина, недаром клеи на полиуретановой основе считаются одними из лучших. Однако требуется поправка (как и для любого клея) — при соблюдении регламента работ и при нанесении на сухую, чистую поверхность.

Однако требуется поправка (как и для любого клея) — при соблюдении регламента работ и при нанесении на сухую, чистую поверхность.

5. ППУ дорогой материал. Так ли это?

Действительно, стоимость 1 м3 ППУ дороже большинства других традиционных утеплителей. Но все не так очевидно. Ведь мы тоже почему-то не покупаем самые дешевые вещи и не ездим на самых дешевых автомобилях.

Довод первый, расходы на монтаж. Для монтажа ППУ не нужен никакой крепеж, в стоимость утеплителя, как правило, уже включены работы по напылению «под ключ». Листовой же утеплитель требует проведения монтажных работ и закупки солидного количества крепежного материала, а также материала для герметизации стыков. Все это необходимо отдельно посчитать.

Довод второй, не нужны мембраны. Для правильной установки минераловатных утеплителей с целью продления их срока службы и снижению риска намокания требуются влаго- и ветрозащитные мембраны. Эти мембраны также требуют крепежа и являются дополнительной статьей в смете подрядных работ. Кроме того, мембраны очень сложно смонтировать герметично и добиться их эффективной работы.

Кроме того, мембраны очень сложно смонтировать герметично и добиться их эффективной работы.

Довод третий, эквивалентный слой теплоизоляции может сильно отличаться. Так, например, 50 мм ППУ эквивалентно 100 мм минеральной ваты или 80 мм шарикового полистирола. То есть, для достижения аналогичного теплоизоляционного эффекта нужно в 2 раза меньший объем ППУ по сравнению с минеральной ватой.

Довод четвертый, логистика. При напылении ППУ исходный материал поставляется в жидком виде и представляет собой 2 бочки и 1 установку с инструментами. Все это легко помещается в микроавтобус или «газель». Для доставки же листового утеплителя потребуется транспорт объемом в 20-30 раз больше, при этом перевозить вы будете, по сути, воздух. Разумеется, это отразиться в бюджете.

Довод пятый, срок эксплуатации. Мало того, что срок эксплуатации ППУ сопоставим со сроком эксплуатации несущих конструкций, что несоизмеримо больше основных конкурентов. Нужно еще и учесть изменения в эффективности со временем, что связанно с потерей первоначальных свойств утеплителя. Так для минераловатных утеплителей потери теплоизоляционных свойств колеблются от 3 до 8 % в год в зависимости от условий эксплуатации и вида материала. А это означает, что уже через 5 лет теплопотери и расходы на отопление возрастут на 15-40%. В то же время, исследование построек 60-80-х годов в Европе и Японии с применением ППУ позволяют говорить, что за 25-30 лет изменения первоначальных физико-механических и теплотехнических свойств не превышают 5-7%. При этом наука шагнула далеко вперед и рецептуры ППУ сейчас более совершенны.

Так для минераловатных утеплителей потери теплоизоляционных свойств колеблются от 3 до 8 % в год в зависимости от условий эксплуатации и вида материала. А это означает, что уже через 5 лет теплопотери и расходы на отопление возрастут на 15-40%. В то же время, исследование построек 60-80-х годов в Европе и Японии с применением ППУ позволяют говорить, что за 25-30 лет изменения первоначальных физико-механических и теплотехнических свойств не превышают 5-7%. При этом наука шагнула далеко вперед и рецептуры ППУ сейчас более совершенны.

Выводы

Конечно, мы перечислили не все негативные мнения и не все аргументы «за». Но, надеюсь, смогли дать понять, что многие опасения, связанны с незнанием или с бездоказательными слухами.

Однако, нет дыма без огня. Вероятно, кто-то сталкивался с недобросовестными или неопытными подрядчиками, возможно, даже с браком сырья, из которого был получен ППУ, или с несоблюдением регламента работ. Если сломался ваш «Mercedes», это еще не значит, что все автомобили «Mercedes» плохие. Возможно, просто нужно было вовремя менять масло.

Возможно, просто нужно было вовремя менять масло.

В связи с этим, рекомендуем вам тщательно подходить к выбору поставщика сырья и подрядчика. Выбирайте только проверенные, опытные бригады с качественным оборудованием для напыления ППУ. Получите отзыв от их клиентов. Убедитесь, что подрядчик применил сырье с заявленными требованиями, попросите сертификаты. Также не сложно прямо на месте проведения работ определить плотность получаемого ППУ и его горючесть при помощи кухонных весов и зажигалки. Если появятся сомнения, то проведите профессиональную экспертизу. Все это лучше сделать до начала проведения работ или в самом их начале – сэкономит много времени и нервов.

Радует то, что ППУ продолжает набирать популярность и доверие потребителей, вместе с тем занимать все большую долю на рынке. Все больше экспертов сходится во мнении, что ППУ – это будущее в области энергосберегающих технологий строительства.

Источник: http://himtrust.ru/company/articles/ppu-territoriya-zabluzhdeniy

пожароопасность, токсичность, влагопоглощение и хрупкость

Пенополиуретан появился на российском рынке сравнительно недавно, но за короткий период смог стать достаточно распространенным теплоизоляционным материалом. Многие владельцы домов и зданий при решении задачи утепления стен и других поверхностей чаще всего делают выбор в пользу ППУ. Объемы производства этого материала по причине возросшего спроса с каждым годом только возрастают. С этим материалом связано немало мифов о его преимуществах и отрицательных сторонах. Некоторые из них являются правдой, а другие – чистым вымыслом.Если говорить о недостатках, то отметим, что, когда речь заходит про пенополиуретан, чаще всего отмечают его горючесть и токсичность. Крайне редко можно услышать о таком его минусе, как высокая гигроскопичность. Некоторые утверждают, что со временем теплоизоляционный слой из этого материала становится более темным, а спустя еще некоторое время совсем отваливается. Также заявляется и еще об одном недостатке пенополиуретана — высокой стоимости.

Многие владельцы домов и зданий при решении задачи утепления стен и других поверхностей чаще всего делают выбор в пользу ППУ. Объемы производства этого материала по причине возросшего спроса с каждым годом только возрастают. С этим материалом связано немало мифов о его преимуществах и отрицательных сторонах. Некоторые из них являются правдой, а другие – чистым вымыслом.Если говорить о недостатках, то отметим, что, когда речь заходит про пенополиуретан, чаще всего отмечают его горючесть и токсичность. Крайне редко можно услышать о таком его минусе, как высокая гигроскопичность. Некоторые утверждают, что со временем теплоизоляционный слой из этого материала становится более темным, а спустя еще некоторое время совсем отваливается. Также заявляется и еще об одном недостатке пенополиуретана — высокой стоимости.О таких минусах сообщают, как правило, неизвестные источники, а сами сведения больше похожи на слухи, чем на заявления авторитетных специалистов. Но, несмотря на это, чтобы прояснить все с минусами этого материала, стоит разобраться с ними и развеять эти мифы.

Пенополиуретан — пожароопасный материал

Если говорить начистоту, то он действительно поддерживает горение. В соответствии с существующими в нашей стране стандартами, ППУ относится к группе горючих материалов – Г2, Г3. Входят в неё и утеплители на полимерной основе. Если говорить о негорючих теплоизоляционных материалах, то таких всего два:

- базальтовое волокно;

- керамзит.

Этот материал составляют два компонента, которые специалисты условно называют А и Б. Первый в своем составе до 2003 года не имел антипирен, поскольку его присутствие сокращало срок службы материала. Антипирен добавлялся непосредственно перед применением материала во время теплоизоляционных работ.

Многим компаниям было выгодно вообще не использовать это вещество, поскольку при его применении процесс вспенивания замедлялся. Это приводило к росту расхода материалов, а, следовательно, и повышению себестоимости работ по утеплению зданий. К тому же использование материала не содержащего антипирен в помещении, в котором он применялся, делало его пожаробезопасным. К появлению открытого огня могли привести даже сварочные работы.

Это приводило к росту расхода материалов, а, следовательно, и повышению себестоимости работ по утеплению зданий. К тому же использование материала не содержащего антипирен в помещении, в котором он применялся, делало его пожаробезопасным. К появлению открытого огня могли привести даже сварочные работы.

В настоящий момент от технологии производства пенополиуретана без антипирена отказались. Производители добавляют его при производстве утеплителя, причем помимо него они вводят и эффективные компоненты, которые обеспечивают этому теплоизоляционному материалу такое свойство, как самозатухаемость.

Токсичность пенополиуретана

Говоря про это качество, отметим, что токсичность у него такая же, как и горючесть. Если говорить вообще про самый безопасный материал, то таковым можно считать только дерево и природный камень, которые используются без какой-либо предварительной обработки химическими веществами.Материалы, создаваемые из синтетических волокон и других основ неорганического происхождения, выделяют вещества, которые наносят определенный вред или окружающей среде, или здоровью человека. По этой причине в нормативных документах зафиксировано количество выделяемых веществ, которые позволяют называть материал безопасным. Если вы помните запах нового автомобиля, то вы знаете как пахнут химические соединения, присутствующие в пластиковых деталях. Знакомое всем такое вредное вещество, как формальдегид, представляющее опасность для здоровья, содержится в ДВП, из которого изготавливается мебель.

По этой причине в нормативных документах зафиксировано количество выделяемых веществ, которые позволяют называть материал безопасным. Если вы помните запах нового автомобиля, то вы знаете как пахнут химические соединения, присутствующие в пластиковых деталях. Знакомое всем такое вредное вещество, как формальдегид, представляющее опасность для здоровья, содержится в ДВП, из которого изготавливается мебель.

Если переносить разговор на теплоизоляционный материал, то можно сказать, что минеральная вата — самый популярный на текущий момент теплоизолятор, отличающийся экологической чистотой, содержит формальдегид. Для него характерна аллергенность, поэтому использовать его в детских садах и других учреждениях запрещено.

Как было сказано выше, изменения в технологии производства пенополиуретана произошли в 2003 году. Ранее в производственном процессе применялись химические вещества, которые испарялись из готового материала за несколько недель. Сейчас же этот недостаток устранен. После изготовления ППУ с его поверхности испаряются остаточные газы в небольшом количестве в течение двух-трех дней. После этого материал можно с полным правом называть экологически безопасным.

После изготовления ППУ с его поверхности испаряются остаточные газы в небольшом количестве в течение двух-трех дней. После этого материал можно с полным правом называть экологически безопасным.

Способен ли пенополиуретан впитывать влагу?

Чтобы определить способность теплоизоляционного материала впитывать влагу, специалисты используют следующий метод:

- берется исходный материал и взвешивается;

- потом его помещают под струю пара;

- затем снова выполняют его повторное взвешивание.

- исключает их промерзание;

- грибок на поверхности стен с таким утеплением не появится;

- теплопотери будут минимальными при изоляции пенополиуретаном трубопроводов.

Важные моменты

Однако здесь не обходится без подводных камней. Следует знать, что уменьшение плотности этого материала увеличивает его способность впитывать влагу. Если недобросовестный подрядчик решит сэкономить на материале, то он может подсунуть клиенту под видом плотного утеплителя ППУ невысокой плотности. Однако, даже если такое случится, у пенополиуретана в этом случае гигроскопичность не будет превышать 7% от сухого веса.Чтобы выполнить работы по утеплению здания с использованием материала, впитывающего наименьшее количество влаги, необходимо при его приобретении отдавать предпочтение пенополиуретану высокой плотности. Также важно:

- соблюдать условия эксплуатации;

- приобретать материал только у известных компаний.

Хрупкость ППУ

Если для утепления стен использовался пенополиуретан, а сам теплоизоляционный слой не имеет никакой защиты, то в процессе эксплуатации его разрушение будет происходить со скоростью 1 мм/год. Если поверх нанесен слой масляной краски, то это продлит срок службы утеплителя до 30 лет.Одной из особенностей ППУ являются его высокие адгезионные свойства. Он может прилипать практически к любой поверхности. Это обеспечивает его надежное нанесение не только на горизонтальную и вертикальную, но и на наклонную поверхность. Он хорошо закрепляется:

- на металле;

- на дереве;

- на кирпиче;

- на бетоне.

Чтобы материал был надежно зафиксирован на изолируемой поверхности, необходимо выполнить только одно требование — поверхность должна быть сухой и обезжиренной. Если владелец строения выполняет эти условия, то при утеплении будет обеспечена значительная сила притяжения пенополиуретана к поверхности стен.

Если владелец строения выполняет эти условия, то при утеплении будет обеспечена значительная сила притяжения пенополиуретана к поверхности стен.

Цена пенополиуретана

Если говорить начистоту, то так оно и есть. Пенополиуретан по стоимости превосходит минеральную вату и любой теплоизоляционный материал рулонного типа. Однако, здесь есть свои нюансы. В стоимость теплоизоляционных материалов не включаются расходы по его монтажу, а это значительная часть средств — затраты на работу с плитами или листами. А вот для пенополиуретана выполнение монтажных работ не требуется, поскольку он сам прилипает к поверхности. Поэтому весь объем выполняемых работ по теплоизоляции входит в его стоимость.Особенности работы с ППУ

Если владелец строения выбрал для утепления пенополиуретан, то он должен знать и еще одну его особенность: когда стены или другие конструкции изолируются ППУ, то нет необходимости в использовании специальных мембран, которые обеспечивают отвод влаги в воздушную прослойку, поскольку между поверхностью и утеплителем она отсутствует. Еще один момент, на который стоит обратить внимание: в течение продолжительного времени пенополиуретан сохраняет свои первоначальные свойства.

Еще один момент, на который стоит обратить внимание: в течение продолжительного времени пенополиуретан сохраняет свои первоначальные свойства.Пенополиуретан – материал, который обладает массой преимуществ. Конечно, у него имеются и определенные недостатки. Однако они не оказывают серьезного влияния на качество утепления. Он является горючим, но горение он поддерживает, только если на него воздействует источник открытого огня. Если такового нет, то он не станет причиной пожара. Он является токсичным, но только в первые три дня после изготовления. Когда химические вещества испарились, он становится абсолютно безопасным. Его стоимость на первый взгляд довольно высокая. Но если сравнить стоимость других материалов и затрат на работы по монтажу, то пенополиуретан – выгодное решение для теплоизоляции зданий различного назначения.

Оцените статью: Поделитесь с друзьями!Огнезащита пенополиуретана: какая горючесть у утеплительных материалов и чем их можно защитить от огня

Горючесть утеплительных материалов

Пожарная безопасность – важный фактор при строительстве, зависящий от горючести материалов, из которых выполнены перекрытия зданий и несущие конструкции. Стройматериалы классифицируются по горючести и классу пожарной опасности. Разделяют негорючие (НГ) и горючие (Г) строительные материалы. К негорючим материалам относятся: стекловата, минеральная вата, вермикулит, перлит, керамзит. Остальные утеплители относятся к группе горючих материалов.

Стройматериалы классифицируются по горючести и классу пожарной опасности. Разделяют негорючие (НГ) и горючие (Г) строительные материалы. К негорючим материалам относятся: стекловата, минеральная вата, вермикулит, перлит, керамзит. Остальные утеплители относятся к группе горючих материалов.

Пенополиуретан относится к горючим материалам, которые делятся на 4 группы горючести:

- слабогорючие – Г1

- умеренногорючие – Г2

- нормальногорючие – Г3

- сильногорючие – Г4.

Группа горючести материалов определяется по ГОСТ 30244-94 «Материалы строительные. Методы испытаний на горючесть».

Пенополиуретан более горючий материал чем утеплители из минеральных волокон. Эта проблема решается введением в рецептуру антипиренов, препятствующих распространению огня. Данный способ ведет к ухудшению физических свойств и увеличению стоимости ППУ до 60 %.

Обработка пенополиуретана огнезащитными составами

Более надежный способ снижения горючести ППУ – это нанесение на поверхность защитного покрытия, препятствующего горению. Использование огнезащитных красок, сохраняет физические свойства пенополиуретана и дает надежную защиту от возгорания.

В лаборатории «Химтраст» разработана огнезащитная краска, обеспечивающая класс горючести Г1, что позволяет защитить уже утепленные объекты от возгорания.

Принцип действия огнезащиты для пенополиуретана

Огнезащитная краска содержит антипирены и наполнители, которые помогают достичь огнезащитного эффекта.

При воздействии огня или увеличении температуры, антипирены начинают взаимодействовать друг с другом и покрытие увеличивается в размерах, образуя густую и жесткую пенистую корку, которая перекрывает доступ кислорода к поверхности, попутно выделяя инертные газы, что предотвращает горение.

Огнезащитная краска для пенополиуретана

Краска на водной основе является экологически безопасной, не имеет запаха и не содержит компонентов, вредных для здоровья человека, относится к пожаровзрывобезопасным материалам. Защищает как от первичного огня, так и от воспламенения при пожаре. Быстро полимеризуется и имеет высокую адгезию к пенополиуретану, шариковому и экструдированному полистиролу.

Защищает как от первичного огня, так и от воспламенения при пожаре. Быстро полимеризуется и имеет высокую адгезию к пенополиуретану, шариковому и экструдированному полистиролу.

Эффективность использования этой краски на примере ППУ классом горючести Г3 с использованием краски Химтраст ОгнеЩит (пенополиуретан) с толщиной сухого слоя 1,5-2 мм:

|

|

ППУ с краской | ППУ без краски | Нормативный документ |

| Группа горючести | Г1 (слабогорючие) | Г3 (нормальногорючие) | ГОСТ 30244-94 п. 7, метод 2 |

| Группа воспла-меняемости | В2 (умеренновоспла-меняемые) | В3 (легковоспламе-няемые) | ГОСТ 30402-96 |

| Группа дымообра-зующей способности | Д2 (умеренная дымообразующая способность) | Д3 (высокая дымообразующая способность) |

ГОСТ 12. 1.044-89 п. 4.18 1.044-89 п. 4.18

|

| Группа токсичности продуктов горения | Т1 (малоопасные) | Т2 (умеренно опасные) | ГОСТ 12.1.044-89 п. 4.20 |

| Группа распростра-нения пламени | РП1 (не распространяющие) | РП2 (слабо распространяющие) | ГОСТ 51032-97 |

| Класс пожарной опасности | КМ 2 | КМ 5 | Технический регламент о требованиях пожарной безопасности ФЗ-123 |

трудно горючий материал — Нювел — теплоизоляция кровель методом напыления пенополиуретана Краснодар, заказать теплоизоляция кровли в Краснодаре

Пенополиуретан (ППУ) — это трудно горючие материалы, т.е. являются стойкими к воздействию открытого пламени и теплового излучения: группа горючести Г2, Г3 по ГОСТ 12. 1.044-89

1.044-89

К этой же группе относятся ВСЕ утеплители, включая пенопласты, пенополистиролы, вспененные полиэтилены и т.д. Исключение составляет негорючий утеплитель на основе базальтового волокна, но он отличается повышенной гигроскопичностью.

Ещё один негорючий утеплитель — керамзит. Однако, сфера его применения достаточно ограничена и для получения ощутимого эффекта теплоизоляции необходим слой керамзита минимум в 30 см.

Получается, что ППУ — такой же умеренно горючий материал, как и все остальные, но, в отличие от пенополистирола, ППУ в своём составе имеет антипирен, который не даёт пламени распостраняться и переводит ППУ в разряд самозатухающих материалов. Проще говоря, есть сторонний источник огня — ППУ горит, нет источника огня — ППУ не горит.

ППУ получают из двух компонентов — полиольного компонента А (содержит полиолы, стабилизаторы, катализаторы и вспениватель) и изоционатного компонента Б. До 2003 года компоненты «А» не имели в своём составе антипирена — трихлорэтилфосфата (ТХЭФ), т. к. это уменьшало срок хранения компонента. Он поставлялся с компонентом «А» отдельно и бригада по напылению должна была добавлять ТХЭФ в компонент «А» непосредственно перед его использованием.

к. это уменьшало срок хранения компонента. Он поставлялся с компонентом «А» отдельно и бригада по напылению должна была добавлять ТХЭФ в компонент «А» непосредственно перед его использованием.

Таким образом, противопожарные свойства теплоизоляции зависели от исполнителей. Бригаде по напылению выгоднее было вообще не добавлять антипирен в компонент «А», т.к. тот замедляет, хотя и незначительно, процесс вспенивания ППУ. При этом расход компонентов увеличивается, и, соответственно, увеличивается себестоимость работ.

В результате помещение, обработанное изнутри ППУ без антипирена или с его недостаточным количеством, могло загореться при проведении электросварочных работ, неправильном обращении с открытым огнем и проч. В настоящее время таких компонентов уже не существует.

Современные компоненты «А» в своём составе имеют эффективные антипирены, которые делают ППУ самозатухающим, т.е. негорящим вне пламени стороннего источника огня.

Узнать подробности услуг гидроизоляции в Краснодаре и Краснодарском крае, Вы можете по телефону

+7 (918) 372 53 49

Компания НЮВЕЛ г. Краснодар — www.nyvel.ru | Гидроизоляция подвалов и кровли в Краснодаре

Краснодар — www.nyvel.ru | Гидроизоляция подвалов и кровли в Краснодаре

теплоизоляция крыши дома, виды гидроизоляции

ППУ (пенополиуретан) — мифы и реальность

Объемы применения пенополиуретана (ППУ) для теплоизоляции различных объектов непрерывно растут. С 1999 г. по докризисный 2008 г. потребление компонентов для ППУ в России выросло почти в 5 раз. Значительно увеличился спрос и на оборудование для напыления и заливки ППУ.

Применение ППУ могло быть и более широким, если бы не существующие мифы и просто неверная информация о ППУ.

Опрос, проведенный компанией «AGK» на строительных площадках, базах и супермаркетах стройматериалов показал: у 1500 опрошенных относительно ППУ имеются следующие мнения:

- ППУ — горючий материал — 56%.

- ППУ выделяет токсичные вещества — 73%.

- ППУ впитывает влагу, как губка — 22%.

- ППУ со временем темнеет и отваливается — 17%.

- ППУ — хороший утеплитель, но дорогой — 9%

- Ничего не знают о свойствах ППУ — 15%.

- Отличный утеплитель — 2%.

На вопрос, откуда им это известно, опрошенные (кроме п. 6 и п.7) ответить затруднились.

Попытаемся разобраться с каждым мнением.

1. «ППУ — горючий материал…»

Все основные системы ППУ, как известно — трудно горючие материалы, т.е. являются стойкими к воздействию открытого пламени и теплового излучения: группа горючести Г2, Г3 по ГОСТ 12.1.044-89.

К этой же группе относятся ВСЕ утеплители, включая пенопласты, пенополистиролы, вспененные полиэтилены и т.д. Исключение составляет негорючий утеплитель на основе базальтового волокна, но он отличается повышенной гигроскопичностью.

Ещё один негорючий утеплитель — керамзит. Однако, сфера его применения достаточно ограничена и для получения ощутимого эффекта теплоизоляции необходим слой керамзита минимум в 30 см.

Получается, что ППУ — такой же умеренно горючий материал, как и все остальные, но, в отличие от пенополистирола, ППУ в своём составе имеет антипирен, который не даёт пламени распостраняться и переводит ППУ в разряд самозатухающих материалов. Проще говоря, есть сторонний источник огня — ППУ горит, нет источника огня — ППУ не горит.

Проще говоря, есть сторонний источник огня — ППУ горит, нет источника огня — ППУ не горит.

Пенополиуретан получают из двух компонентов — полиольного компонента А(содержит полиолы, стабилизаторы, катализаторы и вспениватель) и изоционатногокомпонента Б. До 2003 года компоненты «А» не имели в своём составе антипирена — трихлорэтилфосфата (ТХЭФ), т.к. это уменьшало срок хранения компонента. Он поставлялся с компонентом «А» отдельно и бригада по напылению должна была добавлять ТХЭФ в компонент «А» непосредственно перед его использованием.

Таким образом, противопожарные свойства теплоизоляции зависели от исполнителей. Бригаде по напылению выгоднее было вообще не добавлять антипирен в компонент «А», т.к. тот замедляет, хотя и незначительно, процесс вспенивания ППУ. При этом расход компонентов увеличивается, и, соответственно, увеличивается себестоимость работ.

В результате помещение, обработанное изнутри ППУ без антипирена или с его недостаточным количеством, могло загореться при проведении электросварочных работ, неправильном обращении с открытым огнем и проч. В настоящее время таких компонентов уже не существует.

В настоящее время таких компонентов уже не существует.

Современные компоненты «А» в своём составе имеют эффективные антипирены, которые делают ППУ самозатухающим, т.е. негорящим вне пламени стороннего источника огня.

2. «ППУ выделяет токсичные вещества…»

Вообще говоря, вредные вещества в какойто мере выделяют все предметы, изготовленные из пластмассы. Ни для кого не секрет, что даже в нормах Санэпидемнадзора установлено минимальное количество вредных веществ, которое считается безопасным для здоровья. Например, знакомый всем запах новой машины — это вредные летучие химические соединения, которые некоторое время испаряются из пластмассовых деталей.

Недорогая мебель выделяет токсичный формальдегид, т.к. в ДСП содержится большое его количество. Плиты ОСП, которые используют для обшивки стен в каркасном домостроении, ещё токсичнее, т.к. формальдегида в них больше.

Абсолютно экологически безопасными могут считаться лишь природные матералы: камень и дерево, не обработанное антисептиками.

Среди утеплителей лидером по экологичности является минвата, т.к. сама она не выделяет летучие химические вещества. Зато она выделяет всё тот же формальдегид, содержащийся в склеивающей основе, которая позволяет волокнам какоето время сохранять свою форму. К тому же, минвата — аллерген. Поэтому она запрещена для использования в детских и дошкольных учреждениях.

Что касается ППУ, то факт выделения летучих химических веществ ранее действительно имел место. Бывало, что характерный запах сохранялся в помещении после напыления ППУ в течение нескольких недель. Причина этому — уже снятый с производства компонент «А».

Не вдаваясь в подробности, отметим, что технология изготовления отечественных компонентов ППУ до 2003 года предусматривала использование высоколетучих эфирных фракций. В настоящее время эта технология не используется. Современные компоненты не имеют этого недостатка и при проверке через трое суток после нанесения ППУ, никаких вредных веществ в помещении не обнаруживается.

В течение двух-трёх суток, в зависимости от толщины слоя, ППУ освобождается от небольшого количества остаточных реакционных газов и после этого экологически абсолютно безопасен.

3. «ППУ впитывает влагу как губка…»

Для определения способности материала впитывать влагу применяется метод насыщения образца водой и контрольных взвешиваний «до» и «после».

Для сравнения гигроскопичности различных материалов нужно взвесить образцы испытуемых материалов, затем поместить их в камеру над струёй пара, а через определенное время извлечь их оттуда и еще раз взвесить.

Результаты испытаний

| Материал | Плотность, кг/куб.м. | Насыщение влагой, % | |

|---|---|---|---|

| 1 | Минвата | 15 | 15-18% |

| 2 | Пеноизол, Экопен | 15 | 12-13% |

| 3 | Пенополистирол | от 15 до 30 | 9-10% |

| 4 | ППУ, Пеноплэкс | от 20 до 35 | 5-7% |

| 5 | ППУ | от 40 до 60 | 2-4% |

| 6 | ППУ | от 60 до 80 | 1-2% |

Вы видите: из всех протестированных материалов ППУ наименее гигроскопичен. При этом, чем выше плотность ППУ, тем ниже его гигроскопичность.

При этом, чем выше плотность ППУ, тем ниже его гигроскопичность.

Исполнителям выгоднее работать с ППУ меньшей плотности из-за меньшего расхода компонентов. Пользуясь тем, что заказчик не догадывается или не в состоянии проверить плотность ППУ, не-которые исполнители используют материал, не соответствующий техническим требованиям. Бывает так, что ППУ с малой плотностью долго находится в прямом контакте с водой, которая неизбежно со временем проникает в его структуру. Но другие теплоизоляционные материалы напитаются во-дой гораздо раньше.

Это не означает, что материал плохой. Это значит, что нужно правильно выбирать плотность ППУ, соблюдать требования СНиП и… контролировать исполнителей.

4. «ППУ со временем темнеет и отваливается…»

Из-за воздействия прямых солнечных лучей незащищённый ППУ разрушается на глубину примерно 1 мм в год. Простая окраска водоэмульсионной фасадной, масляной, алкидной краской или мастикой любой марки надежно защитит ППУ и продлит его срок службы до 25-30 лет.

Если ППУ отваливается от изолируемой поверхности, значит, он был нанесён на влажную, ржавую или маслянистую поверхность. Если поверхность чистая и сухая, то адгезия ППУ составляет от 1,5 до 2,5 кг/кв.см., что равняется показателю склеивания двух ровных обезжиренных поверхностей с помощью полиуретанового клея.

5. «ППУ — хороший утеплитель, но дорогой…»

Действительно, на первый взгляд утепление ППУ дороже, чем утепление пенополистиролом или минватой. Попробуем разобраться.

Во-первых, обычно, при подсчёте расходов, связанных с утеплением, не учитываются расходы на монтаж утеплителя, а это составляет значительную часть общей стоимости при утеплении листами (плитами) теплоизоляции. ППУ не нуждается в монтаже, в стоимость заложен весь комплекс работ.

Во-вторых, ППУ не нуждается в применении влагоотводящих мембран, как листовые и рулонные утеплители, т.к. у него отсутствует воздушная прослойка между утеплителем и поверхностью, следовательно, точка росы находится внутри теплоизолирующего слоя и конденсат не появляется.

В-третьих, срок эксплуатации ППУ несоизмеримо выше, чем у других видов теплоизоляции. Принято считать, что тепловые потери зданий и сооружений повышаются каждый год в среднем на 6%. Это связано с потерей теплоизоляцией своих первоначальных свойств.

С течением времени тепловые потери повышаются до 40 — 50 % и даже до 60 % от первоначального уровня в зависимости от типов утеплителя.

ППУ не осыпается, не впитывает влагу и не дает появляться конденсату, поэтому эксплуатируется до 50 лет, причем его свойства через 50 лет остаются практически такими же, как и в начале. С течением времени у ППУ незначительно ослабевают межмолекулярные связи, что несколько изменяет лишь механические характеристики ППУ.

К сожалению, лишь немногие осознают эту проблему, для большинства ее просто не существует, т.к. она не очевидна. Наличие утеплителя внушает уверенность, хотя на самом деле эффективность такого утеплителя через 6-10 лет падает наполовину.

Если же следовать рекомендациям и хотя бы каждые 10 лет менять утеплитель, то стоимость ППУ окажется намного ниже, т.к. ППУ утепляет один раз и практически навсегда.

В одном из предместий Лондона находится завод, где стены и крышу одного из цехов утеплили ППУ еще в 1957 году. Это здание считается первым объектом в мире, где была применена теплоизоляция ППУ. В 2005 году здание было снесено. Эксперты концерна BASF взяли на анализ утеплитель и после его изучения выдали короткое заключение : «Механические и теплоизолирующие свойства ППУ практически не изменились».

Представьте, сколько прошло лет и на сколько изменился мир с 1957 года. И все эти годы ППУ экономил хозяевам завода немалые деньги на отоплении — и это при том, что максимально низкая зимняя температура в Англии — всего минус 5 градусов по Цельсию.

Выводы

Как вы сами убедились, мифы о ППУ являются всего лишь мнениями несведущих людей.

«Где-то слышали» и «кто-то говорил» — это не аргументация, а просто слухи.

Никакие лабораторные испытания не подтверждают того, в чем так были уверены опрашиваемые. На самом деле ППУ не токсичнее других утеплителей, не горит, не впитывает влагу. Что же касается предвзятых мнений о ППУ, то это объясняется несколькими причинами:

- некомпетентностью и безответственностью некоторых «специалистов».

- несовершенством оборудования для ППУ некоторых производителей.

- неосознанным страхом потенциальных потребителей перед незнакомым материалом.

- нежеланием производителей листовых и рулонных утеплителей терять свою долю рынка.

Мы все понимаем: любой производитель хочет, чтобы покупали только его продукцию, причем везде, всегда и как можно больше. Это, наверное, нормально. Но когда вы, руководствуясь неверными представлениями или недобросовестной информацией, выбираете не оптимальный по соотношению «качество — цена», не лучший по своим характеристикам, не самый эффективный материал — это неизбежно вызовет проблемы в будущем. Не стоит думать: «Мол, сейчас какнибудь утеплимся — и ладно, а там посмотрим». Нет ничего более постоянного, чем временные меры — и в течение многих лет вы будете терять тепло, то есть деньги.

Не стоит думать: «Мол, сейчас какнибудь утеплимся — и ладно, а там посмотрим». Нет ничего более постоянного, чем временные меры — и в течение многих лет вы будете терять тепло, то есть деньги.

В последние годы задачи эффективной теплоизоляции начали решаться должным образом по всей стране. Хотя новые СНиП на теплоизоляцию работают только несколько лет, уже более чем на 12-ти % объектов тепло- и водоснабжения в РФ применена теплоизоляция ППУ. И это — только начало.

По мнению экспертов в области сберегающих технологий, напыляемый пенополиуретан, как утеплитель, будет неизбежно отвоёвывать позиции у менее эффективных материалов.

За пенополиуретаном — будущее, которое начинается прямо сейчас!

Безопасен ли полиуретан в случае пожара?

Мы начали серию мифов о полиуретане, рассказав о его поведении перед лицом огня .

Полиуретановые системы присутствуют в нашей жизни в десятках форм. Однако до сих пор есть те, кто сомневается в огнестойкости этого изоляционного материала.

Однако до сих пор есть те, кто сомневается в огнестойкости этого изоляционного материала.

Ниже мы предлагаем серию данных и научных исследований, которые положат конец ложным мифам о реакции полиуретановых систем в случае пожара.

Как ведет себя полиуретан в случае пожара?Широкий ассортимент изоляционных материалов, изготовленных с использованием полиуретановых систем, не только соответствует действующим нормам энергоэффективности, но и соответствует европейским стандартам огнестойкости. Продукты из полиуретана достигают между F и B-s1, d0 в Евроклассе классификации .

Однако в недавнем исследовании ANPE и PU Europe, в котором изучались реальные условия пожара на изолированной крыше с использованием минерального волокна (материал с рейтингом A1) и полиуретановой системы (материал с рейтингом B-s1, D0 ).

Это была полиуретановая конструктивная система, которая прошла тест Бруфа (t2). Вопреки тому, что указано в классификации Еврокласса, минеральное волокно не препятствовало распространению огня, но полиуретановой системе удалось остаться ниже требуемого предела, таким образом (перемещено в начало предложения) , избежав его распространения и способствуя его исчезновению.

Вопреки тому, что указано в классификации Еврокласса, минеральное волокно не препятствовало распространению огня, но полиуретановой системе удалось остаться ниже требуемого предела, таким образом (перемещено в начало предложения) , избежав его распространения и способствуя его исчезновению.

Кроме того, в испытании «Огнестойкость систем деревянной облицовки с использованием полиуретана и минеральной ваты в соответствии с EN 1365-1» было обнаружено, что полиуретановые системы способны реагировать на огонь с использованием тех же материалов, тех же креплений, тех же U значение (0.27) как минеральная вата, но с 60% толщины изоляции из-за ее более низкой теплопроводности .

Какова токсичность паров полиуретана? Полиуретан — это материал органического происхождения и, следовательно, горючий. Если он непосредственно пострадал от пожара , пары, образующиеся при сгорании, имеют состав, аналогичный составу других органических продуктов, используемых ежедневно, таких как дерево, пробка или хлопок.

Кроме того, чтобы избежать повреждения конструкций здания огнем, полиуретановые системы защищают другими материалами, более устойчивыми к возгоранию, такими как бетон, кирпич, штукатурка, строительный раствор и т. Д.

Если огонь достиг таких размеров, что эта защита уступит место, полиуретановые системы при работе с материалом органического происхождения будут гореть, но с определенной особенностью: полиуретан не плавится и не капает , как другие пластмассы (например, полистирол) , но поверхность, контактирующая с пламенем , карбонизирует и защищает сердцевину , тем самым сохраняя некоторую структурную стабильность в течение определенного периода времени.

Какую роль играет полиуретан в возникновении пожара?

Во многих случаях можно услышать, что причиной пожаров являются пластмассовые материалы, такие как полиуретан, которые используются для изоляции здания, но определенно не соответствует действительности.

Полиуретан имеет особенность: при контакте с пламенем он не плавится, а обугливается, защищая ядро огня .Это заставляет структуру оставаться стабильной в течение некоторого времени.

По этой причине полиуретановые системы никогда не являются источником возгорания . Начало должно быть другим, и изоляция, если она будет достигнута, будет основываться на конструкции структурного элемента, в который он интегрирован, и времени, которое проходит по мере развития пожара. Когда речь идет о пожарной безопасности, решающее значение имеет дизайн здания.

Важно учитывать, что большинство пожаров вызвано не материалами, использованными для изоляции промышленных объектов или домов, а плохим управлением накопленными в них отходами или человеческим фактором.

Защита от пожара из полиуретана

Строительные решения, включающие полиуретановые изоляционные материалы, способствуют повышению пожарной безопасности здания и его жителей . Ложные мифы, такие как их токсичность или легковоспламеняемость, были опровергнуты различными тестами, проведенными для проверки этой устойчивости.

Ложные мифы, такие как их токсичность или легковоспламеняемость, были опровергнуты различными тестами, проведенными для проверки этой устойчивости.

Кроме того, огнестойкость полиуретана была проверена на различных этапах строительства.

Полиуретановые изделия очень похожи на другие материалы, относящиеся к более высоким евроклассам, при внутренней изоляции фасадов с системами изоляции с использованием ламинированного гипсокартона, при изоляции фасадов внешней изоляцией SATE или при изоляции крыш под гидроизоляционными битумными мембранами.

В частности, при сравнении реакции плит из полиуретана (PU) и плит из минеральной ваты (MW) не было обнаружено различий в реакции на огонь, поэтому можно утверждать, что использование полиуретановых систем для изоляции здания является безопасным и эффективным. , также в отношении реагирования на огонь.

Воспламеняемость — Ассоциация полиуретановой пены

На протяжении многих десятилетий PFA помогала руководить разработкой стандартов частного сектора и государственных нормативных актов, регулирующих воспламеняемость продуктов, содержащих FPF.

Матрас проходит испытания в соответствии с Федеральным законом о воспламеняемости, 16 CFR часть 1633.

Матрасы

В феврале 2006 года Комиссия по безопасности потребительских товаров США (CPSC) утвердила новый стандарт, устанавливающий обязательные национальные критерии пожарной безопасности для большинства матрасов.PFA активно поддерживал новый стандарт и работал с CPSC, Международной ассоциацией продуктов для сна (ISPA), Советом по безопасности продуктов для сна (SPSC) и другими отраслевыми группами в его разработке. 1 июля 2007 года вступил в силу новый Федеральный стандарт матрасов с открытым пламенем (16 CFR, часть 1633). Соответствие требованиям в значительной степени достигается за счет использования огнезащитных материалов, которые ограничивают использование внутренних амортизирующих материалов при возгорании матрасов.

ТБ-117-2013 Аппарат испытательный.Под белую ткань кладут зажженную сигарету.

Мягкая мебель

В 2013 году Калифорнийское бюро бытовых товаров и услуг (BHGS) утвердило новую версию Калифорнийского технического бюллетеня 117. Пересмотренный CA TB-117-2013 отвечает на опасения, что более ранний стандарт привел к увеличению использования антипиренов (FR). в пенопласте и мебели. PFA снова работала в тесном сотрудничестве с Бюро, а также с другими заинтересованными сторонами, в том числе с Американским альянсом мебели для дома (AHFA), над разработкой обновленного стандарта.ТБ-117-2013 фокусируется на возгорании мебели от тлеющих источников, таких как сигареты, на долю которых приходится примерно 90% мебельных пожаров.

Пересмотренный CA TB-117-2013 отвечает на опасения, что более ранний стандарт привел к увеличению использования антипиренов (FR). в пенопласте и мебели. PFA снова работала в тесном сотрудничестве с Бюро, а также с другими заинтересованными сторонами, в том числе с Американским альянсом мебели для дома (AHFA), над разработкой обновленного стандарта.ТБ-117-2013 фокусируется на возгорании мебели от тлеющих источников, таких как сигареты, на долю которых приходится примерно 90% мебельных пожаров.

В конце 2020 года Конгресс США принял California TB-117-2013 в качестве национального стандарта для мягкой мебели, продаваемой на всей территории США.

Национальная ассоциация противопожарной защиты (NFPA), ASTM и органы типового строительного кодекса также рассмотрели стандарты горючести мягкой мебели. Коммерческие интересы, которым выгодны изменения в конструкции мебели и требованиях к испытаниям, предложили ряд мер, которые увеличили бы стоимость и сложность производства мебели и ее компонентов. Предложения часто призывают к сопротивлению источникам открытого пламени, таким как горящие занавески или преднамеренно разводимые костры. По сравнению с федеральными и государственными регулирующими органами, органы по стандартизации менее склонны учитывать экономические и производственные проблемы, которые такие изменения возлагают на производителей мебели и потребителей. PFA и ее союзники по отраслям и общественным интересам активно участвуют в разработке стандартов, чтобы избежать необоснованных требований по воспламеняемости, подобных этим.

Предложения часто призывают к сопротивлению источникам открытого пламени, таким как горящие занавески или преднамеренно разводимые костры. По сравнению с федеральными и государственными регулирующими органами, органы по стандартизации менее склонны учитывать экономические и производственные проблемы, которые такие изменения возлагают на производителей мебели и потребителей. PFA и ее союзники по отраслям и общественным интересам активно участвуют в разработке стандартов, чтобы избежать необоснованных требований по воспламеняемости, подобных этим.

Автомобили и самолеты

В Северной Америке FPF, используемые в автомобилях, должны соответствовать Федеральному стандарту безопасности автотранспортных средств MVSS-302, который находится в ведении U.S. Департамент транспорта. Это правило, которое применяется как к плиточному, так и к формованному пенопласту, обычно требует огнестойкой обработки пенопласта. Размещение самолетов регулируется Министерством транспорта в соответствии с разделом 25. 853 (a) Федерального авиационного законодательства и Приложением F. FAR 25.853 (c). Этот стандарт соблюдается за счет комбинации обработки FR и материалов, препятствующих огнестойкости. Щелкните здесь для получения дополнительной информации о стандартах воспламеняемости пены, используемой в автомобилях и самолетах.

853 (a) Федерального авиационного законодательства и Приложением F. FAR 25.853 (c). Этот стандарт соблюдается за счет комбинации обработки FR и материалов, препятствующих огнестойкости. Щелкните здесь для получения дополнительной информации о стандартах воспламеняемости пены, используемой в автомобилях и самолетах.

Будьте активны в предотвращении пожаров

PFA является партнером Управления пожарной безопасности США и Национальной ассоциации противопожарной защиты (NFPA).Мы предлагаем вам воспользоваться загружаемыми учебными материалами, чтобы принимать меры по предотвращению пожаров в вашей компании и в вашем районе:

Планирование эвакуации

Менее 75% американских семей имеют план эвакуации на случай пожара. Менее половины семей, у которых есть планы, когда-либо практиковали это. Помогите своей семье, сотрудникам и соседям планировать заранее. Каждый должен знать, что делать и куда идти в случае пожара. Загрузите и распространите это важное напоминание о планировании побега.

Курение и домашние пожары

Ежегодно почти 1000 курильщиков и некурящих погибают в результате пожаров, вызванных сигаретами и другими курительными принадлежностями. Управление пожарной охраны США работает над предотвращением смертей и травм в результате пожара в доме, вызванных курением. можно предотвратить возгораний, вызванных сигаретами и другими курительными материалами, .

https://www.usfa.fema.gov/prevention/outreach/smoking.html

Установить. Осмотреть. Защищать.

Установка .Осмотреть. Защищать. Кампания является частью усилий Управления пожарной охраны США по сокращению смертей и травм в результате пожаров по всей стране, призывая жителей устанавливать дымовые датчики в своих домах, а также регулярно проверять и обслуживать их. Работающие дымовые извещатели и спринклеры спасают жизни.

https://www.usfa.fema.gov/prevention/outreach/smoke_alarms.html

Причина отказа пены № 2: неприемлемая опасность возгорания

Неприемлемая опасность пожара

Неужели слишком много просить, чтобы наша теплоизоляция не была ускорителем огня? В конце концов, теплоизоляция может (и должна) постоянно и полностью охватывать здания, которые мы занимаем. Пена питает огонь. Пена не получается. (См. 13 причин отказа пены здесь.)

Пена питает огонь. Пена не получается. (См. 13 причин отказа пены здесь.)

Чтобы понять, что значит быть ускорителем, посмотрите видео ниже, подготовленное Ассоциацией производителей целлюлозной изоляции, в котором сравниваются характеристики горения целлюлозы, стекловолокна и пены (длинная версия видео находится здесь). Изоляция из аэрозольной пены производит пробой за 44 секунды — сверхзвуковая струя при ускорении огня за счет теплоизоляции.

Как описано в техническом меморандуме OSHA 1989 года:

«Жесткие полиуретановые и полиизоциануратные пены при воспламенении быстро воспламеняются и выделяют сильное тепло, густой дым и газы, которые являются раздражающими, легковоспламеняющимися и / или токсичными.Как и в случае с другими органическими [нефтехимическими материалами на основе углерода], наиболее важным газом обычно является окись углерода. Продукты термического разложения пенополиуретана состоят в основном из оксида углерода, бензола, толуола, оксидов азота, цианистого водорода, ацетальдегида, ацетона, пропена, диоксида углерода, алкенов и водяного пара ».

Продукты термического разложения пенополиуретана состоят в основном из оксида углерода, бензола, толуола, оксидов азота, цианистого водорода, ацетальдегида, ацетона, пропена, диоксида углерода, алкенов и водяного пара ».

«Одна из основных мер предосторожности, которые необходимо соблюдать при работе с органическими [нефтехимическими] пенами на основе углерода, — это запретить источники возгорания, такие как открытое пламя, резаки и сварочные горелки, высокоинтенсивные источники тепла и курение.”

Поэтому пена может быть особенно опасной во время строительства или ремонта, поскольку она часто подвергается воздействию.

Шанхай, 2010 г.

В 2010 году возгорание пены, вызванное сваркой в Шанхае, Китай, привело к ужасающей трагедии, унесшей жизни не менее 53 человек и более 70 раненых.

Газета South China Morning Post сообщила:

«В рамках пилотной схемы энергосбережения местное правительство модернизировало его внешними изоляционными панелями. Но горючая полиуретановая пена была определена как главный фактор, способствовавший размаху катастрофы ».

Но горючая полиуретановая пена была определена как главный фактор, способствовавший размаху катастрофы ».

Пена может содержать химические антипирены, но на самом деле они не предотвращают горение пены — см. Этот новый отчет, Антипирены в строительной изоляции: аргументы в пользу переоценки строительных норм, здесь. Однако замедлители отравляют окружающую среду (см. № 1 «Опасные токсичные ингредиенты»).

В ноябре 2012 года небоскреб в Дубае — как писал здесь Ллойд Альтер в статье Treehugger — фактически сжег дотла своего фасада, чему способствовали сэндвич-панели из пенопласта и металла.

И, конечно же, мы должны упомянуть ужасающую трагедию пожара на Гренфелл-Тауэр в Лондоне в июне 2017 года, в результате которого 72 человека погибли и 70 получили ранения. В то время как башня представляла собой ужас бесхозяйственности и нарушений, облицовка на основе пенопласта была определена как значительный виновник трагедии.

Учитывая все это, важно напоминать себе, что есть выбор. Какие еще возможные изоляционные материалы мы можем использовать?

- Минеральная вата? Негорючие.Глянь сюда.

- Ячеистое стекло? Негорючие. Глянь сюда.

- Древесное волокно? Огнезащитный. Глянь сюда.

- Целлюлоза? Огнезадерживающий. * См. Здесь. Смотрите видео ниже. (Не пытайтесь делать это дома.)

Все помогает предотвратить распространение огня.

Пена не только разжигает огонь, но и при неправильном нанесении аэрозольной пены может фактически вызвать пожар. Как сообщил Мартин Холладей в 2011 году на GreenBuildingAdvisor, результаты могут быть разрушительными:

«Подразделение пожарной безопасности штата Массачусетс (DFS) расследует причины трех пожаров в домах, которые произошли, когда подрядчики по изоляции устанавливали распыляемую полиуретановую пену.

По словам Тима Родрике, директора DFS, следователи подозревают, что возгорания были вызваны экзотермической реакцией, которая возникла в результате смешивания двух химических веществ, используемых для создания распыляемой пены ».

Кейп-Код, 2011. Фото: Дэйв Карран.Пена не помогает при тушении пожаров. Пенная изоляция делает пожаротушение более опасным и трудным.

У нас есть выбор.

По всем причинам, по которым пена не работает, см. Наш пост «Пена не работает».

Огнестойкость жесткого пенополиуретана

Изоляционные системы PU превосходят правила пожарной безопасности и требования к страхованию для широкого спектра применений.

Согласно европейской системе классификации строительные материалы делятся на 7

Евроклассы:

- A1 и A2 для неорганических негорючих материалов

- B, C, D, E, для горючих материалов

- F, для материалов, характеристики которых не определены

- Жесткая полиуретановая изоляция по реакции на огонь имеет классификацию от B до E в зависимости от ряда факторов, таких как состав и тип облицовки.

Дополнительные классификации используются как указание на образование дыма для строительных материалов: s1, s2 и s3, где в случае s3 нет ограничений на образование дыма.

- Жесткая полиуретановая изоляция по классу дымообразования от s1 до s3, также в зависимости от состава, типа облицовки и т. Д.

Дополнительные классификации для горящих капель / частиц строительных материалов: d0, d1 и d2.

- Жесткая изоляция из полиуретана — это термореактивный материал, что означает, что он не плавится под воздействием огня. Не производит капель. Поэтому он всегда классифицируется как d0.

Непрерывное свечение

Непрерывное горение раскаленным газом — это самораспространяющийся процесс горения без воспламенения, который может возникнуть внутри некоторых пористых материалов, таких как волокнистые изоляционные материалы и древесноволокнистые плиты. В этой ситуации накопление тепла происходит внутри из-за продолжающихся экзотермических процессов, инициированных первоначальным воздействием источника воспламенения.Это накопление тепла может прекратиться со временем, если изоляция позволяет отводить избыточное тепло. В противном случае процесс продолжается, при этом температура внутри продукта продолжает расти, что в конечном итоге приводит к возгоранию.

Изоляционные материалы обычно устанавливаются за внутренней облицовкой помещений и в полостях за большими площадями. Непрерывные горящие пожары, возникающие внутри изоляции, развиваются медленно и, следовательно, представляют опасность, поскольку они могут оставаться незамеченными за облицовочным материалом в течение длительного периода времени (до нескольких часов).Таким образом, эти продукты могут действовать как возможный источник возгорания на большой площади для соседних материалов, что приводит к развитию пожара.

Жесткая полиуретановая изоляция не вызывает постоянного свечения; поэтому он не распространяет огонь.

Сравнительные испытания PU / MW в условиях конечного использования

ANPE и PUEurope разработали несколько исследовательских проектов для оценки огнестойкости полиуретановых изделий в их реальных условиях эксплуатации.

Обобщение испытаний приведено в этом видео.

В фильме представлены крупномасштабные испытания изоляции кровли под битумными гидроизоляционными мембранами (Broof t2), изоляции внешних стен (ETICS) и изнутри с предварительной изоляцией. — соединены с гипсокартонными системами (испытание угла помещения), каналы предварительно изолированы для транспортировки по воздуху (испытание угла помещения).Сравнительные испытания оценили огнестойкость полиуретановых изделий и изделий из минеральной ваты, выбранных в качестве элементов сравнения из-за их неорганической природы и их высокого уровня классификации в рамках Европейской системы евроклассов.

Японский MLIT одобрил первый негорючий уретановый материал | О SEKISUI | SEKISUI CHEMICAL CO., LTD

Японский MLIT одобрил первый негорючий уретановый материал

19 мая 2014 г.SEKISUI CHEMICAL CO., ООО

SEKISUI CHEMICAL CO., LTD. (Президент: Наофуми Негиси) High Performance Plastics Company (президент: Кейта Като) получила первое в истории одобрение MLIT (1) за недавно разработанный негорючий уретановый материал.

1. Обзор