Льноватин или джут что лучше: Джут или льноватин — что лучше? | Мастер Дачи

Джут или льноватин — что лучше? | Мастер Дачи

И для строителя, и владельца будущего дома или бани крайне важно качество и надежность всех материалов, используемых в процессе возведения строения – от бревен или бруса до саморезов и утеплителя. Среди наиболее популярных вариантов межвенцовых утеплителей, которые используются отечественными строителями, стоит выделить джут межвенцовый и льноватин. Чтобы сделать правильный выбор для своего типа строения, следует проанализировать всю имеющуюся информацию об обоих видах материалов и сравнить их.

Джутовый утеплитель: особенности и технология использованияДжут в любом виде (полотно, лента или утеплитель) считается оптимальным вариантом для межвенцового утепления строений в современных реалиях. Кроме защиты дома от атмосферных сложностей, джут защищает строение от различных биогенных воздействий. Этому материалу не страшен даже сильный дождь, поскольку после высыхания он восстанавливает свои первоначальные свойства. Свойство материала поглощать и отдавать влагу позволяет создавать оптимальный микроклимат в помещении, отделанном джутовым утеплителем. Выстроенная с использованием такого материала баня или дача будет «дышать», что позитивно скажется на состоянии посетителей этих строений.

Этому материалу не страшен даже сильный дождь, поскольку после высыхания он восстанавливает свои первоначальные свойства. Свойство материала поглощать и отдавать влагу позволяет создавать оптимальный микроклимат в помещении, отделанном джутовым утеплителем. Выстроенная с использованием такого материала баня или дача будет «дышать», что позитивно скажется на состоянии посетителей этих строений.

СОВЕТ! Именно утеплитель джут считается лучшим вариантом для бань, хозблоков и домов из строганного или оцилиндрованного бревна.

Чем выгодно выделяется джут межвенцовый: утеплитель можно укладывать всего в один слой, поскольку даже этого оказывается достаточно для обеспечения полной защиты помещения от проникновения холодного воздуха извне. Объемная упругость этого материала избавляет строителей и владельцев от необходимости повторной конопатки дома или бани, а также от использования дополнительных материалов для защиты от холода. Кроме того, на состояние джута не влияет усадка дома: независимо от степени усадки посещения качество межвенцового утеплителя не страдает, так что владельцам не нужно проводить дополнительные работы по защите дома или бани от холода. Помимо качественной теплоизоляции, правильно проложенный джут создает звукоизоляционный барьер, что крайне актуально для дачных домов.

Кроме того, на состояние джута не влияет усадка дома: независимо от степени усадки посещения качество межвенцового утеплителя не страдает, так что владельцам не нужно проводить дополнительные работы по защите дома или бани от холода. Помимо качественной теплоизоляции, правильно проложенный джут создает звукоизоляционный барьер, что крайне актуально для дачных домов.

ФАКТ! Использование джута в качестве утеплителя актуально и для дачных домов, и для бань из любого варианты древесины: например, для проекта дачный дом 4х5 из бруса с мансардой. Подобная универсальность делает этот материал чрезвычайно популярным у строителей нашего региона.Достоинства льноватина для утепления домов и бань

Льноватин (льняной войлок) по большинству показателей не уступает классическому джуту, однако в целом этот материал менее прочен и надежен. Идеальная плотность данного материала гарантирует бане, даче, хозяйственной постройке или иному сооружению максимальную теплоизоляцию и движение воздуха, необходимое для комфортного состояния дерева. Кроме того, внешний вид стены, обработанной подобным утеплителем, не требует дополнительной отделки: материал укладывается достаточно эстетично.

Кроме того, внешний вид стены, обработанной подобным утеплителем, не требует дополнительной отделки: материал укладывается достаточно эстетично.

СОВЕТ! Льноватин следует оберегать от пернатых: весной, во время гнездования, незащищенный материал может разворовываться предприимчивыми птицами.

Среди явных преимуществ такого материала стоит отметить его экологичность и безопасность для человека. Более того, при использовании подобного утеплителя для стен из дерева не стоит заботиться о сооружении дополнительных вентиляционных конструкций, поскольку льноватин сам по себе обеспечивает достаточную степень вентилирования. Проект баня 4х5 из бруса с мансардой только выиграет, если для ее утепления будет использоваться льняной войлок.

Льноватин или джут: рекомендации специалиста В процессе возведения владельцу необходимо выбрать для отделки своей дачи или бани определенный тип утеплителя: льноватин или джут. Принять верное решение поможет общее представление об особенностях материала и условий его задействования дает возможность проанализировать уместность использования того или иного варианта.

Принять верное решение поможет общее представление об особенностях материала и условий его задействования дает возможность проанализировать уместность использования того или иного варианта.

- Значительной разницы между этими типами материала нет, поэтому чаще всего основывается на финансовой целесообразности.

- Приобретать материал для утепления следует только у поставщика, гарантирующего качество товара, а не предлагающего под видом качественного джута или льноватина его низкосортный аналог или заменитель.

- При выборе утеплителя важнейшим показателем является его толщина, а на плотность материала. Именно этот критерий важен для эффективности проложенного утеплителя в процессе эксплуатации дачного или банного дома.

- Для отделки домов из рубленого бревна лучше использовать ленточную паклю из джута или льна, а вот для профилированного бруса или оцилиндрованного бревна больше подойдет лента из нетканого полотна льна или джута.

- Оптимальным вариантом для отделки банного или дачного дома будет смесовый утеплитель из джута и льна, который сочетает в себе лучшие качества этих двух материалов.

Процентное соотношение составляющих (в среднем это 15-20% льна и 80-85% джута) в материале является определяющим фактором для выявления основных характеристик.

Процентное соотношение составляющих (в среднем это 15-20% льна и 80-85% джута) в материале является определяющим фактором для выявления основных характеристик.

Итак, если мы выбираем для работ джут или льноватин: что лучшеили надежнее? Однозначно ответить на этот вопрос не возьмется ни один мастер. Сложность в разграничении этих материалов состоит в том, что проведение грани между одним и другим практически невозможно. В одинаковых условиях качественный джут и льноватин при грамотном проведении процесса утепления будут сохранять тепло абсолютно идентично.

Специалисты компании «Мастер Дачи» не просто помогут подобрать идеальный материал, но и посоветуют проверенного поставщика. Наши мастера гарантируют оптимальный результат совместной работы, который будет радовать и строителей, и владельцев дома или бани.

- Воспользоваться услугой конопатка срубов от компании «Мастер Дачи»

Следует ознакомиться:

Пакля, джут или льноватин? Какой межвенцовый утеплитель выбрать?

В природе существует несколько основных видов утеплителей для строительства деревянных домов из бруса и домов из оцилиндрованных бревен отличающихся качеством теплоизоляции, и своими техническими характеристиками, которые сами по себе довольно важны для сохранения тепла деревянного строения.

На сегодняшний день к наиболее эффективным относятся межвенцовый утеплитель из джута — джутовое нетканое полотно, лен-джут, льноватин и пакля ленточная. Джут это джутовый утеплитель производится из джутового волокна поставляемого в Россию из Индии и Бангладеш. Льноватин является продуктом нетканого производства состоящим из 100 % льна. Лен-джут состоит как правило из 15-20 процентов льна и 80-85 процентов джута. Процентное соотношение может быть и несколько другим. Ленточная пакля льняная также состоит из 100 % льна и применяется в основном для утепления межвенцовых швов деревянных рубленных домов и загородных дачных домов из бруса, также она широко используется для конопатки домов и заделки стыков бревен со столярными изделиями (окна и двери). Обычная ширина пакли ленточной 15 см. и толщина 0,8 -1 сантиметр.

Основное большинство строительных организаций и частных застройщиков для утепления межбревенчатых стыков используют межвенцовый утеплитель из джута и льно-джут. Льноватином пользуются чаще индивидуальные застройщики которые приобретают льноватин на строительных рынках будучи уверенными что покупают — джут (джутовый утеплитель).

Льноватином пользуются чаще индивидуальные застройщики которые приобретают льноватин на строительных рынках будучи уверенными что покупают — джут (джутовый утеплитель).

Очень часто наши покупатели задают один и тот же вопрос. Что выбрать? Паклю, джут или льноватин? Какой межвенцовый утеплитель все таки лучше и качественней?

Ответить на этот вопрос ответить однозначно довольно сложно. Однако мы попытаемся. При выборе межвенцового утеплителя в первую очередь надо знать качество изготовленного сруба, качество сопрягаемого паза и вырубленных чашек в бревнах и брусе. Как правило детали деревянного дома или сруба из оцилиндрованного бревна имеют более качественный нижний паз, чем бревенчатые срубы рубленные топором.

Также, стены домов из бруса бывают профилированными (строганными), а бывают дома из бруса с пилеными стенами с довольно грубой обработкой стенового бруса.

Поэтому, для срубов из оцилиндрованного бревна и домов из профилированного строганного бруса более подходит межвенцовый утеплитель в виде ленты из нетканого полотна джута и льна. Для бревенчатых рубленных домов более подходит ленточная пакля из джута и льна.

Для бревенчатых рубленных домов более подходит ленточная пакля из джута и льна.

Принципиальной разницы между межвенцовым утеплителем из джута и льна мы считаем нет. Оба этих утеплительных материала подходят для сборки и утепления швов деревянных домов. Но есть один параметр в межвенцовых утеплителях на который следует обратить Ваше внимание. Этот параметр — плотность утеплителя. Чем выше плотность межвенцового утеплителя, тем качественнее будет утеплен межвенцовый стык. Поэтому параметр плотности межвенцового утеплителя довольно важен. В некотрых случаях параметр плотности более важен, чем толщина утеплителя. Более плотный утеплитель может быть гораздо качественнее, чем толстый, но не плотный утеплитель.

Строя свой дом, возможно один раз в жизни надо быть очень внимательным к выбору строительных материалов, в особенности таких материалов от которых зависит теплозащита Вашего деревянного дома.

Более подробную информацию о межвенцовых утеплителях Вы можете посмотреть на сайте www. winterhouse.ru

winterhouse.ru

Купить квартиру в королеве с паркингом и охраной, современной планировкой с полным сопровождением сделки АН Ключевой Вопрос.

джут или льноватин, что лучше? Оборудование и производство утеплителя войлока, производители, состав и сфера применения

Чтобы утеплить деревянные дома, раньше использовали мох и кукушкин лен. Благодаря этому в жилище долгие годы была теплая комфортная температура, а еще эти материалы задерживали влагу. Такие технологии уже давно не применяются.

Сейчас вместо мха используют льноватин, который может похвастаться такими же свойствами.

Что это такое?

Льноватин – это природный изоляционный материал для деревянных домов, который изготавливается из экологически чистого сырья.

Для изготовления льноватина производители используют лен. Длинные волокна растения применяют в промышленных целях, а остатки – короткие волокна и очесы, которые не применяются для создания пряжи, идут на ткацкий станок, где из них изготавливают нетканое полотно – льноватин. Он бывает нескольких разновидностей. Различают:

- прошивной;

- иглопробивной.

Технология производства

Процесс состоит из нескольких этапов.

- Волокно освобождают от остатков стебля льна. От этого зависит качество. Необходимо как можно больше очистить волокна от костры, которая является стеблем растения. Так льноватин приобретет высокое качество.

- Затем сырье отправляется на кардочесальные аппараты, где тщательно прочесывается и располагается в продольном направлении.

- Далее оно идет на уплотнение, где создается полотно.

Прошивной получается, когда льноватин идет на вязально-прошивные агрегаты, где они простегивают его хлопковыми нитками зигзагообразным швом. Созданный льноватин имеет прочность от 200 до 400 г/м2.

Иглопрообивной делают следующим образом. Когда прошивной попадает на оборудование, он дополнительно пробивается иглами, имеющие зазубрины. Благодаря частым проколам игл верхнего и нижнего слоя волокна спутываются и переплетаются, становясь все мощнее и плотнее. Это происходит по всей ширине и длине полотна. Такой материал имеет более высокую прочность. Плотность постоянно контролируется. Если произошло занижение показателя, то это считается уже браком.

Когда прошивной попадает на оборудование, он дополнительно пробивается иглами, имеющие зазубрины. Благодаря частым проколам игл верхнего и нижнего слоя волокна спутываются и переплетаются, становясь все мощнее и плотнее. Это происходит по всей ширине и длине полотна. Такой материал имеет более высокую прочность. Плотность постоянно контролируется. Если произошло занижение показателя, то это считается уже браком.

Выпускают его в различных формах: рулоны, маты, плиты.

Для создания плит дополнительно применяют крахмал в качестве клеящего вещества. Для использования в банях льноватин дополнительно пропитывают огнестойкими составами.Чем лучше джута?

Льноватин имеет по сравнению с джутом много преимуществ. Основное его отличие в том, что он не продувается, способен удерживать тепло и не накапливает влагу, то есть является менее гигроскопичным. Вот его положительные качества:

Основное его отличие в том, что он не продувается, способен удерживать тепло и не накапливает влагу, то есть является менее гигроскопичным. Вот его положительные качества:

- экологичность;

- гипоалергенность;

- простота в использовании;

- является неразрывным и поэтому равномерно распределяется по площади межвенцовых стыков;

- не электризуется;

- мягкость и эластичность в нем более выраженные, чем у джута;

- впитывает влагу и быстро высыхает после промокания;

- высокие теплоизоляционные свойства;

- обеспечивает звукоизоляцию;

- не нужно после его использования делать дополнительную пароизоляцию дома вагонкой, панелями;

- создает хороший микроклимат в помещении, а именно регулирует степень влажности воздуха, убивает микроорганизмы;

- не ломкий, не сыпется и не создает дополнительной пыли в доме;

- в нем не заводится моль;

- птицы его не растаскивают для создания гнезд;

- для работы с ним не нужно иметь особых профессиональных навыков и каких-либо инструментов;

- имеет низкую стоимость.

Где используется?

Его применяют при изготовлении мебели в качестве обивочной ткани. Льноватин идет на создание подкладочного полотна для верхней одежды. В строительстве его используют как межвенцовый утеплитель деревянных домов и конструкций, таких как мансардные, межэтажные, межстеновые, чердачные. Для утепления применяют иглопробивной, потому что он не имеет нитей, которые могут впоследствии от сырости начать загнивать, а также он имеет очень высокую плотность. С его помощью изолируют оконные рамы и дверные проемы.

Льноватин выпускают в виде рулонов. Для теплоизоляции дома достаточно подобрать полоску с нужным параметром, затем уложить ее на венце бревна и надежно закрепить. Им можно закрывать различные стыки, как поперек, так и вдоль.

Также он применяется и в декоративных целях. Если в деревянных домах в будущем не планируется обшивка стен сруба, то после процесса финишной конопатки стен, накладывают кант из льноватина.

Льноватин в строительстве позволяет облегчить монтаж теплоизоляции в деревянном доме, также при этом значительно экономится время. После использования материала помещение можно очень долго эксплуатировать, при этом характеристики материала не ухудшаются.

лен, джут, льно-джут или льно-ватин?

Выбираем между паклей изо льна и паклей из джута

Утеплитель межвенцовый (лен, джут, мох, хлопок и некоторые другие волокнистые материалы растительного происхождения) – это натуральный теплоизоляционный материал, издревле используемый для конопатки срубов (заполнения стыков между бревнами). Сегодня, когда бревенчатые дома являются скорее исключением, нежели правилом, востребованность межвенцовых утеплителей по прежнему высока, они по-прежнему пользуются спросом.

Сегодня, когда бревенчатые дома являются скорее исключением, нежели правилом, востребованность межвенцовых утеплителей по прежнему высока, они по-прежнему пользуются спросом.

Любой, кто впервые приобретает межвенцовые утеплители, задается вопросом: «Что лучше: лен или джут?» Мох и хлопок используются значительно реже, поэтому их в расчет практически никогда не берут, определяясь между паклей из льна и паклей из джута. В плане применения эти два утеплителя практически одинаковы, зато в плане цены джут предпочтительнее, поэтому и применяется чаще.

Впрочем, говоря о таком утеплителе межвенцовом, как лен или джут, нельзя быть слишком категоричным, все зависит от качества растительного сырья и уровня его обработки. Межвенцовые утеплители нужно уметь выбирать, в противном случае имеется высокая вероятность приобрести материалы плохого качества. Они прослужат меньше, а значит конопатку придется повторять чаще.

Льно-джут и его преимущества

Все перечисленные теплоизоляционные материалы, к слову сказать, могут использоваться не только сами по себе, но и в комбинациях. Яркий пример тому – льно-джут, который представляет собой смесь натуральных льняных и джутовых волокон. Изготовленный из льна и джута утеплитель отличается лучшими теплосберегающими качествами, к тому же он и стоит дешевле.

Яркий пример тому – льно-джут, который представляет собой смесь натуральных льняных и джутовых волокон. Изготовленный из льна и джута утеплитель отличается лучшими теплосберегающими качествами, к тому же он и стоит дешевле.

Соотношение льна и джута в утеплителе может варьироваться, но чаще всего в продаже встречаются материалы, включающие в себя 20% льна и 80% джута. Опытные мастера, работающие в области деревянного домостроения уже много лет, могут отличить хорошие смесовые материалы по цвету, непрофессионалам же можно посоветовать только одно – не покупать утеплители по случаю, обращаясь за ними на специализированные сайты.

Возвращаясь к ранее заданному вопросу «Что лучше: лен или джут?», стоит заметить, что качественный межвенцовый утеплитель остается качественным межвенцовым утеплителем вне зависимости от того, из чего он сделан. Вопрос качества сегодня стоит куда острее, нежели вопрос происхождения, особенно если речь заходит об «осовремененных» утеплителях, которые применяются не в виде пакли, а в виде нетканых лент или канатов.

Современные разновидности межвенцового утеплителя

Довольно часто у нас спрашивают о том, что же лучше: пакля или джут в лентах (канатах). Аналогичные вопросы приходят и по льну. Ответ очевиден – предпочтительнее лен в лентах (так называемый льноватин) или джут в лентах. Пакля, вне зависимости от того, из чего она изготовлена, легко растаскивается птицами и животными, ленты и канаты им нравятся куда меньше.

С другой стороны, так сразу сказать что лучше: пакля или джут не получится, нужно ознакомиться с проектом строящегося дома (бани), чтобы оценить его архитектурные особенности и площадь. В некоторых случаях пакля предпочтительнее, хотя работать с ней, конечно, сложнее. Впрочем, это уже вопрос опыта и навыков, и основанного на них выбора каждого отдельно взятого мастера.

Компания «Ставр» предлагает вам широкий ассортимент межвенцовых утеплителей, в котором вы найдете не только льноватин или джут в лентах, но и некоторые другие их разновидности. Все наши межвенцовые утеплители отличаются превосходным качеством и сравнительно невысокой ценой. Хотите больше информации? Тогда звоните нам по телефону +7 (499) 341-41-49.

Все наши межвенцовые утеплители отличаются превосходным качеством и сравнительно невысокой ценой. Хотите больше информации? Тогда звоните нам по телефону +7 (499) 341-41-49.

Что лучше джут или лен

Джут или Льноватин: что-же выбрать для деревянного сооружения

Сегодня мы поговорим деревянных конструкциях из бруса и бревен, а именно о межвенцовых утеплителях для этих сооружений. Лидерами в этой сфере является джут и льноватин. Материалы очень схожие: и по структуре, и свойствам. Для того, чтобы разобрать в вопросе льноватин или джут и что все-таки лучше, мы обратились к эксперту в области утеплителей и строительства деревянных конструкций, инженеру-теплотехнику — Леониду Звереву.

Редактор:

Здравствуйте, Леонид! Помогите мне и нашим читателям разобраться в том, каким утеплительным материалом лучше пользоваться: льноватином или джутовым поясом для обеспечения качественной изоляции деревянной конструкции. Расскажите о Вашем опыте работы с данными теплоизоляционными материалами, их отличительных свойствах и преимуществах.

Зверев Леонид:

Здравствуйте, действительно, идеальными утеплителями при строительстве деревянного сруба является льноватин и джут. Я постараюсь кратко охарактеризовать каждый из этих типов.

Джут

Это волокнистое полотно, изготовленное по специальной технологии Восточноазиатского региона. Особенность данной полосы является нетканая волокнистая основа текстильного характера, получаемая в результате обработки одноименного растения. Утеплитель, после соответствующей обработки и просушки, подвергают прессовке на специальных игольчатых установках, где и без того тонкие волокна распушиваются механическим способом. При этом нити не рвутся, а расслаиваются. В итоге получается «коса»: толстая и гибкая, с повышенными характеристиками прочности на разрыв.

В перерабатывающих данное сырье цехах производят ленту необходимой длины и ширины, а обрезки идут на последующую переработку для изготовления более тонких слоев. Стоит заметить, что джутовое волокно содержит большое количество лигнина, именно это вещество и придает джуту упругие свойства. Сопутствующей, и довольно важной, характеристикой, является то, что такая полоса не подвержена уничтожению мелкими насекомыми, паразитами и пернатыми.

Сопутствующей, и довольно важной, характеристикой, является то, что такая полоса не подвержена уничтожению мелкими насекомыми, паразитами и пернатыми.

Льноватин

Основой для теплоизоляционного материала является лен, а точнее его волокна, также растительного производства. Он легко выращивается и обрабатывается на всем постсоветском пространстве. Легкий и мягкий утеплитель изготавливается на специальных станках, где из льноволокна получается лента с определенными размерами.

Читайте также Межвенцовый утеплитель Novoterm. Описание и характеристикиОсновным достоинством льноватина считается его высокая теплопроводность. Стоимость льна ниже, чем джута – это обусловлено способами производства и доставки. Лен имеет более короткие волокна, поэтому его прочность немного меньше, а сами микронити — тоньше. Основной отличительной характеристикой является плотность: у льноватина она меньше, чем у джута. В итоге для достижения одинакового изоляционного эффекта расход полосы увеличивается.

Подводя итоги описания данных утеплительных материалов, можно выделить их следующие положительные качества, различные для каждого утеплителя.

Джут:

- более твердый, с повышенной прочностью и высокой плотностью.

- подходит для любой деревянной конструкции, в том числе и промышленного назначения.

- высокая цена, но при этом меньший расход утеплителя.

Льноватин:

- гибкий и мягкий, полоса легко делится на пряди необходимого размера, «пушистая» структура.

- чаще используется при строительстве жилых домов или бань в частном секторе индивидуальной застройки.

- низкая цена, увеличенный расход утеплителя.

На этом различия заканчиваются, остальные теплотехнические и физические свойства абсолютно одинаковы. Льноватин немного проигрывает по теплоемкости, но это компенсируется его хорошой усадкой и возможностью прокладки в несколько слоев. Стоимость тоже не показатель, расход ленты из джута гораздо выше, чем льняной.

Стоимость тоже не показатель, расход ленты из джута гораздо выше, чем льняной.

Оба волокна не требуют каких-либо специальных знаний или навыков при монтаже, абсолютно безвредны для человека. Не теряют теплофикационных свойств по прошествии длительного времени. Джут или льноватин практически ни чем не отличаются.

Для рядового строителя акцент в данном случае будет делаться на финансы. Более опытные строители выберут джут, т.к. его легче резать и добиваться прокладок необходимой формы без расслоения ленты. Но высокая стоимость легко компенсируется высокой толщиной. Льноватина при одинаковых условиях понадобится в 1,5 раза больше.

Читайте также 3 вида джутовых утеплителей и 1 оптимальный

Идеальным выходом будет использование двух утеплителей: один подойдет для прямых участков цилиндрических бревен, другой — хорошо ляжет на поворотах и заполнит все щели и трещины. Снаружи (на уличную сторону), в таком случае прокладываю джут, т.к. льноватин часто растаскивается птицами. Таким образом Вы получите 100% утеплительный эффект любой деревянной конструкции за умеренную цену.

Таким образом Вы получите 100% утеплительный эффект любой деревянной конструкции за умеренную цену.

Лен и джут? Что лучше? Деревянный дом, сруб, баня.

Фото – в левой части фото лен – льняной межвенцовый утеплитель, в правой части фото – межвенцовый утеплитель – джут.

Применение лен джута в строительстве срубов

Область применения натуральных утеплителей из льна и джута довольно широка. Благодаря хорошей устойчивости, к воздействию влаги утеплитель из льна и джута применяют, для утепления и прокладки межвенцовых швов, при строительстве срубов, бань, домов из бруса и оцилиндрованного бревна.

Фото: лен джут может широко применяться, как в строительстве срубов из бруса, так и в строительстве из обычных и оцилиндрованных бревен. Лен джут это оптимальный и лучший выбор по соотношению цена – качество природного утеплительного материала.

Очень хорошие характеристики показывает утеплитель из льна, при конопатке швов между бревнами, заполнении монтажных зазоров, при монтаже окон, дверей, при теплоизоляции кровли, пола и потолочных поверхностей, шумоизоляции и утеплении межэтажных перекрытий.

Главной особенностью использования льняного утеплителя, по отзывам и оценке многих специалистов-строителей, является природная способность льняного утеплителя, выводить избыточную влагу, из помещения, благодаря капиллярной структуре волокон льна.

Фото – прокладки между венцами льна – льняного утеплителя. Если не учитывать джут, то утеплитель из льна занимал бы львиные позиции как межвенцовый утеплитель при строительстве бревенчатых домов. Поэтому ответить что лучше лен или джут не совсем просто. Утеплитель из джута является лучшим по параметру стойкости к избыточной влаги, которая не редка при сборке деревянных домов и срубов естественной влажности.

Посмотрите тематическое видео о выборе качественного материала из льна (льноватина):

Если соблюдать технологию укладки утеплителя из льна или джута, при монтаже деревянных домов из бруса, или бревна, шов утеплителя получается абсолютно идеальным, выполняя функции не только утеплителя, но и хорошей преграды от попадания влаги, образования плесени и грибка, между швами и в местах применения льняного утеплителя.

Джут произрастает в тропическом климате, обрабатывается и срезается только вручную, поэтому его стоимость несколько отличается от стоимости утеплителя из льна, но обладая трубчатой структурой выводит более интенсивно и быстро влагу, образовавшуюся между брусом, или бревнами. Выпускается в основном в виде веревочных рулонов, намотанных на бобины различного диаметра и длинны. Особенностью популярности джутового утеплителя, не смотря на более высокую стоимость, являются, не только устойчивость к влаге и гниению, но и внешний вид, удобство пользования. Скрученный в виде каната, или ленты, джут, толщиной 15-20 мм очень легко укладывается между бревнами. Толщина ленты, или веревки из джута, позволяет применять его для укладки в один слой, что дает хорошую экономию времени и денежных средств.

Фото – джут считается лучше по причине более высокой стойкости к излишней влаге которая является не редкостью при сборке- строительстве деревянных домов и срубов в средней полосе России.

В отличие от утеплителя из льна производители джутового утеплителя дают гарантию, при правильных условиях его применения срок его службы составит не менее ста лет, без дополнительной защиты антисептиками и конопатки.

Заключение

По статистике, большинство строительных организаций, занимающихся строительством деревянных домов перешли на применение джута и считают его более лучшим утеплительным материалом для укладки между бревнами и между брусом.

Есть сомнения? Звоните!

Посмотрите еще одно интересное тематическое видео:

Что лучше: лен или джут?

Все, кто впервые приобретает межвенцовые утеплители, задается вопросом: «Что лучше: лен или джут?»

При строительстве деревянного дома или бани для межвенцового утепления стоит использовать материал, который может легко выводить влагу, не скапливая ее внутри себя. Исторически, деревянные постройки прокладывали натуральными утеплителями, т. к дерево – это живая, пористая субстанция , в которой должен вентилировать воздух, дерево должно дышать. Наиболее способствуют этому – натуральные утеплители. Всего три вида растений и их производные кладут между венцами это: мох, лен и джут.

к дерево – это живая, пористая субстанция , в которой должен вентилировать воздух, дерево должно дышать. Наиболее способствуют этому – натуральные утеплители. Всего три вида растений и их производные кладут между венцами это: мох, лен и джут.

Мох – хороший природный утеплитель для деревянного дома. Лучшее тому подтверждение – многовековая практика применения. Мох обладает природными бактерицидными свойствами, поэтому, как и коноплю, его называют «естественным антисептиком». Мох, своим присутствием распространяет флавоноиды, антисептики проникают внутрь древесины и таким образом обеззараживают ее. К тому же, в доме, собранном на мох, очень особенный приятный аромат. Строители, приверженные старым традициям, и сегодня используют мох для утепления и конопатки межвенцовых швов. Но чтобы заготовить мох, нужно время, а кроме того, сам процесс сборки дома на мох более трудоемкий, чем при использовании ленточного межвенцового утеплителя из джута или из льна. Использование мха требует большей тщательности и ответственного подхода со стороны строителей.

Джут

Джутовый межвенцовый утеплитель используется в строительстве сравнительно недавно. Джут отличается высоким содержанием лигнина и повышенной гигроскопичностью. Это значит, что он может впитать в волокна и отдать большое количество влаги. Благодаря этому свойству утеплитель из джута может использоваться даже во влажных помещениях, в том числе в бане. Джут и мох не являются родственниками, но имеют ряд похожих свойств. Утепление мхом – традиционное решение, более трудоемкое, но, возможно, менее затратное. Применение джута, в особенности современного утеплителя в виде упругой джутовой ленты, позволяет заметно сократить сроки строительства и получить равномерно утепленный межвенцовый шов, надежно защищенный от продувания.

Лен

Для межвенцового утепления и конопатки используется льняная пакля или льняной утеплитель в виде ленты. Пакля – самый дешевый и распространенный межвенцовый утеплитель, ее можно найти на любом строительном рынке. Недостаток – трудоемкость укладки, растаскивание птицами. Льняной утеплитель в виде ленты более технологичен.

Льняной утеплитель в виде ленты более технологичен.

Конопля уступает джуту по содержанию лигнина, но превосходит по этому показателю лен. Как и мох, она традиционно использовалась для конопатки срубов (отсюда и само слово «конопатка»). Из волокон конопли делают пеньковую паклю и межвенцовый утеплитель. Однако сейчас в России объем производства такой продукции очень незначителен.

Утеплитель играет самую важную роли в микроклимате будущего деревянного здания. Мох, лен и джут устраняют микрорганизмы, находящиеся в воздухе, регулируют влажность воздуха, тщательно утепляют стены сруба, не причиняя вреда его венцам. Все это способствует обеспечению комфортного и уютного проживания в деревянном доме.

Межвенцовые утеплители: Лен и Джут. В чем разница?

В настоящее время большинство строительных организаций делают свой выбор в пользу джутового межвенцового утеплителя, но есть и такие, кто продолжает использовать льноватин.

Давайте разберемся, в чем хорош Джут, а в чем Лен.

Как межвенцовый утеплитель из джута, так и льноватин, выполнен по иглопробивной технологии и на 100% состоит из натуральных волокон, для скрепления которых применяется иглопробивная технология (без применения клея и синтетики). Это экологически чистые и безопасные материалы.

Джут произрастает в теплом и влажном климате, основные поставщики — это страны Азии — Индия и Бангладеш. Растет на территориях с постоянными дождями, практически в воде.

Лён произрастает на территории России и Беларуси. Однолетняя трава.

- Устойчивость к влаге и прочность

Джут, по сравнению с льном, в своем составе содержит намного больший процент лигнина, который отвечает за «склеивание» волокна между собой и гигроскопичность, отсюда его стойкость к влаге и прочность. Джут при намокании (косой дождь, мокрый снег) высыхает и восстанавливает свои свойства, гнить он не будет.

И Джут и Лён выпускается в ровной ленте разных размеров, которую легко использовать — достаточно просто раскатать рулон в паз и закрепить ее степлером.

Но, в отличии от Джута, Лён обязательно надо сразу подворачивать, т.к. от попадания влаги он довольно быстро распадается и загнивает.

- Защита от птиц и насекомых

Еще одной отличительной особенностью Льна от Джута является то что, джут насекомым и птицам совсем неинтересен, в то время как лён безжалостно растаскивается пернатыми, в нем заводятся моль, короеды, клопы и др. Поэтому при использовании льноватина обязательно нужно обильно обработать древесину антисептиком.

Как же отличить Лён от Джута?

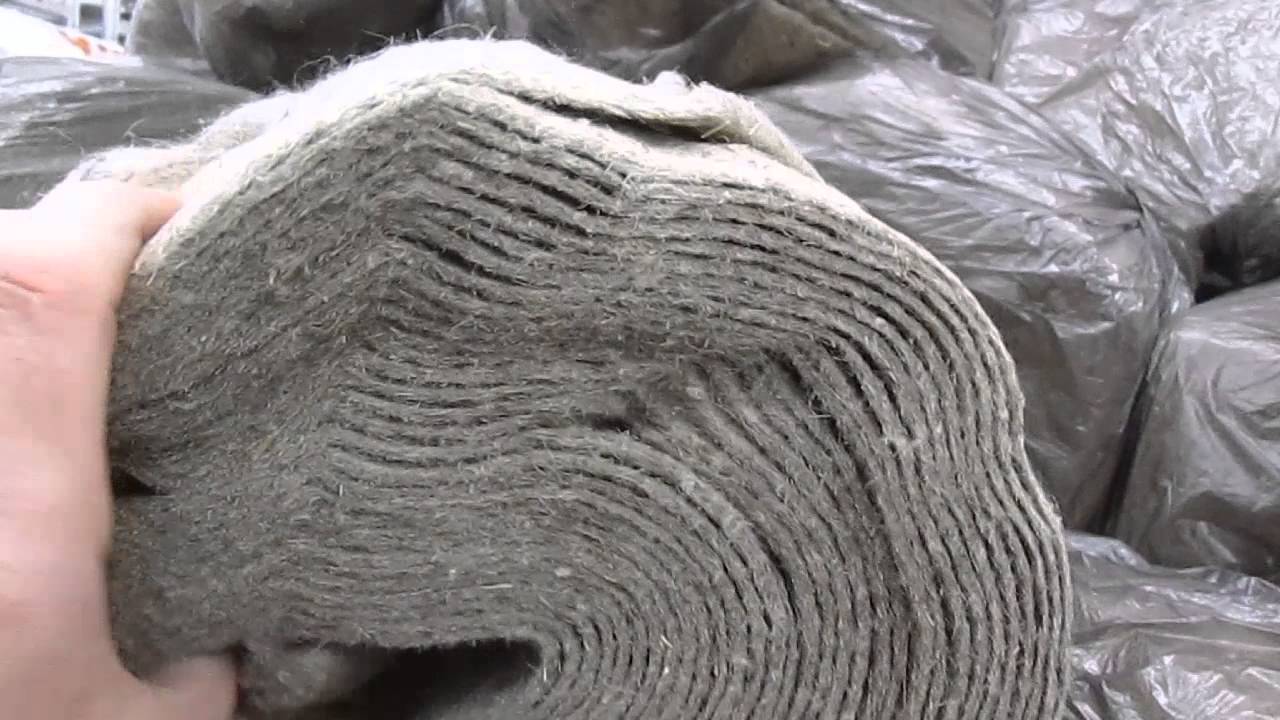

Лён в отличие от джута имеет серый мышиный цвет, невооруженным глазом видно остатки костры, потому что полностью ее невозможно вычесать. На ощупь мягкий.

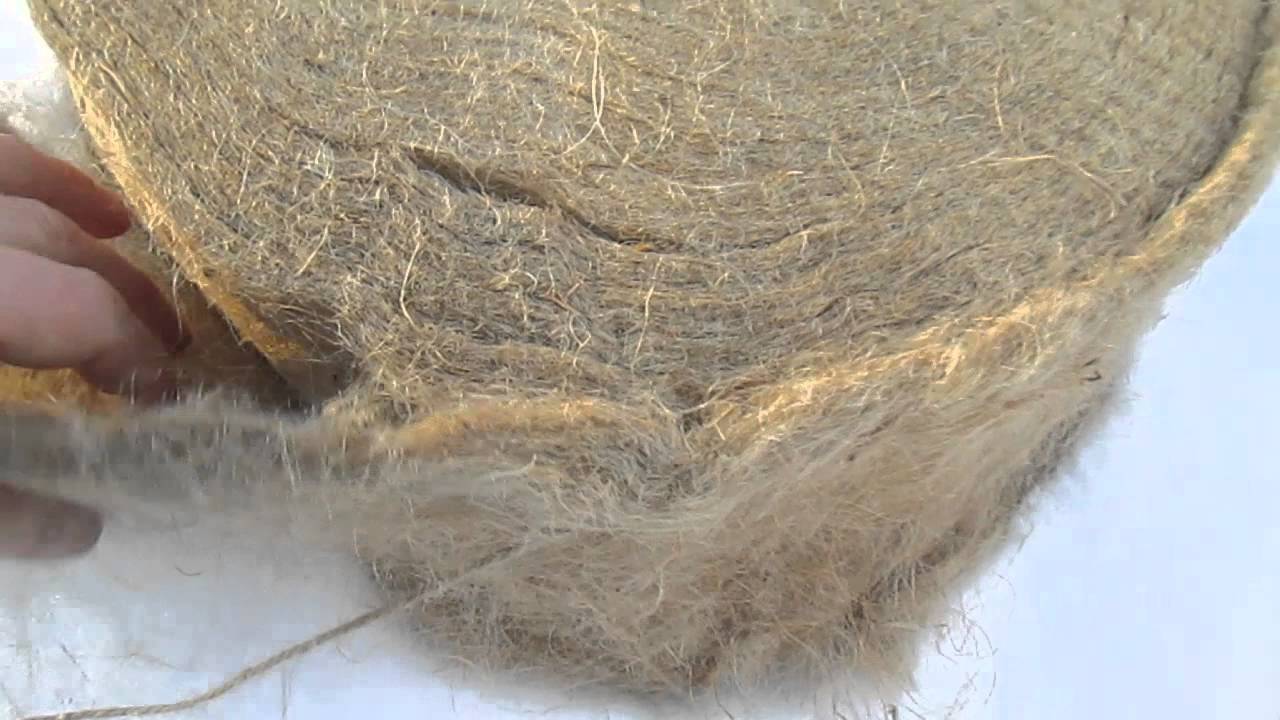

Джутовый межвенцовый утеплитель имеет золотистый цвет, наиболее близок к цвету дерева. На ощупь жестче, чем лён. Если потереть кусок межвенцового джутового утеплителя между пальцев, то останется ощущение маслянистости, это и есть лигнин.

При строительстве деревянного дома в первую очередь нужно обращать внимание не на цену, а на качество межвенцового утеплителя. Лён, хоть обладает схожими свойствами и дешевле Джута, но и по качеству во многом уступает.

Лён, хоть обладает схожими свойствами и дешевле Джута, но и по качеству во многом уступает.

Льноватин для конопатки

В процессе подготовки к возведению бревенчатого сруба или дома из бруса застройщику приходится озадачиваться вопросом, чем лучше конопатить межвенцовые стыки. Такие материалы, как минеральная или каменная вата, не годятся. Под тяжестью брёвен они теряют теплоизоляционные и паропроницаемые качества. Выбирать обычно приходится между джутом, льняной паклей, полотном из смеси льна и джута.

Существует ещё утеплитель отечественного производства – льноватин. Материал относится к категории нетканых, получается путём обработки волокон льна из числа отходов от ткацкой промышленности.

Производство льняного утеплителя

Процесс изготовления льноватина состоит из нескольких этапов. Начало производства одинаковое для всех видов конечного продукта, но финишная обработка выполняется двумя принципиально различающимися способами.

- Изначально льняное волокно освобождают от костры (это остатки твёрдых частиц стебля), далее сырьё подвергается прочёсыванию на кардочесальных агрегатах.

Данная процедура помогает расположить волокна разной длины в одном, продольном направлении.

Данная процедура помогает расположить волокна разной длины в одном, продольном направлении. - Затем материал перемещается в уплотнительные машины, которые создают из расчёсанной заготовки своеобразное полотно. Пока ещё это непрочный полуфабрикат, подлежащий дальнейшему уплотнению.

- Если далее к работе подключается вязально-прошивная техника, то в результате получается прошивной льноватин. Машина простёгивает полотно прочными нитками из хлопка или полиэфира зигзагообразным швом. Произведённый данным способом материал имеет довольно малую величину плотности, всего 200-400 г/м². Для срубов рекомендованная плотность должна быть не меньше 500 г/м². Поэтому для утепления межвенцовых стыков использовать прошитый льноватин нецелесообразно, особенно с хлопчатобумажными нитями. Так как они легко поддаются процессам гниения, что для деревянного дома чревато разрушительными последствиями. Данный материал чаще используется в мебельной и швейной промышленности.

- Более плотный материал получается в результате обработки заготовленного полотна специальными иглами с зазубринами.

Иглопробивной льноватин по структуре напоминает плотный войлок. Воздействуя частыми проколами на холст, иглы спутывают и переплетают волокна, одновременно уплотняя. Именно такой материал больше всего подходит для конопатки брёвен и бруса при строительстве деревянных зданий.

Иглопробивной льноватин по структуре напоминает плотный войлок. Воздействуя частыми проколами на холст, иглы спутывают и переплетают волокна, одновременно уплотняя. Именно такой материал больше всего подходит для конопатки брёвен и бруса при строительстве деревянных зданий.

Что это такое льноватин, как выглядит? Чаще всего материал серого цвета, выпускается в виде лент, скрученных в рулоны. Ширина изделия может быть 150, 200 ,800, 1600 мм, длина свитка – обычно 20 м.

Важно! Для утепления деревянных построек допускается использовать материалы, полученные только из природного льна или джута. Нельзя применять продукты вторичной переработки, например, мешков.

Процесс конопатки

Чтобы работать было удобно, а результат получился качественным, следует приготовить инструменты:

- Деревянный или резиновый молоток – киянку.

- Наборную конопатку с узким наконечником. Она легко проникает в узкие зазоры.

- Изогнутую конопатку. Инструмент поможет протолкнуть утеплитель в щели неравномерной ширины.

- Дорожник представляет собой широкую лопатку, по внешнему виду схожую со строительным шпателем. Ею удобно выполнять конопатку сруба льноватином при зазорах одинаковой ширины.

- Разбивная лопатка пригодится, когда необходимо немного расширить промежутки между брёвнами или брусом.

Древесина сама по себе материал натуральный и тёплый. Однако невозможно уложить брёвна абсолютно плотно, без щелей. В процессе укладки венцов между ними обязательно располагают утеплитель, но такие меры всё равно не помогают избежать зазоров. Кроме того, деревянный сруб даёт усадку на протяжении нескольких лет. Поэтому конопатить стены необходимо не один раз.

Впервые конопатка льноватином выполняется во время или сразу после строительства здания. Для этого ленту материала нужно согнуть пополам по её длине и постепенно вбить во все щели, пользуясь подходящей лопаткой и киянкой. Если швы слишком широкие, то утеплитель сначала сворачивают в жгуты, из которых затем делают петли, и уже их заправляют в щели. Работа эта весьма кропотлива и трудоемка, выполнять её надо не спеша и очень тщательно.

Если швы слишком широкие, то утеплитель сначала сворачивают в жгуты, из которых затем делают петли, и уже их заправляют в щели. Работа эта весьма кропотлива и трудоемка, выполнять её надо не спеша и очень тщательно.

Следующий раз стены законопачивают через год после возведения, через пять лет процесс повторяется. За это время дом должен осесть полностью, а материалы, из которых он построен, приобретают окончательную форму и свойства.

Выбор межвенцового утеплителя

Основным показателем при выборе утеплителя для сруба является плотность материала и его происхождение. Сказать однозначно, что лучше джут или льноватин, сложно. Оба материала применяются в виде нетканого полотна, сырьём для них служит природное волокно. Только для джутового утеплителя сырьевые материалы поставляются из-за рубежа, а лён выращивается в России. Значит цена льноватина ниже джута.

Тем не менее, у льноватина есть родственный конкурент – евролён с высоким показателем по плотности, равный 700 г/м³. Это делает его более привлекательным по качеству, несмотря на высокую стоимость.

Ленточный утеплитель из нетканого полотна профессионалы рекомендуют использовать при конопатке срубов, для строительства которых использовалось оцилиндрованные брёвна или профилированный брус. А что лучше, евролен или джут? Не принципиально. Приобретайте тот материал, который имеет большую плотность и ориентируйтесь на его стоимость. Но не путайте толщину утеплителя с показателем плотности. Толстый материал может быть рыхлым и не даст нужной эффективности.

В случае возведения бревенчатой рубленой постройки между льноватином или паклей выбирать следует паклю из джута или льна. По структуре этот материал больше схож со мхом, которым конопатили стены издревле.

ТД Стройматериалы — Лён Льноватин и Джут

Лён Льноватин и Джут

Лён, Льноватин и Джут на базе ТД Стройматериалы

Такой вопрос задается очень часто. И не только строителями. Лен (льноватин) или джут стоит использовать для прокладки — утепления стен деревянного дома? Какие качества у льна (льноватина) превосходят качества джута? С этими вопросами приходится сталкиваться в работе довольно часто.

По отзывам строителей деревянных бревенчатых срубов, утеплители (прокладки) для бревен на основе льна и на основе джута очень похожие по своим потребительским качествам и свойствам. Правда, некоторые отзывы говорят о том, что джут лучше льна (льноватина) сопротивляется избыточной влажности окружающей среды. Но, это только мнение строителей. На наш взгляд, джут, джутовый межвенцовый утеплитель, все же по нескольким потребительским качествам лучше, чем лен. В том числе и по сопротивлению влаге поступающей в межбревенчатый паз сруба деревянного дома. Главный показатель, по нашему мнению отличающий джут (джутовый утеплитель) от льна (льноватина) это его качество изготовления и соответствие заявленной плотности полотна. При условии одинаковой плотности льняного полотна и джутового, на наш взгляд и по отзывам многих строителей особой, принципиальной разницы между льном и джутом нет.

Преимущества льноватина и джута как межвенцовых утеплителей:

— не рвется при монтаже в пазу или чаше;

— легко сверлится, не наматываясь на фрезу, при устройстве отверстий в бревне для установки нагелей;

— исключает дальнейшую конопатку;

— отличная равномерность материала (без провалов и пустот), не растаскивается птицами;

— не продувается, не поражается молью, не пылит;

— идеально ровный шов прокладки позволяет отказаться от внутренней обшивки стен брусовых домов.

Возможное использование растительных волокон и их композитов в биомедицине :: BioResources

Намвар, Ф., Джаваид, М., Мд Тахир, П., Мохамад, Р., Азизи, С., Ходаванди, А., Рахман, Х. С., и Найери, М. Д. (2014). «Возможное использование растительных волокон и их композитов в биомедицинских целях», BioRes . 9 (3), 5688-5706.Реферат

Волокна растительного происхождения, такие как лен, джут, сизаль, конопля и кенаф, часто используются в производстве биокомпозитов.Натуральные волокна обладают высоким отношением прочности к весу, не вызывают коррозии, обладают высокой вязкостью разрушения, возобновляемостью и экологичностью, что дает им уникальные преимущества перед другими материалами. Разработка биокомпозитов путем армирования натуральных волокон привлекла внимание ученых и исследователей благодаря экологическим преимуществам и улучшенным механическим характеристикам. Производство биокомпозитов из возобновляемых источников — сложная задача, в которой используются металлы, полимеры и керамика. Биокомпозиты уже используются в биомедицинских приложениях, таких как доставка лекарств / генов, тканевая инженерия, ортопедия и косметическая ортодонтия.Первым важным требованием к материалам, используемым в качестве биоматериала, является их приемлемость для человеческого организма. Биоматериал должен обладать некоторыми важными общими свойствами, чтобы его можно было применять в организме человека для использования отдельно или в комбинации. Биокомпозиты могут заменить или служить каркасом, позволяющим восстанавливать травмированные или дегенерированные ткани или органы, улучшая тем самым качество жизни пациентов. В этом обзоре рассматривается использование растительных волокон и их композитов в биомедицинских приложениях, а также рассматриваются потенциальные будущие исследования, направленные на создание экологически чистых биоразлагаемых композитов для биомедицинских приложений.

Скачать PDF

Полная статья

Возможное использование растительных волокон и их композитов в биомедицине Приложения

Farideh Namvar, a, b, * Mohammad Jawaid, a, g Paridah Md Tahir, a Rosfarizan Mohamad, a, c Susan Azizi, d Alireza Khodavandi, e Heshu Sulaiman, f и Маджид Дехган Найери a

Волокна растительного происхождения, такие как лен, джут, сизаль, конопля и кенаф, часто используются при производстве биокомпозитов.Натуральные волокна обладают высоким отношением прочности к весу, не вызывают коррозии, обладают высокой вязкостью разрушения, возобновляемостью и экологичностью, что дает им уникальные преимущества перед другими материалами. Разработка биокомпозитов путем армирования натуральных волокон привлекла внимание ученых и исследователей благодаря экологическим преимуществам и улучшенным механическим характеристикам. Производство биокомпозитов из возобновляемых источников — сложная задача, в которой используются металлы, полимеры и керамика. Биокомпозиты уже используются в биомедицинских приложениях, таких как доставка лекарств / генов, тканевая инженерия, ортопедия и косметическая ортодонтия.Первым важным требованием к материалам, используемым в качестве биоматериала, является их приемлемость для человеческого организма. Биоматериал должен обладать некоторыми важными общими свойствами, чтобы его можно было применять в организме человека для использования отдельно или в комбинации. Биокомпозиты могут заменить или служить каркасом, позволяющим восстанавливать травмированные или дегенерированные ткани или органы, улучшая тем самым качество жизни пациентов. В этом обзоре рассматривается использование растительных волокон и их композитов в биомедицинских приложениях, а также рассматриваются потенциальные будущие исследования, направленные на создание экологически чистых биоразлагаемых композитов для биомедицинских приложений.

Ключевые слова: Волокна; Полимеры; Биокомпозиты; Биомедицинские приложения

Контактная информация: a: Институт тропического лесного хозяйства и лесных продуктов (INTROP), Universiti Putra Malaysia, 43400 UPM Serdang, Селангор, Малайзия; b: Мешхедский филиал Исламского университета Азад, Мешхед, Иран; c: Факультет биотехнологии и биомолекулярных наук, Universiti Putra Malaysia, Серданг, Малайзия; d: химический факультет, Universiti Putra Malaysia, Серданг, Малайзия; e: Департамент парамедицинских наук, отделение в Гачсаране, Исламский университет Азад, Гачсаран, Иран; f: Отделение микробиологии и патологии, факультет ветеринарной медицины, Universiti Putra Malaysia, Серданг, Малайзия; g: Кафедра химической инженерии, Инженерный колледж, Университет короля Сауда, Эр-Рияд, Саудовская Аравия; * Автор для переписки: [email protected]

ВВЕДЕНИЕ

Натуральные волокна представляют интерес для ученых из-за таких преимуществ, как низкая стоимость, высокое соотношение прочности и веса, низкая плотность на единицу объема, некоррозионные свойства и приемлемая удельная прочность, а также их возобновляемые и разлагаемые характеристики (Joshi et al. 2004; Ticoalu 2010; Kalia et al. 2009). По сравнению с синтетическими волокнами натуральные волокна часто доступны по низкой цене и вызывают меньше проблем для здоровья и окружающей среды у людей, производящих композиты, по сравнению с композитами на основе стекловолокна (Jawaid and Abdul Khalil 2011).Натуральные волокна могут использоваться для разработки материалов с высокой термостойкостью и акустическими изоляторами (Puglia et al. 2005a; Biagiotti et al. 2004). Из натуральных волокон, которые легко перерабатываются, можно производить долговечные потребительские товары (Corbie 2001). Однако натуральные волокна обычно обладают плохой водостойкостью, низкой прочностью и плохим межфазным сцеплением между волокном и матрицей, что приводит к потере конечных свойств композитов и, в конечном итоге, препятствует их промышленному использованию (Milanese et al. 2011; Апулия и др. 2005b; Romanzini et al. 2012). Межфазное соединение волокна / матрицы в полимерных композитах может быть улучшено с помощью связующих агентов и / или методов модификации поверхности (Kalia et al. 2009). В природе доступно большое количество натуральных волокон, и их можно применять в качестве армирующих или бионаполнителей при производстве полимерных композитов (Ян и др. 2006). В последние несколько лет спрос на натуральные волокна резко вырос для создания новых типов экологически чистых композитов (Cheung et al. 2009). Натуральные волокна использовались людьми на протяжении всей истории, но в последние годы применение натуральных волокон в полимерных композитах расширилось из-за их доступности в качестве возобновляемых материалов и возросшей заботы об окружающей среде (Majeed et al. 2013). Полимерные композиты — это те материалы, которые могут быть разработаны путем комбинации либо натуральных волокон / синтетической смолы, либо натуральных волокон / биосмол (Chandramohan and Marimuthu 2011). Свойства полимерных композитов могут быть изменены составными компонентами и наполнителем, которые значительно отличаются от свойств отдельных составляющих (Ramakrishna et al. 2001).

Биокомпозиты могут быть изготовлены путем комбинирования биоволокон, таких как масличная пальма, кенаф, промышленная конопля, лен, джут, генекен, волокна листьев ананаса, сизаль, древесина и различные травы, с полимерными матрицами из невозобновляемых (на основе нефти) или возобновляемых ресурсов. (Джавайд и Халил 2011). Биокомпозиты можно использовать в биоинженерии или биомедицине (Cheung et al. 2009) или, альтернативно, в качестве композитов, которые содержат по меньшей мере один компонент натуральное волокно / растительное волокно.В настоящее время армированные волокном полимерные композиты широко используются в многофазных материалах в ортопедии, и большинство современных протезов верхних и нижних конечностей изготавливаются из композитов с лежащей в основе полимерной матрицей (Chandramohan and Marimuthu 2011). Основной причиной разработки биокомпозитов из натурального волокна является гибкость типа / распределения армирующих фаз в композитах и возможность получения биокомпозитов с широким диапазоном механических и биологических свойств (Ramakrishna et al. 2001). Материалы на биологической основе, такие как натуральные волокна, биополимеры и биокомпозиты, объединяют принципы устойчивого развития, промышленной экологии, экоэффективности и зеленой химии. Они могут быть использованы для разработки материалов, продуктов и процессов следующего поколения (Barthelat 2007; Zainudin and Sapuan 2009). Биоразлагаемые и биологические продукты, основанные на ежегодно возобновляемом сельскохозяйственном сырье и биомассе, могут стать основой для портфеля устойчивых, экологически эффективных продуктов, которые могут конкурировать и захватывать рынки, на которых в настоящее время доминируют продукты, основанные исключительно на нефтяном сырье (Mohanty et al. 2002). Большинство живых тканей, таких как кость, хрящ и кожа, по существу являются композитами (Meyers et al. 2008).

Натуральные волокна

Натуральные волокна — это волокна, не являющиеся синтетическими или искусственными (Garmendia et al. 2007). Натуральные волокна могут быть получены из растительных волокон, таких как сизаль, конопля, бамбук, кокосовое волокно, лен, кенаф, джут, рами, масличная пальма, ананас, банан, хлопок, и т. Д. ., А также из животных источников, e.грамм. волокон шерсти, шелка и куриного пера (Mukhopadhyay and Fangueiro 2009). Натуральные волокна можно разделить на шесть основных категорий (рис. 1) в зависимости от части растения, из которого они получены, лубяных или стеблевых волокон (джут, лен, конопля, рами, розелле, кенаф, и т. Д. ), листовые волокна (банан, сизаль, манильская конопля, агава, абака, ананас, и т. и т. Д. .) И трава / тростник (бамбук, жмых, кукуруза, и т. Д.)) (Джавайд и Абдул Халил 2011). Традиционно натуральные волокна выращивались и широко использовались в неструктурных целях, а также в жилищном строительстве в качестве кровельного материала и изоляции стен. Свойства натуральных волокон сильно различаются (Joshi et al. 2004). Тип волокон, содержание влаги и форма волокон (пряжа, ткань, шпагат, рубленый, войлок, и т. Д. ) могут влиять на свойства (Navarro et al. 2008).Более того, на свойства также влияет место выращивания волокон, условия выращивания, часть растения, с которой они собраны, период выращивания и любые процессы вымачивания или экстракции (Ticoalu 2010).

Рис. 1. Классификация натуральных и синтетических волокон (Jawaid and Khalil 2011 — с разрешения)

В таблице 1 показаны механические свойства различных типов натуральных волокон для композитных материалов по сравнению с тканями человека.Ткани человека можно разделить на твердые (кость и зуб) и мягкие ткани (кожа, кровеносные сосуды, хрящи и связки). Твердые ткани жестче (с более высоким модулем упругости) и прочнее (с более высокой прочностью на разрыв), чем мягкие ткани. Кроме того, они по существу представляют собой композитные материалы с анизотропными свойствами, которые зависят от ролей и структурного расположения различных компонентов (, например, . Коллаген, эластин и гидроксиапатит) тканей (Рамакришна и др. .2001). В целом, натуральные волокна обладают сравнимыми механическими свойствами, а также биосовместимостью с тканями человека, так что часто нет вредного воздействия на ткани хозяина, что требуется для любых материалов, используемых в биомедицинских целях (Cheung et al. 2009) . Последние достижения в области полимерных композитов на основе натуральных волокон расширили их применение в биомедицинских приложениях и открывают значительные возможности для улучшения материалов из возобновляемых источников с усиленной поддержкой глобальной устойчивости.

Таблица 1. Механические свойства натуральных волокон для композитных материалов

Источник: Cheung et al . 2009

Биовяжущие

Биосвязывающие вещества, широко известные как биополимеры, представляют собой соединения, полученные из природных ресурсов, и состоят из мономерных звеньев, которые ковалентно связаны с образованием более крупных структур (Asokan et al. 2012a). Биологические связующие различаются по показателям текучести расплава, ударным свойствам, твердости, характеристикам паропроницаемости, коэффициенту трения и разложению (Flory and Requesens 2013).Биосвязывающие вещества находят множество применений в ряде областей, таких как системы доставки лекарств, заживление ран, пищевые контейнеры и сельскохозяйственные пленки, мешки для мусора, пленка, удерживающая почву, фильтрация, гигиена и защитная одежда, а также автомобильная промышленность (Wu and Wu 2006). Существует много типов биосвязывающих веществ, наиболее распространенные из которых показаны на рис. 2. Из поиска литературы становится ясно, что полностью рассасывающаяся фиксация трещин биокомпозита была достигнута на основе группы полимеров PLA (полимолочная кислота); PLA обладают двумя основными характеристиками, которые делают их чрезвычайно привлекательным биорассасывающимся материалом: (1) они могут разлагаться внутри тела с контролируемой скоростью, e.грамм. путем варьирования молекулярной массы, доли их энантиомеров L и D-лактида или его сополимеризации с полимером PGA (полигликолевой кислоты), и (2) и, если кристаллизация полимера PLA предотвращена, продукты их разложения нетоксичны, биосовместимый и легко метаболизируемый (Hutmacher et al. 2000).

Рис. 2. Различные виды композитов из биоволокна и биовяжущих

Биокомпозиты

Полимерные композиты изготавливаются в основном с использованием высокопрочных синтетических волокон, таких как углерод, стекло и арамид, и низкопрочной полимерной матрицы; такие композиты преобладали в аэрокосмической, развлекательной, автомобильной, строительной, спортивной отраслях и биомедицине (Cheung et al. 2009). Из-за потребности в более экологически чистых материалах композитам из натуральных волокон вновь уделяется повышенное внимание. Хотя синтетические волокна, такие как стекловолокно, углеродные волокна и композитные материалы на основе арамида, являются материалами с высокими эксплуатационными характеристиками, они менее подвержены биологическому разложению и получают из невозобновляемых источников. Исследователи и предприниматели заинтересованы в использовании экологически чистых и устойчивых биокомпозитных материалов для биомедицинских и промышленных применений.В таблице 2 показаны преимущества и недостатки продуктов из натуральных волокон. Следовательно, использование натуральных волокон может принести экологические выгоды, а также снизить затраты.

Таблица 2. Преимущества и недостатки продуктов из натуральных волокон

В полимерных композитах натуральные волокна обычно обеспечивают прочность, а матрица обеспечивает связывание с волокнами (Verma et al. 2013). Натуральные волокна сами по себе не могут использоваться для выдерживания ряда нагрузок, ожидаемых во многих биомедицинских приложениях (Everitt et al. 2013). Поэтому для связывания и защиты натуральных волокон используется матричный материал. В зависимости от типа натуральных волокон, типа матрицы, пропорции волокнистой матрицы и типа производственного процесса свойства волокнистых композитов могут быть адаптированы для достижения желаемого конечного продукта (Ticoalu 2010). Как синтетическая, так и биополимерная смола может быть в виде термореактивной или термопластичной смолы. Матрица (биорезина / синтетическая смола) поддерживает волокнистый материал (натуральные волокна) и передает напряжение на волокно, чтобы выдерживать нагрузку в полимерных композитах, армированных натуральными волокнами.Изготовление биокомпозитов может осуществляться разными методами, иногда с размещением натурального волокна в желаемом направлении для получения полимерных композитов, обладающих определенными механическими свойствами. Натуральные волокна, доступные в различных формах (непрерывные, рубленые, тканые и тканевые), определяют конечные физико-механические свойства конечных компонентов.

Несколько факторов, которые необходимо учитывать для достижения желаемых механических свойств в композитах, армированных волокном, включают вид натуральных волокон, совместимый химический состав поверхности волокон и фаз матрицы, соответствующие поверхностные энергии и качество границы раздела (Cullen et al. 2013). Свойства натуральных волокон различаются не только между видами, но также сильно зависят от методов выращивания, выделения и обработки (Zhu et al. 2013). В случае композитов, армированных волокнами целлюлозы, несовместимость часто существует из-за гидрофильной природы поверхности волокон и в целом гидрофобной природы наиболее широко используемых типов полимерной матрицы (Cullen et al. 2013). Это приводит к недостаточной адгезии соединения на границе раздела, а также к плохой дисперсии волокон, что, в свою очередь, приводит к неоднородным свойствам материала в композитах (Kabir and Wang 2011).Улучшение механических свойств этих композитов было важной темой для многих исследователей (Sarasini et al. 2013). Было проведено множество исследований для определения влияния типа волокна и методов обработки на прочность на разрыв, модуль и удлинение при разрыве композитов из натуральных волокон (Mueller and Krobjilowski 2004; Mukhopadhyay and Fangueiro 2009; Bledzki and Jaszkiewicz 2010). В следующей таблице приведены некоторые из этих результатов.

Таблица 3. Механические свойства различных композитов из натуральных волокон

Композиты из натуральных волокон могут использоваться в биомедицине для восстановления и реконструкции костей и тканей (Dhandayuthapani et al. 2011). Было обнаружено, что свойство (предел прочности) композитов из натуральных волокон варьируется в зависимости от типа волокон (Таблица 3), а также от типа смолы и производственного процесса. На рис. 3 показано изготовление различных типов биокомпозитов в зависимости от формы их армирования.Из рис. 3 ясно, что для изготовления биокомпозитов можно использовать различные виды армирующих материалов, , т.е. коротких волокон, непрерывных волокон и частиц (порошков). Основная проблема этих композитов — согласование поведения деградации обеих фаз и, особенно, границы раздела между волокном и матрицей.

Биоматериал

Конференция по развитию консенсуса Национального института здравоохранения определила биоматериал как «любой материал или смесь материалов, произведенных или натуральных по своей основе, которые могут использоваться в течение любого промежутка времени, как целостный элемент или как часть системы, которая лечит, улучшает или заменяет любую ткань, орган или функцию тела »(Patel and Gohil 2012).Биоматериалы также можно определить как «материалы, используемые в имплантатах или медицинских устройствах и предназначенные или совместимые для взаимодействия с биологическими системами» (Ratner and Hoffman 2004). Люди использовали биоматериалы с древних времен: были найдены египетские мумии, а также искусственные зубы, глаза, носы и уши. Индийские и китайские мастера использовали клеи, воски и ткани для восстановления или регенерации аномальных частей тела в качестве традиционного лечения раненых или травмированных пациентов (Patel and Gohil 2012).На протяжении веков усовершенствования синтетических материалов, хирургических методов и методов стерилизации позволили использовать биоматериалы во многих отношениях. В идеале эти биоматериалы должны быть нетоксичными, неканцерогенными, химически инертными, стабильными и достаточно механически прочными, чтобы выдерживать повторяющиеся силы на протяжении всей жизни.

Выбор биоматериалов для биомедицинских приложений

Биоматериал, используемый для имплантата, должен обладать некоторыми важными свойствами, чтобы обеспечить длительное использование в организме без отторжения.Перед выбором подходящих композитов из натуральных волокон для биомедицинских и технических применений необходимо рассмотреть несколько факторов и вопросов, таких как биоразлагаемость, биорезорбируемость, биосовместимость, стерилизуемость, функциональность, технологичность, а также механические и термические свойства (Ambrose and Clanton 2004; DiGregorio 2009). ; Hin 2004). В другом исследовании исследователи сообщили, что при разработке биомедицинских композитов и прогнозировании их характеристик необходимо учитывать несколько дополнительных вопросов, таких как биологический ответ, биосовместимость и гибкость (Kutz et al. 2003). Биосовместимость — важный фактор, который позволяет различать химическую, биологическую и физическую пригодность материалов и их совместимость с точки зрения механических свойств (жесткость, прочность, оптимальная нагрузка) на границе имплантат / ткань (Рамакришна и др. 2001) . Дизайн и выбор биоматериалов зависят от различных свойств, которые приведены в таблице 4. Более того, следует отметить, что успех биоматериалов в организме зависит от хирургических методов, состояния здоровья и образа жизни пациентов (Рамакришна и др. ). .2001). Например, продольные механические свойства кортикальной кости выше, чем свойства поперечного направления. Анизотропия упругих свойств биологических тканей должна рассматриваться как важный критерий проектирования имплантатов, изготовленных из композитных биоматериалов.

Многие материалы могут использоваться в биомедицинских приложениях, и их можно сгруппировать в (а) металлы, (б) керамику, (в) полимеры и (г) композиты. Эти четыре класса используются по отдельности и в комбинации для формирования большинства имеющихся на рынке имплантационных устройств (Таблица 5).Металлы или керамика кажутся более подходящими для твердых тканей с механической точки зрения, чем полимеры для мягких тканей. С другой стороны, модули упругости металлов и керамики в 10-20 раз выше, чем у твердых тканей. Таким образом, имплантаты, изготовленные из этих материалов, обычно намного жестче, чем ткань, к которой они прикреплены. В ортопедической хирургии это несоответствие жесткости кости и металлических или керамических имплантатов влияет на нагрузку на границе имплантат / ткань.Поскольку степень нагрузки, переносимой костью и металлическим или керамическим имплантатом, напрямую зависит от их жесткости; кость недостаточно нагружена по сравнению с имплантатом. Закон Вольфса о ремоделировании кости, связанном со стрессом, гласит, что это приведет к снижению плотности кости и изменению архитектуры кости (Goldstein et al. 1991). При остеосинтезе это может повлиять на заживление переломов костей и может увеличить риск повторного перелома кости после удаления имплантата остеосинтеза, e.грамм. костная пластина.

Таблица 4. Ключевые факторы выбора материалов для биомедицинских приложений

Источник: Рамакришна et al. 2001

В этом отношении использование материалов с низким модулем упругости, таких как полимеры, представляется интересным, поскольку низкая прочность, связанная с более низким модулем, обычно снижает их потенциальное использование. Поскольку армированные волокном полимеры, полимерные композиционные материалы , то есть , обладают как низким модулем упругости, так и высокой прочностью, они были предложены для нескольких ортопедических применений (таблица 1).Еще одно достоинство армированного волокном полимера состоит в том, что можно получить свойства и конструкцию имплантата, соответствующие механическим и физиологическим условиям тканей хозяина, путем изменения объемных долей и расположения армирующей фазы. Следовательно, композитные материалы обладают большим потенциалом структурной биосовместимости, чем гомогенные монолитные материалы. Биомедицинские устройства, изготовленные из композитных материалов, обладают антикоррозийными свойствами, имеют высокую вязкость разрушения и более высокую устойчивость к усталостному разрушению по сравнению с металлическими сплавами и керамикой (Teoh 2000).

Таблица 5. Механические свойства различных классов биомедицинских материалов

Источник: Black and Hasting 1998; Cheung et al. 2009; Рамакришна и др. 2001.

Приложения

Коммерческое использование биоматериалов, полученных из экологически чистых материалов, значительно возрастает из-за роста цен на нефтепродукты и спроса на экологически безопасные и устойчивые биомедицинские устройства.Инновации в разработке и производстве композитных материалов увеличивают возможность реализации имплантатов с улучшенными характеристиками за счет использования биокомпозитов на основе растительных волокон. Однако для успешного применения хирурги должны быть уверены в долговечности и надежности композитных биоматериалов. В последнее время ведется работа по изучению использования волокон пальмового дерева в промышленных и биомедицинских целях (Anon 2013). В процитированном исследовании исследователи планировали использовать гибридные волокна египетской и катарской пальм с крахмалом, водой и глицерином для изготовления материалов, которые не требуют больших затрат в производстве, но обладают высокой прочностью для промышленного и биомедицинского применения.На схематической диаграмме показано возможное использование биокомпозитов для восстановления, реконструкции и замены твердых тканей человека (рис. 3).

Рис. 3. Различные области применения различных полимерных композиционных биоматериалов

(Источник: Рамакришна и др. .2001; с разрешения)

Литейные материалы (композитные материалы из тканых хлопчатобумажных тканей) использовались для формирования шин, слепков и скоб для фиксации костных фрагментов (Ramakrishna et al. 2001). Другие исследователи также сообщили, что традиционные материалы на основе целлюлозы и целлюлозы растительного происхождения (тканые хлопчатобумажные марлевые повязки) использовались в медицине в течение многих лет и в основном используются для остановки кровотечения (Czaja et al. 2007; Daunton and Kothari 2012 ). Также известно, что растительная целлюлоза может использоваться в клинических целях при исследованиях заживления ран в качестве фактора, стимулирующего грануляцию ткани в ложе раны после повреждения (Morgan and Nigam 2013).

Целлюлозные нановолокна, полученные из растительных волокон, обладают уникальными механическими, электрическими, химическими и оптическими свойствами, которые можно использовать для различных целей. Волокна листьев ананаса (PALF) считаются очень универсальным материалом, перспективным для широкого спектра биомедицинских и биотехнологических применений, таких как тканевая инженерия, доставка лекарств, перевязка ран и медицинские имплантаты (Cherian et al. 2010). Те же авторы также сообщили о разработке нанокомпозитов из нановолокон PALF для широкого спектра биомедицинских приложений, таких как сердечно-сосудистые имплантаты, каркасы для тканевой инженерии, восстановление суставного хряща, сосудистые трансплантаты, уретральные катетеры, протезы молочной железы, протезы полового члена, адгезионные барьеры и искусственные кожа (Giri et al. 2013; Cherian и др. . 2010). В другой интересной работе исследователи сообщили, что термостойкая наноцеллюлоза из волокон банана, джута и PALF может использоваться для различных передовых нанотехнологических приложений (Abraham et al. 2011). Исследователи получили нановолокна целлюлозы из льняных волокон, волокон конопли, крафт-целлюлозы и брюквы и разработали нанокомпозиты из нановолокон целлюлозы, которые могут найти применение в таких областях медицины, как пакеты для крови, сердечные устройства и клапаны, в качестве усиливающих биоматериалов (Bhatnagar 2005).Калия и др. (2011) рассмотрены методы обработки, свойства и биомедицинские применения наноцеллюлозы и целлюлозных композитов. Также Eichhorn et al. (2009) рассмотрел недавний прогресс, достигнутый в области нанокомпозитов на основе целлюлозного нановолокна и их применения. В таблице 6 приведены некоторые патенты, касающиеся применения натурального волокна для биомедицинских целей.

Биосовместимость

Биосовместимость обычно определяется как способность биоматериала действовать с соответствующей реакцией хозяина в конкретном приложении.При разработке биомедицинских биокомпозитов и прогнозировании их характеристик необходимо учитывать несколько вопросов, касающихся биологической реакции и реакции организма-хозяина (Hutmacher et al. 2000). По мере увеличения количества составляющих материалов в композите могут изменяться и вариации в ответе хозяина. Различные тесты in vitro и in vivo необходимы для установления биосовместимости отдельных материалов. Кроме того, необходимы дополнительные тесты, чтобы убедиться, что их конкретный состав, расположение и взаимодействие также являются биосовместимыми.

Материалы могут вызывать различную реакцию хозяина в объемной форме, чем в волокнистой или дисперсной форме. Например, вертлужная впадина протеза бедра, как правило, биосовместима, в то время как ее волокнистая форма, как и в случае тонкотканой ткани, вызывает иную, более неблагоприятную реакцию (Patel and Gohil 2012). Более того, в ортопедических или стоматологических композитах трение в движущейся части может царапать матрицу и подвергать армирующий материал хозяину и создавать новые проблемы на стыке.

Таблица 6. Опубликованные патенты для биомедицинского применения натурального волокна

Взаимодействие материалов на границе раздела важно для работы композита, и на это может по-разному влиять реакция ткани. Поскольку биомедицинское применение натурального волокна и биокомпозита является новой областью, большая часть исследований сосредоточена на улучшении свойств натурального волокна, а также улучшении свойств между полимерными матрицами и натуральными наполнителями с целью улучшения физических и механических свойств конечных продуктов.Для решения этих важных проблем необходимо разработать новые и инновационные подходы к совместимости тканей in vitro и in vivo этого биоматериала.

ЗАКЛЮЧИТЕЛЬНЫЕ ЗАЯВЛЕНИЯ

Разработка биокомпозитов с использованием натуральных волокон в качестве альтернативы материалам на нефтяной основе поможет снизить зависимость от импортной нефти, выбросы углекислого газа и поможет создать более экономические возможности для сельскохозяйственного сектора.Кроме того, биокомпозиты открывают возможности для улучшения окружающей среды, снижения энергопотребления, изоляционных и звукопоглощающих свойств. В настоящее время использование биокомпозитов в биомедицинских приложениях предлагает несколько преимуществ, таких как низкая стоимость, легкий вес, экологичность, биовозобновляемость и надежность. Однако у них также есть некоторые недостатки, такие как поглощение влаги и фотохимическая деградация из-за УФ-излучения. В связи с этим ведутся исследования, направленные на решение этих проблем.

Кости и ткани человека представляют собой композитные материалы, обладающие анизотропными свойствами. Анизотропия упругих свойств биологических тканей должна учитываться в критерии проектирования имплантатов, изготовленных из композитных биоматериалов. Решением этой проблемы является новый пористый резорбируемый керамико-полимерный биокомпозит с морфологией и механической прочностью, аналогичными свойствам натуральной губчатой кости. Более того, хирурги могут легко разрезать трансплантат прямо в операционной, чтобы адаптировать его форму к дефекту.Поскольку они обладают как низким модулем упругости, так и высокой прочностью, они были предложены для нескольких ортопедических применений. Кроме того, контролируя процентное содержание армирующей и непрерывной фазы, свойства и дизайн имплантата могут быть адаптированы к механическим и физиологическим условиям тканей хозяина. Кроме того, полностью устранены проблемы коррозии и выделения ионов металлов, вызывающих аллергию, таких как никель или хром. Композит обеспечивает высокую вязкость разрушения и высокую сопротивляемость усталостному разрушению.Эти биокомпозиты хорошо совместимы с современными методами диагностики, такими как компьютерная томография (КТ) и магнитно-резонансная томография (МРТ), поскольку они показывают очень низкое рассеяние рентгеновских лучей, а их магнитная восприимчивость очень близка к чувствительности тканей человека. Кроме того, они легкие. Для некоторых применений, таких как дентальные имплантаты, биополимеры обладают лучшими эстетическими характеристиками. Стоимость производства этих имплантатов, как правило, невысока, но производственный процесс может быть очень сложным. Биокомпозиты используются для изготовления твердых тканей, включая протезную лунку, зубной штифт, внешний фиксатор, костную пластину, ортодонтическую дугу, ортодонтическую скобу, полную замену тазобедренного сустава, а также композитные винты и штифты.Примером использования биокомпозитов в клинической практике являются кейджи для спондилодеза. Преимущества для пациентов — более быстрое заживление кости, отсутствие риска передачи патогенов по сравнению с аллотрансплантатом, более быстрая и дешевая операция и меньшая боль по сравнению с аутотрансплантатом.

ССЫЛКИ

Абрахам, Э., Дипа, Л. А., Потан, М., Джейкоб, С., Томас, У., Квелбар, Р., и Анандживала. (2011). «Экстракция наноцеллюлозных волокон из лигноцеллюлозных волокон: новый подход», Carbohydrate Polymers 86 (4), 1468-1475.

Aggerholm, S., Bodewadt, T., and Lysgaard, T. (2013). «Медицинский баллон со встроенными волокнами», патент ВОИС WO / 2013/148399.

Эмброуз, К. Г., и Клэнтон, Т. О. (2004). «Биоабсорбируемые имплантаты: обзор клинического опыта в ортопедической хирургии», Annals of Biomedical Engineering 32 (1), 171-177, получено с http://www.ncbi.nlm.nih.gov/pubmed/14964733

Асокан П., Фирдоус М. и Сонал В. (2012a). «Свойства и потенциал биоволокон, биовяжущих и биокомпозитов», Rev.Adv. Матер. Sci . 30, 254-261.

Асокан П., Фирдоус М. и Сонал В. (2012b). «Свойства и потенциал биовяжущих и биокомпозитов», Rev. Adv. Матер. Sci . 30, 254-261. Получено с http://mp.ipme.ru/e-journals/RAMS/no_33012/04_asokan.pdf

Бартелат, Ф. (2007). «Биомиметика для материалов следующего поколения», Philosophical Transactions. Серия A, Математические, физические и технические науки 365 (1861), 2907-2919. DOI: 10.1098 / RSTA.2007.0006

Бхатнагар А. (2005). «Обработка композитов, армированных нановолокном целлюлозы», Журнал армированных пластиков и композитов 24 (12), 1259-1268, DOI: 10.1177 / 0731684405049864

Бьяджиотти, Дж., Апулия, Д., и Кенни, Дж. М. (2004). «Обзор композитов на основе натурального волокна — Часть I.», Natural Fiber 1 (2), 37-68.

Бледски А., Яшкевич А. (2010). «Механические характеристики биокомпозитов на основе PLA и PHBV, армированных натуральными волокнами — сравнительное исследование с полипропиленом», Composites Science and Technology 70 (12), 1-37.Получено с http://www.sciencedirect.com/science/article/pii/S0266353810002319

Бодрос, Э., Пиллин, И., Монтрелей, Н., и Бейли, К. (2007). «Могут ли биополимеры, армированные беспорядочно разбросанными льняными волокнами, использоваться в конструкционных целях?» Наука и технологии композитов 67 (3-4), 462-470.

Чандрамохан, Д., и Маримуту, К. (2011). «Характеристика натуральных волокон и их применение в заменителях костной пластики», Acta of Bioengineering and Biomechanics / Wrocław University of Technology 13 (1), 77-84.Получено с http://www.ncbi.nlm.nih.gov/pubmed/21500767

Cheng, G., и Cheng, J. (2010). «Функциональная полоса живота из волоконной ткани в дальнем инфракрасном диапазоне с использованием наноразмерных элементов селена, германия и цинка в традиционной китайской медицине», — патент Китая CN101703317.

Чериан Б., Леао А., Соуза Д., Томас С. и Потан Л. (2010). «Выделение наноцеллюлозы из волокон листьев ананаса паровым взрывом», Углеводные полимеры 81 (3), 720-725.

Чунг, Х., Хо, М., Лау, К., Кардона, Ф., и Хуэй, Д. (2009). «Композиты, армированные натуральным волокном, для биоинженерии и экологической инженерии», Composites Part B: Engineering 40 (7), 655-663. DOI: 10.1016 / j.compositesb.2009.04.014

Корби, Т. (2001). «Оценка жизненного цикла биоволокон, заменяющих стекловолокно в качестве армирования пластмасс», 33, 267-287.