Кирпич пластического прессования: Кирпич — Кирпичный Двор

Технология производства керамического кирпича полусухого прессования

Производство керамического кирпича методом полусухого прессования – это сложный, многостадийный технологический процесс, направленный на получение современного высококачественного строительного материала, имеющего более низкую стоимость, нежели традиционный кирпич пластического прессования.

Сырьевыми материалами для производства такого кирпича служат красножгущиеся суглинки, кварцевый песок, возможно карбонатные опоковидные породы, может использоваться ряд выгорающих добавок, таких как угольные шламы или древесные опилки, а также дроблёный бой бракованного кирпича.

Разработка карьеров сырьевых материалов ведется предприятиями хозяйственным способом с использованием горно-транспортного оборудования: экскаваторов (одно- или многоковшовых), бульдозеров, а иногда и грейдеров. Транспортировка глины на завод осуществляется автомобильным транспортом, как правило, это самосвал с полуцилиндрическим кузовом с подогревом (для облегчения разгрузки в холодное время года).

Для хранения глины, ее усреднения и вылеживания используется закрытое глинохранилище. Длительное вылеживание сырья в глинохранилище значительно улучшает его технологические свойства.

Далее осуществляется предварительное измельчение, необходимое для разрушения крупных агрегатированных кусков глины. Для этой технологической операции используется двухвальный рыхлитель. Глинорыхлитель работает следующим образом: крупные комья глины, попадая внутрь данной установки, разрезаются билами (рабочий орган данной установки, представляющий собой выступ на вращающейся оси), а при сухой глине дробятся. Измельченные комья через металлическую решетку с размером ячеек 150-200 мм направляются в ящичный питатель. Для очистки валов от налипания на двух боковых стенках корпуса предусмотрено два ряда ножей. Дозирование компонентов керамической массы, а также стабилизация её подачи на дальнейшую обработку, обеспечиваются ящичными питателями.

Ящичный питатель – установка прямоугольной формы с открытым верхом, в качестве дна которой выступает ленточный транспортер. Положение его передней стенки является регулируемым, от положения которой зависит объём материала, попадающего на ленточный транспортёр.

Положение его передней стенки является регулируемым, от положения которой зависит объём материала, попадающего на ленточный транспортёр.

Пройдя магнитный сепаратор, глинистое сырье поступает на вальцы грубого помола (или дробления), где подвергается помолу и истиранию.

Тонкое измельчение (или помол) пластичных сырьевых материалов (глин и суглинков) сводится к их перетиранию с целью разрушения первичных связей, связывающих отдельные зёрна в крупные агрегатные включения. Для этого применяют такие устройства, как дифференциальные вальцы. Основными рабочими органами данной установки являются два гладких вала, вращающихся с разной скоростью. При работе вальцев грубого помола материал поступает на тихоходный вал, который затягивает массу в зазор между вращающимися с разной скоростью валами и раздавливает. Зазор между валами составляет 3-4 мм, при этом достигается максимальная эффективность обработки.

Далее, из полученной сыпучей субстанции необходимо получить сплошную плотную массу (пресс-порошок) с заданными ей температурой и влажностью, соответствующих формовочным.

Пресс-порошком называют сыпучую несвязную субстанцию, с заданным гранулометрическим составом и влажностью.

Для этого глину подсушивают в специальной установке — сушильном барабане, представляющем собой сварной металлический цилиндр с огнеупорной износостойкой футеровкой диаметром 1,5 – 3,0 и длиной 15 м, опирающийся на ряд роликов. Барабан имеет наклон 3 – 5 градусов и приводится в действие от привода через зубчатую передачу. Материал, загружаемый через торцевое отверстие, расположенное в верхней части барабана, перемещается в результате его наклона и вращения к разгрузочному отверстию. Сушка осуществляется горячим воздухом с температурой до 800°С.

Дополнительные сырьевые материалы (карбонатные плавни, выгорающие добавки) поступают в бункеры склада добавок и ленточным транспортером подаются в ящичный питатель. Далее подается на первичное дробление в дезинтеграторные вальцы.

Дезинтеграторы состоят из двух корзин, вращающихся в противоположном направлении, представляющих собой диски, имеющие специальные металлические выступы. Степень помола зависит от частоты вращения корзины дезинтегратора, расстояния между выступами и влажности массы. Степень измельчения возрастает с увеличением скорости вращения и уменьшением расстояния между корзинами.

Степень помола зависит от частоты вращения корзины дезинтегратора, расстояния между выступами и влажности массы. Степень измельчения возрастает с увеличением скорости вращения и уменьшением расстояния между корзинами.

Измельченная сырьевая добавка ленточным транспортером подается на виброгрохот, где осуществляется её просеивание. После просеивания добавка поступает в сушильный барабан, после чего совместно с глиной проходит все дальнейшие стадии технологической переработки.

Полученный керамический пресс-порошок, конвейером подается в бункер-накопитель пресса. Из бункера-накопителя пресс-порошок раздаточным конвейером подается в глиномешалку-питатель, в которой происходит тщательное перемешивание и равномерное распределение влаги по всему объему.

Далее пресс-порошок подается в гидравлический или коленорычажный пресс, где происходит двухступенчатое формование: первая ступень прессования при давлении 4-10 МПа, вторая — 25-30 МПа, Длительность прессования должна обеспечить максимальное удаление воздуха из формируемого сырца и обычно составляет 0,5-3,5 с.

Спрессованный кирпич-сырец по рольгангу конвейера отбора сырца поступает на пост съемки-укладки, где формируется в технологические пакеты вручную либо с помощью автомата-садчика. Садка-выставка пакетов выполняется с помощью корзинчатого захвата мостовым краном.

Следующим этапом производственного процесса является сушка, однако благодаря невысокой влажности кирпича-сырца (8-12%), а также высокому давлению прессования, данную стадию технологического процесса, в большинстве случаев, объединяют с обжигом.

Сырец-кирпич сушат в камерных и туннельных сушилках, в течение 12-35 часов и температуре 90 – 120 °С.

Обжиг кирпича осуществляется в кольцевой или туннельной печи, работающей на газовом топливе при температуре 950-1050 ºС. Продолжительность обжига составляет: в кольцевых печах 1,5-3 суток, в туннельных 18-24 ч. После обжига кирпич подвергается сортировке, раскладке на поддоны и отгрузке потребителю.

Методы пластического формования — КрасИнвестСтрой

Пластическое формование кирпича

На сегодняшний день самым популярным материалом в строительстве считается обожженный или керамический кирпич. Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования.

Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования.

Надо заметить, что изготовленный этим способом кирпич может быть как полнотелым, так и пустотелым. По существующим стандартам кирпичи могут быть нескольких размеров и форматов. Так, различают кирпич нормального формата или одинарный (размер 250х120х65), несколько меньшие размеры имеет кирпич «Евро», а вот кирпич утолщенный и модульный одинарный слегка крупней.

Полнотелым кирпич считается, если объем пустот не превышает 13 процентов от объема всего кирпича. Если таких пустот больше, что кирпич уже называют пустотелым. Как показывает практика, в пустотелом кирпиче, как правило, пустоты составляют от 25 до 45 процентов. При этом пустоты могут быть различных форм и размеров. Однако, толщина внешних стенок с пустотами, распложенными вертикально, должна быть не меньше 12 миллиметров, а ширина одной такой пустоты не должна превышать 16 миллиметров. Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из пресса.

Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из пресса.

Начало производства

На первом этапе производства керамических или обожженных кирпичей происходит подготовка сырья, в качестве которого может быть глина и суглинки, содержащие карбиды кальция, магния и оксиды алюминия. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов.

Итак, процесс подготовки сырьевой массы представляет собой измельчение кусков глины. Сначала размер кусок доводят до 100-150 миллиметров, а затем измельчают массу при помощи специальный конвейеров и вальцов до такой степени, чтобы размеры частиц составляли 1 миллиметр. На этом же этапе подготовки сырьевой массы из смеси удаляются вкрапления камня.

На этом же этапе подготовки сырьевой массы из смеси удаляются вкрапления камня.

После такой подготовки, глиняный порошок увлажняют и перемешивают в специальном фильтрующем смесителе. Надо отметить, что влаги в этой глиняной массе должно быть от 18 до 25 процентов. В это же время к глине добавляют необходимые добавки. После тщательного замеса, глину формуют в брус. Этот брус и является своеобразной заготовкой для будущих кирпичей.

На втором этапе производство необходимо заготовленный бурс разрезать на отдельные части, которые называют кирпич-сырец. Делается это конвейерным способом при помощи автоматических резаков. Можно подумать, что вот он, готовый кирпич – клади в печь и дело сделано. Однако кирпич-сырец нельзя обжигать сразу после нарезания. Сейчас в нем содержится очень много влаги. Поэтому при быстром обжиге изделие растрескается.

Поэтому следующим этапом производства стала сушка кирпича-сырца. В процессе высушивания, влага перемещается изнутри изделия на поверхность и испаряется, в результате чего изменяется объем кирпича, происходит так называемая усадка.

Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150 градусов. Однако, нагревание должно быть плавным и постепенным. Потому что, как только температура достигнет 70 градусов, давление водяных паров в изделии достигает критических значений. А это, в свою очередь, увеличивает риск появления трещин. Поэтому, рекомендуется повышать температуру на 50-80 градусов за час. Только в этом случае влага будет испаряться правильно, без плачевных последствий для будущего кирпича. После того, как влажность достигнет 8-12 процентов, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

Завершающий этап производства кирпича

Обжиг является завершающим этапом в производстве кирпичей способом пластического формования. Итак, кирпич-сырец, который имеет 8-12 процентов влажности, отправляется в специальную печь. Так он сначала досушивается. И только после этого температура поднимается до 550-800 градусов, при которой происходит дегидратация минералов глины. Под воздействием таких высоких температур кристаллическая решетка молекул глины распадается, в результате чего пропадает пластичность. Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200 градусов, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350 градусов в час. Температуру некоторое время держат постоянной. До тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800 градусов. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150 градусов в час для полнотелых кирпичей и на 200-220 градусов в час для пустотелый.

Итак, кирпич-сырец, который имеет 8-12 процентов влажности, отправляется в специальную печь. Так он сначала досушивается. И только после этого температура поднимается до 550-800 градусов, при которой происходит дегидратация минералов глины. Под воздействием таких высоких температур кристаллическая решетка молекул глины распадается, в результате чего пропадает пластичность. Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200 градусов, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350 градусов в час. Температуру некоторое время держат постоянной. До тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800 градусов. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150 градусов в час для полнотелых кирпичей и на 200-220 градусов в час для пустотелый. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150 градусов в час. А после того, как температура достигнет 800 градусов, темп увеличивается до 250-300 градусов в час.

Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150 градусов в час. А после того, как температура достигнет 800 градусов, темп увеличивается до 250-300 градусов в час.

Одна партия кирпича в таких условиях обжигается примерно от 6 до 8 часов. В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.

Кирпич одинарный рядовой полнотелый М150 Вязьма

| КР-р-по 1НФ150/2.0/35/ГОСТ 530-2012 | ||||

| Размеры, мм. | 250*120*65 | |||

| Вид размера | одинарный | |||

| Марка прочности, кг/см2 | 150 | |||

| Пустотность | полнотелый | |||

| Марка по морозостойкости, циклов | F35 | |||

Масса, кг. | 3,4 | |||

| Водопоглощение, % | 16,5 | |||

| Теплопроводность, Вт/моС | 0,69 | |||

| Уд. эфф. активность естественных радионуклидов, Бк/кг | 125 | |||

| Поверхность | рифленая | |||

| Цвет | красный | |||

| Упаковка | нет | |||

| Количество на поддоне, шт. | 300 | |||

| Поддонов на машине, шт. | 24 | |||

| Количество на машине, шт. | 7200 | |||

Таблица сравнительной характеристики видов кирпича строительного (рядового) одинарного полнотелого

Описание: Кирпич керамический одинарный рядовой полнотелый М-150 Вязьма

Изготовление рабочего полнотелого кирпича М150 пластического прессования обходиться обходиться дороже в отличии от полусухого прессования. Для производства кирпича полусухого прессования используется в два раза меньше оборудования, отсюда следует что затраты на амортизацию оборудования и затраты на зарплату меньше чем для производства кирпича пластического прессования. Энергозатраты на 25% меньше за счет уменьшения сроков сушки, так как глиняный сырец при производстве кирпича полусухого прессования используется с пониженной влажностью (8% – 10%) в отличие от глиняного сырца при пластическом прессование (17% — 30%). Но влагопоглощения у пластического пресования ниже, поэтому его можно спакойно использовать наружных стен. И по поваду цена кирпича, не факт что полусухого прессования будет дешевле, это зависит от ценовой политики завода и его рассположения от обьектов страительства. Цена доставки влияет на общию цена строительных материалов.

Для производства кирпича полусухого прессования используется в два раза меньше оборудования, отсюда следует что затраты на амортизацию оборудования и затраты на зарплату меньше чем для производства кирпича пластического прессования. Энергозатраты на 25% меньше за счет уменьшения сроков сушки, так как глиняный сырец при производстве кирпича полусухого прессования используется с пониженной влажностью (8% – 10%) в отличие от глиняного сырца при пластическом прессование (17% — 30%). Но влагопоглощения у пластического пресования ниже, поэтому его можно спакойно использовать наружных стен. И по поваду цена кирпича, не факт что полусухого прессования будет дешевле, это зависит от ценовой политики завода и его рассположения от обьектов страительства. Цена доставки влияет на общию цена строительных материалов.

Геометрия кирпича рабочего полнотелого М150 Вязьма для своего класса являеться ровной. Прочность и качество кирпича М150 этого производителя настолько велика, что он имеет широкий спектр применения: кладка несущие стены, колодцы, фундаменты, цоколь, подвалы и внутрение стены.

Количество кирпича в поддоне 300 штук, загрузка в машине 6900 штук. Выгодное направление доставки кирпича для Московского региона определяется диспетчерской службой, которая учитывает точку обратной загрузке в этом регионе.

Кирпич полусухого прессования: недостатки, производство, применение

Достойное место среди множества стройматериалов занимает кирпич полусухого прессования. Понимая все достоинства и недостатки того или иного материала, можно оптимизировать процесс строительства, снизив общую стоимость без потери качества. За счет доступности сырья и простоты технологии производства сделать керамический кирпич можно своими руками.

Положительные стороны и недостатки кирпича полусухого прессования

Преимуществом изготовления изделий методом полусухого прессования является:

- Более низкая себестоимость. На этот показатель влияет экономия средств:

- На электроэнергию и газ при сушке. Как правило, кирпич-сырец имеет небольшую влажность из-за использования малопластичных глиняных пресс-порошков, поэтому время предварительной сушки значительно сокращается.

Чаще этот технологический этап пропускают, тогда это «кирпич сухого прессования».

Чаще этот технологический этап пропускают, тогда это «кирпич сухого прессования». - На трудозатраты. Ввиду исключения этапа перекладывания с сушильных на обжиговые вагонетки. Сырец укладывается сразу в печи.

- На закупку сырья. Для производства рекомендовано использование более тощих, а соответственно и более дешевых глин.

- На электроэнергию и газ при сушке. Как правило, кирпич-сырец имеет небольшую влажность из-за использования малопластичных глиняных пресс-порошков, поэтому время предварительной сушки значительно сокращается.

- Изделия качественные, прямые углы и идеально ровные ребра и грани.

- Высокая скорость производства.

- Хорошая теплопроводность, прочность.

- Разнообразие цветовой палитры.

К недостаткам метода полусухого прессования относятся:

Полнотелый материал получается достаточно тяжелым.- Повышенная газо- и водопроницаемость из-за низкой плотности изделия по сравнению с изделиями пластического формования.

- Более низкая морозостойкость.

- Относительно большой вес полнотелого изделия. Создание пустотелого кирпича возможно, но затруднено сыпучестью исходного материала.

Из чего делать?

Кирпич полусухого прессования изготавливают из специальных высококонцентрированных дисперсных глинистых систем, обладающих следующими свойствами:

- Отсутствие связности, сыпучесть.

- Однородно мелкий состав гранул.

- Влажность 9—12%.

- Податливость порошка к прессованию.

Способы изготовления глиняных субстанций

Сушильно-помольное производство керамического кирпича состоит из таких этапов:

Сырье измельчается с помощью специального дезинтегратора.- Дробление на вальцах. Применяется корзинчатый дезинтегратор типа СМК 211.

- Сушка в барабанах при температуре от 600 до 800 °C. В аэромобильных мельницах можно совместить процессы дробления и сушки.

- Просев через струнные, качающиеся или вибрационные сита, грохоты барабанные.

- Увлажнение лучше проводить паром, но можно и мелкодисперсно распыленной водой при постоянном перемешивании. Далее глина отправляется в бункер, где отлеживается 24—30 часов.

При шликерном методе производства сырье получается более равномерным и одинаково увлажненным, практически не содержит пыли, все гранулы однородные и мелкие, в процессе прессования воздух удаляется легко, изделие пропрессовуется более плотно и качественно без увеличения силы давления. Шликерный способ предполагает прохождение таких этапов:

Шликерный способ предполагает прохождение таких этапов:

- Роспуск глины горячей водой в глиноболтушке. Следует довести влажность до 40—45%.

- Перекачка и очистка под давлением через дуговые сита.

- Сливание смеси в открытые шлам-бассейны для перемешивания.

- Перекачка в распылительную сушилку, где окончательно и доводят глину до влажности 10%.

Производство и необходимое оборудование

Порошок, путем компрессии в 15—40 мегапаскалей, формуется в сухопрессованный кирпич. Прессы типа СМК 491, 503 часто используют в производстве. Технология сжатия делится на 3 стадии:

С помощью пресса СМК-503 глина формуется в готовое изделие.- Частичное извлечение воздуха из глиняной смеси.

- Уплотнение, во время которого вся влага из глубоких слоев крупинок глины выжимается на их внешнюю поверхность, что обеспечивает лучшую сцепку.

- Финишная, при которой прессуемое изделие получает максимальное сжатие и внутреннее сцепление благодаря сильному развитию контактных поверхностей.

Для любого порошка существует граничное давление, превышение которое больше не дает никакого дополнительного уплотнения. Режимы прессования могут быть:

- ударные и плавные;

- односторонние и двусторонние направления усилий.

Сушку, если она необходима, производят в туннельных сушилках, разместив кирпичи на печных вагонетках. Время сушения — 20—25 часов при температуре 120—150° до влажности 4—6%. Обжиг похож на точечную сварку. Это объясняет снижение прочности таких изделий на сжатие-изгиб. Хорошей альтернативой туннельной станет кольцевая печь со съемными сводами для удешевления производства.кирпича. Перед обжигом необходимо загрузить изделия сразу по 400 штук через своды без использования вагонеток. Такие печи меньше потребляют электроэнергии и газа. Строительство кольцевой печи в 2—3 раза дешевле, чем возведение туннельной.

Вернуться к оглавлениюИзбежать излишней ломкости поможет повышение температуры до 1200 °C и времени обжига.

Применение и особенности

Кирпич прессованный имеет ряд характеристик, которые не допускают его применение для возведения наружных стен, цоколей и фундамента. В первую очередь это большое влагопоглощение, которое напрямую влияет на морозостойкость и долговечность постройки. Но если такую кладку покрыть изнутри пароизоляционным материалом, то в условиях умеренного климата вполне возможно его использовать. Однако следует помнить, что в целях безопасности, класть такой кирпич следует выше гидроизоляции. Это материал идеален для внутренних кладок и перекрытий. Облицовочный кирпич используют для каминов и печей. Из него также можно строить хозяйственные постройки.

В первую очередь это большое влагопоглощение, которое напрямую влияет на морозостойкость и долговечность постройки. Но если такую кладку покрыть изнутри пароизоляционным материалом, то в условиях умеренного климата вполне возможно его использовать. Однако следует помнить, что в целях безопасности, класть такой кирпич следует выше гидроизоляции. Это материал идеален для внутренних кладок и перекрытий. Облицовочный кирпич используют для каминов и печей. Из него также можно строить хозяйственные постройки.

Полусухое прессование кирпича | Kladka kirpicha

Кирпич сухопрессованныйКирпич сухопрессованный наиболее часто делается для лицевой отделки. Он имеет боле качественную геометрию и прекрасные характеристики. В данной статье будет изложена информация о кирпиче, который применяют в постройках, а также разобраны весьма важные, но малоизвестные характеристики производства.

Вы узнаете, чем отличается производство кирпича способом полусухого прессования и традиционного и это вам поможет выбрать нужный материал.

Варианты изготовления и отличия кирпича

Сразу стоит сказать, что кирпич отличается не только по сырью изготовления, но и по варианту прессовки:

- Кирпич пластического формования, который делается на прессе путем подачи измельченного и влажного сырья;

- Производство керамического кирпича методом полусухого прессования отличается от первого метода, здесь прессовка идет в формах и это позволяет сделать более правильную геометрию материала.

Они отличаются не только своим видом, методикой изготовления, но и эксплуатационными характеристиками.

Разберем подробнее оба типа в развернутом формате:

- Что первый тип, что второй изготавливается из глины, ризница лишь в том, что сырье заблаговременно проходит сушку в барабанах до момента достижения показателя влажности в 10%, после чего изделие поддается прессованию, а потом переходит на этап обжига в печи.

Влажность на низком показателе обеспечивает сохранность изделия в правильной, ровной форме, имеющей гладкую поверхность.

Влажность на низком показателе обеспечивает сохранность изделия в правильной, ровной форме, имеющей гладкую поверхность. - Хоть этот кирпич и называют полнотелым однако в нем присутствуют несквозные отверстия имеющие название «технологические». Отверстия способствуют снижению его массы.

- Кирпич пластического формования производится из глиняной консистенции способом выдавливания, после чего брус попадает на ленточный стол, где идет процесс разрезания на единичные кирпичи. Большим затратным процессом при изготовлении данного типа кирпича считается сушка.

Полусухое прессование

Полусухое прессование кирпича имеет свои положительные и отрицательные стороны. Особенно это важно, если вы решили его производить.

Дайте подробнее рассмотрим этот вопрос:

| Достоинства | Невзирая на то, что современный рынок пестрит разнообразием кирпичей, наиболее высоким спросом пользуется вид полусухого прессования, поскольку он имеет существенные преимущества:

Отличные показатели теплопроводности. |

| Недостатки | Кирпич полусухого прессования недостатки тоже имеет:

|

Производство и технология

Кирпич полусухого прессования изготавливается как с применением отжига так и без него, а также имеет 2 метода обработки — полусухое или полное изготовление, разница между ними не существенная — в первом варианте происходить обсушка кирпича происходит перед началом обжига.

Внимание: Сухопрессованный кирпич делается из той же смой глины, что и традиционный. Все отличие, что в традиционном виде он режется из бруса, который выходит из шнека. А здесь надо просто загружать сырье в форму и под давлением делать кирпич.

Любой из перечисленных видов вполне можно делать своими руками и организовать бизнес по производству. На этой тему есть много статей и фото, а для сухой прессовки на первом этапе вполне можно приобрести не дорогой мини кирпичный пресс.

Производства кирпича сухого прессования делается в следующей последовательности:

- Выбор сырья. Миссия по выбору сырья возложена на уполномоченные по данному вопросу организации, это могут быть как фабрики так и заводы, знающие толк в характеристиках.

- После отбора глины, отправляем ее на дробление

- Полученные гранулы проходят процесс просушивания

- Повторное измельчение

- Подается пар, при котором происходит увлажнение

- Повторная сушка

- Непосредственный обжиг

Хотя процесс и кажется сложным, однако вполне реально все эти действия произвести самостоятельно, не прибегая к помощи специализированного оборудования.

Процесс изготовления кирпича собственноручно

Несмотря на то, что «домашний» способ будет разительно отличатся от заводского, это не столь критично чтобы отказаться от данной задумки. Если следовать ниже перечисленной инструкции пошагово, то все получится.

Производство полусухим прессованием

| Выбор глины | Самое важное на что следует обратить внимание — процент содержания песка должен быть в нужном количестве. Определить его процентность очень легко, при помощи таких критериев: Определить его процентность очень легко, при помощи таких критериев:

|

| Прессовка | Здесь увы, никак не возможно обойтись без специально предназначенного для такого вида работ приспособления, поэтому рекомендуется предварительно приобрести пресс-машину. Если бюджет не позволяет совершить ее покупку — приоритетным вариантом будет взятие в аренду. |

| Сушка кирпича | Кирпич сухого прессования может сушиться в двух вариантах. Это естественным путем на открытом воздухе. Так же для качественной продукции понадобится печь.

|

Если вы хотите делать кирпич высокого качества и чтобы он пользовался спросом тогда обжиг кирпича полусухого прессования надо будет делать обязательно Цена его возрастет, но он будет высокого качества.

Полусухое прессование кирпича, безобжиговый способ

Данный метод по праву считается экологически чистым, с помощью которого производится линия ниже перечисленных изделий:

- Дорожная брусчатка

- Строительные блоки

- Облицовочная плитка

- Непосредственно сам кирпич

- Черепица

Внимание: При использовании таких материалов, не следует забывать о том, что у них есть свой предел прочности и выходить за его рамки не рекомендуется, поскольку это может сказаться на его качестве.

Главным и важным фактором здесь является уровень влаги, который должен присутствовать в минимальном количестве. По времени, на просушку таких кирпичей обычно уходит не меньше 7 дней, если данный процесс не ускорять с помощью дополнительных методов. Одна из важных ролей здесь отводится связующему элементу.

Существует ряд разновидностей блоков, за основу которых взят цемент и производство делается по тому же принципу:

- Бетонные изделия. Их производят по принципу «сухой кладки», метод изготовления прост: берется 1 часть цемента М-400 и 10 частей песка. Из таких бетонных изделий достаточно просто выполнить фундамент или цоколь.

- Цементно-песчаная плитка. Берется 10 частей песка и 1/3 часть цементного сырья.

- Тераблоки. В их составе цемент отсутствует, а составляющая глиняная часть не должна превышать уровень в 15%, такое сырье зачастую грешит высоким показателем уровня влаги. Допускается добавление таких дополнительных веществ как шлак, золы или песок.

Их следует использовать если в грунте присутствует повышенная жирность.

Их следует использовать если в грунте присутствует повышенная жирность. - Саманные блоки. Отличаются от предыдущего типа составом смеси, поскольку при их производстве добавляется стружка, сечка и мох, которые можно добавить выборочно или же все три вещества сразу. Разбавка смеси этими веществами нужна для дополнительного придания плотности и износостойкости. Повышенную жирность которая присутствует в глине довольно просто скорректировать при помощи составляющего процента жирности в самом кирпиче. Качество глины стремительно возрастает, если изготовить ее в осенний период, определив на открытое пространство на всю зиму, сверху накрыв матрасами которые время от времени не забывать сбрызгивать водой.

- Сэндвич-саман. Имеющийся в нем верхний защитный слой, не только наполнен декоративными качествами, но и обладает весомой устойчивостью и влагостойкостью. Ко всему прочему, на него легко наносятся различные изображения, для этого используют печатные технологии.

Полусухое прессование кирпича

Изготовление прессованного кирпича не представляется возможным без применения определенной аппаратуры, и неважно будет это завод или домашняя обстановка.

Такая аппаратура выполняет изготовление кирпичей по такому плану:

- Берется неподвижная часть короба, и в нее происходит закладка массы из песка и цемента, после чего необходимо будет все разровнять лопаткой так, чтобы толщина слоя не превышала 2 см.

- На полученный слой укладывается саманная либо грунтовая масса, после чего все следует разровнять по всему периметру.

- После закрытия крышки, следует произвести фиксацию при помощи замков.

- Остается дело за малым — подвижное дно, которое имеется у формы и способствует обжатию массы, достигается это до предельного давления.

Выполнение узоров на лицевой части

Достаем блок и разжимаем пластины, это делается при помощи специально предназначенного приспособления.

- Если существует необходимость в разного рода изображениях, необходимо заблаговременно заложить в пресс-машину специально предназначенные для этого пластины, крепятся они при помощи самого обычного клея к пуансону.

- Примечательно и то, что здесь нет необходимости в специальной смазке для более плотного крепления, по причине того, что если штампы липкие (чего быть в принципе не должно), это говорит о высокой процентной влажности в будущем кирпиче.

- Если происходит изготовление не сильно толстых изделий, в этом случае штамп-печать следует предварительно вложить на пуансон, задолго до того, как будет заложена сама смесь.

- Вы принялись за облицовучную плитку? Тогда вам следует знать, что ее можно а в некоторых случаях даже нужно дополнить мрамором, гранитом и даже металлом, дабы добиться высокой прочности. Если нужно использовать промежуточный слой, для этого очень хорошо подойдет песчано-цементная смесь.

- Подобные технологии очень понравятся творческим людям, поскольку в работе можно открыть для себя нечто новое и необычное, то есть дать волю своей фантазии. Ведь формы, которые изготовлены самостоятельно сами по себе уже индивидуальны и не имеют аналогов, что придаст дополнительные преимущества тому помещению, в котором они будут использованы.

- Данные рекомендации существенно облегчат подбор интерьера дома и станет полезной тем, кто в таком деле мало что смыслит, но после прочтения этих рекомендаций сможет изготовить перечисленные изделия самостоятельно.

Полусухое прессование кирпича поможет вам сделать материал высокого класса и прекрасными характеристиками. На эту тему есть подробная инструкция на нашем сайте и видео в этой статье даст вам дополнительную информацию.

О кирпиче — информация на сайте Кирпич.ру

Кирпич — древнейший строительный материал, известный человечеству, производится и применяется не одно тысячелетие, но и сегодня он по-прежнему находит широкое применение для сооружения различных конструкций — от простых заборов до роскошных особняков.

Разнообразие цветов и форм придает зданиям неповторимый облик. Кирпич удобен в работе, прочен и долговечен. В настоящее время в мире производится кирпич более 15 тысяч сочетаний, форм, размеров, цветов и фактур поверхности.

Керамические материалы для кладки каменных и армокаменных конструкций носят названия «кирпич» и «камни» (ГОСТ 530-2007). При этом камни отличаются от кирпича большими размерами.

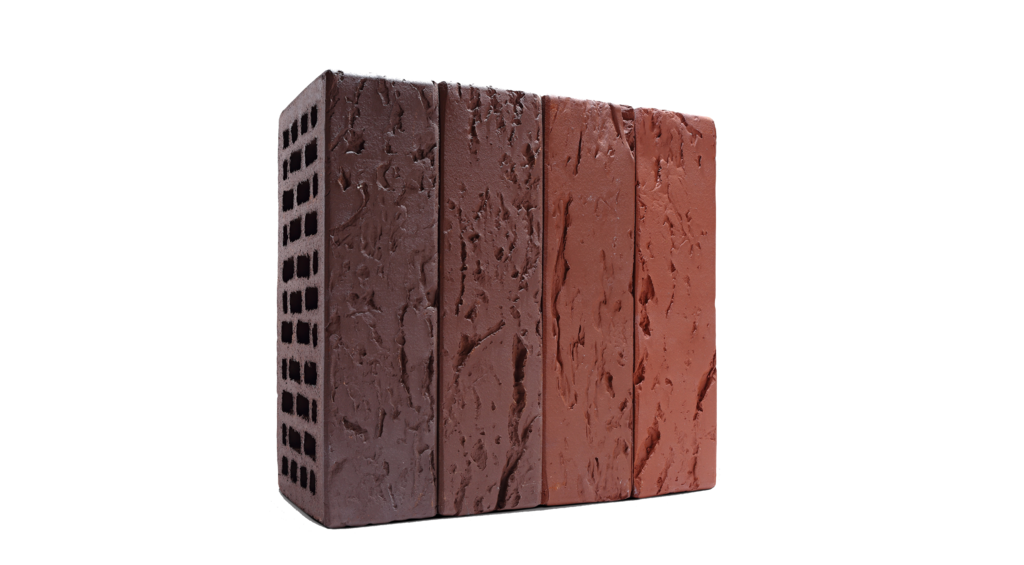

В зависимости от способа формования различают кирпич пластического формования и полусухого прессования.

Методом пластического формования кирпич получают из массы с высоким (до 20%) содержанием влаги выдавливанием на ленточных прессах (экструдерах) в виде непрерывного бруса, нарезаемого на кирпичи. Разрезка идет по плоскости постели. Перед обжигом кирпич-сырец сушат; при этом размеры кирпича уменьшаются на 5-10% вследствие усадки, вызываемой испарением воды.

Полнотелый кирпич пластического формования применяют при устройстве конструкций, в которых возможно попадание воды, таких как фундаменты, цоколи и т. д.

Таким же способом получают и пустотелый кирпич. Пустоты в нем образуются с помощью кернов, расположенных в выходной части головки пресса.

Формование пустот в кирпиче и керамических камнях преследует несколько целей как в направлении повышения эксплуатационных свойств изделий (снижение массы кирпича, снижение теплопроводности, улучшение внешнего вида), так и в направлении повышения технологичности. Пустоты ускоряют сушку изделий и снижают напряжения от усадки во время сушки; они ускоряют прогрев изделий, снижают расход топлива и обеспечивают равномерность распределения температур по объему изделия, что в конечном счете обеспечивает большую точность геометрии кирпича, практически полное отсутствие трещин и высокое качество черепка. Однако формование кирпича-сырца с пустотами значительно трудней, чем полнотелого; в частности, требуется тщательная подготовка сырьевой массы, в особенности для получения изделий с большим количеством мелкоразмерных пустот.

При производстве кирпича методом полусухого прессования кирпичи поштучно прессуются из сыпучей глиняной массы (влажностью менее 10%). Для снижения массы кирпич полусухого прессования всегда делают с пустотами. Отличительной чертой кирпича полусухого прессования является коническая форма пустот, обычно несквозных.

Для снижения массы кирпич полусухого прессования всегда делают с пустотами. Отличительной чертой кирпича полусухого прессования является коническая форма пустот, обычно несквозных.

За счет малой начальной влажности и поштучного формования кирпич полусухого прессования имеет более правильную форму и размеры, но строение его черепка таково, что морозостойкость у него ниже, чем у кирпича пластического формования.

Полнотелыми считаются кирпичи без пустот или с пустотами, объем которых составляет не более 13% от объема кирпича. Полнотелыми изготовляют только одинарные кирпичи и реже утолщенные. Одна из причин этого — ограничение веса кирпича: не более 4,3 кг.

Пустотелыми считаются кирпичи и камни, имеющие более 13% пустот (обычно их пустотность составляет 25-45%). Форма и размер пустот могут быть различными. Для изделий с вертикальными пустотами нормируется толщина наружных стенок — не менее 12 мм; ширина щелевых пустот может быть различной, но не более 16 мм, а диаметр (сторона) круглых (квадратных) пустот не более 20 мм.

Для повышения теплоизоляционных свойств, кроме образования пустот, возможна поризация глиняной массы (поризация черепка). Лицевой (облицовочный) кирпич при кладке стен одновременно выступает как конструкционный и как отделочный материал. Лицевой кирпич отличается более точными размерами и имеет улучшенные в эстетическом отношении как минимум две, а чаще три грани. Эти грани либо заглаживаются после формования, либо им придается декоративная фактура, либо на поверхность наносится декоративный слой. По основным свойствам — прочности, морозостойкости — он аналогичен обыкновенному кирпичу. Лицевой кирпич, как правило, пустотелый — это обеспечивает качество черепка.

Силикатный кирпич производится из смеси извести (10%) и кварцевого песка (90%) в автоклавах при температуре 170-180 оС и повышенном давлении. Прочностные показатели силикатного кирпича такие же, как у керамического, но он менее морозостоек, водостоек и более теплопроводен, а также абсолютно не жаростоек.

Силикатный кирпич не рекомендуется для кладки фундаментов и цоколей зданий, а также печей и других агрегатов, работающих при высоких температурах. При обеспечении сухого режима эксплуатации силикатный кирпич не уступает по долговечности керамическому.

Остановимся на некоторых показателях кирпича. Для определения марки кирпича по прочности в соответствии с ГОСТом кирпич (5 штук от партии) испытывают на сжатие и изгиб (камни только на сжатие) и по полученным данным устанавливают марку кирпича. Стандартом предусмотрено 8 марок кирпича по прочности от М75 до М300 (кгс/см2). Следует отметить, что предел прочности при изгибе составляет не более 20% от предела прочности при сжатии.

Прочность кирпича на сжатие довольно высока. Однако в кладке кирпич работает не только на сжатие, но и на изгиб из-за наличия прослоек раствора и кладки кирпича с перевязкой. Поэтому несущая способность кладки принимается ниже прочности самого кирпича.

Под морозостойкостью в строительстве подразумевают способность материала противостоять периодически повторяющемуся замораживанию и оттаиванию в случае, когда в его порах находится вода.

Совокупное действие увлажнения и периодического замораживания — главнейший природный деструктивный фактор, определяющий долговечность многих строительных материалов в средней полосе России. Поэтому морозостойкость кирпича — очень важный показатель.

Количественной оценкой морозостойкости материала служит число циклов замораживания при -18 +2 оС и оттаивания при +20 +2 оС в насыщенном водой состоянии до начала структурных нарушений в материале, выражающихся в шелушении поверхности, появлении трещин и, естественно, в снижении его прочности. Нормы на эти показатели устанавливаются ГОСТом на материал.

ГОСТ 530-2007 устанавливает следующие марки кирпича: F15, F25, F35 и F50; у лицевого кирпича марки F15 нет. Цифра после буквы F обозначает максимальное число циклов замораживания/оттаивания, которое выдерживает кирпич данной марки без признаков разрушения. Эта цифра показывает потенциальную способность кирпича, оцениваемую в лаборатории в экстремальных условиях. В природе и перепады температур не такие резкие, и насыщение влагой кирпича далеко от предельного. Кроме того, правильные конструктивные решения, касающиеся в основном гидроизоляции, пароизоляции и водоотвода с крыши, могут обеспечить долговечность кирпича в конструкции.

Эта цифра показывает потенциальную способность кирпича, оцениваемую в лаборатории в экстремальных условиях. В природе и перепады температур не такие резкие, и насыщение влагой кирпича далеко от предельного. Кроме того, правильные конструктивные решения, касающиеся в основном гидроизоляции, пароизоляции и водоотвода с крыши, могут обеспечить долговечность кирпича в конструкции.

И еще очень важное обстоятельство, касающееся морозостойкости.

Ни в коем случае нельзя использовать пустотелый кирпич для наружных конструкций, где в его пустоты может проникнуть вода (фундаменты, цоколь и т. п.). В этом случае разрушение кирпича может произойти очень быстро и полностью.

В технических документах на керамический кирпич и камни принята специальная маркировка, в которой указываются основные показатели материала. Условное обозначение включает: название вида изделия: кирпич или камень, название материала: К — керамический (у силикатного кирпича стоит символ С), особенности геометрии изделия (П — пустотелый, У — утолщенный, Г — с горизонтальным расположением пустот), марку по прочности: 75-300, марку по морозостойкости: F15-F50 и номер ГОСТа.

Формования кирпичей — Энциклопедия по машиностроению XXL

ФОРМОВАНИЯ КИРПИЧЕЙ М. (строит.) — устр. для получения кирпича, обеспечивающее двух-, трехступенчатое прессование исходного материала. [c.389]Производство керамзита состоит из подготовки глиняной массы, формования кирпичей или цилиндров, обжига при температуре 1100—1200° С и охлаждения. Керамзит также может быть изготовлен путем дробления глины на куски размером 30—40 мм и обжига во вращающихся печах. [c.91]

Для изделий пластического формования (кирпич, плитки, блоки, трубы и т. д.), а также изделий, изготовленных методом литья (унитазы, умывальные столы и т. п.), получены следующие расчетные уравнения [c.358]

Пластическое формование кирпича и пустотелых камней [c.

40]

40]При изготовлении крупных изделий формуют в разборных гипсовых формах отдельные части изделия, которые затем складывают вместе, и места стыков тщательно заделывают жидкой глиняной массой. Для формования труб применяют вертикальные пресса, а для формования кирпича—горизонтальные ленточные пресса. [c.183]

Прессы для полусухого формования кирпича [c.161]

ПРЕССЫ ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ КИРПИЧА [c.161]

| Рис. 159. Пресс для полусухого формования кирпича СЛ1-301 |

Керамические штучные материалы. Кислотоупорный кирпич ГОСТ 474—80 изготовляют из кислотоупорных глин методом полусухого или пластического формования с последующим обжигом. Он предназначен для защиты аппаратов и строительных конструкций от кислых и переменных агрессивных сред, а также для сооружения дымовых труб. Кирпич выпускается по форме —прямой (КП), клиновой торцевой (КТ), клиновой ребровой (КР), радиальный (КРП), фасонный (КФ) (табл. 1)

[c.4]

Кирпич выпускается по форме —прямой (КП), клиновой торцевой (КТ), клиновой ребровой (КР), радиальный (КРП), фасонный (КФ) (табл. 1)

[c.4]

ЖИЛЫХ, общественных и промышленных зданий всех классов. Допускаемое применение — для фундаментов и цоколей зданий. По способу изготовления кирпич делится на глиняный пластического формования и глиняный полусухого прессования (ГОСТ 530-54). [c.1022]

Определить марку полнотелого одинарного глиняного кирпича пластического формования по ГОСТ 530-80. Если согласно ГОСТ 84.62-75 получены следующие результаты испытаний [c.36]

ПУСТОТООБРАЗОВАТЕЛЯ М. (строит.) — устр. для образования пустот в кирпичах при их формовании. [c.285]

Для футеровки применяют кислотоупорные керамические кирпичи и плитки, а также плитки на основе плавленных силикатных материалов. Кроме силикатных материалов используют также плитки и блоки на основе графита и антегмита. Керамические кислотоупорные кирпичи и плитки получают из природных силикатных материалов, в основном из глины с некоторыми добавками, путем формования и последующего обжига. Керамические кислотоупорные кирпичи, обожженные до спекания, характеризуются плотным черепком, высокой (Механической прочностью, газонепроницаемостью и химической стойкостью к действию минеральных и органических кислот и их смесей при высоких температурах.

[c.15]

Керамические кислотоупорные кирпичи, обожженные до спекания, характеризуются плотным черепком, высокой (Механической прочностью, газонепроницаемостью и химической стойкостью к действию минеральных и органических кислот и их смесей при высоких температурах.

[c.15]

Высота садки кирпича лимитируется величиной его влажности чем более влажный сырец, тем при более низкой высоте садки нижние ряды его могут деформироваться. При полусухом прессовании сырца или при формовании на вакуум-прессах сырца с пониженной влажностью (до 16%) его сразу укладывают на печную вагонетку, подают на ней в сушильную камеру и затем без перекладки — в туннельную печь. Указанная технология сушки снижает себестоимость сырца и повышает производительность труда. Для снижения высоты садки кирпича на печной вагонетке используют туннельные печи с большой шириной (до 4—6 м), но малой высотой (- 1 м) рабочего канала. Горелки для обеспечения равномерности температуры по сечению канала расположены в таких печах в своде печи.

[c.293]

[c.293]Ленточный пресс для пластического формования имеет более высокую производительность, чем прессы для полусухого прессования (табл. 8 и 9). Исключением из этого правила являются ротационно-рычажные прессы. Ленточные прессы проще по конструкции, удобнее в обслуживании и дешевле прессов для полусухого прессования кирпича. [c.299]

Формованные конструкции тепловой изоляции выполняются из штучных формованных теплоизоляционных изделий в виде плит, сегментов, скорлуп и кирпичей. Изделия применяются как заводского изготовления, так и изготовленные непосредственно на месте монтажа в подсобных мастерских. [c.102]

В зависимости от толщины швов огнеупорная кладка разделяется на четыре категории I — особо тщательная кладка со швом толщиной не более 1 мм II — тщательная со швом толщиной более 2 мм III — обыкновенная со швом толщиной не более 3 мм и IV — простая со швом толщиной не более 4 мм. Внутренняя изоляция печей из формованных изделий — кирпичи, плиты и блоки — должна иметь швы толщиной в соответствии с указанными категориями. При наружной изоляции толщина швов не должна превышать 5 мм. При кладке кирпичи, подвергшиеся теске, должны укладываться тесаной поверхностью внутрь кладки, так как эта поверхность является более слабой против воздействия газов, расплавленных металлов и шлаков.

[c.291]

При наружной изоляции толщина швов не должна превышать 5 мм. При кладке кирпичи, подвергшиеся теске, должны укладываться тесаной поверхностью внутрь кладки, так как эта поверхность является более слабой против воздействия газов, расплавленных металлов и шлаков.

[c.291]

Шлаки применяются в виде засыпок, заполнителей в бетонах, формованных изделий, кирпичей на различных связках и пр. Они являются основным сырьем для изготовления шлаковой ваты. [c.180]

Формованные конструкции тепловой изоляции выполняются из штучных формованных теплоизоляционных изделий в вице плит, сегментов, скорлуп, кирпичей и являются прогрессивными, индустриальными конструкциями, тепловой изоляции. [c.188]

Для укладки отрезанных заготовок существуют специальные устройства, которые полностью автоматизируют процесс резки. Такие автоматы используют в производстве строительного кирпича, который после формования направляется непосредственно

[c. 86]

86]

Основные дефекты при пластическом формовании заготовок для изготовления кирпича и плиток — драконов зуб , 5-образ-ные трещины, слоистая структура и др. Причины их образования и способы устранения рассмотрены в главе V, п.1. Кроме рассмотренных видов брака при выпуске заготовок может иметь место быстрое затвердевание поверхностных слоев бруса и образование на нем поверхностных трещин, а также неточность граней и углов. [c.170]

Клинкерный кирпич изготовляют способом пластического или полусухого формования. Недостатками способа пластического формования кирпича являются значительная усадка, возможность нарушения формы сырца и расслоения (образования свилей). Для получения кирпича четкой формы и достаточной плотности сырец допрессовывают. При этом брикет должен быть подсушен почти до твердости кожи ребра и поверхности его не должны быть пересушены. Для полусухого прессования клинкерного кирпича применяют прессы двустороннего многоступенчатого прессования с электрообогревом форм и штампов. [c.92]

[c.92]

Масса для формования кирпича после обработки на бегунах должна содержать зерен размером 4—6 мм 12—20%, 1—4 мм 25—34% и О — 0,12 Л1Л1 28 — 34%. Сырец доломитового кирпича можно сушить в туннельных -сушилках при температуре 90— 180° в течение 12—15 час. и даже менее. [c.354]

ФОРМОВАНИЯ КИРПИЧЕЙ М. (ст роит. ) — уст р. для получепия кирпича, обеспечиваюн1се двух-, трехступенчатое прессование исходною материала. [c.501]

Ленточный вакуумный комбинированный пресс СМ-443А (рис. 149, 150) предназначен для пластического формования кирпича, керамических камней и дренажга1Х труб из предварительно подготовленной и вакууми-рованной глиняной массы влажностью не [c.149]

По виду структуры существуют материалы жесткие (скорлупы, сегменты, кирпич, плиты), гибкие (шнуры, матрицы, маты), рыхлые (волокнистые, порошкообразные). По способу укладки на изолируемую поверхность материалы стринято разделять на сборные формованные, гибкие обволакивающие, засыпные и мастичные. Кроме средней плотности, теплопроводности качество теплоизоляционных материалов определяется прочностными свойствами (пределом прочности на сжатие, на разрыв, а изгиб), температуроустойчивостью (предельная температура длительной работы без заметного ухудшения изоляционных свойств), термостойкостью (опособность выдерживать резкие изменения температуры без разрушения), химической стойкостью (не вызывать коррозии конструкционных материалов, не выделять вредных веществ, не давать взрывоопасных соединений при контакте с теплоносителями).

[c.118]

Кроме средней плотности, теплопроводности качество теплоизоляционных материалов определяется прочностными свойствами (пределом прочности на сжатие, на разрыв, а изгиб), температуроустойчивостью (предельная температура длительной работы без заметного ухудшения изоляционных свойств), термостойкостью (опособность выдерживать резкие изменения температуры без разрушения), химической стойкостью (не вызывать коррозии конструкционных материалов, не выделять вредных веществ, не давать взрывоопасных соединений при контакте с теплоносителями).

[c.118]

Искусственные материалы, получаемые после специальной переработки природного или искусственного сырья, по физико-химическим свойствам значительно отличаются от исходного сырья. Так, из глины, лекко размокающей в воде, получают после формования и обжига водостойкие керамические материалы (кирпич, облицовочные плитки). [c.10]

Под песком подразумевается мелкообломочная горная порода, состоящая из окатанных или остроугольных зерен разной величины (от 2 до 0,05 мм). По минералогическому составу различают пески кварцевые, полевошпатовые, авгитовые, монацитовые и др., образовавшиеся в результате выветривания соответствующих горных пород. В природе чистые разновидности кварцевого песка встречаются редко. Кварцевые пески очень часто оказываются загрязненными примесями неразложив-шихся минералов, глины, окислов железа и т. п. Величина зерен песка существенно влияет на скорость и равномерность варки стекла, качество глазурей, поведение керамических материалов в сушке и обжиге и плотность силикатного кирпича при его формовании. Ниже приводится классификация песков по крупности й зерна

[c.22]

По минералогическому составу различают пески кварцевые, полевошпатовые, авгитовые, монацитовые и др., образовавшиеся в результате выветривания соответствующих горных пород. В природе чистые разновидности кварцевого песка встречаются редко. Кварцевые пески очень часто оказываются загрязненными примесями неразложив-шихся минералов, глины, окислов железа и т. п. Величина зерен песка существенно влияет на скорость и равномерность варки стекла, качество глазурей, поведение керамических материалов в сушке и обжиге и плотность силикатного кирпича при его формовании. Ниже приводится классификация песков по крупности й зерна

[c.22]

Наиболее существенно влияет обезвоздушивание на пластичные глины. При этом создаются лучшие условия для формования крупноразмерных и высокопустотных изделий. Глиняная масса при вакуумировании уплотняется с 2500 до 2700 кг/м , увеличивается прочность сырца, вследствие чего уменьшается брак при его перевозке. Получение высокоэффективных кирпича и керамических тонкостенных камней объемной массой 1000—1200 кг/м на безвакуумных прессах практически невозможно. [c.277]

[c.277]

Выпускается глазурованный лицевой кирпич. Покрытие на него наносят из пульверизатора перед обжигом изделия. Изготовляют также двухслойный лицевой кирпич. Для формования основной его части можно использовать местные красножгущиеся глины. Лицевой слой кирпича формуют из светложгущихся глин. В процессе формования на ленточном прессе типа СМ-443 на кирпич через специальную переходную головку из другого ленточного пресса (типа Колхозник ) наносится лицевой слой из отощенной светложгущейся или равномерно окрашенной глины- [c.310]

Формование изделий. Шамотный кирпич формуют на ленточных прессах с резательным аппаратом с последующей допрессовкой на прессах типа Самарина и др. Допрессовочные прессы, как правило, связаны транспортными устройствами с ленточными прессами. Мелкие и средние фасонные изделия допрессовывают на механических допрессовочных и фрикционных прессах. Крупные и сложные изделия формуют вручную путем набивки в разъемные формы. [c.421]

[c.421]

К формованным конструкциям изоляции относятся 1) диатомовые изделия — кирпичи, сегменты и скорлупы 2) совелитовые изделия — плиты, сегменты и скорлупы 3) ньювелевые изделия — сегменты и скорлупы 4) асбоцементные изделия — плиты, сегменты и скорлупы [c.102]

Кладка огнеупорного и теплоизоляционного слоев стен печей (рис. 105) ведется самостоятельно. В стенах печи высотой более 1,5 огнеупорную кладку для предохранения от выпучивания соединяют с теплоизоляционной кладкой путем выпуска огнеупорного кирпича (штрабы) в наружный слой на V2 кирпича. Штрабы выпускаются через 5—8 рядов кирпича в местах совпадения рядов огнеупорной и теплоизоляционной кладки по высоте стены печи. Перед укладкой теплоизоляционного слоя из формованных изделий огнеупорная кладка должна быть очищена от грязй и пыли. [c.291]

Для теплоизоляции промышленных дымовых труб люгут применяться 1) порошкообразные и волокнистые теплоизоляционные материалы в виде засыпок — диатомит, асбозурит, зонолит, гранулированная минеральная вата и перлит, 2) формованные тенлоизоляционные изделия — пенодиатомовый и диатомовый кирпич, асбовермикулитовые, совелитовые, асбоцементные и минераловатные плиты, 3) обволакивающие теплоизоляционные материалы — минеральный войлок, стекловойлок и минераловатные маты и 4) гофрированная алюминиевая фольга и армоальфоль. [c.309]

[c.309]

К формованным конструкциям изоляции относятся 1) диатомовые сегменты, 2) диатомовые скорлупы, 3) диатомовый кирпич, 4) пенодиато-мовый кирпич, 5) безобжиговые трепельно-органиковые изделия, 6) сове- литовые сегменты, 7) совелитовые скорлупы, 8) совелитовые плиты, [c.188]

Формованные изделия перед укладкой следует тщательно подогнать ио месту насухо , а затем укладывать иа растворе, крепко равномерно прижимать и окончательно осаживать легкими ударами молотка. Укладка издели1т на сводах и арках производится с точной подгонкой, расположением швоп пернендикулярно оналубке и замкового кирпича точно на середине. [c.334]

Конструкция изоляции стон печ и. Для изоляции стен печн прим лгяготся коиструкции из теплоизоляционного огнеупорного кирпича, диатомового кирнича и других формованных изделий и различных обмазок (рис. 99). [c.336]

Пластическим способом на ленточных вакуумных прессах изготовляют заготовки (валюшки), которые затем допрессовы-вают для получения кирпича и плиток, формуют плитки пакетным способом, насадочные кольца (кольца Рашига) разных размеров, кислотоупорные трубы, змеевики холодильников и некоторые другие изделия, не требующие допрессовки. Кроме того, на этих прессах вытягивают заготовки плоской или цилиндрической формы (полые), которые разрезают на отдельные пласты определенного размера, применяемые для формования изделия химической аппаратуры в гипсовых или деревянных формах. Этим же способом изготовляют заготовки для труб, которые в дальнейшем обтачивают на специальных станках для придания им нужной формы и размеров. Кислотоупорные трубы также формуют на вертикальных вакуумных прессах.

[c.74]

Кроме того, на этих прессах вытягивают заготовки плоской или цилиндрической формы (полые), которые разрезают на отдельные пласты определенного размера, применяемые для формования изделия химической аппаратуры в гипсовых или деревянных формах. Этим же способом изготовляют заготовки для труб, которые в дальнейшем обтачивают на специальных станках для придания им нужной формы и размеров. Кислотоупорные трубы также формуют на вертикальных вакуумных прессах.

[c.74]

Заготовки для кирпича и плиток после отрезки их резательным аппаратом имеют недостаточно четкую форму и точные размеры, поэтому их допрессовывают. Кроме придания точных размеров и четких граней допрессовка способствует уменьшению, а часто и полному устранению некоторых возникающих при формовании пороков, таких как неоднородность структуры массы, образование внутренних трещин и тому подобных. Для до- [c.86]

Пластиковый кирпич может уменьшить загрязнение

«Мой момент расплаты наступил во время той поездки», — говорит Абхишек Банерджи, вспоминая визит в 2016 году. «Мы видели, что с рабочими там обращались очень бесчеловечно. И условия работы в этой печи для обжига кирпича были очень неподходящими — люди копали глину голыми руками».

«Мы видели, что с рабочими там обращались очень бесчеловечно. И условия работы в этой печи для обжига кирпича были очень неподходящими — люди копали глину голыми руками».

Условия труда в кирпичных печах могут быть суровыми, и кабальный труд широко распространен — разновидность современного рабства, когда сотрудников заставляют работать, чтобы выплачивать ссуды под ростовщические процентные ставки.

Но 140 000 кирпичных печей в Индии также наносят ущерб окружающей среде. Одно исследование показало, что помимо образования пыли и двуокиси серы, которые могут вызывать респираторные заболевания и подвергать стрессу местные сельскохозяйственные культуры и дикую природу, в кирпичных печах Индии сжигается 15-20 миллионов тонн угля в год. Это приводит к выбросу в атмосферу более 40 миллионов тонн углекислого газа, вызывающего потепление климата. Будучи студентом Университета Джадавпура, Банерджи хотел найти творческую и социально полезную альтернативу обжиговым печам для кирпича.

Вместе со своими одноклассниками Агнимитрой Сенгуптой, Анканом Поддером и Утсавом Бхаттачарьей Банерджи создал социальное предприятие под названием Qube в 2017 году. Его продуктом является Plastiqube — — альтернативный кирпич из пластиковых отходов.

Банерджи и его команда вместе со сборщиками мусора в Западной Бенгалии собирают мусор, в том числе бутылки с водой и одноразовые пакеты. Затем детрит очищается, измельчается и вручную прессуется в блоки.Каждый кирпич Plastiqube стоит 5-6 рупий (около 8 центов), в то время как средний глиняный кирпич продается по цене около 10 рупий (14 центов), говорит Банерджи. Более того, в отличие от традиционных кирпичей, Plastiqubes не использует строительный раствор.

Прочтите: Звездный студент на миссии по очистке воды в мире «Они в основном похожи на кирпичи Lego», — объясняет Банерджи, которому сейчас 22 года. Другие.»

Другие.»

Сокращение отходов и выбросов

По заявлению Banerjee, исключив печи и строительный раствор из процесса производства кирпича, Plastiqubes может сократить потребление энергии на 70 процентов, создавая гораздо меньший углеродный след, чем традиционный кирпич.

Каждый кирпич Plastiqube содержит 1,6 кг пластиковых отходов. Они еще не тестировались в зданиях, но сейчас продолжаются испытания на их огнестойкость и долговечность.Банерджи считает, что они прослужат даже дольше, чем традиционные глиняные кирпичи, при этом на протяжении столетий удаляя отходы пластика из окружающей среды.

Банерджи не одинок в своем желании сделать Индию устойчивой. По словам Арундати Панди из Всемирного экономического форума, в стране одна из наименее расточительных экономик. Повторное использование, перепрофилирование и переработка являются нормой в индийских домохозяйствах, где выбросы на человека составляют чуть более десятой части выбросов в США.

Университет Джадхавпура поддерживал и одобрял запуск с самого начала.«С этого момента мы начали разработку продукта, и после этого он ускорился, как и все остальное», — говорит Банерджи.

Читайте: Дикая природа процветает в этих бывших зонах боевых действийИнновация Банерджи уже принесла ему признание. Он был региональным финалистом конкурса молодых чемпионов Земли ООН 2018 года. Он также является участником Глобального сообщества Юнуса и Юнуса, которое обучает и поддерживает молодых социальных предпринимателей, а основатели Qube были названы в списке социальных предпринимателей Азии от 30 до 30 лет по версии Forbes.

Банерджи побудит молодых инженеров и предпринимателей не только мечтать о большом, но и тщательно обдумывать влияние на окружающую среду, которое их работа будет иметь в ближайшие десятилетия.

«Я бы посоветовал начать что-то, сохраняя при этом цель, которая должна быть устойчивой в долгосрочной перспективе», — говорит он. «Получите всю перспективу, а затем составьте свой бизнес-план — не делайте это только ради того, чтобы заработать на этом деньги».

«Получите всю перспективу, а затем составьте свой бизнес-план — не делайте это только ради того, чтобы заработать на этом деньги».

10 шагов Руководство по изготовлению Ecobrick

Избегайте слишком полной упаковки экобрика.

Итак, ваш экокирпич упакован максимально прочно — теперь пора его закрыть! Во-первых, убедитесь, что ваш экокирпич не переполнен. Между крышкой и пластиком внутри должно быть 1-2 см. Крышка (HDPE) изготовлена из другого пластика, чем бутылка (PET), и является самой слабой частью экокирпича. Если пластик хотя бы слегка прижимается к крышке, со временем она неизбежно треснет. Кроме того, избегайте шлепанцев или спортивных кепок при герметизации экокирпича, поскольку они хрупкие и со временем легко сломаются.

После закрытия пора записывать экокирпич! Запись ключевых данных вашего экокирпича — важная часть экобрикетирования, независимо от того, делаете ли вы это самостоятельно или как часть сообщества. Это особенно важно для лидеров сообщества. Вы можете использовать журнал, электронную таблицу или приложение GoBrik для записи таких данных, как…

Вы можете использовать журнал, электронную таблицу или приложение GoBrik для записи таких данных, как…

- Имя экобрикера

- Окончательный вес

- Дата и год

- Предполагаемый проект

- Серийный номер (сгенерированный GoBrik Приложение)

Запись экокирпичей является ключом к расчету вашего общего воздействия, контролю качества и подготовке к строительным проектам.

Записав вес, вы можете подсчитать все свои экокирпичи и подсчитать общее количество пластика, которое вы оставили вне окружающей среды. Записывая имя и вес, вы обеспечиваете качественную отчетность. Записывая, сколько экокирпичей вы построили, вы будете знать, когда будете готовы перейти к этапу строительства вашего проекта. Записывая дату, вы завтра дадите людям понять, что сегодня мы заботимся об их мире.

Мы много работали над созданием универсального веб-приложения, которое вы могли бы использовать для регистрации и связи ваших экобриксов с участниками вашего сообщества. Просто посетите www.GoBrik.com с помощью веб-браузера на своем телефоне, войдите в систему с помощью Facebook или электронной почты, создайте учетную запись, а затем начните регистрировать свои экоблоки. GoBrik сделает все остальное — соберет статистику для вас и вашего сообщества.

Просто посетите www.GoBrik.com с помощью веб-браузера на своем телефоне, войдите в систему с помощью Facebook или электронной почты, создайте учетную запись, а затем начните регистрировать свои экоблоки. GoBrik сделает все остальное — соберет статистику для вас и вашего сообщества.

Мы также сделали точечную диаграмму и образец формы в нашем Руководстве по Vision Ecobrick, которые можно скопировать для заготовки экологических кирпичей в школах.

Кенийский предприниматель — превращает пластмассовые отходы в кирпичи

Социальное предприятие, расположенное в Найроби, превращает пластмассовые отходы заводов и компаний в чрезвычайно прочные брусчатки.

Gjenge Makers была создана Нзамби Мати, которой надоело просто наблюдать, как пластик накапливается в ее стране, и мало что делается для решения этой насущной проблемы.

За прочные строительные материалы, изготовленные ею и ее командой, они получили награду «Молодые чемпионы Земли за 2020 год» Программы Организации Объединенных Наций по окружающей среде.

Пластиковые отходы, которые использует команда Мати, — это такие отходы, которые больше нельзя перерабатывать — очевидно, их нельзя перерабатывать. Затем ее команда берет эти пластиковые отходы и создает на своем заводе от 1000 до 1500 брусчатки в день.

Пластиковые отходы сначала смешиваются с песком в машине при очень высоких температурах, поскольку он действует как связующее. Затем смешанная паста прессуется в следующей машине в форму кирпича.

Основатель Gjenge Makers, Нзамби Матее, и переработанный тротуарный кирпич. Источник: Gjenge MakersПоскольку пластик имеет волокнистую природу, он превращает кирпич в чрезвычайно прочный и долговечный материал, поскольку его прочность на сжатие повышается благодаря пластику. Кроме того, по сравнению с обычным кирпичом, кирпичи Gjenge Makers легче, поэтому транспортировка и установка выполняются быстрее.

За три года с момента начала работы команда переработала 20 метрических тонн (44092,5 фунта) пластика и стремится довести это количество до 50 метрических тонн (110231 фунт) до конца в следующем финансовом году. У компании также есть цель расширить свои продажи за пределами Кении, дальше в Африку и, в конечном итоге, открыть для себя мир.

У компании также есть цель расширить свои продажи за пределами Кении, дальше в Африку и, в конечном итоге, открыть для себя мир.

В настоящее время брусчатка бывает разных цветов: от серого до синего и красного.Команда надеется в дальнейшем перейти к созданию обычных строительных кирпичей, и в настоящее время его брусчатка используется в качестве пешеходных дорожек в местных школах.

Сухой прессованный кирпич | Национальный центр строительных искусств

Источник: Переформатированная статья на страницах 232–250 из Труды Американского керамического общества, том VII – часть II: статьи и обсуждения, прочитанные на встрече, состоявшейся в Бирмингеме, Алабама, Джани. 30 и Феби.1, 1905 г., с некоторыми другими взносами. Орфография и пунктуация были изменены.

Автор: Эллис Лавджой, Колумбус, Огайо.

Этап разработки сухого прессованного кирпича давно миновал, и сейчас мы прорабатываем мелкие детали для улучшения продукта и снижения стоимости, особенно последних. В мои намерения не входит описывать процесс, но я хочу ответить на некоторые вопросы, которые беспокоят нас, и другие, которые обозначают границы процесса, и у меня будет возможность отойти от своей темы и нарушить границы процесса грязи. .Недавний съезд производителей силикатного кирпича показал, что они переживают проблемы, связанные с процессом получения сухой глины, и для них к счастью, что их процесс не начался раньше, поскольку наш опыт привел к развитию прессов. и сделал возможным производство силикатного кирпича.

Существует три основных типа прессов для сухого пресса, а именно: гидравлический, с коленчатым шарниром и с роликовым кулачком. В гидравлической системе давление идет прямо сверху и снизу без какого-либо движения кирпича в форме под давлением.

Давление в оригинальной машине с коленчатым шарниром было аналогичным, и деформация передавалась на раму машины.

Роликовый кулачок давал совсем другое давление. При приложении давления и верхний, и нижний плунжеры опускались в кристаллизатор, но верхний плунжер опускался быстрее, чем нижний. В нижней части хода движение было обратным, и нижние плунжеры перемещались быстрее, чем верхние, до конечного давления, когда верхний плунжер был быстро поднят, и кирпич поднимался к верхней части формовочной коробки и снимался.Роликовый кулачок не ограничивается только этим движением, но таким было движение первых машин, представленных в этой стране, и его успешная работа привела к тому, что американские машины следовали по существу тем же принципам. Идея заключалась в том, чтобы удерживать глину в движении в формовочной коробке под давлением и за счет трения глины о стенки формовочной коробки замесить глину в однородную массу. Типы прямого давления производили широко обсуждаемые гранулированные или «слабые» центры, и диапазон материала, с которым они могли бы успешно работать, был ограничен, в то время как на роликовом кулачке можно было работать с любым материалом. Силикатный кирпич был сложной проблемой для более ранних типов прямого давления, но с роликовым кулачком мы успешно работали не только с дробленым песчаником, но и, что было более трудным, с кремневой глиной с большим процентом кальцина.

Силикатный кирпич был сложной проблемой для более ранних типов прямого давления, но с роликовым кулачком мы успешно работали не только с дробленым песчаником, но и, что было более трудным, с кремневой глиной с большим процентом кальцина.

В усовершенствованных коленно-рычажных машинах плунжеры с коленчатыми рычагами прикреплены к массивным стальным боковым стержням, которые воспринимают деформацию давления. Во время приложения давления весь прессующий механизм опускается и поднимается — опалубки остаются неподвижными — и, таким образом, глине приводится движение замешивания, которое стирает гранулированные центры.Гидравлическая еще не преодолела трудности. Я не собираюсь обсуждать достоинства и недостатки нескольких машин, представленных на рынке. Подробное описание их было бы неуместным и излишним, но я хочу зафиксировать свое неодобрение заявления, сделанного мне известным механиком — не предназначенного для публикации, — а именно, что производство глины не гарантирует производства первых класс техники. Литейные машины могут продаваться в течение нескольких лет, но в конечном итоге их вытесняет с рынка продукция из механического цеха.Я считаю, что несколько хороших идей о машинах для сухого пресса претерпели неудачную конструкцию.

Литейные машины могут продаваться в течение нескольких лет, но в конечном итоге их вытесняет с рынка продукция из механического цеха.Я считаю, что несколько хороших идей о машинах для сухого пресса претерпели неудачную конструкцию.

На любой машине, в которой плунжеры подходят друг к другу и сжимают глину к центру формы, кирпич будет иметь сравнительную грануляцию на этой центральной плоскости из-за недостаточной плотности, весьма заметной даже на некотором расстоянии.

Если давление подается сверху, грануляция будет внизу, и ее положение будет зависеть от относительной степени движения двух поршней.

Это гранулирование связано с включенным воздухом, и все производители оборудования обеспечивают его выход либо через отверстия для воздуха в пластинах плунжера, либо путем сброса давления перед приложением окончательного давления. Естественно, любой включенный воздух под давлением будет иметь тенденцию противодействовать сжатию глины, и его эффект будет больше в центре кирпича, где у него наименьший шанс выхода, но с учетом эффекта включенного воздуха и желательности разрешения чтобы ускользнуть, но этого недостаточно, чтобы учесть гранулированные поверхности, которые мы получаем на практике.

Сухая или полусухая глина не течет под давлением. Если трубка с отверстиями сверху вниз для выхода включенного воздуха будет заполнена сухой глиной, а сверху будет приложено давление, мы получим столб глины, плотность которого уменьшается сверху вниз из-за трение о стенки трубки и неподвижность глины.

Ручной пресс, которым я пользовался несколько лет, оказывал давление, как я проиллюстрировал в трубке. Одна пластина была закреплена, и все давление приходилось на другую пластину.По бокам формы не было отверстий для воздуха, но у воздуха было достаточно возможностей для выхода через края неподвижной пластины.

Все кирпичи, изготовленные на этом прессе, уменьшились по плотности от стороны рядом с движущейся пластиной к стороне против неподвижной пластины, то есть сверху вниз.

При изготовлении формованных кирпичей — например, бухточки — необходимо перед заливкой глины положить в формовочную коробку неплотную форму.

Эта форма опирается на нижнюю пластину плунжера и перемещается вместе с ней, и по высоте формы отключает глину от трения сторон опалубки. Если форма имеет высоту полтора дюйма, то над ней находится примерно один дюйм, образуя капитель отливки, который соприкасается со сторонами формовочной коробки. Если мы заполним формовочную коробку пятью дюймами рыхлой глины, которая должна быть сжата до двух с половиной дюймов в теле кирпича, на форме будет три с половиной дюйма рыхлой глины, которую нужно сжать до один дюйм, если только глина не потечет внутрь кирпича, а также вокруг и до дна рыхлой формы.Часть его вытесняется и упаковывается вокруг формы, но она настолько плохо приспосабливается к давлению, что в результате образуется плотно упакованная поверхность — часто до точки разрыва — на верхней части молдинга над свободной формой и от там ко дну относительно рыхлая грань, уменьшающаяся по плотности к низу. Противоположная сторона или обратная сторона кирпича будет иметь одинаковую плотность сверху вниз, которую имел бы весь кирпич, если бы рыхлая форма была исключена.

Если форма имеет высоту полтора дюйма, то над ней находится примерно один дюйм, образуя капитель отливки, который соприкасается со сторонами формовочной коробки. Если мы заполним формовочную коробку пятью дюймами рыхлой глины, которая должна быть сжата до двух с половиной дюймов в теле кирпича, на форме будет три с половиной дюйма рыхлой глины, которую нужно сжать до один дюйм, если только глина не потечет внутрь кирпича, а также вокруг и до дна рыхлой формы.Часть его вытесняется и упаковывается вокруг формы, но она настолько плохо приспосабливается к давлению, что в результате образуется плотно упакованная поверхность — часто до точки разрыва — на верхней части молдинга над свободной формой и от там ко дну относительно рыхлая грань, уменьшающаяся по плотности к низу. Противоположная сторона или обратная сторона кирпича будет иметь одинаковую плотность сверху вниз, которую имел бы весь кирпич, если бы рыхлая форма была исключена.

На рис. 1 показано сечение опалубки в сыпучем виде.

Вверху: Рис. 1. Диаграмма, показывающая условия давления в кирпичной форме.

На рис. 2 плотности показаны в координатах: по оси ординат — это плотность, по оси абсцисс — высота кирпича по вертикали, а кривые A, B и C показывают плотности по сечениям AA, BB и CC. Это просто иллюстрация, поясняющая текст, а не демонстрация фактов.

Вверху: Рис. 2. Диаграмма, показывающая соотношение плотностей в кирпичной форме.

При движении роликового кулачка глина наиболее сжимается вверху и, по крайней мере, внизу во время хода вниз, с обратным во время хода вверх. Слабоупакованная глина в нижней части оказывает небольшое сопротивление выталкиванию вниз в форме, в то время как плотно упакованная верхняя часть обеспечивает большое сопротивление выталкиванию вверх во время движения вверх, что дает преимущество нижней части кирпича по плотности. С научной точки зрения было бы абсурдно утверждать, что общее давление, воспринимаемое верхней частью кирпича, равно давлению, полученному нижней частью, и что каждое из них равно давлению в центре кирпича.

На практике, однако, мы не замечаем никакой разницы, и кирпич практически одинаков по плотности сверху вниз.