Керамогранит теплопроводность: вес, толщина, плотность, теплопроводность, размеры

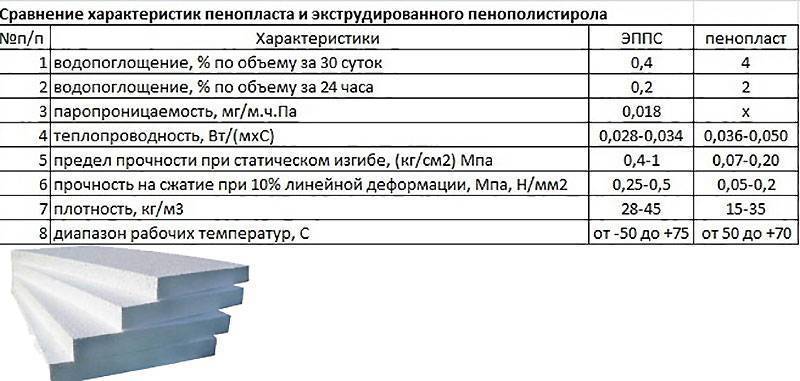

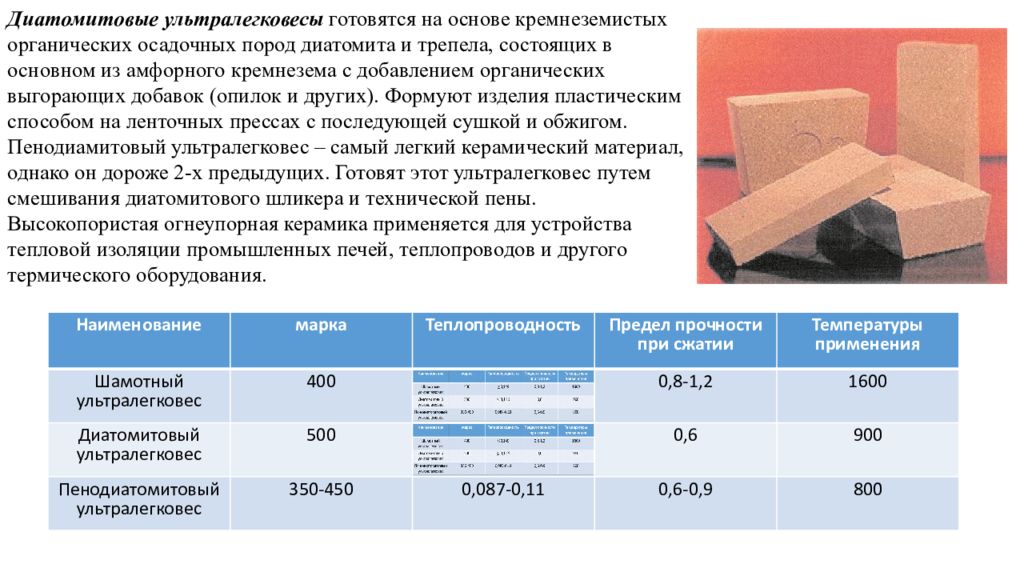

вес, толщина, плотность, теплопроводность, размеры

У любого человека, впервые услышавшего название такого отделочного материала как керамогранит, возникает двоякое чувство: с одной стороны – керамика означает что-то искусственное, с другой – гранит это гарантия природной прочности. Оба понятия совершенно справедливы по отношению к керамическому граниту.

Всё дело в том, что этот материал изготавливается по тому же принципу, по которому формируется натуральный камень. Разница в том, что природный процесс неуправляем и долог, а технические характеристики керамогранита обусловлены контролем за процессом производства.

Структура синтетического камня

Его состав практически идентичен структуре натурального гранита, т.е. в нем присутствуют полевые шпаты, каолиновые глины, есть кварцевые включения. Образование природного и искусственного камня происходит в одних и тех же условиях высокого давления. Но в чем же разница?

Натуральный гранит имеет неоднородную структуру.

Керамогранит обладает множеством уникальных характеристик

Производство керамогранита подразумевает полностью управляемый процесс. При этом используются только отфильтрованные исходные материалы. Искусственный камень не может иметь трещин, полостей, что обуславливает его высокую стойкость к статистическим и динамическим нагрузкам. Керамогранит имеет нулевое водопоглощение и полностью безопасен в экологическом плане.

Технические характеристики керамогранита

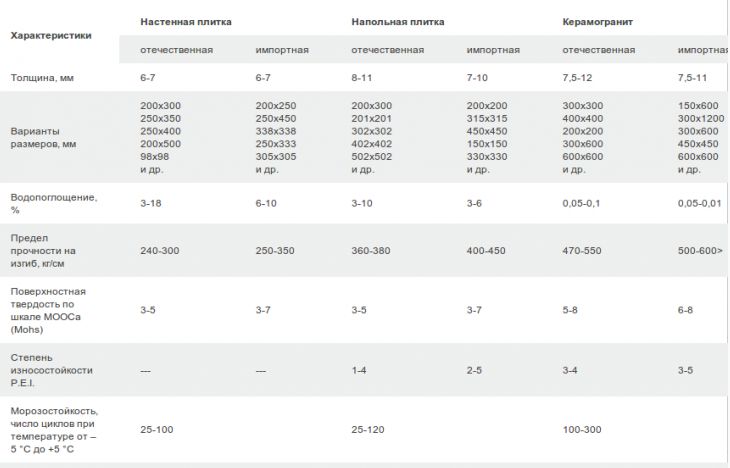

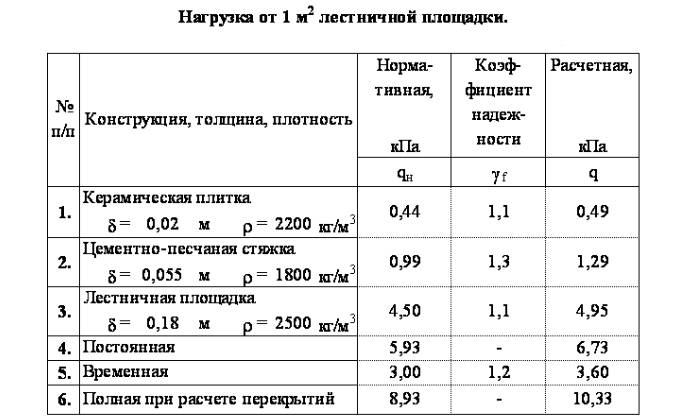

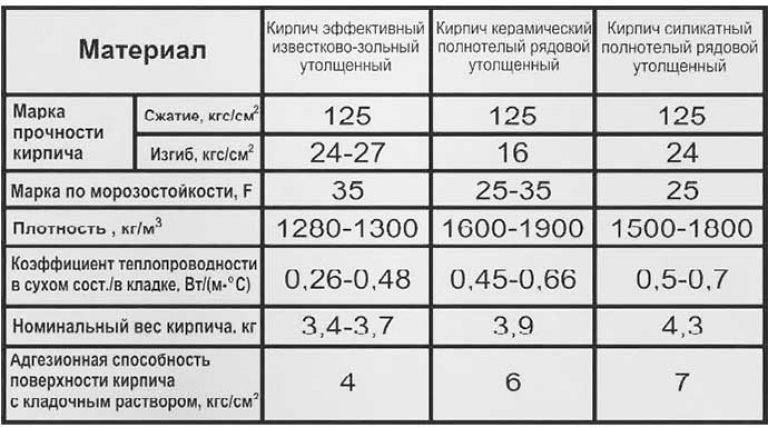

Они являются одним из определяющих факторов при выборе любого строительного материала. Средняя толщина керамогранита находится в пределах 8-14 мм. С 1984 года в Европе существует стандарт EN, «отвечающий» за качество любой керамической плитки. Ниже приведены наиболее важные показатели, характеризующие керамогранит.

- Износоустойчивость. Сюда включается сразу 3 понятия. Это сопротивляемость глубокому износу, «терпимость» к поверхностному износу, стойкость. У разных типов синтетического камня износоустойчивость может быть разной. По шкале EN максимальное значение (наименее прочный камень) составляет 205 мм куб.

- Стойкость к истиранию. Этот показатель важен, если отбирается плитка для пола. Существует 5 классов, один из которых и присваивается определённой партии продукции.

Комната, с покрытием из матового керамогранита

- Морозоустойчивость. Один из важнейших показателей, определяющих возможность применения материала вне помещений. Любая разновидность керамогранита способна выдержать до 50-ти циклов, предусматривающих замораживание и последующее размораживание.

- Водопоглощение. У керамогранита оно крайне низкое. Стандарт EN определяет значение не более 3%. Однако в реальности цифра в среднем составляет 0,05-0.

5%. Невозможность глубокого проникновения влаги в плитку гарантирует её защиту от разрыва при морозах.

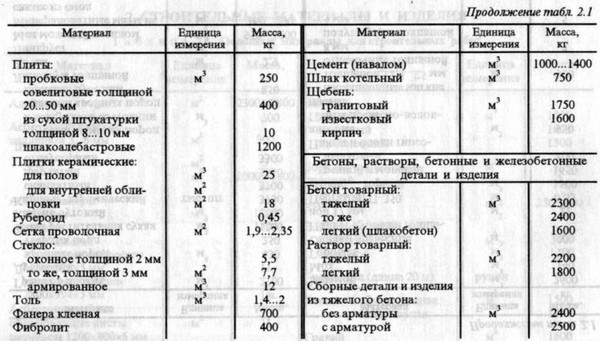

5%. Невозможность глубокого проникновения влаги в плитку гарантирует её защиту от разрыва при морозах. - Удельный вес керамогранита составляет около 2400 кг/куб.м. Это примерно соответствует удельному весу стекла.

- Устойчивость к механическому воздействию. Здесь EN выделяет две позиции:

– сопротивляемость царапинам: >6 Моос;

– устойчивость к образованию разлома: >27 N/mm кв.

Помимо этих значений, существует такое понятие, как «прочность на изгиб». Керамогранит по этой характеристике прочнее природного камня в три раза, обычной напольной керамической плитки в полтора раза, а настенной – в два. Получаемая при производстве плотность керамогранита достигает 1400 кг/куб.м. - Стойкость цвета, его чистота. EN определяет эту характеристику, как «без изменений». Действительно, керамогранит не взаимодействует с химическими веществами, не реагирует на длительное солнечное излучение. Однако стоит помнить; чем сложнее фактура камня, тем сильнее он «притягивает» загрязнения.

- Длина, ширина. Самый популярные размеры керамогранита – 600 на 600 мм. Для малых помещений используют меньшие размеры, например, 300 на 300 мм. Производители же «держат» общий диапазон от 200 на 200 мм до 1200 на 1800 мм.

- Шероховатость (сопротивляемость скольжению). Это свойство имеет существенное значение при выборе плитки для напольного покрытия. Для определения класса проводятся испытания. При этом для частного жилья рекомендуется один тип камня, для общественных мест – другой. Производитель в любом случае выпускает плитку для пола с выраженной рельефностью, что позволяет исключить скольжение и избежать травматизма.

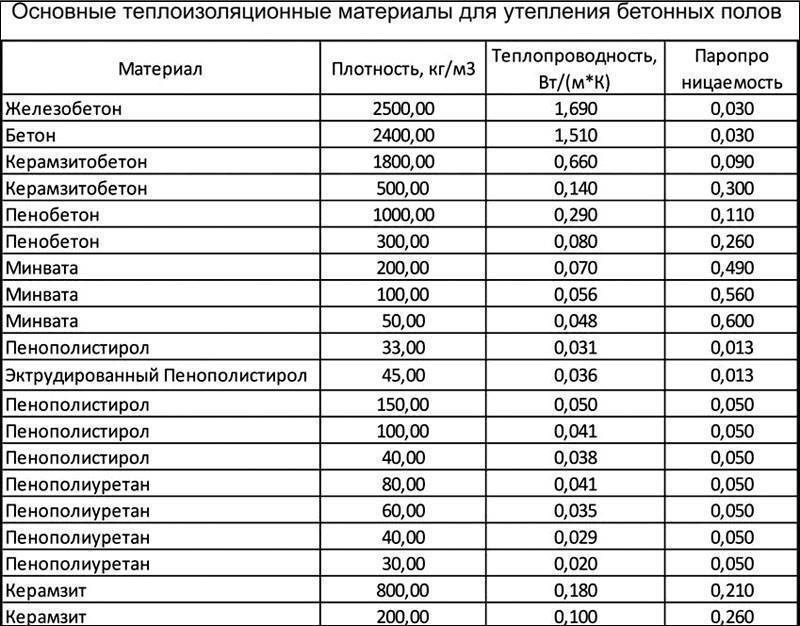

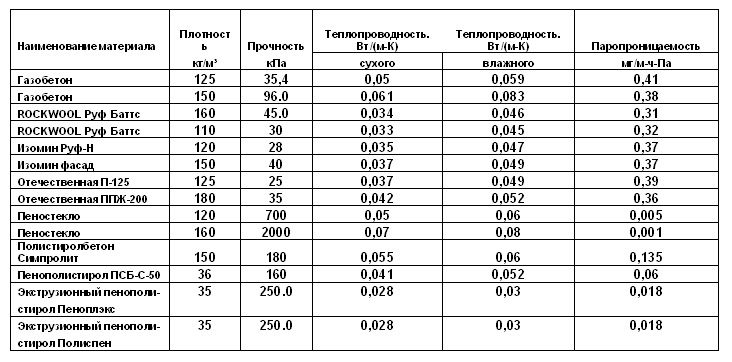

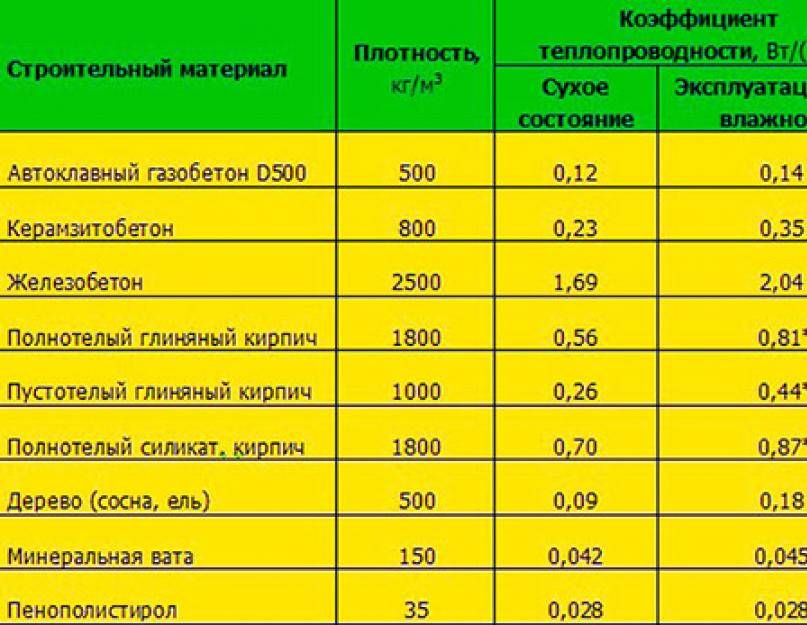

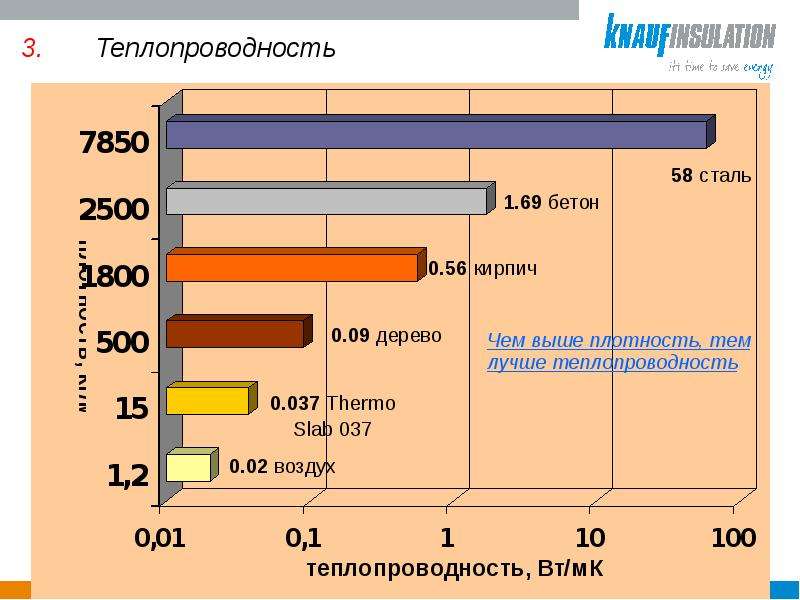

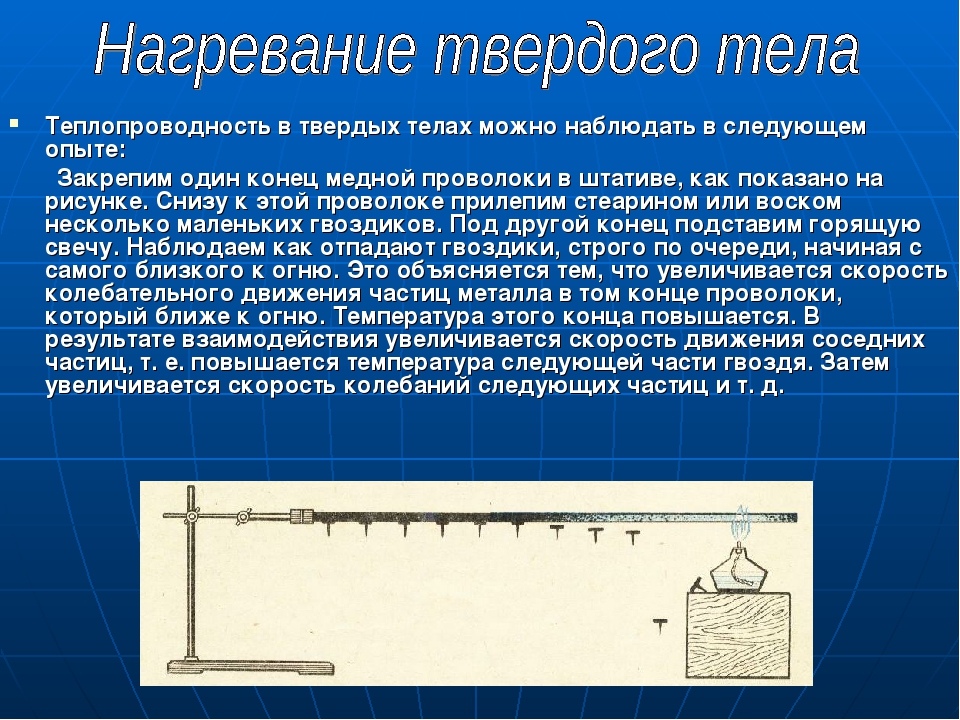

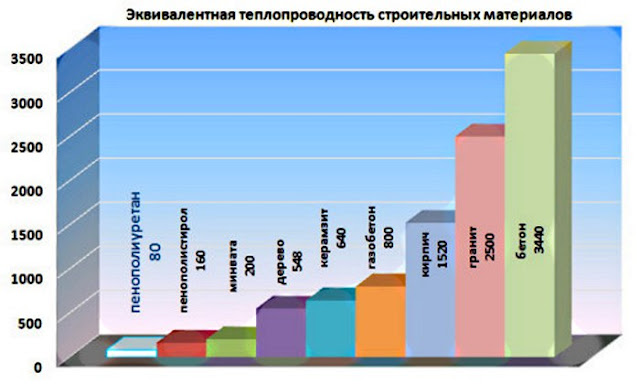

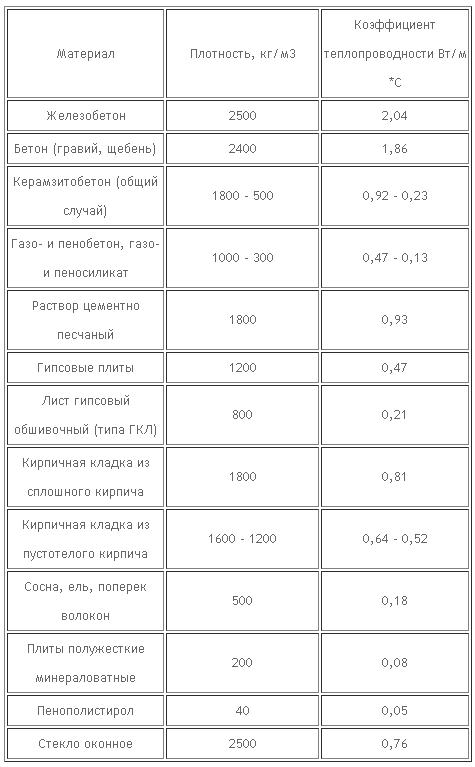

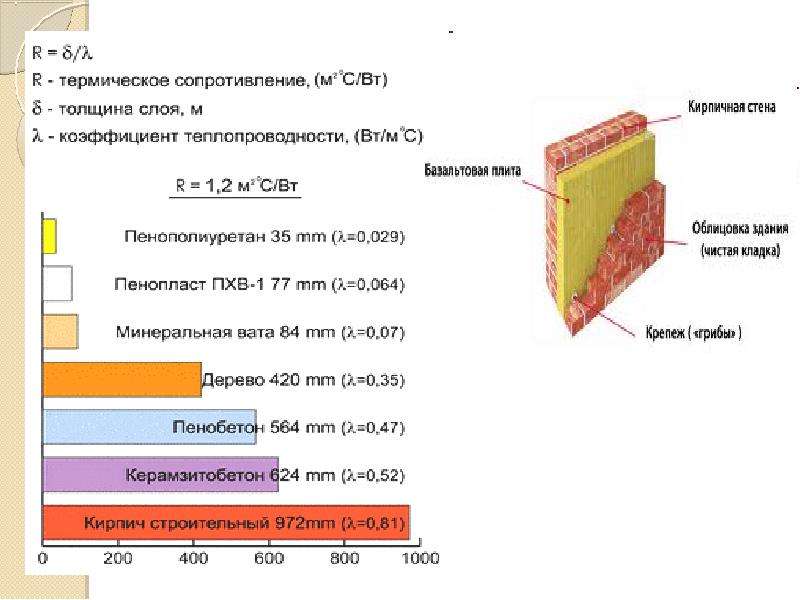

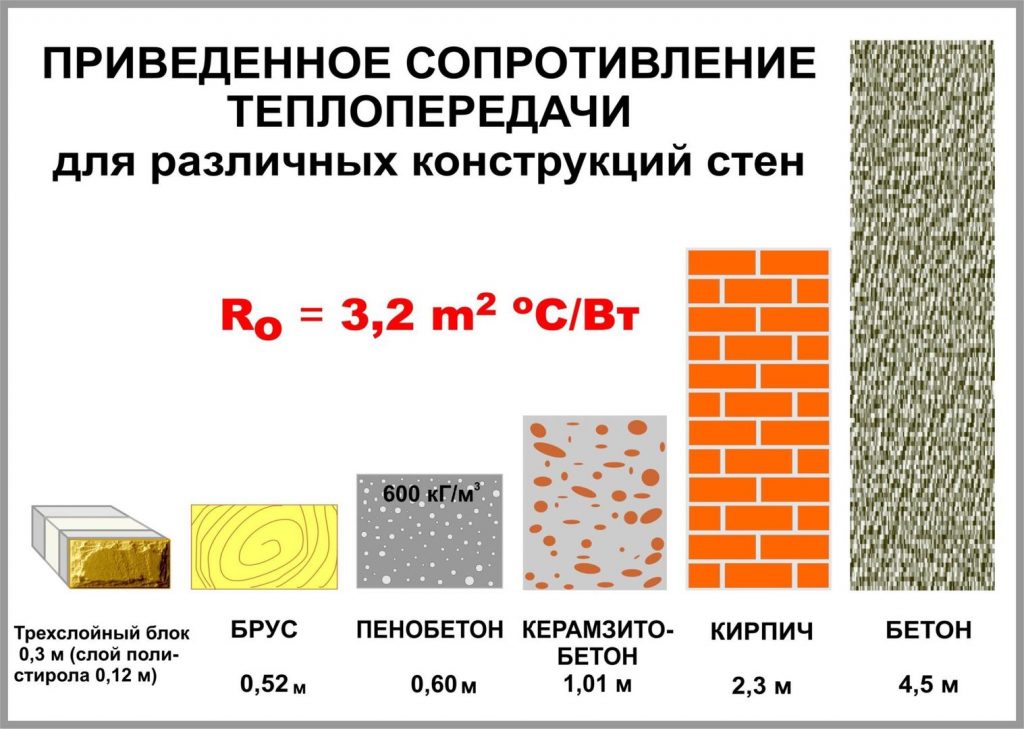

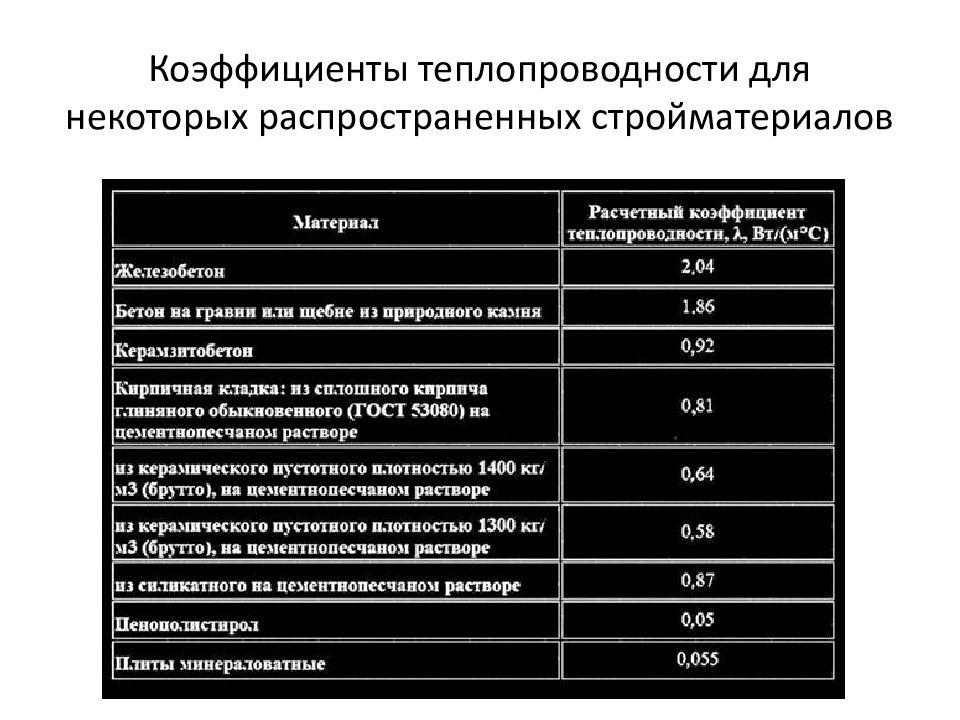

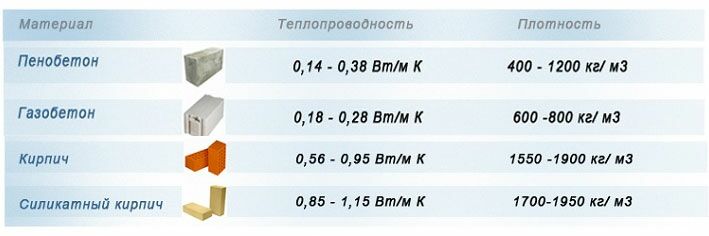

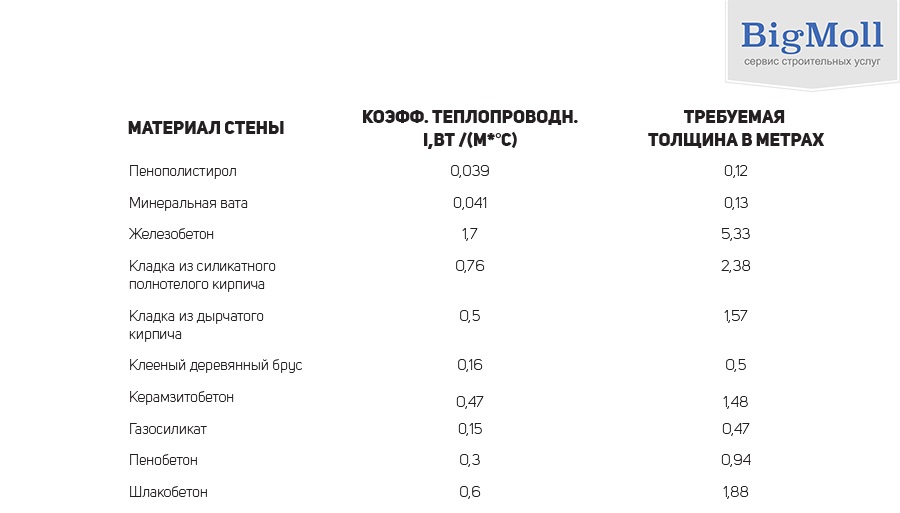

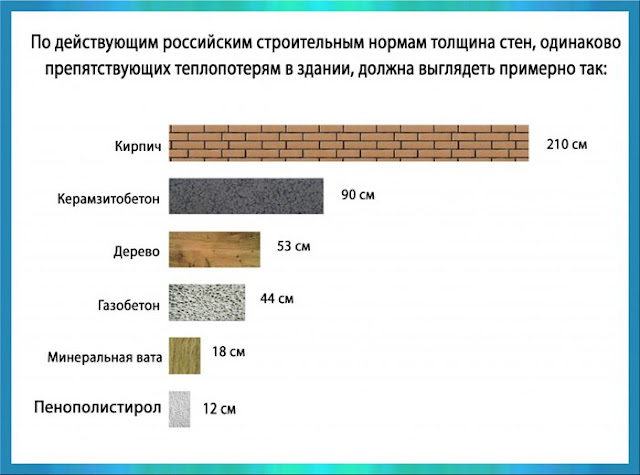

- Теплопроводность. Нормативные документы не отражают эту характеристику. Но постоянное использование искусственного камня для вентфасадов и в качестве напольного покрытия теплых полов свидетельствует, что коэффициент теплопроводности керамогранита меньше, чем у природного гранита.

Разновидности керамогранита

Они определяются поверхностью плитки, которая обрабатывается разными способами, ведущими к изменению свойств материала. Плитка может быть:

Плитка может быть:

- матовой: после обжига камень не обрабатывают механически;

- полированной: необработанная сторона срезается, обрабатывается;

Пол, отделанный полированным керамогранитом

- полуполированной: срезается часть поверхности и полируется, что создаёт эффект фактуры;

- сатинированной: на плитку перед обжигом наносят минеральные кристаллы;

- глазурованной: на основу наносят эмаль и всё вместе подвергают обжигу;

- ректифицированной: готовые плитки обрабатываются дополнительно для унификации размеров;

- структурированная: при прессовании имитируется фактура дерева, камня.

Технология производства керамического гранита

1.Подготовка исходной глиняной смеси. В её состав входит:

- каолиновая глина;

- монтмореллонитовая глина;

- полевой шпат;

- кварцевый песок;

- красящие минеральные пигменты (окислы железа).

2.Формовка. Может происходить посредством экструзии, литья или прессования. Первые два метода пригодны только для получения декоративных элементов. Для производства керамогранитной плитки необходим последний способ.

Первые два метода пригодны только для получения декоративных элементов. Для производства керамогранитной плитки необходим последний способ.

Смесь предварительно просушивают и подвергают давлению в 500 кг/кв.см. Если плитка должна иметь пару слоёв, то прессование повторяют. На подготовленную к обжигу смесь наносят рельефный рисунок.

Процесс производства керамогранитной плитки

3.Обжиг. Он происходит в печах тоннельного типа. Температура доводится до +1200-1300С. Чтобы обжиг был более равномерным, материал всё время движется в печи, а колебания температуры заранее программируются. Высокие характеристики керамогранита достигаются за счёт процесса реструктуризации (полного внутреннего изменения свойств входящих в состав смеси материалов, их глубокого проникновения друг в друга).

Применение

Благодаря высокой степени износоустойчивости одной из самых популярных областей применения керамогранита стало обустройство пола, особенно в общественных помещениях (вокзалы, магазины, кафе и т.

Синтетический камень также очень часто используют при монтаже вентфасадов. Однако следует помнить, что вес керамогранита накладывает определённые требования к подготовке каркаса.

толщина пола, технические характеристики и теплопроводность, удельный вес и водопоглощение

Достаточно популярным и востребованным материалом для отделки пола является керамогранит

Отличие керамогранитной плитки лежит в технологическом процессе производства. Для керамогранитной плитки используется прессование под давлением не менее 450 кг/см2 в отличие от керамической плитки. Керамическую плитку прессуют под давлением не более 300 кг/см2. Вторым отличием в технологии является температура обжига: для керамогранита применяется не менее 1300 ᵒС, для керамической плитки – 500-900 ᵒС. Ниже узнаем о керамогранитной плитке подробнее.Содержание материала:

Керамогранит и его технические характеристики

При всей схожести названия, керамогранитная плитка не имеет никакого отношения к граниту, разве что, можно сказать прочная, как гранит. Керамогранитную плитку можно отнести к особому виду керамической плиты. Описание технологического процесса строится так: перемешивается масса глины, песка, шпатов и минеральных красителей до однородной гомогенной массы, затем прессуется на гидравлическом прессе под давление не менее 450 кг/см2, чем давление будет выше, тем масса будет плотнее без мельчайших воздушных камер, затем эти плитки сушат и только после этого полуфабрикаты обжигают при температуре не меньше 1300 оС в тоннельной печи.

Керамогранитную плитку можно отнести к особому виду керамической плиты. Описание технологического процесса строится так: перемешивается масса глины, песка, шпатов и минеральных красителей до однородной гомогенной массы, затем прессуется на гидравлическом прессе под давление не менее 450 кг/см2, чем давление будет выше, тем масса будет плотнее без мельчайших воздушных камер, затем эти плитки сушат и только после этого полуфабрикаты обжигают при температуре не меньше 1300 оС в тоннельной печи.

Ознакомиться с техническими характеристиками керамогранита можно самостоятельно в интернете или в магазине

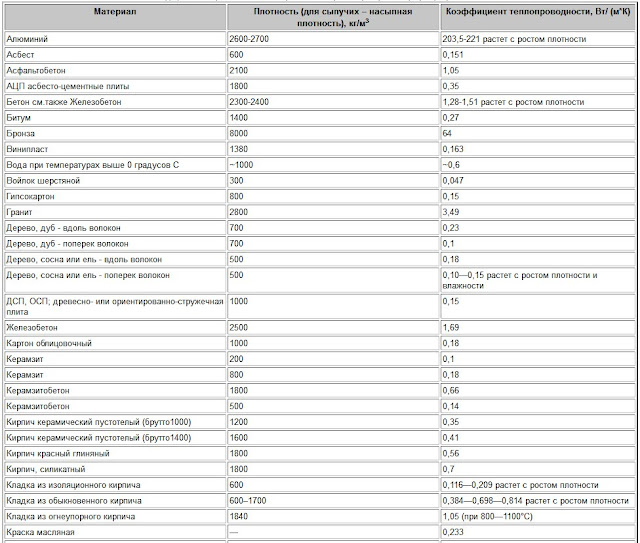

Уникальные эксплуатационные качества керамогранитной плитки можно сгруппировать по следующим критериям:

- Особая прочность к механическим повреждениям, устойчивость к ежедневной нагрузочной шлифуемости, как от оборудования, так и от любых движущихся объектов, незаурядная износоустойчивость;

- Предел прочности на изгибе регламентируется ГОСТом;

- Низкая способность к абсорбции воды, т.

е. поглощение воды намного меньше, чем у натурального гранита;

е. поглощение воды намного меньше, чем у натурального гранита; - Абсолютная невосприимчивость к действию агрессивных химических растворов;

- Прекрасная адаптивность к резким перепадам температуры;

- Устойчивость по отношению действия внешней среды на цветовую гамму и глубину рисунка;

- Высокая устойчивость на изгиб;

- Нескользящая поверхностью при намокании.

Особые технические характеристики керамогранитной плитки делают ее довольно востребованным строительным материалом для широкого спектра использования. Многоцветный керамогранит группируется по типу получения внешнего окраса. Гомогенный, технический, производится в соответствии со стандартами без какой-либо дополнительной обработки поверхности, шершавый, имеет однородную структуру, внешне похож на натуральный гранит или керамический камень, имеет увеличенную толщину и небольшой размер плитки, считается наиболее прочным.

В состав керамогранита входят только природные материалы, что определяет его экологичность.

Глазурованный – до обжига в печи на полуфабрикат наносится тонкий слой глазури, после процедуры запекания, глазурь впекается в поверхность плитки. Двойная засыпка или частично-окрашенный, когда в верхний слой примешаны окрашивающие пигменты, а нижний слой из исходного сырья. Окрашенный в массе – до вымешивания смеси, добавляются красящие пигменты, которые вмешиваются во всю массу плитки, после обжига плитка приобретает равномерный окрас по всей толщине.

Состав керамогранита

Керамогранит можно систематизировать по типам поверхности (из Вики). Матовая или натуральная, присуща техническому (гомогенному) керамограниту, получается на выходе после обжига без какой-либо дополнительной обработки. Шлифованная, обработанная специальными абразивными щетками с алмазным напылением, имеет красивый ненавязчивый глянец, приятный на ощупь. Полированная шлифуется алмазными дисками до зеркального вида, на ощупь очень гладкая, скользящая. Структурированная имитирует любой вид рельефной поверхности, например, дерево, кожу, любой натуральный камень и т. д. Сатинированная производится путем нанесения на готовые полуфабрикаты минеральных солей, после обжига получается легкий глянец. Лаппатированная или полуполированная, получается путем частичного срезания верхнего матового слоя на специальном оборудовании, образуется поверхность с чередованием гладкой и матовой структуры с ощущением объемности.

д. Сатинированная производится путем нанесения на готовые полуфабрикаты минеральных солей, после обжига получается легкий глянец. Лаппатированная или полуполированная, получается путем частичного срезания верхнего матового слоя на специальном оборудовании, образуется поверхность с чередованием гладкой и матовой структуры с ощущением объемности.

Производят также керамогранитную плитку с рустичными, антибактериальными, светящимися, противоскользящими поверхностями. Как говорится, на вкус и цвет, был бы любитель.

Для изготовления керамогранита, как правило, используется кварцевый песок, полевой шпат и каолиновая глина

Неполированный, технический керамогранит используется в промышленных учреждениях, складах, рельефный объемный керамогранит легко вписывается в любой интерьер помещения, полированный керамогранит применяется часто для облицовки фасада зданий. Легче перечислить, где не используется керамогранит. Уникальные свойства керамогранита формируются его составом и технологическим процессом и проверяются в процессе эксплуатации.

Для изготовления керамогранита, требуется следующий состав сырья:

- Каолиновая глина тугоплавких сортов;

- Чистый кварцевый песок;

- Полевой шпат;

- Натуральные красящие пигменты, как правило, окиси металлов.

Все составляющие сырья для производства керамогранитной плитки имеют природное происхождение. Технология проверки на химический состав, радионуклиды обязательно применяется к сырью керамогранита в соответствии с ГОСТом.

Правильная толщина керамогранитной плитки для пола

Находясь в любом месте, стоит просто оглянуться вокруг себя и, обязательно, взглядом натолкнешься на керамогранит. Керамогранитом выложены стены, пол, фасады, дорожки и т.д. Используют его и на мебели, вместо подоконников, столешниц. Керамогранит производится разных размеров, в том числе и толщины.

При выборе керамогранитной плитки для пола, настоятельно рекомендуется обращать внимание на толщину плитки.

От толщины выбирается схема укладки, учитывать при определении нагрузки на истираемость участка, высота, на которую есть возможность приподнять пол. Толщина керамогранитной плитки для пола варьируется от 3 мм до 30 мм и неразрывно связана с форматом плитки.

Толщина керамогранитной плитки для пола варьируется от 3 мм до 30 мм и неразрывно связана с форматом плитки.

Выбирая керамогранитную плитку для отделки пола, специалисты рекомендуют обращать внимание на ее толщину

Востребованным размером выпускаемой плитки считается (мм):

- 600х600;

- 600х600х10;

- 400х400х9;

- 300х300х8;

- 1200х300;

- 450х450

- 300х600.

Толстый керамогранит имеет высокое значение сопротивляемости на изгибе и большой срок службы. Чем толще плитка, тем она прочнее, тем не менее, толщину надо соотносить с необходимостью к механической нагрузке, чтобы не переплачивать за нее.

Для чего знать удельный вес керамогранита

Удельный вес керамогранита, еще один критерий, по которому можно определить качество плитки. Существует ГОСТ, которым руководствуются производители, и согласно которому удельный вес керамогранита должен быть в пределах 2400/м3. Исходя из удельного веса и произведя не сложный расчет, квадратный метр керамогранита должен весить в пределах 18,5-19 кг.

При расчете веса плитки нужно учитывать также ее плотность и пористость

На вес плитки влияет:

- Плотность плитки;

- Пористость плитки;

- Процент водопоглощения.

Вес можно рассчитать путем умножения объема на его плотность. Применение значения удельного веса на практике поможет сделать вывод о качестве керамогранита.

Каково водопоглощение и плотность керамогранита

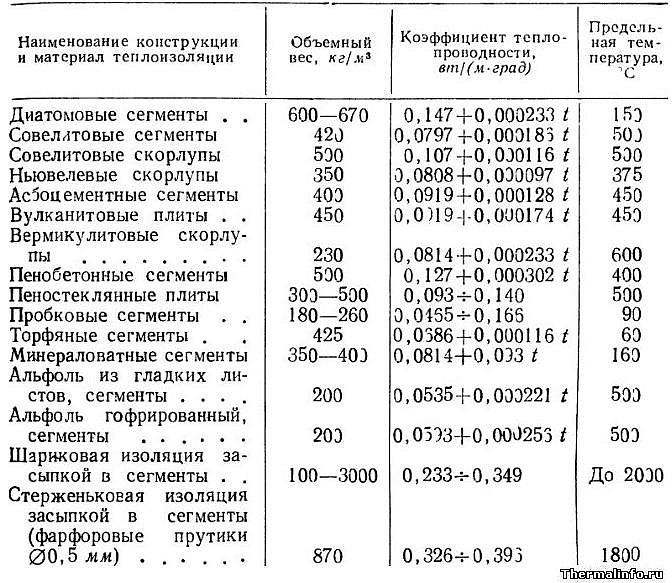

Водопоглащение напольного керамогранита регламентируется стандартами. Водопоглощение определяет способность керамогранитной плитки впитывать и удерживать в своих порах влагу. Чтобы определить процент водопоглащения, образец керамогранита подвергают манипуляциям.

Водопоглощение и плотность керамогранита должны соответствовать принятым стандартам

А именно:

- Высушивают до состояния постоянного веса и взвешивают;

- Помещают в горячую влажную среду;

- Кипятят в течение 1 ч;

- Взвешивают и находят процент изменения объема и веса.

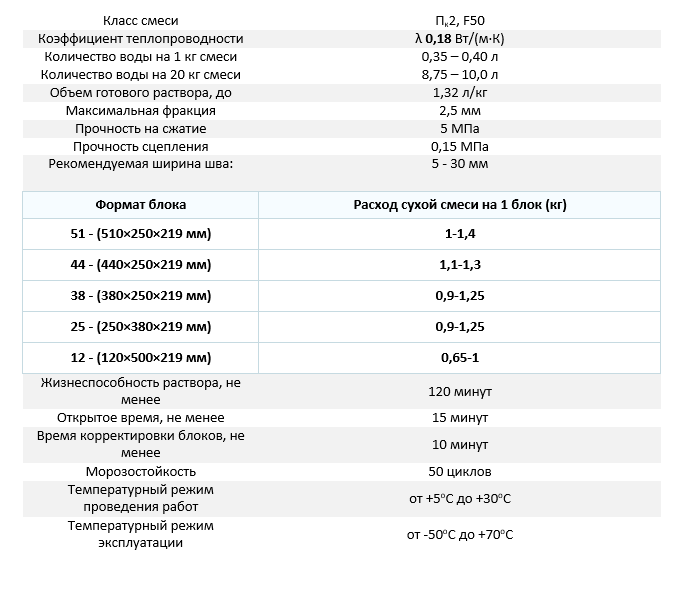

Для керамогранита процент водопоглощения не должен превышать 0,05%. Этот коэффициент учитывается при использовании цементных растворов или клеевых основ при укладке керамогранитной плитки.

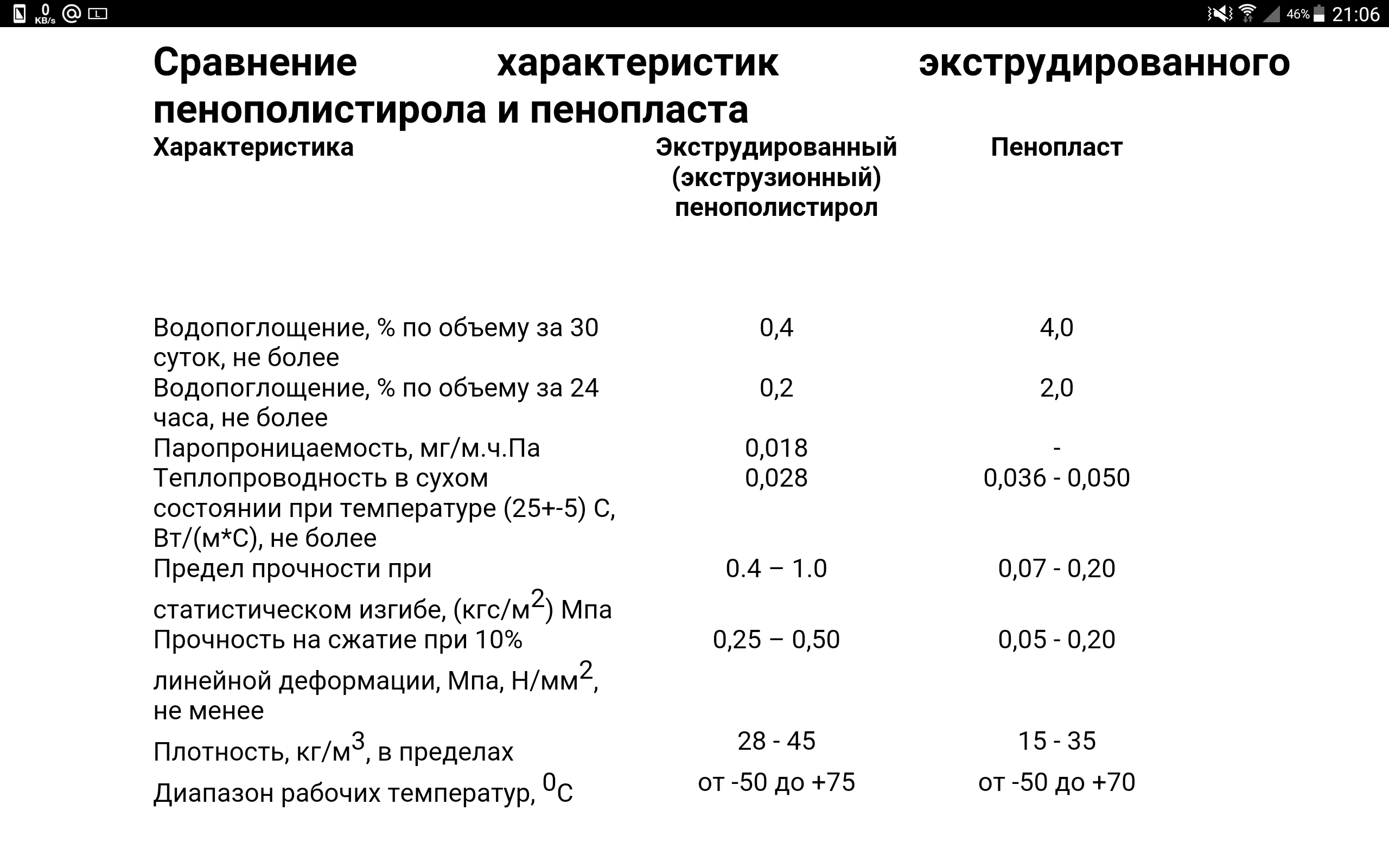

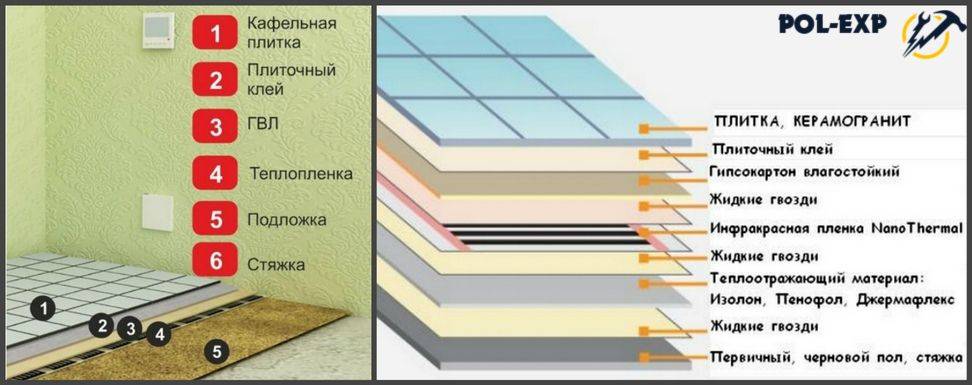

Что такое теплопроводность керамогранита

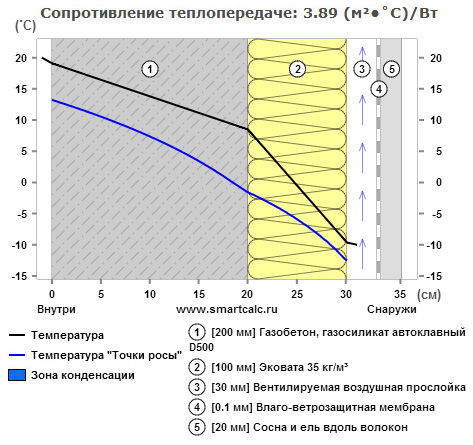

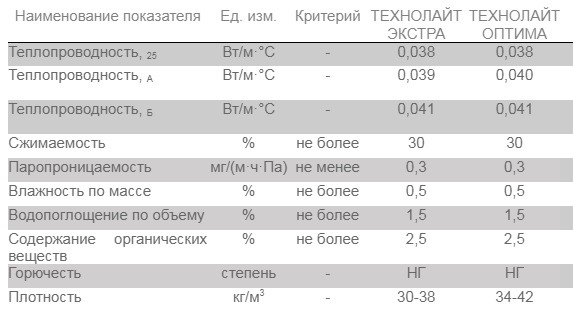

Теплопроводность керамогранита определяется его способностью передавать тепло от основания на поверхность плитки. Теплопроводность керамогранита зависит от следующих факторов – наличия пористости плитки, степени кристаллизации, состава. Теплопроводность необходимо учитывать при монтировании теплого пола или объектов на улице.

Если вы собрались устанавливать теплый пол, в таком случае необходимо учитывать теплопроводность керамогранитной плитки

Чтобы определить плотность керамогранита, необходимо для образца измерить длину, ширину, толщину, вычислить объем по формуле, взвесить, поделить массу на объем. Плотность позволяет рассчитать нагрузку на плитку. В некоторых случаях, это бывает необходимо.

Классификация керамогранитной плитки (видео)

youtube.com/embed/5l8qiS1jSik» frameborder=»0″/>

Производители учитывают потребности покупателей и выпускают не только керамогранитную плитку, но и декоративные и отделочные дополнения в одном стиле с керамогранитной плиткой. Используя их при укладке плитки, получается законченный красивый вид. Все это делает керамогранитную плитку абсолютно универсальным материалом для облицовки объектов.

водопоглощение, морозостойкость, теплопроводность и термическая стойкость. Статьи компании «ЛенКерам»

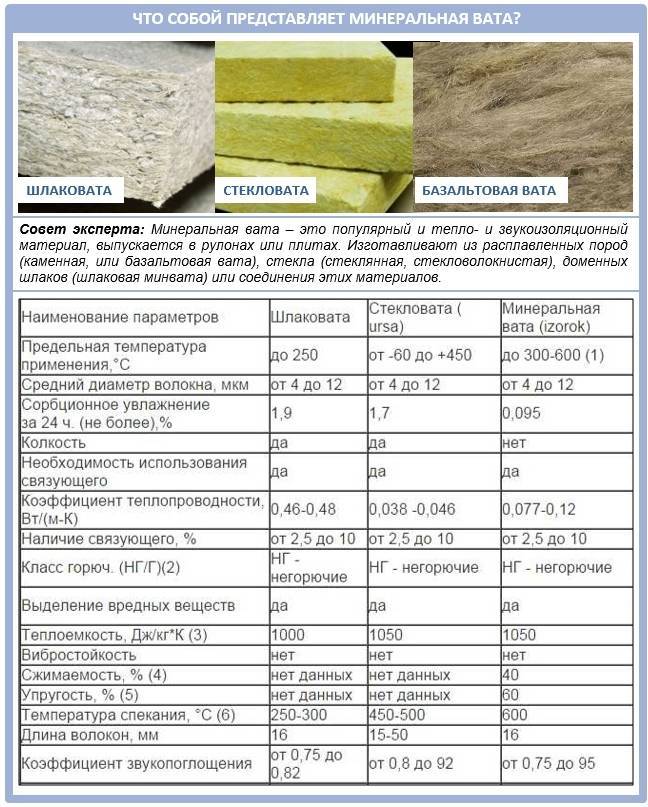

Физические свойства плитки — это свойства, которые не зависят от механического или химического воздействия. Изменение в состоянии материала при повышении влажности, температуре ниже 0 градусов, теплопроводность и термическая стойкость.

Водопоглощение

Данный параметр показывает пористость плитки, что непосредственно влияет на плотность изделия, и соответственно на прочность. Чем более пористая плитка, тем менее она прочная, в соответствии с чем классифицируется по соответствующему стандарту EN 14411.

Показатель водопоглощения зависит от количества жидкости, которое она впитывает в соотношении к массе сухой плитки. В случае с глазурованными плитками, данный показатель не затрагивает глазурь, так как у глазури отсутствует пористость.

Водопоглощение определяется двумя методами: кипячения (плитку на 2 часа опускают в кипящую воду) и вакуумным методом (водонасыщение происходит в вакуумной камере с пониженным давлением). При испытаниях, плитку взвешивают в сухом состоянии, после чего производят погружение в воду, и после извлечения снова взвешивают, на основании чего рассчитывают водопоглощение.

Морозостойкость

Показатель, отражающий способность плитки выдерживать температуры ниже ноля градусов, это особенно важно для плитки, которую планируется использовать в экстерьере.

Замораживание происходит в 2 этапа: проникновение воды внутрь плитки;замораживание её и соответственно расширение. Показатель морозостойкости определяется по двум параметрам: возможность попадания воды внутрь плитки; размер и форма пор — которые определяют степень нагрузки, которую материал будет испытывать в процессе замерзания.

Соответственно, можно сделать вывод, что данное качество напрямую связанно со свойством водопоглощения плитки, чем оно выше, тем ниже морозоустойчивость. Чем отличается технический керамогранит от обычного? Узнайте в статье по ссылке

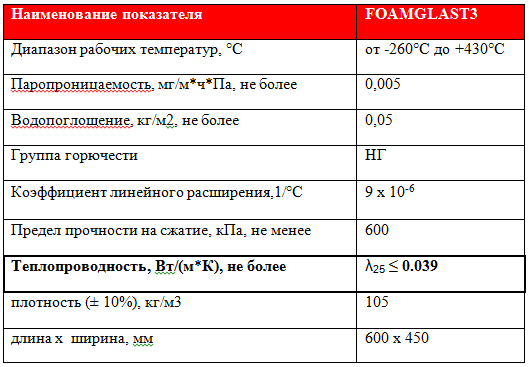

Теплопроводность и термическая стойкость

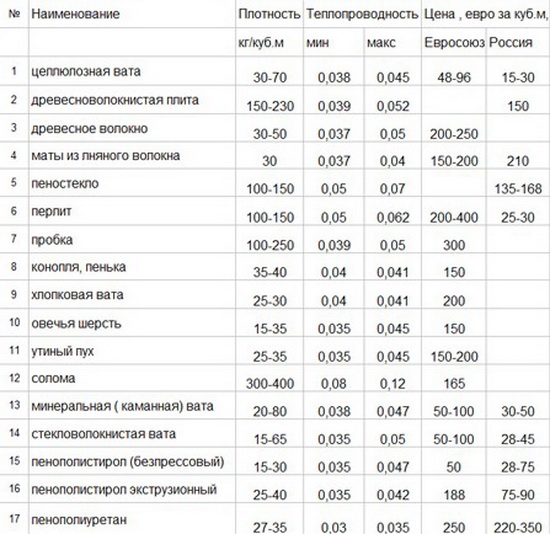

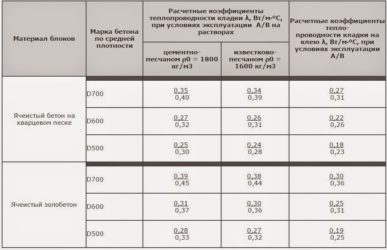

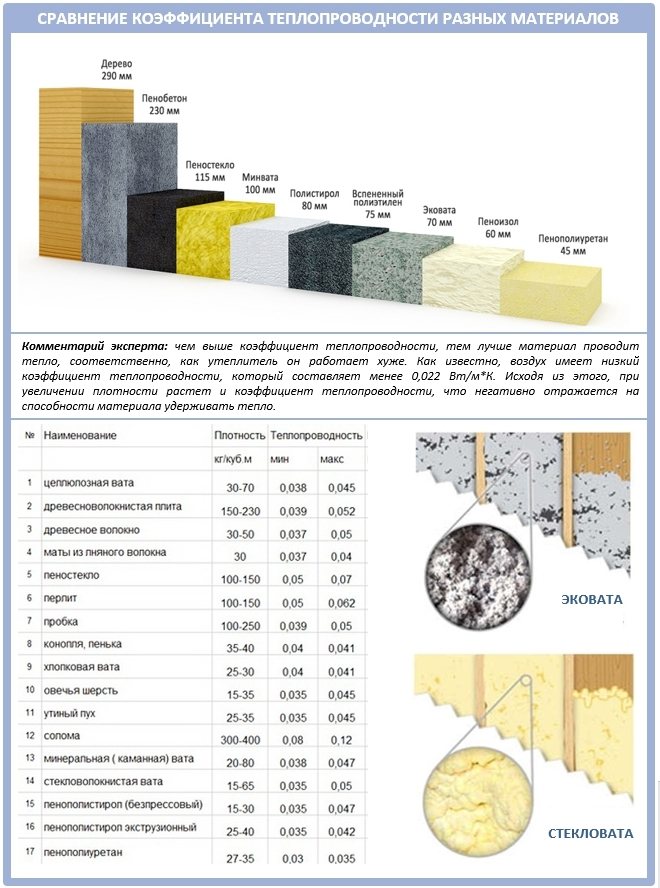

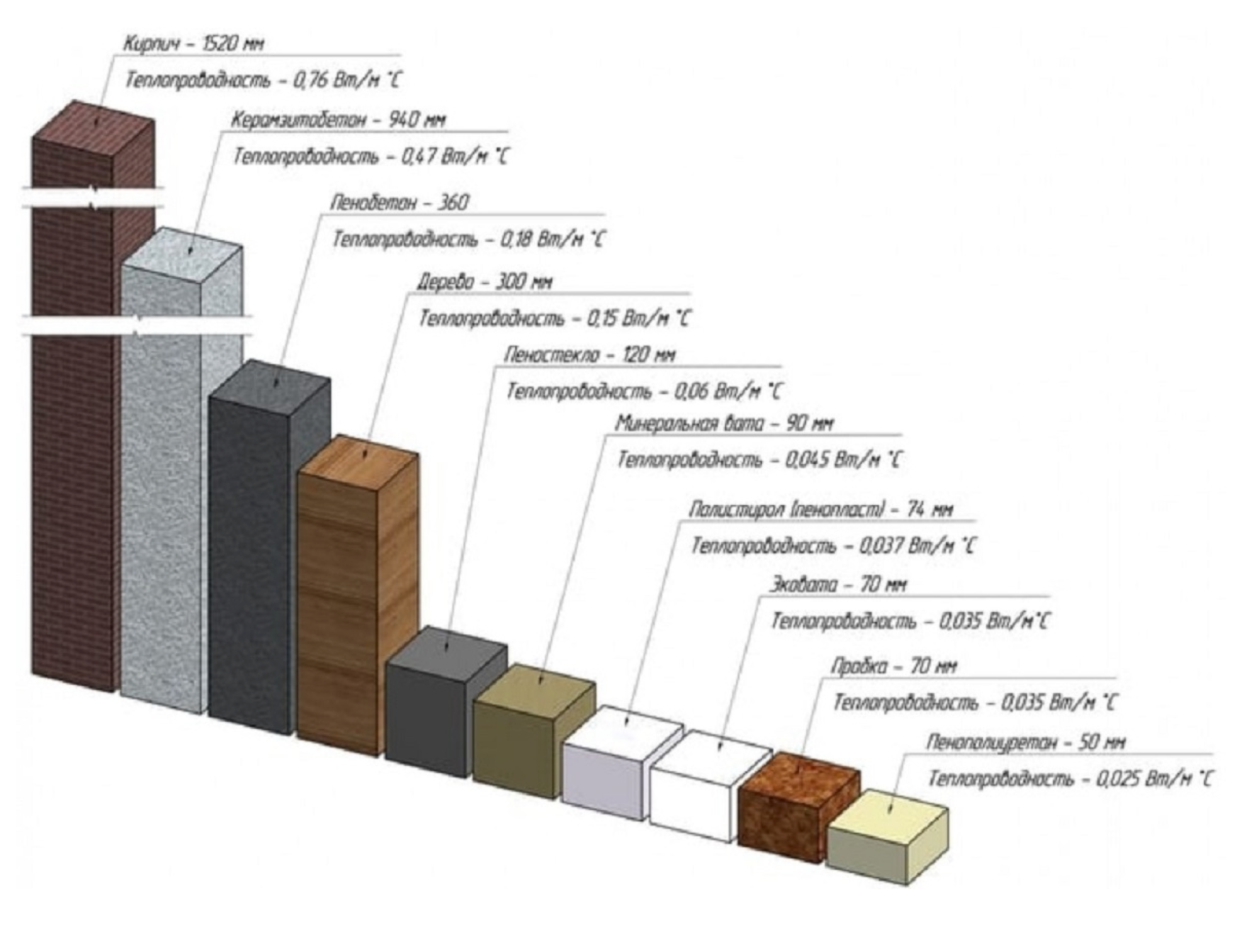

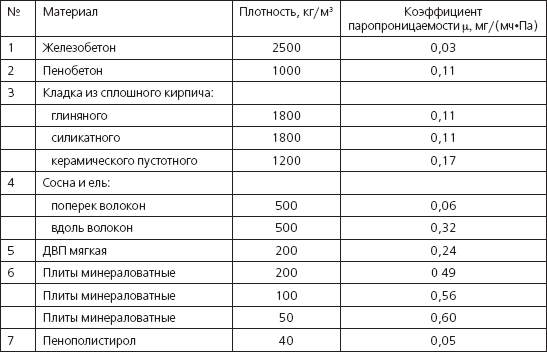

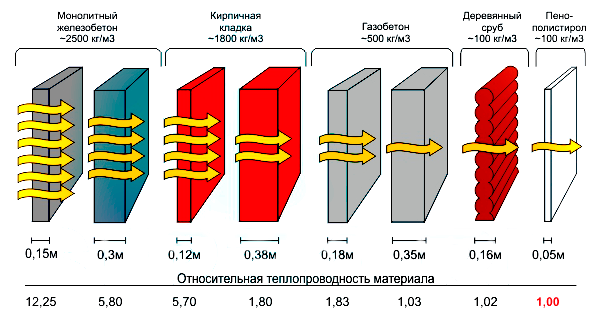

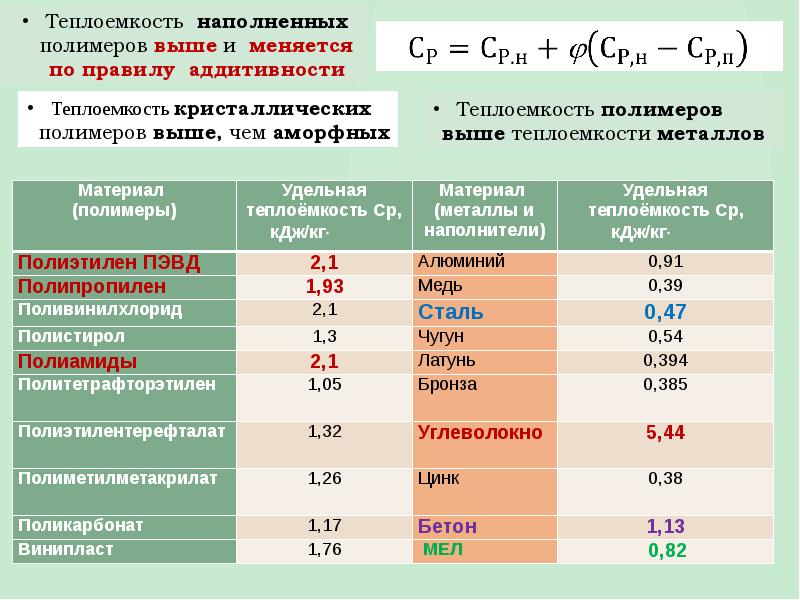

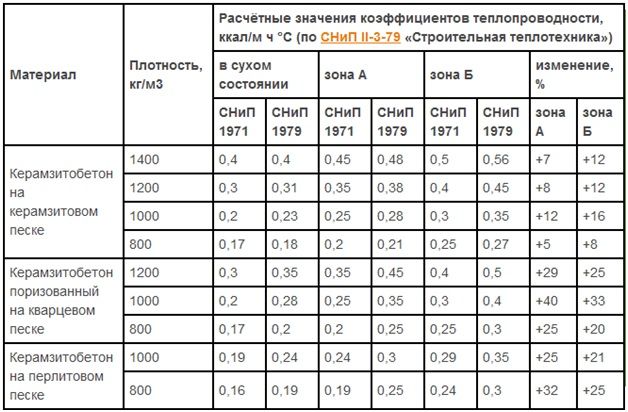

Теплопроводность — коэффициент теплопроводности плитки варьируется обычно от 0,5 у более пористых материалов, до 0,9 у более плотных (клинкер, керамогранит).

Керамическая плитка как и натуральный камень может аккумулировать тепло, то есть плитка долго нагревается, но нагревшись — долго остывает. Все эти свойства необходимо учитывать при проектировании облицовочных поверхностей, а так же при устройстве теплых полов.

Плитка — твердый материал, поэтому может растрескаться, в случае если показатель термической стойкости не достаточен для таких перепадов.

Плитка — твердый материал, поэтому может растрескаться, в случае если показатель термической стойкости не достаточен для таких перепадов.

Конечно вряд ли в каком-либо магазине вы в описании увидите все эти показатели, да и если спросите у консультанта, нельзя быть уверенным, что он знает ответы, поэтому правила простые: керамогранит и клинкер могут находиться в суровых условиях перепадов температуры, и замерзания, а вот керамическая плитка скорее всего потрескается.

Керамогранит Estima Iron IR 02 600х600 мм в Саратове за 1 141.68 руб. в наличии

Керамогранит Iron — новинка 2016 года!

Модели коллекции керамогранита Estima Iron имеют оригинальный дизайн поверхности.

Керамогранит коллекции Estima Iron IR 02 — максимально реалистично создает имитацию рисунка и фактуры металла.

Покрытие выпускается в стандартном размере 600х600 мм и имеет высокие эксплуатационные характеристики, устойчиво к механическим повреждениям, благодаря чему может использоваться в жилой и коммерческой недвижимости: ресторанах, кафе, офисных центрах и пр. помещениях с большой проходимостью, а также на улице.

помещениях с большой проходимостью, а также на улице.

У каждого цвета плиток 600×600 мм — 8 варианта графических рисунков.

Натуральная матовая поверхность Iron идеально впишется как в ультрасовременный интерьер индастриал, в сверхмодный стиль лофт, так и хороша будет в качестве фона для классической мебели.

Керамогранит Estimа Iron обладает всеми свойствами натурального природного камня, но значительно превосходит его по техническим характеристикам. Используется для внутренней и внешней отделки помещений.

Iron не имеет глазурованного декоративного слоя на поверхности плитки и тем самым обладает наилучшими эксплуатационными свойствами.

Матовая поверхность — наиболее прочный и недорогой тип материала, он не подвергается обработке, что гарантирует целостность текстуры.

Благодаря высокой теплопроводности плитка может укладываться поверх системы «теплый пол».

Низкое водопоглощение делает покрытие морозостойким, пригодным для использования облицовки террас.

Преимущества керамогранита Estima Iron IR 02:

- износоустойчивость;

- способность выдерживать воздействие повышенной и пониженной температуры и её изменение;

- стойкость к химически агрессивным веществам;

- твёрдость и механическая прочность;

- однородная окраска по всей толщине материала;

- морозоустойчивость.

На сегодняшний день он широко используется как для отделки жилых, так и коммерческих помещений. Можно сказать даже больше – этот вид отделочного материала является универсальным и подходит для облицовки любых поверхностей.

Выбирая керамогранит Estimа для гостиной, для ванной или для кухни, вы выбираете качество, надежность и долговечность.

Керамогранит Estima обладает настоящим итальянским качеством, поскольку производство оснащено оборудованием от ведущих итальянских производителей.

Это особый вид высококачественной керамической плитки, который имеет превосходные эксплуатационные, технические и функциональные характеристики. Тщательный отбор сырья и многократный контроль качества дополняют этот процесс, а автоматизация производства гарантирует соблюдение технологий.

Тщательный отбор сырья и многократный контроль качества дополняют этот процесс, а автоматизация производства гарантирует соблюдение технологий.

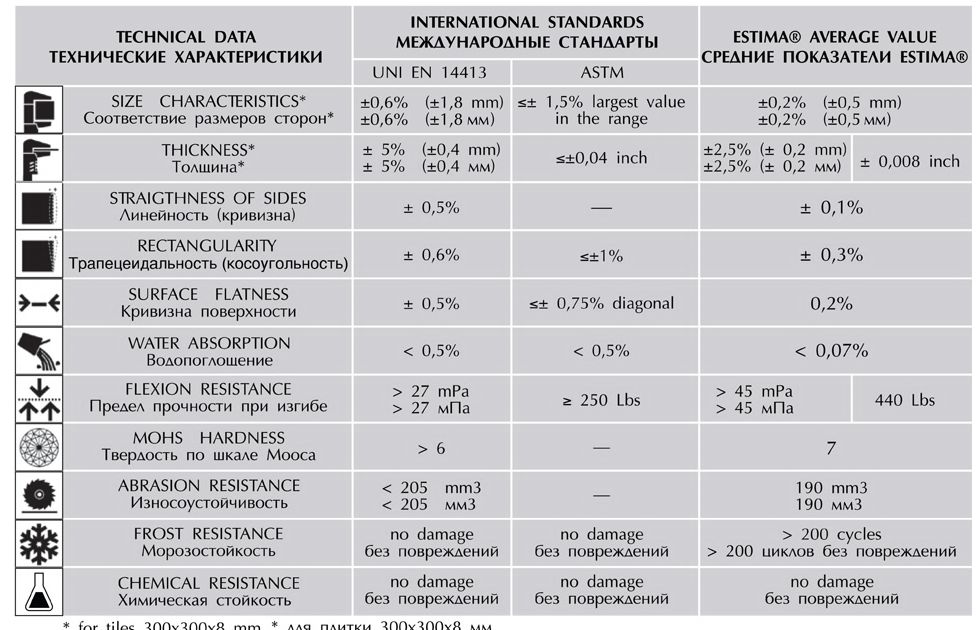

Технические характеристики керамогранита Estima:

| Технические характеристики | Международные стандарты | Средние показатели Estima | |||

| UNI EN 14413 | ASTM | ||||

| Линейность (кривизна) | ± 0,5% | — | ± 0,1% | ||

| Трапецеидальность (косоугольность) | ± 0,6% | ≤ ± 1% | ± 0,3% | ||

| Кривизна поверхности | ± 0,5% | ≤ ± 0,75% diagonal | 0,2% | ||

| Водопоглощение | < 0,5% | < 0,5% | < 0,07% | ||

| Предел прочности при изгибе | > 27 мРа | ≥ 250 Lbs | > 45 мРа | ≥ 440 Lbs | |

| Твердость по шкале Мооса | > 6 | — | <7 | ||

| Морозостойкость | Без повреждений | Без повреждений | > 200 циклов без повреждений | ||

| Химическая стойкость | Без повреждений | Без повреждений | Без повреждений | ||

Компания Estima Ceramica в 2001 г. первой в России освоила выпуск керамического гранита. Сегодня Estima Ceramica — крупнейший в России производитель керамогранитной плитки с производственной мощностью 15 млн кв.м в год. Керамогранит торговой марки Estima украшает многие архитектурные объекты, появившиеся в России за последние 15 лет.

первой в России освоила выпуск керамического гранита. Сегодня Estima Ceramica — крупнейший в России производитель керамогранитной плитки с производственной мощностью 15 млн кв.м в год. Керамогранит торговой марки Estima украшает многие архитектурные объекты, появившиеся в России за последние 15 лет.

Керамогранит TM Estima ® — это:

- современный дизайн;

- широкий ассортимент;

- внедрению передовых технологий;

- экологическая и гигиеническая безопасность;

- высокие эксплуатационно-технические показатели;

- срок службы — более 50 лет.

На данный момент Estima – лидер в своей отрасли, а керамика предприятия – продукт высочайшего качества, который успешно конкурирует на рынке с известными зарубежными брендами.

Как выбрать плитку по тех. характеристикам

Средняя толщина керамогранита составляет 8-14 мм.Минимальная – 7 мм, максимальная – 30 мм.

Керамический гранит большей толщины применяют для изготовления напольных покрытий, где предполагается повышенная нагрузка.

К примеру административные здания и производственные помещения. Более тонкий керамический гранит применяется при отделке стен.

К примеру административные здания и производственные помещения. Более тонкий керамический гранит применяется при отделке стен.Удельный вес керамогранита

DIN 51057 по европейским нормам составляет в примерно 2400 кг/м3. Исходя из значения удельного веса керамического гранита, нетрудно рассчитать вес одной плитки заданного размера и толщины. Удельный вес керамогранита примерно соответствует удельному весу стекла, что делает его удобным в монтаже совместно со стеклом, часто применяемом при строительстве вентилируемых фасадов зданий.Плотность керамогранита

Понятие плотности керамогранита не отражается в нормативных документах. Существует норматив «веса на единицу объёма» (DIN 51065 по европейским нормам), что, собственно говоря, и есть плотность. Для транспортных и иных расчётов чаще оперируют понятием «удельный вес». Высокая плотность керамогранита имеет своё логическое следствие – низкое водопоглощение.Водопоглощение керамогранита

Водопоглощение керамогранита (EN 99 или ISO PROJECT 10545/3 по европейским стандартам) из меряется в процентах и в зависимости от марки и производителя керамогранита доходит до 0,05% и ниже. Водопоглощение керамогранита существенно ниже водопоглощения гранита (0,5%), что обеспечивает его большую износостойкость и стойкость к влиянию перепадов температур.

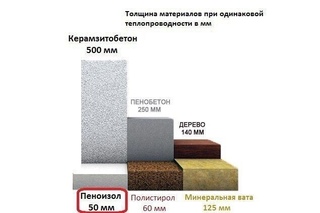

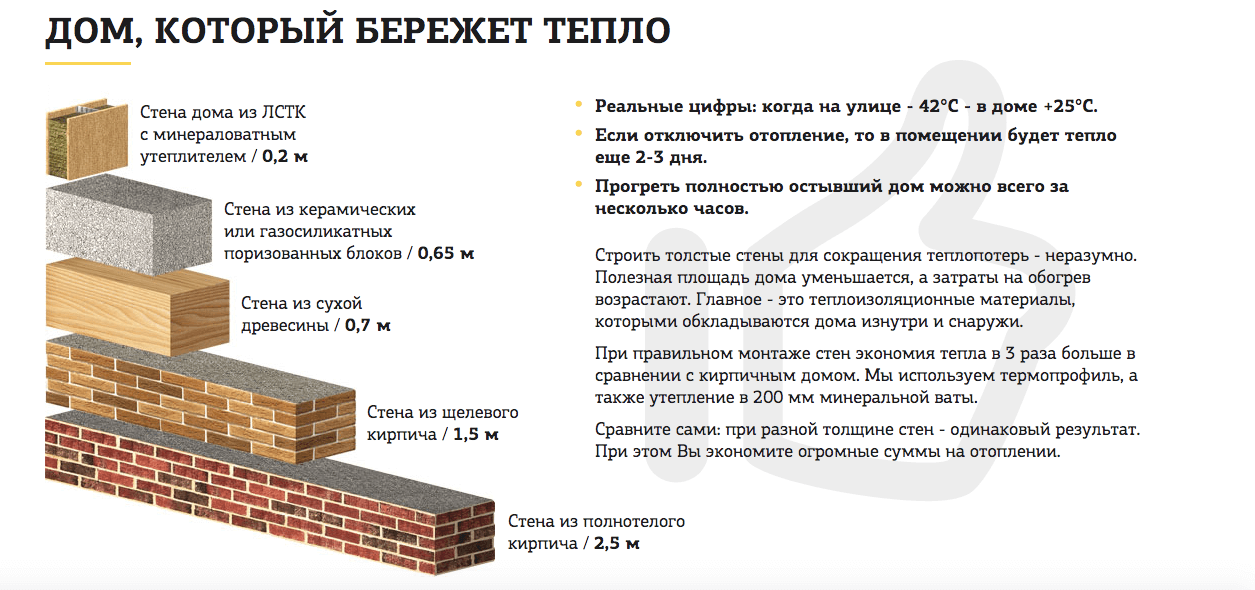

Водопоглощение керамогранита существенно ниже водопоглощения гранита (0,5%), что обеспечивает его большую износостойкость и стойкость к влиянию перепадов температур.Важным свойством керамогранита является его оптимальная теплопроводность для многих строительных задач. В нормативных документах по керамограниту эта характеристика так же не отражается, но практическое использование керамогранита, как строительного материала и для тёплых полов и для вентилируемых фасадов, говорит о том, что его теплопроводность выгодно отличается от теплопроводности натурального камня (намного меньше, чем у камня).

Напольная плитка под дерево в ванную, кухню или прихожую

Плитка под паркет: все за и против

Плитка с имитацией деревянного пола — прекрасный способ сделать интерьер более теплым и уютным (коллекция Laparet HillWood)

Издавна древесина считается одним из лучших отделочных материалов. Привлекая экологичностью, красотой структуры и доступной стоимостью, она обладает необходимыми эксплуатационными свойствами – хорошей тепло- и звукоизолирующей способностью, долговечностью, простотой обработки и монтажа. Но иногда паркетный или дощатый пол лучше заменить имитацией. И в этом случае лучше всего подходит керамическая плитка, стилизованная под натуральное дерево. По сравнению с оригиналом такое покрытие имеет ряд достоинств:

Но иногда паркетный или дощатый пол лучше заменить имитацией. И в этом случае лучше всего подходит керамическая плитка, стилизованная под натуральное дерево. По сравнению с оригиналом такое покрытие имеет ряд достоинств:

- Более высокая прочность. В этом плане современные марки керамогранита выигрывают даже у натурального камня. Отделанный строительной керамикой пол никогда не продавится ножками мебели и легко справится с другими физическими воздействиями.

- Широкая цветовая палитра. Вы можете выбрать плитку с рисунком определенной породы дерева или же найти искусственно созданные фактуры и оттенки, которые лучше всего подойдут к обстановке.

- Предельная износостойкость. Поверхность керамики намного лучше противостоит истирающим нагрузкам, поэтому та же плитка под паркет будет блестеть и радовать отсутствием царапин даже после многолетней эксплуатации. В большинстве случаев деревянный пол приходится периодически шпаклевать, перекрашивать или лакировать.

- Простота ухода.

Керамику не придется покрывать мастикой, натирать и шлифовать. Все, что понадобится, чтобы вернуть ее к первоначальному виду, – это простая влажная уборка с минимальным количеством моющих средств.

Керамику не придется покрывать мастикой, натирать и шлифовать. Все, что понадобится, чтобы вернуть ее к первоначальному виду, – это простая влажная уборка с минимальным количеством моющих средств. - Устойчивость к любым внешним воздействиям. Плитка и керамогранит под дерево не боится огня и влаги, отлично справляется с химическими и бактериальными загрязнениями, не выгорает на солнце и при нагревании не выделяет вредных токсичных веществ.

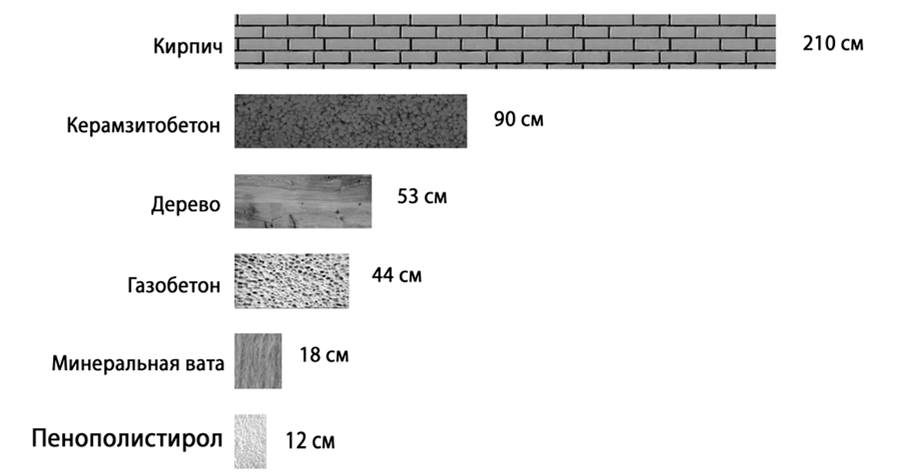

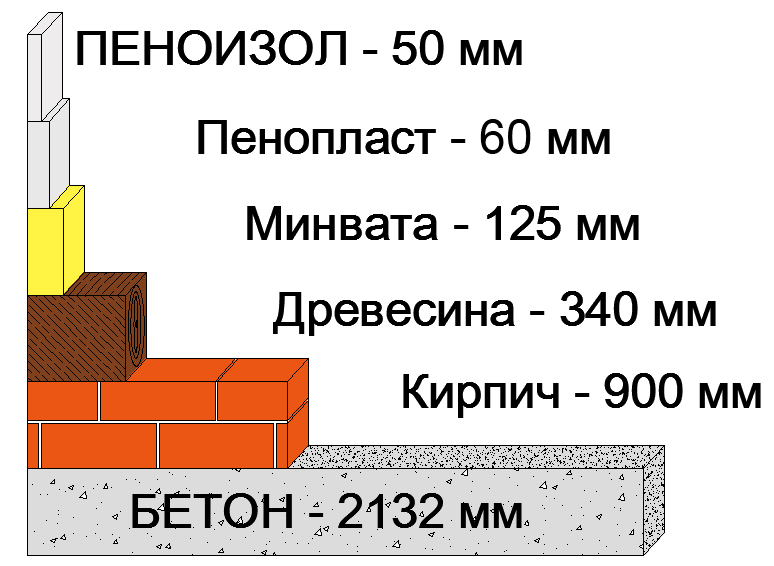

Как можно видеть, керамика превосходит древесину по целому ряду параметров. Единственное, в чем она проигрывает – это высокая теплопроводность. Там, где деревянный пол будет манить мягким, «ламповым» теплом и домашним комфортом, керамика будет отталкивать холодом. Но это неудивительно, ведь мы имеем дело с материалом, чьи характеристики максимально приближены к природным минералам.

Важно! Низкая теплоизолирующая способность керамической отделки является минусом ровно до той поры, пока речь не заходит о системе теплого пола. Если вы планируете обустраивать в своем доме нижний подогрев, то лучшего облицовочного материала, чем керамогранит, просто не существует. Благодаря высокой плотности и теплопроводности этот материал быстро и равномерно прогревается, делая напольный обогрев максимально комфортным и экономичным.

Если вы планируете обустраивать в своем доме нижний подогрев, то лучшего облицовочного материала, чем керамогранит, просто не существует. Благодаря высокой плотности и теплопроводности этот материал быстро и равномерно прогревается, делая напольный обогрев максимально комфортным и экономичным.

Керамический паркет: критерии выбора

Практичность и простота уборки являются существенными преимуществами плитки под паркет или палубную доску, особенно если речь идет об отделке санузла или ванной комнаты (коллекция Meissen (Mei) Love You Navy)

В ассортименте продукции заводов строительной керамики присутствует несколько видов плитки, которая отличается как дизайном и ценой, так и техническими и эксплуатационными характеристиками. Последние выходят на первый план, когда заходит речь о прочности и долговечности материала, поэтому в зависимости от целевого назначения при выборе облицовочной керамики следует внимательно отнестись к следующим параметрам:

- Износостойкость.

В зависимости от устойчивости материала к истирающим нагрузкам различают 5 классов износостойкости PEI I-V. Максимальными характеристиками обладает керамический паркет PEI-V, который можно использовать даже в таких нагруженных местах, как залы аэропортов, вокзалы, торговые залы супермаркетов и т.д. Разумеется, цена подобной плитки под дерево достигает максимума. Для офисных помещений рекомендуется использовать более дешевый керамогранит IV класса. Он же будет дольше всего служить и в таких помещениях, как кухня, ванная или прихожая. Плитку PEI-III можно использовать в большинстве помещений в доме. Ее выбор позволит избежать ненужных трат и получить качественное, долговечное покрытие. Что касается материалов I и II класса износостойкости, то они лучше всего подходят для мест, где предполагается ходить в мягкой обуви или босиком.

В зависимости от устойчивости материала к истирающим нагрузкам различают 5 классов износостойкости PEI I-V. Максимальными характеристиками обладает керамический паркет PEI-V, который можно использовать даже в таких нагруженных местах, как залы аэропортов, вокзалы, торговые залы супермаркетов и т.д. Разумеется, цена подобной плитки под дерево достигает максимума. Для офисных помещений рекомендуется использовать более дешевый керамогранит IV класса. Он же будет дольше всего служить и в таких помещениях, как кухня, ванная или прихожая. Плитку PEI-III можно использовать в большинстве помещений в доме. Ее выбор позволит избежать ненужных трат и получить качественное, долговечное покрытие. Что касается материалов I и II класса износостойкости, то они лучше всего подходят для мест, где предполагается ходить в мягкой обуви или босиком. - Химическая устойчивость влияет на стабильность цвета и покрытия при воздействии агрессивных веществ. На этот параметр следует обратить внимание, выбирая напольное покрытие для кухни или ванной.

Лучше всего для этих целей подойдет плитка, маркированная «А» или «АА».

Лучше всего для этих целей подойдет плитка, маркированная «А» или «АА». - Сопротивление скольжению. От этого параметра зависит, насколько удобно и безопасно можно будет передвигаться по поверхности из керамогранита. Коэффициент трения обозначается литерой R и цифрами от 1 до 11 – чем выше этот показатель, тем менее скользкой будет плитка. Для ванной лучше всего подойдет керамический паркет с обозначением R 11.

Выбирая материал по техническим характеристикам, следует обязательно учитывать и другие факторы. Например, сопротивление скольжению зависит от формата плитки и способа укладки. Многочисленные швы повышают коэффициент трения, поэтому в определенных условиях можно сэкономить, покупая отделку более низкого класса.

Нескользящий керамогранит под дерево: формат и фактура

Плитка под паркет Atlas Concorde Russia Verity является прекрасным доказательством тому, что в коллекциях известных производителей всегда найдется материал, который идеально впишется в интерьер, выполненный в любом стиле

Дизайн плитки с имитацией деревянной поверхности включает множество рисунков и фактур, которые способствуют уменьшению скольжения напольного покрытия. Для этого производители используют несколько технологических приемов:

Для этого производители используют несколько технологических приемов:

- делают фактуру материала рельефной;

- наносят на поверхность плитки специальные риски, борозды и насечки, способствующие увеличению сцепления;

- покрывают керамогранит химическими веществами, образующими пленку с повышенными фрикционными способностями.

Кроме того, не следует забывать о возможности увеличить коэффициент сцепления с полом за счет многочисленных межплиточных швов. Выбирая мелкоформатные материалы типа октагональной плитки или мозаики, можно сделать пол более безопасным и эффектным.

Нескользящая плитка не требует монтажа резиновых лент при обустройстве ступеней и входных зон, а в ванной или санузле можно обойтись без дополнительных ковриков с резиновым основанием.

С другой стороны, необходимость сделать поверхность рельефной способствует разнообразию дизайна плитки под дерево. Сегодня производители предлагают качественную имитацию рисунков древесины любой породы – от привычной всем лиственницы или сосны до таких экзотических сортов, как бокота, амарант, эбен и бакаут. Что касается цветового ряда, то потребителям предоставлен выбор из десятков оттенков. Наиболее популярным в настоящее время можно считать напольный керамогранит с имитацией фактуры серого или выбеленного дуба и состаренной палубной доски. Формат материала может быть разным, но в тренде всегда остается напольная плитка под ламинат и паркет. Благодаря современным технологиям нанесения рисунка керамический пол визуально очень похож на деревянный. Если же говорить о практичности, то последний проигрывает искусственным материалам практически по всем параметрам.

Что касается цветового ряда, то потребителям предоставлен выбор из десятков оттенков. Наиболее популярным в настоящее время можно считать напольный керамогранит с имитацией фактуры серого или выбеленного дуба и состаренной палубной доски. Формат материала может быть разным, но в тренде всегда остается напольная плитка под ламинат и паркет. Благодаря современным технологиям нанесения рисунка керамический пол визуально очень похож на деревянный. Если же говорить о практичности, то последний проигрывает искусственным материалам практически по всем параметрам.

Плитка под дерево: выбор и укладка

Испанские и итальянские заводы отделочной керамики уже много лет доминируют на рынке строительных материалов. Плитка и керамогранит под дерево для облицовки пола не является исключением и широко представлена в каталогах самых известных и популярных европейских брендов (коллекция испанской плитки Venis Starwood)

Дерево, как и его качественная имитация, отлично выглядит в любом интерьере – от строгой классики до развязного модерна. Очень часто оригинальную фактуру натурального материала применяют для того, чтобы подчеркнуть теплоту и домашний уют таких направлений в интерьерном дизайне, как прованс, кантри или этно.

Очень часто оригинальную фактуру натурального материала применяют для того, чтобы подчеркнуть теплоту и домашний уют таких направлений в интерьерном дизайне, как прованс, кантри или этно.

В продаже сегодня представлена плитка любого оттенка – от беленого дерева до практически черного венге, поэтому чтобы выбрать идеальный вариант, ищите соответствия в особенностях отделываемых помещений. Так, материалы темных оттенков лучше всего подходят для просторных помещений, поэтому керамогранит с фактурой мореного дуба, вишни, ореха или зебрано будет органично выглядеть в большом холле, зале или на террассе. А вот светлые текстуры таких сортов древесины, как сосна, береза или тик способны сделать пространство более широким, поэтому такой плиткой можно украсить небольшую комнату. Для ванной дизайнеры рекомендуют выбирать испанский или итальянский керамогранит, имитирующий срез карельской березы, клена или ясеня, а для кухни – более насыщенную имитацию вьетнамского дуба, груши или экзотического амаранта.

Внимание! Плитка, изготовленная с применением технологии браширования (искусственное старение), очень часто имеет неравномерную окраску, которая является особенностью дизайна, но никак не браком. Кафель этого типа лучше всего сочетается с отделкой текстильными материалами или мебелью в винтажном стиле.

Выбор плитки под дерево – это всего лишь половина дела. Чтобы подчеркнуть красивую текстуру отделки, необходимо правильно уложить дорогостоящую керамику. В этом случае прибегают к нескольким схемам укладки:

- палубная;

- паркетная;

- в шахматном порядке;

- паркетное плетение;

- ромбическая (шереметьевская) укладка.

В зависимости от выбранного способа укладки может понадобиться чередование отличающихся по оттенку материалов, поэтому перед покупкой материала необходимо сделать дизайн проект и точно рассчитать количество той или иной плитки с учетом отходов на ее подрезку.

Керамогранит – технические характеристики | Свойства материала, характеристики плитки для пола и фасадов: гост, толщина, вес, теплопроводность, водопоглощение, прочность

Для подтверждения технических характеристик керамогранита производители регулярно испытывают его на прочность. Технологии совершенствуются и в 2015 году керамогранит ГОСТ 6787-2001 превосходит требования стандартов практически в два раза.

Технологии совершенствуются и в 2015 году керамогранит ГОСТ 6787-2001 превосходит требования стандартов практически в два раза.

Технические характеристики керамогранита ГОСТ 6787-2001 и фактических показателей тестов производителей.

| Технические характеристики керамогранита | Евростандарт UNI EN 14411 |

ГОСТ 6787-2001 |

Нормативы |

Средние показатели плитки |

|

| Соответствие размеров сторон (мм) | (± 1,8 мм) | ± 1,5 | ± 0,5 | ± 0,5 | |

| Толщина (мм) | (± 0,4) | ± 0,5 | ± 0,5 | ± 0,2 | |

| Кривизна (%) | ± 0,5 | ± 1,5 | ± 0,6 | ± 0,1 | |

| Косоугольность (%) | ± 0,6 | ± 0,5 | ± 0,5 | ± 0,3 | |

| Кривизна поверхности (%) | ± 0,5 | ± 0,5 | ± 0,5 | ± 0,2 | |

| Водопоглощение (%) | < 3 | < 3,5 | < 0,5 | < 0,07 | |

| Предел прочности при изгибе (МПа) | > 27 | > 28 | > 35 | > 45 | |

| Твердость по шкале Мооса | > 6 | — | — | 7 | |

| Устойчивость к истиранию по кварцевому песку (г/см2) |

— | < 0,18 | < 0,18 | 0,08 | |

| Износоустойчивость мм3 | <205 | — | — | 190 | |

| Морозостойкость (циклов без повреждений) | без повреждений | > 25 | > 50 | > 200 |

Износостойкость

На испытаниях при продолжительном абразивном воздействии керамогранит теряет в толщине от 120 до 200 мм3, меньше чем натуральный гранит. Класс износостойкости керамогранита 4 (PEI Ⅳ) и 5 (PEI Ⅴ).

Класс износостойкости керамогранита 4 (PEI Ⅳ) и 5 (PEI Ⅴ).

Водопоглощение

Определяется отношением массы воды в образце при полном насыщении, к его сухой массе. Этот показатель важно учитывать при наружной облицовке. Водопоглощение керамогранита составляет не более 0,05 % — ниже других облицовочных материалов. Он останется без повреждений при температурных перепадах минимум 30 лет.

Стойкость к кислотам и щелочам

Согласно европейским стандарту ISO 10545-13 керамогранит кислотостойкая плитка класса ULA, потеря массы не более 1,36%. По ГОСТ 961-89 плитки вида ТКД и ТКГ предназначение для защиты от концентрированных кислот.

Предел прочности при изгибе и разрушающая нагрузка

Это основные строительные характеристики прочности облицовочных материалов. Предел прочности керамогранита составляет 45 МПа при максимальной разрушающей нагрузке на тестируемый образец 2000 ньютонов. Показания могут незначительно отличатся в зависимости от типа и толщины плитки керамогранита.

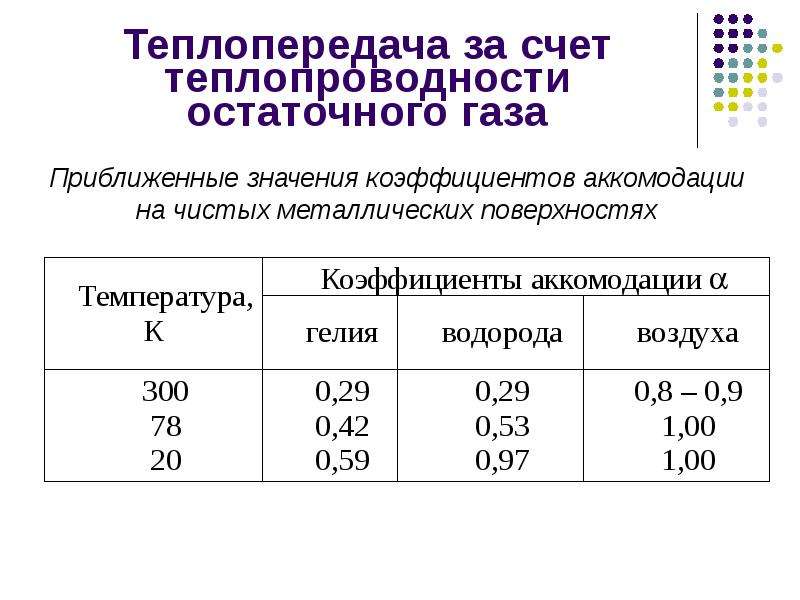

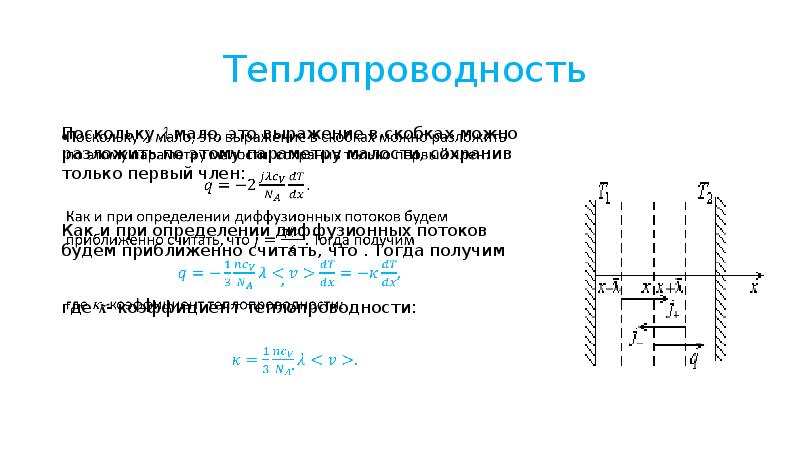

Теплопроводность керамики

Керамика находит все большее применение в корпусах и печатных платах, так как имеет ряд преимуществ перед пластиком: гораздо более высокая теплопроводность, возможность согласования коэффициента теплового расширения, герметичность. К сожалению, стоимость керамики все еще намного выше стоимости пластмасс, что не позволяет использовать их в недорогих крупносерийных продуктах. Тем не менее, их использование в будущих продуктах кажется неизбежным, учитывая тенденции в полупроводниковой промышленности, связанные с ожидаемым гораздо более низким тепловым сопротивлением корпусов и одновременной конструкцией корпусов и плат для облегчения отвода тепла.

Проблема с теплопроводностью керамики заключается в зависимости от состава, размера зерна и технологии изготовления, что затрудняет получение достоверного значения только по литературным данным. Глядя на значения, указанные в различных справочниках, документах и таблицах данных, можно заметить две вещи. 1) существуют большие вариации, и 2) многие авторы, кажется, копируют значения из одних и тех же, но неотслеживаемых источников.

1) существуют большие вариации, и 2) многие авторы, кажется, копируют значения из одних и тех же, но неотслеживаемых источников.

Интригующим примером является нитрид алюминия (AIN), все более популярная керамика.Наиболее часто упоминаемое значение составляет около 180 Вт/мК. Однако в Ссылке 1 можно найти некоторые интересные данные в виде графика, на котором значения теплопроводности от семи производителей отображаются в зависимости от температуры. Максимальное значение, найденное при комнатной температуре, составляет 200 Вт/мК; самый низкий — 80 Вт/мК. Кроме того, эти значения падают более чем на 30% при переходе от 20° к 100° С. Такое же падение, кстати, наблюдается и для других керамик, таких как BeO и Al 2 0 3 . (См. также раздел «Технические данные» предыдущего выпуска.)

| Теплопроводность (Вт/мК) при 20°C | ||

| АИН | Нитрид алюминия | 80-200, 180, 260 |

| А1 2 0 3 | Оксид алюминия | 18-36 |

| ВеО | Оксид бериллия | 184, 200, 220, 242, 250, 300 |

| БН | Нитрид Бора | 15-40, 250-300, 600 |

| карбид кремния | Карбид кремния | 90-160, 70-200, 80, 210 |

В таблице показан диапазон значений при комнатной температуре для ряда часто используемых керамических изделий из различных источников. Обратите внимание, что большой разброс значений

Обратите внимание, что большой разброс значений

Таким образом, опубликованные значения теплопроводности керамики идеально подходят для сопоставления экспериментальных результатов с численным моделированием, и я боюсь, что именно это и происходит на практике. Измерения на месте с использованием хорошо разработанных экспериментальных эталонов являются предпочтительным способом получения точных значений.

Артикул1. R. Dindwiddie, Advanced Electronic Packaging Materials, Vo1.167, Бостон, 1989.

Исследования теплопроводности керамической напольной плитки | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

ID ГЕРОЯ

1739202

Тип ссылки

Журнальная статья

Заголовок

Исследования теплопроводности керамической напольной плитки

Авторы)

Гарсия, Э; де Паблос, А; Бенгочеа, Массачусетс; Гуайта, Л; Осенди, Мичиган; Миранцо, П.

Год

2011

Рецензируется ли эксперт?

1

Журнал

Ceramics International

ISSN: 0272-8842

EISSN: 1873-3956

Объем

37

Проблема

1

Номера страниц

369-375

DOI

10.1016/ж.керамит.2010.09.023Идентификатор Web of Science

WOS:000285853500051Абстрактный

Температуропроводность, теплопроводность и удельная теплоемкость нескольких материалов, используемых в качестве напольной плитки, были измерены методом лазерной вспышки. Природные камни, особенно гранит, керамогранит и красный керамогранит с низким водопоглощением, являются более эффективными теплопроводниками, чем белый керамогранит и винил, теплопроводность которых ниже 1 Вт·м(-1)·К(-1).Следовательно, последние два не следует рекомендовать для применения в системах лучистого обогрева пола. Повышение теплопроводности красного и керамогранита достигается добавлением в керамическую массу Al(2)O(3) определенных характеристик. Таким образом, при добавлении 20 мас.% частиц Al(2)O(3) было получено увеличение температуропроводности до 50%. (C) 2010 Elsevier Ltd и Techna Group S.r.l. Все права защищены.

Повышение теплопроводности красного и керамогранита достигается добавлением в керамическую массу Al(2)O(3) определенных характеристик. Таким образом, при добавлении 20 мас.% частиц Al(2)O(3) было получено увеличение температуропроводности до 50%. (C) 2010 Elsevier Ltd и Techna Group S.r.l. Все права защищены.

Ключевые слова

Тепловые свойства; Теплопроводность; Керамическая плитка; Традиционная керамика; Ал(2)О(3)

Керамика с высокой теплопроводностью и их композиты для управления температурой интегрированных электронных корпусов

2.Керамика с высокой теплопроводностью и композиты на их основе

2.1. Керамика и композиты на основе нитрида алюминия (AlN)

2.1.1. Керамика AlN со спекающими добавками

Нитрид алюминия (AlN) имеет структуру вюрцита с высокой ковалентной связью, высокую теплопроводность и низкий коэффициент теплового расширения (КТР) 4,5 ppm/°C, что хорошо сочетается с кремниевыми устройствами. Типичная теплопроводность AlN составляет 140–180 Вт/мК, но варьируется в диапазоне 18–285 Вт/мК в поликристаллической керамике AlN в зависимости от условий процесса, чистоты исходных материалов и микроструктуры [1].AlN стабилен при 700–1000°C в атмосфере кислорода. Он также обладает превосходными диэлектрическими свойствами: низкая диэлектрическая проницаемость (ε r ) = 9 и низкие потери (tan δ) = 0,0003 при 1 МГц. Благодаря этим выдающимся физическим и термическим свойствам керамика AlN часто выбирается в качестве материала-кандидата для изолирующей подложки (прямая ширина запрещенной зоны ~6,015 эВ) для устройств и корпусов силовой электроники. Однако спекание AlN с высокой плотностью для эффективной теплопередачи и высокой механической прочности является сложной задачей из-за его высококовалентной и низкой диффузионной природы, что требует очень высоких температур спекания свыше 1900°C в восстановительной атмосфере при приложенном давлении, хотя он стабилен при температуре около 1000°С на воздухе.

Типичная теплопроводность AlN составляет 140–180 Вт/мК, но варьируется в диапазоне 18–285 Вт/мК в поликристаллической керамике AlN в зависимости от условий процесса, чистоты исходных материалов и микроструктуры [1].AlN стабилен при 700–1000°C в атмосфере кислорода. Он также обладает превосходными диэлектрическими свойствами: низкая диэлектрическая проницаемость (ε r ) = 9 и низкие потери (tan δ) = 0,0003 при 1 МГц. Благодаря этим выдающимся физическим и термическим свойствам керамика AlN часто выбирается в качестве материала-кандидата для изолирующей подложки (прямая ширина запрещенной зоны ~6,015 эВ) для устройств и корпусов силовой электроники. Однако спекание AlN с высокой плотностью для эффективной теплопередачи и высокой механической прочности является сложной задачей из-за его высококовалентной и низкой диффузионной природы, что требует очень высоких температур спекания свыше 1900°C в восстановительной атмосфере при приложенном давлении, хотя он стабилен при температуре около 1000°С на воздухе. Кроме того, ухудшение теплопроводности из-за включения кислорода является еще одной проблемой при изготовлении подложек из AlN с высокой теплопроводностью.

Кроме того, ухудшение теплопроводности из-за включения кислорода является еще одной проблемой при изготовлении подложек из AlN с высокой теплопроводностью.

Много работ по продвижению уплотнения керамических тел AlN с использованием различных видов спекающих добавок, таких как CeO, Sm 2 O 3 , Y 2 O 3 , CaO, CaZrO 3 , и их кратные коприсоединения были исследованы [2, 3, 4, 5]. Некоторые из недавних результатов, показывающие теплопроводность, полученную в поликристаллических телах, составляют 90–156 Вт/мК, как показано в таблице 1, что намного ниже теоретического значения и сильно отличается друг от друга.AlN, легированный церием (CeO), продемонстрировал резкое увеличение теплопроводности и значительное увеличение механической прочности при небольшом количестве добавки (~ 1,5 мас.%) по сравнению с добавкой иттрия (Y 2 O 3 ) [2] . Метод высокоэнергетического спекания, такой как искровое плазменное спекание (ИПС), применялся [3, 4], а также традиционный метод твердофазной реакции (ТТР) [2] для эффективного процесса низкотемпературного уплотнения. Метод двухэтапного спекания также применялся с использованием разных температур для минимизации роста зерен и очистки зерен AlN [5] (рис. 1).

Метод двухэтапного спекания также применялся с использованием разных температур для минимизации роста зерен и очистки зерен AlN [5] (рис. 1).

| Химический состав | Разведающие добавки | Тепловая проводимость | Теплопроводность (W / MK) | Механические свойства | Темп спекания | Ref. | |

|---|---|---|---|---|---|---|---|

| ALN | 1.5 WT% CEO | 156 | 72,46 кг / мм | 2 | 1900 ° C / SSR | [2] | |

| ALN | 2 WT% SM 2 O 3 | 120 | — | 1700 ° C / SPS | [3] | ||

| ALN | Y 2 O 3 -CAO-B | 90 | — | 1650 ° C / SPS | [4] | [4] | |

| ALN | CAZRO 3 -Y 2 O 3 | 156 | 560 MPA | 1550 ° C / Двухступенчатые | [5 ] |

Таблица 1.

Физические свойства керамики AlN с добавлением спекающих добавок и методы уплотнения.

Рис. 1.

Влияние легирования Ce и Y на теплопроводность и твердость керамики AlN [2].

2.1.2. Композиты AlN с GNP/GNS/rGO: электропроводящие

Наноструктурированные материалы на основе углерода, такие как графеновые нанопластинки (GNP) или нанолисты (GNS), были добавлены в матрицу AlN для улучшения физических свойств (таблица 2). Электропроводность увеличилась при добавлении многослойного графена, как и ожидалось, но теплопроводность уменьшилась при добавлении как в плоскости, так и в направлении сквозь плоскость, что противоречит другим данным по композитам керамика/графен.Такое резкое снижение теплопроводности в обоих направлениях, по-видимому, связано с большим термическим сопротивлением в тонкой зоне взаимодействия, существующей на границе между AlN и ЗНЧ [6]. Высокая направленность в плоскости и сквозной плоскости композитов AlN/GNP, 74 Вт/мК для плоскости и 37 Вт/мК для сквозной плоскости, приписывается тепловому контактному сопротивлению, существующему на обеих границах раздела фаз, которое сильное в перпендикулярном направлении теплопередачи графеновых нанопластинок [7]. Эту сильную направленность теплопередачи, теплопроводность, можно легко обнаружить в системе нитрид бора (BN)/полимерный композит, в которой используются наполнители BN с двумерной морфологией [9, 10, 11, 12, 13, 14, 15, 16].В случае восстановленного оксида графена (rGO) с добавлением AlN теплопроводность резко снизилась с 92,5 до 37,4 Вт/мК при добавлении 2 % масс. rGO, хотя наблюдается незначительное увеличение прочности на изгиб и вязкости разрушения при ≤1 % масс. rGO, что обусловлено низкой кристалличностью, большим количеством вакансионных дефектов в rGO и повышенным межфазным термическим сопротивлением [8]. Снижение теплопроводности композитов AlN с этими тремя двумерными наполнителями на основе углерода показало почти одинаковые результаты, поскольку GNP, GNS и rGO в основном имели одинаковую морфологию и физические свойства.

Высокая направленность в плоскости и сквозной плоскости композитов AlN/GNP, 74 Вт/мК для плоскости и 37 Вт/мК для сквозной плоскости, приписывается тепловому контактному сопротивлению, существующему на обеих границах раздела фаз, которое сильное в перпендикулярном направлении теплопередачи графеновых нанопластинок [7]. Эту сильную направленность теплопередачи, теплопроводность, можно легко обнаружить в системе нитрид бора (BN)/полимерный композит, в которой используются наполнители BN с двумерной морфологией [9, 10, 11, 12, 13, 14, 15, 16].В случае восстановленного оксида графена (rGO) с добавлением AlN теплопроводность резко снизилась с 92,5 до 37,4 Вт/мК при добавлении 2 % масс. rGO, хотя наблюдается незначительное увеличение прочности на изгиб и вязкости разрушения при ≤1 % масс. rGO, что обусловлено низкой кристалличностью, большим количеством вакансионных дефектов в rGO и повышенным межфазным термическим сопротивлением [8]. Снижение теплопроводности композитов AlN с этими тремя двумерными наполнителями на основе углерода показало почти одинаковые результаты, поскольку GNP, GNS и rGO в основном имели одинаковую морфологию и физические свойства. Материалы с высокой теплопроводностью и высокой направленностью теплопередачи могут использоваться в специальных приложениях для направленного рассеяния тепла в качестве материалов теплового интерфейса (TIM) (рис. 2 и 3).

Материалы с высокой теплопроводностью и высокой направленностью теплопередачи могут использоваться в специальных приложениях для направленного рассеяния тепла в качестве материалов теплового интерфейса (TIM) (рис. 2 и 3).

| Химический состав | Добавки | Добавки | Термальная проводимость (W / MK) | Механические свойства | Темп спекания | . 01OL% | 74 (в самолете) | 37 (через самолет) | — | 17001550 / SPS | [6] | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ALN-2WT% Y 2 O 3 | GNS 1.49 Vol% | — | FS = 441 MPA | FT = 441 MPA FT = 441 MPA 1/2 | 1850 / Hot Press | [7] | |||||||

| ALN | RGO 1 WT% | 92,5 — > 37,4 (2 мас. %) | FS = 375 МПа | 1550/SPS | [8] |

Таблица 2.

Физические свойства AlN с добавками углеродных наноматериалов.

FS: прочность на изгиб; FT: вязкость разрушения; SPS: Искровое плазменное спекание

Рис. 2.

Данные электропроводности (а) и теплопроводности переменного тока (б) с содержанием ЗНЧ в композитах AlN [6].

Рис. 3.

Вязкость разрушения и прочность на изгиб композитов AlN/GNS [7].

2.1.3. Si

3 N 4 базовая керамика Нитрид кремния (Si 3 N 4 ) керамика вызывает большой интерес в качестве диэлектрического материала с высокой теплопроводностью, используемого в изолированной металлической подложке (IMS) для силовой электроники. схемные модули. Теплопроводность композитов AlN–BN. Si 3 N 4 имеют ряд преимуществ: высокие механические свойства (прочность на изгиб >800 МПа, твердость по Виккерсу >10 ГПа), высокое удельное электрическое сопротивление и превосходные тепловые свойства с термостойкостью, высокая теплопроводность 70–180 Вт/ мК. Однако в действительности изготовление Si 3 N 4 с высокой теплопроводностью и высокой механической прочностью затруднено из-за трудностей уплотнения и морфологического контроля в микроструктуре. Типичными подходами для получения таких высокоэффективных Si 3 N 4 являются: (i) использование сырья с низким содержанием кислорода для удаления вакансий Si, вызывающих рассеяние фононов, (ii) изготовление керамики Si 3 N 4 с текстурированной микроструктурой для использования термической анизотропии в кристаллах Si 3 N 4 , (iii) использование неоксидных спекающих добавок с низким содержанием кислорода, чтобы избежать содержания кислорода в оксидной фазе, и (iv) выбор оптимальных добавок, которые могут минимизировать вакансии Si [9].

Si 3 N 4 имеют ряд преимуществ: высокие механические свойства (прочность на изгиб >800 МПа, твердость по Виккерсу >10 ГПа), высокое удельное электрическое сопротивление и превосходные тепловые свойства с термостойкостью, высокая теплопроводность 70–180 Вт/ мК. Однако в действительности изготовление Si 3 N 4 с высокой теплопроводностью и высокой механической прочностью затруднено из-за трудностей уплотнения и морфологического контроля в микроструктуре. Типичными подходами для получения таких высокоэффективных Si 3 N 4 являются: (i) использование сырья с низким содержанием кислорода для удаления вакансий Si, вызывающих рассеяние фононов, (ii) изготовление керамики Si 3 N 4 с текстурированной микроструктурой для использования термической анизотропии в кристаллах Si 3 N 4 , (iii) использование неоксидных спекающих добавок с низким содержанием кислорода, чтобы избежать содержания кислорода в оксидной фазе, и (iv) выбор оптимальных добавок, которые могут минимизировать вакансии Si [9]. Некоторые из выбранных результатов, основанных на этих подходах, обобщены в таблице 4. Когда неоксидные добавки, такие как YF 3 , были добавлены к Si 3 N 4 с MgO вместо Y 2 O 3 , механические прочность и теплопроводность улучшены с 40 до 52; она была дополнительно увеличена до 75 Вт/мК после обработки отжигом при 1850°C. Однако твердость по Виккерсу несколько снизилась из-за большего размера частиц, чем при добавлении Y 2 O 3 [9].Теплопроводность Si 3 N 4 увеличилась до 100 Вт/мК при добавлении Yb 2 O 3 /SiO 2 и уменьшении диэлектрических потерь с 11,5 × 10 −4 9020 1,4 × 10 −4 (2 ГГц), регулируя соотношение от 0,33 до 1,3 [10]. Влияние условий азотирования и спекания на механические и термические свойства спеченного реакционно-связанного Si 3 N 4 (SRBSN) с добавками Y 2 O 3 -MgO, укрупнение размера и внешнего вида зерен Соотношение снижает твердость и вязкость разрушения при одновременном увеличении теплопроводности.

Некоторые из выбранных результатов, основанных на этих подходах, обобщены в таблице 4. Когда неоксидные добавки, такие как YF 3 , были добавлены к Si 3 N 4 с MgO вместо Y 2 O 3 , механические прочность и теплопроводность улучшены с 40 до 52; она была дополнительно увеличена до 75 Вт/мК после обработки отжигом при 1850°C. Однако твердость по Виккерсу несколько снизилась из-за большего размера частиц, чем при добавлении Y 2 O 3 [9].Теплопроводность Si 3 N 4 увеличилась до 100 Вт/мК при добавлении Yb 2 O 3 /SiO 2 и уменьшении диэлектрических потерь с 11,5 × 10 −4 9020 1,4 × 10 −4 (2 ГГц), регулируя соотношение от 0,33 до 1,3 [10]. Влияние условий азотирования и спекания на механические и термические свойства спеченного реакционно-связанного Si 3 N 4 (SRBSN) с добавками Y 2 O 3 -MgO, укрупнение размера и внешнего вида зерен Соотношение снижает твердость и вязкость разрушения при одновременном увеличении теплопроводности. Твердость по Виккерсу 17,32 ГПа, вязкость разрушения 8,36 МПа·м 1/2 и теплопроводность 98,52 Вт/м·К были получены путем подбора азотирования и спекания под давлением газа (GPS) [11]. Проведено сравнительное исследование влияния оксидных и неоксидных добавок на микроструктуру, содержание кислорода в решетке и теплопроводность керамики Si 3 N 4 . Неоксидные добавки, такие как MgSiN 2 , YF 3 , YbF 3 , вызывали уменьшение количества вторичных фаз и содержания кислорода в решетке, тем самым увеличивая теплопроводность с 65 до 101.5 Вт/мК, в то время как прочность на изгиб существенно не изменилась [12].

Твердость по Виккерсу 17,32 ГПа, вязкость разрушения 8,36 МПа·м 1/2 и теплопроводность 98,52 Вт/м·К были получены путем подбора азотирования и спекания под давлением газа (GPS) [11]. Проведено сравнительное исследование влияния оксидных и неоксидных добавок на микроструктуру, содержание кислорода в решетке и теплопроводность керамики Si 3 N 4 . Неоксидные добавки, такие как MgSiN 2 , YF 3 , YbF 3 , вызывали уменьшение количества вторичных фаз и содержания кислорода в решетке, тем самым увеличивая теплопроводность с 65 до 101.5 Вт/мК, в то время как прочность на изгиб существенно не изменилась [12]. Добавки Теплопроводность (Вт/мК) ALN-BN SM 2 O 3 -CAF 2 40-85 1800 / SPS [17] [17] ALN-BN (15%) Y 2 O 3 5 141 1800 / SPS [18] ALN-BN CAF 2 110 1850 / Hot-Press [19 ] (Ал-ОН)–БН ⊥14, //42.  5

5 1900/горячий пресс [20] Таблица 3.

Главный элемент 0 Сущному элементу Тепловая проводимость Теплопроводность (W / MK) Механические свойства Состояние спекания Ref. Si 3 N 4 YF 3 , MgO 52–75 4.7 9008 GPA 1750-1850 ° C / 20 MPA [9] Si 3 N 4 YB 2 O 3 , SIO 2 46-100 — 1900 ° C / 0.9 MPA [10] Si 3 N 4 Y 2 O 3 , MgO 98.52 — / 17.  52 GPA

52 GPA 1950 ° C / GPS [11] [11] Si 3 N 4 MgO-Y 2 O 3 , MGSIN 2 -Y 2 O 3 , MGSIN 2 -YF 3 , MgO-YB 2 O 3 , MGSIN 2 , MGSIN 2 -YB 2 O 3 и MGSIN 2 -YBF 3 101.5 862 MPA 1800 ° C / 250 1800 ° C / 250 MPA [12] 9

2.1.4. Композиты на основе AlN-BN: электроизоляционные

Нитрид бора (BN) был введен в матрицу AlN для достижения низкой диэлектрической проницаемости и умеренной теплопроводности [17]. Нитрид бора (h-BN) имеет гексагональную структуру с хорошей устойчивостью к тепловому удару и высокой теплопроводностью, а также с предпочтительным направлением теплопередачи, т.е.е., анизотропия теплопроводности в плоскости и в плоскости подложки из-за двумерной формы чешуек BN или нанолистов BN. Плоскостная и сквозная теплопроводность составляет около 300 и 30 Вт/мК, а среднее кажущееся значение составляет 33 Вт/мК. h-BN имеет низкую диэлектрическую проницаемость и тангенс угла потерь, ε r = 4–4,6, тангенс δ = 0,0012–0,0017 на частоте 8,8 ГГц и диэлектрическую прочность при переменном токе = 67–95 кВ, которая варьируется в зависимости от чистоты. BN использовался во многих приложениях благодаря этим превосходным свойствам, например, в корпусах микроэлектроники, особенно в компонентах управления температурой, таких как радиаторы и подложки силовой электроники и т. д.Добавление BN к AlN также может улучшить химическую стойкость и влагостойкость, поскольку AlN может медленно гидролизоваться в воде (таблица 3).

Плоскостная и сквозная теплопроводность составляет около 300 и 30 Вт/мК, а среднее кажущееся значение составляет 33 Вт/мК. h-BN имеет низкую диэлектрическую проницаемость и тангенс угла потерь, ε r = 4–4,6, тангенс δ = 0,0012–0,0017 на частоте 8,8 ГГц и диэлектрическую прочность при переменном токе = 67–95 кВ, которая варьируется в зависимости от чистоты. BN использовался во многих приложениях благодаря этим превосходным свойствам, например, в корпусах микроэлектроники, особенно в компонентах управления температурой, таких как радиаторы и подложки силовой электроники и т. д.Добавление BN к AlN также может улучшить химическую стойкость и влагостойкость, поскольку AlN может медленно гидролизоваться в воде (таблица 3).

В композитах AlN–BN с 8 мас.% Sm 2 O 3 -CaF 2 в качестве спекающей добавки самая высокая теплопроводность 85 Вт/мК и самый низкий тангенс угла потерь 4 × 10 −3 были достигнуты при температуре спекания 1800°С методом ИПС. Полученная теплопроводность была ниже, чем у чистого AlN, поскольку пластинчатые частицы BN, случайно распределенные по матрице AlN, препятствуют прямому контакту AlN, в результате чего рассеяние фононов подавляется [17].При добавлении оксида иттрия (Y 2 O 3 ) от 3 до 8 мас.% в композиты AlN–15%BN коэффициент теплопроводности увеличился со 110 до 140 Вт/мК, что связано со значительным снижением в остаточной зернограничной фазе, содержащей иттрий, методом ИПС [18]. Добавление CaF 2 и повышение температуры также улучшили уплотнение, теплопроводность и очистку границ зерен в системе AlN–BN. В результате была получена высокая теплопроводность 110 Вт/мК при добавлении 3 % масс. CaF 2 и спекании при 1850°C [19].В системе оксинитрид алюминия (γ-AlON)–BN, полученной методом самораспространяющегося высокотемпературного синтеза (СВС), зерна h-BN пластинчатой формы переориентируются в процессе горячего прессования, что приводит к анизотропии теплопроводность.

Полученная теплопроводность была ниже, чем у чистого AlN, поскольку пластинчатые частицы BN, случайно распределенные по матрице AlN, препятствуют прямому контакту AlN, в результате чего рассеяние фононов подавляется [17].При добавлении оксида иттрия (Y 2 O 3 ) от 3 до 8 мас.% в композиты AlN–15%BN коэффициент теплопроводности увеличился со 110 до 140 Вт/мК, что связано со значительным снижением в остаточной зернограничной фазе, содержащей иттрий, методом ИПС [18]. Добавление CaF 2 и повышение температуры также улучшили уплотнение, теплопроводность и очистку границ зерен в системе AlN–BN. В результате была получена высокая теплопроводность 110 Вт/мК при добавлении 3 % масс. CaF 2 и спекании при 1850°C [19].В системе оксинитрид алюминия (γ-AlON)–BN, полученной методом самораспространяющегося высокотемпературного синтеза (СВС), зерна h-BN пластинчатой формы переориентируются в процессе горячего прессования, что приводит к анизотропии теплопроводность. Теплопроводность композитов (γ-AlON)–BN составляла 14 Вт/мК для направления зерен BN в плоскости и 42,5 Вт/мК для направления в плоскости, которое перпендикулярно силе горячего прессования [20] (рис. 4). ).

Теплопроводность композитов (γ-AlON)–BN составляла 14 Вт/мК для направления зерен BN в плоскости и 42,5 Вт/мК для направления в плоскости, которое перпендикулярно силе горячего прессования [20] (рис. 4). ).

Рис. 4.

Композиционная зависимость теплопроводности композитов в системе (γ-AlON)–BN, определенная перпендикулярно (а) и параллельно (б) силе прессования [20].

2.2. Композиты на полимерной матрице с керамическими наполнителями с высокой теплопроводностью

Композиты на полимерной матрице для упаковки с контролем температуры обычно наполняются керамикой с высокой теплопроводностью, такой как AlN, h-BN, и наполнителями на основе углерода, такими как углеродные нановолокна (УНТ), графитовые или графеновые нанолисты (GNS) и восстановленный оксид графена (rGO). Полимеры с системами керамического наполнителя AlN и h-BN в основном предпочтительны для высокой теплопроводности с электроизолирующими подложками теплопередачи или материалами теплового интерфейса (TIM) из-за высокой теплопроводности, низкой диэлектрической проницаемости и низких характеристик потерь керамики AlN и BN. С другой стороны, наполнители на основе углерода предпочтительнее в ТИМ, где разрешены электропроводящие характеристики.

С другой стороны, наполнители на основе углерода предпочтительнее в ТИМ, где разрешены электропроводящие характеристики.

2.2.1. Полимер: Композиты BN

В полимерных композитах, наполненных гексагональным нитридом бора (h-BN), основными проблемами, связанными с улучшением свойств теплопередачи, являются обработка поверхности пластинчатых частиц h-BN для улучшения дисперсии частиц наполнителя в полимерной матрице. ; снизить тепловое сопротивление интерфейса; и увеличить ориентирование частиц h-BN в предпочтительную ориентацию для достижения высокой направленной теплопроводности в композитах.В таблице 5 приведены некоторые технические усилия по улучшению теплопередающих свойств композитов полимер-BN [13, 14, 15, 16, 21, 22, 23, 24].

| Состав | BN % | Теплопроводность (Вт/мК) | Метод выравнивания BN | Ref. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| BN-Epoxy | 10-20 | 74% ↑ | Механические и магнитные | [13] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BN-силиконовые | 20 | 250% ↑ | E-поле ( AC, DC) | [14] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BN-Polysiloxane | 15 Vol% | 400% ↑ | AC / переключение DC | [15] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BN-PVA | 27 об. % % | 1.63 Вт/мК ⊥/8,44 Вт/мК// | Инфильтрация раствором ПВС | [16] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| БН-полиуретан-акрилат (ПУА) | 30 об.% 7 9 дюйм ≥ 7 плоскость | %↓(через плоскость) | е-поле (TiO 2 BN с покрытием) | [21] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BN-PEN(поли(нитрид ариленового эфира)) 1005 9 9 9 9 9 9 9 9 9 0 1 9 % | Магнетик + комбинированная модификация, вдохновленная мидией (Fe 3 O 4 /PDA + KH550) | [22] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| BN | 3,00125||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 49 Вт/мК(45,4%) | Силановые аппреты с различной углеродной цепью | [23] | |

| БН-ПВА | 50% об. | 1,1 Вт/мК 900м/16 Вт/13 Механическое расслоение, сжатие | [24] |

Таблица 5.

Примеры теплопроводности композитов полимер-BN.

Комбинированный метод, использующий механическую вибрацию и вращающееся магнитное поле, индуцированное высокой степенью выравнивания композита с 10 % наполнителем, показал улучшение теплопроводности на 74 % по сравнению с невыровненным образцом за счет образования проводящей сети и снижения теплового граничного сопротивления. .Снижение теплового граничного сопротивления между h-BN и смолой на основе бисфенола-А было вызвано высокой степенью выравнивания пластинок h-BN посредством комбинированного процесса [13].

.Снижение теплового граничного сопротивления между h-BN и смолой на основе бисфенола-А было вызвано высокой степенью выравнивания пластинок h-BN посредством комбинированного процесса [13].

Исследовано влияние электрических полей переменного и постоянного тока на анизотропно выровненную микроструктуру в композитах силиконового каучука, наполненных h-BN. Было обнаружено, что степень переориентации h-BN была более эффективной в условиях переменного, чем постоянного поля, в процессе отверждения композита h-BN-силикон (рис. 5), а теплопроводность е-поля композит с вспомогательным отверждением был примерно на 250% выше, чем у композита, отвержденного без E -поля [14].В недавнем исследовании наибольшее общее количество линейных плотно упакованных нанолистов BN (LDPBN) было сформировано при приложении поля переменного тока, а утолщение LDPBN и сужение промежутков между частицами были достигнуты за счет применения переключающего поля постоянного тока (рис. 6). В результате теплопроводность увеличилась в четыре раза по сравнению с композитом без структуры LDPBN [15].

Рис. 5.

Теплопроводность композитов BN/силикон при различных объемных долях [14].

Рис. 6.

Схематическая модель генерации путей более высокой проводимости через LDPBN с использованием различных приложений электрических полей [15].

Гибкая композитная лента h-BN/поли(виниловый спирт) была изготовлена путем пропитки раствора поли(винилового спирта) (ПВС) в пакет h-BN с вакуумной фильтрацией для уменьшения зазора между частицами h-BN и для повышения степени выравнивания h-BN тромбоцитов. Плоскостная и сквозная теплопроводность полученных таким образом композитов h-BN/PVA составила 1.63 и 8,44 Вт/мК соответственно [16]. В той же системе h-BN/ПВС степень ориентации пластинчатых частиц h-BN может быть улучшена литьем под давлением [24], где степень ориентации частиц h-BN можно наблюдать по характерным пикам в данных рентгеновской дифракции (XRD). Чтобы улучшить выравнивание частиц h-BN, также исследуется покрытие чувствительными к электрическому или магнитному полю материалами, такими как керамика TiO 2 или Fe 3 O 4 , на частицы h-BN для улучшения теплопроводность [21, 23].Частицы h-BN, покрытые TiO 2 золь-гель процессом, были выровнены в вертикальном направлении по отношению к приложенному полю, так что теплопроводность композита h-BN/полиуретан-акрилат (PUA) в сквозной плоскости увеличилась на 190 %, а плоскостная теплопроводность композита снизилась на 72% по сравнению с необработанным композитом h-BN [21]. Композиты h-BN/поли(ариленэфирнитрил) (PEN) с высокой диэлектрической проницаемостью и высокой теплопроводностью были разработаны путем магнитного выравнивания h-BN через покрытие из магнитных частиц Fe 3 O 4 вместе с дополнительной модификацией поверхности. полидофамином (PDA) и функциональным мономером KH550: (3-аминопропил)триэтоксисилан).Эти модификации поверхности улучшили дисперсию наполнителей h-BN в матрице PEN и межфазную адгезию.

Чтобы улучшить выравнивание частиц h-BN, также исследуется покрытие чувствительными к электрическому или магнитному полю материалами, такими как керамика TiO 2 или Fe 3 O 4 , на частицы h-BN для улучшения теплопроводность [21, 23].Частицы h-BN, покрытые TiO 2 золь-гель процессом, были выровнены в вертикальном направлении по отношению к приложенному полю, так что теплопроводность композита h-BN/полиуретан-акрилат (PUA) в сквозной плоскости увеличилась на 190 %, а плоскостная теплопроводность композита снизилась на 72% по сравнению с необработанным композитом h-BN [21]. Композиты h-BN/поли(ариленэфирнитрил) (PEN) с высокой диэлектрической проницаемостью и высокой теплопроводностью были разработаны путем магнитного выравнивания h-BN через покрытие из магнитных частиц Fe 3 O 4 вместе с дополнительной модификацией поверхности. полидофамином (PDA) и функциональным мономером KH550: (3-аминопропил)триэтоксисилан).Эти модификации поверхности улучшили дисперсию наполнителей h-BN в матрице PEN и межфазную адгезию. В композитной системе BN/Fe 3 O 4 /PDA + KH550/PEN как диэлектрическая проницаемость, так и тангенс угла потерь были значительно увеличены с количеством BN/Fe 3 O 4 /PDA + KH550, и теплопроводность увеличилась на 140% по сравнению с чистой пленкой ПЭН [22]. Было исследовано повышение теплопроводности в композитах h-BN/эпоксидная смола за счет модификации поверхности частиц h-BN с помощью силановых связующих агентов с различной углеродной цепью.Теплопроводность композита h-BN/эпоксидная смола улучшилась на 45,4 % благодаря лучшему диспергированию h-BN в эпоксидной смоле по сравнению с необработанным h-BN, что связано с более высоким межфазным сродством композита, полученного при использовании более длинной углеродной цепи силана. на поверхности h-BN [23] (рис. 7, 8, 9).