Как сделать заточку для сверл своими руками: Приспособление для заточки сверл: простые самодельные устройства

Как сделать лучшее ручное приспособления для заточки маленьких сверл по металлу в домашних условиях — простые приспособы, чертеж заточного станка

06ДекСодержание статьи

- В какой момент необходимо затачивать инструмент

- Покупные устройства для заточки сверл

- Советы по изготовлению кондуктора для заточки сверла самостоятельно

- Специфика затачивания с различной формой режущей кромки

- Какие углы должны быть для работы с разными материалами

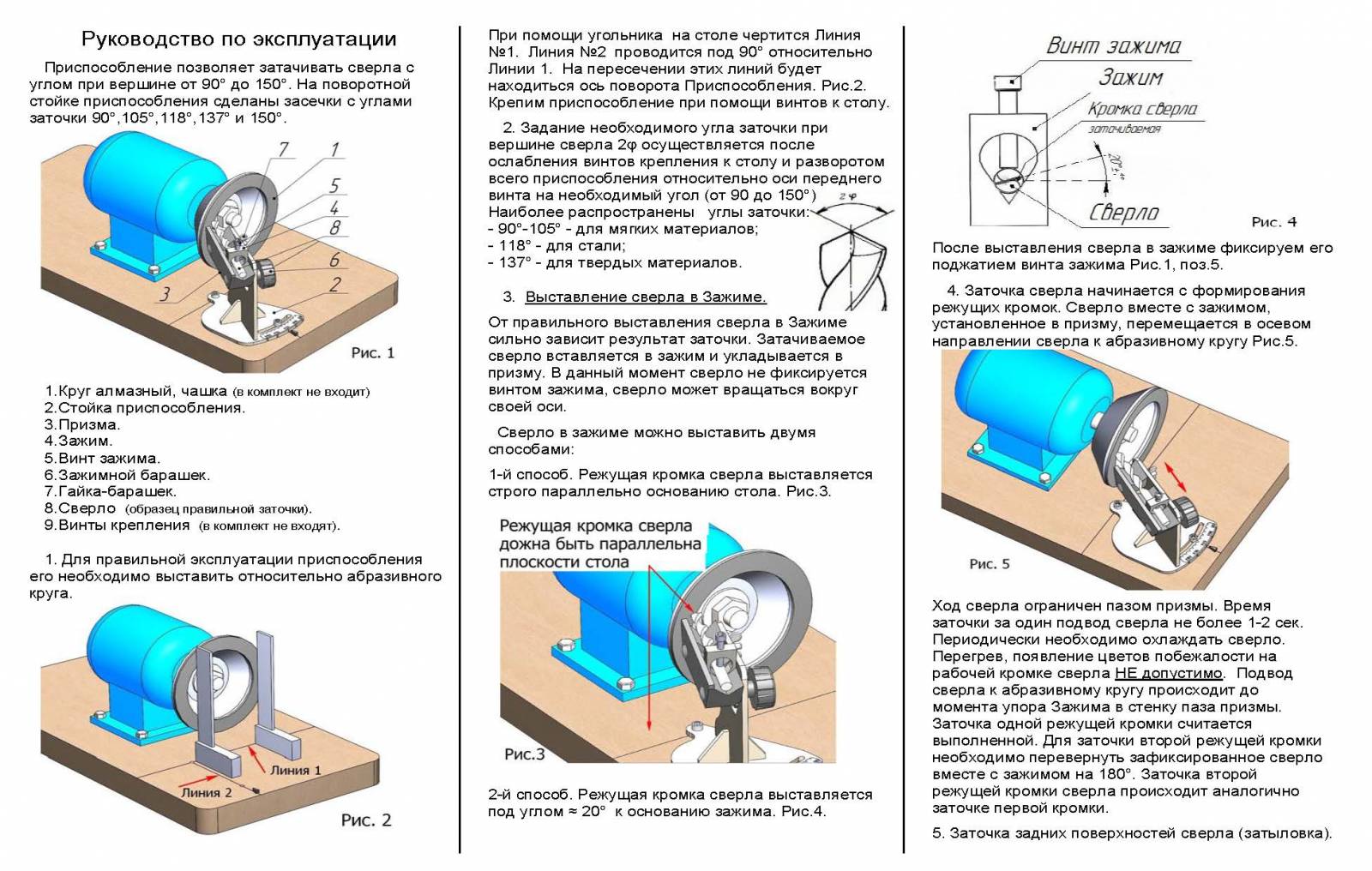

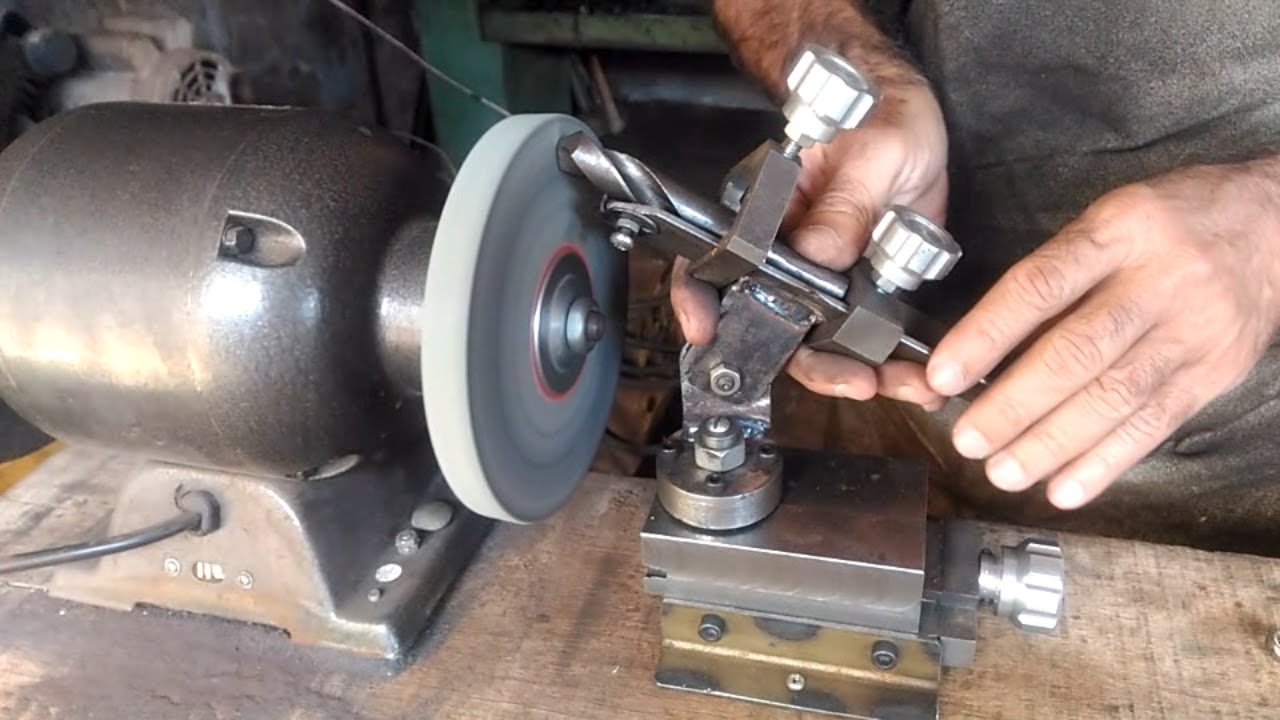

- Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

- Требования безопасности

- Работаем с бетонным инструментом

- Как заточить сверло по металлу: приспособление на дрель

- Сферы применения

- Как подобрать насадку

- Порядок сборки упора для заточки сверл

- Многообразие изделий

- 3 простых устройства и для дрели – видеоинструкции

Чтобы всегда не покупать новый расходный материал для токарного станка и сверления, можно воспользоваться лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу в домашних условиях, а как сделать точилку своими руками, расскажем в этой статье.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства для заточки сверл

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узко специализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственное точило.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Специфика затачивания с различной формой режущей кромки

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) с абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с наждаком для заточки сверл

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно у вас не очень функциональный держатель, его наклон приведет к асимметрии.

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

Металл | Заточка в градусах |

Сталь и чугун | 115-120 |

Бронза, латунь | 125-135 |

Медь | 125 |

Алюминий, дерево, керамогранит | 135 |

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

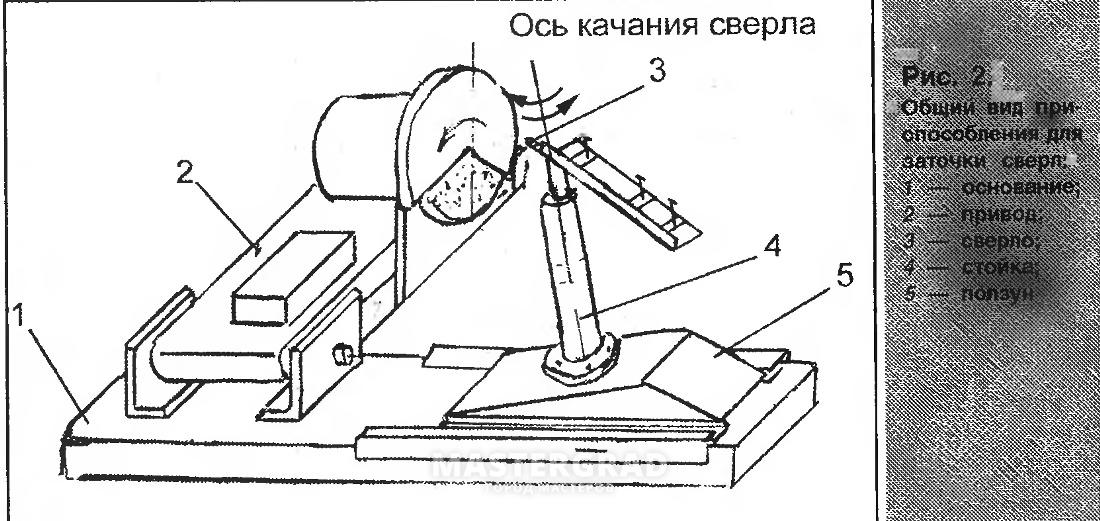

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

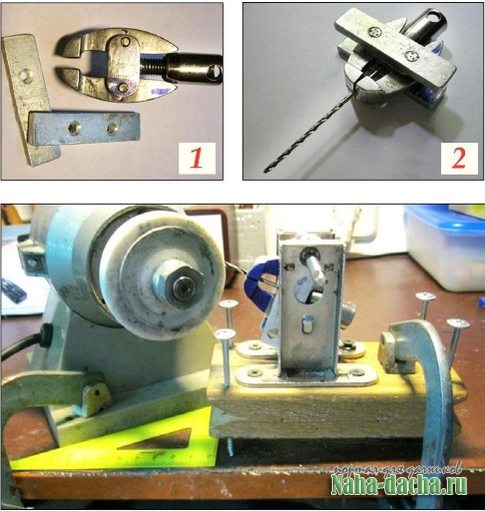

Простая приспособа из гайки для заточки сверла в домашних условиях

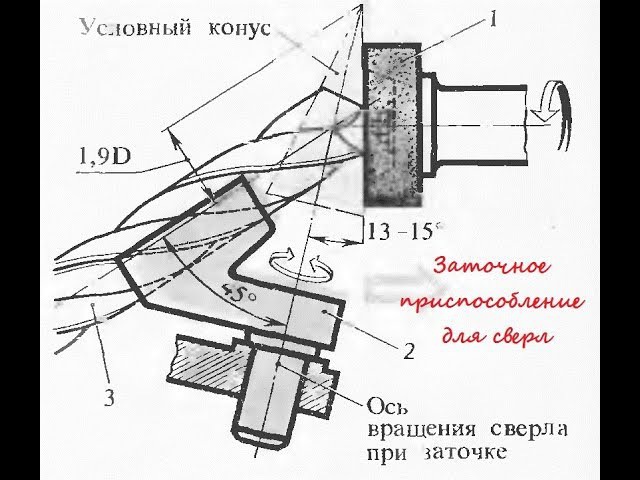

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Требования безопасности

Соблюдайте правила:

- всегда надевайте перчатки, закрытую обувь и одежду;

- проверяйте фиксацию элементов перед включением электропривода;

- станки должны иметь заземление;

- обеспечьте рабочую зону освещением и легким доступом к столу.

Работаем с бетонным инструментом

Рекомендации:

- используйте круг с алмазным напылением;

- работайте на низких оборотах;

- начните с углов кромок, они должны быть под 90 градусов, затем – задние поверхности.

Если высота режущей части не превышает 10 мм, легче купить новую насадку.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

Состоит из:

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

Плюсы:

н

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

Минусы:

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Сферы применения

Подходит только для употребления дома, если пользоваться в условиях производства, то быстро будут ломаться абразивные круги, а также сам электроинструмент.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают приспособлениями для заточки:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Порядок сборки упора для заточки сверл

Перед началом работы необходимо поместить деталь Б в верхнюю часть А, совместив их радиусы отверстий. Затем на электродрель надевается часть В, а Г крепится к патрону.

Затем на электродрель надевается часть В, а Г крепится к патрону.

Многообразие изделий

Многие проверенные компании реализуют продукцию этого типа, в том числе бренды:

- Sparta.

- Bosch.

- KWB.

- Dremel.

- STURM и другие.

Будьте осторожны с китайскими аналогами.

3 простых устройства и для дрели – видеоинструкции

Мы уже рассказал о принципах действия основных приспособ, а теперь дадим ролики с описанием, чтобы вы могли по инструкции дома сделать такие же аппараты.

Из дверных петель

Из гайки

На болгарке

На дрели

youtube.com/embed/0UBI9ZT26gw» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>В статье мы рассказали про типы заточных станков для сверл, привели чертежи. Рекомендуем следовать правилам безопасности, описанным выше, чтобы не получить травму, а также не испортить электрические приборы.

Приспособление для Заточки Сверл Своими Руками: 2 Варианта

ЭкономияSavedRemoved 3

Читайте также: Ландшафтный дизайн вашего участка своими руками – (130+ Фото идей & Видео) +ОтзывыЗаточенные свёрла – это необходимость для любых слесарных работ.

Однако правильно их точить умеют немногие, — это целая наука. Что же делать новичку?

Изготовить приспособление для заточки сверл своими руками. Конечно, заточка будет не такой качественной, как ручная, однако свёрла со своими функциями справляться будут.

Чтобы заточить сверло, нужно точно выдержать угол наклона его режущей части, который составляет около 120 градусов. В этом и заключается суть приспособления, — зафиксировать сверло и соблюсти этот угол.

Приспособу для заточки можно изготовить как из металла, так и из дерева. Отличие заключается в их долговечности.

Способ №1 – приспособа из металла

Приспособа из двух гаек и болта

Тем, у кого есть начальные знания и навыки слесарных работ по силам изготовить долговечное приспособление из металла.

Для работы понадобится:

Шаг №1 – разметка гайки

Разметка гайки

Делаем посадочное гнездо для сверла. Для этого с помощью штангель-циркуля размечаем гайку, как показано на фото выше. Разметку делаем с двух сторон гайки.

Для этого с помощью штангель-циркуля размечаем гайку, как показано на фото выше. Разметку делаем с двух сторон гайки.

Шаг №2 – режем по разметке

Режем по разметке

1Заготовку зажимаем в тисках, и по разметке производим рез болгаркой.

Гайка с выпиленным пазом для сверла

2В итоге должно получиться так, как показано на фото выше.

Шаг №3 – подготовка второй гайки

Вторая гайка на размер меньше

Накладываем сверху вторую гайку меньшего размера.

Шаг №4 – свариваем гайки

Свариваем гайки друг с другом

1Фиксируем обе гайки в тисках, и прихватываем их электросваркой. Двух точек будет достаточно.

Приспособа готова к работе

2В целую гайку вворачиваем болт. Приспособление готово к использованию.

Шаг №5 – вставляем сверло

Вставляем сверло

Вставляем сверло в приспособление и фиксируем его болтом так, чтобы его кончик немного выступал за грани гайки с пазом.

Шаг №6 – точим граней

Точим согласно граней гайки

1Затачиваем сверло на наждаке или болгарке. Грани гайки стараемся не стачивать.

Заточка сверла окончена

2Сверло заточено. Угол в 120 градусов выдержан.

ВИДЕО: Приспособление из металла для заточки сверл

Читайте также: Многолетние цветы (ТОП-50 видов): садовый каталог для дачи с фото и названиями | Видео + ОтзывыСпособ №2 – приспособа из дерева

Приспособление для заточки из деревянного бруска

Этот вариант подойдёт для тех, кто не умеет пользоваться сварочным аппаратом или не имеет к нему доступа.

Для изготовления приспособления из дерева понадобиться:

- деревянный брусок толщиной около 2см

- саморез или евроболт

- сверло

- транспортир

Пошаговая инструкция

- Брусок центруют, — с торца делают разметку по диагоналям

- По разметке брусок просверливают подходящим сверлом насквозь, — паз для затачиваемого сверла

- Сверху бруска отпиливают его углы под 30 градусов, — разметку делают с помощью транспортира.

Нулевое значение для разметки – ось просверленного отверстия под паз

Нулевое значение для разметки – ось просверленного отверстия под паз - Сбоку бруска сверлят отверстие под фиксирующий саморез так, чтобы оно соединялось с пазом для сверла

Как пользоваться?

Заточка на ленточном гриндаре

В паз вставляется сверло, которое фиксируется саморезом, закрученным сбоку бруска, —

кончик сверла должен немного выступать за грани приспособы.Затачивают на ленточном гриндаре или болгарке. Дерево стараются сильно не стачивать.

В заключение следует отметить, что деревянное приспособление делается для близких диаметров сверл. Например, одна приспособа для сверл диаметром 7,8,9 мм, другое для диаметров 4,5,6 мм.

ВИДЕО: Приспособление из дерева для заточки сверл

Помогла ли Вам наша статья?

10

Оценки покупателей: Будьте первым!Приспособление из гайки для точной заточки сверла с правильным углом

Как без большого труда и навыков затачивать сверла с правильным углом заточки? К сожалению, у многих из нас это получается не с первого раза. Это приспособление очень простое по конструкции. Поэтому каждый из вас каждый сможет ее повторить. Многие знают, что грани болтов и гаек имеют такой же угол, как и стандартная заточка сверла. Этим и воспользуемся. Мы не будем сваривать две гайки вместе, чтобы получить правильный шаблон. Конструкция немного другая.

Это приспособление очень простое по конструкции. Поэтому каждый из вас каждый сможет ее повторить. Многие знают, что грани болтов и гаек имеют такой же угол, как и стандартная заточка сверла. Этим и воспользуемся. Мы не будем сваривать две гайки вместе, чтобы получить правильный шаблон. Конструкция немного другая.

Для начала нужна любая гайка. Чем большего диаметр, тем больше диаметр сверла можно в ней затачивать.

Гайка имеет 6 граней, 2 из которых нам нужны. Берем штангенциркуль и от края гайки отмечаем 4 мм. Переворачиваем гайку наоборот и с краю делаем пометку, которая на полтора мм больше, чем первая. Делаем треугольник с 2 сторон. Вырезаем ножовкой или болгаркой. Получилась гайка с пропилами.

Товары для изобретателей. Предновогодние скидки до 60%🔥Перейти в магазин Ссылка.Привариваем ещё одну. Устройство почти готово. Ему не хватает шайбы, которую забрасываем в середину. Также понадобится болт, он закручивается в маленькую гайку.

Пропилы в гайке имеют разную глубину, которая отличается на 1,5 мм. Это разница на глаз малозаметна. Вставляем пруток, фиксируем, прикладываем линейку. Зазор между линейкой и кругляком меньше слева, чем справа. То есть устройство имеет определенный угол. Там, где зазор меньше, мастер поставил пометку.

Работа механизма приспособы

Берём ровное не заточенное сверло, помещаем в устройство. Там, где стоит метка, сверло нужно разместить, как показано на фото и видео. Фиксируем сверло, чтобы она немного выглядывало из граней. С рабочей стороны будет происходить заточка сверла. В указанном примере можно зажать диаметром до 8 мм.

Когда начнём стачивать на наждаке край сверла, есть направляющая в виде плоскости ребра гайки, которая задает правильный угол заточки.

Это классно устройство для тех, кто не может на глаз подобрать правильный угол.

На видео показано, как установить инструмент относительно наждачного круга. С 6 минуты можно посмотреть, как происходит обработка сверла.

Alexander Polulyakh.

В дополнение к этому видеоуроке еще одно устройство самодельщиков с применением болтов и гайки.

Чертеж

https://drive.google.com/file/d/0B8iB5ht2WrqOMEJiZlRtZ2VWdVE/view

видео, как сделать устройство своими руками, заточные приспособления – Ремонт своими руками на m-stone.ru

Сверление металлов или дерева – работа, которую вы проделываете регулярно. Качественная насадка не требует заточки довольно долго, однако есть некоторые ошибки, при которых затупление происходит раньше положенного срока:

Применение сверла, не соответствующего обрабатываемому материалу. Это не означает обязательно сверление железобетона сверлом по дереву, хотя в этом случае вы моментально превратите режущий инструмент в пруток с округлым концом. Для сверления различных видов металла и твердых пластмасс существуют специально изготовленные сверла. При несоответствии – режущая кромка быстро приходит в негодность;

Для сверления различных видов металла и твердых пластмасс существуют специально изготовленные сверла. При несоответствии – режущая кромка быстро приходит в негодность;

Неправильный угол заточки. Эта величина так же должна соответствовать типу материала, в котором проделывается отверстие;

Перегрев. Самая распространенная причина. При работе с прочным материалом, хочется побыстрей закончить сверление, и мы часто забываем о такой мелочи, как охлаждение зоны работ. Если нет возможности обеспечить подачу к инструменту охлаждающей жидкости – необходимо делать перерывы для остывания режущей кромки. Можно макать раскаленное сверло в емкость с водой.

Механизм горячего затупления простой: Раскаленная кромка «отпускается», то есть теряет твердость. Режущие свойства ухудшаются, что приводит к повышенному трению. Нагрев увеличивается сильней, и процесс усугубляется в арифметической прогрессии.

В результате мы можем потерять хороший и возможно дорогой инструмент. Если под рукой есть точильный станок для сверл – проблема решается на месте, если нет – приходится изобретать свои способы заточки.

Самодельные приспособления для заточки сверл – собираем станок своими руками

При сверлении отверстий в деталях, изготовленных из металла, используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, к их выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Заточка сверла на самодельном приспособлении

Особенно актуальным приспособление, предназначенное для заточки сверл, является в тех случаях, когда этими инструментами приходится часто работать по металлу, в результате чего они быстро изнашиваются и требуют регулярного восстановления. При обработке древесины используемое для этих целей сверло практически не изнашивается, соответственно, требует минимального внимания к параметрам своей заточки. Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не применяют приспособления для заточки, полностью полагаясь на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше все же использовать устройства, позволяющие механизировать данный процесс. Это обеспечит максимальную точность и требуемое качество результата.

Для изготовления высокоточного приспособления требуются металлообрабатывающие станки

На современном рынке предлагается множество приспособлений для заточки сверл, позволяющих быстро, качественно и точно восстановить геометрию режущего инструмента даже в том случае, если вы не имеете опыта выполнения подобных процедур. Между тем можно не тратить деньги на приобретение таких приспособлений, а изготовить простейший станок для заточки сверл своими руками.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

выступает в качестве надежного упора для обрабатываемого инструмента.

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл. Основная задача, которую должен решать самодельный станок или приспособление, используемые для заточки сверл, – правильно ориентировать режущую часть обрабатываемого сверла по отношению к рабочей поверхности точильного круга.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Промопора

Площадка промопоры

Подвижная площадка

Крепление сверла и упорный винт

Поворотная площадка

Болты, гайки, штифты и шайбы

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси.

Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны. Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

опорная пластина – 4 мм;

направляющая пластина для сверла – 5 мм;

остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Несколько рекомендаций по выбору наждачных кругов

Для того чтобы успешно затачивать сверла по металлу, большая часть которых изготавливается из быстрорежущей стали, необходимо использовать достаточно твердый точильный круг. В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

При заточке сверл с помощью точильного круга очень важно следить за тем, чтобы рабочая поверхность абразивного инструмента набегала на обрабатываемое сверло, то есть двигалась сверху вниз, а не наоборот.

Источник: met-all.org

Это интересно: Как сделать заземление в квартире своими руками

3

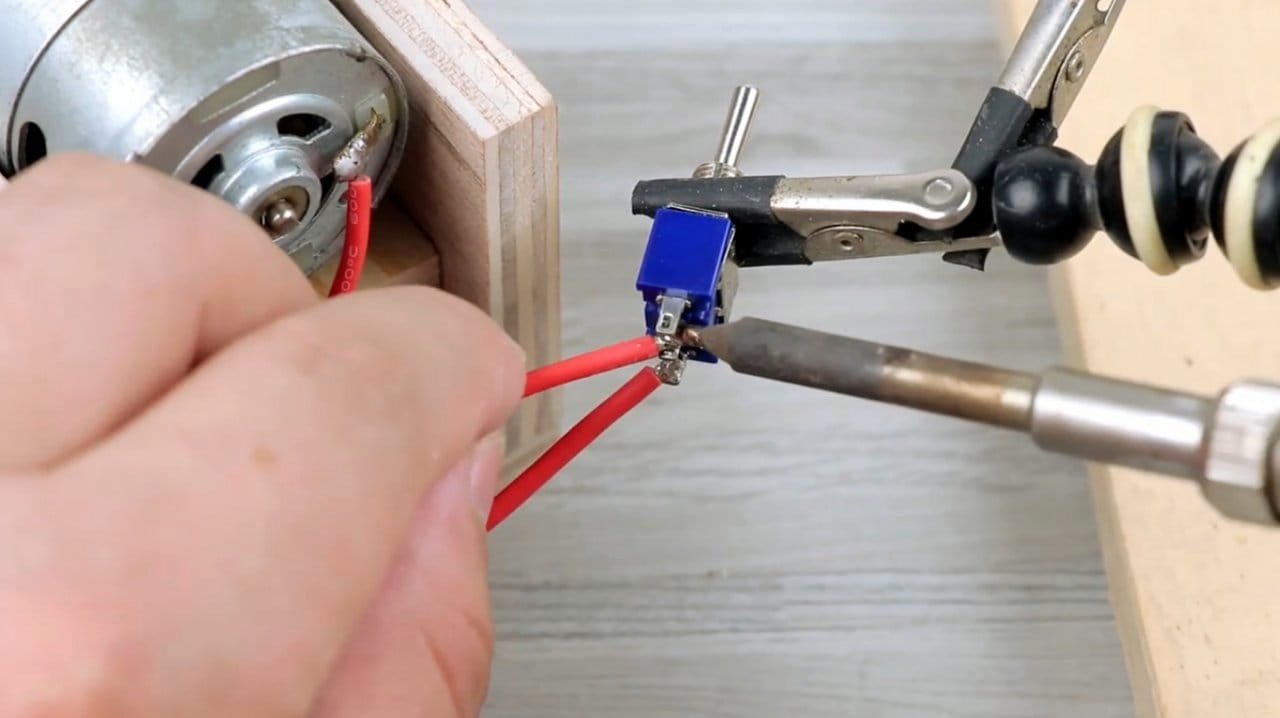

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Пповерхность для крепления станка

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Особенности работы со станком и материалами

На каком бы приспособлении либо станке ни проделывалась наточка сверла по металлу, ее качество требуется контролировать. С целью этого применяется особый шаблон, что, кроме того, имеет возможность быть серийным либо сделанным собственными руками. Этот образец нужен, прежде всего, для контроля правильности углов разрезающей части, что создаются в ходе заточки сверла. Инструменты, применяемые для работ с разными материалами, различаются друг от друга, в том числе величинами подобных углов.

Работая с различными материалами и зная величину углов разрезающей части для подобных материалов, можно сделать сразу некоторое количество шаблонов и употреблять их для контроля точности заточки одного и того же сверла, выступающего в роли многоцелевого инструмента. Сделать приспособление для заточки сверл своими руками, чертежи изучив, достаточно просто.

Как сделать станок для заточки сверл своими руками

Нам будут необходимы следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и заглушка. Также для безопасного использования станка на нём обязан быть корпус, снаружи которого необходимо поставить ось с абразивным кругом для работы.

Предварительно нужно определиться с местом установки станка, так как он будет подключаться к розетке.

Также наше устройство должно размещаться на столе, желательно из металла, куда нужно будет поставить двигатель, и расставить отметки для проделывания отверстий под болты.

На вал двигателя надевают абразивный диск. Чтобы его закрепить на валу, надо надеть сначала шайбу, затем диск и еще раз шайбу. После этого следует установить крепёжную гайку на заранее приготовленную резьбу на валу.

Приспособление для заточки сверл своими руками + чертежи

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход.

Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке. - Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Рассмотрим самые популярные из них, от простого к сложному:

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

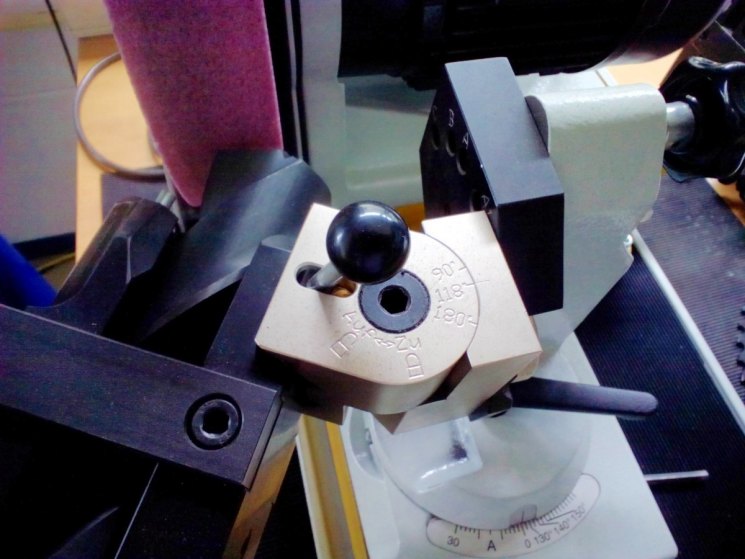

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Электрические машинки для заточки

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Как сделать приспособление для заточки сверл своими руками

Приспособление для заточки сверл своими руками изготовить достаточно просто, условиями успеха при этом будут знание правил выполнения заточки режущего инструмента, а также умение работать ручным инструментом и техническая смекалка.

Особенности заточки сверла

Основными правилами, обеспечивающим качественную заточку являются:

- за один проход необходимо снимать незначительный слой металла;

- в процессе выполнения работы выполняется неоднократное охлаждение сверла в водном или водно-содовом растворе;

- скорость вращения наждачного круга должна быть минимально возможной;

- сверло, во время заточки, не должно перегреваться;

- в процессе выполнения работы сверло направляется против движения абразивного круга.

Объем и характер выполняемой работы зависят от вида его износа режущего инструмента. Износ можно квалифицировать по:

- задней поверхности;

- перемычки;

- уголкам;

- фаске;

- передней поверхности.

В зависимости от вида заточки сверла, его технических характеристик, а также назначения, рекомендуются следующие виды их обработки, как-то:

| Вид заточки | Диаметр | Назначение и характеристики угла заточки |

|---|---|---|

| Одинарная нормальная – «Н» | до 12,0 мм | Для универсального применения. Угол– в соответствии с обрабатываемым материалом. Угол– в соответствии с обрабатываемым материалом. |

| Одинарная с подточкой перемычки – «НП» | до 12,0 мм | Для обработки стального литья. Угол– 115-120°. |

| Одинарная с подточкой перемычки и ленточки – «НПЛ» | свыше 12,0 мм | Для стали и стального литья, а также чугуна. Угол– 115-120°. |

| Двойная с подточкой перемычки – «ДП» | свыше 12,0 мм | Для стали и чугуна с неснятой коркой. Заточка выполняется под двумя углами: 116-118° и 70-75°. |

| Двойная с подточкой перемычки и ленточки – «ДПЛ» | свыше 12,0 мм | Для универсального использования. Угол– в соответствии с обрабатываемым материалом. |

| По методу Жирова | свыше 12,0 мм | Используется при обработке хрупких материалов. Основной угол заточки – 118*, дополнительные – 70° и 55°. |

Углы заточки для спиральных сверл, используемых при обработке различных материалов необходимо уточнять перед их использованием, т.к. они разняться от 85 до 135*, что обусловлено их вязкостью.

Как изготовить станок своими руками

Для заточки спиральных сверл может быть использован любой точильный станок (агрегат), работающий от электрической сети 380/220 Вольт, оснащенный наждачным кругом и оборудованный специальным приспособлением, обеспечивающим фиксацию затачиваемого сверла под определенным углом к оси вращения абразивного элемента устройства.

Основные требования к специальным приспособлениям, обеспечивающих качественное выполнение работ:

- Ось приспособления должна совпадать с осью вращения абразивного круга. Она может быть с ней в одной горизонтальной плоскости или быть несколько выше нее.

- Используемое оборудование и приспособления должны быть надежно закреплены.

- Конструкция приспособления должна давать возможность выполнять заточку сверла под различными углами, в зависимости от потребности пользователя.

Для изготовления одного из вариантов подобных устройств понадобится:

- Ручной слесарный инструмент, углошлифовальная машинка («болгарка»), сварочный аппарат.

- Листовая сталь толщиной 3,0 – 4,0 мм, а также стальная трубка небольшого диаметра, имеющаяся в наличии.

Работы по изготовлению станка выполняются в следующей последовательности:

- Используемый точильный станок (№5 на схеме) прочно закрепляется на выбранной поверхности.

- Из полосовой стали изготавливается площадка (№1 на схеме), на которой будет закрепляться сверло (№3 на схеме).

- Форма площадки может быть произвольной, единственное условие – в месте расположения сверла посредством «болгарки» делается канавка.

- На площадке просверливаются отверстия (№6 на схеме), служащие для закрепления крепежной пластины (№2 на схеме), а также отверстия, обеспечивающие соединение приспособления к точильному станку (на схеме не указаны).

- Форма и размер крепежной пластины могут быть произвольными.

- Из металлической трубки и полосовой стали изготавливается узел крепления к основанию точильного агрегата. Наличие трубки позволяет обеспечить перемещение приспособления в вертикальной плоскости – появляется возможность изменять угол заточки сверла.

- Узел крепления приспособления для заточки к корпусу точильного станка зависит от вида и устройства блока защиты наждачного круга (№4 на схеме), а также наличия упора (площадки) конкретного наждачного агрегата.

- При желании узел крепления может быть оборудован дополнительными элементами, обеспечивающими колебательное движение приспособления в горизонтальной плоскости, что позволит обеспечить требуемую артикуляцию в процессе выполнения работ.

- После того, как все элементы приспособления собраны, оно крепится к упору (кожуху) точильного станка и проверяется работоспособность изготовленного приспособления.

Несколько рекомендаций по выбору наждачных кругов

Наждачные кругиДля заточки винтовых сверл можно использовать различные наждачные круги, но в свете того, что данный расходный материал (инструмент) изготавливается из прочной стали, то и абразивные элементы должны этому соответствовать.

Основные требования к наждачным кругам:

- Марка электрокорунда – 24А, 25А, 91А и 92А.

- Зернистость – 25-40.

- Твердость – М3-СМ2

Приспособление для заточки сверл может быть выполнено и в ином, отличном от предложенного варианта исполнении – как более простой, так и сложной конструкции. Вид такого приспособления определяется его потребностью и умения пользователя изготавливать оснастку своими руками.

Заточка водяными камнями

Все больше и больше плотников обнаруживают, что путь к идеально заточенным режущим инструментам ведет их через воду. Именно этим смазываются все более популярные японские водные камни. Эти искусственные точильные камни имеют большое преимущество при заточке инструментов — абразивная поверхность, которая постоянно обновляется во время работы.

Почему водные камни превосходят масличные

Мягкие абразивные частицы водяного камня постоянно отламываются при использовании, открывая новые острые края.По мере того, как вы продолжаете затачивать, эти сломанные кристаллы рассыпаются на все более мелкие части. Раскрошенные кристаллы смешиваются с водой на поверхности камня, создавая эффект суспензии, хонинговальную и полировочную пасту.

Сравните это с тем, что происходит с твердыми абразивными частицами, из которых состоят многие другие виды брусков. Вместо того, чтобы отламываться от использования, они округляются и тускнеют. В то же время остатки масла и металлические частицы проникают в поры камня, застекляя поверхность и снижая способность камня создавать действительно острые края.

Изучите это, чтобы получить хорошую оценку

Японский водяной камень имеет зернистость от 150 до 8000, но эти числа не относятся непосредственно к классам в США. Например, абразивное действие японского камня зернистостью 150 приближается к американскому камню зернистостью 100; 1000 японцев, 500 долларов США; и японский 4000, 1000 США. Лучше связать классы водного камня друг с другом, чем пытаться преобразовать их в оценки США.

Вот несколько пунктов, которые помогут вам при покупке водяных камней:

- Чтобы быстро удалить много металла, например, для восстановления поврежденного края или изменения скоса лезвия, вам понадобится водяной камень зернистостью от 150 до 250.

- Вы можете рассчитывать на водяной камень зернистостью 800, 1000 или 1200 для универсальной заточки. Камень с зернистостью 800 — хороший универсальный выбор, если вам иногда приходится затачивать зазубренные или сильно изношенные края.

- Для заточки и полировки заостренных кромок выберите камень зернистостью 4000 или более мелкий, иногда называемый чистовым камнем.

- Для нормальной заточки инструмента достаточно пары камней — 800, 1000 или 1200 и 6000 или 8000. Если вы часто имеете дело с поврежденными краями, добавьте в набор более агрессивный камень с зернистостью 150 или 250.

- Отдельные водные камни в среднем стоят от 20 до 40 долларов, а некоторые сверхтонкие (8000 грит) камни достигают 75 долларов. Вы можете купить комбинированные камни с более крупной зернистостью с одной стороны и более мелкой с другой по цене от 25 до 50 долларов.

Некоторые водные камни, такие как камень с зернистостью 6000, устанавливаются на деревянную основу. Также показан водяной камень общего назначения с зернистостью 80.

Во-первых, утолить жажду камня

Waterstones предназначены для использования во влажном состоянии.Поэтому перед заточкой замочите камень на 10–15 минут в чистой воде. (Мы купаем нашу в поддоне из гипсокартона, показанном ниже. Вы можете использовать любую небольшую посуду, достаточно глубокую, чтобы погрузить в нее камень.) Во время заточки держите поверхность камня влажной. (Мы поливаем камень водой из бутылки с водой велосипедиста; подойдет любая бутылка с водой или распылитель.)

Вода, а также суспензия абразивных и стальных частиц, образующаяся на влажной поверхности камня, затрудняют заточку.Чтобы убрать беспорядок и защитить столешницу, поместите камень на форму для печенья или аналогичный неглубокий противень. Удерживайте камень в центре, используя дистанционные блоки или простой фиксатор, подобный показанному на иллюстрации выше и фотографии открытия.

Для лучшей заточки и защиты камня от случайной зарезы всегда держите инструмент в направляющей для заточки или хонингования, как показано на начальном фото.

Сушите камень для хранения

Некоторые плотники хранят водяные камни в ведрах с водой или пластиковых ящиках.Это нормально для грубых и средних камней, но не для мелкозернистых камней. Их следует хранить в сухом виде.

Мы предпочитаем хранить все водные камни в сухом виде или, возможно, влажным было бы более точным прилагательным. Это меньше хлопот: вам не нужно прятать грязные коробки с водой в своем магазине, и вы не станете выращивать странные организмы, если не будете менять воду достаточно часто.

После использования просто промойте камень, промокните его насухо и поместите в пластиковую коробку с крышкой. (Камень какое-то время останется влажным, поэтому хранить его в оригинальной картонной коробке нецелесообразно.) Защищайте водяной камень от отрицательных температур — вода, оставшаяся в камне, может замерзнуть и расколоть его.

Для удержания беспорядка при заточке можно использовать неглубокий лоток. Другие предметы, показанные справа, включают (по часовой стрелке сверху) пластиковую коробку, бутылку с водой, поддон для замачивания камней и направляющую для заточки или хонингования.

Плоский камень точит лучше всего

Для заточки плоских утюгов, долот и других инструментов необходим плоский камень. Но из-за того, что заточка постоянно срезает абразивные частицы с водяного камня, его поверхность может стать выпуклой.Однако снова сплющить камень легко. Вот как:

Поместите кусок наждачной бумаги зернистостью 120 для влажного или сухого способа абразивной стороной вверх на кусок стекла или другую плоскую поверхность. Смочите наждачную бумагу, затем потрите по ней камнем восьмеркой. Проверьте лицо камня линейкой.

Разглаживайте водяные камни после каждых нескольких использований, а не дожидаясь, пока они станут заметно выпуклыми. Даже если вы будете расплющивать камень после каждого использования, он все равно прослужит долго.

Системы заточки (6 характеристик ОТЛИЧНОЙ системы) — узоры, монограммы, трафареты и проекты DIY

Сегодня на рынке доступно множество систем заточки, включая системы с водяным охлаждением, системы сухой заточки, круги из оксида алюминия, алмазные круги, шлифовальные круги CBN (кубический нитрид бора), приспособления, приспособления, упоры для инструмента и т. Д.чтобы помочь вам держать инструменты и точить их. Лично я использовал множество подходов, и все они с успехом помогли заточить инструменты (например, деревообрабатывающие, токарные, ножи, стамески и т. Д.). Однако вы быстро обнаружите, что некоторые из этих систем заточки могут быть дорогими и требующими много времени для настройки. и использовать. Ниже приведены некоторые особенности, которые, как мне кажется, должна включать хорошая система заточки.

Хорошая система заточки:

1. Обеспечивает быструю настройку.

2. Включает регулируемую усиленную подставку для инструмента.

3. Обеспечивает быстрые, стабильные, повторяемые результаты.

4. Позволяет включать приспособления.

5. Включает или включает соответствующее освещение.

6. Позволяет затачивать сменные фрезы.

1. Обеспечивает быструю настройку.

Хорошая система заточки должна позволить вам настроить и начать заточку ваших деревообрабатывающих, токарных и резьбовых инструментов всего за несколько секунд. Если вы обнаружите, что тратите несколько минут только на настройку своей системы, возможно, пришло время изучить новую систему заточки или способы сократить время настройки.Ниже приведены несколько способов сократить время настройки.

A. Используйте упоры для инструментов и приспособления, которые можно отрегулировать и закрепить без инструментов.

B. Рассмотрите возможность использования одного и того же угла скоса на нескольких инструментах, чтобы минимизировать время настройки.

C. Рассмотрите возможность покупки системы, допускающей более одной установки. Например, вы можете легко создать двойную установку на двухколесных настольных шлифовальных машинах, как показано ниже. На одной стороне может быть установлено колесо с крупным зерном для более агрессивной обработки, а на другой стороне может быть установлено более высокое зерно для заточки.Точно так же одна сторона может быть настроена для заточки одного набора инструментов, а другая сторона может быть настроена для заточки второго набора инструментов. Точно так же показанная ниже система заточки Tormek позволяет очень легко перейти от заточки к хонингованию.

D. Рассмотрите возможность установки зажимов или ограничителей на приспособлениях.

Установка зажимов или ограничителей на ваши приспособления позволит вам снова установить приспособления на их первоначальное место. Как показано ниже, я прикрепил состоящий из двух частей воротник вала к скользящему рычагу, который удерживает мое приспособление для измельчения чаши (то есть приспособление для измельчения миски Oneway Wolverine Vari-Grind 2). В частности, этот 1-дюймовый (2,54 см) воротник надежно закрепляется вокруг скользящего рычага 3/4 дюйма (1,9 см), что позволяет мне точно установить скользящий рычаг на его прежнее место, сводя к минимуму время настройки. Теперь я могу переключаться с джига, который я использую для заточки ногтей, на приспособление для обычного заточки всего за секунды.

Шлифовальный шаблон с двухсекционным буртиком вала, установленным на скользящем рычаге. Теперь шлифовальный шаблон можно точно повторно установить на основание за секунды.2. Включает регулируемую усиленную подставку для инструмента.

Регулируемая прочная подставка для инструмента должна быть частью любой хорошей системы заточки. Опоры для инструментов, которые поставляются с некоторыми системами заточки, представляют собой просто тонкие металлические скобы, которые легко сгибаются. Эти кронштейны требуют, чтобы пользователь затянул барашковые гайки, чтобы удерживать их на месте.Следовательно, эти скобы сложно надежно закрепить. Как показано ниже, я модернизировал подставку для инструмента в моей системе заточки, добавив в нее сверхмощную платформу размером 3 x 5 дюймов (8 x 13 см). В этом упоре для инструмента используется освобождающая рукоятка с храповым механизмом для регулировки наклона и кулачковое фиксирующее устройство на основании. Это позволяет задвигать и выдвигать его. В обоих случаях пол-оборота ручки затянет или ослабит регулировочный механизм.

Сверхмощная регулируемая подставка для инструментов упрощает заточку инструментов.Как показано ниже, подставка для инструмента отлично подходит для заточки скребков, отрезных инструментов и долот.При заточке скребка поворачивайте ручку из стороны в сторону, нажимая на плоскую часть скребка. В то время как с помощью отрезного инструмента и косого зубила заточите одну сторону, затем переверните и затачивайте другую сторону. Заусенец должен проходить по всей режущей кромке. При желании заточите, как описано ниже.

Заточка скребка. Заточка отрезного инструмента. Заточка овального косого долота.При заточке шлифовальным кругом из оксида алюминия вы поймете, что лезвие острое, когда через край начнут появляться искры.В то же время вдоль режущей кромки обычно наблюдается небольшое изменение цвета. Однако при заточке инструментов с помощью шлифовальных кругов из CBN или систем мокрого охлаждения вы заметите очень мало искр (если они есть).

3. Обеспечивает быстрые, стабильные, повторяемые результаты.

Хорошая система заточки должна обеспечивать быстрые, стабильные и воспроизводимые результаты. Острая режущая кромка — это пересечение двух плоскостей, где ширина максимально приближена к нулю, как показано ниже. По мере затупления инструмента эта режущая кромка будет закругляться.Когда этот закругленный край достигает примерно 0,0005 дюйма (0,0127 мм), инструмент начинает проявлять признаки затупления, которые могут включать большее усилие, необходимое для использования инструмента, и больший отрыв. Когда ширина этого закругленного края достигнет примерно 0,001 дюйма (0,0254 мм), пора заточить инструмент.

Как толщина режущей кромки инструмента соотносится с остротой.Вы можете добиться самых быстрых результатов в системе заточки, удалив минимальное количество материала. Как показано ниже, обычно вы можете получить новую острую режущую кромку, удалив 0.001 дюйм (0,0254 мм). Это означает, что обычно инструмент можно затачивать 1000 раз на дюйм (39 раз на мм). Следовательно, вы должны иметь возможность заточить обычный инструмент несколько тысяч раз, прежде чем выбросить его.

Сколько материала нужно удалить, чтобы получился острый край.Как определить, когда инструмент заточен.

Один из способов помочь вам увидеть, где затачивается инструмент, и помочь вам определить, удаляете ли вы слишком много материала, — это затемнить фаску, как показано ниже.Теперь, когда вы коснетесь фаски своей системы заточки, вы сможете увидеть, где происходит заточка. Если вы используете приспособление или платформу, почернение скоса поможет вам отрегулировать угол. В идеале всего за несколько секунд вы должны удалить всю почерневшую поверхность фаски, как показано ниже.

Перед заточкой зачерните фаску. После заточки маркер следует удалить.При заточке от руки, как показано ниже, убедитесь, что упор для инструмента находится под правильным углом, прежде чем начинать затачивать режущую кромку.В противном случае вы удалите лишний материал.

При ручном шлифовании убедитесь, что упор для инструмента находится под правильным углом, чтобы избежать удаления излишков материала.4. Позволяет встраивать приспособления.

В настоящее время вы можете предпочесть заточку токарных инструментов «от руки». Однако может наступить время, когда вы захотите попробовать использовать приспособление. В это время будет полезно, если ваша система заточки позволяет использовать приспособления. Лично я обнаружил, что кондукторы позволяют быстро и стабильно затачивать мои инструменты.В мою систему заточки я встроил V-образный рычаг, как показано ниже. Эта насадка отлично подходит для заточки обычных стружек на выемках. Вы также можете использовать его для заточки косых зубил, отрезных и резьбовых инструментов.

Точно так же я использую приспособление для заточки канавок для обработки стружки ногтей на канавках. После того, как я разместил долото в этом приспособлении, я могу создать идеально острую и стабильную режущую кромку за секунды. Фактически, удаление черного маркера на скосе, как обсуждалось ранее.Это связано с тем, что зажимное приспособление исключает вероятность соскальзывания инструмента с краев круга, при этом идеально соответствует профилю на канавке.

Использование насадки с V-образным рычагом для заточки канавки.Заточите канавку с помощью приспособления для заточки ногтя.

Другие системы, такие как система заточки Tormek, также позволяют использовать приспособления. Например, на двух рисунках ниже показано, как можно использовать приспособление для заточки долота и долота.

Использование «Gouge Jig» на Tormek T-8.Фото любезно предоставлено Tormek: https://www.tormek.com/ Использование приспособления «Square Edge Jig» на Tormek T-8. Фото любезно предоставлено Tormek: https://www.tormek.com/5. Включает или включает соответствующее освещение.

Во многих магазинах, которые я посетил за эти годы, я обнаружил, что множество мастеров по дереву размещают свою систему заточки в каком-нибудь углу или вдоль стены — там, где освещение не самое лучшее. Это может объяснить, почему одна из самых больших жалоб на настольные шлифовальные станки и другие системы заточки — недостаточное освещение.Прочтите отзывы практически о любой шлифовальной машине или системе заточки, и вы найдете такие цитаты, как «Я бы хотел, чтобы в ней был гибкий рабочий свет» или «Мне бы хотелось лучшего освещения».

Следовательно, я рекомендую либо (1) купить систему заточки, которая включает в себя соответствующее освещение, (2) разместить систему заточки в хорошо освещенном месте, или (3) добавить дополнительное освещение к вашей системе заточки.

Этот настольный шлифовальный станок имеет эквивалент 100-ваттной лампочки над каждым колесом. Светодиодный светильник с гибкой шейкой и магнитным основанием.6. Позволяет затачивать сменные фрезы.

Одним из первых токарных инструментов, которые я рекомендую приобрести новичкам, являются инструменты со сменными фрезами, как показано на изображении ниже. Я особенно рекомендую эти инструменты (1) новичкам, пытающимся научиться самостоятельно, или (2) токарям по дереву, не решающимся тратить деньги на систему заточки. Большинство новичков считают, что твердосплавные фрезы проще в использовании, чем другие токарные инструменты, и позволяют им работать с острым инструментом — по крайней мере, в течение нескольких часов.Достаточно времени, чтобы обрести уверенность в себе и дать им возможность оценить токарную обработку древесины, прежде чем вкладывать деньги в систему заточки.

Токарный инструмент с круглой твердосплавной фрезой.Почему важно уметь точить твердосплавные фрезы

Выпускает на рынок токарные инструменты со сменными твердосплавными фрезами, поскольку «не нужно беспокоиться о заточке. Когда резак затупится, купите еще один ». Хотя изначально это звучит удобно, есть две причины, по которым я не сторонник подхода «использовать до затупления, а затем выбросить», рекомендованного производителями твердосплавных режущих инструментов.

A. Фрезы не остаются идеально острыми, а затем мгновенно затупляются. Как и все инструменты, они непрерывно меняются от острых до тусклых. Может быть, всего за пару часов или меньше вы уже начнете ощущать большую разницу. Инструмент все еще может резать, но не так быстро. После того, как вы испытали острый инструмент, даже «несколько» острый инструмент может вас разочаровать.

B. Стоимость некоторых сменных фрез может быстро возрасти. Если у вас есть резцы, которые нельзя затачивать, инструменты с твердосплавными наконечниками могут быстро стать самыми дорогими инструментами в вашем магазине.Особенно по сравнению с инструментами из быстрорежущей стали, которые можно затачивать сотни и сотни раз перед тем, как выбросить. Прежде чем я узнал от других токарных станков по дереву, как затачивать свои твердосплавные фрезы, я купил два твердосплавных инструмента с квадратными фрезами и два твердосплавных инструмента с круглыми фрезами. Почему? Потому что при отделочных работах мне всегда требовался острый инструмент. Одна квадратная и одна круглая твердосплавные фрезы были отложены и использовались только для чистовой обработки. Возможно, именно на это надеются производители твердосплавных режущих инструментов их клиенты!

Как заточить твердосплавные фрезы

По двум перечисленным причинам я рекомендую покупать инструменты с твердосплавными наконечниками, которые можно затачивать повторно, например, указанные ниже.Точно так же я рекомендую систему заточки, которая может затачивать сменные твердосплавные фрезы. Многие из сегодняшних шлифовальных кругов из CBN (кубического нитрида бора) содержат зернистость на боковой стороне круга. Эта «боковая шлифовка» позволяет повторно затачивать твердосплавные режущие пластины.

Для заточки этих сменных твердосплавных фрез я вставляю небольшой болт с конической головкой в верхнее отверстие фрезы. Головка болта расположена немного ниже верхней режущей кромки фрезы. Затем я удерживаю этот болт плоскогубцами на стороне шлифовального круга CBN, как показано ниже.Имейте в виду, что вы затачиваете твердосплавную, а не быстрорежущую сталь (HSS). Прежде чем вы воссоздадите заводскую остроту, может потребоваться на несколько секунд больше, чем вы думаете.

Примеры сменных фрез, которые легко затачиваются. Заточка сменной твердосплавной фрезы.Шлифовальные круги CBN.

Как упоминалось в предыдущем разделе, некоторые из сегодняшних шлифовальных кругов из CBN (кубического нитрида бора) имеют боковую шлифовку, которая позволяет затачивать сменные фрезы.Некоторые из других преимуществ этих колес по сравнению с колесами из оксида алюминия:

1. Круги из CBN сохраняют постоянный диаметр в процессе эксплуатации. Таким образом, вам не нужно постоянно менять конфигурацию зажимных приспособлений при изменении диаметра колеса. Скорее всего, приспособления можно установить и настроить один раз.

2. Колеса из CBN не требуют правки, они останутся плоскими.

3. Колеса из CBN обычно идеально сбалансированы и работают правильно.

4. Круги из CBN прослужат вечно для большинства токарных станков по дереву

5.Колеса CBN не развалятся и не треснут при падении.

Обслуживание шлифовальных кругов из оксида алюминия

Оксид алюминия и шлифовальные круги других типов отламываются, обнажая свежие острые частицы абразива. За этими шлифовальными кругами следует ухаживать так, чтобы поверхность была ровной и чистой. Ровная поверхность обеспечит точную заточку инструмента по всей ширине. Чистая поверхность (без забитых кусочков металла) поможет избежать перегрева инструмента при заточке.Вы можете использовать инструмент для шлифовки с алмазным кругом, чтобы создать эту ровную чистую поверхность. Просто поместите комод на подставку для инструмента и коснитесь колеса. Затем переместите комод по лицевой стороне шлифовального круга, создав ровный чистый край. Чем больше размер колесного комода, тем легче будет создать ровный чистый край. Комод, показанный ниже, имеет ширину 0,5 дюйма (1,3 см) и длину 1,75 дюйма (4,4 см).

Использование алмазного шлифовального круга для очистки и воссоздания плоской поверхности шлифовального круга из оксида алюминия.Хонингование.

Хонингование — это процесс удаления 1) грубой текстуры кромки и 2) заусенцев на инструменте. Некоторые мастера по дереву, токарные и резчики считают этот шаг важным, а другие считают, что в нем нет необходимости. Независимо от вашего обзора, при просмотре под большим увеличением режущая кромка будет иметь пики и впадины. В идеале это должна быть прямая линия. Чем грубее абразив, используемый для заточки, тем глубже образуются пики и впадины. Используя более мелкие абразивные материалы, вы можете уменьшить эти пики и впадины.Однако эти более мелкие абразивы также менее производительны при заточке. Процесс хонингования может уменьшить эту грубую текстуру кромки, чтобы сформировать идеальную линию и, следовательно, получить более острый и острый край. На рисунке ниже показано, как зернистость соотносится с рисунком царапины.

Примеры того, как заточка зерна соотносится с рисунком царапины на инструментах.Настольный шлифовальный станок с двумя установками.

Многие плотники и токарные станки с настольными шлифовальными станками могут устанавливать круг грубого помола (например, зернистость 60) с одной стороны и более тонкий круг (например.г., зернистость 100) с другой стороны. Одна сторона лучше подходит для изменения формы (черновой обработки) инструмента, а другая — для более тонкой заточки. Для систем заточки ремней во многих магазинах и каталогах есть ремни с зернистостью от 60 до 3000. Для заточки токарных инструментов используйте ремни с зерном 60, 120 и 240. Для заточки ножей используйте ремни с зернистостью 600, 1200 и 3000. Очевидно, что попытки заточить токарный инструмент алмазным шлифовальным станком с зернистостью 400 после использования системы заточки с зернистостью 600 будут контрпродуктивными.

Хонингование — Удаление заусенцев.

Вторая причина хонингования — удаление заусенцев. Во время процесса заточки тонкий кусок металла, называемый «заусенец» или «проволока», будет накапливаться на стороне, противоположной той, которую вы затачиваете, как показано на изображении ниже. На некоторых скребках этот заусенец выполняет резку и остается включенным. Однако с другими токарными инструментами (канавками, косыми долотами и отрезными инструментами) большинство людей удаляют этот заусенец, чтобы обнажить более острый край. Возможность обнаружения заусенцев является ключевой для любой хорошей техники заточки.Заусенец, который равномерно проходит по всей режущей кромке, указывает на то, что поверхность острая. Заусенец можно легко обнаружить, проведя пальцем по краю, как показано в разделе, как определить, являются ли ваши инструменты острыми.

В процессе заточки образуется тонкий кусок металла (заусенец). Набор из трех блоков алмазного хонингования. Хонингование косого долота на хонинговальном блоке с зернистостью 400.Полировщики.

На остром скребке есть небольшой заусенец, который можно почувствовать, проведя пальцем по краю, как показано в разделе, как определить, являются ли ваши инструменты острыми.Этот заусенец выполняет резку. Прямо из кофемолки этот заусенец может быть зазубренным и хрупким. Чтобы получить более прочный и непрерывный заусенец, вы можете использовать скребковый полировщик. Скребковые полировальные машинки бывают ручными и стационарными, как показано ниже. Вы можете использовать тиски, чтобы удерживать стационарную версию, или можете прикрутить ее к рабочему столу.

Используя ручной полировщик, создайте новый заусенец. Используя стационарный полировщик, создайте новый заусенец.В ручных версиях вы создаете новый заусенец, перемещая полировщик по краю скребка под углом примерно 85 градусов, как показано ниже.При использовании стационарных полировальных машин вы располагаете кромку скребка напротив твердосплавного стержня. Затем край скребка протягивается мимо твердосплавного стержня, используя ручку в качестве рычага, а ось шарнира в качестве точки опоры, как показано ниже. С легким давлением вы можете получить более тонкий крючок или заусенец. Сильным давлением вы можете создать крупный крючок или заусенец. Как правило, вы можете поднять заусенец от 3 до 5 раз, прежде чем вернуться к кофемолке.

Ручной полировщик протягивается вдоль скребка, образуя новый заусенец.Кромка скребка проходит мимо твердосплавного стержня, образуя заусенец.Поворотных инструментов:

Для заточки крючковых и кольцевых инструментов я нашел вращающийся инструмент (Dremel) с любым (каменным или алмазным сверлом), который отлично подходит для заточки.

Крючковый инструмент, используемый для долбления сосудов. Кольцевой инструмент, используемый для полых сосудов. Вращающийся инструмент с алмазной коронкой, используемый для заточки крючков и кольцевых инструментов.Помимо заточки токарных инструментов, я не нашел ничего лучше вращающегося инструмента для заточки моей цепной пилы, как показано ниже.Как только вы начнете затачивать свои инструменты, вскоре вы также захотите начать затачивать сверла.

Заточка цепи на бензопиле. Системы заточки сверл. Несколько систем заточки включают: Bucktool, Grizzly, Happybug Web Grinder, Hapstone, точилка для ножей, Oneway, Rikon, Robert Sorby, Tormek, Work Sharp, Veritas MKII Power Sharpening System.

Вэнь,

Как точить деревообрабатывающий инструмент

Щелкните любое изображение, чтобы увидеть его в увеличенном виде.