Как правильно точить сверла: таблица значений, под каким уклоном точить инструмент для разных материалов

Как заточить сверло по металлу?

Затупившееся сверло будет создавать дым и скрежет даже при сверлении мягкого металла. Когда свёрла затупляются, вы начинаете надавливать при сверлении сильнее, что неизбежно приводит к повреждению сверла и даже может привести к вашей травме. До того, как вы соберётесь в магазин, чтобы купить новые свёрла, попробуйте сначала простую технику заточки и сэкономьте время и деньги. Требуется около 30 секунд, чтобы наточить сверло и не более минуты, чтобы восстановить повреждённое, сломанное или сколотое сверло. Спиральные свёрла довольно легко заточить. А если испортить, то самое худшее, что может случиться, это то, что придётся сточить несколько миллиметров сверла, пока не получится всё сделать правильно.

Содержание статьи:

Признаки сверла, требующего заточки

На сверле есть несколько признаков, по которым можно определить, что оно требует заточки. Для быстроты можно обращать внимание только на 3 основные его части: режущие кромки, задние поверхности (площадка за кромками) и перемычка в центре кончика сверла. Две режущие кромки на сверле должны быть острыми и симметричными. Задние поверхности — это то, что следует за режущими кромками и будет поддерживать режущий край, когда сверло сверлит. Эти «площадки» должны быть наклонены таким образом, чтобы оставить зазор между деталью, которую вы сверлите. Перемычка находится в самом центре кончика сверла и влияет на его центрирование и заход в материал при начале сверления. Она не должна быть слишком толстой.

Для быстроты можно обращать внимание только на 3 основные его части: режущие кромки, задние поверхности (площадка за кромками) и перемычка в центре кончика сверла. Две режущие кромки на сверле должны быть острыми и симметричными. Задние поверхности — это то, что следует за режущими кромками и будет поддерживать режущий край, когда сверло сверлит. Эти «площадки» должны быть наклонены таким образом, чтобы оставить зазор между деталью, которую вы сверлите. Перемычка находится в самом центре кончика сверла и влияет на его центрирование и заход в материал при начале сверления. Она не должна быть слишком толстой.

Как заточить сверло по металлу

- Затачивание сверла заключается в восстановлении остроты режущих кромок. Обтачивать нужно как сами кромки, так и задние поверхности, которые следуют за кромкой. Сверло будет врезаться в материал, если с поверхностью соприкасаются только перемычка на кончике сверла и режущие кромки, а задние поверхности за этими кромками должны находиться на расстоянии от поверхности.

Задние поверхности (площадки за режущими кромками) должны располагаться под углом 7–10 градусов относительно перпендикулярной линии оси сверла. Они имеют изогнутую форму, что придаёт опору кромкам. Если эти площадки не будут изгибаться под определённым углом, а будут на одном уровне с режущими кромками, то сверления просто не получится.

Задние поверхности (площадки за режущими кромками) должны располагаться под углом 7–10 градусов относительно перпендикулярной линии оси сверла. Они имеют изогнутую форму, что придаёт опору кромкам. Если эти площадки не будут изгибаться под определённым углом, а будут на одном уровне с режущими кромками, то сверления просто не получится. - Точильные станки обычно имеют два шлифовальных круга, один грубый, второй для более тонкой заточки. Если сверло крупное, сильно изношено и повреждено, то начните с грубого круга, потом переключитесь на второй круг. Если сверло выглядит нормально, начните сразу с круга для тонкой заточки. Обратите внимание, что край шлифовального круга должен быть гладким и ровным. Если это не так, его нужно обработать для сглаживания и выравнивания. Ширина шлифовального круга должна с запасом превышать длину режущей кромки затачиваемого сверла.

- Перед заточкой не рекомендуется надевать защитные перчатки, так как их может затянуть в станок вместе с рукой. Кроме того, перчатки ослабляют способность надёжно удерживать сверло. При этом желательно надевать защитные очки.

- При заточке, сверло нужно располагать под углом примерно 59–60 градусов относительно поверхности круга. Под этим углом располагается каждая из двух режущих кромок, образуя общий угол при вершине 118 градусов (у большинства сверл по металлу, у сверла для твёрдого металла угол может быть другой, см. в этой статье “угол при вершине”). То есть, нужно держать сверло так, чтобы режущая кромка располагалась горизонтально и была параллельна поверхности круга. Это не сложно выполнить, но при малом опыте, для облегчения процесса, можно использовать следующие приёмы.

- На подручнике можно провести черту (или несколько, как на фото) или наклеить малярную ленту под углом 60 градусов, чтобы можно было визуально совмещать с этой чертой боковую часть сверла.

Это будет как ориентир, чтобы затачивать правильный угол при вершине сверла. Также, на подручнике можно расположить уголок под нужным углом к кругу и прикрепить его струбциной. Нужно будет прижимать к уголку сверло, и подводить его к кругу.

Это будет как ориентир, чтобы затачивать правильный угол при вершине сверла. Также, на подручнике можно расположить уголок под нужным углом к кругу и прикрепить его струбциной. Нужно будет прижимать к уголку сверло, и подводить его к кругу.

- Не критично, если угол при вершине будет не точно 118 градусов, но углы и длина режущих кромок должны быть симметричными с обеих сторон. В этом случае отверстия, сделанные заточенным сверлом, будут получаться нужного диаметра.

- Попрактикуйтесь держать сверло. Оно будет лежать на пальцах правой руки, которые опираются на подручник. Сверло прижимается сверху большим пальцем. Пальцы второй руки держат сверло за хвостовик и обеспечивают его движение. Можно поменять расположение рук, как Вам будет удобнее.

- Удерживайте одну из режущих кромок сверла под углом 60 градусов к поверхности шлифовального круга.

В начале заточки нужно, чтобы линия режущей кромки находилась горизонтально.

В начале заточки нужно, чтобы линия режущей кромки находилась горизонтально. - Включите наждак. Медленно двигайте сверло, пока оно не коснётся кромкой круга. Далее нужно легко прижать кромку к поверхности круга и начинать двигать кончик вверх (опуская хвостовик, угол сверла к кругу сохраняется 60 градусов). То есть, затачивается режущая кромка, потом продолжается обточка площадки за кромкой (задней поверхности), а режущая кромка отходит от круга, сохраняя горизонтальное расположение (но сверло продолжает контактировать с шлифовальным кругом площадкой за режущей кромкой). После обточки задней поверхности, нужно отвести сверло от шлифовального круга. Так нужно сделать один или несколько раз и переходить к заточке второй стороны сверла.

- Далее следует перевернуть сверло на 180 градусов, сохраняя его положение под углом 60 градусов относительно круга (режущая кромка сверла располагается горизонтально), и начать процесс заточки второй стороны сверла.

- Если приходится много стачивать металла, то металл будет нагреваться. Держите ёмкость с водой рядом, чтобы периодически погружать туда сверло для охлаждения. При шлифовании не допускайте перегрева сверла. Перегрев приведет к тому, что кромки сверла станут синими, что свидетельствует о потере закалки сверла. Если так случится, то синяя область должна быть полностью сточена.

- Если обе режущие кромки стали острые, проверьте, одинаковые ли они по длине. Сравнение длины кромок можно определить как визуально, на глаз, так и измерив штангенциркулем. Более длинную кромку можно дополнительно подточить.

- По неопытности, может потребоваться много повторений, чтобы две режущие кромки сверла стали симметричными. Это нормально и требует большого терпения. Продолжайте затачивать до достижения результата. Чаще переворачивайте сверло, чтобы не заточить одну сторону больше другой.

- Для незначительной корректировки режущих кромок, а также при подправке её остроты, можно обтачивать не всю поверхность, следующую за ней, а только саму кромку (небольшую полоску вдоль неё). Это можно сделать, легко касаясь режущей кромкой круга при её горизонтальном положении.

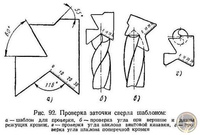

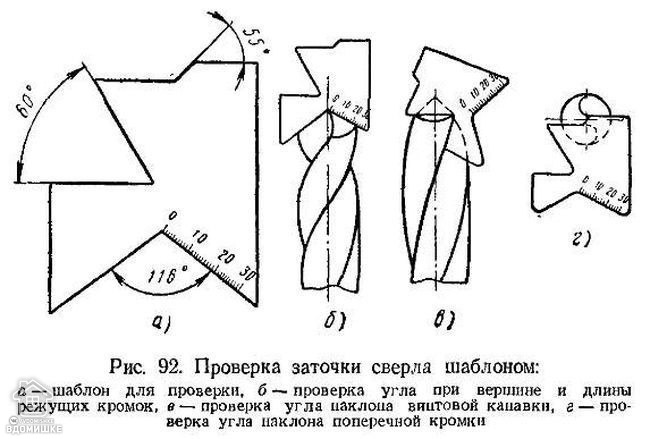

- Для проверки формы и расположения обточенных задних поверхностей можно использовать как специальный шаблон, так и самодельный, который можно вырезать из листового материала. Другой многим известный способ определить правильность угла при вершине – положить вплотную две гайки с шестигранной головкой, чтобы две их кромки соприкасались (как показано на фото). После нескольких проходов шлифования проверьте сверло. Оно должно подходить прямо в угол двух гаек. Так проверяется угол при вершине 118 градусов.

Уменьшение перемычки кончика сверла

При заточке сверла большинство людей делают ошибку, не уменьшая перемычку на его кончике. В дальнейшем приходится использовать большее давление при сверлении. Почему перемычка при заточке сверла получается широкой? Толщина центральной части сверла (сердечника) неравномерная. Она увеличивается от кончика сверла к хвостовику, для его укрепления. Перемычка – это, по сути, и есть кончик «сердечника» сверла. В более крупных сверлах, когда сверло многократно затачивали, толщина перемычки становится больше (так как «сердечник» сверла становится толще, ближе к хвостовику).

В дальнейшем приходится использовать большее давление при сверлении. Почему перемычка при заточке сверла получается широкой? Толщина центральной части сверла (сердечника) неравномерная. Она увеличивается от кончика сверла к хвостовику, для его укрепления. Перемычка – это, по сути, и есть кончик «сердечника» сверла. В более крупных сверлах, когда сверло многократно затачивали, толщина перемычки становится больше (так как «сердечник» сверла становится толще, ближе к хвостовику).

Во время сверления центр сверла тормозит процесс, создавая 50–70% сопротивления. Это можно исправить путем уменьшения поперечной кромки стачиванием. Уменьшение перемычки очень эффективно для снижения сопротивления резке сверла, а также способствует лучшему удалению стружки.

Она шлифуется на менее грубом шлифовальном круге, его краем. Из каждой канавки должно быть сточено равное количество металла. При её стачивании будьте осторожны, чтобы не сделать перемычку слишком тонкой и не повредите режущие кромки. Особенно нужно быть осторожным на свёрлах малого диаметра, чтобы не сточить лишнего.

При её стачивании будьте осторожны, чтобы не сделать перемычку слишком тонкой и не повредите режущие кромки. Особенно нужно быть осторожным на свёрлах малого диаметра, чтобы не сточить лишнего.

Тестирование заточенного сверла

Для быстрой проверки, поместите кончик сверла на деревянный брусок и просто поверните его медленно вручную (по часовой стрелке). Правильно заостренное сверло легко начнет врезаться в дерево, даже при очень небольшом давлении.

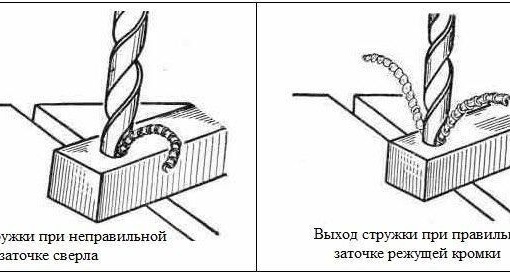

Для настоящего теста установите сверло в дрель. Попытайтесь просверлить брусок дерева. Сверло должно войти в дерево без усилия. Обе кромки должны срезать одинаковый слой материала. Стружка должна одинаково выходить с обеих сторон.

Попытайтесь просверлить брусок дерева. Сверло должно войти в дерево без усилия. Обе кромки должны срезать одинаковый слой материала. Стружка должна одинаково выходить с обеих сторон.

Анатомия сверла

При заточке сверла по металлу необходимо иметь представление о его устройстве.

Для сверления металла наиболее часто применяются спиральные свёрла. В основном, когда вы выбираете сверло для вашей работы, учитывайте его длину, тип кончика, тип спиральной канавки, металл из которого оно сделано.

Рабочая часть сверла подразделяется на две части – на режущую и калибрующую (направляющую). Режущая (или заходная) часть состоит из 2‑х режущих кромок, задних поверхностей (идут на этой же площадке сразу за кромками) и перемычки. Направляющая часть имеет 2 спиралевидные ленточки, к которым примыкают канавки для стружки, а с другой стороны – спинками.

Разберём базовые характеристики спирального сверла: угол при вершине, угол зазора режущих кромок, главные режущие кромки, перемычка между кромками и угол спирали.

Угол при вершине

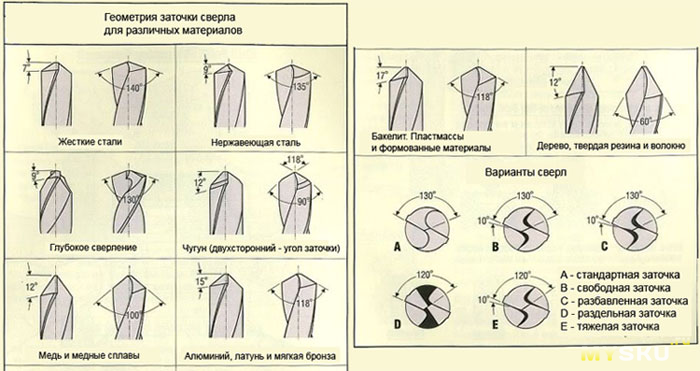

Он расположен на кончике спирального сверла. Это угол между двумя режущими кромками. Он обязателен, чтобы центровать спиральное сверло на материале, который сверлите. Угол при вершине варьируется на разных сверлах и должен быть адаптирован к материалу (его твёрдости), который Вы будете сверлить. Чем жестче металл, тем больше угол при вершине (и, следовательно, более плоский кончик).Наиболее универсальное спиральное сверло по металлу имеет угол при вершине 118 градусов, приемлемый для использования на древесине, мягком металле, металле средней твёрдости, пластике и большинстве других не твёрдых материалов. Для твёрдых материалов, таких как нержавеющая сталь, угол при вершине должен быть больше (135 градусов). С большим углом при вершине начинает действовать большая часть режущих кромок раньше. Более маленький угол, например 90 градусов, подходит для очень мягких пластиков и других мягких материалов (к примеру, алюминия). Он будет тупиться при сверлении твёрдых материалов.

Он будет тупиться при сверлении твёрдых материалов.

Задние поверхности и угол их расположения

Оба режущих края должны иметь рельеф, позволяющий им войти в заготовку для выполнения резки металла. Задние поверхности (площадки за режущими кромками) сверла располагаются на другом уровне, чем режущие кромки. Они плавно изгибаются, образуя «просвет» и позволяя резать кромкам при сверлении. Свёрла общего назначения имеют «просвет» от 8 ° до 12 ° (или даже до 15 градусов). Слишком большой зазор вызовет недостаточную опору режущих кромок, и не будет достаточной толщины кромок, чтобы отводить выделяющееся тепло при сверлении. Величина этого угла влияет на твёрдость материала, который сверлите. Меньший угол для более твёрдого материала, а больший – для более мягкого. Недостаточно большой угол зазора (менее 9 градусов) потребует усиленного давления при сверлении, что может вызвать повреждение перемычки на кончике сверла.

Перемычка

Две режущие кромки вместе с задними поверхностями (площадками, следующими за кромками) в месте соединения образуют перемычку. Она расположена в середине кончика сверла, также участвует в резке, но не режет так эффективно, как режущие кромки. Центральная перемычка отвечает за ввод сверла в материал, его центрирование.

Спиральные ленточки

Располагаются на наружной винтовой поверхности направляющей части сверла. Ленточки уменьшают трение, улучшают отвод тепла и обеспечивают направление сверла в отверстие.

Спиральные канавки для стружки

Спиральные канавки служат каналом для вывода вырезанного материала (стружки) из отверстия, позволяют специальной жидкости для резки и сверления достичь режущих кромок.

Угол спирали

Угол наклона спирали у сверл по металлу может отличаться. Большие углы спирали обеспечивают эффективное удаление мягких, длинномерных стружек. Меньшие углы спирали используются для твердых материалов с короткими стружками.

Большие углы спирали обеспечивают эффективное удаление мягких, длинномерных стружек. Меньшие углы спирали используются для твердых материалов с короткими стружками.

Сверла, имеющие очень маленький угол спирали (10 ° — 19 °), имеют длинную спираль. В свою очередь, сверла с большим углом спирали (до 45 °) имеют короткую спираль. Свёрла с нормальной спиралью имеют угол спирали 19 ° — 40 °.

Хвостовик

Это конец сверла без спирали, который удерживается патроном дрели. Диаметр хвостовика важно учитывать при покупке сверла.

Длина сверла

Общая длина сверла – это размер от основания сверла до его режущего кончика. Длина спирального сверла влияет на его жесткость. Более короткое сверло будет крепче и, с меньшей вероятностью, будет блуждать или ломаться, но может не иметь достаточную длину, необходимую для всех работ. В то время как более длинные свёрла могут просверливать более глубокие отверстия, они являются более гибкими, что означает, что отверстия, которые они просверливают, могут иметь неточное расположение или отклоняться от заданной оси.

Из чего сделано сверло по металлу

- Для изготовления свёрл по металлу используется быстрорежущая сталь (англ. HSS / high speed steel — высокоскоростная сталь). На таких свёрлах имеется обозначение “HSS” на хвостовике. Это общее название сверл по металлу иностранного производства, дополнительные обозначения дают расширенную информацию о составе сверла. Это легированная сталь, используемая для изготовления металлорежущего инструмента, работающего при высоких скоростях резки. Свёрла сделаны из углеродистой стали с добавлением вольфрама, хрома, молибдена и других элементов. Это позволяет им использоваться на быстрой скорости вращения. Свёрла HSS более устойчивы к потере закалки, они довольно распространены в комплектах и пригодны для практически любого автомобильного использования. Если вам не нужно сверлить очень часто, то подойдёт даже самое недорогое сверло HSS.

- Кобальтовая сталь (свёрла с добавлением кобальта отмечены обозначением “Со” и указанием процента содержания кобальта на хвостовике (HSS Co‑5 и HSS Co‑8 или HSS‑E)). Данные свёрла очень долго сохраняют заточку, не теряют остроту режущих кромок даже при более высоких температурах. Если вам нужно сверлить нержавеющую сталь, кобальт — лучший вариант. У такого сверла есть и недостатки. Оно более хрупкое, чем простые HSS свёрла, поэтому может повреждаться легче, особенно при боковом напряжении или при застревании сверла в отверстии. Они также намного дороже. Кобальтовые свёрла служат очень долго, если с ними правильно обращаться.

- Карбид вольфрама (Tungsten Carbide / Solid Carbide). Это чрезвычайно жесткие сверла, но в то же время хрупкие. Это ограничивает их широкое применение при ручном сверлении. Чаще встречаются в промышленном применении, в инженерных цехах.

Такие свёрла потребуются, если нужно сверлить высокопрочную сталь, чугун или сплавы титана.

Такие свёрла потребуются, если нужно сверлить высокопрочную сталь, чугун или сплавы титана.

Защитное покрытие сверла

Покрытие, нанесённое на сверло влияет на эффективность и срок его службы.

- Черный оксид (Black Oxide) — самое экономичное покрытие. Черный оксид добавляет защиту от коррозии, увеличивает отпуск и снятие напряжений в сверле. Это покрытие также уменьшает истирание, а также способствует сохранению охлаждающих и смазочных материалов для сверления на сверле. Черный оксид подходит для сверления чугуна и стали, но не рекомендуется для сверления алюминия, магния или подобных металлов.

- Оксид бронзы (Bronze Oxide) — увеличивает отпуск и снятие напряжений в сверле и, как правило, используется в одиночку для визуального определения кобальтовой стали или с черным оксидом для определения лучших сортов высокоскоростной стали.

- Нитрид титана (Titanium Nitride (TiN)). Более дорогое покрытие, которое увеличивает твердость сверла и обеспечивает тепловой барьер, приводящий к увеличению производительности и увеличению срока службы инструмента в более твердых материалах. Свёрла с покрытием нитрида титана подходят для сверления чугуна и стали, а также алюминия, магния. Однако на практике титановое покрытие, в конечном счете, изнашивается, и если заточить его, покрытие полностью теряется. Титановые свёрла выглядят как свёрла HSS с латунной или оранжевой окраской.

- Карбонитрид титана (TiCN — Titanium Carbonitride). Имеет сине-серый оттенок. Покрытые карбонитридом титана свёрла более твёрдые и износоустойчивые, чем многие другие покрытия.

- Покрытие цирконием (Zirconium Coating). Хотя не является основным материалом для свёрл, покрытые цирконием металлы очень хорошо служат. Покрытие из нитрида циркония может увеличить прочность твердых, но хрупких материалов. Состав циркония также уменьшает трение для повышения точности сверления.

Обозначения на свёрлах по металлу HSS

Иностранные производители добавляют обозначения на свёрла по металлу HSS, которые говорят об применяемых технологиях и других особенностях сверла.

- HSS‑R. Эта маркировка говорит о том, что сверло прошло термическую обработку и роликовую прокатку.

- HSS‑G. Режущие части таких инструментов подвергают шлифовке при помощи боразона (CBN). Сверла HSS‑G получили максимально широкое распространения из-за сочетания высоких эксплуатационных характеристик и доступности.

- HSS‑E VAP. Так маркируют сверла, основное предназначение которых — обработка заготовок из нержавеющей стали. К поверхностям таких инструментов стружка практически не липнет. Из-за этого они медленнее изнашиваются и реже ломаются.

- HSS‑E (HSS-Co8, HSS-Co5 и др.). Эта маркировка указывает на высокое содержание кобальта в сплаве. Такие сверла подходят для обработки вязких и сложных металлов.

- HSS‑G TiN. Такие сверла имеют напыление из нитрида титана. Оно значительно повышает твердость инструмента и его термостойкость.

- HSS‑G TiAlN. Такие сверла имеют напыление из нитрида титана, легированного алюминием. Оно еще больше увеличивает твердость инструмента и его термостойкость.

Как правильно сверлить металл?

- Даже самые дорогие и крепкие свёрла будут иметь срок службы всего несколько отверстий, если их использовать неправильно.

- Лучше меньше надавливать на сверло и использовать более низкую скорость вращения. Скорость должна быть адаптирована к твердости материала и размеру отверстия. В целом, чем больше диаметр, сверла, тем должна быть меньше скорость его вращения и наоборот, чем сверло меньше, тем скорость может быть выше. Свёрлами от 1.5 до 4.5 мм можно сверлить металл на скорости вращения 3000 оборотов в минуту. Для свёрл большего диаметра рекомендуются обороты от 350 до 1000. Во время сверления, если вы начинаете видеть дым или металл, с которым вы работаете, начинает обесцвечиваться и затемняться, вы сверлите слишком быстро. Скорость вращения влияет на нагрев сверла. Горячее сверло быстрее затупляется. Не существует единой скорости сверления для всех типов металлов. Как общее правило при сверлении металла: чем больше сверло и жестче металл, тем медленнее скорость вращения. Если сверло острое, для сверления отверстия не нужно огромное давление. Поломка часто возникает, когда вы пытаетесь сильно надавить на тупое сверло, чтобы оно быстрее сверлило. Это не работает, а только перегревает металл.

- Поскольку металлы имеют гладкие поверхности, полезно использовать кернение, чтобы центровать сверло. При сверлении больших отверстий можно предварительного просверлить металл сверлом меньшего диаметра. Это будет направляющей для вашего сверла и предотвратит его перемещение или скольжение при вращении. Сверлом меньшего диаметра лучше сверлить не насквозь. Оно также будет служить резервуаром для специальной охлаждающей и смазывающей жидкости.

- Постарайтесь держать сверло стабильно. Если его не сохранять перпендикулярным при сверлении, то оно может загибаться и сломаться.

- При сверлении листового металла, будьте осторожны, когда сверло начинает проходить через металл к другой стороне. Сверло может застрять при выходе с обратной стороны и зацепить материал снизу отверстия. В идеале нужно подложить брусок дерева под металл, чтобы он не прогибался в конце сверления. С опытом вы будете чувствовать изменения в звуке и сопротивлении, чтобы уменьшить давление в конце сверления.

- В зависимости от материала и размера отверстия может быть полезным или даже необходимым охлаждение сверла. При сверлении металл значительно нагревается, что может привести к перегреву сверла. Это уменьшает его твёрдость и остроту. Во время работы следует делать паузы, чтобы дать сверлу остыть. Для твердых металлов, больших диаметров и глубоких отверстий лучше всего использовать также специальную жидкость для резки и сверления. Непосредственно перед началом сверления, необходимо добавить некоторое количество смазки, чтобы обеспечить уменьшение тепловыделения.

- При сверлении заготовки небольшого размера, не держите её в руке. Её нужно надёжно закрепить. В противном случае заготовку может вырвать, а рука может травмироваться. При сверлении тяжелых или неподвижных объектов это не требуется.

- Процесс сверления неизбежно создаст острые кромки. Это небольшие зубчатые куски металла, которые могут находиться вокруг края отверстия, которое необходимо удалить. Вы можете просто сгладить неровности краёв напильником. Еще один небольшой трюк, это использовать сверло, которое больше отверстия, имеющего «заусенцы». Поместите кончик сверла большего диаметра в отверстие и прокрутите его. В итоге получится совершенно гладкое и ровное отверстие.

Сверление твёрдых металлов

Очевидно, что твёрдые металлы сверлить сложнее. К примеру, нержавеющая сталь тяжело режется и сверлится. Рассмотрим, что нужно учитывать при сверлении твёрдых металлов.

Скорость сверления твёрдых металлов должна быть медленной. В идеале нужно использовать более твёрдое сверло, такое как кобальтовое, с покрытием нитрида титана или карбид-вольфрамовое. Третий момент касается охлаждения. При сверлении твердых металлов рекомендуется использовать специальное масло для резки и сверления металлов.

В идеале, сверление твердых металлов должно осуществляться при помощи сверлильного станка, так как он даст больше контроля и создаст большее усилие.

Сверление листового металла

При сверлении обычным сверлом листового металла отверстие получается неровным. Так происходит, потому что кончик сверла, выходя из листа с обратной стороны, перестаёт центрироваться, а ленточки сверла ещё не центрируют сверло, так как ещё не контактируют с поверхностью металла.

В определённый момент сверло заклинивает и начинает рвать металл или проскальзывать в патроне дрели. Обычное спиральное сверло сделано, чтобы сверлить толстые и твёрдые материалы. Специальные свёрла для листового металла сверлят ровное отверстие.

Специальное сверло для листового металла имеет острый выступ по центру и режущие вершинки по бокам. Это сверло имеет следующие преимущества: хорошая центровка, минимальное образование заусенцев при сквозном сверлении, точное сверление в тонких листах и трубах. Такое сверло можно сделать из обычного сверла по металлу. Оно затачивается также, как сверло для высверливания точечной сварки.

Сверление начинается с кончика, потом режущие края сразу сверлят отверстие определённого диаметра.

При сверлении листа металла также желательно поместить плоский отрезок древесины под ним.

Сравните два отверстия на фото, просверленные в алюминии толщиной 1.2 мм. Оба отверстия были просверлены сверлом 1.25 см. при оборотах 150 об. в мин. с деревянной подложкой, подложенной под металлический лист. Отверстие слева было просверлено стандартным спиральным сверлом, а отверстие справа сверлом с модифицированным кончиком. Ни одно отверстие не было обработано, чтобы снять заусенцы.

Если Вы хотите просверлить тонкий листовой металл, никогда не держите лист металла в руках. Когда сверло прорезает сквозь лист металла и выходит с обратной стороны, есть опасность, что оно может неожиданно застрять в листе металла и лист повредит руку. Лучше закрепить лист прочно между двумя фанерами. Тогда сверление будет безопасным. Это также уменьшает количество заусенцев, что упрощает чистовую обработку заготовки. Таким способом можно получить ровное отверстие и обычным сверлом по металлу с углом на кончике 118 градусов.

Охлаждение и смазка при сверлении металла

- Кроме использования правильного сверла по металлу, правильной скорости вращения, при сверлении металла рекомендуется использовать специальное масло для резки или сверления металлов. Это средство предотвращает перегрев сверла, а также уменьшает трение, облегчая сверление. Не говоря уже о том, что специальное средство обеспечивает более высокие скорости вращения, что повышает производительность. Оно также предотвращает прилипание стружки к режущей кромке и к канавкам сверла. Многие современные покрытия на сверлах не предполагают использование смазочных материалов, поэтому, сначала нужно уточнить с каким сверлом, при какой скорости и при сверлении какого металла нужно использовать масло для сверления.

- Специальное масло наносят на рабочую зону для отвода части тепла и смазки режущего инструмента, обеспечивая лучшее режущее действие при меньшем трении и увеличивая срок службы инструмента (в нашем случае сверла).

- Существуют как специальные, так и универсальные средства для охлаждения и смазки при сверлении (к примеру, Specialist® Multi-Purpose Cutting Oil от компании WD-40).

- Стоит отметить, что есть мастера, которые никогда не используют какое-либо масло или жидкость во время сверления, в том числе на станке. Объясняют они это тем, что масло или другие смазочные материалы противоречат предназначению сверла. Если имеется правильно заточенное сверло, оно должно резать металл, а не проскальзывать. Если сверло острое, имеет правильную заточку для конкретного металла, настроена правильная скорость вращения, то больше ничего не нужно. Большая часть тепла при сверлении уходит в стружку.

- Если Вы сверлите только тонкий листовой металл, то охлаждение и смазка могут не потребоваться. Важно будет только соблюдать периодичность сверления, скорость вращения и давление на сверло.

Как сделать жидкость для резки и сверления металла самому?

Если необходимо при сверлении использовать охлаждение, то желательно использовать специальную жидкость. Её нельзя заменить чем попало. Специальная жидкость для резки или сверления металлов содержит смазывающие вещества, ингибиторы коррозии, ингибиторы плесени и бактерий, замедлители воспламенения, стабилизаторы. Требуется жидкость (или расплавляемое твердое вещество), которая не становится газом при температурах, создаваемых сверлением. Простая вода может охлаждать, но будет испаряться, не оставляя после себя смазывающей плёнки, а также может вызывать коррозию режущих кромок.

Нужно быть осторожным с использованием чего-либо для охлаждения при сверлении, что явно не предназначено для этой цели. Вы будете дышать дымом, который может быть токсичным. К примеру, использование антифриза с водой, который выдерживает высокую температуру, имеет антикоррозионные и некоторые смазочные свойства, логично, но при его испарении образуются токсичные пары.

Существуют множество рецептов самодельных масел для резки и сверления металла, которые имеют свои преимущества и недостатки. Здесь я привожу лишь один рецепт, который не раз применялся одним знакомым мастером, которому приходилось много сверлить.

Рецепт самодельной жидкости для резки и сверления металла:

- 3 части воды,

- 1 часть трансмиссионного масла (gear oil), возможно можно и моторного,

- несколько капель жидкости для мытья посуды.

Сначала нужно добавить моющее средство в воду, а затем немного перемешать. Если просто смешать все ингредиенты в один контейнер сразу, они не очень хорошо смешиваются. Мыло является катализатором, который позволяет смешивать масло и воду. В противном случае, из-за различных плотностей масло будет плавать поверх воды. При сверлении вода будет охлаждать сверло и испаряться, а тонкая масляная плёнка будет действовать как смазка, а также предотвращать коррозию. Если при испарении воды остаётся липкий остаток, то было добавлено слишком много мыльного средства.

Единственный металл, для которого требуется специальная жидкость для резки или сверления, это алюминий. На многих специальных жидкостях для резки и сверления металла указано, что они применимы для всех металлов, кроме алюминия. Для этого металла в качестве охлаждающего и смазывающего средства можно использовать обычную wd-40 или керосин.

Читайте также по теме:

Как заточить сверло для высверливания точечной сварки?

Печатать статью

Ещё интересные статьи:

как правильно заточить на наждаке и болгаркой любое сверло в домашних условиях своими руками?

Каким бы ни оказалось сверло – даже высококачественным – после сотен циклов сверления оно становится более тупым, теряя идеальную заточку, придаваемую самому изделию ещё на заводе. Оно не просверлит идеальное, не рваное отверстие, пока не вернуть сверлу былую остроту.

Когда нужно точить?

Заточка сверла по металлу нужна в следующих случаях.

- Соскакивает с намеченной при помощи керна точки.

- При попытке просверлить без разметки будущего отверстия сверло не зацепляется верхушкой острия за выбранную точку, а «гуляет», какие бы усилия мастер ни прилагал.

- Появляется биение, стук, шум при сверлении, переходящий в высокочастотный лязг. Стук и вибрация расшатывает дрель (или перфоратор). На разбитой тупыми свёрлами механике сверлить новыми, только что купленными бурами нельзя: новое сверло от этого часто ломается.

- Перегрев даже после минуты непрерывной работы. Перекаливание быстрорежущей стали приведёт к потере её прочностных свойств (вязкость, твёрдость), и изделие будет пригодно лишь для работ по дереву, а не по металлу.

- Металлические частицы становятся рваными, спиральная стружка исчезает.

Обнаружив один или несколько признаков, немедленно прекратите сверление и проверьте остроту острия и спиральных кромок.

Необходимые инструменты

Любой из выбранных инструментов, включая снабжённые электродвигателем, должен точить стальные изделия (ножи, свёрла, ножницы и т. д.). Второе требование – удержание затачиваемого сверла в процессе. То, насколько быстро и эффективно заточится сверло, зависит от выставления требуемого угла стачивания лишнего слоя стали с кромок острия и скорости выталкивания изделия навстречу точильному кругу. Механизированные средства затачивания позволяют привести сверло диаметром 3-19 мм в рабочий вид за пару минут. Спиралевидные свёрла точатся на специальных или обычных станках с электромотором и простейшей системой подачи. Такой станок можно собрать самостоятельно в гаражных условиях – приобретать профессиональные станки незачем; нередко выправку сверлящего острия выправляют с помощью напильника, точильного камня или круга.

Болгарка

Мастеру потребуется, кроме самого электропривода, тиски, в которых зажимается обтачиваемое изделие.

Зернистость шлифкруга выбирается такой, чтобы невооружённым глазом невозможно было разглядеть микроборозды, оставляемые зёрнами стеклокрошки, которая и шлифует металл.

Для обточки сверла болгаркой сделайте следующее:

- зажмите сверло в тисках вертикально;

- обточите тыльную грань, чтобы удалить следы износа;

- обточите рабочую кромку под углом в 120°.

Не держите сверло в обточке непрерывно более двух секунд. Короткие сеансы заключаются в снятии тонких, намного меньше 1 мм, слоёв сплава с рабочей грани. Сверло вновь готово к работе.

Точило

Болгарка отличается быстротой использования, мобильностью, но за обточку с её помощью мастер платит травмоопасностью. Даже надев на шлифмашинку защитный кожух, есть вероятность, что круг треснет, инструмент поведёт при коротком заклинивании на оборотах в тысячи оборотов в секунду. Точило снижает травмоопасность за счёт жёсткой фиксации самого станка. При невозможности определить угол заточки пригодится пластиковый шаблон, прикладываемый перед началом стачивания к обтачиваемой поверхности. Чтобы держатель не ушёл в сторону, его присоединяют при помощи болта. Для обточки сверла на точиле сделайте следующее.

- Закрепите сверло в держателе и включите станок.

- Подводите режущие кромки к точильному кругу под углом в 120°.

- Если на сверле присутствуют насечки и выбоины – сточите их со всех сторон. Они нарушают центровку изделия и дрели, заставляя последнюю излишне вибрировать.

Обтачивая свёрла большого диаметра, из-за повышенной общей теплоёмкости сталь перегревается, превращаясь из быстрорежущей в обычную, непригодную для сверления любых других сталей.

Насадка на дрель

- Установите на дрель насадку-переходник под обычные свёрла. На простой электродрели она вряд ли потребуется.

- Установите в отверстие нужного диаметра сверло.

- Запустите дрель и обточите сверло с одной из сторон.

- Для обточки второй режущей грани поверните сверло другой стороной с того же конца.

Насадка на дрель даст заточить лишь немного затупленное сверло.

Но из-за сравнительной дешевизны – по сравнению с другими инструментами – обточка свёрл на насадке стоит недорого.Изделие, на котором присутствуют выбоины и насечки на режущей грани, с помощью дрели наточить не удастся.

Напильник или надфиль

Напильник не приспособлен дл обработки быстрорежущей стали, отличающейся повышенной твёрдостью по сравнению с остальными сортами и марками сталей. Используя шероховатые или камни с алмазным напылением, выдержать нужный угол заточки вручную трудно. Используйте моторизованные устройства для заточки.

Технология

Чтобы качественно подточить сверло, нужны определённые приспособления. Будет ли это маленькое или большое сверло, значения не имеет – технология едина: основную работу выполняют режущие грани на конце, а боковые спиральные кромки выравнивают просверливаемое отверстие, отводя стружку в спиральные каналы.

Простейший способ заточить сверло – втулка, её внутренний диаметр равен по диаметру сечению самого сверла. Втулку закреплают жёстко под нужным углом. Она выбирается следующим образом – сверло должно чётко и с усилием входить в шаблон, не отклоняясь ни на градус. Если сверло отклонится, режущие края восстановятся неточно, и в итоге оно будет «гулять» при работе. Втулка может комплектоваться трубками из цветмета, внутренний диаметр которых равен наиболее часто встречающимся значениям диаметра изделия.

Особо знающие толк мастера дооснащают данное приспособление бруском из дерева, рассверлённом бурами разного диаметра.

В состав шаблона входит подручное средство, облегчающее подачу сверла к точильному кругу для заточки и не позволяющее изделию сместиться в обратном направлении. Чем твёрже порода дерева, из которого выполнен брусок, тем точнее выставляется угол: так, мастер использует для подачи сверла дубовый брусок, при этом раскачка сверла в нём при заточке, его шатание исключено. Станок – например, всё то же точило – может быть самодельным: главное, чтобы точильный камень не был расцентрован, не вибрировал при работе.

Правильный угол

А вот для стекла и керамогранита угол ещё тупее – 135°, то же самое требуется для мягкой бронзы и алюминиевых сплавов.

Дерево любой породы требует 130°. Нержавеющей стали достаточно 115°. Дело в том, что легко поддающийся металл образует за короткое время больше стружки, возникает излишнее трение, остриё сверла разогревается сильнее и быстрее. А излишнее тепло притупляет его – даже закалённая сталь, из которой изготовлен бур, отпускается при нагреве. Сталь изделия теряет твёрдость и начинает скорее тупиться.

Доводка

Довести восстанавливаемый бур в домашних условиях можно на особых стачивающих кругах, комбинирующих грубую шлифовку быстрорежущей стали с мелкозернистой. Эти круги содержат сравнительно мягкий наполнитель, ликвидирующий грубые царапины, насечки и выбоины, образующиеся при работе. Их ликвидируют, не меняя очертания режущих кромок. Эти диски ставятся на болгарку или дрель, а сверло зажимается на отдельном фиксаторе или в тисках. Если обработка с помощью кругов оказалась грубоватой, само изделие дошлифовывают при помощи вращающегося наждачного круга.

Проверка

Подточка

Если у мастера затупилось 10-миллиметровое сверло, то изделие подтачивается со стороны передней кромки. Задача – повысить угол прорезывающей грани и снизить скос переднего острия, сужение поперечной кромки.

Последнее даст металлу или сплаву на заготовке выскабливаться активнее в центре отверстия.

Это предотвращает ускоренный слом мельчайших крупинок стали с острия, а значит, и продлевает срок службы бура, даёт возможность сверлить быстрее и больше. Изделие дополнительно шлифуется под небольшой задний угол, что уменьшает силу трения в прорезываемых отверстиях.

Рекомендации

Обычные свёрла подтачиваются своими руками на простом точиле, пильном станке с большим шлифдиском, болгарке или дрели с насадкой. Но для корончатых может потребоваться особый станок. Дело в том, что коронка обладает осью – основным сверлом, представляющим собой обычное изделие. И если оно точится по-простому, то зубчатая, похожая на пилу кромка коронки потребует станочных условий. То же самое справедливо и для конусно-ступенчатых буров.

Не точите свёрла без защитного кожуха и экрана – разлёт стальной пыли опасен для глаз. Множественное поражение глаза, его засорение стружкой чревато сложностями при их извлечении.

В худшем случае из-за интоксикации ржавеющей в солёной среде глаза сталью человек запросто его потеряет. Будьте осторожны, не сверлите «в потолок» без каски – падающая стружка также попадает в незащищённые глаза.

Подбирайте верный угол подточки. Слишком «пологое» сверло не просверлит сталь, слишком «крутое» – дерево, алюминий, бронзу, магний, пластик. Неправильно подобранный угол либо заставит сверло вилять, и отверстие сместится, либо оно заклинит и сломается.

Не сверлите обычной быстрорежущей сталью стекло, керамогранит, гранит, керамику, высокопрочную глину. Для этих материалов есть так называемый победит. Победитовый сплав значительно превосходит быстрорежущую сталь по прочности. Не пытайтесь просверлить закалённое стекло – оно тут же рассыплется.

Не точите победитовые свёрла простыми наждаками и каменно-остеклованными кругами – для этих изделий есть алмаз, вроде тех кругов, которыми режут камень, кирпич и калёную сталь. Обтачивайте победитовые свёрла на малых оборотах.

Не перегревайте сверло при обточке – перегретая сталь испытает отпуск и станет заметно хуже. Она уже не будет ни калёной, ни быстрорежущей (инструментальной).

Не охлаждайте раскалённое докрасна точёное сверло в воде или иных холодных жидкостях – от резкого охлаждения оно пронизывается микротрещинами. При первой же попытке просверлить заготовку изделие тут же сломается.

Не отклоняйте сверло при обточке. Малейший уход – хотя бы на градус – приведёт к неравномерному обтачиванию, возникнет вибрация, ломающая сам бур и расшатывающая редуктор и двигатель дрели.

Длины режущих граней отличны друг от друга до величины в 0,3 мм. Данное ограничение соблюдается при обточке свёрл малых диаметров.

Длина рабочей части не должна быть менее сантиметра. Если сверло сломалось пополам, и часть режущей области выброшена, то не обтачивайте свёрла, чья рабочая часть составляет теперь менее сантиметра.

Буры с напайкой твёрдого сплава (например, с победитовым наконечником, алмазным напылением) точатся теми же средствами, что и цельноизготовленные буры из тех же материалов.

Как легко заточить сверло, смотрите далее.

Как заточить сверло правильно в домашних условиях + Видео и Фото

3 Затачиваем на точильном станке

Заточить сверла в домашних условиях не составит труда на обычном точильном станке. Единственное, желательно, чтобы станок был оборудован подручником, т.е. небольшой платформочкой, расположенной перед рабочей поверхностью заточного диска. Расстояние между подручником и торцом круга должно составлять не более одного миллиметра.

Если насадка сильно затупилась, т.е. режущие кромки с задними поверхностями стали несимметричными, чтобы правильно заточить инструмент, желательно сделать простое приспособление, выполнив следующие действия:

- начертить ровную линию на подручнике под углом 60 градусов по отношению к рабочей поверхности абразивного диска. Линия должна располагаться напротив рабочей поверхности;

- на подручнике закрепите обрезок металлического уголка, выровняв его по намеченной линии, как показано на фото ниже. Т.е. уголок тоже должен располагаться по отношению к рабочей поверхности круга под углом 60 градусов. Для фиксации уголка можно воспользоваться струбциной. Если заточкой вы будете заниматься часто, можно просверлить отверстия и зафиксировать уголок болтами.

Благодаря этому приспособлению вы можете приложить своими руками сверло к спинке уголка и таким образом обеспечить угол задней поверхности в 60 градусов. Теперь, когда все готово, можно приступать к работе. Прежде всего нужно установить крупноабразивный диск и включить станок. Затем надо правильно взять в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Теперь приложите инструмент боковой плоскостью к спинке уголка и подведите своими руками к рабочей поверхности точила. Правая рука должна оставаться неподвижной, а левая, которая держит инструмент за хвостовик, должна слегка перемещаться в вертикальной плоскости, совершая покачивания сверлом. Таким образом, заточка должна происходить от режущей кромки до конца задней поверхности.

По такой схеме совершите несколько покачивающих движений левой ру

Photoshop: как правильно повысить резкость изображения :: Секреты цифрового фото

Существует бесчисленное множество способов повысить резкость изображения, но какой из них правильный? Сколько нужно заточки? Пришло время раз и навсегда разобраться в путанице, связанной с повышением резкости. Используя Adobe Photoshop Elements, мы собираемся улучшить резкость фотографий. Когда вы научитесь этому маленькому трюку, вам нужно будет делать каждый снимок резче. Вот что вам нужно знать.

Мы начнем с изображения, которое, мягко говоря, сложно.Это изображение было снято с фильтром мягкого фокуса, поэтому оно намеренно слишком мягкое. Можем ли мы «исправить» это с помощью инструментов повышения резкости, которые поставляются с Photoshop Elements?

Рассматриваемое фото. Этот снимок был сделан с фильтром мягкого фокуса для создания ностальгического эффекта.

Фото Flickr Пользователь: Mássimo

Инструмент Photoshop, который мы собираемся использовать, называется «маска нерезкости». Вы можете найти его в меню улучшения на верхней панели.

МаскаUnsharp имеет три ползунка, которые можно настроить для изменения резкости фотографий, но мы будем работать только с первыми двумя.Последний, «порог», на самом деле действует противоположно повышению резкости. Он ослабляет эффект резкости, поэтому бесполезен для наших целей.

Photoshop Elements по умолчанию начинает с повышением резкости 50%, поэтому оно уже повышает резкость вашего изображения, когда вы его открываете. Возможно, вы захотите увеличить сумму, но будьте осторожны. Все, что превышает 100%, слишком экстремально. Практически никакие изображения не нуждаются в такой резкости.

Так что оставайтесь в пределах от 50% до 100% для значения суммы.

Значение радиуса несколько иное. По мере того, как вы настраиваете его вверх, Photoshop начинает резкость большего количества пикселей, окружающих те, которые, по его мнению, нуждаются в повышении резкости. Если вы сдвинете его до упора вправо, резкость повлияет на каждый пиксель вашего изображения. Радиус — еще один, который может иметь довольно радикальные эффекты. Держите его в пределах от 1,0 до 2,0 пикселей, и вы будете в безопасности.

Остальное полностью зависит от вас как фотографа. Вы можете сказать, что ваше изображение слишком резкое, когда цвета станут более однородными и менее градационными.Вы можете сказать, что у него недостаточно резкости, если он все еще выглядит немного не в фокусе.

Есть и другие способы узнать. Мне нравится находить часть изображения с большим количеством линий. Если линии недостаточно темные, ваше изображение недостаточно четкое. В случае с этим изображением я бы посмотрел на линии на камнях, обрамляющих фонтан. Если вы очень четко видите границы между камнями, изображение получается достаточно резким.

Режим предварительного просмотра поможет вам. Не снимайте его, и вы увидите, как будет выглядеть повышение резкости как в окне предварительного просмотра, так и на вашем изображении.Если вы хотите увидеть, как выглядит ваше изображение до применения повышения резкости, вы можете снять флажок с кнопки предварительного просмотра. Вы также можете щелкнуть и перетащить курсор на изображение предварительного просмотра, и оно вернется к нечеткой версии.

Итак, давайте сделаем это. Вот наш предварительный просмотр до и после повышения резкости:

Разница разительная. Туман полностью исчез. Поскольку изображение было снято с помощью фильтра с мягким фокусом, я решил применить 100% повышение резкости с радиусом 1.6. Я, наверное, мог бы немного увеличить радиус, но этого было достаточно, чтобы избавиться от тумана, который пропитал изображение.

Окончательный результат выглядит намного четче

Ничего особенного. Пока вы остаетесь в пределах, которые я вам дал, вы получите красивый резкий «сфокусированный» вид без особой резкости. Остальное зависит от образа, с которого вы начинаете. Чем менее четкий фокус, тем больше вам потребуется резкости. Конечно, это немного субъективно, но поэтому я даю вам некоторые ограничения.

Когда у вас есть молоток, все выглядит как гвоздь.

Большинство людей думают, что этот пост классный. Что вы думаете?

Введение в Sharpen A Tool.com

.

Введение в повышение резкости инструмента. В следующих статьях рассказывается о различных методах заточки инструмента для получения хорошей режущей кромки на наиболее распространенных инструментах, используемых обычным плотником.

Все деревообрабатывающие инструменты должны быть острыми для достижения наилучших результатов.

Обратите внимание:

При просмотре из Канады, Франции или Великобритании выбранные для просмотра статьи могут быть заменены на эквивалентную модель, если выбранная модель недоступна в вашей стране.

Долото с использованием метода наждачной бумаги

Этот метод идеально подходит для ознакомления с любым, кто начинает использовать стамески по дереву и не хочет вкладываться в дорогостоящее оборудование для заточки инструментов.

Но для того, чтобы использовать долото наилучшим образом, это описание является руководством к методу, который даст хорошие результаты при заточке ручных инструментов.

Сначала проверьте ровность тыльной стороны долота с прямым краем, желательно, чтобы он был немного полым.

Если это новое долото, удалите любое защитное покрытие, нанесенное производителем для предотвращения ржавчины.

Выбор влажной / сухой наждачной бумаги от около 200 до очень мелкой около 2500.

Идеально ровная поверхность для закрепления наждачной бумаги, например, кусок листового стекла или вышедшая из употребления мраморная столешница.

Прикрепите наждачную бумагу к жирной поверхности с помощью клея или малярной ленты.

Прикрепите бумажную зернистость к плоской поверхности так, чтобы они начинались по линии от крупнозернистой, затем следующей зернистости и, наконец, заканчивались самой мелкой зернистостью.

Хорошей ровной поверхностью может быть листовое стекло или мраморная столешница, используйте малярный скотч или двусторонний скотч.

Затем поместите долото плоской стороной на зернистость и круговыми движениями отшлифуйте заднюю часть долота.

Нет необходимости шлифовать всю заднюю часть только на первых нескольких дюймах от режущей кромки.

После нескольких круговых оборотов снимите зубило с наждачной бумаги, осторожно поднимите режущую кромку с кулака, чтобы не повредить ее.

Протрите область, чтобы увидеть поверхность, которая была отшлифована, область должна быть от края до края и на расстоянии примерно 2 дюймов от кончика.

Как только это будет достигнуто, продолжайте шлифование, но постепенно, используя более мелкую зернистость, пока не получите зеркальную поверхность.

Следующей поверхностью, подлежащей полировке, является фаска. Если фаска плоская, при хонинговании следует уделять особое внимание, так как поверхность должна оставаться плоской.

Выполняя это вручную, важно, чтобы угол был сохранен, а долото протягивалось по бумажной крошке от режущей кромки.

Начиная с крупнозернистой шлифовальной бумаги и заканчивая самой мелкой зернистостью, чтобы получить ровную зеркальную поверхность.

Проверьте режущую кромку, чтобы определить, есть ли на ней бор. Чтобы удалить ее, приложите плоскую заднюю часть зубила к бумаге с мелким зерном и перетащите ее от режущей кромки, а затем снова на скошенную поверхность.

Повторяйте до тех пор, пока не перестанет ощущаться бор, зубило теперь готово к использованию, многие пользователи делают еще один шаг, затачивая долото на куске кожи, чтобы получить сверхтонкую кромку.

Показать, что сначала кладите пятку конуса на шлифовальную поверхность, затем наклоняйте долото вверх, пока конус не войдет в полный контакт с ним.

Кусок кожи, приклеенный к деревянному бруску, чтобы закрепить стамеску для получения очень острого лезвия.

Нормальный угол конуса, установленный производителем, составляет 25 градусов.

Если вы предпочитаете угол, скажем, 28-30 градусов, нет необходимости шлифовать весь конус.

Установите долото под нужным углом, используя только мелкую шлифовальную бумагу, и проведите по нему 3 или 4 раза долото.

Используя этот метод, когда долото затупится, необходимо будет повторить это действие только для восстановления режущей кромки.

Очень хорошее видео на Youtube Пола Селлера, использующего метод бумажной крошки.

«Подготовка и заточка долот для деревообработки»

Долото с точильными камнями

Перед тем, как начать какие-либо действия по заточке зубила на точильном камне, необходимо убедиться, что при использовании масляного или водяного камня поверхность является ровной.…

Для этого проведите поверхность камня по влажной и сухой бумажной крошке, прикрепленной к плоской поверхности, или по алмазному камню.

.

Чтобы проверить, что камень плоский, проведите по камню поперек и вниз по длине карандашом, и когда все отметки будут удалены, камень станет плоским.

.

Смажьте камень большим количеством воды или масла в зависимости от типа используемого камня. Все время шлифования.

.

Чтобы сплющить заднюю часть долота, поместите ее на камень так, чтобы режущая кромка последней касалась камня, и выполните обратную процедуру при снятии долота с камня.

Положение и направление шлифования..

Это необходимо для предотвращения случайного повреждения режущей кромки.

.

Перемещайте долото вверх и вниз по длине камня, нажимая пальцами на тыльную сторону долота.

После нескольких движений проверьте заднюю часть долота, чтобы определить шлифуемую область.

.

Необязательно шлифовать долото по всей длине, но не менее одного-двух дюймов от режущей кромки и из стороны в сторону.

.

Поверните долото, чтобы обработать другую длину камня, чтобы износ оставался равномерным.

.

Когда желаемая область будет получена, используйте камень с мелкой зернистостью, чтобы добиться хорошего зеркального блеска.

.

Желательно получить хорошую отделку, так как этот процесс не нужно будет повторять очень долго.

Ручная шлифовка конического зубила

Для определения фаски на камне поместите основание фаски на камень и медленно покачайте его вперед.

.

Установив положение для шлифования, перемещайте долото по длине камня.

…

Проверьте состояние конуса, убедитесь, что вы удалили долото в обратном направлении, как оно было на камне.

.

После получения хорошей поверхности на конусе замените камень мелким для получения зеркального блеска.

.

Проверьте режущую кромку на наличие заусенцев, чтобы удалить, положите плоскую часть зубила на камень и осторожно продвиньте ее вперед.

.

Это должно удалить его, если все еще остается небольшой бор, сначала наденьте конус на камень и сделайте маленький, а затем снова задней частью долота.

Шлифование конуса с помощью хонинговального приспособления

Использование хонинговального приспособления устраняет неопределенность при шлифовании конуса на долоте и дает воспроизводимые результаты..

Долото зажимается в хонинговальном приспособлении так, чтобы заданная величина выступала из него.

.

Величина определяет угол конуса и поэтому очень полезна, если для специального назначения требуется другой угол, отличный от угла на долоте.

.

После установки зажимного приспособления все, что остается сделать, это перемещать установочный зажим для долота вверх и вниз по камню, пока коническая поверхность не будет иметь требуемую заточку.

.

Затем протрите долото и повторите действие с камнем с более мелкой зернистостью, когда коническая поверхность станет зеркальной, удалите любой бор с задней поверхности долота.

.

Установите приспособление в исходное положение, чтобы отшлифовать скос на несколько градусов выше и шлифовать камень с мелким зерном за 3-5 проходов шлифования.

.

Снимите долото с зажимного приспособления и удалите любой бор, который может появиться. Если дальнейшая шлифовка кожи выполняется свободной рукой, чтобы получить резец с идеальной точностью лезвия.

Заточка стамески по дереву

Требуется:

- Настольный шлифовальный станок

- Защитные очки или защитные очки

- Инструмент для правки шлифовальных кругов

- Хонинговальный камень

- Транспортир

Перед любой процедурой шлифования убедитесь, что на шлифовальном круге нет вкраплений материала от предыдущего использования и что поверхность шлифовального круга плоская.

При правке колеса помните, что пыль от него опасна для здоровья, и рекомендуется использовать маску для лица.

Глубокая резка

Ручное шлифование является предпочтительным методом быстрого шлифования, но для его правильного выполнения требуется приобретенное действие.

.

Черновая канавка должна быть отшлифована под углом 40 градусов и должна располагаться под прямым углом к колесу.

.

Используя подставку для инструмента, поставляемую с точильным камнем для верстака, поместите инструмент на него на канавку, плавно переместите инструмент к кругу под требуемым углом.

.

Сделайте это сначала с неподвижной шлифовальной машиной и используйте маркер, чтобы затемнить участок, который нужно отшлифовать, затем поверните колесо рукой, чтобы увидеть сделанную отметку.

.

Если колесо нанесло царапины на отметку пера, угол установлен правильно, в противном случае он укажет направление, в котором следует перемещать инструмент.

.

Найдя нужный угол, запустите шлифовальный станок и выполните легкий проход шлифования, не прилагайте слишком большого усилия, так как инструмент может нагреться и обжечь режущую кромку, что сделает его непригодным для резки.

.

Ниже представлено представление о том, как инструмент должен вращаться плавно, не останавливаясь, иначе будет получено ровное пятно.

Стандартный угол резания при черновой резке

Заточка канавок шпинделя

Углы выемки чаши с 2 примерами: Шлифовка со стреловидной обратной стороной.Строжка шпинделя представляет собой угловое долото для комбайна и требует повышенного внимания к шлифованию.

.

Угол резания относительно стабилен, но его можно шлифовать под более острым углом для более тонкой работы.

.

Затем, отшлифовав его, необходимо отшлифовать задний угол, чтобы можно было работать внутри чаш, не засоряя канавку шпинделя.

.

Рельефное шлифование выполняется без воздействия на основную режущую кромку, но позволяет выполнять резку на этой шлифованной поверхности.

Косое долото

Зубило Skew — очень полезный инструмент с множеством разнообразных операций, и поэтому многие токари по дереву уклоняются от него.

.

Ниже приведены некоторые предложения относительно возможных углов заточки долота для различных пород дерева:

:Очень хорошее видео на YouTube, которое показывает использование Skew и объясняет, как добиться очень хороших результатов:

Заточка скребков

Скребки относительно легко затачивать, им нужен только угол между 70 и 80 градусами, и любой бор наверху не следует затачивать, так как он составляет большую часть режущей поверхности.

.

Не существует определенной формы скребковой кромки, так как скребок может иметь форму, соответствующую форме древесины.Инструмент для отрезки

Инструмент для отрезки может быть разной толщины и ширины. На приведенном ниже рисунке показана очень типичная форма с углом примерно 25 градусов.

.

Как показано, конусы имеют полую шлифовку, кончик заточен для удаления заусенцев.

Как точить изогнутый или плоский скребок — Lost Art Press

Примечание: в ближайшие день или два мы выпустим наш новый скребок для карточек в Crucible Tool.Готовясь к выпуску, я готовлю множество учебных материалов, в том числе видео и фотоурок о том, как затачивать скребок для карточек. Вы можете найти это полезным. Вы не могли бы.

Я никогда не встречал двух людей, которые точили бы скребки для карточек одинаковыми методами. В результате, существует больше дезинформации о заточке скребков для карт, чем о заточке любого другого деревообрабатывающего инструмента. А это о многом говорит.

Следующая техника основана на 20-летней повседневной практике и десятилетнем исследовании исторических методов.Я не буду утомлять вас таблицами и библиографией. Вместо этого я собираюсь объяснить процесс, используя как можно меньше слов.

Для тех из вас, кто учится с помощью видеоинформации, я также снял короткометражный фильм, который скоро выйдет.

Шаг 1: Удалите все существующие заусенцы или крючки

Первым шагом для меня всегда — всегда — полировать поверхности скребка, чтобы устранить любые существующие заусенцы или крючки. Заусенец может быть результатом производства.Или это остатки крючка на инструменте, которым вы пользовались.

Положите скребок плашмя возле края верстака. Прижмите полировальную машинку к скребку до упора. Давить — сильно! — и проведите полировщиком по поверхности инструмента. Достаточно пяти-шести хороших гребков. Повторите то же самое с тремя другими лицами.

Шаг 2: Камни узкие края

Чтобы получить идеальные углы 90 °, используйте деревянный брусок в качестве направляющей и камените длинные края инструмента.Переместите деревянный брусок, чтобы на камне не осталось углублений. Используйте точильный камень, который вы используете для начала обычного процесса хонингования (например, водяной камень зернистостью # 1000 или мягкий арканзасский масличный камень). Семь или десять движений должно хватить, чтобы удалить лишний металл. (Примечание: нет необходимости затачивать короткие концы скребка, так как они не режут.)

Если, однако, это новый скребок, вам может потребоваться в течение нескольких минут протереть края крупного камня, чтобы края были ровными под углом 90 ° к граням и ровными.В будущем забивание камнями будет происходить быстрее, когда инструмент будет установлен.

Повторите этот процесс с деревянным блоком на полировальном камне, например, на водном камне зернистостью # 5000 или твердом арканзасском масличном камне. Присмотритесь и продолжайте работу, пока край не будет равномерно отполирован. Первый раз, когда вы сделаете это на своем инструменте, это может занять несколько минут. Для последующей заточки потребуется всего 10 движений или около того.

Шаг 3. Полирование лиц

Протрите скребок и полировщик небольшим количеством масла.Снова положите скребок на верстак и повторите тот же процесс полировки, который вы использовали для удаления заусенцев. Помните: используйте сильное давление вниз (при этом полировщик должен по-прежнему скользить по поверхности инструмента).

Это полирование полирует поверхность скребка (так же, как твердая кость полирует мягкое дерево) и прижимает немного стали к краю инструмента. Этот шаг увеличивает долговечность вашего крючка и облегчает его поворот.

Шаг 4. Полировка кромок

Закрепите скребок в тисках так, чтобы одна кромка была направлена вверх.Чтобы облегчить вашу работу, протрите скребок и полировщик небольшим количеством масла. Держите полировщик параллельно полу и полируйте край с умеренным нажимом вниз (немного меньше, чем вы использовали для лица). Достаточно пяти-шести плавных движений.

Наклоните полировальную машинку примерно на 5 ° вправо и отполируйте один угол скребка пятью или шестью плавными движениями. Проведите пальцами по скребку, чтобы проверить, не повернули ли вы крючок. Крючок тонкий и тонкий, очень похож на заусенец, который вы поворачиваете на тыльной стороне долота при заточке.

Если крючка нет, повторите еще несколько движений, наклоняя полировальную машинку на 5 ° вправо, пока не появится крючок. Попробуйте усилить давление вниз, чтобы посмотреть, поможет ли это.

Если у вас есть крючок, наклоните полировальную машинку на 5 ° влево и повторите процесс полировки для другого угла.

Задние поверхности (площадки за режущими кромками) должны располагаться под углом 7–10 градусов относительно перпендикулярной линии оси сверла. Они имеют изогнутую форму, что придаёт опору кромкам. Если эти площадки не будут изгибаться под определённым углом, а будут на одном уровне с режущими кромками, то сверления просто не получится.

Задние поверхности (площадки за режущими кромками) должны располагаться под углом 7–10 градусов относительно перпендикулярной линии оси сверла. Они имеют изогнутую форму, что придаёт опору кромкам. Если эти площадки не будут изгибаться под определённым углом, а будут на одном уровне с режущими кромками, то сверления просто не получится.

Это будет как ориентир, чтобы затачивать правильный угол при вершине сверла. Также, на подручнике можно расположить уголок под нужным углом к кругу и прикрепить его струбциной. Нужно будет прижимать к уголку сверло, и подводить его к кругу.

Это будет как ориентир, чтобы затачивать правильный угол при вершине сверла. Также, на подручнике можно расположить уголок под нужным углом к кругу и прикрепить его струбциной. Нужно будет прижимать к уголку сверло, и подводить его к кругу. В начале заточки нужно, чтобы линия режущей кромки находилась горизонтально.

В начале заточки нужно, чтобы линия режущей кромки находилась горизонтально.

Такие свёрла потребуются, если нужно сверлить высокопрочную сталь, чугун или сплавы титана.

Такие свёрла потребуются, если нужно сверлить высокопрочную сталь, чугун или сплавы титана.