Из чего делают газобетонные блоки: Виды газобетона: характеристики и марки газобетонных блоков

Строительство домов из газобетона: технология, порядок работ, инструменты

- Как построить дом из газобетона

- Как рассчитать количество стройматериалов

- Устройство фундамента

- Устройство цоколя

- Возведение стен

- Армирование

- Устройство внутренних стен

- Формирование оконных и дверных проемов

- Межэтажные перекрытия

- Строительство крыши

- Отделка

- Как быстро можно построить дом из газобетона

Ячеистый бетон всё чаще применяется при строительстве в последние годы, а из всех разновидностей наибольшей популярностью пользуется газобетон. Его характеристики, стоимость и долговечность оптимальны для возведения частных жилых домов и новых многоэтажек.

Газобетонные блоки – недорогой строительный материал, строительство из него обходится значительно дешевле, чем из прочих материалов. Надежный дом из газобетона эксплуатируется десятки лет, а запланированный срок использования – не менее ста лет. Здания получаются прочными и надежными, если возводить их, придерживаясь норм, стандартов и технологии.

Здания получаются прочными и надежными, если возводить их, придерживаясь норм, стандартов и технологии.

Как построить дом из газобетона

Строить из газоблоков можно, не имея опыта строительных работ. Главное – работать согласно инструкции, разработанной с учетом реального опыта. Мы предоставляем все необходимые материалы и рекомендации, в том числе – если вы обращаетесь к нам за разработкой проекта.

Для строительства дома из бетонных блоков потребуются такие стройматериалы:

- газоблоки

- арматура разного диаметра

- растворы

- фундаментный материал

- столярные материалы для стропил и опалубки

- плиты перекрытия

- материалы для кровли

До начала работ необходимо подготовить следующие инструменты:

- измерительные инструменты – отвес, уровень, угольник;

- пила;

- штроборез;

- мастерок и шпатель;

- киянка или резиновый молоток;

- щетка;

- рубанок, тёрка;

- миксер для раствора.

Как рассчитать количество стройматериалов

Самый главный вопрос: сколько нужно газоблоков и какого они должны быть размера. Количество блоков зависит от толщины стен дома. Толщина стен определяется при проектировании дома и зависит от климата, условий эксплуатации, запланированной системы и мощности отопления. При проектировании также учитывается толщина и плотность блоков, тип наружной отделки. Для Московской области рекомендуемая толщина стен из газоблоков – 500 мм.

Чтобы узнать число блоков, нужно определить площадь стен, для чего перемножить длину и высоту каждой стены, вычесть из получившегося результата площадь проемов дверей и окон, сложить площади всех несущих стен. Получившуюся площадь стен необходимо поделить на площадь одного блока и умножить на коэффициент образующихся при строительстве отходов. Эти отходы образуются при обрезке блоков.

Если дом простой планировки, то необходимо заложить на отходы не менее 5 процентов, а при сложной форме – 15 процентов. В результате расчетов получится число блоков при условии укладки в один блок. Если стены будут возводиться в два блока, то получившийся результат необходимо удвоить. По такому же принципу рассчитывается количество блоков для внутридомовых перегородок.

В результате расчетов получится число блоков при условии укладки в один блок. Если стены будут возводиться в два блока, то получившийся результат необходимо удвоить. По такому же принципу рассчитывается количество блоков для внутридомовых перегородок.

Для расчета количества арматурных прутков нужно умножить длину стены на высоту и на 2, получившийся результат разделить на высоту газобетонного блока, умноженную на 4. Так нужно рассчитать количество арматуры для всех стен.

Количество раствора для кладки определяется исходя из того, что на 1 кубометр блоков требуется 25 кг клея.

Устройство фундамента

После расчетов, приобретения необходимых материалов и инструментов необходимо подготовить участок для строительства – освободить и очистить его, если требуется – снять слой почвы. Затем устраивается фундамент.

Выбор типа фундамента зависит от размеров дома, его планировки, рельефа участка, глубины залегания грунтовых вод, характеристик почвы. Дом из газобетона – сравнительно легкий, поэтому для него подходят многие виды фундаментов.

Дом из газобетона – сравнительно легкий, поэтому для него подходят многие виды фундаментов.

Устройство цоколя

Газобетон – пористый и гигроскопичный материал, поэтому его необходимо защищать от влажности. Считается, что оптимальная высота цоколя при строительстве из газоблоков – 500 мм при мягкой отмостке и 800 мм при жесткой отмостке. Мягкая отмостка выполняется из плитки, жесткая – из бетона.

Обратите внимание, что делать отмостку нужно не ранее, чем через год после окончания строительных работ – за этот период дом успеет осесть.

Цоколь в доме из газобетонаВозведение стен

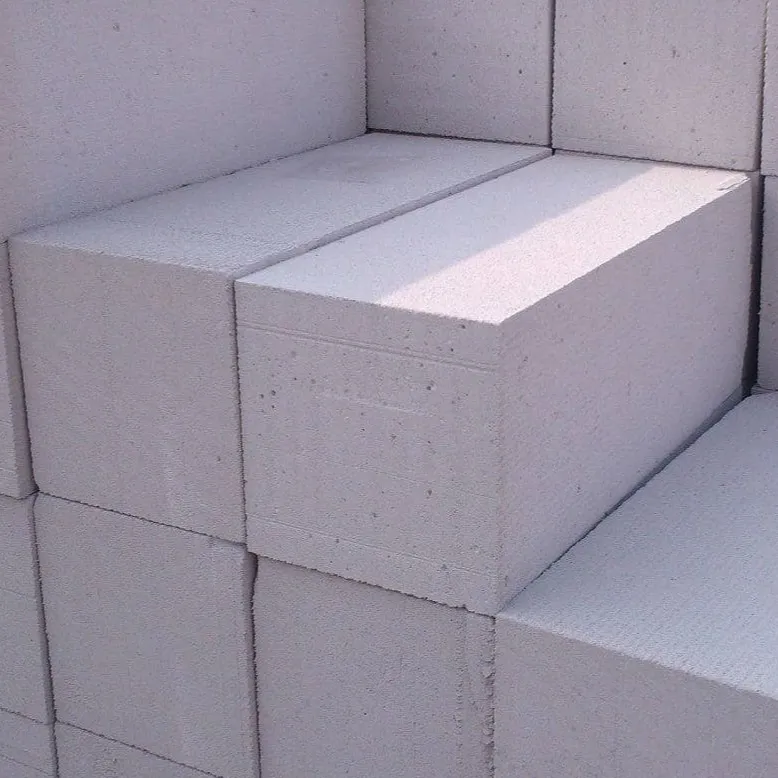

Газоблоки укладывают на специальный клей или на раствор из песка и цемента, также используют полиуретановую пену. Оптимальный вариант – клей. Он позволяет формировать ровные и тонкие швы, что важно для теплопроводности стен. Первый ряд блоков ставят на цоколь и гидроизоляционный слой при помощи песчано-цементной смеси – она позволяет выровнять поверхность и затем уже вести ровную кладку.

Первыми устанавливают блоки в углах строения. Между угловыми блоками натягивают веревку, чтобы ориентироваться на неё при кладке ряда. Первый ряд блоков должен выступать над цоколем на 50 мм. При укладке газоблоков их можно распилить обычной ручной пилой, чтобы получить блоки нужного размера. Первый ряд должен быть идеально ровным, поэтому необходимо проверять его уровнем при укладке каждого нового блока.

Укладка стен из газосиликатаК укладке второго ряда можно переходить не раньше, чем через 4 часа после укладки первого. За это время песчано-цементная смесь застынет, а ряд станет прочным. Последующую кладку блоков лучше вести на клей. Перед нанесением клея газоблоки смачивают водой. Клей наносят шпателем или мастерком, разравнивают зубчатым шпателем. Затем на слой клея устанавливают бетонный блок, для выравнивания кладки можно постучать по нему резиновым молотком.

Второй ряд укладывают со смещением относительно первого, оптимальным считается смещение блока на 50 процентов по отношению к блоку предшествующего ряда. Это называется перевязкой и необходимо для прочности стен.

Это называется перевязкой и необходимо для прочности стен.

Армирование

Стены из газобетонных блоков необходимо усиливать – для этого делают армирование. Кладку усиливают прутками диаметром 6-8 мм. При стандартной высоте газоблока 250 мм армируют каждый четвертый ряд, при другой высоте ориентируются на необходимость армирования через каждый метр.

При толщине блока меньше 250 мм можно усиливать кладку одним прутом, при толщине от 250 до 500 мм нужно двойное армирование, а при толщине более 500 мм – тройное.

Чтобы положить прутья арматуры, необходимо сделать для них штробы в газобетоне. Штроборезом прорезают одно, два или три углубления в уложенных в ряд газоблоках. Глубина штроб – 2,5 см, прорезаются они по центру блока (при толщине менее 250 мм) или на расстоянии 5 см от внутренней и внешней стороны блока. В получившиеся углубления заливают клей и укладывают с нахлестом арматуру. Затем укладывают следующий ряд блоков.

Затем укладывают следующий ряд блоков.

Сейчас всё чаще металлическую арматуру заменяют армирующей лентой. Она укладывается поверх блоков без штробления.

Устройство внутренних стен

Внутридомовые перегородки формируются одновременно с несущими стенами. Существуют три варианта перевязки:

- перегородки встроены в несущую стену на всю толщину;

- блоки встроены на 150 мм вглубь несущей стены;

- перегородки строятся встык с несущими стенами (в этом случае их можно строить после завершения строительства «коробки»).

Внутридомовые перегородки возводят из блоков толщиной до 200 мм. Их также рекомендуется армировать.

Формирование оконных и дверных проемов

Ряд газобетона под оконными проемами необходимо дополнительно армировать, также нужно правильно сформировать арку над проемом. Для этого лучше использовать не металлические уголки, а специальные U-блоки – с глубокой выемкой под арматуру. В полость U-блока закладывают многорядную арматуру и заливают её раствором..jpg)

Межэтажные перекрытия

В домах из газобетона делают монолитные или деревянные перекрытия. Чтобы построить деревянное перекрытие, формируют армопояс из U-блоков, в который заводят на 250 мм деревянные балки. Можно взять газобетонные или железобетонные плиты перекрытия – для них армопояс на требуется, плиты просто укладываются между рядами.

Устройство межэтажного перекрытияСтроительство крыши

После окончания кладки стен устанавливаются стропила для крыши. Кровля крепится к газоблокам при помощи мауэрлата.

Отделка

Газобетон неплохо противостоит атмосферным воздействиям, но желательно не допускать замерзания намокшего газобетона – в этом случае он может растрескиваться. Вот почему имеет смысл облицевать снаружи дом из газобетонных блоков. Также внешняя отделка дома повышает его теплозащиту.

Наружную отделку производят чаще всего такими способами:

- оштукатуривание;

- обшивка сайдингом;

- устройство вентилируемых фасадов;

- облицовка кирпичом или декоративным камнем.

В последнем случае важно предусмотреть усиление фундамента, ведь нагрузка на него значительно возрастает.

После наружной отделки переходят к подведению коммуникаций и внутренней отделке дома.

Как быстро можно построить дом из газобетона

В среднем, строительство газобетонного коттеджа занимает полгода. Команда опытных строителей построит дом средней сложности за два месяца. Самый длительный этап обычно – строительство коробки и устройство кровли.

Цена строительства зависит от сложности проекта, размеров дома, цены материалов и стоимости аренды оборудования.

В целом, строительство из газобетона экономичное, выгодное по стоимости и срокам. При соответствующей подготовке, с ним можно справиться самостоятельно.

Газобетон как материал для строительства современного дома. Все за и против.

Газобетон как материал для строительства современного дома. Все за и против.

Зачастую люди, начинающие строительство загородного дома или дачи, еще на начальном этапе сталкиваются с достаточно серьезной дилеммой, связанной с выбором материала. Одним из популярных решений на сегодняшний день является газобетон (газобетонный блок), и многих интересует вопрос, насколько практично будет построить дом из газоблока. Во всех плюсах и минусах такого строительства мы попробуем разобраться в данной публикации.

Одним из популярных решений на сегодняшний день является газобетон (газобетонный блок), и многих интересует вопрос, насколько практично будет построить дом из газоблока. Во всех плюсах и минусах такого строительства мы попробуем разобраться в данной публикации.

Совершенно очевидно, что выбор основного материала должен основываться не только на пожеланиях заказчика, но и на инженерных особенностях будущей конструкции, а также функциональной составляющей будущего строения и других аспектах. Только так можно построить современный дом, отвечающий всем современным требованиям.

Содержание:

- Газобетонный блок – очевидные минусы;

- Соотношение сильных и слабых сторон блоков из газобетона;

- В каких случаях лучше отказаться от строительства из газоблоков.

Газобетонный блок – очевидные минусы

Сегодня, когда в сети можно найти ответ на практически любой интересующий нас вопрос, многие интересующиеся отмечают, что вот как раз таки если говорить об этом строительном материале, то процент положительных и отрицательных отзывов о нем практически одинаков. При этом все предъявляемые материалу претензии простому обывателю, на первый взгляд могут показаться достаточно серьезными, например, высокая хрупкость и склонность к образованию трещин. Кроме того, некоторые эксперты заявляют о том, что материал плохо реагирует на отрицательные температуры. Однако все ли так плохо? Возможно всему виной нарушение технологии строительства. Давайте разбираться.

При этом все предъявляемые материалу претензии простому обывателю, на первый взгляд могут показаться достаточно серьезными, например, высокая хрупкость и склонность к образованию трещин. Кроме того, некоторые эксперты заявляют о том, что материал плохо реагирует на отрицательные температуры. Однако все ли так плохо? Возможно всему виной нарушение технологии строительства. Давайте разбираться.

По своей природе газобетон представляет собой технологичный материал, который в свою очередь входит в группу ячеистых бетонов. В основе его производства лежат два процесса: так называемое газообразование, когда уже готовый бетон буквально вспенивается, а в его структуре образуются воздушные пузыри и обжиг, когда заготовка закаляется под действием высоких температур и давления. В результате на выходе получается достаточно прочный и в то же время легкий материал. Это и есть настоящий автоклавный ячеистый газобетон.

Однако на сегодняшний день рынок строительных материалов изобилует продукцией кустарного производства. Производители такого материала не используют автоклав и там применяется совершенно другая технология. В результате, получается похожий по характеристикам блок, но никакого отношения к газобетону он не имеет. Отличить кустарный пеноблок от сертифицированного газобетона можно, в том числе, и по его нарушенной геометрии.

Производители такого материала не используют автоклав и там применяется совершенно другая технология. В результате, получается похожий по характеристикам блок, но никакого отношения к газобетону он не имеет. Отличить кустарный пеноблок от сертифицированного газобетона можно, в том числе, и по его нарушенной геометрии.

Использование газобетона (газобетонного блока) требует не только знания области его применения, но и неукоснительного соблюдения правил эксплуатации. Кроме того, важно знать обо всех аспектах, приводящих к его разрушению.

Влияние низких температур

Одним из самых больших минусов, которым, по мнению многих, обладает газобетон, является его склонность к разрушению при минусовых температурах в увлажнённой среде. Действительно, такое иногда случается. Но если говорить серьезно, виной всему не недостаточная морозоустойчивость материала, а грубые нарушения при работе с ним.

Первое, на что хочется обратить ваше внимание – это тот факт, что зачастую строители начинают возводить стены, используя плохо просушенные блоки, которые они также проливают водой для большего связывания раствора. В результате излишняя влага буквально запирается в порах бетона, что и является одной из предпосылок к дальнейшему разрушению конструкции под действием низких температур, что объясняется элементарными законами физики.

В результате излишняя влага буквально запирается в порах бетона, что и является одной из предпосылок к дальнейшему разрушению конструкции под действием низких температур, что объясняется элементарными законами физики.

Время, необходимое для окончательного высыхания кладки, не можете быть менее двух сезонов. Только после этого можно приступать к ухудшающим гигроскопичность работам.

К факторам, способствующим запиранию влаги в порах бетона, относятся:

- использование низкогигроскопичных штукатурок для внутренней и внешней отделки;

- отсутствие или недостаточное количество вентиляционных отверстий. Это связано с тем, что утепленный фасад из газобетона, обшивается сайдингом, во время установки которого, оставляется недостаточное количество зазоров;

- использование виниловых обоев при внутренней отделке помещений;

- плохая вентиляция помещений на начальном этапе эксплуатации;

- монтаж гидроизоляционных систем на невысохшую стену;

- нарушение в конструкции окон, а именно отказ от установки подоконников;

- оставление недостроенной коробки дома без крыши.

При строительстве домов из газобетонного блока очень важно работать именно с сухими блоками. Кроме того при первичной отделке дома, необходимо отказаться от материалов, отличающихся повышенным содержанием полимеров, в противном случае вся влага, будет буквально заперта в стене, что при взаимодействии с низкими температурами приведет к тем самым печальным последствиям, которых все так бояться.

Другая причина, способная привести к разрушению дома – это недостаточная вентиляция помещений. Возникающий в этом случае парниковый эффект приводит к тому, что вода в поисках выхода будет скапливаться на внешних сторонах стен, что при пониженных температурах может привести к образованию трещин.

Такое же воздействие может оказать и отсутствие поддонников. В этом случае конденсат попадает на стены, что ведет к их постепенному намоканию и дальнейшему разрушению.

Хрупкость материала

По своим размерам газоблок считается крупноформатным стройматериалом. Исходя из этого, такому дому необходим хороший фундамент. Специалисты говорят о том, что разность осадки не может превышать 2 мм на один квадратный метр, в противном случае неармированная кладка может треснуть. По этой причине в качестве основания специалисты рекомендуют использовать монолитные плиты, либо ленточный бетон, так как, благодаря легкости самих пеноблоков можно использовать мелкозаглубленный фундамент.

Исходя из этого, такому дому необходим хороший фундамент. Специалисты говорят о том, что разность осадки не может превышать 2 мм на один квадратный метр, в противном случае неармированная кладка может треснуть. По этой причине в качестве основания специалисты рекомендуют использовать монолитные плиты, либо ленточный бетон, так как, благодаря легкости самих пеноблоков можно использовать мелкозаглубленный фундамент.

Небольшой вес газобетонных блоков позволяет возводить дома на практически незаглубленных фундаментах. Однако при этом важно обеспечить ровность грунта, на котором будет возводиться дом. Для этого под фундамент обычно устанавливают специальную подушку. В качестве материала можно использовать:

- песок крупных фракций;

- щебенка;

- ПГС (песчано-гравийная смесь).

В случае, если на участке имеются грунтовые воды, перед началом работ необходимо установить дренаж.

Важно учитывать, что отсутствие влаги в подушке предотвращает ее вспучивание, и, как следствие, возможное разрушение газобетонных стен.

Еще одно распространенное заблуждение, связанное со строительством домов из ячеистого газобетона, заключается в том, что некоторые строители не рекомендуют возводить строения более двух этажей, мотивируя это тем, что при больших нагрузках перекрытия могут рушиться. Однако виной всему в данном случае с уверенностью можно считать низкое качество блоков. Кроме того очень важна марка материала.

Современные стандарты разделяют выпущенные промышленным способом газобетонные блоки на три категории:

- теплоизоляционный;

- конструкционно-теплоизоляционный;

- конструкционный.

Говоря о марках газобетона необходимо отметить, что все они отличаются между собой различными показателями прочности и плотности. Исходя из этого, для разных конструкционных участков выбирают газоблоки с разными характеристиками. В противном случае конструкция может начать разрушаться.

Как вы уже поняли, все вышеизложенные причины и являются предпосылками для столь критического отношения к данному строительному материалу.

Соотношение сильных и слабых сторон блоков из газобетона

Как и большинство строительных материалов газоблок не является универсальным. У него есть и недостатки и преимущества. Однако грамотный подход при подборе материала, а также к технологии самого строительства помогает нивелировать большую часть имеющихся минусов. А о плюсах поговорим подробнее.

Плюсы газобетона и целесообразность его использования

- Благодаря конструкционной легкости данного материала, возводить дом из газоблока можно на легком фундаменте, что позволит существенно сэкономить.

- Низкая теплопроводимость. Другими словами, стены из пеноблока позволяют ощутимо снизить расходы на отопление, поскольку в таком помещении тепло держится дольше, чем в кирпичном.

- Геометрические особенности. Благодаря большему размеру газоблоков работать с ними намного проще, чем с тем же кирпичом. Благодаря использованию данного материала можно сэкономить не только на времени строительных работ, но и на объеме необходимого раствора.

- Огнеупорность. Благодаря физико-химическим особенностям материала, стены из газоблоков не горят, а также при нагревании не выделяется никаких токсичных веществ. Несущая способность при этом может сохраняться не менее двух часов, под воздействием прямого огня.

- Долговечность. Особенностью данного материала является то, что он абсолютно не подвержено влиянию внешней среды, а именно не гниет, не покрывается грибком. Кроме того в нем не заводятся ни насекомые ни мелкие грызуны. Таким образом, дом из газобетона может прослужить более 70 лет. Единственное условие, это правильная его эксплуатация.

Минусы газобетона

- Хрупкость. Слишком высокий показатель хрупкости, обусловленный физико-химическими качествами газобетона, делает материал неспособным воспринимать неравномерно распределенные нагрузки.

- Высокая гигроскопичность. Открытые газоблоки способны впитывать из вне до 12% влаги (от собственного веса), что в дальнейшем сказывается на потребительских свойствах материала: снижается теплоизоляция, повышается риск разрушений под воздействием низких температур.

Поэтому так важно утепление фасада из газобетона. Для его защиты, специалисты рекомендуют использовать сайдинг, однако при его монтаже крайне важно соблюдать технологию, оставлять специальные вентиляционные зазоры.

Поэтому так важно утепление фасада из газобетона. Для его защиты, специалисты рекомендуют использовать сайдинг, однако при его монтаже крайне важно соблюдать технологию, оставлять специальные вентиляционные зазоры. - Низкая устойчивость к взлому. Согласно физико-механическим свойствам данного материала его не рекомендуют использовать для строительства различного рода хранилищ.

Таким образом, у нас осталось два аспекта, которые так или иначе могут все еще вызывать вопросы. Первый – это возможные сложности с креплением, ввиду хрупкости материала. Но тут все просто, достаточно воспользоваться специальными анкерами для газобетона, способными выдерживать более 0,4 т на одну единицу. Другой немаловажный вопрос, который волнует большинство потребителей – это шумоизоляция. Несмотря на то, что производители единогласно сходятся во мнении что ее показатели достаточно высоки, обладатели домов из газобетона так не считают. Но возможно это их субъективное мнение, и объективно данный показатель все же в пределах нормы.

В каких случаях лучше отказаться от строительства из газоблоков

Напоследок, хотелось бы сказать о том, что, несмотря на всю универсальность блоков из газобетона, существуют области, где применять их нецелесообразно.

К ним относятся:

- Устройство печей, различной модификации, каминов и дымоходов;

- Строительство бань и бассейнов в климатических зонах с холодной зимой;

- Выкладка стен, на уровне и ниже грунта;

- Возведение стен, находящихся в соприкосновении с почвами с повышенным содержанием соли и сульфатов;

- Строительство домов из газоблока, без следования специальным условиям, домов в сейсмоопасных зонах;

Заключение

Из изложенного выше можно заключить, что газобетон является высокотехнологичным современным материалом, который успешно зарекомендовал свое качество и надежность в строительстве домов частного и коммерческого сектора. Таким образом все, что нужно, чтобы построить дом из газобетона качественно и долговечно — это необходимость четко следовать технологическому регламенту.

ЗАКАЖИТЕ ПРЯМО СЕЙЧАС ПРОЕКТ ДОМА ИЛИ КОТТЕДЖА

производство газобетонных блоков, свойства газобетона, сравнения

Газобетон – универсальный современный строительный материал, применение которого позволяет успешно решить целый комплекс строительных задач. Газобетонные блоки могут использоваться при возведении зданий различного размера и назначения – от небольших безкаркасных загородных домов до небоскребов, торговых и развлекательных комплексов, устроенных на каркасной основе.

Газобетон долговечен, огнестоек, экологически безопасен, обладает отличными теплоизоляционными характеристиками, имеет небольшой удельный вес, легко поддается обработке. Расходы на возведение коттеджа из газобетонных блоков по карману большинству представителей среднего класса.

Технология строительства из этого материала не отличается особой сложностью, поэтому малоэтажный дом из газобетона своими руками или с небольшой посторонней помощью может построить человек, не имеющий специального образования.

Общие сведения о газобетоне

Технология изготовления газобетона

Газобетон – представитель семейства ячеистых бетонов, в которое входят также пенобетон и аэрированные легкие бетоны. Характерная черта представителей этой группы бетонов – ячеистая структура. Пузырьки газа занимают до 85% объема материала, поэтому ячеистые бетоны имеют малый объемный вес.

Изготавливается газобетон из извести, воды, цемента и кварцевого песка. Все составляющие дозирует компьютер. В газобетоносмесителе в течение 4 – 5 минут готовится «тесто» — тщательно перемешанная смесь рецептурных компонентов. Затем в готовую смесь добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продукт реакции — водород образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, равномерно пронизывающих материал.

Сразу после добавления алюминиевой пасты смесь помещают в специальные металлические емкости, в которых и проходит вспучивание. Для ускорения химических реакций, схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам.

Когда газобетон достигает стадии предварительного твердения, с застывшей смеси проволочными струнами срезают неровную верхушку, а оставшуюся массу разрезают на блоки равного размера.

Полученные элементы проходят тепловую обработку в автоклаве.

Затем блоки калибруют при помощи специальной фрезерной машины. На заключительном этапе рабочие выполняют отделку фасадных поверхностей и упаковку.

Применение современных технологий, позволяющее управлять процессом окончательного твердения газобетона, обеспечивает абсолютную однородность готового материала, поэтому свойства газобетонных блоков одинаковы в горизонтальном и вертикальном направлении.

Автоклавная обработка газобетона

Автоклавирование материала – важный этап, улучшающий свойства газобетонных блоков. Сформированный и разрезанный на блоки газобетон помещают в специальные автоклавные камеры, где они в течение двенадцати часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Сформированный и разрезанный на блоки газобетон помещают в специальные автоклавные камеры, где они в течение двенадцати часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Газобетон автоклавного твердения более прочен, дает меньшую усадку, имеет более однородную структуру, может применяться в различных областях строительства в качестве основного строительного, теплоизолирующего и звукоизолирующего материала. Коэффициент теплопроводности газобетона автоклавного твердения – 0,09-0,18 Вт/(м·°С). Такая теплопроводность газобетонных изделий позволяет в российских климатических условиях (за исключением северных районов) возводить однорядные наружные стены из газобетонных блоков толщиной 375 – 400мм, не требующие дополнительного утепления.

Газобетон может изготавливаться неавтоклавным методом. В этом случае твердение происходит в естественных условиях. Для производства неавтоклавного газобетона не требуется современное высокотехнологичное оборудование. Газобетон неавтоклавного твердения менее прочен. Усадка неавтоклавных газобетонных блоков в процессе эксплуатации составляет 3 – 5 мм/м, автоклавных – 0,3 – 0,5 мм/м. Прочность автоклавного газобетона — 28-40 кгс/ м², неавтоклавного — 10-12 кгс/м².

Газобетон неавтоклавного твердения менее прочен. Усадка неавтоклавных газобетонных блоков в процессе эксплуатации составляет 3 – 5 мм/м, автоклавных – 0,3 – 0,5 мм/м. Прочность автоклавного газобетона — 28-40 кгс/ м², неавтоклавного — 10-12 кгс/м².

Неавтоклавный газобетон производится значительно реже, чем автоклавный. Газобетон, выпускаемый крупными производителями и предлагаемый компанией ООО «ХЕБЕЛЬ-БЛОК» (Ytong, Hebel, «Универсал») проходит автоклавную обработку, которая является обязательной частью технологического процесса.

Классификация газобетона в зависимости от назначения

Теплоизоляционный газобетон. Средняя плотность материала в сухом состоянии – от 300 до 500 кг/м³. Общая пористость – более 75%.

Конструктивно-теплоизоляционный газобетон. Средняя плотность сухого материала – от 500 до 900 кг/м³. Общая пористость – от 55 до 75%.

Конструктивный газобетон. Плотность – от 900 до 1200 кг/м³. Объем пор составляет от 40 до 55% объема материала.

Свойства газобетона

Прочность и долговечность газобетона

Несмотря на небольшую объемную массу, составляющую для газобетона, обычно используемого в коттеджном строительстве, всего 400-500 кг/м³, материал обладает высокой прочностью на сжатие — 28-40 кгс/м². Газобетон может применяться в малоэтажном строительстве для возведения безкаркасных строений высотой не более 14 метров, создания внутренних стен и перегородок. Срок службы газобетонных блоков примерно равен сроку службы традиционных кирпичей. Производители обычно дают гарантию на 80 лет, но уже сейчас понятно, что этот материал может служить дольше – стены зданий, построенных из газобетонных блоков более восьмидесяти лет назад, не обнаруживают никаких признаков разрушения или изменения основных характеристик материала.

Качественная теплоизоляция

Воздух, заключенный в многочисленных порах, обеспечивает отличные теплосберегающие свойства газобетона. Стены дома из газобетонных блоков соответствуют строительным нормам, предусмотренным для жилых и общественных зданий. Сухой газобетон имеет коэффициент теплопроводности 0,12 Вт/м·°С. Чем ниже объемный вес газобетона, тем выше его теплоизоляционные характеристики, однако с уменьшением плотности прочность газобетонных блоков уменьшается. В настоящее время для возведения частных домов и коттеджей используется конструктивно-теплоизоляционный газобетон с объемным весом от 400 до 600 кг/м³, в котором прочность сочетается с достаточной легкостью и хорошими теплоизоляционными свойствами.

Сухой газобетон имеет коэффициент теплопроводности 0,12 Вт/м·°С. Чем ниже объемный вес газобетона, тем выше его теплоизоляционные характеристики, однако с уменьшением плотности прочность газобетонных блоков уменьшается. В настоящее время для возведения частных домов и коттеджей используется конструктивно-теплоизоляционный газобетон с объемным весом от 400 до 600 кг/м³, в котором прочность сочетается с достаточной легкостью и хорошими теплоизоляционными свойствами.

Гладкая поверхность и точные геометрические размеры газобетонных блоков позволяют применять технологию тонкошовной кладки. Свойства стен в домах, сложенных по этой технологии приближаются к свойствам монолитных стен. Зазор между блоками составляет всего 1 – 3 мм, что предотвращает образование «мостиков холода» и значительно уменьшает тепловые потери.

Следствием низкой теплопроводности является меньшая тепловая инерция газобетона. Дома, сложенные из газобетонных блоков, в отличие от кирпичных, прогреваются всего за несколько часов.

Экономичность газобетона

Использование газобетона в строительстве позволяет снизить нагрузку на фундамент. Кладка методом тонких швов, по сравнению с традиционной кладкой, снижает расход кладочного раствора в шесть раз. Значительно снижается и трудоемкость строительных работ. 1 газобетонный блок заменяет 15 – 20 кирпичей, следовательно, во время выкладки стены из газобетона рабочие должны будут произвести в 15 – 20 раз меньше операций, чем при кладке кирпичной стены такого же размера.

Газобетонные блоки при большом размере имеют малый объемный вес. Для работы с ними не нужны специальные подъемные механизмы. Все это сокращает трудозатраты. При использовании газобетонных блоков скорость возведения здания увеличивается примерно в четыре раза, а стоимость строительства снижается.

Экологическая безопасность и комфорт проживания в домах из газобетона

При изготовлении газобетона используются только натуральные, экологически чистые компоненты.

Стены из газобетона на ощупь всегда теплые. Это связано с низкой теплопроводностью материала, который не забирает тепло от человеческой кожи, создавая ощущение тепла. Газобетонные стены «дышат», эффективно выводя лишнюю влагу из помещения и внутренней структуры материала, поэтому на стенах, сложенных из газобетонных блоков не развивается гниение, не появляется плесень и грибок.

Огнестойкость газобетона

Газобетон изготавливается из негорючего природного минерального сырья, не горит и не поддерживает горение. Он может в течение 3-7 часов выдерживать одностороннее воздействие огня. Также газобетон способен защитить от огня металлические конструкции.

Морозостойкость газобетона

Под морозостойкостью материала понимают его способность выдерживать полное замораживание и оттаивание в состоянии максимального насыщения водой. При проведении испытаний газобетон погружают на 8 часов в воду, а затем на 8 часов помещают в морозильную камеру. Такое действие считается одним циклом. Испытания повторяют до в течение 100 и более циклов. Для сравнения: нормы морозостойкости кирпича, пригодного для использования в Центральном регионе – строительный – 15-25 циклов, лицевой – 50 циклов. Пенобетон выдерживает до 35 циклов заморозки.

Высокая технологичность

Производители газобетона выпускают блоки шириной от 50 до 500 мм и дополнительные конструктивные элементы. Оптимальная толщина стен из газобетона в климатических условиях средней полосы России составляет 375 – 400 мм, поэтому дома из газобетонных блоков строятся в один слой. При возведении зданий из газобетона не нужно использовать дополнительные утеплители. Это упрощает строительство и снижает стоимость конструкции.

Оптимальная толщина стен из газобетона в климатических условиях средней полосы России составляет 375 – 400 мм, поэтому дома из газобетонных блоков строятся в один слой. При возведении зданий из газобетона не нужно использовать дополнительные утеплители. Это упрощает строительство и снижает стоимость конструкции.

Удобство обработки газобетона

Газобетон легко обрабатывается обычным ручным и электрическим инструментом. Его можно сверлить, колоть и резать. Газобетонные блоки разрезают, используя обычную ручную или электрическую пилу. Штробы под арматуру и проводку прокладывают электродрелью со специальной насадкой. Отверстия под розетки и выключатели также высверливают дрелью. Округлые формы создают при помощи ленточной шлиф-машины. Газобетонные изделия могут использоваться в качестве отделочного и декоративного материала, из которого изготавливают колонны, подставки, тумбы, декоративные украшения, имитирующие лепнину.

Характеристики и размеры газобетонных блоков

В настоящее время производители предлагают для строительства частных домов и коттеджей газобетонные блоки плотностью 400 и 500 кг/м³. Класс прочности при сжатии газобетона плотностью 400 кг/м³ — В2,5, плотностью 500 кг/м³ — В3,5. Стандартная высота блока – 250 мм, длина – 625 мм.

Класс прочности при сжатии газобетона плотностью 400 кг/м³ — В2,5, плотностью 500 кг/м³ — В3,5. Стандартная высота блока – 250 мм, длина – 625 мм.

Гладкие газобетонные блоки плотностью 400 кг/м³ имеют ширину 150, 200, 240, 250, 300, 375, 400 и 500 мм.

Ширина гладких газобетонных блоков плотностью 500 кг/м³: от 50 до 150 мм с величиной шага между размерами в 25 мм. Блоки большего размера имеют ширину 200, 240, 250, 300, 375, 400 и 500 мм.

Блоки с пазом и гребнем плотностью 400 кг/м³ выпускаются шириной 240, 250, 300 и 375 мм. Стандартная толщина блоков, соединяющихся по типу паз-гребень плотностью 500 кг/м³ — 175, 200, 240, 250, 300 и 375 мм.

Немного цифр

Объемный вес газобетонов различных марок колеблется от 300 до 1200 кг/ м³. В малоэтажном строительстве обычно используют газобетон с объемным весом 400 до 600 кг/м³. Прочность газобетона — 10-50 кг/см², коэффициент теплопроводности — 0,09-0,14 Вт·м°С. Допустимые отклонения геометрических параметров граней ± 1 мм

Сравнение газобетона с пенобетоном

Газобетон нередко путают с другим пористым строительным материалом – пенобетоном. Между тем, эти два материала различаются по способу производства, компонентам и конечным характеристикам. Основные компоненты сырьевой массы пенобетона сходны с составляющими газобетонной смеси. При производстве пенобетона также используется вода, известь и цемент. Чтобы снизить себестоимость пенобетонных изделий, вместо кварцевого песка производители нередко используют производственные отходы — нефелиновый шлам, золу и доменные шлаки. Пенообразователи зачастую также являются побочными продуктами производства. Для образования пены применяют сульфитный и подмыльный щелок, дубильные экстракты кожевенной промышленности и т.д.

Между тем, эти два материала различаются по способу производства, компонентам и конечным характеристикам. Основные компоненты сырьевой массы пенобетона сходны с составляющими газобетонной смеси. При производстве пенобетона также используется вода, известь и цемент. Чтобы снизить себестоимость пенобетонных изделий, вместо кварцевого песка производители нередко используют производственные отходы — нефелиновый шлам, золу и доменные шлаки. Пенообразователи зачастую также являются побочными продуктами производства. Для образования пены применяют сульфитный и подмыльный щелок, дубильные экстракты кожевенной промышленности и т.д.

Для производства пенобетона не нужно сложное современное оборудование. Автоклавную обработку материал, как правило, не проходит, «дозревая» естественным путем – на воздухе. Простота производства пенобетона приводит к большому количеству некачественных подделок, изготовленных кустарным способом. Производственный цикл изготовления пенобетона может включать автоклавирование. На практике автоклавный пенобетон изготавливают редко. Автоклавная обработка улучшает эксплуатационные характеристики материала и повышает его стоимость. Цена автоклавного пенобетона сравнима с ценой газобетона.

На практике автоклавный пенобетон изготавливают редко. Автоклавная обработка улучшает эксплуатационные характеристики материала и повышает его стоимость. Цена автоклавного пенобетона сравнима с ценой газобетона.

Пенобетон, даже изготовленный с соблюдением технологии и состава рецептуры, менее прочен и не так долговечен. Его сложнее обрабатывать. Непостоянство сырья и использование отходов производства приводит к ухудшению технических характеристик и может снижать экологическую безопасность материала. Блоки из пенобетона и газобетона одинаковой прочности различаются по коэффициенту теплопередачи. Газобетон обеспечивает более высокий уровень теплоизоляции. Достаточная для сохранения тепла толщина стен из газобетона – около 400 мм. Толщина стен из пенобетона, обеспечивающих аналогичный уровень сохранения тепла – не менее 600 мм.

В отличие от пенобетона, который в процессе эксплуатации дает усадку, вызывающую появление трещин, газобетон с течением времени практически не изменяет объем и конфигурацию. Усадка газобетона в процессе эксплуатации составляет всего 0,3 мм/м. Усадка пенобетона примерно в десять раз больше – 2-3 мм/м. При этом отпускная влажность пенобетонных изделий превышает отпускную влажность газобетона. В процессе производства пенобетона технически невозможно добиться идеальной геометрической формы и гладкой поверхности блоков. Поэтому при кладке из пенобетона нельзя использовать технологию тонких швов. Увеличение пространства между блоками, заполненного раствором, приводит к появлению «мостиков холода» и снижению теплоизоляционных свойств пенобетонных стен.

Усадка газобетона в процессе эксплуатации составляет всего 0,3 мм/м. Усадка пенобетона примерно в десять раз больше – 2-3 мм/м. При этом отпускная влажность пенобетонных изделий превышает отпускную влажность газобетона. В процессе производства пенобетона технически невозможно добиться идеальной геометрической формы и гладкой поверхности блоков. Поэтому при кладке из пенобетона нельзя использовать технологию тонких швов. Увеличение пространства между блоками, заполненного раствором, приводит к появлению «мостиков холода» и снижению теплоизоляционных свойств пенобетонных стен.

Крупные производители газобетона (такие, как Ytong) изготавливают не только газобетонные блоки стандартных типоразмеров, но и дополнительные элементы, облегчающие процесс возведения здания. Типоразмеры пенобетонных блоков ограничены. Дополнительные конструктивные элементы для пенобетона не выпускаются. Нередко производители пенобетона подчеркивают, что пенобетон имеет более низкие показатели водопоглощения, приводя пример с пенобетонным блоком, не тонущим в воде. Более длительная плавучесть пенобетона объясняется особенностями материала. Пузырьки газа в пенобетоне не сообщаются друг с другом и с внешней средой, тогда как газобетон пронизан сообщающимися порами. Поэтому вода быстрее проникает в газобетон, который тонет первым.

Более длительная плавучесть пенобетона объясняется особенностями материала. Пузырьки газа в пенобетоне не сообщаются друг с другом и с внешней средой, тогда как газобетон пронизан сообщающимися порами. Поэтому вода быстрее проникает в газобетон, который тонет первым.

При нахождении во влажной среде реальные показатели различаются не столь существенно, а опыт с плавающим пенобетоном – просто эффектная демонстрация, не отражающая разницу водопоглощения в реальных условиях. В процессе эксплуатации влажных помещений пенобетон более интенсивно насыщается влагой из-за большей величины пор и их неравномерного распределения.

Пенобетон дешевле газобетона на 20 – 25%, так как в процессе его производства используются дешевые ингредиенты. При покупке пенобетона возрастает риск приобретения некачественного материала, изготовленного с нарушением рецептуры кустарным способом. Газобетон обеспечивает лучшую звукоизоляцию. Показатели морозостойкости у газобетона (100 циклов) почти в три раза превышают соответствующие показатели у пенобетона (не более 35 циклов).

Газобетон и пенобетон легко можно отличить по внешнему виду. Газобетонные блоки белого цвета, они примерно в полтора раза легче блоков из пенобетона, имеют правильную геометрию. Допускается отклонение граней до 1 мм. На распиле видны равномерно распределенные поры практически одинакового размера и формы. Блоки из пенобетона темно-серые, более тяжелые. Отклонения в параллельности сторон могут достигать 10 мм. На распиле видны ячейки разного размера и формы.

Газобетон и газосиликат – есть ли разница

Газобетон и газосиликат сходны по способу изготовления. Разница – в составе наполнителя. При изготовлении газобетона в качестве наполнителя используется цемент. Газосиликату наполнителем служит смесь извести (24%) с молотым кварцевым песком (62%). Газообразование в том и другом случае происходит при добавлении алюминиевой пудры, вступающей в реакцию с известью. Автоклавирование является обязательным этапом производства газосиликата. Газобетон по способу твердения может быть неавтоклавным (такой способ производства значительно ухудшает потребительские свойства материала).

По своим эксплуатационным характеристикам газосиликат очень близок к автоклавному газобетону.

Область применения газобетона

Первоначально газобетон предназначался для утепления зданий, а не для их возведения, но после того, как строители и проектировщики оценили этот удобный в монтаже и обработке, прочный материал, область применения газобетона существенно расширилась. В настоящее время газобетонные изделия применяются в малоэтажном строительстве для возведения наружных и внутренних несущих стен, перегородок, перемычек, перекрытий и даже ступеней.

В отдельных случаях газобетон используют в качестве утеплителя для малоэтажных домов. В высотном строительстве газобетонные изделия применяются для заполнения стен зданий на каркасной основе. Из газобетонных блоков строят торговые, развлекательные и общественные здания. Газобетон используется при наращивании этажности, реконструкции старых зданий, возведении мансард, обеспечении звукоизоляции и утеплении строений без изменения конструктивных особенностей и несущей способности фундамента.

Газобетон от ООО «ХЕБЕЛЬ-БЛОК»

Компания ООО «ХЕБЕЛЬ-БЛОК» — авторизованный дилер российских заводов-изготовителей газобетона. Мы предлагаем продукцию Можайского завода Ytong – российского подразделения компании Xella (Германия), ОАО ЛЗИД (Липецкого завода изделий домостроения), изготовляющего ячеистые блоки из газобетона по технологии и на оригинальном оборудовании немецкого производителя Hebel.

Широкий ассортимент продукции, предлагаемой компанией «ХЕБЕЛЬ-БЛОК» позволяет решать комплексные строительные задачи. Кроме типовых гладких газобетонных блоков компания реализует блоки, соединяющиеся по типу «паз-гребень», дугообразные блоки для создания радиусных и лекальных поверхностей, U-образные блоки для устройства монолитных силовых поясов и армированных перемычек, сборно-монолитные перекрытия, фирменные клеевые смеси, соединители стен, арматуры для укрепления кладки и инструмент для обработки газобетонных блоков.

Политика крупных заводов-изготовителей газобетона предусматривает разделение процесса производства и реализации газобетонных изделий. Заводы концентрируются на производстве, делегируя оптовую и розничную продажу своим официальным дилерам. Система мер по делегированию полномочий предусматривает льготные условия, на которых продукция поставляется дилерским организациям. Благодаря системе льгот и скидок, предусмотренных для авторизованных дилеров, компания ООО «ХЕБЕЛЬ-БЛОК» имеет возможность реализовывать газобетонные изделия по ценам ниже тех, что предлагают оптовым и розничным покупателям заводы-изготовители газобетона.

О производителях газобетона

Компания ООО «ХЕБЕЛЬ-БЛОК» предлагает покупателям продукцию, выпускаемую под маркой и по технологии ведущих немецких производителей. Компания Ytong была одним из первых в мире производителей, организовавших промышленное производство автоклавного ячеистого бетона вскоре после того, как этот материал изобрел в 1924 году шведский архитектор Аксель Эрикссон. Газобетон, выпускаемый под торговой маркой Hebel, получил свое название по фамилии человека, предложившего в свое время принципиально новую технологию производства газобетонных блоков высокоточной геометрии. На протяжении многих лет марка Hebel была символом настоящего немецкого качества.

Газобетон, выпускаемый под торговой маркой Hebel, получил свое название по фамилии человека, предложившего в свое время принципиально новую технологию производства газобетонных блоков высокоточной геометрии. На протяжении многих лет марка Hebel была символом настоящего немецкого качества.

В настоящее время торговые марки Ytong и Hebel стали собственностью транснациональной корпорации Xella – одного из крупнейших мировых производителей строительных материалов. Произошло фактическое слияние двух известнейших брендов. Сегодня газобетоны, выпускаемые под марками Ytong и Hebel, изготавливаются на одинаковом оборудовании по единой технологии, объединившей лучшие разработки обеих производителей. Газобетонные блоки марок Ytong и Hebel имеют одинаковые технические характеристики, одинаково высокий уровень качества, идеальную геометрию и продаются по доступной цене.

Стены из газобетонных блоков

Строительство с использованием газобетонных и газосиликатных блоков имеет массу преимуществ. Это быстрота возведения стен, существенная экономия денежных средств, отличные теплоизоляционные характеристики материала, уменьшение общего веса возводимой конструкции. Вместе с тем имеется ряд особенностей, которые надо учесть при работе с газобетоном и газосиликатом: требования к фундаменту или основанию, обязательное армирование стен из газосиликатных блоков, тонкости их кладки, защита от воздействия внешней среды.

Это быстрота возведения стен, существенная экономия денежных средств, отличные теплоизоляционные характеристики материала, уменьшение общего веса возводимой конструкции. Вместе с тем имеется ряд особенностей, которые надо учесть при работе с газобетоном и газосиликатом: требования к фундаменту или основанию, обязательное армирование стен из газосиликатных блоков, тонкости их кладки, защита от воздействия внешней среды.

Достоинства газобетона

Использование ячеистого бетона, так еще называют этот материал, дает при строительстве массу преимуществ:

- Так как газосиликатные блоки довольно легкие, то и вся конструкция будет весить намного меньше, чем при использовании кирпича или обычного бетона. Это позволяет обойтись более скромным фундаментом при строительстве дома, а если речь идет о перегородках в квартире – не превысить допустимую нагрузку на плиты перекрытия.

- По цене этот материал обойдется дешевле, чем кирпич или шлакоблок. Экономия может достигать до 30 %.

- После кладки стены не обязательно штукатурить благодаря гладкой поверхности блоков. Ровности поверхности способствуют также тонкие, по сравнению со стенами из другого материала, швы. Если использовать клеевой раствор, то их толщина не должна превышать 3 мм.

- Благодаря большому содержанию воздуха газобетон обладает отличными теплоизоляционными характеристиками. Это позволяет сэкономить на утеплении стен.

- По экологичности и паропроницаемости газосиликатные блоки похожи на такой строительный материал, как дерево. Но устойчивы к возгораниям, в отличие от последнего, так что их использование в квартире более безопасно.

- Стены из газобетона и газосиликата обеспечивают хорошую звукоизоляцию.

- Блоки легко обрабатываются, не требуется использование специализированного инструмента.

Недостатки ячеистого бетона

Характеристика материала не будет полной без учета его недостатков. Как и любой другой строительный материал, ячеистый бетон имеют свои слабые места:

- Пористость материала снижает его прочность.

Газобетон не используется при строительстве многоэтажных домов, обязательной процедурой является усиление газосиликатной кладки металлической арматурой на уровне оконных и дверных проемов, а также в верхнем ряду блоков по всему периметру возводимых стен.

Газобетон не используется при строительстве многоэтажных домов, обязательной процедурой является усиление газосиликатной кладки металлической арматурой на уровне оконных и дверных проемов, а также в верхнем ряду блоков по всему периметру возводимых стен. - Ячеистый бетон крайне плохо переносит деформации на изгиб или кручение. Поэтому для возведения стен потребуется надежный ленточный фундамент. При использовании столбчатого основания велики шансы, что такая стена вскоре потрескается из-за самых незначительных подвижек грунта.

- Газобетонные и газосиликатные стены хорошо впитывают влагу из окружающей среды. Поэтому обязательна внешняя отделка стен. В ее процессе необходимо создать барьер, препятствующий попаданию влаги. Газосиликатные блоки не рекомендуется использовать в помещениях с повышенной влажностью, таких как ванная комната.

- Процесс кладки на клеевой раствор довольно специфичен и требует определенных навыков и специального инструмента. Для такой работы лучше нанять специалиста, что, в свою очередь, приводит к удорожанию строительства.

Использование цементного раствора делает процесс похожим на возведение стен из кирпича или шлакоблока, но в этом случае из-за более толстых швов возникают своеобразные мостики холода, и теплоизоляционные характеристики возводимой перегородки существенно снижаются.

Использование цементного раствора делает процесс похожим на возведение стен из кирпича или шлакоблока, но в этом случае из-за более толстых швов возникают своеобразные мостики холода, и теплоизоляционные характеристики возводимой перегородки существенно снижаются.

Виды газобетонных блоков

Прочность блоков из газобетона и газосиликата обратно пропорциональна их теплоизоляционным характеристикам. Чем больше пористость материала, тем лучше он удерживает тепло, но при этом способен выдержать существенно меньшую нагрузку.

Прочность газосиликатных блоков обозначается буквой «Д» в маркировке и показывает их плотность:

- Блоки с маркировкой Д1000–Д1200 – самые прочные. Они используются для возведения несущих стен.

- Средние показатели по прочности и теплоизоляции имеют блоки с маркировкой Д400–Д900.

- Газобетон с маркировкой Д300–Д400 подойдет для возведения межкомнатных перегородок, так как при низкой прочности обладает хорошими теплоизоляционными характеристиками.

По форме блоки делятся на три основные группы:

- Гладкие.

- Более узкие блоки для перегородок.

- U-образные. Их используют при кладке перемычек.

Высота всех видов газобетонных блоков составляет 200 мм, длина – 600 мм. Исключением является U-образная разновидность, имеющая длину 500 мм. При необходимости газобетонный блок можно без труда распилить обыкновенной ножовкой, но существует и специальный инструмент для обработки этого материала.

Кладка стен из газобетона

Стены из газобетона могут возводиться толщиной в один или два блока. При использовании второго варианта класть блоки можно на цементный раствор, так как мостики холода будут перекрываться вторым рядом.

Однорядную кладку при возведении перегородок лучше осуществлять при помощи специального клеевого раствора, приготовленного из сухой смеси согласно рекомендации производителя. Самый нижний ряд укладывается на гидроизоляционную прокладку из рубероида, битумной мастики или стеклоизола. Шов между фундаментом или плитой перекрытия и первым рядом должен быть не менее 20 мм толщиной. Готовый раствор наносится при помощи такого инструмента, как зубчатый шпатель. Удобно использовать специальные каретки, чьи размеры совпадают с толщиной строительного материала.

Шов между фундаментом или плитой перекрытия и первым рядом должен быть не менее 20 мм толщиной. Готовый раствор наносится при помощи такого инструмента, как зубчатый шпатель. Удобно использовать специальные каретки, чьи размеры совпадают с толщиной строительного материала.

Блоки помещаются на клеевой раствор сверху, при этом следует избегать горизонтальных подвижек. Это может привести к неодинаковой толщине шва или к его неполному заполнению клеем. Шов должен быть не более 3 мм толщиной, в противном случае тепло- и звукоизоляционные характеристики газобетонной стены могут значительно ухудшиться.

Вертикальные швы можно не заделывать, если они имеют профили и вставляются друг в друга по системе «паз-выступ». Как правило, такой принцип используют известные производители, что влечет за собой увеличение стоимости работ. При кладке из более дешевого материла вертикальные швы нужно заполнить клеем. Возможно, даже придется производить шлифовку поверхностей блоков для получения тонких швов.

При кладке обязательно нужно делать перевязку рядов, при этом блоки должны смещаться минимум на 100 мм.

Армирование газосиликатной кладки

Усиление стены арматурой желательно проводить через каждые четыре ряда блоков. Обязательно армируют самый верхний ряд на уровне перекрытий и ряды под оконными проемами. Арматуру диаметром не меньше 8 мм, предварительно обработанную антикоррозийным составом, помещают в специально вырезанные канавки. В каждом блоке делаются по две такие канавки на одинаковом расстоянии от края. После укладки арматуры они заполняются раствором так, чтобы он не выступал за поверхность блока.

Для формирования дверных и оконных проемов используют U-образные блоки, внутрь которых укладываются опорные элементы, например, железобетонные балки. Так вся поверхность стены будет выглядеть однородно.

Внутренняя и внешняя отделка стен

Для того чтобы стена из газосиликатных блоков сохранила свои характеристики надолго, нужно обязательно защитить ее от воздействия внешней среды, особенно от попадания влаги. Снаружи газобетонные стены штукатурят, облицовывают кирпичом или закрывают сайдингом. В условиях сурового климата между отделкой и газобетонной стеной помещают дополнительный слой утеплителя. Важно при этом соблюдать все рекомендации производителя.

Снаружи газобетонные стены штукатурят, облицовывают кирпичом или закрывают сайдингом. В условиях сурового климата между отделкой и газобетонной стеной помещают дополнительный слой утеплителя. Важно при этом соблюдать все рекомендации производителя.

Изнутри для отделки чаще применяют гипсокартон, или просто штукатурят под покраску или оклейку обоями.

Как делают газобетон — Как это сделано, как это работает, как это устроено — LiveJournal

Всем кто сталкивался со строительством знаком такой материал как газобетон. Несмотря на то, что он считается вполне современным и довольно популярным, история его создания насчитывает более ста лет. Первые попытки сделать пористый искусственный камень были предприняты в конце 19 века, однако они были не очень успешными. Только тридцать лет спустя технология была усовершенствована, и в двадцатых годах прошлого века газобетон стали производить в промышленных масштабах.

Этот строительный материал из Швеции получил название Итонг (Ytong), бренд принадлежит немцам и производит бетонные блоки даже на заводе в России. Именно к ним в гости я приехал в подмосковный Можайск, чтобы выяснить как делают автоклавный газобетон.

Принцип производства газобетона не так сложен как может показаться на первый взгляд и чем-то схож с процессом производства хлеба. Если для производства хлеба необходимы дрожжи для того, чтобы тесто поднялось, так и для производства газобетона используются ингредиенты, благодаря которым бетон увеличивает свой объем, и становится пористым.

Но я начну свой рассказ с самого начала, со склада, где хранится сырье для производства газобетона. Чтобы сделать качественный продукт, нужны качественные ингредиенты, это гипс и кварцевый песок. Кран-погрузчик перемещает своим ковшом сырье в бункер. Оттуда смесь поступает по транспортерной ленте в такой огромный барабан, это шаровая мельница, где сырье измельчают в жидкую суспензию, так как помол идет с водой.

Внутри барабана находятся такие железные шары которые перемалывают все, что туда попадает. Однако со временем шары тоже измельчаются до состояния щебенки, остатки которых отсеиваются вместе со шламом из барабана.

Рядом с мельницей находятся вот такие мешки с железными шарами. Так как это расходный материал, а производство работает в полную мощность, то их требуется довольно много.

Полученное сырье поступает в эти накопительные бункерА на хранение. Здесь может хранится несколько сотен тонн готовой смеси из цемента, извести и песка. Затем в газобетоносмесителе происходит смешивание всех компонентов. Для производства газобетона используется 60% кварцевого песка, 20% цемента, 20% извести, 1% алюминиевой пасты и вода.

Алюминиевая паста и вода добавляются непосредственно перед заливкой к уже смешанным компонентам. Готовая смесь заливается примерно на 2/3 в специальную прямоугольную форму, стенки которой не имеют жесткого соединения с дном. Все происходит довольно быстро.

Все происходит довольно быстро.

Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате чего выделяется водород. Он в течении нескольких часов образует в сыром бетоне огромное количество пор размером от 0,5 до 2 мм, равномерно распределённых внутри, но в процессе схватывания летучий водород в порах замещается воздухом.

После заливки формы со смесью медленно продвигаются в помещение с высокой влажностью и температурой. Как мне сказали специалисты, здесь может быть до 60 градусов тепла. Когда я снимал эти кадры, то чувствовал себя как в бане. Хотя по сути это и есть баня, правда только для газобетона. В этом помещении смесь находится до тех пор, пока не увеличится в объеме до верхней кромки формы. На это уходит от четырех до 5 часов.

Затем форма выкатывается из бани

9 советов по выбору блоков из газобетона (газоблоков)

Содержание статьи

Легкий, прочный, долговечный и недорогой газобетон в последнее время все чаще используется в частном жилом строительстве. Его эксплуатационные качества позволяют значительно сэкономить финансовые и временные ресурсы на сооружение здания. Сфера использования газобетонных блоков день ото дня расширяется, а производители, реагируя на растущий спрос, предлагают все больший ассортимент: газоблоки могут отличаться по плотности, теплоизоляционным качествам, форме и размерам. Чтобы сделать правильный выбор блоков из газобетона, необходимо точно знать цель их использования и быть знакомым с основными их видами.

Его эксплуатационные качества позволяют значительно сэкономить финансовые и временные ресурсы на сооружение здания. Сфера использования газобетонных блоков день ото дня расширяется, а производители, реагируя на растущий спрос, предлагают все больший ассортимент: газоблоки могут отличаться по плотности, теплоизоляционным качествам, форме и размерам. Чтобы сделать правильный выбор блоков из газобетона, необходимо точно знать цель их использования и быть знакомым с основными их видами.

№1. Газобетон по типу производства

Для производства газоблоков используют цемент, песок и специальные газообразователи (обычно алюминиевая пыль), иногда добавляют известь, гипс, а также промышленные отходы, в числе которых шлаки металлургических производств и зола. Смесь разбавляется водой, заливается в заранее подготовленную форму, где происходит реакция взаимодействия алюминия с цементным или известковым раствором. Образовавшийся водород вспенивает цементный раствор, в результате чего появляются сферические сообщающиеся друг с другом поры диаметром от 1 до 3 мм. После схватывания полученного раствора его вынимают из форм, разрезают на заготовки и высушивают.

После схватывания полученного раствора его вынимают из форм, разрезают на заготовки и высушивают.

По типу окончательной обработки газобетонные блоки делят на:

- автоклавные. Их твердение происходит в автоклавах под воздействием насыщенного пара, подающегося под высоким давлением. Это более прочный и дорогой материал. Такие блоки рекомендуют использовать для возведения несущих стен;

- неавтоклавные. Твердеют в электроподогреваемых сушильных камерах либо в естественных условиях. Главное их преимущество – более низкая цена за счет упрощенного способа производства.

№2. Преимущества и недостатки газобетона

Вне зависимости от некоторых особенностей производства все газобетонные блоки могут похвастаться приличным набором преимуществ:

- отличная теплоизоляция, что объясняется пористой структурой материала;

- большие размеры, легкий вес и простота обработки значительно упрощают и ускоряют возведение зданий из газоблока;

- хорошая паро- и воздухопроницаемость.

По данным показателям блоки из газобетона впритык приближаются к дереву. На практике это означает, что в построенном из такого материала доме всегда будет оптимальный микроклимат;

По данным показателям блоки из газобетона впритык приближаются к дереву. На практике это означает, что в построенном из такого материала доме всегда будет оптимальный микроклимат; - устойчивость к огню;

- экологичность и безопасность. При изготовлении газоблоков не используются опасные синтетические вещества;

- устойчивость к повреждениям грызунами, насекомыми и микроорганизмами;

- морозостойкость. В среднем газоблок выдерживает до 50 циклов замораживания/размораживания без потери основных эксплуатационных свойств;

- относительно невысокая стоимость.

Среди основных недостатков газобетона выделим:

- высокая гигроскопичность. Этот основной недостаток материала связан с его структурой и способностью удерживать влагу внутри. Водопоглощение может достигать 35%. При впитывании влаги ухудшаются теплоизоляционные качества, могут возникнуть серьезные деформации материала.

Обойти этот недостаток можно путем обустройства усиленной гидроизоляции, сооружения надежной водосточной системы и оконных сливов. Кроме того, фасад нуждается в обязательной отделке, для которой отлично подходит декоративная плитка;

Обойти этот недостаток можно путем обустройства усиленной гидроизоляции, сооружения надежной водосточной системы и оконных сливов. Кроме того, фасад нуждается в обязательной отделке, для которой отлично подходит декоративная плитка; - возможность появления трещин при неправильном монтаже фундамента. Трещины могут появиться как по линям кладки, так и в блоках по причине усадки фундамента, к которой очень чувствительны столь крупные газобетонные блоки. Чтобы преимущество не превратилось в недостаток, нужно максимум внимания уделить правильности монтажа фундамента;

- проблемы с крепежом. Надежно держаться в газобетоне смогут только саморезы. Гвозди и шурупы легко входят в стену из газобетона и так же легко выпадают из нее, поэтому потребуется специальный крепеж.

№3. Марка газоблока

Важнейшая и определяющая сферу использования характеристика блоков из газобетона – их плотность. Измеряется в кг/м3, а ее численное выражение находит отражение в марке бетона, обозначающейся D. На данный момент производятся газоблоки марок от D200 до D1200. Чем ниже плотность, тем более хрупкий и легкий материал, но тем лучше он удерживает тепло, поэтому блоки разной плотности используются с разными целями и делятся на несколько видов:

На данный момент производятся газоблоки марок от D200 до D1200. Чем ниже плотность, тем более хрупкий и легкий материал, но тем лучше он удерживает тепло, поэтому блоки разной плотности используются с разными целями и делятся на несколько видов:

- конструкционные. Самые тяжелые и прочные блоки, используются для возведения несущих стен домов выше трех этажей. К данному классу относятся блоки марок от D700 до D1200;

- конструкционно-теплоизоляционные блоки марок от D500 до D600 могут использоваться для возведения несущих стен малоэтажных зданий, а также перегородок;

- теплоизоляционные блоки марок от D200 до D350 используются как теплоизолятор, а также для обустройства ненесущих внутренних перегородок.

Показатели классов по прочности и марок по морозостойкости для разных марок ячеистых бетонов по плотности

№4. Прочность на сжатие газоблока

Прочность на сжатие газоблока

Прочность на сжатие материала стоит в прямой зависимости от плотности. Чем выше плотность, тем более прочным и надежным будет материал. Класс прочности обозначается буквой B и следующим за ним коэффициентом. Например, B2,5 будет соответствовать прочности на сжатие 2,5 МПа, которым обладает газоблок марки D500. Блок марки D700 будет иметь класс прочности до B5. Чтобы было с чем сравнивать, прочность кирпича на сжатие определяется в пределах 15-20 МПа, поэтому из газобетона не рекомендуют возводить здания вше пяти этажей, зато для строительства небольших частных домов, гаражей и прочих построек материал более чем подходящий.

№5. Звукоизоляционные качества

Газобетон – прекрасный звукоизолятор, но способности к гашению внешних шумов меняются в зависимости от плотности материала, технологии возведения и толщины стены. Так, например, газоблок марки D500 при толщине перегородки 120 мм обеспечивает изоляцию шума на уровне 36 дБ, а при толщине перегородки 360 мм – 48 дБ. Аналогичные показатели для газобетона марки D600 – 38 и 50 дБ. Нормативными актами регламентируется звукоизоляция между комнатами на уровне 41 дБ, между комнатой и санузлом – 45 дБ, между разными квартирами, квартирой и лестничной клеткой, вестибюлем, коридором – 50 дБ. Даже газоблок конструкционно-теплоизоляционного типа позволяет достигать необходимых значений звукоизоляции.

Аналогичные показатели для газобетона марки D600 – 38 и 50 дБ. Нормативными актами регламентируется звукоизоляция между комнатами на уровне 41 дБ, между комнатой и санузлом – 45 дБ, между разными квартирами, квартирой и лестничной клеткой, вестибюлем, коридором – 50 дБ. Даже газоблок конструкционно-теплоизоляционного типа позволяет достигать необходимых значений звукоизоляции.

№6. Морозостойкость газоблока

В условиях сурового отечественного климата имеет смысл обращать внимание и на показатели морозостойкости материала. О данном параметре можно судить по количеству циклов замораживания/оттаивания без потери основных эксплуатационных свойств. На сегодняшний день в продаже представлены блоки от F15 до F100, где коэффициент, следующий за F, — численное выражение циклов, которые выдержит конкретный материал. Выбор необходимо строить на климатических особенностях региона, но для возведения наружных стен лучше не использовать газоблок с морозостойкостью ниже F50.

№7. Размер и форма гозоблоков

Газоблоки, представленные на рынке, могут отличаться по размерам и даже форме. В зависимости от цели использования выбирают тот или иной материал. Наиболее распространенный вариант – прямоугольные блоки, которые можно поделить на несколько типов:

Стена из газобетонных блоков: кладка вручную | Своими руками

Строительство дома из газобетона

Газобетонные блоки — один из самых популярных материалов для строительства загородного дома. Основное преимущество таких блоков — возможность возводить с их помощью однослойные наружные стены небольшой толщины.

Рассмотрим технологию создания постройки из этого материала.

Такие разные блоки…

Часто газобетон путают с пенобетоном, поскольку оба материала относятся к категории ячеистых (пористых) бетонов и представлены на рынке в виде крупноформатных блоков с внешним сходством. Однако сырьевая смесь и технология производства этих материалов различаются. Одно из основных отличий: твердение формованного газобетона происходит в естественных условиях, а автоклавный газобетон — в специальной печи (автоклаве) под воздействием насыщенного водяного пара при высокой температуре (180-200 ° C) и при высокой температуре. давление (12 кг / см 2 ).

Одно из основных отличий: твердение формованного газобетона происходит в естественных условиях, а автоклавный газобетон — в специальной печи (автоклаве) под воздействием насыщенного водяного пара при высокой температуре (180-200 ° C) и при высокой температуре. давление (12 кг / см 2 ).

Разница в способе производства определяет преимущества газобетона перед пенобетоном: в первую очередь, это более высокая прочность, меньшая теплопроводность, меньшая склонность к растрескиванию из-за усадки (ведь качество материала у всех одинаковое. точки продукта).

Кроме того, блоки из газобетона имеют гораздо более точные размеры. К достоинствам таких блоков можно отнести высокую паропроницаемость (что обеспечивает комфортный микроклимат в доме), экологическую и пожарную безопасность (газобетон — негорючий материал), хорошее звукопоглощение и простоту обработки.

Тем не менее, главным преимуществом газобетонных блоков являются высокие теплозащитные свойства, благодаря которым они могут быть использованы для возведения однослойных наружных стен небольшой толщины, соответствующих требованиям СП 50. 13330.2012 «Тепловая защита здания. ”По сопротивлению теплопередаче (R0Ht * M). Отметим, что в многослойных наружных стенах (ламинат, внешнее утепление штукатурным слоем, вентилируемый фасад) необходимую теплозащиту обеспечивает утеплитель (минеральная вата, экструдированный пенополистирол и др.)).

13330.2012 «Тепловая защита здания. ”По сопротивлению теплопередаче (R0Ht * M). Отметим, что в многослойных наружных стенах (ламинат, внешнее утепление штукатурным слоем, вентилируемый фасад) необходимую теплозащиту обеспечивает утеплитель (минеральная вата, экструдированный пенополистирол и др.)).

Срок его службы, скорее всего, будет меньше срока службы несущей стены. При возведении однослойных стен из газобетонных блоков можно отказаться от утеплителя и тем самым существенно сэкономить, повысить долговечность постройки и ускорить строительные работы. Добавим, что на нашем рынке газобетонные блоки предлагают несколько производителей, один из ведущих — YTONG (Германия). Эта компания является разработчиком технологии производства автоклавного газобетона.

Читайте также: Дом из газобетона своими руками — арматурная изоляция и вагонка

Тонкостенная кладка из газобетонных блоков

Для возведения наружных стен зданий высотой 2-3 этажа, расположенных в средней полосе России, рекомендуется применять блоки толщиной 375 мм и плотностью марки Д400 с классом прочности В2,5. . Стены такой толщины соответствуют требованиям теплотехники, которые указаны в указанном СП 50.13330.2012. Часто используются и блоки повышенной плотности — Д500. Дом из газобетона может быть основан на любом типе фундамента, в том числе в виде ленты из блоков ФБС или буронабивных свай с железобетонным ростверком. Учтите, что такая постройка имеет меньший вес, чем конструкция из других каменных материалов (например, крупноформатного пористого кирпича).

. Стены такой толщины соответствуют требованиям теплотехники, которые указаны в указанном СП 50.13330.2012. Часто используются и блоки повышенной плотности — Д500. Дом из газобетона может быть основан на любом типе фундамента, в том числе в виде ленты из блоков ФБС или буронабивных свай с железобетонным ростверком. Учтите, что такая постройка имеет меньший вес, чем конструкция из других каменных материалов (например, крупноформатного пористого кирпича).

Значит, требуется менее массивный и, следовательно, более дешевый фундамент. Кладка блоков осуществляется с помощью специального клея на цементно-песчаной основе с модифицирующими добавками.Решение фиксирует как горизонтальную, так и вертикальную части блока. Важный момент: толщина шва кладки должна быть всего 1-3 мм (для сравнения: размер шва из обычного цементно-песчаного раствора при кладке из кирпича или пеноблоков — 10-15 мм).

СБОР ИЗ БЕТОННОГО БЛОКА НЕ ИСПОЛЬЗУЙТЕ С ОБЫЧНЫМ ЦЕМЕНТНО-ПЕСКОМ ЛОСОСЕМ, это приведет к значительному увеличению толщины глиняного шва, но это означает, что он будет потерян из-за потерь тепла через стены

Шов представляет собой мостик холода в конструкции стены, и чем он тоньше, тем меньше потери тепла от здания. Возможность нанесения клея слоем до 3 мм обеспечивается очень точной геометрией газобетонных блоков ведущих производителей. Чтобы добиться шва необходимой толщины, нужно уложить раствор специальным инструментом — кельмой, предлагаемой производителями газобетона.

Возможность нанесения клея слоем до 3 мм обеспечивается очень точной геометрией газобетонных блоков ведущих производителей. Чтобы добиться шва необходимой толщины, нужно уложить раствор специальным инструментом — кельмой, предлагаемой производителями газобетона.

Есть мастерки разной ширины: каждой соответствует блок определенной ширины, что позволяет наносить раствор равномерно по всей поверхности блока, излишки не растекаются за его края.Наибольшей популярностью пользуются кельмы шириной от 250 до 375 мм. Инструмент в зависимости от производителя может отличаться формой зубцов (прямоугольная, треугольная, полукруглая), но в любом случае их высота не более 4 мм. Наносить раствор обычным зубчатым шпателем (что часто практикуется неквалифицированными бригадами) крайне нежелательно, так как высота его зубцов от 6 до 10 мм, а значит, он образует более толстый шов.

Применение такого шпателя приведет к значительному (до 2,5) перерасходу клея (то есть увеличению затрат на строительство), а также ухудшению тепловых свойств стены (из-за более толстый шов) и прочностные характеристики кладки: чем толще шов, тем меньше его прочность. Для приготовления клеевого раствора сначала в ведро наливается вода, а затем выливается сухая клеящая смесь (если делать наоборот, то есть вероятность, что в приготовленном растворе остаются комки), затем массу перемешивают дрелью. подходящей насадкой или специализированным миксером.

Для приготовления клеевого раствора сначала в ведро наливается вода, а затем выливается сухая клеящая смесь (если делать наоборот, то есть вероятность, что в приготовленном растворе остаются комки), затем массу перемешивают дрелью. подходящей насадкой или специализированным миксером.

Добавляем, что блоки первого ряда устанавливаются поверх отсеченной гидроизоляции (чаще всего рулонной битумной или битумно-полимерной). Такие блоки крепятся с помощью обычного цементно-песчаного раствора толщиной не менее 20 мм — это мера компенсации неизбежных неровностей верхней поверхности фундамента.

Первый ряд блоков нужно укладывать особенно тщательно, добиваясь идеальной ровности, ведь от этого зависит ровность стен всего здания. Для проверки точности кладки в вертикальной и горизонтальной плоскостях используйте уровень. Агрегаты устанавливаются с перевязкой не менее 115 мм для распределения нагрузки от агрегата к агрегату. Несоблюдение такой перевязки чревато появлением трещин в стене здания.

В кладке возможны незначительные перепады высоты между соседними блоками — в результате ошибок кладки или незначительных ошибок геометрии самих блоков.Неровности следует устранять с помощью строгального станка (шлифовальной доски) и шлифовальной доски, которые также есть в продаже.

Резина устраняет колебания более 2 мм, и диапазон измельчения меньше. Допустимо использовать для этих целей электробритву, но площадь ее режущей поверхности намного меньше, чем у ручного рубанка, а потому он заметно проигрывает по времени выполнения работы. Одного рубанка и одного шлифовального круга хватит на обработку блоков до 30 м3.

Для оформления эркеров или криволинейных поверхностей можно либо использовать готовые арочные блоки (они есть в ассортименте многих производителей), либо обрезать углы стандартных блоков, либо, в случае большого радиуса архитектурного элемента, закруглить кладку за счет увеличения шва. При возведении здания из газобетона может потребоваться усиление стен в определенных местах, а также монолитный обвязочный пояс в кладке на уровне этажей.

Необходимость усиления конструкции дома определяется проектировщиком на основании расчета ожидаемых нагрузок.Армирование осуществляется, как правило, металлическими прутьями диаметром 8-12 мм. Их укладывают горизонтальной мелкой, сделанной в кладке (на расстоянии не менее 60 мм от боковых краев блоков). Затем растворы заливаются цементно-песчаным раствором.