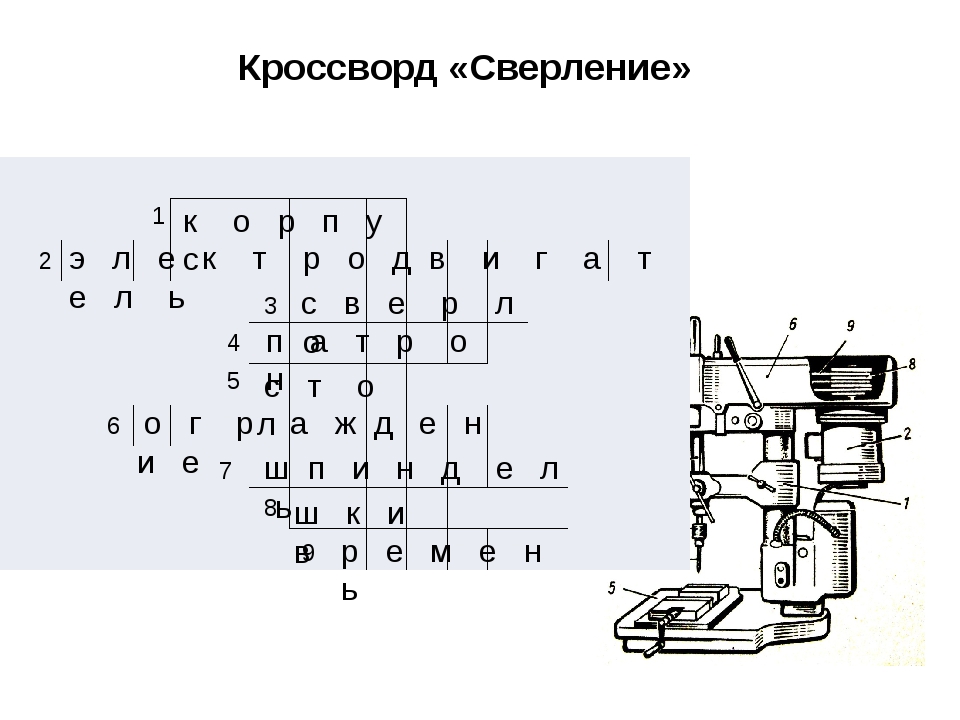

Инструмент для сверления сканворд: Инструмент для сверления отверстий, 5 (пять) букв

Кроссворд на тему: Слесарные инструменты

СЛЕСАРНЫЕ ИНСТРУМЕНТЫ

Вопросы по горизонтали:

4. От немецкого Werkstatt – мастерская – рабочий стол для обработки вручную изделий из металла, дерева и других материалов. 5. Иногда называют тисами – слесарный или столярный инструмент для фиксирования детали при различных видах обработки (пиление, сверление, строгание и т. д.). 7. Небольшой молот, ударный инструмент, применяемый для забивания гвоздей, разбивания предметов и других работ. 8. Немецкий Senker – многолезвийный режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. 12. Немецкий. Körner – ручной слесарный инструмент, предназначен для разметки центральных лунок (кернов) для начальной установки сверла и иной визуальной разметки.

Вопросы по вертикали:

1. Ручной слесарный инструмент, предназначенный для завинчивания и отвинчивания крепёжных изделий с резьбой, чаще всего винтов и шурупов, на головке которых имеется шлиц (паз). Обычно представляет собой металлический стержень с наконечником и рукояткой (пластмассовой или деревянной). 2. Инструмент для нарезания внутренней резьбы, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. 3. Многолезвийный инструмент для обработки металлов, дерева, пластмасс и т. п. 6. Режущий инструмент, рабочим органом которого является клинок – полоса твёрдого материала (обычно металла) с лезвием на одной или нескольких сторонах. 9. Станок или приспособление, предназначенное для гибки труб. 10. От фр. pince-à-tige от фр. Pince

Обычно представляет собой металлический стержень с наконечником и рукояткой (пластмассовой или деревянной). 2. Инструмент для нарезания внутренней резьбы, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. 3. Многолезвийный инструмент для обработки металлов, дерева, пластмасс и т. п. 6. Режущий инструмент, рабочим органом которого является клинок – полоса твёрдого материала (обычно металла) с лезвием на одной или нескольких сторонах. 9. Станок или приспособление, предназначенное для гибки труб. 10. От фр. pince-à-tige от фр. Pince

Ручной слесарно-монтажный (если ручки изолированы – то электромонтажный) инструмент. Щипцы с круглыми в сечении концами (губками).

Ручной слесарно-монтажный (если ручки изолированы – то электромонтажный) инструмент. Щипцы с круглыми в сечении концами (губками).Ответы:

По горизонтали:

4. Верстак 5. Тиски 7. Молоток 8. Зенкер 12. Кернер. 13. Кусачки 16. Кувалда 17. Зубило 18. Дрель 19. Крейцмейсель

По вертикали:

1. Отвёртка 2. Метчик 3. Напильник

6. Нож 9. Трубогиб. 10. Пассатижи 11. Пила 14. Плашка 15. КруглогубцыСтраница не найдена — Sandvik Mining and Rock Technology

523 результатов поиска

523 результатов поиска для «%d0%bf%d1%80%d0%be%d0%b4%d1%83%d0%ba%d1%86%d0%b8%d1%8f» в весь веб-сайт

grinding-equipment-brochure-english.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1 = 80 mm w = 50 mm TECHNICAL DATA Air pressure Max 8 bar Air consumption 5-10 . .. 127x546x321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radius 80 mm Cutting-edge angle 110° Grinding Equipment | Sandvik Mining 5 INTEGRAL

.. 127x546x321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radius 80 mm Cutting-edge angle 110° Grinding Equipment | Sandvik Mining 5 INTEGRALcomplete-grinding-brochure-english.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1 = 80 mm w = 50 mm TECHNICAL DATA Air pressure Max 8 bar Air consumption 5-10 … 127x546x321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radiusrock-tools-grinding-catalogue-2019-2020.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1 = 80 mm w = 50 mm TECHNICAL DATA Air pressure Max 8 bar Air consumption … × 321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radius 80 mm Cutting-edge angle 110° 7 GRINDING EQUIPMENT RG100H INTEGRAL STEELrock-tools-top-hammer-catalogue-2018.

pdf result is an insert ideal for

abrasive rock conditions. You can count on up to 80 percent

longer grinding intervals* and up to 60 percent longer

bit life* … ADVANTAGES

– Our top center design extends grinding intervals by

up to 80 percent* compared to our previous design,

reducing your bit cost per drilled

pdf result is an insert ideal for

abrasive rock conditions. You can count on up to 80 percent

longer grinding intervals* and up to 60 percent longer

bit life* … ADVANTAGES

– Our top center design extends grinding intervals by

up to 80 percent* compared to our previous design,

reducing your bit cost per drilledtop-hammer-catalogue-english.pdf

IMPROVEDPERFORMANCE FACE DRILLING AND BOLTING ADVANTAGES – Extendedrodlife(30- 80%) – Longer shank adapter life – High penetration rate – High precision … 7515-4876-S70 4×8 – 5×11 8×12 35° 76 3″ 7515-4876-S81 4×8 – 5×11 8×12 40° 83 31/4” 7515-4883-R48 4×9 – 5×12 8×13 40° 89 31/2″ 7515-4889-R48 4×9 – 5×12top-hammer-drilling-tools-brochure-english.pdf

117 10 45 L 59 70 8 45 L 59 49 8 45 L 59 49 8 Sa nd vi k 80 Applica- tion Flushing hole (mm) Thread Length (mm) Part No. HL 600-45 . .. L 69 12,995 Shank adapters

Sandvik 45 L 60 1040 75 52 L 69 1447 80 10 Sandvik 81 Shank adapters

Sandvik Applica-

tion Flushing

hole

.. L 69 12,995 Shank adapters

Sandvik 45 L 60 1040 75 52 L 69 1447 80 10 Sandvik 81 Shank adapters

Sandvik Applica-

tion Flushing

holeБельгия

Контактная информация для Бельгияdd411-specification-sheet-english.pdf

tramming Adjustable with seat belt Sound pressure level EN 16228 Cabin: 80 dB(A) Air conditioning Fluorinated gas : R134a Filled weight: 1.95 kg … percussion control Selection switch between standard / reaming hole drilling TMSsandvik-quality-assurance-manual.pdf

Supplier Quality … but Sandvik expects that each of the following 8 steps must be answered: D1) Problem description; D2) Risks on similar products and processes; D3) Containment … 1000000 PPM Response Time: According to D1 to D8 established deadlines Delivery accuracy: On Time Delivery in accordanceИнструменты для сверления бетона

Бетон является превосходным строительным материалом, обладающим высокой прочностью. Поэтому сверление отверстий в конструкциях из бетона – процесс достаточно трудоемкий, требующий наличия специального инструмента. На сегодняшний день существует огромное количество видов инструмента, предназначенного для сверления отверстий различного диаметра и длины.

Поэтому сверление отверстий в конструкциях из бетона – процесс достаточно трудоемкий, требующий наличия специального инструмента. На сегодняшний день существует огромное количество видов инструмента, предназначенного для сверления отверстий различного диаметра и длины.

Сферы применения сверлильного инструмента

При проведении современных ремонтно-строительных работ довольно часто возникает необходимость сверления отверстий в бетоне. Для этого на рынке имеется различный инструмент, существенно облегчающий задачу. С помощью этого инструмента можно не просто проделать отверстие в твердой поверхности, но выполнить работу очень точно, аккуратно и оперативно.

Весь инструмент, применяемый для бетона, годится и для более мягких строительных материалов типа кирпича или арболита

Сверлильный инструмент позволяет создавать отверстия во время строительства, реконструкции или капитального ремонта здания для:

- систем отопления, водоснабжения, вентиляции, канализации;

- монтажа автоматических систем пожаротушения;

- прокладки электрических кабелей, интернет-сетей и прочих коммуникаций;

- анкерных болтов и прочих крепежных элементов;

- установки перил на лестничных маршах и площадках;

- изготовления в стенах ниш под сейфы, мебель и пр.

;

; - высверливания пробных кернов в строительных конструкциях;

- монтажа оборудования для бассейнов.

Сверления большого количества отверстий в бетонной стене требуют и некоторые отделочные работы, например, монтаж металлических профилей и гипсокартонных плит при изготовлении навесных потолков. Сложность сверления бетона заключается в том, что этот материал имеет высокую прочность и не однороден по составу. В нем присутствует щебень и металлическая арматура, что существенно затрудняет работу. С задачей сверления бетона с арматурой отлично справляется инструмент с режущими сегментами из алмазов.

Алмазное сверление – современный и эффективный способ сверления бетона и железобетона, который позволяет получать отверстия точно соответствующие заданному диаметру и глубин

е. Стоит также отметить, что отверстия получаются идеально ровными, буквально отшлифованными, поэтому не нуждаются в никакой дальнейшей отделке и могут сразу использоваться по назначению. Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.

Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.Виды сверлильного инструмента

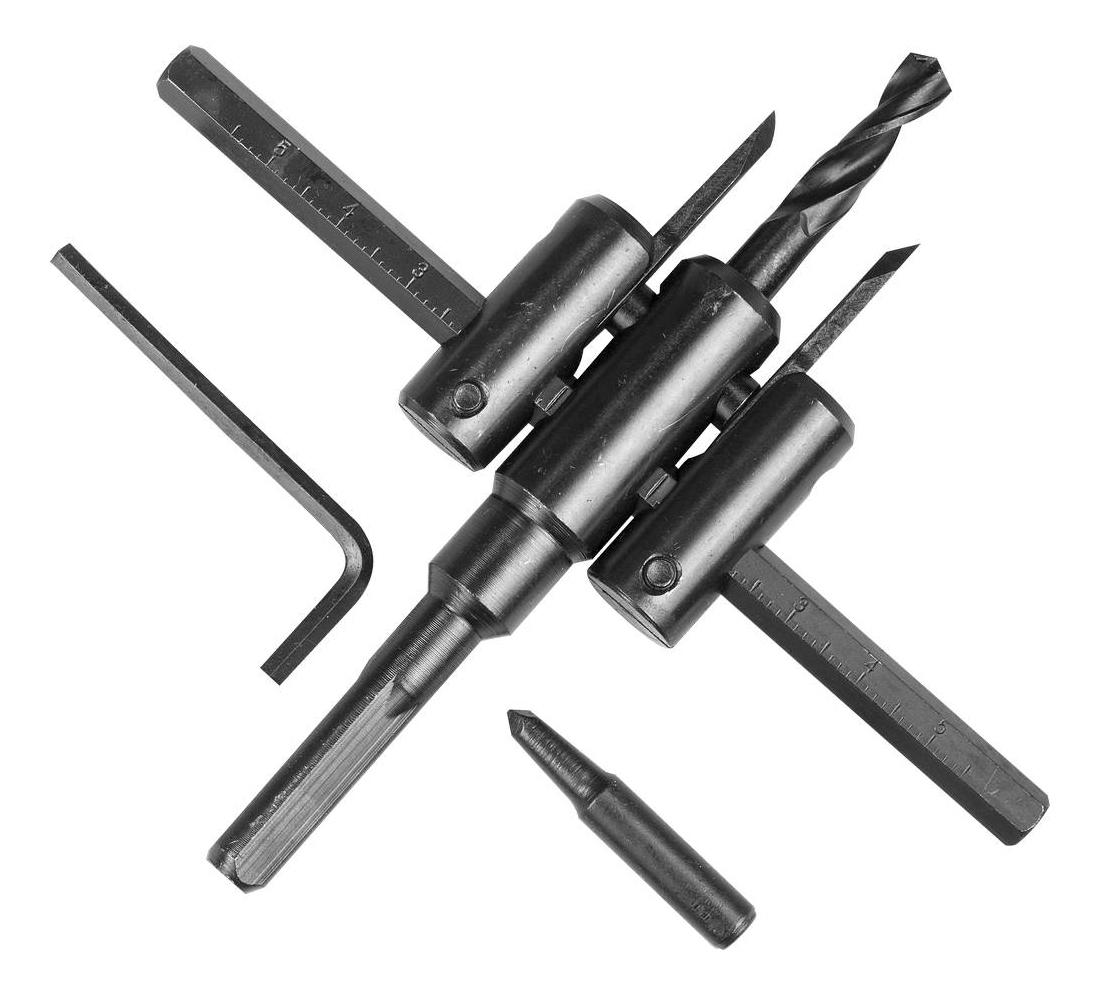

Для сверления бетона используют различные насадки, различающиеся по форме, величине рабочей части и типу хвостовика. Сверление отверстий небольшого диаметра выполняют сверлами и бурами. В том случае, когда требуются большие отверстия, используют твердосплавные или алмазные коронки.

Сверла для сверления бетона

Сверло по бетону представляет собой режущий инструмент и служит для создания отверстий небольшого диаметра (максимум 16 мм). Любое сверло состоит из рабочей части и хвостовика. Рабочая часть в свою очередь делится на калибрующий участок и режущую кромку.  Именно он определяет диаметр будущего отверстия и гладкость его краев.

Именно он определяет диаметр будущего отверстия и гладкость его краев.

Хвостовик служит для закрепления сверла в используемом оборудовании. Сверла по бетону выпускаются с хвостовиками двух модификаций: для ударной дрели и для перфоратора. Хвостовик для дрели имеет вид сплошного цилиндра. На хвостовике сверла для перфоратора присутствуют продольные пазы, обеспечивающие плотную фиксацию инструмента в патроне.

Существует определенное ограничение: для сверления глубоких отверстий нельзя использовать тонкие сверла

Сверло для бетона имеет, как правило, наконечник в форме буквы Т. Наконечник изготавливают из победита – сплава кобальта и вольфрама, который по прочности не уступает алмазу. Победитовые наконечники долго сохраняют остроту кромки и легко переносят перегревы. Диаметр и длина сверла взаимосвязаны: чем больше диаметр, тем длиннее сверло. Например, инструмент диаметром 10 мм может иметь длину 540 мм, а диаметром 6 мм – всего 150 мм.

При выборе сверла следует обращать внимание на равномерность окраски инструмента и сам цвет. По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было. Черный цвет сверла означает, что было выполнено упрочнение перегретым паром. Если же инструмент имеет желтоватый оттенок, то это свидетельствует о том, что он прошел такую финишную обработку, как отпуск по снижению внутренних напряжений стали. Но наилучшие эксплуатационные характеристики имеют сверлильные насадки, покрытые тонким слоем нитрида титана, которые имеют ярко-золотистый цвет.

По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было. Черный цвет сверла означает, что было выполнено упрочнение перегретым паром. Если же инструмент имеет желтоватый оттенок, то это свидетельствует о том, что он прошел такую финишную обработку, как отпуск по снижению внутренних напряжений стали. Но наилучшие эксплуатационные характеристики имеют сверлильные насадки, покрытые тонким слоем нитрида титана, которые имеют ярко-золотистый цвет.

Буры для сверления бетона

Дрель со сверлом может справиться только с мягкими и ячеистыми бетонами. Для сверления железобетона используют перфоратор и сверло особого типа (ударное), которое обычно называют буром. Выбор бура зависит от условий проводимых работ, свойств материала, общей мощности перфоратора. С их помощью можно сделать отверстия диаметром 4-30 мм и длиной 50-1000 мм.

Различие между бурами заключается в количестве рабочих кромок и в форме их заточки. Для вывода бетонной пыли и прочих продуктов сверления из обрабатываемого отверстия служит такая конструктивная часть бура, как спиральный стержень. Крутизна его спирали оказывает влияние на скорость вращения бура и конечную скорость проводимых работ. Внутри стержней некоторых буров имеются полости, в которые при вращении инструмента затягивается пыль, создавая при этом эффект откачки воздуха.

Для вывода бетонной пыли и прочих продуктов сверления из обрабатываемого отверстия служит такая конструктивная часть бура, как спиральный стержень. Крутизна его спирали оказывает влияние на скорость вращения бура и конечную скорость проводимых работ. Внутри стержней некоторых буров имеются полости, в которые при вращении инструмента затягивается пыль, создавая при этом эффект откачки воздуха.

В настоящее время для сверления бетона используются буры следующих видов:

- шнековые. Длина таких буров составляет 100-1000 мм, поэтому с их помощью можно выполнять отверстия значительной глубины;

- спиралевидные. Используются для сверления отверстий большого диаметра;

- пологие. Предназначены для сверления отверстий небольшого диаметра и глубины.

Одним из основных конструкционных элементов сверлильного бура является его хвостовик. По этой причине для конкретной модели перфоратора используют буры только со строго подходящей конфигурацией хвостовика.

Буры для сверления бетона выпускаются с хвостовиками следующих модификаций:

- SDS-plus с диаметром 10 мм;

- SDS-top с диаметром 14 мм;

- SDS-max с диаметром 18 мм.

Выступы и выемки на хвостовике бура служат для закрепления бура в патроне перфоратора и непосредственно влияют на его вращение

При выборе бура следует обращать внимание на форму его режущей поверхности. Наиболее оптимальным вариантом, но и самым дорогостоящим, будет инструмент с самозатачивающимися режущими гранями, а более экономичным – с центрирующим шипом. Бур с режущей головкой в виде центрирующего шипа просверлит отверстие так, что его внутренние поверхности не будут расслаиваться.

Кроме головки, буры отличаются и видом напайки. Самой распространенной является победитовая напайка из составов различной прочности:

- мягкий победит используется для легких бетонов;

- победит средней прочности используют для обработки тяжелых бетонов;

- победит высокой прочности используют для особо прочных бетонов и гранита.

Преимущества алмазного инструмента

Но победит любой прочности недостаточно хорошо справляется с обработкой железобетона. Поэтому для сверления отверстий в этом материале, а также в бетонах разной прочности, сейчас широко используют алмазный инструмент.

Алмазный инструмент выбирают за такие явные плюсы, как:

- отсутствие ограничений по материалу сверления. Алмазный инструмент можно использовать и для сверления бетона, и для сверления арматуры, присутствующей в нем;

- отсутствие ограничений по диаметру и глубине отверстий;

- отсутствие вибраций, разрушающих целостность обрабатываемых поверхностей;

- высокая точность выполняемых работ.

Для производства инструмента используют крошку с размерами алмазных зерен 150-500 мкм. Это могут быть природные алмазы, а вернее, отходы ювелирной промышленности, которые отличаются большим разбросом твердости, размеров и формы. Искусственные алмазы получают в процессе нагревания углерода до очень высоких температур и под большим давлением. Крошечные алмазные зерна, полученные по данной технологии, ничем не уступают натуральным кристаллам, но их стоимость на порядок ниже. Крошка из синтетических алмазов отличается большей стабильностью формы, чистотой и твердостью, что в конечном итоге обеспечивает повышенное сопротивление режущих кромок износу.

Крошечные алмазные зерна, полученные по данной технологии, ничем не уступают натуральным кристаллам, но их стоимость на порядок ниже. Крошка из синтетических алмазов отличается большей стабильностью формы, чистотой и твердостью, что в конечном итоге обеспечивает повышенное сопротивление режущих кромок износу.

Алмазную крошку смешивают с металлическим порошком. Полученную массу с помощью специальных прессов формуют в изделия различной формы (алмазные сегменты). После этого сегменты спекаются по принципу технологии порошковой металлургии. Металлический порошок после спекания образует так называемую матрицу, предназначенную для удерживания алмазных зерен.

Алмазные сегменты крепятся к основе режущего инструмента с помощью:

- лазерной сварки. Такое соединение способно выдерживать высокие температуры, поэтому инструмент, полученный с помощью лазерной сварки, можно использовать как для сухого, так и для мокрого сверления бетона;

- спекание (формирование) алмазных сегментов непосредственно на кромке корпуса инструмента.

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне;

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне; - пайка высокотемпературным припоем. Инструмент может выдерживать температуру не более 600 градусов, поэтому его можно использовать только для сверления с водой. Следует также учитывать, что для эффективного сверления алмазным инструментом необходимо соблюдать условие постоянного удаления шлама из высверливаемого отверстия, а вымывание водой считается самым эффективным способом удаления шлама. Инструмент, изготовленный по данной технологии, находит наиболее широкое применение в современном строительстве.

Пайку высокотемпературным припоем сегодня считают самым технологичным способом крепления алмазных сегментов

Потребительские свойства алмазного инструмента зависят и от характеристик алмазных зерен, и от свойств матрицы. Необходимым условием сохранения режущих свойств сверла или коронки является постоянный износ матрицы.

Скорость износа алмазных сегментов должна быть:

- не очень высокой, чтобы исключить бессмысленное расходование работоспособных микрорезцов;

- не очень низкой, чтобы алмазные зерна могли вовремя вскрываться по мере выкрашивания микрорезцов.

Другими словами, оптимальную твердость матрицы выбирают в зависимости от обрабатываемого материала. Алмазные зерна при обработке таких твердых материалов, как гранит или кварц, выкрашиваются сравнительно быстро. Если новые зерна вовремя не вскроются, наступит «засаливание» алмазного сегмента. По этой причине для сверления твердых материалов используют инструменты с мягкой матрицей, полученные с применением порошка из бронзы или олова.

При обработке мягких материалов, например, известняка происходит медленный износ алмазных зерен. Чтобы эти зерна не выпадали из матрицы слишком быстро, в качестве связующего применяют порошки из твердых металлических сплавов, например, карбида вольфрама.

Для сверления материалов средней твердости (бетонные стяжки, армированный бетон) используют сегменты с матрицами средней твердости (кобальт, никель, железо).

Что касается зерен алмазов, то чем выше твердость обрабатываемого материала, тем мельче должны быть зерна и тем выше их концентрация. Для обработки мягких материалов используют сегменты с более крупными алмазными зернами.

Коронки для сверления бетона

Внешне коронка выглядит, как кусок стальной трубы, в стенках которой проделаны отверстия для выхода бетонной крошки и пыли в процессе работы. Один торец этой трубы заглушен фланцем (хвостовиком) для крепления инструмента в патроне перфоратора. Фланец имеет специальные фиксирующие пазы, соответствующие стандарту SDS. На другом торце трубы расположены режущие зубья и выступающее центрирующее сверло, фиксирующее положение коронки во время сверления и предупреждающее ее «хождение» при вращении.

Существует много разновидностей коронок для бетона. Различаются они в зависимости от диаметров высверливаемых отверстий, типа крепления в патроне, твердости обрабатываемого материала. В настоящее время коронки производятся в двух основных модификациях – для ударного и безударного режима сверления.

Различаются они в зависимости от диаметров высверливаемых отверстий, типа крепления в патроне, твердости обрабатываемого материала. В настоящее время коронки производятся в двух основных модификациях – для ударного и безударного режима сверления.

В зависимости от материала изготовления и конструкции коронки можно разделить на:

- зубчатые коронки для ударного сверления;

- алмазные коронки для безударного сверления;

- коронки стандарта КС с алмазным покрытием.

Режущую кромку зубчатых коронок образуют отдельно впаянные зубья, изготовленные из особо прочных сплавов

Зубчатые коронки предназначены для использования с ударными дрелями и перфораторами. Их основным недостатком является возможность разрушения зуба при встрече с арматурой бетонных поверхностей. Хотя сами зубья имеют довольно высокую прочность, вполне позволяющую резать металл, но ударный режим сверления создает недопустимые нагрузки на паяное соединение, что и приводит к их поломке. Поэтому такие коронки можно применять для сверления только в чисто бетонных или в кирпичных стенах.

Поэтому такие коронки можно применять для сверления только в чисто бетонных или в кирпичных стенах.

Алмазные коронки относятся к более продвинутому в технологическом отношении режущему инструменту и используются с перфораторами и дрелями в режиме безударного сверления. Они имеют ровную режущую кромку с небольшими вырезами, изготовленную путем напыления мелкого алмазного или корундового песка.

Технология безударного сверления алмазной коронкой имеет ряд существенных преимуществ по сравнению с ударным способом:

- пониженный уровень шума при работе инструмента;

- меньшее количество пыли;

- отсутствие ударных нагрузок на обрабатываемую поверхность, приводящих к образованию трещин;

- высокая точность размеров и качество срезов высверливаемого отверстия.

Алмазные коронки легко справляются с металлической арматурой. Они имеют рабочие диаметры от 10 до 650 мм и позволяют высверливать отверстия глубиной до 1,5 м. Коронки диаметром до 100 мм могут применяться и с профессиональным оборудованием, и с бытовыми дрелями без использования принудительного охлаждения. Коронки больших диаметров используют исключительно с профессиональными сверлильными установками и с обязательным водяным охлаждением.

Коронки больших диаметров используют исключительно с профессиональными сверлильными установками и с обязательным водяным охлаждением.

Коронки стандарта КС имеют режущую кромку с выступающими сегментами со встроенными алмазными кристаллами. Коронки этого типа успешно заменяют твердосплавные зубчатые насадки. Их применяют для сверления отверстий в монолитах и плитах, изготовленных из бетона особо прочных марок. Коронки КС отличаются самым продолжительным эксплуатационным сроком.

Современный рынок наполнен коронками с различными эксплуатационными характеристиками и преимуществами. Наибольшей популярностью пользуется инструмент, выпускаемый под марками Bosch, AEG, Cedima, Rothenberger, Tyrolit. Продукцию высокого качества предлагают и отечественные производители Адель, Алатон, Ниборит, ЕвроПрайс, Splitstone.

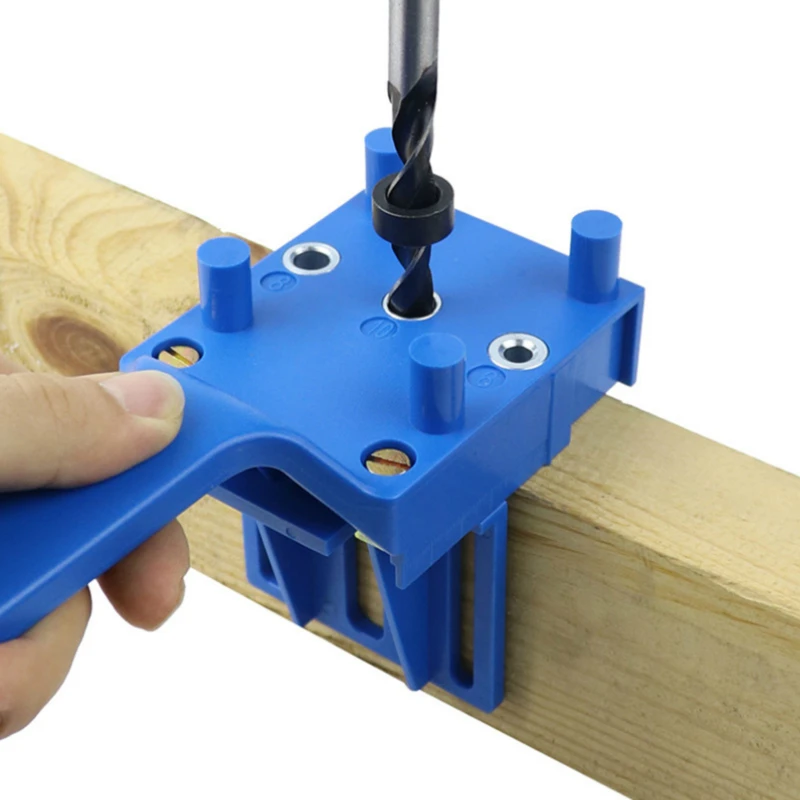

Особенности применения коронок по бетону

Зубчатые твердосплавные коронки эффективны в комплекте с перфоратором. В патронах перфораторов используется стандарт крепления SDS, предусматривающий наличие специальных фиксирующих пазов в хвостовиках сверлильного инструмента. Подобная система крепления позволяет легко и быстро менять насадки без применения зажимных ключей. Кроме того, она обеспечивает инструменту свободный ход вдоль оси сверления, который необходим для полной отдачи энергии удара в обрабатываемую поверхность.

Подобная система крепления позволяет легко и быстро менять насадки без применения зажимных ключей. Кроме того, она обеспечивает инструменту свободный ход вдоль оси сверления, который необходим для полной отдачи энергии удара в обрабатываемую поверхность.

Алмазные коронки требуют применения довольно сложных технических устройств, позволяющих выполнять сверление без ударов и вибрации

Сверлильная установка обычно фиксируется определенным образом, что существенно облегчает работу оператору, которому не надо удерживать инструмент, а лишь перемещать его в необходимом направлении. При этом достигается очень высокое качество и точность выполнения отверстий.

Приступая к сверлению, следует установить центрирующее сверло в точку, соответствующую центру будущего отверстия. Если коронка не имеет центрирующего сверла, то необходимо приложить к поверхности стены ее режущую кромку одновременно всеми зубьями.

На инструмент не следует оказывать чрезмерное давление до тех пор, пока коронка не углубится в бетон настолько, чтобы стабилизировать необходимое направление. Для эффективного отвода пыли рекомендуется использовать строительный пылесос со специальной насадкой на шланг. Основной особенностью сверления коронкой является то, что ее не надо периодически вынимать из обрабатываемого отверстия для проверки или охлаждения, а можно непрерывно сверлить до необходимой глубины.

Для эффективного отвода пыли рекомендуется использовать строительный пылесос со специальной насадкой на шланг. Основной особенностью сверления коронкой является то, что ее не надо периодически вынимать из обрабатываемого отверстия для проверки или охлаждения, а можно непрерывно сверлить до необходимой глубины.

Оборудование для сверления бетона и особенности его использования

Для сверления бетонных поверхностей используют ударные дрели, перфораторы, электрические и гидравлические сверлильные установки. Ударными дрелями и перфораторами высверливают отверстия диаметром до 30 мм.

Для создания больших отверстий используют специальные бормоторы, которые внешне похожи на обычную дрель, но отличаются от нее некоторыми конструктивными особенностями.

Основные отличия между бормоторами и дрелями:

- бормотор работает с расчетом на повышенный момент нагрузки, поэтому имеет повышенную мощность и пониженные обороты;

- шпиндель бормотора имеет полую конструкцию, обеспечивающую подачу воды в зону сверления.

Для сверления коронками диаметром до 600 мм используются электрические бормоторы. Они производятся на основе очень надежных и долговечных редукторов и электродвигателей. Практически все электробормоторы имеют предохранительное сцепление, электронную защиту от перегрузок и регулировку пускового тока. Бормоторы с мощным трехфазным асинхронным двигателем имеют еще и термовыключатель, встроенный в обмотку.

Некоторые электробормоторы могут быть укомплектованы рукоятками, что позволяет выполнять сверление вручную. Но необходимо помнить, что данное оборудование создает огромный момент вращения, поэтому ручное сверление можно использовать только для небольших отверстий и с очень большой осторожностью. Малейшее заклинивание инструмента грозит вывихом руки оператора.

Сверление отверстий больших диаметров создает настолько высокий момент нагрузки на шпинделе, что удержать бормотор в руках невозможно

Поэтому бормоторы крепятся на станине с возможностью перемещения по направлению оси вращения сверлильной коронки. Колонна станины в большинстве случаев может наклоняться под углом к стене или к полу. Угол наклона составляет от 0 до 45 градусов. Бормотор вместе со станиной составляют так называемую установку сверления.

Колонна станины в большинстве случаев может наклоняться под углом к стене или к полу. Угол наклона составляет от 0 до 45 градусов. Бормотор вместе со станиной составляют так называемую установку сверления.

Для сверления коронками больше 600 мм используют гидравлические бормоторы, установленные на мощных станинах. Сам гидравлический бормотор является небольшим и легким, но в комплекте со станиной представляет тяжелый и громоздкий электрогидравлический агрегат, который обеспечивает необходимое давление и расход масла для бормотора.

При подготовке к сверлению бетона следует правильно выбрать сверлильную коронку, бормотор и станину. При выборе насадки необходимо учитывать не только ее диаметр, но и материал, для которого она рекомендована. При подборе станины и бормотора следует обратить внимание на то, что в спецификациях оборудования обычно указывается максимальный диаметр сверления, рассчитанный для мягких материалов. Если же предстоит сверлить железобетон, то станину и бормотор лучше выбирать с «запасом». Недостаточная жесткость станины может стать причиной вибрации и, как следствие, ускоренного износа оборудования и инструмента.

Недостаточная жесткость станины может стать причиной вибрации и, как следствие, ускоренного износа оборудования и инструмента.

Станину следует жестко зафиксировать. Самый надежный способ фиксации – дюбельное крепление к поверхности сверления. Для этого в платформе станины имеется специальный продольный паз. При выборе места сверления отверстия под дюбель необходимо учитывать, что максимальную жесткость фиксации станины обеспечивает крепление, расположенное посередине этого паза.

Второй способ фиксации станины предусматривает использование распорного крепежного устройства, длина которого может регулироваться в диапазоне 1700-3100 мм. Это устройство надо упереть в платформу или же вставить в колонну станины. Затем следует отрегулировать длину крепежного устройства до упора в потолок и жестко расклинить его между потолком и станиной.

Третьим вариантом фиксации станины является вакуумное крепление. В этом случае станина оборудована вакуумной плитой. Для создания вакуума используют специальный насос. Такой способ фиксации оборудования требует идеально гладкой и ровной поверхности и, несмотря на его удобство, считается наименее надежным.

Для создания вакуума используют специальный насос. Такой способ фиксации оборудования требует идеально гладкой и ровной поверхности и, несмотря на его удобство, считается наименее надежным.

После фиксации станины на нее устанавливают бормотор и закрепляют сверлильную насадку. После сборки установки следует проверить соединения на наличие люфта. При этом следует помнить, что даже самый незначительный люфт может стать причиной отгибания алмазных сегментов наружу или внутрь коронки (так называемое «тюльпанообразование»).

Контроль отсутствия люфта следует проводить перед началом каждого сверления:

- при выявлении люфта фиксации станины необходимо затянуть дюбельное крепление или заново отрегулировать длину распорного устройства;

- если имеется люфт каретки станины, надо отрегулировать направляющие каретки;

- при наличии люфта шпинделя бормотора понадобится профилактика бормотора;

- люфт крепления сверлильной коронки может появиться только в том случае, когда коронка не довинчена на шпинделе.

Считается, что максимальной скорости сверления при минимальном износе режущего инструмента можно достичь при оптимальной линейной скорости сегментов в пределах 3-6 м/с. При расчете частоты вращения коронки учитывают целый ряд переменных величин, включая момент инерции инструмента, диаметр и массу шпинделя, расстояние от центра шпинделя до центра масс насадки и многое другое.

Точный расчет скорости вращения коронки позволяет избежать режима автоколебаний сверлильной установки, увеличить скорость проходки, срок службы оборудования

Поэтому при выборе оптимальной скорости следует пользоваться табличкой на бормоторе, в которой указан рекомендуемый диапазон диаметров сверления для каждой из передач редуктора.

Перед началом сверления необходимо обеспечить подачу воды в рабочую зону. По возможности подача воды должна быть бесперебойной. Поток воды от водопровода можно регулировать специальной ручкой на бормашине. При отсутствии водопровода можно использовать специальный бак для воды с насосом и манометром.

Вода вымывает из зоны сверления шлам, «освежает» алмазные сегменты, препятствует перегреву режущего инструмента. При регулировке подачи воды соблюдают основное правило – инструмент ни в коем случае не должен перегреваться до появления цветов побежалости. Иначе может расплавиться припой, что станет причиной отсоединения алмазных сегментов от корпуса насадки.

При этом необходимо следить, чтобы шлам полностью вымывался из отверстия. Если вода вытекает медленно и не увлекает за собой шлам, необходимо увеличить ее расход. В том случае, когда вода в баке закончится, сверление продолжать нельзя. Сверление без вымывания шлама станет сразу неэффективным, а перегрев рабочей насадки мгновенно расплавит припой и приведет инструмент в негодность.

Бормотор следует включать при поднятой насадке, а затем аккуратно и без большого нажима засверливаться, пока режущие сегменты полностью не скроются в бетоне. При наклонном сверлении допускается поливать инструмент водой снаружи до его полного засверливания. Если сверление выполняется длинной коронкой небольшого диаметра, то засверливание в бетон рекомендуется производить на низких оборотах.

Если сверление выполняется длинной коронкой небольшого диаметра, то засверливание в бетон рекомендуется производить на низких оборотах.

При сверлении неармированных бетонов необходимо совсем небольшое усилие. Обычно для этого хватает собственного веса бормотора. При сверлении железобетона следует осторожно увеличивать усилие прижима, увеличивая при этом и подачу воды. Во время работы надо постоянно прислушиваться к звуку работающей машины. Если послышится характерный лязгающий звук, который свидетельствует о наличии отрезанного куска арматуры в рабочей зоне, надо остановить бормотор и удалить арматуру из высверливаемого отверстия. Повторное засверливание также начинают с полностью поднятой коронки.

Алмазные сегменты при сверлении особо прочных бетонов могут «засаливаться». На это будет указывать заметное снижение скорости проходки даже при увеличенном усилии прижима. В таком случае коронку надо вынуть и «вскрыть» алмазные зерна путем кратковременного сверления абразивного материала, например, кирпича.

Следует учитывать, что производитель при изготовлении алмазных режущих сегментов всегда пытается найти компромисс между двумя противоположностями:

- увеличить скорость обработки;

- увеличить стойкость алмазных сегментов к износу.

Общая проходка коронок (ресурс) – трудно прогнозируемая величина. Она зависит от условий сверления и прочности обрабатываемого материала.

Средняя скорость сверления составляет чуть больше 2 м/час

В любом случае, скорость проходки является более важной величиной, чем общая длина проходки одним инструментом, поскольку общая стоимость работ по сверлению бетона в меньшей степени зависит от стоимости алмазного инструмента. Главными составляющими стоимости этих работ являются оплата труда персонала, стоимость ежедневной доставки сверлильной установки на объект, амортизация оборудования и т. п.

При сверлении нельзя перегружать бормотор. Основная причина увеличения момента нагрузки на режущем инструменте – это трение насадки о стенки отверстия. Если трение увеличилось в результате смещения станины, необходимо выключить установку, вынуть насадку, надежно закрепить станину и заново аккуратно засверлиться в бетон. Если же причиной трения стали нарушения в геометрии насадки, то ее следует заменить.

Если трение увеличилось в результате смещения станины, необходимо выключить установку, вынуть насадку, надежно закрепить станину и заново аккуратно засверлиться в бетон. Если же причиной трения стали нарушения в геометрии насадки, то ее следует заменить.

Если возникла необходимость сверления отверстий, глубина которых превышает длину коронки, применяют удлинительные штанги. Они могут иметь длину 200, 300, 400, 500 мм. Штанги можно соединять между собой для получения необходимой глубины сверления. После завершения сверления бормотор необходимо тщательно очистить, а резьбовые соединения шпинделя и насадки смазать.

Меры безопасности

При сверлении бетона опасность создают такие факторы, как

- работа с электроинструментом;

- вероятность повреждения коммуникаций, скрытых внутри бетонной поверхности;

- выполнение работ на высоте.

Поэтому необходимо следить за исправностью используемого электроинструмента и не допускать повреждения изоляции питающего кабеля. При сверлении отверстий на высоте более 1,5 м от уровня пола следует обеспечить оператору надежное и устойчивое основание.

При сверлении отверстий на высоте более 1,5 м от уровня пола следует обеспечить оператору надежное и устойчивое основание.

Перед началом сверления всегда следует проверять стены и другие поверхности на наличие скрытой электропроводки и прочих коммуникаций.

При выполнении работ следует всегда помнить об основных правилах безопасности:

- во время работы на операторе должна быть специальная одежда и обувь;

- в экипировку обязательно должны входить очки для защиты глаз и респиратор для защиты органов дыхания;

- в процессе работы надо внимательно следить за креплением алмазных сегментов в режущих насадках;

- алмазные инструменты для сверления требуют бережного отношения к себе. Их нельзя бросать или производить слишком большое давление на них во время работы;

- при сверлении следует делать паузы, чтобы защитить инструмент от перегрева.

Стоимость

Инструменты для сверления бетона представлены на современном рынке как зарубежными, так и отечественными производителями. Поэтому следует понимать, что более высокая стоимость продукции известного производителя гарантирует высокое качество инструмента и длительный срок эксплуатации.

Поэтому следует понимать, что более высокая стоимость продукции известного производителя гарантирует высокое качество инструмента и длительный срок эксплуатации.

Среди зарубежных производителей, предлагающих сверлильный инструмент по бетону очень высокого качества, следует выделить Bosch, Metabo, Makita, FIT, Stayer. Среди более дешевого инструмента отечественного производства хорошо зарекомендовали себя такие марки, как Адель, Интерскол, Энкор, Зубр, Европрайс.

Стоимость инструмента по бетону инструмента часто зависит от известности бренда

При выборе инструмента следует учитывать, что качественные насадки не могут быть слишком дешевыми, поскольку для их изготовления используются только самые лучшие материалы и инновационные технологии.

Средняя стоимость алмазных коронок стандартной длины 450 мм:

| Диаметр коронки, мм | Количество сегментов | Стоимость, руб |

| 46 | 5 | 4700 |

| 76 | 7 | 6300 |

| 112 | 9 | 8800 |

| 152 | 12 | 11700 |

| 202 | 14 | 15200 |

| 320 | 24 | 25000 |

| 600 | 32 | 46000 |

Выводы

Современный режущий инструмент позволяет сверлить отверстия в бетоне практически любого диаметра и глубины. При помощи такого инструмента можно без особого труда пробить самую прочную бетонную поверхность. Для сверления небольших отверстий вполне можно воспользоваться сверлом или буром. Более сложной задачей является сверление отверстий большого диаметра. В этом случае наиболее оптимальным вариантом является применение инструмента с алмазными сегментами. Основное преимущество такого инструмента – высокая износостойкость.

При помощи такого инструмента можно без особого труда пробить самую прочную бетонную поверхность. Для сверления небольших отверстий вполне можно воспользоваться сверлом или буром. Более сложной задачей является сверление отверстий большого диаметра. В этом случае наиболее оптимальным вариантом является применение инструмента с алмазными сегментами. Основное преимущество такого инструмента – высокая износостойкость.

Перед началом работ всегда надо тщательно изучать характеристики и особенности материала, в котором планируется сверление отверстия, а также характеристики используемого инструмента. Исходя из необходимых размеров будущего отверстия и наличия арматуры в бетонной поверхности, выбирают способ сверления. Без предварительного анализа условий проводимых работ невозможно просверлить отверстия в бетоне аккуратно и точно.

О практической стороне выбора буров по бетону показано в видео:

Буровые инструменты и их применение в вашем доме

Часто домовладельцам нужно что-то повесить или отремонтировать. В обоих случаях для этого нужно просверлить отверстия. Однако не каждый сверлильный инструмент идеален для любого вида работ. Это может показаться простым, но мир бурения огромен и увлекателен. Давайте поговорим немного о буровых инструментах и их использовании для домовладельцев. Согласно DrillingAdvisor, различные электродрели могут выполнять множество домашних работ в домашних условиях.

В обоих случаях для этого нужно просверлить отверстия. Однако не каждый сверлильный инструмент идеален для любого вида работ. Это может показаться простым, но мир бурения огромен и увлекателен. Давайте поговорим немного о буровых инструментах и их использовании для домовладельцев. Согласно DrillingAdvisor, различные электродрели могут выполнять множество домашних работ в домашних условиях.

История бурового инструмента

Более 37 000 лет назад Homo Sapiens осознал преимущества вращающихся инструментов. Во-первых, это был острый камень, который при вращении руками просверливал отверстие в другом материале. Около 10 000 лет назад люди использовали луковые сверла в качестве первых станков. Их использовали в деревянных и каменных работах, а также в стоматологии и для разведения огня.

В 221 году до нашей эры китайская династия Цинь изобрела маховые сверла, которые использовались для сверления отверстий большого диаметра.В 1885 году Исаак Зингер построил паровую маслобойку на основе метода, который использовали китайцы. Однако величайшим достижением в мире бурения было изобретение электродрели. Он был создан Артуром Джеймсом Арнотом и Уильямом Бланчем в 1889 году, но первая дрель, подобная тем, что у нас есть сегодня, была запатентована Black & Decker.

Однако величайшим достижением в мире бурения было изобретение электродрели. Он был создан Артуром Джеймсом Арнотом и Уильямом Бланчем в 1889 году, но первая дрель, подобная тем, что у нас есть сегодня, была запатентована Black & Decker.

Для чего вам нужен сверлильный инструмент?

Каждому домовладельцу в какой-то момент понадобится сверлильный инструмент. Например, вы купили новую подвесную полку для кухни.Чтобы закрепить его на стене, придется просверлить несколько отверстий. Кроме того, если вы хотите прикрепить два предмета друг к другу, вам нужно будет просверлить отверстия и вставить винты.

Всегда соблюдайте стандарты MEP (механическое, электрическое и сантехническое оборудование). Обязательно наймите инженера, который имеет полную квалификацию для любого типа проекта в вашем доме или коммерческом месте.

Также, в зависимости от типа сверла, вы можете использовать его для откручивания сильно затянутых шурупов. Однако это может быть сложно сделать с беспроводной дрелью, поскольку их батареи не могут обеспечить для этого достаточно энергии.

Типы бурового инструмента

Как уже упоминалось, существуют различные типы бурового инструмента. Независимо от того, какой инструмент вы используете, всегда надевайте защитные очки, перчатки и респиратор. Конечно, всегда нужно использовать качественные инструменты. Итак, давайте посмотрим, какие типы упражнений самые распространенные.

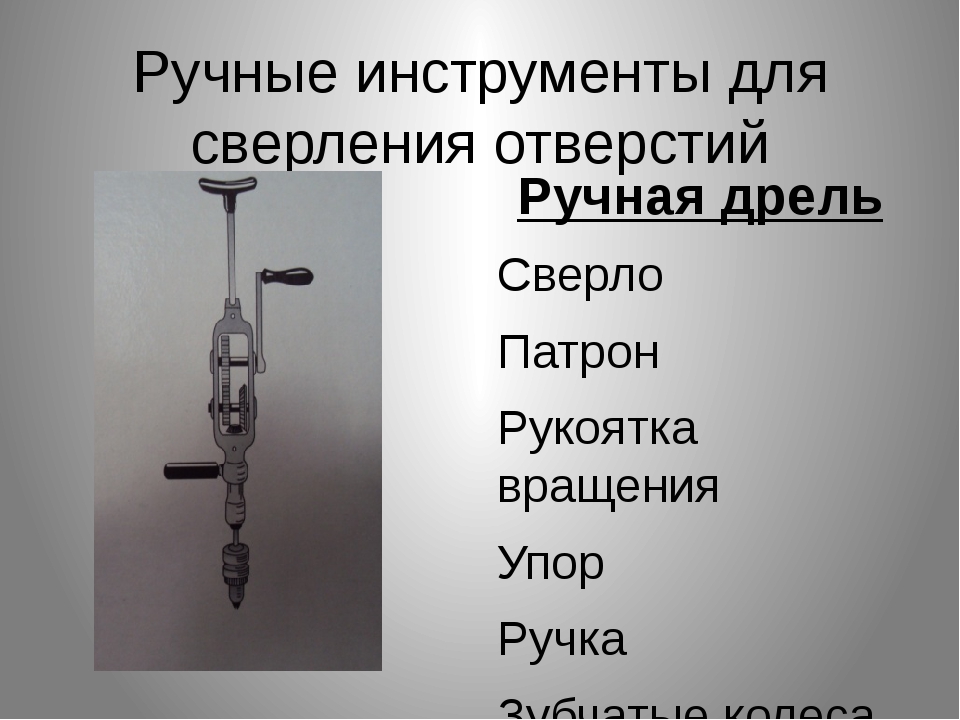

Ручная дрель

Ручная дрель — это простейшая разновидность сверл. Они идеально подходят для предварительного сверления отверстий перед тем, как завинтить винты внутрь. Просто поворачивайте сверло влево и вправо, пока наконечник не войдет в дерево.Затем продолжайте поворачивать сверло вправо, пока не достигнете необходимой глубины. Эти инструменты превосходны, поскольку не требуют питания и очень просты в использовании.

Ручная дрель и скоба

Несмотря на то, что мы живем в 21 веке, люди все еще используют эти инструменты. Они намного тише электродрелей и позволяют делать точные отверстия. Вы можете использовать их для дерева и мягких материалов, но даже в этом случае они не смогут проделать глубокие отверстия. Также специально для этого типа бурового инструмента созданы долота, которые позволяют повысить точность.

Вы можете использовать их для дерева и мягких материалов, но даже в этом случае они не смогут проделать глубокие отверстия. Также специально для этого типа бурового инструмента созданы долота, которые позволяют повысить точность.

Электродрель стандартная

Эти сверла отлично подходят для большинства ремонтных работ. Они позволяют закреплять более тяжелые предметы, проделывая отверстия и используя шурупы. Есть два типа электродрелей: аккумуляторные дрели и те, которые питаются от кабеля.

Первые подходят, потому что вам не нужно все время находиться рядом с источником питания. Кроме того, на вашем пути нет никаких кабелей. С другой стороны, дрели с кабельным питанием обычно намного мощнее.

Ударная дрель

Перфораторы аналогичны стандартным моделям, но имеют дополнительную функцию «ударного действия». Они отлично подходят для сверления твердых материалов, таких как бетон и камень. Многие модели позволяют переключаться между молотком и вращением или даже использовать их одновременно.

Настольный сверлильный пресс

Эти устройства немного сложны в использовании для новичков, но они могут быть неоценимы для профессиональных мастеров. Главное преимущество этих сверл в том, что они позволяют делать очень точные отверстия.Кроме того, они обычно производят много энергии и могут использоваться для обработки различных материалов.

Типы сверл

Помимо буровых инструментов, большое значение имеет выбор правильного сверла. Существует много различных типов буровых коронок, но давайте упомянем те, которые домовладельцы используют чаще всего.

Биты спиральные

Эти биты используются наиболее широко. Они универсальны и подходят для большинства материалов, но не идеальны. Всегда лучше использовать более специализированные биты.Кроме того, спиральные коронки отлично подходят для сверления стали.

Биты для кирпичной кладки

Насадки для кирпичной кладки легко узнать, так как их наконечник шире, чем корпус. Они отлично подходят для обработки кирпича, камня и раствора, но вы всегда должны использовать их с включенным молотком. В противном случае наконечник довольно скоро износится.

В противном случае наконечник довольно скоро износится.

Дюбель

Эти биты всегда имеют острый наконечник, а их режущие кромки направлены в противоположную сторону. Они идеально подходят для сверления чистых и точных отверстий в дереве.Однако их нельзя использовать для сверления металла или пластика.

Плоские биты

Если вам нужно просверлить большие отверстия, где другие типы коронок дороги, плоские сверла — лучшее решение. Они имеют низкую стоимость и низкую производительность и делают грубые отверстия в древесине.

Единственное преимущество плоских бит — это их цена. Выбирайте их, если чистота отверстия не важна, а покупка дорогих бит — лишняя трата.

Шнеки

Это низкоскоростные биты с высоким крутящим моментом.Они энергоэффективны и производят очень чистые отверстия. Кроме того, вы можете использовать их с большинством аккумуляторных дрелей, если инструмент может создавать достаточный крутящий момент. Однако шнеки подвержены заклиниванию, поэтому на всякий случай всегда стоит покупать несколько.

Несколько слов напоследок

Выбор подходящего сверлильного инструмента может быть затруднительным, если вы никогда раньше не использовали сверла. Однако, учитывая всю информацию, которую мы упомянули, выбор правильного инструмента становится намного проще. В какой-то момент вам обязательно понадобится сверлильный инструмент, поэтому убедитесь, что вы выбрали правильный, и не забывайте о важности правильных сверл.

Walter Tools »Engineering Kompetenz

Используемый вами браузер устарел и больше не поддерживается. Пожалуйста, обновитесь до более новой версии.

Viking Drill and Tool — лучший в Америке режущий инструмент из быстрорежущей стали ™

ОБНОВЛЕНИЕ Коронавируса COVID-19

С 1951 года сверло и инструмент Viking

«Лучшие высокоскоростные режущие инструменты Америки» — представляет наши текущие инструменты в каталоге продукции в загружаемых разделах, а также поиск и устранение неисправностей для сверл из быстрорежущей стали и метчиков из быстрорежущей стали , подачи и скорости для обоих сверла и метчики и калькулятор , терминология сверла и информация о нашей растущей компании .

Длина Jobber HSS Heavy Duty

Специальная инструментальная сталь с высоким содержанием молибдена, точка разделения 135 ° для быстрого пробивания отверстий и точного пуска без центровочного керна.

Конический хвостовик из быстрорежущей стали, тип 510

Сверла с коническим хвостовиком предназначены для использования с коническими держателями, стандартным хвостовиком с острием 118 °, канавкой из черной оксидной пленки.

Быстрорежущая сталь (HSS) — это одна из разновидностей инструментальной стали; биты из быстрорежущей стали тверды и намного более устойчивы к нагреванию, чем из высокоуглеродистой стали.Они могут использоваться для сверления металла из металла , из твердой древесины и большинства других материалов с большей скоростью резания, чем долота из углеродистой стали, и в значительной степени заменили углеродистую сталь. Сверло Ultra Bor Super Premium с тонкой перемычкой проникает в упрочняющуюся нержавеющую сталь достаточно быстро, чтобы постоянно вырезать под стружкой, которая затвердевает от деформации. Это означает, что сверло режет более мягкую сталь. Кобальтовое сверло с его толстой перемычкой не может подаваться с достаточно высокой скоростью, чтобы вырезать под участком, который затвердевает.В результате кобальтовое сверло непрерывно сверлит закаленную сталь.

Изготовлено в США

Сверление HSS NAS 907B

Ultra Bor Super Premium существенно превосходит кобальтовые сверла при деформационном упрочнении нержавеющей стали и других тяжелых сверлениях.

Корпоративный:

Работа — найм сейчас

О компании Viking

Связаться с Viking

Уведомление о гарантии

Положения и условия

Поддержка сверл и метчиков:

СВЕРЛА — Подачи и скорости

TAPS — Подачи и скорости

Устранение неисправностей сверла

Устранение неисправностей крана

Артикул:

Анатомия сверла — хвостовик-тело-острие

Видео о продукции Viking

Паспорт безопасности

Наша продукция продается только через дистрибьюторов. Свяжитесь со службой поддержки клиентов 1-800-328-4655, чтобы найти ближайшего дистрибьютора.

Свяжитесь со службой поддержки клиентов 1-800-328-4655, чтобы найти ближайшего дистрибьютора.

дрель | инструмент | Британника

сверло , цилиндрический концевой режущий инструмент, используемый для создания или увеличения круглых отверстий в твердом материале.

Обычно сверла вращаются с помощью сверлильного станка и вводятся в стационарную работу, но на других типах машин стационарное сверло может подаваться во вращающуюся работу или сверло, и работа может вращаться в противоположных направлениях.Для формирования двух режущих кромок и обеспечения доступа охлаждающей жидкости и выброса стружки предусмотрены две продольные или винтовые канавки или канавки. Острие или острие сверла обычно имеет коническую форму, и у него есть режущие кромки там, где заканчиваются канавки. Угол, образованный сужающимися сторонами острия, определяет размер стружки, удаляемой при каждом обороте сверла. Степень закручивания винтовых канавок также влияет на режущие свойства сверла и удаление стружки. Для универсальных спиральных сверл угол наклона спирали составляет около 32 °.Угол, образованный двумя сторонами конуса, составляет 118 ° для стандартных сверл, а для сверления твердых металлов рекомендуется более плоское острие с углом 135 °. Периферийная часть корпуса сверла, не срезанная канавками, называется пазом, и для уменьшения трения и предотвращения трения паза о стенки отверстия большая часть паза срезается, оставляя узкий выступ, называемый краем. который следует за кромкой стороны канавки, образующей режущую кромку. Рифленая часть или корпус сверла изготавливается из закаленной высокоуглеродистой стали или из быстрорежущей стали; другие сверла имеют вставки из твердого сплава для формирования режущих кромок или изготовлены из стержней из спеченного карбида.Хвостовики спиральных сверл могут быть прямыми или коническими, и если они не являются единым целым с корпусом, они изготовлены из низкоуглеродистой стали и приварены к корпусу. Сверла с прямым хвостовиком должны зажиматься в патроне; конические хвостовики подходят с заостренным конусом в соответствующие отверстия в машине и приводятся частично за счет конуса, а частично за счет выступа, который входит в прорезь в машине.

Для универсальных спиральных сверл угол наклона спирали составляет около 32 °.Угол, образованный двумя сторонами конуса, составляет 118 ° для стандартных сверл, а для сверления твердых металлов рекомендуется более плоское острие с углом 135 °. Периферийная часть корпуса сверла, не срезанная канавками, называется пазом, и для уменьшения трения и предотвращения трения паза о стенки отверстия большая часть паза срезается, оставляя узкий выступ, называемый краем. который следует за кромкой стороны канавки, образующей режущую кромку. Рифленая часть или корпус сверла изготавливается из закаленной высокоуглеродистой стали или из быстрорежущей стали; другие сверла имеют вставки из твердого сплава для формирования режущих кромок или изготовлены из стержней из спеченного карбида.Хвостовики спиральных сверл могут быть прямыми или коническими, и если они не являются единым целым с корпусом, они изготовлены из низкоуглеродистой стали и приварены к корпусу. Сверла с прямым хвостовиком должны зажиматься в патроне; конические хвостовики подходят с заостренным конусом в соответствующие отверстия в машине и приводятся частично за счет конуса, а частично за счет выступа, который входит в прорезь в машине. Для увеличения диаметральных, перфорированных или просверленных отверстий особенно подходят корончатые сверла. Они имеют три или четыре канавки, и поскольку режущие кромки не доходят до центра сверла, они не могут образовывать отверстия в твердых материалах.Резка осуществляется за счет скошенной кромки на конце каждой канавки. См. Также шнек .

Для увеличения диаметральных, перфорированных или просверленных отверстий особенно подходят корончатые сверла. Они имеют три или четыре канавки, и поскольку режущие кромки не доходят до центра сверла, они не могут образовывать отверстия в твердых материалах.Резка осуществляется за счет скошенной кромки на конце каждой канавки. См. Также шнек .

Подробнее по этой теме

Инструмент ручной: Инструмент для сверления и растачивания

Разнообразная терминология связана с проделыванием отверстий с помощью вращающихся инструментов. Отверстие может быть сверлом или расточенным; шила, буравчики и …

Эту статью совсем недавно отредактировала и обновила Эми Тикканен.ручной инструмент | Типы и факты

Геологические и археологические аспекты

Посмотрите, как исследователь делает олдовский кремневый отщеп из обсидиана с помощью техники, известной как рубка.

Исследователь формирует обсидиан с помощью техники, известной как рубка, которая использовалась в каменном веке для изготовления инструментов с острыми краями.

Показано с разрешения Регентов Калифорнийского университета. Все права защищены. (Партнер Britannica Publishing) Посмотрите все видео по этой статьеСамые старые известные инструменты датируются 3 годом.3 миллиона лет назад; геологически это середина эпохи плиоцена (примерно 5,3–2,6 млн лет назад). На смену плиоцену пришла эпоха плейстоцена (от 2,6 млн до 11700 лет назад), которая закончилась отступлением последних ледников, когда ее сменила эпоха голоцена (11700 лет назад до настоящего времени). Плейстоцен и каменный век находятся в грубом соответствии, поскольку до первого использования металла около 5000 лет назад камень был основным материалом для изготовления инструментов и орудий.

Сначала люди были случайными пользователями инструментов, использовали для достижения цели удобные палки или камни, а затем выбрасывали их. Хотя люди, возможно, разделяли эту характеристику с некоторыми другими животными, их отличие от других животных могло начаться с преднамеренного создания инструментов в соответствии с планом и для определенной цели. Режущий инструмент был особенно ценным, потому что из всех хищных животных только люди не были оснащены рвущими когтями или клыками, достаточно длинными, чтобы проколоть и разорвать кожу: людям нужны острые инструменты, чтобы проникнуть через кожу к мясу.Первыми инструментами были куски камня с естественными трещинами и острыми кромками, которые можно было разрезать; за ними следовали намеренно выбитые камни. Для археологов находка примитивных, специально изготовленных режущих инструментов указывает и подтверждает раннее присутствие людей на этом месте. После того, как его поняли, огонь помог сформировать деревянные орудия до того, как для этой цели стали доступны подходящие каменные орудия.

Хотя люди, возможно, разделяли эту характеристику с некоторыми другими животными, их отличие от других животных могло начаться с преднамеренного создания инструментов в соответствии с планом и для определенной цели. Режущий инструмент был особенно ценным, потому что из всех хищных животных только люди не были оснащены рвущими когтями или клыками, достаточно длинными, чтобы проколоть и разорвать кожу: людям нужны острые инструменты, чтобы проникнуть через кожу к мясу.Первыми инструментами были куски камня с естественными трещинами и острыми кромками, которые можно было разрезать; за ними следовали намеренно выбитые камни. Для археологов находка примитивных, специально изготовленных режущих инструментов указывает и подтверждает раннее присутствие людей на этом месте. После того, как его поняли, огонь помог сформировать деревянные орудия до того, как для этой цели стали доступны подходящие каменные орудия.

Огонь также был основой металлургии. Когда в исторические времена силы воды и ветра применялись для повседневных задач по измельчению зерна и поднятию воды, путь к индустриализации был открыт.

Идея связать историю человечества с материалом, из которого были изготовлены орудия труда, относится к 1836 году, когда перед датским археологом Кристианом Юргенсеном Томсеном стояла задача выставить недокументированную коллекцию явно древних инструментов и орудий труда. Томсен использовал три категории материалов — камень, бронзу и железо — чтобы представить то, что, по его мнению, было упорядоченной последовательностью технологического развития. С тех пор идея была формализована в обозначении каменного века, бронзового века и железного века.

Система трех возрастов не применима к Америке, многим островам Тихого океана или Австралии, местам, в которых не существовало бронзового века до того, как европейские исследователи познакомили коренных жителей с продуктами железного века. Каменный век все еще вполне реален в некоторых отдаленных регионах Австралии и Южной Америки, и он существовал в Новом Свете во время первого визита Колумба. Несмотря на эти оговорки, последовательность Камень – Бронза – Железо представляет ценность как концепция в ранней истории инструментов.

Каменный век длился очень долго, охватив практически всю эпоху плейстоцена. Медь и бронза появились более 5000 лет назад; железо последовало в следующем тысячелетии или около того, и, поскольку эпоха включает в себя настоящее.

Очевидно резкий переход от камня к бронзе имеет тенденцию маскировать критическое открытие самородных металлов и их утилитарное использование и не указывает на важные открытия плавления и литья. Из бронзы можно сделать вывод о решающем открытии плавки, процесса, с помощью которого большинство обычных металлов может быть извлечено из их руд.Плавленая медь обязательно предшествовала бронзе, смеси меди и олова, первому сплаву. Железо появилось позже, когда техника, опыт и оборудование смогли обеспечить более высокие температуры и справиться с проблемами, связанными с его использованием.

Подающие сеялки | Электроинструменты Ingersoll Rand

Модели

Модели и длина хода, дюймы (мм)

Модели и длина хода, дюймы (мм)

Скорость свободного хода (об / мин)

Номинальная мощность бурения (Stnls. Stel Type 34)

Stel Type 34)

Номинальная мощность бурения (Steal SAE 1213)

Номинальные возможности бурения (квасцы.2024-Т4)

Номинальные возможности сверления (дерево, мед. Или FRP)

Тяга при 90 фунт / кв. Дюйм фунт. (N)

Air Consp. При рабочей скорости футов (3) / цикл (л / цикл)

Уровень шума дБ (A)

STD. Диаметр патрона, мм

Редуктор

Bant-A-Matic: 8245 серии

…

…

…

…

…

…

…

…

…

…

…

…

1-1 / 4 дюйма (32 мм)

2.0 дюймов (51 мм)

3,0 дюйма (76 мм)

* 8245-203-1

8245-203-2

8245-203-3

19000

NA

1/64 (0,4)

1/32 (0,8)

1/16 (1,6)

90 (400)

1,5 (42)

77

1/4 (6,4)

Одноместный

8245-101-1

8245-101-2

8245-101-3

10000

1/64 (0,4)

1/32 (0,8)

1/16 (1. 6)

6)

1/8 (3,2)

90 (400)

1,5 (42)

77

1/4 (6,4)

двойной

8245-B45-1

8245-B45-2

8245-B45-3

4400

1/32 (0,8)

1/16 (1,6)

1/8 (3,2)

5/32 (4,0)

90 (400)

1,5 (42)

77

1/4 (6,4)

Одноместный

8245-B30-1

8245-B30-2

8245-B30-3

2700

1/16 (1.6)

1/8 (3,2)

3/16 (4,8)

3/16 (4,8)

90 (400)

1,5 (42)

77

1/4 (6,4)

Одноместный

8245-B8-1

8245-B8-2

8245-B8-3

990

3/32 (2,4)

3/16 (4,8)

1/4 (6,4)

5/16 (7,9)

90 (400)

1,5 (42)

77

1/4 (6,4)

двойной

Par-A-Matic 8255: Серия

…

…

…

…

…

…

…

…

…

…

…

…

1-1 / 4 дюйма (32 мм)

2. 0 дюймов (51 мм)

0 дюймов (51 мм)

3,0 дюйма (76 мм)

* 8255-172-1

8255-172-2

8255-172-3

17000

NA

1/64 (0,4)

1/32 (0,8)

1/16 (1,6)

170 (756)

2,3 (65)

74

5/16 (79)

Одноместный

8255-101-1

8255-101-2

8255-101-3

10000

NA

1/32 (0,8)

1/16 (1.6)

5/32 (4,0)

170 (756)

2,3 (65)

74

5/16 (79)

двойной

8255-A50-1

8255-A50-2

8255-A50-3

5000

NA

5/64 (2,0)

3/16 (4,8)

3/16 (4,8)

170 (756)

2,3 (65)

74

5/16 (79)

Одноместный

8255-A28-1

8255-A28-2

8255-A28-3

2800

1/16 (1.6)

9/64 (3,6)

1/4 (6,4)

1/4 (6,4)

170 (756)

2,3 (65)

74

5/16 (79)

Одноместный

8255-A21-1

8255-A21-2

8255-A21-3

2100

7/64 (2,8)

7/32 (5,6)

9/32 (7,1)

5/16 (7,9)

170 (756)

2,3 (65)

74

5/16 (79)

Одноместный

8255-A14-1

8255-A14-2

8255-A14-3

1450

5/32 (4.![]() 0)

0)

1/4 (6,4)

5/16 (7,9)

3/8 (9,5)

170 (756)

2,3 (65)

74

5/16 (79)

двойной

8255-A8-1

8255-A8-2

8255-A8-3

850

11/64 (4,4)

9/32 (7,1)

21/64 (8,3)

25/64 (9,9)

170 (756)

2,3 (65)

74

5/16 (79)

двойной

8255-A5-1

8255-A5-2

8255-A5-3

500

1/4 (6.4)

5/16 (7,9)

11/32 (8,7)

13/32 (10,3)

170 (756)

2,3 (65)

74

5/16 (79)

двойной

Super Par-A-Matic: серия 8265

…

…

…

…

…

…

…

…

…

…

…

…

1-1 / 2 «(38 мм)

3,0 дюйма (76 мм)

3.0 дюймов (76 мм)

* 8265-171-1

8265-171-3

8265-171-3

17000

NA

1/64 (0,4)

3/32 (2,4)

3/32 (2,4)

250 (1112)

2,9 (82)

77

1/2 (12,7)

Одноместный

8265-46-1

8265-46-3

8265-46-3

4600

NA

1/8 (3,2)

1/4 (6,4)

5/16 (7. 9)

9)

250 (1112)

2,9 (82)

77

1/2 (12,7)

Одноместный

8265-25-1

8265-25-3

8265-25-3

2500

3/32 (2,4)

3/16 (4,8)

5/16 (7,9)

7/16 (11,1)

250 (1112)

2,9 (82)

77

1/2 (12,7)

Одноместный

8265-12-1

8265-12-3

8265-12-3

1200

5/32 (4.0)

5/16 (7,9)

3/8 (9,5)

9/16 (14,3)

250 (1112)

2,9 (82)

77

1/2 (12,7)

двойной

8265-6-1

8265-6-3

8265-6-3

650

17/64 (6,7)

7/16 (11,1)

9/16 (14,3)

5/8 (15,9)

250 (1112)

2,9 (82)

77

1/2 (12,7)

двойной

8265-3-1

8265-3-3

8265-3-3

350

5/16 (7.9)

1/2 (12,7)

5/8 (15,9)

11/16 (17,5)

250 (1112)

2,9 (82)

77

1/2 (12,7)

двойной

Высокая тяга: серия 8670

…

…

…

…

…

…

…

…

…

…

…

…

8670-47-3

3,0 (76)

3,0 (76)

4700

NA

3/16 (4. 75)

75)

7/16 (11,1)

1/2 (12,7)

500 (2224)

5,0 (142)

80

3/4 (19,0)

8670-28-3

3,0 (76)

3,0 (76)

2800

3/16 (4,8)

1/4 (6,35)

9/16 (14,3)

5/8 (15,9)

500 (2224)

5,0 (142)

80

3/4 (19,0)

8670-13-3

3,0 (76)

3,0 (76)

1350

5/16 (7.9)

11/32 (8,73)

5/8 (15,9)

3/4 (19,0)

500 (2224)

5,0 (142)

80

3/4 (19,0)

8670-8-3

3,0 (76)

3,0 (76)

800

3/8 (9,5)

7/16 (11.11)

3/4 (19,0)

7/8 (22,2)

500 (2224)

5,0 (142)

80

3/4 (19,0)

8670-4-3

3,0 (76)

3.0 (76)

450

1/2 (12,7)

5/8 (15,87)

7/8 (22,2)

1,0 (25,4)

500 (2224)

5,0 (142)

80

3/4 (19,0)

Расход в кубических футах в течение стандартного 6-секундного цикла. Примечание. Рабочие характеристики приведены при давлении воздуха 90 фунтов на кв. Дюйм (6,2 бар).

Примечание. Рабочие характеристики приведены при давлении воздуха 90 фунтов на кв. Дюйм (6,2 бар).

SureDrill-IPDT ™ — Инструмент для бурения с высокими эксплуатационными характеристиками

Увеличение скорости проходки и увеличения срока службы долота

Инструмент для бурения с высокими эксплуатационными характеристиками

Инструмент для бурения с интеллектуальными характеристиками (IPDT ™) * компании APS — это автономный скважинный инструмент, который самостоятельно адаптируется к изменению движения КНБК в скважине в в реальном времени для минимизации осевой, поперечной и крутильной вибрации бурильной колонны.IPDT продемонстрировал увеличение скорости проходки (ROP) на 50% и удвоение срока службы долота в полевых условиях за счет снижения вибрации. Другие компоненты скважинной бурильной колонны, такие как инструменты MWD / LWD, также выигрывают от более низкой вибрации.

Конструктивно IPDT аналогичен амортизатору с добавлением секции демпфера с программируемой жесткостью. Демпферная камера заполнена магнитореологической жидкостью, вязкость которой регулируется электронным способом. Встроенный датчик движения измеряет смещение несколько раз в секунду и изменяет коэффициент демпфирования в диапазоне от 7 до 1 в зависимости от наблюдаемых условий бурения.

Демпферная камера заполнена магнитореологической жидкостью, вязкость которой регулируется электронным способом. Встроенный датчик движения измеряет смещение несколько раз в секунду и изменяет коэффициент демпфирования в диапазоне от 7 до 1 в зависимости от наблюдаемых условий бурения.

Поддерживая демпфирование колонны инструментов в правильном диапазоне для текущих условий бурения, IPDT значительно снижает вибрацию, поддерживая лучший контакт долота с пластом и увеличивая скорость проходки.

Поддерживая демпфирование колонны инструментов в оптимальном диапазоне, IPDT значительно снижает вибрацию, поддерживая лучший контакт долота с пластом и резко увеличивая скорость проходки.

Особенности и преимущества

- Автономный буровой инструмент, не требующий калибровки или другого обслуживания буровой установки.

- Записывает данные о вибрации для последующей загрузки.

Конструкция

- Размер инструмента: Внешний диаметр: 6,75 дюйма, 7,00 дюйма или 9,50 дюйма (171 мм, 178 мм или 241 мм); 1.

89 дюйма (48 мм) I.D. для наружного диаметра 6,75 дюйма и 7,00 дюйма, внутреннего диаметра 3,00 дюйма (76 мм) для наружного диаметра 9,50 дюйма

89 дюйма (48 мм) I.D. для наружного диаметра 6,75 дюйма и 7,00 дюйма, внутреннего диаметра 3,00 дюйма (76 мм) для наружного диаметра 9,50 дюйма - Конструктивно аналогичен амортизатору с добавлением демпферной секции с программируемой жесткостью.

* Патенты США №6,257,356 B1; # 7 219 752; и # 7,377,339

Применения

- Снижение вибрации при проведении скважинных буровых работ

Технические характеристики инструмента

SureDrill-IPDT Технические характеристики

;

;

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне;

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне;

89 дюйма (48 мм) I.D. для наружного диаметра 6,75 дюйма и 7,00 дюйма, внутреннего диаметра 3,00 дюйма (76 мм) для наружного диаметра 9,50 дюйма

89 дюйма (48 мм) I.D. для наружного диаметра 6,75 дюйма и 7,00 дюйма, внутреннего диаметра 3,00 дюйма (76 мм) для наружного диаметра 9,50 дюйма 9 МПа)

9 МПа)