Фрезерный инструмент: Фрезерный инструмент для фрезеровки на станках по металлу

Приспособления и оснастка для фрезерных станков

Содержание:

- 1. Виды фрез

- 2. Оснастка для крепления инструмента

- 3. Приспособления для закрепления заготовки

- 4. Делительные головки

- 5. Приспособления, расширяющие функциональность станка

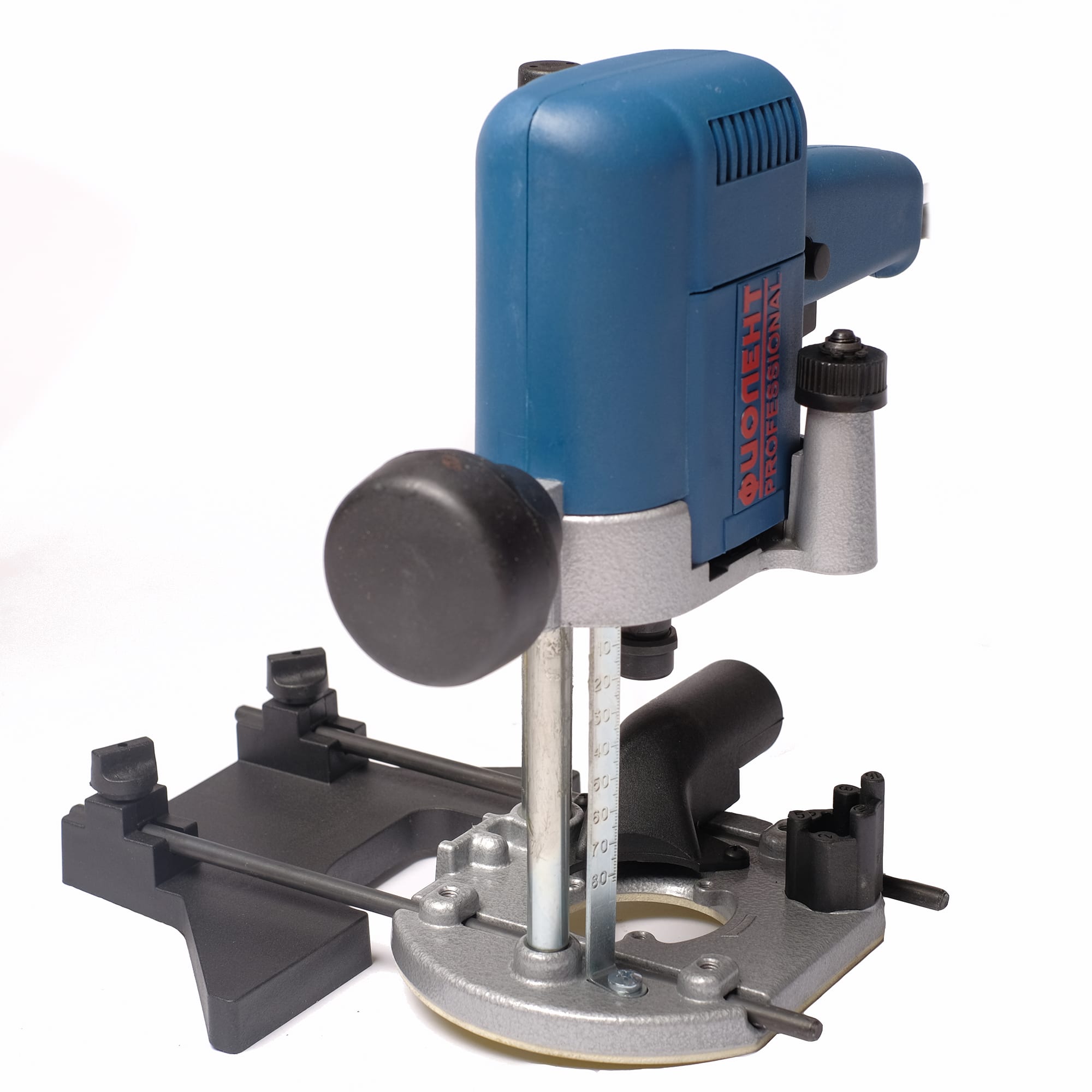

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются — возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними — он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки.

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

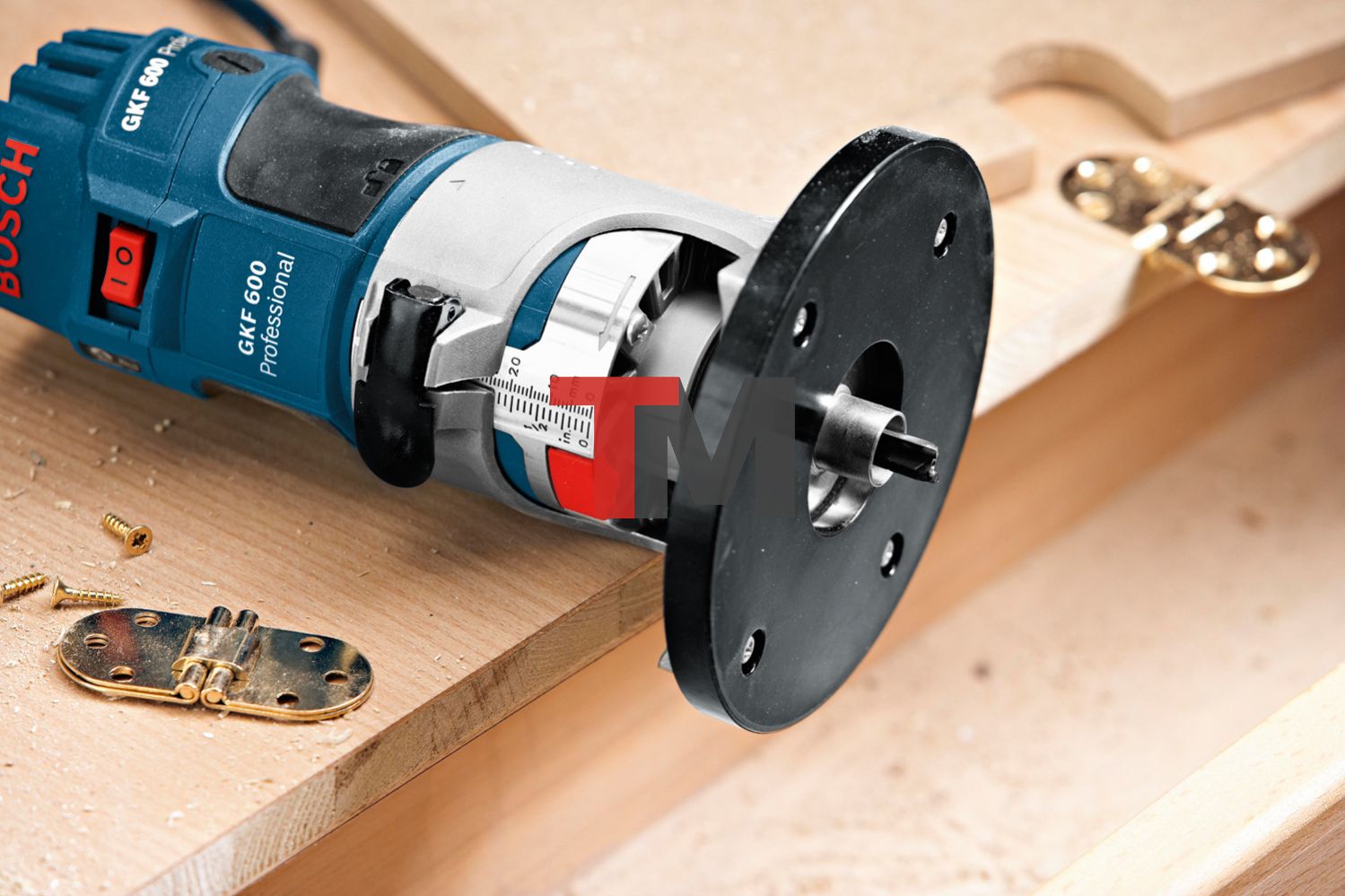

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой

. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.Приспособления для закрепления заготовки

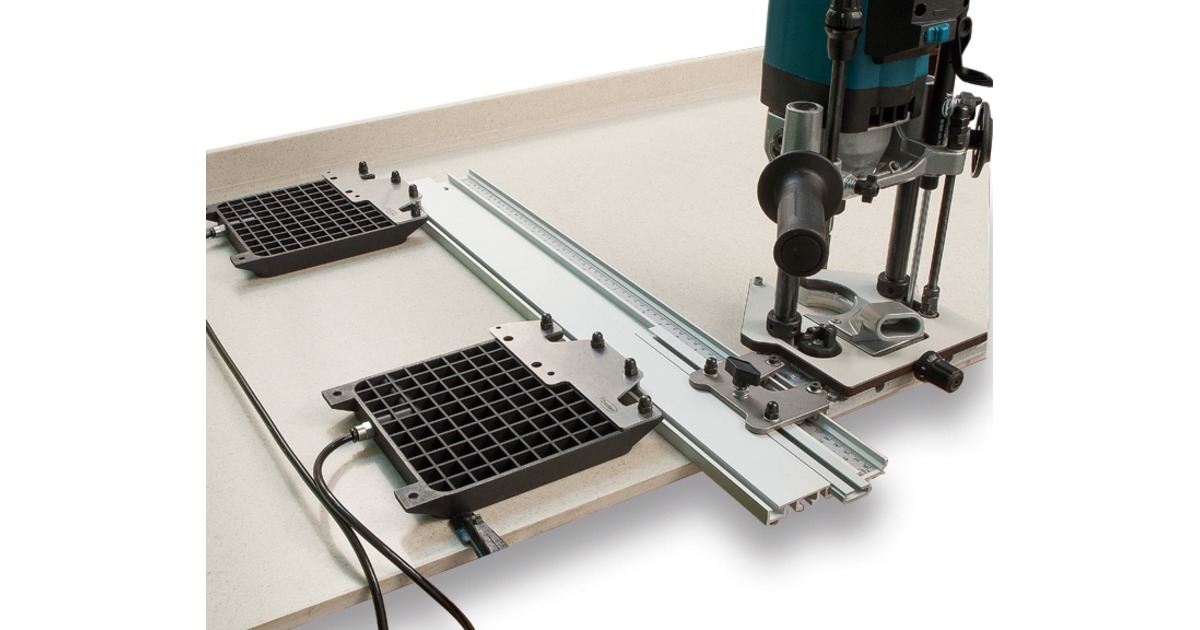

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

Для базирования и закрепления заготовок также используют столы. Как и тиски, они бывают неповоротными и поворотными. Среди устройств первого вида наиболее удобны магнитные столы. Они подходят для плоских заготовок из ферромагнитных сталей, которые на них быстро закрепляются и также быстро снимаются. Магнит включают и отключают с помощью рукоятки.

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол.

Многие производители, например компания Jet, выпускают для станков пневматические системы крепления. Они оснащены поршневым силовым приводом. Под действием сжатого воздуха поршень давит на шток, который сдвигает губки приспособления и надежно закрепляет заготовку. Преимущество такой системы состоит в возможности быстрой установки и снятия детали, что эффективно в серийном производстве, так как увеличивается производительность.

Делительные головки

Короткие цилиндрические детали закрепляют с помощью трехкулачкового патрона, длинные – устанавливают в центрах. Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача — разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу.

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют люнеты.

Приспособления, расширяющие функциональность станка

Существуют специальные принадлежности, которые дают новые возможности для старого оборудования. Они либо совершенствуют основной процесс фрезерования, либо их используют для выполнения дополнительных операций.

Например, на машинах по металлу подачу выполняют вручную. Производители станков Jet, Proma выпускают для них устройства для автоматической подачи. Их использование гарантирует, что скорость подачи всегда будет оптимальной, что обеспечивает стабильно высокое качество обработки.

Некоторые агрегаты с нижним вертикальным шпинделем выпускаются с шипорезной кареткой, те же модели, на которых ее нет, можно дооснастить устройством для нарезания шипов. С его помощью можно выполнять соединение деталей, например, для сращивания щитов или при изготовлении мебели.

Разнообразная оснастка и приспособления позволяют изготавливать на фрезерных станках детали, отличающиеся по форме и размерам: втулки, корпуса, формы для литья, сувенирную и рекламную продукцию и многое другое. Покупая рабочую машину, стоит подумать заранее, какие принадлежности к ней могут понадобиться. Сразу вместе с агрегатом купите наборы фрез, прихваты, тиски, круглый стол. Благодаря этому вы будете готовы к выполнению любых производственных задач.

Фрезерный инструмент

Фрезерный инструмент – самый многочисленный сегмент изделий для холодной металлообработки, предлагаемый нашей компанией. Фрезеровка – операция, которой подвергаются практически все детали и заготовки, независимо от того, сделаны ли они из стали, стального сплава или цветных металлов.![]() Существует множество технологических операций, объединенных понятием «фрезеровка», и для каждой из них необходим определенный фрезерный инструмент.

Существует множество технологических операций, объединенных понятием «фрезеровка», и для каждой из них необходим определенный фрезерный инструмент.

Виды фрезерного инструмента

Рабочим органом любого фрезерного станка является фреза – вращающийся вокруг своей оси элемент с хвостовой частью, корпусом и рабочей головкой. В ней располагаются несколько симметрично или неравномерно расположенных режущих зубьев, которые и выполняют необходимые операции. При фрезеровке важна беспрепятственная эвакуация стружки, которая постоянно образуется по мере проходов.

Конструктивно фреза может быть монолитной либо составной. В последнем случае режущие пластины или жестко привариваются к корпусу (неразборная фреза), или могут меняться. Фреза со сменными многогранными пластинами (СМП) – самый универсальный вариант, находящий все более широкое применение в металлообработке, в том числе на станках с ЧПУ.

В зависимости от геометрической формы режущей части фрезерный инструмент делят на:

- концевой;

- с плоским торцом;

- угловой;

- дисковый;

- со сферическим торцом.

Каждая разновидность фрез предназначена для конкретных операций и определенных видов металлических заготовок. К примеру, однозубые фрезы с плоским концом применяют для чернового раскроя металлопроката и плоских деталей небольшой толщины. Значительной точности такая фреза не обещает, однако обеспечивает производительность обработки при невысокой стоимости самой фрезы. В то же время без дорогостоящей фрезы со сферической головкой не обойтись при создании сложных геометрических поверхностей пресс-форм, лопаток турбин и других металлоизделий, где от точности фрезеровки зависит очень многое. При изготовлении сферических фрез чаще всего применяют цельные заготовки, обрабатываемые на прецизионных станках. Впрочем, в последние десятилетия на замену цельным фрезам во всех сегментах фрезерования приходит инструмент со сменными пластинами, позволяющий сделать фрезеровку максимально универсальной.

Продажа фрезерного инструмента

В нашей компании вы можете купить современный фрезерный инструмент для любых станков и видов металлообрабатывающего производства. В каталоге цельные и составные изделия, фрезы для резки и нанесения резьбы, черновой отделки и финишной шлифовки. Если ваше оборудование позволяет использовать СМП фрезы, мы предложим вам и комплекты инструмента, и элементы оснастки по отдельности. Кроме того, вы всегда можете заказать у нас токарные патроны для надежного крепления обрабатываемых заготовок.

В каталоге цельные и составные изделия, фрезы для резки и нанесения резьбы, черновой отделки и финишной шлифовки. Если ваше оборудование позволяет использовать СМП фрезы, мы предложим вам и комплекты инструмента, и элементы оснастки по отдельности. Кроме того, вы всегда можете заказать у нас токарные патроны для надежного крепления обрабатываемых заготовок.

Купить фрезерный инструмент от ведущих мировых производителей можно со склада в Санкт-Петербурге и с доставкой по России. Все заказы исполняются в течение 3–7 дней.

Режущий инструмент для фрезерных станков по металлу: типы, критерии подбора

Приспособлением для резки во таком типе станков выступают фрезы, отсюда пошло название этого оборудования. Они могут иметь съемные пластины или быть цельными. В первом случае пластины меняют в зависимости от предстоящей работы. Нарезка, обработка канавок, обрезка и прочите процессы требуют различного подхода. Фрезы отличаются по своему виду. Они могут быть:

- Дисковые.

Представляют из себя круг с зубьями, которые могут быть расположены на одном, двух или трех торцах. Предназначены для грубой черновой работы.

Представляют из себя круг с зубьями, которые могут быть расположены на одном, двух или трех торцах. Предназначены для грубой черновой работы. - Резьбовые. Как понятно из названия, предназначены для нарезания резьбы. Могут быть гребенчатые или однониточные.

- Радиусные. Применяется для сложной фигурной обработки изделия. Могут быть выпуклыми или вогнутыми.

- Концевые. Используются в промышленном оборудовании. Работают во всех направлениях, а не только осевом.

- Пазовые. Нужны для проделывания отверстий разного диаметра в металле.

- Контурно-копирные. Применяется для работы с внешними или внутренними контурами изделия.

- Для снятия фасок. Предназначение понятно из названия.

В качестве режущих приспособлений выступают сверла, а также модульные системы дополнительных инструментов. На заказ производят нестандартные детали для оснастки станков.

Назначение и применение фрез и вспомогательной оснастки

К фрезерному станку по обработке металлических изделий идет множество инструментов. Они различаются по габаритам, способам подачи, своей конструкции. По форме и материалу можно выделить следующие основные модификации фрез:

Они различаются по габаритам, способам подачи, своей конструкции. По форме и материалу можно выделить следующие основные модификации фрез:

- Цельные инструменты. Они хорошо сбалансированы, часто используются для осуществления обработки высокой точности.

- Отрезные фрезы. Используются при обработке чугуна и сплавов, имеющих твердость средней степени. Могут быть как стандартными типовыми, так и изготавливаться по индивидуальным чертежам под конкретные нужды.

- Устройства из твердого сплава. Их применяют для снятия излишков материала после обработки цельных стальных листов, а также для обработки сварных швов.

Вспомогательные инструменты для фрезерных станков созданы для фиксации фрезы в шпинделе и передачи ей крутящего момента от станка. Сюда относятся патроны разных видов и центровые оправки. Они влияют на определенные качества работы фрезы:

- стойкость режущего устройства,

- стабильность работы,

- высокая точность и качество обработки деталей.

В соответствии с особенностями будущей детали выбирается тип режущего устройства и оснастки. Неправильный выбор может привести к быстрому износу, а также к увеличению времени на обработку. Независимо от выбранного типа фрезы, она всегда должна быть отлично наточена. Плохая заточка ведет к перегреву оборудования и ухудшению качества обработки.

Не стоит экономить на качестве режущего инструмента. Высокая скорость вращения фрезы неизменно приведет к поломке. Если ваш инструмент сломался, скорее всего вам попался китайский фальсификат плохого качества.

Как выбрать фрезерный инструмент: на основе 3 принципов

Г УИДЭ

Фрезерные инструменты представляют собой вращающиеся инструменты с одним или несколькими зубьями для фрезерования. Во время работы каждый зуб фрезы периодически отрезает остаток заготовки. Фрезерный инструмент в основном используется для фрезерования плоскостей, ступеней, канавок, формирования поверхностей, резки заготовок и т. д.

д.

А я считаю, что при выборе фрезы нужно обращать внимание как на корпус фрезы, так и на резцедержатель:

- Независимо от того, используются ли фрезерные инструменты на обрабатывающем центре с ЧПУ или на обычном фрезерном станке.

- Фрезерный материал и твердость.

- Характеристики фрезерных инструментов, такие как: длина лезвия, полная длина, диаметр лезвия, диаметр хвостовика и т. д.

Если он используется на обрабатывающих центрах с ЧПУ, вам следует выбрать цельный карбид. Для обычных фрезерных станков можно использовать белую сталь.

Фрезы из белой стали мягче, чем фрезы из твердого сплава. Лезвия из быстрорежущей стали дешевы и обладают хорошей ударной вязкостью, но прочность невысока и их легко резать меньше, износостойкость и жаропрочность относительно плохие.Фрезерный инструмент из быстрорежущей стали имеет термическую жесткость около 600 градусов и твердость около 65HRC. Очевидно, что при фрезеровании твердых материалов белой сталью нож легко сжечь, если охлаждающей жидкости недостаточно, что является одной из причин низкой теплостойкости.

Фрезерные инструменты из цементированного карбида обладают хорошей термической жесткостью и стойкостью к истиранию, но ударопрочность плохая, так как лезвие сломается, если их уронить. Цементированный карбид представляет собой материал, изготовленный методом порошковой металлургии, с твердостью около 90 HRA и термической жесткостью около 900-1000 градусов.

Таким образом, фрезерные инструменты из белой стали подходят для обычных фрезерных станков, а фрезерные инструменты из сплава подходят для обрабатывающих центров с ЧПУ.

1. Выбор диаметра фрезыВыбор диаметра фрезы сильно зависит от продукта и производственной партии. Выбор диаметра фрезы зависит в основном от технических характеристик оборудования и размера обрабатываемой заготовки.

Плоская фреза При выборе диаметра торцевого фрезерного инструмента в основном необходимо учитывать, что мощность, требуемая инструментом, должна быть в пределах диапазона мощности станка, а диаметр шпинделя станка также может быть использован в качестве основы. для выбора.

для выбора.

Диаметр торцевой фрезы можно выбрать по D = 1,5d (d — диаметр шпинделя).

В массовом производстве диаметр инструмента также может быть выбран в соответствии с 1,6-кратной шириной резания заготовки.

Концевая фрезаПри выборе диаметра концевой фрезы следует в основном учитывать требования к размеру обрабатываемой заготовки и обеспечивать, чтобы мощность, необходимая для инструмента, находилась в пределах номинального диапазона мощности станка.

Если это концевая фреза малого диаметра, основное внимание следует уделить тому, может ли максимальное число оборотов станка достичь минимальной скорости резания инструмента (60 м/мин).

Долбильная фреза Диаметр и ширина инструмента для фрезерования пазов должны быть выбраны в соответствии с размером обрабатываемой детали, а его мощность резания должна находиться в пределах диапазона мощности, допускаемого станком.![]()

1). Для тонкого измельчения лучше всего использовать шлифовальный диск. Пластины этого типа имеют лучшую точность размеров, поэтому точность позиционирования режущей кромки при фрезеровании выше, и можно получить более высокую точность обработки и шероховатость поверхности.

Кроме того, тенденция развития шлифовальных и фрезерных пластин, используемых для чистовой обработки, заключается в том, чтобы выточить стружечную канавку для формирования режущей кромки с большим положительным передним углом, что позволяет пластине резать с небольшой подачей и небольшой глубиной резания.

Для твердосплавных пластин без острых передних углов, при использовании малых подач и малой глубины резания кончик инструмента будет тереть заготовку, и срок службы инструмента будет коротким.

2). В некоторых случаях обработки целесообразнее выбрать прессованное лезвие, а иногда необходимо выбрать шлифованное лезвие.

Для черновой обработки лучше использовать прессованное лезвие, что может снизить стоимость обработки.

Точность размеров и острота штампованного лезвия хуже, чем у шлифованного лезвия, но прочность кромки штампованного лезвия лучше, оно устойчиво к ударам при черновой обработке и может выдерживать большую глубину резания и подачу.

Штампованные лезвия иногда имеют канавки для стружки на передней поверхности, которые могут уменьшить силы резания и в то же время уменьшить трение с заготовкой и стружкой, снижая требования к мощности.

3). Однако поверхность штампованного лезвия не такая ровная, как у шлифованного лезвия, точность размеров низкая, а высота наконечников на корпусе фрезерного инструмента сильно отличается. Поскольку пресс-ножи дешевы, они широко используются в производстве.

4). Заостренные пластины с большим передним углом можно использовать для фрезерования вязких материалов (например, нержавеющей стали).Благодаря режущему действию острого лезвия трение между лезвием и материалом заготовки уменьшается, и стружка может быстрее покинуть переднюю часть лезвия.

5). В качестве другой комбинации прессованное лезвие может быть установлено в гнезде лезвия большинства фрезерных инструментов, а также может быть сконфигурировано шлифовальное скребковое лезвие.

Использование скребкового лезвия для удаления грубых следов механической обработки может обеспечить лучшую шероховатость поверхности, чем использование только прессованного лезвия.

Кроме того, применение скребкового лезвия может сократить время цикла и стоимость.

Технология шабрения — это передовая технология, которая широко используется в области токарной обработки, обработки канавок и сверления.

3. Выбор корпуса фрезыЦена на фрезер относительно высока. Корпус инструмента для торцевого фрезерования диаметром 100 мм может стоить более 600 долларов США, поэтому его следует тщательно выбирать, чтобы удовлетворить конкретные потребности обработки.

1). Во-первых, при выборе фрезы необходимо учитывать количество зубьев.

Например, крупнозубая фреза диаметром 100 мм имеет только 6 зубьев, а плотнозубая фреза диаметром 100 мм может иметь 8 зубьев.

Величина шага зубьев будет определять количество зубьев фрезы, одновременно участвующих в резании при фрезеровании, что влияет на плавность резания и требования к скорости резания станка.

У каждого производителя фрез есть свои серии фрез с крупными и плотными зубьями.

2). Фрезерные инструменты с крупными зубьями в основном используются для черновой обработки, поскольку они имеют большую канавку для стружки. Если канавка для стружки недостаточно велика, это затруднит скручивание стружки или увеличит трение между стружкой, корпусом фрезы и заготовкой.

При одинаковой подаче нагрузка на зуб фрезы с крупными зубьями больше, чем у фрезы с плотными зубьями.

3). Глубина резания мала при чистовом фрезеровании, обычно равна 0.25 до 0,64 мм, а нагрузка на зуб небольшая (примерно от 0,05 до 0,15 мм).

Требуемая мощность невелика, поэтому можно выбрать фрезу с мелким зубом, а можно выбрать большую подачу.

Поскольку скорость съема металла всегда ограничена при чистовом фрезеровании, не проблема иметь меньшую стружечную канавку на фрезе с плотным зубом.

4). Для шпинделей с большим коническим отверстием и большей жесткостью черновое фрезерование также можно выполнять с помощью фрез с мелкими зубьями.

Поскольку фреза с плотными зубьями имеет больше зубьев для одновременного участия в резании, при использовании большой глубины резания (1,27 ~ 5 мм) обратите внимание на то, достаточны ли мощность и жесткость станка, а также является ли фрезерный инструмент стружечная флейта достаточно крупная.

Удаление стружки должно быть подтверждено испытаниями. Если есть проблема с удалением стружки, необходимо вовремя отрегулировать величину резания.

5). При тяжелом черновом фрезеровании чрезмерные силы резания могут вызвать вибрацию на станках с меньшей жесткостью.

Эта вибрация может привести к выкрашиванию твердосплавных пластин, что сократит срок службы инструмента. Применение крупнозубых фрез позволяет снизить требования к мощности станка.

Применение крупнозубых фрез позволяет снизить требования к мощности станка.

Поэтому, когда размер отверстия шпинделя небольшой (например, конусное отверстие R8, 30 #, 40 #), его можно эффективно фрезеровать с помощью фрезы с крупными зубьями.

Стоматологическая фреза — 2,5 мм, радиусная фреза Zr/PMMA/воск, вал 3 мм (T11)

Страна Пожалуйста SelectAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBritish Виргинские IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos [Килинг] IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCook IslandsCosta RicaCôte d’IvoireCroatiaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHeard остров и McDonald IslandsHondurasHong Kong САР КитайВенгрия ryIcelandIndiaIndonesiaIraqIrelandIsle из ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLiechtensteinLithuaniaLuxembourgMacau SAR ChinaMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar [Бирма] NamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian TerritoriesPanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarRéunionRomaniaRussiaRwandaSaint BarthélemySaint HelenaSaint Китса и NevisSaint LuciaSaint MartinSaint Пьер и MiquelonSaint Винсент и GrenadinesSamoaSan MarinoSão Томе и PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы острова sЮжная КореяИспанияШри-ЛанкаСуринамШпицберген и Ян-МайенСвазилендШвецияШвейцарияТайваньТаджикистанТанзанияТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУ. Южные отдаленные острова США Виргинские островаУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Южные отдаленные острова США Виргинские островаУзбекистанВануатуВатиканВенесуэлаВьетнамУоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Увеличение MRR с помощью инструментов для высокоскоростного фрезерования

Как новейшая технология концевых фрез интегрируется в высокоскоростные и высокоэффективные процессы фрезерования для оптимизации скорости съема металла

Seco Tools разработала специальные геометрии, покрытия, твердосплавные подложки и средства подготовки кромок для обработки труднообрабатываемых материалов. Усовершенствованные режущие инструменты могут максимизировать скорость съема металла (MRR) при обработке даже самых труднообрабатываемых материалов. Эти стратегии обработки, основанные на новейших программах CAM, известны как высокоскоростная, высокоэффективная, оптимизированная черновая обработка, а также под собственными торговыми марками, такими как Dynamic Milling от Mastercam. В таких инструментах, как многолезвийные цельнотвердосплавные инструменты, используются новейшие передовые технологии в области прогнозирования станка, высокоскоростных шпинделей, покрытий и геометрии.

Вот как ведущие производители инструментов помогают клиентам использовать эти инструменты для обработки титана, сплавов на основе никеля, суперсплавов, инконеля и нержавеющей стали.

Максимальная MRR

Удаление металла важно, и еще важнее сделать это достаточно быстро, чтобы заработать деньги. По словам Брайана Стусака, национального менеджера по продукции, компания Iscar Metals Inc., Арлингтон, штат Техас, продолжает добавлять в свои линейки многолезвийных твердосплавных концевых фрез, чтобы извлечь выгоду из новейших стратегий обработки для фрезерования труднообрабатываемых материалов. –фрезерование. Iscar разработал твердосплавные концевые фрезы специально для стратегий фрезерования, включая высокоскоростное фрезерование, высокоэффективное фрезерование, оптимизированную черновую обработку и собственные стратегии CAM, такие как Dynamic Milling от Mastercam.

«Все четыре стратегии по существу одинаковы», — сказал Стусак. «Мы разработали многолезвийные инструменты, в частности, семилезвийный инструмент с технологией разделения стружки, чтобы обеспечить очень малую ширину резания в зависимости от длины канавки на концевой фрезе. Эти стратегии активно управляют всеми четырьмя атрибутами CAM-систем, включая радиальную ширину резания, дугу контакта, толщину стружки и скорость подачи, для оптимизации производительности», — сказал он.

Эти стратегии активно управляют всеми четырьмя атрибутами CAM-систем, включая радиальную ширину резания, дугу контакта, толщину стружки и скорость подачи, для оптимизации производительности», — сказал он.

снижает радиальное давление на инструмент, возникающее при резке большой длины, и помогает дробить стружку, производя более управляемую стружку для удаления оператором или поддоном для стружки или конвейером.«Ключом к обработке труднообрабатываемых материалов является радиальное зацепление», — сказал он. «Вы хотите свести к минимуму ширину разреза или дугу контакта, чтобы победить жару». За счет минимизации ширины резания в инструмент передается не так много тепла из-за ограниченного времени резания на концевой фрезе.

Есть и другие преимущества. «За счет минимизации ширины реза вы можете увеличить площадь поверхности на большинстве сплавов, за исключением сплавов на основе никеля», — сказал Стусак. «Вы не можете так сильно увеличить скорость резания, потому что невозможно устранить тепло при резке, но для Ti6Al4V у нас есть тематические исследования, где мы обрабатывали до 400 футов в минуту при 4-процентном радиальном контакте с этими инструментами.

Понимание состава этих материалов является ключом к пониманию ограничений скорости резки. «Твердость заготовки и состав материала имеют огромное значение для обрабатываемости», — пояснил он. «Суперсплавы на основе никеля, кобальта и железа содержат определенные легирующие элементы, которые не позволят повысить sfm, потому что вы не можете устранить тепло в разрезе, независимо от того, что вы делаете с шириной разреза или скорость резки. [Скорость резки должна] оставаться в пределах от 80 до 110 футов в минуту в зависимости от твердости материала.

Концевая фреза Iscar ECY-S5 с пятью зубьями имеет основу общего назначения и покрытие AlTiSN для фрезерования уступов или полных пазов, высокоскоростного фрезерования, трохоидального фрезерования или фрезерования отслаиванием жаропрочных сплавов на основе нержавеющей стали и никеля. Это отличается от нержавеющей стали PH, некоторых дуплексных нержавеющих сталей и титановых сплавов, где скорость может быть увеличена для повышения производительности инструмента.![]() «Дуплексные нержавеющие стали с высоким содержанием никеля и хрома больше похожи на материалы Inconel из-за высокого содержания никеля.Поэтому при обработке жаропрочных сплавов важно понимать, какие в них легирующие элементы», — сказал он.

«Дуплексные нержавеющие стали с высоким содержанием никеля и хрома больше похожи на материалы Inconel из-за высокого содержания никеля.Поэтому при обработке жаропрочных сплавов важно понимать, какие в них легирующие элементы», — сказал он.

Стусак подчеркнул преимущества этих стратегий обработки, объяснив, что основной принцип резки металла заключается в правильном формировании стружки по отношению к геометрии кромки, так что вы срезаете материал, а не вспахиваете его. Как черновая, так и чистовая обработка выигрывают от оптимизированных стратегий обработки, но особенно при черновой обработке можно значительно сократить время обработки.

«Чистая обработка обычно выполняется концевой фрезой с углом наклона спирали 45° для закаленных материалов твердостью до 65 HRC, потому что больший угол наклона спирали срезает материал более эффективно», — сказал он.«Концевые фрезы с углом подъема спирали 60° используются для обработки цветных металлов, таких как алюминий, и даже сплавов с высоким содержанием никеля при чистовой обработке.![]() В целом, концевые фрезы с переменным шагом и углом наклона спирали от 35 до 38° являются наиболее распространенными в отрасли, потому что они имеют хороший баланс прочности кромки и диаметра сердцевины, а также немного более острые в резе, где разрезает материал более эффективно по сравнению с концевой фрезой со спиралью 30°».

В целом, концевые фрезы с переменным шагом и углом наклона спирали от 35 до 38° являются наиболее распространенными в отрасли, потому что они имеют хороший баланс прочности кромки и диаметра сердцевины, а также немного более острые в резе, где разрезает материал более эффективно по сравнению с концевой фрезой со спиралью 30°».

Семейства концевых фрез Iscar для высокоскоростного фрезерования включают следующее:

Многозубая (семь зубьев) концевая фреза ECP-H7-CF имеет твердую основу из сверхмелкозернистого карбида IC902 с 9-процентным содержанием кобальта и покрытие TiAlN PVD.По словам Искара, он подходит для обработки различных материалов, включая твердую сталь и чугун, на высоких скоростях резания.

Концевая фреза ECY-S5 с пятью зубьями имеет основу общего назначения и покрытие AlTiCrSiN (IC608) для высокоскоростного фрезерования уступов или полных пазов, трохоидального фрезерования или фрезерования с отслаиванием. Его основное применение – нержавеющая сталь, но его также можно использовать для обработки жаропрочных сплавов на основе никеля.

Концевая фреза ECI-h5S-CFE представляет собой короткую четырехлезвийную конструкцию с различными витками (35° и 37°) и переменным шагом для гашения вибрации.Его можно использовать для черновой и чистовой обработки с высоким MRR, а также для фрезерования полных пазов до 1×D. Он также доступен с новым покрытием AlTiCrSiN IC608 для обработки при повышенных температурах.

YG-1 имеет специальные инструменты для таких материалов, как титан, инконель или алюминий, а также инструменты общего назначения для небольших мастерских и приложений. Здесь показана операция по прорезанию пазов в алюминии.Четырехзубая концевая фреза ECKI-h5R-CF с радиусом закругления углов для применения в аэрокосмической отрасли и одним из двух покрытий: IC300 TiCN или IC900 AlTiN.Он предлагает переменный шаг и переменную спираль, а также специальную подготовку кромок для обработки титана.

Стратегии обработки легкообрабатываемых металлов

В связи с тем, что заказчики все чаще используют жаростойкие сплавы на основе никеля, компания Seco Tools LLC, г. Трой, штат Мичиган, сосредоточилась на максимальном увеличении скорости съема металла с помощью высокоскоростных и высокоэффективных оптимизированных стратегий черновой обработки. Джей Болл, менеджер по твердосплавным изделиям.

Трой, штат Мичиган, сосредоточилась на максимальном увеличении скорости съема металла с помощью высокоскоростных и высокоэффективных оптимизированных стратегий черновой обработки. Джей Болл, менеджер по твердосплавным изделиям.

«Обработка этих материалов обычными процессами механической обработки приводит к их упрочнению», — пояснил он.«При использовании высокоэффективного фрезерования и оптимизированной черновой обработки выделяется гораздо меньше тепла, потому что вы делаете меньшие радиальные переходы и глубину резания (DOC), но не подвергаете заготовку большому количеству тепла», — сказал он. «Там, где типичные твердосплавные концевые фрезы, используемые для черновой и чистовой обработки, обычно имели четыре и пять зубьев, теперь, когда высокоэффективное фрезерование захватывает отрасль, мы добавили инструменты с шестью, семью и девятью зубьями».

Преимущество многозубых концевых фрез заключается в том, что операторы могут использовать более высокие скорости подачи из-за снижения DOC и шага при обработке жаропрочных материалов. «Эти металлы не любят обрабатывать традиционным способом с большими DOC и большими радиальными шагами и медленными скоростями подачи», — сказал Болл. «Многозубые инструменты позволяют увеличить MRR без наклепа, потому что вы можете работать с более высокими скоростями подачи и более легкими радиальными шагами с большим количеством зубьев».

«Эти металлы не любят обрабатывать традиционным способом с большими DOC и большими радиальными шагами и медленными скоростями подачи», — сказал Болл. «Многозубые инструменты позволяют увеличить MRR без наклепа, потому что вы можете работать с более высокими скоростями подачи и более легкими радиальными шагами с большим количеством зубьев».

Он отметил, что хотя черновая обработка материала сложна и может вызвать множество проблем, оптимизированная черновая обработка с максимальным радиальным шагом 6-10 процентов эффективна для жаропрочных суперсплавов (HRSA) и титана.«И вы можете использовать эти же инструменты для последующей обработки многих из этих деталей, поэтому вы используете более традиционную чистовую обработку боковой фрезой», — сказал он.

Seco Tools разработала специальные геометрические формы, покрытия, твердосплавные основы и средства подготовки кромок для этих труднообрабатываемых материалов. Последней разработкой компании в области покрытий является запатентованное покрытие HXT на основе кремния с более высокой термостойкостью и стойкостью к истиранию.![]() «Мы обнаружили, что эти же инструменты можно использовать для резки металлов, которые легче обрабатывать, таких как инструментальная сталь, нержавеющая сталь и чугун.Таким образом, теперь мы можем использовать эти высокоэффективные стратегии фрезерования для увеличения срока службы и производительности инструмента при обработке более широкого спектра материалов, которые легче обрабатывать», — сказал Болл.

«Мы обнаружили, что эти же инструменты можно использовать для резки металлов, которые легче обрабатывать, таких как инструментальная сталь, нержавеющая сталь и чугун.Таким образом, теперь мы можем использовать эти высокоэффективные стратегии фрезерования для увеличения срока службы и производительности инструмента при обработке более широкого спектра материалов, которые легче обрабатывать», — сказал Болл.

Он добавил: «Мы начали гораздо больше экспериментировать с переменными индексами и [спиралями] в многолезвийных режущих инструментах из-за их потенциала для большего давления резания из-за увеличения контакта инструмента с заготовкой. Тем не менее, необходимо изменить [спирали], передние и индексы, чтобы изменить геометрию таким образом, чтобы устранить вибрацию и гармоники и при этом сохранить способность инструмента эффективно резать.

По словам производителя, линейка концевых фрез Horn DS, включая трохоидальные концевые фрезы DSFT, хорошо подходит для повышенных требований к скорости обработки и сложных материалов.

За этими оптимизированными высокоскоростными и высокоэффективными стратегиями обработки будущее. И они здесь сегодня. По словам Болла, 80–90 % поставщиков программного обеспечения CAM имеют какую-то оптимизированную стратегию черновой обработки, а 80–90 % основных производителей режущего инструмента имеют какие-либо многолезвийные продукты для этих стратегий.

Стоимость удаления металла имеет ключевое значение

По словам Яира Брухиса, глобального менеджера по продуктам и приложениям компании YG-1 Tool Co., Вернон-Хиллз, Иллинойс, целью стратегии как высокоскоростной, так и высокоэффективной обработки является повышение MRR. Высокоэффективная обработка увеличивает скорость резания за счет сокращения времени воздушной резки. «Поскольку две стратегии обработки настолько эффективны, люди хотят все переключить на них», — сказал Брухис. «Но все зависит от детали и параметров обработки.Иногда я могу посмотреть на деталь и заявить, что она не может быть обработана с помощью высокоэффективных стратегий из-за формы и сложности детали, или возможностей станка, или особенностей детали и программирования, среди прочих факторов.![]()

«Я общаюсь со многими людьми из аэрокосмической отрасли, и за последние 10 или 15 лет эта тенденция изменилась, — продолжил Брухис. «Это уже не стоимость инструмента. Клиенты хотят знать реальную стоимость удаления металла. Есть масса случаев, когда я встречаюсь с инженерами или программистами, и они внятно озвучивают, что им плевать на цену инструмента.Время цикла и срок службы инструмента являются наиболее важными факторами».

Он также отметил, что тенденция обработки титановых сплавов и экзотических материалов за последние четыре-пять лет направлена на высокоскоростную обработку средних и крупных деталей, поскольку стоимость удаления титана или инконеля намного выше, чем стоимость удаления алюминия или стали.

«Например, при оценке обработки крупных аэрокосмических деталей, хотя я и не программист, в большинстве случаев я могу посмотреть на программу и сказать, что следует изменить», — сказал Брухис.«В последние несколько лет между поездками и работой по всему миру, если я не могу просмотреть программу, я прошу своего клиента отправить видео с симуляцией и провести онлайн-встречу для обсуждения возможных модификаций программы. Благодаря общению по Skype я постоянно моделирую и изменяю программы».

Благодаря общению по Skype я постоянно моделирую и изменяю программы».

YG-1 разработала стандартные инструменты специально для высокоскоростной обработки титана, но около 30 процентов ее инструментов для этого применения по-прежнему изготавливаются на заказ со специальной длиной и радиусом закругления.«Одной из тенденций высокоскоростной обработки является увеличение количества канавок, необходимых для выполнения легких пропилов и очень быстрой обработки», — сказал он. «Тенденция последних пяти лет — пять, шесть, семь и девять флейт», — сказал он. Преимущество заключается в более длительном сроке службы инструмента и лучшем контроле тепла и стружки, а также в производительности обработки.

«Когда крупные OEM-производители обращаются ко мне, как правило, для увеличения срока службы инструмента, процесса или и того, и другого, — продолжил Брухис. «Это может быть новый проект, в котором они столкнутся с серьезной проблемой.Это может быть проблема с качеством деталей, продолжительностью цикла, своевременной доставкой деталей или общей стоимостью, но почти никогда это не связано со стоимостью инструмента, поскольку YG-1 предлагает очень привлекательное соотношение производительности и затрат».

Брухис рассказал, как он оценивает и определяет подход к проекту обработки титана. «Обычно я сначала спрашиваю о возможностях станка, будь то трех-, четырех- или пятиосевой, вертикальный или горизонтальный, крепления и инструменты», — сказал он. Он добавил, что в большинстве случаев конкретные концевые фрезы выбираются на основе осевого или радиального резания, скорости и подачи, а также программирования для высокоскоростной и высокоэффективной обработки.

Траектории резца различаются и могут включать профилирование, прорезание пазов и карманов. Заготовки могут различаться по сложности и размерам. YG-1 предлагает инструменты для конкретных материалов, таких как титан, инконель или алюминий, а также инструменты общего назначения для небольших мастерских и различных областей применения.

«Мы определяем процесс и программу, запускаем их в диапазоне скоростей и подач и оцениваем время цикла», — сказал Брухис. «Как только у клиента появляется возможность запустить установленную нами программу, мы можем получить обратную связь с реальными результатами времени обработки, и, если время цикла слишком велико, а стоимость не соответствует ожидаемым результатам, мы делаем необходимые корректировки.

Стратегии достижения наивысшего MRR

Как и другие компании, участвовавшие в написании этой статьи, Horn USA Inc., Франклин, Теннеси, подчеркивает как важность многолезвийной конструкции инструмента, так и сотрудничество с клиентами для успеха инструмента. «Я бы охарактеризовал нас как инженерно-ориентированную компанию, которая с изяществом подходит к инструментам для своих клиентов», — сказал Эдвин Тонн, специалист по обучению и техническим вопросам. Компания Horn, хорошо известная своими токарными инструментами для обработки канавок и отрезания, предлагает широкий ассортимент продукции, в том числе цельнотвердосплавные концевые фрезы, сверла и фрезы со сменными пластинами, а также токарные изделия.Более 40 процентов его режущих инструментов являются специальными. Компания Horn разработала многолезвийные концевые фрезы для обработки титана, инконеля, нержавеющей стали и других металлов, устойчивых к высоким температурам, с использованием стратегий высокоскоростной и высокоэффективной обработки для достижения наивысшего показателя MRR.

Ниже приводится согласованный отчет об интервью, проведенном с Тонном, Эриком Карбоне, инженером по приложениям и продажам; Джон Колленбройх, руководитель отдела управления продуктами; и Джефф Шоуп, инженер по приложениям и продажам.

Не каждая деталь подходит для высокоскоростной обработки.Выбор стратегии зависит от геометрии и размера детали. Некоторые из проводимых испытаний требовали обработки инконеля, титана и нержавеющей стали с малой глубиной резания, высокими скоростями и низким радиальным зацеплением и скоростью подачи.

Если это очень малая «глубина детали», оператор не получит экономичности концевой фрезы и высокой скорости и будет испытывать сильную избыточную вибрацию. Причина в том, что если в цеху используется небольшая осевая глубина резания, это снижает MRR, и операция может быть не такой эффективной, как другие методы с большими радиальными и меньшими осевыми шагами.

Для этих стратегий обработки требуется нечто большее, чем правильный сплав твердого сплава, пластина и геометрия. Критическое значение имеет также подход к материалу. Целью высокоэффективной обработки является уменьшение ширины реза и увеличение длины реза для снижения сил резания, что позволяет ускорить обработку. Иногда так получается быстрее, а иногда быстрее, используя традиционные фрезы с высокой подачей. Много раз при динамической обработке может быть много ненужного движения. Его применение зависит от приложения и сложности задействованных функций, таких как карманы.

Критическое значение имеет также подход к материалу. Целью высокоэффективной обработки является уменьшение ширины реза и увеличение длины реза для снижения сил резания, что позволяет ускорить обработку. Иногда так получается быстрее, а иногда быстрее, используя традиционные фрезы с высокой подачей. Много раз при динамической обработке может быть много ненужного движения. Его применение зависит от приложения и сложности задействованных функций, таких как карманы.

Важно иметь правильное программное обеспечение CAM, чтобы избежать ненужных быстрых перемещений, которые увеличивают время цикла. Бывают случаи, когда лучше использовать более традиционный проход для резки. Одним из примеров является то, что ширина реза мала, скажем, при использовании концевой фрезы 0,5 дюйма (12,7 мм) с намерением отрезать часть длиной 0,5 дюйма, а в процессе необходимо удалить 0,3 дюйма (7,62 мм) В этом примере Хорн рекомендует снимать весь материал за один или два прохода вместо 30 проходов.Чтобы быть эффективным, инструмент должен оставаться на детали и ограничивать время отвода.

Помимо компонента, здесь также играют роль стратегия программирования и программное обеспечение. Если цех выполняет высокоэффективное или высокоскоростное фрезерование, он должен иметь мощность и крутящий момент, необходимые для привода инструмента. Если он использует неправильное программное обеспечение, будет много дорогостоящих и напрасных действий.

Цельнотвердосплавные инструменты Hornс семью или девятью канавками, большим DOC и шагом 10-15 процентов — как правило для начала — помогают в этих стратегиях, но станок должен иметь необходимое ускорение и замедление.Более старой машины со скоростью 600 дюймов в минуту будет недостаточно. Точно так же требуется прогнозирование, которое есть на новых машинах.

Концевые фрезы Horn DSFT — часть линейки инструментов DS с высоким DOC и низким радиальным зацеплением — предназначены для трохоидальной обработки. Чтобы быть эффективными, инструменты DS требуют надежного станочного шпинделя с малым биением и способного контроллера для программирования.![]() Доступны программы САПР для имитации оценки времени обработки, чтобы решить, что лучше — традиционное концевое фрезерование или высокоскоростная обработка.Кроме того, существует ряд программных инструментов для оценки экономической эффективности этих инструментальных решений.

Доступны программы САПР для имитации оценки времени обработки, чтобы решить, что лучше — традиционное концевое фрезерование или высокоскоростная обработка.Кроме того, существует ряд программных инструментов для оценки экономической эффективности этих инструментальных решений.

Максимальный MRR, возможный при высокоскоростной обработке многолезвийными инструментами, достигается, когда в процессе задействована вся длина канавки инструмента. Чем больше канавок, тем больше диаметр сердечника для жесткости. По словам Хорна, первое, на что следует обратить внимание при рассмотрении вопроса о высокоскоростной обработке, — это размер детали и длина канавки, от которых зависит диаметр инструмента. Дюйм фактической длины флейты может обрабатываться 3/8″ (9.инструмент диаметром 5 мм) и два дюйма фактической длины канавки для инструмента диаметром 5/8 дюйма (15,8 мм).

Цель состоит в том, чтобы максимизировать длину канавки, потому что это обеспечит наилучший MRR в сочетании с 5- и 10-процентным шагом. Другой способ определить выбор инструмента — решить, следует ли просто переключиться на фрезерование с высокой подачей и врезаться с помощью обычной концевой фрезы и вырезать припуск.

Другой способ определить выбор инструмента — решить, следует ли просто переключиться на фрезерование с высокой подачей и врезаться с помощью обычной концевой фрезы и вырезать припуск.

сокращают продолжительность цикла до 90 %

Время цикла для пятиосевой обработки пресс-форм, лезвий и других сложных аэрокосмических и медицинских деталей может быть сокращено до 90 процентов с помощью твердосплавных концевых фрез Circle Segment, по данным Emuge Corp, West Boylston, Mass.В то время как производители, выполняющие высокоскоростную обработку, могут быть знакомы с использованием традиционных концевых фрез со сферическим концом для выполнения небольших проходов, концевые фрезы с круговым сегментом используют большие проходы с шагом до 10 раз больше, чем концевые фрезы со сферическим концом, для вырезания больших площадей материала, максимизируя эффективности и минимизации высоты бугорков.

По словам производителя, концевые фрезы Circle Segment могут сократить время цикла до 90 процентов при пятиосевой обработке пресс-форм, лезвий и других сложных медицинских и аэрокосмических изделий.

По словам компании, это экономия времени и средств, а также повышение качества деталей. Стойкость инструмента увеличивается за счет более коротких траекторий. Отклонения допусков из-за тепловой деформации инструмента сведены к минимуму, а осевые отклонения станка сглажены, что обеспечивает более высокое качество обработки поверхности в более короткие сроки. Концевые фрезы с круговым сегментом имеют уникальные формы с большими радиусами в области резания фрез, что позволяет увеличить осевой DOC во время операций предварительной и чистовой обработки.

Концевые фрезы доступны в четырех геометриях: бочкообразная, овальная, коническая и линзовидная.Фрезы овальной и конической формы подходят для обработки криволинейных форм, таких как лезвия или карманы с прямыми стенками, позволяя свободно задействовать большую часть режущей кромки. По словам Emuge, фрезы цилиндрической конструкции обеспечивают эффективное фрезерование по бокам спиральных канавок и аналогичных операций. Линзовидные мельницы превосходно работают в узких каналах или на площадках на формах. Для поддержки и расчета геометрии требуется специальное программное обеспечение CAM-систем, такое как Mastercam и hyperMILL.

Для поддержки и расчета геометрии требуется специальное программное обеспечение CAM-систем, такое как Mastercam и hyperMILL.

| алюминий | Серебристо-белый металл, легкий и теплопроводный.Алюминий мягкий и поэтому обычно фрезеруется с двойной положительной геометрией. |

| угловая площадка | Поверхность сразу за режущей кромкой, расположенная под углом к направлению реза или от него. Угловая площадка может быть положительной или отрицательной. |

| осевой передний угол | Угол, образованный наклоном передней периферийной кромки и линией, параллельной центральной оси.Осевой передний угол показывает, насколько наклонена поверхность зуба вперед или назад. |

| ось | Осевая линия круглого или цилиндрического объекта. Ось используется для ориентации и измерения различных аспектов геометрии инструмента. Ось используется для ориентации и измерения различных аспектов геометрии инструмента. |

| наращенные кромки | БУЭ.Нежелательная шероховатая кромка режущего инструмента, возникающая, когда части заготовки привариваются под давлением к кромке инструмента во время резки. Наросты на краях могут снизить качество готового реза. |

| чугун | Сплав железа, углерода и кремния, содержащий не менее 2,0% углерода. Чугун — это твердый, хрупкий материал, который обычно фрезеруется с использованием двойной отрицательной геометрии. |

| фаска | Скошенная поверхность, устраняющая острый угол 90° на режущей кромке.Фаска часто создается под углом 45°. |

| болтовня | Вибрации режущего инструмента, вызывающие дефекты поверхности заготовки. Вибрацию можно уменьшить за счет правильного использования геометрии фрезерования, например, установки достаточно большого угла опережения. Вибрацию можно уменьшить за счет правильного использования геометрии фрезерования, например, установки достаточно большого угла опережения. |

| чип | Ненужный кусок металла, удаленный из заготовки.Стружка образуется инструментом, который режет или шлифует металл. |

| загрузка стружки | Толщина стружки, удаляемой одной режущей кромкой инструмента. Нагрузка на стружку измеряется как подача на зуб. |

| зазор | Пространство за режущей кромкой, которое устраняет взаимодействие между режущим инструментом и заготовкой.Зазор предотвращает соприкосновение частей пластины, кроме режущей кромки, с заготовкой и обеспечивает пространство для схода стружки. |

| задний угол | Угол, образованный флангом позади земли и линией, касательной к режущей кромке. Угол зазора предотвращает трение боковой поверхности о заготовку. Угол зазора предотвращает трение боковой поверхности о заготовку. |

| задние уголки | Угол, образованный флангом позади земли и линией, касательной к периферии резака.Угол зазора предотвращает трение боковой поверхности о заготовку. |

| сплошная стружка | Стружка, которая не распадается на части, образуя длинную тонкую полоску нежелательного металла. Сплошная стружка может зацепиться и повредить инструмент и оборудование. |

| режущие кромки | Кромка режущего инструмента, находящаяся в непосредственном контакте с заготовкой и выполняющая съем металла.Режущая кромка должна быть расположена тщательно, чтобы обеспечить эффективную операцию обработки. |

| силы резания | Различные напряжения, возникающие в процессе механической обработки. Силы резания определяются сочетанием скорости и скорости подачи, угла наклона инструмента, материала заготовки и других факторов. Силы резания определяются сочетанием скорости и скорости подачи, угла наклона инструмента, материала заготовки и других факторов. |

| режущие кромки | Наконечник инструмента, где сходятся торцевая и периферийная режущие кромки.Точки резания — это первая часть инструмента, вступающая в контакт с заготовкой, когда зуб установлен на положительный осевой передний угол. |

| глубина резания | Измерение глубины проникновения режущего инструмента в заготовку. Глубина резания – это расстояние от необработанной поверхности до обрабатываемой поверхности. |

| диаметр | Расстояние от одного края круга или круглого объекта до противоположного края, проходящего через центр. Диаметр фрезы важен для измерения нескольких аспектов геометрии фрезерования, таких как радиальный передний угол. Диаметр фрезы важен для измерения нескольких аспектов геометрии фрезерования, таких как радиальный передний угол. |

| прерывистая стружка | Стружка, которая легко откалывается от заготовки на мелкие отдельные кусочки. Хрупкие материалы, такие как чугун, имеют тенденцию к образованию прерывистой стружки. |

| двойная негативная геометрия | Ориентация фрезерного инструмента с отрицательными осевыми и радиальными передними углами.Двойная негативная геометрия обеспечивает наибольшую прочность режущей кромки, но также создает самые большие силы резания. |

| двойная позитивная геометрия | Ориентация фрезерного инструмента с положительными осевыми и радиальными передними углами. Фрезы с двойной положительной геометрией имеют низкое энергопотребление, но слабые режущие кромки. Фрезы с двойной положительной геометрией имеют низкое энергопотребление, но слабые режущие кромки. |

| пластичный | Можно растягивать, вытягивать или формовать без разрушения.Ковкие металлы имеют тенденцию быть мягкими и дают длинную волокнистую стружку. |

| торцевая часть | Плоская поверхность на нижней кромке режущего инструмента. Концевая сторона проходит над вновь обработанной заготовкой для создания чистоты поверхности. |

| концевая фреза | Операция фрезерования, при которой используются резы нижней стороной фрезы.Концевое фрезерование обычно выполняется цельной фрезой и может создавать такие элементы, как пазы и канавки. |

| концевые фрезы | Фреза, выполняющая одновременно периферийное и торцевое фрезерование. Концевые фрезы имеют режущие поверхности на нижней и боковых сторонах инструмента. Концевые фрезы имеют режущие поверхности на нижней и боковых сторонах инструмента. |

| лицо | Нижняя поверхность фрезы или зуба фрезы.Торец является основной режущей поверхностью, используемой при торцевом фрезеровании. |

| торцевая режущая кромка | Режущая кромка на конце или внизу фрезы. Торцевая режущая кромка проходит по вновь сформированной поверхности заготовки. |

| торцевое фрезерование | Операция резания, при которой поверхность заготовки перпендикулярна оси шпинделя.Торцевое фрезерование в основном используется для создания плоских поверхностей на заготовке. |

| торцевые фрезы | Фреза, которая режет металл лицевой или нижней кромкой. Торцевые фрезы часто используют вставки и хороши для создания широких плоских поверхностей. Торцевые фрезы часто используют вставки и хороши для создания широких плоских поверхностей. |

| подача | Скорость, с которой режущий инструмент и/или заготовка перемещаются относительно друг друга.Подача часто измеряется в дюймах в минуту (ipm) или миллиметрах в минуту (mm/min). |

| подача на оборот | кадров. Линейное расстояние, на которое инструмент перемещается за один оборот заготовки или режущего инструмента. На фрезерном станке подача на оборот может использоваться для преобразования подачи на зуб (fpt) либо в дюймы в минуту (ipm), либо в миллиметры в минуту (мм/мин). |

| филе | Внутренний изогнутый угол или радиус канавки.Скругление способствует эффективному удалению стружки. |

| отделка | Окончательный проход по металлу, который подчеркивает жесткие допуски и гладкую поверхность. Финишная обработка часто выполняется с большим углом в плане. |

| канавка | Канавка на периферии фрезы, обеспечивающая отток стружки от реза.Канавки присутствуют на режущих инструментах, таких как фрезы и сверла. |

| канавки | Канавка на периферии фрезы, обеспечивающая отток стружки от реза. Канавки присутствуют на режущих инструментах, таких как фрезы и сверла. |

| свободная резка | Резка в идеальных условиях.Свободное резание указывает на операцию с низкими силами резания, оптимальным образованием стружки и хорошим удалением стружки. |

| спиральный | В форме спирали, обернутой вокруг цилиндра. Зубья на некоторых торцевых и торцевых фрезах спиральные, что помогает снизить силы резания. |

| спиральный передний угол | Угол, образуемый центральной осью инструмента и наклоном периферийной режущей кромки.Передний угол спирали, также известный как угол спирали, может влиять на прочность режущей кромки фрезы, помимо других свойств. |

| Угол спирали | Угол, образуемый центральной осью инструмента и наклоном периферийной режущей кромки. Угол наклона спирали, также известный как передний угол спирали, может влиять на прочность режущей кромки фрезы, помимо других свойств. |

| Сменные ножи | Фреза со вставками в качестве зубьев. Сменные фрезы обладают превосходной гибкостью, поскольку их зубья можно менять местами, наклонять и регулировать другими способами. Сменные фрезы обладают превосходной гибкостью, поскольку их зубья можно менять местами, наклонять и регулировать другими способами. |

| вставки | Индексируемый и сменный режущий инструмент геометрической формы с несколькими режущими поверхностями.Пластины обеспечивают режущие кромки для многих торцевых фрез. |

| прерывистая резка | Процесс удаления металла, при котором одна или несколько кромок режущего инструмента многократно входят и выходят из поверхности заготовки. Прерывистая резка, также называемая прерывистой резкой, часто используется при фрезеровании и приводит к увеличению сил резания. |

| прерывистая резка | Процесс удаления металла, при котором одна или несколько кромок режущего инструмента многократно входят и выходят из поверхности заготовки. Прерывистое резание, также называемое прерывистым резом, часто используется при фрезеровании и приводит к увеличению сил резания. Прерывистое резание, также называемое прерывистым резом, часто используется при фрезеровании и приводит к увеличению сил резания. |

| земля | Наклонная поверхность режущего инструмента сразу за режущей кромкой. Форма кромки влияет на удаление стружки и чистоту поверхности. |

| токарный станок | Станок, который используется для производства ряда деталей из цилиндрических заготовок.На базовом токарном станке заготовка вращается в шпинделе, а режущий инструмент направляется вдоль заготовки для создания готовой детали. |

| Угловой угол | Угол, образованный наклоном боковой грани пластины и линией, параллельной центральной оси фрезы. Угол опережения помогает определить глубину резания и величину сил резания, возникающих во время обработки. |

| низкоуглеродистая сталь | Обычная углеродистая сталь, содержащая менее 0,30% углерода. Низкоуглеродистая сталь склонна к развитию BUE, которое можно уменьшить с помощью двойной положительной геометрии. |

| Скорость съема металла | МРР. Объем металла, удаленного за определенный промежуток времени.Скорость съема металла измеряется в кубических дюймах в минуту или кубических сантиметрах в минуту. |

| фрезерование | Операция резания, при которой вращающийся многогранный режущий инструмент проходит вдоль поверхности детали для удаления материала. Операции фрезерования обычно производят плоские поверхности. |

| фреза | Многолезвийный режущий инструмент с зубьями вокруг режущей поверхности. Фрезы включают торцевые фрезы и концевые фрезы. Фрезы включают торцевые фрезы и концевые фрезы. |

| геометрия фрезерования | Углы, образованные формой и расположением режущего инструмента. Геометрия фрезерования или геометрия инструмента является ключевым фактором в повышении стойкости инструмента, качества поверхности детали и эффективности обработки. |

| МРР | Скорость съема металла.Объем металла, удаленного за определенный промежуток времени. MRR измеряется в кубических дюймах в минуту или кубических сантиметрах в минуту. |

| многогранные инструменты | Режущий инструмент с более чем одной режущей кромкой. Многолезвийные инструменты используются для операций по резанию металлов, таких как фрезерование и сверление. |

| отрицательная угловая площадка | Элемент фрезерного зуба, наклоняющий поверхность за режущей кромкой в направлении резания.Отрицательная угловая поверхность увеличивает прочность режущей кромки. |

| отрицательный осевой передний угол | Измерение, указывающее, что поверхность зуба наклонена к линии, параллельной центральной оси фрезы. Отрицательный осевой передний угол обеспечивает большую глубину резания, но требует большей мощности станка. |

| негативные вставки | Пластина с двумя режущими гранями и квадратными кромками.Пластины с отрицательным углом обеспечивают наибольшее количество сменных режущих кромок, но имеют ограниченный зазор для стружки. |

| отрицательный радиальный передний угол | Измерение, указывающее, что поверхность зуба отклоняется от центра фрезы. Отрицательный радиальный передний угол требует большей мощности станка, но повышает прочность режущей кромки. |

| радиус носа | Степень округлости между двумя режущими кромками инструмента.Размер радиуса носа влияет на многие аспекты резки. |

| операторы | Человек, обученный управлять определенной машиной. Операторы несут ответственность за обеспечение правильного, эффективного и безопасного выполнения процесса обработки. |

| параллельный | Две прямые, равноудаленные друг от друга и не пересекающиеся. Линия, параллельная оси резания, используется для определения различных аспектов геометрии фрезы, включая угол опережения. Линия, параллельная оси резания, используется для определения различных аспектов геометрии фрезы, включая угол опережения. |

| параллельная площадка | Поверхность сразу за режущей кромкой, расположенная под углом, точно совпадающим с направлением реза. Параллельная фаска обеспечивает высококачественную отделку поверхности. |

| периферийная режущая кромка | Внешняя режущая кромка фрезы.Периферийная режущая кромка — это основная режущая кромка, используемая при торцовом или периферийном фрезеровании. |

| периферийное фрезерование | Операция фрезерования, при которой режущая кромка фрезы параллельна оси шпинделя. Периферийное фрезерование выполняется только периферийными режущими кромками фрезы. |

| периферия | Внешний край объекта.Периферия фрезы является основной режущей поверхностью при периферийном фрезеровании, хотя она также используется при торцевом и торцевом фрезеровании. |

| шаг | Относительное количество и шаг зубьев на фрезе. Шаг колеблется от крупного, с небольшим количеством зубьев, до мелкого, с большим количеством зубьев. |

| положительная угловая площадка | Элемент фрезерного зуба, наклоняющий поверхность за режущей кромкой в сторону от направления резания.Положительная угловая фаска повышает качество обработки поверхности. |

| положительный осевой передний угол | Измерение, указывающее, что поверхность зуба отклоняется от линии, параллельной центральной оси фрезы. Положительный осевой передний угол снижает прочность кромки, но увеличивает скорость съема металла. Положительный осевой передний угол снижает прочность кромки, но увеличивает скорость съема металла. |

| положительные вставки | Пластина только с одной режущей поверхностью и скошенными кромками, обеспечивающими удаление стружки.Позитивные пластины снижают силы резания, возникающие при резке, но также снижают прочность кромки. |

| положительный радиальный передний угол | Измерение, указывающее, что поверхность зуба наклонена к центру фрезы. Положительный радиальный передний угол имеет меньшую прочность режущей кромки, но может работать с меньшей мощностью станка. |

| позитивная/негативная геометрия | Ориентация фрезерного инструмента, использующая комбинацию положительного осевого переднего угла и отрицательного радиального переднего угла. Позитивная/негативная геометрия уравновешивает преимущества двойной отрицательной и двойной положительной геометрии и, следовательно, является хорошей фрезерной геометрией общего назначения. Позитивная/негативная геометрия уравновешивает преимущества двойной отрицательной и двойной положительной геометрии и, следовательно, является хорошей фрезерной геометрией общего назначения. |

| радиальный передний угол | Угол, образованный радиусом или диаметром фрезы и торцевой режущей кромкой. Радиальный передний угол показывает, насколько торцевая режущая кромка закручена к фрезе или от нее. |

| радиус | Прямая линия, идущая от центра круга или круглого объекта к его периферии. Радиус фрезы важен для измерения нескольких аспектов геометрии фрезерования, таких как радиальный передний угол. |

| Задний уголок | Угол, образованный уклоном земли и линией, касательной к режущей кромке. Задний угол следует непосредственно за режущей кромкой и снижает износ по задней поверхности, одновременно увеличивая сход стружки. Задний угол следует непосредственно за режущей кромкой и снижает износ по задней поверхности, одновременно увеличивая сход стружки. |

| жесткий | Жесткий и негибкий. Станки должны быть жесткими, чтобы выполнять операции фрезерования с двойным отрицательным углом. |

| черновая обработка | Рабочий проход, при котором высокая скорость съема материала важнее качества обработки поверхности или точности.Черновая обработка часто выполняется с зубьями, расположенными под меньшими углами в плане. |

| биение | Накопленная ошибка положения и отклонение от оси при вращении фрезы. Чрезмерное биение может вызвать такие проблемы, как сокращение срока службы инструмента и плохое качество поверхности. |

| винты | Устройство с резьбой, используемое для крепления деталей или передачи движения.Винты используются для крепления сменных пластин на фрезе. |

| установка | Вся необходимая подготовка инструментов и приспособлений, которая выполняется на станке перед началом операции резки. Настройка включает в себя позиционирование инструмента, фрезерного станка и заготовки. |

| режущее действие | Сила, создаваемая движением наклонного лезвия вниз для удаления металла.Сдвигающее действие частично определяется углом наклона спирали. |

| плечи | Наклонная поверхность, похожая на фаску, созданную фрезерованием. Уступы 90 градусов фрезеруются с использованием зубьев с углом в плане 0°. Уступы 90 градусов фрезеруются с использованием зубьев с углом в плане 0°. |

| боковая сторона | Плоская поверхность на периферийной кромке режущего инструмента.Боковая поверхность отвечает за большую часть съема материала при резке металла. |

| одноточечные инструменты | Режущее орудие, которое в основном использует одну режущую кромку за раз. Одноточечные инструменты часто используются для токарных операций по резке металла, таких как токарная обработка или нарезание резьбы. |

| мягкий | Материал, который легко деформируется при нагрузке.К мягким металлам относятся алюминий и медь. |

| скорость | Скорость, с которой кромка режущего инструмента вращается относительно поверхности заготовки в точке контакта. Скорость часто измеряется в оборотах в минуту (об/мин). Скорость часто измеряется в оборотах в минуту (об/мин). |

| нержавеющая сталь | Тип стали, содержащий более 11% хрома и обладающий отличной коррозионной стойкостью.Нержавеющие стали, подвергающиеся нагарту, возможно, потребуется фрезеровать с использованием двойной положительной геометрии. |

| обработка поверхности | Измеренные характеристики профиля поверхности готовой заготовки. Чистота поверхности может быть улучшена путем фрезерования геометрии. |

| тангенс | Линия или сегмент линии, который касается объекта ровно в одной точке.Задний и задний углы определяются путем измерения угла, образованного наклоном определенных компонентов пластины и прямыми линиями, касательными к режущей кромке пластины. |

| зубья | Часть фрезы, на которой расположены режущие кромки. Зубья могут быть запрессованы в инструмент, как в сплошной фрезе, или могут быть сменными режущими пластинами. |

| допуск | Нежелательное, но приемлемое отклонение от заданного размера, определенного чертежом.Требуемый допуск изготовленной детали влияет на выбор пластины и правильную геометрию фрезерного инструмента. |

| отказ инструмента | Форма износа, при которой инструмент становится непригодным для использования. Отказ инструмента может произойти со временем или внезапно, если инструмент сломается. |

| геометрия инструмента | Углы, образованные формой и расположением режущего инструмента. Геометрия инструмента, иногда называемая геометрией фрезерования, когда речь идет о фрезах, является ключевым фактором в повышении стойкости инструмента, качества поверхности детали и эффективности обработки. Геометрия инструмента, иногда называемая геометрией фрезерования, когда речь идет о фрезах, является ключевым фактором в повышении стойкости инструмента, качества поверхности детали и эффективности обработки. |

| стойкость инструмента | Ожидаемый период времени, в течение которого режущий инструмент будет работать до его замены. Срок службы инструмента можно увеличить за счет использования правильной геометрии инструмента. |

| поверхность зуба | Плоская поверхность режущей пластины или зуба, которая входит в заготовку.Поверхность зуба не участвует в фактическом резании, но помогает направлять стружку, когда она отрывается от заготовки. |

| дворники | Специализированная фрезерная пластина с длинной параллельной кромкой. Зачистные кромки обеспечивают оптимальное качество поверхности даже при высоких скоростях подачи. Зачистные кромки обеспечивают оптимальное качество поверхности даже при высоких скоростях подачи. |

| упрочнение | Увеличивают твердость металла, подвергая его пластической деформации в процессе холодной обработки или механической обработки.Упрочняемые металлы, возможно, придется фрезеровать с использованием двойной положительной геометрии. |

| Зажимное приспособление | Производственный компонент, используемый для поддержки, размещения и удержания заготовки на месте. Прочность и стабильность зажимного устройства влияют на тип режущей геометрии, используемой при фрезеровании. |

| заготовка | Деталь, которая подвергается одной или нескольким производственным процедурам, таким как механическая обработка, литье или сварка. |

Державки для фрезерных станков с ЧПУ | Инструменты Redline

Державка — это устройство, которое безопасно обеспечивает

интерфейс между режущим инструментом и шпинделем станка с ЧПУ. То

режущий инструмент устанавливается в держатель и затягивается так, чтобы он не двигался и не

вибрировать во время обработки; обеспечение стабильности, необходимой для обеспечения точности

режет каждый раз.Все державки Redline гарантированно соответствуют или превышают все требования AT3.

характеристики хвостовика, чтобы обеспечить правильную посадку на шпиндель фрезерного станка.

Мы предлагаем державки Cat 40, Cat 50 и HSK63A в следующих вариантах: державки с термозажимом — ER11 – ER16.

– ER20 – ER25 – ER32 – ER40 – TG100 – TG150 цанговые держатели, гидравлические

патроны, держатели концевых фрез, держатели торцевых фрез (насадных фрез), метчики (жесткие и

натяжение и сжатие) держатели, конусные держатели Jacobs, держатели продольных пил,

оправочные держатели, держатели конуса Морзе, держатели расточных головок, адаптеры, резцедержатели

пакеты и многое другое.

Все державки Redline изготовлены в США с использованием американского сталь 8620. Наше мастерство и внимание к деталям в качественном инструменте обеспечивают производительность, требуемая американским машинистом. Наши держатели инструментов имеют точность конусности хвостовика AT3 или лучше и имеют концентричность с точностью до <0,0002 (0,005 мм или 5 микрон), размещая инструмент точно на шпинделе станка центральная линия. Такая точность способствует минимальному износу и замене инструмента, экономя вам время и деньги.

У нас есть широкий ассортимент резцедержателей для любых ЧПУ.

применение фрезерования в таких отраслях, как автомобильная, медицинская, аэрокосмическая,

компьютеры, оборонная электроника и магазины по трудоустройству. Будь то сверление, фрезерование,

прослушивание или проведение тестирования контроля качества в RedLine Tools вы найдете

держатель инструмента, чтобы эффективно и надежно прикрепить ваши инструменты к вашему критически важному

машины.

Создать заказ сейчас

Преимущества:

- Державки с крутым конусом и превосходной точностью конусности хвостовика.

- Превышение стандартов ANSI минимум на 35%.

- Повышенная точность резания

- Практически полное отсутствие люфта и биения державки

- Повышение качества производимых деталей

- Уменьшение брака

Державки CAT