Фрезер это что: что это и для чего он нужен

Как работать ручным фрезером. Устройство инструмента и технология работ.

Принципы работы ручного фрезера

Всем, кто интересуется работой с деревом, занимается этим делом в качестве хобби или профессионально – ручной фрезер будет незаменимым помощником. Прежде всего, облегчается работа по вырезке петель, отверстий сложной конфигурации.

Работа с фрезером – особенности процесса

Прежде чем начать работать с инструментом, необходимо запомнить следующие правила:

- Для работы необходим остро заточенный инструмент. При недостаточной остроте режущих кромок происходит перегрев электродвигателя.

- Рабочий материал должен быть крепко закреплен для исключения перемещений.

- Не рекомендуется производить распил на всю глубину – это повредит двигателю и создаст излишнюю нагрузку на фрезу в том числе. При большой глубине необходимой срезки ее следует производить поэтапно, убирая слой за слоем.

- Замену фрезы производить на полностью обесточенном агрегате.

- В случае появления посторонних вибраций, необходимо срочно прекратить работу до выяснения причин.

Приемы. Что можно сделать, работая фрезером

С помощью ручного фрезера можно вырезать детали и изделия различной конфигурации – полочки, стеллажи, перила и другие детали. Этот инструмент незаменим при использовании в домашних условиях. Например, при реставрации старой мебели. Набравшись опыта, вполне реально делать следующие вещи:

- Обрабатывать плоские и фасонные поверхности, фасады.

- Вырезать различные выемки: имитацию филенок, пазов, гребней. Выполнять торцевую обработку дерева.

- Пробивать отверстия.

- Наносить различные надписи – гравировать.

- Осуществлять врезку дверной фурнитуры – замков и петель.

- Можно изготовить сложное соединение – шип. Обеспечивать надежную стыковку деталей из дерева.

Список необходимых инструментов и приспособлений для работы с фрезером:

- Фреза

- Электролобзик

- Электродрель со сверлами

- Шаблоны для вырезки деталей

- Напильник

- Защитная одежда

Глубина, на которую планируется заглубляться, регулируется путем выставления расстояния между штифтом и шайбой около электромотора. Для выдержки расстояния от кромки заготовки служит прямолинейная направляющая.

Для выдержки расстояния от кромки заготовки служит прямолинейная направляющая.

Как сделать круг фрезером

Фрезеровка различных круглых отверстий делается с шаблонами. Выполняются они при помощи регулируемого штангового циркуля, представляющего собой металлический стержень. На одном конце расположен настраиваемый по высоте центр, другой конец закреплен в отверстиях основания для параллельного упора.

Для работы необходимо:

- Открутить упорный винт.

- Обеспечить регулировку длины штанги циркуля на нужный радиус.

При фрезеровке внешних дуг следует следить за расстоянием от центра до внутренней режущей кромки фрезы, а для внутренних дуг – от центра и до наружной кромки. Закреплять ножку циркуля на материале возможно, прямо втыкая ножку циркуля в материал, если эта часть будет выбрасываться в утиль. В противном случае можно подложить кусочек фанеры, приклеив его на двусторонний скотч.

Обработка металлов ручным фрезером

Обработка металла (нержавейки или алюминия) фрезером является не лучшей идеей, так как в отличие от станка для обработки металла, в нем отсутствует редуктор и коробка передач. Однако при отсутствии профессионального инструмента приспособление сгодится для разовой работы. Ручной фрезер, ввиду своей конструкции и функций, позволяет выполнять обработку в двух плоскостях: вертикальной и горизонтальной. При работе следует правильно определить направление движения инструмента.

Однако при отсутствии профессионального инструмента приспособление сгодится для разовой работы. Ручной фрезер, ввиду своей конструкции и функций, позволяет выполнять обработку в двух плоскостях: вертикальной и горизонтальной. При работе следует правильно определить направление движения инструмента.

Столярные соединения ручным фрезером

Различные соединения, служащие для укрепления конструкций начиная с мебели и заканчивая элементами зданий, выполняются с помощью режущих инструментов по дереву. Одними из таких соединений, способных выполняться фрезером, являются «ласточкин хвост», шип-паз, соединения в шпунт и гребень, другое. Достичь этого можно с помощью различных специальных фрез.

Обработка кромок ручным фрезером

Снять кромку можно двумя способами: с шаблоном или без него. Неопытному столяру лучше пользоваться шаблоном. Для обработки кромок доски фрезы понадобятся 2 – с подшипниками в начале и конце режущей части.

Как сделать отверстие фрезой

На рабочей площадке необходимо разметить ось, вокруг которой будет двигаться фреза. Отметить радиус от резца, расположенного дальше, сделать отверстие и установить ось.

Отметить радиус от резца, расположенного дальше, сделать отверстие и установить ось.

Как сделать шпунтованную доску ручным фрезером

Для выполнения данной работы необходим качественный материал – сухой, без видимых повреждений. Доска закрепляется струбцинами к столу, размечается карандашом. В кромке выбирается четвертной паз, в противоположной кромке выбираются с двух сторон четверти, образуя шип. На этом работа окончена.

Как фрезеровать радиус

Для начала работы необходимо вставить резец в расточную головку. Расточная головка путем смещения ее в стороны позволяет регулировать радиус выемки. Глубина выемки регулируется смещением фрезерного стола. Фаски снимаются резцом.

Как ручным фрезером делать точный раскрой лдсп

В случае обработки деталей фрезером делается запас около 5 мм с каждой стороны. Фрезер обеспечивает идеальную поверхность распила после обработки. Гарантируется отсутствие сколов и трещин.

youtube.com/embed/qbM6d0ZXvxM?feature=oembed»/>

Существует разные типы ручных фрезеров, однако самым используемым и универсальным можно назвать ручной погружной фрезер, про работу которым, и написано ниже. Пластичное, совершенное по своей эстетичности дерево и универсальный ручной фрезер. Это сочетание позволяет получать изделия практически любых форм – от самых простых в виде прямых плоскостей, до самых сложных, подходящих скорее произведениям искусства, чем утилитарным вещам. Работа ручным фрезером по дереву представляет возможность в полной мере насладиться творчеством, создавая оригинальные, эксклюзивные изделия.

Виды работ выполняемых фрезером

Фрезерование пазов, канавок, четвертей и прочих углублений в заготовке, которые могут располагаться как вдоль, так и поперек слоев, быть открытыми (выходить на кромку) или закрытыми. За некоторыми исключениями эти формы выполняют определенные конструктивные функции – чаше всего образуют разъемные и неразъемных соединения.

Фрезерование кромок – профилирование. Используется для производства погонажных профильных изделий (карнизов, плинтусов, наличников, штапиков и т.п.), а также при оформлении интерьеров, изготовлении мебели и разного рода поделок. Эти элементы помимо функциональной несут и декоративную нагрузку.

Фрезерование сложных поверхностей и контуров при создании оригинальной мебели, эксклюзивных интерьеров и изготовлении изделий различного назначения, претендующих на художественную изысканность. При этом широко применяются шаблоны, позволяющие копировать повторяющиеся сложные формы с большой точностью, делая их практически полностью идентичными.

Фрезерование специальных элементов, несущих чисто функциональную нагрузку. Это пазы и отверстия под навесы и замки, шипы и т.п. При серийном производстве эти элементы выполняются специализированными фрезерами (присадочными и пр.). Но в быту с ними вполне успешно справляются универсальные ручные фрезеры.

Фрезы

Чтобы придать изделию определенную форму, необходимо обеспечить точное позиционирование фрезы относительно заготовки в трех координатах. Положение инструмента в вертикальном положении обеспечивается механизмом погружения, который перемещает двигатель с фрезой по вертикальным направляющим станины и стопорит его в нужном положении по высоте.

Положение инструмента в вертикальном положении обеспечивается механизмом погружения, который перемещает двигатель с фрезой по вертикальным направляющим станины и стопорит его в нужном положении по высоте.

Позиционирование в горизонтальной плоскости может обеспечиваться различными путями. С помощью направляющего подшипника, закрепляемого на фрезе, или направляющей втулки, крепящейся к опорной поверхности фрезера, а также множества специальных приспособлений, поставляемых с фрезерами и приобретаемыми самостоятельно или изготавливаемыми своими руками. Имеется большое количество руководств и рекомендаций, описывающих, как работать фрезером, используя эти приспособления, одно из них читайте здесь.

При использовании фрез с направляющим подшипником, последний катится по кромке обрабатываемой детали или шаблона, расположенного ниже или выше заготовки, обеспечивая таким образом определенное расстояние между фрезой и деталью. Фрезы, имеющие направляющий подшипник и обрабатывающие кромки деталей, называются кромочными. Они используются только для обработки краев заготовок. Существуют разные формы кромочных фрез.

Они используются только для обработки краев заготовок. Существуют разные формы кромочных фрез.

Профильные фрезы (а и б) придают кромке различные фигурные профили, несущие декоративную нагрузку.

Конусная фреза (в) предназначена для скашивания кромки под углом 45°.

Калевочная фреза (г) используется для закругления кромок. Она формирует профиль в четверть окружности и бывает разного размера с радиусом круга 3-16 мм.

Дисковая фреза (д) вырезает в заготовке горизонтальный паз различной глубины и ширины.

Фальцевая фреза (е) используется для фрезерования четвертей, исполняющих самую различную функцию.

Галтельная фреза (ж) используется для получения галтелей на кромке. Ее используют для придания краям декоративности.

Фрезы без направляющих подшипников, называемые пазовыми, предназначены для обработки заготовки в любом месте. Их применение требует использования приспособлений (про фирменные и самодельные приспособления для ручного фрезера читайте здесь), обеспечивающих позиционирование фрезы в горизонтальной плоскости.

Прямоугольная пазовая фреза (а) является, пожалуй, наиболее используемой. Она применяется для фрезерования пазов, обеспечивающих соединение деталей – как неразъемное, так и разъемное.

Галтельная фреза (б) создает в заготовке полукруглые пазы или канавки, исполняющие часто декоративные функции.

V-образная фреза (в) образует паз со стенками, расположенными под углом в 45°. Если внедрить фрезу на большую глубину, получится паз с вертикальными краями. С помощью V-образной фрезы вырезают буквы и различные украшения.

Фреза “ласточкин хвост” (г) используется обычно в мебельном производстве при устройстве открытых и скрытых шиповых соединений.

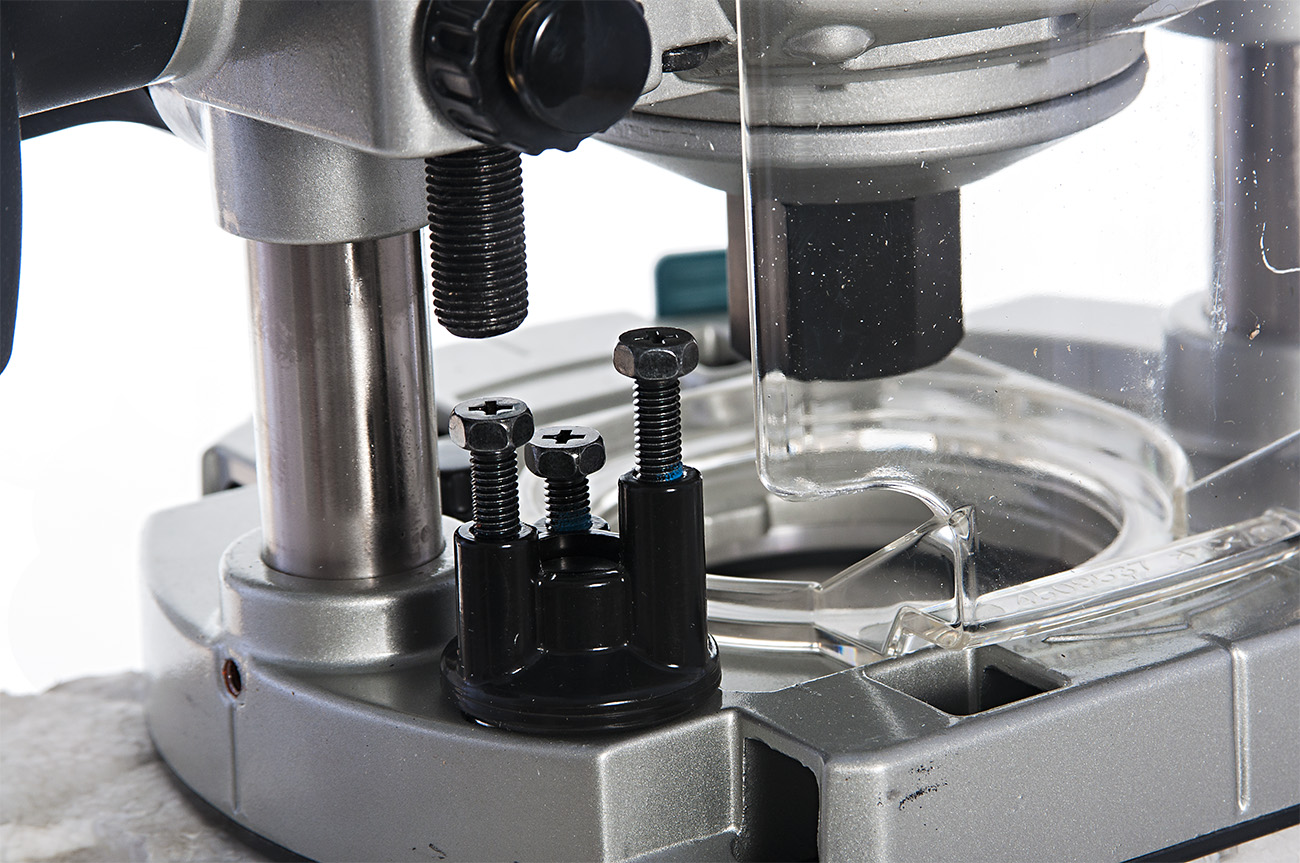

Крепление фрезы в цанге фрезера

- Фрезер укладывается набок.

- Шпиндель фиксируется от проворота – в зависимости от конструкции фрезера, гаечным ключом или кнопкой-фиксатором.

- Отпускается (если она навернута на цангу) или навертывается зажимная гайка цанги.

- В зажимную цангу вставляется хвостовик фрезы до упора или, по крайней мере, на 20 мм.

- С помощью гаечного ключа (если шпиндель фиксируется гаечным ключом, то потребуется второй ключ) затягивается зажимная гайка, шпиндель расстопоривается.

При отсутствии в цанге фрезы, зажимная гайка не должна затягиваться. Это может привести к повреждению цанги .

Установка глубины фрезерования

Операция выполняется в следующем порядке:

- Фрезер устанавливается опорной поверхностью на обрабатываемую деталь.

- Револьверный упор, который задает глубину погружения, устанавливается самым низким своим упором напротив торца ограничителя.

- Освобождается винт стопорения ограничителя, в результате чего последний обретает способность свободно перемещаться в своих направляющих.

- Осуществляется разблокировка механизма погружения (опускания) фрезера.

- Двигатель медленно опускается вниз до касания фрезой детали.

- Механизм опускания двигателя снова блокируется.

- Ограничитель глубины опускается до касания самого низкого упора.

- Ползунок ограничителя устанавливается на “0” шкалы погружения.

- Ограничитель поднимается до того положения, при котором его ползунок показывает на шкале погружения то значение глубины фрезерования, которое требуется установить. Эту операцию можно осуществлять поднимая и опуская ограничитель рукой (грубая установка) или с помощью механизма тонкой настройки (точная установка).

- Винт стопорения ограничителя зажимается, фиксируя ползунок в установленном положении.

- Механизм погружения разблокируется, и фреза вместе с двигателем поднимается вверх.

Теперь, если опустить двигатель с фрезой в самое нижнее положение (до соприкосновения торца ограничителя с самым коротким штырем револьверного упора), фреза внедрится в заготовку на ту глубину, значение которой выставлено на шкале.

Если фрезеровка производится на большую глубину, ее нужно осуществлять поэтапно. Это делается с помощью поворота револьверного упора таким образом, чтобы ограничитель глубины во время первых проходов упирался вначале в более высокие упоры, и лишь в заключительном проходе – в самый низкий упор.

Выбор режима скорости вращения фрезы

На самом деле чистоту обрабатываемой поверхности определяет не скорость вращения фрезы, а линейная скорость перемещения режущей кромки относительно материала. Чем больше диаметр фрезы, тем выше линейная скорость. Поэтому при использовании фрез большого диаметра скорость вращения устанавливается меньше. Например, для фрезы диаметром 10 мм скорость должна быть от 20000 об/мин и выше, для фрезы диаметром 40 мм – 10000-12000 об/мин. Конкретные значения задаются в инструкциях по эксплуатации. Скорость вращения обуславливается также и твердостью обрабатываемого материала. Чем выше твердость, тем меньшим должно быть число оборотов фрезы.

После длительной работы на низких оборотах, фрезер следует включать на несколько минут на максимальных оборотах на холостом ходу для охлаждения двигателя .

Направление вращения фрезы

Фрезерование

Перед началом фрезерования должно быть выполнено следующее:

- Закреплена фреза в цанге.

- Установлено подходящее для данной работы число оборотов двигателя.

- Настроена требуемая глубина фрезерования с помощью ограничителя погружения (при работе с погружными фрезами) или зафиксировано определенное значение вылета фрезы по отношению к подошве (при работе с кромочными фрезами).

- Установлен направляющий подшипник или кольцо (при работе с кромочными фрезами) или иное приспособление, обеспечивающее необходимую траекторию фрезы. При этом должна задаваться оптимальная толщина среза – как правило, не более 3 мм.

Приемы работы ручным фрезером несколько различаются в зависимости от того, в каком режиме осуществляются работы. Но в любом случае фрезер устанавливается на основание – обрабатываемую деталь или вспомогательную поверхность. Направляющий элемент фрезера (подшипник, кольцо, кромка подошвы или иная поверхность) прижимается к направляющей кромке (детали, рейке или шаблону), после чего производится включение двигателя и начинается сначала погружение фрезы (если используется погружной режим), затем плавное равномерное движение фрезера по траектории, задаваемой направляющим элементом.

Основные меры безопасности при работе с фрезером

- Крепление фрезы и настройку фрезера нужно осуществлять при выдернутом из розетки шнуре питания.

- Работа ручным фрезером требует внимательности и концентрированности. При фрезеровании необходимо устойчиво стоять на ногах и прочно держать фрезер в руках. Нельзя работать, будучи усталым, рассеянным или нетрезвым. Это может привести к вырыванию фрезера из рук и серьезной травме.

- Обрабатываемая деталь должна быть прочно закреплена, в противном случае ее может сорвать фрезой с места и бросить с большой силой и скоростью.

- Во время соприкосновения фрезы с материалом, нужно быть особенно осторожным во избежание так называемого обратного удара – эффекта, когда фреза ударяет по материалу и получает ответный реактивный удар, могущий привести к вырыванию фрезера из рук, его поломке или травме. Чтобы обратного удара не произошло, нужно прочно держать фрезер в руках, надежно прижимать его к основанию и плавно перемещать инструмент.

Толщина срезаемого слоя не должна быть слишком большой – не более 3 мм.

Толщина срезаемого слоя не должна быть слишком большой – не более 3 мм. - Одежда не должна иметь болтающихся элементов – таких, которые могут намотаться на фрезу.

- Нужно избегать вдыхания мелкой пыли, возникающей при фрезеровании. Она вредна для легких. Пыль можно отсасывать пылесосом или можно пользоваться респиратором.

Работа фрезером по дереву

Для многих мастеров покупка ручного фрезера становится одним из наиболее значимых событий, подталкивающих к переходу на более высокий уровень мастерства. Одно дело, когда заготовка обрабатывается простыми инструментами рубанком, стамеской, долотом, после чего получаются четкие грани и надежные соединения. Другое дело, когда работа фрезером позволяет сделать дерево более интересным, придать ему новые формы и создать то, что может подчеркнуть мастерство. Но это в идеале, на самом деле, прежде чем получить ровную кромку, с четкими линиями и отсутствием прожжённых участков придется учиться и делать это придется основательно.

Что такое фрезер и его назначение

Ручной фрезер представляет собой универсальный инструмент для обработки древесины и пластика. При этом, сразу нужно отметить, что работает фрезер в основном по дереву, пластик обрабатывается намного реже потому, что применение его с полимерами требует специальных фрез и умения работать.

Чаще всего инструмент используется самостоятельно, но для облегчения труда и повышения качества обработки изделия из дерева он может применяться в виде фрезерного станка. Это не обязательно сделанный в заводских условиях станок, в примитивном виде это ровная поверхность, в отверстие которой вставлен фрезер. Такой станок может быть изготовлен в виде отдельной конструкции или приставки к верстаку, идеи для копирования и воплощения подобных приспособлений можно без труда найти в сети.

Ручной фрезер — это электроинструмент, способный выполнять углубления, отверстия, фрезеровку кромок и фасок в дереве, пластике и даже в металле. Делать фрезером в домашних условиях можно следующие операции:

- Пазы стандартной и произвольной формы – прямоугольные, криволинейные, сложной формы.

- Фрезеровать сквозные и глухие отверстия.

- Обрабатывать торцы поверхностей, как прямоугольного сечения, так и сложной формы.

- Делать вырезы на поверхности разной формы и глубины.

Возможности фрезера по дереву значительно расширяются с применением для работы специальных или самодельных шаблонов. Использование этих образцов позволяет изготавливать заготовки для соединения деталей, поверхности со сложной конфигурации, в виде ласточкина хвоста или шипа.

Использовать фрезер в работе можно и с приставкой к токарному станку, например, для обработки заготовок и деталей мебели сложной формы. Эту работу с помощью фрезера выполнять намного проще за счет использования копировальной приставки. Изделия из дерева получаются более интересными, если для их декора на поверхность наносятся рисунки или узоры фрезером.

Применение ручного фрезера не ограничивается только однотипными задачами, такими как обработка кромок или изготовление планок для фоторамок. С помощью этого инструмента можно легко освоить и такие операции как обработка цилиндрических поверхностей и спиральная резьба.

С помощью этого инструмента можно легко освоить и такие операции как обработка цилиндрических поверхностей и спиральная резьба.

Особенность этого инструмента заключается в том, что он позволяет выполнять обработку заготовку с учетом особенностей материала, от этого изделие приобретает особенный вид. Кроме того, ручной фрезер имеет несколько режимов работы, так что подобрать нужный не составляет особых проблем.

Устройство основных узлов и деталей

Основой ручного фрезера является его корпус. У большинства современных моделей он выполнен из прочного сплава, способного выдерживать большие нагрузки. Внутри корпуса установлен высокооборотный электродвигатель, способный развивать скорость вращения вала до 10 тыс. оборотов в минуту.

В нижней части на валу электродвигателя находится резьба, на которую надевается цанговый патрон. Именно в этот патрон и вставляется фреза.

Устройство корпуса имеет сложную форму, в которой имеются специальные отверстия для крепления металлической платформы – именно она своей подошвой прилегает к обрабатываемой заготовке и скользит по ней. Подошва должна быть гладкой и не магнитится, поэтому подошва часто имеет накладку из ударопрочной пластмассы, а сама отливается из алюминиевого сплава. К корпусу платформа крепится при помощи направляющих.

Подошва должна быть гладкой и не магнитится, поэтому подошва часто имеет накладку из ударопрочной пластмассы, а сама отливается из алюминиевого сплава. К корпусу платформа крепится при помощи направляющих.

Для удобства работы с длинными заготовками имеется боковой упор, чаще всего он используется при обработке кромок. Регулировка его осуществляется при помощи зажимных винтов на корпусе подошвы.

На ручке корпуса фрезера имеются кнопки включения электропитания и кнопка аварийной остановки электродвигателя, она играет роль предохранителя. Кроме этого, обязательно имеется и регулятор оборотов двигателя, эта функция дает возможность выбрать подходящую скорость вращения двигателя при работе с разными породами дерева.

Фрезы для ручного фрезерного инструмента

Обработку поверхностей заготовок фрезер выполняет при помощи фрез – сменного рабочего инструмента. Фрезы имеют хвостовик и рабочий орган, обычно с двумя рабочими режущими гранями. При вращении вокруг своей оси рабочий орган создает тело вращения, наружный контур которого образуют режущие кромки.

Хвостовик и тело фрезы изготавливается из стали, а режущая кромка из твердосплавной пластины.

По своему назначению они бывают:

- Профильные, для фрезерования красивой кромки;

- Конусные;

- Прямоугольные;

- V-образные;

- Калевочные – для создания закругленной кромки;

- Дисковые;

- Фальцевые;

- Типа «Ласточкин хвост»;

- Галтельные.

Кроме того, они бывают концевые и могут иметь на конце опорный ролик, что дает возможность делать копирование и обрабатывать сложные профили.

Правила работы ручным фрезерным инструментом

Научиться пользоваться фрезером по дереву совсем не сложно. Даже без опыта работы сделать первый рез начинающим мастерам будет намного проще, если правильно выполнять все правила. Прежде всего, необходимо обеспечить выполнение правил техники безопасности – работу нельзя начинать без защитных очков или еще лучше лицевой защитной маски.

Второе правило требует, чтобы все фрезерные работы выполнять только острым инструментом. Тупая режущая кромка будет рвать волокна, или шлифовать поверхность, оставляя после себя обугленные места.

Ну и конечно, третье правило – при работе обрабатываемая деталь должна жестко фиксироваться к верстаку. Ну а если работа проводится на фрезерном станке, сам фрезер должен иметь жесткое крепление.

Со временем если регулярно работать фрезером по дереву появится и опыт, и сноровка. Выработаются и особые приемы работы с инструментом. А вот для начинающих общий алгоритм действий может быть таким:

- Перед началом работ проводится осмотр инструмента и подготовка рабочего места;

- Подбирается подходящая фреза и закрепляется в цанге;

- Устанавливается скорость вращения и глубина фрезерования;

- Заготовка закрепляется на верстаке;

- Проверяется правильность настройки фрезера;

- Одеваются очки;

- Фрезер включается в сеть.

- Начинается процесс фрезерования.

Регулировка скорости вращения

Качество работы во многом зависит от того насколько правильно выбрана скорость вращения рабочего вала с цанговым патроном. Дело в том, что при высоких скоростях для фрез большого диаметра, например, диаметром 22-44 мм заметно увеличивается вибрация. А если учесть что при работе с твердыми породами дерева еще увеличивается и сопротивление материала, то удержать в руках машину будет весьма непросто.

Поэтому работа ручным фрезером по дереву предусматривает еще и правильно выбранную скорость вращения цанги. При работе рекомендуется использовать такие настройки инструмента:

- Для фрез с диаметром хвостовика 4-10 мм рекомендуется устанавливать скорость равную 5-7 единиц на регуляторе скоростей;

- Для фрез среднего диаметра – 12-20 мм – показатели 3-4 единицы;

- Для больших фрез 22-44 мм – скорость рекомендуется установить на показателе 1-2 единицы.

Для твердых пород стоит придерживаться этого режима скоростей вращения цангового патрона, а вот для мягких пород коридор можно расширить, увеличив верхнюю границу на 1-2 пункта.

Фиксация фрезы

Установка фрезы осуществляется при выдернутом из сети шнуре электропитания. Хвостовик вставляется в патрон до проточенной отметки или до упора.

Перед зажимом цангового патрона блокируется фиксатором вал (стоит сказать, что у разных машин он разный, в некоторых для этого есть отдельный рычаг, для других специальный ключ), и только после этого делается окончательный зажим цанги так, чтобы фреза прочно зафиксировалась.

Регулировка глубины фрезерования

Регулировка глубины фрезерования у разных моделей ручных фрезеров имеет свои особенности, в одних эту функцию выполняет регулировочный винт, в других это делается при помощи ограничителей на штанге, третьи модели используют револьверную подставку. Все эти приспособления дают возможность обеспечить выбор необходимой глубины фрезерования для работы.

Необходимость такой регулировки вызвана тем, что для фрезерования глубоких пазов, например, для установки дверного замка, для уменьшения нагрузки на двигатель удобнее сделать несколько проходов глубиной по 4-5 мм, чем сразу делать фрезерование на полную глубину механизма.

Обработка кромок с использованием шаблонов

Получение сложных в плане обработки профилей – закруглений, идеально ровных или имеющих специфический изгиб деталей удобнее делать при помощи шаблонов. Обработка кромок на таких деталях обычно делается по заранее вырезанному из фанеры или ДВП контуру кромки. Для этого используется фреза с роликовой опорой.

Работа с заготовками ширина которых меньше длины режущей части

Обработать детали, которые меньше режущей части фрезы, можно при помощи шаблона, установленного таким образом, чтобы он касался только ролика. В таком случае регулировка высоты подошвы проводится так, чтобы фреза касалась только обрабатываемой детали. При расположении ролика над телом фрезы шаблон устанавливается сверху так, чтобы он касался шаблона.

Выполнить этот прием довольно сложно, особенно если кромочный срез должен иметь определенный профиль. Для этого рекомендуется применять фрезу с нижним расположением опорного ролика.

Еще одним вариантом обработки плоскости детали при помощи шаблона может быть установка хвостовика так, чтобы его край касался шаблона. Этот прием используют тогда, когда на фрезе отсутствует опорный ролик.

Этот прием используют тогда, когда на фрезе отсутствует опорный ролик.

Обработка деталей, ширина которых больше длины режущей поверхности

В этом случае делается обработка в два этапа. Во время первого этапа делается проход фрезером при помощи шаблона. Второй раз фрезерование осуществляется без помощи шаблона, поскольку результат первого прохода и будет выступать шаблоном для работы.

Обработка кромок сложной формы

Получение красивой кромки заготовки фигурными фрезами во многом зависит от качества предварительной обработки самой заготовки. Неровные края, скосы или трещины будут копироваться фрезой при прохождении по краю. Независимо от качества машины и остроты рабочей кромки, все изъяны останутся, только уже во фрезерованном виде.

Если есть необходимость обработки криволинейной заготовки, то здесь нужно первым заходом сделать черновую обработку, просто приблизив профиль к нужному шаблону. Второй раз обработка кромки делается чистовая, с использованием шаблона и с максимальной внимательностью.

Второй раз обработка кромки делается чистовая, с использованием шаблона и с максимальной внимательностью.

Уход за ручным фрезером

Уход за ручным фрезером, как и за другим электроинструментом, не требует выполнения слишком большого числа операций. Достаточно после каждого использования смахнуть чистой малярной кистью пыль и стружку и положить в коробку.

После 6 месяцев работы рекомендуется проверить затяжку всех винтовых соединений и проверить, нет ли биения на рабочем валу. Для электрооборудования с большим числом оборотов рекомендуется 1 раз в год проводить смазывание подшипников и втулок смазкой «Литол».

Выполняя эти простые рекомендации, даже начинающие мастера быстро наберутся опыта работы с ручным фрезером.

Многоликий фрезер. Какие инструменты может заменить фрезер?

Когда речь заходит о комплектовании небольшой столярной мастерской минимально необходимым оборудованием, то в первую очередь на ум приходят различные станки (сверлильный, фуговальный, рейсмусовый), электрорубанки, торцовочные пилы, электролобзики и т. д. А вот ручной фрезер — далеко не первый в списке приоритетов. А зря! Ведь этот инструмент может заменить собой большую часть из того, что уже перечислено! Просто не каждый начинающий мастер знает о его скрытых способностях, тех образах, в которых он может выступить в его руках.

д. А вот ручной фрезер — далеко не первый в списке приоритетов. А зря! Ведь этот инструмент может заменить собой большую часть из того, что уже перечислено! Просто не каждый начинающий мастер знает о его скрытых способностях, тех образах, в которых он может выступить в его руках.

Так какие же таланты скрывает в себе ручной фрезер?

Фрезер-оформитель

Довести до ума заготовку, придать ей законченный вид — основная стихия ручного фрезера. Скруглить торец или придать ему сложный профиль — все, что для этого нужно, немного фантазии и фреза нужной конфигурации.

Для работ подобного плана подойдут кромочные фрезеры небольшой мощности:

Если же речь идет о художественном оформлении изделий из массива древесины (филенки дверей или мебельные фасады), то в этом случае никак не обойтись без погружной модели. Эта разновидность ручного фрезера способна работать по плоскости заготовки, украшая ее объемным узором.

Для выполнения таких работ подойдут фрезеры средней и большой мощности, поддерживающие фрезы больших диаметров:

Фрезер-строитель

Сборка без единого гвоздя или самореза — любимая «фишка» уважающих себя столяров. Для создания таких изделий не обойтись без пазов и пазовых соединений (простой паз, «ласточкин хвост», ламельное соединение и т. д.). Все перечисленное без проблем выполняется при помощи погружного фрезера в дуэте с пазовой фрезой нужной конфигурации. Если не менять настроек самого фрезера при изготовлении одинаковых или однотипных деталей, то достигается потрясающая точность, которой позавидуют станки ЧПУ, используемые при массовом производстве.

Для создания таких изделий не обойтись без пазов и пазовых соединений (простой паз, «ласточкин хвост», ламельное соединение и т. д.). Все перечисленное без проблем выполняется при помощи погружного фрезера в дуэте с пазовой фрезой нужной конфигурации. Если не менять настроек самого фрезера при изготовлении одинаковых или однотипных деталей, то достигается потрясающая точность, которой позавидуют станки ЧПУ, используемые при массовом производстве.

Прорезывание пазов предъявляет к инструменту определенные требования. Во-первых, фрезер должен быть погружным, т. е. иметь возможность заглубляться в толщу материала, а во-вторых, его мощность должна быть выше 1300 Вт:

Чтобы сильно не нагружать двигатель аппарата, при нарезке широких или глубоких пазов, выборку материала лучше производить в несколько проходов. Это особенно важно при работе с маломощными фрезерами. Да и фрезы целее будут.

Фрезер-фуганок

Фуговальный станок — по сути большой электрорубанок, основное назначение которого — задать базовую плоскость заготовки, т. е. путем снятия лишнего материала, получить из покоробленной доски ровную заготовку для дальнейшей работы с ней. Причем в столярном деле в большинстве случаев важно, чтобы плоскости заготовки были строго перпендикулярны друг другу.

е. путем снятия лишнего материала, получить из покоробленной доски ровную заготовку для дальнейшей работы с ней. Причем в столярном деле в большинстве случаев важно, чтобы плоскости заготовки были строго перпендикулярны друг другу.

Прифуговать детали, т. е. создать идеальные плоскости для их дальнейшей сборки или, к примеру, склейки в мебельный щит, можно при помощи фрезера с установленной в него торцевой фрезой. Для этого нужно воспользоваться параллельным упором из комплекта поставки.

Настроив вылет фрезы и количество снимаемого материала, ведем фрезер с параллельным упором по специальной шине или другой идеально ровной направляющей. В результате получаем идеальную плоскость торца детали.

Подойдет любой фрезер средней или большой мощности, главное, чтобы в комплекте был параллельный упор:

Фрезер-рейсмус

Рейсмусовый станок предназначен для калибрования деталей, т. е. получения заготовок одинакового размера в одной из плоскостей. Такой станок — недешевое удовольствие, но фрезер и здесь готов прийти на помощь. Правда для создания деталей одной толщины по всей плоскости, придется изготовить вспомогательное приспособление.

Правда для создания деталей одной толщины по всей плоскости, придется изготовить вспомогательное приспособление.

Дальше все просто. Заготовка помещается и закрепляется в приспособлении. По самой нижней точке детали устанавливается глубина погружения фрезы в материал. После чего при помощи торцовочной фрезы производится съем лишнего материала, в результате чего в руках у мастера деталь с идеально ровной плоскостью, которую остается лишь отшлифовать.

Этот прием можно использовать при фрезеровании мебельного щита, склеенного из деталей, незначительно отличающихся друг от друга по высоте.

Для подобной работы потребуется выносливый инструмент, способный работать с фрезами больших размеров:

Фрезер-торцовочная пила

Обработка торцов — еще один из вариантов применения фрезера. Это особенно актуально, когда предварительный рез заготовки осуществляется вручную или электролобзиком, а не торцовочной или циркулярной пилой.

Методика работы та же, что и при фуговании торцов заготовок.

Если изготавливается несколько деталей, то достаточно выровнять торец одной заготовки, ведя фрезер по направляющей при помощи параллельного упора, а затем, используя фрезу с подшипником, повторить ровный торец на оставшихся деталях.

Как поступить, когда нет торцовочной пилы, а нужно сделать соединение в ус? Отрезать под углом 45° с высокой точностью прилегания плоскостей? Фрезер поможет и в этом! Просто опять потребуется изготовить несложное приспособление.

Далее все просто:

- отрезаем деталь с небольшим запасом для фрезерования;

- вставляем заготовку в кондуктор под нужным углом;

- фрезером снимаем лишний материал, тем самым выравнивая плоскость соединения.

Фрезер-копир

Кто выпиливал лобзиком большое количество одинаковых деталей, наверняка знает, как утомительна эта монотонная работа. С помощью ручного фрезера нужное количество деталей можно просто скопировать! Главное, хорошо и качественно подготовить шаблон. А дальше, берем и устанавливаем во фрезер копировальную втулку, идущую в комплекте большинства моделей. Закрепляем шаблон на материале, и копируем, копируем, копируем…

Закрепляем шаблон на материале, и копируем, копируем, копируем…

Такая задача посильна фрезерам с небольшой номинальной мощностью:

Оформить мебельные фасады интересным узором можно при помощи шаблона и копировальной втулки. Главное, что все детали будут совершенно одинаковыми, а на их изготовление не уйдет уйма времени. Основные усилия нужно направить на тщательную подготовку шаблона!

Фрезер-станок

Немного поработав с ручным фрезером и поднабравшись опыта, мастер начинает понимать, что держать фрезер на весу не совсем удобно, постоянно устают руки, да и точность обработки от этого страдает. Неплохой вариант — установка фрезера в стол. На выходе получается фрезерный деревообрабатывающий станок. Помимо столешницы потребуется установка параллельного упора, и как опция — установка системы удаления стружки из зоны съема материала.

В итоге — руки мастера держат заготовку, а не фрезер, поэтому меньше устают и могут сделать больше.

Для установки в фрезерный стол нужен инструмент большой мощности и желательно, с системой стабилизации оборотов под нагрузкой:

Вывод

Ручной фрезер — незаменимый инструмент в любой столярной мастерской, а его погружные вариации способны заменить собой сразу несколько инструментов и дорогостоящих станков. В умелых руках мастера — это Паганини столярного производства, важно лишь знать о его возможностях и суметь раскрыть его таланты.

Уроки работы фрезером по дереву: нарезка шипов, выборка паза

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок.

Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

- фрезер;

- электрический лобзик;

- шлифовальная машинка;

- несколько струбцин;

- набор фрез.

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

- Собрать простой деревянный стол, состоящий из столешницы и ножек.

- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой.

В каретке прорезан паз для выхода фрезы.

В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом. Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Дёшево и сердито

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Для работы подойдёт фрезерная машинка любой мощности. Желательно, чтобы она была лёгкая и удобная, тогда проще будет копировать рисунок. Поэтому не нужно заморачиваться, какой выбрать фрезер для начинающих, главное — подобрать фрезы диаметром от 2 миллиметров. При работе нужно проявить усердие, чтобы ровно пройти тонкой фрезой по контуру рисунка и не сломать её. Следующий шаг — углубление фона, для этого применяется фреза-флажок большого диаметра.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Всё о фрезере для начинающих: устройство, виды, правила работы

Фрезерный станок – это устройство, с помощью которого обрабатывают такие материалы как металл, сталь, дерево, камень и пластик. Фрезеру поддаются разные поверхности, как ровные, так и криволинейные. На станке можно изготавливать зубья и шлицы, а также нарезать резьбы, сверлить и растачивать детали. Кроме того, мастер с помощью фрезы может сделать орнамент или надпись на поверхности детали, а также выполнять ряд других работ.

Зачем нужен фрезерный станок

Работать фрезером можно в таких отраслях, как ювелирная, мебельная и даже рекламная. Станок применяется при оформлении интерьера и во время декорирования помещения, для изготовления окон и дверей из пластика. Современная промышленность использует фрезерование для изготовления автомобилей, самолетов, оборудования для медицинских учреждений. Объясняется это тем, что обработка изделий с помощью фрезера наиболее точная. Поверхность после работы фрезером становится ровной и гладкой.

Объясняется это тем, что обработка изделий с помощью фрезера наиболее точная. Поверхность после работы фрезером становится ровной и гладкой.

Более подробнее о работе фрезерного станка:

- Работа фрезеровального станка над изделиями из металла. В процессе выполняются следующие операции:

- сверление отверстий;

- зенкерование металлических изделий;

- нарезываются резьбы разных размеров;

- растачиваются отверстия;

- выбираются пазы;

- нарезаются зубья на шестернях;

- обрабатываются поверхности.

- В мебельной промышленности делать фрезером по дереву можно такие операции:

- вырезаются пазы для изготовления кромок;

- распиливаются изделия;

- торцуют детали;

- высверливают отверстия;

- гравируют поверхность.

- Пользоваться фрезером по дереву можно и тогда, когда изготавливают балясины, плинтуса, наносят на изделия узоры.

Резьба по дереву может быть богатой на разные мелкие детали, что практически не возможно сделать руками.

Резьба по дереву может быть богатой на разные мелкие детали, что практически не возможно сделать руками. - При необходимости с помощью фрезера можно изготовить барельефные и горельефные узоры, а так же панно в 3D формате. С помощью станка можно вырезать фигуры людей и животных, объемные орнаменты и композиции.

- Фрезерный станок используется для изготовления сувениров. С его помощью наносится гравюра на магните. На изделие наносится архитектурные изображения, статуи, другие памятники искусства.

- Для изготовления рекламы с помощью фрезера изготавливаются буквы, цифры, вырезаются логотипы на канцелярских товарах или зажигалках. Наносится информация на уличных знаках и табличках.

- В ювелирном производстве фрезер используется для нанесения узоров и надписей на изделиях.

- В архитектуре фрезерный станок используется для изготовления макетов зданий.

- В моделировании станок применяется для вырезания деталей автомобилей или другой техники из легких материалов.

- В медицине фрезерное устройство чаще всего применяется в стоматологии, а в частности в области протезирования. Оборудование позволяет максимально точно изготавливать нужные элементы, такие как коронки, мосты, имплантаты.

- В области handmade сделать ручным фрезером можно игрушки, подарки или украшения в домашних условиях.

Устройство и принцип работы фрезера

Существует два основных вида фрезера – станок, который устанавливается в стационарном положении, и ручной инструмент, что перемещается в процессе работы по изделию. Для начинающих важно знать, как устроено оборудование, и научиться правильно на нем работать.

Ручной фрезер для работы по дереву имеет простую конструкцию. Он состоит из корпуса, в котором расположены важные узловые точки. Основной деталью аппарата является мотор. Из корпуса выходят держатели, оснащенные переходниками. Именно к ним прикрепляются фрезы.

Именно к ним прикрепляются фрезы.

Устройство оснащено металлической платформой с гладкой, скользящей подошвой. Благодаря ей инструмент легко скользит по заготовке и может добраться даже к самому труднодоступному месту. При выборе нужно внимательно осмотреть платформу, она должна быть литой. Это обеспечит ей устойчивость. Подошва платформы изготовлена из пластика и легко снимается для замены.

На поверхности корпуса размещены кнопки включения-выключения инструмента. В некоторых моделях присутствует и кнопка блокировки. Очень важно, чтобы фрезер был оснащен упором. При работе с устройством выполняются настройки:

- регулируется глубина до 1 сантиметра;

- устанавливается необходимая скорость оборотов.

Виды фрезеров

Фрезерный станки делятся на следующие виды:

- Универсальный – предназначается для работы с разными видами материала.

На нем можно обрабатывать детали в горизонтальном и вертикальном положении. Вырезать пазы и углы, делать винтовые элементы.

На нем можно обрабатывать детали в горизонтальном и вертикальном положении. Вырезать пазы и углы, делать винтовые элементы. - Горизонтальный – используется только для обработки деталей, что находятся в перпендикулярном положении относительно режущей части механизма.

- Широкоуниверсальный –станок имеет поворотное устройство, с помощью чего может совершать операции как в горизонтальном, так и в вертикальном положении.

- Вертикальные и горизонтальные станки, не имеющие консоли. Их задача обрабатывать крупные детали.

- Продольные виды станков используют работы с большими деталями. При этом применяются только насадки цилиндрической, дисковой, фасонной формы.

Как работать фрезером

Фрезер работает по следующему принципу:

- в зависимости от того, с какой целью будет использоваться инструмент, выбирается насадка;

- хвостик насадки вставляется в специальный патрон и фиксируется;

- устанавливается необходимый режим работы и глубина;

- рукоятка устанавливается в среднее положение;

- выбирается скорость вращения рабочей части.

Фрезером можно работать, держа его в руках или зафиксировав его в стационарном положении на столе. При установке инструмента на столе, его рабочая часть должна быть в верху. Для безопасной работы на инструменте, а так же для обеспечения ровных поверхностей в процессе обработки, обязательно нужно установить лекало.

Важно соблюдать правила безопасности:

- одевать специальную одежду, которая не будет наматываться на движущиеся детали устройства;

- не терять равновесия в процессе работы;

- в ожидании удара во время соприкосновения инструмента с материалом следует крепко удерживать фрезер;

- по окончанию рабочего процесса, инструмент отсоединяют от сети.

Уход за ручным фрезерным устройством

У только что купленного инструмента все детали смазаны изготовителем. Дальше в процессе работы нужно следить за фрезером и периодически его смазывать. Подобные процедуры предостерегут внутренние элементы от трения и сохранят их целостность. Устройство будет служить долгое время без поломок и ремонта.

Подобные процедуры предостерегут внутренние элементы от трения и сохранят их целостность. Устройство будет служить долгое время без поломок и ремонта.

Выбирать фрезер перед покупкой нужно только такой, функции которого полностью будут отвечать требованиям покупателя. И только после обращать внимание на его стоимость. Цена для данного инструмента всегда формируется в зависимости от его функциональности.

что это такое и для чего нужен

Комплектующие и алгоритм сборки

Изготовить фрезерный станок из дрели, которая есть практически у каждого домашнего мастера, можно, но при этом следует иметь в виду, что такое устройство не сможет в полной мере заменить серийную модель. Объясняется это тем, что патрон обычной ручной дрели способен вращаться со скоростью 3000 об/мин, тогда как серийный фрезер в состоянии обеспечить вращение используемого инструмента со скоростью до 30000 об/мин. Кроме того, редуктор бытовой электрической дрели не рассчитан на интенсивные нагрузки, которые быстро приведут его в неисправное состояние.

Кроме того, редуктор бытовой электрической дрели не рассчитан на интенсивные нагрузки, которые быстро приведут его в неисправное состояние.

Вертикальный фрезер из дрели

Схема простейшей вертикальной стойки для дрели

Между тем простейший фрезер, изготовленный из подручных материалов с минимальными финансовыми затратами, способен успешно справляться со многими технологическими задачами. Чтобы изготовить свой фрезерный станок из электрической дрели, вы должны найти следующие материалы и инструменты:

- несколько кусков ДСП или толстой фанеры;

- хомут, при помощи которого дрель будет фиксироваться на основании устройства;

- болты, саморезы и другие крепежные элементы;

- перьевое сверло или сверлильную коронку диаметром 40 мм;

- стандартный набор слесарных инструментов.

Обрезки реек, куски фанеры, металлические уголки – всё это можно использовать для изготовления простой фрезерной стойки

Сам процесс сборки самодельного фрезера проходит по следующему алгоритму.

- Из листов ДСП или фанеры собирается основа будущего фрезера, включающая в себя горизонтальное основание и вертикальную часть, на которой будет фиксироваться электрическая дрель. Размеры листов ДСП или фанеры, из которых будет изготавливаться такая конструкция, рассчитываются в зависимости от габаритов электрической дрели, используемой в качестве основы самодельного станка.

- В горизонтальном основании устройства сверлится отверстие диаметром 40 мм, которое необходимо для того, чтобы обеспечить доступ инструмента в зону выполнения обработки.

- На вертикальной стойке устройства при помощи болта крепится хомут, в котором фиксируется электродрель. Дрель при этом должна располагаться таким образом, чтобы нижний конец ее патрона находился в нескольких миллиметрах от горизонтального основания фрезера.

- Чтобы сделать положение дрели на вертикальной стойке более устойчивым, в ее верхней части можно зафиксировать небольшой деревянный брусок, который будет выступать в роли упора.

Варианты закрепления дрели (нажмите на фото, чтобы увеличить)

Стойка с регулировкой высоты посредством рычага

Как сделать фрезерный станок вышеописанной конструкции более удобным и функциональным? Для этого его можно оснастить простейшим микролифтом, который будет отвечать за перемещение электродрели в вертикальном направлении. Для изготовления такого лифта вам потребуются следующие расходные материалы и комплектующие:

- две металлические штанги, которые будут выступать в роли направляющих элементов;

- площадка (каретка) для фиксации электродрели, сделанная из ДСП или толстой фанеры;

- резьбовая ось и гайка, которые будут отвечать за перемещение электродрели в вертикальном направлении;

- элементы, обеспечивающие фиксацию электродрели в требуемом положении.

Стойка с регулировкой высоты с помощью резьбовой шпильки

Принцип, по которому работает такой самодельный фрезер, достаточно прост и заключается в следующем.

- При вращении резьбовой оси каретка с закрепленной на ней дрелью перемещается в вертикальном направлении.

- После того как электродрель и закрепленный в ее патроне инструмент будут выставлены в требуемом положении, каретка фиксируется при помощи крепежных элементов.

Естественно, вся конструкция такого самодельного фрезера, работу которого хорошо демонстрирует видео, должна быть зафиксирована на надежном основании. В качестве последнего может выступать поверхность рабочего стола или верстака.

Станок из старого электродвигателя

Самодельный фрезерный станок, при помощи которого достаточно успешно выполняют многие технологические операции, можно изготовить и без использования электродрели. Для того чтобы сделать такое устройство, вам потребуются следующие расходные материалы и комплектующие:

- приводной электродвигатель, в качестве которого можно использовать электромотор от старой стиральной машины и другой бытовой техники;

- патрон, в котором будет фиксироваться используемый режущий инструмент;

- переходник, при помощи которого вал приводного электродвигателя будет соединяться с патроном;

- листы ДСП или толстой фанеры для изготовления основания и вертикальной направляющей самодельного фрезера.

Ламельный фрезер для чего нужен. Что такое ламельный фрезер

Ламельный фрезер – это инструмент, предназначенный для нарезки пазов ламельных соединений. Ламель – это пластина из дерева стандартного размера. Этот инструмент по конструкции напоминает болгарку. Основные части, из которых он состоит – это силовой агрегат, редуктор в виде конуса, непосредственно сам корпус. Закрепление фрезы на шпинделе производится с помощью гайки.

Инструмент подходит как для работы с деревом, так и для пластиковых материалов, оргстекла, камня, цветного металла, при этом требуется дополнительное оборудование. С фрезером вы можете производить следующие виды работ:

- профилирование кромки;

- выборку четверти;

- шлифовку;

- сверление технологических отверстий;

- вырезку углублений и прорезей различных форм;

- вырезку шипов.

Для разных видов работ требуются фрезеры различной мощности. Их можно разделить на три группы:

- 750 Вт – маломощные;

- 1100 Вт – средней мощности;

- 1200 Вт – мощные.

Для бытового использования будет достаточно использовать фрезер мощностью 750 или 1100 Вт.

Количество оборотов шпинделя может варьироваться в пределах от 3000 до 24000 об/мин. Выбирать режим следует, руководствуясь специальными таблицами. Глубина фрезеровки лежит в пределах 30–60 мм.

Устройство пуска в современных моделях обычно имеет защиту от «дурака», так называемый блокировщик. Кроме того, есть механизм фиксации, без которого рабочий процесс становится проблематичным.

Цанга представляет собой зажим для фрезы. Она должна быть изготовлена из закаленной стали. Конусовидная форма цанги считается лучшей среди специалистов. Для удобного удаления сора с рабочей поверхности стола предусмотрен отсос пыли. Подошва фрезера может быть выполнена из штампованного металла либо быть литой.

Критерии выбора

Все модели фрезеров делятся на группы, в зависимости от мощности:

- маломощные – 750 Вт;

- средней мощности – 1100 Вт;

- мощные – профессиональные модели, способные работать более 10 часов – 1200 Вт.

Для домашнего использования приобретать инструмент мощностью более 750 Вт не целесообразно.

Какой мощности ламельный фрезер необходим Вам?

Средне/МаломощныйМощный

Перед покупкой ламельного фрезера важно также обратить внимание на следующие характеристики:

- Производитель. Получить правильный рез можно исключительно качественным инструментом. Поэтому стоит остановить выбор на модели от проверенной торговой марки.

- Удобство. Важный критерий – наличие прорезиненной ручки, предотвращающей скольжение во время работы.

- Наличие устройства для сбора стружки или возможности подключения пылесоса.

- Число оборотов – данный критерий тесно связан с мощностью. Но в данном инструменте высокая производительность не так важна. Покупать высокоскоростной фрезер для работы с деревом и ДСП не стоит. Этот мягкий материал можно обрабатывать на низких скоростях. Гораздо важнее наличие возможности регулировать число оборотов.

- Цанга. На качественном инструменте устанавливается деталь из каленой стали.

Если в выбранной модели не устраивает только цанга, то приобретать более дорогую модель не стоит. Цангу можно заменить на более качественную.

Если в выбранной модели не устраивает только цанга, то приобретать более дорогую модель не стоит. Цангу можно заменить на более качественную.

Обязательная характеристика качественного фрезера – наличие блокировки. Она защитит от случайного включения инструмента.

Как изготовить ламельный фрезер самостоятельно

В условиях кризиса сегодня не всегда домохозяин может позволить себе купить полноценный фрезер. Поэтому мы рассмотрим способ, как можно выкрутиться из этого положения с помощью обыкновенной «болгарки» с диском, нескольких листов фанеры или оргстекла, ну и, конечно же, ваших рук и смекалки.

Изготовить такой инструмент самому можно из обычной болгарки или иначе УШМ. Желательно, чтобы она имела регулируемые обороты ротора. Это необходимо для того, чтобы была возможность выставить требуемую скорость вращения диска. В исключительном случае подойдет машинка под 125 диаметр круга.

Помимо этого, нам потребуется ламельная фреза. В качестве материала для корпуса подойдет фанера или же оргстекло, которое предварительно можно отполировать. Основной корпус с боковыми пазами состоит из двух боковых и задних стенок. Верхняя и нижняя части здесь отсутствуют, сама же болгарка с ламельным диском вставляется в пазы боковых стенок вырезанными из дерева направляющими, прикрепленными к ней с двух сторон сбоку. Для регулировки высоты распила ламелей необходимо сконструировать простейшее подъемное устройство. При отсутствии необходимости в регулировке высоты, инструмент можно просто зафиксировать на определенной высоте. Оставшаяся боковая стенка фиксируется к УШМ с помощью болтов, вкручиваемых в резьбу под держатель.

Основной корпус с боковыми пазами состоит из двух боковых и задних стенок. Верхняя и нижняя части здесь отсутствуют, сама же болгарка с ламельным диском вставляется в пазы боковых стенок вырезанными из дерева направляющими, прикрепленными к ней с двух сторон сбоку. Для регулировки высоты распила ламелей необходимо сконструировать простейшее подъемное устройство. При отсутствии необходимости в регулировке высоты, инструмент можно просто зафиксировать на определенной высоте. Оставшаяся боковая стенка фиксируется к УШМ с помощью болтов, вкручиваемых в резьбу под держатель.

Ознакомившись с данным материалом, вы сможете самостоятельно собрать себе такой инструмент, потратив время и силы, но сэкономив свои финансы. Мы искренне надеемся, что вам понравилась наша статья!

Ручной инструмент узкой специализации используется в основном для массового производства мебели и строительных конструкций. Ламельный фрезер упрощает процесс соединения деревянных элементов, наращивания и склеивания досок. Ручной фрезерный станок устроен по принципу болгарки. Он позволяет без специальных приспособлений сделать выборку паза, фигурную торцовку, вырезку четверти в брусьях и производит другие работы.

Ручной фрезерный станок устроен по принципу болгарки. Он позволяет без специальных приспособлений сделать выборку паза, фигурную торцовку, вырезку четверти в брусьях и производит другие работы.

СИСТЕМА РЕГУЛИРОВОК И ПОРЯДОК РАБОТЫ

Правильное использование ламельного фрезера обеспечивает точность подгонки соединяемых деталей. Перед началом работы нужно провести ряд подготовительных действий.

Исходя из размеров используемых ламелей устанавливают глубину фрезерования — это делают с помощью револьверного упора, ограничивающего продольный ход корпуса.

Отступ от верхнего края кромки регулируют подъёмом или опусканием подвижного углового упора — опорного козырька на базе фрезера. Поскольку в абсолютном большинстве случаев паз находится посередине, то отступ составляет половину толщины детали. Значит, достаточно измерить толщину, разделить пополам и установить нужное значение на шкале фрезера.

Для нарезки пазов под углом опорный козырёк нужно снять, а угол фрезерования — зафиксировать стопором. Саму обрабатываемую деталь тоже нужно закрепить на верстаке струбцинами.

Саму обрабатываемую деталь тоже нужно закрепить на верстаке струбцинами.

При работе фрезер прижимают к детали с усилием, достаточным для выдвижения фрезы из кожуха.

При снятом угловом упоре для выборки пазов в кромке заготовок фрезер плотно прижимают к плоскости, на которой лежит заготовка.

Область применения и классификация фрезеров

Этот инструмент может применяться для решения таких задач как:

выборка канавок для соединений различных типов. Фрезер позволяет быстро создать идеально соответствующие друг другу пазы и выступы. А если выбрать соответствующую фрезу, то и соединение «ласточкин хвост» проблем не вызовет;

Соединение «ласточкин хвост»

- глухой паз также создать не проблема. Фрезер для дерева позволяет регулировать глубину погружения фрезы, особенно это удобно, например, при установке дверей;

- по контуру уже готового изделия можно пройтись фрезой и получить кромку оригинальной формы;

Такую кромку легко получить за 1 проход

также фрезер может применяться для создания различных узоров на деревянной поверхности.

Простая резьба ручным фрезером

Этот инструмент подойдет не только для частного использования, но и на производстве. Использование специальных шаблонов (в роли направляющих) позволяет изготавливать на 100% идентичные деревянные детали.

Разделение на группы можно привести по конструкции устройства, выделить можно:

настольный – такие устройства позволяют перемещать фрезу по сложной траектории, так что возможности обработки практически безграничны. По сравнению с ручными такой тип довольно громоздкий, да и весит металлическая станина немало;

Фрезерный станок

ручные – идеально подходят, например, для обработки кромок изделия, особенно ценятся среди мебельщиков.

Учитывая особенности конструкции, можно привести и несколько иную классификацию:

ламельный фрезер (под ламелем понимается узкая прорезь – паз), он применяется для устройства соединения по схеме шип-паз;

На фото показан процесс выборки пазов

кромочный. Оптимальный вариант использования – для обработки кромок;

Модель для обработки кромок

верхний – настольные модели относятся как раз к этой категории. Преимуществом устройств такого типа можно считать простоту работы с ним, ведь двигатель будет при работе перемещаться по направляющим, так что справиться с обработкой дерева сможет и новичок.

Преимуществом устройств такого типа можно считать простоту работы с ним, ведь двигатель будет при работе перемещаться по направляющим, так что справиться с обработкой дерева сможет и новичок.

Питаются все подобные устройства от сети, но по автономности выделить можно такие группы:

электро фрезеры по дереву с питанием от сети. Мощные и производительные устройства, но есть определенные ограничения из-за привязанности к розетке;

Подавляющее большинство моделей требуют питания от сети

аккумуляторные модели – аккумуляторы позволяют обрабатывать дерево на любом отдалении от розетки. Но есть и оборотная сторона – мощность их несколько ниже, да и время автономной работы оставляет желать лучшего. К тому же, цена аккумуляторных фрезеров может быть даже выше, чем у обычных.

Аккумуляторная модель

Рекомендации по выбору

Мощность двигателя. В зависимости от того, что вы собираетесь делать ламельным инструментом, зависит какой мощности инструмент стоит выбрать. Для домашней мастерской вполне достаточно малого ламельного станка. Станок средней мощности нужен при строительстве дачи, или к примеру бани либо сауны

Для домашней мастерской вполне достаточно малого ламельного станка. Станок средней мощности нужен при строительстве дачи, или к примеру бани либо сауны

Торцовка ступеней, соединение боковых обшивок на лестнице, террасе или балконе, создание декоративных элементов фасада, вырезка пазов и выборка четверти — с этим легко справиться ламельный станок средней мощности.

Возможность регулировки угла работы. В настоящее время на большинстве современных устройств присутствует эта функция, но мы не могли не обратить на нее внимание, так как она влияет на функциональность устройства.

Скорость вращения фрезы. Чистота обработки напрямую зависит от скорости вращения фрезы

Не стоит использовать высокоскоростной фрезер для работы с мягким материалом и древесными плитами. Они легко обрабатываются на небольших скоростях.

Тип зажима для фрезы (цанги). Цанга должна быть сделана из качественного металла. Не покупайте дорогой фрезер только из-за качественной цанги. Достаточной приобрести цангу из каленной стали и заменить, если не устраивает то, что есть в наличии.

Регулировка оборотов. Позволяет выбрать тот режим, который необходим для обработки конкретного материала. Для твердых материалов (камня, латуни, алюминия) требуется быстрое вращение, а вот для более мягких оно не нужно.

Блокировка. Автоматическая защита. Если в доме есть дети, то блокировка и автоматическая защита просто необходимы. Фактически эта функция обеспечивает безопасность ваших близких.

Плавный пуск. Позволяет без резких рывков начать процесс вырезки пазов.

Рабочий ход фрезера. Если нужно выполнить детали с глубокими продольными пазами, или проточку под выравнивание доски для пола, стоит обратить внимание на рабочий ход ламельной фрезы.

Подключение мешочка для мусора. Может быть подключен пылесос или мешочек для мусора и пыли через соединительные элементы. Это обеспечивает комфорт на рабочем месте и безопасность для здоровья мастера.

Неформат

Makita BPJ180Z – автономный ламельный фрезер

Ламельник с аккумуляторным питанием. Казалось бы, зачем он нужен? Мебель не собирают в чистом поле, а в мастерской всегда есть розетка. Тем не менее, работать без шнура оказалось довольно удобно. Тем более, что это настоящая Makita – вопросов по качеству исполнения нет по определению. Не хватает лишь переходника для работы от сети (если батарея «сядет» в ответственный момент).

Казалось бы, зачем он нужен? Мебель не собирают в чистом поле, а в мастерской всегда есть розетка. Тем не менее, работать без шнура оказалось довольно удобно. Тем более, что это настоящая Makita – вопросов по качеству исполнения нет по определению. Не хватает лишь переходника для работы от сети (если батарея «сядет» в ответственный момент).

Преимущества:

- Полная мобильность, удобно обрабатывать длинные заготовки: нет необходимости таскать за собой удлинитель.

- Аккумулятор долго держит заряд.

- Не смотря на заниженные обороты (6500), можно работать с любым деревом.

Недостатки:

- Нет возможности работать напрямую от сети 220 вольт.

- Аккумулятор ощутимо добавляет вес: 3 кг.

Характеристики

На фото: ламельный фрезер 800 FDF компании Kress.

Мощность мотора

и у ламельных, и у присадочных фрезеров составляет 590-800 Вт.Диаметр оснастки, обороты и глубина

- «Ламельники» оснащены фрезой диаметром 100 или 105 мм, которая совершает 9, 10 или 11 тысяч оборотов в минуту и погружается в материал на глубину до 20 или 22 мм.

- Присадочные фрезеры — у них режущая оснастка сменная, ведь шканты бывают разными по диаметру. Можно установить фрезы «калибром» от 3 до 12 мм. Скорость вращения составляет 18500 об/мин на холостом ходу, а максимальная глубина фрезерования — 40-43 мм.

Регулировка частоты

у ламельных и присадочных фрезеров отсутствует. Этим узкоспециализированным машинам она попросту не нужна.

В статье использованы изображения: dewalt.ru, kress-tools.com, milwaukeetool.ru

Характеристики цанги и отсоса пыли

Если вы хотите приобрести ламельный фрезер «Интерскол», то важно учесть, что он может обладать определенной цангой. Специалисты советуют предпочитать конусовидную разновидность, которая признана лучшей

Она считается идеальной для конусообразного двигательного вала. Цанга должна быть изготовлена из закаленной стали, так как обычные стальные элементы быстро изнашиваются. В конечном итоге это становится причиной возникновения лишних звуков, которые усложняют процесс работы с инструментом.

«ФМШ 100 710э» – фрезер ламельный, который обладает функцией отсоса пыли. Стоит упомянуть тот момент, что современные приборы такого рода в большинстве своем оснащены подобным дополнением, что является очень удобным. Для того чтобы добиться наиболее качественного результата в процессе эксплуатации инструмента, необходим агрегат, в котором данный функционал является встроенным механизмом. Установка шлюза, как правило, сказывается худшим образом на внешнем виде устройства. Однако если использовать специальный стол, то отсос работает исправно.

К столу, который используется в тандеме с фрезером, предъявляются особые требования. Он должен обладать надежным крепежом и системой корректировки высоты. Помимо прочего, стол должен гарантировать отличную видимость.

Разновидности ручных фрезеров

1. Погружной фрезер

В этом инструменте предусмотрено основание и две вертикальные штанги. Фреза направлена вертикально вниз. При обработке фрезер при помощи надавливания опускается вниз, а после окончания он поднимается обратно. В основании имеется отверстие, через которое фреза может выполнять обработку материала. Этот инструмент позволяет выполнять сверление отверстий, делать обработку замкнутых контуров, закругление краёв. У такого типа фрезеров есть еще названия: вертикальный или штанговый.

В основании имеется отверстие, через которое фреза может выполнять обработку материала. Этот инструмент позволяет выполнять сверление отверстий, делать обработку замкнутых контуров, закругление краёв. У такого типа фрезеров есть еще названия: вертикальный или штанговый.

Погружные фрезеры

2. Кромочный

фрезер