Фрезе: История: Инженер Фрезе

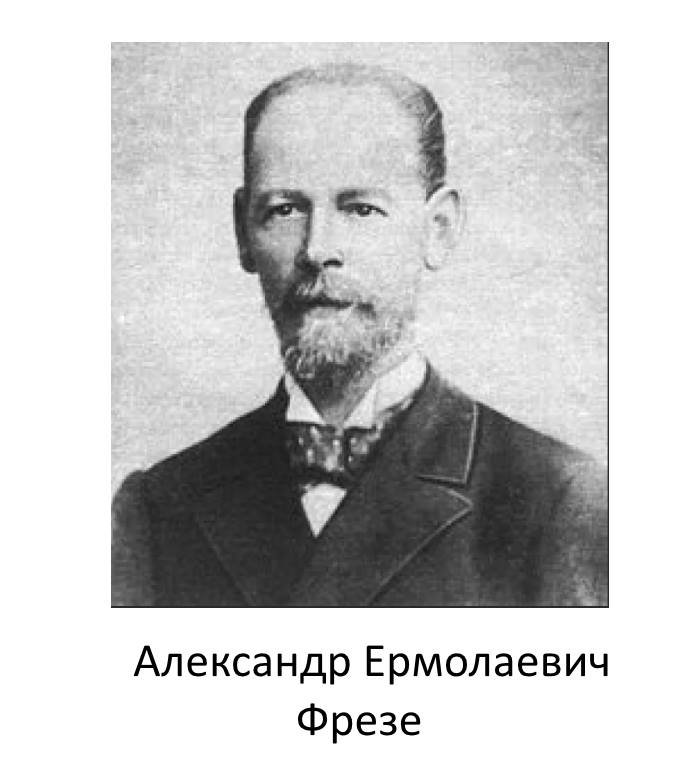

ФРЕЗЕ Петр Александрович (1844-1918)

ФРЕЗЕ Петр Александрович (1844-1918)

Русский промышленник, один из основателей отечественного автомобилестроения П.А. Фрезе родился 28 февраля 1844 года в Санкт-Петербурге. O детстве и юности Петра Фрезе почти ничего не известно. Знаем лишь, что в 1865 году он окончил Петербургский Горный институт, получив диплом и право на чин подпоручика (в те времена после окончания некоторых вузов присваивали воинские звания).

Окончив институт, Петр Фрезе поступил на экипажную фабрику Карла Карловича Неллиса. Как оказался молодой горный инженер на экипажной фабрике, даже предположить трудно. С горным делом это никак не было связано. Как бы то ни было, но со второй половины 1860-х годов П.А. Фрезе соединил свою судьбу со строительством экипажей — от карет до грузовых платформ. Фабрика Неллиса появилась в Петербурге в 1827 году, она славилась легкими и прочными колясками, которые выглядели элегантно, но, что самое главное, были технически совершенными.

Постепенно компаньон в управлении фабрикой выходил на первое место, все заметнее оттесняя стареющего хозяина, у которого к тому же не было наследников. В начале 1890-х годов над зданием фирмы, располагавшейся в Эртелевом переулке, дом 10 (ныне улица Чехова), была водружена новая вывеска: «Экипажная фабрика Фрезе и Неллис». Именно здесь в мае 1896 года был создан первый в нашей стране автомобиль.

В 1891 году Петр Александрович стал единственным владельцем фирмы и переименовал ее в «Экипажную фабрику Фрезе и К». В 1891 году произошло и еще одно событие. В Петербурге появился «Первый русский завод керосиновых и газовых двигателей Е.А. Яковлева». А открыл его бывший лейтенант военно-морского флота Евгений Александрович Яковлев (1857-1898). На своем «Машиностроительном, чугуно- и меднолитейном заводе» Яковлев выпускал газовые и керосиновые стационарные двигатели внутреннего сгорания, а с 1895 года и бензиновые. В год выпускалось несколько десятков двигателей (в 1892 году — 20 шт.) пяти разных моделей мощностью от 1 до 25 л.с.

Фрезе был больше склонен к инженерной работе. Как утверждают, он был исключительно мягким, скромным и уступчивым человеком, что позволяло ему ладить с подчиненными и добиваться от них высокого качества выпускаемой продукции. Авторитет фирмы Фрезе настолько вырос, что ей было предложено показать свои экипажи в июне 1893 года на Всемирной выставке в Чикаго, посвященной 400-летию открытия Америки.

Первый русский автомобиль Яковлева и Фрезе родился в то время, когда во всем мире имелись предпосылки для рождения автомобильной промышленности. Многие русские инженеры владели немецким, французским или английским языками, и знакомство с периодическими изданиями по технической тематике не составляло для них труда. П.А. Фрезе знал немецкий и французский языки, не раз бывал в Париже, где у него со специалистами фирмы «Де Дион-Бутон» установились дружеские отношения. Е.А. Яковлев в 1890 году ездил на Всемирную выставку в Париж с целью изучить представленные там двигатели. Летом 1896 года Г.Форд совершил первый выезд на своем «квадрицикле», во Франции состоялись автомобильные гонки Париж — Марсель — Париж на дистанции длиной 1720 км, и Э.

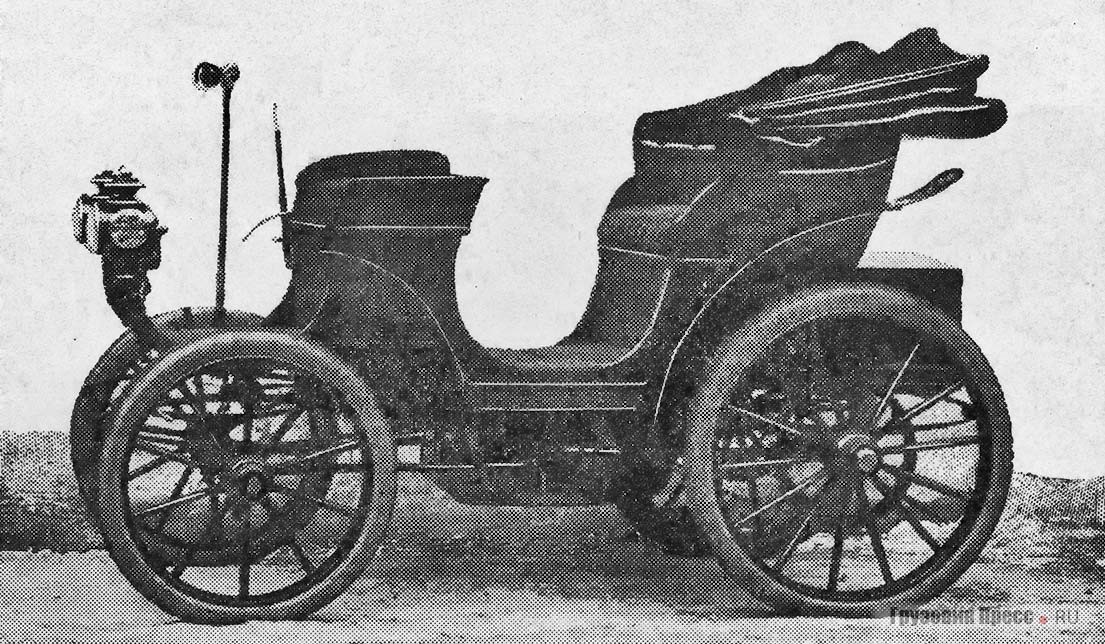

И Фрезе и Яковлев знали об экспериментах с самодвижущимися экипажами во Франции и Германии, а «Бенц» модели «Виктория», который они в деталях могли рассмотреть на Всемирной выставке в Чикаго, поразил их воображение. В 1895 году Фрезе и Яковлев приступили к работе над двухместной заднемоторной коляской с одноцилиндровым четырехтактным двигателем, расположенным за сиденьем в специальном отсеке. Все детали двигателя были изготовлены в России на заводе Яковлева и на экипажной фабрике Фрезе. Первый русский автомобиль был сделан в мае 1896 года по последнему слову техники того времени, прообразом его послужил «Бенц Вело». В целом он был изготовлен на мировом уровне, хотя и не выделялся революционными идеями. Автомобиль Яковлева и Фрезе внешне очень напоминал другие европейские машины, скажем, Даймлера, Бенца, Рено. Но все узлы и механизмы зарубежных автомобилей охранялись авторскими правами и патентами, поэтому разрабатывать двигатель автомобиля Фрезе и Яковлеву пришлось самим. П.А. Фрезе внимательно изучил патент К.Бенца, выданный ему в 1893 году, и нашел собственное решение.

Первый русский автомобиль был сделан в мае 1896 года по последнему слову техники того времени, прообразом его послужил «Бенц Вело». В целом он был изготовлен на мировом уровне, хотя и не выделялся революционными идеями. Автомобиль Яковлева и Фрезе внешне очень напоминал другие европейские машины, скажем, Даймлера, Бенца, Рено. Но все узлы и механизмы зарубежных автомобилей охранялись авторскими правами и патентами, поэтому разрабатывать двигатель автомобиля Фрезе и Яковлеву пришлось самим. П.А. Фрезе внимательно изучил патент К.Бенца, выданный ему в 1893 году, и нашел собственное решение.

Для своего первенца Фрезе создал оригинальное рулевое управление, подвеску, кузов, а Яковлев сконструировал двигатель мощностью 1,5 лошадиные силы. Двигатель (800 см3) развивал почти тысячу оборотов в минуту и был более легким, чем у Бенца. Е.А. Яковлев, так же как и К.Бенц, снабдил свой двигатель испарительной системой охлаждения. При работе двигателя вода постоянно кипела, пар поступал в конденсатор, где охлаждался и конденсировался в воду. Но часть воды испарялась. Любопытно, что Т. фон Либих, в 1894 году совершивший на автомобиле «Бенц-Виктория» с аналогичной системой охлаждения пробег из Райхенберга в Мангейм и обратно, расходовал на 100 км пути 21 л бензина и 150 л (!) воды. Запас воды (около 30 л) у Е.А. Яковлева размещался в двух боковых латунных баках. Сам же конденсатор в виде горизонтального длинного цилиндра размещался за спинкой сиденья. По примеру К.Бенца Е.А. Яковлев изготовил и испарительный карбюратор. Этот карбюратор напоминал вертикальный цилиндрический бачок диаметром около 200 мм. Он подогревался отработавшими газами, бензин испарялся, насыщая парами проходивший через бачок воздух. Состав рабочей смеси мог быть изменен в смесителе, где она при необходимости обеднялась добавочным воздухом. Для регулирования ее состава служил поворотный рычажок, выведенный под сиденье водителя. Электрическое зажигание осуществлялось от батареи и индукционной катушки с электромагнитным прерывателем.

Но часть воды испарялась. Любопытно, что Т. фон Либих, в 1894 году совершивший на автомобиле «Бенц-Виктория» с аналогичной системой охлаждения пробег из Райхенберга в Мангейм и обратно, расходовал на 100 км пути 21 л бензина и 150 л (!) воды. Запас воды (около 30 л) у Е.А. Яковлева размещался в двух боковых латунных баках. Сам же конденсатор в виде горизонтального длинного цилиндра размещался за спинкой сиденья. По примеру К.Бенца Е.А. Яковлев изготовил и испарительный карбюратор. Этот карбюратор напоминал вертикальный цилиндрический бачок диаметром около 200 мм. Он подогревался отработавшими газами, бензин испарялся, насыщая парами проходивший через бачок воздух. Состав рабочей смеси мог быть изменен в смесителе, где она при необходимости обеднялась добавочным воздухом. Для регулирования ее состава служил поворотный рычажок, выведенный под сиденье водителя. Электрическое зажигание осуществлялось от батареи и индукционной катушки с электромагнитным прерывателем.

Экипажная часть первого русского автомобиля по конструкции следовала традициям легких конных колясок. Колеса с деревянными ободьями и сплошными резиновыми шинами вращались не на шариковых подшипниках, а на бронзовых втулках и плохо поглощали дорожные толчки, особенно при езде по булыжным мостовым. Колеса приходилось делать как можно большего диаметра (1200-1500 мм). В конных экипажах поворот осуществлялся передними колесами. Оглобли соединялись с наружными частями ступиц, а сама ось с колесами поворачивалась на вертлюге относительно кузова. При этом передние колеса приходилось делать диаметром меньше, чем задние. Но в конце XIX века некоторые экипажные мастера начали устанавливать передние колеса на поворотных шкворнях. А поскольку на поворотах колеса катились по дугам разных радиусов, то пришлось изобрести специальные механизмы, известные как система Аккермана или трапеция Жанто (по имени своих создателей). Колеса оснащались сплошными резиновыми шинами, так как петербургская фирма «Треугольник» обратилась к производству пневматических шин лишь в 1898 году, два года спустя после экспериментов французского фабриканта Мишлена.

Колеса с деревянными ободьями и сплошными резиновыми шинами вращались не на шариковых подшипниках, а на бронзовых втулках и плохо поглощали дорожные толчки, особенно при езде по булыжным мостовым. Колеса приходилось делать как можно большего диаметра (1200-1500 мм). В конных экипажах поворот осуществлялся передними колесами. Оглобли соединялись с наружными частями ступиц, а сама ось с колесами поворачивалась на вертлюге относительно кузова. При этом передние колеса приходилось делать диаметром меньше, чем задние. Но в конце XIX века некоторые экипажные мастера начали устанавливать передние колеса на поворотных шкворнях. А поскольку на поворотах колеса катились по дугам разных радиусов, то пришлось изобрести специальные механизмы, известные как система Аккермана или трапеция Жанто (по имени своих создателей). Колеса оснащались сплошными резиновыми шинами, так как петербургская фирма «Треугольник» обратилась к производству пневматических шин лишь в 1898 году, два года спустя после экспериментов французского фабриканта Мишлена.

Петербургский «Журнал новейших открытий и изобретений», внимательно следивший за постройкой автомобиля, отметил, что «двухместный экипаж с бензиновым двигателем предназначается на Нижегородскую выставку». 13 мая 1896 года автомобиль был готов, а в июле его уже привезли в Нижний Новгород. Машина, лоснящаяся лаком и кожей, блистающая медью и никелем, имела массу около 320 килограммов и развивала скорость 20 верст в час.

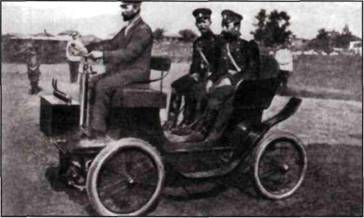

Единственный изготовленный экземпляр первого русского автомобиля демонстрировался в июле 1896 года на Художественно-промышленной выставке в Нижнем Новгороде. Автомобиль привлек внимание публики, он ничем не уступал своим зарубежным конкурентам. Вот что по этому поводу писала одна нижегородская газета: «Сегодня императору Николаю II был продемонстрирован русский самодвижущийся экипаж с двигателем внутреннего сгорания… Осмотрев кустарный отдел, их Императорские величества Николай II с женой, прошли в отдел экипажного дела.

Первая русская «самобеглая коляска» выполнила роль своеобразного тарана, который пробил стену, стоявшую между российским предпринимательством и зарождавшимся в мире автомобилестроением. Немало энергичных людей взялось за это, на их взгляд, перспективное и выгодное дело. В одном лишь Санкт-Петербурге появилось десятка полтора фирм и энтузиастов: экипажные фабрики «П.Д. Яковлев», «Ив. Брейтигам», «Победа», акционерное общество «Г.A. Лесснер», а еще Скавронский, Мейзе, Рогозин, Романов, «Кюммель», «П. Ильин», «Братья Крыловы» и некоторые другие. В Москве П.Ильин возглавил группу, начавшую строить автомобили в Каретном ряду. За постройку «моторов» принялись в Риге, Варшаве, Ярославле, даже в Благовещенске.

Судьба первого русского автомобиля оказалась неудачной. Автомобиль Яковлева и Фрезе на выставке в Нижнем Новгороде пользовался большим успехом у посетителей. Император Николай II, приехавший на выставку на три дня, 2 (15) августа осмотрел экипажный отдел, где ему демонстрировали автомобиль в действии. Однако император даже не удостоил его вниманием, не оценил работы двух изобретателей. И когда попытались обратить его внимание на первый русский автомобиль, он прошел мимо него, недовольно сказав: «Смотреть не на что, за границей лучше». Многие репортеры, аккредитованные на выставке, автомобиля не заметили. О нем в газетах почти не писали. Надежды Яковлева и Фрезе рухнули. Что стало с первым отечественным автомобилем, неизвестно. Есть предположение, что автомобиль уничтожили сами его создатели.

Надежды Яковлева и Фрезе рухнули. Что стало с первым отечественным автомобилем, неизвестно. Есть предположение, что автомобиль уничтожили сами его создатели.

К сожалению, сотрудничество двух русских фабрикантов было недолгим. Е.А. Яковлев вскоре скоропостижно скончался, и Фрезе перестал получать двигатели, которые делались по его заказам. Новый владелец завода посчитал это дело накладным и невыгодным. Но Петр Фрезе не отказался от мысли создавать автомобили и связал с ними всю свою жизнь. Он размещает свои заказы на других заводах, в частности, находит поставщика деталей в лице французской фирмы «Де Дион-Бутон». В конце 1898 года Петр Фрезе представляет на рассмотрение Николая II Устав Акционерного общества постройки и эксплуатации экипажей и автомобилей «Фрезе и Ко». В июле 1899 года был получен ответ: «Государь Император Устав Акционерного общества постройки и эксплуатации экипажей и автомобилей «Фрезе и К°» рассмотрел и Высочайше утвердить соизволил в Петергофе в 11 день июня 1899 года».

В 1899-1900 годах фирма Фрезе принимала участие в создании первых российских электромобилей для Николая II. В 1900 году Фрезе получил от французской фирмы «Де Дион-Бутон» право на представительство ее автомобилей в России и выпускал в небольшом количестве свои 2-х и 4-х местные электромобили. Фрезе получал из Франции шасси и изготовлял для них кузова. С 1901 года он стал приобретать у своего партнера из Парижа моторы, коробки передач и задние мосты, а ходовую часть (колеса, рамы, рулевое управление) и кузова создавал своими силами. Так началось автомобильное производство фирмы «Фрезе и К°», она делала легковые машины с двигателями мощностью 3,5; 6 и 8 л.с. С 1901 по 1903 год фирма «Фрезе» выпустила около ста 3-х и 4-х местных легковых автомобилей, это были первые в России серийные автомобили. И в последующие годы Фрезе продолжал строить автомобили. Так, в 1901 году на его фабрике был построен первый русский грузовик собственной конструкции, 4-х местные легковые автомобили «Фрезе» стали применяться в Варшаве как такси. Именно «Фрезе и К°» построила в 1902 году первый русский троллейбус. Правда на его фабрике был изготовлена только экипажная часть, двигатель и электрооснащение были разработаны графом С.И. Шуленбургом.

Именно «Фрезе и К°» построила в 1902 году первый русский троллейбус. Правда на его фабрике был изготовлена только экипажная часть, двигатель и электрооснащение были разработаны графом С.И. Шуленбургом.

Продукция Фрезе имела высокую репутацию, и почтамт Петербурга 21 апреля 1903 года заказал Петру Александровичу 14 машин для сбора писем из почтовых ящиков: 10 двухместных с двигателями 6 л.с. и ящиками на 10 пудов груза и 4 трехместных с двигателями 8 л.с. и ящиками на 50 пудов груза. Первый почтовый фургон поступил на почтамт и был там испытан в сентябре 1903 года. Кузов типа «фургон» монтировался на шасси легкового 4-местного автомобиля с короткой колесной базой (1550 мм). Малая база позволяла маневрировать в самых тесных переулках. Почтовый фургон был оснащен колесами и шинами мотоциклетного типа. Одноцилиндровый двигатель (699 см3, 6 л.с. при 1800 об/мин) и 2-ступенчатая коробка передач размещались непосредственно перед задней осью. Задняя стенка фургона не нависала над задней осью, чтобы упростить доступ к мотору. Из других особенностей конструкции отметим зависимую подвеску всех колес на продольных рессорах, трубчатую раму, змеевиковый радиатор в передней части машины и управление не «баранкой», а поворотным рулевым рычагом. Фургон развивал скорость 18 км/ч. Его колеса имели деревянные спицы и сплошные резиновые, а не пневматические шины.

Из других особенностей конструкции отметим зависимую подвеску всех колес на продольных рессорах, трубчатую раму, змеевиковый радиатор в передней части машины и управление не «баранкой», а поворотным рулевым рычагом. Фургон развивал скорость 18 км/ч. Его колеса имели деревянные спицы и сплошные резиновые, а не пневматические шины.

Поскольку почтамт еще не имел опыта эксплуатации автомобилей, он договорился с фирмой «Фрезе и Ко», чтобы она взяла на себя обслуживание и хранение этих фургонов в течение первых двух лет, равно как и их укомплектование водителями. Доставка почты автомобилями стала осуществляться быстрее, чем фургонами, запряженными лошадьми. К сожалению, в ночь с 26 на 27 марта 1904 года пожар уничтожил большинство почтовых фургонов «Фрезе». Расследование так и не определило причины пожара. Тем не менее, Петр Александрович продолжал изготовление автомобилей по заказам, оснащал их двигателями не только «Де Дион-Бутон», но и 4-цилиндровыми моторами «Панар-Левассор». Грузовики и фургоны Фрезе изготовлял для Ижорского завода, магазина «Братья Елисеевы», кондитерской фабрики «Жорж Борман» и других организаций. В октябре 1904 года Фрезе выполняет заказ торговой фирмы «Жорж Борман» и продает ей пять своих машин. Владелец фирмы — Григорий Борман был консулом Румынии при дворе императора России и имел возможность приобрести автомобили в любой другой стране, но предпочел машины петербургского производства. Он не ошибся: автомобили работали отменно, доставляя почту и товары не только по Петербургу, но и в его пригороды. Желтые автомобили-фургоны стали привычными для жителей столицы.

В октябре 1904 года Фрезе выполняет заказ торговой фирмы «Жорж Борман» и продает ей пять своих машин. Владелец фирмы — Григорий Борман был консулом Румынии при дворе императора России и имел возможность приобрести автомобили в любой другой стране, но предпочел машины петербургского производства. Он не ошибся: автомобили работали отменно, доставляя почту и товары не только по Петербургу, но и в его пригороды. Желтые автомобили-фургоны стали привычными для жителей столицы.

В 1903 году Фрезе построил восьмиместный автобус с двигателем 8 л.с. Он имел открытый кузов, одноцилиндровый мотор и мог развить скорость до 15 км/ч. В начале 1903 года Фрезе подал прошение о разрешении открыть «автомобиль-омнибусное движение в Петербурге по двум маршрутам». От городских властей не требовалось никаких затрат. После долгих обсуждений Государственная Дума 5 февраля разрешила открыть движение, но только на 3 месяца, так как правительство решило что «всякое улучшение сообщений будет понижать квартирную плату и поэтому представителям домовладельцев нежелательно». На таких условиях Фрезе отказался, сочтя их оскорбительными. В 1904 году на фабрике вышел первый в России пожарный автомобиль для перевозки команды из 10 человек с двумя пожарными лестницами и 80 саженями рукава.

На таких условиях Фрезе отказался, сочтя их оскорбительными. В 1904 году на фабрике вышел первый в России пожарный автомобиль для перевозки команды из 10 человек с двумя пожарными лестницами и 80 саженями рукава.

В 1905 году на фирме был сконструирован самый первый в мире узкоколейный автомобильный поезд с активными прицепами, который состоял из шести вагонов-платформ, причем на первом вагоне стояли бензиновый двигатель и генератор, а в каждом вагоне — электромоторы. Фрезе предложил использовать для пассажирских перевозок на городских маршрутах, но правительство не оценило и этого изобретения, приняв такое решение, которое фактически закрыло путь этому российскому изобретению. Когда, доведенный до отчаяния, Фрезе продал свой поезд французской фирме «Де Дион-Бутон», и во Франции через пару лет появился ему подобный (полковника Ренара), об этом заговорили повсюду. Император Николай II приобрел французский поезд, и российская пресса постоянно сообщала, как он «трудится» на благо царя. То поезд перевозил императорские вещи из Царского Села в Петергоф и обратно, то обеспечивал материалами строительство в Царском Селе…

То поезд перевозил императорские вещи из Царского Села в Петергоф и обратно, то обеспечивал материалами строительство в Царском Селе…

С 19 мая по 4 июня 1907 года (по старому стилю) в Петербурге проходила Первая Международная автомобильная выставка. В ней приняла участие и фирма «Фрезе и К». Выставочный комитет единодушно решил наградить ее Большой золотой медалью за производство кузовов и инициативу в распространении автомобилей в России. В 1908 году по заказу имения «Абрау» был изготовлен первый в России грузопассажирский автомобиль для перевозки 50 пудов (300 кг) вина, четырех пассажиров и денежного сейфа. Фрезе также торговал иностранными машинами, вел их ремонт, делал заказные кузова.

В конце XIX-начале XX века Россия переживала индустриальный бум. И неудивительно, что за серийное производство автомобилей взялись такие предприятия, как Русско-Балтийский вагонный завод (1909), торпедный завод «Лесснер» (1904). Их специалисты безусловно знали о начинании Е.А. Яковлева и П. А. Фрезе. Но ни дорожная сеть, ни законодательство страны, ни производство горючего еще не были готовы для крупносерийного автомобильного производства. Конструктор был полон идей, но отсутствие «смежников», которые поставляли бы двигатели и коробки передач, тормозило выпуск отечественных автомобилей, и на российский рынок хлынули машины импортного производства. Выбиваясь из сил, Петр Александрович Фрезе продолжал строить автомобили себе в убыток и в конце 1910 года он был вынужден продать свою фабрику Автомобильному отделу Русско-Балтийского вагоностроительного завода. С 1910 по 1917 год в Эртелевом переулке, 10 была организована станция технического обслуживания «Руссо-Балтов». Так закончилась деятельность П.А. Фрезе на поприще создания первых русских автомобилей.

А. Фрезе. Но ни дорожная сеть, ни законодательство страны, ни производство горючего еще не были готовы для крупносерийного автомобильного производства. Конструктор был полон идей, но отсутствие «смежников», которые поставляли бы двигатели и коробки передач, тормозило выпуск отечественных автомобилей, и на российский рынок хлынули машины импортного производства. Выбиваясь из сил, Петр Александрович Фрезе продолжал строить автомобили себе в убыток и в конце 1910 года он был вынужден продать свою фабрику Автомобильному отделу Русско-Балтийского вагоностроительного завода. С 1910 по 1917 год в Эртелевом переулке, 10 была организована станция технического обслуживания «Руссо-Балтов». Так закончилась деятельность П.А. Фрезе на поприще создания первых русских автомобилей.

П.А. Фрезе поселился в Тверской губернии в своем небольшом имении, где и умер тихо и почти в неизвестности 11 (24) апреля 1918 года. Прах его был захоронен в Петрограде на Никольском кладбище в Александро-Невской лавре рядом с прахом его родителей.

Любое событие, которое дает толчок развитию принципиально нового вида деятельности, рано или поздно рассматривается как историческое. Имена создателей первого русского автомобиля Евгения Александровича Яковлева и Петра Александровича Фрезе сейчас полузабыты. Знатоки истории автомобилестроения утверждают, что самый первый автомобиль в России был построен в 1882 году Путиловым и Хлобовым, но ни каких-либо документов по этому поводу, ни изображений того автомобиля не сохранилось. И поэтому отсчет отечественного автомобилестроения ведет вот с того самого автомобиля Фрезе, который был представлен на Нижегородской промышленной и художественной выставке.

Руководство. Педагогический (научно-педагогический) состав

Фрезе Артем Викторович

ФИО: Фрезе Артем Викторович

Должность: Доцент

Уровень Образования: Высшее образование

Квалификация: Экономист

Специальность педагогического работника: Финансы и кредит

Учёная степень: Кандидат экономических наук

Учёное звание: Доцент

Повышение квалификации:

Охрана труда; Образовательное учреждение: ФГБОУ ВО ‘Тольяттинский государственный университет’; Город: Тольятти г;

Охрана труда; Образовательное учреждение: ФГБОУ ВО ‘Тольяттинский государственный университет’; Город: Тольятти г;Общий стаж работы: 10

Стаж работы научно-педагогического работника по специальности: 10

Год рождения: 1984

Публикации:

Аюпов А.А., Медведева О. Е., Фрезе А.В., Савин А.Г., Каратаев А.С. Application of innovative financial products in the real sector of economy // Journal of Engineering and Applied Sciences. 2017. №19. С. 4894-4898

Е., Фрезе А.В., Савин А.Г., Каратаев А.С. Application of innovative financial products in the real sector of economy // Journal of Engineering and Applied Sciences. 2017. №19. С. 4894-4898

Возврат к списку

Фрезе Елена Борисовна — Клиника Здоровье 365 г. Екатеринбург

Цены

Гастроэнтеролог первичный прием (кмн) Гастроэнтеролог повторный прием (кмн) Гастроэнтеролог диспансерный прием (кмн) Гепатолог первичный прием (кмн) Гепатолог повторный прием (кмн) Гепатолог диспансерный прием (кмн) Гастроэнтеролог, гепатолог Фрезе Е.Б., к.м.н., телемедицинская консультацияСпециализация:

- гастроэнтерология

- гепатология, включая вирусные поражения печени

Образование:

2002 г. — УГМА (УГМУ) по специальности «лечебное дело», диплом с отличием.

— УГМА (УГМУ) по специальности «лечебное дело», диплом с отличием.

В 2012 г. Елена Борисовна окончила аспирантуру при кафедре внутренних болезней с курсом эндокринологии и клинической фармакологии УГМА, защитив диссертацию на звание кандидата медицинских наук «Оптимизация противовирусной терапии хронического гепатита С».

Профессиональная деятельность:

Опыт работы в практической медицине — более 15 лет, врачом-гастроэнтерологом — более 13 лет.

Научная деятельность:

Елена Борисовна опубликовала 17 научных работ по гастроэнтерологии, имеет одно авторское свидетельство.

Постоянно поддерживает профессиональную форму, участвуя в ежегодных научных конференциях по гастроэнтерологии и гепатологии российского и международного масштаба.

Является членом и лектором екатеринбургского отделения Российской гастроэнтерологической ассоциации (руководитель отделения — главный гастроэнтеролог УрФО д.м.н. Хлынов И. Б.), а также членом Российского общества по изучению печени в координации с EASL.

Б.), а также членом Российского общества по изучению печени в координации с EASL.

За приверженность профессии и добросовестный труд награждена Почетной грамотой Управления здравоохранения администрации г. Екатеринбург.

Российскую марку «Фрезе» возродят ради производства электромобилей

Любителям автоистории это имя хорошо известно: конструктор экипажей Пётр Фрезе и инженер Евгений Яковлев в 1896 году построили первый российский серийный автомобиль.

Редакция

Скандально известный бренд Dartz, производящий странные бронированные внедорожники с шестизначными ценниками, объявил о возрождении марки «Фрезе».

Любителям автоистории это имя хорошо известно: конструктор экипажей Пётр Фрезе и инженер Евгений Яковлев в 1896 году построили первый российский серийный автомобиль. В 1910 году Пётр Фрезе продал свою фабрику Русско-Балтийскому заводу.

Dartz позиционирует себя, как преемник марки «Руссо-Балт», а значит, и «Фрезе». Как ситуация с правообладанием обстоит на самом деле, пока неизвестно. Но планы у латвийских предпринимателей грандиозные: под брендом Freze планируется производить в Китае полностью электрические автомобили. Не осключено, что Dartz пойдёт по известной схеме с OEM-производителем и будет перепродавать китайские электромобили, известные только на внутреннем рынке, со слегка измененным дизайном и шильдиками «Фрезе».

Редакция рекомендует:

Хочу получать самые интересные статьи

В Китае будут выпускать электромобили под старейшей русской маркой. Что?

Новость, которую мы, скажем честно, упустили еще в пятницу, звучит так: «Первую российскую автомобильную марку „Фрезе“ возродят в Китае». По крайней мере, с таким заголовком вышла коротенькая заметка в «Коммерсанте». Нас оправдывает то, что пришла она откуда, откуда мы подобного не ждали. Не из солнечной Калифорнии, не из Китая и даже не из России, а не то из Риги, не то из Таллина.

И вот что известно на данный момент

Существует такая компания – Dartz Motorz, входящая в Dartz Grupa. Она известна штучным производством довольно внушительных бронированных внедорожников (на заглавном фото), а также… водкой. Тут важно понимать, что речь идет о действительно очень скромном автомобильном производстве, которое по своей сути, наверное, ближе к тюнингу. Хотите себе уникальный бронированный автомобиль, собранный преимущественно из агрегатов от легких грузовиков General Motors? Вам туда.

Однако изначальной идеей Dartz Motorz было возрождение русской дореволюционной автомобильной марки «Руссо-Балт», известной в мировом автомобилестроении как одна из первых компаний, начавших применять в своих машинах алюминиевые поршни. Для этого в Dartz даже получили в свое распоряжение какие-то помещения, некогда относившиеся к «Руссо-Балту» в Риге.

Увы, идея не была реализована по той простой причине, что сам бренд «Русс-Балт» компании Dartz получить не удалось.

Теперь же речь идет о совсем другом имени – «Фрезе», которое в СМИ уже поспешили обозначить первым российским автобрендом. Что не совсем корректно, и вот почему.

Автомобиль Фрезе и Яковлева

В далеком 1896 году на Нижегородской выставке два предпринимателя – Петр Александрович Фрезе и Евгений Александрович Яковлев – представили то, что известно как первый российский автомобиль. Собственно, таковым транспортное средство и являлось. Фрезе был владельцем каретной мастерской и отвечал за саму машину, а Яковлев на своем предприятии разработал и выпустил двигатель внутреннего сгорания и двухступенчатую трансмиссию.

Увы, проект не получил существенного развития по причине смерти Яковлева. Сам Фрезе продолжил заниматься автомобилями. Его компания играла роль, как сказали бы тогда, автомобильного ателье.

В те годы сами автопроизводители за редким исключением выпускали только готовые шасси, а кузова строили сторонние компании – все те же бывшие каретные мастерские. Этим еще несколько лет и занимался Фрезе, завозя в Российскую империю шасси с моторами, трансмиссиями, органами управления, преимущественно – французских марок Renault и De-Dion Bouton. Интересно, что в 1903 году фирма Фрезе вроде бы построила свой первый электромобиль, точнее – нечто вроде грузового троллейбуса, у которого не было своих аккумуляторов.

Так или иначе, Фрезе не удалось решить главную проблему – локализовать производство двигателей. На беду, в этот момент царское правительство решило, что империи нужно выпускать автомобили полностью самостоятельно, и предоставило льготы тем автоконцернам, которые готовы были делать все на территории России, а пошлины на ввоз комплектующих, наоборот, подняло. Спустя 100 с небольшим лет история, кстати, повторилась: в наше время это называется постановлением о промсборке автомобилей и прекращением его действия.

В общем, Фрезе продал свою фирму… тому самому «Руссо-Балту», у которого свои моторы все же появились. Считается, что за все время Петр Фрезе создал не менее сотни разнообразных машин по индивидуальным заказам на стандартизированных иностранных шасси.

Но вернемся к Dartz Motorz

Прибалтийская компания сейчас выглядит несколько не готовой к захвату мира новым электромобильным брендом. Например, на ее сайте значится, что она базируется в Риге, хотя в контактах указан таллинский адрес. Раздел для прессы существует, но не работает, как и большинство других разделов. А в списке проектов действительно значится загадочный Freze EV, где при переходе по ссылке вас попросят ввести пароль.

В один день с заметкой «Коммерсанта» на ютьюбе в аккаунте Dartz Grupa появилось первое за два года видео под названием «Один из старейших электромобилей в мире – Freze». На нем можно распознать реплику бензинового автомобиля Фрезе и Яковлева, которая некоторое время назад была построена по фотографиям (чертежей не сохранилось) при поддержке издания «Авторевю».

В этой истории, во-первых, очень странным видится имя самого Петра Фрезе. В конце 19-го и начале 20-го века само понятие автомобильного бренда еще не существовало. Тем более что фабрика почтенного подданного империи все же не совсем выпускала автомобили, а лишь адаптировала готовые шасси под пожелания заказчиков, а то и вовсе продавала стандартные модели.

Условно говоря, живи вы тогда, вы не купили бы автомобиль «Фрезе», а заказали в фирме Петра Фрезе уникальный кастом-проект на базе Renault или FIAT.

Так что мы несколько сомневаемся, что права на торговую марку «Фрезе», даже если бы таковые существовали, кто-то стал бы приобретать. А вот зарегистрировать новую марку Freze EV гораздо проще, тем более что для постсоветских жителей, учивших в школах, как правило, английский, она бы и звучала как-то привычнее.

А вот пожелай Петр Александрович написать свое имя латиницей, то, будучи немцем по прямой мужской линии, он написал бы Frese, благо такая фамилия в Германии встречается.

Так зачем все это надо?

С 4 мая 2020 года в России временно отменили таможенные пошлины на ввоз электромобилей. И многие предприниматели увидели в этом новые возможности. Если не считать Renault, то официально у нас сейчас продаются только премиальные электромобили Jaguar, к которым вскоре присоединятся Mercedes и Audi.

А где делают самые доступные электромобили? Правильно, в Китае. И если найти местного партнера и начать ввозить их в Россию… Вот только дешевыми такие машины все равно не будут. Пока готовилась эта статья, издание CarBuzz получило комментарий от Dartz. Из нового мы узнали, что речь опять о больших внедорожниках, только на сей раз китайских и электрических. А это не дешево.

И учтите, что речь идет о китайских брендах, названия которых пока не подкреплены доверием со стороны российских покупателей.

Так что мы предполагаем, что в Dartz на самом деле зарегистрировали бренд Freze EV, чтобы под вывеской «старейшего российского автопроизводителя» ввозить на территорию бывшего СССР китайские машины, названия которых вам ничего не скажут. А если удастся наладить у нас их локальную отверточную сборку, то, может быть, удастся договориться с чиновниками и о дополнительных льготах, например – об отмене акциза на их ввоз, или вовсе оказаться под защитой какой-нибудь особой экономической зоны.

В общем, возрождения старейшей российской автомобильной марки нам ждать не стоит. А вот на появление относительно доступных больших электрических кроссоверов – ну, на это хотя бы надо надеяться.

Фреза отрезная по металлу — типы, назначение, ГОСТ

Фреза отрезная по металлу – это режущий инструмент фрезерных станков различного типа используемые для работы с деталями, изготовленными из марок сталей со средними показателями твердости и чугуна. Данная оснастка может быть использована на универсальных станках и оборудовании с ЧПУ, являются разновидностью дисковых фрез.

Конструкция и применение отрезных фрез

В современной металлообработке фреза отрезная, назначение которой в полной мере отражено в её названии, применяется в основном для резки частей заготовок, деления их на части перед последующей обработкой. Также данный инструмент может быть использован для нарезания канавок на деталях.

Отрезная фреза представляет собой инструмент в форме диска с режущими зубьями. Все рабочие кромки зубьев расположены по периферии и, в отличие от других конструкций, они полностью отсутствуют на торцах диска. Диаметр находится в пределах от 50 до 315 мм, толщина диска составляет от 1 до 6 мм.

В зависимости от твердости обрабатываемого материала и требований к чистоте среза подбирается количество зубьев фрезы отрезной, типы инструмента с малым и средним размерами применяются для работы со стальными и чугунными металлами. Для резки заготовок из мягких металлов используются фрезы с большим зубом. Большинство инструмента соответствует классу точности «В». Материалом для изготовления фрез, согласно ГОСТ 2679-93 является сталь инструментальной быстрорежущая марки Р18 или Р6М5. При выборе инструмента необходимо обратить внимание на диаметр посадочного места и наличие шпоночного паза.

Особенности выбора и работы отрезной фрезой

Приведем основные рекомендации по подбору и применению фрез отрезных по металлу:

- Чистота полученного среза и скорость зависят от количества зубцов на фрезе. Чем больше зубьев, тем чище срез.

- Фрезы с большим количеством зубьев (от 80 и более) рекомендуются для чистовой обработки. При использовании данного инструмента затруднен отвод стружки и увеличивается нагрузка на оборудование. Поэтому для первичной черновой нарезки рекомендуются фрезы с малым количеством зуба (10-40 шт.) после которых необходима дополнительная зачистка торца.

- Инструмент со средним количеством зубьев (40-80 шт.) является наиболее универсальным и подходит для многих операций.

- Для работы с заготовками из металла прочностью от 500 до 800 рекомендуются фрезы из стали Р6М5 благодаря наличию в составе молибдена. Для заготовок большей твердости желательно использовать фрезы с содержанием кобальта.

- Для работы с нержавеющими марками стали применяются фрезы с напайками из карбида вольфрама, которые нельзя перетачивать.

- При работе скорость реза необходимо устанавливать в соответствии со справочной литературой. Для быстрорежущих сталей она составляет порядка 40-60 м/мин.

- Для получения максимально чистого торца рекомендуется работать с малыми подачами.

Действующие стандарты

Основной действующий стандарт на фрезу отрезную ГОСТ 2679-93 (ИСО 2296-72). В нем определены размеры и другие технические условия инструмента.

Фреза для маникюра капля: преимущества и особенности использования

Каплевидная фреза для маникюра, известная мастерам также как «пламя», – в арсенале практически любого профессионала. Достоинства: универсальность и удобство в работе.

Фрезами для маникюра «капля» пользуются для:

-

обработки околоногтевых валиков;

-

нейл-дизайна – инструмент подойдет для высверливания ложа под стразы, отверстий для пирсинга;

-

срезания птеригия, кутикулы;

-

шлифовки искусственных покрытий;

-

работы на огрубевших участках – фрезой для маникюра «капля» можно срезать мозоли, устранять трещины (подбирается по абразивности).

Существует много разновидностей инструмента, среди которых мастер найдет подходящую для работы. Фреза для маникюра «капля» может отличаться по размеру, степени зауженности выпуклой части, диаметру наконечника. Выпускают насадки вариативной абразивности — об этом говорят цветные ободки на хвостовике. Значения показателей:

-

черный – супержесткая;

-

зеленый – грубая;

-

синий – средне-универсальная;

-

красный – тонкая;

-

желтый – супертонкая.

Если на фрезе нет цветной маркировки, ориентируйтесь по описанию.

Один из вариантов, как используется фреза для маникюра «капля», – в видеоролике:

Больше интересных примеров и обзоров смотрите на нашем канале. Выбрать фрезу для маникюра «капля» можно в каталоге.

Усовершенствованный режущий инструмент Rev Up Фрезерные работы

Для реализации стратегий высокопроизводительного фрезерования ваше режущее оборудование должно соответствовать поставленной задаче.

CoroMill 415 от Sandvik Coromant представляет собой альтернативу твердым круглым инструментам с высокой подачей — это торцевая фреза малого диаметра с высокой подачей.Есть ли у вас все необходимое, чтобы поднять производительность фрезерования на новый уровень? В дополнение к необходимому ноу-хау вам потребуются фрезы и станки, которые позволят вам использовать методы фрезерования, превосходящие то, что обычно возможно.С помощью подходящего оборудования вы скоро сможете выполнять такие подвиги, как повышение скорости подачи до новых высот и резание более твердых материалов, чем когда-либо прежде.

Ощущение высокой подачи

Одним из самых известных и популярных видов нетрадиционного фрезерования является фрезерование с большой подачей. Как следует из названия, фрезерование с высокой подачей подразумевает работу с более высокой скоростью (в sfm или об / мин) на скорости подачи, чем та, которая рекомендуется для резки определенного материала стандартной торцевой фрезой, объяснил Джо ДеРосс, специалист по фрезерованию режущего инструмента. производитель Sandvik Coromant (Fair Lawn, NJ).Кроме того, глубина резания меньше, чем при обычном фрезеровании.

Фрезерование с высокой подачей выполняется фрезами с меньшим углом в плане (угол между передней режущей кромкой пластины и поверхностью заготовки), чем стандартные 45 °. По словам ДеРосса, типичный угол подъема фрезы с высокой подачей составляет 15 ° или меньше.

Система DAH от Horn USA используется здесь для торцевого фрезерования с большой подачей.В дополнение к меньшей глубине резания стратегия фрезерования с большой подачей основана на утонении стружки.Фреза с меньшим углом в плане дает более тонкую стружку, чем обычно. Для получения стружки такой же толщины, как у фрезы под 45 °, скорость подачи должна быть выше. «Утончение стружки позволяет экспоненциально увеличивать продвижение на зуб», — сказал Брайан Винтерлин, инженер-технолог производителя режущего инструмента Horn USA Inc. (Франклин, Теннесси).

Хотя это звучит как выигрышная формула повышения производительности, фрезерование с большой подачей не всегда дает такой результат. «Большое заблуждение состоит в том, что фрезерование с высокой подачей всегда более продуктивно», — сказал Томас Раун, национальный менеджер по фрезерной продукции производителя инструментов Iscar Metals Inc.(Арлингтон, Техас). «Бывают моменты, когда такой подход будет более продуктивным, но обычно он более выгоден, если у вас менее жесткий обрабатывающий центр».

Почему? Уменьшение угла подъема также снизит радиальные силы резания, уменьшит вибрацию и нагрузку на подшипник шпинделя станка, пояснил ДеРосс. Это делает фрезерование с большой подачей хорошим выбором для черновой обработки материала на некоторых новых станках, которые не очень жесткие и поэтому не могут обрабатывать большую глубину резания.

Фрезерование с высокой подачей также является хорошим вариантом для черновой обработки не очень глубоких форм, — отметил Стив Босс, менеджер по продукции Horn USA.

С другой стороны, «вы не будете придерживаться каких-либо допусков на размеры или чистоты поверхности» при фрезеровании с большой подачей, сказал Раун, поэтому за ним всегда должен следовать полуфабрикат или чистовой проход.

И хотя для этого может не требоваться тяжелый станок, фрезерование с большой подачей предъявляет определенные требования к станку. «Вы можете работать от 400 до 700 ″ в минуту на заводе с высоким содержанием кормов, — сказал Винтерлин. «Может ли ваш станок работать с такой высокой программируемой скоростью подачи? Обычно от этого зависит, будет ли фрезерование с высокой подачей жизнеспособным вариантом.”

Для повышения производительности в FFX4 от Iscar Metals используется пластина новой конструкции, которая позволяет разместить больше канавок на корпусе фрезы.Что касается подходящих режущих инструментов, следует помнить о глубине резания за проход, которую вы хотите достичь при фрезеровании с большой подачей. Хотя на рынке имеется много инструментов с высокой подачей, Раун отметил, что во многих случаях предлагаемая глубина резания может составлять всего 0,060 дюйма или меньше.

Еще одно важное соображение — это нагрузки, которые могут выдержать инструменты.По словам Рауна, Iscar предлагает инструменты с карманами «ласточкин хвост», которые вместе с крепежным винтом помогают удерживать вставки на месте. По словам Рауна, благодаря более прочной конструкции эти инструменты подходят для «гораздо более агрессивных» параметров резания с подачей на зуб.

Раун также указал на принципиально новый дизайн, позволяющий использовать больше канавок в фрезе. Например, компания Iscar разработала инструменты для фрезерования с большой подачей, которые могут удерживать еще одну канавку. Это может показаться не таким уж большим изменением, но еще одна канавка может привести к гораздо более высокой скорости съема металла.Например, сказал Раун, Искар добавил канавку к индексируемым инструментам малого диаметра, которые традиционно имели только одну канавку, создав конструкцию с двумя зубьями, которая может позволить пользователям удвоить свою производительность.

Экстремальное фрезерование сбоку

В то время как фрезерование с большой подачей обычно выполняется лицевой стороной фрезы, трохоидальное фрезерование использует боковую часть инструмента для выполнения неглубоких радиальных пропилов с относительно большой осевой глубиной. Как и при фрезеровании с большой подачей, трохиодальное фрезерование приводит к утонению стружки, что обеспечивает более высокие скорости подачи, чем обычно.

«При фрезеровании с большой подачей и трохоидальном фрезеровании вы можете выполнять меньшую глубину или ширину резания, но ваши скорости и подачи настолько выше, что вы можете удалить больше материала, чем при обычном фрезеровании», — пояснил Horn USA Applications Инженер Байрон Хейни.

По словам Уильяма Фиоренца, менеджера по выпуску штампов и пресс-форм в Ingersoll Cutting Tool Co. (Рокфорд, Иллинойс), обычно трохоидальное фрезерование выполняется твердосплавными концевыми фрезами. Траектория инструмента — это алгоритм, разработанный для минимизации радиального зацепления инструмента (обычно от 5 до 20%).По словам Фиоренца, большинство высокопроизводительных CAM-систем имеют какой-либо алгоритм с этой возможностью.

Утончение стружки — ключ к успеху трохоидального фрезерования с инструментами производства Ingersoll и других. является ключом к успеху трохоидального фрезерования с инструментами производства Ingersoll и других.Низкое радиальное зацепление позволяет пользователям максимизировать осевую глубину резания инструмента. «Если это концевая фреза диаметром ½ дюйма с длиной реза дюйма, вы можете использовать всю длину реза этого инструмента дюйма», — сказал Фиоренца.

За счет очень быстрого входа и выхода из пропила с низким радиальным зацеплением трохоидальная фреза снижает радиальные силы резания, а также количество тепла в заготовке и инструменте.В результате, по словам Винтерлина из Horn USA, стойкость инструмента может быть в два или даже в три раза больше, чем у стандартных концевых фрез, используемых для традиционной черновой или фрезерной обработки. Он добавил, что этот метод особенно хорошо подходит для обработки жаропрочных сплавов, процесса, при котором обычно выделяется много тепла.

Согласно Fiorenza, трохоидальное фрезерование является хорошим выбором для фрезерования пазов и других деталей в стали таких марок, как P20, h23 и S7, а также других материалов с твердостью от 30 до 60 HRC.

Если трохоидальное фрезерование звучит заманчиво, убедитесь, что ваша машина подходит для этого, прежде чем попробовать. «Контроллер станка может определять, какую стратегию [фрезерования] вы будете использовать», — сказал Винтерлин. «И есть много станков, которые не могут обрабатывать трохоидальное фрезерование или фрезерование с большой подачей».

Для трохоидального фрезерования ключевым моментом является то, способна ли машина на то, что Винтерлин называл опережающим чтением. «Если станок не может считывать программный код достаточно быстро, чтобы успевать за тем, что вам нужно от фрезы, тогда вам придется вернуться к другому типу обработки», — сказал он.

Согласно Fiorenza, движение инструмента должно быть плавным, но этого не будет, если контроллер станка не может правильно обработать траекторию трохоидального фрезерования при более высоких скоростях подачи. Неблагоприятные последствия в этом случае могут включать снижение стойкости инструмента и повреждение детали.

Для тех, кто считает, что их станки подходят для трохоидального фрезерования, следующим шагом является выбор режущих инструментов для работы. Один из вариантов, который стал довольно распространенным, отметил Фиоренца, — это концевые фрезы без вибрации.Конструкции, исключающие вибрацию, включают в себя угол наклона спирали, который слегка варьируется между канавками, а также непостоянный интервал между канавками, который помогает разделить гармоники. В результате можно улучшить качество резки и увеличить срок службы инструмента.

Как и в случае фрезерования с большой подачей, трохоидальное фрезерование может выиграть от тенденции к использованию фрез с большим количеством канавок. Раун указал, что традиционные твердосплавные концевые фрезы могут иметь от трех до пяти канавок, но теперь на рынке появились твердосплавные концевые фрезы с конфигурацией с семью и девятью канавками.Фактически, добавил он, Iscar теперь предлагает фрезы, в основном оснащенные одной канавкой на каждый миллиметр в диаметре. Так, например, концевая фреза диаметром 25 мм будет иметь 25 канавок для трохоидальной резки.

Фрезерование в больших масштабах

Фрезы-монстры MSR от Kyocera Precision Tools имеют очень большие прямоугольные фрезерные пластины.Сегодня то, что можно охарактеризовать как «экстремальное» фрезерование, не ограничивается процессами с высокой подачей и трохоидальными процессами. Например, Раун указывает на аэрокосмические компании, которые инвестируют в крупные обрабатывающие центры, способные делать вещи, которые раньше не могли делать никакие другие станки.«Эти машины перемещают 20 кубических дюймов титана в минуту», — сказал он, благодаря тому, что он называет «экстремальным» потоком охлаждающей жидкости и значениями давления.

По словам Брайана Уилшира, менеджера технического центра Kyocera Precision Tools Inc. (Хендерсонвилл, Северная Каролина), это можно назвать экстремальным черновым фрезерованием, которое можно определить как обычное фрезерование в более крупном масштабе. Уилшир и его коллеги по Kyocera видели немало чернового фрезерования в станкостроительной промышленности, где строятся большие станки.Экстремальное черновое фрезерование также выполняется в судостроении и тяжелом оборудовании для создания больших отливок и деталей, требующих удаления большого количества материала.

Неудивительно, что основным требованием для чернового фрезерования является тяжелое оборудование. «Это не то, что могла бы сделать ваша обычная мастерская, — сказал Уилшир. «Большинство из них используют станки с 40 конусами меньшего размера, которые не могут использовать тяжелые фрезы. Шпиндели недостаточно жесткие, и во многих случаях им не хватает лошадиных сил.«Напротив, — сказал он, — для чернового фрезерования обычно требуется шпиндель с конусом 50 или даже более жесткий.

Кроме того, по словам Уилшира, для чернового фрезерования требуются фрезы большого диаметра с большими твердосплавными пластинами, которые могут обрабатывать очень большую глубину резания. Он отметил, что что касается стандартных прямоугольных фрезерных пластин, самые большие из них, обычно представленные на рынке, имеют более длинную кромку, составляющую 17 мм.

Kyocera, однако, предлагает резак MSR «монстр», в котором используются пластины диаметром 25 мм. Эти сверхбольшие пластины входят в «более крупный и прочный корпус фрезы, который может выдерживать более высокие силы резания, которые он испытывает при большей глубине резания и более высоких скоростях подачи», — сказал он.

После завершения операции чернового фрезерования потребуется ли дополнительная обработка? Ответ зависит от требований к чистоте поверхности для конкретной детали, сказал Уилшир. «У нас есть клиенты, которые черновы с одним резцом, а заканчивают с другим. И у нас есть чистовые торцевые фрезы большого диаметра. Но многие большие детали не имеют таких жестких допусков, как мелкие детали », поэтому вторичная операция, следующая за черновым фрезерованием, может не понадобиться.

Сложная проблема при фрезеровании

OSG работала с Surkut Machine Technology (Онтарио, Канада) над обработкой этой детали, изготовленной из стали h23 с твердостью 50 HRC, с самого начала в закаленном состоянии с использованием инструментов с отношением длины к диаметру более 20: 1.Еще один вид фрезерования, который можно назвать «экстремальным», — это фрезерование твердых материалов. По словам Роджера Гобла, менеджера по национальным счетам компании OSG USA Inc. (Глендейл-Хайтс, Иллинойс), любой материал плотностью более 40 HRC считается трудным. Среди этих материалов есть различные марки стали, которые можно подвергать термообработке, в том числе h23, S7, A2 и D2.

«Для мягкой стали, которая больше связана с большими порезами и большими стружками, легкие и слабые машины имеют отличную цену, вроде Kia в автомобильном мире», — сказал Гобл.«Но когда вы режете закаленную сталь, это действительно крошечная, небольшая глубина резания, но вы двигаетесь быстро». По его словам, чтобы справиться с этой задачей, цеха обычно нуждаются в жестких, сверхмощных станках с достаточно прочным шпинделем, способным работать с закаленной сталью, а также способным к быстрому перемещению.

Даже при использовании подходящего станка фрезерование закаленной стали может быть затруднено, поэтому предприятия, выполняющие эту задачу, также должны уделять особое внимание конструкции своих режущих инструментов.

Для мягкой стали, которую легко резать, вам нужно много места для стружки в карманах между канавками инструмента, и вы можете обойтись маленьким сердечником, объяснил Гобл.Однако для закаленной стали сердечник инструментов должен быть большим и толстым (что делает инструменты более прочными и жесткими), но вам не нужно много места между канавками, потому что стружки очень маленькие.

Кроме того, по словам Гобла, коническая конструкция режущего инструмента обеспечивает большую жесткость, чем прямой хвостовик. По его словам, с более прочным коническим инструментом «вы сможете работать быстрее и получить более качественную поверхность и более высокую точность, потому что инструмент не отклоняется во время резки».

Геометрия и режущие кромки также должны быть адаптированы для резки закаленной стали.Например, сказал Гобл, режущая кромка с плоской поверхностью на обычном режущем инструменте может быть заменена спиральной режущей кромкой, которая постепенно входит в контакт с материалом, тем самым уменьшая вибрацию, вызываемую силами резания.

Еще одним ключевым моментом является острота режущей кромки. «Для более мягких материалов вам нужны острые режущие кромки, потому что они легко режутся и это позволяет работать быстрее», — сказал Гобл. «Но в первый раз, когда острая кромка попытается разрезать закаленную сталь, она сразу же отколется.Итак, вам нужна геометрия, специально разработанная для придания прочности режущей кромке ». Он отметил, что это означает, что кромки более тупые, которые держатся намного лучше, чем острые при резке закаленной стали.

В целом, Гобл считает, что магазины склонны уклоняться от задачи резки закаленной стали. «Большинство людей делают шероховатую [деталь] мягкой, отправляют ее в печь для термообработки, возвращают после того, как она затвердеет, получат полуфабрикат и финишируют», — сказал он. «Но я пытаюсь научить людей, что они могут изготовить все это из твердого, подвергнутого термообработке куска стали.”

Таким образом, сказал Гобл, мастерские могут сэкономить время, обычно затрачиваемое на многократную установку и транспортировку заготовки. «Я говорю, положи это на машину, сделай это один раз, и готово».

Для чего подходят фрезы с круглыми пластинами?

Вы когда-нибудь пробовали нож для фрезерования пуговиц? Если да, то вы поймете, что эти универсальные инструменты действительно могут хорошо вам помочь. Они обычно используются для обработки карманов, черновой обработки штампов и пресс-форм, торцевого фрезерования, обработки пазов, ступенчатого фрезерования и даже винтовой интерполяции отверстий.Круглые пластины можно порекомендовать, так как они обладают рядом свойств, которые способствуют их успеху. Если вы использовали один токар, то знаете, что их большой радиус позволяет получить очень хорошую отделку поверхности. Они также могут оставить хорошую отделку при фрезеровании, но у них есть ряд других преимуществ. Их круглая форма делает их особенно прочными, поскольку у них нет слабых углов, которые могут скалываться. Если вы наденете или сколите одну из них, их можно повернуть, чтобы обнажить свежий край. Они выгодны и для более легких машин.При работе на большей глубине резания они создают более радиальные силы резания. Но, уменьшая глубину резания, они начинают вести себя больше как обрабатывающие инструменты с большой подачей. Это означает, что большая часть сил резания направлена прямо вверх по шпинделю, что является самой высокой жесткостью на любом станке. Это одна из причин, по которой врезное фрезерование так выгодно на легких станках. Альтернативой являются ножницы для пуговиц. Похоже, что по какой-то причине физика разрезания благоприятствует кругам. Траектории HSM лучше, чем обычные траектории, поскольку они используют петли, а не острые углы.Фрезы для пуговиц хорошо подходят, потому что углы на пластинах — слабое место, которое может сколоть или сломаться. Вы можете довольно сильно загрузить нож для пуговиц, и они будут там висеть. Если вам удастся отколоть одну, просто поворачивайте пластину, пока отколотая часть не перестанет использоваться, и продолжайте движение.

В самых сложных областях применения ножницы для пуговиц конкурируют с ножами с высокой подачей. Для многих магазинов резак с высокой подачей является прямой заменой резака для пуговиц, который позволяет увеличивать подачу и скорость.По этой причине некоторые говорят, что ножницы для пуговиц уходят. Но есть случаи, когда нож для обрезки пуговиц по-прежнему имеет больший экономический смысл:

- На старых или более легких станках, которые могут достичь производительности, необходимой для фрез с высокой подачей.

- С чрезвычайно прочными материалами, где способность вращать изношенную пластину и продолжать работу дает резцам для пуговиц преимущество.

- Для повторной черновой обработки и обработки чрезвычайно твердых материалов, когда круглые пластины пуговичного фрезы просто прочнее и жестче, поэтому они служат дольше.Обработка сварных деталей особенно хорошо подходит, поскольку пуговичный нож отлично справляется с закаленными сварными швами.

Физика ножниц для пуговиц означает, что при расчете их подачи и скорости необходимо выполнять особые расчеты. Следует рассмотреть несколько важных вопросов:

- Надрезы должны выполняться с глубиной резания меньше радиуса пластины. Это означает, что диаметр инструмента зависит от глубины резания из-за радиуса кромки фрезы, как у концевой фрезы со сферическим концом.

- Тороидальные фрезы подвергаются утонению стружки в двух измерениях. Как и в случае любой другой фрезы, если ширина пропила меньше половины диаметра, происходит утонение стружки. На схеме показано, как эта геометрия работает в рамках нашего руководства по скорости и подаче. Очень важно учитывать утонение стружки, иначе фактическая нагрузка на стружку может оказаться ниже, чем вы ожидаете, и инструмент начнет тереться, что значительно сократит срок службы фрезы. Однако, если у вас есть не только вращающийся инструмент, но и инструмент с круглыми пластинами, вы получаете утонение стружки как в радиальной, так и в осевой плоскостях.

- Благодаря своей уникальной конструкции тороидальные фрезы могут выдерживать немного большую нагрузку на стружку, чем большинство других типов фрез со сменными пластинами. Нет угловых слабых мест, которые можно было бы легко повредить слишком агрессивными порезами. Это также в определенной степени верно для концевых фрез с утолщенным концом, которые представляют собой просто концевые фрезы, нижняя кромка которых имеет радиус. Думайте о них как о ножницах для пуговиц, у которых круглые пластины имеют действительно крошечный радиус.

- В то время как резец на фото этого не делает, более экзотические конструкции могут также слегка «опускать» круглую пластину, создавая угол подъема поверх всего остального, что происходит с геометрией.

Достаточно сказать, что простые таблицы не дадут наилучших результатов. Вы должны быть готовы выполнить дополнительные вычисления или использовать калькулятор, например, мое программное обеспечение G-Wizard, которое сделает все это за вас. Есть еще много чего порекомендовать кусачки для пуговиц. Например, они отлично подходят для винтовой интерполяции отверстий. И они имеют тенденцию преобразовывать намного большую часть силы резания в осевое направление, которое является самым жестким направлением для большинства станков. Чем меньше глубина резания, тем больше силы передается в осевом направлении.Наконец, при черновой обработке шагов вы получите гладкий гребешок вместо плеча с углом. Это может облегчить жизнь вашему фрезу. Прежде чем мы оставим эту тему, давайте рассмотрим несколько основ работы с ножницей для пуговиц: 1. Постарайтесь сохранить шаг как минимум 75%, чтобы пластины тратили много времени на резку. Это сводит к минимуму утонение стружки в одном направлении, но это нормально, поскольку круглые пластины утончают стружку в другом направлении. Причина, по которой следует максимально увеличить шаг поворота, заключается в том, что большая часть износа пластин происходит при входе в разрез.2. Говоря о врезании в резку, дугообразное врезание и завихрение по спирали намного лучше, чем врезание внутрь. Попробуйте мой Conversational CNC Surfacing Wizard и Hole Wizard для некоторых плавных траекторий инструмента при использовании одной из фрез для торцевого фрезерования или винтовых интерполирующих отверстий. 3. Сохраняйте глубину пропила ниже радиуса фрезы. 4. Поскольку вы выбираете наилучшую глубину реза, старайтесь, чтобы ширина реза была относительно высокой (около 75%, как указано в № 1). Глубина резания должна быть меньше радиуса пластины. Фактически, с этими резаками меньше значит больше, поэтому опускайте их как можно глубже, сохраняя приемлемые скорости съема материала.Вы можете поиграть с этими компромиссами, используя калькулятор G-Wizard, чтобы найти золотую середину. Настройка калькулятора G-Wizard для ножницы для пуговиц Настроить нож для обрезки пуговиц в G-Wizard довольно просто. В качестве примера мы воспользуемся фрезой Tormach 25 мм. Как уже упоминалось, он имеет диаметр 25 мм. В нем используется круглая пластина с радиусом 10 мм. Итак, выберите тип инструмента с индексируемой концевой или торцевой фрезой, укажите количество пластин (3 для Tormach) или канавок и нажмите кнопку «Геометрия». Настройте его, как показано:

По сути, вы просто хотите настроить его с правильным диаметром и радиусом закругления.Между прочим, есть уловка, если вы работаете в британской системе мер и хотите ввести значения метрики. Итак, для диаметра реза я ввел «25 / 25,4» и нажал «Ввод», и он выполнил расчет прямо в поле. Вы также можете ввести «25 м», чтобы преобразовать миллиметры в дюймы, и 25i, чтобы преобразовать дюймы в миллиметры. Этот пост изначально появился в блоге CNC Cookbook.

Как правильно выбрать фрезу и метод фрезерования?

При выборе фрезы, подходящей для задачи обработки, необходимо учитывать различные аспекты, такие как геометрия, размер и материал обрабатываемых деталей.

Выбор подходящего фрезерного инструмента, использование прокатного фрезерования при торцевом фрезеровании и использование фрезы для обработки отверстий в подходящих условиях, производители могут значительно увеличить производственные мощности и повысить эффективность обработки, не вкладывая средства в новое оборудование, что экономит много времени и средств. Стоимость.

Фреза главный угол:Основной угол наклона — это угол между режущей кромкой и режущей плоскостью.Главный угол наклона имеет большое влияние на радиальную силу резания и глубину резания. Величина радиальной силы резания напрямую влияет на мощность резания и устойчивость инструмента к вибрации. Чем меньше главный угол наклона фрезы, тем меньше радиальное усилие резания и лучше устойчивость к вибрации, но при этом уменьшается и глубина резания.

При фрезеровании плоскости с квадратными уступами выберите угол подъема 90 °. Этот вид инструмента обладает хорошей универсальностью и используется как при единичной, так и при мелкосерийной обработке.Поскольку радиальная сила резания у этого типа инструмента равна силе резания, сопротивление подаче велико, и он легко вибрирует, поэтому требуется, чтобы станок имел большую мощность и достаточную жесткость.

При обработке плоской поверхности с квадратным уступом также можно использовать фрезу с основным углом 88 °. По сравнению с фрезой с основным углом наклона 90 °, ее режущая способность была улучшена. Торцевое фрезерование фрезами для обработки уступов 90 ° также очень распространено.В некоторых случаях такой выбор имеет смысл. Форма фрезерованной заготовки неправильная, или поверхность отливки приведет к изменению глубины резания. Фреза для обработки уступов может быть лучшим выбором. Но в других случаях стандартная торцевая фреза 45 ° может принести больше пользы.

Когда угол резания фрезы меньше 90 °, толщина осевой стружки будет меньше скорости подачи фрезы из-за утонения стружки. Угол резания фрезы будет иметь большое влияние на применяемую подачу на зуб.

При торцевом фрезеровании торцевая фреза с углом 45 ° сделает стружку тоньше. По мере уменьшения угла резания толщина стружки будет меньше подачи на зуб, что, в свою очередь, может увеличить скорость подачи до 1,4 раза от исходной. Радиальная сила резания фрезы с главным наклоном 45 ° значительно снижена, что примерно равно осевой силе резания. Режущая нагрузка распределяется на более длинную режущую кромку. Обладает хорошей вибростойкостью и подходит для вылета шпинделя расточно-фрезерного станка.Более длительные случаи обработки. При обработке плоских поверхностей с помощью этого типа инструмента частота поломки лезвия низкая, а долговечность высокая; при обработке чугунных деталей края заготовки не склонны к выкрашиванию.

Выбор размера фрезы:Диаметр стандартной торцевой фрезы со сменными пластинами составляет Φ16 ~ Φ630 мм. Диаметр фрезы следует выбирать в соответствии с шириной и глубиной фрезерования. Как правило, чем больше глубина и ширина перед фрезерованием, тем больше диаметр фрезы.При черновом фрезеровании диаметр фрезы фрезерного станка меньше; при чистовом фрезеровании диаметр фрезы больше, насколько это возможно, чтобы уместить всю ширину обработки детали и уменьшить следы соединения инструмента между двумя соседними подачами.

При торцевом фрезеровании больших деталей используются фрезы меньшего диаметра, что оставляет много возможностей для повышения производительности. В идеальной ситуации у фрезы должно быть 70% режущих кромок, задействованных в резании.При фрезеровании отверстий фрезой размер инструмента становится особенно важным. По сравнению с диаметром отверстия диаметр фрезы слишком мал, тогда в центре отверстия во время обработки может образоваться стержень. Падение сердечника может привести к повреждению обрабатываемой детали или инструмента. Если диаметр фрезы слишком большой, это приведет к повреждению самого инструмента и обрабатываемой детали, поскольку фреза не режет в центре и может столкнуться с нижней частью инструмента.

Выбор метода фрезерования:Еще один способ улучшить процесс фрезерования — оптимизировать стратегию фрезерования торцевой фрезой. При программировании фрезерования поверхности пользователь должен сначала учитывать способ врезания инструмента в заготовку. Обычно фреза просто врезается прямо в заготовку. Этот метод резания обычно сопровождается большим ударным шумом, потому что, когда пластина вынимается, фреза образует самую толстую стружку. Поскольку лезвие оказывает сильное воздействие на материал заготовки, оно часто вызывает вибрацию и создает растягивающее напряжение, которое сокращает срок службы инструмента.

Лучшим способом подачи является использование метода раскатки, то есть без снижения скорости подачи и скорости резания фреза врезается в заготовку. Это означает, что фреза должна вращаться по часовой стрелке, чтобы обеспечить фрезерование. Сформированная таким образом стружка бывает от толстой до тонкой, что может снизить вибрацию и растягивающее напряжение инструмента, а также передать стружке больше тепла при резании. Изменяя способ, фреза каждый раз врезается в заготовку, срок службы инструмента может быть увеличен в 1-2 раза.Для достижения этого метода подачи программный радиус траектории инструмента должен составлять 1/2 диаметра фрезы и увеличивать расстояние смещения от инструмента до обрабатываемой детали.

Хотя метод прокатки и резания в основном используется для улучшения способа врезания инструмента в заготовку, тот же принцип обработки может быть применен и к другим этапам фрезерования. Для плоского фрезерования большой площади обычно используется метод программирования, когда инструмент проходит через всю длину заготовки один за другим и завершает следующий рез в противоположном направлении.Для поддержания постоянного радиального приема инструмента и устранения вибраций использование комбинации винтового нижнего ножа и углов заготовки для фрезерования обычно дает лучшие результаты.

Механики знакомы с шумом при резке, вызываемым вибрацией. Обычно это происходит, когда инструмент врезается в заготовку или когда инструмент делает резкий поворот на 90 ° во время еды. Валковое фрезерование углов заготовки может устранить этот шум и продлить срок службы инструмента. Как правило, угловой радиус заготовки должен составлять 75% -100% диаметра фрезы, что может сократить длину дуги фрезы и уменьшить вибрацию, а также позволить использовать более высокие скорости подачи.

Для продления срока службы инструмента при торцевом фрезеровании следует избегать использования инструмента как можно дальше от отверстия или прерывистой части заготовки (если возможно). Когда торцевая фреза проходит через середину отверстия в заготовке, фреза фрезеруется вдоль одной стороны отверстия, а обратное фрезерование выполняется на другой стороне отверстия, что оказывает сильное воздействие на пластину. . Этого можно избежать, пропустив отверстия и карманы при программировании траектории движения инструмента.

Используйте фрезерование снизу или вверх:Все больше и больше производителей используют фрезы для обработки отверстий со спиральной или круговой интерполяцией. Хотя скорость обработки этого метода немного ниже, чем у сверления, он более выгоден для многих процессов. При сверлении отверстий на неровных поверхностях сверлу может быть трудно просверлить заготовку вдоль центральной линии, что приведет к смещению сверла по поверхности заготовки. Кроме того, сверлу требуется около 10 лошадиных сил для каждого отверстия диаметром 25 мм, а это означает, что при сверлении на небольшом электроинструменте оптимальное значение мощности может быть не достигнуто.Также на некоторых деталях нужно обработать множество отверстий разного размера. Если емкость инструментального магазина ограничена, использование фрезерных отверстий позволяет избежать частой остановки станка из-за замены инструмента.

При фрезеровании отверстий фрезой размер инструмента становится особенно важным. Если диаметр фрезы слишком мал по сравнению с диаметром отверстия, во время обработки в центре отверстия может образоваться стержень. Падение сердечника может привести к повреждению заготовки или инструмента.Если диаметр фрезы слишком большой, это приведет к повреждению самого инструмента и обрабатываемой детали, поскольку фреза не режет в центре и может столкнуться с нижней частью инструмента.

Для продления срока службы инструмента при торцевом фрезеровании следует избегать расположения инструмента как можно дальше от отверстия или прерывистой части заготовки. Когда торцевая фреза проходит через середину отверстия в заготовке, фреза фрезеруется вдоль одной стороны отверстия, а обратное фрезерование выполняется на другой стороне отверстия, что оказывает сильное воздействие на пластину. .Этого можно избежать, пропустив отверстия и карманы при программировании траектории движения инструмента.

Выбрав подходящий угол фрезы, размер и метод подачи, инструмент может резать материал заготовки с минимальной вибрацией и растягивающим напряжением, и знать, при каких обстоятельствах фрезерование отверстий более эффективно, чем сверление, а производители могут быть более эффективными, Недорогая обработка заготовок на изысканные детали.

8 основных типов фрез | Станки фрезерные

Теперь мы подробно рассмотрим различные фрезы по форме (различные типы фрез показаны на рис.С 16,36 до 16,48).

Тип № 1. Плоская фреза:Он имеет прямые или винтовые зубья, вырезанные по периферии диска или цилиндрической поверхности. Он может быть сплошным вставным лезвием или типом с наконечником и обычно имеет профильную заточку, но также может иметь облегченную форму. Обычно винтовые зубья используются, если ширина фрезы превышает 15 мм.

Плоская фреза обычно используется для фрезерования плоских поверхностей параллельно оси фрезы.Фрезы со спиральными зубьями используются там, где требуется большой съем материала. Винтовой угол позволяет одновременно резать несколько зубьев, что обеспечивает более плавное резание.

Плоские фрезы для тяжелых условий эксплуатации имеют меньшее количество зубьев и угол наклона спирали 35-45 °. Иногда на их периферии имеются зазубрины по спирали для стружкодробления и плавной работы.

Тип # 2. Боковая фреза:Эта фреза похожа на плоскую фрезу, за исключением того, что имеет зубья по бокам.Однако боковая фреза может иметь зубья на периферии и на одной или обеих сторонах инструмента. Эти фрезы могут иметь прямые, спиральные или ступенчатые зубья. Кроме того, они могут быть сплошными, вставными лезвиями или конструкциями с наконечниками, и могут иметь профильную заточку или иметь облегченную форму.

Половинные фрезы имеют зубцы только с одной стороны в дополнение к периферийным зубьям. Эти фрезы обычно используются в паре для фрезерования обоих концов заготовки до заданного размера.

Тип № 3.Концевые фрезы:Эти фрезы имеют цельный вал для привода и зубья как на периферии, так и на концах. Это фрезы с зубьями на периферии и за одно целое с хвостовиком для удержания и приведения в движение (см. Рис. 16.41). Они используются для фрезерования плоских, горизонтальных, вертикальных поверхностей, скосов, фаски и наклонных поверхностей, канавок и шпоночных пазов, а также для вырезания пазов и выемок, таких как изготовление штампов и т. Д.

Канавки фрезы могут быть как прямыми, так и спиральными. Концевые фрезы с большим винтом используются для фрезерования алюминия и легких металлов.Концевая фреза может иметь конический хвостовик (с выступом или с резьбой) или прямой хвостовик.

Большие фрезы (концевые фрезы с корпусом) имеют отдельную режущую часть и прикрепляются к оправке из-за высокой стоимости быстрорежущей стали. Такая конструкция приводит к значительной экономии материальных затрат.

Тип # 4. Фрезы для продольной резки металла:

Эти фрезы напоминают плоские фрезы, за исключением того, что они очень тонкие.Обычно они заточены под профиль и могут быть сплошными или остроконечными. Они используются для отрезания и прорезания пазов и в чем-то похожи на полотна циркулярной пилы. Плоские фрезы этого типа облегчают шлифовку сторон, чтобы обеспечить зазор для фрезы.

Обычно существует шесть типов пил:

(a) Фрезы для продольной резки металла:

Они используются для тонкой резки и имеют зубья пилообразной формы с небольшими вогнутыми сторонами с обеих сторон для обеспечения зазора во время резки.

(b) Фрезы со ступенчатыми зубьями:

Они похожи на боковые фрезы со смещенными зубьями, их зубья смещены по периферии с чередующимися правыми и левыми углами спирали и имеют относительно небольшую ширину.

(c) Фрезы для продольной резки боковых зубов:

Подходит для отрезания более широкого материала или для проделывания глубоких пазов.

(d) Угловые фрезы:

К этой классификации относятся любые фрезы угловой формы. Они могут иметь фрезы либо только на одной конической поверхности (одноугловая фреза), либо на двух конических поверхностях (двухугловая фреза). Угловые фрезы используются для нарезания храпового колеса, ласточкин хвоста, канавок на фрезерах и развертках, углов обработки и V s 30 °, 45 °, 60 ° и 90 °.

Угловые фрезыимеют периферийные зубья, а их режущие кромки лежат на конической поверхности (см. Рис.16,43).

(e) Фреза для вогнутых поверхностей:

Это формованная фреза, имеющая форму для фрезерования выпуклой поверхности с круглым контуром, равным половине круга или меньше (см. Рис. 16.44).

(f) Цилиндрическая фреза:

Это фреза, имеющая цилиндрическую форму и зубья только на периферийной поверхности (см. Рис. 16.45).

Тип № 5.Фрезы для Т-образных пазов:Они используются для фрезерования Т-образных пазов за одну операцию и доступны в специальных размерах для стандартных Т-образных пазов. Они напоминают плоские или боковые фрезы, которые имеют встроенный прямой или конический вал для привода.

Прямые или ступенчатые зубья нарезаны по периферии и с обеих сторон. Для выполнения Т-образного паза сначала боковая фреза делает паз, а затем фреза с Т-образным пазом увеличивает ширину дна паза для формирования желаемого Т-образного паза.

Тип # 6. Фрезы формы:Они имеют особый изогнутый контур зуба и используются для фрезерования контуров различной формы. В зависимости от используемого метода шлифования их можно разделить на профильную или торцевую.

(a) Фрезы:

Они предназначены для придания заготовке определенной формы. Одним из примеров являются боковые и торцевые фрезы (см. Рис. 16.46).

Можно отметить, что у него есть зубцы на периферийной поверхности, а также с обеих сторон. Зубы могут быть как ступенчатыми, так и прямыми.

Другим примером формовочной фрезы является резьбовая фреза, в которой сформированная фреза имеет форму для фрезерования резьбы винта, имеющей шаг, равный шагу зуба фрезы (см. Рис. 16.47).

Различные другие типы фасонных фрез: выпуклые фрезы, вогнутые фрезы, фрезы для закругления углов, карманные фрезы, фрезы для шпинделя, фрезы для групповых фрез и т. Д.

(б) Фрезы фасонного или фасонного профиля:

В этих фрезах заточка выполняется путем шлифования небольшой задней поверхности режущей кромки. Поскольку контур должен точно воспроизводиться каждый раз, когда выполняется заточка, поэтому его применение ограничивается простыми контурами. Это могут быть цельные или вставные лезвия.

(c) Фрезы с фасонным или эксцентриковым упором:

Эти фрезы затачиваются на торце зуба, таким образом сохраняя первоначальный профиль.Поэтому они очень подходят для сложных форм, поскольку их можно снова и снова легко затачивать, пока зубцы не станут слишком тонкими для использования.

Эти фрезы обычно бывают сплошного типа, а зазор на задней части режущей кромки создается с помощью одного из основных инструментов в эксцентриковом станке, что придает всем зубьям контур мастерского инструмента.

Тип # 7. Фрезы для мух:В основном фреза представляет собой цилиндр с приспособлением для установки одной или нескольких насадок или одноточечных фрез на торце или по периферии.Это особенно подходит для высокоскоростной работы для быстрой работы, обеспечивая большую подачу на зуб для металлов, таких как магний и алюминий.