Фреза это что: Фреза — это… Что такое Фреза?

Фреза — это… Что такое Фреза?

Торцевая фрезаФреза́ — инструмент с несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии(исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево,сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей — корпусом.

Концевые фрезы

Концевые фрезы.Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на:

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Дисковые фрезы необходимы для резки, разрезов или других операций связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

- шлицевые или шпоночные;

- двусторонние;

- трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, т.е. в зависимости от положения картриджей к которым крепятся пластины фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугантелей ,штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

Фрезы со сферической головкой

Используются для изготовления и др. деталей сложной формы. Таких как штампы, пресс-формы, лопатки турбин и т.д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

.

Монолитные фрезы

Монолитные фрезы — это фрезы, выполненные полностью из твердосплавного материала. Иногда их называют «пальчиковые фрезы». Их применение позволяет значительно ускорить процесс обработки, экономя время на замену/заточку и увеличивая скорость прохода в пять — шесть раз. Так же твёрдый сплав в режущем инструменте служит для обработки стали в закалённом виде, что исключает погрешности от деформации. В монолитные фрезы выпускаются следующих сплавов: Т5К10, Т15К6, ВК8, ВК10-ОМ. Самый передовой сплав — ВК10-ОМ, он отличается экономичностью и повышенной износоустойчивостью.

Зарубежные производители используют каждый свои марки сплавов. Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

См. также

Производство

Литература

Ссылки

Фреза — это… Что такое Фреза?

Торцевая фрезаФреза́ — инструмент с несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии(исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево,сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит.

Концевые фрезы

Концевые фрезы.Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста.

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Дисковые фрезы необходимы для резки, разрезов или других операций связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

- шлицевые или шпоночные;

- двусторонние;

- трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, т.е. в зависимости от положения картриджей к которым крепятся пластины фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугантелей ,штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

Фрезы со сферической головкой

Используются для изготовления и др. деталей сложной формы. Таких как штампы, пресс-формы, лопатки турбин и т.д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

Фрезы со сферической головкой.

Монолитные фрезы

Монолитные фрезы — это фрезы, выполненные полностью из твердосплавного материала. Иногда их называют «пальчиковые фрезы». Их применение позволяет значительно ускорить процесс обработки, экономя время на замену/заточку и увеличивая скорость прохода в пять — шесть раз. Так же твёрдый сплав в режущем инструменте служит для обработки стали в закалённом виде, что исключает погрешности от деформации. В монолитные фрезы выпускаются следующих сплавов: Т5К10, Т15К6, ВК8, ВК10-ОМ. Самый передовой сплав — ВК10-ОМ, он отличается экономичностью и повышенной износоустойчивостью.

Зарубежные производители используют каждый свои марки сплавов. Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

См. также

Производство

Литература

Ссылки

Фреза — это… Что такое Фреза?

Торцевая фрезаФреза́ — инструмент с несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии(исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево,сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей — корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин.

Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей — корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин.

Концевые фрезы

Концевые фрезы.Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на:

Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на:

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Дисковые фрезы необходимы для резки, разрезов или других операций связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

- шлицевые или шпоночные;

- двусторонние;

- трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, т.е. в зависимости от положения картриджей к которым крепятся пластины фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугантелей ,штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

Фрезы со сферической головкой

Используются для изготовления и др. деталей сложной формы. Таких как штампы, пресс-формы, лопатки турбин и т.д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

Фрезы со сферической головкой.

Монолитные фрезы

Монолитные фрезы — это фрезы, выполненные полностью из твердосплавного материала. Иногда их называют «пальчиковые фрезы». Их применение позволяет значительно ускорить процесс обработки, экономя время на замену/заточку и увеличивая скорость прохода в пять — шесть раз. Так же твёрдый сплав в режущем инструменте служит для обработки стали в закалённом виде, что исключает погрешности от деформации. В монолитные фрезы выпускаются следующих сплавов: Т5К10, Т15К6, ВК8, ВК10-ОМ. Самый передовой сплав — ВК10-ОМ, он отличается экономичностью и повышенной износоустойчивостью.

Зарубежные производители используют каждый свои марки сплавов. Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

См. также

Производство

Литература

Ссылки

Назначение фрез

Фрезерованием называется процесс механической обработки различных поверхностей, с целью получения изделия необходимого размера, типа и класса шероховатости. Данный процесс возможен с помощью специальных высокопрочных многолезвийных режущих устройств – фрезеров или фрезеровальных машин.

Фреза представляет собой динамическое тело, на поверхности которого находятся острые зубья. Внешний вид фрезы зависит от формы обрабатываемой поверхности. Металлические зубья могут быть расположены как на цилиндрической части, так и на боковине. Рабочую поверхность фрез изготавливают из следующих материалов: углеродистых сталей, быстрорежущих сталей, твердых и минералокерамических сплавов.

Внешний вид фрезы зависит от формы обрабатываемой поверхности. Металлические зубья могут быть расположены как на цилиндрической части, так и на боковине. Рабочую поверхность фрез изготавливают из следующих материалов: углеродистых сталей, быстрорежущих сталей, твердых и минералокерамических сплавов.

При выборе типа фрезы следует учитывать материал, из которого изготовлены его резцы. Прочность композита должна быть прямо пропорциональна площади обрабатываемого материала. Чтобы избежать приобретения низкокачественных фрез, необходимо выбирать проверенные марки с подлинным сертификатом качества.

Краткие сведения (виды фрез и их применение):

Отрасли применения: производство оборудования для нефтегазовой отрасли, производство трубопроводной арматуры, аэрокосмическая промышленность, производство инструментов и форм (POS-материалов, наружной рекламы, плоских и объёмных букв, табличек, логотипов, указателей, мебели и предметов интерьера, рельефных изображений, барельефов, скульптур, 3D объектов и т. д.), автомобильная промышленность, общее машиностроение, строительство, энергетика, производство железнодорожного транспорта, судостроение, медицинская промышленность и т.д.

д.), автомобильная промышленность, общее машиностроение, строительство, энергетика, производство железнодорожного транспорта, судостроение, медицинская промышленность и т.д.

Цилиндрические фрезы

Область применения – для обработки открытых поверхностей на горизонтально-фрезерных машинах. Бывают с прямыми и винтовыми лезвиями. В основном изготовляются из углеродистой, быстрорежущей и легированной стали.

Цилиндрические фрезы в основном употребляются для обработки сложной многослойчатой поверхности, а также при работе с нержавеющей жаропрочной сталью, конструкционной сталью, серого чугуна, легкообрабатываемых материалов (медь, алюминий), органического стекла, слоистых пластмасс и стеклопластиков. Наиболее часто применяются с винтовыми зубьями, т.к. они более функциональны, и обработка выполняется более качественно. При разработке фрез с винтовыми зубьями мастеру необходимо учитывать нагрузку на конструкцию – это обеспечивает более точную и качественную работу инструмента.

Широко применяются в строительстве для изготовления погонажных изделий. Профили ножей используются различной формы, в зависимости от конечного результата.

Виды погонажных изделий:

- Наличник – это специальное профилированное приспособление, с помощью которого обрабатывают дверные и оконные рамки.

- Плинтус — это планка для перекрытия проема между напольным покрытием и стеной.

- Галтель – в основном используется для стыковки потолка и стены. Широко применяется в мебельном производстве.

- Рейка — представляет собой узкий деревянный брусок. В строительстве или ремонте незаменимая деталь.

- Вагонка – это узкая прочная доска для отделки потолка и стен в домах, банях и других сооружений.

- Уголок – это деревянное изделие с угловым торцом. Используется как элемент декора в отделочных работах.

Торцевые фрезы

При помощи торцевых фрез обрабатывают плоские поверхности на вертикальных и горизонтальных фрезерных станках. Подходят для обработки стали и прерывистых плоскостей. Корпус изготавливается из углеродистой, быстрорежущей и легированной стали.

Подходят для обработки стали и прерывистых плоскостей. Корпус изготавливается из углеродистой, быстрорежущей и легированной стали.

Режущие элементы находятся на цилиндрической и боковой поверхностях фрезы, что позволяет работать с двумя перпендикулярными плоскостями одновременно.

Лезвие фрезы имеет три элемента: главное, переходное и вспомогательное.

В контактной поверхности работает большое число зубьев, что позволяет сдерживать излишние вибрации – соответственно, повышается качество обработки детали. Основное назначение – это 3D обработка различных поверхностей типа штампов и пресс-форм.

Данный вид фрез массово применяется в автомобилестроении для изготовления картера коробки передач. Картеры для высокоэффективных КПП изготавливаются, как правило, из доэвтектических алюминиевых или магниевых сплавов. Основными требованиями при изготовлении этих деталей являются строгое соблюдение заданных размеров и минимальное машинное время. Для высокоточной и экономически эффективной обработки этих сложных деталей применяют торцевые фрезы с большим количеством зубьев. За счет регулировки резцовых вставок с точностью до микрон и оптимальной геометрии режущих кромок достигается высокое качество обработки и исключительная стойкость.

За счет регулировки резцовых вставок с точностью до микрон и оптимальной геометрии режущих кромок достигается высокое качество обработки и исключительная стойкость.

Концевые фрезы

Концевыми фрезами высекают канавки, сквозные пазы, окна, карманы, шпоночные канавки и многое другое. Материал изготовления преимущественно быстрорежущая и легированная сталь. Остроконечные лезвия в таких фрезах располагаются на цилиндрической поверхности – ими осуществляется основная фрезеровка. На боковине в основном зачищается дно канавки. Лезвия в данных фрезах бывают винтовыми или наклонными.

При изготовлении электроэнергетического оборудования, а также в процессе сооружения и эксплуатации электростанций, применяется большое количество изделий со стандартными и специальными резьбами. Для производства турбин большой мощности, помимо прочего инструмента, масштабно используются концевые фрезы с пластинами типа U. Это позволяет обеспечить безопасность и надежность работы готового изделия, при этом увеличивая КПД на более чем 50%, при уменьшении времени на обработку готового продукта.

Дисковые фрезы

Дисковые фрезы применяются для обработки пазов, канавок и разрезки металлических и других элементов. Основное их назначение – это распил деревянных заготовок. В основном изготовляются из быстрорежущей и легированной стали. Этот вид фрез имеет высокую эффективность, несмотря на то, что у них часто иссечены зубья.

Основное применение дисковых фрез – фасонное фрезерование, отрезка деталей, прорезка шпоночных пазов и т.д. Преимущества конструкции очень ярко выражаются при обработке крупногабаритных изделий и пакетной обработке. Поэтому для изготовления зубчатых колес в машиностроении стали применять специальные твердосплавные дисковые призматические фрезы с углами 60 и 90 градусов, радиус на вершине зуба 0,03 мм, охватываемые диаметры фрез – от 15 до 80 мм. Данные фрезы дают возможность обрабатывать зубчатые колеса внешнего зацепления, зубчатые рейки, наружные шлицы, звездочки цепных передач и другие детали с зубчатыми элементами. Применяя дисковые фрезы можно добиться высочайшей производительности, позволяя сократить продолжительность цикла обработки не менее чем на 50% по сравнению с любыми другими методами нарезания зубчатых колес.

Применяя дисковые фрезы можно добиться высочайшей производительности, позволяя сократить продолжительность цикла обработки не менее чем на 50% по сравнению с любыми другими методами нарезания зубчатых колес.

Угловые фрезы

Угловые фрезы используют для обработки канавок с угловым профилем. Основное назначение – это инструментальная промышленность, где фрезы применяют для прорезки стружечных углублений, разверток, зенкеров и прочее. Изготавливаются угловые фрезы цельными конструкциями из быстрорежущей стали.

Исходя из конструкции угловых фрез, их массово применяют для фрезерования стружечных пазов самых различных металлорежущих инструментов, в том числе и самих фрез (пазы типа «ласточкин хвост») и конструкций двух сопряженных плоскостей. Использование данного вида фрез позволяет увеличить скорость фрезерования и сэкономить время на обработку изделия.

Шпоночные фрезы

Главная и отличительная особенность – это фрезерование, как в одну, так и в другую сторону. Материал изготовления – легированная сталь. Применяются на вертикально фрезерных станках или на станках с маятниковой подачей.

Материал изготовления – легированная сталь. Применяются на вертикально фрезерных станках или на станках с маятниковой подачей.

Используются в основном для выполнения проемов в металлических изделиях. В работе участвуют только боковые кромки.

Соединения шпоночного типа можно встретить в самых разных приспособлениях. Чаще всего они применяются в машиностроительной отрасли. Шпонки для таких устройств бывают клиновыми, сегментными и призматическими. Основным инструментом для обработки шпоночных пазов на фрезере являются шпоночные фрезы, выпускаемые по Госстандарту 9140. Они располагают двумя резцами с режущими торцовыми основаниями, имеют хвостовик конической либо цилиндрической формы. Для обработки шпоночного паза они идеальны, так как боковые кромки данных фрез направлены непосредственно в корпус инструмента, а не в наружную часть. Шпоночные фрезы работают и с продольной, и с осевой подачей. Они гарантируют необходимый квалитет шероховатости уступов и пазов после обработки.

Фасонные фрезы

Фасонные фрезы применяются для обработки плоскостей и канавок усложненного фасонного профиля. Изготавливают из быстрорежущей и легированной стали. В отличие от стандартных, фасонные фрезы являются специальными, и проектируются с учетом габаритных размеров и профиля рабочей поверхности.

Фасонные фрезы широко применяются в металлообработке, т.к. обеспечивают высокую рабочую эффективность и позволяют низкоквалифицированному персоналу предприятий обрабатывать поверхности сложного профиля. С помощью фасонных фрез делается фасонное фрезерование профильных плоскостей — червяков, шестерен, оконных рам, багетов.

Так как фасонные фрезы являются специальными и предварительно проектируются под требования заказчика, они массово используются при производстве оборудования для нефтегазовой отрасли. Тем самым они идеально подходят для решения специфичных технологических задач. Например, для серийного выпуска муфт необходим большой ресурс работы инструмента. Данный вид фрез выполняет эту задачу на 100%, при этом сокращая время на обработку изделия.

Фрезы в мировых масштабах являются самым популярным приспособлением, которые используют для обработки различных поверхностей материалов. В составной части могут одновременно использоваться несколько вариантов лезвий, зубьев и режущих кромок. Отличительной чертой этого инструмента считается широкое разнообразие размеров, профилей, типов, форм и сфер применения для практически любой технологической задачи. Тем самым на сегодняшний день, фрезы являются незаменимыми, и широко используются в различных отраслях промышленности. Но наиболее важно знать для правильной эксплуатации – это как точно подобрать нужный вид инструмента и правильно его использовать, чтобы получить заготовку нужной формы и размера, и не повредить при этом фрезы.

Фреза концевая — применение, виды, особенности, ГОСТ

Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Виды фрез

В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ.

Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град.

В зависимости от назначения фрезы концевые бывают следующих типов:

- Для нарезания сегментных шпоночных пазов.

- Шпоночные с твердосплавной режущей частью.

- Сферические для обработки выемок соответствующей формы.

- Радиусные. Применяются для выборки пазов различной конфигурации.

- Для обработки Т-образных пазов, т. н. грибковые фрезы.

По конструкции фрезы могут быть цельными или иметь припаянные твердосплавные платины или специальные коронки. Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок.

Особенности эксплуатации

Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине.

Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы.

ГОСТы

Концевые фрезы с цилиндрическим хвостовиком регулирует ГОСТ 17025, с коническим – ГОСТ 17026. На инструмент с твердосплавными пластинами действует ГОСТ 18372. Также действуют и другие стандарты, регулирующие все виды данного инструмента.

Фреза концевая твёрдосплавная, характеристики, типы. Выбор и как заточить

Фреза концевая, многозубый режущий инструмент для выполнения операций фрезерования – обработки различных материалов при подаче фрезы, вращающейся на высокой скорости. Концевые фрезы применяются для обработки плоскостей, пазов, фасонных поверхностей, тел вращения, а также для разрезки материалов. В процессе фрезерования в контакте с заготовкой, как правило, находится несколько зубьев, снимающих стружку переменной толщины.

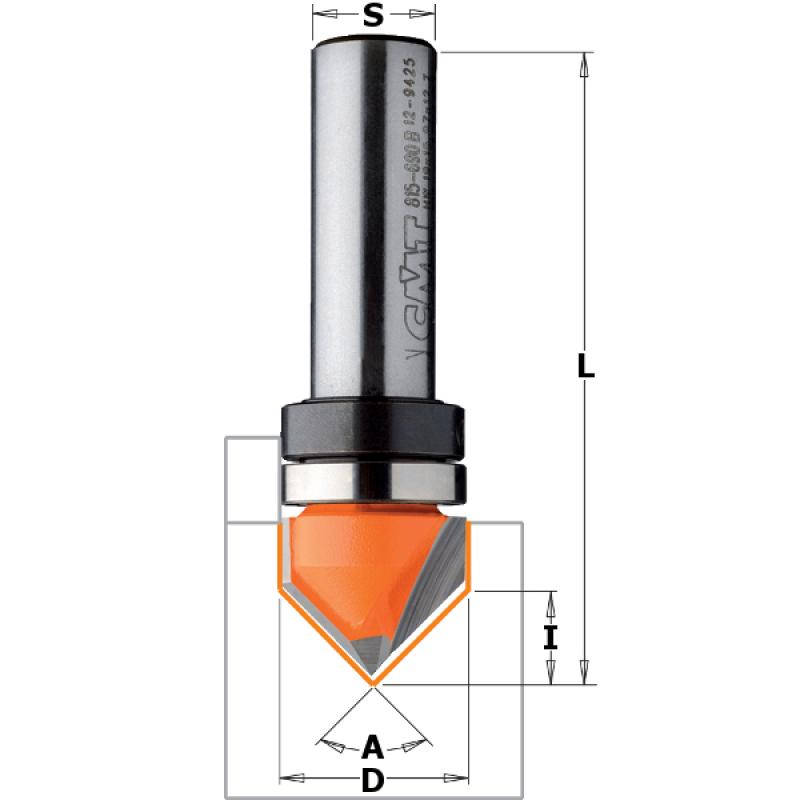

Выделяют следующие основные элементы (характеристики) концевой фрезы:

- хвостовик (диаметр хвостовика, тип хвостовика)

- режущая часть (диаметр режущей части, длина режущей части, число зубьев)

- общая длина

Режущая часть концевой фрезы:

- стружечная канавка

- режущая кромка

- ленточка

- передняя поверхность

К основным характеристикам геометрии режущей части относят:

- главный задний угол

- вспомогательный задний угол

- передний угол

- ширина ленточки

- ширина спинки зуба

Конструктивно фреза может быть

- монолитная (цельная) – из одного материала: твёрдосплавного, быстрорежущей стали

- сборная — из нескольких элементов как правило из различных материалов (хвостовик — инструментальная сталь, режущая часть — твёрдосплавная), сборные инструменты по типу крепления режущих элементов могут быть сварными, напайными и сборными (крепление режущих элементов осуществляется посредством разборных соединений). Наиболее популярны в настоящее время это фрезы с механически закрепляемыми режущими пластинами из твёрдого сплава

Число зубьев

Двузубые концевые фрезы с центральным резом предназначены для врезания, обработки пазов, контуров, имеют увеличенные стружечные канавки для эффективного отвода стружки. На высоких скоростях подачи при тяжёлом периферийном фрезеровании обеспечивается черновое качество обрабатываемой поверхности.

Трёхзубые концевые фрезы являются компромиссом между большим объёмом канавок концевых фрез с 2 (двумя) канавками и прочностью концевых фрез с 4 канавками. Радиус или фаска угла режущей кромки защищают от сколов и поломок и продлевает срок службы инструмента.

Четырёхзубые концевые фрезы являются универсальным решением для фрезерования в тех случаях, когда нет проблем с отводом стружки из зоны резания фрезы. Увеличенная толщина сердечника инструмента уменьшает прогиб и повышает точность обработки, в то время как уменьшенная нагрузка приводит к повышению качества поверхности.

Фрезы с пятью зубьями обеспечивают хорошее сцепление режущей кромки и чистоту обработки поверхности.

Фрезы с шестью зубьями увеличивают стабильность инструмента, удерживая больше режущих кромок в контакте с рабочим материалом. Уменьшается количество сколов режущей кромки, продлевают срок службы концевой фрезы и в разы повышают стойкость инструмента.

Концевые фрезы с семью и более зубьями обеспечивают высокое сцепление режущих кромок с обрабатываемым материалом, увеличивают скорость удаления металла и чистовое качество обработанной поверхности.

Твёрдосплавные концевые фрезы

Твёрдосплавные фрезы частично либо полностью изготавливаются из твёрдых сплавов металлов, в том числе карбида вольфрама и кобальта.

Твёрдые сплавы придают режущим инструментам перечисленные ниже свойства:

- жаростойкость — продолжительная обработка металлов при высоких температурах не оказывает ощутимого влияния на эксплуатационные свойства фрезы. Это свойство объясняется тугоплавкостью компонентов твёрдого сплава.

- износостойкость — твёрдосплавные режущие элементы имеют большой ресурс. Даже в случае частой работы с твёрдыми металлами и их сплавами фреза служит продолжительный период по сравнению с быстрорежущей сталью (HSS).

- твёрдость и прочность — благодаря этим свойствам твёрдосплавные инструменты подходят для работы с большим спектром материалов. Это не только металлы, но и дерево, графит, закалённая сталь, чугун.

Фрезы с плоским торцом

Детали из этой категории используются для технологических операций выборки, раскроя и черновой обработки материалов. Для уменьшения нагрузки на угол режущей кромки делают фаску в зависимости от диаметра фрезы до 0.5 мм.

Сферические фрезы

Сферические твёрдосплавные фрезы применяются с целью изготовления элементов со сложной геометрией. К ним относятся формы для пресса, штампы, лопатки турбин. Большинство таких инструментов имеют цельную конструкцию. Однако на некоторых производствах используются сферические режущие детали со сменными пластинами. Они более гибкие и универсальные в применении, а также легко восстанавливаются после поломки.

Тороидальные фрезы (радиусные)

Такие режущие элементы используются для фрезерования наклонных поверхностей, а также для врезания в тело детали под определённым углом. Также они подходят для черновой и чистовой обработки фасонных поверхностей. Тороидальные фрезы позволяют повысить скорость резания, увеличить толщину съёма, большая ширина обработки поверхностей. За счёт радиуса на режущих кромках сводиться к минимуму локальные напряжения инструмента и деформация что повышает производительность при обработке контуров в глубоких полостях. Ещё одно достоинство таких фрез – увеличенный срок службы.

Заточка фрез

Несмотря на перечисленные достоинства твёрдосплавных фрез в числе которых стойкость и работоспособность инструмента, работа на высоких скоростях и температурах в зоне резания приводят к износу. Вместе с этим уменьшается производительность, скорость и качество обработки заготовок, возрастает нагрузка на шпиндель станка, увеличивается вибрация, что может привести к невосстановимым повреждениям фрезы.

Современно развитие инструментального производства позволяет избежать преждевременного списания инструмента и исключения твёрдосплавной фрезы, сверла и другого инструмента из технологического процесса. А как следствие избежать затрат на закупку нового. Как правило изготовителем твёрдосплавного инструмента в геометрию заложена возможность как минимум трёхкратной заточки фрезы. Твёрдосплавная фреза является высокотехнологичным изделием с допусками на размеры – 0.01 мм, а в случае специального инструмента – 0.002 мм. Единственно правильное решение – это обратиться к поставщику услуг заточки фрез, имеющего в своём арсенале высококвалифицированных операторов, технологов и соответствующее точности инструмента измерительное и производственное оборудование с ЧПУ.

Какая фреза лучше для снятия гель-лака

Аппарат с разными фрезами и насадками на все случаи жизни давно стал достойной альтернативой многочисленным инструментам для маникюра и педикюра. Многие мастера охотно используют фрезы для удаления стойких покрытий с ногтей, несмотря на то, что с первого взгляда этот процесс может выглядеть несколько рискованно. Однако аппаратное снятие имеет несколько бесспорных плюсов, а чтобы все прошло гладко, необходимы умения нейл-мастера и правильно подобранная фреза. Но обо всем по порядку!

Снятие гель-лака фрезой

Чем же хорош этот способ удаления покрытия? Во-первых, в отличие от жидкости, отсутствует возможность пересушить ноготь и кутикулу или вообще как-либо повлиять на их состояние. Во-вторых, фреза оставляет на ногтевой пластине тонкий слой базы, что придает ногтям дополнительную прочность. Занимает этот процесс столько же времени, сколько процесс размачивания.

Как это происходит? Фреза вращается с большой скоростью, за счет чего спиливает искусственное покрытие. Она «скользит» по ногтю, словно неторопливо поглаживая его. В руках умелого мастера это происходит быстро, безболезненно и безопасно.

Каков результат? После аппаратного снятия на ногтях остается незаметный слой базового покрытия, который шлифуется бафом. Именно этот слой базы является защитным барьером, не давая фрезе повредить ногтевую пластину, которая в результате выглядит здоровой и естественной. Кутикула и вовсе остается нетронутой, поэтому любой дискомфорт, воспаление или болезненные ощущения исключены.

Какие бывают фрезы

Первое различие всех фрез – материал.

- Алмазные. В зависимости от формы и жесткости такие насадки могут использоваться для обработки свободного края ногтя, грубой поверхности кожи, околоногтевого пространства, а также небольших мозолей.

- Керамические. Керамика – сложный, гипоаллергенный и термостойкий материал. Такие фрезы применяют для работы с кутикулой и для удаления гель-лака, с чем справляются очень эффективно и очень мягко.

- Стальные. Очень хороши для педикюра и грубой кожи.

- Твердосплавные. Используются в основном для коррекции и снятия искусственных ногтей, для уменьшения толщины слоя акрила или геля.

- Хлопковые и силиконовые. Эти фрезы выполняют функции шлифовщика и полировщика и используются на последней стадии работы с ногтями.

И еще об одном различии важно знать – цвете насечки, который обозначает степень жесткости фрезы. По возрастанию:

- желтые — самые мягкие;

- красные;

- синие;

- зеленые;

- черные — самые жесткие.

Правильнее будет ориентироваться на характеристику фрезы, данную производителем, потому как среди разных марок и разных видов насадок значение цвета может меняться. Как правило, чем светлее цвет, тем меньше степень жесткости, и наоборот – чем темнее цвет, тем выше степень жесткости.

Фреза для снятия: какая лучше

Таким образом, самая подходящая фреза для снятия гель-лака – это керамическая с синим или, реже, с зеленым цветом насечки. Также подойдет и твердосплавная, но так как она сама по себе довольно жесткая, метку следует выбрать красного цвета. Первичным остается то, что сообщает сам производитель о своем товаре.

Что касается формы, то она имеет принципиальное значение только когда речь идет об удобстве использования. Когда мастер выбирает фрезу для работы с ногтями, кожей или искусственным материалом, правильнее всего будет ориентироваться на собственные ощущения, на собственный комфорт.

Аппаратное снятие гель-лака вовсе не опасный или рискованный процесс, наоборот, надежный и эффективный! Достаточно только следовать определенным правилам и выбирать подходящие рабочие инструменты.

Что такое типы фрез и фрез — Советы по выбору правильных режущих инструментов с ЧПУ

Фреза — необходимый инструмент для обработки на фрезерных станках с ЧПУ, рекомендуется выяснить типы и особенности различных режущих инструментов и выбрать подходящий для экономии затрат и повышения эффективности. CNClathing.com представляет фрезу, ее типы и советы по выбору режущего инструмента с ЧПУ.

Что такое фреза?Фреза — это фреза с одним или несколькими зубьями для фрезерования.В процессе фрезерования зубья фрезы срезают припуск заготовки по очереди и с перерывами. Он имеет цилиндрическую форму с режущей кромкой по окружности и снизу для резки заготовки вращением. Фреза в основном используется для обработки плоскости, ступени, канавки, формующей поверхности и резки заготовки на фрезерных станках и фрезерных станках с ЧПУ (числовое программное управление).

Типы фрез и концевые фрезыЕсть много видов фрез.Далее мы в первую очередь представим концевую фрезу. Фрезы общего назначения ( CNC-фрезы ) можно разделить на следующие типы:

1) Цилиндрическая фреза: используется для обработки плоскости на горизонтальном фрезерном станке. Зубья фрезы распределены по окружности фрезы. По форме зуба они делятся на прямые и спиральные. Спиральная фреза с широкими зубьями имеет меньше зубьев, высокую прочность, пространство для удержания стружки большое, подходит для черновой обработки.Боковая фреза также является цилиндрической фрезой.

2) Торцевая фреза: используется для обработки плоскости на вертикальном фрезерном станке, торцевом фрезерном станке или портальном фрезерном станке. На торце и по окружности имеются зубья фрезы, в ее состав входят цельные, вставные и поворотные.

3) Концевая фреза: используется для обработки канавок, ступенчатых поверхностей и т. Д., Когда зубья фрезы находятся на окружности и торцевой поверхности, ее нельзя подавать в осевом направлении.Когда концевой фрезер имеет концевой зуб, проходящий через центр, он может подаваться в осевом направлении.

4) Плоская фреза: также называемая плоской фрезой или фрезой для слябов, используется для фрезерования плоских поверхностей, причем ее ось параллельна фрезеруемой поверхности.

5) Угловая фреза: включая одноугловые фрезы и двухугловые фрезы

6) Пильная фреза: много зубьев фрезы по окружности глубокой канавки и обрабатываемой детали, есть второстепенные углы отклонения 15 ‘~ 1 ° с обеих сторон от зубьев фрезы.

7) Фреза для Т-образных пазов: используется для фрезерования Т-образных пазов

Существуют также фрезерные фрезы, фрезы для мух, фрезерные фрезы со вставными зубьями, полые фрезы, шаровые фрезы, эвольвентные зубчатые фрезы, фрезы для деревянных ерш, резьбовые фрезы, зубофрезерные фрезы и другие различные типы фрез с ЧПУ.

Концевые фрезы могут иметь прямые или спиральные канавки. Концевые фрезы со спиральными канавками подразделяются на правые и левые, в зависимости от направления вращения канавок.Левая фреза, как правило, представляет собой разновидность фрезы, выбираемую с учетом требований высокоточной обработки, обычно используемой для изготовления клавиш телефона, панели мембранного переключателя, ЖК-панели, акриловой линзы и другой отделочной обработки. Но есть некоторые приложения с высокими требованиями к точности и отделке, например, изготовление и обработка некоторых кнопок мобильных телефонов или электрических панелей, необходимо выбрать обрезку нижнего ряда и повернуть налево, чтобы избежать побеления режущей кромки и кромки. чип.

Советы по выбору режущего инструмента с ЧПУ Выбор режущего инструмента должен основываться на обрабатывающей способности станков, характеристиках обрабатываемых материалов, процедурах обработки, параметрах резания и других факторах. Общий принцип выбора фрезы с ЧПУ: удобство установки и регулировки, хорошая жесткость, высокая прочность и точность. Постарайтесь выбрать более короткую рукоятку инструмента, чтобы повысить жесткость обработки.

1) Размер режущего инструмента должен соответствовать размеру поверхности обрабатываемых деталей

2) Концевая фреза часто используется для обработки периферийного контура плоских деталей

3) Можно использовать твердосплавную фрезу для фрезерования плоскости

4) Концевая фреза из быстрорежущей стали может использоваться для обработки выпуклостей и вогнутых поверхностей

5) Винтовая фреза является идеальным вариантом для обработки заготовок или черновых отверстий

6) Для обработки сплошных профилей и различных угловой профиль, фреза со сферическим концом, кольцевая фреза, коническая фреза и дисковая фреза часто используются

Как профессиональный поставщик прецизионных станков, компания Junying предлагает надежные и подходящие режущие инструменты для предоставления более эффективных услуг по фрезерованию с ЧПУ .

Выбор подходящей конструкции зубофрезерной фрезы для обработки высококачественных параллельных осей, цилиндрических зубчатых колес и шлицев

Инженер-технолог должен принять ряд решений при планировании необходимых процессов для производства параллельных осей, цилиндрических прямозубых или косозубых шестерен и шлицев. Зуборезание, конечно, является наиболее распространенным процессом удаления металла для создания надлежащего зазора между зубьями, необходимого для изготовления этих шестерен. Этот процесс существует уже более 100 лет и доказал свою эффективность.Это процесс формирования формы посредством последовательных и пошаговых разрезов, которые создают правильную форму с помощью ряда режущих зубьев реечного типа с прямым профилем. В процессе фрезерования зубчатое колесо вращается по мере вращения варочной панели и продвигается в осевом направлении по своей поверхности.

Рис. 1: Зубофрезерование — типичная схема создания последовательных зубьев червячной фрезыНо есть и другой способ выполнить эту задачу. Также эффективны зубофрезерные фрезы, которые фрезеруют все пространство между зубьями при неподвижном зубчатом колесе.Многие инженеры задают следующие вопросы: когда зубофрезерование предпочтительнее зубофрезерования? Какой тип станка нужен для зубофрезерования? Как выбрать подходящий инструмент для зубофрезерования? Как оценивается время цикла? Какие у меня должны быть проблемы с качеством? А как насчет зажима, крепления инструмента, скорости и подачи?

Вооружившись необходимой информацией, продуманным планированием, а также необходимыми инструментами и оборудованием, можно будет найти ответы на эти вопросы. При необходимости могут применяться стабильные и экономичные процессы зубофрезерования или заделки зубьев.Эта статья предназначена для инженеров-технологов, которые, возможно, плохо знакомы с производством зубчатых колес. Это не научный анализ высокого уровня. Он носит практический характер и призван служить ценным руководством для разработки процесса изготовления зубчатых передач.

Основы процесса зубофрезерования

Инженер-технолог должен сначала понять основы фрезерования, чтобы принять рациональное решение о зарезке по сравнению с фрезерованием. Как уже говорилось, зубофрезерование — это порождающий процесс.Зубофрезерование требует сложной кинематики резания. Лучший способ понять это — наблюдать за образующимися рисунками, возникающими при фрезеровании (см. Рисунок 1). Обратите внимание на узор трохоидных петель, как показано.

Рисунок 2: Изменение расстояния между зубьями в зависимости от количества зубьевКак показано, каждый зуб червячной фрезы режет в разном положении в пространстве между зубьями и имеет разные характеристики стружкообразования. По мере того, как шестерня становится меньше в диаметре и имеет меньше зубьев для заданного диаметрального шага (DP) или модуля, пространство между зубьями увеличивается.(См. Рисунок 2.)

По мере увеличения зазора между зубьями и уменьшения диаметра шестерни меньшее количество зубьев червячной фрезы участвует в процессе резания, поскольку длина хорды червячной фрезы уменьшается; следовательно, толщина стружки увеличивается при заданной скорости подачи на оборот шестерни. Кроме того, по мере увеличения зазора каждый зуб фрезы теперь должен принимать больший кусок. Площадь поперечного сечения чипа больше.

Рис. 3. Поднутрение корня, образованное выступом. Это означает, что шестерни с меньшим количеством зубьев и большими зазорами, чем их сопряженная шестерня, могут быть весьма требовательными.Именно тогда зубчатые фрезы становятся лучшей технологической альтернативой зубофрезерованию.

Другой фактор, который следует учитывать при зубофрезеровании, — это конфигурация корня и любой необходимый подрез. Поднутрения требуются, когда требуется последующая чистовая операция, например, шлифование. Поднутрения корня достигаются с помощью выступа на кончике зуба фрезы. Эта функция выпуклости создает поднутрение корня с широким трохоидальным рисунком режущего действия.(См. Рисунок 3.)

Величину поднутрения из-за фрезерования небольшого числа зубьев или шага можно контролировать с помощью фрезерных фрез с коротким шагом. Конструкции варочных панелей специальной конструкции считаются нестандартными, возможно, с более длительным сроком изготовления и более высокой стоимостью, чем у обычных варочных панелей. Это был успешный метод борьбы с чрезмерным подрезом на протяжении многих лет, но подробный анализ этих варочных панелей выходит за рамки данной статьи.

Рисунок 4: Пример зубчато-фрезерного профиля с шлифовальной заготовкой по боковой поверхности, но обработанной корневой частьюОсновы процесса зубофрезерования или зарезки

При зарезании зубчатое колесо удерживается неподвижно, в то время как фреза продвигается в осевом направлении по ширине торца заготовки зубчатого колеса.Этот процесс можно использовать для черновой или получистовой обработки пространства между зубьями с дополнительным припуском для последующих операций фрезерования, шлифования, бритья или хонингования. Или он может довести пространство между зубами до окончательной формы. Это можно сделать за один или несколько проходов. Зубофрезы могут быть установлены в тандеме для создания двух или более пространств, и они могут быть сконструированы из стальных корпусов со съемными твердосплавными пластинами. В некоторых редких случаях их заставляют использовать повторно шлифованные твердосплавные лезвия, но с современными технологиями прецизионного шлифования твердосплавных пластин для таких инструментов нет (если вообще есть) оправдания.Иногда используются твердосплавные инструменты, но из-за высокой стоимости и ограничений по размеру твердосплавных инструментов они также становятся менее популярными. Фрезы из быстрорежущей стали можно изготавливать по относительно низкой цене, но они обладают ограниченными скоростными характеристиками и лучше всего подходят для зубчатых колес очень малого объема и модулей меньшего размера, поскольку высокая стоимость материала из быстрорежущей стали делает резцы большего размера непрактичными. (Примеры различных конструкций зубофрезерных фрез показаны на рисунках 5, 6, 7 и 8.)

Рис. 5: Зубофрезерование цельным инструментом (быстрорежущая сталь или твердый сплав)Зубофрезерные фрезы с тангенциально установленными пластинами довольно распространены.Они отличаются хорошей экономичностью, так как большинство из них имеют твердосплавные пластины с несколькими кромками. Большинство из них предназначены для модулей размером более 8 (DP 3). Требования к мощности и крутящему моменту выше, поскольку их режущая геометрия традиционно предполагает отрицательные осевые и радиальные передние углы. Некоторые новые конструкции имеют пластины с положительной геометрией резания, но обычно это ограничивается инструментами для черновой и получистовой обработки, для которых не требуются точные полнопрофильные пластины. Такие пластины отшлифованы в соответствии с требованиями производителя зубчатых колес; поэтому дорогостоящие прессовые инструменты со вставками обычно не производятся, если это не оправдано очень большими объемами.

Внешний шлицевой фрезерный инструмент и пластины показаны на Рис. 9 и Рис. 10. В прошлом, независимо от того, были ли шлицы эвольвентными или прямолинейными, зубофрезерование было почти единственным методом обработки. Благодаря усовершенствованию станков с ЧПУ с точной индексацией 4-й оси, теперь предпочтительным процессом становится зарезка.

Разгрузка шлифовки (чистовая фрезеровка) в корневой зоне для предотвращения ступенек в активном профиле (см. Рисунок 4) также может быть выполнена с помощью зубофрезерных фрез. Поскольку процесс зубофрезеровки приводит к более выраженному подрезу по мере уменьшения количества зубьев шестерни и уменьшения диаметра делительной окружности, площадь поперечного сечения корня становится тоньше (см. Рисунок 3).Более толстая корня по сравнению с зубофрезерованием дает преимущество в конструкции при зарезании по сравнению с зубофрезерованием.

На Рисунке 4 компоненты с 1 по 6 представляют собой сменные пластины, расположенные по периферии корпуса фрезы. Огибающая прорезей, сделанных каждой пластиной, дает полуфабрикат на боковой поверхности и завершает фрезерованную корневую форму с выступом.

Рис.6: Инструмент для зарезки со сменными пластинами полной формыВыбор зарезки поверх зубофрезеровки

Если доступны отдельные индексирующие станки, будь то специальные зубофрезерные станки или оборудование с ЧПУ с возможностью точного индексирования, возможно зарезание / зубофрезерование.При выборе зубофрезерования или зарезки необходимо учитывать следующие факторы:

- Число зубьев шестерни . У шестерен и шестерен с небольшим количеством зубьев (с учетом их модуля или размера DP) зазор между зубьями увеличивается по мере уменьшения дуги делительной окружности. Длина хорды зацепления червячного инструмента будет меньше, чем у шестерни большего диаметра с большим количеством зубьев и большей дугой делительной окружности. Это означает, что меньше зубьев фрезы задействуется для создания необходимого зазора.Это ограничивает подачу варочной панели, так как зубья варочной панели быстро перегружаются. Разрезание может завершать форму за один или несколько проходов, в зависимости от жесткости машины и настройки, мощности и крутящего момента. Время индексации фрезы от одного промежутка зуба к другому сокращается вместе с количеством зубьев. Это работает в пользу продолжительности цикла измельчения.

- Требования к филе корня . Филе корня получают в процессе зубофрезерования и несколько ограничены из-за ранее описанной трохоидальной петли.Если при последующей операции требуется шлифовка, стачивание или хонингование боковых сторон, то необходим соответствующий припуск в области корня. Степень гибкости важна. Зубцевание может создать настоящий поднутрение, как показано на рис. 3. Зарезание приведет к прямому рельефу в корне. Это является предпочтительным во многих случаях из-за увеличения толщины поперечного сечения зуба в области корня ниже начала активного профиля. При малозубчатых шестернях трохиодальная петля может образовывать очень большой подрез при зубофрезеровании.В таких случаях для прочности предпочтительнее зарезание.

- Только с обычным оборудованием с ЧПУ. Если в наличии нет зубофрезерного станка, но есть станок с ЧПУ с возможностью индексации, часто хорошим вариантом является зарезка. Здесь необходимо учитывать, что станок имеет очень качественный индексирующий стол (4-я или 5-я оси), который может обеспечить допуск на погрешность расстояния между зубьями в соответствии с требованиями. Современные многоцелевые токарно-фрезерные станки набирают популярность и обладают огромным потенциалом.Также необходимо учитывать мощность шпинделя и жесткость. Необходимо учитывать качественные интерфейсы между инструментом и шпинделем. Конус № 50 ISO, Coromant Capto или HSK — хорошие варианты интерфейса между шпинделем и инструментом для повышения точности и жесткости. Станки с ЧПУ не будут иметь подвесной оправки, как у традиционных зуборезных станков; поэтому может потребоваться несколько проходов для уменьшения усилий. С другой стороны, шлицевое фрезерование обычно гораздо менее требовательно, поскольку общая глубина часто составляет половину одного и того же размера зубчатого колеса.При шлицевом фрезеровании время цикла часто на 50 процентов меньше, чем при традиционном горизонтальном фрезеровании HSS, особенно если выбранный станок с ЧПУ имеет высокую скорость ускоренного хода. Это может быть меньше одной секунды на зуб.

Сочетание зарезки и зубофрезерования

Инструменты для резки и зубофрезерования можно комбинировать на одном станке. Многие современные зубофрезерные станки имеют функцию управления, позволяющую резаку, установленному на той же оправке, что и варочная панель, выполнять единичную индексацию и черновую или получистовую обработку промежутков между зубьями.Затем фрезерная головка может сместиться — без потери положения зуба на заготовке и местоположения червячной фрезы — для завершения фрезерования зубчатого колеса. Этот метод полезен при использовании резца со сменными пластинами из твердого сплава для удаления большей части заготовки, когда рабочий материал труден и трудно обрабатывать с помощью традиционной фрезы из быстрорежущей стали. Инструмент для варочной поверхности обрабатывает шестерню только за счет удаления минимального количества материала. Длину варочной панели можно уменьшить, а время между переточками можно увеличить. (См. Рисунок 11.)

Определение толщины стружки при зарезке

Наиболее важным фактором при правильном применении зубофрезерных фрез является определение толщины стружки. Поскольку дуга зацепления зуборезной фрезы обычно очень короткая, часть фрезы, задействованная в работе, очень мала по отношению к общей окружности (см. Рисунок 12). Скорость подачи при фрезеровании часто выражается в единицах подачи на зуб. Из-за этой небольшой дуги зацепления фактическая толщина стружки будет значительно меньше подачи на зуб.

Рисунок 8: Чистовая, дуплексная, тангенциальная зубофрезерная фрезаС учетом вышесказанного необходимо рассчитать фактическую толщину стружки. Фактическая толщина стружки обозначается как H ex . Необходимо определить расчет коэффициента модификации fz. Этот коэффициент указывается как множитель фактической подачи на зуб, обозначаемый как f z . Первым делом нужно определить диаметр фрезы, или D c . Затем определите фактическую всю глубину пространства между зубьями или глубину фрезерования (если требуется несколько проходов), которая обозначается как A e .Конечно, правильное значение H ex должно определяться в соответствии с рекомендациями производителя инструмента.

Формула для f z , коэффициент модификации:

Уравнение 1

Примером может служить фреза диаметром 8 дюймов, D c = 8

Однопроходное фрезерование до глубины зазора между зубьями 0,7 дюйма, A e = 0,7

Таким образом, fz , коэффициент модификации = 5.7143 / 3,229 = 1,769

Следовательно, если требуется H ex 0,008, тогда f z 0,008 x 1,769 = 0,014.

Рис.9: Инструмент для зарезки шлицевУтончение стружки на боковой поверхности по сравнению с корнем

Предыдущий раздел о толщине стружки относится к корневой зоне. В корневой зоне рассчитывается максимальная толщина стружки. Стружка, образующаяся на боковой поверхности зуба, намного тоньше. Простой способ взглянуть на это — рассмотреть базовую V-образную форму стойки.В случае редуктора с углом сжатия 20 градусов вы просто берете тангенс угла 20 градусов, что составляет 0,364. Используя этот коэффициент, толщина стружки, рассчитанная на основе корня 0,008, будет умножена на 0,364. Это будет означать, что толщина боковой стружки составляет около 0,003 дюйма.

Поскольку боковые поверхности не имеют прямой V-образной формы (за исключением фрезерования прямой зубчатой рейки) с типичной конструкцией эвольвентной кривой, нецелесообразно рассчитывать точную толщину стружки на боковой поверхности. Этот метод использования тангенса угла давления приемлем для целей планирования процесса.Этот фактор более тонкой стружки на боковой поверхности также является причиной более легкой подготовки режущей кромки на боковых пластинах. Слишком большая заточка кромки может привести к трению и смазыванию металла из-за слишком большого давления и недостаточного срезающего действия.

Рис. 10: Различные профили пластин для шлицев одинакового размера с 45, 39 и 32 зубьямиПо этой причине, когда инструменты изготавливаются с отдельными корневыми и боковыми пластинами, конструкторы часто увеличивают количество корневых пластин по сравнению с боковыми пластинами. Отношение корней к боковым сторонам составляет 2: 1 и 3: 1.Корневые пластины производят примерно в три раза больше работы, чем боковые пластины, поэтому эта концепция имеет смысл для балансировки износа инструмента всех задействованных пластин.

Полноразмерный разрыв

Возвращаясь к Рисунку 6, полноразмерные режущие инструменты во многих случаях имеют свои достоинства. При полном зарезании твердосплавные пластины шлифуются по всей форме производимого пространства зуба (корень и боковые поверхности). Это наиболее точный вариант благодаря универсальной конструкции. В случае отдельных пластин с корнем, левой и правой боковыми поверхностями каждая пластина имеет допуск, плюс гнезда под пластину в корпусе инструмента имеют допуски; следовательно, наложение больше, чем у полноразмерной вставки, где требуются одна вставка и один карман.

Рис. 11: Комбинация зубофрезеровки и зарезкиЕще одним преимуществом полноформатной конструкции является простота и эффективность удаления стружки. Конструкции тангенциальных пластин с множеством различных корневых и боковых пластин создают различные образования стружки, которые изгибаются в разных направлениях. Прогнозирование этих схем формирования стружки и последующего удаления стружки может оказаться сложной задачей даже для самых опытных разработчиков инструментов. Иногда встречается смазывание стружки и повторная резка. Цельнозубчатые фрезы имеют до двух раз более эффективные зубья, чем тангенциальные фрезы; следовательно, они более производительны.

Незначительным недостатком полноразмерной конструкции является то, что отношение корневой части к боковой поверхности составляет 1: 1, что, как упоминалось в предыдущем разделе, не является идеальным балансом для износа инструмента. Улучшения производительности, качества и удаления стружки обычно перевешивают эти проблемы. По мере увеличения зубчатого модуля или размера DP размер требуемой твердосплавной заготовки становится больше, и в конечном итоге ее производство становится непрактичным как с технической, так и с экономической точки зрения.

Если требования AGMA, DIN или другие требования к качеству зубчатой передачи вызывают озабоченность у разработчика инструмента или инженера-технолога, следует рассмотреть вариант полной формы.

Фрезерование с подъемом и обычным фрезерованием

Распространенной передовой практикой фрезерования является использование подъемного фрезерования для зарезания зубчатых колес. Иногда используется другой процесс, обычно называемый обычным измельчением. Визуализация этих двух методов показана на рисунке 13.

Рис. 12: Малая дуга зацепленияФрезерование с подъемом позволяет режущей пластине входить в работу с некоторым немедленным стружкообразованием и выходить из зоны резания без толщины стружки.Поскольку карбид лучше всего работает при сжимающей нагрузке, этот метод доказал свою лучшую стойкость инструмента. Разгрузка на выходе менее опасна для инструмента, так как выходной удар минимален.

При обычном фрезеровании инструмент входит в резку без толщины стружки, а затем постепенно формирует стружку по мере продвижения в работу. Он выходит из резания с некоторой толщиной стружки, поэтому разгрузка происходит внезапно и снижает стойкость инструмента. Кроме того, трение при входе инструмента в работу вызывает большее тепловыделение и тепловой эффект.При использовании этого метода также значительно увеличивается давление инструмента. Одним из ощутимых преимуществ является то, что качество обработки поверхности обычно лучше при обычном фрезеровании из-за сжимающего и полирующего действия, когда инструмент начинает формировать стружку. Лабораторные результаты Sandvik Coromant показали снижение Ra на 20-30% при использовании обычного фрезерования по сравнению с резанием с подъемом.

Рисунок 13: Фрезерование с подъемом и обычным фрезерованиемФрезерование со смазочно-охлаждающей жидкостью и сухое резание

Лучшая практика фрезерования твердосплавными инструментами — это, за некоторыми исключениями, резание всухую.При резке жидкостью твердосплавный инструмент подвергнется термическому удару при выходе из резания. Эффект теплового удара обычно отрицательно сказывается на сроке службы инструмента. Пример этого механизма разрушения показан на рисунке 14. Здесь повторяющиеся циклы нагрева и охлаждения в конечном итоге приводят к перпендикулярным краевым трещинам, которые в конечном итоге позволяют материалу вставки высвободиться, что приводит к быстрому разрушению. Водорастворимые смазочно-охлаждающие жидкости оказывают наиболее вредное воздействие на тепловой удар, поскольку вода быстро охлаждает инструмент. Смазочно-охлаждающие жидкости также обладают значительным охлаждающим эффектом, но они не удаляют БТЕ так быстро, как вода.Поэтому они несколько лучше воды по стойкости инструмента. Конечно, при использовании жидкостей как на нефтяной, так и на водной основе возникают экологические издержки, и цель должна заключаться в их устранении, когда это возможно.

Применение сжатого производственного воздуха или даже вихревое охлаждение сжатого воздуха может способствовать удалению стружки и охлаждению инструмента и работы. Пример этого метода охлаждения показан на рисунке 15. Это проверенный метод обеспечения охлаждения. Устранение накопления тепла и удаление стружки — основная причина, по которой все еще используются смазочно-охлаждающие жидкости.

Рисунок 14: Термическое растрескивание Инструментымогут иметь внутренние воздушные каналы, как показано на Рисунке 16. Такая конструкция способствует удалению стружки и охлаждению инструмента. Однако такие функции значительно увеличивают сложность и стоимость инструмента. Этот метод подачи внутреннего воздуха следует тщательно продумать, так как необходимы модификации шпинделя и оправки станка, плюс стоимость инструмента и сложности, связанные с прохождением воздуха через инструмент, имеют большое значение. При правильной конструкции инструмента для свободного отвода стружки в сочетании с правильной стратегией резания, вероятно, можно избежать внутренних воздушных отверстий.

Рисунок 15: Система охлаждения сжатым воздухом VortexСила резания

Требования к мощности и крутящему моменту должны быть определены для эффективного применения зубофрезерных фрез для стабильного процесса обработки. Чтобы правильно оценить усилия обработки, необходимо определить площадь поперечного сечения стружки и удельную силу резания для данного материала. Вычислить точную площадь поперечного сечения для данного пространства зуба довольно сложно, и лучше всего это сделать с помощью компьютерного программного обеспечения, способного создать точный профиль боковой поверхности и конфигурацию корня.Подобные расчеты выходят за рамки данной статьи. Вместо этого цель состоит в том, чтобы найти близкое, пригодное для использования приближение. Для этого можно изучить базовую конфигурацию стойки (V-образную форму) с заданным углом давления без сложного профиля эвольвентной кривой на боковых сторонах. Примечание. При использовании этого метода оценки для фрезерных шестерен или шестерен с малым числом зубьев, как обсуждалось ранее, зазор будет открываться по мере уменьшения делительной окружности. В таких случаях может потребоваться дополнить результаты расчета силы в сторону высоких значений.

Первым шагом в вычислении поперечного сечения микросхемы является определение базовой стойки. (См. Рисунок 17.)

Рисунок 16: Зубофрезерная фреза с внутренним воздухомНоменклатура

- H = Общая глубина зазора между зубьями (мм)

- a = Угол давления (градусы)

- V = Смещение боковой поверхности от основания (мм)

- B = Толщина стружки на боковой поверхности (мм)

- D = ширина основания (мм)

- A = Площадь зуба (мм 2 )

- f z = Подача на зуб (мм)

- h ex = Максимальная толщина стружки (мм)

- h м = Средняя толщина стружки (мм)

- v c = Скорость резания (м / мин.)

- M c = крутящий момент (Нм)

- P c = Полезная мощность (кВт)

- a e = рабочее зацепление (мм)

- D c = Диаметр фрезы (мм)

- k c1 = Удельная сила резания для данного материала (Н / мм 2 )

- м c = коэффициент удельного увеличения силы резания относительно толщины стружки

- kc = Удельная сила резания при м c с учетом

- n = об / мин

- z c = Общее количество эффективных зубьев фрезы

- M n = Размер модуля (мм)

- v f = Скорость подачи (мм / мин.)

В следующем примере показано, как рассчитать мощность и силы резания. Первым шагом является определение частоты вращения фрезы ( n ) на основе рекомендованной скорости резания ( v c ).

Формула:

Уравнение 2

Для этого примера:

Затем необходимо определить v f (подача мм / мин). Формула:

Уравнение 3

В этом примере мы предполагаем, что:

Далее необходимо определить k c .Формула:

Уравнение 4

В этом примере мы используем:

Этот коэффициент доступен в разделах материалов каталогов Sandvik Coromant и в технической литературе в печатном и электронном виде. (См. Рисунок 18.)

Средняя толщина стружки, или h м , определяется по формуле:

Уравнение 5

В этом примере мы используем полную глубину ( H ) 36 мм. Мы предполагаем однопроходную операцию, поэтому a e = H и f z (подача на зуб в мм) 0.04 мм:

Уменьшено до:

Это может быть уменьшено до:

Таким образом, для удельной силы резания мы имеем k c = 1900 / (0,130,25) = 3188,93

Далее необходимо определить площадь зубного промежутка. Возвращаясь к рисунку 17, мы должны сначала определить C . Формула для этого:

Уравнение 6

В этом примере предполагается размер модуля: M n = 16 и a = 20:

Далее, из рисунка 17 необходимо определить D .Формула:

Уравнение 7

В этом примере:

Снова из рисунка 17 необходимо определить V . Формула:

Уравнение 8

В этом примере:

Затем, как показано на рисунке 17, необходимо определить A , поэтому формула:

Уравнение 9

В этом примере это:

Выполнив эти шаги, мы можем рассчитать мощность на шпинделе, или P c .Формула:

Уравнение 10

В этом примере:

Следующий важный расчет — крутящий момент, или M c . Формула для этого расчета:

Уравнение 11

В этом примере:

Таким образом, модульная фреза 16 мм, диаметром 350 мм с восемью эффективными зубьями, работающая со скоростью 180 м / мин. скорость резки, подача со скоростью 524 мм / мин. Скорость подачи, резка нормальной низколегированной стали с твердостью 300 BHN потребует приблизительно 24 кВт на шпинделе с требуемым крутящим моментом 1392 Нм.

Можно написать простую компьютерную программу для работы с электронными таблицами, чтобы автоматизировать эти вычисления, чтобы сэкономить время и предотвратить ошибки вычислений. Это очень поможет инженеру-производителю зубчатых колес при планировании процесса. Та же самая таблица может быть интегрирована с расчетами времени цикла.

Рис. 18: Информация от Sandvik Coromant с конкретными данными о силе резанияЗаключение

Зубофрезерование или зарезание зубцов при обработке зубчатых колес — это хорошо зарекомендовавший себя, эффективный и стабильный метод изготовления зубчатых колес.Возможности повышения производительности, снижения затрат и создания качественных шестерен очевидны. Помощь квалифицированных поставщиков инструментов поможет направить инженера в правильном направлении. Новые концепции инструментов, прогрессивные концепции станков, методы термообработки и материалы для зубчатых колес постоянно меняют производственную среду. И новое поколение профессионалов в области оборудования, приходящих на рабочее место, привносит свежие идеи и готовность использовать новые методы от молодых инженеров, которые руководят технологическим сдвигом.

Наряду с этими факторами, все больше и больше используются многозадачные станки с ЧПУ для изготовления зубчатых колес. У производства зубчатых колес светлое будущее, и ближайшие годы обещают стать захватывающим временем для тех, кто работает в этой отрасли.

Ссылки

- Антониадис, А., Видакис, Н., Билалис, Н. «Исследование усталостного разрушения твердосплавных инструментов при зубофрезеровании, Часть 1: Моделирование зубофрезерования с помощью МКЭ и вычислительная интерпретация экспериментальных результатов.”Журнал производственной науки и техники, ASME, Vol. 124, ноябрь 2002 г.

- Антониадис А., Видакис Н. и Билалис Н. «Исследование усталостного разрушения твердосплавных инструментов при зубофрезеровании, часть 2: влияние параметров резания на уровень напряжений инструмента — количественный параметрический анализ». Журнал производственной науки и техники, ASME, Vol. 124, ноябрь 2002 г.

- Исаков Эдмунд, канд. «Расчетная сила», Разработка режущего инструмента — Плюс, Вып. 64, выпуск 5, май 2012 г.

- «Техническое руководство Sandvik Coromant — токарная обработка, фрезерование, сверление, растачивание, крепление инструмента». AB Sandvik Coromant, 2010.

- Абуд, Али М. «Динамический анализ режущих сил при зубофрезеровании». Школа механики и системотехники, Университет Ньюкасл-апон-Тайн, Великобритания, декабрь 2002 г.

* Напечатано с разрешения правообладателя, Американской ассоциации производителей оборудования, 1001 N. Fairfax Street, Suite 500, Alexandria, Virginia 22314. Заявления, представленные в этом документе, принадлежат авторам и могут не отражать позицию или мнение Американская ассоциация производителей шестерен (AGMA).Этот документ был представлен в октябре 2015 года на осеннем техническом совещании AGMA в Детройте, штат Мичиган. 15ФТМ11.

8 лучших фрез, используемых в процессе обработки

Фрезерование лучше всего определяется как процесс резки, при котором мы используем фрезу с несколькими вращающимися режущими поверхностями для удаления материала с поверхности заготовки или металла. Доступные во многих формах и размерах, эти фрезы, используемые на нескольких фрезерных станках, играют жизненно важную роль в этом процессе.Сегодня это наиболее часто используемый процесс в промышленности и механических цехах. Выбрать фрезу непросто. При выборе фрезы необходимо учитывать их диаметр, материал, из которого они сделаны, и т. Д.

Типы фрез

Ниже приведены различные типы фрез, которые мы используем в различных фрезерных станках.

• Слябовый стан

• Фреза торцевая

• Концевая фреза

• Концевая фреза для черновой обработки

• Пустотелый стан

• Фреза для скольжения и торца

• Резьбонарезная фреза

• Fly Cutter

1) Фрезерование слябов