Фанера из чего делается: Как делают фанеру? Технология изготовления и оборудование, производители в России, чем склеивают

Как делают фанеру? Технология изготовления и оборудование, производители в России, чем склеивают

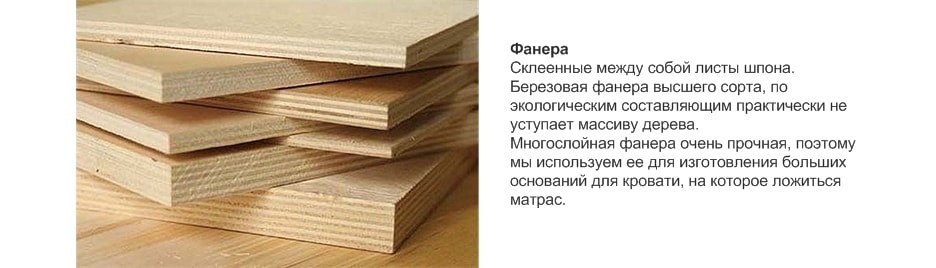

Фанера без преувеличения может считаться одним из наиболее популярных и востребованных материалов во всем мире. Ее огромным преимуществом является то, что она прекрасно обрабатывается даже без сложного заводского оборудования – работать с ней может практически любой умелый хозяин. Следует знать об особенностях продукта и способах его производства.

Особенности

По неопытности многие люди думают, что фанера – это некий единый стандарт материала, но на самом деле она бывает разной в зависимости от способа производства и полезного предназначения. Этот материал классифицируется по типу обработки.

- ФК. Такие листы способны выдерживать воздействие влаги.

- ФСФ. Разновидность материала с еще более высокой влагостойкостью, которая достигается благодаря клею на фенолформальдегидах. ФСФ – более надежный и долговечный продукт, который годится даже для кровельных работ.

- ФБС. Такая фанера изготавливается путем пропитки древесины специальной смолой, способной растворяться в спирте. Подобная обработка способствует не только улучшению влагостойких свойств листа, но и невосприимчивости к температурным перепадам. ФБС нельзя назвать негорючей, но огню она сопротивляется лучше, чем вышеописанные «родственники».

- ФБА. Отличный выбор для тех, кто заботится об экологии окружающей среды: в производстве применяется безопасный клей на альбумине и казеине. Естественные материалы, правда, создают заметный недостаток: такая фанера боится влаги.

- БВ. По всем характеристикам похожа на ФБС, но несколько уступает ей по показателям влагостойкости.

- ФОФ. Та же ФСФ, но оклеенная снаружи очень плотной бумагой, которая пропитана смолой.

А также фанерные листы классифицируют по наличию дефектов на шпоне, из которого сделан материал. Для этого используются римские цифры от I до IV, где I сорт – самый лучший и с минимальным количеством дефектов, а IV допускает сплошное покрытие изъянами при условии, что рельеф кромок не превышает 5 мм. При этом для облицовочных работ и в целях экономии многие производители делают одну сторону заметно более качественной и ровной, чем другую. В таком случае сорт указывается дробным числом, например, 2/4, где одна сторона II сорта, а другая имеет изъяны.

Основные виды прессового оборудования

Хотя обработка фанеры не требует большого количества сложного оборудования (и поэтому материал широко используется мастерами в домашних условиях), производство таких листов технологически намного сложнее. В процессе используется большое количество различного инструментария:

В процессе используется большое количество различного инструментария:

- станки для калибровки и очистки древесного сырья, различные обрезочные агрегаты, а иногда и специальные ванны, если древесину предварительно надо размягчить;

- автоматические станки для лущения, используемые для нарезки дерева на шпон;

- особые ножи, в том числе гильотинного типа, благодаря которым шпонная лента режется на фрагменты необходимой длины по размеру будущего листа, причем сегодняшние станки умеют не только резать, но и самостоятельно укладывать такие куски в штабеля;

- сушилка тоннельного типа – необходима для того, чтобы древесный шпон высох правильно, не деформируясь в процессе сушки;

- агрегат для производства клея, который в большинстве современных модификаций не только замешивает адгезив, но и сам наносит его на поверхность шпона;

- склеивающие станки – производят выравнивание шпона по габаритам и форме будущего листа, последовательно промазывают слои клеем и накладывают их друг на друга;

- прессовальные станки – на большинстве производств отдельно применяются горячий и холодный пресс;

- оборудование для подгонки по форме – позволяет убрать лишнее, чтобы почти готовый лист полностью соответствовал заявленной длине и ширине;

- различное оборудование для возможной последующей обработки – используется только в том случае, если требуется какой-то необычный лист, например, перфорированный или особенного цвета.

Технологический процесс изготовления

Технология производства фанеры состоит из многих последовательных шагов, которые, можно осилить усилиями сравнительно небольшого предприятия. Рассмотрим детальнее, как округлые и относительно тонкие бревна превращаются в плоские листы довольно крупного размера.

Материалы

Фанерное сырье имеет далеко не последнее значение в вопросе о том, насколько качественным получится лист. Каждый используемый сорт древесины имеет собственные эксплуатационные характеристики, поэтому из разного дерева изготавливают различный материал.

Фанера производится как из лиственных, так и из хвойных пород, некоторые виды дерева применяют чаще всего.

Береза

Пожалуй, оптимальное решение для производства фанерных листов

– не зря многих производителей хвалят именно за березовую продукцию. Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.

Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.Благодаря этим свойствам получившаяся фанерная плита намного меньше растрескивается при любой обработке, ее можно резать и сверлить без риска испортить.

Ольха

Если материал планируется к использованию на улице, и он неизбежно будет подвергаться регулярному воздействию большого количества влаги и перепадам температур, то шпон из ольхи, отлично противостоящий усыханию, будет как нельзя кстати. Такое сырье не деформируется, невзирая ни на какие погодные условия. При этом древесина ольхи стоит довольно дорого, потому фанеру из нее в чистом виде практически не встретишь.

Она присутствует в виде добавки к фанере, изготовленной из более дешевых пород дерева.

Липа

Такая древесина хороша тем, что встречается довольно часто даже в тех регионах, где нет густых лесов, при этом липовый шпон по своим свойствам похож на разновидности, которые описаны выше.

Липовое бревно сравнительно легко резать на шпон – листы получаются ровными и аккуратными, они не трескаются и не загибаются.

Хвойные породы

Среди представителей хвойных наиболее подходящими для производства фанерных листов считаются самые распространенные сосна и ель, хотя иногда используются также пихта, кедр и лиственница. Если говорить о качестве древесины, то хвойные сорта обычно критикуются: у бревен годичные кольца отличаются неоднородностью, поэтому шпон часто трескается и лущится неровно, чем особенно «грешит» сосна. Такая структура фанеры предсказуемо делает ее менее прочной, однако продукт все равно привлекателен в тех случаях, когда на конструкции не предвидится большой нагрузки. Эта фанера весит намного меньше, и ее проще транспортировать.

Кроме того, стволы хвойных деревьев от природы пропитаны различными смолами, которые отпугивают вредителей и предотвращают появление плесени.

У каждого сорта древесины есть как преимущества, так и недостатки. Чтобы решить проблему, многие современные производители делают один лист из нескольких пород древесины, перемежая слои шпона.

Склеивание

Предприятие полного цикла редко закупает шпон с целью только склеивать его – переработка начинается с бревен. В первую очередь такое сырье на специальной автоматизированной линии проходит очистку от коры и обрезку сучков. После этого ствол разрезается на фрагменты, удобные для последующего шпонирования.

В процессе доставки древесина может приобрести неодинаковую влажность, и шпон будет нарезаться неравномерно. Чтобы избежать проблемы, куски дерева вымачивают в ваннах с водой, к которой добавляют вещества, улучшающие полезные свойства древесины. После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

Шпон в большинстве случаев имеет вид либо ленты, либо листов. В таком виде его раскраивают на фрагменты, удобные для формирования изделий запланированного размера. Уже обрезанным шпон проходит по специальному конвейеру, где обдувается горячим воздухом и приобретает уровень влажности не более 4–6%. После этого, чаще всего вручную, производится сортировка шпона по размеру кусков.

Затем переходят непосредственно к склеиванию. Клеящее вещество наносится только на тот слой, который будет внутри толщи листа, его «облицовка» накладывается сверху, не будучи смазанной клеем. В зависимости от того, какая толщина изделия требуется, производитель может добавлять больше наружных слоев, но при этом клеем всегда промазывается тот, который на следующем этапе будет сердцевиной.

Для дальнейшего уплотнения материала его прессуют. Способ прессования зависит от типа использованного клея: это либо 6 часов при стабильной температуре (холодный пресс), либо быстрое сжатие с нагревом и высоким давлением (горячий пресс). Ламинирование и шлифовка завершают процесс производства.

Производители в России

Фанера остается достойным конкурентом пластиковым панелям, и при этом пользуется широким покупательским спросом. Многие характеристики материала напрямую зависят от добросовестности производителя. Так, фанера из азиатских стран на российских рынках не пользуется особой популярностью, так как она низкокачественная.

Процесс изготовления продукта сравнительно прост, а Россия – именно та страна, где недостатка в основном сырье в виде древесины не наблюдается, поэтому фанеру мы активно производим сами. Чтобы читатель понимал, на чей товар стоит обратить особое внимание, выделим несколько наиболее популярных фабрик.

- Сыктывкарский фанерный завод. Республика Коми – один из наиболее ярких примеров российского региона с огромным количеством лесов, потому неудивительно, что здесь делают качественную фанеру. У данного производителя есть собственный сегмент товара, из которого он предпочитает не выбиваться, а именно: фанерные листы крупного формата, которые активно закупаются производителями мебели.

На заводе понимают, что с их продукцией будут работать не только крупные фабрики, поэтому часть фанеры намеренно ламинируют.

- ОГК «Свеза».

Группа включает 6 компаний, которые вместе способны обеспечить потребителю широчайший ассортимент различной древесной продукции, да еще и в разных регионах нашей необъятной страны.

Группа включает 6 компаний, которые вместе способны обеспечить потребителю широчайший ассортимент различной древесной продукции, да еще и в разных регионах нашей необъятной страны.

В модельных рядах фанеры можно подобрать листы для любых нужд, но особенно высоко мастера ценят березовую фанеру «Свеза».

- ГК «Юнайтед Панел Груп». Еще одно объединение компаний, занимающееся массированными поставками продукции деревообрабатывающей промышленности на рынок. Благодаря масштабности производства может предложить на выбор покупателю огромное количество разных вариантов листа: среди стандартов присутствуют 27 форматов и 3 десятка решений по толщине.

Как и в случае с предыдущим производителем, главная специализация фирмы – листы, выполненные из березового шпона, но высоко ценится также и ламинированная фанера этой марки.

Видеообзор процесса производства фанеры вы можете посмотреть ниже.

Как делают фанеру • Транс Лок

Производство фанеры – достаточно сложный и трудоемкий процесс, но результат – долговечный и прочный древесно-плитный материал, оправдывает эти усилия.

Самая лучшая фанера получается именно из древесины берёзы, произрастающей в северных, таежных областях. Древесина березы настолько ценная, что бревна, которые в дальнейшем подлежат распилу, хранят в месте недоступном для ультрафиолетовых лучей, не высушивая торцы деревьев.

На завод древесина берёзы поступает в виде распиленных на равные части бревен – чураков, которые на заводе опускают в емкость с очень горячей водой, для того чтобы пропарить березу, и чтобы деготь, который выделяет береза, смог обработать и пропитать все слои берёзы и защитить древесину от гниения. Через несколько часов, потемневшие после пропаривания бревна достают из горячей воды и дают сравняться температуре во всех слоях бревна, — тепло должно переместиться от коры до самого центра чурака. После такого пропаривания тяжелая древесины берёзы, которая даже тонет в воде, становится мягкой и пластичной. Пропаривание делается для того, чтобы стружка в процессе лущения не рвалась и не ломалась.

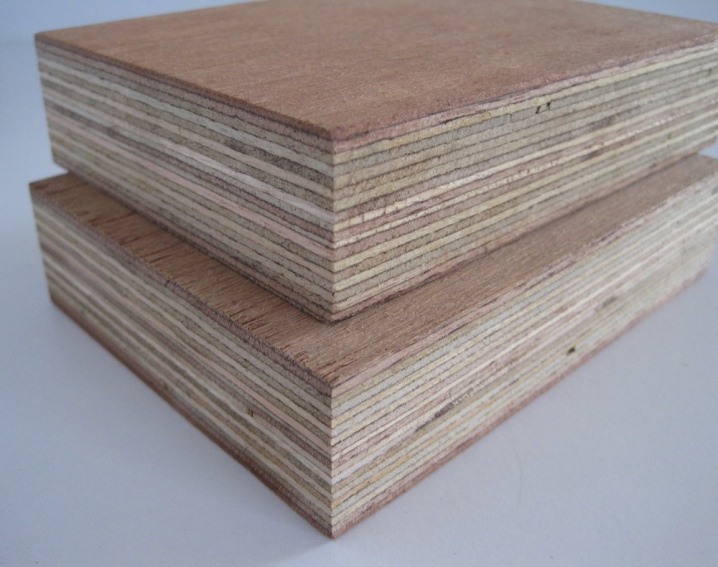

Затем, чураки отправляются на бревно-лущильный станок, который, вращая бревна вокруг своей оси, снимает специальным ножом кору, а затем, широкую стружку, двигаясь по спирали – от внешнего края чурака к центру. Процесс очень напоминает точение карандаша, только не под углом, без скоса в сторону центра – стержня. Получаемый в процессе лущения тонкий срез натурального дерева – шпон получается идеально ровным, толщиной чуть больше 1 мм. С одного чурака получается лента шпона длиной 16 м.

Получаемый в процессе лущения тонкий срез натурального дерева – шпон получается идеально ровным, толщиной чуть больше 1 мм. С одного чурака получается лента шпона длиной 16 м.

Следующий этап производства – это раскрой ленты шпона на гильотине на одинаковые лоскуты, которые затем просушиваются в газовой сушильне, чтобы удалить лишнюю влагу, для того чтобы будущая березовая фанера не расслаивалась и не пузырилась.

Поскольку у берёзы, как и у другого дерева, есть сучки, на шпоне остаются следы от сучков. На специальной машине такие дефекты вырезаются и сразу же латаются заплатами из более качественных участков шпона.

Следующий этап – сборка листов фанеры. Для листа толщиной в 1 сантиметр склеивают между собой 7 листов шпона.

Раньше для склеивания листов шпона использовали специальный клей на основе козеина, который получали из молока и сыра. Козеиновая фанера была прочной, но сильно промокала и впитывала влагу.

В наше время слои шпона в фанере склеивают составами, в зависимости от задач и дальнейших условий использования фанеры. Эксплуатационные свойства готовой фанеры формируются еще на этапе склеивания слоёв берёзового шпона. Слои фанеры склеивают фенолформальдегидным клеем — для эксплуатации фанеры в условиях повышенной влажности (строительство, кровельные работы, производство, транспортное машиностроение, судостроение, спортивные сооружения, рекламная продукция), а клеем на основе карбамидной смолы – для эксплуатации фанеры внутри помещений (строительство — полы, перекрытия, стеновые, потолочные покрытия), в мебельной промышленности, для изготовления деревянной тары, сувенирной и рекламной продукции, а также детских игрушек.

Эксплуатационные свойства готовой фанеры формируются еще на этапе склеивания слоёв берёзового шпона. Слои фанеры склеивают фенолформальдегидным клеем — для эксплуатации фанеры в условиях повышенной влажности (строительство, кровельные работы, производство, транспортное машиностроение, судостроение, спортивные сооружения, рекламная продукция), а клеем на основе карбамидной смолы – для эксплуатации фанеры внутри помещений (строительство — полы, перекрытия, стеновые, потолочные покрытия), в мебельной промышленности, для изготовления деревянной тары, сувенирной и рекламной продукции, а также детских игрушек.

У листов фанеры всегда нечетное количество слоев. В производстве фанеры клеем смазываются только четные листы шпона, которые склеиваются с нечетными сухими слоями шпона. Самое важное, что нужно отметить на этом этапе производства фанеры – все слои шпона в волокнах строго перпендикулярны друг другу – именно это делает фанеру такой прочной, повышается её ударная вязкость и, как следствие, устойчивость к деформации.

Затем листы фанеры проходят холодное и горячее прессование, при котором клей внутри даже закипает. Затем листам дают высохнуть в течение суток, завершается процесс полимеризации клея.

Неровные края шпона подрезаются на гильотине.

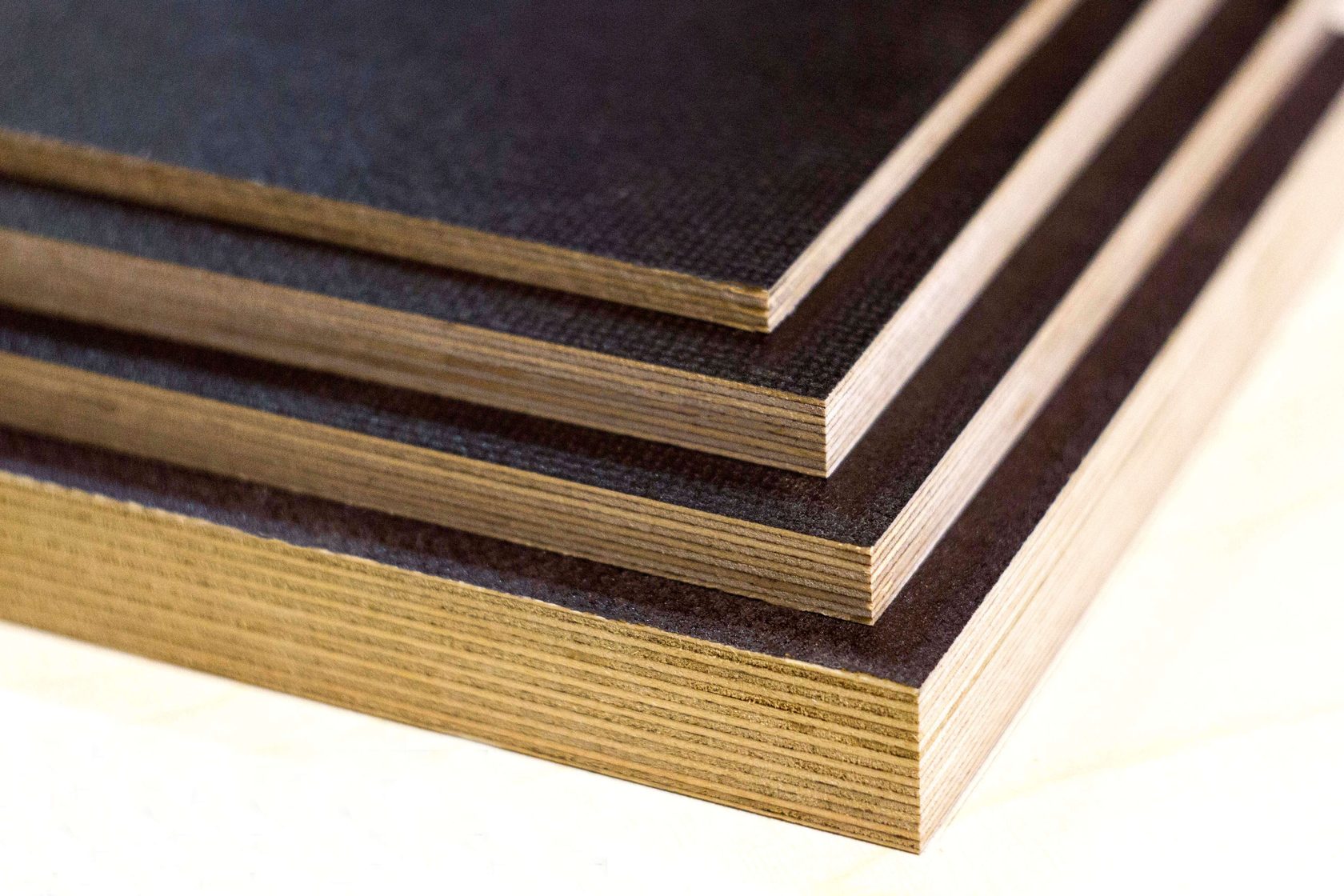

Также фанеру покрывают пленкой на основе фенолформальдегидной смолы, гладкой или сетчатой, — для эксплуатации, в условиях повышенной влажности и высоких механических нагрузок (опалубочные работы в строительстве, машиностроение – полы в трейлерах, грузовиках, автобусах, морских контейнерах), при производстве мебели (садовая мебель).

Фанера является материалом, в некотором смысле, традиционным, и применяется с достаточно далеких времен.

Еще в Древнем Египте использовали очень похожий на нее материал, а несколько позднее, в Риме и Греции, мастера производили фанеру вручную, с помощью смол склеивали между собой слои грубого древесного шпона, но купить фанеру тогда было не так просто, как в наше время.

А с 19 века, после начала промышленного производства, все те же листы фанеры — чуть ли не самый популярный материал для изготовления мебели, широко используются не только в дизайне интерьеров, но и для изготовления практически любых сувенирных изделий.

А мебель из фанеры 50-х-60-х годов – настоящий раритет сейчас! Хотя, наверняка, нет в нашей стране человека, у чьего дедушки, бабушки не осталось дома такого винтажа. И вот что важно – срок службы такой мебели составляет от 50 до 100 лет (!) – согласитесь, это немало, и порой выбросить что-то подобное просто рука не поднимается, что и подтверждает долговечность, прочность и износостойкость этого натурального, природного материала.

Из чего сделана ламинированная фанера

В этой статье мы коротко хотим описать, из чего же делают ламинированную фанеру. Фанеру такого типа чаще всего используют в монолитном строительстве и автомобилестроение, в этих двух отраслях она нашла самое широкое применение.

Качества, которыми обладает ламинированная фанера это прочность, влагостойкость, износостойкость.

На прочность оказывает влияние тот материал (порода дерева) из которого она сделана. Это могут быть деревья лиственных пород (береза, тополь) или хвойных (сосна). Конечно самая крепкая из всех, это березовая, фанера из хвойных пород обладает самой маленькой прочность. Некоторые заводы комбинируют эти породы дерева в производстве, например: слои шпона в середине листа из тополя или хвои, а вот два лицевых из березы. Вообще по нашему мнению если речь идет о монолитном строительстве, то лучше использовать фанеру из березы, так как нагрузки от давления бетона на этот материал очень велики. Лучше всего с задачей выдержать нагрузку при заливке бетона в готовую опалубку, справится березовая фанера, а бетону ведь еще нужно высохнуть и застыть, во время всего этого цикла фанера не должна прогибаться.

Конечно самая крепкая из всех, это березовая, фанера из хвойных пород обладает самой маленькой прочность. Некоторые заводы комбинируют эти породы дерева в производстве, например: слои шпона в середине листа из тополя или хвои, а вот два лицевых из березы. Вообще по нашему мнению если речь идет о монолитном строительстве, то лучше использовать фанеру из березы, так как нагрузки от давления бетона на этот материал очень велики. Лучше всего с задачей выдержать нагрузку при заливке бетона в готовую опалубку, справится березовая фанера, а бетону ведь еще нужно высохнуть и застыть, во время всего этого цикла фанера не должна прогибаться.

На износостойкость и влагостойкость влияет склейка фанеры и пленка, которой она покрыта. Склеивают ламинированную фанеру фенолформальдегидной смолой, именно фенол дает необходимые качества к сопротивлению с водой. Один из этапов производства фанеры это прессование, пресс должен хорошо сдавливать листы шпона древесины, чтоб склейка получилась идеальной (лучше доверять хорошим и известным заводам). Что касается пленки, которой покрыта фанера (фенольная пленка) самая лучшая это из Германии, Швейцарии и Финляндии. Пленка это не маловажный компонент, именно она соприкасается с агрессивными для дерева средами (влага, бетон). А что касается автомобилестроения, полы фургонов в особенности, то тут только хорошая пленка может гарантировать долгий срок службы ламинированной фанеры. Так что делайте выводы, хорошая ламинированная фанера в монолитном строительстве может выдержать от 40 до 60 оборотов. Лучше купить один раз дороже, чем два раза дешевле. Так как у фанеры не высокого качества меньше срок службы из-за всех ее составляющих компонентов.

Что касается пленки, которой покрыта фанера (фенольная пленка) самая лучшая это из Германии, Швейцарии и Финляндии. Пленка это не маловажный компонент, именно она соприкасается с агрессивными для дерева средами (влага, бетон). А что касается автомобилестроения, полы фургонов в особенности, то тут только хорошая пленка может гарантировать долгий срок службы ламинированной фанеры. Так что делайте выводы, хорошая ламинированная фанера в монолитном строительстве может выдержать от 40 до 60 оборотов. Лучше купить один раз дороже, чем два раза дешевле. Так как у фанеры не высокого качества меньше срок службы из-за всех ее составляющих компонентов.

Из чего сделана фанера: ответы на все основные вопросы

Из чего сделана фанера: ответы на все основные вопросы

Не проходите мимо, это крайне полезная информация! Фанера в нашей жизни используется повсеместно. И если случилось так, что вы еще не сталкивались с ее выбором, то значит, еще обязательно столкнетесь. Итак, сегодня мы уделим внимание важному вопросу – производство фанеры и научимся ее выбирать.

Итак, сегодня мы уделим внимание важному вопросу – производство фанеры и научимся ее выбирать.

Всем известно, что фанера – это многослойный материал, сделанный из шпона. Почему же она делается именно из шпона? Ответ прост: тем самым повышается стойкость материала, слои шпона уложены друг относительно друга особым способом: направление волокон смежных листов строго перпендикулярно друг другу. И готовый материал и изделия из него получаются не только красивыми, но и очень прочными.

Шпон дерева: история возникновения и классификация

Теперь несколько слов о шпоне. Технология его производства уходит своими корнями далеко в прошлое. Древние египтяне еще 4 тысячи лет назад сообразили, как в условиях дефицита дерева (лесов в Египте практически нет) создавать очень популярные тогда и сейчас интерьеры из дерева. И придумали делать шпон дерева. Сначала его нарезали вручную, поперечной пилой. Но спустя много веков, задача упростилась. Появился строгальный станок, а чуть позже – в 19 веке, и лущильный.

Появился строгальный станок, а чуть позже – в 19 веке, и лущильный.

Для изготовления качественного шпона нужно, конечно, тщательно отбирать сырье. По возможности бревна должны быть ровными, без сучков и трещин. От этого будет зависеть качество шпона, а следовательно, и фанеры.

Разновидности шпона:

— он бывает строганный, пиленный или лущеный. Самый ценный, покрытие шпоном такого типа используется в производстве мебели – это пиленый шпон. Строганный делается из твердых пород дерева, он также очень ценен и отличается высоким качеством. Лущеный шпон дерева используется для производства фанеры.

— по виду разреза различают тангенциальный шпон, а также радиальный и полурадиальный, тангенциально-торцевой.

Производство фанеры: технология изготовления

Сырье в виде бревен поступает на завод и разрезается по нужному размеру. После этого в огромных ваннах при температуре от 40 до 80 градусов происходит вымачивание. Сырье распаривается в течение нескольких часов, все зависит от времени года. Но здесь важно не упустить момент, если немного недодержать или передержать сырье в ванне – оно будет испорчено. Поэтому технологи строго за этим следят. Затем происходит размотка в ленту шпона. Она влажная, чуть теплая и очень податливая. Теперь полуготовый шпон проглаживается и отправляется сушиться в огромную печь. После этого по необходимости шпон нужно отремонтировать – если есть дыры от сучков, их латают специальными заплатками из того же шпона подходящего цвета. Дальше осуществляется склейка и укладка слоев перпендикулярно направлению волокон. Склеенные слои шпона отправляются под горячий пресс, где и заканчивается такой процесс, как производство фанеры. Затем осуществляется обрезка по размеру, сортировка, упаковка и маркировка продукции.

Сырье распаривается в течение нескольких часов, все зависит от времени года. Но здесь важно не упустить момент, если немного недодержать или передержать сырье в ванне – оно будет испорчено. Поэтому технологи строго за этим следят. Затем происходит размотка в ленту шпона. Она влажная, чуть теплая и очень податливая. Теперь полуготовый шпон проглаживается и отправляется сушиться в огромную печь. После этого по необходимости шпон нужно отремонтировать – если есть дыры от сучков, их латают специальными заплатками из того же шпона подходящего цвета. Дальше осуществляется склейка и укладка слоев перпендикулярно направлению волокон. Склеенные слои шпона отправляются под горячий пресс, где и заканчивается такой процесс, как производство фанеры. Затем осуществляется обрезка по размеру, сортировка, упаковка и маркировка продукции.

Склейка – это особый процесс, от вида используемого клея будет зависеть многое: главное – какими водостойкими характеристиками будет обладать фанера, где ее можно будет использовать, и сколько лет она сможет прослужить.

Классификация фанеры:

— по степени влагостойкости различают ФК, ФСФ и ФБ-фанеру. Есть еще некоторые другие маркировки, но вышеприведенные – самые известные. Фанера ФК максимально экологична, но имеет низкие влагозащитные свойства. Фанера ФСФ идеально подойдет для наружных работ, но весьма токсична, поэтому не подойдет для производства мебели или детских игрушек. Самая дорогая – ФБ-фанера, ее еще называют авиационной. Она самая прочная, ей не страшна вода и даже огонь.

— по толщине листа всю фанеру можно условно разделить на тонкую, среднюю и толстую. Толщина фанеры меньше 8 мм отличает тонкую фанеру, от 9 до 12 – среднюю, и выше 12 – толстую.

— также существует классификация по сорту дерева. Самые часто встречающиеся разновидности – фанера из сосны и березы. Последняя наиболее дорогая, но и более ценная.

— при покупке обращайте внимание на сорт. Оцениваем внешний вид материала – если поверхность идеальна, без видимых изъянов, скорее всего, перед вами фанера класса А. Впрочем, такая маркировка немного устарела и практически не встречается. Теперь фанеру маркируют цифрами латыни, от 1 до 4.Чем выше сорт, тем выше стоимость.

Впрочем, такая маркировка немного устарела и практически не встречается. Теперь фанеру маркируют цифрами латыни, от 1 до 4.Чем выше сорт, тем выше стоимость.

Что должно быть указано на маркировке листа

Во-первых, наименование продукта и его марка. Также обязательно должен присутствовать сорт дерева, из которого сделаны наружные листы фанеры. Существует правило: фанера считается сделанной из того сорта дерева, из какого сделаны ее наружные слои. Внутренние же могут быть абсолютно любыми: сделанными из сосны или тополя, например. Необходимо обратить внимание на класс эмиссии продукта. Этот показатель отвечает за количественное содержание вредных веществ на 1 кг продукции. Для жилых помещений выбирайте только класс Е-1. Далее перечисляются габаритные размеры листа и тип обработки поверхности: шлифованная или нет, ламинированная или обыкновенная.

Что еще необходимо знать

Стандартные размеры листа фанеры – это либо квадрат стороной 1525 мм, либо прямоугольник 2440 на 1220. Выбирая большие листы фанеры размеры цена будет, конечно, выше. Перевозить материал можно только в закрытом транспорте, а хранить при температуре не ниже минус 40, не выше 50 градусов, в пожаробезопасных помещениях с влажностью воздуха 85% и ниже. Гарантия на срок службы фанеры от 3 до 6 лет.

Выбирая большие листы фанеры размеры цена будет, конечно, выше. Перевозить материал можно только в закрытом транспорте, а хранить при температуре не ниже минус 40, не выше 50 градусов, в пожаробезопасных помещениях с влажностью воздуха 85% и ниже. Гарантия на срок службы фанеры от 3 до 6 лет.

Какая фанера самая прочная для опалубки?

Ламинированная фанера – самый прочный и дорогой вид фанеры. Она широко используется в строительстве в качестве опалубочных щитов. Экономия достигается за счет их многоразового применения. Однако чтобы выдержать десятки рабочих циклов, ламинат должен быть наложен качественно. Его повреждение приводит к постепенному разрушению всей фанерной плиты. Компания «Фанера-Базар» рассказывает о производстве с использованием современных технологий и секретах долгой износоустойчивости материала.

Техника покрытия ламинатом

Ламинированный слой – это специальная плотная бумага, пропитанная фенолформальдегидными смолами. Этот вид смол не растворяется в воде и не соединяется с ней. В условиях высоких температур и высокого давления стеклообразная консистенция накладывается на березовую фанеру повышенной влагостойкости. После остывания ее поверхность приобретает прочность пластика, а также необходимые водоотталкивающие свойства. Шпон, покрытый ламинатом, не гниет от атмосферных осадков, не портится от цементного молока. Непокрытыми остаются лишь торцы плиты, которые тщательно обрабатываются водостойкой краской. Таким образом, получается очень прочный и надежный стройматериал, готовый выдержать до ста рабочих циклов.

Этот вид смол не растворяется в воде и не соединяется с ней. В условиях высоких температур и высокого давления стеклообразная консистенция накладывается на березовую фанеру повышенной влагостойкости. После остывания ее поверхность приобретает прочность пластика, а также необходимые водоотталкивающие свойства. Шпон, покрытый ламинатом, не гниет от атмосферных осадков, не портится от цементного молока. Непокрытыми остаются лишь торцы плиты, которые тщательно обрабатываются водостойкой краской. Таким образом, получается очень прочный и надежный стройматериал, готовый выдержать до ста рабочих циклов.

Компания «Фанера-Базар» построила в 2010-м собственный производственный комплекс, оснащенный современным оборудованием. При производстве ламинированной фанеры акцент делается на герметичность шпона, ведь от качества защитной пленки зависит срок его службы. Строгий контроль качества гарантирует высокую прочность производимых стройматериалов.

«Фанера-Базар» — знак качества, за который мы боремся с мировыми конкурентами

Компания является крупнейшим производителем на российском рынке стройматериалов. Она самостоятельно определяет ассортимент, ориентируясь на потребительский спрос, гарантирует стабильность поставок и работает с индивидуальными заказами. Преимущество отдается стандартным размерам (от 1220 х 2440 до 1525 х 3050 мм) и большим форматам. При производстве используется лучшее отечественное сырье. Помимо обычной фанеры производится сетчатая ламинированная фанера, которая не скользит в условиях непогоды, провоцирующей высокую влажность. Она может использоваться как напольное покрытие.

Она самостоятельно определяет ассортимент, ориентируясь на потребительский спрос, гарантирует стабильность поставок и работает с индивидуальными заказами. Преимущество отдается стандартным размерам (от 1220 х 2440 до 1525 х 3050 мм) и большим форматам. При производстве используется лучшее отечественное сырье. Помимо обычной фанеры производится сетчатая ламинированная фанера, которая не скользит в условиях непогоды, провоцирующей высокую влажность. Она может использоваться как напольное покрытие.

Ламинированные плиты великолепно зарекомендовали себя в строительной сфере. Из них изготавливается опалубка, без которой не обходится ни одно капитальное строительство. Однако в ассортименте производителя можно встретить и тонкие фанерные листы. Из них делают спортивные конструкции, столешницы, предметы экстерьера.

Сотрудничество с производителем

Для заказа стройматериалов напрямую у производителя достаточно перейти на его сайт: fanera-bazar. ru. Дружелюбный интерфейс, подробный каталог, обзор актуальных цен и полезная информация о строительных материалах – все это необходимые компоненты качественного сервиса. Здесь нет ничего лишнего. Только конкретная информация, помогающая приобрести то, что вам нужно.

ru. Дружелюбный интерфейс, подробный каталог, обзор актуальных цен и полезная информация о строительных материалах – все это необходимые компоненты качественного сервиса. Здесь нет ничего лишнего. Только конкретная информация, помогающая приобрести то, что вам нужно.

Заказы принимаются через сайт или по телефону: +7 (495) 151-11-78 (для Москвы) или 8(800)775-97-41 (для регионов). Возможен запрос КП по почте — [email protected]

Реквизиты ООО «ТД ФАНЕРА БАЗАР»

Юр. адрес: 127540, Г. Москва, ул. Дубнинская д. 2 корп. 6

ИНН 7713450284

ОГРН 5177746385108

На правах рекламы

о составе материала. Производство фанеры как частный бизнес Производство в России

Фанера ламинированная – широко востребованный отделочный и строительный материал, его часто применяют в самых разных областях.

Из чего изготавливают фанеру

Обычно фанеру изготавливают из березового шпона, который отличается такими нужными в строительстве свойствами как:

- прочность,

- легкость,

- гладкость поверхности и

- высокая устойчивость к воздействию воды.

Сосновый или еловый шпон используется для изготовления фанеры значительно реже.

Из чего состоит фанера

Фанера состоит из склеенных между собой листов шпона, для прочности их накладывают друг на друга перпендикулярно предыдущему слою и склеивают специальными клеевыми составами.

Ламинирование фанеры выполняется с одной или с двух сторон специальным пленочным покрытием – бумагой пропитанной синтетическими смолами. Такая технология дает возможность фанере приобрести водоотталкивающие свойства.

Виды фанеры

Виды фанеры отличаются по свойствам, стоимости и назначению.

Фанера ФК

Фанера ФК – самый ходовой и недорогой вид фанеры. Его склеивают с помощью безвредных карбамидоформальдегидных смол, которые растворяются в воде, поэтому фанера ФК совсем не водостойка и боится лишней влаги.

Его склеивают с помощью безвредных карбамидоформальдегидных смол, которые растворяются в воде, поэтому фанера ФК совсем не водостойка и боится лишней влаги.

Из этой фанеры изготавливают мебель, используют в качестве подложки под , обшивку , перегородок и т. п. Ее нельзя применять для наружных работ, так как она коробится и теряет свою форму.

Фанера ФСФ

Для изготовления этой фанеры используют фенолформальдегидные смолы. Такая фанера достаточно водостойка, но смолы, склеивающие ее, выделяют вредные для здоровья вещества. По этой причине такая фанера не должна использоваться для внутренних работ. Зато ее можно использовать для опалубки, настилов под в нежилых зданиях, беседок, изготовления садовой мебели и т. д.

Текстура, цвет, защитная пленка

В зависимости от области применения фанера имеет разнообразную текстуру поверхности. Также как и текстура, фанеры может быть в широком диапазоне цветовой гаммы – от светлого — до темно-коричневого, желтого, красного, зеленого, черного.

Для защитного покрытия могут использоваться различной плотности ламинирующие пленки, которые наклеиваются на фанеру. Торцы фанерных листов обрабатывают акриловой , которая дополнительно защищает ее от влаги.

Характеристики фанеры

Отличные физико-механические параметры, большая сопротивляемость к воздействию атмосферных осадков и агрессивных сред, стабильность формы фанерного листа дает возможность широко применять ламинированную фанеру.

В строительстве современных частных домов фанера используется повсеместно. Строительно-монтажные компании, ведущие сооружение , в том числе осуществляющие и прочих коммуникаций, составляют сметную документацию, где учтены все пожелания заказчика в отношении внешней и нового дома. Фанера, как надежный, недорогой и долговечный материал обязательно найдет себе применение в строительстве как незаменимый материал для многих внутренних и внешних работ.

Довольно прибыльной отраслью некрупного бизнеса является производство фанеры из шпона. Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Производство стройматериалов из древесины во все времена приносит стабильный доход. Сегодня без использования фанерных листов не обходится строительство частных домиков, дач, коттеджей и внутренняя отделка интерьеров, изготовление различной мебели, и поэтому производство фанеры – по-прежнему перспективный бизнес.

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца — чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу — из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен. Из них формируется подобие вязанки, «перехваченной» массивной цепью из металла.

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

А на поверхность выходит бурая пенка. Это природное вещество — деготь, что выделяется березой.

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру — тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали — та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин — молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной — конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это — первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Оборудование для бизнеса

Количество и качество станков может варьироваться, зависимо от количества предполагаемого продукта. Но будут необходимыми, по минимуму, следующие станки:

Но будут необходимыми, по минимуму, следующие станки:

- калибровочный, снимает верхние слои дерева;

- лущильный, снимает основную часть шпона;

- раскроечный, разрезает полотно на необходимого размера листы.

Во сколько может обойтись закупка такого оборудования? К примеру, по оценкам экспертов, сегодня полуавтоматическая линия в цеху может «вылиться в копеечку»: придется выложить от 50 до 65 тыс. долларов. Ну, или прокредитоваться, тогда организация бизнеса на производстве фанерных листов обойдется еще дороже.

Кстати, кроме изготовления обычной, можно производить, к примеру, ламинированную. Изготовление и применение подобного продукта очень востребовано. И заключается в добавочном этапе – покрытии полученного материала пленкой.

Есть ли у вас план?

Приведем наглядный пример. Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Каких результатов ждать?

При загрузке в 50 кубов в месяц, при рыночной цене ФК около 17 тыс. р. За куб, валовый доход будет составлять около 850 тыс. р., при рентабельности около 30%, а чистая среднемесячная прибыль — около 220 тыс. Следовательно, окупаемость денежных вложений в дело – около года.

Но все это при налаженном производстве и рынках сбыта – а везде имеются свои подводные камни.

Подводим итоги

Производство фанерного листа различного сортамента – довольно серьезное и увлекательное дело. Однако, следует помнить, что выстроить с нуля, добиться устойчивой прибыли для крупного производства не каждому будет по силам. Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Фанера — это лущеный шпон, листы которого плотно склеены между. Название взято от французского слова, которое обозначает накладывать. Таким образом, 3-5 слоев шпона в специальных условиях накладываются друг на друга, создавая довольно практичный строительный материал, применение которому возможно также и в мебельном производстве. Примечательно, что меньше зависит от шпона, а больше от клея, которым он склеивается.

Минимальное количество шпонированных листов в фанере 3. Слои шпона располагаются так, чтобы в смежных рядах волокна были перпендикулярны. Такой способ размещения склеенных опилок гарантирует не только определенную стабильность формы, но и необходимую прочность.

Последнее достигается и путем использования новых технологий, к которым можно отнести:

- ламинирование;

- шпонирование строганным материалом;

- окрашивание;

- покрытие лаком.

Фанера весит гораздо меньше натуральной древесины. ставит её на ряду с другими современными материалами. При этом она имеет высокие теплопроводные качества. Также большинство её видов сертифицировано относительно экологической безопасности.

При этом она имеет высокие теплопроводные качества. Также большинство её видов сертифицировано относительно экологической безопасности.

Производители выпускают несколько видов и типов фанеры. И каждый в своей имеет обозначение относительно того, где наиболее удачным будет .

Несколько слов о том какая бывает фанера:

Деление фанеры по типу древесины

Помимо стандартной маркировки фанеру принято классифицировать по таким основным признакам:

- Применение материала.

- Степень водостойкости фанеры.

- Состав шпона, имеется ввиду порода древесины.

- Толщина фанеры.

- Принадлежность к сорту, которая зависит от внешних материалов обработки фанеры.

- Шлифованная или нет. В маркировке такие обозначения: НШ – не шлифованная, Ш1 – шлифованная одна из сторон, Ш2 – шлифованные обе стороны.

- Размеры листа.

- Эмиссионный класс. Его уровень зависит от наличия в составе материала формальдегидных смол.

- Листовая конструкция.

А основной состав фанеры – древесина позволяет разделять её по следующим типам:

- березовая;

- хвойная;

- комбинированная.

Для изготовления внутренних листов фанеры используются чаще всего хвойные породы деревьев, а вот для наружных лиственные. При этом толщина шпона, используемого внутри, не превышает 4 миллиметров. А вот для наружных листов она обычно составляет 3,5 миллиметра. Сама же фанера бывает минимум 3, максимум 30 миллиметров. Большеформатная фанера имеет длину одной из сторон 1 830 миллиметров.

Березовая

Фанера, в составе которой на 90% присутствуют стружки и опилки березы называется березовой. Её применение возможно там, где необходим прочный содержащий остатки древесины материал. Такая фанера имеет высокие физико-механические показатели. Во многом они обусловлены многослойностью структуры.

Именно поэтому фанеру из березы используют:

- в строительстве;

- автомобилестроении;

- для внутренней облицовки вагонов;

- при изготовлении прочных упаковок и другой тары.

Березовая фанера может быть использована даже для облицовки интерьера. В основе такой фанеры находятся опилки и стружки от березовой древесины светлого цвета.

Физические параметры ее следующие:

- 650 кг/м3 – плотность материала.

- Высокая прочность на разрыв, которая на 20% выше, чем у хвойной фанеры.

- Однородная текстура.

- Полное отсутствие смолистости.

Такие качества дают право ставить березовую фанеру первой в рейтинге этих материалов.

Фото фанеры из березы

Хвойная

Этот вид фанеры производится из хвойных деревьев. Свойства древесины обеспечивают прочность, плотность и некоторую твердость производимой фанеры. При этом хвойная фанера устойчива к гниению и появлению грибков. Во многом это достигается за счет того, что сама природа пропитала древесину смолами, позволяющими защищать материалы, в состав которых и входят производные дерева.

Хвойная фанера используется в гражданском строительстве. С её помощью:

С её помощью:

- обшивают стены;

- выполняют межкомнатные перегородки;

- делают основу под кровлю;

- ограждают строительные площадки;

- выполняют настилы и опалубки;

- изготавливают поддоны, тару, упаковки.

Фото хвойной фанеры

Комбинированная

Материал, который позиционируется не только как дорогой, но и максимально крепкий и абсолютно безвредный, лишь частично может состоять из ценных пород древесины. Как правило, листы шпона из привычных сортов древесины являются основой фанеры, а вот для облицовки может быть использован и более дорогой, а значит прочный и красивый шпон.

Шпон бывает трех видов:

- пиленый,

- строганный,

- лущенный.

Лущенный может придать облицовке фанеры интересную, дорогую текстуру. Самый дорогой виды фанеры – . Верхнее покрытие, которое выполнено в виде защитной пленки, позволяет относить этот сорт фанеры к самым твердым. Но, как правило, использование фанеры в разных отраслях подразумевается уже на стадии изготовления и производитель указывает для чего была сделана фанера в маркировке.

Фото комбинированной фанеры

Разделение фанеры по её предназначению

Оказалось, что слоистая конструкция фанеры может быть настолько разнообразной, что возможно применение готового материала в разных отраслях.

Именно поэтому по эксплуатационному назначению фанеру делят на:

- строительную;

- общего назначения;

- мебельную;

- ламинированную;

- опалубочную;

- мебельную;

- декоративную и ;

- корабельную;

- авиационную.

Многие виды фанеры близки между собой. Самая дорогая – это фанера, использование которой возможно в самолетостроении.

Авиационная

Основное отличие такой фанеры в том, что для её изготовления применяются максимально тонкие листы – 0,4 миллиметра. Смола СФЖ-3011 или бакелитовая пленка служат связующим компонентом между слоями (их максимально количество 10).

Для авиационной фанеры отбираются только высококачественные компоненты. Благодаря этому, а также четкому выполнению установленной ГОСТами технологии, удается получить материал, который обладает максимальной прочностью. И при этом авиационная фанера обладает минимальной массой при максимальной плотности.

Благодаря этому, а также четкому выполнению установленной ГОСТами технологии, удается получить материал, который обладает максимальной прочностью. И при этом авиационная фанера обладает минимальной массой при максимальной плотности.

Авиационная фанера широко используется в:

- самолетостроении

- авиамоделировании;

- приборостроении;

- строительстве судов;

- создании некоторых музыкальных инструментов.

В продаже этот материал встретить невозможно. Он выпускается ограниченными партиями, далеко не каждым заводом, и строго по заказу. Авиационная фанера самая крепкая, прочная и максимально долго эксплуатируемая.

Благодаря уникальности изготовления и точной подборке всех компонентов, этот материал можно отнести к разряду элитных. Оценка всем его техническим характеристикам, внешнему виду и срокам эксплуатации 5.

Фото авиационной фанеры

Корабельная

Для того чтобы быть в составе плавающего устройства, части фанеры не только склеиваются специальным средством, но и предварительно проходят пропитку влагостойкими средствами. Корабельная – морская фанера может быть изготовлена только из высокопрочной древесины, такой как Acuomea Kleinea. Это дерево растет в тропических лесах бассейна реки Конго.

Корабельная – морская фанера может быть изготовлена только из высокопрочной древесины, такой как Acuomea Kleinea. Это дерево растет в тропических лесах бассейна реки Конго.

Шпон окуме или габуна может быть изготовлен только на заводах стран Европейского Союза, США и Израиля. Изготовленный там материал носит название «Луан» или «Моранти». Производители предлагают разновидности своего материала, где отличие по толщине листов, размерам и весу.

Стоит корабельная фанера дороже элитной древесины, но её качественная обработка, возможность еще на стадии изготовления заказать лист нужной конфигурации позволяет выставить этому материалу твердую 5+.

Фото корабельной фанеры

Мебельная

Для изготовления мебели может быть использован материал, которому не нужны повышенные физико-технологические свойства. Как правило, для производства мебели может быть использован любая фанера. Но если все-таки следовать ГОСТам, то лучше отдать предпочтение тем, что промаркированы как ФК или ФСФ.

Фанера ФК используется для производства любой мебели, а также в качестве основы под паркетный пол. ФСФ обладает повышенными свойствами влагостойкости, механической прочности и износоустойчивости.

Этот вид фанеры максимально востребован. Из него изготавливают любую мебель, в том числе для кухонь и ванн. Учитывая доступность цены и возможность легкой обработки, материал заслуживает твердой 5.

Фото мебельной фанеры

Опалубочная

Без подготовительных работ не может быть настоящей стройки. Опалубка нужна на многих этапах возведения. Учитывая, что для опалубки не нужна красота подручных материалов, а только их относительная прочность, тем не менее, здесь не может быть использована любая фанера.

Лучше всего для опалубки применять влагостойкую ламинированную фанеру марок ФБА, ФБ, ФК. Благодаря её использованию можно удешевить процесс строительства, а также значительно уменьшить временные затраты.

В советские времена у нас не делали ламинированную фанеру. Её привозили из Финляндии, поэтому она называется финская. В любом случае, после использования для опалубки фанера уже не может нигде применяться.

Её привозили из Финляндии, поэтому она называется финская. В любом случае, после использования для опалубки фанера уже не может нигде применяться.

Простая ламинированная фанера стала родоначальником таких важных видов этого материала, как строительная и транспортная фанера.

Фото опалубочной фанеры

Строительная

ГОСТ 3916-69 указывает, что фанера клееная может быть использована в строительстве.

Для применения в подготовительных работах может применяться фанера следующей маркировки:

При использовании фанеры строго по назначению можно получить качественный материал, который способен служить не один год. Тем не менее в сравнении с некоторыми современными видами стройматериалов, фанера все-таки несколько им уступает по долговечности, простоте обработке, внешнему виду и качеству.

Фото строительной фанеры

Транспортная

Для автомобильного и речного транспорта возможно использование фанеры ламинированной, у которой есть сетчатый слой. Именно он отвечает за тот факт, что при своей прочности и влагостойкости, такая фанера обладает антискользящими свойствами.

Именно он отвечает за тот факт, что при своей прочности и влагостойкости, такая фанера обладает антискользящими свойствами.

Для удобства транспортировки самых разных товаров в грузовых автомобилях и малых суднах может быть применена фанера следующей толщины:

- 24 и 27 миллиметров. Ламинированной фанерой отделывают кузов и двери автомобиля, а сетчатой покрывают пол.

- От 15 до 21 миллиметра. Такая фанера используется для полуприцепов и полугрузовых автомобилей.

- 9,5 и 12 миллиметров. Несмотря на маленькую толщину такая фанера может применяться даже для внутреннего обустройства катеров и лодок.

- 6,5 миллиметров. Такая фанера может быть применена для внутренней облицовки стен фургонов, а также промышленных рефрижераторов.

Транспортная фанера не используется в быту, её применение в автомобилях и возможности, которые она им дает, нивелирует высокую стоимость. Такой материал заслуживает оценки 5.

Фото транспортной фанеры

Декоративная

То, что производители делают фанеру крепкой и красивой позволяет использовать её для облицовочных работ.

Интерьерная фанера обладает многими положительными характеристиками:

- она отлично выглядит, неплохо имитирует натуральное дерево;

- обладает высокими звукоизоляционными характеристиками;

- имеет хорошую теплопроводность;

- легко и быстро монтируется;

- стоит относительно недорого.

Фото декоративной фанеры

Достоинства и недостатки фанеры

Этот материал ни коем случае не способен заменить натуральную древесину.

Тем не менее, у него есть преимущества, которые могут поставить её даже выше дерева:

- Стоимость. Цена фанеры в несколько раз дешевле дерева.

- Легкость. Материал весит намного меньше древесины.

- Простота монтажа. Для создания каких-то строительных конструкций не нужны дорогие инструменты.

- Высокие параметры звукоизоляции и теплопроводности. Эти показатели значительно выше, чем у натурального дерева.

- Устойчивость к грибкам, плесени и другим микроорганизмам.

При правильных условиях эксплуатации фанера способна в качестве облицовочного материала прослужить ни одно десятилетие. Её широко применяют в концертных, спортивных залах, больницах, офисах, реже в квартирах.

Вместе с тем у фанеры ряд весомых недостатков. Среди них можно выделить:

- Низкие эксплуатационные качества относительно дерева.

- Боязнь влаги.

- При повреждении любой из сторон фанеры возможно её «рассыпание».

В целом, нужно учитывать, что фанера – это одна из разновидностей строительного и мебельного материала, произведенного на основе отходов древесины. Именно поэтому рассчитывать, что приобретение фанеры позволит иметь универсальный материал, при помощи которого можно создать современную, прочную, красивую конструкцию, не уступающую по качеству ливанскому кедру не стоит. Если же использовать фанеру согласно рекомендациям производителя, можно из этого материала успешно сделать то, на что он предназначен.

Всем известен такой материал, как фанера. При этом слове, даже у человека, весьма далекого от строительства или изготовления мебели, вызывается знакомый образ: листовой материал, склеенный из нескольких тонких слоев древесины. В целом, конечно, образ правильный. Потому что, если вознамериться купить в магазине строительных товаров этот самый листовой материал, то на ценнике будет стоять именно такое название – фанера.

При этом слове, даже у человека, весьма далекого от строительства или изготовления мебели, вызывается знакомый образ: листовой материал, склеенный из нескольких тонких слоев древесины. В целом, конечно, образ правильный. Потому что, если вознамериться купить в магазине строительных товаров этот самый листовой материал, то на ценнике будет стоять именно такое название – фанера.

Из исторических глубин

Как часто бывает с историей, от длительного использования она затирается, и вот уже нельзя разглядеть подробности, и видны только очень выпуклые факты.

Название «фанера» происходит от голландского слова «fineer», что означает тонкий древесный лист, шпон. А вот тонкие древесные листы, склеенные между собой в единый трех и более слойный лист, носил название арборит.

Тонкие листы древесины – шпона, известны очень давно. Наиболее древним изделием, с фанерованным покрытием ученые считают ящик-ларец, найденный в одной из фараоновых гробниц. Сундучок тот сделан из древесины кедра, а на лицевой стороне покрыт тонкими пластинами эбенового дерева. Сделано это было, скорее всего, для удешевления изделия – в Египте своих лесов было, мягко говоря, недостаточно, и древесину ввозили издалека.

Сделано это было, скорее всего, для удешевления изделия – в Египте своих лесов было, мягко говоря, недостаточно, и древесину ввозили издалека.

Массовое производство фанерованной мебели началось во Франции, в XVI веке. Такая имитация ценных пород древесины в мебельном производстве позволила сделать предметы мебели более доступными для массового потребителя. Именно от столярной технологии фанерования и происходит сленговое название использования плюс-фонограммы некоторыми исполнителями: «петь под фанеру» — имитировать для массового потребителя ценное живое исполнение записанной заранее фонограммой.

Но вернемся к материалу, склеенному из нескольких листов фанеры – арбориту. Изобрел в 1881 году эту технологию Огнеслав Степанович. Костович. Новый материал Костович разработал для изготовления деталей дирижабля «Россия». Из арборита был изготовлен не тольк остов дирижабля, но и детали двигателя, в том числе, и передаточный вал, имевший длину тридцать метров.

Костович же и внедрил разработанную технологию в производство, основав завод «Арборит» под Петербургом.

Завод выпускал листы арборита и всевозможные изделия из него: ящики, винные бочки, чемоданы. Производились и строительные детали, даже небольшие сборные садовые домики. Особым видом продукции являлись арборитовые трубы, использовавшиеся для производства рангоута яхт, лестниц, и прочего. К началу Первой мировой войны в России было около пятидесяти предприятий, выпускающих арборит, правда, к этому времени материал уже стал носить название фанера. В то время Россия являлась крупнейшим экспортером фанеры и изделий из нее.

Технология изготовления фанеры

Как уже понятно из вышесказанного, технология изготовления фанеры на заводе состоит из нескольких этапов. Рассмотрим подробнее, как изготавливают фанеру на заводе.

- Первичная подготовка бревен. Для изготовления фанеры отбирается сырье. Нормативы отбора зафиксированы в ГОСТ 9462-88. Доставленные на деревообрабатывающий завод бревна окоряются, разрезаются на необходимую длину – в зависимости от заданной ширины листа, затем некоторое время размачиваются в горячей воде – гидротермически обрабатываются.

- Лущение. Подготовленные бревна с помощью лущильного станка распускаются на тонкие листы шпона. Толщина шпоновых пластин составляет 1,5-1,8 мм. Принцип действия лущильного станка идентичен работе карандашной точилки. Только лезвие в точилке закреплено под наклоном, а в лущильном станке – прямо. Лезвие станка установлено по касательной к годичным кольцам бревна. Кстати, изобретателем лущильного станка также является наш соотечественник. Профессор Фишер изобрел его в 1819 году.

- Нарезка, сортировка, починка. Полученный шпон разрезается на листы определенного размера. Далее полученный шпон сортируется. В дело идут не только цельные листы шпона. Для производства годятся пластины, шириной не менее 490 мм. Не цельные куски склеиваются «на ус» и ребросклеивание. Починенные таким образом листы используются для изготовления внутренних слоев листа фанеры.

- Сушка. Отсортированные листы сушатся в специальной камере.

- Склеивание. Готовые листы склеивают между собой, при этом располагают пластины шпона таким образом, чтобы волокна древесины следующего слоя были перпендикулярно древесным волокнам предыдущего.

Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию.

Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию. - Обрезка и маркирование. Готовые листы обрезают в размер, сортируют и маркируют в зависимости от сорта и марки.

Сорта и марки фанеры

Фанеру изготавливают из древесины хвойных пород и березы. Березовая фанера более прочная, но и более дорогая. Поэтому материалы для широкого потребления, например, в строительстве, чаще всего делают из хвойной древесины.

Существуют стандарты на изготовление пяти сортов фанеры. Сорт Е – элитный. В нем не допускается наличие дефектов на лицевых поверхностях. Остальные сорта – от I до IV допускают разные дефекты поверхности листа: наличие сучков, в том числе, и выпавших, трещин, червоточин, коробления, и пр.

Вот так, в общих словах, выглядит процесс изготовления фанеры. На видео можете более подробно ознакомиться, как делают фанеру из березы или другой древесины.

Знаете ли вы, что российская фанера применяется в производстве немецких автомобилей? Да, в «Мерседесах» и «Фольксвагенах» используется наша березовая фанера. А еще она используется при производстве мебели, детских городков и даже газовых супертанкеров. Я побывал на одном из крупнейших фанерных комбинатов России в Вологодской области, продукция которого поставляется на экспорт в 70 стран мира. Здесь выпускают высококачественную фанеру различного назначения. Сейчас я расскажу, как делают лучшую в России фанеру.

Фанерный комбинат «СВЕЗА Новатор» находится в поселке Новатор Вологодской области недалего от Великого Устюга. Основан он еще до революции, в 1910 году. Сейчас это огромное современное предприятие.

В поселке живет около 3000 человек, большинство работает на фанерном комбинате, многие уже в нескольких поколениях.

На проходной завода каждый в обязательном порядке дует в трубочку. Это касается абсолютно всех, даже блогеров. У нас все в порядке, можно идти.

По доске объявлений видно, что жизнь на производстве кипит. Краткий пересказ того, что здесь написано: продукция компании теперь поставляется в Аргентину, борьба за качество, награждение передовиков, компенсация на питание в ночные смены, перспективы для молодежи, социальный пакет, включающий в себя добровольное медицинское страхование, путевки в санатории и детские лагеря, бесплатный трансфер до места и работы и обратно, дрова по льготной цене и материальную помощь.

Прежде чем отправиться по территории завода проходим инструктаж по технике безопасности и расписываемся в специальном журнале. Производство — зона повышенной опасности, фанерное — особенно.

Также приходится переодеться — на голову каскетку, на ноги — специальные ботинки, на глаза — защитные очки, в уши — беруши, а еще яркий жилет. Теперь можно идти на производство, конечно, с сопровождением.

Теперь можно идти на производство, конечно, с сопровождением.

По пути на производство заходим в заводской музей. Хранительница музея Светлана Николаевна Белых очень подробно и увлеченно рассказывает о прошлом, настоящем и будущем завода. Завод был основан Иваном Яковлевичем Львовым. Место для постройки было выбрано идеально: рядом дешевый лес и река, по которой сплавом доставляли бревна, рядом изготовлялся кирпич, рядом в деревнях мужики с руками и головой. Название «Новатор» в полной мере отражало суть производства — в этих краях это был первый завод по производству клееной фанеры.

После революции завод национализируют, однако это не идет на пользу общему делу. Завод прекращает работу в то время, как стране очень нужна фанера. Власти обращаются к учредителю завода. Основатель Иван Яковлевич становится директором завода и возобновляет его работу. Позже Львов работает в лесной промышленности СССР, «Новатор» продолжает работу уже без него.

Чтобы вы не думали, что фанера — это несерьезный материал, напомню, что из фанеры строились самолеты. Авиационная фанера клеилась из особо тонкого шпона на спиртосодержащих клеях. Также многие детали кузовов машин в условиях недостатка металла. делали из фанеры.

Авиационная фанера клеилась из особо тонкого шпона на спиртосодержащих клеях. Также многие детали кузовов машин в условиях недостатка металла. делали из фанеры.

При грамотном использовании фанера — уникальный конструкционный материал. Сейчас на предприятии помимо обычной влагостойкой фанеры выпускают и специальные виды фанеры, например, облицованные алюминием или противоскользящим абразивным материалом. Кстати, опалубку для монолитного строительства тоже делают из ламинированной фанеры.

Есть и экзотические варианты фанеры, которые производят из нашей фанеры за рубежом. Берут нашу березовую фанеру, сверху приклеивают тонкий слой ценных пород дерева — готова дорогая фанера для мебели или напольных покрытий.

После вводного экскурса отправляемся на производство. Начинается оно с лесобиржи — здесь осуществляется приемка и хранение сырья. Фанеру сейчас выпускают исключительно из березы. Поставки осуществляются автотранспортом. Для того, чтобы сырье не портилось, на северных производствах активно используется снегование — древесину хранят засыпанную снегом и щепой, в таком виде она не портится и не рассыхается до середины лета. Отмечу, что береза, растущая на севере более плотная и твердая, чем в центральной части России, поэтому качество сырья здесь очень высокое.

Отмечу, что береза, растущая на севере более плотная и твердая, чем в центральной части России, поэтому качество сырья здесь очень высокое.

С лесобиржи бревна при помощи кранов опускают в бассейны с горячей водой. Это нужно для того, чтобы древесина стала более пластичной.

Из бассейна бревна подаются на окорку и раскряжовку — с них снимают кору и распиливают на определенную длину.

Все эти операции осуществляются в автоматическом режиме. На этом участке шумно, бревна катаются как карандаши.

Далее начинается самое интересное: очищенные от коры бревна подаются на линию лущения.

Бревна закрепляются в лущильном станке, раскручиваются до большой скорости, а затем с них ножом срезается тонкий слой шпона. Процесс очень поход на заточку карандашей в точилке, только нож гораздо больше и во всю длину бревна. Из станка выходит длинное полотно шпона.

Шпон нарубается на одинаковые куски и укладывается в стопки.

Не забываем, шпон у нас сырой, влажность его может быть более ста процентов. Поэтому следующая операция — сушка. В роликовую сушилку поступает сырой шпон, а на выходе влажность его составляет порядка 6%.

Поэтому следующая операция — сушка. В роликовую сушилку поступает сырой шпон, а на выходе влажность его составляет порядка 6%.

Пачки шпона перемещают с места на места погрузчики.

Обратите внимание на ярко-синие фонари на погрузчике — их лучи служат для указания траектории движения. Безопасность — превыше всего.

Высушенный шпон нужно отсортировать. Часть пойдет в наружные слои, часть во внутренние, часть — на сращивание и починку.

На линии сращивания из небольших кусков шпона делают форматный. Сращивают их проклейкой специальной тонкой нити.

Еще одна интересная тема — шпонопочинка. Дерево — материал натуральный, в нем есть сучки, которые отрицательно сказываются на прочности и внешнем виде фанеры, а могут и вовсе выпадать. Поэтому придумали сучки вырезать, а вместо них ставить заплатки из здорового шпона. Заплатки могут быть овальными или в форме бабочки, чтобы лучше держались.

Процесс этот автоматический. Оборудование финское, но при этом полностью русифицировано.

Выглядит очень эффектно и позволяет очень сильно повысить качество и сортность выпускаемой продукции.

Дальше листы шпона нужно намазать клеем. В качестве клея используются смолы — карбамидная при производстве влагостойкой фанеры марки ФК и фенолформальдегидная при производстве фанеры повышенной влагостойкости марки ФСФ.

«Бутерброды» из нескольких слоев шпона подаются в гигантский многопролетный пресс, где под воздействием давления и температуры клеится фанера.

Если на поверхность фанеры приклеить специальную пленку, получтся ламинированная фанера. Такая фанера широко применяется в строительной индустрии и при производстве транспортных средств.

По качеству фанера производства фанерного комбината «СВЕЗА Новатор» высоко котируется не только в России, но на мировом рынке.

В ближайшее время мощность комбината вырастет, сейчас ведутся работы по модернизации и расширению производства.

Фанерный комбинат мы посетили в рамках экспедиции «Открывая Серебряное Ожерелье». Мне очень нравится бывать на различных заводах и комбинатах. Это реальное производство и реальная экономика. Желаю процветания предприятию и всем его сотрудникам!

Мне очень нравится бывать на различных заводах и комбинатах. Это реальное производство и реальная экономика. Желаю процветания предприятию и всем его сотрудникам!

Большое спасибо пресс-службе компании «Свеза» и туристско-информационному центру Вологодской области.

ООО «Сыктывкарский фанерный завод»

128 Абакан ИП Маурер И.В. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3902) 285-171 655000,г. Абакан, ул. Тувинская 17, maurer http://www.19mk.ru

146 Абакан ООО «М профиль» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +79233710777 Республика Хакасия, Абакан, Заводская улица, 7 abakan http://www.mprof19.ru/

72

Аксукент

ИП Камилов И. А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8-701-388-05-33

160800 г.Аксукент

aksu

А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8-701-388-05-33

160800 г.Аксукент

aksu

480 Актобе ИП Матурели В.Т. (мебельный салон «Дом кухни») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 701 732 7636, +7 701 605 2715, +7 (7132) 740-050 офис г. Актобе, проспект 312 Стрелковой дивизии 26 А aktobe http://www.kvetera.com

95 Алматы ТОО «Торговый Дом «Азия-Мебель» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (727 )266-33-00 Алматинская область, Илийский район, ул.Степная, 35 almaty

54

Архангельск

ФОРМАТ (ИП Елисеев А. С.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8182) 43-84-00, 43-20-12

Россия, 163016, г. Архангельск, ул. Тарасова, д.36

arkhangelsk

С.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8182) 43-84-00, 43-20-12

Россия, 163016, г. Архангельск, ул. Тарасова, д.36

arkhangelsk

70 Астана ТОО ТД «АзияМебель Астана» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7172) 43-30-22, +7 (778) 598-55-15 +7 (707) 828-82-93 +7 (778) 326-97-42 010000, г.Астана, улица Шара Жиенкулова, 14 astana

112 Астрахань ИП Рыков В.В. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8512) 66-95-25, (8512) 66-95-26, 8 (937) 137-86-67 г. Астрахань, 1 проезд Рождественского д. 4 astrahan http://мебельантураж.рф

102

Атырау

ИП «Степанов Д. В.» магазин «Злата»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (702) 595-92-90

г.Атырау ул. Черняховского 6-4

atyrau

В.» магазин «Злата»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (702) 595-92-90

г.Атырау ул. Черняховского 6-4

atyrau

500 Ачинск «Мебелькомплект» (ООО «Мебелькомплект Красноярск») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +79029628574 г. Ачинск, ул. Южная Промзона, квартал 2, стр. 4Д, корпус 2 tepl http://www.mebelkom.com

125 Баку «Laminat Hause» MMC Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +994508847030, +994504441701 Республика Азербайджан, Баку, Наримановский р-н, двор 1222, д.12 baku http://www.laminate.az

301

Барнаул

ИП Парфенов В. А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3852) 99-15-09 (доб. 235), 8 (962) 808-29-63

г. Барнаул, ул. Власихинская, 208

kmebel

http://komplektmebel.ru

А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3852) 99-15-09 (доб. 235), 8 (962) 808-29-63

г. Барнаул, ул. Власихинская, 208

kmebel

http://komplektmebel.ru

304 Барнаул ТПК «Алтай-Командор» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 ( 3852) 555-203, 555-204, 8 (913) 259-86-18 г. Барнаул, ул .Линейная, 40 altaikom http://www.altaikomandor.ru

300 Бийск ТД «Дизаж» (ИП Васильева М. А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (3854) 32-40-40, 32-07-07, 35-17-60, 32-40-88, сот. 89628216422 г. Бийск, ул. Трофимова, 46 dizag

92

Бишкек

ОсОО «Декор-Профи»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+ 996 (777) 944-545

720031, г. Бишкек, ул. Матросова 4

42.861609, 74.619604

bishkek

http://www.decor-profi.kg/

Бишкек, ул. Матросова 4

42.861609, 74.619604

bishkek

http://www.decor-profi.kg/

47 Благовещенск ООО «Ламарт» (ИП Глазунов В.В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4162) 35-00-10; 35-41-32 675000, Амурская область, Благовещенск, ул. Мухина 3-25 blago http://www.lamart.su

306 Братск ИП Кадашников С. К. («МебельКомплект») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3953) 44-90-80, 293-555 г. Братск, проезд Индустриальный, 5А tehnokom

294

Ванадзор

ООО «АВЕСТА»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(+374 322) 20827

Ванадзор, ул. Тиграна Меца, 40/8

avesta

http://www.hovhannisyangroup.com

Тиграна Меца, 40/8

avesta

http://www.hovhannisyangroup.com

145 Владивосток ДОМ (мебельные комплектующие) — ООО «Ф-Трейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (423) 278-84-83, 278-84-71, 8 (914) 704-7883, 8 (914) 065-0462 г. Владивосток, ул. Снеговая 113а impermebel http://www.furnituredom.ru

464 Владимир ООО «Торговый Дом ДревПлитГрупп» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (4922) 77-91-69, +7 (4922) 77-91-79 600033, Россия, г. Владимир, ул. Мостостроевская, дом 9, офис 1 drevplitgroup

473

Волгоград

ООО «ЭкоДревВолга»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 927 52-55-250

г. Волгоград, ул. Козловская, д. 46

volgograd

http://www.lamarty-vlg.ru

Волгоград, ул. Козловская, д. 46

volgograd

http://www.lamarty-vlg.ru

485 Вологда ИП Ермаков С.Н. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7(8172)75-96-66, +7-921-064-69-11 Россия, г. Вологда, Советский проспект, 162В vologda http://www.sayany35.ru

469 Воронеж ООО «Плитстройторг» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (473) 251-41-01 г. Воронеж, ул. Свободы, 75З plitstroytorg http://www.plitstroytorg.ru

136

Душанбе

ООО «ЭКСИМ ГРУПП»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+992 98 103-56-96; +992 98 542-00-26

Республика Таджикистан, г. Душанбе, ул. Карин-Манн 130

tajikistan

http://eximgroup.tj

Душанбе, ул. Карин-Манн 130

tajikistan