Двухслойный акрил: (IPI) Innovative Plastics Inc.

Двухслойный акрил ALTUGLAS METALLIC для гравировки

Двухслойный акрил хорошо подходит для производства рекламной продукции и позволяет реализовать самые смелые замыслы. Данный материал может иметь светопроницаемую или светорассеивающую поверхность. Стандартная толщина листов – 3 мм.

Свойства двухслойного акрила ALTUGLAS METALLIC

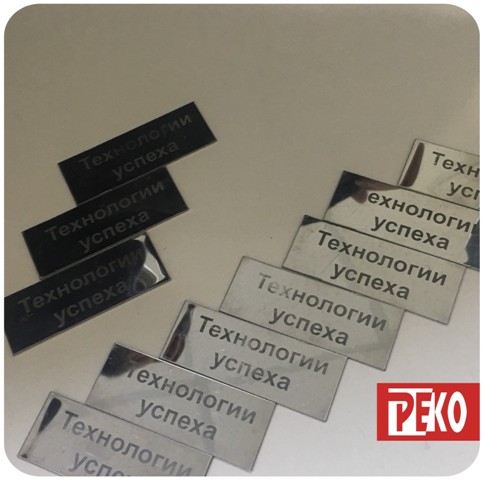

Акрил ALTUGLAS METALLIC – это прочный термопластичный материал, лицевая сторона которого имитирует металлический блеск, благодаря мелким металлизированным частичкам, а основная масса материала выполнена в черном цвете. При гравировании в лицевом слое выбирается паз, и обнажается черный контрастный слой массы акрила. Таким способом на поверхности пластика можно создавать рисунки различных оттенков и сложности.

Преимущества акрила

- небольшой вес;

- привлекательный внешний вид;

- превосходное качество поверхности;

- легкость в обработке;

- устойчивость к механическому воздействию;

- экологичность, отсутствие в составе токсичных веществ;

- длительный срок службы.

Особенность акрила ALTUGLAS METALLIC заключается в следующем: верхний слой имеет привлекательную искристую поверхность, а нижний слой имеет плотную светоблокирующую структуру.

Лазерная гравировка широко применяется в различных сферах, в том числе и в рекламной индустрии. ALTUGLAS METALLIC идеально подходит для гравировки. После выжигания лазерным лучом верхнего слоя акрила будет виден нижний слой, выполненный в контрастном цвете. Данная технология востребована при изготовлении рекламной и сувенирной продукции, офисных табличек, приборных панелей и прочих изделий. Важнейшим преимуществом гравировки является возможность создавать эксклюзивные изделия и защитить их от подделок. На поверхности двухслойного акрила остается стойкое и очень четкое изображение. С помощью лазерного луча можно нанести на пластик не только рисунки, но и надписи и штрих-коды. Процесс управляется с помощью компьютера. Дополнительная обработка не потребуется, а риск получения бракованной продукции сведен к минимуму.

На какую продукцию, изготовленную из акрила, можно нанести гравировку?

- Рекламные и информационные стенды.

- Фасадные и офисные таблички..

- Бейджи.

- Наградная продукция (медали, значки, дипломы и др.).

- Настольные сувениры.

- Номерки, шильдики.

- Эксклюзивные новогодние игрушки.

- Часы.

- Упаковка.

Технические особенности гравировки

Гравировка осуществляется с помощью гравировально-резальной машины. Сначала необходимо создать макет с помощью подходящего программного обеспечения. Когда все будет готово – оператор выбирает нужный режим и изображение отправляется на систему гравировально-резальной машины. Во время гравирования снимается верхний слой, за счет этого на поверхности материала появляются углубления и формируется изображение или надпись.

Приобрести высококачественный двухслойный акрил ALTUGLAS METALLIC с доставкой по Украине можно в компании АВЕРС. Наличие собственных складов и парка автотранспортных средств позволяет максимально быстро выполнять заказы клиентов. Компания работает на рынке уже более 25 лет и имеет репутацию надежного делового партнера. Клиенты смогут заказать дополнительную обработку полимерных материалов: порезку, рубку, гравировку и другие виды операций.

Наличие собственных складов и парка автотранспортных средств позволяет максимально быстро выполнять заказы клиентов. Компания работает на рынке уже более 25 лет и имеет репутацию надежного делового партнера. Клиенты смогут заказать дополнительную обработку полимерных материалов: порезку, рубку, гравировку и другие виды операций.

Лазерная гравировка акрила, услуги — 13.ua

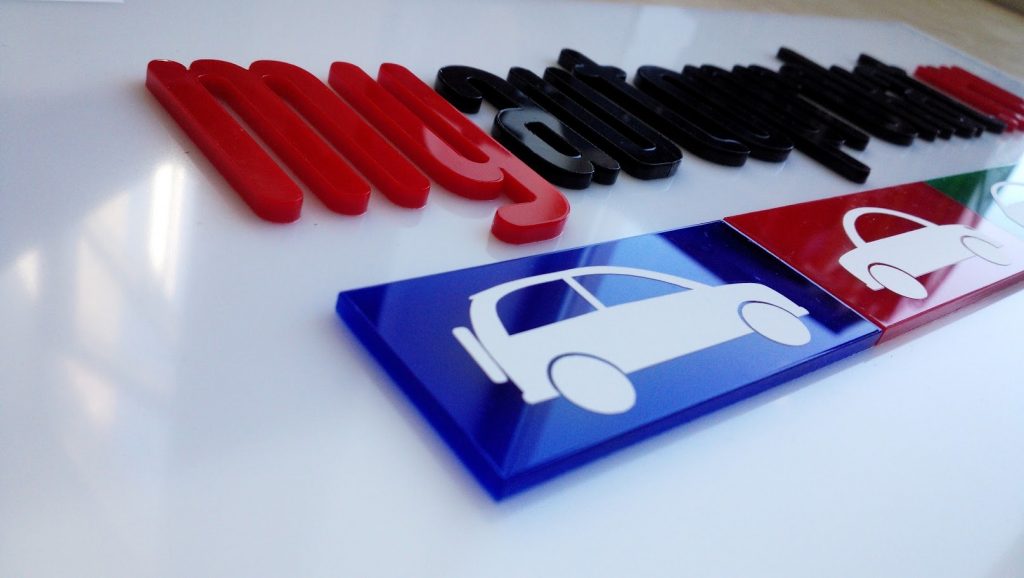

Гравировка – нанесение выпуклого или углубленного рисунка на поверхность выбранного материала. Углубленная гравировка достигается за счет вырезания рисунка, который должен получиться углубленным, из материала. Выпуклая гравировка достигается за счет вырезания из материала фона, окружающего рисунок.Гравировка может производиться следующими способами:

- механическим с помощью фрезерования

- с помощью лазерного станка

Наша компания с целью изготовления изделий для наружной рекламы осуществляет лазерную гравировку различных материалов, в том числе пластиков – акрила, ПЭТ, двухслойного пластика. Глубина гравировки зависит от выбранного материала, регулируется автоматически и определяется заданной мощностью оборудования.

Глубина гравировки зависит от выбранного материала, регулируется автоматически и определяется заданной мощностью оборудования.

Гравировке подвергаются все виды акрила:

- прозрачный

- цветной

- зеркальный

В зависимости от вида пластика можно получить по-разному выглядящую гравировку. Так, к примеру, на литом акриле срезы выгравированных контуров выглядят более сглажено и эстетично, чем на экструдированном. Прозрачный акрил позволяет создавать интересные визуальные эффекты за счет преломления света на поверхности неравномерной глубины. Элементы гравировки на цветном акриле благодаря попаданию в тень, даже без применения специальных средств колорирования, выглядят окрашенными в более темный по тону цвет. Гравировка на ПЭТ кажется очень мягкой и изящной. Двухслойный пластик – идеальный материал для гравировки, так как после выжигания лазерным лучом его верхнего слоя становится видимым нижний слой контрастного цвета.

Для того чтобы изготовить оригинальные, привлекающие внимание изделия для наружной рекламы, наши специалисты выполняют цветную гравировку на пластике (акриле, ПЭТ), т.е. гравировку с последующим окрашиванием выгравированного слоя акриловой краской, выбранного Вами цвета.

Лазерное оборудование нашей компании позволяет воплотить в жизнь самые оригинальные дизайнерские идеи и облагородить, сделать позитивно запоминающимися такие изделия, как

- вывески, лого, таблички

- корпусы для часов и другой настенный декор

- гардеробные номерки из двухслойного пластика

- настольные акриловые календари

- призы, сувениры

- фотографии на акриле

- многое другое

Ширина рабочего поля нашего лазерного станка для порезки и гравировки составляет 1600 мм. Длина, обрабатываемого материала практически не ограничена, благодаря чему открываются большие возможности для наших клиентов. У нас одна из самых габаритных лазерных установок, которые применяются в данном сегменте рынка.

Длина, обрабатываемого материала практически не ограничена, благодаря чему открываются большие возможности для наших клиентов. У нас одна из самых габаритных лазерных установок, которые применяются в данном сегменте рынка.

в чем особенность » Гнездо Строителя

Расчетливый хозяин, выбирая ванну для своей семьи, отдает предпочтение акриловому варианту. Легкая, перенести сможет даже ребенок, идеальна белая, глянцевая. И такой она остается на протяжении всего срока службы. Акриловые ванны появились сравнительно недавно и быстро завоевали популярность.

Как изготавливают акриловые ванны

В составе акрила имеются специальные присадки, которые предотвращают изменение цвета, появление царапин или сколов. Но даже если и появится трещина или другой дефект, то его можно быстро устранить путем реставрации. При изготовлении акриловых ванн используются несколько видов материала.

Но даже если и появится трещина или другой дефект, то его можно быстро устранить путем реставрации. При изготовлении акриловых ванн используются несколько видов материала.

1. Литьевой акрил (чистый). В расплавленном виде заливается в специальные формы, после чего полимеризуется в паровой печи. Это дает возможность получить прочную основу для будущей ванны.

В результате такой технологии получается красивая акриловая ванна, обладающая характерными преимуществами:

• глянцевая, яркая поверхность;

• долгий срок службы;

• высокая прочность;

• теплоемкость, долго держит температуру воды;

• простота ухода;

• многообразие оттенков, белый не единственный цвет, представленный в каталоге;

• небольшой вес;

• невысокая стоимость;

• возможность провести реставрацию самостоятельно, для этого используют специальные полироли.

Ванна после монтажа может прослужить не один десяток лет. Поверхность не боится средств бытовой химии. Их можно чистить, тереть, но не использовать средства, содержащие ацетон.

Разница в цене объясняется толщиной стенок. Чем они толще, те дороже и прочнее ванна. У дорогих экземпляров этот показатель близок к 6 мм. Бюджетные образцы имеют толщину стенок от 2 до 4 мм. Но лучше отдать предпочтение толстостенным аналогам. Это гарантированное высокое качество и долгий срок надежной службы.

Новая поставка пластиков и металлов для гравировки Rowmark из США в LRT

Дорогие друзья!

На наши склады в России поступила очередная партия пластиков и металлов для гравировки Rowmark из США.

В наличии:

ADA — одноцветный листовой пластик создан для аппликаций, изготовлений различных макетов, логотипов, гербов, тактильных табличек, маршрутных листов со шрифтами Брайля. Этот пластик подходит для лазерной и механической гравировки и резки, обрабатывается лазером, механикой, горячей штамповкой, шелкографией и тампопечатью.

321-204 Пластик Rowmark ADA (1.5х1238х610мм) Белоснежный

Flexibrass — серия гибких легких, но прочных пластиков, подходящих для гравировки и резки лазером или механикой. Классическая палитра оттенков металлов (под латунь). Широкая цветовая гамма. Пластик на акриловой подложке с клеевым слоем и без.

602-204 Пластик Rowmark Flexibrass (0.5x1220x600мм) Белый/Чёрный

602-354* Пластик Rowmark Flexibrass (0.5x1220x600мм) Алюминий сатиновый/Чёрный (с клеевым слоем)

602-394* Пластик Rowmark Flexibrass (0.5x1220x600мм) Серебро глянец/Чёрный (с клеевым слоем)

602-402 Пластик Rowmark Flexibrass (0.5x1220x600мм) Черный/Белый

602-512 Пластик Rowmark Flexibrass (0.5x1220x600мм) Синий/Белый

602-602 Пластик Rowmark Flexibrass (0.5x1220x600мм) Красный/Белый

602-744 Пластик Rowmark Flexibrass (0.5x1220x600мм) Желтый/Чёрный

602-754 Пластик Rowmark Flexibrass (0.5x1220x600мм) Европейское Золото/Чёрный

602-794* Пластик Rowmark Flexibrass (0.5x1220x600мм) Золото глянец/Чёрный (с клеевым слоем)

602-884 Пластик Rowmark Flexibrass (0.

602-894 Пластик Rowmark Flexibrass (0.5x1220x600мм) Медный сатиновый/Чёрный

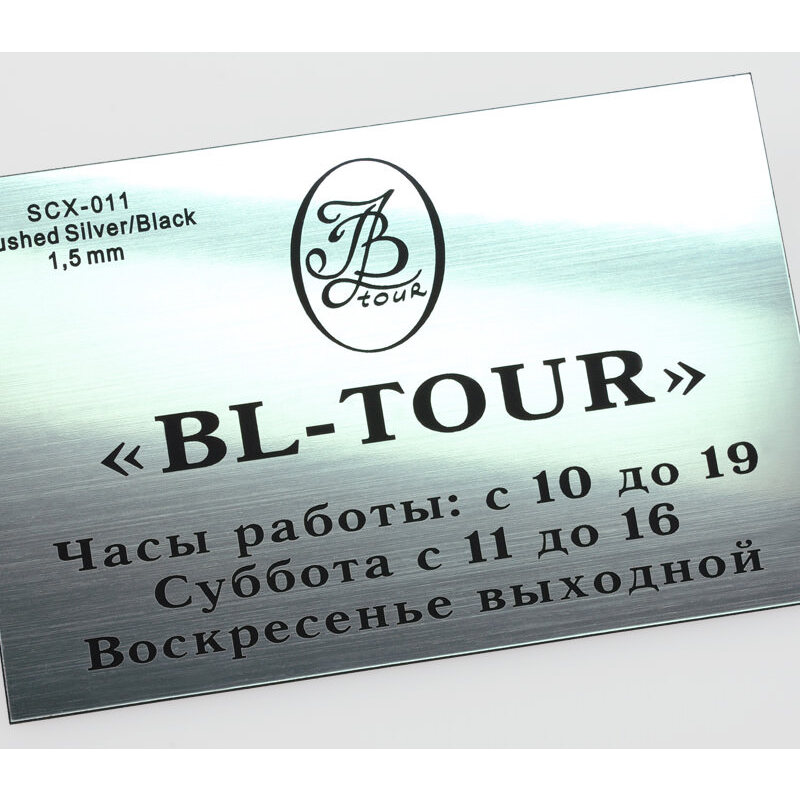

LaserLights — гибкий самоклеящийся двухслойный пластик. Устойчив к истиранию разработан для лазерной и механической гравировки. Прочный клеевой слой обладает водостойкостью, устойчивостью к растворителям и экстремальным температурам. Широкая цветовая гамма металлизированных пластиков с матовой или зеркально-глянцевой поверхностью.

S61 Пластик LaserLights Rowmark (0.1x600x300мм) Черный/Белый

S68 Пластик LaserLights Rowmark (0.1x600x300мм) Желтый/Черный

S75 Пластик LaserLights Rowmark (0.1x600x300мм) Черный/Серебро

LaserMaх – двухслойный акриловый микротекстурированный пластик, который разработан для лазерной и механической гравировки. Идеально подходит для изготовления табличек, номерков и тд. для уличного использования и внутри помещений. Классические цвета, матовая, глянцевая и металлизированная долговечная поверхность с высокой защитой от ультрафиолетовых лучей.

LM922-228 Пластик Rowmark (1.5x1220x600мм) Слоновая кость/Коричневый

LM922-334 Пластик Rowmark (1.5x1220x600мм) Серебро сатиновое/Черный

LM922-344 Пластик Rowmark (1.5x1220x600мм) Серебро матовое/Черный

LM922-354 Пластик Rowmark (1.5x1220x600мм) Алюминий сатин/Черный

LM922-422 Пластик Rowmark (1.5x1220x600мм) Черный глянцевый/Белый

LM922-602 Пластик Rowmark (1.5x1220x600мм) Красный/Белый

LM922-604 Пластик Rowmark (1.5x1220x600мм) Красный/Черный

LM922-714 Пластик Rowmark (1.5x1220x600мм) Золото матовое/Черный

LM922-734 Пластик Rowmark (1.5x1220x600мм) Золото сатиновое/Черный

LM922-754 Пластик Rowmark (1.5x1220x600мм) Золото европейское/Черный

LM922-872 Пластик Rowmark (1.5x1220x600мм) Бронзовый сатин/Белый

LM922-884 Пластик Rowmark (1.5x1220x600мм) Бронзовый/Черный

LM922-894 Пластик Rowmark (1.5x1220x600мм) Медный сатиновый/Черный

LM922-912 Пластик Rowmark (1.5x1220x600мм) Темно-Зеленый/Белый

LM942-334 Пластик Rowmark (3.2x1220x600мм) Серебро сатиновое/Черный

LM942-344 Пластик Rowmark (3. 2x1220x600мм) Серебро матовое/Черный

2x1220x600мм) Серебро матовое/Черный

LM942-402 Пластик Rowmark (3.2x1220x600мм) Черный/Белый

LM942-734 Пластик Rowmark (3.2x1220x600мм) Золото сатин/Черный

LM942-754 Пластик Rowmark (3.2x1220x600мм) Золото европейское/Черный

LM942-512 Пластик Rowmark (3.2x1220x600мм) Голубой/Белый

LM922-204 Пластик Rowmark (1.5x1220x600мм) Белый/Черный

LM912-344 Пластик Rowmark (0.8x1220x600мм) Серебро матовое/Черный

LM922-402 Пластик Rowmark (1.5x1220x600мм) Черный/Белый

LM912-344 Пластик Rowmark (0.8x1220x600мм) Серебро матовое/Черный

Metalgraph Plus — серия двухслойного матового металлизированного пластика, предназначенная специально для долговечного использовании на улице. Подходит для лазерной и механической гравировки и резки. Можно использовать для уличных вывесок, табличек, приборных панелей и тд.

MP922-314 Пластик Rowmark Metalgraph Plus (1.6x1219x610мм) Серебро сатиновое/Черный

MP922-315 Пластик Rowmark Metalgraph Plus (1.6x1219x610мм) Серебро сатиновое/Синий

MP922-764 Пластик Rowmark Metalgraph Plus (1. 6x1219x610мм) Золото под старину сатин/Черный

6x1219x610мм) Золото под старину сатин/Черный

MP922-864 Пластик Rowmark Metalgraph Plus (1.6x1219x610мм) Медь сатин/Черный

MP942-314 Пластик Rowmark Metalgraph Plus (3.2x1219x610мм) Серебро сатиновое/Черный

MP942-315 Пластик Rowmark Metalgraph Plus (3.2x1219x610мм) Серебро сатиновое/Синий

MP942-364 Пластик Rowmark Metalgraph Plus (3.2x1219x610мм) Серебро глянецевое сатиновое/Черный

MP912-314 Пластик Rowmark Metalgraph Plus (0.8x1219x610мм) Серебро сатиновое/Черный

Textures — это текстурированный пластик, который обладает особой прочностью. Самый толстый верхний слой толщиной 0,18 см с защитой от истирания, ультрафиолета и отпечатков пальцев идеально подходит для размещения вне помещений. Обрабатывается как механическим, так и лазерным способом. Обладает уникальной отражающей поверхностью. Имеется широкая палитра классических цветов.

822-244 Пластик Rowmark Textures (1.5x1220x600мм) Белый/Черный

822-422 Пластик Rowmark Textures (1.5x1220x600мм) Черный/Белый

822-892 Пластик Rowmark Textures (1. 5x1220x600мм) Кофейный/Белый

5x1220x600мм) Кофейный/Белый

LazerBlak- металл для лазерной гравировки отлично обрабатывается лазером, гравируется глубоким черным цветом без нанесения каких-либо дополнительных средств, таких как паста или спрей. Идеально подходит для гравировки фотографий, изготовления разнообразных шильдиков, табличек, вывесок и т.д.

LazerBlak Silver (0.6x610x305мм) Серебро

AlumaMark — cпециализированный алюминий, который может использоваться с любым углеродным лазером.

В результате вы получите превосходное фотографическое качество изображения (включая полутона) на настоящем алюминии.

АМ5266 AlumaMark (0,5х300х500мм) Серебро Сатин

Получить консультацию по товарам можно у наших менеджеров, заполнив заявку онлайн ЗДЕСЬ, или в офисах Москвы, Санкт-Петербурга, Новосибирска, Краснодара и Самары по телефону 8-800-775-46-50 (единый телефон для бесплатных звонков со всей России).

Услуги стоматологии “Асти”: об акриловых протезах

Одним из распространенных вариантов съемного протезирования является использование акриловых протезов, цена которых самая доступная на рынке. Это пластинчатая конструкция, которая изготавливается по индивидуальным размерам, повторяет цвет и форму десны, а также восстанавливает жевательные функции и эстетическую красоту.

Это пластинчатая конструкция, которая изготавливается по индивидуальным размерам, повторяет цвет и форму десны, а также восстанавливает жевательные функции и эстетическую красоту.

Какие бывают виды акриловых протезов?

Вариантов таких протезов очень много. Они могут отличаться формой, конструкцией, замещать все утраченные зубы, или только частичный дефект.

- Акриловые протезы при полном отсутствии зубов используются чаще всего. В этом случае особая пластинчатая конструкция полностью опирается на десну, создавая вакуумный эффект, благодаря чему протез крепко присасывается к живым тканям, не шатается, не выпадает, и предотвращает попадание частиц пищи между ним и деснами.

- При неполной утрате зубов и необходимостью восполнить этот участок тоже можно использовать акриловые протезы. В таком случае на пластине устанавливаются специальные крепления, которыми можно зафиксировать деталь на оставшихся зубах или специальных имплантатах.

Подобрать необходимый для вас вариант протеза может исключительно квалифицированный врач-стоматолог. Он снимет индивидуальные мерки, чтобы протез не вызывал дискомфорта и на все 100% выполнял свои функции.

Плюсы и минусы акриловых протезов

Главным преимуществом этого вида восполнения утраченных зубов является их доступность. Стоимость акриловых протезов самая низкая на рынке, а потому позволить их себе может каждый. Также стоит обратить внимание и на следующие плюсы:

- Подходят для пациентов любого возраста;

- Могут быть рекомендованы тем, кто в силу заболеваний или противопоказаний не может пройти процедуру имплантации или установки несъемных протезов;

- Их очень легко устанавливать и снимать самостоятельно;

- Пациент очень быстро привыкает к таким протезам, и ощущение присутствия инородного тела во рту проходит буквально за несколько приемов;

- Жевательная нагрузка равномерно распределяется на всю поверхность, благодаря чему не нарушается кровообращение и не появляется неприятных ощущений;

- Протез выглядит настолько естественно, что никто не догадается, что у вас ненастоящие зубы;

- При удалении других оставшихся зубов, протез можно легко доработать, что позволит не заказывать новый;

- При поломке или повреждении эту конструкцию легко отремонтировать.

Но у этого вида протезирования есть и некоторые недостатки:

- Акрил – это особый пластик, структура которого имеет микроскопические поры. Они могут являться прекрасным субстратом для развития болезнетворных бактерий, поэтому протез нужно содержать в чистоте и тщательно обрабатывать;

- При неаккуратном ношении такого протеза есть риск травмирования слизистой оболочки ротовой полости;

- Акрил может вызывать аллергические реакции, так что подходит не всем;

- При использовании частичного протеза он может вызывать кариес и другие дефекты оставшихся зубов, особенно если за ним небрежно ухаживать.

Другие материалы, из которых могут изготавливать протезы

На современном стоматологическом рынке представлено большое количество материалов, из которых могут изготавливать зубные протезы. Они могут отличаться гибкостью, долговечностью, структурой и другими нюансами. Очень часто у пациентов возникает вопрос, в чем отличия, и какие протезы лучше – нейлоновые или акриловые.

У каждого вида протезов, имеются свои показания к изготовлению, и если акриловые протезы используются для постоянного ношения и применения, то нейлоновые применяются для временного протезирования на короткий срок.

Например, для замещения дефекта зубов на период имплантации, когда нужно дождаться приживления имплантатов.

Если почитать отзывы про акриловые протезы, то большинство из них будут положительными. Пациенты хвалят низкую стоимость и широкую доступность, натуральный и естественный внешний вид, легкость в использовании и гигиене.

Ортопедические услуги |

|

|---|---|

| Съемное протезирование | |

| Частичный съемный пластиночный протез, изготовленный с использованием отечественной пластмассы и отечественных зубов (Anis) (1 челюсть) (гарантия 1 год) | 20000 |

| Полный съемный пластиночный протез, изготовленный с использованием отечественной пластмассы и отечественных двухслойных зубов (Anis) (1 челюсть) (гарантия 1 год) | 20000 |

| Полный съемный пластиночный протез с армирующей дугой, изготовленный с использованием отечественной пластмассы и отечественных двухслойных зубов (Anis) (1 челюсть) (гарантия 1,5 года) | 25000 |

| Полный съемный пластиночный протез, выполненный по технологии литьевого прессования, изготовленный с использованием импортной пластмассы и импортных трехслойных зубов (Vita MFT, Tribos 501) (1 челюсть) (гарантия 2 года) | 34000 |

| Полный съемный пластиночный протез, выполненный по технологии литьевого прессования с армирующей дугой, изготовленный с использованием импортной пластмассы и импортных трехслойных зубов (Vita MFT, Tribos 501) (1 челюсть) (гарантия 2 года) | 39000 |

| Полный съемный пластиночный протез высокоэстетичный, выполненный по технологии литьевого прессования, изготовленный с использованием импортной пластмассы и импортных трехслойных зубов (Vita Physiodens) (1 челюсть) (гарантия 2 года) | 43000 |

| Полный съемный пластиночный протез высокоэстетичный, изготовленный методом фрезерования из блока РММА по технологии CAD/CAM и с использованием импортных трехслойных зубов (Tribos 501) (1 челюсть) (гарантия 2 года) | 40000 |

| Полный съемный пластиночный протез высокоэстетичный, изготовленный методом фрезерования из полиэфирэфиркетона (РЕЕК) по технологии CAD/CAM и с использованием импортных трехслойных зубов (Tribos 501) (1 челюсть) (гарантия 2 года) | 50000 |

нитро, алкид, синтетика, акрил, металлик

Автор Забытый Автомаляр На чтение 17 мин. Опубликовано

Опубликовано

История развития автомобильных эмалей берет начало с тех далеких времен, когда кузова автомобилей ничем не отличались от каретных и красились масляными красками, десятки слоев которых сохли на кузовах в течение нескольких недель. С тех пор автомобильные краски проделали большой путь и сегодня нам предлагают огромный выбор продукции в красивых упаковках с яркими названиями. Попробуем разобраться, какие существуют виды автомобильных эмалей, чем одни краски отличаются от других, а заодно и освежим в памяти основные вехи эволюции автоэмалей.

«Цвет автомобиля может быть любым, при условии, что этот цвет — черный». На первый взгляд может показаться, что это очередная из странностей своенравного Генри Форда. Но нет, «автомобильный король» вовсе не был ненавистником других цветов — просто в те времена единственным быстросохнущим материалом, который годился для конвейерной окраски транспортных средств был черный натуральный японский лак. Ситуация в корне изменилась с изобретением красок на основе нитроцеллюлозы.

Нитроэмали. От пороха к краскам

Более двухсот лет тому назад, в 1800 году, французский экономист и политический деятель Пьер Дюпон с двумя сыновьями и их семьями иммигрировал в Америку. Оказавшись там, Дюпоны решили открыть пороховой завод. Заниматься этим должен был один из сыновей — Элевтер Дюпон, так как с порохом он был знаком не понаслышке: во Франции он работал на государственной пороховой фабрике под руководством великого Антуана Лавуазье.

Сказано — сделано. В 1802 году в штате Делавэр, рядом с городом Уилмингтон, начались работы по строительству новой пороховой фабрики, вскоре после чего по стране начали свое шествие ящики с надписью «DuPont. Explosives» (взрывчатка).

Долгое время Дюпоны занимались только порохом, но на рубеже XX века они решили заняться производством и других товаров. Для этого они построили большую лабораторию и наняли несколько десятков ученых-химиков. Так началась эра революционных открытий, среди которых: первая синтетическая резина (неопрен), первое искусственное волокно (нейлон), целлофан, тефлон, лайкра, кевлар и множество других. Имя DuPont гремело на весь мир.

С историей этих открытий почти совпадает и история развития автомобильных красок. В 1923 году при обработке целлюлозных волокон химики получили первую в мире нитрокраску, совершившую настоящий технологических переворот в автомобильной индустрии. В отличие от масляных красок, которые наносились кистями и сохли черепашьими темпами, нитрокраски можно было наносить с помощью пневматических распылителей, а их высыхание было практически моментальным. Все это привело к гегемонии нитроэмалей в автомобильном мире.

Но были у этих красок и недостатки. Из-за слабого глянца покрытие требовало частой полировки (в двадцатые годы для этого использовались льняные тряпки и полировальные пасты). Да и сам процесс окраски был длительным и трудоемким. Из-за низкого сухого остатка пленка нитроэмали была слишком тонкой и хрупкой, поэтому для получения долговечного покрытия требовалось наносить от 5 до 11 слоев эмали.

К слову, именно так во времена Союза красили правительственные «Чайки» и «Зилы». Покрытия этих «членовозов» насчитывали до 12 слоев! Причем в процессе окраски несение каждого последующего слоя эмали чередовалось с тщательной полировкой предыдущего, а последний слой обязательно обрабатывался восковыми полиролями.

Что и говорить, выкрашенные таким способом автомобили выглядели великолепно. На их поверхности совершенно отсутствовала шагрень, ЛКП давало исключительно красивые, четкие блики и отражения. В дальнейшем, правда, все это дело приходилось почти постоянно подкрашивать и полировать — благо было кому…

По такой же технологии окрашивались сравнительно старые модели Роллс-Ройсов, Кадиллаков. Вот так, например, выглядел Cadillac 60 Special 1938 года, окрашенный нитрокраской.

Поговорим о механизме пленкообразования нитрокрасок. Как вы думаете, за счет чего происходит их полимеризация? Вопрос с подвохом — никакой полимеризации в нитрокрасках на самом деле не происходит. Эти краски отверждаются, а точнее просто высыхают, исключительно за счет испарения растворителей. То есть за счет чисто физического процесса.

Полученная после высыхания пленка получается обратимой, отсюда вытекает еще один недостаток нитрокрасок: покрытие имеет низкую стойкость к агрессивным воздействиям, например к бензину и солнечным лучам.

Недостатки нитрокрасок заставили производителей ЛКМ искать способы получить новые, более стойкие и удобные в работе материалы. Хотя несмотря на все минусы нитрокрасок, стоит все же отдать им должное — для своего времени они были очень хороши.

Выпускаются нитрокраски, кстати, до сих пор (вы можете определить их по маркировке НЦ). В авторемонте их конечно же почти не используют. В основном их применяют или реставраторы раритетных машин или владельцы старой спецтехники типа тракторов и бульдозеров. И то лишь для того, чтобы как можно дешевле подготовить такую технику к прохождению техосмотра.

Эпоха алкида

Следующий этап в истории покраски автомобилей связан с появлением алкидных эмалей. Произошло это на рубеже 30-40-х годов. В течение следущих 30 лет эти эмали были основным лакокрасочным материалом как на конвейерах автозаводов, так и в ремонтных мастерских. Производство алкидных эмалей велось всеми ведущими производителями ЛКМ, включая таких гигантов как BASF и PPG.

По сравнению с нитрокрасками, «алкиды» имеют ряд технологических преимуществ. Они обладают более высоким сухим остатком, так что наносить по пять-десять слоев эмали уже без надобности, достаточно двух-трех. Нет нужды теперь и в постоянной полировке покрытия — после полного отверждения алкидная эмаль образует необратимую пленку с высокой твердостью, блеском и стойкостью к бензину, маслам, атмосферным осадкам и солнечным лучам.

Что же представляет собой алкидная эмаль? Основой этих красок является алкидная смола — продукт взаимодействия многоатомных спиртов и многоосновных кислот (соедините фрагменты слов alcоhоl (спирт) и acid (кислота) и вы поймете происхождение термина «алкидный»).

Самыми распространенными алкидными смолами являются глифталевые смолы (продукт взаимодействия глицерина (трехатомного спирта), фталевого ангидрида и растительного масла) и пентафталевые смолы (пентаэритрит (четырехатомный спирт) плюс тот же фталевый ангидрид). На основе этих смол российские производители ЛКМ выпускают лаки и эмали с маркировкой ГФ и ПФ. Вы могли встречать банки с такой маркировкой в хозяйственных или строительных магазинах. Это — классические алкидные материалы.

Только не путайте пожалуйста строительные и бытовые алкидные эмали с теми, что предназначены для авторемонта. В качестве примера авторемонтных «алкидов» можно привести эмали небезызвестной финской фирмы Sadolin. Из «наших» можно вспомнить эмаль «Vika-алкид» (Vika-60) от компании «Русские краски».

Отверждение алкидных эмалей происходит в естественных условиях. В этом процессе принимает активное участие кислород воздуха (поэтому такие эмали еще часто называют «эмалями воздушной сушки»). Только в отличие от нитрокрасок, здесь кроме физической сушки (испарение растворителя) параллельно происходит еще один процесс: химическая реакция превращения молекул связующего в полимер.

Чтобы запустить второй, химический процесс, обязательно необходимо взаимодействие двух реакционноспособных компонентов. Один из этих компонентов находится в банке с краской — это раствор алкидной смолы, модифицированный растительным маслом. Растительное масло снабжает продукт «хвостами» высших жирных непредельных кислот, содержащих сопряженные двойные связи.

Второй компонент — кислород воздуха. Он взаимодействует с указанными двойными связями, в результате чего появляются радикалы, «запускающие» реакцию «сшивания». При этом наличие у каждой молекулы алкидного компонента нескольких двойных связей приводит к росту и разветвлению цепи и формированию сетчатых структур, составляющих основу прочной полимерной пленки. Растворить такую пленку после ее полного отверждения невозможно, поэтому она называется необратимой.

Алкидные эмали считаются однокомпонентными (они поставляются в одной банке), но с физико-химической точки зрения их вполне можно считать двухкомпонентными, так как в их отверждении всегда участвуют два компонента: алкидная смола и кислород.

Самим механизмом отверждения алкидных эмалей обусловлен и основной их недостаток: очень долгое время отверждения. Поскольку по мере отверждения доступ кислорода внутрь слоя затрудняется, полная полимеризация алкидной эмали по всей глубине наступает в лучшем случае через несколько недель. А пленка, полученная спустя первое время покраски, является результатом лишь первичной полимеризации.

Зато в работе эти эмали неприхотливы, красить ими удобно и легко. Из-за большого содержания растворителей в процессе нанесения быстро формируется поверхностная пленка, поэтому чтобы наделать подтеков — нужно еще постараться. По этим причинам некоторые мастера еще до сих могут применять алкидные эмали в определенных случаях. Например, чтобы быстро и недорого освежить свое подержанное авто перед продажей. Получается красиво, а об остальном предстоит думать уже новому хозяину…

«Синтетика»

В 1956 году в алкидные смолы начали добавлять меламин. За меламиноалкидными эмалями в обиходе давно закрепилось название: «синтетика». Почему? Одна из версий связана с тем, что при создании алкидной части этих эмалей использовались синтетические жирные кислоты. Выпускаются меламиноалкидные эмали под маркировкой МЛ.

При отверждении этих эмалей также одновременно протекают два процесса: испарение растворителя и образование необратимой пленки. Второй процесс тоже происходит при участии двух компонентов: алкидной составляющей, модифицированной растительным маслом (либо раствора полиэфирной смолы) и меламинформальдегидной смолы. Оба этих компонента изначально находятся в одной банке, до поры до времени не реагируя между собой.

В отличие от классических алкидных эмалей в меламиноалкидных эмалях алкидный компонент содержит мало двойных связей, поэтому он (аликидный компонент) здесь практически не реагирует с кислородом. Но зато этот компонент обязательно содержит звенья с реакционноспособными гидроксильными группами ОН, и при повышении температуры они вступают в реакцию с метилольными группами меламиноалкидной смолы…

Проще говоря, при достаточном нагреве происходит реакция между двумя компонентами, в которой меламинформальдегидная смола выступает в роли отвердителя.

Как правило, для эмалей необходимая температура нагрева составляет 130°С (например, для «Vika-синтал» МЛ-1110). При таком нагреве «эмэлка» сохнет всего 30 минут.

Из-за этой особенности меламиноалкидные эмали еще называют «эмалями горячей сушки». Преимущества такого механизма очевидны: в отличие от отверждения кислородом, здесь полимеризация проходит равномерно на всю толщину слоя. В результате формируется прочная необратимая пленка, которая по своим физическим и визуальным характеристикам мало чем уступает акрилу (о нем поговорим далее) — но лишь при условии высокотемпературной сушки в камере.

Поскольку в условиях ремонтной окраски достичь таких высоких температур как на заводе нельзя, для снижения температуры сушки этих эмалей использовались специальные ускорители сушки на изоцианатной основе. Эти своеобразные «отвердители» были хорошим подспорьем для мастеров, красивших «синтетикой».

Зачастую в гаражах красили «синтетикой» и вовсе без сушки. Естественно, про сносное качество покрытия в таком случае можно было и не мечтать, но в условиях дефицита, когда разжиться «МЛ-кой» было задачей непростой, многие были довольны и этим. Да и кроме машины, можно было найти, что ею покрасить. Например катер, дачу, окна, перила…

Эпоха алкидных эмалей и их модификаций продолжалась до середины 70-х годов. Как ни крути, эти материалы, с их долгим временем высыхания и необходимостью горячей сушки, тоже были далеки от идеала. И прогресс пошел дальше…

Акриловая революция

С акриловыми ЛКМ наши маляры впервые познакомились в начале девяностых, хотя в других странах акрил на тот момент использовался наверное уже лет 30.

Попробуем разобраться, чем же так революционен акрил. Для начала взглянем на тару, в которой продаются эти ЛКМ.

В отличие от эмалей, рассмотренных выше, здесь мы видим перед собой уже не одну, а две банки: в одной — основа, в другой — отвердитель.

Компоненты акриловых ЛКМ, в отличие от меламиноалкидных, хранить в одной емкости не получится, поскольку они тут же вступят в реакцию. Поэтому эти продукты поставляются в двух упаковках, содержимое которых смешивается непосредственно перед применением. Это — двухкомпонентные материалы (2K).

Допустим, мы смешали компоненты и нанесли акриловую эмаль или лак. Чтобы понять, как происходит отверждение, нам нужно познакомиться поближе с каждым из компонентов.

Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров — акриловой и метакриловой кислот и их сложных эфиров. Для нас сейчас важно понимать, что этот сополимер содержит в своем составе звенья с гидроксильными группами ОН. Запомнили.

Теперь о втором компоненте — отвердителе. В его составе есть полиизоцианат, содержащий изоцианатные группы —N=C=O. Это высоко реакционноспособные соединения, они легко вступают в реакцию с гидроксильными группами ОH. Этот процесс и лежит в основе отверждения акриловых материалов: когда раствор сополимера и отвердитель смешивают, гидроксильная и изоцианатная группа вступают в реакцию по следующей схеме:

Из схемы мы видим, что в результате реакции формируется уретановая связь (конструкция справа от стрелочки). А благодаря тому, что изоцианатные группы имеют вид трехлучевых звездочек (условно), полимер, опять же, получается «пространственно-сшитым».

Изоцианатные группы можно условно изобразить в виде трехлучевых звездочекТаким образом при отверждении акриловой пленки образуется полиуретан (поэтому такие эмали еще называют полиуретановыми или акрил-уретановыми). Именно полиуретан обеспечивает покрытию те великолепные визуальные и потребительские свойства, которыми славятся акриловые материалы.

В описанном механизме и заключается главное отличие акриловых ЛКМ от эмалей предыдущих поколений. Можно сказать, что теперь отверждение ЛКМ превратилось в контролируемую химическую реакцию, благодаря чему маляры перестали зависеть от множества случайных факторов.

Важнейшим преимуществом такого метода на практике стало значительное сокращение времени полного отверждения ЛКМ. Так, при температуре воздуха 20 °С и нормальной влажности, все необратимые изменения в акриловом покрытии заканчиваются за 16-18 часов, а в течение еще нескольких суток ЛКП приобретает максимальную твердость. При температуре 60 °С покрытие полностью полимеризуется уже за 40-60 минут, после чего автомобиль будет полностью готов к полировке.

Двухкомпонентные акрил-уретановые эмали с физико-химическим механизмом отверждения — шаг вперед от нитрокрасок и алкида. Эти материалы позволяют получить лучшее качество покрытия и упростить технологический циклГотовая пленка акриловой эмали обладает высокой твердостью (близкой к твердости стекла), стойким блеском, великолепными эластичностью и износостойкостью. Акрилы устойчивы к воздействию кислот, щелочей и растворителей, обладают отличной адгезией к самым разнообразным поверхностям, стойко переносят воздействие солнечных лучей и атмосферных осадков.

Появление акриловых ЛКМ открыло новую эру в кузовном ремонте, позволив даже в гаражных условиях создавать покрытие, сопоставимое по качеству с заводским. За это всем и полюбился акрил.

Следующий шаг эволюции ЛКМ связан с появлением «эффектных» покрытий.

Еще в эпоху алкида разработчикам ЛКМ пришла идея добавлять в эмаль крохотные частички алюминиевой пудры, которые, как микро-зеркала, отражали бы падающий на них свет и придавали покрытию искрящийся, «металлический» эффект.

Но широкой популярности первые «металлики» не получили. Это были очень недолговечные покрытия, поскольку добавленные в алкидную эмаль алюминиевые чешуйки становились причиной быстрого выцветания и помутнения эмали.

Да и эффектные возможности металликов первого поколения оставляли желать лучшего. Так как это была однослойная (одностадийная) система, невозможно было добиться каких-то впечатляющих визуальных эффектов. Такие «металлики» можно встретить например на старых велосипедных рамах. Разглядеть там металлические включения можно разве что под лупой.

И тогда производители ЛКМ пошли другим путем: создали двухслойную систему «базовая эмаль + прозрачный лак».

Базовые эмали характеризуются тем, что содержат много растворителя и быстро сохнут, но сами по себе, без лака, они смотрятся достаточно убого, да и стойкость к внешним воздействиям у них скверная. Но стоит нанести лак, как тут же происходит чудесная метаморфоза: покрытие «оживает» и становится сказочно красивым, появляется насыщенность и глубина цвета.

Двухслойные покрытия оказались не только красивее, но и долговечнее, прочнее. Цветной слой ведь находится под прочным лаковым панцирем, который надежно защищает покрытие от агрессивных внешних воздействий, особенно от солнечного света (безжалостного разрушителя полимеров).

С химической точки зрения прозрачные лаки похожи на вышеописанные акриловые ЛКМ, с очевидным отличием — отсутствием цветовых пигментов. Лаки могут быть не только глянцевыми, но и матовыми. А есть даже с регулируемым блеском.

Что же до базовых эмалей, то их могут производить по-разному. Распространенным вариантом является комбинация полиэфира, ацетобутирата целлюлозы (напоминает НЦ, только устойчив к ультрафиолету в отличие от нитроцелюлозы) и меламинформальдегидной смолы (напоминает МЛ-ку).

Поначалу в базовые эмали добавляли только алюминий, но в конце 80-х годов в качестве эффектных пигментов стали применять частички обработанной слюды. Так появились краски с эффектом «перламутр» — похожие на «металлик», но с более нежным, спокойным блеском. В отличие от плоских частиц алюминия, отражающих солнечный свет под определенным углом, «перламутровые» частички рассеивают падающий свет, что и дает эффект благородного, «матового» блеска.

Совершенствование эффектных возможностей ЛКП продолжается постоянно. Если раньше предметом роскоши были металлики с модными названиями «мокрый асфальт» или «брызги шампанского», то сегодня на рынке представлены и трехслойные «перламутры», и «ксираллики», и «хамелеоны». А что будет дальше — вообще неизвестно.

Борьба за экологию. Эмали на водной основе

Любая автомобильная краска состоит из трех основных компонентов: пигмента, смолы и растворителя. Последний, как известно, является веществом токсичным.

Со второй половины 80-х годов борьба за экологию затронула лакокрасочную индустрию, в результате чего химики стали искать способы сокращения вредных выбросов при покраске и производстве ЛКМ.

Добиться этого можно было двумя способами. Первый — увеличить в ЛКМ процентное содержание сухого остатка. Так родились материалы HS (high solid), в которых содержание сухого остатка составляет 55—65%, а затем и VHS/UHS (very high solid и ultra high solid), где этот процент достигает восьмидесяти.

Появление высоконаполненных материалов было продиктовано не только экологическими, но и практическими соображениями. HS-материалы обладают большей вязкостью, поэтому для достижения рекомендованной толщины покрытия их можно наносить в полтора слоя вместо двух (как на MS), а расход материала при этом сокращается на 30%.

Второй способ, к которому пришли химики в попытках сделать ЛКМ еще более экологичными: заменить органические растворители водой.

В первую очередь «под воду» начали переделывать базовые эмали, так как в их составе содержится больше всего растворителей. Сделать это оказалось не так просто. Пришлось переделывать и смолы, и добавки, и пигменты. Почему? Потому что вода, в отличие от органических растворителей, имеет абсолютно другие свойства. Например, растворять смолу ЛКМ она не может (такой раствор выйдет мутным, а не прозрачным).

По этой причине при изготовлении ЛКМ на водной основе смолу превращают в эмульсию. Такая эмульсия представляет собой дисперсии мельчайших частиц смолы в воде. Только так вода, выступая в роли дисперсионной среды, будет успешно понижать вязкость ЛКМ.

Примеры эмульсий постоянно окружают нас в быту. Тот же майонез, кетчуп или молоко. На примере этих продуктов питания можно наглядно продемонстрировать некоторые свойства водно-дисперсионных ЛКМ. Что произойдет, если взять, к примеру, майонез, и сначала заморозить его, а потом разморозить? Продукт расслоится на фракции, после чего перемешать его в однородную эмульсию уже не получится.

Похожим образом ведут себя при заморозке и водные ЛКМ. После размораживания у них меняется цвет, материал становится мутным вместо прозрачного. Также может измениться консистенция (появляются комочки).

Отсюда главное требование к «водным» материалам: их температура ни в коем случае не должна опускаться ниже +5 °С. Чтобы это обеспечить в наших погодных условиях, для хранения этих материалов необходимы отапливаемые склады, а для перевозки — теплые фуры.

ONYX HD — попытка концерна BASF решить проблему морозоустойчивости водорастворимых материалов. В составе цветовых компонентов ONYX HD нет воды, поэтому они не боятся мороза и не меняют своих свойств после оттаивания. Остальные компоненты системы — биндер и растворитель — во избежание расслоения после заморозки поставляются в достаточно больших канистрах. Такие защитить от холода легче, чем мелкие баночки цветовых компонентов.Краски на водной основе уже вовсю используются как на конвейерах, так и в автосервисах. И не только краски, а и лаки, грунты, антигравийные покрытия.

В работе водные ЛКМ, в частности базовые покрытия, зарекомендовали себя превосходно: они легко наносятся, обладают отличной укрывистостью, в отличие от органорастворимых баз, практически не дают «яблочности» и полос.

Разработчики водных ЛКМ потратили немало усилий для сохранения их технологической преемственности, поэтому при переходе на воду не приходится кардинально ломать привычные технологии или использовать принципиально другой инструментарий. Хотя определенные изменения, конечно, потребуются.

Вот такой путь проделали автомобильные краски менее, чем за сто лет своей эволюции. От обратимой нитроцеллюлозной пленки и отверждаемого кислородом алкида, до прочной полиуретановой сетки акрила, фантастических эффектных покрытий и экологичных водорастворимых материалов.

Но производители ЛКМ останавливаться на этом не собираются. Что они смогут предложить далее? Поживем — увидим.

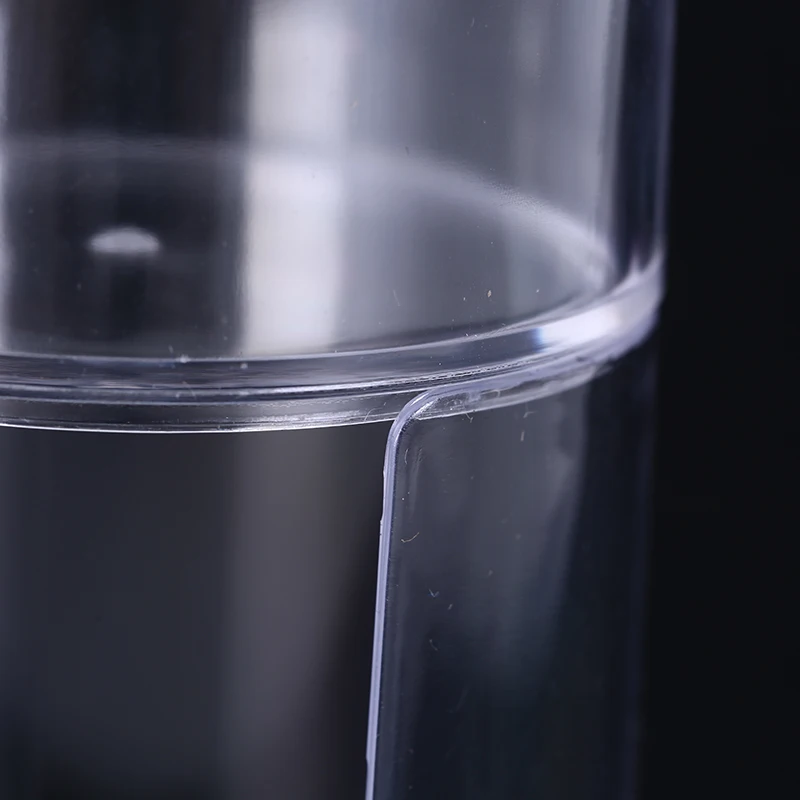

Сотовое оргстекло

Сотовое оргстекло – прозрачное органическое стекло с сотовой структурой, напоминающей ячейки пчелиных сот. Применяется сотовое оргстекло, как правило, при производстве рекламных конструкций, в строительстве и декорировании пространств, в качестве перегородок, экранов.

Области применения- Строительство

теплицы

защитное остекление — фасады, крыши

теплоизоляция

навесы, козырьки

- Дизайн и интерьер

оформление офисов

оформление стендов

перегородки

Сотовый акрил разработан для остекления частных и промышленных объектов, а также для остекления теплиц и оранжерей, различных дачных сооружений где требуется степень прозрачности, которая выше чем для обычных двухслойных листов, листы при этом можно тонировать или окрашивать во избежание перегрева внутри помещения. Листы сотового акрила имеют антиконденсатное покрытие с обеих сторон и внутри ячеек, благодаря чему его светопропускание увеличивается до 91%, а конденсат на внутренних и внешних поверхностях остается практически невидимым. Сотовое оргстекло широко применятся при производстве воздушно-пузырьковых панелей — конструкций из двухслойного сотового листа, наполненного дистиллированной водой или глицерином, внутри которого непрерывно поднимаются вверх пузырьки воздуха, используется сотовый лист с шириной ячейки 64 мм.

Преимущества:- светопропускание до 91 %, по сравнению с 75 — 86 % для обычного двойного остекления, благодаря этому экономия энергии вследствие большего пропускания света;

- отсутствие помутнения. Физически неустранимая конденсация, как внутри, так и на внешней поверхности остается практически невидимой;

- предотвращение образования капель, т.е. отсутствует неконтролируемое стекание капель внутри помещения. Более того, открытые поверхности эффективнее очищаются дождем, поэтому остекление в целом выглядит более чистым и прозрачным;

- погодоустойчивость, жесткость и прочность листов PLEXIGLAS подтверждены отдельной десятилетней гарантией.

Сотовое оргстекло может быть окрашено в любой цвет по RAL-карте.

Размеры:

— возможные длины от 2000 до 7000;

— размер листов 1200*6000 мм;

— толщины: 8 мм, 16 мм, 32 мм;

— ширина ячеек: 16 мм, 32 мм, 64 мм.

Обработка:

- окрашивание и тонирование;

- сверление;

- резка;

- склеивание.

Сотовое оргстекло для пузырьковых панелей и перегородок.

Широко применение и распространение сотовое оргстекло нашло в производстве воздушно-пузырьковых панелей, такая панель сможет украсить любой интерьер: офис, торговый центр, клубы и рестораны, при том, что все это будет дополнено красивой подсветкой. Декоративный эффект пузырьковой панели создается за счет движения огромного числа пузырьков воздуха в изолированных каналах плоской сотовой конструкции из оргстекла или единой плоской полости, ограниченной двумя прозрачными стенками. Ограниченный объем панели заставляет пузырьки причудливо менять свою траекторию, вибрируя и меняя скорость. Панели дополнительно освещены лучами света различных цветов. Огромная плоскость поднимающихся мелких пузырьков создает фантастическую картину непрерывного вертикального движения или турбулентного вращения. Так же для изготовления декора используют трубы и так же размещают в них подсветку и/или пузырьки.

Прозрачность панели делает ее незаменимой для применения и в качестве перегородок в жилых интерьерах, офисах, кафе и магазинах, а также в виде самостоятельного элемента дизайна.

Сотовое оргстекло для изготовления ворот.

Сотовое оргстекло представляет собой акриловый лист (плексиглас), обладающий высокой прозрачностью. Панели применяются для остекления ворот, когда требуется более высокая степень прозрачности, за счет внутренних ребер в сотовом оргстекле панели обладают повышенной прочностью и имеют низкий коэффициент деформации. Кроме этого, у сотового оргстекла хорошее светорассеивание, в отличие от обычного стекла. Светопрозрачные панели из сотового оргстекла обладают высокими тепло- и звукоизолирующими свойствами, а также повышенной прочностью и устойчивостью к воздействию негативных факторов окружающей среды. Для изготовления светопрозрачных ворот применяется три вида сотового оргстекла с различными размерами внутренних камер, с прозрачностью или тонировкой, либо окрашенные по RAL.

Сотовый акрил принципиально иной по классу материал, чем сотовый поликарбонат.

Толщина стенки 2 мм.

Расстояниями между перегородками -64 мм.

Высокая прозрачность листов.

Виды сотового оргстекла.

Сотовое оргстекло HEATSTOP изготавливается из ударно-модифицированного полиметилметакрилата (ПММА) и представляет собой двухслойный сотовый лист, отражающий инфракрасное излучение. Панорамные панели из сотового оргстекла HEATSTOP обладают большой ударной вязкостью, прочностью и устойчивостью к механическим повреждениям. Материал имеет антиконденсатное покрытие, на которое наносится специальный защитный слой.

Сотовое оргстекло RESIST представляет собой двухслойный светопрозрачный теплоизолирующий сотовый лист, изготовленный из ударно-модифицированного полиметилметакрилата (ПММА). Используется для остекления в случаях, когда требуются максимальные ударная вязкость и прочность в сочетании с легкостью конструкции. Материал имеет антиконденсатное покрытие, на которое наносится специальный защитный слой.

Сотовое оргстекло ALLTOP представляет собой двухслойный сотовый лист с большими расстояниями между перегородками (64 мм), что способствует повышению энергосбережения. Сотовое оргстекло ALLTOP имеет антиконденсатное покрытие с обеих сторон и внутри ячеек, благодаря чему его светопропускание увеличивается до 91%, а конденсат на внутренних и внешних поверхностях остается практически невидимым.

В нашей компании можно купить сотовое оргстекло в розницу и оптом, со склада и под заказ, на самых выгодных условиях.

Подробности у менеджеров +7(495) 742-40-59

Акриловые брелоки — Двусторонние — Алхимия

Акриловые брелоки — отличный способ показать свое полноцветное искусство на продукте, который используется ежедневно, чаще всего в качестве брелка.

Оборудование входит в комплект поставки .

Двойная печать означает, что печатаются обе стороны (передняя и задняя), и для этого потребуется 2 файла. Если предоставляется только одна сторона, обратная сторона будет напечатана в обратном направлении. Это означает, что если у вас есть текст, если вы не хотите, чтобы он был перевернут на одну сторону, вам также нужно перевернуть его.

Доска — кусок пластика.

Одноплатный номер означает, что на лицевой стороне поверх изображения есть пластик, а на тыльной стороне есть текстура для герметизации, но это не пластик.

Double Board означает, что на тыльной стороне платы также есть второй кусок пластика.

• Эпоксидная смола с блестками присутствует только на одинарной плате и заменяет 2-й кусок пластика.

Не уверены? Напишите нам, и мы поможем вам разобраться.

Часто задаваемые вопросы

В чем разница между односторонними и двусторонними подвесками?

Самыми распространенными являются двусторонние талисманы с изображением на лицевой стороне и на оборотной стороне.У односторонних брелоков нет изображения на оборотной стороне, и они должны быть сплошного белого цвета.

Если я сделаю два дизайна по 50 штук в каждом, будут ли они объединены и оценены ли они как 100?

Нет, каждый дизайн требует отдельного предложения и не может быть объединен.

В чем разница между одинарной акриловой доской и двойной акриловой доской?

- Одинарные акриловые доски — С помощью одинарных акриловых картонных брелков изображение печатается / штампуется на обратной стороне доски и покрывается для защиты.Если смотреть спереди, вы видите произведение искусства через акрил, оно гладкое и блестящее. Задняя часть, однако, будет матовой и немного текстурированной, если провести по ней пальцем. Это может быть довольно крутой эффект!

- Двойные акриловые доски — Произведение искусства зажато с обеих сторон двумя пластинами акрилового картона. Если смотреть на амулет с любой стороны, верх остается гладким и блестящим.

Могут ли брелоки иметь вырезы посередине?

К сожалению, нет.Однако вы, , можете оставить пятна намеренно прозрачными в вашем дизайне. Например: дизайн пончика, в котором отверстие в центре просто акриловое.

Должен ли быть одинаковый дизайн для двусторонней печати как на лицевой, так и на обратной стороне брелока?

Нет. Однако вам нужно убедиться, что очертания дизайна передней и задней части совпадают. В противном случае из вас будут торчать случайные белые кусочки. Ниже приведен пример оберега, у которого передняя и задняя часть имеют разную окраску.Представьте себе два куска бумаги, нарезанных фигурами. Если они не совсем такие же, вы увидите обратную сторону любых областей, которые выходят за пределы формы другой.

Можно ли вырезать дизайн по краю произведения искусства?

Нет, не могут. Между краем шарма и произведением искусства всегда должно быть акриловое растекание. Выход за обрез составляет 2,5 мм. Мы назначим это вам в вашем файле, поэтому вам не о чем беспокоиться.

Существуют ли разные виды отделки акриловых брелоков? (Э.G: Блеск, голографическая)

Голографическая : Может быть нанесена только на одну сторону амулета. (Пример фото совы)

Эпоксидная смола: Слой эпоксидной смолы помещается на кончик одиночного шарма из акриловой доски.

Блеск: Блеск смешивается с эпоксидной смолой и наносится на шарм щеткой.

Сколько времени нужно на их изготовление?

В среднем 3-4 недели

Какие варианты крепления у меня есть?

У нас есть список навесного оборудования на складе, но если вы ищете что-то конкретное, покажите нам изображение, и мы, скорее всего, сможем его найти.

Есть ли на пластике защитная пленка?

Да. Когда вы их вставите, верхний слой будет иметь защитную пластиковую подкладку, которую можно будет снять. После удаления все станет намного ярче. Это помогает защитить поверхность при транспортировке.

В каком формате файла я должен отправлять свой дизайн?

Идеально подходит большое изображение с разрешением 300 точек на дюйм, сохраненное в формате PSD или PNG с прозрачным фоном. Однако мы можем работать с тем, что у вас есть.Большое изображение высокого качества также может работать, и вектор всегда в порядке.

Нужно ли мне зеркально отображать текст, если он находится на обратной стороне дизайна?

Да. Текст, размещенный на обратной стороне брелка, необходимо отразить, иначе он будет напечатан в обратном направлении. Показанный выше пример nessy.

Свяжитесь с нами

Алхимический товар

тел: 602-666-1747

Ярмулка с акрилом — начальный двойной слой

Ярмулка Стиль: * Options211 — Majestic Velvet Black212 — Majestic Velvet Grey213 — Majestic Velvet Navy221 — iKippah Velvet Black222 — iKippah Velvet Grey223 — iKippah Velvet Navy224 — iKippah Velvet Maroon7 — Keter Corduroy Black8 — Кетер Коричневый вельвет9 — Кетер Серый 12 Вельвет Keter — Темно-синий Keter Corduroy Green50 — TCS Cotton Navy54 — TCS Cotton Black57 — TCS Cotton Dark Grey58 — TCS Denim Black75 — Keter Wool Black76 — Keter Wool Grey77 — Keter Wool Maroon78 — Keter Suede Black79 — Keter Suede Grey80 — Keter Suede Navy81 — Keter Suede Maroon82 — Кетер Suede Royal Blue83 — Keter Suede Brown84 — Keter Suede Green85 — Keter Suede Teal99 — TCS Suede Black103 — TCS Suede Navy105 — TCS Suede Dark Grey110 — Keter Suede Blue Grey112 — Keter Wool Charcoal Gray113 — Keter Wool Navy114 — Keter Wool Wool Teal Blue Королевский синий116 — Вельвет Кетер Королевский синий117 — Вельвет Кетер Бирюзово-синий124 — TCS Бархат Темно-серый133 — Черный лен Кетер134 — Серый лен Кетер135 — Кет er Linen Navy136 — Keter Linen Royal Blue137 — Keter Linen Blue Gray138 — Keter Linen Turquoise139 — Keter Linen Seafoam (Sage) 141 — Keter Linen Light Grey142 — Keter Linen Beige143 — Keter Cotton Black144 — Keter Cotton Navy145 — Keter Cotton Tan146 — Keter Cotton Royal Синий147 — Кетер, хлопок, темно-серый148 — Кетер, хлопок, средний серый, 150 — Кетер, хлопок, бирюзовый, 151 — Кетер, черный меринос, 152 — Кетер, темно-синий, 153 — Кетер, серый, меринос, 154 — Кетер, черный плед, 157 — Кетер, джинсовый черный, 158 — Кетер, джинсовый, темно-синий159 — Кетерский джинсовый светло-синий160 — Кетер, джинсовый, выстиранный161 — Кетер, джинсовый, выстиранный161 TCS Velvet Black162 — TCS Velvet Navy169 — TCS Suit Black170 — TCS Suit Navy171 — TCS Suit Tan172 — TCS Suit Plum173 — TCS Suit Dark Heather Grey174 — TCS Suit Light Heather Grey175 — TCS Cotton Light Gray178 — Keter Linen Light Blue (Chambray) 179 — Keter Linen Silver180 — Keter Linen Blue Gold182 — TCS Suit Light Grey183 — TCS Suit Black Heather185 — TCS Denim Blue187 — TCS Velvet Brown196 — Keter Cotton Light Grey197 — Keter Merino Pl umKeter Linen Tan

Ярмулка Размер: * Опции 23456 (недоступно для TCS)

Исходный: *

Начальный шрифт: * Параметры Иврит — Fran1Иврит — NarkEnglish — ArialEnglish — Coll

Фоновый цвет: * ПараметрыДетский синийЧерныйСинийФлуоресцентный розовыйФлуоресцентный оранжевыйФлуоресцентный желтыйЗолотой блескЗеленыйСлоновая костьСветло-серыйОранжевыйРозовыйФиолетовыйКрасныйСеребряный блескБирюзовыйБелыйЖелтый

Акриловая мыльница Легкая двухслойная

- Технические характеристики

- Характеристика Дешево

- Цвет Коричневый, Розовый, Белый, Синий, Зеленый

- Материал Акрил

- Стиль Простой

- Высота 0.8 дюймов (2 см)

- Вес (кг) 0,5

- Длина 4,7 дюйма (12 см)

- Ширина 3,1 дюйма (8 см)

- Тип установки Отдельно стоящая

* Пожалуйста, проверьте размер перед покупкой.

Q: Из какого материала мыльница?

A: 1. Мыльница из алюминиевого сплава

2. Пластиковая мыльница ABS

3. Мыльница деревянная

В: Какова конструкция мыльницы?

А: 1.Конструкция с противоскользящим покрытием

2. Конструкция сливного бака

3. Конструкция отдельной мыльницы

4. Конструкция ножек

5. Конструкция присоски

Другие часто задаваемые вопросы

В: Предоставляется ли услуга по установке «от двери до двери»?

A: Извините, временно мы не поддерживаем услугу «от двери до двери», но мы могли бы предоставить вам фото- и видеокурс о том, как установить, пожалуйста, обратитесь к соответствующему контенту из Knowledge .

Q: Какая скидка на оптовую продажу?

A: Если вам нужна оптовая продажа или у вас большая сумма заказа, напишите нам о продуктах и нажмите «Отправить запрос на крупный заказ», наш менеджер предоставит вам разумную скидку.

Как долго я могу получить заказ после оплаты?

Обычно срок доставки составляет от 5 до 12 рабочих дней. Время получения = время обработки + время доставки.

Время обработки: для разных товаров существует разное время обработки. Среднее время обработки от 3 до 7 дней; Однако мы сделаем все возможное, чтобы подготовить товар как можно скорее после того, как вы разместите заказ на нашем веб-сайте.

Срок доставки зависит от способа доставки.Например: обычно DHL занимает 2-5 рабочих дней, а EMS — 3-8 рабочих дней.

Политика возврата

Ваше удовлетворение — это наша долгосрочная цель и наша главная забота. Как только ваша посылка будет доставлена, мы рекомендуем вам открыть и убедиться, что товары, которые мы сделали, соответствуют вашим требованиям. Если вы не на 100% удовлетворены качеством своей покупки на Homerises.com, вы можете вернуть или обменять свои товары в течение 5 дней с даты доставки.

При подписании посылки, пожалуйста, проверьте посылку перед курьером доставки, если посылка имеет проблемы, такие как повреждение коробки или потеря посылки, пожалуйста, напишите в списке и откажитесь подписывать ее. В то же время, пожалуйста, свяжитесь с нами вовремя, и мы сможем как можно скорее разобраться с формальностями возврата.

Обратите внимание:

1. Из-за съемки, освещения и отображения экрана некоторые изображения имеют небольшую разницу в цвете с объектами, пожалуйста, поймите.

2. Из-за различных измерительных инструментов размер имеет небольшую погрешность, то есть только для справки, а детали параметров зависят от физического объекта.

3. Пожалуйста, проверьте размер перед покупкой.

Двухслойная основа протеза из акриловой смолы с добавлением наночастиц: исследование in vitro

Доступно онлайн 13 ноября 2020 г.

Реферат

Постановка проблемы

Может ли добавление различных противогрибковых наночастиц к материалам основы протеза влиять на физические или эстетические свойства полученного нанокомпозита неясно.

Цель

Целью данного исследования in vitro было определить, как новый метод добавления противогрибкового нанонаполнителя влияет на свойства обработанного нанокомпозитного основного материала зубного протеза.

Материалы и методы

Образцы термополимеризованной акриловой смолы были приготовлены в соответствии с каждой спецификацией испытаний. Наночастицы диоксида циркония (ZrO 2 НЧ) и наночастицы серебра (AgNP) добавляли в 0,5, 1,0 и 1,5% порошка акриловой смолы. Образцы были разделены на 2 группы в соответствии с методом упаковки из акриловой смолы: 1 слой, упакованный обычным способом в один этап, и 2 слоя, упакованный в два этапа, сначала немодифицированной акриловой смолой, а затем тонким слоем модифицированной акриловой смолы перед окончательным закрытием.Контрольная группа была изготовлена из неизмененной акриловой смолы в 1 этап. Были измерены прочность на изгиб (FS), полупрозрачность и шероховатость поверхности (R a ). Микробиологический анализ проводили с использованием методов прямого культивирования и подсчета на предметных стеклах. Трехфакторный дисперсионный анализ ANOVA и апостериорные тесты Тьюки использовали для выявления статистических различий между группами (α = 0,05).

Результаты

Добавление ZrO 2 НЧ и AgNP в одно- или двухслойные образцы уменьшило адгезию Candida albicans ( P <.001). В 1- и 2-слойных образцах FS значительно увеличилась с ZrO 2 НЧ. AgNPs снизили FS только в 1-слойном образце ( P <0,001). Шероховатость поверхности не изменилась для одно- и двухслойных образцов с ZrO 2 НЧ или однослойного образца с 0,5% AgNP ( P > 0,05), в то время как другие группы AgNP показали повышенную шероховатость поверхности ( P <0,001). AgNP значительно снизили прозрачность в одно- и двухслойных образцах ( P <.001), а наночастицы ZrO 2 уменьшили прозрачность только в однослойном образце ( P <.001).

Выводы

Добавление ZrO 2 НЧ в двухслойной методике уменьшило адгезию Candida и улучшило FS, не влияя на шероховатость поверхности, в то время как AgNP уменьшило адгезию Candida и FS и увеличило шероховатость поверхности. Оба нанонаполнителя снижали прозрачность, за исключением 0,5% ZrO 2 наночастиц, которые не меняли прозрачность при нанесении в 2 слоя.

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2020 Редакционный совет Journal of Prosthetic Dentistry.

Рекомендуемые артикулы

Цитирующие статьи

Двухслойный акриловый чехол для raspberry pi 3 модели b 2b и версии b + v35 с винтами Распродажа

Способы доставки

Общее расчетное время, необходимое для получения вашего заказа, показано ниже:

- Вы размещаете заказ

- (Время обработки)

- Отправляем Ваш заказ

- (время доставки)

- Доставка!

Общее расчетное время доставки

Общее время доставки рассчитывается с момента размещения вашего заказа до момента его доставки вам.Общее время доставки делится на время обработки и время доставки.

Время обработки: Время, необходимое для подготовки вашего товара (ов) к отправке с нашего склада. Это включает в себя подготовку ваших товаров, выполнение проверки качества и упаковку для отправки.

Время доставки: Время, в течение которого ваш товар (-ы) дойдет с нашего склада до места назначения.

Рекомендуемые способы доставки для вашей страны / региона указаны ниже:

Отправлено в: Корабль изЭтот склад не может быть доставлен к вам.

| Способ (-ы) доставки | Время доставки | Информация для отслеживания |

|---|

Примечание:

(1) Вышеупомянутое время доставки относится к расчетному времени в рабочих днях, которое займет отгрузка после отправки заказа.

(2) Рабочие дни не включают субботу / воскресенье и праздничные дни.

(3) Эти оценки основаны на нормальных обстоятельствах и не являются гарантией сроков доставки.

(4) Мы не несем ответственности за сбои или задержки в доставке в результате любых форс-мажорных обстоятельств, таких как стихийное бедствие, плохая погода, война, таможенные проблемы и любые другие события, находящиеся вне нашего прямого контроля.

(5) Ускоренная доставка не может быть использована для почтовых ящиков

.Расчетные налоги: Может взиматься налог на товары и услуги (GST).

Способы оплаты

Мы поддерживаем следующие способы оплаты.Нажмите, чтобы получить дополнительную информацию, если вы не знаете, как платить.* В настоящее время мы предлагаем оплату наложенным платежом для Саудовской Аравии, Объединенных Арабских Эмиратов, Кувейта, Омана, Бахрейна, Катара, Таиланда, Сингапура, Малайзии, Филиппин, Индонезии, Вьетнама, Индии. Мы отправим код подтверждения на ваш мобильный телефон, чтобы проверить правильность ваших контактных данных. Убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

* Оплата в рассрочку (кредитная карта) или Boleto Bancário доступна только для заказов с адресами доставки в Бразилии.

материалов | Бесплатный полнотекстовый | Армирующий наполнитель на основе графена для двухслойных акриловых покрытий

3.1. Морфология покрытий

Толщину покрытий измеряли толщиномером, получив результаты, обобщенные в таблице 2. Эти значения представляют собой среднее значение 50 измерений, выполненных на 5 образцах (10 измерений на образец) для каждой серии. Толщина второго слоя в образцах C-SG и CfGO-SG оценивалась по разнице между толщиной всего покрытия и толщины первого катафорезного слоя.Значения толщины, полученные с помощью катафоретического процесса (образцы C и CfGO), согласуются с литературой [47,59,60], что подтверждает повторяемость и точность этого метода осаждения. Напротив, покрытия, нанесенные методом напыления (образцы S и SG), имеют большую толщину. Результат этого процесса нанесения зависит от способностей оператора, а также от количества нанесенных слоев. Покрытие SG, похоже, не подвержено влиянию большого количества графенового наполнителя, поскольку его толщина сопоставима с толщиной слоя S.Наконец, размеры отдельных слоев образцов C-SG и CfGO-SG соответствуют размерам других серий образцов: как катафорезным, так и распылительным напылением были получены покрытия постоянной толщины. процесс разрушения в жидком азоте, чтобы иметь возможность исследовать поперечное сечение слоя с помощью анализа SEM. На рисунке 1, на котором показан образец CfGO-SG, выделены два различных катафорезных слоя и слоя, полученного распылением.Покрытие выглядит компактным и однородным по толщине.Благодаря различной морфологии трещин можно четко отличить первый катафоретический слой от последующего, полученного методом напыления. В то время как катафорезный слой имеет гладкую и линейную поверхность излома, напыляемое покрытие имеет неровную и несоединенную поверхность. Последняя сложная морфология обусловлена большим количеством графеновых наполнителей внутри слоя SG, где возможные скопления чешуек препятствуют линейному разрушению покрытия.Толщина двух слоев, измеренная с помощью SEM-наблюдений, подтверждает предварительные результаты, полученные с помощью толщиномера.

Наличие наполнителей не только влияет на внутреннюю структуру покрытий, но и значительно изменяет их морфологию поверхности. На рис. 2 представлены микрофотографии шести серий образцов, полученных с помощью оптического микроскопа. Два покрытия, полученные катафорезным способом, образцы C и CfGO, демонстрируют морфологию поверхности с низкой шероховатостью. В покрытии, содержащем 0.2 мас.% FGO наблюдается небольшое увеличение пористости и пузырьков, как наблюдалось ранее [47,59]. Присутствие наполнителей на основе графена фактически вызывает образование пузырьков водорода в процессе электроосаждения. Большое количество чешуек графена приводит к значительным изменениям морфологии слоев, полученных методом напыления. В то время как слой, сделанный только с акриловой матрицей (рис. 2c, образец S), имеет плоскую поверхность (нет цветового контраста на изображении, полученном с помощью поляризационного фильтра), образец SG (рис. 2d) показывает высокую неровность поверхности из-за высокая склонность хлопьев графена к агрегированию в полимерных матрицах [51,52].На рис. 3 представлена микрофотография, полученная с помощью SEM, сделанная на наклонном поперечном сечении SG-покрытия. Некоторые отдельные чешуйки графена, выходящие из поверхности слоя, могут быть четко обнаружены, что подтверждает происхождение наблюдаемой морфологии поверхности. Агломераты графена представляют собой важный источник дефектов в покрытии, но этого недостатка нельзя избежать при использовании большого количества наполнителей на основе графена. Такая же морфология наблюдается и в образцах с двойным слоем (рис. 2д, е), где поверхностный слой такой же, как у образца SG (напыляемое покрытие, содержащее 1 мас.% графеновых чешуек).Однако в этих последних двух сериях покрытий ограничениям, связанным с поверхностными дефектами покрытия SG, должен противодействовать первый катафорезный слой с высокими защитными характеристиками. Тем не менее, помимо поверхностных скоплений, слой SG обладает также внутренними дефектами. Фактически, покрытия, нанесенные методом распыления, часто показывают заметную внутреннюю пористость из-за воздушного потока, используемого в процессе распыления краски. На рис. 4 в качестве примера показано поперечное сечение образца CfGO-SG, в котором можно наблюдать большой пузырек внутри внешнего слоя (SG).Этот источник дефекта может также привести к ухудшению характеристик акриловых покрытий, защитные свойства которых должны быть адекватно оценены путем воздействия в агрессивной среде и с помощью электрохимических методов.

3.2. Воздействие в агрессивной среде

Образцы экспонировали в камере солевого тумана для оценки защитных свойств покрытий в агрессивной среде. За деградацией композитных слоев следили, наблюдая за образцами каждые 24 часа в течение первых 100 часов испытания.Впоследствии их обследовали каждые 100 часов, в общей сложности 500 часов воздействия. Кроме того, на поверхности покрытий делался надрез шириной 1 мм, чтобы вызвать развитие коррозионных явлений на границе раздела подложка-покрытие. Таким образом, уровень адгезии слоев был оценен в соответствии с типичным стандартом для выдержки образца в камере солевого тумана [65], а деградация была проанализирована, наблюдая за развитием пузырей, как следствие поглощения воды из-за искусственной выемки. [66].На рис. 5 показано развитие разрушения покрытий во время воздействия камеры солевого тумана. В течение первых 24 часов испытаний образцы C и S демонстрируют явный ореол вокруг надреза (выделен желтой штриховкой на изображении), что является признаком внезапного возникновения водопоглощения и начала отслоения покрытия. Это явление менее выражено в покрытиях, содержащих наполнители (образцы CfGO и SG), что указывает на эффект защитного барьера, обеспечиваемый хлопьями на основе графена. Эти две серии образцов показывают только несколько волдырей как следствие искусственного дефекта.С другой стороны, двухслойные покрытия не подвержены влиянию первых 24 часов контакта с агрессивным раствором. Более высокая толщина этих покрытий, по сути, обеспечивает лучшую защиту подложки с ограниченным водопоглощением. Уровень дефектов в однослойных образцах увеличивается в течение первых 100 часов воздействия, как и ожидалось. Что касается двухслойных покрытий, то первые пузыри появляются на поверхности образца C-SG, в то время как покрытие CfGO-SG все еще не имеет дефектов. Последний образец, по сути, состоит из двух слоев, первый из которых (слой CfGO) был нанесен для обеспечения высоких защитных свойств на основании результатов, отмеченных в предыдущей работе [47].Точно так же образец CfGO всегда показывает лучшие характеристики, чем покрытие C, не содержащее наполнителя, на протяжении всего испытания на ускоренную коррозию.По окончании испытания, после 500 ч выдержки, все образцы обнаруживают явные дефекты. Блистеры покрывают всю поверхность образцов, за исключением покрытий CfGO и CfGO-SG. В этих двух случаях пузыри образовывались около искусственной выемки, но не доходили до боковых краев образцов. И снова слой CfGO, по-видимому, обеспечивает хороший защитный вклад, улучшая характеристики акриловой матрицы как в качестве одиночного покрытия, так и в качестве грунтовки для последующего напыления.