Дсп материал: Что лучше и как отличить МДФ от ДСП — ПлитТоргСервис

Что лучше и как отличить МДФ от ДСП — ПлитТоргСервис

ДСП и МДФ — два наиболее востребованных материала для производства мебели и дверей. Поэтому многие покупатели задумываются: что лучше, чем они отличаются?

Одно из основных различий между материалами — сырьё и метод производства.

МДФ — древесно-волокнистая плита средней плотности, изготавливаемая из мельчайших древесных опилок. Опилки протирают, сушат, после чего склеивают.

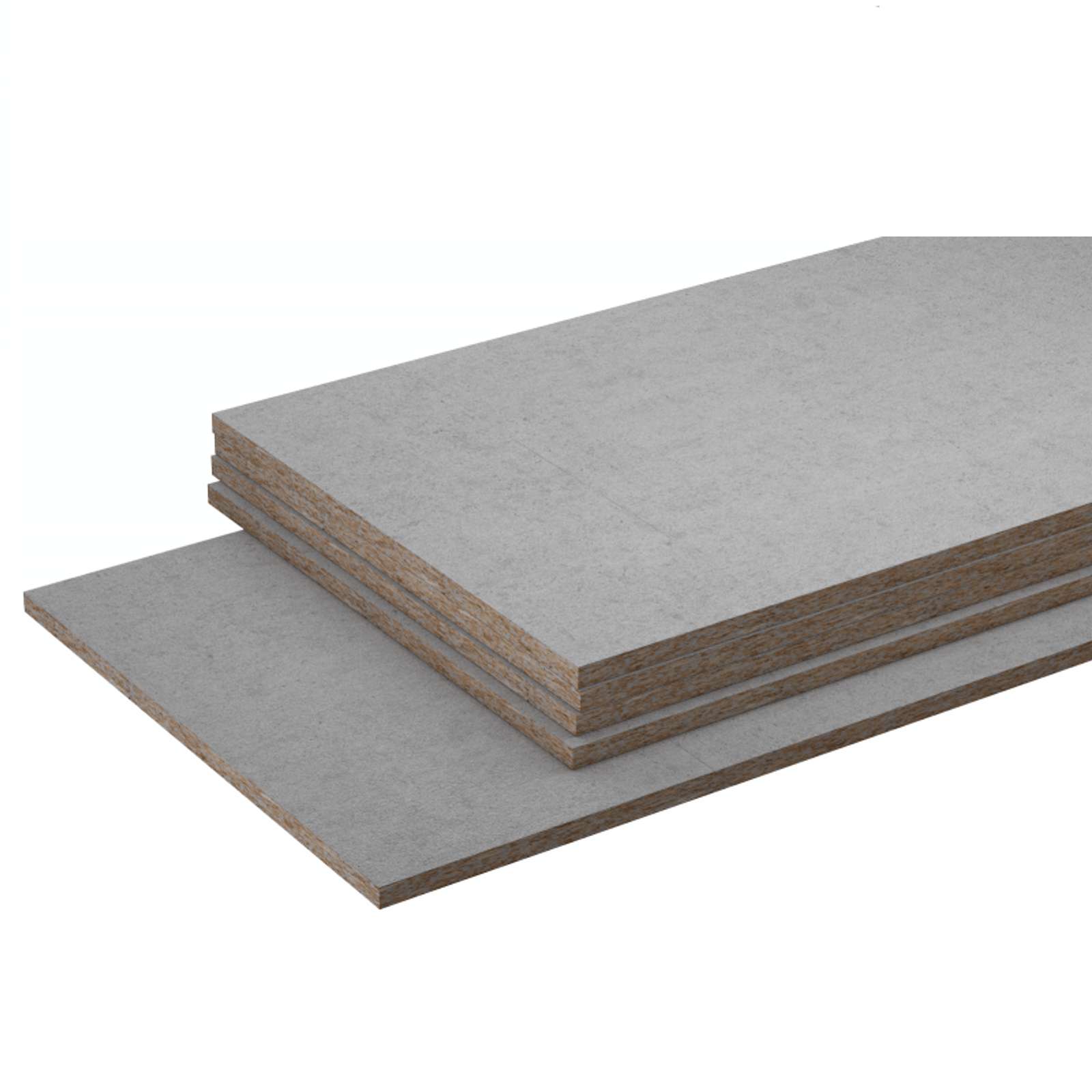

ДСП — древесно-стружечная плита, получаемая методом горячего прессования стружки, смешанной с синтетическими смолами. Сырье для производства — любая малоценная древесина лиственных и хвойных пород.

Разница между стружкой для данных плиточных материалов, как между продуктом, который измельчили в миксере, и продуктом, который был пропущен через мясорубку.

Как отличить плиточные материалы в готовом виде

Нередко люди не могут точно сказать, какая плита перед ними. Определить, тот ли товар вы купили в магазине, можно по нескольким признакам.

Особенности МДФ:

- поверхность гладкая, ровная, однородная;

- на срезе просматривается плотный материал с мелкой зернистостью;

- без проблем поддается обработке: вкручиванию шурупов, фигурному вырезанию, распиловке.

Особенности ДСП:

- поверхность шероховатая, неровная;

- на срезе просматриваются крупные куски стружки, материал рыхлый;

- от плит исходит запах клеевого вещества;

- при вкручивании шурупов и обработке образуются крошки и сколы, место распила выглядит непривлекательно.

Кроме того, ДСП легче и имеет одинаковый цвет с обеих сторон, МДФ тяжелее того же размера и с задней стороны цвет всегда белый.

Что лучше? Определяем плюсы и минусы материалов

МДФ широко применяется для производства мебели, дверей, ламинированных полов. Данные изделия можно устанавливать в помещениях с относительной влажностью воздуха до 80%. Сильные стороны полуфабриката: высокая экологичность, постоянство геометрических размеров, хорошее соотношение между толщиной и твердостью. А поскольку поверхность плит гладкая, плотная и однородная, это существенно облегчает внешнюю обработку.

А поскольку поверхность плит гладкая, плотная и однородная, это существенно облегчает внешнюю обработку.

ДСП — самый востребованный материал для изготовления корпусной мебели, строительства (перегородки, крыши и пр.), оформления интерьеров. Преимущества этого полуфабриката: прочность, легкость в обработке, низкая стоимость. Также этот материал хорошо поддается механической обработке, легко красится и склеивается, отлично «держит» шурупы и гвозди. А благодаря невысокой цене, купить изделия из этого материала может каждый желающий, независимо от уровня достатка. Но есть и минусы: его не рекомендуется использовать в помещении с повышенной влажностью. Существенным недостатком является и наличие формальдегидных смол, которыми скрепляют частицы древесины.

Подведем итоги

Коротко о ключевых отличиях двух материалов:

- МДФ — экологичный материал, делают из более мелкой стружки, благодаря чему плиты становятся более ровными и плотными;

- ДСП обойдется покупателю дешевле, но он выделяет формальдегид в процессе эксплуатации;

- МДФ можно применять в помещениях с повышенной влажностью, а второй материал — нежелательно.

Выбор за вами.

Материал ДСП (ЛДСП). Особенности, преимущества и недостатки

ДСП или древесно-стружечная плита – один из самых распространенных материалов, применяемых при производстве полок, книжных шкафов и стеллажей. Он получается путем прессования древесной стружки, смешанной с синтетической смолой. Ламинированный ДСП (ЛДСП) отличается от обычного наличием ламинирующего покрытия из пропитанной меламином бумаги.Технология производства этого материала определяет его ключевые достоинства:

— Устойчивость к воздействию воды и высоких температур. Благодаря покрытию из меламина ЛДСП не страшны контакты с влагой или горячими предметами. Вот почему этот материал часто используют, когда нужно изготовить мебель для кухни или полки в ванную комнату.— Низкая стоимость. Предметы мебели, собранные из ЛДСП, стоят значительно дешевле аналогов из массива дерева.

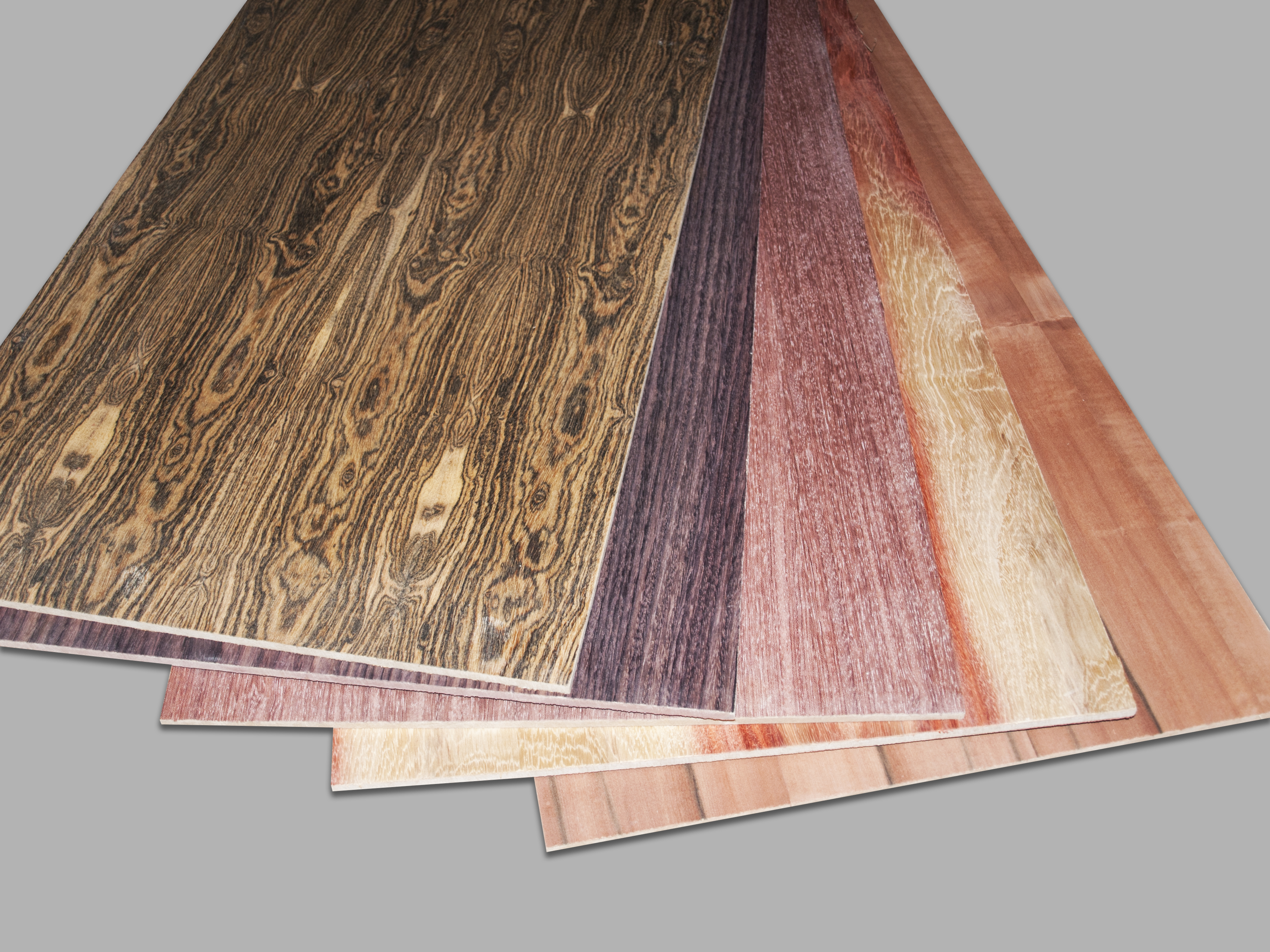

— Большой выбор расцветок и фактур. Пленка, которой покрывается ламинированный ДСП, может иметь любой цвет и имитировать самые разные поверхности: не только дерево, но и камень, пластик, металл и др. Это значит, что детская мебель из ЛДСП может быть выполнена в самых ярких цветах. Кроме того, в отличие от натурального дерева ламинированный ДСП лишен таких несовершенств, как сучки, трещины и т.п.

— Прочность. Благодаря однородной структуре ламинированный ДСП относится к классу высокопрочных материалов, стойких к механическим повреждениям. Это значит, что мебель из ЛДСП служит долго и хорошо подходит для активного использования. Часто именно из этого материала изготавливается детская мебель.

К минусам данного материала нередко относят наличие в составе ДСП формальдегидных смол, в больших концентрациях оказывающих негативное влияние на организм человека. Однако в современных модификациях ЛДСП содержание вредных веществ сведено к минимуму.

Обработка и защита торцов

Чтобы придать торцам более эстетичный вид, а также защитить ваше изделие от различных повреждений (удары, влага и т.д.) на торцы приклеивают пластиковую кромку. Подробнее об этом читайте в статье про виды кромок

Наш онлайн-конструктор мебели

Попробуйте сделать шкаф, комод, стол или кухню в нашем простом онлайн-конструкторе и сразу узнаете стоимость!Материал ЛДСП — разновидности, применение, характеристики

Профессионалы работают исключительно с качественным ЛДСП материалом, причем данное утверждение касается всех областей человеческой деятельности, включая производство мебели и других конструкций.

Ни один специалист не рискнет своей репутацией ради сиюминутной выгоды, а потому всегда проверит надежность используемого сырья, прежде чем применить его для изготовления той или иной продукции. Именно поэтому подбор ламинированных древесно-стружечных плит осуществляется с особой тщательностью. Более того, этот материал приобретается только у проверенных поставщиков, и такая тенденция вполне оправдана.

Что такое материал ЛДСП?

Если говорить простым языком, то – это усовершенствованная версия стандартных древесно-стружечных плит, активно применяемая в нескольких производственных сферах. Помимо ДСП, в состав в обязательном порядке входит особая пленка, благодаря использованию которой созданный материал приобретает дополнительную прочность и устойчивость к внешнему механическому воздействию. Кроме того, увеличиваются максимальные сроки применения таких изделий, что очень и очень важно для конечного потребителя.

По стоимости ламинированные плиты существенно обходят натуральное дерево, которое по естественным причинам не может быть дешевым. Однако, характеристики и эксплуатационные качества у ламинированных плит практически не уступают натуральному аналогу, что является очевидным плюсом данного материала. Еще один плюс — однородная структура плит за счет использования только высококачественных материалов и применения современных технологий.

Однако, характеристики и эксплуатационные качества у ламинированных плит практически не уступают натуральному аналогу, что является очевидным плюсом данного материала. Еще один плюс — однородная структура плит за счет использования только высококачественных материалов и применения современных технологий.Сверхпрочность ламинированных плит идеально подходит для их использования в качестве декораций пола и стен. То есть, спектр использования у такого материала куда шире, чем у обычного дерева, не всегда способного справиться с жесткими эксплуатационными условиями. Ламинированные плиты без проблем справляются с влагой, а потому подходят для ванной комнаты. Им нипочем высокие температуры, что делает их идеальными для кухонных помещений. Механические типы повреждений тоже не свойственны ламинированным плитам, а потому места, где постоянно кто-то ходит и что-то делает, тоже могут быть ими задекорированы. Ну а внешнюю привлекательность можно назвать вишенкой на торте, состоящем из множества преимуществ.

Дизайнерам очень нравятся ламинированные плиты по той причине, что производители красят их в разные цвета и предлагают самые необычные и интересные текстуры. Это позволяет внедрять такой материал в проект дизайна интерьера. Эстетические качества ламинированных плит славятся не только среди простых людей. Один только факт, что рабочий стол президента РФ выполнен из них, говорит больше, чем тысячи статей с похвалами.

Износостойкости ламинированных плит можно только позавидовать. Ведь там, где любое другое покрытие утратило бы привлекательный внешний вид или приобрело бы механические повреждения, эти плиты остаются новенькими и блестящими.

Правда, не обошлось без недостатков, которые должны быть в любом продукте, созданном в промышленных условиях. В случае с ламинированными плитами, недостатком можно назвать относительную хрупкость во время обработки. Да, даже у опытного мастера вряд ли получится сделать красивые фигурные элементы из таких плит, потому что они потрескаются и раскрошатся. К счастью, в целом виде они прочны и практически неуязвимы. Еще один недостаток — придется отказаться от глубокой фрезеровки, которая тоже нарушит целостность плиток. Ну и наличие смол формальдегида может понравиться далеко не всем. А в остальном этот материал прекрасен и советуется многими профессиональными строителями.

К счастью, в целом виде они прочны и практически неуязвимы. Еще один недостаток — придется отказаться от глубокой фрезеровки, которая тоже нарушит целостность плиток. Ну и наличие смол формальдегида может понравиться далеко не всем. А в остальном этот материал прекрасен и советуется многими профессиональными строителями.

Есть интересный момент, который связан с уходом за ламинированными плитами. Для того, чтобы на сто процентов обеспечить им идеальную сохранность, нужно соблюдать несложные правила. Во-первых, не стоит регулярно лить на них воду. Их водостойкость не является неуязвимостью, поэтому даже самый прочный материал со временем утратит свои свойства от воздействия влаги. Во-вторых, лучше воздержаться от использования химически активных веществ вблизи от плит, потому что они вряд ли обрадуются такому соседству. В-третьих, нельзя оказывать на них долговременную нагрузку. Специалисты не советуют ставить более двенадцати килограммов на более чем тридцать минут.

Что касается чистки, то вместо сильных химических средств лучше очищать грязь на панели при помощи мягкой ткани, которая смочена в мыльном растворе. Такой раствор совершенно не повредит поверхности и снова сделает ее блестящей. После того, как грязь удалена, нужно протереть панель чистой влажной салфеткой и сухой тряпочкой. Соблюдая такие несложные правила, можно обезопасить ламинированные плитки и обеспечить им длительный период эксплуатации.

Такой раствор совершенно не повредит поверхности и снова сделает ее блестящей. После того, как грязь удалена, нужно протереть панель чистой влажной салфеткой и сухой тряпочкой. Соблюдая такие несложные правила, можно обезопасить ламинированные плитки и обеспечить им длительный период эксплуатации.

Еще раз отметим достоинства ЛДСП материала. Причем особое внимание следует обратить на следующие свойства вышеупомянутых изделий:

Презентабельность. Внешний вид таких плит заслуживает лишь восхищения. Абсолютно гладкая поверхность, отсутствие полостей и трещин, отличная защита от гниения – все это позволяет считать по-настоящему качественным и универсальным в применении материалом.

Разнообразие дизайнерских решений. Использование ламинирования дает возможность окрашивать плиты в любые цвета, что автоматически повышает ценность данного материала в глазах представителей дизайнерских и строительных организаций.

Устойчивость к изменению микроклимата.

Высокая влажность, а также резкие перепады температур не оказывают существенного воздействия. Плиты сохраняют свою структуру в изначальном виде. То же самое касается и эксплуатационных свойств вышеупомянутого материала.

Высокая влажность, а также резкие перепады температур не оказывают существенного воздействия. Плиты сохраняют свою структуру в изначальном виде. То же самое касается и эксплуатационных свойств вышеупомянутого материала.

Таким образом, ЛДСП действительно сочетает в себе множество положительных характеристик, благодаря чему и пользуется популярностью среди отечественных и зарубежных потребителей.

Разновидности ЛДСП

Как и многие другие материалы, ламинированные древесно-стружечные плиты представлены в достаточно широком ассортименте. Более того, специалисты выделяют несколько вариантов классификации таких изделий. На сегодня в список основных критериев, применяемых для распределения на группы, входят:

марка;

конструкционные особенности;

количество слоев;

сорт;

степень обработки материала;

наличие примесей и их количество.

Каждый из этих параметров по-своему важен, а потому лишь оптимальное их сочетание позволит приобрести в том виде, что требуется для выполнения заранее обозначенных целей. Кроме того, периодически встречаются и другие способы классификации, а потому ассортиментный перечень данной продукции расширяется практически ежемесячно.

Кроме того, периодически встречаются и другие способы классификации, а потому ассортиментный перечень данной продукции расширяется практически ежемесячно.

Применение ЛДСП

Ламинированные древесно-стружечные плиты используются во многих сферах деятельности. Особенно актуальным явлением является их применение в процессе проведения строительных и ремонтных работ, а также для изготовления мебели в различных ее вариациях.

ЛДСП часто применяют для обустройства офисов, квартир, частных домов, торговых и бизнес центров. Владельцы этих помещений прекрасно осознают, что приобретение данного материала, а также изготовленных из него изделий – это отличный способ сэкономить деньги, получив при этом действительно качественную продукцию. Покупка всегда была рациональным решением, и в наши дни ситуация не изменилась.

Подводя итоги:

Изделия пользуются популярностью среди всех слоев населения, а потому реализация такой продукции превращается в весьма выгодное мероприятие. Однако прежде чем продавать товар, нужно его изготовить. Для этого, в свою очередь, необходимо закупить ламинированные древесно-стружечные плиты у их прямого поставщика и организовать производство тех или иных предметов интерьера.

Однако прежде чем продавать товар, нужно его изготовить. Для этого, в свою очередь, необходимо закупить ламинированные древесно-стружечные плиты у их прямого поставщика и организовать производство тех или иных предметов интерьера.

Отметим, что одним из лучших вариантов приобретения вышеупомянутого изделия является обращение в нашу организацию и оформление соответствующего заказа. Мы готовы предоставить вам в разнообразных их вариациях, и таким предложением стоит воспользоваться!

Ламинированные древесно-стружечные плиты нашего производства – надежный материал, идеально адаптированный для различных видов обработки. Потому приобретайте без каких-либо сомнений. И помните, принятое вами решение окупится неоднократно!

Древесностружечные плиты (дсп) | Wood Products

Древесностружечные плиты изготовляются из древесной стружки и клея путем прессования. При плоском прессовании стружка обычно имеет направление параллельно поверхности. Ближе к поверхности плит расположена более тонкая стружка, чем в среднем слое, поэтому поверхность плит ДСП прочнее и плотнее, чем их внутренний слой.

При плоском прессовании стружка обычно имеет направление параллельно поверхности. Ближе к поверхности плит расположена более тонкая стружка, чем в среднем слое, поэтому поверхность плит ДСП прочнее и плотнее, чем их внутренний слой.В стандартных плитах ДСП, в качестве связующего вещества в основном используется уреаформальдегидный клей. Доля клея в плите составляет менее 10%. Многие виды продукции из плит ДСП с нанесенным поверхностным покрытием имеют классификацию степени вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ строительных материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

По своим основным техническим характеристиками плиты ДСП сравнимы с деревом. При этом они имеют ряд преимуществ, связанных с особенностями изготовления :

- нет четкого направления волокон

- плита имеет равномерную структуру по всей площади и, поэтому, во всех частях плиты показатели прочности одинаковы

- поверхность плиты почти не подвержена деформации

Плотность плит ДСП колеблется в пределах от 650 до 750 кг/м3, что гораздо выше плотности хвойных пород дерева и, поэтому, плиты тяжелее хвойной древесины.

КЛАССИФИКАЦИЯ ПЛИТ ДСП ПО КАЧЕСТВУ

Lastulevyt luokitellaan seitsemään eri luokkaan ominaisuuksiensa perusteella. Lastulevyluokkien ominaisuude määritetään yleiseurooppalaisen standardin SFS-EN 312 mukaisesti. Lastulevyluokka ilmoitetaan P-kirjaimella ja numerolla.

Lastulevystandardit eivät aseta vaatimuksia levyn pinnan laadulle, mutta valmistajat lajittelevat levyt ulkonäön perusteella A- ja B-laatuun. Pinnan laadun määrittelyssä huomioon otettavia tekijöitä ovat esimerkiksi hionnan laatu, pinnan tasaisuus, pinnan puhtaus ja reunaviat.

По своим характеристикам плиты ДСП подразделяются на семь классов согласно европейскому стандарту SFS-EN 312. Классы плит ДСП отмечаются литерой «P» и цифрой.

В системе стандартизации плит ДСП нет требований к качеству поверхности плит, но производители классифицируют плиты по внешнему виду на классы А и B. При определении качества плиты по внешнему виду учитываются качество шлифовки, ровность и чистота поверхности, а также наличие дефектов по краям плит.

Класс | Назначение | Класс применения |

|---|---|---|

P1 | Стройматериал для внутренних помещений | 1 |

P2 | Материал для изготовления мебели для внутренних помещений | 1 |

P3 | Для ненесущих конструкций, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

P4 | Для внутренних помещений, с требованиями устойчивости к нагрузкам | 1 |

P5 | Для объектов с требованиями устойчивости к нагрузкам и с улучшенной влагостойкостью по сравнению со стандартными плитами | 2 |

P6 | Для напольных плит, выдерживающих большие нагрузки с использованием во внутренних помещениях | 1 |

P7 | Для объектов с большими нагрузками, с требованиями улучшенной влагостойкости по сравнению со стандартными плитами | 2 |

Стандартные плиты ДСП без обработки поверхности применяются для производства мебели, а также в строительстве. Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

Плиты ДСП классов P3, P5 и P7 покрывают клеем и меламином, что значительно улучшает их влагостойкость.

ИЗДЕЛИЯ ИЗ ДСП

Изделия из плит ДСП обычно имеют точное целевое назначение. В зависимости от этого плиты проходят дальнейшую обработку и на их поверхность наносится покрытие.Плиты из ДСП облицовывают саыми различными материалами, например, натуральным шпоном, меламиновой пленкой, ламинатом, пластиковой пленкой, бумагой и т.п. Обычно поверхность плиты облицовывается с обеих сторон во избежание ее деформации. Плиты ДСП выпускаются также в окрашенном виде (плиты, окрашенные грунтовой краской на фабрике или с покрытием из бумаги с пропиткой). Огнеупорность плит ДСП может быть повышена путем нанесения грунтовки на алкидной основе или покрытия из меламиновой пленки.

Плиты ДСП с нанесенным на поверхность покрытием или грунтовкой используются практически для тех же назначений, что и стандартные плиты. Помимо улучшения внешнего вида плиты, покрытие повышает также ее прочность и жесткость. Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Самым распространенным покрытием для плит ДСП является меламиновая пленка. Шпунтовые плиты ДСП используются для внутренней облицовки стен, потолка и пола.

Шпунтовые плиты ДСП для облицовки стен и потолка выпускаются стандартных размеров: 600 x 2600/2750 мм и 1200 x 2600/2750 мм при толщине плиты 12 мм. Обычно шпунтовые выступы и пазы находятся на длинных сторонах плит. Плиты поставляются в окрашенном виде.

Плиты для пола имеют шпунты со всех сторон. Плиты для пола выпускаются стандартных размеров: 600 x 2400 мм и 1200 x 2400 мм при толщине 22 мм.

САМЫЕ РАСПРОСТРАНЕННЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП В СТРОИТЕЛЬСТВЕ

По своим пожаротехническим свойствам плиты ДСП являются сгораемым строительным материалом. По классификации пожарной безопасности плиты без покрытия относятся к классу возгораемости D—s2, d2, а плиты с покрытием (с гладкой поверхностью) – к классу C—s2, d1.

ПОЛЫ

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток в условиях, максимально приближенных к эксплуатационным. Укладка плит должна проводиться при температуре и влажности, близких к эксплуатационным.Полы из ДСП

При устройстве полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на деревянные лаги/балки нижнего или межэтажного перекрытия. Промежутки между лагами не должны превышать 600 мм. Плиты укладываются в поперечном направлении длинных сторон к лагам. Короткие стороны плит и стыки смежных плит накладываются на лаги. Плиты крепятся к каждой лаге/балке шурупами или гвоздями, а также клеем. При этом плиты приклеиваются в шпунтовых стыках к смежным плитам. Между крайними плитами пола и стеной, а также другими конструкциями оставляется зазор в 10 мм. При укладке плит следует соблюдать следующие указания:

- плиты крепятся к лагам оцинкованными горячим способом гвоздями с резьбовой насечкой длиной 75 мм или шурупами, длина которых в 2,5-3 раза превышает толщину плит

- шляпки гвоздей и шурупов утапливаются в пол на 2-3 мм, выемки нельзя зашпаклевывать

- промежутки между гвоздями или шурупами на краях плит должны составлять 150-200 мм, а в центральной части плиты – 250-300 мм

- при укладке плит ДСП используется клей PVAc

Плавающий пол из плит ДСП

При устройстве плавающих полов из плит ДСП, шпунтованные по периметру плиты (обычно толщиной 22 мм) настилают на изоляционный слой. Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Основная конструкция пола может быть деревянной или бетонной. Смежные плиты приклеиваются друг к другу в шпунтовых стыках так, чтобы между крайними плитами пола и стеной, а также другими конструкциями был зазор в 10 мм. Для обеспечения хорошего склеивания в зазоры вбиваются клинья, прижимающие плиты друг к другу. После высыхания клея клинья убирают. В качестве изоляционого материала под плиты может быть использован полистирол, полиуретан, пористые древесно-волокнистые плиты или минвата достаточной жесткости. При использовании ячеистого пластика в качестве изоляционного материала, между слоем изоляции и плитами ДСП рекомендуется проложить пластиковую пленку.

Настил другого материала на пол из ДСП

На полы из плит ДСП можно настилать обычные материалы для пола. При этом следует строго соблюдать рекомендации производителя. Сначала рекомендуется выполнить следующие подготовительные работы:

- зашлифовать неровности на поверхности плит ДСП и зашпаклевать их подходящей шпаклевкой.

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей

При необходимости выполнить выравнивание. В случае, если на пол планируется настелить линолеум, следует провести предварительную обработку грунтовкой для лучшего склеивания поверхностей - перед настилом покрытия пол из плит ДСП должен высохнуть до эксплутационного уровня влажности

- перед укладкой покрытия полы очищают от мусора и возможных наплывов

Бетонная стяжка на пол из плит ДСП

При устройстве комбинированного пола из плит ДСП и бетонной стяжки для нижних или межэтажных перекрытий используются шпунтованные плиты ДСП толщиной 22 мм. Они являются основой, то есть черновым полом, на который заливают стяжку из фиброцемента толщиной около 45 мм. Перед заливкой пол промазывается средством для удаления влаги и в полу закрепляются специальные гвозди для лучшей связки плит ДСП с бетоном. Благодаря такому решению получается жесткая конструкция пола с хорошей шумоизоляцией, позволяющая также устроить систему подогрева пола. К тому же, этот вариант подходит для помещений с высоким уровнем влажности, так как при заливке можно устроить уклоны для стока воды.

ВНУТРЕННЯЯ ОТДЕЛКА ПОМЕЩЕНИЙ

Плиты ДСП прекрасно подходят для отделки окрашиваемых внутренних стен и потолков. Для обшивки стен и потолков обычно применяются обычные или шпунтованные с длинных сторон плиты толщиной 10, 11 или 12 мм. Обычно края шпунтованных плит имеют фаску, поэтому на месте стыка плит получается небольшой V-образный паз. В Финляндии выпускаются плиты для отделки внутренних поверхностей окрашенные грунтовой краской или с бумажной облицовкой.

Что важно учесть при облицовке плитами ДСП:

Облицовку плитами ДСП рекомендуют делать в сухих и отапливаемых помещениях. Поскольку ДСП – материал изготовленный на основе дерева, равновесная влажность плит меняется в соответствии с изменениями влажности окружающего воздуха. Перепады влажности вызывают незначительные изменения поверхности плиты. Это свойство необходимо принять во внимание при проектировании стеновых конструкций и установке плит.

Между окрашиваемыми стеновыми или потолочными панелями из плит ДСП рекомендуется оставлять открытые зазоры шириной около 3-5 мм. В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

В стыках между шпунтовыми плитами получается V-образный паз не требующий дальнейшей обработки. В углах помещений следует оставлять также открытый зазор шириной около 3-5 мм.

Рекомендуемые расстояния между опорами для крепления плит ДСП:

- около 300 мм при толщине плиты 6-8 мм (потолки)

- около 600 мм при толщине плиты 9-12 мм

При использовании шпунтованных плит шириной 600 мм, их следует крепить к стеновым опорам гвоздями (например, пневматическим гвоздильным пистолетом) по шпунтовому выступу, а также по нижнему и верхнему краю плиты, закрываемых плинтусами и планками. В этом случае швы между плитами не будут нуждаться в обработке и шляпки гвоздей не нужно будет шпаклевать. Плиты шириной 1200 мм крепятся также посередине (к каркасной опоре), при этом шляпки гвоздей или шурупов утапливаются в плиту примерно на 1 мм и выравниваются. Шпунтовые стыки плиты, а также соединениение между опорой и плитой укрепляются путем склеивания клеем PVAc.

ОКУПКА ПЛИТ ДСП

При заказывании плит ДСП необходимо указать следующие сведения:

- номинальную толщину плиты в мм

- размер плиты (мм x мм)

- тип плиты (например P6) и качество поверхности в зависимости от применения плиты

- при заказе облицованных плит: наименование изделия или качество облицовки обеих поверхностей, а также тип защиты кромки (или защитной планки) и цвет плиты

ХРАНЕНИЕ

На время хранения и транспортировки плиты из ДСП должны быть защищены от намокания, загрязнения, соприкосновения с землей, ударов и царапин. Плиты складываются в горизонтальном положении в кипы на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху кипа плит накрывается защитным материалом.

Перед установкой на место плиты ДСП выдерживаются от 5 до 7 суток при температуре и влажности, максимально приближенных к эксплуатационным. При этом плиты можно прислонить, например, к стене, отделив от соприкосновения друг с другом при помощи реек.

ОБРАБОТКА ПЛИТ ДСП ИНСТРУМЕНТОМ

Плиты из ДСП легко обрабатываются всеми инструментами, предназначенными для деревообработки. Для распиловки подходят, например ручная или станковая дисковая пила. Небольшие пропилы можно делать также обычной ножовкой. Для фигурного выпиливания лучше воспользоваться лобзиком.

КРЕПЛЕНИЕ ПЛИТ ДСП

Для крепления плит ДСП гвоздями, длина гвоздей должна превышать толщину плиты минимум в три раза, и составлять не менее 30 мм. Длина шурупов должна быть минимум в 2,5 раза длинее ширины плиты и составлять не менее 25 мм. Плиты крепятся по краям на расстоянии от края плиты около 10 мм, с промежутком между точками крепления около 100-200 мм , а по середине плиты — с промежутком около 200-300 мм.

ОБРАБОТКА ПОВЕРХНОСТИ

Плиты ДСП можно окрашивать, оклеивать обоями и ламинировать. Для окраски плит подходят все обычные красящие средства, предназначенные для деревянных поверхностей помещений.

Maalaus Окрашивание

Перед окончательным окрашиванием плиты ДСП с необработанной поверхностью следует покрыть одним слоем водоэмульсионной грунтовой краски белого цвета, предназначенной для помещений. Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Углубления от шляпок гвоздей или шурупов шпаклюются и зашлифовываются. При окончательном окрашивании краска наносится одним-двумя слоями. При использовании предварительно окрашенных плит, достаточно одной окончательной окраски. Окраску плит ДСП лучше производить валиком.

Оклеивание обоями

Углубления от шляпок гвоздей или шурупов шпаклюются и высохшая шпаклевка шлифуется. Швы между плитами выравниваются с помощю эластичной ленты. После высыхания клея стыки швов выравниваются и шлифуются. Оклеивание обоями выполняется согласно указаниям производителя. В углах следует оставлять зазор.

УТИЛИЗАЦИЯ И ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПЛИТ ДСП

Повторное использование плит ДСП

Если плиты ДСП б/у находятся в сухом и целом состоянии, в некоторых случаях их можно использовать повторно. Повторное использование плит ДСП предпочтительнее их выбрасыванию в отходы.

Утилизация отходов из плит ДСП

Поскольку плиты ДСП состоят в основном из чистой природной древесины, их можно уничтожать (в соответствии с указаниями местных официальных органов охраны окружающей среды) путем закапывания в землю, компостирования, вывозки на свалку или сжигания при температуре 800 °C вместе с другими деревянными отходами.

РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ ПЛИТ ДСП И ПРИМЕРЫ

Плиты ДСП прекрасно подходят для собственноручного изготовления мебели и прочих поделок, сделанных своими руками. Для сборки плит обычно применяются шурупы-саморезы с потайными головками, различная сборочная фурнитура и шурупы, а также штифтовые соединения.

Для изготовления корпусной мебели из ДСП хорошо подходят плиты толщиной 15-18 мм облицованные, например, меламином. Для столешниц и поверхностных плоскостей используются плиты толщиной 22-28 мм. Для изготовления задней стенки предметов мебели можно использовать тонкий лист ДСП или оргалита толщиной 3-6 мм.

Оставшиеся на виду торцы плит покрываются подходящей ленточной накладкой, шпоном или деревянной планкой. Лучшим вариантом является использовать уже готовые, облицованные на фабрике плиты с торцовыми накладками. В случае окрашивания торцев, их нужно перед окрашиванием покрыть лентой-основой, прошпаклевать и зашлифовать.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДСП

Строительство

- внутренняя облицовка

- конструкции полов

- бетонные опалубки

Строительная промышленность

- центральная часть двутавровых балок

- встроенная мебель

- основы под паркетные полы

- основы под декоративные накладки

Производство мебели

- каркасы мебели

Прочие сферы применения

- упаковки

- выставочные конструкции

- строительство и изготовление изделий своими руками

Вредно или нет ДСП для нашего здоровья

Материал ДСП

В каждом доме и квартире есть мебель и предметы интерьера. Очень важно, из какого материала она сделана. Качество материала определяет его стоимость, чем качественнее материал, тем цена выше. Чем качественнее мебель в нашем интерьере, тем лучше мы чувствуем себя дома.

Очень важно, из какого материала она сделана. Качество материала определяет его стоимость, чем качественнее материал, тем цена выше. Чем качественнее мебель в нашем интерьере, тем лучше мы чувствуем себя дома.

Спрос на дорогую мебель значительно меньше, поэтому производителю необходимо уменьшить затраты на производство. Именно поэтому используют материал ДСП.

Что же за материал ДСП?

Это древесно-стружечная плита, которая широко применяется в производстве многих изделий. Шкафы, кухонная мебель, комоды, кровати — все, это сделано из ДСП.

Сама плита состоит из стружки, которая соединяется специальным клеем.

Свойства ДСП

ДСП очень популярен на рынке строительных материалов, благодаря своей невысокой стоимостью. Однако, низкая цена — не единственный плюс этого материала. Данный материал прост в обработке, он имеет небольшой вес.

Данный материал прост в обработке, он имеет небольшой вес.

Плотность этого материала делится на три вида:

- Малая

- Средняя

- Высокая

Плотность определяет характеристики панелей область их применения.

Древесно-стружечную плиту не рекомендуется использовать там, где большая влажность.

Виды ДСП

Существует несколько видов древесно-стружечной плиты:

- Ламинированная

- Прессованная

- Влагостойкая

- Экструзионная

Сорта ДСП

ДСП выпускают двух сортов:

- Первый сорт- на этих плитах не допускаются какие либо повреждения, на них не должно быть ни потертостей, ни углублений, ни пятен.

- Второй сорт- на поверхностей этих панелей допускаются небольшие дефекты.

Преимущества

- Низкая цена- для производства ДСП используется низкосортная древесина;

- Однородная структура и простота обработки;

- Имеет практически любую длину и ширину;

- Большой выбор цветов и фактур;

- Хорошая прочность материала;

- Долговечность;

- Возможность приобрести материал с влагостойким покрытием;

- Хорошо держит гвозди и шурупы.

Недостатки

- Низкая прочность- ДСП уступает по прочности древесина и фанере;

- Низкая влагостойкость;

- Не очень привлекательный вид, но эта проблема решается ламинированием;

- Резкий запах.

Влияние на организм

Одним из минусов ДСП является то, что в его составе есть токсичное вещество — формальдегид.

Формальдегид- это газ. Он легко растворяется в жидкостях и его охотно используют в производстве. Например, водный раствор необходим при производстве материалов из спрессованной древесин: ДСП, фанера, МДФ.

Формальдегид также применяется при производстве пластика, смолы, краски, шампуней, кожаных изделий.

Это вещество официально признано канцерогеном, который способен вызывать у людей раковые заболевания! Этот факт очень настораживает.

К тому же если вы обратите внимание, как пахнет новая мебель, то можете уловить неприятный запах. Это и есть тот самый формальдегид.

Как проверить мебель на формальдегиды

Как же узнать есть ли вредные вещества в мебели еще до покупки.

Существуют правила маркировки мебели по содержанию газа.

Пометка Е- (0) указывает, на то, что изделие наиболее безопасно.

Маркировка Е-(1) показывает, что содержание 11мг формальдегид на каждые 100 г изделия.

Знак Е-(2) самый опасный, он показывает высокий уровень содержания вредных веществ.

Кроме маркировки следует обратить внимание на то, как обработана мебель. «Голый» материал на торце изделия очень не желателен. Все кромки должны быть заделаны.

Также при выборе мебели следует обращать на запах. Если от изделия очень резко пахнет, значит концентрация вредного газа высокая, следует задуматься.

При интенсивном проветривании запах мебели может выветриться в течении нескольких месяцев. Однако сам формальдегид может выветриваться несколько лет.

Почему выбирают ДСП

Интерес к такому виду материала достаточно большой и вот почему:

- Простота получения больших деталей

- Неизменны форма и размеры

- Применяется в качестве сырья отходов вместо древесины.

Благодаря массовому производству ДСП, потери при переработки леса сократились с 60% до 10%.

Строительство и мебельная промышленность получили дешевый и удобный материал.

Сфера применения

Несмотря, на большой вред для здоровья, спрос на материал ДСП остается высоким.

ДСП- материал с огромной областью применения.

Многие думают, что этот материал применяют исключительно для производства мебель, но это ошибочное мнение.

Из данного деревоплитного материала производят:

- Изделия для строительства;

- Различные ограждения

- рампы для ледовых катков;

- профили для мебели и фасадов;

- облицовочные панели для стен

- подложку под черновой настил пола;

- перегородки в помещениях

- межкомнатные двери

- стенды и стеллажи

- кухонные гарнитуры эконом класса

- столы

- кровати

- шкафы

- обшивочный материал для обшивки стен и кровель.

Наиболее востребованные направления для использования ДСП- это строительство и производство мебели.

В строительстве в основном применяют второй сорт материала.

Советы по эксплуатации мебели

Материал ДСП- недорогой и функциональный материал, его ценят за прочность и долговечность. Мебель из ДСП не подвергается влиянию плесени, она не рассыхается и не расслаивается.

Правильный уход за мебелью из этого материал надолго продлит его новизну и свежесть.

ДСП выпускается с декоратиными покрытиями:

- бумажно-слоистый пластик, известный еще как ламинат;

- пленка;

- шпон;

- лакмеламин.

Особенно популярно сегодня покрытие меламиновое во-первых, за свою прочность, во-вторых, за безразличие к нагреву и увлажнению. Это очень полезные качества для мебели. Применяя то или иное покрытие, производители одновременно решают два вопроса: эстетический и защитный.

Применяя то или иное покрытие, производители одновременно решают два вопроса: эстетический и защитный.

Декоративные покрытия придают изделию красивый вид и защищают его от различных повреждений. Производители мебели используют ДСП в основном для изготовления полочек и стенок шкафов, поверхностей столов боковых и горизонтальных, столешниц, детских кроватей, прочих конструкционных элементов мебели.

Многие производители , рекламируя свой товар утверждают, что мебель из ДСП можно часто мыть и подвергать влажной уборке. Но при уборке не следует слишком сильно подвергать мебель влажности. Иначе вскоре, материал деформируется и мебель разбухнет. И к сожалению, это уже невозможно будет ничем исправить. Помните, что ДСП и вода это враги. Особенно опасна влага при повреждении защитного покрытия вода беспрепятственно вступает в контакт с древесной стружкой, которая является основным компонентом плит.

Специалисты советуют при уборке, использовать мыльный раствор, он хорошо очищает даже сильные загрязнения. После мыть поверхность необходимо вытирать насухо, чтобы избежать повреждений. Кроме мыльного раствора, также можно использовать влажные салфетки.

После мыть поверхность необходимо вытирать насухо, чтобы избежать повреждений. Кроме мыльного раствора, также можно использовать влажные салфетки.

Запрещается использовать при уходе за мебелью из ДСП растворители, абразивные вещества, различные полироли. Все эти вещества могут испортить поверхность изделия.

Уход за мебелью из ДСП может вестись и при участии химических средств. При выборе средства по уходу за мебелью, необходимо изучить инструкцию. Пыль вытирать лучше тканью из фланели). Она мягкая и не оставляет царапин на поверхности. Никогда не пользуйтесь скребками и ворсистыми губками они легко повредят покрытие и испортят вашу мебель. Для профилактики, протирайте изделия из ДСП антистатическими средствами во избежание электризации и усиленного притягивания пыли.

Несомненно, мебель из ДСП красивая и качественная. При хорошем и правильном уходе она прослужит вам много лет.

классификация, выбор и сферы применения

При создании древесно-композитных материалов преследуются в первую очередь две основные цели. Найти применение низкокачественной древесине или древесным отходам и получить доступный экономичный материал. ДСП полностью удовлетворяет этим целям. Среди всех древесных плит этот материал один из самых известных. Это определяется широкой сферой применения, встретить изделия из стружечной плиты можно в виде мебели и строительных материалов.

Найти применение низкокачественной древесине или древесным отходам и получить доступный экономичный материал. ДСП полностью удовлетворяет этим целям. Среди всех древесных плит этот материал один из самых известных. Это определяется широкой сферой применения, встретить изделия из стружечной плиты можно в виде мебели и строительных материалов.

В этой статье мы поговорим о выборе ДСП, его особенностях и сфере применения.

ДСП – аббревиатура от древесностружечной плиты. Материал производится из измельченной древесины, в качестве сырья используется неликвидное дерево, которое непригодно для других работ. Его измельчают до состояния опилок, затем опилки просушивают и смешивают с формальдегидными смолами, которые объединяют всю эту массу в монолитные плиты. Плиты прессуют и обрабатывают высокими температурами.

Древесностружечные плиты подразделяются на марки в зависимости от характеристик и области применения. Современный ГОСТ был принят в 2014 году, а для влагостойких материалов — в 2013 году, он заменил собой стандарт 2007 года. В нем были изменены некоторые обозначения в маркировке изделий, так как многие пользователи продолжают ориентироваться на старые обозначения, мы приведем обе классификации.

В нем были изменены некоторые обозначения в маркировке изделий, так как многие пользователи продолжают ориентироваться на старые обозначения, мы приведем обе классификации.

- Общего (Р1) назначения — рассчитаны на использование в сухих условиях, могут использоваться для строительных задач без несущей нагрузки. Влажность самого изделия не превышает 13%, максимальная допустимая прочность на изгиб зависит от толщины плиты, чем толще плита, тем ниже этот параметр. Для ДСП до 3 мм прочность на изгиб составляет 11,5 МПа, для изделия больше 4 см – 5,5 МПа.

Мебель остается одной из самых широких сфер применения ДСП

- Марка для помещений (P2) — рассчитана на сухие условия эксплуатации. По прочности ничем не отличаются от P1. Эта марка имеет меньше шероховатостей и более ровную геометрию, поэтому P2 больше подойдет для отделочных работ.

Стружечные плиты с декоративным покрытием широко применяются для обшивки стен

По ГОСТу 2007 года эти стружечные плиты обозначались только двумя марка П-А и П-Б, влагостойкость обозначалась буквой В. П-А имел большую допустимую прочность на изгиб, для изделий толщиной свыше 4 см показатель составлял 7 МПа, для П-Б – 5,5 МПа.

П-А имел большую допустимую прочность на изгиб, для изделий толщиной свыше 4 см показатель составлял 7 МПа, для П-Б – 5,5 МПа.

- P3 – марка стружечных плит, которая характеризуется повышенной влагостойкостью, т.е. может применяться в условиях, когда влажность воздуха достигает 85%. Использование в условиях, когда влажность превышает допустимый порог, возможно только в течение непродолжительного времени. ДСП P3 также предназначены для отделочных работ и не могут выдерживать большую нагрузку. При воздействии воды лист может разбухнуть на 12 – 25%. Прочность на изгиб составляет 13 – 7,5 МПа в зависимости от толщины. Фактически изделия соответствуют старой марке влагостойкой П-А.

Водостойкие плиты имеют характерный зеленоватый цвет на срезе

Во влагостойкие плиты часто добавляется меламин и парафин.

- P5 – влагостойкая марка, может использоваться в качестве конструкционного материала для полов и потолков.

По своим характеристикам при толщине листа 10 – 20 мм по максимальной допустимой прочности на изгиб демонстрирует показатели сопоставимые с параметрами ОСП-3 (марка ориентированно-стружечной плиты), но при большей толщине P5 становится более хрупкой. Показатель разбухания от воды тоже находится на одинаковом с ориентированно-стружечной плитой уровне. Только в данном случае зависимость обратная, чем толще лист, тем меньше он набухает (плита толщиной больше 4 см увеличивается на 9 %).

По своим характеристикам при толщине листа 10 – 20 мм по максимальной допустимой прочности на изгиб демонстрирует показатели сопоставимые с параметрами ОСП-3 (марка ориентированно-стружечной плиты), но при большей толщине P5 становится более хрупкой. Показатель разбухания от воды тоже находится на одинаковом с ориентированно-стружечной плитой уровне. Только в данном случае зависимость обратная, чем толще лист, тем меньше он набухает (плита толщиной больше 4 см увеличивается на 9 %). - P7 предназначена для использования во влажных условиях, относится к материалам, несущим повышенную нагрузку, конструкции из P7 применяются для стен, потолков и др. Прочность при изгибе составляет 20 – 15 МПа, а набухание от влажности – 10 — 9 %.

Использование ДСП очень часто становится предметом споров о безопасности этого материала для здоровья человека. Основным поводом для беспокойства обычно становятся синтетические смолы на основе формальдегида, которые используются для связывания общей массы стружечного материала в монолитную конструкцию. Наиболее распространены фенолформальдегидные и мочевиноформальдегидные смолы.

Наиболее распространены фенолформальдегидные и мочевиноформальдегидные смолы.

Вред от древесностружечных плит часто преувеличивается на фоне других загрязнений. При этом главным источником формальдегида в больших городах являются автомобили, а вовсе не мебель из ДСП.)

Часто в советах по определению качества материала рекомендуют понюхать плиту. На запах, конечно, ориентироваться можно, во всяком случае странный аромат должен настораживать при покупке, но нос далеко не у всех обладает свойством определять в процентном соотношении содержание формальдегида в изделии. Поэтому в первую очередь лучше обращать внимание на такой параметр, как класс эмиссии формальдегида. Если древесностружечная плита изготовлена по ГОСТам, то класс обозначается буквой E и цифрой от 0,5 до 2. Опасность для человека представляет даже не сам формальдегид, содержащийся в смоле, а его испарения.

- E0,5 – предполагается только в разновидностях ДСП для использования в сухих помещениях (влагостойкие материалы обычно содержат больше формальдегида).

Максимальное допустимое содержание для этого класса – 4 мг на 100 г стружечного материала. Испарения должны составлять до 0,08 мг на м.куб.

Максимальное допустимое содержание для этого класса – 4 мг на 100 г стружечного материала. Испарения должны составлять до 0,08 мг на м.куб. - E1 – встречается как среди влагостойких плит, так и среди изделий общего назначения. Содержание вещества должно находиться на уровне от 4 до 8 мг на 100 г. Испарение – от 0,8 до 0,124 мг/м.куб.

- E2 – изделия с таким классом эмиссии нельзя использовать в помещении. В ДСП с таким классом может содержаться от 8 до 20 мг, в испарении – от 0,124 до 0,5 мг/м.куб.

Маркировка по классам наносится на изделие. Чтобы обезопасить себя от приобретения некачественного продукта, лучше всего отдавать предпочтение материалам, которые соответствуют ГОСТу.

Поверхность древесностружечной плиты обрабатывается разными способами. На количество дефектов влияет сорт изделия. В качестве сырья может использоваться крупная или мелкая стружка. По этому признаку поверхности подразделяют на несколько типов.

- Мелкоструктурная – состоит из мелкой стружки, которая образует ровный гладкий слой. Обозначается буквой М. Иногда такой тип покрытия называют мелкозернистым. В большинстве случаев он используется для отделочных работ.

- Обычная – поверхность средней зернистости, обозначается буквой О. Используется в разных видах работ.

- Крупнозернистое покрытие по ГОСТу не имеет специальных обозначений, обычно такие материалы используются для строительства.

В некоторых случая поверхность плиты шлифуется на заводе в этом случае изделия маркируются буквой Ш. Шлифованные ДСП имеют более ровную поверхность. Нешлифованные обозначаются сочетание НШ и при проведении некоторых видов работ (например, при укладке пола) нуждаются в дополнительном шлифовании. Стружечные плиты разной обработки бывают двух сортов, которые обозначаются римскими цифрами.

- Первый сорт (I) – на шлифованных изделиях первого сорта не допускается технологических пятен, сколов, трещин, вздутий и других дефектов, включения коры допускаются только размером не более 3 мм.

На нешлифованных могут присутствовать пятна, выступы и царапины, которые по своим размерам не должны превышать 0,5 мм.

На нешлифованных могут присутствовать пятна, выступы и царапины, которые по своим размерам не должны превышать 0,5 мм. - Второй сорт (II) допускает содержание различных дефектов, у шлифованных плит иногда присутствует недошлифовка, которая не может превышать 10% от площади плоскости. На шлифованных и нешлифованных изделиях второго сорта чаще всего присутствуют технологические пятна смолы, парафина и масла, на нешлифованных поверхностях их процент обычно больше.

На производстве древесностружечные плиты могут подвергаться дополнительной декоративной обработке. В таком виде они часто используются для производства мебели и для отделочных работ. Нанесение текстурного слоя осуществляется с помощью ламинирования или кеширования. Конечный результат обработки обычно называют ламинированным ДСП.

Отделка стены ламинированными плитами

- Ламинирование – листы бумажной пленки обрабатывают при помощи карбамидоформальдегидных смол, затем с помощью пресса и высоких температур наносят их на стружечную плиту.

Благодаря этому покрытие становится частью материала. Ламинирование позволяет повысить влагостойкость и износостойкость изделий. На поверхности плиты появляется древесная текстура, характерная для дуба, ореха, бука, красного дерева и др.

Благодаря этому покрытие становится частью материала. Ламинирование позволяет повысить влагостойкость и износостойкость изделий. На поверхности плиты появляется древесная текстура, характерная для дуба, ореха, бука, красного дерева и др. - Кеширование – способ нанесения декоративного покрытия, при котором лист бумаги с древесными или любыми другими текстурами просто приклеивается на поверхность. В этом случае давление меньше, а соответственно хуже адгезия декоративного слоя с основным материалом.

Шпунтовка – это особый способ обработки торцов плит, он заключается в вырезании шпунтовочных соединительных элементов, которое более известно под названием соединение «паз-гребень». Такая разновидность стыковки позволяет образовывать более ровные поверхности, так как для соединения необходимо соединить паз с гребнем. Шпунтованные ДСП проще монтировать, так как не приходится заботиться о ровном конструкционном шве. К тому же вся поверхность покрытия получается более монолитной и прочной.

Шпунтованные листы для соединения «паз-гребень»

Конструкционный (деформационный) шов делается на случай изменения размеров материала под воздействием влаги.

ДСП применяется в самых разнообразных сферах, особенно широко этот материал используется при производстве мебели, мы же подробнее остановимся на строительных возможностях стружечных плит.

- Черновой пол – представляет собой основание под чистовой пол. Черновой пол служит для выравнивания поверхности. В качестве чернового пола используется ДСП марок P5 или P7, лучше для этой задачи подойдет материал с соединением «паз-гребень». Для пола используются материалы с повышенной влагостойкостью.

Сооружение чернового пола из стружечной плиты на лагах

- Межкомнатные перегородки – стружечные плиты могут использоваться для разграничения пространства внутри помещения. Листы устанавливаются на стальной или деревянный каркас.

При создании перегородок разновидность материала следует выбирать в зависимости от последующей обработки. Наиболее простым вариантом является ламинированная ДСП она уже имеет покрытие с древесной текстурой, поэтому никакой последующей отделки поверхности не потребуется. Под обои, шпаклевку или покраску лучше взять материал без покрытия. При «мокрой» отделке следует обратить внимание на изделия с хорошим уровнем влагостойкости. Для перегородок подойдут листы толщиной 9 – 10 мм.

При создании перегородок разновидность материала следует выбирать в зависимости от последующей обработки. Наиболее простым вариантом является ламинированная ДСП она уже имеет покрытие с древесной текстурой, поэтому никакой последующей отделки поверхности не потребуется. Под обои, шпаклевку или покраску лучше взять материал без покрытия. При «мокрой» отделке следует обратить внимание на изделия с хорошим уровнем влагостойкости. Для перегородок подойдут листы толщиной 9 – 10 мм.

Офисные перегородки из ДСП

ДСП имеет свойство крошиться при установке в него крепежных элементов, под нагрузкой куски материала могут отваливаться. По этой причине на перегородки из древесной плиты не рекомендуется вешать тяжелые объекты.

- Потолок – ДСП используется для отделки, выравнивания и звукоизоляции потолочных пространств. Принцип использования тут похож на перегородки – на выбор материала влияет последующая отделка. В любом случае лучше остановиться на марках P3, P5 и P

- Кровельные работы – чаще для подобных работ все-таки используется фанера или ОСП, но если кровля хорошо изолирована и не пропускает воду, то ДСП можно покрыть обрешетку.

Материал должен быть влагостойкий и прочный, чтобы по нему можно было ходить при монтаже.

Материал должен быть влагостойкий и прочный, чтобы по нему можно было ходить при монтаже. - Подоконники и двери – для создания подоконников и дверей подойдут листы толщиной более 16 мм. Лучше выбрать ламинированные водостойкие изделия.

Ламинированный подоконник из стружечной плиты

Древесностружечная плита – универсальный и практичный материал, которым часто незаслуженно пренебрегают. Современные разновидности по влагостойкости и прочности не уступают другим древесно-композитным изделиям. Они хорошо подходят для чернового пола, потолочного покрытия и создания перегородок.

ДСП: классификация, выбор и сферы применения

Существует множество материалов на древесной основе, которые могут использоваться в строительстве и оформлении интерьера, но чаще всего выбор стоит между ДСП, ДВП, МДФ и массивом дерева. Давайте сравним их между собой и определимся, для каких целей наиболее подходит каждый из них. ДСПТехнология производства: создается путем прессования древесных опилок с формальдегидными смолами. Стандартная толщина – до 25 мм.

При производстве ДСП используется две вида смол – Е1 и Е2. Е1 менее вредные, чем Е2, и могут быть использованы для создания детской мебели.Листы древесно-стружечной плиты (ДСП) ЛДСПТехнология производства: та же, что ДСП, но дополнительно отделанная полимерной пленкой.

ДВПТехнология производства: создается из распаренной и спрессованной древесной пыли.

При покупке изделий из ДВП или ДСП проверяйте у продавца наличие сертификатов соответствия продукции ГОСТам. Так можно быть уверенным, что количество использованных вредных химических компонентов не превышает нормы.Стопка листов ДВП МДФТехнология производства: производится так же, как ДСП, но с использованием более мелких древесных частиц – менее 1 мм. Стандартная толщина листа МДФ – от 1,8 до 50 мм.

Массив

Применение материаловНа основе эксплуатационных свойств каждого материала можно сделать следующие выводы:

ЛДСП не учитываем, поскольку это просто более дорогая вариация ДСП, обладающая термоустойчивостью. В таблице указано, что для производства мебели в равной степени может быть использован ДСП, МДФ и массив. Здесь требуется уточнение.

Не стоит переживать насчет вредности входящего в ДСП формальдегида. В последнее время в технологии производства этого материала перестали использовать такие вредные вещества.

|

Что такое ДСП и для чего используется

Лаконичный и невероятно универсальный, ДСП является одним из наиболее широко используемых листовых материалов в мире, предлагая доступные и удобные решения для многих домашних нужд и строительных нужд. Но что такое ДСП и для чего его можно использовать? Если вы ищете листовые материалы для своего следующего проекта своими руками, читайте дальше, чтобы узнать, может ли ДСП стать идеальным материалом для работы.

Что такое ДСП?

ДСП — также иногда называемое древесно-стружечной плитой или древесно-волокнистой плитой низкой плотности — изготавливается путем смешивания небольших древесных частиц с эпоксидной смолой, которые спрессовываются вместе под сильным нагревом и давлением для получения жесткой плиты, обычно с гладкой поверхностью.ДСП выпускается с различной плотностью для различных нужд и применений, в том числе с низкой, средней и высокой плотностью. ДСП с более низкой плотностью довольно мягкие и податливые, тогда как древесно-стружечные плиты с более высокой плотностью более жесткие и могут использоваться для более тяжелых условий эксплуатации.

ДСП как листовой материал имеет различные достоинства и недостатки. Основными преимуществами, конечно же, являются рентабельность и универсальность использования ДСП. Основным недостатком является то, что необработанная ДСП является пористой и поэтому впитывает воду, с которой соприкасается.Это верно для всех сортов ДСП, даже с самой высокой плотностью, поэтому важно, чтобы необработанная ДСП оставалась сухой и обработанной, чтобы предотвратить впитывание воды и разбухание, поскольку это сделает плиту непригодной для использования. К счастью, ДСП очень легко обрабатывать и покрывать водостойкими фанерами, меламиновыми покрытиями и лаками, чтобы сделать их более прочными.

К счастью, ДСП очень легко обрабатывать и покрывать водостойкими фанерами, меламиновыми покрытиями и лаками, чтобы сделать их более прочными.

Для чего используется ДСП?

В зависимости от плотности, ДСП применяют для самых разных внутренних строительных и отделочных работ.ДСП высшей плотности используются для таких вещей, как:

- Кухонные столешницы (покрытые меламином)

- Основные конструкции кухонных шкафов

- Полы и изоляция полов / подложка

- Плоская мебель (обычно покрытая шпоном)

- Строительная изоляция

Более мягкая ДСП с меньшей плотностью также является часто используется для:

- Внутренние элементы мебели (например, днища ящиков, спинки платяных шкафов и

- Внутренние акценты дома e.грамм. накладки и молдинги вокруг окон и дверей

- Звукоизоляция и звукопоглощение (например, динамики и стены и пол концертного зала)

- Упаковка

Звучит ли ДСП как материал, который вам понадобится для вашего следующего проекта? Вот несколько быстрых советов о том, как работать с этой универсальной доской, в том числе о том, как безопасно ее резать и красить.

Как резать ДСП

Как и большинство древесных материалов, ДСП лучше всего подходит для резки любой механической пилы, такой как ленточная пила, настольная пила, циркулярная пила или лобзик.Из-за особого характера древесно-стружечной плиты мы не рекомендуем вам пытаться резать древесно-стружечную плиту с помощью ручной ручной пилы, поскольку это приведет к очень грубым краям и неточной обработке поверхности.

Если вы режете необработанную древесно-стружечную плиту, процесс резки очень прост. Однако, если вы режете ДСП с фанерным или меламиновым покрытием с одной стороны, лучше всего разрезать доску так, чтобы сторона с покрытием была направлена вверх, поскольку пила может оставить неровный край на нижней стороне, что не будет выглядеть очень привлекательно.

Из соображений безопасности : при резке ДСП всегда надевайте респиратор на рот и нос, чтобы защитить от вдыхания мелкой пыли и эпоксидных химикатов, выделяемых из плиты.

Как покрасить и запечатать ДСП

ДСПможет быть очень универсальным и экономичным, но его может быть сложно покрасить и обработать, если вы не знакомы с правильным процессом. Вот основные шаги, как покрасить ДСП и заклеить его; идеально, если вы планируете строить своими руками из ДСП.

1. Подготовить ДСП

ДСП не покрывает лакокрасочное покрытие, если оно не будет полностью чистым, без масляных пятен и частиц пыли. Надев перчатки, начните с тщательного осмотра поверхности ДСП и сотрите масляные пятна тканью, смоченной водой с жидкостью для мытья посуды (обязательно отожмите ее, чтобы она была влажной, чтобы не пропитать доску). Неплотно накройте доску защитной пленкой, чтобы защитить ее от дальнейшей пыли и мусора, и оставьте в хорошо проветриваемом помещении для полного высыхания на два дня, прежде чем переходить к следующему шагу.

2. Отшлифовать доску

С помощью куска наждачной бумаги средней зернистости (или электрической шлифовальной машины для больших площадей доски) отшлифуйте всю доску, чтобы удалить все дефекты поверхности. Шлифовка до получения гладкой поверхности также облегчит прилипание герметика и краски к доске. После того как вы отшлифовали всю доску, протрите ее сухой тканью и удалите все оставшиеся частицы.

Шлифовка до получения гладкой поверхности также облегчит прилипание герметика и краски к доске. После того как вы отшлифовали всю доску, протрите ее сухой тканью и удалите все оставшиеся частицы.

3. Загрунтовать ДСП

Грунтование ДСП создает защитный слой от влаги и грязи, а также создает лучшую поверхность для прилипания краски.Для начала положите доску на защищенную поверхность в хорошо проветриваемом помещении и убедитесь, что вы надели перчатки перед началом, так как вы не хотите, чтобы эти вещества попали на кожу.

Используя гладкий малярный валик, нанесите грунтовку тонким ровным слоем и дайте ей полностью высохнуть в соответствии с инструкциями к выбранной грунтовке. Повторите два или три раза, чтобы создать несколько слоев грунтовки, так как эти слои будут прилипать друг к другу и обеспечивать более прочный, более защитный барьер, чем вы получили бы с одним слоем.

4. Начните красить ДСП

Теперь ДСП готово к покраске. Лучшим типом краски для ДСП является акрил или любая краска без тяжелой воды или масла. Краски, содержащие слишком много воды или масла, могут впитаться в пористую поверхность ДСП даже при грунтовании, создавая неровную поверхность. Используя свежий малярный валик, нанесите краску ровными слоями, как и с грунтовкой. Дайте полностью высохнуть перед нанесением следующего слоя — вам может потребоваться три или четыре слоя, прежде чем вы достигнете желаемого уровня покрытия.

Лучшим типом краски для ДСП является акрил или любая краска без тяжелой воды или масла. Краски, содержащие слишком много воды или масла, могут впитаться в пористую поверхность ДСП даже при грунтовании, создавая неровную поверхность. Используя свежий малярный валик, нанесите краску ровными слоями, как и с грунтовкой. Дайте полностью высохнуть перед нанесением следующего слоя — вам может потребоваться три или четыре слоя, прежде чем вы достигнете желаемого уровня покрытия.

5. Запечатайте ДСП

Когда краска высохнет, пора заклеить ДСП. Герметизация доски защитит вашу краску от повреждений и придаст ей привлекательный глянцевый вид, а также добавит дополнительный защитный барьер от влаги. Найдите прозрачный герметик, подходящий для ДСП, и нанесите ровным слоем чистым валиком. Дайте первому слою высохнуть, а затем нанесите второй слой для большей точности.

И все! Вот как красить ДСП — просто, когда знаешь как.

Если вы ищете прочную высококачественную древесно-стружечную плиту для вашего следующего напольного покрытия или создания мебели, ознакомьтесь с нашим ассортиментом древесно-стружечных плит и древесно-стружечных плит высокого качества здесь, в компании Arnold Laver.

— Толщина, типы и советы по созданию — CreateForLess

ДСП — прессованный картон (негофрированный картон). Он сделан путем склеивания фрагментов и слоев переработанной бумаги вместе. Клей наносится с помощью давления и тепла и в итоге получается гладким и жестким.Толщина ДСП варьируется от очень толстой до очень тонкой, но она всегда тяжелее картона. Чипборд популярен для скрапбукинга, изготовления открыток, штампов и многого другого. Его можно красить, тушить, состарить, вырезать и склеить. Вы также можете купить предварительно вырезанные формы из ДСП, например шляпы ведьм, птиц и снежинки. Клейкая древесно-стружечная плита может выглядеть как наклейка с размерами и может быть различной тематики и формы. ДСП также бывает самых разных цветов. Он продается листовым, но может поставляться в оптовых упаковках от 2 до 25 листов.

Размеры ДСП Толщина Толщина ДСП измеряется по балльной системе. Каждая точка составляет 1/1000 дюйма.

Каждая точка составляет 1/1000 дюйма.

Вы можете найти пошаговый процесс преобразования веса ДСП в дюймы на eHow.

- Light — 20 пт или 1/42 дюйма, примерно толщина коробки с хлопьями.

- XL — 32 пт. или 1/32 дюйма, толщиной примерно с кредитную карту

- Extra Heavy — 50-52 pt или 1/20 дюйма, толщиной примерно с пенни.

- 2X — 85 пт. или 3/32 дюйма, толщиной около 2 центов.

ДСП бывает разных стилей. Вы можете сделать его однотонным и украсить блестками, тканью, краской или модным модулем. Он поставляется заранее декорированным, во многих формах и размерах. Некоторые формы также имеют тиснение, поэтому независимо от того, как вы их украшаете, дизайн проступает.

Письма

Существуют разные размеры и каждая буква алфавита, поэтому вы можете использовать их во многих своих проектах для скрапбукинга или домашнего декора.Они бывают заранее декорированными, в виде наклеек или просто для украшения себя.

Формы

ДСП можно найти практически любой формы и размера. Выбирайте из вырезанных лазером 3D-фигур, ярлыков, цветов и многого другого.

Альбомы

Легкие и прочные обложки альбомов для скрапбукинга.

листов

Обычно кусочки квадратной формы, которые можно разрезать на определенные формы, использовать в качестве страниц для вырезок и обложек альбомов, разрезать на рамки, делать коробки и т. Д.

Клей

Формы на липкой основе.Клеевой ДСП можно использовать как наклейки.

Популярные производители Идеи для рукоделия- Обложки альбомов

- Высечка

- Буквы и формы алфавита

- Скрапбукинг — буквы, цифры, названия, формы, украшения и т. Д.

- Подложка для блокнота или блокнота

- Опора в рамах

- Направляющие для трафарета

- Создание / увеличение толщины украшений для скрапбукинга или букв с монограммами

- Добавьте буквы или наклейки для создания украшений

- Подарочные бирки (можно купить предварительно нарезанные)

- Этикетки

- Сертификат / награда (добавить размер)

- Вымпелы

- Ящики для небольших подарков или хранения (украшения и т.

)

) - Используйте клейкую древесно-стружечную плиту, предварительно нарезанную: как наклейки с размерами!

Ремесло из ДСП

Время для чая: подставка для чайных пакетиков

Овсянки и гирлянды для украшения осени

Игра в переработанные шашки

Празднуйте знамя Хэллоуина

Ознакомьтесь с различными проектами из ДСП в нашем блоге Think Crafts.

Сохранить и поделиться

Что такое ДСП для скрапбукинга?

За прошедшие годы в индустрии альбомов для вырезок использовалось несколько материалов и гаджетов.Фигурные ножи для бумаги, гелевые ручки и бирки — у всех есть свои моменты на солнце. ДСП — еще один материал, который кажется модным; это один из тех материалов, который по разным причинам сохраняет силу, когда дело доходит до скрапбукинга.

Что такое ДСП?

ДСП — это толстая волокнистая бумага, которая обычно производится из переработанной бумаги. Он похож на картон и представляет собой негофрированный картон, поэтому он не полый. В скрапбукинге он используется для изготовления страниц альбома для вырезок, которые скрепляются лентой или переплетными кольцами, затем вы украшаете всю страницу, книга не нужна, поскольку части ДСП составляют страницы.

Он похож на картон и представляет собой негофрированный картон, поэтому он не полый. В скрапбукинге он используется для изготовления страниц альбома для вырезок, которые скрепляются лентой или переплетными кольцами, затем вы украшаете всю страницу, книга не нужна, поскольку части ДСП составляют страницы.

Использование ДСП в скрапбукинге

ДСП можно использовать для создания толщины или текстуры на странице альбома для вырезок и часто используется для вырезания букв. Он бывает однотонным или с отделкой. Кроме того, вы можете раскрасить его, отшлифовать, покрыть бумагой с рисунком и использовать буквы для украшения. Матовый картон, который можно найти в отделе обрамления вашего местного ремесленного магазина, можно использовать как отличный заменитель ДСП.

Толщина ДСП измеряется по балльной системе.Каждая точка составляет 1/1000 дюйма. Легкая ДСП — 20 точек или 1/42 дюйма. Толщина XL составляет 32 точки или 1/32 дюйма. Очень тяжелый — от 50 до 52 баллов и толщиной с пенни. Самый толстый 2X составляет 85 пунктов или 3/32 дюйма, что аналогично толщине двух центов.

Самый толстый 2X составляет 85 пунктов или 3/32 дюйма, что аналогично толщине двух центов.

Интересный факт

Многие коробки для хлопьев сделаны из ДСП, и их можно использовать для создания ваших собственных переработанных украшений для скрапбукинга.

Дополнительные области применения ДСП

ДСП используется и как самостоятельная поделка.Его можно точно вырезать для создания рам и других предметов декора. Некоторые делают каркасы из ДСП, а затем декорируют поверхность ДСП. Помимо скрапбукинга, его часто используют для штамповки резины и покраски. Он настолько универсален, что может быть автономным устройством или его частью.

В магазинах для рукоделия представлен широкий ассортимент древесно-стружечной плиты, доступной в предварительно вырезанных формах, которые можно использовать в альбомах, рамках, венках и практически везде, где творческий ум сочтет нужным.

На некоторые изделия из ДСП также нанесен клей, поэтому они могут легко прилипать к поверхности. Это особенно популярно при создании нестандартных гирлянд, передающих сообщение — просто приклейте буквы на ДСП и напишите все, что хотите. Буквы без клея можно просто наклеить.

Это особенно популярно при создании нестандартных гирлянд, передающих сообщение — просто приклейте буквы на ДСП и напишите все, что хотите. Буквы без клея можно просто наклеить.

Цвет деревенского картона также связан с деревенской декоративной тенденцией, поэтому вы можете увидеть вырезы из ДСП, которые не были украшены и просто любимы за их естественный вид.

ДСП | Wood Products

ДСП изготавливается путем прессования древесной стружки с помощью клея.У плоских прессованных ДСП стружка в основном параллельна поверхности. Стружка в поверхностном слое тоньше, чем в среднем слое, поэтому поверхность ДСП более плотная и компактная, чем в середине. В стандартных ДСП в основном используется мочевина формальдегид в качестве клея. Количество клея в древесно-стружечной плите составляет 10%, и многие изделия из мелованной плиты относятся к классу выбросов поверхностных материалов M1. Классификация материалов включает предельные значения выбросов строительных материалов, предназначенных для интерьера, а также их классификацию. Класс M1 содержит проверенные на выбросы материалы, выбросы примесей которых соответствуют самым строгим требованиям.

Класс M1 содержит проверенные на выбросы материалы, выбросы примесей которых соответствуют самым строгим требованиям.

ДСП по своим основным свойствам сравнима с деревом. Кроме того, благодаря методу производства он имеет следующие преимущества:

- без направления волокон ДСП

- однородна и имеет одинаковую степень прочности в разных направлениях.

- динамика платы в направлении плоской поверхности небольшая.

Плотность древесностружечных плит колеблется от 650 до 750 кг / м³, поэтому они значительно тяжелее пиломатериалов хвойных пород.

КЛАССЫ КАЧЕСТВА ДОСКИ

ДСП делятся на семь различных классов в зависимости от их свойств. Свойства классов древесностружечных плит определены в соответствии с общеевропейским стандартом SFS-EN 312. Классы древесностружечных плит обозначаются буквой ‘P’ и цифрой.

Стандарты ДСП не устанавливают требований к качеству поверхности плиты, но производители классифицируют плиту по качеству A и B на основе ее внешнего вида. При определении качества поверхности следует учитывать такие факторы, как качество отделки, гладкость и чистота поверхности, а также дефекты по краям.

При определении качества поверхности следует учитывать такие факторы, как качество отделки, гладкость и чистота поверхности, а также дефекты по краям.

Класс | Заявка | Класс пользователя |

|---|---|---|

П1 | Строительные плиты для внутренних работ | 1 |

P2 | Мебельные щиты для внутренних работ | 1 |

P3 | Использование без нагрузки, плита, выдерживающая влагу лучше, чем стандартная ДСП | 2 |

P4 | Устойчивые к нагрузкам плиты для внутренних работ | 1 |

P5 | Для применений, которые должны выдерживать нагрузку, плита, выдерживающая влагу лучше, чем стандартная ДСП | 2 |

P6 | Доска пола, выдерживающая серьезные нагрузки, для внутренних работ | 1 |

P7 | Для применений, которые должны выдерживать серьезные нагрузки, плита, выдерживающая влагу лучше, чем стандартная ДСП | 2 |

Стандартные ДСП — это ДСП без покрытия, предназначенные для производства мебели и строительства. Устойчивость к влаге древесностружечных плит классов P3, P5 и P7 значительно повышается за счет использования клея, армированного меламином, при производстве плит.

Устойчивость к влаге древесностружечных плит классов P3, P5 и P7 значительно повышается за счет использования клея, армированного меламином, при производстве плит.

ИЗДЕЛИЯ ДЛЯ ПЛАТЫ ДЛЯ ЧАСТИЦ

Последующие продукты из древесностружечных плит — это в основном плиты, изготовленные для определенной цели с различными покрытиями и обработкой в зависимости от области применения.ДСП может иметь покрытие из множества различных материалов, например шпона, меламина, ламината, пластика, бумаги и т. Д.Доски обычно покрываются с обеих сторон, чтобы предотвратить коробление. Также плиты изготавливаются уже загрунтованными под покраску (обработанные шпаклевкой на заводе или покрытые грунтовочной бумагой). Огнестойкие свойства ДСП можно улучшить с помощью алкидного наполнителя или меламинового покрытия.

ДСП с покрытием и грунтовкой используется почти в тех же сферах, что и стандартные ДСП. Покрытия улучшают не только поверхностные свойства плиты, но также ее жесткость и прочность. Самый распространенный тип древесностружечных плит с покрытием — это плита с меламиновой поверхностью. ДСП используются в облицовке стен, потолка и пола во внутренних помещениях.

Самый распространенный тип древесностружечных плит с покрытием — это плита с меламиновой поверхностью. ДСП используются в облицовке стен, потолка и пола во внутренних помещениях.

Наиболее распространенные размеры плит ДСП с пазами и пазами, предназначенных для облицовки стен и потолка, составляют 600 x 2600 или 2750 мм и 1200 x 2600 или 2750 мм при толщине 12 мм. Шпунт и паз обычно находятся на длинных сторонах досок, и доски обычно уже загрунтованы.

Доски пола имеют шпунтовые и рифленые по всему периметру.Самые распространенные размеры досок — 600 х 2400 мм и 1200 х 2400 мм при толщине 22 мм.

НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ КЛАССЫ КАЧЕСТВА ДАННЫХ ДЛЯ СТРОИТЕЛЬСТВА

ДСП с точки зрения огнестойкости являются горючими строительными материалами. ДСП без покрытия может соответствовать требованиям класса D-s2 и d2, а ДСП с покрытием (с гладкой поверхностью) может соответствовать требованиям C-s2 и d1.

ЭТАЖЕЙ Перед установкой плиты проветривают в течение 5-7 дней, максимально приближая их к конечным условиям использования. Когда плиты установлены, температура и относительная влажность в здании должны быть близки к будущим условиям использования.

Когда плиты установлены, температура и относительная влажность в здании должны быть близки к будущим условиям использования.

Деревянный пол из ДСП

В полах из ДСП с деревянным каркасом поверх деревянного каркаса цокольного или промежуточного этажа устанавливаются ДСП с пазами и пазами (обычно толщиной 22 мм). Зазор между балками не должен превышать 600 мм, доски укладываются длинными сторонами поперек балок перекрытия.Короткие стороны и стыки досок располагаются в месте расположения балок. Доска крепится к каждой балке / опоре как саморезами или гвоздями, так и с помощью клея. Доски также приклеиваются к соседним доскам по месту их гребня и пазов. При установке досок между ними и окружающими стенами и другими конструкциями оставляют зазор около 10 мм. При установке плат необходимо соблюдать следующие инструкции:

- доски крепятся к балкам горячеоцинкованными гвоздями или шурупами диаметром 75 мм, длина которых в 2½-3 раза больше толщины плиты.

- Головки гвоздей и шурупов должны быть заглублены на глубину 2–3 мм, а отверстия, где они находятся, не должны заполняться.

- расстояние между гвоздями и шурупами по краю доски 150-200 мм, а в центре доски 250-300 мм.

- В качестве клея используется клей ПВА

Пол из ДСП